アノードに改質触媒が担持された内部改質式燃料電池セルの製造方法

【課題】内部改質式燃料電池セルの製造方法において、含浸法と比較し、製造の際に使用する改質触媒の金属量を低減させることによりコスト削減を図ることができ、固体電解質やカソードへのシール材による被覆や拭き取りといった煩雑さを回避でき、アノードにおける改質触媒金属の含有量を適正量に正確にコントロールでき、更には、改質触媒金属の分散性を高める手段の提供。

【解決手段】多孔質構造を有するアノード12と、アノードの多孔質構造内に担持された改質触媒と、カソード14と、アノードとカソードの間に挟まれた電解質16と、を有する平板型の内部改質式燃料電池セルの製造方法において、アノードと、カソードと、アノードとカソードの間に挟まれた電解質と、を有する単セルのアノード面上に、改質触媒金属の、水−親水性有機溶媒混合溶媒溶液22を滴下する滴下工程を含むことを特徴とする製造方法。

【解決手段】多孔質構造を有するアノード12と、アノードの多孔質構造内に担持された改質触媒と、カソード14と、アノードとカソードの間に挟まれた電解質16と、を有する平板型の内部改質式燃料電池セルの製造方法において、アノードと、カソードと、アノードとカソードの間に挟まれた電解質と、を有する単セルのアノード面上に、改質触媒金属の、水−親水性有機溶媒混合溶媒溶液22を滴下する滴下工程を含むことを特徴とする製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、アノードに改質触媒が担持された平板型の内部改質式燃料電池セルの製造方法に関する。

【背景技術】

【0002】

近年、環境問題等の観点から燃料電池が注目されており、その実用化に向けて様々な研究がなされている。ここで、燃料電池セルには、空気極側には酸化剤ガスとしての酸素(空気)が、燃料極側には燃料ガスが、それぞれ供給される。空気極(カソード)と燃料極(アノード)は、ガスが電解質との界面に到達することができるように、いずれも多孔質状に構成されている。ここで、固体酸化物形燃料電池に関しては、カソード側に供給された酸素は、カソード内の気孔を通って電解質層との界面近傍に到達し、この部分で、カソードから電子を受け取って酸化物イオン(O2−)にイオン化される。この酸化物イオンは、アノードの方向に向かって固体電解質層内を移動する。アノードとの界面近傍に到達した酸化物イオンは、当該部分にて燃料ガスと反応して反応生成物(H2O等)を生じ、アノードに電子を放出する。尚、アルカリ形燃料電池、リン酸形燃料電池及び固体高分子形燃料電池に関しては、固体酸化物形燃料電池とは逆に、アノードで発生した水素イオンが電解質層を介してカソード側に移動する。このように、電解質(例えばイオン伝導性セラミックス)を介した、アノードとカソード間での酸化還元反応を通じて、電子は、外部回路を通ってカソードに戻るように強制され、外部回路にて仕事をするような仕組みとなっている。

【0003】

ここで、アノード側に供給される水素は、燃料ガスを触媒反応に付することで生成することができる。この際の改質触媒として、水蒸気改質触媒、酸化触媒等が使用される。具体的には、水蒸気改質触媒は、次の式CnH2n+2+2nH2O→ nCO2+(3n+1)H2で表される吸熱反応を促進する。また、酸化触媒は、次の式CnH2n+2+nO2→ nCO2+(n+1)H2で表される発熱反応を促進する。

【0004】

ところで、燃料電池の改質方法として、外部に改質器を設置する外部改質法方式や高温の燃料電池スタックの内部に直接改質機構を組み込んだ内部改質法方式が知られている。そして、改質手法の内、水蒸気改質触媒を採用した場合、水蒸気改質反応が吸熱反応であることから、改質反応のための熱を供給する必要がある外部改質法方式は、熱利用効率が低くなり、燃料電池の改質機構では不利である。このため、特に水蒸気改質触媒に関しては、発電時に燃料電池より発生する熱の一部を改質反応の吸熱反応に利用できる効率的な内部改質方式が注目されている。

【0005】

他方、例えば固体酸化物形燃料電池の形態として、円筒型、モノリス型及び平板積層型等が提案されており、何れも固体電解質をカソードとアノードとの間に挟んだ積層構造を有する。この積層体からなる燃料電池セルとセパレータを交互に積層することにより燃料電池スタックが構成される。これらの内、平板積層型であって且つ内部改質式燃料電池セルを製造する際、改質触媒を構成する金属溶液に固体電解質/カソード/アノードから構成される単セルを浸漬することで、アノード内に改質触媒を構成する金属を導入する手法(含浸法)が採用されてきた。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平8−55625

【特許文献2】特開2010−201398

【発明の概要】

【発明が解決しようとする課題】

【0007】

ここで、改質触媒の担持金属としては、ルテニウム、ロジウム、パラジウム、イリジウム、白金等の貴金属やニッケル等が触媒能の高いものとして知られている。これら金属(特に貴金属)は高価であり、更に燃料電池では複数(5〜100枚)のセルを積層したセルスタックとするのが一般的であるので、その製造コストを抑えることは重要である。しかしながら、特許文献1や特許文献2に記載された含浸法では、使用金属量に対しての、アノードに導入される金属量が少なく、製造コストが高くなるという課題がある。

【0008】

更に、アノードに担持される改質触媒量に関しても、アノードにおける安定した改質性能を担保すべく担持量を一定にすることが要求される状況下、特許文献1や特許文献2に記載された含浸法では、過剰量が担持されることも、逆に要求量が十分に担持されないこともある。このように、改質触媒の担持量を適切量に正確にコントロールする新たな手法の提供が求められているという課題もある。

【0009】

更に、特許文献1や特許文献2に記載された含浸法で固体電解質/カソード/アノードを金属溶液に浸漬させる場合、アノード以外の箇所(例えば、カソードや電解質)にも付着してしまうため、カソードや電解質部分に液が接触しないようにシール材をこれら箇所に被覆したり、付着した液を拭き取るといった作業を行う必要がある。

【0010】

加えて、アノードに改質触媒金属を担持させる際、全体として同一量の改質触媒金属を使用した場合であっても、改質触媒金属の分散性が高く、アノードに担持される改質触媒金属の粒子径が小さいと、燃料ガスとの接触表面積が高くなるので好ましい。

【0011】

そこで、本発明は、内部改質式燃料電池セルの製造方法において、含浸法と比較し、製造の際に使用する改質触媒の金属量を低減させることによりコスト削減を図ることができ、固体電解質やカソードへのシール材による被覆や拭き取りといった煩雑さを回避でき、アノードにおける改質触媒金属含有量を適正量に正確にコントロールでき、更には、改質触媒金属の分散性を高める手段を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明は、多孔質構造を有するアノードと、アノードの多孔質構造内に担持された改質触媒金属と、カソードと、アノードとカソードの間に挟まれた電解質と、を有する平板型の内部改質式燃料電池セルの製造方法において、

アノードと、カソードと、アノードとカソードの間に挟まれた電解質と、を有する単セルのアノード面上に、改質触媒金属の、水−親水性有機溶媒混合溶媒溶液を滴下する滴下工程を含むことを特徴とする製造方法に関する。

【0013】

具体的には、本発明は、以下の[1]〜[8]に関する。

[1] 多孔質構造を有するアノードと、アノードの多孔質構造内に担持された改質触媒金属と、カソードと、アノードとカソードの間に挟まれた電解質と、を有する平板型の内部改質式燃料電池セルの製造方法において、

アノードと、カソードと、アノードとカソードの間に挟まれた電解質と、を有する単セルのアノード面上に、改質触媒金属の、水−親水性有機溶媒混合溶媒溶液を滴下する滴下工程を含むことを特徴とする製造方法。

[2] 前記水−親水性有機溶媒混合溶媒における表面張力が60mN/m以下である、前記[1]記載の製造方法。

[3] 前記親水性有機溶媒が、エタノール、プロパノール及び/又はアセトンである、前記[1]又は前記[2]記載の製造方法。

[4] 前記滴下工程において、1回の滴下における滴下量(一滴又は複数滴の合計量)がアノードの空隙容積以下の量である、前記[1]〜前記[3]のいずれか記載の製造方法。

[5] 前記滴下工程後、前記単セルを乾燥に付す乾燥工程を更に含み、且つ、前記滴下工程と前記乾燥工程とを反復して実行する、前記[1]〜前記[4]のいずれか記載の製造方法。

[6] 前記溶液中の金属濃度が0.1〜2.0mol/Lである、前記[1]〜前記[5]のいずれか記載の製造方法。

[7] 前記アノードがジルコニアを含有する、前記[1]〜前記[6]のいずれか記載の製造方法。

[8] 前記金属がルテニウムであり、前記アノードがジルコニアを含有する、前記[1]〜前記[7]のいずれか記載の方法。

【発明の効果】

【0014】

態様[1]によれば、内部改質式燃料電池セルの製造方法において、含浸法と比較し、製造の際に使用する改質触媒の金属量を低減させることによりコスト削減を図ることができ、固体電解質やカソードへのシール材による被覆や拭き取りといった煩雑さを回避でき、アノードにおける改質触媒金属の含有量を適正量に正確にコントロールでき、更には、改質触媒金属の分散性が高まり、エネルギー効率を高めることが可能となるという効果を奏する。

【0015】

態様[2]によれば、前記効果に加え、滴下後の溶液の拡散がより一層促進される結果、アノード面全体により一層、均一に改質触媒を構成する金属を担持させることを可能とする一方、アノードからの液のオーバーフローをより一層、防止することができるという効果を奏する。更に、改質触媒金属の分散性をより高めることが可能になるという効果をも奏する。

【0016】

態様[3]によれば、前記効果に加え、水と均一に混和して分散性が高まり、毒性も高くなく扱いも容易であるという効果を奏する。

【0017】

態様[4]によれば、前記効果に加え、アノード表面から単セル側面に液が失われにくくなる結果、コストをより一層、削減することが可能となると共に、金属担持量をより一層、正確にコントロールできるという効果を奏する。

【0018】

態様[5]によれば、前記効果に加え、多くの担持量が要求される場合にあっては、必要に応じて滴下と乾燥を繰り返すことによって、アノードに担持する改質触媒金属量を適宜調節することができるという効果を奏する。

【0019】

態様[6]によれば、前記効果に加え、改質触媒金属を電極のより下層まで浸透させることが可能となるという効果を奏する。

【0020】

態様[7]によれば、前記効果に加え、改質触媒金属の分散性が特に高まるという効果を奏する。

【0021】

態様[8]によれば、前記効果に加え、改質触媒金属の分散性が顕著に高まるという効果を奏する。

【図面の簡単な説明】

【0022】

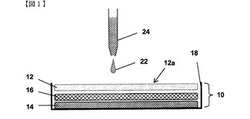

【図1】改質触媒金属の水−親水性有機溶媒混合溶媒溶液を燃料電池セルに滴下する際の模式図である。

【図2】本発明の製造方法における滴下工程によって得られたセル上における液の拡散の比較である。

【図3】得られた燃料電池セルの顕微鏡SEM写真である。(A)は本発明によるもの、(B)は従来法によるものを示す。

【図4】実施例8に係る燃料電池セルの、アノード表面からの距離(μm)とRu存在量との関係を示した図である。

【図5】実施例8に係る燃料電池セル(アノード)の顕微鏡SEM写真である。

【発明を実施するための形態】

【0023】

以下、本発明を詳細に説明するが、本発明は、このような特定の用途に何ら限定されるものではなく、任意の用途において幅広く適用できることは言うまでもない。

【0024】

本発明は、多孔質構造を有するアノードと、アノードの多孔質構造内に担持された改質触媒金属と、カソードと、アノードとカソードの間に挟まれた電解質と、を有する平板型の内部改質式燃料電池セルの製造方法において、

アノードと、カソードと、アノードとカソードの間に挟まれた電解質と、を有する単セルのアノード面上に、改質触媒金属の、水−親水性有機溶媒混合溶媒溶液を滴下する滴下工程を含むことを特徴とする製造方法に関する。以下、まず、本発明に係る平板型(平板積層型)の内部改質式燃料電池の各要素を説明し、続いて本発明に係る平板型(平板積層型)の固体酸化物形の内部改質式燃料電池セルの製造方法を説明する。

【0025】

≪平板型の内部改質式燃料電池の構造≫

(全体構造)

本発明に係る「燃料電池」は、水素と酸素が化学反応を起こして、水を発生させるとともに電気を生みだす電力発生装置であって、複数の燃料電池のセルを積み重ねてセルスタックとした平板積層型燃料電池である限り特に限定されない。燃料電池の個々のセルは単電池(単セル)とも呼ばれ、燃料極(アノード)と空気極(カソード)及びそれらに挟まれた電解質からなる。複数(例えば、5〜100個)のセルが積み重なってできたセルスタックが燃料電池本体となる。隣接するセル同士はセパレータによって分離されており、隣同士になる水素と酸素の通路を仕切り、更に電気的に繋ぐ役割を果たしている。アノードとカソードは気体を通す構造をしていて、反応に必要な酸素や水素がその中を通る。電解質はイオンしか通さないという性質を有しているため、切り離された電子は外部回路に出ていく。

【0026】

特に、本発明に係る「内部改質式燃料電池」とは、メタン、エタノール、ジメチルエーテル、灯油等の炭化水素燃料を、外部改質装置を通さずに、直接セルスタックに供給して発電できる燃料電池をいう。内部改質式燃料電池としては、特に限定されないが、溶融炭酸塩形燃料電池(MCFC)、固体酸化物形燃料電池(SOFC)等が挙げられる。燃料電池のセルは、アノード、カソード及びそれらに挟まれた電解質からなる。これらが一体となったセルは単セルと呼ばれる。

【0027】

(アノード−アノード材料)

本発明に係る「アノード」は、導電性で且つ気体(水素ガス等)を通すことができる多孔質材料から構成されている限り特に限定されず、例えば、ジルコニア、イットリア、YSZ(イットリア安定化ジルコニア)、ニッケルジルコニアサーメット(NiYSZ)、NiO−YSZ、NiO−ScSZ等の酸化ニッケルとセラミックの複合材料等が挙げられる。ここで、「多孔質構造」とは、内部に多数の小気孔を有する構造であり、小気孔は多孔質構造内部で相互が連結している(オープンコア)。多孔質構造の空隙率は、特に限定されないが、改質触媒を十分量担持するため、好ましくは10〜40%、より好ましくは15〜35%、更に好ましくは20〜30%である。ここで、空隙率は、多孔質構造を有するアノード(担体材料)の全容積に対する担体気孔容積の比(%)を指す。尚、担体気孔容積=担体材料の体積(実測値)−{担体材料の重量(実測値)/担体材料の密度(物性値)}で算出される。

【0028】

(アノード−改質触媒)

本発明に係る「アノード」は、多孔質構造内部に改質触媒金属を担持している。ここで、当該改質触媒金属は、金属塩の水−親水性有機溶媒混合溶媒溶液をアノード材料の表面(電解質層と接触している面と反対側の面)上に滴下・乾燥・焼成することによって、アノード材料(担体材料)の多孔質構造内部に担持される。ここで、本発明における「改質触媒」とは、燃料電池において、原燃料(メタン、エタノール、ジメチルエーテル、灯油等)から改質ガスである水素を取り出すための触媒であれば特に限定されない(例えば水蒸気改質触媒)。具体例としては、製造方法の欄で詳述する金属の酸化物(例えば、酸化ルテニウム、酸化イリジウム、酸化白金、酸化ニッケル等の金属酸化物)からなる触媒(尚、担持された当該金属の酸化物は、発電の前に還元されて金属粒子となる)が挙げられる。又、本発明における「滴下」とは、液体がしずく状となって落下すること又は落下させることをいう。滴下には滴下器具を用いることができる。

【0029】

(カソード)

本発明に係る「カソード」は、導電性で且つ気体(酸素ガス、空気等)を通すことができる多孔質材料(多孔質構造)から構成されている限り特に限定されない。カソードの材料としては特に限定されないが、例えば、ランタン・ストロンチウム・マンガナイト(LSM/例えば、La0.6Sr0.4MnO)、ランタン・ストロンチウム・コバルタイト(LSC/例えば、La0.6Sr0.4CoO3)、サマリウム−ストロンチウム−コバルタイト(SSC/例えば、Sm0.5Sr0.5CoO3)、ランタン−ストロンチウム−コバルト−フェライト(LSCF/(La、Sr)(Co、Fe)O3)、ABO3式のペロブスカイト型の複合酸化物等が用いられる。

【0030】

(電解質)

本発明に係る「電解質」は、電子及びガスを実質的に通さずイオン透過性(水素イオン又は酸化物イオン)を有するものであれば特に限定されない。具体例としては、YSZ(イットリア安定化ジルコニア)、ScSZ(スカンジア安定化ジルコニア)、LaGaO3(ランタンガレート)等のセラミック材料が使われる。

【0031】

≪改質触媒を担持したアノードを含む平板型の燃料電池セルの製造方法≫

本発明に係る内部改質式燃料電池セルの製造方法は、多孔質構造を有するアノード材料を含むアノードと、カソードと、アノードとカソードに挟まれた電解質とを含む単セルの、アノード側面(即ち、電解質側と反対側のアノード材料上)に、改質触媒金属の水−親水性有機溶媒混合溶媒溶液を滴下する工程を含む。以下、まず使用する「改質触媒金属の水−親水性有機溶媒混合溶媒溶液」を説明し、続いて各工程について説明する。

【0032】

(溶液−成分−溶質)

本発明に係る「改質触媒金属の水−親水性有機溶媒混合溶媒溶液」に含まれる金属は、その酸化物が燃料電池のアノード(燃料極)において改質触媒の機能を果たすもの、若しくは改質触媒の改質機能を高めるもの(改質助触媒)であれば特に限定されない。即ち、本発明にいう「改質触媒」は、改質触媒及び/又は改質助触媒を意味する。例えば、第VIII族金属及び/又は希土類金属を挙げることができる。具体的には、ルテニウム、ロジウム、パラジウム、オスミウム、イリジウム、白金、ニッケル、鉄、ルテニウム、コバルト、セリウム、ランタン、プラセオジウム、ネオジム、ガドリニウム等の金属から選択される1種以上が好適に用いられる。より好ましくは、ルテニウム、白金又はニッケルである。

【0033】

ここで、当該金属溶液を調製する際の金属ソースも特に限定されず、後述する溶媒に溶解する塩を用いてもよい。尚、金属塩としては特に限定されないが、ルテニウム、ロジウム、パラジウム、オスミウム、イリジウム、白金、ニッケル、鉄、ルテニウム、コバルト、セリウム、ランタン、プラセオジウム、ネオジム、ガドリニウム等の金属の低分子無機物塩(塩化物塩、フッ化物塩、硫酸塩、亜硫酸塩、硝酸塩、亜硝酸塩等)や錯体が好ましく用いられる。これらの内、塩化物塩又は硝酸塩がより好ましく、塩化物塩が特に好ましい。尚、後述する焼成時に、金属は酸化されて金属酸化物となりアノード担体面上に担持される一方、カウンターアニオンは焼成時に揮発してアノードから消失する。

【0034】

(溶液−成分−溶媒)

本発明に係る「改質触媒金属の水−親水性有機溶媒混合溶媒溶液」の溶媒は、水及び親水性有機溶媒の組み合わせ(以下、水−親水性有機溶媒混合溶媒と称する。)である。親水性有機溶媒(例えば、アルコールやアセトン)は水よりも分子間の水素結合力が小さいので、いずれも水と混合することによって表面張力が低くなる。好適な親水性有機溶媒は、アルコール及びアセトンである。尚、複数種の親水性有機溶媒を組み合わせて使用してもよい。ここで、アルコールとしては、例えば、メタノール、エタノール、プロパノール(ノルマルプロパノール、イソプロパノール)、ブタノール等の、水と混和する低分子(例えば、C1〜4)アルコールを挙げることができる。そして、これらの内、より好適な親水性有機溶媒は、水と均一に混和して分散性が高まり、毒性も高くなく扱いも容易であるという観点から、エタノール、プロパノール及び/又はアセトンである。特に、エタノールが好適である。水と親水性有機溶媒の割合(体積比:%)は、好適には、水:親水性有機溶媒=50:50〜5:95である。この範囲内にあることによって、当該溶液をアノード担体表面に滴下した際にアノード上でより迅速に拡散する。例えば、親水性有機溶媒量が50%未満だと、アノードに滴下した溶液がセル全体に広がらず、均一に担持されないことがある。逆に、親水性有機溶媒量が95%を超えると、電極からオーバーフローが生じて担持量が減少してしまうケースや、金属塩の溶解が進まなくなるケースがある。

【0035】

(溶液−組成−濃度)

水−親水性有機溶媒混合溶媒中での上記改質触媒源となる金属の濃度は、約2.0mol/L以下が好ましく、より好ましくは約0.1〜約1.2mol/Lであり、より好ましくは約0.3〜約1.0mol/Lである。濃度がこの範囲内であると、改質触媒源となる金属が効率的にアノードの空隙に担持されることとなる。溶質の濃度が約0.1mol/Lよりも低いと、目的とする担持量まで何度も滴下及び乾燥工程を繰り返し行う必要があるので煩雑である。一方、溶質の濃度が約2.0mol/Lを超えると、金属がアノードに浸透しにくくなる(アノード表面付近に改質金属触媒が偏在し、改質金属触媒の浸透が十分に進まない場合がある)。浸透に寄与するのは溶液の粘度であると考えられるところ、粘度が大きく影響を受けるのは溶媒よりも溶質の濃度であり、ある程度濃度が低い方が好ましい。

【0036】

(溶液−物性−表面張力)

本発明に係る「改質触媒金属の水−親水性有機溶媒混合溶媒溶液」における混合溶媒の表面張力(25℃)は、60mN/m以下が好適であり、56mN/mがより好適である。表面張力がこの範囲内であると、アノード表面での溶液の拡散性が向上する。ここで、当該表面張力は、JIS−K2241(25℃リング法)での測定値である。ここで、この溶液のアノード上での広がりに寄与するのは溶液の表面張力であると考えられる。表面張力が60mN/mを超えるとアノード表面で十分に溶液が拡散せず、一方表面張力が60mN/mを下回ると広がりやすい。表面張力には溶媒の影響が支配的であることから、溶液に用いられる溶媒の表面張力が低い方が好ましい。尚、更に好適な混合溶媒の表面張力値は、30mN/m以下であり、特に好適な混合溶媒の表面張力値は、25mN/m以下である。尚、下限値は特に限定されないが、例えば21mN/mである。

【0037】

次に、本発明に係る「改質触媒を担持したアノードを含む燃料電池セルの製造方法」の各工程を説明する。当該製造方法は、アノード/電解質/カソードを有する単セルのアノード面上に、改質触媒金属の、水−親水性有機溶媒混合溶媒溶液を滴下する滴下工程と、滴下した後に乾燥させる乾燥工程と、アノードの多孔質構造内に改質触媒としての金属酸化物を形成させる加熱工程(焼成工程)とを含む。尚、焼成工程ではセルを炉にセットした状態で室温から約700℃まで炉の温度を高めるため、焼成工程前においては単独の乾燥工程を省略してもよい。以下、各工程を順に説明する。

【0038】

(滴下工程)

図1は、本発明における滴下工程に関して、燃料電池のユニットである単セルを側面から見た図である。単セル10は多孔質構造を有するアノード12、カソード14及びアノード12とカソード14の間に挟まれた電解質16からなる。単セル10を、シャーレ18上にアノード12が上になるように水平に置く。アノード面12a(即ち、アノードの電解質とは反対側の面)の上から前記金属の水−親水性有機溶媒混合溶媒溶液22をピペット等の滴下器具24を用いて滴下する。滴下にあたり、溶媒が水のみの場合だと滴下した金属溶液が拡散せずアノード面の上に水たまり様の形状(所謂「付着ぬれ」)を形成して拡散の程度が低い一方で、水−親水性有機溶媒混合溶媒に溶解した場合には、親水性有機溶媒の割合を高くするほど液の拡散の程度が向上する。滴下には、例えば、公知の滴下器具(ピペット、スポイト、滴下ろうと、シリンジ、自動滴下装置等)を用いて行うことができる。

【0039】

滴下の際は、金属塩の溶液がセルの外縁から漏れ出さないようにすることが好ましい。即ち、1回の滴下作業時には、アノードの空隙容積×120%以下の量を滴下することが好ましく、アノードの空隙容積以下の量を滴下することがより好ましい。尚、作業効率の観点からは、1回の滴下における滴下量が少ないと、担持プロセスが長時間化してしまうため、1回当りの滴下量が多い方が好ましい。具体的には、1回の滴下における総液量は、アノードの空隙容積を基準として、20〜120%が好適であり、50〜110%がより好適であり、70〜100%が特に好適である。1滴あたりの滴下量は、適用するセルの空隙容積に依存するため、特に限定されないが、一例としては、1回の滴下を1又は複数回に分けて実行する場合、1滴当りの滴下量は、総液量の1〜100%が好適であり、3〜70%がより好適であり、5〜50%が更に好適である。尚、複数回に分けた場合の滴下速度は特に限定されないが、好ましくは1〜20秒に1滴、より好ましくは2〜15秒に1滴である。空隙容積を僅かに上回っても液がアノードの外に漏れない限りにおいて許容されるが、滴下量が過剰である場合、セルの上端や外縁から漏れ出し、単セルの電解質やカソードに付着してしまうことから拭きとりが必要となることがあり、また金属塩溶液のロスを生むこととなる。滴下する位置は、空隙を有するアノードの上から、空隙全体に溶液が広がるようにすることが好ましい。

【0040】

(乾燥工程)

例えば、約60〜約110℃の温度、より好ましくは約70〜約100℃の温度で、滴下工程後の単セルを乾燥させる工程を実施してもよい。この温度により、溶媒が留去される。乾燥時間は特に限定されないが、例えば、約10分〜約24時間、より好ましくは約15分〜約18時間、更に好ましくは約20分〜約12時間である。乾燥は常圧下でもよいし、減圧下条件であってもよい。

【0041】

尚、前記の滴下工程後すぐに乾燥工程を実施してもよいが、滴下工程を経た単セルを減圧下で放置する減圧放置工程を挟んでもよい。この減圧放置工程は好ましくは0〜50℃、より好ましくは10〜40℃の温度で行う。減圧下だとアノード孔内の空気が抜けて滴下液が内部に入るのを促進し、その結果改質触媒金属の担持がより均一化するので、より好ましい。

【0042】

尚、上述の滴下工程及び乾燥工程に関し、一回の滴下で担持量が不十分な場合、所望の担持量が滴下されるまで、上記の滴下工程と乾燥工程(場合により減圧放置工程)との組み合わせ工程を複数回繰り返してもよい。特に高濃度の金属溶液を用いて1回で完結させようとした場合、溶液の粘度等が高くなってしまい好適な触媒性能を発揮できるセルを得ることが困難であるため、当該繰り返し手法は有効である。

【0043】

(焼成工程)

上記の乾燥工程で乾燥させた単セル中のアノードに担持した金属源を金属酸化物とするため、公知の方法で単セルを焼成することができる。例えば、約500〜約1200℃の温度で、約1時間〜約12時間の間行うことができる。焼成工程において、金属塩が付着したアノードを含む単セルを焼成することによって、金属以外の他の材料を除去するとともに、金属が酸化して酸化物として担持される。

【0044】

尚、上述した滴下工程、減圧放置工程、乾燥工程及び焼成工程は、それぞれ独立した工程として実行しなくとも複数の工程を一工程として実行してもよい。例えば、減圧下で、滴下工程と乾燥工程を実行する例を挙げることができる(この場合、一工程にて、滴下工程+減圧放置工程+乾燥工程を実行することとなる)。更に、乾燥工程と焼成工程についても、低温(例えば常温)と高温とに段階的に切り替えるのではなく、徐々に昇温することで溶媒を留去させ且つ焼成する手法としてもよい。

【0045】

≪平板型(平板積層型)の内部改質式燃料電池セル≫

本発明に係る「平板型(平板積層型)の固体酸化物形の内部改質式燃料電池セル」は、改質触媒である金属酸化物(発電の前に還元されて金属粒子化)が理論量とほぼ等しい量が多孔質構造内に担持されているアノードを有している。上記方法によって製造したセルの金属担持量は、目標担持量に対し、±5%以内の誤差で担持され、高い精度で担持量が調節出来ていることが分かる。尚、担持金属量の理論値の計算方法は以下の通りである:

担持金属量A[g]=X[mol/L]×Y[L]×Z[g/mol]

(X:滴下溶液濃度[mol/L];Y:滴下液体積[L];

Z:担持金属の原子量[g/mol])。

【0046】

更に、担持量の分析方法は、担持完了後のセルを乳鉢で粉砕し、粉砕したサンプルの一部を分析対象物質の性質に応じた前処理(例えば、乾式灰化分解法、湿式分解法、高圧分解法、マイクロウェーブ分解法、溶出法等が挙げられる。)により水溶液化した後、ICP−AED(誘導結合プラズマ発光分光法)にて元素分析を行い、担持量を求めることによって得ることが出来る。また、分析対象物質が他の要素(例えば電解質)にも含まれている場合には、改質触媒金属溶液の適用後のセルにおける分析対象物質の測定値から、改質金属溶液適用前のセルにおける分析対象物質の測定値を減じることにより、担持金属量は算出される。

【0047】

更には、アノードの多孔質構造内に担持された金属酸化物の粒子径{粒子径は、SEMで観察される、画像内の金属粒子の直径(画像上、楕円形の場合、長軸の長さ)の平均値を指す}は、好適には100nm以下である(下限値は特に限定されないが例えば1nm)。粒子径が小さいことからより広い表面積を有し、本発明に係る平板型(平板積層型)の固体酸化物形の内部改質式燃料電池セルは高い改質性能を有することとなる。

【0048】

[実施例]

以下の実施例によって本発明を説明するが、本発明は以下に限定されない。

【0049】

調製例 金属塩溶液の調製及び滴下

アノード及び電解質が一体となった市販の「アノード支持基板」燃料電池の単セル(液を滴下する面のアノード面積:約3.14cm2)を用いて、以下の方法で改質触媒を構成する金属の担持を行った。「アノード支持基板」にカソードを塗布及び焼成して一体型の単セルにした後、担持作業を行った。用いた支持基板及びカソードは以下の通りである。

電解質:ScSZ(=10mol%Sc2O3-1mol%CeO2-ZrO2)

アノード材料:NiO-ScSZ(=56%NiO-44%ScSZ)

カソード材料:LSM(=(La0.8Sr0.2)0.98MnO3)

アノード物性(密度:4.67g/cm3、空隙率:23%、全容積:0.25cm3)

【0050】

比較例1 溶媒=水/浸漬式

水に塩化ルテニウム(III)を溶解し、1.3mol/Lの水溶液とした。この水溶液を入れたシャーレにセルのアノード面が上となるように(カソード面が下となるように)燃料電池の単セルを60分間含浸した。

【0051】

比較例2 溶媒=水−エタノール混合溶媒/浸漬式

水:エタノール=20:80の混合物(体積比、以下同様)に塩化ルテニウム(III)を溶解し、1.3mol/Lの溶液とした。この溶液を入れたシャーレにセルのアノード面が上となるように(カソード面が下となるように)燃料電池の単セルを60分間含浸した。

【0052】

比較例3 溶媒=水/滴下式

水に塩化ルテニウム(III)を溶解し、0.3mol/Lの水溶液とした。シャーレの中に燃料電池セルのアノードが上となるように(電解質及びカソードが下となるように)当該セルを水平に置いた。その後、アノードの表面へ向けて、3cmの高さから5μl/sの滴下速度で合計57μlの水溶液を滴下した。

【0053】

実施例1〜4 溶媒=水−エタノール混合溶媒/滴下式

水:エタノール=95:5(実施例1)、80:20(実施例2)、50:50(実施例3)、20:80(実施例4)の混合物(体積比)に塩化ルテニウム(III)を溶解し、それぞれ0.3mol/Lのルテニウム(III)溶液を調製した。シャーレの中に燃料電池セルのアノードが上となるように(電解質及びカソードが下となるように)当該セルを水平に置いた。その後、アノードの表面へ向けて、3cmの高さから5μl/sの滴下速度で合計57μlの当該溶液を滴下した。

【0054】

実施例5〜8 金属濃度実験

水:エタノール=20:80の混合物に、塩化ルテニウム(III)を加え、それぞれ0.6mol/L(実施例5)、0.9mol/L(実施例6)、1.2mol/L(実施例7)及び2.0mol/L(実施例8)のルテニウム(III)溶液を調製した。シャーレの中に単セルのアノードが上となるように(電解質及びカソードが下となるように)水平に置いた。アノードの表面へ向けて、3cmの高さから5μl/sの滴下速度で合計57μlの当該溶液を滴下した。

【0055】

実施例9 溶媒=水−アセトン混合溶媒/滴下式

水:アセトン=20:80の混合物(体積比)に塩化ルテニウム(III)を溶解し、0.3mol/Lのルテニウム(III)溶液を調製した。シャーレの中に燃料電池セルのアノードが上となるように(電解質及びカソードが下となるように)当該セルを水平に置いた。その後、アノードの表面へ向けて、3cmの高さから5μl/sの滴下速度で合計57μlの当該溶液を滴下した。

【0056】

乾燥及び焼成

上記得られた各々のセルを減圧(6.6kPa)下室温で30分間放置し、その後乾燥機(80℃)で1時間乾燥後、必要に応じて単セルに対して再度前記塩化ルテニウム(III)溶液を滴下し、これらの操作を目的量に達するまで繰り返した。その後、高温炉(700℃)で1時間焼成した。

【0057】

実験結果

結果を以下の表1及び表2に示す。

【表1】

【表2】

【0058】

検討項目1 担持量の調節

(1)浸漬式と滴下式の比較

比較例1と比較例3を比較して、溶媒が同じ水の場合であっても、浸漬式の比較例1が担持量の調節ができないのに対して滴下式の比較例3は調節することができた。表2の結果より、本発明(実施例4)に係る滴下法だと目標量に対し、分析結果の誤差は5%以内となり、高い精度で担持量が調節出来ていることが分かる。一方、比較例1に係る浸漬法だと、正確な量を狙って担持することは困難であり、担持量をコントロールする際には経験則により溶液濃度を調整するしかない。

(2)溶媒の比較

比較例2と実施例1〜8(特に実施例7)を比較して、同じ水−エタノール混合溶媒(水:エタノール=20:80の体積比)を用いた場合であっても、浸漬式だと担持量調節ができないが、滴下式は予め計算した担持量に近い量が担持されていた。

【0059】

検討項目2:滴下時の液の広がり状況

(1)水のみと、水−エタノール混合溶媒との比較

比較例3に示すように、塩化ルテニウム(III)水溶液の場合、アノードに液を滴下した場合に溶液はアノード面全体に十分に広がらなかった(図2参照)。一方、実施例1〜4に示すように、塩化ルテニウム(III)溶液において溶媒として水−エタノールを用いた場合には、水:エタノール=95:5(実施例1)、80:20(実施例2)、50:50(実施例3)、20:80(実施例4)のいずれの比率でも、溶液がアノード全体に広がり、さらにアノードの空隙内に浸透した。とりわけ、水:エタノール=20:80の比率のもの(実施例4)が最も拡散度が良好であった。

(2)濃度依存性

実施例4〜8に示すように、0.3mol/L、0.6mol/L、0.9mol/L、1.2mol/L、2.0mol/Lのいずれも良好であった。

【0060】

検討項目3:改質触媒金属粒子の分散性及び浸透性

前記実施例1により金属を担持させた燃料電池のセルをSEM観察した。本発明の粒子径は、図3(A)に示すように、100nm以下であったが、比較例の粒子径は、図3(B)に示すように、200nm以上のものであった。また、表面からの改質触媒金属の浸透性に関しては、金属濃度が高い実施例8では、実施例1〜7や実施例9の場合と比較し、表面付近に担持金属が偏在してしまい浸透があまり十分に進まなかった(図3及び図4)ものの(実使用上差し支えないレベル)、いずれの実施例についても、下部まで改質触媒金属が浸透していることが確認された。

【技術分野】

【0001】

本発明は、アノードに改質触媒が担持された平板型の内部改質式燃料電池セルの製造方法に関する。

【背景技術】

【0002】

近年、環境問題等の観点から燃料電池が注目されており、その実用化に向けて様々な研究がなされている。ここで、燃料電池セルには、空気極側には酸化剤ガスとしての酸素(空気)が、燃料極側には燃料ガスが、それぞれ供給される。空気極(カソード)と燃料極(アノード)は、ガスが電解質との界面に到達することができるように、いずれも多孔質状に構成されている。ここで、固体酸化物形燃料電池に関しては、カソード側に供給された酸素は、カソード内の気孔を通って電解質層との界面近傍に到達し、この部分で、カソードから電子を受け取って酸化物イオン(O2−)にイオン化される。この酸化物イオンは、アノードの方向に向かって固体電解質層内を移動する。アノードとの界面近傍に到達した酸化物イオンは、当該部分にて燃料ガスと反応して反応生成物(H2O等)を生じ、アノードに電子を放出する。尚、アルカリ形燃料電池、リン酸形燃料電池及び固体高分子形燃料電池に関しては、固体酸化物形燃料電池とは逆に、アノードで発生した水素イオンが電解質層を介してカソード側に移動する。このように、電解質(例えばイオン伝導性セラミックス)を介した、アノードとカソード間での酸化還元反応を通じて、電子は、外部回路を通ってカソードに戻るように強制され、外部回路にて仕事をするような仕組みとなっている。

【0003】

ここで、アノード側に供給される水素は、燃料ガスを触媒反応に付することで生成することができる。この際の改質触媒として、水蒸気改質触媒、酸化触媒等が使用される。具体的には、水蒸気改質触媒は、次の式CnH2n+2+2nH2O→ nCO2+(3n+1)H2で表される吸熱反応を促進する。また、酸化触媒は、次の式CnH2n+2+nO2→ nCO2+(n+1)H2で表される発熱反応を促進する。

【0004】

ところで、燃料電池の改質方法として、外部に改質器を設置する外部改質法方式や高温の燃料電池スタックの内部に直接改質機構を組み込んだ内部改質法方式が知られている。そして、改質手法の内、水蒸気改質触媒を採用した場合、水蒸気改質反応が吸熱反応であることから、改質反応のための熱を供給する必要がある外部改質法方式は、熱利用効率が低くなり、燃料電池の改質機構では不利である。このため、特に水蒸気改質触媒に関しては、発電時に燃料電池より発生する熱の一部を改質反応の吸熱反応に利用できる効率的な内部改質方式が注目されている。

【0005】

他方、例えば固体酸化物形燃料電池の形態として、円筒型、モノリス型及び平板積層型等が提案されており、何れも固体電解質をカソードとアノードとの間に挟んだ積層構造を有する。この積層体からなる燃料電池セルとセパレータを交互に積層することにより燃料電池スタックが構成される。これらの内、平板積層型であって且つ内部改質式燃料電池セルを製造する際、改質触媒を構成する金属溶液に固体電解質/カソード/アノードから構成される単セルを浸漬することで、アノード内に改質触媒を構成する金属を導入する手法(含浸法)が採用されてきた。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平8−55625

【特許文献2】特開2010−201398

【発明の概要】

【発明が解決しようとする課題】

【0007】

ここで、改質触媒の担持金属としては、ルテニウム、ロジウム、パラジウム、イリジウム、白金等の貴金属やニッケル等が触媒能の高いものとして知られている。これら金属(特に貴金属)は高価であり、更に燃料電池では複数(5〜100枚)のセルを積層したセルスタックとするのが一般的であるので、その製造コストを抑えることは重要である。しかしながら、特許文献1や特許文献2に記載された含浸法では、使用金属量に対しての、アノードに導入される金属量が少なく、製造コストが高くなるという課題がある。

【0008】

更に、アノードに担持される改質触媒量に関しても、アノードにおける安定した改質性能を担保すべく担持量を一定にすることが要求される状況下、特許文献1や特許文献2に記載された含浸法では、過剰量が担持されることも、逆に要求量が十分に担持されないこともある。このように、改質触媒の担持量を適切量に正確にコントロールする新たな手法の提供が求められているという課題もある。

【0009】

更に、特許文献1や特許文献2に記載された含浸法で固体電解質/カソード/アノードを金属溶液に浸漬させる場合、アノード以外の箇所(例えば、カソードや電解質)にも付着してしまうため、カソードや電解質部分に液が接触しないようにシール材をこれら箇所に被覆したり、付着した液を拭き取るといった作業を行う必要がある。

【0010】

加えて、アノードに改質触媒金属を担持させる際、全体として同一量の改質触媒金属を使用した場合であっても、改質触媒金属の分散性が高く、アノードに担持される改質触媒金属の粒子径が小さいと、燃料ガスとの接触表面積が高くなるので好ましい。

【0011】

そこで、本発明は、内部改質式燃料電池セルの製造方法において、含浸法と比較し、製造の際に使用する改質触媒の金属量を低減させることによりコスト削減を図ることができ、固体電解質やカソードへのシール材による被覆や拭き取りといった煩雑さを回避でき、アノードにおける改質触媒金属含有量を適正量に正確にコントロールでき、更には、改質触媒金属の分散性を高める手段を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明は、多孔質構造を有するアノードと、アノードの多孔質構造内に担持された改質触媒金属と、カソードと、アノードとカソードの間に挟まれた電解質と、を有する平板型の内部改質式燃料電池セルの製造方法において、

アノードと、カソードと、アノードとカソードの間に挟まれた電解質と、を有する単セルのアノード面上に、改質触媒金属の、水−親水性有機溶媒混合溶媒溶液を滴下する滴下工程を含むことを特徴とする製造方法に関する。

【0013】

具体的には、本発明は、以下の[1]〜[8]に関する。

[1] 多孔質構造を有するアノードと、アノードの多孔質構造内に担持された改質触媒金属と、カソードと、アノードとカソードの間に挟まれた電解質と、を有する平板型の内部改質式燃料電池セルの製造方法において、

アノードと、カソードと、アノードとカソードの間に挟まれた電解質と、を有する単セルのアノード面上に、改質触媒金属の、水−親水性有機溶媒混合溶媒溶液を滴下する滴下工程を含むことを特徴とする製造方法。

[2] 前記水−親水性有機溶媒混合溶媒における表面張力が60mN/m以下である、前記[1]記載の製造方法。

[3] 前記親水性有機溶媒が、エタノール、プロパノール及び/又はアセトンである、前記[1]又は前記[2]記載の製造方法。

[4] 前記滴下工程において、1回の滴下における滴下量(一滴又は複数滴の合計量)がアノードの空隙容積以下の量である、前記[1]〜前記[3]のいずれか記載の製造方法。

[5] 前記滴下工程後、前記単セルを乾燥に付す乾燥工程を更に含み、且つ、前記滴下工程と前記乾燥工程とを反復して実行する、前記[1]〜前記[4]のいずれか記載の製造方法。

[6] 前記溶液中の金属濃度が0.1〜2.0mol/Lである、前記[1]〜前記[5]のいずれか記載の製造方法。

[7] 前記アノードがジルコニアを含有する、前記[1]〜前記[6]のいずれか記載の製造方法。

[8] 前記金属がルテニウムであり、前記アノードがジルコニアを含有する、前記[1]〜前記[7]のいずれか記載の方法。

【発明の効果】

【0014】

態様[1]によれば、内部改質式燃料電池セルの製造方法において、含浸法と比較し、製造の際に使用する改質触媒の金属量を低減させることによりコスト削減を図ることができ、固体電解質やカソードへのシール材による被覆や拭き取りといった煩雑さを回避でき、アノードにおける改質触媒金属の含有量を適正量に正確にコントロールでき、更には、改質触媒金属の分散性が高まり、エネルギー効率を高めることが可能となるという効果を奏する。

【0015】

態様[2]によれば、前記効果に加え、滴下後の溶液の拡散がより一層促進される結果、アノード面全体により一層、均一に改質触媒を構成する金属を担持させることを可能とする一方、アノードからの液のオーバーフローをより一層、防止することができるという効果を奏する。更に、改質触媒金属の分散性をより高めることが可能になるという効果をも奏する。

【0016】

態様[3]によれば、前記効果に加え、水と均一に混和して分散性が高まり、毒性も高くなく扱いも容易であるという効果を奏する。

【0017】

態様[4]によれば、前記効果に加え、アノード表面から単セル側面に液が失われにくくなる結果、コストをより一層、削減することが可能となると共に、金属担持量をより一層、正確にコントロールできるという効果を奏する。

【0018】

態様[5]によれば、前記効果に加え、多くの担持量が要求される場合にあっては、必要に応じて滴下と乾燥を繰り返すことによって、アノードに担持する改質触媒金属量を適宜調節することができるという効果を奏する。

【0019】

態様[6]によれば、前記効果に加え、改質触媒金属を電極のより下層まで浸透させることが可能となるという効果を奏する。

【0020】

態様[7]によれば、前記効果に加え、改質触媒金属の分散性が特に高まるという効果を奏する。

【0021】

態様[8]によれば、前記効果に加え、改質触媒金属の分散性が顕著に高まるという効果を奏する。

【図面の簡単な説明】

【0022】

【図1】改質触媒金属の水−親水性有機溶媒混合溶媒溶液を燃料電池セルに滴下する際の模式図である。

【図2】本発明の製造方法における滴下工程によって得られたセル上における液の拡散の比較である。

【図3】得られた燃料電池セルの顕微鏡SEM写真である。(A)は本発明によるもの、(B)は従来法によるものを示す。

【図4】実施例8に係る燃料電池セルの、アノード表面からの距離(μm)とRu存在量との関係を示した図である。

【図5】実施例8に係る燃料電池セル(アノード)の顕微鏡SEM写真である。

【発明を実施するための形態】

【0023】

以下、本発明を詳細に説明するが、本発明は、このような特定の用途に何ら限定されるものではなく、任意の用途において幅広く適用できることは言うまでもない。

【0024】

本発明は、多孔質構造を有するアノードと、アノードの多孔質構造内に担持された改質触媒金属と、カソードと、アノードとカソードの間に挟まれた電解質と、を有する平板型の内部改質式燃料電池セルの製造方法において、

アノードと、カソードと、アノードとカソードの間に挟まれた電解質と、を有する単セルのアノード面上に、改質触媒金属の、水−親水性有機溶媒混合溶媒溶液を滴下する滴下工程を含むことを特徴とする製造方法に関する。以下、まず、本発明に係る平板型(平板積層型)の内部改質式燃料電池の各要素を説明し、続いて本発明に係る平板型(平板積層型)の固体酸化物形の内部改質式燃料電池セルの製造方法を説明する。

【0025】

≪平板型の内部改質式燃料電池の構造≫

(全体構造)

本発明に係る「燃料電池」は、水素と酸素が化学反応を起こして、水を発生させるとともに電気を生みだす電力発生装置であって、複数の燃料電池のセルを積み重ねてセルスタックとした平板積層型燃料電池である限り特に限定されない。燃料電池の個々のセルは単電池(単セル)とも呼ばれ、燃料極(アノード)と空気極(カソード)及びそれらに挟まれた電解質からなる。複数(例えば、5〜100個)のセルが積み重なってできたセルスタックが燃料電池本体となる。隣接するセル同士はセパレータによって分離されており、隣同士になる水素と酸素の通路を仕切り、更に電気的に繋ぐ役割を果たしている。アノードとカソードは気体を通す構造をしていて、反応に必要な酸素や水素がその中を通る。電解質はイオンしか通さないという性質を有しているため、切り離された電子は外部回路に出ていく。

【0026】

特に、本発明に係る「内部改質式燃料電池」とは、メタン、エタノール、ジメチルエーテル、灯油等の炭化水素燃料を、外部改質装置を通さずに、直接セルスタックに供給して発電できる燃料電池をいう。内部改質式燃料電池としては、特に限定されないが、溶融炭酸塩形燃料電池(MCFC)、固体酸化物形燃料電池(SOFC)等が挙げられる。燃料電池のセルは、アノード、カソード及びそれらに挟まれた電解質からなる。これらが一体となったセルは単セルと呼ばれる。

【0027】

(アノード−アノード材料)

本発明に係る「アノード」は、導電性で且つ気体(水素ガス等)を通すことができる多孔質材料から構成されている限り特に限定されず、例えば、ジルコニア、イットリア、YSZ(イットリア安定化ジルコニア)、ニッケルジルコニアサーメット(NiYSZ)、NiO−YSZ、NiO−ScSZ等の酸化ニッケルとセラミックの複合材料等が挙げられる。ここで、「多孔質構造」とは、内部に多数の小気孔を有する構造であり、小気孔は多孔質構造内部で相互が連結している(オープンコア)。多孔質構造の空隙率は、特に限定されないが、改質触媒を十分量担持するため、好ましくは10〜40%、より好ましくは15〜35%、更に好ましくは20〜30%である。ここで、空隙率は、多孔質構造を有するアノード(担体材料)の全容積に対する担体気孔容積の比(%)を指す。尚、担体気孔容積=担体材料の体積(実測値)−{担体材料の重量(実測値)/担体材料の密度(物性値)}で算出される。

【0028】

(アノード−改質触媒)

本発明に係る「アノード」は、多孔質構造内部に改質触媒金属を担持している。ここで、当該改質触媒金属は、金属塩の水−親水性有機溶媒混合溶媒溶液をアノード材料の表面(電解質層と接触している面と反対側の面)上に滴下・乾燥・焼成することによって、アノード材料(担体材料)の多孔質構造内部に担持される。ここで、本発明における「改質触媒」とは、燃料電池において、原燃料(メタン、エタノール、ジメチルエーテル、灯油等)から改質ガスである水素を取り出すための触媒であれば特に限定されない(例えば水蒸気改質触媒)。具体例としては、製造方法の欄で詳述する金属の酸化物(例えば、酸化ルテニウム、酸化イリジウム、酸化白金、酸化ニッケル等の金属酸化物)からなる触媒(尚、担持された当該金属の酸化物は、発電の前に還元されて金属粒子となる)が挙げられる。又、本発明における「滴下」とは、液体がしずく状となって落下すること又は落下させることをいう。滴下には滴下器具を用いることができる。

【0029】

(カソード)

本発明に係る「カソード」は、導電性で且つ気体(酸素ガス、空気等)を通すことができる多孔質材料(多孔質構造)から構成されている限り特に限定されない。カソードの材料としては特に限定されないが、例えば、ランタン・ストロンチウム・マンガナイト(LSM/例えば、La0.6Sr0.4MnO)、ランタン・ストロンチウム・コバルタイト(LSC/例えば、La0.6Sr0.4CoO3)、サマリウム−ストロンチウム−コバルタイト(SSC/例えば、Sm0.5Sr0.5CoO3)、ランタン−ストロンチウム−コバルト−フェライト(LSCF/(La、Sr)(Co、Fe)O3)、ABO3式のペロブスカイト型の複合酸化物等が用いられる。

【0030】

(電解質)

本発明に係る「電解質」は、電子及びガスを実質的に通さずイオン透過性(水素イオン又は酸化物イオン)を有するものであれば特に限定されない。具体例としては、YSZ(イットリア安定化ジルコニア)、ScSZ(スカンジア安定化ジルコニア)、LaGaO3(ランタンガレート)等のセラミック材料が使われる。

【0031】

≪改質触媒を担持したアノードを含む平板型の燃料電池セルの製造方法≫

本発明に係る内部改質式燃料電池セルの製造方法は、多孔質構造を有するアノード材料を含むアノードと、カソードと、アノードとカソードに挟まれた電解質とを含む単セルの、アノード側面(即ち、電解質側と反対側のアノード材料上)に、改質触媒金属の水−親水性有機溶媒混合溶媒溶液を滴下する工程を含む。以下、まず使用する「改質触媒金属の水−親水性有機溶媒混合溶媒溶液」を説明し、続いて各工程について説明する。

【0032】

(溶液−成分−溶質)

本発明に係る「改質触媒金属の水−親水性有機溶媒混合溶媒溶液」に含まれる金属は、その酸化物が燃料電池のアノード(燃料極)において改質触媒の機能を果たすもの、若しくは改質触媒の改質機能を高めるもの(改質助触媒)であれば特に限定されない。即ち、本発明にいう「改質触媒」は、改質触媒及び/又は改質助触媒を意味する。例えば、第VIII族金属及び/又は希土類金属を挙げることができる。具体的には、ルテニウム、ロジウム、パラジウム、オスミウム、イリジウム、白金、ニッケル、鉄、ルテニウム、コバルト、セリウム、ランタン、プラセオジウム、ネオジム、ガドリニウム等の金属から選択される1種以上が好適に用いられる。より好ましくは、ルテニウム、白金又はニッケルである。

【0033】

ここで、当該金属溶液を調製する際の金属ソースも特に限定されず、後述する溶媒に溶解する塩を用いてもよい。尚、金属塩としては特に限定されないが、ルテニウム、ロジウム、パラジウム、オスミウム、イリジウム、白金、ニッケル、鉄、ルテニウム、コバルト、セリウム、ランタン、プラセオジウム、ネオジム、ガドリニウム等の金属の低分子無機物塩(塩化物塩、フッ化物塩、硫酸塩、亜硫酸塩、硝酸塩、亜硝酸塩等)や錯体が好ましく用いられる。これらの内、塩化物塩又は硝酸塩がより好ましく、塩化物塩が特に好ましい。尚、後述する焼成時に、金属は酸化されて金属酸化物となりアノード担体面上に担持される一方、カウンターアニオンは焼成時に揮発してアノードから消失する。

【0034】

(溶液−成分−溶媒)

本発明に係る「改質触媒金属の水−親水性有機溶媒混合溶媒溶液」の溶媒は、水及び親水性有機溶媒の組み合わせ(以下、水−親水性有機溶媒混合溶媒と称する。)である。親水性有機溶媒(例えば、アルコールやアセトン)は水よりも分子間の水素結合力が小さいので、いずれも水と混合することによって表面張力が低くなる。好適な親水性有機溶媒は、アルコール及びアセトンである。尚、複数種の親水性有機溶媒を組み合わせて使用してもよい。ここで、アルコールとしては、例えば、メタノール、エタノール、プロパノール(ノルマルプロパノール、イソプロパノール)、ブタノール等の、水と混和する低分子(例えば、C1〜4)アルコールを挙げることができる。そして、これらの内、より好適な親水性有機溶媒は、水と均一に混和して分散性が高まり、毒性も高くなく扱いも容易であるという観点から、エタノール、プロパノール及び/又はアセトンである。特に、エタノールが好適である。水と親水性有機溶媒の割合(体積比:%)は、好適には、水:親水性有機溶媒=50:50〜5:95である。この範囲内にあることによって、当該溶液をアノード担体表面に滴下した際にアノード上でより迅速に拡散する。例えば、親水性有機溶媒量が50%未満だと、アノードに滴下した溶液がセル全体に広がらず、均一に担持されないことがある。逆に、親水性有機溶媒量が95%を超えると、電極からオーバーフローが生じて担持量が減少してしまうケースや、金属塩の溶解が進まなくなるケースがある。

【0035】

(溶液−組成−濃度)

水−親水性有機溶媒混合溶媒中での上記改質触媒源となる金属の濃度は、約2.0mol/L以下が好ましく、より好ましくは約0.1〜約1.2mol/Lであり、より好ましくは約0.3〜約1.0mol/Lである。濃度がこの範囲内であると、改質触媒源となる金属が効率的にアノードの空隙に担持されることとなる。溶質の濃度が約0.1mol/Lよりも低いと、目的とする担持量まで何度も滴下及び乾燥工程を繰り返し行う必要があるので煩雑である。一方、溶質の濃度が約2.0mol/Lを超えると、金属がアノードに浸透しにくくなる(アノード表面付近に改質金属触媒が偏在し、改質金属触媒の浸透が十分に進まない場合がある)。浸透に寄与するのは溶液の粘度であると考えられるところ、粘度が大きく影響を受けるのは溶媒よりも溶質の濃度であり、ある程度濃度が低い方が好ましい。

【0036】

(溶液−物性−表面張力)

本発明に係る「改質触媒金属の水−親水性有機溶媒混合溶媒溶液」における混合溶媒の表面張力(25℃)は、60mN/m以下が好適であり、56mN/mがより好適である。表面張力がこの範囲内であると、アノード表面での溶液の拡散性が向上する。ここで、当該表面張力は、JIS−K2241(25℃リング法)での測定値である。ここで、この溶液のアノード上での広がりに寄与するのは溶液の表面張力であると考えられる。表面張力が60mN/mを超えるとアノード表面で十分に溶液が拡散せず、一方表面張力が60mN/mを下回ると広がりやすい。表面張力には溶媒の影響が支配的であることから、溶液に用いられる溶媒の表面張力が低い方が好ましい。尚、更に好適な混合溶媒の表面張力値は、30mN/m以下であり、特に好適な混合溶媒の表面張力値は、25mN/m以下である。尚、下限値は特に限定されないが、例えば21mN/mである。

【0037】

次に、本発明に係る「改質触媒を担持したアノードを含む燃料電池セルの製造方法」の各工程を説明する。当該製造方法は、アノード/電解質/カソードを有する単セルのアノード面上に、改質触媒金属の、水−親水性有機溶媒混合溶媒溶液を滴下する滴下工程と、滴下した後に乾燥させる乾燥工程と、アノードの多孔質構造内に改質触媒としての金属酸化物を形成させる加熱工程(焼成工程)とを含む。尚、焼成工程ではセルを炉にセットした状態で室温から約700℃まで炉の温度を高めるため、焼成工程前においては単独の乾燥工程を省略してもよい。以下、各工程を順に説明する。

【0038】

(滴下工程)

図1は、本発明における滴下工程に関して、燃料電池のユニットである単セルを側面から見た図である。単セル10は多孔質構造を有するアノード12、カソード14及びアノード12とカソード14の間に挟まれた電解質16からなる。単セル10を、シャーレ18上にアノード12が上になるように水平に置く。アノード面12a(即ち、アノードの電解質とは反対側の面)の上から前記金属の水−親水性有機溶媒混合溶媒溶液22をピペット等の滴下器具24を用いて滴下する。滴下にあたり、溶媒が水のみの場合だと滴下した金属溶液が拡散せずアノード面の上に水たまり様の形状(所謂「付着ぬれ」)を形成して拡散の程度が低い一方で、水−親水性有機溶媒混合溶媒に溶解した場合には、親水性有機溶媒の割合を高くするほど液の拡散の程度が向上する。滴下には、例えば、公知の滴下器具(ピペット、スポイト、滴下ろうと、シリンジ、自動滴下装置等)を用いて行うことができる。

【0039】

滴下の際は、金属塩の溶液がセルの外縁から漏れ出さないようにすることが好ましい。即ち、1回の滴下作業時には、アノードの空隙容積×120%以下の量を滴下することが好ましく、アノードの空隙容積以下の量を滴下することがより好ましい。尚、作業効率の観点からは、1回の滴下における滴下量が少ないと、担持プロセスが長時間化してしまうため、1回当りの滴下量が多い方が好ましい。具体的には、1回の滴下における総液量は、アノードの空隙容積を基準として、20〜120%が好適であり、50〜110%がより好適であり、70〜100%が特に好適である。1滴あたりの滴下量は、適用するセルの空隙容積に依存するため、特に限定されないが、一例としては、1回の滴下を1又は複数回に分けて実行する場合、1滴当りの滴下量は、総液量の1〜100%が好適であり、3〜70%がより好適であり、5〜50%が更に好適である。尚、複数回に分けた場合の滴下速度は特に限定されないが、好ましくは1〜20秒に1滴、より好ましくは2〜15秒に1滴である。空隙容積を僅かに上回っても液がアノードの外に漏れない限りにおいて許容されるが、滴下量が過剰である場合、セルの上端や外縁から漏れ出し、単セルの電解質やカソードに付着してしまうことから拭きとりが必要となることがあり、また金属塩溶液のロスを生むこととなる。滴下する位置は、空隙を有するアノードの上から、空隙全体に溶液が広がるようにすることが好ましい。

【0040】

(乾燥工程)

例えば、約60〜約110℃の温度、より好ましくは約70〜約100℃の温度で、滴下工程後の単セルを乾燥させる工程を実施してもよい。この温度により、溶媒が留去される。乾燥時間は特に限定されないが、例えば、約10分〜約24時間、より好ましくは約15分〜約18時間、更に好ましくは約20分〜約12時間である。乾燥は常圧下でもよいし、減圧下条件であってもよい。

【0041】

尚、前記の滴下工程後すぐに乾燥工程を実施してもよいが、滴下工程を経た単セルを減圧下で放置する減圧放置工程を挟んでもよい。この減圧放置工程は好ましくは0〜50℃、より好ましくは10〜40℃の温度で行う。減圧下だとアノード孔内の空気が抜けて滴下液が内部に入るのを促進し、その結果改質触媒金属の担持がより均一化するので、より好ましい。

【0042】

尚、上述の滴下工程及び乾燥工程に関し、一回の滴下で担持量が不十分な場合、所望の担持量が滴下されるまで、上記の滴下工程と乾燥工程(場合により減圧放置工程)との組み合わせ工程を複数回繰り返してもよい。特に高濃度の金属溶液を用いて1回で完結させようとした場合、溶液の粘度等が高くなってしまい好適な触媒性能を発揮できるセルを得ることが困難であるため、当該繰り返し手法は有効である。

【0043】

(焼成工程)

上記の乾燥工程で乾燥させた単セル中のアノードに担持した金属源を金属酸化物とするため、公知の方法で単セルを焼成することができる。例えば、約500〜約1200℃の温度で、約1時間〜約12時間の間行うことができる。焼成工程において、金属塩が付着したアノードを含む単セルを焼成することによって、金属以外の他の材料を除去するとともに、金属が酸化して酸化物として担持される。

【0044】

尚、上述した滴下工程、減圧放置工程、乾燥工程及び焼成工程は、それぞれ独立した工程として実行しなくとも複数の工程を一工程として実行してもよい。例えば、減圧下で、滴下工程と乾燥工程を実行する例を挙げることができる(この場合、一工程にて、滴下工程+減圧放置工程+乾燥工程を実行することとなる)。更に、乾燥工程と焼成工程についても、低温(例えば常温)と高温とに段階的に切り替えるのではなく、徐々に昇温することで溶媒を留去させ且つ焼成する手法としてもよい。

【0045】

≪平板型(平板積層型)の内部改質式燃料電池セル≫

本発明に係る「平板型(平板積層型)の固体酸化物形の内部改質式燃料電池セル」は、改質触媒である金属酸化物(発電の前に還元されて金属粒子化)が理論量とほぼ等しい量が多孔質構造内に担持されているアノードを有している。上記方法によって製造したセルの金属担持量は、目標担持量に対し、±5%以内の誤差で担持され、高い精度で担持量が調節出来ていることが分かる。尚、担持金属量の理論値の計算方法は以下の通りである:

担持金属量A[g]=X[mol/L]×Y[L]×Z[g/mol]

(X:滴下溶液濃度[mol/L];Y:滴下液体積[L];

Z:担持金属の原子量[g/mol])。

【0046】

更に、担持量の分析方法は、担持完了後のセルを乳鉢で粉砕し、粉砕したサンプルの一部を分析対象物質の性質に応じた前処理(例えば、乾式灰化分解法、湿式分解法、高圧分解法、マイクロウェーブ分解法、溶出法等が挙げられる。)により水溶液化した後、ICP−AED(誘導結合プラズマ発光分光法)にて元素分析を行い、担持量を求めることによって得ることが出来る。また、分析対象物質が他の要素(例えば電解質)にも含まれている場合には、改質触媒金属溶液の適用後のセルにおける分析対象物質の測定値から、改質金属溶液適用前のセルにおける分析対象物質の測定値を減じることにより、担持金属量は算出される。

【0047】

更には、アノードの多孔質構造内に担持された金属酸化物の粒子径{粒子径は、SEMで観察される、画像内の金属粒子の直径(画像上、楕円形の場合、長軸の長さ)の平均値を指す}は、好適には100nm以下である(下限値は特に限定されないが例えば1nm)。粒子径が小さいことからより広い表面積を有し、本発明に係る平板型(平板積層型)の固体酸化物形の内部改質式燃料電池セルは高い改質性能を有することとなる。

【0048】

[実施例]

以下の実施例によって本発明を説明するが、本発明は以下に限定されない。

【0049】

調製例 金属塩溶液の調製及び滴下

アノード及び電解質が一体となった市販の「アノード支持基板」燃料電池の単セル(液を滴下する面のアノード面積:約3.14cm2)を用いて、以下の方法で改質触媒を構成する金属の担持を行った。「アノード支持基板」にカソードを塗布及び焼成して一体型の単セルにした後、担持作業を行った。用いた支持基板及びカソードは以下の通りである。

電解質:ScSZ(=10mol%Sc2O3-1mol%CeO2-ZrO2)

アノード材料:NiO-ScSZ(=56%NiO-44%ScSZ)

カソード材料:LSM(=(La0.8Sr0.2)0.98MnO3)

アノード物性(密度:4.67g/cm3、空隙率:23%、全容積:0.25cm3)

【0050】

比較例1 溶媒=水/浸漬式

水に塩化ルテニウム(III)を溶解し、1.3mol/Lの水溶液とした。この水溶液を入れたシャーレにセルのアノード面が上となるように(カソード面が下となるように)燃料電池の単セルを60分間含浸した。

【0051】

比較例2 溶媒=水−エタノール混合溶媒/浸漬式

水:エタノール=20:80の混合物(体積比、以下同様)に塩化ルテニウム(III)を溶解し、1.3mol/Lの溶液とした。この溶液を入れたシャーレにセルのアノード面が上となるように(カソード面が下となるように)燃料電池の単セルを60分間含浸した。

【0052】

比較例3 溶媒=水/滴下式

水に塩化ルテニウム(III)を溶解し、0.3mol/Lの水溶液とした。シャーレの中に燃料電池セルのアノードが上となるように(電解質及びカソードが下となるように)当該セルを水平に置いた。その後、アノードの表面へ向けて、3cmの高さから5μl/sの滴下速度で合計57μlの水溶液を滴下した。

【0053】

実施例1〜4 溶媒=水−エタノール混合溶媒/滴下式

水:エタノール=95:5(実施例1)、80:20(実施例2)、50:50(実施例3)、20:80(実施例4)の混合物(体積比)に塩化ルテニウム(III)を溶解し、それぞれ0.3mol/Lのルテニウム(III)溶液を調製した。シャーレの中に燃料電池セルのアノードが上となるように(電解質及びカソードが下となるように)当該セルを水平に置いた。その後、アノードの表面へ向けて、3cmの高さから5μl/sの滴下速度で合計57μlの当該溶液を滴下した。

【0054】

実施例5〜8 金属濃度実験

水:エタノール=20:80の混合物に、塩化ルテニウム(III)を加え、それぞれ0.6mol/L(実施例5)、0.9mol/L(実施例6)、1.2mol/L(実施例7)及び2.0mol/L(実施例8)のルテニウム(III)溶液を調製した。シャーレの中に単セルのアノードが上となるように(電解質及びカソードが下となるように)水平に置いた。アノードの表面へ向けて、3cmの高さから5μl/sの滴下速度で合計57μlの当該溶液を滴下した。

【0055】

実施例9 溶媒=水−アセトン混合溶媒/滴下式

水:アセトン=20:80の混合物(体積比)に塩化ルテニウム(III)を溶解し、0.3mol/Lのルテニウム(III)溶液を調製した。シャーレの中に燃料電池セルのアノードが上となるように(電解質及びカソードが下となるように)当該セルを水平に置いた。その後、アノードの表面へ向けて、3cmの高さから5μl/sの滴下速度で合計57μlの当該溶液を滴下した。

【0056】

乾燥及び焼成

上記得られた各々のセルを減圧(6.6kPa)下室温で30分間放置し、その後乾燥機(80℃)で1時間乾燥後、必要に応じて単セルに対して再度前記塩化ルテニウム(III)溶液を滴下し、これらの操作を目的量に達するまで繰り返した。その後、高温炉(700℃)で1時間焼成した。

【0057】

実験結果

結果を以下の表1及び表2に示す。

【表1】

【表2】

【0058】

検討項目1 担持量の調節

(1)浸漬式と滴下式の比較

比較例1と比較例3を比較して、溶媒が同じ水の場合であっても、浸漬式の比較例1が担持量の調節ができないのに対して滴下式の比較例3は調節することができた。表2の結果より、本発明(実施例4)に係る滴下法だと目標量に対し、分析結果の誤差は5%以内となり、高い精度で担持量が調節出来ていることが分かる。一方、比較例1に係る浸漬法だと、正確な量を狙って担持することは困難であり、担持量をコントロールする際には経験則により溶液濃度を調整するしかない。

(2)溶媒の比較

比較例2と実施例1〜8(特に実施例7)を比較して、同じ水−エタノール混合溶媒(水:エタノール=20:80の体積比)を用いた場合であっても、浸漬式だと担持量調節ができないが、滴下式は予め計算した担持量に近い量が担持されていた。

【0059】

検討項目2:滴下時の液の広がり状況

(1)水のみと、水−エタノール混合溶媒との比較

比較例3に示すように、塩化ルテニウム(III)水溶液の場合、アノードに液を滴下した場合に溶液はアノード面全体に十分に広がらなかった(図2参照)。一方、実施例1〜4に示すように、塩化ルテニウム(III)溶液において溶媒として水−エタノールを用いた場合には、水:エタノール=95:5(実施例1)、80:20(実施例2)、50:50(実施例3)、20:80(実施例4)のいずれの比率でも、溶液がアノード全体に広がり、さらにアノードの空隙内に浸透した。とりわけ、水:エタノール=20:80の比率のもの(実施例4)が最も拡散度が良好であった。

(2)濃度依存性

実施例4〜8に示すように、0.3mol/L、0.6mol/L、0.9mol/L、1.2mol/L、2.0mol/Lのいずれも良好であった。

【0060】

検討項目3:改質触媒金属粒子の分散性及び浸透性

前記実施例1により金属を担持させた燃料電池のセルをSEM観察した。本発明の粒子径は、図3(A)に示すように、100nm以下であったが、比較例の粒子径は、図3(B)に示すように、200nm以上のものであった。また、表面からの改質触媒金属の浸透性に関しては、金属濃度が高い実施例8では、実施例1〜7や実施例9の場合と比較し、表面付近に担持金属が偏在してしまい浸透があまり十分に進まなかった(図3及び図4)ものの(実使用上差し支えないレベル)、いずれの実施例についても、下部まで改質触媒金属が浸透していることが確認された。

【特許請求の範囲】

【請求項1】

多孔質構造を有するアノードと、アノードの多孔質構造内に担持された改質触媒金属と、カソードと、アノードとカソードの間に挟まれた電解質と、を有する平板型の内部改質式燃料電池セルの製造方法において、

アノードと、カソードと、アノードとカソードの間に挟まれた電解質と、を有する単セルのアノード面上に、改質触媒金属の、水−親水性有機溶媒混合溶媒溶液を滴下する滴下工程を含むことを特徴とする製造方法。

【請求項2】

前記水−親水性有機溶媒混合溶媒の表面張力が60mN/m以下である、請求項1記載の製造方法。

【請求項3】

前記親水性有機溶媒が、エタノール、プロパノール及び/又はアセトンである、請求項1又は2記載の製造方法。

【請求項4】

前記滴下工程において、1回の滴下における滴下量がアノードの空隙容積以下の量である、請求項1〜3のいずれか一項記載の製造方法。

【請求項5】

前記滴下工程後、前記単セルを乾燥に付す乾燥工程を更に含み、且つ、前記滴下工程と前記乾燥工程とを反復して実行する、請求項1〜4のいずれか一項記載の製造方法。

【請求項6】

前記溶液中の金属濃度が0.1〜2.0mol/Lである、請求項1〜5のいずれか一項記載の製造方法。

【請求項7】

前記アノードがジルコニアを含有する、請求項1〜6のいずれか一項記載の製造方法。

【請求項8】

前記金属がルテニウムであり、前記アノードがジルコニアを含有する、請求項1〜7のいずれか一項記載の方法。

【請求項1】

多孔質構造を有するアノードと、アノードの多孔質構造内に担持された改質触媒金属と、カソードと、アノードとカソードの間に挟まれた電解質と、を有する平板型の内部改質式燃料電池セルの製造方法において、

アノードと、カソードと、アノードとカソードの間に挟まれた電解質と、を有する単セルのアノード面上に、改質触媒金属の、水−親水性有機溶媒混合溶媒溶液を滴下する滴下工程を含むことを特徴とする製造方法。

【請求項2】

前記水−親水性有機溶媒混合溶媒の表面張力が60mN/m以下である、請求項1記載の製造方法。

【請求項3】

前記親水性有機溶媒が、エタノール、プロパノール及び/又はアセトンである、請求項1又は2記載の製造方法。

【請求項4】

前記滴下工程において、1回の滴下における滴下量がアノードの空隙容積以下の量である、請求項1〜3のいずれか一項記載の製造方法。

【請求項5】

前記滴下工程後、前記単セルを乾燥に付す乾燥工程を更に含み、且つ、前記滴下工程と前記乾燥工程とを反復して実行する、請求項1〜4のいずれか一項記載の製造方法。

【請求項6】

前記溶液中の金属濃度が0.1〜2.0mol/Lである、請求項1〜5のいずれか一項記載の製造方法。

【請求項7】

前記アノードがジルコニアを含有する、請求項1〜6のいずれか一項記載の製造方法。

【請求項8】

前記金属がルテニウムであり、前記アノードがジルコニアを含有する、請求項1〜7のいずれか一項記載の方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−204277(P2012−204277A)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願番号】特願2011−70030(P2011−70030)

【出願日】平成23年3月28日(2011.3.28)

【出願人】(000186913)昭和シェル石油株式会社 (322)

【Fターム(参考)】

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願日】平成23年3月28日(2011.3.28)

【出願人】(000186913)昭和シェル石油株式会社 (322)

【Fターム(参考)】

[ Back to top ]