アブラヤシ空果房の前処理方法及び燃焼・熱回収方法

【課題】アブラヤシ果房から果実を脱果したアブラヤシの空果房を燃料又は炭化物原料として利用する前に、空果房にカリウムが含まれることに起因する問題の発生を防ぐために施すアブラヤシの空果房の前処理方法、及びアブラヤシの空果房の燃焼・熱回収方法を提供することを課題とする。

【解決手段】アブラヤシ果房から果実を脱果して得られる空果房を燃料又は炭化物原料として利用する前に施す前処理方法において、空果房を破砕する破砕工程11と、破砕工程で破砕された空果房を圧搾脱水する第一圧搾脱水工程12と、アブラヤシ果房から脱果して得られた果実を搾油して得る原油を温水で洗浄する第一原油洗浄を行った原油を再び温水で洗浄する第二原油洗浄工程23で排出する洗浄温水を、上記第一圧搾脱水工程で圧搾脱水された空果房に加水する温水加水工程13と、温水加水工程で温水加水された空果房を再び圧搾脱水する第二圧搾脱水工程14とを有する。

【解決手段】アブラヤシ果房から果実を脱果して得られる空果房を燃料又は炭化物原料として利用する前に施す前処理方法において、空果房を破砕する破砕工程11と、破砕工程で破砕された空果房を圧搾脱水する第一圧搾脱水工程12と、アブラヤシ果房から脱果して得られた果実を搾油して得る原油を温水で洗浄する第一原油洗浄を行った原油を再び温水で洗浄する第二原油洗浄工程23で排出する洗浄温水を、上記第一圧搾脱水工程で圧搾脱水された空果房に加水する温水加水工程13と、温水加水工程で温水加水された空果房を再び圧搾脱水する第二圧搾脱水工程14とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、蒸気加熱されたアブラヤシ果房から果実を脱果したアブラヤシ空果房を燃料又は炭化物原料として利用する前に施す前処理方法及びアブラヤシ空果房を燃焼し燃焼熱を回収する燃焼・熱回収方法に関する。

【背景技術】

【0002】

アブラヤシの果実から搾油してパーム油を採取する際に、残る空果房を有効利用する検討がなされている。アブラヤシ果房には直径数cmの小粒の果実が数百個ついており、この果実を脱果したものが空果房(Empty Fruit Bunch,EFB)と呼ばれている。果実は果房の芯に強く結合しているため、この結合を弱め分離しやすくするためと、搾油成分の変質を抑制するために、添付図面の図8に見られるように、果房を蒸気加熱し、その後回転篩等により果実を脱果する。水分の多い空果房が大量(果房の約30重量%)に排出されるが、有効利用されることなく野外放置や野焼きなどで廃棄されていた。

【0003】

一方、脱果して得られた果実からは、この果実を搾油して残渣を除くことにより原油を得る。従来、この原油は、図8に見られるように、該原油に温水を混合することで洗浄されて、原油中の水可溶分がこの温水に溶解され、油水分離がなされる。この油水分離により、原油は粗ヤシ油と洗浄廃液とに分離される。洗浄廃液は、パームオイル廃液(Palm Oil Mill Effuluent: POME)と呼ばれ、原油中に含まれていた水可溶分と懸濁固形分(SS)を含み、有機分が多く、生物的酸素要求量(BOD)が1万〜数万ppm、化学的酸素要求量(COD)が1万〜10万ppmである。かかるパームオイル廃液は、冷却池で放置されて冷却された後、嫌気処理池(ラグーン)で嫌気処理される。この嫌気処理は、冷却後のパームオイル廃液が嫌気処理池で数ヶ月滞留されることで、このパームオイル廃液に含まれる有機分が微生物により炭酸ガスとメタンガスに分解されて大気中に放出され、BODが100ppm程度に低下した後に河川に放流される。

【0004】

また、近年、CO2ガス排出量削減のためバイオマスをエネルギー源として利用することが着目されてきていることから、空果房をボイラ燃料として有効利用することが試みられている。特許文献1には、この目的に用いる装置が提案されている。この特許文献1の装置は、蒸気圧力下で回転篩により果実と空果房とに分離する蒸熱脱果機、脱果後の空果房を裁断する空果房裁断機、裁断後の空果房を圧搾する空果房圧搾機を備えている。空果房は空果房裁断機により繊維細片に裁断された後、空果房圧搾機により水分を除去され、ボイラ燃料として使用される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平3−146593号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、空果房をボイラ燃料として燃焼炉で燃焼したり、ガス化炉でガス化する場合に、空果房にはカリウムなどアルカリ金属が含まれており(カリウム含有率3重量%程度(ドライベース))、空果房を燃焼又はガス化した残渣の灰分にカリウムが多く含まれることにより問題が生じる。すなわち、灰分にカリウムが多く含まれていると、炉内壁に灰分が融着して炉内ガスの流通を阻害するスラッギングが生じたり、廃熱回収ボイラに灰分が融着して排ガスの流通を阻害したり伝熱効率が低下したり、流動層炉では珪砂などの流動粒子の表面に溶融灰が付着し流動粒子の凝集が生じるなど、炉の運転に支障が生じる。また、空果房を炭化物原料として製造した炭化物中にカリウムが含まれると、炭化物を燃料として用いると同様の問題が生じ、また、空果房の炭化物を高炉用吹込み微粉炭(高炉用還元材)として用いる場合に、カリウムが高炉内に滞留して炉内で閉塞や通気性の悪化が生じるなど問題が生じる。

【0007】

本発明は、かかる事情に鑑み、アブラヤシ果房から果実を脱果したアブラヤシの空果房を燃料又は炭化物原料として利用する前に、空果房にカリウムが含まれることに起因する問題の発生を防ぐために施すアブラヤシの空果房の前処理方法、及びアブラヤシの空果房の燃焼・熱回収方法を提供することを課題とする。

【課題を解決するための手段】

【0008】

本発明者らは、上記課題を解決するため、アブラヤシの空果房を水洗浄して含まれるカリウムを除去することを試みたが、単に水又は温水で洗浄し脱水しただけでは、カリウムは空果房の表面に付着しているのではないため、炉内で支障が生じない程度にまでカリウム含有率を低減させることができないことが判明した。さらに、鋭意検討した結果、次の構成を備えることにより、カリウム含有率を十分に低減させることができることを見出し、本発明を導くに到った。

【0009】

上述の課題は、本発明によると、アブラヤシの空果房の前処理方法、燃焼・熱回収方法について、次のような構成で解決される。

【0010】

<前処理方法>

本発明のアブラヤシの空果房の前処理方法は、アブラヤシ果房から果実を脱果して得られるアブラヤシの空果房を燃料又は炭化物原料として利用する前に施す前処理方法において、空果房を破砕する破砕工程と、破砕工程で破砕された空果房を圧搾脱水する第一圧搾脱水工程と、アブラヤシ果房から脱果して得られた果実を搾油して得る原油を温水で洗浄する第一原油洗浄を行った原油を再び温水で洗浄する第二原油洗浄工程で排出する洗浄温水を、上記第一圧搾脱水工程で圧搾脱水された空果房に加水する温水加水工程と、温水加水工程で温水加水された空果房を再び圧搾脱水する第二圧搾脱水工程とを有することを特徴としている。

【0011】

本発明では、上記の破砕工程から第二圧搾脱水工程を終えた後に、さらに、第二圧搾脱水工程で圧搾脱水された空果房に上水を加水する上水加水工程と、上水加水工程で加水された空果房を再び圧搾脱水する第三圧搾脱水工程とを有することとしてもよい。

【0012】

このように構成される本発明では、各工程にて、空果房は次の要領で処理される。

【0013】

(1)破砕工程では、例えば、脱果時にすでに蒸気加熱されていて、水分を多く含むアブラヤシの空果房が破砕される。空果房を破砕することにより空果房の芯や茎を細かくして細片とし、さらに細胞壁を破壊し、細胞内のカリウムを周囲の水分中に滲出させる。

【0014】

(2)第一圧搾脱水工程では、上記(1)で破砕された空果房が圧搾脱水される(第一圧搾脱水)。圧搾脱水することにより、空果房から溶出したカリウムを含む水分を除くとともに、圧搾して加圧することにより空果房の茎等の細片からカリウムを含む水分を滲出させ、さらに、空果房の芯等の細片を軟らかくし、又、細胞膜を破壊し、細胞内のカリウムを周囲の水分中に滲出させる。

【0015】

(3)温水加水工程では、上記(2)で圧搾脱水された空果房に洗浄温水を加水する。洗浄温水は、果実を搾油して得る原油を温水で洗浄する第一原油洗浄を行った原油を再び温水で洗浄する第二原油洗浄工程で排出する洗浄温水を用いる。圧搾脱水された空果房に洗浄温水を加水することにより、圧搾により加えられていた圧力が解放され、膨張しながら水分を吸収するので、空果房に水分が吸収される効率が高く短時間で吸収されるとともに、内部にまで水分が行き渡り、残存するカリウムを水分中に十分に溶出させることができる。

【0016】

(4)第二圧搾脱水工程では、上記(3)で温水加水された空果房が再び圧搾脱水される(第二圧搾脱水)。温水加水され水分が吸収された空果房を再び圧搾脱水することにより、第一圧搾脱水と同様の原理で、空果房中のカリウム含有率をさらに低減することができる。

【0017】

かくして、アブラヤシの空果房を燃料又は炭化物原料として利用する場合に、その利用に支障が生じない程度にまで、カリウム含有率を低減させたアブラヤシの空果房を得ることができるようになる。

【0018】

さらに、本発明において、上水加水工程そして第三圧搾脱水工程を行う場合には、上記(4)の操作の後、(5)上記(4)で第二圧搾脱水された空果房に上水を加水し、上水加水された空果房が再び圧搾脱水される(第三圧搾脱水)。上水加水され水分が吸収された空果房を再び圧搾脱水することにより、第一圧搾脱水と同様の原理で、空果房中のカリウム含有率をさらに低減することができる。

【0019】

<燃焼・熱回収方法>

本発明のアブラヤシの空果房の燃焼・熱回収方法は、アブラヤシ果房から果実を脱果して得られるアブラヤシの空果房を燃料として燃焼し、燃焼熱を回収する燃焼・熱回収方法において、果実を搾油して得る原油を温水で洗浄しパームオイル廃液を排出する第一原油洗浄工程と、第一原油洗浄工程で洗浄された原油を再び温水で洗浄し、洗浄温水を排出する第二原油洗浄工程と、空果房を破砕する破砕工程と、破砕工程で破砕された空果房を圧搾脱水し圧搾液を排出する第一圧搾脱水工程と、第一圧搾脱水工程で圧搾脱水された空果房に、第二原油洗浄工程で排出する洗浄温水を加水する温水加水工程と、温水加水工程で温水加水された空果房を再び圧搾脱水する第二圧搾脱水工程と、第一原油洗浄工程で排出されるパームオイル廃液と第一圧搾脱水工程で排出される圧搾液とをメタン発酵させるメタン発酵工程と、第二圧搾脱水工程で圧搾脱水された空果房を燃焼炉で燃焼し、燃焼熱を回収する燃焼・熱回収工程とを有し、燃焼・熱回収工程にて、メタン発酵工程で発生したメタンガスをも燃焼することとすることを特徴としている。

【0020】

本発明の燃焼・熱回収方法では、既述した空果房の前処理方法での第一圧搾工程で排出された圧搾液を、果実の搾油で得られた原油について第一原油洗浄を行って排出されたパームオイル廃液と共にメタン発酵させることにより、得られたメタンガスを、脱水空果房と一緒に燃焼させる。

【0021】

本発明の既述した空果房の前処理方法により前処理した前処理済み空果房を、上記メタンガスと共に燃料として燃焼炉やボイラへ供給し燃焼し、燃焼ガスから熱回収し蒸気を得て、蒸気タービン発電機により発電したり、温熱源として用いることができる。燃焼炉としては公知のバイオマス燃焼炉、例えば固定床炉、流動層炉、循環流動層炉、ロータリーキルンを用いることができ、前処理によりアブラヤシの空果房中のカリウムを大幅に低減しているため、支障なく円滑に燃焼することができる。

【0022】

また、本発明では、上記第二圧搾脱水工程と燃焼・熱回収工程との間に、第二圧搾脱水工程で圧搾脱水された空果房に上水を加水する上水加水工程と、上水加水工程で加水された空果房を再び圧搾脱水する第三圧搾脱水工程とを、さらに有するようにしてもよい。この場合、空果房後は第三圧搾脱水工程後に燃焼される。

【0023】

<前処理方法>

本発明のアブラヤシの空果房についての他の前処理方法は、アブラヤシ果房から果実を脱果して得られるアブラヤシの空果房を燃料又は炭化物原料として利用する前に施す前処理方法において、果実を搾油して得る原油を温水で洗浄しパームオイル廃液を排出する原油洗浄工程と、原油洗浄工程で排出されるパームオイル廃液を冷却池に貯留して冷却するとともに、空果房を冷却池に浸漬するパームオイル廃液冷却・空果房浸漬工程と、パームオイル廃液冷却・空果房浸漬工程で浸漬された空果房を破砕する破砕工程と、破砕工程で破砕された空果房を圧搾脱水する圧搾脱水工程とを有することを特徴としている。

【0024】

また、本発明では、上記圧搾脱水工程を第一圧搾脱水工程として行って、その後に、この第一圧搾脱水工程で圧搾脱水された空果房に上水を加水する上水加水工程と、上水加水工程で加水された空果房を再び圧搾脱水する第二圧搾脱水工程とを有することとしてもよい。

【0025】

また、本発明の前処理方法により前処理した前処理済み空果房を、ガス化原料としてガス化炉へ供給しガス化し燃料ガスを得ることができ、燃料ガスをガスエンジン発電機に供給し発電したり、他の燃焼装置に用いることができる。ガス炉としては公知のバイオマスガス炉、例えば固定床炉、流動層炉を用いることができ、前処理によりアブラヤシの空果房中のカリウムを大幅に低減しているため、支障なく円滑にガス化することができる。

【0026】

さらには、本発明の前処理方法により前処理した前処理済み空果房を、炭化物原料として炭化炉へ供給し炭化し炭化物を得ることができ、炭化物を燃料として用いたり、高炉用吹込み微粉炭(高炉用還元材)として用いることができる。炭化炉としては公知の炭化炉、例えば充填移動層炉、ロータリーキルンを用いることができ、前処理によりアブラヤシの空果房中のカリウムを大幅に低減しているため、支障なく円滑に炭化することができる。

【発明の効果】

【0027】

本発明では、以上のように、空果房を破砕し第一圧搾脱水を施した後に洗浄温水を加水し、その後に第二圧搾脱水を施すことにより、空果房のカリウム含有率を大幅に低減できる効果がある。その結果、アブラヤシの空果房を燃料又は炭化物原料として利用する場合に、炉内にスラッギングが生じたり、流動粒子の凝集が生じるなど、炉の運転に支障が生じることを防ぐことができる。又、アブラヤシの空果房を炭化物原料として炭化物を製造しそれを高炉用吹込み微粉炭として利用する場合に、炉内での閉塞や通気性の悪化などの問題が生じることを防ぐことができる。

【図面の簡単な説明】

【0028】

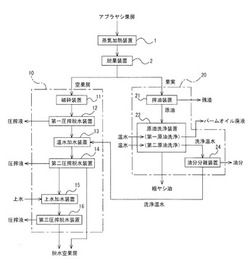

【図1】本発明の第一実施形態方法のフローを示す説明図である。

【図2】本発明の第二実施形態方法のフローを示す説明図である。

【図3】本発明の第三実施形態方法のフローを示す説明図である。

【図4】第一実施形態を示す図1に実施例としての数値を記入したフロー図である。

【図5】第二実施形態を示す図2に実施例としての数値を記入したフロー図である。

【図6】第三実施形態を示す図3に実施例としての数値を記入したフロー図である。

【図7】比較例の数値を記入したフロー図である。

【図8】アブラヤシからヤシ油を搾油する従来の方法のフローを示す説明図である。

【発明を実施するための形態】

【0029】

以下、添付図面にもとづき、本発明の実施形態を説明する。本発明は、空果房についての前処理方法、燃焼・熱回収方法に関しているが、以下では本発明方法をその実施に用いられる装置と共に説明する。

【0030】

<第一実施形態>

図1に示される第一実施形態では、アブラヤシの空果房の前処理装置10と果実処理装置20を備え、前処理装置10の前に、アブラヤシ果房を蒸気加熱する蒸気加熱装置1と、これに接続されたアブラヤシ果房から果実を脱果して空果房とするための脱果装置2とを有している。

【0031】

アブラヤシ果房は、後に空果房となる茎部分に3〜4cm程度の大きさの果実が数百〜2000個位ついている。

【0032】

蒸気加熱装置1は、かかるアブラヤシ果房を圧力容器に収容し、これに水蒸気を封入して、高温加圧状態を数十分程度維持するようになっている。この水蒸気で加熱されることにより、果実中の酵素が失活され油分の劣化が抑制されると共に、果実は茎部分から分離しやすい状態となる。

【0033】

脱果装置2は、横筒状の回転篩を有していて、一端側から回転篩内へ上記アブラヤシ果房を投入すると他端側の出口に達する間に、回転により衝撃力を受けて果実が茎部分から分離して回転篩側面の篩目から落下し、残った空果房が上記出口から落下する。この空果房は、本実施形態装置の前処理装置10へもたらされる。

【0034】

本実施形態では、空果房の前処理装置10は、破砕装置11と、第一圧搾脱水装置12と、温水加水装置13と、第二圧搾脱水装置14とを順に有していて、破砕工程、第一圧搾脱水工程、第二圧搾脱水工程がそれぞれ行われる(後述される各装置でも、同様に各装置に対応せる工程が行われる。)。

【0035】

破砕装置11は、その破砕形式に限定されないが、例えば、二軸破砕機を用いることができる。この二軸破砕機は、互いに逆回転する二つの平行な軸体にそれぞれ支持された胴体の周囲にカッタ刃が多数設けられていて、両胴体の間に入り込んだ空果房が上記カッタ刃で所定の大きさに裁断されて落下するようになっている。空果房は、例えば、100mm未満の大きさに裁断される。

【0036】

第一圧搾脱水装置12は、その圧搾脱水の形式に限定はないが、例えば、スクリュープレス脱水機を用いることができる。該スクリュープレス脱水機は、横型の円筒状のケーシング内に、横型の円筒状のスクリーンが設けられ、スクリーン内にテーパ状のスクリュー軸が配されており、スクリュー軸には螺旋状の羽根が設けられている。スクリュー軸とスクリーンとの間の半径方向間隔が軸方向での供給口側から排出口側に向け次第に小さくなっている。スクリーンには孔径数百μm〜数mm程度の微細孔が無数に設けられたパンチングメタルやウェッジワイヤスクリーンが用いられている。上記破砕装置11で破砕された空果房は、該スクリュープレス脱水機の上記スクリュー軸とスクリーンとの間の半径方向間隔へ軸方向一端側から投入された後、スクリュー軸の回転により、他端側へ送られながら、上記間隔が狭くなっていることにより、圧搾されて液分が圧搾液として除去された状態で他端側から排出される。圧搾中に、破砕空果房から搾り出された圧搾液はスクリーンで濾過されて滴下しケーシング外へ排水される。この圧搾液は油分が含まれており、適宜処理して利用される。その際、この圧搾液には、カリウムが含まれており、この時点で空果房からのカリウム溶出排除がなされる。第一圧搾脱水装置12として、スクリュープレス脱水機以外の圧搾脱水機、例えば、遠心分離脱水機、ベルトプレス脱水機を用いても良い。

【0037】

温水加水装置13は、第一圧搾脱水装置12から排出された空果房を受け入れる容器とこの空果房へ温水を噴霧するノズルとを備えている形式の装置や、あるいは温水を収容する水槽であって、ここに上記空果房を通す形式の装置でも良く、空果房が吸水するようになっていれば十分である。温水は後述する原油洗浄装置から排出される洗浄温水を用いる。

【0038】

第二圧搾脱水装置14は、第一圧搾脱水装置12と同じ形式のもので良い。また、第一圧搾脱水装置12を、使用時間帯に差を設けて、該第一圧搾脱水装置12として使用しないときに第二圧搾脱水装置14として用いても良い。これらの第一圧搾脱水装置12そして第二圧搾脱水装置14から搾り出される圧搾液は、カリウムを高濃度に含有しているために肥料として有用であり、そのまま、農場に散布あるいは濃縮後に肥料として用いることができる。第二圧搾脱水装置14から搾り出される圧搾液も高濃度のカリウムを含有する理由は、カリウムを溶出させるために加水する温水の量が脱水された空果房に温水を含ませる程度の量で足りるため、相対的に圧搾液中のカリウムが高濃度になるからである。このため圧搾脱水された圧搾液の肥料としての価値が高いものとなっている。

【0039】

このような、本実施形態装置では、蒸気加熱され脱果されたアブラヤシの空果房は、破砕装置11で所定の大きさに破砕され、第一圧搾脱水装置12で圧搾されて圧搾液が除去された空果房となる。この空果房は、温水加水装置13で加水され、再び第二圧搾脱水装置14で圧搾され、さらに圧搾液が除去される。

【0040】

第一圧搾脱水装置12で破砕された空果房を圧搾脱水することにより、空果房から溶出したカリウムを含む水分を除くとともに、圧搾して加圧することにより空果房の茎等の細片からカリウムを含む水分を滲出させ、さらに、空果房の芯等の細片を軟らかくし、又、細胞膜を破壊し、細胞内のカリウムを周囲の水分中に滲出させることができる。温水加水装置13で圧搾脱水された空果房に加水することにより、圧搾により加えられていた圧力が解放され、膨張しながら水分を吸収するので、空果房に水分が吸収される効率が高く短時間で吸収されるとともに、内部にまで水分が行き渡り、残存するカリウムを水分中に十分に溶出させることができる。第二圧搾脱水装置14で加水され水分が吸収された空果房を再び圧搾脱水することにより、第一圧搾脱水装置12と同様の原理で、空果房中のカリウム含有率をさらに低減することができる。温水加水装置13における圧搾脱水された空果房への洗浄温水の加水と、第二圧搾脱水装置における加水され水分が吸収された空果房の圧搾脱水とを、複数回繰り返して実施してもよい。加水そして圧搾脱水の回数が多い分、空果房からのカリウムの除去がより完全に近い形で行われる。

【0041】

かくして、取り出された空果房は、カリウム含有率が大幅に低減されている前処理済み空果房(脱水空果房)として、燃料として燃焼されたりガス化され、あるいはその後、炭化されて炭化物として利用される。除去された圧搾液は、カリウムを含んでおり、上述のごとく、肥料として使用される。

【0042】

図1に示される本実施形態では、好ましい形態として、第二圧搾脱水装置14の後流側に、上水加水装置15そして第三圧搾脱水装置16が追加的に設けられている。この場合、上水加水装置15は、上記温水加水装置13と同様の装置であり、温水に代えて上水が用いられているだけで、装置そのものとしては、その実態は同じである。

【0043】

本実施形態装置において、第二、第三圧搾脱水装置14,16は、第一圧搾脱水装置12と同じ形式のもので良い。また、第一圧搾脱水装置12(あるいは第二圧搾脱水装置14)を、使用時間帯に差を設けて、第三圧搾脱水装置16として用いても良い。

【0044】

このように、上水加水装置15そして第三圧搾脱水装置16を追加的に有していると、加水そして圧搾脱水の回数が多い分、そして、上水を加水することによりカリウムの溶出が促進されるため、空果房からのカリウムの除去がより完全に近い形で行われる。

【0045】

一方、果実処理装置20は、搾油装置21と、原油洗浄装置22とを順に有し、原油洗浄装置22には油分分離装置24が接続されている。

【0046】

上記搾油装置21は、果実を圧搾して油分を取り出すようになっており、油分を原油として取り出し残渣を別に排出するものであり、例えば、従来のすりつぶし機とスクリュープレス機を有している形式のものでよい。

【0047】

原油洗浄装置22は、搾油装置21で果実を圧搾して得た原油を容器に受け入れ、この原油に温水を加えて攪拌し静置して二層に分離させた後、下層の水分を抜き出し、残った上層の原油に再び温水を加えて攪拌し静置して二層に分離させる操作を数回繰り返して原油を洗浄するようになっている。原油洗浄装置22における原油洗浄は、第一原油洗浄工程と第二原油洗浄工程とに分かれる。第一原油洗浄工程では、搾油装置21から受け入れた原油と温水とが攪拌され原油中の水可溶分が温水に溶解され、静置された後に二層分離した下層の水分側に分離されることにより除去され、さらに懸濁物が下層の水分側に分離され、下層の水分がパームオイル廃液として排出される。第二原油洗浄工程では、第一原油洗浄工程で水可溶分と懸濁物が除去された原油と温水とが攪拌され、第一原油洗浄工程では上層の原油側に含まれていた不純物を温水に溶解させ、下層の水分側に分離して除去し、上層の原油を粗ヤシ油として得る。第一原油洗浄工程と第二原油洗浄工程ではそれぞれ原油に温水を加えて攪拌し静置して二層に分離させ下層の水分を抜き出す操作を複数回繰り返す。第一原油洗浄工程で排出されるパームオイル廃液は有機分と懸濁物を多く含んでいるため、嫌気処理池へもたらされて、微生物により嫌気処理され有機分が分解される。第二原油洗浄工程で排出される洗浄後の温水は有機分や懸濁物の濃度が低くなっており、本実施形態では、この洗浄温水を上記空果房の前処理装置10における温水加水装置13に加水される温水として該温水加水装置13へ供給している。したがって、本実施形態では、温水加水装置13では、別途温水を供給する必要はなく、使用する水量の低減、水温を上昇させるためのエネルギーの削減、温水供給の設備の簡単化を図ることができる。上記洗浄温水は十分に油分を分離しておくことが好ましく、図1の形態では、温水加水装置13へもたらされる前に、さらに油分分離装置24で油分が分離されている。かくして、本実施形態では、果実処理装置20の原油洗浄装置22における第二原油洗浄工程で排出される洗浄温水を用いることで、空果房へ温度の高い状態で加水でき、該空果房のカリウム溶出が促進される。

【0048】

<第二実施形態>

図2に示される第二実施形態は、空果房の燃焼・燃焼熱回収方法を提供するものであり、図1の第一実施形態に、前処理済み空果房(脱水空果房)を燃焼し燃焼熱を回収する燃焼・燃焼熱回収装置を付加している点、果実処理装置の原油洗浄装置22における第一原油洗浄工程で排出されるパームオイル廃液をメタン発酵させてメタンガスを得て、これを燃焼・熱回収に用いること、そして空果房の前処理装置の第一圧搾脱水装置から排出される圧搾液を上記パームオイル廃液と共にメタン発酵させることを付加している点に特徴を有している。他の点は、第一実施形態と同じであり、図2においては図1と同じ符号を付して、その説明を省略する。

【0049】

図2において、果実処理装置20の原油洗浄装置22にメタン発酵装置25が接続されており、該メタン発酵装置25は燃焼・熱回収装置30に接続されている。さらに、空果房の前処理装置10の第一圧搾脱水装置12は、その圧搾液が原油洗浄装置22における第一原油洗浄工程で排出されるパームオイル廃液と共に上記メタン発酵装置25へ供給されるように、該メタン発酵装置25と接続されている。

【0050】

このような本実施形態において、原油洗浄装置22における第一原油洗浄工程で排出されるパームオイル廃液には有機物が多く含まれている。また、第一圧搾脱水装置12から排出される圧搾液にも有機物が多く含まれている。そこで、これらの有機物を高濃度に含むパームオイル廃液と圧搾液を一緒に、例えば密閉タンク式のメタン発酵装置25にて、微生物により消化処理を行いメタンガスを発生させる。そして、このメタンガスを、空果房を燃焼する燃焼・熱回収装置30へ供給し、ここで空果房と共に燃焼させ燃焼熱を回収する。

【0051】

このような本実施形態では、空果房のカリウムを除去できる効果以外に、次のような効果も得る。

【0052】

・有機物を多く含むパームオイル廃液と、第一圧搾脱水により排出された圧搾液とを、メタン発酵処理することにより、メタンガスを発生させ、得られたメタンガスを空果房を燃焼する燃焼装置に供給し、空果房の燃焼と共にメタンガスを燃焼させて、燃焼熱を回収するという点で、パームオイル廃液中の有機物を有効利用することができる。

【0053】

・嫌気処理池にて嫌気処理する対象が、第二圧搾脱水装置14(と第三圧搾脱水装置16)から排出される圧搾液だけとなるため嫌気処理池の面積を従来に比べ大幅に低減でき、土地を有効利用できる。

【0054】

・嫌気処理池にて嫌気処理する対象が低減するため、大気放散されるメタンガス、CO2の温室効果ガス量を従来に比べ低減できる。

【0055】

<第三実施形態>

第三実施形態は、図1で示された第一実施形態の空果房の前処理方法に対して、他の前処理方法を提供する。この第三実施形態は、図3に見られるように、第一実施形態と比し、アブラヤシ果実を脱果して得られる果実を果実処理装置の搾油装置で搾油して排出される原油を原油洗浄装置で温水により原油洗浄して排出されるパームオイル廃液を、冷却池で貯留し冷却するとともに、脱果後の空果房を冷却池に浸漬し、空果房とパームオイル廃液をそれぞれ取り出し、処理する点に特徴がある。

【0056】

このように、本実施形態では、果実処理で排出されるパームオイル廃液を空果房の洗浄に利用している。

【0057】

第三実施形態を示す図3において、果実処理装置20の原油洗浄装置22から排出されるパームオイル廃液(POME)が、嫌気処理池41で微生物処理を行うのに適した温度とするため、冷却池40にもたらされて貯留そして冷却され、アブラヤシ果実の脱果装置2での脱果後の空果房が冷却池40に浸漬される。冷却池40では、空果房はパームオイル廃液に浸漬されて、該空果房からカリウムがパームオイル廃液へ溶出される。空果房は水温の高い冷却池40に浸漬されてカリウムの溶出が促進され、また、空果房は冷却池40のなるべく温度の高い場所で浸漬することが好ましい。また、パームオイル廃液に空果房が浸漬されている間に、該空果房を圧縮するなどして空果房に浸水した水分を入れ替えて行うようにしてカリウムの溶出を促進させることが好ましい。

【0058】

カリウムが溶出した後の空果房は冷却池40から引き上げられ、破砕装置11で破砕され、第一圧搾脱水装置12で脱水された後、好ましくは、上水加水装置15で上水が加水され、第二圧搾脱水装置14で再び圧搾脱水されて、空果房に含まれるカリウムの含有率がさらに確実に低減される。空果房のカリウム含有率がさほど高くないときは、上記上水加水装置15での加水、第二圧搾脱水装置14での圧搾脱水は省略できる。

【0059】

また、パームオイル廃液は、嫌気処理池41にもたらされて、微生物により嫌気処理され、有機物が分解される。

【0060】

このように、本発明では、空果房におけるカリウム含有率を低下させるという効果を得るが、本発明によると最終的に嫌気処理されねばならない、要処理廃液の量を低減できる、という他の効果も得る。この効果を示すために、本発明の特徴である、果実処理におけるパームオイル廃液を空果房の洗浄に用いるということを行わない工程を比較例として図7に示し、本発明の図1,2,3に示された第一、第二、第三実施形態での工程を上記要処理廃液の量を加えて示すことで、再度図4,5,6として、上記要処理廃液について比較することとする。図7では、従来技術として図8に示された果実処理装置に、空果房に関して、図1の前処理装置が付加されている。ただし、図7では、上述したように、果実処理装置からのパームオイル廃液が洗浄温水として上記前処理装置に利用されていることはない。したがって、加水装置は温水ではなく上水が加水されている。また、図7では、前処理装置における第一、第二、第三圧搾脱水装置からの圧搾液はすべて嫌気処理池へもたらされている。

【0061】

比較例(図7)と、第一、第二、第三実施形態(図4,5,6)では、要処理廃液の量を比較するために、供給されるアブラヤシ果房の量(重量)を100部としたときの各部(装置)において供給そして排出される各液の量を部数で示している。比較例そして第一、第二、第三実施形態では、嫌気処理されるパームオイル廃液と圧搾液の合計である要処理廃液量は、各図から、次のように得られる。

【0062】

【表1】

【0063】

このように、第一、第二、第三実施形態では、80部、40部、90部と、比較例の110部に比し、要嫌気処理液の量が大幅に低減でき、この点で、嫌気処理池の面積を低減できる分、施設の小規模化によるコスト低下そして土地の有効利用が図れる。

【符号の説明】

【0064】

10 前処理装置

11 破砕装置(破砕工程)

12 第一圧搾脱水装置(第一圧搾脱水工程)

13 温水加水装置(温水加水工程)

14 第二圧搾脱水装置(第二圧搾脱水工程)

15 上水加水装置(上水加水工程)

16 第三圧搾脱水装置(第三圧搾脱水工程)

20 果実処理装置

22 原油洗浄装置(第一原油洗浄工程、第二原油洗浄工程)

25 メタン発酵装置(メタン発酵工程)

30 燃焼・熱回収装置(燃焼・熱回収工程)

40 冷却池(パームオイル廃液冷却・空果房浸漬工程)

【技術分野】

【0001】

本発明は、蒸気加熱されたアブラヤシ果房から果実を脱果したアブラヤシ空果房を燃料又は炭化物原料として利用する前に施す前処理方法及びアブラヤシ空果房を燃焼し燃焼熱を回収する燃焼・熱回収方法に関する。

【背景技術】

【0002】

アブラヤシの果実から搾油してパーム油を採取する際に、残る空果房を有効利用する検討がなされている。アブラヤシ果房には直径数cmの小粒の果実が数百個ついており、この果実を脱果したものが空果房(Empty Fruit Bunch,EFB)と呼ばれている。果実は果房の芯に強く結合しているため、この結合を弱め分離しやすくするためと、搾油成分の変質を抑制するために、添付図面の図8に見られるように、果房を蒸気加熱し、その後回転篩等により果実を脱果する。水分の多い空果房が大量(果房の約30重量%)に排出されるが、有効利用されることなく野外放置や野焼きなどで廃棄されていた。

【0003】

一方、脱果して得られた果実からは、この果実を搾油して残渣を除くことにより原油を得る。従来、この原油は、図8に見られるように、該原油に温水を混合することで洗浄されて、原油中の水可溶分がこの温水に溶解され、油水分離がなされる。この油水分離により、原油は粗ヤシ油と洗浄廃液とに分離される。洗浄廃液は、パームオイル廃液(Palm Oil Mill Effuluent: POME)と呼ばれ、原油中に含まれていた水可溶分と懸濁固形分(SS)を含み、有機分が多く、生物的酸素要求量(BOD)が1万〜数万ppm、化学的酸素要求量(COD)が1万〜10万ppmである。かかるパームオイル廃液は、冷却池で放置されて冷却された後、嫌気処理池(ラグーン)で嫌気処理される。この嫌気処理は、冷却後のパームオイル廃液が嫌気処理池で数ヶ月滞留されることで、このパームオイル廃液に含まれる有機分が微生物により炭酸ガスとメタンガスに分解されて大気中に放出され、BODが100ppm程度に低下した後に河川に放流される。

【0004】

また、近年、CO2ガス排出量削減のためバイオマスをエネルギー源として利用することが着目されてきていることから、空果房をボイラ燃料として有効利用することが試みられている。特許文献1には、この目的に用いる装置が提案されている。この特許文献1の装置は、蒸気圧力下で回転篩により果実と空果房とに分離する蒸熱脱果機、脱果後の空果房を裁断する空果房裁断機、裁断後の空果房を圧搾する空果房圧搾機を備えている。空果房は空果房裁断機により繊維細片に裁断された後、空果房圧搾機により水分を除去され、ボイラ燃料として使用される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平3−146593号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、空果房をボイラ燃料として燃焼炉で燃焼したり、ガス化炉でガス化する場合に、空果房にはカリウムなどアルカリ金属が含まれており(カリウム含有率3重量%程度(ドライベース))、空果房を燃焼又はガス化した残渣の灰分にカリウムが多く含まれることにより問題が生じる。すなわち、灰分にカリウムが多く含まれていると、炉内壁に灰分が融着して炉内ガスの流通を阻害するスラッギングが生じたり、廃熱回収ボイラに灰分が融着して排ガスの流通を阻害したり伝熱効率が低下したり、流動層炉では珪砂などの流動粒子の表面に溶融灰が付着し流動粒子の凝集が生じるなど、炉の運転に支障が生じる。また、空果房を炭化物原料として製造した炭化物中にカリウムが含まれると、炭化物を燃料として用いると同様の問題が生じ、また、空果房の炭化物を高炉用吹込み微粉炭(高炉用還元材)として用いる場合に、カリウムが高炉内に滞留して炉内で閉塞や通気性の悪化が生じるなど問題が生じる。

【0007】

本発明は、かかる事情に鑑み、アブラヤシ果房から果実を脱果したアブラヤシの空果房を燃料又は炭化物原料として利用する前に、空果房にカリウムが含まれることに起因する問題の発生を防ぐために施すアブラヤシの空果房の前処理方法、及びアブラヤシの空果房の燃焼・熱回収方法を提供することを課題とする。

【課題を解決するための手段】

【0008】

本発明者らは、上記課題を解決するため、アブラヤシの空果房を水洗浄して含まれるカリウムを除去することを試みたが、単に水又は温水で洗浄し脱水しただけでは、カリウムは空果房の表面に付着しているのではないため、炉内で支障が生じない程度にまでカリウム含有率を低減させることができないことが判明した。さらに、鋭意検討した結果、次の構成を備えることにより、カリウム含有率を十分に低減させることができることを見出し、本発明を導くに到った。

【0009】

上述の課題は、本発明によると、アブラヤシの空果房の前処理方法、燃焼・熱回収方法について、次のような構成で解決される。

【0010】

<前処理方法>

本発明のアブラヤシの空果房の前処理方法は、アブラヤシ果房から果実を脱果して得られるアブラヤシの空果房を燃料又は炭化物原料として利用する前に施す前処理方法において、空果房を破砕する破砕工程と、破砕工程で破砕された空果房を圧搾脱水する第一圧搾脱水工程と、アブラヤシ果房から脱果して得られた果実を搾油して得る原油を温水で洗浄する第一原油洗浄を行った原油を再び温水で洗浄する第二原油洗浄工程で排出する洗浄温水を、上記第一圧搾脱水工程で圧搾脱水された空果房に加水する温水加水工程と、温水加水工程で温水加水された空果房を再び圧搾脱水する第二圧搾脱水工程とを有することを特徴としている。

【0011】

本発明では、上記の破砕工程から第二圧搾脱水工程を終えた後に、さらに、第二圧搾脱水工程で圧搾脱水された空果房に上水を加水する上水加水工程と、上水加水工程で加水された空果房を再び圧搾脱水する第三圧搾脱水工程とを有することとしてもよい。

【0012】

このように構成される本発明では、各工程にて、空果房は次の要領で処理される。

【0013】

(1)破砕工程では、例えば、脱果時にすでに蒸気加熱されていて、水分を多く含むアブラヤシの空果房が破砕される。空果房を破砕することにより空果房の芯や茎を細かくして細片とし、さらに細胞壁を破壊し、細胞内のカリウムを周囲の水分中に滲出させる。

【0014】

(2)第一圧搾脱水工程では、上記(1)で破砕された空果房が圧搾脱水される(第一圧搾脱水)。圧搾脱水することにより、空果房から溶出したカリウムを含む水分を除くとともに、圧搾して加圧することにより空果房の茎等の細片からカリウムを含む水分を滲出させ、さらに、空果房の芯等の細片を軟らかくし、又、細胞膜を破壊し、細胞内のカリウムを周囲の水分中に滲出させる。

【0015】

(3)温水加水工程では、上記(2)で圧搾脱水された空果房に洗浄温水を加水する。洗浄温水は、果実を搾油して得る原油を温水で洗浄する第一原油洗浄を行った原油を再び温水で洗浄する第二原油洗浄工程で排出する洗浄温水を用いる。圧搾脱水された空果房に洗浄温水を加水することにより、圧搾により加えられていた圧力が解放され、膨張しながら水分を吸収するので、空果房に水分が吸収される効率が高く短時間で吸収されるとともに、内部にまで水分が行き渡り、残存するカリウムを水分中に十分に溶出させることができる。

【0016】

(4)第二圧搾脱水工程では、上記(3)で温水加水された空果房が再び圧搾脱水される(第二圧搾脱水)。温水加水され水分が吸収された空果房を再び圧搾脱水することにより、第一圧搾脱水と同様の原理で、空果房中のカリウム含有率をさらに低減することができる。

【0017】

かくして、アブラヤシの空果房を燃料又は炭化物原料として利用する場合に、その利用に支障が生じない程度にまで、カリウム含有率を低減させたアブラヤシの空果房を得ることができるようになる。

【0018】

さらに、本発明において、上水加水工程そして第三圧搾脱水工程を行う場合には、上記(4)の操作の後、(5)上記(4)で第二圧搾脱水された空果房に上水を加水し、上水加水された空果房が再び圧搾脱水される(第三圧搾脱水)。上水加水され水分が吸収された空果房を再び圧搾脱水することにより、第一圧搾脱水と同様の原理で、空果房中のカリウム含有率をさらに低減することができる。

【0019】

<燃焼・熱回収方法>

本発明のアブラヤシの空果房の燃焼・熱回収方法は、アブラヤシ果房から果実を脱果して得られるアブラヤシの空果房を燃料として燃焼し、燃焼熱を回収する燃焼・熱回収方法において、果実を搾油して得る原油を温水で洗浄しパームオイル廃液を排出する第一原油洗浄工程と、第一原油洗浄工程で洗浄された原油を再び温水で洗浄し、洗浄温水を排出する第二原油洗浄工程と、空果房を破砕する破砕工程と、破砕工程で破砕された空果房を圧搾脱水し圧搾液を排出する第一圧搾脱水工程と、第一圧搾脱水工程で圧搾脱水された空果房に、第二原油洗浄工程で排出する洗浄温水を加水する温水加水工程と、温水加水工程で温水加水された空果房を再び圧搾脱水する第二圧搾脱水工程と、第一原油洗浄工程で排出されるパームオイル廃液と第一圧搾脱水工程で排出される圧搾液とをメタン発酵させるメタン発酵工程と、第二圧搾脱水工程で圧搾脱水された空果房を燃焼炉で燃焼し、燃焼熱を回収する燃焼・熱回収工程とを有し、燃焼・熱回収工程にて、メタン発酵工程で発生したメタンガスをも燃焼することとすることを特徴としている。

【0020】

本発明の燃焼・熱回収方法では、既述した空果房の前処理方法での第一圧搾工程で排出された圧搾液を、果実の搾油で得られた原油について第一原油洗浄を行って排出されたパームオイル廃液と共にメタン発酵させることにより、得られたメタンガスを、脱水空果房と一緒に燃焼させる。

【0021】

本発明の既述した空果房の前処理方法により前処理した前処理済み空果房を、上記メタンガスと共に燃料として燃焼炉やボイラへ供給し燃焼し、燃焼ガスから熱回収し蒸気を得て、蒸気タービン発電機により発電したり、温熱源として用いることができる。燃焼炉としては公知のバイオマス燃焼炉、例えば固定床炉、流動層炉、循環流動層炉、ロータリーキルンを用いることができ、前処理によりアブラヤシの空果房中のカリウムを大幅に低減しているため、支障なく円滑に燃焼することができる。

【0022】

また、本発明では、上記第二圧搾脱水工程と燃焼・熱回収工程との間に、第二圧搾脱水工程で圧搾脱水された空果房に上水を加水する上水加水工程と、上水加水工程で加水された空果房を再び圧搾脱水する第三圧搾脱水工程とを、さらに有するようにしてもよい。この場合、空果房後は第三圧搾脱水工程後に燃焼される。

【0023】

<前処理方法>

本発明のアブラヤシの空果房についての他の前処理方法は、アブラヤシ果房から果実を脱果して得られるアブラヤシの空果房を燃料又は炭化物原料として利用する前に施す前処理方法において、果実を搾油して得る原油を温水で洗浄しパームオイル廃液を排出する原油洗浄工程と、原油洗浄工程で排出されるパームオイル廃液を冷却池に貯留して冷却するとともに、空果房を冷却池に浸漬するパームオイル廃液冷却・空果房浸漬工程と、パームオイル廃液冷却・空果房浸漬工程で浸漬された空果房を破砕する破砕工程と、破砕工程で破砕された空果房を圧搾脱水する圧搾脱水工程とを有することを特徴としている。

【0024】

また、本発明では、上記圧搾脱水工程を第一圧搾脱水工程として行って、その後に、この第一圧搾脱水工程で圧搾脱水された空果房に上水を加水する上水加水工程と、上水加水工程で加水された空果房を再び圧搾脱水する第二圧搾脱水工程とを有することとしてもよい。

【0025】

また、本発明の前処理方法により前処理した前処理済み空果房を、ガス化原料としてガス化炉へ供給しガス化し燃料ガスを得ることができ、燃料ガスをガスエンジン発電機に供給し発電したり、他の燃焼装置に用いることができる。ガス炉としては公知のバイオマスガス炉、例えば固定床炉、流動層炉を用いることができ、前処理によりアブラヤシの空果房中のカリウムを大幅に低減しているため、支障なく円滑にガス化することができる。

【0026】

さらには、本発明の前処理方法により前処理した前処理済み空果房を、炭化物原料として炭化炉へ供給し炭化し炭化物を得ることができ、炭化物を燃料として用いたり、高炉用吹込み微粉炭(高炉用還元材)として用いることができる。炭化炉としては公知の炭化炉、例えば充填移動層炉、ロータリーキルンを用いることができ、前処理によりアブラヤシの空果房中のカリウムを大幅に低減しているため、支障なく円滑に炭化することができる。

【発明の効果】

【0027】

本発明では、以上のように、空果房を破砕し第一圧搾脱水を施した後に洗浄温水を加水し、その後に第二圧搾脱水を施すことにより、空果房のカリウム含有率を大幅に低減できる効果がある。その結果、アブラヤシの空果房を燃料又は炭化物原料として利用する場合に、炉内にスラッギングが生じたり、流動粒子の凝集が生じるなど、炉の運転に支障が生じることを防ぐことができる。又、アブラヤシの空果房を炭化物原料として炭化物を製造しそれを高炉用吹込み微粉炭として利用する場合に、炉内での閉塞や通気性の悪化などの問題が生じることを防ぐことができる。

【図面の簡単な説明】

【0028】

【図1】本発明の第一実施形態方法のフローを示す説明図である。

【図2】本発明の第二実施形態方法のフローを示す説明図である。

【図3】本発明の第三実施形態方法のフローを示す説明図である。

【図4】第一実施形態を示す図1に実施例としての数値を記入したフロー図である。

【図5】第二実施形態を示す図2に実施例としての数値を記入したフロー図である。

【図6】第三実施形態を示す図3に実施例としての数値を記入したフロー図である。

【図7】比較例の数値を記入したフロー図である。

【図8】アブラヤシからヤシ油を搾油する従来の方法のフローを示す説明図である。

【発明を実施するための形態】

【0029】

以下、添付図面にもとづき、本発明の実施形態を説明する。本発明は、空果房についての前処理方法、燃焼・熱回収方法に関しているが、以下では本発明方法をその実施に用いられる装置と共に説明する。

【0030】

<第一実施形態>

図1に示される第一実施形態では、アブラヤシの空果房の前処理装置10と果実処理装置20を備え、前処理装置10の前に、アブラヤシ果房を蒸気加熱する蒸気加熱装置1と、これに接続されたアブラヤシ果房から果実を脱果して空果房とするための脱果装置2とを有している。

【0031】

アブラヤシ果房は、後に空果房となる茎部分に3〜4cm程度の大きさの果実が数百〜2000個位ついている。

【0032】

蒸気加熱装置1は、かかるアブラヤシ果房を圧力容器に収容し、これに水蒸気を封入して、高温加圧状態を数十分程度維持するようになっている。この水蒸気で加熱されることにより、果実中の酵素が失活され油分の劣化が抑制されると共に、果実は茎部分から分離しやすい状態となる。

【0033】

脱果装置2は、横筒状の回転篩を有していて、一端側から回転篩内へ上記アブラヤシ果房を投入すると他端側の出口に達する間に、回転により衝撃力を受けて果実が茎部分から分離して回転篩側面の篩目から落下し、残った空果房が上記出口から落下する。この空果房は、本実施形態装置の前処理装置10へもたらされる。

【0034】

本実施形態では、空果房の前処理装置10は、破砕装置11と、第一圧搾脱水装置12と、温水加水装置13と、第二圧搾脱水装置14とを順に有していて、破砕工程、第一圧搾脱水工程、第二圧搾脱水工程がそれぞれ行われる(後述される各装置でも、同様に各装置に対応せる工程が行われる。)。

【0035】

破砕装置11は、その破砕形式に限定されないが、例えば、二軸破砕機を用いることができる。この二軸破砕機は、互いに逆回転する二つの平行な軸体にそれぞれ支持された胴体の周囲にカッタ刃が多数設けられていて、両胴体の間に入り込んだ空果房が上記カッタ刃で所定の大きさに裁断されて落下するようになっている。空果房は、例えば、100mm未満の大きさに裁断される。

【0036】

第一圧搾脱水装置12は、その圧搾脱水の形式に限定はないが、例えば、スクリュープレス脱水機を用いることができる。該スクリュープレス脱水機は、横型の円筒状のケーシング内に、横型の円筒状のスクリーンが設けられ、スクリーン内にテーパ状のスクリュー軸が配されており、スクリュー軸には螺旋状の羽根が設けられている。スクリュー軸とスクリーンとの間の半径方向間隔が軸方向での供給口側から排出口側に向け次第に小さくなっている。スクリーンには孔径数百μm〜数mm程度の微細孔が無数に設けられたパンチングメタルやウェッジワイヤスクリーンが用いられている。上記破砕装置11で破砕された空果房は、該スクリュープレス脱水機の上記スクリュー軸とスクリーンとの間の半径方向間隔へ軸方向一端側から投入された後、スクリュー軸の回転により、他端側へ送られながら、上記間隔が狭くなっていることにより、圧搾されて液分が圧搾液として除去された状態で他端側から排出される。圧搾中に、破砕空果房から搾り出された圧搾液はスクリーンで濾過されて滴下しケーシング外へ排水される。この圧搾液は油分が含まれており、適宜処理して利用される。その際、この圧搾液には、カリウムが含まれており、この時点で空果房からのカリウム溶出排除がなされる。第一圧搾脱水装置12として、スクリュープレス脱水機以外の圧搾脱水機、例えば、遠心分離脱水機、ベルトプレス脱水機を用いても良い。

【0037】

温水加水装置13は、第一圧搾脱水装置12から排出された空果房を受け入れる容器とこの空果房へ温水を噴霧するノズルとを備えている形式の装置や、あるいは温水を収容する水槽であって、ここに上記空果房を通す形式の装置でも良く、空果房が吸水するようになっていれば十分である。温水は後述する原油洗浄装置から排出される洗浄温水を用いる。

【0038】

第二圧搾脱水装置14は、第一圧搾脱水装置12と同じ形式のもので良い。また、第一圧搾脱水装置12を、使用時間帯に差を設けて、該第一圧搾脱水装置12として使用しないときに第二圧搾脱水装置14として用いても良い。これらの第一圧搾脱水装置12そして第二圧搾脱水装置14から搾り出される圧搾液は、カリウムを高濃度に含有しているために肥料として有用であり、そのまま、農場に散布あるいは濃縮後に肥料として用いることができる。第二圧搾脱水装置14から搾り出される圧搾液も高濃度のカリウムを含有する理由は、カリウムを溶出させるために加水する温水の量が脱水された空果房に温水を含ませる程度の量で足りるため、相対的に圧搾液中のカリウムが高濃度になるからである。このため圧搾脱水された圧搾液の肥料としての価値が高いものとなっている。

【0039】

このような、本実施形態装置では、蒸気加熱され脱果されたアブラヤシの空果房は、破砕装置11で所定の大きさに破砕され、第一圧搾脱水装置12で圧搾されて圧搾液が除去された空果房となる。この空果房は、温水加水装置13で加水され、再び第二圧搾脱水装置14で圧搾され、さらに圧搾液が除去される。

【0040】

第一圧搾脱水装置12で破砕された空果房を圧搾脱水することにより、空果房から溶出したカリウムを含む水分を除くとともに、圧搾して加圧することにより空果房の茎等の細片からカリウムを含む水分を滲出させ、さらに、空果房の芯等の細片を軟らかくし、又、細胞膜を破壊し、細胞内のカリウムを周囲の水分中に滲出させることができる。温水加水装置13で圧搾脱水された空果房に加水することにより、圧搾により加えられていた圧力が解放され、膨張しながら水分を吸収するので、空果房に水分が吸収される効率が高く短時間で吸収されるとともに、内部にまで水分が行き渡り、残存するカリウムを水分中に十分に溶出させることができる。第二圧搾脱水装置14で加水され水分が吸収された空果房を再び圧搾脱水することにより、第一圧搾脱水装置12と同様の原理で、空果房中のカリウム含有率をさらに低減することができる。温水加水装置13における圧搾脱水された空果房への洗浄温水の加水と、第二圧搾脱水装置における加水され水分が吸収された空果房の圧搾脱水とを、複数回繰り返して実施してもよい。加水そして圧搾脱水の回数が多い分、空果房からのカリウムの除去がより完全に近い形で行われる。

【0041】

かくして、取り出された空果房は、カリウム含有率が大幅に低減されている前処理済み空果房(脱水空果房)として、燃料として燃焼されたりガス化され、あるいはその後、炭化されて炭化物として利用される。除去された圧搾液は、カリウムを含んでおり、上述のごとく、肥料として使用される。

【0042】

図1に示される本実施形態では、好ましい形態として、第二圧搾脱水装置14の後流側に、上水加水装置15そして第三圧搾脱水装置16が追加的に設けられている。この場合、上水加水装置15は、上記温水加水装置13と同様の装置であり、温水に代えて上水が用いられているだけで、装置そのものとしては、その実態は同じである。

【0043】

本実施形態装置において、第二、第三圧搾脱水装置14,16は、第一圧搾脱水装置12と同じ形式のもので良い。また、第一圧搾脱水装置12(あるいは第二圧搾脱水装置14)を、使用時間帯に差を設けて、第三圧搾脱水装置16として用いても良い。

【0044】

このように、上水加水装置15そして第三圧搾脱水装置16を追加的に有していると、加水そして圧搾脱水の回数が多い分、そして、上水を加水することによりカリウムの溶出が促進されるため、空果房からのカリウムの除去がより完全に近い形で行われる。

【0045】

一方、果実処理装置20は、搾油装置21と、原油洗浄装置22とを順に有し、原油洗浄装置22には油分分離装置24が接続されている。

【0046】

上記搾油装置21は、果実を圧搾して油分を取り出すようになっており、油分を原油として取り出し残渣を別に排出するものであり、例えば、従来のすりつぶし機とスクリュープレス機を有している形式のものでよい。

【0047】

原油洗浄装置22は、搾油装置21で果実を圧搾して得た原油を容器に受け入れ、この原油に温水を加えて攪拌し静置して二層に分離させた後、下層の水分を抜き出し、残った上層の原油に再び温水を加えて攪拌し静置して二層に分離させる操作を数回繰り返して原油を洗浄するようになっている。原油洗浄装置22における原油洗浄は、第一原油洗浄工程と第二原油洗浄工程とに分かれる。第一原油洗浄工程では、搾油装置21から受け入れた原油と温水とが攪拌され原油中の水可溶分が温水に溶解され、静置された後に二層分離した下層の水分側に分離されることにより除去され、さらに懸濁物が下層の水分側に分離され、下層の水分がパームオイル廃液として排出される。第二原油洗浄工程では、第一原油洗浄工程で水可溶分と懸濁物が除去された原油と温水とが攪拌され、第一原油洗浄工程では上層の原油側に含まれていた不純物を温水に溶解させ、下層の水分側に分離して除去し、上層の原油を粗ヤシ油として得る。第一原油洗浄工程と第二原油洗浄工程ではそれぞれ原油に温水を加えて攪拌し静置して二層に分離させ下層の水分を抜き出す操作を複数回繰り返す。第一原油洗浄工程で排出されるパームオイル廃液は有機分と懸濁物を多く含んでいるため、嫌気処理池へもたらされて、微生物により嫌気処理され有機分が分解される。第二原油洗浄工程で排出される洗浄後の温水は有機分や懸濁物の濃度が低くなっており、本実施形態では、この洗浄温水を上記空果房の前処理装置10における温水加水装置13に加水される温水として該温水加水装置13へ供給している。したがって、本実施形態では、温水加水装置13では、別途温水を供給する必要はなく、使用する水量の低減、水温を上昇させるためのエネルギーの削減、温水供給の設備の簡単化を図ることができる。上記洗浄温水は十分に油分を分離しておくことが好ましく、図1の形態では、温水加水装置13へもたらされる前に、さらに油分分離装置24で油分が分離されている。かくして、本実施形態では、果実処理装置20の原油洗浄装置22における第二原油洗浄工程で排出される洗浄温水を用いることで、空果房へ温度の高い状態で加水でき、該空果房のカリウム溶出が促進される。

【0048】

<第二実施形態>

図2に示される第二実施形態は、空果房の燃焼・燃焼熱回収方法を提供するものであり、図1の第一実施形態に、前処理済み空果房(脱水空果房)を燃焼し燃焼熱を回収する燃焼・燃焼熱回収装置を付加している点、果実処理装置の原油洗浄装置22における第一原油洗浄工程で排出されるパームオイル廃液をメタン発酵させてメタンガスを得て、これを燃焼・熱回収に用いること、そして空果房の前処理装置の第一圧搾脱水装置から排出される圧搾液を上記パームオイル廃液と共にメタン発酵させることを付加している点に特徴を有している。他の点は、第一実施形態と同じであり、図2においては図1と同じ符号を付して、その説明を省略する。

【0049】

図2において、果実処理装置20の原油洗浄装置22にメタン発酵装置25が接続されており、該メタン発酵装置25は燃焼・熱回収装置30に接続されている。さらに、空果房の前処理装置10の第一圧搾脱水装置12は、その圧搾液が原油洗浄装置22における第一原油洗浄工程で排出されるパームオイル廃液と共に上記メタン発酵装置25へ供給されるように、該メタン発酵装置25と接続されている。

【0050】

このような本実施形態において、原油洗浄装置22における第一原油洗浄工程で排出されるパームオイル廃液には有機物が多く含まれている。また、第一圧搾脱水装置12から排出される圧搾液にも有機物が多く含まれている。そこで、これらの有機物を高濃度に含むパームオイル廃液と圧搾液を一緒に、例えば密閉タンク式のメタン発酵装置25にて、微生物により消化処理を行いメタンガスを発生させる。そして、このメタンガスを、空果房を燃焼する燃焼・熱回収装置30へ供給し、ここで空果房と共に燃焼させ燃焼熱を回収する。

【0051】

このような本実施形態では、空果房のカリウムを除去できる効果以外に、次のような効果も得る。

【0052】

・有機物を多く含むパームオイル廃液と、第一圧搾脱水により排出された圧搾液とを、メタン発酵処理することにより、メタンガスを発生させ、得られたメタンガスを空果房を燃焼する燃焼装置に供給し、空果房の燃焼と共にメタンガスを燃焼させて、燃焼熱を回収するという点で、パームオイル廃液中の有機物を有効利用することができる。

【0053】

・嫌気処理池にて嫌気処理する対象が、第二圧搾脱水装置14(と第三圧搾脱水装置16)から排出される圧搾液だけとなるため嫌気処理池の面積を従来に比べ大幅に低減でき、土地を有効利用できる。

【0054】

・嫌気処理池にて嫌気処理する対象が低減するため、大気放散されるメタンガス、CO2の温室効果ガス量を従来に比べ低減できる。

【0055】

<第三実施形態>

第三実施形態は、図1で示された第一実施形態の空果房の前処理方法に対して、他の前処理方法を提供する。この第三実施形態は、図3に見られるように、第一実施形態と比し、アブラヤシ果実を脱果して得られる果実を果実処理装置の搾油装置で搾油して排出される原油を原油洗浄装置で温水により原油洗浄して排出されるパームオイル廃液を、冷却池で貯留し冷却するとともに、脱果後の空果房を冷却池に浸漬し、空果房とパームオイル廃液をそれぞれ取り出し、処理する点に特徴がある。

【0056】

このように、本実施形態では、果実処理で排出されるパームオイル廃液を空果房の洗浄に利用している。

【0057】

第三実施形態を示す図3において、果実処理装置20の原油洗浄装置22から排出されるパームオイル廃液(POME)が、嫌気処理池41で微生物処理を行うのに適した温度とするため、冷却池40にもたらされて貯留そして冷却され、アブラヤシ果実の脱果装置2での脱果後の空果房が冷却池40に浸漬される。冷却池40では、空果房はパームオイル廃液に浸漬されて、該空果房からカリウムがパームオイル廃液へ溶出される。空果房は水温の高い冷却池40に浸漬されてカリウムの溶出が促進され、また、空果房は冷却池40のなるべく温度の高い場所で浸漬することが好ましい。また、パームオイル廃液に空果房が浸漬されている間に、該空果房を圧縮するなどして空果房に浸水した水分を入れ替えて行うようにしてカリウムの溶出を促進させることが好ましい。

【0058】

カリウムが溶出した後の空果房は冷却池40から引き上げられ、破砕装置11で破砕され、第一圧搾脱水装置12で脱水された後、好ましくは、上水加水装置15で上水が加水され、第二圧搾脱水装置14で再び圧搾脱水されて、空果房に含まれるカリウムの含有率がさらに確実に低減される。空果房のカリウム含有率がさほど高くないときは、上記上水加水装置15での加水、第二圧搾脱水装置14での圧搾脱水は省略できる。

【0059】

また、パームオイル廃液は、嫌気処理池41にもたらされて、微生物により嫌気処理され、有機物が分解される。

【0060】

このように、本発明では、空果房におけるカリウム含有率を低下させるという効果を得るが、本発明によると最終的に嫌気処理されねばならない、要処理廃液の量を低減できる、という他の効果も得る。この効果を示すために、本発明の特徴である、果実処理におけるパームオイル廃液を空果房の洗浄に用いるということを行わない工程を比較例として図7に示し、本発明の図1,2,3に示された第一、第二、第三実施形態での工程を上記要処理廃液の量を加えて示すことで、再度図4,5,6として、上記要処理廃液について比較することとする。図7では、従来技術として図8に示された果実処理装置に、空果房に関して、図1の前処理装置が付加されている。ただし、図7では、上述したように、果実処理装置からのパームオイル廃液が洗浄温水として上記前処理装置に利用されていることはない。したがって、加水装置は温水ではなく上水が加水されている。また、図7では、前処理装置における第一、第二、第三圧搾脱水装置からの圧搾液はすべて嫌気処理池へもたらされている。

【0061】

比較例(図7)と、第一、第二、第三実施形態(図4,5,6)では、要処理廃液の量を比較するために、供給されるアブラヤシ果房の量(重量)を100部としたときの各部(装置)において供給そして排出される各液の量を部数で示している。比較例そして第一、第二、第三実施形態では、嫌気処理されるパームオイル廃液と圧搾液の合計である要処理廃液量は、各図から、次のように得られる。

【0062】

【表1】

【0063】

このように、第一、第二、第三実施形態では、80部、40部、90部と、比較例の110部に比し、要嫌気処理液の量が大幅に低減でき、この点で、嫌気処理池の面積を低減できる分、施設の小規模化によるコスト低下そして土地の有効利用が図れる。

【符号の説明】

【0064】

10 前処理装置

11 破砕装置(破砕工程)

12 第一圧搾脱水装置(第一圧搾脱水工程)

13 温水加水装置(温水加水工程)

14 第二圧搾脱水装置(第二圧搾脱水工程)

15 上水加水装置(上水加水工程)

16 第三圧搾脱水装置(第三圧搾脱水工程)

20 果実処理装置

22 原油洗浄装置(第一原油洗浄工程、第二原油洗浄工程)

25 メタン発酵装置(メタン発酵工程)

30 燃焼・熱回収装置(燃焼・熱回収工程)

40 冷却池(パームオイル廃液冷却・空果房浸漬工程)

【特許請求の範囲】

【請求項1】

アブラヤシ果房から果実を脱果して得られるアブラヤシの空果房を燃料又は炭化物原料として利用する前に施す前処理方法において、

空果房を破砕する破砕工程と、

破砕工程で破砕された空果房を圧搾脱水する第一圧搾脱水工程と、

アブラヤシ果房から脱果して得られた果実を搾油して得る原油を温水で洗浄する第一原油洗浄を行った原油を再び温水で洗浄する第二原油洗浄工程で排出する洗浄温水を、上記第一圧搾脱水工程で圧搾脱水された空果房に加水する温水加水工程と、

温水加水工程で温水加水された空果房を再び圧搾脱水する第二圧搾脱水工程とを有することを特徴とするアブラヤシの空果房の前処理方法。

【請求項2】

第二圧搾脱水工程で圧搾脱水された空果房に上水を加水する上水加水工程と、

上水加水工程で加水された空果房を再び圧搾脱水する第三圧搾脱水工程とを、さらに有することとする請求項1に記載のアブラヤシの空果房の前処理方法。

【請求項3】

アブラヤシ果房から果実を脱果して得られるアブラヤシの空果房を燃料として燃焼し、燃焼熱を回収する燃焼・熱回収方法において、

果実を搾油して得る原油を温水で洗浄しパームオイル廃液を排出する第一原油洗浄工程と、

第一原油洗浄工程で洗浄された原油を再び温水で洗浄し、洗浄温水を排出する第二原油洗浄工程と、

空果房を破砕する破砕工程と、

破砕工程で破砕された空果房を圧搾脱水し圧搾液を排出する第一圧搾脱水工程と、

第一圧搾脱水工程で圧搾脱水された空果房に、第二原油洗浄工程で排出する洗浄温水を加水する温水加水工程と、

温水加水工程で温水加水された空果房を再び圧搾脱水する第二圧搾脱水工程と、

第一原油洗浄工程で排出されるパームオイル廃液と第一圧搾脱水工程で排出される圧搾液とをメタン発酵させるメタン発酵工程と、

第二圧搾脱水工程で圧搾脱水された空果房を燃焼炉で燃焼し、燃焼熱を回収する燃焼・熱回収工程とを有し、

燃焼・熱回収工程にて、メタン発酵工程で発生したメタンガスをも燃焼することとすることを特徴とするアブラヤシの空果房の燃焼・熱回収方法。

【請求項4】

アブラヤシ果房から果実を脱果して得られるアブラヤシの空果房を燃料として燃焼し、燃焼熱を回収する燃焼・熱回収方法において、

果実を搾油して得る原油を温水で洗浄しパームオイル廃液を排出する第一原油洗浄工程と、

第一原油洗浄工程で洗浄された原油を再び温水で洗浄し、洗浄温水を排出する第二原油洗浄工程と、

空果房を破砕する破砕工程と、

破砕工程で破砕された空果房を圧搾脱水し圧搾液を排出する第一圧搾脱水工程と、

第一圧搾脱水工程で圧搾脱水された空果房に、第二原油洗浄工程で排出する洗浄温水を加水する温水加水工程と、

温水加水工程で温水加水された空果房を再び圧搾脱水する第二圧搾脱水工程と、

第二圧搾脱水工程で圧搾脱水された空果房に上水を加水する上水加水工程と、

上水加水工程で加水された空果房を再び圧搾脱水する第三圧搾脱水工程と、

第一原油洗浄工程で排出されるパームオイル廃液と第一圧搾脱水工程で排出される圧搾液とをメタン発酵させるメタン発酵工程と、

第三圧搾脱水工程で圧搾脱水された空果房を燃焼炉で燃焼し、燃焼熱を回収する燃焼・熱回収工程とを有し、

燃焼・熱回収工程にて、メタン発酵工程で発生したメタンガスをも燃焼することとすることを特徴とするアブラヤシの空果房の燃焼・熱回収方法。

【請求項5】

アブラヤシ果房から果実を脱果して得られるアブラヤシの空果房を燃料又は炭化物原料として利用する前に施す前処理方法において、

果実を搾油して得る原油を温水で洗浄しパームオイル廃液を排出する原油洗浄工程と、

原油洗浄工程で排出されるパームオイル廃液を冷却池に貯留して冷却するとともに、空果房を冷却池に浸漬するパームオイル廃液冷却・空果房浸漬工程と、

パームオイル廃液冷却・空果房浸漬工程で浸漬された空果房を破砕する破砕工程と、

破砕工程で破砕された空果房を圧搾脱水する圧搾脱水工程とを有することを特徴とするアブラヤシの空果房の前処理方法。

【請求項6】

アブラヤシ果房から果実を脱果して得られるアブラヤシの空果房を燃料又は炭化物原料として利用する前に施す前処理方法において、

果実を搾油して得る原油を温水で洗浄しパームオイル廃液を排出する原油洗浄工程と、

原油洗浄工程で排出されるパームオイル廃液を冷却池に貯留して冷却するとともに、空果房を冷却池に浸漬するパームオイル廃液冷却・空果房浸漬工程と、

パームオイル廃液冷却・空果房浸漬工程で浸漬された空果房を破砕する破砕工程と、

破砕工程で破砕された空果房を圧搾脱水する第一圧搾脱水工程と、

第一圧搾脱水工程で圧搾脱水された空果房に加水する加水工程と、

加水工程で加水された空果房を再び圧搾脱水する第二圧搾脱水工程とを有することを特徴とするアブラヤシの空果房の前処理方法。

【請求項1】

アブラヤシ果房から果実を脱果して得られるアブラヤシの空果房を燃料又は炭化物原料として利用する前に施す前処理方法において、

空果房を破砕する破砕工程と、

破砕工程で破砕された空果房を圧搾脱水する第一圧搾脱水工程と、

アブラヤシ果房から脱果して得られた果実を搾油して得る原油を温水で洗浄する第一原油洗浄を行った原油を再び温水で洗浄する第二原油洗浄工程で排出する洗浄温水を、上記第一圧搾脱水工程で圧搾脱水された空果房に加水する温水加水工程と、

温水加水工程で温水加水された空果房を再び圧搾脱水する第二圧搾脱水工程とを有することを特徴とするアブラヤシの空果房の前処理方法。

【請求項2】

第二圧搾脱水工程で圧搾脱水された空果房に上水を加水する上水加水工程と、

上水加水工程で加水された空果房を再び圧搾脱水する第三圧搾脱水工程とを、さらに有することとする請求項1に記載のアブラヤシの空果房の前処理方法。

【請求項3】

アブラヤシ果房から果実を脱果して得られるアブラヤシの空果房を燃料として燃焼し、燃焼熱を回収する燃焼・熱回収方法において、

果実を搾油して得る原油を温水で洗浄しパームオイル廃液を排出する第一原油洗浄工程と、

第一原油洗浄工程で洗浄された原油を再び温水で洗浄し、洗浄温水を排出する第二原油洗浄工程と、

空果房を破砕する破砕工程と、

破砕工程で破砕された空果房を圧搾脱水し圧搾液を排出する第一圧搾脱水工程と、

第一圧搾脱水工程で圧搾脱水された空果房に、第二原油洗浄工程で排出する洗浄温水を加水する温水加水工程と、

温水加水工程で温水加水された空果房を再び圧搾脱水する第二圧搾脱水工程と、

第一原油洗浄工程で排出されるパームオイル廃液と第一圧搾脱水工程で排出される圧搾液とをメタン発酵させるメタン発酵工程と、

第二圧搾脱水工程で圧搾脱水された空果房を燃焼炉で燃焼し、燃焼熱を回収する燃焼・熱回収工程とを有し、

燃焼・熱回収工程にて、メタン発酵工程で発生したメタンガスをも燃焼することとすることを特徴とするアブラヤシの空果房の燃焼・熱回収方法。

【請求項4】

アブラヤシ果房から果実を脱果して得られるアブラヤシの空果房を燃料として燃焼し、燃焼熱を回収する燃焼・熱回収方法において、

果実を搾油して得る原油を温水で洗浄しパームオイル廃液を排出する第一原油洗浄工程と、

第一原油洗浄工程で洗浄された原油を再び温水で洗浄し、洗浄温水を排出する第二原油洗浄工程と、

空果房を破砕する破砕工程と、

破砕工程で破砕された空果房を圧搾脱水し圧搾液を排出する第一圧搾脱水工程と、

第一圧搾脱水工程で圧搾脱水された空果房に、第二原油洗浄工程で排出する洗浄温水を加水する温水加水工程と、

温水加水工程で温水加水された空果房を再び圧搾脱水する第二圧搾脱水工程と、

第二圧搾脱水工程で圧搾脱水された空果房に上水を加水する上水加水工程と、

上水加水工程で加水された空果房を再び圧搾脱水する第三圧搾脱水工程と、

第一原油洗浄工程で排出されるパームオイル廃液と第一圧搾脱水工程で排出される圧搾液とをメタン発酵させるメタン発酵工程と、

第三圧搾脱水工程で圧搾脱水された空果房を燃焼炉で燃焼し、燃焼熱を回収する燃焼・熱回収工程とを有し、

燃焼・熱回収工程にて、メタン発酵工程で発生したメタンガスをも燃焼することとすることを特徴とするアブラヤシの空果房の燃焼・熱回収方法。

【請求項5】

アブラヤシ果房から果実を脱果して得られるアブラヤシの空果房を燃料又は炭化物原料として利用する前に施す前処理方法において、

果実を搾油して得る原油を温水で洗浄しパームオイル廃液を排出する原油洗浄工程と、

原油洗浄工程で排出されるパームオイル廃液を冷却池に貯留して冷却するとともに、空果房を冷却池に浸漬するパームオイル廃液冷却・空果房浸漬工程と、

パームオイル廃液冷却・空果房浸漬工程で浸漬された空果房を破砕する破砕工程と、

破砕工程で破砕された空果房を圧搾脱水する圧搾脱水工程とを有することを特徴とするアブラヤシの空果房の前処理方法。

【請求項6】

アブラヤシ果房から果実を脱果して得られるアブラヤシの空果房を燃料又は炭化物原料として利用する前に施す前処理方法において、

果実を搾油して得る原油を温水で洗浄しパームオイル廃液を排出する原油洗浄工程と、

原油洗浄工程で排出されるパームオイル廃液を冷却池に貯留して冷却するとともに、空果房を冷却池に浸漬するパームオイル廃液冷却・空果房浸漬工程と、

パームオイル廃液冷却・空果房浸漬工程で浸漬された空果房を破砕する破砕工程と、

破砕工程で破砕された空果房を圧搾脱水する第一圧搾脱水工程と、

第一圧搾脱水工程で圧搾脱水された空果房に加水する加水工程と、

加水工程で加水された空果房を再び圧搾脱水する第二圧搾脱水工程とを有することを特徴とするアブラヤシの空果房の前処理方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−122026(P2012−122026A)

【公開日】平成24年6月28日(2012.6.28)

【国際特許分類】

【出願番号】特願2010−275217(P2010−275217)

【出願日】平成22年12月10日(2010.12.10)

【出願人】(000004123)JFEエンジニアリング株式会社 (1,044)

【Fターム(参考)】

【公開日】平成24年6月28日(2012.6.28)

【国際特許分類】

【出願日】平成22年12月10日(2010.12.10)

【出願人】(000004123)JFEエンジニアリング株式会社 (1,044)

【Fターム(参考)】

[ Back to top ]