アプセット鍛造方法

【課題】金敷による圧下の効率を妨げることなく金敷による圧下による伸び量を抑制でき、スムーズにアプセット鍛造を行うことができるようにする。

【解決手段】成形素材4を圧下し、圧下後の成形素材4の伸び量L1が大きく、その伸び量L1が中途規定範囲外であるときは、金敷3を回転させて金敷3による圧下を開始し、アプセット鍛造終了まで金敷3の回転による圧下を続ける。伸び量L1が中途規定範囲内であるときは、圧下速度を変更して、金敷3を回転せずに成形素材4を圧下する。

【解決手段】成形素材4を圧下し、圧下後の成形素材4の伸び量L1が大きく、その伸び量L1が中途規定範囲外であるときは、金敷3を回転させて金敷3による圧下を開始し、アプセット鍛造終了まで金敷3の回転による圧下を続ける。伸び量L1が中途規定範囲内であるときは、圧下速度を変更して、金敷3を回転せずに成形素材4を圧下する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、軸方向に加圧して鍛造を行うアップセット鍛造(据え込み鍛造)技術に関する。

【背景技術】

【0002】

従来より、アプセット鍛造では、長尺の成形素材の長手方向中途部を拘束(クランプ)し、クランプした成形素材の一端部側を金敷によって圧下することによって鍛造を行っている。このようなアプセット鍛造では、非圧下側となる軸端部を固定して圧下する方式が一般的であるが、固定しない方法を採用すれば設備費を安くできる利点がある一方、金敷によって成形素材を圧下すると、クランプ部分によるすべり等によって成形素材が伸びることがある。成形素材の伸びが大きいと、鍛造後の機械加工に進行したとしても最終製品寸法を外れる可能性が出てくる場合がある。それ故、アプセット鍛造における成形素材の伸びを出来るだけ小さくする技術が開発されている。

【0003】

例えば、特許文献1は、両端部を有する軸の一端部を自由状態にし、他端部を突出状態として金型によりクランプし、該突出軸端部を熱間アプセットしてフランジを形成する方法において、前記突出軸端部をアプセットするとき、前記軸の自由端の軸方向伸びを所定量だけ許容するように、アプセット条件を初期設定し、アプセット中に、前記軸の自由端の伸び又は前記アプセット条件の内の少なくとも一つを実測し、前記実測値が予測誤差範囲を逸脱する場合、前記アプセット条件を変更するアプセッターにおけるフランジ成形方法を開示する。すなわち、特許文献1では、アプセット中に軸の自由端の伸び又は前記アプセット条件の内の少なくとも1つを実測し、実測値が予測誤差範囲を逸脱する場合、前記アプセット条件を変更している。

【0004】

また、特許文献2は、 両端部を有する軸の一端部を自由状態にし、他端部を突出状態として金型によりクランプし、該突出軸端部を熱間アプセットしてフランジを成形するアプセッターにおいて、前記突出軸端部をアプセットするとき、前記軸の自由端の軸方向伸びを所定量だけ許容するよう、アプセット条件を設定するアプセッターにおけるフランジ成形方法を開示する。すなわち、特許文献2では、軸(成形素材)の直径をパラメータとして、所定のアプセット条件下で前記軸の自由端の軸方向の伸び量を予め求めた上で伸び量を制御することとしている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−210535号公報

【特許文献2】特開2001−030038号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1では、成形素材の伸び量が大きい場合、アプセット条件として圧下速度を変えることによって伸び量を抑制しているが、この技術を用いたとしても、十分に伸び量を抑制することが難しいのが現場の実績として明らかとなっている。

また、特許文献2では、圧下終了後の伸び量を直接計測せずに軸(成形素材)の直径をパラメータとして求めているため、伸び量を正確に抑制することが難しいのが実情である。

【0007】

即ち、特許文献1や2に示すような技術を用いたとしても、金敷を圧下することによる伸び量を抑制することが難しかった。

そこで、本発明は、上記問題点に鑑み、金敷による圧下の効率を妨げることなく金敷による圧下による伸び量を抑制でき、スムーズにアプセット鍛造を行うことができるアプセット鍛造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

前記目的を達成するために、本発明は、次の手段を講じた。

即ち、本発明における課題解決のための技術的手段は、長尺の成形素材の長手方向中途部をクランプし、クランプした成形素材の一端部側を金敷によって圧下することによってアプセット鍛造を行うアプセット鍛造方法において、前記成形素材を圧下する金敷の圧下面に凹凸部を形成しておき、下記に示す工程を行うことによって、成形素材を鍛造することを特徴とする。

(1)金敷を回転せずに当該金敷によって前記成形素材を圧下した後、圧下後における前記成形素材の伸び量L1を求め、工程(2)に進む。

(2)伸び量L1を用いてアプセット鍛造終了時の最終伸び量を外挿法によって推定し、工程(3)に進む。

(3)工程(2)にて推定した推定最終伸び量が終了規定範囲内であるか否かを判断し、推定最終伸び量が終了規定範囲内であれば工程(4)に進み、推定最終伸び量が終了規定範囲外であれば工程(7)に進む。

(4)圧下速度を変更せずに金敷による圧下を行い工程(5)に進む。

(5)金敷によって所定位置まで圧下したか否かを判断し、所定位置まで圧下していなければ工程(1)に戻り、所定位置まで圧下していれば工程(6)に進む。

(6)金敷を回転して金敷と成形素材とが接触している接触面を平坦に変形した後、アプセット鍛造を終了する。

(7)伸び量L1が中途規定範囲を超えているか否かを判断し、伸び量L1が中途規定範囲内であれば工程(8)に進み、伸び量L1が中途規定範囲外であれば工程(9)に進む。

(8)圧下速度を変更して金敷による圧下を行い、工程(1)に戻る。

(9)金敷を回転しながら圧下する。

(10)金敷によって所定位置まで圧下したか否かを判断し、所定位置まで圧下していなければ工程(9)に戻り、所定位置まで圧下していればアプセット鍛造を終了とする。

【0009】

また、前記工程(9)後に下記に示す工程(11)〜工程(13)を、さらに行うことが好ましい。

(11)工程(9)にて金敷を回転しながら圧下した後、計測器によって成形素材までの距離を計測し、計測した計測値に基づいて成形素材の伸び量L2を求め、工程(12)に進む。

(12)工程(11)で求めた伸び量L2と工程(1)で求めた伸び量L1とを加算した加算伸び量が終了規定範囲内であるか否かを判断し、加算伸び量が終了規定範囲内であれば工程(10)に進み、加算伸び量が終了規定範囲外であれば工程(13)に進む。

(13)成形素材が金敷によって成形する成形サイズに達するまで金敷によって圧下を行って、アプセット鍛造を終了とする。

【0010】

また、アプセット鍛造を終了とした後に下記に示す工程(14)〜工程(17)をさらに行うことが好ましい。

(14)成形素材に対して寸法検査を行い、寸法検査が合格であれば次工程へ送り、不合格であれば工程(15)に進む。

(15)寸法検査が不合格である成形素材に対して手直しが可能かどうか判断し、手直しが可能であれば工程(16)に進み、手直しが不能であれば成形素材を別工程へ送る。

(16)金敷の圧下位置を戻すと共に成形素材を加熱し、工程(17)に進む。

(17)加熱した成形素材に対して金敷で再圧下を行い、工程(14)に戻る。

【発明の効果】

【0011】

本発明によれば、金敷による圧下の効率を妨げることなく金敷による圧下による伸び量を抑制でき、スムーズにアプセット鍛造を行うことができる。

【図面の簡単な説明】

【0012】

【図1】成形素材を圧下するアプセット装置を用いて金敷を回転せずに鍛造を行った模示図である。

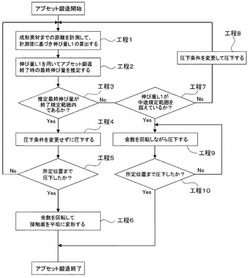

【図2】第1実施形態におけるアプセット鍛造の手順を示すフローチャートである。

【図3】圧下後の推定最終伸び量が終了規定範囲内である図である。

【図4】工程(1)〜工程(6)によってアプセット鍛造を行った後の製品図である。

【図5】(a)圧下後の推定最終伸び量が終了規定範囲外であり、圧下後の伸び量が中途規定範囲外である図である。

【図6】金敷を回転して鍛造を行った模示図である。

【図7】金敷を回転して鋳造を行ったときの伸び量の推移を示した図である。

【図8】工程(9)〜工程(10)によってアプセット鍛造を行った後の製品図である。

【図9】第2実施形態におけるアプセット鍛造の手順を示すフローチャートである。

【図10】金敷を回転して鍛造を行った模示図である。

【図11】金敷を回転して鍛造を行う状況下でトータル伸び量が終了規定範囲を超えた図である。

【図12】(a)金敷を回転して圧下を行った後の製品図であり、(b)手直しを行った後の製品図である。

【発明を実施するための形態】

【0013】

以下、本発明の実施の形態を、図面に基づき説明する。

[第1実施形態]

図1は、成形素材を圧下するアプセット装置を用いて金敷を回転せずに鍛造を行うことを示した模示図である。

まず、アプセット装置1について説明する。

【0014】

図1に示す如く、アプセット装置1は、床面F上に設置された金敷フレーム2と、この金敷フレーム2に設けられて水平方向移動可能な金敷3(パンチダイ)と、金敷フレーム2に対向して配置され且つ成形素材4を把持可能なクランプダイ5とを備えている。金敷フレーム2とクランプダイ5とは連結部材7によって連結されている。

金敷フレーム2の中央部には水平方向に伸縮可能なピストン6が設けられ、このピストン6の先端部に金敷3が取り付けられている。金敷3は、円盤状に形成されていてクランプダイ5に対向する対向面(圧下面)8に凹凸部8Aが形成されている。この凹凸部8Aの長さは、金敷3の圧下面8の直径以上の長さであるか、或いは、少なくとも成形前(成形開始時)の成形素材4の側面(後述する接触面10)の幅よりも大きいことが好ましい。

【0015】

ピストン6の基端部は、図示しない油圧圧下機構に連結され、金敷3を周方向に回転させるべく回転自在な構成となっている。なお、アプセット装置1では、金敷3を周方向に回転する構成となっていればよく、上述したようにピストン6を回転させる構造であっても、金敷3自体がピストン6の軸芯回りに回転する構造であってもよい。

クランプダイ5は、上下に2分割状となっていて、その中央部に成形素材4をクランプするための孔(クランプ孔)が形成されている。

【0016】

このようなアプセット装置1によって、棒鋼材などの成形素材4の鍛造を行うには、まず、分割状としたクランプダイ5の孔に長尺状の成形素材4(例えば、直径φ900mm、長さ6650mm)を通し、分割したクランプダイ5を一体化して成形素材4の中途部をクランプすることにより、成形素材4をアプセット装置1にセットする。ここで、少なくともクランプダイ5と金敷3との間にある成形素材4は、例えば、1280℃に加熱しておく。

【0017】

その上で、金敷3の圧下面8を成形素材4の一端側の側面に移動し、当該圧下面8を成形素材4の側面に押圧することによって、アプセット鍛造を行うことができる。アプセット鍛造では、例えば、成形素材4の端部を金敷3によって変形させることができるため、フランジを成形することができる。

さて、成形素材4のアプセット鍛造においては、金敷3によって成形素材4の端部を圧下により変形させるため、圧下していない成形素材4の他端部側は伸びることとなる。成形素材4を圧下したときに成形素材4の伸び量が余りにも大きいと、鍛造後の機械加工に進行したとしても所定の長さの製品を製造することができないため、圧下時における成形素材4の伸び量を管理する必要がある。

【0018】

そこで、本発明では、成形素材4の他端部側に、成形素材4との距離を計測する計測器9(例えば、レーザ距離計)を設けて、圧下時における成形素材4の伸び量(長手方向の伸び量)を計測することとし、次に示す工程を行うことによって、成形素材4を鍛造することとしている。

以下、本発明のアプセット鍛造方法について詳しく説明する。

【0019】

アプセット鍛造では、まず、図1(a)に示すように、鍛造加工可能な温度に加熱した成形素材4をアプセット装置1にセットする。そして、図1(b)及び図2に示すように、金敷3を所定の一定速度で移動させて成形素材4を圧下する(アプセット鍛造開始)。このとき、金敷3からクランプダイ5までの成形素材4は変形すると共に一部の材料は成形素材4の長手方向(軸芯方向)に流れることになり、成形素材4の軸芯方向長さが伸びて、成形素材4と計測器9との距離が小さくなる。加えて、金敷3の圧下時に、クランプされた部分が滑ることによって外側に移動し、成形素材4と計測器9との距離が小さくなる。以下、この圧下に伴う成形素材4の伸びとクランプされた部分の滑り量とをあわせたものを伸び量という。この伸び量が計測器9によって計測される。

【0020】

次に、図2に示す工程(1)では、金敷3によって成形素材4を圧下した後、即ち、金敷3を回転させずに成形素材4を圧下した後は、圧下後における成形素材4の伸び量L1を求める。詳しくは、成形素材4を圧下後、計測器9によって成形素材4までの距離を計測し、計測した計測値に基づいて圧下後における成形素材4の伸び量L1を求める。具体的には、図1に示すように、工程(1)では、圧下前の成形素材4の他端部から計測器9までの距離をX0とし、圧下後の成形素材4の他端部から計測器9までの距離をXとし、L1=X0−Xによって、圧下後の伸び量L1を求める。なお、レーザ距離計などの計測器9の代わりに、メジャーなどの計測器9を用いて伸び量L1を求めるようにしてもよいし、他の計測器を用いて伸び量L1を計測してもよい。

【0021】

次に、工程(2)では、所定量圧下した後、工程(1)にて求めた伸び量L1を用いてアプセット鍛造終了時の最終伸び量を推定する。工程(2)では、圧下後の圧下量に比例して伸び量L1が増加すると仮定し、アプセット鍛造終了時の最終圧下量に達したときに伸び量(推定最終伸び量という)がどのようになっているかを外挿法(補外法)によって求める。例えば、図3に示すように、最終圧下量が580mm、工程(1)の圧下後の圧下量が416mm、そのときの伸び量(滑り量)L1が45mmであるとすると、推定最終伸び量は62mmとなる。

【0022】

なお、外挿法では、現在の伸び量L1を起点として将来的に予測される伸び量(推定最終伸び量)を簡単に求めることができるため、作業者(オペレータ)が次の圧下作業を行うときに最終的な上限値を超えないように圧下量を設定することが容易となり、その結果、アプセット鍛造終了後の手直しや廃棄になる確率を低下させることができる。

次に、工程(3)では、工程(2)にて推定した推定最終伸び量が終了規定範囲内(上限値以下)であるか否かを判断する。工程(3)において、推定最終伸び量が終了規定範囲内(上限値以下)であれば、このまま金敷3によって圧下を繰り返したとしても、アプセット鍛造の終了後の成形素材4の伸び量が終了規定範囲内になると言える。図3に示したように、上述したように、前回終了後の推定最終伸び量が62mmであるときは、終了規定範囲である上限値(70mm)を超えていないことから、このまま繰り返し圧下しても圧下の影響による成形素材4の伸び量は小さいと言える。

【0023】

そのため、推定最終伸び量が終了規定範囲内であれば工程(4)に進み、工程(4)では、圧下速度を変更せずに金敷3による圧下を行う。即ち、工程(4)では、前回と同じ圧下速度で次回の圧下を繰り返すこととしている。

なお、工程(3)にて使用した上限値は、当然の如く70mmに限定されない。即ち、アプセット鍛造の終了後である鍛造品を加工して最終製品とするのが一般的である。そのため、加工時での取代も考慮し、アプセット鍛造時での上限値を設定することとしている。取代は、プレス精度・曲り・偏芯・真円度を考慮し、当業者常法通りに決定する。

【0024】

工程(4)にて次の圧下が終了すると、工程(5)では、金敷3によって所定位置まで圧下したか否かを判断する。この工程(5)は、図1(c)に示すように、金敷3を図1(b)の状態からさらに移動させて成形素材4への圧下を終了させるかどうかの判断をする工程である。ゆえに、当該工程(5)での所定位置とは、予め定められた最終圧下量に、最終まで圧下したときの伸び量である推定最終伸び量を加えた位置(数値)のことである。例えば、上述したように推定最終伸び量が62mmであり、最終圧下量が580mmであるときは、所定位置は642mmとなる。当然の如く、伸び量L1が0mmであって全く滑らないときは、所定位置は最終圧下量と同じ580mmとなる。

【0025】

工程(5)において、所定位置まで圧下していなければ、金敷3による圧下は終了しないとして工程(1)に戻り、所定位置まで圧下していれば金敷3による圧下は終了するものとして工程(6)に進む。

さて、上述したように、金敷2を用いて圧下を行うと、金敷3の圧下面8には凹凸状となっているため、金敷3と成形素材4とが接触している接触面10に凹みが形成されてしまう。凹みが形成されたままアプセット鍛造を終了すると、成形素材4を機械によって加工が難しくなる。

【0026】

そこで、工程(6)では、金敷3を回転して金敷3と成形素材4とが接触している接触面10を平坦に変形することとし、接触面10を平坦にするとアプセット鍛造を終了する。詳しくは、図1(d)に示すように、工程(6)では、金敷3の圧下面8を毎秒6degの間隔で180degまで回転させつつ、成形素材4に対する金敷3の押圧、離反を繰り返し行い、成形素材4の接触面10を平坦にすることとしている。

【0027】

以上、工程(1)〜工程(6)をまとめると、金敷3によって圧下する毎に成形素材4の伸び量L1を求め、この伸び量L1からアプセット鍛造終了時での最終伸び量を推定して、推定最終伸び量が終了規定範囲内(上限値以下)であるかどうかを判定して、終了規定範囲内(上限値以下)であれば、圧下速度などの圧下条件を変更することなく繰り返し圧下を行い、所定位置まで圧下すると、成形素材4の接触面10を平坦にしてアプセット鍛造を終了することとしている。

【0028】

図4は、工程(1)〜工程(6)までの工程を経てアプセット鍛造を行った製品を示す図である。図4に示すように、上述した工程では、金敷3によって圧下開始してから圧下終了まで終始、成形素材4の推定最終伸び量が終了規定範囲内(上限値以下)であったため、寸法検査においても、例えば、軸心方向(長手方向)の取代基準値である7mmを大幅に超えた15mmとすることができた。つまり、アプセット鍛造後(成形後の形状)の成形素材4において、フランジ部4A及びフランジ部4Aを結ぶ軸部4Bも加工代(取代)を確保することができ、アプセット鍛造後の成形素材4に対して機械加工することによって製品を製造することができる。なお、取代基準値は、機械加工の精度のものに当業者常法通りに設定したものであり、7mmに限定されない。

【0029】

さて、工程(3)において、アプセット鍛造終了時での推定最終伸び量が終了規定範囲外(上限値を超えた場合)であるときは、このまま金敷3によって圧下すると、成形素材4の伸び量が大きくなることが予測される。例えば、図5(a)に示すように、工程(3)にて推定最終伸び量が56mmである場合は、アプセット鍛造終了時での伸び量が78mmとなり上限値である70mmを超えることになる。本発明では、このような場合は、本発明では、工程(7)〜工程(10)を行うこととしている。

【0030】

上述した工程(2)では、アプセット鍛造終了時での伸び量(推定最終伸び量)を推定し、工程(3)にて推定最終伸び量が終了規定範囲(上限値)を超えているかどうかの判断をしているが、推定最終伸び量は推定値であるため、圧下量が少ない時点と圧下量が多い時点とでは異なる可能性もある。また、伸び量がほとんど変化していない状況下において途中で急激に伸び量L1が増加した場合、アプセット鍛造終了時での伸び量を推定したタイミングが早い場合や遅い場合によっても、推定最終伸び量にバラツキが生じる可能性がある。

【0031】

そこで、工程(7)では、実際に計測した伸び量がどのような状態にあるかを判断するために、伸び量L1が中途規定範囲を超えているか否かを判断している。ここで、中途規定範囲とは、アップセット鍛造の途中の段階で成形素材4の伸び量を抑制する処理(金敷3の回転)を行うことなく圧下を続けた場合、アプセット鍛造終了時での伸び量が終了規定範囲を超えてしまう可能性がある数値を示したものである。詳しくは、過去の実績等から金敷3によって圧下開始から圧下終了までにおける最低伸び量(途中の段階で圧下処理を行って終了規定範囲を超えてしまった場合での最低の伸び量)を求め、この最低伸び量から終了規定範囲(上限値)を差し引いた値を中途規定範囲としている。例えば、図5(b)では、成形素材4の伸び量を抑制する処理を行わずに最初から最後まで圧下を行ったときの最低伸び量を過去の実績から20mmであると判断したことから、中途規定範囲は、50mm以下としている。

【0032】

ここで、工程(7)において伸び量L1が中途規定範囲内である場合、このまま金敷3による鍛造を行っても伸び量L1は終了規定範囲を外れることはないと判断できることから、工程(8)に進み、工程(8)では、圧下速度を変更して金敷3による圧下を行い工程(1)に戻る。具体的には、工程(8)では、前回に行った圧下速度よりも速い速度によって圧下して、工程(1)に戻ることとしている。

【0033】

工程(9)では、成形素材4の伸び量を抑制するために、金敷3を回転しながら圧下する(以降、回転圧下ということもある)。具体的には、工程(9)で行う回転圧下では、金敷3を毎秒6degの間隔で回転させつつ、圧下面8にて成形素材4の圧下を行い、回転角度がトータルで180degになるまで回転及び圧下を繰り返し行う。この場合は、6deg毎に金敷3を回転させるため、30回ほど回転、圧下、そして離反を繰り返すことになる。なお、金敷3の回転角度は、金敷3を1回転させたときに、その回転前後において金敷3の圧下面8に形成した凸部分が互いに重なり合う範囲であればよく、6degに限定されない。

【0034】

工程(9)に示すように、金敷3を回転させながら圧下することによって、金敷3と成形素材4との接触状況が変わることから伸び量を抑制することができる。特に、金敷3に凸部分が形成されているため成形素材4への面圧(N/mm2)を高くすることができることから伸び量を抑制される。

工程(9)に続く、工程(10)では、工程(5)と同様に金敷3によって所定位置まで圧下したか否かを判断する。そして、工程(10)では、所定位置まで圧下していなければ工程(9)に戻り、再び、金敷3を回転させながら圧下を行い、所定位置まで圧下していればアプセット鍛造を終了とする。

【0035】

以上、工程(7)〜工程(10)をまとめると、図6(a)から図6(b)に示すように成形素材4を圧下し、図6(b)に示すように圧下後の伸び量L1が大きく、その伸び量L1が中途規定範囲外であるときは、まず、図6(c)に示すように金敷3を回転させて金敷3による圧下を開始し、図6(d)に示すようにアプセット鍛造終了まで金敷3の回転による圧下を続ける。なお、伸び量L1が中途規定範囲内であるときは、工程(8)に示すように圧下速度を変更して、工程(1)に戻ることとしている。

【0036】

図7は、金敷3を回転させて圧下を行ったときの伸び量の推移を示したものである。

図7に示すように、圧下量が416mmの段階では伸び量L1が56mmとなっていて、伸び量L1が中途規定範囲の50mmを超えている状況下であったが、予め規定した最終圧下量である580mmに達したとき(アプセット鍛造終了時)は伸び量L1は63mmであり、金敷3を回転して以降の伸び量を7mmに抑制することができた。

【0037】

図8は、金敷3を回転させて圧下を行った後の製品を示したものである。

図8に示すように、金敷3によって圧下開始してから圧下終了までの間、一旦は、成形素材4の推定最終伸び量が終了規定範囲内外となってしまい、圧下の途中において伸び量L1が中途規定範囲外にもなってしまったが、取代基準値である7mmを大幅に超えた15mmとすることができ、上述した図4と同じ結果を得ることができた。

【0038】

以上、本発明によれば、工程(1)〜工程(10)までの工程を経てアプセット鍛造を行っているため、金敷3による圧下(圧下作業)をスムーズに進めることができる。特に、圧下の影響によって伸び量L1が急激に変化したとしても、圧下の途中にて伸び量L1を抑制して最終的な伸び量を出来るだけ終了規定範囲内に収めることができる。

なお、本発明のアプセット鍛造方法は、このような工程を行うことによって、金敷3による圧下の効率を妨げることなく金敷3による圧下による伸び量を抑制できるようにしたものであって、アプセット装置1、成形素材4、計測器9は特に限定されない。例えば、表1に示すものを用いるとよい。

【0039】

【表1】

【0040】

[第2実施形態]

第1実施形態では、工程(9)以降では、金敷3の回転圧下(金敷3を回転→圧下→成形素材4からの離反→再び金敷3を回転→・・・)を行っており、その後に関しては、回転圧下後の成形素材4の伸び量L2を再び計測していなかった。この第2実施形態では、回転圧下後の伸び量L2を計測することとしている。

【0041】

図9に示すように、工程(11)では、工程(9)にて回転圧下後、計測器9によって成形素材4までの距離を計測し、計測した計測値に基づいて成形素材4の伸び量L2を求める。詳しくは、図10に示すように、工程(11)において、回転圧下前の成形素材4の他端部から計測器9までの距離をX1とし、回転圧下後の成形素材4の他端部から計測器9までの距離をX2とし、L2=X1−X2によって、回転圧下後の伸び量L2を求める。なお、1回だけ回転圧下を行った場合はX1=L1となるため、伸び量L2=L1−X2で求めることができる。また、繰り返し回転圧下を行った場合は、伸び量L2は、それぞれの回転圧下後の伸び量(積算した伸び量)となる。

【0042】

次に、工程(12)では、工程(11)で求めた伸び量L2と工程(1)で求めた伸び量L1とを加算した加算伸び量(L1+L2:トータル伸び量)が終了規定範囲内であるか否かを判断し、トータルの伸び量が終了規定範囲内であれば、上述した工程(10)に進み、加算伸び量が終了規定範囲外であれば工程(13)に進む。

工程(13)では、成形素材4が金敷3によって成形する成形サイズに達するまで金敷3によって圧下を行って、アプセット鍛造を終了とする。この工程(13)では、加算伸び量が終了規定範囲外を超えてしまって軸方向に長いものとなっているものの、径方向の成形サイズは確保することとしている。例えば、アプセット鍛造終了時にて要求されるフランジ径φが1555mm(成形サイズ)であったとすると、径方向の成形サイズである1555mmになるまで工程(13)にて圧下を続け、この時点でアプセット鍛造を終了とする。なお、このときの圧下(工程(13))は、回転圧下であることが好ましいが、金敷3を回転させながら行わなくてもよい。

【0043】

以上、工程(11)〜工程(13)をまとめると、回転圧下後であって回転圧下毎に伸び量L2を計測して、工程(1)で求めたトータル伸び量L1を加算したトータル伸び量が終了規定範囲内であるかどうかを判断し、トータル伸び量が終了規定範囲内であれば、引き続き回転圧下を継続する。一方、トータル伸び量が終了規定範囲外になると、アプセット鍛造終了時にて要求される成形サイズになるまで金敷3による圧下を行う。

【0044】

図11に示すように、例えば、回転圧下前の圧下量が445mmであって、その時の伸び量L1(工程(1)求めた伸び量L1)が65mmである場合、伸び量L1は中途規定範囲の50mmを大幅に超えていて、アプセット終了時点での伸び量の許容幅が終了規定範囲の70mmに対して5mmしかない状況である。このように許容幅が小さい場合であっても回転毎に伸び量L2を計測しているため、トータル伸び量の状況を見ながら、回転圧下したり、最終まで一挙に圧下を行うことができ、金敷3による圧下の効率を妨げることなくアプセット鍛造を行うことができる。例えば、場合によっては、許容幅が小さくても最後まで金敷3を回転しながら圧下を続けることもできるし、仮に、トータル伸び量が終了規定範囲を超えたとしても、伸び量L2を逐次見ながらの作業であるため、終了規定範囲を超えた時点で即座に成形サイズまで圧下することができ、アプセット鍛造終了後の鍛造品を製品として出荷することも可能となる。

【0045】

さて、この第2実施形態では、工程(9)後に行われる工程(11)〜工程(13)に加え、アプセット鍛造を終了とした後、工程(14)〜工程(17)をさらに行うこととしている。なお、工程(14)〜工程(17)は第1実施形態にも適用してもよく、工程(1)〜工程(10)後に行ってもよい。

工程(14)では、成形素材4に対して寸法検査を行い、寸法検査が合格であれば次工程へ送り、不合格であれば工程(15)に進む。

【0046】

図12(a)に示すように、例えば、軸心方向(長手方向)の取代基準値を7mm以上とし、アプセット鍛造を終了後の取代が4mmであると不合格となる。なお、寸法検査では、軸心方向の取代だけでなく径方向の取代を加えてもよい。図12(a)の場合は、径方向の取代基準値は20mm以上であるため、径方向の取代はクリアであるが上述したように軸心方向の取代がクリアされていないため不合格となる。

【0047】

工程(15)では、寸法検査が不合格である成形素材4に対して手直しが可能かどうか判断する。図12(a)に示す成形素材4においては、軸方向の取代がクリアされておらず、径方向の取代は全てクリアしているため、軸方向のみを修正すればよい。この実施形態では、軸方向のみの修正でよいことから工程(15)では手直しが可能としている。なお、手直しが可能であるか否かの判断は、これに限らず、取代基準値に対する実際の取代のずれ量など、様々な状況を考慮して当業者常法通りに行う。

【0048】

手直しが可能であれば工程(16)に進み、工程(16)では金敷3の圧下位置を戻すと共に成形素材4を加熱した後、工程(17)では、加熱した成形素材4に対して金敷3で再圧下を行いアプセット鍛造を終了とし工程(14)に戻る。

図10(c)に示すように、手直しを行うにあたっては、例えば、金敷3を圧下する方向とは逆方向に移動させて圧下位置を戻し、合格となっている部分であるフランジ部分は加熱せず、不合格となっている軸の部分Aを再加熱した後、所定量(例えば、3mm)ほど再圧下を行う。なお、金敷3の圧下位置を戻す際は、成形素材4も金敷3に近づくように位置を変える。

【0049】

図12(b)は、手直し後の成形素材4を示したものである。図12(b)に示すように、手直しを行う前の軸心方向の取代は4mmであり不合格であったが、手直しを行うことによって長手方向の取代を取代基準値である7mm以下にすることができた。

なお、工程(15)において手押しが不能であれば、例えば、アップセット鍛造による処理ではなく別の処理を行うためにアプセット鍛造とは異なる別工程に送る。別工程にて成形素材4を廃棄する処理を行ってもよい。寸法検査が合格であればアプセット鍛造後の成形素材4を次工程へ送り、次工程では、機械等によって加工等を行いアプセット鋳造後の成形素材4を最終製品寸法にする。

【0050】

なお、今回開示された実施形態において、明示的に開示されていない事項、例えば、操業条件、各種パラメータ、構成物の寸法、重量、体積などは、当業者が通常実施する範囲を逸脱するものではなく、通常の当業者であれば、容易に想定することが可能な事項を採用している。

【符号の説明】

【0051】

1 アプセット装置

2 金敷フレーム

3 金敷

4 成形素材

5 クランプダイ

6 ピストン

7 連結部材

8 圧下面

8A 凹凸部

9 計測器

10 接触面

【技術分野】

【0001】

本発明は、軸方向に加圧して鍛造を行うアップセット鍛造(据え込み鍛造)技術に関する。

【背景技術】

【0002】

従来より、アプセット鍛造では、長尺の成形素材の長手方向中途部を拘束(クランプ)し、クランプした成形素材の一端部側を金敷によって圧下することによって鍛造を行っている。このようなアプセット鍛造では、非圧下側となる軸端部を固定して圧下する方式が一般的であるが、固定しない方法を採用すれば設備費を安くできる利点がある一方、金敷によって成形素材を圧下すると、クランプ部分によるすべり等によって成形素材が伸びることがある。成形素材の伸びが大きいと、鍛造後の機械加工に進行したとしても最終製品寸法を外れる可能性が出てくる場合がある。それ故、アプセット鍛造における成形素材の伸びを出来るだけ小さくする技術が開発されている。

【0003】

例えば、特許文献1は、両端部を有する軸の一端部を自由状態にし、他端部を突出状態として金型によりクランプし、該突出軸端部を熱間アプセットしてフランジを形成する方法において、前記突出軸端部をアプセットするとき、前記軸の自由端の軸方向伸びを所定量だけ許容するように、アプセット条件を初期設定し、アプセット中に、前記軸の自由端の伸び又は前記アプセット条件の内の少なくとも一つを実測し、前記実測値が予測誤差範囲を逸脱する場合、前記アプセット条件を変更するアプセッターにおけるフランジ成形方法を開示する。すなわち、特許文献1では、アプセット中に軸の自由端の伸び又は前記アプセット条件の内の少なくとも1つを実測し、実測値が予測誤差範囲を逸脱する場合、前記アプセット条件を変更している。

【0004】

また、特許文献2は、 両端部を有する軸の一端部を自由状態にし、他端部を突出状態として金型によりクランプし、該突出軸端部を熱間アプセットしてフランジを成形するアプセッターにおいて、前記突出軸端部をアプセットするとき、前記軸の自由端の軸方向伸びを所定量だけ許容するよう、アプセット条件を設定するアプセッターにおけるフランジ成形方法を開示する。すなわち、特許文献2では、軸(成形素材)の直径をパラメータとして、所定のアプセット条件下で前記軸の自由端の軸方向の伸び量を予め求めた上で伸び量を制御することとしている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−210535号公報

【特許文献2】特開2001−030038号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1では、成形素材の伸び量が大きい場合、アプセット条件として圧下速度を変えることによって伸び量を抑制しているが、この技術を用いたとしても、十分に伸び量を抑制することが難しいのが現場の実績として明らかとなっている。

また、特許文献2では、圧下終了後の伸び量を直接計測せずに軸(成形素材)の直径をパラメータとして求めているため、伸び量を正確に抑制することが難しいのが実情である。

【0007】

即ち、特許文献1や2に示すような技術を用いたとしても、金敷を圧下することによる伸び量を抑制することが難しかった。

そこで、本発明は、上記問題点に鑑み、金敷による圧下の効率を妨げることなく金敷による圧下による伸び量を抑制でき、スムーズにアプセット鍛造を行うことができるアプセット鍛造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

前記目的を達成するために、本発明は、次の手段を講じた。

即ち、本発明における課題解決のための技術的手段は、長尺の成形素材の長手方向中途部をクランプし、クランプした成形素材の一端部側を金敷によって圧下することによってアプセット鍛造を行うアプセット鍛造方法において、前記成形素材を圧下する金敷の圧下面に凹凸部を形成しておき、下記に示す工程を行うことによって、成形素材を鍛造することを特徴とする。

(1)金敷を回転せずに当該金敷によって前記成形素材を圧下した後、圧下後における前記成形素材の伸び量L1を求め、工程(2)に進む。

(2)伸び量L1を用いてアプセット鍛造終了時の最終伸び量を外挿法によって推定し、工程(3)に進む。

(3)工程(2)にて推定した推定最終伸び量が終了規定範囲内であるか否かを判断し、推定最終伸び量が終了規定範囲内であれば工程(4)に進み、推定最終伸び量が終了規定範囲外であれば工程(7)に進む。

(4)圧下速度を変更せずに金敷による圧下を行い工程(5)に進む。

(5)金敷によって所定位置まで圧下したか否かを判断し、所定位置まで圧下していなければ工程(1)に戻り、所定位置まで圧下していれば工程(6)に進む。

(6)金敷を回転して金敷と成形素材とが接触している接触面を平坦に変形した後、アプセット鍛造を終了する。

(7)伸び量L1が中途規定範囲を超えているか否かを判断し、伸び量L1が中途規定範囲内であれば工程(8)に進み、伸び量L1が中途規定範囲外であれば工程(9)に進む。

(8)圧下速度を変更して金敷による圧下を行い、工程(1)に戻る。

(9)金敷を回転しながら圧下する。

(10)金敷によって所定位置まで圧下したか否かを判断し、所定位置まで圧下していなければ工程(9)に戻り、所定位置まで圧下していればアプセット鍛造を終了とする。

【0009】

また、前記工程(9)後に下記に示す工程(11)〜工程(13)を、さらに行うことが好ましい。

(11)工程(9)にて金敷を回転しながら圧下した後、計測器によって成形素材までの距離を計測し、計測した計測値に基づいて成形素材の伸び量L2を求め、工程(12)に進む。

(12)工程(11)で求めた伸び量L2と工程(1)で求めた伸び量L1とを加算した加算伸び量が終了規定範囲内であるか否かを判断し、加算伸び量が終了規定範囲内であれば工程(10)に進み、加算伸び量が終了規定範囲外であれば工程(13)に進む。

(13)成形素材が金敷によって成形する成形サイズに達するまで金敷によって圧下を行って、アプセット鍛造を終了とする。

【0010】

また、アプセット鍛造を終了とした後に下記に示す工程(14)〜工程(17)をさらに行うことが好ましい。

(14)成形素材に対して寸法検査を行い、寸法検査が合格であれば次工程へ送り、不合格であれば工程(15)に進む。

(15)寸法検査が不合格である成形素材に対して手直しが可能かどうか判断し、手直しが可能であれば工程(16)に進み、手直しが不能であれば成形素材を別工程へ送る。

(16)金敷の圧下位置を戻すと共に成形素材を加熱し、工程(17)に進む。

(17)加熱した成形素材に対して金敷で再圧下を行い、工程(14)に戻る。

【発明の効果】

【0011】

本発明によれば、金敷による圧下の効率を妨げることなく金敷による圧下による伸び量を抑制でき、スムーズにアプセット鍛造を行うことができる。

【図面の簡単な説明】

【0012】

【図1】成形素材を圧下するアプセット装置を用いて金敷を回転せずに鍛造を行った模示図である。

【図2】第1実施形態におけるアプセット鍛造の手順を示すフローチャートである。

【図3】圧下後の推定最終伸び量が終了規定範囲内である図である。

【図4】工程(1)〜工程(6)によってアプセット鍛造を行った後の製品図である。

【図5】(a)圧下後の推定最終伸び量が終了規定範囲外であり、圧下後の伸び量が中途規定範囲外である図である。

【図6】金敷を回転して鍛造を行った模示図である。

【図7】金敷を回転して鋳造を行ったときの伸び量の推移を示した図である。

【図8】工程(9)〜工程(10)によってアプセット鍛造を行った後の製品図である。

【図9】第2実施形態におけるアプセット鍛造の手順を示すフローチャートである。

【図10】金敷を回転して鍛造を行った模示図である。

【図11】金敷を回転して鍛造を行う状況下でトータル伸び量が終了規定範囲を超えた図である。

【図12】(a)金敷を回転して圧下を行った後の製品図であり、(b)手直しを行った後の製品図である。

【発明を実施するための形態】

【0013】

以下、本発明の実施の形態を、図面に基づき説明する。

[第1実施形態]

図1は、成形素材を圧下するアプセット装置を用いて金敷を回転せずに鍛造を行うことを示した模示図である。

まず、アプセット装置1について説明する。

【0014】

図1に示す如く、アプセット装置1は、床面F上に設置された金敷フレーム2と、この金敷フレーム2に設けられて水平方向移動可能な金敷3(パンチダイ)と、金敷フレーム2に対向して配置され且つ成形素材4を把持可能なクランプダイ5とを備えている。金敷フレーム2とクランプダイ5とは連結部材7によって連結されている。

金敷フレーム2の中央部には水平方向に伸縮可能なピストン6が設けられ、このピストン6の先端部に金敷3が取り付けられている。金敷3は、円盤状に形成されていてクランプダイ5に対向する対向面(圧下面)8に凹凸部8Aが形成されている。この凹凸部8Aの長さは、金敷3の圧下面8の直径以上の長さであるか、或いは、少なくとも成形前(成形開始時)の成形素材4の側面(後述する接触面10)の幅よりも大きいことが好ましい。

【0015】

ピストン6の基端部は、図示しない油圧圧下機構に連結され、金敷3を周方向に回転させるべく回転自在な構成となっている。なお、アプセット装置1では、金敷3を周方向に回転する構成となっていればよく、上述したようにピストン6を回転させる構造であっても、金敷3自体がピストン6の軸芯回りに回転する構造であってもよい。

クランプダイ5は、上下に2分割状となっていて、その中央部に成形素材4をクランプするための孔(クランプ孔)が形成されている。

【0016】

このようなアプセット装置1によって、棒鋼材などの成形素材4の鍛造を行うには、まず、分割状としたクランプダイ5の孔に長尺状の成形素材4(例えば、直径φ900mm、長さ6650mm)を通し、分割したクランプダイ5を一体化して成形素材4の中途部をクランプすることにより、成形素材4をアプセット装置1にセットする。ここで、少なくともクランプダイ5と金敷3との間にある成形素材4は、例えば、1280℃に加熱しておく。

【0017】

その上で、金敷3の圧下面8を成形素材4の一端側の側面に移動し、当該圧下面8を成形素材4の側面に押圧することによって、アプセット鍛造を行うことができる。アプセット鍛造では、例えば、成形素材4の端部を金敷3によって変形させることができるため、フランジを成形することができる。

さて、成形素材4のアプセット鍛造においては、金敷3によって成形素材4の端部を圧下により変形させるため、圧下していない成形素材4の他端部側は伸びることとなる。成形素材4を圧下したときに成形素材4の伸び量が余りにも大きいと、鍛造後の機械加工に進行したとしても所定の長さの製品を製造することができないため、圧下時における成形素材4の伸び量を管理する必要がある。

【0018】

そこで、本発明では、成形素材4の他端部側に、成形素材4との距離を計測する計測器9(例えば、レーザ距離計)を設けて、圧下時における成形素材4の伸び量(長手方向の伸び量)を計測することとし、次に示す工程を行うことによって、成形素材4を鍛造することとしている。

以下、本発明のアプセット鍛造方法について詳しく説明する。

【0019】

アプセット鍛造では、まず、図1(a)に示すように、鍛造加工可能な温度に加熱した成形素材4をアプセット装置1にセットする。そして、図1(b)及び図2に示すように、金敷3を所定の一定速度で移動させて成形素材4を圧下する(アプセット鍛造開始)。このとき、金敷3からクランプダイ5までの成形素材4は変形すると共に一部の材料は成形素材4の長手方向(軸芯方向)に流れることになり、成形素材4の軸芯方向長さが伸びて、成形素材4と計測器9との距離が小さくなる。加えて、金敷3の圧下時に、クランプされた部分が滑ることによって外側に移動し、成形素材4と計測器9との距離が小さくなる。以下、この圧下に伴う成形素材4の伸びとクランプされた部分の滑り量とをあわせたものを伸び量という。この伸び量が計測器9によって計測される。

【0020】

次に、図2に示す工程(1)では、金敷3によって成形素材4を圧下した後、即ち、金敷3を回転させずに成形素材4を圧下した後は、圧下後における成形素材4の伸び量L1を求める。詳しくは、成形素材4を圧下後、計測器9によって成形素材4までの距離を計測し、計測した計測値に基づいて圧下後における成形素材4の伸び量L1を求める。具体的には、図1に示すように、工程(1)では、圧下前の成形素材4の他端部から計測器9までの距離をX0とし、圧下後の成形素材4の他端部から計測器9までの距離をXとし、L1=X0−Xによって、圧下後の伸び量L1を求める。なお、レーザ距離計などの計測器9の代わりに、メジャーなどの計測器9を用いて伸び量L1を求めるようにしてもよいし、他の計測器を用いて伸び量L1を計測してもよい。

【0021】

次に、工程(2)では、所定量圧下した後、工程(1)にて求めた伸び量L1を用いてアプセット鍛造終了時の最終伸び量を推定する。工程(2)では、圧下後の圧下量に比例して伸び量L1が増加すると仮定し、アプセット鍛造終了時の最終圧下量に達したときに伸び量(推定最終伸び量という)がどのようになっているかを外挿法(補外法)によって求める。例えば、図3に示すように、最終圧下量が580mm、工程(1)の圧下後の圧下量が416mm、そのときの伸び量(滑り量)L1が45mmであるとすると、推定最終伸び量は62mmとなる。

【0022】

なお、外挿法では、現在の伸び量L1を起点として将来的に予測される伸び量(推定最終伸び量)を簡単に求めることができるため、作業者(オペレータ)が次の圧下作業を行うときに最終的な上限値を超えないように圧下量を設定することが容易となり、その結果、アプセット鍛造終了後の手直しや廃棄になる確率を低下させることができる。

次に、工程(3)では、工程(2)にて推定した推定最終伸び量が終了規定範囲内(上限値以下)であるか否かを判断する。工程(3)において、推定最終伸び量が終了規定範囲内(上限値以下)であれば、このまま金敷3によって圧下を繰り返したとしても、アプセット鍛造の終了後の成形素材4の伸び量が終了規定範囲内になると言える。図3に示したように、上述したように、前回終了後の推定最終伸び量が62mmであるときは、終了規定範囲である上限値(70mm)を超えていないことから、このまま繰り返し圧下しても圧下の影響による成形素材4の伸び量は小さいと言える。

【0023】

そのため、推定最終伸び量が終了規定範囲内であれば工程(4)に進み、工程(4)では、圧下速度を変更せずに金敷3による圧下を行う。即ち、工程(4)では、前回と同じ圧下速度で次回の圧下を繰り返すこととしている。

なお、工程(3)にて使用した上限値は、当然の如く70mmに限定されない。即ち、アプセット鍛造の終了後である鍛造品を加工して最終製品とするのが一般的である。そのため、加工時での取代も考慮し、アプセット鍛造時での上限値を設定することとしている。取代は、プレス精度・曲り・偏芯・真円度を考慮し、当業者常法通りに決定する。

【0024】

工程(4)にて次の圧下が終了すると、工程(5)では、金敷3によって所定位置まで圧下したか否かを判断する。この工程(5)は、図1(c)に示すように、金敷3を図1(b)の状態からさらに移動させて成形素材4への圧下を終了させるかどうかの判断をする工程である。ゆえに、当該工程(5)での所定位置とは、予め定められた最終圧下量に、最終まで圧下したときの伸び量である推定最終伸び量を加えた位置(数値)のことである。例えば、上述したように推定最終伸び量が62mmであり、最終圧下量が580mmであるときは、所定位置は642mmとなる。当然の如く、伸び量L1が0mmであって全く滑らないときは、所定位置は最終圧下量と同じ580mmとなる。

【0025】

工程(5)において、所定位置まで圧下していなければ、金敷3による圧下は終了しないとして工程(1)に戻り、所定位置まで圧下していれば金敷3による圧下は終了するものとして工程(6)に進む。

さて、上述したように、金敷2を用いて圧下を行うと、金敷3の圧下面8には凹凸状となっているため、金敷3と成形素材4とが接触している接触面10に凹みが形成されてしまう。凹みが形成されたままアプセット鍛造を終了すると、成形素材4を機械によって加工が難しくなる。

【0026】

そこで、工程(6)では、金敷3を回転して金敷3と成形素材4とが接触している接触面10を平坦に変形することとし、接触面10を平坦にするとアプセット鍛造を終了する。詳しくは、図1(d)に示すように、工程(6)では、金敷3の圧下面8を毎秒6degの間隔で180degまで回転させつつ、成形素材4に対する金敷3の押圧、離反を繰り返し行い、成形素材4の接触面10を平坦にすることとしている。

【0027】

以上、工程(1)〜工程(6)をまとめると、金敷3によって圧下する毎に成形素材4の伸び量L1を求め、この伸び量L1からアプセット鍛造終了時での最終伸び量を推定して、推定最終伸び量が終了規定範囲内(上限値以下)であるかどうかを判定して、終了規定範囲内(上限値以下)であれば、圧下速度などの圧下条件を変更することなく繰り返し圧下を行い、所定位置まで圧下すると、成形素材4の接触面10を平坦にしてアプセット鍛造を終了することとしている。

【0028】

図4は、工程(1)〜工程(6)までの工程を経てアプセット鍛造を行った製品を示す図である。図4に示すように、上述した工程では、金敷3によって圧下開始してから圧下終了まで終始、成形素材4の推定最終伸び量が終了規定範囲内(上限値以下)であったため、寸法検査においても、例えば、軸心方向(長手方向)の取代基準値である7mmを大幅に超えた15mmとすることができた。つまり、アプセット鍛造後(成形後の形状)の成形素材4において、フランジ部4A及びフランジ部4Aを結ぶ軸部4Bも加工代(取代)を確保することができ、アプセット鍛造後の成形素材4に対して機械加工することによって製品を製造することができる。なお、取代基準値は、機械加工の精度のものに当業者常法通りに設定したものであり、7mmに限定されない。

【0029】

さて、工程(3)において、アプセット鍛造終了時での推定最終伸び量が終了規定範囲外(上限値を超えた場合)であるときは、このまま金敷3によって圧下すると、成形素材4の伸び量が大きくなることが予測される。例えば、図5(a)に示すように、工程(3)にて推定最終伸び量が56mmである場合は、アプセット鍛造終了時での伸び量が78mmとなり上限値である70mmを超えることになる。本発明では、このような場合は、本発明では、工程(7)〜工程(10)を行うこととしている。

【0030】

上述した工程(2)では、アプセット鍛造終了時での伸び量(推定最終伸び量)を推定し、工程(3)にて推定最終伸び量が終了規定範囲(上限値)を超えているかどうかの判断をしているが、推定最終伸び量は推定値であるため、圧下量が少ない時点と圧下量が多い時点とでは異なる可能性もある。また、伸び量がほとんど変化していない状況下において途中で急激に伸び量L1が増加した場合、アプセット鍛造終了時での伸び量を推定したタイミングが早い場合や遅い場合によっても、推定最終伸び量にバラツキが生じる可能性がある。

【0031】

そこで、工程(7)では、実際に計測した伸び量がどのような状態にあるかを判断するために、伸び量L1が中途規定範囲を超えているか否かを判断している。ここで、中途規定範囲とは、アップセット鍛造の途中の段階で成形素材4の伸び量を抑制する処理(金敷3の回転)を行うことなく圧下を続けた場合、アプセット鍛造終了時での伸び量が終了規定範囲を超えてしまう可能性がある数値を示したものである。詳しくは、過去の実績等から金敷3によって圧下開始から圧下終了までにおける最低伸び量(途中の段階で圧下処理を行って終了規定範囲を超えてしまった場合での最低の伸び量)を求め、この最低伸び量から終了規定範囲(上限値)を差し引いた値を中途規定範囲としている。例えば、図5(b)では、成形素材4の伸び量を抑制する処理を行わずに最初から最後まで圧下を行ったときの最低伸び量を過去の実績から20mmであると判断したことから、中途規定範囲は、50mm以下としている。

【0032】

ここで、工程(7)において伸び量L1が中途規定範囲内である場合、このまま金敷3による鍛造を行っても伸び量L1は終了規定範囲を外れることはないと判断できることから、工程(8)に進み、工程(8)では、圧下速度を変更して金敷3による圧下を行い工程(1)に戻る。具体的には、工程(8)では、前回に行った圧下速度よりも速い速度によって圧下して、工程(1)に戻ることとしている。

【0033】

工程(9)では、成形素材4の伸び量を抑制するために、金敷3を回転しながら圧下する(以降、回転圧下ということもある)。具体的には、工程(9)で行う回転圧下では、金敷3を毎秒6degの間隔で回転させつつ、圧下面8にて成形素材4の圧下を行い、回転角度がトータルで180degになるまで回転及び圧下を繰り返し行う。この場合は、6deg毎に金敷3を回転させるため、30回ほど回転、圧下、そして離反を繰り返すことになる。なお、金敷3の回転角度は、金敷3を1回転させたときに、その回転前後において金敷3の圧下面8に形成した凸部分が互いに重なり合う範囲であればよく、6degに限定されない。

【0034】

工程(9)に示すように、金敷3を回転させながら圧下することによって、金敷3と成形素材4との接触状況が変わることから伸び量を抑制することができる。特に、金敷3に凸部分が形成されているため成形素材4への面圧(N/mm2)を高くすることができることから伸び量を抑制される。

工程(9)に続く、工程(10)では、工程(5)と同様に金敷3によって所定位置まで圧下したか否かを判断する。そして、工程(10)では、所定位置まで圧下していなければ工程(9)に戻り、再び、金敷3を回転させながら圧下を行い、所定位置まで圧下していればアプセット鍛造を終了とする。

【0035】

以上、工程(7)〜工程(10)をまとめると、図6(a)から図6(b)に示すように成形素材4を圧下し、図6(b)に示すように圧下後の伸び量L1が大きく、その伸び量L1が中途規定範囲外であるときは、まず、図6(c)に示すように金敷3を回転させて金敷3による圧下を開始し、図6(d)に示すようにアプセット鍛造終了まで金敷3の回転による圧下を続ける。なお、伸び量L1が中途規定範囲内であるときは、工程(8)に示すように圧下速度を変更して、工程(1)に戻ることとしている。

【0036】

図7は、金敷3を回転させて圧下を行ったときの伸び量の推移を示したものである。

図7に示すように、圧下量が416mmの段階では伸び量L1が56mmとなっていて、伸び量L1が中途規定範囲の50mmを超えている状況下であったが、予め規定した最終圧下量である580mmに達したとき(アプセット鍛造終了時)は伸び量L1は63mmであり、金敷3を回転して以降の伸び量を7mmに抑制することができた。

【0037】

図8は、金敷3を回転させて圧下を行った後の製品を示したものである。

図8に示すように、金敷3によって圧下開始してから圧下終了までの間、一旦は、成形素材4の推定最終伸び量が終了規定範囲内外となってしまい、圧下の途中において伸び量L1が中途規定範囲外にもなってしまったが、取代基準値である7mmを大幅に超えた15mmとすることができ、上述した図4と同じ結果を得ることができた。

【0038】

以上、本発明によれば、工程(1)〜工程(10)までの工程を経てアプセット鍛造を行っているため、金敷3による圧下(圧下作業)をスムーズに進めることができる。特に、圧下の影響によって伸び量L1が急激に変化したとしても、圧下の途中にて伸び量L1を抑制して最終的な伸び量を出来るだけ終了規定範囲内に収めることができる。

なお、本発明のアプセット鍛造方法は、このような工程を行うことによって、金敷3による圧下の効率を妨げることなく金敷3による圧下による伸び量を抑制できるようにしたものであって、アプセット装置1、成形素材4、計測器9は特に限定されない。例えば、表1に示すものを用いるとよい。

【0039】

【表1】

【0040】

[第2実施形態]

第1実施形態では、工程(9)以降では、金敷3の回転圧下(金敷3を回転→圧下→成形素材4からの離反→再び金敷3を回転→・・・)を行っており、その後に関しては、回転圧下後の成形素材4の伸び量L2を再び計測していなかった。この第2実施形態では、回転圧下後の伸び量L2を計測することとしている。

【0041】

図9に示すように、工程(11)では、工程(9)にて回転圧下後、計測器9によって成形素材4までの距離を計測し、計測した計測値に基づいて成形素材4の伸び量L2を求める。詳しくは、図10に示すように、工程(11)において、回転圧下前の成形素材4の他端部から計測器9までの距離をX1とし、回転圧下後の成形素材4の他端部から計測器9までの距離をX2とし、L2=X1−X2によって、回転圧下後の伸び量L2を求める。なお、1回だけ回転圧下を行った場合はX1=L1となるため、伸び量L2=L1−X2で求めることができる。また、繰り返し回転圧下を行った場合は、伸び量L2は、それぞれの回転圧下後の伸び量(積算した伸び量)となる。

【0042】

次に、工程(12)では、工程(11)で求めた伸び量L2と工程(1)で求めた伸び量L1とを加算した加算伸び量(L1+L2:トータル伸び量)が終了規定範囲内であるか否かを判断し、トータルの伸び量が終了規定範囲内であれば、上述した工程(10)に進み、加算伸び量が終了規定範囲外であれば工程(13)に進む。

工程(13)では、成形素材4が金敷3によって成形する成形サイズに達するまで金敷3によって圧下を行って、アプセット鍛造を終了とする。この工程(13)では、加算伸び量が終了規定範囲外を超えてしまって軸方向に長いものとなっているものの、径方向の成形サイズは確保することとしている。例えば、アプセット鍛造終了時にて要求されるフランジ径φが1555mm(成形サイズ)であったとすると、径方向の成形サイズである1555mmになるまで工程(13)にて圧下を続け、この時点でアプセット鍛造を終了とする。なお、このときの圧下(工程(13))は、回転圧下であることが好ましいが、金敷3を回転させながら行わなくてもよい。

【0043】

以上、工程(11)〜工程(13)をまとめると、回転圧下後であって回転圧下毎に伸び量L2を計測して、工程(1)で求めたトータル伸び量L1を加算したトータル伸び量が終了規定範囲内であるかどうかを判断し、トータル伸び量が終了規定範囲内であれば、引き続き回転圧下を継続する。一方、トータル伸び量が終了規定範囲外になると、アプセット鍛造終了時にて要求される成形サイズになるまで金敷3による圧下を行う。

【0044】

図11に示すように、例えば、回転圧下前の圧下量が445mmであって、その時の伸び量L1(工程(1)求めた伸び量L1)が65mmである場合、伸び量L1は中途規定範囲の50mmを大幅に超えていて、アプセット終了時点での伸び量の許容幅が終了規定範囲の70mmに対して5mmしかない状況である。このように許容幅が小さい場合であっても回転毎に伸び量L2を計測しているため、トータル伸び量の状況を見ながら、回転圧下したり、最終まで一挙に圧下を行うことができ、金敷3による圧下の効率を妨げることなくアプセット鍛造を行うことができる。例えば、場合によっては、許容幅が小さくても最後まで金敷3を回転しながら圧下を続けることもできるし、仮に、トータル伸び量が終了規定範囲を超えたとしても、伸び量L2を逐次見ながらの作業であるため、終了規定範囲を超えた時点で即座に成形サイズまで圧下することができ、アプセット鍛造終了後の鍛造品を製品として出荷することも可能となる。

【0045】

さて、この第2実施形態では、工程(9)後に行われる工程(11)〜工程(13)に加え、アプセット鍛造を終了とした後、工程(14)〜工程(17)をさらに行うこととしている。なお、工程(14)〜工程(17)は第1実施形態にも適用してもよく、工程(1)〜工程(10)後に行ってもよい。

工程(14)では、成形素材4に対して寸法検査を行い、寸法検査が合格であれば次工程へ送り、不合格であれば工程(15)に進む。

【0046】

図12(a)に示すように、例えば、軸心方向(長手方向)の取代基準値を7mm以上とし、アプセット鍛造を終了後の取代が4mmであると不合格となる。なお、寸法検査では、軸心方向の取代だけでなく径方向の取代を加えてもよい。図12(a)の場合は、径方向の取代基準値は20mm以上であるため、径方向の取代はクリアであるが上述したように軸心方向の取代がクリアされていないため不合格となる。

【0047】

工程(15)では、寸法検査が不合格である成形素材4に対して手直しが可能かどうか判断する。図12(a)に示す成形素材4においては、軸方向の取代がクリアされておらず、径方向の取代は全てクリアしているため、軸方向のみを修正すればよい。この実施形態では、軸方向のみの修正でよいことから工程(15)では手直しが可能としている。なお、手直しが可能であるか否かの判断は、これに限らず、取代基準値に対する実際の取代のずれ量など、様々な状況を考慮して当業者常法通りに行う。

【0048】

手直しが可能であれば工程(16)に進み、工程(16)では金敷3の圧下位置を戻すと共に成形素材4を加熱した後、工程(17)では、加熱した成形素材4に対して金敷3で再圧下を行いアプセット鍛造を終了とし工程(14)に戻る。

図10(c)に示すように、手直しを行うにあたっては、例えば、金敷3を圧下する方向とは逆方向に移動させて圧下位置を戻し、合格となっている部分であるフランジ部分は加熱せず、不合格となっている軸の部分Aを再加熱した後、所定量(例えば、3mm)ほど再圧下を行う。なお、金敷3の圧下位置を戻す際は、成形素材4も金敷3に近づくように位置を変える。

【0049】

図12(b)は、手直し後の成形素材4を示したものである。図12(b)に示すように、手直しを行う前の軸心方向の取代は4mmであり不合格であったが、手直しを行うことによって長手方向の取代を取代基準値である7mm以下にすることができた。

なお、工程(15)において手押しが不能であれば、例えば、アップセット鍛造による処理ではなく別の処理を行うためにアプセット鍛造とは異なる別工程に送る。別工程にて成形素材4を廃棄する処理を行ってもよい。寸法検査が合格であればアプセット鍛造後の成形素材4を次工程へ送り、次工程では、機械等によって加工等を行いアプセット鋳造後の成形素材4を最終製品寸法にする。

【0050】

なお、今回開示された実施形態において、明示的に開示されていない事項、例えば、操業条件、各種パラメータ、構成物の寸法、重量、体積などは、当業者が通常実施する範囲を逸脱するものではなく、通常の当業者であれば、容易に想定することが可能な事項を採用している。

【符号の説明】

【0051】

1 アプセット装置

2 金敷フレーム

3 金敷

4 成形素材

5 クランプダイ

6 ピストン

7 連結部材

8 圧下面

8A 凹凸部

9 計測器

10 接触面

【特許請求の範囲】

【請求項1】

長尺の成形素材の長手方向中途部をクランプし、クランプした成形素材の一端部側を金敷によって圧下することによってアプセット鍛造を行うアプセット鍛造方法において、

前記成形素材を圧下する金敷の圧下面に凹凸部を形成しておき、下記に示す工程を行うことによって、成形素材を鍛造することを特徴とするアプセット鍛造方法。

(1)金敷を回転せずに金敷によって前記成形素材を圧下した後、圧下後における前記成形素材の伸び量L1を求め、工程(2)に進む。

(2)伸び量L1を用いてアプセット鍛造終了時の最終伸び量を外挿法によって推定し、工程(3)に進む。

(3)工程(2)にて推定した推定最終伸び量が終了規定範囲内であるか否かを判断し、推定最終伸び量が終了規定範囲内であれば工程(4)に進み、推定最終伸び量が終了規定範囲外であれば工程(7)に進む。

(4)圧下速度を変更せずに金敷による圧下を行い工程(5)に進む。

(5)金敷によって所定位置まで圧下したか否かを判断し、所定位置まで圧下していなければ工程(1)に戻り、所定位置まで圧下していれば工程(6)に進む。

(6)金敷を回転して金敷と成形素材とが接触している接触面を平坦に変形した後、アプセット鍛造を終了する。

(7)伸び量L1が中途規定範囲を超えているか否かを判断し、伸び量L1が中途規定範囲内であれば工程(8)に進み、伸び量L1が中途規定範囲外であれば工程(9)に進む。

(8)圧下速度を変更して金敷による圧下を行い、工程(1)に戻る。

(9)金敷を回転しながら圧下する。

(10)金敷によって所定位置まで圧下したか否かを判断し、所定位置まで圧下していなければ工程(9)に戻り、所定位置まで圧下していればアプセット鍛造を終了とする。

【請求項2】

前記工程(9)後に下記に示す工程(11)〜工程(13)を、さらに行うことを特徴とする請求項1に記載のアプセット鍛造方法。

(11)工程(9)にて金敷を回転しながら圧下した後、計測器によって成形素材までの距離を計測し、計測した計測値に基づいて成形素材の伸び量L2を求め、工程(12)に進む。

(12)工程(11)で求めた伸び量L2と工程(1)で求めた伸び量L1とを加算した加算伸び量が終了規定範囲内であるか否かを判断し、加算伸び量が終了規定範囲内であれば工程(10)に進み、加算伸び量が終了規定範囲外であれば工程(13)に進む。

(13)成形素材が金敷によって成形する成形サイズに達するまで金敷によって圧下を行って、アプセット鍛造を終了とする。

【請求項3】

アプセット鍛造を終了とした後に下記に示す工程(14)〜工程(17)を、さらに行うことを特徴とする請求項1又は2に記載のアプセット鍛造方法。

(14)成形素材に対して寸法検査を行い、寸法検査が合格であれば次工程へ送り、不合格であれば工程(15)に進む。

(15)寸法検査が不合格である成形素材に対して手直しが可能かどうか判断し、手直しが可能であれば工程(16)に進み、手直しが不能であれば成形素材を別工程へ送る。

(16)金敷の圧下位置を戻すと共に成形素材を加熱し、、工程(17)に進む。

(17)加熱した成形素材に対して金敷で再圧下を行い、工程(14)に戻る。

【請求項1】

長尺の成形素材の長手方向中途部をクランプし、クランプした成形素材の一端部側を金敷によって圧下することによってアプセット鍛造を行うアプセット鍛造方法において、

前記成形素材を圧下する金敷の圧下面に凹凸部を形成しておき、下記に示す工程を行うことによって、成形素材を鍛造することを特徴とするアプセット鍛造方法。

(1)金敷を回転せずに金敷によって前記成形素材を圧下した後、圧下後における前記成形素材の伸び量L1を求め、工程(2)に進む。

(2)伸び量L1を用いてアプセット鍛造終了時の最終伸び量を外挿法によって推定し、工程(3)に進む。

(3)工程(2)にて推定した推定最終伸び量が終了規定範囲内であるか否かを判断し、推定最終伸び量が終了規定範囲内であれば工程(4)に進み、推定最終伸び量が終了規定範囲外であれば工程(7)に進む。

(4)圧下速度を変更せずに金敷による圧下を行い工程(5)に進む。

(5)金敷によって所定位置まで圧下したか否かを判断し、所定位置まで圧下していなければ工程(1)に戻り、所定位置まで圧下していれば工程(6)に進む。

(6)金敷を回転して金敷と成形素材とが接触している接触面を平坦に変形した後、アプセット鍛造を終了する。

(7)伸び量L1が中途規定範囲を超えているか否かを判断し、伸び量L1が中途規定範囲内であれば工程(8)に進み、伸び量L1が中途規定範囲外であれば工程(9)に進む。

(8)圧下速度を変更して金敷による圧下を行い、工程(1)に戻る。

(9)金敷を回転しながら圧下する。

(10)金敷によって所定位置まで圧下したか否かを判断し、所定位置まで圧下していなければ工程(9)に戻り、所定位置まで圧下していればアプセット鍛造を終了とする。

【請求項2】

前記工程(9)後に下記に示す工程(11)〜工程(13)を、さらに行うことを特徴とする請求項1に記載のアプセット鍛造方法。

(11)工程(9)にて金敷を回転しながら圧下した後、計測器によって成形素材までの距離を計測し、計測した計測値に基づいて成形素材の伸び量L2を求め、工程(12)に進む。

(12)工程(11)で求めた伸び量L2と工程(1)で求めた伸び量L1とを加算した加算伸び量が終了規定範囲内であるか否かを判断し、加算伸び量が終了規定範囲内であれば工程(10)に進み、加算伸び量が終了規定範囲外であれば工程(13)に進む。

(13)成形素材が金敷によって成形する成形サイズに達するまで金敷によって圧下を行って、アプセット鍛造を終了とする。

【請求項3】

アプセット鍛造を終了とした後に下記に示す工程(14)〜工程(17)を、さらに行うことを特徴とする請求項1又は2に記載のアプセット鍛造方法。

(14)成形素材に対して寸法検査を行い、寸法検査が合格であれば次工程へ送り、不合格であれば工程(15)に進む。

(15)寸法検査が不合格である成形素材に対して手直しが可能かどうか判断し、手直しが可能であれば工程(16)に進み、手直しが不能であれば成形素材を別工程へ送る。

(16)金敷の圧下位置を戻すと共に成形素材を加熱し、、工程(17)に進む。

(17)加熱した成形素材に対して金敷で再圧下を行い、工程(14)に戻る。

【図2】

【図3】

【図5】

【図6】

【図7】

【図11】

【図1】

【図4】

【図8】

【図9】

【図10】

【図12】

【図3】

【図5】

【図6】

【図7】

【図11】

【図1】

【図4】

【図8】

【図9】

【図10】

【図12】

【公開番号】特開2012−240105(P2012−240105A)

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願番号】特願2011−114715(P2011−114715)

【出願日】平成23年5月23日(2011.5.23)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願日】平成23年5月23日(2011.5.23)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]