アライメント調整装置、ライブラリ装置及びアライメント調整方法

【課題】 カートリッジ等の被搬送物を搬送するロボットのアライメント調整を自動化し、安定したハンドリングを可能にすることにある。

【解決手段】 アライメント調整装置、ライブラリ装置又はアライメント調整方法であって、収納棚(10)に被搬送物(カートリッジ4)を搬入し、又は収納棚から被搬送物を搬出する少なくとも2つのロボット(6、8)を備え、ロボットの1つでセルアクセスの異常が発生した場合に基準フラグ(18A、18B、18C)の測定前に、アクセスの異常時のロボットから別のロボットに切り替えてアクセスを行い、複数のロボットにセルアクセスの異常が発生した場合、対象セルフラグ(19)を測定する。また、複数のロボットにエラーが発生する場合、セル側の経年変化を判断し、対象セルフラグの再測定を行う。

【解決手段】 アライメント調整装置、ライブラリ装置又はアライメント調整方法であって、収納棚(10)に被搬送物(カートリッジ4)を搬入し、又は収納棚から被搬送物を搬出する少なくとも2つのロボット(6、8)を備え、ロボットの1つでセルアクセスの異常が発生した場合に基準フラグ(18A、18B、18C)の測定前に、アクセスの異常時のロボットから別のロボットに切り替えてアクセスを行い、複数のロボットにセルアクセスの異常が発生した場合、対象セルフラグ(19)を測定する。また、複数のロボットにエラーが発生する場合、セル側の経年変化を判断し、対象セルフラグの再測定を行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、磁気記録テープ等の記録媒体を収納したカートリッジ等の被搬送物を搬送する搬送ロボットのアライメント調整に関し、特に、経年変化等によるアライメント誤差を自動調整するアライメント調整装置、ライブラリ装置及びアライメント調整方法に関する。

【背景技術】

【0002】

従来、ライブラリ装置では、カートリッジを収納する収納棚に対するカートリッジの出入れ精度を高めるため、ロボットと収納棚との間でアライメント調整が行われている。

【0003】

このような収納棚とロボットとの相対位置に関し、特許文献1には、二次元相対位置テーブルを備え、この二次元相対位置テーブルに登録されていない収納棚には設計値を目標位置とした位置決めを行い、相対位置検出センサにより相対位置を測定し、収納棚の中心に位置決めし、その相対位置測定結果を相対位置テーブルに登録することにより、自動的にテーブルを作成し、更新することが開示されている。

【0004】

特許文献2には、アクセッサの傾きの程度を測定するために設けられた第1乃至第3基準フラグと、セルドラムに取り付けられた複数の相対位置フラグを含んでおり、アクセッサハンド機構に取り付けられたフラグセンサで第1乃至第3基準フラグを検出して、アクセッサのY軸及びZ軸の傾きを求めることが開示されている。

【0005】

また、特許文献3には、収納棚1の枠の位置を正確に検出し、目標位置に対して位置補正を行ない、この結果(位置補正情報)を収納棚位置情報記憶装置13に格納することで、2回目以降の位置決め動作時間を短縮することが開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平4−020404号公報(公報第3頁左下欄第2行〜第11行、図2、図3等)

【特許文献2】特開平10−134458号公報(要約、図1等)

【特許文献3】特開平7−101509号公報(要約、図4等)

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、ライブラリ装置のアライメント調整は、装置の現地調整時に実施する程度であったが、収納棚に対するカートリッジの実装が高密度化されるに伴い、設置環境の変化や、ロボットの経年変化の影響を受け、カートリッジの搬送動作に誤差を生じ、収納棚に対するカートリッジの搬出入が正しく行われない場合がある。

【0008】

このような不測の事態に陥った場合には、システムの停止を余儀なくされ、現地調整時と同様に全てのセルアライメントを取り直す必要があり、その作業は非常に面倒である。

【0009】

このような課題について、特許文献1ないし3にはその示唆や開示はなく、その解決手段についての開示もない。

【0010】

そこで、本発明の目的は、カートリッジ等の被搬送物を搬送するロボットのアライメント調整を自動化し、安定したハンドリングを可能にする。

【0011】

また、本発明の他の目的は、ライブラリ装置に接続されるホストコンピュータに影響を与えることなく、ライブラリ装置のロボットのアライメント調整を自動化し、ハンドリングの安定化を図ることにある。

【0012】

また、本発明の他の目的は、運用系と待機系のロボットのアライメント調整に関し、運用系のロボットの動作中に待機系のロボットのアライメント調整を自動化することにある。

【課題を解決するための手段】

【0013】

上記目的を達成するため、本発明は、カートリッジ等の被搬送物を搬送するロボットのアライメント調整装置、ライブラリ装置又はアライメント調整方法であって、収納棚に被搬送物を搬入し、又は収納棚から被搬送物を搬出する搬送動作を行うロボットが少なくとも2つで構成され、前記ロボットの1つでセルアクセスの異常が発生した場合に前記基準フラグの測定前に前記ロボットから別のロボットに切り替えてセルアクセスを行わせ、前記ロボットの2つにセルアクセスの異常が発生した場合、前記基準フラグの測定前に対象セルフラグを測定する。斯かる構成により、経年変化がロボット側にあるのか、収納棚側にあるのかを特定してアライメント調整をすることができ、ハンドリングの信頼性、安定性を図ることができる。

【0014】

上記目的を達成するため、本発明の第1の側面は、アライメント調整装置であって、収納棚に被搬送物を搬入し、又は収納棚から被搬送物を搬出する搬送動作を行う少なくとも2つのロボットと、前記収納棚に設置された基準フラグと、前記収納棚のセルに設置されたセルフラグと、前記ロボットの1つでセルアクセスの異常が発生した場合に前記基準フラグの測定前に前記ロボットから別のロボットに切り替えてセルアクセスを行わせ、前記ロボットの2つにセルアクセスの異常が発生した場合、前記基準フラグの測定前に対象セルフラグを測定するフラグ測定手段とを備えたことである。

【0015】

斯かる構成によれば、1つのロボットでセルアクセス異常が生じた場合に、他のロボットに切り替えてアクセスを行わせ、そのロボットでもアクセス異常が生じた場合に、対象セルフラグを測定するので、ロボット側に異常があるのか、収納棚側に異常があるのかを把握することができ、例えば、ロボット側の経年変化か、収納棚側の経年変化かを特定でき、上記目的を達成できる。

【0016】

上記目的を達成するためには、上記アライメント調整装置において、好ましくは、前記フラグ測定手段は、複数のロボットにエラーが発生する場合、前記セル側の経年変化を判断し、対象セルフラグの再測定を行う構成としてもよい。斯かる構成によっても、上記目的が達成される。

【0017】

上記目的を達成するため、本発明の第2の側面は、ライブラリ装置であって、収納棚に被搬送物を搬入し、又は収納棚から被搬送物を搬出する搬送動作を行う少なくとも2つのロボットと、前記収納棚に設置された基準フラグと、前記収納棚のセルに設置されたセルフラグと、前記ロボットの1つでセルアクセスの異常が発生した場合に前記基準フラグの測定前に前記ロボットから別のロボットに切り替えてセルアクセスを行わせ、前記ロボットの2つにセルアクセスの異常が発生した場合、前記基準フラグの測定前に対象セルフラグを測定するフラグ測定手段とを備えたことである。斯かる構成によっても、上記目的が達成される。

【0018】

上記目的を達成するためには、上記ライブラリ装置において、好ましくは、前記フラグ測定手段は、複数のロボットにエラーが発生する場合、前記セル側の経年変化を判断し、対象セルフラグの再測定を行う構成としてもよい。斯かる構成によっても、上記目的が達成される。

【0019】

上記目的を達成するため、本発明の第3の側面は、収納棚に被搬送物を搬入し、又は収納棚から被搬送物を搬出する少なくとも2つのロボットを備えるアライメント調整方法であって、セルアクセスの異常が発生した場合に基準フラグの測定前に、アクセスの異常時のロボットから別のロボットに切り替えてアクセスを行い、複数のロボットにエラーが発生した場合、対象セルフラグを測定するフラグ測定工程を含むことである。斯かる構成によっても、上記目的が達成される。

【0020】

上記目的を達成するためには、上記アライメント調整方法において、好ましくは、前記フラグ測定工程は、複数のロボットにエラーが発生する場合、前記セル側の経年変化を判断し、対象セルフラグの再測定を行ってもよい。斯かる構成によっても、上記目的が達成される。

【発明の効果】

【0021】

本発明によれば、次のような効果が得られる。

【0022】

(1) 収納棚に被搬送物を搬入し、又は収納棚から被搬送物を搬出するロボットのアライメント調整を自動化し、安定したハンドリングを得ることができる。

【0023】

(2) ライブラリ装置に接続されるホストコンピュータに影響を与えることなく、ライブラリ装置のロボットのアライメント調整を自動化し、ハンドリングの安定化を図ることができる。

【0024】

(3) ロボット交換時等に基準フラグを測定するだけで、アライメント調整を行うことができ、装置全体のアライメント測定をする必要がなく、ライブラリ装置からホストコンピュータの応答時間に影響を及ぼすことがなく、アライメント調整を行うことができる。

【0025】

(4) 少なくとも2つの搬送ロボットを備えている場合には、セルアクセス異常を搬送ロボットの選択により、ロボット側の経年変化か、セル側の経年変化かを特定する等、適切なアライメント調整を行え、搬送動作の信頼性を高めることができる。

【0026】

そして、本発明の他の目的、特徴及び利点は、添付図面及び各実施の形態を参照することにより、一層明確になるであろう。

【図面の簡単な説明】

【0027】

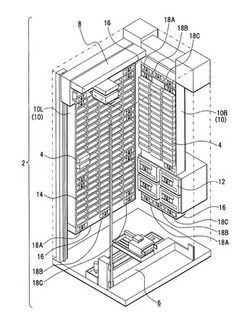

【図1】第1の実施の形態に係るライブラリ装置を示す図である。

【図2】ロボットの構成例を示す図である。

【図3】ロボットのX軸搬送機構部、Z軸搬送機構部及び把持機構部を示す図である。

【図4】ライブラリシステムの構成例を示す図である。

【図5】ロボット、ロボット制御ボード及びライブラリ制御ボードの構成例を示す図である。

【図6】収納棚及び基準フラグの構成例を示す図である。

【図7】データ記憶部のセルの位置データを示す図である。

【図8】データ記憶部の基準フラグの位置データを示す図である。

【図9】基準フラグの一例を示す図である。

【図10】基準フラグ測定によるロボットの傾き検出を示す図である。

【図11】図10に示すロボットの傾きを拡大して示した図である。

【図12】ロボットに傾きが生じていない場合を示す図である。

【図13】ロボットに傾きが生じている場合を示す図である。

【図14】ロボットの傾きとセル及び基準フラグとの関係を示す図である。

【図15】フラグ測定による傾きの演算処理を説明するための図である。

【図16】アライメント調整方法の処理手順を示すフローチャートである。

【図17】基準フラグ測定処理の処理手順を示すフローチャートである。

【図18】基準フラグの配置を示す図である。

【図19】基準フラグ測定処理の処理手順を示すフローチャートである。

【図20】セルフラグ測定のためのロボットの移動を示す図である。

【図21】セルフラグ測定の処理手順を示すフローチャートである。

【図22】ホストコンピュータ及びライブラリ装置の処理シーケンスを示す図である。

【図23】搬送動作時の基準フラグ測定の処理手順を示すフローチャートである。

【図24】動作命令後の一定時間内処理の処理手順を示すフローチャートである。

【図25】待機側ロボットのパトロール動作による基準フラグ測定の処理手順を示すフローチャートである。

【図26】ハンドリングエラー時の基準フラグ測定の処理手順を示すフローチャートである。

【図27】動作タイムアウト時間が近くなった場合の動作の処理手順を示すフローチャートである。

【図28】第2の実施の形態に係るライブラリ装置の収納棚及び基準フラグの設置例を示す図である。

【図29】第3の実施の形態に係る動作の処理手順を示すフローチャートである。

【図30】動作監視、ロボット切替え及び測定動作の処理手順を示すフローチャートである。

【発明を実施するための形態】

【0028】

〔第1の実施の形態〕

【0029】

本発明の第1の実施の形態について、図1を参照する。図1は、ライブラリ装置の一例を示す図である。

【0030】

このライブラリ装置2は、被搬送物として例えば、カートリッジ4を搬送する搬送ロボット6、8(以下単に「ロボット6、8」と称する)のアライメント調整装置の一実施形態であって、ロボット6、8、カートリッジ4を収納する収納棚10、複数のドライブ装置12を備えている。カートリッジ4は、その内部に磁気記録テープ等の記録媒体を収納しており、ロボット6又はロボット8の搬送対象である。ロボット6、8は収納棚10からドライブ装置12に対してカートリッジ4を搬送し、ドライブ装置12からカートリッジ4を収納棚10に搬送する搬送手段である。ロボット6、8のうち一方が運用系ロボットとして設定されており、他方のロボットは、運用系ロボットに異常が生じた場合に用いられる待機系ロボットとして用いられる。収納棚10には、カートリッジ4を収納する複数に区分けされた収納空間部としてセル14が形成されている。ドライブ装置12は、データの書込み・読出し手段であって、カートリッジ4内の記録手段に対するデータの書込み、記録手段からデータを読み取る手段である。

【0031】

図1には収納棚10として左側収納棚10L及び後側収納棚10Bが示されており、実際の装置は左側収納棚10Lと対面側に右側収納棚10R(図6)を備える。収納棚10のマトリクス配置されたセル14のセル群に対応し、複数の基準フラグ表示部16が設定されている。後側収納棚10Bには複数のドライブ装置12が設置されており、これらドライブ装置12の下側にも基準フラグ表示部16が設定されている。

【0032】

各基準フラグ表示部16には、ロボット6、8の傾き量を測定するための基準位置を表す少なくとも1つ又は複数のフラグとして基準フラグ18A、18B、18Cが設置されている。各基準フラグ18A、18B、18Cは、ライブラリ装置2の収納棚10に対するロボット6、8の基準位置を表すフラグである。これら基準フラグ18A、18B、18Cをロボット6又はロボット8により測定すれば、ロボット6又はロボット8の傾き(変化量)を測定でき、その測定値に応じてセル14に対するロボット6、8のアライメント調整を実行する。このアライメント調整は、ロボット6又はロボット8と収納棚10の各セル14との相対位置関係の補正であって、カートリッジ4を搬入又は搬出する位置の補正を行う。

【0033】

このようなライブラリ装置2によれば、ロボット6又はロボット8を用いて収納棚10のセル14側からカートリッジ4を取り出し、ドライブ装置12の何れかに搬送して装着し、データの書込み又は読出しを実行することができる。また、データの書込み又は読出しを終了したカートリッジ4はドライブ装置12から取り出して搬送され、収納棚10のセル14に収納される。このような処理の後、ロボット6又はロボット8はホストコンピュータ70(図4)からの動作命令を受けるために待機する。

【0034】

次に、ロボット6、8について、図2を参照する。図2は、ロボットの搬送機構部を示す図である。図2において、図1と同一部分には同一符号を付してある。

【0035】

ロボット6は、ロボット機構部として、把持機構部20、X軸搬送機構部22、Y軸搬送機構部24及びZ軸搬送機構部26を備えている。把持機構部20は、カートリッジ4を把持する手段である。X軸搬送機構部22は、把持機構部20をガイドレール28に沿ってX軸方向に搬送する手段である。

【0036】

Y軸搬送機構部24は、把持機構部20を搭載したZ軸搬送機構部26とともに把持機構部20をY軸方向に搬送する手段である。把持機構部20及びX軸搬送機構部22を搭載したZ軸搬送機構部26に対してバランサ30が設置され、このバランサ30はガイドレール32、34で昇降方向が規制され、このバランサ30とZ軸搬送機構部26とがタイミングベルト36を介して連結されている。タイミングベルト36はプーリ38、40に懸架されており、把持機構部20及びX軸搬送機構部22を搭載したZ軸搬送機構部26とバランサ30とがタイミングベルト36を介してバランスしている。

【0037】

Z軸搬送機構部26は、把持機構部20を搭載したX軸搬送機構部22をガイドレール42(図3)に沿ってZ軸方向に搬送する手段である。

【0038】

ロボット8はロボット6と同様に、把持機構部20、X軸搬送機構部22、Y軸搬送機構部24及びZ軸搬送機構部26を備え、これらの構成は、ロボット6と同様であるので、同一符号を付し、その説明を省略する。

【0039】

次に、図3は、ロボットのX軸搬送機構部、Z軸搬送機構部及び把持機構部を示す図である。図3において、図1及び図2と同一部分には同一符号を付してある。

【0040】

把持機構部20は、カートリッジ4を把持する把持手段としてピッカーアーム部44、46を備えるとともに、矢印Sで示す方向に回転させるための回転機構部48を備えている。この把持機構部20の上部にはフラグ測定手段としてフラグセンサ50が設置されている。フラグセンサ50は例えば、CCD(Charge Coupled Device )センサで構成され、フラグを画像として検出する。

【0041】

把持機構部20が搭載されたX軸搬送機構部22は、Z軸搬送機構部26のガイドレール42に搭載されており、モータ52が駆動されることにより、その回転方向に応じた方向に移動する。

【0042】

次に、ライブラリ装置の制御システムについて、図4及び図5を参照する。図4は制御システムを示す図、図5は、制御ボードの構成例を示す図である。図4及び図5において、図1ないし図3と同一部分には同一符号を付してある。

【0043】

このライブラリ装置2のライブラリシステム60には、図4に示すように、ロボット6の制御手段及びアライメント調整手段としてロボット制御ボード62、ロボット8の制御手段及びアライメント調整手段としてロボット制御ボード64が設置されているとともに、全系統の制御手段としてライブラリ制御ボード66が設置されている。ライブラリ制御ボード66には、オペレータパネル68が接続されているとともに、ホストコンピュータ70が接続されている。オペレータパネル68は情報の入出力手段であって、オペレータの操作により情報の入出力が行える。

【0044】

また、各ドライブ装置12にはホストコンピュータ70が接続され、ドライブ装置12に装着されたカートリッジ4の記録媒体に対する情報の書込み又は読出しがホストコンピュータ70により実行される。

【0045】

ロボット制御ボード62には、図5に示すように、CPU(Central Processing Unit )72、記憶部74、RAM(Random-Access Memory)76、カウンタ部78が設置され、ロボット制御ボード64には、CPU80、記憶部82、RAM84、カウンタ部86が設置されている。CPU72は、記憶部74にあるOS(Operating System)により制御プログラムを実行し、カートリッジ4の搬送制御やアライメント調整を実行する。CPU80も同様に、記憶部82にあるOSにより制御プログラムを実行し、カートリッジ4の搬送制御やアライメント調整を実行する。

【0046】

記憶部74は例えば、不揮発性メモリで構成され、この記憶部74にはプログラム記憶部88、データ記憶部90が備えられ、プログラム記憶部88にはOSの他、ロボット制御プログラム、アライメント調整プログラム等が格納されている。データ記憶部90にはロボット6に対応する位置データ等が格納されている。また、記憶部82も同様に例えば、不揮発性メモリで構成され、この記憶部82には、プログラム記憶部92、データ記憶部94が備えられ、プログラム記憶部92には同様に、OSの他、ロボット制御プログラム、アライメント調整プログラム等が格納されている。データ記憶部94にもロボット8に対応する位置データ等が格納されている。データ記憶部90、94に格納されている位置データは、各セル14の位置を表すデータ、各基準フラグや各セルフラグの位置を表すデータである。

【0047】

カウンタ部78、86は計時手段の一例であって、カウント信号として例えば、クロック信号を計数し、基準フラグの測定時間等の測定に用いられる。パトロール動作実施の際に、左側収納棚10L又は右側収納棚10Rの選択には、CPU72又はCPU80にあるカウンタが用いられるが、このカウンタ部78、86を用いてもよい。

【0048】

ライブラリ制御ボード66には、CPU96、記憶部98、RAM100が設置され、CPU96は、記憶部98にあるプログラムを実行し、ホストコンピュータ70から指定されたカートリッジ4の記録媒体に対し、情報の読出し又は書込み等の制御を行う。記憶部98は例えば、不揮発性メモリで構成され、プログラム記憶部102及びデータ記憶部104を備えており、プログラム記憶部102にはホストコンピュータ70との通信制御やカートリッジ4に対する読出し又は書込みを実行するためのプログラム等が格納され、データ記憶部104にはセル14に格納されているカートリッジ4を特定するための識別情報等が格納されている。

【0049】

ロボット6側には、X軸搬送機構部22のX軸駆動部106、Y軸搬送機構部24のY軸駆動部108、Z軸搬送機構部26のZ軸駆動部110が設置されているとともに、フラグセンサ50、回転機構部48に対応する回転駆動部112、ピッカーアーム部44、46の開閉駆動をする把持機構駆動部114が備えられている。これらはロボット制御ボード62からの駆動信号によって駆動されるとともに、フラグセンサ50のセンサ出力はロボット制御ボード62のCPU72に取り込まれる。

【0050】

また、ロボット8側にも、X軸搬送機構部22のX軸駆動部116、Y軸搬送機構部24のY軸駆動部118、Z軸搬送機構部26のZ軸駆動部120が設置されているとともに、フラグセンサ50、回転機構部48に対応する回転駆動部122、ピッカーアーム部44、46の開閉駆動をする把持機構駆動部124が備えられている。これらはロボット制御ボード64からの駆動信号によって駆動されるとともに、フラグセンサ50のセンサ出力はロボット制御ボード64のCPU80に取り込まれる。

【0051】

次に、収納棚10のフラグ配置について、図6を参照する。図6は、フラグが設置された収納棚を示す図である。図6において、図1と同一部分には同一符号を付してある。

【0052】

左側収納棚10Lには、マトリクス状の複数のセル14が複数のセル群として例えば、3組のセル群141、142、143に分割されて設置され、セル群141の上側には基準フラグ表示部16、セル群143の下側にも基準フラグ表示部16が設置されている。

【0053】

セル群141の第1行の先頭側及び後尾側、最終行の後尾側の各位置にセルフラグ19がそれぞれ設置され、セル群142の第1行の後尾側、最終行の先頭及び後尾側の各位置にセルフラグ19が設置され、また、セル群143にはセル群141と同様の位置にセルフラグ19が設置されている。セルフラグ19は、基準フラグ18A、18B、18Cを基準にし、収納棚10に対する各セル群141、142、143、各セル14の基準位置となるフラグである。

【0054】

各基準フラグ表示部16はセル群141、142、143と同一幅に設定され、各基準フラグ表示部16には左右及び中心位置に例えば、3つの基準フラグ18A、18B、18Cが設置されている。

【0055】

後側収納棚10Bには、マトリクス状の複数のセル14として1組のセル群144が設置され、このセル群144の下側にドライブ群145が設置され、セル群144の上側及びドライブ群145の下側に基準フラグ表示部16が設置されている。

【0056】

セル群144の第1行の先頭側、その後尾側、最終行の最後尾の各位置にセルフラグ19が設置され、また、ドライブ群145には各ドライブ装置12毎にドライブフラグ21が設置されている。後側収納棚10Bの基準フラグ表示部16も同様にセル群144と同一幅に設定され、同様に基準フラグ18A、18B、18Cが設置されている。

【0057】

また、右側収納棚10Rには、マトリクス状の複数のセル14が複数のセル群として例えば、3組のセル群141、142、143に分割されて設置され、セル群141の上側には基準フラグ表示部16、セル群143の下側には基準フラグ表示部16が設置されている。

【0058】

右側収納棚10Rのセル群141、142、143には、左側収納棚10Lの対向位置にセルフラグ19が設置され、右側収納棚10R及び左側収納棚10Lの各セルフラグ19は左右対称の位置関係にあり、また、右側収納棚10Rの基準フラグ表示部16には左側収納棚10Lと同様に基準フラグ18A、18B、18Cが設置されている。

【0059】

そこで、収納棚のセル及び基準フラグの位置情報について、図7及び図8を参照すると、データ記憶部90、94には、図7に示すように、収納棚10の各セル14の位置データが格納され、また、図8に示すように、収納棚10に設置された基準フラグ18A、18B、18Cの位置データが格納されている。これらは、アライメント調整により修正され、更新される。

【0060】

次に、フラグについて、図9を参照する。図9は、基準フラグを示す図である。図9において、図1及び図6と同一部分には同一符号を付してある。

【0061】

基準フラグ18A、18B、18Cは例えば、長方形の板状部材からなるベース部160に第1の領域として第1、第2及び第3の白色部162、164、166と、第2の領域として黒色部168とを備えたものである。白色部162、164、166は、白色や銀色等の光反射率の高い塗料が塗布され、黒色部168は黒色等光反射率の低い塗料が塗布され、白色部162、164、166と黒色部168とは明度が著しく異なる境界を持つ領域を構成している。

【0062】

白色部166は、ベース部160の中心位置に形成された長方形であり、各白色部162、164は、白色部166の中心軸を中心に左右に形成された直角二等辺三角形であって、白色部162、164の各斜辺部を白色部166を挟んで対向させてある。即ち、白色部166の中心にXY座標のY軸を設定すれば、白色部162、164、166はY軸を中心に左右対称となっている。

【0063】

このような基準フラグ18A、18B又は18Cとフラグ測定手段であるフラグセンサ50とからずれ測定装置が構成され、このずれ測定装置によりずれ測定が行われる。

【0064】

次に、この基準フラグの測定について、図10及び図11を参照する。図10は、基準フラグ測定によるロボットの傾き検出を示す図、図11は図10の部分拡大図である。図10及び図11において、図1及び図9と同一部分には同一符号を付してある。

【0065】

L1は、フラグセンサ50が例えば、CCDセンサで構成された場合の検出ラインを示し、この例では、検出ラインL1にはロボット6の傾きによる回転成分を含んでいる。角度θは、X軸に対する検出ラインL1の回転角度である。また、図10において、L2は、検出ラインL1が基準フラグ18A、18B又は18C(以下単に「フラグ18」と称する)の中心Oを通り、この中心Oと交点P1を有する目標検出ラインを示している。

【0066】

フラグ18に形成されたX、Y座標における検出ラインL1を求めると、検出ラインL1は、直線であるから、式(1) で表すことができる。

【0067】

Y=−X・tanθ+ΔY ・・・(1)

ここで、ΔYは、検出ラインL1とY軸の交点におけるY座標であり、目標検出ラインL2は、フラグ中心POを通るので、式(2) で表すことができる。

Y=−X・tanθ ・・・(2)

【0068】

検出ラインL1と白色部166の一辺が交差する点Pの座標(X1、X2)は、フラグセンサ50の検出単位である画像のドット毎に白色部162、164及び黒色部168に対応し、ON又はOFFの出力となる。また、白色部162と黒色部168との境界点、及び白色部164と黒色部168との各境界点のドット数を以て、距離a、b、cが求められる。

【0069】

この例では、検出ラインL1に回転成分が含まれているのて、c≠aとなっており、a>cの場合には、検出ラインL1は右下がりの傾きとなり、a<cでは、検出ラインL1は右上がりの傾きとなる。この例では、a>cである。

【0070】

点Pの近傍を拡大し、図11に示している。白色部162、164の垂直部間の距離をA(図10)とすると、点PのX座標X1は、式(3) から求められる。

【0071】

X1=A/2−a・cosθ ・・・(3)

【0072】

白色部166の幅をB(図10、図11)とすると、同様に、点PのY座標Y1は、式(4) により求められる。

【0073】

Y1=(A−B)/4−a・cosθ ・・・(4)

但し、cosθ=A/(a+b+c)である。

【0074】

ここで、式(3) より、検出ラインL1のフラグ中心POに対するY軸方向の位置ずれ量ΔYは式(5) から求められる。

【0075】

ΔY=Y+X・tanθ ・・・(5)

式(5) に式(3) 、(4) を代入すれば、位置ずれ量ΔYは式(6) から求められる。

【0076】

ΔY=(A−B)/4−a・cosθ

+(A/2−a・cosθ)×tanθ

・・・(6)

この実施の形態では、a>cの場合を説明しているが、検出ラインL1は右下がりの傾きを有する。a<cである場合には、式(6) において、aとcとの値を入れ替えることにより同様に位置ずれ量ΔYが求められる。

【0077】

次に、ロボットの傾き及びそのアライメント調整について、図12及び図13を参照する。図12は、ロボットに傾きが生じていない場合を示す図、図13は、ロボットに傾きが生じている場合を示す図である。図12及び図13において、図1、図3、図6と同一部分には同一符号を付してある。

【0078】

図12は、左側収納棚10Lとロボット6との関係を示しており、ロボット6に傾きが生じていなければ、ロボット6は左側収納棚10Lの各セル群141、142、143と平行に維持される。これに対し、ロボット6に角度θの傾きが生じている場合には、図13に示すように、左側収納棚10Lの各セル群141、142、143の各セル位置とロボット6によるカートリッジ4の搬送位置(搬入又は搬出の位置)にずれが生じるため、カートリッジ4の搬出入が困難となる。この場合、ロボット6にアライメント調整が必要となる。このようなアライメント調整は、ロボット8においても同様である。

【0079】

このようにロボット6又はロボット8に傾きが発生した場合のアライメント調整について、図14及び図15を参照する。図14は、ロボットの傾きとセル及び基準フラグとの関係を示す図、図15は図14を簡略化して示した図である。図14及び図15において、図1、図6と同一部分には同一符号を付してある。

【0080】

図14に示す例では、収納棚10には複数のセル14として横方向に配列されたセルSL1、SL2、SL3、SL4、SL5に対し、基準フラグ表示部16には基準フラグ18A、18B、18Cが設置されている。

【0081】

この場合、ロボット6又はロボット8に傾きが生じ、ロボット6又はロボット8のフラグセンサ50を基準フラグ18Aに位置付けて基準フラグ18Aを測定した場合、問題となるずれはなく、基準フラグ18Bに位置付けて基準フラグ18Bを測定した場合、測定されたずれをn、また、基準フラグ18Cに位置付けて基準フラグ18Cを測定した場合、測定されたずれをmとする。

【0082】

このようなずれn、mについて、ロボット6又はロボット8に傾きはあるが湾曲が生じていない場合には、次の補正式である式(7) 、(8) 、(9) 、(10)を用いてずれ補正をする。この場合、基準フラグ18Aと基準フラグ18Cとの距離をC、セルSL1とセルSL2との距離をD、セルSL1とセルSL3との距離をE、セルSL1とセルSL4との距離をF、セルSL1とセルSL5との距離をCとし、各セルSL2、SL3、SL4、SL5に関する傾き調整量をSL2y、SL3y、SL4y、SL5yとすると、SL2y、SL3y、SL4y、SL5yは、

SL2y=(D/C)×m ・・・(7)

SL3y=(E/C)×m ・・・(8)

SL4y=(F/C)×m ・・・(9)

SL5y=m ・・・(10)

となる。

【0083】

また、図15に示すように、ロボット6又はロボット8に湾曲が生じている場合には、次の補正式である式(11)、(12)、(13)、(14)を用いてずれ補正をする。この場合の傾き調整量SL2y、SL3y、SL4y、SL5yは、

SL2y=(D/E)×n ・・・(11)

SL3y=n ・・・(12)

SL4y=n+(F−E)/(C−E)×(m−n) ・・・(13)

SL5y=m ・・・(14)

となる。

【0084】

次に、アライメント調整方法の処理工程について、図16を参照する。図16は、アライメント調整方法の一例を示すフローチャートである。

【0085】

このアライメント調整方法には、a)測定条件監視工程(S1)、b)フラグ測定工程(S2)、c)傾き判定工程(S3)、d)アライメント調整工程(S4)が含まれている。このアライメント調整方法は、既述のライブラリシステム60におけるコンピュータ処理によって実現されるが、手動処理によって行う構成としてもよい。

【0086】

a)測定条件監視工程(S1)

【0087】

この測定条件監視工程では、測定条件が成立したか否かを監視し、この測定条件を前回のフラグ測定より一定時間の経過や、ロボットのハンドリングエラーの発生等を設定すればよい。また、電源投入時の所定時間内を測定条件の成立としてもよい。

【0088】

b)フラグ測定工程(S2)

【0089】

このフラグ測定工程では、ロボット6又は8を基準フラグ18A、18B、18Cのいずれか又は全部に位置付けることにより、基準フラグ18A、18B、18Cのいずれか又は全部をフラグセンサ50により映像により既述の通り測定する。

【0090】

c)傾き判定工程(S3)

【0091】

この傾き判定工程では、基準フラグ18A、18B、18Cの測定データからロボット6又は8の傾きを求め、ロボット6又は8に傾き又はアライメント調整すべき傾きがあるか否かを判定する。アライメント調整すべき傾きがあれば、アライメント調整工程(ステップS4)に移行し、その傾きがなければ(ステップS3のNO)、アライメント調整を行うことなく、この処理工程を終了する。

【0092】

d)アライメント調整工程(S4)

【0093】

ロボット6又は8について、フラグセンサ50の測定値より求めたロボット6又は8の傾きに応じてロボット6又は8のアライメントずれを調整する。この調整は、位置データ(図7及び図8)を補正することにより実行される。

【0094】

このようなアライメント調整方法によれば、ライブラリ装置2側でロボット6又は8の傾きに応じて位置データを補正するので、ロボット6又は8の経年変化や地震やメンテナンス等による位置ずれを自動的に補正でき、収納棚10のセル14に対するロボット6又は8のハンドリング即ち、カートリッジ4の搬出入の安定化を図ることができる。従って、信頼性の高いライブラリ装置を提供でき、処理の信頼性を向上させることができる。

【0095】

次に、基準フラグ測定動作について、図17を参照する。図17は、基準フラグ測定動作の処理手順を示すフローチャートである。

【0096】

この基準フラグ測定はライブラリシステム60のコンピュータ処理によって実行され、斯かる処理はロボット6又は8を移動させて行い、測定条件には、複数の条件を設定できるが、例えば、条件1として、前回の基準フラグ測定処理より一定時間が経過したか否か、条件2として、ロボット6又は8のうち運用系に設定されて運用中のロボットにハンドリングエラーが発生したか否かである。即ち、条件1は、ハンドリングエラー等が発生していなくても、時間経過を要素とするものである。条件1の設定により、定期的にアライメント調整が実施されるために、経年変化によるずれを吸収することができる。そのため、長時間待機系に設定されていたロボットを運用系とした際に、運用系に設定された後にアライメント調整をする必要がなく、速やかに処理を引き継ぐことが可能である。また、条件1の設定では、運用系のロボットの動作中に待機系のロボットのアライメント調整が自動化されることになる。また、条件2は、一定時間が経過していなくても、エラー発生を要素とするものである。条件2の設定により、地震等の不測の事態に対応することが可能である。

【0097】

この処理手順では、ロボット6、8の動作を開始させ、測定条件に合致しているか否かを判定する(ステップS11)。この測定条件は既述の条件1又は条件2である。この測定条件に合致していれば(ステップS11のYES)、対象面の基準フラグを測定し(ステップS12)、カートリッジ4の搬送動作を実施し(ステップS13)、ロボット6又は8の移動を終了する。

【0098】

ステップS11で測定条件に合致していなければ(ステップS11のNO)、ステップS12の対象面の基準フラグ測定を行うことなく、カートリッジ4の搬送動作を実施し(ステップS13)、ロボット6、8の移動を終了する。

【0099】

次に、基準フラグ測定処理について、図18及び図19を参照する。図18は、基準フラグの配置を示す図、図19は、基準フラグ測定処理の処理手順を示すフローチャートである。図18において、図1、図6と同一部分には同一符号を付してある。

【0100】

この基準フラグ測定処理は、ロボット6又は8を収納棚10の左側収納棚10L、後側収納棚10B、右側収納棚10Rにある基準フラグ18A、基準フラグ18B及び基準フラグ18Cに位置付けて実行される。

【0101】

そこで、この基準フラグ18A、18B又は18Cの測定を行うための処理手順は、メインルーチン(図17)のサブルーチンであって、ステップS12の具体的な処理工程であり、基準フラグ18A、18B及び18Cの測定を実行する。

【0102】

この処理手順では、基準フラグ測定に移行すると、基準データを格納しているデータ記憶部90又はデータ記憶部94に格納されている基準データ(図7、図8)のクリアを実行し(ステップS21)、従前の基準データを消去する。この基準データクリアの後、基準フラグ18Aを測定し(ステップS22)、基準フラグ18Aの測定結果により、正常終了か否かを判断する(ステップS23)。正常終了でなければ(ステップS23のNO)、基準データのリストアを実行し(ステップS24)、基準フラグ測定を続行する。

【0103】

基準フラグ18Aの測定について、正常終了であれば(ステップS23のYES)、基準フラグ18Bを測定し(ステップS25)、基準フラグ18Bの測定結果により、正常終了か否かを判断する(ステップS26)。正常終了でなければ(ステップS26のNO)、基準データの格納又は更新としてリストアを実行し(ステップS24)、基準フラグ測定を続行する。

【0104】

基準フラグ18Bの測定について、正常終了であれば(ステップS26のYES)、基準フラグ18Cを測定し(ステップS27)、基準フラグ18Cの測定結果により、正常終了か否かを判断する(ステップS28)。正常終了でなければ(ステップS28のNO)、基準データのリストアを実行し(ステップS24)、正常終了であれば(ステップS28のYES)、各基準フラグ18A、18B、18Cの基準データを更新し(ステップS29)、基準フラグの測定を終了する。

【0105】

次に、セルフラグの測定について、図20及び図21を参照する。図20は、セルフラグ測定の一例を示す図、図21は、セルフラグ測定の処理手順を示すフローチャートである。図20において、図1、図6と同一部分には同一符号を付してある。

【0106】

セルフラグ19のずれが大きい場合には、対象面側の基準フラグの測定が必要となる。そこで、ロボット6、8は、図20に示すように、現在位置D1に最も近傍位置のセルフラグ19に位置付け、その位置でフラグ測定を行い、変化量が大きい場合に対象面側に移動し、その位置D2の基準フラグ18Aを測定する。このように最も近傍位置のセルフラグ19を用いることで、ホストコンピュータ70からの処理を実施中にエラーを検出した場合であっても、タイムアウト等を検出する前に調整を完了することが可能となる。

【0107】

この処理手順では、図21に示すように、ロボット6、8が存在する現時点の位置D1に最も近傍位置のセルフラグ19に位置付けし(ステップS31)、その位置でセルフラグの測定動作を実施する(ステップS32)。

【0108】

セルフラグ19の測定の結果、変化量が大きいか否かを判定し(ステップS33)、変化量が大きければ(ステップS33のYES)、対象面側に移動し、対象面の基準フラグを測定し(ステップS34)、カートリッジ搬送動作を実施し(ステップS35)、ロボット6、8の移動を終了する。

【0109】

ステップS33において、変化量が大きくなければ(ステップS33のNO)、ステップS34の処理を実施することなく、カートリッジ搬送動作を実施し(ステップS35)、ロボット6、8の移動を終了する。

【0110】

次に、動作命令に対応する基準フラグ測定について、図22及び図23を参照する。図22は、ホストコンピュータ及びライブラリ装置の処理シーケンスを示す図、図23は、搬送動作時の基準フラグ測定の処理手順を示すフローチャートである。

【0111】

ホストコンピュータ70から電源投入の指示がライブラリ装置2に加えられると(ステップS101)、ライブラリ装置2では、初期化シーケンスが実行され(ステップS102)、その初期化シーケンスを完了すると、その完了がライブラリ装置2からホストコンピュータ70に通知される(ステップS103)。

【0112】

この完了通知を受けたホストコンピュータ70では、動作命令がライブラリ装置2に発せられ(ステップS104)、セル測定処理が実行される(ステップS105)。このセル測定処理は、カートリッジ4を搬出する場合には対応するセルの測定として、Fromセル側測定(ステップS106)、カートリッジ4を搬入する場合には対応するセルの測定として、Toセル側測定が実行され(ステップS107)、これらの測定の後、カートリッジ搬送が実行される(ステップS108)。このようなカートリッジ搬送が完了すれば、その完了がライブラリ装置2からホストコンピュータ70に通知される(ステップS109)。

【0113】

これに対応し、ライブラリ装置2の処理手順には、図23に示すように、初期診断動作(段階F1)及び搬送動作(段階F2)が含まれている。初期診断動作(段階F1)は、電源投入後の一定時間で完了する処理であり、また、搬送動作(段階F2)は、動作命令に対する処理時間内で完了する処理である。各動作について、続けて以下に詳述する。

【0114】

電源が投入されると、初期診断動作が実行される(段階F1)。初期診断動作では(段階F1)、電源投入時の初期診断(ステップS41)と、カートリッジ4のバーコード読取り動作が実施される(ステップS42)。そして、カートリッジ4のバーコード読取りが可能であれば、初期診断動作(F1)は正常終了し、ライブラリ装置2は、ホストコンピュータ70からの命令を受信可能となる装置待機状態に移行する(ステップS43)。

【0115】

この待機状態において、ホストコンピュータ70からの電源投入後の1回目の動作命令の受信を監視し(ステップS44)、その動作命令を受けると(ステップS44のYES)、その動作命令に設定されている処理時間内で基準フラグの測定動作及び搬送動作が実行される。即ち、電源投入後の1回目の動作命令により、From(搬出)セル側の基準フラグを測定し(ステップS45)、To(搬入)セル側の基準フラグを測定し(ステップS46)、カートリッジ4の搬送動作を実施し(ステップS47)、基準フラグの測定を終了する。

【0116】

次に、動作命令後の一定時間内処理について、図24を参照する。図24は、動作命令後の一定時間内処理の処理手順を示すフローチャートである。

【0117】

この処理手順はライブラリシステム60のコンピュータ処理によって実行される処理手順であって、動作命令受信後の一定時間内での基準フラグの測定処理である。

【0118】

動作命令を受信すると、測定間隔が経過したか否かが判断され(ステップS51)、測定間隔が経過すれば(ステップS51のYES)、From(搬出)セル側の基準フラグを測定し(ステップS52)、To(搬入)セル側の基準フラグを測定し(ステップS53)、カートリッジ4の搬送動作を実施し(ステップS54)、基準フラグの測定を終了する。

【0119】

また、ステップS51で測定間隔が経過していなければ(ステップS51のNO)、ステップS52、S53の処理を実行することなく、カートリッジ4の搬送動作を実施し(ステップS54)、基準フラグの測定を終了する。

【0120】

次に、待機側ロボットのパトロール動作について、図25を参照する。図25は、待機側ロボットのパトロール動作による基準フラグ測定の処理手順を示すフローチャートである。

【0121】

この処理手順は、待機側のロボット6又は8のパトロール動作による基準フラグの測定処理である。この処理には、CPU72又はCPU80にあるカウンタを左側の基準フラグ測定でカウントアップし、後側の基準フラグ測定でさらにカウントアップし、次の基準フラグ測定でカウントクリアする処理を含んでいる。

【0122】

この処理手順では、パトロール開始時刻が到来したか否かを判定し(ステップS61)、パトロール開始時刻が到来するまで待機する。パトロール開始時刻が到来すれば(ステップS61のYES)、パトロール動作を実施し(ステップS62)、CPU72又はCPU80にあるカウンタのカウント値NがN=0であるか否かを判定し(ステップS63)、N=0であれば(ステップS63のYES)、左側の基準フラグ測定を実行し(ステップS64)、前記カウンタをカウントアップし(+1)、ステップS61に戻る。カウント値N=0は、左側の基準フラグ測定を示し、カウント値N=1は、後側の基準フラグ測定を示し、後側の基準フラグ測定でカウントアップしてカウント値N=2となるので、カウント値N≠1(N=2)は、From(搬出)セル側の基準フラグ測定を表す。

【0123】

ステップS63において、N≠0であれば(ステップS63のNO)、カウント値N=1であるか否かを判定し(ステップS65)、N=1であれば(ステップS65のYES)、後側の基準フラグ測定を実行し(ステップS66)、前記カウンタをカウントアップし(+1)、ステップS61に戻る。

【0124】

また、ステップS65において、N≠1であれば(ステップS65のNO)、From(搬出)セル側の基準フラグ測定を実行し(ステップS67)、カウントクリアを実行し(ステップS68)、ステップS61に戻り、次のパトロール開始時刻が到来するまで待機する。

【0125】

次に、ハンドリングエラー時の基準フラグ測定について、図26を参照する。図26は、ハンドリングエラー時の基準フラグ測定の処理手順を示すフローチャートである。

【0126】

この処理手順は、ハンドリングエラーが発生したか否かを判断し、その判断に基づいて基準フラグを測定する処理を含んでいる。

【0127】

動作開始に基づき、カートリッジ4の搬送動作が実施され(ステップS71)、この搬送動作中にハンドリングエラーの発生を判断し(ステップS72)、ハンドリングエラーが発生すれば(ステップS72のYES)、対象面の基準フラグを測定し(ステップS73)、カートリッジ4の搬送動作を実施し(ステップS74)、動作を終了する。

【0128】

ステップS72において、ハンドリングエラーが発生しなければ(ステップS72のNO)、ステップS73、S74の処理を実行することなく、動作を終了する。

【0129】

次に、動作タイムアウト時間が近くなった場合の動作について、図27を参照する。図27は、動作タイムアウト時間が近くなった場合の動作の処理手順を示すフローチャートである。

【0130】

この処理手順は、動作タイムアウト時間が近くなった場合の処理動作において、エラー発生時の動作を示している。

【0131】

この処理手順では、動作開始に基づき、カートリッジ4の搬送動作を実施し(ステップS81)、エラーの発生を監視し(ステップS82)、エラーが発生すれば(ステップS82のYES)、動作タイムアウトまでの時間の2分の1の時間(エラーリカバリ実施時間)が経過したか否かを判定し(ステップS83)、その時間が経過していなければ(ステップS83のNO)、対象面の基準フラグを測定し(ステップS84)、カートリッジ4の搬送動作を実施し(ステップS85)、動作を終了する。

【0132】

ステップS82において、エラーが発生していなければ(ステップS82のNO)、ステップS83、S84、S85の処理を実行することなく、動作を終了する。また、ステップS83において、エラーリカバリ実施時間が経過すれば(ステップS83のYES)、待機側に設定されているロボット8又は6でカートリッジ4の搬送動作を実施し(ステップS86)、動作を終了する。この実施の形態においては、先ずは運用側のロボットに対してエラーリカバリ実施時間が経過するまで、基準フラグの測定等のエラーリカバリ処理を行うことで、一時的な異常等を回復して運用側のロボットで引き続き動作することが可能である。それに加えて、待機側のロボットに対して一定時間間隔で基準フラグの測定処理を行っているため(パトロール動作)、一時的な異常ではなく運用側ロボットでは動作継続が不可能となった場合であっても、タイムアウトが発生する以前に、速やかに待機側ロボットに処理を引き継ぐことが可能である。また、エラーリカバリ実施時間として、動作タイムアウトまでの時間の2分の1の時間を設定しているが、ロボットの位置や動作先のセル位置に基づいて、エラーリカバリ実施時間を変更することも、もちろん可能である。

【0133】

第1の実施の形態における特徴事項や利点について、以下に列挙する。

【0134】

(1) アライメント調整の処理手順は、既述の補正式(11)ないし(14)で得た補正値を用いて基準値を書き換えることにより実行されるので、格別な処理手順を必要とすることなく、ずれが生じていることが発見された場合に速やかに行うことができる。

【0135】

(2) また、ロボット6又は8は、水平面に直角に交わる直線運動する2軸とその上に搭載されて回転運動する軸を有する構成であり、装置設置環境の変化や、経年変化があった場合に、基準フラグ18A、18B、18Cを読み取ることにより、ロボット6又は8のアライメントのずれを補正することができる。

【0136】

(3) ロボット6又は8の移動時に近傍にあるフラグを読み出し、ずれが大きい場合は、位置付けに変化があったと判断し、基準フラグ18A、18B、18Cの測定を行い、アライメント調整が行える。

【0137】

(4) このようなアライメント調整では、装置の電源投入時の初期診断動作を回避し、ホストコンピュータ70から最初のロボット6又は8にカートリッジ搬送命令が発せられたとき、収納棚10の対象面の基準フラグ18A、18B、18Cを測定するので、アライメント調整が主要動作の妨げにならず、ライブラリ動作又は運用への影響を回避できる。

【0138】

(5) 経年的なロボットの状態変化を考慮すれば、アライメント調整を電源投入後の一定期間で実施する構成としてもよい。

【0139】

(6) 待機側のロボットに関しては、ロボットの障害迂回(failover)処理が発生し、カートリッジ4の搬送動作を行うときに実施すると、ホストコンピュータ70に対してタイムアウトになる場合があれば、例えば、1日に1回実施しているロボット機構部のパトロール動作時に3面ある基準フラグ18A、18B、18Cの中、1面の基準フラグ測定を実施すればよい。

【0140】

(7) カートリッジ4の搬送動作時にカートリッジハンドリングのエラーを検出した場合も対象面のフラグの測定を実施すれば、迅速なアライメント調整が行える。

【0141】

(8) フラグ測定の際に、ホストコンピュータ70から発せられるタイムアウト値の例えば、半分の時間が経過している場合は、測定動作に移行させることなく、ロボット6又は8に障害迂回(failover)処理を実施すればよく、このようにすれば、ホストコンピュータ70に対してタイムアウトに陥ることを防止できる。

【0142】

(9) 基準フラグ18A、18B、18Cの測定結果、測定開始側(手前側)のフラグと測定終了側(奥側)のフラグに測定値差が大きい場合には、ロボット6又は8が婉曲していると判断し、その場合には、3つの基準フラグ18A、18B、18Cの測定値を用いればよく、各測定値から近似直線的に補正を行ってアライメント調整を行えばよい。

【0143】

〔第2の実施の形態〕

【0144】

次に、本発明の第2の実施の形態について、図28を参照する。図28は、ライブラリ装置の収納棚及び基準フラグの設置例を示す図である。図28において、図1及び図6と同一部分には同一符号を付してある。

【0145】

第1の実施の形態では、収納棚10の左側収納棚10L及び右側収納棚10Rの各セル14をセル群141、142、143に分割し、左側収納棚10L、後側収納棚10B及び右側収納棚10Rの上下に基準フラグ表示部16を設置したが(図6)、第2の実施の形態(図28)のように、左側収納棚10L、後側収納棚10B及び右側収納棚10Rに単一のセル群とし、それぞれの下部のみに基準フラグ18A、18B、18Cを設置し、セルフラグ19についても、単一のセル群のそれぞれに3組のみ設置する構成としてもよく、同様の効果が得られる。

【0146】

〔第3の実施の形態〕

【0147】

次に、本発明の第3の実施の形態について、図29及び図30を参照する。図29は、第3の実施の形態に係る動作の処理手順を示すフローチャート、図30は、動作監視、ロボット切替え及び測定動作の処理手順を示すフローチャートである。

【0148】

第1及び第2の実施の形態では、セルアクセス異常が発生した場合に、基準フラグ測定の実施を前提としているが、この第3の実施の形態(図29)では、少なくとも2つの搬送ロボットを備えた場合であって、第1の実施の形態(図2、図4)に示すように、ロボット6が下ロボット、ロボット8が上ロボットとして上下に搭載されている構成の場合には、例えば、上ロボット即ち、ロボット8の稼動中にセルアクセス異常が発生した場合、基準フラグ測定を実施する前に、別のロボット即ち、下ロボットであるロボット6でアクセスを行い、両ロボット6、8で共にエラーが発生する場合には、この場合、ロボットの経年変化ではなく収納棚側(セル取付け側)の経年変化と判断し、基準フラグを測定するのではなく、対象セルフラグの再測定を行い、アライメント調整を行う。この実施の形態においても、セルフラグの再測定を行う以外は第1の実施の形態(図1ないし図27)の処理を実行する。

【0149】

そこで、この処理手順では、上下ロボットを用いてロボット側の経年変化かセル側の経年変化かを判断する処理を含んでおり、図29に示すように、下ロボット(ロボット6)にてカートリッジの搬送動作を実施し(ステップS111)、その実施中にセルエラーが発生したか否かを監視する(ステップS112)。セルエラーが発生しなければ(ステップS112のNO)、正常終了(ステップS113)とし、セルエラーが発生すれば(ステップS112のYES)、アクセスを上ロボット(ロボット8)に切り替え、上ロボットにてカートリッジ搬送動作を実施し(ステップS114)、その実施中にセルエラーが発生したか否かを監視する(ステップS115)。

【0150】

セルエラーが発生しなければ(ステップS115のNO)、正常終了(ステップS116)とする。この場合、上ロボット側でセルアクセス異常が生じなかったのであるから、下ロボット側にセルアクセス異常がある。

【0151】

また、上ロボットでもセルエラーが発生すれば(ステップS115のYES)、両ロボット6、8に共にエラーが発生することになる。この場合、ロボット側の経年変化ではなく、収納棚側の経年変化と判断する。この場合、アクセスを下ロボット(ロボット6)に切り替え、下ロボットにてセルのアライメント測定を実施し(ステップS117)、下ロボットにてカートリッジ搬送動作を実施し(ステップS118)、正常終了(ステップS119)とする。

【0152】

下ロボットでのセルエラー発生後(ステップS112のYES)の正常終了(ステップS116)の場合には、次回動作時に下ロボットの基準フラグ測定を実施する(ステップS120)。この基準フラグ測定は、第1の実施の形態と同様である。

【0153】

また、下ロボットにてカートリッジの搬送動作実施後(ステップS118)の正常終了(ステップS119)の場合には、次回動作時に上ロボットでのセルのアライメント測定(セルフラグ測定)を実施する(ステップS1210)。

【0154】

そこで、図30に示す処理手順では、ロボット側の経年変化かセル側の経年変化かの判断に関し、パトロール的にセルの経年変化を検出している。この経年変化の監視は例えば、時間、動作回数を契機とする。即ち、時間では、ステップS121において、一定時間以上が経過したか否かの判断を行い、また、動作回数では、同様に、ステップS121において、一定動作回数以上動いたか否かの判断を行う。斯かる判断に基づいて、ステップS121以下の処理を実行する。

【0155】

この処理手順では、動作を開始し、パトロール契機に達したか否かを監視する(ステップS121)。このパトロール契機は、時間又は動作回数であり、双方を重畳的に監視し、パトロール契機としてもよい。

【0156】

ステップS121において、パトロール契機に達した場合には(ステップS121のYES)、下ロボットでのセルのアライメント測定を実施し(ステップS122)、このアライメント測定の実施の結果、下ロボットの元のセルアライメントデータとの変化が大であるか否かを判断する(ステップS123)。

【0157】

下ロボットの元のセルアライメントデータとの変化が大でなければ(ステップS123のNO)、経年変化がないと判断し、下ロボットにてカートリッジ搬送動作を実施し(ステップS124)、動作を完了する。

【0158】

下ロボットの元のセルアライメントデータとの変化が大であれば(ステップS123のYES)、下ロボット側の異常と判断し、上ロボットに切り替え、上ロボットにてセルのアライメント測定を実施し(ステップS125)、上ロボットのセルアライメントデータとの変化が大であるか否かを判断する(ステップS126)。

【0159】

上ロボットのセルアライメントデータとの変化が大であれば(ステップS126のYES)、セルが経年変化したと判断し、下ロボットにてカートリッジ搬送動作を実施し(ステップS127)、動作を完了する。

【0160】

また、上ロボットのセルアライメントデータとの変化が大でなければ(ステップS126のNO)、下ロボットが経年変化したと判断し、下ロボットの基準フラグ測定を実施し(ステップS128)、下ロボットにてカートリッジ搬送動作を実施し(ステップS129)、動作を完了する。

【0161】

このような2つのロボット6、8を備えるライブラリ装置にあっては、2つのロボット6、8の段階的な動作監視と、アライメント測定とを交互に行うことにより、ロボット側の経年変化かセル側の経年変化かを特定することができ、経年変化によるセルアクセス異常に対応し、適切な処理を実行することができ、信頼性の高い搬送動作を確保することができる。

【0162】

以上述べたように、ロボット6、8のように、上下にロボットが搭載された構成では、セルアクセス異常が発生した場合には、基準フラグを実施する前に、稼動中であった例えば、ロボット8以外のロボット、上記実施の形態ではロボット6でセルアクセスを行い、両ロボット6、8に共にセルアクセス異常が発生する場合には、ロボットの経年変化ではなく、収納棚10即ち、ロッカ側(セル取付け側)の経年変化と判断し、基準フラグを測定するのではなく、対象セルフラグの再測定を行うので、この再測定結果により、アライメント調整を行うことができ、信頼性の高い安定したハンドリングを実現することができる。

【0163】

〔他の実施の形態〕

【0164】

上記実施の形態では、左側収納棚10L、後側収納棚10B及び右側収納棚10Rの横方向のセル数を例えば、5に設定し、セル列の端側に基準フラグ18A、18C、セル列の中心に基準フラグ18Bを設置し、これら基準フラグ18A、18B、18Cの測定値と各セル14の位置で比例配分することにより、ロボット6又は8の傾きを求めているが(図15及びその説明)、各セル毎に基準フラグを設置し、各セル毎にロボット6又は8の傾きを求め、セル毎に個別にアライメント調整を行う構成としてもよい。

【0165】

上記実施の形態では、被搬送物としてカートリッジ4を保管するライブラリ装置2を例示したが、本発明は、カートリッジ4以外の被搬送物を保管する保管装置や配送装置等にも適用でき、被搬送物がカートリッジに限定されるものではないし、アライメント調整装置やアライメント調整方法がライブラリ装置に限定されるものでもない。

【0166】

上記実施の形態では、セル及び基準フラグを表す基準データを図7及び図8に例示したが、本発明はこのような基準データに限定されるものではなく、複数箇所の位置を表す簡素な位置データを基準データとして用いてもよいことは勿論である。

【0167】

上記実施の形態では、基準フラグの測定開始条件として、既述の条件1、条件2を例示したが、動作命令の回数を計数し、その計数値に測定開始の基準値を設けて測定開始条件としてもよい。

【0168】

上記実施の形態(図23)では、電源投入の後にホストコンピュータ70から1回目の動作命令を受けた際に基準フラグの測定を行い、その動作命令に応じて基準フラグの測定を行っているが、特定の時間間隔や動作命令を受ける度に基準フラグの測定を行うようにしてもよい。

【0169】

上記実施の形態では、ロボット6を下ロボット、ロボット8を上ロボットとして上下にロボットを備えたライブラリ装置を例示したが、本発明は、このような2つの搬送ロボットを備えたものに限定されるものではなく、1又は3以上の搬送ロボットを備えるライブラリ装置や、このような搬送ロボットを用いた搬送装置に適用できるものである。

【0170】

以上述べたように、本発明の最も好ましい実施の形態等について説明したが、本発明は、上記記載に限定されるものではなく、請求の範囲に記載され、又は明細書に開示された発明の要旨に基づき、当業者において様々な変形や変更が可能であることは勿論であり、斯かる変形や変更が、本発明の範囲に含まれることは言うまでもない。

【産業上の利用可能性】

【0171】

本発明は、少なくとも2つの搬送ロボットを備えており、セルアクセス異常の原因が搬送ロボットの選択によりロボット側の経年変化によるか、セル側の経年変化によるかを特定する等、適切なアライメント調整を行え、搬送動作の信頼性を高めることができ、有用である。

【符号の説明】

【0172】

2 ライブラリ装置

4 カートリッジ

6、8 搬送ロボット

10 収納棚

10L 左側収納棚

10R 右側収納棚

10B 後側収納棚

14 セル

141、142、143 セル群

18A、18B、18C 基準フラグ

19 セルフラグ

50 フラグセンサ

62、64 ロボット制御ボード

70 ホストコンピュータ

【技術分野】

【0001】

本発明は、磁気記録テープ等の記録媒体を収納したカートリッジ等の被搬送物を搬送する搬送ロボットのアライメント調整に関し、特に、経年変化等によるアライメント誤差を自動調整するアライメント調整装置、ライブラリ装置及びアライメント調整方法に関する。

【背景技術】

【0002】

従来、ライブラリ装置では、カートリッジを収納する収納棚に対するカートリッジの出入れ精度を高めるため、ロボットと収納棚との間でアライメント調整が行われている。

【0003】

このような収納棚とロボットとの相対位置に関し、特許文献1には、二次元相対位置テーブルを備え、この二次元相対位置テーブルに登録されていない収納棚には設計値を目標位置とした位置決めを行い、相対位置検出センサにより相対位置を測定し、収納棚の中心に位置決めし、その相対位置測定結果を相対位置テーブルに登録することにより、自動的にテーブルを作成し、更新することが開示されている。

【0004】

特許文献2には、アクセッサの傾きの程度を測定するために設けられた第1乃至第3基準フラグと、セルドラムに取り付けられた複数の相対位置フラグを含んでおり、アクセッサハンド機構に取り付けられたフラグセンサで第1乃至第3基準フラグを検出して、アクセッサのY軸及びZ軸の傾きを求めることが開示されている。

【0005】

また、特許文献3には、収納棚1の枠の位置を正確に検出し、目標位置に対して位置補正を行ない、この結果(位置補正情報)を収納棚位置情報記憶装置13に格納することで、2回目以降の位置決め動作時間を短縮することが開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平4−020404号公報(公報第3頁左下欄第2行〜第11行、図2、図3等)

【特許文献2】特開平10−134458号公報(要約、図1等)

【特許文献3】特開平7−101509号公報(要約、図4等)

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、ライブラリ装置のアライメント調整は、装置の現地調整時に実施する程度であったが、収納棚に対するカートリッジの実装が高密度化されるに伴い、設置環境の変化や、ロボットの経年変化の影響を受け、カートリッジの搬送動作に誤差を生じ、収納棚に対するカートリッジの搬出入が正しく行われない場合がある。

【0008】

このような不測の事態に陥った場合には、システムの停止を余儀なくされ、現地調整時と同様に全てのセルアライメントを取り直す必要があり、その作業は非常に面倒である。

【0009】

このような課題について、特許文献1ないし3にはその示唆や開示はなく、その解決手段についての開示もない。

【0010】

そこで、本発明の目的は、カートリッジ等の被搬送物を搬送するロボットのアライメント調整を自動化し、安定したハンドリングを可能にする。

【0011】

また、本発明の他の目的は、ライブラリ装置に接続されるホストコンピュータに影響を与えることなく、ライブラリ装置のロボットのアライメント調整を自動化し、ハンドリングの安定化を図ることにある。

【0012】

また、本発明の他の目的は、運用系と待機系のロボットのアライメント調整に関し、運用系のロボットの動作中に待機系のロボットのアライメント調整を自動化することにある。

【課題を解決するための手段】

【0013】

上記目的を達成するため、本発明は、カートリッジ等の被搬送物を搬送するロボットのアライメント調整装置、ライブラリ装置又はアライメント調整方法であって、収納棚に被搬送物を搬入し、又は収納棚から被搬送物を搬出する搬送動作を行うロボットが少なくとも2つで構成され、前記ロボットの1つでセルアクセスの異常が発生した場合に前記基準フラグの測定前に前記ロボットから別のロボットに切り替えてセルアクセスを行わせ、前記ロボットの2つにセルアクセスの異常が発生した場合、前記基準フラグの測定前に対象セルフラグを測定する。斯かる構成により、経年変化がロボット側にあるのか、収納棚側にあるのかを特定してアライメント調整をすることができ、ハンドリングの信頼性、安定性を図ることができる。

【0014】

上記目的を達成するため、本発明の第1の側面は、アライメント調整装置であって、収納棚に被搬送物を搬入し、又は収納棚から被搬送物を搬出する搬送動作を行う少なくとも2つのロボットと、前記収納棚に設置された基準フラグと、前記収納棚のセルに設置されたセルフラグと、前記ロボットの1つでセルアクセスの異常が発生した場合に前記基準フラグの測定前に前記ロボットから別のロボットに切り替えてセルアクセスを行わせ、前記ロボットの2つにセルアクセスの異常が発生した場合、前記基準フラグの測定前に対象セルフラグを測定するフラグ測定手段とを備えたことである。

【0015】

斯かる構成によれば、1つのロボットでセルアクセス異常が生じた場合に、他のロボットに切り替えてアクセスを行わせ、そのロボットでもアクセス異常が生じた場合に、対象セルフラグを測定するので、ロボット側に異常があるのか、収納棚側に異常があるのかを把握することができ、例えば、ロボット側の経年変化か、収納棚側の経年変化かを特定でき、上記目的を達成できる。

【0016】

上記目的を達成するためには、上記アライメント調整装置において、好ましくは、前記フラグ測定手段は、複数のロボットにエラーが発生する場合、前記セル側の経年変化を判断し、対象セルフラグの再測定を行う構成としてもよい。斯かる構成によっても、上記目的が達成される。

【0017】

上記目的を達成するため、本発明の第2の側面は、ライブラリ装置であって、収納棚に被搬送物を搬入し、又は収納棚から被搬送物を搬出する搬送動作を行う少なくとも2つのロボットと、前記収納棚に設置された基準フラグと、前記収納棚のセルに設置されたセルフラグと、前記ロボットの1つでセルアクセスの異常が発生した場合に前記基準フラグの測定前に前記ロボットから別のロボットに切り替えてセルアクセスを行わせ、前記ロボットの2つにセルアクセスの異常が発生した場合、前記基準フラグの測定前に対象セルフラグを測定するフラグ測定手段とを備えたことである。斯かる構成によっても、上記目的が達成される。

【0018】

上記目的を達成するためには、上記ライブラリ装置において、好ましくは、前記フラグ測定手段は、複数のロボットにエラーが発生する場合、前記セル側の経年変化を判断し、対象セルフラグの再測定を行う構成としてもよい。斯かる構成によっても、上記目的が達成される。

【0019】

上記目的を達成するため、本発明の第3の側面は、収納棚に被搬送物を搬入し、又は収納棚から被搬送物を搬出する少なくとも2つのロボットを備えるアライメント調整方法であって、セルアクセスの異常が発生した場合に基準フラグの測定前に、アクセスの異常時のロボットから別のロボットに切り替えてアクセスを行い、複数のロボットにエラーが発生した場合、対象セルフラグを測定するフラグ測定工程を含むことである。斯かる構成によっても、上記目的が達成される。

【0020】

上記目的を達成するためには、上記アライメント調整方法において、好ましくは、前記フラグ測定工程は、複数のロボットにエラーが発生する場合、前記セル側の経年変化を判断し、対象セルフラグの再測定を行ってもよい。斯かる構成によっても、上記目的が達成される。

【発明の効果】

【0021】

本発明によれば、次のような効果が得られる。

【0022】

(1) 収納棚に被搬送物を搬入し、又は収納棚から被搬送物を搬出するロボットのアライメント調整を自動化し、安定したハンドリングを得ることができる。

【0023】

(2) ライブラリ装置に接続されるホストコンピュータに影響を与えることなく、ライブラリ装置のロボットのアライメント調整を自動化し、ハンドリングの安定化を図ることができる。

【0024】

(3) ロボット交換時等に基準フラグを測定するだけで、アライメント調整を行うことができ、装置全体のアライメント測定をする必要がなく、ライブラリ装置からホストコンピュータの応答時間に影響を及ぼすことがなく、アライメント調整を行うことができる。

【0025】

(4) 少なくとも2つの搬送ロボットを備えている場合には、セルアクセス異常を搬送ロボットの選択により、ロボット側の経年変化か、セル側の経年変化かを特定する等、適切なアライメント調整を行え、搬送動作の信頼性を高めることができる。

【0026】

そして、本発明の他の目的、特徴及び利点は、添付図面及び各実施の形態を参照することにより、一層明確になるであろう。

【図面の簡単な説明】

【0027】

【図1】第1の実施の形態に係るライブラリ装置を示す図である。

【図2】ロボットの構成例を示す図である。

【図3】ロボットのX軸搬送機構部、Z軸搬送機構部及び把持機構部を示す図である。

【図4】ライブラリシステムの構成例を示す図である。

【図5】ロボット、ロボット制御ボード及びライブラリ制御ボードの構成例を示す図である。

【図6】収納棚及び基準フラグの構成例を示す図である。

【図7】データ記憶部のセルの位置データを示す図である。

【図8】データ記憶部の基準フラグの位置データを示す図である。

【図9】基準フラグの一例を示す図である。

【図10】基準フラグ測定によるロボットの傾き検出を示す図である。

【図11】図10に示すロボットの傾きを拡大して示した図である。

【図12】ロボットに傾きが生じていない場合を示す図である。

【図13】ロボットに傾きが生じている場合を示す図である。

【図14】ロボットの傾きとセル及び基準フラグとの関係を示す図である。

【図15】フラグ測定による傾きの演算処理を説明するための図である。

【図16】アライメント調整方法の処理手順を示すフローチャートである。

【図17】基準フラグ測定処理の処理手順を示すフローチャートである。

【図18】基準フラグの配置を示す図である。

【図19】基準フラグ測定処理の処理手順を示すフローチャートである。

【図20】セルフラグ測定のためのロボットの移動を示す図である。

【図21】セルフラグ測定の処理手順を示すフローチャートである。

【図22】ホストコンピュータ及びライブラリ装置の処理シーケンスを示す図である。

【図23】搬送動作時の基準フラグ測定の処理手順を示すフローチャートである。

【図24】動作命令後の一定時間内処理の処理手順を示すフローチャートである。

【図25】待機側ロボットのパトロール動作による基準フラグ測定の処理手順を示すフローチャートである。

【図26】ハンドリングエラー時の基準フラグ測定の処理手順を示すフローチャートである。

【図27】動作タイムアウト時間が近くなった場合の動作の処理手順を示すフローチャートである。

【図28】第2の実施の形態に係るライブラリ装置の収納棚及び基準フラグの設置例を示す図である。

【図29】第3の実施の形態に係る動作の処理手順を示すフローチャートである。

【図30】動作監視、ロボット切替え及び測定動作の処理手順を示すフローチャートである。

【発明を実施するための形態】

【0028】

〔第1の実施の形態〕

【0029】

本発明の第1の実施の形態について、図1を参照する。図1は、ライブラリ装置の一例を示す図である。

【0030】

このライブラリ装置2は、被搬送物として例えば、カートリッジ4を搬送する搬送ロボット6、8(以下単に「ロボット6、8」と称する)のアライメント調整装置の一実施形態であって、ロボット6、8、カートリッジ4を収納する収納棚10、複数のドライブ装置12を備えている。カートリッジ4は、その内部に磁気記録テープ等の記録媒体を収納しており、ロボット6又はロボット8の搬送対象である。ロボット6、8は収納棚10からドライブ装置12に対してカートリッジ4を搬送し、ドライブ装置12からカートリッジ4を収納棚10に搬送する搬送手段である。ロボット6、8のうち一方が運用系ロボットとして設定されており、他方のロボットは、運用系ロボットに異常が生じた場合に用いられる待機系ロボットとして用いられる。収納棚10には、カートリッジ4を収納する複数に区分けされた収納空間部としてセル14が形成されている。ドライブ装置12は、データの書込み・読出し手段であって、カートリッジ4内の記録手段に対するデータの書込み、記録手段からデータを読み取る手段である。

【0031】

図1には収納棚10として左側収納棚10L及び後側収納棚10Bが示されており、実際の装置は左側収納棚10Lと対面側に右側収納棚10R(図6)を備える。収納棚10のマトリクス配置されたセル14のセル群に対応し、複数の基準フラグ表示部16が設定されている。後側収納棚10Bには複数のドライブ装置12が設置されており、これらドライブ装置12の下側にも基準フラグ表示部16が設定されている。

【0032】

各基準フラグ表示部16には、ロボット6、8の傾き量を測定するための基準位置を表す少なくとも1つ又は複数のフラグとして基準フラグ18A、18B、18Cが設置されている。各基準フラグ18A、18B、18Cは、ライブラリ装置2の収納棚10に対するロボット6、8の基準位置を表すフラグである。これら基準フラグ18A、18B、18Cをロボット6又はロボット8により測定すれば、ロボット6又はロボット8の傾き(変化量)を測定でき、その測定値に応じてセル14に対するロボット6、8のアライメント調整を実行する。このアライメント調整は、ロボット6又はロボット8と収納棚10の各セル14との相対位置関係の補正であって、カートリッジ4を搬入又は搬出する位置の補正を行う。

【0033】

このようなライブラリ装置2によれば、ロボット6又はロボット8を用いて収納棚10のセル14側からカートリッジ4を取り出し、ドライブ装置12の何れかに搬送して装着し、データの書込み又は読出しを実行することができる。また、データの書込み又は読出しを終了したカートリッジ4はドライブ装置12から取り出して搬送され、収納棚10のセル14に収納される。このような処理の後、ロボット6又はロボット8はホストコンピュータ70(図4)からの動作命令を受けるために待機する。

【0034】

次に、ロボット6、8について、図2を参照する。図2は、ロボットの搬送機構部を示す図である。図2において、図1と同一部分には同一符号を付してある。

【0035】

ロボット6は、ロボット機構部として、把持機構部20、X軸搬送機構部22、Y軸搬送機構部24及びZ軸搬送機構部26を備えている。把持機構部20は、カートリッジ4を把持する手段である。X軸搬送機構部22は、把持機構部20をガイドレール28に沿ってX軸方向に搬送する手段である。

【0036】

Y軸搬送機構部24は、把持機構部20を搭載したZ軸搬送機構部26とともに把持機構部20をY軸方向に搬送する手段である。把持機構部20及びX軸搬送機構部22を搭載したZ軸搬送機構部26に対してバランサ30が設置され、このバランサ30はガイドレール32、34で昇降方向が規制され、このバランサ30とZ軸搬送機構部26とがタイミングベルト36を介して連結されている。タイミングベルト36はプーリ38、40に懸架されており、把持機構部20及びX軸搬送機構部22を搭載したZ軸搬送機構部26とバランサ30とがタイミングベルト36を介してバランスしている。

【0037】

Z軸搬送機構部26は、把持機構部20を搭載したX軸搬送機構部22をガイドレール42(図3)に沿ってZ軸方向に搬送する手段である。

【0038】

ロボット8はロボット6と同様に、把持機構部20、X軸搬送機構部22、Y軸搬送機構部24及びZ軸搬送機構部26を備え、これらの構成は、ロボット6と同様であるので、同一符号を付し、その説明を省略する。

【0039】

次に、図3は、ロボットのX軸搬送機構部、Z軸搬送機構部及び把持機構部を示す図である。図3において、図1及び図2と同一部分には同一符号を付してある。

【0040】

把持機構部20は、カートリッジ4を把持する把持手段としてピッカーアーム部44、46を備えるとともに、矢印Sで示す方向に回転させるための回転機構部48を備えている。この把持機構部20の上部にはフラグ測定手段としてフラグセンサ50が設置されている。フラグセンサ50は例えば、CCD(Charge Coupled Device )センサで構成され、フラグを画像として検出する。

【0041】

把持機構部20が搭載されたX軸搬送機構部22は、Z軸搬送機構部26のガイドレール42に搭載されており、モータ52が駆動されることにより、その回転方向に応じた方向に移動する。

【0042】

次に、ライブラリ装置の制御システムについて、図4及び図5を参照する。図4は制御システムを示す図、図5は、制御ボードの構成例を示す図である。図4及び図5において、図1ないし図3と同一部分には同一符号を付してある。

【0043】

このライブラリ装置2のライブラリシステム60には、図4に示すように、ロボット6の制御手段及びアライメント調整手段としてロボット制御ボード62、ロボット8の制御手段及びアライメント調整手段としてロボット制御ボード64が設置されているとともに、全系統の制御手段としてライブラリ制御ボード66が設置されている。ライブラリ制御ボード66には、オペレータパネル68が接続されているとともに、ホストコンピュータ70が接続されている。オペレータパネル68は情報の入出力手段であって、オペレータの操作により情報の入出力が行える。

【0044】

また、各ドライブ装置12にはホストコンピュータ70が接続され、ドライブ装置12に装着されたカートリッジ4の記録媒体に対する情報の書込み又は読出しがホストコンピュータ70により実行される。

【0045】

ロボット制御ボード62には、図5に示すように、CPU(Central Processing Unit )72、記憶部74、RAM(Random-Access Memory)76、カウンタ部78が設置され、ロボット制御ボード64には、CPU80、記憶部82、RAM84、カウンタ部86が設置されている。CPU72は、記憶部74にあるOS(Operating System)により制御プログラムを実行し、カートリッジ4の搬送制御やアライメント調整を実行する。CPU80も同様に、記憶部82にあるOSにより制御プログラムを実行し、カートリッジ4の搬送制御やアライメント調整を実行する。

【0046】

記憶部74は例えば、不揮発性メモリで構成され、この記憶部74にはプログラム記憶部88、データ記憶部90が備えられ、プログラム記憶部88にはOSの他、ロボット制御プログラム、アライメント調整プログラム等が格納されている。データ記憶部90にはロボット6に対応する位置データ等が格納されている。また、記憶部82も同様に例えば、不揮発性メモリで構成され、この記憶部82には、プログラム記憶部92、データ記憶部94が備えられ、プログラム記憶部92には同様に、OSの他、ロボット制御プログラム、アライメント調整プログラム等が格納されている。データ記憶部94にもロボット8に対応する位置データ等が格納されている。データ記憶部90、94に格納されている位置データは、各セル14の位置を表すデータ、各基準フラグや各セルフラグの位置を表すデータである。

【0047】

カウンタ部78、86は計時手段の一例であって、カウント信号として例えば、クロック信号を計数し、基準フラグの測定時間等の測定に用いられる。パトロール動作実施の際に、左側収納棚10L又は右側収納棚10Rの選択には、CPU72又はCPU80にあるカウンタが用いられるが、このカウンタ部78、86を用いてもよい。

【0048】

ライブラリ制御ボード66には、CPU96、記憶部98、RAM100が設置され、CPU96は、記憶部98にあるプログラムを実行し、ホストコンピュータ70から指定されたカートリッジ4の記録媒体に対し、情報の読出し又は書込み等の制御を行う。記憶部98は例えば、不揮発性メモリで構成され、プログラム記憶部102及びデータ記憶部104を備えており、プログラム記憶部102にはホストコンピュータ70との通信制御やカートリッジ4に対する読出し又は書込みを実行するためのプログラム等が格納され、データ記憶部104にはセル14に格納されているカートリッジ4を特定するための識別情報等が格納されている。

【0049】

ロボット6側には、X軸搬送機構部22のX軸駆動部106、Y軸搬送機構部24のY軸駆動部108、Z軸搬送機構部26のZ軸駆動部110が設置されているとともに、フラグセンサ50、回転機構部48に対応する回転駆動部112、ピッカーアーム部44、46の開閉駆動をする把持機構駆動部114が備えられている。これらはロボット制御ボード62からの駆動信号によって駆動されるとともに、フラグセンサ50のセンサ出力はロボット制御ボード62のCPU72に取り込まれる。

【0050】

また、ロボット8側にも、X軸搬送機構部22のX軸駆動部116、Y軸搬送機構部24のY軸駆動部118、Z軸搬送機構部26のZ軸駆動部120が設置されているとともに、フラグセンサ50、回転機構部48に対応する回転駆動部122、ピッカーアーム部44、46の開閉駆動をする把持機構駆動部124が備えられている。これらはロボット制御ボード64からの駆動信号によって駆動されるとともに、フラグセンサ50のセンサ出力はロボット制御ボード64のCPU80に取り込まれる。

【0051】

次に、収納棚10のフラグ配置について、図6を参照する。図6は、フラグが設置された収納棚を示す図である。図6において、図1と同一部分には同一符号を付してある。

【0052】

左側収納棚10Lには、マトリクス状の複数のセル14が複数のセル群として例えば、3組のセル群141、142、143に分割されて設置され、セル群141の上側には基準フラグ表示部16、セル群143の下側にも基準フラグ表示部16が設置されている。

【0053】

セル群141の第1行の先頭側及び後尾側、最終行の後尾側の各位置にセルフラグ19がそれぞれ設置され、セル群142の第1行の後尾側、最終行の先頭及び後尾側の各位置にセルフラグ19が設置され、また、セル群143にはセル群141と同様の位置にセルフラグ19が設置されている。セルフラグ19は、基準フラグ18A、18B、18Cを基準にし、収納棚10に対する各セル群141、142、143、各セル14の基準位置となるフラグである。

【0054】

各基準フラグ表示部16はセル群141、142、143と同一幅に設定され、各基準フラグ表示部16には左右及び中心位置に例えば、3つの基準フラグ18A、18B、18Cが設置されている。

【0055】

後側収納棚10Bには、マトリクス状の複数のセル14として1組のセル群144が設置され、このセル群144の下側にドライブ群145が設置され、セル群144の上側及びドライブ群145の下側に基準フラグ表示部16が設置されている。

【0056】

セル群144の第1行の先頭側、その後尾側、最終行の最後尾の各位置にセルフラグ19が設置され、また、ドライブ群145には各ドライブ装置12毎にドライブフラグ21が設置されている。後側収納棚10Bの基準フラグ表示部16も同様にセル群144と同一幅に設定され、同様に基準フラグ18A、18B、18Cが設置されている。

【0057】

また、右側収納棚10Rには、マトリクス状の複数のセル14が複数のセル群として例えば、3組のセル群141、142、143に分割されて設置され、セル群141の上側には基準フラグ表示部16、セル群143の下側には基準フラグ表示部16が設置されている。

【0058】

右側収納棚10Rのセル群141、142、143には、左側収納棚10Lの対向位置にセルフラグ19が設置され、右側収納棚10R及び左側収納棚10Lの各セルフラグ19は左右対称の位置関係にあり、また、右側収納棚10Rの基準フラグ表示部16には左側収納棚10Lと同様に基準フラグ18A、18B、18Cが設置されている。

【0059】

そこで、収納棚のセル及び基準フラグの位置情報について、図7及び図8を参照すると、データ記憶部90、94には、図7に示すように、収納棚10の各セル14の位置データが格納され、また、図8に示すように、収納棚10に設置された基準フラグ18A、18B、18Cの位置データが格納されている。これらは、アライメント調整により修正され、更新される。

【0060】

次に、フラグについて、図9を参照する。図9は、基準フラグを示す図である。図9において、図1及び図6と同一部分には同一符号を付してある。

【0061】

基準フラグ18A、18B、18Cは例えば、長方形の板状部材からなるベース部160に第1の領域として第1、第2及び第3の白色部162、164、166と、第2の領域として黒色部168とを備えたものである。白色部162、164、166は、白色や銀色等の光反射率の高い塗料が塗布され、黒色部168は黒色等光反射率の低い塗料が塗布され、白色部162、164、166と黒色部168とは明度が著しく異なる境界を持つ領域を構成している。

【0062】

白色部166は、ベース部160の中心位置に形成された長方形であり、各白色部162、164は、白色部166の中心軸を中心に左右に形成された直角二等辺三角形であって、白色部162、164の各斜辺部を白色部166を挟んで対向させてある。即ち、白色部166の中心にXY座標のY軸を設定すれば、白色部162、164、166はY軸を中心に左右対称となっている。

【0063】

このような基準フラグ18A、18B又は18Cとフラグ測定手段であるフラグセンサ50とからずれ測定装置が構成され、このずれ測定装置によりずれ測定が行われる。

【0064】

次に、この基準フラグの測定について、図10及び図11を参照する。図10は、基準フラグ測定によるロボットの傾き検出を示す図、図11は図10の部分拡大図である。図10及び図11において、図1及び図9と同一部分には同一符号を付してある。

【0065】

L1は、フラグセンサ50が例えば、CCDセンサで構成された場合の検出ラインを示し、この例では、検出ラインL1にはロボット6の傾きによる回転成分を含んでいる。角度θは、X軸に対する検出ラインL1の回転角度である。また、図10において、L2は、検出ラインL1が基準フラグ18A、18B又は18C(以下単に「フラグ18」と称する)の中心Oを通り、この中心Oと交点P1を有する目標検出ラインを示している。

【0066】

フラグ18に形成されたX、Y座標における検出ラインL1を求めると、検出ラインL1は、直線であるから、式(1) で表すことができる。

【0067】

Y=−X・tanθ+ΔY ・・・(1)

ここで、ΔYは、検出ラインL1とY軸の交点におけるY座標であり、目標検出ラインL2は、フラグ中心POを通るので、式(2) で表すことができる。

Y=−X・tanθ ・・・(2)

【0068】

検出ラインL1と白色部166の一辺が交差する点Pの座標(X1、X2)は、フラグセンサ50の検出単位である画像のドット毎に白色部162、164及び黒色部168に対応し、ON又はOFFの出力となる。また、白色部162と黒色部168との境界点、及び白色部164と黒色部168との各境界点のドット数を以て、距離a、b、cが求められる。

【0069】

この例では、検出ラインL1に回転成分が含まれているのて、c≠aとなっており、a>cの場合には、検出ラインL1は右下がりの傾きとなり、a<cでは、検出ラインL1は右上がりの傾きとなる。この例では、a>cである。

【0070】

点Pの近傍を拡大し、図11に示している。白色部162、164の垂直部間の距離をA(図10)とすると、点PのX座標X1は、式(3) から求められる。

【0071】

X1=A/2−a・cosθ ・・・(3)

【0072】

白色部166の幅をB(図10、図11)とすると、同様に、点PのY座標Y1は、式(4) により求められる。

【0073】

Y1=(A−B)/4−a・cosθ ・・・(4)

但し、cosθ=A/(a+b+c)である。

【0074】

ここで、式(3) より、検出ラインL1のフラグ中心POに対するY軸方向の位置ずれ量ΔYは式(5) から求められる。

【0075】

ΔY=Y+X・tanθ ・・・(5)

式(5) に式(3) 、(4) を代入すれば、位置ずれ量ΔYは式(6) から求められる。

【0076】

ΔY=(A−B)/4−a・cosθ

+(A/2−a・cosθ)×tanθ

・・・(6)

この実施の形態では、a>cの場合を説明しているが、検出ラインL1は右下がりの傾きを有する。a<cである場合には、式(6) において、aとcとの値を入れ替えることにより同様に位置ずれ量ΔYが求められる。

【0077】

次に、ロボットの傾き及びそのアライメント調整について、図12及び図13を参照する。図12は、ロボットに傾きが生じていない場合を示す図、図13は、ロボットに傾きが生じている場合を示す図である。図12及び図13において、図1、図3、図6と同一部分には同一符号を付してある。

【0078】

図12は、左側収納棚10Lとロボット6との関係を示しており、ロボット6に傾きが生じていなければ、ロボット6は左側収納棚10Lの各セル群141、142、143と平行に維持される。これに対し、ロボット6に角度θの傾きが生じている場合には、図13に示すように、左側収納棚10Lの各セル群141、142、143の各セル位置とロボット6によるカートリッジ4の搬送位置(搬入又は搬出の位置)にずれが生じるため、カートリッジ4の搬出入が困難となる。この場合、ロボット6にアライメント調整が必要となる。このようなアライメント調整は、ロボット8においても同様である。

【0079】

このようにロボット6又はロボット8に傾きが発生した場合のアライメント調整について、図14及び図15を参照する。図14は、ロボットの傾きとセル及び基準フラグとの関係を示す図、図15は図14を簡略化して示した図である。図14及び図15において、図1、図6と同一部分には同一符号を付してある。

【0080】

図14に示す例では、収納棚10には複数のセル14として横方向に配列されたセルSL1、SL2、SL3、SL4、SL5に対し、基準フラグ表示部16には基準フラグ18A、18B、18Cが設置されている。

【0081】

この場合、ロボット6又はロボット8に傾きが生じ、ロボット6又はロボット8のフラグセンサ50を基準フラグ18Aに位置付けて基準フラグ18Aを測定した場合、問題となるずれはなく、基準フラグ18Bに位置付けて基準フラグ18Bを測定した場合、測定されたずれをn、また、基準フラグ18Cに位置付けて基準フラグ18Cを測定した場合、測定されたずれをmとする。

【0082】

このようなずれn、mについて、ロボット6又はロボット8に傾きはあるが湾曲が生じていない場合には、次の補正式である式(7) 、(8) 、(9) 、(10)を用いてずれ補正をする。この場合、基準フラグ18Aと基準フラグ18Cとの距離をC、セルSL1とセルSL2との距離をD、セルSL1とセルSL3との距離をE、セルSL1とセルSL4との距離をF、セルSL1とセルSL5との距離をCとし、各セルSL2、SL3、SL4、SL5に関する傾き調整量をSL2y、SL3y、SL4y、SL5yとすると、SL2y、SL3y、SL4y、SL5yは、

SL2y=(D/C)×m ・・・(7)

SL3y=(E/C)×m ・・・(8)

SL4y=(F/C)×m ・・・(9)

SL5y=m ・・・(10)

となる。

【0083】

また、図15に示すように、ロボット6又はロボット8に湾曲が生じている場合には、次の補正式である式(11)、(12)、(13)、(14)を用いてずれ補正をする。この場合の傾き調整量SL2y、SL3y、SL4y、SL5yは、

SL2y=(D/E)×n ・・・(11)

SL3y=n ・・・(12)

SL4y=n+(F−E)/(C−E)×(m−n) ・・・(13)

SL5y=m ・・・(14)

となる。

【0084】

次に、アライメント調整方法の処理工程について、図16を参照する。図16は、アライメント調整方法の一例を示すフローチャートである。

【0085】

このアライメント調整方法には、a)測定条件監視工程(S1)、b)フラグ測定工程(S2)、c)傾き判定工程(S3)、d)アライメント調整工程(S4)が含まれている。このアライメント調整方法は、既述のライブラリシステム60におけるコンピュータ処理によって実現されるが、手動処理によって行う構成としてもよい。

【0086】

a)測定条件監視工程(S1)

【0087】

この測定条件監視工程では、測定条件が成立したか否かを監視し、この測定条件を前回のフラグ測定より一定時間の経過や、ロボットのハンドリングエラーの発生等を設定すればよい。また、電源投入時の所定時間内を測定条件の成立としてもよい。

【0088】

b)フラグ測定工程(S2)

【0089】

このフラグ測定工程では、ロボット6又は8を基準フラグ18A、18B、18Cのいずれか又は全部に位置付けることにより、基準フラグ18A、18B、18Cのいずれか又は全部をフラグセンサ50により映像により既述の通り測定する。

【0090】

c)傾き判定工程(S3)

【0091】

この傾き判定工程では、基準フラグ18A、18B、18Cの測定データからロボット6又は8の傾きを求め、ロボット6又は8に傾き又はアライメント調整すべき傾きがあるか否かを判定する。アライメント調整すべき傾きがあれば、アライメント調整工程(ステップS4)に移行し、その傾きがなければ(ステップS3のNO)、アライメント調整を行うことなく、この処理工程を終了する。

【0092】

d)アライメント調整工程(S4)

【0093】

ロボット6又は8について、フラグセンサ50の測定値より求めたロボット6又は8の傾きに応じてロボット6又は8のアライメントずれを調整する。この調整は、位置データ(図7及び図8)を補正することにより実行される。

【0094】

このようなアライメント調整方法によれば、ライブラリ装置2側でロボット6又は8の傾きに応じて位置データを補正するので、ロボット6又は8の経年変化や地震やメンテナンス等による位置ずれを自動的に補正でき、収納棚10のセル14に対するロボット6又は8のハンドリング即ち、カートリッジ4の搬出入の安定化を図ることができる。従って、信頼性の高いライブラリ装置を提供でき、処理の信頼性を向上させることができる。

【0095】

次に、基準フラグ測定動作について、図17を参照する。図17は、基準フラグ測定動作の処理手順を示すフローチャートである。

【0096】

この基準フラグ測定はライブラリシステム60のコンピュータ処理によって実行され、斯かる処理はロボット6又は8を移動させて行い、測定条件には、複数の条件を設定できるが、例えば、条件1として、前回の基準フラグ測定処理より一定時間が経過したか否か、条件2として、ロボット6又は8のうち運用系に設定されて運用中のロボットにハンドリングエラーが発生したか否かである。即ち、条件1は、ハンドリングエラー等が発生していなくても、時間経過を要素とするものである。条件1の設定により、定期的にアライメント調整が実施されるために、経年変化によるずれを吸収することができる。そのため、長時間待機系に設定されていたロボットを運用系とした際に、運用系に設定された後にアライメント調整をする必要がなく、速やかに処理を引き継ぐことが可能である。また、条件1の設定では、運用系のロボットの動作中に待機系のロボットのアライメント調整が自動化されることになる。また、条件2は、一定時間が経過していなくても、エラー発生を要素とするものである。条件2の設定により、地震等の不測の事態に対応することが可能である。

【0097】

この処理手順では、ロボット6、8の動作を開始させ、測定条件に合致しているか否かを判定する(ステップS11)。この測定条件は既述の条件1又は条件2である。この測定条件に合致していれば(ステップS11のYES)、対象面の基準フラグを測定し(ステップS12)、カートリッジ4の搬送動作を実施し(ステップS13)、ロボット6又は8の移動を終了する。

【0098】

ステップS11で測定条件に合致していなければ(ステップS11のNO)、ステップS12の対象面の基準フラグ測定を行うことなく、カートリッジ4の搬送動作を実施し(ステップS13)、ロボット6、8の移動を終了する。

【0099】

次に、基準フラグ測定処理について、図18及び図19を参照する。図18は、基準フラグの配置を示す図、図19は、基準フラグ測定処理の処理手順を示すフローチャートである。図18において、図1、図6と同一部分には同一符号を付してある。

【0100】

この基準フラグ測定処理は、ロボット6又は8を収納棚10の左側収納棚10L、後側収納棚10B、右側収納棚10Rにある基準フラグ18A、基準フラグ18B及び基準フラグ18Cに位置付けて実行される。

【0101】

そこで、この基準フラグ18A、18B又は18Cの測定を行うための処理手順は、メインルーチン(図17)のサブルーチンであって、ステップS12の具体的な処理工程であり、基準フラグ18A、18B及び18Cの測定を実行する。

【0102】

この処理手順では、基準フラグ測定に移行すると、基準データを格納しているデータ記憶部90又はデータ記憶部94に格納されている基準データ(図7、図8)のクリアを実行し(ステップS21)、従前の基準データを消去する。この基準データクリアの後、基準フラグ18Aを測定し(ステップS22)、基準フラグ18Aの測定結果により、正常終了か否かを判断する(ステップS23)。正常終了でなければ(ステップS23のNO)、基準データのリストアを実行し(ステップS24)、基準フラグ測定を続行する。

【0103】

基準フラグ18Aの測定について、正常終了であれば(ステップS23のYES)、基準フラグ18Bを測定し(ステップS25)、基準フラグ18Bの測定結果により、正常終了か否かを判断する(ステップS26)。正常終了でなければ(ステップS26のNO)、基準データの格納又は更新としてリストアを実行し(ステップS24)、基準フラグ測定を続行する。

【0104】

基準フラグ18Bの測定について、正常終了であれば(ステップS26のYES)、基準フラグ18Cを測定し(ステップS27)、基準フラグ18Cの測定結果により、正常終了か否かを判断する(ステップS28)。正常終了でなければ(ステップS28のNO)、基準データのリストアを実行し(ステップS24)、正常終了であれば(ステップS28のYES)、各基準フラグ18A、18B、18Cの基準データを更新し(ステップS29)、基準フラグの測定を終了する。

【0105】

次に、セルフラグの測定について、図20及び図21を参照する。図20は、セルフラグ測定の一例を示す図、図21は、セルフラグ測定の処理手順を示すフローチャートである。図20において、図1、図6と同一部分には同一符号を付してある。

【0106】

セルフラグ19のずれが大きい場合には、対象面側の基準フラグの測定が必要となる。そこで、ロボット6、8は、図20に示すように、現在位置D1に最も近傍位置のセルフラグ19に位置付け、その位置でフラグ測定を行い、変化量が大きい場合に対象面側に移動し、その位置D2の基準フラグ18Aを測定する。このように最も近傍位置のセルフラグ19を用いることで、ホストコンピュータ70からの処理を実施中にエラーを検出した場合であっても、タイムアウト等を検出する前に調整を完了することが可能となる。

【0107】

この処理手順では、図21に示すように、ロボット6、8が存在する現時点の位置D1に最も近傍位置のセルフラグ19に位置付けし(ステップS31)、その位置でセルフラグの測定動作を実施する(ステップS32)。

【0108】

セルフラグ19の測定の結果、変化量が大きいか否かを判定し(ステップS33)、変化量が大きければ(ステップS33のYES)、対象面側に移動し、対象面の基準フラグを測定し(ステップS34)、カートリッジ搬送動作を実施し(ステップS35)、ロボット6、8の移動を終了する。

【0109】

ステップS33において、変化量が大きくなければ(ステップS33のNO)、ステップS34の処理を実施することなく、カートリッジ搬送動作を実施し(ステップS35)、ロボット6、8の移動を終了する。

【0110】

次に、動作命令に対応する基準フラグ測定について、図22及び図23を参照する。図22は、ホストコンピュータ及びライブラリ装置の処理シーケンスを示す図、図23は、搬送動作時の基準フラグ測定の処理手順を示すフローチャートである。

【0111】

ホストコンピュータ70から電源投入の指示がライブラリ装置2に加えられると(ステップS101)、ライブラリ装置2では、初期化シーケンスが実行され(ステップS102)、その初期化シーケンスを完了すると、その完了がライブラリ装置2からホストコンピュータ70に通知される(ステップS103)。

【0112】

この完了通知を受けたホストコンピュータ70では、動作命令がライブラリ装置2に発せられ(ステップS104)、セル測定処理が実行される(ステップS105)。このセル測定処理は、カートリッジ4を搬出する場合には対応するセルの測定として、Fromセル側測定(ステップS106)、カートリッジ4を搬入する場合には対応するセルの測定として、Toセル側測定が実行され(ステップS107)、これらの測定の後、カートリッジ搬送が実行される(ステップS108)。このようなカートリッジ搬送が完了すれば、その完了がライブラリ装置2からホストコンピュータ70に通知される(ステップS109)。

【0113】

これに対応し、ライブラリ装置2の処理手順には、図23に示すように、初期診断動作(段階F1)及び搬送動作(段階F2)が含まれている。初期診断動作(段階F1)は、電源投入後の一定時間で完了する処理であり、また、搬送動作(段階F2)は、動作命令に対する処理時間内で完了する処理である。各動作について、続けて以下に詳述する。

【0114】

電源が投入されると、初期診断動作が実行される(段階F1)。初期診断動作では(段階F1)、電源投入時の初期診断(ステップS41)と、カートリッジ4のバーコード読取り動作が実施される(ステップS42)。そして、カートリッジ4のバーコード読取りが可能であれば、初期診断動作(F1)は正常終了し、ライブラリ装置2は、ホストコンピュータ70からの命令を受信可能となる装置待機状態に移行する(ステップS43)。

【0115】

この待機状態において、ホストコンピュータ70からの電源投入後の1回目の動作命令の受信を監視し(ステップS44)、その動作命令を受けると(ステップS44のYES)、その動作命令に設定されている処理時間内で基準フラグの測定動作及び搬送動作が実行される。即ち、電源投入後の1回目の動作命令により、From(搬出)セル側の基準フラグを測定し(ステップS45)、To(搬入)セル側の基準フラグを測定し(ステップS46)、カートリッジ4の搬送動作を実施し(ステップS47)、基準フラグの測定を終了する。

【0116】

次に、動作命令後の一定時間内処理について、図24を参照する。図24は、動作命令後の一定時間内処理の処理手順を示すフローチャートである。

【0117】

この処理手順はライブラリシステム60のコンピュータ処理によって実行される処理手順であって、動作命令受信後の一定時間内での基準フラグの測定処理である。

【0118】

動作命令を受信すると、測定間隔が経過したか否かが判断され(ステップS51)、測定間隔が経過すれば(ステップS51のYES)、From(搬出)セル側の基準フラグを測定し(ステップS52)、To(搬入)セル側の基準フラグを測定し(ステップS53)、カートリッジ4の搬送動作を実施し(ステップS54)、基準フラグの測定を終了する。

【0119】

また、ステップS51で測定間隔が経過していなければ(ステップS51のNO)、ステップS52、S53の処理を実行することなく、カートリッジ4の搬送動作を実施し(ステップS54)、基準フラグの測定を終了する。

【0120】

次に、待機側ロボットのパトロール動作について、図25を参照する。図25は、待機側ロボットのパトロール動作による基準フラグ測定の処理手順を示すフローチャートである。

【0121】

この処理手順は、待機側のロボット6又は8のパトロール動作による基準フラグの測定処理である。この処理には、CPU72又はCPU80にあるカウンタを左側の基準フラグ測定でカウントアップし、後側の基準フラグ測定でさらにカウントアップし、次の基準フラグ測定でカウントクリアする処理を含んでいる。

【0122】

この処理手順では、パトロール開始時刻が到来したか否かを判定し(ステップS61)、パトロール開始時刻が到来するまで待機する。パトロール開始時刻が到来すれば(ステップS61のYES)、パトロール動作を実施し(ステップS62)、CPU72又はCPU80にあるカウンタのカウント値NがN=0であるか否かを判定し(ステップS63)、N=0であれば(ステップS63のYES)、左側の基準フラグ測定を実行し(ステップS64)、前記カウンタをカウントアップし(+1)、ステップS61に戻る。カウント値N=0は、左側の基準フラグ測定を示し、カウント値N=1は、後側の基準フラグ測定を示し、後側の基準フラグ測定でカウントアップしてカウント値N=2となるので、カウント値N≠1(N=2)は、From(搬出)セル側の基準フラグ測定を表す。

【0123】

ステップS63において、N≠0であれば(ステップS63のNO)、カウント値N=1であるか否かを判定し(ステップS65)、N=1であれば(ステップS65のYES)、後側の基準フラグ測定を実行し(ステップS66)、前記カウンタをカウントアップし(+1)、ステップS61に戻る。

【0124】

また、ステップS65において、N≠1であれば(ステップS65のNO)、From(搬出)セル側の基準フラグ測定を実行し(ステップS67)、カウントクリアを実行し(ステップS68)、ステップS61に戻り、次のパトロール開始時刻が到来するまで待機する。

【0125】

次に、ハンドリングエラー時の基準フラグ測定について、図26を参照する。図26は、ハンドリングエラー時の基準フラグ測定の処理手順を示すフローチャートである。

【0126】

この処理手順は、ハンドリングエラーが発生したか否かを判断し、その判断に基づいて基準フラグを測定する処理を含んでいる。

【0127】

動作開始に基づき、カートリッジ4の搬送動作が実施され(ステップS71)、この搬送動作中にハンドリングエラーの発生を判断し(ステップS72)、ハンドリングエラーが発生すれば(ステップS72のYES)、対象面の基準フラグを測定し(ステップS73)、カートリッジ4の搬送動作を実施し(ステップS74)、動作を終了する。

【0128】

ステップS72において、ハンドリングエラーが発生しなければ(ステップS72のNO)、ステップS73、S74の処理を実行することなく、動作を終了する。

【0129】

次に、動作タイムアウト時間が近くなった場合の動作について、図27を参照する。図27は、動作タイムアウト時間が近くなった場合の動作の処理手順を示すフローチャートである。

【0130】

この処理手順は、動作タイムアウト時間が近くなった場合の処理動作において、エラー発生時の動作を示している。

【0131】

この処理手順では、動作開始に基づき、カートリッジ4の搬送動作を実施し(ステップS81)、エラーの発生を監視し(ステップS82)、エラーが発生すれば(ステップS82のYES)、動作タイムアウトまでの時間の2分の1の時間(エラーリカバリ実施時間)が経過したか否かを判定し(ステップS83)、その時間が経過していなければ(ステップS83のNO)、対象面の基準フラグを測定し(ステップS84)、カートリッジ4の搬送動作を実施し(ステップS85)、動作を終了する。

【0132】

ステップS82において、エラーが発生していなければ(ステップS82のNO)、ステップS83、S84、S85の処理を実行することなく、動作を終了する。また、ステップS83において、エラーリカバリ実施時間が経過すれば(ステップS83のYES)、待機側に設定されているロボット8又は6でカートリッジ4の搬送動作を実施し(ステップS86)、動作を終了する。この実施の形態においては、先ずは運用側のロボットに対してエラーリカバリ実施時間が経過するまで、基準フラグの測定等のエラーリカバリ処理を行うことで、一時的な異常等を回復して運用側のロボットで引き続き動作することが可能である。それに加えて、待機側のロボットに対して一定時間間隔で基準フラグの測定処理を行っているため(パトロール動作)、一時的な異常ではなく運用側ロボットでは動作継続が不可能となった場合であっても、タイムアウトが発生する以前に、速やかに待機側ロボットに処理を引き継ぐことが可能である。また、エラーリカバリ実施時間として、動作タイムアウトまでの時間の2分の1の時間を設定しているが、ロボットの位置や動作先のセル位置に基づいて、エラーリカバリ実施時間を変更することも、もちろん可能である。

【0133】

第1の実施の形態における特徴事項や利点について、以下に列挙する。

【0134】

(1) アライメント調整の処理手順は、既述の補正式(11)ないし(14)で得た補正値を用いて基準値を書き換えることにより実行されるので、格別な処理手順を必要とすることなく、ずれが生じていることが発見された場合に速やかに行うことができる。

【0135】

(2) また、ロボット6又は8は、水平面に直角に交わる直線運動する2軸とその上に搭載されて回転運動する軸を有する構成であり、装置設置環境の変化や、経年変化があった場合に、基準フラグ18A、18B、18Cを読み取ることにより、ロボット6又は8のアライメントのずれを補正することができる。

【0136】

(3) ロボット6又は8の移動時に近傍にあるフラグを読み出し、ずれが大きい場合は、位置付けに変化があったと判断し、基準フラグ18A、18B、18Cの測定を行い、アライメント調整が行える。

【0137】

(4) このようなアライメント調整では、装置の電源投入時の初期診断動作を回避し、ホストコンピュータ70から最初のロボット6又は8にカートリッジ搬送命令が発せられたとき、収納棚10の対象面の基準フラグ18A、18B、18Cを測定するので、アライメント調整が主要動作の妨げにならず、ライブラリ動作又は運用への影響を回避できる。

【0138】

(5) 経年的なロボットの状態変化を考慮すれば、アライメント調整を電源投入後の一定期間で実施する構成としてもよい。

【0139】

(6) 待機側のロボットに関しては、ロボットの障害迂回(failover)処理が発生し、カートリッジ4の搬送動作を行うときに実施すると、ホストコンピュータ70に対してタイムアウトになる場合があれば、例えば、1日に1回実施しているロボット機構部のパトロール動作時に3面ある基準フラグ18A、18B、18Cの中、1面の基準フラグ測定を実施すればよい。

【0140】

(7) カートリッジ4の搬送動作時にカートリッジハンドリングのエラーを検出した場合も対象面のフラグの測定を実施すれば、迅速なアライメント調整が行える。

【0141】

(8) フラグ測定の際に、ホストコンピュータ70から発せられるタイムアウト値の例えば、半分の時間が経過している場合は、測定動作に移行させることなく、ロボット6又は8に障害迂回(failover)処理を実施すればよく、このようにすれば、ホストコンピュータ70に対してタイムアウトに陥ることを防止できる。

【0142】

(9) 基準フラグ18A、18B、18Cの測定結果、測定開始側(手前側)のフラグと測定終了側(奥側)のフラグに測定値差が大きい場合には、ロボット6又は8が婉曲していると判断し、その場合には、3つの基準フラグ18A、18B、18Cの測定値を用いればよく、各測定値から近似直線的に補正を行ってアライメント調整を行えばよい。

【0143】

〔第2の実施の形態〕

【0144】

次に、本発明の第2の実施の形態について、図28を参照する。図28は、ライブラリ装置の収納棚及び基準フラグの設置例を示す図である。図28において、図1及び図6と同一部分には同一符号を付してある。

【0145】

第1の実施の形態では、収納棚10の左側収納棚10L及び右側収納棚10Rの各セル14をセル群141、142、143に分割し、左側収納棚10L、後側収納棚10B及び右側収納棚10Rの上下に基準フラグ表示部16を設置したが(図6)、第2の実施の形態(図28)のように、左側収納棚10L、後側収納棚10B及び右側収納棚10Rに単一のセル群とし、それぞれの下部のみに基準フラグ18A、18B、18Cを設置し、セルフラグ19についても、単一のセル群のそれぞれに3組のみ設置する構成としてもよく、同様の効果が得られる。

【0146】

〔第3の実施の形態〕

【0147】

次に、本発明の第3の実施の形態について、図29及び図30を参照する。図29は、第3の実施の形態に係る動作の処理手順を示すフローチャート、図30は、動作監視、ロボット切替え及び測定動作の処理手順を示すフローチャートである。

【0148】

第1及び第2の実施の形態では、セルアクセス異常が発生した場合に、基準フラグ測定の実施を前提としているが、この第3の実施の形態(図29)では、少なくとも2つの搬送ロボットを備えた場合であって、第1の実施の形態(図2、図4)に示すように、ロボット6が下ロボット、ロボット8が上ロボットとして上下に搭載されている構成の場合には、例えば、上ロボット即ち、ロボット8の稼動中にセルアクセス異常が発生した場合、基準フラグ測定を実施する前に、別のロボット即ち、下ロボットであるロボット6でアクセスを行い、両ロボット6、8で共にエラーが発生する場合には、この場合、ロボットの経年変化ではなく収納棚側(セル取付け側)の経年変化と判断し、基準フラグを測定するのではなく、対象セルフラグの再測定を行い、アライメント調整を行う。この実施の形態においても、セルフラグの再測定を行う以外は第1の実施の形態(図1ないし図27)の処理を実行する。

【0149】

そこで、この処理手順では、上下ロボットを用いてロボット側の経年変化かセル側の経年変化かを判断する処理を含んでおり、図29に示すように、下ロボット(ロボット6)にてカートリッジの搬送動作を実施し(ステップS111)、その実施中にセルエラーが発生したか否かを監視する(ステップS112)。セルエラーが発生しなければ(ステップS112のNO)、正常終了(ステップS113)とし、セルエラーが発生すれば(ステップS112のYES)、アクセスを上ロボット(ロボット8)に切り替え、上ロボットにてカートリッジ搬送動作を実施し(ステップS114)、その実施中にセルエラーが発生したか否かを監視する(ステップS115)。

【0150】

セルエラーが発生しなければ(ステップS115のNO)、正常終了(ステップS116)とする。この場合、上ロボット側でセルアクセス異常が生じなかったのであるから、下ロボット側にセルアクセス異常がある。

【0151】

また、上ロボットでもセルエラーが発生すれば(ステップS115のYES)、両ロボット6、8に共にエラーが発生することになる。この場合、ロボット側の経年変化ではなく、収納棚側の経年変化と判断する。この場合、アクセスを下ロボット(ロボット6)に切り替え、下ロボットにてセルのアライメント測定を実施し(ステップS117)、下ロボットにてカートリッジ搬送動作を実施し(ステップS118)、正常終了(ステップS119)とする。

【0152】

下ロボットでのセルエラー発生後(ステップS112のYES)の正常終了(ステップS116)の場合には、次回動作時に下ロボットの基準フラグ測定を実施する(ステップS120)。この基準フラグ測定は、第1の実施の形態と同様である。

【0153】

また、下ロボットにてカートリッジの搬送動作実施後(ステップS118)の正常終了(ステップS119)の場合には、次回動作時に上ロボットでのセルのアライメント測定(セルフラグ測定)を実施する(ステップS1210)。

【0154】

そこで、図30に示す処理手順では、ロボット側の経年変化かセル側の経年変化かの判断に関し、パトロール的にセルの経年変化を検出している。この経年変化の監視は例えば、時間、動作回数を契機とする。即ち、時間では、ステップS121において、一定時間以上が経過したか否かの判断を行い、また、動作回数では、同様に、ステップS121において、一定動作回数以上動いたか否かの判断を行う。斯かる判断に基づいて、ステップS121以下の処理を実行する。

【0155】

この処理手順では、動作を開始し、パトロール契機に達したか否かを監視する(ステップS121)。このパトロール契機は、時間又は動作回数であり、双方を重畳的に監視し、パトロール契機としてもよい。

【0156】

ステップS121において、パトロール契機に達した場合には(ステップS121のYES)、下ロボットでのセルのアライメント測定を実施し(ステップS122)、このアライメント測定の実施の結果、下ロボットの元のセルアライメントデータとの変化が大であるか否かを判断する(ステップS123)。

【0157】

下ロボットの元のセルアライメントデータとの変化が大でなければ(ステップS123のNO)、経年変化がないと判断し、下ロボットにてカートリッジ搬送動作を実施し(ステップS124)、動作を完了する。

【0158】

下ロボットの元のセルアライメントデータとの変化が大であれば(ステップS123のYES)、下ロボット側の異常と判断し、上ロボットに切り替え、上ロボットにてセルのアライメント測定を実施し(ステップS125)、上ロボットのセルアライメントデータとの変化が大であるか否かを判断する(ステップS126)。

【0159】

上ロボットのセルアライメントデータとの変化が大であれば(ステップS126のYES)、セルが経年変化したと判断し、下ロボットにてカートリッジ搬送動作を実施し(ステップS127)、動作を完了する。

【0160】

また、上ロボットのセルアライメントデータとの変化が大でなければ(ステップS126のNO)、下ロボットが経年変化したと判断し、下ロボットの基準フラグ測定を実施し(ステップS128)、下ロボットにてカートリッジ搬送動作を実施し(ステップS129)、動作を完了する。

【0161】

このような2つのロボット6、8を備えるライブラリ装置にあっては、2つのロボット6、8の段階的な動作監視と、アライメント測定とを交互に行うことにより、ロボット側の経年変化かセル側の経年変化かを特定することができ、経年変化によるセルアクセス異常に対応し、適切な処理を実行することができ、信頼性の高い搬送動作を確保することができる。

【0162】

以上述べたように、ロボット6、8のように、上下にロボットが搭載された構成では、セルアクセス異常が発生した場合には、基準フラグを実施する前に、稼動中であった例えば、ロボット8以外のロボット、上記実施の形態ではロボット6でセルアクセスを行い、両ロボット6、8に共にセルアクセス異常が発生する場合には、ロボットの経年変化ではなく、収納棚10即ち、ロッカ側(セル取付け側)の経年変化と判断し、基準フラグを測定するのではなく、対象セルフラグの再測定を行うので、この再測定結果により、アライメント調整を行うことができ、信頼性の高い安定したハンドリングを実現することができる。

【0163】

〔他の実施の形態〕

【0164】

上記実施の形態では、左側収納棚10L、後側収納棚10B及び右側収納棚10Rの横方向のセル数を例えば、5に設定し、セル列の端側に基準フラグ18A、18C、セル列の中心に基準フラグ18Bを設置し、これら基準フラグ18A、18B、18Cの測定値と各セル14の位置で比例配分することにより、ロボット6又は8の傾きを求めているが(図15及びその説明)、各セル毎に基準フラグを設置し、各セル毎にロボット6又は8の傾きを求め、セル毎に個別にアライメント調整を行う構成としてもよい。

【0165】

上記実施の形態では、被搬送物としてカートリッジ4を保管するライブラリ装置2を例示したが、本発明は、カートリッジ4以外の被搬送物を保管する保管装置や配送装置等にも適用でき、被搬送物がカートリッジに限定されるものではないし、アライメント調整装置やアライメント調整方法がライブラリ装置に限定されるものでもない。

【0166】

上記実施の形態では、セル及び基準フラグを表す基準データを図7及び図8に例示したが、本発明はこのような基準データに限定されるものではなく、複数箇所の位置を表す簡素な位置データを基準データとして用いてもよいことは勿論である。

【0167】

上記実施の形態では、基準フラグの測定開始条件として、既述の条件1、条件2を例示したが、動作命令の回数を計数し、その計数値に測定開始の基準値を設けて測定開始条件としてもよい。

【0168】

上記実施の形態(図23)では、電源投入の後にホストコンピュータ70から1回目の動作命令を受けた際に基準フラグの測定を行い、その動作命令に応じて基準フラグの測定を行っているが、特定の時間間隔や動作命令を受ける度に基準フラグの測定を行うようにしてもよい。

【0169】

上記実施の形態では、ロボット6を下ロボット、ロボット8を上ロボットとして上下にロボットを備えたライブラリ装置を例示したが、本発明は、このような2つの搬送ロボットを備えたものに限定されるものではなく、1又は3以上の搬送ロボットを備えるライブラリ装置や、このような搬送ロボットを用いた搬送装置に適用できるものである。

【0170】

以上述べたように、本発明の最も好ましい実施の形態等について説明したが、本発明は、上記記載に限定されるものではなく、請求の範囲に記載され、又は明細書に開示された発明の要旨に基づき、当業者において様々な変形や変更が可能であることは勿論であり、斯かる変形や変更が、本発明の範囲に含まれることは言うまでもない。

【産業上の利用可能性】

【0171】

本発明は、少なくとも2つの搬送ロボットを備えており、セルアクセス異常の原因が搬送ロボットの選択によりロボット側の経年変化によるか、セル側の経年変化によるかを特定する等、適切なアライメント調整を行え、搬送動作の信頼性を高めることができ、有用である。

【符号の説明】

【0172】

2 ライブラリ装置

4 カートリッジ

6、8 搬送ロボット

10 収納棚

10L 左側収納棚

10R 右側収納棚

10B 後側収納棚

14 セル

141、142、143 セル群

18A、18B、18C 基準フラグ

19 セルフラグ

50 フラグセンサ

62、64 ロボット制御ボード

70 ホストコンピュータ

【特許請求の範囲】

【請求項1】

収納棚に被搬送物を搬入し、又は収納棚から被搬送物を搬出する搬送動作を行う少なくとも2つのロボットと、

前記収納棚に設置された基準フラグと、

前記収納棚のセルに設置されたセルフラグと、

前記ロボットの1つでセルアクセスの異常が発生した場合に前記基準フラグの測定前に前記ロボットから別のロボットに切り替えてセルアクセスを行わせ、前記ロボットの2つにセルアクセスの異常が発生した場合、前記基準フラグの測定前に対象セルフラグを測定するフラグ測定手段と、

を備えたことを特徴とするアライメント調整装置。

【請求項2】

請求項1記載のアライメント調整装置において、

前記フラグ測定手段は、複数のロボットにエラーが発生する場合、前記セル側の経年変化を判断し、対象セルフラグの再測定を行うことを特徴とするアライメント調整装置。

【請求項3】

収納棚に被搬送物を搬入し、又は収納棚から被搬送物を搬出する搬送動作を行う少なくとも2つのロボットと、

前記収納棚に設置された基準フラグと、

前記収納棚のセルに設置されたセルフラグと、

前記ロボットの1つでセルアクセスの異常が発生した場合に前記基準フラグの測定前に前記ロボットから別のロボットに切り替えてセルアクセスを行わせ、前記ロボットの2つにセルアクセスの異常が発生した場合、前記基準フラグの測定前に対象セルフラグを測定するフラグ測定手段と、

を備えたことを特徴とするライブラリ装置。

【請求項4】

請求項3記載のライブラリ装置において、

前記フラグ測定手段は、複数のロボットにエラーが発生する場合、前記セル側の経年変化を判断し、対象セルフラグの再測定を行うことを特徴とするライブラリ装置。

【請求項5】

収納棚に被搬送物を搬入し、又は収納棚から被搬送物を搬出する少なくとも2つのロボットを備えるアライメント調整方法であって、

セルアクセスの異常が発生した場合に基準フラグの測定前に、アクセスの異常時のロボットから別のロボットに切り替えてアクセスを行い、複数のロボットにエラーが発生した場合、対象セルフラグを測定するフラグ測定工程を含むことを特徴とするアライメント調整方法。

【請求項6】

請求項5記載のアライメント調整方法において、

前記フラグ測定工程は、複数のロボットにエラーが発生する場合、前記セル側の経年変化を判断し、対象セルフラグの再測定を行うことを特徴とするアライメント調整方法。

【請求項1】

収納棚に被搬送物を搬入し、又は収納棚から被搬送物を搬出する搬送動作を行う少なくとも2つのロボットと、

前記収納棚に設置された基準フラグと、

前記収納棚のセルに設置されたセルフラグと、

前記ロボットの1つでセルアクセスの異常が発生した場合に前記基準フラグの測定前に前記ロボットから別のロボットに切り替えてセルアクセスを行わせ、前記ロボットの2つにセルアクセスの異常が発生した場合、前記基準フラグの測定前に対象セルフラグを測定するフラグ測定手段と、

を備えたことを特徴とするアライメント調整装置。

【請求項2】

請求項1記載のアライメント調整装置において、

前記フラグ測定手段は、複数のロボットにエラーが発生する場合、前記セル側の経年変化を判断し、対象セルフラグの再測定を行うことを特徴とするアライメント調整装置。

【請求項3】

収納棚に被搬送物を搬入し、又は収納棚から被搬送物を搬出する搬送動作を行う少なくとも2つのロボットと、

前記収納棚に設置された基準フラグと、

前記収納棚のセルに設置されたセルフラグと、

前記ロボットの1つでセルアクセスの異常が発生した場合に前記基準フラグの測定前に前記ロボットから別のロボットに切り替えてセルアクセスを行わせ、前記ロボットの2つにセルアクセスの異常が発生した場合、前記基準フラグの測定前に対象セルフラグを測定するフラグ測定手段と、

を備えたことを特徴とするライブラリ装置。

【請求項4】

請求項3記載のライブラリ装置において、

前記フラグ測定手段は、複数のロボットにエラーが発生する場合、前記セル側の経年変化を判断し、対象セルフラグの再測定を行うことを特徴とするライブラリ装置。

【請求項5】

収納棚に被搬送物を搬入し、又は収納棚から被搬送物を搬出する少なくとも2つのロボットを備えるアライメント調整方法であって、

セルアクセスの異常が発生した場合に基準フラグの測定前に、アクセスの異常時のロボットから別のロボットに切り替えてアクセスを行い、複数のロボットにエラーが発生した場合、対象セルフラグを測定するフラグ測定工程を含むことを特徴とするアライメント調整方法。

【請求項6】

請求項5記載のアライメント調整方法において、

前記フラグ測定工程は、複数のロボットにエラーが発生する場合、前記セル側の経年変化を判断し、対象セルフラグの再測定を行うことを特徴とするアライメント調整方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【公開番号】特開2013−48010(P2013−48010A)

【公開日】平成25年3月7日(2013.3.7)

【国際特許分類】

【出願番号】特願2012−224579(P2012−224579)

【出願日】平成24年10月9日(2012.10.9)

【分割の表示】特願2009−537974(P2009−537974)の分割

【原出願日】平成20年7月18日(2008.7.18)

【出願人】(000005223)富士通株式会社 (25,993)

【Fターム(参考)】

【公開日】平成25年3月7日(2013.3.7)

【国際特許分類】

【出願日】平成24年10月9日(2012.10.9)

【分割の表示】特願2009−537974(P2009−537974)の分割

【原出願日】平成20年7月18日(2008.7.18)

【出願人】(000005223)富士通株式会社 (25,993)

【Fターム(参考)】

[ Back to top ]