アルカリ乾電池およびその製造方法

【課題】保存後においても正極ペレットの崩壊が少なく、優れた放電性能を有するとともに、薄型の電池ケースを用いても変形が抑制されたアルカリ乾電池を提供する。

【解決手段】アルカリ乾電池は、有底円筒形の電池ケースと、電池ケースの内面に接し、二酸化マンガン粉末および黒鉛粉末を含む中空円筒形の正極と、正極の中空部内に配された負極と、正極と負極との間に配されたセパレータと、アルカリ電解液と、を具備し、前記電池ケースの厚みが、0.1mm以上0.18mm未満であり、電池ケースの中心軸に対して垂直な正極の断面画像を、中心軸に沿って、0.4mm間隔で撮影したとき、得られる全ての断面画像の数に対して、クラックが観察されない断面画像の数の割合が、91%以上97%以下である。

【解決手段】アルカリ乾電池は、有底円筒形の電池ケースと、電池ケースの内面に接し、二酸化マンガン粉末および黒鉛粉末を含む中空円筒形の正極と、正極の中空部内に配された負極と、正極と負極との間に配されたセパレータと、アルカリ電解液と、を具備し、前記電池ケースの厚みが、0.1mm以上0.18mm未満であり、電池ケースの中心軸に対して垂直な正極の断面画像を、中心軸に沿って、0.4mm間隔で撮影したとき、得られる全ての断面画像の数に対して、クラックが観察されない断面画像の数の割合が、91%以上97%以下である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、アルカリ乾電池およびその製造方法に関し、特にアルカリ乾電池に用いられる正極の改良に関する。

【背景技術】

【0002】

アルカリ乾電池は、幅広い電流域で使用される安価な電池であり、携帯機器などの電子機器の電源として広く用いられている。そのため、放電性能を高めるために種々の検討が行われている。

また、アルカリ乾電池は、ある程度長期間保存した後でも、放電性能に優れることから、台風や地震などの自然災害時における非常用電源として使用されている。このような用途では、さらなる保存性能の向上が望ましい。アルカリ乾電池の保存時の性能劣化要因の一つとして、電池内の抵抗成分の増大が考えられる。

【0003】

抵抗の増大による保存後の放電性能の低下を抑制するため、電池ケース内壁あるいは正極の表面に導電性被膜を形成して、正極と正極集電体である電池ケースとの間の電子伝導性を高めるなど、様々な改善がなされてきた。

一方、正極自体の改良により、電池性能を高める手段に関して、例えば、特許文献1は、初期のハイレート放電性能を高めるために正極に比較的多くのクラックを形成することを提案している。また、特許文献2は、正極の多孔度を制御することを提案している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−266661号公報

【特許文献2】特開2003−536230号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、特許文献1や特許文献2の技術は、保存後の電池性能を改良するには不十分である。具体的には、特許文献1では、クラックを電解液の移動経路とするため、正極ペレットを電池ケース内に納めた後に正極ペレットに比較的大きな圧力をかけて、内部に積極的にクラックを発生させている。しかし、クラックが多すぎると、形成された正極が電池内で電解液を吸収する際に、正極が膨張し易くなり(つまり、正極が緩みやすくなり)、クラックを基点に正極が内部から崩れる。そのため、放電経路が局所的に断たれ、放電性能が低下する。また、軽量化の観点から、薄型の電池ケースを用いることも検討されているが、薄型の電池ケースを用いた場合、正極ペレットにかける圧力が大きすぎると、ケースが変形する可能性がある。

【0006】

特許文献2でも、正極ペレットを電池ケース内に固定するため、電池ケースに収容した後、正極ペレットを加圧する。加圧により正極を電池ケース内に固定すると、その応力により正極内にクラックが発生する。クラックが発生した状態の電池を保存すると、特許文献1と同様に、正極がより崩れやすくなる。

【0007】

正極が崩れると、放電経路が断たれるのは、電解液で満たされない空隙が形成され、電解液の移動経路が途切れることによるものと考えられる。特に保存後の放電性能の低下は顕著である。

【課題を解決するための手段】

【0008】

そこで、本発明は、上記の従来の課題を解決するために、電池内部での正極の緩みを防ぐことで、電池が保存された後においても、優れた放電性能を有するとともに、薄型の電池ケースを用いても変形が抑制された円筒形のアルカリ乾電池を提供することを目的とする。

【0009】

本発明の一局面は、有底円筒形の電池ケースと、電池ケースの内面に接し、二酸化マンガン粉末および黒鉛粉末を含む中空円筒形の正極と、正極の中空部内に配された負極と、正極と負極との間に配されたセパレータと、アルカリ電解液と、を具備し、電池ケースの厚みが、0.1mm以上0.18mm未満であり、電池ケースの中心軸に対して垂直な正極の断面画像を、中心軸に沿って、0.4mm間隔で撮影したとき、得られる全ての断面画像の数に対して、クラックが観察されない断面画像の数の割合が、91%以上97%以下である、アルカリ乾電池に関する。

【0010】

本発明の他の一局面は、(1)有底円筒形の電池ケースを準備する工程と、(2)二酸化マンガンの粉末、黒鉛粉末、およびアルカリ電解液を含む正極合剤を得る工程と、(3)正極合剤を加圧成形して、二酸化マンガンの密度が2.55〜2.80g/cm3であり、電池ケースとのクリアランスが0.1mm以下となる外径を有する中空円筒形の正極ペレットを得る工程と、(4)電池ケース内に正極ペレットを挿入し、正極ペレットの中空部に、正極ペレットの内径より0.05〜0.1mm小さい径を有する円柱形の挿入ピンを配し、さらに、正極ペレットに、上方より5〜30MPaの圧力を加えて、電池ケースに密着した中空円筒形の正極を得る工程と、(5)正極の中空部にセパレータを配置した後、電池ケース内にアルカリ電解液を注入する工程と、(6)正極の中空部内にセパレータを介して負極を充填する工程と、(7)電池ケースを封口ユニットで密閉する工程と、を含む、アルカリ乾電池の製造方法に関する。

【発明の効果】

【0011】

本発明によれば、保存後においても正極の崩壊が少なく、放電性能に優れるとともに、薄型の電池ケースを用いても変形が抑制されたたアルカリ乾電池を提供することができる。

【図面の簡単な説明】

【0012】

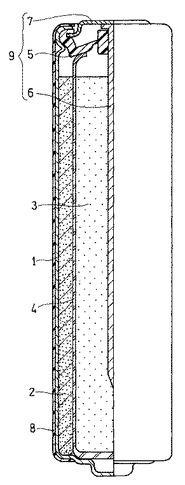

【図1】本発明の一実施形態に係る円筒形アルカリ乾電池の一部を断面とする正面図である。

【図2】図1の円筒形アルカリ乾電池の横断面図である。

【図3】本発明のアルカリ乾電池の製造方法における工程(3)の一例を示す概略縦断面図である。

【図4】本発明のアルカリ乾電池の製造方法における工程(4)の一例を示す概略縦断面図である。

【発明を実施するための形態】

【0013】

本発明のアルカリ乾電池は、有底円筒形の電池ケースと、電池ケースの内面に接した中空円筒形の正極と、正極の中空部内に配された負極と、正極と負極との間に配されたセパレータと、アルカリ電解液とを具備する。電池ケースは、その厚みが0.1mm以上0.18mm未満である薄型のケースである。なお、正極は、二酸化マンガン粉末および黒鉛粉末を含む。

【0014】

一般に、アルカリ乾電池では、中空円筒形の正極ペレットを、有底円筒形の電池ケース内に収容した後、所定の治具を用いて、上から正極ペレットを加圧することにより、電池ケースの内面に密着させて固定する。このとき、得られる正極では、複数のクラックが正極の軸方向に沿って形成される。ここで、クラックとは、前記断面において、幅が二酸化マンガン粉末の粒子径よりも実質的に大きく、約0.5mmよりも小さな線形状の空隙部を意味する。

【0015】

このような微細なクラックが存在すると、クラック内を電解液が移動できるため、放電性能の低下を抑制する上で有利であると考えられてきた。しかし、クラックが多すぎると、電池の組み立てにおいて正極が電解液を吸収する際に、正極が膨張し易くなり、クラックを基点に正極が内部から崩れ易くなるという問題が生じることが分かった。正極の内部が崩壊すると、空隙が増加しすぎて、電解液で満たされない空隙が形成される場合がある。そのため放電性能が低下する。特に、電池の保存後には、このような正極の崩壊が顕著になりやすい。

【0016】

そこで、本発明では、正極内に形成されるクラックの割合を適当な範囲に制御する。具体的には、電池ケースの中心軸に対して垂直な正極の断面画像を、中心軸に沿って、0.4mm間隔で撮影したとき、得られる全ての断面画像の数に対して、クラックが観察されない断面画像の数の割合を、91%以上97%以下に制御する。

【0017】

そのため、正極内に電解液の移動経路を確保しながらも、電解液の浸透により正極が緩んで崩壊するのを抑制することができる。保存後に電池を放電すると、通常は、正極の崩壊が顕著に見られる。しかし、本発明の電池では、そのような正極の崩壊を効果的に抑制できる。その結果、正極の利用率が低下するのを抑制でき、保存後も電池の放電性能を維持できる。

【0018】

また、正極ペレットを、電池ケース内で加圧してその内面に密着させると、厚みが0.1mm以上0.18mm未満の薄型電池ケースを用いた場合には、ケースが変形して、製品不良となる場合がある。本発明では、上記のように、クラックの割合を特定の範囲に制御する際に、電池ケースに加わる圧力も適度に調整されるため、薄型電池ケースを用いても、その変形を抑制できる。薄型電池ケースを用いることができるため、電池の軽量化が容易であるとともに、電池ケースに要する材料を低減できるため、コスト的にも有利である。

【0019】

以下、本発明のアルカリ乾電池の一実施形態を、図1を参照しながら説明する。図1は、本発明の一実施形態に係るアルカリ乾電池の横半分を断面とする正面図である。

【0020】

図1に示すように、アルカリ乾電池は、中空円筒形の正極2と、正極2の中空部内に配された負極3と、これらの間に配されたセパレータ4と、アルカリ電解液(図示せず)とを含み、これらが、ニッケルめっき鋼板製の有底円筒形の電池ケース1内に収容されている。電池ケース1の平滑な内面には、黒鉛を含む導電性被膜(図示しない)が形成されており、電池ケース1は正極端子を兼ねている。

【0021】

正極2は、電池ケース1の内面に接して配され、正極2の中空部内には、セパレータ4を介して、ゲル状の負極3が充填されている。セパレータ4は、有底円筒形であり、正極2の中空部の内面に配され、正極2と負極3とを隔離するとともに、負極3と電池ケース1とを隔離している。正極2は、例えば、正極活物質として二酸化マンガンおよび導電材として黒鉛粉末を含み、これらとアルカリ電解液との混合物からなるものであってもよい。負極3は、負極活物質としての亜鉛または亜鉛合金の粉末と、アルカリ電解液と、ゲル化剤とを含有する。

【0022】

電池ケース1の開口部は、封口ユニット9により封口されている。封口ユニット9は、負極端子板7と、その内面の中央から延びる釘状の負極集電体6と、負極端子板7の周縁から負極集電体6に向かって配置されたガスケット5とからなる。負極集電体6は、頭部と胴部とを有する釘状の形態を有しており、胴部はガスケット5の中央筒部に設けられた貫通孔に挿入され、負極集電体6の頭部は負極端子板7の中央部の平坦部に溶接されている。そして、負極集電体6の胴部は、負極3内に挿入されている。電池ケース1の開口端部は、ガスケット5の外周端部を介して負極端子板7の周縁部の鍔部にかしめつけられている。電池ケース1の外表面には外装ラベル8が被覆されている。

【0023】

図2に、図1の円筒形アルカリ乾電池の横断面図、つまり、円筒形アルカリ乾電池の軸方向に垂直な断面図を示す。なお、図2の横断面図は、円筒型アルカリ乾電池の正極におけるクラックの状態をわかりやすく示すための模式図である。

上述のように、アルカリ乾電池では、中空円筒形の正極ペレットを、有底円筒形の電池ケース内に収容した後、加圧することにより、電池ケース内に固定する。このとき、本発明のアルカリ乾電池でも、正極2の内部には、正極2の軸方向に沿ってクラック10が形成される。

【0024】

正極2の内部に発生したクラック10は、例えば、X線CTにより撮影した断面画像によって観察できる。具体的には、X線CTにより、正極2が存在する範囲において、円筒形電池ケース1の中心軸に対して垂直に断面撮影を行う。この断面撮影は、円筒形電池ケース1の中心軸に沿って0.4mm間隔で行う。単3形アルカリ乾電池の場合、円筒形電池ケースの中心軸に沿った方向の正極の長さは約42mmであるので、約105枚の断面が撮影される。

【0025】

X線CT撮影の断面画像において、正極領域にクラックが存在すると、クラックは正極合剤が存在しない部分であるため、その周囲の正極よりも低輝度であり、図2に示すように、暗い筋のように見える。そのため、目視によっても、クラック10の存在を確認できる。また、輝度を測定し、その違いに基づいて、クラックの有無を判断することもできる。なお、クラックの有無の判断は、未放電状態の電池の断面画像に基づいて行う。

【0026】

クラック部分の輝度は、例えば、断面画像において、クラックを横切る長さ0.6mm程度の線分を引き、その線分上の輝度分布を測定してから正極合剤の輝度を基準にして表すことができる。つまり、クラックを横切る線分上における輝度の最大値(正極合剤部分)Xと輝度の最小値(クラック部分)Yとを算出し、クラックの輝度を(Y/X)×100〔%〕として表すことができる。

【0027】

そして、本発明では、正極の断面画像を所定の間隔で撮影したときに得られる全ての断面画像の数に対する、クラックが観察されない断面画像の数の割合を、上記91〜97%の範囲に制御する。このように、クラックを正極内に適切な割合で存在させることにより、電池内で正極の緩みや崩壊を抑制しながらも、正極内における電解液の移動を容易にすることができる。なお、クラックの輝度が小さいほどクラックそのものが大きく、電解液の拡散経路としての機能は大きくなる。

【0028】

なお、本発明では、上記のように正極の断面画像の所定の領域について輝度を測定したとき、輝度の最大値の98%以下の輝度を有する箇所が存在するとき、クラックが存在すると判断する。

クラックの測定は、電池を組み立ててから、機器類に装着して放電を開始する前までの任意の段階で測定される。このような段階であれば、どの時点で測定してもよく、例えば、電池の組み立てから1年以内または半年以内に測定してもよい。

【0029】

以下、アルカリ乾電池の詳細について説明する。

(正極)

正極は、正極活物質である二酸化マンガン粉末および導電剤である黒鉛粉末を含む。

二酸化マンガンとしては、電解二酸化マンガンを用いるのが好ましい。なお、工業的に生産された電解二酸化マンガンは、通常、微量の不純物(灰分など)を含んでおり、その二酸化マンガン純度は90数%である。二酸化マンガンの結晶構造としては、α型、β型、γ型、δ型、ε型、η型、λ型、ラムスデライト型が挙げられる。

【0030】

二酸化マンガン粉末の平均粒径(D50)は、例えば、30〜60μm、好ましくは35〜50μmである。平均粒径が、このような範囲である場合、正極中の二酸化マンガン粒子が密になり過ぎず、正極が電解液(水)を含浸しやすく、適度な数およびサイズのクラックを形成し易い。この範囲の平均粒径は、従来よりも比較的大きく、粉砕の手間を削減できるため、コスト面でも有利である。

【0031】

導電剤の黒鉛としては、天然黒鉛、人造黒鉛などが使用できる。

黒鉛粉末の平均粒径(D50)は、例えば、8〜25μm、好ましくは8〜18μmである。平均粒径がこのような範囲である場合、正極中の黒鉛粒子が密になり過ぎず、正極に電解液(水)が含浸しやすく、適度な数およびサイズのクラックを形成し易いため有利である。また、この範囲の平均粒径は、従来よりも比較的大きく、粉砕の手間を削減できるためコスト面でも有利である。

【0032】

なお、本明細書中、平均粒径(D50)とは、体積基準の粒度分布におけるメジアン径である。平均粒径は、例えば、(株)堀場製作所製のレーザ回折/散乱式粒子分布測定装置(LA−920)を用いて求められる。

【0033】

正極の強度および正極の利用率の観点から、正極中の黒鉛粉末の含有量は、二酸化マンガン粉末および黒鉛粉末の合計100質量部あたり、例えば、3〜10質量部、好ましくは5〜9質量部、さらに好ましくは6〜8質量部である。黒鉛粉末の含有量が、このような範囲である場合、正極における結着性をより効果的に確保することができ、正極ペレットの割れをより有効に抑制できる。また、正極ペレットを電池ケース内で加圧成形した場合にも、クラックの割合を適切な範囲に制御し易い。導電性の低下をより有効に抑制できるとともに、正極活物質の充填量を確保し易いため、放電性能の低下を抑制する上で有利である。

【0034】

正極が水分を含んで膨張すると、電池ケースとの密着性が良好になるため、正極は水分を含むことが好ましい。水分は、例えば、アルカリ電解液を正極の作製過程で用いたり、アルカリ乾電池を組み立てる際に電池ケース内にアルカリ電解液を注液したりすることにより、正極に添加することができる。正極は、二酸化マンガン粉末、黒鉛粉末およびアルカリ電解液の混合物からなるのが好ましい。

【0035】

正極中の水含有量は、二酸化マンガン100質量部あたり、例えば、5〜10質量部、好ましくは6〜9質量部、さらに好ましくは7〜9質量部である。正極中の水含有量がこのような範囲である場合、正極が十分に膨張し易く、電池ケースとの密着性を高め易く、電池の内部抵抗の上昇および漏液を抑制するのに有利である。なお、上記正極中の水含有量は、電池を組み立ててから、機器類に装着して放電を開始する前までの任意の段階で測定される。このような段階であれば、どの時点で測定してもよく、例えば、電池の組み立てから1年以内または半年以内に測定してもよい。

【0036】

正極は、必要に応じて、さらに結着剤を含有してもよい。結着剤としては、例えば、ポリエチレンなどのポリオレフィン、ポリテトラフルオロエチレンなどのフッ素樹脂などの樹脂が使用できる。これらの樹脂は、粉末の形態で使用できる。

【0037】

結着剤の含有量は、二酸化マンガン粉末および黒鉛粉末の合計100質量部あたり、例えば、0.1〜0.5質量部、好ましくは0.1〜0.3質量部である。結着剤の含有量がこのような範囲である場合、適度な結着性が得られ、正極中に空隙を形成し易くなるため有利である。本発明では、結着剤を特に使用しなくても、適度な活物質密度および強度を有する正極ペレットが得られるため、結着剤を使用する場合にも、その使用量は上記のように少なくすることができる。なお、結着剤を使用しないのも好ましい。

【0038】

正極は、例えば、二酸化マンガン粉末、黒鉛粉末、必要に応じて、アルカリ電解液および/または結着剤を含む正極合剤をペレット状に加圧成形し、得られた正極ペレットを、電池ケース内に収容した後、所定の治具を用いて、電池ケース内面に密着するように二次加圧することにより得られる。正極合剤を、一旦、フレーク状や顆粒状にし、必要により分級した後、ペレット状に加圧成形してもよい。正極の作製方法の詳細については後述する。

【0039】

(負極)

負極は、負極活物質としての亜鉛または亜鉛合金の粉末と、アルカリ電解液と、ゲル化剤とを含有する。負極は、ゲル状の形態を有する。

亜鉛合金は、耐食性の観点から、インジウム、ビスマスおよびアルミニウムからなる群より選択される少なくとも一種を含むのが好ましい。

負極の充填性および負極内でのアルカリ電解液の拡散性の観点から、亜鉛または亜鉛合金の粉末の平均粒径(D50)は、例えば、100〜200μm、好ましくは110〜160μmである。

【0040】

ゲル化剤としては、アルカリ一次電池の分野で使用される公知のゲル化剤が特に制限なく使用され、例えば、増粘剤および/または吸水性ポリマーなどが使用できる。このようなゲル化剤としては、例えば、ポリアクリル酸、ポリアクリル酸ナトリウムが挙げられる。

【0041】

ゲル化剤の添加量は、亜鉛または亜鉛合金粉末100質量部あたり、例えば0.5〜2質量部、好ましくは0.8〜1.5質量部である。

亜鉛または亜鉛合金粉末の含有量は、アルカリ電解液100質量部に対して、例えば、170〜220質量部、好ましくは170〜210質量部である。

【0042】

(負極集電体)

ゲル状負極に挿入される負極集電体の材質は、好ましくは、銅を含み、例えば、真鍮などの銅および亜鉛を含む合金製であってもよい。負極集電体は、必要により、スズメッキなどのメッキ処理がされていてもよい。

【0043】

(セパレータ)

セパレータの材質としては、例えば、セルロース、ポリビニルアルコールなどが例示できる。セルロースは、再生セルロースであってもよい。

セパレータは、上記材料の繊維を主体として用いた不織布であってもよく、セロファンなどの微多孔膜であってもよい。不織布と微多孔膜とを併用してもよい。

【0044】

セパレータとしては、不織布を用いるのが好ましい。このような不織布としては、例えば、セルロース繊維およびポリビニルアルコール繊維を主体として混抄した不織布、レーヨン繊維およびポリビニルアルコール繊維を主体として混抄した不織布が例示できる。

【0045】

セパレータの厚みは、クッション性などの観点から、例えば、180〜320μm、好ましくは200〜300μmである。

図1では、有底円筒形のセパレータを示したが、これに限らず、アルカリ乾電池の分野で使用される公知の形状のセパレータが使用できる。例えば、円筒型のセパレータと、底紙(または底部セパレータ)とを併用してもよい。

【0046】

(アルカリ電解液)

アルカリ乾電池において、アルカリ電解液は、正極、負極およびセパレータ中に含まれる。アルカリ電解液としては、例えば、水酸化カリウムおよび/または水酸化ナトリウムを含むアルカリ水溶液が用いられる。アルカリ電解液中のアルカリの濃度は、30〜38質量%が好ましい。

アルカリ水溶液に、さらに酸化亜鉛を含ませてもよい。アルカリ電解液中の酸化亜鉛の濃度は、1〜3質量%が好ましい。

【0047】

(電池ケース)

電池ケースには、例えば、有底円筒形の金属ケースが用いられる。金属ケースには、例えば、ニッケルめっき鋼板が用いられる。正極と電池ケースとの間の密着性を良くするためには、金属ケースの内面に、導電性炭素材料を含む導電性被膜を形成するのが好ましい。

【0048】

導電性被膜は、導電性炭素材料を含む塗料を金属ケースの内面に塗布し、乾燥することにより形成できる。

導電性炭素材料としては、天然黒鉛、人造黒鉛などの黒鉛、カーボンブラックなどが挙げられる。これらの材料は、一種を単独でまたは二種以上を組み合わせて使用してもよい。

【0049】

導電性被膜は、導電性炭素材料に加えて、さらに、ポリビニルブチラール(PVB)などのポリマー成分などを含有してもよい。

導電性被膜の厚みは、例えば、1〜20μm、好ましくは5〜15μmである。

【0050】

また、保存後に電池ケースの母材である鉄が腐食し、正極ペレットとの接触抵抗が増大するのを抑制するため、電池ケース内面にチタン化合物を存在させることが好ましい。具体的には、電池ケースにチタン化合物を塗布してから導電性被膜を形成する、あるいは導電性被膜用の塗料に混合する、あるいは導電性被膜形成後にその表面に塗布するとよい。チタン化合物としては、例えば、TiO(OH)2、TiO2などの水酸化物や酸化物などが例示できる。

【0051】

本発明では、正極ペレットを電池ケース内で加圧する際に、電池ケースに加わる応力を低減できるため、薄型の電池ケースを使用しても、その変形を有効に抑制できる。薄型の電池ケースの厚みは、例えば、0.1mm以上0.18mm未満、好ましくは0.1〜0.17mm、さらに好ましくは0.1〜0.15mmである。電池ケースの厚みが、0.1mmより小さいと、電池ケースの強度自体が低くなり過ぎて、電池組立工程での電池ケースの搬送、組立後の電池の落下などにより、衝撃が加わった際に、電池ケースが変形する。電池ケースが変形すると、電池ケースと正極ペレットとのクリアランスが大きくなり、電池の内部抵抗が増大し易くなる。電池ケースの厚みが、0.18mm以上では、正極の外径側(電池ケース側)において、保存後の膨張が抑制される。これにより、クラックが、正極の内径側や開放側(封口部側)に偏って大きくなり易く、保存後の放電性能が低下し易い。

【0052】

(アルカリ乾電池の製造方法)

本発明のアルカリ乾電池の製造方法は、

(1)有底円筒形の電池ケースを準備する工程と、

(2)二酸化マンガンの粉末、黒鉛粉末、およびアルカリ電解液を含む正極合剤を得る工程と、

(3)正極合剤を加圧成形して、二酸化マンガンの密度が2.55〜2.80g/cm3であり、電池ケースとのクリアランスが0.1mm以下となる外径を有する中空円筒形の正極ペレットを得る工程と、

(4)電池ケース内に正極ペレットを挿入し、正極ペレットの中空部に、正極ペレットの内径より0.05〜0.1mm小さい径を有する円柱形の挿入ピンを配し、さらに、正極ペレットに、上方より5〜30MPaの圧力を加えて、前記電池ケースに密着した中空円筒形の正極を得る工程と、

(5)正極の中空部にセパレータを配置した後、電池ケース内にアルカリ電解液を注入する工程と、

(6)正極の中空部内にセパレータを介して負極を充填する工程と、

(7)電池ケースを封口ユニットで密閉する工程と、

を含む。

【0053】

そして、上記方法によれば、既述のように、電池ケースの中心軸に対して垂直な正極の断面画像を、中心軸に沿って、0.4mm間隔で撮影したとき、得られる全ての断面画像の数に対して、クラックが観察されない断面画像の数の割合が、91%以上97%以下である正極が、効率よく得られる。

【0054】

このような製造方法により、容易かつ確実に、既述のようにクラックの割合が適当な範囲に制御された正極を備えたアルカリ乾電池を得ることができる。

以下に、アルカリ乾電池の製造方法の各工程の詳細について説明する。

(工程(1))

工程(1)では、例えば、ニッケルめっき鋼板で形成された、所望のサイズの有底円筒状電池ケースを準備する。

電池ケースの内面には、必要に応じて、既述の導電性炭素材料を含む被膜を形成してもよく、チタン化合物を存在させてもよい。

【0055】

(工程(2))

工程(2)では、正極活物質としての二酸化マンガン粉末、導電材としての黒鉛粉末、およびアルカリ電解液を、所定の質量比で混合することにより、正極合剤を調製する。正極が結着剤を含む場合、この段階で、結着剤も合わせて混合できる。続く工程(3)では、二酸化マンガン密度が比較的高い正極ペレットが得られ、正極ペレットは十分な強度を有するため、従来よりも少量の結着剤量でよく、コスト面で有利である。

混合は、慣用の方法、例えば、原料混合物を、ミキサーなどで均一に撹拌することにより行うことができる。

【0056】

得られた正極合剤は、フレーク状や顆粒状に造粒してもよく、さらに、必要により整粒や分級するなどして、粒度を調整してもよい。好ましい方法では、正極合剤は、一定粒度に整粒し、顆粒状の形態で使用する。顆粒状の正極合剤(以下、粒状合剤ともいう)の平均粒径(D50)は、例えば、0.4〜0.7mmである。

【0057】

(工程(3))

工程(3)では、工程(2)で得られた正極合剤を用いて、電池ケースに収容する中空円筒形の正極ペレットを作製する。

工程(3)の一例を、図3を参照しながら説明する。図3は、本発明のアルカリ乾電池の製造方法における工程(3)の一例を示す概略縦断面図である。

【0058】

図3に示すように、中空円筒形の金型(ダイス11)を用いて、工程(2)で得られた粒状合剤を、以下のように加圧成形し、正極ペレットを作製する。

具体的には、中空円筒形のダイス11の中空部に、センターピン13を、これがダイス11の中空部の中央に位置するように配置する。ダイス11とセンターピン13との隙間には、中空円筒形の下成形パンチ14aを、その中空部にセンターピン13を通した状態で挿入する。

【0059】

下成形パンチ14aを所定位置から、下方に移動させながら、ダイス11とセンターピン13との隙間に、下成形パンチ14aの上面を底にして、粒状合剤12を充填する。次いで、ダイス11の中空部の内壁に沿って挿入可能で、底面の中央にセンターピン13の上端部を収容可能な凹部を有する円筒状の上成形パンチ14bを、凹部にセンターピン13の上端部を収容するように、ダイス11の中空部に上から挿入する。そして、下成形パンチ14bを固定した状態で、上成形パンチ14bに上方から圧力を加えることにより、上成形パンチ14bの底面を、充填された粒状合剤12に押しつけ、加圧成形する。このようにして、中空円筒状の正極ペレットが得られる。

【0060】

なお、粒状合剤12を確実に充填するために、下成形パンチ14aを所定位置よりも若干下方に降ろした後、粒状合剤12の一部を、ダイス11とセンターピン13との隙間に充填し、下成形パンチ14aを若干上昇させてもよく、下成形パンチ14aの降下と上昇とを適宜繰り返してもよい。また、充填した粒状合剤12の上面がダイス11の上面付近に位置するまで、下成形パンチ14aを上昇させ、へらなどでダイス11の上面に沿うよう粒状合剤12の上面を整えてもよい。

【0061】

正極ペレット中の二酸化マンガンの密度は、例えば、2.55〜2.8g/cm3、好ましくは2.6〜2.75g/cm3である。このような範囲の密度は、従来に比べて比較的高く、正極ペレットは、十分な強度を有している。そのため、正極ペレットを搬送したり、後続の工程で加圧成形したりする際にも、正極ペレットの崩壊を有効に抑制できる。なお、二酸化マンガンの密度は、正極ペレットの成形時に加えられる圧力(上成形パンチの押圧力)を調整することにより調整できる。

【0062】

正極ペレットのサイズは、アルカリ乾電池のサイズに応じて適宜決定できる。次工程において、電池ケースに挿入する正極ペレットの個数に応じて、正極ペレットのサイズを調整してもよい。

【0063】

(工程(4))

工程(4)では、工程(3)で得られた正極ペレットを、電池ケース内に挿入し、特定の治具を用いて、加圧成形することにより、中空円筒形の正極を作製する。この工程(4)により、正極内に形成されるクラックの割合を調整する。

【0064】

工程(4)の一例を、図4を参照しながら説明する。図4は、本発明のアルカリ乾電池の製造方法における工程(4)の一例を示す概略縦断面図である。

【0065】

図4に示すように、有底円筒形の電池ケース1を、中空円筒形のカートリッジ21の中空部に挿入する。このとき、カートリッジ21の中空部の下部には、中空円筒形の下成形パンチ24aを挿入しておき、電池ケース1の底部を、下成形パンチ24a上に配置する。次いで、電池ケース1内に、2個の中空円筒形の正極ペレット15を挿入する。このとき、2つの正極ペレット15は、各ペレットの中空部が連通するように、同軸上に積み重ねられる。

【0066】

次に、正極ペレット15の中空部に、正極ペレット15の内径より0.05〜0.1mm小さい径を有する円柱形の挿入ピン23を配置する。正極ペレット15の上には、中空円筒形の上成形パンチ24bを、その中空部に挿入ピン23の上部を挿入した状態で配置する。そして、上方から、上成形パンチ24bで、正極ペレット15を押圧することにより、加圧成形する。これにより、電池ケース1の内面に、密着した状態の中空円筒形の正極を形成できる。このとき、正極ペレット15を押圧する圧力を、5〜30MPaの範囲に制御する。

【0067】

工程(4)では、中空円筒形の電池ケース内に、中空円筒形の正極ペレットを、電池ケースの中心軸と、正極ペレットの中心軸とがほぼ重なるように挿入する。

次いで、正極ペレットの中空部には、円柱形の挿入ピンを挿入し、この状態で、正極ペレットに、上方から圧力を加えて、電池ケースの内面に密着した状態の正極を得る。このとき、正極ペレットの外径と、電池ケースの内径とのクリアランス、正極ペレットの内径と、挿入ピンの径とのクリアランス、および正極ペレットに加える圧力の大きさを調整することにより、正極内のクラックの割合や状態および二酸化マンガンの密度を容易に調整できる。

【0068】

正極ペレットの外径と、電池ケースの内径とのクリアランスは、0.1mm以下であり、好ましくは0.05〜0.1mmである。正極ペレットの内径と、挿入ピンの径とのクリアランスは、0.05〜0.1mmである。このようなクリアランスを設けることにより、正極成形時に上方から加圧された正極ペレットは、挿入ピン側に隙間を埋めるように変形して内部に疎部が形成される。そして、次工程(5)で、電解液を電池ケースに注入すると、正極が膨張して、疎部にクラックが形成されることになる。なお、電池ケースの内面に、導電性被膜を形成する場合には、正極ペレットの外径と、導電性被膜の表面とのクリアランスを上記の範囲に制御する。

【0069】

正極ペレットの外径と、電池ケースの内径とのクリアランスが、0.1mmを超えると、正極ペレットと電池ケースとの間の空間の容積が大きくなりすぎて、正極ペレットを加圧した際に、電池ケースの方に向かって、正極ペレットが変形し、多くの疎部が形成されやすくなる。その結果、クラックの割合が多くなりすぎて、放電特性を損なう。また、電池の組み立て時に、正極がアルカリ電解液を吸収して膨張する際に、正極と電池ケースの内面とが接触し難くなり、電池の内部抵抗が増加し易くなる。

【0070】

正極ペレットの内径と、挿入ピンの径とのクリアランスが、0.05mm未満では、正極ペレットを加圧しても、疎部が形成されにくくなるため、電解液の移動が妨げられ、放電特性が低下する。また、正極ペレットの内径と、挿入ピンの径とのクリアランスが、0.1mmを超えると、正極ペレットの加圧時に多くの疎部が形成されやすくなり、クラックの割合が多くなりすぎて、放電特性が損なわれる。

【0071】

正極ペレットを加圧する際の圧力は、5〜30MPa、好ましくは5〜20MPaまたは15〜30MPaである。本発明では、このような圧力でも正極を形成できるため、クラックの割合を適度な範囲に制御できるだけでなく、電池ケースの内面に形成した導電性被膜が剥離して、導電性が低下するのを抑制することもできる。また、電池ケースに加わる応力も小さく、電池ケースの変形を抑制できるため、薄型の電池ケースを使用することもできる。上記圧力が5MPa未満では、正極ペレットを加圧しても、疎部が形成されにくくなるため、電解液の移動が妨げられ、放電特性が低下する。また、上記圧力が30MPaを超えると、正極ペレットの加圧時に多くの疎部が形成されやすくなり、クラックの割合が多くなりすぎて、放電特性が損なわれる。

【0072】

(工程(5))

工程(5)では、工程(4)で得られた正極の中空部に、セパレータを配置し、電池ケース内にアルカリ電解液を注入する。

正極に、アルカリ電解液が浸透すると、正極が膨張して、この膨張に伴い、工程(4)で正極内に形成された疎部において、クラックが形成される。

【0073】

(工程(6))

工程(6)では、正極の中空部内に、セパレータを介して負極を充填する。負極としては、通常、既述のように、ゲル状負極が使用される。

ゲル状負極は、負極の原料、具体的には、負極活物質としての亜鉛または亜鉛合金粉末と、アルカリ電解液と、ゲル化剤とを混合することにより調製できる。

【0074】

(工程(7))

工程(7)では、電池ケースの開口部を、封口ユニットで密閉することにより、アルカリ乾電池を得る。

封口ユニットは、樹脂製の封口体(ガスケット)、負極端子を兼ねる底板(負極端子板)および釘状の負極集電体からなる。正極端子を兼ねる電池ケースの開口端部を、封口ユニットの負極端子板の周縁部に、ガスケットを介してかしめつけることにより、電池ケースを密閉する。このとき、負極端子板の内面に、頭部が溶接された釘状の形状を有する負極集電体は、その胴部が、ガスケットの中央部に設けられた貫通孔に挿入され、ゲル状負極に挿入される。

【実施例】

【0075】

以下、本発明を実施例および比較例に基づいて具体的に説明するが、本発明は以下の実施例に限定されるものではない。

【0076】

《実施例1〜5および比較例1〜5》

(1)正極ペレットの作製

正極活物質として電解二酸化マンガンの粉末(純度92%、平均粒径(D50):40μm)、導電材として黒鉛粉末(平均粒径(D50):10μm)、およびアルカリ電解液として濃度35質量%の水酸化カリウム水溶液(酸化亜鉛2質量%含む)を質量比93:7:1.3の割合で用いた。これらの成分の全てを、ミキサーで均一に撹拌することにより混合した後、所定粒度に整粒した。得られた粒状物を、図3と同じ金型を用いて既述のようにして加圧成形し、中空円筒形の正極ペレット(外径:13.4mm、内径:9.05mm、高さ:21.20mm、質量:5.14g、体積:1.63cm3)を得た。正極ペレット中の二酸化マンガンの質量は、電解二酸化マンガンの純度と各成分の質量比から4.34gであり、正極ペレット中の二酸化マンガンの密度は、2.67g/cm3であった。

【0077】

(2)アルカリ乾電池の作製

上記で得られた正極ペレットを用いて図1に示す単3形アルカリ乾電池を以下のように作製した。

ニッケルめっき鋼板製の有底円筒形の電池ケース(外径:13.8mm、内径:13.5mm、高さ:51.5mm)の内面に、導電性被膜(厚み10μm)を形成し、電池ケース1を得た。電池ケース1内に、正極ペレット2を2個挿入した後、電池ケース1内において図4と同じ治具を用いて加圧成形し、電池ケース1の内面に密着した状態の正極2を形成した。なお、導電性被膜は、導電性物質としての黒鉛と、バインダーとしてのPVBを含む。

【0078】

正極2の内側に、セパレータ4を配した後、電池ケース1内に、アルカリ電解液を注液した。セパレータ4としては、ポリビニルアルコール繊維およびレーヨン繊維を主体として混抄した、厚さ0.145mmの不織布を、厚さ0.29mmになるように、円筒状に二重に巻いたものを用いた。

【0079】

次いで、セパレータ4の内側にゲル状の負極3を充填した。ゲル状の負極3には、負極活物質として亜鉛合金粉末(平均粒径:150μm)と、電解液として35質量%の水酸化カリウム水溶液(酸化亜鉛2質量%含む)と、ゲル化剤としてポリアクリル酸ナトリウムと、を質量比182:100:2の割合で混合したものを用いた。なお、亜鉛合金粉末は、0.02重量%のインジウム、0.01重量%のビスマス、および0.005重量%のアルミニウムを含むものであった。

【0080】

そして、図1に示すように、電池ケース1の開口部を封口ユニット9で封口し、電池ケース1の外表面に外装ラベル8を被覆して、アルカリ乾電池を作製した。

実施例1〜5および比較例1〜5では、電池ケース内での加圧成形時の条件を、表1に示すように調整することにより、正極中のクラックの割合を変更した。

【0081】

《実施例6》

工程(1)において、正極ペレットの外径を13.34mmに変更し、電池ケースの厚みを0.18mmに変更するとともに、電池ケース内での加圧成形時の条件を、表1に示すように変更する以外は、実施例1と同様の方法によりアルカリ乾電池を作製した。

【0082】

《実施例7》

工程(1)において、正極ペレットの外径を13.50mmに変更し、電池ケースの厚みを0.10mmに変更するとともに、電池ケース内での加圧成形時の条件を、表1に示すように変更する以外は、実施例1と同様の方法によりアルカリ乾電池を作製した。

【0083】

《比較例6》

工程(1)において、正極ペレットの外径を13.30mmに変更するとともに、電池ケース内での加圧成形時の条件を表1に示すように変更する以外は、実施例1と同様の方法によりアルカリ乾電池を作製した。

【0084】

《比較例7》

工程(1)において、正極ペレットの外径を13.30mmに変更し、電池ケースの厚みを0.20mmに変更するとともに、電池ケース内での加圧成形時の条件を、表1に示すように変更する以外は、実施例1と同様の方法によりアルカリ乾電池を作製した。

【0085】

実施例および比較例で得られたアルカリ乾電池について、下記の評価を行った。

(1)正極内部のクラック

組み立ててから1週間経過後の未放電状態のアルカリ乾電池を、正極端子から負極端子の方向が重力の方向になるように、負極端子側を下にして立て、正極端子から負極端子まで、その重力の方向(つまり、円筒形電池ケースの中心軸)に対して垂直になるように輪切りにアルカリ乾電池断面のCT撮影を行った。

【0086】

撮影装置付属のラインプロファイルのソフトを用いて、断面画像における輝度を測定した。具体的には、撮影した断面の画像において、その正極部分内に、0.5〜0.7mmの長さのラインを、正極部分の黒色の筋(クラック)に交わるように引き、そのラインの輝度を測定した。次に、ライン上において、最も明るい部分の輝度(輝度の最大値)と、最も暗い部分の輝度(輝度の最小値)を抽出し、その差異を求め、輝度の最大値に対する割合を百分率で算出した。なお、この輝度の差異の割合を、式で表すと下記式となる。

(輝度差異割合)=(輝度の最大値−輝度の最小値)/(輝度の最大値)×100

【0087】

さらに、正極が存在する範囲で撮影された画像の総数に対して、上記輝度差異割合が2%を超える部分が観察されない画像の数の割合を、百分率で表し、正極にクラックが存在しないことを示す指標とした。

【0088】

なお、アルカリ乾電池断面のCT撮影は、(株)島津製作所製のマイクロフォーカスX線CTシステムSMX-225CT-SVを用い、X線CT解析法により、下記の撮影条件で行った。

画像サイズ:縦横 1024[pixel]×1024[pixel]

X線管電圧:160[kV]

X線管電流:40[μA]

I.I.サイズ(スクリーンサイズ):9インチI.I.

S.I.D(X線源からスクリーンまでの距離):322.49[mm]

S.O.D.(X線源から電池までの距離):18.72[mm]

【0089】

テーブル位置(Z):6.364[mm]

スライス厚み:0.4[mm]

ビュー数:2400[View]

アベレージ数:2[回]

スケーリング係数:10

CTモード1:2D-CT

CTモード2:オフセットスキャン

CTモード3:フルスキャン

FOV(XY):14.163511[mm]

ピクセル当量長:0.013832[mm/pixel]

スライスピッチ:0.4[mm]

【0090】

(2)放電試験

組み立ててから1週間経過後のアルカリ乾電池を、20℃±2℃の恒温環境の中で、1500mWで2秒間放電し、その後650mWで28秒間放電した。これを1回の放電サイクルとして連続で10回繰り返し、合計5分間の放電を行った。その後55分間休止した。この放電と休止とを1回の操作として、電池電圧が1.05Vになるまで連続で繰り返し、放電サイクルの回数を評価した。

また、上記の同じ試験を、組み立ててから1週間経過後のアルカリ乾電池を、60℃±2℃の恒温環境の中で4週間(28日間)保存した後についても行った。

【0091】

(3)正極の水分含有量

組み立ててから1週間経過後のアルカリ乾電池を分解し、負極およびセパレータを取り除いた後、正極を取り出した。正極を乳鉢で粉砕して、80℃の真空乾燥機内で3時間乾燥させた。この乾燥による重量減少量を測定し、これを基に、二酸化マンガン粉末100質量部当たりの正極の水分含有量を求めた。実施例および比較例のアルカリ乾電池では、正極の水分含有量は、二酸化マンガン粉末100重量部当たり、8重量部であった。

【0092】

上記(1)および(2)の評価結果を、正極ペレットの成形条件および電池ケース内での加圧成形時の条件とともに、表1に示す。なお、表1中、電池ケース内径とペレット外径との差とは、電池ケース内面に形成した導電性被膜の表面と、正極ペレットの外径とのクリアランスを意味する。

【0093】

【表1】

【0094】

表1から明らかなように、実施例1〜5の電池では、初度だけでなく、60℃で4週間保存した後も、放電回数が非常に多く、比較例1〜6の電池に比べて非常に優れた放電特性を示した。

【0095】

比較例1および2では、初度の放電回数および保存後の放電回数ともに、実施例に比べて顕著に低下した。これは、比較例1および2では、正極内に形成される輝度差異が2%を超えるクラックの割合が少なすぎて、電解液の移動経路を十分に確保することができず、十分な放電性能が得られなかったことによるものと考えられる。

【0096】

比較例3〜5では、初度の放電回数は多いものの、保存後の放電回数は実施例に比べて半分程度まで低減した。比較例3〜5では、正極内のクラックが多いため、初度は、電解液の移動経路をある程度確保できて放電回数を多くすることができると考えられる。しかし、クラックが多いことに起因して、電池を、60℃で4週間保存すると、正極内部の崩壊が促進され、電解液で満たされない空隙が形成されたり、さらに電池ケース内面に形成した黒鉛塗装膜が剥離して導電性が低下したりしたため、十分な放電性能が得られなかったものと考えられる。

【0097】

比較例6では、保存後だけでなく、初度の放電性能までも低下した。また、比較例7では、保存後の放電性能が低下した。これは、電池ケース内の断面積が小さくなると共にケース強度自体が大きすぎたため、保存後に正極の外径側が膨張しにくくなり、クラックがペレットの内径側あるいは開放側(封口部側)に偏って大きくなったためと考えられる。

【0098】

このような比較例の結果に対して、実施例で、初度だけでなく、保存後にも、高い放電性能が得られたのは、輝度差異が2%を超えるクラックの存在割合を、適度な範囲に制御できたためと考えられる。また、電池ケースの変形を目視にて確認したところ、実施例のアルカリ乾電池では、変形は全く確認されなかった。

【産業上の利用可能性】

【0099】

本発明のアルカリ乾電池は、保存後にも安定した放電性能を発揮できるため、携帯機器等の電子機器の電源として好適に用いられる。

【符号の説明】

【0100】

1 電池ケース

2 正極

3 負極

4 セパレータ

5 ガスケット

6 負極集電体

7 負極端子板

8 外装ラベル

9 封口ユニット

10 クラック

11 ダイス

12 粒状合剤

13 センターピン

14a 下成形パンチ

14b 上成形パンチ

15 正極ペレット

21 カートリッジ

23 挿入ピン

24a 下成形パンチ

24b 上成形パンチ

【技術分野】

【0001】

本発明は、アルカリ乾電池およびその製造方法に関し、特にアルカリ乾電池に用いられる正極の改良に関する。

【背景技術】

【0002】

アルカリ乾電池は、幅広い電流域で使用される安価な電池であり、携帯機器などの電子機器の電源として広く用いられている。そのため、放電性能を高めるために種々の検討が行われている。

また、アルカリ乾電池は、ある程度長期間保存した後でも、放電性能に優れることから、台風や地震などの自然災害時における非常用電源として使用されている。このような用途では、さらなる保存性能の向上が望ましい。アルカリ乾電池の保存時の性能劣化要因の一つとして、電池内の抵抗成分の増大が考えられる。

【0003】

抵抗の増大による保存後の放電性能の低下を抑制するため、電池ケース内壁あるいは正極の表面に導電性被膜を形成して、正極と正極集電体である電池ケースとの間の電子伝導性を高めるなど、様々な改善がなされてきた。

一方、正極自体の改良により、電池性能を高める手段に関して、例えば、特許文献1は、初期のハイレート放電性能を高めるために正極に比較的多くのクラックを形成することを提案している。また、特許文献2は、正極の多孔度を制御することを提案している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−266661号公報

【特許文献2】特開2003−536230号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、特許文献1や特許文献2の技術は、保存後の電池性能を改良するには不十分である。具体的には、特許文献1では、クラックを電解液の移動経路とするため、正極ペレットを電池ケース内に納めた後に正極ペレットに比較的大きな圧力をかけて、内部に積極的にクラックを発生させている。しかし、クラックが多すぎると、形成された正極が電池内で電解液を吸収する際に、正極が膨張し易くなり(つまり、正極が緩みやすくなり)、クラックを基点に正極が内部から崩れる。そのため、放電経路が局所的に断たれ、放電性能が低下する。また、軽量化の観点から、薄型の電池ケースを用いることも検討されているが、薄型の電池ケースを用いた場合、正極ペレットにかける圧力が大きすぎると、ケースが変形する可能性がある。

【0006】

特許文献2でも、正極ペレットを電池ケース内に固定するため、電池ケースに収容した後、正極ペレットを加圧する。加圧により正極を電池ケース内に固定すると、その応力により正極内にクラックが発生する。クラックが発生した状態の電池を保存すると、特許文献1と同様に、正極がより崩れやすくなる。

【0007】

正極が崩れると、放電経路が断たれるのは、電解液で満たされない空隙が形成され、電解液の移動経路が途切れることによるものと考えられる。特に保存後の放電性能の低下は顕著である。

【課題を解決するための手段】

【0008】

そこで、本発明は、上記の従来の課題を解決するために、電池内部での正極の緩みを防ぐことで、電池が保存された後においても、優れた放電性能を有するとともに、薄型の電池ケースを用いても変形が抑制された円筒形のアルカリ乾電池を提供することを目的とする。

【0009】

本発明の一局面は、有底円筒形の電池ケースと、電池ケースの内面に接し、二酸化マンガン粉末および黒鉛粉末を含む中空円筒形の正極と、正極の中空部内に配された負極と、正極と負極との間に配されたセパレータと、アルカリ電解液と、を具備し、電池ケースの厚みが、0.1mm以上0.18mm未満であり、電池ケースの中心軸に対して垂直な正極の断面画像を、中心軸に沿って、0.4mm間隔で撮影したとき、得られる全ての断面画像の数に対して、クラックが観察されない断面画像の数の割合が、91%以上97%以下である、アルカリ乾電池に関する。

【0010】

本発明の他の一局面は、(1)有底円筒形の電池ケースを準備する工程と、(2)二酸化マンガンの粉末、黒鉛粉末、およびアルカリ電解液を含む正極合剤を得る工程と、(3)正極合剤を加圧成形して、二酸化マンガンの密度が2.55〜2.80g/cm3であり、電池ケースとのクリアランスが0.1mm以下となる外径を有する中空円筒形の正極ペレットを得る工程と、(4)電池ケース内に正極ペレットを挿入し、正極ペレットの中空部に、正極ペレットの内径より0.05〜0.1mm小さい径を有する円柱形の挿入ピンを配し、さらに、正極ペレットに、上方より5〜30MPaの圧力を加えて、電池ケースに密着した中空円筒形の正極を得る工程と、(5)正極の中空部にセパレータを配置した後、電池ケース内にアルカリ電解液を注入する工程と、(6)正極の中空部内にセパレータを介して負極を充填する工程と、(7)電池ケースを封口ユニットで密閉する工程と、を含む、アルカリ乾電池の製造方法に関する。

【発明の効果】

【0011】

本発明によれば、保存後においても正極の崩壊が少なく、放電性能に優れるとともに、薄型の電池ケースを用いても変形が抑制されたたアルカリ乾電池を提供することができる。

【図面の簡単な説明】

【0012】

【図1】本発明の一実施形態に係る円筒形アルカリ乾電池の一部を断面とする正面図である。

【図2】図1の円筒形アルカリ乾電池の横断面図である。

【図3】本発明のアルカリ乾電池の製造方法における工程(3)の一例を示す概略縦断面図である。

【図4】本発明のアルカリ乾電池の製造方法における工程(4)の一例を示す概略縦断面図である。

【発明を実施するための形態】

【0013】

本発明のアルカリ乾電池は、有底円筒形の電池ケースと、電池ケースの内面に接した中空円筒形の正極と、正極の中空部内に配された負極と、正極と負極との間に配されたセパレータと、アルカリ電解液とを具備する。電池ケースは、その厚みが0.1mm以上0.18mm未満である薄型のケースである。なお、正極は、二酸化マンガン粉末および黒鉛粉末を含む。

【0014】

一般に、アルカリ乾電池では、中空円筒形の正極ペレットを、有底円筒形の電池ケース内に収容した後、所定の治具を用いて、上から正極ペレットを加圧することにより、電池ケースの内面に密着させて固定する。このとき、得られる正極では、複数のクラックが正極の軸方向に沿って形成される。ここで、クラックとは、前記断面において、幅が二酸化マンガン粉末の粒子径よりも実質的に大きく、約0.5mmよりも小さな線形状の空隙部を意味する。

【0015】

このような微細なクラックが存在すると、クラック内を電解液が移動できるため、放電性能の低下を抑制する上で有利であると考えられてきた。しかし、クラックが多すぎると、電池の組み立てにおいて正極が電解液を吸収する際に、正極が膨張し易くなり、クラックを基点に正極が内部から崩れ易くなるという問題が生じることが分かった。正極の内部が崩壊すると、空隙が増加しすぎて、電解液で満たされない空隙が形成される場合がある。そのため放電性能が低下する。特に、電池の保存後には、このような正極の崩壊が顕著になりやすい。

【0016】

そこで、本発明では、正極内に形成されるクラックの割合を適当な範囲に制御する。具体的には、電池ケースの中心軸に対して垂直な正極の断面画像を、中心軸に沿って、0.4mm間隔で撮影したとき、得られる全ての断面画像の数に対して、クラックが観察されない断面画像の数の割合を、91%以上97%以下に制御する。

【0017】

そのため、正極内に電解液の移動経路を確保しながらも、電解液の浸透により正極が緩んで崩壊するのを抑制することができる。保存後に電池を放電すると、通常は、正極の崩壊が顕著に見られる。しかし、本発明の電池では、そのような正極の崩壊を効果的に抑制できる。その結果、正極の利用率が低下するのを抑制でき、保存後も電池の放電性能を維持できる。

【0018】

また、正極ペレットを、電池ケース内で加圧してその内面に密着させると、厚みが0.1mm以上0.18mm未満の薄型電池ケースを用いた場合には、ケースが変形して、製品不良となる場合がある。本発明では、上記のように、クラックの割合を特定の範囲に制御する際に、電池ケースに加わる圧力も適度に調整されるため、薄型電池ケースを用いても、その変形を抑制できる。薄型電池ケースを用いることができるため、電池の軽量化が容易であるとともに、電池ケースに要する材料を低減できるため、コスト的にも有利である。

【0019】

以下、本発明のアルカリ乾電池の一実施形態を、図1を参照しながら説明する。図1は、本発明の一実施形態に係るアルカリ乾電池の横半分を断面とする正面図である。

【0020】

図1に示すように、アルカリ乾電池は、中空円筒形の正極2と、正極2の中空部内に配された負極3と、これらの間に配されたセパレータ4と、アルカリ電解液(図示せず)とを含み、これらが、ニッケルめっき鋼板製の有底円筒形の電池ケース1内に収容されている。電池ケース1の平滑な内面には、黒鉛を含む導電性被膜(図示しない)が形成されており、電池ケース1は正極端子を兼ねている。

【0021】

正極2は、電池ケース1の内面に接して配され、正極2の中空部内には、セパレータ4を介して、ゲル状の負極3が充填されている。セパレータ4は、有底円筒形であり、正極2の中空部の内面に配され、正極2と負極3とを隔離するとともに、負極3と電池ケース1とを隔離している。正極2は、例えば、正極活物質として二酸化マンガンおよび導電材として黒鉛粉末を含み、これらとアルカリ電解液との混合物からなるものであってもよい。負極3は、負極活物質としての亜鉛または亜鉛合金の粉末と、アルカリ電解液と、ゲル化剤とを含有する。

【0022】

電池ケース1の開口部は、封口ユニット9により封口されている。封口ユニット9は、負極端子板7と、その内面の中央から延びる釘状の負極集電体6と、負極端子板7の周縁から負極集電体6に向かって配置されたガスケット5とからなる。負極集電体6は、頭部と胴部とを有する釘状の形態を有しており、胴部はガスケット5の中央筒部に設けられた貫通孔に挿入され、負極集電体6の頭部は負極端子板7の中央部の平坦部に溶接されている。そして、負極集電体6の胴部は、負極3内に挿入されている。電池ケース1の開口端部は、ガスケット5の外周端部を介して負極端子板7の周縁部の鍔部にかしめつけられている。電池ケース1の外表面には外装ラベル8が被覆されている。

【0023】

図2に、図1の円筒形アルカリ乾電池の横断面図、つまり、円筒形アルカリ乾電池の軸方向に垂直な断面図を示す。なお、図2の横断面図は、円筒型アルカリ乾電池の正極におけるクラックの状態をわかりやすく示すための模式図である。

上述のように、アルカリ乾電池では、中空円筒形の正極ペレットを、有底円筒形の電池ケース内に収容した後、加圧することにより、電池ケース内に固定する。このとき、本発明のアルカリ乾電池でも、正極2の内部には、正極2の軸方向に沿ってクラック10が形成される。

【0024】

正極2の内部に発生したクラック10は、例えば、X線CTにより撮影した断面画像によって観察できる。具体的には、X線CTにより、正極2が存在する範囲において、円筒形電池ケース1の中心軸に対して垂直に断面撮影を行う。この断面撮影は、円筒形電池ケース1の中心軸に沿って0.4mm間隔で行う。単3形アルカリ乾電池の場合、円筒形電池ケースの中心軸に沿った方向の正極の長さは約42mmであるので、約105枚の断面が撮影される。

【0025】

X線CT撮影の断面画像において、正極領域にクラックが存在すると、クラックは正極合剤が存在しない部分であるため、その周囲の正極よりも低輝度であり、図2に示すように、暗い筋のように見える。そのため、目視によっても、クラック10の存在を確認できる。また、輝度を測定し、その違いに基づいて、クラックの有無を判断することもできる。なお、クラックの有無の判断は、未放電状態の電池の断面画像に基づいて行う。

【0026】

クラック部分の輝度は、例えば、断面画像において、クラックを横切る長さ0.6mm程度の線分を引き、その線分上の輝度分布を測定してから正極合剤の輝度を基準にして表すことができる。つまり、クラックを横切る線分上における輝度の最大値(正極合剤部分)Xと輝度の最小値(クラック部分)Yとを算出し、クラックの輝度を(Y/X)×100〔%〕として表すことができる。

【0027】

そして、本発明では、正極の断面画像を所定の間隔で撮影したときに得られる全ての断面画像の数に対する、クラックが観察されない断面画像の数の割合を、上記91〜97%の範囲に制御する。このように、クラックを正極内に適切な割合で存在させることにより、電池内で正極の緩みや崩壊を抑制しながらも、正極内における電解液の移動を容易にすることができる。なお、クラックの輝度が小さいほどクラックそのものが大きく、電解液の拡散経路としての機能は大きくなる。

【0028】

なお、本発明では、上記のように正極の断面画像の所定の領域について輝度を測定したとき、輝度の最大値の98%以下の輝度を有する箇所が存在するとき、クラックが存在すると判断する。

クラックの測定は、電池を組み立ててから、機器類に装着して放電を開始する前までの任意の段階で測定される。このような段階であれば、どの時点で測定してもよく、例えば、電池の組み立てから1年以内または半年以内に測定してもよい。

【0029】

以下、アルカリ乾電池の詳細について説明する。

(正極)

正極は、正極活物質である二酸化マンガン粉末および導電剤である黒鉛粉末を含む。

二酸化マンガンとしては、電解二酸化マンガンを用いるのが好ましい。なお、工業的に生産された電解二酸化マンガンは、通常、微量の不純物(灰分など)を含んでおり、その二酸化マンガン純度は90数%である。二酸化マンガンの結晶構造としては、α型、β型、γ型、δ型、ε型、η型、λ型、ラムスデライト型が挙げられる。

【0030】

二酸化マンガン粉末の平均粒径(D50)は、例えば、30〜60μm、好ましくは35〜50μmである。平均粒径が、このような範囲である場合、正極中の二酸化マンガン粒子が密になり過ぎず、正極が電解液(水)を含浸しやすく、適度な数およびサイズのクラックを形成し易い。この範囲の平均粒径は、従来よりも比較的大きく、粉砕の手間を削減できるため、コスト面でも有利である。

【0031】

導電剤の黒鉛としては、天然黒鉛、人造黒鉛などが使用できる。

黒鉛粉末の平均粒径(D50)は、例えば、8〜25μm、好ましくは8〜18μmである。平均粒径がこのような範囲である場合、正極中の黒鉛粒子が密になり過ぎず、正極に電解液(水)が含浸しやすく、適度な数およびサイズのクラックを形成し易いため有利である。また、この範囲の平均粒径は、従来よりも比較的大きく、粉砕の手間を削減できるためコスト面でも有利である。

【0032】

なお、本明細書中、平均粒径(D50)とは、体積基準の粒度分布におけるメジアン径である。平均粒径は、例えば、(株)堀場製作所製のレーザ回折/散乱式粒子分布測定装置(LA−920)を用いて求められる。

【0033】

正極の強度および正極の利用率の観点から、正極中の黒鉛粉末の含有量は、二酸化マンガン粉末および黒鉛粉末の合計100質量部あたり、例えば、3〜10質量部、好ましくは5〜9質量部、さらに好ましくは6〜8質量部である。黒鉛粉末の含有量が、このような範囲である場合、正極における結着性をより効果的に確保することができ、正極ペレットの割れをより有効に抑制できる。また、正極ペレットを電池ケース内で加圧成形した場合にも、クラックの割合を適切な範囲に制御し易い。導電性の低下をより有効に抑制できるとともに、正極活物質の充填量を確保し易いため、放電性能の低下を抑制する上で有利である。

【0034】

正極が水分を含んで膨張すると、電池ケースとの密着性が良好になるため、正極は水分を含むことが好ましい。水分は、例えば、アルカリ電解液を正極の作製過程で用いたり、アルカリ乾電池を組み立てる際に電池ケース内にアルカリ電解液を注液したりすることにより、正極に添加することができる。正極は、二酸化マンガン粉末、黒鉛粉末およびアルカリ電解液の混合物からなるのが好ましい。

【0035】

正極中の水含有量は、二酸化マンガン100質量部あたり、例えば、5〜10質量部、好ましくは6〜9質量部、さらに好ましくは7〜9質量部である。正極中の水含有量がこのような範囲である場合、正極が十分に膨張し易く、電池ケースとの密着性を高め易く、電池の内部抵抗の上昇および漏液を抑制するのに有利である。なお、上記正極中の水含有量は、電池を組み立ててから、機器類に装着して放電を開始する前までの任意の段階で測定される。このような段階であれば、どの時点で測定してもよく、例えば、電池の組み立てから1年以内または半年以内に測定してもよい。

【0036】

正極は、必要に応じて、さらに結着剤を含有してもよい。結着剤としては、例えば、ポリエチレンなどのポリオレフィン、ポリテトラフルオロエチレンなどのフッ素樹脂などの樹脂が使用できる。これらの樹脂は、粉末の形態で使用できる。

【0037】

結着剤の含有量は、二酸化マンガン粉末および黒鉛粉末の合計100質量部あたり、例えば、0.1〜0.5質量部、好ましくは0.1〜0.3質量部である。結着剤の含有量がこのような範囲である場合、適度な結着性が得られ、正極中に空隙を形成し易くなるため有利である。本発明では、結着剤を特に使用しなくても、適度な活物質密度および強度を有する正極ペレットが得られるため、結着剤を使用する場合にも、その使用量は上記のように少なくすることができる。なお、結着剤を使用しないのも好ましい。

【0038】

正極は、例えば、二酸化マンガン粉末、黒鉛粉末、必要に応じて、アルカリ電解液および/または結着剤を含む正極合剤をペレット状に加圧成形し、得られた正極ペレットを、電池ケース内に収容した後、所定の治具を用いて、電池ケース内面に密着するように二次加圧することにより得られる。正極合剤を、一旦、フレーク状や顆粒状にし、必要により分級した後、ペレット状に加圧成形してもよい。正極の作製方法の詳細については後述する。

【0039】

(負極)

負極は、負極活物質としての亜鉛または亜鉛合金の粉末と、アルカリ電解液と、ゲル化剤とを含有する。負極は、ゲル状の形態を有する。

亜鉛合金は、耐食性の観点から、インジウム、ビスマスおよびアルミニウムからなる群より選択される少なくとも一種を含むのが好ましい。

負極の充填性および負極内でのアルカリ電解液の拡散性の観点から、亜鉛または亜鉛合金の粉末の平均粒径(D50)は、例えば、100〜200μm、好ましくは110〜160μmである。

【0040】

ゲル化剤としては、アルカリ一次電池の分野で使用される公知のゲル化剤が特に制限なく使用され、例えば、増粘剤および/または吸水性ポリマーなどが使用できる。このようなゲル化剤としては、例えば、ポリアクリル酸、ポリアクリル酸ナトリウムが挙げられる。

【0041】

ゲル化剤の添加量は、亜鉛または亜鉛合金粉末100質量部あたり、例えば0.5〜2質量部、好ましくは0.8〜1.5質量部である。

亜鉛または亜鉛合金粉末の含有量は、アルカリ電解液100質量部に対して、例えば、170〜220質量部、好ましくは170〜210質量部である。

【0042】

(負極集電体)

ゲル状負極に挿入される負極集電体の材質は、好ましくは、銅を含み、例えば、真鍮などの銅および亜鉛を含む合金製であってもよい。負極集電体は、必要により、スズメッキなどのメッキ処理がされていてもよい。

【0043】

(セパレータ)

セパレータの材質としては、例えば、セルロース、ポリビニルアルコールなどが例示できる。セルロースは、再生セルロースであってもよい。

セパレータは、上記材料の繊維を主体として用いた不織布であってもよく、セロファンなどの微多孔膜であってもよい。不織布と微多孔膜とを併用してもよい。

【0044】

セパレータとしては、不織布を用いるのが好ましい。このような不織布としては、例えば、セルロース繊維およびポリビニルアルコール繊維を主体として混抄した不織布、レーヨン繊維およびポリビニルアルコール繊維を主体として混抄した不織布が例示できる。

【0045】

セパレータの厚みは、クッション性などの観点から、例えば、180〜320μm、好ましくは200〜300μmである。

図1では、有底円筒形のセパレータを示したが、これに限らず、アルカリ乾電池の分野で使用される公知の形状のセパレータが使用できる。例えば、円筒型のセパレータと、底紙(または底部セパレータ)とを併用してもよい。

【0046】

(アルカリ電解液)

アルカリ乾電池において、アルカリ電解液は、正極、負極およびセパレータ中に含まれる。アルカリ電解液としては、例えば、水酸化カリウムおよび/または水酸化ナトリウムを含むアルカリ水溶液が用いられる。アルカリ電解液中のアルカリの濃度は、30〜38質量%が好ましい。

アルカリ水溶液に、さらに酸化亜鉛を含ませてもよい。アルカリ電解液中の酸化亜鉛の濃度は、1〜3質量%が好ましい。

【0047】

(電池ケース)

電池ケースには、例えば、有底円筒形の金属ケースが用いられる。金属ケースには、例えば、ニッケルめっき鋼板が用いられる。正極と電池ケースとの間の密着性を良くするためには、金属ケースの内面に、導電性炭素材料を含む導電性被膜を形成するのが好ましい。

【0048】

導電性被膜は、導電性炭素材料を含む塗料を金属ケースの内面に塗布し、乾燥することにより形成できる。

導電性炭素材料としては、天然黒鉛、人造黒鉛などの黒鉛、カーボンブラックなどが挙げられる。これらの材料は、一種を単独でまたは二種以上を組み合わせて使用してもよい。

【0049】

導電性被膜は、導電性炭素材料に加えて、さらに、ポリビニルブチラール(PVB)などのポリマー成分などを含有してもよい。

導電性被膜の厚みは、例えば、1〜20μm、好ましくは5〜15μmである。

【0050】

また、保存後に電池ケースの母材である鉄が腐食し、正極ペレットとの接触抵抗が増大するのを抑制するため、電池ケース内面にチタン化合物を存在させることが好ましい。具体的には、電池ケースにチタン化合物を塗布してから導電性被膜を形成する、あるいは導電性被膜用の塗料に混合する、あるいは導電性被膜形成後にその表面に塗布するとよい。チタン化合物としては、例えば、TiO(OH)2、TiO2などの水酸化物や酸化物などが例示できる。

【0051】

本発明では、正極ペレットを電池ケース内で加圧する際に、電池ケースに加わる応力を低減できるため、薄型の電池ケースを使用しても、その変形を有効に抑制できる。薄型の電池ケースの厚みは、例えば、0.1mm以上0.18mm未満、好ましくは0.1〜0.17mm、さらに好ましくは0.1〜0.15mmである。電池ケースの厚みが、0.1mmより小さいと、電池ケースの強度自体が低くなり過ぎて、電池組立工程での電池ケースの搬送、組立後の電池の落下などにより、衝撃が加わった際に、電池ケースが変形する。電池ケースが変形すると、電池ケースと正極ペレットとのクリアランスが大きくなり、電池の内部抵抗が増大し易くなる。電池ケースの厚みが、0.18mm以上では、正極の外径側(電池ケース側)において、保存後の膨張が抑制される。これにより、クラックが、正極の内径側や開放側(封口部側)に偏って大きくなり易く、保存後の放電性能が低下し易い。

【0052】

(アルカリ乾電池の製造方法)

本発明のアルカリ乾電池の製造方法は、

(1)有底円筒形の電池ケースを準備する工程と、

(2)二酸化マンガンの粉末、黒鉛粉末、およびアルカリ電解液を含む正極合剤を得る工程と、

(3)正極合剤を加圧成形して、二酸化マンガンの密度が2.55〜2.80g/cm3であり、電池ケースとのクリアランスが0.1mm以下となる外径を有する中空円筒形の正極ペレットを得る工程と、

(4)電池ケース内に正極ペレットを挿入し、正極ペレットの中空部に、正極ペレットの内径より0.05〜0.1mm小さい径を有する円柱形の挿入ピンを配し、さらに、正極ペレットに、上方より5〜30MPaの圧力を加えて、前記電池ケースに密着した中空円筒形の正極を得る工程と、

(5)正極の中空部にセパレータを配置した後、電池ケース内にアルカリ電解液を注入する工程と、

(6)正極の中空部内にセパレータを介して負極を充填する工程と、

(7)電池ケースを封口ユニットで密閉する工程と、

を含む。

【0053】

そして、上記方法によれば、既述のように、電池ケースの中心軸に対して垂直な正極の断面画像を、中心軸に沿って、0.4mm間隔で撮影したとき、得られる全ての断面画像の数に対して、クラックが観察されない断面画像の数の割合が、91%以上97%以下である正極が、効率よく得られる。

【0054】

このような製造方法により、容易かつ確実に、既述のようにクラックの割合が適当な範囲に制御された正極を備えたアルカリ乾電池を得ることができる。

以下に、アルカリ乾電池の製造方法の各工程の詳細について説明する。

(工程(1))

工程(1)では、例えば、ニッケルめっき鋼板で形成された、所望のサイズの有底円筒状電池ケースを準備する。

電池ケースの内面には、必要に応じて、既述の導電性炭素材料を含む被膜を形成してもよく、チタン化合物を存在させてもよい。

【0055】

(工程(2))

工程(2)では、正極活物質としての二酸化マンガン粉末、導電材としての黒鉛粉末、およびアルカリ電解液を、所定の質量比で混合することにより、正極合剤を調製する。正極が結着剤を含む場合、この段階で、結着剤も合わせて混合できる。続く工程(3)では、二酸化マンガン密度が比較的高い正極ペレットが得られ、正極ペレットは十分な強度を有するため、従来よりも少量の結着剤量でよく、コスト面で有利である。

混合は、慣用の方法、例えば、原料混合物を、ミキサーなどで均一に撹拌することにより行うことができる。

【0056】

得られた正極合剤は、フレーク状や顆粒状に造粒してもよく、さらに、必要により整粒や分級するなどして、粒度を調整してもよい。好ましい方法では、正極合剤は、一定粒度に整粒し、顆粒状の形態で使用する。顆粒状の正極合剤(以下、粒状合剤ともいう)の平均粒径(D50)は、例えば、0.4〜0.7mmである。

【0057】

(工程(3))

工程(3)では、工程(2)で得られた正極合剤を用いて、電池ケースに収容する中空円筒形の正極ペレットを作製する。

工程(3)の一例を、図3を参照しながら説明する。図3は、本発明のアルカリ乾電池の製造方法における工程(3)の一例を示す概略縦断面図である。

【0058】

図3に示すように、中空円筒形の金型(ダイス11)を用いて、工程(2)で得られた粒状合剤を、以下のように加圧成形し、正極ペレットを作製する。

具体的には、中空円筒形のダイス11の中空部に、センターピン13を、これがダイス11の中空部の中央に位置するように配置する。ダイス11とセンターピン13との隙間には、中空円筒形の下成形パンチ14aを、その中空部にセンターピン13を通した状態で挿入する。

【0059】

下成形パンチ14aを所定位置から、下方に移動させながら、ダイス11とセンターピン13との隙間に、下成形パンチ14aの上面を底にして、粒状合剤12を充填する。次いで、ダイス11の中空部の内壁に沿って挿入可能で、底面の中央にセンターピン13の上端部を収容可能な凹部を有する円筒状の上成形パンチ14bを、凹部にセンターピン13の上端部を収容するように、ダイス11の中空部に上から挿入する。そして、下成形パンチ14bを固定した状態で、上成形パンチ14bに上方から圧力を加えることにより、上成形パンチ14bの底面を、充填された粒状合剤12に押しつけ、加圧成形する。このようにして、中空円筒状の正極ペレットが得られる。

【0060】

なお、粒状合剤12を確実に充填するために、下成形パンチ14aを所定位置よりも若干下方に降ろした後、粒状合剤12の一部を、ダイス11とセンターピン13との隙間に充填し、下成形パンチ14aを若干上昇させてもよく、下成形パンチ14aの降下と上昇とを適宜繰り返してもよい。また、充填した粒状合剤12の上面がダイス11の上面付近に位置するまで、下成形パンチ14aを上昇させ、へらなどでダイス11の上面に沿うよう粒状合剤12の上面を整えてもよい。

【0061】

正極ペレット中の二酸化マンガンの密度は、例えば、2.55〜2.8g/cm3、好ましくは2.6〜2.75g/cm3である。このような範囲の密度は、従来に比べて比較的高く、正極ペレットは、十分な強度を有している。そのため、正極ペレットを搬送したり、後続の工程で加圧成形したりする際にも、正極ペレットの崩壊を有効に抑制できる。なお、二酸化マンガンの密度は、正極ペレットの成形時に加えられる圧力(上成形パンチの押圧力)を調整することにより調整できる。

【0062】

正極ペレットのサイズは、アルカリ乾電池のサイズに応じて適宜決定できる。次工程において、電池ケースに挿入する正極ペレットの個数に応じて、正極ペレットのサイズを調整してもよい。

【0063】

(工程(4))

工程(4)では、工程(3)で得られた正極ペレットを、電池ケース内に挿入し、特定の治具を用いて、加圧成形することにより、中空円筒形の正極を作製する。この工程(4)により、正極内に形成されるクラックの割合を調整する。

【0064】

工程(4)の一例を、図4を参照しながら説明する。図4は、本発明のアルカリ乾電池の製造方法における工程(4)の一例を示す概略縦断面図である。

【0065】

図4に示すように、有底円筒形の電池ケース1を、中空円筒形のカートリッジ21の中空部に挿入する。このとき、カートリッジ21の中空部の下部には、中空円筒形の下成形パンチ24aを挿入しておき、電池ケース1の底部を、下成形パンチ24a上に配置する。次いで、電池ケース1内に、2個の中空円筒形の正極ペレット15を挿入する。このとき、2つの正極ペレット15は、各ペレットの中空部が連通するように、同軸上に積み重ねられる。

【0066】

次に、正極ペレット15の中空部に、正極ペレット15の内径より0.05〜0.1mm小さい径を有する円柱形の挿入ピン23を配置する。正極ペレット15の上には、中空円筒形の上成形パンチ24bを、その中空部に挿入ピン23の上部を挿入した状態で配置する。そして、上方から、上成形パンチ24bで、正極ペレット15を押圧することにより、加圧成形する。これにより、電池ケース1の内面に、密着した状態の中空円筒形の正極を形成できる。このとき、正極ペレット15を押圧する圧力を、5〜30MPaの範囲に制御する。

【0067】

工程(4)では、中空円筒形の電池ケース内に、中空円筒形の正極ペレットを、電池ケースの中心軸と、正極ペレットの中心軸とがほぼ重なるように挿入する。

次いで、正極ペレットの中空部には、円柱形の挿入ピンを挿入し、この状態で、正極ペレットに、上方から圧力を加えて、電池ケースの内面に密着した状態の正極を得る。このとき、正極ペレットの外径と、電池ケースの内径とのクリアランス、正極ペレットの内径と、挿入ピンの径とのクリアランス、および正極ペレットに加える圧力の大きさを調整することにより、正極内のクラックの割合や状態および二酸化マンガンの密度を容易に調整できる。

【0068】

正極ペレットの外径と、電池ケースの内径とのクリアランスは、0.1mm以下であり、好ましくは0.05〜0.1mmである。正極ペレットの内径と、挿入ピンの径とのクリアランスは、0.05〜0.1mmである。このようなクリアランスを設けることにより、正極成形時に上方から加圧された正極ペレットは、挿入ピン側に隙間を埋めるように変形して内部に疎部が形成される。そして、次工程(5)で、電解液を電池ケースに注入すると、正極が膨張して、疎部にクラックが形成されることになる。なお、電池ケースの内面に、導電性被膜を形成する場合には、正極ペレットの外径と、導電性被膜の表面とのクリアランスを上記の範囲に制御する。

【0069】

正極ペレットの外径と、電池ケースの内径とのクリアランスが、0.1mmを超えると、正極ペレットと電池ケースとの間の空間の容積が大きくなりすぎて、正極ペレットを加圧した際に、電池ケースの方に向かって、正極ペレットが変形し、多くの疎部が形成されやすくなる。その結果、クラックの割合が多くなりすぎて、放電特性を損なう。また、電池の組み立て時に、正極がアルカリ電解液を吸収して膨張する際に、正極と電池ケースの内面とが接触し難くなり、電池の内部抵抗が増加し易くなる。

【0070】

正極ペレットの内径と、挿入ピンの径とのクリアランスが、0.05mm未満では、正極ペレットを加圧しても、疎部が形成されにくくなるため、電解液の移動が妨げられ、放電特性が低下する。また、正極ペレットの内径と、挿入ピンの径とのクリアランスが、0.1mmを超えると、正極ペレットの加圧時に多くの疎部が形成されやすくなり、クラックの割合が多くなりすぎて、放電特性が損なわれる。

【0071】

正極ペレットを加圧する際の圧力は、5〜30MPa、好ましくは5〜20MPaまたは15〜30MPaである。本発明では、このような圧力でも正極を形成できるため、クラックの割合を適度な範囲に制御できるだけでなく、電池ケースの内面に形成した導電性被膜が剥離して、導電性が低下するのを抑制することもできる。また、電池ケースに加わる応力も小さく、電池ケースの変形を抑制できるため、薄型の電池ケースを使用することもできる。上記圧力が5MPa未満では、正極ペレットを加圧しても、疎部が形成されにくくなるため、電解液の移動が妨げられ、放電特性が低下する。また、上記圧力が30MPaを超えると、正極ペレットの加圧時に多くの疎部が形成されやすくなり、クラックの割合が多くなりすぎて、放電特性が損なわれる。

【0072】

(工程(5))

工程(5)では、工程(4)で得られた正極の中空部に、セパレータを配置し、電池ケース内にアルカリ電解液を注入する。

正極に、アルカリ電解液が浸透すると、正極が膨張して、この膨張に伴い、工程(4)で正極内に形成された疎部において、クラックが形成される。

【0073】

(工程(6))

工程(6)では、正極の中空部内に、セパレータを介して負極を充填する。負極としては、通常、既述のように、ゲル状負極が使用される。

ゲル状負極は、負極の原料、具体的には、負極活物質としての亜鉛または亜鉛合金粉末と、アルカリ電解液と、ゲル化剤とを混合することにより調製できる。

【0074】

(工程(7))

工程(7)では、電池ケースの開口部を、封口ユニットで密閉することにより、アルカリ乾電池を得る。

封口ユニットは、樹脂製の封口体(ガスケット)、負極端子を兼ねる底板(負極端子板)および釘状の負極集電体からなる。正極端子を兼ねる電池ケースの開口端部を、封口ユニットの負極端子板の周縁部に、ガスケットを介してかしめつけることにより、電池ケースを密閉する。このとき、負極端子板の内面に、頭部が溶接された釘状の形状を有する負極集電体は、その胴部が、ガスケットの中央部に設けられた貫通孔に挿入され、ゲル状負極に挿入される。

【実施例】

【0075】

以下、本発明を実施例および比較例に基づいて具体的に説明するが、本発明は以下の実施例に限定されるものではない。

【0076】

《実施例1〜5および比較例1〜5》

(1)正極ペレットの作製

正極活物質として電解二酸化マンガンの粉末(純度92%、平均粒径(D50):40μm)、導電材として黒鉛粉末(平均粒径(D50):10μm)、およびアルカリ電解液として濃度35質量%の水酸化カリウム水溶液(酸化亜鉛2質量%含む)を質量比93:7:1.3の割合で用いた。これらの成分の全てを、ミキサーで均一に撹拌することにより混合した後、所定粒度に整粒した。得られた粒状物を、図3と同じ金型を用いて既述のようにして加圧成形し、中空円筒形の正極ペレット(外径:13.4mm、内径:9.05mm、高さ:21.20mm、質量:5.14g、体積:1.63cm3)を得た。正極ペレット中の二酸化マンガンの質量は、電解二酸化マンガンの純度と各成分の質量比から4.34gであり、正極ペレット中の二酸化マンガンの密度は、2.67g/cm3であった。

【0077】

(2)アルカリ乾電池の作製

上記で得られた正極ペレットを用いて図1に示す単3形アルカリ乾電池を以下のように作製した。

ニッケルめっき鋼板製の有底円筒形の電池ケース(外径:13.8mm、内径:13.5mm、高さ:51.5mm)の内面に、導電性被膜(厚み10μm)を形成し、電池ケース1を得た。電池ケース1内に、正極ペレット2を2個挿入した後、電池ケース1内において図4と同じ治具を用いて加圧成形し、電池ケース1の内面に密着した状態の正極2を形成した。なお、導電性被膜は、導電性物質としての黒鉛と、バインダーとしてのPVBを含む。

【0078】

正極2の内側に、セパレータ4を配した後、電池ケース1内に、アルカリ電解液を注液した。セパレータ4としては、ポリビニルアルコール繊維およびレーヨン繊維を主体として混抄した、厚さ0.145mmの不織布を、厚さ0.29mmになるように、円筒状に二重に巻いたものを用いた。

【0079】

次いで、セパレータ4の内側にゲル状の負極3を充填した。ゲル状の負極3には、負極活物質として亜鉛合金粉末(平均粒径:150μm)と、電解液として35質量%の水酸化カリウム水溶液(酸化亜鉛2質量%含む)と、ゲル化剤としてポリアクリル酸ナトリウムと、を質量比182:100:2の割合で混合したものを用いた。なお、亜鉛合金粉末は、0.02重量%のインジウム、0.01重量%のビスマス、および0.005重量%のアルミニウムを含むものであった。

【0080】

そして、図1に示すように、電池ケース1の開口部を封口ユニット9で封口し、電池ケース1の外表面に外装ラベル8を被覆して、アルカリ乾電池を作製した。

実施例1〜5および比較例1〜5では、電池ケース内での加圧成形時の条件を、表1に示すように調整することにより、正極中のクラックの割合を変更した。

【0081】

《実施例6》

工程(1)において、正極ペレットの外径を13.34mmに変更し、電池ケースの厚みを0.18mmに変更するとともに、電池ケース内での加圧成形時の条件を、表1に示すように変更する以外は、実施例1と同様の方法によりアルカリ乾電池を作製した。

【0082】

《実施例7》

工程(1)において、正極ペレットの外径を13.50mmに変更し、電池ケースの厚みを0.10mmに変更するとともに、電池ケース内での加圧成形時の条件を、表1に示すように変更する以外は、実施例1と同様の方法によりアルカリ乾電池を作製した。

【0083】

《比較例6》

工程(1)において、正極ペレットの外径を13.30mmに変更するとともに、電池ケース内での加圧成形時の条件を表1に示すように変更する以外は、実施例1と同様の方法によりアルカリ乾電池を作製した。

【0084】

《比較例7》

工程(1)において、正極ペレットの外径を13.30mmに変更し、電池ケースの厚みを0.20mmに変更するとともに、電池ケース内での加圧成形時の条件を、表1に示すように変更する以外は、実施例1と同様の方法によりアルカリ乾電池を作製した。

【0085】

実施例および比較例で得られたアルカリ乾電池について、下記の評価を行った。

(1)正極内部のクラック

組み立ててから1週間経過後の未放電状態のアルカリ乾電池を、正極端子から負極端子の方向が重力の方向になるように、負極端子側を下にして立て、正極端子から負極端子まで、その重力の方向(つまり、円筒形電池ケースの中心軸)に対して垂直になるように輪切りにアルカリ乾電池断面のCT撮影を行った。

【0086】

撮影装置付属のラインプロファイルのソフトを用いて、断面画像における輝度を測定した。具体的には、撮影した断面の画像において、その正極部分内に、0.5〜0.7mmの長さのラインを、正極部分の黒色の筋(クラック)に交わるように引き、そのラインの輝度を測定した。次に、ライン上において、最も明るい部分の輝度(輝度の最大値)と、最も暗い部分の輝度(輝度の最小値)を抽出し、その差異を求め、輝度の最大値に対する割合を百分率で算出した。なお、この輝度の差異の割合を、式で表すと下記式となる。

(輝度差異割合)=(輝度の最大値−輝度の最小値)/(輝度の最大値)×100

【0087】

さらに、正極が存在する範囲で撮影された画像の総数に対して、上記輝度差異割合が2%を超える部分が観察されない画像の数の割合を、百分率で表し、正極にクラックが存在しないことを示す指標とした。

【0088】

なお、アルカリ乾電池断面のCT撮影は、(株)島津製作所製のマイクロフォーカスX線CTシステムSMX-225CT-SVを用い、X線CT解析法により、下記の撮影条件で行った。

画像サイズ:縦横 1024[pixel]×1024[pixel]

X線管電圧:160[kV]

X線管電流:40[μA]

I.I.サイズ(スクリーンサイズ):9インチI.I.

S.I.D(X線源からスクリーンまでの距離):322.49[mm]

S.O.D.(X線源から電池までの距離):18.72[mm]

【0089】

テーブル位置(Z):6.364[mm]

スライス厚み:0.4[mm]

ビュー数:2400[View]

アベレージ数:2[回]

スケーリング係数:10

CTモード1:2D-CT

CTモード2:オフセットスキャン

CTモード3:フルスキャン

FOV(XY):14.163511[mm]

ピクセル当量長:0.013832[mm/pixel]

スライスピッチ:0.4[mm]

【0090】

(2)放電試験

組み立ててから1週間経過後のアルカリ乾電池を、20℃±2℃の恒温環境の中で、1500mWで2秒間放電し、その後650mWで28秒間放電した。これを1回の放電サイクルとして連続で10回繰り返し、合計5分間の放電を行った。その後55分間休止した。この放電と休止とを1回の操作として、電池電圧が1.05Vになるまで連続で繰り返し、放電サイクルの回数を評価した。

また、上記の同じ試験を、組み立ててから1週間経過後のアルカリ乾電池を、60℃±2℃の恒温環境の中で4週間(28日間)保存した後についても行った。

【0091】

(3)正極の水分含有量

組み立ててから1週間経過後のアルカリ乾電池を分解し、負極およびセパレータを取り除いた後、正極を取り出した。正極を乳鉢で粉砕して、80℃の真空乾燥機内で3時間乾燥させた。この乾燥による重量減少量を測定し、これを基に、二酸化マンガン粉末100質量部当たりの正極の水分含有量を求めた。実施例および比較例のアルカリ乾電池では、正極の水分含有量は、二酸化マンガン粉末100重量部当たり、8重量部であった。

【0092】

上記(1)および(2)の評価結果を、正極ペレットの成形条件および電池ケース内での加圧成形時の条件とともに、表1に示す。なお、表1中、電池ケース内径とペレット外径との差とは、電池ケース内面に形成した導電性被膜の表面と、正極ペレットの外径とのクリアランスを意味する。

【0093】

【表1】

【0094】

表1から明らかなように、実施例1〜5の電池では、初度だけでなく、60℃で4週間保存した後も、放電回数が非常に多く、比較例1〜6の電池に比べて非常に優れた放電特性を示した。

【0095】

比較例1および2では、初度の放電回数および保存後の放電回数ともに、実施例に比べて顕著に低下した。これは、比較例1および2では、正極内に形成される輝度差異が2%を超えるクラックの割合が少なすぎて、電解液の移動経路を十分に確保することができず、十分な放電性能が得られなかったことによるものと考えられる。

【0096】

比較例3〜5では、初度の放電回数は多いものの、保存後の放電回数は実施例に比べて半分程度まで低減した。比較例3〜5では、正極内のクラックが多いため、初度は、電解液の移動経路をある程度確保できて放電回数を多くすることができると考えられる。しかし、クラックが多いことに起因して、電池を、60℃で4週間保存すると、正極内部の崩壊が促進され、電解液で満たされない空隙が形成されたり、さらに電池ケース内面に形成した黒鉛塗装膜が剥離して導電性が低下したりしたため、十分な放電性能が得られなかったものと考えられる。

【0097】

比較例6では、保存後だけでなく、初度の放電性能までも低下した。また、比較例7では、保存後の放電性能が低下した。これは、電池ケース内の断面積が小さくなると共にケース強度自体が大きすぎたため、保存後に正極の外径側が膨張しにくくなり、クラックがペレットの内径側あるいは開放側(封口部側)に偏って大きくなったためと考えられる。

【0098】

このような比較例の結果に対して、実施例で、初度だけでなく、保存後にも、高い放電性能が得られたのは、輝度差異が2%を超えるクラックの存在割合を、適度な範囲に制御できたためと考えられる。また、電池ケースの変形を目視にて確認したところ、実施例のアルカリ乾電池では、変形は全く確認されなかった。

【産業上の利用可能性】

【0099】

本発明のアルカリ乾電池は、保存後にも安定した放電性能を発揮できるため、携帯機器等の電子機器の電源として好適に用いられる。

【符号の説明】

【0100】

1 電池ケース

2 正極

3 負極

4 セパレータ

5 ガスケット

6 負極集電体

7 負極端子板

8 外装ラベル

9 封口ユニット

10 クラック

11 ダイス

12 粒状合剤

13 センターピン

14a 下成形パンチ

14b 上成形パンチ

15 正極ペレット

21 カートリッジ

23 挿入ピン

24a 下成形パンチ

24b 上成形パンチ

【特許請求の範囲】

【請求項1】

有底円筒形の電池ケースと、

前記電池ケースの内面に接し、二酸化マンガン粉末および黒鉛粉末を含む中空円筒形の正極と、

前記正極の中空部内に配された負極と、

前記正極と前記負極との間に配されたセパレータと、

アルカリ電解液と、を具備し、

前記電池ケースの厚みが、0.1mm以上0.18mm未満であり、

前記電池ケースの中心軸に対して垂直な前記正極の断面画像を、前記中心軸に沿って、0.4mm間隔で撮影したとき、得られる全ての断面画像の数に対して、クラックが観察されない断面画像の数の割合が、91%以上97%以下である、アルカリ乾電池。

【請求項2】

前記二酸化マンガン粉末の平均粒径(D50)は30〜60μmである、請求項1に記載のアルカリ乾電池。

【請求項3】

前記黒鉛粉末の平均粒径(D50)は8〜25μmである、請求項1または2に記載のアルカリ乾電池。

【請求項4】

前記正極は、前記二酸化マンガン粉末、前記黒鉛粉末、および前記アルカリ電解液の混合物からなる、請求項1〜3のいずれか1項に記載のアルカリ乾電池。

【請求項5】

前記正極中の水含有量は、前記二酸化マンガン粉末100質量部あたり7〜9質量部である、請求項4に記載のアルカリ乾電池。

【請求項6】

前記正極は、さらに結着剤としてのポリオレフィン粉末を、前記二酸化マンガン粉末および前記黒鉛粉末の合計100質量部あたり0.1〜0.5質量部の含有量で含む、請求項4または5に記載のアルカリ乾電池。

【請求項7】

前記電池ケースの内面に、導電性炭素材料を含む導電性被膜が形成されている、請求項1〜6のいずれか1項に記載のアルカリ乾電池。

【請求項8】

(1)有底円筒形の電池ケースを準備する工程と、

(2)二酸化マンガンの粉末、黒鉛粉末、およびアルカリ電解液を含む正極合剤を得る工程と、

(3)前記正極合剤を加圧成形して、前記二酸化マンガンの密度が2.55〜2.8g/cm3であり、電池ケースとのクリアランスが0.1mm以下となる外径を有する中空円筒形の正極ペレットを得る工程と、

(4)前記電池ケース内に前記正極ペレットを挿入し、前記正極ペレットの中空部に、前記正極ペレットの内径より0.05〜0.1mm小さい径を有する円柱形の挿入ピンを配し、さらに、前記正極ペレットに、上方より5〜30MPaの圧力を加えて、前記電池ケースに密着した中空円筒形の正極を得る工程と、

(5)前記正極の中空部にセパレータを配置した後、電池ケース内にアルカリ電解液を注入する工程と、

(6)前記正極の中空部内に前記セパレータを介して負極を充填する工程と、

(7)前記電池ケースを封口ユニットで密閉する工程と、

を含む、アルカリ乾電池の製造方法。

【請求項9】

前記電池ケースの厚みが、0.1mm以上0.18mm未満である、請求項8に記載のアルカリ乾電池の製造方法。

【請求項10】

前記正極において、前記黒鉛粉末の含有量は、前記二酸化マンガンの粉末および前記黒鉛粉末の合計100質量部あたり6〜8質量部である請求項8または9に記載のアルカリ乾電池の製造方法。

【請求項1】

有底円筒形の電池ケースと、

前記電池ケースの内面に接し、二酸化マンガン粉末および黒鉛粉末を含む中空円筒形の正極と、

前記正極の中空部内に配された負極と、

前記正極と前記負極との間に配されたセパレータと、

アルカリ電解液と、を具備し、

前記電池ケースの厚みが、0.1mm以上0.18mm未満であり、

前記電池ケースの中心軸に対して垂直な前記正極の断面画像を、前記中心軸に沿って、0.4mm間隔で撮影したとき、得られる全ての断面画像の数に対して、クラックが観察されない断面画像の数の割合が、91%以上97%以下である、アルカリ乾電池。

【請求項2】

前記二酸化マンガン粉末の平均粒径(D50)は30〜60μmである、請求項1に記載のアルカリ乾電池。

【請求項3】

前記黒鉛粉末の平均粒径(D50)は8〜25μmである、請求項1または2に記載のアルカリ乾電池。

【請求項4】

前記正極は、前記二酸化マンガン粉末、前記黒鉛粉末、および前記アルカリ電解液の混合物からなる、請求項1〜3のいずれか1項に記載のアルカリ乾電池。

【請求項5】

前記正極中の水含有量は、前記二酸化マンガン粉末100質量部あたり7〜9質量部である、請求項4に記載のアルカリ乾電池。

【請求項6】

前記正極は、さらに結着剤としてのポリオレフィン粉末を、前記二酸化マンガン粉末および前記黒鉛粉末の合計100質量部あたり0.1〜0.5質量部の含有量で含む、請求項4または5に記載のアルカリ乾電池。

【請求項7】

前記電池ケースの内面に、導電性炭素材料を含む導電性被膜が形成されている、請求項1〜6のいずれか1項に記載のアルカリ乾電池。

【請求項8】

(1)有底円筒形の電池ケースを準備する工程と、

(2)二酸化マンガンの粉末、黒鉛粉末、およびアルカリ電解液を含む正極合剤を得る工程と、

(3)前記正極合剤を加圧成形して、前記二酸化マンガンの密度が2.55〜2.8g/cm3であり、電池ケースとのクリアランスが0.1mm以下となる外径を有する中空円筒形の正極ペレットを得る工程と、

(4)前記電池ケース内に前記正極ペレットを挿入し、前記正極ペレットの中空部に、前記正極ペレットの内径より0.05〜0.1mm小さい径を有する円柱形の挿入ピンを配し、さらに、前記正極ペレットに、上方より5〜30MPaの圧力を加えて、前記電池ケースに密着した中空円筒形の正極を得る工程と、

(5)前記正極の中空部にセパレータを配置した後、電池ケース内にアルカリ電解液を注入する工程と、

(6)前記正極の中空部内に前記セパレータを介して負極を充填する工程と、

(7)前記電池ケースを封口ユニットで密閉する工程と、

を含む、アルカリ乾電池の製造方法。

【請求項9】

前記電池ケースの厚みが、0.1mm以上0.18mm未満である、請求項8に記載のアルカリ乾電池の製造方法。

【請求項10】

前記正極において、前記黒鉛粉末の含有量は、前記二酸化マンガンの粉末および前記黒鉛粉末の合計100質量部あたり6〜8質量部である請求項8または9に記載のアルカリ乾電池の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−114978(P2013−114978A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−261886(P2011−261886)

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]