アルカリ乾電池

【課題】未放電状態や部分放電状態だけでなく、過放電状態での耐漏液特性に優れたアルカリ乾電池を提供する。

【解決手段】負極3において、体積を二等分するように前記セパレータから前記負極集電体の間の距離を二分割し、セパレータ側を正極対向部3−2、負極集電体側を負極集電体対向部3−1とした場合において、前記負極集電体対向部3−1に含まれるアルミニウムの平均濃度よりも前記正極対向部3−2に含まれるアルミニウムの平均濃度を高くすることで、過放電後の水素ガス発生を最小限のアルミニウム添加量で抑制することができる。

【解決手段】負極3において、体積を二等分するように前記セパレータから前記負極集電体の間の距離を二分割し、セパレータ側を正極対向部3−2、負極集電体側を負極集電体対向部3−1とした場合において、前記負極集電体対向部3−1に含まれるアルミニウムの平均濃度よりも前記正極対向部3−2に含まれるアルミニウムの平均濃度を高くすることで、過放電後の水素ガス発生を最小限のアルミニウム添加量で抑制することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はアルカリ乾電池に関するものである。

【背景技術】

【0002】

正極に二酸化マンガン、負極に亜鉛、電解液にアルカリ水溶液を用いたアルカリ乾電池は、安価であるため、各種機器の電源として広く普及している。

【0003】

従来、アルカリ乾電池の負極材としては亜鉛が用いられている。亜鉛を負極活物質に用いた電池では、亜鉛から水素発生を伴った腐食反応が激しく起こり、電池内圧の上昇及び漏液の発生を引き起こす原因となる。従って、アルカリ乾電池の耐漏液信頼性は、アルカリ電解液中での亜鉛の腐食を抑制することによって大きく向上する。

【0004】

亜鉛の中枢防食技術として挙げられるのが、例えば、アルミニウム、インジウム、並びにビスマス及びカルシウム等の防食元素の少なくとも1種を亜鉛と合金化させて耐食性を高める技術である(例えば特許文献1参照)。インジウム、およびビスマスはそれらの元素自身の水素過電圧が高く、亜鉛に添加されると、亜鉛表面の水素過電圧を高める作用がある。また、アルミニウムは亜鉛粒子の表面を平滑化する作用があり、亜鉛の比表面積が少なくなるため、亜鉛合金の単位重量当たりの腐食量が低下することも公知となっている(例えば特許文献2参照)。一般的なアルカリ乾電池の亜鉛合金における防食元素の含有量としては、例えば、アルミニウムは亜鉛合金全量に対して0.003〜0.006重量%であり(例えば特許文献3参照)、インジウムは亜鉛合金全量に対して0.0001〜0.02重量%であり(例えば特許文献4参照)、ビスマスは亜鉛合金全量に対して0.001〜0.015重量%(例えば特許文献5参照)である。これらの技術によって、未放電保存時のアルカリ乾電池は漏液性を確保している。

【0005】

防食元素として負極亜鉛合金に添加されている防食元素は、製造上の理由から、亜鉛合金内に均一に分散させることは困難で、主に、亜鉛合金の表面付近に存在しているため、部分放電すると、防食元素が含まれていない亜鉛表面が電解液に接することになる。そのため、部分的に放電した電池では亜鉛負極の水素ガス発生速度が加速され、耐漏液特性は低下する。

【0006】

また、複数のアルカリ乾電池を直列接続して使用するとき、放電深度の深い状態(過放電状態)に陥った電池では、さらに負極亜鉛の溶解が進行して、電解液中への防食元素の溶出による水素発生過電圧の低下に伴い、水素ガスが発生し、より一層耐漏液特性は低下する。これに対し、防食元素の添加量を増量することで、水素ガス発生に関しては一定の抑制効果が得られている。ただし、防食元素の量が多くなる(亜鉛以外の物質(防食元素)の重量が増加する)と、亜鉛の反応効率が低くなるので、含有量自体は少ない方が好ましい(例えば特許文献6)。

【0007】

このように、負極に用いられる亜鉛合金中の防食元素の含有量は、水素ガス発生抑制の観点からは高い方が好ましいが、放電容量確保の観点からはより低い方が好ましい。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特公平3−71737号公報

【特許文献2】特開2010−10012号公報

【特許文献3】特開2008−171767号公報

【特許文献4】特開2009−64756号公報

【特許文献5】国際公開第2008/018455号

【特許文献6】特開2009−170157号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は前記従来の課題を解決するもので、未放電状態や部分放電状態においてだけでなく、過放電状態での耐漏液特性に優れたアルカリ乾電池を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明のアルカリ乾電池は、負極と、前記負極と接した負極集電体と、前記負極集電体と反対側で前記負極と接したセパレータと、前記セパレータを介して前記負極と対向した正極と、前記セパレータと反対側で前記正極と接した正極集電体と、前記負極と前記正極と前記セパレータに含浸したアルカリ電解液を備えている。前記負極は、負極活物質として亜鉛合金粉末を分散させたもので構成されている。前記負極において、体積を二等分するようにセパレータから負極集電体の間の距離を二分割し、セパレータ側を正極対向部、負極集電体側を負極集電体対向部とした場合において、前記負極集電体対向部に含まれるアルミニウムの平均濃度よりも前記正極対向部に含まれるアルミニウムの平均濃度を高くすることで前記目的を達成する。なお、ここで、負極集電体対向部に含有する亜鉛合金と、正極対向部に含有する亜鉛合金の重量は等しいとする。

【発明の効果】

【0011】

本発明によれば、未放電状態や部分放電状態だけでなく、過放電状態での耐漏液特性に優れたアルカリ乾電池を提供することができる。

【図面の簡単な説明】

【0012】

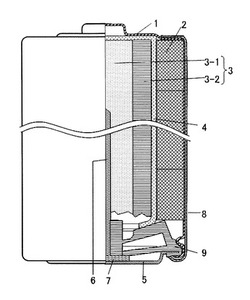

【図1】本発明のアルカリ乾電池の一例を示す断面図である。

【発明を実施するための形態】

【0013】

本発明では、アルカリ乾電池に対して、漏液性向上の観点から、一般的に使用されている防食元素の中で、安価で入手しやすいアルミニウムに着目した。亜鉛合金中のアルミニウムの含有量は水素ガス発生抑制の観点からは高い方が好ましいが、放電容量確保の観点からはより低い方が好ましい。そこで、本発明では従来のアルカリ乾電池のように、負極に用いる亜鉛合金中のアルミニウム濃度を負極全体で均一にするのではなく、局所的に変化させることで、効果的に水素ガス発生を抑制することを考えた。本願発明者らが鋭意検討した結果、負極集電体対向部3−1の亜鉛合金に含まれるアルミニウムの平均濃度よりも正極対向部3−2の亜鉛合金に含まれるアルミニウムの平均濃度を高くすることで、亜鉛合金のアルミニウムの濃度分布が負極内で均一である場合と比較し、より少量のアルミニウム量で、電池性能を低下させることなく、水素ガス発生抑制効果を高めることが出来ることを明らかにした。

【0014】

図1に本発明のアルカリ乾電池の一例の断面図を示す。

【0015】

アルカリ乾電池は、図1に示すように、一端(図1における下端)が封じられた筒状の電池ケース1を備えており、電池ケース1の外周面には外装ラベル8が被覆されている。電池ケース1は正極端子と正極集電体とを兼ねており、電池ケース1には中空円筒状の正極2が内接している。正極2の中空部にはセパレータ4が設けられており、セパレータ4は一端が封じられた筒状に形成されており、セパレータ4の中空部には本発明で特徴付けられるゲル状負極3が設けられている。前記負極において、体積を二等分するようにセパレータから負極集電体の間の距離を二分割し、セパレータ側を正極対向部3−2、負極集

電体側を負極集電体対向部3−1とする。以上より、電池ケース1では、周縁から中心に向かうに従って、正極2、セパレータ4、正極対向部3−2、負極集電体対向部3−1の順に配置されている。

【0016】

負極3としては、アルカリ電解液にポリアクリル酸等のゲル化剤を添加してゲル状に加工し、そのゲル状の物質に亜鉛合金粒子を分散させたものが用いられる。

【0017】

負極集電体対向部3−1の亜鉛合金のアルミニウム含有量は、水素ガス発生量に大きく影響を与えない。対して、正極対向部3−2における高濃度のアルミニウム添加は、水素ガス発生抑制効果を生み出す。

【0018】

負極集電体対向部3−1における亜鉛合金のアルミニウム含有量は、最小限の水素ガス発生抑制の観点から0.001重量%以上である。また、放電容量確保の観点から0.006重量%以下が好ましい。

【0019】

正極対向部3−2における亜鉛合金のアルミニウム含有量は、水素ガス発生抑制の観点から0.003重量%以上、好ましくは0.005重量%以上、より好ましくは0.03重量%以上である。ただし、アルミニウムの量が多くなると放電容量が確保できない傾向にあることから、亜鉛合金中のアルミニウムの含有量は少ないことが好ましい。0.1重量%以下とするのが好ましい。

【0020】

負極集電体対向部3−1における亜鉛合金のアルミニウム含有量は、正極対向部3−2のそれよりも少ないことが本願の特徴である。

【0021】

負極集電体対向部3−1、及び正極対向部3−2における亜鉛合金のアルミニウム濃度分布は均一であるとは限らず、その平均値が既述の値であればよい。例えば、負極集電体対向部3−1と正極対向部3−2の境目付近では、正極対向部3−2から負極集電体対向部3−1にかけて、アルミニウム量の減少がある場合や、負極集電体又はセパレータ付近でのアルミニウム量の増加または減少がある場合も考えられる。

【0022】

また、同じ理由で、負極3の体積を二等分するようにセパレータから負極集電体の間の距離を二分割したが、必ずしもこの地点で濃度が不連続に変化していなくても良い。要するに、負極集電体対向部3−1における亜鉛合金のアルミニウム含有量は、正極対向部3−2のそれよりも少なければよい。

【0023】

また、負極のアルミニウムを含有する形態としては、亜鉛と合金化していても良いし、合金化していなくても良いが、合金化している形態が望ましい。合金化していない形態としては、例えば水酸化アルミニウムと亜鉛合金を分散させる形態がある。

【0024】

電池ケース1の開口(図1における下端)は、組立封口体9により封じられている。組立封口体9は、釘型の負極集電体6と負極端子板7と樹脂封口体5とが一体化されたものであり、負極端子板7は負極集電体6に電気的に接続されており、樹脂封口体5は負極集電体6および負極端子板7に物理的に固定されている。

【0025】

正極2、負極3およびセパレータ4には、アルカリ電解液が含まれている。アルカリ電解液としては、水酸化カリウムを30〜40重量%含有し、酸化亜鉛を1〜3重量%含有する水溶液が用いられる。

【0026】

一般的には図1のように負極集電体6が挿入された負極3の外周にセパレータを介して正極2が位置しているが、正極の外周にセパレータを介して負極が位置していても、負極

のアルミニウム含有量の条件を満たすものであれば、同様の効果が得られる。その場合、電池ケースが負極集電体となる。

【実施例】

【0027】

本発明の実施例を以下に示す。本実施例では、以下に示す方法に従って単3形アルカリ乾電池を製造した後、過放電させ、電池分解後取り出した負極をKOH液中に浸漬し、亜鉛の自己腐食による水素発生量を測定することで、本発明の水素ガス発生抑制効果を確認した。

【0028】

(実施例1の単3形アルカリ乾電池の製造方法)

まず、34.5重量%の水酸化カリウム水溶液(ZnOを2重量%含む)にゲル化剤を加えて混合し、ゲル化させた。これにより、ゲル状の電解液を得た。ゲル化剤は例えばポリアクリル酸やポリアクリル酸ナトリウムなどの各種高分子ゲル化剤が使用できる。各重量比率は水酸化カリウム水溶液の重量:ゲル化剤重量=100:2.2である。

その後、上記で得られたゲル状の電解液を24時間静置して十分に熟成させた。

【0029】

さらに、上記で得たゲル状の電解液に、ガスアトマイズ法によって作製したアルミニウム0.005重量%含有亜鉛合金粒子と、リン酸系界面活性剤とを十分に混合した。各重量比率はゲル状の電解液:アルミニウム0.005重量%含有亜鉛合金粒子:リン酸系界面活性剤=50:100:0.005である。これにより、アルミニウム濃度の低いゲル状の負極を得た。一方でアルミニウム0.06重量%含有亜鉛合金粒子を用い、同様の方法でアルミニウム濃度が高いゲル状の負極を得た。

【0030】

正極合剤ペレットは、まず、二酸化マンガンおよび黒鉛を重量比94:6の割合で配合し、混合粉を得た。そして、この混合粉100重量部に対し電解液(39重量%の水酸化カリウム水溶液(ZnOを2重量%含む))1.5重量部とポリエチレンバインダー0.2重量部とを混合した。その後、ミキサーで均一に撹拌且つ混合して一定の粒度に整粒し、得られた粒状物を加圧して中空円筒型に成形した。このようにして、正極合剤ペレットを得た。

【0031】

続いて、評価用の単3形アルカリ乾電池の作製を行った。具体的には、図1に示すように、電池ケース1の内部に、上記で得られた正極合剤ペレット(1個の重量が2.95g)を4個挿入し、電池ケース1内で再加圧することによって電池ケース1の内面に密着させた。そして、この正極合剤ペレットの内側にセパレータ4と電池ケース1の底部を絶縁するための底紙とを挿入した後、電解液(34.5重量%の水酸化カリウム水溶液(ZnOを2重量%含む))を1.5g注液した。注液後、アルミニウム濃度が低いゲル状負極を負極集電体対向部3−1部分に3.1g(亜鉛合金の粒子の重量は2.05g)、アルミニウム濃度が高いゲル状負極を正極対向部3−2部分に3.1g充填し、負極集電体対向部3−1よりも正極対向部3−2の方がアルミニウム濃度の高い負極を得た。

【0032】

その後、樹脂封口体5、負極端子板7および負極集電体6が一体化された組立封口体9を用いて電池ケース1の開口を封じた。具体的には、負極集電体6を負極3に差し込み、樹脂封口体5の端部を介して、電池ケース1の開口の縁に負極端子板7の周縁部をかしめつけて、負極端子板7を電池ケース1の開口に密着させた。それから、電池ケース1の外表面に外装ラベル8を被覆し、実施例にかかる単3形アルカリ乾電池を作製した。

【0033】

(比較例1の単3形アルカリ乾電池の製造方法)

構成成分の作製方法は上記実施例と同様である。評価用の単3形アルカリ乾電池の作製時に、正極合剤ペレットの内側にセパレータ4と電池ケース1の底部を絶縁するための底紙とを挿入した後、電解液1.5gを注液後、アルミニウム濃度が高いゲル状負極を負極

集電体対向部3−1に3.1g(亜鉛合金の粒子の重量は2.05g)、アルミニウム濃度が低いゲル状負極を正極対向部3−2に3.1g充填し、正極対向部3−2より負極集電体対向部3−1の方がよりアルミニウム濃度が高い負極を得た。それ以外は全て上記実施例にかかる単3形アルカリ乾電池の製造方法と同様にして、比較例1用の単3形アルカリ乾電池を作製した。

【0034】

(比較例2の単3形アルカリ乾電池の製造方法)

ガスアトマイズ法によって作製したアルミニウム0.005重量%含有亜鉛合金粒子を用い、実施例と同様に各重量比率がゲル状の電解液:アルミニウム0.005重量%含有亜鉛粒子:リン酸系界面活性剤=50:100:0.005のアルミニウム濃度の低いゲル状の負極を得た。比較例1では負極全体でアルミニウム濃度を0.005重量%にしたため、負極集電体対向部3−1、3−2の区別はないことから、負極3と記載する。

【0035】

評価用の単3形アルカリ乾電池の作製時には正極合剤ペレットの内側にセパレータ4と電池ケース1の底部を絶縁するための底紙とを挿入した後、電解液1.5gを注液、セパレータ4の内側にゲル状の負極3を6.2g(亜鉛合金の粒子の重量は4.1g)充填した。その後、樹脂封口体5、負極端子板7および負極集電体6が一体化された組立封口体9を用いて電池ケース1の開口を封じた。それ以外は全て上記実施例にかかる単3形アルカリ乾電池の製造方法と同様にして、比較例2用の単3形アルカリ乾電池を作製した。

【0036】

(比較例3の単3形アルカリ乾電池の製造方法)

各々ガスアトマイズ法によって作製した、アルミニウム0.06重量%含有亜鉛合金粒子を用いた。それ以外は全て上記比較例2にかかる単3形アルカリ乾電池の製造方法と同様にして、比較例3の単3形アルカリ乾電池を作製した。

【0037】

(水素ガス量評価)

実施例1または比較例の電池1本と一般に市販されている単三アルカリ乾電池3本を直列接続し、室温環境下で抵抗素子(16Ω)による定抵抗放電を行い、実施例1または比較例の電池1本を過放電させ、その後の放電容量がほぼ同量になる時点で回路を遮断した。電池を分解した後、負極を取り出し、ガラス容器(サンプル管)に密閉した。

【0038】

上記ガラス容器にKOH水溶液(43wt%)を添加し、負極を浸漬した。KOH水溶液中で亜鉛が腐食することにより発生する水素ガス量を水上置換で捕集し、測定した。

【0039】

発生水素ガス量は、本来のガス発生抑制効果を評価するため、残留亜鉛単位重量当りに換算した。表1に130時間後の残留亜鉛単位重量当りの発生水素ガス量と1V到達時の放電容量を示す。尚、130時間後の発生ガス量についても傾向は同様であった。

【0040】

【表1】

【0041】

亜鉛合金のアルミニウム濃度が、負極全体で同一な場合(負極集電体対向部3−1のアルミニウム濃度=正極対向部3−2のアルミニウム濃度)、比較例2より比較例3の方が、水素ガス発生量は少ない。これは亜鉛合金に含有するアルミニウム濃度が高いほど、水素ガス抑制効果が高いことを示している。

【0042】

実施例1と比較例1を比較すると、正極対向部3−2のアルミニウム濃度が負極集電体対向部3−1のアルミニウム濃度よりも高い実施例1のほうが、水素ガス発生量は少ない。負極集電体対向部3−1と正極対向部3−2の重量は同値であり、実施例1と比較例1の負極全体(負極集電体対向部3−1と正極対向部3−2の合計)に含まれるアルミニウム量は等しい。よって、負極全体に含まれるアルミニウム量を維持しつつも、正極対向部3−2のアルミニウム濃度を負極集電体対向部3−1のアルミニウム濃度より高くすることで、効果的に水素ガス発生の抑制が出来ることを確認した。

【0043】

比較例1と比較例2を比較すると、負極全体に含まれるアルミニウム量は比較例1のほうが大きいにもかかわらず、水素ガス発生量はほぼ同等である。このことから、負極集電体対向部3−1のアルミニウム濃度を高くしても、水素ガス発生抑制効果は変化しないと考えられる。従って、負極集電体対向部3−1のアルミニウム濃度が水素ガス発生量に与える影響は小さいことが明らかとなった。

【0044】

実施例1は比較例2よりも水素ガス発生量は少ない。これには、負極全体に含まれるアルミニウム量が、実施例1>比較例2であることが関係している可能性もあるが、既述の結果を踏まえると、正極対向部3−2に高アルミニウム濃度含有亜鉛合金を用いることで、より水素ガス発生を抑制できたと考えられる。

【0045】

実施例1と比較例3の水素ガス発生量はほぼ同等である。水素ガス発生量は、正極対向部3−2から発生する水素ガス量からの寄与が大きいことが、この比較からも明らかとなった。

【0046】

今回の検討では、放電容量(1V止めの場合)は比較例2>比較例1≒実施例1>比較例3の順であった。アルミニウム濃度の高い部分を設けることで、実施例1及び比較例1はアルミニウム濃度の低い比較例2よりも放電容量が低下してしまったが、水素ガス発生抑制効果が同程度な実施例1と比較例3の比較において、比較例3よりも放電容量が大きかった。従って、本発明の考え方で、放電容量の低下を抑えながら、効率的なガス発生抑制効果を引き出せると考えられる。

【0047】

以上の結果より、本検討で用いた過放電経験セルの水素ガス発生に影響を与えているのは、負極集電体対向部3−1よりも正極対向部3−2の亜鉛合金から発生する水素ガスであり、正極対向部3−2の亜鉛合金のアルミニウム濃度を、負極集電体対向部3−1の亜鉛合金のアルミニウム濃度よりも高くすることによって、最小限のアルミニウム添加量で、電池性能を低下させることなく、過放電状態での耐漏液性の向上したアルカリ乾電池を提供することが出来ることが明らかとなった。また、未放電および部分放電状態についても、同様のガス発生抑制効果があることは言うまでもない。

【0048】

本実施例は、図1に示す構造のアルカリ乾電池の実施結果であるが、この構成に左右されず、本発明の負極亜鉛合金のアルミニウム含有量の条件を満たすものであれば、他の構成でも効果があることは言うまでもない。

【産業上の利用可能性】

【0049】

本発明のアルカリ電池は高い信頼性を有し、乾電池を電源とするあらゆる機器に好適に用いられる。単セル使用時だけでなく、多セル直列接続使用時に特に効果がある。

【符号の説明】

【0050】

1 電池ケース

2 正極

3 負極

3−1 負極集電体対向部

3−2 正極対向部

4 セパレータ

5 封口体

6 負極集電体

7 負極端子板

8 外装ラベル

9 組立封口体

【技術分野】

【0001】

本発明はアルカリ乾電池に関するものである。

【背景技術】

【0002】

正極に二酸化マンガン、負極に亜鉛、電解液にアルカリ水溶液を用いたアルカリ乾電池は、安価であるため、各種機器の電源として広く普及している。

【0003】

従来、アルカリ乾電池の負極材としては亜鉛が用いられている。亜鉛を負極活物質に用いた電池では、亜鉛から水素発生を伴った腐食反応が激しく起こり、電池内圧の上昇及び漏液の発生を引き起こす原因となる。従って、アルカリ乾電池の耐漏液信頼性は、アルカリ電解液中での亜鉛の腐食を抑制することによって大きく向上する。

【0004】

亜鉛の中枢防食技術として挙げられるのが、例えば、アルミニウム、インジウム、並びにビスマス及びカルシウム等の防食元素の少なくとも1種を亜鉛と合金化させて耐食性を高める技術である(例えば特許文献1参照)。インジウム、およびビスマスはそれらの元素自身の水素過電圧が高く、亜鉛に添加されると、亜鉛表面の水素過電圧を高める作用がある。また、アルミニウムは亜鉛粒子の表面を平滑化する作用があり、亜鉛の比表面積が少なくなるため、亜鉛合金の単位重量当たりの腐食量が低下することも公知となっている(例えば特許文献2参照)。一般的なアルカリ乾電池の亜鉛合金における防食元素の含有量としては、例えば、アルミニウムは亜鉛合金全量に対して0.003〜0.006重量%であり(例えば特許文献3参照)、インジウムは亜鉛合金全量に対して0.0001〜0.02重量%であり(例えば特許文献4参照)、ビスマスは亜鉛合金全量に対して0.001〜0.015重量%(例えば特許文献5参照)である。これらの技術によって、未放電保存時のアルカリ乾電池は漏液性を確保している。

【0005】

防食元素として負極亜鉛合金に添加されている防食元素は、製造上の理由から、亜鉛合金内に均一に分散させることは困難で、主に、亜鉛合金の表面付近に存在しているため、部分放電すると、防食元素が含まれていない亜鉛表面が電解液に接することになる。そのため、部分的に放電した電池では亜鉛負極の水素ガス発生速度が加速され、耐漏液特性は低下する。

【0006】

また、複数のアルカリ乾電池を直列接続して使用するとき、放電深度の深い状態(過放電状態)に陥った電池では、さらに負極亜鉛の溶解が進行して、電解液中への防食元素の溶出による水素発生過電圧の低下に伴い、水素ガスが発生し、より一層耐漏液特性は低下する。これに対し、防食元素の添加量を増量することで、水素ガス発生に関しては一定の抑制効果が得られている。ただし、防食元素の量が多くなる(亜鉛以外の物質(防食元素)の重量が増加する)と、亜鉛の反応効率が低くなるので、含有量自体は少ない方が好ましい(例えば特許文献6)。

【0007】

このように、負極に用いられる亜鉛合金中の防食元素の含有量は、水素ガス発生抑制の観点からは高い方が好ましいが、放電容量確保の観点からはより低い方が好ましい。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特公平3−71737号公報

【特許文献2】特開2010−10012号公報

【特許文献3】特開2008−171767号公報

【特許文献4】特開2009−64756号公報

【特許文献5】国際公開第2008/018455号

【特許文献6】特開2009−170157号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は前記従来の課題を解決するもので、未放電状態や部分放電状態においてだけでなく、過放電状態での耐漏液特性に優れたアルカリ乾電池を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明のアルカリ乾電池は、負極と、前記負極と接した負極集電体と、前記負極集電体と反対側で前記負極と接したセパレータと、前記セパレータを介して前記負極と対向した正極と、前記セパレータと反対側で前記正極と接した正極集電体と、前記負極と前記正極と前記セパレータに含浸したアルカリ電解液を備えている。前記負極は、負極活物質として亜鉛合金粉末を分散させたもので構成されている。前記負極において、体積を二等分するようにセパレータから負極集電体の間の距離を二分割し、セパレータ側を正極対向部、負極集電体側を負極集電体対向部とした場合において、前記負極集電体対向部に含まれるアルミニウムの平均濃度よりも前記正極対向部に含まれるアルミニウムの平均濃度を高くすることで前記目的を達成する。なお、ここで、負極集電体対向部に含有する亜鉛合金と、正極対向部に含有する亜鉛合金の重量は等しいとする。

【発明の効果】

【0011】

本発明によれば、未放電状態や部分放電状態だけでなく、過放電状態での耐漏液特性に優れたアルカリ乾電池を提供することができる。

【図面の簡単な説明】

【0012】

【図1】本発明のアルカリ乾電池の一例を示す断面図である。

【発明を実施するための形態】

【0013】

本発明では、アルカリ乾電池に対して、漏液性向上の観点から、一般的に使用されている防食元素の中で、安価で入手しやすいアルミニウムに着目した。亜鉛合金中のアルミニウムの含有量は水素ガス発生抑制の観点からは高い方が好ましいが、放電容量確保の観点からはより低い方が好ましい。そこで、本発明では従来のアルカリ乾電池のように、負極に用いる亜鉛合金中のアルミニウム濃度を負極全体で均一にするのではなく、局所的に変化させることで、効果的に水素ガス発生を抑制することを考えた。本願発明者らが鋭意検討した結果、負極集電体対向部3−1の亜鉛合金に含まれるアルミニウムの平均濃度よりも正極対向部3−2の亜鉛合金に含まれるアルミニウムの平均濃度を高くすることで、亜鉛合金のアルミニウムの濃度分布が負極内で均一である場合と比較し、より少量のアルミニウム量で、電池性能を低下させることなく、水素ガス発生抑制効果を高めることが出来ることを明らかにした。

【0014】

図1に本発明のアルカリ乾電池の一例の断面図を示す。

【0015】

アルカリ乾電池は、図1に示すように、一端(図1における下端)が封じられた筒状の電池ケース1を備えており、電池ケース1の外周面には外装ラベル8が被覆されている。電池ケース1は正極端子と正極集電体とを兼ねており、電池ケース1には中空円筒状の正極2が内接している。正極2の中空部にはセパレータ4が設けられており、セパレータ4は一端が封じられた筒状に形成されており、セパレータ4の中空部には本発明で特徴付けられるゲル状負極3が設けられている。前記負極において、体積を二等分するようにセパレータから負極集電体の間の距離を二分割し、セパレータ側を正極対向部3−2、負極集

電体側を負極集電体対向部3−1とする。以上より、電池ケース1では、周縁から中心に向かうに従って、正極2、セパレータ4、正極対向部3−2、負極集電体対向部3−1の順に配置されている。

【0016】

負極3としては、アルカリ電解液にポリアクリル酸等のゲル化剤を添加してゲル状に加工し、そのゲル状の物質に亜鉛合金粒子を分散させたものが用いられる。

【0017】

負極集電体対向部3−1の亜鉛合金のアルミニウム含有量は、水素ガス発生量に大きく影響を与えない。対して、正極対向部3−2における高濃度のアルミニウム添加は、水素ガス発生抑制効果を生み出す。

【0018】

負極集電体対向部3−1における亜鉛合金のアルミニウム含有量は、最小限の水素ガス発生抑制の観点から0.001重量%以上である。また、放電容量確保の観点から0.006重量%以下が好ましい。

【0019】

正極対向部3−2における亜鉛合金のアルミニウム含有量は、水素ガス発生抑制の観点から0.003重量%以上、好ましくは0.005重量%以上、より好ましくは0.03重量%以上である。ただし、アルミニウムの量が多くなると放電容量が確保できない傾向にあることから、亜鉛合金中のアルミニウムの含有量は少ないことが好ましい。0.1重量%以下とするのが好ましい。

【0020】

負極集電体対向部3−1における亜鉛合金のアルミニウム含有量は、正極対向部3−2のそれよりも少ないことが本願の特徴である。

【0021】

負極集電体対向部3−1、及び正極対向部3−2における亜鉛合金のアルミニウム濃度分布は均一であるとは限らず、その平均値が既述の値であればよい。例えば、負極集電体対向部3−1と正極対向部3−2の境目付近では、正極対向部3−2から負極集電体対向部3−1にかけて、アルミニウム量の減少がある場合や、負極集電体又はセパレータ付近でのアルミニウム量の増加または減少がある場合も考えられる。

【0022】

また、同じ理由で、負極3の体積を二等分するようにセパレータから負極集電体の間の距離を二分割したが、必ずしもこの地点で濃度が不連続に変化していなくても良い。要するに、負極集電体対向部3−1における亜鉛合金のアルミニウム含有量は、正極対向部3−2のそれよりも少なければよい。

【0023】

また、負極のアルミニウムを含有する形態としては、亜鉛と合金化していても良いし、合金化していなくても良いが、合金化している形態が望ましい。合金化していない形態としては、例えば水酸化アルミニウムと亜鉛合金を分散させる形態がある。

【0024】

電池ケース1の開口(図1における下端)は、組立封口体9により封じられている。組立封口体9は、釘型の負極集電体6と負極端子板7と樹脂封口体5とが一体化されたものであり、負極端子板7は負極集電体6に電気的に接続されており、樹脂封口体5は負極集電体6および負極端子板7に物理的に固定されている。

【0025】

正極2、負極3およびセパレータ4には、アルカリ電解液が含まれている。アルカリ電解液としては、水酸化カリウムを30〜40重量%含有し、酸化亜鉛を1〜3重量%含有する水溶液が用いられる。

【0026】

一般的には図1のように負極集電体6が挿入された負極3の外周にセパレータを介して正極2が位置しているが、正極の外周にセパレータを介して負極が位置していても、負極

のアルミニウム含有量の条件を満たすものであれば、同様の効果が得られる。その場合、電池ケースが負極集電体となる。

【実施例】

【0027】

本発明の実施例を以下に示す。本実施例では、以下に示す方法に従って単3形アルカリ乾電池を製造した後、過放電させ、電池分解後取り出した負極をKOH液中に浸漬し、亜鉛の自己腐食による水素発生量を測定することで、本発明の水素ガス発生抑制効果を確認した。

【0028】

(実施例1の単3形アルカリ乾電池の製造方法)

まず、34.5重量%の水酸化カリウム水溶液(ZnOを2重量%含む)にゲル化剤を加えて混合し、ゲル化させた。これにより、ゲル状の電解液を得た。ゲル化剤は例えばポリアクリル酸やポリアクリル酸ナトリウムなどの各種高分子ゲル化剤が使用できる。各重量比率は水酸化カリウム水溶液の重量:ゲル化剤重量=100:2.2である。

その後、上記で得られたゲル状の電解液を24時間静置して十分に熟成させた。

【0029】

さらに、上記で得たゲル状の電解液に、ガスアトマイズ法によって作製したアルミニウム0.005重量%含有亜鉛合金粒子と、リン酸系界面活性剤とを十分に混合した。各重量比率はゲル状の電解液:アルミニウム0.005重量%含有亜鉛合金粒子:リン酸系界面活性剤=50:100:0.005である。これにより、アルミニウム濃度の低いゲル状の負極を得た。一方でアルミニウム0.06重量%含有亜鉛合金粒子を用い、同様の方法でアルミニウム濃度が高いゲル状の負極を得た。

【0030】

正極合剤ペレットは、まず、二酸化マンガンおよび黒鉛を重量比94:6の割合で配合し、混合粉を得た。そして、この混合粉100重量部に対し電解液(39重量%の水酸化カリウム水溶液(ZnOを2重量%含む))1.5重量部とポリエチレンバインダー0.2重量部とを混合した。その後、ミキサーで均一に撹拌且つ混合して一定の粒度に整粒し、得られた粒状物を加圧して中空円筒型に成形した。このようにして、正極合剤ペレットを得た。

【0031】

続いて、評価用の単3形アルカリ乾電池の作製を行った。具体的には、図1に示すように、電池ケース1の内部に、上記で得られた正極合剤ペレット(1個の重量が2.95g)を4個挿入し、電池ケース1内で再加圧することによって電池ケース1の内面に密着させた。そして、この正極合剤ペレットの内側にセパレータ4と電池ケース1の底部を絶縁するための底紙とを挿入した後、電解液(34.5重量%の水酸化カリウム水溶液(ZnOを2重量%含む))を1.5g注液した。注液後、アルミニウム濃度が低いゲル状負極を負極集電体対向部3−1部分に3.1g(亜鉛合金の粒子の重量は2.05g)、アルミニウム濃度が高いゲル状負極を正極対向部3−2部分に3.1g充填し、負極集電体対向部3−1よりも正極対向部3−2の方がアルミニウム濃度の高い負極を得た。

【0032】

その後、樹脂封口体5、負極端子板7および負極集電体6が一体化された組立封口体9を用いて電池ケース1の開口を封じた。具体的には、負極集電体6を負極3に差し込み、樹脂封口体5の端部を介して、電池ケース1の開口の縁に負極端子板7の周縁部をかしめつけて、負極端子板7を電池ケース1の開口に密着させた。それから、電池ケース1の外表面に外装ラベル8を被覆し、実施例にかかる単3形アルカリ乾電池を作製した。

【0033】

(比較例1の単3形アルカリ乾電池の製造方法)

構成成分の作製方法は上記実施例と同様である。評価用の単3形アルカリ乾電池の作製時に、正極合剤ペレットの内側にセパレータ4と電池ケース1の底部を絶縁するための底紙とを挿入した後、電解液1.5gを注液後、アルミニウム濃度が高いゲル状負極を負極

集電体対向部3−1に3.1g(亜鉛合金の粒子の重量は2.05g)、アルミニウム濃度が低いゲル状負極を正極対向部3−2に3.1g充填し、正極対向部3−2より負極集電体対向部3−1の方がよりアルミニウム濃度が高い負極を得た。それ以外は全て上記実施例にかかる単3形アルカリ乾電池の製造方法と同様にして、比較例1用の単3形アルカリ乾電池を作製した。

【0034】

(比較例2の単3形アルカリ乾電池の製造方法)

ガスアトマイズ法によって作製したアルミニウム0.005重量%含有亜鉛合金粒子を用い、実施例と同様に各重量比率がゲル状の電解液:アルミニウム0.005重量%含有亜鉛粒子:リン酸系界面活性剤=50:100:0.005のアルミニウム濃度の低いゲル状の負極を得た。比較例1では負極全体でアルミニウム濃度を0.005重量%にしたため、負極集電体対向部3−1、3−2の区別はないことから、負極3と記載する。

【0035】

評価用の単3形アルカリ乾電池の作製時には正極合剤ペレットの内側にセパレータ4と電池ケース1の底部を絶縁するための底紙とを挿入した後、電解液1.5gを注液、セパレータ4の内側にゲル状の負極3を6.2g(亜鉛合金の粒子の重量は4.1g)充填した。その後、樹脂封口体5、負極端子板7および負極集電体6が一体化された組立封口体9を用いて電池ケース1の開口を封じた。それ以外は全て上記実施例にかかる単3形アルカリ乾電池の製造方法と同様にして、比較例2用の単3形アルカリ乾電池を作製した。

【0036】

(比較例3の単3形アルカリ乾電池の製造方法)

各々ガスアトマイズ法によって作製した、アルミニウム0.06重量%含有亜鉛合金粒子を用いた。それ以外は全て上記比較例2にかかる単3形アルカリ乾電池の製造方法と同様にして、比較例3の単3形アルカリ乾電池を作製した。

【0037】

(水素ガス量評価)

実施例1または比較例の電池1本と一般に市販されている単三アルカリ乾電池3本を直列接続し、室温環境下で抵抗素子(16Ω)による定抵抗放電を行い、実施例1または比較例の電池1本を過放電させ、その後の放電容量がほぼ同量になる時点で回路を遮断した。電池を分解した後、負極を取り出し、ガラス容器(サンプル管)に密閉した。

【0038】

上記ガラス容器にKOH水溶液(43wt%)を添加し、負極を浸漬した。KOH水溶液中で亜鉛が腐食することにより発生する水素ガス量を水上置換で捕集し、測定した。

【0039】

発生水素ガス量は、本来のガス発生抑制効果を評価するため、残留亜鉛単位重量当りに換算した。表1に130時間後の残留亜鉛単位重量当りの発生水素ガス量と1V到達時の放電容量を示す。尚、130時間後の発生ガス量についても傾向は同様であった。

【0040】

【表1】

【0041】

亜鉛合金のアルミニウム濃度が、負極全体で同一な場合(負極集電体対向部3−1のアルミニウム濃度=正極対向部3−2のアルミニウム濃度)、比較例2より比較例3の方が、水素ガス発生量は少ない。これは亜鉛合金に含有するアルミニウム濃度が高いほど、水素ガス抑制効果が高いことを示している。

【0042】

実施例1と比較例1を比較すると、正極対向部3−2のアルミニウム濃度が負極集電体対向部3−1のアルミニウム濃度よりも高い実施例1のほうが、水素ガス発生量は少ない。負極集電体対向部3−1と正極対向部3−2の重量は同値であり、実施例1と比較例1の負極全体(負極集電体対向部3−1と正極対向部3−2の合計)に含まれるアルミニウム量は等しい。よって、負極全体に含まれるアルミニウム量を維持しつつも、正極対向部3−2のアルミニウム濃度を負極集電体対向部3−1のアルミニウム濃度より高くすることで、効果的に水素ガス発生の抑制が出来ることを確認した。

【0043】

比較例1と比較例2を比較すると、負極全体に含まれるアルミニウム量は比較例1のほうが大きいにもかかわらず、水素ガス発生量はほぼ同等である。このことから、負極集電体対向部3−1のアルミニウム濃度を高くしても、水素ガス発生抑制効果は変化しないと考えられる。従って、負極集電体対向部3−1のアルミニウム濃度が水素ガス発生量に与える影響は小さいことが明らかとなった。

【0044】

実施例1は比較例2よりも水素ガス発生量は少ない。これには、負極全体に含まれるアルミニウム量が、実施例1>比較例2であることが関係している可能性もあるが、既述の結果を踏まえると、正極対向部3−2に高アルミニウム濃度含有亜鉛合金を用いることで、より水素ガス発生を抑制できたと考えられる。

【0045】

実施例1と比較例3の水素ガス発生量はほぼ同等である。水素ガス発生量は、正極対向部3−2から発生する水素ガス量からの寄与が大きいことが、この比較からも明らかとなった。

【0046】

今回の検討では、放電容量(1V止めの場合)は比較例2>比較例1≒実施例1>比較例3の順であった。アルミニウム濃度の高い部分を設けることで、実施例1及び比較例1はアルミニウム濃度の低い比較例2よりも放電容量が低下してしまったが、水素ガス発生抑制効果が同程度な実施例1と比較例3の比較において、比較例3よりも放電容量が大きかった。従って、本発明の考え方で、放電容量の低下を抑えながら、効率的なガス発生抑制効果を引き出せると考えられる。

【0047】

以上の結果より、本検討で用いた過放電経験セルの水素ガス発生に影響を与えているのは、負極集電体対向部3−1よりも正極対向部3−2の亜鉛合金から発生する水素ガスであり、正極対向部3−2の亜鉛合金のアルミニウム濃度を、負極集電体対向部3−1の亜鉛合金のアルミニウム濃度よりも高くすることによって、最小限のアルミニウム添加量で、電池性能を低下させることなく、過放電状態での耐漏液性の向上したアルカリ乾電池を提供することが出来ることが明らかとなった。また、未放電および部分放電状態についても、同様のガス発生抑制効果があることは言うまでもない。

【0048】

本実施例は、図1に示す構造のアルカリ乾電池の実施結果であるが、この構成に左右されず、本発明の負極亜鉛合金のアルミニウム含有量の条件を満たすものであれば、他の構成でも効果があることは言うまでもない。

【産業上の利用可能性】

【0049】

本発明のアルカリ電池は高い信頼性を有し、乾電池を電源とするあらゆる機器に好適に用いられる。単セル使用時だけでなく、多セル直列接続使用時に特に効果がある。

【符号の説明】

【0050】

1 電池ケース

2 正極

3 負極

3−1 負極集電体対向部

3−2 正極対向部

4 セパレータ

5 封口体

6 負極集電体

7 負極端子板

8 外装ラベル

9 組立封口体

【特許請求の範囲】

【請求項1】

亜鉛粉末を主体とする負極と、前記負極と接した負極集電体と、前記負極集電体と反対側で前記負極と接したセパレータと、前記セパレータを介して前記負極と対向した正極と、前記セパレータと反対側で前記正極と接した正極集電体と、前記負極と前記正極と前記セパレータに含浸したアルカリ電解液を備え、前記負極の体積を二等分するようにセパレータから負極集電体の間の距離を二分割し、セパレータ側を正極対向部、負極集電体側を負極集電体対向部とした場合において、前記負極集電体対向部に含まれるアルミニウムの平均濃度よりも前記正極対向部に含まれるアルミニウムの平均濃度が高いアルカリ乾電池。

【請求項2】

前記負極が主として亜鉛とアルミニウムとの合金粉末からなる、請求項1記載のアルカリ乾電池。

【請求項1】

亜鉛粉末を主体とする負極と、前記負極と接した負極集電体と、前記負極集電体と反対側で前記負極と接したセパレータと、前記セパレータを介して前記負極と対向した正極と、前記セパレータと反対側で前記正極と接した正極集電体と、前記負極と前記正極と前記セパレータに含浸したアルカリ電解液を備え、前記負極の体積を二等分するようにセパレータから負極集電体の間の距離を二分割し、セパレータ側を正極対向部、負極集電体側を負極集電体対向部とした場合において、前記負極集電体対向部に含まれるアルミニウムの平均濃度よりも前記正極対向部に含まれるアルミニウムの平均濃度が高いアルカリ乾電池。

【請求項2】

前記負極が主として亜鉛とアルミニウムとの合金粉末からなる、請求項1記載のアルカリ乾電池。

【図1】

【公開番号】特開2013−4250(P2013−4250A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2011−132965(P2011−132965)

【出願日】平成23年6月15日(2011.6.15)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成23年6月15日(2011.6.15)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]