アルカリ土類酸化マンガン顔料

【課題】

顔料として使用されるアルカリ土類酸化マンガンに関連する。

【解決手段】

この種類において、マンガン酸ストロンチウム製剤が有利な特性を示す。特に、本マンガン酸ストロンチウム製剤は、一般式SrMnO3−z(式中、zの値は0〜0.5である。)で表される。マンガン酸ストロンチウムを形成する際に、酸素との結合を促す様々な方法についても本願に記載されている。これらの方法は、酸化剤、浅い層深度、及び/又は酸化雰囲気の使用を適用する。

顔料として使用されるアルカリ土類酸化マンガンに関連する。

【解決手段】

この種類において、マンガン酸ストロンチウム製剤が有利な特性を示す。特に、本マンガン酸ストロンチウム製剤は、一般式SrMnO3−z(式中、zの値は0〜0.5である。)で表される。マンガン酸ストロンチウムを形成する際に、酸素との結合を促す様々な方法についても本願に記載されている。これらの方法は、酸化剤、浅い層深度、及び/又は酸化雰囲気の使用を適用する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プラスチック、ガラス、セラミック、塗料、エナメル、インク及びその他種類の材料に用いられる顔料に関する。特に、アルカリ土類酸化マンガン組成物の、プラスチック、塗料、コーティング、ガラスエナメル及びその他の材料に用いられる顔料としての使用に関する。

【背景技術】

【0002】

顔料は、塗料、インク、プラスチック、ゴム、セラミック、エナメル及びガラスなどの様々な用途において広く使用されている。無機顔料を使用するのには様々な理由があり、例えば、無機顔料の彩色特性、可視光並びに紫外線(UV)及び赤外線(IR)に対する反射率特性、耐光堅牢度、及び高温安定性が挙げられる。前記高温安定性は、着色対象物が高温で形成される場合に必要である。カーク・オスマー化学大辞典第18巻(第4版) には、多くの種類の無機顔料とそれらの用途のいくつかの概要が記載されている。

【0003】

マンガンは、様々な混合酸化金属顔料において発色団として使用され、それらは、Dry Color Manufacturers Association(DCMA)分類に記載されている。コランダム構造において、マンガンは、マンガン・アルミナ・ピンク・コランダム(DCMA3−04−5)の形成に使用される。また、マンガンは、ルチル構造においても、マンガン・アンチモン・チタン・バフ・ルチル(DCMA11−20−6)、マンガン・クロム・アンチモン・チタン・褐色ルチル(DCMA11−46−7)及び、マンガン・ニオブ・チタン・褐色ルチル(DCMA11−47−7)などの褐色顔料を形成するため、発色団として使用されている。また、マンガンは、多くのスピネル顔料において、褐色や黒色を形成するための成分でもあり、例えば、マンガン・フェライト・黒色スピネル(DCMA13−41−9)、クロム・鉄・マンガン・褐色スピネル(DCMA13−48−7)及び、クロム・マンガン・亜鉛・褐色スピネル(DCMA13−51−7)などが挙げられる。

【0004】

IR反射能をもつことから、近年、様々なDCMA分類顔料が使用されている。IR反射能力は、通常、スペクトルの可視領域(波長400〜700nm)に対し、スペクトルの太陽赤外線領域(波長700〜2500nm)において得られる相対的な反射率によって決定される。カーボンブラックのような、一般的な黒色顔料は、両領域において低い反射率を有する。増大されたIR反射率を得るため、前記DCMA分類から、クロム・鉄・ニッケル・黒色スピネル(DCMA13−50−9)、又はクロム・グリーン・黒色スピネル(DCMA3−05−3)といった無機黒色顔料が、前記の用途に使用される。コバルト・クロマイト・グリーン・スピネル顔料(DCMA13−30−3)もまた、可視光反射率より高いIR反射率をもたらす。

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上記の顔料は、多くの用途において、所望の色値をもたらさない、所望の化学的特性を有さない、ないしは、所望の赤外線反射特性をもたらさないといったことがある。本発明は、色、組成及び性能特性が改善された顔料を提供するものである。

【課題を解決するための手段】

【0006】

第一の態様において、本発明は、一般式MeMnO(3−z)(式中、Meは、Ca、Sr、Ba及びMgから成る群から選択される少なくとも1種の金属であり、zの値は0〜0.5である。)で表されるアルカリ土類酸化マンガンを含む顔料の調製方法を提供する。前記顔料は、1,100nm〜2,500nmの範囲内の波長において、50%を超える赤外線反射率を示し、赤外線暴露に対し、耐発熱性を有する。前記方法は、顔料前駆体を形成する段階と、その後、酸素分圧が少なくとも1%の雰囲気下で前記顔料前駆体を加熱する段階を含む。前記顔料前駆体が20cm未満の層深度を有している間に加熱が行われ、それによって、本顔料が製造される。

【0007】

また別の態様において、本発明は、一般式SrMnO(3−Z)(式中、zの値は0〜0.1の間である。)で表されるマグネシウム酸ストロンチウムを含む顔料の製造方法を提供する。前記顔料は、波長1,100nm〜2,500nmにおいて、50%を超える赤外線反射率を有する。本方法は、ストロンチウム化合物とマンガン化合物の混合物を含む顔料前駆体を提供することを特徴とする。前記前駆体は、その後、加熱容器に入れ、有効酸素分圧が少なくとも1%の雰囲気下において、少なくとも1000℃の温度で約4時間〜約48時間焼成し、本顔料を形成する。

【0008】

さらに別の態様において、本発明は、被覆された色素粒子を含む物質を提供する。本顔料は、一般式MexMnOy(式中、Meは、Ca、Sr、Ba及びMgから成る群から選択される少なくとも1種の金属であり、xの値は、0.01〜99である。また、yの値は、x+1以上、x+2以下であり、電気的中性の維持に必要な酸素原子の数を示している。)で表されるアルカリ土類酸化マンガンを含む。前記顔料は、1,100〜2,500nmの範囲内の波長において、50%を超える赤外線反射率を示し、赤外線暴露に対し、耐発熱性を有する。本顔料粒子は、本顔料粒子表面に配置された少なくとも1層の被覆物質によって外表面を輪郭付けている。

【0009】

本発明の、以上及びそれ以外の態様は、次の説明で明白になるであろう。

【発明を実施するための最良の形態】

【0010】

本願記載の通り、本発明は、一般式MexMnOy(式中、Meは、アルカリ土類金属であるCa、Ba、Sr及びMgの少なくとも1つの金属を含み、xの値は0.01〜99であり、また、yの値は、電気的中性の維持に必要な酸素原子の数を表す。)で表される特定の種類の顔料を提供する。好ましくは、xの値は0.08〜12、より好ましくは0.25〜4であり、yの値はx+1〜x+2である。特定の用途においては、一般式MeMnO(3-z)(式中、zの値は0〜0.5であり、好ましくは0〜0.1である。)で表される種類の顔料を提供する。この種類の顔料において、Meはストロンチウムであることが好ましい。本願記載の顔料は、塗料、インク、プラスチック、ガラス、セラミック及びその類の用途に使用することによって、対象の着色又は被覆に使用することができる。これらの顔料の製造、他の要素への置換、及び特性を向上させるための本顔料への保護被膜の使用もまた、ここに説明される。

【0011】

本アルカリ土類酸化マンガン顔料の特性は、はっきりとした暗色を維持しながら、高い赤外線反射率を有する点である。この高い赤外線反射率により、本発明のアルカリ土類酸化マンガン顔料を用いた着色物は、発熱が大幅に抑えられる。

【0012】

上記一般式で表されるアルカリ土類酸化マンガン材料は、有利な着色特性を有することが見出されており、また、黒色、褐色、グリーンなど様々な色の顔料として有用である。着色剤としての使用に加え、本発明のアルカリ土類酸化マンガン顔料は、赤外線反射率特性の改善、及び発熱性の低減を可能にする。本顔料は、例えば、プラスチックやゴムなどの有機化学組成物、塗料や印刷インクなどの塗料組成物、及びガラスエナメルやほうろうなどの無機化学組成物などを含む多くの用途において有用である。

【0013】

好適な態様において、マンガン酸ストロンチウム製剤の種類が提供される。一般的に、これらの製剤は、一般式SrMnO(3−z)(式中、zの値は0〜0.5であり、好ましくは0〜0.1である。)で表される。最も好ましいものは、一般式SrMnO3を有する本マンガン酸ストロンチウム製剤である。

【0014】

表1は、本発明の実施例に基づき、一般式MexMnOyで表わされるいくつかの顔料における、対応するアルカリ土類金属に対するマンガン濃度を示したものである。

【表1】

【0015】

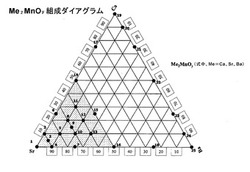

第二のアルカリ土類金属を、表1記載のような顔料に導入することによって、顔料を製造することも可能である。本発明のある実施例においては、本アルカリ土類酸化マンガン顔料は、Me2MnO4(式中、Meは、Ca、Sr、Ba及びMgから選択される少なくとも1種の金属である。)を含む。一例として、本Sr2MnOy顔料には、カルシウム及びバリウムの両方を大量に適合させることができる。図1は、本実施例に基づき、前記Me2MnO4顔料におけるCa、Sr及びBaの多様なモル百分率を図示したものである。好適な組成は、図1の網掛け領域に示されている。

【0016】

表2は、Me2MnOyにおける、他のアルカリ土類金属に対する、好適なストロンチウム濃度を示す。

【表2】

【0017】

表1及び2に記載された顔料の色値を、表3(マストーン・ポリ塩化ビニル)及び、表4(チント・ポリ塩化ビニル)に示す。当業者であれば明らかなように、マストーン(masstone)は、顔料もしくは着色塗料の薄められていない色である。マストーン試験の色値はマストーン色と称される。表3〜5に関し、L*は0(黒色)〜100(白色)の段階における明度であり、a*は緑色(負数)もしくは赤色(正数)、b*は青色(負数)もしくは黄色(正数)を示す。また、C*は彩度(C*=(a2 +b2)1/2)を示し、hは色相角である。

【表3】

【表4】

【0018】

マグネシウムを、表1記載のような顔料に導入して、顔料を製造することも可能である。例えば、4重量%のMgOを表1記載の各アルカリ土類酸化マンガンに添加した。表5に示すように、得られた10タイプの顔料は、(表3及び5を比べると)明らかな色の違いは認められなかったものの、依然として、IR反射性を示した(例えば、1,100nmにおいて50%を超える反射率)。

【表5】

【0019】

非アルカリ土類金属の導入によって顔料を製造することも可能である。例えば、4重量%のTiO2をBa2MnOyに添加することで、緑色を維持しつつIR反射性を有する顔料が得られる。4.5重量%のV2O5をSr2MnOyに添加することで、緑色を維持しつつIR反射性を有する顔料が得られる。2重量%のZrO2をBaMnOyに添加することで、褐色を維持しつつIR反射性を有する顔料が得られる。

【0020】

本組成物の特性の向上もしくは改善のため、これらの組成物に対して置換を行うこと当然可能である。本顔料の性能に著しく悪影響を与えない程度の十分な量において、様々なドーパント(dopant)を添加することができる。一般的には、前記ドーパントの総量は、本アルカリ土類金属もしくは本アルカリ土類マンガンの30モル%を超えない。これらのドーパントとしては、周期表のI−A群、III−A群、IV−A群、V−A群、VI−A群、VII−A群、VIII−A群、I−B群、II−B群、III−B群、IV−B群、V−B群、VI−B群、VIII−B群から選択される元素、ランタニド元素及び、アクチニド元素が挙げられる。

【0021】

本発明のアルカリ土類酸化マンガン顔料は、焼成法、ゾルゲル法、噴霧熱分解及び/又は化学沈殿等のプロセスによって形成することができる。特に、本発明のアルカリ土類酸化マンガン顔料の製造プロセスとしては、焼成が好適である。通常、原材料は、アルカリ土類及びマンガンの酸化物、もしくは焼成により所望の酸化物をもたらす化合物である。例えば、マンガンは、二酸化マンガンもしくは三二酸化マンガンとして供給し得る。あるいは、硫酸マンガン、炭酸マンガンもしくは水酸化マンガンは、焼成により酸化マンガンをもたらすため、これらも許容可能な選択範囲にある。

【0022】

酸化マンガンもしくはその他のマンガン化合物に対する、アルカリ土類酸化物もしくはその他のアルカリ土類化合物の重量比は、焼成によって所望の組成物が製造されるように選択される。原材料の粒径は、反応に関与する原子の拡散距離が短くなるように小さく設定すべきである。焼成中において望ましい反応を確実に起こすため、原料に含まれる異なる化合物間でよく物理的接触がなされるよう、原材料を十分混合すべきである。前記の混合は、例えば、水の添加の有無にかかわらず、ぺブルミルで粉砕することによって達成できる。また、含まれる化合物の単純混合物をハンマーミルにかける、もしくは含まれる化合物を乳鉢及び乳棒で混ぜ合わせてもよい。

【0023】

混合された粉体は、好ましくは約500〜約1,500℃、より好ましくは約900〜約1,300℃の温度で焼成する。焼成時間は、好ましくは約1〜約60時間、より好ましくは約2〜約24時間である。好適な実施例において、混合物は、反応温度に耐えられる耐熱性のるつぼもしくは匣鉢に投入される。許容可能な耐熱物は、本アルカリ土類酸化マンガン組成物とは反応せず、反応温度で溶けることもない。るつぼは、電気もしくはガス燃焼炉もしくは窯で加熱することができるが、反応に必要な温度まで物質を加熱する方法であれば、いかなる方法を選択してもよい。本組成に必要とされるピーク温度には、好ましくは約1時間〜約36時間、より好ましくは約4〜16時間で達し、そのピーク温度は、1時間半ほどの短い間、もしくは16時間以上もの長い間維持される。例えば、4〜10時間という時間であれば、製造における完全な反応と経済面との間で十分な折り合いをつけることができる。焼成工程は、電気的な中性を維持するために、酸素の減少もしくは増加を任意に含み得る。

【0024】

出発原料の酸化物もしくは化合物を混合及び加熱、もしくは焼成した後、必要であれば、それらを冷却、粉砕、乾燥する。粉砕は、通常、顔料の粒径及び仕上がりを縮小するため必要である。ときにジェットエネルギー粉砕機とも称される、ジェットミルが、粒径の縮小に好適な方法であるが、ぺブルミルもしくはボールミル、摩擦粉砕機、もしくはその他種類の粉砕装置を使用してもよい。粉砕後、本アルカリ土類酸化マンガン顔料は、好ましくは約0.1〜約20ミクロン、より好ましくは約0.5〜約5ミクロンの平均粒径を有する。一般式MeMnO(3−z)で表される前述の顔料であって、特に、MeがSrである顔料は、平均粒径が5ミクロン未満、より好ましくは3ミクロン未満の微粒子状で提供される。一般的には、好適な粒径は、約0.5ミクロン〜約3ミクロン、より好ましくは約1.0〜約2.5ミクロン、最も好ましくは約1.5ミクロン〜約2.0ミクロンである。

【0025】

当業者であれば分かるように、粒径測定には多くの方法がある。本願記載の顔料粒子の粒径を測定するための代表的な方法としては、篩分析、光学的測定法、電気的測定法、沈殿法、及びレーザー回折法が挙げられるが、これらに限定されない。粉砕された顔料粒子の望ましい分粒は、例えば、市販の空気分級機などによって達成することができる。所望の平均粒径及び粒径範囲を有する粒子系を分類及び製造するその他の手段は、当技術分野において周知である。

【0026】

特定例として、一般式SrMnOyで表されるストロンチウム酸化マンガン顔料を製造するために、1モルの二酸化マンガン(炭酸マンガンとして)を、1モルの酸化ストロンチウム(炭酸ストロンチウムとして)と混合し、1,200℃で4時間焼成する。冷却後、得られる物質をぺブルミルへ投入し、粒径0.5〜10ミクロン、好ましくは約2.5ミクロンに粉砕する。粉砕されたストロンチウム−酸化マンガン物質を、洗浄、脱水、乾燥及び分散する。これにより、好ましい高赤外線反射率を有する黒色顔料を得ることができる。この工程は、表6に記載されるようなその他のアルカリ土類酸化マンガン顔料に適用することもできる。

【表6】

【0027】

本発明の別の態様において、記載された顔料、特に、本発明の好適なマンガン酸ストロンチウム製剤を含むコーティングを製造及び/又は形成することができる。

【0028】

本発明のアルカリ土類酸化マンガン顔料は、自動車用塗料や船舶用塗料などの多くの用途、及びヴァイナル・サイディングなどの着色プラスチックに使用することができる。これら用途における本発明の有利な特性の一つは、顔料が示す高いIR反射率である。この特性により、本顔料は、可視領域外の大量のIR放射を反射する一方で、可視領域内において所望の色を発現することができる。これは、本発明のIR反射顔料で着色された対象の表面が、太陽放射下において、IR反射顔料で着色されていないものよりも低い温度を維持することを意味する。本発明の顔料を利用した物質の反射特性は、可視波長(400〜700nm)に比べ、IR波長におけるほうが好適に一層高い。このIR波長は、近赤外線(700〜2,000nm)及び中赤外線(2,000〜4,000nm)を含む。本発明のアルカリ土類酸化マンガン顔料の使用は、これらの波長の一部、又は全部において、IR反射特性の改善をもたらし得る。本アルカリ土類酸化マンガン顔料は、同様の色を生じる従来の着色剤と比較して、ごく少ない発熱で、大幅に高い赤外線反射率を示す。

【0029】

本発明の顔料を用いたプラスチック、ゴム、塗料及びその他の組成物は、改善されたIR反射特性を有する。また、例えば、木材、ガラス、セラミック、金属、プラスチック及び複合基材などの様々な種類の基材を本発明の顔料で被覆し、赤外線反射率と低発熱特性が改善された有機コーティング又は塗料を提供することができる。

【0030】

図2〜7は、本発明のアルカリ土類マンガン顔料によって達成されるIR反射率特性の改善を、従来の顔料と比較して図示したものである。図2、4及び6に示されているマストーン試料は、2gの顔料を70gのポリ塩化ビニル(PVC)に添加して調製し、試験に供した。顔料は、2本ロールミル中で420°FにてPVC内に分散させた。図3、5及び7に示されているチント試料は、2gの顔料を10重量%のチタニアを含有する70gのPVCに添加して調製し、試験に供した。これらチント試料の反射率曲線を測定し、各顔料の相対的強度を特定した。次に、各試料が同等の強度又は可視領域における反射値を有するように顔料の負荷(loading)を調製し、チント試料の第二系列(second series)を準備した。

【0031】

図2〜7に図示されているように、本発明のアルカリ土類酸化マンガン顔料で着色された物質は、従来の着色剤と比べると、可視スペクトルにおいては同様の光反射率曲線を有するが、IR領域における1,100nmまで及びそれ以上の波長では、著しく増加した反射率特性を有している。暗色であることが好ましく、且つIR放射の吸収に起因する発熱が最小限となる用途においては、これらの反射率特性は非常に有利である。

【0032】

また、図8に示されているように、本発明のアルカリ土類酸化マンガン顔料は、IR領域における2,500nmまで及びそれ以上の波長において、増加したIR反射率を好適に示す。特に、図8は、本発明のCa−Mn−O顔料、Sr−Mn−O顔料及びCa−Sr−Ba−Mn−O顔料の、最大波長2,500nmまでの可視光及び赤外光反射率特性を図示している。

【0033】

図2〜8に示されているような顔料で、例えば、波長1,100nmにおいて50%を超えるIR反射率を有する顔料は、通常、発熱試験において優れた結果を示す。太陽放射からの熱エネルギーは、約2,500nmまでの波長において吸収される。表7は、ASTM法4803を用いて発熱試験を行った試料のデータを含む。本発明の黒色顔料であるSr−Mn−O、Ca−Mn−O及びBa−Mn−Oを含有する試料は、従来のカーボンブラックよりも、40°Fを超えて低温であった。グリーン顔料においても同様の傾向が見られ、本発明のアルカリ土類マンガングリーン顔料はいずれも、従来のカーボンブラックに比べ40°Fも低温であった。

【表7】

【0034】

表7に示すように、本発明のアルカリ土類酸化マンガン顔料を含む試料は、IR暴露において、市販のカーボンブラック顔料、Ni−Mn−Cr−Fe顔料、Co−Cr−Fe顔料及びCo−Cr−Zn−Ti顔料に比べて、大幅な発熱の低減が認められる。IR起因の発熱を低減するための本発明にかかる顔料の性能は、建築、自動車、軍事、航空宇宙、工業及び電子工学等の用途に向けた使用において特に重要性をもつ。

【0035】

本発明の顔料は、様々な種類の物質に対する着色剤として用いてもよい。本発明に従って、本アルカリ土類酸化マンガン顔料を添加するプラスチック組成物又はゴム組成物には、天然もしくは合成のポリマー材料が挙げられる。例としては、天然樹脂、ゴム、クロロゴム、カゼイン、油変性アルキド樹脂、ビスコース、酢酸セルロース、プロピオン酸セルロース、セルロースアセトブチレート、ニトロセルロースもしくはその他のセルロースエーテルもしくはセルロースエステルが挙げられる。熱硬化性プラスチックもしくは熱可塑性プラスチックにおいて、重合、重付加合もしくは重縮合によって製造された合成有機ポリマーもまた、本発明によって着色することができる。例としては、ポリエチレン、ポリスチレン、ポリプロピレン、ポリイソブチレン、ポリ塩化ビニル、ポリ酢酸ビニル、ポリアクリロニトリル、ポリアクリル酸、その他ポリオレフィン及び、置換ポリオレフィン、並びにメタクリル酸エステル、ブタジエン、並びにこれらのコポリマーが挙げられる。重付加樹脂及び重縮合樹脂の例としては、ホルムアルデヒドとフェノール、フェノール樹脂、尿素、チオ尿素及びメラミンの縮合生成物、アミノ樹脂、ポリエステル、ポリアミド、ポリカーボネート及び/またはシリコーンが挙げられる。これらのポリマーは、単独で存在していてもよく、また、プラスチック材料もしくは繊維への溶解紡糸のような混合物として存在してもよい。また、これらのポリマーは、アマニ油、ニトロセルロース、メラミン樹脂、アクリル樹脂、尿素樹脂及びその類などのラッカー、塗料、もしくは印刷インク用の塗膜形成剤又は結合剤として溶解させることもできる。

【0036】

本発明のアルカリ土類酸化マンガン顔料は、液状もしくはペースト状で提供することもできる。本アルカリ土類酸化マンガン顔料に適した液体キャリアは、松根油、植物油、鉱油、低分子量石油留分、トリデシルアルコール、合成樹脂及び天然樹脂が挙げられる。建築、自動車、船舶及びその他の用途の塗料に用いる場合、本アルカリ土類酸化マンガン顔料は、液体塗料組成物を、好ましくは約0.1〜約50重量%、より好ましくは約1〜約30重量%含む。例えば、ラテックス建築塗料は、水、樹脂及び溶媒を含む他の塗料成分とともに、好ましくは約0.5〜約50重量%の本アルカリ土類酸化マンガン顔料を含む。油性塗料は、本発明のアルカリ土類酸化マンガン顔料を、好ましくは約0.5〜約50重量%含み、他の成分として、有機溶媒、樹脂及び添加剤を含む。

【0037】

本発明の顔料は、優れた着色特性の他に、従来の顔料に対する、様々な利点を備えている。上述の通り、本発明のアルカリ土類酸化マンガン顔料が有利である理由の一つは、IR反射率が従来の顔料に比べて高いことである。プラスチック産業における典型的な黒色又は暗色着色剤は、カーボンブラック、ヘマタイトCr−Feベースブラック、もしくはNi−Mn−Cu−Fe−Crで表されるスピネルブラックのいずれかをベースにしている。太陽暴露を伴うプラスチック用途において、カーボンブラック顔料は、可視領域だけでなく、赤外領域の光までも吸収する。その吸収により、暴露された着色表面の温度が上昇し、ひいては、余分なエネルギー費もしくは、暴露部分の早期不具合又は劣化を引き起こす可能性がある。従来の酸化Cu−Cr顔料組成物は、他の添加剤を含有し得るが、機能的にはカーボンブラックとあまり変わらない。

【0038】

本発明のアルカリ土類酸化マンガン顔料の別の利点は、その化学的性質にある。ガラス及びセラミック産業用の典型的な着色剤は、その処方に、銅、ニッケル、コバルト又はクロムを含み得る。これらの顔料で装飾されたガラスが再利用される場合、上記元素は、再生後のガラスに好ましくない色や物理的特性を与える。一方、マンガン及びアルカリ土類金属は、再生後の物質にそのような好ましくない特徴を与えることはない。したがって、リサイクル活動が一層厳格であることから、従来の着色剤使用が適さない場合に、これらの着色剤を使用することができる。さらに、本発明の顔料は、低コストで、容易に入手できる出発原料で形成され、それが本発明の顔料を、コバルトなどの従来の顔料や、現在使用されている遷移金属顔料に比べて、商業的に魅力あるものにしている。

【0039】

前述の通り、アルカリ土類酸化マンガン顔料の特に好適な種類は、一般式SrMnO(3-z)(式中、zの値は0〜0.5であり、好適には0〜0.1である。)で表されるマンガン酸ストロンチウム製剤である。これらの製剤を形成するための好適な2つの反応には、炭酸塩の原料を用いる。SrMnO3形成の例示的な反応経路は、試薬としてのCO2及びO2の生成を伴う、複合的な原材料分解反応を含む。全体的な反応は下記の通りである。

ガス移動が、SrMnO3相の進行における制限段階であることを解明した。上記の反応(1)において、生成物であるSrMnO3を、当初、酸素雰囲気下にて矩形の匣鉢中で焼成すると、生じた塊(cake)は2層になっていた。下層は固く、グレーを呈し、赤外線反射率が低かった。この物質は、酸素欠損SrMnO(3-z)であった。この物質を、層深度を浅くして焼成することで、酸素欠損相がなおも形成されることがあるものの、顔料は著しく改善した。その後、最終的なSrMnO3形成の前に炭酸塩相が分解するのに十分な時間を見込むため、中間一定温度区間(intermediate soak)、又は緩い昇温区間(slow ramp)を有するよう、窯のプロファイルを変更した。この操作により、酸素欠損相が排除された。反応(2)の生成物は、ガス相の移動にそれほど依存していないが、本願記載の調査により、比較的薄層の材料を加熱し、緩慢な加熱プロファイル又は昇温区間を採用し、且つ、酸素化環境又は酸化環境とした場合に最善の結果が得られることが判明した。これらの態様については、本願においてさらに詳細に説明する。

【0040】

従って、好適な態様において、本発明は、一般式MeMnO(3-z)(式中、MeはCa、Sr、Ba及びMgから成る群から選択される少なくとも1種の金属であり、zの値は0〜0.5である。)で表されるアルカリ土類酸化マンガンを含む顔料の調製方法であって、前記顔料は、1,100nm〜2,500nmの範囲内の波長において、50%を超える赤外線反射率を示し、赤外線暴露に対し、耐発熱性を有することを特徴とする顔料の調製方法を提供する。本方法は、少なくとも1種のMe含有製剤と、少なくとも1種のマンガン含有製剤とを含む顔料前駆体を提供することを特徴とする。本方法はさらに、酸素分圧が少なくとも1%の雰囲気で、前記顔料前駆体を加熱することを特徴とする。また、前記顔料前駆体は、加熱の間の層深度を20cm未満とし、それにより、上記特性を有する顔料を製造することが好適である。この手段は、粒子が層中を移動し、表面上に露出する場合には、非固定相における調製に変えてもよい。この種の装置としては、例えば、攪拌床(stirred beds)、多段か焼炉、又は回転か焼炉が挙げられる。この場合、より深い層を用いてもよい。さらに、一部用途においては、特定の加熱プロファイルを採用することが好ましい。通常、好適な加熱プロファイルでは、炭酸塩含有試薬が分解するのに十分な時間を見込むため、中間的な温度保持及び/又は緩慢な昇温を活用する。

【0041】

ある態様においては、雰囲気の酸素を顔料前駆体に接近しやすくさせるため、10cm未満、より好ましくは6cm未満の層深度を有する顔料前駆体を用いることがより好ましい。加熱環境、すなわち窯の雰囲気から、顔料前駆体中の試薬への酸素の移動は、前記顔料前駆体の層深度を減少することで促進される。

【0042】

ある用途においては、生成物を静的に加熱しないことが好ましい。そして、かき混ぜ、回転、もしくは、バッチを混合又は攪拌するその他の物理的手段により、バッチ中の全て、又は大部分の粒子が、深さ約10cm未満、好ましくは6cm未満である前駆体層に到達する。この方法は、前記粒子が酸素存在下にあることを可能にする。交互又は付加的に、バッチからの二酸化炭素の除去、及び/又はバッチへの酸素の導入が意図されている。

【0043】

マンガン酸ストロンチウム製剤を形成する場合、前記顔料前駆体は、好ましくは、例えば、MnO2、Mn2O3、MnCO3及び/またはMn3O4及びそれらの組合せのようなマンガン含有製剤と、SrCO3及び/またはSrO2のようなストロンチウム含有製剤を含む。SrO2は、酸化剤として機能させてもよい。マンガン含有製剤については、Mn3O4が好ましい。しかしながら、本発明は、これらの代わり、もしくは追加するものとして他の試薬の使用を包含する。使用可能な典型的なマンガン化合物もしくはマンガン含有製剤の例としては、酸化マンガン(II)(MnO)、酸化マンガン(II、III)(Mn3O4)、炭酸マンガン(II)(MnCO3)、塩化マンガン(II)(MnCl2(H2O)x(xの値は、0、2もしくは4である。)、酸化マンガン(IV)(MnO2)、フッ化マンガン(MnF3)、硝酸マンガン(II)(Mn(NO3)2)、硝酸マンガン(II)水和物(Mn(NO3)2・nH2O)、シュウ酸マンガン(II)(MnC2O4・nH2O)、硫酸マンガン(MnSO4)、及びそれらの組合せが挙げられるが、これらに限定されない。ストロンチウム化合物もしくはストロンチウム含有製剤の例としては、炭酸ストロンチウム(SrCO3)、塩化ストロンチウム(SrCl2)、フッ化ストロンチウム(SrF2)、硝酸ストロンチウム(Sr(NO3)2)、シュウ酸ストロンチウム(SrC2O4)、酸化ストロンチウム(SrO)、硫酸ストロンチウム(SrSO4)、水酸化ストロンチウム(Sr(OH)2)及びそれらの組合せが挙げられるが、これらに限定されない。

【0044】

前記した種類のマンガン酸ストロンチウム顔料形成に好適な、他の加熱態様としては、雰囲気を加熱する前、又は加熱中、特に、温度が約1000℃〜約1300℃に達する前に、CO2雰囲気を除去することが挙げられる。この実施により、結果として生じる顔料の酸素欠損相が排除される、又は大幅に減少することがわかっている。

【0045】

本マンガン酸ストロンチウム顔料を形成する際に好適な他の態様は、加熱環境もしくは焼成環境において、酸素分圧が少なくとも1%の雰囲気を用いることである。通常、少なくとも5%、より好ましくは少なくとも10%、さらに好ましくは少なくとも20%の酸素分圧など、雰囲気中の酸素濃度を増加させることが好ましい。加熱環境への酸素導入は、様々な方法で達成することができる。例えば、酸素源を顔料前駆体に含めることができる。また、酸化性化合物を顔料前駆体に取り込ませることもできる。酸化性化合物の例としては、NH3NO3が挙げられる。SrO2は酸化剤として用いることができる。酸化剤のさらなる例として、Sr(NO3)2、Mn(NO3)2、KMnO4及びそれらの組合せが挙げられるが、これらに限定されない。顔料前駆体における酸素源の取り込みは、前駆体の加熱又は焼成中に、酸素含有雰囲気の使用と同時に行うことができる。通常、加熱環境の酸素濃度が高いほど、酸素は、反応に十分な量でもって、より容易に、すなわちより早く、バッチもしくは系に拡散できる。酸素の最大濃度は100%であり、費用面の問題を別にすれば、最大濃度が好ましい。

【0046】

好適には、比較的緩やかな加熱プロファイルが用いられる。前に説明した通り、このプロファイルによって、本顔料前駆体中の炭酸塩が分解するのに十分な時間が確保される。さらに、加熱時間を延長することにより、本顔料前駆体層からの二酸化炭素の十分な移動と、顔料前駆体層(layer or bed)への酸素の十分な移動が起こり得る。通常、加熱は層深度に依存して、少なくとも2時間、より好ましくは4時間を超えて行われる。多くの用途において、加熱は、36時間まで又は48時間以上というように、16時間又はそれ以上に渡って行われる。加熱工程において一回以上は、加熱プロファイル全時間の約20%〜約80%の時間、特定の温度を維持もしくは持続することが好ましい。例えば、ある用途においては、5時間かけて温度を1200℃まで直線的に上昇させ、その後、冷却の前に、7〜8時間その温度を持続させることが好適である。

【0047】

具体的には、加熱時間に関し、窯に入っている全時間、すなわち、低温から高温、さらに低温へ至るまでの時間は、約4時間〜約48時間、好ましくは約6〜約36時間、さらに好ましくは約12〜約32時間である。通常、これらの時間は製造の規模に依存し、バッチ量が少ないほど、必要とされる加熱時間は短い。

【0048】

前述の通り、本願記載の顔料は、顔料前駆体を加熱して顔料生成物を形成し、次いで、前記顔料生成物をボールミルで研磨するなどのサイズ縮小工程を経て、所望の粒径及び/又は粒径分布を有する微粒子状の顔料へ変形させることにより形成することが好ましい。一方で、本発明は、顔料を、所望のサイズもしくはサイズの範囲を有する微粒子状に直接形成することも包含している。前記を達成する手段の一つは、液体系を適用し、その系で起こる反応によって生じる顔料生成物を沈殿させて顔料を形成するというものである。沈殿手段によって顔料生成物を形成するこの方法は、サイズ縮小工程と併せて用いることができる。例えば、沈殿手段により形成される顔料生成物は、比較的大きな微粒子の原料を乾式混合するよりも、本顔料前駆体の混合によるほうが一層生じやすい。本前駆体から形成を始めることで、得られた顔料粒子が拡散によって大きくなり始めるよりも低い温度で、本顔料を反応させることができる。これらの粒子は、20ミクロンの平均粒径を有する大粒子に比べ、より一層簡単にミル処理、もしくは粉砕して微粒径にすることができる。また、これらの粒子には、5ミクロン以下の平均粒径を有する微粒子状生成物を製造するため、サイズ縮小工程を行うこともできる。さらに、沈殿手段は、本顔料生成物の1種以上の構成成分を製造するのに用いることができる。好適な顔料を形成させる沈殿手段の例としては、有効量の過酸化ストロンチウム及びマンガン(II)及び/又はマンガン(III)を溶液中で混合することが挙げられる。

【0049】

より詳細には、一般式SrMnO(3−z)(式中、zの値は0〜1の間である。)で表されるマンガン酸ストロンチウム製剤であり、波長1,100nm〜2,500nmにおいて50%を超える赤外線反射率を有する顔料の好適な形成方法は、下記の通りである。本願に記載するように、ストロンチウム化合物とマンガン化合物の混合物を含む顔料前駆体が形成される。本前駆体を、有効酸素分圧が少なくとも1%の雰囲気下で、約2時間〜約16時間もしくは、例えば、約36時間までもしくは約48時間以上といった、より長い時間、少なくとも1000℃で加熱容器中にて焼成し、本顔料を形成する。さらに長時間の加熱時間も意図されており、本発明の範囲内に含まれる。酸素含有雰囲気下で加熱する際に、20cm未満、より好ましくは10cm未満、最も好ましくは6cm未満の層深度を、本顔料前駆体へ適用することが特に有効である。

【0050】

より具体的には、本顔料の能力を高めるために、調製された顔料の上に他の物質の層を形成してもよい。この物質の層は、例えば、分散を促進する目的、酸性、塩基性、もしくは中性の水性環境において顔料を保護する不溶層を形成する目的、使用する基材とのよりよい結合を可能にする目的、もしくは、顔料がコーティングの一部に加工される環境、もしくはその最終用途であるコーティング中にある環境へより安定させる目的で適用することができる。ある用途においては、例えば、粒子の溶解性を最小限にするために、有機コーティングを用いることができることが意図されている。また、本粒子を犠牲アルカリ(sacrificial alkali)で被覆することも意図されている。

【0051】

懸濁液を形成させるために、基材は、初めに湿式粉砕工程などで、粉砕しておくことができる。ポリリン酸塩、ポリアクリル酸塩等の分散剤、もしくは当業者の知るその他の分散剤は、湿式粉砕において添加することが望ましい。

【0052】

本発明のさらに他の態様では、本願に記載されているような顔料粒子であって、特に一般式SrMnO(3−z)(式中、zの値は0〜0.5、好ましくは0〜0.1である。)で表されるマンガン酸ストロンチウムを含むものは、1種以上の物質の外層を含む。つまり、本顔料粒子は、その外表面(outer surface)上に位置する1つ以上の層を含む。また、前記粒子は、表面に多層に重なった層を含むことも意図されている。例えば、ケイ酸ナトリウムと顔料粒子の塩基性の水性懸濁液を初めに作ることによって、SiO2の外層を顔料粒子上に積層させることができる。系のpHを減少させてSiO2を粒子上に析出させることで、SiO2のコーティングを本粒子上に形成することができる。前記のケイ酸ナトリウムの塩基性の水性懸濁液を作り、その後、アルミン酸ナトリウムを添加することによって、含水酸化アルミウムのコーティングを粒子上に形成することができる。結果として生じる系のpHを減少させ、系中の顔料粒子上に含水酸化アルミウムの外層を析出させる。本発明は、本顔料粒子の外部に1層以上の層を形成させるための、その他の物質の使用も包含するものである。

【0053】

本発明の態様をさらに例示するために、一連の試験を行った。

【実施例1】

【0054】

好適な顔料前駆体の燃焼例は、下記の通りである。モル比1:1のSrCO3及びMnCO3から構成されるバッチを、高さ6インチ(15.2cm)の反応るつぼ中で燃焼させた。燃焼後、焼成された顔料の下半分を観察すると、上半分よりも黒い色調であった。その2層を分離し、X線回折を用いて、15°〜65°でスキャンした。上部層は、SrMnO3の純相から成り、下部層は、SrMnO3及びSrMnO2.694の混合物であった。

【0055】

その後、2種類の焼成された粉体、すなわち、上部層と下部層を、30分間、それぞれ個別に湿式粉砕処理し、ろ過及び乾燥を行った。各顔料2gと70gの硬質ポリ塩化ビニル(RPVC)樹脂とを混合し、マストーン試験に備えた。各混合物は、420°F(216℃)に加熱した2本ロールミル上で、3分間分散させた。波長1100nmでの反射率を、Datacolor CS−5を用いて測定した。上部及び下部層は、それぞれ、60%、39%の反射率を有していた。

【0056】

同じ初期のバッチ由来の原料を、高さ3インチ(7.6cm)の反応るつぼ中で焼成した。焼成された粉体は外観的には均一であり、適切な大きさになるようミルにかけたところ、波長1100nmにおける赤外線反射率は62%であった。従って、約7.6cm以下の層深度で焼成された場合、顔料前駆体材料は、波長1100nmにおいて、62%や60%といった、50%を超えるIR反射率を示す顔料を形成し得る。

【実施例2】

【0057】

好適な顔料前駆体の燃焼に関する他の実施例は、下記の通りである。168.7gのSrCO3と131.3gのMnCO3とを混合器で混合し、得られた粉体をさらに、0.02インチのふるいにかけハンマーミルで混合した。粉体混合物は、IA及びIBとした、高さ4インチ(10.1cm)の2つの円錐形のセラミックるつぼに投入した。試料IA及びIBは、それぞれ、13時間及び6時間で1200℃まで昇温させ、その温度を4時間持続させた。各るつぼについて、焼成された物質を二分し、「上部」部分と「下部」部分とした。結果得られた焼成粉体は、その後、それぞれ30分間湿式粉砕し、ろ過し、乾燥させた。

【0058】

各顔料2gと70gのRPVC樹脂とを混合し、マストーン試験に備えた。この混合物を、420°F(216℃)に加熱された2本ロールミル上で3分間分散させた。波長1100nmでの反射率を、Datacolor CS−Sを用いて測定した。各試料のIR反射率値(%)を表8に示す。

【表8】

【0059】

この実施例は、さらに、「下部」部分に比べて「上部」部分のほうが、より高い反射率値を有していることを示している。また、より長時間の加熱を示唆している。

【実施例3】

【0060】

表9に示す量のSrCO3、SrO2及びMn3O4の粉体を、混合器で混合した。その粉体をさらに、0.02インチのふるいにかけハンマーミルで混合した。各処方について、高さ9cm×深さ4cmのアルミナるつぼを、40gの粉体混合物で満たし、酸素含有雰囲気下で加熱工程を行った。その試料を、5時間で1200℃まで上昇させ、その後、その温度を7.5時間持続させた。得られた焼成顔料は、るつぼから取り出されたまま、円筒形を維持していた。その円筒形の顔料を、上部(1/4)、中部(1/2)、下部(1/4)の3部分に分けた。全ての粉体は、粉砕し、均質化し、94メッシュのふるいにかけた。

【0061】

ふるいにかけた2gの顔料は、6gの液体ポリマー樹脂と混合し、マストーン試験に備えた。この混合物を、8ミリ棒を用いてレネタカード(Leneta card)上に出し、その後、400°Fで1分間硬化させた。波長1100nmでの反射率を、Varian Cary500を用いて測定した。各試料のIR反射率値(%)を表10に示す。

【表9】

【表10】

ここでも、酸素含有雰囲気に近い本顔料前駆体粉体の部分が、より大きなIR反射率値を示していることが明らかである。また、これら結果は、より大量の酸化剤、すなわちSrO2の使用が、得られる顔料の下部分のIR反射率を改善する傾向にあることを示唆している。

【実施例4】

【0062】

この実施例では、特定の顔料前駆体を比較した。一連の試験の1つでは、SrCO3/MnCO3前駆体を調製し、多様な温度で燃焼させた。X線回折(XRD)及び温度勾配分析(TGA)(thermal gradient analysis)は、次の反応経路を示唆している。

上記反応は、1/2モルのO2を消費し、2モルのCO2を発生させている。各段階において、マンガンの酸化状態は、(+2→+3→+3.33→+4)と増加していることに留意すべきである。(例えば、層深度が深すぎて)ガス移動が妨げられた場合、その後、目的の相であるSrMnO3が、酸素不足となる可能性がある。

【0063】

別の一連の試験では、SrCO3/Mn3O4前駆体を多様な温度で燃焼させた。

上記反応は、より単純で、CO2発生量も少なかった。Mn3O4前駆体を用いた場合、プロセスの再現性が著しく向上した。

【実施例5】

【0064】

この実施例では、様々な燃焼条件を調べた。反応るつぼに、6インチ(15.2cm)の高さまで顔料前駆体を入れて燃焼させた。焼成した顔料の下半分を観察すると、上半分とは異なる外観を有していた。下半分は、上半分より青く、外殻質(crusty)であった。適切な大きさになるようミル処理すると、下半分の波長1100nmにおける赤外線反射率は、23%であった。この物質を、約21%及び約7%のO2分圧を有する電気窯及びガス窯でそれぞれ再燃焼させると、各反射率値は、それぞれ60%及び47%まで増加した。同じ初期バッチ由来の原料を、高さ3インチ(7.6cm)の反応るつぼ中で焼成させたところ、赤外線反射率は64%であった。加熱環境において、より浅い層深度の顔料前駆体と、より高濃度の酸素の使用が、本顔料生成物のIR反射率値改善をもたらすことは明らかである。

【0065】

別の試験では、バッチの他の部分とは異なる、1インチ(2.5cm)層の焼成産物が、多重反応るつぼ(multiple reaction crucibles)の底で形成された。この物質は、発色がよくなく、赤外線能力に劣っていた。XRDによって、正常な顔料はSrMnO3の純相であり、より硬質の物質はSrMnO2.694であることが認められた。

【0066】

上記及びその他の酸素欠損SrMnO3相の形成を、ラボスケールで観察した。酸素欠損相を含む試料は、ほとんどの場合、赤外線能力が減少していた。一方、高酸素雰囲気下における焼成物は、優れた赤外線反射率をもたらすと思われる。別の試験では、未加工のバッチを実験室用のガス窯及び電気窯で燃焼させた。このガス窯で燃焼させたものは、2%高い反射率(65%に対して67%)を有していた。

【実施例6】

【0067】

顔料粒子上にコーティングを形成する例は、下記の通りである。100grの顔料粒子及び1000grの水を含むSrMn懸濁液は、SiO2濃度が5gr/Lであるケイ酸ナトリウム溶液を加えることによって、pH11.2に調整された。30分の保持時間の後、H2SO4(10%)を添加することでpHを9.2に下げた。10分間かき混ぜた後、SiO2濃度が20gr/Lであるケイ酸ナトリウム溶液1Lが、H2SO4(10%)と共に4時間のうちに加えられ、この同時添加の間、pHは約9.2の一定に保たれた。懸濁液のpHを、H2SO4によって7に調整し、得られた被覆粒子は、その後、通常の方法でろ過し、洗浄し、乾燥させた。

【実施例7】

【0068】

顔料粒子上にコーティングを形成する別の例は下記の通りである。100grの顔料粒子及び1000grの水を含むSrMn懸濁液は、SiO2濃度が5gr/Lであるケイ酸ナトリウム溶液を加えることによって、pH11.2に調整された。30分の保持時間の後、H2SO4(10%)を添加することでpHを9.2に下げた。10分間かき混ぜた後、SiO2濃度が20gr/Lであるケイ酸ナトリウム溶液0.2Lが、H2SO4(2%)と共に1時間のうちに加えられ、この同時添加の間、pHは約9.2の一定に保たれた。そして、1時間以内に、Al2O3の濃度が20gr/Lであるアルミン酸ナトリウム1Lを加えることで、pHを下げた。前記懸濁液のpHは、NaOH溶液によって、1時間以内に7に調整され、得られた被覆粒子は、その後、通常の方法でろ過し、洗浄し、乾燥させた。

【0069】

本発明の特定の実施例が解説目的で上記に記載されているが、本発明の多くの変形が、本発明の範囲を逸脱することなく成されることは、当業者なら言うまでもない。

【図面の簡単な説明】

【0070】

【図1】図1は、本発明の実施態様に関し、一般式Me2MnO4で表される様々なアルカリ土類酸化マンガン顔料に含有される、Ca、Sr、及びBaをモル百分率で示したグラフである。

【図2】図2は、従来のCr−Fe−O顔料、Ni−Mn−Cr−Fe−O顔料及びカーボンブラック顔料と比較した、本発明の黒色Sr−Mn−O顔料及び黒色Ca−Mn−O顔料のマストーン色における可視光反射特性及び赤外線反射特性を図示したものである。

【図3】図3は、従来のCr−Fe−O顔料、Ni−Mn−Cr−Fe−O顔料及びカーボンブラック顔料と比較した、本発明の黒色Sr−Mn−O顔料及び黒色Ca−Mn−O顔料のチント色における可視光反射特性及び赤外線反射特性を図示したものである。

【図4】図4は、従来のMn−Sb−Ti−O顔料及びCr−Fe−Zn−O顔料と比較した、本発明の褐色Ca−Mn−O顔料及び褐色Ba−Mn−O顔料のマストーン色における可視光反射特性及び赤外線反射特性を図示したものである。

【図5】図5は、従来のMn−Sb−Ti−O顔料及びCr−Fe−Zn−O顔料と比較した、本発明の褐色Ca−Mn−O顔料及び褐色Ba−Mn−O顔料のチント色における可視光反射特性及び赤外線反射特性を図示したものである。

【図6】図6は、従来のCo−Cr−Zn−Ti−O顔料と比較した、本発明のグリーンSr−Mn−O顔料、グリーンCa−Sr−Ba−Mn−O顔料及びグリーンBa−Mn−O顔料のマストーン色における可視光反射特性及び赤外線反射特性を図示したものである。

【図7】図7は、従来のCo−Cr−Zn−Ti−O顔料と比較した、本発明のグリーンSr−Mn−O顔料、グリーンCa−Sr−Ba−Mn−O顔料及びグリーンBa−Mn−O顔料のチント色における可視光反射特性及び赤外線反射特性を図示したものである。

【図8】図8は、本発明において、塗料用途におけるCa−Mn−O顔料、Sr−Mn−O顔料及びCa−Sr−Ba−Mn−O顔料の、波長2,500nmまでのマストーン色における可視光反射特性及び赤外線反射特性を図示したものである。

【技術分野】

【0001】

本発明は、プラスチック、ガラス、セラミック、塗料、エナメル、インク及びその他種類の材料に用いられる顔料に関する。特に、アルカリ土類酸化マンガン組成物の、プラスチック、塗料、コーティング、ガラスエナメル及びその他の材料に用いられる顔料としての使用に関する。

【背景技術】

【0002】

顔料は、塗料、インク、プラスチック、ゴム、セラミック、エナメル及びガラスなどの様々な用途において広く使用されている。無機顔料を使用するのには様々な理由があり、例えば、無機顔料の彩色特性、可視光並びに紫外線(UV)及び赤外線(IR)に対する反射率特性、耐光堅牢度、及び高温安定性が挙げられる。前記高温安定性は、着色対象物が高温で形成される場合に必要である。カーク・オスマー化学大辞典第18巻(第4版) には、多くの種類の無機顔料とそれらの用途のいくつかの概要が記載されている。

【0003】

マンガンは、様々な混合酸化金属顔料において発色団として使用され、それらは、Dry Color Manufacturers Association(DCMA)分類に記載されている。コランダム構造において、マンガンは、マンガン・アルミナ・ピンク・コランダム(DCMA3−04−5)の形成に使用される。また、マンガンは、ルチル構造においても、マンガン・アンチモン・チタン・バフ・ルチル(DCMA11−20−6)、マンガン・クロム・アンチモン・チタン・褐色ルチル(DCMA11−46−7)及び、マンガン・ニオブ・チタン・褐色ルチル(DCMA11−47−7)などの褐色顔料を形成するため、発色団として使用されている。また、マンガンは、多くのスピネル顔料において、褐色や黒色を形成するための成分でもあり、例えば、マンガン・フェライト・黒色スピネル(DCMA13−41−9)、クロム・鉄・マンガン・褐色スピネル(DCMA13−48−7)及び、クロム・マンガン・亜鉛・褐色スピネル(DCMA13−51−7)などが挙げられる。

【0004】

IR反射能をもつことから、近年、様々なDCMA分類顔料が使用されている。IR反射能力は、通常、スペクトルの可視領域(波長400〜700nm)に対し、スペクトルの太陽赤外線領域(波長700〜2500nm)において得られる相対的な反射率によって決定される。カーボンブラックのような、一般的な黒色顔料は、両領域において低い反射率を有する。増大されたIR反射率を得るため、前記DCMA分類から、クロム・鉄・ニッケル・黒色スピネル(DCMA13−50−9)、又はクロム・グリーン・黒色スピネル(DCMA3−05−3)といった無機黒色顔料が、前記の用途に使用される。コバルト・クロマイト・グリーン・スピネル顔料(DCMA13−30−3)もまた、可視光反射率より高いIR反射率をもたらす。

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上記の顔料は、多くの用途において、所望の色値をもたらさない、所望の化学的特性を有さない、ないしは、所望の赤外線反射特性をもたらさないといったことがある。本発明は、色、組成及び性能特性が改善された顔料を提供するものである。

【課題を解決するための手段】

【0006】

第一の態様において、本発明は、一般式MeMnO(3−z)(式中、Meは、Ca、Sr、Ba及びMgから成る群から選択される少なくとも1種の金属であり、zの値は0〜0.5である。)で表されるアルカリ土類酸化マンガンを含む顔料の調製方法を提供する。前記顔料は、1,100nm〜2,500nmの範囲内の波長において、50%を超える赤外線反射率を示し、赤外線暴露に対し、耐発熱性を有する。前記方法は、顔料前駆体を形成する段階と、その後、酸素分圧が少なくとも1%の雰囲気下で前記顔料前駆体を加熱する段階を含む。前記顔料前駆体が20cm未満の層深度を有している間に加熱が行われ、それによって、本顔料が製造される。

【0007】

また別の態様において、本発明は、一般式SrMnO(3−Z)(式中、zの値は0〜0.1の間である。)で表されるマグネシウム酸ストロンチウムを含む顔料の製造方法を提供する。前記顔料は、波長1,100nm〜2,500nmにおいて、50%を超える赤外線反射率を有する。本方法は、ストロンチウム化合物とマンガン化合物の混合物を含む顔料前駆体を提供することを特徴とする。前記前駆体は、その後、加熱容器に入れ、有効酸素分圧が少なくとも1%の雰囲気下において、少なくとも1000℃の温度で約4時間〜約48時間焼成し、本顔料を形成する。

【0008】

さらに別の態様において、本発明は、被覆された色素粒子を含む物質を提供する。本顔料は、一般式MexMnOy(式中、Meは、Ca、Sr、Ba及びMgから成る群から選択される少なくとも1種の金属であり、xの値は、0.01〜99である。また、yの値は、x+1以上、x+2以下であり、電気的中性の維持に必要な酸素原子の数を示している。)で表されるアルカリ土類酸化マンガンを含む。前記顔料は、1,100〜2,500nmの範囲内の波長において、50%を超える赤外線反射率を示し、赤外線暴露に対し、耐発熱性を有する。本顔料粒子は、本顔料粒子表面に配置された少なくとも1層の被覆物質によって外表面を輪郭付けている。

【0009】

本発明の、以上及びそれ以外の態様は、次の説明で明白になるであろう。

【発明を実施するための最良の形態】

【0010】

本願記載の通り、本発明は、一般式MexMnOy(式中、Meは、アルカリ土類金属であるCa、Ba、Sr及びMgの少なくとも1つの金属を含み、xの値は0.01〜99であり、また、yの値は、電気的中性の維持に必要な酸素原子の数を表す。)で表される特定の種類の顔料を提供する。好ましくは、xの値は0.08〜12、より好ましくは0.25〜4であり、yの値はx+1〜x+2である。特定の用途においては、一般式MeMnO(3-z)(式中、zの値は0〜0.5であり、好ましくは0〜0.1である。)で表される種類の顔料を提供する。この種類の顔料において、Meはストロンチウムであることが好ましい。本願記載の顔料は、塗料、インク、プラスチック、ガラス、セラミック及びその類の用途に使用することによって、対象の着色又は被覆に使用することができる。これらの顔料の製造、他の要素への置換、及び特性を向上させるための本顔料への保護被膜の使用もまた、ここに説明される。

【0011】

本アルカリ土類酸化マンガン顔料の特性は、はっきりとした暗色を維持しながら、高い赤外線反射率を有する点である。この高い赤外線反射率により、本発明のアルカリ土類酸化マンガン顔料を用いた着色物は、発熱が大幅に抑えられる。

【0012】

上記一般式で表されるアルカリ土類酸化マンガン材料は、有利な着色特性を有することが見出されており、また、黒色、褐色、グリーンなど様々な色の顔料として有用である。着色剤としての使用に加え、本発明のアルカリ土類酸化マンガン顔料は、赤外線反射率特性の改善、及び発熱性の低減を可能にする。本顔料は、例えば、プラスチックやゴムなどの有機化学組成物、塗料や印刷インクなどの塗料組成物、及びガラスエナメルやほうろうなどの無機化学組成物などを含む多くの用途において有用である。

【0013】

好適な態様において、マンガン酸ストロンチウム製剤の種類が提供される。一般的に、これらの製剤は、一般式SrMnO(3−z)(式中、zの値は0〜0.5であり、好ましくは0〜0.1である。)で表される。最も好ましいものは、一般式SrMnO3を有する本マンガン酸ストロンチウム製剤である。

【0014】

表1は、本発明の実施例に基づき、一般式MexMnOyで表わされるいくつかの顔料における、対応するアルカリ土類金属に対するマンガン濃度を示したものである。

【表1】

【0015】

第二のアルカリ土類金属を、表1記載のような顔料に導入することによって、顔料を製造することも可能である。本発明のある実施例においては、本アルカリ土類酸化マンガン顔料は、Me2MnO4(式中、Meは、Ca、Sr、Ba及びMgから選択される少なくとも1種の金属である。)を含む。一例として、本Sr2MnOy顔料には、カルシウム及びバリウムの両方を大量に適合させることができる。図1は、本実施例に基づき、前記Me2MnO4顔料におけるCa、Sr及びBaの多様なモル百分率を図示したものである。好適な組成は、図1の網掛け領域に示されている。

【0016】

表2は、Me2MnOyにおける、他のアルカリ土類金属に対する、好適なストロンチウム濃度を示す。

【表2】

【0017】

表1及び2に記載された顔料の色値を、表3(マストーン・ポリ塩化ビニル)及び、表4(チント・ポリ塩化ビニル)に示す。当業者であれば明らかなように、マストーン(masstone)は、顔料もしくは着色塗料の薄められていない色である。マストーン試験の色値はマストーン色と称される。表3〜5に関し、L*は0(黒色)〜100(白色)の段階における明度であり、a*は緑色(負数)もしくは赤色(正数)、b*は青色(負数)もしくは黄色(正数)を示す。また、C*は彩度(C*=(a2 +b2)1/2)を示し、hは色相角である。

【表3】

【表4】

【0018】

マグネシウムを、表1記載のような顔料に導入して、顔料を製造することも可能である。例えば、4重量%のMgOを表1記載の各アルカリ土類酸化マンガンに添加した。表5に示すように、得られた10タイプの顔料は、(表3及び5を比べると)明らかな色の違いは認められなかったものの、依然として、IR反射性を示した(例えば、1,100nmにおいて50%を超える反射率)。

【表5】

【0019】

非アルカリ土類金属の導入によって顔料を製造することも可能である。例えば、4重量%のTiO2をBa2MnOyに添加することで、緑色を維持しつつIR反射性を有する顔料が得られる。4.5重量%のV2O5をSr2MnOyに添加することで、緑色を維持しつつIR反射性を有する顔料が得られる。2重量%のZrO2をBaMnOyに添加することで、褐色を維持しつつIR反射性を有する顔料が得られる。

【0020】

本組成物の特性の向上もしくは改善のため、これらの組成物に対して置換を行うこと当然可能である。本顔料の性能に著しく悪影響を与えない程度の十分な量において、様々なドーパント(dopant)を添加することができる。一般的には、前記ドーパントの総量は、本アルカリ土類金属もしくは本アルカリ土類マンガンの30モル%を超えない。これらのドーパントとしては、周期表のI−A群、III−A群、IV−A群、V−A群、VI−A群、VII−A群、VIII−A群、I−B群、II−B群、III−B群、IV−B群、V−B群、VI−B群、VIII−B群から選択される元素、ランタニド元素及び、アクチニド元素が挙げられる。

【0021】

本発明のアルカリ土類酸化マンガン顔料は、焼成法、ゾルゲル法、噴霧熱分解及び/又は化学沈殿等のプロセスによって形成することができる。特に、本発明のアルカリ土類酸化マンガン顔料の製造プロセスとしては、焼成が好適である。通常、原材料は、アルカリ土類及びマンガンの酸化物、もしくは焼成により所望の酸化物をもたらす化合物である。例えば、マンガンは、二酸化マンガンもしくは三二酸化マンガンとして供給し得る。あるいは、硫酸マンガン、炭酸マンガンもしくは水酸化マンガンは、焼成により酸化マンガンをもたらすため、これらも許容可能な選択範囲にある。

【0022】

酸化マンガンもしくはその他のマンガン化合物に対する、アルカリ土類酸化物もしくはその他のアルカリ土類化合物の重量比は、焼成によって所望の組成物が製造されるように選択される。原材料の粒径は、反応に関与する原子の拡散距離が短くなるように小さく設定すべきである。焼成中において望ましい反応を確実に起こすため、原料に含まれる異なる化合物間でよく物理的接触がなされるよう、原材料を十分混合すべきである。前記の混合は、例えば、水の添加の有無にかかわらず、ぺブルミルで粉砕することによって達成できる。また、含まれる化合物の単純混合物をハンマーミルにかける、もしくは含まれる化合物を乳鉢及び乳棒で混ぜ合わせてもよい。

【0023】

混合された粉体は、好ましくは約500〜約1,500℃、より好ましくは約900〜約1,300℃の温度で焼成する。焼成時間は、好ましくは約1〜約60時間、より好ましくは約2〜約24時間である。好適な実施例において、混合物は、反応温度に耐えられる耐熱性のるつぼもしくは匣鉢に投入される。許容可能な耐熱物は、本アルカリ土類酸化マンガン組成物とは反応せず、反応温度で溶けることもない。るつぼは、電気もしくはガス燃焼炉もしくは窯で加熱することができるが、反応に必要な温度まで物質を加熱する方法であれば、いかなる方法を選択してもよい。本組成に必要とされるピーク温度には、好ましくは約1時間〜約36時間、より好ましくは約4〜16時間で達し、そのピーク温度は、1時間半ほどの短い間、もしくは16時間以上もの長い間維持される。例えば、4〜10時間という時間であれば、製造における完全な反応と経済面との間で十分な折り合いをつけることができる。焼成工程は、電気的な中性を維持するために、酸素の減少もしくは増加を任意に含み得る。

【0024】

出発原料の酸化物もしくは化合物を混合及び加熱、もしくは焼成した後、必要であれば、それらを冷却、粉砕、乾燥する。粉砕は、通常、顔料の粒径及び仕上がりを縮小するため必要である。ときにジェットエネルギー粉砕機とも称される、ジェットミルが、粒径の縮小に好適な方法であるが、ぺブルミルもしくはボールミル、摩擦粉砕機、もしくはその他種類の粉砕装置を使用してもよい。粉砕後、本アルカリ土類酸化マンガン顔料は、好ましくは約0.1〜約20ミクロン、より好ましくは約0.5〜約5ミクロンの平均粒径を有する。一般式MeMnO(3−z)で表される前述の顔料であって、特に、MeがSrである顔料は、平均粒径が5ミクロン未満、より好ましくは3ミクロン未満の微粒子状で提供される。一般的には、好適な粒径は、約0.5ミクロン〜約3ミクロン、より好ましくは約1.0〜約2.5ミクロン、最も好ましくは約1.5ミクロン〜約2.0ミクロンである。

【0025】

当業者であれば分かるように、粒径測定には多くの方法がある。本願記載の顔料粒子の粒径を測定するための代表的な方法としては、篩分析、光学的測定法、電気的測定法、沈殿法、及びレーザー回折法が挙げられるが、これらに限定されない。粉砕された顔料粒子の望ましい分粒は、例えば、市販の空気分級機などによって達成することができる。所望の平均粒径及び粒径範囲を有する粒子系を分類及び製造するその他の手段は、当技術分野において周知である。

【0026】

特定例として、一般式SrMnOyで表されるストロンチウム酸化マンガン顔料を製造するために、1モルの二酸化マンガン(炭酸マンガンとして)を、1モルの酸化ストロンチウム(炭酸ストロンチウムとして)と混合し、1,200℃で4時間焼成する。冷却後、得られる物質をぺブルミルへ投入し、粒径0.5〜10ミクロン、好ましくは約2.5ミクロンに粉砕する。粉砕されたストロンチウム−酸化マンガン物質を、洗浄、脱水、乾燥及び分散する。これにより、好ましい高赤外線反射率を有する黒色顔料を得ることができる。この工程は、表6に記載されるようなその他のアルカリ土類酸化マンガン顔料に適用することもできる。

【表6】

【0027】

本発明の別の態様において、記載された顔料、特に、本発明の好適なマンガン酸ストロンチウム製剤を含むコーティングを製造及び/又は形成することができる。

【0028】

本発明のアルカリ土類酸化マンガン顔料は、自動車用塗料や船舶用塗料などの多くの用途、及びヴァイナル・サイディングなどの着色プラスチックに使用することができる。これら用途における本発明の有利な特性の一つは、顔料が示す高いIR反射率である。この特性により、本顔料は、可視領域外の大量のIR放射を反射する一方で、可視領域内において所望の色を発現することができる。これは、本発明のIR反射顔料で着色された対象の表面が、太陽放射下において、IR反射顔料で着色されていないものよりも低い温度を維持することを意味する。本発明の顔料を利用した物質の反射特性は、可視波長(400〜700nm)に比べ、IR波長におけるほうが好適に一層高い。このIR波長は、近赤外線(700〜2,000nm)及び中赤外線(2,000〜4,000nm)を含む。本発明のアルカリ土類酸化マンガン顔料の使用は、これらの波長の一部、又は全部において、IR反射特性の改善をもたらし得る。本アルカリ土類酸化マンガン顔料は、同様の色を生じる従来の着色剤と比較して、ごく少ない発熱で、大幅に高い赤外線反射率を示す。

【0029】

本発明の顔料を用いたプラスチック、ゴム、塗料及びその他の組成物は、改善されたIR反射特性を有する。また、例えば、木材、ガラス、セラミック、金属、プラスチック及び複合基材などの様々な種類の基材を本発明の顔料で被覆し、赤外線反射率と低発熱特性が改善された有機コーティング又は塗料を提供することができる。

【0030】

図2〜7は、本発明のアルカリ土類マンガン顔料によって達成されるIR反射率特性の改善を、従来の顔料と比較して図示したものである。図2、4及び6に示されているマストーン試料は、2gの顔料を70gのポリ塩化ビニル(PVC)に添加して調製し、試験に供した。顔料は、2本ロールミル中で420°FにてPVC内に分散させた。図3、5及び7に示されているチント試料は、2gの顔料を10重量%のチタニアを含有する70gのPVCに添加して調製し、試験に供した。これらチント試料の反射率曲線を測定し、各顔料の相対的強度を特定した。次に、各試料が同等の強度又は可視領域における反射値を有するように顔料の負荷(loading)を調製し、チント試料の第二系列(second series)を準備した。

【0031】

図2〜7に図示されているように、本発明のアルカリ土類酸化マンガン顔料で着色された物質は、従来の着色剤と比べると、可視スペクトルにおいては同様の光反射率曲線を有するが、IR領域における1,100nmまで及びそれ以上の波長では、著しく増加した反射率特性を有している。暗色であることが好ましく、且つIR放射の吸収に起因する発熱が最小限となる用途においては、これらの反射率特性は非常に有利である。

【0032】

また、図8に示されているように、本発明のアルカリ土類酸化マンガン顔料は、IR領域における2,500nmまで及びそれ以上の波長において、増加したIR反射率を好適に示す。特に、図8は、本発明のCa−Mn−O顔料、Sr−Mn−O顔料及びCa−Sr−Ba−Mn−O顔料の、最大波長2,500nmまでの可視光及び赤外光反射率特性を図示している。

【0033】

図2〜8に示されているような顔料で、例えば、波長1,100nmにおいて50%を超えるIR反射率を有する顔料は、通常、発熱試験において優れた結果を示す。太陽放射からの熱エネルギーは、約2,500nmまでの波長において吸収される。表7は、ASTM法4803を用いて発熱試験を行った試料のデータを含む。本発明の黒色顔料であるSr−Mn−O、Ca−Mn−O及びBa−Mn−Oを含有する試料は、従来のカーボンブラックよりも、40°Fを超えて低温であった。グリーン顔料においても同様の傾向が見られ、本発明のアルカリ土類マンガングリーン顔料はいずれも、従来のカーボンブラックに比べ40°Fも低温であった。

【表7】

【0034】

表7に示すように、本発明のアルカリ土類酸化マンガン顔料を含む試料は、IR暴露において、市販のカーボンブラック顔料、Ni−Mn−Cr−Fe顔料、Co−Cr−Fe顔料及びCo−Cr−Zn−Ti顔料に比べて、大幅な発熱の低減が認められる。IR起因の発熱を低減するための本発明にかかる顔料の性能は、建築、自動車、軍事、航空宇宙、工業及び電子工学等の用途に向けた使用において特に重要性をもつ。

【0035】

本発明の顔料は、様々な種類の物質に対する着色剤として用いてもよい。本発明に従って、本アルカリ土類酸化マンガン顔料を添加するプラスチック組成物又はゴム組成物には、天然もしくは合成のポリマー材料が挙げられる。例としては、天然樹脂、ゴム、クロロゴム、カゼイン、油変性アルキド樹脂、ビスコース、酢酸セルロース、プロピオン酸セルロース、セルロースアセトブチレート、ニトロセルロースもしくはその他のセルロースエーテルもしくはセルロースエステルが挙げられる。熱硬化性プラスチックもしくは熱可塑性プラスチックにおいて、重合、重付加合もしくは重縮合によって製造された合成有機ポリマーもまた、本発明によって着色することができる。例としては、ポリエチレン、ポリスチレン、ポリプロピレン、ポリイソブチレン、ポリ塩化ビニル、ポリ酢酸ビニル、ポリアクリロニトリル、ポリアクリル酸、その他ポリオレフィン及び、置換ポリオレフィン、並びにメタクリル酸エステル、ブタジエン、並びにこれらのコポリマーが挙げられる。重付加樹脂及び重縮合樹脂の例としては、ホルムアルデヒドとフェノール、フェノール樹脂、尿素、チオ尿素及びメラミンの縮合生成物、アミノ樹脂、ポリエステル、ポリアミド、ポリカーボネート及び/またはシリコーンが挙げられる。これらのポリマーは、単独で存在していてもよく、また、プラスチック材料もしくは繊維への溶解紡糸のような混合物として存在してもよい。また、これらのポリマーは、アマニ油、ニトロセルロース、メラミン樹脂、アクリル樹脂、尿素樹脂及びその類などのラッカー、塗料、もしくは印刷インク用の塗膜形成剤又は結合剤として溶解させることもできる。

【0036】

本発明のアルカリ土類酸化マンガン顔料は、液状もしくはペースト状で提供することもできる。本アルカリ土類酸化マンガン顔料に適した液体キャリアは、松根油、植物油、鉱油、低分子量石油留分、トリデシルアルコール、合成樹脂及び天然樹脂が挙げられる。建築、自動車、船舶及びその他の用途の塗料に用いる場合、本アルカリ土類酸化マンガン顔料は、液体塗料組成物を、好ましくは約0.1〜約50重量%、より好ましくは約1〜約30重量%含む。例えば、ラテックス建築塗料は、水、樹脂及び溶媒を含む他の塗料成分とともに、好ましくは約0.5〜約50重量%の本アルカリ土類酸化マンガン顔料を含む。油性塗料は、本発明のアルカリ土類酸化マンガン顔料を、好ましくは約0.5〜約50重量%含み、他の成分として、有機溶媒、樹脂及び添加剤を含む。

【0037】

本発明の顔料は、優れた着色特性の他に、従来の顔料に対する、様々な利点を備えている。上述の通り、本発明のアルカリ土類酸化マンガン顔料が有利である理由の一つは、IR反射率が従来の顔料に比べて高いことである。プラスチック産業における典型的な黒色又は暗色着色剤は、カーボンブラック、ヘマタイトCr−Feベースブラック、もしくはNi−Mn−Cu−Fe−Crで表されるスピネルブラックのいずれかをベースにしている。太陽暴露を伴うプラスチック用途において、カーボンブラック顔料は、可視領域だけでなく、赤外領域の光までも吸収する。その吸収により、暴露された着色表面の温度が上昇し、ひいては、余分なエネルギー費もしくは、暴露部分の早期不具合又は劣化を引き起こす可能性がある。従来の酸化Cu−Cr顔料組成物は、他の添加剤を含有し得るが、機能的にはカーボンブラックとあまり変わらない。

【0038】

本発明のアルカリ土類酸化マンガン顔料の別の利点は、その化学的性質にある。ガラス及びセラミック産業用の典型的な着色剤は、その処方に、銅、ニッケル、コバルト又はクロムを含み得る。これらの顔料で装飾されたガラスが再利用される場合、上記元素は、再生後のガラスに好ましくない色や物理的特性を与える。一方、マンガン及びアルカリ土類金属は、再生後の物質にそのような好ましくない特徴を与えることはない。したがって、リサイクル活動が一層厳格であることから、従来の着色剤使用が適さない場合に、これらの着色剤を使用することができる。さらに、本発明の顔料は、低コストで、容易に入手できる出発原料で形成され、それが本発明の顔料を、コバルトなどの従来の顔料や、現在使用されている遷移金属顔料に比べて、商業的に魅力あるものにしている。

【0039】

前述の通り、アルカリ土類酸化マンガン顔料の特に好適な種類は、一般式SrMnO(3-z)(式中、zの値は0〜0.5であり、好適には0〜0.1である。)で表されるマンガン酸ストロンチウム製剤である。これらの製剤を形成するための好適な2つの反応には、炭酸塩の原料を用いる。SrMnO3形成の例示的な反応経路は、試薬としてのCO2及びO2の生成を伴う、複合的な原材料分解反応を含む。全体的な反応は下記の通りである。

ガス移動が、SrMnO3相の進行における制限段階であることを解明した。上記の反応(1)において、生成物であるSrMnO3を、当初、酸素雰囲気下にて矩形の匣鉢中で焼成すると、生じた塊(cake)は2層になっていた。下層は固く、グレーを呈し、赤外線反射率が低かった。この物質は、酸素欠損SrMnO(3-z)であった。この物質を、層深度を浅くして焼成することで、酸素欠損相がなおも形成されることがあるものの、顔料は著しく改善した。その後、最終的なSrMnO3形成の前に炭酸塩相が分解するのに十分な時間を見込むため、中間一定温度区間(intermediate soak)、又は緩い昇温区間(slow ramp)を有するよう、窯のプロファイルを変更した。この操作により、酸素欠損相が排除された。反応(2)の生成物は、ガス相の移動にそれほど依存していないが、本願記載の調査により、比較的薄層の材料を加熱し、緩慢な加熱プロファイル又は昇温区間を採用し、且つ、酸素化環境又は酸化環境とした場合に最善の結果が得られることが判明した。これらの態様については、本願においてさらに詳細に説明する。

【0040】

従って、好適な態様において、本発明は、一般式MeMnO(3-z)(式中、MeはCa、Sr、Ba及びMgから成る群から選択される少なくとも1種の金属であり、zの値は0〜0.5である。)で表されるアルカリ土類酸化マンガンを含む顔料の調製方法であって、前記顔料は、1,100nm〜2,500nmの範囲内の波長において、50%を超える赤外線反射率を示し、赤外線暴露に対し、耐発熱性を有することを特徴とする顔料の調製方法を提供する。本方法は、少なくとも1種のMe含有製剤と、少なくとも1種のマンガン含有製剤とを含む顔料前駆体を提供することを特徴とする。本方法はさらに、酸素分圧が少なくとも1%の雰囲気で、前記顔料前駆体を加熱することを特徴とする。また、前記顔料前駆体は、加熱の間の層深度を20cm未満とし、それにより、上記特性を有する顔料を製造することが好適である。この手段は、粒子が層中を移動し、表面上に露出する場合には、非固定相における調製に変えてもよい。この種の装置としては、例えば、攪拌床(stirred beds)、多段か焼炉、又は回転か焼炉が挙げられる。この場合、より深い層を用いてもよい。さらに、一部用途においては、特定の加熱プロファイルを採用することが好ましい。通常、好適な加熱プロファイルでは、炭酸塩含有試薬が分解するのに十分な時間を見込むため、中間的な温度保持及び/又は緩慢な昇温を活用する。

【0041】

ある態様においては、雰囲気の酸素を顔料前駆体に接近しやすくさせるため、10cm未満、より好ましくは6cm未満の層深度を有する顔料前駆体を用いることがより好ましい。加熱環境、すなわち窯の雰囲気から、顔料前駆体中の試薬への酸素の移動は、前記顔料前駆体の層深度を減少することで促進される。

【0042】

ある用途においては、生成物を静的に加熱しないことが好ましい。そして、かき混ぜ、回転、もしくは、バッチを混合又は攪拌するその他の物理的手段により、バッチ中の全て、又は大部分の粒子が、深さ約10cm未満、好ましくは6cm未満である前駆体層に到達する。この方法は、前記粒子が酸素存在下にあることを可能にする。交互又は付加的に、バッチからの二酸化炭素の除去、及び/又はバッチへの酸素の導入が意図されている。

【0043】

マンガン酸ストロンチウム製剤を形成する場合、前記顔料前駆体は、好ましくは、例えば、MnO2、Mn2O3、MnCO3及び/またはMn3O4及びそれらの組合せのようなマンガン含有製剤と、SrCO3及び/またはSrO2のようなストロンチウム含有製剤を含む。SrO2は、酸化剤として機能させてもよい。マンガン含有製剤については、Mn3O4が好ましい。しかしながら、本発明は、これらの代わり、もしくは追加するものとして他の試薬の使用を包含する。使用可能な典型的なマンガン化合物もしくはマンガン含有製剤の例としては、酸化マンガン(II)(MnO)、酸化マンガン(II、III)(Mn3O4)、炭酸マンガン(II)(MnCO3)、塩化マンガン(II)(MnCl2(H2O)x(xの値は、0、2もしくは4である。)、酸化マンガン(IV)(MnO2)、フッ化マンガン(MnF3)、硝酸マンガン(II)(Mn(NO3)2)、硝酸マンガン(II)水和物(Mn(NO3)2・nH2O)、シュウ酸マンガン(II)(MnC2O4・nH2O)、硫酸マンガン(MnSO4)、及びそれらの組合せが挙げられるが、これらに限定されない。ストロンチウム化合物もしくはストロンチウム含有製剤の例としては、炭酸ストロンチウム(SrCO3)、塩化ストロンチウム(SrCl2)、フッ化ストロンチウム(SrF2)、硝酸ストロンチウム(Sr(NO3)2)、シュウ酸ストロンチウム(SrC2O4)、酸化ストロンチウム(SrO)、硫酸ストロンチウム(SrSO4)、水酸化ストロンチウム(Sr(OH)2)及びそれらの組合せが挙げられるが、これらに限定されない。

【0044】

前記した種類のマンガン酸ストロンチウム顔料形成に好適な、他の加熱態様としては、雰囲気を加熱する前、又は加熱中、特に、温度が約1000℃〜約1300℃に達する前に、CO2雰囲気を除去することが挙げられる。この実施により、結果として生じる顔料の酸素欠損相が排除される、又は大幅に減少することがわかっている。

【0045】

本マンガン酸ストロンチウム顔料を形成する際に好適な他の態様は、加熱環境もしくは焼成環境において、酸素分圧が少なくとも1%の雰囲気を用いることである。通常、少なくとも5%、より好ましくは少なくとも10%、さらに好ましくは少なくとも20%の酸素分圧など、雰囲気中の酸素濃度を増加させることが好ましい。加熱環境への酸素導入は、様々な方法で達成することができる。例えば、酸素源を顔料前駆体に含めることができる。また、酸化性化合物を顔料前駆体に取り込ませることもできる。酸化性化合物の例としては、NH3NO3が挙げられる。SrO2は酸化剤として用いることができる。酸化剤のさらなる例として、Sr(NO3)2、Mn(NO3)2、KMnO4及びそれらの組合せが挙げられるが、これらに限定されない。顔料前駆体における酸素源の取り込みは、前駆体の加熱又は焼成中に、酸素含有雰囲気の使用と同時に行うことができる。通常、加熱環境の酸素濃度が高いほど、酸素は、反応に十分な量でもって、より容易に、すなわちより早く、バッチもしくは系に拡散できる。酸素の最大濃度は100%であり、費用面の問題を別にすれば、最大濃度が好ましい。

【0046】

好適には、比較的緩やかな加熱プロファイルが用いられる。前に説明した通り、このプロファイルによって、本顔料前駆体中の炭酸塩が分解するのに十分な時間が確保される。さらに、加熱時間を延長することにより、本顔料前駆体層からの二酸化炭素の十分な移動と、顔料前駆体層(layer or bed)への酸素の十分な移動が起こり得る。通常、加熱は層深度に依存して、少なくとも2時間、より好ましくは4時間を超えて行われる。多くの用途において、加熱は、36時間まで又は48時間以上というように、16時間又はそれ以上に渡って行われる。加熱工程において一回以上は、加熱プロファイル全時間の約20%〜約80%の時間、特定の温度を維持もしくは持続することが好ましい。例えば、ある用途においては、5時間かけて温度を1200℃まで直線的に上昇させ、その後、冷却の前に、7〜8時間その温度を持続させることが好適である。

【0047】

具体的には、加熱時間に関し、窯に入っている全時間、すなわち、低温から高温、さらに低温へ至るまでの時間は、約4時間〜約48時間、好ましくは約6〜約36時間、さらに好ましくは約12〜約32時間である。通常、これらの時間は製造の規模に依存し、バッチ量が少ないほど、必要とされる加熱時間は短い。

【0048】

前述の通り、本願記載の顔料は、顔料前駆体を加熱して顔料生成物を形成し、次いで、前記顔料生成物をボールミルで研磨するなどのサイズ縮小工程を経て、所望の粒径及び/又は粒径分布を有する微粒子状の顔料へ変形させることにより形成することが好ましい。一方で、本発明は、顔料を、所望のサイズもしくはサイズの範囲を有する微粒子状に直接形成することも包含している。前記を達成する手段の一つは、液体系を適用し、その系で起こる反応によって生じる顔料生成物を沈殿させて顔料を形成するというものである。沈殿手段によって顔料生成物を形成するこの方法は、サイズ縮小工程と併せて用いることができる。例えば、沈殿手段により形成される顔料生成物は、比較的大きな微粒子の原料を乾式混合するよりも、本顔料前駆体の混合によるほうが一層生じやすい。本前駆体から形成を始めることで、得られた顔料粒子が拡散によって大きくなり始めるよりも低い温度で、本顔料を反応させることができる。これらの粒子は、20ミクロンの平均粒径を有する大粒子に比べ、より一層簡単にミル処理、もしくは粉砕して微粒径にすることができる。また、これらの粒子には、5ミクロン以下の平均粒径を有する微粒子状生成物を製造するため、サイズ縮小工程を行うこともできる。さらに、沈殿手段は、本顔料生成物の1種以上の構成成分を製造するのに用いることができる。好適な顔料を形成させる沈殿手段の例としては、有効量の過酸化ストロンチウム及びマンガン(II)及び/又はマンガン(III)を溶液中で混合することが挙げられる。

【0049】

より詳細には、一般式SrMnO(3−z)(式中、zの値は0〜1の間である。)で表されるマンガン酸ストロンチウム製剤であり、波長1,100nm〜2,500nmにおいて50%を超える赤外線反射率を有する顔料の好適な形成方法は、下記の通りである。本願に記載するように、ストロンチウム化合物とマンガン化合物の混合物を含む顔料前駆体が形成される。本前駆体を、有効酸素分圧が少なくとも1%の雰囲気下で、約2時間〜約16時間もしくは、例えば、約36時間までもしくは約48時間以上といった、より長い時間、少なくとも1000℃で加熱容器中にて焼成し、本顔料を形成する。さらに長時間の加熱時間も意図されており、本発明の範囲内に含まれる。酸素含有雰囲気下で加熱する際に、20cm未満、より好ましくは10cm未満、最も好ましくは6cm未満の層深度を、本顔料前駆体へ適用することが特に有効である。

【0050】

より具体的には、本顔料の能力を高めるために、調製された顔料の上に他の物質の層を形成してもよい。この物質の層は、例えば、分散を促進する目的、酸性、塩基性、もしくは中性の水性環境において顔料を保護する不溶層を形成する目的、使用する基材とのよりよい結合を可能にする目的、もしくは、顔料がコーティングの一部に加工される環境、もしくはその最終用途であるコーティング中にある環境へより安定させる目的で適用することができる。ある用途においては、例えば、粒子の溶解性を最小限にするために、有機コーティングを用いることができることが意図されている。また、本粒子を犠牲アルカリ(sacrificial alkali)で被覆することも意図されている。

【0051】

懸濁液を形成させるために、基材は、初めに湿式粉砕工程などで、粉砕しておくことができる。ポリリン酸塩、ポリアクリル酸塩等の分散剤、もしくは当業者の知るその他の分散剤は、湿式粉砕において添加することが望ましい。

【0052】

本発明のさらに他の態様では、本願に記載されているような顔料粒子であって、特に一般式SrMnO(3−z)(式中、zの値は0〜0.5、好ましくは0〜0.1である。)で表されるマンガン酸ストロンチウムを含むものは、1種以上の物質の外層を含む。つまり、本顔料粒子は、その外表面(outer surface)上に位置する1つ以上の層を含む。また、前記粒子は、表面に多層に重なった層を含むことも意図されている。例えば、ケイ酸ナトリウムと顔料粒子の塩基性の水性懸濁液を初めに作ることによって、SiO2の外層を顔料粒子上に積層させることができる。系のpHを減少させてSiO2を粒子上に析出させることで、SiO2のコーティングを本粒子上に形成することができる。前記のケイ酸ナトリウムの塩基性の水性懸濁液を作り、その後、アルミン酸ナトリウムを添加することによって、含水酸化アルミウムのコーティングを粒子上に形成することができる。結果として生じる系のpHを減少させ、系中の顔料粒子上に含水酸化アルミウムの外層を析出させる。本発明は、本顔料粒子の外部に1層以上の層を形成させるための、その他の物質の使用も包含するものである。

【0053】

本発明の態様をさらに例示するために、一連の試験を行った。

【実施例1】

【0054】

好適な顔料前駆体の燃焼例は、下記の通りである。モル比1:1のSrCO3及びMnCO3から構成されるバッチを、高さ6インチ(15.2cm)の反応るつぼ中で燃焼させた。燃焼後、焼成された顔料の下半分を観察すると、上半分よりも黒い色調であった。その2層を分離し、X線回折を用いて、15°〜65°でスキャンした。上部層は、SrMnO3の純相から成り、下部層は、SrMnO3及びSrMnO2.694の混合物であった。

【0055】

その後、2種類の焼成された粉体、すなわち、上部層と下部層を、30分間、それぞれ個別に湿式粉砕処理し、ろ過及び乾燥を行った。各顔料2gと70gの硬質ポリ塩化ビニル(RPVC)樹脂とを混合し、マストーン試験に備えた。各混合物は、420°F(216℃)に加熱した2本ロールミル上で、3分間分散させた。波長1100nmでの反射率を、Datacolor CS−5を用いて測定した。上部及び下部層は、それぞれ、60%、39%の反射率を有していた。

【0056】

同じ初期のバッチ由来の原料を、高さ3インチ(7.6cm)の反応るつぼ中で焼成した。焼成された粉体は外観的には均一であり、適切な大きさになるようミルにかけたところ、波長1100nmにおける赤外線反射率は62%であった。従って、約7.6cm以下の層深度で焼成された場合、顔料前駆体材料は、波長1100nmにおいて、62%や60%といった、50%を超えるIR反射率を示す顔料を形成し得る。

【実施例2】

【0057】

好適な顔料前駆体の燃焼に関する他の実施例は、下記の通りである。168.7gのSrCO3と131.3gのMnCO3とを混合器で混合し、得られた粉体をさらに、0.02インチのふるいにかけハンマーミルで混合した。粉体混合物は、IA及びIBとした、高さ4インチ(10.1cm)の2つの円錐形のセラミックるつぼに投入した。試料IA及びIBは、それぞれ、13時間及び6時間で1200℃まで昇温させ、その温度を4時間持続させた。各るつぼについて、焼成された物質を二分し、「上部」部分と「下部」部分とした。結果得られた焼成粉体は、その後、それぞれ30分間湿式粉砕し、ろ過し、乾燥させた。

【0058】

各顔料2gと70gのRPVC樹脂とを混合し、マストーン試験に備えた。この混合物を、420°F(216℃)に加熱された2本ロールミル上で3分間分散させた。波長1100nmでの反射率を、Datacolor CS−Sを用いて測定した。各試料のIR反射率値(%)を表8に示す。

【表8】

【0059】

この実施例は、さらに、「下部」部分に比べて「上部」部分のほうが、より高い反射率値を有していることを示している。また、より長時間の加熱を示唆している。

【実施例3】

【0060】

表9に示す量のSrCO3、SrO2及びMn3O4の粉体を、混合器で混合した。その粉体をさらに、0.02インチのふるいにかけハンマーミルで混合した。各処方について、高さ9cm×深さ4cmのアルミナるつぼを、40gの粉体混合物で満たし、酸素含有雰囲気下で加熱工程を行った。その試料を、5時間で1200℃まで上昇させ、その後、その温度を7.5時間持続させた。得られた焼成顔料は、るつぼから取り出されたまま、円筒形を維持していた。その円筒形の顔料を、上部(1/4)、中部(1/2)、下部(1/4)の3部分に分けた。全ての粉体は、粉砕し、均質化し、94メッシュのふるいにかけた。

【0061】

ふるいにかけた2gの顔料は、6gの液体ポリマー樹脂と混合し、マストーン試験に備えた。この混合物を、8ミリ棒を用いてレネタカード(Leneta card)上に出し、その後、400°Fで1分間硬化させた。波長1100nmでの反射率を、Varian Cary500を用いて測定した。各試料のIR反射率値(%)を表10に示す。

【表9】

【表10】

ここでも、酸素含有雰囲気に近い本顔料前駆体粉体の部分が、より大きなIR反射率値を示していることが明らかである。また、これら結果は、より大量の酸化剤、すなわちSrO2の使用が、得られる顔料の下部分のIR反射率を改善する傾向にあることを示唆している。

【実施例4】

【0062】

この実施例では、特定の顔料前駆体を比較した。一連の試験の1つでは、SrCO3/MnCO3前駆体を調製し、多様な温度で燃焼させた。X線回折(XRD)及び温度勾配分析(TGA)(thermal gradient analysis)は、次の反応経路を示唆している。

上記反応は、1/2モルのO2を消費し、2モルのCO2を発生させている。各段階において、マンガンの酸化状態は、(+2→+3→+3.33→+4)と増加していることに留意すべきである。(例えば、層深度が深すぎて)ガス移動が妨げられた場合、その後、目的の相であるSrMnO3が、酸素不足となる可能性がある。

【0063】

別の一連の試験では、SrCO3/Mn3O4前駆体を多様な温度で燃焼させた。

上記反応は、より単純で、CO2発生量も少なかった。Mn3O4前駆体を用いた場合、プロセスの再現性が著しく向上した。

【実施例5】

【0064】

この実施例では、様々な燃焼条件を調べた。反応るつぼに、6インチ(15.2cm)の高さまで顔料前駆体を入れて燃焼させた。焼成した顔料の下半分を観察すると、上半分とは異なる外観を有していた。下半分は、上半分より青く、外殻質(crusty)であった。適切な大きさになるようミル処理すると、下半分の波長1100nmにおける赤外線反射率は、23%であった。この物質を、約21%及び約7%のO2分圧を有する電気窯及びガス窯でそれぞれ再燃焼させると、各反射率値は、それぞれ60%及び47%まで増加した。同じ初期バッチ由来の原料を、高さ3インチ(7.6cm)の反応るつぼ中で焼成させたところ、赤外線反射率は64%であった。加熱環境において、より浅い層深度の顔料前駆体と、より高濃度の酸素の使用が、本顔料生成物のIR反射率値改善をもたらすことは明らかである。

【0065】

別の試験では、バッチの他の部分とは異なる、1インチ(2.5cm)層の焼成産物が、多重反応るつぼ(multiple reaction crucibles)の底で形成された。この物質は、発色がよくなく、赤外線能力に劣っていた。XRDによって、正常な顔料はSrMnO3の純相であり、より硬質の物質はSrMnO2.694であることが認められた。

【0066】

上記及びその他の酸素欠損SrMnO3相の形成を、ラボスケールで観察した。酸素欠損相を含む試料は、ほとんどの場合、赤外線能力が減少していた。一方、高酸素雰囲気下における焼成物は、優れた赤外線反射率をもたらすと思われる。別の試験では、未加工のバッチを実験室用のガス窯及び電気窯で燃焼させた。このガス窯で燃焼させたものは、2%高い反射率(65%に対して67%)を有していた。

【実施例6】

【0067】

顔料粒子上にコーティングを形成する例は、下記の通りである。100grの顔料粒子及び1000grの水を含むSrMn懸濁液は、SiO2濃度が5gr/Lであるケイ酸ナトリウム溶液を加えることによって、pH11.2に調整された。30分の保持時間の後、H2SO4(10%)を添加することでpHを9.2に下げた。10分間かき混ぜた後、SiO2濃度が20gr/Lであるケイ酸ナトリウム溶液1Lが、H2SO4(10%)と共に4時間のうちに加えられ、この同時添加の間、pHは約9.2の一定に保たれた。懸濁液のpHを、H2SO4によって7に調整し、得られた被覆粒子は、その後、通常の方法でろ過し、洗浄し、乾燥させた。

【実施例7】

【0068】

顔料粒子上にコーティングを形成する別の例は下記の通りである。100grの顔料粒子及び1000grの水を含むSrMn懸濁液は、SiO2濃度が5gr/Lであるケイ酸ナトリウム溶液を加えることによって、pH11.2に調整された。30分の保持時間の後、H2SO4(10%)を添加することでpHを9.2に下げた。10分間かき混ぜた後、SiO2濃度が20gr/Lであるケイ酸ナトリウム溶液0.2Lが、H2SO4(2%)と共に1時間のうちに加えられ、この同時添加の間、pHは約9.2の一定に保たれた。そして、1時間以内に、Al2O3の濃度が20gr/Lであるアルミン酸ナトリウム1Lを加えることで、pHを下げた。前記懸濁液のpHは、NaOH溶液によって、1時間以内に7に調整され、得られた被覆粒子は、その後、通常の方法でろ過し、洗浄し、乾燥させた。

【0069】

本発明の特定の実施例が解説目的で上記に記載されているが、本発明の多くの変形が、本発明の範囲を逸脱することなく成されることは、当業者なら言うまでもない。

【図面の簡単な説明】

【0070】

【図1】図1は、本発明の実施態様に関し、一般式Me2MnO4で表される様々なアルカリ土類酸化マンガン顔料に含有される、Ca、Sr、及びBaをモル百分率で示したグラフである。

【図2】図2は、従来のCr−Fe−O顔料、Ni−Mn−Cr−Fe−O顔料及びカーボンブラック顔料と比較した、本発明の黒色Sr−Mn−O顔料及び黒色Ca−Mn−O顔料のマストーン色における可視光反射特性及び赤外線反射特性を図示したものである。

【図3】図3は、従来のCr−Fe−O顔料、Ni−Mn−Cr−Fe−O顔料及びカーボンブラック顔料と比較した、本発明の黒色Sr−Mn−O顔料及び黒色Ca−Mn−O顔料のチント色における可視光反射特性及び赤外線反射特性を図示したものである。

【図4】図4は、従来のMn−Sb−Ti−O顔料及びCr−Fe−Zn−O顔料と比較した、本発明の褐色Ca−Mn−O顔料及び褐色Ba−Mn−O顔料のマストーン色における可視光反射特性及び赤外線反射特性を図示したものである。

【図5】図5は、従来のMn−Sb−Ti−O顔料及びCr−Fe−Zn−O顔料と比較した、本発明の褐色Ca−Mn−O顔料及び褐色Ba−Mn−O顔料のチント色における可視光反射特性及び赤外線反射特性を図示したものである。

【図6】図6は、従来のCo−Cr−Zn−Ti−O顔料と比較した、本発明のグリーンSr−Mn−O顔料、グリーンCa−Sr−Ba−Mn−O顔料及びグリーンBa−Mn−O顔料のマストーン色における可視光反射特性及び赤外線反射特性を図示したものである。

【図7】図7は、従来のCo−Cr−Zn−Ti−O顔料と比較した、本発明のグリーンSr−Mn−O顔料、グリーンCa−Sr−Ba−Mn−O顔料及びグリーンBa−Mn−O顔料のチント色における可視光反射特性及び赤外線反射特性を図示したものである。

【図8】図8は、本発明において、塗料用途におけるCa−Mn−O顔料、Sr−Mn−O顔料及びCa−Sr−Ba−Mn−O顔料の、波長2,500nmまでのマストーン色における可視光反射特性及び赤外線反射特性を図示したものである。

【特許請求の範囲】

【請求項1】

一般式MeMnO(3−z)(式中、MeはCa、Sr、Ba及びMgから成る群から選択される少なくとも1種の金属であり、zの値は0〜0.5である。)で表わされるアルカリ土類酸化マンガン(alkaline earth-manganese oxide)を含む顔料の調製方法において、

前記顔料は、1,100nm〜2,500nmの範囲内の波長において、50%を超える赤外線反射率を示し、且つ、

赤外線暴露に対する耐発熱性を有し、

前記方法は、

顔料前駆体を形成する段階、及び、

酸素分圧が少なくとも1%の雰囲気下で前記顔料前駆体を加熱する段階を含み、

前記顔料前駆体は加熱の際に20cm未満の層深度(layer depth)を有し、そうすることによって、前記顔料を製造することを特徴とする方法。

【請求項2】

請求項1に記載の方法において、前記顔料前駆体が、10cm未満の層深度を有することを特徴とする方法。

【請求項3】

請求項2に記載の方法において、前記顔料前駆体が、6cm未満の層深度を有することを特徴とする方法。

【請求項4】

請求項2に記載の方法において、加熱中に、前記顔料前駆体をかき混ぜ、回転、もしくはその他の物理的混合又は攪拌にさらすことを特徴とする方法。

【請求項5】

請求項4に記載の方法において、加熱中に(i)及び(ii)のいずれか1つを行うことを特徴とする方法。

(i)前記顔料前駆体へ酸素を導入する段階。

(ii)前記顔料前駆体から二酸化炭素を除去する段階。

【請求項6】

請求項1に記載の方法において、温度が1000℃に達する前に、雰囲気からCO2が除かれるように加熱されることを特徴とする方法。

【請求項7】

請求項1に記載の方法において、前記顔料前駆体が、少なくとも1つの酸化剤(oxidizing compound)を含むことを特徴とする方法。

【請求項8】

請求項7に記載の方法において、前記酸化剤が、NH3NO3、SrO2、Sr(NO3)2、Mn(NO3)2、KMnO4及びそれらの組合せから成る群から選択されることを特徴とする方法。

【請求項9】

請求項1に記載の方法において、前記方法が、さらに、

前記顔料が平均粒径5ミクロン未満の微粒子状となるように、前記顔料へサイズ縮小操作(size reduction operation)を施す段階を含むことを特徴とする方法。

【請求項10】

請求項9に記載の方法において、前記平均粒径が、3ミクロン未満であることを特徴とする方法。

【請求項11】

請求項1に記載の方法において、MeがSrであり、前記顔料前駆体がマンガン含有製剤及びストロンチウム含有製剤を含み、前記マンガン含有製剤が、酸化マンガン(II)(MnO)、酸化マンガン(II、III)(Mn2O3、Mn3O4)、炭酸マンガン(II)(MnCO3)、塩化マンガン(II)(MnCl2(H2O)x(xの値は、0、2もしくは4である。))、酸化マンガン(IV)(MnO2)、フッ化マンガン(MnF3)、硝酸マンガン(II)(Mn(NO3)2)、硝酸マンガン(II)水和物(Mn(NO3)2・nH2O)、シュウ酸マンガン(II)(MnC2O4・nH2O)、硫酸マンガン(MnSO4)、及びそれらの組合せから成る群から選択されることを特徴とする方法。

【請求項12】

請求項11に記載の方法において、前記マンガン含有製剤がMn3O4であることを特徴とする方法。

【請求項13】

請求項1に記載の方法において、MeがSrであり、前記顔料前駆体がマンガン含有製剤及びストロンチウム含有製剤を含み、前記ストロンチウム含有製剤が、炭酸ストロンチウム(SrCO3)、塩化ストロンチウム(SrCl2)、フッ化ストロンチウム(SrF2)、硝酸ストロンチウム(Sr(NO3)2)、シュウ酸ストロンチウム(SrC2O4)、酸化ストロンチウム(SrO)、硫酸ストロンチウム(SrSO4)、水酸化ストロンチウム(Sr(OH)2)及びそれらの組合せから成る群から選択されることを特徴とする方法。

【請求項14】

請求項1に記載の方法において、加熱時間が、4時間を超え、且つ、48時間を超えないことを特徴とする方法。

【請求項15】

請求項14に記載の方法において、加熱時間が、保持温度が維持される時間を含み、前記維持時間が総加熱時間の20%〜80%であることを特徴とする方法。

【請求項16】

一般式SrMnO(3−Z)(式中、zの値は0〜0.1の間である。)で表わされるマグネシウム酸ストロンチウムを含む顔料の製造方法において、

前記顔料は、1,100nm〜2,500nmの波長において、50%を超える赤外線反射率を示し、

前記方法は、

ストロンチウム化合物及びマンガン化合物の混合物を含む顔料前駆体を形成する段階、及び、

前記前駆体を、加熱容器に入れ、有効酸素分圧が少なくとも1%の雰囲気下において、少なくとも1000℃で約4時間〜約48時間焼成し、前記顔料を形成する段階を含むことを特徴とする顔料の製造方法。

【請求項17】

請求項16に記載の方法において、焼成中に、前記前駆体が、最大20cmの深さ(depth)に維持されることを特徴とする方法。

【請求項18】

請求項16に記載の方法において、焼成中、前記加熱容器内の雰囲気からCO2を除き、前記前駆体が約1000℃に達する前に、少なくとも1%の酸素分圧とすることを特徴とする方法。

【請求項19】

請求項16に記載の方法において、焼成中の前記酸素分圧が、少なくとも10%であることを特徴とする方法。

【請求項20】

請求項16に記載の方法において、前記顔料前駆体が少なくとも1つの酸化剤を含むことを特徴とする方法。

【請求項21】

請求項16に記載の方法において、さらに、

前記顔料の粒径を、最大平均粒径5ミクロンに減じることを特徴とする方法。

【請求項22】

請求項16に記載の方法において、前記マンガン化合物が、酸化マンガン(II)(MnO)、酸化マンガン(II、III)(Mn2O3、Mn3O4)、炭酸マンガン(II)(MnCO3)、塩化マンガン(II)(MnCl2(H2O)x(式中、xの値は、0、2もしくは4である。)、酸化マンガン(IV)(MnO2)、フッ化マンガン(MnF3)、硝酸マンガン(II)(Mn(NO3)2)、硝酸マンガン(II)水和物(Mn(NO3)2・nH2O)、シュウ酸マンガン(II)(MnC2O4・nH2O)、硫酸マンガン(MnSO4)、及びそれらの組合せから成る群から選択されることを特徴とする方法。

【請求項23】

請求項22に記載の方法において、前記マンガン化合物がMn3O4であることを特徴とする方法。

【請求項24】

請求項16に記載の方法において、前記ストロンチウム化合物が、炭酸ストロンチウム(SrCO3)、塩化ストロンチウム(SrCl2)、フッ化ストロンチウム(SrF2)、硝酸ストロンチウム(Sr(NO3)2)、シュウ酸ストロンチウム(SrC2O4)、酸化ストロンチウム(SrO)、硫酸ストロンチウム(SrSO4)、水酸化ストロンチウム(Sr(OH)2)及びそれらの組合せから成る群から選択されることを特徴とする方法。

【請求項25】

請求項16に記載の方法において、焼成時間が、6時間を超え、且つ、36時間を超えないことを特徴とする方法。

【請求項26】

請求項25に記載の方法において、焼成が、保持温度が維持される時間を含み、前記維持時間が、総加熱時間の20%〜80%であることを特徴とする方法。

【請求項1】

一般式MeMnO(3−z)(式中、MeはCa、Sr、Ba及びMgから成る群から選択される少なくとも1種の金属であり、zの値は0〜0.5である。)で表わされるアルカリ土類酸化マンガン(alkaline earth-manganese oxide)を含む顔料の調製方法において、

前記顔料は、1,100nm〜2,500nmの範囲内の波長において、50%を超える赤外線反射率を示し、且つ、

赤外線暴露に対する耐発熱性を有し、

前記方法は、

顔料前駆体を形成する段階、及び、

酸素分圧が少なくとも1%の雰囲気下で前記顔料前駆体を加熱する段階を含み、

前記顔料前駆体は加熱の際に20cm未満の層深度(layer depth)を有し、そうすることによって、前記顔料を製造することを特徴とする方法。

【請求項2】

請求項1に記載の方法において、前記顔料前駆体が、10cm未満の層深度を有することを特徴とする方法。

【請求項3】

請求項2に記載の方法において、前記顔料前駆体が、6cm未満の層深度を有することを特徴とする方法。

【請求項4】

請求項2に記載の方法において、加熱中に、前記顔料前駆体をかき混ぜ、回転、もしくはその他の物理的混合又は攪拌にさらすことを特徴とする方法。

【請求項5】

請求項4に記載の方法において、加熱中に(i)及び(ii)のいずれか1つを行うことを特徴とする方法。

(i)前記顔料前駆体へ酸素を導入する段階。

(ii)前記顔料前駆体から二酸化炭素を除去する段階。

【請求項6】

請求項1に記載の方法において、温度が1000℃に達する前に、雰囲気からCO2が除かれるように加熱されることを特徴とする方法。

【請求項7】

請求項1に記載の方法において、前記顔料前駆体が、少なくとも1つの酸化剤(oxidizing compound)を含むことを特徴とする方法。

【請求項8】

請求項7に記載の方法において、前記酸化剤が、NH3NO3、SrO2、Sr(NO3)2、Mn(NO3)2、KMnO4及びそれらの組合せから成る群から選択されることを特徴とする方法。

【請求項9】

請求項1に記載の方法において、前記方法が、さらに、

前記顔料が平均粒径5ミクロン未満の微粒子状となるように、前記顔料へサイズ縮小操作(size reduction operation)を施す段階を含むことを特徴とする方法。

【請求項10】

請求項9に記載の方法において、前記平均粒径が、3ミクロン未満であることを特徴とする方法。

【請求項11】

請求項1に記載の方法において、MeがSrであり、前記顔料前駆体がマンガン含有製剤及びストロンチウム含有製剤を含み、前記マンガン含有製剤が、酸化マンガン(II)(MnO)、酸化マンガン(II、III)(Mn2O3、Mn3O4)、炭酸マンガン(II)(MnCO3)、塩化マンガン(II)(MnCl2(H2O)x(xの値は、0、2もしくは4である。))、酸化マンガン(IV)(MnO2)、フッ化マンガン(MnF3)、硝酸マンガン(II)(Mn(NO3)2)、硝酸マンガン(II)水和物(Mn(NO3)2・nH2O)、シュウ酸マンガン(II)(MnC2O4・nH2O)、硫酸マンガン(MnSO4)、及びそれらの組合せから成る群から選択されることを特徴とする方法。

【請求項12】

請求項11に記載の方法において、前記マンガン含有製剤がMn3O4であることを特徴とする方法。

【請求項13】

請求項1に記載の方法において、MeがSrであり、前記顔料前駆体がマンガン含有製剤及びストロンチウム含有製剤を含み、前記ストロンチウム含有製剤が、炭酸ストロンチウム(SrCO3)、塩化ストロンチウム(SrCl2)、フッ化ストロンチウム(SrF2)、硝酸ストロンチウム(Sr(NO3)2)、シュウ酸ストロンチウム(SrC2O4)、酸化ストロンチウム(SrO)、硫酸ストロンチウム(SrSO4)、水酸化ストロンチウム(Sr(OH)2)及びそれらの組合せから成る群から選択されることを特徴とする方法。

【請求項14】

請求項1に記載の方法において、加熱時間が、4時間を超え、且つ、48時間を超えないことを特徴とする方法。

【請求項15】

請求項14に記載の方法において、加熱時間が、保持温度が維持される時間を含み、前記維持時間が総加熱時間の20%〜80%であることを特徴とする方法。

【請求項16】

一般式SrMnO(3−Z)(式中、zの値は0〜0.1の間である。)で表わされるマグネシウム酸ストロンチウムを含む顔料の製造方法において、

前記顔料は、1,100nm〜2,500nmの波長において、50%を超える赤外線反射率を示し、

前記方法は、

ストロンチウム化合物及びマンガン化合物の混合物を含む顔料前駆体を形成する段階、及び、

前記前駆体を、加熱容器に入れ、有効酸素分圧が少なくとも1%の雰囲気下において、少なくとも1000℃で約4時間〜約48時間焼成し、前記顔料を形成する段階を含むことを特徴とする顔料の製造方法。

【請求項17】

請求項16に記載の方法において、焼成中に、前記前駆体が、最大20cmの深さ(depth)に維持されることを特徴とする方法。

【請求項18】

請求項16に記載の方法において、焼成中、前記加熱容器内の雰囲気からCO2を除き、前記前駆体が約1000℃に達する前に、少なくとも1%の酸素分圧とすることを特徴とする方法。

【請求項19】

請求項16に記載の方法において、焼成中の前記酸素分圧が、少なくとも10%であることを特徴とする方法。

【請求項20】

請求項16に記載の方法において、前記顔料前駆体が少なくとも1つの酸化剤を含むことを特徴とする方法。

【請求項21】

請求項16に記載の方法において、さらに、

前記顔料の粒径を、最大平均粒径5ミクロンに減じることを特徴とする方法。

【請求項22】

請求項16に記載の方法において、前記マンガン化合物が、酸化マンガン(II)(MnO)、酸化マンガン(II、III)(Mn2O3、Mn3O4)、炭酸マンガン(II)(MnCO3)、塩化マンガン(II)(MnCl2(H2O)x(式中、xの値は、0、2もしくは4である。)、酸化マンガン(IV)(MnO2)、フッ化マンガン(MnF3)、硝酸マンガン(II)(Mn(NO3)2)、硝酸マンガン(II)水和物(Mn(NO3)2・nH2O)、シュウ酸マンガン(II)(MnC2O4・nH2O)、硫酸マンガン(MnSO4)、及びそれらの組合せから成る群から選択されることを特徴とする方法。

【請求項23】

請求項22に記載の方法において、前記マンガン化合物がMn3O4であることを特徴とする方法。

【請求項24】

請求項16に記載の方法において、前記ストロンチウム化合物が、炭酸ストロンチウム(SrCO3)、塩化ストロンチウム(SrCl2)、フッ化ストロンチウム(SrF2)、硝酸ストロンチウム(Sr(NO3)2)、シュウ酸ストロンチウム(SrC2O4)、酸化ストロンチウム(SrO)、硫酸ストロンチウム(SrSO4)、水酸化ストロンチウム(Sr(OH)2)及びそれらの組合せから成る群から選択されることを特徴とする方法。

【請求項25】

請求項16に記載の方法において、焼成時間が、6時間を超え、且つ、36時間を超えないことを特徴とする方法。

【請求項26】

請求項25に記載の方法において、焼成が、保持温度が維持される時間を含み、前記維持時間が、総加熱時間の20%〜80%であることを特徴とする方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2009−107919(P2009−107919A)

【公開日】平成21年5月21日(2009.5.21)

【国際特許分類】

【外国語出願】

【出願番号】特願2008−268660(P2008−268660)

【出願日】平成20年10月17日(2008.10.17)

【出願人】(503468695)フエロ コーポレーション (26)

【Fターム(参考)】

【公開日】平成21年5月21日(2009.5.21)

【国際特許分類】

【出願番号】特願2008−268660(P2008−268660)

【出願日】平成20年10月17日(2008.10.17)

【出願人】(503468695)フエロ コーポレーション (26)

【Fターム(参考)】

[ Back to top ]