アルカリ性ルチル型酸化チタンゾル

【課題】 少量の分散剤で、長期安定性に優れ、とりわけ薄膜用途に於いて優れた性能を発揮し、またアルカリ性の水系バインダーと混合して均一分散するルチル型結晶構造を有する分散粒子径の小さな酸化チタンが分散したアルカリ性のゾルを提供することを目的とする。

【解決手段】 平均分散粒子径が15〜70nmであり、ルチル型酸化チタン(TiO2)に対し、水溶性アミン化合物から選ばれた1種以上の化合物をモル比で0.005〜0.5含有することを特徴とするアルカリ性ルチル型酸化チタンゾルである。

【解決手段】 平均分散粒子径が15〜70nmであり、ルチル型酸化チタン(TiO2)に対し、水溶性アミン化合物から選ばれた1種以上の化合物をモル比で0.005〜0.5含有することを特徴とするアルカリ性ルチル型酸化チタンゾルである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、少量の分散剤で、長期安定性に優れ、とりわけ薄膜用途に於いて優れた性能を発揮し、またアルカリ性の水系バインダーと混合して均一分散するルチル型結晶構造を有する分散粒子径の小さな酸化チタンが分散したアルカリ性のゾルに関する。

【背景技術】

【0002】

酸化チタンの結晶構造としてアナターゼ型、ルチル型及びブルッカイト型が知られており、それら酸化チタンは光触媒材料、高屈折率材料、導電性材料等の薄膜用途において広く使用されている。薄膜を形成する方法としては蒸着、スパッタリングなどの気相法と酸化チタンの分散体を塗布し成膜する方法(湿式法)がある。後者は低コストで薄膜が得られるメリットがあるが、平滑、透明で密着性の良い薄膜を得るために、酸化チタンの微粒子が高度に分散した酸化チタンゾルが必要となる。特に、バインダー性能に優れるアルカリ性の水系バインダー、例えば珪酸ナトリウム、珪酸リチウム、炭酸ジルコニルアンモニウム等と混合して使用する場合は、アルカリ性の酸化チタンゾルであることが必須となる。

【0003】

酸化チタンゾルとしては、低温で合成することが出来て微粒子化が比較的容易なために、アナターゼ型が一般的に広く使用されている。アルカリ性のアナターゼ型酸化チタンゾルとして、特許文献1記載のものを例示できる。

【0004】

一方、ルチル型はアナターゼ型より高い屈折率を持つことから、より高度な屈折率が必要とされる薄膜用途に使用されている。また、アナターゼ型に比べやや高波長側に吸収を持つことから可視光応答型光触媒材料やその担体としても検討されている。

【0005】

ルチル型酸化チタンゾルを得る方法として、予め合成されたルチル型酸化チタン微粉末を液相で粉砕することにより分散させ、ゾル化する方法がある。しかし、この方法では平均分散粒子径100nm以下まで粉砕することは困難であり、粉砕できたとしても粗大粒子が短時間で沈降する。加えて、このような方法で得られるゾルは、長期安定性を期待することはできない。

【0006】

特許文献2には、ルチル型酸化チタンを液相中で生成させて水酸化第四級アンモニウムを用いてゾル化する方法が開示されている。しかし、特許文献2記載のゾルは、その製造プロセスに起因して粗大な粒子が分散したゾルであり、その平均分散粒子径は実施例における結晶の最小サイズが20×50×200nmであることから、たとえ前記結晶が単分散していたとしても90nm以上であると推測される。従って、透明性、平滑性が必要とされるような薄膜用途に上記ゾルを適用することは、その大きな粒子サイズにより困難である。また、粗大な粒子を分散させるためには分散剤である水酸化第四級アンモニウムが多量に必要となる。このような多量の分散剤の使用は、前記の通りルチル型酸化チタンが粗大な粒子であることと相俟って、緻密で平滑な薄膜が得られない等薄膜形成の大きな阻害要因となる。

【0007】

一方、アルカリ性のルチル型酸化チタンゾルを得るために、ルチル型酸化チタン粉末の製造におけるルチル型酸化チタンが生成する工程の後に、アルカリ性のアナターゼ型酸化チタンゾルを製造する工程を組み合わせることも考えられる。例えば、ルチル型酸化チタン粉末の製造に係る特許文献3または4と、アルカリ性のアナターゼ型酸化チタンゾルに係る特許文献1とを組み合わせる方法である。

【0008】

しかしながら、特許文献3記載のルチル型酸化チタンが合成された状態の懸濁液に、分散安定化のために特許文献1記載の水酸化第四級アンモニウムを添加しても、当該懸濁液が強力な塩酸酸性のために懸濁液は直ちに凝集反応を起こし、本発明の安定なルチル型酸化チタンゾルを得ることはできない。

【0009】

また、特許文献4は前記の通り、ルチル型酸化チタン粉末の製造を目的とするものであり、ゾル溶液の製造を全く意図していない。特許文献4は実施例等からも明らかなようにチタンの塩酸酸性懸濁液を中和することにより、ルチル型酸化チタンを沈殿させ、これを乾燥あるいは焼成してルチル型酸化チタン粉末を製造するものであるから、懸濁液に特許文献1記載の水酸化第四級アンモニウムを添加しても、直ちに沈殿物が生成し、本発明の安定なゾルを製造することはできない。

従って、公知の方法を単純に組み合わせても本発明のアルカリ性のルチル型酸化チタンゾルを得ることは容易ではない。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2007−320839号公報

【特許文献2】特開2006−225623号公報

【特許文献3】特開平10−245228号公報

【特許文献4】特開平5−186221号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

そこで、本発明は、少量の分散剤で、長期安定性に優れ、とりわけ薄膜用途に於いて優れた性能を発揮し、またアルカリ性の水系バインダーと混合して均一分散するルチル型結晶構造を有する分散粒子径の小さな酸化チタンが分散したアルカリ性のゾルを提供するものである。

【課題を解決するための手段】

【0012】

本発明者らはアルカリ性のルチル型酸化チタンゾルについて鋭意検討した結果、驚くべきことに、水和酸化チタンゲルを洗浄した後、(i)塩酸及び/又は硝酸の存在下で加熱する工程、(ii)無機酸根を除去する工程、及び、(iii)水溶性アミン化合物から選ばれた1種以上の化合物の存在下で加熱する工程、を設けることによって、ルチル型酸化チタン微粒子の平均分散粒子径が15〜70nmであり、少量の分散剤で長期間安定なゾルが得られることを見出し、本発明を完成させるに至った。

【0013】

即ち、本発明は以下の通りである。

[1]平均分散粒子径が15〜70nmであり、ルチル型酸化チタン(TiO2)に対し、水溶性アミン化合物から選ばれた1種以上の化合物をモル比で0.005〜0.5含有することを特徴とするアルカリ性ルチル型酸化チタンゾル。

[2]実質的に、ルチル型酸化チタンと、水溶性アミン化合物から選ばれた1種以上の化合物とのみを含有する上記[1]記載のアルカリ性ルチル型酸化チタンゾル。

[3]水溶性アミン化合物から選ばれた1種以上の化合物が、水酸化第四級アンモニウム及び/又はアンモニアである上記[1]又は[2]記載のアルカリ性ルチル型酸化チタンゾル。

[4]比表面積が40m2/g〜250m2/gである上記[1]〜[3]のいずれか1項記載のアルカリ性ルチル型酸化チタンゾル。

[5]一次粒子の形状が棒状であり、長軸方向の長さが4〜70nm、短軸方向の長さが2〜20nm、長軸/短軸の長さの比が1〜10である上記[1]〜[4]のいずれか1項記載のアルカリ性ルチル型酸化チタンゾル。

[6]下記の工程(1)〜(4)を包含することを特徴とする上記[1]〜[5]のいずれか1項記載のアルカリ性ルチル型酸化チタンゾルの製造方法。

(1)アルカリ水溶液と水溶性チタン化合物を、常にpH9以上を保ちながら中和して水和酸化チタンゲルを得た後、洗浄する工程。

(2)工程(1)の洗浄物を、塩酸及び/又は硝酸でpH3以下に調整した後、加熱する工程。

(3)工程(2)の加熱物から無機酸根を除去する工程。

(4)工程(3)の無機酸根除去物を、水溶性アミン化合物から選ばれた1種以上の化合物の存在下で加熱する工程。

[7]前記工程(3)が、前記工程(2)の加熱物をアルカリ水溶液で中和した後、洗浄する工程である上記[6]記載のアルカリ性ルチル型酸化チタンゾルの製造方法。

[8]前記工程(4)の水溶性アミン化合物から選ばれた1種以上の化合物が、水酸化第四級アンモニウム及び/又はアンモニアである上記[6]又は[7]記載のアルカリ性ルチル型酸化チタンゾルの製造方法。

[9]前記工程(2)の加熱温度が40〜90℃であり、前記工程(4)の加熱温度が80〜150℃である上記[6]〜[8]のいずれか1項記載のアルカリ性ルチル型酸化チタンゾルの製造方法。

[10]上記[1]〜[5]のいずれか1項記載のアルカリ性ルチル型酸化チタンゾルを含有してなる薄膜形成用塗布液。

【発明の効果】

【0014】

本発明のアルカリ性ルチル型酸化チタンゾルは、分散剤が少量で、長期安定性に優れ、ルチル型酸化チタンが高度に分散した平均分散粒子径の小さなゾルであるため、特に薄膜用途に好適に用いることができる。さらに、本発明のゾルはアルカリ性であるため、特にアルカリ性の水系バインダーと混合して各種用途に好適に使用することができる。

【図面の簡単な説明】

【0015】

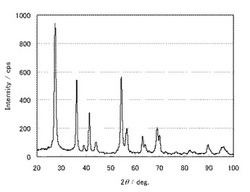

【図1】実施例2で得られたアルカリ性ルチル型酸化チタンゾルのXRDパターンである。

【図2】実施例2で得られたアルカリ性ルチル型酸化チタンゾルの透過型電子顕微鏡像である。

【図3】実施例2で得られたアルカリ性ルチル型酸化チタンゾルの透過型電子顕微鏡像であるが、図2よりも倍率を上げたものである。

【発明を実施するための形態】

【0016】

以下、本発明のアルカリ性ルチル型酸化チタンゾルについて詳細に説明する。

本発明のアルカリ性ルチル型酸化チタンゾル(以下、「本発明のゾル」と云うこともある)は、ルチル型酸化チタンの平均分散粒子径が15〜70nmであり、前記ルチル型酸化チタン(TiO2)に対し、水溶性アミン化合物から選ばれた1種以上の化合物をモル比で0.005〜0.5含有することを特徴とするものである。

【0017】

本発明のゾルの結晶構造は、ゾルを100℃で乾燥させた後、粉末X線回折によって分析するとルチル型構造に由来するピークのみが検出されるので、実質的にゾル中にはルチル型酸化チタンのみ含まれる。

【0018】

本発明のゾルの平均分散粒子径は15〜70nmの範囲であり、好ましくは15〜60nmの範囲である。尚、前記の平均分散粒子径は(株)堀場製作所製「動的光散乱式粒径分布測定装置 LB-500」で測定した際のメジアン径である。本発明のルチル型酸化チタンゾルの平均分散粒子径は15nm以上であり、安定に分散し、平滑で透明な薄膜を得るには平均分散粒子径は70nm以下である必要がある。

【0019】

また、本発明のゾルの一次粒子の形状ついていえば、例えば、透過型電子顕微鏡(TEM)で観察したときの形状が棒状であり、長軸方向の長さが4〜70nm、短軸方向の長さが2〜20nm、長軸/短軸の長さの比が1〜10と計測されるものである。

【0020】

前記の通り、本発明のゾルはその粒子が微細であるため、該ゾルを塗布すると平滑で透明な薄膜が得られる。例えば、TiO2濃度が3質量%である本発明のゾルをガラス板にスピンコートし(1000rpm、10秒)、105℃で5分乾燥させた薄膜のHazeを日本電色工業(株)製 ヘーズメーター COH400で測定すると5%以下を示す。Hazeは塗膜の濁りを示すものであり、その値が小さいほど透明、平滑な薄膜であるといえる。

【0021】

また、本発明のゾルは、分散剤として水溶性アミン化合物を含有するものであり、ルチル型酸化チタン(TiO2)に対し、前記分散剤の含有量がモル比で0.005〜0.5の範囲である。

前記モル比が0.005を下回ると分散安定化効果が充分に得られなくなる。本発明に於いては粒子が小さいため、前記モル比の上限は0.5で十分である。このように分散剤が少量であることが本発明の特徴の一つであり、0.5を上回ると薄膜生成に好影響を及ぼさない。また、高屈折率用途においても好ましくない。

【0022】

本発明に用いる水溶性アミン化合物としては、本発明のゾルのpHをアルカリ性にできれば良く、第一級アミン、第二級アミン、第三級アミン、水酸化第四級アンモニウム、アンモニア等が挙げられる。第一級アミンとしては、例えば、メチルアミン、エチルアミン、ブチルアミン、モノエタノールアミン、イソプロパノールアミン等が挙げられる。第二級アミンとしては、例えば、ジメチルアミン、ジエチルアミン、ジエタノールアミン、ジイソプロパノールアミン等が挙げられる。第三級アミンとしては、例えば、トリメチルアミン、トリエタノールアミン、トリイソプロパノールアミン等が挙げられる。水酸化第四級アンモニウムとしては、例えば、水酸化テトラメチルアンモニウム、水酸化テトラエチルアンモニウム、水酸化テトラプロピルアンモニウム、水酸化テトラブチルアンモニウム、水酸化トリメチルエチルアンモニウム、水酸化テトラトリメチルプロピルアンモニウム、水酸化ジメチルジエチルアミン、コリン等が挙げられる。この中でも水酸化第四級アンモニウムとアンモニアが分散安定性の点から好適に使用できる。上記水酸化第四級アンモニウムの中でも、特に酸化チタンゾルの分散安定化に効果的であることと入手の容易性の点から水酸化テトラメチルアンモニウム、コリンを推奨することができる。

【0023】

本発明のゾルはアルカリ性であるが、pHで示すと概ね8以上であることが好ましく、さらに好ましくはpH9.5〜13.0である。

【0024】

本発明のゾルにおけるルチル型酸化チタンの比表面積について云えば、40m2/g〜250m2/gであることが好ましい。前記比表面積が40m2/gを下回ると、結晶子が大きくなるとともに分散剤の吸着点が減少することでやや分散性が低下し、保存中に沈殿が生じやすくなる。一方、前記比表面積が250m2/gを上回ると、ルチル型酸化チタンの結晶化が不十分なために、凝集し易くなったり、また、ルチル型固有の物性(屈折率、触媒活性等)が発現しなくなる恐れがある。前記比表面積のより好ましい範囲は、60m2/g〜230m2/gである。

【0025】

また、本発明のゾルの一態様としては、実質的に、ルチル型酸化チタンと、分散剤として水溶性アミン化合物から選ばれた1種以上の化合物とのみを含有するものである。ここで、「実質的に」とは、原材料に含有される不純物を除くと、ルチル型酸化チタン及び前記分散剤以外に含有される物質としてはCl−、NO3−等の無機酸根とNa+、K+等のアルカリ金属だけであり、前記ルチル型酸化チタン(TiO2)に対する無機酸根の含有量がモル比で0.01以下であり、前記ルチル型酸化チタン(TiO2)に対するアルカリ金属の含有量がモル比で0.05以下であることを云う。前記無機酸根と前記アルカリ金属の含有量の各モル比は、限外ろ過洗浄によって除去し切れずに残存する量を示したものである。本態様のゾルは、アルカリ性の水系バインダー等との混合において長期に安定し特に好適である。

【0026】

次に、本発明のゾルの製造方法について説明する。

本発明のゾルの製造方法の好ましい態様は、

(1)アルカリ水溶液と水溶性チタン化合物を、常にpH9以上を保ちながら中和して水和酸化チタンゲルを得た後、洗浄する工程。

(2)工程(1)の洗浄物を、塩酸及び/又は硝酸でpH3以下に調整した後、加熱する工程。

(3)工程(2)の加熱物から無機酸根を除去する工程。

(4)工程(3)の無機酸根除去物を、水溶性アミン化合物から選ばれた1種以上の化合物の存在下で加熱する工程。

を包含するものである。

【0027】

先ず工程(1)について説明する。

アルカリ水溶液に用いる化合物として、アルカリ金属の水酸化物、アルカリ金属の炭酸塩、アンモニア等を好例として挙げることができるがこれらに限定されるものではない。アルカリ金属の水酸化物として、水酸化ナトリウム、水酸化カリウム等が、アルカリ金属の炭酸塩として、炭酸ナトリウム、炭酸水素ナトリウム、炭酸カリウム、炭酸水素カリウム等が例示できる。アルカリ水溶液の濃度は、水溶性チタン化合物を添加してもpH9以上を保つことができ、水和酸化チタンゲルが生成できれば特に制限はなく、適宜設定すればよい。

【0028】

水溶性チタン化合物として、塩化チタン、オキシ塩化チタン、硫酸チタン、オキシ硫酸チタン等を好例として挙げることができるがこれらに限定されるものではない。これら水溶性チタン化合物は水溶液の状態で使用することが作業性の観点から好ましい。その水溶液の濃度は、特に制限されることはなく、適宜設定すればよい

【0029】

アルカリ水溶液と水溶性チタン化合物を、常にpH9以上を保ちながら中和する方法について説明する。中和方法は、前記pH範囲を保つことができれば特に制限はないが、例えば、[1]アルカリ水溶液に対し、水溶性チタン化合物を添加し、pH9を下回らない範囲で水溶性チタン化合物の添加を終了する方法、[2]アルカリ水溶液と水溶性チタン化合物を、pH9を下回らないように同時に添加する方法、[3]設計量の内の一部のアルカリ水溶液に対し水溶性チタン化合物を添加するが、pH9を下回らないように残りのアルカリ水溶液を適宜添加する方法が挙げられる。この中でも、[1]の方法が最も容易にpH9以上を保つことができるため特に好ましい。尚、いずれの方法においても、前記pH範囲を保つように撹拌強度、添加方法等を適宜設定すればよい。前記[1]の添加方法については、水溶性チタン化合物添加による溶液pHの局所的低下を避けるために、滴下が特に好ましい。水和酸化チタンゲルを得る操作における温度については特段の制限は無く、5〜100℃の範囲内であればよい。

【0030】

水和酸化チタンゲルの濃度について云えば、酸化チタン濃度(TiO2)として、0.1〜5.0質量%の範囲を例示できる。この濃度が0.1質量%を下回ると生産効率が悪くなるため、また、5.0質量%を上回ると反応時の撹拌が困難になりやすくなるため好ましくない。

【0031】

次に、生成した水和酸化チタンゲルを洗浄する。洗浄は、副生塩や余分なイオン性物質が除去できれば洗浄方法に特に制限はなく、水を添加しながらの限外ろ過、ヌッチェろ過、フィルタープレス等が例示でき、このうち特に限外ろ過が好ましい。洗浄終点の目安として、ろ液ECが0.3〜1mS/cmの時点を挙げることができる。

また、洗浄終了後の水和酸化チタンゲルのpHは概ね10〜12の範囲である。

【0032】

次に工程(2)では、工程(1)の洗浄後の水和酸化チタンゲルを含む溶液を塩酸及び/又は硝酸でpH3以下に調整した後、加熱する。塩酸及び/又は硝酸の濃度及び量は、前記pH範囲に調整できるように適宜設定すればよい。例として濃塩酸を用いた場合は、溶液中のTiO2に対して濃塩酸(HCl)をモル比で0.6〜2.0の範囲で添加することが好ましい。

加熱時の酸化チタン濃度(TiO2)は1〜8質量%の範囲であることが好ましい。前記範囲で処理することで最終的に粒子径の小さいルチル型酸化チタンを効率的に得ることができる。

加熱温度は、40〜90℃の範囲が好ましい。前記温度範囲において、アナターゼ型酸化チタンが生成せずに、ルチル型酸化チタンが生成し易くなる。また、加熱時間は、ルチル型酸化チタンを充分に生成させるために、10分以上であることが好ましく、特に好ましくは10分〜240分である。より好ましい加熱条件は、45〜75℃で20分〜80分である。

【0033】

次に工程(3)では、工程(2)で加熱された溶液中の塩素根、硝酸根等の無機酸根の除去を行う。上記無機酸根の除去は、工程(4)において分散性の良好なゾルを得るために必須であり、ルチル型酸化チタン(TiO2)に対し無機酸根をモル比で0.01以下とすることが推奨される。その方法は特に限定されないが、例えば、工程(2)の加熱物を、[1]限外ろ過洗浄する方法、[2]限外ろ過洗浄した後、アルカリ水溶液で中和し、その中和物をさらに洗浄する方法、[3]アルカリ水溶液で中和した後、洗浄する方法等が挙げられる。この中でも特に[3]の方法が最も効率的に無機酸根を除去することができるため、好適である。

前記[3]の方法においては、まず、工程(2)の加熱物にアルカリ水溶液を添加して中和する。アルカリ水溶液の添加時の溶液温度に関しては、特段制約はないが一般的には5〜90℃が良い。アルカリ水溶液の化合物としては、工程(1)で例示した化合物を挙げることができるが、分散剤として作用するアンモニアが特に好ましい。アルカリ水溶液の濃度と量は適宜設定すればよいが、アルカリ水溶液添加後の溶液pHが5.5以上となるように設定することが好ましい。尚、後の洗浄工程で液の粘性が高く洗浄が困難な場合は、中和した後に加熱エージングを行っても良い。加熱エージングを行う場合は50〜100℃で1〜5時間行うことが好ましい。続いて、中和した溶液を洗浄する。洗浄方法は上記工程(1)に記載した方法を例示することができ、このうち限外ろ過が特に好ましい。限外ろ過を例にとると、系外へ排出されるろ液のECをおよそ500μS/cm以下まで洗浄することにより、ルチル型酸化チタン(TiO2)に対し無機酸根をモル比で0.01以下まで除去することができる。より好ましくはろ液ECが50μS/cm以下となるまで洗浄する条件であり、これにより、塩素根、硝酸根等の無機酸根だけでなくその他のイオン性物質、例えば、Na+、K+等のアルカリ金属及び遊離のアンモニア等を限外ろ過による洗浄限界まで除去することができる。

【0034】

次に工程(4)では、工程(3)の無機酸根の除去後の溶液を、水溶性アミン化合物から選ばれた1種以上の化合物が存在する状態で加熱を行う。加熱時における水溶性アミン化合物の存在量は、ルチル型酸化チタン(TiO2)に対しモル比で0.005〜0.5となるような量である。

一般的には、工程(4)で水溶性アミン化合物から選ばれた1種以上の化合物を添加する態様が長期安定化の点で好ましい。但し、工程(1)でアルカリ水溶液としてアンモニアを使用した場合、又は、工程(3)においてアンモニアで中和した後、洗浄する方法を適用した場合、工程(3)の後の溶液中にアンモニアが残存することがある。この残存アンモニア量は製造条件により異なるが、目安として上記モル比で0.1以下である。この残存アンモニア量を勘案して、上記範囲となるように水溶性アミン化合物の添加量を調整する。

また、工程(3)の後の溶液中にアンモニアがルチル型酸化チタン(TiO2)に対しモル比で0.005以上残存している場合は、工程(4)で水溶性アミン化合物を添加しないことも態様の1つである。但し、当該態様においては安定なゾルが得られ難い場合があるため、加熱前のルチル型酸化チタン(TiO2)の濃度を低く設定することが好ましい。

工程(4)で使用する水溶性アミン化合物としては前記と同じものを例示することができ、この中でも水酸化第四級アンモニウムとアンモニアが分散安定性の点から好適に使用できる。上記水酸化第四級アンモニウムの中でも、特に酸化チタンゾルの分散安定化に効果的であることと入手の容易性から水酸化テトラメチルアンモニウム、コリンを推奨することができる。

加熱温度は80〜150℃の範囲であることが好ましい。前記加熱温度の範囲において、平均分散粒子径15〜70nmのルチル型酸化チタンの微粒子が得られ易くなる。

【0035】

また、必要に応じて、工程(4)の次に限外ろ過処理や加熱等により濃縮を行うことができる。限外ろ過処理する際には注水洗浄することで、残存する不純物、無機酸根、アルカリ金属をさらに除去することも可能である。この際、ルチル型酸化チタンゾルの分散に必要な分散剤も幾らか除去されるため、得られたゾルが不安定になる恐れがある。このような場合には水溶性アミン化合物を本発明の範囲内で追加添加することにより、長期に渡り安定化させることが可能である。

【0036】

本発明のアルカリ性ルチル型酸化チタンゾルは、通常TiO2として2〜20質量%で製造されることが望ましい。2質量%未満は塗布液として利用するのに十分な濃度とはいい難く、製造上、輸送上も経済的でない。一方、20質量%を超えると粘度が高くなり、ハンドリング性が損なわれるため好ましくない。通常は5〜15質量%程度で製造、利用することが好ましい。

【0037】

本発明のゾルは、特開2001−206720号公報に従い、ヒドロキシカルボン酸を添加し、水熱処理を行うことで、ヒドロキシカルボン酸で分散安定化されたルチル型酸化チタンゾルとすることが可能である。

【0038】

本発明のアルカリ性ルチル型酸化チタンゾルは、機能性を向上させるために様々な遷移金属及びその化合物を含有させて使用することも可能である。その遷移金属としては、バナジウム、クロム、マンガン、鉄、コバルト、ニッケル、銅、ニオブ、タンタル、モリブデン、ルテニウム、ロジウム、パラジウム、銀、タングステン、白金、金等が挙げられる。銀、銅に関しては、例えば、特開2008−260684号公報に記載されている方法で本発明のルチル型酸化チタンゾルと安定に複合化させることが可能である。また、他の遷移金属に関しても、前記公報記載の方法に準じて複合化することも可能である。

【0039】

本発明のアルカリ性ルチル型酸化チタンゾルは、水を分散媒としたものであるが、水溶媒を有機溶媒で置換することにより、有機溶媒分散型ゾルとすることもできる。有機溶媒としては、メタノール、エタノール、イソプロパノール等のアルコール類、テトラヒドロフラン、ジエチルエーテル等のエーテル類、2-メトキシプロパノール、2-n-ブトキシエタノール等のセロソルブ類、メチルエチルケトン、メチルイソブチルケトン等のケトン類やホルムアミド、ジメチルスルホキシド等が例示できる。

【0040】

また、本発明のアルカリ性ルチル型酸化チタンゾルの目的の一つは、アルカリ性の水系バインダーと混合して均一分散させることにあり、珪酸ナトリウム、珪酸リチウム、珪酸カリウム、炭酸ジルコニルアンモニウム、アルカリ性のシリカゾル、シリコンアルコキシド、シランカップリング剤等がその好例として挙げられる。しかし、その他の中性、酸性バインダーであってもゾル状態を維持することができる範囲内でこれを使用することができる。

【実施例】

【0041】

以下、本発明の詳細を実施例を挙げて説明するが、本発明はそれらの実施例によって限定されるものではない。尚、特に断らない限り%は全て質量%を示す。

【0042】

[実施例1]

2.7%水酸化ナトリウム水溶液 10361gにオキシ塩化チタン水溶液(TiO2=27.4%、Cl=32.7%)600gを撹拌下でローラーポンプを用いて30分かけて添加した。得られた水和酸化チタンゲルのpHは12.5であった。これを限外ろ過洗浄し、ろ液ECが0.5mS/cmになるまで洗浄を行い、洗浄水和酸化チタンゲルを得た(TiO2=4.5%、pH10.9、EC 1.2mS/cm)。

この洗浄水和酸化チタンゲル800gに純水1756gと35%塩酸を56.3g添加した(pH1.3)。この溶液を60℃に加温し100分経過した時点で18%アンモニア水溶液をpH8になるまで添加し、室温まで放冷した。これをろ液ECが35μS/cmになるまで限外ろ過洗浄し、ルチル型結晶構造を持つ酸化チタンゲルを得た(TiO2=6.0%、pH7.9、EC 0.54mS/cm、比表面積305m2/g)。この酸化チタンゲル300gに25%水酸化テトラメチルアンモニウム水溶液2.46gを添加し、90℃で5時間加熱することでアルカリ性ルチル型酸化チタンゾルを得た。物性値は表1に記載した。

【0043】

[実施例2]

3.2%水酸化ナトリウム水溶液 10361gにオキシ塩化チタン水溶液(TiO2=27.4%、Cl=32.7%)600gを撹拌下でローラーポンプを用いて30分かけて添加した。得られた水和酸化チタンゲルのpHは13.1であった。これを限外ろ過洗浄し、ろ液ECが1.0mS/cmになるまで洗浄を行い、洗浄水和酸化チタンゲルを得た(TiO2=4.5%、pH11.1、EC 1.2mS/cm)。この洗浄水和酸化チタンゲル800gに純水44gと35%塩酸を56.3g添加した(pH0.8)。この溶液を60℃に加温し30分経過した時点で18%アンモニア水溶液をpH8になるまで添加した後、これを95℃に加温し2時間加熱した。これを限外ろ過洗浄し、ろ液ECが35μS/cmになるまで洗浄を行い、ルチル型結晶構造を持つ酸化チタンゲルを得た(TiO2=10.5%、pH8.1、EC 0.56mS/cm、比表面積275m2/g)。この酸化チタンゲル300gに25%水酸化テトラメチルアンモニウム水溶液4.31gを添加し、120℃で5時間加熱することでアルカリ性ルチル型酸化チタンゾルを得た。物性値は表1に記載した。

【0044】

[実施例3]

4%水酸化ナトリウム水溶液 6000gにオキシ塩化チタン水溶液(TiO2=27.4%、Cl=32.7%)600gを撹拌下でローラーポンプを用いて30分かけて添加した。得られた水和酸化チタンゲルのpHは13.7であった。これを限外ろ過洗浄し、ろ液ECが1.0mS/cmになるまで洗浄を行い、洗浄水和酸化チタンゲルを得た(TiO2=4.5%、pH11.0、EC 1.3mS/cm)。この洗浄水和酸化チタンゲル800gに純水44gと35%塩酸を56.3g添加した(pH0.8)。この溶液を50℃に加温し70分経過した時点で18%アンモニア水溶液をpH8になるまで添加し、室温まで放冷した。これを限外ろ過洗浄し、ろ液ECが35μS/cmになるまで洗浄を行い、ルチル型結晶構造を持つ酸化チタンゲルを得た(TiO2=7.0%、pH8.3、EC 0.42mS/cm、比表面積260m2/g)。この酸化チタンゲル300gに25%水酸化テトラメチルアンモニウム水溶液2.87gを添加し、135℃で4時間加熱することでアルカリ性ルチル型酸化チタンゾルを得た。物性値は表1に記載した。

【0045】

[実施例4]

実施例1と同様にして得た洗浄水和酸化チタンゲル800gに純水44gと35%塩酸を56.3g添加した(pH0.8)。この溶液を50℃に加温し45分経過した時点で18%アンモニア水溶液を溶液のpHが6.0になるまで添加し、室温まで放冷した。これを限外ろ過洗浄し、ろ液ECが35μS/cmになるまで洗浄を行い、ルチル型結晶構造を持つ酸化チタンゲルを得た(TiO2=5.5%、pH6.4、EC 0.3mS/cm)。この酸化チタンゲル300gに25%水酸化テトラメチルアンモニウム水溶液0.52gを添加し、120℃で5時間加熱することでアルカリ性ルチル型酸化チタンゾルを得た。物性値は表1に記載した。

【0046】

[実施例5]

実施例2のルチル型結晶構造を持つ酸化チタンゲル300gに25%水酸化テトラメチルアンモニウム水溶液14.3gを添加し、90℃で3時間加熱することでアルカリ性ルチル型酸化チタンゾルを得た。物性値は表1に記載した。

【0047】

[実施例6]

実施例2のルチル型結晶構造を持つ酸化チタンゲル300gに25%水酸化テトラメチルアンモニウム水溶液58gを添加し、90℃で3時間加熱することでアルカリ性ルチル型酸化チタンゾルを得た。物性値は表1に記載した。

【0048】

[実施例7]

25%水酸化テトラメチルアンモニウム水溶液14.3gを添加した後の加熱条件を140℃で10時間に変更した以外は実施例5と同様に製造した。得られたアルカリ性ルチル型酸化チタンゾルの物性値は表1に記載した。

【0049】

[実施例8]

25%水酸化テトラメチルアンモニウム水溶液2.46gを添加した後の加熱条件を90℃で2時間に変更した以外は実施例1と同様に製造した。得られたアルカリ性ルチル型酸化チタンゾルの物性値は表1に記載した。

【0050】

[実施例9]

実施例1の洗浄水和酸化チタンゲル800gに純水44gと35%塩酸を56.3g添加した(pH0.8)。この溶液を50℃に加温し45分経過した時点で20%水酸化ナトリウム水溶液を溶液のpHが6になるまで添加し、室温まで放冷した。これを限外ろ過洗浄し、ろ液ECが35μS/cmになるまで洗浄を行い、ルチル型結晶構造を持つ酸化チタンゲルを得た(TiO2=5.5%、pH6.8、EC 0.3mS/cm)。この酸化チタンゲル300gに25%水酸化テトラメチルアンモニウム水溶液2.26gを添加し、120℃で5時間加熱することでアルカリ性ルチル型酸化チタンゾルを得た。物性値は表1に記載した。

【0051】

[実施例10]

実施例1の洗浄水和酸化チタンゲル800gに純水44gと60%硝酸を56.7g添加した(pH0.9)。この溶液を60℃に加温し20分経過した時点で18%アンモニア水溶液をpH8になるまで添加し、室温まで放冷した。これを限外ろ過洗浄し、ろ液ECが35μS/cmになるまで洗浄を行い、ルチル型結晶構造を持つ酸化チタンゲルを得た(TiO2=3.5%、pH8.1、EC 0.4mS/cm)。この酸化チタンゲル300gに25%水酸化テトラメチルアンモニウム水溶液1.44gを添加し、120℃で5時間加熱することでアルカリ性ルチル型酸化チタンゾルを得た。物性値は表1に記載した。

【0052】

[実施例11]

実施例1のルチル型結晶構造を持つ酸化チタンゲル300gに18%アンモニア水3.2gを添加し、120℃で5時間加熱することでルチル型結晶構造を持つ酸化チタンゾルを得た。物性値は表1に記載した。

【0053】

[実施例12]

2.4%水酸化ナトリウム水溶液 10361gにオキシ塩化チタン水溶液(TiO2=27.4%、Cl=32.7%)600gを撹拌下でローラーポンプを用いて15分かけて添加した。得られた水和酸化チタンゲルのpHは9.5であった。これを限外ろ過洗浄し、ろ液ECが0.5mS/cmになるまで洗浄を行い、洗浄水和酸化チタンゲルを得た(TiO2=4.8%、pH10.9、EC 0.84mS/cm)。

この洗浄水和酸化チタンゲル800gに純水100gと35%塩酸を60.1g添加した(pH0.8)。この溶液を50℃に加温し45分経過した時点で18%アンモニア水溶液をpH8になるまで添加し、室温まで放冷した。これを限外ろ過洗浄し、ろ液ECが35μS/cmになるまで洗浄を行い、ルチル型結晶構造を持つ酸化チタンゲルを得た(TiO2=6.0%、pH7.9、EC 0.43mS/cm、比表面積298m2/g)。この酸化チタンゲル300gに25%水酸化テトラメチルアンモニウム水溶液2.46gを添加し、120℃で5時間加熱することでアルカリ性ルチル型酸化チタンゾルを得た。物性値は表1に記載した。

【0054】

[実施例13]

10%炭酸ナトリウム水溶液 5000gに硫酸チタン水溶液(TiO2=10.0%)を撹拌下でローラーポンプを用いて添加した。水和酸化チタンゲルのpHが9.8になった時点で硫酸チタン水溶液の添加を終了した。これを限外ろ過洗浄し、ろ液ECが0.5mS/cmになるまで洗浄を行い、洗浄水和酸化チタンゲルを得た(TiO2=4.4%、pH10.8、EC 0.89mS/cm)。

この洗浄水和酸化チタンゲル800gに純水25gと35%塩酸55.1g添加した(pH0.8)。この溶液を50℃に加温し40分経過した時点で18%アンモニア水溶液をpH8になるまで添加し、室温まで放冷した。これを限外ろ過洗浄し、ろ液ECが35μS/cmになるまで洗浄を行い、ルチル型結晶構造を持つ酸化チタンゲルを得た(TiO2=6.0%、pH8.1、EC 0.45mS/cm、比表面積283m2/g)。この酸化チタンゲル300gに25%水酸化テトラメチルアンモニウム水溶液2.46gを添加し、120℃で5時間加熱することでアルカリ性ルチル型酸化チタンゾルを得た。物性値は表1に記載した。

【0055】

[実施例14]

実施例2のルチル型結晶構造を持つ酸化チタンゲル50gに純水125gを添加し、120℃で3時間加熱することでアルカリ性ルチル型酸化チタンゾルを得た。物性値は表1に記載した。

【0056】

[実施例15]

実施例4のルチル型結晶構造を持つ酸化チタンゲル300gに30%トリメチルアミン水溶液を2.0g添加し、120℃で3時間加熱することでアルカリ性ルチル型酸化チタンゾルを得た。物性値は表1に記載した。

【0057】

[実施例16]

実施例4のルチル型結晶構造を持つ酸化チタンゲル300gにイソプロパノールアミンを1.6g添加し、120℃で3時間加熱することでアルカリ性ルチル型酸化チタンゾルを得た。物性値は表1に記載した。

【0058】

[実施例17]

実施例4のルチル型結晶構造を持つ酸化チタンゲル300gに50%ジイソプロパノールアミン水溶液を5.5g添加し、120℃で3時間加熱することでアルカリ性ルチル型酸化チタンゾルを得た。物性値は表1に記載した。

【0059】

[実施例18]

実施例4のルチル型結晶構造を持つ酸化チタンゲル300gに50%トリイソプロパノールアミン水溶液を3.2g添加し、120℃で3時間加熱することでアルカリ性ルチル型酸化チタンゾルを得た。物性値は表1に記載した。

【0060】

[比較例1]

実施例3の洗浄水和酸化チタンゲル800gに純水44gと35%塩酸を62g添加した(pH0.7)。この溶液を60℃に加温し5時間経過した時点で18%アンモニア水溶液をpH8になるまで添加した後、これを95℃に加温し5時間加熱した。これを限外ろ過洗浄し、ろ液ECが35μS/cmになるまで洗浄を行い、ルチル型結晶構造を持つ酸化チタンゲルを得た(TiO2=6.5%、pH8.3、EC 0.14mS/cm、比表面積140m2/g)。この酸化チタンゲル300gに25%水酸化テトラメチルアンモニウム水溶液2.7gを添加し、120℃で5時間加熱することでアルカリ性ルチル型酸化チタンゾルを得た。物性値は表1に記載した。

【0061】

[比較例2]

実施例9のルチル型結晶構造を持つ酸化チタンゲル300gを120℃で5時間加熱したが、得られた溶液は粘度が高くスラリー状の外観であり、ゾルは得られなかった。

【0062】

[比較例3]

純水95gにルチル型酸化チタン粉末(株式会社 高純度化学研究所製)5gと25%水酸化テトラメチルアンモニウム水溶液0.68gを混合し、120℃で5時間水熱処理を行ったが、ゾルは得られなかった。

【0063】

〈分析〉

[結晶構造]

結晶構造は、ゲル、ゾルを100℃で乾燥させたものを島津製作所(株)製 X線回折装置 XRD-7000で測定して解析した。

実施例2で得られたアルカリ性ルチル型酸化チタンゾルのXRDパターンを図1に示した。

【0064】

[一次粒子の形状]

実施例2で得られたアルカリ性ルチル型酸化チタンゾルを透過型電子顕微鏡(日本電子(株)製 超高分解能透過電子顕微鏡JEM-3010)で測定し、図2と図3に示した。尚、図3は図2よりも倍率を上げたものである。

【0065】

[アンモニア量]

得られたゾルのアンモニア量をTecator社製 ケルダール自動蒸留滴定装置 ケルテック 2300により測定した。

【0066】

[無機酸根、アルカリ金属量]

得られたゾルを100℃で乾燥させた後、フィリップス製 蛍光X線分析装置PW-2400にて測定を行った。

【0067】

[平均分散粒子径]

得られたゾルをTiO2濃度1%に希釈した後、堀場製作所(株)製 動的光散乱色粒度分布測定装置 LB-500を用いて測定した。

【0068】

[比表面積]

比表面積は、日本ベル(株)製 高精度比表面積・細孔分布測定装置 BELSORP-miniを用いて測定し、BET法で解析することで求めた。

【0069】

[塗膜Haze]

実施例1〜18、及び比較例1〜3で得られたルチル型酸化チタンゾル(スラリー)を純水でTiO2濃度3%に希釈した後、それをガラス基板上に1000rpmで10秒間スピンコートした。これを105℃で5分乾燥させた後、その薄膜のHazeを日本電色工業(株)製 ヘーズメーター COH400で測定した。

【0070】

[安定性試験]

実施例1〜18、及び比較例1で得られたルチル型酸化チタンゾルを50℃恒温槽に保存し、その外観変化を観察した。6ヶ月以上外観変化が無かったものを◎、3ヶ月〜6ヶ月の間に増粘、沈殿が見られたものを○、1ヶ月〜3ヶ月の間に増粘、沈殿が見られたものを△、1ヶ月以内に増粘、沈殿が見られたものを×として評価した。

【0071】

【表1】

【技術分野】

【0001】

本発明は、少量の分散剤で、長期安定性に優れ、とりわけ薄膜用途に於いて優れた性能を発揮し、またアルカリ性の水系バインダーと混合して均一分散するルチル型結晶構造を有する分散粒子径の小さな酸化チタンが分散したアルカリ性のゾルに関する。

【背景技術】

【0002】

酸化チタンの結晶構造としてアナターゼ型、ルチル型及びブルッカイト型が知られており、それら酸化チタンは光触媒材料、高屈折率材料、導電性材料等の薄膜用途において広く使用されている。薄膜を形成する方法としては蒸着、スパッタリングなどの気相法と酸化チタンの分散体を塗布し成膜する方法(湿式法)がある。後者は低コストで薄膜が得られるメリットがあるが、平滑、透明で密着性の良い薄膜を得るために、酸化チタンの微粒子が高度に分散した酸化チタンゾルが必要となる。特に、バインダー性能に優れるアルカリ性の水系バインダー、例えば珪酸ナトリウム、珪酸リチウム、炭酸ジルコニルアンモニウム等と混合して使用する場合は、アルカリ性の酸化チタンゾルであることが必須となる。

【0003】

酸化チタンゾルとしては、低温で合成することが出来て微粒子化が比較的容易なために、アナターゼ型が一般的に広く使用されている。アルカリ性のアナターゼ型酸化チタンゾルとして、特許文献1記載のものを例示できる。

【0004】

一方、ルチル型はアナターゼ型より高い屈折率を持つことから、より高度な屈折率が必要とされる薄膜用途に使用されている。また、アナターゼ型に比べやや高波長側に吸収を持つことから可視光応答型光触媒材料やその担体としても検討されている。

【0005】

ルチル型酸化チタンゾルを得る方法として、予め合成されたルチル型酸化チタン微粉末を液相で粉砕することにより分散させ、ゾル化する方法がある。しかし、この方法では平均分散粒子径100nm以下まで粉砕することは困難であり、粉砕できたとしても粗大粒子が短時間で沈降する。加えて、このような方法で得られるゾルは、長期安定性を期待することはできない。

【0006】

特許文献2には、ルチル型酸化チタンを液相中で生成させて水酸化第四級アンモニウムを用いてゾル化する方法が開示されている。しかし、特許文献2記載のゾルは、その製造プロセスに起因して粗大な粒子が分散したゾルであり、その平均分散粒子径は実施例における結晶の最小サイズが20×50×200nmであることから、たとえ前記結晶が単分散していたとしても90nm以上であると推測される。従って、透明性、平滑性が必要とされるような薄膜用途に上記ゾルを適用することは、その大きな粒子サイズにより困難である。また、粗大な粒子を分散させるためには分散剤である水酸化第四級アンモニウムが多量に必要となる。このような多量の分散剤の使用は、前記の通りルチル型酸化チタンが粗大な粒子であることと相俟って、緻密で平滑な薄膜が得られない等薄膜形成の大きな阻害要因となる。

【0007】

一方、アルカリ性のルチル型酸化チタンゾルを得るために、ルチル型酸化チタン粉末の製造におけるルチル型酸化チタンが生成する工程の後に、アルカリ性のアナターゼ型酸化チタンゾルを製造する工程を組み合わせることも考えられる。例えば、ルチル型酸化チタン粉末の製造に係る特許文献3または4と、アルカリ性のアナターゼ型酸化チタンゾルに係る特許文献1とを組み合わせる方法である。

【0008】

しかしながら、特許文献3記載のルチル型酸化チタンが合成された状態の懸濁液に、分散安定化のために特許文献1記載の水酸化第四級アンモニウムを添加しても、当該懸濁液が強力な塩酸酸性のために懸濁液は直ちに凝集反応を起こし、本発明の安定なルチル型酸化チタンゾルを得ることはできない。

【0009】

また、特許文献4は前記の通り、ルチル型酸化チタン粉末の製造を目的とするものであり、ゾル溶液の製造を全く意図していない。特許文献4は実施例等からも明らかなようにチタンの塩酸酸性懸濁液を中和することにより、ルチル型酸化チタンを沈殿させ、これを乾燥あるいは焼成してルチル型酸化チタン粉末を製造するものであるから、懸濁液に特許文献1記載の水酸化第四級アンモニウムを添加しても、直ちに沈殿物が生成し、本発明の安定なゾルを製造することはできない。

従って、公知の方法を単純に組み合わせても本発明のアルカリ性のルチル型酸化チタンゾルを得ることは容易ではない。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2007−320839号公報

【特許文献2】特開2006−225623号公報

【特許文献3】特開平10−245228号公報

【特許文献4】特開平5−186221号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

そこで、本発明は、少量の分散剤で、長期安定性に優れ、とりわけ薄膜用途に於いて優れた性能を発揮し、またアルカリ性の水系バインダーと混合して均一分散するルチル型結晶構造を有する分散粒子径の小さな酸化チタンが分散したアルカリ性のゾルを提供するものである。

【課題を解決するための手段】

【0012】

本発明者らはアルカリ性のルチル型酸化チタンゾルについて鋭意検討した結果、驚くべきことに、水和酸化チタンゲルを洗浄した後、(i)塩酸及び/又は硝酸の存在下で加熱する工程、(ii)無機酸根を除去する工程、及び、(iii)水溶性アミン化合物から選ばれた1種以上の化合物の存在下で加熱する工程、を設けることによって、ルチル型酸化チタン微粒子の平均分散粒子径が15〜70nmであり、少量の分散剤で長期間安定なゾルが得られることを見出し、本発明を完成させるに至った。

【0013】

即ち、本発明は以下の通りである。

[1]平均分散粒子径が15〜70nmであり、ルチル型酸化チタン(TiO2)に対し、水溶性アミン化合物から選ばれた1種以上の化合物をモル比で0.005〜0.5含有することを特徴とするアルカリ性ルチル型酸化チタンゾル。

[2]実質的に、ルチル型酸化チタンと、水溶性アミン化合物から選ばれた1種以上の化合物とのみを含有する上記[1]記載のアルカリ性ルチル型酸化チタンゾル。

[3]水溶性アミン化合物から選ばれた1種以上の化合物が、水酸化第四級アンモニウム及び/又はアンモニアである上記[1]又は[2]記載のアルカリ性ルチル型酸化チタンゾル。

[4]比表面積が40m2/g〜250m2/gである上記[1]〜[3]のいずれか1項記載のアルカリ性ルチル型酸化チタンゾル。

[5]一次粒子の形状が棒状であり、長軸方向の長さが4〜70nm、短軸方向の長さが2〜20nm、長軸/短軸の長さの比が1〜10である上記[1]〜[4]のいずれか1項記載のアルカリ性ルチル型酸化チタンゾル。

[6]下記の工程(1)〜(4)を包含することを特徴とする上記[1]〜[5]のいずれか1項記載のアルカリ性ルチル型酸化チタンゾルの製造方法。

(1)アルカリ水溶液と水溶性チタン化合物を、常にpH9以上を保ちながら中和して水和酸化チタンゲルを得た後、洗浄する工程。

(2)工程(1)の洗浄物を、塩酸及び/又は硝酸でpH3以下に調整した後、加熱する工程。

(3)工程(2)の加熱物から無機酸根を除去する工程。

(4)工程(3)の無機酸根除去物を、水溶性アミン化合物から選ばれた1種以上の化合物の存在下で加熱する工程。

[7]前記工程(3)が、前記工程(2)の加熱物をアルカリ水溶液で中和した後、洗浄する工程である上記[6]記載のアルカリ性ルチル型酸化チタンゾルの製造方法。

[8]前記工程(4)の水溶性アミン化合物から選ばれた1種以上の化合物が、水酸化第四級アンモニウム及び/又はアンモニアである上記[6]又は[7]記載のアルカリ性ルチル型酸化チタンゾルの製造方法。

[9]前記工程(2)の加熱温度が40〜90℃であり、前記工程(4)の加熱温度が80〜150℃である上記[6]〜[8]のいずれか1項記載のアルカリ性ルチル型酸化チタンゾルの製造方法。

[10]上記[1]〜[5]のいずれか1項記載のアルカリ性ルチル型酸化チタンゾルを含有してなる薄膜形成用塗布液。

【発明の効果】

【0014】

本発明のアルカリ性ルチル型酸化チタンゾルは、分散剤が少量で、長期安定性に優れ、ルチル型酸化チタンが高度に分散した平均分散粒子径の小さなゾルであるため、特に薄膜用途に好適に用いることができる。さらに、本発明のゾルはアルカリ性であるため、特にアルカリ性の水系バインダーと混合して各種用途に好適に使用することができる。

【図面の簡単な説明】

【0015】

【図1】実施例2で得られたアルカリ性ルチル型酸化チタンゾルのXRDパターンである。

【図2】実施例2で得られたアルカリ性ルチル型酸化チタンゾルの透過型電子顕微鏡像である。

【図3】実施例2で得られたアルカリ性ルチル型酸化チタンゾルの透過型電子顕微鏡像であるが、図2よりも倍率を上げたものである。

【発明を実施するための形態】

【0016】

以下、本発明のアルカリ性ルチル型酸化チタンゾルについて詳細に説明する。

本発明のアルカリ性ルチル型酸化チタンゾル(以下、「本発明のゾル」と云うこともある)は、ルチル型酸化チタンの平均分散粒子径が15〜70nmであり、前記ルチル型酸化チタン(TiO2)に対し、水溶性アミン化合物から選ばれた1種以上の化合物をモル比で0.005〜0.5含有することを特徴とするものである。

【0017】

本発明のゾルの結晶構造は、ゾルを100℃で乾燥させた後、粉末X線回折によって分析するとルチル型構造に由来するピークのみが検出されるので、実質的にゾル中にはルチル型酸化チタンのみ含まれる。

【0018】

本発明のゾルの平均分散粒子径は15〜70nmの範囲であり、好ましくは15〜60nmの範囲である。尚、前記の平均分散粒子径は(株)堀場製作所製「動的光散乱式粒径分布測定装置 LB-500」で測定した際のメジアン径である。本発明のルチル型酸化チタンゾルの平均分散粒子径は15nm以上であり、安定に分散し、平滑で透明な薄膜を得るには平均分散粒子径は70nm以下である必要がある。

【0019】

また、本発明のゾルの一次粒子の形状ついていえば、例えば、透過型電子顕微鏡(TEM)で観察したときの形状が棒状であり、長軸方向の長さが4〜70nm、短軸方向の長さが2〜20nm、長軸/短軸の長さの比が1〜10と計測されるものである。

【0020】

前記の通り、本発明のゾルはその粒子が微細であるため、該ゾルを塗布すると平滑で透明な薄膜が得られる。例えば、TiO2濃度が3質量%である本発明のゾルをガラス板にスピンコートし(1000rpm、10秒)、105℃で5分乾燥させた薄膜のHazeを日本電色工業(株)製 ヘーズメーター COH400で測定すると5%以下を示す。Hazeは塗膜の濁りを示すものであり、その値が小さいほど透明、平滑な薄膜であるといえる。

【0021】

また、本発明のゾルは、分散剤として水溶性アミン化合物を含有するものであり、ルチル型酸化チタン(TiO2)に対し、前記分散剤の含有量がモル比で0.005〜0.5の範囲である。

前記モル比が0.005を下回ると分散安定化効果が充分に得られなくなる。本発明に於いては粒子が小さいため、前記モル比の上限は0.5で十分である。このように分散剤が少量であることが本発明の特徴の一つであり、0.5を上回ると薄膜生成に好影響を及ぼさない。また、高屈折率用途においても好ましくない。

【0022】

本発明に用いる水溶性アミン化合物としては、本発明のゾルのpHをアルカリ性にできれば良く、第一級アミン、第二級アミン、第三級アミン、水酸化第四級アンモニウム、アンモニア等が挙げられる。第一級アミンとしては、例えば、メチルアミン、エチルアミン、ブチルアミン、モノエタノールアミン、イソプロパノールアミン等が挙げられる。第二級アミンとしては、例えば、ジメチルアミン、ジエチルアミン、ジエタノールアミン、ジイソプロパノールアミン等が挙げられる。第三級アミンとしては、例えば、トリメチルアミン、トリエタノールアミン、トリイソプロパノールアミン等が挙げられる。水酸化第四級アンモニウムとしては、例えば、水酸化テトラメチルアンモニウム、水酸化テトラエチルアンモニウム、水酸化テトラプロピルアンモニウム、水酸化テトラブチルアンモニウム、水酸化トリメチルエチルアンモニウム、水酸化テトラトリメチルプロピルアンモニウム、水酸化ジメチルジエチルアミン、コリン等が挙げられる。この中でも水酸化第四級アンモニウムとアンモニアが分散安定性の点から好適に使用できる。上記水酸化第四級アンモニウムの中でも、特に酸化チタンゾルの分散安定化に効果的であることと入手の容易性の点から水酸化テトラメチルアンモニウム、コリンを推奨することができる。

【0023】

本発明のゾルはアルカリ性であるが、pHで示すと概ね8以上であることが好ましく、さらに好ましくはpH9.5〜13.0である。

【0024】

本発明のゾルにおけるルチル型酸化チタンの比表面積について云えば、40m2/g〜250m2/gであることが好ましい。前記比表面積が40m2/gを下回ると、結晶子が大きくなるとともに分散剤の吸着点が減少することでやや分散性が低下し、保存中に沈殿が生じやすくなる。一方、前記比表面積が250m2/gを上回ると、ルチル型酸化チタンの結晶化が不十分なために、凝集し易くなったり、また、ルチル型固有の物性(屈折率、触媒活性等)が発現しなくなる恐れがある。前記比表面積のより好ましい範囲は、60m2/g〜230m2/gである。

【0025】

また、本発明のゾルの一態様としては、実質的に、ルチル型酸化チタンと、分散剤として水溶性アミン化合物から選ばれた1種以上の化合物とのみを含有するものである。ここで、「実質的に」とは、原材料に含有される不純物を除くと、ルチル型酸化チタン及び前記分散剤以外に含有される物質としてはCl−、NO3−等の無機酸根とNa+、K+等のアルカリ金属だけであり、前記ルチル型酸化チタン(TiO2)に対する無機酸根の含有量がモル比で0.01以下であり、前記ルチル型酸化チタン(TiO2)に対するアルカリ金属の含有量がモル比で0.05以下であることを云う。前記無機酸根と前記アルカリ金属の含有量の各モル比は、限外ろ過洗浄によって除去し切れずに残存する量を示したものである。本態様のゾルは、アルカリ性の水系バインダー等との混合において長期に安定し特に好適である。

【0026】

次に、本発明のゾルの製造方法について説明する。

本発明のゾルの製造方法の好ましい態様は、

(1)アルカリ水溶液と水溶性チタン化合物を、常にpH9以上を保ちながら中和して水和酸化チタンゲルを得た後、洗浄する工程。

(2)工程(1)の洗浄物を、塩酸及び/又は硝酸でpH3以下に調整した後、加熱する工程。

(3)工程(2)の加熱物から無機酸根を除去する工程。

(4)工程(3)の無機酸根除去物を、水溶性アミン化合物から選ばれた1種以上の化合物の存在下で加熱する工程。

を包含するものである。

【0027】

先ず工程(1)について説明する。

アルカリ水溶液に用いる化合物として、アルカリ金属の水酸化物、アルカリ金属の炭酸塩、アンモニア等を好例として挙げることができるがこれらに限定されるものではない。アルカリ金属の水酸化物として、水酸化ナトリウム、水酸化カリウム等が、アルカリ金属の炭酸塩として、炭酸ナトリウム、炭酸水素ナトリウム、炭酸カリウム、炭酸水素カリウム等が例示できる。アルカリ水溶液の濃度は、水溶性チタン化合物を添加してもpH9以上を保つことができ、水和酸化チタンゲルが生成できれば特に制限はなく、適宜設定すればよい。

【0028】

水溶性チタン化合物として、塩化チタン、オキシ塩化チタン、硫酸チタン、オキシ硫酸チタン等を好例として挙げることができるがこれらに限定されるものではない。これら水溶性チタン化合物は水溶液の状態で使用することが作業性の観点から好ましい。その水溶液の濃度は、特に制限されることはなく、適宜設定すればよい

【0029】

アルカリ水溶液と水溶性チタン化合物を、常にpH9以上を保ちながら中和する方法について説明する。中和方法は、前記pH範囲を保つことができれば特に制限はないが、例えば、[1]アルカリ水溶液に対し、水溶性チタン化合物を添加し、pH9を下回らない範囲で水溶性チタン化合物の添加を終了する方法、[2]アルカリ水溶液と水溶性チタン化合物を、pH9を下回らないように同時に添加する方法、[3]設計量の内の一部のアルカリ水溶液に対し水溶性チタン化合物を添加するが、pH9を下回らないように残りのアルカリ水溶液を適宜添加する方法が挙げられる。この中でも、[1]の方法が最も容易にpH9以上を保つことができるため特に好ましい。尚、いずれの方法においても、前記pH範囲を保つように撹拌強度、添加方法等を適宜設定すればよい。前記[1]の添加方法については、水溶性チタン化合物添加による溶液pHの局所的低下を避けるために、滴下が特に好ましい。水和酸化チタンゲルを得る操作における温度については特段の制限は無く、5〜100℃の範囲内であればよい。

【0030】

水和酸化チタンゲルの濃度について云えば、酸化チタン濃度(TiO2)として、0.1〜5.0質量%の範囲を例示できる。この濃度が0.1質量%を下回ると生産効率が悪くなるため、また、5.0質量%を上回ると反応時の撹拌が困難になりやすくなるため好ましくない。

【0031】

次に、生成した水和酸化チタンゲルを洗浄する。洗浄は、副生塩や余分なイオン性物質が除去できれば洗浄方法に特に制限はなく、水を添加しながらの限外ろ過、ヌッチェろ過、フィルタープレス等が例示でき、このうち特に限外ろ過が好ましい。洗浄終点の目安として、ろ液ECが0.3〜1mS/cmの時点を挙げることができる。

また、洗浄終了後の水和酸化チタンゲルのpHは概ね10〜12の範囲である。

【0032】

次に工程(2)では、工程(1)の洗浄後の水和酸化チタンゲルを含む溶液を塩酸及び/又は硝酸でpH3以下に調整した後、加熱する。塩酸及び/又は硝酸の濃度及び量は、前記pH範囲に調整できるように適宜設定すればよい。例として濃塩酸を用いた場合は、溶液中のTiO2に対して濃塩酸(HCl)をモル比で0.6〜2.0の範囲で添加することが好ましい。

加熱時の酸化チタン濃度(TiO2)は1〜8質量%の範囲であることが好ましい。前記範囲で処理することで最終的に粒子径の小さいルチル型酸化チタンを効率的に得ることができる。

加熱温度は、40〜90℃の範囲が好ましい。前記温度範囲において、アナターゼ型酸化チタンが生成せずに、ルチル型酸化チタンが生成し易くなる。また、加熱時間は、ルチル型酸化チタンを充分に生成させるために、10分以上であることが好ましく、特に好ましくは10分〜240分である。より好ましい加熱条件は、45〜75℃で20分〜80分である。

【0033】

次に工程(3)では、工程(2)で加熱された溶液中の塩素根、硝酸根等の無機酸根の除去を行う。上記無機酸根の除去は、工程(4)において分散性の良好なゾルを得るために必須であり、ルチル型酸化チタン(TiO2)に対し無機酸根をモル比で0.01以下とすることが推奨される。その方法は特に限定されないが、例えば、工程(2)の加熱物を、[1]限外ろ過洗浄する方法、[2]限外ろ過洗浄した後、アルカリ水溶液で中和し、その中和物をさらに洗浄する方法、[3]アルカリ水溶液で中和した後、洗浄する方法等が挙げられる。この中でも特に[3]の方法が最も効率的に無機酸根を除去することができるため、好適である。

前記[3]の方法においては、まず、工程(2)の加熱物にアルカリ水溶液を添加して中和する。アルカリ水溶液の添加時の溶液温度に関しては、特段制約はないが一般的には5〜90℃が良い。アルカリ水溶液の化合物としては、工程(1)で例示した化合物を挙げることができるが、分散剤として作用するアンモニアが特に好ましい。アルカリ水溶液の濃度と量は適宜設定すればよいが、アルカリ水溶液添加後の溶液pHが5.5以上となるように設定することが好ましい。尚、後の洗浄工程で液の粘性が高く洗浄が困難な場合は、中和した後に加熱エージングを行っても良い。加熱エージングを行う場合は50〜100℃で1〜5時間行うことが好ましい。続いて、中和した溶液を洗浄する。洗浄方法は上記工程(1)に記載した方法を例示することができ、このうち限外ろ過が特に好ましい。限外ろ過を例にとると、系外へ排出されるろ液のECをおよそ500μS/cm以下まで洗浄することにより、ルチル型酸化チタン(TiO2)に対し無機酸根をモル比で0.01以下まで除去することができる。より好ましくはろ液ECが50μS/cm以下となるまで洗浄する条件であり、これにより、塩素根、硝酸根等の無機酸根だけでなくその他のイオン性物質、例えば、Na+、K+等のアルカリ金属及び遊離のアンモニア等を限外ろ過による洗浄限界まで除去することができる。

【0034】

次に工程(4)では、工程(3)の無機酸根の除去後の溶液を、水溶性アミン化合物から選ばれた1種以上の化合物が存在する状態で加熱を行う。加熱時における水溶性アミン化合物の存在量は、ルチル型酸化チタン(TiO2)に対しモル比で0.005〜0.5となるような量である。

一般的には、工程(4)で水溶性アミン化合物から選ばれた1種以上の化合物を添加する態様が長期安定化の点で好ましい。但し、工程(1)でアルカリ水溶液としてアンモニアを使用した場合、又は、工程(3)においてアンモニアで中和した後、洗浄する方法を適用した場合、工程(3)の後の溶液中にアンモニアが残存することがある。この残存アンモニア量は製造条件により異なるが、目安として上記モル比で0.1以下である。この残存アンモニア量を勘案して、上記範囲となるように水溶性アミン化合物の添加量を調整する。

また、工程(3)の後の溶液中にアンモニアがルチル型酸化チタン(TiO2)に対しモル比で0.005以上残存している場合は、工程(4)で水溶性アミン化合物を添加しないことも態様の1つである。但し、当該態様においては安定なゾルが得られ難い場合があるため、加熱前のルチル型酸化チタン(TiO2)の濃度を低く設定することが好ましい。

工程(4)で使用する水溶性アミン化合物としては前記と同じものを例示することができ、この中でも水酸化第四級アンモニウムとアンモニアが分散安定性の点から好適に使用できる。上記水酸化第四級アンモニウムの中でも、特に酸化チタンゾルの分散安定化に効果的であることと入手の容易性から水酸化テトラメチルアンモニウム、コリンを推奨することができる。

加熱温度は80〜150℃の範囲であることが好ましい。前記加熱温度の範囲において、平均分散粒子径15〜70nmのルチル型酸化チタンの微粒子が得られ易くなる。

【0035】

また、必要に応じて、工程(4)の次に限外ろ過処理や加熱等により濃縮を行うことができる。限外ろ過処理する際には注水洗浄することで、残存する不純物、無機酸根、アルカリ金属をさらに除去することも可能である。この際、ルチル型酸化チタンゾルの分散に必要な分散剤も幾らか除去されるため、得られたゾルが不安定になる恐れがある。このような場合には水溶性アミン化合物を本発明の範囲内で追加添加することにより、長期に渡り安定化させることが可能である。

【0036】

本発明のアルカリ性ルチル型酸化チタンゾルは、通常TiO2として2〜20質量%で製造されることが望ましい。2質量%未満は塗布液として利用するのに十分な濃度とはいい難く、製造上、輸送上も経済的でない。一方、20質量%を超えると粘度が高くなり、ハンドリング性が損なわれるため好ましくない。通常は5〜15質量%程度で製造、利用することが好ましい。

【0037】

本発明のゾルは、特開2001−206720号公報に従い、ヒドロキシカルボン酸を添加し、水熱処理を行うことで、ヒドロキシカルボン酸で分散安定化されたルチル型酸化チタンゾルとすることが可能である。

【0038】

本発明のアルカリ性ルチル型酸化チタンゾルは、機能性を向上させるために様々な遷移金属及びその化合物を含有させて使用することも可能である。その遷移金属としては、バナジウム、クロム、マンガン、鉄、コバルト、ニッケル、銅、ニオブ、タンタル、モリブデン、ルテニウム、ロジウム、パラジウム、銀、タングステン、白金、金等が挙げられる。銀、銅に関しては、例えば、特開2008−260684号公報に記載されている方法で本発明のルチル型酸化チタンゾルと安定に複合化させることが可能である。また、他の遷移金属に関しても、前記公報記載の方法に準じて複合化することも可能である。

【0039】

本発明のアルカリ性ルチル型酸化チタンゾルは、水を分散媒としたものであるが、水溶媒を有機溶媒で置換することにより、有機溶媒分散型ゾルとすることもできる。有機溶媒としては、メタノール、エタノール、イソプロパノール等のアルコール類、テトラヒドロフラン、ジエチルエーテル等のエーテル類、2-メトキシプロパノール、2-n-ブトキシエタノール等のセロソルブ類、メチルエチルケトン、メチルイソブチルケトン等のケトン類やホルムアミド、ジメチルスルホキシド等が例示できる。

【0040】

また、本発明のアルカリ性ルチル型酸化チタンゾルの目的の一つは、アルカリ性の水系バインダーと混合して均一分散させることにあり、珪酸ナトリウム、珪酸リチウム、珪酸カリウム、炭酸ジルコニルアンモニウム、アルカリ性のシリカゾル、シリコンアルコキシド、シランカップリング剤等がその好例として挙げられる。しかし、その他の中性、酸性バインダーであってもゾル状態を維持することができる範囲内でこれを使用することができる。

【実施例】

【0041】

以下、本発明の詳細を実施例を挙げて説明するが、本発明はそれらの実施例によって限定されるものではない。尚、特に断らない限り%は全て質量%を示す。

【0042】

[実施例1]

2.7%水酸化ナトリウム水溶液 10361gにオキシ塩化チタン水溶液(TiO2=27.4%、Cl=32.7%)600gを撹拌下でローラーポンプを用いて30分かけて添加した。得られた水和酸化チタンゲルのpHは12.5であった。これを限外ろ過洗浄し、ろ液ECが0.5mS/cmになるまで洗浄を行い、洗浄水和酸化チタンゲルを得た(TiO2=4.5%、pH10.9、EC 1.2mS/cm)。

この洗浄水和酸化チタンゲル800gに純水1756gと35%塩酸を56.3g添加した(pH1.3)。この溶液を60℃に加温し100分経過した時点で18%アンモニア水溶液をpH8になるまで添加し、室温まで放冷した。これをろ液ECが35μS/cmになるまで限外ろ過洗浄し、ルチル型結晶構造を持つ酸化チタンゲルを得た(TiO2=6.0%、pH7.9、EC 0.54mS/cm、比表面積305m2/g)。この酸化チタンゲル300gに25%水酸化テトラメチルアンモニウム水溶液2.46gを添加し、90℃で5時間加熱することでアルカリ性ルチル型酸化チタンゾルを得た。物性値は表1に記載した。

【0043】

[実施例2]

3.2%水酸化ナトリウム水溶液 10361gにオキシ塩化チタン水溶液(TiO2=27.4%、Cl=32.7%)600gを撹拌下でローラーポンプを用いて30分かけて添加した。得られた水和酸化チタンゲルのpHは13.1であった。これを限外ろ過洗浄し、ろ液ECが1.0mS/cmになるまで洗浄を行い、洗浄水和酸化チタンゲルを得た(TiO2=4.5%、pH11.1、EC 1.2mS/cm)。この洗浄水和酸化チタンゲル800gに純水44gと35%塩酸を56.3g添加した(pH0.8)。この溶液を60℃に加温し30分経過した時点で18%アンモニア水溶液をpH8になるまで添加した後、これを95℃に加温し2時間加熱した。これを限外ろ過洗浄し、ろ液ECが35μS/cmになるまで洗浄を行い、ルチル型結晶構造を持つ酸化チタンゲルを得た(TiO2=10.5%、pH8.1、EC 0.56mS/cm、比表面積275m2/g)。この酸化チタンゲル300gに25%水酸化テトラメチルアンモニウム水溶液4.31gを添加し、120℃で5時間加熱することでアルカリ性ルチル型酸化チタンゾルを得た。物性値は表1に記載した。

【0044】

[実施例3]

4%水酸化ナトリウム水溶液 6000gにオキシ塩化チタン水溶液(TiO2=27.4%、Cl=32.7%)600gを撹拌下でローラーポンプを用いて30分かけて添加した。得られた水和酸化チタンゲルのpHは13.7であった。これを限外ろ過洗浄し、ろ液ECが1.0mS/cmになるまで洗浄を行い、洗浄水和酸化チタンゲルを得た(TiO2=4.5%、pH11.0、EC 1.3mS/cm)。この洗浄水和酸化チタンゲル800gに純水44gと35%塩酸を56.3g添加した(pH0.8)。この溶液を50℃に加温し70分経過した時点で18%アンモニア水溶液をpH8になるまで添加し、室温まで放冷した。これを限外ろ過洗浄し、ろ液ECが35μS/cmになるまで洗浄を行い、ルチル型結晶構造を持つ酸化チタンゲルを得た(TiO2=7.0%、pH8.3、EC 0.42mS/cm、比表面積260m2/g)。この酸化チタンゲル300gに25%水酸化テトラメチルアンモニウム水溶液2.87gを添加し、135℃で4時間加熱することでアルカリ性ルチル型酸化チタンゾルを得た。物性値は表1に記載した。

【0045】

[実施例4]

実施例1と同様にして得た洗浄水和酸化チタンゲル800gに純水44gと35%塩酸を56.3g添加した(pH0.8)。この溶液を50℃に加温し45分経過した時点で18%アンモニア水溶液を溶液のpHが6.0になるまで添加し、室温まで放冷した。これを限外ろ過洗浄し、ろ液ECが35μS/cmになるまで洗浄を行い、ルチル型結晶構造を持つ酸化チタンゲルを得た(TiO2=5.5%、pH6.4、EC 0.3mS/cm)。この酸化チタンゲル300gに25%水酸化テトラメチルアンモニウム水溶液0.52gを添加し、120℃で5時間加熱することでアルカリ性ルチル型酸化チタンゾルを得た。物性値は表1に記載した。

【0046】

[実施例5]

実施例2のルチル型結晶構造を持つ酸化チタンゲル300gに25%水酸化テトラメチルアンモニウム水溶液14.3gを添加し、90℃で3時間加熱することでアルカリ性ルチル型酸化チタンゾルを得た。物性値は表1に記載した。

【0047】

[実施例6]

実施例2のルチル型結晶構造を持つ酸化チタンゲル300gに25%水酸化テトラメチルアンモニウム水溶液58gを添加し、90℃で3時間加熱することでアルカリ性ルチル型酸化チタンゾルを得た。物性値は表1に記載した。

【0048】

[実施例7]

25%水酸化テトラメチルアンモニウム水溶液14.3gを添加した後の加熱条件を140℃で10時間に変更した以外は実施例5と同様に製造した。得られたアルカリ性ルチル型酸化チタンゾルの物性値は表1に記載した。

【0049】

[実施例8]

25%水酸化テトラメチルアンモニウム水溶液2.46gを添加した後の加熱条件を90℃で2時間に変更した以外は実施例1と同様に製造した。得られたアルカリ性ルチル型酸化チタンゾルの物性値は表1に記載した。

【0050】

[実施例9]

実施例1の洗浄水和酸化チタンゲル800gに純水44gと35%塩酸を56.3g添加した(pH0.8)。この溶液を50℃に加温し45分経過した時点で20%水酸化ナトリウム水溶液を溶液のpHが6になるまで添加し、室温まで放冷した。これを限外ろ過洗浄し、ろ液ECが35μS/cmになるまで洗浄を行い、ルチル型結晶構造を持つ酸化チタンゲルを得た(TiO2=5.5%、pH6.8、EC 0.3mS/cm)。この酸化チタンゲル300gに25%水酸化テトラメチルアンモニウム水溶液2.26gを添加し、120℃で5時間加熱することでアルカリ性ルチル型酸化チタンゾルを得た。物性値は表1に記載した。

【0051】

[実施例10]

実施例1の洗浄水和酸化チタンゲル800gに純水44gと60%硝酸を56.7g添加した(pH0.9)。この溶液を60℃に加温し20分経過した時点で18%アンモニア水溶液をpH8になるまで添加し、室温まで放冷した。これを限外ろ過洗浄し、ろ液ECが35μS/cmになるまで洗浄を行い、ルチル型結晶構造を持つ酸化チタンゲルを得た(TiO2=3.5%、pH8.1、EC 0.4mS/cm)。この酸化チタンゲル300gに25%水酸化テトラメチルアンモニウム水溶液1.44gを添加し、120℃で5時間加熱することでアルカリ性ルチル型酸化チタンゾルを得た。物性値は表1に記載した。

【0052】

[実施例11]

実施例1のルチル型結晶構造を持つ酸化チタンゲル300gに18%アンモニア水3.2gを添加し、120℃で5時間加熱することでルチル型結晶構造を持つ酸化チタンゾルを得た。物性値は表1に記載した。

【0053】

[実施例12]

2.4%水酸化ナトリウム水溶液 10361gにオキシ塩化チタン水溶液(TiO2=27.4%、Cl=32.7%)600gを撹拌下でローラーポンプを用いて15分かけて添加した。得られた水和酸化チタンゲルのpHは9.5であった。これを限外ろ過洗浄し、ろ液ECが0.5mS/cmになるまで洗浄を行い、洗浄水和酸化チタンゲルを得た(TiO2=4.8%、pH10.9、EC 0.84mS/cm)。

この洗浄水和酸化チタンゲル800gに純水100gと35%塩酸を60.1g添加した(pH0.8)。この溶液を50℃に加温し45分経過した時点で18%アンモニア水溶液をpH8になるまで添加し、室温まで放冷した。これを限外ろ過洗浄し、ろ液ECが35μS/cmになるまで洗浄を行い、ルチル型結晶構造を持つ酸化チタンゲルを得た(TiO2=6.0%、pH7.9、EC 0.43mS/cm、比表面積298m2/g)。この酸化チタンゲル300gに25%水酸化テトラメチルアンモニウム水溶液2.46gを添加し、120℃で5時間加熱することでアルカリ性ルチル型酸化チタンゾルを得た。物性値は表1に記載した。

【0054】

[実施例13]

10%炭酸ナトリウム水溶液 5000gに硫酸チタン水溶液(TiO2=10.0%)を撹拌下でローラーポンプを用いて添加した。水和酸化チタンゲルのpHが9.8になった時点で硫酸チタン水溶液の添加を終了した。これを限外ろ過洗浄し、ろ液ECが0.5mS/cmになるまで洗浄を行い、洗浄水和酸化チタンゲルを得た(TiO2=4.4%、pH10.8、EC 0.89mS/cm)。

この洗浄水和酸化チタンゲル800gに純水25gと35%塩酸55.1g添加した(pH0.8)。この溶液を50℃に加温し40分経過した時点で18%アンモニア水溶液をpH8になるまで添加し、室温まで放冷した。これを限外ろ過洗浄し、ろ液ECが35μS/cmになるまで洗浄を行い、ルチル型結晶構造を持つ酸化チタンゲルを得た(TiO2=6.0%、pH8.1、EC 0.45mS/cm、比表面積283m2/g)。この酸化チタンゲル300gに25%水酸化テトラメチルアンモニウム水溶液2.46gを添加し、120℃で5時間加熱することでアルカリ性ルチル型酸化チタンゾルを得た。物性値は表1に記載した。

【0055】

[実施例14]

実施例2のルチル型結晶構造を持つ酸化チタンゲル50gに純水125gを添加し、120℃で3時間加熱することでアルカリ性ルチル型酸化チタンゾルを得た。物性値は表1に記載した。

【0056】

[実施例15]

実施例4のルチル型結晶構造を持つ酸化チタンゲル300gに30%トリメチルアミン水溶液を2.0g添加し、120℃で3時間加熱することでアルカリ性ルチル型酸化チタンゾルを得た。物性値は表1に記載した。

【0057】

[実施例16]

実施例4のルチル型結晶構造を持つ酸化チタンゲル300gにイソプロパノールアミンを1.6g添加し、120℃で3時間加熱することでアルカリ性ルチル型酸化チタンゾルを得た。物性値は表1に記載した。

【0058】

[実施例17]

実施例4のルチル型結晶構造を持つ酸化チタンゲル300gに50%ジイソプロパノールアミン水溶液を5.5g添加し、120℃で3時間加熱することでアルカリ性ルチル型酸化チタンゾルを得た。物性値は表1に記載した。

【0059】

[実施例18]

実施例4のルチル型結晶構造を持つ酸化チタンゲル300gに50%トリイソプロパノールアミン水溶液を3.2g添加し、120℃で3時間加熱することでアルカリ性ルチル型酸化チタンゾルを得た。物性値は表1に記載した。

【0060】

[比較例1]

実施例3の洗浄水和酸化チタンゲル800gに純水44gと35%塩酸を62g添加した(pH0.7)。この溶液を60℃に加温し5時間経過した時点で18%アンモニア水溶液をpH8になるまで添加した後、これを95℃に加温し5時間加熱した。これを限外ろ過洗浄し、ろ液ECが35μS/cmになるまで洗浄を行い、ルチル型結晶構造を持つ酸化チタンゲルを得た(TiO2=6.5%、pH8.3、EC 0.14mS/cm、比表面積140m2/g)。この酸化チタンゲル300gに25%水酸化テトラメチルアンモニウム水溶液2.7gを添加し、120℃で5時間加熱することでアルカリ性ルチル型酸化チタンゾルを得た。物性値は表1に記載した。

【0061】

[比較例2]

実施例9のルチル型結晶構造を持つ酸化チタンゲル300gを120℃で5時間加熱したが、得られた溶液は粘度が高くスラリー状の外観であり、ゾルは得られなかった。

【0062】

[比較例3]

純水95gにルチル型酸化チタン粉末(株式会社 高純度化学研究所製)5gと25%水酸化テトラメチルアンモニウム水溶液0.68gを混合し、120℃で5時間水熱処理を行ったが、ゾルは得られなかった。

【0063】

〈分析〉

[結晶構造]

結晶構造は、ゲル、ゾルを100℃で乾燥させたものを島津製作所(株)製 X線回折装置 XRD-7000で測定して解析した。

実施例2で得られたアルカリ性ルチル型酸化チタンゾルのXRDパターンを図1に示した。

【0064】

[一次粒子の形状]

実施例2で得られたアルカリ性ルチル型酸化チタンゾルを透過型電子顕微鏡(日本電子(株)製 超高分解能透過電子顕微鏡JEM-3010)で測定し、図2と図3に示した。尚、図3は図2よりも倍率を上げたものである。

【0065】

[アンモニア量]

得られたゾルのアンモニア量をTecator社製 ケルダール自動蒸留滴定装置 ケルテック 2300により測定した。

【0066】

[無機酸根、アルカリ金属量]

得られたゾルを100℃で乾燥させた後、フィリップス製 蛍光X線分析装置PW-2400にて測定を行った。

【0067】

[平均分散粒子径]

得られたゾルをTiO2濃度1%に希釈した後、堀場製作所(株)製 動的光散乱色粒度分布測定装置 LB-500を用いて測定した。

【0068】

[比表面積]

比表面積は、日本ベル(株)製 高精度比表面積・細孔分布測定装置 BELSORP-miniを用いて測定し、BET法で解析することで求めた。

【0069】

[塗膜Haze]

実施例1〜18、及び比較例1〜3で得られたルチル型酸化チタンゾル(スラリー)を純水でTiO2濃度3%に希釈した後、それをガラス基板上に1000rpmで10秒間スピンコートした。これを105℃で5分乾燥させた後、その薄膜のHazeを日本電色工業(株)製 ヘーズメーター COH400で測定した。

【0070】

[安定性試験]

実施例1〜18、及び比較例1で得られたルチル型酸化チタンゾルを50℃恒温槽に保存し、その外観変化を観察した。6ヶ月以上外観変化が無かったものを◎、3ヶ月〜6ヶ月の間に増粘、沈殿が見られたものを○、1ヶ月〜3ヶ月の間に増粘、沈殿が見られたものを△、1ヶ月以内に増粘、沈殿が見られたものを×として評価した。

【0071】

【表1】

【特許請求の範囲】

【請求項1】

平均分散粒子径が15〜70nmであり、ルチル型酸化チタン(TiO2)に対し、水溶性アミン化合物から選ばれた1種以上の化合物をモル比で0.005〜0.5含有することを特徴とするアルカリ性ルチル型酸化チタンゾル。

【請求項2】

実質的に、ルチル型酸化チタンと、水溶性アミン化合物から選ばれた1種以上の化合物とのみを含有する請求項1記載のアルカリ性ルチル型酸化チタンゾル。

【請求項3】

水溶性アミン化合物から選ばれた1種以上の化合物が、水酸化第四級アンモニウム及び/又はアンモニアである請求項1又は2項記載のアルカリ性ルチル型酸化チタンゾル。

【請求項4】

比表面積が40m2/g〜250m2/gである請求項1〜3のいずれか1項記載のアルカリ性ルチル型酸化チタンゾル。

【請求項5】

一次粒子の形状が棒状であり、長軸方向の長さが4〜70nm、短軸方向の長さが2〜20nm、長軸/短軸の長さの比が1〜10である請求項1〜4のいずれか1項記載のアルカリ性ルチル型酸化チタンゾル。

【請求項6】

下記の工程(1)〜(4)を包含することを特徴とする請求項1〜5のいずれか1項記載のアルカリ性ルチル型酸化チタンゾルの製造方法。

(1)アルカリ水溶液と水溶性チタン化合物を、常にpH9以上を保ちながら中和して水和酸化チタンゲルを得た後、洗浄する工程。

(2)工程(1)の洗浄物を、塩酸及び/又は硝酸でpH3以下に調整した後、加熱する工程。

(3)工程(2)の加熱物から無機酸根を除去する工程。

(4)工程(3)の無機酸根除去物を、水溶性アミン化合物から選ばれた1種以上の化合物の存在下で加熱する工程。

【請求項7】

前記工程(3)が、前記工程(2)の加熱物をアルカリ水溶液で中和した後、洗浄する工程である請求項6記載のアルカリ性ルチル型酸化チタンゾルの製造方法。

【請求項8】

前記工程(4)の水溶性アミン化合物から選ばれた1種以上の化合物が、水酸化第四級アンモニウム及び/又はアンモニアである請求項6又は7記載のアルカリ性ルチル型酸化チタンゾルの製造方法。

【請求項9】

前記工程(2)の加熱温度が40〜90℃であり、前記工程(4)の加熱温度が80〜150℃である請求項6〜8のいずれか1項記載のアルカリ性ルチル型酸化チタンゾルの製造方法。

【請求項10】

請求項1〜5のいずれか1項記載のアルカリ性ルチル型酸化チタンゾルを含有してなる薄膜形成用塗布液。

【請求項1】

平均分散粒子径が15〜70nmであり、ルチル型酸化チタン(TiO2)に対し、水溶性アミン化合物から選ばれた1種以上の化合物をモル比で0.005〜0.5含有することを特徴とするアルカリ性ルチル型酸化チタンゾル。

【請求項2】

実質的に、ルチル型酸化チタンと、水溶性アミン化合物から選ばれた1種以上の化合物とのみを含有する請求項1記載のアルカリ性ルチル型酸化チタンゾル。

【請求項3】

水溶性アミン化合物から選ばれた1種以上の化合物が、水酸化第四級アンモニウム及び/又はアンモニアである請求項1又は2項記載のアルカリ性ルチル型酸化チタンゾル。

【請求項4】

比表面積が40m2/g〜250m2/gである請求項1〜3のいずれか1項記載のアルカリ性ルチル型酸化チタンゾル。

【請求項5】

一次粒子の形状が棒状であり、長軸方向の長さが4〜70nm、短軸方向の長さが2〜20nm、長軸/短軸の長さの比が1〜10である請求項1〜4のいずれか1項記載のアルカリ性ルチル型酸化チタンゾル。

【請求項6】

下記の工程(1)〜(4)を包含することを特徴とする請求項1〜5のいずれか1項記載のアルカリ性ルチル型酸化チタンゾルの製造方法。

(1)アルカリ水溶液と水溶性チタン化合物を、常にpH9以上を保ちながら中和して水和酸化チタンゲルを得た後、洗浄する工程。

(2)工程(1)の洗浄物を、塩酸及び/又は硝酸でpH3以下に調整した後、加熱する工程。

(3)工程(2)の加熱物から無機酸根を除去する工程。

(4)工程(3)の無機酸根除去物を、水溶性アミン化合物から選ばれた1種以上の化合物の存在下で加熱する工程。

【請求項7】

前記工程(3)が、前記工程(2)の加熱物をアルカリ水溶液で中和した後、洗浄する工程である請求項6記載のアルカリ性ルチル型酸化チタンゾルの製造方法。

【請求項8】

前記工程(4)の水溶性アミン化合物から選ばれた1種以上の化合物が、水酸化第四級アンモニウム及び/又はアンモニアである請求項6又は7記載のアルカリ性ルチル型酸化チタンゾルの製造方法。

【請求項9】

前記工程(2)の加熱温度が40〜90℃であり、前記工程(4)の加熱温度が80〜150℃である請求項6〜8のいずれか1項記載のアルカリ性ルチル型酸化チタンゾルの製造方法。

【請求項10】

請求項1〜5のいずれか1項記載のアルカリ性ルチル型酸化チタンゾルを含有してなる薄膜形成用塗布液。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−91594(P2013−91594A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2012−222746(P2012−222746)

【出願日】平成24年10月5日(2012.10.5)

【出願人】(000203656)多木化学株式会社 (58)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成24年10月5日(2012.10.5)

【出願人】(000203656)多木化学株式会社 (58)

【Fターム(参考)】

[ Back to top ]