アルカリ水電解用電極の製造方法

【課題】高い耐久性と高い水素発生触媒能を有するアルカリ水電解用電極の製造方法を提供する。

【解決手段】硫酸ニッケル・六水和物を25〜50g/L、タングステン酸ナトリウム・二水和物を30〜100g/L、チオ尿素を15〜80g/L、クエン酸・無水物又はクエン酸ナトリウム・二水和物を60〜120g/L、及び応力緩和剤を添加剤として含み、pH3〜6のニッケル−タングステン−硫黄合金めっき液を用いて、基材1上にアモルファス状又は微結晶状のNi−W−S合金膜2を形成する方法によって上記課題を解決する。このとき、応力緩和剤がスルホサリチル酸であり、Ni−W−S合金膜が、W:3質量%以上15質量%以下、S:15質量%以上30質量%以下、N:残部、及び不可避不純物を含有することが好ましい。

【解決手段】硫酸ニッケル・六水和物を25〜50g/L、タングステン酸ナトリウム・二水和物を30〜100g/L、チオ尿素を15〜80g/L、クエン酸・無水物又はクエン酸ナトリウム・二水和物を60〜120g/L、及び応力緩和剤を添加剤として含み、pH3〜6のニッケル−タングステン−硫黄合金めっき液を用いて、基材1上にアモルファス状又は微結晶状のNi−W−S合金膜2を形成する方法によって上記課題を解決する。このとき、応力緩和剤がスルホサリチル酸であり、Ni−W−S合金膜が、W:3質量%以上15質量%以下、S:15質量%以上30質量%以下、N:残部、及び不可避不純物を含有することが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、耐久性と水素発生触媒能を兼ね備えたアルカリ水電解用電極の製造方法に関する。

【背景技術】

【0002】

水素は、水の電気分解により生成することができ、また、燃やすことにより元の水に戻すことができる。そのため、水素は、水を媒体とした閉ループのエネルギーシステムのエネルギー媒体として利用できる。一方、石油等の化石燃料は、使用時に二酸化炭素を大気中に放出する開ループのエネルギーシステムのエネルギー媒体である。エネルギー媒体としての水素は、環境負荷の小さな閉ループのエネルギーシステムに適用できるので、化石燃料に代わるエネルギー媒体として非常に重要な役割を担うと考えられている。

【0003】

こうした水素は、産業用ガスとして年間300億m3消費されている。そして、地球温暖化問題を背景に、近い将来、水素エネルギー社会の実現が想定されている。そのため、さらに大量の水素需要が見込まれている。水素エネルギー社会の実現には、低価格な水素製造技術の確立と、水素の単価の低減とが必須の課題となる。低コストで水素を製造できる手段として、アルカリ水電解が期待されている。

【0004】

アルカリ水電解による水素発生方式は、アノード電極とカソード電極とを電解セル内に配置し、その電解セル内で水を電気分解して酸素と水素を発生させる方式である。こうしたアルカリ水電解のカソード電極では、電極活性が大幅に向上することから、白金系材料が好ましく用いられている(特許文献1)。しかしながら、白金系材料は高価であるため、安価で高効率な代替材料の研究が進められている。例えば、ニッケル又はニッケル合金は、低価格であり、水素発生反応に対して良好な触媒能を有することから、かねてより使用されてきた。なかでも、カソード電極として用いたNi−S合金めっき膜は、水素過電圧が低いという報告が種々されている(非特許文献1,2を参照)。

【0005】

また、カソード電極としてNi−P合金めっき電極とNi−P−W合金めっき電極を検討したものも報告されている(非特許文献3)。その検討結果によれば、Ni−P合金めっきに含まれるWの含有率が高くなるにしたがって、且つPの含有率が低くなるにしたがって、水素発生触媒能が上昇すると考察している。また、本件発明者らも、アルカリ水電解用のアノード電極材料として、Ni−P合金めっき膜について検討している(非特許文献4)。この検討によれば、P(リン)の含有量が17質量%前後のNi−Pアモルファス合金めっき膜が、アモルファス金属特有の高い耐食性を示したことから、耐食性に優れたアノード電極として有望であることがわかった。

【先行技術文献】

【非特許文献】

【0006】

【非特許文献1】山川宏二ら、金属表面技術、Vol.38、 No.8、 p.324(1987).

【非特許文献2】成田 彰ら、金属表面技術、Vol.42、 No.5、 p.559(1991).

【非特許文献3】中出貞男ら、第118回表面技術協会講演大会要旨集、「1A-21」、p.19〜20(2008).

【非特許文献4】鈴木大介ら、表面技術、Vol.60、No.2、p.47(2009).

【特許文献】

【0007】

【特許文献1】特開2008−240001号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明の目的は、高い耐久性と高い水素発生触媒能を有するアルカリ水電解用電極の製造方法を提供することにある。

【課題を解決するための手段】

【0009】

上記課題を解決するための本発明に係るアルカリ水電解用電極の製造方法は、硫酸ニッケル・六水和物を25〜50g/L、タングステン酸ナトリウム・二水和物を30〜100g/L、チオ尿素を15〜80g/L、クエン酸・無水物又はクエン酸ナトリウム・二水和物を60〜120g/L、及び応力緩和剤を添加剤として含み、pH3〜6のニッケル−タングステン−硫黄合金めっき液を用いて、基材上にアモルファス状又は微結晶状のNi−W−S合金膜を形成することを特徴とする。

【0010】

この発明によれば、上記組成のめっき液を用いるので、高い耐久性と高い水素発生触媒能を持つNi−W−S合金膜を形成することができる。

【0011】

本発明に係るアルカリ水電解用電極の製造方法において、前記応力緩和剤が、スルホサリチル酸であることが好ましい。この発明によれば、スルホサリチル酸を応力緩和剤としたときに、より高い耐久性と高い水素発生触媒能を示した。

【0012】

本発明に係るアルカリ水電解用電極において、前記Ni−W−S合金膜が、W:3質量%以上15質量%以下、S:15質量%以上30質量%以下、及びNi:残部を含有する。この発明によれば、上記組成範囲のNi−W−S合金膜は高い耐久性と高い水素発生触媒能を示した。

【発明の効果】

【0013】

本発明に係るアルカリ水電解用電極の製造方法によれば、高い耐久性と高い水素発生触媒能を持つNi−W−S合金膜を形成することができる。

【図面の簡単な説明】

【0014】

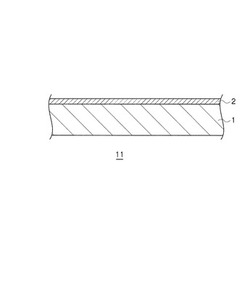

【図1】本発明に係るアルカリ水電解用電極の製造方法で得られたアルカリ水電解用電極を示す模式的な断面図である。

【図2】アルカリ水電解用電極が装着された水素発生装置の一例を示す模式的な構成図である。

【図3】Ni−W−S合金膜の表面観察写真である。

【図4】X線回折パターンである。

【図5】各試料のリニアスイープボルタンメトリー結果である。

【図6】Ni−W−S合金膜の0時間と48時間後のリニアスイープボルタンメトリー結果である。

【図7】電解時の電圧効率の経時変化を示すグラフである。

【図8】発生した水素と酸素の捕集装置の模式的な構成図である。

【発明を実施するための形態】

【0015】

本発明に係るアルカリ水電解用電極の製造方法について説明する。

【0016】

[アルカリ水電解用電極の製造方法]

本発明に係るアルカリ水電解用電極の製造方法は、pH3〜6のニッケル−タングステン−硫黄合金めっき液を用い、図1に示すように、基材1上にアモルファス状又は微結晶状のNi−W−S合金膜2を形成する方法である。ニッケル−タングステン−硫黄合金めっき液としては、硫酸ニッケル・六水和物を25〜50g/L、タングステン酸ナトリウム・二水和物を30〜100g/L、チオ尿素を15〜80g/L、クエン酸・無水物又はクエン酸ナトリウム・二水和物を60〜120g/L、及び応力緩和剤を添加剤として含み、pHが3〜6に調整されていることに特徴がある。以下、詳しく説明する。

【0017】

(基材)

基材1は、電極としての導電性とアルカリ水電解用溶液に対する耐食性とを有するものであればその種類は特に限定されないが、導電性と耐食性とに優れた金属材料で構成されたものであることが好ましい。通常、低価格で耐食性のよいステンレス鋼が好ましく用いられる。ステンレス鋼の種類については特に限定されず、アルカリ水電解用溶液に対する耐食性を考慮して任意に選択される。また、チタン又はチタン合金、ニッケル又はニッケル合金、等であってもよい。基材1の表面は、平坦面であってもよいし、粗面化処理された微細凹凸面であってもよい。なお、アルカリ水電解用溶液は、例えば、30質量%KOH等や、その他のアルカリ水溶液を挙げることができる。

【0018】

(めっき液)

めっき液は、Ni−W−S合金膜2を形成するための溶液であり、ニッケル塩、タングステン塩、硫黄化合物、支持電解質、及び応力緩和剤を含むニッケル−タングステン−硫黄合金めっき液である。具体的には、硫酸ニッケル・六水和物(NiSO4・2H2O)を25〜50g/L、タングステン酸ナトリウム・二水和物(Na2WO4・2H2O)を30〜100g/L、チオ尿素(CH4N2S)を15〜80g/L、クエン酸・無水物(C6H8O7)又はクエン酸ナトリウム・二水和物(Na3(C6H5O7)・2H2O)を60〜120g/L、及び応力緩和剤を添加剤として含み、pHが3〜6に調整された水溶液である。

【0019】

上記配合組成のめっき液を用いることにより、基材1上に、W:3質量%以上15質量%以下、S:15質量%以上30質量%以下、及びNi:残部(約63質量%以上、約82質量%以下)を含有するNi−W−S合金膜2を得ることができる。得られたNi−W−S合金膜2は、後述する実施例に記載のように、高い耐久性と高い水素発生触媒能を示した。

【0020】

上記した各塩の配合量の範囲は、Ni−W−S合金膜2の成分組成を上記範囲内(W:3質量%以上15質量%以下、S:15質量%以上30質量%以下)にするための範囲である。したがって、硫酸ニッケル・六水和物の配合量が上記範囲外の場合は、タングステン酸ナトリウム・二水和物の配合量とチオ尿素の配合量とを上記範囲内にしても、Ni−W−S合金膜中のW含有量とS含有量とを上記範囲内とすることができないことがある。また、タングステン酸ナトリウム・二水和物の配合量やチオ尿素の配合量が上記範囲外の場合は、硫酸ニッケル・六水和物の配合量を上記範囲内にしても、Ni−W−S合金膜中のW含有量とS含有量とを上記範囲内とすることができないことがある。

【0021】

ニッケル塩として、さらに塩化ニッケルやスルファミン酸ニッケルを配合してもよい。特に塩化ニッケルは、ニッケル陽極の溶解性を高めることができるので、必要に応じて配合することが好ましい。また、タングステン塩として他のタングステン塩を用いてもよいし、硫黄化合物としてチオ硫酸塩等の他の硫黄化合物を用いてもよい。

【0022】

なお、クエン酸・無水物又はクエン酸ナトリウム・二水和物が60g/L未満では、ニッケルの錯体化が進まず、均一電着性が低下することがある。一方、クエン酸・無水物又はクエン酸ナトリウム・二水和物が120g/Lを超えても、あまり特性に影響しない。

【0023】

応力緩和剤は、Ni−W−S合金膜2の応力を緩和してクラックや亀裂の発生を抑制し又は防ぐための添加剤である。応力緩和剤をめっき液に配合することにより、Ni−W−S合金膜2に生じる亀裂やクラックを抑制でき、結果として、より高い耐久性と高い水素発生触媒能を示すことができる。応力緩和剤としては、スルホサリチル酸[C6H3(OH)(SO3H)COOH・2H2O]、サッカリン(C7H5NO3S)、等が好ましく用いられる。サッカリンよりもスルホサリチル酸の方が合金膜の成長状態がよく、応力緩和剤としてより好ましい。なお、スルホサリチル酸の配合量は、0.01〜10g/Lであることが好ましい。

【0024】

なお、応力緩和剤以外の添加剤は、本発明の趣旨及び電極性能を損なわない範囲で配合してもよい。

【0025】

pHが3〜6の範囲内で、Ni−W−S合金膜2に高い耐久性と高い水素発生触媒能を付与できる。pHが3未満の場合は、Ni−W−S合金膜2の耐久性が劣り、高い水素発生触媒能を得ることができないことがあった。一方、pHが6を超えると、Ni−W−S合金膜2の表面に硫黄化合物の微粉末が発生することがあり、良好なNi−W−S合金膜2を得ることができないことがあった。

【0026】

(Ni−W−S合金膜)

上記めっき液により、基材1上にNi−W−S合金膜2を形成できる。形成されたNi−W−S合金膜2の成分組成は、W:3質量%以上15質量%以下、S:15質量%以上30質量%以下、及びNi:残部(約63質量%以上、約82質量%以下)を含有する。この成分範囲のNi−W−S合金膜2は、アモルファス状又は微結晶の膜となり、後述する実施例に記載のように、高い耐久性と高い水素発生触媒能を示した。なお、Ni−W−S合金膜2には、不可避不純物が含まれていてもよい。

【0027】

W含有量が3質量%未満では、高い耐久性と高い水素発生触媒能を示さない。一方、W含有量が6質量%を超えても、耐久性と水素発生触媒能の変化が少なく、しかも、Wを6質量%を超えるように含有させることは難しい。また、S含有量が15質量%未満では、結晶性になることがあり、耐食性が低下して耐久性が劣ることがある。一方、S含有量が30質量%を超えると、相対的に耐食性の良いNi含有量が少なくなるので、却って耐久性が低下する傾向にある。

【0028】

Ni−W−S合金膜2がアモルファス状又は微結晶状であることは、X線回折装置で測定されたX線回折パターンがいわゆるブロード形態であることにより同定することができる。また、微結晶状は、アモルファス状のX線回折パターンよりもブロード形態が乱れて一部結晶性のピークを含む場合もある。

【0029】

これらの各成分組成は、めっき液中の各塩又は化合物の配合量や、めっき条件を変更して調整できる。めっき液中の各塩又は化合物の配合量は、上記しためっき液組成の範囲内で調整でき、W含有量を増す場合にはめっき液中のタングステン塩の濃度を増せばよいし、S含有量を増す場合は、めっき液中の硫黄化合物の濃度を増せばよい。また、めっき条件は、15〜90℃の範囲の液温度、1〜200mA/cm2の範囲の電流密度、撹拌、の各条件を変化させて行うことができる。

【0030】

めっき手段は、直流めっきであってもよいし、パルスめっきであってもよい。また、Ni−W−S合金膜2は、図1に示すように、基材1上の一方の面に形成してもよいし、両面に形成してもよい(図示しない)。得られるNi−W−S合金膜の厚さは特に限定されないが、通常、1〜10μmの範囲である。

【0031】

[水素発生装置]

図2は、本発明に係るアルカリ水電解用電極の製造方法で得られたアルカリ水電解用電極11を用いて構成した水素発生装置20の一例を示す模式構成図である。水素発生装置20は、図2に示すように、アルカリ水電解用電極11と、隔壁22とを交互に複数配置した電解セルを有する。具体的には、一方の面をアノード電極2Aとし、他方の面をカソード電極2Cとする複数の電極板と、その複数の電極板の間に設けられた隔膜22とで構成された電解セルを有している。その複数の電極板は、既述したアルカリ電解用電極11を好ましく用いることができる。

【0032】

図2に示す態様の両面電極型の電極板の一方の面に形成するアノード電極2Aは、他方の面に形成したカソード電極2Cと同じ組成のNi−W−S合金膜2としてもよい。電極板の両面に同じ成分組成のNi−W−S合金膜を設けることにより、製造コストを著しく低減することができる。

【0033】

こうして構成した水素発生装置20は、高い耐久性と高い水素発生触媒能を有するアルカリ水電解用電極11を用いるので、電極の交換頻度を少なくすることができ、装置全体としての耐久性を高めることができる。

【実施例】

【0034】

以下、実験例により本発明をさらに詳しく説明する。なお、本発明は以下の実験結果で得られた内容に限定されるものではない。

【0035】

[実験例1]

(電極の作製)

基材1として、表面が均一で滑らかなSUS430ステンレス鋼板(株式会社ニコラ製、厚さ0.5mm)を用い、10mm×5mmとなるようにマスキングした。そのステンレス鋼板の表面に対し、脱脂等の下処理をして清浄化した。

【0036】

その基材1を試料極とし、表1に示す組成の各Ni−W−S合金めっき液を用い、表1に示す条件で電気めっきを行い、基材1上にNi−W−S合金膜(No.1〜No.5)及びNi−S合金膜(No.6)を作製した。電気めっきは、ガルバノスタット(北斗電工株式会社製、HZ5000)を用いて直流を印加して行った。Ni−W−S合金膜とNi−S合金膜をそれぞれ成膜した後、水洗し、エアーで水分を除去した後、恒温槽にて乾燥させた。なお、めっき時間はめっき厚さが5μmとなるまで行った。陽極は純ニッケル板を用いた。

【0037】

【表1】

【0038】

[測定と評価]

(表面観察)

電界放出形走査電子顕微鏡(株式会社日立製作所製、型番:FE−SEM)で電極表面観察を行った。加速電圧を15kVとし、1000倍と5000倍の拡大倍率で表面状況を観察した。その結果を図3に示した。図3では、上段から、Ni−S合金膜(No.6)、Ni−W−S合金膜(No.1)、Ni−W−S合金膜(No.2)の表面SEM写真である。

【0039】

図3に示すように、Ni−S合金膜(No.6)では、部分的にクラックがあるものの、緻密な膜が形成されていた。一方、Ni−W−S合金膜(No.1)では、サリチル酸の作用により顕著なクラックは認められず、緻密な膜の形成が確認できた。また、Ni−W−S合金膜(No.2)では、成膜にむらがあり、黒色で粉状の硫黄の析出が確認されたが、その理由は、めっき液のpHが9であることに基づいていると考えられる。硫黄の異常析出は、めっき液の長期安定性が低下すると考えられる。

【0040】

(組成分析)

Ni−W−S合金膜の組成の定性及び定量分析をエネルギー分散型X線分析装置(株式会社堀場製作所製、型番:EMAX−5770)を利用し、加速電圧15kV、プローブ電流0.2nAで行った。その結果を表1に示した。

【0041】

本発明者は、硫酸ニッケル・六水和物が25〜50g/L、タングステン酸ナトリウム・二水和物が30〜100g/L、チオ尿素が15〜80g/L、クエン酸・無水物又はクエン酸ナトリウム・二水和物が60〜120g/L、及び応力緩和剤を配合し、pH3〜6のめっき液で、Ni−W−S合金膜が、W:3質量%以上15質量%以下、S:15質量%以上30質量%以下、及びNi:残部を含有することを確認しているが、この実験例では、表1に示すように、本発明の範囲に含まれないNi−W−S合金膜(No.2〜No.5)及びNi−S合金膜(No.6)との比較を行った。その結果、めっき液に配合する各塩又は化合物の配合量や得られた合金膜の組成は近いものの、No.1のめっき液はpHが4でサリチル酸を配合している点で、他のNo.2〜No.6のめっき液とは異なっている。

【0042】

(結晶構造解析試験)

XRD(X線回折)により、試料の結晶構造解析を行った。分析には株式会社リガク社製のX線回折装置(型名:RINT2100)を用いた。走査範囲2θ/θ20〜90°、走査速度4°/秒にて評価を行った。その結果を図4に示した。

【0043】

図4に示すように、Ni−W−S合金膜(No.1)とNi−W−S合金膜(No.2)は、X線回折ピークがほぼ同じであり、合金組成に由来する顕著な結晶性ピークは認められず、全体がブロードになっており、アモルファス状又は微結晶状の合金膜であることが分かった。この理由は、図3に示すように、合金膜が微細化しているためと考えられる。

【0044】

(電気化学特性試験)

LSV(リニアスープボルタンメトリー)をポテンショスタット(北斗電工株式会社製、HZ5000)により行い、合金膜のカソード分極曲線を測定し、電気化学特性を確認した。電解液には30質量%KOH(工業用フレーク状KOH95.5%、日本曹達株式会社)水溶液を用い、液温度は投込式恒温装置にて保温された液中にビーカーを入れ、60℃に保温した。対極にはPtメッシュ電極を用い、参照電極にはAg/AgCl電極を用い、走査速度を10mV/秒とし、走査電位範囲を−1640〜−0mVとした。その結果を図5に示した。

【0045】

図5に示すように、Ni−W−S合金膜(No.1、No.2)は、Ni−S合金膜(No.6)やNi電極よりも十分に低い水素過電圧を示していることが確認でき、ターフェルスロープも大きい値を示した。

【0046】

なお、水素発生電極としての触媒能の評価として、交換電流密度の結果を表1示した。表1に示すように、Ni−W−S合金膜(No.1)の交換電流密度は−1.87A/cm2であり、Ni−S合金膜(No.6)の−2.92(A/cm2)及びNi膜の−4.5(A/cm2)よりも十分低い交換電流密度を示した。

【0047】

(耐久性確認試験)

耐久性確認試験は、30質量%の水酸化カリウム(日本曹達株式会社製、工業用フレーク状KOH 95.5%)水溶液を電解液に用いた。評価電極としてNi−W−S合金膜(No.1)とNi−W−S合金膜(No.2)用い、対極としてPtメッシュ電極を用い、60℃、定電流30mAで48時間の電解試験を行った。定期的に電解電圧を測定するとともに、LSVを測定し、長期電解に伴う電解性能の変化を確認した。測定を行うタイミングとして電解開始から0,2,6,12,18,24,30,36,48時間の9点を計測した。その結果を図6及び図7に示した。

【0048】

図6は、Ni−W−S合金膜の0時間と48時間後のリニアスイープボルタンメトリー(LSV)の結果であり、図7は、電解時の電圧効率の経時変化を示すグラフである。なお、図8は、発生した水素と酸素の捕集装置の模式的な構成図である。図8に示す測定装置40は、水槽47内に水酸化カリウム溶液(電解質46)を充填した測定セル(目盛付きのH字管、ケニス製)44を配置し、その測定セル44内にNi−W−S合金電極41,42を隔壁45を介して配置している。各電極41,42に配線43を取り付け、その配線43はポテンシオガルバノスタット(北斗電工株式会社製、HZ5001)48に接続され、そのポテンシオガルバノスタット48はパソコン49に接続されている。なお、電解開始前に、電極表面を活性化させるために定電圧2Vで20分間の予備電解を行った。

【0049】

Ni−W−S合金膜(No.1)では、36時間まで徐々に電圧効率が上昇して水素発生触媒能が上がり、その後も安定した水素発生を行うことができた。また、図6に示すように、Ni−W−S合金膜(No.1)の水素過電圧は、電解開始時よりも48時間電解後の方が低かった。さらに、Ni−W−S合金膜(No.1)の交換電流密度は、電解開始時のi0=−1.91から、48時間電解後のi0=−1.28になった。このように、Ni−W−S合金膜(No.1)では、意外にも、いずれも特性が改善した。

【0050】

一方、Ni−W−S合金膜(No.2)も同様と考えられたが、結果はその逆であり、電解直後から交換電流密度がi0=−1.87からi0=−2.34に変化し、さらに電解開始から12時間で安定し48時間までほぼ同様の電流電位曲線を示していた(図示しない)。

【0051】

図7に示すように、Ni−W−S合金膜(No.1)は、安定した電解を行うことが分かり、電解開始直後から48時間まで電圧効率約76.5%を維持した。一方、Ni−W−S合金膜(No.2)は、電解開始時には電圧効率が約78%だったが、30時間電解まで徐々に電圧効率が低下し続け48時間後は約75.5%となった。

【0052】

(エネルギー効率)

エネルギー効率は、水素発生量、及びポテンシオガルバノスタットにて観測された電気量と電解電圧から算出した。結果は表1に示した。なお、電流電解開始前に、電極表面を活性化させるために定電圧2Vで20分間の予備電解を行った。

【0053】

以上の実験により、本発明に係る方法で得られたNi−W−S合金膜(No.1)は、高い水素発生触媒能と高い耐久性を兼ね備えており、工業用水電解用電極として有用であることが分かった。一方、本発明に係る方法の範囲外で得られたNi−W−S合金膜(No.2)は、電解初期では高い性能を示すが、比較的耐久性が劣ることが確認された。

【符号の説明】

【0054】

1 基材

2 Ni−W−S合金膜

2A アノード電極側のNi−W−S合金膜

2C カソード電極側のNi−W−S合金膜

11 アルカリ水電解用電極

20 水素発生装置

22 隔膜

23 電解質(アルカリ水溶液)

24,25 電解セルを構成する保持プレート

26 ガス配管

40 測定装置

41,42 Ni−W−S合金膜

43 配線

44 測定セル

45 隔壁

46 電解質(アルカリ水溶液)

47 水槽

48 ポテンシオガルバノスタット

49 コンピュータ

【技術分野】

【0001】

本発明は、耐久性と水素発生触媒能を兼ね備えたアルカリ水電解用電極の製造方法に関する。

【背景技術】

【0002】

水素は、水の電気分解により生成することができ、また、燃やすことにより元の水に戻すことができる。そのため、水素は、水を媒体とした閉ループのエネルギーシステムのエネルギー媒体として利用できる。一方、石油等の化石燃料は、使用時に二酸化炭素を大気中に放出する開ループのエネルギーシステムのエネルギー媒体である。エネルギー媒体としての水素は、環境負荷の小さな閉ループのエネルギーシステムに適用できるので、化石燃料に代わるエネルギー媒体として非常に重要な役割を担うと考えられている。

【0003】

こうした水素は、産業用ガスとして年間300億m3消費されている。そして、地球温暖化問題を背景に、近い将来、水素エネルギー社会の実現が想定されている。そのため、さらに大量の水素需要が見込まれている。水素エネルギー社会の実現には、低価格な水素製造技術の確立と、水素の単価の低減とが必須の課題となる。低コストで水素を製造できる手段として、アルカリ水電解が期待されている。

【0004】

アルカリ水電解による水素発生方式は、アノード電極とカソード電極とを電解セル内に配置し、その電解セル内で水を電気分解して酸素と水素を発生させる方式である。こうしたアルカリ水電解のカソード電極では、電極活性が大幅に向上することから、白金系材料が好ましく用いられている(特許文献1)。しかしながら、白金系材料は高価であるため、安価で高効率な代替材料の研究が進められている。例えば、ニッケル又はニッケル合金は、低価格であり、水素発生反応に対して良好な触媒能を有することから、かねてより使用されてきた。なかでも、カソード電極として用いたNi−S合金めっき膜は、水素過電圧が低いという報告が種々されている(非特許文献1,2を参照)。

【0005】

また、カソード電極としてNi−P合金めっき電極とNi−P−W合金めっき電極を検討したものも報告されている(非特許文献3)。その検討結果によれば、Ni−P合金めっきに含まれるWの含有率が高くなるにしたがって、且つPの含有率が低くなるにしたがって、水素発生触媒能が上昇すると考察している。また、本件発明者らも、アルカリ水電解用のアノード電極材料として、Ni−P合金めっき膜について検討している(非特許文献4)。この検討によれば、P(リン)の含有量が17質量%前後のNi−Pアモルファス合金めっき膜が、アモルファス金属特有の高い耐食性を示したことから、耐食性に優れたアノード電極として有望であることがわかった。

【先行技術文献】

【非特許文献】

【0006】

【非特許文献1】山川宏二ら、金属表面技術、Vol.38、 No.8、 p.324(1987).

【非特許文献2】成田 彰ら、金属表面技術、Vol.42、 No.5、 p.559(1991).

【非特許文献3】中出貞男ら、第118回表面技術協会講演大会要旨集、「1A-21」、p.19〜20(2008).

【非特許文献4】鈴木大介ら、表面技術、Vol.60、No.2、p.47(2009).

【特許文献】

【0007】

【特許文献1】特開2008−240001号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明の目的は、高い耐久性と高い水素発生触媒能を有するアルカリ水電解用電極の製造方法を提供することにある。

【課題を解決するための手段】

【0009】

上記課題を解決するための本発明に係るアルカリ水電解用電極の製造方法は、硫酸ニッケル・六水和物を25〜50g/L、タングステン酸ナトリウム・二水和物を30〜100g/L、チオ尿素を15〜80g/L、クエン酸・無水物又はクエン酸ナトリウム・二水和物を60〜120g/L、及び応力緩和剤を添加剤として含み、pH3〜6のニッケル−タングステン−硫黄合金めっき液を用いて、基材上にアモルファス状又は微結晶状のNi−W−S合金膜を形成することを特徴とする。

【0010】

この発明によれば、上記組成のめっき液を用いるので、高い耐久性と高い水素発生触媒能を持つNi−W−S合金膜を形成することができる。

【0011】

本発明に係るアルカリ水電解用電極の製造方法において、前記応力緩和剤が、スルホサリチル酸であることが好ましい。この発明によれば、スルホサリチル酸を応力緩和剤としたときに、より高い耐久性と高い水素発生触媒能を示した。

【0012】

本発明に係るアルカリ水電解用電極において、前記Ni−W−S合金膜が、W:3質量%以上15質量%以下、S:15質量%以上30質量%以下、及びNi:残部を含有する。この発明によれば、上記組成範囲のNi−W−S合金膜は高い耐久性と高い水素発生触媒能を示した。

【発明の効果】

【0013】

本発明に係るアルカリ水電解用電極の製造方法によれば、高い耐久性と高い水素発生触媒能を持つNi−W−S合金膜を形成することができる。

【図面の簡単な説明】

【0014】

【図1】本発明に係るアルカリ水電解用電極の製造方法で得られたアルカリ水電解用電極を示す模式的な断面図である。

【図2】アルカリ水電解用電極が装着された水素発生装置の一例を示す模式的な構成図である。

【図3】Ni−W−S合金膜の表面観察写真である。

【図4】X線回折パターンである。

【図5】各試料のリニアスイープボルタンメトリー結果である。

【図6】Ni−W−S合金膜の0時間と48時間後のリニアスイープボルタンメトリー結果である。

【図7】電解時の電圧効率の経時変化を示すグラフである。

【図8】発生した水素と酸素の捕集装置の模式的な構成図である。

【発明を実施するための形態】

【0015】

本発明に係るアルカリ水電解用電極の製造方法について説明する。

【0016】

[アルカリ水電解用電極の製造方法]

本発明に係るアルカリ水電解用電極の製造方法は、pH3〜6のニッケル−タングステン−硫黄合金めっき液を用い、図1に示すように、基材1上にアモルファス状又は微結晶状のNi−W−S合金膜2を形成する方法である。ニッケル−タングステン−硫黄合金めっき液としては、硫酸ニッケル・六水和物を25〜50g/L、タングステン酸ナトリウム・二水和物を30〜100g/L、チオ尿素を15〜80g/L、クエン酸・無水物又はクエン酸ナトリウム・二水和物を60〜120g/L、及び応力緩和剤を添加剤として含み、pHが3〜6に調整されていることに特徴がある。以下、詳しく説明する。

【0017】

(基材)

基材1は、電極としての導電性とアルカリ水電解用溶液に対する耐食性とを有するものであればその種類は特に限定されないが、導電性と耐食性とに優れた金属材料で構成されたものであることが好ましい。通常、低価格で耐食性のよいステンレス鋼が好ましく用いられる。ステンレス鋼の種類については特に限定されず、アルカリ水電解用溶液に対する耐食性を考慮して任意に選択される。また、チタン又はチタン合金、ニッケル又はニッケル合金、等であってもよい。基材1の表面は、平坦面であってもよいし、粗面化処理された微細凹凸面であってもよい。なお、アルカリ水電解用溶液は、例えば、30質量%KOH等や、その他のアルカリ水溶液を挙げることができる。

【0018】

(めっき液)

めっき液は、Ni−W−S合金膜2を形成するための溶液であり、ニッケル塩、タングステン塩、硫黄化合物、支持電解質、及び応力緩和剤を含むニッケル−タングステン−硫黄合金めっき液である。具体的には、硫酸ニッケル・六水和物(NiSO4・2H2O)を25〜50g/L、タングステン酸ナトリウム・二水和物(Na2WO4・2H2O)を30〜100g/L、チオ尿素(CH4N2S)を15〜80g/L、クエン酸・無水物(C6H8O7)又はクエン酸ナトリウム・二水和物(Na3(C6H5O7)・2H2O)を60〜120g/L、及び応力緩和剤を添加剤として含み、pHが3〜6に調整された水溶液である。

【0019】

上記配合組成のめっき液を用いることにより、基材1上に、W:3質量%以上15質量%以下、S:15質量%以上30質量%以下、及びNi:残部(約63質量%以上、約82質量%以下)を含有するNi−W−S合金膜2を得ることができる。得られたNi−W−S合金膜2は、後述する実施例に記載のように、高い耐久性と高い水素発生触媒能を示した。

【0020】

上記した各塩の配合量の範囲は、Ni−W−S合金膜2の成分組成を上記範囲内(W:3質量%以上15質量%以下、S:15質量%以上30質量%以下)にするための範囲である。したがって、硫酸ニッケル・六水和物の配合量が上記範囲外の場合は、タングステン酸ナトリウム・二水和物の配合量とチオ尿素の配合量とを上記範囲内にしても、Ni−W−S合金膜中のW含有量とS含有量とを上記範囲内とすることができないことがある。また、タングステン酸ナトリウム・二水和物の配合量やチオ尿素の配合量が上記範囲外の場合は、硫酸ニッケル・六水和物の配合量を上記範囲内にしても、Ni−W−S合金膜中のW含有量とS含有量とを上記範囲内とすることができないことがある。

【0021】

ニッケル塩として、さらに塩化ニッケルやスルファミン酸ニッケルを配合してもよい。特に塩化ニッケルは、ニッケル陽極の溶解性を高めることができるので、必要に応じて配合することが好ましい。また、タングステン塩として他のタングステン塩を用いてもよいし、硫黄化合物としてチオ硫酸塩等の他の硫黄化合物を用いてもよい。

【0022】

なお、クエン酸・無水物又はクエン酸ナトリウム・二水和物が60g/L未満では、ニッケルの錯体化が進まず、均一電着性が低下することがある。一方、クエン酸・無水物又はクエン酸ナトリウム・二水和物が120g/Lを超えても、あまり特性に影響しない。

【0023】

応力緩和剤は、Ni−W−S合金膜2の応力を緩和してクラックや亀裂の発生を抑制し又は防ぐための添加剤である。応力緩和剤をめっき液に配合することにより、Ni−W−S合金膜2に生じる亀裂やクラックを抑制でき、結果として、より高い耐久性と高い水素発生触媒能を示すことができる。応力緩和剤としては、スルホサリチル酸[C6H3(OH)(SO3H)COOH・2H2O]、サッカリン(C7H5NO3S)、等が好ましく用いられる。サッカリンよりもスルホサリチル酸の方が合金膜の成長状態がよく、応力緩和剤としてより好ましい。なお、スルホサリチル酸の配合量は、0.01〜10g/Lであることが好ましい。

【0024】

なお、応力緩和剤以外の添加剤は、本発明の趣旨及び電極性能を損なわない範囲で配合してもよい。

【0025】

pHが3〜6の範囲内で、Ni−W−S合金膜2に高い耐久性と高い水素発生触媒能を付与できる。pHが3未満の場合は、Ni−W−S合金膜2の耐久性が劣り、高い水素発生触媒能を得ることができないことがあった。一方、pHが6を超えると、Ni−W−S合金膜2の表面に硫黄化合物の微粉末が発生することがあり、良好なNi−W−S合金膜2を得ることができないことがあった。

【0026】

(Ni−W−S合金膜)

上記めっき液により、基材1上にNi−W−S合金膜2を形成できる。形成されたNi−W−S合金膜2の成分組成は、W:3質量%以上15質量%以下、S:15質量%以上30質量%以下、及びNi:残部(約63質量%以上、約82質量%以下)を含有する。この成分範囲のNi−W−S合金膜2は、アモルファス状又は微結晶の膜となり、後述する実施例に記載のように、高い耐久性と高い水素発生触媒能を示した。なお、Ni−W−S合金膜2には、不可避不純物が含まれていてもよい。

【0027】

W含有量が3質量%未満では、高い耐久性と高い水素発生触媒能を示さない。一方、W含有量が6質量%を超えても、耐久性と水素発生触媒能の変化が少なく、しかも、Wを6質量%を超えるように含有させることは難しい。また、S含有量が15質量%未満では、結晶性になることがあり、耐食性が低下して耐久性が劣ることがある。一方、S含有量が30質量%を超えると、相対的に耐食性の良いNi含有量が少なくなるので、却って耐久性が低下する傾向にある。

【0028】

Ni−W−S合金膜2がアモルファス状又は微結晶状であることは、X線回折装置で測定されたX線回折パターンがいわゆるブロード形態であることにより同定することができる。また、微結晶状は、アモルファス状のX線回折パターンよりもブロード形態が乱れて一部結晶性のピークを含む場合もある。

【0029】

これらの各成分組成は、めっき液中の各塩又は化合物の配合量や、めっき条件を変更して調整できる。めっき液中の各塩又は化合物の配合量は、上記しためっき液組成の範囲内で調整でき、W含有量を増す場合にはめっき液中のタングステン塩の濃度を増せばよいし、S含有量を増す場合は、めっき液中の硫黄化合物の濃度を増せばよい。また、めっき条件は、15〜90℃の範囲の液温度、1〜200mA/cm2の範囲の電流密度、撹拌、の各条件を変化させて行うことができる。

【0030】

めっき手段は、直流めっきであってもよいし、パルスめっきであってもよい。また、Ni−W−S合金膜2は、図1に示すように、基材1上の一方の面に形成してもよいし、両面に形成してもよい(図示しない)。得られるNi−W−S合金膜の厚さは特に限定されないが、通常、1〜10μmの範囲である。

【0031】

[水素発生装置]

図2は、本発明に係るアルカリ水電解用電極の製造方法で得られたアルカリ水電解用電極11を用いて構成した水素発生装置20の一例を示す模式構成図である。水素発生装置20は、図2に示すように、アルカリ水電解用電極11と、隔壁22とを交互に複数配置した電解セルを有する。具体的には、一方の面をアノード電極2Aとし、他方の面をカソード電極2Cとする複数の電極板と、その複数の電極板の間に設けられた隔膜22とで構成された電解セルを有している。その複数の電極板は、既述したアルカリ電解用電極11を好ましく用いることができる。

【0032】

図2に示す態様の両面電極型の電極板の一方の面に形成するアノード電極2Aは、他方の面に形成したカソード電極2Cと同じ組成のNi−W−S合金膜2としてもよい。電極板の両面に同じ成分組成のNi−W−S合金膜を設けることにより、製造コストを著しく低減することができる。

【0033】

こうして構成した水素発生装置20は、高い耐久性と高い水素発生触媒能を有するアルカリ水電解用電極11を用いるので、電極の交換頻度を少なくすることができ、装置全体としての耐久性を高めることができる。

【実施例】

【0034】

以下、実験例により本発明をさらに詳しく説明する。なお、本発明は以下の実験結果で得られた内容に限定されるものではない。

【0035】

[実験例1]

(電極の作製)

基材1として、表面が均一で滑らかなSUS430ステンレス鋼板(株式会社ニコラ製、厚さ0.5mm)を用い、10mm×5mmとなるようにマスキングした。そのステンレス鋼板の表面に対し、脱脂等の下処理をして清浄化した。

【0036】

その基材1を試料極とし、表1に示す組成の各Ni−W−S合金めっき液を用い、表1に示す条件で電気めっきを行い、基材1上にNi−W−S合金膜(No.1〜No.5)及びNi−S合金膜(No.6)を作製した。電気めっきは、ガルバノスタット(北斗電工株式会社製、HZ5000)を用いて直流を印加して行った。Ni−W−S合金膜とNi−S合金膜をそれぞれ成膜した後、水洗し、エアーで水分を除去した後、恒温槽にて乾燥させた。なお、めっき時間はめっき厚さが5μmとなるまで行った。陽極は純ニッケル板を用いた。

【0037】

【表1】

【0038】

[測定と評価]

(表面観察)

電界放出形走査電子顕微鏡(株式会社日立製作所製、型番:FE−SEM)で電極表面観察を行った。加速電圧を15kVとし、1000倍と5000倍の拡大倍率で表面状況を観察した。その結果を図3に示した。図3では、上段から、Ni−S合金膜(No.6)、Ni−W−S合金膜(No.1)、Ni−W−S合金膜(No.2)の表面SEM写真である。

【0039】

図3に示すように、Ni−S合金膜(No.6)では、部分的にクラックがあるものの、緻密な膜が形成されていた。一方、Ni−W−S合金膜(No.1)では、サリチル酸の作用により顕著なクラックは認められず、緻密な膜の形成が確認できた。また、Ni−W−S合金膜(No.2)では、成膜にむらがあり、黒色で粉状の硫黄の析出が確認されたが、その理由は、めっき液のpHが9であることに基づいていると考えられる。硫黄の異常析出は、めっき液の長期安定性が低下すると考えられる。

【0040】

(組成分析)

Ni−W−S合金膜の組成の定性及び定量分析をエネルギー分散型X線分析装置(株式会社堀場製作所製、型番:EMAX−5770)を利用し、加速電圧15kV、プローブ電流0.2nAで行った。その結果を表1に示した。

【0041】

本発明者は、硫酸ニッケル・六水和物が25〜50g/L、タングステン酸ナトリウム・二水和物が30〜100g/L、チオ尿素が15〜80g/L、クエン酸・無水物又はクエン酸ナトリウム・二水和物が60〜120g/L、及び応力緩和剤を配合し、pH3〜6のめっき液で、Ni−W−S合金膜が、W:3質量%以上15質量%以下、S:15質量%以上30質量%以下、及びNi:残部を含有することを確認しているが、この実験例では、表1に示すように、本発明の範囲に含まれないNi−W−S合金膜(No.2〜No.5)及びNi−S合金膜(No.6)との比較を行った。その結果、めっき液に配合する各塩又は化合物の配合量や得られた合金膜の組成は近いものの、No.1のめっき液はpHが4でサリチル酸を配合している点で、他のNo.2〜No.6のめっき液とは異なっている。

【0042】

(結晶構造解析試験)

XRD(X線回折)により、試料の結晶構造解析を行った。分析には株式会社リガク社製のX線回折装置(型名:RINT2100)を用いた。走査範囲2θ/θ20〜90°、走査速度4°/秒にて評価を行った。その結果を図4に示した。

【0043】

図4に示すように、Ni−W−S合金膜(No.1)とNi−W−S合金膜(No.2)は、X線回折ピークがほぼ同じであり、合金組成に由来する顕著な結晶性ピークは認められず、全体がブロードになっており、アモルファス状又は微結晶状の合金膜であることが分かった。この理由は、図3に示すように、合金膜が微細化しているためと考えられる。

【0044】

(電気化学特性試験)

LSV(リニアスープボルタンメトリー)をポテンショスタット(北斗電工株式会社製、HZ5000)により行い、合金膜のカソード分極曲線を測定し、電気化学特性を確認した。電解液には30質量%KOH(工業用フレーク状KOH95.5%、日本曹達株式会社)水溶液を用い、液温度は投込式恒温装置にて保温された液中にビーカーを入れ、60℃に保温した。対極にはPtメッシュ電極を用い、参照電極にはAg/AgCl電極を用い、走査速度を10mV/秒とし、走査電位範囲を−1640〜−0mVとした。その結果を図5に示した。

【0045】

図5に示すように、Ni−W−S合金膜(No.1、No.2)は、Ni−S合金膜(No.6)やNi電極よりも十分に低い水素過電圧を示していることが確認でき、ターフェルスロープも大きい値を示した。

【0046】

なお、水素発生電極としての触媒能の評価として、交換電流密度の結果を表1示した。表1に示すように、Ni−W−S合金膜(No.1)の交換電流密度は−1.87A/cm2であり、Ni−S合金膜(No.6)の−2.92(A/cm2)及びNi膜の−4.5(A/cm2)よりも十分低い交換電流密度を示した。

【0047】

(耐久性確認試験)

耐久性確認試験は、30質量%の水酸化カリウム(日本曹達株式会社製、工業用フレーク状KOH 95.5%)水溶液を電解液に用いた。評価電極としてNi−W−S合金膜(No.1)とNi−W−S合金膜(No.2)用い、対極としてPtメッシュ電極を用い、60℃、定電流30mAで48時間の電解試験を行った。定期的に電解電圧を測定するとともに、LSVを測定し、長期電解に伴う電解性能の変化を確認した。測定を行うタイミングとして電解開始から0,2,6,12,18,24,30,36,48時間の9点を計測した。その結果を図6及び図7に示した。

【0048】

図6は、Ni−W−S合金膜の0時間と48時間後のリニアスイープボルタンメトリー(LSV)の結果であり、図7は、電解時の電圧効率の経時変化を示すグラフである。なお、図8は、発生した水素と酸素の捕集装置の模式的な構成図である。図8に示す測定装置40は、水槽47内に水酸化カリウム溶液(電解質46)を充填した測定セル(目盛付きのH字管、ケニス製)44を配置し、その測定セル44内にNi−W−S合金電極41,42を隔壁45を介して配置している。各電極41,42に配線43を取り付け、その配線43はポテンシオガルバノスタット(北斗電工株式会社製、HZ5001)48に接続され、そのポテンシオガルバノスタット48はパソコン49に接続されている。なお、電解開始前に、電極表面を活性化させるために定電圧2Vで20分間の予備電解を行った。

【0049】

Ni−W−S合金膜(No.1)では、36時間まで徐々に電圧効率が上昇して水素発生触媒能が上がり、その後も安定した水素発生を行うことができた。また、図6に示すように、Ni−W−S合金膜(No.1)の水素過電圧は、電解開始時よりも48時間電解後の方が低かった。さらに、Ni−W−S合金膜(No.1)の交換電流密度は、電解開始時のi0=−1.91から、48時間電解後のi0=−1.28になった。このように、Ni−W−S合金膜(No.1)では、意外にも、いずれも特性が改善した。

【0050】

一方、Ni−W−S合金膜(No.2)も同様と考えられたが、結果はその逆であり、電解直後から交換電流密度がi0=−1.87からi0=−2.34に変化し、さらに電解開始から12時間で安定し48時間までほぼ同様の電流電位曲線を示していた(図示しない)。

【0051】

図7に示すように、Ni−W−S合金膜(No.1)は、安定した電解を行うことが分かり、電解開始直後から48時間まで電圧効率約76.5%を維持した。一方、Ni−W−S合金膜(No.2)は、電解開始時には電圧効率が約78%だったが、30時間電解まで徐々に電圧効率が低下し続け48時間後は約75.5%となった。

【0052】

(エネルギー効率)

エネルギー効率は、水素発生量、及びポテンシオガルバノスタットにて観測された電気量と電解電圧から算出した。結果は表1に示した。なお、電流電解開始前に、電極表面を活性化させるために定電圧2Vで20分間の予備電解を行った。

【0053】

以上の実験により、本発明に係る方法で得られたNi−W−S合金膜(No.1)は、高い水素発生触媒能と高い耐久性を兼ね備えており、工業用水電解用電極として有用であることが分かった。一方、本発明に係る方法の範囲外で得られたNi−W−S合金膜(No.2)は、電解初期では高い性能を示すが、比較的耐久性が劣ることが確認された。

【符号の説明】

【0054】

1 基材

2 Ni−W−S合金膜

2A アノード電極側のNi−W−S合金膜

2C カソード電極側のNi−W−S合金膜

11 アルカリ水電解用電極

20 水素発生装置

22 隔膜

23 電解質(アルカリ水溶液)

24,25 電解セルを構成する保持プレート

26 ガス配管

40 測定装置

41,42 Ni−W−S合金膜

43 配線

44 測定セル

45 隔壁

46 電解質(アルカリ水溶液)

47 水槽

48 ポテンシオガルバノスタット

49 コンピュータ

【特許請求の範囲】

【請求項1】

硫酸ニッケル・六水和物を25〜50g/L、タングステン酸ナトリウム・二水和物を30〜100g/L、チオ尿素を15〜80g/L、クエン酸・無水物又はクエン酸ナトリウム・二水和物を60〜120g/L、及び応力緩和剤を添加剤として含み、pH3〜6のニッケル−タングステン−硫黄合金めっき液を用いて、基材上にアモルファス状又は微結晶状のNi−W−S合金膜を形成することを特徴とするアルカリ水電解用電極の製造方法。

【請求項2】

前記応力緩和剤がスルホサリチル酸である、請求項1に記載のアルカリ水電解用電極の製造方法。

【請求項3】

前記Ni−W−S合金膜が、W:3質量%以上15質量%以下、S:15質量%以上30質量%以下、N:残部、及び不可避不純物を含有する、請求項1又は2に記載のアルカリ水電解用電極の製造方法。

【請求項1】

硫酸ニッケル・六水和物を25〜50g/L、タングステン酸ナトリウム・二水和物を30〜100g/L、チオ尿素を15〜80g/L、クエン酸・無水物又はクエン酸ナトリウム・二水和物を60〜120g/L、及び応力緩和剤を添加剤として含み、pH3〜6のニッケル−タングステン−硫黄合金めっき液を用いて、基材上にアモルファス状又は微結晶状のNi−W−S合金膜を形成することを特徴とするアルカリ水電解用電極の製造方法。

【請求項2】

前記応力緩和剤がスルホサリチル酸である、請求項1に記載のアルカリ水電解用電極の製造方法。

【請求項3】

前記Ni−W−S合金膜が、W:3質量%以上15質量%以下、S:15質量%以上30質量%以下、N:残部、及び不可避不純物を含有する、請求項1又は2に記載のアルカリ水電解用電極の製造方法。

【図1】

【図2】

【図4】

【図5】

【図6】

【図7】

【図8】

【図3】

【図2】

【図4】

【図5】

【図6】

【図7】

【図8】

【図3】

【公開番号】特開2013−49913(P2013−49913A)

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願番号】特願2011−189670(P2011−189670)

【出願日】平成23年8月31日(2011.8.31)

【国等の委託研究の成果に係る記載事項】(出願人による申告)国等の委託研究の成果に係る特許出願(平成23年度経済産業「戦略的基盤技術高度化支援事業」産業技術力強化法第19条の適用を受ける特許出願)

【出願人】(595117356)株式会社バンテック (7)

【出願人】(597113457)日本プレーテック株式会社 (4)

【出願人】(304036743)国立大学法人宇都宮大学 (209)

【Fターム(参考)】

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願日】平成23年8月31日(2011.8.31)

【国等の委託研究の成果に係る記載事項】(出願人による申告)国等の委託研究の成果に係る特許出願(平成23年度経済産業「戦略的基盤技術高度化支援事業」産業技術力強化法第19条の適用を受ける特許出願)

【出願人】(595117356)株式会社バンテック (7)

【出願人】(597113457)日本プレーテック株式会社 (4)

【出願人】(304036743)国立大学法人宇都宮大学 (209)

【Fターム(参考)】

[ Back to top ]