アルカリ浸出による循環型有価金属の回収装置及び方法

【課題】有価金属回収を目的とした塩素及びアルカリ金属水酸化物を再循環して使用できる密閉型システムで、環境に優しいとともに工程効率を最大化する有価金属回収装置を提供する。

【解決手段】電解塩素生成槽100と、電解塩素生成槽の後段で有価金属含有物を浸出反応させる溶解槽200と、溶解槽に連結されてキャリアガスを供給するガス供給機500と、溶解槽の後段で揮発性物質を捕集する捕集槽300と、溶解槽で発生した浸出反応物を分離・精製する分離槽400と、電解塩素生成槽100、溶解槽200及び分離槽400を連結する塩素及びアルカリ金属水酸化物再循環ライン601、602とを備えた、有価金属の特性に応じた回収が可能な、有価金属回収装置を提供する。

【解決手段】電解塩素生成槽100と、電解塩素生成槽の後段で有価金属含有物を浸出反応させる溶解槽200と、溶解槽に連結されてキャリアガスを供給するガス供給機500と、溶解槽の後段で揮発性物質を捕集する捕集槽300と、溶解槽で発生した浸出反応物を分離・精製する分離槽400と、電解塩素生成槽100、溶解槽200及び分離槽400を連結する塩素及びアルカリ金属水酸化物再循環ライン601、602とを備えた、有価金属の特性に応じた回収が可能な、有価金属回収装置を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、Cu、Zn、Sn、Cr、In、Pb、Mo、V、W、Zr、Ge、Re、Au、Ir、Rh、Ru、Os又はこれらの混合物を含む有価金属の回収装置及びこれを用いた有価金属の回収方法に関し、より詳細には、電解塩素生成槽で発生した塩素を有価金属の種類に応じて酸化物を揮発させたり、浸出溶液に溶解させることによって回収できる有価金属アルカリ浸出、回収装置及びこれを用いた回収方法であって、前記装置は閉鎖系で、電解塩素生成槽の陽極室で生成する塩素及び陰極室で生成するアルカリ金属水酸化物、例えば水酸化ナトリウムの再循環により、これらを付加的に供給する必要がないので、廃液、廃ガスが発生せず環境にやさしく、有毒性ガス漏れの危険がないので安全かつ経済的であることを特徴とする。

【背景技術】

【0002】

一般に、各種電子製品などの製造工程で発生するスクラップ、廃棄物、廃製品又は化学工程で発生する廃触媒のみならず、めっき工場及び繊維工場で発生したり、写真現象時に発生する廃水などには多量の有価金属が含有されており、このような廃資源の再活用及び 前記各廃資源から回収する価値のある有価金属の効率的な回収は、廃資源の価値創出及び環境汚染防止の側面で非常に重要である。

【0003】

前記有価金属としては、銅(Cu)、亜鉛(Zn)、スズ(Sn)、クロム(Cr)、インジウム(In)、鉛(Pb)、モリブデン(Mo)、バナジウム(V)、タングステン(W)、ジルコニウム(Zr)、ゲルマニウム(Ge)、レニウム(Re)、金(Au)、イリジウム(Ir)、ロジウム(Rh)、ルテニウム(Ru)、オスミウム(Os)などを挙げることができ、このような有価金属及びこれらの混合物を含む含有物又は廃水を処理して前記有価金属を回収するための方法としては、主に、アルカリ塩を溶媒に溶かして製造したアルカリ溶液で浸出する方法がある。

【0004】

一般的なアルカリ浸出方法は、多量のアルカリ塩を溶かした水溶液を使用して高い温度で反応して溶解するが、持続的にアルカリが消耗することによって、大量のアルカリ塩が必要であり、発生する廃液が環境汚染を引き起こすおそれがあり、酸に比べて高価であるアルカリ塩の使用が工程費用を上昇させる主な原因となる。

【0005】

他の方法としては電気分解を用いる方法があるが、前記電気分解方式は、廃水内に含有された有価金属のみならず、一般的な無機化合物又は有機化合物の処理及び生産で部分的に使用されているが、処理時間が長くかかったり、付加装置によって効率が低いという短所を有する。

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、従来技術の問題を解決するためのもので、電解塩素生成槽の陽極室で電気化学反応を用いて塩素ガスを発生させることによって必要時のみに塩素ガスを使用することができ、また、陰極室ではアルカリ金属水酸化物水溶液、例えば水酸化ナトリウム水溶液を製造し、これを浸出に使用することができる。本発明は、有価金属の種類に応じて、溶解槽で浸出反応した後で揮発させて捕集槽で捕集して、および/または浸出溶液を分離槽で分離・精製して回収する装置、及び浸出反応で使用されていない塩素ガスを電解塩素生成槽に再循環して還元処理し、これを再び塩素ガス生成に使用することと、溶解槽で使用された浸出溶液を再び陰極室に供給し、これをアルカリ金属水酸化物、例えば水酸化ナトリウムの製造に使用することによって、外部からアルカリ供給をせずに循環使用する方法を提供することを目的とする。

【0007】

本発明に係る装置の各構成要素が有機的に結合され、有価金属の回収率を顕著に改善することができ、特に、塩素及びアルカリ金属水酸化物、例えば水酸化ナトリウムを再循環して使用できる密閉型システムであって、これらの外部供給が必要でなく、設備腐食及び有毒ガス漏れの心配がなく、また、廃液が発生しないので環境に優しいとともに工程効率を最大化することを目的とする。

【課題を解決するための手段】

【0008】

本発明に係る有価金属回収装置は、電解塩素生成槽と、電解塩素生成槽の後段で有価金属含有物を浸出反応させる溶解槽と、溶解槽に連結されてキャリアガスを供給するガス供給機と、溶解槽の後段で揮発性物質を捕集する捕集槽と、溶解槽で発生した浸出反応物を分離・精製する分離槽と、電解塩素生成槽、溶解槽及び分離槽を連結する塩素及びアルカリ金属水酸化物、例えば水酸化ナトリウムの再循環ラインとを備える。

【0009】

前記電解塩素生成槽は、塩素を含む酸又はアルカリ金属塩化物を含有する電解液、イオン交換膜で分離された陽極室及び陰極室を含んで構成され、前記陽極室で生成した塩素ガス又は陰極室で生成したアルカリ金属水酸化物、例えば水酸化ナトリウム溶液が溶解槽に供給されることを特徴とする。

【0010】

前記陽極室及び陰極室は、黒鉛、イリジウム又はチタン電極を含み、イオン交換膜は、分離膜として陰イオン交換膜であることが望ましく、陽極室と陰極室の二つの電極間における反応の相互影響を防止できるとともに、塩化物イオンの選択的透過が可能なものであれば限定されない。

【0011】

電解塩素生成槽は、電極を通して電流又は電圧を印加することによって電気分解反応で塩素ガスを生成する。このように電気分解反応で浸出時に実時間で塩素ガスを生成して使用・消費する工程は、従来の塩素ガス供給のために外部に別途に備える貯蔵タンク、塩素ガス漏れを防止するための設備や塩素ガスの連続供給のための装置を付加的に設置しなければならないという負担を解消するだけでなく、設備腐食防止及びガス漏れ時の環境汚染事故対処にも効果的である。

【0012】

電解塩素生成槽の陽極室では、下記の式(1)に示すように塩素ガスが生成する。

【0013】

(1)2Cl−→Cl2↑+2e−

【0014】

前記電気分解反応で得た塩素ガスは溶解槽に安定的に供給することができ、溶解槽で反応していない余分の塩素ガスは、塩素再循環ラインを通して塩素電解生成槽の陰極室に再供給して循環させる。このとき、塩素ガスは、陰極室でアルカリ金属水酸化物、例えば水酸化ナトリウム溶液と反応して安定的な塩素化合物に変換された後、塩化物イオンに還元されて陰イオン交換膜を通して陽極室に移動し、塩素ガス生成反応に再利用することによって塩素利用効率を最大化することができる。

【0015】

前記のように溶解槽で余分の塩素ガスが電解塩素生成槽に再供給されることは、電解塩素生成槽の陰極室に連結された再循環ラインを通して塩素ガスが再供給されるだけでなく、溶解槽での浸出反応後、塩素ガスが分離槽を経て電解塩素生成槽に再供給されることも含む。

【0016】

本発明では、前記塩素再循環ラインを通して塩素を再利用することによって別途の塩素供給装置を含まないことも可能である。

【0017】

前記電解塩素生成槽で電解液がアルカリ金属塩化物を含有する場合、陰極室でアルカリ金属水酸化物が生成する。このとき、アルカリ金属塩化物は、NaCl、KCl、LiCl又はこれらの混合物で、前記アルカリ金属水酸化物は、NaOH、KOH、LiOH又はこれらの混合物である。前記アルカリ金属塩化物は塩化ナトリウム(NaCl)で、これに対応して、アルカリ金属水酸化物は水酸化ナトリウム(NaOH)であることが望ましい。アルカリ金属水酸化物溶液、例えば水酸化ナトリウム溶液は、溶解槽内で酸化性アルカリ溶液の製造に必要なアルカリ溶液として溶解槽に供給される。

【0018】

一様態として、電解生成槽内の陰極室では、下記の式(2)に示すように水酸化ナトリウムが生成する。また、このときに生成する水素は、燃料電池の動力源又は熱源として使用されることを特徴とする。

【0019】

(2)2H2O+2NaCl+2e−→H2↑+2Cl−+2NaOH

【0020】

本発明で、有価金属は、銅(Cu)、亜鉛(Zn)、スズ(Sn)、クロム(Cr)、インジウム(In)、鉛(Pb)、モリブデン(Mo)、バナジウム(V)、タングステン(W)、ジルコニウム(Zr)、ゲルマニウム(Ge)、レニウム(Re)、金(Au)、イリジウム(Ir)、ロジウム(Rh)、ルテニウム(Ru)、オスミウム(Os)又はこれらの混合物を含み、アルカリで溶解可能な有価金属であれば、これに限定されることはない。

【0021】

本発明で、溶解対象有価金属は、溶解槽で効果的な溶液で浸出反応させて分離・精製可能であり、揮発性有価金属の溶液を製造し、これを揮発させた後で捕集することができる。また、非揮発性有価金属及び揮発性有価金属が混在した状態でも、各金属別に溶液を製造し、揮発・捕集及び分離・精製を行えることを特徴とする。

【0022】

前記溶解槽に供給される塩素ガスは溶解槽内の酸化性アルカリ溶液と反応し、HClO、ClO−、NaClO、KClO及びLiClO群から一つ以上選択される特定の塩素化合物が生成され、これが浸出反応に参加する。この過程で製造された酸化性アルカリ溶液のpHは、次の式(3)の反応によって水素イオンが発生することによって低下するが、陰極室で生成したアルカリ溶液を分離槽にさらに供給し、酸化性アルカリ溶液のpHを維持することが可能である。

【0023】

(3)Cl2+H2O→HClO+H++Cl−

【0024】

本発明に係る溶解槽は、前段に電解塩素生成槽と連結された酸化性アルカリ溶液保管槽をさらに含むことができる。電解塩素生成槽で発生する塩素ガスは、溶解槽に供給される代わりに、連結された酸化性アルカリ溶液保管槽に入るように装置し、予め貯蔵されたNaOH、KOHなどのアルカリを溶解させたアルカリ溶液と反応させ、pH8〜14の酸化性アルカリ溶液を製造して貯蔵し、これを必要時に溶解槽に供給して使用することも可能である。

【0025】

本発明に係る溶解槽では、pHが調節された酸化性アルカリ溶液と装入された有価金属含有物を浸出反応させる。

【0026】

有価金属がルテニウム又はオスミウムなどの揮発性である場合、溶解反応後に溶解槽に追加的に供給される塩素ガスが、式(3)によって浸出溶液のpHを10以下に低下させ、溶解されたルテニウムとオスミウムを気体状態の酸化物に変化させ、これを捕集槽に移動させることによって捕集するようになる。このとき、キャリアガスがガス供給機から溶解槽に供給され、これを捕集槽に自然に移動させる。前記キャリアガスは、窒素、アルゴン、酸素及び空気などであり、経済性を考慮すると空気であることが望ましく、キャリアガスの種類は、大気中で安定的であれば大きな制限を受けない。

【0027】

非揮発性有価金属含有物の場合、溶解槽から酸化性アルカリ溶液内の浸出溶液の形態で浸出され、前記浸出溶液を分離・精製できる分離槽に移送する。前記分離槽では、固相液相分離膜を通して固相の残余物を分離した後、沈澱、溶媒抽出などの方法で有価金属を回収するようになる。このとき、本発明に係る有価金属回収装置は、発生する廃液を再び陰極室に供給し、これを再使用できるように再循環させることを特徴とする。

【0028】

本発明に係る有価金属回収装置は、密閉型システムであって、塩素ガス及びアルカリ金属水酸化物、例えば水酸化ナトリウムを再循環させて再活用することによって装置の効率性を最大化することができる。

【0029】

本発明は、前記有価金属回収装置を用いた有価金属回収方法を提供する。

【0030】

本発明に係る有価金属回収方法は、a)電解塩素生成槽に電流又は電圧を印加して生成した塩素ガス又はアルカリ金属水酸化物溶液、例えば水酸化ナトリウム溶液を溶解槽に移送する段階と、b)移送された塩素ガス及びアルカリ金属水酸化物溶液、例えば水酸化ナトリウム溶液の反応によって生成した酸化性アルカリ溶液によって有価金属含有物を浸出反応させる溶解段階と、c)浸出された有価金属を揮発させて捕集槽で捕集して、および/または分離槽に移送して分離・精製する分離段階と、d)前記の移送された塩素ガス中の未使用塩素と分離段階で発生した塩化物イオン含有余液を電解塩素生成槽に再循環させる段階とを含むことを特徴とする。

【0031】

前記溶解槽は、前段にガス供給機を備えており、前記溶解槽のノズルを介してキャリアガスを供給することをさらに含むことを特徴とする。

【0032】

前記電解塩素生成槽では、塩素を含む酸又はアルカリ金属塩化物を含有し、電極を通して電流又は電圧を印加することによって電気分解反応で塩素ガスを生成する。また、陰極室で発生するアルカリ金属水酸化物溶液、例えば水酸化ナトリウム溶液は、酸化性アルカリ溶液の製造のために溶解槽に供給される。

【0033】

前記b)段階で有価金属含有物を浸出反応させる溶解段階は、pH8以上、20〜90℃で行われることを特徴とする。前記溶解段階で、溶液のpHは、装入される有価金属の種類に応じて異なる形で調節することができ、Mo、WはpH8以上、Ge、Sn、V、Cr、Rh、Ir、Ru、OsはpH10以上、Zr、Cu、Zn、In、PbはpH13以上、CdはpH14以上であることが望ましい。

【0034】

前記c)段階で、有価金属が浸出された溶液のpHを1〜10に調節することによってキャリアガスによって捕集槽に移送されて捕集され、このとき、溶解槽の温度は20〜90℃であることを特徴とする。この段階のpH調節は、塩素ガスの追加供給によって行われる。

【0035】

c)段階で、非揮発性有価金属の浸出溶液は、分離・精製が可能な分離槽に移送される。前記分離槽は、抽出装置を含み、化学的沈澱、イオン交換樹脂又は溶媒抽出などの方法を用いて有価金属を回収することができる。

【0036】

また、本発明では、前記有価金属を回収した後で発生する廃液は再循環ラインを通して陰極室に移送され、廃液に含有された塩化物イオンと溶液を再使用できるように再循環システムを備える。

【0037】

本発明では、浸出溶液の分離・精製の余液がアルカリ金属イオン、例えばナトリウムイオンと塩化物イオンを含有しているので、これを電解塩素生成槽の陰極室に移送し、塩素の電解生成とアルカリ溶液の製造に再利用できる再循環ラインを備えることを特徴とする。

【0038】

前記c)段階の捕集槽での捕集は、還元剤を含有した溶液で5〜30℃で行われることを特徴とする。

【0039】

塩素電解生成槽の塩素ガス生成のための塩化物イオン供給源としては、pH1以下の塩酸溶液が有利であり、捕集槽で使用される還元剤としては、金属不純物の汚染を防止するためにアルコールなどの有機化合物としてエタノール、メタノール、イソプロパノールなどを使用することができる。

【0040】

前記d)段階の塩素の再循環は、溶解槽の余分の塩素ガスを電解塩素生成槽の陰極室に供給し、これを塩化物イオンに還元した後で再使用する、および/または分離槽で溶液を分離・精製した後、塩化物イオンを含有した余液をアルカリ溶液の原料として電解塩素生成槽の陰極室に再供給することを含む。

【発明の効果】

【0041】

本発明は、有価金属の種類に応じて溶解槽で浸出反応した後、揮発させて捕集槽で捕集したり、浸出溶液を分離槽で分離・精製して回収することができ、電気化学反応で生成した塩素ガスを用いて外部に塩素ガス供給のための装置、ガス供給装置のガス漏れ防止のための設備及び塩素ガスの連続的な供給のための貯蔵装置を付加的に設置しなければならないという負担を解消することができ、費用節減及び工程の単純化という利点を有する。

【0042】

特に、本発明に係る電解塩素生成槽、溶解槽及び分離槽が再循環ラインによって有機的に結合されることによって、塩素及びアルカリ金属水酸化物、例えば水酸化ナトリウムを再循環させて使用できる閉鎖系であって、これらの外部供給を必要とせず、設備腐食、有毒ガス及び廃液が発生せず環境に優しく、持続的な工程の運転が可能なだけでなく、有価金属の回収率及び工程効率を最大化することができ、非常に経済的な利点を有する。

【図面の簡単な説明】

【0043】

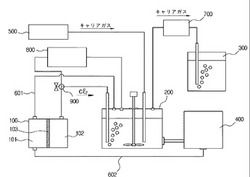

【図1】図1は、本発明に係る有価金属回収装置の一様態を示した図である。

【図2】図2は、時間に伴う陰極室のpH変化と、これから計算された溶液内の水酸化ナトリウム濃度の変化を示した図である。

【発明を実施するための形態】

【0044】

以下、本発明を実施例によって詳細に説明する。

【0045】

ただし、下記の実施例は、本発明を例示するものに過ぎなく、本発明の内容が下記の実施例によって限定されることはない。

【0046】

図1は、本発明に係る有価金属回収装置を示した一例であって、図1に示したように、陰極室101、陽極室102及びイオン交換膜103が備えられた電解塩素生成槽100と、前記電解塩素生成槽100の後段で有価金属含有物を浸出反応させる溶解槽200と、溶解槽の後段で揮発性物質を捕集する捕集槽300と、溶解槽200で発生した浸出反応物を分離・精製する分離槽400と、前記溶解槽200に連結されてキャリアガスを供給するガス供給機500と、酸化性アルカリ溶液保管槽800と、電解塩素生成槽100、溶解槽200及び分離槽400を連結する塩素及びアルカリ金属水酸化物再循環ライン601、602とを含んで構成される。

【0047】

前記溶解槽200には、投入口を介して溶解対象物である有価金属含有試料が投入され、アルカリ金属水酸化物溶液の供給及びpH調節を行う。溶解槽200内の液及び試料は撹拌器によって撹拌され、pH調節及び維持のためにpHセンサーをさらに含むことができる。

【0048】

前記電解塩素生成器100は、有価金属に応じて適切な量の塩素ガスを電気分解によって生成して前記溶解槽200に供給する。電解塩素生成器100は、塩化物イオンを含有する電解液、イオン交換膜103で分離された陰極室101及び陽極室102を含んで構成され、酸化電流によって陽極室102の酸化電極で生成した塩素ガスが塩素供給ラインを通じて溶解槽200に供給される。このとき、塩素供給ラインの端部は、溶解槽200内に存在する液に含浸されることが望ましく、含浸された端部に散気装置が備えられ、塩素ガスが塩素化合物に変化する変化率を最大化させることが望ましい。

【0049】

前記陽極室102及び陰極室101は、黒鉛、イリジウム又はチタン電極を含み、イオン交換膜103は、分離膜として陰イオン交換膜であることが望ましく、陽極室102と陰極室101の二つの電極間における反応の相互影響を防止できるとともに、塩化物イオンの選択的透過が可能なものであれば限定されない。

【0050】

前記電解液に塩化物イオンを提供するためにアルカリ金属塩化物が使用される場合、対応する反応によって前記陰極室101ではアルカリ金属水酸化物が生成するようになる。前記アルカリ金属水酸化物は、溶解槽200内に溶液の形態で供給されて酸化性アルカリ溶液の原料として使用され、水酸化ナトリウムであることが望ましい。

【0051】

本発明で溶解槽200に供給された塩素は、アルカリ溶液と反応して効果的な溶解反応を起こす塩素化合物に変化するが、このような塩素化合物は、HClO、ClO−、NaClO、KClO及びLiClO群から一つ以上選択され、pHが高くなるほどClO−の比率が大きくなる。

【0052】

前記溶解槽200での溶解段階で、酸化性アルカリ溶液のpHは、陰極室から供給されるアルカリ溶液のpHによって決定され、アルカリ溶液のpHは電流の印加時間によって高くなる。

【0053】

前記アルカリ金属水酸化物、より望ましくは、水酸化ナトリウムは、水酸化ナトリウム水溶液の形態で溶解槽に供給されて酸化性アルカリ溶液の原料として使用され、溶解槽に供給された塩素ガスと反応して塩素ガスを特定の塩素化合物に変化させ、揮発性有価金属の場合、揮発後に残った溶解槽の余液として、非揮発性有価金属の場合、分離・精製後の浸出反応で消耗された水酸化物イオンを除いた余液として回収可能である。

【0054】

本発明で、前記ガス供給機500は、図1に示したように、キャリアガス供給ライン及びノズルを介してキャリアガスを溶解槽200に供給するものであって、溶解槽200に設置されたノズルは、溶解槽内部の溶液と接触しないように上端に位置する。また、捕集槽300に設置されたノズルは、揮発金属酸化物を含有したキャリアガスが通過するものであって、ノズルの端が捕集溶液中に位置することを特徴とする。

【0055】

特に、本発明に係る有価金属回収装置は、電解塩素生成槽100、溶解槽200及び分離槽400を連結する塩素及びアルカリ金属水酸化物再循環ライン601、602を含んで備えられることによって、これらの外部供給を必要とせず、設備腐食及び有害物質の放出がないので環境にやさしく、持続的な工程の運転が可能なだけでなく、揮発性又は非揮発性の有価金属を種類に応じて回収可能であり、これらの回収率及び工程効率を最大化できるので非常に経済的である。

【0056】

下記の本発明に係る実施例を通して、工程効率及び回収率に非常に優れた有価金属回収装置及び方法を確認することができる。

【0057】

実施例1

【0058】

電解塩素生成槽に使用した溶液としては、陽極室に1mol・L−1の塩酸280mLを、陰極室に2mol・L−1のNaCl溶液280mLを使用した。陽極室及び陰極室のそれぞれに設置された黒鉛電極に電線を連結した後、2Aの電流を印加して電気化学反応を発生させた。このとき、陰極室のpHは、時間が経過するにつれて、水酸化ナトリウムの生成とともに上昇し、電流を印加してから450分経過したときに13.376を示し、このとき、溶液中の水酸化ナトリウムの濃度は0.24mol・L−1である。

【0059】

実施例2

【0060】

電解塩素生成槽に使用した溶液としては、陽極室に1mol・L−1の塩酸270mLを、陰極室に2mol・L−1のNaCl溶液600mLを使用した。陽極室及び陰極室のそれぞれに設置された黒鉛電極に電線を連結した後、電流を印加して電気化学反応を発生させた。陰極室のpHは、時間が経過するにつれて、水酸化ナトリウムの生成とともに上昇し、このとき、陰極室は、溶解槽で使用されていない塩素を供給し、塩素の再循環処理能力である再循環率を調査した。未使用塩素の陰極室への供給量が増加するにつれて、理論的に陽極室で同一の塩素生成量に該当する電流を印加した。未使用塩素供給量は、0.0326mol・h−1以下では100%の再循環率を示し、0.0373mol・h−1では99.7%の再循環率を示した。99.7%の再循環率は、陰極室に供給される未使用塩素のうち還元処理できずにシステムの外部に排出される塩素の量が0.3%であることを意味する。

【0061】

実施例3

【0062】

電解塩素生成槽に使用した溶液としては、陽極室に1mol・L−1の塩酸250mLを、陰極室に2mol・L−1のNaCl溶液600mLを使用した。陽極室及び陰極室のそれぞれに設置された黒鉛電極に電線を連結した後、2Aの電流を印加して塩素ガスを発生させた。発生した塩素ガスは、浸出槽に装入されたpH13.5のNaOH水溶液200mlと反応させ、OCl−濃度0.9mol・L−1の酸化性アルカリ溶液を製造した。溶液の最終pHは13に調節した。準備した溶液の温度を40℃に維持した状態で400rpmで撹拌しながら、ルテニウム粉末1gを装入して溶解した。30分間溶解反応を維持させた結果、100%が溶解し、その後の溶解槽の温度80℃、空気キャリアガス注入速度400ml・min−1、pH低下用塩素注入のための印加電流2Aの条件で揮発させた結果、180分経過したとき、99.95%のルテニウムが揮発した。捕集槽では、6mol・L−1の塩酸に体積比で20%のエタノールを含有した混合溶液250mlを捕集溶液として使用し、溶液温度は10℃に維持した。捕集を実施してから180分経過したときの捕集率は96.2%に達し、二酸化ルテニウム析出又は連結部品でのリーク損失の形態で揮発段階で発生した損失は3.8%であった。

【0063】

実施例4

【0064】

電解塩素生成槽に使用し溶液としては、陽極室に1mol・L−1の塩酸250mLを、陰極室に2mol・L−1のNaCl溶液600mLを使用した。陽極室及び陰極室のそれぞれに設置された黒鉛電極に電線を連結した後、2Aの電流を印加して塩素ガスを発生させ、これを予め陰極室で生成させた水酸化ナトリウム溶液が貯蔵された酸化性アルカリ溶液保管槽に供給し、塩素化合物OCl−濃度0.7mol・L−1の、pH12の酸化性アルカリ溶液を600mL製造した。このうち、400mLを溶解槽に供給し、溶液の温度を60℃に維持した。タングステンとルテニウムをそれぞれ50%を含有した混合試料2gを溶解槽に投入し、400rpmで撹拌して浸出を実施した。浸出を実施してから60分経過したとき、混合試料は完全に溶解し、塩素ガスを追加的に注入することによって溶液のpHを2まで低下させた。溶解槽の温度80℃、空気キャリアガス注入速度400ml・min−1で180分経過したときに99.9%のルテニウムが揮発し。捕集槽では、6mol・L−1の塩酸に体積比で20%のエタノールを含有した混合溶液250mlを捕集溶液として使用し、溶液温度は10℃に維持した。捕集を実施してから180分経過したとき、捕集率は96%に達した。ルテニウム揮発時のpH低下により、タングステンはタングステン酸化物として沈澱した。ルテニウムが揮発して残ったタングステン酸化物含有溶液が分離槽に移送され、固液分離を経た後、タングステンは酸化物の形態で99.9%回収され、分離後に余液を再び電解塩素生成槽の陰極室に供給して水酸化ナトリウムの製造に再使用した。

【0065】

以上のように、本発明では、具体的な装置図のように特定の事項と限定された実施例及び図面によって説明したが、これは、本発明のより全般的な理解を促進するために提供されたものに過ぎなく、本発明は、前記実施例に限定されるものではなく、本発明の属する分野で通常の知識を有する者であれば、このような記載から多様な修正及び変形が可能である。

【0066】

したがって、本発明の思想は、上述した実施例に限定して定めてはならなく、後述する特許請求の範囲のみならず、この特許請求の範囲と均等であるか、等価的変形を有するものであれば、いずれも本発明の思想の範疇に属すると言えるだろう。

【符号の説明】

【0067】

100:電解塩素生成槽、101:陰極室、102:陽極室、103:イオン交換膜、200:溶解槽、300:捕集槽、400:分離槽、500:ガス供給機、601、602:再循環ライン、700:冷却器、800:酸化性アルカリ溶液保管槽、900:3―ウェイバルブ

【技術分野】

【0001】

本発明は、Cu、Zn、Sn、Cr、In、Pb、Mo、V、W、Zr、Ge、Re、Au、Ir、Rh、Ru、Os又はこれらの混合物を含む有価金属の回収装置及びこれを用いた有価金属の回収方法に関し、より詳細には、電解塩素生成槽で発生した塩素を有価金属の種類に応じて酸化物を揮発させたり、浸出溶液に溶解させることによって回収できる有価金属アルカリ浸出、回収装置及びこれを用いた回収方法であって、前記装置は閉鎖系で、電解塩素生成槽の陽極室で生成する塩素及び陰極室で生成するアルカリ金属水酸化物、例えば水酸化ナトリウムの再循環により、これらを付加的に供給する必要がないので、廃液、廃ガスが発生せず環境にやさしく、有毒性ガス漏れの危険がないので安全かつ経済的であることを特徴とする。

【背景技術】

【0002】

一般に、各種電子製品などの製造工程で発生するスクラップ、廃棄物、廃製品又は化学工程で発生する廃触媒のみならず、めっき工場及び繊維工場で発生したり、写真現象時に発生する廃水などには多量の有価金属が含有されており、このような廃資源の再活用及び 前記各廃資源から回収する価値のある有価金属の効率的な回収は、廃資源の価値創出及び環境汚染防止の側面で非常に重要である。

【0003】

前記有価金属としては、銅(Cu)、亜鉛(Zn)、スズ(Sn)、クロム(Cr)、インジウム(In)、鉛(Pb)、モリブデン(Mo)、バナジウム(V)、タングステン(W)、ジルコニウム(Zr)、ゲルマニウム(Ge)、レニウム(Re)、金(Au)、イリジウム(Ir)、ロジウム(Rh)、ルテニウム(Ru)、オスミウム(Os)などを挙げることができ、このような有価金属及びこれらの混合物を含む含有物又は廃水を処理して前記有価金属を回収するための方法としては、主に、アルカリ塩を溶媒に溶かして製造したアルカリ溶液で浸出する方法がある。

【0004】

一般的なアルカリ浸出方法は、多量のアルカリ塩を溶かした水溶液を使用して高い温度で反応して溶解するが、持続的にアルカリが消耗することによって、大量のアルカリ塩が必要であり、発生する廃液が環境汚染を引き起こすおそれがあり、酸に比べて高価であるアルカリ塩の使用が工程費用を上昇させる主な原因となる。

【0005】

他の方法としては電気分解を用いる方法があるが、前記電気分解方式は、廃水内に含有された有価金属のみならず、一般的な無機化合物又は有機化合物の処理及び生産で部分的に使用されているが、処理時間が長くかかったり、付加装置によって効率が低いという短所を有する。

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、従来技術の問題を解決するためのもので、電解塩素生成槽の陽極室で電気化学反応を用いて塩素ガスを発生させることによって必要時のみに塩素ガスを使用することができ、また、陰極室ではアルカリ金属水酸化物水溶液、例えば水酸化ナトリウム水溶液を製造し、これを浸出に使用することができる。本発明は、有価金属の種類に応じて、溶解槽で浸出反応した後で揮発させて捕集槽で捕集して、および/または浸出溶液を分離槽で分離・精製して回収する装置、及び浸出反応で使用されていない塩素ガスを電解塩素生成槽に再循環して還元処理し、これを再び塩素ガス生成に使用することと、溶解槽で使用された浸出溶液を再び陰極室に供給し、これをアルカリ金属水酸化物、例えば水酸化ナトリウムの製造に使用することによって、外部からアルカリ供給をせずに循環使用する方法を提供することを目的とする。

【0007】

本発明に係る装置の各構成要素が有機的に結合され、有価金属の回収率を顕著に改善することができ、特に、塩素及びアルカリ金属水酸化物、例えば水酸化ナトリウムを再循環して使用できる密閉型システムであって、これらの外部供給が必要でなく、設備腐食及び有毒ガス漏れの心配がなく、また、廃液が発生しないので環境に優しいとともに工程効率を最大化することを目的とする。

【課題を解決するための手段】

【0008】

本発明に係る有価金属回収装置は、電解塩素生成槽と、電解塩素生成槽の後段で有価金属含有物を浸出反応させる溶解槽と、溶解槽に連結されてキャリアガスを供給するガス供給機と、溶解槽の後段で揮発性物質を捕集する捕集槽と、溶解槽で発生した浸出反応物を分離・精製する分離槽と、電解塩素生成槽、溶解槽及び分離槽を連結する塩素及びアルカリ金属水酸化物、例えば水酸化ナトリウムの再循環ラインとを備える。

【0009】

前記電解塩素生成槽は、塩素を含む酸又はアルカリ金属塩化物を含有する電解液、イオン交換膜で分離された陽極室及び陰極室を含んで構成され、前記陽極室で生成した塩素ガス又は陰極室で生成したアルカリ金属水酸化物、例えば水酸化ナトリウム溶液が溶解槽に供給されることを特徴とする。

【0010】

前記陽極室及び陰極室は、黒鉛、イリジウム又はチタン電極を含み、イオン交換膜は、分離膜として陰イオン交換膜であることが望ましく、陽極室と陰極室の二つの電極間における反応の相互影響を防止できるとともに、塩化物イオンの選択的透過が可能なものであれば限定されない。

【0011】

電解塩素生成槽は、電極を通して電流又は電圧を印加することによって電気分解反応で塩素ガスを生成する。このように電気分解反応で浸出時に実時間で塩素ガスを生成して使用・消費する工程は、従来の塩素ガス供給のために外部に別途に備える貯蔵タンク、塩素ガス漏れを防止するための設備や塩素ガスの連続供給のための装置を付加的に設置しなければならないという負担を解消するだけでなく、設備腐食防止及びガス漏れ時の環境汚染事故対処にも効果的である。

【0012】

電解塩素生成槽の陽極室では、下記の式(1)に示すように塩素ガスが生成する。

【0013】

(1)2Cl−→Cl2↑+2e−

【0014】

前記電気分解反応で得た塩素ガスは溶解槽に安定的に供給することができ、溶解槽で反応していない余分の塩素ガスは、塩素再循環ラインを通して塩素電解生成槽の陰極室に再供給して循環させる。このとき、塩素ガスは、陰極室でアルカリ金属水酸化物、例えば水酸化ナトリウム溶液と反応して安定的な塩素化合物に変換された後、塩化物イオンに還元されて陰イオン交換膜を通して陽極室に移動し、塩素ガス生成反応に再利用することによって塩素利用効率を最大化することができる。

【0015】

前記のように溶解槽で余分の塩素ガスが電解塩素生成槽に再供給されることは、電解塩素生成槽の陰極室に連結された再循環ラインを通して塩素ガスが再供給されるだけでなく、溶解槽での浸出反応後、塩素ガスが分離槽を経て電解塩素生成槽に再供給されることも含む。

【0016】

本発明では、前記塩素再循環ラインを通して塩素を再利用することによって別途の塩素供給装置を含まないことも可能である。

【0017】

前記電解塩素生成槽で電解液がアルカリ金属塩化物を含有する場合、陰極室でアルカリ金属水酸化物が生成する。このとき、アルカリ金属塩化物は、NaCl、KCl、LiCl又はこれらの混合物で、前記アルカリ金属水酸化物は、NaOH、KOH、LiOH又はこれらの混合物である。前記アルカリ金属塩化物は塩化ナトリウム(NaCl)で、これに対応して、アルカリ金属水酸化物は水酸化ナトリウム(NaOH)であることが望ましい。アルカリ金属水酸化物溶液、例えば水酸化ナトリウム溶液は、溶解槽内で酸化性アルカリ溶液の製造に必要なアルカリ溶液として溶解槽に供給される。

【0018】

一様態として、電解生成槽内の陰極室では、下記の式(2)に示すように水酸化ナトリウムが生成する。また、このときに生成する水素は、燃料電池の動力源又は熱源として使用されることを特徴とする。

【0019】

(2)2H2O+2NaCl+2e−→H2↑+2Cl−+2NaOH

【0020】

本発明で、有価金属は、銅(Cu)、亜鉛(Zn)、スズ(Sn)、クロム(Cr)、インジウム(In)、鉛(Pb)、モリブデン(Mo)、バナジウム(V)、タングステン(W)、ジルコニウム(Zr)、ゲルマニウム(Ge)、レニウム(Re)、金(Au)、イリジウム(Ir)、ロジウム(Rh)、ルテニウム(Ru)、オスミウム(Os)又はこれらの混合物を含み、アルカリで溶解可能な有価金属であれば、これに限定されることはない。

【0021】

本発明で、溶解対象有価金属は、溶解槽で効果的な溶液で浸出反応させて分離・精製可能であり、揮発性有価金属の溶液を製造し、これを揮発させた後で捕集することができる。また、非揮発性有価金属及び揮発性有価金属が混在した状態でも、各金属別に溶液を製造し、揮発・捕集及び分離・精製を行えることを特徴とする。

【0022】

前記溶解槽に供給される塩素ガスは溶解槽内の酸化性アルカリ溶液と反応し、HClO、ClO−、NaClO、KClO及びLiClO群から一つ以上選択される特定の塩素化合物が生成され、これが浸出反応に参加する。この過程で製造された酸化性アルカリ溶液のpHは、次の式(3)の反応によって水素イオンが発生することによって低下するが、陰極室で生成したアルカリ溶液を分離槽にさらに供給し、酸化性アルカリ溶液のpHを維持することが可能である。

【0023】

(3)Cl2+H2O→HClO+H++Cl−

【0024】

本発明に係る溶解槽は、前段に電解塩素生成槽と連結された酸化性アルカリ溶液保管槽をさらに含むことができる。電解塩素生成槽で発生する塩素ガスは、溶解槽に供給される代わりに、連結された酸化性アルカリ溶液保管槽に入るように装置し、予め貯蔵されたNaOH、KOHなどのアルカリを溶解させたアルカリ溶液と反応させ、pH8〜14の酸化性アルカリ溶液を製造して貯蔵し、これを必要時に溶解槽に供給して使用することも可能である。

【0025】

本発明に係る溶解槽では、pHが調節された酸化性アルカリ溶液と装入された有価金属含有物を浸出反応させる。

【0026】

有価金属がルテニウム又はオスミウムなどの揮発性である場合、溶解反応後に溶解槽に追加的に供給される塩素ガスが、式(3)によって浸出溶液のpHを10以下に低下させ、溶解されたルテニウムとオスミウムを気体状態の酸化物に変化させ、これを捕集槽に移動させることによって捕集するようになる。このとき、キャリアガスがガス供給機から溶解槽に供給され、これを捕集槽に自然に移動させる。前記キャリアガスは、窒素、アルゴン、酸素及び空気などであり、経済性を考慮すると空気であることが望ましく、キャリアガスの種類は、大気中で安定的であれば大きな制限を受けない。

【0027】

非揮発性有価金属含有物の場合、溶解槽から酸化性アルカリ溶液内の浸出溶液の形態で浸出され、前記浸出溶液を分離・精製できる分離槽に移送する。前記分離槽では、固相液相分離膜を通して固相の残余物を分離した後、沈澱、溶媒抽出などの方法で有価金属を回収するようになる。このとき、本発明に係る有価金属回収装置は、発生する廃液を再び陰極室に供給し、これを再使用できるように再循環させることを特徴とする。

【0028】

本発明に係る有価金属回収装置は、密閉型システムであって、塩素ガス及びアルカリ金属水酸化物、例えば水酸化ナトリウムを再循環させて再活用することによって装置の効率性を最大化することができる。

【0029】

本発明は、前記有価金属回収装置を用いた有価金属回収方法を提供する。

【0030】

本発明に係る有価金属回収方法は、a)電解塩素生成槽に電流又は電圧を印加して生成した塩素ガス又はアルカリ金属水酸化物溶液、例えば水酸化ナトリウム溶液を溶解槽に移送する段階と、b)移送された塩素ガス及びアルカリ金属水酸化物溶液、例えば水酸化ナトリウム溶液の反応によって生成した酸化性アルカリ溶液によって有価金属含有物を浸出反応させる溶解段階と、c)浸出された有価金属を揮発させて捕集槽で捕集して、および/または分離槽に移送して分離・精製する分離段階と、d)前記の移送された塩素ガス中の未使用塩素と分離段階で発生した塩化物イオン含有余液を電解塩素生成槽に再循環させる段階とを含むことを特徴とする。

【0031】

前記溶解槽は、前段にガス供給機を備えており、前記溶解槽のノズルを介してキャリアガスを供給することをさらに含むことを特徴とする。

【0032】

前記電解塩素生成槽では、塩素を含む酸又はアルカリ金属塩化物を含有し、電極を通して電流又は電圧を印加することによって電気分解反応で塩素ガスを生成する。また、陰極室で発生するアルカリ金属水酸化物溶液、例えば水酸化ナトリウム溶液は、酸化性アルカリ溶液の製造のために溶解槽に供給される。

【0033】

前記b)段階で有価金属含有物を浸出反応させる溶解段階は、pH8以上、20〜90℃で行われることを特徴とする。前記溶解段階で、溶液のpHは、装入される有価金属の種類に応じて異なる形で調節することができ、Mo、WはpH8以上、Ge、Sn、V、Cr、Rh、Ir、Ru、OsはpH10以上、Zr、Cu、Zn、In、PbはpH13以上、CdはpH14以上であることが望ましい。

【0034】

前記c)段階で、有価金属が浸出された溶液のpHを1〜10に調節することによってキャリアガスによって捕集槽に移送されて捕集され、このとき、溶解槽の温度は20〜90℃であることを特徴とする。この段階のpH調節は、塩素ガスの追加供給によって行われる。

【0035】

c)段階で、非揮発性有価金属の浸出溶液は、分離・精製が可能な分離槽に移送される。前記分離槽は、抽出装置を含み、化学的沈澱、イオン交換樹脂又は溶媒抽出などの方法を用いて有価金属を回収することができる。

【0036】

また、本発明では、前記有価金属を回収した後で発生する廃液は再循環ラインを通して陰極室に移送され、廃液に含有された塩化物イオンと溶液を再使用できるように再循環システムを備える。

【0037】

本発明では、浸出溶液の分離・精製の余液がアルカリ金属イオン、例えばナトリウムイオンと塩化物イオンを含有しているので、これを電解塩素生成槽の陰極室に移送し、塩素の電解生成とアルカリ溶液の製造に再利用できる再循環ラインを備えることを特徴とする。

【0038】

前記c)段階の捕集槽での捕集は、還元剤を含有した溶液で5〜30℃で行われることを特徴とする。

【0039】

塩素電解生成槽の塩素ガス生成のための塩化物イオン供給源としては、pH1以下の塩酸溶液が有利であり、捕集槽で使用される還元剤としては、金属不純物の汚染を防止するためにアルコールなどの有機化合物としてエタノール、メタノール、イソプロパノールなどを使用することができる。

【0040】

前記d)段階の塩素の再循環は、溶解槽の余分の塩素ガスを電解塩素生成槽の陰極室に供給し、これを塩化物イオンに還元した後で再使用する、および/または分離槽で溶液を分離・精製した後、塩化物イオンを含有した余液をアルカリ溶液の原料として電解塩素生成槽の陰極室に再供給することを含む。

【発明の効果】

【0041】

本発明は、有価金属の種類に応じて溶解槽で浸出反応した後、揮発させて捕集槽で捕集したり、浸出溶液を分離槽で分離・精製して回収することができ、電気化学反応で生成した塩素ガスを用いて外部に塩素ガス供給のための装置、ガス供給装置のガス漏れ防止のための設備及び塩素ガスの連続的な供給のための貯蔵装置を付加的に設置しなければならないという負担を解消することができ、費用節減及び工程の単純化という利点を有する。

【0042】

特に、本発明に係る電解塩素生成槽、溶解槽及び分離槽が再循環ラインによって有機的に結合されることによって、塩素及びアルカリ金属水酸化物、例えば水酸化ナトリウムを再循環させて使用できる閉鎖系であって、これらの外部供給を必要とせず、設備腐食、有毒ガス及び廃液が発生せず環境に優しく、持続的な工程の運転が可能なだけでなく、有価金属の回収率及び工程効率を最大化することができ、非常に経済的な利点を有する。

【図面の簡単な説明】

【0043】

【図1】図1は、本発明に係る有価金属回収装置の一様態を示した図である。

【図2】図2は、時間に伴う陰極室のpH変化と、これから計算された溶液内の水酸化ナトリウム濃度の変化を示した図である。

【発明を実施するための形態】

【0044】

以下、本発明を実施例によって詳細に説明する。

【0045】

ただし、下記の実施例は、本発明を例示するものに過ぎなく、本発明の内容が下記の実施例によって限定されることはない。

【0046】

図1は、本発明に係る有価金属回収装置を示した一例であって、図1に示したように、陰極室101、陽極室102及びイオン交換膜103が備えられた電解塩素生成槽100と、前記電解塩素生成槽100の後段で有価金属含有物を浸出反応させる溶解槽200と、溶解槽の後段で揮発性物質を捕集する捕集槽300と、溶解槽200で発生した浸出反応物を分離・精製する分離槽400と、前記溶解槽200に連結されてキャリアガスを供給するガス供給機500と、酸化性アルカリ溶液保管槽800と、電解塩素生成槽100、溶解槽200及び分離槽400を連結する塩素及びアルカリ金属水酸化物再循環ライン601、602とを含んで構成される。

【0047】

前記溶解槽200には、投入口を介して溶解対象物である有価金属含有試料が投入され、アルカリ金属水酸化物溶液の供給及びpH調節を行う。溶解槽200内の液及び試料は撹拌器によって撹拌され、pH調節及び維持のためにpHセンサーをさらに含むことができる。

【0048】

前記電解塩素生成器100は、有価金属に応じて適切な量の塩素ガスを電気分解によって生成して前記溶解槽200に供給する。電解塩素生成器100は、塩化物イオンを含有する電解液、イオン交換膜103で分離された陰極室101及び陽極室102を含んで構成され、酸化電流によって陽極室102の酸化電極で生成した塩素ガスが塩素供給ラインを通じて溶解槽200に供給される。このとき、塩素供給ラインの端部は、溶解槽200内に存在する液に含浸されることが望ましく、含浸された端部に散気装置が備えられ、塩素ガスが塩素化合物に変化する変化率を最大化させることが望ましい。

【0049】

前記陽極室102及び陰極室101は、黒鉛、イリジウム又はチタン電極を含み、イオン交換膜103は、分離膜として陰イオン交換膜であることが望ましく、陽極室102と陰極室101の二つの電極間における反応の相互影響を防止できるとともに、塩化物イオンの選択的透過が可能なものであれば限定されない。

【0050】

前記電解液に塩化物イオンを提供するためにアルカリ金属塩化物が使用される場合、対応する反応によって前記陰極室101ではアルカリ金属水酸化物が生成するようになる。前記アルカリ金属水酸化物は、溶解槽200内に溶液の形態で供給されて酸化性アルカリ溶液の原料として使用され、水酸化ナトリウムであることが望ましい。

【0051】

本発明で溶解槽200に供給された塩素は、アルカリ溶液と反応して効果的な溶解反応を起こす塩素化合物に変化するが、このような塩素化合物は、HClO、ClO−、NaClO、KClO及びLiClO群から一つ以上選択され、pHが高くなるほどClO−の比率が大きくなる。

【0052】

前記溶解槽200での溶解段階で、酸化性アルカリ溶液のpHは、陰極室から供給されるアルカリ溶液のpHによって決定され、アルカリ溶液のpHは電流の印加時間によって高くなる。

【0053】

前記アルカリ金属水酸化物、より望ましくは、水酸化ナトリウムは、水酸化ナトリウム水溶液の形態で溶解槽に供給されて酸化性アルカリ溶液の原料として使用され、溶解槽に供給された塩素ガスと反応して塩素ガスを特定の塩素化合物に変化させ、揮発性有価金属の場合、揮発後に残った溶解槽の余液として、非揮発性有価金属の場合、分離・精製後の浸出反応で消耗された水酸化物イオンを除いた余液として回収可能である。

【0054】

本発明で、前記ガス供給機500は、図1に示したように、キャリアガス供給ライン及びノズルを介してキャリアガスを溶解槽200に供給するものであって、溶解槽200に設置されたノズルは、溶解槽内部の溶液と接触しないように上端に位置する。また、捕集槽300に設置されたノズルは、揮発金属酸化物を含有したキャリアガスが通過するものであって、ノズルの端が捕集溶液中に位置することを特徴とする。

【0055】

特に、本発明に係る有価金属回収装置は、電解塩素生成槽100、溶解槽200及び分離槽400を連結する塩素及びアルカリ金属水酸化物再循環ライン601、602を含んで備えられることによって、これらの外部供給を必要とせず、設備腐食及び有害物質の放出がないので環境にやさしく、持続的な工程の運転が可能なだけでなく、揮発性又は非揮発性の有価金属を種類に応じて回収可能であり、これらの回収率及び工程効率を最大化できるので非常に経済的である。

【0056】

下記の本発明に係る実施例を通して、工程効率及び回収率に非常に優れた有価金属回収装置及び方法を確認することができる。

【0057】

実施例1

【0058】

電解塩素生成槽に使用した溶液としては、陽極室に1mol・L−1の塩酸280mLを、陰極室に2mol・L−1のNaCl溶液280mLを使用した。陽極室及び陰極室のそれぞれに設置された黒鉛電極に電線を連結した後、2Aの電流を印加して電気化学反応を発生させた。このとき、陰極室のpHは、時間が経過するにつれて、水酸化ナトリウムの生成とともに上昇し、電流を印加してから450分経過したときに13.376を示し、このとき、溶液中の水酸化ナトリウムの濃度は0.24mol・L−1である。

【0059】

実施例2

【0060】

電解塩素生成槽に使用した溶液としては、陽極室に1mol・L−1の塩酸270mLを、陰極室に2mol・L−1のNaCl溶液600mLを使用した。陽極室及び陰極室のそれぞれに設置された黒鉛電極に電線を連結した後、電流を印加して電気化学反応を発生させた。陰極室のpHは、時間が経過するにつれて、水酸化ナトリウムの生成とともに上昇し、このとき、陰極室は、溶解槽で使用されていない塩素を供給し、塩素の再循環処理能力である再循環率を調査した。未使用塩素の陰極室への供給量が増加するにつれて、理論的に陽極室で同一の塩素生成量に該当する電流を印加した。未使用塩素供給量は、0.0326mol・h−1以下では100%の再循環率を示し、0.0373mol・h−1では99.7%の再循環率を示した。99.7%の再循環率は、陰極室に供給される未使用塩素のうち還元処理できずにシステムの外部に排出される塩素の量が0.3%であることを意味する。

【0061】

実施例3

【0062】

電解塩素生成槽に使用した溶液としては、陽極室に1mol・L−1の塩酸250mLを、陰極室に2mol・L−1のNaCl溶液600mLを使用した。陽極室及び陰極室のそれぞれに設置された黒鉛電極に電線を連結した後、2Aの電流を印加して塩素ガスを発生させた。発生した塩素ガスは、浸出槽に装入されたpH13.5のNaOH水溶液200mlと反応させ、OCl−濃度0.9mol・L−1の酸化性アルカリ溶液を製造した。溶液の最終pHは13に調節した。準備した溶液の温度を40℃に維持した状態で400rpmで撹拌しながら、ルテニウム粉末1gを装入して溶解した。30分間溶解反応を維持させた結果、100%が溶解し、その後の溶解槽の温度80℃、空気キャリアガス注入速度400ml・min−1、pH低下用塩素注入のための印加電流2Aの条件で揮発させた結果、180分経過したとき、99.95%のルテニウムが揮発した。捕集槽では、6mol・L−1の塩酸に体積比で20%のエタノールを含有した混合溶液250mlを捕集溶液として使用し、溶液温度は10℃に維持した。捕集を実施してから180分経過したときの捕集率は96.2%に達し、二酸化ルテニウム析出又は連結部品でのリーク損失の形態で揮発段階で発生した損失は3.8%であった。

【0063】

実施例4

【0064】

電解塩素生成槽に使用し溶液としては、陽極室に1mol・L−1の塩酸250mLを、陰極室に2mol・L−1のNaCl溶液600mLを使用した。陽極室及び陰極室のそれぞれに設置された黒鉛電極に電線を連結した後、2Aの電流を印加して塩素ガスを発生させ、これを予め陰極室で生成させた水酸化ナトリウム溶液が貯蔵された酸化性アルカリ溶液保管槽に供給し、塩素化合物OCl−濃度0.7mol・L−1の、pH12の酸化性アルカリ溶液を600mL製造した。このうち、400mLを溶解槽に供給し、溶液の温度を60℃に維持した。タングステンとルテニウムをそれぞれ50%を含有した混合試料2gを溶解槽に投入し、400rpmで撹拌して浸出を実施した。浸出を実施してから60分経過したとき、混合試料は完全に溶解し、塩素ガスを追加的に注入することによって溶液のpHを2まで低下させた。溶解槽の温度80℃、空気キャリアガス注入速度400ml・min−1で180分経過したときに99.9%のルテニウムが揮発し。捕集槽では、6mol・L−1の塩酸に体積比で20%のエタノールを含有した混合溶液250mlを捕集溶液として使用し、溶液温度は10℃に維持した。捕集を実施してから180分経過したとき、捕集率は96%に達した。ルテニウム揮発時のpH低下により、タングステンはタングステン酸化物として沈澱した。ルテニウムが揮発して残ったタングステン酸化物含有溶液が分離槽に移送され、固液分離を経た後、タングステンは酸化物の形態で99.9%回収され、分離後に余液を再び電解塩素生成槽の陰極室に供給して水酸化ナトリウムの製造に再使用した。

【0065】

以上のように、本発明では、具体的な装置図のように特定の事項と限定された実施例及び図面によって説明したが、これは、本発明のより全般的な理解を促進するために提供されたものに過ぎなく、本発明は、前記実施例に限定されるものではなく、本発明の属する分野で通常の知識を有する者であれば、このような記載から多様な修正及び変形が可能である。

【0066】

したがって、本発明の思想は、上述した実施例に限定して定めてはならなく、後述する特許請求の範囲のみならず、この特許請求の範囲と均等であるか、等価的変形を有するものであれば、いずれも本発明の思想の範疇に属すると言えるだろう。

【符号の説明】

【0067】

100:電解塩素生成槽、101:陰極室、102:陽極室、103:イオン交換膜、200:溶解槽、300:捕集槽、400:分離槽、500:ガス供給機、601、602:再循環ライン、700:冷却器、800:酸化性アルカリ溶液保管槽、900:3―ウェイバルブ

【特許請求の範囲】

【請求項1】

電解塩素生成槽と、

電解塩素生成槽の後段で有価金属含有物を浸出反応させる溶解槽と、

溶解槽に連結されてキャリアガスを供給するガス供給機と、

溶解槽の後段で揮発性物質を捕集する捕集槽と、

溶解槽で発生した浸出反応物を分離・精製する分離槽と、

電解塩素生成槽、溶解槽及び分離槽を連結する塩素及びアルカリ金属水酸化物再循環ラインと、を備えた有価金属回収装置。

【請求項2】

前記電解塩素生成槽は、塩化物イオンを含む酸又はアルカリ金属塩化物を含有する電解液、イオン交換膜で分離された陽極室及び陰極室を含んで構成され、

前記陽極室で生成した塩素ガス又は陰極室で生成したアルカリ金属水酸化物溶液が溶解槽に供給されることを含む、請求項1に記載の有価金属回収装置。

【請求項3】

前記塩素再循環ラインは、電解塩素生成槽で生成した塩素が溶解槽に供給され、浸出反応後に余分が再び電解塩素生成槽に供給される、および/または分離槽を経て電解塩素生成槽に再供給されて循環されるように構成することを含む、請求項1に記載の有価金属回収装置。

【請求項4】

前記アルカリ金属水酸化物再循環ラインは、電解塩素生成槽で生成した水酸化ナトリウム溶液が溶解槽に供給され、浸出反応後に分離槽を経て電解塩素生成槽に再供給されて循環されることを含む、請求項1に記載の有価金属回収装置。

【請求項5】

前記溶解槽は、前段に電解塩素生成槽と連結された酸化性アルカリ溶液保管槽をさらに含む、請求項1に記載の有価金属回収装置。

【請求項6】

前記酸化性アルカリ溶液保管槽は、予め貯蔵されたアルカリ溶液と電解塩素生成槽で発生する塩素ガスとを反応させた、pH8以上の酸化性アルカリ溶液を保管することを含む、請求項1に記載の有価金属回収装置。

【請求項7】

前記ガス供給機は、キャリアガス供給ライン及びノズルを介してキャリアガスを溶解槽に供給するものであって、溶解槽に設置されたノズルは、溶解槽内部の溶液と接触しないように位置し、かつ、前記溶解槽に連結された捕集槽に設置されたノズルは捕集溶液中に位置することを含む、請求項1に記載の有価金属回収装置。

【請求項8】

前記電解塩素生成槽の陰極室で生成した水素は熱源として使用されることを含む、請求項1に記載の有価金属回収装置。

【請求項9】

前記システムは光を遮断できる密閉型である、請求項1に記載の有価金属回収装置。

【請求項10】

a)電解塩素生成槽に電流又は電圧を印加して生成した塩素ガス又はアルカリ金属水酸化物溶液を溶解槽に移送する段階と、

b)移送された塩素ガスとアルカリ金属水酸化物溶液の反応によって生成した酸化性アルカリ溶液によって有価金属含有物を浸出反応させる溶解段階と、

c)浸出された有価金属を揮発させて捕集槽で捕集する、および/または分離槽に移送して分離・精製する分離段階と、

d)前記の移送された塩素ガス中の未使用塩素と分離段階で発生した塩化物イオン含有余液を電解塩素生成槽に再循環させる段階と、を含む有価金属回収方法。

【請求項11】

前記溶解槽は、前段にガス供給機を備えており、前記溶解槽のノズルを介してキャリアガスを供給することをさらに含む、請求項10に記載の有価金属回収方法。

【請求項12】

前記b)段階の溶解は、pH8以上、20〜90℃で行われることを特徴とする、請求項10に記載の有価金属回収方法。

【請求項13】

前記c)段階の揮発は、有価金属が浸出された溶液のpH1〜10、20〜90℃で行われることを特徴とする、請求項10に記載の有価金属回収方法。

【請求項14】

前記c)段階の捕集槽での捕集は、還元剤を含有した溶液で5〜30℃で行われることを特徴とする、請求項10に記載の有価金属回収方法。

【請求項15】

前記d)段階の塩素の再循環は、溶解槽の余分の塩素ガスを電解塩素生成槽の陰極室に供給して塩化物イオンに還元した後で再使用する、および/または分離槽での溶液の分離・精製後、塩化物イオンを含有した余液をアルカリ溶液の原料として電解塩素生成槽の陰極室に再供給することを含む、請求項10に記載の有価金属回収方法。

【請求項1】

電解塩素生成槽と、

電解塩素生成槽の後段で有価金属含有物を浸出反応させる溶解槽と、

溶解槽に連結されてキャリアガスを供給するガス供給機と、

溶解槽の後段で揮発性物質を捕集する捕集槽と、

溶解槽で発生した浸出反応物を分離・精製する分離槽と、

電解塩素生成槽、溶解槽及び分離槽を連結する塩素及びアルカリ金属水酸化物再循環ラインと、を備えた有価金属回収装置。

【請求項2】

前記電解塩素生成槽は、塩化物イオンを含む酸又はアルカリ金属塩化物を含有する電解液、イオン交換膜で分離された陽極室及び陰極室を含んで構成され、

前記陽極室で生成した塩素ガス又は陰極室で生成したアルカリ金属水酸化物溶液が溶解槽に供給されることを含む、請求項1に記載の有価金属回収装置。

【請求項3】

前記塩素再循環ラインは、電解塩素生成槽で生成した塩素が溶解槽に供給され、浸出反応後に余分が再び電解塩素生成槽に供給される、および/または分離槽を経て電解塩素生成槽に再供給されて循環されるように構成することを含む、請求項1に記載の有価金属回収装置。

【請求項4】

前記アルカリ金属水酸化物再循環ラインは、電解塩素生成槽で生成した水酸化ナトリウム溶液が溶解槽に供給され、浸出反応後に分離槽を経て電解塩素生成槽に再供給されて循環されることを含む、請求項1に記載の有価金属回収装置。

【請求項5】

前記溶解槽は、前段に電解塩素生成槽と連結された酸化性アルカリ溶液保管槽をさらに含む、請求項1に記載の有価金属回収装置。

【請求項6】

前記酸化性アルカリ溶液保管槽は、予め貯蔵されたアルカリ溶液と電解塩素生成槽で発生する塩素ガスとを反応させた、pH8以上の酸化性アルカリ溶液を保管することを含む、請求項1に記載の有価金属回収装置。

【請求項7】

前記ガス供給機は、キャリアガス供給ライン及びノズルを介してキャリアガスを溶解槽に供給するものであって、溶解槽に設置されたノズルは、溶解槽内部の溶液と接触しないように位置し、かつ、前記溶解槽に連結された捕集槽に設置されたノズルは捕集溶液中に位置することを含む、請求項1に記載の有価金属回収装置。

【請求項8】

前記電解塩素生成槽の陰極室で生成した水素は熱源として使用されることを含む、請求項1に記載の有価金属回収装置。

【請求項9】

前記システムは光を遮断できる密閉型である、請求項1に記載の有価金属回収装置。

【請求項10】

a)電解塩素生成槽に電流又は電圧を印加して生成した塩素ガス又はアルカリ金属水酸化物溶液を溶解槽に移送する段階と、

b)移送された塩素ガスとアルカリ金属水酸化物溶液の反応によって生成した酸化性アルカリ溶液によって有価金属含有物を浸出反応させる溶解段階と、

c)浸出された有価金属を揮発させて捕集槽で捕集する、および/または分離槽に移送して分離・精製する分離段階と、

d)前記の移送された塩素ガス中の未使用塩素と分離段階で発生した塩化物イオン含有余液を電解塩素生成槽に再循環させる段階と、を含む有価金属回収方法。

【請求項11】

前記溶解槽は、前段にガス供給機を備えており、前記溶解槽のノズルを介してキャリアガスを供給することをさらに含む、請求項10に記載の有価金属回収方法。

【請求項12】

前記b)段階の溶解は、pH8以上、20〜90℃で行われることを特徴とする、請求項10に記載の有価金属回収方法。

【請求項13】

前記c)段階の揮発は、有価金属が浸出された溶液のpH1〜10、20〜90℃で行われることを特徴とする、請求項10に記載の有価金属回収方法。

【請求項14】

前記c)段階の捕集槽での捕集は、還元剤を含有した溶液で5〜30℃で行われることを特徴とする、請求項10に記載の有価金属回収方法。

【請求項15】

前記d)段階の塩素の再循環は、溶解槽の余分の塩素ガスを電解塩素生成槽の陰極室に供給して塩化物イオンに還元した後で再使用する、および/または分離槽での溶液の分離・精製後、塩化物イオンを含有した余液をアルカリ溶液の原料として電解塩素生成槽の陰極室に再供給することを含む、請求項10に記載の有価金属回収方法。

【図1】

【図2】

【図2】

【公開番号】特開2013−7119(P2013−7119A)

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願番号】特願2012−141344(P2012−141344)

【出願日】平成24年6月22日(2012.6.22)

【出願人】(506081530)コリア インスティチュート オブ ジオサイエンス アンド ミネラル リソースズ (21)

【Fターム(参考)】

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願日】平成24年6月22日(2012.6.22)

【出願人】(506081530)コリア インスティチュート オブ ジオサイエンス アンド ミネラル リソースズ (21)

【Fターム(参考)】

[ Back to top ]