アルカリ蓄電池用負極、アルカリ蓄電池及びアルカリ蓄電池の製造方法

【課題】 負極に用いるCaCu5型以外の結晶構造を有する水素吸蔵合金を改良し、アルカリ蓄電池の低温環境下における出力特性及び充放電サイクル特性を十分に向上させる。

【解決手段】 アルカリ蓄電池の負極に、一般式Ln1-xMgxNiy-a-bAlaMbで示されるCaCu5型以外の結晶構造を有する水素吸蔵合金を用い、この水素吸蔵合金のバルク相Bの表面に第1層〜第3層S1〜S3を形成し、バルク相に近い第1層は、この第1層の上に位置する第2層よりも含有される酸素の量が多く、アルカリ溶液に可溶な元素が10原子%以上含まれ、またこの第1層の上に位置する第2層は、Niの含有率が上記のバルク相よりも高く、またこの第2層の上に位置する第3層は、NiOの含有率が上記の第2層におけるNiOの含有率よりも高くなるようにした。

【解決手段】 アルカリ蓄電池の負極に、一般式Ln1-xMgxNiy-a-bAlaMbで示されるCaCu5型以外の結晶構造を有する水素吸蔵合金を用い、この水素吸蔵合金のバルク相Bの表面に第1層〜第3層S1〜S3を形成し、バルク相に近い第1層は、この第1層の上に位置する第2層よりも含有される酸素の量が多く、アルカリ溶液に可溶な元素が10原子%以上含まれ、またこの第1層の上に位置する第2層は、Niの含有率が上記のバルク相よりも高く、またこの第2層の上に位置する第3層は、NiOの含有率が上記の第2層におけるNiOの含有率よりも高くなるようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、水素吸蔵合金を用いたアルカリ蓄電池用負極、このアルカリ蓄電池用負極を用いたアルカリ蓄電池及びこのアルカリ蓄電池の製造方法に係り、特に、上記のアルカリ蓄電池用負極に、CaCu5型以外の結晶構造を有する水素吸蔵合金を用いた場合において、この水素吸蔵合金を改善し、低温環境下における出力特性及び充放電サイクル特性を十分に向上させるようにした点に特徴を有するものである。

【背景技術】

【0002】

従来、アルカリ蓄電池としては、ニッケル・カドミウム蓄電池が広く使用されていたが、近年においては、ニッケル・カドミウム蓄電池に比べて高容量で、またカドミウムを使用しないため環境安全性にも優れているという点から、負極に水素吸蔵合金を用いたニッケル・水素蓄電池が注目されるようになった。

【0003】

そして、近年においては、このようなニッケル・水素蓄電池からなるアルカリ蓄電池が、各種のポータブル機器やハイブリッド型電気自動車などに使用されるようになり、様々な環境条件下において、このアルカリ蓄電池の各種の特性をさらに向上させることが期待されている。

【0004】

ここで、このようなアルカリ蓄電池においては、その負極に使用する水素吸蔵合金として、CaCu5型格子の結晶を主相とする希土類−ニッケル系水素吸蔵合金や、ラーベス型のAB2格子の結晶を主相とする水素吸蔵合金等が一般に使用されている。

【0005】

しかし、上記のような水素吸蔵合金は、水素吸蔵能力が必ずしも十分であるとはいえず、アルカリ蓄電池を高容量化させることが困難であると共に、低温条件下において、十分な出力特性や充放電サイクル特性が得られないという問題があった。

【0006】

また、従来においては、特許文献1,2等に示されるように、上記の希土類−ニッケル系水素吸蔵合金にMg等を含有させたCaCu5型以外の結晶構造を有する希土類−Mg−Ni系水素吸蔵合金を用い、またこの水素吸蔵合金の表面近傍におけるNi量を、水素吸蔵合金内部のバルク相よりも多くすることが提案されている。

【0007】

ここで、上記のような希土類−Mg−Ni系水素吸蔵合金は、上記のCaCu5型格子の結晶を主相とする希土類−ニッケル系水素吸蔵合金に比べて水素吸蔵能力が高く、また一般にクラックが生じやすくて、反応性の高い新しい面が放電反応に寄与するため、低温での放電特性や、高率放電時における放電容量は比較的良好であった。

【0008】

また、従来においては、特許文献3に示されるように、水素吸蔵合金の表面に水素吸蔵合金内部のバルク相よりもNiが多く含まれる表面層を設けると共に、この表面層におけるNi粒子の粒径を10〜50nmの範囲にし、アルカリ蓄電池における低温放電特性や高率放電特性を向上させるようにしたものが提案されている。

【0009】

しかし、上記のように、合金表面層におけるNi量を増やしたり、また、合金表面層におけるNi粒子の粒径を制御した水素吸蔵合金を用いた場合においても、依然として、低温条件下における出力特性や充放電サイクル特性を十分に向上させることができず、極めて低温の環境条件での使用が要求されるハイブリッド型電気自動車や電動工具などの電源として好適に使用することは困難であった。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2000−80429号公報

【特許文献2】特開2002−69554号公報

【特許文献3】特開2007−87886号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は、アルカリ蓄電池における上記のような問題を解決することを課題とするものであり、アルカリ蓄電池の負極に、CaCu5型以外の結晶構造を有する水素吸蔵合金を用いた場合において、この水素吸蔵合金を改善し、低温環境下における出力特性及び充放電サイクル特性を十分に向上させて、ハイブリッド型電気自動車や電動工具などの電源として好適に使用できるアルカリ蓄電池を提供することを課題とするものである。

【課題を解決するための手段】

【0012】

本発明のアルカリ蓄電池用負極においては、上記のような課題を解決するため、一般式Ln1-xMgxNiy-a-bAlaMb(式中、Lnは、Yを含む希土類元素、Zr、Tiから選択される少なくとも1種の元素、Mは、V、Nb、Ta、Cr、Mo、Mn、Fe、Co、Ga、Zn、Sn、In、Cu、Si、P、Bから選択される少なくとも1種の元素であり、0.05≦x≦0.30、0.05≦a≦0.30、0≦b≦0.50、2.8≦y≦3.9の条件を満たす。)で示される水素吸蔵合金を用いたアルカリ蓄電池用負極において、上記の水素吸蔵合金のバルク相の表面に第1層〜第3層の3つの層が積層されてなり、バルク相に近い第1層は、この第1層の上に位置する第2層よりも含有される酸素の量が多く、アルカリ溶液に可溶な元素が10原子%以上含まれ、またこの第1層の上に位置する第2層は、Niの含有率が上記のバルク相よりも高く、またこの第2層の上に位置する第3層は、NiOの含有率が上記の第2層におけるNiOの含有率よりも高くなっている。

【0013】

ここで、上記のアルカリ蓄電池用負極においては、上記の第3層にNiOと金属Niとが存在することが好ましい。このように金属Niの他にNiOが存在すると、金属Ni相互が結合するのが抑制され、充放電反応の触媒として作用する金属Niの反応面積が低下するのが防止されるようになる。

【0014】

そして、この第3層におけるNiOの量が少ないと、金属Ni相互が結合するのを十分に抑制することができなくなるため、NiOと金属Niとの合計のNi量に対するNiOにおけるNi量の比率を20%以上にすることが好ましく、より好ましくは40%以上になるようにする。一方、第3層におけるNiOの量が多くなりすぎると、充放電反応の触媒として作用する金属Niの量が少なくなるため、NiOと金属Niとの合計のNi量に対するNiOにおけるNi量の比率を99%以下にすることが好ましい。

【0015】

また、上記の第3層においては、上記のNiOや金属Ni以外の元素が多く含まれると、充放電反応が低下するおそれがあるため、第3層中における酸素とNiとの合計量が90原子%以上であることが好ましい。

【0016】

また、上記の第3層の層厚が薄いと、水素吸蔵合金のバルク相がアルカリ電解液によって腐食されるのを十分に抑制することができなくなる一方、第3層の層厚が厚くなりすぎると、常温付近での放電性能が低下するため、この第3層の層厚を10nm以上100nm以下にすることが好ましく、より好ましくは40nm以上70nm以下にする。

【0017】

また、上記の第3層に存在する結晶粒子の粒径が大きいと、充放電反応の触媒として作用する反応面積が低下するため、上記の結晶粒子の粒径が7nm以下であることが好ましく、より好ましくは5nm以下である。但し、第3層に存在する結晶粒子の粒径が小さくなりすぎると、充放電反応に対する触媒作用が低下するため、結晶粒子の粒径が2nm以上のものを用いることが好ましい。

【0018】

一方、上記の第2層に存在する結晶粒子の粒径が小さいと、電荷の移動がスムーズに行われなくなるため、この第2層に存在する結晶粒子の粒径が、上記の第3層に存在する結晶粒子の粒径よりも大きいことが好ましく、10nm以上の粒径のものを含むことが好ましい。但し、この第2層に存在する結晶粒子においても、その粒径が大きくなりすぎると、充放電反応の触媒として作用する反応面積が低下すると共に、プロトンの移動が制限されて反応性が低下するため、結晶粒子の粒径が50nm以下のものを用いることが好ましい。

【0019】

また、上記の第1層に含まれるアルカリ溶液に可溶な元素としては、上記の一般式に示すLnとAlとMgとが含まれ、このようなアルカリ溶液に可溶な元素が上記のように10原子%以上含まれると、この第1層がアルカリ電解液による腐食を受けるが、この第1層によってその下に位置するバルク相がアルカリ電解液によって腐食されるのが抑制されるようになる。特に、上記のような第3層が存在すると、この第1層がアルカリ電解液によって腐食されるのも抑制され、バルク相がアルカリ電解液によって腐食されるのがさらに抑制されて、バルク相の耐久性が大きく向上する。

【0020】

なお、上記の水素吸蔵合金を負極に使用するにあたり、水素吸蔵合金の粒径が大きくなると、反応性に富む表面積が小さくなるため、体積平均粒径が70μm以下のものを用いることが好ましい。

【0021】

そして、本発明におけるアルカリ蓄電池においては、その負極に上記のような水素吸蔵合金を用いたアルカリ蓄電池用負極を使用するようにした。

【0022】

ここで、上記のような水素吸蔵合金を用いたアルカリ蓄電池用負極を得るにあたっては、上記の一般式Ln1-xMgxNiy-a-bAlaMbで示される水素吸蔵合金を酸化処理して、この水素吸蔵合金の表面にNiOを含む酸化物層を形成した後、この水素吸蔵合金を充放電反応させて、水素吸蔵合金の表面に上記の第1層〜第3層を形成させることができる。

【0023】

なお、上記のようなアルカリ蓄電池を効率よく製造するためには、上記のように表面にNiOを含む酸化物層が形成された水素吸蔵合金を用いた負極をアルカリ蓄電池内において充放電させて、上記の水素吸蔵合金の表面に上記の第1層〜第3層を形成させるようにすることが好ましい。

【0024】

また、上記のように一般式Ln1-xMgxNiy-a-bAlaMbで示される水素吸蔵合金を酸化処理して、この水素吸蔵合金の表面にNiOを含む酸化物層を形成するにあたっては、上記の水素吸蔵合金を酸素が存在する雰囲気中で加熱処理して酸化させるようにすると良い。

【0025】

ここで、上記のように水素吸蔵合金を酸素が存在する雰囲気中で加熱処理して酸化させるにあたり、雰囲気中における酸素濃度や加熱処理する温度が低いと、水素吸蔵合金を適切に酸化させることが困難になるため、酸素濃度が1%以上の雰囲気中において150℃以上の温度で加熱処理することが好ましい。但し、加熱処理する温度が高くなりすぎると、水素吸蔵合金の表面が必要以上に酸化されるため、加熱処理する温度を300℃以下にすることが好ましい。

【発明の効果】

【0026】

本発明のアルカリ蓄電池において、その負極における水素吸蔵合金として、上記の一般式Ln1-xMgxNiy-a-bAlaMbで示される水素吸蔵合金のバルク相の表面に、上記のような第1層〜第3層の3つの層が積層されたものを用いると、水素吸蔵合金の最表面に位置する上記の第3層においては、NiOが存在するために、金属Ni相互が結合するのが抑制されて、充放電反応の触媒として作用する金属Niの反応面積が増大すると共に、この第3層の下に位置する第2層によって電荷の移動がスムーズに行われるようになり、低温での充放電反応がスムーズに行われるようになる。

【0027】

また、水素吸蔵合金の最表面に位置する上記の第3層及びバルク相の上に位置するアルカリ溶液に可溶な元素が10原子%以上含まれる第1層により、水素吸蔵合金のバルク相がアルカリ電解液によって腐食されるのが抑制され、充放電によって水素吸蔵合金が劣化するのが防止されるようになる。

【0028】

この結果、本発明のアルカリ蓄電池においては、低温環境下における出力特性及び充放電サイクル特性が十分に向上されて、ハイブリッド型電気自動車や電動工具などの電源として好適に使用できるようになる。

【図面の簡単な説明】

【0029】

【図1】本発明の実施例1、比較例1及び比較例2において作製したアルカリ蓄電池の概略断面図である。

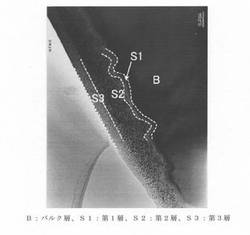

【図2】実施例1のアルカリ蓄電池における水素吸蔵合金の断面状態を示した図である。

【図3】比較例1のアルカリ蓄電池における水素吸蔵合金の断面状態を示した図である。

【図4】比較例2のアルカリ蓄電池における水素吸蔵合金の断面状態を示した図である。

【図5】本発明の実施例1a〜4a及び比較例1aにおいて作製した試験セルの概略説明図である。

【発明を実施するための形態】

【実施例】

【0030】

以下、本発明の実施例に係るアルカリ蓄電池用負極及びこのアルカリ蓄電池用負極を用いたアルカリ蓄電池及びその製造方法について説明すると共に、比較例を挙げ、本発明の実施例に係るアルカリ蓄電池用負極を用いたアルカリ蓄電池においては、低温環境下における出力特性及び充放電サイクル特性が十分に向上されることを明らかにする。なお、本発明におけるアルカリ蓄電池用負極及びアルカリ蓄電池は、下記の実施例に示したものに限定されず、その要旨を変更しない範囲において適宜変更して実施できるものである。

【0031】

(実施例1)

実施例1においては、アルカリ蓄電池を作製するにあたり、下記のようにして作製した負極と正極とを用いるようにした。

【0032】

[負極の作製]

負極を作製するにあたっては、LaとSmとMgとNiとAlとを所定の合金組成になるように混合し、この混合物を高周波誘導溶解炉により溶融させ、その後、これを冷却させて水素吸蔵合金のインゴットを得た。

【0033】

そして、このインゴットを熱処理して均質化した後、不活性雰囲気中において粉砕し、これを分級して、質量積分50%にあたる平均粒径が20μmになった水素吸蔵合金の粉末を得た。なお、この水素吸蔵合金の組成を高周波プラズマ分光分析法(ICP)によって分析した結果、組成はLa0.60Sm0.30Mg0.10Ni3.70Al0.10になっていた。

【0034】

次いで、上記の水素吸蔵合金の粉末を空気雰囲気中において150℃の温度で2時間加熱した後、さらに空気雰囲気中において200℃の温度で1時間加熱処理して、水素吸蔵合金の表面にNiOを含む酸化物層を形成した。なお、水素吸蔵合金の表面に形成されたNiOを含む酸化物層の層厚は約50nmになっていた。

【0035】

そして、上記の水素吸蔵合金の粉末100質量部に対して、結着剤のスチレン・ブタジエン共重合ゴム(SBR)0.5質量部と水とを加え、これらを混練させて負極合剤スラリーを得た。

【0036】

次いで、この負極合剤スラリーを、パンチングメタルからなる導電性芯体の両面に均一に塗布し、これを乾燥させてプレスした後、これを所定の寸法に切断して負極を作製した。なお、この負極における負極合剤の充填密度は5.0g/cm3であった。

【0037】

[正極の作製]

正極を作製するにあたっては、多孔度が約85%の多孔性ニッケル焼結基板を硝酸ニッケルと硝酸コバルトをニッケルとコバルトの原子比が10:1になるように混合させた比重1.75の硝酸塩溶液に浸漬させて、この多孔性ニッケル焼結基板の孔内にニッケル塩とコバルト塩とを保持させた後、この多孔性ニッケル焼結基板を25質量%の水酸化ナトリウム水溶液中に浸漬させて、上記のニッケル塩とコバルト塩とをそれぞれ水酸化ニッケルと水酸化コバルトとに転換させ、孔内に水酸化ニッケルと水酸化コバルトとを保持させた。次いで、このように孔内に水酸化ニッケルと水酸化コバルトとが保持された多孔性ニッケル焼結基板を十分に水洗してアルカリ溶液を除去し、これを乾燥させた。

【0038】

そして、このように孔内に水酸化ニッケルと水酸化コバルトとが保持された多孔性ニッケル焼結基板を、上記の硝酸塩溶液に浸漬させた後、上記の水酸化ナトリウム水溶液に浸漬させ、これを洗浄し、乾燥させる充填プロセスを6回繰り返し、多孔性ニッケル焼結基板の孔内に正極活物質の水酸化ニッケルを充填させた。

【0039】

そして、このように孔内に水酸化ニッケルからなる正極活物質を充填させた多孔性ニッケル焼結基板を室温で乾燥させた後、所定の寸法に切断して正極を作製した。なお、この正極における正極活物質の充填密度は2.5g/cm3であった。

【0040】

そして、セパレータとして、ポリプロピレン製不織布を使用し、またアルカリ電解液として、30質量%の水酸化カリウム水溶液を使用し、図1に示すような円筒型で設計容量が6000mAhのアルカリ蓄電池を作製した。

【0041】

ここで、上記のアルカリ蓄電池を作製するにあたっては、図1に示すように、上記の正極1と負極2との間に上記のセパレータ3を介在させ、これらをスパイラル状に巻いて電池缶4内に収容させ、正極1を正極リード5を介して正極蓋6に接続させると共に、負極2を負極リード7を介して電池缶4に接続させ、この電池缶4内に上記のアルカリ電解液を注液させた後、電池缶4と正極蓋6との間に絶縁パッキン8を介して封口し、上記の絶縁パッキン8により電池缶4と正極蓋6とを電気的に分離させた。また、上記の正極蓋6に設けられたガス放出口6aを閉塞させるようにして、この正極蓋6と正極外部端子9との間にコイルスプリング10によって付勢された閉塞板11を設け、電池の内圧が異常に上昇した場合には、このコイルスプリング10が圧縮されて、電池内部のガスが正極外部端子9に形成されたガス抜き孔を介して大気中に放出されるようにした。なお、アルカリ電解液の量は電池容量1Ah当たり2.5gになるようにした。

【0042】

次いで、このように作製したアルカリ蓄電池を25℃の温度雰囲気中において、6000mAの電流で1時間12分間充電させた後、1時間休止し、次いで70℃の温度雰囲気中において24時間放置した後、45℃の温度雰囲気中において、6000mAの電流で電池電圧が0.3Vになるまで放電させ、これを1サイクルとして2サイクルの充放電を行って活性化させ、実施例1のアルカリ蓄電池を得た。

【0043】

(比較例1)

比較例1においては、上記の実施例1における負極の作製において、上記の水素吸蔵合金の粉末を加熱処理せず、水素吸蔵合金の表面にNiOを含む酸化物層を形成しないようにし、それ以外は、上記の実施例1と同様にしてアルカリ蓄電池を作製すると共に、このように作製したアルカリ蓄電池を上記の実施例1のアルカリ蓄電池と同様に充放電させて活性化させ、比較例1のアルカリ蓄電池を得た。

【0044】

(比較例2)

比較例2においては、水素吸蔵合金の粉末を塩酸溶液を使用して酸処理し作製した負極を用いてアルカリ蓄電池を作製した。具体的には、以下の段落0045から段落0052に示すように、比較例2のアルカリ蓄電池を作製した。

【0045】

[負極の作製]

負極を作製するにあたっては、希土類元素のLa,Pr及びNdと、Zrと、Mgと、Niと、Alとを所定の合金組成になるように混合し、この混合物を高周波誘導溶解炉により溶融させ、その後、これを冷却させて、水素吸蔵合金のインゴットを得た。

【0046】

そして、この水素吸蔵合金のインゴットを熱処理して均質化させた後、この水素吸蔵合金のインゴットを不活性雰囲気中において粉砕し、これを分級して、体積平均粒径が30μmになった水素吸蔵合金の粉末を得た。なお、この水素吸蔵合金の組成を高周波プラズマ分光分析法(ICP)によって分析した結果、この水素吸蔵合金の組成は(La0.20Pr0.39Nd0.40Zr0.01)0.84Mg0.16Ni3.15Al0.20になっていた。

【0047】

次いで、上記のようにして得た水素吸蔵合金粉末2.0kgを、2リットルの塩酸溶液(pH1)中に浸漬させて、pH7に達するまで約6分間酸処理を行って、アルカリ蓄電池用水素吸蔵合金の粉末を得た。

【0048】

そして、上記のように酸処理した水素吸蔵合金の粉末100重量部に対して、結着剤のポリエチレンオキシドを0.5重量部、ポリビニルピロリドンを0.6重量部加え、これらを混練させて負極合剤スラリーを得た。

【0049】

そして、この負極合剤スラリーをパンチングメタルからなる導電性芯体の両面に均一に塗布し、これを乾燥させてプレスした後、所定の寸法に切断して、負極を作製した。なお、この負極における負極合剤の充填密度は5.0g/cm3であった。

【0050】

[正極の作製]

正極を作製するにあたっては、正極活物質の水酸化ニッケル100重量部に対して、0.2重量%のヒドロキシプロピルセルロース水溶液を50重量部加え、これらを混合させて正極スラリーを調整した。そして、この正極スラリーをニッケル発泡体に充填し、これを乾燥させて圧延させた後、所定の寸法に切断して、非焼結式ニッケル極からなる正極を作製した。この正極における正極活物質の充填密度は2.5g/cm3であった。

【0051】

また、アルカリ電解液としては、KOHとNaOHとLiOH・H2Oとが8:0.5:1の重量比で含まれ、これらの総和が30重量%になったアルカリ水溶液を使用し、図1に示すような円筒型で設計容量が3000mAhのアルカリ蓄電池を作製した。

【0052】

次に、上記のようにして作製したアルカリ蓄電池を、25℃の温度条件下において、300mAの電流で16時間充電させた後、600mAの電流で電池電圧が1.0Vになるまで放電させ、次いで、300mAの電流で16時間充電させた後、3000mAの電流で電池電圧が1.0Vになるまで放電させた。さらに、上記のアルカリ蓄電池を3000mAの電流で電池電圧が最大値に達した後、10mV低下するまで充電させて、0.5時間放置した後、9000mAの電流で電池電圧が1.0Vになるまで放電させ、これを3サイクル行って活性化させ、比較例2のアルカリ蓄電池を得た。

【0053】

そして、このように充放電させて活性化させた実施例1、比較例1及び比較例2の各アルカリ蓄電池を解体して、各負極における水素吸蔵合金を取り出し、取り出した各水素吸蔵合金を洗浄してアルカリ電解液や結着剤を除去し、これらを乾燥させた後、各水素吸蔵合金の断面サンプルを作製し、各水素吸蔵合金の断面構造を透過型電子顕微鏡TEM(日本電子製:JEM−2010F型)によって観察し、上記の実施例1のアルカリ蓄電池における水素吸蔵合金の状態を図2に、上記の比較例1のアルカリ蓄電池における水素吸蔵合金の状態を図3に、上記の比較例2のアルカリ蓄電池における水素吸蔵合金の状態を図4に示した。

【0054】

この結果、実施例1のアルカリ蓄電池における水素吸蔵合金においては、図2に示すように、そのバルク相Bの上に、結晶粒子を確認することができない層厚が20〜40nmの第1層S1と、結晶粒子サイズが約10nmで層厚が80〜150nmの第2層S2と、結晶粒子サイズが約5nmで層厚が約50nmの第3層S3との3つの層が積層された状態になっていた。

【0055】

一方、比較例1のアルカリ蓄電池における水素吸蔵合金においては、図3に示すように、そのバルク相Bの上に、結晶粒子を確認することができない層厚が20〜40nmの第1層S1と、結晶粒子サイズが約10nmで層厚が80〜150nmの第2層S2との2つの層が積層されただけの状態になっていた。

【0056】

また、比較例2のアルカリ蓄電池における水素吸蔵合金においては、図4に示すように、そのバルク相Bの上に、結晶粒子を確認することができない層厚が20〜50nmの第1層S1と、結晶粒子サイズが10〜15nmで層厚が50〜80nmの第2層S2との2つの層が積層されただけの状態になっていた。

【0057】

なお、上記の各水素吸蔵合金においては、第1層と第2層との境界が明確でなく、結晶粒子サイズが第1層から第2層に向かって徐々に増加するため、結晶粒子を明確に判断できない部分を第1層とし、明確に判断できる部分を第2層とした。

【0058】

また、上記の実施例1のアルカリ蓄電池における水素吸蔵合金について、バルク相及び上記の第1層〜第3層における構成元素の比率を、TEM−EDS測定装置(NORAN社製:UTW型Si(Li)半導体検出器)によって求めると共に、上記の第2層及び第3層について、構成元素の酸素量から、NiOと金属Niとの合計のNi量に対するNiOにおけるNi量の比率を求め、その結果を下記の表1に示した。具体的には、希土類及びNi以外の金属元素は、全て、層中の酸素と酸化物を形成し、残りの酸素は全てNiOを形成するとして、各層における上記比率を算出した。

【0059】

【表1】

【0060】

この結果、実施例1のアルカリ蓄電池における水素吸蔵合金においては、第2層及び第3層において、Ni以外の金属成分がほとんど存在せず、第1層はアルカリ溶液に可溶な希土類元素、Al,Mgが合金のバルク相に近い状態であった。また、第1層〜第3層における酸素の量は、第1層及び第3層において多く、中間に位置する第2層において少なくなっており、第2層に対する第1層の酸素量は約1.5倍になっていた。

【0061】

また、電子線回折より、上記の第2層においては主として金属Niが、第3層においては主としてNiOが存在していることがわかった。そして、第2層におけるNiOと金属Niとの合計のNi量に対するNiOにおけるNi量の比率は13.9%であったのに対して、第3層における比率は52.1%になっており、第3層におけるNiOの含有率は、上記の第2層におけるNiOの含有率よりも高かった。

【0062】

また、比較例1及び比較例2についても、上記のTEM−EDS測定装置を用いて構成元素の比率を求めたところ、比較例1のアルカリ蓄電池における水素吸蔵合金については、第1層は、合金のバルク相に近い状態で、第2層は、希土類及びNi以外の金属元素が減少していた。また、比較例2のアルカリ蓄電池における水素吸蔵合金については、第1層は合金のバルク相に近い状態で、第2層は、希土類及びNi以外の金属元素が比較例1の場合よりも減少していた。また、電子線回折より、比較例1及び比較例2の第2層におけるNiは、主として金属Niとして存在していることがわかった。

【0063】

次に、上記のように充放電させて活性化させた実施例1及び比較例1の各アルカリ蓄電池を、それぞれ25℃の温度雰囲気中において、6000mAの充電電流で30分間充電し、1時間休止させた。

【0064】

その後、上記の各アルカリ蓄電池を、それぞれ−30℃の温度雰囲気中において、1800mAの電流で20秒間充電させ、30分間休止した後、4200mAの電流で10秒間放電させ、30分間休止し、次いで、4200mAの電流で20秒間充電させ、30分間休止した後、7800mAの電流で10秒間放電させ、30分間休止し、次いで、6000mAの電流で20秒間充電させ、30分間休止した後、12000mAの電流で10秒間放電させ、30分間休止し、次いで、7800mAの電流で20秒間充電させ、30分間休止した後、16200mAの電流で10秒間放電させ、30分間休止し、次いで、10200mAの電流で20秒間充電させ、30分間休止した後、19800mAの電流で10秒間放電させ、各放電電流で放電させた10秒後における電池電圧を測定し、各放電電流と電池電圧とをプロットして、−30℃の温度雰囲気中における上記の各アルカリ蓄電池の放電I−V特性を求めた。

【0065】

そして、上記の放電I−V特性に基づき、−30℃の温度雰囲気中における各アルカリ蓄電池の0.9V時点の放電電流を求めて、各アルカリ蓄電池の−30℃の低温下における低温放電出力を求め、比較例1のアルカリ蓄電池における低温放電出力を低温放電出力特性100として、実施例1のアルカリ蓄電池における低温放電出力特性を算出し、その結果を下記の表2に示した。

【0066】

また、前記のように充放電させて活性化させた実施例1及び比較例1の各アルカリ蓄電池を、それぞれ25℃の温度雰囲気中において、6000mAの充電電流で30分間充電し、1時間休止させた。

【0067】

その後、上記の各アルカリ蓄電池を、それぞれ25℃の温度雰囲気中において、2400mAの電流で20秒間充電させ、30分間休止した後、10200mAの電流で10秒間放電させ、30分間休止し、次いで、10200mAの電流で20秒間充電させ、30分間休止した後、19800mAの電流で10秒間放電させ、30分間休止し、次いで、15000mAの電流で20秒間充電させ、30分間休止した後、30000mAの電流で10秒間放電させ、30分間休止し、次いで、19800mAの電流で20秒間充電させ、30分間休止した後、40200mAの電流で10秒間放電させ、30分間休止し、次いで、25200mAの電流で20秒間充電させ、30分間休止した後、49800mAの電流で10秒間放電させ、各放電電流で放電させた10秒後における電池電圧を測定し、各放電電流と電池電圧とをプロットして、25℃の温度雰囲気中における上記の各アルカリ蓄電池の放電I−V特性を求めた。

【0068】

そして、上記の放電I−V特性に基づき、25℃の温度雰囲気中における各アルカリ蓄電池の0.9V時点の放電電流を求めて、各アルカリ蓄電池の25℃における放電出力IPxを算出した。

【0069】

次に、上記の実施例1及び比較例1のIPxを測定した後の各アルカリ蓄電池を、それぞれ25℃の温度雰囲気中において、6000mAの充電電流で30分間充電した後、45℃の温度雰囲気中において、それぞれ充電深度(SOC)が40〜60%の範囲内に維持されるように制御しながら、50Aの電流で間欠充放電を18000サイクル繰り返して行った。

【0070】

そして、このように間欠充放電を18000サイクル繰り返した後の各アルカリ蓄電池を用い、それぞれ上記の場合と同様にして、25℃の温度雰囲気中における各アルカリ蓄電池におけるI−V特性を求めて、各アルカリ蓄電池の25℃における放電出力IPyを算出し、下記の式により、18000サイクル後の出力劣化率を求め、比較例1のアルカリ蓄電池における出力劣化率を出力劣化100として、実施例1のアルカリ蓄電池における出力劣化を算出し、その結果を下記の表2に示した。

【0071】

18000サイクル後の出力劣化率=(IPx−IPy)/IPx

【0072】

【表2】

【0073】

この結果、バルク相の上に上記のような第1層〜第3層の3つの層が形成された水素吸蔵合金を用いた実施例1のアルカリ蓄電池は、バルク相の上に第1層と第2層とからなる2層が形成されただけの水素吸蔵合金を用いた比較例1のアルカリ蓄電池に比べて、低温放電出力特性が大きく向上すると共に、出力劣化も大きく減少して、優れた出力寿命特性が得られた。

【0074】

(実施例1a)

実施例1aにおいては、負極に用いる水素吸蔵合金電極を作製するにあたり、上記の実施例1の場合と同様に、組成がLa0.60Sm0.30Mg0.10Ni3.70Al0.10になった水素吸蔵合金の粉末を空気雰囲気中において150℃の温度で2時間加熱した後、さらに空気雰囲気中において200℃の温度で1時間加熱処理して、水素吸蔵合金の表面にNiOを含む酸化物層を形成したものを用い、この水素吸蔵合金の粉末1質量部に対して、導電剤のニッケル粉末を3質量部の割合で混合し、これをペレット状に加圧成形し、容量が90mAhになった水素吸蔵合金電極を作製した。

【0075】

そして、上記のようにして作製した水素吸蔵合金電極を負極に用いる一方、正極には負極に対して過剰の容量を有する円筒状に形成した焼結式ニッケル極を用い、アルカリ電解液には30質量%の水酸化カリウム水溶液を使用し、図5に示すような試験セルを作製した。

【0076】

ここで、上記の試験セルにおいては、ポリプロピレン製の容器20内に上記のアルカリ電解液23を収容させ、上記の円筒状に形成した正極21内に、負極22と酸化水銀電極からなる参照極24とを収容させた状態で、上記の正極21と負極22と参照極24とを上記のアルカリ電解液23に浸漬させた。

【0077】

そして、上記の試験セルを、25℃の温度雰囲気中において、45mAの電流で170分間充電させて、10分間休止した後、45mAの電流で参照極に対する負極の電位が−0.7Vになるまで放電させて、20分間休止し、これを1サイクルとして8サイクルの充放電を繰り返して行い、この試験セルを活性化させた。

【0078】

(実施例2a)

実施例2aにおいては、上記の実施例1aにおける水素吸蔵合金電極の作製において、組成がLa0.60Sm0.30Mg0.10Ni3.70Al0.10になった水素吸蔵合金の粉末を空気雰囲気中において150℃の温度で2時間加熱した後、さらに空気雰囲気中において200℃の温度で0.25時間加熱処理して、水素吸蔵合金の表面にNiOを含む酸化物層を形成したものを用い、それ以外は、上記の実施例1aと同様にして試験セルを作製すると共に、このように作製した試験セルを上記の実施例1aの試験セルと同様に充放電させて活性化させた。

【0079】

(実施例3a)

実施例3aにおいては、上記の実施例1aにおける水素吸蔵合金電極の作製において、組成がLa0.60Sm0.30Mg0.10Ni3.70Al0.10になった水素吸蔵合金の粉末を空気雰囲気中において150℃の温度で2時間加熱した後、さらに空気雰囲気中において200℃の温度で0.5時間加熱処理して、水素吸蔵合金の表面にNiOを含む酸化物層を形成したものを用い、それ以外は、上記の実施例1aと同様にして試験セルを作製すると共に、このように作製した試験セルを上記の実施例1aの試験セルと同様に充放電させて活性化させた。

【0080】

(実施例4a)

実施例4aにおいては、上記の実施例1aにおける水素吸蔵合金電極の作製において、組成がLa0.60Sm0.30Mg0.10Ni3.70Al0.10になった水素吸蔵合金の粉末を空気雰囲気中において150℃の温度で2時間加熱した後、さらに空気雰囲気中において200℃の温度で2時間加熱処理して、水素吸蔵合金の表面にNiOを含む酸化物層を形成したものを用い、それ以外は、上記の実施例1aと同様にして試験セルを作製すると共に、このように作製した試験セルを上記の実施例1aの試験セルと同様に充放電させて活性化させた。

【0081】

(比較例1a)

比較例1aにおいては、上記の実施例1aにおける水素吸蔵合金電極の作製において、組成がLa0.60Sm0.30Mg0.10Ni3.70Al0.10になった水素吸蔵合金の粉末を、上記の比較例1の場合と同様に加熱処理せず、水素吸蔵合金の表面にNiOを含む酸化物層を形成しないようにし、それ以外は、上記の実施例1aと同様にして試験セルを作製すると共に、このように作製した試験セルを上記の実施例1aの試験セルと同様に充放電させて活性化させた。

【0082】

そして、上記のように実施例1a〜4a及び比較例1aの処理後について、前記のようにして各水素吸蔵合金の断面構造を透過型電子顕微鏡TEM(日本電子製:JEM−2010F型)によって観察した結果、実施例1a〜4aのものにおいては、上記の実施例1の活性化後の場合と同様に、バルク相の上に前述の第3層のような34−68nmの層が形成されていたのに対して、比較例1aのものにおいては、第3層は存在していなかった。また、上記の実施例1a〜4aの各水素吸蔵合金については、各水素吸蔵合金の最表面における上記の第3層の層厚を求め、その結果を下記の表3に示した。

【0083】

また、上記のように活性化させた実施例1a〜4a及び比較例1aの各試験セルを、それぞれ25℃の温度雰囲気中において、45mAの充電電流で170分間充電し、10分間休止した後、さらに−20℃の温度雰囲気中において4時間休止し、その後、−20℃の温度雰囲気中において、45mAの放電電流で上記の参照極に対する負極の電位が−0.7Vになるまで放電して、各試験セルにおける−20℃での放電容量を求め、比較例1aの試験セルにおける放電容量を低温放電特性100として、実施例1a〜4aの各試験セルにおける低温放電特性を算出し、その結果を下記の表3に示した。

【0084】

【表3】

【0085】

この結果、バルク相の上に上記のような第1層〜第3層の3つの層が形成された水素吸蔵合金を用いた実施例1a〜4aの各試験セルは、バルク相の上に第1層と第2層とからなる2層が形成されただけの水素吸蔵合金を用いた比較例1aの試験セルに比べて、低温放電特性が高くなっており、−20℃の低温下における放電容量が大きくなっていた。

【0086】

また、上記の実施例1a〜4aの各試験セルを比較した結果、水素吸蔵合金の最表面における第3層の層厚が40nm以上になった実施例1a.3a,4aのものは、水素吸蔵合金の最表面における第3層の層厚が40nm未満になった実施例2aのものに比べて、低温放電特性がさらに高くなっており、−20℃の低温下における放電容量がさらに大きくなっていた。

【符号の説明】

【0087】

1 正極

2 負極

3 セパレータ

4 電池缶

5 正極リード

6 正極蓋

6a ガス放出口

7 負極リード

8 絶縁パッキン

9 正極外部端子

10 コイルスプリング

11 閉塞板

20 容器

21 正極

22 負極

23 アルカリ電解液

24 参照極

B バルク相

S1 第1層

S2 第1層

S3 第3層

【技術分野】

【0001】

本発明は、水素吸蔵合金を用いたアルカリ蓄電池用負極、このアルカリ蓄電池用負極を用いたアルカリ蓄電池及びこのアルカリ蓄電池の製造方法に係り、特に、上記のアルカリ蓄電池用負極に、CaCu5型以外の結晶構造を有する水素吸蔵合金を用いた場合において、この水素吸蔵合金を改善し、低温環境下における出力特性及び充放電サイクル特性を十分に向上させるようにした点に特徴を有するものである。

【背景技術】

【0002】

従来、アルカリ蓄電池としては、ニッケル・カドミウム蓄電池が広く使用されていたが、近年においては、ニッケル・カドミウム蓄電池に比べて高容量で、またカドミウムを使用しないため環境安全性にも優れているという点から、負極に水素吸蔵合金を用いたニッケル・水素蓄電池が注目されるようになった。

【0003】

そして、近年においては、このようなニッケル・水素蓄電池からなるアルカリ蓄電池が、各種のポータブル機器やハイブリッド型電気自動車などに使用されるようになり、様々な環境条件下において、このアルカリ蓄電池の各種の特性をさらに向上させることが期待されている。

【0004】

ここで、このようなアルカリ蓄電池においては、その負極に使用する水素吸蔵合金として、CaCu5型格子の結晶を主相とする希土類−ニッケル系水素吸蔵合金や、ラーベス型のAB2格子の結晶を主相とする水素吸蔵合金等が一般に使用されている。

【0005】

しかし、上記のような水素吸蔵合金は、水素吸蔵能力が必ずしも十分であるとはいえず、アルカリ蓄電池を高容量化させることが困難であると共に、低温条件下において、十分な出力特性や充放電サイクル特性が得られないという問題があった。

【0006】

また、従来においては、特許文献1,2等に示されるように、上記の希土類−ニッケル系水素吸蔵合金にMg等を含有させたCaCu5型以外の結晶構造を有する希土類−Mg−Ni系水素吸蔵合金を用い、またこの水素吸蔵合金の表面近傍におけるNi量を、水素吸蔵合金内部のバルク相よりも多くすることが提案されている。

【0007】

ここで、上記のような希土類−Mg−Ni系水素吸蔵合金は、上記のCaCu5型格子の結晶を主相とする希土類−ニッケル系水素吸蔵合金に比べて水素吸蔵能力が高く、また一般にクラックが生じやすくて、反応性の高い新しい面が放電反応に寄与するため、低温での放電特性や、高率放電時における放電容量は比較的良好であった。

【0008】

また、従来においては、特許文献3に示されるように、水素吸蔵合金の表面に水素吸蔵合金内部のバルク相よりもNiが多く含まれる表面層を設けると共に、この表面層におけるNi粒子の粒径を10〜50nmの範囲にし、アルカリ蓄電池における低温放電特性や高率放電特性を向上させるようにしたものが提案されている。

【0009】

しかし、上記のように、合金表面層におけるNi量を増やしたり、また、合金表面層におけるNi粒子の粒径を制御した水素吸蔵合金を用いた場合においても、依然として、低温条件下における出力特性や充放電サイクル特性を十分に向上させることができず、極めて低温の環境条件での使用が要求されるハイブリッド型電気自動車や電動工具などの電源として好適に使用することは困難であった。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2000−80429号公報

【特許文献2】特開2002−69554号公報

【特許文献3】特開2007−87886号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は、アルカリ蓄電池における上記のような問題を解決することを課題とするものであり、アルカリ蓄電池の負極に、CaCu5型以外の結晶構造を有する水素吸蔵合金を用いた場合において、この水素吸蔵合金を改善し、低温環境下における出力特性及び充放電サイクル特性を十分に向上させて、ハイブリッド型電気自動車や電動工具などの電源として好適に使用できるアルカリ蓄電池を提供することを課題とするものである。

【課題を解決するための手段】

【0012】

本発明のアルカリ蓄電池用負極においては、上記のような課題を解決するため、一般式Ln1-xMgxNiy-a-bAlaMb(式中、Lnは、Yを含む希土類元素、Zr、Tiから選択される少なくとも1種の元素、Mは、V、Nb、Ta、Cr、Mo、Mn、Fe、Co、Ga、Zn、Sn、In、Cu、Si、P、Bから選択される少なくとも1種の元素であり、0.05≦x≦0.30、0.05≦a≦0.30、0≦b≦0.50、2.8≦y≦3.9の条件を満たす。)で示される水素吸蔵合金を用いたアルカリ蓄電池用負極において、上記の水素吸蔵合金のバルク相の表面に第1層〜第3層の3つの層が積層されてなり、バルク相に近い第1層は、この第1層の上に位置する第2層よりも含有される酸素の量が多く、アルカリ溶液に可溶な元素が10原子%以上含まれ、またこの第1層の上に位置する第2層は、Niの含有率が上記のバルク相よりも高く、またこの第2層の上に位置する第3層は、NiOの含有率が上記の第2層におけるNiOの含有率よりも高くなっている。

【0013】

ここで、上記のアルカリ蓄電池用負極においては、上記の第3層にNiOと金属Niとが存在することが好ましい。このように金属Niの他にNiOが存在すると、金属Ni相互が結合するのが抑制され、充放電反応の触媒として作用する金属Niの反応面積が低下するのが防止されるようになる。

【0014】

そして、この第3層におけるNiOの量が少ないと、金属Ni相互が結合するのを十分に抑制することができなくなるため、NiOと金属Niとの合計のNi量に対するNiOにおけるNi量の比率を20%以上にすることが好ましく、より好ましくは40%以上になるようにする。一方、第3層におけるNiOの量が多くなりすぎると、充放電反応の触媒として作用する金属Niの量が少なくなるため、NiOと金属Niとの合計のNi量に対するNiOにおけるNi量の比率を99%以下にすることが好ましい。

【0015】

また、上記の第3層においては、上記のNiOや金属Ni以外の元素が多く含まれると、充放電反応が低下するおそれがあるため、第3層中における酸素とNiとの合計量が90原子%以上であることが好ましい。

【0016】

また、上記の第3層の層厚が薄いと、水素吸蔵合金のバルク相がアルカリ電解液によって腐食されるのを十分に抑制することができなくなる一方、第3層の層厚が厚くなりすぎると、常温付近での放電性能が低下するため、この第3層の層厚を10nm以上100nm以下にすることが好ましく、より好ましくは40nm以上70nm以下にする。

【0017】

また、上記の第3層に存在する結晶粒子の粒径が大きいと、充放電反応の触媒として作用する反応面積が低下するため、上記の結晶粒子の粒径が7nm以下であることが好ましく、より好ましくは5nm以下である。但し、第3層に存在する結晶粒子の粒径が小さくなりすぎると、充放電反応に対する触媒作用が低下するため、結晶粒子の粒径が2nm以上のものを用いることが好ましい。

【0018】

一方、上記の第2層に存在する結晶粒子の粒径が小さいと、電荷の移動がスムーズに行われなくなるため、この第2層に存在する結晶粒子の粒径が、上記の第3層に存在する結晶粒子の粒径よりも大きいことが好ましく、10nm以上の粒径のものを含むことが好ましい。但し、この第2層に存在する結晶粒子においても、その粒径が大きくなりすぎると、充放電反応の触媒として作用する反応面積が低下すると共に、プロトンの移動が制限されて反応性が低下するため、結晶粒子の粒径が50nm以下のものを用いることが好ましい。

【0019】

また、上記の第1層に含まれるアルカリ溶液に可溶な元素としては、上記の一般式に示すLnとAlとMgとが含まれ、このようなアルカリ溶液に可溶な元素が上記のように10原子%以上含まれると、この第1層がアルカリ電解液による腐食を受けるが、この第1層によってその下に位置するバルク相がアルカリ電解液によって腐食されるのが抑制されるようになる。特に、上記のような第3層が存在すると、この第1層がアルカリ電解液によって腐食されるのも抑制され、バルク相がアルカリ電解液によって腐食されるのがさらに抑制されて、バルク相の耐久性が大きく向上する。

【0020】

なお、上記の水素吸蔵合金を負極に使用するにあたり、水素吸蔵合金の粒径が大きくなると、反応性に富む表面積が小さくなるため、体積平均粒径が70μm以下のものを用いることが好ましい。

【0021】

そして、本発明におけるアルカリ蓄電池においては、その負極に上記のような水素吸蔵合金を用いたアルカリ蓄電池用負極を使用するようにした。

【0022】

ここで、上記のような水素吸蔵合金を用いたアルカリ蓄電池用負極を得るにあたっては、上記の一般式Ln1-xMgxNiy-a-bAlaMbで示される水素吸蔵合金を酸化処理して、この水素吸蔵合金の表面にNiOを含む酸化物層を形成した後、この水素吸蔵合金を充放電反応させて、水素吸蔵合金の表面に上記の第1層〜第3層を形成させることができる。

【0023】

なお、上記のようなアルカリ蓄電池を効率よく製造するためには、上記のように表面にNiOを含む酸化物層が形成された水素吸蔵合金を用いた負極をアルカリ蓄電池内において充放電させて、上記の水素吸蔵合金の表面に上記の第1層〜第3層を形成させるようにすることが好ましい。

【0024】

また、上記のように一般式Ln1-xMgxNiy-a-bAlaMbで示される水素吸蔵合金を酸化処理して、この水素吸蔵合金の表面にNiOを含む酸化物層を形成するにあたっては、上記の水素吸蔵合金を酸素が存在する雰囲気中で加熱処理して酸化させるようにすると良い。

【0025】

ここで、上記のように水素吸蔵合金を酸素が存在する雰囲気中で加熱処理して酸化させるにあたり、雰囲気中における酸素濃度や加熱処理する温度が低いと、水素吸蔵合金を適切に酸化させることが困難になるため、酸素濃度が1%以上の雰囲気中において150℃以上の温度で加熱処理することが好ましい。但し、加熱処理する温度が高くなりすぎると、水素吸蔵合金の表面が必要以上に酸化されるため、加熱処理する温度を300℃以下にすることが好ましい。

【発明の効果】

【0026】

本発明のアルカリ蓄電池において、その負極における水素吸蔵合金として、上記の一般式Ln1-xMgxNiy-a-bAlaMbで示される水素吸蔵合金のバルク相の表面に、上記のような第1層〜第3層の3つの層が積層されたものを用いると、水素吸蔵合金の最表面に位置する上記の第3層においては、NiOが存在するために、金属Ni相互が結合するのが抑制されて、充放電反応の触媒として作用する金属Niの反応面積が増大すると共に、この第3層の下に位置する第2層によって電荷の移動がスムーズに行われるようになり、低温での充放電反応がスムーズに行われるようになる。

【0027】

また、水素吸蔵合金の最表面に位置する上記の第3層及びバルク相の上に位置するアルカリ溶液に可溶な元素が10原子%以上含まれる第1層により、水素吸蔵合金のバルク相がアルカリ電解液によって腐食されるのが抑制され、充放電によって水素吸蔵合金が劣化するのが防止されるようになる。

【0028】

この結果、本発明のアルカリ蓄電池においては、低温環境下における出力特性及び充放電サイクル特性が十分に向上されて、ハイブリッド型電気自動車や電動工具などの電源として好適に使用できるようになる。

【図面の簡単な説明】

【0029】

【図1】本発明の実施例1、比較例1及び比較例2において作製したアルカリ蓄電池の概略断面図である。

【図2】実施例1のアルカリ蓄電池における水素吸蔵合金の断面状態を示した図である。

【図3】比較例1のアルカリ蓄電池における水素吸蔵合金の断面状態を示した図である。

【図4】比較例2のアルカリ蓄電池における水素吸蔵合金の断面状態を示した図である。

【図5】本発明の実施例1a〜4a及び比較例1aにおいて作製した試験セルの概略説明図である。

【発明を実施するための形態】

【実施例】

【0030】

以下、本発明の実施例に係るアルカリ蓄電池用負極及びこのアルカリ蓄電池用負極を用いたアルカリ蓄電池及びその製造方法について説明すると共に、比較例を挙げ、本発明の実施例に係るアルカリ蓄電池用負極を用いたアルカリ蓄電池においては、低温環境下における出力特性及び充放電サイクル特性が十分に向上されることを明らかにする。なお、本発明におけるアルカリ蓄電池用負極及びアルカリ蓄電池は、下記の実施例に示したものに限定されず、その要旨を変更しない範囲において適宜変更して実施できるものである。

【0031】

(実施例1)

実施例1においては、アルカリ蓄電池を作製するにあたり、下記のようにして作製した負極と正極とを用いるようにした。

【0032】

[負極の作製]

負極を作製するにあたっては、LaとSmとMgとNiとAlとを所定の合金組成になるように混合し、この混合物を高周波誘導溶解炉により溶融させ、その後、これを冷却させて水素吸蔵合金のインゴットを得た。

【0033】

そして、このインゴットを熱処理して均質化した後、不活性雰囲気中において粉砕し、これを分級して、質量積分50%にあたる平均粒径が20μmになった水素吸蔵合金の粉末を得た。なお、この水素吸蔵合金の組成を高周波プラズマ分光分析法(ICP)によって分析した結果、組成はLa0.60Sm0.30Mg0.10Ni3.70Al0.10になっていた。

【0034】

次いで、上記の水素吸蔵合金の粉末を空気雰囲気中において150℃の温度で2時間加熱した後、さらに空気雰囲気中において200℃の温度で1時間加熱処理して、水素吸蔵合金の表面にNiOを含む酸化物層を形成した。なお、水素吸蔵合金の表面に形成されたNiOを含む酸化物層の層厚は約50nmになっていた。

【0035】

そして、上記の水素吸蔵合金の粉末100質量部に対して、結着剤のスチレン・ブタジエン共重合ゴム(SBR)0.5質量部と水とを加え、これらを混練させて負極合剤スラリーを得た。

【0036】

次いで、この負極合剤スラリーを、パンチングメタルからなる導電性芯体の両面に均一に塗布し、これを乾燥させてプレスした後、これを所定の寸法に切断して負極を作製した。なお、この負極における負極合剤の充填密度は5.0g/cm3であった。

【0037】

[正極の作製]

正極を作製するにあたっては、多孔度が約85%の多孔性ニッケル焼結基板を硝酸ニッケルと硝酸コバルトをニッケルとコバルトの原子比が10:1になるように混合させた比重1.75の硝酸塩溶液に浸漬させて、この多孔性ニッケル焼結基板の孔内にニッケル塩とコバルト塩とを保持させた後、この多孔性ニッケル焼結基板を25質量%の水酸化ナトリウム水溶液中に浸漬させて、上記のニッケル塩とコバルト塩とをそれぞれ水酸化ニッケルと水酸化コバルトとに転換させ、孔内に水酸化ニッケルと水酸化コバルトとを保持させた。次いで、このように孔内に水酸化ニッケルと水酸化コバルトとが保持された多孔性ニッケル焼結基板を十分に水洗してアルカリ溶液を除去し、これを乾燥させた。

【0038】

そして、このように孔内に水酸化ニッケルと水酸化コバルトとが保持された多孔性ニッケル焼結基板を、上記の硝酸塩溶液に浸漬させた後、上記の水酸化ナトリウム水溶液に浸漬させ、これを洗浄し、乾燥させる充填プロセスを6回繰り返し、多孔性ニッケル焼結基板の孔内に正極活物質の水酸化ニッケルを充填させた。

【0039】

そして、このように孔内に水酸化ニッケルからなる正極活物質を充填させた多孔性ニッケル焼結基板を室温で乾燥させた後、所定の寸法に切断して正極を作製した。なお、この正極における正極活物質の充填密度は2.5g/cm3であった。

【0040】

そして、セパレータとして、ポリプロピレン製不織布を使用し、またアルカリ電解液として、30質量%の水酸化カリウム水溶液を使用し、図1に示すような円筒型で設計容量が6000mAhのアルカリ蓄電池を作製した。

【0041】

ここで、上記のアルカリ蓄電池を作製するにあたっては、図1に示すように、上記の正極1と負極2との間に上記のセパレータ3を介在させ、これらをスパイラル状に巻いて電池缶4内に収容させ、正極1を正極リード5を介して正極蓋6に接続させると共に、負極2を負極リード7を介して電池缶4に接続させ、この電池缶4内に上記のアルカリ電解液を注液させた後、電池缶4と正極蓋6との間に絶縁パッキン8を介して封口し、上記の絶縁パッキン8により電池缶4と正極蓋6とを電気的に分離させた。また、上記の正極蓋6に設けられたガス放出口6aを閉塞させるようにして、この正極蓋6と正極外部端子9との間にコイルスプリング10によって付勢された閉塞板11を設け、電池の内圧が異常に上昇した場合には、このコイルスプリング10が圧縮されて、電池内部のガスが正極外部端子9に形成されたガス抜き孔を介して大気中に放出されるようにした。なお、アルカリ電解液の量は電池容量1Ah当たり2.5gになるようにした。

【0042】

次いで、このように作製したアルカリ蓄電池を25℃の温度雰囲気中において、6000mAの電流で1時間12分間充電させた後、1時間休止し、次いで70℃の温度雰囲気中において24時間放置した後、45℃の温度雰囲気中において、6000mAの電流で電池電圧が0.3Vになるまで放電させ、これを1サイクルとして2サイクルの充放電を行って活性化させ、実施例1のアルカリ蓄電池を得た。

【0043】

(比較例1)

比較例1においては、上記の実施例1における負極の作製において、上記の水素吸蔵合金の粉末を加熱処理せず、水素吸蔵合金の表面にNiOを含む酸化物層を形成しないようにし、それ以外は、上記の実施例1と同様にしてアルカリ蓄電池を作製すると共に、このように作製したアルカリ蓄電池を上記の実施例1のアルカリ蓄電池と同様に充放電させて活性化させ、比較例1のアルカリ蓄電池を得た。

【0044】

(比較例2)

比較例2においては、水素吸蔵合金の粉末を塩酸溶液を使用して酸処理し作製した負極を用いてアルカリ蓄電池を作製した。具体的には、以下の段落0045から段落0052に示すように、比較例2のアルカリ蓄電池を作製した。

【0045】

[負極の作製]

負極を作製するにあたっては、希土類元素のLa,Pr及びNdと、Zrと、Mgと、Niと、Alとを所定の合金組成になるように混合し、この混合物を高周波誘導溶解炉により溶融させ、その後、これを冷却させて、水素吸蔵合金のインゴットを得た。

【0046】

そして、この水素吸蔵合金のインゴットを熱処理して均質化させた後、この水素吸蔵合金のインゴットを不活性雰囲気中において粉砕し、これを分級して、体積平均粒径が30μmになった水素吸蔵合金の粉末を得た。なお、この水素吸蔵合金の組成を高周波プラズマ分光分析法(ICP)によって分析した結果、この水素吸蔵合金の組成は(La0.20Pr0.39Nd0.40Zr0.01)0.84Mg0.16Ni3.15Al0.20になっていた。

【0047】

次いで、上記のようにして得た水素吸蔵合金粉末2.0kgを、2リットルの塩酸溶液(pH1)中に浸漬させて、pH7に達するまで約6分間酸処理を行って、アルカリ蓄電池用水素吸蔵合金の粉末を得た。

【0048】

そして、上記のように酸処理した水素吸蔵合金の粉末100重量部に対して、結着剤のポリエチレンオキシドを0.5重量部、ポリビニルピロリドンを0.6重量部加え、これらを混練させて負極合剤スラリーを得た。

【0049】

そして、この負極合剤スラリーをパンチングメタルからなる導電性芯体の両面に均一に塗布し、これを乾燥させてプレスした後、所定の寸法に切断して、負極を作製した。なお、この負極における負極合剤の充填密度は5.0g/cm3であった。

【0050】

[正極の作製]

正極を作製するにあたっては、正極活物質の水酸化ニッケル100重量部に対して、0.2重量%のヒドロキシプロピルセルロース水溶液を50重量部加え、これらを混合させて正極スラリーを調整した。そして、この正極スラリーをニッケル発泡体に充填し、これを乾燥させて圧延させた後、所定の寸法に切断して、非焼結式ニッケル極からなる正極を作製した。この正極における正極活物質の充填密度は2.5g/cm3であった。

【0051】

また、アルカリ電解液としては、KOHとNaOHとLiOH・H2Oとが8:0.5:1の重量比で含まれ、これらの総和が30重量%になったアルカリ水溶液を使用し、図1に示すような円筒型で設計容量が3000mAhのアルカリ蓄電池を作製した。

【0052】

次に、上記のようにして作製したアルカリ蓄電池を、25℃の温度条件下において、300mAの電流で16時間充電させた後、600mAの電流で電池電圧が1.0Vになるまで放電させ、次いで、300mAの電流で16時間充電させた後、3000mAの電流で電池電圧が1.0Vになるまで放電させた。さらに、上記のアルカリ蓄電池を3000mAの電流で電池電圧が最大値に達した後、10mV低下するまで充電させて、0.5時間放置した後、9000mAの電流で電池電圧が1.0Vになるまで放電させ、これを3サイクル行って活性化させ、比較例2のアルカリ蓄電池を得た。

【0053】

そして、このように充放電させて活性化させた実施例1、比較例1及び比較例2の各アルカリ蓄電池を解体して、各負極における水素吸蔵合金を取り出し、取り出した各水素吸蔵合金を洗浄してアルカリ電解液や結着剤を除去し、これらを乾燥させた後、各水素吸蔵合金の断面サンプルを作製し、各水素吸蔵合金の断面構造を透過型電子顕微鏡TEM(日本電子製:JEM−2010F型)によって観察し、上記の実施例1のアルカリ蓄電池における水素吸蔵合金の状態を図2に、上記の比較例1のアルカリ蓄電池における水素吸蔵合金の状態を図3に、上記の比較例2のアルカリ蓄電池における水素吸蔵合金の状態を図4に示した。

【0054】

この結果、実施例1のアルカリ蓄電池における水素吸蔵合金においては、図2に示すように、そのバルク相Bの上に、結晶粒子を確認することができない層厚が20〜40nmの第1層S1と、結晶粒子サイズが約10nmで層厚が80〜150nmの第2層S2と、結晶粒子サイズが約5nmで層厚が約50nmの第3層S3との3つの層が積層された状態になっていた。

【0055】

一方、比較例1のアルカリ蓄電池における水素吸蔵合金においては、図3に示すように、そのバルク相Bの上に、結晶粒子を確認することができない層厚が20〜40nmの第1層S1と、結晶粒子サイズが約10nmで層厚が80〜150nmの第2層S2との2つの層が積層されただけの状態になっていた。

【0056】

また、比較例2のアルカリ蓄電池における水素吸蔵合金においては、図4に示すように、そのバルク相Bの上に、結晶粒子を確認することができない層厚が20〜50nmの第1層S1と、結晶粒子サイズが10〜15nmで層厚が50〜80nmの第2層S2との2つの層が積層されただけの状態になっていた。

【0057】

なお、上記の各水素吸蔵合金においては、第1層と第2層との境界が明確でなく、結晶粒子サイズが第1層から第2層に向かって徐々に増加するため、結晶粒子を明確に判断できない部分を第1層とし、明確に判断できる部分を第2層とした。

【0058】

また、上記の実施例1のアルカリ蓄電池における水素吸蔵合金について、バルク相及び上記の第1層〜第3層における構成元素の比率を、TEM−EDS測定装置(NORAN社製:UTW型Si(Li)半導体検出器)によって求めると共に、上記の第2層及び第3層について、構成元素の酸素量から、NiOと金属Niとの合計のNi量に対するNiOにおけるNi量の比率を求め、その結果を下記の表1に示した。具体的には、希土類及びNi以外の金属元素は、全て、層中の酸素と酸化物を形成し、残りの酸素は全てNiOを形成するとして、各層における上記比率を算出した。

【0059】

【表1】

【0060】

この結果、実施例1のアルカリ蓄電池における水素吸蔵合金においては、第2層及び第3層において、Ni以外の金属成分がほとんど存在せず、第1層はアルカリ溶液に可溶な希土類元素、Al,Mgが合金のバルク相に近い状態であった。また、第1層〜第3層における酸素の量は、第1層及び第3層において多く、中間に位置する第2層において少なくなっており、第2層に対する第1層の酸素量は約1.5倍になっていた。

【0061】

また、電子線回折より、上記の第2層においては主として金属Niが、第3層においては主としてNiOが存在していることがわかった。そして、第2層におけるNiOと金属Niとの合計のNi量に対するNiOにおけるNi量の比率は13.9%であったのに対して、第3層における比率は52.1%になっており、第3層におけるNiOの含有率は、上記の第2層におけるNiOの含有率よりも高かった。

【0062】

また、比較例1及び比較例2についても、上記のTEM−EDS測定装置を用いて構成元素の比率を求めたところ、比較例1のアルカリ蓄電池における水素吸蔵合金については、第1層は、合金のバルク相に近い状態で、第2層は、希土類及びNi以外の金属元素が減少していた。また、比較例2のアルカリ蓄電池における水素吸蔵合金については、第1層は合金のバルク相に近い状態で、第2層は、希土類及びNi以外の金属元素が比較例1の場合よりも減少していた。また、電子線回折より、比較例1及び比較例2の第2層におけるNiは、主として金属Niとして存在していることがわかった。

【0063】

次に、上記のように充放電させて活性化させた実施例1及び比較例1の各アルカリ蓄電池を、それぞれ25℃の温度雰囲気中において、6000mAの充電電流で30分間充電し、1時間休止させた。

【0064】

その後、上記の各アルカリ蓄電池を、それぞれ−30℃の温度雰囲気中において、1800mAの電流で20秒間充電させ、30分間休止した後、4200mAの電流で10秒間放電させ、30分間休止し、次いで、4200mAの電流で20秒間充電させ、30分間休止した後、7800mAの電流で10秒間放電させ、30分間休止し、次いで、6000mAの電流で20秒間充電させ、30分間休止した後、12000mAの電流で10秒間放電させ、30分間休止し、次いで、7800mAの電流で20秒間充電させ、30分間休止した後、16200mAの電流で10秒間放電させ、30分間休止し、次いで、10200mAの電流で20秒間充電させ、30分間休止した後、19800mAの電流で10秒間放電させ、各放電電流で放電させた10秒後における電池電圧を測定し、各放電電流と電池電圧とをプロットして、−30℃の温度雰囲気中における上記の各アルカリ蓄電池の放電I−V特性を求めた。

【0065】

そして、上記の放電I−V特性に基づき、−30℃の温度雰囲気中における各アルカリ蓄電池の0.9V時点の放電電流を求めて、各アルカリ蓄電池の−30℃の低温下における低温放電出力を求め、比較例1のアルカリ蓄電池における低温放電出力を低温放電出力特性100として、実施例1のアルカリ蓄電池における低温放電出力特性を算出し、その結果を下記の表2に示した。

【0066】

また、前記のように充放電させて活性化させた実施例1及び比較例1の各アルカリ蓄電池を、それぞれ25℃の温度雰囲気中において、6000mAの充電電流で30分間充電し、1時間休止させた。

【0067】

その後、上記の各アルカリ蓄電池を、それぞれ25℃の温度雰囲気中において、2400mAの電流で20秒間充電させ、30分間休止した後、10200mAの電流で10秒間放電させ、30分間休止し、次いで、10200mAの電流で20秒間充電させ、30分間休止した後、19800mAの電流で10秒間放電させ、30分間休止し、次いで、15000mAの電流で20秒間充電させ、30分間休止した後、30000mAの電流で10秒間放電させ、30分間休止し、次いで、19800mAの電流で20秒間充電させ、30分間休止した後、40200mAの電流で10秒間放電させ、30分間休止し、次いで、25200mAの電流で20秒間充電させ、30分間休止した後、49800mAの電流で10秒間放電させ、各放電電流で放電させた10秒後における電池電圧を測定し、各放電電流と電池電圧とをプロットして、25℃の温度雰囲気中における上記の各アルカリ蓄電池の放電I−V特性を求めた。

【0068】

そして、上記の放電I−V特性に基づき、25℃の温度雰囲気中における各アルカリ蓄電池の0.9V時点の放電電流を求めて、各アルカリ蓄電池の25℃における放電出力IPxを算出した。

【0069】

次に、上記の実施例1及び比較例1のIPxを測定した後の各アルカリ蓄電池を、それぞれ25℃の温度雰囲気中において、6000mAの充電電流で30分間充電した後、45℃の温度雰囲気中において、それぞれ充電深度(SOC)が40〜60%の範囲内に維持されるように制御しながら、50Aの電流で間欠充放電を18000サイクル繰り返して行った。

【0070】

そして、このように間欠充放電を18000サイクル繰り返した後の各アルカリ蓄電池を用い、それぞれ上記の場合と同様にして、25℃の温度雰囲気中における各アルカリ蓄電池におけるI−V特性を求めて、各アルカリ蓄電池の25℃における放電出力IPyを算出し、下記の式により、18000サイクル後の出力劣化率を求め、比較例1のアルカリ蓄電池における出力劣化率を出力劣化100として、実施例1のアルカリ蓄電池における出力劣化を算出し、その結果を下記の表2に示した。

【0071】

18000サイクル後の出力劣化率=(IPx−IPy)/IPx

【0072】

【表2】

【0073】

この結果、バルク相の上に上記のような第1層〜第3層の3つの層が形成された水素吸蔵合金を用いた実施例1のアルカリ蓄電池は、バルク相の上に第1層と第2層とからなる2層が形成されただけの水素吸蔵合金を用いた比較例1のアルカリ蓄電池に比べて、低温放電出力特性が大きく向上すると共に、出力劣化も大きく減少して、優れた出力寿命特性が得られた。

【0074】

(実施例1a)

実施例1aにおいては、負極に用いる水素吸蔵合金電極を作製するにあたり、上記の実施例1の場合と同様に、組成がLa0.60Sm0.30Mg0.10Ni3.70Al0.10になった水素吸蔵合金の粉末を空気雰囲気中において150℃の温度で2時間加熱した後、さらに空気雰囲気中において200℃の温度で1時間加熱処理して、水素吸蔵合金の表面にNiOを含む酸化物層を形成したものを用い、この水素吸蔵合金の粉末1質量部に対して、導電剤のニッケル粉末を3質量部の割合で混合し、これをペレット状に加圧成形し、容量が90mAhになった水素吸蔵合金電極を作製した。

【0075】

そして、上記のようにして作製した水素吸蔵合金電極を負極に用いる一方、正極には負極に対して過剰の容量を有する円筒状に形成した焼結式ニッケル極を用い、アルカリ電解液には30質量%の水酸化カリウム水溶液を使用し、図5に示すような試験セルを作製した。

【0076】

ここで、上記の試験セルにおいては、ポリプロピレン製の容器20内に上記のアルカリ電解液23を収容させ、上記の円筒状に形成した正極21内に、負極22と酸化水銀電極からなる参照極24とを収容させた状態で、上記の正極21と負極22と参照極24とを上記のアルカリ電解液23に浸漬させた。

【0077】

そして、上記の試験セルを、25℃の温度雰囲気中において、45mAの電流で170分間充電させて、10分間休止した後、45mAの電流で参照極に対する負極の電位が−0.7Vになるまで放電させて、20分間休止し、これを1サイクルとして8サイクルの充放電を繰り返して行い、この試験セルを活性化させた。

【0078】

(実施例2a)

実施例2aにおいては、上記の実施例1aにおける水素吸蔵合金電極の作製において、組成がLa0.60Sm0.30Mg0.10Ni3.70Al0.10になった水素吸蔵合金の粉末を空気雰囲気中において150℃の温度で2時間加熱した後、さらに空気雰囲気中において200℃の温度で0.25時間加熱処理して、水素吸蔵合金の表面にNiOを含む酸化物層を形成したものを用い、それ以外は、上記の実施例1aと同様にして試験セルを作製すると共に、このように作製した試験セルを上記の実施例1aの試験セルと同様に充放電させて活性化させた。

【0079】

(実施例3a)

実施例3aにおいては、上記の実施例1aにおける水素吸蔵合金電極の作製において、組成がLa0.60Sm0.30Mg0.10Ni3.70Al0.10になった水素吸蔵合金の粉末を空気雰囲気中において150℃の温度で2時間加熱した後、さらに空気雰囲気中において200℃の温度で0.5時間加熱処理して、水素吸蔵合金の表面にNiOを含む酸化物層を形成したものを用い、それ以外は、上記の実施例1aと同様にして試験セルを作製すると共に、このように作製した試験セルを上記の実施例1aの試験セルと同様に充放電させて活性化させた。

【0080】

(実施例4a)

実施例4aにおいては、上記の実施例1aにおける水素吸蔵合金電極の作製において、組成がLa0.60Sm0.30Mg0.10Ni3.70Al0.10になった水素吸蔵合金の粉末を空気雰囲気中において150℃の温度で2時間加熱した後、さらに空気雰囲気中において200℃の温度で2時間加熱処理して、水素吸蔵合金の表面にNiOを含む酸化物層を形成したものを用い、それ以外は、上記の実施例1aと同様にして試験セルを作製すると共に、このように作製した試験セルを上記の実施例1aの試験セルと同様に充放電させて活性化させた。

【0081】

(比較例1a)

比較例1aにおいては、上記の実施例1aにおける水素吸蔵合金電極の作製において、組成がLa0.60Sm0.30Mg0.10Ni3.70Al0.10になった水素吸蔵合金の粉末を、上記の比較例1の場合と同様に加熱処理せず、水素吸蔵合金の表面にNiOを含む酸化物層を形成しないようにし、それ以外は、上記の実施例1aと同様にして試験セルを作製すると共に、このように作製した試験セルを上記の実施例1aの試験セルと同様に充放電させて活性化させた。

【0082】

そして、上記のように実施例1a〜4a及び比較例1aの処理後について、前記のようにして各水素吸蔵合金の断面構造を透過型電子顕微鏡TEM(日本電子製:JEM−2010F型)によって観察した結果、実施例1a〜4aのものにおいては、上記の実施例1の活性化後の場合と同様に、バルク相の上に前述の第3層のような34−68nmの層が形成されていたのに対して、比較例1aのものにおいては、第3層は存在していなかった。また、上記の実施例1a〜4aの各水素吸蔵合金については、各水素吸蔵合金の最表面における上記の第3層の層厚を求め、その結果を下記の表3に示した。

【0083】

また、上記のように活性化させた実施例1a〜4a及び比較例1aの各試験セルを、それぞれ25℃の温度雰囲気中において、45mAの充電電流で170分間充電し、10分間休止した後、さらに−20℃の温度雰囲気中において4時間休止し、その後、−20℃の温度雰囲気中において、45mAの放電電流で上記の参照極に対する負極の電位が−0.7Vになるまで放電して、各試験セルにおける−20℃での放電容量を求め、比較例1aの試験セルにおける放電容量を低温放電特性100として、実施例1a〜4aの各試験セルにおける低温放電特性を算出し、その結果を下記の表3に示した。

【0084】

【表3】

【0085】

この結果、バルク相の上に上記のような第1層〜第3層の3つの層が形成された水素吸蔵合金を用いた実施例1a〜4aの各試験セルは、バルク相の上に第1層と第2層とからなる2層が形成されただけの水素吸蔵合金を用いた比較例1aの試験セルに比べて、低温放電特性が高くなっており、−20℃の低温下における放電容量が大きくなっていた。

【0086】

また、上記の実施例1a〜4aの各試験セルを比較した結果、水素吸蔵合金の最表面における第3層の層厚が40nm以上になった実施例1a.3a,4aのものは、水素吸蔵合金の最表面における第3層の層厚が40nm未満になった実施例2aのものに比べて、低温放電特性がさらに高くなっており、−20℃の低温下における放電容量がさらに大きくなっていた。

【符号の説明】

【0087】

1 正極

2 負極

3 セパレータ

4 電池缶

5 正極リード

6 正極蓋

6a ガス放出口

7 負極リード

8 絶縁パッキン

9 正極外部端子

10 コイルスプリング

11 閉塞板

20 容器

21 正極

22 負極

23 アルカリ電解液

24 参照極

B バルク相

S1 第1層

S2 第1層

S3 第3層

【特許請求の範囲】

【請求項1】

一般式Ln1-xMgxNiy-a-bAlaMb(式中、Lnは、Yを含む希土類元素、Zr、Tiから選択される少なくとも1種の元素、Mは、V、Nb、Ta、Cr、Mo、Mn、Fe、Co、Ga、Zn、Sn、In、Cu、Si、P、Bから選択される少なくとも1種の元素であり、0.05≦x≦0.30、0.05≦a≦0.30、0≦b≦0.50、2.8≦y≦3.9の条件を満たす。)で示される水素吸蔵合金を用いたアルカリ蓄電池用負極において、上記の水素吸蔵合金のバルク相の表面に第1層〜第3層の3つの層が積層されてなり、バルク相に近い第1層は、この第1層の上に位置する第2層よりも含有される酸素の量が多く、アルカリ溶液に可溶な元素が10原子%以上含まれ、またこの第1層の上に位置する第2層は、Niの含有率が上記のバルク相よりも高く、またこの第2層の上に位置する第3層は、NiOの含有率が上記の第2層におけるNiOの含有率よりも高いことを特徴とするアルカリ蓄電池用負極。

【請求項2】

請求項1に記載のアルカリ蓄電池用負極において、上記の第3層中に、NiOと金属Niとが存在することを特徴とするアルカリ蓄電池用負極。

【請求項3】

請求項1又は請求項2に記載のアルカリ蓄電池用負極において、上記の第3層におけるNiOと金属Niとの合計のNi量に対するNiOにおけるNi量の比率が、20%以上99%以下であることを特徴とするアルカリ蓄電池用負極。

【請求項4】

請求項1〜請求項3の何れか1項に記載のアルカリ蓄電池用負極において、上記の第3層に含まれる元素中における酸素とNiとの合計量が90原子%以上であることを特徴とするアルカリ蓄電池用負極。

【請求項5】

請求項1〜請求項4の何れか1項に記載のアルカリ蓄電池用負極において、上記の第3層の層厚が10nm以上100nm以下であることを特徴とするアルカリ蓄電池用負極。

【請求項6】

請求項1〜請求項5の何れか1項に記載のアルカリ蓄電池用負極において、上記の第3層に存在する結晶粒子の粒径が、上記の第2層に存在する結晶粒子の粒径よりも小さいことを特徴とするアルカリ蓄電池用負極。

【請求項7】

請求項1〜請求項6の何れか1項に記載のアルカリ蓄電池用負極において、上記の第3層に存在する結晶粒子が、粒径が7nm以下の結晶粒子だけで構成されていることを特徴とするアルカリ蓄電池用負極。

【請求項8】

請求項1〜請求項7の何れか1項に記載のアルカリ蓄電池用負極において、上記の第1層におけるアルカリ溶液に可溶な元素として、上記の一般式に示すLnとAlとMgとが含まれることを特徴とするアルカリ蓄電池用負極。

【請求項9】

正極と、水素吸蔵合金を用いた負極と、アルカリ電解液とを備えたアルカリ蓄電池において、上記の負極として、請求項1〜請求項8の何れか1項に記載のアルカリ蓄電池用負極を用いたことを特徴とするアルカリ蓄電池。

【請求項10】

請求項9に記載のアルカリ蓄電池を製造するにあたり、上記の一般式Ln1-xMgxNiy-a-bAlaMbで示される水素吸蔵合金を酸化処理して、この水素吸蔵合金の表面にNiOを含む酸化物層を形成する工程と、このアルカリ蓄電池を充放電させて、NiOを含む酸化物層が形成された水素吸蔵合金の表面に上記の第1層〜第3層を形成する工程とを行うことを特徴とするアルカリ蓄電池の製造方法。

【請求項11】

請求項10に記載のアルカリ蓄電池の製造方法において、上記の水素吸蔵合金を酸化処理するにあたり、上記の水素吸蔵合金を酸素が存在する雰囲気中で150℃以上の温度で加熱処理することを特徴とするアルカリ蓄電池の製造方法。

【請求項1】

一般式Ln1-xMgxNiy-a-bAlaMb(式中、Lnは、Yを含む希土類元素、Zr、Tiから選択される少なくとも1種の元素、Mは、V、Nb、Ta、Cr、Mo、Mn、Fe、Co、Ga、Zn、Sn、In、Cu、Si、P、Bから選択される少なくとも1種の元素であり、0.05≦x≦0.30、0.05≦a≦0.30、0≦b≦0.50、2.8≦y≦3.9の条件を満たす。)で示される水素吸蔵合金を用いたアルカリ蓄電池用負極において、上記の水素吸蔵合金のバルク相の表面に第1層〜第3層の3つの層が積層されてなり、バルク相に近い第1層は、この第1層の上に位置する第2層よりも含有される酸素の量が多く、アルカリ溶液に可溶な元素が10原子%以上含まれ、またこの第1層の上に位置する第2層は、Niの含有率が上記のバルク相よりも高く、またこの第2層の上に位置する第3層は、NiOの含有率が上記の第2層におけるNiOの含有率よりも高いことを特徴とするアルカリ蓄電池用負極。

【請求項2】

請求項1に記載のアルカリ蓄電池用負極において、上記の第3層中に、NiOと金属Niとが存在することを特徴とするアルカリ蓄電池用負極。

【請求項3】

請求項1又は請求項2に記載のアルカリ蓄電池用負極において、上記の第3層におけるNiOと金属Niとの合計のNi量に対するNiOにおけるNi量の比率が、20%以上99%以下であることを特徴とするアルカリ蓄電池用負極。

【請求項4】

請求項1〜請求項3の何れか1項に記載のアルカリ蓄電池用負極において、上記の第3層に含まれる元素中における酸素とNiとの合計量が90原子%以上であることを特徴とするアルカリ蓄電池用負極。

【請求項5】

請求項1〜請求項4の何れか1項に記載のアルカリ蓄電池用負極において、上記の第3層の層厚が10nm以上100nm以下であることを特徴とするアルカリ蓄電池用負極。

【請求項6】

請求項1〜請求項5の何れか1項に記載のアルカリ蓄電池用負極において、上記の第3層に存在する結晶粒子の粒径が、上記の第2層に存在する結晶粒子の粒径よりも小さいことを特徴とするアルカリ蓄電池用負極。

【請求項7】

請求項1〜請求項6の何れか1項に記載のアルカリ蓄電池用負極において、上記の第3層に存在する結晶粒子が、粒径が7nm以下の結晶粒子だけで構成されていることを特徴とするアルカリ蓄電池用負極。

【請求項8】

請求項1〜請求項7の何れか1項に記載のアルカリ蓄電池用負極において、上記の第1層におけるアルカリ溶液に可溶な元素として、上記の一般式に示すLnとAlとMgとが含まれることを特徴とするアルカリ蓄電池用負極。

【請求項9】

正極と、水素吸蔵合金を用いた負極と、アルカリ電解液とを備えたアルカリ蓄電池において、上記の負極として、請求項1〜請求項8の何れか1項に記載のアルカリ蓄電池用負極を用いたことを特徴とするアルカリ蓄電池。

【請求項10】

請求項9に記載のアルカリ蓄電池を製造するにあたり、上記の一般式Ln1-xMgxNiy-a-bAlaMbで示される水素吸蔵合金を酸化処理して、この水素吸蔵合金の表面にNiOを含む酸化物層を形成する工程と、このアルカリ蓄電池を充放電させて、NiOを含む酸化物層が形成された水素吸蔵合金の表面に上記の第1層〜第3層を形成する工程とを行うことを特徴とするアルカリ蓄電池の製造方法。

【請求項11】

請求項10に記載のアルカリ蓄電池の製造方法において、上記の水素吸蔵合金を酸化処理するにあたり、上記の水素吸蔵合金を酸素が存在する雰囲気中で150℃以上の温度で加熱処理することを特徴とするアルカリ蓄電池の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−108910(P2010−108910A)

【公開日】平成22年5月13日(2010.5.13)

【国際特許分類】

【出願番号】特願2009−158418(P2009−158418)

【出願日】平成21年7月3日(2009.7.3)

【出願人】(000001889)三洋電機株式会社 (18,308)

【Fターム(参考)】

【公開日】平成22年5月13日(2010.5.13)

【国際特許分類】

【出願日】平成21年7月3日(2009.7.3)

【出願人】(000001889)三洋電機株式会社 (18,308)

【Fターム(参考)】

[ Back to top ]