アルカリ蓄電池用負極及びアルカリ蓄電池

【課題】 Mg−Ni−希土類系水素吸蔵合金を用いた負極にフッ素樹脂を混合させたアルカリ蓄電池における保存特性を改善し、充電状態で放置した場合に、放電容量や放電電圧が低下するのを防止する。

【解決手段】 アルカリ蓄電池の負極に、一般式Ln1-xMgxNiy-a-bAlaMb(式中、Lnは、Yを含む希土類元素とZrとTiとから選択される少なくとも1種の元素、Mは、V,Nb,Ta,Cr,Mo,Mn,Fe,Co,Ga,Zn,Sn,In,Cu,Si,P,Bから選択される少なくとも1種の元素であり、0.05≦x≦0.30、0.05≦a≦0.30、0≦b≦0.50、2.8≦y≦3.9の条件を満たす。)で示される水素吸蔵合金と、平均分子量が100万以下のフッ素樹脂とを含むようにした。

【解決手段】 アルカリ蓄電池の負極に、一般式Ln1-xMgxNiy-a-bAlaMb(式中、Lnは、Yを含む希土類元素とZrとTiとから選択される少なくとも1種の元素、Mは、V,Nb,Ta,Cr,Mo,Mn,Fe,Co,Ga,Zn,Sn,In,Cu,Si,P,Bから選択される少なくとも1種の元素であり、0.05≦x≦0.30、0.05≦a≦0.30、0≦b≦0.50、2.8≦y≦3.9の条件を満たす。)で示される水素吸蔵合金と、平均分子量が100万以下のフッ素樹脂とを含むようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、正極と、水素吸蔵合金を用いた負極と、アルカリ電解液とを備えたアルカリ蓄電池及びこのアルカリ蓄電池の負極に使用するアルカリ蓄電池用負極に係り、特に、Mg−Ni−希土類系水素吸蔵合金にフッ素樹脂を含有させたアルカリ蓄電池用負極を用いたアルカリ蓄電池において、上記のアルカリ蓄電池用負極を改善して、充電状態で放置した場合に放電容量や放電電圧が低下するのを防止し、保存特性に優れたアルカリ蓄電池が得られるようにした点に特徴を有するものである。

【背景技術】

【0002】

従来、アルカリ蓄電池としては、ニッケル・カドミウム蓄電池が広く使用されていたが、近年においては、ニッケル・カドミウム蓄電池に比べて高容量で、またカドミウムを使用しないため環境安全性にも優れているという点から、負極に水素吸蔵合金を用いたニッケル・水素蓄電池が注目されるようになった。

【0003】

そして、近年においては、このようなニッケル・水素蓄電池からなるアルカリ蓄電池が各種のポータブル機器やハイブリッド電気自動車などに使用されるようになり、このアルカリ蓄電池をさらに高容量化させることが期待されている。

【0004】

ここで、このようなアルカリ蓄電池においては、その負極に使用する水素吸蔵合金として、一般にCaCu5型格子の結晶を主相とする希土類−ニッケル系水素吸蔵合金や、ラーベス型のAB2格子の結晶を主相とする水素吸蔵合金等が一般に使用されている。

【0005】

しかし、上記の各水素吸蔵合金は、水素吸蔵能力が必ずしも十分であるとはいえず、アルカリ蓄電池をさらに高容量化させることが困難であった。

【0006】

そこで、近年においては、上記の希土類−ニッケル系水素吸蔵合金における水素吸蔵能力を向上させるために、上記の希土類−ニッケル系水素吸蔵合金にMg等を含有させて、CaCu5型以外のCe2Ni7型やCeNi3型等の結晶構造を有するMg−Ni−希土類系水素吸蔵合金を用いることが提案されている。(例えば、特許文献1参照。)

【0007】

ここで、上記のような水素吸蔵合金は、一般にクラックが生じやすく、反応性の高い新しい面が放電反応に寄与するため、低温での放電特性や、高率放電時における放電容量は比較的良好である一方、水素吸蔵合金が耐食性が悪くなり、アルカリ蓄電池のサイクル寿命が大きく低下するという問題があった。

【0008】

このため、従来においては、上記のようなMg−Ni−希土類系水素吸蔵合金を用いたアルカリ蓄電池の負極にフッ素樹脂を混合させ、この負極にアルカリ電解液が浸透するのを適度に抑制し、充放電を繰り返した場合に、負極における上記の水素吸蔵合金粉末が微粉化したり、酸化したりするのを抑制して、アルカリ蓄電池のサイクル寿命を向上させることが提案されている。(例えば、特許文献2参照。)

【0009】

しかし、上記のように負極にフッ素樹脂を混合させてアルカリ電解液が負極に浸透するのを適度に抑制させるようにしたアルカリ蓄電池においても、保存特性が十分ではなく、充電状態で放置した後における放電容量や放電電圧が低下するという問題があった。

【特許文献1】特開2002−69554号公報

【特許文献2】特開2005−190863号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明は、負極に水素吸蔵合金を用いたアルカリ蓄電池における上記のような問題を解決することを課題とするものであり、特に、Mg−Ni−希土類系水素吸蔵合金にフッ素樹脂を含有させたアルカリ蓄電池用負極を用いたアルカリ蓄電池において、充電状態で放置した場合に放電容量や放電電圧が低下するのを防止し、保存特性に優れたアルカリ蓄電池が得られるようにすることを課題とするものである。

【0011】

ここで、上記のようにMg−Ni−希土類系水素吸蔵合金にフッ素樹脂を含有させたアルカリ蓄電池用負極を用いたアルカリ蓄電池において、充電状態で放置した場合に放電容量や放電電圧が低下する理由を検討した結果、上記のフッ素樹脂として、平均分子量が数100万〜1000万と非常に大きい四フッ化エチレン樹脂等を含有させた場合、このフッ素樹脂が繊維状になって絡みやすくなり、フッ素樹脂同士が凝集して負極に均一な撥水性を付与することができず、この負極中にアルカリ電解液が浸透して、セパレータ中におけるアルカリ電解液が減少するのを十分に抑制することができず、アルカリ蓄電池の内部抵抗が増大するためであると考えられる。

【課題を解決するための手段】

【0012】

本発明におけるアルカリ蓄電池用負極においては、上記のような課題を解決するため、一般式Ln1-xMgxNiy-a-bAlaMb(式中、Lnは、Yを含む希土類元素とZrとTiとから選択される少なくとも1種の元素、Mは、V,Nb,Ta,Cr,Mo,Mn,Fe,Co,Ga,Zn,Sn,In,Cu,Si,P,Bから選択される少なくとも1種の元素であり、0.05≦x≦0.30、0.05≦a≦0.30、0≦b≦0.50、2.8≦y≦3.9の条件を満たす。)で示される水素吸蔵合金と、平均分子量が100万以下のフッ素樹脂とを含むようにした。

【0013】

ここで、上記の平均分子量が100万以下のフッ素樹脂としては、例えば、四フッ化エチレン樹脂、四フッ化エチレン−六フッ化プロピレン共重合体、四フッ化エチレン−パーフルオロビニルエーテル共重合体から選択される少なくとも1種を用いることができ、特に、平均分子量が100万以下のものが得やすい四フッ化エチレン−六フッ化プロピレン共重合体を用いることが好ましい。

【0014】

そして、上記の平均分子量が100万以下のフッ素樹脂を負極に含有させるにあたり、その量が少ないと、アルカリ電解液が負極に浸透してセパレータ中におけるアルカリ電解液が減少するのを十分に抑制することができなくなる一方、その量が多くなりすぎると、アルカリ電解液が負極に浸透するのが過剰に抑制され、負極における導電性や充放電反応が低下して、アルカリ蓄電池の電池特性が低下するため、上記の水素吸蔵合金に対して0.25重量%以上、1.0重量%未満の範囲で含有させることが好ましい。

【0015】

また、上記の平均分子量が100万以下のフッ素樹脂を負極に含有させるにあたっては、このフッ素樹脂を塗布等によって負極の表面に設けるようにしたり、上記の水素吸蔵合金や結着剤と一緒に混合させて負極の内部に設けるようにすることができる。

【0016】

本発明におけるアルカリ蓄電池においては、その負極に上記のようなアルカリ蓄電池用負極を用いるようにした。

【発明の効果】

【0017】

本発明のように、一般式Ln1-xMgxNiy-a-bAlaMb(式中、Lnは、Yを含む希土類元素とZrとTiとから選択される少なくとも1種の元素、Mは、V,Nb,Ta,Cr,Mo,Mn,Fe,Co,Ga,Zn,Sn,In,Cu,Si,P,Bから選択される少なくとも1種の元素であり、0.05≦x≦0.30、0.05≦a≦0.30、0≦b≦0.50、2.8≦y≦3.9の条件を満たす。)で示される水素吸蔵合金を用いたアルカリ蓄電池用負極に、平均分子量が100万以下のフッ素樹脂を含有させると、平均分子量が数100万〜1000万と非常に大きい四フッ化エチレン樹脂等を添加させた場合のように、フッ素樹脂が繊維状になってフッ素樹脂同士が凝集するのが防止され、負極に均一な撥水性が付与されるようになり、この負極中にアルカリ電解液が浸透するのが抑制されて、セパレータ中におけるアルカリ電解液が減少するのが防止される。

【0018】

この結果、上記のようなアルカリ蓄電池用負極を用いたアルカリ蓄電池においては、アルカリ電解液がセパレータ中に適切に維持されて、アルカリ蓄電池の内部抵抗が増大するのが防止され、充電状態で放置した場合に放電容量や放電電圧が低下するのが抑制され、保存特性に優れたアルカリ蓄電池が得られるようになる。

【実施例】

【0019】

以下、本発明の実施例に係るアルカリ蓄電池用負極及びこのアルカリ蓄電池用負極を用いたアルカリ蓄電池について説明すると共に、比較例を挙げ、本発明の実施例に係るアルカリ蓄電池用負極を用いたアルカリ蓄電池においては、充電状態で放置した場合に放電容量や放電電圧が低下するのが抑制され、保存特性に優れたアルカリ蓄電池が得られることを明らかにする。なお、本発明におけるアルカリ蓄電池用負極及びアルカリ蓄電池は、下記の実施例に示したものに限定されず、その要旨を変更しない範囲において適宜変更して実施できるものである。

【0020】

(実施例1)

実施例1においては、アルカリ蓄電池を作製するにあたり、下記のようにして作製した負極と正極とを用いるようにした。

【0021】

[負極の作製]

負極を作製するにあたっては、NdとMgとNiとAlとを所定の合金組成になるように混合し、これをアルゴンガス雰囲気中において高周波誘導溶解炉を用いて溶融させた後、これを冷却させて水素吸蔵合金のインゴットを得た。

【0022】

次いで、この水素吸蔵合金のインゴットを不活性雰囲気中において熱処理して均質化させた後、この水素吸蔵合金のインゴットを不活性雰囲気中において機械的に粉砕し、これを分級して、組成がNd0.90Mg0.10Ni3.33Al0.17になった水素吸蔵合金の粉末を得た。なお、上記の水素吸蔵合金の組成は、誘導結合プラズマ分光分析(ICP)により測定した。また、この水素吸蔵合金の粉末についてレーザ回折・散乱式粒度分布測定装置により粒度分布を測定した結果、重量積分が50%における平均粒径が65μmになっていた。

【0023】

また、フッ素樹脂としては、市販の平均分子量が数10万で100万以下になった四フッ化エチレン−六フッ化プロピレン共重合体の分散液(ダイキン工業社製:ND−4)を用いた。

【0024】

そして、上記の水素吸蔵合金の粉末100重量部に対して、スチレン・ブタジエン共重合ゴム(SBR)を1重量部、ポリアクリル酸ナトリウムを0.2重量部、カルボキシメチルセルロースを0.2重量部、ケッチェンブラックを1重量部、水を50重量部、上記の四フッ化エチレン−六フッ化プロピレン共重合体(以下、FEPと略す。)の分散液を固形分のFEPが1重量部の割合になるように添加し、これらを25℃の環境下で混練させてペーストを調製した。

【0025】

次いで、このペーストを、パンチングメタルからなる導電性芯体の両面に均一に塗布し、これを乾燥させてプレスした後、これを所定の寸法に切断して負極を作製した。なお、この負極においては、上記の平均分子量が100万以下になったFEPからなるフッ素樹脂の割合が、上記の水素吸蔵合金に対して1.0重量%になっている。

【0026】

[正極の作製]

正極を作製するにあたっては、亜鉛を2.5重量%,コバルトを1.0重量%含有する水酸化ニッケル粉末を硫酸コバルト水溶液中に投入し、これを攪拌しながら、1モルの水酸化ナトリウム水溶液を徐々に滴下してpHを11にして反応させ、その後、沈殿物を濾過し、これを水洗し、真空乾燥させて、表面に水酸化コバルトが5重量%被覆された水酸化ニッケルを得た。

【0027】

次いで、このように水酸化コバルトが被覆された水酸化ニッケルに、25重量%の水酸化ナトリウム水溶液を1:10の重量比になるように加えて含浸させ、これを8時間攪拌しながら85℃で加熱処理した後、これを水洗し、65℃で乾燥させて、上記の水酸化ニッケルの表面がナトリウム含有高次コバルト酸化物で被覆された正極活物質を得た。なお、上記のコバルト酸化物におけるコバルトの価数は2価を超える値であった。

【0028】

次いで、この正極活物質を95重量部、酸化亜鉛を3重量部、水酸化コバルトを2重量部の割合で混合させたものに、0.2重量%のヒドロキシプロピルセルロース水溶液を50重量部加え、これらを混合させてスラリーを調製した。

【0029】

そして、このスラリーを目付けが約600g/m2、多孔度が95%、厚みが約2mmのニッケル発泡体に充填し、これを乾燥させて圧延させた後、所定の寸法に切断して非焼結式ニッケル極からなる正極を作製した。

【0030】

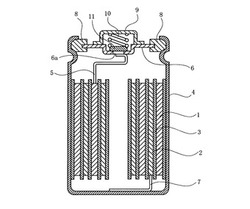

そして、セパレータとして、ポリプロピレン製不織布を使用し、またアルカリ電解液として、KOHとNaOHとLiOHとが15:2:1の重量比で含まれて比重が1.30になったアルカリ電解液を使用し、図1に示すような円筒型で設計容量が1500mAhになったアルカリ蓄電池を作製した。

【0031】

ここで、上記のアルカリ蓄電池を作製するにあたっては、図1に示すように、上記の正極1と負極2との間にセパレータ3を介在させ、これらをスパイラル状に巻いて電池缶4内に収容させ、正極1を正極リード5を介して正極蓋6に接続させると共に、負極2を負極リード7を介して電池缶4に接続させ、この電池缶4内にアルカリ電解液を注液させた後、電池缶4と正極蓋6との間に絶縁パッキン8を介して封口し、上記の絶縁パッキン8により電池缶4と正極蓋6とを電気的に分離させた。また、上記の正極蓋6に設けられたガス放出口6aを閉塞させるようにして、この正極蓋6と正極外部端子9との間にコイルスプリング10によって付勢された閉塞板11を設け、電池の内圧が異常に上昇した場合には、このコイルスプリング10が圧縮されて、電池内部のガスが大気中に放出されるようにした。

【0032】

(実施例2〜4)

実施例2〜4においては、上記の実施例1における負極の作製において、上記の水素吸蔵合金の粉末100重量部に対して添加させる上記のFEPの分散液の量を変更し、水素吸蔵合金の粉末に対する固形分のFEPの重量が、実施例2では0.50重量%、実施例3では0.25重量%、実施例4では0.10重量%になるように添加し、それ以外は、上記の実施例1の場合と同様にして、実施例2〜4のアルカリ蓄電池を作製した。

【0033】

(実施例5)

実施例5においては、上記の実施例1における負極の作製において、上記の水素吸蔵合金の粉末100重量部に対して上記のFEPの分散液を添加させずに負極を作製し、この負極の表面に、上記の水素吸蔵合金の粉末に対する固形分のFEPの重量が0.60重量%になるように、上記のFEPの分散液を塗布して乾燥させ、それ以外は、上記の実施例1の場合と同様にして、実施例5のアルカリ蓄電池を作製した。

【0034】

(実施例6)

実施例6においては、上記の実施例1における負極の作製において、フッ素樹脂として、平均分子量が100万以下になった四フッ化エチレン樹脂の分散液(ダイキン工業社製:LDW−410)を用いた。

【0035】

そして、上記の水素吸蔵合金の粉末に対して上記の四フッ化エチレン樹脂(以下、PTFEと略す。)の分散液を、水素吸蔵合金の粉末に対する固形分のPTFEの重量が1.0重量%になるように添加し、それ以外は、上記の実施例1の場合と同様にして、実施例6のアルカリ蓄電池を作製した。

【0036】

(比較例1)

比較例1においては、上記の実施例1における負極の作製において、上記の水素吸蔵合金の粉末100重量部に対して上記のFEPの分散液を添加させずに作製した負極を用い、それ以外は、上記の実施例1の場合と同様にして、比較例1のアルカリ蓄電池を作製した。

【0037】

(比較例2〜4)

比較例2〜4においては、上記の実施例1における負極の作製において、フッ素樹脂として、上記のFEPの分散液に代えて、市販の平均分子量が数100万〜1000万の範囲内で数100万になった四フッ化エチレン樹脂の分散液(ダイキン工業社製:D1)を用いた。

【0038】

そして、上記の水素吸蔵合金の粉末に対して上記の四フッ化エチレン樹脂(以下、PTFEと略す。)の分散液を、水素吸蔵合金の粉末に対する固形分のPTFEの重量が、比較例2では0.25重量%、比較例3では0.50重量%、比較例4では1.0重量%なるように添加し、それ以外は、上記の実施例1の場合と同様にして、比較例2〜4のアルカリ蓄電池を作製した。

【0039】

そして、上記のようにして作製した実施例1〜6及び比較例1〜4の各アルカリ蓄電池を、それぞれ150mAの電流で16時間充電させた後、1500mAの電流で電池電圧が1.0Vになるまで放電させ、これを1サイクルとして3サイクルの充放電を行い、各アルカリ蓄電池を活性化させた。

【0040】

次いで、このように活性化させた実施例1〜6及び比較例1〜4の各アルカリ蓄電池を、それぞれ1500mAの電流で電池電圧が最大値に達した後、10mV低下するまで充電させ、その後、1500mAの電流で電池電圧が1.0Vになるまで放電させて、放置前の放電容量Qoを求めた。

【0041】

その後、上記の各アルカリ蓄電池を、再度1500mAの電流で電池電圧が最大値に達した後、10mV低下するまで充電させ、この状態で、60℃の温度環境下において7日間放置した後、各アルカリ蓄電池を室温に戻し、上記のように1500mAhの電流で電池電圧が1.0Vになるまで放電させて、放置後の放電容量Qaを求めた。

【0042】

そして、上記の放置前の放電容量Qoと放置後の放電容量Qaとから、下記の式により各アルカリ蓄電池の容量残存率(%)を求めた。

容量残存率(%)=(Qa/Qo)×100

【0043】

そして、比較例1のアルカリ蓄電池における容量残存率を100として、各アルカリ蓄電池における容量残存指数を算出し、その結果を下記の表1に示した。

【0044】

また、上記のように放置後の各アルカリ蓄電池を1500mAhの電流で電池電圧が1.0Vになるまで放電させる場合において、半分の放電容量時における各アルカリ蓄電池の放電電圧を測定し、比較例1のアルカリ蓄電池における放電電圧に対する各アルカリ蓄電池における放電電圧の増加分を求め、その結果を下記の表1に示した。

【0045】

【表1】

【0046】

この結果、前記の水素吸蔵合金を用いた負極に、平均分子量が100万以下になったFEPやPTFEからなるフッ素樹脂を添加させた実施例1〜6の各アルカリ蓄電池は、上記のフッ素樹脂を添加させなかった比較例1のアルカリ蓄電池や、平均分子量が100万を越える数100万になったPTFEからなるフッ素樹脂を添加させた比較例2〜4の各アルカリ蓄電池に比べて、放置後の容量残存指数及び放電電圧が大きくなっており、アルカリ蓄電池の保存特性が向上していた。

【0047】

また、実施例1〜6の各アルカリ蓄電池を比較した場合、前記の水素吸蔵合金に対する平均分子量が100万以下になったFEPからなるフッ素樹脂の添加量を0.25重量%以上にした実施例1〜3,5の各アルカリ蓄電池は、上記の添加量を0.10重量%にした実施例4のアルカリ蓄電池に比べて、放置後の容量残存指数及び放電電圧がさらに大きくなっており、また平均分子量が100万以下になったPTFEからなるフッ素樹脂の添加量を1.0重量%にした実施例6のアルカリ蓄電池より、放置後の容量残存指数がさらに大きくなっており、アルカリ蓄電池の保存特性がさらに向上していた。なお、実施例5のアルカリ蓄電池のように、上記のFEPからなるフッ素樹脂を負極の表面に付与した場合においても、上記のFEPからなるフッ素樹脂を負極の内部に添加させたアルカリ蓄電池と同様の効果が得られた。

【0048】

次に、前記のように活性化させた実施例1〜4及び比較例1の各アルカリ蓄電池を、それぞれ1500mAの電流で電池電圧が最大値に達した後、10mV低下するまで充電させ、その後、6000mAの高電流で電池電圧が1.0Vになるまで放電させて、実施例1〜4及び比較例1の各アルカリ蓄電池における高率放電容量を求め、比較例1のアルカリ蓄電池における高率放電容量を100として、各アルカリ蓄電池における高率放電特性指数を算出し、その結果を下記の表2に示した。

【0049】

【表2】

【0050】

この結果、前記の水素吸蔵合金に対する平均分子量が100万以下になったFEPからなるフッ素樹脂の添加量を1.0重量%にした実施例1のアルカリ蓄電池は、フッ素樹脂の添加量を1.0重量%未満にした各アルカリ蓄電池に比べて、高率放電特性指数が低下していた。

【0051】

このため、アルカリ蓄電池における高率放電特性を向上させる点からは、水素吸蔵合金に対する平均分子量が100万以下になったフッ素樹脂の添加量を1.0重量%未満にすることが好ましいということが分かった。

【図面の簡単な説明】

【0052】

【図1】本発明の実施例1〜6及び比較例1〜4において作製したアルカリ蓄電池の概略断面図である。

【符号の説明】

【0053】

1 正極

2 負極

3 セパレータ

4 電池缶

5 正極リード

6 正極蓋

6a ガス放出口

7 負極リード

8 絶縁パッキン

9 正極外部端子

10 コイルスプリング

11 閉塞板

【技術分野】

【0001】

本発明は、正極と、水素吸蔵合金を用いた負極と、アルカリ電解液とを備えたアルカリ蓄電池及びこのアルカリ蓄電池の負極に使用するアルカリ蓄電池用負極に係り、特に、Mg−Ni−希土類系水素吸蔵合金にフッ素樹脂を含有させたアルカリ蓄電池用負極を用いたアルカリ蓄電池において、上記のアルカリ蓄電池用負極を改善して、充電状態で放置した場合に放電容量や放電電圧が低下するのを防止し、保存特性に優れたアルカリ蓄電池が得られるようにした点に特徴を有するものである。

【背景技術】

【0002】

従来、アルカリ蓄電池としては、ニッケル・カドミウム蓄電池が広く使用されていたが、近年においては、ニッケル・カドミウム蓄電池に比べて高容量で、またカドミウムを使用しないため環境安全性にも優れているという点から、負極に水素吸蔵合金を用いたニッケル・水素蓄電池が注目されるようになった。

【0003】

そして、近年においては、このようなニッケル・水素蓄電池からなるアルカリ蓄電池が各種のポータブル機器やハイブリッド電気自動車などに使用されるようになり、このアルカリ蓄電池をさらに高容量化させることが期待されている。

【0004】

ここで、このようなアルカリ蓄電池においては、その負極に使用する水素吸蔵合金として、一般にCaCu5型格子の結晶を主相とする希土類−ニッケル系水素吸蔵合金や、ラーベス型のAB2格子の結晶を主相とする水素吸蔵合金等が一般に使用されている。

【0005】

しかし、上記の各水素吸蔵合金は、水素吸蔵能力が必ずしも十分であるとはいえず、アルカリ蓄電池をさらに高容量化させることが困難であった。

【0006】

そこで、近年においては、上記の希土類−ニッケル系水素吸蔵合金における水素吸蔵能力を向上させるために、上記の希土類−ニッケル系水素吸蔵合金にMg等を含有させて、CaCu5型以外のCe2Ni7型やCeNi3型等の結晶構造を有するMg−Ni−希土類系水素吸蔵合金を用いることが提案されている。(例えば、特許文献1参照。)

【0007】

ここで、上記のような水素吸蔵合金は、一般にクラックが生じやすく、反応性の高い新しい面が放電反応に寄与するため、低温での放電特性や、高率放電時における放電容量は比較的良好である一方、水素吸蔵合金が耐食性が悪くなり、アルカリ蓄電池のサイクル寿命が大きく低下するという問題があった。

【0008】

このため、従来においては、上記のようなMg−Ni−希土類系水素吸蔵合金を用いたアルカリ蓄電池の負極にフッ素樹脂を混合させ、この負極にアルカリ電解液が浸透するのを適度に抑制し、充放電を繰り返した場合に、負極における上記の水素吸蔵合金粉末が微粉化したり、酸化したりするのを抑制して、アルカリ蓄電池のサイクル寿命を向上させることが提案されている。(例えば、特許文献2参照。)

【0009】

しかし、上記のように負極にフッ素樹脂を混合させてアルカリ電解液が負極に浸透するのを適度に抑制させるようにしたアルカリ蓄電池においても、保存特性が十分ではなく、充電状態で放置した後における放電容量や放電電圧が低下するという問題があった。

【特許文献1】特開2002−69554号公報

【特許文献2】特開2005−190863号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明は、負極に水素吸蔵合金を用いたアルカリ蓄電池における上記のような問題を解決することを課題とするものであり、特に、Mg−Ni−希土類系水素吸蔵合金にフッ素樹脂を含有させたアルカリ蓄電池用負極を用いたアルカリ蓄電池において、充電状態で放置した場合に放電容量や放電電圧が低下するのを防止し、保存特性に優れたアルカリ蓄電池が得られるようにすることを課題とするものである。

【0011】

ここで、上記のようにMg−Ni−希土類系水素吸蔵合金にフッ素樹脂を含有させたアルカリ蓄電池用負極を用いたアルカリ蓄電池において、充電状態で放置した場合に放電容量や放電電圧が低下する理由を検討した結果、上記のフッ素樹脂として、平均分子量が数100万〜1000万と非常に大きい四フッ化エチレン樹脂等を含有させた場合、このフッ素樹脂が繊維状になって絡みやすくなり、フッ素樹脂同士が凝集して負極に均一な撥水性を付与することができず、この負極中にアルカリ電解液が浸透して、セパレータ中におけるアルカリ電解液が減少するのを十分に抑制することができず、アルカリ蓄電池の内部抵抗が増大するためであると考えられる。

【課題を解決するための手段】

【0012】

本発明におけるアルカリ蓄電池用負極においては、上記のような課題を解決するため、一般式Ln1-xMgxNiy-a-bAlaMb(式中、Lnは、Yを含む希土類元素とZrとTiとから選択される少なくとも1種の元素、Mは、V,Nb,Ta,Cr,Mo,Mn,Fe,Co,Ga,Zn,Sn,In,Cu,Si,P,Bから選択される少なくとも1種の元素であり、0.05≦x≦0.30、0.05≦a≦0.30、0≦b≦0.50、2.8≦y≦3.9の条件を満たす。)で示される水素吸蔵合金と、平均分子量が100万以下のフッ素樹脂とを含むようにした。

【0013】

ここで、上記の平均分子量が100万以下のフッ素樹脂としては、例えば、四フッ化エチレン樹脂、四フッ化エチレン−六フッ化プロピレン共重合体、四フッ化エチレン−パーフルオロビニルエーテル共重合体から選択される少なくとも1種を用いることができ、特に、平均分子量が100万以下のものが得やすい四フッ化エチレン−六フッ化プロピレン共重合体を用いることが好ましい。

【0014】

そして、上記の平均分子量が100万以下のフッ素樹脂を負極に含有させるにあたり、その量が少ないと、アルカリ電解液が負極に浸透してセパレータ中におけるアルカリ電解液が減少するのを十分に抑制することができなくなる一方、その量が多くなりすぎると、アルカリ電解液が負極に浸透するのが過剰に抑制され、負極における導電性や充放電反応が低下して、アルカリ蓄電池の電池特性が低下するため、上記の水素吸蔵合金に対して0.25重量%以上、1.0重量%未満の範囲で含有させることが好ましい。

【0015】

また、上記の平均分子量が100万以下のフッ素樹脂を負極に含有させるにあたっては、このフッ素樹脂を塗布等によって負極の表面に設けるようにしたり、上記の水素吸蔵合金や結着剤と一緒に混合させて負極の内部に設けるようにすることができる。

【0016】

本発明におけるアルカリ蓄電池においては、その負極に上記のようなアルカリ蓄電池用負極を用いるようにした。

【発明の効果】

【0017】

本発明のように、一般式Ln1-xMgxNiy-a-bAlaMb(式中、Lnは、Yを含む希土類元素とZrとTiとから選択される少なくとも1種の元素、Mは、V,Nb,Ta,Cr,Mo,Mn,Fe,Co,Ga,Zn,Sn,In,Cu,Si,P,Bから選択される少なくとも1種の元素であり、0.05≦x≦0.30、0.05≦a≦0.30、0≦b≦0.50、2.8≦y≦3.9の条件を満たす。)で示される水素吸蔵合金を用いたアルカリ蓄電池用負極に、平均分子量が100万以下のフッ素樹脂を含有させると、平均分子量が数100万〜1000万と非常に大きい四フッ化エチレン樹脂等を添加させた場合のように、フッ素樹脂が繊維状になってフッ素樹脂同士が凝集するのが防止され、負極に均一な撥水性が付与されるようになり、この負極中にアルカリ電解液が浸透するのが抑制されて、セパレータ中におけるアルカリ電解液が減少するのが防止される。

【0018】

この結果、上記のようなアルカリ蓄電池用負極を用いたアルカリ蓄電池においては、アルカリ電解液がセパレータ中に適切に維持されて、アルカリ蓄電池の内部抵抗が増大するのが防止され、充電状態で放置した場合に放電容量や放電電圧が低下するのが抑制され、保存特性に優れたアルカリ蓄電池が得られるようになる。

【実施例】

【0019】

以下、本発明の実施例に係るアルカリ蓄電池用負極及びこのアルカリ蓄電池用負極を用いたアルカリ蓄電池について説明すると共に、比較例を挙げ、本発明の実施例に係るアルカリ蓄電池用負極を用いたアルカリ蓄電池においては、充電状態で放置した場合に放電容量や放電電圧が低下するのが抑制され、保存特性に優れたアルカリ蓄電池が得られることを明らかにする。なお、本発明におけるアルカリ蓄電池用負極及びアルカリ蓄電池は、下記の実施例に示したものに限定されず、その要旨を変更しない範囲において適宜変更して実施できるものである。

【0020】

(実施例1)

実施例1においては、アルカリ蓄電池を作製するにあたり、下記のようにして作製した負極と正極とを用いるようにした。

【0021】

[負極の作製]

負極を作製するにあたっては、NdとMgとNiとAlとを所定の合金組成になるように混合し、これをアルゴンガス雰囲気中において高周波誘導溶解炉を用いて溶融させた後、これを冷却させて水素吸蔵合金のインゴットを得た。

【0022】

次いで、この水素吸蔵合金のインゴットを不活性雰囲気中において熱処理して均質化させた後、この水素吸蔵合金のインゴットを不活性雰囲気中において機械的に粉砕し、これを分級して、組成がNd0.90Mg0.10Ni3.33Al0.17になった水素吸蔵合金の粉末を得た。なお、上記の水素吸蔵合金の組成は、誘導結合プラズマ分光分析(ICP)により測定した。また、この水素吸蔵合金の粉末についてレーザ回折・散乱式粒度分布測定装置により粒度分布を測定した結果、重量積分が50%における平均粒径が65μmになっていた。

【0023】

また、フッ素樹脂としては、市販の平均分子量が数10万で100万以下になった四フッ化エチレン−六フッ化プロピレン共重合体の分散液(ダイキン工業社製:ND−4)を用いた。

【0024】

そして、上記の水素吸蔵合金の粉末100重量部に対して、スチレン・ブタジエン共重合ゴム(SBR)を1重量部、ポリアクリル酸ナトリウムを0.2重量部、カルボキシメチルセルロースを0.2重量部、ケッチェンブラックを1重量部、水を50重量部、上記の四フッ化エチレン−六フッ化プロピレン共重合体(以下、FEPと略す。)の分散液を固形分のFEPが1重量部の割合になるように添加し、これらを25℃の環境下で混練させてペーストを調製した。

【0025】

次いで、このペーストを、パンチングメタルからなる導電性芯体の両面に均一に塗布し、これを乾燥させてプレスした後、これを所定の寸法に切断して負極を作製した。なお、この負極においては、上記の平均分子量が100万以下になったFEPからなるフッ素樹脂の割合が、上記の水素吸蔵合金に対して1.0重量%になっている。

【0026】

[正極の作製]

正極を作製するにあたっては、亜鉛を2.5重量%,コバルトを1.0重量%含有する水酸化ニッケル粉末を硫酸コバルト水溶液中に投入し、これを攪拌しながら、1モルの水酸化ナトリウム水溶液を徐々に滴下してpHを11にして反応させ、その後、沈殿物を濾過し、これを水洗し、真空乾燥させて、表面に水酸化コバルトが5重量%被覆された水酸化ニッケルを得た。

【0027】

次いで、このように水酸化コバルトが被覆された水酸化ニッケルに、25重量%の水酸化ナトリウム水溶液を1:10の重量比になるように加えて含浸させ、これを8時間攪拌しながら85℃で加熱処理した後、これを水洗し、65℃で乾燥させて、上記の水酸化ニッケルの表面がナトリウム含有高次コバルト酸化物で被覆された正極活物質を得た。なお、上記のコバルト酸化物におけるコバルトの価数は2価を超える値であった。

【0028】

次いで、この正極活物質を95重量部、酸化亜鉛を3重量部、水酸化コバルトを2重量部の割合で混合させたものに、0.2重量%のヒドロキシプロピルセルロース水溶液を50重量部加え、これらを混合させてスラリーを調製した。

【0029】

そして、このスラリーを目付けが約600g/m2、多孔度が95%、厚みが約2mmのニッケル発泡体に充填し、これを乾燥させて圧延させた後、所定の寸法に切断して非焼結式ニッケル極からなる正極を作製した。

【0030】

そして、セパレータとして、ポリプロピレン製不織布を使用し、またアルカリ電解液として、KOHとNaOHとLiOHとが15:2:1の重量比で含まれて比重が1.30になったアルカリ電解液を使用し、図1に示すような円筒型で設計容量が1500mAhになったアルカリ蓄電池を作製した。

【0031】

ここで、上記のアルカリ蓄電池を作製するにあたっては、図1に示すように、上記の正極1と負極2との間にセパレータ3を介在させ、これらをスパイラル状に巻いて電池缶4内に収容させ、正極1を正極リード5を介して正極蓋6に接続させると共に、負極2を負極リード7を介して電池缶4に接続させ、この電池缶4内にアルカリ電解液を注液させた後、電池缶4と正極蓋6との間に絶縁パッキン8を介して封口し、上記の絶縁パッキン8により電池缶4と正極蓋6とを電気的に分離させた。また、上記の正極蓋6に設けられたガス放出口6aを閉塞させるようにして、この正極蓋6と正極外部端子9との間にコイルスプリング10によって付勢された閉塞板11を設け、電池の内圧が異常に上昇した場合には、このコイルスプリング10が圧縮されて、電池内部のガスが大気中に放出されるようにした。

【0032】

(実施例2〜4)

実施例2〜4においては、上記の実施例1における負極の作製において、上記の水素吸蔵合金の粉末100重量部に対して添加させる上記のFEPの分散液の量を変更し、水素吸蔵合金の粉末に対する固形分のFEPの重量が、実施例2では0.50重量%、実施例3では0.25重量%、実施例4では0.10重量%になるように添加し、それ以外は、上記の実施例1の場合と同様にして、実施例2〜4のアルカリ蓄電池を作製した。

【0033】

(実施例5)

実施例5においては、上記の実施例1における負極の作製において、上記の水素吸蔵合金の粉末100重量部に対して上記のFEPの分散液を添加させずに負極を作製し、この負極の表面に、上記の水素吸蔵合金の粉末に対する固形分のFEPの重量が0.60重量%になるように、上記のFEPの分散液を塗布して乾燥させ、それ以外は、上記の実施例1の場合と同様にして、実施例5のアルカリ蓄電池を作製した。

【0034】

(実施例6)

実施例6においては、上記の実施例1における負極の作製において、フッ素樹脂として、平均分子量が100万以下になった四フッ化エチレン樹脂の分散液(ダイキン工業社製:LDW−410)を用いた。

【0035】

そして、上記の水素吸蔵合金の粉末に対して上記の四フッ化エチレン樹脂(以下、PTFEと略す。)の分散液を、水素吸蔵合金の粉末に対する固形分のPTFEの重量が1.0重量%になるように添加し、それ以外は、上記の実施例1の場合と同様にして、実施例6のアルカリ蓄電池を作製した。

【0036】

(比較例1)

比較例1においては、上記の実施例1における負極の作製において、上記の水素吸蔵合金の粉末100重量部に対して上記のFEPの分散液を添加させずに作製した負極を用い、それ以外は、上記の実施例1の場合と同様にして、比較例1のアルカリ蓄電池を作製した。

【0037】

(比較例2〜4)

比較例2〜4においては、上記の実施例1における負極の作製において、フッ素樹脂として、上記のFEPの分散液に代えて、市販の平均分子量が数100万〜1000万の範囲内で数100万になった四フッ化エチレン樹脂の分散液(ダイキン工業社製:D1)を用いた。

【0038】

そして、上記の水素吸蔵合金の粉末に対して上記の四フッ化エチレン樹脂(以下、PTFEと略す。)の分散液を、水素吸蔵合金の粉末に対する固形分のPTFEの重量が、比較例2では0.25重量%、比較例3では0.50重量%、比較例4では1.0重量%なるように添加し、それ以外は、上記の実施例1の場合と同様にして、比較例2〜4のアルカリ蓄電池を作製した。

【0039】

そして、上記のようにして作製した実施例1〜6及び比較例1〜4の各アルカリ蓄電池を、それぞれ150mAの電流で16時間充電させた後、1500mAの電流で電池電圧が1.0Vになるまで放電させ、これを1サイクルとして3サイクルの充放電を行い、各アルカリ蓄電池を活性化させた。

【0040】

次いで、このように活性化させた実施例1〜6及び比較例1〜4の各アルカリ蓄電池を、それぞれ1500mAの電流で電池電圧が最大値に達した後、10mV低下するまで充電させ、その後、1500mAの電流で電池電圧が1.0Vになるまで放電させて、放置前の放電容量Qoを求めた。

【0041】

その後、上記の各アルカリ蓄電池を、再度1500mAの電流で電池電圧が最大値に達した後、10mV低下するまで充電させ、この状態で、60℃の温度環境下において7日間放置した後、各アルカリ蓄電池を室温に戻し、上記のように1500mAhの電流で電池電圧が1.0Vになるまで放電させて、放置後の放電容量Qaを求めた。

【0042】

そして、上記の放置前の放電容量Qoと放置後の放電容量Qaとから、下記の式により各アルカリ蓄電池の容量残存率(%)を求めた。

容量残存率(%)=(Qa/Qo)×100

【0043】

そして、比較例1のアルカリ蓄電池における容量残存率を100として、各アルカリ蓄電池における容量残存指数を算出し、その結果を下記の表1に示した。

【0044】

また、上記のように放置後の各アルカリ蓄電池を1500mAhの電流で電池電圧が1.0Vになるまで放電させる場合において、半分の放電容量時における各アルカリ蓄電池の放電電圧を測定し、比較例1のアルカリ蓄電池における放電電圧に対する各アルカリ蓄電池における放電電圧の増加分を求め、その結果を下記の表1に示した。

【0045】

【表1】

【0046】

この結果、前記の水素吸蔵合金を用いた負極に、平均分子量が100万以下になったFEPやPTFEからなるフッ素樹脂を添加させた実施例1〜6の各アルカリ蓄電池は、上記のフッ素樹脂を添加させなかった比較例1のアルカリ蓄電池や、平均分子量が100万を越える数100万になったPTFEからなるフッ素樹脂を添加させた比較例2〜4の各アルカリ蓄電池に比べて、放置後の容量残存指数及び放電電圧が大きくなっており、アルカリ蓄電池の保存特性が向上していた。

【0047】

また、実施例1〜6の各アルカリ蓄電池を比較した場合、前記の水素吸蔵合金に対する平均分子量が100万以下になったFEPからなるフッ素樹脂の添加量を0.25重量%以上にした実施例1〜3,5の各アルカリ蓄電池は、上記の添加量を0.10重量%にした実施例4のアルカリ蓄電池に比べて、放置後の容量残存指数及び放電電圧がさらに大きくなっており、また平均分子量が100万以下になったPTFEからなるフッ素樹脂の添加量を1.0重量%にした実施例6のアルカリ蓄電池より、放置後の容量残存指数がさらに大きくなっており、アルカリ蓄電池の保存特性がさらに向上していた。なお、実施例5のアルカリ蓄電池のように、上記のFEPからなるフッ素樹脂を負極の表面に付与した場合においても、上記のFEPからなるフッ素樹脂を負極の内部に添加させたアルカリ蓄電池と同様の効果が得られた。

【0048】

次に、前記のように活性化させた実施例1〜4及び比較例1の各アルカリ蓄電池を、それぞれ1500mAの電流で電池電圧が最大値に達した後、10mV低下するまで充電させ、その後、6000mAの高電流で電池電圧が1.0Vになるまで放電させて、実施例1〜4及び比較例1の各アルカリ蓄電池における高率放電容量を求め、比較例1のアルカリ蓄電池における高率放電容量を100として、各アルカリ蓄電池における高率放電特性指数を算出し、その結果を下記の表2に示した。

【0049】

【表2】

【0050】

この結果、前記の水素吸蔵合金に対する平均分子量が100万以下になったFEPからなるフッ素樹脂の添加量を1.0重量%にした実施例1のアルカリ蓄電池は、フッ素樹脂の添加量を1.0重量%未満にした各アルカリ蓄電池に比べて、高率放電特性指数が低下していた。

【0051】

このため、アルカリ蓄電池における高率放電特性を向上させる点からは、水素吸蔵合金に対する平均分子量が100万以下になったフッ素樹脂の添加量を1.0重量%未満にすることが好ましいということが分かった。

【図面の簡単な説明】

【0052】

【図1】本発明の実施例1〜6及び比較例1〜4において作製したアルカリ蓄電池の概略断面図である。

【符号の説明】

【0053】

1 正極

2 負極

3 セパレータ

4 電池缶

5 正極リード

6 正極蓋

6a ガス放出口

7 負極リード

8 絶縁パッキン

9 正極外部端子

10 コイルスプリング

11 閉塞板

【特許請求の範囲】

【請求項1】

一般式Ln1-xMgxNiy-a-bAlaMb(式中、Lnは、Yを含む希土類元素とZrとTiとから選択される少なくとも1種の元素、Mは、V,Nb,Ta,Cr,Mo,Mn,Fe,Co,Ga,Zn,Sn,In,Cu,Si,P,Bから選択される少なくとも1種の元素であり、0.05≦x≦0.30、0.05≦a≦0.30、0≦b≦0.50、2.8≦y≦3.9の条件を満たす。)で示される水素吸蔵合金と、平均分子量が100万以下のフッ素樹脂とを含むことを特徴とするアルカリ蓄電池用負極。

【請求項2】

請求項1に記載のアルカリ蓄電池用負極において、前記の平均分子量が100万以下のフッ素樹脂が、四フッ化エチレン樹脂、四フッ化エチレン−六フッ化プロピレン共重合体、四フッ化エチレン−パーフルオロビニルエーテル共重合体から選択される少なくとも1種であることを特徴とするアルカリ蓄電池用負極。

【請求項3】

請求項2に記載のアルカリ蓄電池用負極において、前記の平均分子量が100万以下のフッ素樹脂が、四フッ化エチレン−六フッ化プロピレン共重合体であることを特徴とするアルカリ蓄電池用負極。

【請求項4】

請求項1〜請求項3の何れか1項に記載のアルカリ蓄電池用負極において、前記の平均分子量が100万以下のフッ素樹脂の量が、前記の水素吸蔵合金に対して0.25重量%以上、1.0重量%未満であることを特徴とするアルカリ蓄電池用負極。

【請求項5】

請求項1〜請求項4の何れか1項に記載のアルカリ蓄電池用負極において、前記の平均分子量が100万以下のフッ素樹脂が、負極の内部に存在していることを特徴とするアルカリ蓄電池用負極。

【請求項6】

請求項1〜請求項4の何れか1項に記載のアルカリ蓄電池用負極において、前記の平均分子量が100万以下のフッ素樹脂が、負極の表面に存在していることを特徴とするアルカリ蓄電池用負極。

【請求項7】

正極と、水素吸蔵合金を用いた負極と、アルカリ電解液とを備えたアルカリ蓄電池において、上記の負極に請求項1〜6の何れか1項に記載のアルカリ蓄電池用負極を用いたことを特徴とするアルカリ蓄電池。

【請求項1】

一般式Ln1-xMgxNiy-a-bAlaMb(式中、Lnは、Yを含む希土類元素とZrとTiとから選択される少なくとも1種の元素、Mは、V,Nb,Ta,Cr,Mo,Mn,Fe,Co,Ga,Zn,Sn,In,Cu,Si,P,Bから選択される少なくとも1種の元素であり、0.05≦x≦0.30、0.05≦a≦0.30、0≦b≦0.50、2.8≦y≦3.9の条件を満たす。)で示される水素吸蔵合金と、平均分子量が100万以下のフッ素樹脂とを含むことを特徴とするアルカリ蓄電池用負極。

【請求項2】

請求項1に記載のアルカリ蓄電池用負極において、前記の平均分子量が100万以下のフッ素樹脂が、四フッ化エチレン樹脂、四フッ化エチレン−六フッ化プロピレン共重合体、四フッ化エチレン−パーフルオロビニルエーテル共重合体から選択される少なくとも1種であることを特徴とするアルカリ蓄電池用負極。

【請求項3】

請求項2に記載のアルカリ蓄電池用負極において、前記の平均分子量が100万以下のフッ素樹脂が、四フッ化エチレン−六フッ化プロピレン共重合体であることを特徴とするアルカリ蓄電池用負極。

【請求項4】

請求項1〜請求項3の何れか1項に記載のアルカリ蓄電池用負極において、前記の平均分子量が100万以下のフッ素樹脂の量が、前記の水素吸蔵合金に対して0.25重量%以上、1.0重量%未満であることを特徴とするアルカリ蓄電池用負極。

【請求項5】

請求項1〜請求項4の何れか1項に記載のアルカリ蓄電池用負極において、前記の平均分子量が100万以下のフッ素樹脂が、負極の内部に存在していることを特徴とするアルカリ蓄電池用負極。

【請求項6】

請求項1〜請求項4の何れか1項に記載のアルカリ蓄電池用負極において、前記の平均分子量が100万以下のフッ素樹脂が、負極の表面に存在していることを特徴とするアルカリ蓄電池用負極。

【請求項7】

正極と、水素吸蔵合金を用いた負極と、アルカリ電解液とを備えたアルカリ蓄電池において、上記の負極に請求項1〜6の何れか1項に記載のアルカリ蓄電池用負極を用いたことを特徴とするアルカリ蓄電池。

【図1】

【公開番号】特開2009−76430(P2009−76430A)

【公開日】平成21年4月9日(2009.4.9)

【国際特許分類】

【出願番号】特願2007−329538(P2007−329538)

【出願日】平成19年12月21日(2007.12.21)

【出願人】(000001889)三洋電機株式会社 (18,308)

【Fターム(参考)】

【公開日】平成21年4月9日(2009.4.9)

【国際特許分類】

【出願日】平成19年12月21日(2007.12.21)

【出願人】(000001889)三洋電機株式会社 (18,308)

【Fターム(参考)】

[ Back to top ]