アルカリ蓄電池用電極材料の処理装置

【課題】アルカリ処理工程において水素吸蔵合金表面に析出した酸化物および水酸化物を容易に除去することにより、放電特性に優れたアルカリ蓄電池を提供することを目的とする。

【解決手段】水素吸蔵合金を粉砕して粉末状としたものを高温のアルカリ水溶液中で攪拌する第1の工程と、第1の工程で生じた廃液を排出させる第2の工程と、第2の工程が施された水素吸蔵合金粉末を加圧濾過する第3の工程とを含み、第2および/または3の工程において、一部または全部廃液を排出する前に、アルカリ水溶液を追加投入する。

【解決手段】水素吸蔵合金を粉砕して粉末状としたものを高温のアルカリ水溶液中で攪拌する第1の工程と、第1の工程で生じた廃液を排出させる第2の工程と、第2の工程が施された水素吸蔵合金粉末を加圧濾過する第3の工程とを含み、第2および/または3の工程において、一部または全部廃液を排出する前に、アルカリ水溶液を追加投入する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電気化学的に水素の吸蔵・放出が可能な水素吸蔵合金を具備したアルカリ蓄電池用電極、ならびにそれを用いたアルカリ蓄電池に関する。

【背景技術】

【0002】

水素吸蔵合金は、電気化学的に水素を吸蔵・放出させることができる金属間化合物であり、主にアルカリ蓄電池の負極用電極材料として利用されている。この合金は、電気化学的に水素を吸蔵・放出させることができる金属間化合物であり、主にアルカリ蓄電池の負極用電極材料として利用されている。通常この合金は、電池作製後に充放電時による体積の膨張収縮の繰り返しによって活性化され、活物質表面で水素の吸蔵・放出が容易となる。

【0003】

そこで電池特性を向上させることを目的として、電池作製時に水素吸蔵合金を活性化し、初期から水素の吸蔵・放出を容易化する試みがなされている。一般的には、アルカリ水溶液、酸性水溶液および高温水などを用いて水素吸蔵合金の表面を活性化させることが有効とされている。

【0004】

水酸化カリウム(KOH)や水酸化ナトリウム(NaOH)などの高濃度溶液を用いて水素吸蔵合金の構成元素を溶出させ、表面を活性化させる方法(以降、アルカリ処理と称す)は、特許文献1および2に記載されている。この方法によれば、水素吸蔵合金の表面に反応の活性点である磁性体(合金の構成元素であるニッケルあるいはコバルトなど)を適量(水素吸蔵合金の3重量%以上)形成させることができ、放電特性が向上するというものである。但し従来は、水素吸蔵合金粉末とアルカリ水溶液とを混合および/または撹拌しつつ、上記混合物を加熱し、これを高温に保つよう温度制御しながら所定時間処理を行い、処理後の混合物を一括で次工程に排出していた。この方法では、高濃度アルカリ水溶液に溶出した合金の構成元素が、次工程に排出する際に希釈や低温化が起こることによって飽和点に達し、酸化物および水酸化物となって水素吸蔵合金の表面に付着し、電池反応が阻害される。

【0005】

そこで塩酸(HCl)などの酸性水溶液を用いて水素吸蔵合金表面上の酸化物および水酸化物を溶出させ、除去する方法が提案されている(例えば、特許文献3参照)。この方法によれば、上述した酸化物および水酸化物を水素吸蔵合金表面から除去できるので、放電特性が向上するとされている。

【特許文献1】特開昭61−285658号公報

【特許文献2】特開2002−256301号公報

【特許文献3】特開平7−73878号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら上述した方法を用いても、一旦水素吸蔵合金表面に付着した酸化物および水酸化物は除去が困難であり、電池反応の阻害要因が残るため放電特性が思うように向上できない。

【0007】

本発明は上述した課題を鑑みてなされたものであり、アルカリ処理工程において水素吸蔵合金表面に析出した酸化物および水酸化物を容易に除去することにより、放電特性に優れたアルカリ蓄電池を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明のアルカリ蓄電池用の水素吸蔵合金粉末の処理装置は、水素吸蔵合金粉末とアルカリ水溶液とを混合および/または撹拌する第1の手段と、水素吸蔵合金粉末とアルカリ水溶液との混合物を加熱する第2の手段と、第2の手段におけるアルカリ水溶液の温度を制御する第3の手段と、アルカリ水溶液の廃液を排出させる第4の手段と、水素吸蔵合金粉末を加圧濾過する第5の手段と、備蓄したアルカリ水溶液を前記第1および/または第5の手段に導入する第6の手段と、水素吸蔵合金粉末と水とを混合および/または撹拌する第7の手段と、周波数35〜170kHzの超音波を前記第5および/または第7の手段に印加する第8の手段を備えたことを特徴とする。

【0009】

第1の手段と第2の手段を用いた工程で生じた廃液を第4の手段を用いて予め一部または全部排出した後に、第6の手段を用いて高濃度のアルカリ水溶液を追加投入し、一旦析出した酸化物および水酸化物の溶解熱を利用してこのアルカリ水溶液を高温化することにより、析出した酸化物および水酸化物が完全に溶融するため、水素吸蔵合金の表面を根本的に活性な状態にすることができる。

【発明の効果】

【0010】

以上のように本発明によれば、アルカリ処理工程において水素吸蔵合金表面に析出する酸化物および水酸化物の殆どを除去できるので、放電特性に優れたアルカリ蓄電池を提供することができる。

【発明を実施するための最良の形態】

【0011】

本実施の形態では、本発明のアルカリ蓄電池用電極材料の処理装置について説明する。

【0012】

本発明のアルカリ蓄電池用電極の製造法は、水素の吸蔵・放出が可能な水素吸蔵合金を具備したアルカリ蓄電池用電極の製造工程において、第1の工程(水素吸蔵合金を粉砕して粉末状としたものを高温のアルカリ水溶液中で撹拌する工程)で生じた廃液を排出させる第2の工程と、第2の工程が施された水素吸蔵合金粉末を加圧濾過する第3の工程との少なくとも何れかの工程において、アルカリ水溶液を水素吸蔵合金粉末に対してアルカリ固形分が10〜35重量%となるよう追加投入することを骨子とする。上述した過程を経ることで、一旦析出した酸化物および水酸化物の溶解熱を利用してこのアルカリ水溶液を高温化し、この析出物が完全に溶融するため、水素吸蔵合金の表面を根本的に活性な状態にすることができるというものである。

【0013】

第1の工程において、水素吸蔵合金表面積の増加に伴って、合金を構成する元素の一部が溶出した廃液が生成される。溶出物は水素吸蔵合金の組成によって異なるが、例えば一般的なMmNi5-XMX(ここでMmは軽希土類金属の混合物、M=Co、Mn、Al、Fe、Cuなど)の場合では、軽希土類金属イオン(例えばLa3+、Nd3+など)や錯陰イオン(例えばCoO2-、AlO2-など)である。ここで廃液と水素吸蔵合金粉末とを同時に加圧濾過する工程に送出した場合、廃液の温度低下や希釈(洗浄時に用いた水との混合)により上記イオンの析出が開始する。析出するのは主にCe(OH)3やLa(OH)3などの軽希土類金属の水酸化物、Mnなどの複合酸化物であり、これらが水素吸蔵合金粉末上に堆積することにより、当処理によって活性化された合金表面が再び不活性化することとなる。

【0014】

ここで予め廃液を一部または全部除去した後に、高濃度のアルカリ水溶液を新規に添加し、溶解熱によって高温化することにより、水素吸蔵合金粉末上に堆積した析出物が再溶解し、合金表面の活性度を保つことができる。このとき投入されるアルカリ水溶液の量は、水素吸蔵合金粉末に対してアルカリ固形分が10〜35重量%の範囲であれば、その濃

度に依らない。ここでアルカリ固形分が10重量%未満の場合は、析出物の溶解効率が低下する。また35重量%を超える場合は、析出物の溶解にとどまらず、過度にアルカリ処理が進行するため、設計どおりの活性化度合に制御しづらくなり、好ましくない。

【0015】

投入されるアルカリは、NaOHおよび/またはKOHであるのが好ましい。これらアルカリの電離度(OH-を生成する度合)がそれぞれ0.89、0.84と高く、効率的なアルカリ処理が可能となる。

【0016】

また、第3の工程において得られた水素吸蔵合金粉末を水洗する第4の工程を設けることにより、本発明の処理を経たアルカリ水溶液を完全に洗い流すことができるので、新たな析出物の付着を回避する上で好ましい。

【0017】

さらに第3および/または第4の工程において、周波数35〜170kHzの超音波を印加することにより、水素吸蔵合金粉末上に堆積した析出物が合金表面から離脱しやすくなるので、より好ましい。周波数に関しては、35kHzを下回ると振動エネルギーの印加が不足するので、析出物の再溶解が加速できない。また170kHzを上回るとエネルギーが過大になり分散するので、同様に析出物の再溶解が加速できない。よって好ましい範囲は、35〜170kHzとなる。

【0018】

以上の製造方法を成立させるための処理装置として、本発明のアルカリ蓄電池用水素吸蔵合金粉末の処理装置は、水素吸蔵合金粉末とアルカリ水溶液とを混合および/または撹拌する第1の手段と、水素吸蔵合金粉末とアルカリ水溶液との混合物を加熱する第2の手段と、第2の手段におけるアルカリ水溶液の温度を制御する第3の手段と、アルカリ水溶液の廃液を排出させる第4の手段と、水素吸蔵合金粉末を加圧濾過する第5の手段と、備蓄したアルカリ水溶液を第1および/または第5の手段に導入する第6の手段と、水素吸蔵合金粉末と水とを混合および/または撹拌する第7の手段と、周波数35〜170kHzの超音波を前記第5および/または第7の手段に印加する第8の手段を備えたことを特徴とする

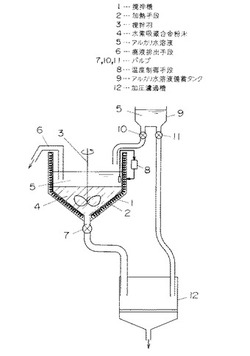

図1は本発明の処理装置の模式図である。水素吸蔵合金粉末4とアルカリ水溶液5とを収納する撹拌槽1と、これらを混合・撹拌する撹拌羽3とが第1の手段に相当する。アルカリ水溶液5はアルカリ水溶液備蓄タンク9のバルブ10を開けることによって撹拌槽1に導入される。この水素吸蔵合金粉末4とアルカリ水溶液5との混合物を加熱・高温保持するために加熱手段2が、撹拌槽1内の温度を制御するために温度制御手段8が設けられている。所定のアルカリ処理が完了した段階で、アルカリ水溶液5は廃液となって撹拌槽1内で上澄みとなる。これを排出するのが廃液排出手段6である。

【0019】

廃液の排出が完了すると、必要に応じて引き続きアルカリ水溶液5が投入される。このアルカリ水溶液は、アルカリ水溶液備蓄タンク9のバルブ10を開けることによって撹拌槽1に導入され、水素吸蔵合金粉末4に堆積した析出物(酸化物および水酸化物)が溶解熱を伴って溶出することにより、本発明の効果が発揮される。

【0020】

アルカリ処理が完了した水素吸蔵合金粉末4は、バルブ7を開くことによって加圧濾過槽12に投入される。ここで必要に応じてアルカリ水溶液5が投入される。このアルカリ水溶液5は、アルカリ水溶液備蓄タンク9のバルブ11を開けることによって加圧濾過槽12に投入され、水素吸蔵合金粉末4に堆積した析出物(酸化物および水酸化物)が溶解熱を伴って溶出することにより、本発明の効果が発揮される。

【0021】

本発明に用いられる水素吸蔵合金には以下に示す2タイプがあるが、より好ましいのは(2)のタイプである。

【0022】

(1)AB2型(ラーベス相)

主たる合金相がジルコニウムやニッケルを主体としたのLaves相合金。これは合金(金属間化合物)の中で原子径の比が,1.225、又はこれに近い最密充填構造を持つ合金である.主なものにTi−Mn系,Ti−Cr系,Zr−Mn系等がある。例えば(Tiz‐xZrxV4‐yNiy)1‐z,Cr2ZrV0.41Ni1.6,ZrMn0.6Cr0.2Ni1.2などがある。

【0023】

(2)AB5型(希土類系)

CaCu5型構造、Aサイトに希土類やニオブ、ジルコニウム等、Bサイトにニッケル

やコバルト、アルミニウム等用いるタイプである.実際に利用される合金はMmNi5を

基本組成とした合金である。なお,Mmはミッシュメタルで、Ce(40〜50%),La(20〜40%),Pr,Ndを主要構成元素とした希土類の混合物である。例えばLa0.8Nb0.2Ni2.5Co2.4Al0.1,La0.8Nb0.2Zr0.03Ni3.8Co0.7Al0.5,MmNi3.65Co0.75Mn0.4Al0.3,MmNi2.5Co0.7Al0.8,Mm0.85Zr0.15

Ni1.0Al0.8V0.2等がある。

【0024】

これらの水素吸蔵合金粉末は、上述した処理装置にて本発明の処理を行うことにより、JIS―Z―2613記載の酸素濃度測定法(赤外線吸収法)により求めた酸素濃度を0.9重量%未満とすることができる。ここで言及する酸素濃度とは、水素吸蔵合金粉末上に堆積した析出物としての酸化物・水酸化物に相当する。本発明の製造方法を用いることにより、酸素濃度を上述した範囲にまで減少でき、放電特性の向上が可能となる。

【0025】

この合金粉末を用い、導電剤、増粘剤さらに結着剤を加えてニッケル−水素蓄電池用負極を作製する。負極に用いる導電剤は、電子伝導性を有する材料であれば特に限定されない。例えば、天然黒鉛(鱗片状黒鉛など)、人造黒鉛、膨張黒鉛などのグラファイト類や、アセチレンブラック、ケッチェンブラック、チャンネルブラック、ファーネスブラック、ランプブラック、サーマルブラックなどのカ−ボンブラック類、炭素繊維、金属繊維などの導電性繊維類、銅などの金属粉末類、ポリフェニレン誘導体などの有機導電性材料などを用いればよい。中でも人造黒鉛、ケッチェンブラック、炭素繊維が好ましいが、これらの材料を混合して用いてもよい。また、電極材料に対してこれらの材料を機械的に表面被覆させてもよい。負極への上記導電剤の添加量は、特に限定されず、例えば、電極材料100重量部に対して1重量部〜50重量部の範囲であり、1重量部〜30重量部の範囲が好ましい。

【0026】

負極に用いる増粘剤は、電極合剤ペーストに粘性を付与できるものを用いることができる。一例として、カルボキシメチルセルロース(以下、CMCと略記)およびその変性体、ポリビニルアルコール、メチルセルロース、ポリエチレンオキシドなどが挙げられる。

【0027】

負極に用いる結着剤は、電極合剤が集電体に結着した状態を維持できる限り、熱可塑性樹脂、熱硬化性樹脂のいずれを用いてもよい。例えば、スチレン−ブタジエン共重合ゴム(以下、SBRと略記)、ポリエチレン、ポリプロピレン、ポリテトラフルオロエチレン、ポリフッ化ビニリデン、テトラフルオロエチレン−ヘキサフルオロエチレン共重合体、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体、フッ化ビニリデン−ヘキサフルオロプロピレン共重合体、フッ化ビニリデン−クロロトリフルオロエチレン共重合体、エチレン−テトラフルオロエチレン共重合体、ポリクロロトリフルオロエチレン、フッ化ビニリデン−ペンタフルオロプロピレン共重合体、プロピレン−テトラフルオロエチレン共重合体、エチレン−クロロトリフルオロエチレン共重合体、フッ化ビニリデン−ヘキサフルオロプロピレン−テトラフルオロエチレン共重合体、フッ化ビニリデン−パーフルオロメチルビニルエーテル−テトラフルオロエチレン共重合体、エチレン−アクリル酸共重合体、エ

チレン−アクリル酸共重合体Na+イオン架橋体、エチレン−メタクリル酸共重合体、エ

チレン−メタクリル酸共重合体Na+イオン架橋体、エチレン−アクリル酸メチル共重合

体、エチレン−アクリル酸メチル共重合体Na+イオン架橋体、エチレン−メタクリル酸

メチル共重合体、エチレン−メタクリル酸メチル共重合体Na+イオン架橋体などを、単

独あるいは混合して用いることができる。

【0028】

次に、本発明の具体例について、図1を用いて説明する。

【0029】

<検討1.追加投入するアルカリ水溶液>

(実施例1)

組成式MmNi3.55Co0.75Mn0.4Al0.3(Mmは軽希土類の混合物)で表される水素吸蔵合金を用い、これを湿式ボールミルにより水中で平均粒径30μmに粉砕して水素吸蔵合金粉末4を得た。この粉末10kgを撹拌槽1に投入した後、アルカリ水溶液備蓄タンク9に蓄えられた20重量%の水酸化ナトリウム水溶液(アルカリ水溶液5)10kgを、バルブ10を開くことによって撹拌槽1に投入した。その後加熱手段2によって水素吸蔵合金粉末4とアルカリ水溶液5との混合物の温度が90℃一定となるように温度制御手段8を用いて制御しつつ、撹拌羽3を用いてこの混合物を15分間撹拌し、アルカリ処理を施した。

【0030】

アルカリ処理後に生じた廃液を上澄みさせた後、廃液排出手段6を用いてこれを排出し、新たにアルカリ水溶液備蓄タンク9中から5kgのアルカリ水溶液5を、バルブ10を開くことによって撹拌槽1に投入した。ここで新たに投入したアルカリの固形分は、水素吸蔵合金粉末4に対し10重量%となる。この時点で撹拌槽1に取り付けられた温度表示より、混合物の明確な昇温が認められた。

【0031】

続いてバルブ7を開くことにより、この混合物を加圧濾過槽12に導入し、5kgf/cm2の加圧力でアルカリ水溶液5を排出し、多量の水を用いて水洗することにより、ア

ルカリ処理後の水素吸蔵合金粉末を得た。

アルカリ処理後の水素吸蔵合金粉末10kgに対し、1.5重量%のCMC水溶液1kgおよびケッチェンブラック40gを加えて混練した後、固形分比40%のSBR水溶液175gを加えて撹拌することにより、負極合剤ペーストを作製した。

【0032】

このペーストを厚さ60μm、パンチング孔径1mm、開孔率42%のニッケルめっきを施した鉄製パンチングメタルの両面に塗布し、乾燥および加圧を行ない、幅35mm、厚さ0.4mm、容量2200mAhの水素吸蔵合金負極を作製した。

【0033】

この負極と電気容量が1500mAhである公知の焼結式のニッケル正極およびポリプロピレン製不織布セパレータとを組み合わせて渦巻き状に巻回させて電極群を構成し、この電極群を金属ケースに挿入後、比重1.30の水酸化カリウム水溶液に40g/lの水酸化リチウムを溶解させた電解液を注液し、ケースの上部を封口板で密閉し、4/5Aサイズで公称容量1500mAhのおけるニッケル−水素蓄電池を構成した。これを実施例1の電池とする。

【0034】

(比較例1)

実施例1では5kgの新たなアルカリ水溶液5を撹拌槽1に投入したが、ここでは新たなアルカリ水溶液5を投入しなかった。これ以外は実施例1と同様に作製した電池を、比較例1の電池とする。

【0035】

(実施例2および4、比較例2〜3)

実施例1では5kgの新たなアルカリ水溶液5を撹拌槽1投入したが、ここでは2.5、10、17.5、20kgに投入量を変更し、投入したアルカリの固形分を水素吸蔵合金粉末4に対し5、20、35、40重量%とした。これ以外は実施例1と同様に作製した電池を、それぞれ比較例2、実施例2、実施例4、比較例3の電池とする。なお新たなアルカリ水溶液5を撹拌槽1に投入した際、撹拌槽1に取り付けられた温度表示より、実施例3〜4および比較例3の場合は混合物の明確な昇温が認められたが、比較例2の場合は昇温が僅かであった。

【0036】

(実施例3)

実施例1では10kgの新たなアルカリ水溶液5を撹拌槽1に投入したが、ここではバルブ11を開くことによって加圧濾過槽12に投入した。これ以外は実施例2と同様に作製した電池を、実施例3の電池とする。なお新たなアルカリ水溶液5を加圧濾過槽12に投入した際、加圧濾過槽12に取り付けられた温度表示より、混合物の明確な昇温が認められた。

【0037】

(実施例5)

実施例1では5kgの20重量%水酸化ナトリウム水溶液を撹拌槽1に投入したが、ここでは5kgの20重量%水酸化カリウム水溶液を撹拌槽1に投入した。これ以外は実施例1と同様に作製した電池を、実施例5の電池とする。なお水酸化カリウム水溶液を撹拌槽1に投入した際、撹拌槽1に取り付けられた温度表示より、混合物の明確な昇温が認められた。

【0038】

上述した各例に対し、以下の評価を行った。

【0039】

(酸素濃度測定)

アルカリ処理後の水素吸蔵合金粉末に対し、JIS―Z―2613記載の酸素濃度測定法に則り、試料(水素吸蔵合金粉末)から抽出されたガスを赤外線吸収セルに送り、赤外線の吸収量の変化を測定して酸素量を求めた。得られた値を水素吸蔵合金粉末中の重量%として、(表1)に示す。

【0040】

(低温放電特性)

作製した電池を20℃、電流値1.5A(1CA)で理論容量の120%まで充電し、20℃、電流値3.0A(2CA)で電池電圧が1.0Vに低下するまでの容量(初期放電容量)を測定した。さらに電池を20℃、電流値1.5A(1CA)で理論容量の120%まで充電し、0℃、電流値3.0A(2CA)で電池電圧が1.0Vに低下するまでの容量(低温放電容量)を測定した。低温放電容量を初期放電容量で除した値を低温放電特性の指標として、その百分率を(表1)に示す。

【0041】

【表1】

【0042】

(表1)より、本発明の骨子である新規なアルカリ水溶液の追加を行った実施例1〜5および比較例2〜3は、追加を行わなかった比較例1に対し、酸素濃度の低下と、低温放電特性の向上が顕著に見られた。これらの例では、新たなアルカリ水溶液を追加した際に混合物の明確な昇温が確認できた。これは上述したように、廃液を排出した後に水素吸蔵合金粉末正面に堆積した析出物が再溶解する際に発生する溶解熱である。この発熱によりアルカリ水溶液が加温され、電池反応を阻害する析出物のさらなる溶解を促すことになる。よって新たなアルカリ水溶液を追加した際に明確な昇温が確認できた実施例1〜5については、低温放電特性が顕著に向上する結果となった。

【0043】

これら実施例に対し、アルカリ固形分が水素吸蔵合金粉末に対し10重量%を下回った比較例2は、析出物の溶解が不十分であったため、所望の効果が得られなかった。またアルカリ固形分が水素吸蔵合金粉末に対し35重量%を上回った比較例3も、所望の効果が得られなかった。この理由として、アルカリ固形分が多くなることにより、析出物の溶解にとどまらず過度のアルカリ処理が促進され、その分だけ新たに析出物が生じたものと考えられる。よって本発明の効果を十分に発揮するためには、水素吸蔵合金粉末に対してアルカリ固形分が10〜35重量%となるよう、アルカリ水溶液を追加投入する必要がある。

【0044】

<検討2.超音波処理>

(実施例6〜12)

実施例2では10kgの新たなアルカリ水溶液5を1に投入するだけであったが、ここでは投入時に20、35、40、72、104、170、200kHzの周波数で超音波を加えた。これ以外は実施例2と同様に作製した電池を、それぞれ実施例6〜12の電池とする。

【0045】

(実施例13)

実施例3では10kgの新たなアルカリ水溶液5を加圧濾過槽12に投入するだけであったが、ここでは投入時に40kHzの周波数で超音波を加えた。これ以外は実施例3と同様に作製した電池を、実施例13の電池とする。

【0046】

(実施例14)

実施例2では水素吸蔵合金粉末4を加圧濾過した後、多量の水を用いて水洗するだけであったが、ここでは水洗時に40kHzの周波数で超音波を加えた。これ以外は実施例2と同様に作製した電池を、実施例14の電池とする。

【0047】

上述した各例に対し、以下の評価を行った。

【0048】

(酸素濃度測定)

検討1と同様に行った。結果を(表2)に示す。

【0049】

(低温放電特性)

検討1と同様に行った。結果を(表2)に示す。

【0050】

【表2】

【0051】

(表2)より、超音波周波数が35〜170kHzである実施例7〜11および13、14は、超音波印加のない実施例3に比べて、酸素濃度が低下し低温放電特性が向上していることがわかる。これに対し、超音波周波数が20kHzである実施例6は、周波数が過小なため、超音波を印加する効果が小さくなっている。また超音波周波数が200kHzである実施例12は、周波数が過大なため、振動エネルギーが分散し、析出物除去の効率が低下するだけでなく、溶液中に浮遊した析出物を再付着させた可能性がある。これは図2(実施例11に相当)と図3(実施例12に相当)との比較からも明らか、図2では殆ど見られない針状の析出物が、図3では水素吸蔵合金粉末の表面に多数確認できる。

【0052】

以上の結果より、超音波処理を行う場合、超音波の周波数は35〜170kHzの範囲で行うのが好ましいことがわかる。

【産業上の利用可能性】

【0053】

本発明により、これまで以上に放電特性を向上できるので、特にパワーツールや電気自動車用途など、高出力タイプのアルカリ蓄電池の電極として有用である。

【図面の簡単な説明】

【0054】

【図1】本発明の本発明の処理装置の模式図

【図2】本発明の実施例11(周波数170kHzの超音波を印加)の水素吸蔵合金粉末表面のSEM写真

【図3】本発明の実施例12(周波数200kHzの超音波を印加)の水素吸蔵合金粉末表面のSEM写真

【符号の説明】

【0055】

1 撹拌槽

2 加熱手段

3 撹拌羽

4 水素吸蔵合金粉末

5 アルカリ水溶液

6 廃液排出手段

7、10、11 バルブ

8 温度制御手段

9 アルカリ水溶液備蓄タンク

12 加圧濾過槽

【技術分野】

【0001】

本発明は、電気化学的に水素の吸蔵・放出が可能な水素吸蔵合金を具備したアルカリ蓄電池用電極、ならびにそれを用いたアルカリ蓄電池に関する。

【背景技術】

【0002】

水素吸蔵合金は、電気化学的に水素を吸蔵・放出させることができる金属間化合物であり、主にアルカリ蓄電池の負極用電極材料として利用されている。この合金は、電気化学的に水素を吸蔵・放出させることができる金属間化合物であり、主にアルカリ蓄電池の負極用電極材料として利用されている。通常この合金は、電池作製後に充放電時による体積の膨張収縮の繰り返しによって活性化され、活物質表面で水素の吸蔵・放出が容易となる。

【0003】

そこで電池特性を向上させることを目的として、電池作製時に水素吸蔵合金を活性化し、初期から水素の吸蔵・放出を容易化する試みがなされている。一般的には、アルカリ水溶液、酸性水溶液および高温水などを用いて水素吸蔵合金の表面を活性化させることが有効とされている。

【0004】

水酸化カリウム(KOH)や水酸化ナトリウム(NaOH)などの高濃度溶液を用いて水素吸蔵合金の構成元素を溶出させ、表面を活性化させる方法(以降、アルカリ処理と称す)は、特許文献1および2に記載されている。この方法によれば、水素吸蔵合金の表面に反応の活性点である磁性体(合金の構成元素であるニッケルあるいはコバルトなど)を適量(水素吸蔵合金の3重量%以上)形成させることができ、放電特性が向上するというものである。但し従来は、水素吸蔵合金粉末とアルカリ水溶液とを混合および/または撹拌しつつ、上記混合物を加熱し、これを高温に保つよう温度制御しながら所定時間処理を行い、処理後の混合物を一括で次工程に排出していた。この方法では、高濃度アルカリ水溶液に溶出した合金の構成元素が、次工程に排出する際に希釈や低温化が起こることによって飽和点に達し、酸化物および水酸化物となって水素吸蔵合金の表面に付着し、電池反応が阻害される。

【0005】

そこで塩酸(HCl)などの酸性水溶液を用いて水素吸蔵合金表面上の酸化物および水酸化物を溶出させ、除去する方法が提案されている(例えば、特許文献3参照)。この方法によれば、上述した酸化物および水酸化物を水素吸蔵合金表面から除去できるので、放電特性が向上するとされている。

【特許文献1】特開昭61−285658号公報

【特許文献2】特開2002−256301号公報

【特許文献3】特開平7−73878号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら上述した方法を用いても、一旦水素吸蔵合金表面に付着した酸化物および水酸化物は除去が困難であり、電池反応の阻害要因が残るため放電特性が思うように向上できない。

【0007】

本発明は上述した課題を鑑みてなされたものであり、アルカリ処理工程において水素吸蔵合金表面に析出した酸化物および水酸化物を容易に除去することにより、放電特性に優れたアルカリ蓄電池を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明のアルカリ蓄電池用の水素吸蔵合金粉末の処理装置は、水素吸蔵合金粉末とアルカリ水溶液とを混合および/または撹拌する第1の手段と、水素吸蔵合金粉末とアルカリ水溶液との混合物を加熱する第2の手段と、第2の手段におけるアルカリ水溶液の温度を制御する第3の手段と、アルカリ水溶液の廃液を排出させる第4の手段と、水素吸蔵合金粉末を加圧濾過する第5の手段と、備蓄したアルカリ水溶液を前記第1および/または第5の手段に導入する第6の手段と、水素吸蔵合金粉末と水とを混合および/または撹拌する第7の手段と、周波数35〜170kHzの超音波を前記第5および/または第7の手段に印加する第8の手段を備えたことを特徴とする。

【0009】

第1の手段と第2の手段を用いた工程で生じた廃液を第4の手段を用いて予め一部または全部排出した後に、第6の手段を用いて高濃度のアルカリ水溶液を追加投入し、一旦析出した酸化物および水酸化物の溶解熱を利用してこのアルカリ水溶液を高温化することにより、析出した酸化物および水酸化物が完全に溶融するため、水素吸蔵合金の表面を根本的に活性な状態にすることができる。

【発明の効果】

【0010】

以上のように本発明によれば、アルカリ処理工程において水素吸蔵合金表面に析出する酸化物および水酸化物の殆どを除去できるので、放電特性に優れたアルカリ蓄電池を提供することができる。

【発明を実施するための最良の形態】

【0011】

本実施の形態では、本発明のアルカリ蓄電池用電極材料の処理装置について説明する。

【0012】

本発明のアルカリ蓄電池用電極の製造法は、水素の吸蔵・放出が可能な水素吸蔵合金を具備したアルカリ蓄電池用電極の製造工程において、第1の工程(水素吸蔵合金を粉砕して粉末状としたものを高温のアルカリ水溶液中で撹拌する工程)で生じた廃液を排出させる第2の工程と、第2の工程が施された水素吸蔵合金粉末を加圧濾過する第3の工程との少なくとも何れかの工程において、アルカリ水溶液を水素吸蔵合金粉末に対してアルカリ固形分が10〜35重量%となるよう追加投入することを骨子とする。上述した過程を経ることで、一旦析出した酸化物および水酸化物の溶解熱を利用してこのアルカリ水溶液を高温化し、この析出物が完全に溶融するため、水素吸蔵合金の表面を根本的に活性な状態にすることができるというものである。

【0013】

第1の工程において、水素吸蔵合金表面積の増加に伴って、合金を構成する元素の一部が溶出した廃液が生成される。溶出物は水素吸蔵合金の組成によって異なるが、例えば一般的なMmNi5-XMX(ここでMmは軽希土類金属の混合物、M=Co、Mn、Al、Fe、Cuなど)の場合では、軽希土類金属イオン(例えばLa3+、Nd3+など)や錯陰イオン(例えばCoO2-、AlO2-など)である。ここで廃液と水素吸蔵合金粉末とを同時に加圧濾過する工程に送出した場合、廃液の温度低下や希釈(洗浄時に用いた水との混合)により上記イオンの析出が開始する。析出するのは主にCe(OH)3やLa(OH)3などの軽希土類金属の水酸化物、Mnなどの複合酸化物であり、これらが水素吸蔵合金粉末上に堆積することにより、当処理によって活性化された合金表面が再び不活性化することとなる。

【0014】

ここで予め廃液を一部または全部除去した後に、高濃度のアルカリ水溶液を新規に添加し、溶解熱によって高温化することにより、水素吸蔵合金粉末上に堆積した析出物が再溶解し、合金表面の活性度を保つことができる。このとき投入されるアルカリ水溶液の量は、水素吸蔵合金粉末に対してアルカリ固形分が10〜35重量%の範囲であれば、その濃

度に依らない。ここでアルカリ固形分が10重量%未満の場合は、析出物の溶解効率が低下する。また35重量%を超える場合は、析出物の溶解にとどまらず、過度にアルカリ処理が進行するため、設計どおりの活性化度合に制御しづらくなり、好ましくない。

【0015】

投入されるアルカリは、NaOHおよび/またはKOHであるのが好ましい。これらアルカリの電離度(OH-を生成する度合)がそれぞれ0.89、0.84と高く、効率的なアルカリ処理が可能となる。

【0016】

また、第3の工程において得られた水素吸蔵合金粉末を水洗する第4の工程を設けることにより、本発明の処理を経たアルカリ水溶液を完全に洗い流すことができるので、新たな析出物の付着を回避する上で好ましい。

【0017】

さらに第3および/または第4の工程において、周波数35〜170kHzの超音波を印加することにより、水素吸蔵合金粉末上に堆積した析出物が合金表面から離脱しやすくなるので、より好ましい。周波数に関しては、35kHzを下回ると振動エネルギーの印加が不足するので、析出物の再溶解が加速できない。また170kHzを上回るとエネルギーが過大になり分散するので、同様に析出物の再溶解が加速できない。よって好ましい範囲は、35〜170kHzとなる。

【0018】

以上の製造方法を成立させるための処理装置として、本発明のアルカリ蓄電池用水素吸蔵合金粉末の処理装置は、水素吸蔵合金粉末とアルカリ水溶液とを混合および/または撹拌する第1の手段と、水素吸蔵合金粉末とアルカリ水溶液との混合物を加熱する第2の手段と、第2の手段におけるアルカリ水溶液の温度を制御する第3の手段と、アルカリ水溶液の廃液を排出させる第4の手段と、水素吸蔵合金粉末を加圧濾過する第5の手段と、備蓄したアルカリ水溶液を第1および/または第5の手段に導入する第6の手段と、水素吸蔵合金粉末と水とを混合および/または撹拌する第7の手段と、周波数35〜170kHzの超音波を前記第5および/または第7の手段に印加する第8の手段を備えたことを特徴とする

図1は本発明の処理装置の模式図である。水素吸蔵合金粉末4とアルカリ水溶液5とを収納する撹拌槽1と、これらを混合・撹拌する撹拌羽3とが第1の手段に相当する。アルカリ水溶液5はアルカリ水溶液備蓄タンク9のバルブ10を開けることによって撹拌槽1に導入される。この水素吸蔵合金粉末4とアルカリ水溶液5との混合物を加熱・高温保持するために加熱手段2が、撹拌槽1内の温度を制御するために温度制御手段8が設けられている。所定のアルカリ処理が完了した段階で、アルカリ水溶液5は廃液となって撹拌槽1内で上澄みとなる。これを排出するのが廃液排出手段6である。

【0019】

廃液の排出が完了すると、必要に応じて引き続きアルカリ水溶液5が投入される。このアルカリ水溶液は、アルカリ水溶液備蓄タンク9のバルブ10を開けることによって撹拌槽1に導入され、水素吸蔵合金粉末4に堆積した析出物(酸化物および水酸化物)が溶解熱を伴って溶出することにより、本発明の効果が発揮される。

【0020】

アルカリ処理が完了した水素吸蔵合金粉末4は、バルブ7を開くことによって加圧濾過槽12に投入される。ここで必要に応じてアルカリ水溶液5が投入される。このアルカリ水溶液5は、アルカリ水溶液備蓄タンク9のバルブ11を開けることによって加圧濾過槽12に投入され、水素吸蔵合金粉末4に堆積した析出物(酸化物および水酸化物)が溶解熱を伴って溶出することにより、本発明の効果が発揮される。

【0021】

本発明に用いられる水素吸蔵合金には以下に示す2タイプがあるが、より好ましいのは(2)のタイプである。

【0022】

(1)AB2型(ラーベス相)

主たる合金相がジルコニウムやニッケルを主体としたのLaves相合金。これは合金(金属間化合物)の中で原子径の比が,1.225、又はこれに近い最密充填構造を持つ合金である.主なものにTi−Mn系,Ti−Cr系,Zr−Mn系等がある。例えば(Tiz‐xZrxV4‐yNiy)1‐z,Cr2ZrV0.41Ni1.6,ZrMn0.6Cr0.2Ni1.2などがある。

【0023】

(2)AB5型(希土類系)

CaCu5型構造、Aサイトに希土類やニオブ、ジルコニウム等、Bサイトにニッケル

やコバルト、アルミニウム等用いるタイプである.実際に利用される合金はMmNi5を

基本組成とした合金である。なお,Mmはミッシュメタルで、Ce(40〜50%),La(20〜40%),Pr,Ndを主要構成元素とした希土類の混合物である。例えばLa0.8Nb0.2Ni2.5Co2.4Al0.1,La0.8Nb0.2Zr0.03Ni3.8Co0.7Al0.5,MmNi3.65Co0.75Mn0.4Al0.3,MmNi2.5Co0.7Al0.8,Mm0.85Zr0.15

Ni1.0Al0.8V0.2等がある。

【0024】

これらの水素吸蔵合金粉末は、上述した処理装置にて本発明の処理を行うことにより、JIS―Z―2613記載の酸素濃度測定法(赤外線吸収法)により求めた酸素濃度を0.9重量%未満とすることができる。ここで言及する酸素濃度とは、水素吸蔵合金粉末上に堆積した析出物としての酸化物・水酸化物に相当する。本発明の製造方法を用いることにより、酸素濃度を上述した範囲にまで減少でき、放電特性の向上が可能となる。

【0025】

この合金粉末を用い、導電剤、増粘剤さらに結着剤を加えてニッケル−水素蓄電池用負極を作製する。負極に用いる導電剤は、電子伝導性を有する材料であれば特に限定されない。例えば、天然黒鉛(鱗片状黒鉛など)、人造黒鉛、膨張黒鉛などのグラファイト類や、アセチレンブラック、ケッチェンブラック、チャンネルブラック、ファーネスブラック、ランプブラック、サーマルブラックなどのカ−ボンブラック類、炭素繊維、金属繊維などの導電性繊維類、銅などの金属粉末類、ポリフェニレン誘導体などの有機導電性材料などを用いればよい。中でも人造黒鉛、ケッチェンブラック、炭素繊維が好ましいが、これらの材料を混合して用いてもよい。また、電極材料に対してこれらの材料を機械的に表面被覆させてもよい。負極への上記導電剤の添加量は、特に限定されず、例えば、電極材料100重量部に対して1重量部〜50重量部の範囲であり、1重量部〜30重量部の範囲が好ましい。

【0026】

負極に用いる増粘剤は、電極合剤ペーストに粘性を付与できるものを用いることができる。一例として、カルボキシメチルセルロース(以下、CMCと略記)およびその変性体、ポリビニルアルコール、メチルセルロース、ポリエチレンオキシドなどが挙げられる。

【0027】

負極に用いる結着剤は、電極合剤が集電体に結着した状態を維持できる限り、熱可塑性樹脂、熱硬化性樹脂のいずれを用いてもよい。例えば、スチレン−ブタジエン共重合ゴム(以下、SBRと略記)、ポリエチレン、ポリプロピレン、ポリテトラフルオロエチレン、ポリフッ化ビニリデン、テトラフルオロエチレン−ヘキサフルオロエチレン共重合体、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体、フッ化ビニリデン−ヘキサフルオロプロピレン共重合体、フッ化ビニリデン−クロロトリフルオロエチレン共重合体、エチレン−テトラフルオロエチレン共重合体、ポリクロロトリフルオロエチレン、フッ化ビニリデン−ペンタフルオロプロピレン共重合体、プロピレン−テトラフルオロエチレン共重合体、エチレン−クロロトリフルオロエチレン共重合体、フッ化ビニリデン−ヘキサフルオロプロピレン−テトラフルオロエチレン共重合体、フッ化ビニリデン−パーフルオロメチルビニルエーテル−テトラフルオロエチレン共重合体、エチレン−アクリル酸共重合体、エ

チレン−アクリル酸共重合体Na+イオン架橋体、エチレン−メタクリル酸共重合体、エ

チレン−メタクリル酸共重合体Na+イオン架橋体、エチレン−アクリル酸メチル共重合

体、エチレン−アクリル酸メチル共重合体Na+イオン架橋体、エチレン−メタクリル酸

メチル共重合体、エチレン−メタクリル酸メチル共重合体Na+イオン架橋体などを、単

独あるいは混合して用いることができる。

【0028】

次に、本発明の具体例について、図1を用いて説明する。

【0029】

<検討1.追加投入するアルカリ水溶液>

(実施例1)

組成式MmNi3.55Co0.75Mn0.4Al0.3(Mmは軽希土類の混合物)で表される水素吸蔵合金を用い、これを湿式ボールミルにより水中で平均粒径30μmに粉砕して水素吸蔵合金粉末4を得た。この粉末10kgを撹拌槽1に投入した後、アルカリ水溶液備蓄タンク9に蓄えられた20重量%の水酸化ナトリウム水溶液(アルカリ水溶液5)10kgを、バルブ10を開くことによって撹拌槽1に投入した。その後加熱手段2によって水素吸蔵合金粉末4とアルカリ水溶液5との混合物の温度が90℃一定となるように温度制御手段8を用いて制御しつつ、撹拌羽3を用いてこの混合物を15分間撹拌し、アルカリ処理を施した。

【0030】

アルカリ処理後に生じた廃液を上澄みさせた後、廃液排出手段6を用いてこれを排出し、新たにアルカリ水溶液備蓄タンク9中から5kgのアルカリ水溶液5を、バルブ10を開くことによって撹拌槽1に投入した。ここで新たに投入したアルカリの固形分は、水素吸蔵合金粉末4に対し10重量%となる。この時点で撹拌槽1に取り付けられた温度表示より、混合物の明確な昇温が認められた。

【0031】

続いてバルブ7を開くことにより、この混合物を加圧濾過槽12に導入し、5kgf/cm2の加圧力でアルカリ水溶液5を排出し、多量の水を用いて水洗することにより、ア

ルカリ処理後の水素吸蔵合金粉末を得た。

アルカリ処理後の水素吸蔵合金粉末10kgに対し、1.5重量%のCMC水溶液1kgおよびケッチェンブラック40gを加えて混練した後、固形分比40%のSBR水溶液175gを加えて撹拌することにより、負極合剤ペーストを作製した。

【0032】

このペーストを厚さ60μm、パンチング孔径1mm、開孔率42%のニッケルめっきを施した鉄製パンチングメタルの両面に塗布し、乾燥および加圧を行ない、幅35mm、厚さ0.4mm、容量2200mAhの水素吸蔵合金負極を作製した。

【0033】

この負極と電気容量が1500mAhである公知の焼結式のニッケル正極およびポリプロピレン製不織布セパレータとを組み合わせて渦巻き状に巻回させて電極群を構成し、この電極群を金属ケースに挿入後、比重1.30の水酸化カリウム水溶液に40g/lの水酸化リチウムを溶解させた電解液を注液し、ケースの上部を封口板で密閉し、4/5Aサイズで公称容量1500mAhのおけるニッケル−水素蓄電池を構成した。これを実施例1の電池とする。

【0034】

(比較例1)

実施例1では5kgの新たなアルカリ水溶液5を撹拌槽1に投入したが、ここでは新たなアルカリ水溶液5を投入しなかった。これ以外は実施例1と同様に作製した電池を、比較例1の電池とする。

【0035】

(実施例2および4、比較例2〜3)

実施例1では5kgの新たなアルカリ水溶液5を撹拌槽1投入したが、ここでは2.5、10、17.5、20kgに投入量を変更し、投入したアルカリの固形分を水素吸蔵合金粉末4に対し5、20、35、40重量%とした。これ以外は実施例1と同様に作製した電池を、それぞれ比較例2、実施例2、実施例4、比較例3の電池とする。なお新たなアルカリ水溶液5を撹拌槽1に投入した際、撹拌槽1に取り付けられた温度表示より、実施例3〜4および比較例3の場合は混合物の明確な昇温が認められたが、比較例2の場合は昇温が僅かであった。

【0036】

(実施例3)

実施例1では10kgの新たなアルカリ水溶液5を撹拌槽1に投入したが、ここではバルブ11を開くことによって加圧濾過槽12に投入した。これ以外は実施例2と同様に作製した電池を、実施例3の電池とする。なお新たなアルカリ水溶液5を加圧濾過槽12に投入した際、加圧濾過槽12に取り付けられた温度表示より、混合物の明確な昇温が認められた。

【0037】

(実施例5)

実施例1では5kgの20重量%水酸化ナトリウム水溶液を撹拌槽1に投入したが、ここでは5kgの20重量%水酸化カリウム水溶液を撹拌槽1に投入した。これ以外は実施例1と同様に作製した電池を、実施例5の電池とする。なお水酸化カリウム水溶液を撹拌槽1に投入した際、撹拌槽1に取り付けられた温度表示より、混合物の明確な昇温が認められた。

【0038】

上述した各例に対し、以下の評価を行った。

【0039】

(酸素濃度測定)

アルカリ処理後の水素吸蔵合金粉末に対し、JIS―Z―2613記載の酸素濃度測定法に則り、試料(水素吸蔵合金粉末)から抽出されたガスを赤外線吸収セルに送り、赤外線の吸収量の変化を測定して酸素量を求めた。得られた値を水素吸蔵合金粉末中の重量%として、(表1)に示す。

【0040】

(低温放電特性)

作製した電池を20℃、電流値1.5A(1CA)で理論容量の120%まで充電し、20℃、電流値3.0A(2CA)で電池電圧が1.0Vに低下するまでの容量(初期放電容量)を測定した。さらに電池を20℃、電流値1.5A(1CA)で理論容量の120%まで充電し、0℃、電流値3.0A(2CA)で電池電圧が1.0Vに低下するまでの容量(低温放電容量)を測定した。低温放電容量を初期放電容量で除した値を低温放電特性の指標として、その百分率を(表1)に示す。

【0041】

【表1】

【0042】

(表1)より、本発明の骨子である新規なアルカリ水溶液の追加を行った実施例1〜5および比較例2〜3は、追加を行わなかった比較例1に対し、酸素濃度の低下と、低温放電特性の向上が顕著に見られた。これらの例では、新たなアルカリ水溶液を追加した際に混合物の明確な昇温が確認できた。これは上述したように、廃液を排出した後に水素吸蔵合金粉末正面に堆積した析出物が再溶解する際に発生する溶解熱である。この発熱によりアルカリ水溶液が加温され、電池反応を阻害する析出物のさらなる溶解を促すことになる。よって新たなアルカリ水溶液を追加した際に明確な昇温が確認できた実施例1〜5については、低温放電特性が顕著に向上する結果となった。

【0043】

これら実施例に対し、アルカリ固形分が水素吸蔵合金粉末に対し10重量%を下回った比較例2は、析出物の溶解が不十分であったため、所望の効果が得られなかった。またアルカリ固形分が水素吸蔵合金粉末に対し35重量%を上回った比較例3も、所望の効果が得られなかった。この理由として、アルカリ固形分が多くなることにより、析出物の溶解にとどまらず過度のアルカリ処理が促進され、その分だけ新たに析出物が生じたものと考えられる。よって本発明の効果を十分に発揮するためには、水素吸蔵合金粉末に対してアルカリ固形分が10〜35重量%となるよう、アルカリ水溶液を追加投入する必要がある。

【0044】

<検討2.超音波処理>

(実施例6〜12)

実施例2では10kgの新たなアルカリ水溶液5を1に投入するだけであったが、ここでは投入時に20、35、40、72、104、170、200kHzの周波数で超音波を加えた。これ以外は実施例2と同様に作製した電池を、それぞれ実施例6〜12の電池とする。

【0045】

(実施例13)

実施例3では10kgの新たなアルカリ水溶液5を加圧濾過槽12に投入するだけであったが、ここでは投入時に40kHzの周波数で超音波を加えた。これ以外は実施例3と同様に作製した電池を、実施例13の電池とする。

【0046】

(実施例14)

実施例2では水素吸蔵合金粉末4を加圧濾過した後、多量の水を用いて水洗するだけであったが、ここでは水洗時に40kHzの周波数で超音波を加えた。これ以外は実施例2と同様に作製した電池を、実施例14の電池とする。

【0047】

上述した各例に対し、以下の評価を行った。

【0048】

(酸素濃度測定)

検討1と同様に行った。結果を(表2)に示す。

【0049】

(低温放電特性)

検討1と同様に行った。結果を(表2)に示す。

【0050】

【表2】

【0051】

(表2)より、超音波周波数が35〜170kHzである実施例7〜11および13、14は、超音波印加のない実施例3に比べて、酸素濃度が低下し低温放電特性が向上していることがわかる。これに対し、超音波周波数が20kHzである実施例6は、周波数が過小なため、超音波を印加する効果が小さくなっている。また超音波周波数が200kHzである実施例12は、周波数が過大なため、振動エネルギーが分散し、析出物除去の効率が低下するだけでなく、溶液中に浮遊した析出物を再付着させた可能性がある。これは図2(実施例11に相当)と図3(実施例12に相当)との比較からも明らか、図2では殆ど見られない針状の析出物が、図3では水素吸蔵合金粉末の表面に多数確認できる。

【0052】

以上の結果より、超音波処理を行う場合、超音波の周波数は35〜170kHzの範囲で行うのが好ましいことがわかる。

【産業上の利用可能性】

【0053】

本発明により、これまで以上に放電特性を向上できるので、特にパワーツールや電気自動車用途など、高出力タイプのアルカリ蓄電池の電極として有用である。

【図面の簡単な説明】

【0054】

【図1】本発明の本発明の処理装置の模式図

【図2】本発明の実施例11(周波数170kHzの超音波を印加)の水素吸蔵合金粉末表面のSEM写真

【図3】本発明の実施例12(周波数200kHzの超音波を印加)の水素吸蔵合金粉末表面のSEM写真

【符号の説明】

【0055】

1 撹拌槽

2 加熱手段

3 撹拌羽

4 水素吸蔵合金粉末

5 アルカリ水溶液

6 廃液排出手段

7、10、11 バルブ

8 温度制御手段

9 アルカリ水溶液備蓄タンク

12 加圧濾過槽

【特許請求の範囲】

【請求項1】

アルカリ蓄電池用水素吸蔵合金粉末の処理装置であって、

水素吸蔵合金粉末とアルカリ水溶液とを混合および/または撹拌する第1の手段と、

水素吸蔵合金粉末とアルカリ水溶液との混合物を加熱する第2の手段と、

前記第2の手段におけるアルカリ水溶液の温度を制御する第3の手段と、

一部または全部のアルカリ水溶液の廃液を排出させる第4の手段と、

水素吸蔵合金粉末を加圧濾過する第5の手段と、

備蓄したアルカリ水溶液を前記第1および/または第5の手段に導入する第6の手段と

水素吸蔵合金粉末と水とを混合および/または撹拌する第7の手段と、

周波数35〜170kHzの超音波を前記第5および/または第7の手段に印加する第8の手段を備えたことを特徴とする、アルカリ蓄電池用水素吸蔵合金粉末の処理装置。

【請求項1】

アルカリ蓄電池用水素吸蔵合金粉末の処理装置であって、

水素吸蔵合金粉末とアルカリ水溶液とを混合および/または撹拌する第1の手段と、

水素吸蔵合金粉末とアルカリ水溶液との混合物を加熱する第2の手段と、

前記第2の手段におけるアルカリ水溶液の温度を制御する第3の手段と、

一部または全部のアルカリ水溶液の廃液を排出させる第4の手段と、

水素吸蔵合金粉末を加圧濾過する第5の手段と、

備蓄したアルカリ水溶液を前記第1および/または第5の手段に導入する第6の手段と

水素吸蔵合金粉末と水とを混合および/または撹拌する第7の手段と、

周波数35〜170kHzの超音波を前記第5および/または第7の手段に印加する第8の手段を備えたことを特徴とする、アルカリ蓄電池用水素吸蔵合金粉末の処理装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2009−32700(P2009−32700A)

【公開日】平成21年2月12日(2009.2.12)

【国際特許分類】

【出願番号】特願2008−226639(P2008−226639)

【出願日】平成20年9月4日(2008.9.4)

【分割の表示】特願2004−276868(P2004−276868)の分割

【原出願日】平成16年9月24日(2004.9.24)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成21年2月12日(2009.2.12)

【国際特許分類】

【出願日】平成20年9月4日(2008.9.4)

【分割の表示】特願2004−276868(P2004−276868)の分割

【原出願日】平成16年9月24日(2004.9.24)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]