アルカリ鹸化ポリマーフイルムの製造方法及び装置

【課題】鹸化処理工程における洗浄効率を上げることにより搬送速度を大きくしても十分な洗浄を行うことができ、光学補償シートの表示品質を低下させないアルカリ鹸化処理方法を提供する。

【解決手段】本発明は、室温以上の雰囲気下で、前記ポリマーフイルム12に、過剰量の前記アルカリ溶液を塗布するアルカリ溶液塗布工程と、前記アルカリ溶液を塗布された前記ポリマーフイルム12に、前記希釈用溶液を塗布する希釈用溶液塗布工程と、前記希釈用溶液を塗布された前記ポリマーフイルム12から、過剰量の前記アルカリ溶液を掻き落とす掻取工程とを含むことを特徴とするアルカリ鹸化ポリマーフイルムの製造方法である。

【解決手段】本発明は、室温以上の雰囲気下で、前記ポリマーフイルム12に、過剰量の前記アルカリ溶液を塗布するアルカリ溶液塗布工程と、前記アルカリ溶液を塗布された前記ポリマーフイルム12に、前記希釈用溶液を塗布する希釈用溶液塗布工程と、前記希釈用溶液を塗布された前記ポリマーフイルム12から、過剰量の前記アルカリ溶液を掻き落とす掻取工程とを含むことを特徴とするアルカリ鹸化ポリマーフイルムの製造方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、アルカリ鹸化ポリマーフイルムの製造方法及び装置に係り、特に長尺状光学補償シートの透明支持体として有利に用いられるセルロースエステルフイルムのアルカリ鹸化方法に関する。

【背景技術】

【0002】

近年、平面型画像表示装置(FPD)として液晶表示装置が様々な分野で採用されている。液晶表示装置は、液晶セルと偏光板及び光学補償シート(位相差板)等の光学的機能を有するシート材料(光学フイルム)で構成されている。

【0003】

偏光板は、一般に偏光膜とその両側に設けられた2枚の透明保護膜から構成される。偏光膜は、一般に、ポリビニルアルコールに沃素または二色性染料の水溶液を含浸させて、これを一軸延伸することで得られる。光学補償シートは、画像着色を解消し、視野角を拡大することで液晶表示装置の表示品位を向上する機能を有するため、種々の液晶表示装置で採用されている。

【0004】

偏光板、光学補償シートの透明支持体としては、優れた光透過性、光学的な無配向性、優れた物理的、機械的特性、温湿度変化の少ない特性を有するセルロースアセテートフイルムに代表されるセルロースエステルフイルムが採用されている。

【0005】

光学補償シートとしては、従来から使用されていた延伸複屈折フイルムに代わり、透明支持体上に液晶性分子(特に、ディスコティック液晶性分子)から形成された光学異方層を有する光学補償シートを使用することが提案されている。この光学異方層は、液晶性分子を配向させ、その配向状態を固定することで形成する。液晶性分子、特にディスコティック液晶性分子を用いることで液晶セルの種々の表示モードに対応する様々な光学特性を有する光学補償シートを作ることができる。

【0006】

透明支持体であるセルロースエステルフイルムに偏光膜や光学異方層を接着層や配向膜(通常ポリビニルアルコール)を介して設けるが、これら接着層や配向膜との密着性を持たせるための手段の一つとして、セルロースエステルフイルムをアルカリ水溶液に浸漬処理してその表面を鹸化し親水化する方法が提案されている(特許文献1〜4)。

【0007】

また、セルロースエステルフイルムにアルカリ水溶液を塗布することにより該フイルムの片側表面を選択的に鹸化処理する方法も提案されている(特許文献5、6)。

【0008】

さらに、全面均一に鹸化処理することで、生産性、表示欠陥のない光学補償シートを製造する方法も提案されている(特許文献7〜9参照)。

【0009】

特許文献7には、アルカリ水溶液による鹸化処理工程(加熱、塗布、鹸化反応、反応停止、洗浄)についての開示がなされ、鹸化処理工程は、(1)ウエット・除電・除塵工程、(2)加熱工程、(3)塗布工程、(4)鹸化反応工程、(5)反応停止工程、(6)洗浄工程からなることが示されている。しかし、透明支持体の搬送速度を上げた場合において、光学補償シートの表示品質を維持できなくなることが示されている。

【0010】

ポリマーフイルムのアルカリ水溶液による鹸化処理は、特許文献7に開示されているように、(1)ウエット・除電・除塵工程、(2)加熱工程、(3)塗布工程、(4)鹸化反応工程、(5)反応停止工程、(6)洗浄工程からなる。

【0011】

特許文献8には、アルカリ水溶液のpHを10以上とすることで、光学補償シートの透明支持体と配向膜との密着性が向上することが開示されている。

【0012】

特許文献9には、洗浄工程に使用するアルカリ水溶液、中和液中の炭酸イオン濃度を所定値とすることで、光学補償シートの表示品質を改善することが開示されている。

【特許文献1】特開平7−151914号公報の段落[0008]

【特許文献2】特開平8−94838号公報の段落[0033]

【特許文献3】特開2001−166146号公報の段落[0083]

【特許文献4】特開2001−188130号公報の段落[0042]

【特許文献5】特開2002−82226号公報の段落[0034]

【特許文献6】国際公開第02/46809号パンフレット

【特許文献7】特開2003−313326号公報

【特許文献8】特開2004−182893号公報

【特許文献9】特開2004−203965号公報

【発明の開示】

【発明が解決しようとする課題】

【0013】

しかしながら、従来のポリマーフイルムのアルカリ水溶液による鹸化処理工程では、アルカリ溶液を除去するための洗浄工程において、洗浄が十分に行われずにアルカリ溶液が残存してしまい、その後の工程において鹸化反応が進行して、後に塗布する配向膜並びに液晶性分子層の塗膜形成や液晶分子の配向に悪影響を及ぼすという問題があった。その結果、光学補償シートの液晶性分子層の配向不良に起因する外観欠損となり表示品質を低下させるという問題があった。このような問題は、特に、生産性向上を目的としてシートの搬送速度を大きくした際に生じていた。

【0014】

本発明はこのような事情に鑑みてなされたもので、鹸化処理工程における洗浄効率を上げることにより搬送速度を大きくしても、十分な洗浄を行うことができ、光学補償シートの表示品質を低下させないアルカリ鹸化処理方法を提供することを目的とする。

【課題を解決するための手段】

【0015】

請求項1に記載の発明は前記目的を達成するために、走行するポリマーフイルムに対してアルカリ溶液を塗布して、該ポリマーフイルムをアルカリ鹸化するアルカリ鹸化ポリマーフイルムの製造方法において、室温以上の雰囲気下で、前記ポリマーフイルムに過剰量の前記アルカリ溶液を塗布するアルカリ溶液塗布工程と、前記アルカリ溶液を塗布された前記ポリマーフイルムに前記希釈用溶液を塗布する希釈用溶液塗布工程と、前記希釈用溶液を塗布された前記ポリマーフイルムから、過剰量の前記アルカリ溶液を掻き落とす掻取工程とを含むことを特徴とするアルカリ鹸化ポリマーフイルムの製造方法を提供する。

【0016】

請求項1に記載の発明によれば、アルカリ溶液塗布工程を経たポリマーフイルムから、過剰量のアルカリ溶液を掻取工程において掻き落とす前に、アルカリ溶液が塗布されたポリマーフイルムの表面に希釈用溶液を塗布し該表面に適度な湿潤性を持たせたので、掻取工程において効率よく過剰量のアルカリ溶液を掻き落とすことができる。この結果、ポリマーフイルムの搬送速度を上げても過剰量のアルカリ溶液が均一に塗布されたアルカリ鹸化ポリマーフイルムを得ることができる。

【0017】

請求項2に記載の発明は、請求項1において、前記希釈用溶液の塗布量は、100g/m2以上250g/m2以下であることを特徴とする。

【0018】

請求項2に記載の発明によれば、ポリマーフイルムの搬送速度を上げても過剰量のアルカリ溶液が均一に塗布されたアルカリ鹸化ポリマーフイルムを得ることができる。

【0019】

請求項3に記載の発明は、請求項1又は2のいずれかにおいて、前記希釈用溶液塗布工程から前記掻取工程に移るまでの時間が、0.4秒以上1.0秒以下であることを特徴とする。

【0020】

請求項3に記載の発明によれば、希釈用溶液塗布工程から掻取工程に至るまでの時間を、0.4秒以上としたことによって、表面のアルカリ溶液が水に拡散して薄まり残存し難くすることができ、一方、1.0秒以下としたことによって、工程を短くできるのでポリマーフイルム表面が再度乾くことを防止できる。

【0021】

請求項4に記載の発明は、請求項1〜3のいずれかにおいて、前記掻取工程後の前記ポリマーフイルム上の前記アルカリ溶液の電気伝導度は、35μs/cm以下であることを特徴とする。

【0022】

請求項4に記載の発明によれば、電気伝導度を小さくすることができる。すなわち、アルカリ溶液の残存量を減らすことができ、得られたアルカリ鹸化ポリマーフイルムから光学補償シートを作製し、このシートを偏光板として製品化した場合に配向欠陥のない製品を得ることができる。

【0023】

請求項5に記載の発明は、請求項1〜4のいずれかにおいて、前記ポリマーフイルム上において前記希釈用溶液を塗布する領域の幅方向の両端部は、ポリマーフイルムの幅方向の両端部から、それぞれ50mm以上100mm以下内側に位置することを特徴とする。

【0024】

請求項5に記載の発明によれば、掻取工程において、ポリマーフイルムのアルカリ溶液の塗布されていない面に塗布された希釈用溶液が回り込むことがなく、効率よく過剰量のアルカリ溶液を掻き落し、ポリマーフイルムの搬送速度を上げてもアルカリ溶液が均一に塗布されたアルカリ鹸化ポリマーフイルムを得ることができる。

【0025】

請求項6に記載の発明は、請求項1〜5のいずれかにおいて、前記ポリマーフイルムは、セルロースエステルフイルムであることを特徴とする。

【0026】

請求項7に記載の発明は、走行するポリマーフイルムに対してアルカリ溶液を塗布して、該ポリマーフイルムをアルカリ鹸化するアルカリ鹸化ポリマーフイルムの製造装置において、前記ポリマーフイルムに過剰量のアルカリ溶液を塗布するアルカリ溶液塗布手段と、前記アルカリ溶液を塗布された前記ポリマーフイルムに希釈用溶液を塗布する希釈用溶液塗布手段と、前記希釈用溶液を塗布された前記ポリマーフイルムから、過剰量のアルカリ溶液を掻き落とす掻取手段とを有することを特徴とするアルカリ鹸化ポリマーフイルムの製造装置を提供する。

【0027】

請求項7に記載の発明によれば、掻取手段を用いて工程において効率よく過剰量のアルカリ溶液を掻き落し、ポリマーフイルムの搬送速度を上げてもアルカリ溶液が均一に塗布されたアルカリ鹸化ポリマーフイルムを得ることができる。

【0028】

請求項8に記載の発明は、請求項7において、前記希釈溶液塗布手段後の前記ポリマーフイルムが、下り勾配の傾斜をもって、前記掻取手段に至ることを特徴とする。

【0029】

請求項8に記載の発明によれば、搬送されるポリマーフイルムが希釈溶液塗布手段から掻取手段に至るまでの間に、アルカリ溶液が塗布されたポリマーフイルムの面上において、希釈用溶液を十分に拡散させることができるので、掻取工程において効率よく過剰量のアルカリ溶液を掻き落し、ポリマーフイルムの搬送速度を上げても過剰量のアルカリ溶液を確実に掻き落とすことができる。

【発明の効果】

【0030】

本発明に係るアルカリ鹸化ポリマーフイルムの製造方法によれば、ポリマーフイルムの搬送速度を上げても、過剰量のアルカリ溶液が確実に掻き取られ、アルカリ溶液が均一に塗布されたアルカリ鹸化ポリマーフイルムを提供することができる。

【0031】

また、本発明に係るアルカリ鹸化ポリマーフイルムの製造装置によれば、ポリマーフイルムの搬送速度を上げても、過剰量のアルカリ溶液を確実に掻き取ることができ、アルカリ溶液が均一に塗布されたアルカリ鹸化ポリマーフイルムの製造装置を提供することができる。

【0032】

さらに、本発明に係る光学補償シートによれば、残存アルカリ溶液の洗浄処理が十分に行われ、このシートを偏光板として製品化しても配向欠陥の無い表示品質に優れた偏光板を生産効率良く提供することができる。

【発明を実施するための最良の形態】

【0033】

以下添付図面に従って本発明に係るアルカリ鹸化ポリマーフイルムの製造方法の好ましい実施の形態について説明する。

【0034】

図1は、ポリマーフイルムのアルカリ鹸化方法を示すブロック図である。

【0035】

図1に示すように、ポリマーフイルムのアルカリ鹸化処理は、少なくとも、予め室温以上に加熱する工程(予備加熱工程)、ポリマーフイルムにアルカリ溶液を塗布する工程(アルカリ溶液塗布工程)、ポリマーフイルムの温度を室温以上に維持する工程(温度維持工程)、アルカリ鹸化反応を停止させるための工程(反応停止工程)、そして、アルカリ溶液をポリマーフイルムから洗い落とす工程(洗浄工程)を含んでいる。また、ポリマーフイルムを予め室温以上に加熱する工程、あるいは、ポリマーフイルムにアルカリ溶液を塗布する工程の前に、粉塵を除去するため、並びに膜表面の濡れ性をより均一にするために除電処理、除塵処理あるいは、ウエット処理を実施することもできるこれらの方法は一般に知られている方法を用いることができ、除電方法としては、特開昭62−131500号公報に記載の方法、や除塵方法としては特開平2−43157号公報に記載の方法を挙げることができる。ポリマーフイルムを予め室温以上に加熱する工程では、温・熱風の衝突、加熱ロールによる接触伝熱、マイクロ波による誘導加熱、あるいは赤外線ヒータによる輻射熱加熱等が好ましく利用できる。特に加熱ロールによる接触伝熱は、熱伝達効率が高く小さな設置面積で行える点、搬送開始時のフイルム温度の立ち上りが速い点で好ましい。一般の2重ジャケットロールや電磁誘導ロール(トクデン社製)が利用できる。加熱後のフイルム表面温度は、15℃以上150℃以下であることが好ましく、25℃以上100℃以下がさらに好ましく、30℃以上80℃以下が最も好ましい。

【0036】

アルカリ溶液塗布工程では、ポリマーフイルムの表面にアルカリ溶液が塗布される。そして、アルカリ溶液が塗布されたポリマーフイルムは、温度維持工程において、室温以上の温度で維持される。次いで、反応停止工程において、ポリマーフイルムの表面に、希釈溶液又は酸性溶液が塗布される。これにより、アルカリ溶液とポリマーフイルムとの鹸化反応が停止する。鹸化反応が停止したポリマーフイルムは、洗浄工程において、水がかけられてアルカリ溶液が洗い落とされる。こうして鹸化処理が行われたポリマーフイルムは、配向膜層が塗布され、その表面がラビング処理された後、液晶層が塗布される。これにより、光学補償シートが製造される。

【0037】

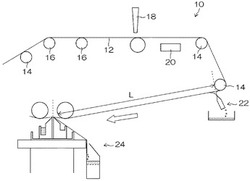

図2は、本実施の形態におけるアルカリ溶液塗布装置の概略図である。

【0038】

図2に示すアルカリ溶液塗布装置10は、上述したポリマーフイルムのアルカリ鹸化方法に含まれる工程のうち、アルカリ溶液塗布工程において用いられる装置である。

【0039】

アルカリ溶液塗布装置10は、主として、ポリマーフイルム12を搬送するため搬送ラインを形成する複数のガイドロール14と、加熱ロール16と、アルカリ溶液塗布手段18と、加熱手段20と、希釈用溶液塗布手段22と、掻取手段24とにより構成されている。

【0040】

ガイドロール14は、ポリマーフイルム12を、加熱ロール16とアルカリ溶液塗布手段18と加熱手段20と希釈用溶液塗布手段22と掻取手段24に導くような搬送ラインを形成するように配置されている。搬送ラインにおけるポリマーフイルム12の搬送速度は、40m/分以上150m/分以下であることが好ましい。その理由としては、40m/分未満であると、希釈用溶液を塗布しても掻取手段24に到達するまでにアルカリ溶液が塗布されたポリマーフイルムの表面が乾いてしまうからである。一方、150m/分を超えると、掻取手段24で過剰量のアルカリ溶液を十分に掻き落とすことができなくなるからである。

【0041】

アルカリ溶液塗布装置10内の搬送ラインの最上流側には、加熱ロール16が配置されている。この加熱ロール16は、アルカリ溶液塗布装置10内に搬送されてくるポリマーフイルム12を、後述するアルカリ溶液塗布手段18からアルカリ溶液を塗布する前に予め室温以上に加熱する。

【0042】

アルカリ溶液塗布装置10内の搬送ラインの加熱ロール16の下流側には、アルカリ溶液塗布手段18が配置されている。このアルカリ溶液塗布手段18は、搬送ライン上のポリマーフイルム12に対して連続的にアルカリ溶液を吐出する。これにより、ポリマーフイルム12に過剰なアルカリ溶液が塗布される。

【0043】

ここで、アルカリ溶液塗布手段18としては、ダイコーター(エクストルージョンコーター、スライドコーター)、ロールコーター(順転ロールコーター、逆転ロールコーター、グラビアコーター)、ロッドコーター(細い金属線を巻いたロッド)が好ましく利用できる。塗布方式に関しては、各種文献(例えば、Modern Coating and Drying Technology,Edward Cohen and Edgar B. Gutoff, Edits., VCH Publishers, Inc, 1992) に記載されている。アルカリ溶液の塗布量は、その後、水洗除去するため廃液処理を考慮して、極力抑制することが望ましく、1cc/m2以上100cc/m2 以下が好ましく、1cc/m2以上50cc/m2 以下がより好ましい。少ない塗布量域でも安定に操作できるロッドコーター、グラビアコーター、ブレードコーター、ダイコーターが特に好ましい。また、アルカリ溶液を塗布し、ポリマーフイルムを鹸化処理したのち、アルカリ溶液をポリマーフイルム12から容易に洗い落とすために、アルカリ溶液はポリマーフイルム12の下面に塗布することが好ましい。塗布量の変動をポリマーフイルム12の幅方向および塗布時間に対して30%未満に抑制することが好ましい。また、連続塗布方式を採用することもできる。本発明においては、ポリマーフイルム12を、酸素濃度が0%以上18%以下の範囲にある雰囲気下において鹸化処理することが好ましい。酸素濃度は、0%以上15%以下がさらに好ましく、0%以上10%以下が最も好ましい。低酸素濃度下で鹸化塗布液を(アルカリ溶液)を塗布することで、フイルムの表面特性を制御でき、密着性の高い表面を得ることができる。雰囲気中の酸素以外の気体成分は、不活性ガス(例、窒素、ヘリウム、アルゴン)であることが好ましく、窒素であることが特に好ましい。

【0044】

鹸化反応に必要なアルカリ塗布量は、ポリマーフイルム12の単位面積当りの鹸化反応サイト数に配向膜との密着を発現させるために必要な鹸化深さを乗じた総鹸化サイト数(=理論アルカリ塗布量)が目安となる。鹸化反応の進行にともなってアルカリが消費され反応速度が低下するため、実際には上述の理論アルカリ塗布量の数倍を塗布することが好ましい。具体的には、理論アルカリ塗布量の2倍以上20倍以下であることが好ましく、2倍以上5倍以下であることがさらに好ましい。

【0045】

アルカリ溶液の温度は、反応温度(=ポリマーフイルム12の温度)に等しいことが望ましい。使用する有機溶媒の種類によっては、反応温度がアルカリ溶液の沸点を越える場合もある。安定な塗布を行うためには、アルカリ溶液の沸点よりも低い温度であることが好ましく、沸点よりも5℃低い温度であることがさらに好ましく、沸点よりも10℃低い温度であることが最も好ましい。

【0046】

なお、アルカリ鹸化溶液の液特性として、測定波長400nmにおける液の吸光度は2.0未満であることが好ましい。吸光度の高い液を用いると液中に溶け出したポリマーフイルム12の添加剤がポリマーフイルム12上に付着して輝点故障の発生原因となるからである。

【0047】

アルカリ溶液塗布装置10内の搬送ラインのアルカリ溶液塗布手段18の下流側には、加熱手段20が配置されている。この加熱手段20は、アルカリ溶液を塗布した後、ポリマーフイルムの温度を室温以上に保つ。本実施の形態において、室温とは15℃である。加熱手段20は、ポリマーフイルム12の片面がアルカリ溶液により濡れている状態であることを考慮して選択する。塗布の反対面への熱風の衝突、加熱ロールによる接触伝熱、マイクロ波による誘導加熱、赤外線ヒータによる輻射熱加熱等が好ましく利用できる。赤外線ヒータは、非接触、かつ空気の流れを伴わずに加熱できるため、アルカリ溶液塗布面への影響を最小にできるため好ましい。赤外線ヒータは、電気式、ガス式、オイル式あるいはスチーム式の遠赤外セラミックヒータが利用できる。市販の赤外線ヒータ(例えば(株)ノリタケカンパニーリミテド製)を用いてもよい。熱媒体が、オイルまたはスチームを用いるオイル式またはスチーム式の赤外ヒータは、有機溶剤が共存する雰囲気における防爆の観点で好ましい。ポリマーフイルム12の温度は、アルカリ溶液塗布前に加熱した温度と同じでも異なっていてもよい。フイルム温度は、15℃以上150℃以下、好ましくは25℃以上100℃以下、さらに好ましくは30℃以上80℃以下である。フイルム温度の検出には、一般に市販されている非接触の赤外線温度計が利用でき、上記温度範囲に制御するために、加熱手段20に対してフィードバック制御を行ってもよい。

【0048】

アルカリ溶液塗布装置10内の搬送ラインの加熱手段20の下流側には、希釈用溶液塗布手段22が配置されている。この希釈用溶液塗布手段22は、搬送ライン上のポリマーフイルム12に対して連続的に希釈用溶液を吐出する。アルカリ溶液塗布手段18によりアルカリ溶液を塗布されたポリマーフイルム12は、希釈用溶液塗布手段22と対向する位置まで搬送される間に加熱手段20と対向する位置を通過する等して、その表面は湿潤性を失った状態にある。そこで、希釈用溶液塗布手段22からポリマーフイルム12に対して希釈用溶液を吐出して、アルカリ溶液が塗布されたポリマーフイルム12の表面に対して再び湿潤性を付与し、後述する掻取手段24によりポリマーフイルム12上の過剰量のアルカリ溶液を効率良く掻き落とすことができるようにする。

【0049】

ここで、希釈用溶液塗布手段22には、アルカリ溶液塗布手段18における説明と同様のダイコーター(エクストルージョンコーター、スライドコーター)、ロールコーター(順転ロールコーター、逆転ロールコーター、グラビアコーター)、ロッドコータが好ましく利用できる。

【0050】

また、希釈用溶液は、フイルム表面のアルカリ溶液を希釈できる液であればよく、水、特に純水を用いることがより好ましい。本発明に用いられる純水とは、比電気抵抗が少なくとも0.1MΩ以上であり、特にナトリウム、カリウム、マグネシウム、カルシウムなどの金属イオンは1ppm未満、クロル、硝酸などのアニオンは0.1ppm未満であることが好ましい。純水は、逆浸透膜、イオン交換樹脂、蒸留などの単体、あるいはそれらの組み合わせによって得ることができる。希釈用溶液の塗布量は、100g/m2以上250g/m2以下が好ましい。その理由としては、100g/m2未満であると、アルカリ溶液を希釈用溶液に十分に拡散させることができず、アルカリ溶液を均一に希釈することができないからであり、一方、250g/m2を超えると、ポリマーフイルムの搬送途中に液ダレを起こすからである。希釈用溶液の塗布量のより好ましい範囲は、110g/m2以上220g/m2以下である。希釈用溶液の温度は、35℃以上50℃以下であることが好ましい。その理由としては、35℃未満であると、ポリマーフイルム12上において希釈用溶液を十分に拡散させることができないからであり、一方、50℃を超えると、後述する掻取手段24にポリマーフイルム12が搬送されるまでにその表面が乾いてしまうからである。

【0051】

なお、希釈用溶液の塗布幅は、ポリマーフイルム12の幅方向の両端部から50mm以上100mm以下内側であることが好ましい。その理由としては、後述する掻取手段24により過剰量のアルカリ溶液を掻き落とす際にポリマーフイルム12のアルカリ溶液の塗布されていない面に塗布された希釈用溶液が回り込むことを防止するためである。

【0052】

アルカリ溶液塗布装置10内の搬送ラインの希釈用溶液塗布手段22の下流側には、掻取手段24が配置されている。この掻取手段24は、アルカリ溶液塗布手段16からポリマーフイルム12上に塗布されたアルカリ溶液の過剰分を掻き落として所望の塗布液量とする。

【0053】

ここで、掻取手段24としては、ダイコーター、ロールコーター、ロッドコーター等を用いること好ましい。

【0054】

また、ポリマーフイルム12を希釈用溶液塗布手段22から掻取手段24に搬送するまでに要する時間は、0.4秒以上1.0秒以下であることが好ましい。その理由としては、0.4秒以上としたことによって、表面のアルカリ溶液が水に拡散して薄まり残存し難くすることができ、一方、1.0秒以下としたことによって、工程を短くできるのでポリマーフイルム表面が再度乾くことを防止できる。

【0055】

さらに、希釈用溶液塗布手段22と掻取手段24との間を搬送されるポリマーフイルム12は、ポリマーフイルム12の幅方向及び長手方向に希釈用溶液を十分に拡散させるとともに、搬送途中に希釈用溶液の液だれを起こさないようにするための観点から、希釈用溶液塗布手段22から掻取手段24に向かって下り勾配で搬送されることが好ましい。具体的には、0°以上70°以下の下り勾配で搬送されることが好ましい。

【0056】

加えて、掻取手段24により処理されたポリマーフイルム上のアルカリ溶液の電気伝導度は、35μs/cm以下であることが好ましい。電気伝導度の測定にあたっては、公知の電気伝導度計を用いて測定を行うことができる。

【0057】

なお、電気伝導度の測定値に基づいて希釈用溶液塗布手段をフィードバック制御し、希釈用溶液の温度や塗布量を調節してもよい。

【0058】

本実施の形態に係るアルカリ鹸化ポリマーフイルムの製造方法により得られる鹸化処理したポリマーフイルム12は、光学補償シートの透明支持体として好ましく用いられる。

【0059】

以上説明した本実施の形態に係るアルカリ鹸化ポリマーフイルムの製造方法によれば、アルカリ溶液塗布工程を経たポリマーフイルム12から、過剰量のアルカリ溶液を掻取工程において掻き落とす前に、アルカリ溶液が塗布されたポリマーフイルム12の表面に対して希釈用溶液を塗布し該表面に適度な湿潤性を持たせるとともに、アルカリ溶液を水に拡散させたので、掻取工程において効率よく過剰量のアルカリ溶液を掻き落とすことができる。この結果、ポリマーフイルム12の搬送速度を上げても、ポリマーフイルム表面のアルカリ溶液の残存量を減らすことができる。したがって、アルカリ溶液が均一に塗布されたアルカリ鹸化ポリマーフイルムを得ることができる。

【0060】

さらに、本実施の形態に係る光学補償シートによれば、残存アルカリ溶液の洗浄処理が十分に行われ、このシートを偏光板として用いた場合にも配向欠陥の無い表示品質に優れた偏光板を生産効率良く提供することができる。

【0061】

以下に、本実施の形態におけるポリマーフイルム及びアルカリ溶液について詳細に説明する。

【0062】

[ポリマーフイルム]

ポリマーフイルムは、光透過率が80%以上であるポリマーフイルムを用いる事が好ましい。ポリマーフイルムとしては、外力により複屈折が発現しにくいものが好ましい。ポリマーフイルムは、エステル結合あるいはアミド結合のような加水分解できる結合(鹸化処理の対象となる結合)を含む。エステル結合が好ましく、エステル結合がポリマーの側鎖に存在していることがさらに好ましい。エステル結合が側鎖に存在しているポリマーとしては、セルロースエステルが代表的である。セルロースの低級脂肪酸エステルがより好ましく、セルロースアセテートがさらに好ましく、酢化度が59.0%以上61.5%以下であるセルロースアセテートが最も好ましい。酢化度とは、セルロース単位質量当たりの結合酢酸量を意味する。酢化度は、ASTM:D−817−91(セルロースアセテート等の試験法)におけるアセチル化度の測定および計算に従う。

【0063】

セルロースエステルの粘度平均重合度(DP)は、250以上であることが好ましく、290以上であることがさらに好ましい。また、本発明に使用するセルロースエステルは、ゲルパーミエーションクロマトグラフィーによるMw/Mn(Mwは質量平均分子量、Mnは数平均分子量)の分子量分布が狭いことが好ましい。具体的なMw/Mnの値としては、1.0以上1.7以下であることが好ましい。

【0064】

ポリマーフイルムを光学補償シートに用いる場合、ポリマーフイルムは、高いレターデーション値を有することが好ましい。フイルムのReレターデーション値およびRthレターデーション値は、それぞれ、下記式(I)および(II)で定義される。

(I) Re=|nx−ny|×d(II) Rth={(nx+ny)/2−nz}×d式(I)および(II)において、nxは、フイルム面内の遅相軸方向(屈折率が最大となる方向)の屈折率、nyは、フイルム面内の進相軸方向(屈折率が最小となる方向)の屈折率、nzは、フイルムの厚み方向の屈折率、dは、単位をnmとするフイルムの厚みである。ポリマーフイルムのReレターデーション値は1nm以上200nm以下であり、そして、Rthレターデーション値は70nm以上400nm以下であることが好ましい。具体的な値は、測定光の入射方向をフイルム膜面の鉛直方向に対して傾斜させた測定結果より外挿して求める。測定は、エリプソメーター(例えば、M−150、日本分光(株)製)を用いて実施できる。測定波長としては、632.8nm(He−Neレーザー)を採用する。

【0065】

ポリマーフイルムのレターデーションを調整するためには延伸のような外力を与える方法が一般的であるが、また光学異方性を調節するためのレターデーション上昇剤が、場合により添加される。セルロースアシレートフイルムのレターデーションを調整するには、芳香族環を少なくとも二つ有する芳香族化合物をレターデーション上昇剤として使用することが好ましい。芳香族化合物は、セルロースアシレート100質量部に対して、0.01質量部以上20質量部以下の範囲で使用することが好ましい。また、二種類以上の芳香族化合物を併用してもよい。芳香族化合物の芳香族環には、芳香族炭化水素環に加えて、芳香族性ヘテロ環を含む。例えば、欧州特許0911656A2号明細書、特開2000−111914号、同2000−275434号公報等記載の化合物が挙げられる。レターデーション上昇剤の分子量は、300〜800であることが好ましい。

【0066】

ソルベントキャスト法によりポリマーフイルムを製造することが好ましい。ソルベントキャスト法では、ポリマー材料を有機溶媒に溶解した溶液(ドープ)を用いてフイルムを製造する。有機溶媒は、炭素原子数が3〜12のエーテル、炭素原子数が3〜12のケトン、炭素原子数が3〜12のエステルおよび炭素原子数が1〜6のハロゲン化炭化水素から選ばれる溶媒を含むことが好ましい。エーテル、ケトンおよびエステルは、環状構造を有していてもよい。エーテル、ケトンおよびエステルの官能基(すなわち、−O−、−CO−および−COO−)のいずれかを2つ以上有する化合物も、有機溶媒として用いることができる。有機溶媒は、アルコール性水酸基のような他の官能基を有していてもよい。2種類以上の官能基を有する有機溶媒の場合、その炭素原子数は、いずれかの官能基を有する化合物の規定範囲内であればよい。

【0067】

炭素原子数が3〜12のエーテル類の例には、ジイソプロピルエーテル、ジメトキシメタン、ジメトキシエタン、1,4−ジオキサン、1,3−ジオキソラン、テトラヒドロフラン、アニソールおよびフェネトールが含まれる。炭素原子数が3〜12のケトン類の例には、アセトン、メチルエチルケトン、ジエチルケトン、ジイソブチルケトン、シクロヘキサノンおよびメチルシクロヘキサノンが含まれる。炭素原子数が3〜12のエステル類の例には、エチルホルメート、プロピルホルメート、ペンチルホルメート、メチルアセテート、エチルアセテートおよびペンチルアセテートが含まれる。2種類以上の官能基を有する有機溶媒の例には、2−エトキシエチルアセテート、2−メトキシエタノールおよび2−ブトキシエタノールが含まれる。ハロゲン化炭化水素の炭素原子数は、1または2であることが好ましく、1であることが最も好ましい。ハロゲン化炭化水素のハロゲンは、塩素であることが好ましい。ハロゲン化炭化水素の水素原子が、ハロゲンに置換されている割合は、25モル%以上75モル%以下であることが好ましく、30モル%以上70モル%以下であることがより好ましく、35モル%以上65モル%以下であることがさらに好ましく、40モル%以上60モル%以下であることが最も好ましい。メチレンクロリドが、代表的なハロゲン化炭化水素である。さらに2種類以上の有機溶媒を混合して用いてもよい。

【0068】

一般的な方法でポリマー溶液を調製できる。一般的な方法とは、0℃以上の温度(常温または高温)で、処理することを意味する。溶液の調製は、通常のソルベントキャスト法におけるドープの調製方法および装置を用いて実施することができる。なお、一般的な方法の場合は、有機溶媒としてハロゲン化炭化水素(特にメチレンクロリド)を用いることが好ましい。ポリマーの量は、得られる溶液中に10質量%以上40質量%以下含まれるように調整する。ポリマーの量は、10質量%以上30質量%以下であることがさらに好ましい。有機溶媒(主溶媒)中には、後述する任意の添加剤を添加しておいてもよい。溶液は、常温(0℃以上40℃以下)でポリマーと有機溶媒とを攪拌することにより調製することができる。高濃度の溶液は、加圧および加熱条件下で攪拌してもよい。具体的には、ポリマーと有機溶媒とを加圧容器に入れて密閉し、加圧下で溶媒の常温における沸点以上、かつ溶媒が沸騰しない範囲の温度に加熱しながら攪拌する。加熱温度は、通常は40℃以上であり、好ましくは60℃以上200℃以下であり、さらに好ましくは80℃以上110℃以下である。

【0069】

各成分は予め粗混合してから容器に入れてもよい。また、順次容器に投入してもよい。容器は攪拌できるように構成されている必要がある。窒素ガス等の不活性気体を注入して容器を加圧することができる。また、加熱による溶媒の蒸気圧の上昇を利用してもよい。あるいは、容器を密閉後、各成分を圧力下で添加してもよい。加熱する場合、容器の外部より加熱することが好ましい。例えば、ジャケット構造の加熱装置を用いることができる。また、容器の外部にプレートヒータを設け、配管して液体を循環させることにより容器全体を加熱することもできる。容器内部に攪拌翼を設けて、これを用いて攪拌することが好ましい。攪拌翼は、容器の壁付近に達する長さのものが好ましい。攪拌翼の末端には、容器の壁の液膜を更新するため、掻取翼を設けることが好ましい。容器には、圧力計、温度計等の計器類を設置してもよい。容器内で各成分を溶剤中に溶解する。調製したドープは冷却後、容器から取り出すか、あるいは、取り出した後、熱交換器等を用いて冷却する。

【0070】

冷却溶解法により、溶液を調製することもできる。冷却溶解法では、通常の溶解方法では溶解させることが困難な有機溶媒中にもポリマーを溶解させることができる。なお、通常の溶解方法でポリマーを溶解できる溶媒であっても、冷却溶解法によると迅速に均一な溶液が得られる効果がある。冷却溶解法では最初に、室温で有機溶媒中にポリマーを撹拌しながら徐々に添加する。ポリマーの量は、この混合物中に10質量%以上40質量%以下含まれるように調整することが好ましい。ポリマーの量は、10質量%以上30質量%以下であることがさらに好ましい。さらに、混合物中には後述する任意の添加剤を添加しておいてもよい。

【0071】

次に、混合物を−100℃以上−10℃以下、好ましくは−80℃以上−10℃以下、さらに好ましくは−50℃以上−20℃以下、最も好ましくは−50℃以上−30℃以下に冷却する。冷却は、例えば、ドライアイス・メタノール浴(−75℃)や冷却したジエチレングリコール溶液(−30℃以上−20℃以下)中で実施できる。このように冷却すると、ポリマーと有機溶媒の混合物は固化する。冷却速度は、4℃/分以上であることが好ましく、8℃/分以上であることがさらに好ましく、12℃/分以上であることが最も好ましい。なお、冷却速度とは、冷却を開始する時の温度と最終的な冷却温度との差を、冷却を開始してから最終的な冷却温度に達するまでの時間で割った値である。

【0072】

さらに、これを0℃以上200℃以下、好ましくは0℃以上150℃以下、さらに好ましくは0℃以上120℃以下、最も好ましくは0℃以上50℃以下に加温すると、有機溶媒中にポリマーが溶解する。昇温は、室温中に放置するだけでもよいし、温浴中で加温してもよい。加温速度は、4℃/分以上であることが好ましく、8℃/分以上であることがさらに好ましく、12℃/分以上であることが最も好ましい。なお、加温速度とは、加温を開始する時の温度と最終的な加温温度との差を、加温を開始してから最終的な加温温度に達するまでの時間で割った値である。以上のようにして、均一な溶液が得られる。なお、溶解が不充分である場合は冷却、加温の操作を繰り返してもよい。溶解が充分であるかどうかは、目視により溶液の外観を観察するだけで判断することができる。

【0073】

冷却溶解法においては、冷却時の結露による水分混入を避けるため、密閉容器を用いることが望ましい。また、冷却加温操作において、冷却時に加圧し、加温時に減圧すると、溶解時間を短縮することができる。加圧および減圧を実施するためには、耐圧性容器を用いることが望ましい。なお、セルロースアセテート(酢化度:60.9%、粘度平均重合度:299)を冷却溶解法によりメチルアセテート中に溶解した20質量%の溶液は、示差走査熱量測定(DSC)によると、33℃近傍にゾル状態とゲル状態との疑似相転移点が存在し、この温度以下では均一なゲル状態となる。従って、この溶液は疑似相転移温度以上、好ましくはゲル相転移温度プラス10℃程度の温度で保温する必要がある。ただし、この疑似相転移温度は、セルロースアセテートの酢化度、粘度平均重合度、溶液濃度や使用する有機溶媒により異なる。

【0074】

調製したポリマー溶液(ドープ)から、ソルベントキャスト法によりポリマーフイルムを製膜する。ドープは、ドラムまたはバンド上に流延し、溶媒を蒸発させてフイルムを形成する。流延前のドープは、固形分量が18%以上35%以下となるように濃度を調整することが好ましい。ドラムまたはバンドの表面は、鏡面状態に加工しておくことが好ましい。ソルベントキャスト法における流延および乾燥方法については、米国特許2336310号、同2367603号、同2492078号、同2492977号、同2492978号、同2607704号、同2739069号、同2739070号、英国特許640731号、同736892号の各明細書、特公昭45−4554号、同49−5614号、特開昭60−176834号、同60−203430号、同62−115035号の各公報に記載がある。ドープは、表面温度が10℃以下のドラムまたはバンド上に流延することが好ましい。流延してから2秒以上風に当てて乾燥することが好ましい。得られたフイルムをドラムまたはバンドから剥ぎ取り、さらに100から160℃まで逐次温度を変えた高温風で乾燥して残留溶剤を蒸発させることもできる。以上の方法は、特公平5−17844号公報に記載がある。この方法によると、流延から剥ぎ取りまでの時間を短縮することが可能である。この方法を実施するためには、流延時のドラムまたはバンドの表面温度においてドープがゲル化することが必要である。

【0075】

ポリマーフイルムには、機械的物性を改良するため、または乾燥速度を向上するために、可塑剤を添加することができる。可塑剤としては、リン酸エステルまたはカルボン酸エステルが用いられる。具体的には、発明協会公開技報(公技番号 2001−1745、2001年3月15日発行、発明協会)の16頁に詳細の化合物等が挙げられる。可塑剤の添加量は、セルロースエステルの量の0.1質量%以上25質量%以下であることが好ましく、1質量%以上20質量%以下であることがさらに好ましく、3質量%以上15質量%以下であることが最も好ましい。

【0076】

さらに、本発明のポリマーフイルムには、用途に応じた種々の添加剤(例えば、紫外線防止剤、微粒子、剥離剤、帯電防止剤、劣化防止剤(例、酸化防止剤、過酸化物分解剤、ラジカル禁止剤、金属不活性化剤、酸捕獲剤、アミン)、赤外吸収剤を等)を加えることができ、それらは固体でもよく油状物でもよい。また、フイルムが多層から形成される場合、各層の添加物の種類や添加量が異なってもよい。これらの詳細は、上記の公技番号 2001−1745号技法の17頁〜22頁に詳細に記載されている素材が好ましく用いられる。これらの添加剤の使用量は、各素材の添加量は機能が発現する限りにおいて特に限定されないが、ポリマーフイルム全組成物中、0.001質量%以上20質量%以下の範囲で適宜用いられることが好ましい。

【0077】

ポリマーフイルムは、さらに延伸処理によりレターデーションを調整することができる。延伸倍率は、3%以上100%以下であることが好ましい。ポリマーフイルムの厚さは、30μm以上200μm以下であることが好ましく、40μm以上120μm以下であることがさらに好ましい。

【0078】

[アルカリ溶液]

本発明の鹸化処理に供されるアルカリ溶液について説明する。本発明のアルカリ溶液は、水または有機溶剤と水との混合液にアルカリを溶解して調製できる。好ましい有機溶媒は、炭素原子数8以下のアルコール、炭素原子数が6以下のケトン、炭素原子数が6以下のエステル、炭素原子数が6以下の多価アルコールから選ばれる1種または2種以上の有機溶媒である。

【0079】

[有機溶媒]

有機溶剤については、新版溶剤ポケットブック(オーム社、1994年刊)に記載があり、有機溶剤の具体例としては、一価アルコール(例、メタノール、エタノール、n−プロパノール、イソプロパノール、n−ブタノール、イソブタノール、2−ブタノール、シクロヘキサノール、ベンジルアルコール、フッ素化アルコールなど)、ケトン(例、アセトン、メチルエチルケトン、メチルイソブチルケトンなど)、エステル(例、酢酸メチル、酢酸エチル、酢酸ブチルなど)、多価アルコール(例、エチレングリコール、ジエチレングリコール、プロピレングリコール、グリセリンなど)、アミド(例、N,N−ジメチルホルムアミド、ジメチルホルムアミド)、スルホキシド(例、ジメチルスルホキシド)およびエーテル(例、メチルセルソルブ、エチレングリコールジエチルエーテル)が挙げられる。特に好ましいものは、メタノール、エタノール、n−プロパノール、イソプロパノール、n−ブタノール、イソブタノール、2−ブタノール、アセトン、メチルエチルケトン、メチルイソブチルケトン、酢酸メチル、酢酸エチル、エチレングリコール、ジエチレングリコール、プロピレングリコール、グリセリンである。

【0080】

有機溶剤は、ポリマーフイルムを溶解したり膨潤したりしないことが必要である。また、アルカリ鹸化溶液の塗布が容易になるように、アルカリ溶液の液物性の項で記載されるように、表面張力が適度に低い有機溶剤を選択することも望ましい。また、有機溶媒の溶媒中の使用割合は、溶媒の種類、水との混和性(溶解性)、反応温度および反応時間に応じて決定する。短い時間で鹸化反応を完了するためには、高い濃度に溶液を調製することが好ましい。ただし、溶媒濃度が高すぎるとポリマーフイルム中の成分(可塑剤など)が抽出されたり、フイルムの過度の膨潤が起こる場合があり、適切に選択する。水と有機溶媒の混合比は、3/97〜85/15質量比が好ましい。より好ましくは5/95〜60/40質量比であり、さらに好ましくは15/85〜40/60質量比である。この範囲において、フイルムの光学特性を損なうことなく容易にフイルム全面が均一に鹸化処理される。

【0081】

[アルカリ剤]

アルカリ溶液のアルカリ剤は、無機塩基および有機塩基のいずれも使用できる。低い濃度で鹸化反応をおこすためには強塩基が好ましい。アルカリ金属の水酸化物(例、NaOH、KOH、LiOH)、アミン(例、パーフルオロトリブチルアミン、トリエチルアミン、ジアザビシクロノネン、ジアザビシクロウンデセン等)、テトラアルキルアンモニウムヒドロキシト゛(アルキル基として、メチル基、エチル基、プロピル基、ブチル基等)、および錯塩の遊離塩基(例、[Pt(NH3 )6](OH)4 )が好ましく、アルカリ金属の水酸化物がさらに好ましく、NaOHおよびKOHが最も好ましい。

【0082】

アルカリ溶液の濃度は、使用するアルカリの種類、反応温度および反応時間に応じて決定する。短い時間で鹸化反応を完了するためには、高い濃度に溶液を調製することが好ましい。ただし、アルカリ濃度が高すぎるとアルカリ溶液の安定性が損なわれ、長時間塗布において析出する場合もある。アルカリ溶液の濃度は0.1規定(N)以上5規定(N)以下であることが好ましく、0.5N以上5N以下であることがさらに好ましく、0.5N以上3N以下であることが最も好ましい。

【0083】

高濃度のアルカリ溶液は環境雰囲気のCO2 を吸収して溶液中で炭酸となりpHを下げるとともに、炭酸塩の沈殿物を発生させやすくなるため、環境雰囲気のCO2 濃度は5000ppm以下が好ましい。環境雰囲気のCO2 の吸収を抑制するために、アルカリ溶液の塗布コーターを半密閉構造としたり、乾燥空気、不活性ガスやアルカリ溶液の有機溶剤飽和蒸気で覆うようにすることがより好ましい。

【0084】

[界面活性剤]

本発明のアルカリ溶液は、界面活性剤を含有することもできる。界面活性剤を添加することによって、たとえ有機溶媒がフイルム含有物質を抽出したとしてもアルカリ溶液中に安定に存在させ、後の水洗工程においても抽出物質が析出、固体化しない。界面活性剤の濃度は、ポリマーフイルムからアルカリ溶液中に抽出された疎水性添加物を安定に分散できる濃度を設定する。アルカリ溶液に使用する有機溶剤がポリマーフイルムを溶解したり膨潤したりしないとすると、フイルムより抽出される添加物はフイルム表面近傍からのみである。疎水性添加物の抽出量は、本発明で塗布する1cc/m2以上50cc/m2 以下のアルカリ溶液塗布量中に、最大でも1質量%と見積もれる。界面活性剤の濃度は、この抽出量の10倍である10質量%添加すれば、十分な分散特性が得られることが分かった。一方、界面活性剤の種類によっては、水洗工程で十分洗い落とされずに残留すると、後にポリマーフイルム上に配向膜を塗布する際に、フイルムと配向膜との結合(密着)に支障をきたす場合がある。また、液晶性分子を塗布する際にも液晶性分子の配向を妨げることがあるため、必要以上に添加することは好ましくない。界面活性剤の添加濃度は、0.1質量%以上10質量%以下が好ましく、0.5質量%以上5質量%以下がさらに好ましい。本発明のアルカリ鹸化方法に好ましく用いられる界面活性剤については、本発明のアルカリ鹸化液に溶解または分散可能なものであれば特に制限はない。ノニオン界面活性剤、イオン性界面活性剤(アニオン、カチオン、両性界面活性剤)等のいずれをも好適に用いることができる。界面活性剤の中でも、ノニオン界面活性剤とアニオン界面活性剤が溶解性と鹸化性能の観点から好ましく用いられる。

【0085】

これらの界面活性剤は、1種類を単独で添加しても異なる陰イオン性界面活性剤やノニオン性界面活性剤を1種類以上、または陰イオン性とノニオン性を組み合わせて添加してもよい。

【0086】

以下、本発明に使用しうる界面活性剤について順次説明する。

【0087】

(ノニオン性界面活性剤)

ノニオン性界面活性剤の例としては、ポリオキシエチレンアルキルエーテル類、ポリオキシエチレンアルキルフェニルエーテル類、ポリオキシエチレンポリスチリルフェニルエーテル類、ポリオキシエチレンポリオキシプロピレンアルキルエーテル類、グリセリン脂肪酸部分エステル類、ソルビタン脂肪酸部分エステル類、ペンタエリスリトール脂肪酸部分エステル類、プロピレングリコールモノ脂肪酸エステル類、しょ糖脂肪酸部分エステル類、ポリオキシエチレンソルビタン脂肪酸部分エステル類、ポリオキシエチレンソルビトール脂肪酸部分エステル類、ポリエチレングリコール脂肪酸エステル類、ポリグリセリン脂肪酸部分エステル類、ポリオキシエチレン化ひまし油類、ポリオキシエチレングリセリン脂肪酸部分エステル類、脂肪酸ジエタノールアミド類、N,N−ビス−2−ヒドロキシアルキルアミン類、ポリオキシエチレンアルキルアミン、トリエタノールアミン脂肪酸エステル、トリアルキルアミンオキシド等が挙げられる。

【0088】

好ましいノニオン界面活性剤としては、下記一般式(1)で表される化合物を挙げることができる。

【0089】

一般式(1) R1−L1−Q1式中、R1は炭素数8以上の直鎖または分岐のアルキル基(置換基を有していても良い)を表し、単素数8〜22のアルキル基が好ましく、特に好ましいのは炭素数10〜18のアルキル基である。該アルキル基は、適当な置換基を有していても良い。該置換基としては、ハロゲン原子、アリール基、ヘテロ環基、アルコキシル基、アリールオキシ基、アルキルチオ基、アリールチオ基、アシル基、ヒドロキシル基、アシルオキシ基、アミノ基、アルコキシカルボニル基、アシルアミノ基、オキシカルボニル基、カルバモイル基、スルホニル基、スルファモイル基、スルホンアミド基、スルホリル基、カルボキシル基などが挙げられる。L1はRIとQ1を連結する基を表し、直接結合または2価の連結基を表し、好ましくは、単結合、−O−、−CO−、−NR11−、−S−、−SO2 −、−PO(OR12)−、アルキレン基、アリーレン基またはこれらを組み合わせて形成される2価の連結基である。ここでR11は、水素原子、アルキル基、アリール基、またはアラルキル基を表す。R12はアルキル基、アリール基、またはアラルキル基を表す。L1としては、直接結合、−O−、−CO−、−NR11−、−S−、−SO2 −、アルキレン基、アリーレン基を含むことが好ましく、−CO−、−O−、−NR11−、アルキレン基、またはアリーレン基を含んでいることが特に好ましい。L1が、アルキレン基を含む場合、アルキレン基の炭素数は、好ましくは1〜10、より好ましくは1〜8、特に好ましくは1〜6である。特に好ましいアルキレン基の具体例として、メチレン、エチレン、トリメチレン、テトラブチレン、ヘキサメチレン基等が挙げられる。L1が、アリーレン基を含む場合、アリーレン基の炭素数は、好ましくは6〜24、より好ましくは6〜18、特に好ましくは6〜12である。特に好ましいアリーレン基の具体例として、フェニレン、ナフタレン基等が挙げられる。L1が、アルキレン基とアリーレン基を組み合わせて得られる2価の連結基(即ちアラルキレン基)を含む場合、アラルキレン基の炭素数は、好ましくは7〜34、より好ましくは7〜26、特に好ましくは7〜16である。特に好ましいアラルキレン基の具体例として、フェニレンメチレン基、フェニレンエチレン基、メチレンフェニレン基等が挙げられる。L1として挙げられた基は、適当な置換基を有していても良い。このような置換基としては先にR11における置換基として挙げた置換基と同様なものを挙げることができる。Q1はノニオン親水性基を表す。

【0090】

より好ましくは、一般式(2)で表される化合物が挙げられる。

【0091】

一般式(2) R2−L2−Q2式中R2、L2は、各々式(1)中のR1、L1と同一の内容を表す。Q2は、ポリオキシエチレンユニット(重合度5〜150)、ポリグリセリンユニット(重合度3〜30)、親水性糖鎖ユニットから選ばれるノニオン親水性基が好ましく用いられる。特に重合度10〜50のポリオキシエチレンユニット、重合度5〜15のポリグリセリンユニットに加え、グルコース、アラビノース、フルクトース、ソルビトール、マンノース等の親水性糖鎖ユニットが好ましい。

【0092】

具体的には、ポリエチレングリコール、ポリオキシエチレンラウリルエーテル、ポリオキシエチレンノニルエーテル、ポリオキシエチレンセチルエーテル、ポリオキシエチレンステアリルエーテル、ポリオキシエチレンオレイルエーテル、ポリオキシエチレンベヘニルエーテル、ポリオキシエチレンポリオキシプロピレンセチルエーテル、ポリオキシエチレンポリオキシプロピレンベヘニルエーテル、ポリオキシエチレンフェニルエーテル、ポリオキシエチレンオクチルフェニルエーテル、ポリオキシエチレンステアリルアミン、ポリオキシエチレンオレイルアミン、ポリオキシエチレンステアリン酸アミド、ポリオキシエチレンオレイン酸アミド、ポリオキシエチレンひまし油、ポリオキシエチレンエチレンアビエチルエーテル、ポリオキシエチレンノニンエーテル、ポリオキシエチレンモノラウレート、ポリオキシエチレンモノステアレート、ポリオキシエチレングリセリルモノオレート、ポリオキシエチレングリセリルモノステアレート、ポリオキシエチレンプロピレングリコールモノステアレート、オキシエチレンオキシプロピレンブロックポリマー、ジスチレン化フェノールポリエチレンオキシド付加物、トリベンジルフェノールポリエチレンオキシド付加物、オクチルフェノールポリオキシエチレンポリオキシプロピレン付加物、グリセロールモノステアレート、ソルビタンモノラウレート、ポリオキシエチレンソルビタンモノラウレート等が挙げられる。これらのノニオン性界面活性剤の質量平均分子量は、300〜50000が好ましく、500〜5000が特に好ましい。

【0093】

(アニオン界面活性剤)

アニオン界面活性剤としては、例えば、脂肪酸塩類、アビエチン酸塩類、ヒドロキシアルカンスルホン酸塩類、アルカンスルホン酸塩類、ジアルキルスルホ琥珀酸エステル塩類、αオレフィンスルホン酸塩類、直鎖アルキルベンゼンスルホン酸塩類、分岐鎖アルキルベンゼンスルホン酸塩類、アルキルナフタレンスルホン酸塩類、アルキルフェノキシポリオキシエチレンプロピルスルホン酸塩類、ポリオキシエチレンアルキルスルホフェニルエーテル塩類、N−メチル−N−オレイルタウリンナトリウム塩、N−アルキルスルホ琥珀酸モノアミド二ナトリウム塩、石油スルホン酸塩類、硫酸化牛脂油、脂肪酸アルキルエステルの硫酸エステル塩類、アルキル硫酸エステル塩類、ポリオキシエチレンアルキルエーテル硫酸エステル塩類、脂肪酸モノグリセリド硫酸エステル塩類、ポリオキシエチレンアルキルフェニルエーテル硫酸エステル塩類、ポリオキシエチレンスチリルフェニルエーテル硫酸エステル塩類、アルキルリン酸エステル塩類、ポリオキシエチレンアルキルエーテルリン酸エステル塩類、ポリオキシエチレンアルキルフェニルエーテルリン酸エステル塩類、スチレン/無水マレイン酸共重合物の部分鹸化物類、オレフィン/無水マレイン酸共重合物の部分鹸化物類、ナフタレンスルホン酸塩ホルマリン縮合物類等が好適に挙げられる。

【0094】

好ましいアニオン界面活性剤としては、前記一般式(1)においてQ1がアニオン性基を表す化合物が挙げられる。より好ましくは、下記一般式(3)で表される化合物を挙げることができる。

【0095】

一般式(3) R3−L3−Q3式中、R3は炭素数8以上の直鎖または分岐のアルキル基(置換基を有していても良い)を表し、単素数8〜22のアルキル基が好ましく、特に好ましいのは単素数10〜18のアルキル基である。該アルキル基は、適当な置換基を有していても良い。該置換基としては、ハロゲン原子、アリール基、ヘテロ環基、アルコキシル基、アリールオキシ基、アルキルチオ基、アリールチオ基、アシル基、ヒドロキシル基、アシルオキシ基、アミノ基、アルコキシカルボニル基、アシルアミノ基、オキシカルボニル基、カルバモイル基、スルホニル基、スルファモイル基、スルホンアミド基、スルホリル基、カルボキシル基などが挙げられる。L3は2価の連結基を表し、好ましくは、下記群から選ばれるユニットを組み合わせて得られる極性部分構造を有する2価の連結基である。

【0096】

ユニット:−O−、−CO−、−NR5−(R5は炭素数1〜5のアルキル基)、−OH、−CH=CH−、−SO2 −具体的には、上記一般式(3)中のL3において、必ず、上記ユニットの少なくとも1つを含む様に構造を選択すればよい。特に好ましいのは、極性部分構造としてエステル基(−COO−、−OCO−)、アミド基(−CONR5−、−NR5CO−)、水酸基(−OH)、−CH=CH−を有する場合である。Q3はアニオン親水性基を表し、好ましくは−COOM、−OSO3M、−P(=O)(OR21)OM、−SO3 Mで表される基(ここでMはカチオンを、R21はMまたは単素数1〜3のアルキル基を表す)であり、特に好ましいのは−SO3 Mである。Mはアニオン性基の対カチオンを表し、水素イオン、アルカリ金属イオン(リチウム、ナトリウム、カリウムなど)、アンモニウムイオンが好ましい。特に好ましいのは、ナトリウムイオン、カリウムイオン、アンモニウムイオンである。

【0097】

(カチオン界面活性剤)

カチオン界面活性剤としては、例えば、アルキルアミン塩類、テトラブチルアンモニウムブロミド等の第四級アンモニウム塩類、ポリオキシエチレンアルキルアミン塩類、ポリエチレンポリアミン誘導体等が挙げられる。

【0098】

(両性界面活性剤)

両性界面活性剤としては、例えば、カルボキシベタイン類、アルキルアミノカルボン酸類、スルホベタイン類、アミノ硫酸エステル類、イミダゾリン類等が挙げられる。

【0099】

以上の界面活性剤のうち、「ポリオキシエチレン」とあるものは、ポリオキシメチレン、ポリオキシプロピレン、ポリオキシブチレン等のポリオキシアルキレンに読み替えることもでき、それらもまた前記界面活性剤に包含される。前記界面活性剤は、一種単独で使用してもよいし、併用により効果を損なわない限りにおいては、2種以上を併用してもよい。また、これらの界面活性剤とともに、分子内にパーフルオロアルキル基を含有するフッ素系界面活性剤を併用しても良い。例えば、パーフルオロアルキルカルボン酸塩、パーフルオロアルキルスルホン酸塩、パーフルオロアルキルリン酸エステル等のアニオン型、パーフルオロアルキルベタイン等の両性型、パーフルオロアルキルトリメチルアンモニウム塩等のカチオン型、パーフルオロアルキルアミンオキサイド、パーフルオロアルキルエチレンオキシド付加物、パーフルオロアルキル基及び親水性基含有オリゴマー、パーフルオロアルキル基及び親油性基含有オリゴマー、パーフルオロアルキル基、親水性基及び親油性基含有オリゴマー、パーフルオロアルキル基及び親油性基含有ウレタン等の非イオン型が挙げられる。

【0100】

アルカリ水溶液には、ノニオン活性剤とアニオン活性剤またはノニオン活性剤とカチオン活性剤を共存させて用いることも本発明の効果が高められて好ましい。

【0101】

これらの界面活性剤のアルカリ溶液に対する添加量は、好ましくは、0.001質量%以上20質量%以下であり、より好ましくは、0.01質量%以上10質量%以下であり、特に好ましくは、0.03質量%以上3質量%以下である。添加量が、0.001質量%より少ない場合には、界面活性剤の添加効果が得難く、20質量%よりも多い場合には、鹸化性が低下する傾向がある。

【0102】

[消泡剤]

さらに、本発明におけるアルカリ溶液には消泡剤を含有させることが好ましい。この添加剤は、アルカリ水溶液中に、好ましくは0.001質量%以上5質量%以下、特に好ましくは0.005質量%以上3質量%以下の濃度で含有させることができる。この範囲において、フイルム表面への微小な気泡の付着も無くなり、アルカリ処理による鹸化がムラ無く均一に進行する。特に、長尺フイルムを連続して迅速に処理するのに有効である。

【0103】

消泡剤としては、ヒマシ油、亜麻仁油等の油脂系、ステアリン酸、オレイン酸等の脂肪酸系、天然ワックス等の脂肪酸エステル系、ポリオキシアルキレンモノハイドリックアルコール等のアルコール系、ジ−t−アミルフェノキシエタノール、ヘプチルセロソルブ、ノニルセロソルブ、3−ヘプチルカルビトール等のエーテル系、トリブチルフォスフェート、トリス(ブトキシエチル)フォスフェート等の燐酸エステル系、ジアミルアミン等のアミン系、ポリアルキレンアミド、アシレートポリアミド等のアミド系、ステアリン酸アルミニウム、ステアリン酸カルシウム、オレイン酸カリウム、羊毛オレイン酸のカルシウム塩等の金属石鹸系、ラウリル硫酸エステルナトリウム等の硫酸エステル系、ジメチルポリシロキサン、メチルフェニルポリシロキサン、メチル水素ポリシロキサン、フロロポリシロキサン、ジメチルポリシロキサンとポリアルキレンオキサイドとの共重合体等のシリコーンオイル、及びその溶液型、エマルジョン型、ペースト型シリコーンオイル等のシリコーン系の消泡剤が挙げられる。

【0104】

本発明に用いるアルカリ溶液には、アルカリ溶液への界面活性剤、消泡剤の溶解助剤として、上述した有機溶剤以外の有機溶媒を添加することができる。好ましくは水への溶解度を持つ溶媒であれば特に制限はない。例えば、N−フェニルエタノールアミンおよびN−フェニルジエタノールアミン、フッ化アルコール(例えば、Cn F2n+1(CH2 )k OH(nは3〜8の整数、kは1または2の整数)、1,2,2,3,3−ヘプタフロロプロパノール、ヘキサフロロブタンジオール、パーフロロシクロヘキサノール等)等を挙げることができる。これらの有機溶剤の含有量は使用液の総質量に対して0.1%以上5%以下が好ましい。

【0105】

[防黴剤/防菌剤]

本発明に用いるアルカリ溶液には、さらに、防黴剤及び/または防菌剤を含有させることが好ましい。本発明において使用される防黴剤及び防菌剤は、アルカリ鹸化に悪影響を及ぼさないものであれば何でもよい。具体的には、L.E.West,"Water Quality Criteria"Phot.Sci.and Eng.,Vol9 No.6(1965)記載の殺菌剤、特開昭57−8542号、同58−105145号、同59−126533号、同55−111942号、同57−157244号公報記載の各種防黴剤、「防菌防黴の化学」堀口博著・三共出版(昭57)、「防菌防黴技術ハンドブック」日本防菌防黴学会・技報堂(昭61)に記載されているような化学物などを用いることができる。これら防黴剤及び/または防菌剤の添加量は、アルカリ水溶液中に0.01g/L以上50g/L以下であることが好ましく、より好ましくは0.05g/L以上20g/L以下である。

【0106】

[その他の添加剤]

なお、本発明に用いるアルカリ溶液には、他の添加剤を併用しても良い。例えば、アルカリ液安定化剤(酸化防止剤等)、水溶性化合物(ポリアルキレングリコール類、天然水溶性樹脂等)が挙げられる。なお、本発明においてアルカリ溶液の添加剤は、これらに限定されるものではない。

【0107】

[水]

また、アルカリ溶液に用いる水としては、日本国水道法(昭和32年法律第177号)及びそれに基づく水質基準に関する省令(昭和53年8月31日厚生省令第56号)、同国温泉法(昭和23年7月10日法律第125号及びその別表)、及び、WHO規定水道水基準によって規定される水中の混入の状態に於ける各元素やミネラル等への影響、等に基づくものが好ましい。

【0108】

本発明の効果の達成をより確実にするために、上述した水を用いることが好ましく、アルカリ溶液のカルシウム濃度は、0.001mg/L以上400mg/L以下であるのが好ましく、0.001mg/L以上150mg/L以下であるのがさらに好ましく、0.001mg/L以上10mg/L以下であるのが特に好ましい。マグネシウム濃度は、0.001mg/L以上400mg/L以下であるのが好ましく、0.001mg/L以上150mg/L以下であるのがさらに好ましく、0.001mg/L以上10mg/L以下であるのが特に好ましい。カルシウムやマグネシウム以外の他の多価の金属イオンも含まれないことが好ましい。多価金属イオンの濃度は0.002mg/L以上1000mg/L以下であることが好ましい。一方、アルカリ溶液に塩化物イオンや炭酸イオンなどのアニオンも含まないことが好ましい。塩化物イオン濃度は0.001mg/L以上500mg/L以下であることが好ましく、0.001mg/L以上300mg/L以下であるのがさらに好ましく、0.001mg/L以上100mg/L以下であるのが特に好ましい。また、炭酸イオンも含まれないことが好ましい。炭酸イオン濃度は0.001mg/L以上3500mg/L以下であることが好ましく、0.001mg/L以上1000mg/L以下であるのがさらに好ましく、0.001mg/L以上200mg/L以下であるのが特に好ましい。これらの濃度範囲において、溶液中の不溶解物の生成が抑えられる。

【0109】

[アルカリ溶液の液物性]

本発明に供されるアルカリ溶液は上記で説明の組成物から構成されるが、以下に記載の液体物性の範囲になるように調整されることが好ましい。アルカリ溶液は、その表面張力が45mN/m以下であリ、且つ粘度が0.8mPa・s以上20mPa・s以下であることが好ましい。より好ましくは、表面張力が20mN/m以上40mN/m以下であり、且つ粘度が1mPa・s以上15mPa・s以下である。この範囲で、アルカリ溶液の塗布が搬送速度に応じて安定な塗布操作が容易に行える様になり、且つフイルム表面への液の濡れ性、フイルム表面に塗布した溶液の保持性、鹸化処理後のフイルム表面からのアルカリ液の除去性が充分に行われる。また、アルカリ溶液の密度は、0.65g/cm3以上1.05g/cm3以下であることが好ましい。より好ましくは、0.70g/cm3以上1.00g/cm3以下であり、さらには0.75g/cm3以上0.95g/cm3以下であることが特に好ましい。この粘度範囲において、搬送での風圧による風ムラ、自重により搬送方向に平行な塗布スジ等を生じることなく鹸化処理が均一に行われる。さらには、本発明のアルカリ溶液の電気伝導度は、1mS/cm以上100mS/cm以下であることが好ましく、2mS/cm以上50mS/cm以下であることがより好ましく、3mS/cm以上50mS/cm以下であることが特に好ましい。この電気伝導度の範囲において、鹸化反応が均一に進行し、且つ鹸化反応後の鹸化液のフイルム表面からの除去も容易となる。電気伝導度が1mS/cmよりも小さいと、鹸化処理後のフイルム表面に残存する不純物のために輝点故障が多く発生したり、光学補償層の密着不良が生じやすくなり好ましくない。また、アルカリ鹸化溶液の液特性として、測定波長400nmにおける液の吸光度は2.0未満であることが好ましい。

【0110】

[アルカリ鹸化処理方法]

本発明の鹸化処理は、少なくとも、予め室温以上に加熱する工程、ポリマーフイルムにアルカリ溶液を塗布する工程、ポリマーフイルムの温度を室温以上に維持する工程、そして、アルカリ溶液をポリマーから洗い落とす工程によりアルカリ鹸化処理を実施することから成る。また、ポリマーフイルムを予め室温以上に加熱する工程、あるいは、ポリマーフイルムにアルカリ溶液を塗布する工程の前に、粉塵を除去するため、並びに膜表面の濡れ性をより均一にするために除電処理、除塵処理あるいは、ウエット処理を実施することもできるこれらの方法は一般に知られている方法を用いることができ、除電方法としては、特開昭62−131500号公報に記載の方法、や除塵方法としては特開平2−43157号公報に記載の方法を挙げることができる。ポリマーフイルムを予め室温以上に加熱する工程では、温・熱風の衝突、加熱ロールによる接触伝熱、マイクロ波による誘導加熱、あるいは赤外線ヒータによる輻射熱加熱等が好ましく利用できる。特に加熱ロールによる接触伝熱は、熱伝達効率が高く小さな設置面積で行える点、搬送開始時のフイルム温度の立ち上りが速い点で好ましい。一般の2重ジャケットロールや電磁誘導ロール(トクデン社製)が利用できる。加熱後のフイルム表面温度は、15℃以上150℃以下であることが好ましく、25℃以上100℃以下がさらに好ましく、30℃以上80℃以下が最も好ましい。

【実施例】

【0111】

[実施例1]

幅方向の長さが1340mmのセルロースエステルフイルムを、表面温度を80℃と100℃に設定したそれぞれの誘電式加熱ロールと接触させながら搬送し、そのフイルムの表面温度を40℃にした。

【0112】

そして、セルロースエステルフイルムを、アルカリ溶液塗布手段と対向するように搬送するとともに、アルカリ溶液塗布手段からアルカリ溶液(S−1)を吐出して、セルロースエステルフイルム上にアルカリ溶液を塗布した。ここで、アルカリ溶液(S−1)は、1.5質量%の水酸化カリウム(KOH)と、界面活性剤(C16H33O(CH2CH2O)H)と、0.01質量%の消泡剤サーフィノールDF110D(日信化学工業株式会社製)とからなる水溶液(pH14、水溶媒は蒸留水を使用)を用いた。また、アルカリ溶液(S−1)は、イクストリュージョンコータを用いて、19cc/m2にて、セルロースエステルフイルム上に塗布した。

【0113】

次に、セルロースエステルフイルムを、スチーム式遠赤外ヒータ(株式会社ノリタケカンパニーリミテッド製)により、130℃になるように加熱した。

【0114】

その後、セルロースエステルフイルムを、純水ノズルと対向するように搬送するとともに、純水ノズルから45℃の純水を113g/m2にて吐出して、セルロースエステルフイルム上に純水を吹き付けた。

【0115】

さらに、純水ノズルからフイルムの搬送方向の長さにして1200mm下流側に設けられたロッドコーターまで、セルロースエステルフイルムを搬送速度100m/分で搬送して、フイルム表面の付着液をロッドコーターにより掻き取った。このときのセルロースエステルフイルムの温度は40℃であった。

【0116】

次いで、ファウンテンコーターによる水洗とエアナイフによる水切りを3回繰り返した後に、セルロースエステルフイルムを70℃に設定された乾燥ゾーンに5秒間滞留させて乾燥し、鹸化処理フイルム(SF−1)を作製した。

【0117】

[実施例2]

純水ノズルから45℃の純水を218g/m2にて吐出してセルロースエステルフイルム上に吹き付け、その後、純水ノズルからフイルムの搬送方向の長さにして1200mm下流側に設けられたロッドコーターまで、セルロースエステルフイルムを搬送して、フイルム表面の付着液をロッドコーターにより掻き取ったことを除き、実施例1と同じ条件で鹸化処理フイルム(SF−2)を作成した。

【0118】

[実施例3]

純水ノズルから45℃の純水を113g/m2にて吐出してセルロースエステルフイルム上に吹き付け、その後、純水ノズルからフイルムの搬送方向の長さにして700mm下流側に設けられたロッドコーターまで、セルロースエステルフイルムを搬送して、フイルム表面の付着液をロッドコーターにより掻き取ったことを除き、実施例1と同じ条件で鹸化処理フイルム(SF−3)を作成した。

【0119】

[実施例4]

純水ノズルから45℃の純水を90g/m2にて吐出してセルロースエステルフイルム上に吹き付け、その後、純水ノズルからフイルムの搬送方向の長さにして1200mm下流側に設けられたロッドコーターまで、セルロースエステルフイルムを搬送して、フイルム表面の付着液をロッドコーターにより掻き取ったことを除き、実施例1と同じ条件で鹸化処理フイルム(SF−4)を作成した。

【0120】

[実施例5]

純水ノズルから45℃の純水を300g/m2にて吐出してセルロースエステルフイルム上に吹き付け、その後、純水ノズルからフイルムの搬送方向の長さにして1200mm下流側に設けられたロッドコーターまで、セルロースエステルフイルムを搬送して、フイルム表面の付着液をロッドコーターにより掻き取ったことを除き、実施例1と同じ条件で鹸化処理フイルム(SF−5)を作成した。

【0121】

[比較例1]

アルカリ溶液塗布手段からロッドコーターまで搬送する間にセルロースエステルフイルムに対して純水を塗布しなかったことを除き、実施例1と同じ条件で鹸化処理フイルム(SF−6)を作成した。

【0122】

[比較例2]

アルカリ溶液塗布手段からロッドコーターまで搬送する間にセルロースエステルフイルムに対して純水を塗布しなかったことと、セルロースエステルフイルムを搬送速度80m/分で搬送したことを除き、実施例1と同じ条件で鹸化処理フイルム(SF−7)を作成した。

【0123】

(ポリマーフイルムの評価方法)

実施例1〜5及び比較例1、2により得られた鹸化処理フイルムについて、東亜ディーケーシー(株)社製CN−30G電気伝導度測定計を用いて電気伝導度測定を行った。

【0124】

(配向膜の形成)

実施例1〜5及び比較例1、2により得られた鹸化処理フイルムの鹸化処理面に下記(化1)の変性ポリビニルアルコール20質量部、水360質量部、メタノール120質量部、ならびにグルタルアルデヒド0.5質量部からなる配向膜塗布液をロッドコーターで30cc/m2塗布し、60℃の温風で60秒、さらに90℃の熱風で150秒間、乾燥した後に搬送方向に鉛直に配置したベルベット布ラビングロールを用いて、ラビング処理を行って配向膜を形成した。

【0125】

【化1】

【0126】

(光学補償シートの作製)

実施例1〜5及び比較例1、2により得られた鹸化処理フイルムに形成した配向膜の上に、下記(化2)のディスコティック化合物41.01質量部、エチレンオキサイド変成トリメチロールプロパントリアクリレート(V#360、大阪有機化学(株)製)1.22質量部、多官能アクリレートモノマー(NKエステル A−TMMT 新中村化学工業製)2.84質量部、セルロースアセテートブチレート(CAB551−0.2、イーストマンケミカル社製)0.90質量部、セルロースアセテートブチレート(CAB531−1、イーストマンケミカル社製)0.23質量部、光重合開始剤(イルガキュアー907、チバガイギー社製)1.35質量部、増感剤(カヤキュアーDETX、日本化薬(株)製)0.45質量部を、102質量部のメチルエチルケトンに溶解した後に#4のワイヤーバーで塗布した。続き、連結する130℃の熱風ゾーンで2分間加熱し、円盤状化合物を配向させた。最後に80℃の雰囲気下のもと、膜面温度が約100℃の状態で120W/cm高圧水銀灯を用いて、0.4秒間UV照射しディスコティック化合物を重合させ、光学異方性層を形成し、光学補償シートを作製した。

【0127】

【化2】

【0128】

(偏光板の作製)

延伸したポリビニルアルコールフイルムにヨウ素を吸着させて偏光膜を作製し、ポリビニルアルコール系接着剤を用いて、作製した各光学補償シートを偏光膜の片側に、もう一方には市販のセルローストリアセテートフイルム(フジタックTD80UF、富士写真フイルム(株)製)に鹸化処理を行い貼り付けた後、80℃で10分間乾燥させた。偏光膜の透過軸と光学補償シートの遅相軸とが平行になるように配置した。偏光膜の透過軸と市販のセルローストリアセテートフイルムの遅相軸とは、直交するように配置した。このようにして偏光板を作製した。

【0129】

(偏光板の評価)

TN型液晶セルを使用した液晶表示装置(6E−A3、シャープ(株)製)に設けられている一対の偏光板を剥がし、代わりに上記に作製した偏光板を、光学補償シートが液晶セル側となるように粘着剤を介して、観察者側およびバックライト側に一枚ずつ貼り付けた。観察者側の偏光板の透過軸と、バックライト側の偏光板の透過軸とは、Oモードとなるように配置し液晶表示装置を組み上げた。

【0130】

作製した液晶表示装置について、測定機(EZ-Contrast 160D、ELDIM社製)を用いて、黒表示(L1)時の描画ムラを目視する配向欠陥検査を行った。

【0131】

〈まとめ〉

実施例1〜5及び比較例1、2の試験結果を表1に示す。また、電気伝導度測定及び配向欠陥検査の試験結果の関係を図3に示すグラフにまとめた。ここで、配向欠陥の個数が0.4個/m以下のものを表示品質の優れた製品とした。

【0132】

【表1】

【0133】

実施例1、2においては、フイルム上のアルカリ溶液の塗布状態が特に均一な鹸化処理フイルムが得られたうえ、このフイルムから光学補償シートを作製し、このシートを偏光板として製品化しても配向欠陥の発生の少ない表示品質に優れた偏光板が得られた。

【0134】

実施例3においては、フイルム上のアルカリ溶液の塗布状態が均一な鹸化処理フイルムが得られたうえ、このフイルムから光学補償シートを作製し、このシートを偏光板として製品化しても配向欠陥の発生の少ない表示品質に優れた偏光板が得られた。フイルム上のアルカリ溶液の塗布状態が、実施例1に比べて均一性に劣る理由としては、純水塗布手段からロッドコーターに至るまでの距離が実施例1に比べて短くフイルム上に塗布された純水の拡散が実施例1より十分でなかったためと考えられる。

【0135】

実施例4においては、純水の塗布量が不十分であったために、フイルム上のアルカリ溶液の塗布状態が不均一な鹸化処理フイルムが得られたうえ、このフイルムから光学補償シートを作製し、このシートを偏光板として製品化した場合に、配向欠陥の発生がやや多く、実施例1〜3より表示品質に劣る偏光板しか得られなかった。

【0136】

実施例5においては、純水の塗布量が過剰であったために、フイルム上のアルカリ溶液の塗布状態が不均一な鹸化処理フイルムが得られたうえ、このフイルムから光学補償シートを作製し、このシートを偏光板として製品化した場合に、配向欠陥の発生がやや多く、実施例1〜3より表示品質に劣る偏光板しか得られなかった。

【0137】

比較例1においては、セルロースエステルフイルムがアルカリ溶液塗布手段からロッドコーターに搬送されるまでの間に、実施例1〜5のように純水を塗布しなかったことから、得られた鹸化処理フイルムから光学補償シートを作製し、このシートを偏光板として用いた場合に、配向欠陥が多数発生し表示品質に劣る偏光板となった。

【0138】

比較例2においては、フイルムの搬送速度が80m/分程度であるため、アルカリ溶液を塗布してロッドコーターに至るまでの間に純水を塗布しなくても、このフイルムから光学補償シートを作製し、このシートを偏光板として用いた場合に配向欠陥の発生が少なく表示品質に問題のない製品が得られることがわかった。

【0139】

したがって、鹸化処理フイルムのアルカリ溶液の塗布状態を、フイルムの搬送速度が100m/分という高速に搬送される場合のおいても均一なものとするためには、アルカリ溶液を塗布してロッドコーターに至るまでの間に純水を塗布することが重要な役割を果たし、このフイルムから光学補償シートを作製し、このシートを偏光板として用いた場合に表示品質に優れた製品が得られることがわかった。

【図面の簡単な説明】

【0140】

【図1】ポリマーフイルムのアルカリ鹸化ポリマーフイルムの製造方法を示すブロック図

【図2】本実施の形態におけるアルカリ溶液塗布装置の概略図

【図3】鹸化処理フイルムの電気伝導度と配向欠陥個数との関係を示すグラフ

【符号の説明】

【0141】

10…アルカリ溶液塗布装置、12…ポリマーフイルム、14…ガイドロール、16…加熱ロール、18…アルカリ溶液塗布手段、20…加熱手段、22…希釈用溶液塗布手段、24…掻取手段

【技術分野】

【0001】

本発明は、アルカリ鹸化ポリマーフイルムの製造方法及び装置に係り、特に長尺状光学補償シートの透明支持体として有利に用いられるセルロースエステルフイルムのアルカリ鹸化方法に関する。

【背景技術】

【0002】

近年、平面型画像表示装置(FPD)として液晶表示装置が様々な分野で採用されている。液晶表示装置は、液晶セルと偏光板及び光学補償シート(位相差板)等の光学的機能を有するシート材料(光学フイルム)で構成されている。

【0003】

偏光板は、一般に偏光膜とその両側に設けられた2枚の透明保護膜から構成される。偏光膜は、一般に、ポリビニルアルコールに沃素または二色性染料の水溶液を含浸させて、これを一軸延伸することで得られる。光学補償シートは、画像着色を解消し、視野角を拡大することで液晶表示装置の表示品位を向上する機能を有するため、種々の液晶表示装置で採用されている。

【0004】

偏光板、光学補償シートの透明支持体としては、優れた光透過性、光学的な無配向性、優れた物理的、機械的特性、温湿度変化の少ない特性を有するセルロースアセテートフイルムに代表されるセルロースエステルフイルムが採用されている。

【0005】

光学補償シートとしては、従来から使用されていた延伸複屈折フイルムに代わり、透明支持体上に液晶性分子(特に、ディスコティック液晶性分子)から形成された光学異方層を有する光学補償シートを使用することが提案されている。この光学異方層は、液晶性分子を配向させ、その配向状態を固定することで形成する。液晶性分子、特にディスコティック液晶性分子を用いることで液晶セルの種々の表示モードに対応する様々な光学特性を有する光学補償シートを作ることができる。

【0006】

透明支持体であるセルロースエステルフイルムに偏光膜や光学異方層を接着層や配向膜(通常ポリビニルアルコール)を介して設けるが、これら接着層や配向膜との密着性を持たせるための手段の一つとして、セルロースエステルフイルムをアルカリ水溶液に浸漬処理してその表面を鹸化し親水化する方法が提案されている(特許文献1〜4)。

【0007】

また、セルロースエステルフイルムにアルカリ水溶液を塗布することにより該フイルムの片側表面を選択的に鹸化処理する方法も提案されている(特許文献5、6)。

【0008】

さらに、全面均一に鹸化処理することで、生産性、表示欠陥のない光学補償シートを製造する方法も提案されている(特許文献7〜9参照)。

【0009】

特許文献7には、アルカリ水溶液による鹸化処理工程(加熱、塗布、鹸化反応、反応停止、洗浄)についての開示がなされ、鹸化処理工程は、(1)ウエット・除電・除塵工程、(2)加熱工程、(3)塗布工程、(4)鹸化反応工程、(5)反応停止工程、(6)洗浄工程からなることが示されている。しかし、透明支持体の搬送速度を上げた場合において、光学補償シートの表示品質を維持できなくなることが示されている。

【0010】

ポリマーフイルムのアルカリ水溶液による鹸化処理は、特許文献7に開示されているように、(1)ウエット・除電・除塵工程、(2)加熱工程、(3)塗布工程、(4)鹸化反応工程、(5)反応停止工程、(6)洗浄工程からなる。

【0011】

特許文献8には、アルカリ水溶液のpHを10以上とすることで、光学補償シートの透明支持体と配向膜との密着性が向上することが開示されている。

【0012】

特許文献9には、洗浄工程に使用するアルカリ水溶液、中和液中の炭酸イオン濃度を所定値とすることで、光学補償シートの表示品質を改善することが開示されている。

【特許文献1】特開平7−151914号公報の段落[0008]

【特許文献2】特開平8−94838号公報の段落[0033]

【特許文献3】特開2001−166146号公報の段落[0083]

【特許文献4】特開2001−188130号公報の段落[0042]

【特許文献5】特開2002−82226号公報の段落[0034]

【特許文献6】国際公開第02/46809号パンフレット

【特許文献7】特開2003−313326号公報

【特許文献8】特開2004−182893号公報

【特許文献9】特開2004−203965号公報

【発明の開示】

【発明が解決しようとする課題】

【0013】

しかしながら、従来のポリマーフイルムのアルカリ水溶液による鹸化処理工程では、アルカリ溶液を除去するための洗浄工程において、洗浄が十分に行われずにアルカリ溶液が残存してしまい、その後の工程において鹸化反応が進行して、後に塗布する配向膜並びに液晶性分子層の塗膜形成や液晶分子の配向に悪影響を及ぼすという問題があった。その結果、光学補償シートの液晶性分子層の配向不良に起因する外観欠損となり表示品質を低下させるという問題があった。このような問題は、特に、生産性向上を目的としてシートの搬送速度を大きくした際に生じていた。

【0014】

本発明はこのような事情に鑑みてなされたもので、鹸化処理工程における洗浄効率を上げることにより搬送速度を大きくしても、十分な洗浄を行うことができ、光学補償シートの表示品質を低下させないアルカリ鹸化処理方法を提供することを目的とする。

【課題を解決するための手段】

【0015】

請求項1に記載の発明は前記目的を達成するために、走行するポリマーフイルムに対してアルカリ溶液を塗布して、該ポリマーフイルムをアルカリ鹸化するアルカリ鹸化ポリマーフイルムの製造方法において、室温以上の雰囲気下で、前記ポリマーフイルムに過剰量の前記アルカリ溶液を塗布するアルカリ溶液塗布工程と、前記アルカリ溶液を塗布された前記ポリマーフイルムに前記希釈用溶液を塗布する希釈用溶液塗布工程と、前記希釈用溶液を塗布された前記ポリマーフイルムから、過剰量の前記アルカリ溶液を掻き落とす掻取工程とを含むことを特徴とするアルカリ鹸化ポリマーフイルムの製造方法を提供する。

【0016】

請求項1に記載の発明によれば、アルカリ溶液塗布工程を経たポリマーフイルムから、過剰量のアルカリ溶液を掻取工程において掻き落とす前に、アルカリ溶液が塗布されたポリマーフイルムの表面に希釈用溶液を塗布し該表面に適度な湿潤性を持たせたので、掻取工程において効率よく過剰量のアルカリ溶液を掻き落とすことができる。この結果、ポリマーフイルムの搬送速度を上げても過剰量のアルカリ溶液が均一に塗布されたアルカリ鹸化ポリマーフイルムを得ることができる。

【0017】

請求項2に記載の発明は、請求項1において、前記希釈用溶液の塗布量は、100g/m2以上250g/m2以下であることを特徴とする。

【0018】

請求項2に記載の発明によれば、ポリマーフイルムの搬送速度を上げても過剰量のアルカリ溶液が均一に塗布されたアルカリ鹸化ポリマーフイルムを得ることができる。

【0019】

請求項3に記載の発明は、請求項1又は2のいずれかにおいて、前記希釈用溶液塗布工程から前記掻取工程に移るまでの時間が、0.4秒以上1.0秒以下であることを特徴とする。

【0020】

請求項3に記載の発明によれば、希釈用溶液塗布工程から掻取工程に至るまでの時間を、0.4秒以上としたことによって、表面のアルカリ溶液が水に拡散して薄まり残存し難くすることができ、一方、1.0秒以下としたことによって、工程を短くできるのでポリマーフイルム表面が再度乾くことを防止できる。

【0021】

請求項4に記載の発明は、請求項1〜3のいずれかにおいて、前記掻取工程後の前記ポリマーフイルム上の前記アルカリ溶液の電気伝導度は、35μs/cm以下であることを特徴とする。

【0022】

請求項4に記載の発明によれば、電気伝導度を小さくすることができる。すなわち、アルカリ溶液の残存量を減らすことができ、得られたアルカリ鹸化ポリマーフイルムから光学補償シートを作製し、このシートを偏光板として製品化した場合に配向欠陥のない製品を得ることができる。

【0023】

請求項5に記載の発明は、請求項1〜4のいずれかにおいて、前記ポリマーフイルム上において前記希釈用溶液を塗布する領域の幅方向の両端部は、ポリマーフイルムの幅方向の両端部から、それぞれ50mm以上100mm以下内側に位置することを特徴とする。

【0024】

請求項5に記載の発明によれば、掻取工程において、ポリマーフイルムのアルカリ溶液の塗布されていない面に塗布された希釈用溶液が回り込むことがなく、効率よく過剰量のアルカリ溶液を掻き落し、ポリマーフイルムの搬送速度を上げてもアルカリ溶液が均一に塗布されたアルカリ鹸化ポリマーフイルムを得ることができる。

【0025】

請求項6に記載の発明は、請求項1〜5のいずれかにおいて、前記ポリマーフイルムは、セルロースエステルフイルムであることを特徴とする。

【0026】

請求項7に記載の発明は、走行するポリマーフイルムに対してアルカリ溶液を塗布して、該ポリマーフイルムをアルカリ鹸化するアルカリ鹸化ポリマーフイルムの製造装置において、前記ポリマーフイルムに過剰量のアルカリ溶液を塗布するアルカリ溶液塗布手段と、前記アルカリ溶液を塗布された前記ポリマーフイルムに希釈用溶液を塗布する希釈用溶液塗布手段と、前記希釈用溶液を塗布された前記ポリマーフイルムから、過剰量のアルカリ溶液を掻き落とす掻取手段とを有することを特徴とするアルカリ鹸化ポリマーフイルムの製造装置を提供する。

【0027】

請求項7に記載の発明によれば、掻取手段を用いて工程において効率よく過剰量のアルカリ溶液を掻き落し、ポリマーフイルムの搬送速度を上げてもアルカリ溶液が均一に塗布されたアルカリ鹸化ポリマーフイルムを得ることができる。

【0028】

請求項8に記載の発明は、請求項7において、前記希釈溶液塗布手段後の前記ポリマーフイルムが、下り勾配の傾斜をもって、前記掻取手段に至ることを特徴とする。

【0029】

請求項8に記載の発明によれば、搬送されるポリマーフイルムが希釈溶液塗布手段から掻取手段に至るまでの間に、アルカリ溶液が塗布されたポリマーフイルムの面上において、希釈用溶液を十分に拡散させることができるので、掻取工程において効率よく過剰量のアルカリ溶液を掻き落し、ポリマーフイルムの搬送速度を上げても過剰量のアルカリ溶液を確実に掻き落とすことができる。

【発明の効果】

【0030】

本発明に係るアルカリ鹸化ポリマーフイルムの製造方法によれば、ポリマーフイルムの搬送速度を上げても、過剰量のアルカリ溶液が確実に掻き取られ、アルカリ溶液が均一に塗布されたアルカリ鹸化ポリマーフイルムを提供することができる。

【0031】

また、本発明に係るアルカリ鹸化ポリマーフイルムの製造装置によれば、ポリマーフイルムの搬送速度を上げても、過剰量のアルカリ溶液を確実に掻き取ることができ、アルカリ溶液が均一に塗布されたアルカリ鹸化ポリマーフイルムの製造装置を提供することができる。

【0032】

さらに、本発明に係る光学補償シートによれば、残存アルカリ溶液の洗浄処理が十分に行われ、このシートを偏光板として製品化しても配向欠陥の無い表示品質に優れた偏光板を生産効率良く提供することができる。

【発明を実施するための最良の形態】

【0033】

以下添付図面に従って本発明に係るアルカリ鹸化ポリマーフイルムの製造方法の好ましい実施の形態について説明する。

【0034】

図1は、ポリマーフイルムのアルカリ鹸化方法を示すブロック図である。

【0035】

図1に示すように、ポリマーフイルムのアルカリ鹸化処理は、少なくとも、予め室温以上に加熱する工程(予備加熱工程)、ポリマーフイルムにアルカリ溶液を塗布する工程(アルカリ溶液塗布工程)、ポリマーフイルムの温度を室温以上に維持する工程(温度維持工程)、アルカリ鹸化反応を停止させるための工程(反応停止工程)、そして、アルカリ溶液をポリマーフイルムから洗い落とす工程(洗浄工程)を含んでいる。また、ポリマーフイルムを予め室温以上に加熱する工程、あるいは、ポリマーフイルムにアルカリ溶液を塗布する工程の前に、粉塵を除去するため、並びに膜表面の濡れ性をより均一にするために除電処理、除塵処理あるいは、ウエット処理を実施することもできるこれらの方法は一般に知られている方法を用いることができ、除電方法としては、特開昭62−131500号公報に記載の方法、や除塵方法としては特開平2−43157号公報に記載の方法を挙げることができる。ポリマーフイルムを予め室温以上に加熱する工程では、温・熱風の衝突、加熱ロールによる接触伝熱、マイクロ波による誘導加熱、あるいは赤外線ヒータによる輻射熱加熱等が好ましく利用できる。特に加熱ロールによる接触伝熱は、熱伝達効率が高く小さな設置面積で行える点、搬送開始時のフイルム温度の立ち上りが速い点で好ましい。一般の2重ジャケットロールや電磁誘導ロール(トクデン社製)が利用できる。加熱後のフイルム表面温度は、15℃以上150℃以下であることが好ましく、25℃以上100℃以下がさらに好ましく、30℃以上80℃以下が最も好ましい。

【0036】

アルカリ溶液塗布工程では、ポリマーフイルムの表面にアルカリ溶液が塗布される。そして、アルカリ溶液が塗布されたポリマーフイルムは、温度維持工程において、室温以上の温度で維持される。次いで、反応停止工程において、ポリマーフイルムの表面に、希釈溶液又は酸性溶液が塗布される。これにより、アルカリ溶液とポリマーフイルムとの鹸化反応が停止する。鹸化反応が停止したポリマーフイルムは、洗浄工程において、水がかけられてアルカリ溶液が洗い落とされる。こうして鹸化処理が行われたポリマーフイルムは、配向膜層が塗布され、その表面がラビング処理された後、液晶層が塗布される。これにより、光学補償シートが製造される。

【0037】

図2は、本実施の形態におけるアルカリ溶液塗布装置の概略図である。

【0038】

図2に示すアルカリ溶液塗布装置10は、上述したポリマーフイルムのアルカリ鹸化方法に含まれる工程のうち、アルカリ溶液塗布工程において用いられる装置である。

【0039】

アルカリ溶液塗布装置10は、主として、ポリマーフイルム12を搬送するため搬送ラインを形成する複数のガイドロール14と、加熱ロール16と、アルカリ溶液塗布手段18と、加熱手段20と、希釈用溶液塗布手段22と、掻取手段24とにより構成されている。

【0040】

ガイドロール14は、ポリマーフイルム12を、加熱ロール16とアルカリ溶液塗布手段18と加熱手段20と希釈用溶液塗布手段22と掻取手段24に導くような搬送ラインを形成するように配置されている。搬送ラインにおけるポリマーフイルム12の搬送速度は、40m/分以上150m/分以下であることが好ましい。その理由としては、40m/分未満であると、希釈用溶液を塗布しても掻取手段24に到達するまでにアルカリ溶液が塗布されたポリマーフイルムの表面が乾いてしまうからである。一方、150m/分を超えると、掻取手段24で過剰量のアルカリ溶液を十分に掻き落とすことができなくなるからである。

【0041】

アルカリ溶液塗布装置10内の搬送ラインの最上流側には、加熱ロール16が配置されている。この加熱ロール16は、アルカリ溶液塗布装置10内に搬送されてくるポリマーフイルム12を、後述するアルカリ溶液塗布手段18からアルカリ溶液を塗布する前に予め室温以上に加熱する。

【0042】

アルカリ溶液塗布装置10内の搬送ラインの加熱ロール16の下流側には、アルカリ溶液塗布手段18が配置されている。このアルカリ溶液塗布手段18は、搬送ライン上のポリマーフイルム12に対して連続的にアルカリ溶液を吐出する。これにより、ポリマーフイルム12に過剰なアルカリ溶液が塗布される。

【0043】

ここで、アルカリ溶液塗布手段18としては、ダイコーター(エクストルージョンコーター、スライドコーター)、ロールコーター(順転ロールコーター、逆転ロールコーター、グラビアコーター)、ロッドコーター(細い金属線を巻いたロッド)が好ましく利用できる。塗布方式に関しては、各種文献(例えば、Modern Coating and Drying Technology,Edward Cohen and Edgar B. Gutoff, Edits., VCH Publishers, Inc, 1992) に記載されている。アルカリ溶液の塗布量は、その後、水洗除去するため廃液処理を考慮して、極力抑制することが望ましく、1cc/m2以上100cc/m2 以下が好ましく、1cc/m2以上50cc/m2 以下がより好ましい。少ない塗布量域でも安定に操作できるロッドコーター、グラビアコーター、ブレードコーター、ダイコーターが特に好ましい。また、アルカリ溶液を塗布し、ポリマーフイルムを鹸化処理したのち、アルカリ溶液をポリマーフイルム12から容易に洗い落とすために、アルカリ溶液はポリマーフイルム12の下面に塗布することが好ましい。塗布量の変動をポリマーフイルム12の幅方向および塗布時間に対して30%未満に抑制することが好ましい。また、連続塗布方式を採用することもできる。本発明においては、ポリマーフイルム12を、酸素濃度が0%以上18%以下の範囲にある雰囲気下において鹸化処理することが好ましい。酸素濃度は、0%以上15%以下がさらに好ましく、0%以上10%以下が最も好ましい。低酸素濃度下で鹸化塗布液を(アルカリ溶液)を塗布することで、フイルムの表面特性を制御でき、密着性の高い表面を得ることができる。雰囲気中の酸素以外の気体成分は、不活性ガス(例、窒素、ヘリウム、アルゴン)であることが好ましく、窒素であることが特に好ましい。

【0044】

鹸化反応に必要なアルカリ塗布量は、ポリマーフイルム12の単位面積当りの鹸化反応サイト数に配向膜との密着を発現させるために必要な鹸化深さを乗じた総鹸化サイト数(=理論アルカリ塗布量)が目安となる。鹸化反応の進行にともなってアルカリが消費され反応速度が低下するため、実際には上述の理論アルカリ塗布量の数倍を塗布することが好ましい。具体的には、理論アルカリ塗布量の2倍以上20倍以下であることが好ましく、2倍以上5倍以下であることがさらに好ましい。

【0045】

アルカリ溶液の温度は、反応温度(=ポリマーフイルム12の温度)に等しいことが望ましい。使用する有機溶媒の種類によっては、反応温度がアルカリ溶液の沸点を越える場合もある。安定な塗布を行うためには、アルカリ溶液の沸点よりも低い温度であることが好ましく、沸点よりも5℃低い温度であることがさらに好ましく、沸点よりも10℃低い温度であることが最も好ましい。

【0046】

なお、アルカリ鹸化溶液の液特性として、測定波長400nmにおける液の吸光度は2.0未満であることが好ましい。吸光度の高い液を用いると液中に溶け出したポリマーフイルム12の添加剤がポリマーフイルム12上に付着して輝点故障の発生原因となるからである。

【0047】

アルカリ溶液塗布装置10内の搬送ラインのアルカリ溶液塗布手段18の下流側には、加熱手段20が配置されている。この加熱手段20は、アルカリ溶液を塗布した後、ポリマーフイルムの温度を室温以上に保つ。本実施の形態において、室温とは15℃である。加熱手段20は、ポリマーフイルム12の片面がアルカリ溶液により濡れている状態であることを考慮して選択する。塗布の反対面への熱風の衝突、加熱ロールによる接触伝熱、マイクロ波による誘導加熱、赤外線ヒータによる輻射熱加熱等が好ましく利用できる。赤外線ヒータは、非接触、かつ空気の流れを伴わずに加熱できるため、アルカリ溶液塗布面への影響を最小にできるため好ましい。赤外線ヒータは、電気式、ガス式、オイル式あるいはスチーム式の遠赤外セラミックヒータが利用できる。市販の赤外線ヒータ(例えば(株)ノリタケカンパニーリミテド製)を用いてもよい。熱媒体が、オイルまたはスチームを用いるオイル式またはスチーム式の赤外ヒータは、有機溶剤が共存する雰囲気における防爆の観点で好ましい。ポリマーフイルム12の温度は、アルカリ溶液塗布前に加熱した温度と同じでも異なっていてもよい。フイルム温度は、15℃以上150℃以下、好ましくは25℃以上100℃以下、さらに好ましくは30℃以上80℃以下である。フイルム温度の検出には、一般に市販されている非接触の赤外線温度計が利用でき、上記温度範囲に制御するために、加熱手段20に対してフィードバック制御を行ってもよい。

【0048】

アルカリ溶液塗布装置10内の搬送ラインの加熱手段20の下流側には、希釈用溶液塗布手段22が配置されている。この希釈用溶液塗布手段22は、搬送ライン上のポリマーフイルム12に対して連続的に希釈用溶液を吐出する。アルカリ溶液塗布手段18によりアルカリ溶液を塗布されたポリマーフイルム12は、希釈用溶液塗布手段22と対向する位置まで搬送される間に加熱手段20と対向する位置を通過する等して、その表面は湿潤性を失った状態にある。そこで、希釈用溶液塗布手段22からポリマーフイルム12に対して希釈用溶液を吐出して、アルカリ溶液が塗布されたポリマーフイルム12の表面に対して再び湿潤性を付与し、後述する掻取手段24によりポリマーフイルム12上の過剰量のアルカリ溶液を効率良く掻き落とすことができるようにする。

【0049】

ここで、希釈用溶液塗布手段22には、アルカリ溶液塗布手段18における説明と同様のダイコーター(エクストルージョンコーター、スライドコーター)、ロールコーター(順転ロールコーター、逆転ロールコーター、グラビアコーター)、ロッドコータが好ましく利用できる。

【0050】

また、希釈用溶液は、フイルム表面のアルカリ溶液を希釈できる液であればよく、水、特に純水を用いることがより好ましい。本発明に用いられる純水とは、比電気抵抗が少なくとも0.1MΩ以上であり、特にナトリウム、カリウム、マグネシウム、カルシウムなどの金属イオンは1ppm未満、クロル、硝酸などのアニオンは0.1ppm未満であることが好ましい。純水は、逆浸透膜、イオン交換樹脂、蒸留などの単体、あるいはそれらの組み合わせによって得ることができる。希釈用溶液の塗布量は、100g/m2以上250g/m2以下が好ましい。その理由としては、100g/m2未満であると、アルカリ溶液を希釈用溶液に十分に拡散させることができず、アルカリ溶液を均一に希釈することができないからであり、一方、250g/m2を超えると、ポリマーフイルムの搬送途中に液ダレを起こすからである。希釈用溶液の塗布量のより好ましい範囲は、110g/m2以上220g/m2以下である。希釈用溶液の温度は、35℃以上50℃以下であることが好ましい。その理由としては、35℃未満であると、ポリマーフイルム12上において希釈用溶液を十分に拡散させることができないからであり、一方、50℃を超えると、後述する掻取手段24にポリマーフイルム12が搬送されるまでにその表面が乾いてしまうからである。

【0051】

なお、希釈用溶液の塗布幅は、ポリマーフイルム12の幅方向の両端部から50mm以上100mm以下内側であることが好ましい。その理由としては、後述する掻取手段24により過剰量のアルカリ溶液を掻き落とす際にポリマーフイルム12のアルカリ溶液の塗布されていない面に塗布された希釈用溶液が回り込むことを防止するためである。

【0052】

アルカリ溶液塗布装置10内の搬送ラインの希釈用溶液塗布手段22の下流側には、掻取手段24が配置されている。この掻取手段24は、アルカリ溶液塗布手段16からポリマーフイルム12上に塗布されたアルカリ溶液の過剰分を掻き落として所望の塗布液量とする。

【0053】

ここで、掻取手段24としては、ダイコーター、ロールコーター、ロッドコーター等を用いること好ましい。

【0054】

また、ポリマーフイルム12を希釈用溶液塗布手段22から掻取手段24に搬送するまでに要する時間は、0.4秒以上1.0秒以下であることが好ましい。その理由としては、0.4秒以上としたことによって、表面のアルカリ溶液が水に拡散して薄まり残存し難くすることができ、一方、1.0秒以下としたことによって、工程を短くできるのでポリマーフイルム表面が再度乾くことを防止できる。

【0055】

さらに、希釈用溶液塗布手段22と掻取手段24との間を搬送されるポリマーフイルム12は、ポリマーフイルム12の幅方向及び長手方向に希釈用溶液を十分に拡散させるとともに、搬送途中に希釈用溶液の液だれを起こさないようにするための観点から、希釈用溶液塗布手段22から掻取手段24に向かって下り勾配で搬送されることが好ましい。具体的には、0°以上70°以下の下り勾配で搬送されることが好ましい。

【0056】

加えて、掻取手段24により処理されたポリマーフイルム上のアルカリ溶液の電気伝導度は、35μs/cm以下であることが好ましい。電気伝導度の測定にあたっては、公知の電気伝導度計を用いて測定を行うことができる。

【0057】

なお、電気伝導度の測定値に基づいて希釈用溶液塗布手段をフィードバック制御し、希釈用溶液の温度や塗布量を調節してもよい。

【0058】

本実施の形態に係るアルカリ鹸化ポリマーフイルムの製造方法により得られる鹸化処理したポリマーフイルム12は、光学補償シートの透明支持体として好ましく用いられる。

【0059】

以上説明した本実施の形態に係るアルカリ鹸化ポリマーフイルムの製造方法によれば、アルカリ溶液塗布工程を経たポリマーフイルム12から、過剰量のアルカリ溶液を掻取工程において掻き落とす前に、アルカリ溶液が塗布されたポリマーフイルム12の表面に対して希釈用溶液を塗布し該表面に適度な湿潤性を持たせるとともに、アルカリ溶液を水に拡散させたので、掻取工程において効率よく過剰量のアルカリ溶液を掻き落とすことができる。この結果、ポリマーフイルム12の搬送速度を上げても、ポリマーフイルム表面のアルカリ溶液の残存量を減らすことができる。したがって、アルカリ溶液が均一に塗布されたアルカリ鹸化ポリマーフイルムを得ることができる。

【0060】

さらに、本実施の形態に係る光学補償シートによれば、残存アルカリ溶液の洗浄処理が十分に行われ、このシートを偏光板として用いた場合にも配向欠陥の無い表示品質に優れた偏光板を生産効率良く提供することができる。

【0061】

以下に、本実施の形態におけるポリマーフイルム及びアルカリ溶液について詳細に説明する。

【0062】

[ポリマーフイルム]

ポリマーフイルムは、光透過率が80%以上であるポリマーフイルムを用いる事が好ましい。ポリマーフイルムとしては、外力により複屈折が発現しにくいものが好ましい。ポリマーフイルムは、エステル結合あるいはアミド結合のような加水分解できる結合(鹸化処理の対象となる結合)を含む。エステル結合が好ましく、エステル結合がポリマーの側鎖に存在していることがさらに好ましい。エステル結合が側鎖に存在しているポリマーとしては、セルロースエステルが代表的である。セルロースの低級脂肪酸エステルがより好ましく、セルロースアセテートがさらに好ましく、酢化度が59.0%以上61.5%以下であるセルロースアセテートが最も好ましい。酢化度とは、セルロース単位質量当たりの結合酢酸量を意味する。酢化度は、ASTM:D−817−91(セルロースアセテート等の試験法)におけるアセチル化度の測定および計算に従う。

【0063】

セルロースエステルの粘度平均重合度(DP)は、250以上であることが好ましく、290以上であることがさらに好ましい。また、本発明に使用するセルロースエステルは、ゲルパーミエーションクロマトグラフィーによるMw/Mn(Mwは質量平均分子量、Mnは数平均分子量)の分子量分布が狭いことが好ましい。具体的なMw/Mnの値としては、1.0以上1.7以下であることが好ましい。

【0064】

ポリマーフイルムを光学補償シートに用いる場合、ポリマーフイルムは、高いレターデーション値を有することが好ましい。フイルムのReレターデーション値およびRthレターデーション値は、それぞれ、下記式(I)および(II)で定義される。

(I) Re=|nx−ny|×d(II) Rth={(nx+ny)/2−nz}×d式(I)および(II)において、nxは、フイルム面内の遅相軸方向(屈折率が最大となる方向)の屈折率、nyは、フイルム面内の進相軸方向(屈折率が最小となる方向)の屈折率、nzは、フイルムの厚み方向の屈折率、dは、単位をnmとするフイルムの厚みである。ポリマーフイルムのReレターデーション値は1nm以上200nm以下であり、そして、Rthレターデーション値は70nm以上400nm以下であることが好ましい。具体的な値は、測定光の入射方向をフイルム膜面の鉛直方向に対して傾斜させた測定結果より外挿して求める。測定は、エリプソメーター(例えば、M−150、日本分光(株)製)を用いて実施できる。測定波長としては、632.8nm(He−Neレーザー)を採用する。

【0065】

ポリマーフイルムのレターデーションを調整するためには延伸のような外力を与える方法が一般的であるが、また光学異方性を調節するためのレターデーション上昇剤が、場合により添加される。セルロースアシレートフイルムのレターデーションを調整するには、芳香族環を少なくとも二つ有する芳香族化合物をレターデーション上昇剤として使用することが好ましい。芳香族化合物は、セルロースアシレート100質量部に対して、0.01質量部以上20質量部以下の範囲で使用することが好ましい。また、二種類以上の芳香族化合物を併用してもよい。芳香族化合物の芳香族環には、芳香族炭化水素環に加えて、芳香族性ヘテロ環を含む。例えば、欧州特許0911656A2号明細書、特開2000−111914号、同2000−275434号公報等記載の化合物が挙げられる。レターデーション上昇剤の分子量は、300〜800であることが好ましい。

【0066】

ソルベントキャスト法によりポリマーフイルムを製造することが好ましい。ソルベントキャスト法では、ポリマー材料を有機溶媒に溶解した溶液(ドープ)を用いてフイルムを製造する。有機溶媒は、炭素原子数が3〜12のエーテル、炭素原子数が3〜12のケトン、炭素原子数が3〜12のエステルおよび炭素原子数が1〜6のハロゲン化炭化水素から選ばれる溶媒を含むことが好ましい。エーテル、ケトンおよびエステルは、環状構造を有していてもよい。エーテル、ケトンおよびエステルの官能基(すなわち、−O−、−CO−および−COO−)のいずれかを2つ以上有する化合物も、有機溶媒として用いることができる。有機溶媒は、アルコール性水酸基のような他の官能基を有していてもよい。2種類以上の官能基を有する有機溶媒の場合、その炭素原子数は、いずれかの官能基を有する化合物の規定範囲内であればよい。

【0067】

炭素原子数が3〜12のエーテル類の例には、ジイソプロピルエーテル、ジメトキシメタン、ジメトキシエタン、1,4−ジオキサン、1,3−ジオキソラン、テトラヒドロフラン、アニソールおよびフェネトールが含まれる。炭素原子数が3〜12のケトン類の例には、アセトン、メチルエチルケトン、ジエチルケトン、ジイソブチルケトン、シクロヘキサノンおよびメチルシクロヘキサノンが含まれる。炭素原子数が3〜12のエステル類の例には、エチルホルメート、プロピルホルメート、ペンチルホルメート、メチルアセテート、エチルアセテートおよびペンチルアセテートが含まれる。2種類以上の官能基を有する有機溶媒の例には、2−エトキシエチルアセテート、2−メトキシエタノールおよび2−ブトキシエタノールが含まれる。ハロゲン化炭化水素の炭素原子数は、1または2であることが好ましく、1であることが最も好ましい。ハロゲン化炭化水素のハロゲンは、塩素であることが好ましい。ハロゲン化炭化水素の水素原子が、ハロゲンに置換されている割合は、25モル%以上75モル%以下であることが好ましく、30モル%以上70モル%以下であることがより好ましく、35モル%以上65モル%以下であることがさらに好ましく、40モル%以上60モル%以下であることが最も好ましい。メチレンクロリドが、代表的なハロゲン化炭化水素である。さらに2種類以上の有機溶媒を混合して用いてもよい。

【0068】

一般的な方法でポリマー溶液を調製できる。一般的な方法とは、0℃以上の温度(常温または高温)で、処理することを意味する。溶液の調製は、通常のソルベントキャスト法におけるドープの調製方法および装置を用いて実施することができる。なお、一般的な方法の場合は、有機溶媒としてハロゲン化炭化水素(特にメチレンクロリド)を用いることが好ましい。ポリマーの量は、得られる溶液中に10質量%以上40質量%以下含まれるように調整する。ポリマーの量は、10質量%以上30質量%以下であることがさらに好ましい。有機溶媒(主溶媒)中には、後述する任意の添加剤を添加しておいてもよい。溶液は、常温(0℃以上40℃以下)でポリマーと有機溶媒とを攪拌することにより調製することができる。高濃度の溶液は、加圧および加熱条件下で攪拌してもよい。具体的には、ポリマーと有機溶媒とを加圧容器に入れて密閉し、加圧下で溶媒の常温における沸点以上、かつ溶媒が沸騰しない範囲の温度に加熱しながら攪拌する。加熱温度は、通常は40℃以上であり、好ましくは60℃以上200℃以下であり、さらに好ましくは80℃以上110℃以下である。

【0069】

各成分は予め粗混合してから容器に入れてもよい。また、順次容器に投入してもよい。容器は攪拌できるように構成されている必要がある。窒素ガス等の不活性気体を注入して容器を加圧することができる。また、加熱による溶媒の蒸気圧の上昇を利用してもよい。あるいは、容器を密閉後、各成分を圧力下で添加してもよい。加熱する場合、容器の外部より加熱することが好ましい。例えば、ジャケット構造の加熱装置を用いることができる。また、容器の外部にプレートヒータを設け、配管して液体を循環させることにより容器全体を加熱することもできる。容器内部に攪拌翼を設けて、これを用いて攪拌することが好ましい。攪拌翼は、容器の壁付近に達する長さのものが好ましい。攪拌翼の末端には、容器の壁の液膜を更新するため、掻取翼を設けることが好ましい。容器には、圧力計、温度計等の計器類を設置してもよい。容器内で各成分を溶剤中に溶解する。調製したドープは冷却後、容器から取り出すか、あるいは、取り出した後、熱交換器等を用いて冷却する。

【0070】

冷却溶解法により、溶液を調製することもできる。冷却溶解法では、通常の溶解方法では溶解させることが困難な有機溶媒中にもポリマーを溶解させることができる。なお、通常の溶解方法でポリマーを溶解できる溶媒であっても、冷却溶解法によると迅速に均一な溶液が得られる効果がある。冷却溶解法では最初に、室温で有機溶媒中にポリマーを撹拌しながら徐々に添加する。ポリマーの量は、この混合物中に10質量%以上40質量%以下含まれるように調整することが好ましい。ポリマーの量は、10質量%以上30質量%以下であることがさらに好ましい。さらに、混合物中には後述する任意の添加剤を添加しておいてもよい。

【0071】

次に、混合物を−100℃以上−10℃以下、好ましくは−80℃以上−10℃以下、さらに好ましくは−50℃以上−20℃以下、最も好ましくは−50℃以上−30℃以下に冷却する。冷却は、例えば、ドライアイス・メタノール浴(−75℃)や冷却したジエチレングリコール溶液(−30℃以上−20℃以下)中で実施できる。このように冷却すると、ポリマーと有機溶媒の混合物は固化する。冷却速度は、4℃/分以上であることが好ましく、8℃/分以上であることがさらに好ましく、12℃/分以上であることが最も好ましい。なお、冷却速度とは、冷却を開始する時の温度と最終的な冷却温度との差を、冷却を開始してから最終的な冷却温度に達するまでの時間で割った値である。

【0072】

さらに、これを0℃以上200℃以下、好ましくは0℃以上150℃以下、さらに好ましくは0℃以上120℃以下、最も好ましくは0℃以上50℃以下に加温すると、有機溶媒中にポリマーが溶解する。昇温は、室温中に放置するだけでもよいし、温浴中で加温してもよい。加温速度は、4℃/分以上であることが好ましく、8℃/分以上であることがさらに好ましく、12℃/分以上であることが最も好ましい。なお、加温速度とは、加温を開始する時の温度と最終的な加温温度との差を、加温を開始してから最終的な加温温度に達するまでの時間で割った値である。以上のようにして、均一な溶液が得られる。なお、溶解が不充分である場合は冷却、加温の操作を繰り返してもよい。溶解が充分であるかどうかは、目視により溶液の外観を観察するだけで判断することができる。

【0073】

冷却溶解法においては、冷却時の結露による水分混入を避けるため、密閉容器を用いることが望ましい。また、冷却加温操作において、冷却時に加圧し、加温時に減圧すると、溶解時間を短縮することができる。加圧および減圧を実施するためには、耐圧性容器を用いることが望ましい。なお、セルロースアセテート(酢化度:60.9%、粘度平均重合度:299)を冷却溶解法によりメチルアセテート中に溶解した20質量%の溶液は、示差走査熱量測定(DSC)によると、33℃近傍にゾル状態とゲル状態との疑似相転移点が存在し、この温度以下では均一なゲル状態となる。従って、この溶液は疑似相転移温度以上、好ましくはゲル相転移温度プラス10℃程度の温度で保温する必要がある。ただし、この疑似相転移温度は、セルロースアセテートの酢化度、粘度平均重合度、溶液濃度や使用する有機溶媒により異なる。

【0074】

調製したポリマー溶液(ドープ)から、ソルベントキャスト法によりポリマーフイルムを製膜する。ドープは、ドラムまたはバンド上に流延し、溶媒を蒸発させてフイルムを形成する。流延前のドープは、固形分量が18%以上35%以下となるように濃度を調整することが好ましい。ドラムまたはバンドの表面は、鏡面状態に加工しておくことが好ましい。ソルベントキャスト法における流延および乾燥方法については、米国特許2336310号、同2367603号、同2492078号、同2492977号、同2492978号、同2607704号、同2739069号、同2739070号、英国特許640731号、同736892号の各明細書、特公昭45−4554号、同49−5614号、特開昭60−176834号、同60−203430号、同62−115035号の各公報に記載がある。ドープは、表面温度が10℃以下のドラムまたはバンド上に流延することが好ましい。流延してから2秒以上風に当てて乾燥することが好ましい。得られたフイルムをドラムまたはバンドから剥ぎ取り、さらに100から160℃まで逐次温度を変えた高温風で乾燥して残留溶剤を蒸発させることもできる。以上の方法は、特公平5−17844号公報に記載がある。この方法によると、流延から剥ぎ取りまでの時間を短縮することが可能である。この方法を実施するためには、流延時のドラムまたはバンドの表面温度においてドープがゲル化することが必要である。

【0075】

ポリマーフイルムには、機械的物性を改良するため、または乾燥速度を向上するために、可塑剤を添加することができる。可塑剤としては、リン酸エステルまたはカルボン酸エステルが用いられる。具体的には、発明協会公開技報(公技番号 2001−1745、2001年3月15日発行、発明協会)の16頁に詳細の化合物等が挙げられる。可塑剤の添加量は、セルロースエステルの量の0.1質量%以上25質量%以下であることが好ましく、1質量%以上20質量%以下であることがさらに好ましく、3質量%以上15質量%以下であることが最も好ましい。

【0076】

さらに、本発明のポリマーフイルムには、用途に応じた種々の添加剤(例えば、紫外線防止剤、微粒子、剥離剤、帯電防止剤、劣化防止剤(例、酸化防止剤、過酸化物分解剤、ラジカル禁止剤、金属不活性化剤、酸捕獲剤、アミン)、赤外吸収剤を等)を加えることができ、それらは固体でもよく油状物でもよい。また、フイルムが多層から形成される場合、各層の添加物の種類や添加量が異なってもよい。これらの詳細は、上記の公技番号 2001−1745号技法の17頁〜22頁に詳細に記載されている素材が好ましく用いられる。これらの添加剤の使用量は、各素材の添加量は機能が発現する限りにおいて特に限定されないが、ポリマーフイルム全組成物中、0.001質量%以上20質量%以下の範囲で適宜用いられることが好ましい。

【0077】

ポリマーフイルムは、さらに延伸処理によりレターデーションを調整することができる。延伸倍率は、3%以上100%以下であることが好ましい。ポリマーフイルムの厚さは、30μm以上200μm以下であることが好ましく、40μm以上120μm以下であることがさらに好ましい。

【0078】

[アルカリ溶液]

本発明の鹸化処理に供されるアルカリ溶液について説明する。本発明のアルカリ溶液は、水または有機溶剤と水との混合液にアルカリを溶解して調製できる。好ましい有機溶媒は、炭素原子数8以下のアルコール、炭素原子数が6以下のケトン、炭素原子数が6以下のエステル、炭素原子数が6以下の多価アルコールから選ばれる1種または2種以上の有機溶媒である。

【0079】

[有機溶媒]

有機溶剤については、新版溶剤ポケットブック(オーム社、1994年刊)に記載があり、有機溶剤の具体例としては、一価アルコール(例、メタノール、エタノール、n−プロパノール、イソプロパノール、n−ブタノール、イソブタノール、2−ブタノール、シクロヘキサノール、ベンジルアルコール、フッ素化アルコールなど)、ケトン(例、アセトン、メチルエチルケトン、メチルイソブチルケトンなど)、エステル(例、酢酸メチル、酢酸エチル、酢酸ブチルなど)、多価アルコール(例、エチレングリコール、ジエチレングリコール、プロピレングリコール、グリセリンなど)、アミド(例、N,N−ジメチルホルムアミド、ジメチルホルムアミド)、スルホキシド(例、ジメチルスルホキシド)およびエーテル(例、メチルセルソルブ、エチレングリコールジエチルエーテル)が挙げられる。特に好ましいものは、メタノール、エタノール、n−プロパノール、イソプロパノール、n−ブタノール、イソブタノール、2−ブタノール、アセトン、メチルエチルケトン、メチルイソブチルケトン、酢酸メチル、酢酸エチル、エチレングリコール、ジエチレングリコール、プロピレングリコール、グリセリンである。

【0080】

有機溶剤は、ポリマーフイルムを溶解したり膨潤したりしないことが必要である。また、アルカリ鹸化溶液の塗布が容易になるように、アルカリ溶液の液物性の項で記載されるように、表面張力が適度に低い有機溶剤を選択することも望ましい。また、有機溶媒の溶媒中の使用割合は、溶媒の種類、水との混和性(溶解性)、反応温度および反応時間に応じて決定する。短い時間で鹸化反応を完了するためには、高い濃度に溶液を調製することが好ましい。ただし、溶媒濃度が高すぎるとポリマーフイルム中の成分(可塑剤など)が抽出されたり、フイルムの過度の膨潤が起こる場合があり、適切に選択する。水と有機溶媒の混合比は、3/97〜85/15質量比が好ましい。より好ましくは5/95〜60/40質量比であり、さらに好ましくは15/85〜40/60質量比である。この範囲において、フイルムの光学特性を損なうことなく容易にフイルム全面が均一に鹸化処理される。

【0081】

[アルカリ剤]

アルカリ溶液のアルカリ剤は、無機塩基および有機塩基のいずれも使用できる。低い濃度で鹸化反応をおこすためには強塩基が好ましい。アルカリ金属の水酸化物(例、NaOH、KOH、LiOH)、アミン(例、パーフルオロトリブチルアミン、トリエチルアミン、ジアザビシクロノネン、ジアザビシクロウンデセン等)、テトラアルキルアンモニウムヒドロキシト゛(アルキル基として、メチル基、エチル基、プロピル基、ブチル基等)、および錯塩の遊離塩基(例、[Pt(NH3 )6](OH)4 )が好ましく、アルカリ金属の水酸化物がさらに好ましく、NaOHおよびKOHが最も好ましい。

【0082】

アルカリ溶液の濃度は、使用するアルカリの種類、反応温度および反応時間に応じて決定する。短い時間で鹸化反応を完了するためには、高い濃度に溶液を調製することが好ましい。ただし、アルカリ濃度が高すぎるとアルカリ溶液の安定性が損なわれ、長時間塗布において析出する場合もある。アルカリ溶液の濃度は0.1規定(N)以上5規定(N)以下であることが好ましく、0.5N以上5N以下であることがさらに好ましく、0.5N以上3N以下であることが最も好ましい。

【0083】

高濃度のアルカリ溶液は環境雰囲気のCO2 を吸収して溶液中で炭酸となりpHを下げるとともに、炭酸塩の沈殿物を発生させやすくなるため、環境雰囲気のCO2 濃度は5000ppm以下が好ましい。環境雰囲気のCO2 の吸収を抑制するために、アルカリ溶液の塗布コーターを半密閉構造としたり、乾燥空気、不活性ガスやアルカリ溶液の有機溶剤飽和蒸気で覆うようにすることがより好ましい。

【0084】

[界面活性剤]

本発明のアルカリ溶液は、界面活性剤を含有することもできる。界面活性剤を添加することによって、たとえ有機溶媒がフイルム含有物質を抽出したとしてもアルカリ溶液中に安定に存在させ、後の水洗工程においても抽出物質が析出、固体化しない。界面活性剤の濃度は、ポリマーフイルムからアルカリ溶液中に抽出された疎水性添加物を安定に分散できる濃度を設定する。アルカリ溶液に使用する有機溶剤がポリマーフイルムを溶解したり膨潤したりしないとすると、フイルムより抽出される添加物はフイルム表面近傍からのみである。疎水性添加物の抽出量は、本発明で塗布する1cc/m2以上50cc/m2 以下のアルカリ溶液塗布量中に、最大でも1質量%と見積もれる。界面活性剤の濃度は、この抽出量の10倍である10質量%添加すれば、十分な分散特性が得られることが分かった。一方、界面活性剤の種類によっては、水洗工程で十分洗い落とされずに残留すると、後にポリマーフイルム上に配向膜を塗布する際に、フイルムと配向膜との結合(密着)に支障をきたす場合がある。また、液晶性分子を塗布する際にも液晶性分子の配向を妨げることがあるため、必要以上に添加することは好ましくない。界面活性剤の添加濃度は、0.1質量%以上10質量%以下が好ましく、0.5質量%以上5質量%以下がさらに好ましい。本発明のアルカリ鹸化方法に好ましく用いられる界面活性剤については、本発明のアルカリ鹸化液に溶解または分散可能なものであれば特に制限はない。ノニオン界面活性剤、イオン性界面活性剤(アニオン、カチオン、両性界面活性剤)等のいずれをも好適に用いることができる。界面活性剤の中でも、ノニオン界面活性剤とアニオン界面活性剤が溶解性と鹸化性能の観点から好ましく用いられる。

【0085】

これらの界面活性剤は、1種類を単独で添加しても異なる陰イオン性界面活性剤やノニオン性界面活性剤を1種類以上、または陰イオン性とノニオン性を組み合わせて添加してもよい。

【0086】

以下、本発明に使用しうる界面活性剤について順次説明する。

【0087】

(ノニオン性界面活性剤)

ノニオン性界面活性剤の例としては、ポリオキシエチレンアルキルエーテル類、ポリオキシエチレンアルキルフェニルエーテル類、ポリオキシエチレンポリスチリルフェニルエーテル類、ポリオキシエチレンポリオキシプロピレンアルキルエーテル類、グリセリン脂肪酸部分エステル類、ソルビタン脂肪酸部分エステル類、ペンタエリスリトール脂肪酸部分エステル類、プロピレングリコールモノ脂肪酸エステル類、しょ糖脂肪酸部分エステル類、ポリオキシエチレンソルビタン脂肪酸部分エステル類、ポリオキシエチレンソルビトール脂肪酸部分エステル類、ポリエチレングリコール脂肪酸エステル類、ポリグリセリン脂肪酸部分エステル類、ポリオキシエチレン化ひまし油類、ポリオキシエチレングリセリン脂肪酸部分エステル類、脂肪酸ジエタノールアミド類、N,N−ビス−2−ヒドロキシアルキルアミン類、ポリオキシエチレンアルキルアミン、トリエタノールアミン脂肪酸エステル、トリアルキルアミンオキシド等が挙げられる。

【0088】

好ましいノニオン界面活性剤としては、下記一般式(1)で表される化合物を挙げることができる。

【0089】

一般式(1) R1−L1−Q1式中、R1は炭素数8以上の直鎖または分岐のアルキル基(置換基を有していても良い)を表し、単素数8〜22のアルキル基が好ましく、特に好ましいのは炭素数10〜18のアルキル基である。該アルキル基は、適当な置換基を有していても良い。該置換基としては、ハロゲン原子、アリール基、ヘテロ環基、アルコキシル基、アリールオキシ基、アルキルチオ基、アリールチオ基、アシル基、ヒドロキシル基、アシルオキシ基、アミノ基、アルコキシカルボニル基、アシルアミノ基、オキシカルボニル基、カルバモイル基、スルホニル基、スルファモイル基、スルホンアミド基、スルホリル基、カルボキシル基などが挙げられる。L1はRIとQ1を連結する基を表し、直接結合または2価の連結基を表し、好ましくは、単結合、−O−、−CO−、−NR11−、−S−、−SO2 −、−PO(OR12)−、アルキレン基、アリーレン基またはこれらを組み合わせて形成される2価の連結基である。ここでR11は、水素原子、アルキル基、アリール基、またはアラルキル基を表す。R12はアルキル基、アリール基、またはアラルキル基を表す。L1としては、直接結合、−O−、−CO−、−NR11−、−S−、−SO2 −、アルキレン基、アリーレン基を含むことが好ましく、−CO−、−O−、−NR11−、アルキレン基、またはアリーレン基を含んでいることが特に好ましい。L1が、アルキレン基を含む場合、アルキレン基の炭素数は、好ましくは1〜10、より好ましくは1〜8、特に好ましくは1〜6である。特に好ましいアルキレン基の具体例として、メチレン、エチレン、トリメチレン、テトラブチレン、ヘキサメチレン基等が挙げられる。L1が、アリーレン基を含む場合、アリーレン基の炭素数は、好ましくは6〜24、より好ましくは6〜18、特に好ましくは6〜12である。特に好ましいアリーレン基の具体例として、フェニレン、ナフタレン基等が挙げられる。L1が、アルキレン基とアリーレン基を組み合わせて得られる2価の連結基(即ちアラルキレン基)を含む場合、アラルキレン基の炭素数は、好ましくは7〜34、より好ましくは7〜26、特に好ましくは7〜16である。特に好ましいアラルキレン基の具体例として、フェニレンメチレン基、フェニレンエチレン基、メチレンフェニレン基等が挙げられる。L1として挙げられた基は、適当な置換基を有していても良い。このような置換基としては先にR11における置換基として挙げた置換基と同様なものを挙げることができる。Q1はノニオン親水性基を表す。

【0090】

より好ましくは、一般式(2)で表される化合物が挙げられる。

【0091】

一般式(2) R2−L2−Q2式中R2、L2は、各々式(1)中のR1、L1と同一の内容を表す。Q2は、ポリオキシエチレンユニット(重合度5〜150)、ポリグリセリンユニット(重合度3〜30)、親水性糖鎖ユニットから選ばれるノニオン親水性基が好ましく用いられる。特に重合度10〜50のポリオキシエチレンユニット、重合度5〜15のポリグリセリンユニットに加え、グルコース、アラビノース、フルクトース、ソルビトール、マンノース等の親水性糖鎖ユニットが好ましい。

【0092】

具体的には、ポリエチレングリコール、ポリオキシエチレンラウリルエーテル、ポリオキシエチレンノニルエーテル、ポリオキシエチレンセチルエーテル、ポリオキシエチレンステアリルエーテル、ポリオキシエチレンオレイルエーテル、ポリオキシエチレンベヘニルエーテル、ポリオキシエチレンポリオキシプロピレンセチルエーテル、ポリオキシエチレンポリオキシプロピレンベヘニルエーテル、ポリオキシエチレンフェニルエーテル、ポリオキシエチレンオクチルフェニルエーテル、ポリオキシエチレンステアリルアミン、ポリオキシエチレンオレイルアミン、ポリオキシエチレンステアリン酸アミド、ポリオキシエチレンオレイン酸アミド、ポリオキシエチレンひまし油、ポリオキシエチレンエチレンアビエチルエーテル、ポリオキシエチレンノニンエーテル、ポリオキシエチレンモノラウレート、ポリオキシエチレンモノステアレート、ポリオキシエチレングリセリルモノオレート、ポリオキシエチレングリセリルモノステアレート、ポリオキシエチレンプロピレングリコールモノステアレート、オキシエチレンオキシプロピレンブロックポリマー、ジスチレン化フェノールポリエチレンオキシド付加物、トリベンジルフェノールポリエチレンオキシド付加物、オクチルフェノールポリオキシエチレンポリオキシプロピレン付加物、グリセロールモノステアレート、ソルビタンモノラウレート、ポリオキシエチレンソルビタンモノラウレート等が挙げられる。これらのノニオン性界面活性剤の質量平均分子量は、300〜50000が好ましく、500〜5000が特に好ましい。

【0093】

(アニオン界面活性剤)

アニオン界面活性剤としては、例えば、脂肪酸塩類、アビエチン酸塩類、ヒドロキシアルカンスルホン酸塩類、アルカンスルホン酸塩類、ジアルキルスルホ琥珀酸エステル塩類、αオレフィンスルホン酸塩類、直鎖アルキルベンゼンスルホン酸塩類、分岐鎖アルキルベンゼンスルホン酸塩類、アルキルナフタレンスルホン酸塩類、アルキルフェノキシポリオキシエチレンプロピルスルホン酸塩類、ポリオキシエチレンアルキルスルホフェニルエーテル塩類、N−メチル−N−オレイルタウリンナトリウム塩、N−アルキルスルホ琥珀酸モノアミド二ナトリウム塩、石油スルホン酸塩類、硫酸化牛脂油、脂肪酸アルキルエステルの硫酸エステル塩類、アルキル硫酸エステル塩類、ポリオキシエチレンアルキルエーテル硫酸エステル塩類、脂肪酸モノグリセリド硫酸エステル塩類、ポリオキシエチレンアルキルフェニルエーテル硫酸エステル塩類、ポリオキシエチレンスチリルフェニルエーテル硫酸エステル塩類、アルキルリン酸エステル塩類、ポリオキシエチレンアルキルエーテルリン酸エステル塩類、ポリオキシエチレンアルキルフェニルエーテルリン酸エステル塩類、スチレン/無水マレイン酸共重合物の部分鹸化物類、オレフィン/無水マレイン酸共重合物の部分鹸化物類、ナフタレンスルホン酸塩ホルマリン縮合物類等が好適に挙げられる。

【0094】

好ましいアニオン界面活性剤としては、前記一般式(1)においてQ1がアニオン性基を表す化合物が挙げられる。より好ましくは、下記一般式(3)で表される化合物を挙げることができる。

【0095】

一般式(3) R3−L3−Q3式中、R3は炭素数8以上の直鎖または分岐のアルキル基(置換基を有していても良い)を表し、単素数8〜22のアルキル基が好ましく、特に好ましいのは単素数10〜18のアルキル基である。該アルキル基は、適当な置換基を有していても良い。該置換基としては、ハロゲン原子、アリール基、ヘテロ環基、アルコキシル基、アリールオキシ基、アルキルチオ基、アリールチオ基、アシル基、ヒドロキシル基、アシルオキシ基、アミノ基、アルコキシカルボニル基、アシルアミノ基、オキシカルボニル基、カルバモイル基、スルホニル基、スルファモイル基、スルホンアミド基、スルホリル基、カルボキシル基などが挙げられる。L3は2価の連結基を表し、好ましくは、下記群から選ばれるユニットを組み合わせて得られる極性部分構造を有する2価の連結基である。

【0096】

ユニット:−O−、−CO−、−NR5−(R5は炭素数1〜5のアルキル基)、−OH、−CH=CH−、−SO2 −具体的には、上記一般式(3)中のL3において、必ず、上記ユニットの少なくとも1つを含む様に構造を選択すればよい。特に好ましいのは、極性部分構造としてエステル基(−COO−、−OCO−)、アミド基(−CONR5−、−NR5CO−)、水酸基(−OH)、−CH=CH−を有する場合である。Q3はアニオン親水性基を表し、好ましくは−COOM、−OSO3M、−P(=O)(OR21)OM、−SO3 Mで表される基(ここでMはカチオンを、R21はMまたは単素数1〜3のアルキル基を表す)であり、特に好ましいのは−SO3 Mである。Mはアニオン性基の対カチオンを表し、水素イオン、アルカリ金属イオン(リチウム、ナトリウム、カリウムなど)、アンモニウムイオンが好ましい。特に好ましいのは、ナトリウムイオン、カリウムイオン、アンモニウムイオンである。

【0097】

(カチオン界面活性剤)

カチオン界面活性剤としては、例えば、アルキルアミン塩類、テトラブチルアンモニウムブロミド等の第四級アンモニウム塩類、ポリオキシエチレンアルキルアミン塩類、ポリエチレンポリアミン誘導体等が挙げられる。

【0098】

(両性界面活性剤)

両性界面活性剤としては、例えば、カルボキシベタイン類、アルキルアミノカルボン酸類、スルホベタイン類、アミノ硫酸エステル類、イミダゾリン類等が挙げられる。

【0099】

以上の界面活性剤のうち、「ポリオキシエチレン」とあるものは、ポリオキシメチレン、ポリオキシプロピレン、ポリオキシブチレン等のポリオキシアルキレンに読み替えることもでき、それらもまた前記界面活性剤に包含される。前記界面活性剤は、一種単独で使用してもよいし、併用により効果を損なわない限りにおいては、2種以上を併用してもよい。また、これらの界面活性剤とともに、分子内にパーフルオロアルキル基を含有するフッ素系界面活性剤を併用しても良い。例えば、パーフルオロアルキルカルボン酸塩、パーフルオロアルキルスルホン酸塩、パーフルオロアルキルリン酸エステル等のアニオン型、パーフルオロアルキルベタイン等の両性型、パーフルオロアルキルトリメチルアンモニウム塩等のカチオン型、パーフルオロアルキルアミンオキサイド、パーフルオロアルキルエチレンオキシド付加物、パーフルオロアルキル基及び親水性基含有オリゴマー、パーフルオロアルキル基及び親油性基含有オリゴマー、パーフルオロアルキル基、親水性基及び親油性基含有オリゴマー、パーフルオロアルキル基及び親油性基含有ウレタン等の非イオン型が挙げられる。

【0100】

アルカリ水溶液には、ノニオン活性剤とアニオン活性剤またはノニオン活性剤とカチオン活性剤を共存させて用いることも本発明の効果が高められて好ましい。

【0101】

これらの界面活性剤のアルカリ溶液に対する添加量は、好ましくは、0.001質量%以上20質量%以下であり、より好ましくは、0.01質量%以上10質量%以下であり、特に好ましくは、0.03質量%以上3質量%以下である。添加量が、0.001質量%より少ない場合には、界面活性剤の添加効果が得難く、20質量%よりも多い場合には、鹸化性が低下する傾向がある。

【0102】

[消泡剤]

さらに、本発明におけるアルカリ溶液には消泡剤を含有させることが好ましい。この添加剤は、アルカリ水溶液中に、好ましくは0.001質量%以上5質量%以下、特に好ましくは0.005質量%以上3質量%以下の濃度で含有させることができる。この範囲において、フイルム表面への微小な気泡の付着も無くなり、アルカリ処理による鹸化がムラ無く均一に進行する。特に、長尺フイルムを連続して迅速に処理するのに有効である。

【0103】

消泡剤としては、ヒマシ油、亜麻仁油等の油脂系、ステアリン酸、オレイン酸等の脂肪酸系、天然ワックス等の脂肪酸エステル系、ポリオキシアルキレンモノハイドリックアルコール等のアルコール系、ジ−t−アミルフェノキシエタノール、ヘプチルセロソルブ、ノニルセロソルブ、3−ヘプチルカルビトール等のエーテル系、トリブチルフォスフェート、トリス(ブトキシエチル)フォスフェート等の燐酸エステル系、ジアミルアミン等のアミン系、ポリアルキレンアミド、アシレートポリアミド等のアミド系、ステアリン酸アルミニウム、ステアリン酸カルシウム、オレイン酸カリウム、羊毛オレイン酸のカルシウム塩等の金属石鹸系、ラウリル硫酸エステルナトリウム等の硫酸エステル系、ジメチルポリシロキサン、メチルフェニルポリシロキサン、メチル水素ポリシロキサン、フロロポリシロキサン、ジメチルポリシロキサンとポリアルキレンオキサイドとの共重合体等のシリコーンオイル、及びその溶液型、エマルジョン型、ペースト型シリコーンオイル等のシリコーン系の消泡剤が挙げられる。

【0104】

本発明に用いるアルカリ溶液には、アルカリ溶液への界面活性剤、消泡剤の溶解助剤として、上述した有機溶剤以外の有機溶媒を添加することができる。好ましくは水への溶解度を持つ溶媒であれば特に制限はない。例えば、N−フェニルエタノールアミンおよびN−フェニルジエタノールアミン、フッ化アルコール(例えば、Cn F2n+1(CH2 )k OH(nは3〜8の整数、kは1または2の整数)、1,2,2,3,3−ヘプタフロロプロパノール、ヘキサフロロブタンジオール、パーフロロシクロヘキサノール等)等を挙げることができる。これらの有機溶剤の含有量は使用液の総質量に対して0.1%以上5%以下が好ましい。

【0105】

[防黴剤/防菌剤]

本発明に用いるアルカリ溶液には、さらに、防黴剤及び/または防菌剤を含有させることが好ましい。本発明において使用される防黴剤及び防菌剤は、アルカリ鹸化に悪影響を及ぼさないものであれば何でもよい。具体的には、L.E.West,"Water Quality Criteria"Phot.Sci.and Eng.,Vol9 No.6(1965)記載の殺菌剤、特開昭57−8542号、同58−105145号、同59−126533号、同55−111942号、同57−157244号公報記載の各種防黴剤、「防菌防黴の化学」堀口博著・三共出版(昭57)、「防菌防黴技術ハンドブック」日本防菌防黴学会・技報堂(昭61)に記載されているような化学物などを用いることができる。これら防黴剤及び/または防菌剤の添加量は、アルカリ水溶液中に0.01g/L以上50g/L以下であることが好ましく、より好ましくは0.05g/L以上20g/L以下である。

【0106】

[その他の添加剤]

なお、本発明に用いるアルカリ溶液には、他の添加剤を併用しても良い。例えば、アルカリ液安定化剤(酸化防止剤等)、水溶性化合物(ポリアルキレングリコール類、天然水溶性樹脂等)が挙げられる。なお、本発明においてアルカリ溶液の添加剤は、これらに限定されるものではない。

【0107】

[水]

また、アルカリ溶液に用いる水としては、日本国水道法(昭和32年法律第177号)及びそれに基づく水質基準に関する省令(昭和53年8月31日厚生省令第56号)、同国温泉法(昭和23年7月10日法律第125号及びその別表)、及び、WHO規定水道水基準によって規定される水中の混入の状態に於ける各元素やミネラル等への影響、等に基づくものが好ましい。

【0108】

本発明の効果の達成をより確実にするために、上述した水を用いることが好ましく、アルカリ溶液のカルシウム濃度は、0.001mg/L以上400mg/L以下であるのが好ましく、0.001mg/L以上150mg/L以下であるのがさらに好ましく、0.001mg/L以上10mg/L以下であるのが特に好ましい。マグネシウム濃度は、0.001mg/L以上400mg/L以下であるのが好ましく、0.001mg/L以上150mg/L以下であるのがさらに好ましく、0.001mg/L以上10mg/L以下であるのが特に好ましい。カルシウムやマグネシウム以外の他の多価の金属イオンも含まれないことが好ましい。多価金属イオンの濃度は0.002mg/L以上1000mg/L以下であることが好ましい。一方、アルカリ溶液に塩化物イオンや炭酸イオンなどのアニオンも含まないことが好ましい。塩化物イオン濃度は0.001mg/L以上500mg/L以下であることが好ましく、0.001mg/L以上300mg/L以下であるのがさらに好ましく、0.001mg/L以上100mg/L以下であるのが特に好ましい。また、炭酸イオンも含まれないことが好ましい。炭酸イオン濃度は0.001mg/L以上3500mg/L以下であることが好ましく、0.001mg/L以上1000mg/L以下であるのがさらに好ましく、0.001mg/L以上200mg/L以下であるのが特に好ましい。これらの濃度範囲において、溶液中の不溶解物の生成が抑えられる。

【0109】

[アルカリ溶液の液物性]

本発明に供されるアルカリ溶液は上記で説明の組成物から構成されるが、以下に記載の液体物性の範囲になるように調整されることが好ましい。アルカリ溶液は、その表面張力が45mN/m以下であリ、且つ粘度が0.8mPa・s以上20mPa・s以下であることが好ましい。より好ましくは、表面張力が20mN/m以上40mN/m以下であり、且つ粘度が1mPa・s以上15mPa・s以下である。この範囲で、アルカリ溶液の塗布が搬送速度に応じて安定な塗布操作が容易に行える様になり、且つフイルム表面への液の濡れ性、フイルム表面に塗布した溶液の保持性、鹸化処理後のフイルム表面からのアルカリ液の除去性が充分に行われる。また、アルカリ溶液の密度は、0.65g/cm3以上1.05g/cm3以下であることが好ましい。より好ましくは、0.70g/cm3以上1.00g/cm3以下であり、さらには0.75g/cm3以上0.95g/cm3以下であることが特に好ましい。この粘度範囲において、搬送での風圧による風ムラ、自重により搬送方向に平行な塗布スジ等を生じることなく鹸化処理が均一に行われる。さらには、本発明のアルカリ溶液の電気伝導度は、1mS/cm以上100mS/cm以下であることが好ましく、2mS/cm以上50mS/cm以下であることがより好ましく、3mS/cm以上50mS/cm以下であることが特に好ましい。この電気伝導度の範囲において、鹸化反応が均一に進行し、且つ鹸化反応後の鹸化液のフイルム表面からの除去も容易となる。電気伝導度が1mS/cmよりも小さいと、鹸化処理後のフイルム表面に残存する不純物のために輝点故障が多く発生したり、光学補償層の密着不良が生じやすくなり好ましくない。また、アルカリ鹸化溶液の液特性として、測定波長400nmにおける液の吸光度は2.0未満であることが好ましい。

【0110】

[アルカリ鹸化処理方法]

本発明の鹸化処理は、少なくとも、予め室温以上に加熱する工程、ポリマーフイルムにアルカリ溶液を塗布する工程、ポリマーフイルムの温度を室温以上に維持する工程、そして、アルカリ溶液をポリマーから洗い落とす工程によりアルカリ鹸化処理を実施することから成る。また、ポリマーフイルムを予め室温以上に加熱する工程、あるいは、ポリマーフイルムにアルカリ溶液を塗布する工程の前に、粉塵を除去するため、並びに膜表面の濡れ性をより均一にするために除電処理、除塵処理あるいは、ウエット処理を実施することもできるこれらの方法は一般に知られている方法を用いることができ、除電方法としては、特開昭62−131500号公報に記載の方法、や除塵方法としては特開平2−43157号公報に記載の方法を挙げることができる。ポリマーフイルムを予め室温以上に加熱する工程では、温・熱風の衝突、加熱ロールによる接触伝熱、マイクロ波による誘導加熱、あるいは赤外線ヒータによる輻射熱加熱等が好ましく利用できる。特に加熱ロールによる接触伝熱は、熱伝達効率が高く小さな設置面積で行える点、搬送開始時のフイルム温度の立ち上りが速い点で好ましい。一般の2重ジャケットロールや電磁誘導ロール(トクデン社製)が利用できる。加熱後のフイルム表面温度は、15℃以上150℃以下であることが好ましく、25℃以上100℃以下がさらに好ましく、30℃以上80℃以下が最も好ましい。

【実施例】

【0111】

[実施例1]

幅方向の長さが1340mmのセルロースエステルフイルムを、表面温度を80℃と100℃に設定したそれぞれの誘電式加熱ロールと接触させながら搬送し、そのフイルムの表面温度を40℃にした。

【0112】

そして、セルロースエステルフイルムを、アルカリ溶液塗布手段と対向するように搬送するとともに、アルカリ溶液塗布手段からアルカリ溶液(S−1)を吐出して、セルロースエステルフイルム上にアルカリ溶液を塗布した。ここで、アルカリ溶液(S−1)は、1.5質量%の水酸化カリウム(KOH)と、界面活性剤(C16H33O(CH2CH2O)H)と、0.01質量%の消泡剤サーフィノールDF110D(日信化学工業株式会社製)とからなる水溶液(pH14、水溶媒は蒸留水を使用)を用いた。また、アルカリ溶液(S−1)は、イクストリュージョンコータを用いて、19cc/m2にて、セルロースエステルフイルム上に塗布した。

【0113】

次に、セルロースエステルフイルムを、スチーム式遠赤外ヒータ(株式会社ノリタケカンパニーリミテッド製)により、130℃になるように加熱した。

【0114】

その後、セルロースエステルフイルムを、純水ノズルと対向するように搬送するとともに、純水ノズルから45℃の純水を113g/m2にて吐出して、セルロースエステルフイルム上に純水を吹き付けた。

【0115】

さらに、純水ノズルからフイルムの搬送方向の長さにして1200mm下流側に設けられたロッドコーターまで、セルロースエステルフイルムを搬送速度100m/分で搬送して、フイルム表面の付着液をロッドコーターにより掻き取った。このときのセルロースエステルフイルムの温度は40℃であった。

【0116】

次いで、ファウンテンコーターによる水洗とエアナイフによる水切りを3回繰り返した後に、セルロースエステルフイルムを70℃に設定された乾燥ゾーンに5秒間滞留させて乾燥し、鹸化処理フイルム(SF−1)を作製した。

【0117】

[実施例2]

純水ノズルから45℃の純水を218g/m2にて吐出してセルロースエステルフイルム上に吹き付け、その後、純水ノズルからフイルムの搬送方向の長さにして1200mm下流側に設けられたロッドコーターまで、セルロースエステルフイルムを搬送して、フイルム表面の付着液をロッドコーターにより掻き取ったことを除き、実施例1と同じ条件で鹸化処理フイルム(SF−2)を作成した。

【0118】

[実施例3]

純水ノズルから45℃の純水を113g/m2にて吐出してセルロースエステルフイルム上に吹き付け、その後、純水ノズルからフイルムの搬送方向の長さにして700mm下流側に設けられたロッドコーターまで、セルロースエステルフイルムを搬送して、フイルム表面の付着液をロッドコーターにより掻き取ったことを除き、実施例1と同じ条件で鹸化処理フイルム(SF−3)を作成した。

【0119】

[実施例4]

純水ノズルから45℃の純水を90g/m2にて吐出してセルロースエステルフイルム上に吹き付け、その後、純水ノズルからフイルムの搬送方向の長さにして1200mm下流側に設けられたロッドコーターまで、セルロースエステルフイルムを搬送して、フイルム表面の付着液をロッドコーターにより掻き取ったことを除き、実施例1と同じ条件で鹸化処理フイルム(SF−4)を作成した。

【0120】

[実施例5]

純水ノズルから45℃の純水を300g/m2にて吐出してセルロースエステルフイルム上に吹き付け、その後、純水ノズルからフイルムの搬送方向の長さにして1200mm下流側に設けられたロッドコーターまで、セルロースエステルフイルムを搬送して、フイルム表面の付着液をロッドコーターにより掻き取ったことを除き、実施例1と同じ条件で鹸化処理フイルム(SF−5)を作成した。

【0121】

[比較例1]

アルカリ溶液塗布手段からロッドコーターまで搬送する間にセルロースエステルフイルムに対して純水を塗布しなかったことを除き、実施例1と同じ条件で鹸化処理フイルム(SF−6)を作成した。

【0122】

[比較例2]

アルカリ溶液塗布手段からロッドコーターまで搬送する間にセルロースエステルフイルムに対して純水を塗布しなかったことと、セルロースエステルフイルムを搬送速度80m/分で搬送したことを除き、実施例1と同じ条件で鹸化処理フイルム(SF−7)を作成した。

【0123】

(ポリマーフイルムの評価方法)

実施例1〜5及び比較例1、2により得られた鹸化処理フイルムについて、東亜ディーケーシー(株)社製CN−30G電気伝導度測定計を用いて電気伝導度測定を行った。

【0124】

(配向膜の形成)

実施例1〜5及び比較例1、2により得られた鹸化処理フイルムの鹸化処理面に下記(化1)の変性ポリビニルアルコール20質量部、水360質量部、メタノール120質量部、ならびにグルタルアルデヒド0.5質量部からなる配向膜塗布液をロッドコーターで30cc/m2塗布し、60℃の温風で60秒、さらに90℃の熱風で150秒間、乾燥した後に搬送方向に鉛直に配置したベルベット布ラビングロールを用いて、ラビング処理を行って配向膜を形成した。

【0125】

【化1】

【0126】

(光学補償シートの作製)

実施例1〜5及び比較例1、2により得られた鹸化処理フイルムに形成した配向膜の上に、下記(化2)のディスコティック化合物41.01質量部、エチレンオキサイド変成トリメチロールプロパントリアクリレート(V#360、大阪有機化学(株)製)1.22質量部、多官能アクリレートモノマー(NKエステル A−TMMT 新中村化学工業製)2.84質量部、セルロースアセテートブチレート(CAB551−0.2、イーストマンケミカル社製)0.90質量部、セルロースアセテートブチレート(CAB531−1、イーストマンケミカル社製)0.23質量部、光重合開始剤(イルガキュアー907、チバガイギー社製)1.35質量部、増感剤(カヤキュアーDETX、日本化薬(株)製)0.45質量部を、102質量部のメチルエチルケトンに溶解した後に#4のワイヤーバーで塗布した。続き、連結する130℃の熱風ゾーンで2分間加熱し、円盤状化合物を配向させた。最後に80℃の雰囲気下のもと、膜面温度が約100℃の状態で120W/cm高圧水銀灯を用いて、0.4秒間UV照射しディスコティック化合物を重合させ、光学異方性層を形成し、光学補償シートを作製した。

【0127】

【化2】

【0128】

(偏光板の作製)

延伸したポリビニルアルコールフイルムにヨウ素を吸着させて偏光膜を作製し、ポリビニルアルコール系接着剤を用いて、作製した各光学補償シートを偏光膜の片側に、もう一方には市販のセルローストリアセテートフイルム(フジタックTD80UF、富士写真フイルム(株)製)に鹸化処理を行い貼り付けた後、80℃で10分間乾燥させた。偏光膜の透過軸と光学補償シートの遅相軸とが平行になるように配置した。偏光膜の透過軸と市販のセルローストリアセテートフイルムの遅相軸とは、直交するように配置した。このようにして偏光板を作製した。

【0129】

(偏光板の評価)

TN型液晶セルを使用した液晶表示装置(6E−A3、シャープ(株)製)に設けられている一対の偏光板を剥がし、代わりに上記に作製した偏光板を、光学補償シートが液晶セル側となるように粘着剤を介して、観察者側およびバックライト側に一枚ずつ貼り付けた。観察者側の偏光板の透過軸と、バックライト側の偏光板の透過軸とは、Oモードとなるように配置し液晶表示装置を組み上げた。

【0130】

作製した液晶表示装置について、測定機(EZ-Contrast 160D、ELDIM社製)を用いて、黒表示(L1)時の描画ムラを目視する配向欠陥検査を行った。

【0131】

〈まとめ〉

実施例1〜5及び比較例1、2の試験結果を表1に示す。また、電気伝導度測定及び配向欠陥検査の試験結果の関係を図3に示すグラフにまとめた。ここで、配向欠陥の個数が0.4個/m以下のものを表示品質の優れた製品とした。

【0132】

【表1】

【0133】

実施例1、2においては、フイルム上のアルカリ溶液の塗布状態が特に均一な鹸化処理フイルムが得られたうえ、このフイルムから光学補償シートを作製し、このシートを偏光板として製品化しても配向欠陥の発生の少ない表示品質に優れた偏光板が得られた。

【0134】

実施例3においては、フイルム上のアルカリ溶液の塗布状態が均一な鹸化処理フイルムが得られたうえ、このフイルムから光学補償シートを作製し、このシートを偏光板として製品化しても配向欠陥の発生の少ない表示品質に優れた偏光板が得られた。フイルム上のアルカリ溶液の塗布状態が、実施例1に比べて均一性に劣る理由としては、純水塗布手段からロッドコーターに至るまでの距離が実施例1に比べて短くフイルム上に塗布された純水の拡散が実施例1より十分でなかったためと考えられる。

【0135】

実施例4においては、純水の塗布量が不十分であったために、フイルム上のアルカリ溶液の塗布状態が不均一な鹸化処理フイルムが得られたうえ、このフイルムから光学補償シートを作製し、このシートを偏光板として製品化した場合に、配向欠陥の発生がやや多く、実施例1〜3より表示品質に劣る偏光板しか得られなかった。

【0136】

実施例5においては、純水の塗布量が過剰であったために、フイルム上のアルカリ溶液の塗布状態が不均一な鹸化処理フイルムが得られたうえ、このフイルムから光学補償シートを作製し、このシートを偏光板として製品化した場合に、配向欠陥の発生がやや多く、実施例1〜3より表示品質に劣る偏光板しか得られなかった。

【0137】

比較例1においては、セルロースエステルフイルムがアルカリ溶液塗布手段からロッドコーターに搬送されるまでの間に、実施例1〜5のように純水を塗布しなかったことから、得られた鹸化処理フイルムから光学補償シートを作製し、このシートを偏光板として用いた場合に、配向欠陥が多数発生し表示品質に劣る偏光板となった。

【0138】

比較例2においては、フイルムの搬送速度が80m/分程度であるため、アルカリ溶液を塗布してロッドコーターに至るまでの間に純水を塗布しなくても、このフイルムから光学補償シートを作製し、このシートを偏光板として用いた場合に配向欠陥の発生が少なく表示品質に問題のない製品が得られることがわかった。

【0139】

したがって、鹸化処理フイルムのアルカリ溶液の塗布状態を、フイルムの搬送速度が100m/分という高速に搬送される場合のおいても均一なものとするためには、アルカリ溶液を塗布してロッドコーターに至るまでの間に純水を塗布することが重要な役割を果たし、このフイルムから光学補償シートを作製し、このシートを偏光板として用いた場合に表示品質に優れた製品が得られることがわかった。

【図面の簡単な説明】

【0140】

【図1】ポリマーフイルムのアルカリ鹸化ポリマーフイルムの製造方法を示すブロック図

【図2】本実施の形態におけるアルカリ溶液塗布装置の概略図

【図3】鹸化処理フイルムの電気伝導度と配向欠陥個数との関係を示すグラフ

【符号の説明】

【0141】

10…アルカリ溶液塗布装置、12…ポリマーフイルム、14…ガイドロール、16…加熱ロール、18…アルカリ溶液塗布手段、20…加熱手段、22…希釈用溶液塗布手段、24…掻取手段

【特許請求の範囲】

【請求項1】

走行するポリマーフイルムに対してアルカリ溶液を塗布して、該ポリマーフイルムをアルカリ鹸化するアルカリ鹸化ポリマーフイルムの製造方法において、

室温以上の雰囲気下で、前記ポリマーフイルムに過剰量の前記アルカリ溶液を塗布するアルカリ溶液塗布工程と、

前記アルカリ溶液を塗布された前記ポリマーフイルムに前記希釈用溶液を塗布する希釈用溶液塗布工程と、

前記希釈用溶液を塗布された前記ポリマーフイルムから、過剰量の前記アルカリ溶液を掻き落とす掻取工程と、

を含むことを特徴とするアルカリ鹸化ポリマーフイルムの製造方法。

【請求項2】

前記希釈用溶液の塗布量は、100g/m2以上250g/m2以下であることを特徴とする請求項1に記載のアルカリ鹸化ポリマーフイルムの製造方法。

【請求項3】

前記希釈用溶液塗布工程から前記掻取工程に移るまでの時間が、0.4秒以上1.0秒以下であることを特徴とする請求項1又は2のいずれかに記載のアルカリ鹸化ポリマーフイルムの製造方法。

【請求項4】

前記掻取工程後の前記ポリマーフイルム上の前記アルカリ溶液の電気伝導度は、35μs/cm以下であることを特徴とする請求項1〜3のいずれか1項に記載のアルカリ鹸化ポリマーフイルムの製造方法。

【請求項5】

前記ポリマーフイルム上の前記希釈用溶液を塗布する領域の幅方向の両端部は、ポリマーフイルムの幅方向の両端部から、それぞれ50mm以上100mm以下内側に位置することを特徴とする請求項1〜4のいずれか1項に記載のアルカリ鹸化ポリマーフイルムの製造方法。

【請求項6】

前記ポリマーフイルムは、セルロースエステルフイルムであることを特徴とする請求項1〜5のいずれか1項に記載のアルカリ鹸化ポリマーフイルムの製造方法。

【請求項7】

走行するポリマーフイルムに対してアルカリ溶液を塗布して、該ポリマーフイルムをアルカリ鹸化するアルカリ鹸化ポリマーフイルムの製造装置において、

前記ポリマーフイルムに過剰量のアルカリ溶液を塗布するアルカリ溶液塗布手段と、

前記アルカリ溶液を塗布された前記ポリマーフイルムに希釈用溶液を塗布する希釈用溶液塗布手段と、

前記希釈用溶液を塗布された前記ポリマーフイルムから、過剰量のアルカリ溶液を掻き落とす掻取手段と、

を有することを特徴とするアルカリ鹸化ポリマーフイルムの製造装置。

【請求項8】

前記希釈溶液塗布手段後の前記ポリマーフイルムが、下り勾配の傾斜をもって、前記掻取手段に至ることを特徴とする請求項7に記載のアルカリ鹸化ポリマーフイルムの製造装置。

【請求項1】

走行するポリマーフイルムに対してアルカリ溶液を塗布して、該ポリマーフイルムをアルカリ鹸化するアルカリ鹸化ポリマーフイルムの製造方法において、

室温以上の雰囲気下で、前記ポリマーフイルムに過剰量の前記アルカリ溶液を塗布するアルカリ溶液塗布工程と、

前記アルカリ溶液を塗布された前記ポリマーフイルムに前記希釈用溶液を塗布する希釈用溶液塗布工程と、

前記希釈用溶液を塗布された前記ポリマーフイルムから、過剰量の前記アルカリ溶液を掻き落とす掻取工程と、

を含むことを特徴とするアルカリ鹸化ポリマーフイルムの製造方法。

【請求項2】

前記希釈用溶液の塗布量は、100g/m2以上250g/m2以下であることを特徴とする請求項1に記載のアルカリ鹸化ポリマーフイルムの製造方法。

【請求項3】

前記希釈用溶液塗布工程から前記掻取工程に移るまでの時間が、0.4秒以上1.0秒以下であることを特徴とする請求項1又は2のいずれかに記載のアルカリ鹸化ポリマーフイルムの製造方法。

【請求項4】

前記掻取工程後の前記ポリマーフイルム上の前記アルカリ溶液の電気伝導度は、35μs/cm以下であることを特徴とする請求項1〜3のいずれか1項に記載のアルカリ鹸化ポリマーフイルムの製造方法。

【請求項5】

前記ポリマーフイルム上の前記希釈用溶液を塗布する領域の幅方向の両端部は、ポリマーフイルムの幅方向の両端部から、それぞれ50mm以上100mm以下内側に位置することを特徴とする請求項1〜4のいずれか1項に記載のアルカリ鹸化ポリマーフイルムの製造方法。

【請求項6】

前記ポリマーフイルムは、セルロースエステルフイルムであることを特徴とする請求項1〜5のいずれか1項に記載のアルカリ鹸化ポリマーフイルムの製造方法。

【請求項7】

走行するポリマーフイルムに対してアルカリ溶液を塗布して、該ポリマーフイルムをアルカリ鹸化するアルカリ鹸化ポリマーフイルムの製造装置において、

前記ポリマーフイルムに過剰量のアルカリ溶液を塗布するアルカリ溶液塗布手段と、

前記アルカリ溶液を塗布された前記ポリマーフイルムに希釈用溶液を塗布する希釈用溶液塗布手段と、

前記希釈用溶液を塗布された前記ポリマーフイルムから、過剰量のアルカリ溶液を掻き落とす掻取手段と、

を有することを特徴とするアルカリ鹸化ポリマーフイルムの製造装置。

【請求項8】

前記希釈溶液塗布手段後の前記ポリマーフイルムが、下り勾配の傾斜をもって、前記掻取手段に至ることを特徴とする請求項7に記載のアルカリ鹸化ポリマーフイルムの製造装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2008−115268(P2008−115268A)

【公開日】平成20年5月22日(2008.5.22)

【国際特許分類】

【出願番号】特願2006−299465(P2006−299465)

【出願日】平成18年11月2日(2006.11.2)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

【公開日】平成20年5月22日(2008.5.22)

【国際特許分類】

【出願日】平成18年11月2日(2006.11.2)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

[ Back to top ]