アルギン酸成形体の製造方法

【課題】医薬品,化粧品,食品等の分野で使用されるアルギン酸繊維又はアルギン酸フィルムの製造方法に関し、製造工程が簡素で延伸処理が不要で、また被膜にも適用化でき汎用性に優れ、さらに引張強度及び親水性が高く応用性に優れるアルギン酸繊維又はアルギン酸フィルムの製造方法を提供する。

【解決手段】アルギン酸塩水溶液を多価金属塩第一水溶液と接触させて繊維状又は膜状のゲル状物を得る第一架橋工程と、前記ゲル状物の自由水を脱水させて乾燥ゲル状物を得る乾燥工程と、前記多価金属塩第一水溶液より高濃度の多価金属塩第二水溶液に前記乾燥ゲル状物を接触させる第二架橋工程と、を備える。

【解決手段】アルギン酸塩水溶液を多価金属塩第一水溶液と接触させて繊維状又は膜状のゲル状物を得る第一架橋工程と、前記ゲル状物の自由水を脱水させて乾燥ゲル状物を得る乾燥工程と、前記多価金属塩第一水溶液より高濃度の多価金属塩第二水溶液に前記乾燥ゲル状物を接触させる第二架橋工程と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、医療用、化粧用、食品用等の分野で使用されるアルギン酸成形体の製造方法に関するものである。

【背景技術】

【0002】

可溶性アルギン酸塩は、水溶液中でカルシウムイオン等の多価金属塩と反応すると、容易にゲル化することが知られている。この性質を利用して、アルギン酸塩水溶液の膜を多価金属塩と反応させて、アルギン酸フィルムを製造することができる。アルギン酸フィルムは、医薬品,化粧品,食品等の様々な分野で使用されており、多くの応用製品が製造されている。

しかし、水溶液中の多価金属塩の濃度が高いと、急激にゲル化が起こり、アルギン酸塩水溶液の膜が収縮して、得られるフィルムに変形が生じたり、脆くなったりするという問題があった。一方、水溶液中の多価金属塩の濃度が低いと、ゲル化速度が遅くなり生産性が低下するという問題があった。

また、抗菌フィルムや防臭フィルム等は、従来植物由来の天然抽出物が多く使用されており、その際、効果の持続性に大きな課題を有していた。

【0003】

これらの問題を解決するため、従来の技術としては、(特許文献1)に「可溶性アルギン酸塩水溶液の膜を形成する工程と、該水溶液の膜に可溶性カルシウム塩水溶液を噴霧し膜をゲル化してゲル状のフィルムを得る工程と、ゲル状のフィルムを延伸処理する工程と、を備えた含水アルギン酸フィルムの製造方法」が開示されている。(特許文献1)に開示の技術は、ゲル状のフィルムを延伸処理することにより、フィルムの強度及び透明度等を向上させることができる。

(特許文献2)には、「カラギーナンと、アルギン酸ナトリウムと、アルギン酸ナトリウム100重量部に対して0.05〜0.5重量部のカルシウムイオンと、を含有する水溶液を60℃以上の温度条件でキャスティングして液体膜を形成する工程と、液体膜を40℃以下に冷却し液体膜中のカラギーナンをゲル化する工程と、ゲル化された液体膜を加熱・乾燥してフィルムを形成する工程と、を備えた可食性フィルムの製造方法」が開示されている。(特許文献2)に開示の技術は、アルギン酸ナトリウム100重量部に対して0.05〜0.5重量部のカルシウムイオンを含有しているので、アルギン酸ナトリウムの架橋の割合を制御して良好な形状のフィルムを成形することができ、カラギーナンのゲル化によってフィルムの強度を向上させることができる。

また、抗菌性や防菌性の持続に光触媒をフィルム中に分散させることが考えられる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第2940930号公報

【特許文献2】特開2004−248665号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら上記従来の技術においては、以下のような課題を有していた。

(1)(特許文献1)に開示の技術は、ゲル状のフィルムを延伸処理する工程が必須となり、製造工程が複雑化するという課題を有していた。また、食品等の表面に被膜をコーティングするような場合には、食品上でゲル状のフィルムを延伸処理を行なうこととなり、食品等が押し潰されたり変形したりするため、食品等の被膜には適用できず汎用性に欠けるという課題を有していた。

(2)(特許文献2)の図1には、カルシウムイオンの配合量が0.2〜0.3重量部の場合、引張強度が2MPa程度に向上することが記載されている。2MPa程度の引張強度は、(特許文献2)の可食性フィルムの分野では十分なのかもしれないが、その他の被膜等の用途によっては不十分であり、さらなる引張強度向上の要求があった。その強度向上のためにカラギーナンを添加したものが開示されている。しかし、ゲル化したカラギーナンによって、フィルムの柔軟性が低下し、曲げに対して脆く折れ易くなるという課題を有していた。

また、光触媒は有機系の高分子フィルムを劣化させるので、耐久性に欠けるという課題を有していた。

【0006】

本発明は上記従来の課題を解決するもので、機械的強度に優れたフィルムや現場で創傷部に塗装するだけで強固な被覆材を与え、更に、延伸処理が不要で、簡単な工程で機械的強度に優れた縫合糸やフィルムにも適用化でき汎用性に優れ、さらに引張強度及び親水性が高く応用性に優れるとともに、生体親和性に優れ、低原価で創傷被覆材や縫合糸、フィルム、コーティング材等を供給できるアルギン酸成形体の製造方法を提供することを目的とする。また木材等の基材表面を被覆し保護できるアルギン酸フィルムの製造方法を提供することを目的とする。さらに光触媒を分散させることにより光触媒機能(消臭、抗菌、防汚等)を基材に付与するアルギン酸フィルムの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記従来の課題を解決するために本発明のアルギン酸成形体の製造方法は、以下の構成を有している。

本発明の請求項1に記載のアルギン酸成形体の製造方法は、アルギン酸塩水溶液を多価金属塩第一水溶液と接触させて繊維状又は膜状のゲル状物を得る第一架橋工程と、前記多価金属塩第一水溶液より高濃度の多価金属塩第二水溶液に前記ゲル状物を接触させる第二架橋工程と、を備えた構成を有している。

この構成により、以下のような作用が得られる。

(1)第一架橋工程によってアルギン酸塩を緩やかに架橋させて柔らかな弱いゲル状物を作製し、次に、高濃度の多価金属塩第二水溶液に接触させることにより、表面の歪みや収縮のない強いゲルを製造することができる。このため引張強度が高く、さらに親水性が高い応用性に優れたアルギン酸繊維又はアルギン酸フィルム等のアルギン酸成形体を製造できる。

(2)アルギン酸塩水溶液に薬効成分や保湿成分等の有効成分が配合されている場合には、有効成分が低濃度の多価金属塩第一水溶液と接触して形成されたゲル状物に保持され、高濃度の多価金属塩第二水溶液に溶出し難いため、得られるアルギン酸成形体中の有効成分の含有量が安定し、品質のバラツキが生じ難い。

【0008】

ここで、アルギン酸塩としては、アルギン酸のLi,K,Na等のアルカリ金属塩が用いられる。

アルギン酸塩水溶液は、アルギン酸塩を水に溶解させて水溶液としたもので、得られるアルギン酸成形体の用途や成形手段等に応じて、水溶液の粘度を適宜調整することができ、例えば100〜2000mPa・sの粘度に調整できる。

【0009】

多価金属塩としては、Ca,Mg,Fe等のハロゲン化物(フッ化物を除く)やそれらの硝酸塩や酢酸塩、酸化タングステン、バリウム化合物等を用いることができる。

多価金属塩第一水溶液、多価金属塩第二水溶液は、多価金属塩を水に溶解させて水溶液としたもので、多価金属塩第二水溶液は、濃度が多価金属塩第一水溶液より高めに設定される。なお、多価金属塩第一水溶液に含まれる多価金属イオンと多価金属塩第二水溶液に含まれる多価金属イオンとは、種類が同じでも異なっていても構わない。

【0010】

第一架橋工程では、アルギン酸塩水溶液に多価金属塩第一水溶液を混合し、ゲル状物を得るが、この工程では次のようにゲル状物を様々な形状に作製できる。

ゲル化した混合液をフィルム等の基材の表面に製膜して、膜状やフィルム状のゲル状物を得ることができる。また、このゲル化した混合液をノズルから流出させて、繊維状のゲル状物を得ることもできる。

また、食品や木材その他多孔質体等の基材をゲル化した該混合液に浸漬したり、基材や皮膚に該混合液を塗布・噴霧等することにより、基材の表面に製膜し、基材をゲル状物で被覆することもできる。

さらに、アルギン酸塩水溶液をフィルム等の基材の表面に流延して製膜し、製膜された膜状の粘稠体に、多価金属塩第一水溶液を噴霧、塗布、滴下等の塗装をすることによって接触させて、アルギン酸塩を架橋させ、膜状のゲル状物を得ることもできる。また、別の方法として、フィルムや食品等の基材の表面に製膜したアルギン酸塩水溶液の膜状の粘稠体や、ノズルから流出させた繊維状の粘稠体を、多価金属塩第一水溶液に浸漬することによって接触させて架橋させ、高強度のゲル状物を得ることができる。

【0011】

多価金属塩第一水溶液は、含有される多価金属イオンの量が、アルギン酸塩水溶液に含有されるアルカリ金属イオン1モルあたり0.001〜0.3モル好ましくは0.01〜0.1モルとなるように調製され、アルギン酸塩水溶液と接触する。

多価金属イオンの量が0.01モルより少なくなるにつれ、第一架橋工程においてゲル化が起こり難く、その後の第二架橋工程において一気にゲル化が進行するためアルギン酸繊維やアルギン酸フィルムの表面の歪みや収縮が生じ、機械的強度も低下する傾向がみられ、0.1モルより多くなるにつれ、ゲル化速度が速くなりゲル状物の表面の歪みや収縮が生じ、機械的強度も低下する傾向がみられる。特に、0.001モルより少なくなるか0.3モルより多くなると、これらの傾向が著しくなるため、いずれも好ましくない。

【0012】

第二架橋工程としては、ゲル状物に多価金属塩第二水溶液を噴霧、塗布、滴下等塗装することによって接触させるもの、ゲル状物を多価金属塩第二水溶液に、例えば10秒以上浸漬することによって接触させるもの等を用いることができる。

第二架橋工程の後、イオン交換水等の清水で洗浄した後、20〜40℃,50〜80%RHの条件下で乾燥させることにより、アルギン酸繊維やアルギン酸フィルム等のアルギン酸成形体を得ることができる。

【0013】

アルギン酸繊維やアルギン酸フィルムの厚さや太さは、用途や使用目的によって異なるが、通常1μm〜0.5mmにすることができる。なお、アルギン酸成形体の径が1μmより細くなるか厚みが薄くなると引張強度が低下し、アルギン酸成形体の径が0.5mmより太く又は厚みが厚くなると可撓性が低下し曲げ方向の負荷に対して脆くなる傾向が大きいので好ましくない。

【0014】

アルギン酸繊維やアルギン酸フィルム等のアルギン酸成形体は、必要に応じて各種の有効成分や添加剤を含有させることができる。有効成分や添加剤としては、例えば各種の薬効成分、保湿剤、殺菌剤、抗菌剤、着色剤、増粘剤、薬効成分の吸収促進剤、中和・緩衝剤、着味料、香料、界面活性剤、軟化剤、有機・無機増量剤等を挙げることができる。また、微生物の固体培地として用いる場合は、微生物や培養液等を含有させることができる。これらの有効成分や添加剤をアルギン酸塩水溶液に配合しておくことにより、第一架橋工程、第二架橋工程を経て、アルギン酸繊維やアルギン酸フィルムに各種の有効成分や添加剤を含有させることができる。

【0015】

本発明の請求項2に記載の発明は、請求項1に記載のアルギン酸成形体の製造方法であって、前記第一架橋工程に次いで、前記ゲル状物の自由水を脱水させて乾燥ゲル状物を得る乾燥工程を備えている構成を有している。

この構成により、請求項1で得られる作用に加え、以下のような作用が得られる。

(1)第一架橋工程で得られた弱いゲル状物から自由水を脱水させ乾燥ゲル状物とすることにより、ゲルの流動性が下がり、第二架橋工程でゲルの崩れを防止できる。

(2)乾燥ゲル状物を高濃度の多価金属塩第二水溶液に接触させることにより、表面の歪みや収縮のないより強いゲルを製造することができる。このためにより引張強度が高く、さらに親水性が高く応用性に優れる。

(3)親水性が高いので、生体親和性にも優れる。

【0016】

ここで乾燥工程は、ゲル状物に含まれる自由水を脱離させるもので、例えば、ゲル状物を温度20〜40℃,湿度50〜80%RHの条件下で6〜48時間放置することにより行われる。乾燥工程を経ることにより、その後の第二架橋工程において、アルギン酸塩の弱いゲルが高濃度の多価金属塩第二水溶液に接触し、強いゲルが形成される。なお、温度が40℃より高くなると、ゲル状物に収縮が生じたり表面に歪みが生じたりするため、好ましくない。また、RHが50%よりも低すぎると乾燥が速すぎて、80%よりも高いと乾燥に時間を要し生産性を害すので好ましくない。フィルム状のゲル状物の厚みは1μm〜100μmが好ましい。

【0017】

本発明の請求項3に記載の発明は、請求項1に記載のアルギン酸成形体の製造方法であって、前記第二架橋工程に次いで、前記ゲル状物の自由水を脱水させて乾燥ゲル状物を得る乾燥工程を備えている構成を有している。

この構成により、請求項1で得られる作用に加え、以下のような作用が得られる。

(1)第一架橋工程に得られた弱いゲル状物を乾燥させることなく第二架橋工程でゲルを強化するので、乾燥のための熱をかけることができないものの表面や脆弱なものの表面でもゲルを安定化できる。

(2)乾燥せずに第一架橋工程のゲル状物がそのまま、第二架橋工程で強化されるので、第一架橋工程のゲル状物が乾燥によって収縮や硬直化せず、そのまま下地と密着したまま、第二架橋工程で強化されるので、不定形な下地との密着性を高めることができる。

【0018】

ここで乾燥工程は、ゲル状物に含まれる自由水を脱離させるもので、例えば、ゲル状物を温度20〜40℃,湿度50〜80%RHの条件下で6〜48時間放置することにより行われる。自然乾燥、送風乾燥などが利用できる。

【0019】

本発明の請求項4に記載の発明は、請求項2に記載のアルギン酸成形体の製造方法であって、前記乾燥ゲル状物の自由水含有率が1wt%以下好ましくは0.5wt%以下である構成を有している。

この構成により、請求項2で得られる作用に加え、以下のような作用が得られる。

(1)乾燥ゲル状物の自由水含有率が1wt%以下の範囲にあると、乾燥ゲル状物を高濃度の多価金属塩第二水溶液に接触させることによって直ちに架橋が進行し、高引張強度かつ高親水性のアルギン酸成形体を高い生産性で製造できる。

【0020】

ここで、乾燥ゲル状物の自由水含有率は0wt%若しくは0wt%に限りなく近いのが好ましい。乾燥ゲル状物の自由水含有率が0.5wt%より高くなるにつれ、得られるアルギン酸成形体の機械的強度が低下する傾向がみられ、特に自由水含有率が1%より高くなると、この傾向が著しくなるため好ましくない。

【0021】

本発明の請求項5に記載の発明は、請求項1に記載のアルギン酸成形体の製造方法であって、前記多価金属塩第一水溶液の濃度が、0.005〜0.1モル/L好ましくは0.005〜0.05モル/Lである構成を有している。

この構成により、請求項1で得られる作用に加え、以下のような作用が得られる。

(1)多価金属塩第一水溶液の濃度が0.005〜0.1モル/Lであると、アルギン酸塩を緩やかに架橋させて、表面の歪みや収縮の極めて少ない柔らかな弱いゲル状物を作製することができ、その後の第二架橋工程において、表面の歪みや収縮のない強いゲルを作製することができる。

(2)架橋が緩やかに進行するので、架橋斑を防ぎ均一に架橋できる。

(3)ゲル分子が小さいので、多孔質の基材の細孔にまで浸透させ易い。

(4)ゲル濃度が低いので、機能性物質等の添加剤を均一分散させることができる。後に、高濃度の多価金属第二水溶液を作用させることにより高分散で固定できる。

【0022】

ここで、多価金属塩第一水溶液の濃度が、0.005モル/Lより低くなると第一架橋工程においてほとんどゲル化が起こらず、その後の第二架橋工程において一気にゲル化が進行するため繊維やフィルムの表面の歪みや収縮が生じ、機械的強度も低下する傾向がみられる。0.05モル/Lより高くなるとゲル化速度が速くなりゲル状物の表面の歪みや収縮が生じ、機械的強度も低下する傾向がみられ、0.1モル/Lより高くなると、この傾向が著しくなるため好ましくない。

【0023】

本発明の請求項6に記載の発明は、請求項1に記載のアルギン酸成形体の製造方法であって、前記多価金属塩第二水溶液の濃度が、0.1モル/L〜飽和濃度である構成を有している。

この構成により、請求項1で得られる作用に加え、以下のような作用が得られる。

(1)多価金属塩第二水溶液の濃度が0.1モル/L〜飽和濃度であると、高引張強度かつ高親水性のアルギン酸繊維やアルギン酸フィルム等のアルギン酸成形体を製造できる。

【0024】

ここで、飽和濃度は温度によって変動するため、飽和濃度は温度毎に定められる。

多価金属塩第二水溶液の濃度が0.1モル/Lより低くなると、ゲル状物の架橋が進行し難くなるため、引張強度の大きなアルギン酸繊維やアルギン酸フィルムを製造することが困難になる傾向がみられる。

【0025】

本発明の請求項7に記載の発明は、請求項1、2、5、6の内いずれか1に記載のアルギン酸成形体の製造方法であって、前記第一架橋工程で得られた前記ゲル状物を生体や基材に塗装や浸漬で接触させ、次いで前記第二架橋工程を行う構成を有している。

この構成により、請求項1乃至6の内いずれか1で得られる作用に加え、以下のような作用が得られる。

(1)第一架橋工程で得られたゲル状物が適度な粘性と流動性を持つので、生体や基材の表面の複雑な形状を被覆させることができる。

(2)生体や基材の表面の複雑な形状を保ったまま、第二架橋工程でゲルが強化されるので、生体表面との密着性が高い。

(3)添加剤の分散性が高められる。

【0026】

ここで、生体とは、生物の意味であり、動植物一般をさす。それらの表面をアルギン酸成形体の一種であるアルギン酸フィルムで被覆することで、乾燥を防いだり、体液の流出を防ぐことができる。また薬効成分を含ませておいて、生体表面(皮膚等)に被覆すると薬効成分を徐放することで再生を促したり、傷口や手術中の臓器への雑菌の侵入や繁殖を抑えたり、生体の活性を高めることができる。

また、傷口に直接、あるいはガーゼなどを貼付した上にアルギン酸フィルムで被覆することもできる。これにより傷口の再生を促したり、乾燥を防ぐことができる。

基材としては、木材、樹脂フィルム、ステンレス、トタン板、FRP、ガラス等を用いることができる。

塗装は、塗布や噴霧によって施工される。噴霧でゲル状物を塗装すると、乾燥工程が不要もしくは短時間で済み(噴霧条件による)、また、光触媒や添加剤の分散性が高く、その分、光触媒の凝集を防止できるので好ましい。

また、化粧品としてパック材等や建築材のコーティングとして好適に使用できる。

【0027】

本発明の請求項8に記載の発明は、請求項1、2、5乃至7のいずれか1に記載のアルギン酸成形体の製造方法であって、前記第一架橋工程でアルギン酸塩水溶液にチタニア光触媒を添加する構成を有している。

この構成により、請求項1、2、5乃至7の内いずれか1で得られる作用に加え、以下のような作用が得られる。

(1)光触媒が抗菌効果を示すので、アルギン酸成形体(アルギン酸フィルム)で被覆することで様々な形状の場所・部位に容易に抗菌や消臭、防汚等の性能を持たせることができる。

(2)アルギン酸成形体で被覆することで被覆された部位で雑菌が死滅することを防ぐことができる。

(3)布や紙など、様々なものを基材として用いることで、簡単にそれらに光触媒による抗菌作用を付与することができる。

【0028】

ここで、光触媒としてアナターゼ型やルチル型二酸化チタンを主剤としたもので、利用できる波長を拡大するために様々な物質をドープしたものを用いることができる。特に硫黄や窒素が好ましい。有効波長を可視光まで拡大し幅広い波長で光触媒作用を得ることができるためである。

チタニア光触媒は、1ミクロン以下の粒子径を有するものであり、酸性、アルカリ性の水分散液、液体などの形態にある。また、酸化チタンの表面処理としてアパタイト表面処理、シリカ表面処理などの有機物質と接触したときに材料を分解しないための処理をしたものも使用できる。

チタニア光触媒の配合方法は、溶液に分散された光触媒を所定量アルギン酸水溶液に混合して行う。

【0029】

本発明の請求項9に記載の発明は、請求項8に記載のアルギン酸成形体の製造方法であって、アルギン酸塩100重量部に対してチタニア光触媒を5〜40重量部含む構成を有している。

この構成により、請求項8で得られる作用に加え、以下のような作用が得られる。

(1)チタニア光触媒が確実に抗菌効果を示すので、塗装することで様々な形状の場所・部位に容易に抗菌性能等光触媒機能を持たせることができる。

(2)アルギン酸成形体で被覆された内部でも抗菌作用を示すので、被覆内部で雑菌が増殖することを防ぐことができる。

(3)透明性を持つので、創傷部の治癒状況等被覆内部の状況を目視することができる。

(4)透明性をもつので、光触媒機能を維持することができる。

(5)光触媒の網状構造によって、水と接触し微生物を死滅できる。

【0030】

ここで、アルギン酸塩100重量部に対してチタニア光触媒が5重量部未満であると、光による抗菌作用が得られ難くなるので好ましくない。また40重量部を超えると、成膜が困難になるとともに、光によるゲルの劣化が激しくなり、耐久性が下がるので好ましくない。

【0031】

本発明の請求項10に記載の発明は、請求項8又は9に記載のアルギン酸成形体の製造方法であって、前記光触媒が銅化合物等、銀化合物等又は鉄化合物等を含有する構成からなる。

この構成により、請求項8又は9で得られる作用に加え、以下の作用が得られる。

(1)銅粉や銅化合物、銀粉や銀化合物又は鉄化合物が、光触媒に助触媒的に作用し、殺菌作用を著しく高めることができる。

(2)銅粉や銀粉等を過剰に加えることにより、更に殺菌性を高めることができる。

ここで、銅化合物としては銅粉や塩化銅、銀化合物としては銀粉や塩化銀が好適に用いられる。平均粒径としては1μm以下の粉体が用いられる。アルギン酸フィルム中に分散しやすいためである。

酸化チタンへの添加量は、銅粉や銅化合物は1〜50wt%が添加され、銀粉や銀化合物の場合は1〜20wt%が添加される。銅粉や銀粉等は1wt%未満では助触媒としての機能が低下する傾向があり、また銅粉や銅化合物が50wt%、銀粉や銀化合物等が20wt%を超えるにつれチタニアの触媒作用が低下する傾向があるので好ましくない。

銅粉や銀粉等及びこれらの化合物は1〜10wt%が好ましい。分散性がよく、助触媒的作用が大きいためである。

【発明の効果】

【0032】

以上のように、本発明のアルギン酸成形体の製造方法によれば、以下のような有利な効果が得られる。

請求項1に記載の発明によれば、

(1)引張強度が高く、かつ親水性が高い応用性に優れたアルギン酸成形体を製造できる。

(2)アルギン酸塩水溶液に薬効成分や保湿成分等の有効成分が配合されている場合には、有効成分が低濃度の多価金属塩第一水溶液と接触して形成されたゲル状物に保持され、高濃度の多価金属塩第二水溶液に溶出し難いため、得られるアルギン酸成形体、特にアルギン酸フィルム中の有効成分の含有量のバラツキが生じ難い、安定性に優れたアルギン酸成形体の製造方法を提供できる。

【0033】

請求項2に記載の発明によれば、請求項1の効果に加え、

(1)第一架橋工程に得られた弱いゲル状物から自由水を脱水させ乾燥ゲル状物とすることにより、ゲルの流動性が下がり、第二架橋工程でゲルが崩れ難く形態の安定性に優れ高歩留のアルギン酸成形体の製造方法を提供できる。

(2)乾燥ゲル状物を高濃度の多価金属塩第二水溶液に接触させることにより、表面の歪みや収縮のないより強いゲルを製造することができる。このためより引張強度が高く、さらに親水性が高い応用性に優れた高品質のアルギン酸成形体を製造できる。

【0034】

請求項3に記載の発明によれば、請求項1の効果に加え、

(1)第一架橋工程に得られた弱いゲル状物を乾燥させることなく第二架橋工程でゲルを強化するので、加熱ができないものの表面や脆弱なものの表面でも安定性に優れたアルギン酸繊維を用いた縫合糸やアルギン酸フィルムを得ることができるアルギン酸成形体の製造方法を提供できる。

(2)乾燥せずに第一架橋工程のゲル状物がそのまま、第二架橋工程で強化されるので、不定形な下地との密着性が高く応用性に優れたアルギン酸縫合糸やアルギン酸フィルムを製造できる。

【0035】

請求項4に記載の発明によれば、請求項2の効果に加え、

(1)乾燥ゲル状物を高濃度の多価金属塩第二水溶液に接触させることによって直ちに架橋を進行させ、高引張強度かつ高親水性のアルギン酸繊維やアルギン酸フィルムを高い生産性で製造できるアルギン酸成形体の製造方法を提供できる。

【0036】

請求項5に記載の発明によれば、請求項1又は2で得られる効果に加え、

(1)アルギン酸塩を緩やかに架橋させて、表面の歪みや収縮のない柔らかな弱いゲル状物を作製することができ、その後の第二架橋工程において、表面の歪みや収縮のない強いゲルを作製することができるアルギン酸成形体の製造方法を提供できる。

【0037】

請求項6に記載の発明によれば、請求項1又は3で得られる効果に加え、

(1)高引張強度かつ高親水性のアルギン酸繊維又はアルギン酸フィルムを製造できるアルギン酸成形体の製造方法を提供できる。

【0038】

請求項7に記載の発明によれば、請求項1、2,5,6の内いずれか1の効果に加え、

(1)第一架橋工程で得られたゲル状物が適度な粘性と流動性を持つので、生体や基材の表面の複雑な形状に追随して被覆させることができる。

(2)生体や基材の表面の複雑な形状を保ったまま、第二架橋工程でゲルが強化されるので、生体表面との密着性が高く高品質のアルギン酸フィルムを作製できるアルギン酸成形体の製造方法を提供できる。

【0039】

請求項8に記載の発明によれば、請求項1、2、5乃至7のうちいずれか1で得られる効果に加え、

(1)光触媒が抗菌効果を示すので、被覆することで様々な形状の場所・部位に容易に抗菌性能を持たせることができるアルギン酸フィルムを与えるアルギン酸成形体の製造方法を提供できる。

(2)アルギン酸成形体で被覆することで被覆された部位で雑菌が増殖することを防ぐことができるアルギン酸フィルムを与えるアルギン酸成形体の製造方法を提供できる。

(3)布や紙など、様々なものを基材として用いることで、簡単にそれらに光触媒による抗菌作用を付与することができるアルギン酸成形体の製造方法を提供できる。

【0040】

請求項9に記載の発明によれば、請求項8で得られる効果に加え、

(1)チタニア光触媒が確実に抗菌効果を示すので、被覆することで様々な形状の場所・部位に容易に抗菌性能を持たせることができる被覆材を与えることができるアルギン酸成形体の製造方法を提供できる。

(2)被覆された内部でも抗菌作用を示すので、被覆内部で雑菌が増殖することを防ぐことができる被覆材アルギン酸成形体の製造方法を提供できる。

(3)透明性を持つので、創傷部の治癒状況を目視することができる。

(4)透明性をもつので、光触媒機能を維持することができる。

【0041】

請求項10に記載の発明によれば、請求項8又は9で得られる効果に加え、

(1)銅粉や銀粉等が光触媒に助触媒的に作用し、抗菌性を著しく高めたアルギン酸成形体を製造できる。

【図面の簡単な説明】

【0042】

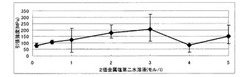

【図1】多価金属塩第二水溶液の濃度と引張強度との関係を示す図

【図2】多価金属塩第二水溶液の濃度と接触角(親水性評価)との関係を示す図

【図3】光触媒(S‐TiO2)含有アルギン酸フィルムの抗菌性を示す図

【図4】光触媒(S‐TiO2+Cu(1wt%))含有アルギン酸フィルムの抗菌性を示す図

【図5】光触媒(S‐TiO2+Cu(7wt%))含有アルギン酸フィルムの抗菌性を示す図

【図6】光触媒含有アルギン酸基材コーティングの30000Lx光強度下での抗菌性を示す図

【図7】光触媒含有アルギン酸基材コーティングの1700Lx光強度下での抗菌性を示す図

【図8】光触媒(S‐TiO2+Cu(7wt%))含有ナフィオン基材コーティングの30000Lx光強度下での抗菌性を示す図

【図9】光触媒(S‐TiO2+Cu(7wt%))含有ナフィオン基材コーティングの1700Lx光強度下での抗菌性を示す図

【発明を実施するための形態】

【0043】

以下、本発明を実験例により具体的に説明する。なお、本発明はこれらの実験例に限定されるものではない。

【実験例1】

【0044】

(アルギン酸フィルムの作成)

アルギン酸ナトリウム300〜400cp(和光純薬工業株式会社製、和光一級)1重量部を精製水99重量部に均一に溶解して、アルギン酸塩水溶液を作成した。

このアルギン酸塩水溶液に、多価金属塩第一水溶液としての塩化カルシウム(和光純薬工業株式会社製、試薬特級)水溶液(0.01モル/L)を滴下し撹拌して、混合液を作成した。なお、混合した多価金属塩第一水溶液に含有されるCaの量は、アルギン酸塩水溶液に含有されるNaイオン1モルに対して0.1モルとした。10分間撹拌した混合液をポリプロピレン製容器内に滴下して製膜した。膜は良好にゲル化し、膜状のゲル状物を得た(第一架橋工程)。

容器内のゲル状物を、温度30℃、湿度50〜80%RHの条件下で24時間乾燥させることにより、乾燥ゲル状物を得た(乾燥工程)。常圧乾燥法で測定した自由水含有率は0%であった。

膜状に形成された乾燥ゲル状物を容器から剥離させ、乾燥ゲル状物を多価金属塩第二水溶液としての塩化カルシウム(和光純薬工業株式会社製、試薬特級)水溶液(0.1モル/L)に1分間浸漬した(第二架橋工程)。

塩化カルシウム水溶液からゲル状物を取り出し、イオン交換水で洗浄した後、温度30℃、湿度50〜80%RHの条件下で24時間乾燥させることにより、実験例1のアルギン酸フィルム(厚さ3〜5μm)を得た。

【実験例2】

【0045】

多価金属塩第二水溶液としての塩化カルシウム水溶液の濃度を0.5モル/Lとした以外は、実験例1と同様にして、実験例2のアルギン酸フィルムを得た。

【実験例3】

【0046】

多価金属塩第二水溶液としての塩化カルシウム水溶液の濃度を1モル/Lとした以外は、実験例1と同様にして、実験例3のアルギン酸フィルムを得た。

【実験例4】

【0047】

多価金属塩第二水溶液としての塩化カルシウム水溶液の濃度を2モル/Lとした以外は、実験例1と同様にして、実験例4のアルギン酸フィルムを得た。

【実験例5】

【0048】

多価金属塩第二水溶液としての塩化カルシウム水溶液の濃度を3モル/Lとした以外は、実験例1と同様にして、実験例5のアルギン酸フィルムを得た。

【実験例6】

【0049】

多価金属塩第二水溶液としての塩化カルシウム水溶液の濃度を4モル/Lとした以外は、実験例1と同様にして、実験例6のアルギン酸フィルムを得た。

【実験例7】

【0050】

多価金属塩第二水溶液としての塩化カルシウム水溶液の濃度を5モル/Lとした以外は、実験例1と同様にして、実験例7のアルギン酸フィルムを得た。

【0051】

(引張強度の評価)

実験例1〜7のアルギン酸フィルム(長さ6cm、幅1.5cm)について、万能試験機(株式会社エー・アンド・デイ製、型式:RTC1350A)を用い、試験速度1cm/分、試験温度21℃、湿度81%RHの条件で引張強度の測定を行った。その結果を(表1)及び図1に示した。

図1は実験例1〜7のアルギン酸フィルムにおける多価金属塩第二水溶液の濃度と引張強度との関係を示す図である。

図1から、多価金属塩第二水溶液の濃度を0.1モル/L以上とすることにより、アルギン酸フィルムの引張強度が50MPa以上となることがわかる。(特許文献2)の図1には、引張強度が2MPaのアルギン酸フィルムが記載されているが、この数値と比較すれば、本実験例のアルギン酸フィルムの引張強度が、著しく高いことが明らかである。

これは、多価金属塩第1水溶液に含有されるCaの濃度が薄いため、急激なゲル化を緩和し、更に、乾燥による略均一な厚みにフィルム化し、次いで、高濃度カルシウム溶液(多価金属塩第二水溶液)でフィルムの強度が補強されているためと考えられる。

【0052】

【表1】

【0053】

(親水性の評価)

実験例1〜7のアルギン酸フィルム(長さ1.5cm、幅1.5cm)について、接触角測定装置(協和界面科学株式会社製、型式:CA-A)を用い、液滴法により接触角を測定した。測定条件は、試験温度17.7℃、湿度41.4%であった。その結果を(表2)及び図2に示した。

図2は実験例1〜7のアルギン酸フィルムにおける多価金属塩第二水溶液の濃度と接触角との関係を示す図である。接触角が小さいほど、親水性が優れていることを示している。

図2から、多価金属塩第二水溶液の濃度を0.1モル/L以上とすることにより、アルギン酸フィルムの接触角が40°以下となることがわかる。

特に、塩化カルシウム水溶液の濃度を4モル/L以上とすることにより、数値にばらつきはあるが、接触角を20°以下にできることがわかる。これは、光触媒としての二酸化チタンやタイルに匹敵する接触角であり、親水性に著しく優れていることが明らかとなった。

【0054】

【表2】

【実験例8】

【0055】

(アルギン酸水溶液に対する多価金属塩第一水溶液濃度の影響)

多価金属塩第一水溶液としての塩化カルシウム水溶液の濃度を0.13モル/Lとした以外は実験例1と同様の操作を行ない、アルギン酸塩水溶液に塩化カルシウム水溶液を混合したが、混合液の粘度が上昇し製膜が困難であった。

また、多価金属塩第一水溶液として塩化カルシウム水溶液の濃度を0.1モル/Lとした以外は実験例1と同様の操作を行なったところ、10μm以下の膜を形成するのが困難で、膜の表面に歪みも生じたが、製膜は可能であった。なお、多価金属塩第一水溶液として塩化カルシウム水溶液の濃度が0.05モル/Lの場合は、実験例1と同様に、良好な膜状のゲル状物を得ることができた。

【実験例9−11】

【0056】

(多価金属塩第一水溶液に含有されるCa量の影響)

【実験例9】

【0057】

混合した多価金属塩第一水溶液に含有されるCaの量を、アルギン酸塩水溶液に含有されるNaイオン1モルに対して0.05モルとした以外は、実験例1と同様にして、第一架橋工程における製膜を行なった。緩やかにゲル化し、製膜は可能であった。

【実験例10】

【0058】

混合した多価金属塩第一水溶液に含有されるCaの量を、アルギン酸塩水溶液に含有されるNaイオン1モルに対して0.3モルとした以外は、実験例1と同様にして、第一架橋工程における製膜を行なった。比較的早くゲル化したが、製膜は可能であった。

【実験例11】

【0059】

混合した多価金属塩第一水溶液に含有されるCaの量を、アルギン酸塩水溶液に含有されるNaイオン1モルに対して0.5モルとした以外は、実験例1と同様にして、第一架橋工程における製膜を行なった。迅速にゲル化し、製膜は困難であった。

【0060】

(実験例9−11の実験結果)

実験例1、実験例9〜11の結果から、多価金属塩第一水溶液に含有される多価金属イオンの量が、アルギン酸塩水溶液に含有されるアルカリ金属イオン1モルあたり0.001〜0.3モルの場合、第一架橋工程において、ゲル状物が良好に得られることが確認された。

【実験例12】

【0061】

(アルギン酸フィル0ムに対する自由水含有率の影響)

実験例1における乾燥工程の乾燥時間を変えて、常圧乾燥法で測定した自由水含有率が0.5%、1%、2%の乾燥ゲル状物を作り、各々の乾燥ゲル状物を多価金属塩第二水溶液としての塩化カルシウム水溶液(0.1モル/L)に1分間浸漬して、アルギン酸フィルムを得た。

アルギン酸フィルムの引張強度を測定したところ、自由水含有率が増加するにつれ、引張強度が低下する傾向がみられた。特に、乾燥ゲル状物の自由水含有率が2%の場合、引張強度は、自由水含有率が0%の場合(実験例1)の約1/100に低下した。

以上のことから、好適な網状構造を維持させるためには、乾燥ゲル状物の自由水含有率は、0〜1%が好ましいことが確認された。

【実験例13】

【0062】

(多価金属第一水溶液のスプレーによるアルギン酸フィルムの製造)

アルギン酸ナトリウム300〜400cp(和光純薬工業株式会社製、和光一級)2重量部を精製水98重量部に均一に溶解して、アルギン酸塩水溶液を作成した。

このアルギン酸塩水溶液をポリプロピレン製容器内に、膜の厚さ約1mmに流延した。この上から、多価金属塩第一水溶液としての塩化カルシウム(和光純薬工業株式会社製、試薬特級)水溶液(0.01モル/L)を噴霧し、10分間放置した。なお、噴霧した多価金属塩第一水溶液に含有されるCaの量は、アルギン酸塩水溶液に含有されるNaイオン1モルに対して0.1モルとした。膜は良好にゲル化し、膜状のゲル状物を得た(第一架橋工程)。

容器内のゲル状物を、温度30℃、湿度50〜80%RHの条件下で24時間乾燥させることにより、乾燥ゲル状物を得た(乾燥工程)。常圧乾燥法で測定した自由水含有率は0%であった。

膜状に形成された乾燥ゲル状物を容器から剥離させ、乾燥ゲル状物を多価金属塩第二水溶液としての塩化カルシウム(和光純薬工業株式会社製、試薬特級)水溶液(0.1モル/L)に1分間浸漬した(第二架橋工程)。

塩化カルシウム水溶液からゲル状物を取り出し、イオン交換水で洗浄した後、温度30℃、湿度50〜80%RHの条件下で24時間乾燥させることにより、実験例13のアルギン酸フィルムを得た。

本実験例によって、アルギン酸塩水溶液に多価金属塩第一水溶液を混合・撹拌する場合だけでなく、アルギン酸塩水溶液の膜に多価金属塩第一水溶液を噴霧等で接触させることにより、アルギン酸フィルムが得られることが確認された。

【実験例14】

【0063】

(アルギン酸繊維の製造)

アルギン酸ナトリウム300〜400cp(和光純薬工業株式会社製、和光一級)1重量部を精製水99重量部に均一に溶解して、アルギン酸塩水溶液を作成した。

このアルギン酸塩水溶液に、多価金属塩第一水溶液としての塩化カルシウム(和光純薬工業株式会社製、試薬特級)水溶液(0.01モル/L)を滴下し撹拌して、混合液を作成した。なお、混合した多価金属塩第一水溶液に含有されるCaの量は、アルギン酸塩水溶液に含有されるNaイオン1モルに対して0.1モルとした。10分間撹拌した混合液を、多価金属塩第一水溶液(0.01モル/L)中にノズルから押し出して、太さ約0.5mmの繊維状のゲル状物を得た(第一架橋工程)。

得られた繊維状のゲル状物を、温度30℃、湿度50〜80%RHの条件下で24時間乾燥させることにより、乾燥ゲル状物を得た(乾燥工程)。自由水含有率は0%であった。

繊維状に形成された乾燥ゲル状物を多価金属塩第二水溶液としての塩化カルシウム(和光純薬工業株式会社製、試薬特級)水溶液(0.1モル/L)に1分間浸漬した(第二架橋工程)。

塩化カルシウム水溶液からゲル状物を取り出し、イオン交換水で洗浄した後、温度30℃、湿度50〜80%RHの条件下で24時間乾燥させることにより、実験例14のアルギン酸繊維を得た。このアルギン酸繊維は引張強度が大きく、生体親和性に優れているため手術時等の縫合糸として有用であることが分かった。

【0064】

また、アルギン酸塩として、アルギン酸ナトリウムだけでなく、アルギン酸カリウムやアルギン酸リチウムを用いても同様にフィルムや繊維が得られることを確認した。さらに、多価金属塩として、塩化カルシウムだけでなく、他のCaのハロゲン化物、MgやFeのハロゲン化物(フッ化物を除く)や硝酸塩、酢酸塩、酸化タングステンを用いても、同様にフィルムや繊維が得られることを確認した。

【実験例15−18】

【0065】

(アルギン酸ゲルの肌塗布試験‐多価金属塩第一水溶液の濃度の影響)

アルギン酸ナトリウム300〜400cp(和光純薬工業株式会社製、和光一級)1重量部を精製水99重量部に均一に溶解して、アルギン酸塩水溶液を作成した。

多価金属塩第一水溶液として実験例15のブランクテストを除き、(表3)に示すそれぞれ0,0.1,0.2,0.25モル/Lの濃度の多価金属塩第一水溶液の塩化カルシウム(和光純薬工業株式会社製、試薬特級)水溶液を準備した。次に、アルギン酸塩水溶液に多価金属塩第一水溶液の塩化カルシウム水溶液を各々等量ずつ混合し、混合液を作成した。なお、混合した多価金属塩第一水溶液に含有されるCaの量は、アルギン酸塩水溶液に含有されるNaイオン1モルに対して0.1モルとした。10分間撹拌した混合液を、被験者の上腕に刷毛で塗布した。併せて、ゲル観察を行った。その結果を(表3)に示した。

【0066】

【表3】

【実験例19−22】

【0067】

(アルギン酸フィルムの肌塗布試験‐多価金属塩第二水溶液の濃度の影響)

アルギン酸ナトリウム300〜400cp(和光純薬工業株式会社製、和光一級)1重量部を精製水99重量部に均一に溶解して、アルギン酸塩水溶液を作成した。

このアルギン酸塩水溶液に、多価金属塩第一水溶液としての塩化カルシウム(和光純薬工業株式会社製、試薬特級)水溶液(0.1モル/L)を等量加え、撹拌して、混合液を作成した。10分間撹拌した混合液からなるアルギン酸ゲルを、被験者の上腕に刷毛で塗布した。

多価金属塩第二水溶液として(表4)に示すそれぞれ10,20,30,40モル/L濃度の塩化カルシウム(和光純薬工業株式会社製、試薬特級)水溶液を調製した。

被験者の上腕に塗布されたアルギン酸ゲルの上から、15cm離して各濃度の多価金属塩第二水溶液の塩化カルシウムを5秒間噴霧した。次いで、アルギン酸ゲルから25cm離して、ドライヤーで乾燥した。その結果を(表4)に示した。

【実験例23】

【0068】

多価金属塩第二水溶液を噴霧しなかった以外は実験例19−22と同様にした。その結果を(表4)に示した。

【0069】

【表4】

【0070】

(実験例15−23の実験結果)

アルギン酸ナトリウムと低濃度(0.1モル/L)の多価金属塩第一水溶液の塩化カルシウム水溶液を第一架橋工程として混合したところ、滑らかなゲル形成(軟性)がみられ、0モル/L(ブランクテスト)の時と比較して塗りムラは少なく垂れない効果が認められた。また高濃度(20〜30モル/L)の多価金属塩第二水溶液の塩化カルシウムをアルギン酸塩に接触させることで少しこすってもはがれにくい、違和感がない、腕の曲げ伸ばしが可能、目立たないなどといった効果が認められた。

【0071】

本実験例によると水分を保持した状態で皮膚或いは基材等に密着した薄膜として被膜できるため、創傷被覆材やパック剤、木材の表面処理材、コーティング材として応用できることが分かった。

【実験例25−30】

【0072】

(光触媒(S‐TiO2)含有アルギン酸フィルムの作製方法)

(1)アルギン酸ナトリウム水溶液の作製

アルギン酸ナトリウム300〜400cp(和光純薬株式会社製:和光1級)0.2gをイオン交換水20mlに加えた。これを加熱しながら撹拌してアルギン酸ナトリウムを溶解させ、アルギン酸ナトリウム水溶液を得た。

(2)光触媒含有アルギン酸ナトリウム水溶液の作製

アルギン酸ナトリウム水溶液にブランクテスト(実験例25)を除く各試料に可視光応答型光触媒(S‐TiO2)粉末(東邦チタニウム株式会社製、商品名:クリアキャット)をアルギン酸ナトリウムの重量に対し(表5)に示す量を加えた。これを15分間超音波処理し、可視光応答型光触媒粉末を分散させ、光触媒含有アルギン酸ナトリウム水溶液を得た。

(3)光触媒含有アルギン酸ゲルの作製

塩化カルシウム(和光純薬株式会社製:特級)10モルをイオン交換水1Lに加え、10モル/L塩化カルシウム水溶液を得た。これを100倍希釈し、0.1モル/L塩化カルシウム水溶液を得た。前記光触媒含有アルギン酸ナトリウム水溶液を撹拌させながら、同量の0.1モル/Lの塩化カルシウム水溶液を加えることでゲル化させ、光触媒含有アルギン酸ゲルを得た。

(4)光触媒含有アルギン酸フィルムの作製

塩化カルシウム(和光純薬株式会社製:特級)30モルをイオン交換水1Lに加え、30モル/L塩化カルシウム水溶液を得た。光触媒含有アルギン酸ゲルをポリプロピレン容器で乾燥させ、フィルム状の光触媒含有アルギン酸ゲルを得た。フィルム状の光触媒含有アルギン酸ゲルを30モル/L塩化カルシウム水溶液に1分間接触させ更にゲル化させた。これをイオン交換水で洗浄し、光触媒含有アルギン酸フィルムを得た。

【0073】

【表5】

【0074】

(光触媒(S‐TiO2)含有アルギン酸フィルムの明条件抗菌性試験)

使用した菌株は大腸菌の一種であるEscherichia coli NBRC3972であり、懸濁液の菌体量は8.30logCFU/mlである。この懸濁液0.1mlを光触媒含有アルギン酸フィルムに滴下し、カバーガラスで覆った。明条件として培養温度を30℃とし、光強度は30000Lxで、光の照射時間は3hで行なった。尚、30000Lxは日中の屋外での光強度に合わせたものである。

培養終了後、光触媒含有アルギン酸フィルムを10mlの滅菌水で洗浄し、コロニーカウントを行った。その結果を(表6)及び図3に示した。

【実験例31−36】

【0075】

(光触媒(S‐TiO2)含有アルギン酸フィルムの暗条件抗菌性試験)

実験例25〜30に用いた光触媒含有アルギン酸フィルムと同様にして光触媒アルギン酸フィルムを作製した。次いで、実験例31〜36では培養温度30℃とし、光照射は行わず暗所で行った他は実験例25〜30と同様にして抗菌性試験を行った。その結果を(表6)及び図3に示した。

【0076】

【表6】

【0077】

(実験例25−36の実験結果)

(表6)及び図3の結果より光触媒含有アルギン酸フィルムは明条件において光触媒量の増加とともに抗菌性が向上し、光触媒量が30%では菌が4オーダーも減少していることがわかった。暗条件においては、光触媒量に関係なく菌の大きな減少はなかった。

【実験例37−48】

【0078】

(光触媒(S‐TiO2+Cu(1wt%))含有アルギン酸フィルムの抗菌性試験)

【0079】

次に、(表7)に示すように光触媒として、実験例25〜36の光触媒(S‐TiO2)の代わりに、S‐TiO2(東邦チタニウム株式会社製、商品名:クリアキャット)に塩化銅粉1wt%添加した光触媒を添加した他は実験例25〜36と同様にして抗菌性試験用の、光触媒(S‐TiO2+Cu(1wt%))含有アルギン酸フィルムを作製した。

【0080】

次いで実験例25〜36で用いた光触媒(S‐TiO2)含有アルギン酸フィルムと同様にして明所(実験例37−42)及び暗所(実験例43−48)で光触媒含有アルギン酸フィルムの抗菌性試験を行った。その結果を(表8)、図4に示した。

【0081】

【表7】

【0082】

【表8】

【実験例49−60】

【0083】

(光触媒(S‐TiO2+Cu(7wt%))含有アルギン酸フィルムの抗菌性試験)

次に、(表9)に示すように光触媒として実験例25〜36の光触媒S‐TiO2の代わりに、S‐TiO2(東邦チタニウム株式会社製、商品名:クリアキャット)に塩化銅粉7wt%添加した光触媒を添加した他は実験例25〜36で用いた光触媒(S‐TiO2)含有アルギン酸フィルムと同様にして抗菌性試験用の実験例49〜60の光触媒(S‐TiO2+Cu(7wt%)含有アルギン酸フィルムを作製した。

【0084】

次いで実験例25〜36で用いた光触媒(S‐TiO2)含有アルギン酸フィルムと同様にして明所(実験例49−54)及び暗所(実験例55−60)で光触媒含有アルギン酸フィルムの抗菌性試験を行った。その結果を(表10)及び図5に示した。

【0085】

【表9】

【0086】

【表10】

【0087】

(表6)、(表8)、(表10)及び図3〜図5から明らかなように、

(a)Cuの添加量が7wt%において最大5オーダー程度の菌体量の減少が認められた。

(b)暗所では抗菌性が見られないことから、光触媒の機能による抗菌性であることが明らかとなった。

【実験例61−65】

【0088】

(アルギン酸フィルムの表面の光触媒分散性(Cu))

実験例50〜54で用いた光触媒(S‐TiO2+Cu(7wt%)含有アルギン酸フィルムと同様にして光触媒含有アルギン酸フィルムを作製した。次いで105℃で24時間乾燥後、Ptを真空条件下30秒蒸着した。次いで、EPMA(X線プローブ分析法)(日本電子社製JXA−8100)の面分析によりCu元素の状態を測定した。

その結果、Cu元素はフィルム表面に分散し、光触媒量による分散状態への影響は見られなかった。このことから、銅の分散が抗菌性低下の要因でないことが示唆された。

【実験例66−70】

【0089】

(アルギン酸フィルムの表面の光触媒分散性(Ti))

実験例50〜54で用いた光触媒(S‐TiO2+Cu(7wt%)含有アルギン酸フィルムと同様にフィルムを調整し、次いで同様に面分析をしてTi元素の状態を測定した。

その結果、Ti元素はフィルムの表面に分散し、光触媒量の増加によりTiが凝集していることが分かった。このことから、Tiの凝集が抗菌性低下の要因であることが示唆された。

【実験例71−76】

【0090】

(スプレー方式での光触媒含有アルギン酸ゲルの基材へのコーティング実験)

(1)アルギン酸ナトリウム水溶液の作製

アルギン酸ナトリウム300〜400cp(和光純薬株式会社製:和光1級)0.2gをイオン交換水20mlに加えた。これを加熱しながら撹拌してアルギン酸ナトリウムを溶解させ、アルギン酸ナトリウム水溶液を得た。

(2)光触媒含有アルギン酸ナトリウム水溶液の作製

アルギン酸ナトリウム水溶液に可視光応答型光触媒粉末S−TiO2(東邦チタニウム株式会社製、商品名:クリアキャット)に塩化銅粉7wt%添加した光触媒を(表11)に示すようにアルギン酸ナトリウムの重量に対しブランクテストを除き5〜40%加えた。これを15分間超音波処理し、可視光応答型光触媒粉末を分散させ、光触媒(S‐TiO2+Cu(7wt%)含有アルギン酸ナトリウム水溶液を得た。

(3)光触媒含有アルギン酸ゲルの作製

塩化カルシウム(和光純薬株式会社製:特級)10モルをイオン交換水1Lに加え、10モル/L塩化カルシウム水溶液を得た。これを100倍希釈し、0.1モル/L塩化カルシウム水溶液を得た。光触媒含有アルギン酸ナトリウム水溶液を撹拌させながら、同量の0.1モル/Lの塩化カルシウム水溶液を加えることでゲル化させ、実験例71〜76の光触媒含有アルギン酸ゲルを得た。

(4)光触媒含有アルギン酸ゲルのスプレー方式によるコーティング

塩化カルシウム(和光純薬株式会社製:特級)30モルをイオン交換水1Lに加え、30モル/L塩化カルシウム水溶液を得た。光触媒含有アルギン酸ゲルをスプレーガンにより基材(ガラス)に噴霧し、基材表面にアルギン酸ゲルを付着させた。これを乾燥させた後、30モル/L塩化カルシウム水溶液に1分間接触させ再びゲル化を行った。これをイオン交換水で洗浄することで基材へのアルギン酸−光触媒コーティングを完了した。

【0091】

(光触媒(S‐TiO2+Cu(7wt%)含有アルギン酸コーティング材の抗菌性試験(30000Lx))

使用した菌株は前記した大腸菌の一種であるEscherichia coli NBRC3972であり、懸濁液の菌体量は8.30logCFU/mlである。この懸濁液0.1mlを実験例71−76の光触媒含有アルギン酸フィルムに滴下し、カバーガラスで覆った。培養温度を30℃とし、光強度は30000Lxで、光の照射時間は3hで行なった。

培養終了後、各試料を10mlの滅菌水で洗浄し、コロニーカウントを行った。その結果を(表12)、図6に示した。

【実験例77−82】

【0092】

(表11)に示すように、実験例71〜76で用いた光触媒(S‐TiO2+Cu(7wt%)含有アルギン酸コーティング材と同一仕様で基材へのアルギン酸−光触媒コーティングを行い、基材に積層された光触媒含有アルギン酸コーティング材を得た。次いで、光照射は行わず暗所で、実験例71〜76と同様にして抗菌性試験を行った。その結果を(表12)及び図6に示した。

【0093】

【表11】

【0094】

【表12】

【実験例83−94】

【0095】

(光触媒(S‐TiO2+Cu(7wt%)含有アルギン酸コーティング材の抗菌性試験(1700Lx))

実験例71〜76と同様にして光触媒含有アルギン酸フィルムを作成し、光強度をコンビニエンスストアの照明強度に合せて1700Lxとした他は実験例71〜76で用いた光触媒(S‐TiO2+Cu(7wt%)含有アルギン酸コーティング材と同様に抗菌性試験を行った。その結果を(表13)及び図7に示した。尚、明条件との対比を容易にするため、暗条件(実験例89〜94)でも同一仕様で光触媒含有アルギン酸コーティング材を作製し抗菌性試験を行った。その結果を(表13)及び図7に示した。

【0096】

(実験例83−94の実験結果)

(表12)及び図6から明らかなように30000Lxにおける光触媒含有アルギン酸コーティングガラスの抗菌性は、光触媒含有量が明条件においては20wt%以上では菌が検出されないことがわかった。

【0097】

【表13】

【0098】

(表13)及び図7の結果より光触媒含有アルギン酸コーティングガラスは明条件において光触媒量の増加とともに抗菌性が向上し、光触媒量が30wt%以上では菌が検出されなかった。

【0099】

実験例25〜94の光触媒アルギン酸フィルムやコーティング材等の抗菌性実験から、以下のことが明らかとなった。

(1)アルギン酸フィルム、アルギン酸コーティング材等のアルギン酸成形体に光触媒を担持させることによりアルギン酸フィルムに光触媒機能を付加することができた。

(2)光触媒の担持量がアルギン酸フィルム等の抗菌性に影響を与え、担持量が10wt%以上の時に高い抗菌性を示すことがわかった。

(3)光触媒を担持させた結果、抗菌効果は初発7.76logCFUの大腸菌が30000Lx、3時間で最大1.0logCFUに減少させた。

(4)光触媒の担持量がフィルム表面の光触媒の分散性に影響を与えることが示唆された。

(5)光触媒コーティング剤としても3オーダー程度の抗菌効果が得られた。

(6)1700Lxの光照射でも充分な抗菌効果が得られたため、実用的に十分使用可能であることがわかった。

以上の結果より、アルギン酸成形体の光触媒担体としての有用性が示された。

【実験例95−100】

【0100】

(光触媒含有ナフィオンコーティング材の作製方法)

(1)ナフィオン分散液の作製

ナフィオン(Nafion NR‐50、デュポン社製)0.2gをイオン交換水20mlに加えた。これを加熱しながら撹拌してナフィオンを分散させ、ナフィオン分散液を得た。

(2)光触媒含有ナフィオン分散液の作製

ナフィオン分散液にブランクテストを除く各試料に可視光応答型光触媒(S−TiO2)粉末(東邦チタニウム株式会社製、商品名:クリアキャット)に塩化銅粉7wt%を添加混合した光触媒をナフィオンの重量に対し(表11)に示す0,5,10,20,30,40wt%を加えた。これを15分間超音波処理し、可視光応答型光触媒粉末を分散させ、実験例95〜100の光触媒含有ナフィオン分散液を得た。

(3)光触媒含有ナフィオン分散液のスプレー方式によるコーティング

光触媒含有ナフィオン分散液をスプレーガンにより基材(ガラス)に噴霧し、基材表面にナフィオン分散ゲルを付着させた。これを乾燥させた後、イオン交換水で洗浄することで基材へのナフィオン―光触媒コーティングを完了した。

【0101】

(光触媒(S−TiO2+Cu(7wt%))含有ナフィオンフィルムの抗菌性試験(3000Lx))

使用した菌株は大腸菌の一種であるEscherichia coli NBRC3972であり、懸濁液の菌体量は8.30logCFU/mlである。この懸濁液0.1mlを実験例71〜76と同様に、光触媒含有ナフィオンフィルムに滴下し、カバーガラスで覆った。培養温度を30℃とし、光強度は30000Lxで、光の照射時間は3hで行なった。

培養終了後、光触媒含有ナフィオンフィルムを10mlの滅菌水で洗浄し、コロニーカウントを行った。その結果を(表14)及び図8に示した。

【実験例101−106】

【0102】

実験例95〜100で用いた光触媒(S‐TiO2+Cu(7wt%)含有ナフィオンコーティング材と同様にして光触媒含有ナフィオンコーティング材を作製した。次いで、光照射は行わず暗所で行った他は実験例95〜100と同様にして抗菌性試験を行った。その結果を(表14)及び図8に示した。

【0103】

【表14】

【実験例107−112】

【0104】

(光触媒(S‐TiO2+Cu(7wt%))含有ナフィオンコーティング材の抗菌性試験(1700Lx))

光強度をコンビニエンスストアの照明強度に合せて1700Lxとした他は実験例95〜106と同様に抗菌性試験を行った。その結果を(表15)及び図9に示した。尚、明条件との対比を容易にするため、暗条件(実験例107〜112)でも同一仕様で光触媒含有ナフィオンフィルムを作製し抗菌性試験を行った。その結果を(表15)及び図9に示した。

【0105】

【表15】

【0106】

(実験例95−112の実験結果)

光触媒含有アルギン酸コーティング材の抗菌性試験結果(図6、図7)と現在最高と評されている光触媒含有ナフィオンコーティング材の抗菌性試験結果(図8、図9)と対比すると、光触媒含有アルギン酸コーティング材の抗菌性は、明らかに光触媒含有ナフィオンコーティング材よりも抗菌性が優れていることがわかった。

【産業上の利用可能性】

【0107】

本発明は、医薬品,化粧品,食品等の分野で使用されるアルギン酸成形体の製造方法に関し、製造工程が簡素で延伸処理が不要で、また被膜にも適用化でき汎用性に優れ、さらに引張強度の高い応用性に優れるアルギン酸成形体の製造方法を提供できる。また生体上で形成することで被覆部を乾燥や感染から守ることができるアルギン酸フィルムの製造方法を提供できる。さらに光触媒によって抗菌作用をもったアルギン酸繊維又はアルギン酸フィルムに好適なアルギン酸成形体の製造方法を提供できる。

【技術分野】

【0001】

本発明は、医療用、化粧用、食品用等の分野で使用されるアルギン酸成形体の製造方法に関するものである。

【背景技術】

【0002】

可溶性アルギン酸塩は、水溶液中でカルシウムイオン等の多価金属塩と反応すると、容易にゲル化することが知られている。この性質を利用して、アルギン酸塩水溶液の膜を多価金属塩と反応させて、アルギン酸フィルムを製造することができる。アルギン酸フィルムは、医薬品,化粧品,食品等の様々な分野で使用されており、多くの応用製品が製造されている。

しかし、水溶液中の多価金属塩の濃度が高いと、急激にゲル化が起こり、アルギン酸塩水溶液の膜が収縮して、得られるフィルムに変形が生じたり、脆くなったりするという問題があった。一方、水溶液中の多価金属塩の濃度が低いと、ゲル化速度が遅くなり生産性が低下するという問題があった。

また、抗菌フィルムや防臭フィルム等は、従来植物由来の天然抽出物が多く使用されており、その際、効果の持続性に大きな課題を有していた。

【0003】

これらの問題を解決するため、従来の技術としては、(特許文献1)に「可溶性アルギン酸塩水溶液の膜を形成する工程と、該水溶液の膜に可溶性カルシウム塩水溶液を噴霧し膜をゲル化してゲル状のフィルムを得る工程と、ゲル状のフィルムを延伸処理する工程と、を備えた含水アルギン酸フィルムの製造方法」が開示されている。(特許文献1)に開示の技術は、ゲル状のフィルムを延伸処理することにより、フィルムの強度及び透明度等を向上させることができる。

(特許文献2)には、「カラギーナンと、アルギン酸ナトリウムと、アルギン酸ナトリウム100重量部に対して0.05〜0.5重量部のカルシウムイオンと、を含有する水溶液を60℃以上の温度条件でキャスティングして液体膜を形成する工程と、液体膜を40℃以下に冷却し液体膜中のカラギーナンをゲル化する工程と、ゲル化された液体膜を加熱・乾燥してフィルムを形成する工程と、を備えた可食性フィルムの製造方法」が開示されている。(特許文献2)に開示の技術は、アルギン酸ナトリウム100重量部に対して0.05〜0.5重量部のカルシウムイオンを含有しているので、アルギン酸ナトリウムの架橋の割合を制御して良好な形状のフィルムを成形することができ、カラギーナンのゲル化によってフィルムの強度を向上させることができる。

また、抗菌性や防菌性の持続に光触媒をフィルム中に分散させることが考えられる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第2940930号公報

【特許文献2】特開2004−248665号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら上記従来の技術においては、以下のような課題を有していた。

(1)(特許文献1)に開示の技術は、ゲル状のフィルムを延伸処理する工程が必須となり、製造工程が複雑化するという課題を有していた。また、食品等の表面に被膜をコーティングするような場合には、食品上でゲル状のフィルムを延伸処理を行なうこととなり、食品等が押し潰されたり変形したりするため、食品等の被膜には適用できず汎用性に欠けるという課題を有していた。

(2)(特許文献2)の図1には、カルシウムイオンの配合量が0.2〜0.3重量部の場合、引張強度が2MPa程度に向上することが記載されている。2MPa程度の引張強度は、(特許文献2)の可食性フィルムの分野では十分なのかもしれないが、その他の被膜等の用途によっては不十分であり、さらなる引張強度向上の要求があった。その強度向上のためにカラギーナンを添加したものが開示されている。しかし、ゲル化したカラギーナンによって、フィルムの柔軟性が低下し、曲げに対して脆く折れ易くなるという課題を有していた。

また、光触媒は有機系の高分子フィルムを劣化させるので、耐久性に欠けるという課題を有していた。

【0006】

本発明は上記従来の課題を解決するもので、機械的強度に優れたフィルムや現場で創傷部に塗装するだけで強固な被覆材を与え、更に、延伸処理が不要で、簡単な工程で機械的強度に優れた縫合糸やフィルムにも適用化でき汎用性に優れ、さらに引張強度及び親水性が高く応用性に優れるとともに、生体親和性に優れ、低原価で創傷被覆材や縫合糸、フィルム、コーティング材等を供給できるアルギン酸成形体の製造方法を提供することを目的とする。また木材等の基材表面を被覆し保護できるアルギン酸フィルムの製造方法を提供することを目的とする。さらに光触媒を分散させることにより光触媒機能(消臭、抗菌、防汚等)を基材に付与するアルギン酸フィルムの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記従来の課題を解決するために本発明のアルギン酸成形体の製造方法は、以下の構成を有している。

本発明の請求項1に記載のアルギン酸成形体の製造方法は、アルギン酸塩水溶液を多価金属塩第一水溶液と接触させて繊維状又は膜状のゲル状物を得る第一架橋工程と、前記多価金属塩第一水溶液より高濃度の多価金属塩第二水溶液に前記ゲル状物を接触させる第二架橋工程と、を備えた構成を有している。

この構成により、以下のような作用が得られる。

(1)第一架橋工程によってアルギン酸塩を緩やかに架橋させて柔らかな弱いゲル状物を作製し、次に、高濃度の多価金属塩第二水溶液に接触させることにより、表面の歪みや収縮のない強いゲルを製造することができる。このため引張強度が高く、さらに親水性が高い応用性に優れたアルギン酸繊維又はアルギン酸フィルム等のアルギン酸成形体を製造できる。

(2)アルギン酸塩水溶液に薬効成分や保湿成分等の有効成分が配合されている場合には、有効成分が低濃度の多価金属塩第一水溶液と接触して形成されたゲル状物に保持され、高濃度の多価金属塩第二水溶液に溶出し難いため、得られるアルギン酸成形体中の有効成分の含有量が安定し、品質のバラツキが生じ難い。

【0008】

ここで、アルギン酸塩としては、アルギン酸のLi,K,Na等のアルカリ金属塩が用いられる。

アルギン酸塩水溶液は、アルギン酸塩を水に溶解させて水溶液としたもので、得られるアルギン酸成形体の用途や成形手段等に応じて、水溶液の粘度を適宜調整することができ、例えば100〜2000mPa・sの粘度に調整できる。

【0009】

多価金属塩としては、Ca,Mg,Fe等のハロゲン化物(フッ化物を除く)やそれらの硝酸塩や酢酸塩、酸化タングステン、バリウム化合物等を用いることができる。

多価金属塩第一水溶液、多価金属塩第二水溶液は、多価金属塩を水に溶解させて水溶液としたもので、多価金属塩第二水溶液は、濃度が多価金属塩第一水溶液より高めに設定される。なお、多価金属塩第一水溶液に含まれる多価金属イオンと多価金属塩第二水溶液に含まれる多価金属イオンとは、種類が同じでも異なっていても構わない。

【0010】

第一架橋工程では、アルギン酸塩水溶液に多価金属塩第一水溶液を混合し、ゲル状物を得るが、この工程では次のようにゲル状物を様々な形状に作製できる。

ゲル化した混合液をフィルム等の基材の表面に製膜して、膜状やフィルム状のゲル状物を得ることができる。また、このゲル化した混合液をノズルから流出させて、繊維状のゲル状物を得ることもできる。

また、食品や木材その他多孔質体等の基材をゲル化した該混合液に浸漬したり、基材や皮膚に該混合液を塗布・噴霧等することにより、基材の表面に製膜し、基材をゲル状物で被覆することもできる。

さらに、アルギン酸塩水溶液をフィルム等の基材の表面に流延して製膜し、製膜された膜状の粘稠体に、多価金属塩第一水溶液を噴霧、塗布、滴下等の塗装をすることによって接触させて、アルギン酸塩を架橋させ、膜状のゲル状物を得ることもできる。また、別の方法として、フィルムや食品等の基材の表面に製膜したアルギン酸塩水溶液の膜状の粘稠体や、ノズルから流出させた繊維状の粘稠体を、多価金属塩第一水溶液に浸漬することによって接触させて架橋させ、高強度のゲル状物を得ることができる。

【0011】

多価金属塩第一水溶液は、含有される多価金属イオンの量が、アルギン酸塩水溶液に含有されるアルカリ金属イオン1モルあたり0.001〜0.3モル好ましくは0.01〜0.1モルとなるように調製され、アルギン酸塩水溶液と接触する。

多価金属イオンの量が0.01モルより少なくなるにつれ、第一架橋工程においてゲル化が起こり難く、その後の第二架橋工程において一気にゲル化が進行するためアルギン酸繊維やアルギン酸フィルムの表面の歪みや収縮が生じ、機械的強度も低下する傾向がみられ、0.1モルより多くなるにつれ、ゲル化速度が速くなりゲル状物の表面の歪みや収縮が生じ、機械的強度も低下する傾向がみられる。特に、0.001モルより少なくなるか0.3モルより多くなると、これらの傾向が著しくなるため、いずれも好ましくない。

【0012】

第二架橋工程としては、ゲル状物に多価金属塩第二水溶液を噴霧、塗布、滴下等塗装することによって接触させるもの、ゲル状物を多価金属塩第二水溶液に、例えば10秒以上浸漬することによって接触させるもの等を用いることができる。

第二架橋工程の後、イオン交換水等の清水で洗浄した後、20〜40℃,50〜80%RHの条件下で乾燥させることにより、アルギン酸繊維やアルギン酸フィルム等のアルギン酸成形体を得ることができる。

【0013】

アルギン酸繊維やアルギン酸フィルムの厚さや太さは、用途や使用目的によって異なるが、通常1μm〜0.5mmにすることができる。なお、アルギン酸成形体の径が1μmより細くなるか厚みが薄くなると引張強度が低下し、アルギン酸成形体の径が0.5mmより太く又は厚みが厚くなると可撓性が低下し曲げ方向の負荷に対して脆くなる傾向が大きいので好ましくない。

【0014】

アルギン酸繊維やアルギン酸フィルム等のアルギン酸成形体は、必要に応じて各種の有効成分や添加剤を含有させることができる。有効成分や添加剤としては、例えば各種の薬効成分、保湿剤、殺菌剤、抗菌剤、着色剤、増粘剤、薬効成分の吸収促進剤、中和・緩衝剤、着味料、香料、界面活性剤、軟化剤、有機・無機増量剤等を挙げることができる。また、微生物の固体培地として用いる場合は、微生物や培養液等を含有させることができる。これらの有効成分や添加剤をアルギン酸塩水溶液に配合しておくことにより、第一架橋工程、第二架橋工程を経て、アルギン酸繊維やアルギン酸フィルムに各種の有効成分や添加剤を含有させることができる。

【0015】

本発明の請求項2に記載の発明は、請求項1に記載のアルギン酸成形体の製造方法であって、前記第一架橋工程に次いで、前記ゲル状物の自由水を脱水させて乾燥ゲル状物を得る乾燥工程を備えている構成を有している。

この構成により、請求項1で得られる作用に加え、以下のような作用が得られる。

(1)第一架橋工程で得られた弱いゲル状物から自由水を脱水させ乾燥ゲル状物とすることにより、ゲルの流動性が下がり、第二架橋工程でゲルの崩れを防止できる。

(2)乾燥ゲル状物を高濃度の多価金属塩第二水溶液に接触させることにより、表面の歪みや収縮のないより強いゲルを製造することができる。このためにより引張強度が高く、さらに親水性が高く応用性に優れる。

(3)親水性が高いので、生体親和性にも優れる。

【0016】

ここで乾燥工程は、ゲル状物に含まれる自由水を脱離させるもので、例えば、ゲル状物を温度20〜40℃,湿度50〜80%RHの条件下で6〜48時間放置することにより行われる。乾燥工程を経ることにより、その後の第二架橋工程において、アルギン酸塩の弱いゲルが高濃度の多価金属塩第二水溶液に接触し、強いゲルが形成される。なお、温度が40℃より高くなると、ゲル状物に収縮が生じたり表面に歪みが生じたりするため、好ましくない。また、RHが50%よりも低すぎると乾燥が速すぎて、80%よりも高いと乾燥に時間を要し生産性を害すので好ましくない。フィルム状のゲル状物の厚みは1μm〜100μmが好ましい。

【0017】

本発明の請求項3に記載の発明は、請求項1に記載のアルギン酸成形体の製造方法であって、前記第二架橋工程に次いで、前記ゲル状物の自由水を脱水させて乾燥ゲル状物を得る乾燥工程を備えている構成を有している。

この構成により、請求項1で得られる作用に加え、以下のような作用が得られる。

(1)第一架橋工程に得られた弱いゲル状物を乾燥させることなく第二架橋工程でゲルを強化するので、乾燥のための熱をかけることができないものの表面や脆弱なものの表面でもゲルを安定化できる。

(2)乾燥せずに第一架橋工程のゲル状物がそのまま、第二架橋工程で強化されるので、第一架橋工程のゲル状物が乾燥によって収縮や硬直化せず、そのまま下地と密着したまま、第二架橋工程で強化されるので、不定形な下地との密着性を高めることができる。

【0018】

ここで乾燥工程は、ゲル状物に含まれる自由水を脱離させるもので、例えば、ゲル状物を温度20〜40℃,湿度50〜80%RHの条件下で6〜48時間放置することにより行われる。自然乾燥、送風乾燥などが利用できる。

【0019】

本発明の請求項4に記載の発明は、請求項2に記載のアルギン酸成形体の製造方法であって、前記乾燥ゲル状物の自由水含有率が1wt%以下好ましくは0.5wt%以下である構成を有している。

この構成により、請求項2で得られる作用に加え、以下のような作用が得られる。

(1)乾燥ゲル状物の自由水含有率が1wt%以下の範囲にあると、乾燥ゲル状物を高濃度の多価金属塩第二水溶液に接触させることによって直ちに架橋が進行し、高引張強度かつ高親水性のアルギン酸成形体を高い生産性で製造できる。

【0020】

ここで、乾燥ゲル状物の自由水含有率は0wt%若しくは0wt%に限りなく近いのが好ましい。乾燥ゲル状物の自由水含有率が0.5wt%より高くなるにつれ、得られるアルギン酸成形体の機械的強度が低下する傾向がみられ、特に自由水含有率が1%より高くなると、この傾向が著しくなるため好ましくない。

【0021】

本発明の請求項5に記載の発明は、請求項1に記載のアルギン酸成形体の製造方法であって、前記多価金属塩第一水溶液の濃度が、0.005〜0.1モル/L好ましくは0.005〜0.05モル/Lである構成を有している。

この構成により、請求項1で得られる作用に加え、以下のような作用が得られる。

(1)多価金属塩第一水溶液の濃度が0.005〜0.1モル/Lであると、アルギン酸塩を緩やかに架橋させて、表面の歪みや収縮の極めて少ない柔らかな弱いゲル状物を作製することができ、その後の第二架橋工程において、表面の歪みや収縮のない強いゲルを作製することができる。

(2)架橋が緩やかに進行するので、架橋斑を防ぎ均一に架橋できる。

(3)ゲル分子が小さいので、多孔質の基材の細孔にまで浸透させ易い。

(4)ゲル濃度が低いので、機能性物質等の添加剤を均一分散させることができる。後に、高濃度の多価金属第二水溶液を作用させることにより高分散で固定できる。

【0022】

ここで、多価金属塩第一水溶液の濃度が、0.005モル/Lより低くなると第一架橋工程においてほとんどゲル化が起こらず、その後の第二架橋工程において一気にゲル化が進行するため繊維やフィルムの表面の歪みや収縮が生じ、機械的強度も低下する傾向がみられる。0.05モル/Lより高くなるとゲル化速度が速くなりゲル状物の表面の歪みや収縮が生じ、機械的強度も低下する傾向がみられ、0.1モル/Lより高くなると、この傾向が著しくなるため好ましくない。

【0023】

本発明の請求項6に記載の発明は、請求項1に記載のアルギン酸成形体の製造方法であって、前記多価金属塩第二水溶液の濃度が、0.1モル/L〜飽和濃度である構成を有している。

この構成により、請求項1で得られる作用に加え、以下のような作用が得られる。

(1)多価金属塩第二水溶液の濃度が0.1モル/L〜飽和濃度であると、高引張強度かつ高親水性のアルギン酸繊維やアルギン酸フィルム等のアルギン酸成形体を製造できる。

【0024】

ここで、飽和濃度は温度によって変動するため、飽和濃度は温度毎に定められる。

多価金属塩第二水溶液の濃度が0.1モル/Lより低くなると、ゲル状物の架橋が進行し難くなるため、引張強度の大きなアルギン酸繊維やアルギン酸フィルムを製造することが困難になる傾向がみられる。

【0025】

本発明の請求項7に記載の発明は、請求項1、2、5、6の内いずれか1に記載のアルギン酸成形体の製造方法であって、前記第一架橋工程で得られた前記ゲル状物を生体や基材に塗装や浸漬で接触させ、次いで前記第二架橋工程を行う構成を有している。

この構成により、請求項1乃至6の内いずれか1で得られる作用に加え、以下のような作用が得られる。

(1)第一架橋工程で得られたゲル状物が適度な粘性と流動性を持つので、生体や基材の表面の複雑な形状を被覆させることができる。

(2)生体や基材の表面の複雑な形状を保ったまま、第二架橋工程でゲルが強化されるので、生体表面との密着性が高い。

(3)添加剤の分散性が高められる。

【0026】

ここで、生体とは、生物の意味であり、動植物一般をさす。それらの表面をアルギン酸成形体の一種であるアルギン酸フィルムで被覆することで、乾燥を防いだり、体液の流出を防ぐことができる。また薬効成分を含ませておいて、生体表面(皮膚等)に被覆すると薬効成分を徐放することで再生を促したり、傷口や手術中の臓器への雑菌の侵入や繁殖を抑えたり、生体の活性を高めることができる。

また、傷口に直接、あるいはガーゼなどを貼付した上にアルギン酸フィルムで被覆することもできる。これにより傷口の再生を促したり、乾燥を防ぐことができる。

基材としては、木材、樹脂フィルム、ステンレス、トタン板、FRP、ガラス等を用いることができる。

塗装は、塗布や噴霧によって施工される。噴霧でゲル状物を塗装すると、乾燥工程が不要もしくは短時間で済み(噴霧条件による)、また、光触媒や添加剤の分散性が高く、その分、光触媒の凝集を防止できるので好ましい。

また、化粧品としてパック材等や建築材のコーティングとして好適に使用できる。

【0027】

本発明の請求項8に記載の発明は、請求項1、2、5乃至7のいずれか1に記載のアルギン酸成形体の製造方法であって、前記第一架橋工程でアルギン酸塩水溶液にチタニア光触媒を添加する構成を有している。

この構成により、請求項1、2、5乃至7の内いずれか1で得られる作用に加え、以下のような作用が得られる。

(1)光触媒が抗菌効果を示すので、アルギン酸成形体(アルギン酸フィルム)で被覆することで様々な形状の場所・部位に容易に抗菌や消臭、防汚等の性能を持たせることができる。

(2)アルギン酸成形体で被覆することで被覆された部位で雑菌が死滅することを防ぐことができる。

(3)布や紙など、様々なものを基材として用いることで、簡単にそれらに光触媒による抗菌作用を付与することができる。

【0028】

ここで、光触媒としてアナターゼ型やルチル型二酸化チタンを主剤としたもので、利用できる波長を拡大するために様々な物質をドープしたものを用いることができる。特に硫黄や窒素が好ましい。有効波長を可視光まで拡大し幅広い波長で光触媒作用を得ることができるためである。

チタニア光触媒は、1ミクロン以下の粒子径を有するものであり、酸性、アルカリ性の水分散液、液体などの形態にある。また、酸化チタンの表面処理としてアパタイト表面処理、シリカ表面処理などの有機物質と接触したときに材料を分解しないための処理をしたものも使用できる。

チタニア光触媒の配合方法は、溶液に分散された光触媒を所定量アルギン酸水溶液に混合して行う。

【0029】

本発明の請求項9に記載の発明は、請求項8に記載のアルギン酸成形体の製造方法であって、アルギン酸塩100重量部に対してチタニア光触媒を5〜40重量部含む構成を有している。

この構成により、請求項8で得られる作用に加え、以下のような作用が得られる。

(1)チタニア光触媒が確実に抗菌効果を示すので、塗装することで様々な形状の場所・部位に容易に抗菌性能等光触媒機能を持たせることができる。

(2)アルギン酸成形体で被覆された内部でも抗菌作用を示すので、被覆内部で雑菌が増殖することを防ぐことができる。

(3)透明性を持つので、創傷部の治癒状況等被覆内部の状況を目視することができる。

(4)透明性をもつので、光触媒機能を維持することができる。

(5)光触媒の網状構造によって、水と接触し微生物を死滅できる。

【0030】

ここで、アルギン酸塩100重量部に対してチタニア光触媒が5重量部未満であると、光による抗菌作用が得られ難くなるので好ましくない。また40重量部を超えると、成膜が困難になるとともに、光によるゲルの劣化が激しくなり、耐久性が下がるので好ましくない。

【0031】

本発明の請求項10に記載の発明は、請求項8又は9に記載のアルギン酸成形体の製造方法であって、前記光触媒が銅化合物等、銀化合物等又は鉄化合物等を含有する構成からなる。

この構成により、請求項8又は9で得られる作用に加え、以下の作用が得られる。

(1)銅粉や銅化合物、銀粉や銀化合物又は鉄化合物が、光触媒に助触媒的に作用し、殺菌作用を著しく高めることができる。

(2)銅粉や銀粉等を過剰に加えることにより、更に殺菌性を高めることができる。

ここで、銅化合物としては銅粉や塩化銅、銀化合物としては銀粉や塩化銀が好適に用いられる。平均粒径としては1μm以下の粉体が用いられる。アルギン酸フィルム中に分散しやすいためである。

酸化チタンへの添加量は、銅粉や銅化合物は1〜50wt%が添加され、銀粉や銀化合物の場合は1〜20wt%が添加される。銅粉や銀粉等は1wt%未満では助触媒としての機能が低下する傾向があり、また銅粉や銅化合物が50wt%、銀粉や銀化合物等が20wt%を超えるにつれチタニアの触媒作用が低下する傾向があるので好ましくない。

銅粉や銀粉等及びこれらの化合物は1〜10wt%が好ましい。分散性がよく、助触媒的作用が大きいためである。

【発明の効果】

【0032】

以上のように、本発明のアルギン酸成形体の製造方法によれば、以下のような有利な効果が得られる。

請求項1に記載の発明によれば、

(1)引張強度が高く、かつ親水性が高い応用性に優れたアルギン酸成形体を製造できる。

(2)アルギン酸塩水溶液に薬効成分や保湿成分等の有効成分が配合されている場合には、有効成分が低濃度の多価金属塩第一水溶液と接触して形成されたゲル状物に保持され、高濃度の多価金属塩第二水溶液に溶出し難いため、得られるアルギン酸成形体、特にアルギン酸フィルム中の有効成分の含有量のバラツキが生じ難い、安定性に優れたアルギン酸成形体の製造方法を提供できる。

【0033】

請求項2に記載の発明によれば、請求項1の効果に加え、

(1)第一架橋工程に得られた弱いゲル状物から自由水を脱水させ乾燥ゲル状物とすることにより、ゲルの流動性が下がり、第二架橋工程でゲルが崩れ難く形態の安定性に優れ高歩留のアルギン酸成形体の製造方法を提供できる。

(2)乾燥ゲル状物を高濃度の多価金属塩第二水溶液に接触させることにより、表面の歪みや収縮のないより強いゲルを製造することができる。このためより引張強度が高く、さらに親水性が高い応用性に優れた高品質のアルギン酸成形体を製造できる。

【0034】

請求項3に記載の発明によれば、請求項1の効果に加え、

(1)第一架橋工程に得られた弱いゲル状物を乾燥させることなく第二架橋工程でゲルを強化するので、加熱ができないものの表面や脆弱なものの表面でも安定性に優れたアルギン酸繊維を用いた縫合糸やアルギン酸フィルムを得ることができるアルギン酸成形体の製造方法を提供できる。

(2)乾燥せずに第一架橋工程のゲル状物がそのまま、第二架橋工程で強化されるので、不定形な下地との密着性が高く応用性に優れたアルギン酸縫合糸やアルギン酸フィルムを製造できる。

【0035】

請求項4に記載の発明によれば、請求項2の効果に加え、

(1)乾燥ゲル状物を高濃度の多価金属塩第二水溶液に接触させることによって直ちに架橋を進行させ、高引張強度かつ高親水性のアルギン酸繊維やアルギン酸フィルムを高い生産性で製造できるアルギン酸成形体の製造方法を提供できる。

【0036】

請求項5に記載の発明によれば、請求項1又は2で得られる効果に加え、

(1)アルギン酸塩を緩やかに架橋させて、表面の歪みや収縮のない柔らかな弱いゲル状物を作製することができ、その後の第二架橋工程において、表面の歪みや収縮のない強いゲルを作製することができるアルギン酸成形体の製造方法を提供できる。

【0037】

請求項6に記載の発明によれば、請求項1又は3で得られる効果に加え、

(1)高引張強度かつ高親水性のアルギン酸繊維又はアルギン酸フィルムを製造できるアルギン酸成形体の製造方法を提供できる。

【0038】

請求項7に記載の発明によれば、請求項1、2,5,6の内いずれか1の効果に加え、

(1)第一架橋工程で得られたゲル状物が適度な粘性と流動性を持つので、生体や基材の表面の複雑な形状に追随して被覆させることができる。

(2)生体や基材の表面の複雑な形状を保ったまま、第二架橋工程でゲルが強化されるので、生体表面との密着性が高く高品質のアルギン酸フィルムを作製できるアルギン酸成形体の製造方法を提供できる。

【0039】

請求項8に記載の発明によれば、請求項1、2、5乃至7のうちいずれか1で得られる効果に加え、

(1)光触媒が抗菌効果を示すので、被覆することで様々な形状の場所・部位に容易に抗菌性能を持たせることができるアルギン酸フィルムを与えるアルギン酸成形体の製造方法を提供できる。

(2)アルギン酸成形体で被覆することで被覆された部位で雑菌が増殖することを防ぐことができるアルギン酸フィルムを与えるアルギン酸成形体の製造方法を提供できる。

(3)布や紙など、様々なものを基材として用いることで、簡単にそれらに光触媒による抗菌作用を付与することができるアルギン酸成形体の製造方法を提供できる。

【0040】

請求項9に記載の発明によれば、請求項8で得られる効果に加え、

(1)チタニア光触媒が確実に抗菌効果を示すので、被覆することで様々な形状の場所・部位に容易に抗菌性能を持たせることができる被覆材を与えることができるアルギン酸成形体の製造方法を提供できる。

(2)被覆された内部でも抗菌作用を示すので、被覆内部で雑菌が増殖することを防ぐことができる被覆材アルギン酸成形体の製造方法を提供できる。

(3)透明性を持つので、創傷部の治癒状況を目視することができる。

(4)透明性をもつので、光触媒機能を維持することができる。

【0041】

請求項10に記載の発明によれば、請求項8又は9で得られる効果に加え、

(1)銅粉や銀粉等が光触媒に助触媒的に作用し、抗菌性を著しく高めたアルギン酸成形体を製造できる。

【図面の簡単な説明】

【0042】

【図1】多価金属塩第二水溶液の濃度と引張強度との関係を示す図

【図2】多価金属塩第二水溶液の濃度と接触角(親水性評価)との関係を示す図

【図3】光触媒(S‐TiO2)含有アルギン酸フィルムの抗菌性を示す図

【図4】光触媒(S‐TiO2+Cu(1wt%))含有アルギン酸フィルムの抗菌性を示す図

【図5】光触媒(S‐TiO2+Cu(7wt%))含有アルギン酸フィルムの抗菌性を示す図

【図6】光触媒含有アルギン酸基材コーティングの30000Lx光強度下での抗菌性を示す図

【図7】光触媒含有アルギン酸基材コーティングの1700Lx光強度下での抗菌性を示す図

【図8】光触媒(S‐TiO2+Cu(7wt%))含有ナフィオン基材コーティングの30000Lx光強度下での抗菌性を示す図

【図9】光触媒(S‐TiO2+Cu(7wt%))含有ナフィオン基材コーティングの1700Lx光強度下での抗菌性を示す図

【発明を実施するための形態】

【0043】

以下、本発明を実験例により具体的に説明する。なお、本発明はこれらの実験例に限定されるものではない。

【実験例1】

【0044】

(アルギン酸フィルムの作成)

アルギン酸ナトリウム300〜400cp(和光純薬工業株式会社製、和光一級)1重量部を精製水99重量部に均一に溶解して、アルギン酸塩水溶液を作成した。

このアルギン酸塩水溶液に、多価金属塩第一水溶液としての塩化カルシウム(和光純薬工業株式会社製、試薬特級)水溶液(0.01モル/L)を滴下し撹拌して、混合液を作成した。なお、混合した多価金属塩第一水溶液に含有されるCaの量は、アルギン酸塩水溶液に含有されるNaイオン1モルに対して0.1モルとした。10分間撹拌した混合液をポリプロピレン製容器内に滴下して製膜した。膜は良好にゲル化し、膜状のゲル状物を得た(第一架橋工程)。

容器内のゲル状物を、温度30℃、湿度50〜80%RHの条件下で24時間乾燥させることにより、乾燥ゲル状物を得た(乾燥工程)。常圧乾燥法で測定した自由水含有率は0%であった。

膜状に形成された乾燥ゲル状物を容器から剥離させ、乾燥ゲル状物を多価金属塩第二水溶液としての塩化カルシウム(和光純薬工業株式会社製、試薬特級)水溶液(0.1モル/L)に1分間浸漬した(第二架橋工程)。

塩化カルシウム水溶液からゲル状物を取り出し、イオン交換水で洗浄した後、温度30℃、湿度50〜80%RHの条件下で24時間乾燥させることにより、実験例1のアルギン酸フィルム(厚さ3〜5μm)を得た。

【実験例2】

【0045】

多価金属塩第二水溶液としての塩化カルシウム水溶液の濃度を0.5モル/Lとした以外は、実験例1と同様にして、実験例2のアルギン酸フィルムを得た。

【実験例3】

【0046】

多価金属塩第二水溶液としての塩化カルシウム水溶液の濃度を1モル/Lとした以外は、実験例1と同様にして、実験例3のアルギン酸フィルムを得た。

【実験例4】

【0047】

多価金属塩第二水溶液としての塩化カルシウム水溶液の濃度を2モル/Lとした以外は、実験例1と同様にして、実験例4のアルギン酸フィルムを得た。

【実験例5】

【0048】

多価金属塩第二水溶液としての塩化カルシウム水溶液の濃度を3モル/Lとした以外は、実験例1と同様にして、実験例5のアルギン酸フィルムを得た。

【実験例6】

【0049】

多価金属塩第二水溶液としての塩化カルシウム水溶液の濃度を4モル/Lとした以外は、実験例1と同様にして、実験例6のアルギン酸フィルムを得た。

【実験例7】

【0050】

多価金属塩第二水溶液としての塩化カルシウム水溶液の濃度を5モル/Lとした以外は、実験例1と同様にして、実験例7のアルギン酸フィルムを得た。

【0051】

(引張強度の評価)

実験例1〜7のアルギン酸フィルム(長さ6cm、幅1.5cm)について、万能試験機(株式会社エー・アンド・デイ製、型式:RTC1350A)を用い、試験速度1cm/分、試験温度21℃、湿度81%RHの条件で引張強度の測定を行った。その結果を(表1)及び図1に示した。

図1は実験例1〜7のアルギン酸フィルムにおける多価金属塩第二水溶液の濃度と引張強度との関係を示す図である。

図1から、多価金属塩第二水溶液の濃度を0.1モル/L以上とすることにより、アルギン酸フィルムの引張強度が50MPa以上となることがわかる。(特許文献2)の図1には、引張強度が2MPaのアルギン酸フィルムが記載されているが、この数値と比較すれば、本実験例のアルギン酸フィルムの引張強度が、著しく高いことが明らかである。

これは、多価金属塩第1水溶液に含有されるCaの濃度が薄いため、急激なゲル化を緩和し、更に、乾燥による略均一な厚みにフィルム化し、次いで、高濃度カルシウム溶液(多価金属塩第二水溶液)でフィルムの強度が補強されているためと考えられる。

【0052】

【表1】

【0053】

(親水性の評価)

実験例1〜7のアルギン酸フィルム(長さ1.5cm、幅1.5cm)について、接触角測定装置(協和界面科学株式会社製、型式:CA-A)を用い、液滴法により接触角を測定した。測定条件は、試験温度17.7℃、湿度41.4%であった。その結果を(表2)及び図2に示した。

図2は実験例1〜7のアルギン酸フィルムにおける多価金属塩第二水溶液の濃度と接触角との関係を示す図である。接触角が小さいほど、親水性が優れていることを示している。

図2から、多価金属塩第二水溶液の濃度を0.1モル/L以上とすることにより、アルギン酸フィルムの接触角が40°以下となることがわかる。

特に、塩化カルシウム水溶液の濃度を4モル/L以上とすることにより、数値にばらつきはあるが、接触角を20°以下にできることがわかる。これは、光触媒としての二酸化チタンやタイルに匹敵する接触角であり、親水性に著しく優れていることが明らかとなった。

【0054】

【表2】

【実験例8】

【0055】

(アルギン酸水溶液に対する多価金属塩第一水溶液濃度の影響)

多価金属塩第一水溶液としての塩化カルシウム水溶液の濃度を0.13モル/Lとした以外は実験例1と同様の操作を行ない、アルギン酸塩水溶液に塩化カルシウム水溶液を混合したが、混合液の粘度が上昇し製膜が困難であった。

また、多価金属塩第一水溶液として塩化カルシウム水溶液の濃度を0.1モル/Lとした以外は実験例1と同様の操作を行なったところ、10μm以下の膜を形成するのが困難で、膜の表面に歪みも生じたが、製膜は可能であった。なお、多価金属塩第一水溶液として塩化カルシウム水溶液の濃度が0.05モル/Lの場合は、実験例1と同様に、良好な膜状のゲル状物を得ることができた。

【実験例9−11】

【0056】

(多価金属塩第一水溶液に含有されるCa量の影響)

【実験例9】

【0057】

混合した多価金属塩第一水溶液に含有されるCaの量を、アルギン酸塩水溶液に含有されるNaイオン1モルに対して0.05モルとした以外は、実験例1と同様にして、第一架橋工程における製膜を行なった。緩やかにゲル化し、製膜は可能であった。

【実験例10】

【0058】

混合した多価金属塩第一水溶液に含有されるCaの量を、アルギン酸塩水溶液に含有されるNaイオン1モルに対して0.3モルとした以外は、実験例1と同様にして、第一架橋工程における製膜を行なった。比較的早くゲル化したが、製膜は可能であった。

【実験例11】

【0059】

混合した多価金属塩第一水溶液に含有されるCaの量を、アルギン酸塩水溶液に含有されるNaイオン1モルに対して0.5モルとした以外は、実験例1と同様にして、第一架橋工程における製膜を行なった。迅速にゲル化し、製膜は困難であった。

【0060】

(実験例9−11の実験結果)

実験例1、実験例9〜11の結果から、多価金属塩第一水溶液に含有される多価金属イオンの量が、アルギン酸塩水溶液に含有されるアルカリ金属イオン1モルあたり0.001〜0.3モルの場合、第一架橋工程において、ゲル状物が良好に得られることが確認された。

【実験例12】

【0061】

(アルギン酸フィル0ムに対する自由水含有率の影響)

実験例1における乾燥工程の乾燥時間を変えて、常圧乾燥法で測定した自由水含有率が0.5%、1%、2%の乾燥ゲル状物を作り、各々の乾燥ゲル状物を多価金属塩第二水溶液としての塩化カルシウム水溶液(0.1モル/L)に1分間浸漬して、アルギン酸フィルムを得た。

アルギン酸フィルムの引張強度を測定したところ、自由水含有率が増加するにつれ、引張強度が低下する傾向がみられた。特に、乾燥ゲル状物の自由水含有率が2%の場合、引張強度は、自由水含有率が0%の場合(実験例1)の約1/100に低下した。

以上のことから、好適な網状構造を維持させるためには、乾燥ゲル状物の自由水含有率は、0〜1%が好ましいことが確認された。

【実験例13】

【0062】

(多価金属第一水溶液のスプレーによるアルギン酸フィルムの製造)

アルギン酸ナトリウム300〜400cp(和光純薬工業株式会社製、和光一級)2重量部を精製水98重量部に均一に溶解して、アルギン酸塩水溶液を作成した。

このアルギン酸塩水溶液をポリプロピレン製容器内に、膜の厚さ約1mmに流延した。この上から、多価金属塩第一水溶液としての塩化カルシウム(和光純薬工業株式会社製、試薬特級)水溶液(0.01モル/L)を噴霧し、10分間放置した。なお、噴霧した多価金属塩第一水溶液に含有されるCaの量は、アルギン酸塩水溶液に含有されるNaイオン1モルに対して0.1モルとした。膜は良好にゲル化し、膜状のゲル状物を得た(第一架橋工程)。

容器内のゲル状物を、温度30℃、湿度50〜80%RHの条件下で24時間乾燥させることにより、乾燥ゲル状物を得た(乾燥工程)。常圧乾燥法で測定した自由水含有率は0%であった。

膜状に形成された乾燥ゲル状物を容器から剥離させ、乾燥ゲル状物を多価金属塩第二水溶液としての塩化カルシウム(和光純薬工業株式会社製、試薬特級)水溶液(0.1モル/L)に1分間浸漬した(第二架橋工程)。

塩化カルシウム水溶液からゲル状物を取り出し、イオン交換水で洗浄した後、温度30℃、湿度50〜80%RHの条件下で24時間乾燥させることにより、実験例13のアルギン酸フィルムを得た。

本実験例によって、アルギン酸塩水溶液に多価金属塩第一水溶液を混合・撹拌する場合だけでなく、アルギン酸塩水溶液の膜に多価金属塩第一水溶液を噴霧等で接触させることにより、アルギン酸フィルムが得られることが確認された。

【実験例14】

【0063】

(アルギン酸繊維の製造)

アルギン酸ナトリウム300〜400cp(和光純薬工業株式会社製、和光一級)1重量部を精製水99重量部に均一に溶解して、アルギン酸塩水溶液を作成した。

このアルギン酸塩水溶液に、多価金属塩第一水溶液としての塩化カルシウム(和光純薬工業株式会社製、試薬特級)水溶液(0.01モル/L)を滴下し撹拌して、混合液を作成した。なお、混合した多価金属塩第一水溶液に含有されるCaの量は、アルギン酸塩水溶液に含有されるNaイオン1モルに対して0.1モルとした。10分間撹拌した混合液を、多価金属塩第一水溶液(0.01モル/L)中にノズルから押し出して、太さ約0.5mmの繊維状のゲル状物を得た(第一架橋工程)。

得られた繊維状のゲル状物を、温度30℃、湿度50〜80%RHの条件下で24時間乾燥させることにより、乾燥ゲル状物を得た(乾燥工程)。自由水含有率は0%であった。

繊維状に形成された乾燥ゲル状物を多価金属塩第二水溶液としての塩化カルシウム(和光純薬工業株式会社製、試薬特級)水溶液(0.1モル/L)に1分間浸漬した(第二架橋工程)。

塩化カルシウム水溶液からゲル状物を取り出し、イオン交換水で洗浄した後、温度30℃、湿度50〜80%RHの条件下で24時間乾燥させることにより、実験例14のアルギン酸繊維を得た。このアルギン酸繊維は引張強度が大きく、生体親和性に優れているため手術時等の縫合糸として有用であることが分かった。

【0064】

また、アルギン酸塩として、アルギン酸ナトリウムだけでなく、アルギン酸カリウムやアルギン酸リチウムを用いても同様にフィルムや繊維が得られることを確認した。さらに、多価金属塩として、塩化カルシウムだけでなく、他のCaのハロゲン化物、MgやFeのハロゲン化物(フッ化物を除く)や硝酸塩、酢酸塩、酸化タングステンを用いても、同様にフィルムや繊維が得られることを確認した。

【実験例15−18】

【0065】

(アルギン酸ゲルの肌塗布試験‐多価金属塩第一水溶液の濃度の影響)

アルギン酸ナトリウム300〜400cp(和光純薬工業株式会社製、和光一級)1重量部を精製水99重量部に均一に溶解して、アルギン酸塩水溶液を作成した。

多価金属塩第一水溶液として実験例15のブランクテストを除き、(表3)に示すそれぞれ0,0.1,0.2,0.25モル/Lの濃度の多価金属塩第一水溶液の塩化カルシウム(和光純薬工業株式会社製、試薬特級)水溶液を準備した。次に、アルギン酸塩水溶液に多価金属塩第一水溶液の塩化カルシウム水溶液を各々等量ずつ混合し、混合液を作成した。なお、混合した多価金属塩第一水溶液に含有されるCaの量は、アルギン酸塩水溶液に含有されるNaイオン1モルに対して0.1モルとした。10分間撹拌した混合液を、被験者の上腕に刷毛で塗布した。併せて、ゲル観察を行った。その結果を(表3)に示した。

【0066】

【表3】

【実験例19−22】

【0067】

(アルギン酸フィルムの肌塗布試験‐多価金属塩第二水溶液の濃度の影響)

アルギン酸ナトリウム300〜400cp(和光純薬工業株式会社製、和光一級)1重量部を精製水99重量部に均一に溶解して、アルギン酸塩水溶液を作成した。

このアルギン酸塩水溶液に、多価金属塩第一水溶液としての塩化カルシウム(和光純薬工業株式会社製、試薬特級)水溶液(0.1モル/L)を等量加え、撹拌して、混合液を作成した。10分間撹拌した混合液からなるアルギン酸ゲルを、被験者の上腕に刷毛で塗布した。

多価金属塩第二水溶液として(表4)に示すそれぞれ10,20,30,40モル/L濃度の塩化カルシウム(和光純薬工業株式会社製、試薬特級)水溶液を調製した。

被験者の上腕に塗布されたアルギン酸ゲルの上から、15cm離して各濃度の多価金属塩第二水溶液の塩化カルシウムを5秒間噴霧した。次いで、アルギン酸ゲルから25cm離して、ドライヤーで乾燥した。その結果を(表4)に示した。

【実験例23】

【0068】

多価金属塩第二水溶液を噴霧しなかった以外は実験例19−22と同様にした。その結果を(表4)に示した。

【0069】

【表4】

【0070】

(実験例15−23の実験結果)

アルギン酸ナトリウムと低濃度(0.1モル/L)の多価金属塩第一水溶液の塩化カルシウム水溶液を第一架橋工程として混合したところ、滑らかなゲル形成(軟性)がみられ、0モル/L(ブランクテスト)の時と比較して塗りムラは少なく垂れない効果が認められた。また高濃度(20〜30モル/L)の多価金属塩第二水溶液の塩化カルシウムをアルギン酸塩に接触させることで少しこすってもはがれにくい、違和感がない、腕の曲げ伸ばしが可能、目立たないなどといった効果が認められた。

【0071】

本実験例によると水分を保持した状態で皮膚或いは基材等に密着した薄膜として被膜できるため、創傷被覆材やパック剤、木材の表面処理材、コーティング材として応用できることが分かった。

【実験例25−30】

【0072】

(光触媒(S‐TiO2)含有アルギン酸フィルムの作製方法)

(1)アルギン酸ナトリウム水溶液の作製

アルギン酸ナトリウム300〜400cp(和光純薬株式会社製:和光1級)0.2gをイオン交換水20mlに加えた。これを加熱しながら撹拌してアルギン酸ナトリウムを溶解させ、アルギン酸ナトリウム水溶液を得た。

(2)光触媒含有アルギン酸ナトリウム水溶液の作製

アルギン酸ナトリウム水溶液にブランクテスト(実験例25)を除く各試料に可視光応答型光触媒(S‐TiO2)粉末(東邦チタニウム株式会社製、商品名:クリアキャット)をアルギン酸ナトリウムの重量に対し(表5)に示す量を加えた。これを15分間超音波処理し、可視光応答型光触媒粉末を分散させ、光触媒含有アルギン酸ナトリウム水溶液を得た。

(3)光触媒含有アルギン酸ゲルの作製

塩化カルシウム(和光純薬株式会社製:特級)10モルをイオン交換水1Lに加え、10モル/L塩化カルシウム水溶液を得た。これを100倍希釈し、0.1モル/L塩化カルシウム水溶液を得た。前記光触媒含有アルギン酸ナトリウム水溶液を撹拌させながら、同量の0.1モル/Lの塩化カルシウム水溶液を加えることでゲル化させ、光触媒含有アルギン酸ゲルを得た。

(4)光触媒含有アルギン酸フィルムの作製

塩化カルシウム(和光純薬株式会社製:特級)30モルをイオン交換水1Lに加え、30モル/L塩化カルシウム水溶液を得た。光触媒含有アルギン酸ゲルをポリプロピレン容器で乾燥させ、フィルム状の光触媒含有アルギン酸ゲルを得た。フィルム状の光触媒含有アルギン酸ゲルを30モル/L塩化カルシウム水溶液に1分間接触させ更にゲル化させた。これをイオン交換水で洗浄し、光触媒含有アルギン酸フィルムを得た。

【0073】

【表5】

【0074】

(光触媒(S‐TiO2)含有アルギン酸フィルムの明条件抗菌性試験)

使用した菌株は大腸菌の一種であるEscherichia coli NBRC3972であり、懸濁液の菌体量は8.30logCFU/mlである。この懸濁液0.1mlを光触媒含有アルギン酸フィルムに滴下し、カバーガラスで覆った。明条件として培養温度を30℃とし、光強度は30000Lxで、光の照射時間は3hで行なった。尚、30000Lxは日中の屋外での光強度に合わせたものである。

培養終了後、光触媒含有アルギン酸フィルムを10mlの滅菌水で洗浄し、コロニーカウントを行った。その結果を(表6)及び図3に示した。

【実験例31−36】

【0075】

(光触媒(S‐TiO2)含有アルギン酸フィルムの暗条件抗菌性試験)

実験例25〜30に用いた光触媒含有アルギン酸フィルムと同様にして光触媒アルギン酸フィルムを作製した。次いで、実験例31〜36では培養温度30℃とし、光照射は行わず暗所で行った他は実験例25〜30と同様にして抗菌性試験を行った。その結果を(表6)及び図3に示した。

【0076】

【表6】

【0077】

(実験例25−36の実験結果)

(表6)及び図3の結果より光触媒含有アルギン酸フィルムは明条件において光触媒量の増加とともに抗菌性が向上し、光触媒量が30%では菌が4オーダーも減少していることがわかった。暗条件においては、光触媒量に関係なく菌の大きな減少はなかった。

【実験例37−48】

【0078】

(光触媒(S‐TiO2+Cu(1wt%))含有アルギン酸フィルムの抗菌性試験)

【0079】

次に、(表7)に示すように光触媒として、実験例25〜36の光触媒(S‐TiO2)の代わりに、S‐TiO2(東邦チタニウム株式会社製、商品名:クリアキャット)に塩化銅粉1wt%添加した光触媒を添加した他は実験例25〜36と同様にして抗菌性試験用の、光触媒(S‐TiO2+Cu(1wt%))含有アルギン酸フィルムを作製した。

【0080】

次いで実験例25〜36で用いた光触媒(S‐TiO2)含有アルギン酸フィルムと同様にして明所(実験例37−42)及び暗所(実験例43−48)で光触媒含有アルギン酸フィルムの抗菌性試験を行った。その結果を(表8)、図4に示した。

【0081】

【表7】

【0082】

【表8】

【実験例49−60】

【0083】

(光触媒(S‐TiO2+Cu(7wt%))含有アルギン酸フィルムの抗菌性試験)

次に、(表9)に示すように光触媒として実験例25〜36の光触媒S‐TiO2の代わりに、S‐TiO2(東邦チタニウム株式会社製、商品名:クリアキャット)に塩化銅粉7wt%添加した光触媒を添加した他は実験例25〜36で用いた光触媒(S‐TiO2)含有アルギン酸フィルムと同様にして抗菌性試験用の実験例49〜60の光触媒(S‐TiO2+Cu(7wt%)含有アルギン酸フィルムを作製した。

【0084】

次いで実験例25〜36で用いた光触媒(S‐TiO2)含有アルギン酸フィルムと同様にして明所(実験例49−54)及び暗所(実験例55−60)で光触媒含有アルギン酸フィルムの抗菌性試験を行った。その結果を(表10)及び図5に示した。

【0085】

【表9】

【0086】

【表10】

【0087】

(表6)、(表8)、(表10)及び図3〜図5から明らかなように、

(a)Cuの添加量が7wt%において最大5オーダー程度の菌体量の減少が認められた。

(b)暗所では抗菌性が見られないことから、光触媒の機能による抗菌性であることが明らかとなった。

【実験例61−65】

【0088】

(アルギン酸フィルムの表面の光触媒分散性(Cu))

実験例50〜54で用いた光触媒(S‐TiO2+Cu(7wt%)含有アルギン酸フィルムと同様にして光触媒含有アルギン酸フィルムを作製した。次いで105℃で24時間乾燥後、Ptを真空条件下30秒蒸着した。次いで、EPMA(X線プローブ分析法)(日本電子社製JXA−8100)の面分析によりCu元素の状態を測定した。

その結果、Cu元素はフィルム表面に分散し、光触媒量による分散状態への影響は見られなかった。このことから、銅の分散が抗菌性低下の要因でないことが示唆された。

【実験例66−70】

【0089】

(アルギン酸フィルムの表面の光触媒分散性(Ti))

実験例50〜54で用いた光触媒(S‐TiO2+Cu(7wt%)含有アルギン酸フィルムと同様にフィルムを調整し、次いで同様に面分析をしてTi元素の状態を測定した。

その結果、Ti元素はフィルムの表面に分散し、光触媒量の増加によりTiが凝集していることが分かった。このことから、Tiの凝集が抗菌性低下の要因であることが示唆された。

【実験例71−76】

【0090】

(スプレー方式での光触媒含有アルギン酸ゲルの基材へのコーティング実験)

(1)アルギン酸ナトリウム水溶液の作製

アルギン酸ナトリウム300〜400cp(和光純薬株式会社製:和光1級)0.2gをイオン交換水20mlに加えた。これを加熱しながら撹拌してアルギン酸ナトリウムを溶解させ、アルギン酸ナトリウム水溶液を得た。

(2)光触媒含有アルギン酸ナトリウム水溶液の作製

アルギン酸ナトリウム水溶液に可視光応答型光触媒粉末S−TiO2(東邦チタニウム株式会社製、商品名:クリアキャット)に塩化銅粉7wt%添加した光触媒を(表11)に示すようにアルギン酸ナトリウムの重量に対しブランクテストを除き5〜40%加えた。これを15分間超音波処理し、可視光応答型光触媒粉末を分散させ、光触媒(S‐TiO2+Cu(7wt%)含有アルギン酸ナトリウム水溶液を得た。

(3)光触媒含有アルギン酸ゲルの作製

塩化カルシウム(和光純薬株式会社製:特級)10モルをイオン交換水1Lに加え、10モル/L塩化カルシウム水溶液を得た。これを100倍希釈し、0.1モル/L塩化カルシウム水溶液を得た。光触媒含有アルギン酸ナトリウム水溶液を撹拌させながら、同量の0.1モル/Lの塩化カルシウム水溶液を加えることでゲル化させ、実験例71〜76の光触媒含有アルギン酸ゲルを得た。

(4)光触媒含有アルギン酸ゲルのスプレー方式によるコーティング

塩化カルシウム(和光純薬株式会社製:特級)30モルをイオン交換水1Lに加え、30モル/L塩化カルシウム水溶液を得た。光触媒含有アルギン酸ゲルをスプレーガンにより基材(ガラス)に噴霧し、基材表面にアルギン酸ゲルを付着させた。これを乾燥させた後、30モル/L塩化カルシウム水溶液に1分間接触させ再びゲル化を行った。これをイオン交換水で洗浄することで基材へのアルギン酸−光触媒コーティングを完了した。

【0091】

(光触媒(S‐TiO2+Cu(7wt%)含有アルギン酸コーティング材の抗菌性試験(30000Lx))

使用した菌株は前記した大腸菌の一種であるEscherichia coli NBRC3972であり、懸濁液の菌体量は8.30logCFU/mlである。この懸濁液0.1mlを実験例71−76の光触媒含有アルギン酸フィルムに滴下し、カバーガラスで覆った。培養温度を30℃とし、光強度は30000Lxで、光の照射時間は3hで行なった。

培養終了後、各試料を10mlの滅菌水で洗浄し、コロニーカウントを行った。その結果を(表12)、図6に示した。

【実験例77−82】

【0092】

(表11)に示すように、実験例71〜76で用いた光触媒(S‐TiO2+Cu(7wt%)含有アルギン酸コーティング材と同一仕様で基材へのアルギン酸−光触媒コーティングを行い、基材に積層された光触媒含有アルギン酸コーティング材を得た。次いで、光照射は行わず暗所で、実験例71〜76と同様にして抗菌性試験を行った。その結果を(表12)及び図6に示した。

【0093】

【表11】

【0094】

【表12】

【実験例83−94】

【0095】

(光触媒(S‐TiO2+Cu(7wt%)含有アルギン酸コーティング材の抗菌性試験(1700Lx))

実験例71〜76と同様にして光触媒含有アルギン酸フィルムを作成し、光強度をコンビニエンスストアの照明強度に合せて1700Lxとした他は実験例71〜76で用いた光触媒(S‐TiO2+Cu(7wt%)含有アルギン酸コーティング材と同様に抗菌性試験を行った。その結果を(表13)及び図7に示した。尚、明条件との対比を容易にするため、暗条件(実験例89〜94)でも同一仕様で光触媒含有アルギン酸コーティング材を作製し抗菌性試験を行った。その結果を(表13)及び図7に示した。

【0096】

(実験例83−94の実験結果)

(表12)及び図6から明らかなように30000Lxにおける光触媒含有アルギン酸コーティングガラスの抗菌性は、光触媒含有量が明条件においては20wt%以上では菌が検出されないことがわかった。

【0097】

【表13】

【0098】

(表13)及び図7の結果より光触媒含有アルギン酸コーティングガラスは明条件において光触媒量の増加とともに抗菌性が向上し、光触媒量が30wt%以上では菌が検出されなかった。

【0099】

実験例25〜94の光触媒アルギン酸フィルムやコーティング材等の抗菌性実験から、以下のことが明らかとなった。

(1)アルギン酸フィルム、アルギン酸コーティング材等のアルギン酸成形体に光触媒を担持させることによりアルギン酸フィルムに光触媒機能を付加することができた。

(2)光触媒の担持量がアルギン酸フィルム等の抗菌性に影響を与え、担持量が10wt%以上の時に高い抗菌性を示すことがわかった。

(3)光触媒を担持させた結果、抗菌効果は初発7.76logCFUの大腸菌が30000Lx、3時間で最大1.0logCFUに減少させた。

(4)光触媒の担持量がフィルム表面の光触媒の分散性に影響を与えることが示唆された。

(5)光触媒コーティング剤としても3オーダー程度の抗菌効果が得られた。

(6)1700Lxの光照射でも充分な抗菌効果が得られたため、実用的に十分使用可能であることがわかった。

以上の結果より、アルギン酸成形体の光触媒担体としての有用性が示された。

【実験例95−100】

【0100】

(光触媒含有ナフィオンコーティング材の作製方法)

(1)ナフィオン分散液の作製

ナフィオン(Nafion NR‐50、デュポン社製)0.2gをイオン交換水20mlに加えた。これを加熱しながら撹拌してナフィオンを分散させ、ナフィオン分散液を得た。

(2)光触媒含有ナフィオン分散液の作製

ナフィオン分散液にブランクテストを除く各試料に可視光応答型光触媒(S−TiO2)粉末(東邦チタニウム株式会社製、商品名:クリアキャット)に塩化銅粉7wt%を添加混合した光触媒をナフィオンの重量に対し(表11)に示す0,5,10,20,30,40wt%を加えた。これを15分間超音波処理し、可視光応答型光触媒粉末を分散させ、実験例95〜100の光触媒含有ナフィオン分散液を得た。

(3)光触媒含有ナフィオン分散液のスプレー方式によるコーティング

光触媒含有ナフィオン分散液をスプレーガンにより基材(ガラス)に噴霧し、基材表面にナフィオン分散ゲルを付着させた。これを乾燥させた後、イオン交換水で洗浄することで基材へのナフィオン―光触媒コーティングを完了した。

【0101】

(光触媒(S−TiO2+Cu(7wt%))含有ナフィオンフィルムの抗菌性試験(3000Lx))

使用した菌株は大腸菌の一種であるEscherichia coli NBRC3972であり、懸濁液の菌体量は8.30logCFU/mlである。この懸濁液0.1mlを実験例71〜76と同様に、光触媒含有ナフィオンフィルムに滴下し、カバーガラスで覆った。培養温度を30℃とし、光強度は30000Lxで、光の照射時間は3hで行なった。

培養終了後、光触媒含有ナフィオンフィルムを10mlの滅菌水で洗浄し、コロニーカウントを行った。その結果を(表14)及び図8に示した。

【実験例101−106】

【0102】

実験例95〜100で用いた光触媒(S‐TiO2+Cu(7wt%)含有ナフィオンコーティング材と同様にして光触媒含有ナフィオンコーティング材を作製した。次いで、光照射は行わず暗所で行った他は実験例95〜100と同様にして抗菌性試験を行った。その結果を(表14)及び図8に示した。

【0103】

【表14】

【実験例107−112】

【0104】

(光触媒(S‐TiO2+Cu(7wt%))含有ナフィオンコーティング材の抗菌性試験(1700Lx))

光強度をコンビニエンスストアの照明強度に合せて1700Lxとした他は実験例95〜106と同様に抗菌性試験を行った。その結果を(表15)及び図9に示した。尚、明条件との対比を容易にするため、暗条件(実験例107〜112)でも同一仕様で光触媒含有ナフィオンフィルムを作製し抗菌性試験を行った。その結果を(表15)及び図9に示した。

【0105】

【表15】

【0106】

(実験例95−112の実験結果)

光触媒含有アルギン酸コーティング材の抗菌性試験結果(図6、図7)と現在最高と評されている光触媒含有ナフィオンコーティング材の抗菌性試験結果(図8、図9)と対比すると、光触媒含有アルギン酸コーティング材の抗菌性は、明らかに光触媒含有ナフィオンコーティング材よりも抗菌性が優れていることがわかった。

【産業上の利用可能性】

【0107】

本発明は、医薬品,化粧品,食品等の分野で使用されるアルギン酸成形体の製造方法に関し、製造工程が簡素で延伸処理が不要で、また被膜にも適用化でき汎用性に優れ、さらに引張強度の高い応用性に優れるアルギン酸成形体の製造方法を提供できる。また生体上で形成することで被覆部を乾燥や感染から守ることができるアルギン酸フィルムの製造方法を提供できる。さらに光触媒によって抗菌作用をもったアルギン酸繊維又はアルギン酸フィルムに好適なアルギン酸成形体の製造方法を提供できる。

【特許請求の範囲】

【請求項1】

アルギン酸塩水溶液を多価金属塩第一水溶液と接触させて繊維状又は膜状のゲル状物を得る第一架橋工程と、前記多価金属塩第一水溶液より高濃度の多価金属塩第二水溶液に前記ゲル状物を接触させる第二架橋工程と、を備えていることを特徴とするアルギン酸成形体の製造方法。

【請求項2】

前記第一架橋工程に次いで、前記ゲル状物の自由水を脱水させて乾燥ゲル状物を得る乾燥工程を備えていることを特徴とする請求項1に記載のアルギン酸成形体の製造方法。

【請求項3】

前記第二架橋工程に次いで、前記ゲル状物の自由水を脱水させて乾燥ゲル状物を得る乾燥工程を備えていることを特徴とする請求項1に記載のアルギン酸成形体の製造方法。

【請求項4】

前記乾燥ゲル状物の自由水含有率が1%以下であることを特徴とする請求項2に記載のアルギン酸成形体の製造方法。

【請求項5】

前記多価金属塩第一水溶液の濃度が、0.005〜0.1モル/Lであることを特徴とする請求項1又は2に記載のアルギン酸成形体の製造方法。

【請求項6】

前記多価金属塩第二水溶液の濃度が、0.1モル/L〜飽和濃度であることを特徴とする請求項1又は3に記載のアルギン酸成形体の製造方法。

【請求項7】

前記第一架橋工程で得られた前記ゲル状物を生体や基材の上に塗装し、次いで前記第二架橋工程を行うことを特徴とする請求項1、2、5、6の内いずれか1に記載のアルギン酸成形体の製造方法。

【請求項8】

前記第一架橋工程でアルギン酸塩水溶液に光触媒を添加することを特徴とする請求項1、2、5乃至7の内いずれか1に記載のアルギン酸成形体の製造方法。

【請求項9】

アルギン酸塩100重量部に対して光触媒としてチタニア光触媒を5〜40重量部含むことを特徴とする請求項8に記載のアルギン酸成形体の製造方法。

【請求項10】

前記光触媒が銅化合物又は銀化合物、鉄化合物を含有していることを特徴とする請求項8又は9に記載のアルギン酸成形体の製造方法。

【請求項1】

アルギン酸塩水溶液を多価金属塩第一水溶液と接触させて繊維状又は膜状のゲル状物を得る第一架橋工程と、前記多価金属塩第一水溶液より高濃度の多価金属塩第二水溶液に前記ゲル状物を接触させる第二架橋工程と、を備えていることを特徴とするアルギン酸成形体の製造方法。

【請求項2】

前記第一架橋工程に次いで、前記ゲル状物の自由水を脱水させて乾燥ゲル状物を得る乾燥工程を備えていることを特徴とする請求項1に記載のアルギン酸成形体の製造方法。

【請求項3】

前記第二架橋工程に次いで、前記ゲル状物の自由水を脱水させて乾燥ゲル状物を得る乾燥工程を備えていることを特徴とする請求項1に記載のアルギン酸成形体の製造方法。

【請求項4】

前記乾燥ゲル状物の自由水含有率が1%以下であることを特徴とする請求項2に記載のアルギン酸成形体の製造方法。

【請求項5】

前記多価金属塩第一水溶液の濃度が、0.005〜0.1モル/Lであることを特徴とする請求項1又は2に記載のアルギン酸成形体の製造方法。

【請求項6】

前記多価金属塩第二水溶液の濃度が、0.1モル/L〜飽和濃度であることを特徴とする請求項1又は3に記載のアルギン酸成形体の製造方法。

【請求項7】

前記第一架橋工程で得られた前記ゲル状物を生体や基材の上に塗装し、次いで前記第二架橋工程を行うことを特徴とする請求項1、2、5、6の内いずれか1に記載のアルギン酸成形体の製造方法。

【請求項8】

前記第一架橋工程でアルギン酸塩水溶液に光触媒を添加することを特徴とする請求項1、2、5乃至7の内いずれか1に記載のアルギン酸成形体の製造方法。

【請求項9】

アルギン酸塩100重量部に対して光触媒としてチタニア光触媒を5〜40重量部含むことを特徴とする請求項8に記載のアルギン酸成形体の製造方法。

【請求項10】

前記光触媒が銅化合物又は銀化合物、鉄化合物を含有していることを特徴とする請求項8又は9に記載のアルギン酸成形体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2010−189386(P2010−189386A)

【公開日】平成22年9月2日(2010.9.2)

【国際特許分類】

【出願番号】特願2010−14863(P2010−14863)

【出願日】平成22年1月26日(2010.1.26)

【出願人】(802000031)財団法人北九州産業学術推進機構 (187)

【Fターム(参考)】

【公開日】平成22年9月2日(2010.9.2)

【国際特許分類】

【出願日】平成22年1月26日(2010.1.26)

【出願人】(802000031)財団法人北九州産業学術推進機構 (187)

【Fターム(参考)】

[ Back to top ]