アルコキシアルキルメチル基を有するβ−ジケトナトを配位子とする亜鉛錯体を用いる酸化亜鉛薄膜の製造方法

【課題】 本発明の課題は、簡便な方法によって、成膜対象物上に酸化亜鉛薄膜を製造する、工業的に好適な酸化亜鉛薄膜の製造方法を提供するものである。

【解決手段】 本発明の課題は、亜鉛錯体と水とを用いて、化学気相蒸着法により、成膜対象物上に酸化亜鉛薄膜を製造する方法において、亜鉛錯体として、アルコキシアルキルメチル基を有するβ-ジケトナトを配位子とする亜鉛錯体を使用することを特徴とする、酸化亜鉛薄膜の製造方法によって解決される。

【解決手段】 本発明の課題は、亜鉛錯体と水とを用いて、化学気相蒸着法により、成膜対象物上に酸化亜鉛薄膜を製造する方法において、亜鉛錯体として、アルコキシアルキルメチル基を有するβ-ジケトナトを配位子とする亜鉛錯体を使用することを特徴とする、酸化亜鉛薄膜の製造方法によって解決される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、亜鉛錯体と水とを用いて、化学気相蒸着法(Chemical Vapor Deposition法;以下、CVD法と称する)により、成膜対象物上に酸化亜鉛薄膜を製造する方法に関する。

【背景技術】

【0002】

近年、酸化亜鉛薄膜は、太陽電池、液晶表示デバイスなどの透明電極薄膜として、又、その薄膜が圧電特性を有することから、表面弾性波デバイスなどにも用いられている。このような酸化亜鉛薄膜を得る方法として、例えば、真空蒸着法、スパッタ法、CVD法などの方法が開発されているが、最近では、均一な薄膜を製造し易いCVD法による成膜方法が最も盛んに検討されている。

【0003】

CVD法による酸化亜鉛薄膜を製造する方法としては、例えば、ジエチル亜鉛と一酸化二窒素とを用いる方法(例えば、非特許文献1参照)やジエチル亜鉛と酸素とを用いる方法(例えば、非特許文献2参照)が知られている。しかしながら、これらの方法では、一酸化二窒素や酸素と激しく反応するジエチル亜鉛を使用しなければならないため、反応の制御が困難であるという問題があった。又、ビス(アセチルアセトナト)亜鉛と酸素とを用いる方法(例えば、特許文献1参照)やビス(アセチルアセトナト)亜鉛とエタノール又は水とを用いる方法(例えば、非特許文献3参照)が知られているが、これらの方法で使用するビス(アセチルアセトナト)亜鉛は、高融点の固体であるために、一定の供給量を保つことが困難である上に、配管閉塞を引き起こす恐れがあるという問題があった。それゆえ、上記いずれの方法も工業的な酸化亜鉛薄膜の製造方法としては有利ではなかった。

【非特許文献1】Jpn.J.Appl.Phys.,42,568(2003)

【非特許文献2】Jpn.J.Appl.Phys.,43,1114(2004)

【特許文献1】特開2003-31846号公報

【非特許文献3】第51回応用物理学関係連合会,講演予稿集,29p-P10-14(2004年3月)

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明の課題は、即ち、上記問題点を解決し、簡便な方法によって、成膜対象物上に酸化亜鉛薄膜を製造する、工業的に好適な酸化亜鉛薄膜の製造方法を提供するものである。

【課題を解決するための手段】

【0005】

本発明の課題は、亜鉛錯体と水とを用いて、化学気相蒸着法により、成膜対象物上に酸化亜鉛薄膜を製造する方法において、亜鉛錯体として、アルコキシアルキルメチル基を有するβ-ジケトナトを配位子とする亜鉛錯体を使用することを特徴とする、酸化亜鉛薄膜の製造方法によって解決される。

【発明の効果】

【0006】

本発明により、アルコキシアルキルメチル基を有するβ-ジケトナトを配位子とする亜鉛錯体と水とを用いて、化学気相蒸着法により、成膜対象物上に酸化亜鉛薄膜を製造する方法において、優れた成膜特性を有する酸化亜鉛薄膜の製造方法を提供することが出来る。

【発明を実施するための最良の形態】

【0007】

本発明のアルコキシアルキルメチル基を有するβ-ジケトナトを配位子とする金属錯体は、前記の一般式(1)

【0008】

【化1】

【0009】

(式中、Xは、一般式(2)

【0010】

【化2】

【0011】

で示されるアルコキシアルキルメチル基(Ra及びRbは、例えば、メチル基、エチル基、n-プロピル基、イソプロピル基、n-ブチル基、イソブチル基、t-ブチル基、ペンチル基等の炭素原子数1〜5の直鎖又は分枝状のアルキル基を示す。)、Yは、該一般式(2)で示される基、又はメチル基、エチル基、n-プロピル基、イソプロピル基、n-ブチル基、イソブチル基、t-ブチル基、ペンチル基、ヘキシル基、ヘプチル基、オクチル基等の炭素原子数1〜8の直鎖又は分枝状のアルキル基、Zは、水素原子、又はメチル基、エチル基、n-プロピル基、イソプロピル基、n-ブチル基、イソブチル基、t-ブチル基等の炭素原子数1〜4の直鎖又は分枝状のアルキル基を示す。)

で示される。

【0012】

本発明で使用するアルコキシアルキルメチル基を有するβ-ジケトナトを配位子とする亜鉛錯体の具体例としては、例えば、式(3)から式(10)で示される。

【0013】

【化3】

【0014】

なお、CVD法においては、薄膜形成のために金属錯体を気化させる必要があるが、本発明で使用する亜鉛錯体を気化させる方法としては、例えば、亜鉛錯体自体を気化室に充填又は搬送して気化させる方法だけでなく、亜鉛錯体を適当な溶媒(例えば、ヘキサン、オクタン、メチルシクロヘキサン、エチルシクロヘキサン等の脂肪族炭化水素類;トルエン等の芳香族炭化水素類;テトラヒドロフラン、ジブチルエーテル等のエーテル類等が挙げられる。)に希釈した溶液を液体搬送用ポンプで気化室に導入して気化させる方法(溶液法)も使用出来る。

【0015】

成膜対象物上への酸化亜鉛の蒸着方法としては、公知のCVD法で行うことが出来、例えば、常圧又は減圧下にて、亜鉛錯体ガスを水蒸気ガスとともに加熱した成膜対象物上に送り込んで酸化亜鉛薄膜を蒸着させる方法が使用出来る。又、同様な原料供給により、プラズマCVD法で酸化亜鉛薄膜を蒸着させることも出来る。

【0016】

本発明のアルコキシアルキルメチル基を有するβ-ジケトナトを配位子とする亜鉛錯体を用いて酸化亜鉛薄膜を蒸着させる場合、その蒸着条件としては、例えば、反応系内の圧力は、好ましくは1Pa〜200kPa、更に好ましくは10Pa〜110kPa、成膜対象物温度は、好ましくは50〜900℃、更に好ましくは100〜600℃、亜鉛錯体を気化させる温度は、好ましくは50〜250℃、更に好ましくは80〜200℃である。

【0017】

なお、酸化亜鉛錯体薄膜を蒸着させる際の全ガス量に対する水蒸気ガスの含有割合としては、好ましくは5〜90容量%、更に好ましくは10〜70容量%である。

【実施例】

【0018】

次に、実施例を挙げて本発明を具体的に説明するが、本発明の範囲はこれらに限定されるものではない。

【0019】

参考例1(2-メトキシプロピオン酸メチルの合成)

攪拌装置、温度計及び滴下漏斗を備えた内容積500mlのフラスコに、ナトリウムメトキシド100.6g(1862mmol)及びヘキサン300mlを加えた。次いで、氷冷下、2-ブロモプロピオン酸メチル300.3g(1798mmol)をゆるやかに滴下した後、攪拌しながら2時間反応させた。反応終了後、水冷下、水300mlを添加し、有機層を分液した。その後、有機層を水で洗浄した後、無水硫酸ナトリウムで乾燥させた。濾過後、濾液を減圧蒸留(74℃、12236Pa)し、無色液体として2-メトキシプロピオン酸メチル97.0gを得た(単離収率:46%)。

2-メトキシプロピオン酸メチルの物性値は以下の通りであった。

【0020】

1H-NMR(CDCl3,δ(ppm));1.41(3H,d)、3.40(3H,s)、3.77(3H,s)、3.90(1H,q)

MS(m/e);88、59、31、15

【0021】

参考例2(2-メトキシ-6-メチル-3,5-ヘプタンジオン(以下、mopdと称する)の合成)

攪拌装置、温度計及び滴下漏斗を備えた内容積200mlのフラスコに、ナトリウムアミド5.15g(132mmol)を加え、反応系内をアルゴンで置換した後、トルエン80mlを加えた。次いで、水冷下、3-メチル-2-ブタノン12.0g(139.3mmol)をゆるやかに滴下して15分間攪拌した後、参考例1と同様な方法で合成した2-メトキシプロピオン酸メチル5.65g(47.8mmol)を滴下して、攪拌しながら30分間反応させた。反応終了後、氷冷下、水50mlを加えた後、水層を分液し、酢酸で中和した。水層をエーテルで抽出した後、エーテル抽出液を水で洗浄し、無水硫酸ナトリウムで乾燥させた。濾過後、濾液を濃縮した後、濃縮物を減圧蒸留(41℃、27Pa)し、無色液体として、2-メトキシ-6-メチル-3,5-ヘプタンジオン4.25gを得た(単離収率:52%)。

2-メトキシ-6-メチル-3,5-ヘプタンジオンの物性値は以下の通りであった。

【0022】

1H-NMR(CDCl3,δ(ppm));1.17(6H,d)、1.30(0.15H,d)、1.36(2.85H,d)、2.48〜2.57(0.95H,m)、2.59〜2.73(0.05H,m)、3.36(0.15H,s)、3.37(2.85H,s)、3.71〜3.78(1H,m)、3.78(0.1H,s)、5.81(0.95H,s)、15.4(0.95H,s)

IR(neat(cm-1));2976、2936、1607(br)、1462、1366、1328、1210、1120、910、805

(なお、1607cm-1のピークは、β-ジケトン特有のピークである。)

MS(m/e);142、113、59、43

【0023】

参考例3(2-メトキシ-3,5-オクタンジオン(以下、moodと称する)の合成)

攪拌装置、温度計及び滴下漏斗を備えた内容積200mlのフラスコに、ナトリウムアミド10.1g(259mmol)を加え、反応系内をアルゴンで置換した後、トルエン100mlを加えた。次いで、水冷下、2-ペンタノン14.4g(167mmol)をゆるやかに滴下して15分間攪拌した後、参考例1と同様な方法で合成した2-メトキシプロピオン酸メチル15.0g(127mmol)を滴下して、攪拌しながら1時間反応させた。反応終了後、氷冷下、水50mlを加えた後、水層を分液し、2.5mol/l硫酸で酸性化した。水層をヘキサンで抽出した後、ヘキサン抽出液を水で洗浄し、無水硫酸ナトリウムで乾燥させた。濾過後、濾液を濃縮した後、濃縮物を減圧蒸留(35℃、20Pa)し、無色液体として、2-メトキシ-3,5-オクタンジオン14.3gを得た(単離収率:65%)。

2-メトキシ-3,5-オクタンジオンの物性値は以下の通りであった。

【0024】

1H-NMR(CDCl3,δ(ppm));0.97(3H,m)、1.35(3H,d)、1.6〜1.7(2H,m)、2.29〜2.34(1.7H,m)、2.51(0.3H,m)、3.36(3H,s)、3.60(0.3H,s)、3.74(1H,q)、5.79(0.85H,s)、15.3(0.85H,s)

IR(neat(cm-1));2967、2936、1608(br)、1458、1332、1210、1110、802

(なお、1608cm-1のピークは、β-ジケトン特有のピークである。)

MS(m/e);142、113、59、28

【0025】

参考例4(ビス(2-メトキシ-6-メチル-3,5-ヘプタンジオナト)亜鉛(II)(以下、Zn(mopd)2と称する)の合成)

攪拌装置、温度計及び滴下漏斗を備えた内容積50mlのフラスコに、28%ナトリウムメトキシドのメタノール溶液6.56g(34.0mmol)を加え、氷冷下、参考例2と同様な方法で合成した2-メトキシ-6-メチル-3,5-ヘプタンジオン6.00g(34.8mmol)をゆるやかに滴下し、5分間攪拌させた。次いで、塩化亜鉛(II)2.26g(16.6mmol)をメタノール20mlに溶解させた溶液をゆるやかに滴下し、氷冷下、攪拌しながら30分間反応させた。反応終了後、反応液から減圧下でメタノールを留去した。その後、ヘキサン20ml及び水20mlを加え、有機層を分液した後に、無水硫酸ナトリウムで乾燥させた。濾過後、濾液を濃縮した後、濃縮物を減圧蒸留(160℃、27Pa)し、粘性のある黄色液体として、ビス(2-メトキシ-6-メチル-3,5-ヘプタンジオナト)亜鉛(II)4.91gを得た(単離収率:73%)。

【0026】

IR(neat(cm-1));2972、2932、1582、1513、1432、1333、1211、1118、912、805、558

元素分析(C18H30O6Zn);炭素:53.1%、水素:7.45%、亜鉛:16%

(理論値;炭素:53.0%、水素:7.41%、亜鉛:16.0%)

MS(m/e);641、406

【0027】

参考例5(ビス(2-メトキシ-3,5-オクタンジオナト)亜鉛(II)(以下、Zn(mood)2と称する)の合成)

攪拌装置、温度計及び滴下漏斗を備えた内容積100mlのフラスコに、28%ナトリウムメトキシドのメタノール溶液4.62g(24.0mmol)及びメタノール6mlを加え、氷冷下、参考例6と同様な方法で合成した2-メトキシ-3,5-オクタンジオン4.11g(23.9mmol)をゆるやかに滴下し、5分間攪拌させた。次いで、塩化亜鉛(II)1.60g(11.7mmol)をメタノール4mlに溶解させた溶液をゆるやかに滴下し、攪拌しながら室温にて1時間反応させた。反応終了後、反応液から減圧下でメタノールを留去した。その後、ヘキサン30ml及び水30mlを加え、有機層を分液した後に、無水硫酸ナトリウムで乾燥させた。濾過後、濾液を濃縮した後、濃縮物を減圧蒸留(160℃、17Pa)し、黄色液体として、ビス(2-メトキシ-3,5-オクタンジオナト)亜鉛(II)4.02gを得た(単離収率:84%)。

【0028】

IR(neat(cm-1));2963、2933、2874、2823、1598、1522、1431、1334、1211、1119、959、796、537

元素分析(C18H30O6Zn);炭素:53.1%、水素:7.45%、亜鉛:16%

(理論値;炭素:53.0%、水素:7.41%、亜鉛:16.0%)

MS(m/e);406、347、113、59

【0029】

実施例1〜3(蒸着実験;酸化亜鉛薄膜の製造)

参考例4〜5で得られた亜鉛錯体(Zn(mopd)2及びZn(mood)2)を用いて、CVD法による蒸着実験を行い、成膜特性を評価した。

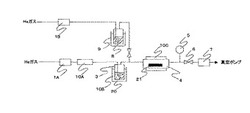

評価試験には、図1に示す装置を使用した。気化器3(ガラス製アンプル)にある亜鉛錯体20は、ヒーター10Bで加熱されて気化し、マスフローコントローラー1Aを経て予熱器10Aで予熱後導入されたヘリウムガスに同伴し気化器3を出る。気化器3を出たガスは、マスフコントローラー1Bで、冷却された水(2℃)8を経て導入された水蒸気を含むヘリウムガスとともに反応器4に導入される。反応系内圧力は真空ポンプ手前のバルブ6の開閉により、所定圧力にコントロールされ、圧力計5によってモニターされる。ガラス製反応器の中央部はヒーター10Cで加熱可能な構造となっている。反応器に導入された亜鉛錯体は、反応器内中央部にセットされ、ヒータ10Cで所定の温度に加熱された被蒸着基板21の表面上で熱分解し、基板21上に酸化亜鉛膜が析出する。反応器4を出たガスは、トラップ7、真空ポンプを経て、大気中に排気される構造となっている。

【0030】

蒸着条件及び蒸着結果(成膜特性)を表1に示す。なお、被蒸着基盤としては、7mm×40mmサイズの矩形のものを使用した。

【0031】

【表1】

【0032】

該結果より、本発明の亜鉛錯体(Zn(mopd)2及びZn(mood)2)と水とを用いて、優れた成膜特性を有する酸化亜鉛薄膜を製造することが可能であることが分かる。

【産業上の利用可能性】

【0033】

本発明は、アルコキシアルキルメチル基を有するβ-ジケトナトを配位子とする亜鉛錯体と水とを用いて、CVD法により、成膜対象物上に酸化亜鉛薄膜を製造する方法に関する。

【図面の簡単な説明】

【0034】

【図1】亜鉛錯体と水とを用いて酸化亜鉛薄膜を製造する蒸着装置の構成を示す図である。

【符号の説明】

【0035】

3 気化器

4 反応器

8 水

9 冷却器

10B 気化器ヒータ

10C 反応器ヒータ

20 原料亜鉛錯体

21 基板

【技術分野】

【0001】

本発明は、亜鉛錯体と水とを用いて、化学気相蒸着法(Chemical Vapor Deposition法;以下、CVD法と称する)により、成膜対象物上に酸化亜鉛薄膜を製造する方法に関する。

【背景技術】

【0002】

近年、酸化亜鉛薄膜は、太陽電池、液晶表示デバイスなどの透明電極薄膜として、又、その薄膜が圧電特性を有することから、表面弾性波デバイスなどにも用いられている。このような酸化亜鉛薄膜を得る方法として、例えば、真空蒸着法、スパッタ法、CVD法などの方法が開発されているが、最近では、均一な薄膜を製造し易いCVD法による成膜方法が最も盛んに検討されている。

【0003】

CVD法による酸化亜鉛薄膜を製造する方法としては、例えば、ジエチル亜鉛と一酸化二窒素とを用いる方法(例えば、非特許文献1参照)やジエチル亜鉛と酸素とを用いる方法(例えば、非特許文献2参照)が知られている。しかしながら、これらの方法では、一酸化二窒素や酸素と激しく反応するジエチル亜鉛を使用しなければならないため、反応の制御が困難であるという問題があった。又、ビス(アセチルアセトナト)亜鉛と酸素とを用いる方法(例えば、特許文献1参照)やビス(アセチルアセトナト)亜鉛とエタノール又は水とを用いる方法(例えば、非特許文献3参照)が知られているが、これらの方法で使用するビス(アセチルアセトナト)亜鉛は、高融点の固体であるために、一定の供給量を保つことが困難である上に、配管閉塞を引き起こす恐れがあるという問題があった。それゆえ、上記いずれの方法も工業的な酸化亜鉛薄膜の製造方法としては有利ではなかった。

【非特許文献1】Jpn.J.Appl.Phys.,42,568(2003)

【非特許文献2】Jpn.J.Appl.Phys.,43,1114(2004)

【特許文献1】特開2003-31846号公報

【非特許文献3】第51回応用物理学関係連合会,講演予稿集,29p-P10-14(2004年3月)

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明の課題は、即ち、上記問題点を解決し、簡便な方法によって、成膜対象物上に酸化亜鉛薄膜を製造する、工業的に好適な酸化亜鉛薄膜の製造方法を提供するものである。

【課題を解決するための手段】

【0005】

本発明の課題は、亜鉛錯体と水とを用いて、化学気相蒸着法により、成膜対象物上に酸化亜鉛薄膜を製造する方法において、亜鉛錯体として、アルコキシアルキルメチル基を有するβ-ジケトナトを配位子とする亜鉛錯体を使用することを特徴とする、酸化亜鉛薄膜の製造方法によって解決される。

【発明の効果】

【0006】

本発明により、アルコキシアルキルメチル基を有するβ-ジケトナトを配位子とする亜鉛錯体と水とを用いて、化学気相蒸着法により、成膜対象物上に酸化亜鉛薄膜を製造する方法において、優れた成膜特性を有する酸化亜鉛薄膜の製造方法を提供することが出来る。

【発明を実施するための最良の形態】

【0007】

本発明のアルコキシアルキルメチル基を有するβ-ジケトナトを配位子とする金属錯体は、前記の一般式(1)

【0008】

【化1】

【0009】

(式中、Xは、一般式(2)

【0010】

【化2】

【0011】

で示されるアルコキシアルキルメチル基(Ra及びRbは、例えば、メチル基、エチル基、n-プロピル基、イソプロピル基、n-ブチル基、イソブチル基、t-ブチル基、ペンチル基等の炭素原子数1〜5の直鎖又は分枝状のアルキル基を示す。)、Yは、該一般式(2)で示される基、又はメチル基、エチル基、n-プロピル基、イソプロピル基、n-ブチル基、イソブチル基、t-ブチル基、ペンチル基、ヘキシル基、ヘプチル基、オクチル基等の炭素原子数1〜8の直鎖又は分枝状のアルキル基、Zは、水素原子、又はメチル基、エチル基、n-プロピル基、イソプロピル基、n-ブチル基、イソブチル基、t-ブチル基等の炭素原子数1〜4の直鎖又は分枝状のアルキル基を示す。)

で示される。

【0012】

本発明で使用するアルコキシアルキルメチル基を有するβ-ジケトナトを配位子とする亜鉛錯体の具体例としては、例えば、式(3)から式(10)で示される。

【0013】

【化3】

【0014】

なお、CVD法においては、薄膜形成のために金属錯体を気化させる必要があるが、本発明で使用する亜鉛錯体を気化させる方法としては、例えば、亜鉛錯体自体を気化室に充填又は搬送して気化させる方法だけでなく、亜鉛錯体を適当な溶媒(例えば、ヘキサン、オクタン、メチルシクロヘキサン、エチルシクロヘキサン等の脂肪族炭化水素類;トルエン等の芳香族炭化水素類;テトラヒドロフラン、ジブチルエーテル等のエーテル類等が挙げられる。)に希釈した溶液を液体搬送用ポンプで気化室に導入して気化させる方法(溶液法)も使用出来る。

【0015】

成膜対象物上への酸化亜鉛の蒸着方法としては、公知のCVD法で行うことが出来、例えば、常圧又は減圧下にて、亜鉛錯体ガスを水蒸気ガスとともに加熱した成膜対象物上に送り込んで酸化亜鉛薄膜を蒸着させる方法が使用出来る。又、同様な原料供給により、プラズマCVD法で酸化亜鉛薄膜を蒸着させることも出来る。

【0016】

本発明のアルコキシアルキルメチル基を有するβ-ジケトナトを配位子とする亜鉛錯体を用いて酸化亜鉛薄膜を蒸着させる場合、その蒸着条件としては、例えば、反応系内の圧力は、好ましくは1Pa〜200kPa、更に好ましくは10Pa〜110kPa、成膜対象物温度は、好ましくは50〜900℃、更に好ましくは100〜600℃、亜鉛錯体を気化させる温度は、好ましくは50〜250℃、更に好ましくは80〜200℃である。

【0017】

なお、酸化亜鉛錯体薄膜を蒸着させる際の全ガス量に対する水蒸気ガスの含有割合としては、好ましくは5〜90容量%、更に好ましくは10〜70容量%である。

【実施例】

【0018】

次に、実施例を挙げて本発明を具体的に説明するが、本発明の範囲はこれらに限定されるものではない。

【0019】

参考例1(2-メトキシプロピオン酸メチルの合成)

攪拌装置、温度計及び滴下漏斗を備えた内容積500mlのフラスコに、ナトリウムメトキシド100.6g(1862mmol)及びヘキサン300mlを加えた。次いで、氷冷下、2-ブロモプロピオン酸メチル300.3g(1798mmol)をゆるやかに滴下した後、攪拌しながら2時間反応させた。反応終了後、水冷下、水300mlを添加し、有機層を分液した。その後、有機層を水で洗浄した後、無水硫酸ナトリウムで乾燥させた。濾過後、濾液を減圧蒸留(74℃、12236Pa)し、無色液体として2-メトキシプロピオン酸メチル97.0gを得た(単離収率:46%)。

2-メトキシプロピオン酸メチルの物性値は以下の通りであった。

【0020】

1H-NMR(CDCl3,δ(ppm));1.41(3H,d)、3.40(3H,s)、3.77(3H,s)、3.90(1H,q)

MS(m/e);88、59、31、15

【0021】

参考例2(2-メトキシ-6-メチル-3,5-ヘプタンジオン(以下、mopdと称する)の合成)

攪拌装置、温度計及び滴下漏斗を備えた内容積200mlのフラスコに、ナトリウムアミド5.15g(132mmol)を加え、反応系内をアルゴンで置換した後、トルエン80mlを加えた。次いで、水冷下、3-メチル-2-ブタノン12.0g(139.3mmol)をゆるやかに滴下して15分間攪拌した後、参考例1と同様な方法で合成した2-メトキシプロピオン酸メチル5.65g(47.8mmol)を滴下して、攪拌しながら30分間反応させた。反応終了後、氷冷下、水50mlを加えた後、水層を分液し、酢酸で中和した。水層をエーテルで抽出した後、エーテル抽出液を水で洗浄し、無水硫酸ナトリウムで乾燥させた。濾過後、濾液を濃縮した後、濃縮物を減圧蒸留(41℃、27Pa)し、無色液体として、2-メトキシ-6-メチル-3,5-ヘプタンジオン4.25gを得た(単離収率:52%)。

2-メトキシ-6-メチル-3,5-ヘプタンジオンの物性値は以下の通りであった。

【0022】

1H-NMR(CDCl3,δ(ppm));1.17(6H,d)、1.30(0.15H,d)、1.36(2.85H,d)、2.48〜2.57(0.95H,m)、2.59〜2.73(0.05H,m)、3.36(0.15H,s)、3.37(2.85H,s)、3.71〜3.78(1H,m)、3.78(0.1H,s)、5.81(0.95H,s)、15.4(0.95H,s)

IR(neat(cm-1));2976、2936、1607(br)、1462、1366、1328、1210、1120、910、805

(なお、1607cm-1のピークは、β-ジケトン特有のピークである。)

MS(m/e);142、113、59、43

【0023】

参考例3(2-メトキシ-3,5-オクタンジオン(以下、moodと称する)の合成)

攪拌装置、温度計及び滴下漏斗を備えた内容積200mlのフラスコに、ナトリウムアミド10.1g(259mmol)を加え、反応系内をアルゴンで置換した後、トルエン100mlを加えた。次いで、水冷下、2-ペンタノン14.4g(167mmol)をゆるやかに滴下して15分間攪拌した後、参考例1と同様な方法で合成した2-メトキシプロピオン酸メチル15.0g(127mmol)を滴下して、攪拌しながら1時間反応させた。反応終了後、氷冷下、水50mlを加えた後、水層を分液し、2.5mol/l硫酸で酸性化した。水層をヘキサンで抽出した後、ヘキサン抽出液を水で洗浄し、無水硫酸ナトリウムで乾燥させた。濾過後、濾液を濃縮した後、濃縮物を減圧蒸留(35℃、20Pa)し、無色液体として、2-メトキシ-3,5-オクタンジオン14.3gを得た(単離収率:65%)。

2-メトキシ-3,5-オクタンジオンの物性値は以下の通りであった。

【0024】

1H-NMR(CDCl3,δ(ppm));0.97(3H,m)、1.35(3H,d)、1.6〜1.7(2H,m)、2.29〜2.34(1.7H,m)、2.51(0.3H,m)、3.36(3H,s)、3.60(0.3H,s)、3.74(1H,q)、5.79(0.85H,s)、15.3(0.85H,s)

IR(neat(cm-1));2967、2936、1608(br)、1458、1332、1210、1110、802

(なお、1608cm-1のピークは、β-ジケトン特有のピークである。)

MS(m/e);142、113、59、28

【0025】

参考例4(ビス(2-メトキシ-6-メチル-3,5-ヘプタンジオナト)亜鉛(II)(以下、Zn(mopd)2と称する)の合成)

攪拌装置、温度計及び滴下漏斗を備えた内容積50mlのフラスコに、28%ナトリウムメトキシドのメタノール溶液6.56g(34.0mmol)を加え、氷冷下、参考例2と同様な方法で合成した2-メトキシ-6-メチル-3,5-ヘプタンジオン6.00g(34.8mmol)をゆるやかに滴下し、5分間攪拌させた。次いで、塩化亜鉛(II)2.26g(16.6mmol)をメタノール20mlに溶解させた溶液をゆるやかに滴下し、氷冷下、攪拌しながら30分間反応させた。反応終了後、反応液から減圧下でメタノールを留去した。その後、ヘキサン20ml及び水20mlを加え、有機層を分液した後に、無水硫酸ナトリウムで乾燥させた。濾過後、濾液を濃縮した後、濃縮物を減圧蒸留(160℃、27Pa)し、粘性のある黄色液体として、ビス(2-メトキシ-6-メチル-3,5-ヘプタンジオナト)亜鉛(II)4.91gを得た(単離収率:73%)。

【0026】

IR(neat(cm-1));2972、2932、1582、1513、1432、1333、1211、1118、912、805、558

元素分析(C18H30O6Zn);炭素:53.1%、水素:7.45%、亜鉛:16%

(理論値;炭素:53.0%、水素:7.41%、亜鉛:16.0%)

MS(m/e);641、406

【0027】

参考例5(ビス(2-メトキシ-3,5-オクタンジオナト)亜鉛(II)(以下、Zn(mood)2と称する)の合成)

攪拌装置、温度計及び滴下漏斗を備えた内容積100mlのフラスコに、28%ナトリウムメトキシドのメタノール溶液4.62g(24.0mmol)及びメタノール6mlを加え、氷冷下、参考例6と同様な方法で合成した2-メトキシ-3,5-オクタンジオン4.11g(23.9mmol)をゆるやかに滴下し、5分間攪拌させた。次いで、塩化亜鉛(II)1.60g(11.7mmol)をメタノール4mlに溶解させた溶液をゆるやかに滴下し、攪拌しながら室温にて1時間反応させた。反応終了後、反応液から減圧下でメタノールを留去した。その後、ヘキサン30ml及び水30mlを加え、有機層を分液した後に、無水硫酸ナトリウムで乾燥させた。濾過後、濾液を濃縮した後、濃縮物を減圧蒸留(160℃、17Pa)し、黄色液体として、ビス(2-メトキシ-3,5-オクタンジオナト)亜鉛(II)4.02gを得た(単離収率:84%)。

【0028】

IR(neat(cm-1));2963、2933、2874、2823、1598、1522、1431、1334、1211、1119、959、796、537

元素分析(C18H30O6Zn);炭素:53.1%、水素:7.45%、亜鉛:16%

(理論値;炭素:53.0%、水素:7.41%、亜鉛:16.0%)

MS(m/e);406、347、113、59

【0029】

実施例1〜3(蒸着実験;酸化亜鉛薄膜の製造)

参考例4〜5で得られた亜鉛錯体(Zn(mopd)2及びZn(mood)2)を用いて、CVD法による蒸着実験を行い、成膜特性を評価した。

評価試験には、図1に示す装置を使用した。気化器3(ガラス製アンプル)にある亜鉛錯体20は、ヒーター10Bで加熱されて気化し、マスフローコントローラー1Aを経て予熱器10Aで予熱後導入されたヘリウムガスに同伴し気化器3を出る。気化器3を出たガスは、マスフコントローラー1Bで、冷却された水(2℃)8を経て導入された水蒸気を含むヘリウムガスとともに反応器4に導入される。反応系内圧力は真空ポンプ手前のバルブ6の開閉により、所定圧力にコントロールされ、圧力計5によってモニターされる。ガラス製反応器の中央部はヒーター10Cで加熱可能な構造となっている。反応器に導入された亜鉛錯体は、反応器内中央部にセットされ、ヒータ10Cで所定の温度に加熱された被蒸着基板21の表面上で熱分解し、基板21上に酸化亜鉛膜が析出する。反応器4を出たガスは、トラップ7、真空ポンプを経て、大気中に排気される構造となっている。

【0030】

蒸着条件及び蒸着結果(成膜特性)を表1に示す。なお、被蒸着基盤としては、7mm×40mmサイズの矩形のものを使用した。

【0031】

【表1】

【0032】

該結果より、本発明の亜鉛錯体(Zn(mopd)2及びZn(mood)2)と水とを用いて、優れた成膜特性を有する酸化亜鉛薄膜を製造することが可能であることが分かる。

【産業上の利用可能性】

【0033】

本発明は、アルコキシアルキルメチル基を有するβ-ジケトナトを配位子とする亜鉛錯体と水とを用いて、CVD法により、成膜対象物上に酸化亜鉛薄膜を製造する方法に関する。

【図面の簡単な説明】

【0034】

【図1】亜鉛錯体と水とを用いて酸化亜鉛薄膜を製造する蒸着装置の構成を示す図である。

【符号の説明】

【0035】

3 気化器

4 反応器

8 水

9 冷却器

10B 気化器ヒータ

10C 反応器ヒータ

20 原料亜鉛錯体

21 基板

【特許請求の範囲】

【請求項1】

亜鉛錯体と水とを用いて、化学気相蒸着法により、成膜対象物上に亜鉛酸化薄膜を製造する方法において、亜鉛錯体として、アルコキシアルキルメチル基を有するβ-ジケトナトを配位子とする亜鉛錯体を使用することを特徴とする、酸化亜鉛薄膜の製造方法。

【請求項2】

一般式(1)

【化1】

(式中、Xは、一般式(2)

【化2】

で示される基(式中、Ra及びRbは、炭素原子数1〜5の直鎖又は分枝状のアルキル基を示す。)、Yは、一般式(2)で示される基又は炭素原子数1〜8の直鎖又は分枝状のアルキル基、Zは、水素原子又は炭素原子数1〜4のアルキル基を示す。)で示されるアルコキシアルキルメチル基を有するβ-ジケトナトを配位子とする亜鉛錯体と水とを用いた、化学気相蒸着法による亜鉛酸化薄膜の製造方法。

【請求項3】

請求項1に記載の亜鉛錯体の溶媒溶液を亜鉛供給源として用いた、化学気相蒸着法による酸化亜鉛薄膜の製造方法。

【請求項4】

溶媒が、脂肪族炭化水素類、芳香族炭化水素類又はエーテル類である請求項1乃至3記載の化学気相蒸着法による酸化亜鉛薄膜の製造方法。

【請求項1】

亜鉛錯体と水とを用いて、化学気相蒸着法により、成膜対象物上に亜鉛酸化薄膜を製造する方法において、亜鉛錯体として、アルコキシアルキルメチル基を有するβ-ジケトナトを配位子とする亜鉛錯体を使用することを特徴とする、酸化亜鉛薄膜の製造方法。

【請求項2】

一般式(1)

【化1】

(式中、Xは、一般式(2)

【化2】

で示される基(式中、Ra及びRbは、炭素原子数1〜5の直鎖又は分枝状のアルキル基を示す。)、Yは、一般式(2)で示される基又は炭素原子数1〜8の直鎖又は分枝状のアルキル基、Zは、水素原子又は炭素原子数1〜4のアルキル基を示す。)で示されるアルコキシアルキルメチル基を有するβ-ジケトナトを配位子とする亜鉛錯体と水とを用いた、化学気相蒸着法による亜鉛酸化薄膜の製造方法。

【請求項3】

請求項1に記載の亜鉛錯体の溶媒溶液を亜鉛供給源として用いた、化学気相蒸着法による酸化亜鉛薄膜の製造方法。

【請求項4】

溶媒が、脂肪族炭化水素類、芳香族炭化水素類又はエーテル類である請求項1乃至3記載の化学気相蒸着法による酸化亜鉛薄膜の製造方法。

【図1】

【公開番号】特開2007−119816(P2007−119816A)

【公開日】平成19年5月17日(2007.5.17)

【国際特許分類】

【出願番号】特願2005−311161(P2005−311161)

【出願日】平成17年10月26日(2005.10.26)

【出願人】(000000206)宇部興産株式会社 (2,022)

【Fターム(参考)】

【公開日】平成19年5月17日(2007.5.17)

【国際特許分類】

【出願日】平成17年10月26日(2005.10.26)

【出願人】(000000206)宇部興産株式会社 (2,022)

【Fターム(参考)】

[ Back to top ]