アルコールの精製方法及び装置

【課題】イオン交換樹脂を用いてイソプロピルアルコールなどのアルコール類を精製する際に、イオン交換樹脂層内での気泡の発生を防止する。

【解決手段】イオン交換塔13にアルコール含有液を供給する送液ポンプ12などの供給手段と、アルコール含有液とイオン交換樹脂との接触により気泡が発生しないようにイオン交換塔13内のアルコール含有液にかかる圧力を調整する圧力調整手段と、を設ける。圧力調整手段として、例えば、イオン交換塔13の後段に設けられた背圧弁14を用いる。

【解決手段】イオン交換塔13にアルコール含有液を供給する送液ポンプ12などの供給手段と、アルコール含有液とイオン交換樹脂との接触により気泡が発生しないようにイオン交換塔13内のアルコール含有液にかかる圧力を調整する圧力調整手段と、を設ける。圧力調整手段として、例えば、イオン交換塔13の後段に設けられた背圧弁14を用いる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、アルコールの精製方法及び装置に関し、特に、イオン交換樹脂を用いてアルコールを精製する方法及び装置に関する。

【背景技術】

【0002】

メチルアルコール、エチルアルコール、イソプロピルアルコール(IPA)などのアルコール類は、化学工業用の洗浄剤や溶剤、合成原料として広範かつ多量に用いられている。特に、半導体デバイスの製造では、洗浄及び乾燥等の用途で多量のIPAが使用されている。例えば、半導体デバイスに対して純水洗浄を行った後にその水分除去を行うためのIPA蒸発乾燥法は、水分除去を行う工程として効果的であるが、その反面、揮発性が高く高純度が要求されるIPAを使用するため、結果として半導体デバイスの製造原価が高くなる、という問題点を有する。したがって、IPA蒸発乾燥法で使用した廃IPAを回収し再利用することが、経費節減及び環境負荷の改善の面で望まれている。半導体デバイスの製造工程で排出されるIPA中には、製造工程や材料、装置に由来する不純物が含まれており、IPAを回収して再利用するためには、これらの不純物を高度に除去してIPAを精製する必要がある。

【0003】

汚染され、不純物を含むアルコール類の精製方法として、例えば特許文献1に示すような蒸留法が知られているが、蒸留法は、設備費が高く、設備の設置面積が大きく、また多大なエネルギーを必要とすることから、経済面で好ましくない。また、精密蒸発缶を用いて金属イオンを除去する方法も利用されているが、精密蒸発缶を用いる方法も、多量のエネルギーを要する点、ホウ素やハロゲン系の元素を含む不純物を除去することができない、という問題点を有する。

【0004】

一方、例えば、特許文献2、特許文献3及び非特許文献1に記載されるように、イオン交換樹脂を用いてアルコールを精製する方法も知られている。イオン交換樹脂による処理は、蒸留装置を用いる場合よりもエネルギー消費及び設備費が小さく、簡便な設備で高度な精製を行うことができる。なお、アルコールは水と比べてイオン交換樹脂内での拡散速度が小さく、またイオン交換樹脂とのイオン交換反応の反応速度も小さいため、アルコール中のイオン性不純物の除去を行う場合においては、水溶液中のイオン性不純物を除去する場合に比べ、イオン交換樹脂に対する通液速度を小さく設定する。そのため、イオン交換樹脂層による圧力損失は非常に小さくなる。

【0005】

しかしながら一般的なイオン交換樹脂は、製造後に40〜60%の水分をそのイオン交換樹脂内部に保有している。このようなイオン交換樹脂に対してアルコールを通液することでイオン交換樹脂内部の水分を置換することもできるが、同時に、イオン交換樹脂層内に多量の気泡が発生してしまう、という問題点も生じる。この気泡は、2種類の溶媒(ここでは水とアルコール)を混合した場合の気体の飽和溶解量が、個々の溶媒の単独での気体の飽和溶解量にその溶媒の混合比を乗じて加算したものに比べて小さいために、特に、水における気体の飽和溶解量がアルコールでの気体の飽和溶解量よりも小さいために、イオン交換樹脂層内でアルコールと水とが接触あるいは混合した際に発生するものである。特に、洗浄や蒸発乾燥に用いられてそののち回収されたアルコールは、ほぼ、その飽和溶解量のに近い量の気体を溶解しているものと考えられる。

【0006】

樹脂層内に気泡が発生すると、その後は液がその気泡の発生箇所を通らなくなる片流れという現象が生じるため、全体のイオン交換樹脂を十分に利用できなくなり、イオン交換の効率が低下する等の問題が生じる。イオン交換樹脂層内の気泡は、イオン交換樹脂層に対する逆洗または上昇流通液を実施することで除去することはできる。しかしながら、カチオン交換樹脂(CER)とアニオン交換樹脂(AER)とを混合した混床のイオン交換樹脂層の場合には、イオン交換樹脂の分離が起こるために、逆洗や上昇流通液を行うことができない。単一のイオン交換樹脂しか用いないイオン交換樹脂層であっても、逆洗によって不純物などが樹脂層下部に吸着し、通液する際に末端となる樹脂層が汚染されてしまうため、高純度のアルコールを得るという観点からは、逆洗等を行わない方が好ましい。

【0007】

予めイオン交換樹脂層の前段で液に対して脱気処理を行うことも考えられ、その場合の脱気方法としては、例えば、脱気ポンプを用いる減圧法、超音波脱気法、脱気膜を設置する方法等が挙げられるが、コストが増大するなどの問題点があり、脱気処理を別途行うことは好ましくない。

【0008】

通液されるアルコールとイオン交換樹脂内部の水分とが接触しなければ気泡は発生しないので、例えば特許文献4に示すように、乾燥工程を経ることによって水分を除去したイオン交換樹脂を用いる方法もある。しかしながら加温操作による乾燥工程を加えたことによってイオン交換樹脂母体からの溶出物量が増大し、これが精製されるべきアルコールにおける不純物となることや、ゲル形のイオン交換樹脂や強塩基性アニオン交換樹脂(SBAER)については水分を除去したものを製造できない、という問題点がある。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平6−69175号公報

【特許文献2】特開2009−57286号公報

【特許文献3】特開平11−57304号公報

【特許文献4】特開2004−181352号公報

【非特許文献】

【0010】

【非特許文献1】Partha V. Buragohain, William N. Gill, and Steven M. Cramer; "Novel Resin-Based Ultrapurification System for Reprocessing IPA in the Semiconductor Industry," Ind. Eng. Chem. Res., 1996, 35(9), pp. 3149-3154

【発明の概要】

【発明が解決しようとする課題】

【0011】

上述したように、イソプロピルアルコールなどのアルコール類を精製する方法としてイオン交換樹脂を用いる方法は、簡便な設備で高度な精製を行うことができるという利点を有するが、アルコールとイオン交換樹脂内部に含まれる水分との接触によって気泡が発生し、この気泡のためにイオン交換効率が低下し、したがってアルコールの精製効率も低下する。上述したように気泡を除去し、あるいは気泡の発生を抑止する方法がこれまでにも提案されているが、コスト増につながったり、適用できないタイプのイオン交換樹脂が存在するなどの課題を有している。

【0012】

本発明の目的は、イオン交換樹脂を用いてアルコールを精製する方法及び装置であって、コスト増などをもたらすことなく、逆洗操作等も不要であって、イオン交換樹脂層での気泡の発生を抑えることができ、効率よく高純度のアルコールを精製できる方法及び装置を提供することにある。

【課題を解決するための手段】

【0013】

上記の課題を解決するために本発明者らは鋭意検討を行った結果、イオン交換樹脂を充填したイオン交換塔に対してアルコール含有液を通液させてそのアルコールの精製を行う際に、例えばイオン交換塔の後段に背圧弁を設けるなどして、通常ではほとんどかからないイオン交換塔内でのアルコール含有液の圧力が高められるようにイオン交換塔内にアルコールを供給することにより、イオン交換樹脂層内での気泡の発生を抑えることができ、効率的にアルコール含有液のイオン交換処理を行えることができ、また、イオン交換樹脂内の水分を急速にアルコールに置換できることを見出し、本発明を完成させるに至った。

【0014】

すなわち本発明のアルコール精製方法は、イオン交換樹脂を充填したイオン交換塔を用いてアルコール含有液を処理し、アルコールを精製する方法において、アルコール含有液とイオン交換樹脂との接触により気泡が発生しないようにイオン交換塔内のアルコール含有液にかかる圧力を調整しながら、イオン交換塔にアルコール含有液を供給することを特徴とする。

【0015】

また本発明のアルコール精製装置は、イオン交換樹脂を充填したイオン交換塔と、イオン交換塔内にアルコール含有液を供給する供給手段と、アルコール含有液とイオン交換樹脂との接触により気泡が発生しないようにイオン交換塔内のアルコール含有液にかかる圧力を調整する圧力調整手段と、を有する。

【0016】

本発明では、イオン交換塔内でアルコール含有液に圧力がかかるようにすることにより、アルコール含有液での気体の溶解度を高め、2種類の溶媒(イオン交換樹脂内の水とイオン交換塔に供給されたアルコール)とが混合した際の気体の飽和溶解量が減少することを抑制し、イオン交換樹脂層内での液の滞留を抑制する。これにより、イオン交換樹脂層内での気泡の発生が起こらなくなるとともに、アルコール含有液が滞留することなくイオン交換塔を通過できるようになる。

【0017】

本発明において、イオン交換塔内のアルコール含有液にかかる圧力は、ゲージ圧で0.055MPa以上とすることが好ましい。イオン交換塔内のイオン交換樹脂としては、単床式や複床式のものを用いることもできるが、高いイオン交換効率を実現しつつ溶出物を低減するという観点から、アニオン交換樹脂とカチオン交換樹脂とを混合した混床式のもの、特に、強塩基性アニオン交換樹脂と強酸性カチオン交換樹脂とを混合した混床式のものを用いることが好ましい。

【0018】

本発明において、イオン交換塔内のアルコール含有液にかかる圧力を、イオン交換樹脂層内で気泡が発生しないように調整する圧力調整手段は、イオン交換塔にアルコール含有液を供給する送液ポンプなどの供給手段と協働してイオン交換塔内の圧力を調整するものであってもよい。そのような圧力調整手段としては、例えば、イオン交換塔の後段に設けられてイオン交換塔内を所定の圧力にまで高めることができる背圧弁やリリーフ弁が挙げられる。また、イオン交換塔に設けられた圧力スイッチと、イオン交換塔の後段に設けられた自動弁とにより、圧力スイッチが所定の圧力を検知した場合に、自動弁が開くような制御手段が挙げられる。

【0019】

本発明において、アルコール含有液に含まれるアルコール、すなわち精製対象となるアルコールとしては、例えば、メチルアルコール、エチルアルコール、n−プロピルアルコール、イソプロピルアルコール(IPA)、tert−ブチルアルコールなどの一価アルコール、エチレングリコール、ジエチレングリコールなどの二価アルコール、グリセリンなどの三価アルコールが挙げられる。中でも、半導体装置の製造において洗浄や蒸発乾燥などの工程に広汎に用いられているIPAやエチルアルコールなどが、本発明が好適に適用されるアルコールである。

【発明の効果】

【0020】

本発明によれば、イオン交換樹脂層の内部に気泡を発生させることなく、イオン交換塔に対してアルコールを通液することができ、それによりイオン交換処理され安定した液質を有する精製アルコールを確実に確保できるようになる、という効果が得られる。また、イオン交換塔出口での水分濃度を低下させるための初期洗浄に必要となるアルコール量を大幅に削減することができる。さらに本発明によれば、逆洗操作を必要としないので、従来は利用が困難であった混床式のイオン交換樹脂を用いることができるようになる。

【図面の簡単な説明】

【0021】

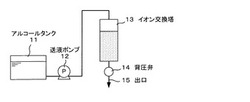

【図1】本発明の実施の一形態のアルコール精製装置の構成を示す図である。

【図2】アルコールの初期置換量とカラム出口での水分濃度との関係を示すグラフである。

【図3】アルコール精製システムの構成の一例を示す図である。

【発明を実施するための形態】

【0022】

次に、本発明の実施の形態について、図面を参照して説明する。

【0023】

図1は本発明の実施の一形態のアルコール精製装置を示している。このアルコール精製装置は、半導体デバイスの製造工程において使用されたイソプロピルアルコール(IPA)などのアルコールを回収して精製するのに適したものであり、イオン交換樹脂を充填したイオン交換塔13に対してアルコールを通液させて不純物を除去するものである。

【0024】

アルコール含有液すなわち精製前のアルコールは、アルコールタンク11に貯えられる。アルコールタンク11からイオン交換塔13に設けられた流入口側にアルコール含有液を供給する送液ポンプ12が設けられている。イオン交換塔13に設けられた流出口側には背圧弁14が取り付けられており、イオン交換塔13から背圧弁14を経て精製されたアルコールが出口15から取り出せるようになっている。

【0025】

イオン交換塔13内のイオン交換樹脂は、アルコール中のイオン成分を吸着除去する。例えば、ナトリウムイオン、カルシウムイオン、カリウムイオン、鉄イオン、アルミニウムイオンなどの陽イオンを吸着除去するカチオン交換樹脂と、塩化物イオン、硫化物イオン、ホウ酸イオンなどの陰イオンを吸着除去するアニオン交換樹脂とを混合した混床式のイオン交換樹脂が用いられる。カチオン交換樹脂及びアニオン交換樹脂の仕様は、アルコールタンク11に供給されるアルコールの性状や出口15から取り出される精製アルコールに要求される品質に応じて決定される。しかしながら、イオン性不純物の吸着性能や、イオン交換樹脂自体からの溶出物の量が小さい、等の観点から、アニオン交換樹脂としてはOH(水酸化物イオン)形の強塩基性アニオン交換樹脂を使用し、カチオン交換樹脂としてはH(水素イオン)形の強酸性カチオン交換樹脂を使用し、これらを混床のものとすることが好ましい。

【0026】

背圧弁14は、送液ポンプ12からアルコール含有液がイオン交換塔13内に圧送されイオン交換塔13内のイオン交換樹脂層を通過した精製アルコールにより、一定の圧力が弁体にはたらいた場合に弁体が開いて、精製アルコールを出口15に放出する。本発明でいう一定の圧力とは、アルコール含有液とイオン交換樹脂との接触による気泡が発生しない圧力であり、ゲージ圧で0.055MPa以上である。

【0027】

このようなアルコール精製装置においては、気体が溶解しているアルコール含有液をアルコールタンク11から送液ポンプ12がイオン交換塔13に供給すると、アルコール含有液は、イオン交換樹脂によってイオン性不純物を除去されて精製され、精製されたアルコールが出口15から得られる。このとき、背圧弁14により、イオン交換塔13内のアルコール含有液には圧力が加わり、これによって、アルコールとイオン交換樹脂中の水分とが接触してもイオン交換樹脂層での気泡の発生が抑制される。また、イオン交換塔13内での流れ方向は塔頂部から塔底部に向かう方向であり、混床式のイオン交換樹脂を使用していてもアニオン交換樹脂とカチオン交換樹脂との分離等の問題は生じない。

【0028】

以下、イソプロピルアルコール(IPA)の精製の実施例及び比較例により、本発明をさらに詳しく説明する。

【0029】

[実施例1]

内径16mm、高さ30cmの円筒状のPFA(テトラフルオロエチレン−パーフルオロアルコキシエチレン共重合体)製のカラムをイオン交換塔13として用いて、図1に示したアルコール精製装置を製作した。カラム内には、オルガノ社製のゲル形の混床イオン交換樹脂(強塩基性アニオン交換樹脂と強酸性カチオン交換樹脂との混合物)ESG−2(商品名)を50mL(層高にして25cm)充填した。イオン交換樹脂の充填には、水分濃度が0.1%未満であるIPAを使用した。

【0030】

このようなカラムに、通液流速をSV10(SVは、単位時間当たり、体積基準でイオン交換樹脂に対して何倍の液体が流れるかを示す)とし、背圧弁14により背圧弁14の一次側の圧力を0.055MPa(ゲージ圧)に設定し、水分濃度が0.1%未満であるIPAを通液した。そして、カラム内の気泡発生状況を確認し、また、出口15における水分濃度の変化を測定した。結果を表1及び図2に示す。

【0031】

実施例1においては、カラム内での気泡の発生は確認されなかった。また、累積通液量の増加とともに、カラム出口における水分濃度は順調に低下した。

【0032】

【表1】

[実施例2]

背圧弁14の一次側の圧力が0.065MPaとなるように背圧弁14を設定したほかは実施例1と同様の条件で試験を行った。結果を表1に示す。カラム内における気泡の発生は確認されなかった。

【0033】

[比較例1]

背圧弁14の一次側の圧力が0.035MPaとなるように背圧弁14を設定したほかは実施例1と同様の条件で試験を行った。結果を表1及び図2に示す。

【0034】

カラム内で多量の気泡が発生したことが確認された。また、カラム出口における水分濃度についても、アルコール含有液の通液が進行するにつれて、一時的に水分濃度が上昇する現象が見られた。水分濃度が一時的に上昇したのは、気泡発生にともなってイオン交換樹脂層中の通液されていなかった部分が、その気泡の移動によって新たに通液するようになったことなどのためと考えられる。

【0035】

[比較例2]

背圧弁14の一次側圧力が0.045MPaとなるように背圧弁14を設定したほかは実施例1と同様の条件で試験を行った。結果を表1に示す。カラム内での少量の気泡の発生が確認された。

【0036】

[比較例3]

PFA製カラムに対してゲル形の混床イオン交換樹脂を充填する際に、イオン交換樹脂内部の水分をIPAであらかじめ置換することを目的として、水分濃度が0.1%未満であるIPA 100mlを用いてイオン交換樹脂のバッチ浸漬を10分間行い、上澄み液を捨てた後、同様のバッチ浸漬操作をさらに2回繰り返し、そののち、カラムにイオン交換樹脂を充填した。その他の操作は比較例1と同様の条件として試験を行った。結果を表1に示す。

【0037】

バッチ浸漬操作によってイオン交換樹脂層内の水分濃度をあらかじめ低下させたにも関わらず、カラム内での多量の気泡の発生が確認された。

【0038】

[実施例3]

イオン交換塔13内のアルコール含有液に加わる圧力を変化させた場合におけるカラム内の気泡の発生の有無を調べた。

【0039】

実施例1と同様の通液条件にてIPAをイオン交換樹脂量の2倍量通液し、カラム内での気泡発生がないことを確認した後、背圧弁14の一次側圧力が0.035MPaとなるように背圧弁14を設定し、さらにIPAをイオン交換樹脂量の2倍量通液したところ、カラム内に気泡が発生していることが確認された。

【0040】

続いて背圧弁14の一次側圧力が0.055MPaとなるように背圧弁14の設定を戻してIPAをイオン交換樹脂量の2倍量通液したところ、カラム内の気泡は確認されなかった。

【0041】

以上の結果から、イオン交換樹脂に対してあらかじめ水分濃度を低下させる処理を行うか否かに関わらず、イオン交換塔13内のアルコール含有液に加わる圧力を0.055MPa以上に設定することが好ましいことが分かった。

【0042】

次に、本発明に基づくアルコール精製装置を組み込んだアルコール精製システムについて、図3を用いて説明する。

【0043】

図3は、半導体デバイス製造での洗浄工程あるいは蒸発乾燥工程などから回収されたIPAを精製し、再びそれらの洗浄工程あるいは蒸発乾燥工程などにリサイクルするために用いられるアルコール精製システムの構成の一例を示している。洗浄工程あるいは蒸発乾燥工程の実施に用いられる装置を総称して半導体製造装置30としている。

【0044】

半導体製造装置30にアルコールを供給するための供給タンク31と半導体製造装置30から回収されたアルコールを保持する回収タンク32とが設けられている。アルコール精製システム20は、イオン交換樹脂が充填されたイオン交換塔22と、回収タンク32からイオン交換塔22の塔頂部にアルコールを供給する送液ポンプ21と、イオン交換塔22の塔底部の流出口に設けられた背圧弁23と、背圧弁23を経て流出する精製アルコールから水分を除去する水分除去装置24と、水分除去装置24の出口側に設けられ、精製され水分を除去されたアルコールから金属性不純物を除去する金属除去装置25と、金属除去装置25の出口側に設けられ、微粒子(パーティクル)を除去する微粒子除去装置26と、を備えている。微粒子除去装置26から流出する精製アルコールが、供給タンク31に循環される。供給タンク31には、補充用のアルコールも供給される。この構成において、送液ポンプ21、イオン交換塔22及び背圧弁23により、図1に示したものと同様のアルコール精製装置が構成されていることになる。

【0045】

図3に示したアルコール精製システム20では、イオン交換塔22にアルコールを通液したときにイオン交換樹脂層での気泡の発生が抑制されているので、安定してアルコールを精製でき、したがって、半導体製造装置30から回収されたアルコールを精製して、安定して半導体製造装置30にリサイクルすることができる。

【符号の説明】

【0046】

11 アルコールタンク

12,21 送液ポンプ

13,22 イオン交換塔

14,23 背圧弁

15 出口

20 アルコール精製システム

24 水分除去装置

25 金属除去装置

26 微粒子除去装置

30 半導体製造装置

31 供給タンク

32 回収タンク

【技術分野】

【0001】

本発明は、アルコールの精製方法及び装置に関し、特に、イオン交換樹脂を用いてアルコールを精製する方法及び装置に関する。

【背景技術】

【0002】

メチルアルコール、エチルアルコール、イソプロピルアルコール(IPA)などのアルコール類は、化学工業用の洗浄剤や溶剤、合成原料として広範かつ多量に用いられている。特に、半導体デバイスの製造では、洗浄及び乾燥等の用途で多量のIPAが使用されている。例えば、半導体デバイスに対して純水洗浄を行った後にその水分除去を行うためのIPA蒸発乾燥法は、水分除去を行う工程として効果的であるが、その反面、揮発性が高く高純度が要求されるIPAを使用するため、結果として半導体デバイスの製造原価が高くなる、という問題点を有する。したがって、IPA蒸発乾燥法で使用した廃IPAを回収し再利用することが、経費節減及び環境負荷の改善の面で望まれている。半導体デバイスの製造工程で排出されるIPA中には、製造工程や材料、装置に由来する不純物が含まれており、IPAを回収して再利用するためには、これらの不純物を高度に除去してIPAを精製する必要がある。

【0003】

汚染され、不純物を含むアルコール類の精製方法として、例えば特許文献1に示すような蒸留法が知られているが、蒸留法は、設備費が高く、設備の設置面積が大きく、また多大なエネルギーを必要とすることから、経済面で好ましくない。また、精密蒸発缶を用いて金属イオンを除去する方法も利用されているが、精密蒸発缶を用いる方法も、多量のエネルギーを要する点、ホウ素やハロゲン系の元素を含む不純物を除去することができない、という問題点を有する。

【0004】

一方、例えば、特許文献2、特許文献3及び非特許文献1に記載されるように、イオン交換樹脂を用いてアルコールを精製する方法も知られている。イオン交換樹脂による処理は、蒸留装置を用いる場合よりもエネルギー消費及び設備費が小さく、簡便な設備で高度な精製を行うことができる。なお、アルコールは水と比べてイオン交換樹脂内での拡散速度が小さく、またイオン交換樹脂とのイオン交換反応の反応速度も小さいため、アルコール中のイオン性不純物の除去を行う場合においては、水溶液中のイオン性不純物を除去する場合に比べ、イオン交換樹脂に対する通液速度を小さく設定する。そのため、イオン交換樹脂層による圧力損失は非常に小さくなる。

【0005】

しかしながら一般的なイオン交換樹脂は、製造後に40〜60%の水分をそのイオン交換樹脂内部に保有している。このようなイオン交換樹脂に対してアルコールを通液することでイオン交換樹脂内部の水分を置換することもできるが、同時に、イオン交換樹脂層内に多量の気泡が発生してしまう、という問題点も生じる。この気泡は、2種類の溶媒(ここでは水とアルコール)を混合した場合の気体の飽和溶解量が、個々の溶媒の単独での気体の飽和溶解量にその溶媒の混合比を乗じて加算したものに比べて小さいために、特に、水における気体の飽和溶解量がアルコールでの気体の飽和溶解量よりも小さいために、イオン交換樹脂層内でアルコールと水とが接触あるいは混合した際に発生するものである。特に、洗浄や蒸発乾燥に用いられてそののち回収されたアルコールは、ほぼ、その飽和溶解量のに近い量の気体を溶解しているものと考えられる。

【0006】

樹脂層内に気泡が発生すると、その後は液がその気泡の発生箇所を通らなくなる片流れという現象が生じるため、全体のイオン交換樹脂を十分に利用できなくなり、イオン交換の効率が低下する等の問題が生じる。イオン交換樹脂層内の気泡は、イオン交換樹脂層に対する逆洗または上昇流通液を実施することで除去することはできる。しかしながら、カチオン交換樹脂(CER)とアニオン交換樹脂(AER)とを混合した混床のイオン交換樹脂層の場合には、イオン交換樹脂の分離が起こるために、逆洗や上昇流通液を行うことができない。単一のイオン交換樹脂しか用いないイオン交換樹脂層であっても、逆洗によって不純物などが樹脂層下部に吸着し、通液する際に末端となる樹脂層が汚染されてしまうため、高純度のアルコールを得るという観点からは、逆洗等を行わない方が好ましい。

【0007】

予めイオン交換樹脂層の前段で液に対して脱気処理を行うことも考えられ、その場合の脱気方法としては、例えば、脱気ポンプを用いる減圧法、超音波脱気法、脱気膜を設置する方法等が挙げられるが、コストが増大するなどの問題点があり、脱気処理を別途行うことは好ましくない。

【0008】

通液されるアルコールとイオン交換樹脂内部の水分とが接触しなければ気泡は発生しないので、例えば特許文献4に示すように、乾燥工程を経ることによって水分を除去したイオン交換樹脂を用いる方法もある。しかしながら加温操作による乾燥工程を加えたことによってイオン交換樹脂母体からの溶出物量が増大し、これが精製されるべきアルコールにおける不純物となることや、ゲル形のイオン交換樹脂や強塩基性アニオン交換樹脂(SBAER)については水分を除去したものを製造できない、という問題点がある。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平6−69175号公報

【特許文献2】特開2009−57286号公報

【特許文献3】特開平11−57304号公報

【特許文献4】特開2004−181352号公報

【非特許文献】

【0010】

【非特許文献1】Partha V. Buragohain, William N. Gill, and Steven M. Cramer; "Novel Resin-Based Ultrapurification System for Reprocessing IPA in the Semiconductor Industry," Ind. Eng. Chem. Res., 1996, 35(9), pp. 3149-3154

【発明の概要】

【発明が解決しようとする課題】

【0011】

上述したように、イソプロピルアルコールなどのアルコール類を精製する方法としてイオン交換樹脂を用いる方法は、簡便な設備で高度な精製を行うことができるという利点を有するが、アルコールとイオン交換樹脂内部に含まれる水分との接触によって気泡が発生し、この気泡のためにイオン交換効率が低下し、したがってアルコールの精製効率も低下する。上述したように気泡を除去し、あるいは気泡の発生を抑止する方法がこれまでにも提案されているが、コスト増につながったり、適用できないタイプのイオン交換樹脂が存在するなどの課題を有している。

【0012】

本発明の目的は、イオン交換樹脂を用いてアルコールを精製する方法及び装置であって、コスト増などをもたらすことなく、逆洗操作等も不要であって、イオン交換樹脂層での気泡の発生を抑えることができ、効率よく高純度のアルコールを精製できる方法及び装置を提供することにある。

【課題を解決するための手段】

【0013】

上記の課題を解決するために本発明者らは鋭意検討を行った結果、イオン交換樹脂を充填したイオン交換塔に対してアルコール含有液を通液させてそのアルコールの精製を行う際に、例えばイオン交換塔の後段に背圧弁を設けるなどして、通常ではほとんどかからないイオン交換塔内でのアルコール含有液の圧力が高められるようにイオン交換塔内にアルコールを供給することにより、イオン交換樹脂層内での気泡の発生を抑えることができ、効率的にアルコール含有液のイオン交換処理を行えることができ、また、イオン交換樹脂内の水分を急速にアルコールに置換できることを見出し、本発明を完成させるに至った。

【0014】

すなわち本発明のアルコール精製方法は、イオン交換樹脂を充填したイオン交換塔を用いてアルコール含有液を処理し、アルコールを精製する方法において、アルコール含有液とイオン交換樹脂との接触により気泡が発生しないようにイオン交換塔内のアルコール含有液にかかる圧力を調整しながら、イオン交換塔にアルコール含有液を供給することを特徴とする。

【0015】

また本発明のアルコール精製装置は、イオン交換樹脂を充填したイオン交換塔と、イオン交換塔内にアルコール含有液を供給する供給手段と、アルコール含有液とイオン交換樹脂との接触により気泡が発生しないようにイオン交換塔内のアルコール含有液にかかる圧力を調整する圧力調整手段と、を有する。

【0016】

本発明では、イオン交換塔内でアルコール含有液に圧力がかかるようにすることにより、アルコール含有液での気体の溶解度を高め、2種類の溶媒(イオン交換樹脂内の水とイオン交換塔に供給されたアルコール)とが混合した際の気体の飽和溶解量が減少することを抑制し、イオン交換樹脂層内での液の滞留を抑制する。これにより、イオン交換樹脂層内での気泡の発生が起こらなくなるとともに、アルコール含有液が滞留することなくイオン交換塔を通過できるようになる。

【0017】

本発明において、イオン交換塔内のアルコール含有液にかかる圧力は、ゲージ圧で0.055MPa以上とすることが好ましい。イオン交換塔内のイオン交換樹脂としては、単床式や複床式のものを用いることもできるが、高いイオン交換効率を実現しつつ溶出物を低減するという観点から、アニオン交換樹脂とカチオン交換樹脂とを混合した混床式のもの、特に、強塩基性アニオン交換樹脂と強酸性カチオン交換樹脂とを混合した混床式のものを用いることが好ましい。

【0018】

本発明において、イオン交換塔内のアルコール含有液にかかる圧力を、イオン交換樹脂層内で気泡が発生しないように調整する圧力調整手段は、イオン交換塔にアルコール含有液を供給する送液ポンプなどの供給手段と協働してイオン交換塔内の圧力を調整するものであってもよい。そのような圧力調整手段としては、例えば、イオン交換塔の後段に設けられてイオン交換塔内を所定の圧力にまで高めることができる背圧弁やリリーフ弁が挙げられる。また、イオン交換塔に設けられた圧力スイッチと、イオン交換塔の後段に設けられた自動弁とにより、圧力スイッチが所定の圧力を検知した場合に、自動弁が開くような制御手段が挙げられる。

【0019】

本発明において、アルコール含有液に含まれるアルコール、すなわち精製対象となるアルコールとしては、例えば、メチルアルコール、エチルアルコール、n−プロピルアルコール、イソプロピルアルコール(IPA)、tert−ブチルアルコールなどの一価アルコール、エチレングリコール、ジエチレングリコールなどの二価アルコール、グリセリンなどの三価アルコールが挙げられる。中でも、半導体装置の製造において洗浄や蒸発乾燥などの工程に広汎に用いられているIPAやエチルアルコールなどが、本発明が好適に適用されるアルコールである。

【発明の効果】

【0020】

本発明によれば、イオン交換樹脂層の内部に気泡を発生させることなく、イオン交換塔に対してアルコールを通液することができ、それによりイオン交換処理され安定した液質を有する精製アルコールを確実に確保できるようになる、という効果が得られる。また、イオン交換塔出口での水分濃度を低下させるための初期洗浄に必要となるアルコール量を大幅に削減することができる。さらに本発明によれば、逆洗操作を必要としないので、従来は利用が困難であった混床式のイオン交換樹脂を用いることができるようになる。

【図面の簡単な説明】

【0021】

【図1】本発明の実施の一形態のアルコール精製装置の構成を示す図である。

【図2】アルコールの初期置換量とカラム出口での水分濃度との関係を示すグラフである。

【図3】アルコール精製システムの構成の一例を示す図である。

【発明を実施するための形態】

【0022】

次に、本発明の実施の形態について、図面を参照して説明する。

【0023】

図1は本発明の実施の一形態のアルコール精製装置を示している。このアルコール精製装置は、半導体デバイスの製造工程において使用されたイソプロピルアルコール(IPA)などのアルコールを回収して精製するのに適したものであり、イオン交換樹脂を充填したイオン交換塔13に対してアルコールを通液させて不純物を除去するものである。

【0024】

アルコール含有液すなわち精製前のアルコールは、アルコールタンク11に貯えられる。アルコールタンク11からイオン交換塔13に設けられた流入口側にアルコール含有液を供給する送液ポンプ12が設けられている。イオン交換塔13に設けられた流出口側には背圧弁14が取り付けられており、イオン交換塔13から背圧弁14を経て精製されたアルコールが出口15から取り出せるようになっている。

【0025】

イオン交換塔13内のイオン交換樹脂は、アルコール中のイオン成分を吸着除去する。例えば、ナトリウムイオン、カルシウムイオン、カリウムイオン、鉄イオン、アルミニウムイオンなどの陽イオンを吸着除去するカチオン交換樹脂と、塩化物イオン、硫化物イオン、ホウ酸イオンなどの陰イオンを吸着除去するアニオン交換樹脂とを混合した混床式のイオン交換樹脂が用いられる。カチオン交換樹脂及びアニオン交換樹脂の仕様は、アルコールタンク11に供給されるアルコールの性状や出口15から取り出される精製アルコールに要求される品質に応じて決定される。しかしながら、イオン性不純物の吸着性能や、イオン交換樹脂自体からの溶出物の量が小さい、等の観点から、アニオン交換樹脂としてはOH(水酸化物イオン)形の強塩基性アニオン交換樹脂を使用し、カチオン交換樹脂としてはH(水素イオン)形の強酸性カチオン交換樹脂を使用し、これらを混床のものとすることが好ましい。

【0026】

背圧弁14は、送液ポンプ12からアルコール含有液がイオン交換塔13内に圧送されイオン交換塔13内のイオン交換樹脂層を通過した精製アルコールにより、一定の圧力が弁体にはたらいた場合に弁体が開いて、精製アルコールを出口15に放出する。本発明でいう一定の圧力とは、アルコール含有液とイオン交換樹脂との接触による気泡が発生しない圧力であり、ゲージ圧で0.055MPa以上である。

【0027】

このようなアルコール精製装置においては、気体が溶解しているアルコール含有液をアルコールタンク11から送液ポンプ12がイオン交換塔13に供給すると、アルコール含有液は、イオン交換樹脂によってイオン性不純物を除去されて精製され、精製されたアルコールが出口15から得られる。このとき、背圧弁14により、イオン交換塔13内のアルコール含有液には圧力が加わり、これによって、アルコールとイオン交換樹脂中の水分とが接触してもイオン交換樹脂層での気泡の発生が抑制される。また、イオン交換塔13内での流れ方向は塔頂部から塔底部に向かう方向であり、混床式のイオン交換樹脂を使用していてもアニオン交換樹脂とカチオン交換樹脂との分離等の問題は生じない。

【0028】

以下、イソプロピルアルコール(IPA)の精製の実施例及び比較例により、本発明をさらに詳しく説明する。

【0029】

[実施例1]

内径16mm、高さ30cmの円筒状のPFA(テトラフルオロエチレン−パーフルオロアルコキシエチレン共重合体)製のカラムをイオン交換塔13として用いて、図1に示したアルコール精製装置を製作した。カラム内には、オルガノ社製のゲル形の混床イオン交換樹脂(強塩基性アニオン交換樹脂と強酸性カチオン交換樹脂との混合物)ESG−2(商品名)を50mL(層高にして25cm)充填した。イオン交換樹脂の充填には、水分濃度が0.1%未満であるIPAを使用した。

【0030】

このようなカラムに、通液流速をSV10(SVは、単位時間当たり、体積基準でイオン交換樹脂に対して何倍の液体が流れるかを示す)とし、背圧弁14により背圧弁14の一次側の圧力を0.055MPa(ゲージ圧)に設定し、水分濃度が0.1%未満であるIPAを通液した。そして、カラム内の気泡発生状況を確認し、また、出口15における水分濃度の変化を測定した。結果を表1及び図2に示す。

【0031】

実施例1においては、カラム内での気泡の発生は確認されなかった。また、累積通液量の増加とともに、カラム出口における水分濃度は順調に低下した。

【0032】

【表1】

[実施例2]

背圧弁14の一次側の圧力が0.065MPaとなるように背圧弁14を設定したほかは実施例1と同様の条件で試験を行った。結果を表1に示す。カラム内における気泡の発生は確認されなかった。

【0033】

[比較例1]

背圧弁14の一次側の圧力が0.035MPaとなるように背圧弁14を設定したほかは実施例1と同様の条件で試験を行った。結果を表1及び図2に示す。

【0034】

カラム内で多量の気泡が発生したことが確認された。また、カラム出口における水分濃度についても、アルコール含有液の通液が進行するにつれて、一時的に水分濃度が上昇する現象が見られた。水分濃度が一時的に上昇したのは、気泡発生にともなってイオン交換樹脂層中の通液されていなかった部分が、その気泡の移動によって新たに通液するようになったことなどのためと考えられる。

【0035】

[比較例2]

背圧弁14の一次側圧力が0.045MPaとなるように背圧弁14を設定したほかは実施例1と同様の条件で試験を行った。結果を表1に示す。カラム内での少量の気泡の発生が確認された。

【0036】

[比較例3]

PFA製カラムに対してゲル形の混床イオン交換樹脂を充填する際に、イオン交換樹脂内部の水分をIPAであらかじめ置換することを目的として、水分濃度が0.1%未満であるIPA 100mlを用いてイオン交換樹脂のバッチ浸漬を10分間行い、上澄み液を捨てた後、同様のバッチ浸漬操作をさらに2回繰り返し、そののち、カラムにイオン交換樹脂を充填した。その他の操作は比較例1と同様の条件として試験を行った。結果を表1に示す。

【0037】

バッチ浸漬操作によってイオン交換樹脂層内の水分濃度をあらかじめ低下させたにも関わらず、カラム内での多量の気泡の発生が確認された。

【0038】

[実施例3]

イオン交換塔13内のアルコール含有液に加わる圧力を変化させた場合におけるカラム内の気泡の発生の有無を調べた。

【0039】

実施例1と同様の通液条件にてIPAをイオン交換樹脂量の2倍量通液し、カラム内での気泡発生がないことを確認した後、背圧弁14の一次側圧力が0.035MPaとなるように背圧弁14を設定し、さらにIPAをイオン交換樹脂量の2倍量通液したところ、カラム内に気泡が発生していることが確認された。

【0040】

続いて背圧弁14の一次側圧力が0.055MPaとなるように背圧弁14の設定を戻してIPAをイオン交換樹脂量の2倍量通液したところ、カラム内の気泡は確認されなかった。

【0041】

以上の結果から、イオン交換樹脂に対してあらかじめ水分濃度を低下させる処理を行うか否かに関わらず、イオン交換塔13内のアルコール含有液に加わる圧力を0.055MPa以上に設定することが好ましいことが分かった。

【0042】

次に、本発明に基づくアルコール精製装置を組み込んだアルコール精製システムについて、図3を用いて説明する。

【0043】

図3は、半導体デバイス製造での洗浄工程あるいは蒸発乾燥工程などから回収されたIPAを精製し、再びそれらの洗浄工程あるいは蒸発乾燥工程などにリサイクルするために用いられるアルコール精製システムの構成の一例を示している。洗浄工程あるいは蒸発乾燥工程の実施に用いられる装置を総称して半導体製造装置30としている。

【0044】

半導体製造装置30にアルコールを供給するための供給タンク31と半導体製造装置30から回収されたアルコールを保持する回収タンク32とが設けられている。アルコール精製システム20は、イオン交換樹脂が充填されたイオン交換塔22と、回収タンク32からイオン交換塔22の塔頂部にアルコールを供給する送液ポンプ21と、イオン交換塔22の塔底部の流出口に設けられた背圧弁23と、背圧弁23を経て流出する精製アルコールから水分を除去する水分除去装置24と、水分除去装置24の出口側に設けられ、精製され水分を除去されたアルコールから金属性不純物を除去する金属除去装置25と、金属除去装置25の出口側に設けられ、微粒子(パーティクル)を除去する微粒子除去装置26と、を備えている。微粒子除去装置26から流出する精製アルコールが、供給タンク31に循環される。供給タンク31には、補充用のアルコールも供給される。この構成において、送液ポンプ21、イオン交換塔22及び背圧弁23により、図1に示したものと同様のアルコール精製装置が構成されていることになる。

【0045】

図3に示したアルコール精製システム20では、イオン交換塔22にアルコールを通液したときにイオン交換樹脂層での気泡の発生が抑制されているので、安定してアルコールを精製でき、したがって、半導体製造装置30から回収されたアルコールを精製して、安定して半導体製造装置30にリサイクルすることができる。

【符号の説明】

【0046】

11 アルコールタンク

12,21 送液ポンプ

13,22 イオン交換塔

14,23 背圧弁

15 出口

20 アルコール精製システム

24 水分除去装置

25 金属除去装置

26 微粒子除去装置

30 半導体製造装置

31 供給タンク

32 回収タンク

【特許請求の範囲】

【請求項1】

イオン交換樹脂を充填したイオン交換塔と、

前記イオン交換塔内にアルコール含有液を供給する供給手段と、

前記アルコール含有液と前記イオン交換樹脂との接触により気泡が発生しないように前記イオン交換塔内の前記アルコール含有液にかかる圧力を調整する圧力調整手段と、

を有するアルコール精製装置。

【請求項2】

前記圧力調整手段は、前記イオン交換塔内の前記アルコール含有液にかかる圧力をゲージ圧で0.055MPa以上とする、請求項1に記載のアルコール精製装置。

【請求項3】

前記圧力調整手段は、前記イオン交換塔の後段に設けられた背圧弁である、請求項1または2に記載のアルコール精製装置。

【請求項4】

前記イオン交換樹脂はカチオン交換樹脂とアニオン交換樹脂とを混合した混床式のイオン交換樹脂である、請求項1乃至3のいずれか1項に記載のアルコール精製装置。

【請求項5】

前記カチオン交換樹脂は強酸性カチオン交換樹脂であり、前記アニオン交換樹脂は強塩基性アニオン交換樹脂である、請求項4に記載のアルコール精製装置。

【請求項6】

前記アルコール含有液はイソプロピルアルコールを含む液であって、イソプロピルアルコールの精製を行う、請求項1乃至5のいずれか1項に記載のアルコール精製装置。

【請求項7】

イオン交換樹脂を充填したイオン交換塔を用いてアルコール含有液を処理し、アルコールを精製する方法において、

前記アルコール含有液と前記イオン交換樹脂との接触により気泡が発生しないように前記イオン交換塔内の前記アルコール含有液にかかる圧力を調整しながら、前記イオン交換塔に前記アルコール含有液を供給することを特徴とする、方法。

【請求項8】

前記イオン交換塔において前記アルコール含有液にかかる圧力をゲージ圧で0.055MPa以上とする、請求項7に記載の方法。

【請求項9】

前記イオン交換塔の後段に設けられた背圧弁によって、前記イオン交換塔内のアルコール含有液にかかる圧力を調整する、請求項7または8に記載の方法。

【請求項10】

前記イオン交換樹脂はカチオン交換樹脂とアニオン交換樹脂とを混合した混床式のイオン交換樹脂である、請求項6乃至8のいずれか1項に記載の方法。

【請求項11】

前記カチオン交換樹脂は強酸性カチオン交換樹脂であり、前記アニオン交換樹脂は強塩基性アニオン交換樹脂である、請求項10に記載の方法。

【請求項12】

前記アルコール含有液はイソプロピルアルコールを含む液であって、イソプロピルアルコールの精製を行う、請求項6乃至11のいずれか1項に記載の方法。

【請求項1】

イオン交換樹脂を充填したイオン交換塔と、

前記イオン交換塔内にアルコール含有液を供給する供給手段と、

前記アルコール含有液と前記イオン交換樹脂との接触により気泡が発生しないように前記イオン交換塔内の前記アルコール含有液にかかる圧力を調整する圧力調整手段と、

を有するアルコール精製装置。

【請求項2】

前記圧力調整手段は、前記イオン交換塔内の前記アルコール含有液にかかる圧力をゲージ圧で0.055MPa以上とする、請求項1に記載のアルコール精製装置。

【請求項3】

前記圧力調整手段は、前記イオン交換塔の後段に設けられた背圧弁である、請求項1または2に記載のアルコール精製装置。

【請求項4】

前記イオン交換樹脂はカチオン交換樹脂とアニオン交換樹脂とを混合した混床式のイオン交換樹脂である、請求項1乃至3のいずれか1項に記載のアルコール精製装置。

【請求項5】

前記カチオン交換樹脂は強酸性カチオン交換樹脂であり、前記アニオン交換樹脂は強塩基性アニオン交換樹脂である、請求項4に記載のアルコール精製装置。

【請求項6】

前記アルコール含有液はイソプロピルアルコールを含む液であって、イソプロピルアルコールの精製を行う、請求項1乃至5のいずれか1項に記載のアルコール精製装置。

【請求項7】

イオン交換樹脂を充填したイオン交換塔を用いてアルコール含有液を処理し、アルコールを精製する方法において、

前記アルコール含有液と前記イオン交換樹脂との接触により気泡が発生しないように前記イオン交換塔内の前記アルコール含有液にかかる圧力を調整しながら、前記イオン交換塔に前記アルコール含有液を供給することを特徴とする、方法。

【請求項8】

前記イオン交換塔において前記アルコール含有液にかかる圧力をゲージ圧で0.055MPa以上とする、請求項7に記載の方法。

【請求項9】

前記イオン交換塔の後段に設けられた背圧弁によって、前記イオン交換塔内のアルコール含有液にかかる圧力を調整する、請求項7または8に記載の方法。

【請求項10】

前記イオン交換樹脂はカチオン交換樹脂とアニオン交換樹脂とを混合した混床式のイオン交換樹脂である、請求項6乃至8のいずれか1項に記載の方法。

【請求項11】

前記カチオン交換樹脂は強酸性カチオン交換樹脂であり、前記アニオン交換樹脂は強塩基性アニオン交換樹脂である、請求項10に記載の方法。

【請求項12】

前記アルコール含有液はイソプロピルアルコールを含む液であって、イソプロピルアルコールの精製を行う、請求項6乃至11のいずれか1項に記載の方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−167062(P2012−167062A)

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願番号】特願2011−29832(P2011−29832)

【出願日】平成23年2月15日(2011.2.15)

【出願人】(000004400)オルガノ株式会社 (606)

【Fターム(参考)】

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願日】平成23年2月15日(2011.2.15)

【出願人】(000004400)オルガノ株式会社 (606)

【Fターム(参考)】

[ Back to top ]