アルゴンの製造方法

【課題】メタンの発生を抑制し、高純度のアルゴンを得ることを可能としたアルゴンの製造方法を提供する。

【解決手段】原料空気を蒸留により窒素ガスと酸素とに分離し、アルゴンが濃縮された中間成分を抜き出して精留し、少量の酸素と窒素とを含む粗アルゴンガスを得た後、得られた粗アルゴンを精製して高純度のアルゴンを製造する方法であって、粗アルゴンガスに水素を加え、触媒反応にてアルゴンガス中の酸素を除去する脱酸素工程を含み、この脱酸素工程において、活性の低い触媒を用いて、粗アルゴンガス中の一酸化炭素がメタンに変化することを抑制する。

【解決手段】原料空気を蒸留により窒素ガスと酸素とに分離し、アルゴンが濃縮された中間成分を抜き出して精留し、少量の酸素と窒素とを含む粗アルゴンガスを得た後、得られた粗アルゴンを精製して高純度のアルゴンを製造する方法であって、粗アルゴンガスに水素を加え、触媒反応にてアルゴンガス中の酸素を除去する脱酸素工程を含み、この脱酸素工程において、活性の低い触媒を用いて、粗アルゴンガス中の一酸化炭素がメタンに変化することを抑制する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、深冷式空気分離法によって得られた粗アルゴンを精製して高純度のアルゴンを製造する方法に関する。

【背景技術】

【0002】

深冷式空気分離によりアルゴンを製造する方法では、先ず、原料空気を蒸留により窒素ガスと酸素とに分離し、アルゴンが濃縮された中間成分を抜き出して精留し、少量の酸素と窒素とを含む粗アルゴンガスを得る。次に、得られた粗アルゴンガスに水素を添加し、触媒反応にてアルゴンガス中の酸素を除去する(以下、脱酸素工程という。)。次に、高純度アルゴン塔でアルゴンガス中の水素を精留除去する。これにより、高純度のアルゴンを得ることができる(例えば、特許文献1,2を参照。)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開昭59−145473号公報

【特許文献2】特公平8−32550号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、上述した脱酸素工程では、下記式(1)の反応を目的としている。

H2+1/2O2 → H2O …(1)

【0005】

しかしながら、粗アルゴンガス中には、数%の酸素と共に数ppmの微量の一酸化炭素が含まれており、この一酸化炭素が、下記式(2)のように、脱酸素工程時の反応熱によってメタンに変化する。

CO+3H2 → CH4+H2O …(2)

【0006】

このため、上述した脱酸素工程では、アルゴン中にメタンが含まれてしまう。この場合、高純度アルゴン塔における精留工程では、アルゴンと水素の分離が主となるため、アルゴンより高沸点の一酸化炭素の除去は可能であるが、低沸点(−164℃)のメタンはアルゴン中に残留してしまう。

【0007】

このような課題に対して、上記特許文献2には、過剰量の水素を添加し、脱酸素用触媒層中の温度を230℃以下若しくは480℃以上に温度制御することで、メタンの発生を抑制するアルゴンの製造方法が開示されている。

【0008】

しかしながら、このような方法を用いたい場合には、粗アルゴン中の酸素濃度が数%を超えると、脱酸素触媒層中における温度が上昇してしまい、温度制御することが困難となるといった別の問題が発生してしまう。

【0009】

本発明は、このような従来の事情に鑑みて提案されたものであり、メタンの発生を抑制し、高純度のアルゴンを得ることを可能としたアルゴンの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記目的を達成するために、本発明に係るアルゴンの製造方法は、原料空気を蒸留により窒素ガスと酸素とに分離し、アルゴンが濃縮された中間成分を抜き出して精留し、少量の酸素と窒素とを含む粗アルゴンガスを得た後、得られた粗アルゴンを精製して高純度のアルゴンを製造する方法であって、粗アルゴンガスに水素を加え、触媒反応にてアルゴンガス中の酸素を除去する脱酸素工程を含み、この脱酸素工程において、活性の低い触媒を用いて、粗アルゴンガス中の一酸化炭素がメタンに変化することを抑制することを特徴とする。

【発明の効果】

【0011】

以上のように、本発明によれば、メタンの発生を抑制し、高純度のアルゴンを得ることが可能である。

【図面の簡単な説明】

【0012】

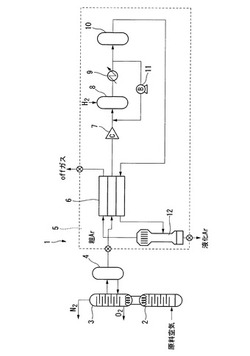

【図1】図1は、本発明によるアルゴンの製造を実施するための製造装置の一例を示すフローシートである。

【発明を実施するための形態】

【0013】

以下、本発明を適用したアルゴンの製造方法について、図面を参照して詳細に説明する。

図1は、本発明によるアルゴンの製造を実施するための製造装置1の一例を示すフローシートである。

【0014】

この製造装置1では、図1に示すように、主精留塔下塔2に導入された原料空気が、主精留塔上塔3を経ることによって大部分の窒素と酸素が除去された後、粗アルゴン塔4に導入される。そして、粗アルゴン塔4において更に精留され、少量の酸素と窒素とを含む粗アルゴンガスが生成される。

【0015】

そして、この製造装置1では、アルゴン精製装置5に導入された粗アルゴンガスが、熱交換器6及び粗アルゴン圧縮器7を通り、脱酸素塔8に導入される。脱酸素塔8では、その内部に触媒が充填されており、粗アルゴンガスに水素を添加し、触媒反応により酸素分を除去する(以下、脱酸素工程という。)。

【0016】

上記反応により変性した変性アルゴンガスは、熱交換器9を通り、脱湿装置10に送られると共に、循環ブロア11によって脱酸素塔8の入口に帰還させられる。したがって、脱酸素塔8には、実際には変性アルゴンガスで希釈された粗アルゴンガスが導入されることになる。

【0017】

これにより、脱酸素塔8に導入されるガス中の酸素濃度が低下するため、触媒による反応温度を下げることができる。すなわち、粗アルゴンガスをそのまま導入していた場合は、反応温度が300〜400℃程度になっていたものを、230℃以下とすることができる。

【0018】

変性アルゴンガスは、脱湿装置10で吸着剤と接触させ反応生成物である水が除去される。そして、再び熱交換器6を通り、精製アルゴン塔12に導入される。精製アルゴン塔12では、蒸留により窒素や水素等の低沸点不純物が精製分離され、高純度の液化アルゴンが取り出される。

【0019】

ところで、本発明を適用したアルゴンの製造方法では、上記脱酸素工程において、活性の低い触媒を用いて、粗アルゴンガス中の一酸化炭素がメタンに変化することを抑制している。

【0020】

具体的に、本発明では、深冷式空気分離法で得られた粗アルゴンガスに、この粗アルゴンガス中に含まれる酸素を十分に還元できる量の水素を添加した後、触媒に接触させることで、上記式(1)の反応により酸素を水に転換する。このとき、活性の低い触媒を用いることによって、粗アルゴンガス中に含まれる一酸化炭素が水素と反応してメタンが発生することを抑制している。

【0021】

このような活性の低い触媒には、パラジウムを担持した酸化アルミニウム(活性アルミナ)からなるパラジウム触媒を用いることができる。また、パラジウム触媒としては、BET法による比表面積が60m2/g以下のものを用いることが好ましい。また、パラジウム触媒としては、一酸化炭素吸着法(CO吸着法)による金属比表面積が20m2/g以下のものを用いることが好ましい。さらに、このような活性の低い触媒を用いる際の触媒による反応温度は、350℃以下とすることが好ましい。

【0022】

これにより、粗アルゴンガス中に含まれる一酸化炭素が水素と反応してメタンが発生することを抑制し、高純度のアルゴンを得ることが可能である。また、本発明によれば、上述した特許文献2のような脱酸素触媒層中における温度が上昇してしまい、温度制御が困難となるといった問題を回避することが可能である。

【0023】

なお、本発明は、上記実施形態のものに必ずしも限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

例えば、上記図1に示す製造装置1では、上記循環ブロア11の代わりに、バルブを配置することも可能である。この場合、脱酸素塔8の後の熱交換器9を出た変性アルゴンガスの一部が、このバルブを介して粗アルゴン圧縮器7の入口部に帰還されることになる。

【0024】

上記循環ブロア11を用いた場合には、変性アルゴンガスの帰還量を大きくすることができるメリットがある一方、上記循環ブロア11の代わりにバルブを用いた場合には、構成が簡易になるといったメリットがある。

【実施例】

【0025】

以下、実施例により本発明の効果をより明らかなものとする。なお、本発明は、以下の実施例に限定されるものではなく、その要旨を変更しない範囲で適宜変更して実施することができる。

【0026】

【表1】

【0027】

(実施例1)

実施例1では、表1に示すように、触媒として、パラジウムを坦持した活性アルミナ触媒であって、BET法により測定した比表面積が14m2/g、CO吸着法により測定した金属表面積が9.1m2/gとなるものを用い、この触媒を内径23mmの脱酸素塔に充填高さが200mmとなるように充填した。

【0028】

そして、1.5%の酸素と、1ppmの一酸化炭素を含むアルゴンガスに、濃度が6%となるように水素ガスを添加し、このアルゴンガスを5NL/minの流量で上記脱酸素塔において触媒と接触させた。

【0029】

その結果、酸素と水素の反応により触媒の温度は25℃から250℃に上昇した。そして、この脱酸素塔から排出されたアルゴンガス中から酸素は検出されなかった。また、一酸化炭素はほとんど反応しておらず、検出されたメタンは0.01ppmであった。

【0030】

(実施例2)

実施例2では、表1に示すように、触媒として、パラジウムを坦持した活性アルミナ触媒であって、BET法により測定した比表面積が25m2/g、CO吸着法により測定した金属表面積が11m2/gとなるものを用い、それ以外は、上記実施例1と同様の条件により、上記アルゴンガスを上記脱酸素塔において触媒と接触させた。

【0031】

その結果、触媒の温度は25℃から250℃に上昇した。そして、この脱酸素塔から排出されたアルゴンガス中から酸素は検出されなかった。また、一酸化炭素はほとんど反応しておらず、検出されたメタンは0.03ppmであった。

【0032】

(実施例3)

実施例3では、表1に示すように、触媒として、パラジウムを坦持した活性アルミナ触媒であって、BET法により測定した比表面積が54m2/g、CO吸着法により測定した金属表面積が14m2/gとなるものを用い、それ以外は、上記実施例1と同様の条件により、上記アルゴンガスを上記脱酸素塔において触媒と接触させた。

【0033】

その結果、触媒の温度は25℃から250℃に上昇した。そして、この脱酸素塔から排出されたアルゴンガス中から酸素は検出されなかった。また、一酸化炭素はほとんど反応しておらず、検出されたメタンは0.03ppmであった。

【0034】

(比較例1)

比較例1では、表1に示すように、触媒として、パラジウムを坦持した活性アルミナ触媒であって、BET法により測定した比表面積が240m2/g、CO吸着法により測定した金属表面積が100m2/gとなるものを用い、それ以外は、上記実施例1と同様の条件により、上記アルゴンガスを上記脱酸素塔において触媒と接触させた。

【0035】

その結果、触媒の温度は25℃から300℃に上昇した。また、検出されたメタンは0.5ppmであった。

【0036】

(実施例4)

実施例4では、表1に示すように、実施例1と同じ触媒を用い、2%の酸素と、1ppmの一酸化炭素を含むアルゴンガスに、濃度が8%となるように水素ガスを添加し、このアルゴンガスを5NL/minの流量で上記脱酸素塔において触媒と接触させた。

【0037】

その結果、触媒の温度は25℃から320℃に上昇した。そして、この脱酸素塔から排出されたアルゴンガス中から酸素は検出されなかった。また、一酸化炭素はほとんど反応しておらず、検出されたメタンは0.05ppmであった。

【0038】

(実施例5)

実施例5では、表1に示すように、実施例3と同じ触媒を用い、それ以外は、上記実施例4と同様の条件により、上記アルゴンガスを上記脱酸素塔において触媒と接触させた。

【0039】

その結果、触媒の温度は25℃から320℃に上昇した。そして、この脱酸素塔から排出されたアルゴンガス中から酸素は検出されなかった。また、一酸化炭素はほとんど反応しておらず、検出されたメタンは0.15ppmであった。

【0040】

(比較例2)

比較例2では、表1に示すように、比較例1と同じ触媒を用い、それ以外は、上記実施例4と同様の条件により、上記アルゴンガスを上記脱酸素塔において触媒と接触させた。

【0041】

その結果、触媒の温度は25℃から370℃に上昇した。また、検出されたメタンは0.7ppmであった。

【0042】

(比較例3)

比較例3では、表1に示すように、実施例1と同じ触媒を用い、2.5%の酸素と、1ppmの一酸化炭素を含むアルゴンガスに、濃度が10.0%となるように水素ガスを添加し、このアルゴンガスを5NL/minの流量で上記脱酸素塔において触媒と接触させた。

【0043】

その結果、触媒の温度は25℃から390℃に上昇した。また、検出されたメタンは0.4ppmであった。

【符号の説明】

【0044】

1…製造装置 2…主精留塔下塔 3…主精留塔上塔 4…粗アルゴン塔 5…アルゴン精製装置 6…熱交換器 7…粗アルゴン圧縮器 8…脱酸素塔 9…熱交換器 10…脱湿装置 11…循環ブロア 12…精製アルゴン塔

【技術分野】

【0001】

本発明は、深冷式空気分離法によって得られた粗アルゴンを精製して高純度のアルゴンを製造する方法に関する。

【背景技術】

【0002】

深冷式空気分離によりアルゴンを製造する方法では、先ず、原料空気を蒸留により窒素ガスと酸素とに分離し、アルゴンが濃縮された中間成分を抜き出して精留し、少量の酸素と窒素とを含む粗アルゴンガスを得る。次に、得られた粗アルゴンガスに水素を添加し、触媒反応にてアルゴンガス中の酸素を除去する(以下、脱酸素工程という。)。次に、高純度アルゴン塔でアルゴンガス中の水素を精留除去する。これにより、高純度のアルゴンを得ることができる(例えば、特許文献1,2を参照。)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開昭59−145473号公報

【特許文献2】特公平8−32550号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、上述した脱酸素工程では、下記式(1)の反応を目的としている。

H2+1/2O2 → H2O …(1)

【0005】

しかしながら、粗アルゴンガス中には、数%の酸素と共に数ppmの微量の一酸化炭素が含まれており、この一酸化炭素が、下記式(2)のように、脱酸素工程時の反応熱によってメタンに変化する。

CO+3H2 → CH4+H2O …(2)

【0006】

このため、上述した脱酸素工程では、アルゴン中にメタンが含まれてしまう。この場合、高純度アルゴン塔における精留工程では、アルゴンと水素の分離が主となるため、アルゴンより高沸点の一酸化炭素の除去は可能であるが、低沸点(−164℃)のメタンはアルゴン中に残留してしまう。

【0007】

このような課題に対して、上記特許文献2には、過剰量の水素を添加し、脱酸素用触媒層中の温度を230℃以下若しくは480℃以上に温度制御することで、メタンの発生を抑制するアルゴンの製造方法が開示されている。

【0008】

しかしながら、このような方法を用いたい場合には、粗アルゴン中の酸素濃度が数%を超えると、脱酸素触媒層中における温度が上昇してしまい、温度制御することが困難となるといった別の問題が発生してしまう。

【0009】

本発明は、このような従来の事情に鑑みて提案されたものであり、メタンの発生を抑制し、高純度のアルゴンを得ることを可能としたアルゴンの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記目的を達成するために、本発明に係るアルゴンの製造方法は、原料空気を蒸留により窒素ガスと酸素とに分離し、アルゴンが濃縮された中間成分を抜き出して精留し、少量の酸素と窒素とを含む粗アルゴンガスを得た後、得られた粗アルゴンを精製して高純度のアルゴンを製造する方法であって、粗アルゴンガスに水素を加え、触媒反応にてアルゴンガス中の酸素を除去する脱酸素工程を含み、この脱酸素工程において、活性の低い触媒を用いて、粗アルゴンガス中の一酸化炭素がメタンに変化することを抑制することを特徴とする。

【発明の効果】

【0011】

以上のように、本発明によれば、メタンの発生を抑制し、高純度のアルゴンを得ることが可能である。

【図面の簡単な説明】

【0012】

【図1】図1は、本発明によるアルゴンの製造を実施するための製造装置の一例を示すフローシートである。

【発明を実施するための形態】

【0013】

以下、本発明を適用したアルゴンの製造方法について、図面を参照して詳細に説明する。

図1は、本発明によるアルゴンの製造を実施するための製造装置1の一例を示すフローシートである。

【0014】

この製造装置1では、図1に示すように、主精留塔下塔2に導入された原料空気が、主精留塔上塔3を経ることによって大部分の窒素と酸素が除去された後、粗アルゴン塔4に導入される。そして、粗アルゴン塔4において更に精留され、少量の酸素と窒素とを含む粗アルゴンガスが生成される。

【0015】

そして、この製造装置1では、アルゴン精製装置5に導入された粗アルゴンガスが、熱交換器6及び粗アルゴン圧縮器7を通り、脱酸素塔8に導入される。脱酸素塔8では、その内部に触媒が充填されており、粗アルゴンガスに水素を添加し、触媒反応により酸素分を除去する(以下、脱酸素工程という。)。

【0016】

上記反応により変性した変性アルゴンガスは、熱交換器9を通り、脱湿装置10に送られると共に、循環ブロア11によって脱酸素塔8の入口に帰還させられる。したがって、脱酸素塔8には、実際には変性アルゴンガスで希釈された粗アルゴンガスが導入されることになる。

【0017】

これにより、脱酸素塔8に導入されるガス中の酸素濃度が低下するため、触媒による反応温度を下げることができる。すなわち、粗アルゴンガスをそのまま導入していた場合は、反応温度が300〜400℃程度になっていたものを、230℃以下とすることができる。

【0018】

変性アルゴンガスは、脱湿装置10で吸着剤と接触させ反応生成物である水が除去される。そして、再び熱交換器6を通り、精製アルゴン塔12に導入される。精製アルゴン塔12では、蒸留により窒素や水素等の低沸点不純物が精製分離され、高純度の液化アルゴンが取り出される。

【0019】

ところで、本発明を適用したアルゴンの製造方法では、上記脱酸素工程において、活性の低い触媒を用いて、粗アルゴンガス中の一酸化炭素がメタンに変化することを抑制している。

【0020】

具体的に、本発明では、深冷式空気分離法で得られた粗アルゴンガスに、この粗アルゴンガス中に含まれる酸素を十分に還元できる量の水素を添加した後、触媒に接触させることで、上記式(1)の反応により酸素を水に転換する。このとき、活性の低い触媒を用いることによって、粗アルゴンガス中に含まれる一酸化炭素が水素と反応してメタンが発生することを抑制している。

【0021】

このような活性の低い触媒には、パラジウムを担持した酸化アルミニウム(活性アルミナ)からなるパラジウム触媒を用いることができる。また、パラジウム触媒としては、BET法による比表面積が60m2/g以下のものを用いることが好ましい。また、パラジウム触媒としては、一酸化炭素吸着法(CO吸着法)による金属比表面積が20m2/g以下のものを用いることが好ましい。さらに、このような活性の低い触媒を用いる際の触媒による反応温度は、350℃以下とすることが好ましい。

【0022】

これにより、粗アルゴンガス中に含まれる一酸化炭素が水素と反応してメタンが発生することを抑制し、高純度のアルゴンを得ることが可能である。また、本発明によれば、上述した特許文献2のような脱酸素触媒層中における温度が上昇してしまい、温度制御が困難となるといった問題を回避することが可能である。

【0023】

なお、本発明は、上記実施形態のものに必ずしも限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

例えば、上記図1に示す製造装置1では、上記循環ブロア11の代わりに、バルブを配置することも可能である。この場合、脱酸素塔8の後の熱交換器9を出た変性アルゴンガスの一部が、このバルブを介して粗アルゴン圧縮器7の入口部に帰還されることになる。

【0024】

上記循環ブロア11を用いた場合には、変性アルゴンガスの帰還量を大きくすることができるメリットがある一方、上記循環ブロア11の代わりにバルブを用いた場合には、構成が簡易になるといったメリットがある。

【実施例】

【0025】

以下、実施例により本発明の効果をより明らかなものとする。なお、本発明は、以下の実施例に限定されるものではなく、その要旨を変更しない範囲で適宜変更して実施することができる。

【0026】

【表1】

【0027】

(実施例1)

実施例1では、表1に示すように、触媒として、パラジウムを坦持した活性アルミナ触媒であって、BET法により測定した比表面積が14m2/g、CO吸着法により測定した金属表面積が9.1m2/gとなるものを用い、この触媒を内径23mmの脱酸素塔に充填高さが200mmとなるように充填した。

【0028】

そして、1.5%の酸素と、1ppmの一酸化炭素を含むアルゴンガスに、濃度が6%となるように水素ガスを添加し、このアルゴンガスを5NL/minの流量で上記脱酸素塔において触媒と接触させた。

【0029】

その結果、酸素と水素の反応により触媒の温度は25℃から250℃に上昇した。そして、この脱酸素塔から排出されたアルゴンガス中から酸素は検出されなかった。また、一酸化炭素はほとんど反応しておらず、検出されたメタンは0.01ppmであった。

【0030】

(実施例2)

実施例2では、表1に示すように、触媒として、パラジウムを坦持した活性アルミナ触媒であって、BET法により測定した比表面積が25m2/g、CO吸着法により測定した金属表面積が11m2/gとなるものを用い、それ以外は、上記実施例1と同様の条件により、上記アルゴンガスを上記脱酸素塔において触媒と接触させた。

【0031】

その結果、触媒の温度は25℃から250℃に上昇した。そして、この脱酸素塔から排出されたアルゴンガス中から酸素は検出されなかった。また、一酸化炭素はほとんど反応しておらず、検出されたメタンは0.03ppmであった。

【0032】

(実施例3)

実施例3では、表1に示すように、触媒として、パラジウムを坦持した活性アルミナ触媒であって、BET法により測定した比表面積が54m2/g、CO吸着法により測定した金属表面積が14m2/gとなるものを用い、それ以外は、上記実施例1と同様の条件により、上記アルゴンガスを上記脱酸素塔において触媒と接触させた。

【0033】

その結果、触媒の温度は25℃から250℃に上昇した。そして、この脱酸素塔から排出されたアルゴンガス中から酸素は検出されなかった。また、一酸化炭素はほとんど反応しておらず、検出されたメタンは0.03ppmであった。

【0034】

(比較例1)

比較例1では、表1に示すように、触媒として、パラジウムを坦持した活性アルミナ触媒であって、BET法により測定した比表面積が240m2/g、CO吸着法により測定した金属表面積が100m2/gとなるものを用い、それ以外は、上記実施例1と同様の条件により、上記アルゴンガスを上記脱酸素塔において触媒と接触させた。

【0035】

その結果、触媒の温度は25℃から300℃に上昇した。また、検出されたメタンは0.5ppmであった。

【0036】

(実施例4)

実施例4では、表1に示すように、実施例1と同じ触媒を用い、2%の酸素と、1ppmの一酸化炭素を含むアルゴンガスに、濃度が8%となるように水素ガスを添加し、このアルゴンガスを5NL/minの流量で上記脱酸素塔において触媒と接触させた。

【0037】

その結果、触媒の温度は25℃から320℃に上昇した。そして、この脱酸素塔から排出されたアルゴンガス中から酸素は検出されなかった。また、一酸化炭素はほとんど反応しておらず、検出されたメタンは0.05ppmであった。

【0038】

(実施例5)

実施例5では、表1に示すように、実施例3と同じ触媒を用い、それ以外は、上記実施例4と同様の条件により、上記アルゴンガスを上記脱酸素塔において触媒と接触させた。

【0039】

その結果、触媒の温度は25℃から320℃に上昇した。そして、この脱酸素塔から排出されたアルゴンガス中から酸素は検出されなかった。また、一酸化炭素はほとんど反応しておらず、検出されたメタンは0.15ppmであった。

【0040】

(比較例2)

比較例2では、表1に示すように、比較例1と同じ触媒を用い、それ以外は、上記実施例4と同様の条件により、上記アルゴンガスを上記脱酸素塔において触媒と接触させた。

【0041】

その結果、触媒の温度は25℃から370℃に上昇した。また、検出されたメタンは0.7ppmであった。

【0042】

(比較例3)

比較例3では、表1に示すように、実施例1と同じ触媒を用い、2.5%の酸素と、1ppmの一酸化炭素を含むアルゴンガスに、濃度が10.0%となるように水素ガスを添加し、このアルゴンガスを5NL/minの流量で上記脱酸素塔において触媒と接触させた。

【0043】

その結果、触媒の温度は25℃から390℃に上昇した。また、検出されたメタンは0.4ppmであった。

【符号の説明】

【0044】

1…製造装置 2…主精留塔下塔 3…主精留塔上塔 4…粗アルゴン塔 5…アルゴン精製装置 6…熱交換器 7…粗アルゴン圧縮器 8…脱酸素塔 9…熱交換器 10…脱湿装置 11…循環ブロア 12…精製アルゴン塔

【特許請求の範囲】

【請求項1】

原料空気を蒸留により窒素ガスと酸素とに分離し、アルゴンが濃縮された中間成分を抜き出して精留し、少量の酸素と窒素とを含む粗アルゴンガスを得た後、得られた粗アルゴンを精製して高純度のアルゴンを製造する方法であって、

前記粗アルゴンガスに水素を加え、触媒反応にてアルゴンガス中の酸素を除去する脱酸素工程を含み、この脱酸素工程において、活性の低い触媒を用いて、前記粗アルゴンガス中の一酸化炭素がメタンに変化することを抑制することを特徴とするアルゴンの製造方法。

【請求項2】

前記触媒は、パラジウムを担持した酸化アルミニウムからなり、そのBET法による比表面積が60m2/g以下であることを特徴とする請求項1記載のアルゴンの製造方法。

【請求項3】

前記触媒は、パラジウムを担持した酸化アルミニウムからなり、その一酸化炭素吸着法による金属比表面積が20m2/g以下であることを特徴とする請求項1又は2に記載のアルゴンの製造方法。

【請求項4】

前記触媒による反応温度を350℃以下とすることを特徴とする請求項1〜3の何れか一項に記載のアルゴンの製造方法。

【請求項5】

前記脱酸素工程の後に、アルゴンガス中の水を吸着剤に接触させて除去した後、アルゴンガス中の水素を精留除去することを特徴とするアルゴンの製造方法。

【請求項1】

原料空気を蒸留により窒素ガスと酸素とに分離し、アルゴンが濃縮された中間成分を抜き出して精留し、少量の酸素と窒素とを含む粗アルゴンガスを得た後、得られた粗アルゴンを精製して高純度のアルゴンを製造する方法であって、

前記粗アルゴンガスに水素を加え、触媒反応にてアルゴンガス中の酸素を除去する脱酸素工程を含み、この脱酸素工程において、活性の低い触媒を用いて、前記粗アルゴンガス中の一酸化炭素がメタンに変化することを抑制することを特徴とするアルゴンの製造方法。

【請求項2】

前記触媒は、パラジウムを担持した酸化アルミニウムからなり、そのBET法による比表面積が60m2/g以下であることを特徴とする請求項1記載のアルゴンの製造方法。

【請求項3】

前記触媒は、パラジウムを担持した酸化アルミニウムからなり、その一酸化炭素吸着法による金属比表面積が20m2/g以下であることを特徴とする請求項1又は2に記載のアルゴンの製造方法。

【請求項4】

前記触媒による反応温度を350℃以下とすることを特徴とする請求項1〜3の何れか一項に記載のアルゴンの製造方法。

【請求項5】

前記脱酸素工程の後に、アルゴンガス中の水を吸着剤に接触させて除去した後、アルゴンガス中の水素を精留除去することを特徴とするアルゴンの製造方法。

【図1】

【公開番号】特開2012−211060(P2012−211060A)

【公開日】平成24年11月1日(2012.11.1)

【国際特許分類】

【出願番号】特願2011−78427(P2011−78427)

【出願日】平成23年3月31日(2011.3.31)

【出願人】(000231235)大陽日酸株式会社 (642)

【Fターム(参考)】

【公開日】平成24年11月1日(2012.11.1)

【国際特許分類】

【出願日】平成23年3月31日(2011.3.31)

【出願人】(000231235)大陽日酸株式会社 (642)

【Fターム(参考)】

[ Back to top ]