アルゴンガスの精製方法および精製装置

【課題】アルゴンガスの不純物含有率を吸着処理の前処理段階で低減し、精製に要するエネルギーを少なくし、アルゴンガスを高純度に精製する。

【解決手段】少なくとも酸素、水素、一酸化炭素、炭化水素、油分、窒素を含有するアルゴンガスを精製する際に、炭化水素の一部と油分を活性炭に吸着させる。次に、アルゴンガス中の酸素量が、水素、一酸化炭素、炭化水素の全てとの反応に必要な酸素の設定量以下であれば、設定量を超えるよう酸素を添加し、その反応を触媒を用い生じさせる。次に、その反応で残留された酸素の全てとの反応に必要な設定量を超えるように一酸化炭素をアルゴンガスに添加し、その反応をルテニウム、パラジウム、又はこれらを混合した触媒を用い生じさせる。次に、アルゴンガス中の一酸化炭素、二酸化炭素、水、窒素を圧力スイング吸着法により吸着剤に吸着させる。

【解決手段】少なくとも酸素、水素、一酸化炭素、炭化水素、油分、窒素を含有するアルゴンガスを精製する際に、炭化水素の一部と油分を活性炭に吸着させる。次に、アルゴンガス中の酸素量が、水素、一酸化炭素、炭化水素の全てとの反応に必要な酸素の設定量以下であれば、設定量を超えるよう酸素を添加し、その反応を触媒を用い生じさせる。次に、その反応で残留された酸素の全てとの反応に必要な設定量を超えるように一酸化炭素をアルゴンガスに添加し、その反応をルテニウム、パラジウム、又はこれらを混合した触媒を用い生じさせる。次に、アルゴンガス中の一酸化炭素、二酸化炭素、水、窒素を圧力スイング吸着法により吸着剤に吸着させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、不純物として少なくとも酸素、水素、一酸化炭素、炭化水素、油分および窒素を含有するアルゴンガスを精製する方法と装置に関する。

【背景技術】

【0002】

例えば、シリコン単結晶引上げ炉、セラミック焼結炉、製鋼用真空脱ガス設備、太陽電池用シリコンプラズマ溶解装置、多結晶シリコン鋳造炉のような設備においては、アルゴンガスが炉内雰囲気ガス等として使用されている。そのような設備から再利用のため回収されたアルゴンガスは、水素、一酸化炭素、空気などの混入により純度が低下している。そこで、回収されたアルゴンガスの純度を高めるため、混入した不純物を吸着剤に吸着させることが行われている。さらに、そのような不純物の吸着を効率良く行うため、吸着処理の前処理として、不純物中の酸素と可燃成分とを反応させて二酸化炭素と水に変性させることが提案されている(特許文献1、2参照)。

【0003】

特許文献1に開示された方法においては、アルゴンガスにおける酸素の量を、水素、一酸化炭素等の可燃成分を完全燃焼させるのに必要な化学量論量よりも僅かに少なくなるよう調節し、次に、一酸化炭素と酸素との反応よりも水素と酸素との反応を優先させるパラジウムまたは金を触媒として、アルゴンガスにおける酸素を一酸化炭素、水素等と反応させ、これにより、一酸化炭素のみが残留された状態で二酸化炭素と水を生成している。次に、アルゴンガスに含有される二酸化炭素と水を常温で吸着剤に吸着させ、しかる後に、アルゴンガスに含有される一酸化炭素と窒素を−10℃〜−50℃の温度で吸着剤に吸着させている。

【0004】

特許文献2に開示された方法においては、アルゴンガスにおける酸素の量を、水素、一酸化炭素等の可燃成分を完全燃焼させるのに十分な量とし、次に、パラジウム系の触媒を用いてアルゴンガスにおける酸素を一酸化炭素、水素等と反応させることで、酸素が残留された状態で二酸化炭素と水を生成している。次に、アルゴンガスに含有される二酸化炭素と水を常温で吸着剤に吸着させ、しかる後に、アルゴンガスに含有される酸素と窒素を−170℃程度の温度で吸着剤に吸着させている。

【0005】

特許文献3に開示された方法においては、単結晶製造炉等から排出されるアルゴンガスに油分が含有される場合、その油分を活性炭等が入った油除去筒、油除去フィルターを用いて除去している。次に、触媒筒に導入されたアルゴンガス中の酸素を添加水素と反応させて水に転化している。次に、吸着筒に導入されたアルゴンガス中の水と二酸化炭素を吸着除去し、しかる後に精留操作によって精製している。

【0006】

特許文献4に開示された方法においては、一酸化炭素、水素、酸素、窒素を不純物として含むアルゴンガスを精製するため、アルゴンガスにおける一酸化炭素と水素を酸素と反応させることで、一酸化炭素を残存させた状態で二酸化炭素と水を生成している。次に、アルゴンガスにおける二酸化炭素、水、窒素および一酸化炭素を10〜50℃で吸着剤に吸着させ、その吸着剤を150〜400℃で再生している。また、アルゴンガスにおける窒素を吸着するため、吸着剤として銅イオン交換ZSM−5型ゼオライト(銅イオン交換率121%)を用いている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第3496079号公報

【特許文献2】特許第3737900号公報

【特許文献3】特開2000−88455号公報

【特許文献4】特開2006−111506号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献1に記載の方法では、前処理の第1段階の反応においてアルゴンガス中に一酸化炭素が残留された状態で二酸化炭素と水を生成している。しかし、アルゴンガスに含有される炭化水素が多い場合、反応温度を高くする必要があるため一酸化炭素も酸素と反応してしまい、一酸化炭素を残留させることが困難である。そのため、後の常温下での吸着処理では水素を吸着除去できないため、アルゴンガス中に水素が残留し、アルゴンガスを高純度に精製できないという問題がある。

【0009】

特許文献2に記載の方法では、前処理の段階でアルゴンガスに不純物として含まれる酸素の量を水素、一酸化炭素等を完全燃焼させるのに十分な量とすることで、酸素が残留された状態で二酸化炭素と水を生成している。しかし、その後に、この残留した酸素を吸着するには吸着時の温度を−170℃程度まで低下させる必要がある。すなわち、吸着処理の前処理の段階で酸素を残留させるため、吸着処理の際の冷却エネルギーが増大し、精製負荷が大きくなるという問題がある。

【0010】

特許文献3に記載の方法では、アルゴンガスに含有される油分を活性炭に吸着させることで除去している。しかし、アルゴンガスを回収する際に、例えば気密性保持等のためにオイルを用いる油回転真空ポンプのような機器を使用する場合、オイルが熱分解した炭化水素成分が発生し、オイル除去用ミストセパレーターがあっても、ミストセパレーターを抜けてしまう。そうすると、アルゴンガスに含有される油分に由来する炭化水素は、メタンが数十ppm以上、炭素数2〜5の炭化水素(C2〜C5)が炭素数1の炭化水素(C1)換算で数百ppm以上と非常に多くなる。メタンは活性炭に吸着されず、炭素数2〜5の炭化水素も殆ど活性炭に吸着されることなく触媒筒を抜けることから、その後の精留負荷が増大するという欠点がある。

【0011】

特許文献4は、アルゴンガスに含有される油分や油分の分解により副生される炭化水素の除去については何ら開示していない。

【0012】

本発明は、上記のような従来技術の問題を解決できるアルゴンガスの精製方法および精製装置を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明方法は、少なくとも酸素、水素、一酸化炭素、炭化水素、油分および窒素を不純物として含有するアルゴンガスを精製する方法であって、前記アルゴンガスにおける炭化水素の一部と油分とを活性炭に吸着させ、次に、前記アルゴンガスにおける酸素量が、前記アルゴンガスにおける水素、一酸化炭素、および炭化水素の全てと反応するのに必要な設定量を超えるか否かを判定し、前記アルゴンガスにおける酸素量が前記設定量以下である場合、前記設定量を超えるように酸素を添加し、次に、前記アルゴンガスにおける一酸化炭素、水素、および炭化水素と酸素とを触媒を用いて反応させることで、酸素が残留された状態で二酸化炭素と水を生成し、次に、前記アルゴンガス中に残留した酸素の全てと反応するのに必要な設定量を超えるように、一酸化炭素を添加し、次に、前記アルゴンガスにおける酸素と一酸化炭素とをルテニウム触媒、パラジウム触媒、又はこれらの混合触媒を用いて反応させることで、一酸化炭素が残留された状態で二酸化炭素を生成し、次に、前記アルゴンガスにおける少なくとも一酸化炭素、二酸化炭素、水、および窒素を、圧力スイング吸着法により吸着剤に吸着させることを特徴とする。

本発明によれば、アルゴンガスに含有される油分は活性炭により吸着され、さらに、油分に由来する炭化水素の一部も活性炭により吸着され、特に炭素数が1 〜5以外の炭化水素が活性炭により効果的に吸着される。これにより、アルゴンガスにおける炭化水素量を低減することで、後の炭化水素と酸素との反応により生成される水と二酸化炭素の量を低減し、後の吸着負荷を軽減できる。また、アルゴンガス中の水素、一酸化炭素、および炭化水素を酸素と反応させ、過剰な酸素を残留させた状態で二酸化炭素と水を生成した後に、その酸素残留を除くため、新たに一酸化炭素を添加して二酸化炭素を生成させる。その反応触媒としてルテニウム触媒、パラジウム触媒、又はこれらの混合触媒を用いることで、水と一酸化炭素との反応により水素が生じるのを防止できる。これにより、吸着装置による吸着処理の前処理の段階において、吸着処理では除去困難な水素がアルゴンガスに残留するのを防止できるので、アルゴンガスを高純度に精製することが可能になる。さらに、その残留酸素を添加一酸化炭素と反応させることで、吸着装置による吸着処理の前処理の段階でアルゴンガスから酸素を除去できるので、精製負荷を低減できる。

【0014】

本発明においては、前記アルゴンガスにおける一酸化炭素、水素、および炭化水素と酸素とを反応させるための前記触媒として、パラジウムを用いるのが好ましい。これにより、パラジウムは耐熱性が良く反応性が高いので、アルゴンガスがメタンのような低級炭化水素を多く含む場合、反応温度を高くして十分に反応を進行させ、アルゴンガスにおける炭化水素を効果的に低減できる。

【0015】

本発明においては、前記圧力スイング吸着法のために用いる前記吸着剤としてX型ゼオライトを用いるのが好ましい。X型ゼオライトの使用により、一酸化炭素、二酸化炭素、水、および窒素だけでなく炭化水素の吸着効果が高くなる。よって、吸着装置による吸着処理の前段階においてアルゴンガスに炭化水素が残留したとしても、その炭化水素を圧力スイング吸着法により吸着剤に効果的に吸着させることができる。

【0016】

あるいは本発明においては、前記圧力スイング吸着法のために用いる前記吸着剤として活性アルミナとX型ゼオライトとを用いるのが好ましい。吸着剤として活性アルミナを用いることで水分および二酸化炭素の吸着および脱着ができるので、X型ゼオライトによる一酸化炭素、窒素および炭化水素の吸着効果を高くできる。すなわち、二酸化炭素はX型ゼオライトからの脱着が比較的困難であり、X型ゼオライトの吸着効果を低減させる。吸着効果を高めるためにPSAユニットに充填するX型ゼオライトを増やすと、昇圧用の圧縮機等の能力も大きくしなければならないことから、PSAユニットが大型化して効率が低下するという問題がある。これに対し、活性アルミナにより二酸化炭素を吸着することで、X型ゼオライトの吸着効果を高くできる。これにより、吸着装置による吸着処理の前段階においてアルゴンガスに炭化水素が残留したとしても、PSAユニットを大型することなく炭化水素を圧力スイング吸着法により吸着剤に効果的に吸着させることができる。しかも、圧力スイング吸着法による一酸化炭素と窒素の吸着効果を高くできるので、TSAユニットを用いることなく、アルゴンガスを低エネルギーで高純度に精製できる。

この場合、活性アルミナのX型ゼオライトに対する重量比が小さくなると窒素、炭化水素の吸着破過時間が短くなり、大きくなると吸着破過時間が長くなる。好ましくは、前記活性アルミナと前記X型ゼオライトとを、層状にして配置し、前記活性アルミナと前記X型ゼオライトとの重量比を5/95〜30/70にする。これにより、前記アルゴンガスにおける炭化水素を前記圧力スイング吸着法により前記吸着剤に効果的に吸着させることができる。活性アルミナとしては、脱湿用として使用されるもので、比表面積270m2 /g以上であるものが好ましい。X型ゼオライトとしては、例えばLi−X型、Ca−X型を用いることができるが、Li−X型が好ましい。

【0017】

本発明においては、前記圧力スイング吸着法による吸着の後に、前記アルゴンガスにおける窒素を、−10℃〜−50℃でのサーマルスイング吸着法により吸着剤に吸着させるのが好ましい。アルゴンガスにおける窒素濃度は圧力スイング吸着法による吸着のみで低減可能であるが、サーマルスイング吸着法による吸着を併用することで、圧力スイング吸着法を実施するためのPSAユニットの負荷を低減し、精製前のアルゴンガスにおける不純物濃度の変動に対応し、確実に不純物を除去できる。これにより、精製後におけるアルゴンガスの純度をより高めることができる。また、サーマルスイング吸着法による吸着処理の前処理段階においてアルゴンガスから酸素を除去でき、さらに圧力スイング吸着法で一酸化炭素を除去できるので、サーマルスイング吸着法による吸着処理の際の冷却エネルギーを低減できる。さらに、サーマルスイング吸着法による吸着処理の前処理段階においてアルゴンガスから炭化水素を除去できるので、サーマルスイング吸着法のために用いる吸着剤の再生時に、窒素以外のものを吸着剤から脱離させる必要がなく、再生エネルギーを低減できる。

【0018】

本発明装置は、少なくとも酸素、水素、一酸化炭素、炭化水素、油分および窒素を不純物として含有するアルゴンガスを精製する装置であって、前記アルゴンガスが導入される活性炭吸着塔と、前記活性炭吸着塔から流出するアルゴンガスが導入される第1反応器と、前記第1反応器に導入されるアルゴンガスに酸素を添加可能な酸素供給器と、前記第1反応器から流出するアルゴンガスが導入される第2反応器と、前記第2反応器に導入されるアルゴンガスに一酸化炭素を添加可能な一酸化炭素供給器と、前記第2反応器から流出するアルゴンガスが導入される吸着装置とを備え、前記活性炭吸着塔に、前記アルゴンガスにおける炭化水素の一部と油分を吸着する活性炭が収容され、前記第1反応器に、前記アルゴンガスにおける一酸化炭素、水素、および炭化水素と酸素とを反応させる触媒が収容され、前記第2反応器に、前記アルゴンガスにおける酸素と一酸化炭素とを反応させるルテニウム触媒、パラジウム触媒、又はこれらの混合触媒が収容され、前記吸着装置は、前記アルゴンガスにおける少なくとも一酸化炭素、二酸化炭素、水、および窒素を圧力スイング吸着法により吸着するPSAユニットを有することを特徴とする。さらに前記吸着装置は、前記PSAユニットから流出する前記アルゴンガスにおける窒素を−10℃〜−50℃でのサーマルスイング吸着法により吸着するTSAユニットを有するのが好ましい。

本発明装置によれば本発明方法を実施できる。

【発明の効果】

【0019】

本発明によれば、アルゴンガスの不純物含有率を吸着処理の前処理段階で低減することにより、吸着処理の負荷を低減し、精製に要するエネルギーを少なくし、回収したアルゴンガスを高純度に精製でき、さらに、アルゴンガスが炭化水素および油分を含む場合にも効果的に対応できる実用的な方法と装置を提供できる。

【図面の簡単な説明】

【0020】

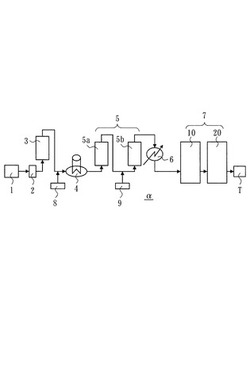

【図1】本発明の第1実施形態に係るアルゴンガスの精製装置の構成説明図

【図2】本発明の第1実施形態に係るアルゴンガスの精製装置におけるPSAユニットの構成説明図

【図3】本発明の第1実施形態に係るアルゴンガスの精製装置におけるTSAユニットの構成説明図

【図4】本発明の第2実施形態に係るアルゴンガスの精製装置の構成説明図

【図5】本発明の第2実施形態に係るアルゴンガスの精製装置におけるPSAユニットの構成説明図

【発明を実施するための形態】

【0021】

図1に示す第1実施形態に係るアルゴンガスの精製装置αは、例えば単結晶シリコン、多結晶シリコン鋳造炉のようなアルゴンガス供給源1から供給される使用済アルゴンガスを、回収して再利用できるように精製する。精製装置αは、フィルター2、活性炭吸着塔3、加熱器4、第1反応器5aと第2反応器5bを有する反応装置5、冷却器6、吸着装置7、酸素供給器8、一酸化炭素供給器9および製品タンクTを備える。

【0022】

精製前のアルゴンガスに含有される微量の不純物は、少なくとも酸素、水素、一酸化炭素、炭化水素、油分および窒素とされるが、二酸化炭素、水等の他の不純物を含有していてもよい。精製前のアルゴンガスにおける不純物の濃度は特に限定されず、例えば5モルppm〜80000モルppm程度とされる。

【0023】

供給源1から供給されるアルゴンガスは、例えば油回転真空ポンプ(図示省略)により回収され、フィルター2(例えばCKD社製AF1000P )によって除塵された後に、先ず活性炭吸着塔3に導入される。活性炭吸着塔3に、アルゴンガスにおける炭化水素の一部と油分を吸着する活性炭が収容される。

【0024】

炭化水素の一部と油分が活性炭に吸着された後のアルゴンガスにおける酸素量が、そのアルゴンガスにおける水素、一酸化炭素、および炭化水素の全てと反応するのに必要な酸素の設定量を超えるか否かが判定される。その酸素の設定量は、本実施形態では、そのアルゴンガスにおける水素、一酸化炭素、および炭化水素の全てと反応するのに必要な酸素の化学量論量とされる。

アルゴンガスに含有される炭化水素の種類に応じて炭化水素を完全燃焼させるのに必要な酸素量は異なることから、上記判定はアルゴンガスに含有される不純物の組成と濃度を予め実験により求めた上で行うのが好ましい。例えば、アルゴンガスに含有される炭化水素がメタンである場合、アルゴンガスにおける水素、一酸化炭素、およびメタンが酸素と反応して水と二酸化炭素を生成する反応式は以下の通りである。

H2 +1/2 O2 →H2 O

CO+1/2 O2 →CO2

CH4 +2O2 →CO2 +2H2 O

この場合、アルゴンガスにおける酸素モル濃度が水素モル濃度の1/2と一酸化炭素モル濃度の1/2とメタンモル濃度の2倍との和に等しい値を超えるか否かにより、アルゴンガスにおける酸素量が上記化学量論量を超えるか否かを判定すればよい。もちろん、アルゴンガスに含有される炭化水素はメタンに限定されるものではなく、また、2種類以上の炭化水素が含有されていてもよい。

その酸素の設定量は、上記化学量論量である必要はなく、上記化学量論量以上であればよい。例えば、上記化学量論量の1.05倍〜2.0倍の値にするのが好ましく、1.05倍以上とすることでアルゴンガスにおける酸素を水素、一酸化炭素、および炭化水素と確実に反応させることができ、2.0倍以下とすることで酸素濃度が必要以上に高くなるのを防止できる。

【0025】

アルゴンガスにおける酸素量が上記設定量以下である場合、上記設定量を超えるようにアルゴンガスに酸素が添加される。アルゴンガスにおける酸素量が上記設定量を超える場合、酸素添加を行う必要はない。すなわち本実施形態の精製装置αは、アルゴンガスにおける酸素量が上記設定量を超える場合は、そのアルゴンガスを直接に精製し、また、その酸素量が上記設定量以下の場合は、その設定量を超えるように酸素が添加された後のアルゴンガスを精製する。第1反応器5aに導入されるアルゴンガスに酸素を添加可能な酸素供給器8を設けることで、アルゴンガスにおける酸素量が上記設定量以下である場合、上記設定量を超えるようにアルゴンガスに酸素を添加できる。

酸素供給器8は、例えば流量制御弁を有する高圧酸素容器のような、第1反応器5aへのアルゴンガスの導入流量に応じた流量で酸素を添加可能なものにより構成できる。なお、その酸素供給前に、第1反応器5aに導入されるアルゴンガスをサンプリングするためのサンプリングラインを設け、そのサンプリングラインに酸素分析計(例えばGEセンシング&インスペクション・テクノロジーズ(株)製DE―150ε)、水素分析ガスクロマトグラフィー(例えばGLscience社製PDD)、一酸化炭素分析計(例えば富士電機システムズ社製ZRE)および全炭化水素分析計(例えば堀場社製FIA−510)

を設け、また、第1反応器5aから流出して第2反応器5bに導入される前のアルゴンガスのサンプリングラインに酸素分析計を設けるのが好ましい。これにより、アルゴンガスにおける不純物組成を連続的に監視することで、より確実に微過剰の酸素を添加できる。

【0026】

活性炭吸着塔3から流出するアルゴンガスは加熱器4を介して第1反応器5aに導入される。加熱器4によるアルゴンガスの加熱温度は、第1反応器5aにおける反応を完結するためには200℃以上にするのが好ましく、触媒の寿命短縮を防止する観点から400℃以下とするのが好ましい。

【0027】

第1反応器5a内でアルゴンガスにおける一酸化炭素、水素、および炭化水素と酸素とが反応することで、酸素が残留された状態で二酸化炭素と水が生成されるように、第1反応器5aに触媒が収容される。第1反応器5aに収容される触媒は、酸素を一酸化炭素、水素、および炭化水素と反応させるものであれば特に限定されない。例えば、白金、白金合金、パラジウム、ルテニウム、又はこれらの混合物等を、アルミナに担持した触媒を用いることができる。アルゴンガスがメタンのような低級炭化水素を多く含む場合、十分に反応が進行するように反応温度を300℃以上にするのが好ましい。よって、耐熱性が良く、反応性の高いパラジウムをアルミナに担持した触媒を用いるのが好ましい。そのようなパラジウム触媒を用いることで、アルゴンガスにおける炭化水素を第1反応器5aにおいて効果的に低減できる。

【0028】

第1反応器5aから流出するアルゴンガスは第2反応器5bに導入される。一酸化炭素供給器9により、第1反応器5aから流出後に第2反応器5bに導入されるアルゴンガスに一酸化炭素が添加され、アルゴンガスと共に第2反応器5bに導入される。この一酸化炭素の添加により、第2反応器5bに導入されるアルゴンガスにおける一酸化炭素量が、そのアルゴンガスにおける残留された酸素の全てと反応するのに必要な設定量を超えるものとされる。

その一酸化炭素の設定量は、本実施形態では、そのアルゴンガスにおける酸素の全てと反応するのに必要な一酸化炭素の化学量論量とされる。この場合、アルゴンガスにおける一酸化炭素モル濃度が、第1反応器5a出口で計測される酸素モル濃度の2倍を超えることにより、アルゴンガスにおける一酸化炭素量が上記化学量論量を超える。

その一酸化炭素の設定量は、上記化学量論量である必要はなく、上記化学量論量以上であればよい。例えば、上記化学量論量の1.05倍〜2.0倍の値にするのが好ましく、1.05倍以上とすることでアルゴンガスにおける一酸化炭素を残留酸素と確実に反応させて残留酸素を消費でき、2.0倍以下とすることで残留する一酸化炭素濃度が必要以上に高くなるのを防止できる。

一酸化炭素供給器9は、例えば流量制御弁を有する高圧一酸化炭素容器のような、第2反応器5bへのアルゴンガスの導入流量に応じた流量で一酸化炭素を添加可能なものにより構成できる。なお、その一酸化炭素の供給前に、第2反応器5bに導入されるアルゴンガスをサンプリングするためのサンプリングラインを設け、そのサンプリングラインに酸素分析計および一酸化炭素分析計を設け、また、第2反応器5bから流出して吸着装置7に導入される前のアルゴンガスのサンプリングラインに一酸化炭素分析計を設けるのが好ましい。これにより、アルゴンガスにおける不純物組成を連続的に監視することで、より確実に微過剰の一酸化炭素を添加できる。

【0029】

第2反応器5b内でアルゴンガスにおける酸素と一酸化炭素とが反応することで、一酸化炭素が残留された状態で二酸化炭素が生成されるように、第2反応器5bにルテニウム触媒、パラジウム触媒、又はこれらの混合触媒が収容される。そのルテニウム触媒、パラジウム触媒、又はこれらの混合触媒を、アルミナに担持するのが好ましい。また、反応温度は80℃以上、200℃以下にするのが好ましい。80℃未満では反応性が低下し、200℃を超える温度にしても見合った効果は得られずエネルギー的に不利である。

【0030】

第2反応器5bから流出するアルゴンガスは、冷却器6によって冷却され、水分を低減された後に吸着装置7に到る。本実施形態の吸着装置7はPSAユニット10とTSAユニット20を有する。

【0031】

PSAユニット10は、アルゴンガスにおける少なくとも一酸化炭素、二酸化炭素、水、および窒素を、常温での圧力スイング吸着法により吸着剤に吸着する。冷却器6によって冷却されたアルゴンガスはPSAユニット10に導入される。これにより、第1反応器5aにおいて生成された二酸化炭素と水、および、第2反応器5bにおいて生成された二酸化炭素と残留する一酸化炭素が、アルゴンガスに当初から含有されていた窒素と共にPSAユニット10において吸着剤に吸着される。また、PSAユニット10に導入されるアルゴンガスに炭化水素が残留する場合、その炭化水素を吸着することもできる。

【0032】

PSAユニット10は公知のものを用いることができる。例えば図2に示すPSAユニット10は2塔式であり、アルゴンガスを圧縮する圧縮機12と、第1、第2吸着塔13を有し、各吸着塔13に吸着剤が充填されている。その吸着剤は、一酸化炭素、二酸化炭素、水、および窒素を吸着できるものとされ、本実施形態では窒素吸着効果を高めるためにX型ゼオライトが用いられ、特にLi−X型、Ca−X型の合成ゼオライトが好ましい。また、各吸着塔13の下部に脱水のためのアルミナを、水分吸着効果を高める吸着剤として充填してもよい。

吸着塔13の入口13aそれぞれは、切替バルブ13bを介して原料配管13fに接続され、切替バルブ13cおよびサイレンサー13eを介して大気中に接続され、切替バルブ13dと下部均圧配管13gを介して互いに接続される。第2反応器5bから流出して冷却器6によって冷却されたアルゴンガスは、圧縮機12により圧縮された後に原料配管13fに到る。

吸着塔13の出口13kそれぞれは、切替バルブ13lを介して流出配管13oに接続され、切替バルブ13mを介して洗浄配管13pに接続され、切替バルブ13nと上部均圧配管13qを介して互いに接続される。

流出配管13oは、並列配置された逆止弁13rと切替バルブ13sを介して均圧槽14の入口に接続される。均圧槽14の出口は、吸着塔13における吸着圧力を制御するための圧力調節バルブ14aを介して貯留槽15の入口に接続される。貯留槽15の出口は、出口配管15aを介してTSAユニット20に接続される。また、流出配管13oと均圧槽14は、流量制御バルブ13u、流量指示調節計13vを介して洗浄配管13pに接続され、吸着塔13から流出した不純物濃度の低減されたアルゴンガスを、洗浄配管13pを介して吸着塔13に一定流量に調節して再び送ることが可能とされている。

【0033】

PSAユニット10の第1、第2吸着塔13それぞれにおいて、吸着工程、均圧工程、脱着工程、洗浄工程、均圧工程、昇圧工程が順次行われる。

すなわち、第1吸着塔13において切替バルブ13b、13lのみが開かれることで、圧縮機12により圧縮されたアルゴンガスが、切替バルブ13bを介して第1吸着塔13に導入される。その導入されたアルゴンガス中の少なくとも一酸化炭素、二酸化炭素、窒素、水分が吸着剤に吸着されることで、第1吸着塔13においては吸着工程が行われる。第1吸着塔13において不純物の含有率が低減されたアルゴンガスは、流出配管13oを介して均圧槽14に送られる。この際、第2吸着塔13において、切替バルブ13m、13cのみが開かれることで、第1吸着塔13から流出配管13oに送られたアルゴンガスの一部が、洗浄配管13p、流量制御バルブ13uを介して第2吸着塔13に送られ、第2吸着塔13においては洗浄工程が行われる。

次に、第1吸着塔13において切替バルブ13b、13lが閉じられ、第2吸着塔13において切替バルブ13m、13cが閉じられ、切替バルブ13n、13dが開かれることで、第1吸着塔13と第2吸着塔13において内部圧力の均一化を図る均圧工程が行われる。

次に、切替バルブ13n、13dが閉じられ、第1吸着塔13において切替バルブ13cが開かれることで、吸着剤から不純物を脱着する脱着工程が第1吸着塔13において行われ、脱着された不純物はガスと共にサイレンサー13eを介して大気中に放出される。この際、第2吸着塔13において切替バルブ13b、13lが開かれ、切替バルブ13sが開かれることで、圧縮機12により圧縮されたアルゴンガスが切替バルブ13bを介して、均圧槽14における不純物の含有率が低減されたアルゴンガスが切替バルブ13sと切替バルブ13lを介して導入され、第2吸着塔13において昇圧工程が行われると共に吸着工程が開始される。

次に、第1吸着塔13において切替バルブ13mが開かれ、切替バルブ13sが閉じられ、これにより、吸着工程が行われている第2吸着塔13から流出配管13oに送られたアルゴンガスの一部が、洗浄配管13p、流量制御バルブ13uを介して第1吸着塔13に送られ、第1吸着塔13において洗浄工程が行われる。洗浄工程で用いられたガスは、切替バルブ13c、サイレンサー13eを介して大気中に放出される。

次に、第1吸着塔13において切替バルブ13c、13mが閉じられ、第2吸着塔13において切替バルブ13b、13lが閉じられ、切替バルブ13n、13dが開かれることで、第1吸着塔13と第2吸着塔13において内部圧力の均一化を図る均圧工程が行われる。

次に、切替バルブ13n、13dが閉じられ、第1吸着塔13において切替バルブ13b、13lが開かれ、切替バルブ13sが開かれることで、圧縮機12により圧縮されたアルゴンガスと均圧槽14における不純物の含有率が低減されたアルゴンガスが導入され、第1吸着塔13において昇圧工程が行われると共に吸着工程が開始される。この際、第2吸着塔13において切替バルブ13cが開かれることで、吸着剤から不純物を脱着する脱着工程が第2吸着塔13において行われ、不純物はガスと共にサイレンサー13eを介して大気中に放出される。

上記の各工程が第1、第2吸着塔13それぞれにおいて順次繰り返されることで、不純物含有率を低減されたアルゴンガスが均圧槽14、圧力調節バルブ14a、貯留槽15、出口配管15aを介してTSAユニット20に送られる。

なお、PSAユニット10は図2に示すものに限定されず、例えば塔数は2以外、例えば3でも4でもよい。

【0034】

PSAユニット10において吸着剤に吸着されなかった窒素を含むアルゴンガスがTSAユニット20に導入される。TSAユニット20は、アルゴンガスにおける窒素を、−10℃〜−50℃でのサーマルスイング吸着法により吸着剤に吸着する。

【0035】

TSAユニット20は公知のものを用いることができる。例えば図3に示すTSAユニット20は2塔式であり、PSAユニット10から送られてくるアルゴンガスを予冷する熱交換型予冷器21と、予冷器21により冷却されたアルゴンガスを更に冷却する熱交換型冷却器22と、第1、第2吸着塔23、各吸着塔23を覆う熱交換部24を有する。熱交換部24は、吸着工程時には冷媒で吸着剤を冷却し、脱着工程時には熱媒で吸着剤を加熱する。各吸着塔23は、吸着剤が充填された多数の内管を有する。その吸着剤としては窒素の吸着に適したものが用いられ、例えばカルシウム(Ca)またはリチウム(Li)でイオン交換されたゼオライト系吸着剤を用いるのが好ましく、さらに、イオン交換率70%以上とするのが特に好ましく、比表面積600m2 以上とするのが特に好ましい。

冷却器22は、各吸着塔23の入口23aに切替バルブ23bを介して接続される。

吸着塔23の入口23aそれぞれは、切替バルブ23cを介して大気中に通じる。

吸着塔23の出口23eそれぞれは、切替バルブ23fを介して流出配管23gに接続され、切替バルブ23hを介して冷却・昇圧用配管23iに接続され、切替バルブ23jを介して洗浄用配管23kに接続される。

流出配管23gは予冷器21の一部を構成し、流出配管23gから流出する精製されたアルゴンガスによりPSAユニット10から送られてくるアルゴンガスが冷却される。流出配管23gから精製されたアルゴンガスが切替バルブ23lを介し流出される。

冷却・昇圧用配管23i、洗浄用配管23kは、流量計23m、流量制御バルブ23o、切替バルブ23nを介して流出配管23gに接続される。

熱交換部24は多管式とされ、吸着塔23を構成する多数の内管を囲む外管24a、冷媒供給源24b、冷媒用ラジエタ24c、熱媒供給源24d、熱媒用ラジエタ24eで構成される。また、冷媒供給源24bから供給される冷媒を外管24a、冷媒用ラジエタ24cを介して循環させる状態と、熱媒供給源24dから供給される熱媒を外管24a、熱媒用ラジエタ24eを介して循環させる状態とに切り換えるための複数の切替バルブ24fが設けられている。さらに、冷媒用ラジエタ24cから分岐する配管により冷却器22の一部が構成され、冷媒供給源24bから供給される冷媒によりアルゴンガスが冷却器22において冷却され、その冷媒はタンク24gに還流される。

【0036】

TSAユニット20の第1、第2吸着塔23それぞれにおいて、吸着工程、脱着工程、洗浄工程、冷却工程、昇圧工程が順次行われる。

すなわち、TSAユニット20において、PSAユニット10から供給されるアルゴンガスは予冷器21、冷却器22において冷却された後に、切替バルブ23bを介して第1吸着塔23に導入される。この際、第1吸着塔23は熱交換機24において冷媒が循環することで−10℃〜−50℃に冷却される状態とされ、切替バルブ23c、23h、23jは閉じられ、切替バルブ23fは開かれ、アルゴンガスに含有される少なくとも窒素は吸着剤に吸着される。これにより、第1吸着塔23において吸着工程が行われ、不純物の含有率が低減された精製アルゴンガスが吸着塔23から切替バルブ23lを介して流出され、製品タンクTに送られる。

第1吸着塔23において吸着工程が行われている間に、第2吸着塔23において脱着工程、洗浄工程、冷却工程、昇圧工程が進行する。

すなわち第2吸着塔23においては、吸着工程が終了した後、脱着工程を実施するため、切替バルブ23b、23fが閉じられ、切替バルブ23cが開かれる。これにより第2吸着塔23においては、不純物を含んだアルゴンガスが大気中に放出され、圧力がほぼ大気圧まで低下される。この脱着工程においては、第2吸着塔23で吸着工程時に冷媒を循環させていた熱交換部24の切替バルブ24fを閉状態に切り替えて冷媒の循環を停止させ、冷媒を熱交換部24から抜き出して冷媒供給源24bに戻す切替バルブ24fを開状態に切り替える。

次に、第2吸着塔23において洗浄工程を実施するため、第2吸着塔23の切替バルブ23c、23jと洗浄用配管23kの切替バルブ23nが開状態とされ、熱交換型予冷器21における熱交換により加熱された精製アルゴンガスの一部が、洗浄用配管23kを介して第2吸着塔23に導入される。これにより第2吸着塔23においては、吸着剤からの不純物の脱着と精製アルゴンガスによる洗浄が実施され、その洗浄に用いられたアルゴンガスは切替バルブ23cから不純物と共に大気中に放出される。この洗浄工程においては、第2吸着塔23で熱媒を循環させるための熱交換部24の切替バルブ24fを開状態に切り替える。

次に、第2吸着塔23において冷却工程を実施するため、第2吸着塔23の切替バルブ23jと洗浄用配管23kの切替バルブ23nが閉状態とされ、第2吸着塔23の切替バルブ23hと冷却・昇圧用配管23iの切替バルブ23nが開状態とされ、第1吸着塔23から流出する精製アルゴンガスの一部が冷却・昇圧用配管23iを介して第2吸着塔23に導入される。これにより、第2吸着塔23内を冷却した精製アルゴンガスは切替バルブ23cを介して大気中に放出される。この冷却工程においては、熱媒を循環させるための切替バルブ24fを閉じ状態に切り替えて熱媒循環を停止させ、熱媒を熱交換部24から抜き出して熱媒供給源24dに戻す切替バルブ24fを開状態に切り替える。熱媒の抜き出しの終了後に、第2吸着塔23で冷媒を循環させるための熱交換部24の切替バルブ24fを開状態に切り替え、冷媒循環状態とする。この冷媒循環状態は、次の昇圧工程、それに続く吸着工程の終了まで継続する。

次に、第2吸着塔23において昇圧工程を実施するため、第2吸着塔23の切替バルブ23cが閉じられ、第1吸着塔23から流出する精製アルゴンガスの一部が導入されることで第2吸着塔23の内部が昇圧される。この昇圧工程は、第2吸着塔23の内圧が第1吸着塔23の内圧とほぼ等しくなるまで継続される。昇圧工程が終了すれば、第2吸着塔23の切替バルブ23hと冷却・昇圧用配管23iの切替バルブ23nが閉じられ、これによって第2吸着塔23の全ての切替バルブ23b、23c、23f、23h、23jが閉じた状態となり、第2吸着塔23は次の吸着工程まで待機状態になる。

第2吸着塔23の吸着工程は第1吸着塔23の吸着工程と同様に実施される。第2吸着塔23において吸着工程が行われている間に、第1吸着塔23において脱着工程、洗浄工程、冷却工程、昇圧工程が第2吸着塔23におけると同様に進行される。

なお、TSAユニット20は図3に示すものに限定されず、例えば塔数は2以上、例えば3でも4でもよい。

【0037】

図4、図5は、本発明の第2実施形態に係るアルゴンガスの精製装置αを示す。第2実施形態における第1実施形態との相違点は吸着装置7の構成にある。すなわち、図4に示すように第2実施形態の吸着装置7はPSAユニット10′を備えるがTSAユニットは備えていない。PSAユニット10′は、アルゴンガスにおける少なくとも一酸化炭素、二酸化炭素、水、および窒素を、常温での圧力スイング吸着法により吸着剤に吸着する。冷却器6によって冷却されたアルゴンガスはPSAユニット10′に導入される。これにより、第1反応器5aにおいて生成された二酸化炭素と水、および、第2反応器5bにおいて生成された二酸化炭素と残留する一酸化炭素が、アルゴンガスに当初から含有されていた窒素と共にPSAユニット10′において吸着剤に吸着される。また、PSAユニット10′に導入されるアルゴンガスに炭化水素が残留する場合、その炭化水素を吸着することもできる。第2実施形態のPSAユニット10′は第1実施形態のPSAユニット10とは異なる構成を有する。

【0038】

PSAユニット10′は公知のものを用いることができる。例えば図5に示すPSAユニット10′は4塔式であり、第2反応器5bから流出するアルゴンガスを圧縮する圧縮機12′と、4つの第1〜第4吸着塔13′を有し、各吸着塔13′に吸着剤が充填されている。その吸着剤は、一酸化炭素、二酸化炭素、水、および窒素を吸着できるものとされ、本実施形態では活性アルミナとX型ゼオライトとが用いられ、X型ゼオライトとしてはLi−X型やCa−X型の合成ゼオライトが好ましい。活性アルミナとX型ゼオライトの各吸着塔13′における配置は特に限定されず、例えば層状にして交互に配置してもよい。活性アルミナとX型ゼオライトとの重量比は5/95〜30/70にするのが好ましい。2層状にして交互に配置する場合、アルゴンガスの流れの上流に活性アルミナを配置し、下流にX型ゼオライトを配置するのが好ましい。

圧縮機12′は、各吸着塔13′の入口13a′に切替バルブ13b′を介して接続される。

吸着塔13′の入口13a′それぞれは、切替バルブ13e′およびサイレンサー13f′を介して大気中に接続される。

吸着塔13′の出口13k′それぞれは、切替バルブ13l′を介して流出配管13m′に接続され、切替バルブ13n′を介して昇圧配管13o′に接続され、切替バルブ13p′を介して均圧・洗浄出側配管13q′に接続され、切替バルブ13r′を介して均圧・洗浄入側配管13s′に接続される。

流出配管13m′は、圧力調節バルブ13t′を介して製品タンクTに接続される。

昇圧配管13o′は、流量制御バルブ13u′、流量指示調節計13v′を介して流出配管13m′に接続され、昇圧配管13o′での流量が一定に調節されることにより、製品タンクTに導入されるアルゴンガスの流量変動が防止される。

均圧・洗浄出側配管13q′と均圧・洗浄入側配管13s′は、一対の連結配管13w′を介して互いに接続され、各連結配管13w′に切替バルブ13x′が設けられている。

【0039】

PSAユニット10′の第1〜第4吸着塔13′それぞれにおいて、吸着工程、減圧I工程(洗浄ガス出工程)、減圧II工程(均圧ガス出工程)、脱着工程、洗浄工程(洗浄ガス入工程)、昇圧I工程(均圧ガス入工程)、昇圧II工程が順次行われる。第1吸着塔13′を基準に各工程を以下の通り説明する。

すなわち、第1吸着塔13′において切替バルブ13b′と切替バルブ13l′のみが開かれ、第2反応器5bから供給されるアルゴンガスは圧縮機12′から切替バルブ13b′を介して第1吸着塔13′に導入される。これにより、第1吸着塔13′において導入されたアルゴンガス中の少なくとも窒素、一酸化炭素、二酸化炭素および水分が吸着剤に吸着されることで吸着工程が行われ、不純物の含有率が低減されたアルゴンガスが第1吸着塔13′から流出配管13m′を介して製品タンクTに送られる。この際、流出配管13m′に送られたアルゴンガスの一部は、昇圧配管13o′、流量制御バルブ13u′を介して別の吸着塔(本実施形態では第2吸着塔13′)に送られ、第2吸着塔13′において昇圧II工程が行われる。

次に、第1吸着塔13′の切替バルブ13b′、13l′を閉じ、切替バルブ13p′を開き、別の吸着塔(本実施形態では第4吸着塔13′)の切替バルブ13r′を開き、切替バルブ13x′の中の1つを開く。これにより、第1吸着塔13′の上部の比較的不純物含有率の少ないアルゴンガスが、均圧・洗浄入側配管13s′を介して第4吸着塔13′に送られ、第1吸着塔13′において減圧I工程が行われる。この際、第4吸着塔13′においては切替バルブ13e′が開かれ、洗浄工程が行われる。

次に、第1吸着塔13′の切替バルブ13p′と第4吸着塔13′の切替バルブ13r′を開いたまま、第4吸着塔13′の切替バルブ13e′を閉じる。これにより、第1吸着塔13′と第4吸着塔13′の内部圧力が均一、またはほぼ均一になるまで第4吸着塔13′にガスの回収を実施する減圧II工程が行われる。この際、切替バルブ13x′は場合に応じ2つとも開いてもよい。

次に、第1吸着塔13′の切替バルブ13e′を開き、切替バルブ13p′を閉じることにより、吸着剤から不純物を脱着する脱着工程が行われ、不純物はガスと共にサイレンサー13f′を介して大気中に放出される。

次に、第1吸着塔13′の切替バルブ13r′を開き、吸着工程を終わった状態の第2吸着塔13′の切替バルブ13b′、13l′を閉じ、切替バルブ13p′を開く。これにより、第2吸着塔13′の上部の比較的不純物含有率の少ないアルゴンガスが、均圧・洗浄入側配管13s′を介して第1吸着塔13′に送られ、第1吸着塔13′において洗浄工程が行われる。第1吸着塔13′において洗浄工程で用いられたガスは、切替バルブ13e′、サイレンサー13f′を介して大気中に放出される。この際、第2吸着塔13′では減圧I工程が行われる。

次に第2吸着塔13′の切替バルブ13p′と第1吸着塔13′の切替バルブ13r′を開いたまま、第1吸着塔13′の切替バルブ13e′を閉じることで昇圧I工程が行われる。この際、切替バルブ13x′は場合に応じ2つとも開いてもよい。

しかる後に、第1吸着塔13′の切替バルブ13r′を閉じる。これにより、一旦は工程の無い待機状態になる。この状態は、第4吸着塔13′の昇圧II工程が完了するまで持続する。第4吸着塔13′の昇圧が完了し、吸着工程が第3吸着塔13′から第4吸着塔13′に切り替わると、第1吸着塔の切替バルブ13n′を開く。これにより、吸着工程にある別の吸着塔(本実施形態では第4吸着塔13′)から流出配管13m′に送られたアルゴンガスの一部が、昇圧配管13o′、流量制御バルブ13u′を介して第1吸着塔13′に送られることで、第1吸着塔13′において昇圧II工程が行われる。

上記の各工程が第1〜第4吸着塔13′それぞれにおいて順次繰り返されることで、不純物含有率を低減されたアルゴンガスが製品タンクTに連続して送られる。

なお、PSAユニット10′は図5に示すものに限定されず、例えば塔数は4以外、例えば2でも3でもよい。

第2実施形態における他の構成は第1実施形態と同様である。

【0040】

上記第1実施形態および第2実施形態の精製装置αによれば、少なくとも酸素、水素、一酸化炭素、炭化水素、油分および窒素を不純物として含有するアルゴンガスを回収して精製する際に、アルゴンガスに含有される油分を活性炭により吸着し、さらに、油分に由来する炭化水素の一部も活性炭により吸着でき、特に炭素数が1 〜5以外の炭化水素を活性炭により効果的に吸着できる。次に、アルゴンガスにおける酸素量が、アルゴンガスにおける水素、一酸化炭素、および炭化水素の全てと反応するのに必要な酸素の設定量を超えるか否かを判定し、その酸素量が前記設定量以下である場合は設定量を超えるように酸素を添加する。しかる後に、アルゴンガスにおける一酸化炭素、水素、および炭化水素と酸素とを触媒を用いて反応させることで、酸素を残留させた状態で二酸化炭素と水を生成できる。これにより、アルゴンガスにおける主な不純物は二酸化炭素、水、酸素、および窒素とされる。次に、アルゴンガスにおける一酸化炭素量が、その残留された酸素の全てと反応するのに必要な設定量を超えるように、一酸化炭素を添加する。しかる後に、アルゴンガスにおける酸素と一酸化炭素とをルテニウム触媒、パラジウム触媒又はこれらの混合触媒を用いて反応させることで、一酸化炭素が残留された状態で二酸化炭素を生成できる。これにより、アルゴンガス中の主な不純物は水、一酸化炭素、二酸化炭素および窒素とされる。ここで、アルゴンガスにおける酸素と一酸化炭素とを反応させる触媒としてルテニウム触媒、パラジウム触媒、又はこれらの混合触媒を用いることで、水と一酸化炭素との反応により水素が生じるのを防止できる。次に、アルゴンガスにおける一酸化炭素、二酸化炭素、水、および窒素を、圧力スイング吸着法により吸着剤に吸着させることができる。

すなわち、油分と炭素数が1 〜5以外の炭化水素を活性炭により効果的に吸着することにより、アルゴンガスにおける炭化水素量を低減し、これにより、後の炭化水素と酸素との反応により生成される水と二酸化炭素の量を低減すると共に、後の吸着装置7における吸着負荷を軽減できる。また、吸着装置7による吸着処理では除去困難な水素がアルゴンガスに残留するのを防止できるので、アルゴンガスを高純度に精製することが可能になる。さらに、吸着装置7による吸着処理の前処理段階においてアルゴンガスから酸素を除去できるので、精製負荷を低減できる。また、圧力スイング吸着法のために用いる吸着剤としてX型ゼオライトを用いることで、一酸化炭素、二酸化炭素、水、および窒素だけでなく炭化水素の吸着効果が高くなる。よって、吸着装置7による吸着処理の前段階でアルゴンガスに炭化水素が残留したとしても、圧力スイング吸着法によりアルゴンガスにおける炭化水素を吸着剤に効果的に吸着させることができる。

【0041】

上記第1実施形態の精製装置αによれば、圧力スイング吸着法による吸着の後に、アルゴンガスにおける窒素を、−10℃〜−50℃でのサーマルスイング吸着法により吸着剤に吸着させることができる。このようにサーマルスイング吸着法による吸着を併用することで、PSAユニット10の負荷を低減し、精製前のアルゴンガスにおける不純物濃度の変動に対応し、確実に不純物を除去できる。よって、精製後におけるアルゴンガスの純度をより高めることができる。また、サーマルスイング吸着法による吸着処理の前処理段階においてアルゴンガスから酸素を除去でき、さらに圧力スイング吸着法で一酸化炭素を除去できるので、サーマルスイング吸着法による吸着処理の際の冷却エネルギーを低減できる。さらに、サーマルスイング吸着法による吸着処理の前処理段階においてアルゴンガスから炭化水素を除去できるので、サーマルスイング吸着法のために用いる吸着剤の再生時に、窒素以外のものを吸着剤から脱離させる必要がなく、再生エネルギーを低減できる。しかも、PSAユニット10における吸着剤としてX型ゼオライトを用いることで窒素の吸着効果を高めることができるので、TSAユニット20における窒素の吸着負荷を低減し、回収されたアルゴンガスをより高純度に精製できる。

【0042】

上記第2実施形態の精製装置αによれば、PSAユニット10′における吸着剤として活性アルミナとX型ゼオライトとを用いることで、アルゴンガスにおける水分および二酸化炭素の吸着および脱着を活性アルミナにより行い、X型ゼオライトによる一酸化炭素、窒素および炭化水素の吸着効果を高くできる。これにより、吸着装置7による吸着処理の前段階においてアルゴンガスに炭化水素が残留したとしても、PSAユニット10′を大型化することなく炭化水素を圧力スイング吸着法により吸着剤に効果的に吸着させることができる。しかも、圧力スイング吸着法による一酸化炭素と窒素の吸着効果を高くできるので、TSAユニットを用いることなく、アルゴンガスを低エネルギーで高純度に精製できる。

【実施例1】

【0043】

上記第1実施形態の精製装置αを用いてアルゴンガスの精製を行った。精製前のアルゴンガスは不純物として酸素を300モルppm、水素を30モルppm、一酸化炭素を200モルppm、窒素を1200モルppm、二酸化炭素を10モルppm、水分を10モルppm、炭化水素としてメタンを10モルppm、C2〜C5の炭化水素をC1の炭化水素換算で20モルppm、油分を5g/m3 それぞれ含有した。このアルゴンガスを標準状態で4.2L/minの流量で活性炭吸着塔3に導入した。活性炭吸着塔3は呼び径32Aのパイプ状とし、日本エンバイロケミカルズ製GX6/8成型炭を10L充填した。次に、アルゴンガスを第1反応器5aに導入した。第1反応器5aにおいては、アルミナ担持のパラジウム触媒(NEケムキャット製DASH−220D)を50mL充填し、反応条件は温度350℃、大気圧、空間速度5000/hとした。この場合、アルゴンガスにおいて酸素は、水素、一酸化炭素、および炭化水素と反応させるのに必要な理論値の約1.8倍含まれている。第1反応器5aから流出するアルゴンガスに一酸化炭素供給器9から一酸化炭素を1.0ml/minの流量で添加して第2反応器5bに導入した。この場合、アルゴンガスにおいて一酸化炭素は、残存酸素を消費するのに必要な理論値の約1.2倍含まれる。第2反応器5bにおいては、アルミナ担持のルテニウム触媒(スードケミー社製RUA)を50ml充填し、反応条件は温度150℃、大気圧、空間速度5000/ hとした。

第2反応器5bから流出するアルゴンガスを冷却し、その不純物含有率を吸着装置7により低減した。PSAユニット10は2塔式とし、各塔は呼び径32A、長さ1mのパイプ状とし、各塔に吸着剤としてLi−X型ゼオライト(東ソー製NSA−700)を充填した。PSAユニット10の操作条件は、吸着圧力0.8MPaG、脱着圧力10kPaG、サイクルタイム400sec/塔とし、均圧15secを実施した。TSAユニット20は2塔式とし、各塔に吸着剤としてCa−X型ゼオライト(水澤化学製812B)を1.25L充填し、吸着圧力は0.8MPaG、吸着温度は−35℃、脱着圧力は0.1MPaG、脱着温度は40℃とした。

この場合の第1反応器5aの出口、第2反応器5bの出口、PSAユニット10の出口、およびTSAユニット20の出口におけるアルゴンガスの不純物組成は、後記の表1に示す通りであった。表1における炭化水素の組成は、メタン濃度とC2〜C5炭化水素のC1炭化水素換算濃度との合計を示す。

また、活性炭吸着塔3の出口でのアルゴンガスの組成は以下の通りであった。

・活性炭吸着塔出口

水素:30モルppm、酸素:300モルppm、窒素:1200モルppm、一酸化炭素:200モルppm、二酸化炭素:10モルppm、メタン:10モルppm、C2〜C5炭化水素:C1炭化水素換算で15モルppm、水分:10モルppm、油分:未検出

なお、酸素濃度はDelta F 社製微量酸素濃度計型式DF−150Eにより測定し、一酸化炭素および二酸化炭素の濃度は島津製作所製GC-FIDを用いてメタナイザーを介して測定し、水素濃度についてはGLscience 社製GC-PDD により測定し、窒素濃度はラウンドサイエンス社製微量窒素分析計により測定し、炭化水素濃度は島津製作所製GC-FIDにより測定し、油分についてはCKD 製フィルタVFA1000のフィルタリングの増量からの計算により求め、水分は露点計を用いて測定した。

【実施例2】

【0044】

精製に用いたアルゴンガスの酸素濃度が50モルppm、窒素濃度が200ppmであり、第1反応器5a前でアルゴンガスに酸素供給器8から酸素を1.1ml/minで添加した(これにより酸素は、水素、一酸化炭素、および炭化水素と反応させるのに必要な理論値の約1.4倍含まれる)。その他は実施例1と同じ条件でアルゴンガスを精製した。

この場合の活性炭吸着塔3の出口、およびTSAユニット20の出口でのアルゴンガスの不純物組成は以下の通りであった。

・活性炭吸着塔出口

水素:30モルppm、酸素:50モルppm、窒素:200モルppm、一酸化炭素:200モルppm、二酸化炭素:10モルppm、水分:10モルppm、メタン:10モルppm、C2〜C5炭化水素:C1炭化水素換算で15モルppm、油分:未検出。

・TSAユニット出口

水素:0.1モルppm未満、酸素:0.3モルppm、窒素:1モルppm未満、一酸化炭素:1モルppm未満、二酸化炭素:1モルppm未満、炭化水素:0.1モルppm未満、水分:1モルppm未満。

【実施例3】

【0045】

第2反応器5bにおいて用いる触媒をアルミナ担持のパラジウムとした。その他は実施例1と同じ条件でアルゴンガスを精製した。

この場合の第1反応器5aの出口、第2反応器5bの出口、PSAユニット10の出口、およびTSAユニット20の出口におけるアルゴンガスの不純物組成は、表1に示す通りであった。

【実施例4】

【0046】

第1反応器5aにおいて用いる触媒をアルミナ担持の白金(NEケムキャット製DASH−220)とした。その他は実施例1と同じ条件でアルゴンガスを精製した。

この場合の第1反応器5aの出口、第2反応器5bの出口、PSAユニット10の出口、およびTSAユニット20の出口におけるアルゴンガスの不純物組成は、表1に示す通りであった。

【比較例1】

【0047】

第2反応器5bにおいて用いる触媒をアルミナ担持の白金とした。その他は実施例1と同じ条件でアルゴンガスを精製した。

この場合の第1反応器5aの出口、第2反応器5bの出口、PSAユニット10の出口、およびTSAユニット20の出口におけるアルゴンガスの不純物組成は、表1に示す通りであった。

【0048】

【表1】

【実施例5】

【0049】

上記第2実施形態の精製装置αを用いてアルゴンガスの精製を行った。精製前のアルゴンガスは不純物として酸素を300モルppm、水素を30モルppm、一酸化炭素を200モルppm、窒素を1200モルppm、二酸化炭素を10モルppm、水分を10モルppm、炭化水素としてメタンを10モルppm、C2〜C5の炭化水素をC1の炭化水素換算で20モルppm、油分を5g/m3 それぞれ含有した。このアルゴンガスを標準状態で4.2L/minの流量で活性炭吸着塔3に導入した。活性炭吸着塔3は呼び径32Aのパイプ状とし、日本エンバイロケミカルズ製GX6/8成型炭を10L充填した。次に、アルゴンガスを第1反応器5aに導入した。第1反応器5aにおいては、アルミナ担持のパラジウム触媒(NEケムキャット製DASH−220D)を50mL充填し、反応条件は温度350℃、大気圧、空間速度5000/hとした。この場合、アルゴンガスにおいて酸素は、水素、一酸化炭素、および炭化水素と反応させるのに必要な理論値の約1.8倍含まれている。第1反応器5aから流出するアルゴンガスに一酸化炭素供給器9から一酸化炭素を1.0ml/minの流量で添加して第2反応器5bに導入した。この場合、アルゴンガスにおいて一酸化炭素は、残存酸素を消費するのに必要な理論値の約1.2倍含まれる。第2反応器5bにおいては、アルミナ担持のルテニウム触媒(ズードケミー社製RUA)を50ml充填し、反応条件は温度150℃、大気圧、空間速度5000/ hとした。

第2反応器5bから流出するアルゴンガスを冷却し、その不純物含有率を吸着装置7により低減した。PSAユニット10′は4塔式とし、各塔は呼び径32A、長さ1mのパイプ状とし、各塔に吸着剤として活性アルミナ(住友化学製KHD−24)を10wt%、Li−X型ゼオライト(東ソー製NSA−700)を90wt%充填した。PSAユニット10′の操作条件は、吸着圧力0.8MPaG、脱着圧力10kPaG、サイクルタイム450sec/塔とし、均圧15secを実施した。

この場合の第1反応器5aの出口、第2反応器5bの出口、及びPSAユニット10′の出口におけるアルゴンガスの不純物組成は、後記の表2に示す通りであった。表2における炭化水素の組成は、メタン濃度とC2〜C5炭化水素のC1炭化水素換算濃度との合計を示す。

また、活性炭吸着塔3の出口でのアルゴンガスの組成は以下の通りであった。

・活性炭吸着塔出口

水素:30モルppm、酸素:300モルppm、窒素:1200モルppm、一酸化炭素:200モルppm、二酸化炭素:10モルppm、メタン:10モルppm、C2〜C5炭化水素:C1炭化水素換算で15モルppm、水分:10モルppm、油分:未検出

なお、精製されたアルゴンガスにおける酸素濃度は、Delta F 社製微量酸素濃度計型式DF−150Eにより、一酸化炭素および二酸化炭素の濃度は島津製作所製GC-FIDを用いてメタナイザーを介して測定した。水素濃度についてはGLscience 社製GC-PDD 、窒素濃度はラウンドサイエンス社製微量窒素分析計、炭化水素濃度は島津製作所製GC-FID、油分についてはCKD 製フィルタVFA1000のフィルタリングの増量からの計算、水分は露点計を用いて測定した。

【実施例6】

【0050】

第2反応器5bにおいて用いる触媒をアルミナ担持のパラジウムとした。その他は実施例5と同じ条件でアルゴンガスを精製した。

この場合の第1反応器5aの出口、第2反応器5bの出口、及びPSAユニット10′の出口におけるアルゴンガスの不純物組成は、表2に示す通りであった。

【実施例7】

【0051】

本実施例における精製前のアルゴンガスは、二酸化炭素濃度を1モル%含有し、それ以外の不純物の含有量は実施例5と同じである。また、PSAユニット10′の各吸着塔に吸着剤として活性アルミナを30wt%、Li−X型ゼオライトを70wt%充填した。その他は実施例5と同じ条件でアルゴンガスを精製した。

この場合の第1反応器5aの出口、第2反応器5bの出口、及びPSAユニット10′の出口におけるアルゴンガスの不純物組成は、表2に示す通りであった。

【実施例8】

【0052】

第1反応器5aにおいて用いる触媒をアルミナ担持の白金(NEケムキャット製DASH−220)とし、PSAユニット10′の操作条件であるサイクルタイムを430sec/塔に変更した。その他は実施例5と同じ条件でアルゴンガスを精製した。

この場合の第1反応器5aの出口、第2反応器5bの出口、PSAユニット10′の出口におけるアルゴンガスの不純物組成は、表2に示す通りであった。

【実施例9】

【0053】

第1反応器5aにおいて用いる触媒をアルミナ担持のルテニウム触媒(ズードケミー社製RUA)とし、PSAユニット10′の操作条件であるサイクルタイムを430sec/塔に変更した。その他は実施例5と同じ条件でアルゴンガスを精製した。

この場合の第1反応器5aの出口、第2反応器5bの出口、PSAユニット10′の出口におけるアルゴンガスの不純物組成は、表1に示す通りであった。

【比較例2】

【0054】

第2反応器5bにおいて用いる触媒をアルミナ担持の白金とし、PSAユニット10′の各吸着塔に充填される吸着剤をLi- X型ゼオライト100wt%とし、PSAユニット10′の操作条件であるサイクルタイムを400sec/塔に変更した。その他は実施例5と同じ条件でアルゴンガスを精製した。

この場合の第1反応器5aの出口、第2反応器5bの出口、PSAユニット10′の出口におけるアルゴンガスの不純物組成は、表2に示す通りであった。

【比較例3】

【0055】

吸着処理の前処理を行うことなく、PSAユニット10′とTSAユニット20を用いて吸着処理のみでアルゴンガスの精製を行った。精製前のアルゴンガスは不純物として一酸化炭素を5000モルppm、窒素を5000モルppm、二酸化炭素を1モル%含有した。PSAユニット10′は4塔式とし、各塔は呼び径32A、長さ1mのパイプ状とし、各塔に吸着剤として活性アルミナ(住友化学製KHD−24)を10wt%とCa−A型ゼオライト(UOP製5A−HP)を90wt%充填した。PSAユニット10′の操作条件は、吸着圧力0.8MPaG、脱着圧力10kPaG、サイクルタイム710sec/塔とし、均圧15secの条件でアルゴンガスを精製した。TSAユニット20は2塔式とし、各塔に吸着剤としてCa−X型ゼオライト(水澤化学製812B)を1.25L充填し、吸着圧力は0.8MPaG、吸着温度は−35℃、脱着圧力は0.1MPaG、脱着温度は40℃とした。

この場合のPSAユニット10′の出口とTSAユニット20の出口におけるアルゴンガスの不純物組成は、表3に示す通りであった。また、PSAユニット10’の出口でのアルゴンガスの回収率は65.3%であった。

【比較例4】

【0056】

PSAユニット10′の各吸着塔に吸着剤として活性アルミナ(住友化学製KHD−24)を10wt%とLi−X型ゼオライト(東ソー製NSA−700)を90wt%充填し、サイクルタイムを1000sec/塔とした。その他は比較例3と同じ条件でアルゴンガスを精製した。

この場合のPSAユニット10′の出口とTSAユニット20の出口におけるアルゴンガスの不純物組成は、表3に示す通りであった。また、PSAユニット10′の出口でのアルゴンガスの回収率は75.2%であった。

【比較例5】

【0057】

PSAユニット10′の各吸着塔に吸着剤として活性アルミナ(住友化学製KHD−24)を10wt%とLi−X型ゼオライト(東ソー製NSA−700)を90wt%充填し、サイクルタイムを770sec/塔とした。その他は比較例3と同じ条件でアルゴンガスを精製した。

この場合のPSAユニット10′の出口とTSAユニット20の出口におけるアルゴンガスの不純物組成は、表3に示す通りであった。また、PSAユニット10′の出口でのアルゴンガスの回収率は69%であった。

【0058】

【表2】

【0059】

【表3】

【0060】

上記各実施例および各比較例から以下の点を確認できる。

第1反応器5aにおいてパラジウム触媒を用いることで炭化水素を効果的に反応させ、第2反応器5bにおいてルテニウム触媒またはパラジウム触媒を用いることで水素が生じるのを防止できることを確認できる。

圧力スイング吸着法のために用いる吸着剤をX型ゼオライトとすることで、炭化水素を効果的に吸着できることを確認できる。

TSAユニットを用いない実施例5〜9においてもアルゴンガスの窒素濃度が十分に低減され、回収したアルゴンガスを高純度に精製できることを確認できる。また、TSAユニット20を用いる実施例1〜4によれば、アルゴンガスの窒素濃度がより低減されることを確認できる。

比較例5におけるPSAユニット10′の出口でのアルゴンガスの窒素濃度は、比較例4におけるPSAユニット10′の出口でのアルゴンガスの窒素濃度よりも低いが、比較例5では比較例4よりもサイクルタイムが短いため、廃棄されるアルゴンガスが多くアルゴンガスの回収率が低下する。一方、比較例4および比較例5におけるTSAユニット20の出口でのアルゴンガスの窒素濃度は、同じように低減される。よって、TSAユニットを併用することで、PSAユニットの負荷を低減できることを確認できる。

PSAユニット10′における活性アルミナのX型ゼオライトに対する比率が実施例5、6よりも高い実施例7においては、精製前のアルゴンガスにおける二酸化炭素濃度が実施例5、6よりも高いにも関わらず、実施例5、6と同様に不純物濃度が低減されている。このことから、活性アルミナを用いることで水分および二酸化炭素の吸着および脱着ができ、X型ゼオライトによる一酸化炭素、窒素および炭化水素の吸着効果を高く維持できることを確認できる。

比較例3、5から、圧力スイング吸着法のために用いる吸着剤をLi−X型ゼオライトとすることで、Ca−A型ゼオライトを用いる場合よりも、精製後におけるアルゴンガスの窒素濃度を低減できることを確認できる。さらに比較例4、5から、吸着処理のみで精製を行った場合でも、アルゴンガスの窒素濃度を十分に低減できることを確認できる。

【0061】

本発明は上記の実施形態や実施例に限定されるものではない。例えば、アルゴンガスの回収に使用される機器は、油回転真空ポンプのようなオイルを用いる機器に限定されず、例えばオイルレス真空ポンプを用いてもよい。

【符号の説明】

【0062】

α…精製装置、3…活性炭吸着塔、5a…第1反応器、5b…第2反応器、7…吸着装置、8…酸素供給器、9…一酸化炭素供給器、10、10′…PSAユニット、20…TSAユニット、T…製品タンク

【技術分野】

【0001】

本発明は、不純物として少なくとも酸素、水素、一酸化炭素、炭化水素、油分および窒素を含有するアルゴンガスを精製する方法と装置に関する。

【背景技術】

【0002】

例えば、シリコン単結晶引上げ炉、セラミック焼結炉、製鋼用真空脱ガス設備、太陽電池用シリコンプラズマ溶解装置、多結晶シリコン鋳造炉のような設備においては、アルゴンガスが炉内雰囲気ガス等として使用されている。そのような設備から再利用のため回収されたアルゴンガスは、水素、一酸化炭素、空気などの混入により純度が低下している。そこで、回収されたアルゴンガスの純度を高めるため、混入した不純物を吸着剤に吸着させることが行われている。さらに、そのような不純物の吸着を効率良く行うため、吸着処理の前処理として、不純物中の酸素と可燃成分とを反応させて二酸化炭素と水に変性させることが提案されている(特許文献1、2参照)。

【0003】

特許文献1に開示された方法においては、アルゴンガスにおける酸素の量を、水素、一酸化炭素等の可燃成分を完全燃焼させるのに必要な化学量論量よりも僅かに少なくなるよう調節し、次に、一酸化炭素と酸素との反応よりも水素と酸素との反応を優先させるパラジウムまたは金を触媒として、アルゴンガスにおける酸素を一酸化炭素、水素等と反応させ、これにより、一酸化炭素のみが残留された状態で二酸化炭素と水を生成している。次に、アルゴンガスに含有される二酸化炭素と水を常温で吸着剤に吸着させ、しかる後に、アルゴンガスに含有される一酸化炭素と窒素を−10℃〜−50℃の温度で吸着剤に吸着させている。

【0004】

特許文献2に開示された方法においては、アルゴンガスにおける酸素の量を、水素、一酸化炭素等の可燃成分を完全燃焼させるのに十分な量とし、次に、パラジウム系の触媒を用いてアルゴンガスにおける酸素を一酸化炭素、水素等と反応させることで、酸素が残留された状態で二酸化炭素と水を生成している。次に、アルゴンガスに含有される二酸化炭素と水を常温で吸着剤に吸着させ、しかる後に、アルゴンガスに含有される酸素と窒素を−170℃程度の温度で吸着剤に吸着させている。

【0005】

特許文献3に開示された方法においては、単結晶製造炉等から排出されるアルゴンガスに油分が含有される場合、その油分を活性炭等が入った油除去筒、油除去フィルターを用いて除去している。次に、触媒筒に導入されたアルゴンガス中の酸素を添加水素と反応させて水に転化している。次に、吸着筒に導入されたアルゴンガス中の水と二酸化炭素を吸着除去し、しかる後に精留操作によって精製している。

【0006】

特許文献4に開示された方法においては、一酸化炭素、水素、酸素、窒素を不純物として含むアルゴンガスを精製するため、アルゴンガスにおける一酸化炭素と水素を酸素と反応させることで、一酸化炭素を残存させた状態で二酸化炭素と水を生成している。次に、アルゴンガスにおける二酸化炭素、水、窒素および一酸化炭素を10〜50℃で吸着剤に吸着させ、その吸着剤を150〜400℃で再生している。また、アルゴンガスにおける窒素を吸着するため、吸着剤として銅イオン交換ZSM−5型ゼオライト(銅イオン交換率121%)を用いている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第3496079号公報

【特許文献2】特許第3737900号公報

【特許文献3】特開2000−88455号公報

【特許文献4】特開2006−111506号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献1に記載の方法では、前処理の第1段階の反応においてアルゴンガス中に一酸化炭素が残留された状態で二酸化炭素と水を生成している。しかし、アルゴンガスに含有される炭化水素が多い場合、反応温度を高くする必要があるため一酸化炭素も酸素と反応してしまい、一酸化炭素を残留させることが困難である。そのため、後の常温下での吸着処理では水素を吸着除去できないため、アルゴンガス中に水素が残留し、アルゴンガスを高純度に精製できないという問題がある。

【0009】

特許文献2に記載の方法では、前処理の段階でアルゴンガスに不純物として含まれる酸素の量を水素、一酸化炭素等を完全燃焼させるのに十分な量とすることで、酸素が残留された状態で二酸化炭素と水を生成している。しかし、その後に、この残留した酸素を吸着するには吸着時の温度を−170℃程度まで低下させる必要がある。すなわち、吸着処理の前処理の段階で酸素を残留させるため、吸着処理の際の冷却エネルギーが増大し、精製負荷が大きくなるという問題がある。

【0010】

特許文献3に記載の方法では、アルゴンガスに含有される油分を活性炭に吸着させることで除去している。しかし、アルゴンガスを回収する際に、例えば気密性保持等のためにオイルを用いる油回転真空ポンプのような機器を使用する場合、オイルが熱分解した炭化水素成分が発生し、オイル除去用ミストセパレーターがあっても、ミストセパレーターを抜けてしまう。そうすると、アルゴンガスに含有される油分に由来する炭化水素は、メタンが数十ppm以上、炭素数2〜5の炭化水素(C2〜C5)が炭素数1の炭化水素(C1)換算で数百ppm以上と非常に多くなる。メタンは活性炭に吸着されず、炭素数2〜5の炭化水素も殆ど活性炭に吸着されることなく触媒筒を抜けることから、その後の精留負荷が増大するという欠点がある。

【0011】

特許文献4は、アルゴンガスに含有される油分や油分の分解により副生される炭化水素の除去については何ら開示していない。

【0012】

本発明は、上記のような従来技術の問題を解決できるアルゴンガスの精製方法および精製装置を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明方法は、少なくとも酸素、水素、一酸化炭素、炭化水素、油分および窒素を不純物として含有するアルゴンガスを精製する方法であって、前記アルゴンガスにおける炭化水素の一部と油分とを活性炭に吸着させ、次に、前記アルゴンガスにおける酸素量が、前記アルゴンガスにおける水素、一酸化炭素、および炭化水素の全てと反応するのに必要な設定量を超えるか否かを判定し、前記アルゴンガスにおける酸素量が前記設定量以下である場合、前記設定量を超えるように酸素を添加し、次に、前記アルゴンガスにおける一酸化炭素、水素、および炭化水素と酸素とを触媒を用いて反応させることで、酸素が残留された状態で二酸化炭素と水を生成し、次に、前記アルゴンガス中に残留した酸素の全てと反応するのに必要な設定量を超えるように、一酸化炭素を添加し、次に、前記アルゴンガスにおける酸素と一酸化炭素とをルテニウム触媒、パラジウム触媒、又はこれらの混合触媒を用いて反応させることで、一酸化炭素が残留された状態で二酸化炭素を生成し、次に、前記アルゴンガスにおける少なくとも一酸化炭素、二酸化炭素、水、および窒素を、圧力スイング吸着法により吸着剤に吸着させることを特徴とする。

本発明によれば、アルゴンガスに含有される油分は活性炭により吸着され、さらに、油分に由来する炭化水素の一部も活性炭により吸着され、特に炭素数が1 〜5以外の炭化水素が活性炭により効果的に吸着される。これにより、アルゴンガスにおける炭化水素量を低減することで、後の炭化水素と酸素との反応により生成される水と二酸化炭素の量を低減し、後の吸着負荷を軽減できる。また、アルゴンガス中の水素、一酸化炭素、および炭化水素を酸素と反応させ、過剰な酸素を残留させた状態で二酸化炭素と水を生成した後に、その酸素残留を除くため、新たに一酸化炭素を添加して二酸化炭素を生成させる。その反応触媒としてルテニウム触媒、パラジウム触媒、又はこれらの混合触媒を用いることで、水と一酸化炭素との反応により水素が生じるのを防止できる。これにより、吸着装置による吸着処理の前処理の段階において、吸着処理では除去困難な水素がアルゴンガスに残留するのを防止できるので、アルゴンガスを高純度に精製することが可能になる。さらに、その残留酸素を添加一酸化炭素と反応させることで、吸着装置による吸着処理の前処理の段階でアルゴンガスから酸素を除去できるので、精製負荷を低減できる。

【0014】

本発明においては、前記アルゴンガスにおける一酸化炭素、水素、および炭化水素と酸素とを反応させるための前記触媒として、パラジウムを用いるのが好ましい。これにより、パラジウムは耐熱性が良く反応性が高いので、アルゴンガスがメタンのような低級炭化水素を多く含む場合、反応温度を高くして十分に反応を進行させ、アルゴンガスにおける炭化水素を効果的に低減できる。

【0015】

本発明においては、前記圧力スイング吸着法のために用いる前記吸着剤としてX型ゼオライトを用いるのが好ましい。X型ゼオライトの使用により、一酸化炭素、二酸化炭素、水、および窒素だけでなく炭化水素の吸着効果が高くなる。よって、吸着装置による吸着処理の前段階においてアルゴンガスに炭化水素が残留したとしても、その炭化水素を圧力スイング吸着法により吸着剤に効果的に吸着させることができる。

【0016】

あるいは本発明においては、前記圧力スイング吸着法のために用いる前記吸着剤として活性アルミナとX型ゼオライトとを用いるのが好ましい。吸着剤として活性アルミナを用いることで水分および二酸化炭素の吸着および脱着ができるので、X型ゼオライトによる一酸化炭素、窒素および炭化水素の吸着効果を高くできる。すなわち、二酸化炭素はX型ゼオライトからの脱着が比較的困難であり、X型ゼオライトの吸着効果を低減させる。吸着効果を高めるためにPSAユニットに充填するX型ゼオライトを増やすと、昇圧用の圧縮機等の能力も大きくしなければならないことから、PSAユニットが大型化して効率が低下するという問題がある。これに対し、活性アルミナにより二酸化炭素を吸着することで、X型ゼオライトの吸着効果を高くできる。これにより、吸着装置による吸着処理の前段階においてアルゴンガスに炭化水素が残留したとしても、PSAユニットを大型することなく炭化水素を圧力スイング吸着法により吸着剤に効果的に吸着させることができる。しかも、圧力スイング吸着法による一酸化炭素と窒素の吸着効果を高くできるので、TSAユニットを用いることなく、アルゴンガスを低エネルギーで高純度に精製できる。

この場合、活性アルミナのX型ゼオライトに対する重量比が小さくなると窒素、炭化水素の吸着破過時間が短くなり、大きくなると吸着破過時間が長くなる。好ましくは、前記活性アルミナと前記X型ゼオライトとを、層状にして配置し、前記活性アルミナと前記X型ゼオライトとの重量比を5/95〜30/70にする。これにより、前記アルゴンガスにおける炭化水素を前記圧力スイング吸着法により前記吸着剤に効果的に吸着させることができる。活性アルミナとしては、脱湿用として使用されるもので、比表面積270m2 /g以上であるものが好ましい。X型ゼオライトとしては、例えばLi−X型、Ca−X型を用いることができるが、Li−X型が好ましい。

【0017】

本発明においては、前記圧力スイング吸着法による吸着の後に、前記アルゴンガスにおける窒素を、−10℃〜−50℃でのサーマルスイング吸着法により吸着剤に吸着させるのが好ましい。アルゴンガスにおける窒素濃度は圧力スイング吸着法による吸着のみで低減可能であるが、サーマルスイング吸着法による吸着を併用することで、圧力スイング吸着法を実施するためのPSAユニットの負荷を低減し、精製前のアルゴンガスにおける不純物濃度の変動に対応し、確実に不純物を除去できる。これにより、精製後におけるアルゴンガスの純度をより高めることができる。また、サーマルスイング吸着法による吸着処理の前処理段階においてアルゴンガスから酸素を除去でき、さらに圧力スイング吸着法で一酸化炭素を除去できるので、サーマルスイング吸着法による吸着処理の際の冷却エネルギーを低減できる。さらに、サーマルスイング吸着法による吸着処理の前処理段階においてアルゴンガスから炭化水素を除去できるので、サーマルスイング吸着法のために用いる吸着剤の再生時に、窒素以外のものを吸着剤から脱離させる必要がなく、再生エネルギーを低減できる。

【0018】

本発明装置は、少なくとも酸素、水素、一酸化炭素、炭化水素、油分および窒素を不純物として含有するアルゴンガスを精製する装置であって、前記アルゴンガスが導入される活性炭吸着塔と、前記活性炭吸着塔から流出するアルゴンガスが導入される第1反応器と、前記第1反応器に導入されるアルゴンガスに酸素を添加可能な酸素供給器と、前記第1反応器から流出するアルゴンガスが導入される第2反応器と、前記第2反応器に導入されるアルゴンガスに一酸化炭素を添加可能な一酸化炭素供給器と、前記第2反応器から流出するアルゴンガスが導入される吸着装置とを備え、前記活性炭吸着塔に、前記アルゴンガスにおける炭化水素の一部と油分を吸着する活性炭が収容され、前記第1反応器に、前記アルゴンガスにおける一酸化炭素、水素、および炭化水素と酸素とを反応させる触媒が収容され、前記第2反応器に、前記アルゴンガスにおける酸素と一酸化炭素とを反応させるルテニウム触媒、パラジウム触媒、又はこれらの混合触媒が収容され、前記吸着装置は、前記アルゴンガスにおける少なくとも一酸化炭素、二酸化炭素、水、および窒素を圧力スイング吸着法により吸着するPSAユニットを有することを特徴とする。さらに前記吸着装置は、前記PSAユニットから流出する前記アルゴンガスにおける窒素を−10℃〜−50℃でのサーマルスイング吸着法により吸着するTSAユニットを有するのが好ましい。

本発明装置によれば本発明方法を実施できる。

【発明の効果】

【0019】

本発明によれば、アルゴンガスの不純物含有率を吸着処理の前処理段階で低減することにより、吸着処理の負荷を低減し、精製に要するエネルギーを少なくし、回収したアルゴンガスを高純度に精製でき、さらに、アルゴンガスが炭化水素および油分を含む場合にも効果的に対応できる実用的な方法と装置を提供できる。

【図面の簡単な説明】

【0020】

【図1】本発明の第1実施形態に係るアルゴンガスの精製装置の構成説明図

【図2】本発明の第1実施形態に係るアルゴンガスの精製装置におけるPSAユニットの構成説明図

【図3】本発明の第1実施形態に係るアルゴンガスの精製装置におけるTSAユニットの構成説明図

【図4】本発明の第2実施形態に係るアルゴンガスの精製装置の構成説明図

【図5】本発明の第2実施形態に係るアルゴンガスの精製装置におけるPSAユニットの構成説明図

【発明を実施するための形態】

【0021】

図1に示す第1実施形態に係るアルゴンガスの精製装置αは、例えば単結晶シリコン、多結晶シリコン鋳造炉のようなアルゴンガス供給源1から供給される使用済アルゴンガスを、回収して再利用できるように精製する。精製装置αは、フィルター2、活性炭吸着塔3、加熱器4、第1反応器5aと第2反応器5bを有する反応装置5、冷却器6、吸着装置7、酸素供給器8、一酸化炭素供給器9および製品タンクTを備える。

【0022】

精製前のアルゴンガスに含有される微量の不純物は、少なくとも酸素、水素、一酸化炭素、炭化水素、油分および窒素とされるが、二酸化炭素、水等の他の不純物を含有していてもよい。精製前のアルゴンガスにおける不純物の濃度は特に限定されず、例えば5モルppm〜80000モルppm程度とされる。

【0023】

供給源1から供給されるアルゴンガスは、例えば油回転真空ポンプ(図示省略)により回収され、フィルター2(例えばCKD社製AF1000P )によって除塵された後に、先ず活性炭吸着塔3に導入される。活性炭吸着塔3に、アルゴンガスにおける炭化水素の一部と油分を吸着する活性炭が収容される。

【0024】

炭化水素の一部と油分が活性炭に吸着された後のアルゴンガスにおける酸素量が、そのアルゴンガスにおける水素、一酸化炭素、および炭化水素の全てと反応するのに必要な酸素の設定量を超えるか否かが判定される。その酸素の設定量は、本実施形態では、そのアルゴンガスにおける水素、一酸化炭素、および炭化水素の全てと反応するのに必要な酸素の化学量論量とされる。

アルゴンガスに含有される炭化水素の種類に応じて炭化水素を完全燃焼させるのに必要な酸素量は異なることから、上記判定はアルゴンガスに含有される不純物の組成と濃度を予め実験により求めた上で行うのが好ましい。例えば、アルゴンガスに含有される炭化水素がメタンである場合、アルゴンガスにおける水素、一酸化炭素、およびメタンが酸素と反応して水と二酸化炭素を生成する反応式は以下の通りである。

H2 +1/2 O2 →H2 O

CO+1/2 O2 →CO2

CH4 +2O2 →CO2 +2H2 O

この場合、アルゴンガスにおける酸素モル濃度が水素モル濃度の1/2と一酸化炭素モル濃度の1/2とメタンモル濃度の2倍との和に等しい値を超えるか否かにより、アルゴンガスにおける酸素量が上記化学量論量を超えるか否かを判定すればよい。もちろん、アルゴンガスに含有される炭化水素はメタンに限定されるものではなく、また、2種類以上の炭化水素が含有されていてもよい。

その酸素の設定量は、上記化学量論量である必要はなく、上記化学量論量以上であればよい。例えば、上記化学量論量の1.05倍〜2.0倍の値にするのが好ましく、1.05倍以上とすることでアルゴンガスにおける酸素を水素、一酸化炭素、および炭化水素と確実に反応させることができ、2.0倍以下とすることで酸素濃度が必要以上に高くなるのを防止できる。

【0025】

アルゴンガスにおける酸素量が上記設定量以下である場合、上記設定量を超えるようにアルゴンガスに酸素が添加される。アルゴンガスにおける酸素量が上記設定量を超える場合、酸素添加を行う必要はない。すなわち本実施形態の精製装置αは、アルゴンガスにおける酸素量が上記設定量を超える場合は、そのアルゴンガスを直接に精製し、また、その酸素量が上記設定量以下の場合は、その設定量を超えるように酸素が添加された後のアルゴンガスを精製する。第1反応器5aに導入されるアルゴンガスに酸素を添加可能な酸素供給器8を設けることで、アルゴンガスにおける酸素量が上記設定量以下である場合、上記設定量を超えるようにアルゴンガスに酸素を添加できる。

酸素供給器8は、例えば流量制御弁を有する高圧酸素容器のような、第1反応器5aへのアルゴンガスの導入流量に応じた流量で酸素を添加可能なものにより構成できる。なお、その酸素供給前に、第1反応器5aに導入されるアルゴンガスをサンプリングするためのサンプリングラインを設け、そのサンプリングラインに酸素分析計(例えばGEセンシング&インスペクション・テクノロジーズ(株)製DE―150ε)、水素分析ガスクロマトグラフィー(例えばGLscience社製PDD)、一酸化炭素分析計(例えば富士電機システムズ社製ZRE)および全炭化水素分析計(例えば堀場社製FIA−510)

を設け、また、第1反応器5aから流出して第2反応器5bに導入される前のアルゴンガスのサンプリングラインに酸素分析計を設けるのが好ましい。これにより、アルゴンガスにおける不純物組成を連続的に監視することで、より確実に微過剰の酸素を添加できる。

【0026】

活性炭吸着塔3から流出するアルゴンガスは加熱器4を介して第1反応器5aに導入される。加熱器4によるアルゴンガスの加熱温度は、第1反応器5aにおける反応を完結するためには200℃以上にするのが好ましく、触媒の寿命短縮を防止する観点から400℃以下とするのが好ましい。

【0027】

第1反応器5a内でアルゴンガスにおける一酸化炭素、水素、および炭化水素と酸素とが反応することで、酸素が残留された状態で二酸化炭素と水が生成されるように、第1反応器5aに触媒が収容される。第1反応器5aに収容される触媒は、酸素を一酸化炭素、水素、および炭化水素と反応させるものであれば特に限定されない。例えば、白金、白金合金、パラジウム、ルテニウム、又はこれらの混合物等を、アルミナに担持した触媒を用いることができる。アルゴンガスがメタンのような低級炭化水素を多く含む場合、十分に反応が進行するように反応温度を300℃以上にするのが好ましい。よって、耐熱性が良く、反応性の高いパラジウムをアルミナに担持した触媒を用いるのが好ましい。そのようなパラジウム触媒を用いることで、アルゴンガスにおける炭化水素を第1反応器5aにおいて効果的に低減できる。

【0028】

第1反応器5aから流出するアルゴンガスは第2反応器5bに導入される。一酸化炭素供給器9により、第1反応器5aから流出後に第2反応器5bに導入されるアルゴンガスに一酸化炭素が添加され、アルゴンガスと共に第2反応器5bに導入される。この一酸化炭素の添加により、第2反応器5bに導入されるアルゴンガスにおける一酸化炭素量が、そのアルゴンガスにおける残留された酸素の全てと反応するのに必要な設定量を超えるものとされる。

その一酸化炭素の設定量は、本実施形態では、そのアルゴンガスにおける酸素の全てと反応するのに必要な一酸化炭素の化学量論量とされる。この場合、アルゴンガスにおける一酸化炭素モル濃度が、第1反応器5a出口で計測される酸素モル濃度の2倍を超えることにより、アルゴンガスにおける一酸化炭素量が上記化学量論量を超える。

その一酸化炭素の設定量は、上記化学量論量である必要はなく、上記化学量論量以上であればよい。例えば、上記化学量論量の1.05倍〜2.0倍の値にするのが好ましく、1.05倍以上とすることでアルゴンガスにおける一酸化炭素を残留酸素と確実に反応させて残留酸素を消費でき、2.0倍以下とすることで残留する一酸化炭素濃度が必要以上に高くなるのを防止できる。

一酸化炭素供給器9は、例えば流量制御弁を有する高圧一酸化炭素容器のような、第2反応器5bへのアルゴンガスの導入流量に応じた流量で一酸化炭素を添加可能なものにより構成できる。なお、その一酸化炭素の供給前に、第2反応器5bに導入されるアルゴンガスをサンプリングするためのサンプリングラインを設け、そのサンプリングラインに酸素分析計および一酸化炭素分析計を設け、また、第2反応器5bから流出して吸着装置7に導入される前のアルゴンガスのサンプリングラインに一酸化炭素分析計を設けるのが好ましい。これにより、アルゴンガスにおける不純物組成を連続的に監視することで、より確実に微過剰の一酸化炭素を添加できる。

【0029】

第2反応器5b内でアルゴンガスにおける酸素と一酸化炭素とが反応することで、一酸化炭素が残留された状態で二酸化炭素が生成されるように、第2反応器5bにルテニウム触媒、パラジウム触媒、又はこれらの混合触媒が収容される。そのルテニウム触媒、パラジウム触媒、又はこれらの混合触媒を、アルミナに担持するのが好ましい。また、反応温度は80℃以上、200℃以下にするのが好ましい。80℃未満では反応性が低下し、200℃を超える温度にしても見合った効果は得られずエネルギー的に不利である。

【0030】

第2反応器5bから流出するアルゴンガスは、冷却器6によって冷却され、水分を低減された後に吸着装置7に到る。本実施形態の吸着装置7はPSAユニット10とTSAユニット20を有する。

【0031】

PSAユニット10は、アルゴンガスにおける少なくとも一酸化炭素、二酸化炭素、水、および窒素を、常温での圧力スイング吸着法により吸着剤に吸着する。冷却器6によって冷却されたアルゴンガスはPSAユニット10に導入される。これにより、第1反応器5aにおいて生成された二酸化炭素と水、および、第2反応器5bにおいて生成された二酸化炭素と残留する一酸化炭素が、アルゴンガスに当初から含有されていた窒素と共にPSAユニット10において吸着剤に吸着される。また、PSAユニット10に導入されるアルゴンガスに炭化水素が残留する場合、その炭化水素を吸着することもできる。

【0032】

PSAユニット10は公知のものを用いることができる。例えば図2に示すPSAユニット10は2塔式であり、アルゴンガスを圧縮する圧縮機12と、第1、第2吸着塔13を有し、各吸着塔13に吸着剤が充填されている。その吸着剤は、一酸化炭素、二酸化炭素、水、および窒素を吸着できるものとされ、本実施形態では窒素吸着効果を高めるためにX型ゼオライトが用いられ、特にLi−X型、Ca−X型の合成ゼオライトが好ましい。また、各吸着塔13の下部に脱水のためのアルミナを、水分吸着効果を高める吸着剤として充填してもよい。

吸着塔13の入口13aそれぞれは、切替バルブ13bを介して原料配管13fに接続され、切替バルブ13cおよびサイレンサー13eを介して大気中に接続され、切替バルブ13dと下部均圧配管13gを介して互いに接続される。第2反応器5bから流出して冷却器6によって冷却されたアルゴンガスは、圧縮機12により圧縮された後に原料配管13fに到る。

吸着塔13の出口13kそれぞれは、切替バルブ13lを介して流出配管13oに接続され、切替バルブ13mを介して洗浄配管13pに接続され、切替バルブ13nと上部均圧配管13qを介して互いに接続される。

流出配管13oは、並列配置された逆止弁13rと切替バルブ13sを介して均圧槽14の入口に接続される。均圧槽14の出口は、吸着塔13における吸着圧力を制御するための圧力調節バルブ14aを介して貯留槽15の入口に接続される。貯留槽15の出口は、出口配管15aを介してTSAユニット20に接続される。また、流出配管13oと均圧槽14は、流量制御バルブ13u、流量指示調節計13vを介して洗浄配管13pに接続され、吸着塔13から流出した不純物濃度の低減されたアルゴンガスを、洗浄配管13pを介して吸着塔13に一定流量に調節して再び送ることが可能とされている。

【0033】

PSAユニット10の第1、第2吸着塔13それぞれにおいて、吸着工程、均圧工程、脱着工程、洗浄工程、均圧工程、昇圧工程が順次行われる。

すなわち、第1吸着塔13において切替バルブ13b、13lのみが開かれることで、圧縮機12により圧縮されたアルゴンガスが、切替バルブ13bを介して第1吸着塔13に導入される。その導入されたアルゴンガス中の少なくとも一酸化炭素、二酸化炭素、窒素、水分が吸着剤に吸着されることで、第1吸着塔13においては吸着工程が行われる。第1吸着塔13において不純物の含有率が低減されたアルゴンガスは、流出配管13oを介して均圧槽14に送られる。この際、第2吸着塔13において、切替バルブ13m、13cのみが開かれることで、第1吸着塔13から流出配管13oに送られたアルゴンガスの一部が、洗浄配管13p、流量制御バルブ13uを介して第2吸着塔13に送られ、第2吸着塔13においては洗浄工程が行われる。

次に、第1吸着塔13において切替バルブ13b、13lが閉じられ、第2吸着塔13において切替バルブ13m、13cが閉じられ、切替バルブ13n、13dが開かれることで、第1吸着塔13と第2吸着塔13において内部圧力の均一化を図る均圧工程が行われる。

次に、切替バルブ13n、13dが閉じられ、第1吸着塔13において切替バルブ13cが開かれることで、吸着剤から不純物を脱着する脱着工程が第1吸着塔13において行われ、脱着された不純物はガスと共にサイレンサー13eを介して大気中に放出される。この際、第2吸着塔13において切替バルブ13b、13lが開かれ、切替バルブ13sが開かれることで、圧縮機12により圧縮されたアルゴンガスが切替バルブ13bを介して、均圧槽14における不純物の含有率が低減されたアルゴンガスが切替バルブ13sと切替バルブ13lを介して導入され、第2吸着塔13において昇圧工程が行われると共に吸着工程が開始される。

次に、第1吸着塔13において切替バルブ13mが開かれ、切替バルブ13sが閉じられ、これにより、吸着工程が行われている第2吸着塔13から流出配管13oに送られたアルゴンガスの一部が、洗浄配管13p、流量制御バルブ13uを介して第1吸着塔13に送られ、第1吸着塔13において洗浄工程が行われる。洗浄工程で用いられたガスは、切替バルブ13c、サイレンサー13eを介して大気中に放出される。

次に、第1吸着塔13において切替バルブ13c、13mが閉じられ、第2吸着塔13において切替バルブ13b、13lが閉じられ、切替バルブ13n、13dが開かれることで、第1吸着塔13と第2吸着塔13において内部圧力の均一化を図る均圧工程が行われる。

次に、切替バルブ13n、13dが閉じられ、第1吸着塔13において切替バルブ13b、13lが開かれ、切替バルブ13sが開かれることで、圧縮機12により圧縮されたアルゴンガスと均圧槽14における不純物の含有率が低減されたアルゴンガスが導入され、第1吸着塔13において昇圧工程が行われると共に吸着工程が開始される。この際、第2吸着塔13において切替バルブ13cが開かれることで、吸着剤から不純物を脱着する脱着工程が第2吸着塔13において行われ、不純物はガスと共にサイレンサー13eを介して大気中に放出される。

上記の各工程が第1、第2吸着塔13それぞれにおいて順次繰り返されることで、不純物含有率を低減されたアルゴンガスが均圧槽14、圧力調節バルブ14a、貯留槽15、出口配管15aを介してTSAユニット20に送られる。

なお、PSAユニット10は図2に示すものに限定されず、例えば塔数は2以外、例えば3でも4でもよい。

【0034】

PSAユニット10において吸着剤に吸着されなかった窒素を含むアルゴンガスがTSAユニット20に導入される。TSAユニット20は、アルゴンガスにおける窒素を、−10℃〜−50℃でのサーマルスイング吸着法により吸着剤に吸着する。

【0035】

TSAユニット20は公知のものを用いることができる。例えば図3に示すTSAユニット20は2塔式であり、PSAユニット10から送られてくるアルゴンガスを予冷する熱交換型予冷器21と、予冷器21により冷却されたアルゴンガスを更に冷却する熱交換型冷却器22と、第1、第2吸着塔23、各吸着塔23を覆う熱交換部24を有する。熱交換部24は、吸着工程時には冷媒で吸着剤を冷却し、脱着工程時には熱媒で吸着剤を加熱する。各吸着塔23は、吸着剤が充填された多数の内管を有する。その吸着剤としては窒素の吸着に適したものが用いられ、例えばカルシウム(Ca)またはリチウム(Li)でイオン交換されたゼオライト系吸着剤を用いるのが好ましく、さらに、イオン交換率70%以上とするのが特に好ましく、比表面積600m2 以上とするのが特に好ましい。

冷却器22は、各吸着塔23の入口23aに切替バルブ23bを介して接続される。

吸着塔23の入口23aそれぞれは、切替バルブ23cを介して大気中に通じる。

吸着塔23の出口23eそれぞれは、切替バルブ23fを介して流出配管23gに接続され、切替バルブ23hを介して冷却・昇圧用配管23iに接続され、切替バルブ23jを介して洗浄用配管23kに接続される。

流出配管23gは予冷器21の一部を構成し、流出配管23gから流出する精製されたアルゴンガスによりPSAユニット10から送られてくるアルゴンガスが冷却される。流出配管23gから精製されたアルゴンガスが切替バルブ23lを介し流出される。

冷却・昇圧用配管23i、洗浄用配管23kは、流量計23m、流量制御バルブ23o、切替バルブ23nを介して流出配管23gに接続される。

熱交換部24は多管式とされ、吸着塔23を構成する多数の内管を囲む外管24a、冷媒供給源24b、冷媒用ラジエタ24c、熱媒供給源24d、熱媒用ラジエタ24eで構成される。また、冷媒供給源24bから供給される冷媒を外管24a、冷媒用ラジエタ24cを介して循環させる状態と、熱媒供給源24dから供給される熱媒を外管24a、熱媒用ラジエタ24eを介して循環させる状態とに切り換えるための複数の切替バルブ24fが設けられている。さらに、冷媒用ラジエタ24cから分岐する配管により冷却器22の一部が構成され、冷媒供給源24bから供給される冷媒によりアルゴンガスが冷却器22において冷却され、その冷媒はタンク24gに還流される。

【0036】

TSAユニット20の第1、第2吸着塔23それぞれにおいて、吸着工程、脱着工程、洗浄工程、冷却工程、昇圧工程が順次行われる。

すなわち、TSAユニット20において、PSAユニット10から供給されるアルゴンガスは予冷器21、冷却器22において冷却された後に、切替バルブ23bを介して第1吸着塔23に導入される。この際、第1吸着塔23は熱交換機24において冷媒が循環することで−10℃〜−50℃に冷却される状態とされ、切替バルブ23c、23h、23jは閉じられ、切替バルブ23fは開かれ、アルゴンガスに含有される少なくとも窒素は吸着剤に吸着される。これにより、第1吸着塔23において吸着工程が行われ、不純物の含有率が低減された精製アルゴンガスが吸着塔23から切替バルブ23lを介して流出され、製品タンクTに送られる。

第1吸着塔23において吸着工程が行われている間に、第2吸着塔23において脱着工程、洗浄工程、冷却工程、昇圧工程が進行する。

すなわち第2吸着塔23においては、吸着工程が終了した後、脱着工程を実施するため、切替バルブ23b、23fが閉じられ、切替バルブ23cが開かれる。これにより第2吸着塔23においては、不純物を含んだアルゴンガスが大気中に放出され、圧力がほぼ大気圧まで低下される。この脱着工程においては、第2吸着塔23で吸着工程時に冷媒を循環させていた熱交換部24の切替バルブ24fを閉状態に切り替えて冷媒の循環を停止させ、冷媒を熱交換部24から抜き出して冷媒供給源24bに戻す切替バルブ24fを開状態に切り替える。

次に、第2吸着塔23において洗浄工程を実施するため、第2吸着塔23の切替バルブ23c、23jと洗浄用配管23kの切替バルブ23nが開状態とされ、熱交換型予冷器21における熱交換により加熱された精製アルゴンガスの一部が、洗浄用配管23kを介して第2吸着塔23に導入される。これにより第2吸着塔23においては、吸着剤からの不純物の脱着と精製アルゴンガスによる洗浄が実施され、その洗浄に用いられたアルゴンガスは切替バルブ23cから不純物と共に大気中に放出される。この洗浄工程においては、第2吸着塔23で熱媒を循環させるための熱交換部24の切替バルブ24fを開状態に切り替える。

次に、第2吸着塔23において冷却工程を実施するため、第2吸着塔23の切替バルブ23jと洗浄用配管23kの切替バルブ23nが閉状態とされ、第2吸着塔23の切替バルブ23hと冷却・昇圧用配管23iの切替バルブ23nが開状態とされ、第1吸着塔23から流出する精製アルゴンガスの一部が冷却・昇圧用配管23iを介して第2吸着塔23に導入される。これにより、第2吸着塔23内を冷却した精製アルゴンガスは切替バルブ23cを介して大気中に放出される。この冷却工程においては、熱媒を循環させるための切替バルブ24fを閉じ状態に切り替えて熱媒循環を停止させ、熱媒を熱交換部24から抜き出して熱媒供給源24dに戻す切替バルブ24fを開状態に切り替える。熱媒の抜き出しの終了後に、第2吸着塔23で冷媒を循環させるための熱交換部24の切替バルブ24fを開状態に切り替え、冷媒循環状態とする。この冷媒循環状態は、次の昇圧工程、それに続く吸着工程の終了まで継続する。

次に、第2吸着塔23において昇圧工程を実施するため、第2吸着塔23の切替バルブ23cが閉じられ、第1吸着塔23から流出する精製アルゴンガスの一部が導入されることで第2吸着塔23の内部が昇圧される。この昇圧工程は、第2吸着塔23の内圧が第1吸着塔23の内圧とほぼ等しくなるまで継続される。昇圧工程が終了すれば、第2吸着塔23の切替バルブ23hと冷却・昇圧用配管23iの切替バルブ23nが閉じられ、これによって第2吸着塔23の全ての切替バルブ23b、23c、23f、23h、23jが閉じた状態となり、第2吸着塔23は次の吸着工程まで待機状態になる。

第2吸着塔23の吸着工程は第1吸着塔23の吸着工程と同様に実施される。第2吸着塔23において吸着工程が行われている間に、第1吸着塔23において脱着工程、洗浄工程、冷却工程、昇圧工程が第2吸着塔23におけると同様に進行される。

なお、TSAユニット20は図3に示すものに限定されず、例えば塔数は2以上、例えば3でも4でもよい。

【0037】

図4、図5は、本発明の第2実施形態に係るアルゴンガスの精製装置αを示す。第2実施形態における第1実施形態との相違点は吸着装置7の構成にある。すなわち、図4に示すように第2実施形態の吸着装置7はPSAユニット10′を備えるがTSAユニットは備えていない。PSAユニット10′は、アルゴンガスにおける少なくとも一酸化炭素、二酸化炭素、水、および窒素を、常温での圧力スイング吸着法により吸着剤に吸着する。冷却器6によって冷却されたアルゴンガスはPSAユニット10′に導入される。これにより、第1反応器5aにおいて生成された二酸化炭素と水、および、第2反応器5bにおいて生成された二酸化炭素と残留する一酸化炭素が、アルゴンガスに当初から含有されていた窒素と共にPSAユニット10′において吸着剤に吸着される。また、PSAユニット10′に導入されるアルゴンガスに炭化水素が残留する場合、その炭化水素を吸着することもできる。第2実施形態のPSAユニット10′は第1実施形態のPSAユニット10とは異なる構成を有する。

【0038】

PSAユニット10′は公知のものを用いることができる。例えば図5に示すPSAユニット10′は4塔式であり、第2反応器5bから流出するアルゴンガスを圧縮する圧縮機12′と、4つの第1〜第4吸着塔13′を有し、各吸着塔13′に吸着剤が充填されている。その吸着剤は、一酸化炭素、二酸化炭素、水、および窒素を吸着できるものとされ、本実施形態では活性アルミナとX型ゼオライトとが用いられ、X型ゼオライトとしてはLi−X型やCa−X型の合成ゼオライトが好ましい。活性アルミナとX型ゼオライトの各吸着塔13′における配置は特に限定されず、例えば層状にして交互に配置してもよい。活性アルミナとX型ゼオライトとの重量比は5/95〜30/70にするのが好ましい。2層状にして交互に配置する場合、アルゴンガスの流れの上流に活性アルミナを配置し、下流にX型ゼオライトを配置するのが好ましい。

圧縮機12′は、各吸着塔13′の入口13a′に切替バルブ13b′を介して接続される。

吸着塔13′の入口13a′それぞれは、切替バルブ13e′およびサイレンサー13f′を介して大気中に接続される。

吸着塔13′の出口13k′それぞれは、切替バルブ13l′を介して流出配管13m′に接続され、切替バルブ13n′を介して昇圧配管13o′に接続され、切替バルブ13p′を介して均圧・洗浄出側配管13q′に接続され、切替バルブ13r′を介して均圧・洗浄入側配管13s′に接続される。

流出配管13m′は、圧力調節バルブ13t′を介して製品タンクTに接続される。

昇圧配管13o′は、流量制御バルブ13u′、流量指示調節計13v′を介して流出配管13m′に接続され、昇圧配管13o′での流量が一定に調節されることにより、製品タンクTに導入されるアルゴンガスの流量変動が防止される。

均圧・洗浄出側配管13q′と均圧・洗浄入側配管13s′は、一対の連結配管13w′を介して互いに接続され、各連結配管13w′に切替バルブ13x′が設けられている。

【0039】

PSAユニット10′の第1〜第4吸着塔13′それぞれにおいて、吸着工程、減圧I工程(洗浄ガス出工程)、減圧II工程(均圧ガス出工程)、脱着工程、洗浄工程(洗浄ガス入工程)、昇圧I工程(均圧ガス入工程)、昇圧II工程が順次行われる。第1吸着塔13′を基準に各工程を以下の通り説明する。

すなわち、第1吸着塔13′において切替バルブ13b′と切替バルブ13l′のみが開かれ、第2反応器5bから供給されるアルゴンガスは圧縮機12′から切替バルブ13b′を介して第1吸着塔13′に導入される。これにより、第1吸着塔13′において導入されたアルゴンガス中の少なくとも窒素、一酸化炭素、二酸化炭素および水分が吸着剤に吸着されることで吸着工程が行われ、不純物の含有率が低減されたアルゴンガスが第1吸着塔13′から流出配管13m′を介して製品タンクTに送られる。この際、流出配管13m′に送られたアルゴンガスの一部は、昇圧配管13o′、流量制御バルブ13u′を介して別の吸着塔(本実施形態では第2吸着塔13′)に送られ、第2吸着塔13′において昇圧II工程が行われる。

次に、第1吸着塔13′の切替バルブ13b′、13l′を閉じ、切替バルブ13p′を開き、別の吸着塔(本実施形態では第4吸着塔13′)の切替バルブ13r′を開き、切替バルブ13x′の中の1つを開く。これにより、第1吸着塔13′の上部の比較的不純物含有率の少ないアルゴンガスが、均圧・洗浄入側配管13s′を介して第4吸着塔13′に送られ、第1吸着塔13′において減圧I工程が行われる。この際、第4吸着塔13′においては切替バルブ13e′が開かれ、洗浄工程が行われる。

次に、第1吸着塔13′の切替バルブ13p′と第4吸着塔13′の切替バルブ13r′を開いたまま、第4吸着塔13′の切替バルブ13e′を閉じる。これにより、第1吸着塔13′と第4吸着塔13′の内部圧力が均一、またはほぼ均一になるまで第4吸着塔13′にガスの回収を実施する減圧II工程が行われる。この際、切替バルブ13x′は場合に応じ2つとも開いてもよい。

次に、第1吸着塔13′の切替バルブ13e′を開き、切替バルブ13p′を閉じることにより、吸着剤から不純物を脱着する脱着工程が行われ、不純物はガスと共にサイレンサー13f′を介して大気中に放出される。

次に、第1吸着塔13′の切替バルブ13r′を開き、吸着工程を終わった状態の第2吸着塔13′の切替バルブ13b′、13l′を閉じ、切替バルブ13p′を開く。これにより、第2吸着塔13′の上部の比較的不純物含有率の少ないアルゴンガスが、均圧・洗浄入側配管13s′を介して第1吸着塔13′に送られ、第1吸着塔13′において洗浄工程が行われる。第1吸着塔13′において洗浄工程で用いられたガスは、切替バルブ13e′、サイレンサー13f′を介して大気中に放出される。この際、第2吸着塔13′では減圧I工程が行われる。

次に第2吸着塔13′の切替バルブ13p′と第1吸着塔13′の切替バルブ13r′を開いたまま、第1吸着塔13′の切替バルブ13e′を閉じることで昇圧I工程が行われる。この際、切替バルブ13x′は場合に応じ2つとも開いてもよい。

しかる後に、第1吸着塔13′の切替バルブ13r′を閉じる。これにより、一旦は工程の無い待機状態になる。この状態は、第4吸着塔13′の昇圧II工程が完了するまで持続する。第4吸着塔13′の昇圧が完了し、吸着工程が第3吸着塔13′から第4吸着塔13′に切り替わると、第1吸着塔の切替バルブ13n′を開く。これにより、吸着工程にある別の吸着塔(本実施形態では第4吸着塔13′)から流出配管13m′に送られたアルゴンガスの一部が、昇圧配管13o′、流量制御バルブ13u′を介して第1吸着塔13′に送られることで、第1吸着塔13′において昇圧II工程が行われる。

上記の各工程が第1〜第4吸着塔13′それぞれにおいて順次繰り返されることで、不純物含有率を低減されたアルゴンガスが製品タンクTに連続して送られる。

なお、PSAユニット10′は図5に示すものに限定されず、例えば塔数は4以外、例えば2でも3でもよい。

第2実施形態における他の構成は第1実施形態と同様である。

【0040】

上記第1実施形態および第2実施形態の精製装置αによれば、少なくとも酸素、水素、一酸化炭素、炭化水素、油分および窒素を不純物として含有するアルゴンガスを回収して精製する際に、アルゴンガスに含有される油分を活性炭により吸着し、さらに、油分に由来する炭化水素の一部も活性炭により吸着でき、特に炭素数が1 〜5以外の炭化水素を活性炭により効果的に吸着できる。次に、アルゴンガスにおける酸素量が、アルゴンガスにおける水素、一酸化炭素、および炭化水素の全てと反応するのに必要な酸素の設定量を超えるか否かを判定し、その酸素量が前記設定量以下である場合は設定量を超えるように酸素を添加する。しかる後に、アルゴンガスにおける一酸化炭素、水素、および炭化水素と酸素とを触媒を用いて反応させることで、酸素を残留させた状態で二酸化炭素と水を生成できる。これにより、アルゴンガスにおける主な不純物は二酸化炭素、水、酸素、および窒素とされる。次に、アルゴンガスにおける一酸化炭素量が、その残留された酸素の全てと反応するのに必要な設定量を超えるように、一酸化炭素を添加する。しかる後に、アルゴンガスにおける酸素と一酸化炭素とをルテニウム触媒、パラジウム触媒又はこれらの混合触媒を用いて反応させることで、一酸化炭素が残留された状態で二酸化炭素を生成できる。これにより、アルゴンガス中の主な不純物は水、一酸化炭素、二酸化炭素および窒素とされる。ここで、アルゴンガスにおける酸素と一酸化炭素とを反応させる触媒としてルテニウム触媒、パラジウム触媒、又はこれらの混合触媒を用いることで、水と一酸化炭素との反応により水素が生じるのを防止できる。次に、アルゴンガスにおける一酸化炭素、二酸化炭素、水、および窒素を、圧力スイング吸着法により吸着剤に吸着させることができる。

すなわち、油分と炭素数が1 〜5以外の炭化水素を活性炭により効果的に吸着することにより、アルゴンガスにおける炭化水素量を低減し、これにより、後の炭化水素と酸素との反応により生成される水と二酸化炭素の量を低減すると共に、後の吸着装置7における吸着負荷を軽減できる。また、吸着装置7による吸着処理では除去困難な水素がアルゴンガスに残留するのを防止できるので、アルゴンガスを高純度に精製することが可能になる。さらに、吸着装置7による吸着処理の前処理段階においてアルゴンガスから酸素を除去できるので、精製負荷を低減できる。また、圧力スイング吸着法のために用いる吸着剤としてX型ゼオライトを用いることで、一酸化炭素、二酸化炭素、水、および窒素だけでなく炭化水素の吸着効果が高くなる。よって、吸着装置7による吸着処理の前段階でアルゴンガスに炭化水素が残留したとしても、圧力スイング吸着法によりアルゴンガスにおける炭化水素を吸着剤に効果的に吸着させることができる。

【0041】

上記第1実施形態の精製装置αによれば、圧力スイング吸着法による吸着の後に、アルゴンガスにおける窒素を、−10℃〜−50℃でのサーマルスイング吸着法により吸着剤に吸着させることができる。このようにサーマルスイング吸着法による吸着を併用することで、PSAユニット10の負荷を低減し、精製前のアルゴンガスにおける不純物濃度の変動に対応し、確実に不純物を除去できる。よって、精製後におけるアルゴンガスの純度をより高めることができる。また、サーマルスイング吸着法による吸着処理の前処理段階においてアルゴンガスから酸素を除去でき、さらに圧力スイング吸着法で一酸化炭素を除去できるので、サーマルスイング吸着法による吸着処理の際の冷却エネルギーを低減できる。さらに、サーマルスイング吸着法による吸着処理の前処理段階においてアルゴンガスから炭化水素を除去できるので、サーマルスイング吸着法のために用いる吸着剤の再生時に、窒素以外のものを吸着剤から脱離させる必要がなく、再生エネルギーを低減できる。しかも、PSAユニット10における吸着剤としてX型ゼオライトを用いることで窒素の吸着効果を高めることができるので、TSAユニット20における窒素の吸着負荷を低減し、回収されたアルゴンガスをより高純度に精製できる。

【0042】

上記第2実施形態の精製装置αによれば、PSAユニット10′における吸着剤として活性アルミナとX型ゼオライトとを用いることで、アルゴンガスにおける水分および二酸化炭素の吸着および脱着を活性アルミナにより行い、X型ゼオライトによる一酸化炭素、窒素および炭化水素の吸着効果を高くできる。これにより、吸着装置7による吸着処理の前段階においてアルゴンガスに炭化水素が残留したとしても、PSAユニット10′を大型化することなく炭化水素を圧力スイング吸着法により吸着剤に効果的に吸着させることができる。しかも、圧力スイング吸着法による一酸化炭素と窒素の吸着効果を高くできるので、TSAユニットを用いることなく、アルゴンガスを低エネルギーで高純度に精製できる。

【実施例1】

【0043】

上記第1実施形態の精製装置αを用いてアルゴンガスの精製を行った。精製前のアルゴンガスは不純物として酸素を300モルppm、水素を30モルppm、一酸化炭素を200モルppm、窒素を1200モルppm、二酸化炭素を10モルppm、水分を10モルppm、炭化水素としてメタンを10モルppm、C2〜C5の炭化水素をC1の炭化水素換算で20モルppm、油分を5g/m3 それぞれ含有した。このアルゴンガスを標準状態で4.2L/minの流量で活性炭吸着塔3に導入した。活性炭吸着塔3は呼び径32Aのパイプ状とし、日本エンバイロケミカルズ製GX6/8成型炭を10L充填した。次に、アルゴンガスを第1反応器5aに導入した。第1反応器5aにおいては、アルミナ担持のパラジウム触媒(NEケムキャット製DASH−220D)を50mL充填し、反応条件は温度350℃、大気圧、空間速度5000/hとした。この場合、アルゴンガスにおいて酸素は、水素、一酸化炭素、および炭化水素と反応させるのに必要な理論値の約1.8倍含まれている。第1反応器5aから流出するアルゴンガスに一酸化炭素供給器9から一酸化炭素を1.0ml/minの流量で添加して第2反応器5bに導入した。この場合、アルゴンガスにおいて一酸化炭素は、残存酸素を消費するのに必要な理論値の約1.2倍含まれる。第2反応器5bにおいては、アルミナ担持のルテニウム触媒(スードケミー社製RUA)を50ml充填し、反応条件は温度150℃、大気圧、空間速度5000/ hとした。

第2反応器5bから流出するアルゴンガスを冷却し、その不純物含有率を吸着装置7により低減した。PSAユニット10は2塔式とし、各塔は呼び径32A、長さ1mのパイプ状とし、各塔に吸着剤としてLi−X型ゼオライト(東ソー製NSA−700)を充填した。PSAユニット10の操作条件は、吸着圧力0.8MPaG、脱着圧力10kPaG、サイクルタイム400sec/塔とし、均圧15secを実施した。TSAユニット20は2塔式とし、各塔に吸着剤としてCa−X型ゼオライト(水澤化学製812B)を1.25L充填し、吸着圧力は0.8MPaG、吸着温度は−35℃、脱着圧力は0.1MPaG、脱着温度は40℃とした。

この場合の第1反応器5aの出口、第2反応器5bの出口、PSAユニット10の出口、およびTSAユニット20の出口におけるアルゴンガスの不純物組成は、後記の表1に示す通りであった。表1における炭化水素の組成は、メタン濃度とC2〜C5炭化水素のC1炭化水素換算濃度との合計を示す。

また、活性炭吸着塔3の出口でのアルゴンガスの組成は以下の通りであった。

・活性炭吸着塔出口

水素:30モルppm、酸素:300モルppm、窒素:1200モルppm、一酸化炭素:200モルppm、二酸化炭素:10モルppm、メタン:10モルppm、C2〜C5炭化水素:C1炭化水素換算で15モルppm、水分:10モルppm、油分:未検出

なお、酸素濃度はDelta F 社製微量酸素濃度計型式DF−150Eにより測定し、一酸化炭素および二酸化炭素の濃度は島津製作所製GC-FIDを用いてメタナイザーを介して測定し、水素濃度についてはGLscience 社製GC-PDD により測定し、窒素濃度はラウンドサイエンス社製微量窒素分析計により測定し、炭化水素濃度は島津製作所製GC-FIDにより測定し、油分についてはCKD 製フィルタVFA1000のフィルタリングの増量からの計算により求め、水分は露点計を用いて測定した。

【実施例2】

【0044】

精製に用いたアルゴンガスの酸素濃度が50モルppm、窒素濃度が200ppmであり、第1反応器5a前でアルゴンガスに酸素供給器8から酸素を1.1ml/minで添加した(これにより酸素は、水素、一酸化炭素、および炭化水素と反応させるのに必要な理論値の約1.4倍含まれる)。その他は実施例1と同じ条件でアルゴンガスを精製した。

この場合の活性炭吸着塔3の出口、およびTSAユニット20の出口でのアルゴンガスの不純物組成は以下の通りであった。

・活性炭吸着塔出口

水素:30モルppm、酸素:50モルppm、窒素:200モルppm、一酸化炭素:200モルppm、二酸化炭素:10モルppm、水分:10モルppm、メタン:10モルppm、C2〜C5炭化水素:C1炭化水素換算で15モルppm、油分:未検出。

・TSAユニット出口

水素:0.1モルppm未満、酸素:0.3モルppm、窒素:1モルppm未満、一酸化炭素:1モルppm未満、二酸化炭素:1モルppm未満、炭化水素:0.1モルppm未満、水分:1モルppm未満。

【実施例3】

【0045】

第2反応器5bにおいて用いる触媒をアルミナ担持のパラジウムとした。その他は実施例1と同じ条件でアルゴンガスを精製した。

この場合の第1反応器5aの出口、第2反応器5bの出口、PSAユニット10の出口、およびTSAユニット20の出口におけるアルゴンガスの不純物組成は、表1に示す通りであった。

【実施例4】

【0046】

第1反応器5aにおいて用いる触媒をアルミナ担持の白金(NEケムキャット製DASH−220)とした。その他は実施例1と同じ条件でアルゴンガスを精製した。

この場合の第1反応器5aの出口、第2反応器5bの出口、PSAユニット10の出口、およびTSAユニット20の出口におけるアルゴンガスの不純物組成は、表1に示す通りであった。

【比較例1】

【0047】

第2反応器5bにおいて用いる触媒をアルミナ担持の白金とした。その他は実施例1と同じ条件でアルゴンガスを精製した。

この場合の第1反応器5aの出口、第2反応器5bの出口、PSAユニット10の出口、およびTSAユニット20の出口におけるアルゴンガスの不純物組成は、表1に示す通りであった。

【0048】

【表1】

【実施例5】

【0049】

上記第2実施形態の精製装置αを用いてアルゴンガスの精製を行った。精製前のアルゴンガスは不純物として酸素を300モルppm、水素を30モルppm、一酸化炭素を200モルppm、窒素を1200モルppm、二酸化炭素を10モルppm、水分を10モルppm、炭化水素としてメタンを10モルppm、C2〜C5の炭化水素をC1の炭化水素換算で20モルppm、油分を5g/m3 それぞれ含有した。このアルゴンガスを標準状態で4.2L/minの流量で活性炭吸着塔3に導入した。活性炭吸着塔3は呼び径32Aのパイプ状とし、日本エンバイロケミカルズ製GX6/8成型炭を10L充填した。次に、アルゴンガスを第1反応器5aに導入した。第1反応器5aにおいては、アルミナ担持のパラジウム触媒(NEケムキャット製DASH−220D)を50mL充填し、反応条件は温度350℃、大気圧、空間速度5000/hとした。この場合、アルゴンガスにおいて酸素は、水素、一酸化炭素、および炭化水素と反応させるのに必要な理論値の約1.8倍含まれている。第1反応器5aから流出するアルゴンガスに一酸化炭素供給器9から一酸化炭素を1.0ml/minの流量で添加して第2反応器5bに導入した。この場合、アルゴンガスにおいて一酸化炭素は、残存酸素を消費するのに必要な理論値の約1.2倍含まれる。第2反応器5bにおいては、アルミナ担持のルテニウム触媒(ズードケミー社製RUA)を50ml充填し、反応条件は温度150℃、大気圧、空間速度5000/ hとした。

第2反応器5bから流出するアルゴンガスを冷却し、その不純物含有率を吸着装置7により低減した。PSAユニット10′は4塔式とし、各塔は呼び径32A、長さ1mのパイプ状とし、各塔に吸着剤として活性アルミナ(住友化学製KHD−24)を10wt%、Li−X型ゼオライト(東ソー製NSA−700)を90wt%充填した。PSAユニット10′の操作条件は、吸着圧力0.8MPaG、脱着圧力10kPaG、サイクルタイム450sec/塔とし、均圧15secを実施した。

この場合の第1反応器5aの出口、第2反応器5bの出口、及びPSAユニット10′の出口におけるアルゴンガスの不純物組成は、後記の表2に示す通りであった。表2における炭化水素の組成は、メタン濃度とC2〜C5炭化水素のC1炭化水素換算濃度との合計を示す。

また、活性炭吸着塔3の出口でのアルゴンガスの組成は以下の通りであった。

・活性炭吸着塔出口

水素:30モルppm、酸素:300モルppm、窒素:1200モルppm、一酸化炭素:200モルppm、二酸化炭素:10モルppm、メタン:10モルppm、C2〜C5炭化水素:C1炭化水素換算で15モルppm、水分:10モルppm、油分:未検出

なお、精製されたアルゴンガスにおける酸素濃度は、Delta F 社製微量酸素濃度計型式DF−150Eにより、一酸化炭素および二酸化炭素の濃度は島津製作所製GC-FIDを用いてメタナイザーを介して測定した。水素濃度についてはGLscience 社製GC-PDD 、窒素濃度はラウンドサイエンス社製微量窒素分析計、炭化水素濃度は島津製作所製GC-FID、油分についてはCKD 製フィルタVFA1000のフィルタリングの増量からの計算、水分は露点計を用いて測定した。

【実施例6】

【0050】

第2反応器5bにおいて用いる触媒をアルミナ担持のパラジウムとした。その他は実施例5と同じ条件でアルゴンガスを精製した。

この場合の第1反応器5aの出口、第2反応器5bの出口、及びPSAユニット10′の出口におけるアルゴンガスの不純物組成は、表2に示す通りであった。

【実施例7】

【0051】

本実施例における精製前のアルゴンガスは、二酸化炭素濃度を1モル%含有し、それ以外の不純物の含有量は実施例5と同じである。また、PSAユニット10′の各吸着塔に吸着剤として活性アルミナを30wt%、Li−X型ゼオライトを70wt%充填した。その他は実施例5と同じ条件でアルゴンガスを精製した。

この場合の第1反応器5aの出口、第2反応器5bの出口、及びPSAユニット10′の出口におけるアルゴンガスの不純物組成は、表2に示す通りであった。

【実施例8】

【0052】

第1反応器5aにおいて用いる触媒をアルミナ担持の白金(NEケムキャット製DASH−220)とし、PSAユニット10′の操作条件であるサイクルタイムを430sec/塔に変更した。その他は実施例5と同じ条件でアルゴンガスを精製した。

この場合の第1反応器5aの出口、第2反応器5bの出口、PSAユニット10′の出口におけるアルゴンガスの不純物組成は、表2に示す通りであった。

【実施例9】

【0053】

第1反応器5aにおいて用いる触媒をアルミナ担持のルテニウム触媒(ズードケミー社製RUA)とし、PSAユニット10′の操作条件であるサイクルタイムを430sec/塔に変更した。その他は実施例5と同じ条件でアルゴンガスを精製した。

この場合の第1反応器5aの出口、第2反応器5bの出口、PSAユニット10′の出口におけるアルゴンガスの不純物組成は、表1に示す通りであった。

【比較例2】

【0054】

第2反応器5bにおいて用いる触媒をアルミナ担持の白金とし、PSAユニット10′の各吸着塔に充填される吸着剤をLi- X型ゼオライト100wt%とし、PSAユニット10′の操作条件であるサイクルタイムを400sec/塔に変更した。その他は実施例5と同じ条件でアルゴンガスを精製した。

この場合の第1反応器5aの出口、第2反応器5bの出口、PSAユニット10′の出口におけるアルゴンガスの不純物組成は、表2に示す通りであった。

【比較例3】

【0055】

吸着処理の前処理を行うことなく、PSAユニット10′とTSAユニット20を用いて吸着処理のみでアルゴンガスの精製を行った。精製前のアルゴンガスは不純物として一酸化炭素を5000モルppm、窒素を5000モルppm、二酸化炭素を1モル%含有した。PSAユニット10′は4塔式とし、各塔は呼び径32A、長さ1mのパイプ状とし、各塔に吸着剤として活性アルミナ(住友化学製KHD−24)を10wt%とCa−A型ゼオライト(UOP製5A−HP)を90wt%充填した。PSAユニット10′の操作条件は、吸着圧力0.8MPaG、脱着圧力10kPaG、サイクルタイム710sec/塔とし、均圧15secの条件でアルゴンガスを精製した。TSAユニット20は2塔式とし、各塔に吸着剤としてCa−X型ゼオライト(水澤化学製812B)を1.25L充填し、吸着圧力は0.8MPaG、吸着温度は−35℃、脱着圧力は0.1MPaG、脱着温度は40℃とした。

この場合のPSAユニット10′の出口とTSAユニット20の出口におけるアルゴンガスの不純物組成は、表3に示す通りであった。また、PSAユニット10’の出口でのアルゴンガスの回収率は65.3%であった。

【比較例4】

【0056】

PSAユニット10′の各吸着塔に吸着剤として活性アルミナ(住友化学製KHD−24)を10wt%とLi−X型ゼオライト(東ソー製NSA−700)を90wt%充填し、サイクルタイムを1000sec/塔とした。その他は比較例3と同じ条件でアルゴンガスを精製した。

この場合のPSAユニット10′の出口とTSAユニット20の出口におけるアルゴンガスの不純物組成は、表3に示す通りであった。また、PSAユニット10′の出口でのアルゴンガスの回収率は75.2%であった。

【比較例5】

【0057】

PSAユニット10′の各吸着塔に吸着剤として活性アルミナ(住友化学製KHD−24)を10wt%とLi−X型ゼオライト(東ソー製NSA−700)を90wt%充填し、サイクルタイムを770sec/塔とした。その他は比較例3と同じ条件でアルゴンガスを精製した。

この場合のPSAユニット10′の出口とTSAユニット20の出口におけるアルゴンガスの不純物組成は、表3に示す通りであった。また、PSAユニット10′の出口でのアルゴンガスの回収率は69%であった。

【0058】

【表2】

【0059】

【表3】

【0060】

上記各実施例および各比較例から以下の点を確認できる。

第1反応器5aにおいてパラジウム触媒を用いることで炭化水素を効果的に反応させ、第2反応器5bにおいてルテニウム触媒またはパラジウム触媒を用いることで水素が生じるのを防止できることを確認できる。

圧力スイング吸着法のために用いる吸着剤をX型ゼオライトとすることで、炭化水素を効果的に吸着できることを確認できる。

TSAユニットを用いない実施例5〜9においてもアルゴンガスの窒素濃度が十分に低減され、回収したアルゴンガスを高純度に精製できることを確認できる。また、TSAユニット20を用いる実施例1〜4によれば、アルゴンガスの窒素濃度がより低減されることを確認できる。

比較例5におけるPSAユニット10′の出口でのアルゴンガスの窒素濃度は、比較例4におけるPSAユニット10′の出口でのアルゴンガスの窒素濃度よりも低いが、比較例5では比較例4よりもサイクルタイムが短いため、廃棄されるアルゴンガスが多くアルゴンガスの回収率が低下する。一方、比較例4および比較例5におけるTSAユニット20の出口でのアルゴンガスの窒素濃度は、同じように低減される。よって、TSAユニットを併用することで、PSAユニットの負荷を低減できることを確認できる。

PSAユニット10′における活性アルミナのX型ゼオライトに対する比率が実施例5、6よりも高い実施例7においては、精製前のアルゴンガスにおける二酸化炭素濃度が実施例5、6よりも高いにも関わらず、実施例5、6と同様に不純物濃度が低減されている。このことから、活性アルミナを用いることで水分および二酸化炭素の吸着および脱着ができ、X型ゼオライトによる一酸化炭素、窒素および炭化水素の吸着効果を高く維持できることを確認できる。

比較例3、5から、圧力スイング吸着法のために用いる吸着剤をLi−X型ゼオライトとすることで、Ca−A型ゼオライトを用いる場合よりも、精製後におけるアルゴンガスの窒素濃度を低減できることを確認できる。さらに比較例4、5から、吸着処理のみで精製を行った場合でも、アルゴンガスの窒素濃度を十分に低減できることを確認できる。

【0061】

本発明は上記の実施形態や実施例に限定されるものではない。例えば、アルゴンガスの回収に使用される機器は、油回転真空ポンプのようなオイルを用いる機器に限定されず、例えばオイルレス真空ポンプを用いてもよい。

【符号の説明】

【0062】

α…精製装置、3…活性炭吸着塔、5a…第1反応器、5b…第2反応器、7…吸着装置、8…酸素供給器、9…一酸化炭素供給器、10、10′…PSAユニット、20…TSAユニット、T…製品タンク

【特許請求の範囲】

【請求項1】

少なくとも酸素、水素、一酸化炭素、炭化水素、油分および窒素を不純物として含有するアルゴンガスを精製する方法であって、

前記アルゴンガスにおける炭化水素の一部と油分とを活性炭に吸着させ、

次に、前記アルゴンガスにおける酸素量が、前記アルゴンガスにおける水素、一酸化炭素、および炭化水素の全てと反応するのに必要な設定量を超えるか否かを判定し、

前記アルゴンガスにおける酸素量が前記設定量以下である場合、前記設定量を超えるように酸素を添加し、

次に、前記アルゴンガスにおける一酸化炭素、水素、および炭化水素と酸素とを触媒を用いて反応させることで、酸素が残留された状態で二酸化炭素と水を生成し、

次に、前記アルゴンガスにおける一酸化炭素量が、その残留された酸素の全てと反応するのに必要な設定量を超えるように、一酸化炭素を添加し、

次に、前記アルゴンガスにおける酸素と一酸化炭素とをルテニウム触媒、パラジウム触媒、又はこれらの混合触媒を用いて反応させることで、一酸化炭素が残留された状態で二酸化炭素を生成し、

次に、前記アルゴンガスにおける少なくとも一酸化炭素、二酸化炭素、水、および窒素を、圧力スイング吸着法により吸着剤に吸着させるアルゴンガスの精製方法。

【請求項2】

前記アルゴンガスにおける一酸化炭素、水素、および炭化水素と酸素とを反応させるための前記触媒として、パラジウムを用いる請求項1に記載のアルゴンガスの精製方法。

【請求項3】

前記圧力スイング吸着法のために用いる前記吸着剤としてX型ゼオライトを用いる請求項1または2に記載のアルゴンガスの精製方法。

【請求項4】

前記圧力スイング吸着法のために用いる前記吸着剤として活性アルミナとX型ゼオライトとを用いる請求項1または2に記載のアルゴンガスの精製方法。

【請求項5】

前記活性アルミナと前記X型ゼオライトとを、層状にして配置し、前記活性アルミナと前記X型ゼオライトとの重量比を5/95〜30/70にする請求項4に記載のアルゴンガスの精製方法。

【請求項6】

前記圧力スイング吸着法による吸着の後に、前記アルゴンガスにおける窒素を、−10℃〜−50℃でのサーマルスイング吸着法により吸着剤に吸着させる請求項1〜3の中の何れかに記載のアルゴンガスの精製方法。

【請求項7】

少なくとも酸素、水素、一酸化炭素、炭化水素、油分および窒素を不純物として含有するアルゴンガスを精製する装置であって、

前記アルゴンガスが導入される活性炭吸着塔と、

前記活性炭吸着塔から流出するアルゴンガスが導入される第1反応器と、

前記第1反応器に導入されるアルゴンガスに酸素を添加可能な酸素供給器と、

前記第1反応器から流出するアルゴンガスが導入される第2反応器と、

前記第2反応器に導入されるアルゴンガスに一酸化炭素を添加可能な一酸化炭素供給器と、

前記第2反応器から流出するアルゴンガスが導入される吸着装置とを備え、

前記活性炭吸着塔に、前記アルゴンガスにおける炭化水素の一部と油分を吸着する活性炭が収容され、

前記第1反応器に、前記アルゴンガスにおける一酸化炭素、水素、および炭化水素と酸素とを反応させる触媒が収容され、

前記第2反応器に、前記アルゴンガスにおける酸素と一酸化炭素とを反応させるルテニウム触媒、パラジウム触媒、又はこれらの混合触媒が収容され、

前記吸着装置は、前記アルゴンガスにおける少なくとも一酸化炭素、二酸化炭素、水、および窒素を圧力スイング吸着法により吸着するPSAユニットを有することを特徴とするアルゴンガスの精製装置。

【請求項8】

前記吸着装置は、前記PSAユニットから流出する前記アルゴンガスにおける窒素を−10℃〜−50℃でのサーマルスイング吸着法により吸着するTSAユニットを有する請求項7に記載のアルゴンガスの精製装置。

【請求項1】

少なくとも酸素、水素、一酸化炭素、炭化水素、油分および窒素を不純物として含有するアルゴンガスを精製する方法であって、

前記アルゴンガスにおける炭化水素の一部と油分とを活性炭に吸着させ、

次に、前記アルゴンガスにおける酸素量が、前記アルゴンガスにおける水素、一酸化炭素、および炭化水素の全てと反応するのに必要な設定量を超えるか否かを判定し、

前記アルゴンガスにおける酸素量が前記設定量以下である場合、前記設定量を超えるように酸素を添加し、

次に、前記アルゴンガスにおける一酸化炭素、水素、および炭化水素と酸素とを触媒を用いて反応させることで、酸素が残留された状態で二酸化炭素と水を生成し、

次に、前記アルゴンガスにおける一酸化炭素量が、その残留された酸素の全てと反応するのに必要な設定量を超えるように、一酸化炭素を添加し、

次に、前記アルゴンガスにおける酸素と一酸化炭素とをルテニウム触媒、パラジウム触媒、又はこれらの混合触媒を用いて反応させることで、一酸化炭素が残留された状態で二酸化炭素を生成し、

次に、前記アルゴンガスにおける少なくとも一酸化炭素、二酸化炭素、水、および窒素を、圧力スイング吸着法により吸着剤に吸着させるアルゴンガスの精製方法。

【請求項2】

前記アルゴンガスにおける一酸化炭素、水素、および炭化水素と酸素とを反応させるための前記触媒として、パラジウムを用いる請求項1に記載のアルゴンガスの精製方法。

【請求項3】

前記圧力スイング吸着法のために用いる前記吸着剤としてX型ゼオライトを用いる請求項1または2に記載のアルゴンガスの精製方法。

【請求項4】

前記圧力スイング吸着法のために用いる前記吸着剤として活性アルミナとX型ゼオライトとを用いる請求項1または2に記載のアルゴンガスの精製方法。

【請求項5】

前記活性アルミナと前記X型ゼオライトとを、層状にして配置し、前記活性アルミナと前記X型ゼオライトとの重量比を5/95〜30/70にする請求項4に記載のアルゴンガスの精製方法。

【請求項6】

前記圧力スイング吸着法による吸着の後に、前記アルゴンガスにおける窒素を、−10℃〜−50℃でのサーマルスイング吸着法により吸着剤に吸着させる請求項1〜3の中の何れかに記載のアルゴンガスの精製方法。

【請求項7】

少なくとも酸素、水素、一酸化炭素、炭化水素、油分および窒素を不純物として含有するアルゴンガスを精製する装置であって、

前記アルゴンガスが導入される活性炭吸着塔と、

前記活性炭吸着塔から流出するアルゴンガスが導入される第1反応器と、

前記第1反応器に導入されるアルゴンガスに酸素を添加可能な酸素供給器と、

前記第1反応器から流出するアルゴンガスが導入される第2反応器と、

前記第2反応器に導入されるアルゴンガスに一酸化炭素を添加可能な一酸化炭素供給器と、

前記第2反応器から流出するアルゴンガスが導入される吸着装置とを備え、

前記活性炭吸着塔に、前記アルゴンガスにおける炭化水素の一部と油分を吸着する活性炭が収容され、

前記第1反応器に、前記アルゴンガスにおける一酸化炭素、水素、および炭化水素と酸素とを反応させる触媒が収容され、

前記第2反応器に、前記アルゴンガスにおける酸素と一酸化炭素とを反応させるルテニウム触媒、パラジウム触媒、又はこれらの混合触媒が収容され、

前記吸着装置は、前記アルゴンガスにおける少なくとも一酸化炭素、二酸化炭素、水、および窒素を圧力スイング吸着法により吸着するPSAユニットを有することを特徴とするアルゴンガスの精製装置。

【請求項8】

前記吸着装置は、前記PSAユニットから流出する前記アルゴンガスにおける窒素を−10℃〜−50℃でのサーマルスイング吸着法により吸着するTSAユニットを有する請求項7に記載のアルゴンガスの精製装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−10679(P2013−10679A)

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願番号】特願2011−173935(P2011−173935)

【出願日】平成23年8月9日(2011.8.9)

【出願人】(000195661)住友精化株式会社 (352)

【Fターム(参考)】

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願日】平成23年8月9日(2011.8.9)

【出願人】(000195661)住友精化株式会社 (352)

【Fターム(参考)】

[ Back to top ]