アルゴン分離装置、及びアルゴン分離方法

【課題】精留塔及びアルゴン塔を有する装置と比べて小型化が可能なアルゴン分離装置、及びこの分離装置を用いたアルゴン分離方法を提供することを課題とする。

【解決手段】本発明は、密閉容器11内に収容され且つ窒素が除去された状態の液体空気である原料液体Lに含まれる酸素に対して当該原料液体中の特定の領域に向けた力が働くような磁場を当該密閉容器11内に形成し、この密閉容器11内の温度をアルゴンの沸点以上且つ前記特定の領域における原料液体L中の酸素の沸点よりも低い温度に調整することを特徴とする。

【解決手段】本発明は、密閉容器11内に収容され且つ窒素が除去された状態の液体空気である原料液体Lに含まれる酸素に対して当該原料液体中の特定の領域に向けた力が働くような磁場を当該密閉容器11内に形成し、この密閉容器11内の温度をアルゴンの沸点以上且つ前記特定の領域における原料液体L中の酸素の沸点よりも低い温度に調整することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、窒素が除去された状態の液体空気からアルゴンを取り出すためのアルゴン分離装置、及びアルゴン分離方法に関する。

【背景技術】

【0002】

従来、空気からアルゴンを取り出す方法としては、特許文献1に記載の深冷分離方式が知られている。この深冷分離方式は、空気を構成する各成分(窒素やアルゴン、酸素等)の沸点の違いを利用して空気からアルゴンを分離する。

【0003】

具体的に、深冷分離方式では、図6に示されるような精留塔101とアルゴン塔104とを備える分離装置100が用いられる。精留塔101は、下塔102とこの下塔102の上側に配置される上塔103とを有する。上塔103の中間部とアルゴン塔104の下部とが接続管103aによって接続されている。各塔102、103、104の内部には、多数の精留皿105及び/または規則充填物の充填された充填層106が上下方向にそれぞれ配置されている。尚、「精留皿105及び/または充填層106」は、「精留皿105及び充填層106のうちの少なくとも一方」を意味する。

【0004】

この分離装置100の下塔102の下部に液化した空気を原料空気として投入して精留塔101内を還流させることにより、上塔103から接続管103aを通じてアルゴン塔104の下部に祖アルゴンガスが排出される。この祖アルゴンガスがアルゴン塔104内において上昇し、充填層106を通過することによって所望の純度のアルゴンガスとなり、このアルゴンガスがアルゴン塔104上部の配管104aから排出される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平7−49174号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、上記の分離装置100において、精留塔101とアルゴン塔104との内部には、多数の精留皿105及び/または充填層106(例えば、上塔103では理論段数で120段、下塔102では理論段数で55段、アルゴン塔104では理論段数で70段)がそれぞれ配置されている。そのため、精留塔101及びアルゴン塔104は、十数m以上の高さをそれぞれ有し、上記の分離装置100は大型となる。

【0007】

しかも、酸素の沸点(90.2K)とアルゴンの沸点(87.3K)とが近いことから、純度の高いアルゴン(アルゴンガス)を得るためには各塔102、103、104における精留皿105または/及び充填層106の段数(理論段数)を十分に確保しなければならず、装置100の小型化を図ることは極めて困難である。

【0008】

そこで、本発明は、上記問題点に鑑み、空気に含まれる各成分の沸点の違いを利用してアルゴンを取り出す装置であって小型化が可能なアルゴン分離装置、及びこの装置を用いたアルゴン分離方法を提供することを課題とする。

【課題を解決するための手段】

【0009】

本発明者は、種々検討した結果、上記課題は、以下の本発明により解消されることを見出した。即ち、本発明の一態様にかかるアルゴン分離装置は、窒素が除去された状態の液体空気である原料液体を内部に貯留可能な密閉容器と、前記密閉容器内の温度を調整する温調部と、前記密閉容器内に磁場を形成する磁場形成部と、を備える。そして、前記磁場形成部は、前記密閉容器内に貯留された原料液体中の酸素に対して当該原料液体中の特定の領域に向けた力が働くような磁場を形成し、前記温調部は、前記密閉容器内の温度をアルゴンの沸点以上且つ前記特定の領域における酸素の沸点よりも低い温度に調整する。

【0010】

そして、本発明の他の一態様にかかるアルゴン分離方法は、窒素が除去された状態の液体空気である原料液体からアルゴンを分離するための方法であって、密閉容器内に貯留された前記原料液体中の酸素に対して当該原料液体中の特定の領域に向けた力が働くような磁場を当該密閉容器内に形成する磁場形成工程と、前記密閉容器内の温度をアルゴンの沸点以上且つ前記特定の領域における酸素の沸点よりも低い温度に調整する温調工程と、を備える。

【0011】

これらの構成によれば、密閉容器内に貯留された原料液体中の酸素に対して当該原料液体L中の特定の領域に向けた力が働くような磁場を形成することにより、原料液体において酸素の沸点のみを上昇させて当該原料液体に含まれる酸素とアルゴンとの沸点の差を大きくすることができる。即ち、常磁性体である酸素を磁場下におくと磁化されて当該磁場から磁気力を受けることを利用して、当該酸素が前記特定の領域に向けた力を受けるような磁場を形成することで、この特定の領域における酸素圧力を高めて原料液体中の酸素の沸点のみを上昇させることができる。これにより、アルゴンの沸点以上且つ前記特定の領域における酸素の沸点よりも低い温度に密閉容器内の温度を保つことで、密閉容器内に貯留された原料液体から純度の高いアルゴンを取り出す(分離する)ことが可能となる。しかも、磁場を利用して酸素とアルゴンとの沸点の差を大きくすることによって、気化されたときのアルゴンの純度を高くしているため、内部に多数の精留皿や充填層を垂直方向に配置した精留塔やアルゴン塔を用いる必要がなく、装置の小型化を図ることができる。

【0012】

尚、前記アルゴン分離装置及び前記アルゴン分離方法では、磁場の大きさに応じて原料液体中の酸素の沸点が上昇するため、密閉容器内に7.0T以上の磁場を形成することにより、所定の純度のアルゴンが得やすくなる程度にまで原料液体中の酸素の沸点とアルゴンの沸点との差を十分に大きくすることができる。

【0013】

本発明に係るアルゴン分離装置においては、前記密閉容器は、前記原料液体が貯留される空間を囲む断熱壁を有することにより、密閉容器内の温度調整が容易になる。

【0014】

前記アルゴン分離装置は、前記密閉容器の上部から排出される気体を当該密閉容器内に貯留されている原料液体中に戻す循環流路部を備えることが好ましい。

【0015】

かかる構成によれば、気化したアルゴンを密閉容器と循環流路部とで循環させることができ、これにより、純度のより高いアルゴンを得ることが可能となる。即ち、気化して密閉容器から排出されたアルゴン(詳しくは酸素等の不純物を僅かに含むアルゴン)が当該密閉容器内に温度調整された状態で貯留されている原料液体中に戻されることによって、アルゴンは気体のままで当該原料液体中を上昇する一方、当該気化したアルゴンに含まれる他の成分(例えば、酸素等の原料液体中のアルゴン以外の成分)が冷やされて液化する。これを繰り返すことによって純度のより高いアルゴンが得られる。

【0016】

前記温調部は、前記循環流路部を流れる前記気体の温度を調整することにより前記密閉容器内の温度を前記所定の温度に保つことが好ましい。

【0017】

かかる構成によれば、貯留された原料液体中に供給される気体が有する熱によって密閉容器内の温度調整が行われるため、ヒータ等によって密閉容器内を直接温度調整する場合に比べて密閉容器内の温度分布を一様に保ち易くなる。このため、密閉容器内の原料液体からアルゴンを安定して気化させることができる。

【0018】

前記アルゴン分離装置は、前記密閉容器内においてその下端部が前記貯留された原料液体に漬かった状態で上方に向かって延びる管形状を有し、前記循環流路部によって当該貯留された原料液体中に戻された前記気体が前記下端部からその内部に入る位置に配置される上昇管部を備えることが好ましい。

【0019】

かかる構成によれば、密閉容器内に戻された気体が上昇管部内を上昇することによって密閉容器の下部に貯留されている原料液体が上昇管内を押し上げられ、この押し上げられた原料液体が上昇管部の上端から滴下することによって、当該原料液体からアルゴンをより効果的に気化させることができる。また、原料液体が酸素の沸点より低い温度に調整されているため、この原料液体を密閉容器の内部空間内で滴下させることにより、内部空間内に在る気体中のアルゴン以外の成分(酸素等)が冷却されて液化し、原料液体と共に滴下するため、純度の高いアルゴンがより得やすくなる。

【0020】

また、前記アルゴン分離装置は、外部から前記密閉容器内に前記原料液体を導入する導入管と、前記密閉容器内に貯留されている原料液体を外部に排出する排出管と、前記導入管内を流れる原料液体と前記排出管内を流れる原料液体との熱交換を行う熱交換部と、を備えることが好ましい。

【0021】

かかる構成によれば、密閉容器内に新たに導入される原料液体と、密閉容器から排出される原料液体との熱交換が行われ、前記新たに導入される原料液体と密閉容器内に貯留されている原料液体との温度差を小さくすることができる。これにより、新たな原料液体を密閉容器内に導入することによる密閉容器内の温度変化を効果的に抑制することができる。

【発明の効果】

【0022】

以上より、本発明によれば、空気に含まれる各成分の沸点の違いを利用してアルゴンを取り出す装置であって小型化が可能なアルゴン分離装置、及びこの装置を用いたアルゴン分離方法を提供することができる。

【図面の簡単な説明】

【0023】

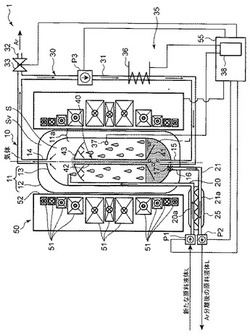

【図1】本実施形態に係るアルゴン分離装置の概略構成図である。

【図2】前記アルゴン分離装置における磁場形成部が密閉容器本体内に形成する磁場を示す図である。

【図3】前記アルゴン分離装置における原料液体からアルゴンを分離する工程のフローを示す図である。

【図4】前記密閉容器本体内に形成される磁場と当該密閉容器本体内の原料液体中の酸素の沸点との関係を示す図である。

【図5】前記密閉容器本体内に形成される磁場の大きさと前記アルゴン分離装置で得られるアルゴンの濃度との関係を示す図である。

【図6】従来のアルゴン分離装置の概略構成図である。

【発明を実施するための形態】

【0024】

以下、本発明の一実施形態について、添付図面を参照しつつ説明する。

【0025】

本実施形態に係るアルゴン分離装置(以下、単に「分離装置」とも称する。)は、窒素が除去された状態の液体空気(以下、単に「原料液体」とも称する。)からアルゴン(Ar)を分離して取り出すためのものである。尚、原料液体は、空気から少なくとも窒素が除去されていればよく、例えば、酸素とアルゴンとの2成分からなる液体でもよい。

【0026】

この分離装置は、図1に示されるように、密閉容器部10と磁場形成部50と制御部55とを備える。

【0027】

密閉容器部10は、原料液体Lからアルゴンを気化させる部位であり、密閉容器本体(密閉容器)11と導入管20及び排出管21と熱交換部25と循環流路部30と温調部35と上昇管部40とを有する。

【0028】

密閉容器本体11は、内部に原料液体Lを貯留可能な容器である。この密閉容器本体11は、原料液体Lが貯留される内部空間Sを囲む断熱部(断熱壁)11aを有する。本実施形態の密閉容器本体11の断熱部11aは、真空断熱層Svによって断熱を行う。この密閉容器本体11は、非磁性体で形成され、磁場形成部50によって磁場が形成される領域(本実施形態では、超電導電磁石のボア52内)に配置される。例えば、図1に示す例では、密閉容器本体11は、上下方向に延びる縦長の容器であり、外径がφ190mmのSUS製の外容器12と、この外容器12との間に真空断熱層Svが介在するように外容器12の内部に配置されるSUS製の内容器13と、によって構成されている。この密閉容器本体11の頂部には排気部14が設けられ、底部には再導入部15と排出部16とが設けられている。この排気部14は、密閉容器本体11内で生じた気体(アルゴンガス等)を密閉容器本体11外へ排気する部位であり、内部空間Sの最も高い位置から気体を外部に排気できるように設けられている。再導入部15は、排気部14から排気された気体を、循環流路部30を通じて密閉容器本体11内に再導入するための部位であり、上昇管部40の下方位置に設けられている。排出部16は、密閉容器本体11内に貯留されている原料液体Lを外部に排出する部位であり、内部空間Sの下端部に設けられている。この排出部16は、逆止弁17を有し、密閉容器本体11から排出された原料液体Lが当該密閉容器本体11内に戻らないように構成されている。

【0029】

導入管20は、外部から密閉容器本体11内に原料液体Lを導入する。具体的に、導入管20は、密閉容器本体11の内部空間Sの上部において、当該密閉容器本体11の内部に配置される上昇管部40の上(詳しくは、滴下部43の上)に原料液体Lを供給する。一方、排出管21は、密閉容器本体11内に貯留されている原料液体Lを外部に排出する。具体的に、排出管21は、排出部16に接続され、密閉容器本体11の底部から当該密閉容器本体11内に貯留されている原料液体Lを外部に排出する。

【0030】

これら導入管20の中間部と排出管21の中間部とには、互いに近接した状態で平行配置される近接部20a、21aがそれぞれ設けられている。また、導入管20には原料液体Lを密閉容器本体11内に送り込むための動力となる導入用ポンプP1が接続され、排出管21には原料液体Lを密閉容器本体11内から吸引するための排出用ポンプP2が接続されている。これら導入用ポンプP1と排出用ポンプP2とが駆動することにより、導入管20を通じて外部から密閉容器本体11内に原料液体Lが導入される一方、排出管21を通じて密閉容器本体11内から外部に原料液体Lが排出される。

【0031】

熱交換部25は、導入管20内を流れる原料液体Lと排出管21内を流れる原料液体Lとの熱交換を行う。具体的に、熱交換部25は、導入管20の近接部20aと排出管21の近接部21aとに跨るように設けられ、各近接部20a、21a内を流れる原料液体L同士の熱交換を行う。

【0032】

循環流路部30は、排気部14と再導入部15とを接続し、密閉容器本体11内から排気部14を通じて排気される気体を再導入部15から密閉容器本体11内に戻す。具体的に、循環流路部30は、排気部14と再導入部15とを接続する流路部31と、流路部31の中間に設けられ、当該流路部31内において再導入部15側に向けて気体を流すための循環用ポンプP3と、流路部31の中間位置から分岐する分岐流路部32と、を有する。この分岐流路部32にはバルブ33が設けられ、このバルブ33の開度が調整されることにより、流路部31から分岐流路部32を通じて外部に排気される気体(アルゴン)の流量が調整される。本実施形態では、流路部31において分岐流路部32よりも下流側に循環用ポンプP3が設けられている。

【0033】

温調部35は、密閉容器本体11内の温度を調整して所定の温度に保つ。この温調部35は、循環流路部30(詳しくは流路部31)を流れる気体の温度を調整することにより密閉容器本体11内の温度を調整する。具体的に、温調部35は、流路部31に取り付けられる加熱用ヒータ36と、密閉容器本体11内に配置されて当該密閉容器本体11内の温度を検出する温度センサ37と、ヒータ制御部38とを有する。本実施形態のヒータ制御部38は、分離装置1の各構成要素を制御する制御部55内に設けられているが、温調部35用に別途設けられてもよい。

【0034】

ヒータ制御部38は、温度センサ37により検出した温度に基いて加熱用ヒータ36に流す電流量を制御することにより流路部31を流れる気体に供給される熱量を調整する。具体的に、ヒータ制御部38は、密閉容器本体11内の温度が磁場形成部50によって磁場が形成された状態での原料液体L中の酸素の沸点とアルゴンの沸点とに基づく所定の温度となるように調整する。より詳しくは、ヒータ制御部38は、密閉容器本体11内の温度が前記磁場の形成された状態における原料液体L中の酸素の沸点よりも低く且つアルゴンの沸点以上となるように調整する。本実施形態では、ヒータ制御部38は、密閉容器本体11内を87.3K以上92.6Kよりも低い範囲内の所定の温度に保つよう制御する。尚、純度の高いアルゴンを効率よく得るためには、上記範囲の上限値に近い92K程度に制御することが好ましい。

【0035】

上昇管部40は、密閉容器本体11内に配置され、収集部41と直管部42と滴下部43とを有する。収集部41は、密閉容器本体11内に原料液体Lが貯留された状態でこの原料液体L内となる高さ位置に配置され、上方に向かって径が漸減するロート形状を有する。直管部42は、収集部41の上端部から上方に向かって延びる管形状を有する。滴下部43は、直管部42の上端から径方向外向きに拡がり、直管部42内を上昇してその上端部に到達した原料液体L及び導入管20から供給された原料液体Lを、密閉容器本体11の下部に貯留されている原料液体Lに向けて内部空間S内を滴下させる形状を有する。図1に示す例では、滴下部43は、シャワーヘッドにより構成されているが、これに限定されない。即ち、滴下部43は、直管部42内を上昇してその上端部に到達した原料液体L及び導入管20から供給された原料液体Lを滴下させることができればよく、例えば、網状部材等によって構成されてもよい。

【0036】

原料液体Lが酸素の沸点より低い温度に調整されているため、このように滴下部43によって原料液体を密閉容器の内部空間内で滴下させることにより、内部空間S内に在る気体中のアルゴン以外の成分(酸素等)が冷却されて液化し、原料液体Lと共に滴下するため、純度の高いアルゴンがより得やすくなる。

【0037】

以上の構成される上昇管部40は、密閉容器本体11内において、高さ位置がその下端部(少なくとも収集部41)が貯留された原料液体Lに漬かる位置で、水平方向の位置が循環流路部30から再導入部15を通じて前記貯留された原料液体L中に戻された気体(アルゴン)が収集部41内に入る位置に配置される。

【0038】

尚、本実施形態では、密閉容器本体11内に1つの上昇管部40が配置されているが、これに限定されず、密閉容器本体11内に複数の上昇管部40が配置されてもよい。

【0039】

磁場形成部50は、密閉容器本体11内に磁場を形成する。本実施形態の磁場形成部50は、複数の超電導コイル51、51、…を有する超電導電磁石であり、ボア52内に配置される密閉容器本体11内に磁場を形成する。複数の超電導コイル51は、密閉容器本体11の中心軸上に各超電導コイル51の中心軸が位置するように上下方向に並んでいる。これら複数の超電導コイル51、51、…は、密閉容器本体11内に貯留された原料液体L中の酸素(詳しくは酸素分子)に対して当該原料液体L中の特定の領域に向けた力(磁気力)が働くような磁場を形成する。

【0040】

本実施形態の磁場形成部50(複数の超電導コイル51、51、…)は、上昇管部40の直管部42の中央(詳しくは、上下方向の中央)に向けた力が原料液体L中の酸素に働くような磁場を形成する。具体的に、磁場形成部50は、図2に示すような磁場を形成する。この図2において、Z軸が各超電導コイル51、51、…の中心軸(即ち、密閉容器本体の中心軸)であり、原点が直管部42の上下方向のおける中央である。また、Z軸上のプラスの領域が前記中央よりも上側の領域であり、マイナスの領域が前記中央よりも下側の領域である。

【0041】

図1に示す例では、磁場形成部50において13個の異なるレイヤー巻きの超電導コイル51を巻線し、これらを直列に接続している。各超電導コイル51のボア径はφ200mmであり、外径がφ190mmの密閉容器本体11をこのボア52内に配置することができる。この磁場形成部50は、上昇管部40の直管部42内(密閉容器本体11の中心軸)において磁束密度が10Tの磁場を形成する。これにより、密閉容器本体11内に貯留されている原料液体L中の酸素は、磁場によって磁化されて前記中央に向けた磁気力をそれぞれ受ける。

【0042】

尚、磁場形成部50は、複数の超電導コイル51、51、…を備えた超電導電磁石に限定されず、密閉容器本体11内に貯留された原料液体L中の酸素(詳しくは酸素分子)に対して当該原料液体L中の所定の領域に向けた力が働くような磁場を形成できれば、他の磁石等であってもよい。

【0043】

制御部55は、分離装置1の各構成要素を制御する。例えば、制御部55は、導入用ポンプP1と排出用ポンプP2と循環用ポンプP3とバルブ33とを制御する。具体的に、制御部55は、導入用ポンプP1と排出用ポンプP2とをそれぞれ制御することにより、外部から密閉容器本体11内に導入される原料液体Lの流量と、密閉容器本体11内から外部に排出される原料液体Lの流量と、をそれぞれ調整する。また、制御部55は、循環用ポンプP3とバルブ33とをそれぞれ制御することにより、分岐流路部32から排気されるアルゴンの純度と排出量とをそれぞれ制御する。

【0044】

このような分離装置1によれば、図4及び以下のようにして原料液体Lからアルゴンが分離される。

【0045】

まず、制御部55は、磁場形成部(本実施形態では超電導電磁石)50によって密閉容器本体11内に上記の磁場(図2参照)を形成する(ステップS1)。次に、制御部55は、導入用ポンプP1を駆動して密閉容器本体11内に原料液体Lを導入する(ステップS2)。この原料液体Lは、窒素が除去された状態の液体空気(即ち、液化された空気から窒素が除去されたもの)である。尚、ステップS1とステップS2とは順序が逆に行われてもよく、同時に行われてもよい。

【0046】

密閉容器本体11内に所定量(本実施形態では、上昇管部40の下端部(詳しくは、収集部41全体)が密閉容器本体11下部に貯留された原料液体Lに漬かる量)の原料液体Lが溜まると、制御部55は流路部31に設けられている循環用ポンプP3を駆動する。そうすると、内部空間Sの上部に溜まっている気体(アルゴンや酸素等)が排気部14を通じて密閉容器本体11内から排気され、流路部31内を流れて再導入部15から密閉容器本体11内に導入され、当該密閉容器本体11内の下部(内部空間Sの下部)に貯留されている原料液体L中に放出される。この気体は、密閉容器本体11下部に溜まっている原料液体L中を上昇して通過し、やがて、内部空間Sの上部に到達する。この気体が、再び排気部14から排気され、流路部31内を流れて再導入部15から密閉容器本体11内に溜まっている原料液体L中に放出される。このように、内部空間Sの上部に溜まっている気体を密閉容器本体11と循環流路部30とによって形成される循環系を循環させる。

【0047】

この気体の循環時に、制御部55は、ヒータ制御部38によって加熱用ヒータ36を駆動することにより密閉容器本体11内の温度を調整する(ステップS3)。具体的には、ヒータ制御部38が温度センサ37によって検出される密閉容器本体11内の温度に基づいて加熱用ヒータ36を制御し、密閉容器本体11内の温度が所定の温度(本実施形態では、92K程度)になるように流路部31内を流れる気体を加熱する。即ち、気体を循環させつつこの気体によって密閉容器本体11内に熱を供給することによって密閉容器本体11内の温度を調整する。このとき、加熱用ヒータ36を通過した直後の気体の温度は、アルゴンの沸点(87.3K)よりも大きくなっている。これにより、流路部31における加熱用ヒータ36よりも下流側の部位を流れる気体は、当該気体に含まれるアルゴンが全て気化した状態となっている。

【0048】

この気体の循環と加熱用ヒータ36の制御とを続けることにより、やがて、密閉容器本体11内の温度が所定の温度で安定し、定常状態になる。

【0049】

一方、循環流路部30によって、密閉容器本体11に貯留されている原料液体L中に再導入部15を通じて気体(排気部14から排気された気体)が放出されると、この気体は、密閉容器本体11の底部から原料液体L中を上昇する。そして、収集部41によって集められ、直管部42内を上昇する。このとき、上昇する気体によって直管部42内を原料液体Lが押し上げられる。

【0050】

密閉容器本体11内には所定の磁場(図2参照)が形成されており、且つ、酸素が常磁性体であることから、原料液体L中の酸素が当該直管部の中央部に向けた力(磁気力)を受ける。これにより、直管部42の中央部において原料液体L中の酸素圧力だけが上昇する。

【0051】

詳しくは、以下で説明する。

【0052】

酸素分子は常磁性体であるため、磁場中では磁場×磁場勾配の大きさに比例する磁気力を受ける。ある特定の位置に磁気力が向かうように磁場と磁場勾配とを設定すると、その位置での酸素圧力が上昇し、これにより、酸素の沸点が上昇する。この磁場の大きさと酸素の沸点との具体的な関係は、図4に示すようになる。本実施形態では、直管部42の中央部に酸素が磁気力を受けるように磁場が形成されているため、直管部42の中央部において原料液体L中の酸素圧力が上昇する。このとき、原料液体L中の他の成分(酸素等)は、非磁性体であるため磁気力を受けず、これにより、圧力が上昇しない。本実施形態では、直管部42の中央部における磁場の磁束密度が10Tであるため、酸素の沸点は2.4K上昇する(図4参照)。そのため、磁場の形成されていない状態での酸素とアルゴンとの沸点の差が90.2K−87.3K=2.9Kであるのに対し、本実施形態における直管部42の中央部での酸素とアルゴンとの沸点の差は、92.6K−87.3K=5.3Kとなっている。本実施形態では、密閉容器本体11内の温度が92K程度に保たれているため、直管部42を気体と共に上昇する原料液体L中のアルゴンが気化する。しかも、酸素とアルゴンとの沸点の差が通常よりも大きくなっているため(詳しくは、酸素の沸点に近い温度でアルゴンを気化させた方が、酸素の沸点からより離れた温度でアルゴンを気化させる場合に比べて、気化したアルゴンに含まれる酸素をより少なくすることができるため)、純度の高いアルゴンが得やすい。

【0053】

このようにして気化したアルゴンは、内部空間Sの上部に溜まっている気体と共に排気部14を通じて流路部31内に排気され、この流路部31を流れて再導入部15から密閉容器本体11内に貯留されている原料液体L中に放出される。そして、上昇管部40を上昇する。このとき、密閉容器本体11内の温度が、92K(磁場によって酸素圧力が高くなっている状態の酸素の沸点(本実施形態では92.6K)よりも低く且つアルゴンの沸点(87.3K)以上となるよう)に保たれているため、原料液体L中を上昇する気体に含まれる酸素等の不純物(アルゴン以外の成分)は冷やされて液化し、気体におけるアルゴンの濃度がより高くなる。

【0054】

このように、内部空間Sの上部に溜まった気体を循環させることにより、徐々に気体中のアルゴンの濃度が高くなり、所定の濃度(本実施形態では、磁場の磁束密度が10Tであるため99.99vol%以上)となったときに、制御部55がバルブ33を開き、循環している気体(純度の高いアルゴン)の一部を外部に排気する(ステップS4)。これにより、分離装置1から純度の高いアルゴンが得られる。尚、当該分離装置1において、磁場の大きさと得られるアルゴンの純度との関係を図5に示す。

【0055】

密閉容器本体11内に溜まっている原料液体Lからアルゴンが分離されて当該原料液体Lがほぼ酸素のみになると、制御部55は、排出用ポンプP2を駆動して、このアルゴンが分離された後の原料液体Lを密閉容器本体11から排出する。これと共に、制御部55は、導入用ポンプP1を駆動して、導入管20から密閉容器本体11内に新たな原料液体Lを導入する。このとき、熱交換部25において導入管20を流れる原料液体(新たな原料液体)Lと排出管21を流れる原料液体(アルゴンが分離された後のほぼ酸素のみとなった原料液体)Lとの熱交換が行われる。これにより、新たに導入される原料液体Lと密閉容器本体11内に残っている原料液体Lとの温度差が小さくなって、新たな原料液体Lを密閉容器本体11内に導入することによる密閉容器本体11内の温度変化を効果的に抑制することができる。

【0056】

導入管20から密閉容器本体11内に導入された原料液体Lは、上昇管部40の滴下部43上に供給され、当該滴下部43から内部空間S内を滴下する。このとき、密閉容器本体11内の温度がアルゴンの沸点以上の所定の温度に保たれているため、滴下する原料液体Lからアルゴンが気化して内部空間S内に放出される一方、残った原料液体(ほぼ酸素のみとなった原料液体)Lは、内部空間Sの下部に溜まっている原料液体L中に落下する。このとき、滴下する原料液体L中に残ったアルゴンは、上記のように気体を循環させることによって当該原料液体Lが上昇管部40内を押し上げられたときに気化する。

【0057】

以上のように、アルゴンを分離した後の原料液体Lを密閉容器本体11から排出すると共に新たな原料液体Lを密閉容器本体11内に導入することにより、分離装置1から純度の高いアルゴンを得続けることができる。即ち、分離装置1から所定の流量で純度の高いアルゴンが排気され続ける。

【0058】

尚、得られるアルゴンの濃度や排気流量は、気体の循環回数、バルブの開度、磁場の大きさ、導入管による導入量及び排出管による排出量等を制御することにより、調整可能である。

【0059】

以上のように、分離装置1によれば、密閉容器本体11内に貯留された原料液体L中の酸素に対して当該原料液体L中の特定の領域に向けた力が働くような磁場を形成することにより、酸素の沸点のみを上昇させて原料液体Lに含まれる酸素とアルゴンとの沸点の差を大きくすることができる。即ち、常磁性体である酸素を磁場下におくと磁化されて当該磁場から磁気力を受けることを利用して、当該酸素が前記特定の領域に向けた力を受けるような磁場を形成することで、この特定の領域における酸素圧力を高めて原料液体L中の酸素の沸点のみを上昇させることができる。これにより、密閉容器本体11内の温度を上記の所定の温度に保つことで、密閉容器本体11内に貯留された原料液体Lから純度の高いアルゴンを取り出す(分離する)ことが可能となる。しかも、磁場を利用して酸素とアルゴンとの沸点の差を大きくすることによって、気化されたときのアルゴンの純度を高くしているため、内部に多数の精留皿や充填層を垂直方向に配置した精留塔やアルゴン塔を用いる必要がなく、分離装置1の小型化を図ることができる。

【0060】

尚、上記の分離装置1では、磁場の大きさに応じて原料液体L中の酸素の沸点が上昇するため(図4参照)、密閉容器本体11内に7.0T以上の磁場を形成することにより、所望の純度のアルゴンが得やすくなる程度にまで原料液体L中の酸素の沸点とアルゴンの沸点との差を十分に大きくすることができる。

【0061】

上記の分離装置1によれば、循環流路部を備えているため、気化したアルゴンを密閉容器本体11と循環流路部30とで循環させることができ、これにより、純度のより高いアルゴンを得ることが可能となる。即ち、密閉容器本体11内に温度調整された状態で貯留されている原料液体L中に、気化して密閉容器本体11から排出されたアルゴンが戻されることによって、当該アルゴンは気体のままで当該原料液体L中を上昇する一方、当該気化したアルゴンに含まれる他の成分(例えば、酸素等の原料液体L中のアルゴン以外の成分)が冷やされて液化する。これを繰り返すことによって純度のより高いアルゴンが得られる。

【0062】

上記の分離装置1によれば、流路部31を流れる気体を介して密閉容器本体11内の温度調整が行われているため、即ち、貯留された原料液体L中に供給される気体の熱によって密閉容器内の温度調整が行われるため、ヒータ等によって密閉容器本体11内を直接温度調整する場合に比べて密閉容器本体11内の温度分布を一様に保ち易くなる。このため、密閉容器本体11内の原料液体Lからアルゴンを安定して気化させることができる。

【0063】

尚、本発明のアルゴン分離装置及びアルゴン分離方法は、上記実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲内において種々変更を加え得ることは勿論である。

【0064】

例えば、上記実施形態では、密閉容器本体11内に上昇管部40が設けられているが、これが無くてもよい。即ち、密閉容器本体11内に貯留された原料液体L中の酸素が当該原料液体L中の特定の領域に向けた磁気力を受けるような磁場を密閉容器本体11内に形成すると共に、当該密閉容器本体11内の温度を前記特定の領域における酸素の沸点よりも小さく且つアルゴンの沸点以上の温度になるように調整できればよい。

【0065】

また、上記実施形態の分離装置1では、密閉容器本体11の上部に溜まっている気体を循環流路部30を用いて循環させることによって得られるアルゴンの純度を高めているが、これに限定されない。例えば、分離装置は、密閉容器本体内に形成される磁場の大きさをより大きくすることで、得られるアルゴンの純度を高くするように構成されてもよい。

【0066】

上記実施形態の分離装置1では、循環流路部30を設けて密閉容器本体11内で生じた気体を循環させていることにより、得られるアルゴンの純度を高くしているが、これに限定されない。得たいアルゴンの純度が上記実施形態で得られるアルゴンよりも低い場合や、密閉容器本体内に形成される磁場が上記実施形態よりも大きい場合には、密閉容器本体内で生じた気体を循環させることなくそのまま排気してもよい。

【0067】

また、上記実施形態の温調部は、加熱用ヒータ36によって流路部31を流れる気体を加熱することにより、密閉容器本体11内の温度調整を行っているが、これに限定されない。密閉容器本体内に直接熱源を配置してもよく、上記実施形態における気体以外の他の熱媒体を介して密閉容器本体内に熱を供給等することによって密閉容器本体内の温度を調整してもよい。

【符号の説明】

【0068】

1 アルゴン分離装置

11 密閉容器本体(密閉容器)

20 導入管

21 排出管

25 熱交換部

30 循環流路部

35 温調部

40 上昇管部

50 磁場形成部

L 原料液体

S 内部空間

【技術分野】

【0001】

本発明は、窒素が除去された状態の液体空気からアルゴンを取り出すためのアルゴン分離装置、及びアルゴン分離方法に関する。

【背景技術】

【0002】

従来、空気からアルゴンを取り出す方法としては、特許文献1に記載の深冷分離方式が知られている。この深冷分離方式は、空気を構成する各成分(窒素やアルゴン、酸素等)の沸点の違いを利用して空気からアルゴンを分離する。

【0003】

具体的に、深冷分離方式では、図6に示されるような精留塔101とアルゴン塔104とを備える分離装置100が用いられる。精留塔101は、下塔102とこの下塔102の上側に配置される上塔103とを有する。上塔103の中間部とアルゴン塔104の下部とが接続管103aによって接続されている。各塔102、103、104の内部には、多数の精留皿105及び/または規則充填物の充填された充填層106が上下方向にそれぞれ配置されている。尚、「精留皿105及び/または充填層106」は、「精留皿105及び充填層106のうちの少なくとも一方」を意味する。

【0004】

この分離装置100の下塔102の下部に液化した空気を原料空気として投入して精留塔101内を還流させることにより、上塔103から接続管103aを通じてアルゴン塔104の下部に祖アルゴンガスが排出される。この祖アルゴンガスがアルゴン塔104内において上昇し、充填層106を通過することによって所望の純度のアルゴンガスとなり、このアルゴンガスがアルゴン塔104上部の配管104aから排出される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平7−49174号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、上記の分離装置100において、精留塔101とアルゴン塔104との内部には、多数の精留皿105及び/または充填層106(例えば、上塔103では理論段数で120段、下塔102では理論段数で55段、アルゴン塔104では理論段数で70段)がそれぞれ配置されている。そのため、精留塔101及びアルゴン塔104は、十数m以上の高さをそれぞれ有し、上記の分離装置100は大型となる。

【0007】

しかも、酸素の沸点(90.2K)とアルゴンの沸点(87.3K)とが近いことから、純度の高いアルゴン(アルゴンガス)を得るためには各塔102、103、104における精留皿105または/及び充填層106の段数(理論段数)を十分に確保しなければならず、装置100の小型化を図ることは極めて困難である。

【0008】

そこで、本発明は、上記問題点に鑑み、空気に含まれる各成分の沸点の違いを利用してアルゴンを取り出す装置であって小型化が可能なアルゴン分離装置、及びこの装置を用いたアルゴン分離方法を提供することを課題とする。

【課題を解決するための手段】

【0009】

本発明者は、種々検討した結果、上記課題は、以下の本発明により解消されることを見出した。即ち、本発明の一態様にかかるアルゴン分離装置は、窒素が除去された状態の液体空気である原料液体を内部に貯留可能な密閉容器と、前記密閉容器内の温度を調整する温調部と、前記密閉容器内に磁場を形成する磁場形成部と、を備える。そして、前記磁場形成部は、前記密閉容器内に貯留された原料液体中の酸素に対して当該原料液体中の特定の領域に向けた力が働くような磁場を形成し、前記温調部は、前記密閉容器内の温度をアルゴンの沸点以上且つ前記特定の領域における酸素の沸点よりも低い温度に調整する。

【0010】

そして、本発明の他の一態様にかかるアルゴン分離方法は、窒素が除去された状態の液体空気である原料液体からアルゴンを分離するための方法であって、密閉容器内に貯留された前記原料液体中の酸素に対して当該原料液体中の特定の領域に向けた力が働くような磁場を当該密閉容器内に形成する磁場形成工程と、前記密閉容器内の温度をアルゴンの沸点以上且つ前記特定の領域における酸素の沸点よりも低い温度に調整する温調工程と、を備える。

【0011】

これらの構成によれば、密閉容器内に貯留された原料液体中の酸素に対して当該原料液体L中の特定の領域に向けた力が働くような磁場を形成することにより、原料液体において酸素の沸点のみを上昇させて当該原料液体に含まれる酸素とアルゴンとの沸点の差を大きくすることができる。即ち、常磁性体である酸素を磁場下におくと磁化されて当該磁場から磁気力を受けることを利用して、当該酸素が前記特定の領域に向けた力を受けるような磁場を形成することで、この特定の領域における酸素圧力を高めて原料液体中の酸素の沸点のみを上昇させることができる。これにより、アルゴンの沸点以上且つ前記特定の領域における酸素の沸点よりも低い温度に密閉容器内の温度を保つことで、密閉容器内に貯留された原料液体から純度の高いアルゴンを取り出す(分離する)ことが可能となる。しかも、磁場を利用して酸素とアルゴンとの沸点の差を大きくすることによって、気化されたときのアルゴンの純度を高くしているため、内部に多数の精留皿や充填層を垂直方向に配置した精留塔やアルゴン塔を用いる必要がなく、装置の小型化を図ることができる。

【0012】

尚、前記アルゴン分離装置及び前記アルゴン分離方法では、磁場の大きさに応じて原料液体中の酸素の沸点が上昇するため、密閉容器内に7.0T以上の磁場を形成することにより、所定の純度のアルゴンが得やすくなる程度にまで原料液体中の酸素の沸点とアルゴンの沸点との差を十分に大きくすることができる。

【0013】

本発明に係るアルゴン分離装置においては、前記密閉容器は、前記原料液体が貯留される空間を囲む断熱壁を有することにより、密閉容器内の温度調整が容易になる。

【0014】

前記アルゴン分離装置は、前記密閉容器の上部から排出される気体を当該密閉容器内に貯留されている原料液体中に戻す循環流路部を備えることが好ましい。

【0015】

かかる構成によれば、気化したアルゴンを密閉容器と循環流路部とで循環させることができ、これにより、純度のより高いアルゴンを得ることが可能となる。即ち、気化して密閉容器から排出されたアルゴン(詳しくは酸素等の不純物を僅かに含むアルゴン)が当該密閉容器内に温度調整された状態で貯留されている原料液体中に戻されることによって、アルゴンは気体のままで当該原料液体中を上昇する一方、当該気化したアルゴンに含まれる他の成分(例えば、酸素等の原料液体中のアルゴン以外の成分)が冷やされて液化する。これを繰り返すことによって純度のより高いアルゴンが得られる。

【0016】

前記温調部は、前記循環流路部を流れる前記気体の温度を調整することにより前記密閉容器内の温度を前記所定の温度に保つことが好ましい。

【0017】

かかる構成によれば、貯留された原料液体中に供給される気体が有する熱によって密閉容器内の温度調整が行われるため、ヒータ等によって密閉容器内を直接温度調整する場合に比べて密閉容器内の温度分布を一様に保ち易くなる。このため、密閉容器内の原料液体からアルゴンを安定して気化させることができる。

【0018】

前記アルゴン分離装置は、前記密閉容器内においてその下端部が前記貯留された原料液体に漬かった状態で上方に向かって延びる管形状を有し、前記循環流路部によって当該貯留された原料液体中に戻された前記気体が前記下端部からその内部に入る位置に配置される上昇管部を備えることが好ましい。

【0019】

かかる構成によれば、密閉容器内に戻された気体が上昇管部内を上昇することによって密閉容器の下部に貯留されている原料液体が上昇管内を押し上げられ、この押し上げられた原料液体が上昇管部の上端から滴下することによって、当該原料液体からアルゴンをより効果的に気化させることができる。また、原料液体が酸素の沸点より低い温度に調整されているため、この原料液体を密閉容器の内部空間内で滴下させることにより、内部空間内に在る気体中のアルゴン以外の成分(酸素等)が冷却されて液化し、原料液体と共に滴下するため、純度の高いアルゴンがより得やすくなる。

【0020】

また、前記アルゴン分離装置は、外部から前記密閉容器内に前記原料液体を導入する導入管と、前記密閉容器内に貯留されている原料液体を外部に排出する排出管と、前記導入管内を流れる原料液体と前記排出管内を流れる原料液体との熱交換を行う熱交換部と、を備えることが好ましい。

【0021】

かかる構成によれば、密閉容器内に新たに導入される原料液体と、密閉容器から排出される原料液体との熱交換が行われ、前記新たに導入される原料液体と密閉容器内に貯留されている原料液体との温度差を小さくすることができる。これにより、新たな原料液体を密閉容器内に導入することによる密閉容器内の温度変化を効果的に抑制することができる。

【発明の効果】

【0022】

以上より、本発明によれば、空気に含まれる各成分の沸点の違いを利用してアルゴンを取り出す装置であって小型化が可能なアルゴン分離装置、及びこの装置を用いたアルゴン分離方法を提供することができる。

【図面の簡単な説明】

【0023】

【図1】本実施形態に係るアルゴン分離装置の概略構成図である。

【図2】前記アルゴン分離装置における磁場形成部が密閉容器本体内に形成する磁場を示す図である。

【図3】前記アルゴン分離装置における原料液体からアルゴンを分離する工程のフローを示す図である。

【図4】前記密閉容器本体内に形成される磁場と当該密閉容器本体内の原料液体中の酸素の沸点との関係を示す図である。

【図5】前記密閉容器本体内に形成される磁場の大きさと前記アルゴン分離装置で得られるアルゴンの濃度との関係を示す図である。

【図6】従来のアルゴン分離装置の概略構成図である。

【発明を実施するための形態】

【0024】

以下、本発明の一実施形態について、添付図面を参照しつつ説明する。

【0025】

本実施形態に係るアルゴン分離装置(以下、単に「分離装置」とも称する。)は、窒素が除去された状態の液体空気(以下、単に「原料液体」とも称する。)からアルゴン(Ar)を分離して取り出すためのものである。尚、原料液体は、空気から少なくとも窒素が除去されていればよく、例えば、酸素とアルゴンとの2成分からなる液体でもよい。

【0026】

この分離装置は、図1に示されるように、密閉容器部10と磁場形成部50と制御部55とを備える。

【0027】

密閉容器部10は、原料液体Lからアルゴンを気化させる部位であり、密閉容器本体(密閉容器)11と導入管20及び排出管21と熱交換部25と循環流路部30と温調部35と上昇管部40とを有する。

【0028】

密閉容器本体11は、内部に原料液体Lを貯留可能な容器である。この密閉容器本体11は、原料液体Lが貯留される内部空間Sを囲む断熱部(断熱壁)11aを有する。本実施形態の密閉容器本体11の断熱部11aは、真空断熱層Svによって断熱を行う。この密閉容器本体11は、非磁性体で形成され、磁場形成部50によって磁場が形成される領域(本実施形態では、超電導電磁石のボア52内)に配置される。例えば、図1に示す例では、密閉容器本体11は、上下方向に延びる縦長の容器であり、外径がφ190mmのSUS製の外容器12と、この外容器12との間に真空断熱層Svが介在するように外容器12の内部に配置されるSUS製の内容器13と、によって構成されている。この密閉容器本体11の頂部には排気部14が設けられ、底部には再導入部15と排出部16とが設けられている。この排気部14は、密閉容器本体11内で生じた気体(アルゴンガス等)を密閉容器本体11外へ排気する部位であり、内部空間Sの最も高い位置から気体を外部に排気できるように設けられている。再導入部15は、排気部14から排気された気体を、循環流路部30を通じて密閉容器本体11内に再導入するための部位であり、上昇管部40の下方位置に設けられている。排出部16は、密閉容器本体11内に貯留されている原料液体Lを外部に排出する部位であり、内部空間Sの下端部に設けられている。この排出部16は、逆止弁17を有し、密閉容器本体11から排出された原料液体Lが当該密閉容器本体11内に戻らないように構成されている。

【0029】

導入管20は、外部から密閉容器本体11内に原料液体Lを導入する。具体的に、導入管20は、密閉容器本体11の内部空間Sの上部において、当該密閉容器本体11の内部に配置される上昇管部40の上(詳しくは、滴下部43の上)に原料液体Lを供給する。一方、排出管21は、密閉容器本体11内に貯留されている原料液体Lを外部に排出する。具体的に、排出管21は、排出部16に接続され、密閉容器本体11の底部から当該密閉容器本体11内に貯留されている原料液体Lを外部に排出する。

【0030】

これら導入管20の中間部と排出管21の中間部とには、互いに近接した状態で平行配置される近接部20a、21aがそれぞれ設けられている。また、導入管20には原料液体Lを密閉容器本体11内に送り込むための動力となる導入用ポンプP1が接続され、排出管21には原料液体Lを密閉容器本体11内から吸引するための排出用ポンプP2が接続されている。これら導入用ポンプP1と排出用ポンプP2とが駆動することにより、導入管20を通じて外部から密閉容器本体11内に原料液体Lが導入される一方、排出管21を通じて密閉容器本体11内から外部に原料液体Lが排出される。

【0031】

熱交換部25は、導入管20内を流れる原料液体Lと排出管21内を流れる原料液体Lとの熱交換を行う。具体的に、熱交換部25は、導入管20の近接部20aと排出管21の近接部21aとに跨るように設けられ、各近接部20a、21a内を流れる原料液体L同士の熱交換を行う。

【0032】

循環流路部30は、排気部14と再導入部15とを接続し、密閉容器本体11内から排気部14を通じて排気される気体を再導入部15から密閉容器本体11内に戻す。具体的に、循環流路部30は、排気部14と再導入部15とを接続する流路部31と、流路部31の中間に設けられ、当該流路部31内において再導入部15側に向けて気体を流すための循環用ポンプP3と、流路部31の中間位置から分岐する分岐流路部32と、を有する。この分岐流路部32にはバルブ33が設けられ、このバルブ33の開度が調整されることにより、流路部31から分岐流路部32を通じて外部に排気される気体(アルゴン)の流量が調整される。本実施形態では、流路部31において分岐流路部32よりも下流側に循環用ポンプP3が設けられている。

【0033】

温調部35は、密閉容器本体11内の温度を調整して所定の温度に保つ。この温調部35は、循環流路部30(詳しくは流路部31)を流れる気体の温度を調整することにより密閉容器本体11内の温度を調整する。具体的に、温調部35は、流路部31に取り付けられる加熱用ヒータ36と、密閉容器本体11内に配置されて当該密閉容器本体11内の温度を検出する温度センサ37と、ヒータ制御部38とを有する。本実施形態のヒータ制御部38は、分離装置1の各構成要素を制御する制御部55内に設けられているが、温調部35用に別途設けられてもよい。

【0034】

ヒータ制御部38は、温度センサ37により検出した温度に基いて加熱用ヒータ36に流す電流量を制御することにより流路部31を流れる気体に供給される熱量を調整する。具体的に、ヒータ制御部38は、密閉容器本体11内の温度が磁場形成部50によって磁場が形成された状態での原料液体L中の酸素の沸点とアルゴンの沸点とに基づく所定の温度となるように調整する。より詳しくは、ヒータ制御部38は、密閉容器本体11内の温度が前記磁場の形成された状態における原料液体L中の酸素の沸点よりも低く且つアルゴンの沸点以上となるように調整する。本実施形態では、ヒータ制御部38は、密閉容器本体11内を87.3K以上92.6Kよりも低い範囲内の所定の温度に保つよう制御する。尚、純度の高いアルゴンを効率よく得るためには、上記範囲の上限値に近い92K程度に制御することが好ましい。

【0035】

上昇管部40は、密閉容器本体11内に配置され、収集部41と直管部42と滴下部43とを有する。収集部41は、密閉容器本体11内に原料液体Lが貯留された状態でこの原料液体L内となる高さ位置に配置され、上方に向かって径が漸減するロート形状を有する。直管部42は、収集部41の上端部から上方に向かって延びる管形状を有する。滴下部43は、直管部42の上端から径方向外向きに拡がり、直管部42内を上昇してその上端部に到達した原料液体L及び導入管20から供給された原料液体Lを、密閉容器本体11の下部に貯留されている原料液体Lに向けて内部空間S内を滴下させる形状を有する。図1に示す例では、滴下部43は、シャワーヘッドにより構成されているが、これに限定されない。即ち、滴下部43は、直管部42内を上昇してその上端部に到達した原料液体L及び導入管20から供給された原料液体Lを滴下させることができればよく、例えば、網状部材等によって構成されてもよい。

【0036】

原料液体Lが酸素の沸点より低い温度に調整されているため、このように滴下部43によって原料液体を密閉容器の内部空間内で滴下させることにより、内部空間S内に在る気体中のアルゴン以外の成分(酸素等)が冷却されて液化し、原料液体Lと共に滴下するため、純度の高いアルゴンがより得やすくなる。

【0037】

以上の構成される上昇管部40は、密閉容器本体11内において、高さ位置がその下端部(少なくとも収集部41)が貯留された原料液体Lに漬かる位置で、水平方向の位置が循環流路部30から再導入部15を通じて前記貯留された原料液体L中に戻された気体(アルゴン)が収集部41内に入る位置に配置される。

【0038】

尚、本実施形態では、密閉容器本体11内に1つの上昇管部40が配置されているが、これに限定されず、密閉容器本体11内に複数の上昇管部40が配置されてもよい。

【0039】

磁場形成部50は、密閉容器本体11内に磁場を形成する。本実施形態の磁場形成部50は、複数の超電導コイル51、51、…を有する超電導電磁石であり、ボア52内に配置される密閉容器本体11内に磁場を形成する。複数の超電導コイル51は、密閉容器本体11の中心軸上に各超電導コイル51の中心軸が位置するように上下方向に並んでいる。これら複数の超電導コイル51、51、…は、密閉容器本体11内に貯留された原料液体L中の酸素(詳しくは酸素分子)に対して当該原料液体L中の特定の領域に向けた力(磁気力)が働くような磁場を形成する。

【0040】

本実施形態の磁場形成部50(複数の超電導コイル51、51、…)は、上昇管部40の直管部42の中央(詳しくは、上下方向の中央)に向けた力が原料液体L中の酸素に働くような磁場を形成する。具体的に、磁場形成部50は、図2に示すような磁場を形成する。この図2において、Z軸が各超電導コイル51、51、…の中心軸(即ち、密閉容器本体の中心軸)であり、原点が直管部42の上下方向のおける中央である。また、Z軸上のプラスの領域が前記中央よりも上側の領域であり、マイナスの領域が前記中央よりも下側の領域である。

【0041】

図1に示す例では、磁場形成部50において13個の異なるレイヤー巻きの超電導コイル51を巻線し、これらを直列に接続している。各超電導コイル51のボア径はφ200mmであり、外径がφ190mmの密閉容器本体11をこのボア52内に配置することができる。この磁場形成部50は、上昇管部40の直管部42内(密閉容器本体11の中心軸)において磁束密度が10Tの磁場を形成する。これにより、密閉容器本体11内に貯留されている原料液体L中の酸素は、磁場によって磁化されて前記中央に向けた磁気力をそれぞれ受ける。

【0042】

尚、磁場形成部50は、複数の超電導コイル51、51、…を備えた超電導電磁石に限定されず、密閉容器本体11内に貯留された原料液体L中の酸素(詳しくは酸素分子)に対して当該原料液体L中の所定の領域に向けた力が働くような磁場を形成できれば、他の磁石等であってもよい。

【0043】

制御部55は、分離装置1の各構成要素を制御する。例えば、制御部55は、導入用ポンプP1と排出用ポンプP2と循環用ポンプP3とバルブ33とを制御する。具体的に、制御部55は、導入用ポンプP1と排出用ポンプP2とをそれぞれ制御することにより、外部から密閉容器本体11内に導入される原料液体Lの流量と、密閉容器本体11内から外部に排出される原料液体Lの流量と、をそれぞれ調整する。また、制御部55は、循環用ポンプP3とバルブ33とをそれぞれ制御することにより、分岐流路部32から排気されるアルゴンの純度と排出量とをそれぞれ制御する。

【0044】

このような分離装置1によれば、図4及び以下のようにして原料液体Lからアルゴンが分離される。

【0045】

まず、制御部55は、磁場形成部(本実施形態では超電導電磁石)50によって密閉容器本体11内に上記の磁場(図2参照)を形成する(ステップS1)。次に、制御部55は、導入用ポンプP1を駆動して密閉容器本体11内に原料液体Lを導入する(ステップS2)。この原料液体Lは、窒素が除去された状態の液体空気(即ち、液化された空気から窒素が除去されたもの)である。尚、ステップS1とステップS2とは順序が逆に行われてもよく、同時に行われてもよい。

【0046】

密閉容器本体11内に所定量(本実施形態では、上昇管部40の下端部(詳しくは、収集部41全体)が密閉容器本体11下部に貯留された原料液体Lに漬かる量)の原料液体Lが溜まると、制御部55は流路部31に設けられている循環用ポンプP3を駆動する。そうすると、内部空間Sの上部に溜まっている気体(アルゴンや酸素等)が排気部14を通じて密閉容器本体11内から排気され、流路部31内を流れて再導入部15から密閉容器本体11内に導入され、当該密閉容器本体11内の下部(内部空間Sの下部)に貯留されている原料液体L中に放出される。この気体は、密閉容器本体11下部に溜まっている原料液体L中を上昇して通過し、やがて、内部空間Sの上部に到達する。この気体が、再び排気部14から排気され、流路部31内を流れて再導入部15から密閉容器本体11内に溜まっている原料液体L中に放出される。このように、内部空間Sの上部に溜まっている気体を密閉容器本体11と循環流路部30とによって形成される循環系を循環させる。

【0047】

この気体の循環時に、制御部55は、ヒータ制御部38によって加熱用ヒータ36を駆動することにより密閉容器本体11内の温度を調整する(ステップS3)。具体的には、ヒータ制御部38が温度センサ37によって検出される密閉容器本体11内の温度に基づいて加熱用ヒータ36を制御し、密閉容器本体11内の温度が所定の温度(本実施形態では、92K程度)になるように流路部31内を流れる気体を加熱する。即ち、気体を循環させつつこの気体によって密閉容器本体11内に熱を供給することによって密閉容器本体11内の温度を調整する。このとき、加熱用ヒータ36を通過した直後の気体の温度は、アルゴンの沸点(87.3K)よりも大きくなっている。これにより、流路部31における加熱用ヒータ36よりも下流側の部位を流れる気体は、当該気体に含まれるアルゴンが全て気化した状態となっている。

【0048】

この気体の循環と加熱用ヒータ36の制御とを続けることにより、やがて、密閉容器本体11内の温度が所定の温度で安定し、定常状態になる。

【0049】

一方、循環流路部30によって、密閉容器本体11に貯留されている原料液体L中に再導入部15を通じて気体(排気部14から排気された気体)が放出されると、この気体は、密閉容器本体11の底部から原料液体L中を上昇する。そして、収集部41によって集められ、直管部42内を上昇する。このとき、上昇する気体によって直管部42内を原料液体Lが押し上げられる。

【0050】

密閉容器本体11内には所定の磁場(図2参照)が形成されており、且つ、酸素が常磁性体であることから、原料液体L中の酸素が当該直管部の中央部に向けた力(磁気力)を受ける。これにより、直管部42の中央部において原料液体L中の酸素圧力だけが上昇する。

【0051】

詳しくは、以下で説明する。

【0052】

酸素分子は常磁性体であるため、磁場中では磁場×磁場勾配の大きさに比例する磁気力を受ける。ある特定の位置に磁気力が向かうように磁場と磁場勾配とを設定すると、その位置での酸素圧力が上昇し、これにより、酸素の沸点が上昇する。この磁場の大きさと酸素の沸点との具体的な関係は、図4に示すようになる。本実施形態では、直管部42の中央部に酸素が磁気力を受けるように磁場が形成されているため、直管部42の中央部において原料液体L中の酸素圧力が上昇する。このとき、原料液体L中の他の成分(酸素等)は、非磁性体であるため磁気力を受けず、これにより、圧力が上昇しない。本実施形態では、直管部42の中央部における磁場の磁束密度が10Tであるため、酸素の沸点は2.4K上昇する(図4参照)。そのため、磁場の形成されていない状態での酸素とアルゴンとの沸点の差が90.2K−87.3K=2.9Kであるのに対し、本実施形態における直管部42の中央部での酸素とアルゴンとの沸点の差は、92.6K−87.3K=5.3Kとなっている。本実施形態では、密閉容器本体11内の温度が92K程度に保たれているため、直管部42を気体と共に上昇する原料液体L中のアルゴンが気化する。しかも、酸素とアルゴンとの沸点の差が通常よりも大きくなっているため(詳しくは、酸素の沸点に近い温度でアルゴンを気化させた方が、酸素の沸点からより離れた温度でアルゴンを気化させる場合に比べて、気化したアルゴンに含まれる酸素をより少なくすることができるため)、純度の高いアルゴンが得やすい。

【0053】

このようにして気化したアルゴンは、内部空間Sの上部に溜まっている気体と共に排気部14を通じて流路部31内に排気され、この流路部31を流れて再導入部15から密閉容器本体11内に貯留されている原料液体L中に放出される。そして、上昇管部40を上昇する。このとき、密閉容器本体11内の温度が、92K(磁場によって酸素圧力が高くなっている状態の酸素の沸点(本実施形態では92.6K)よりも低く且つアルゴンの沸点(87.3K)以上となるよう)に保たれているため、原料液体L中を上昇する気体に含まれる酸素等の不純物(アルゴン以外の成分)は冷やされて液化し、気体におけるアルゴンの濃度がより高くなる。

【0054】

このように、内部空間Sの上部に溜まった気体を循環させることにより、徐々に気体中のアルゴンの濃度が高くなり、所定の濃度(本実施形態では、磁場の磁束密度が10Tであるため99.99vol%以上)となったときに、制御部55がバルブ33を開き、循環している気体(純度の高いアルゴン)の一部を外部に排気する(ステップS4)。これにより、分離装置1から純度の高いアルゴンが得られる。尚、当該分離装置1において、磁場の大きさと得られるアルゴンの純度との関係を図5に示す。

【0055】

密閉容器本体11内に溜まっている原料液体Lからアルゴンが分離されて当該原料液体Lがほぼ酸素のみになると、制御部55は、排出用ポンプP2を駆動して、このアルゴンが分離された後の原料液体Lを密閉容器本体11から排出する。これと共に、制御部55は、導入用ポンプP1を駆動して、導入管20から密閉容器本体11内に新たな原料液体Lを導入する。このとき、熱交換部25において導入管20を流れる原料液体(新たな原料液体)Lと排出管21を流れる原料液体(アルゴンが分離された後のほぼ酸素のみとなった原料液体)Lとの熱交換が行われる。これにより、新たに導入される原料液体Lと密閉容器本体11内に残っている原料液体Lとの温度差が小さくなって、新たな原料液体Lを密閉容器本体11内に導入することによる密閉容器本体11内の温度変化を効果的に抑制することができる。

【0056】

導入管20から密閉容器本体11内に導入された原料液体Lは、上昇管部40の滴下部43上に供給され、当該滴下部43から内部空間S内を滴下する。このとき、密閉容器本体11内の温度がアルゴンの沸点以上の所定の温度に保たれているため、滴下する原料液体Lからアルゴンが気化して内部空間S内に放出される一方、残った原料液体(ほぼ酸素のみとなった原料液体)Lは、内部空間Sの下部に溜まっている原料液体L中に落下する。このとき、滴下する原料液体L中に残ったアルゴンは、上記のように気体を循環させることによって当該原料液体Lが上昇管部40内を押し上げられたときに気化する。

【0057】

以上のように、アルゴンを分離した後の原料液体Lを密閉容器本体11から排出すると共に新たな原料液体Lを密閉容器本体11内に導入することにより、分離装置1から純度の高いアルゴンを得続けることができる。即ち、分離装置1から所定の流量で純度の高いアルゴンが排気され続ける。

【0058】

尚、得られるアルゴンの濃度や排気流量は、気体の循環回数、バルブの開度、磁場の大きさ、導入管による導入量及び排出管による排出量等を制御することにより、調整可能である。

【0059】

以上のように、分離装置1によれば、密閉容器本体11内に貯留された原料液体L中の酸素に対して当該原料液体L中の特定の領域に向けた力が働くような磁場を形成することにより、酸素の沸点のみを上昇させて原料液体Lに含まれる酸素とアルゴンとの沸点の差を大きくすることができる。即ち、常磁性体である酸素を磁場下におくと磁化されて当該磁場から磁気力を受けることを利用して、当該酸素が前記特定の領域に向けた力を受けるような磁場を形成することで、この特定の領域における酸素圧力を高めて原料液体L中の酸素の沸点のみを上昇させることができる。これにより、密閉容器本体11内の温度を上記の所定の温度に保つことで、密閉容器本体11内に貯留された原料液体Lから純度の高いアルゴンを取り出す(分離する)ことが可能となる。しかも、磁場を利用して酸素とアルゴンとの沸点の差を大きくすることによって、気化されたときのアルゴンの純度を高くしているため、内部に多数の精留皿や充填層を垂直方向に配置した精留塔やアルゴン塔を用いる必要がなく、分離装置1の小型化を図ることができる。

【0060】

尚、上記の分離装置1では、磁場の大きさに応じて原料液体L中の酸素の沸点が上昇するため(図4参照)、密閉容器本体11内に7.0T以上の磁場を形成することにより、所望の純度のアルゴンが得やすくなる程度にまで原料液体L中の酸素の沸点とアルゴンの沸点との差を十分に大きくすることができる。

【0061】

上記の分離装置1によれば、循環流路部を備えているため、気化したアルゴンを密閉容器本体11と循環流路部30とで循環させることができ、これにより、純度のより高いアルゴンを得ることが可能となる。即ち、密閉容器本体11内に温度調整された状態で貯留されている原料液体L中に、気化して密閉容器本体11から排出されたアルゴンが戻されることによって、当該アルゴンは気体のままで当該原料液体L中を上昇する一方、当該気化したアルゴンに含まれる他の成分(例えば、酸素等の原料液体L中のアルゴン以外の成分)が冷やされて液化する。これを繰り返すことによって純度のより高いアルゴンが得られる。

【0062】

上記の分離装置1によれば、流路部31を流れる気体を介して密閉容器本体11内の温度調整が行われているため、即ち、貯留された原料液体L中に供給される気体の熱によって密閉容器内の温度調整が行われるため、ヒータ等によって密閉容器本体11内を直接温度調整する場合に比べて密閉容器本体11内の温度分布を一様に保ち易くなる。このため、密閉容器本体11内の原料液体Lからアルゴンを安定して気化させることができる。

【0063】

尚、本発明のアルゴン分離装置及びアルゴン分離方法は、上記実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲内において種々変更を加え得ることは勿論である。

【0064】

例えば、上記実施形態では、密閉容器本体11内に上昇管部40が設けられているが、これが無くてもよい。即ち、密閉容器本体11内に貯留された原料液体L中の酸素が当該原料液体L中の特定の領域に向けた磁気力を受けるような磁場を密閉容器本体11内に形成すると共に、当該密閉容器本体11内の温度を前記特定の領域における酸素の沸点よりも小さく且つアルゴンの沸点以上の温度になるように調整できればよい。

【0065】

また、上記実施形態の分離装置1では、密閉容器本体11の上部に溜まっている気体を循環流路部30を用いて循環させることによって得られるアルゴンの純度を高めているが、これに限定されない。例えば、分離装置は、密閉容器本体内に形成される磁場の大きさをより大きくすることで、得られるアルゴンの純度を高くするように構成されてもよい。

【0066】

上記実施形態の分離装置1では、循環流路部30を設けて密閉容器本体11内で生じた気体を循環させていることにより、得られるアルゴンの純度を高くしているが、これに限定されない。得たいアルゴンの純度が上記実施形態で得られるアルゴンよりも低い場合や、密閉容器本体内に形成される磁場が上記実施形態よりも大きい場合には、密閉容器本体内で生じた気体を循環させることなくそのまま排気してもよい。

【0067】

また、上記実施形態の温調部は、加熱用ヒータ36によって流路部31を流れる気体を加熱することにより、密閉容器本体11内の温度調整を行っているが、これに限定されない。密閉容器本体内に直接熱源を配置してもよく、上記実施形態における気体以外の他の熱媒体を介して密閉容器本体内に熱を供給等することによって密閉容器本体内の温度を調整してもよい。

【符号の説明】

【0068】

1 アルゴン分離装置

11 密閉容器本体(密閉容器)

20 導入管

21 排出管

25 熱交換部

30 循環流路部

35 温調部

40 上昇管部

50 磁場形成部

L 原料液体

S 内部空間

【特許請求の範囲】

【請求項1】

窒素が除去された状態の液体空気である原料液体を内部に貯留可能な密閉容器と、

前記密閉容器内の温度を調整する温調部と、

前記密閉容器内に磁場を形成する磁場形成部と、を備え、

前記磁場形成部は、前記密閉容器内に貯留された原料液体中の酸素に対して当該原料液体中の特定の領域に向けた力が働くような磁場を形成し、

前記温調部は、前記密閉容器内の温度をアルゴンの沸点以上且つ前記特定の領域における酸素の沸点よりも低い温度に調整するアルゴン分離装置。

【請求項2】

前記磁場形成部は、7.0T以上の磁場を形成する請求項1に記載のアルゴン分離装置。

【請求項3】

前記密閉容器は、前記原料液体が貯留される空間を囲む断熱壁を有する請求項1または2に記載のアルゴン分離装置。

【請求項4】

前記密閉容器の上部から排出される気体を当該密閉容器内に貯留されている原料液体中に戻す循環流路部を備える請求項1乃至3のいずれか1項に記載のアルゴン分離装置。

【請求項5】

前記温調部は、前記循環流路部を流れる前記気体の温度を調整することにより前記密閉容器内の温度を前記所定の温度に保つ請求項4に記載のアルゴン分離装置。

【請求項6】

前記密閉容器内においてその下端部が前記貯留された原料液体に漬かった状態で上方に向かって延びる管形状を有し、前記循環流路部によって当該貯留された原料液体中に戻された前記気体が前記下端部からその内部に入る位置に配置される上昇管部を備える請求項4または5に記載のアルゴン分離装置。

【請求項7】

外部から前記密閉容器内に前記原料液体を導入する導入管と、

前記密閉容器内に貯留されている原料液体を外部に排出する排出管と、

前記導入管内を流れる原料液体と前記排出管内を流れる原料液体との熱交換を行う熱交換部と、を備える請求項1乃至6のいずれか1項に記載のアルゴン分離装置。

【請求項8】

窒素が除去された状態の液体空気である原料液体からアルゴンを分離するための方法であって、

密閉容器内に貯留された前記原料液体中の酸素に対して当該原料液体中の特定の領域に向けた力が働くような磁場を当該密閉容器内に形成する磁場形成工程と、

前記密閉容器内の温度をアルゴンの沸点以上且つ前記特定の領域における酸素の沸点よりも低い温度に調整する温調工程と、を備えるアルゴン分離方法。

【請求項9】

前記磁場形成工程では、7.0T以上の磁場が形成される請求項8に記載のアルゴン分離方法。

【請求項1】

窒素が除去された状態の液体空気である原料液体を内部に貯留可能な密閉容器と、

前記密閉容器内の温度を調整する温調部と、

前記密閉容器内に磁場を形成する磁場形成部と、を備え、

前記磁場形成部は、前記密閉容器内に貯留された原料液体中の酸素に対して当該原料液体中の特定の領域に向けた力が働くような磁場を形成し、

前記温調部は、前記密閉容器内の温度をアルゴンの沸点以上且つ前記特定の領域における酸素の沸点よりも低い温度に調整するアルゴン分離装置。

【請求項2】

前記磁場形成部は、7.0T以上の磁場を形成する請求項1に記載のアルゴン分離装置。

【請求項3】

前記密閉容器は、前記原料液体が貯留される空間を囲む断熱壁を有する請求項1または2に記載のアルゴン分離装置。

【請求項4】

前記密閉容器の上部から排出される気体を当該密閉容器内に貯留されている原料液体中に戻す循環流路部を備える請求項1乃至3のいずれか1項に記載のアルゴン分離装置。

【請求項5】

前記温調部は、前記循環流路部を流れる前記気体の温度を調整することにより前記密閉容器内の温度を前記所定の温度に保つ請求項4に記載のアルゴン分離装置。

【請求項6】

前記密閉容器内においてその下端部が前記貯留された原料液体に漬かった状態で上方に向かって延びる管形状を有し、前記循環流路部によって当該貯留された原料液体中に戻された前記気体が前記下端部からその内部に入る位置に配置される上昇管部を備える請求項4または5に記載のアルゴン分離装置。

【請求項7】

外部から前記密閉容器内に前記原料液体を導入する導入管と、

前記密閉容器内に貯留されている原料液体を外部に排出する排出管と、

前記導入管内を流れる原料液体と前記排出管内を流れる原料液体との熱交換を行う熱交換部と、を備える請求項1乃至6のいずれか1項に記載のアルゴン分離装置。

【請求項8】

窒素が除去された状態の液体空気である原料液体からアルゴンを分離するための方法であって、

密閉容器内に貯留された前記原料液体中の酸素に対して当該原料液体中の特定の領域に向けた力が働くような磁場を当該密閉容器内に形成する磁場形成工程と、

前記密閉容器内の温度をアルゴンの沸点以上且つ前記特定の領域における酸素の沸点よりも低い温度に調整する温調工程と、を備えるアルゴン分離方法。

【請求項9】

前記磁場形成工程では、7.0T以上の磁場が形成される請求項8に記載のアルゴン分離方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−229870(P2012−229870A)

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願番号】特願2011−98891(P2011−98891)

【出願日】平成23年4月27日(2011.4.27)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願日】平成23年4月27日(2011.4.27)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]