アルデヒド類が低減されたポリエステル樹脂容器及びその容器の製法

【課題】ポリエステル樹脂容器における副生物のアルデヒド類が天然ミネラル水などの飲料水の独特の風味や香りに悪影響を与える問題を簡易な手法により解決し、併せて、環境保護問題における省エネルギーや省資源などの他面からの社会的な要請にも応える。

【解決手段】容器の内面層に無機質薄膜層が設けられ、使用済み回収ポリエステル樹脂容器再生材を使用し、アルデヒド類の容器内への侵入が低減される機能を有するポリエステル樹脂多層容器であり、プリフォーム成形には熱負荷の低い圧縮成形法を使用する。

【解決手段】容器の内面層に無機質薄膜層が設けられ、使用済み回収ポリエステル樹脂容器再生材を使用し、アルデヒド類の容器内への侵入が低減される機能を有するポリエステル樹脂多層容器であり、プリフォーム成形には熱負荷の低い圧縮成形法を使用する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、アルデヒド類が低減されたポリエステル樹脂容器及びその容器の製法に関し、詳しくは、ポリエステル樹脂において微量の不純物として副生され容器の収納内容物に悪影響を及ぼす、アセトアルデヒドなどのアルデヒド類の副生が低減され、容器内部への侵入のない、無機質薄膜層を内面に設けたポリエステル樹脂容器に係り、さらに圧縮成形にてプリフォームを予備成形して、プリフォームをブロー成形し、無機質薄膜層を蒸着により形成することによりその容器を製造する方法に係わるものである。

【背景技術】

【0002】

プラスチック容器は、軽量性や経済性及び成形の容易性や優れた物性さらには透明性や環境問題適応性などにより、日常生活においてあるいは産業用として汎用されている。特に、いわゆるPETボトル(ポリエチレンテレフタレート製の容器)に代表されるポリエステル樹脂容器は、優れた機械的強度や清潔感性あるいは高いガス遮蔽性や無公害性など多面にわたる卓越性により、飲食品用の容器として認可されて以来非常に需要が高くなっているが、とりわけ、最近ではPETボトルが携帯用の飲料用小型容器として消費者に格別に愛用されており、さらには、二段ブロー成形法などの開発によって、ポリエチレンテレフタレートのプリフォーム(パリソン)の延伸や結晶化が充分に行われるようになり、PETボトルの耐熱と耐圧性が著しく改良されて、冬季用の高温の飲料や高温殺菌を要す飲料用にも利用されるに至り、PETボトルの重要性と需要量は増大の一途をたどっている。

【0003】

そして、最近の消費者の飲食料品における自然指向や健康性への関心の深まりなどによって、PETボトルなどの容器においては、用途として清涼飲料水が強く志向されて、特に天然水などにおいて、微量のミネラルなどによる風味(味わい)と香り、さらには清涼感や健康感が格別に好まれている状況が窺える。

ところが、PETボトルなどの主要原料であるポリエステル樹脂においては、樹脂の重合や成形の際に樹脂の熱分解や加水分解により、微量の副生物としてアセトアルデヒドやホルムアルデヒドなどのアルデヒド類の不純物の生成が避けられず(通常は10ppm程度)、この微量のアルデヒド類が容器壁から飲料水中に溶出して天然ミネラル水などの飲料水の独特の風味や香りに悪影響を与え、その風味を消し天然水などの味や香りを変質させてしまう問題が派生して、最近における消費者の天然の味や香りへの強いこだわりもあって、ポリエステル樹脂容器において重大な問題となっている。

この副生不純物の量は当然に少ないほうが望ましく、特に天然水においては、果汁飲料などの他飲料に比べて風味への影響が大きいために、PETボトルなどのポリエステル樹脂容器の技術分野において、アルデヒド類の影響をできるだけ小さく低減する改良技術が強く求められてきた。

【0004】

このアルデヒド類は、ポリエステル樹脂の重合や成形時に高温による熱分解や加水分解などによりエステル結合が開裂してエチレングリコールなどの成分から生じるものであり、その量は重合温度や重合時間などの重合条件の管理などによりかなり低減できるが、プリフォームなどの成形時に再度発生してしまい、その量は成形温度や金型滞留時間によって影響され、その低減のための成形の制御や対処が経済性などにおいてかなりの負担にもなっている。

このように、アルデヒド類の発生量は、ポリエステルの重合温度や重合時間などの重合条件の管理、あるいは樹脂の充分な乾燥、さらにはプリフォームや容器の成形時の成形温度や金型滞留時間などの成形条件の管理によってかなり低減できるが、間接的な対処法なのでその低減量には限界があり、また、重合と成形の工程の煩雑な精密管理が必要となり経済性も悪くなる。

【0005】

この問題への直接的で有力な対処法も既に知られており、少量のポリアミド樹脂をポリエステル樹脂に配合する簡易な手段によりアセトアルデヒドの発生を低減するものであって、代表的な技術として、ポリエチレンテレフタレート樹脂にメタキシリレン基含有ポリアミド樹脂0.05重量部以上1重量部未満を添加した組成物によるポリエステル樹脂容器が開示され射出成形や押出成形に応用できるとされている(特許文献1を参照)。

この対処法は、最も簡便な方法であり、アセトアルデヒドの副生の低減量においても優れているが、使用されるメタキシリレン基含有ポリアミド樹脂がかなり高価であり、ポリエステル樹脂容器を黄色系に着色してポリエステル樹脂容器の透明性を低下させることもあり、また、射出成形法ではかなりの高温の熱履歴を受けるためにメタキシリレン基含有ポリアミド樹脂が熱劣化して性能が損なわれる欠点も呈している。

【0006】

また、ポリアミド樹脂を使用しない直接的な改良法も多数開示され、代表的なものとして、溶融重合により得られたポリエチレンテレフタレート樹脂を、酸素の不存在下で水素を含有する不活性気体下で固相重合してアルデヒド類含有量と再生量を抑制する方法(特許文献2を参照)、ポリエチレンナフタレートとポリエチレンテレフタレートの混合物を成形する際に、特定のスクリュ式可塑化装置を使用して速やかにエステル交換反応を進ませて、アセトアルデヒドの生成を抑制する方法(特許文献3を参照)、アセトアルデヒドを酢酸に酸化する活性酸化触媒を配合してアセトアルデヒドを低減する方法などが開示されている(特許文献4を参照)。

しかし、特許文献2における方法では、成形工程でアルデヒド類が再び副生し、特許文献3における方法は特定の樹脂を対象とするもので、特許文献4における方法は追加の触媒を必要とし、どちらも充分にアルデヒド類の副生を低減するとも必ずしもいえない。

【0007】

さらに、他の改良手法として、ポリエステル樹脂容器のアセトアルデヒド有害物が容器内に移動するのを防ぐために容器の内面層にエチレンビニルアルコール共重合体などの保護層を設ける容器も開示されてはいるが(特許文献5)、他種類の樹脂の保護層を設けなければならず、アセトアルデヒドの滲出も完全には阻止できない。

【0008】

以上のアルデヒド類の低減問題に加えて、さらなる第二の技術的な要請として、ポリエステル樹脂容器においては、各種のガスに対する高バリア性能などの高機能性付与の技術的要求もあり、他方において、第三の技術的な要請ともいえるが、最近にはプラスチック産業としてのポリエステル樹脂容器の製造においても、環境保護問題における省エネルギーや省資源などの他面からの社会的な要請も強くなっており、容器製品の製造においての成形機の稼動使用や加熱工程あるいは乾燥工程などにおける使用エネルギーを減少して、省エネルギーにより炭酸ガス環境負荷を削減し、また、使用済み容器の回収再利用、特に回収容器を直接容器の製造に使用する再利用、による省資源を行い化石資源の消費を抑制することなどが求められ、それらの要求への技術的な対処と寄与が研究開発においても必然的な状況ともなっている。

【0009】

【特許文献1】特開昭62−50328号公報(特許請求の範囲、第1頁左下欄18行〜右下欄19行)

【特許文献2】特開平9−3179号公報(要約)

【特許文献3】特開2001−179733号公報(要約)

【特許文献4】特表2003−512831号公報(要約、特許請求の範囲請求項1)

【特許文献5】特表平11−513952号公報(要約及び第2頁)

【発明の開示】

【発明が解決しようとする課題】

【0010】

段落0003〜0008において前述したように、アルデヒド類の副生の問題は、前述した各種の改良法によりかなりの程度に解決されているが、普遍的な方法によりアルデヒド類が簡易に充分に低減されているとは未だいえず、とりわけ最近には、PETボトルなどのポリエステル樹脂容器においては、消費者からの要望あるいは社会的な時代の要請としての、前記した第一から第三の要請といえる重要な問題が呈示されている。

したがって、ポリエステル樹脂の重合や成形の際に生成する微量の副生物のアルデヒド類が天然ミネラル水などの飲料水の独特の風味や香りに悪影響を与え、その風味を消し天然水などの味や香りを変質させてしまう問題を簡易な手法により充分に解決し、さらに、ポリエステル樹脂容器において、各種のガスに対する高バリア性能としての高機能性をも付与し、併せて、環境保護問題における省エネルギーや省資源などの他面からの社会的な要請にも応えるために、容器製品の製造においての使用エネルギーを減少して、省エネルギーにより炭酸ガス環境負荷を削減し、また、使用済み容器の回収再利用、特に回収容器を直接容器の製造に使用する再利用、による省資源を行い化石資源の消費を抑制することを、本願発明は、発明が解決すべき課題とするものである。

【課題を解決するための手段】

【0011】

かかる課題の解決を目指して、本願の発明者らは、ポリエステル樹脂材料(本願発明においては、ポリエステル樹脂とは熱可塑性ポリエステル樹脂を意味している。)の重合や成形時のアルデヒド類の副生の制御手法、プリフォームの材料やアセトアルデヒド低減剤及びその配合割合、また、プリフォームの圧縮成形における成形条件や成形装置、あるいはブロー成形における成形条件や成形装置、さらにはポリエステル樹脂容器の各層構成、特にガスバリア層などに関して、多岐にわたり多角的に思考を巡らし考察を続け実験的な推考と検討を重ねた。

その結果として、アルデヒド類を低減して容器に収納した飲料水などへの悪影響を抑制するには、基本的にポリエステル樹脂の成形時におけるアルデヒド類の副生を抑止する手法と、あるいは、飲料水などを収納した容器の保存時ないしは消費時に容器の内部へアルデヒド類が侵入して収納液体に溶解するのを抑止する手法が使用でき、そのために、従来の射出成形法よりも低温の緩和な条件で成形でき、射出成形法に比して比較的低温の熱履歴を受ける圧縮成形法をプリフォームの成形方法として採用して、熱負荷の抑制によりアルデヒド類の副生反応を抑止し、あるいは、収納液体と接する容器の内面にアルデヒド類の侵入を抑止する特定の遮蔽層を設け、さらにアルデヒド類副生抑制剤をも適宜に組み合わせることなどを採用するに至った。

アルデヒド類の侵入を抑止する特定の遮蔽層としては、無機質薄膜層が使用され、代表的には、珪素酸化膜(SiOxで表示される)層を採用し、これは酸素及び炭酸ガスのガスバリア層としても機能し、珪素酸化化合物の蒸着により膜層が形成される。なお、他の無機質薄膜遮断層として、ダイアモンド様炭素膜、変性炭素膜などの各種炭素膜、酸化チタン膜、酸化アルミニウム(アルミナ)膜、セラミック膜、炭化珪素膜、窒化珪素膜なども使用することができる。

さらに、特定の酸素遮蔽層や酸素吸収層などのガスバリア層を形成したポリエステル樹脂多層容器とすることにより、酸素などの各種のガスに対する高バリア性能としての高機能性をも付与することを実現し、併せて、射出成形法に対して比較的低温の緩和な条件で成形できる圧縮成形法を成形方法として採用して、成形時に成形装置や成形材料の加熱に要するに熱エネルギーを縮小することにより、環境保護問題における省エネルギーを行って炭酸ガス環境負荷を削減し、熱負荷の軽減によるアルデヒド類の副生の低減をもなし、また、使用済み回収容器を直接容器の製造に使用する再利用を行って省資源を行い、化石資源の消費を抑制することを実現することもできた。

【0012】

これらの結果として、本願の発明の全体が創作され、段落0008に前記したような、ポリエステル樹脂容器における、消費者からの要望あるいは社会的な時代の要請としての、第一から第三の要請というべき重要な問題が、上記した各手法の新規な組み合わせにより、全てまとめて解決することができたといって過言ではない。

アルデヒド類の成形時の副生ないしは容器内部への侵入が充分に抑止され、各種ガスの遮蔽性の高機能性を備え、使用済み回収容器を直接容器へ再利用でき、製造エネルギーの低減と化石資源の消費削減を行う、このような複合的機能を有するポリエステル樹脂容器は、次世代ポリエステルボトルと称されるべきということができる。

【0013】

なお、珪素酸化物薄膜層とポリエステル樹脂層との密着性と積層構造の柔軟性を高めるために、ポリエステル樹脂層と珪素酸化物薄膜層との中間層として、有機珪素重合膜層が設けらる。

使用済み回収容器からの再生材は、単層として、又は未使用のポリエステル樹脂にブレンドされ、あるいは未使用のポリエステル樹脂層との組み合わせ層などの形態にて使用される。

圧縮成形のための可塑化条件も、特に低熱負荷条件において、アルデヒド類低減に影響し、アルデヒド類が低減されると共に容器材質の黄変化(透明性の劣化)も抑制されて清涼飲料水用容器としての機能を保持される。

【0014】

ここで先行技術を鑑みても、無機質薄膜層を設けたポリエステル樹脂容器は知られているが(特開2003−20023号公報の請求項4)、本願発明は低熱負荷の成形条件などの手法によりアルデヒド類が低減された容器であり、この構成において当先行技術と異なっている。

また、使用済み回収容器を直接容器の成形へ再利用することも行われているが(上記公報の段落0021、特開2003−39531号公報の請求項2及び段落0009)、やはり、無機質薄膜層の採用などの上記の構成において、本願発明と異なっている。当特開2003−39531にはアセトアルデヒドの容器内への移行速度の記載はあるが(段落0006)、特別の構成によりアセトアルデヒドの移行を抑止するものではない。

さらに、圧縮成形によりプリフォームを形成する際に、ポリエステルにおける等温結晶化の発熱量の最大値についての規定によりアルデヒドの抑制を行ったプリフォームも知られているが、本願発明は無機質薄膜層や回収容器再利用樹脂を要件とするものであり、基本的に異なる技術である。

なお、段落0007に前記したように、ポリエステル樹脂容器のアセトアルデヒド有害物が容器内に移動するのを防ぐために容器の内面層にエチレンビニルアルコール共重合体などの保護層を設ける容器も開示されてはいるが(前記の特許文献5)、他種類の樹脂の保護層を設けなければならず、アセトアルデヒドの滲出も完全には阻止できない。

その他のいずれの先行文献を見ても、段落0011〜0012に前述した、本願発明の基本的な構成と次世代ポリエステル樹脂容器としての特徴を、示唆する記載は見い出せない。

【0015】

以上においては、本願発明が創作される経緯と、本願発明の基本的な構成要素と特徴について概観的に記述したので、ここで、本願発明全体を俯瞰すると、本願発明は、次の発明単位群から構成されるものであって、[1]の発明を基本発明とし、それ以外の発明は、基本発明を具体化ないしは実施態様化するものである。(なお、発明群全体をまとめて「本願発明」という。)

【0016】

[1]ポリエステル樹脂層の内層に無機質薄膜層が設けられ、アルデヒド類低減機能を有することを特徴とするポリエステル樹脂多層容器。

[2]無機質薄膜層が珪素酸化物薄膜層であることを特徴とする、[1]におけるポリエステル樹脂多層容器。

[3]ポリエステル樹脂層と珪素酸化物薄膜層との中間層として、有機珪素重合膜層が設けられたことを特徴とする、[2]におけるポリエステル樹脂多層容器。

[4]ポリエステル樹脂層−有機珪素重合膜層−珪素酸化物薄膜層−有機珪素重合膜層が設けられたことを特徴とする、[2]におけるポリエステル樹脂多層容器。

[5]ポリエステル樹脂層が使用済みポリエステル樹脂容器再生材であり、又はポリエステル樹脂層に使用済みポリエステル樹脂容器再生材が配合され、あるいは使用済みポリエステル樹脂容器再生材を含む多層が設けられることを特徴とする[1]〜[4]のいずれかにおけるポリエステエル樹脂多層容器。

[6]使用済みポリエステル樹脂容器再生材が、使用後に回収されたポリエステル樹脂容器を粉砕してアルカリ洗浄したリサイクル樹脂材料であることを特徴とする、[5]におけるポリエステル樹脂多層容器。

[7]ガス遮蔽性層及び/又はガス吸収性層がさらに設けられていることを特徴とする、[1]〜[6]のいずれかにおけるポリエステル樹脂多層容器。

[8]遮蔽ないしは吸収されるガスが酸素及び/又は炭酸ガスであることを特徴とする、[1]〜[7]のいずれかにおけるポリエステル樹脂多層容器。

[9]ポリエステル樹脂を可塑化し圧縮成形してプリフォームを形成し、次いでプリフォームをブロー成形して容器を形成し、その後にポリエステル樹脂層の内層に無機質薄膜層を蒸着して形成することを特徴とする、[1]〜[8]のいずれかにおけるポリエステル樹脂多層容器及びその多層容器の製造方法。

【発明の効果】

【0017】

本願発明においては、ポリエステル樹脂容器における、アセトアルデヒド及びホルムアルデヒドを顕著に低減することができ、それにより、特に清涼飲料水の容器において、微量のアルデヒド類が天然ミネラル水などの飲料水の独特の風味や香りに悪影響を与え、その風味を消し天然水などの味や香りを変質させてしまう問題は、充分に解決される。

また、ポリエステル樹脂容器において、各種のガスに対する高バリア性能としての高機能性をも付与し、併せて、容器製品の製造においての使用エネルギーを減少して、省エネルギーにより炭酸ガス環境負荷を削減し、また、使用済み容器の回収再利用、特に回収容器を直接容器の製造に使用する再利用、による省資源を行い化石資源の消費を抑制することも可能にする。

【発明を実施するための最良の形態】

【0018】

本願発明については、課題を解決するための手段として、本願発明の基本的な構成に沿って前述したが、以下においては、前述した本願の発明群の発明の実施の形態を、具体的に詳しく説明する。

【0019】

1.無機質薄膜層が設けられたポリエステル樹脂多層容器

(1)基本的な構成

本願の第一の基本発明は、不純物のアセトアルデヒドなどのアルデヒド類が重合時に不可避的な量(通常、0.5〜10ppm程度)にて副生され含有される、通常のポリエチレンテレフタレートなどのポリエステル樹脂を原料に用いた、ポリエステル樹脂容器において、ポリエステル樹脂層の内層に無機質薄膜層が設けられ、それによりアルデヒド類低減機能を有することを特徴とするポリエステル樹脂多層容器である。なお、本願発明の容器は、好ましくは、二軸延伸ブロー成形ないしは二軸延伸二段ブロー成形により製造されたものである。

【0020】

(2)ポリエステル樹脂

本発明において使用される成形材料の主剤は、ポリエステル樹脂であり、主と

して通常のポリエチレンテレフタレート(通称PET)が使用される。

好ましくは、ポリエチレンテレフタレートは、主たる繰り返し単位がエチレンテレフタレートであり、酸成分の90モル%以上がテレフタール酸で、グリコール成分の90モル%以上がエチレングリコールである結晶性の樹脂を使用する。このPETの他の酸成分としてはイソフタール酸やナフタリンジカルボン酸など、他のグリコール成分としてはジエチレングリコール、1,4−ブタンジオール、シクロヘキサンジメタノールやプロピレングリコールなどが例示できる。

ガラス転移点(Tg)は50〜90℃、融点(Tm)が200〜275℃程度の樹脂が使用され、ポリエチレンナフタレートやポリカーボネートなどを少量(5〜25%程度)ブレンドすることもできる。

【0021】

(3)無機質薄膜

無機質薄膜層は、アルデヒド類の容器内部への侵入を抑止する特定の遮蔽層として採用される、ポリエステル樹脂容器における容器側の内面層に形成される。これは酸素及び炭酸ガスのガスバリア層としても機能し、珪素酸化化合物の蒸着により膜層が形成される。

無機質薄膜においては、珪素酸化物SiOxなどの無機質化合物が蒸着形成されている。蒸着膜は可撓性が必要で、容器の変形により剥離や割れを生じないように、膜厚は充分に薄くして2〜500nmの厚みであることが好ましい。特に好ましいのは、下記の有機珪素重合層膜と合わせて5〜30nmである。それら以外の他層の厚みは特に限定されない。

蒸着形成には、高周波プラズマCVD法やマイクロ波プラズマCVD法などにより行われる。処理時の基材の熱変形を避けるために、プラズマCVDやゾルゲル法など低温で被覆する方法が好ましい。

なお、他の無機質薄膜遮断層として、ダイアモンド様炭素膜、変性炭素膜などの各種炭素膜、酸化チタン膜、酸化アルミニウム(アルミナ)膜、セラミック膜、炭化珪素膜、窒化珪素膜なども使用することができる。

【0022】

無機質薄膜の代表例として、珪素酸化膜(SiOx)について以下に詳述する。

ケイ素源及び炭素源として使用される有機化合物としては、酸化性ガスと反応してケイ素酸化物を形成するものであれば、任意のものを使用することができるが、一般的には、ヘキサメチルジシラン、ビニルトリメチルシラン、メチルシラン、ジメチルシラン、トリメチルシラン、ジエチルシラン、プロピルシラン、フェニルシランなどのシラン系化合物、メチルトリエトキシシラン、ビニルトリエトキシシラン、ビニルトリメトキシシラン、テトラメトキシシラン、テトラエトキシシラン、フェニルトリメトキシシラン、メチルトリメトキシシラン、メチルトリエトキシシランなどのアルコキシシラン系化合物、そしてオクタメチルシクロテトラシロキサン、1,1,3,3−テトラメチルジシロキサン、ヘキサメチルジシロキサンなどの有機シロキサン化合物が使用される。また、これらの材料以外にも、アミノシラン、シラザンなどを用いることもできる。

このような有機ケイ素化合物は、単独でもあるいは2種以上の組合せでも用いることができる。本発明においては、ヘキサメチルジシロキサン(HMDSO)が最も好適に使用される。

また、上述した有機珪素化合物と共に、モノシラン(SiH4)や四塩化珪素を併用することができる。さらに、炭素源としてCH4、C2H4、C2H6などの炭化水素を有機珪素化合物と併用することもできる。

酸化性ガスとしては、酸素やNOxが使用され、キャリヤガスとしては、アルゴンやヘリウムなどが使用される。

【0023】

薄膜の作成方法として、以下に、前蒸着工程及び本蒸着工程、並びに、その後に行われる後蒸着工程について説明する。

[前蒸着工程]

蒸着開始時における前蒸着工程においては、処理すべきプラスチック基材が保持されたプラズマ処理室に一定量の有機ケイ素化合物ガス(及び必要によりキャリヤガス、炭化水素ガス)が供給される。

有機ケイ素化合物の導入量は、処理すべきプラスチック基材の表面積や有機ケイ素化合物の種類などによっても相違するが、例えば基材がプラスチック容器の場合には、容器1個当たり、ケイ素原料を標準状態で、0.5〜50cc/min、特に1〜20cc/min(以下単にsccmと記載することがある)の比較的少ない流量で供給するのが望ましい。この流量は、バラツキのない安定な組成の蒸着膜を形成するため、後述する本蒸着工程においても変動させず、常に一定流量に設定しておくことが好ましい。

また、この前蒸着工程では、酸化性ガスを供給していないことから、有機ケイ素物層が形成される。したがって、プラズマ発生のグロー放電はマイクロ波又は高周波電界の何れで発生させることもでき、有機ケイ素化合物の反応を行わせるのに必要な出力以上で基材の熱変形などが生じない範囲であればよく、マイクロ波による場合は、その出力を30W乃至1500Wに、高周波による場合は、チャンバーサイズによっても異なるが、その出力を50W乃至2000Wとする。

さらに、この前蒸着工程でのプラズマ処理時間は、処理すべきプラスチック基材の表面積、形成させる蒸着膜の厚さ及び有機金属化合物の種類などによっても相違し、一概に規定できないが、有機ケイ素化合物を用いてのプラスチック容器のプラズマ処理について説明すると、容器1個当たり、0.05乃至5秒程度の処理で、0.1乃至10nm程度の厚みの有機ケイ素物膜が形成されるようにすることが好ましい。なお、この前蒸着工程においては、場合によっては、有機ケイ素物層の可撓性が損なわれない程度の微量の酸化性ガスを供給することも可能である。

また、このように酸化性ガスを供給せずに前蒸着工程を実施することは、酸化性ガスによるプラスチック基材表面のエッチングなどによる変質を有効に回避することができるという付加的な利点も達成される。すなわち、酸化性ガスが供給される次の本蒸着工程では、基材表面に有機ケイ素物層が既に形成されているため、酸化性ガスによる基材表面のエッチングなどが有効に防止されることとなる。この結果、例えばプラスチック容器を基材として用いる本願発明に適用した場合、フレーバー特性は一層向上することとなる。

【0024】

[本蒸着工程]

前蒸着工程に引き続いて行われる本蒸着工程では、一定量の有機ケイ素化合物ガスに加えて酸化性ガス(及び必要によりキャリヤガス、炭化水素ガス)をプラズマ処理室に供給してのグロー放電によりケイ素酸化物層を形成する。

この際、酸化性ガスの導入量は、有機ケイ素化合物ガスの種類、処理すべき基材の表面積などによっても相違するが、一般に容器1個当たり、5〜500sccm、特に、10〜300sccmの比較的多い流量で供給するのが好ましい。

また、この本蒸着工程では、プラズマ発生のグロー放電を低出力領域から高出力領域に変化させながら発生させることが好ましい。

したがって、例えばマイクロ波によるグロー放電では、その出力を30W乃至300Wから100W乃至1500Wの範囲と変化させることがよく、高周波による場合は、その出力を50W乃至350Wから150W乃至2000Wの範囲と変化させるのがよい。

本蒸着工程でのプラズマ処理時間も、処理すべき基体の表面積、形成させる蒸着膜の厚さ及び有機ケイ素化合物の種類などによっても相違し、一概に規定できないが、プラスチック容器のプラズマ処理について説明すると、容器1個当たり、1.5秒以上の処理で、3乃至300nm程度の厚みのケイ素酸化物層が形成されるようにすることが好ましい。

なお、上述した前蒸着から本蒸着への移行は連続的に行ってもよいし、逐次的に行ってもよいが、連続的に行うほうが好ましい。有機ケイ素物層からケイ素酸化物層にかけて、元素組成を連続的に変化させ、層間に界面を形成させず、蒸着膜の一体化を図るという観点から、連続的に移行させることが好適である。また、有機ケイ素物層からケイ素酸化物層にかけて、光電子分光分析におけるケイ素の結合エネルギーも有機ケイ素物に由来する約101〜102eVからケイ素酸化物の結合に由来する約103〜104eVに連続的に変化させることが好適である。

【0025】

[後蒸着工程]

上記のようにして前蒸着及び本蒸着を行って有機ケイ素物層及びケイ素酸化物層を形成した後には、有機ケイ素物層を形成する。

【0026】

(4)有機珪素重合膜層

珪素酸化物薄膜層とポリエステル樹脂層との密着性と積層構造の柔軟性を高めるために、ポリエステル樹脂層と珪素酸化物薄膜層との中間層として、有機珪素重合膜層が設けらる。

【0027】

2.使用済みポリエステル樹脂容器再生材を使用する多層容器

(1)基本的な構成

使用済みポリエステル樹脂容器再生材を利用することを特徴とする容器であり、プリフォーム成形が圧縮成形にて行われ、低温成形による熱負荷の軽減によってアルデヒド類の副生が低減されている。

当容器においては、i)ポリエステル樹脂が使用済みポリエステル樹脂容器再生材であり、ii)又はポリエステル樹脂(未使用のポリエステル樹脂であり、「バージン樹脂」と通称される。)に使用済みポリエステル樹脂容器再生材が配合され、iii)あるいは使用済みポリエステル樹脂容器再生材を含む多層が設けられる三種の態様が採用される。

【0028】

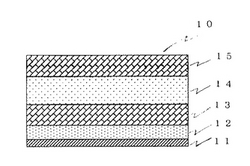

ここで、代表的な層構成の例示として、iii)の態様において上記の無機質薄膜層と有機珪素重合層膜を設けた、四種五層の積層構成を図1に例示する。図1の積層構成10においては、容器の内部側から、珪素酸化物薄膜層11、有機珪素重合膜層12、ポリエステル樹脂層13、使用済みポリエステル樹脂容器再生材層14、ポリエステル樹脂外層15の各層から構成されている。

また、容器の内部側から、無機質薄膜層、有機珪素重合膜層、ポリエステル樹脂層、酸素吸収性層、使用済みポリエステル樹脂容器再生材層、酸素吸収性層、ポリエステル樹脂外層からなる五種七層の層構成も例示され、この層構成において使用済みポリエステル樹脂容器再生材層をポリエステル樹脂層とすれば、四種七層の層構成となる。

【0029】

(2)使用済みポリエステル樹脂容器再生材

本願発明においては、使用済み容器の回収再利用、特に回収容器を直接容器の製造に使用する再利用、による省資源を行い化石資源の消費を抑制することをなす。

使用済み容器の回収ポリエステルは、熱成形に賦された熱履歴を有することから、固有粘度が低下して機械的な物性が劣化しており、またこの熱履歴に伴って熱分解によるアルデヒド類を含有しており、これを再度熱成形してそのまま容器とすることは、容器の諸特性の低下や容器壁中のアルデヒド類が内容品に移行することによる香味保持性の低下を招きやすい。また、使用後回収される容器は、当然に洗浄処理されているが、洗浄によっては除去し得ない物質で汚染されている場合もあり、これを容器の形でそのまま再利用することは、衛生的特性の点で許容されない。したがって、回収容器のポリエステルは通常には繊維類に再利用されるだけで、ポリエステル樹脂容器に再利用する場合は、粘度低下やアルデヒド類の残存及び衛生処理の対応のために特殊な対策が必要となる。

【0030】

本願発明においては、固有粘度が低下して機械的な物性が劣化していることへの対策は、バージンポリエステル樹脂に使用済みポリエステル樹脂を配合する、あるいは、バージンポリエステル樹脂層に使用済みポリエステル樹脂容器再生材からなる層を併設することを行い、バージンポリエステル樹脂により機械的な物性の低下を補填している。

アルデヒド類の残存に対しては、無機質薄膜層により容器内へのアルデヒド類の侵入を抑止する。

容器の衛生処理は、使用後に回収されたポリエステル樹脂容器を粉砕してアルカリ洗浄したリサイクル樹脂材料としている。

【0031】

なお、本願発明のポリエステル樹脂容器においては、通常の着色剤や紫外線吸収剤あるいは酸化防止剤や抗菌剤などの各種の添加剤を適宜に配合してもよい。

【0032】

3.ガス遮蔽性層及び/又はガス吸収性層

本願発明のポリエステル樹脂容器においては、好ましくはガス遮蔽性層及び/又はガス吸収性層がさらに設けられて、無機質薄膜層の寄与もあって高機能性を付与される。

遮蔽ないしは吸収されるガスは酸素及び/又は炭酸ガスである。酸素ガスは容器に収納された内容物を酸化による化学変化させて風味や匂いを劣化する。清涼飲料水に炭酸ガスが含まれる場合には、容器外に炭酸ガスを逃がさないことが必要となる。

ガス遮蔽層としては、エチレン−ビニルアルコール共重合体や環状オレフィン系共重合体などのガス遮蔽性を有する樹脂を用い、また、ガス(酸素)吸収性層としては脱酸素剤を配合した樹脂、あるいはポリアミド系樹脂や酸化性ポリオレフィン系樹脂などが使用される。エチレン−ビニルアルコール共重合体の具体例としては、エチレン−酢酸ビニル共重合体をケン化度が96モル%以上、特に99モル%以上となるようにケン化して得られる共重合体ケン化物が使用される。脱酸素剤(酸素吸収剤)としては、酸素吸収性と経済性に優れた鉄系脱酸素剤が代表的に使用される。鉄系脱酸素剤は、その優れた還元性(周囲物質からの脱酸素性)により強力な酸素吸収作用をもたらす。

【0033】

4.ポリエステル樹脂容器の成形

本願発明のポリエステル樹脂容器の成形は、基本的に、ポリエステル樹脂を押出機などで可塑化し、溶融した樹脂を圧縮成形してプリフォームを形成し、次いでプリフォームをブロー成形して容器を形成し、その後に必要によりポリエステル樹脂層の内層に無機質薄膜層を蒸着して形成することによりなされる。

【0034】

(1)可塑化手法について

ポリエステル樹脂成形材料を可塑化(加温混練による、予備成形のための成形材料組成物の流動化)して、予備成形のための圧縮成形を行ってプリフォーム(有底円筒状パリソン)の形成を行う際に、好ましくは、成形材料を乾燥して可塑化時における加水分解によるアルデヒド類生成を少しでも減量し、可塑化は単軸又は多軸の押出機により、なるべく低温下で行う。低温の意味は、通常の射出成形などによるプリフォーム成形の可塑化温度より低温ということであり、好ましくは、ポリエチレンテレフタレートの溶融点を少し超える265〜280℃の範囲とされる。

低温下条件の実施によって、熱負荷が抑制されて、アルデヒド類の副生が抑制される。さらに、使用エネルギーを減少して省エネルギーにより炭酸ガス環境負荷をも削減できる。

【0035】

(2)圧縮成形について

圧縮成形は、雌雄型からなる金型の雌型のキャビティ内に加熱した成形用樹脂材料を装入して、雌雄型の協同により樹脂材料を圧縮し、所望の形状に流動させて成形を行う方法である。プリフォーム製造の予備成形には、生産効率の観点から、多数の金型を使用するロータリー方式の連続圧縮成形が好適であって、熱可塑性成形材料溶融物を連続的に押出し供給し、定量の溶融塊に切断して移動配置される多数の金型に投入した後に、溶融塊を圧縮成形し、この圧縮成形物を冷却固化して型外に排出することからなる連続的な製造工程が行われる。多層容器を製造する場合は複数の押出機で多層押出しをして多層プリフォームを成形する。

圧縮成形は、射出成形と異なり、装置も小型で廉価であり、比較的低い温度での加工が可能となり、アルデヒド類副生を抑制でき、ゲート残部もなく高密度の成形品を製造できる。したがって、できるだけ成形温度抑制をして熱負荷を下げるのが好ましい。

可塑化された成形材料は、通常の圧縮成形法により圧縮成形がなされ、容器の成形を行うためのプリフォーム(有底円筒状パリソン)に予備成形される。

【0036】

(3)ブロー成形について

予備成形されたプリフォームは、ブロー成形金型へ搬送されプリフォーム内へ

の圧力流体の送入によって、通常のブロー成形をなされて、金型キャビティに沿

った形状の製品の容器に成形される。ブロー成形は好ましくは二軸延伸ブローが

行われ、必要により二段ブローを行ってもよい。なお、口頸部は通常どおり成形

とは別の熱処理により結晶化させるのが好ましい。

ブロー成形においても、圧縮成形の場合と同じ理由により、できるだけ成形温度を抑制して熱負荷を下げるのが好ましい。

【実施例】

【0037】

以下において、実施例によって、比較例を対照しながら、本願発明をより詳細に具体的に示すが、実施例は本願発明の各構成要素の有意性と合理性を実証するためのものである。

[データの測定方法]

エアスペース・アセトアルデヒド量: 成形した容器の内部を窒素ガスで充分に置換して密封し、22℃の雰囲気中に24時間保存した後、容器内の気相中のアセトアルデヒド量を通常のガスクロマトグラフにより測定した(島津製作所製GC−6A型を使用)。

【0038】

[実施例−1]

共射出成形機において、市販のポリエステル樹脂(固有粘度:0.80dl/g)を内層および外層用射出機へ、同時に、使用済み回収ポリエステル樹脂容器再生材を中間層射出機へそれぞれ供給した。これらの射出機の射出ノズルの温度280℃、樹脂圧力24.5MPaの条件で射出金型内に、ポリエステル樹脂15g、使用済み回収ポリエステル樹脂容器再生材10gの割合で共射出成形して、二種三層のプリフォーム(重量25g)を成形した。さらに、このプリフォームを100℃に加熱後、常温のブロー金型を用いて縦2.4倍、横2.9倍の延伸倍率で二軸延伸ブロー成形し、内容量が500mlの二種三層の多層ボトルを得た。次いで、このボトルの内層表面にマイクロ波プラズマCVD法によって厚さ30nmの珪素酸化物薄膜層を形成し、内面蒸着ボトルを得た。

ボトル内のエアースペース中のアセトアルデヒドの存在量(μg/L)を測定した結果を表1に記載した。

【0039】

[実施例−2]

市販のポリエステル樹脂(固有粘度:0.80dl/g)を単軸押出機、中間層として使用済み回収ポリエステル樹脂容器再生材を二軸押出機によりそれぞれ機内温度275℃、280℃で可塑化し、次いで20℃の金型にて圧縮成形機により成形し、ポリエステル樹脂15g、使用済み回収ポリエステル樹脂容器再生材10gからなる二種三層プリフォーム(重量25g)を成形した。以降は実施例−1と同様に実施した。測定結果を表1に記載した。

【0040】

[実施例−3]

共射出成形機において、市販のポリエステル樹脂(固有粘度:0.80dl/g)を内層、外層および中間層用射出機へ、さらにMXD−6ナイロンをガス遮断用射出機へそれぞれ供給した。これらの射出機の射出ノズルの温度280℃、樹脂圧力24.5MPaの条件で射出金型内に、ポリエステル樹脂24.25g、MXD−6ナイロンを0.75gの割合で共射出成形して、内層、外層および中間層がポリエステル樹脂、内層と中間層および外層と中間層の間に酸素遮断性バリア材からなる二種五層のプリフォーム(重量25g)を成形した。以降は、実施例−1と同様に実施した。測定結果を表1に記載した。

【0041】

[実施例−4]

共射出成形機において、市販のポリエステル樹脂(固有粘度:0.80dl/g)を内層および外層用射出機へ、同時に、使用済み回収ポリエステル樹脂容器再生材を中間層射出機へ、さらにMXD−6ナイロン(東洋紡績(株)製)をガス遮断用射出機へそれぞれ供給した。これらの射出機の射出ノズルの温度280℃、樹脂圧力24.5MPaの条件で射出金型内に、ポリエステル樹脂15g、使用済み回収ポリエステル樹脂容器再生材9.25g、MXD−6ナイロンを0.75gの割合で共射出成形して、内層と外層がポリエステル樹脂、中間層が使用済み回収ポリエステル樹脂容器再生材、内層と中間層および外層と中間層の間に酸素遮断性バリア材からなる三種五層のプリフォーム(重量25g)を成形した。以降は、実施例−1と同様に実施した。測定結果を表1に記載した。

【0042】

[比較例−1]

射出成形機において、市販のポリエステル樹脂(固有粘度:0.80dl/g)を射出機の射出ノズルの温度280℃、樹脂圧力24.5MPaの条件で射出金型内に、射出成形して単層のプリフォーム(重量25g)を得た。さらに、このプリフォームを100℃に加熱後、常温のブロー金型を用いて縦2.4倍、横2.9倍の延伸倍率で二軸延伸ブロー成形し、内容量が500mlのボトルを得た。測定結果を表1に記載した。

【0043】

[比較例−2]

実施例−2の比較例を示すものであって、珪素酸化物薄膜を形成しなかった。測定結果を表1に記載した。

【0044】

[比較例−3]

実施例−3の比較例を示すものであって、珪素酸化物薄膜を形成しなかった。測定結果を表1に記載した。

(なお、表中において、 NDは、検出限界(0.1μg/L)以下を意味する)

【0045】

さらに、各実施例及び各比較例のプリフォームにおいて、パネラーによる官能試験(フレーバーテスト)を行った。

市販のガラス入りのミネラル水をリパックして口部を密封し、22℃60%R

Hの恒温恒湿中(暗所)に2週間保存後、官能(フレーバー)試験によりガラス入りミネラル水との比較を行った。

フレーバー試験評点:◎有意位差なし ○僅かに感じる △若干劣る ×劣る

【0046】

【表1】

【0047】

[実施例と比較例の結果の考察]

実施例1〜4は、本願発明における、プリフォーム成形方法および層構成の一般的な形態を示すが、ボトル内のエアースペース中のアセトアルデヒドの存在量(μg/L)を測定した結果から、どのような形態を採っても最内面層に無機質薄膜を形成することによりアルデヒド類の副生が成形容器において低減されていることが分かる。

実施例2では、射出成形法より熱負荷の低い圧縮成形法を使用しているので、実施例1よりアルデヒド類の存在量はさらに低減されていることが、フレーバーテストにより示されている。

比較例1〜3においては、無機質薄膜層が設けられていないので、成形容器のアセトアルデヒドの存在量は、各実施例に比べて低減されていない。また、プリフォームにおけるフレーバーテストからも、アルデヒド類が低減されていないことも示されている。

【図面の簡単な説明】

【0048】

【図1】本願発明におけるポリエステル樹脂容器の層構成を例示する断面図である。

【符号の説明】

【0049】

10:積層構成 11:無機質薄膜層

12:有機珪素重合膜層 13ポリエステル樹脂層

14:使用済みポリエステル樹脂容器再生材層

15:ポリエステル樹脂外層

【技術分野】

【0001】

本発明は、アルデヒド類が低減されたポリエステル樹脂容器及びその容器の製法に関し、詳しくは、ポリエステル樹脂において微量の不純物として副生され容器の収納内容物に悪影響を及ぼす、アセトアルデヒドなどのアルデヒド類の副生が低減され、容器内部への侵入のない、無機質薄膜層を内面に設けたポリエステル樹脂容器に係り、さらに圧縮成形にてプリフォームを予備成形して、プリフォームをブロー成形し、無機質薄膜層を蒸着により形成することによりその容器を製造する方法に係わるものである。

【背景技術】

【0002】

プラスチック容器は、軽量性や経済性及び成形の容易性や優れた物性さらには透明性や環境問題適応性などにより、日常生活においてあるいは産業用として汎用されている。特に、いわゆるPETボトル(ポリエチレンテレフタレート製の容器)に代表されるポリエステル樹脂容器は、優れた機械的強度や清潔感性あるいは高いガス遮蔽性や無公害性など多面にわたる卓越性により、飲食品用の容器として認可されて以来非常に需要が高くなっているが、とりわけ、最近ではPETボトルが携帯用の飲料用小型容器として消費者に格別に愛用されており、さらには、二段ブロー成形法などの開発によって、ポリエチレンテレフタレートのプリフォーム(パリソン)の延伸や結晶化が充分に行われるようになり、PETボトルの耐熱と耐圧性が著しく改良されて、冬季用の高温の飲料や高温殺菌を要す飲料用にも利用されるに至り、PETボトルの重要性と需要量は増大の一途をたどっている。

【0003】

そして、最近の消費者の飲食料品における自然指向や健康性への関心の深まりなどによって、PETボトルなどの容器においては、用途として清涼飲料水が強く志向されて、特に天然水などにおいて、微量のミネラルなどによる風味(味わい)と香り、さらには清涼感や健康感が格別に好まれている状況が窺える。

ところが、PETボトルなどの主要原料であるポリエステル樹脂においては、樹脂の重合や成形の際に樹脂の熱分解や加水分解により、微量の副生物としてアセトアルデヒドやホルムアルデヒドなどのアルデヒド類の不純物の生成が避けられず(通常は10ppm程度)、この微量のアルデヒド類が容器壁から飲料水中に溶出して天然ミネラル水などの飲料水の独特の風味や香りに悪影響を与え、その風味を消し天然水などの味や香りを変質させてしまう問題が派生して、最近における消費者の天然の味や香りへの強いこだわりもあって、ポリエステル樹脂容器において重大な問題となっている。

この副生不純物の量は当然に少ないほうが望ましく、特に天然水においては、果汁飲料などの他飲料に比べて風味への影響が大きいために、PETボトルなどのポリエステル樹脂容器の技術分野において、アルデヒド類の影響をできるだけ小さく低減する改良技術が強く求められてきた。

【0004】

このアルデヒド類は、ポリエステル樹脂の重合や成形時に高温による熱分解や加水分解などによりエステル結合が開裂してエチレングリコールなどの成分から生じるものであり、その量は重合温度や重合時間などの重合条件の管理などによりかなり低減できるが、プリフォームなどの成形時に再度発生してしまい、その量は成形温度や金型滞留時間によって影響され、その低減のための成形の制御や対処が経済性などにおいてかなりの負担にもなっている。

このように、アルデヒド類の発生量は、ポリエステルの重合温度や重合時間などの重合条件の管理、あるいは樹脂の充分な乾燥、さらにはプリフォームや容器の成形時の成形温度や金型滞留時間などの成形条件の管理によってかなり低減できるが、間接的な対処法なのでその低減量には限界があり、また、重合と成形の工程の煩雑な精密管理が必要となり経済性も悪くなる。

【0005】

この問題への直接的で有力な対処法も既に知られており、少量のポリアミド樹脂をポリエステル樹脂に配合する簡易な手段によりアセトアルデヒドの発生を低減するものであって、代表的な技術として、ポリエチレンテレフタレート樹脂にメタキシリレン基含有ポリアミド樹脂0.05重量部以上1重量部未満を添加した組成物によるポリエステル樹脂容器が開示され射出成形や押出成形に応用できるとされている(特許文献1を参照)。

この対処法は、最も簡便な方法であり、アセトアルデヒドの副生の低減量においても優れているが、使用されるメタキシリレン基含有ポリアミド樹脂がかなり高価であり、ポリエステル樹脂容器を黄色系に着色してポリエステル樹脂容器の透明性を低下させることもあり、また、射出成形法ではかなりの高温の熱履歴を受けるためにメタキシリレン基含有ポリアミド樹脂が熱劣化して性能が損なわれる欠点も呈している。

【0006】

また、ポリアミド樹脂を使用しない直接的な改良法も多数開示され、代表的なものとして、溶融重合により得られたポリエチレンテレフタレート樹脂を、酸素の不存在下で水素を含有する不活性気体下で固相重合してアルデヒド類含有量と再生量を抑制する方法(特許文献2を参照)、ポリエチレンナフタレートとポリエチレンテレフタレートの混合物を成形する際に、特定のスクリュ式可塑化装置を使用して速やかにエステル交換反応を進ませて、アセトアルデヒドの生成を抑制する方法(特許文献3を参照)、アセトアルデヒドを酢酸に酸化する活性酸化触媒を配合してアセトアルデヒドを低減する方法などが開示されている(特許文献4を参照)。

しかし、特許文献2における方法では、成形工程でアルデヒド類が再び副生し、特許文献3における方法は特定の樹脂を対象とするもので、特許文献4における方法は追加の触媒を必要とし、どちらも充分にアルデヒド類の副生を低減するとも必ずしもいえない。

【0007】

さらに、他の改良手法として、ポリエステル樹脂容器のアセトアルデヒド有害物が容器内に移動するのを防ぐために容器の内面層にエチレンビニルアルコール共重合体などの保護層を設ける容器も開示されてはいるが(特許文献5)、他種類の樹脂の保護層を設けなければならず、アセトアルデヒドの滲出も完全には阻止できない。

【0008】

以上のアルデヒド類の低減問題に加えて、さらなる第二の技術的な要請として、ポリエステル樹脂容器においては、各種のガスに対する高バリア性能などの高機能性付与の技術的要求もあり、他方において、第三の技術的な要請ともいえるが、最近にはプラスチック産業としてのポリエステル樹脂容器の製造においても、環境保護問題における省エネルギーや省資源などの他面からの社会的な要請も強くなっており、容器製品の製造においての成形機の稼動使用や加熱工程あるいは乾燥工程などにおける使用エネルギーを減少して、省エネルギーにより炭酸ガス環境負荷を削減し、また、使用済み容器の回収再利用、特に回収容器を直接容器の製造に使用する再利用、による省資源を行い化石資源の消費を抑制することなどが求められ、それらの要求への技術的な対処と寄与が研究開発においても必然的な状況ともなっている。

【0009】

【特許文献1】特開昭62−50328号公報(特許請求の範囲、第1頁左下欄18行〜右下欄19行)

【特許文献2】特開平9−3179号公報(要約)

【特許文献3】特開2001−179733号公報(要約)

【特許文献4】特表2003−512831号公報(要約、特許請求の範囲請求項1)

【特許文献5】特表平11−513952号公報(要約及び第2頁)

【発明の開示】

【発明が解決しようとする課題】

【0010】

段落0003〜0008において前述したように、アルデヒド類の副生の問題は、前述した各種の改良法によりかなりの程度に解決されているが、普遍的な方法によりアルデヒド類が簡易に充分に低減されているとは未だいえず、とりわけ最近には、PETボトルなどのポリエステル樹脂容器においては、消費者からの要望あるいは社会的な時代の要請としての、前記した第一から第三の要請といえる重要な問題が呈示されている。

したがって、ポリエステル樹脂の重合や成形の際に生成する微量の副生物のアルデヒド類が天然ミネラル水などの飲料水の独特の風味や香りに悪影響を与え、その風味を消し天然水などの味や香りを変質させてしまう問題を簡易な手法により充分に解決し、さらに、ポリエステル樹脂容器において、各種のガスに対する高バリア性能としての高機能性をも付与し、併せて、環境保護問題における省エネルギーや省資源などの他面からの社会的な要請にも応えるために、容器製品の製造においての使用エネルギーを減少して、省エネルギーにより炭酸ガス環境負荷を削減し、また、使用済み容器の回収再利用、特に回収容器を直接容器の製造に使用する再利用、による省資源を行い化石資源の消費を抑制することを、本願発明は、発明が解決すべき課題とするものである。

【課題を解決するための手段】

【0011】

かかる課題の解決を目指して、本願の発明者らは、ポリエステル樹脂材料(本願発明においては、ポリエステル樹脂とは熱可塑性ポリエステル樹脂を意味している。)の重合や成形時のアルデヒド類の副生の制御手法、プリフォームの材料やアセトアルデヒド低減剤及びその配合割合、また、プリフォームの圧縮成形における成形条件や成形装置、あるいはブロー成形における成形条件や成形装置、さらにはポリエステル樹脂容器の各層構成、特にガスバリア層などに関して、多岐にわたり多角的に思考を巡らし考察を続け実験的な推考と検討を重ねた。

その結果として、アルデヒド類を低減して容器に収納した飲料水などへの悪影響を抑制するには、基本的にポリエステル樹脂の成形時におけるアルデヒド類の副生を抑止する手法と、あるいは、飲料水などを収納した容器の保存時ないしは消費時に容器の内部へアルデヒド類が侵入して収納液体に溶解するのを抑止する手法が使用でき、そのために、従来の射出成形法よりも低温の緩和な条件で成形でき、射出成形法に比して比較的低温の熱履歴を受ける圧縮成形法をプリフォームの成形方法として採用して、熱負荷の抑制によりアルデヒド類の副生反応を抑止し、あるいは、収納液体と接する容器の内面にアルデヒド類の侵入を抑止する特定の遮蔽層を設け、さらにアルデヒド類副生抑制剤をも適宜に組み合わせることなどを採用するに至った。

アルデヒド類の侵入を抑止する特定の遮蔽層としては、無機質薄膜層が使用され、代表的には、珪素酸化膜(SiOxで表示される)層を採用し、これは酸素及び炭酸ガスのガスバリア層としても機能し、珪素酸化化合物の蒸着により膜層が形成される。なお、他の無機質薄膜遮断層として、ダイアモンド様炭素膜、変性炭素膜などの各種炭素膜、酸化チタン膜、酸化アルミニウム(アルミナ)膜、セラミック膜、炭化珪素膜、窒化珪素膜なども使用することができる。

さらに、特定の酸素遮蔽層や酸素吸収層などのガスバリア層を形成したポリエステル樹脂多層容器とすることにより、酸素などの各種のガスに対する高バリア性能としての高機能性をも付与することを実現し、併せて、射出成形法に対して比較的低温の緩和な条件で成形できる圧縮成形法を成形方法として採用して、成形時に成形装置や成形材料の加熱に要するに熱エネルギーを縮小することにより、環境保護問題における省エネルギーを行って炭酸ガス環境負荷を削減し、熱負荷の軽減によるアルデヒド類の副生の低減をもなし、また、使用済み回収容器を直接容器の製造に使用する再利用を行って省資源を行い、化石資源の消費を抑制することを実現することもできた。

【0012】

これらの結果として、本願の発明の全体が創作され、段落0008に前記したような、ポリエステル樹脂容器における、消費者からの要望あるいは社会的な時代の要請としての、第一から第三の要請というべき重要な問題が、上記した各手法の新規な組み合わせにより、全てまとめて解決することができたといって過言ではない。

アルデヒド類の成形時の副生ないしは容器内部への侵入が充分に抑止され、各種ガスの遮蔽性の高機能性を備え、使用済み回収容器を直接容器へ再利用でき、製造エネルギーの低減と化石資源の消費削減を行う、このような複合的機能を有するポリエステル樹脂容器は、次世代ポリエステルボトルと称されるべきということができる。

【0013】

なお、珪素酸化物薄膜層とポリエステル樹脂層との密着性と積層構造の柔軟性を高めるために、ポリエステル樹脂層と珪素酸化物薄膜層との中間層として、有機珪素重合膜層が設けらる。

使用済み回収容器からの再生材は、単層として、又は未使用のポリエステル樹脂にブレンドされ、あるいは未使用のポリエステル樹脂層との組み合わせ層などの形態にて使用される。

圧縮成形のための可塑化条件も、特に低熱負荷条件において、アルデヒド類低減に影響し、アルデヒド類が低減されると共に容器材質の黄変化(透明性の劣化)も抑制されて清涼飲料水用容器としての機能を保持される。

【0014】

ここで先行技術を鑑みても、無機質薄膜層を設けたポリエステル樹脂容器は知られているが(特開2003−20023号公報の請求項4)、本願発明は低熱負荷の成形条件などの手法によりアルデヒド類が低減された容器であり、この構成において当先行技術と異なっている。

また、使用済み回収容器を直接容器の成形へ再利用することも行われているが(上記公報の段落0021、特開2003−39531号公報の請求項2及び段落0009)、やはり、無機質薄膜層の採用などの上記の構成において、本願発明と異なっている。当特開2003−39531にはアセトアルデヒドの容器内への移行速度の記載はあるが(段落0006)、特別の構成によりアセトアルデヒドの移行を抑止するものではない。

さらに、圧縮成形によりプリフォームを形成する際に、ポリエステルにおける等温結晶化の発熱量の最大値についての規定によりアルデヒドの抑制を行ったプリフォームも知られているが、本願発明は無機質薄膜層や回収容器再利用樹脂を要件とするものであり、基本的に異なる技術である。

なお、段落0007に前記したように、ポリエステル樹脂容器のアセトアルデヒド有害物が容器内に移動するのを防ぐために容器の内面層にエチレンビニルアルコール共重合体などの保護層を設ける容器も開示されてはいるが(前記の特許文献5)、他種類の樹脂の保護層を設けなければならず、アセトアルデヒドの滲出も完全には阻止できない。

その他のいずれの先行文献を見ても、段落0011〜0012に前述した、本願発明の基本的な構成と次世代ポリエステル樹脂容器としての特徴を、示唆する記載は見い出せない。

【0015】

以上においては、本願発明が創作される経緯と、本願発明の基本的な構成要素と特徴について概観的に記述したので、ここで、本願発明全体を俯瞰すると、本願発明は、次の発明単位群から構成されるものであって、[1]の発明を基本発明とし、それ以外の発明は、基本発明を具体化ないしは実施態様化するものである。(なお、発明群全体をまとめて「本願発明」という。)

【0016】

[1]ポリエステル樹脂層の内層に無機質薄膜層が設けられ、アルデヒド類低減機能を有することを特徴とするポリエステル樹脂多層容器。

[2]無機質薄膜層が珪素酸化物薄膜層であることを特徴とする、[1]におけるポリエステル樹脂多層容器。

[3]ポリエステル樹脂層と珪素酸化物薄膜層との中間層として、有機珪素重合膜層が設けられたことを特徴とする、[2]におけるポリエステル樹脂多層容器。

[4]ポリエステル樹脂層−有機珪素重合膜層−珪素酸化物薄膜層−有機珪素重合膜層が設けられたことを特徴とする、[2]におけるポリエステル樹脂多層容器。

[5]ポリエステル樹脂層が使用済みポリエステル樹脂容器再生材であり、又はポリエステル樹脂層に使用済みポリエステル樹脂容器再生材が配合され、あるいは使用済みポリエステル樹脂容器再生材を含む多層が設けられることを特徴とする[1]〜[4]のいずれかにおけるポリエステエル樹脂多層容器。

[6]使用済みポリエステル樹脂容器再生材が、使用後に回収されたポリエステル樹脂容器を粉砕してアルカリ洗浄したリサイクル樹脂材料であることを特徴とする、[5]におけるポリエステル樹脂多層容器。

[7]ガス遮蔽性層及び/又はガス吸収性層がさらに設けられていることを特徴とする、[1]〜[6]のいずれかにおけるポリエステル樹脂多層容器。

[8]遮蔽ないしは吸収されるガスが酸素及び/又は炭酸ガスであることを特徴とする、[1]〜[7]のいずれかにおけるポリエステル樹脂多層容器。

[9]ポリエステル樹脂を可塑化し圧縮成形してプリフォームを形成し、次いでプリフォームをブロー成形して容器を形成し、その後にポリエステル樹脂層の内層に無機質薄膜層を蒸着して形成することを特徴とする、[1]〜[8]のいずれかにおけるポリエステル樹脂多層容器及びその多層容器の製造方法。

【発明の効果】

【0017】

本願発明においては、ポリエステル樹脂容器における、アセトアルデヒド及びホルムアルデヒドを顕著に低減することができ、それにより、特に清涼飲料水の容器において、微量のアルデヒド類が天然ミネラル水などの飲料水の独特の風味や香りに悪影響を与え、その風味を消し天然水などの味や香りを変質させてしまう問題は、充分に解決される。

また、ポリエステル樹脂容器において、各種のガスに対する高バリア性能としての高機能性をも付与し、併せて、容器製品の製造においての使用エネルギーを減少して、省エネルギーにより炭酸ガス環境負荷を削減し、また、使用済み容器の回収再利用、特に回収容器を直接容器の製造に使用する再利用、による省資源を行い化石資源の消費を抑制することも可能にする。

【発明を実施するための最良の形態】

【0018】

本願発明については、課題を解決するための手段として、本願発明の基本的な構成に沿って前述したが、以下においては、前述した本願の発明群の発明の実施の形態を、具体的に詳しく説明する。

【0019】

1.無機質薄膜層が設けられたポリエステル樹脂多層容器

(1)基本的な構成

本願の第一の基本発明は、不純物のアセトアルデヒドなどのアルデヒド類が重合時に不可避的な量(通常、0.5〜10ppm程度)にて副生され含有される、通常のポリエチレンテレフタレートなどのポリエステル樹脂を原料に用いた、ポリエステル樹脂容器において、ポリエステル樹脂層の内層に無機質薄膜層が設けられ、それによりアルデヒド類低減機能を有することを特徴とするポリエステル樹脂多層容器である。なお、本願発明の容器は、好ましくは、二軸延伸ブロー成形ないしは二軸延伸二段ブロー成形により製造されたものである。

【0020】

(2)ポリエステル樹脂

本発明において使用される成形材料の主剤は、ポリエステル樹脂であり、主と

して通常のポリエチレンテレフタレート(通称PET)が使用される。

好ましくは、ポリエチレンテレフタレートは、主たる繰り返し単位がエチレンテレフタレートであり、酸成分の90モル%以上がテレフタール酸で、グリコール成分の90モル%以上がエチレングリコールである結晶性の樹脂を使用する。このPETの他の酸成分としてはイソフタール酸やナフタリンジカルボン酸など、他のグリコール成分としてはジエチレングリコール、1,4−ブタンジオール、シクロヘキサンジメタノールやプロピレングリコールなどが例示できる。

ガラス転移点(Tg)は50〜90℃、融点(Tm)が200〜275℃程度の樹脂が使用され、ポリエチレンナフタレートやポリカーボネートなどを少量(5〜25%程度)ブレンドすることもできる。

【0021】

(3)無機質薄膜

無機質薄膜層は、アルデヒド類の容器内部への侵入を抑止する特定の遮蔽層として採用される、ポリエステル樹脂容器における容器側の内面層に形成される。これは酸素及び炭酸ガスのガスバリア層としても機能し、珪素酸化化合物の蒸着により膜層が形成される。

無機質薄膜においては、珪素酸化物SiOxなどの無機質化合物が蒸着形成されている。蒸着膜は可撓性が必要で、容器の変形により剥離や割れを生じないように、膜厚は充分に薄くして2〜500nmの厚みであることが好ましい。特に好ましいのは、下記の有機珪素重合層膜と合わせて5〜30nmである。それら以外の他層の厚みは特に限定されない。

蒸着形成には、高周波プラズマCVD法やマイクロ波プラズマCVD法などにより行われる。処理時の基材の熱変形を避けるために、プラズマCVDやゾルゲル法など低温で被覆する方法が好ましい。

なお、他の無機質薄膜遮断層として、ダイアモンド様炭素膜、変性炭素膜などの各種炭素膜、酸化チタン膜、酸化アルミニウム(アルミナ)膜、セラミック膜、炭化珪素膜、窒化珪素膜なども使用することができる。

【0022】

無機質薄膜の代表例として、珪素酸化膜(SiOx)について以下に詳述する。

ケイ素源及び炭素源として使用される有機化合物としては、酸化性ガスと反応してケイ素酸化物を形成するものであれば、任意のものを使用することができるが、一般的には、ヘキサメチルジシラン、ビニルトリメチルシラン、メチルシラン、ジメチルシラン、トリメチルシラン、ジエチルシラン、プロピルシラン、フェニルシランなどのシラン系化合物、メチルトリエトキシシラン、ビニルトリエトキシシラン、ビニルトリメトキシシラン、テトラメトキシシラン、テトラエトキシシラン、フェニルトリメトキシシラン、メチルトリメトキシシラン、メチルトリエトキシシランなどのアルコキシシラン系化合物、そしてオクタメチルシクロテトラシロキサン、1,1,3,3−テトラメチルジシロキサン、ヘキサメチルジシロキサンなどの有機シロキサン化合物が使用される。また、これらの材料以外にも、アミノシラン、シラザンなどを用いることもできる。

このような有機ケイ素化合物は、単独でもあるいは2種以上の組合せでも用いることができる。本発明においては、ヘキサメチルジシロキサン(HMDSO)が最も好適に使用される。

また、上述した有機珪素化合物と共に、モノシラン(SiH4)や四塩化珪素を併用することができる。さらに、炭素源としてCH4、C2H4、C2H6などの炭化水素を有機珪素化合物と併用することもできる。

酸化性ガスとしては、酸素やNOxが使用され、キャリヤガスとしては、アルゴンやヘリウムなどが使用される。

【0023】

薄膜の作成方法として、以下に、前蒸着工程及び本蒸着工程、並びに、その後に行われる後蒸着工程について説明する。

[前蒸着工程]

蒸着開始時における前蒸着工程においては、処理すべきプラスチック基材が保持されたプラズマ処理室に一定量の有機ケイ素化合物ガス(及び必要によりキャリヤガス、炭化水素ガス)が供給される。

有機ケイ素化合物の導入量は、処理すべきプラスチック基材の表面積や有機ケイ素化合物の種類などによっても相違するが、例えば基材がプラスチック容器の場合には、容器1個当たり、ケイ素原料を標準状態で、0.5〜50cc/min、特に1〜20cc/min(以下単にsccmと記載することがある)の比較的少ない流量で供給するのが望ましい。この流量は、バラツキのない安定な組成の蒸着膜を形成するため、後述する本蒸着工程においても変動させず、常に一定流量に設定しておくことが好ましい。

また、この前蒸着工程では、酸化性ガスを供給していないことから、有機ケイ素物層が形成される。したがって、プラズマ発生のグロー放電はマイクロ波又は高周波電界の何れで発生させることもでき、有機ケイ素化合物の反応を行わせるのに必要な出力以上で基材の熱変形などが生じない範囲であればよく、マイクロ波による場合は、その出力を30W乃至1500Wに、高周波による場合は、チャンバーサイズによっても異なるが、その出力を50W乃至2000Wとする。

さらに、この前蒸着工程でのプラズマ処理時間は、処理すべきプラスチック基材の表面積、形成させる蒸着膜の厚さ及び有機金属化合物の種類などによっても相違し、一概に規定できないが、有機ケイ素化合物を用いてのプラスチック容器のプラズマ処理について説明すると、容器1個当たり、0.05乃至5秒程度の処理で、0.1乃至10nm程度の厚みの有機ケイ素物膜が形成されるようにすることが好ましい。なお、この前蒸着工程においては、場合によっては、有機ケイ素物層の可撓性が損なわれない程度の微量の酸化性ガスを供給することも可能である。

また、このように酸化性ガスを供給せずに前蒸着工程を実施することは、酸化性ガスによるプラスチック基材表面のエッチングなどによる変質を有効に回避することができるという付加的な利点も達成される。すなわち、酸化性ガスが供給される次の本蒸着工程では、基材表面に有機ケイ素物層が既に形成されているため、酸化性ガスによる基材表面のエッチングなどが有効に防止されることとなる。この結果、例えばプラスチック容器を基材として用いる本願発明に適用した場合、フレーバー特性は一層向上することとなる。

【0024】

[本蒸着工程]

前蒸着工程に引き続いて行われる本蒸着工程では、一定量の有機ケイ素化合物ガスに加えて酸化性ガス(及び必要によりキャリヤガス、炭化水素ガス)をプラズマ処理室に供給してのグロー放電によりケイ素酸化物層を形成する。

この際、酸化性ガスの導入量は、有機ケイ素化合物ガスの種類、処理すべき基材の表面積などによっても相違するが、一般に容器1個当たり、5〜500sccm、特に、10〜300sccmの比較的多い流量で供給するのが好ましい。

また、この本蒸着工程では、プラズマ発生のグロー放電を低出力領域から高出力領域に変化させながら発生させることが好ましい。

したがって、例えばマイクロ波によるグロー放電では、その出力を30W乃至300Wから100W乃至1500Wの範囲と変化させることがよく、高周波による場合は、その出力を50W乃至350Wから150W乃至2000Wの範囲と変化させるのがよい。

本蒸着工程でのプラズマ処理時間も、処理すべき基体の表面積、形成させる蒸着膜の厚さ及び有機ケイ素化合物の種類などによっても相違し、一概に規定できないが、プラスチック容器のプラズマ処理について説明すると、容器1個当たり、1.5秒以上の処理で、3乃至300nm程度の厚みのケイ素酸化物層が形成されるようにすることが好ましい。

なお、上述した前蒸着から本蒸着への移行は連続的に行ってもよいし、逐次的に行ってもよいが、連続的に行うほうが好ましい。有機ケイ素物層からケイ素酸化物層にかけて、元素組成を連続的に変化させ、層間に界面を形成させず、蒸着膜の一体化を図るという観点から、連続的に移行させることが好適である。また、有機ケイ素物層からケイ素酸化物層にかけて、光電子分光分析におけるケイ素の結合エネルギーも有機ケイ素物に由来する約101〜102eVからケイ素酸化物の結合に由来する約103〜104eVに連続的に変化させることが好適である。

【0025】

[後蒸着工程]

上記のようにして前蒸着及び本蒸着を行って有機ケイ素物層及びケイ素酸化物層を形成した後には、有機ケイ素物層を形成する。

【0026】

(4)有機珪素重合膜層

珪素酸化物薄膜層とポリエステル樹脂層との密着性と積層構造の柔軟性を高めるために、ポリエステル樹脂層と珪素酸化物薄膜層との中間層として、有機珪素重合膜層が設けらる。

【0027】

2.使用済みポリエステル樹脂容器再生材を使用する多層容器

(1)基本的な構成

使用済みポリエステル樹脂容器再生材を利用することを特徴とする容器であり、プリフォーム成形が圧縮成形にて行われ、低温成形による熱負荷の軽減によってアルデヒド類の副生が低減されている。

当容器においては、i)ポリエステル樹脂が使用済みポリエステル樹脂容器再生材であり、ii)又はポリエステル樹脂(未使用のポリエステル樹脂であり、「バージン樹脂」と通称される。)に使用済みポリエステル樹脂容器再生材が配合され、iii)あるいは使用済みポリエステル樹脂容器再生材を含む多層が設けられる三種の態様が採用される。

【0028】

ここで、代表的な層構成の例示として、iii)の態様において上記の無機質薄膜層と有機珪素重合層膜を設けた、四種五層の積層構成を図1に例示する。図1の積層構成10においては、容器の内部側から、珪素酸化物薄膜層11、有機珪素重合膜層12、ポリエステル樹脂層13、使用済みポリエステル樹脂容器再生材層14、ポリエステル樹脂外層15の各層から構成されている。

また、容器の内部側から、無機質薄膜層、有機珪素重合膜層、ポリエステル樹脂層、酸素吸収性層、使用済みポリエステル樹脂容器再生材層、酸素吸収性層、ポリエステル樹脂外層からなる五種七層の層構成も例示され、この層構成において使用済みポリエステル樹脂容器再生材層をポリエステル樹脂層とすれば、四種七層の層構成となる。

【0029】

(2)使用済みポリエステル樹脂容器再生材

本願発明においては、使用済み容器の回収再利用、特に回収容器を直接容器の製造に使用する再利用、による省資源を行い化石資源の消費を抑制することをなす。

使用済み容器の回収ポリエステルは、熱成形に賦された熱履歴を有することから、固有粘度が低下して機械的な物性が劣化しており、またこの熱履歴に伴って熱分解によるアルデヒド類を含有しており、これを再度熱成形してそのまま容器とすることは、容器の諸特性の低下や容器壁中のアルデヒド類が内容品に移行することによる香味保持性の低下を招きやすい。また、使用後回収される容器は、当然に洗浄処理されているが、洗浄によっては除去し得ない物質で汚染されている場合もあり、これを容器の形でそのまま再利用することは、衛生的特性の点で許容されない。したがって、回収容器のポリエステルは通常には繊維類に再利用されるだけで、ポリエステル樹脂容器に再利用する場合は、粘度低下やアルデヒド類の残存及び衛生処理の対応のために特殊な対策が必要となる。

【0030】

本願発明においては、固有粘度が低下して機械的な物性が劣化していることへの対策は、バージンポリエステル樹脂に使用済みポリエステル樹脂を配合する、あるいは、バージンポリエステル樹脂層に使用済みポリエステル樹脂容器再生材からなる層を併設することを行い、バージンポリエステル樹脂により機械的な物性の低下を補填している。

アルデヒド類の残存に対しては、無機質薄膜層により容器内へのアルデヒド類の侵入を抑止する。

容器の衛生処理は、使用後に回収されたポリエステル樹脂容器を粉砕してアルカリ洗浄したリサイクル樹脂材料としている。

【0031】

なお、本願発明のポリエステル樹脂容器においては、通常の着色剤や紫外線吸収剤あるいは酸化防止剤や抗菌剤などの各種の添加剤を適宜に配合してもよい。

【0032】

3.ガス遮蔽性層及び/又はガス吸収性層

本願発明のポリエステル樹脂容器においては、好ましくはガス遮蔽性層及び/又はガス吸収性層がさらに設けられて、無機質薄膜層の寄与もあって高機能性を付与される。

遮蔽ないしは吸収されるガスは酸素及び/又は炭酸ガスである。酸素ガスは容器に収納された内容物を酸化による化学変化させて風味や匂いを劣化する。清涼飲料水に炭酸ガスが含まれる場合には、容器外に炭酸ガスを逃がさないことが必要となる。

ガス遮蔽層としては、エチレン−ビニルアルコール共重合体や環状オレフィン系共重合体などのガス遮蔽性を有する樹脂を用い、また、ガス(酸素)吸収性層としては脱酸素剤を配合した樹脂、あるいはポリアミド系樹脂や酸化性ポリオレフィン系樹脂などが使用される。エチレン−ビニルアルコール共重合体の具体例としては、エチレン−酢酸ビニル共重合体をケン化度が96モル%以上、特に99モル%以上となるようにケン化して得られる共重合体ケン化物が使用される。脱酸素剤(酸素吸収剤)としては、酸素吸収性と経済性に優れた鉄系脱酸素剤が代表的に使用される。鉄系脱酸素剤は、その優れた還元性(周囲物質からの脱酸素性)により強力な酸素吸収作用をもたらす。

【0033】

4.ポリエステル樹脂容器の成形

本願発明のポリエステル樹脂容器の成形は、基本的に、ポリエステル樹脂を押出機などで可塑化し、溶融した樹脂を圧縮成形してプリフォームを形成し、次いでプリフォームをブロー成形して容器を形成し、その後に必要によりポリエステル樹脂層の内層に無機質薄膜層を蒸着して形成することによりなされる。

【0034】

(1)可塑化手法について

ポリエステル樹脂成形材料を可塑化(加温混練による、予備成形のための成形材料組成物の流動化)して、予備成形のための圧縮成形を行ってプリフォーム(有底円筒状パリソン)の形成を行う際に、好ましくは、成形材料を乾燥して可塑化時における加水分解によるアルデヒド類生成を少しでも減量し、可塑化は単軸又は多軸の押出機により、なるべく低温下で行う。低温の意味は、通常の射出成形などによるプリフォーム成形の可塑化温度より低温ということであり、好ましくは、ポリエチレンテレフタレートの溶融点を少し超える265〜280℃の範囲とされる。

低温下条件の実施によって、熱負荷が抑制されて、アルデヒド類の副生が抑制される。さらに、使用エネルギーを減少して省エネルギーにより炭酸ガス環境負荷をも削減できる。

【0035】

(2)圧縮成形について

圧縮成形は、雌雄型からなる金型の雌型のキャビティ内に加熱した成形用樹脂材料を装入して、雌雄型の協同により樹脂材料を圧縮し、所望の形状に流動させて成形を行う方法である。プリフォーム製造の予備成形には、生産効率の観点から、多数の金型を使用するロータリー方式の連続圧縮成形が好適であって、熱可塑性成形材料溶融物を連続的に押出し供給し、定量の溶融塊に切断して移動配置される多数の金型に投入した後に、溶融塊を圧縮成形し、この圧縮成形物を冷却固化して型外に排出することからなる連続的な製造工程が行われる。多層容器を製造する場合は複数の押出機で多層押出しをして多層プリフォームを成形する。

圧縮成形は、射出成形と異なり、装置も小型で廉価であり、比較的低い温度での加工が可能となり、アルデヒド類副生を抑制でき、ゲート残部もなく高密度の成形品を製造できる。したがって、できるだけ成形温度抑制をして熱負荷を下げるのが好ましい。

可塑化された成形材料は、通常の圧縮成形法により圧縮成形がなされ、容器の成形を行うためのプリフォーム(有底円筒状パリソン)に予備成形される。

【0036】

(3)ブロー成形について

予備成形されたプリフォームは、ブロー成形金型へ搬送されプリフォーム内へ

の圧力流体の送入によって、通常のブロー成形をなされて、金型キャビティに沿

った形状の製品の容器に成形される。ブロー成形は好ましくは二軸延伸ブローが

行われ、必要により二段ブローを行ってもよい。なお、口頸部は通常どおり成形

とは別の熱処理により結晶化させるのが好ましい。

ブロー成形においても、圧縮成形の場合と同じ理由により、できるだけ成形温度を抑制して熱負荷を下げるのが好ましい。

【実施例】

【0037】

以下において、実施例によって、比較例を対照しながら、本願発明をより詳細に具体的に示すが、実施例は本願発明の各構成要素の有意性と合理性を実証するためのものである。

[データの測定方法]

エアスペース・アセトアルデヒド量: 成形した容器の内部を窒素ガスで充分に置換して密封し、22℃の雰囲気中に24時間保存した後、容器内の気相中のアセトアルデヒド量を通常のガスクロマトグラフにより測定した(島津製作所製GC−6A型を使用)。

【0038】

[実施例−1]

共射出成形機において、市販のポリエステル樹脂(固有粘度:0.80dl/g)を内層および外層用射出機へ、同時に、使用済み回収ポリエステル樹脂容器再生材を中間層射出機へそれぞれ供給した。これらの射出機の射出ノズルの温度280℃、樹脂圧力24.5MPaの条件で射出金型内に、ポリエステル樹脂15g、使用済み回収ポリエステル樹脂容器再生材10gの割合で共射出成形して、二種三層のプリフォーム(重量25g)を成形した。さらに、このプリフォームを100℃に加熱後、常温のブロー金型を用いて縦2.4倍、横2.9倍の延伸倍率で二軸延伸ブロー成形し、内容量が500mlの二種三層の多層ボトルを得た。次いで、このボトルの内層表面にマイクロ波プラズマCVD法によって厚さ30nmの珪素酸化物薄膜層を形成し、内面蒸着ボトルを得た。

ボトル内のエアースペース中のアセトアルデヒドの存在量(μg/L)を測定した結果を表1に記載した。

【0039】

[実施例−2]

市販のポリエステル樹脂(固有粘度:0.80dl/g)を単軸押出機、中間層として使用済み回収ポリエステル樹脂容器再生材を二軸押出機によりそれぞれ機内温度275℃、280℃で可塑化し、次いで20℃の金型にて圧縮成形機により成形し、ポリエステル樹脂15g、使用済み回収ポリエステル樹脂容器再生材10gからなる二種三層プリフォーム(重量25g)を成形した。以降は実施例−1と同様に実施した。測定結果を表1に記載した。

【0040】

[実施例−3]

共射出成形機において、市販のポリエステル樹脂(固有粘度:0.80dl/g)を内層、外層および中間層用射出機へ、さらにMXD−6ナイロンをガス遮断用射出機へそれぞれ供給した。これらの射出機の射出ノズルの温度280℃、樹脂圧力24.5MPaの条件で射出金型内に、ポリエステル樹脂24.25g、MXD−6ナイロンを0.75gの割合で共射出成形して、内層、外層および中間層がポリエステル樹脂、内層と中間層および外層と中間層の間に酸素遮断性バリア材からなる二種五層のプリフォーム(重量25g)を成形した。以降は、実施例−1と同様に実施した。測定結果を表1に記載した。

【0041】

[実施例−4]

共射出成形機において、市販のポリエステル樹脂(固有粘度:0.80dl/g)を内層および外層用射出機へ、同時に、使用済み回収ポリエステル樹脂容器再生材を中間層射出機へ、さらにMXD−6ナイロン(東洋紡績(株)製)をガス遮断用射出機へそれぞれ供給した。これらの射出機の射出ノズルの温度280℃、樹脂圧力24.5MPaの条件で射出金型内に、ポリエステル樹脂15g、使用済み回収ポリエステル樹脂容器再生材9.25g、MXD−6ナイロンを0.75gの割合で共射出成形して、内層と外層がポリエステル樹脂、中間層が使用済み回収ポリエステル樹脂容器再生材、内層と中間層および外層と中間層の間に酸素遮断性バリア材からなる三種五層のプリフォーム(重量25g)を成形した。以降は、実施例−1と同様に実施した。測定結果を表1に記載した。

【0042】

[比較例−1]

射出成形機において、市販のポリエステル樹脂(固有粘度:0.80dl/g)を射出機の射出ノズルの温度280℃、樹脂圧力24.5MPaの条件で射出金型内に、射出成形して単層のプリフォーム(重量25g)を得た。さらに、このプリフォームを100℃に加熱後、常温のブロー金型を用いて縦2.4倍、横2.9倍の延伸倍率で二軸延伸ブロー成形し、内容量が500mlのボトルを得た。測定結果を表1に記載した。

【0043】

[比較例−2]

実施例−2の比較例を示すものであって、珪素酸化物薄膜を形成しなかった。測定結果を表1に記載した。

【0044】

[比較例−3]

実施例−3の比較例を示すものであって、珪素酸化物薄膜を形成しなかった。測定結果を表1に記載した。

(なお、表中において、 NDは、検出限界(0.1μg/L)以下を意味する)

【0045】

さらに、各実施例及び各比較例のプリフォームにおいて、パネラーによる官能試験(フレーバーテスト)を行った。

市販のガラス入りのミネラル水をリパックして口部を密封し、22℃60%R

Hの恒温恒湿中(暗所)に2週間保存後、官能(フレーバー)試験によりガラス入りミネラル水との比較を行った。

フレーバー試験評点:◎有意位差なし ○僅かに感じる △若干劣る ×劣る

【0046】

【表1】

【0047】

[実施例と比較例の結果の考察]

実施例1〜4は、本願発明における、プリフォーム成形方法および層構成の一般的な形態を示すが、ボトル内のエアースペース中のアセトアルデヒドの存在量(μg/L)を測定した結果から、どのような形態を採っても最内面層に無機質薄膜を形成することによりアルデヒド類の副生が成形容器において低減されていることが分かる。

実施例2では、射出成形法より熱負荷の低い圧縮成形法を使用しているので、実施例1よりアルデヒド類の存在量はさらに低減されていることが、フレーバーテストにより示されている。

比較例1〜3においては、無機質薄膜層が設けられていないので、成形容器のアセトアルデヒドの存在量は、各実施例に比べて低減されていない。また、プリフォームにおけるフレーバーテストからも、アルデヒド類が低減されていないことも示されている。

【図面の簡単な説明】

【0048】

【図1】本願発明におけるポリエステル樹脂容器の層構成を例示する断面図である。

【符号の説明】

【0049】

10:積層構成 11:無機質薄膜層

12:有機珪素重合膜層 13ポリエステル樹脂層

14:使用済みポリエステル樹脂容器再生材層

15:ポリエステル樹脂外層

【特許請求の範囲】

【請求項1】

ポリエステル樹脂層の内層に無機質薄膜層が設けられ、アルデヒド類低減機能を有することを特徴とするポリエステル樹脂多層容器。

【請求項2】

無機質薄膜層が珪素酸化物薄膜層であることを特徴とする、請求項1に記載されたポリエステル樹脂多層容器。

【請求項3】

ポリエステル樹脂層と珪素酸化物薄膜層との中間層として、有機珪素重合膜層が設けられたことを特徴とする、請求項2に記載されたポリエステル樹脂多層容器。

【請求項4】

ポリエステル樹脂層−有機珪素重合膜層−珪素酸化物薄膜層−有機珪素重合膜層が設けられたことを特徴とする、請求項2に記載されたポリエステル樹脂多層容器。

【請求項5】

ポリエステル樹脂層が使用済みポリエステル樹脂容器再生材であり、又はポリエステル樹脂層に使用済みポリエステル樹脂容器再生材が配合され、あるいは使用済みポリエステル樹脂容器再生材層を含む多層が設けられることを特徴とする、請求項1〜請求項4に記載されたポリエステル樹脂多層容器。

【請求項6】

使用済みポリエステル樹脂容器再生材が、使用後に回収されたポリエステル樹脂容器を粉砕してアルカリ洗浄したリサイクル樹脂材料であることを特徴とする、請求項5に記載されたポリエステル樹脂多層容器。

【請求項7】

ガス遮蔽性層及び/又はガス吸収性層がさらに設けられていることを特徴とする、請求項1〜請求項6のいずれかに記載されたポリエステル樹脂多層容器。

【請求項8】

遮蔽ないしは吸収されるガスが酸素及び/又は炭酸ガスであることを特徴とする、請求項1〜請求項7のいずれかに記載されたポリエステル樹脂多層容器。

【請求項9】

ポリエステル樹脂を可塑化し圧縮成形してプリフォームを形成し、次いでプリフォームをブロー成形して容器を形成し、その後にポリエステル樹脂層の内層に無機質薄膜層を蒸着して形成することを特徴とする、請求項1〜請求項8のいずれかに記載されたポリエステル樹脂多層容器及びその容器の製造方法。

【請求項1】

ポリエステル樹脂層の内層に無機質薄膜層が設けられ、アルデヒド類低減機能を有することを特徴とするポリエステル樹脂多層容器。

【請求項2】

無機質薄膜層が珪素酸化物薄膜層であることを特徴とする、請求項1に記載されたポリエステル樹脂多層容器。

【請求項3】

ポリエステル樹脂層と珪素酸化物薄膜層との中間層として、有機珪素重合膜層が設けられたことを特徴とする、請求項2に記載されたポリエステル樹脂多層容器。

【請求項4】

ポリエステル樹脂層−有機珪素重合膜層−珪素酸化物薄膜層−有機珪素重合膜層が設けられたことを特徴とする、請求項2に記載されたポリエステル樹脂多層容器。

【請求項5】

ポリエステル樹脂層が使用済みポリエステル樹脂容器再生材であり、又はポリエステル樹脂層に使用済みポリエステル樹脂容器再生材が配合され、あるいは使用済みポリエステル樹脂容器再生材層を含む多層が設けられることを特徴とする、請求項1〜請求項4に記載されたポリエステル樹脂多層容器。

【請求項6】

使用済みポリエステル樹脂容器再生材が、使用後に回収されたポリエステル樹脂容器を粉砕してアルカリ洗浄したリサイクル樹脂材料であることを特徴とする、請求項5に記載されたポリエステル樹脂多層容器。

【請求項7】

ガス遮蔽性層及び/又はガス吸収性層がさらに設けられていることを特徴とする、請求項1〜請求項6のいずれかに記載されたポリエステル樹脂多層容器。

【請求項8】

遮蔽ないしは吸収されるガスが酸素及び/又は炭酸ガスであることを特徴とする、請求項1〜請求項7のいずれかに記載されたポリエステル樹脂多層容器。

【請求項9】

ポリエステル樹脂を可塑化し圧縮成形してプリフォームを形成し、次いでプリフォームをブロー成形して容器を形成し、その後にポリエステル樹脂層の内層に無機質薄膜層を蒸着して形成することを特徴とする、請求項1〜請求項8のいずれかに記載されたポリエステル樹脂多層容器及びその容器の製造方法。

【図1】

【公開番号】特開2006−103744(P2006−103744A)

【公開日】平成18年4月20日(2006.4.20)

【国際特許分類】

【出願番号】特願2004−292023(P2004−292023)

【出願日】平成16年10月4日(2004.10.4)

【出願人】(000003768)東洋製罐株式会社 (1,150)

【Fターム(参考)】

【公開日】平成18年4月20日(2006.4.20)

【国際特許分類】

【出願日】平成16年10月4日(2004.10.4)

【出願人】(000003768)東洋製罐株式会社 (1,150)

【Fターム(参考)】

[ Back to top ]