アルミナイズ金属工作物をレーザー−アークハイブリッド溶接する方法

【課題】アルミニウムを含む表面皮膜を有する構造部材の溶接において、良好な機械的特性の得られる方法を提供する。

【解決手段】レーザービームを少なくとも1つの電気アークと組み合わせて金属を溶融し、前記工作物を溶接する。その際、溶融金属の体積を増大し、1.2%より大きい局所的なアルミニウム濃度をなくすことにより、これに起因する機械的特性の低下を防止する。

【解決手段】レーザービームを少なくとも1つの電気アークと組み合わせて金属を溶融し、前記工作物を溶接する。その際、溶融金属の体積を増大し、1.2%より大きい局所的なアルミニウム濃度をなくすことにより、これに起因する機械的特性の低下を防止する。

【発明の詳細な説明】

【発明の開示】

【0001】

本発明はアルミナイズ表面層または皮膜を有する1つ以上の金属工作物すなわちアルミニウムを含む金属工作物をレーザー−アークハイブリッド溶接する方法に関する。

【0002】

高温引抜可能な(hot-drawable)材料、すなわち約900℃で引抜可能な(drawable)、例えば22Mn/B5鋼(具体的には0.22%のC、1.25%のMnおよびBを含む)で形成されたUSIBOR 1500は、非常に高い降伏強度(VHYS鋼)を有し、通常アルミニウムおよびケイ素をベースとする層または皮膜で(「Al-Si層」と呼ばれる)、たとえば90%Al+10%Si(重量%)からなるもので被覆され、酸化、およびそれゆえに熱処理中のスケールの出現を防止する。

【0003】

これは、このAl−Si層がないと、スケールが表面に出現した場合、スケール層をサンドブラストまたは他の同等な技術によって除去せねばならず、それゆえに多額の余計なコストおよび工業的な立場からの生産性の損失を招く追加の操作を要するためである。

【0004】

さらに、Al−Si層はシートを高温引抜する場合に表面潤滑剤としても役立つ。

【0005】

この層の厚さは通常例えばUSIBOR 1500に関して約30μmで、処理の継続時間に拠るが、層中への鉄拡散および鉄中へのアルミニウム拡散によって熱処理後それは約40〜45μmになる。45μmという上限値は通常は限界値である。というのは、より厚い層は非常に脆くなるためである。

【0006】

このAl−Si層は抵抗スポット溶接において接触抵抗を増大させ、非被覆鋼よりも導電性が低いことを示唆している。

【0007】

このタイプの皮膜をつけて製造された鋼部材は主に構造部材、特に、センターピラー、非侵入補強材、バンパーの横材、その他のような自動車部品である。しかしながら、Al−Si層で被覆された鋼管を用いて種々の構造材(例えば排気管のような)を製造することも可能である。

【0008】

これらの被覆された部材の通常の厚さは0.8mm〜2.5mmである。

【0009】

一般に、このタイプのAl−Si皮膜をもつ部材の使用は顕著に伸びている。というのはこのタイプの皮膜が特に上述したスケール付着物を防ぐことを可能にするためである。もっとも、これらの構造部材は高温時のみで引抜可能であり、それらの機械的特性は形成直後に行われる熱処理後にのみ得られる。

【0010】

しかしながら、これらのシートは溶接前に切断し、それから引抜かねばならない。この切断操作は通常、剪断またはレーザー切断のいずれかによって達成される。

【0011】

レーザー切断法は皮膜を切断側端面に持っていくことがない利点がある。しかしながら、この方法は完全なレーザー切断装置の入手を必要とするので投資コストの点で高価であって、それで工業での広範な使用を抑止している。

【0012】

さらに剪断法は最も高価でなく、それゆえに工業で最も広範な方法であるが、スリップ効果によって一部のAl−Si皮膜を金属工作物の端面上へ運ぶという重大な欠点をもつ。

【0013】

したがって、剪断によって切断されたアルミナイズ鋼のシートまたは工作物の、その後に続く突き合せ端面配置でのレーザー溶接操作(バット溶接)の間、溶接後にベース金属および溶融域よりも抗張力の低い溶接ビード内の相が存在することに特に言及する。

【0014】

この相の組成の化学分析は、この相が鋼のオーステナイト変態を防ぐのに十分高いパーセンテージのアルミニウム含有量(>1.2重量%)を有することを示している。これは、アルミニウムはα相を誘起する元素なので、ある含有量以上でアルミニウムが鋼のオーステナイト変態を防ぐためである。冷却すると、相の微細構造は変化せず、δフェライト形態に留まり、230Hvに近い硬度を有する。マトリクスそれ自体はオーステナイト変態、それからマルテンサイト/ベイナイト変態を受け、約450Hvの硬度となる。

【0015】

金属間化合物はアルミニウム含有量13%(Fe3Al)、33%(FeAl)、その他の場合に存在する。これらの含有量はレーザーのみを用いて製造された試料で測定した。

【0016】

換言すれば、マトリクスよりも低い強度をもつ相が存在し、このことはアセンブリーのの機械的特性の低下をもたらす。

【0017】

オーステナイト変態が抑制されているので、900℃に加熱(オーステナイト化)したときに、この相がマトリクス中で溶体になることはなく、その結果、バット溶接操作に続く900℃での引抜の間、この相がマトリクス(この温度ではオーステナイトの形態にある)よりも抗張力が低いと仮定すると、クラックのリスクがある。さらに、このようなビードに機械的試験を実施した後、溶接の総合的な強度はベース金属よりも低いことがわかった。

【0018】

それゆえに生じている問題はアルミナイズ工作物、すなわち表面にAl−Si皮膜を有する工作物を溶接するのに有効な方法をどのように提供し、特に良好な特性をもつ溶接継手を得ることを可能にするかということである(工作物を剪断により切断し、それらの側端の表面を準備する工程を受けない場合を含む)。

【0019】

本発明の解決策はレーザービームによって少なくとも1つの金属工作物をレーザー溶接する方法であって、前記工作物はアルミニウムを含む表面皮膜を有し、レーザービームを少なくとも1つの電気アークと組み合わせて、金属を溶融し、前記工作物を溶接することを特徴とする。

【0020】

換言すれば、実際の溶接の間、電気アークはレーザービームと組み合わせて同時に1つの共通の溶接点または領域を打つことによってアセンブルされる工作物の金属を溶融する。

【0021】

場合によって、本発明の方法は1つ以上の以下の特徴を含んでもよい。

【0022】

−皮膜は主にアルミニウムおよびケイ素を含む。

【0023】

−皮膜は5〜45μmの間の厚さを有する。

【0024】

−少なくとも1つの工作物が鋼でできている。

【0025】

−少なくとも1つの工作物が0.5〜4mm、好ましくは約0.8〜2.5mmの厚さを有する。

【0026】

−少なくとも1つの工作物が、溶接に先立って、その端面の1つの表面上に前記皮膜の付着物、特にAl/Siの付着物を有する。

【0027】

−アークはタングステン(すなわちTIGトーチ)溶接電極によって送出されるか、または消耗ワイヤーの末端に生じる。

【0028】

−互いに突き合わせた端面で位置合わせした2つの工作物を溶接するか、または一緒に合わせた1つの同じ工作物の2つの端面、特に管の2つの長手方向の端面を溶接する。

【0029】

−溶接の間、ヘリウム/アルゴン混合物または純アルゴンから選ばれたシールドガスを用い、溶接ビードの少なくとも一部にガスシールドを与える。

【0030】

−レーザービームをCO2、Ni:YAG、ダイオードまたはイッテルビウムドープファイバータイプのレーザー発振機によって発生する。

【0031】

本発明は、添付の図面と関連して、例として示すが限定を意味しない以下の記述によってより良く理解されるだろう。

【0032】

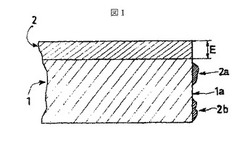

図1はアルミナイズ鋼工作物1の図を断面で示す。すなわちそれはAl−Si皮膜または層2(すなわちアルミニウムおよびケイ素ベースの表面層、例えば90%Al+10%Siでできており、特に酸化、それゆえ工作物が熱処理を受けた後のスケールの出現の防止を意図する)で覆われている。工作物は例えば1.5mmの厚さをもち、Al−Si層は例えば約30μmの厚さ(E)をもつ。この工作物1は剪断によって切断され、スリップ効果によって工作物1の端面1a上にAl−Si皮膜の一部である有害な付着物2a、2bが生じる。

【0033】

図2および図3は、図1に示した工作物のように、剪断によって切断された2つのアルミナイズ鋼工作物1を一緒に接合する本発明によるレーザー−アークハイブリッド方法を実施する2つの方法を概略的に示す。より正確には、図2はレーザー−TIGハイブリッド溶接の原理を示すが、図3はレーザー−MIG/MAGハイブリッド溶接の原理を示す。

【0034】

溶融領域のアルミニウム含有量を減じる、したがってその均一性を向上するために溶接ビード中の鋼の希釈度の増大が望まれる場合は、レーザー−TIGハイブリッド溶接が代わりに使われる(図2)。この場合、レーザービーム3を非消耗タングステン電極5を備えたTIG溶接トーチから送出される電気アーク4と組み合わせる。

【0035】

アークの前にレーザービームがある配置におけるレーザー−TIGハイブリッド溶接の使用、すなわちアークの直前でレーザーが溶接される少なくとも1つの工作物を打つ配置は溶融領域のサイズの増大を可能にし、したがって低いアルミニウム含有量(α相を誘起する元素)および高いマグネシウム含有量(γ相を誘起する元素)をもつ鋼のより大きな関与を可能にし、これは溶融領域でより大きい。

【0036】

アルミニウムはAl−Si保護層によってのみ与えられるので、測定は溶接操作の間に気化した皮膜の比率が溶融領域における測定値よりもはるかに大きいということを示している。

【0037】

レーザーの背後にアークを与えることによっておよび/または追加のエネルギー源を与える、たとえばレーザービームの焦点をずらすか、または長円の焦点をもつことによって、溶融領域を均質化し、それでδフェライト相をつくる1.2%より大きい局所的なアルミニウム濃度をなくすことが可能になる。

【0038】

換言すれば、レーザー−TIGハイブリッド溶接操作を実行することによって、溶融金属の体積を増大し、溶融領域を均質化し、したがって1.2%より大きい局所的なアルミニウム濃度をなくすことによって、溶融領域におけるアルミニウムの比率を減じることができる。

【0039】

対して、γ相を誘起する元素、たとえばMn、Ni、Cu、その他を代わりに与え、溶接において相変態を許容するオーステナイト域を増大させる、すなわちアルミニウムのα相誘起効果を妨げるようにし、一方で溶融領域の均質性をなお向上させることが望ましい場合は、レーザー−MIGハイブリッド溶接の使用が好適である(図3)。この場合、レーザービーム3をフラックス入りワイヤー6またはソリッドワイヤーのような消耗ワイヤー6を備えたMIG/MAG溶接トーチによって送出される電気アーク4と組み合わせる。最も適切なワイヤー6の選択はベース金属の組成、ビードの所望の特性、その他によりなされる。

【0040】

事実、アークの前にレーザーがある配置におけるレーザー−MIGハイブリッド溶接は、溶融領域を通じてオーステナイト変態を維持するのに好適なγ相を誘起する元素(Mn、Ni、Cu、その他)を含むフラックス入りワイヤーまたは他のものの使用を許容する。

【0041】

電気アークおよび/またはレーザービーム焦点ずれからの追加のエネルギー供給は溶融領域を均質化し、その結果δフェライト相の存在をなくす。

【0042】

比較実験

30μmのAl/Si層で被覆した1.8mm厚の2つのUSIBOR 1500工作物を溶接した。工作物の1つはその端面にAl付着物をもち、これは剪断による切断に特有である。

【0043】

用いたシールドガスはAir Liquideによって販売されているArcal37、すなわち70体積%ヘリウム/30体積%アルゴンの混合物であった。

【0044】

これら工作物を以下を用いて溶接した。

【0045】

−250mmの焦点距離を有する6kwパワーのCO2レーザーと、200Aの電流および16Vの電圧でTIG/ACトーチから発生したアーク、2mmの電極/ビーム距離および4m/minでの溶接速度での本発明のアーク−レーザーハイブリッド方法。

【0046】

−比較のために、6kwのパワー、250mmの焦点距離および4m/minの速度での通常のレーザー溶接方法。

【0047】

得られた比較結果は下表に示す。

【表1】

【0048】

Rp0.2は材料の降伏強度、すなわち弾性変形の限界である。

【0049】

Rmは塑性変形後の材料の抗張力である。

【0050】

A%は材料の伸びである(引抜のための有効値)。

【0051】

得られた結果は引張値(RmおよびA%)がレーザー−TIGハイブリッド方法に好適であることを示す。なぜならば本発明の方法で溶接した材料の降伏強度は実質的に同一であるが、きわめて明らかな向上が塑性変形後の抗張力および材料の伸びの両方において観察されたからである。

【図面の簡単な説明】

【0052】

【図1】図1はアルミナイズ鋼工作物1の断面の図。

【図2】図2はレーザー−TIGハイブリッド溶接の原理を示す。

【図3】図3はレーザー−MIG/MAGハイブリッド溶接の原理を示す。

【発明の開示】

【0001】

本発明はアルミナイズ表面層または皮膜を有する1つ以上の金属工作物すなわちアルミニウムを含む金属工作物をレーザー−アークハイブリッド溶接する方法に関する。

【0002】

高温引抜可能な(hot-drawable)材料、すなわち約900℃で引抜可能な(drawable)、例えば22Mn/B5鋼(具体的には0.22%のC、1.25%のMnおよびBを含む)で形成されたUSIBOR 1500は、非常に高い降伏強度(VHYS鋼)を有し、通常アルミニウムおよびケイ素をベースとする層または皮膜で(「Al-Si層」と呼ばれる)、たとえば90%Al+10%Si(重量%)からなるもので被覆され、酸化、およびそれゆえに熱処理中のスケールの出現を防止する。

【0003】

これは、このAl−Si層がないと、スケールが表面に出現した場合、スケール層をサンドブラストまたは他の同等な技術によって除去せねばならず、それゆえに多額の余計なコストおよび工業的な立場からの生産性の損失を招く追加の操作を要するためである。

【0004】

さらに、Al−Si層はシートを高温引抜する場合に表面潤滑剤としても役立つ。

【0005】

この層の厚さは通常例えばUSIBOR 1500に関して約30μmで、処理の継続時間に拠るが、層中への鉄拡散および鉄中へのアルミニウム拡散によって熱処理後それは約40〜45μmになる。45μmという上限値は通常は限界値である。というのは、より厚い層は非常に脆くなるためである。

【0006】

このAl−Si層は抵抗スポット溶接において接触抵抗を増大させ、非被覆鋼よりも導電性が低いことを示唆している。

【0007】

このタイプの皮膜をつけて製造された鋼部材は主に構造部材、特に、センターピラー、非侵入補強材、バンパーの横材、その他のような自動車部品である。しかしながら、Al−Si層で被覆された鋼管を用いて種々の構造材(例えば排気管のような)を製造することも可能である。

【0008】

これらの被覆された部材の通常の厚さは0.8mm〜2.5mmである。

【0009】

一般に、このタイプのAl−Si皮膜をもつ部材の使用は顕著に伸びている。というのはこのタイプの皮膜が特に上述したスケール付着物を防ぐことを可能にするためである。もっとも、これらの構造部材は高温時のみで引抜可能であり、それらの機械的特性は形成直後に行われる熱処理後にのみ得られる。

【0010】

しかしながら、これらのシートは溶接前に切断し、それから引抜かねばならない。この切断操作は通常、剪断またはレーザー切断のいずれかによって達成される。

【0011】

レーザー切断法は皮膜を切断側端面に持っていくことがない利点がある。しかしながら、この方法は完全なレーザー切断装置の入手を必要とするので投資コストの点で高価であって、それで工業での広範な使用を抑止している。

【0012】

さらに剪断法は最も高価でなく、それゆえに工業で最も広範な方法であるが、スリップ効果によって一部のAl−Si皮膜を金属工作物の端面上へ運ぶという重大な欠点をもつ。

【0013】

したがって、剪断によって切断されたアルミナイズ鋼のシートまたは工作物の、その後に続く突き合せ端面配置でのレーザー溶接操作(バット溶接)の間、溶接後にベース金属および溶融域よりも抗張力の低い溶接ビード内の相が存在することに特に言及する。

【0014】

この相の組成の化学分析は、この相が鋼のオーステナイト変態を防ぐのに十分高いパーセンテージのアルミニウム含有量(>1.2重量%)を有することを示している。これは、アルミニウムはα相を誘起する元素なので、ある含有量以上でアルミニウムが鋼のオーステナイト変態を防ぐためである。冷却すると、相の微細構造は変化せず、δフェライト形態に留まり、230Hvに近い硬度を有する。マトリクスそれ自体はオーステナイト変態、それからマルテンサイト/ベイナイト変態を受け、約450Hvの硬度となる。

【0015】

金属間化合物はアルミニウム含有量13%(Fe3Al)、33%(FeAl)、その他の場合に存在する。これらの含有量はレーザーのみを用いて製造された試料で測定した。

【0016】

換言すれば、マトリクスよりも低い強度をもつ相が存在し、このことはアセンブリーのの機械的特性の低下をもたらす。

【0017】

オーステナイト変態が抑制されているので、900℃に加熱(オーステナイト化)したときに、この相がマトリクス中で溶体になることはなく、その結果、バット溶接操作に続く900℃での引抜の間、この相がマトリクス(この温度ではオーステナイトの形態にある)よりも抗張力が低いと仮定すると、クラックのリスクがある。さらに、このようなビードに機械的試験を実施した後、溶接の総合的な強度はベース金属よりも低いことがわかった。

【0018】

それゆえに生じている問題はアルミナイズ工作物、すなわち表面にAl−Si皮膜を有する工作物を溶接するのに有効な方法をどのように提供し、特に良好な特性をもつ溶接継手を得ることを可能にするかということである(工作物を剪断により切断し、それらの側端の表面を準備する工程を受けない場合を含む)。

【0019】

本発明の解決策はレーザービームによって少なくとも1つの金属工作物をレーザー溶接する方法であって、前記工作物はアルミニウムを含む表面皮膜を有し、レーザービームを少なくとも1つの電気アークと組み合わせて、金属を溶融し、前記工作物を溶接することを特徴とする。

【0020】

換言すれば、実際の溶接の間、電気アークはレーザービームと組み合わせて同時に1つの共通の溶接点または領域を打つことによってアセンブルされる工作物の金属を溶融する。

【0021】

場合によって、本発明の方法は1つ以上の以下の特徴を含んでもよい。

【0022】

−皮膜は主にアルミニウムおよびケイ素を含む。

【0023】

−皮膜は5〜45μmの間の厚さを有する。

【0024】

−少なくとも1つの工作物が鋼でできている。

【0025】

−少なくとも1つの工作物が0.5〜4mm、好ましくは約0.8〜2.5mmの厚さを有する。

【0026】

−少なくとも1つの工作物が、溶接に先立って、その端面の1つの表面上に前記皮膜の付着物、特にAl/Siの付着物を有する。

【0027】

−アークはタングステン(すなわちTIGトーチ)溶接電極によって送出されるか、または消耗ワイヤーの末端に生じる。

【0028】

−互いに突き合わせた端面で位置合わせした2つの工作物を溶接するか、または一緒に合わせた1つの同じ工作物の2つの端面、特に管の2つの長手方向の端面を溶接する。

【0029】

−溶接の間、ヘリウム/アルゴン混合物または純アルゴンから選ばれたシールドガスを用い、溶接ビードの少なくとも一部にガスシールドを与える。

【0030】

−レーザービームをCO2、Ni:YAG、ダイオードまたはイッテルビウムドープファイバータイプのレーザー発振機によって発生する。

【0031】

本発明は、添付の図面と関連して、例として示すが限定を意味しない以下の記述によってより良く理解されるだろう。

【0032】

図1はアルミナイズ鋼工作物1の図を断面で示す。すなわちそれはAl−Si皮膜または層2(すなわちアルミニウムおよびケイ素ベースの表面層、例えば90%Al+10%Siでできており、特に酸化、それゆえ工作物が熱処理を受けた後のスケールの出現の防止を意図する)で覆われている。工作物は例えば1.5mmの厚さをもち、Al−Si層は例えば約30μmの厚さ(E)をもつ。この工作物1は剪断によって切断され、スリップ効果によって工作物1の端面1a上にAl−Si皮膜の一部である有害な付着物2a、2bが生じる。

【0033】

図2および図3は、図1に示した工作物のように、剪断によって切断された2つのアルミナイズ鋼工作物1を一緒に接合する本発明によるレーザー−アークハイブリッド方法を実施する2つの方法を概略的に示す。より正確には、図2はレーザー−TIGハイブリッド溶接の原理を示すが、図3はレーザー−MIG/MAGハイブリッド溶接の原理を示す。

【0034】

溶融領域のアルミニウム含有量を減じる、したがってその均一性を向上するために溶接ビード中の鋼の希釈度の増大が望まれる場合は、レーザー−TIGハイブリッド溶接が代わりに使われる(図2)。この場合、レーザービーム3を非消耗タングステン電極5を備えたTIG溶接トーチから送出される電気アーク4と組み合わせる。

【0035】

アークの前にレーザービームがある配置におけるレーザー−TIGハイブリッド溶接の使用、すなわちアークの直前でレーザーが溶接される少なくとも1つの工作物を打つ配置は溶融領域のサイズの増大を可能にし、したがって低いアルミニウム含有量(α相を誘起する元素)および高いマグネシウム含有量(γ相を誘起する元素)をもつ鋼のより大きな関与を可能にし、これは溶融領域でより大きい。

【0036】

アルミニウムはAl−Si保護層によってのみ与えられるので、測定は溶接操作の間に気化した皮膜の比率が溶融領域における測定値よりもはるかに大きいということを示している。

【0037】

レーザーの背後にアークを与えることによっておよび/または追加のエネルギー源を与える、たとえばレーザービームの焦点をずらすか、または長円の焦点をもつことによって、溶融領域を均質化し、それでδフェライト相をつくる1.2%より大きい局所的なアルミニウム濃度をなくすことが可能になる。

【0038】

換言すれば、レーザー−TIGハイブリッド溶接操作を実行することによって、溶融金属の体積を増大し、溶融領域を均質化し、したがって1.2%より大きい局所的なアルミニウム濃度をなくすことによって、溶融領域におけるアルミニウムの比率を減じることができる。

【0039】

対して、γ相を誘起する元素、たとえばMn、Ni、Cu、その他を代わりに与え、溶接において相変態を許容するオーステナイト域を増大させる、すなわちアルミニウムのα相誘起効果を妨げるようにし、一方で溶融領域の均質性をなお向上させることが望ましい場合は、レーザー−MIGハイブリッド溶接の使用が好適である(図3)。この場合、レーザービーム3をフラックス入りワイヤー6またはソリッドワイヤーのような消耗ワイヤー6を備えたMIG/MAG溶接トーチによって送出される電気アーク4と組み合わせる。最も適切なワイヤー6の選択はベース金属の組成、ビードの所望の特性、その他によりなされる。

【0040】

事実、アークの前にレーザーがある配置におけるレーザー−MIGハイブリッド溶接は、溶融領域を通じてオーステナイト変態を維持するのに好適なγ相を誘起する元素(Mn、Ni、Cu、その他)を含むフラックス入りワイヤーまたは他のものの使用を許容する。

【0041】

電気アークおよび/またはレーザービーム焦点ずれからの追加のエネルギー供給は溶融領域を均質化し、その結果δフェライト相の存在をなくす。

【0042】

比較実験

30μmのAl/Si層で被覆した1.8mm厚の2つのUSIBOR 1500工作物を溶接した。工作物の1つはその端面にAl付着物をもち、これは剪断による切断に特有である。

【0043】

用いたシールドガスはAir Liquideによって販売されているArcal37、すなわち70体積%ヘリウム/30体積%アルゴンの混合物であった。

【0044】

これら工作物を以下を用いて溶接した。

【0045】

−250mmの焦点距離を有する6kwパワーのCO2レーザーと、200Aの電流および16Vの電圧でTIG/ACトーチから発生したアーク、2mmの電極/ビーム距離および4m/minでの溶接速度での本発明のアーク−レーザーハイブリッド方法。

【0046】

−比較のために、6kwのパワー、250mmの焦点距離および4m/minの速度での通常のレーザー溶接方法。

【0047】

得られた比較結果は下表に示す。

【表1】

【0048】

Rp0.2は材料の降伏強度、すなわち弾性変形の限界である。

【0049】

Rmは塑性変形後の材料の抗張力である。

【0050】

A%は材料の伸びである(引抜のための有効値)。

【0051】

得られた結果は引張値(RmおよびA%)がレーザー−TIGハイブリッド方法に好適であることを示す。なぜならば本発明の方法で溶接した材料の降伏強度は実質的に同一であるが、きわめて明らかな向上が塑性変形後の抗張力および材料の伸びの両方において観察されたからである。

【図面の簡単な説明】

【0052】

【図1】図1はアルミナイズ鋼工作物1の断面の図。

【図2】図2はレーザー−TIGハイブリッド溶接の原理を示す。

【図3】図3はレーザー−MIG/MAGハイブリッド溶接の原理を示す。

【特許請求の範囲】

【請求項1】

レーザービーム(3)によって少なくとも1つの金属工作物をレーザー溶接する方法であって、前記工作物はアルミニウムを含む表面皮膜(2)を有し、レーザービーム(3)を少なくとも1つの電気アーク(4)と組み合わせて、金属を溶融し、前記少なくとも1つの工作物(1)を溶接することを特徴とする方法。

【請求項2】

皮膜(2)が主にアルミニウムおよびケイ素を含むことを特徴とする請求項1による方法。

【請求項3】

皮膜(2)が5〜45μmの間の厚さを有することを特徴とする請求項1および2のいずれかによる方法。

【請求項4】

少なくとも1つの工作物(1)が鋼でできていることを特徴とする請求項1ないし3のうちの1つによる方法。

【請求項5】

少なくとも1つの工作物(1)が0.5〜4mm、好ましくは約0.8〜2.5mmの厚さを有することを特徴とする請求項1ないし4のうちの1つによる方法。

【請求項6】

少なくとも1つの工作物(1)が、溶接に先立って前記皮膜(2)の付着物(2a、2b)、特にAl/Siの付着物を側端面(1a)の1つの表面上に有することを特徴とする請求項1ないし5のうちの1つによる方法。

【請求項7】

アーク(4)はタングステン溶接電極(5)によって送出されるか、または消耗ワイヤー(6)の末端に生じることを特徴とする請求項1ないし6のうちの1つによる方法。

【請求項8】

互いにつき合わせた端面で位置合わせした2つの工作物(1)を溶接するか、または一種に合わせた1つの同じ工作物の2つの端面、特に管の2つの長手方向の端面を溶接することを特徴とする請求項1ないし7のうちの1つによる方法。

【請求項9】

溶接の間、ヘリウム/アルゴン混合物または純アルゴンから選ばれたシールドガスを用い、溶接ビードの少なくとも一部にガスシールドを与えることを特徴とする請求項1ないし8のうちの1つによる方法。

【請求項10】

レーザービームをCO2、Ni:YAG、ダイオードまたはイッテルビウムドープファイバータイプのレーザー発振機によって発生することを特徴とする請求項1ないし9のうちの1つによる方法。

【請求項1】

レーザービーム(3)によって少なくとも1つの金属工作物をレーザー溶接する方法であって、前記工作物はアルミニウムを含む表面皮膜(2)を有し、レーザービーム(3)を少なくとも1つの電気アーク(4)と組み合わせて、金属を溶融し、前記少なくとも1つの工作物(1)を溶接することを特徴とする方法。

【請求項2】

皮膜(2)が主にアルミニウムおよびケイ素を含むことを特徴とする請求項1による方法。

【請求項3】

皮膜(2)が5〜45μmの間の厚さを有することを特徴とする請求項1および2のいずれかによる方法。

【請求項4】

少なくとも1つの工作物(1)が鋼でできていることを特徴とする請求項1ないし3のうちの1つによる方法。

【請求項5】

少なくとも1つの工作物(1)が0.5〜4mm、好ましくは約0.8〜2.5mmの厚さを有することを特徴とする請求項1ないし4のうちの1つによる方法。

【請求項6】

少なくとも1つの工作物(1)が、溶接に先立って前記皮膜(2)の付着物(2a、2b)、特にAl/Siの付着物を側端面(1a)の1つの表面上に有することを特徴とする請求項1ないし5のうちの1つによる方法。

【請求項7】

アーク(4)はタングステン溶接電極(5)によって送出されるか、または消耗ワイヤー(6)の末端に生じることを特徴とする請求項1ないし6のうちの1つによる方法。

【請求項8】

互いにつき合わせた端面で位置合わせした2つの工作物(1)を溶接するか、または一種に合わせた1つの同じ工作物の2つの端面、特に管の2つの長手方向の端面を溶接することを特徴とする請求項1ないし7のうちの1つによる方法。

【請求項9】

溶接の間、ヘリウム/アルゴン混合物または純アルゴンから選ばれたシールドガスを用い、溶接ビードの少なくとも一部にガスシールドを与えることを特徴とする請求項1ないし8のうちの1つによる方法。

【請求項10】

レーザービームをCO2、Ni:YAG、ダイオードまたはイッテルビウムドープファイバータイプのレーザー発振機によって発生することを特徴とする請求項1ないし9のうちの1つによる方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2008−18470(P2008−18470A)

【公開日】平成20年1月31日(2008.1.31)

【国際特許分類】

【出願番号】特願2007−180869(P2007−180869)

【出願日】平成19年7月10日(2007.7.10)

【出願人】(591036572)レール・リキード−ソシエテ・アノニム・プール・レテュード・エ・レクスプロワタシオン・デ・プロセデ・ジョルジュ・クロード (438)

【Fターム(参考)】

【公開日】平成20年1月31日(2008.1.31)

【国際特許分類】

【出願日】平成19年7月10日(2007.7.10)

【出願人】(591036572)レール・リキード−ソシエテ・アノニム・プール・レテュード・エ・レクスプロワタシオン・デ・プロセデ・ジョルジュ・クロード (438)

【Fターム(参考)】

[ Back to top ]