アルミニウムを導電パターンとしたプリント配線基板、及びその製造方法

【課題】アルミニウム板と銅めっき皮膜を同時かつ選択的にエッチングするという複雑な加工方法を必要とせず、かつエッチング時に高度な液管理技術も必要がないプリント配線基板及びこのプリント配線基板の製造方法を提供すること。

【解決手段】コア用アルミニウム板10と、前記コア用アルミニウム板の少なくとも一方の表面に積層されるプリプレグ21、22と、前記プリプレグ21、22の表面に積層される回路形成用アルミニウム板31、32と、を有するプリント配線基板100において、コア用アルミニウム板10と、プリプレグ21、22と、回路形成用アルミニウム板31、32とを接着積層した積層板の最外層に配置される回路形成用アルミニウム板31、32をめっき工程より先にエッチングして導電パターンを形成する。

【解決手段】コア用アルミニウム板10と、前記コア用アルミニウム板の少なくとも一方の表面に積層されるプリプレグ21、22と、前記プリプレグ21、22の表面に積層される回路形成用アルミニウム板31、32と、を有するプリント配線基板100において、コア用アルミニウム板10と、プリプレグ21、22と、回路形成用アルミニウム板31、32とを接着積層した積層板の最外層に配置される回路形成用アルミニウム板31、32をめっき工程より先にエッチングして導電パターンを形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、アルミニウムを導電パターンとしたプリント配線基板、及びその製造方法に関する。

【背景技術】

【0002】

プリント配線板の主導体材料は何十年も前から銅箔に限られてきた。最近、大電流・高放熱が要求されるプリント配線板の主導体として、200〜500μmの厚銅板が用いられたものがある。しかし、厚銅を主導体としたプリント配線板は高重量となり、特に軽量化が要求されるハイブリット自動車や次世代自動車等では、プリント配線板の軽量化が望まれている。

【0003】

そこで、軽量化及び放熱を目的として、アルミニウム板をベース基材とした回路基板が提案されている。例えば、アルミニウム板を使用した回路基板として、アルミニウム板上に片面又は両面に導体層を有する回路基板を接着して積層したメタルベース基板や、アルミニウムを両側の導体層の間に接着して積層した3層構造のメタルコアのプリント基板が実用化されている(特許文献1)。これらの回路基板は、放熱の目的でアルミニウムを用いているが、導体としては銅が使用されている。そのため、高温環境下では、主導体である銅板とアルミニウム板との線膨張係数の違いから接着のための絶縁層で剥離が生じ、十分な信頼性が確保できなかった。

【0004】

かかる課題を解決するために、電子部品等を実装するための回路パターンをアルミニウム板で構成したものがある(特許文献2)。具体的には、導体としてのアルミニウム板が絶縁機能を含む接着剤であるプリプレグと相互に接着されて積層され、このアルミニウム板の表面にアルミニウム表面処理が施されて、亜鉛置換皮膜、ニッケルめっき皮膜及び銅めっき皮膜の積層皮膜が形成され、この銅めっき皮膜上に前処理及び化学銅めっきを経て電気銅めっき皮膜、スルーホールめっきが形成され、この電気銅めっき皮膜、前記積層皮膜及び前記アルミニウム板に前記回路パターンが形成されたものである。

【0005】

しかし、特許文献2に記載の発明は、アルミニウム板と銅めっき皮膜とを同時かつ選択的にエッチングするという複雑な加工方法が必要であり、さらにエッチング時に高度な液管理技術が必要であるという問題点があった。また、特許文献2に記載の発明では、「銅パターンを形成する際に用いたドライフィルムを使用してアルミニウムパターンを形成するのである」が、アルミニウム導体がサイドエッチによりテーパー状になり、ニッケル−銅導体の両端が少し浮きアンダーカットの状態になるという問題点があった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平09−18140号公報

【特許文献2】特開2007−27618号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

そこで、本発明は、こうした課題を鑑みてなされたものであり、アルミニウム板と銅めっき皮膜を同時かつ選択的にエッチングするという複雑な加工方法を必要とせず、さらにエッチング時に高度な液管理技術も必要のないプリント配線基板及びこのプリント配線基板の製造方法を提供することを主目的とする。

【課題を解決するための手段】

【0008】

本発明は、上述の目的を達成するために、以下の手段を採った。

【0009】

本発明にかかるプリント配線基板は、

コア用アルミニウム板と、前記コア用アルミニウム板の少なくとも一方の表面に積層されるプリプレグと、前記プリプレグの表面に積層される回路形成用アルミニウム板と、を有するプリント配線基板において、

前記回路形成用アルミニウム板は、エッチングにより導電パターンが形成され、

前記導電パターンの表面の少なくとも一部は、亜鉛置換皮膜、無電解ニッケルめっき皮膜が形成された後、プリプレグ表面、無電解ニッケルめっき皮膜及び導電パターンの少なくとも一部に無電解銅めっき皮膜が形成され、

前記無電解銅めっき皮膜の表面に電着フォトレジスト皮膜が形成された後、スルーホール部及び導体上のハンダ付けの必要な部位のみ前記電着フォトレジスト皮膜が除去されて電解銅めっきが形成されていることを特徴とする。

【0010】

本発明にかかるプリント配線基板は、コア用アルミニウム板と、プリプレグと、回路形成用アルミニウム板とを接着積層した積層板である。この積層板の最外層に配置される回路形成用アルミニウム板をめっき工程より先にエッチングして導電パターンを形成する。従って、アルミニウム板と銅めっき皮膜とを選択的にエッチングするという複雑な加工工程を必要とせず、かつその際の選択によるエッチング液の管理をする必要もないという効果を有する。

【0011】

また、本発明は、回路形成用アルミニウム板のみをエッチングするので、高密度、高精度のアルミニウム導電パターンを容易に形成することができる。また、スルーホール部及びアルミ導体上のハンダ付けが必要な部位のみ電着フォトレジスト皮膜を除去して電解銅めっきを行うので、従来のプリント配線基板と比較して、省エネルギーで済み、環境に優しいプリント配線基板を提供することができる。

【0012】

さらに、本発明は、回路形成用アルミニウム板をエッチングし導電パターンを形成した後に、その導電パターンのアルミニウム表面に亜鉛置換被膜、無電解ニッケルめっき皮膜、無電解銅めっき皮膜、電解銅めっき皮膜を順次形成していくため、電解銅めっき工程を1回にすることができる。よって、従来の「アルミニウム板の表面に亜鉛置換被膜、ニッケルめっき皮膜及び電解銅めっき皮膜の積層を形成し、上記電解銅めっき皮膜上に前処理及び無電解銅めっきを経て再び電解銅めっき皮膜を形成」する方法と比較して、電解銅めっき工程を1工程に減らすことができ、全工程の省力化に資する。

【0013】

さらに、本発明は、回路形成用アルミニウム板をエッチングし導電パターンを形成した後に、最終的に電解銅めっきを行う際に、導電パターンを形成する比較的厚い回路形成用アルミニウム板にレジストを形成する必要がある。しかし、通常の露光タイプのドライフィルムを真空ラミネータを使用してラミネート加工した場合、導電パターンのサイドエッジ部及び導電パターンの根元部に十分密着させることができず、空洞又は空間が残存することになる。そこで、電着フォトレジストにより皮膜を形成することによって、こうした欠点を有することなくラミネートすることができる。これにより、比較的厚い回路形成用アルミニウム板で導電パターンを形成することができるので、大電流に対応し、かつ高放熱性を有するプリント配線基板を提供することができる。

【0014】

さらに、本発明は、スルーホール部及びアルミ導体上のハンダ付けの必要な部位のみ電着フォトレジスト皮膜が除去されて電解銅めっきが形成され、1回の電解銅めっきで必要な部位のみ銅めっきができるので、加工工程の簡素化が図れる。また、銅めっき皮膜の形成を最小限とすることができるため、より軽量化を図ることができる。

【0015】

さらに、本発明は、コア層及び回路形成層にアルミニウム板が用いられたことから、導体として銅が用いられる場合と比較して、軽量化及び高放熱性に優れたプリント配線基板を提供することができる。

【0016】

また、本発明のプリント配線基板として、前記コア用アルミニウム板は、少なくとも一方の表面を分子接着法で表面改質された表面粗さRaが0.05μm以下のアルミニウム板からなり、前記回路形成用アルミニウム板は、積層面を分子接着法で表面改質されたアルミニウム板からなるものでもよい。また、前記分子接着法による表面改質は、トリアジンジチオール誘導体の電解重合膜の形成であってもよい。

【0017】

アルミニウム板の接着のための表面処理方法として、バフ研磨法、苛性処理法、化成処理法、アルマイト処理法等がある。その中でも特に、陽極酸化法のアルマイト処理法の未封孔状態は、通常の接着剤での接着には効果がある。しかし、アルミニウム板にアルマイト皮膜及び未アルマイト皮膜が存在する場合、線膨張係数の相違のため、熱衝撃や温度サイクルの温度変化により、層間剥離が起き易く信頼性が低下するため、本プリント配線基板製造に用いるのは不適当である。そこで、積層面を分子接着法で表面改質することによって、前述した欠点を解決することができる。さらに、トリアジンジチオール誘導体の電解重合膜を形成することによって、樹脂基材との接着性に優れるとともに、接着後の耐熱性にも優れるプリント配線基板とすることができる。

【0018】

さらに、本発明のプリント配線基板として、前記コア用アルミニウム板は、スルーホールが形成される位置に穴明けされ、穴埋め用インクがスクリーン印刷で充填された後、余分なインクが研磨されてなるものであってもよい。

【0019】

アルミニウム表面を処理する前にコア用アルミニウム板を穴明けし、この穴に穴埋めインクをスクリーン印刷で充填する。従来、複数枚のプリプレグを用い、積層プレス工程の際にしみ出るプリプレグの樹脂でコア材の穴を充填していたが、こうした樹脂が不要になる。プリプレグからの樹脂が必要ないため、用いるプリプレグは1枚で十分に絶縁及び接着が可能になる。そのため絶縁層の熱抵抗が大幅に低減でき、回路部品が発生する熱を効率よくコア用アルミニウムに伝達することができる。

【0020】

さらに、本発明のプリント配線基板として、前記プリプレグ及び穴埋め用インクは、組成がジアリルフタレート80〜95重量%にエポキシ樹脂20〜5重量%を含有した樹脂の樹脂量に対して、アルミナを30〜70重量%添加した混合物であってもよい。

【0021】

プリプレグと穴埋め用インクの組成を同じ組成としたものである。プリプレグに用いる混合物と、穴埋めに用いる混合物を同一材料とすることにより、積層プレス工程において相互の混合物が溶融し、混ざり合って一体の絶縁混合物とすることができる。また、組成がジアリルフタレート80〜95重量%にエポキシ樹脂20〜5重量%を含有した樹脂の樹脂量に対して、アルミナを30〜70重量%添加した混合物を用いることにより、熱伝導率及び絶縁信頼性の大幅な改善をすることができる。

【0022】

さらに、本発明のプリント配線基板として、無電解ニッケルめっき皮膜は、リン含有率が7重量%以上9重量%以下の次亜リン酸浴で行ってもよい。

【0023】

係る構成を採用することによって、無電解ニッケルめっき皮膜上の無電解銅めっき皮膜の密着性が向上する。

【0024】

さらに、本発明のプリント配線基板として、無電解ニッケルめっき皮膜が形成された後に、プリプレグ表面、無電解ニッケルめっき皮膜及び導電パターンにアルカリ性のパラジウムイオン触媒による処理がされてもよい。

【0025】

アルミニウム表面に亜鉛置換皮膜、無電解ニッケルめっき皮膜を形成し、触媒処理して、無電解銅めっき皮膜、電解銅めっき皮膜を順次形成する工程において、一般的には、スルーホールめっき前の樹脂の活性化のために、塩酸系のパラジウム触媒が用いられる。塩酸系のパラジウム触媒を使用すると、無電解ニッケルめっき皮膜の微細なピンホール等から、触媒液が浸透して、内部のアルミニウムを溶解して、アルミニウム欠損が発生してしまうことになる。そこで、アルカリ性のパラジウムイオン触媒を用いることにより、アルミニウム欠損の発生を防止することができる。

【0026】

さらに、本発明のプリント配線基板として、電解銅めっきが形成された後に、電着フォトレジスト皮膜が剥離され、酸水溶液で無電解銅めっき皮膜が除去されていてもよい。

【0027】

電着フォトレジスト皮膜を剥離して露出する無電解銅めっき皮膜は、0.2〜0.3μmと薄いので、酸水溶液で無電解銅めっき皮膜を容易に除去することができる。

【0028】

さらに、本発明のプリント配線基板を製造する方法としては、

表面粗さRaが0.05μm以下のコア用アルミニウム板のスルーホール形成領域の少なくとも一部に穴明けした後、穴埋めインクで穴埋めする穴埋工程と、

前記コア用アルミニウム板及び回路形成用アルミニウム板の表面を分子接着法で表面改質する表面改質工程と、

前記コア用アルミニウム板及び回路形成用アルミニウム板の間に絶縁機能を有するプリプリグを積層して熱圧着する熱圧着工程と、

前記回路形成用アルミニウム板をエッチングにより導電パターンを形成する導電パターン形成工程と、

前記導電パターンの表面の少なくとも一部に、亜鉛置換皮膜を形成した後に無電解ニッケルめっき皮膜を形成する無電解ニッケルめっき皮膜形成工程と、

前記プリプレグ表面、前記無電解ニッケルめっき皮膜及び前記導電パターンの少なくとも一部に無電解銅めっき皮膜を形成する無電解めっき皮膜形成工程と、

前記無電解銅めっき皮膜の表面に電着フォトレジスト皮膜を形成する電着フォトレジスト皮膜形成工程と、

スルーホール部及びアルミ導体上のハンダ付けが必要な部位のみ電着フォトレジスト皮膜を除去する電着フォトレジスト皮膜除去工程と、

電着フォトレジスト皮膜が除去された部位に電解銅めっきを形成する電解銅めっき形成工程と、

残りの電着フォトレジスト皮膜を除去する第2電着フォトレジスト皮膜除去工程と、

酸水溶液で、無電解銅めっき皮膜を除去する無電解銅めっき皮膜除去工程と、

を含むことを特徴とする。

【0029】

本発明のプリント配線基板を製造する方法によれば、前述した効果を有するプリント配線基板を作製することができる。

【発明の効果】

【0030】

本発明にかかるプリント配線基板の製造方法によれば、アルミニウム板と銅めっき皮膜を同時かつ選択的にエッチングするという複雑な加工方法を必要とせず、かつエッチング時に高度な液管理技術も必要がないプリント配線基板及びこのプリント配線基板の製造方法を提供することができる。

【図面の簡単な説明】

【0031】

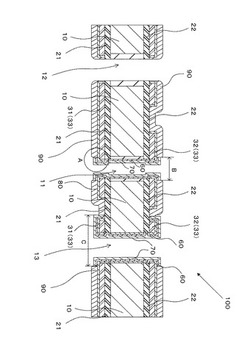

【図1】実施形態にかかるプリント配線基板100の構成の概略を示す断面図である。

【図2】図1のAの部分の拡大図である。

【図3】実施形態にかかるプリント配線基板100の製造方法を示すフローチャートの一部である。

【図4】実施形態にかかるプリント配線基板100の製造方法を示すフローチャートの一部(図2の続き)である。

【図5】実施形態にかかるプリント配線基板100の製造方法の製造工程の一部を示す断面図である。

【図6】実施形態にかかるプリント配線基板100の製造方法の製造工程の一部(図5の続き)を示す断面図である。

【図7】実施形態にかかるプリント配線基板100の製造方法の製造工程の一部(図6の続き)を示す断面図である。

【図8】実施形態にかかるプリント配線基板100の製造方法の製造工程の一部(図7の続き)を示す断面図である。

【図9】実施形態にかかるプリント配線基板100の製造方法の製造工程の一部(図8の続き)を示す断面図である。

【図10】実施形態にかかるプリント配線基板100の製造方法の製造工程の一部(図9の続き)を示す断面図である。

【図11】実施形態にかかるプリント配線基板100の製造方法の製造工程の一部(図10の続き)を示す断面図である。

【図12】塩酸系パラジウム触媒を用いた場合に発生する内部のコアアルミニウム板の欠損の状態を示す顕微鏡写真である。

【発明を実施するための形態】

【0032】

以下、本発明を実施するための形態について、図面に沿って詳細に説明する。なお、以下に説明する実施形態及び図面は、本発明の実施形態の一部を例示するものであり、これらの構成に限定する目的に使用されるものではない。なお、各図において対応する構成要素には同一又は類似の符号が付されている。

【0033】

図1は、実施形態にかかるプリント配線基板100の構成の概略を示す断面図である。実施形態にかかるプリント配線基板100は、放熱体であり、かつ導体としての機能を有するコア用アルミニウム板10と、このコア用アルミニウム板10の両側に積層される絶縁機能を有するプリプレグ21、22と、両側のプリプレグ21、22にそれぞれ積層された導電パターン33を形成した回路形成用アルミニウム板31、32と、この回路形成用アルミニウム板31、32の表面に順に積層された亜鉛置換皮膜40及び無電解ニッケルめっき皮膜50とを備えており(図2参照)、さらに、スルーホール部11、13及び導体上のハンダ付けの必要な部位(B、Cの範囲)には、無電解銅めっき皮膜60、電解銅めっき皮膜70の順に積層されている。さらに、スルーホール部11、13及び導体上のハンダ付けの必要な部位以外の部分(B,C以外の範囲であって、スルーホール以外の部分)は、ソルダーレジスト90が積層されている。スルーホールには、表面及び裏面に積層される回路形成用アルミニウム板31、32間のみを電気的に接続してかつ回路形成用アルミニウム板31、32とコア用アルミニウム板10との間を電気的に絶縁する絶縁穴11、及び表面及び裏面に積層される回路形成用アルミニウム板31、32間とコア用アルミニウム板10との間をすべて電気的に絶縁する電気接続穴13とを有する。また、回路形成用アルミニウム板31、32間、コア用アルミニウム板10のいずれとも電気的に絶縁している完全絶縁穴12も有している。

【0034】

コア用アルミニウム板10は、0.2mm〜3.0mmの厚さの板が使用される。好ましくは、軽量化及び放熱性の観点から、0.4mm〜1.0mmの厚さの板を使用するとよい。使用されるアルミニウム材料としては、純アルミニウム系、Al−Cu系、Al−Mn系、Al−Si系、Al−Mg系、Al−Mg−Si系、Al−Zn−Mg系等から選択される。どの種類を選ぶかは製品の必要とする特性と使用する目的に合わせ適宜選択される。熱伝導性、電気伝導性の観点から、より好適には、熱処理された純アルミニウム系が好ましい。

【0035】

また、ここで使用されるコア用アルミニウム板10の表面粗さRaは、圧延方向及び幅方向とも0.05μm以下のものが使用される。一般のアルミニウム板の表面粗さRaは、圧延方向が0.5μm〜0.8μmであり、幅方向が0.1〜0.3μmであるので、圧延後に研磨したもの、銘板用の鏡面アルミニウム板を使用するとよい。Ra値が0.05μm以下のアルミニウム板を用いることにより、後述するアルミニウムの表面改質をしたアルミニウム板の表面粗さもRa値0.05μm以下となり、電気信号の高速伝送に最適な特性を有するものとすることができる。より好ましくは、Ra値が0.03μm〜0.05μmのアルミニウム板を用いるとよい。

【0036】

プリプレグ21、22としては、ガラス基材にエポキシ樹脂を含浸したガラスエポキシ樹脂からなるプリプレグ、エポキシ樹脂接着シート、イミド変性エポキシ樹脂接着シート等が用いられるが、これに限定するものではない。ガラス基材は、織布であっても、不織布であってもよい。また、プリプレグ21,22には、シリカまたはアルミナ等の無機系フィラーをエポキシ樹脂に混入して、コア用アルミニウム板10及び回路形成用アルミニウム板30との間の熱伝導率を高め、放熱特性を高めてもよい。より好ましくは、ガラス基材に、組成がジアリルフタレート80〜95重量%にエポキシ樹脂20〜5重量%を含有した樹脂の樹脂量に対して、アルミナを30〜70重量%添加した混合物を含浸したものがよい。

【0037】

回路形成用アルミニウム板31、32は、厚さが、0.1mm〜1.0mmのものが使用される。好ましくは、0.1mm〜0.3mmのものを用いるとよい。使用されるアルミニウム材料は、コア用アルミニウム板10と同様のものであり、表面粗さRaも同様に、圧延方向及び幅方向とも0.05μm以下のものが使用される。回路形成用アルミニウム板31、32は、プリプレグ21、22に積層された後に、エッチングされ、導電パターンが形成されることになる。

【0038】

亜鉛置換皮膜40、無電解ニッケルめっき皮膜50は、導電パターンを有する回路形成用アルミニウム板31、32の表面に形成されためっき皮膜である。この亜鉛置換皮膜40、無電解ニッケルめっき皮膜50は、スルーホール部11、13内の回路形成用アルミニウム板30の表面にも同様にめっきされる。このめっき皮膜は無電解銅めっき60をアルミニウムにめっきするために積層される。

【0039】

無電解銅めっき60は、電解銅めっき皮膜70を形成するためになされるめっきであり、電解銅めっき皮膜70がスルーホール部11、13及び導体上のハンダ付けの必要な部位に形成された後、低濃度の酸水溶液で除去されることになる。よって、最終製品で存在する無電解銅めっきは、電解銅めっき皮膜70の下層に存在する。

【0040】

電解銅めっき皮膜70は、前述したように、スルーホール部及びアルミ導体上のハンダ付けの必要な部位(B、Cの範囲)に形成される。

【0041】

ソルダーレジスト90は、電解銅めっき部分のうち、電子部品等をハンダにより実装するためのハンダ付け実装部を残して積層板の表面へ積層され、プリント配線基板を保護する。

【0042】

次に、以上の構成を有するプリント配線基板100の製造方法を図3及び図4に示したフローチャートに沿って、図を用いて以下に説明する。まず、図5aに示すように、コア用アルミニウム板10の材料として厚さ0.2〜3.0mmの熱処理された純アルミニウム系であって、表面粗さRa0.05μm以下のアルミニウム板を1枚準備する(S1)。そして、あらかじめ、図5bに示すように、絶縁穴11や完全絶縁穴12を形成する箇所に穴明け加工を行う(S2)。その後、図5cに示すように穴埋め用インクとして、穴埋め用絶縁樹脂95を100メッシュのテトロンスクリーンによるスクリーン印刷で、穴埋め用絶縁樹脂95を絶縁穴11内に充填する。穴埋め用絶縁樹脂95は限定するものではないが、組成がジアリルフタレート80〜95重量%にエポキシ樹脂20〜5重量%を含有した樹脂の樹脂量に対して、アルミナを30〜70重量%添加した混合物を用いるとよい。その後、熱風乾燥炉内で90〜110℃の熱風を15分間〜25分間吹きつけて穴埋め用絶縁樹脂95を仮硬化させた後、120℃〜140℃の熱風を30分間から50分間吹き付けて硬化させる。その後、バフ研磨機を使用して、絶縁穴11からはみでた余剰の穴埋め用絶縁樹脂95を除去し、さらに、熱風乾燥炉を用いて、130〜160℃の熱風を50〜60分間吹き付けて穴埋め用絶縁樹脂95を完全に硬化させる(S3)。

【0043】

次に、前記コア用アルミニウム板10の両面の表面改質を行う(S4)。改質処理としては、t例えば、苛性処理、アルマイト処理、分子接着法による処理等がある。好ましくは、分子接着法によって表面改質を行うとよい。本実施形態においては、表面改質としてトリアジンジチオール誘導体被膜処理を施している。このとき、種々のトリアジンジチオール誘導体を使用することができるが、好ましくは、分子接着剤として、分子中にジチオールトリアジニル基とトリエトキシシリル基を有する6−(3−トリエトキシシリルプロピルアミノ)−1,3,5−トリアジン−2,4−ジチオールモノソジウム塩(TES)を用いるとよい。表面改質を行うには、まず、表面の脱脂処理が不可欠である。脱脂処理としては有機溶剤やアルカリ性脱脂液中で浸漬処理及びこれらの溶液を噴霧処理するか、又はこれらの溶液中超音波照射下で行うことにより目的が達成される。有機溶剤としてはメタノール、エタノール、イソプロパノール、エチレングリコール、プロピレングリコール、セルソルブ、カルビトールなどのアルコール類、アセトン、メチルエチルケトン、シクロヘキサノンなどのケトン類、ベンゼン、トルエン、キシレンなどの芳香族炭化水素、ヘキサン、オクタン、デカン、ドデカン、オクタデカンなどの脂肪族炭化水素、酢酸エチル、プロピオン酸メチル、フタル酸メチルなどのエステル類、テトラヒドロフラン、エチルブチルエーテル、アニソールなどのエーテル類とこれらの混合溶剤が有効である。アルカリ性脱脂液はアルカリ石鹸類及びノニオン系界面活性剤とアルカリ土類金属からなる。好ましくは、アサヒクリーナーNo.50(上村工業株式会社製)を用いるとよい。また、脱脂は超音波処理と併用して行なうことができる。更に、大気圧コロナ放電処理、大気圧プラズマ処理及びUV照射処理なども有効である。さらに脱脂の工程として、還元処理を併用してもよい。還元処理は、脱脂処理されたアルミニウム金属板をヒドラジン水溶液に浸漬して行なうとよい。ヒドラジン濃度としては1〜10重量%が好ましく、浸漬時間は0.1〜5.0分、浸漬温度は20〜60℃が好ましい。この前処理条件により次工程であるアルミニウム金属板表面への電解重合が容易となる。そして、純水、メタノールで十分洗浄し、乾燥する。

【0044】

次に重合工程として、上記前処理されたアルミニウム金属板表面にトリアジンジチオール誘導体の電解重合膜を形成する。電解液はトリアジンジチオール誘導体および支持電解質を純水に溶解して得られる。水溶液中の混合トリアジンジチオール誘導体濃度は、0.001〜5重量%、好ましくは0.01〜1重量%である。支持電解質としては、例えば、NaNO2、NaOH、LiOH、KOH、Na2CO3、Na2SO4、K2SO3、Na2SO3、K2CO3、KNO2、KNO3、NaClO4、CH3COONa、Na2B2O7、NaBO3、NaH2PO2、(NaPO3)6、Na2MnO4、Na3SiO3等が挙げられる。本発明においては、水酸化ナトリウム(NaOH)、亜硝酸ナトリウム(NaNO2)及び炭酸ナトリウム(Na2CO3)の少なくとも一つの化合物を含む支持電解質を用いることが好ましい。特に、亜硝酸ナトリウム(NaNO2)を必須成分とする支持電解質が好ましい。すなわち、亜硝酸ナトリウムと水酸化ナトリウムとの混合電解質、または亜硝酸ナトリウムと炭酸ナトリウムとの混合電解質が好ましい。

【0045】

次に熱処理工程として、上記重合工程で得られた重合膜に熱処理を施す。熱処理は、トリアジンジチオール誘導体被膜の重合度を上げることにより、被膜強度を上げる処理である。熱処理条件としては、空気雰囲気中で温度が60〜350℃、好ましくは、80〜200℃、処理時間が5〜600分、好ましくは、5〜120分の条件である。熱処理と同時に紫外線処理などの放射線処理を併用できる。なお、重合膜に電着むらなどがある場合には、電解重合後で熱処理前に水洗、アルコール溶液に浸漬処理を行なうことが好ましい。アルコール溶液はアルコール単独、あるいはアクリル酸誘導体、マレイン酸誘導体を溶解したアルコール溶液を使用できる。アルコール溶液の具体例としては、例えばアクリル酸−n−ヘキシルを10重量%溶解したエタノール溶液、マレイン酸−n−ブチルを10重量%溶解したエタノール溶液などが挙げられる。

【0046】

こうして、コア用アルミニウム板10は、表面粗さRaが0.05μm以下の表面に100〜300nm厚さのトリアジンジチオール誘導体被膜が形成される。アルミニウム板の表面接触角は40度〜75度の値を示し、2.1KN/m以上のピール強度を示す。

【0047】

一方、回路形成用アルミニウム板31、32の材料となる厚さ0.1〜1.0mmの純アルミニウム系熱処理合金であって、表面粗さRaが0.05μm以下のアルミニウム板を2枚準備する(S5)。回路形成用アルミニウム板31、32もコア用アルミニウム板10と同様に、分子接着法等によって表面改質を行う(S6)。

【0048】

他方、プリプレグ21,22を準備する。プリプレグ21、22としては、ガラス繊維からなるガラス基材に、穴埋め用絶縁樹脂95と同様の組成を有するジアリルフタレート80〜95重量%にエポキシ樹脂20〜5重量%を含有した樹脂の樹脂量に対して、アルミナを30〜70重量%添加した混合物を含浸した0.1〜0.2mmのガラス繊維布基材エポキシ樹脂が好ましい。さらに、TESが樹脂と反応できるようにコロナ放電処理を行う。

【0049】

そして、図6aに示すように、下層から回路形成用アルミニウム板31、プリプレグ21、コア用アルミニウム板10、プリプレグ22、回路形成用アルミニウム板32の順に積層し、熱プレスにより積層接着を行ってアルミニウム導体の積層板15を作製する(S7)。

【0050】

次に、図6bに示すように、スルーホールが必要な部位にNC又はレーザー加工等によって穴明け加工を行う(S8)。この穴明けによって、電気接続穴13と絶縁穴11、完全絶縁穴12の両方があけられる。

【0051】

次に、図7aに示すように、回路形成用アルミニウム板31及び32の表面に、エッチングレジストを形成するために、プリント配線板用感光性フィルム(ドライフィルムレジスト)41、42をラミネートする(S9)。プリント配線板用感光性フィルム41、42としては、ドライフィルムSA150、厚さ50μm(デュポン株式会社製)を用いるとよい。そして、このプリント配線板用感光性フィルム41、42を、ネガフィルム(図示しない)を介して、3KWの紫外線硬化炉において紫外線量90mJ/cm2で露光し、30℃、1.0%の炭酸ソーダで現像し、ベーキングを150℃で30分間行なって、図7bに示すように、導体エッチング用のレジストパターンをプリント配線板用感光性フィルム41、42に形成する。

【0052】

そして、図8aに示すように、レジストパターンが形成された積層板15をエッチングして、アルミニウム導電パターン33を形成する(S10)。回路形成用アルミニウム板31、32をエッチングするためのエッチング液としては、50重量%の40Be塩化第2鉄を用いるとよい。本実施形態では、40Be塩化第2鉄を用い、液量20リットル、初期の液温度39℃で、スプレイ型の実験装置を用い、寸法25cm×33cmで、回路形成用アルミニウム板31及び32の板厚をエッチングしてアルミニウムが導電パターンを形成した積層板15を得る。

【0053】

エッチングの後、図8bに示すように、プリント配線板用感光性フィルム41、42を剥離する(S11)。ドライフィルムの剥離は、例えば、4%の水酸化ナトリウム(液温40℃〜)を2〜3分間スプレーすることで剥離することができる。

【0054】

その後、図9aに示すように、コア用アルミニウム板10のスルーホール11、13の内壁及び回路形成用アルミニウム板31、21の導電パターンの表面(スルーホール11、13内も含む。)に亜鉛とアルミニウムとの置換反応を利用したジンケート処理と呼ばれる前処理を行い、厚さ0.1〜0.2μmの亜鉛置換皮膜40を形成し(S12)、次亜リン酸浴により、厚さ1.5〜3.0μmの均一で薄い無電解ニッケルめっき皮膜50を形成する(S13)。

【0055】

次に、この無電解ニッケルめっき皮膜50を、アルカリ系のパラジウムイオン触媒で表面処理を行う(S14)。アルカリ系のパラジウムイオン触媒としては、OPC−50インデューサーA(奥野製薬工業株式会社製)を用いるとよい。一般的には、スルーホールめっき前の樹脂の活性化のため塩酸系のパラジウム触媒が用いられているが、塩酸系のパラジウム触媒を用いた場合、無電解ニッケルめっき皮膜50の微細なピンホール等から触媒液が浸透して、内部のアルミニウムを溶解し、溶融したアルミニウムがピンホール等から溶け出してニッケルめっき皮膜50内にアルミニウム欠損した空間が発生する(図12参照)。アルカリ系のパラジウムイオン触媒で表面処理を行うことによって、こうした課題を解決することができる。

【0056】

次に、図9bに示すように、無電解銅めっき処理により、積層板15全体に無電解銅めっき皮膜60を形成する(S15)。無電解銅めっき処理は通常使用される薬剤・工程で良く、ロッシェル塩浴やEDTAベースのキレート浴等を用いることができる。プリントガントP−DK(アトテック株式会社製)やサーキュボジット4500(ロームアンドハース株式会社製)が例示されるが、特に限定されない。無電解銅めっきは0.1〜0.5μm程度付着させる。好ましくは、後の無電解銅めっきの除去工程を考慮すると、0.2μm〜0.3μmがよい。

【0057】

次に、電着フォトレジストによって、図10aに示すように、無電解銅めっき60層に電着フォトレジスト膜45を形成する(S16)。ここで、電着フォトレジストを用いるのは、導電性のある面ならばレジスト膜を均一に形成させることができ、端面や角部を含め、立体形状全体にフォトエッチング加工が可能だからである。導電パターン33を形成する回路形成用アルミニウム板31、32は、厚さ0.1〜1.0mmであり、通常の露光タイプのドライフィルムをラミネートした場合、真空ラミネータを使用してラミネート加工しても、導電パターン33のサイドエッジ部及び導電パターン33の根元部に十分密着させることができず、空洞又は空間が残存することになる。しかし、電着フォトレジストにより皮膜を形成することによって、こうした欠点を有することなくラミネートすることができる。その後、図10bに示すように、露光、現像を行って、ハンダ付けが必要なスルーホール部11、13及び電子部品の実装領域のみ(B、Cの範囲)剥離する。なお、ここで使用される電着フォトレジストは、アニオン系処理であっても、カチオン系処理であっても構わない。前者は、電着浴中で樹脂がアニオンに解離し、陽極である被塗物の基板に樹脂アニオンが電気泳動して基板表面に析出する方法であり、後者は、樹脂がカチオンに解離し、陰極である被塗物の基板に樹脂カチオンが電気泳動して基板表面に析出する方法である。

【0058】

そして、図11aに示すように、ハンダ付けが必要なスルーホール部11、13、及び電子部品の実装領域に厚さ25〜30μmの電解銅めっき皮膜70を形成する(S17)。電解銅めっき皮膜70を形成するには、析出物の結晶が緻密で伸びが大きく、内部応力が小さく、均一な電着性のある硫酸銅浴が好ましい。

【0059】

次に、図11bに示すように、電着フォトレジスト膜45を剥離(S18)し、露出した無電解銅めっき皮膜60をクイックエッチングにより除去する(S19)。電着フォトレジストを剥離するには、アニオン系の場合は水溶化又は水分散化させるために中和剤として、例えば、トリエチルアミン、モノエタノールアミン、モルホリン、アンモニア、水酸化ナトリウム等の塩基が使用される。カチオン系の場合には、水溶化又は水分散化させるために中和剤として、例えば、酢酸、乳酸、リン酸、硫酸等の酸が使用される。無電解銅めっき皮膜60を除去するには、無電解銅めっき皮膜60は0.2〜0.3μmと薄いので、低濃度の酸性液を使用すれば、簡単に除去することができる。

【0060】

最後に、図1に示すように、ソルダーレジスト絶縁皮膜90を形成する(S20)。ソルダーレジスト絶縁皮膜90の形成は、例えば太陽インキ製造株式会社製の現像型一液性ソルダーレジストPSR−4000CC02緑色、粘度65dpa・s(at25℃)を、目標45μmの膜厚で2回コーティングし、その後に80℃で30分間予備乾燥する。この予備乾燥したソルダーレジストを紫外線量400mJ/cm2で露光し、30℃、1.0%の炭酸ソーダ液で現像し、その後、150℃で60分間乾燥させ、ソルダーレジスト絶縁皮膜90を形成する。

【0061】

上記実施形態にかかるプリント配線基板100によれば、以下の効果を有する。導電パターン33として、回路形成用アルミニウム板31及び32が用いられたことから、導体として銅が用いられる場合に比べ、プリント配線基板100の軽量化及び高放熱性を実現できる。例えば、導体としての回路形成用アルミニウム板31、32に、電流の通電による温度上昇が銅箔または銅板と同等な許容電流を通電するには、回路形成用アルミニウム板31及び32の断面積を銅箔または銅板に比べ1.6倍にする必要がある。このように導体の断面積を1.6倍にしても、導体の重量は、銅箔または銅板を導体とした場合の0.48倍と半分以下となり、軽量化を図ることができる。

【0062】

プリント配線基板100は、回路形成用アルミニウム板31、2をめっき工程より先にエッチングして導電パターン33を形成する。従って、アルミニウム板と銅めっき皮膜とを選択的にエッチングするという複雑な加工工程を必要とせず、かつその際の選択によるエッチング液の管理をする必要もない。

【0063】

また、回路形成用アルミニウム板31、32のみをエッチングするので、高密度、高精度のアルミニウム導電パターンを容易に形成することができる。また、スルーホール部11,13及び導体上のハンダ付けが必要な部位のみ電着フォトレジスト皮膜を除去して電解銅めっきを行うので、全体に銅めっきを行うのに比較して、省エネルギーで済み、環境に優しいプリント配線基板を提供することができる。

【0064】

さらに、アルミニウム板をエッチングし導電パターンを形成した後に、そのアルミニウム表面に亜鉛置換被膜、無電解ニッケルめっき皮膜、無電解銅めっき皮膜、電解銅めっき皮膜を順次形成していくため、電解銅めっき工程を1回にすることができる。こうすることにより、全工程の省力化に資する。

【0065】

さらに、スルーホール部及び導体上のハンダ付けの必要な部位のみ電着フォトレジスト皮膜が除去されて電解銅めっきが形成されるので、加工工程の簡素化が図れる。また、銅皮膜の形成を最小限とすることができるため、より軽量化を図ることができる。

【実施例】

【0066】

以下、本発明のプリント配線基板について、その好ましい実施例を挙げるとともに、実施例1〜実施例5について特性として、熱放散性、無電解ニッケル上の無電解銅の密着性、フォトレジストの導体への密着性、スルーホール内のアルミニウム欠損の発生の有無、積層の接着強度について、その性能を評価した。各実施例の材料、加工法及びその特性について表1に示す。

【実施例1】

【0067】

コア用アルミニウム板として、住友金属株式会社製のA1050、厚さ0.6mmを1枚使用し、プリプレグとして、パナソニック電工株式会社製のガラス基材エポキシ樹脂多層プリント配線板R1661、厚さ0.2mm(ガラス転移点130℃、熱伝導率0.3W/mK)を2枚使用し、回路形成用アルミニウム板として、A1050、厚さ0.15mm(住友軽金属株式会社製)を2枚使用した。

【0068】

コア用アルミニウム板及び回路形成用アルミニウム板の表面改質には、水酸化ナトリウムを使用した苛性処理を行った。これらを積層接着プレスにより、コア用アルミニウム板の両側にプリプレグ及び回路形成用アルミニウム板を有する5層の積層板を作製した。積層接着プレス条件として、温度170℃、圧力20kgf/cm2、プレス時間90分でおこなった。

【0069】

この積層板の回路形成用アルミニウム板に導電パターンを形成した後、導電パターンにソフトエッチングした。このソフトエッチングにより導電パターン表面の樹脂残渣が完全に除去される。ソフトエッチングには、水酸化ナトリウムベースの混合液が用いられる。次に、導電パターン表面にソフトエッチングにより形成されたスマットを酸洗浄により除去し、奥野製薬工業株式会社製のジンケート処理剤サブスターZN−111を使用して、ジンケート処理を行った後、同株式会社製のニコロンLPG−LFM(リン含有率2重量%)を使用して無電解ニッケルめっき皮膜を形成した。

【0070】

その後、塩酸系パラジウム触媒によって表面処理を行った後、EDTAベースの無電解銅めっき液によって、無電解銅めっきを形成し、デュポン株式会社製のドライフィルムSA150でフォトレジスト膜形成、現像を行い、ハンダ付けが必要なスルーホール部、及び電子部品の実装領域のみ剥離した。そして、硫酸銅浴により厚さ25μmの電解銅めっき皮膜を形成した。

【0071】

さらに、フォトレジスト膜を剥離し、露出した無電解銅めっき皮膜をクイックエッチングにより除去し、ソルダーレジスト絶縁皮膜を形成し、実施例1のプリント配線基板を得た。

【実施例2】

【0072】

実施例1のプリント配線基板に対し、プリプレグとして、パナソニック電工株式会社製のガラス基材エポキシ樹脂多層プリント配線板R1661、厚さ0.2mmを2枚使用したのに代えて、厚さ0.1mmのものを1枚使用した。また、アルミニウム表面改質として、苛性処理に代えて、アルマイト処理を行い、実施例2のプリント配線基板を得た。それ以外は、実施例1と同様である。

【実施例3】

【0073】

実施例1のプリント配線基板に対し、プリプレグとして、パナソニック電工株式会社製のガラス基材エポキシ樹脂多層プリント配線板R1661、厚さ0.2mmを2枚使用したのに代えて、DAP/EP(ジアリルフタレート/エポキシ樹脂)(ガラス転移点188℃、熱伝導率2.1W/mK)、厚さ0.1mmのものを1枚使用した。

【0074】

また、アルミニウム表面改質として、苛性処理に代えて、アルマイト処理を行った。さらに、ニコロンLPG−LFM(リン含有率2重量%)を使用して無電解ニッケルめっき皮膜を形成したのに代えて、奥野製薬工業株式会社製ニコロンTOM−LFM(リン含有率8重量%)を用いて無電解ニッケルめっき皮膜を形成した。こうして、実施例3のプリント配線基板を得た。それ以外は、実施例1と同様である。

【実施例4】

【0075】

実施例1のプリント配線板に対し、プリプレグとして、パナソニック電工株式会社製のガラス基材エポキシ樹脂多層プリント配線板R1661、厚さ0.2mmを2枚使用したのに代えて、DAP/EP(ジアリルフタレート/エポキシ樹脂)(ガラス転移点188℃、熱伝導率2.1W/mK)、厚さ0.1mmのものを1枚使用した。

【0076】

また、アルミ表面改質として、苛性処理に代えて、分子接着処理としてトリアジンジチオール誘導体被膜処理を施した。さらに、ニコロンLPG−LFM(リン含有率2重量%)を使用して無電解ニッケルめっき皮膜を形成したのに代えて、奥野製薬工業株式会社製ニコロンTOM−LFM(リン含有率8重量%)を用いて無電解ニッケルめっき皮膜を形成した。さらに、無電解銅めっきを形成した後にドライフィルムでフォトレジスト膜形成したのに代えて、株式会社シミズ社製エレコートEU−XCによるネガ型フォトレジスト電着膜を形成し、実施例4のプリント配線基板を得た。それ以外は、実施例1と同様である。

【実施例5】

【0077】

実施例1のプリント配線板に対し、プリプレグとして、パナソニック電工株式会社製のガラス基材エポキシ樹脂多層プリント配線板R1661、厚さ0.2mmを2枚使用したのに代えて、DAP/EP(ジアリルフタレート/エポキシ樹脂)(ガラス転移点188℃、熱伝導率2.1W/mK)、厚さ0.1mmのものを1枚使用した。それ以外は、実施例1と同様である。

【0078】

また、アルミ表面改質として、苛性処理に代えて、分子接着処理としてトリアジンジチオール誘導体被膜処理を施した。さらに、ニコロンLPG−LFM(リン含有率2重量%)を使用して無電解ニッケルめっき皮膜を形成したのに代えて、奥野製薬工業株式会社製ニコロンTOM−LFM(リン含有率8重量%)を用いて無電解ニッケルめっき皮膜を形成した。さらに、無電解ニッケルめっき皮膜を形成した後の塩酸系パラジウム触媒による表面処理に代えて、アルカリ系パラジウム触媒による表面処理を行った。さらに、無電解銅めっきを形成した後にドライフィルムでフォトレジスト膜形成したのに代えて、株式会社シミズ社製エレコートEU−XCによるネガ型フォトレジスト電着膜を形成し、実施例5のプリント配線基板を得た。

【0079】

前記の各実施例の性能を評価した表1を参照すると、実施例1及び実施例2では、熱放散性0.2W/mKなのに対し、実施例3、実施例4及び実施例5では。2.0W/mKと向上している。これにより、プリプレグの材料として、DAP/EPが効果的であることがわかる。

【0080】

実施例1及び実施例2の無電解ニッケル上の無電解銅の密着性が0.2kN/mなのに対し、実施例3、実施例4及び実施例5が2.6kN/mと向上している。これにより、無電解ニッケルめっき溶液のリン含有量を2%のものに対し、リン含有量8%のものが密着性向上に効果的であることがわかる。

【0081】

実施例1、実施例2及び実施例3のフォトレジストの導体への密着性に対し、実施例4及び実施例5の密着性が向上している。これにより、電着フォトレジストが密着性向上に効果的であることがわかる。

【0082】

実施例1、実施例2、実施例3及び実施例4においては、スルーホール内のアルミニウム欠損が発生しているのに対し、実施例5においては発生していない。これにより、アルミニウム欠損防止に、アルカリ系パラジウム触媒が効果的であることがわかる。

【0083】

実施例4及び実施例5の積層接着強度は、実施例2及び実施例3より高い。また、実施例2及び実施例3は、実施例1より高い。これにより、アルミニウム表面改質は、アルマイト処理の方が苛性処理より効果が高く、アルマイト処理より分子接着処理の方がアルマイト処理より効果が高いことがわかる。

【表1】

【産業上の利用可能性】

【0084】

本アルミニウム導体プリント配線板は、軽量で大電流に対応でき、高熱伝導による放熱性を有する。また、同一の消費電力において、温度上昇が一般プリント配線板の1/10以下の特性を有する。そのため、車載用のDC−DCコンバータやACインバータなどパワー制御を一体型としたパワーエレクトロニクス用基板、EPS(電動式パワーステアリング)用制御基板、ECU、ワイパー、パワーウインドウ、電動式ミラー、パワーシート用制御基板、車内の配線用のハーネス基板、パワーモジュール用基板などに適用できる。更に、産業機器用として、フォークリフト用制御基板、電動工具や電動自転車のモータ駆動用基板などにも本プリント配線板を適用できる。

【符号の説明】

【0085】

100…プリント配線基板、10…コア用アルミニウム板、11スルーホール部(絶縁穴)、12…完全絶縁穴、13…スルーホール部(電気接続穴)、15…積層板、21,22…プリプレグ、33…導電パターン、31,32…回路形成用アルミニウム板、40…亜鉛置換皮膜、41,42…プリント配線板用感光性フィルム、45…電着フォトレジスト膜、50…無電解ニッケルめっき皮膜、60…無電解銅めっき皮膜、70…電解銅めっき皮膜、90…ソルダーレジスト

【技術分野】

【0001】

本発明は、アルミニウムを導電パターンとしたプリント配線基板、及びその製造方法に関する。

【背景技術】

【0002】

プリント配線板の主導体材料は何十年も前から銅箔に限られてきた。最近、大電流・高放熱が要求されるプリント配線板の主導体として、200〜500μmの厚銅板が用いられたものがある。しかし、厚銅を主導体としたプリント配線板は高重量となり、特に軽量化が要求されるハイブリット自動車や次世代自動車等では、プリント配線板の軽量化が望まれている。

【0003】

そこで、軽量化及び放熱を目的として、アルミニウム板をベース基材とした回路基板が提案されている。例えば、アルミニウム板を使用した回路基板として、アルミニウム板上に片面又は両面に導体層を有する回路基板を接着して積層したメタルベース基板や、アルミニウムを両側の導体層の間に接着して積層した3層構造のメタルコアのプリント基板が実用化されている(特許文献1)。これらの回路基板は、放熱の目的でアルミニウムを用いているが、導体としては銅が使用されている。そのため、高温環境下では、主導体である銅板とアルミニウム板との線膨張係数の違いから接着のための絶縁層で剥離が生じ、十分な信頼性が確保できなかった。

【0004】

かかる課題を解決するために、電子部品等を実装するための回路パターンをアルミニウム板で構成したものがある(特許文献2)。具体的には、導体としてのアルミニウム板が絶縁機能を含む接着剤であるプリプレグと相互に接着されて積層され、このアルミニウム板の表面にアルミニウム表面処理が施されて、亜鉛置換皮膜、ニッケルめっき皮膜及び銅めっき皮膜の積層皮膜が形成され、この銅めっき皮膜上に前処理及び化学銅めっきを経て電気銅めっき皮膜、スルーホールめっきが形成され、この電気銅めっき皮膜、前記積層皮膜及び前記アルミニウム板に前記回路パターンが形成されたものである。

【0005】

しかし、特許文献2に記載の発明は、アルミニウム板と銅めっき皮膜とを同時かつ選択的にエッチングするという複雑な加工方法が必要であり、さらにエッチング時に高度な液管理技術が必要であるという問題点があった。また、特許文献2に記載の発明では、「銅パターンを形成する際に用いたドライフィルムを使用してアルミニウムパターンを形成するのである」が、アルミニウム導体がサイドエッチによりテーパー状になり、ニッケル−銅導体の両端が少し浮きアンダーカットの状態になるという問題点があった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平09−18140号公報

【特許文献2】特開2007−27618号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

そこで、本発明は、こうした課題を鑑みてなされたものであり、アルミニウム板と銅めっき皮膜を同時かつ選択的にエッチングするという複雑な加工方法を必要とせず、さらにエッチング時に高度な液管理技術も必要のないプリント配線基板及びこのプリント配線基板の製造方法を提供することを主目的とする。

【課題を解決するための手段】

【0008】

本発明は、上述の目的を達成するために、以下の手段を採った。

【0009】

本発明にかかるプリント配線基板は、

コア用アルミニウム板と、前記コア用アルミニウム板の少なくとも一方の表面に積層されるプリプレグと、前記プリプレグの表面に積層される回路形成用アルミニウム板と、を有するプリント配線基板において、

前記回路形成用アルミニウム板は、エッチングにより導電パターンが形成され、

前記導電パターンの表面の少なくとも一部は、亜鉛置換皮膜、無電解ニッケルめっき皮膜が形成された後、プリプレグ表面、無電解ニッケルめっき皮膜及び導電パターンの少なくとも一部に無電解銅めっき皮膜が形成され、

前記無電解銅めっき皮膜の表面に電着フォトレジスト皮膜が形成された後、スルーホール部及び導体上のハンダ付けの必要な部位のみ前記電着フォトレジスト皮膜が除去されて電解銅めっきが形成されていることを特徴とする。

【0010】

本発明にかかるプリント配線基板は、コア用アルミニウム板と、プリプレグと、回路形成用アルミニウム板とを接着積層した積層板である。この積層板の最外層に配置される回路形成用アルミニウム板をめっき工程より先にエッチングして導電パターンを形成する。従って、アルミニウム板と銅めっき皮膜とを選択的にエッチングするという複雑な加工工程を必要とせず、かつその際の選択によるエッチング液の管理をする必要もないという効果を有する。

【0011】

また、本発明は、回路形成用アルミニウム板のみをエッチングするので、高密度、高精度のアルミニウム導電パターンを容易に形成することができる。また、スルーホール部及びアルミ導体上のハンダ付けが必要な部位のみ電着フォトレジスト皮膜を除去して電解銅めっきを行うので、従来のプリント配線基板と比較して、省エネルギーで済み、環境に優しいプリント配線基板を提供することができる。

【0012】

さらに、本発明は、回路形成用アルミニウム板をエッチングし導電パターンを形成した後に、その導電パターンのアルミニウム表面に亜鉛置換被膜、無電解ニッケルめっき皮膜、無電解銅めっき皮膜、電解銅めっき皮膜を順次形成していくため、電解銅めっき工程を1回にすることができる。よって、従来の「アルミニウム板の表面に亜鉛置換被膜、ニッケルめっき皮膜及び電解銅めっき皮膜の積層を形成し、上記電解銅めっき皮膜上に前処理及び無電解銅めっきを経て再び電解銅めっき皮膜を形成」する方法と比較して、電解銅めっき工程を1工程に減らすことができ、全工程の省力化に資する。

【0013】

さらに、本発明は、回路形成用アルミニウム板をエッチングし導電パターンを形成した後に、最終的に電解銅めっきを行う際に、導電パターンを形成する比較的厚い回路形成用アルミニウム板にレジストを形成する必要がある。しかし、通常の露光タイプのドライフィルムを真空ラミネータを使用してラミネート加工した場合、導電パターンのサイドエッジ部及び導電パターンの根元部に十分密着させることができず、空洞又は空間が残存することになる。そこで、電着フォトレジストにより皮膜を形成することによって、こうした欠点を有することなくラミネートすることができる。これにより、比較的厚い回路形成用アルミニウム板で導電パターンを形成することができるので、大電流に対応し、かつ高放熱性を有するプリント配線基板を提供することができる。

【0014】

さらに、本発明は、スルーホール部及びアルミ導体上のハンダ付けの必要な部位のみ電着フォトレジスト皮膜が除去されて電解銅めっきが形成され、1回の電解銅めっきで必要な部位のみ銅めっきができるので、加工工程の簡素化が図れる。また、銅めっき皮膜の形成を最小限とすることができるため、より軽量化を図ることができる。

【0015】

さらに、本発明は、コア層及び回路形成層にアルミニウム板が用いられたことから、導体として銅が用いられる場合と比較して、軽量化及び高放熱性に優れたプリント配線基板を提供することができる。

【0016】

また、本発明のプリント配線基板として、前記コア用アルミニウム板は、少なくとも一方の表面を分子接着法で表面改質された表面粗さRaが0.05μm以下のアルミニウム板からなり、前記回路形成用アルミニウム板は、積層面を分子接着法で表面改質されたアルミニウム板からなるものでもよい。また、前記分子接着法による表面改質は、トリアジンジチオール誘導体の電解重合膜の形成であってもよい。

【0017】

アルミニウム板の接着のための表面処理方法として、バフ研磨法、苛性処理法、化成処理法、アルマイト処理法等がある。その中でも特に、陽極酸化法のアルマイト処理法の未封孔状態は、通常の接着剤での接着には効果がある。しかし、アルミニウム板にアルマイト皮膜及び未アルマイト皮膜が存在する場合、線膨張係数の相違のため、熱衝撃や温度サイクルの温度変化により、層間剥離が起き易く信頼性が低下するため、本プリント配線基板製造に用いるのは不適当である。そこで、積層面を分子接着法で表面改質することによって、前述した欠点を解決することができる。さらに、トリアジンジチオール誘導体の電解重合膜を形成することによって、樹脂基材との接着性に優れるとともに、接着後の耐熱性にも優れるプリント配線基板とすることができる。

【0018】

さらに、本発明のプリント配線基板として、前記コア用アルミニウム板は、スルーホールが形成される位置に穴明けされ、穴埋め用インクがスクリーン印刷で充填された後、余分なインクが研磨されてなるものであってもよい。

【0019】

アルミニウム表面を処理する前にコア用アルミニウム板を穴明けし、この穴に穴埋めインクをスクリーン印刷で充填する。従来、複数枚のプリプレグを用い、積層プレス工程の際にしみ出るプリプレグの樹脂でコア材の穴を充填していたが、こうした樹脂が不要になる。プリプレグからの樹脂が必要ないため、用いるプリプレグは1枚で十分に絶縁及び接着が可能になる。そのため絶縁層の熱抵抗が大幅に低減でき、回路部品が発生する熱を効率よくコア用アルミニウムに伝達することができる。

【0020】

さらに、本発明のプリント配線基板として、前記プリプレグ及び穴埋め用インクは、組成がジアリルフタレート80〜95重量%にエポキシ樹脂20〜5重量%を含有した樹脂の樹脂量に対して、アルミナを30〜70重量%添加した混合物であってもよい。

【0021】

プリプレグと穴埋め用インクの組成を同じ組成としたものである。プリプレグに用いる混合物と、穴埋めに用いる混合物を同一材料とすることにより、積層プレス工程において相互の混合物が溶融し、混ざり合って一体の絶縁混合物とすることができる。また、組成がジアリルフタレート80〜95重量%にエポキシ樹脂20〜5重量%を含有した樹脂の樹脂量に対して、アルミナを30〜70重量%添加した混合物を用いることにより、熱伝導率及び絶縁信頼性の大幅な改善をすることができる。

【0022】

さらに、本発明のプリント配線基板として、無電解ニッケルめっき皮膜は、リン含有率が7重量%以上9重量%以下の次亜リン酸浴で行ってもよい。

【0023】

係る構成を採用することによって、無電解ニッケルめっき皮膜上の無電解銅めっき皮膜の密着性が向上する。

【0024】

さらに、本発明のプリント配線基板として、無電解ニッケルめっき皮膜が形成された後に、プリプレグ表面、無電解ニッケルめっき皮膜及び導電パターンにアルカリ性のパラジウムイオン触媒による処理がされてもよい。

【0025】

アルミニウム表面に亜鉛置換皮膜、無電解ニッケルめっき皮膜を形成し、触媒処理して、無電解銅めっき皮膜、電解銅めっき皮膜を順次形成する工程において、一般的には、スルーホールめっき前の樹脂の活性化のために、塩酸系のパラジウム触媒が用いられる。塩酸系のパラジウム触媒を使用すると、無電解ニッケルめっき皮膜の微細なピンホール等から、触媒液が浸透して、内部のアルミニウムを溶解して、アルミニウム欠損が発生してしまうことになる。そこで、アルカリ性のパラジウムイオン触媒を用いることにより、アルミニウム欠損の発生を防止することができる。

【0026】

さらに、本発明のプリント配線基板として、電解銅めっきが形成された後に、電着フォトレジスト皮膜が剥離され、酸水溶液で無電解銅めっき皮膜が除去されていてもよい。

【0027】

電着フォトレジスト皮膜を剥離して露出する無電解銅めっき皮膜は、0.2〜0.3μmと薄いので、酸水溶液で無電解銅めっき皮膜を容易に除去することができる。

【0028】

さらに、本発明のプリント配線基板を製造する方法としては、

表面粗さRaが0.05μm以下のコア用アルミニウム板のスルーホール形成領域の少なくとも一部に穴明けした後、穴埋めインクで穴埋めする穴埋工程と、

前記コア用アルミニウム板及び回路形成用アルミニウム板の表面を分子接着法で表面改質する表面改質工程と、

前記コア用アルミニウム板及び回路形成用アルミニウム板の間に絶縁機能を有するプリプリグを積層して熱圧着する熱圧着工程と、

前記回路形成用アルミニウム板をエッチングにより導電パターンを形成する導電パターン形成工程と、

前記導電パターンの表面の少なくとも一部に、亜鉛置換皮膜を形成した後に無電解ニッケルめっき皮膜を形成する無電解ニッケルめっき皮膜形成工程と、

前記プリプレグ表面、前記無電解ニッケルめっき皮膜及び前記導電パターンの少なくとも一部に無電解銅めっき皮膜を形成する無電解めっき皮膜形成工程と、

前記無電解銅めっき皮膜の表面に電着フォトレジスト皮膜を形成する電着フォトレジスト皮膜形成工程と、

スルーホール部及びアルミ導体上のハンダ付けが必要な部位のみ電着フォトレジスト皮膜を除去する電着フォトレジスト皮膜除去工程と、

電着フォトレジスト皮膜が除去された部位に電解銅めっきを形成する電解銅めっき形成工程と、

残りの電着フォトレジスト皮膜を除去する第2電着フォトレジスト皮膜除去工程と、

酸水溶液で、無電解銅めっき皮膜を除去する無電解銅めっき皮膜除去工程と、

を含むことを特徴とする。

【0029】

本発明のプリント配線基板を製造する方法によれば、前述した効果を有するプリント配線基板を作製することができる。

【発明の効果】

【0030】

本発明にかかるプリント配線基板の製造方法によれば、アルミニウム板と銅めっき皮膜を同時かつ選択的にエッチングするという複雑な加工方法を必要とせず、かつエッチング時に高度な液管理技術も必要がないプリント配線基板及びこのプリント配線基板の製造方法を提供することができる。

【図面の簡単な説明】

【0031】

【図1】実施形態にかかるプリント配線基板100の構成の概略を示す断面図である。

【図2】図1のAの部分の拡大図である。

【図3】実施形態にかかるプリント配線基板100の製造方法を示すフローチャートの一部である。

【図4】実施形態にかかるプリント配線基板100の製造方法を示すフローチャートの一部(図2の続き)である。

【図5】実施形態にかかるプリント配線基板100の製造方法の製造工程の一部を示す断面図である。

【図6】実施形態にかかるプリント配線基板100の製造方法の製造工程の一部(図5の続き)を示す断面図である。

【図7】実施形態にかかるプリント配線基板100の製造方法の製造工程の一部(図6の続き)を示す断面図である。

【図8】実施形態にかかるプリント配線基板100の製造方法の製造工程の一部(図7の続き)を示す断面図である。

【図9】実施形態にかかるプリント配線基板100の製造方法の製造工程の一部(図8の続き)を示す断面図である。

【図10】実施形態にかかるプリント配線基板100の製造方法の製造工程の一部(図9の続き)を示す断面図である。

【図11】実施形態にかかるプリント配線基板100の製造方法の製造工程の一部(図10の続き)を示す断面図である。

【図12】塩酸系パラジウム触媒を用いた場合に発生する内部のコアアルミニウム板の欠損の状態を示す顕微鏡写真である。

【発明を実施するための形態】

【0032】

以下、本発明を実施するための形態について、図面に沿って詳細に説明する。なお、以下に説明する実施形態及び図面は、本発明の実施形態の一部を例示するものであり、これらの構成に限定する目的に使用されるものではない。なお、各図において対応する構成要素には同一又は類似の符号が付されている。

【0033】

図1は、実施形態にかかるプリント配線基板100の構成の概略を示す断面図である。実施形態にかかるプリント配線基板100は、放熱体であり、かつ導体としての機能を有するコア用アルミニウム板10と、このコア用アルミニウム板10の両側に積層される絶縁機能を有するプリプレグ21、22と、両側のプリプレグ21、22にそれぞれ積層された導電パターン33を形成した回路形成用アルミニウム板31、32と、この回路形成用アルミニウム板31、32の表面に順に積層された亜鉛置換皮膜40及び無電解ニッケルめっき皮膜50とを備えており(図2参照)、さらに、スルーホール部11、13及び導体上のハンダ付けの必要な部位(B、Cの範囲)には、無電解銅めっき皮膜60、電解銅めっき皮膜70の順に積層されている。さらに、スルーホール部11、13及び導体上のハンダ付けの必要な部位以外の部分(B,C以外の範囲であって、スルーホール以外の部分)は、ソルダーレジスト90が積層されている。スルーホールには、表面及び裏面に積層される回路形成用アルミニウム板31、32間のみを電気的に接続してかつ回路形成用アルミニウム板31、32とコア用アルミニウム板10との間を電気的に絶縁する絶縁穴11、及び表面及び裏面に積層される回路形成用アルミニウム板31、32間とコア用アルミニウム板10との間をすべて電気的に絶縁する電気接続穴13とを有する。また、回路形成用アルミニウム板31、32間、コア用アルミニウム板10のいずれとも電気的に絶縁している完全絶縁穴12も有している。

【0034】

コア用アルミニウム板10は、0.2mm〜3.0mmの厚さの板が使用される。好ましくは、軽量化及び放熱性の観点から、0.4mm〜1.0mmの厚さの板を使用するとよい。使用されるアルミニウム材料としては、純アルミニウム系、Al−Cu系、Al−Mn系、Al−Si系、Al−Mg系、Al−Mg−Si系、Al−Zn−Mg系等から選択される。どの種類を選ぶかは製品の必要とする特性と使用する目的に合わせ適宜選択される。熱伝導性、電気伝導性の観点から、より好適には、熱処理された純アルミニウム系が好ましい。

【0035】

また、ここで使用されるコア用アルミニウム板10の表面粗さRaは、圧延方向及び幅方向とも0.05μm以下のものが使用される。一般のアルミニウム板の表面粗さRaは、圧延方向が0.5μm〜0.8μmであり、幅方向が0.1〜0.3μmであるので、圧延後に研磨したもの、銘板用の鏡面アルミニウム板を使用するとよい。Ra値が0.05μm以下のアルミニウム板を用いることにより、後述するアルミニウムの表面改質をしたアルミニウム板の表面粗さもRa値0.05μm以下となり、電気信号の高速伝送に最適な特性を有するものとすることができる。より好ましくは、Ra値が0.03μm〜0.05μmのアルミニウム板を用いるとよい。

【0036】

プリプレグ21、22としては、ガラス基材にエポキシ樹脂を含浸したガラスエポキシ樹脂からなるプリプレグ、エポキシ樹脂接着シート、イミド変性エポキシ樹脂接着シート等が用いられるが、これに限定するものではない。ガラス基材は、織布であっても、不織布であってもよい。また、プリプレグ21,22には、シリカまたはアルミナ等の無機系フィラーをエポキシ樹脂に混入して、コア用アルミニウム板10及び回路形成用アルミニウム板30との間の熱伝導率を高め、放熱特性を高めてもよい。より好ましくは、ガラス基材に、組成がジアリルフタレート80〜95重量%にエポキシ樹脂20〜5重量%を含有した樹脂の樹脂量に対して、アルミナを30〜70重量%添加した混合物を含浸したものがよい。

【0037】

回路形成用アルミニウム板31、32は、厚さが、0.1mm〜1.0mmのものが使用される。好ましくは、0.1mm〜0.3mmのものを用いるとよい。使用されるアルミニウム材料は、コア用アルミニウム板10と同様のものであり、表面粗さRaも同様に、圧延方向及び幅方向とも0.05μm以下のものが使用される。回路形成用アルミニウム板31、32は、プリプレグ21、22に積層された後に、エッチングされ、導電パターンが形成されることになる。

【0038】

亜鉛置換皮膜40、無電解ニッケルめっき皮膜50は、導電パターンを有する回路形成用アルミニウム板31、32の表面に形成されためっき皮膜である。この亜鉛置換皮膜40、無電解ニッケルめっき皮膜50は、スルーホール部11、13内の回路形成用アルミニウム板30の表面にも同様にめっきされる。このめっき皮膜は無電解銅めっき60をアルミニウムにめっきするために積層される。

【0039】

無電解銅めっき60は、電解銅めっき皮膜70を形成するためになされるめっきであり、電解銅めっき皮膜70がスルーホール部11、13及び導体上のハンダ付けの必要な部位に形成された後、低濃度の酸水溶液で除去されることになる。よって、最終製品で存在する無電解銅めっきは、電解銅めっき皮膜70の下層に存在する。

【0040】

電解銅めっき皮膜70は、前述したように、スルーホール部及びアルミ導体上のハンダ付けの必要な部位(B、Cの範囲)に形成される。

【0041】

ソルダーレジスト90は、電解銅めっき部分のうち、電子部品等をハンダにより実装するためのハンダ付け実装部を残して積層板の表面へ積層され、プリント配線基板を保護する。

【0042】

次に、以上の構成を有するプリント配線基板100の製造方法を図3及び図4に示したフローチャートに沿って、図を用いて以下に説明する。まず、図5aに示すように、コア用アルミニウム板10の材料として厚さ0.2〜3.0mmの熱処理された純アルミニウム系であって、表面粗さRa0.05μm以下のアルミニウム板を1枚準備する(S1)。そして、あらかじめ、図5bに示すように、絶縁穴11や完全絶縁穴12を形成する箇所に穴明け加工を行う(S2)。その後、図5cに示すように穴埋め用インクとして、穴埋め用絶縁樹脂95を100メッシュのテトロンスクリーンによるスクリーン印刷で、穴埋め用絶縁樹脂95を絶縁穴11内に充填する。穴埋め用絶縁樹脂95は限定するものではないが、組成がジアリルフタレート80〜95重量%にエポキシ樹脂20〜5重量%を含有した樹脂の樹脂量に対して、アルミナを30〜70重量%添加した混合物を用いるとよい。その後、熱風乾燥炉内で90〜110℃の熱風を15分間〜25分間吹きつけて穴埋め用絶縁樹脂95を仮硬化させた後、120℃〜140℃の熱風を30分間から50分間吹き付けて硬化させる。その後、バフ研磨機を使用して、絶縁穴11からはみでた余剰の穴埋め用絶縁樹脂95を除去し、さらに、熱風乾燥炉を用いて、130〜160℃の熱風を50〜60分間吹き付けて穴埋め用絶縁樹脂95を完全に硬化させる(S3)。

【0043】

次に、前記コア用アルミニウム板10の両面の表面改質を行う(S4)。改質処理としては、t例えば、苛性処理、アルマイト処理、分子接着法による処理等がある。好ましくは、分子接着法によって表面改質を行うとよい。本実施形態においては、表面改質としてトリアジンジチオール誘導体被膜処理を施している。このとき、種々のトリアジンジチオール誘導体を使用することができるが、好ましくは、分子接着剤として、分子中にジチオールトリアジニル基とトリエトキシシリル基を有する6−(3−トリエトキシシリルプロピルアミノ)−1,3,5−トリアジン−2,4−ジチオールモノソジウム塩(TES)を用いるとよい。表面改質を行うには、まず、表面の脱脂処理が不可欠である。脱脂処理としては有機溶剤やアルカリ性脱脂液中で浸漬処理及びこれらの溶液を噴霧処理するか、又はこれらの溶液中超音波照射下で行うことにより目的が達成される。有機溶剤としてはメタノール、エタノール、イソプロパノール、エチレングリコール、プロピレングリコール、セルソルブ、カルビトールなどのアルコール類、アセトン、メチルエチルケトン、シクロヘキサノンなどのケトン類、ベンゼン、トルエン、キシレンなどの芳香族炭化水素、ヘキサン、オクタン、デカン、ドデカン、オクタデカンなどの脂肪族炭化水素、酢酸エチル、プロピオン酸メチル、フタル酸メチルなどのエステル類、テトラヒドロフラン、エチルブチルエーテル、アニソールなどのエーテル類とこれらの混合溶剤が有効である。アルカリ性脱脂液はアルカリ石鹸類及びノニオン系界面活性剤とアルカリ土類金属からなる。好ましくは、アサヒクリーナーNo.50(上村工業株式会社製)を用いるとよい。また、脱脂は超音波処理と併用して行なうことができる。更に、大気圧コロナ放電処理、大気圧プラズマ処理及びUV照射処理なども有効である。さらに脱脂の工程として、還元処理を併用してもよい。還元処理は、脱脂処理されたアルミニウム金属板をヒドラジン水溶液に浸漬して行なうとよい。ヒドラジン濃度としては1〜10重量%が好ましく、浸漬時間は0.1〜5.0分、浸漬温度は20〜60℃が好ましい。この前処理条件により次工程であるアルミニウム金属板表面への電解重合が容易となる。そして、純水、メタノールで十分洗浄し、乾燥する。

【0044】

次に重合工程として、上記前処理されたアルミニウム金属板表面にトリアジンジチオール誘導体の電解重合膜を形成する。電解液はトリアジンジチオール誘導体および支持電解質を純水に溶解して得られる。水溶液中の混合トリアジンジチオール誘導体濃度は、0.001〜5重量%、好ましくは0.01〜1重量%である。支持電解質としては、例えば、NaNO2、NaOH、LiOH、KOH、Na2CO3、Na2SO4、K2SO3、Na2SO3、K2CO3、KNO2、KNO3、NaClO4、CH3COONa、Na2B2O7、NaBO3、NaH2PO2、(NaPO3)6、Na2MnO4、Na3SiO3等が挙げられる。本発明においては、水酸化ナトリウム(NaOH)、亜硝酸ナトリウム(NaNO2)及び炭酸ナトリウム(Na2CO3)の少なくとも一つの化合物を含む支持電解質を用いることが好ましい。特に、亜硝酸ナトリウム(NaNO2)を必須成分とする支持電解質が好ましい。すなわち、亜硝酸ナトリウムと水酸化ナトリウムとの混合電解質、または亜硝酸ナトリウムと炭酸ナトリウムとの混合電解質が好ましい。

【0045】

次に熱処理工程として、上記重合工程で得られた重合膜に熱処理を施す。熱処理は、トリアジンジチオール誘導体被膜の重合度を上げることにより、被膜強度を上げる処理である。熱処理条件としては、空気雰囲気中で温度が60〜350℃、好ましくは、80〜200℃、処理時間が5〜600分、好ましくは、5〜120分の条件である。熱処理と同時に紫外線処理などの放射線処理を併用できる。なお、重合膜に電着むらなどがある場合には、電解重合後で熱処理前に水洗、アルコール溶液に浸漬処理を行なうことが好ましい。アルコール溶液はアルコール単独、あるいはアクリル酸誘導体、マレイン酸誘導体を溶解したアルコール溶液を使用できる。アルコール溶液の具体例としては、例えばアクリル酸−n−ヘキシルを10重量%溶解したエタノール溶液、マレイン酸−n−ブチルを10重量%溶解したエタノール溶液などが挙げられる。

【0046】

こうして、コア用アルミニウム板10は、表面粗さRaが0.05μm以下の表面に100〜300nm厚さのトリアジンジチオール誘導体被膜が形成される。アルミニウム板の表面接触角は40度〜75度の値を示し、2.1KN/m以上のピール強度を示す。

【0047】

一方、回路形成用アルミニウム板31、32の材料となる厚さ0.1〜1.0mmの純アルミニウム系熱処理合金であって、表面粗さRaが0.05μm以下のアルミニウム板を2枚準備する(S5)。回路形成用アルミニウム板31、32もコア用アルミニウム板10と同様に、分子接着法等によって表面改質を行う(S6)。

【0048】

他方、プリプレグ21,22を準備する。プリプレグ21、22としては、ガラス繊維からなるガラス基材に、穴埋め用絶縁樹脂95と同様の組成を有するジアリルフタレート80〜95重量%にエポキシ樹脂20〜5重量%を含有した樹脂の樹脂量に対して、アルミナを30〜70重量%添加した混合物を含浸した0.1〜0.2mmのガラス繊維布基材エポキシ樹脂が好ましい。さらに、TESが樹脂と反応できるようにコロナ放電処理を行う。

【0049】

そして、図6aに示すように、下層から回路形成用アルミニウム板31、プリプレグ21、コア用アルミニウム板10、プリプレグ22、回路形成用アルミニウム板32の順に積層し、熱プレスにより積層接着を行ってアルミニウム導体の積層板15を作製する(S7)。

【0050】

次に、図6bに示すように、スルーホールが必要な部位にNC又はレーザー加工等によって穴明け加工を行う(S8)。この穴明けによって、電気接続穴13と絶縁穴11、完全絶縁穴12の両方があけられる。

【0051】

次に、図7aに示すように、回路形成用アルミニウム板31及び32の表面に、エッチングレジストを形成するために、プリント配線板用感光性フィルム(ドライフィルムレジスト)41、42をラミネートする(S9)。プリント配線板用感光性フィルム41、42としては、ドライフィルムSA150、厚さ50μm(デュポン株式会社製)を用いるとよい。そして、このプリント配線板用感光性フィルム41、42を、ネガフィルム(図示しない)を介して、3KWの紫外線硬化炉において紫外線量90mJ/cm2で露光し、30℃、1.0%の炭酸ソーダで現像し、ベーキングを150℃で30分間行なって、図7bに示すように、導体エッチング用のレジストパターンをプリント配線板用感光性フィルム41、42に形成する。

【0052】

そして、図8aに示すように、レジストパターンが形成された積層板15をエッチングして、アルミニウム導電パターン33を形成する(S10)。回路形成用アルミニウム板31、32をエッチングするためのエッチング液としては、50重量%の40Be塩化第2鉄を用いるとよい。本実施形態では、40Be塩化第2鉄を用い、液量20リットル、初期の液温度39℃で、スプレイ型の実験装置を用い、寸法25cm×33cmで、回路形成用アルミニウム板31及び32の板厚をエッチングしてアルミニウムが導電パターンを形成した積層板15を得る。

【0053】

エッチングの後、図8bに示すように、プリント配線板用感光性フィルム41、42を剥離する(S11)。ドライフィルムの剥離は、例えば、4%の水酸化ナトリウム(液温40℃〜)を2〜3分間スプレーすることで剥離することができる。

【0054】

その後、図9aに示すように、コア用アルミニウム板10のスルーホール11、13の内壁及び回路形成用アルミニウム板31、21の導電パターンの表面(スルーホール11、13内も含む。)に亜鉛とアルミニウムとの置換反応を利用したジンケート処理と呼ばれる前処理を行い、厚さ0.1〜0.2μmの亜鉛置換皮膜40を形成し(S12)、次亜リン酸浴により、厚さ1.5〜3.0μmの均一で薄い無電解ニッケルめっき皮膜50を形成する(S13)。

【0055】

次に、この無電解ニッケルめっき皮膜50を、アルカリ系のパラジウムイオン触媒で表面処理を行う(S14)。アルカリ系のパラジウムイオン触媒としては、OPC−50インデューサーA(奥野製薬工業株式会社製)を用いるとよい。一般的には、スルーホールめっき前の樹脂の活性化のため塩酸系のパラジウム触媒が用いられているが、塩酸系のパラジウム触媒を用いた場合、無電解ニッケルめっき皮膜50の微細なピンホール等から触媒液が浸透して、内部のアルミニウムを溶解し、溶融したアルミニウムがピンホール等から溶け出してニッケルめっき皮膜50内にアルミニウム欠損した空間が発生する(図12参照)。アルカリ系のパラジウムイオン触媒で表面処理を行うことによって、こうした課題を解決することができる。

【0056】

次に、図9bに示すように、無電解銅めっき処理により、積層板15全体に無電解銅めっき皮膜60を形成する(S15)。無電解銅めっき処理は通常使用される薬剤・工程で良く、ロッシェル塩浴やEDTAベースのキレート浴等を用いることができる。プリントガントP−DK(アトテック株式会社製)やサーキュボジット4500(ロームアンドハース株式会社製)が例示されるが、特に限定されない。無電解銅めっきは0.1〜0.5μm程度付着させる。好ましくは、後の無電解銅めっきの除去工程を考慮すると、0.2μm〜0.3μmがよい。

【0057】

次に、電着フォトレジストによって、図10aに示すように、無電解銅めっき60層に電着フォトレジスト膜45を形成する(S16)。ここで、電着フォトレジストを用いるのは、導電性のある面ならばレジスト膜を均一に形成させることができ、端面や角部を含め、立体形状全体にフォトエッチング加工が可能だからである。導電パターン33を形成する回路形成用アルミニウム板31、32は、厚さ0.1〜1.0mmであり、通常の露光タイプのドライフィルムをラミネートした場合、真空ラミネータを使用してラミネート加工しても、導電パターン33のサイドエッジ部及び導電パターン33の根元部に十分密着させることができず、空洞又は空間が残存することになる。しかし、電着フォトレジストにより皮膜を形成することによって、こうした欠点を有することなくラミネートすることができる。その後、図10bに示すように、露光、現像を行って、ハンダ付けが必要なスルーホール部11、13及び電子部品の実装領域のみ(B、Cの範囲)剥離する。なお、ここで使用される電着フォトレジストは、アニオン系処理であっても、カチオン系処理であっても構わない。前者は、電着浴中で樹脂がアニオンに解離し、陽極である被塗物の基板に樹脂アニオンが電気泳動して基板表面に析出する方法であり、後者は、樹脂がカチオンに解離し、陰極である被塗物の基板に樹脂カチオンが電気泳動して基板表面に析出する方法である。

【0058】

そして、図11aに示すように、ハンダ付けが必要なスルーホール部11、13、及び電子部品の実装領域に厚さ25〜30μmの電解銅めっき皮膜70を形成する(S17)。電解銅めっき皮膜70を形成するには、析出物の結晶が緻密で伸びが大きく、内部応力が小さく、均一な電着性のある硫酸銅浴が好ましい。

【0059】

次に、図11bに示すように、電着フォトレジスト膜45を剥離(S18)し、露出した無電解銅めっき皮膜60をクイックエッチングにより除去する(S19)。電着フォトレジストを剥離するには、アニオン系の場合は水溶化又は水分散化させるために中和剤として、例えば、トリエチルアミン、モノエタノールアミン、モルホリン、アンモニア、水酸化ナトリウム等の塩基が使用される。カチオン系の場合には、水溶化又は水分散化させるために中和剤として、例えば、酢酸、乳酸、リン酸、硫酸等の酸が使用される。無電解銅めっき皮膜60を除去するには、無電解銅めっき皮膜60は0.2〜0.3μmと薄いので、低濃度の酸性液を使用すれば、簡単に除去することができる。

【0060】

最後に、図1に示すように、ソルダーレジスト絶縁皮膜90を形成する(S20)。ソルダーレジスト絶縁皮膜90の形成は、例えば太陽インキ製造株式会社製の現像型一液性ソルダーレジストPSR−4000CC02緑色、粘度65dpa・s(at25℃)を、目標45μmの膜厚で2回コーティングし、その後に80℃で30分間予備乾燥する。この予備乾燥したソルダーレジストを紫外線量400mJ/cm2で露光し、30℃、1.0%の炭酸ソーダ液で現像し、その後、150℃で60分間乾燥させ、ソルダーレジスト絶縁皮膜90を形成する。

【0061】

上記実施形態にかかるプリント配線基板100によれば、以下の効果を有する。導電パターン33として、回路形成用アルミニウム板31及び32が用いられたことから、導体として銅が用いられる場合に比べ、プリント配線基板100の軽量化及び高放熱性を実現できる。例えば、導体としての回路形成用アルミニウム板31、32に、電流の通電による温度上昇が銅箔または銅板と同等な許容電流を通電するには、回路形成用アルミニウム板31及び32の断面積を銅箔または銅板に比べ1.6倍にする必要がある。このように導体の断面積を1.6倍にしても、導体の重量は、銅箔または銅板を導体とした場合の0.48倍と半分以下となり、軽量化を図ることができる。

【0062】

プリント配線基板100は、回路形成用アルミニウム板31、2をめっき工程より先にエッチングして導電パターン33を形成する。従って、アルミニウム板と銅めっき皮膜とを選択的にエッチングするという複雑な加工工程を必要とせず、かつその際の選択によるエッチング液の管理をする必要もない。

【0063】

また、回路形成用アルミニウム板31、32のみをエッチングするので、高密度、高精度のアルミニウム導電パターンを容易に形成することができる。また、スルーホール部11,13及び導体上のハンダ付けが必要な部位のみ電着フォトレジスト皮膜を除去して電解銅めっきを行うので、全体に銅めっきを行うのに比較して、省エネルギーで済み、環境に優しいプリント配線基板を提供することができる。

【0064】

さらに、アルミニウム板をエッチングし導電パターンを形成した後に、そのアルミニウム表面に亜鉛置換被膜、無電解ニッケルめっき皮膜、無電解銅めっき皮膜、電解銅めっき皮膜を順次形成していくため、電解銅めっき工程を1回にすることができる。こうすることにより、全工程の省力化に資する。

【0065】

さらに、スルーホール部及び導体上のハンダ付けの必要な部位のみ電着フォトレジスト皮膜が除去されて電解銅めっきが形成されるので、加工工程の簡素化が図れる。また、銅皮膜の形成を最小限とすることができるため、より軽量化を図ることができる。

【実施例】

【0066】

以下、本発明のプリント配線基板について、その好ましい実施例を挙げるとともに、実施例1〜実施例5について特性として、熱放散性、無電解ニッケル上の無電解銅の密着性、フォトレジストの導体への密着性、スルーホール内のアルミニウム欠損の発生の有無、積層の接着強度について、その性能を評価した。各実施例の材料、加工法及びその特性について表1に示す。

【実施例1】

【0067】

コア用アルミニウム板として、住友金属株式会社製のA1050、厚さ0.6mmを1枚使用し、プリプレグとして、パナソニック電工株式会社製のガラス基材エポキシ樹脂多層プリント配線板R1661、厚さ0.2mm(ガラス転移点130℃、熱伝導率0.3W/mK)を2枚使用し、回路形成用アルミニウム板として、A1050、厚さ0.15mm(住友軽金属株式会社製)を2枚使用した。

【0068】

コア用アルミニウム板及び回路形成用アルミニウム板の表面改質には、水酸化ナトリウムを使用した苛性処理を行った。これらを積層接着プレスにより、コア用アルミニウム板の両側にプリプレグ及び回路形成用アルミニウム板を有する5層の積層板を作製した。積層接着プレス条件として、温度170℃、圧力20kgf/cm2、プレス時間90分でおこなった。

【0069】

この積層板の回路形成用アルミニウム板に導電パターンを形成した後、導電パターンにソフトエッチングした。このソフトエッチングにより導電パターン表面の樹脂残渣が完全に除去される。ソフトエッチングには、水酸化ナトリウムベースの混合液が用いられる。次に、導電パターン表面にソフトエッチングにより形成されたスマットを酸洗浄により除去し、奥野製薬工業株式会社製のジンケート処理剤サブスターZN−111を使用して、ジンケート処理を行った後、同株式会社製のニコロンLPG−LFM(リン含有率2重量%)を使用して無電解ニッケルめっき皮膜を形成した。

【0070】

その後、塩酸系パラジウム触媒によって表面処理を行った後、EDTAベースの無電解銅めっき液によって、無電解銅めっきを形成し、デュポン株式会社製のドライフィルムSA150でフォトレジスト膜形成、現像を行い、ハンダ付けが必要なスルーホール部、及び電子部品の実装領域のみ剥離した。そして、硫酸銅浴により厚さ25μmの電解銅めっき皮膜を形成した。

【0071】

さらに、フォトレジスト膜を剥離し、露出した無電解銅めっき皮膜をクイックエッチングにより除去し、ソルダーレジスト絶縁皮膜を形成し、実施例1のプリント配線基板を得た。

【実施例2】

【0072】

実施例1のプリント配線基板に対し、プリプレグとして、パナソニック電工株式会社製のガラス基材エポキシ樹脂多層プリント配線板R1661、厚さ0.2mmを2枚使用したのに代えて、厚さ0.1mmのものを1枚使用した。また、アルミニウム表面改質として、苛性処理に代えて、アルマイト処理を行い、実施例2のプリント配線基板を得た。それ以外は、実施例1と同様である。

【実施例3】

【0073】

実施例1のプリント配線基板に対し、プリプレグとして、パナソニック電工株式会社製のガラス基材エポキシ樹脂多層プリント配線板R1661、厚さ0.2mmを2枚使用したのに代えて、DAP/EP(ジアリルフタレート/エポキシ樹脂)(ガラス転移点188℃、熱伝導率2.1W/mK)、厚さ0.1mmのものを1枚使用した。

【0074】

また、アルミニウム表面改質として、苛性処理に代えて、アルマイト処理を行った。さらに、ニコロンLPG−LFM(リン含有率2重量%)を使用して無電解ニッケルめっき皮膜を形成したのに代えて、奥野製薬工業株式会社製ニコロンTOM−LFM(リン含有率8重量%)を用いて無電解ニッケルめっき皮膜を形成した。こうして、実施例3のプリント配線基板を得た。それ以外は、実施例1と同様である。

【実施例4】

【0075】

実施例1のプリント配線板に対し、プリプレグとして、パナソニック電工株式会社製のガラス基材エポキシ樹脂多層プリント配線板R1661、厚さ0.2mmを2枚使用したのに代えて、DAP/EP(ジアリルフタレート/エポキシ樹脂)(ガラス転移点188℃、熱伝導率2.1W/mK)、厚さ0.1mmのものを1枚使用した。

【0076】

また、アルミ表面改質として、苛性処理に代えて、分子接着処理としてトリアジンジチオール誘導体被膜処理を施した。さらに、ニコロンLPG−LFM(リン含有率2重量%)を使用して無電解ニッケルめっき皮膜を形成したのに代えて、奥野製薬工業株式会社製ニコロンTOM−LFM(リン含有率8重量%)を用いて無電解ニッケルめっき皮膜を形成した。さらに、無電解銅めっきを形成した後にドライフィルムでフォトレジスト膜形成したのに代えて、株式会社シミズ社製エレコートEU−XCによるネガ型フォトレジスト電着膜を形成し、実施例4のプリント配線基板を得た。それ以外は、実施例1と同様である。

【実施例5】

【0077】

実施例1のプリント配線板に対し、プリプレグとして、パナソニック電工株式会社製のガラス基材エポキシ樹脂多層プリント配線板R1661、厚さ0.2mmを2枚使用したのに代えて、DAP/EP(ジアリルフタレート/エポキシ樹脂)(ガラス転移点188℃、熱伝導率2.1W/mK)、厚さ0.1mmのものを1枚使用した。それ以外は、実施例1と同様である。

【0078】

また、アルミ表面改質として、苛性処理に代えて、分子接着処理としてトリアジンジチオール誘導体被膜処理を施した。さらに、ニコロンLPG−LFM(リン含有率2重量%)を使用して無電解ニッケルめっき皮膜を形成したのに代えて、奥野製薬工業株式会社製ニコロンTOM−LFM(リン含有率8重量%)を用いて無電解ニッケルめっき皮膜を形成した。さらに、無電解ニッケルめっき皮膜を形成した後の塩酸系パラジウム触媒による表面処理に代えて、アルカリ系パラジウム触媒による表面処理を行った。さらに、無電解銅めっきを形成した後にドライフィルムでフォトレジスト膜形成したのに代えて、株式会社シミズ社製エレコートEU−XCによるネガ型フォトレジスト電着膜を形成し、実施例5のプリント配線基板を得た。

【0079】

前記の各実施例の性能を評価した表1を参照すると、実施例1及び実施例2では、熱放散性0.2W/mKなのに対し、実施例3、実施例4及び実施例5では。2.0W/mKと向上している。これにより、プリプレグの材料として、DAP/EPが効果的であることがわかる。

【0080】

実施例1及び実施例2の無電解ニッケル上の無電解銅の密着性が0.2kN/mなのに対し、実施例3、実施例4及び実施例5が2.6kN/mと向上している。これにより、無電解ニッケルめっき溶液のリン含有量を2%のものに対し、リン含有量8%のものが密着性向上に効果的であることがわかる。

【0081】

実施例1、実施例2及び実施例3のフォトレジストの導体への密着性に対し、実施例4及び実施例5の密着性が向上している。これにより、電着フォトレジストが密着性向上に効果的であることがわかる。

【0082】

実施例1、実施例2、実施例3及び実施例4においては、スルーホール内のアルミニウム欠損が発生しているのに対し、実施例5においては発生していない。これにより、アルミニウム欠損防止に、アルカリ系パラジウム触媒が効果的であることがわかる。

【0083】

実施例4及び実施例5の積層接着強度は、実施例2及び実施例3より高い。また、実施例2及び実施例3は、実施例1より高い。これにより、アルミニウム表面改質は、アルマイト処理の方が苛性処理より効果が高く、アルマイト処理より分子接着処理の方がアルマイト処理より効果が高いことがわかる。

【表1】

【産業上の利用可能性】

【0084】

本アルミニウム導体プリント配線板は、軽量で大電流に対応でき、高熱伝導による放熱性を有する。また、同一の消費電力において、温度上昇が一般プリント配線板の1/10以下の特性を有する。そのため、車載用のDC−DCコンバータやACインバータなどパワー制御を一体型としたパワーエレクトロニクス用基板、EPS(電動式パワーステアリング)用制御基板、ECU、ワイパー、パワーウインドウ、電動式ミラー、パワーシート用制御基板、車内の配線用のハーネス基板、パワーモジュール用基板などに適用できる。更に、産業機器用として、フォークリフト用制御基板、電動工具や電動自転車のモータ駆動用基板などにも本プリント配線板を適用できる。

【符号の説明】

【0085】

100…プリント配線基板、10…コア用アルミニウム板、11スルーホール部(絶縁穴)、12…完全絶縁穴、13…スルーホール部(電気接続穴)、15…積層板、21,22…プリプレグ、33…導電パターン、31,32…回路形成用アルミニウム板、40…亜鉛置換皮膜、41,42…プリント配線板用感光性フィルム、45…電着フォトレジスト膜、50…無電解ニッケルめっき皮膜、60…無電解銅めっき皮膜、70…電解銅めっき皮膜、90…ソルダーレジスト

【特許請求の範囲】

【請求項1】

コア用アルミニウム板と、前記コア用アルミニウム板の少なくとも一方の表面に積層されるプリプレグと、前記プリプレグの表面に積層される回路形成用アルミニウム板と、を有するプリント配線基板において、

前記回路形成用アルミニウム板は、エッチングにより導電パターンが形成され、

前記導電パターンの表面の少なくとも一部は、亜鉛置換皮膜、無電解ニッケルめっき皮膜が形成された後、前記プリプレグ表面、前記無電解ニッケルめっき皮膜及び前記導電パターンの少なくとも一部に無電解銅めっき皮膜が形成され、

前記無電解銅めっき皮膜の表面に前記電着フォトレジスト皮膜が形成された後、スルーホール及び導体上のハンダ付けの必要な部位のみ前記電着フォトレジスト皮膜が除去されて電解銅めっきが形成されていることを特徴とするプリント配線基板。

【請求項2】

前記コア用アルミニウム板は、少なくとも一方の表面を分子接着法で表面改質された表面粗さRaが0.05μm以下のアルミニウム板からなり、

前記回路形成用アルミニウム板は、積層面を分子接着法で表面改質されたアルミニウム板からなることを特徴とする請求項1に記載のプリント配線基板。

【請求項3】

前記分子接着法による表面改質は、トリアジンジチオール誘導体の電解重合膜の形成であることを特徴とする請求項2に記載のプリント配線基板。

【請求項4】

前記コア用アルミニウム板は、前記スルーホールが形成される位置に穴明けされた後、さらに穴埋め用インクをスクリーン印刷で充填された後、余分な穴埋めインクが研磨されてなることを特徴とする請求項1から3のいずれか1項に記載のプリント配線基板。

【請求項5】

前記プリプレグ及び前記穴埋め用インクは、組成がジアリルフタレート80〜95重量%にエポキシ樹脂20〜5重量%を含有した樹脂の樹脂量に対して、アルミナを30〜70重量%添加した混合物であることを特徴とする請求項1から4のいずれか1項に記載のプリント配線基板。

【請求項6】

前記無電解ニッケルめっき皮膜は、リン含有率が7重量%以上9重量%以下の次亜リン酸浴で行われることを特徴とする請求項1から5のいずれか1項に記載のプリント配線基板。

【請求項7】

前記無電解ニッケルめっき皮膜が形成された後に、前記プリプレグ表面、前記無電解ニッケルめっき皮膜及び導電パターンにアルカリ性のパラジウムイオン触媒による処理がされることを特徴とする請求項1から6のいずれか1項に記載のプリント配線基板。

【請求項8】

前記電解銅めっきが形成された後に、前記電着フォトレジスト皮膜が剥離され、酸水溶液で前記無電解銅めっき皮膜が除去されることを特徴とする請求項1から7のいずれか1項に記載のプリント配線基板。

【請求項9】

表面粗さRaが0.05μm以下のコア用アルミニウム板のスルーホール形成領域の少なくとも一部に穴明けした後、穴埋めインクで穴埋めする穴埋工程と、

前記コア用アルミニウム板及び回路形成用アルミニウム板の表面を分子接着法で表面改質する表面改質工程と、

前記コア用アルミニウム板及び回路形成用アルミニウム板の間に絶縁機能を有するプリプリグを積層して熱圧着する熱圧着工程と、

前記回路形成用アルミニウム板にエッチングにより導電パターンを形成する導電パターン形成工程と、

前記導電パターンの表面の少なくとも一部に、亜鉛置換皮膜を形成した後に無電解ニッケルめっき皮膜を形成する無電解ニッケルめっき皮膜形成工程と、

前記プリプレグ表面、前記無電解ニッケルめっき皮膜及び前記導電パターンの少なくとも一部に無電解銅めっき皮膜を形成する無電解めっき皮膜形成工程と、

前記無電解銅めっき皮膜の表面に電着フォトレジスト皮膜を形成する電着フォトレジスト皮膜形成工程と、

スルーホール部及び導体上のハンダ付けが必要な部位のみ電着フォトレジスト皮膜を除去する電着フォトレジスト皮膜除去工程と、

電着フォトレジスト皮膜が除去された部位に電解銅めっきを形成する電解銅めっき形成工程と、

残りの電着フォトレジスト皮膜を除去する第2電着フォトレジスト皮膜除去工程と、

酸水溶液で、無電解銅めっき皮膜を除去する無電解銅めっき皮膜除去工程と、

を含むことを特徴とするプリント配線基板の製造方法。

【請求項1】

コア用アルミニウム板と、前記コア用アルミニウム板の少なくとも一方の表面に積層されるプリプレグと、前記プリプレグの表面に積層される回路形成用アルミニウム板と、を有するプリント配線基板において、

前記回路形成用アルミニウム板は、エッチングにより導電パターンが形成され、

前記導電パターンの表面の少なくとも一部は、亜鉛置換皮膜、無電解ニッケルめっき皮膜が形成された後、前記プリプレグ表面、前記無電解ニッケルめっき皮膜及び前記導電パターンの少なくとも一部に無電解銅めっき皮膜が形成され、

前記無電解銅めっき皮膜の表面に前記電着フォトレジスト皮膜が形成された後、スルーホール及び導体上のハンダ付けの必要な部位のみ前記電着フォトレジスト皮膜が除去されて電解銅めっきが形成されていることを特徴とするプリント配線基板。

【請求項2】

前記コア用アルミニウム板は、少なくとも一方の表面を分子接着法で表面改質された表面粗さRaが0.05μm以下のアルミニウム板からなり、

前記回路形成用アルミニウム板は、積層面を分子接着法で表面改質されたアルミニウム板からなることを特徴とする請求項1に記載のプリント配線基板。

【請求項3】

前記分子接着法による表面改質は、トリアジンジチオール誘導体の電解重合膜の形成であることを特徴とする請求項2に記載のプリント配線基板。

【請求項4】

前記コア用アルミニウム板は、前記スルーホールが形成される位置に穴明けされた後、さらに穴埋め用インクをスクリーン印刷で充填された後、余分な穴埋めインクが研磨されてなることを特徴とする請求項1から3のいずれか1項に記載のプリント配線基板。

【請求項5】

前記プリプレグ及び前記穴埋め用インクは、組成がジアリルフタレート80〜95重量%にエポキシ樹脂20〜5重量%を含有した樹脂の樹脂量に対して、アルミナを30〜70重量%添加した混合物であることを特徴とする請求項1から4のいずれか1項に記載のプリント配線基板。

【請求項6】

前記無電解ニッケルめっき皮膜は、リン含有率が7重量%以上9重量%以下の次亜リン酸浴で行われることを特徴とする請求項1から5のいずれか1項に記載のプリント配線基板。

【請求項7】

前記無電解ニッケルめっき皮膜が形成された後に、前記プリプレグ表面、前記無電解ニッケルめっき皮膜及び導電パターンにアルカリ性のパラジウムイオン触媒による処理がされることを特徴とする請求項1から6のいずれか1項に記載のプリント配線基板。

【請求項8】

前記電解銅めっきが形成された後に、前記電着フォトレジスト皮膜が剥離され、酸水溶液で前記無電解銅めっき皮膜が除去されることを特徴とする請求項1から7のいずれか1項に記載のプリント配線基板。

【請求項9】

表面粗さRaが0.05μm以下のコア用アルミニウム板のスルーホール形成領域の少なくとも一部に穴明けした後、穴埋めインクで穴埋めする穴埋工程と、

前記コア用アルミニウム板及び回路形成用アルミニウム板の表面を分子接着法で表面改質する表面改質工程と、

前記コア用アルミニウム板及び回路形成用アルミニウム板の間に絶縁機能を有するプリプリグを積層して熱圧着する熱圧着工程と、

前記回路形成用アルミニウム板にエッチングにより導電パターンを形成する導電パターン形成工程と、

前記導電パターンの表面の少なくとも一部に、亜鉛置換皮膜を形成した後に無電解ニッケルめっき皮膜を形成する無電解ニッケルめっき皮膜形成工程と、

前記プリプレグ表面、前記無電解ニッケルめっき皮膜及び前記導電パターンの少なくとも一部に無電解銅めっき皮膜を形成する無電解めっき皮膜形成工程と、

前記無電解銅めっき皮膜の表面に電着フォトレジスト皮膜を形成する電着フォトレジスト皮膜形成工程と、

スルーホール部及び導体上のハンダ付けが必要な部位のみ電着フォトレジスト皮膜を除去する電着フォトレジスト皮膜除去工程と、

電着フォトレジスト皮膜が除去された部位に電解銅めっきを形成する電解銅めっき形成工程と、

残りの電着フォトレジスト皮膜を除去する第2電着フォトレジスト皮膜除去工程と、

酸水溶液で、無電解銅めっき皮膜を除去する無電解銅めっき皮膜除去工程と、

を含むことを特徴とするプリント配線基板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2012−151176(P2012−151176A)

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願番号】特願2011−7036(P2011−7036)

【出願日】平成23年1月17日(2011.1.17)

【出願人】(500238170)名東電産株式会社 (1)

【出願人】(591052963)

【出願人】(505276236)

【Fターム(参考)】

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願日】平成23年1月17日(2011.1.17)

【出願人】(500238170)名東電産株式会社 (1)

【出願人】(591052963)

【出願人】(505276236)

【Fターム(参考)】

[ Back to top ]