アルミニウムアキュームレータの溶接構造および溶接方法ならびに熱交換器

【課題】溶接不良を低減でき、冷凍機油の円滑な流れが可能となるアルミニウムアキュームレータ溶接構造および溶接方法ならびに熱交換器を提供する。

【解決手段】ビーディング加工部3を有したアルミニウムパイプ4と、アルミニウムアキュームレータ5と、ステンレススリーブ8とから構成され、アルミニウムパイプ4の端部にはステンレススリーブ8の端面がアルミニウムパイプ4の端面と一致するように挿入され、アルミニウムパイプ4はビーディング加工部3までアルミニウムアキュームレータ5へ挿入され、アルミニウムパイプ4とアルミニウムアキュームレータ5とステンレススリーブ8を重なり合うつなぎ部12で溶接することにより溶接不良を低減でき、冷凍機油の流れを円滑にできる。

【解決手段】ビーディング加工部3を有したアルミニウムパイプ4と、アルミニウムアキュームレータ5と、ステンレススリーブ8とから構成され、アルミニウムパイプ4の端部にはステンレススリーブ8の端面がアルミニウムパイプ4の端面と一致するように挿入され、アルミニウムパイプ4はビーディング加工部3までアルミニウムアキュームレータ5へ挿入され、アルミニウムパイプ4とアルミニウムアキュームレータ5とステンレススリーブ8を重なり合うつなぎ部12で溶接することにより溶接不良を低減でき、冷凍機油の流れを円滑にできる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、アルミニウムアキュームレータの溶接構造および溶接方法ならびにこのアルミニウムアキュームレータの溶接構造を備えた熱交換器に関するものである。

【背景技術】

【0002】

一般に、家庭用冷蔵庫などに使用される熱交換器において、アルミニウムアキュームレータとアルミニウムパイプの溶接構造はアルミニウムアキュームレータとアルミニウムパイプのつなぎ部の内周に有するステンレススリーブを挿入してつなぎ部の外周を溶接するアキュームレータ溶接構造が知られているが、近年、冷蔵庫などの家電製品においては一層の低コスト化が図られており、また、使用冷媒も可燃性冷媒が用いられていることから、内部機能部品である熱交換器においても、低コスト化でかつ溶接信頼性向上が求められている。しかしながら、アルミニウム溶接部は溶接不良が多く発生し、手直しや再生産が必要となり生産コストの低減が困難である。また、別の問題としてアキュームレータ出口の溶接構造においては、溶接不良低減を優先する溶接構造であるがゆえに、冷凍機油の圧縮機への流れが妨害されるような構造となっており、冷凍機油不足による圧縮機の信頼性悪化が懸念されている。

【0003】

以上のことから、溶接不良の低減と冷凍機油の円滑な流れをともに満足する溶接構造および溶接方法が求められている。

【0004】

図5は特許文献1に記載された従来のアルミニウムパイプ溶接構造断面図である。

【0005】

図5に示すように、内部を冷媒2が流動するアルミニウムパイプ4、アルミニウムアキュームレータ5のつなぎ部12の内周にステンレスリーブ8を挿入し、つなぎ部12の外周を溶接するアルミニウムパイプ溶接構造において、アルミニウムアキュームレータ5の内周に段差13を設け、この段差13にアルミニウムパイプ4の外周を挿入するとともに、この重ねあわせたアルミニウムパイプ4のつなぎ部12にステンレススリーブ8のほぼ中央を位置し、このつなぎ部12の外周を溶接した構造である。

【特許文献1】特開平7−185889号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、上記従来の構成では、アルミニウムアキュームレータ5に設けられた段差13により段差部肉厚が薄くなることで、溶接時に必要なアルミニウム量が少ないため、アルミニウム溶加棒などによるアルミニウム材料供給が必要である。この場合、溶接技能が低いと適正なアルミニウム材料供給が出来ず、溶接不良が多いという課題があった。また、ステンレススリーブ8は位置決めが困難であることとアルミニウムパイプ4との密着性が悪いことから溶接時にズレや落下により溶接不良が多いという課題があった。また、従来の構造をアルミニウムアキュームレータ出口側、すなわち冷媒流れ下流側に採用した場合、構造的にステンレススリーブ8がアルミニウムアキュームレータ5内へ飛び出していることから、アルミニウムアキュームレータ内壁11を伝う冷凍機油の圧縮機への流れを妨害し、圧縮機が破損するなどの圧縮機信頼性が低下するという課題があった。

【0007】

本発明は、上記従来の課題を解決するもので、溶接部の溶接不良の発生を充分に抑制するとともに冷凍機油の円滑な流れが可能となるアルミニウムアキュームレータ溶接構造を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記従来の課題を解決するために、本発明のアルミニウムアキュームレータ溶接構造は、ステンレススリーブをアルミニウムパイプ内周にステンレススリーブ端部がアルミニウムパイプ端面と一致するように挿入させた後、アルミニウムパイプ端面をビーディング加工部位置までアルミニウムアキュームレータに挿入し、重ねあわせたつなぎ部を溶接したものである。

【0009】

これによって、アルミニウムパイプ肉厚を薄くすることなく溶接できるようになり、高い溶接技能を必要とせず溶接不良が少なく、生産コストの抑制が可能となる。またステンレススリーブのアルミニウムアキュームレータ内へ飛び出さないことから冷凍機油の円滑な流れが可能となる。

【発明の効果】

【0010】

本発明は、溶接不良を充分低減できるとともに冷凍機油の円滑な流れが可能なアルミニウムアキュームレータ溶接構造を提供することができる。

【発明を実施するための最良の形態】

【0011】

請求項1に記載の発明は、ビーディング加工部を有したアルミニウムパイプと、アルミニウム管両端を絞り加工して成形されたアルミニウムアキュームレータと、ステンレススリーブとから構成され、前記アルミニウムパイプ端部には前記ステンレススリーブ端面が前記アルミニウムパイプ端面と一致するように挿入され、前記アルミニウムパイプはビーディング加工部まで前記アルミニウムアキュームレータ端部へ挿入され、前記アルミニウムパイプと前記アルミニウムアキュームレータと前記ステンレススリーブを重なり合うつなぎ部で溶接したアルミニウムアキュームレータ溶接構造であり、溶接部に充分なアルミニウム量が確保できるため溶接不良の低減が可能となる。また、アルミニウム溶接時に通常使用されるアルミニウム溶加棒の使用も低減され、生産コスト低減が図れる。また、ステンレススリーブがアルミニウムパイプから飛び出さないため、冷凍機油が円滑に流れ圧縮機の信頼性を向上ができる。

【0012】

請求項2に記載の発明は、請求項1に記載の発明において、前記ステンレススリーブは円筒状に成形されたステンレス板において円筒部の外面が前記アルミニウムパイプの内面に密着したものであり、ステンレススリーブの外面全体をアルミニウムパイプ内面に密着させることができるため、溶接時のズレや落下の防止が可能となり、さらなる溶接不良の低減が図れる。

【0013】

請求項3に記載の発明は、請求項1に記載の発明において、前記ステンレススリーブは、ステンレス管の一方の端面を管外方向に折り曲げた形状であり、スリーブにスリットがないためアルミ溶接時のアルミ溶け込みがなく、溶接部に充分なアルミニウム肉厚が確保できるため溶接不良の低減が可能となる。また、端面の折り曲げ部により挿入時の位置決めが容易となり、作業性が良化でき生産コストの抑制が図れる。

【0014】

請求項4に記載の発明は、請求項1に記載の発明において、前記アルミニウムパイプ端部は、絞り加工部内面接線とアルミニウムアキュームレータ内壁との交点より端面方向に位置したものであり、アルミニウムアキュームレータ内壁を伝って流れる冷凍機油の流れを妨げず圧縮機の信頼性を向上ができる。

【0015】

請求項5に記載の発明は、請求項1に記載の発明において、前記アルミニウムパイプ外面には、前記ステンレススリーブを固定するカシメ部を設けたものであり、より堅固にステンレススリーブを固定できることから、ステンレススリーブのズレや落下の防止が可能となり、溶接不良の低減が可能となる。

【0016】

請求項6に記載の発明は、請求項1に記載の発明において、前記アルミニウムアキュームレータ端面の角は内外とも略直角としたものであり、溶接部に充分なアルミニウム量が確保できることで、さらなる溶接不良の低減が可能となる。また、アルミニウム溶接時に通常使用されるアルミニウム溶加棒の使用も低減され、生産コスト低減が図れる。

【0017】

請求項7に記載の発明は、請求項1から請求項6のいずれか一項に記載のアルミニウムアキュームレータの溶接構造を備えた熱交換器であり、溶接不良の低減が可能で生産コスト低減が図れる熱交換器を提供できる。

【0018】

請求項8に記載の発明は、ビーディング加工部を有したアルミニウムパイプと、アルミニウム管両端を絞り加工して成形されたアルミニウムアキュームレータと、ステンレススリーブとから構成され、前記アルミニウムパイプ端部には前記ステンレススリーブ端面が前記アルミニウムパイプ端面と一致するように挿入された後、前記アルミニウムパイプはビーディング加工部まで前記アルミニウムアキュームレータ端部へ挿入されて、前記アルミニウムパイプと前記アルミニウムアキュームレータと前記ステンレススリーブを重なり合うつなぎ部で溶接したアルミニウムアキュームレータ溶接方法であり、溶接部に充分なアルミニウム肉厚が確保できるため溶接不良の低減が可能となる。また、アルミニウム溶接時に通常使用されるアルミニウム溶加棒の使用も低減され、生産コスト低減が図れる。また、ステンレススリーブがアルミニウムパイプから飛び出さないため、冷凍機油が円滑に流れ圧縮機の信頼性を向上ができる。

【0019】

以下、本発明の実施の形態について、図面を参照しながら説明する。従来と同一構成については、同一符号を付して詳細な説明を省略する。なお、この実施の形態によってこの発明が限定されるものではない。

【0020】

(実施の形態1)

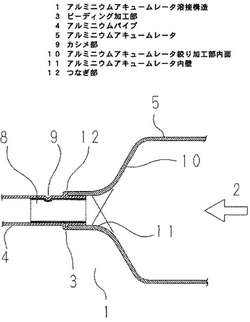

図1は、本発明の実施の形態1におけるアルミニウムアキュームレータ溶接構造断面図、図2は同実施の形態のステンレススリーブ斜視図である。図1、図2においてアルミニウムアキュームレータ溶接構造1は、例えば冷蔵庫の冷凍システム内で使用されるアキュームレータの出口で使用され内部を冷媒2が流動する伝熱管であるビーディング加工部3を有したアルミニウムパイプ4と、熱交換器(図示せず)の熱負荷により液冷媒が直接圧縮機(図示せず)へ直接流れないように液冷媒を貯留してガス化した後に圧縮機へ送り込む役割をもつアルミニウムアキュームレータ5と、溶接時にアルミニウムパイプ4の内部へのアルミニウム溶け込みによるアルミニウムパイプ詰り防止用のステンレススリーブ8から構成されている。ステンレススリーブ8は一枚のステンレス板をプレス成形し、外周6は円筒形に造られ、長手方向に1〜1.5mm幅のスリット開口部7を有した構造である。なお、ここでいうアルミニウムとは純アルミニウムのほかにアルミニウム合金を含むものとし、ステンレスについては腐食の観点からオーステナイト系を使用することが望ましい。

【0021】

以上のように構成されたアルミニウムアキュームレータ溶接構造1について、以下その動作、作用を説明する。

【0022】

まず、アルミニウムパイプ4の内周にステンレススリーブ8を挿入する。このときステンレススリーブ8の端面をアルミニウムパイプ4の端面と一致する位置まで挿入する。ステンレススリーブ8は1〜1.5mm幅のスリット開口部7の分ほど一旦周方向に縮ませて挿入する。挿入後にはスプリングバック効果によりわずかに復帰するため、これによりステンレススリーブ8はアルミニウムパイプ4の内周に堅固に圧接する。なお、挿入後アルミニウムパイプ4の外面を変形させる、あるいはディンプルなどの窪みを設けるなど、すなわちカシメ部9を設け、より強固に固定してもよい。

【0023】

またステンレススリーブ8の外周6には段差がないものとすることで、ステンレススリーブ8の外面をアルミニウムパイプ4の内面に強く密着させることができ、溶接時のズレや落下を防止できる。またそれはアルミニウムパイプ4とステンレススリーブ8とのクリアランスを最小にすることが可能となり、溶接時のアルミニウム量を確保することができ、溶接不良低減につながる。

【0024】

さらに次にステンレススリーブ8を挿入したアルミニウムパイプ4をビーディング加工部3までアルミニウムアキュームレータ5の内周へ挿入し、アルミニウムパイプ4とアルミニウムアキュームレータ5とステンレススリーブ8を重ね合わせる。なお、アルミニウムアキューム5の端面の角は溶接時のアルミニウム量確保のため、内外とも略直角として面取りなどを設けないことが望ましい。

【0025】

またアルミニウムパイプ4のアルミニウムアキューム5への挿入代は、アルミニウムアキュームレータ絞り加工部内面10の接線とアルミニウムアキュームレータ内壁11との交点より端面方向側に位置させることで、アルミニウムパイプ4およびステンレススリーブ8がアルミニウムアキュームレータ5内へ飛び出さないため、アルミニウムアキュームレータ内壁11を伝う冷凍機油の流れを阻害しにくいため、圧縮機信頼性を向上できる。

【0026】

次に重ね合わせたつなぎ部12の外周を溶接する。これらにより、溶接部に充分なアルミニウム量が確保できるため溶接不良の低減が可能となり手直しや再生産などの低減が図られ生産コスト低減が可能となる。

【0027】

また、溶接不良が原因での冷媒漏れも低減することができることから、冷蔵庫などの冷凍システム内での熱交換器にこの溶接構造を用いることにより、イソブタンやプロパンなどの可燃性冷媒を使用する場合の冷媒漏れによる発火の危険性も低減することができる。また、アルミニウムパイプ4およびステンレススリーブ8がアルミニウムアキュームレータ5内へ飛び出さないため、冷凍機油の流れを妨げず圧縮機の信頼性を向上できる。

【0028】

(実施の形態2)

図3は、本発明の実施の形態2におけるアルミニウムアキュームレータ溶接構造断面図、図4は同実施の形態のステンレススリーブ斜視図である。図3、図4においてアルミニウムアキュームレータ溶接構造1は、例えば冷蔵庫の冷凍システム内で使用されるアキュームレータの出口で使用され内部を冷媒2が流動する伝熱管であるビーディング加工部3を有したアルミニウムパイプ4と、熱交換器(図示せず)の熱負荷により液冷媒が直接圧縮機(図示せず)へ直接流れないように液冷媒を貯留してガス化した後に圧縮機へ送り込む役割をもつアルミニウムアキュームレータ5と、溶接時にアルミニウムパイプ4の内部へのアルミニウム溶け込みによるアルミニウムパイプ詰り防止用のステンレススリーブ8から構成されている。ステンレススリーブ8はステンレス管の一方の端面を管外方向に折り曲げ加工し折り曲げ部8aを有した構造である。なお、ここでいうアルミニウムとは純アルミニウムのほかにアルミニウム合金を含むものとし、ステンレスについては腐食の観点からオーステナイト系を使用することが望ましい。

【0029】

以上のように構成されたアルミニウムアキュームレータ溶接構造1について、以下その動作、作用を説明する。

【0030】

まず、アルミニウムパイプ4の内周にステンレススリーブ8を挿入する。このときステンレススリーブ8の折り曲げ部8aがアルミニウムパイプ4の端面と一致したところで止まるためステンレススリーブ8の位置決めが容易にできるため、生産性を向上でき生産コスト低減が可能となる。なお、ステンレススリーブ8に用いるステンレス管の外径は、ステンレススリーブ8のズレや落下を防止するためと溶接時のアルミニウム溶け込み量を最少とする目的で、挿入するアルミパイプ4の内径よりわずかに小さい径を設定する。

【0031】

また、アルミパイプ4にはディンプルなどの窪みを設けるなど、すなわちカシメ部9を設け固定してもよい。ステンレス管を用いたステンレススリーブ8には円周上にスリットや段差がないため、ステンレススリーブ8の外面をアルミニウムパイプ4の内面に密着させることができ、溶接時のズレや落下を防止できる。また溶接時にアルミニウム溶け込み全くなく、溶接時のアルミニウム量を確保することができ、溶接不良低減につながり、かつアルミパイプ詰りを完全に防止できる。

【0032】

次にステンレススリーブ8を挿入したアルミニウムパイプ4をビーディング加工部3までアルミニウムアキュームレータ5の内周へ挿入し、アルミニウムパイプ4とアルミニウムアキュームレータ5とステンレススリーブ8を重ね合わせる。なお、アルミニウムアキューム5の端面の角は溶接時のアルミニウム量確保のため、内外とも略直角として面取りなどを設けないことが望ましい。またアルミニウムパイプ4のアルミニウムアキューム5への挿入代は、アルミニウムアキュームレータ絞り加工部内面10の接線とアルミニウムアキュームレータ内壁11との交点より端面方向側に位置するように決定することで、アルミニウムパイプ4およびステンレススリーブ8がアルミニウムアキュームレータ5内へ飛び出さないため、アルミニウムアキュームレータ内壁11を伝う冷凍機油の流れを阻害しにくいため、圧縮機の信頼性を向上できる。

【0033】

次に重ね合わせたつなぎ部12の外周を溶接する。これらにより、溶接部に充分なアルミニウム量が確保できるため溶接不良の低減が可能となり手直しや再生産などの低減が図られ生産コスト低減が可能となる。

【0034】

また、溶接不良が原因での冷媒漏れも低減することができることから、イソブタンやプロパンなどの可燃性冷媒を使用する場合の冷媒漏れによる発火の危険性も低減することができる。また、アルミニウムパイプ4およびステンレススリーブ8がアルミニウムアキュームレータ5内へ飛び出さないため、冷凍機油の流れを妨げず圧縮機の信頼性を向上できる。

【産業上の利用可能性】

【0035】

以上のように、本発明にかかるアルミニウムアキュームレータ溶接構造および溶接方法は、溶接不良を充分低減できるとともに冷凍機油の円滑な流れが可能となるので、アルミニウムを主体とした冷凍冷蔵および空調用、自動車用、給湯器用の熱交換器等の用途にも適用できる。

【図面の簡単な説明】

【0036】

【図1】本発明の実施の形態1におけるアルミニウムアキュームレータ溶接構造断面図

【図2】同実施の形態のステンレススリーブ斜視図

【図3】本発明の実施の形態2におけるアルミニウムアキュームレータ溶接構造断面図

【図4】同実施の形態のステンレススリーブ斜視図

【図5】従来のアルミニウムパイプ溶接構造断面図

【符号の説明】

【0037】

1 アルミニウムアキュームレータ溶接構造

3 ビーディング加工部

4 アルミニウムパイプ

5 アルミニウムアキュームレータ

6 外周

8 ステンレススリーブ

8a 折り曲げ部

9 カシメ部

10 アルミニウムアキュームレータ絞り加工部内面

11 アルミニウムアキュームレータ内壁

12 つなぎ部

【技術分野】

【0001】

本発明は、アルミニウムアキュームレータの溶接構造および溶接方法ならびにこのアルミニウムアキュームレータの溶接構造を備えた熱交換器に関するものである。

【背景技術】

【0002】

一般に、家庭用冷蔵庫などに使用される熱交換器において、アルミニウムアキュームレータとアルミニウムパイプの溶接構造はアルミニウムアキュームレータとアルミニウムパイプのつなぎ部の内周に有するステンレススリーブを挿入してつなぎ部の外周を溶接するアキュームレータ溶接構造が知られているが、近年、冷蔵庫などの家電製品においては一層の低コスト化が図られており、また、使用冷媒も可燃性冷媒が用いられていることから、内部機能部品である熱交換器においても、低コスト化でかつ溶接信頼性向上が求められている。しかしながら、アルミニウム溶接部は溶接不良が多く発生し、手直しや再生産が必要となり生産コストの低減が困難である。また、別の問題としてアキュームレータ出口の溶接構造においては、溶接不良低減を優先する溶接構造であるがゆえに、冷凍機油の圧縮機への流れが妨害されるような構造となっており、冷凍機油不足による圧縮機の信頼性悪化が懸念されている。

【0003】

以上のことから、溶接不良の低減と冷凍機油の円滑な流れをともに満足する溶接構造および溶接方法が求められている。

【0004】

図5は特許文献1に記載された従来のアルミニウムパイプ溶接構造断面図である。

【0005】

図5に示すように、内部を冷媒2が流動するアルミニウムパイプ4、アルミニウムアキュームレータ5のつなぎ部12の内周にステンレスリーブ8を挿入し、つなぎ部12の外周を溶接するアルミニウムパイプ溶接構造において、アルミニウムアキュームレータ5の内周に段差13を設け、この段差13にアルミニウムパイプ4の外周を挿入するとともに、この重ねあわせたアルミニウムパイプ4のつなぎ部12にステンレススリーブ8のほぼ中央を位置し、このつなぎ部12の外周を溶接した構造である。

【特許文献1】特開平7−185889号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、上記従来の構成では、アルミニウムアキュームレータ5に設けられた段差13により段差部肉厚が薄くなることで、溶接時に必要なアルミニウム量が少ないため、アルミニウム溶加棒などによるアルミニウム材料供給が必要である。この場合、溶接技能が低いと適正なアルミニウム材料供給が出来ず、溶接不良が多いという課題があった。また、ステンレススリーブ8は位置決めが困難であることとアルミニウムパイプ4との密着性が悪いことから溶接時にズレや落下により溶接不良が多いという課題があった。また、従来の構造をアルミニウムアキュームレータ出口側、すなわち冷媒流れ下流側に採用した場合、構造的にステンレススリーブ8がアルミニウムアキュームレータ5内へ飛び出していることから、アルミニウムアキュームレータ内壁11を伝う冷凍機油の圧縮機への流れを妨害し、圧縮機が破損するなどの圧縮機信頼性が低下するという課題があった。

【0007】

本発明は、上記従来の課題を解決するもので、溶接部の溶接不良の発生を充分に抑制するとともに冷凍機油の円滑な流れが可能となるアルミニウムアキュームレータ溶接構造を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記従来の課題を解決するために、本発明のアルミニウムアキュームレータ溶接構造は、ステンレススリーブをアルミニウムパイプ内周にステンレススリーブ端部がアルミニウムパイプ端面と一致するように挿入させた後、アルミニウムパイプ端面をビーディング加工部位置までアルミニウムアキュームレータに挿入し、重ねあわせたつなぎ部を溶接したものである。

【0009】

これによって、アルミニウムパイプ肉厚を薄くすることなく溶接できるようになり、高い溶接技能を必要とせず溶接不良が少なく、生産コストの抑制が可能となる。またステンレススリーブのアルミニウムアキュームレータ内へ飛び出さないことから冷凍機油の円滑な流れが可能となる。

【発明の効果】

【0010】

本発明は、溶接不良を充分低減できるとともに冷凍機油の円滑な流れが可能なアルミニウムアキュームレータ溶接構造を提供することができる。

【発明を実施するための最良の形態】

【0011】

請求項1に記載の発明は、ビーディング加工部を有したアルミニウムパイプと、アルミニウム管両端を絞り加工して成形されたアルミニウムアキュームレータと、ステンレススリーブとから構成され、前記アルミニウムパイプ端部には前記ステンレススリーブ端面が前記アルミニウムパイプ端面と一致するように挿入され、前記アルミニウムパイプはビーディング加工部まで前記アルミニウムアキュームレータ端部へ挿入され、前記アルミニウムパイプと前記アルミニウムアキュームレータと前記ステンレススリーブを重なり合うつなぎ部で溶接したアルミニウムアキュームレータ溶接構造であり、溶接部に充分なアルミニウム量が確保できるため溶接不良の低減が可能となる。また、アルミニウム溶接時に通常使用されるアルミニウム溶加棒の使用も低減され、生産コスト低減が図れる。また、ステンレススリーブがアルミニウムパイプから飛び出さないため、冷凍機油が円滑に流れ圧縮機の信頼性を向上ができる。

【0012】

請求項2に記載の発明は、請求項1に記載の発明において、前記ステンレススリーブは円筒状に成形されたステンレス板において円筒部の外面が前記アルミニウムパイプの内面に密着したものであり、ステンレススリーブの外面全体をアルミニウムパイプ内面に密着させることができるため、溶接時のズレや落下の防止が可能となり、さらなる溶接不良の低減が図れる。

【0013】

請求項3に記載の発明は、請求項1に記載の発明において、前記ステンレススリーブは、ステンレス管の一方の端面を管外方向に折り曲げた形状であり、スリーブにスリットがないためアルミ溶接時のアルミ溶け込みがなく、溶接部に充分なアルミニウム肉厚が確保できるため溶接不良の低減が可能となる。また、端面の折り曲げ部により挿入時の位置決めが容易となり、作業性が良化でき生産コストの抑制が図れる。

【0014】

請求項4に記載の発明は、請求項1に記載の発明において、前記アルミニウムパイプ端部は、絞り加工部内面接線とアルミニウムアキュームレータ内壁との交点より端面方向に位置したものであり、アルミニウムアキュームレータ内壁を伝って流れる冷凍機油の流れを妨げず圧縮機の信頼性を向上ができる。

【0015】

請求項5に記載の発明は、請求項1に記載の発明において、前記アルミニウムパイプ外面には、前記ステンレススリーブを固定するカシメ部を設けたものであり、より堅固にステンレススリーブを固定できることから、ステンレススリーブのズレや落下の防止が可能となり、溶接不良の低減が可能となる。

【0016】

請求項6に記載の発明は、請求項1に記載の発明において、前記アルミニウムアキュームレータ端面の角は内外とも略直角としたものであり、溶接部に充分なアルミニウム量が確保できることで、さらなる溶接不良の低減が可能となる。また、アルミニウム溶接時に通常使用されるアルミニウム溶加棒の使用も低減され、生産コスト低減が図れる。

【0017】

請求項7に記載の発明は、請求項1から請求項6のいずれか一項に記載のアルミニウムアキュームレータの溶接構造を備えた熱交換器であり、溶接不良の低減が可能で生産コスト低減が図れる熱交換器を提供できる。

【0018】

請求項8に記載の発明は、ビーディング加工部を有したアルミニウムパイプと、アルミニウム管両端を絞り加工して成形されたアルミニウムアキュームレータと、ステンレススリーブとから構成され、前記アルミニウムパイプ端部には前記ステンレススリーブ端面が前記アルミニウムパイプ端面と一致するように挿入された後、前記アルミニウムパイプはビーディング加工部まで前記アルミニウムアキュームレータ端部へ挿入されて、前記アルミニウムパイプと前記アルミニウムアキュームレータと前記ステンレススリーブを重なり合うつなぎ部で溶接したアルミニウムアキュームレータ溶接方法であり、溶接部に充分なアルミニウム肉厚が確保できるため溶接不良の低減が可能となる。また、アルミニウム溶接時に通常使用されるアルミニウム溶加棒の使用も低減され、生産コスト低減が図れる。また、ステンレススリーブがアルミニウムパイプから飛び出さないため、冷凍機油が円滑に流れ圧縮機の信頼性を向上ができる。

【0019】

以下、本発明の実施の形態について、図面を参照しながら説明する。従来と同一構成については、同一符号を付して詳細な説明を省略する。なお、この実施の形態によってこの発明が限定されるものではない。

【0020】

(実施の形態1)

図1は、本発明の実施の形態1におけるアルミニウムアキュームレータ溶接構造断面図、図2は同実施の形態のステンレススリーブ斜視図である。図1、図2においてアルミニウムアキュームレータ溶接構造1は、例えば冷蔵庫の冷凍システム内で使用されるアキュームレータの出口で使用され内部を冷媒2が流動する伝熱管であるビーディング加工部3を有したアルミニウムパイプ4と、熱交換器(図示せず)の熱負荷により液冷媒が直接圧縮機(図示せず)へ直接流れないように液冷媒を貯留してガス化した後に圧縮機へ送り込む役割をもつアルミニウムアキュームレータ5と、溶接時にアルミニウムパイプ4の内部へのアルミニウム溶け込みによるアルミニウムパイプ詰り防止用のステンレススリーブ8から構成されている。ステンレススリーブ8は一枚のステンレス板をプレス成形し、外周6は円筒形に造られ、長手方向に1〜1.5mm幅のスリット開口部7を有した構造である。なお、ここでいうアルミニウムとは純アルミニウムのほかにアルミニウム合金を含むものとし、ステンレスについては腐食の観点からオーステナイト系を使用することが望ましい。

【0021】

以上のように構成されたアルミニウムアキュームレータ溶接構造1について、以下その動作、作用を説明する。

【0022】

まず、アルミニウムパイプ4の内周にステンレススリーブ8を挿入する。このときステンレススリーブ8の端面をアルミニウムパイプ4の端面と一致する位置まで挿入する。ステンレススリーブ8は1〜1.5mm幅のスリット開口部7の分ほど一旦周方向に縮ませて挿入する。挿入後にはスプリングバック効果によりわずかに復帰するため、これによりステンレススリーブ8はアルミニウムパイプ4の内周に堅固に圧接する。なお、挿入後アルミニウムパイプ4の外面を変形させる、あるいはディンプルなどの窪みを設けるなど、すなわちカシメ部9を設け、より強固に固定してもよい。

【0023】

またステンレススリーブ8の外周6には段差がないものとすることで、ステンレススリーブ8の外面をアルミニウムパイプ4の内面に強く密着させることができ、溶接時のズレや落下を防止できる。またそれはアルミニウムパイプ4とステンレススリーブ8とのクリアランスを最小にすることが可能となり、溶接時のアルミニウム量を確保することができ、溶接不良低減につながる。

【0024】

さらに次にステンレススリーブ8を挿入したアルミニウムパイプ4をビーディング加工部3までアルミニウムアキュームレータ5の内周へ挿入し、アルミニウムパイプ4とアルミニウムアキュームレータ5とステンレススリーブ8を重ね合わせる。なお、アルミニウムアキューム5の端面の角は溶接時のアルミニウム量確保のため、内外とも略直角として面取りなどを設けないことが望ましい。

【0025】

またアルミニウムパイプ4のアルミニウムアキューム5への挿入代は、アルミニウムアキュームレータ絞り加工部内面10の接線とアルミニウムアキュームレータ内壁11との交点より端面方向側に位置させることで、アルミニウムパイプ4およびステンレススリーブ8がアルミニウムアキュームレータ5内へ飛び出さないため、アルミニウムアキュームレータ内壁11を伝う冷凍機油の流れを阻害しにくいため、圧縮機信頼性を向上できる。

【0026】

次に重ね合わせたつなぎ部12の外周を溶接する。これらにより、溶接部に充分なアルミニウム量が確保できるため溶接不良の低減が可能となり手直しや再生産などの低減が図られ生産コスト低減が可能となる。

【0027】

また、溶接不良が原因での冷媒漏れも低減することができることから、冷蔵庫などの冷凍システム内での熱交換器にこの溶接構造を用いることにより、イソブタンやプロパンなどの可燃性冷媒を使用する場合の冷媒漏れによる発火の危険性も低減することができる。また、アルミニウムパイプ4およびステンレススリーブ8がアルミニウムアキュームレータ5内へ飛び出さないため、冷凍機油の流れを妨げず圧縮機の信頼性を向上できる。

【0028】

(実施の形態2)

図3は、本発明の実施の形態2におけるアルミニウムアキュームレータ溶接構造断面図、図4は同実施の形態のステンレススリーブ斜視図である。図3、図4においてアルミニウムアキュームレータ溶接構造1は、例えば冷蔵庫の冷凍システム内で使用されるアキュームレータの出口で使用され内部を冷媒2が流動する伝熱管であるビーディング加工部3を有したアルミニウムパイプ4と、熱交換器(図示せず)の熱負荷により液冷媒が直接圧縮機(図示せず)へ直接流れないように液冷媒を貯留してガス化した後に圧縮機へ送り込む役割をもつアルミニウムアキュームレータ5と、溶接時にアルミニウムパイプ4の内部へのアルミニウム溶け込みによるアルミニウムパイプ詰り防止用のステンレススリーブ8から構成されている。ステンレススリーブ8はステンレス管の一方の端面を管外方向に折り曲げ加工し折り曲げ部8aを有した構造である。なお、ここでいうアルミニウムとは純アルミニウムのほかにアルミニウム合金を含むものとし、ステンレスについては腐食の観点からオーステナイト系を使用することが望ましい。

【0029】

以上のように構成されたアルミニウムアキュームレータ溶接構造1について、以下その動作、作用を説明する。

【0030】

まず、アルミニウムパイプ4の内周にステンレススリーブ8を挿入する。このときステンレススリーブ8の折り曲げ部8aがアルミニウムパイプ4の端面と一致したところで止まるためステンレススリーブ8の位置決めが容易にできるため、生産性を向上でき生産コスト低減が可能となる。なお、ステンレススリーブ8に用いるステンレス管の外径は、ステンレススリーブ8のズレや落下を防止するためと溶接時のアルミニウム溶け込み量を最少とする目的で、挿入するアルミパイプ4の内径よりわずかに小さい径を設定する。

【0031】

また、アルミパイプ4にはディンプルなどの窪みを設けるなど、すなわちカシメ部9を設け固定してもよい。ステンレス管を用いたステンレススリーブ8には円周上にスリットや段差がないため、ステンレススリーブ8の外面をアルミニウムパイプ4の内面に密着させることができ、溶接時のズレや落下を防止できる。また溶接時にアルミニウム溶け込み全くなく、溶接時のアルミニウム量を確保することができ、溶接不良低減につながり、かつアルミパイプ詰りを完全に防止できる。

【0032】

次にステンレススリーブ8を挿入したアルミニウムパイプ4をビーディング加工部3までアルミニウムアキュームレータ5の内周へ挿入し、アルミニウムパイプ4とアルミニウムアキュームレータ5とステンレススリーブ8を重ね合わせる。なお、アルミニウムアキューム5の端面の角は溶接時のアルミニウム量確保のため、内外とも略直角として面取りなどを設けないことが望ましい。またアルミニウムパイプ4のアルミニウムアキューム5への挿入代は、アルミニウムアキュームレータ絞り加工部内面10の接線とアルミニウムアキュームレータ内壁11との交点より端面方向側に位置するように決定することで、アルミニウムパイプ4およびステンレススリーブ8がアルミニウムアキュームレータ5内へ飛び出さないため、アルミニウムアキュームレータ内壁11を伝う冷凍機油の流れを阻害しにくいため、圧縮機の信頼性を向上できる。

【0033】

次に重ね合わせたつなぎ部12の外周を溶接する。これらにより、溶接部に充分なアルミニウム量が確保できるため溶接不良の低減が可能となり手直しや再生産などの低減が図られ生産コスト低減が可能となる。

【0034】

また、溶接不良が原因での冷媒漏れも低減することができることから、イソブタンやプロパンなどの可燃性冷媒を使用する場合の冷媒漏れによる発火の危険性も低減することができる。また、アルミニウムパイプ4およびステンレススリーブ8がアルミニウムアキュームレータ5内へ飛び出さないため、冷凍機油の流れを妨げず圧縮機の信頼性を向上できる。

【産業上の利用可能性】

【0035】

以上のように、本発明にかかるアルミニウムアキュームレータ溶接構造および溶接方法は、溶接不良を充分低減できるとともに冷凍機油の円滑な流れが可能となるので、アルミニウムを主体とした冷凍冷蔵および空調用、自動車用、給湯器用の熱交換器等の用途にも適用できる。

【図面の簡単な説明】

【0036】

【図1】本発明の実施の形態1におけるアルミニウムアキュームレータ溶接構造断面図

【図2】同実施の形態のステンレススリーブ斜視図

【図3】本発明の実施の形態2におけるアルミニウムアキュームレータ溶接構造断面図

【図4】同実施の形態のステンレススリーブ斜視図

【図5】従来のアルミニウムパイプ溶接構造断面図

【符号の説明】

【0037】

1 アルミニウムアキュームレータ溶接構造

3 ビーディング加工部

4 アルミニウムパイプ

5 アルミニウムアキュームレータ

6 外周

8 ステンレススリーブ

8a 折り曲げ部

9 カシメ部

10 アルミニウムアキュームレータ絞り加工部内面

11 アルミニウムアキュームレータ内壁

12 つなぎ部

【特許請求の範囲】

【請求項1】

ビーディング加工部を有したアルミニウムパイプと、アルミニウム管両端を絞り加工して成形されたアルミニウムアキュームレータと、ステンレススリーブとから構成され、前記アルミニウムパイプ端部には前記ステンレススリーブ端面が前記アルミニウムパイプ端面と一致するように挿入され、前記アルミニウムパイプはビーディング加工部まで前記アルミニウムアキュームレータ端部へ挿入され、前記アルミニウムパイプと前記アルミニウムアキュームレータと前記ステンレススリーブを重なり合うつなぎ部で溶接したアルミニウムアキュームレータの溶接構造。

【請求項2】

前記ステンレススリーブは、円筒状に成形されたステンレス板において円筒部の外面が前記アルミニウムパイプの内面に密着したことを特徴とした請求項1に記載のアルミニウムアキュームレータの溶接構造。

【請求項3】

前記ステンレススリーブは、ステンレス管の一方の端面を管外方向に折り曲げたことを特徴とした請求項1に記載のアルミニウムアキュームレータの溶接構造。

【請求項4】

前記アルミニウムパイプ端部は、絞り加工部内面接線とアルミニウムアキュームレータ内壁との交点より端面方向に位置したことを特徴とした請求項1に記載のアルミニウムアキュームレータの溶接構造。

【請求項5】

前記アルミニウムパイプ外面には、前記ステンレススリーブを固定するカシメ部を設けたことを特徴とした請求項1に記載のアルミニウムアキュームレータの溶接構造。

【請求項6】

前記アルミニウムアキュームレータ端面の角は内外とも略直角としたことを特徴とした請求項1に記載のアルミニウムアキュームレータの溶接構造。

【請求項7】

請求項1から請求項6のいずれか一項に記載のアルミニウムアキュームレータの溶接構造を備えた熱交換器。

【請求項8】

ビーディング加工部を有したアルミニウムパイプと、アルミニウム管両端を絞り加工して成形されたアルミニウムアキュームレータと、ステンレススリーブとから構成され、前記アルミニウムパイプ端部には前記ステンレススリーブ端面が前記アルミニウムパイプ端面と一致するように挿入された後、前記アルミニウムパイプはビーディング加工部まで前記アルミニウムアキュームレータ端部へ挿入されて、前記アルミニウムパイプと前記アルミニウムアキュームレータと前記ステンレススリーブを重なり合うつなぎ部で溶接したアルミニウムアキュームレータの溶接方法。

【請求項1】

ビーディング加工部を有したアルミニウムパイプと、アルミニウム管両端を絞り加工して成形されたアルミニウムアキュームレータと、ステンレススリーブとから構成され、前記アルミニウムパイプ端部には前記ステンレススリーブ端面が前記アルミニウムパイプ端面と一致するように挿入され、前記アルミニウムパイプはビーディング加工部まで前記アルミニウムアキュームレータ端部へ挿入され、前記アルミニウムパイプと前記アルミニウムアキュームレータと前記ステンレススリーブを重なり合うつなぎ部で溶接したアルミニウムアキュームレータの溶接構造。

【請求項2】

前記ステンレススリーブは、円筒状に成形されたステンレス板において円筒部の外面が前記アルミニウムパイプの内面に密着したことを特徴とした請求項1に記載のアルミニウムアキュームレータの溶接構造。

【請求項3】

前記ステンレススリーブは、ステンレス管の一方の端面を管外方向に折り曲げたことを特徴とした請求項1に記載のアルミニウムアキュームレータの溶接構造。

【請求項4】

前記アルミニウムパイプ端部は、絞り加工部内面接線とアルミニウムアキュームレータ内壁との交点より端面方向に位置したことを特徴とした請求項1に記載のアルミニウムアキュームレータの溶接構造。

【請求項5】

前記アルミニウムパイプ外面には、前記ステンレススリーブを固定するカシメ部を設けたことを特徴とした請求項1に記載のアルミニウムアキュームレータの溶接構造。

【請求項6】

前記アルミニウムアキュームレータ端面の角は内外とも略直角としたことを特徴とした請求項1に記載のアルミニウムアキュームレータの溶接構造。

【請求項7】

請求項1から請求項6のいずれか一項に記載のアルミニウムアキュームレータの溶接構造を備えた熱交換器。

【請求項8】

ビーディング加工部を有したアルミニウムパイプと、アルミニウム管両端を絞り加工して成形されたアルミニウムアキュームレータと、ステンレススリーブとから構成され、前記アルミニウムパイプ端部には前記ステンレススリーブ端面が前記アルミニウムパイプ端面と一致するように挿入された後、前記アルミニウムパイプはビーディング加工部まで前記アルミニウムアキュームレータ端部へ挿入されて、前記アルミニウムパイプと前記アルミニウムアキュームレータと前記ステンレススリーブを重なり合うつなぎ部で溶接したアルミニウムアキュームレータの溶接方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2006−885(P2006−885A)

【公開日】平成18年1月5日(2006.1.5)

【国際特許分類】

【出願番号】特願2004−179261(P2004−179261)

【出願日】平成16年6月17日(2004.6.17)

【出願人】(000005821)松下電器産業株式会社 (73,050)

【Fターム(参考)】

【公開日】平成18年1月5日(2006.1.5)

【国際特許分類】

【出願日】平成16年6月17日(2004.6.17)

【出願人】(000005821)松下電器産業株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]