アルミニウム合金からのマグネシウムの除去方法

【課題】アルミニウム合金中に含まれるマグネシウムを除去するもので、工程が簡便で短時間に作業することが可能であり、さらには使用済みの電池滓の再利用を図ることができる、低コストでアルミニウム中のMg濃度を低減させる方法を提供する。

【解決手段】マグネシウムを含有するアルミニウム合金に、ピロリン酸マンガン(Mn2P2O7)を添加して加熱溶融するか又はマグネシウムを含有するアルミニウム合金を加熱溶融させた溶湯にピロリン酸マンガン(Mn2P2O7)を添加して、アルミニウム中のマグネシウムを分離・除去することを特徴とするアルミニウム合金からのマグネシウムの除去方法。

【解決手段】マグネシウムを含有するアルミニウム合金に、ピロリン酸マンガン(Mn2P2O7)を添加して加熱溶融するか又はマグネシウムを含有するアルミニウム合金を加熱溶融させた溶湯にピロリン酸マンガン(Mn2P2O7)を添加して、アルミニウム中のマグネシウムを分離・除去することを特徴とするアルミニウム合金からのマグネシウムの除去方法。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、省力化、省エネルギー化、低コスト化ができ、かつ環境に配慮したアルミニウムのリサイクルが可能であるアルミニウム合金からのマグネシウムの除去方法に関する。

【背景技術】

【0002】

アルミニウムリサイクルの一手法であるアルミニウムスクラップ溶湯の高純度化は従来から行われているが、有害なガスの使用や複雑な装置を必要とすることなどの障害があり、中小企業ではリサイクルがほとんど行われていない。

これまでに実施されているアルミニウムリサイクルは、回収したアルミニウムスクラップを溶解、希釈により、マグネシウムなどの合金元素を一定の合金成分濃度域までに低減させたグレードの低い合金(ベースメタル)を、主に自動車部品(ホイール)等の製造に用いられるダイカスト用合金ADC12の原料として出荷していた。

【0003】

しかしながら、近年の自動車製造業の増加に伴いダイカスト用合金ADC12の需要が増加してきたことから、低価格であるリサイクルしたアルミニウムの供給が求められており、原料確保の観点から、これまで利用していなかったアルミ缶等のスクラップを原料として使用することが考えられる。

この際に問題となるのが、アルミ缶等に含有するマグネシウム(Mg)である。ダイカスト用合金ADC12のMg濃度は0.3%以下に限定されている。しかしながら、アルミ缶由来スクラップはMg濃度が高く、これまでの溶解・希釈ではダイカスト用合金ADC12の規定Mg濃度まで低減させることができないために、アルミ缶スクラップを利用できていない。

【0004】

加えて、地域によって(特に北海道では)、溶接の容易な高Mg含有合金である5000系アルミニウム合金が多く用いられる傾向があるために、回収されるアルミニウムスクラップは他都府県のそれと比べてMg濃度が高いのが特色である。

Mg濃度の低減化には、通称「脱Mg材」を用いるが、市販の脱Mg材は高価であるために、資本力、技術力に乏しい中小企業では容易には使用できないのが現状である。

したがって、アルミニウム溶湯中のMg濃度を、簡単にかつ低コストで低減できる方法があれば、アルミ缶等のアルミニウムスクラップのリサイクルは容易になると考えられる。

【0005】

一方、マンガン電池、アルカリ電池などの国内生産量は58.8億個(2005年)であり、その内、使用済み乾電池は、年間約57,000トン(2005年)と推定されており、ほとんどが一般廃棄物として自治体によって回収・処理されている。

この内の約14,000トンが北海道で再生処理されている。この使用済み乾電池から再生された酸化物粉末は電池滓(でんちさい)と呼ばれている。

アルミ缶等のアルミニウムスクラップのリサイクルこの電池滓を有効利用することも非常に重要な課題となっている。

【0006】

次に、従来技術について説明する。一般に、非金属介在物や合金元素の除去のために沈降法、溶湯ろ過法、活性ガス法などの方法が行われている。沈降法は非金属介在物と溶湯の比重差を利用して、非金属介在物を沈降または表面に浮かせるものであるが、非金属介在物と溶湯の比重差はそれほど大きくなく、また、沈降に時間がかかるために、溶湯中に多くの非金属介在物が残存するという欠点を有している。

例えば特許文献1に示されている回転冷却体浸漬法では、精製室で溶湯中に回転する冷却体を挿入し、初晶がある程度に成長した時点で初晶を回収するものであるが、初晶の成長に長時間を必要としていることに加えて装置設備が大型になるという大きな欠点を有する。

【0007】

溶湯ろ過法は、耐火物製のフィルタに溶湯を通過させる方法であり、通常は孔径が100ミクロン程度のフィルタを用いて非金属介在物を除去している。しかし、アルミニウムスクラップ溶湯中には25ミクロン程度の非金属介在物が最も多いことが知られている。

これについて、特許文献2に記載されているAl溶湯用フィルタでは、微少な非金属介在物が除去できるとしているが、溶湯が自重で通過できるフィルタの粗さには限界があるために、この方法では10〜25ミクロンの非金属介在物除去が限界であり、これ以下の微細な非金属介在物はフィルタを通過し溶湯中に残存したままであるという問題がある。

【0008】

活性ガス法は、不活性ガスまたはハロゲンガスを溶湯中に導入し、生じた気泡に非金属介在物を吸着させて浮上させたものを取り除くものである。この方法は、塩素ガス吹き込みによるマグネシウム除去法としても応用されているが、塩素ガス使用による環境への影響、さらには環境省ダイオキシン排出抑制対策検討会 第二次報告(平成11年6月 ダイオキシン排出抑制対策検討会)に報告されているように、ダイオキシン類発生が懸念される。

本発明者らは、アルミニウムスクラップ溶湯から合金元素、特にMgを除去するために、セラミックス繊維で作成したフィルタを用いたろ過法を研究し、検討を行ってきた(下記特許文献3参照)。この技術は合金元素を除去するには有効であったが、大型かつ高強度なフィルタが必要となるという欠点があり、実用化の点ではやや問題があることが分った。

【0009】

ところで、乾電池は、上記の通り国内で年間約6億個消費され、使用済み乾電池のほとんどは廃棄物として埋め立て処分され、再利用が十分に行われていないのが現状である。アルカリ乾電池には水酸化カリウムが電解液として含有されているが、水酸化カリウム自体は強いアルカリ性を示す。今日のアルカリ電池は使用中に液漏れを起こすことは殆んどなくなっているが、廃棄された場合は外部から腐蝕していき、ついには外部に漏れ出し廃棄場を汚染し、危険に至ることは避けられないという大きな問題を有している。

乾電池の一部は高温で焙焼、有価金属を除去した後に磁性体材料として再利用されているが、電極助剤(電解液)として含有している塩化物が高温焼成時に塩素系ガスを生じ、この除去工程に要する費用が再利用の大きな障壁なるからである。

【0010】

一方、アルミニウムに粉体を混ぜることによるリサイクル方法の特許出願例はほとんどなく、特許文献4に唯一、金属基複合材料のリサイクル方法が記載されている。これは金属基複合材料を溶融し、その溶湯中に水溶性フラックスを添加して複合材料中の強化材をフラックス中に移行、溶湯表面に浮上させることにより次工程でのアルミニウム溶湯との分離を可能とするものである。

この場合、リサイクル品として、炭化珪素、窒化珪素、アルミナ、硼酸アルミニウム、ジルコニア、炭素などの特別な混合物を含有したアルミニウム合金又はマグネシウム合金であること、また分離除去するために塩化カルシウム、塩化マグネシウム、塩化ナトリウム、塩化カリウム、フッ化物、臭化物、炭酸化物、硫酸化物、硝酸化物等のフラックスを予め準備し、その成分も水溶性であることを条件としており、これ自体が限定されたリサイクル品であること及び適当なフラックスを選択し、準備しなければならないことから、コスト高になるという問題を有している。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特許3331490号公報

【特許文献2】特開平9−235629号公報

【特許文献3】特開2005−256157号公報

【特許文献4】特開2001−059120号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明は、上記課題の鑑みてなされたもので、主として使用済みの乾電池を処理して電池滓とし、この電池滓をさらにリン酸処理して得たピロリン酸マンガン(Mn2P2O7)をアルミニウム合金の溶湯中に添加するか又はアルミニウム合金と共に同時に溶解してアルミニウム合金溶湯中に含まれるマグネシウムを除去するもので、工程が簡便で短時間に作業することが可能であり、さらには使用済みの電池滓の再利用を図ることができる、低コストでアルミニウム中のMg濃度を低減させる方法を提供することを課題とする。

【課題を解決するための手段】

【0013】

本発明は、上記課題を達成するため、次の方法を提供する。

1)マグネシウムを含有するアルミニウム合金に、ピロリン酸マンガン(Mn2P2O7)を添加して加熱溶融するか又はマグネシウムを含有するアルミニウム合金を加熱溶融させた溶湯にピロリン酸マンガン(Mn2P2O7)を添加して、アルミニウム中のマグネシウムを分離・除去することを特徴とするアルミニウム合金からのマグネシウムの除去方法。

本発明は、マグネシウムを含有するアルミニウム合金に、ピロリン酸マンガン(Mn2P2O7)を添加するものである。この場合、電池滓から製造したピロリン酸マンガン(Mn2P2O7)を利用することは、廃棄物処理の観点から極めて有効である。

電池滓を出発物質とする場合、ピロリン酸マンガン(Mn2P2O7)以外の電池滓の成分を含むことを除外するものではない。すなわち、電池滓を出発物質としてピロリン酸マンガン(Mn2P2O7)の製造に際しては、ほぼ100%に近い成分を得ることができるが、他の電池滓成分が混入することは特に問題とはならない。特に溶融したアルミニウムは、骨材としてこれらの混入成分は除去できるからである。

【0014】

また、本発明は、次の方法を提供する。

2)亜鉛とマンガンの酸化物(ZnO、MnO)を含有する電池滓を二次か焼して、マンガン若しくは亜鉛酸化物又はマンガン亜鉛複合酸化物(ZnO、Mn2O、ZnMn2O4、ZnMnO3等)(以下IZC)とし、次にこれをリン酸処理してリン酸マンガン水和物(MnPO4・H2O)とし、さらにこれを熱処理して得たピロリン酸マンガン(Mn2P2O7)を添加することを特徴とする上記1)記載のアルミニウム合金からのマグネシウムの除去方法。

【0015】

アルミニウム回収用材料(骨材)含有される主成分は、廃乾電池を構成する負極に由来するZnO及び正極に由来するMnO2である。廃乾電池としてはマンガン電池、アルカリ電池等を使用することができる。これらの電池は、成分組成に差異はあるが、負極に由来するZnO及び正極に由来するMnO2が主成分であることにおいて、ほぼ同様であり、これらを混合して使用することができる。乾電池の多くはこれら2種の電池から構成されているので、廃品としても非常に多い。これらを混合して使用できることは、スクラップを利用する点において、大きなメリットである。

【0016】

さらに、本発明は、次の方法を提供する。

3)アルミニウム合金としてはアルミニウム缶のスクラップを使用することができる。このアルミニウム缶のスクラップには、マグネシウムが多量に含有しており、本発明はこれを効果的に除去することができる上記1)又は2)に記載のマグネシウムの除去方法を提供する。

4)マグネシウムの除去後のアルミニウムに含有するマグネシウムの濃度を0.3wt%以下とすることができる上記1)〜3)のマグネシウムの除去方法を提供する。

5)使用済みの乾電池は、500°C〜800°Cで焙焼した後、粉砕して粉末状の電池滓とすることができる上記1)〜4)のマグネシウムの除去方法を提供する。

6)さらに、上記において、ピロリン酸マンガン(Mn2P2O7)を1wt%〜6.0wt%添加する上記1)〜5)のマグネシウムの除去方法を提供する。

【発明の効果】

【0017】

本発明は、ピロリン酸マンガン(Mn2P2O7)、特に使用済みの乾電池を処理して電池滓とし、この電池滓をさらにリン酸処理して得たピロリン酸マンガン(Mn2P2O7)をアルミニウム合金の溶湯中に添加するか又はアルミニウム合金と共に同時に溶解してアルミニウム合金溶湯中に含まれるマグネシウムを除去するもので、複雑な装置が不要であり、工程が簡便となり、短時間で作業を行うことができ、さらには環境負荷の小さいアルミニウムリサイクル技術を提供できるという著しい効果を有する。

特に、アルミニウム回収用粒状材料に焙焼した使用済みの乾電池から、含有する有価金属を除去して得られる廃乾電池由来粒状材料を処理して得たピロリン酸マンガン(Mn2P2O7)を用いることにより、溶湯中のマグネシウムを効果的に除去できる。本技術により、アルミニウムスクラップリサイクルの品質を大幅に向上できることが可能となり、アルミニウム材料のリサイクル性向上が可能となるという優れた効果を有する。

さらに、今まで十分なリサイクルが行なわれていなかった使用済みの乾電池の有効利用を図ることができる優れた効果を有する。

【図面の簡単な説明】

【0018】

【図1】ZRとIZCのXRDパターンを示す図である。

【図2】Al−NaCl(7wt%)/IZC焼結体断面のSEM像と元素の分布を示す図である。

【図3】リン酸処理した電池滓のX線回折図である。

【図4】Al/(Mn2P2O7)(A)及びMg/(Mn2P2O7)(B)混合物(900°C−30min)のX線回折図である。

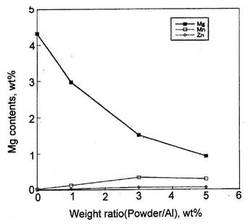

【図5】(Mn2P2O7)の脱Mg溶湯実験結果を示す図である。

【発明を実施するための形態】

【0019】

本発明のアルミニウム合金からマグネシウムを除去する方法を具体的に説明する。なお、以下に説明する具体例はあくまで、発明の理解を容易にするためであり、これらの例の条件に制限されない。すなわち、本願発明の技術思想に基づく変形、他の態様、他の実施条件は、本願発明に全て含まれるものである。

【0020】

(使用済み乾電池材料の構成)

電池には多くの種類があるが、乾電池はマンガン電池とアルカリ電池の二つに大別できる。マンガン電池は、電池の材料を入れる容器になると同時に負極となる亜鉛缶の内側に、電解液として塩化アンモニウムと塩化亜鉛をデンプンで練ってのり状にしたものを用いている。その内側には複極剤として二酸化マンガンと炭素粉を塩化アンモニウムおよび塩化亜鉛で練り固めた物をつめてあり、その中央に多孔質の炭素棒を差し込んで正極としている。

一方、アルカリ電池は、マンガン電池の二酸化マンガンと亜鉛缶の構造を逆にして、電解液に水酸化カリウムという電流の流れやすいアルカリ水溶液を使用している。この構造により容量が大きくなりマンガン電池に比べて大電流が取り出せる。

【0021】

使用済み乾電池の再生処理では、乾電池を、そのままローターリーキルン等を用いて焙焼し、生じた焙焼物を破砕後、乾電池の表皮に用いられた鉄を磁石により回収している。鉄を回収した残りは二酸化マンガンと酸化亜鉛を主成分とする酸化物であり、他には塩化物を含有している。

この塩化物は塩化カリウムが主体であり、マンガン電池の電解液の塩化アンモニウムに起因する塩素及びアルカリ電池の電解液の水酸化カリウムに起因するカリウムが焙焼時に反応して生じるものである。

【0022】

(焙焼によるアルミニウム回収用骨材の製造)

使用済みの廃乾電池は大気中500°C〜700°Cで焙焼する。この廃乾電池には、マンガン電池、アルカリ電池等の廃材を使用する。これらの使用量は、国内で年間約6億個消費され、廃棄されているものなので、入手は容易である。負極に由来するZnO及び正極に由来するMnO2が主成分であることは上記に述べた通りである。これ以外に、電池を形成する際に使用される各種の有機物質を含有する。有機物は前記焙焼により、燃焼し炭酸ガスとなって焙焼炉から排出されるが、一部はカーボンとして残存する。

したがって、焙焼後の物質はMnO2、ZnO、Fe2O3、SiO2、KCl、C、Fe等である。この他に、上記以外の微量物質が混在していても特に問題となるものではない。それは、アルミニウム回収用材料用の骨材の中に含まれるもので、骨材と共に、後にアルミニウム溶湯から分離除去されるからである。

【0023】

焙焼温度は、これらの物質が形成される最適な温度を示すものである。500°C未満の温度では焙焼時間が長くなり、効率的ではない。800°Cを超える温度では焙焼効率が飽和するので、エネルギーコストからみて無駄となる。また、KCl等が分解して、微量の塩素ガスを発生する虞があるので、800°C以下とするのが望ましい。

焙焼の雰囲気は大気中で良い。特にCO2等の排ガスが問題であれば、それを一般に用いられている排ガス処理を行うことで解決できる。

【0024】

(焙焼によるアルミニウム回収用材料(粉末)の製造例)

次に、使用済みのマンガン電池とアルカリ電池を焙焼した一例を示す。

使用済みのマンガン電池とアルカリ電池の等量を600°C、20分間で焙焼した。次に、得られた焙焼物を粉砕し粉状にした。その後、乾電池の表皮に使用された鉄を磁気により回収する。

鉄は磁気を利用して除去しているので、鉄分の殆どはFe2O3として残存するのみである。電池滓材は、C:6.9wt%、K:3.1wt%、Cl:2.9wt%、MnO2:35.5wt%、ZnO:35.5wt%、Fe2O3:6.9wt%、SiO2:残部となった。

この他にも微量元素が存在する可能性もあるが、アルミニウム回収用材料用骨材としての主たる役割を担うものではない。たとえ、これらが存在するにしても、本願発明の目的からして不可避的不純物と考えるべきものであり、酸化物としての存在は、いずれも骨材となり得る。

【0025】

この場合は、マンガン電池とアルカリ電池の等量を焙焼した例を示すが、マンガン電池とアルカリ電池の配合割合によっては、この成分比率が変動することは、当然のことである。しかし、MnO2とZnOが主要成分として、それぞれ20wt%以上含有されていれば、本発明のリン酸処理し、リン酸マンガン水和物(MnPO4・H2O)を製造する上において支障となるものではない。

これらが、リン酸マンガン水和物(MnPO4・H2O)に混入していても、特に問題となるものではない。これらはいずれも、アルミニウム回収の骨材となるもので、分離可能である。また、前記C、K、Fe2O3、SiO2は、いずれも骨材としての役割をする。

電池滓を用いてリン酸マンガン水和物(MnPO4・H2O)を製造する方法は、日本無機リン化学会主催で発表した「第17回無機リン化学討論会講演要旨集」(平成19年10月2日〜3日、株式会社DNP北海道発行)頁74〜75、1BG11「廃乾電池焙焼残渣の有効利用−リン酸処理によるマンガンの簡易分別と層状化合物の合成」に記載されているが、本発明は、この方法を利用してリン酸マンガン水和物(MnPO4・H2O)を製造することができる。なお、後述するピロリン酸マンガン(Mn2P2O7)の製造に際しては、この方法に限定されないことは言うまでもない。

【0026】

(アルミニウムと電池滓との濡れ性改善効果)

なお、本研究で使用した電池滓(以後ZRと呼ぶ)と、それを二次か焼したIZCの蛍光X線法による組成分析結果(EDS検出器のためNa以下の軽元素は検出できないので除外している)と■線回折パターンを表1及び図1に示す。ZRは主にZnOとMnOから構成されるが、グラファイトの回折線も認められる。一方、IZCは主にZnOとZnMn2O4から構成され、MnOはほとんど認められない。IZCは二次か焼した電池滓であり、二次か焼後の電池滓は、マンガン若しくは亜鉛酸化物又はマンガン亜鉛複合酸化物(ZnO、Mn2O、ZnMn2O4、ZnMnO3等)を含有する。

【0027】

【表1】

【0028】

このような中で、塩化ナトリウムを添加するとアルミニウム合金に含有する合金元素又は不純物及び骨材との濡れ性を高める効果がある。またMgと反応してMgCl2を形成し、優先的に除去できる効果を持つ。特に4wt%以上添加するのが有効である。

電池滓に0、1、3、4、5、7、10wt%の塩化ナトリウムを含浸法で添加、乾燥(120°C−20h)した試料2gに対してアルミニウム粉末を0.5g混合(25wt%)し、成形(20mmφ−5t)した錠剤を800°Cで30分熱処理し、断面をSEM−EDSにより観察して電池滓とアルミニウムの接合状態から濡れ性を評価した。

【0029】

塩化ナトリウムを0〜3wt%添加した電池滓とアルミニウムの成形体は800°Cで熱処理をしても、もろく崩れやすいが、4wt%以上塩化ナトリウムを添加すると手で容易に割ることの出来ない硬い焼結体となる。SEM−EDSで断面を詳細に調べた結果、電池滓とアルミニウムはよく接合していることがわかった。この結果を、図2に示す。図2は、Al−NaCl(7wt%)/IZC焼結体断面のSEM像と元素の分布を示す。

図2から、塩化ナトリウム含浸添加電池滓は800°Cの熱処理温度でアルミニウム溶湯と良く「濡れる」ことを示唆している。7wt%塩化ナトリウムを添加した電池滓の脱Mg溶湯試験を行った結果、未添加の電池滓よりも脱Mg性能が約17%向上することがわかった。アルミニウム溶湯との濡れ性は脱Mg材の性能に大きく影響を及ぼすことを示唆している。

【0030】

(アルミニウム合金へのピロリン酸マンガン(Mn2P2O7)の添加)

以下の例については、アルミニウムに含まれるマグネシウムの除去について説明する。このマグネシウムは合金元素として含有されたものであるが、アルミニウムスクラップ材としては、不純物と同等の取り扱いとなる。

マグネシウムを5wt%含んだアルミニウム合金150gを、それぞれグラファイト製のるつぼに入れ800°Cで溶解した。これに、ピロリン酸マンガン(Mn2P2O7)の粉末を添加した。該粉状材料はアルミニウム箔に包み、グラファイト棒を用いて埋没させた。

【0031】

溶湯中へのピロリン酸マンガン(Mn2P2O7)の添加においては、少量で回数を多くする方法もあるが、溶湯中に該粉状材料が残留する、いわゆる介在物になる可能性があることから、溶湯の洗浄化の観点から添加回数は極力少ない方が望ましいと考え、この規模では添加回数は1回が適当と考えた。しかし、このマグネシウム除去のピロリン酸マンガン(Mn2P2O7)の添加回数は、アルミニウム溶湯を保持する容器の容量によって、この添加回数を調整することができる。あくまで、この1回の添加例は、この例に限定して考えるべきものであり、本願発明は、添加回数に特に制限されるものではない。

溶湯へのピロリン酸マンガン(Mn2P2O7)添加は1wt%〜6.0wt%とすることが望ましい。添加材料が1wt%未満であると、除去効率が低くなり、また6.0wt%を超えると回収用材料自体が、非金属介在物となる可能性が高くなるので、上記の範囲が望ましい。しかし、アルミニウム溶湯と添加材の分離が容易となる設備を十分整えることにより、それ以上の添加量とすることを妨げるものではないことは、容易に理解されるべきものである。

【0032】

(Mg除去の効果)

上記の通り、マグネシウムを5wt%含有するアルミニウム合金150gをグラファイト製のるつぼに入れ800°Cで溶解し、これに溶湯量の5wt%となるように、ピロリン酸マンガン(Mn2P2O7)を添加した。アルミニウム合金溶湯への添加後、被包したアルミニウム箔が溶湯中で溶解し、ピロリン酸マンガン(MnP2O7)が溶湯表面に浮き上がることを確認した後、約2分間攪拌した。次に、これを800°Cに保持した電気炉に戻し、30分ごとに攪拌を行いながら、大気中800°Cで最大2時間保持した。

【0033】

アルミニウム溶湯に添加したピロリン酸マンガン(Mn2P2O7)とマグネシウム(Mg)との反応生成物は、最終的には溶湯表面に浮かぶ又は溶湯中に残存する。浮かんだものは、滓(かす)として簡単にすくい取ることができる。これは除滓(じょさい)と称して、アルミニウム製造現場で一般に行われている手法である。この場合、アルミニウム溶湯にピロリン酸マンガン(Mn2P2O7)添加した場合を説明したが、事前に両者を混合してから溶解させても同様に処理できる。

溶湯中に残存したものは、アルミニウムの鋳造時に金網で濾過する、例えばステンレス金網(50〜250メッシュ)で濾過することにより、上記の滓(かす)を除去することができる。このように、特別な方法や装置を必要とせず、マグネシウムを簡単に取り除くことができることが本方法の大きな長所の一つである。得られたアルミニウムは蛍光X線分析装置を用いてMg量の測定を行った。

【0034】

上記アルミニウム溶湯に添加したピロリン酸マンガン(Mn2P2O7)とマグネシウム(Mg)等との反応生成物については、リン酸マグネシウム(Mg3(PO4)2)が主なものとなるが、反応生成物はこのリン酸マグネシウムのみに限定されるものではなく、リン酸マグネシウムとアルミニウム又はこれらの中に含まれるマンガンやその他の元素若しくは不純物との複合酸化物又は混合物を含むものである。本願発明はこれらを全て包含する。

ピロリン酸マンガン(Mn2P2O7)をアルミニウム溶湯に添加した場合、いずれの生成物が形成されるにしても、結果としてアルミニウム中のマグネシウムを著しく低減させることができる。なお、この亜鉛滓のリン酸処理においては、アルミニウム合金へのリン酸の添加及び混合のいずれの場合においても同様の効果がある。

【0035】

一般に金属リン酸塩は比較的高い温度領域まで安定であり、特に不溶性のリン酸マンガンは電池滓をリン酸処理することにより簡便に亜鉛と分離回収することができる。

図3は、電池滓をリン酸処理(50%リン酸、室温−24時間)した残渣(沈殿物)のX線回折パターンを示している。120°Cで乾燥した残渣は結晶性リン酸マンガン−水和物(MnPO4・1H2O)であり、それを900°Cで熱処理すると大部分がピロリン酸マンガン(Mn2P2O7)に変わることが分かる。

【0036】

図4は、得られたピロリン酸マンガンと金属アルミニウムあるいはマグネシウムとの反応性を調べた結果である。実験はMnP2O7粉末に25wt%の金属粉を混合して加圧成形した錠剤をルツボ中(試料は大気との接触を避けるためにα-アルミナ粉末で覆った)900°C−30分熱処理をすることにより、脱Mg溶湯実験の条件(800−900°C)でアルミニウムあるいはマグネシウムと化学反応するかどうかを評価した。

アルミニウムの場合(図5のA)、熱処理後も金属Alに帰属される回折線が強く現れ、かつリン酸マンガン以外の新しい回折線はほとんど認められない。一方、マグネシウムの場合(図5のB)、金属Mgの回折線(2θ=35.3X、34.34、32.23)は、ほとんど見られず、その代わりリン酸マグネシウムと思われる新しい回折線(●印)が現れた。

これらの結果は、900°Cではピロリン酸マンガンは金属Alとは反応しないが、金属Mgとは化学反応することを示唆している。さらに、金属Alを混合加熱した試料は非常に硬く焼結することからピロリン酸マンガンはアルミニウム溶湯との濡れもよいと推察される。

【0037】

図5に、ピロリン酸マンガンを脱Mg材として溶湯実験を行った結果を示した。図5は、ピロリン酸マンガンを無添加の場合、1%添加した場合、3%添加した場合、5%添加した場合の結果であるが、無添加の4%強(約4.3%)含有されていたMgを、それぞれMg量を1wt%、Mg量を3%以上、Mg量を4%以上、低減しているのが確認できる。

この図5には、ピロリン酸マンガンを5%までの添加量まで示しているが、ピロリン酸マンガン添加量を増やしていくことにより、Al溶湯中のMg量を、さらに低減できることを確認している。低減量はAl中のMg量、添加条件、時間及び攪拌条件にもよるが、Al溶湯中のMg量は痕跡程度の量に、すなわち0.01%以下にまで低減が可能である。

アルミニウム合金缶では、多い場合で3〜4%程度のMgを含有しているが、この程度の含有量は、本発明のピロリン酸マンガンを使用することにより、容易に0.1%程度に、さらには0.01%程度に低減できる。この結果から、ダイカスト用合金のMg濃度上限(0.3%)以下まで低減するのは極めて容易であり、本願発明は優れた特徴を有しているは理解されるべきことである。

また、電池滓からリン酸マンガンを製造する際、亜鉛の大部分を分離することが可能なため、精製アルミニウムに対する亜鉛の混入を最小限にすることもできる。

【産業上の利用可能性】

【0038】

本発明は、アルミニウムリサイクルの一手法として、マグネシウムを除去し、アルミニウムスクラップ溶湯の高純度化を達成できる発明を提供するとともに、十分な再利用が行なわれていない使用済み乾電池を安全かつ効率的に再利用をすることができる。

このように、従来法に比べて省力化、省エネルギー化、低コスト化かつ環境に配慮したアルミニウムリサイクル手法の技術確立を行うことが可能となる。

使用済みの乾電池を熱処理して得られた廃乾電池由来粉状材料を、アルミニウム溶湯中に添加して攪拌・保持するだけでアルミニウム溶湯中の合金元素および介在物の除去ができ、複雑な装置が不要であり、工程が簡便となり、短時間で作業を行うことができ、さらには環境負荷の小さいという著しい効果を有するので、アルミニウム材料及び使用済み乾電池のリサイクルとして有用である。

【技術分野】

【0001】

この発明は、省力化、省エネルギー化、低コスト化ができ、かつ環境に配慮したアルミニウムのリサイクルが可能であるアルミニウム合金からのマグネシウムの除去方法に関する。

【背景技術】

【0002】

アルミニウムリサイクルの一手法であるアルミニウムスクラップ溶湯の高純度化は従来から行われているが、有害なガスの使用や複雑な装置を必要とすることなどの障害があり、中小企業ではリサイクルがほとんど行われていない。

これまでに実施されているアルミニウムリサイクルは、回収したアルミニウムスクラップを溶解、希釈により、マグネシウムなどの合金元素を一定の合金成分濃度域までに低減させたグレードの低い合金(ベースメタル)を、主に自動車部品(ホイール)等の製造に用いられるダイカスト用合金ADC12の原料として出荷していた。

【0003】

しかしながら、近年の自動車製造業の増加に伴いダイカスト用合金ADC12の需要が増加してきたことから、低価格であるリサイクルしたアルミニウムの供給が求められており、原料確保の観点から、これまで利用していなかったアルミ缶等のスクラップを原料として使用することが考えられる。

この際に問題となるのが、アルミ缶等に含有するマグネシウム(Mg)である。ダイカスト用合金ADC12のMg濃度は0.3%以下に限定されている。しかしながら、アルミ缶由来スクラップはMg濃度が高く、これまでの溶解・希釈ではダイカスト用合金ADC12の規定Mg濃度まで低減させることができないために、アルミ缶スクラップを利用できていない。

【0004】

加えて、地域によって(特に北海道では)、溶接の容易な高Mg含有合金である5000系アルミニウム合金が多く用いられる傾向があるために、回収されるアルミニウムスクラップは他都府県のそれと比べてMg濃度が高いのが特色である。

Mg濃度の低減化には、通称「脱Mg材」を用いるが、市販の脱Mg材は高価であるために、資本力、技術力に乏しい中小企業では容易には使用できないのが現状である。

したがって、アルミニウム溶湯中のMg濃度を、簡単にかつ低コストで低減できる方法があれば、アルミ缶等のアルミニウムスクラップのリサイクルは容易になると考えられる。

【0005】

一方、マンガン電池、アルカリ電池などの国内生産量は58.8億個(2005年)であり、その内、使用済み乾電池は、年間約57,000トン(2005年)と推定されており、ほとんどが一般廃棄物として自治体によって回収・処理されている。

この内の約14,000トンが北海道で再生処理されている。この使用済み乾電池から再生された酸化物粉末は電池滓(でんちさい)と呼ばれている。

アルミ缶等のアルミニウムスクラップのリサイクルこの電池滓を有効利用することも非常に重要な課題となっている。

【0006】

次に、従来技術について説明する。一般に、非金属介在物や合金元素の除去のために沈降法、溶湯ろ過法、活性ガス法などの方法が行われている。沈降法は非金属介在物と溶湯の比重差を利用して、非金属介在物を沈降または表面に浮かせるものであるが、非金属介在物と溶湯の比重差はそれほど大きくなく、また、沈降に時間がかかるために、溶湯中に多くの非金属介在物が残存するという欠点を有している。

例えば特許文献1に示されている回転冷却体浸漬法では、精製室で溶湯中に回転する冷却体を挿入し、初晶がある程度に成長した時点で初晶を回収するものであるが、初晶の成長に長時間を必要としていることに加えて装置設備が大型になるという大きな欠点を有する。

【0007】

溶湯ろ過法は、耐火物製のフィルタに溶湯を通過させる方法であり、通常は孔径が100ミクロン程度のフィルタを用いて非金属介在物を除去している。しかし、アルミニウムスクラップ溶湯中には25ミクロン程度の非金属介在物が最も多いことが知られている。

これについて、特許文献2に記載されているAl溶湯用フィルタでは、微少な非金属介在物が除去できるとしているが、溶湯が自重で通過できるフィルタの粗さには限界があるために、この方法では10〜25ミクロンの非金属介在物除去が限界であり、これ以下の微細な非金属介在物はフィルタを通過し溶湯中に残存したままであるという問題がある。

【0008】

活性ガス法は、不活性ガスまたはハロゲンガスを溶湯中に導入し、生じた気泡に非金属介在物を吸着させて浮上させたものを取り除くものである。この方法は、塩素ガス吹き込みによるマグネシウム除去法としても応用されているが、塩素ガス使用による環境への影響、さらには環境省ダイオキシン排出抑制対策検討会 第二次報告(平成11年6月 ダイオキシン排出抑制対策検討会)に報告されているように、ダイオキシン類発生が懸念される。

本発明者らは、アルミニウムスクラップ溶湯から合金元素、特にMgを除去するために、セラミックス繊維で作成したフィルタを用いたろ過法を研究し、検討を行ってきた(下記特許文献3参照)。この技術は合金元素を除去するには有効であったが、大型かつ高強度なフィルタが必要となるという欠点があり、実用化の点ではやや問題があることが分った。

【0009】

ところで、乾電池は、上記の通り国内で年間約6億個消費され、使用済み乾電池のほとんどは廃棄物として埋め立て処分され、再利用が十分に行われていないのが現状である。アルカリ乾電池には水酸化カリウムが電解液として含有されているが、水酸化カリウム自体は強いアルカリ性を示す。今日のアルカリ電池は使用中に液漏れを起こすことは殆んどなくなっているが、廃棄された場合は外部から腐蝕していき、ついには外部に漏れ出し廃棄場を汚染し、危険に至ることは避けられないという大きな問題を有している。

乾電池の一部は高温で焙焼、有価金属を除去した後に磁性体材料として再利用されているが、電極助剤(電解液)として含有している塩化物が高温焼成時に塩素系ガスを生じ、この除去工程に要する費用が再利用の大きな障壁なるからである。

【0010】

一方、アルミニウムに粉体を混ぜることによるリサイクル方法の特許出願例はほとんどなく、特許文献4に唯一、金属基複合材料のリサイクル方法が記載されている。これは金属基複合材料を溶融し、その溶湯中に水溶性フラックスを添加して複合材料中の強化材をフラックス中に移行、溶湯表面に浮上させることにより次工程でのアルミニウム溶湯との分離を可能とするものである。

この場合、リサイクル品として、炭化珪素、窒化珪素、アルミナ、硼酸アルミニウム、ジルコニア、炭素などの特別な混合物を含有したアルミニウム合金又はマグネシウム合金であること、また分離除去するために塩化カルシウム、塩化マグネシウム、塩化ナトリウム、塩化カリウム、フッ化物、臭化物、炭酸化物、硫酸化物、硝酸化物等のフラックスを予め準備し、その成分も水溶性であることを条件としており、これ自体が限定されたリサイクル品であること及び適当なフラックスを選択し、準備しなければならないことから、コスト高になるという問題を有している。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特許3331490号公報

【特許文献2】特開平9−235629号公報

【特許文献3】特開2005−256157号公報

【特許文献4】特開2001−059120号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明は、上記課題の鑑みてなされたもので、主として使用済みの乾電池を処理して電池滓とし、この電池滓をさらにリン酸処理して得たピロリン酸マンガン(Mn2P2O7)をアルミニウム合金の溶湯中に添加するか又はアルミニウム合金と共に同時に溶解してアルミニウム合金溶湯中に含まれるマグネシウムを除去するもので、工程が簡便で短時間に作業することが可能であり、さらには使用済みの電池滓の再利用を図ることができる、低コストでアルミニウム中のMg濃度を低減させる方法を提供することを課題とする。

【課題を解決するための手段】

【0013】

本発明は、上記課題を達成するため、次の方法を提供する。

1)マグネシウムを含有するアルミニウム合金に、ピロリン酸マンガン(Mn2P2O7)を添加して加熱溶融するか又はマグネシウムを含有するアルミニウム合金を加熱溶融させた溶湯にピロリン酸マンガン(Mn2P2O7)を添加して、アルミニウム中のマグネシウムを分離・除去することを特徴とするアルミニウム合金からのマグネシウムの除去方法。

本発明は、マグネシウムを含有するアルミニウム合金に、ピロリン酸マンガン(Mn2P2O7)を添加するものである。この場合、電池滓から製造したピロリン酸マンガン(Mn2P2O7)を利用することは、廃棄物処理の観点から極めて有効である。

電池滓を出発物質とする場合、ピロリン酸マンガン(Mn2P2O7)以外の電池滓の成分を含むことを除外するものではない。すなわち、電池滓を出発物質としてピロリン酸マンガン(Mn2P2O7)の製造に際しては、ほぼ100%に近い成分を得ることができるが、他の電池滓成分が混入することは特に問題とはならない。特に溶融したアルミニウムは、骨材としてこれらの混入成分は除去できるからである。

【0014】

また、本発明は、次の方法を提供する。

2)亜鉛とマンガンの酸化物(ZnO、MnO)を含有する電池滓を二次か焼して、マンガン若しくは亜鉛酸化物又はマンガン亜鉛複合酸化物(ZnO、Mn2O、ZnMn2O4、ZnMnO3等)(以下IZC)とし、次にこれをリン酸処理してリン酸マンガン水和物(MnPO4・H2O)とし、さらにこれを熱処理して得たピロリン酸マンガン(Mn2P2O7)を添加することを特徴とする上記1)記載のアルミニウム合金からのマグネシウムの除去方法。

【0015】

アルミニウム回収用材料(骨材)含有される主成分は、廃乾電池を構成する負極に由来するZnO及び正極に由来するMnO2である。廃乾電池としてはマンガン電池、アルカリ電池等を使用することができる。これらの電池は、成分組成に差異はあるが、負極に由来するZnO及び正極に由来するMnO2が主成分であることにおいて、ほぼ同様であり、これらを混合して使用することができる。乾電池の多くはこれら2種の電池から構成されているので、廃品としても非常に多い。これらを混合して使用できることは、スクラップを利用する点において、大きなメリットである。

【0016】

さらに、本発明は、次の方法を提供する。

3)アルミニウム合金としてはアルミニウム缶のスクラップを使用することができる。このアルミニウム缶のスクラップには、マグネシウムが多量に含有しており、本発明はこれを効果的に除去することができる上記1)又は2)に記載のマグネシウムの除去方法を提供する。

4)マグネシウムの除去後のアルミニウムに含有するマグネシウムの濃度を0.3wt%以下とすることができる上記1)〜3)のマグネシウムの除去方法を提供する。

5)使用済みの乾電池は、500°C〜800°Cで焙焼した後、粉砕して粉末状の電池滓とすることができる上記1)〜4)のマグネシウムの除去方法を提供する。

6)さらに、上記において、ピロリン酸マンガン(Mn2P2O7)を1wt%〜6.0wt%添加する上記1)〜5)のマグネシウムの除去方法を提供する。

【発明の効果】

【0017】

本発明は、ピロリン酸マンガン(Mn2P2O7)、特に使用済みの乾電池を処理して電池滓とし、この電池滓をさらにリン酸処理して得たピロリン酸マンガン(Mn2P2O7)をアルミニウム合金の溶湯中に添加するか又はアルミニウム合金と共に同時に溶解してアルミニウム合金溶湯中に含まれるマグネシウムを除去するもので、複雑な装置が不要であり、工程が簡便となり、短時間で作業を行うことができ、さらには環境負荷の小さいアルミニウムリサイクル技術を提供できるという著しい効果を有する。

特に、アルミニウム回収用粒状材料に焙焼した使用済みの乾電池から、含有する有価金属を除去して得られる廃乾電池由来粒状材料を処理して得たピロリン酸マンガン(Mn2P2O7)を用いることにより、溶湯中のマグネシウムを効果的に除去できる。本技術により、アルミニウムスクラップリサイクルの品質を大幅に向上できることが可能となり、アルミニウム材料のリサイクル性向上が可能となるという優れた効果を有する。

さらに、今まで十分なリサイクルが行なわれていなかった使用済みの乾電池の有効利用を図ることができる優れた効果を有する。

【図面の簡単な説明】

【0018】

【図1】ZRとIZCのXRDパターンを示す図である。

【図2】Al−NaCl(7wt%)/IZC焼結体断面のSEM像と元素の分布を示す図である。

【図3】リン酸処理した電池滓のX線回折図である。

【図4】Al/(Mn2P2O7)(A)及びMg/(Mn2P2O7)(B)混合物(900°C−30min)のX線回折図である。

【図5】(Mn2P2O7)の脱Mg溶湯実験結果を示す図である。

【発明を実施するための形態】

【0019】

本発明のアルミニウム合金からマグネシウムを除去する方法を具体的に説明する。なお、以下に説明する具体例はあくまで、発明の理解を容易にするためであり、これらの例の条件に制限されない。すなわち、本願発明の技術思想に基づく変形、他の態様、他の実施条件は、本願発明に全て含まれるものである。

【0020】

(使用済み乾電池材料の構成)

電池には多くの種類があるが、乾電池はマンガン電池とアルカリ電池の二つに大別できる。マンガン電池は、電池の材料を入れる容器になると同時に負極となる亜鉛缶の内側に、電解液として塩化アンモニウムと塩化亜鉛をデンプンで練ってのり状にしたものを用いている。その内側には複極剤として二酸化マンガンと炭素粉を塩化アンモニウムおよび塩化亜鉛で練り固めた物をつめてあり、その中央に多孔質の炭素棒を差し込んで正極としている。

一方、アルカリ電池は、マンガン電池の二酸化マンガンと亜鉛缶の構造を逆にして、電解液に水酸化カリウムという電流の流れやすいアルカリ水溶液を使用している。この構造により容量が大きくなりマンガン電池に比べて大電流が取り出せる。

【0021】

使用済み乾電池の再生処理では、乾電池を、そのままローターリーキルン等を用いて焙焼し、生じた焙焼物を破砕後、乾電池の表皮に用いられた鉄を磁石により回収している。鉄を回収した残りは二酸化マンガンと酸化亜鉛を主成分とする酸化物であり、他には塩化物を含有している。

この塩化物は塩化カリウムが主体であり、マンガン電池の電解液の塩化アンモニウムに起因する塩素及びアルカリ電池の電解液の水酸化カリウムに起因するカリウムが焙焼時に反応して生じるものである。

【0022】

(焙焼によるアルミニウム回収用骨材の製造)

使用済みの廃乾電池は大気中500°C〜700°Cで焙焼する。この廃乾電池には、マンガン電池、アルカリ電池等の廃材を使用する。これらの使用量は、国内で年間約6億個消費され、廃棄されているものなので、入手は容易である。負極に由来するZnO及び正極に由来するMnO2が主成分であることは上記に述べた通りである。これ以外に、電池を形成する際に使用される各種の有機物質を含有する。有機物は前記焙焼により、燃焼し炭酸ガスとなって焙焼炉から排出されるが、一部はカーボンとして残存する。

したがって、焙焼後の物質はMnO2、ZnO、Fe2O3、SiO2、KCl、C、Fe等である。この他に、上記以外の微量物質が混在していても特に問題となるものではない。それは、アルミニウム回収用材料用の骨材の中に含まれるもので、骨材と共に、後にアルミニウム溶湯から分離除去されるからである。

【0023】

焙焼温度は、これらの物質が形成される最適な温度を示すものである。500°C未満の温度では焙焼時間が長くなり、効率的ではない。800°Cを超える温度では焙焼効率が飽和するので、エネルギーコストからみて無駄となる。また、KCl等が分解して、微量の塩素ガスを発生する虞があるので、800°C以下とするのが望ましい。

焙焼の雰囲気は大気中で良い。特にCO2等の排ガスが問題であれば、それを一般に用いられている排ガス処理を行うことで解決できる。

【0024】

(焙焼によるアルミニウム回収用材料(粉末)の製造例)

次に、使用済みのマンガン電池とアルカリ電池を焙焼した一例を示す。

使用済みのマンガン電池とアルカリ電池の等量を600°C、20分間で焙焼した。次に、得られた焙焼物を粉砕し粉状にした。その後、乾電池の表皮に使用された鉄を磁気により回収する。

鉄は磁気を利用して除去しているので、鉄分の殆どはFe2O3として残存するのみである。電池滓材は、C:6.9wt%、K:3.1wt%、Cl:2.9wt%、MnO2:35.5wt%、ZnO:35.5wt%、Fe2O3:6.9wt%、SiO2:残部となった。

この他にも微量元素が存在する可能性もあるが、アルミニウム回収用材料用骨材としての主たる役割を担うものではない。たとえ、これらが存在するにしても、本願発明の目的からして不可避的不純物と考えるべきものであり、酸化物としての存在は、いずれも骨材となり得る。

【0025】

この場合は、マンガン電池とアルカリ電池の等量を焙焼した例を示すが、マンガン電池とアルカリ電池の配合割合によっては、この成分比率が変動することは、当然のことである。しかし、MnO2とZnOが主要成分として、それぞれ20wt%以上含有されていれば、本発明のリン酸処理し、リン酸マンガン水和物(MnPO4・H2O)を製造する上において支障となるものではない。

これらが、リン酸マンガン水和物(MnPO4・H2O)に混入していても、特に問題となるものではない。これらはいずれも、アルミニウム回収の骨材となるもので、分離可能である。また、前記C、K、Fe2O3、SiO2は、いずれも骨材としての役割をする。

電池滓を用いてリン酸マンガン水和物(MnPO4・H2O)を製造する方法は、日本無機リン化学会主催で発表した「第17回無機リン化学討論会講演要旨集」(平成19年10月2日〜3日、株式会社DNP北海道発行)頁74〜75、1BG11「廃乾電池焙焼残渣の有効利用−リン酸処理によるマンガンの簡易分別と層状化合物の合成」に記載されているが、本発明は、この方法を利用してリン酸マンガン水和物(MnPO4・H2O)を製造することができる。なお、後述するピロリン酸マンガン(Mn2P2O7)の製造に際しては、この方法に限定されないことは言うまでもない。

【0026】

(アルミニウムと電池滓との濡れ性改善効果)

なお、本研究で使用した電池滓(以後ZRと呼ぶ)と、それを二次か焼したIZCの蛍光X線法による組成分析結果(EDS検出器のためNa以下の軽元素は検出できないので除外している)と■線回折パターンを表1及び図1に示す。ZRは主にZnOとMnOから構成されるが、グラファイトの回折線も認められる。一方、IZCは主にZnOとZnMn2O4から構成され、MnOはほとんど認められない。IZCは二次か焼した電池滓であり、二次か焼後の電池滓は、マンガン若しくは亜鉛酸化物又はマンガン亜鉛複合酸化物(ZnO、Mn2O、ZnMn2O4、ZnMnO3等)を含有する。

【0027】

【表1】

【0028】

このような中で、塩化ナトリウムを添加するとアルミニウム合金に含有する合金元素又は不純物及び骨材との濡れ性を高める効果がある。またMgと反応してMgCl2を形成し、優先的に除去できる効果を持つ。特に4wt%以上添加するのが有効である。

電池滓に0、1、3、4、5、7、10wt%の塩化ナトリウムを含浸法で添加、乾燥(120°C−20h)した試料2gに対してアルミニウム粉末を0.5g混合(25wt%)し、成形(20mmφ−5t)した錠剤を800°Cで30分熱処理し、断面をSEM−EDSにより観察して電池滓とアルミニウムの接合状態から濡れ性を評価した。

【0029】

塩化ナトリウムを0〜3wt%添加した電池滓とアルミニウムの成形体は800°Cで熱処理をしても、もろく崩れやすいが、4wt%以上塩化ナトリウムを添加すると手で容易に割ることの出来ない硬い焼結体となる。SEM−EDSで断面を詳細に調べた結果、電池滓とアルミニウムはよく接合していることがわかった。この結果を、図2に示す。図2は、Al−NaCl(7wt%)/IZC焼結体断面のSEM像と元素の分布を示す。

図2から、塩化ナトリウム含浸添加電池滓は800°Cの熱処理温度でアルミニウム溶湯と良く「濡れる」ことを示唆している。7wt%塩化ナトリウムを添加した電池滓の脱Mg溶湯試験を行った結果、未添加の電池滓よりも脱Mg性能が約17%向上することがわかった。アルミニウム溶湯との濡れ性は脱Mg材の性能に大きく影響を及ぼすことを示唆している。

【0030】

(アルミニウム合金へのピロリン酸マンガン(Mn2P2O7)の添加)

以下の例については、アルミニウムに含まれるマグネシウムの除去について説明する。このマグネシウムは合金元素として含有されたものであるが、アルミニウムスクラップ材としては、不純物と同等の取り扱いとなる。

マグネシウムを5wt%含んだアルミニウム合金150gを、それぞれグラファイト製のるつぼに入れ800°Cで溶解した。これに、ピロリン酸マンガン(Mn2P2O7)の粉末を添加した。該粉状材料はアルミニウム箔に包み、グラファイト棒を用いて埋没させた。

【0031】

溶湯中へのピロリン酸マンガン(Mn2P2O7)の添加においては、少量で回数を多くする方法もあるが、溶湯中に該粉状材料が残留する、いわゆる介在物になる可能性があることから、溶湯の洗浄化の観点から添加回数は極力少ない方が望ましいと考え、この規模では添加回数は1回が適当と考えた。しかし、このマグネシウム除去のピロリン酸マンガン(Mn2P2O7)の添加回数は、アルミニウム溶湯を保持する容器の容量によって、この添加回数を調整することができる。あくまで、この1回の添加例は、この例に限定して考えるべきものであり、本願発明は、添加回数に特に制限されるものではない。

溶湯へのピロリン酸マンガン(Mn2P2O7)添加は1wt%〜6.0wt%とすることが望ましい。添加材料が1wt%未満であると、除去効率が低くなり、また6.0wt%を超えると回収用材料自体が、非金属介在物となる可能性が高くなるので、上記の範囲が望ましい。しかし、アルミニウム溶湯と添加材の分離が容易となる設備を十分整えることにより、それ以上の添加量とすることを妨げるものではないことは、容易に理解されるべきものである。

【0032】

(Mg除去の効果)

上記の通り、マグネシウムを5wt%含有するアルミニウム合金150gをグラファイト製のるつぼに入れ800°Cで溶解し、これに溶湯量の5wt%となるように、ピロリン酸マンガン(Mn2P2O7)を添加した。アルミニウム合金溶湯への添加後、被包したアルミニウム箔が溶湯中で溶解し、ピロリン酸マンガン(MnP2O7)が溶湯表面に浮き上がることを確認した後、約2分間攪拌した。次に、これを800°Cに保持した電気炉に戻し、30分ごとに攪拌を行いながら、大気中800°Cで最大2時間保持した。

【0033】

アルミニウム溶湯に添加したピロリン酸マンガン(Mn2P2O7)とマグネシウム(Mg)との反応生成物は、最終的には溶湯表面に浮かぶ又は溶湯中に残存する。浮かんだものは、滓(かす)として簡単にすくい取ることができる。これは除滓(じょさい)と称して、アルミニウム製造現場で一般に行われている手法である。この場合、アルミニウム溶湯にピロリン酸マンガン(Mn2P2O7)添加した場合を説明したが、事前に両者を混合してから溶解させても同様に処理できる。

溶湯中に残存したものは、アルミニウムの鋳造時に金網で濾過する、例えばステンレス金網(50〜250メッシュ)で濾過することにより、上記の滓(かす)を除去することができる。このように、特別な方法や装置を必要とせず、マグネシウムを簡単に取り除くことができることが本方法の大きな長所の一つである。得られたアルミニウムは蛍光X線分析装置を用いてMg量の測定を行った。

【0034】

上記アルミニウム溶湯に添加したピロリン酸マンガン(Mn2P2O7)とマグネシウム(Mg)等との反応生成物については、リン酸マグネシウム(Mg3(PO4)2)が主なものとなるが、反応生成物はこのリン酸マグネシウムのみに限定されるものではなく、リン酸マグネシウムとアルミニウム又はこれらの中に含まれるマンガンやその他の元素若しくは不純物との複合酸化物又は混合物を含むものである。本願発明はこれらを全て包含する。

ピロリン酸マンガン(Mn2P2O7)をアルミニウム溶湯に添加した場合、いずれの生成物が形成されるにしても、結果としてアルミニウム中のマグネシウムを著しく低減させることができる。なお、この亜鉛滓のリン酸処理においては、アルミニウム合金へのリン酸の添加及び混合のいずれの場合においても同様の効果がある。

【0035】

一般に金属リン酸塩は比較的高い温度領域まで安定であり、特に不溶性のリン酸マンガンは電池滓をリン酸処理することにより簡便に亜鉛と分離回収することができる。

図3は、電池滓をリン酸処理(50%リン酸、室温−24時間)した残渣(沈殿物)のX線回折パターンを示している。120°Cで乾燥した残渣は結晶性リン酸マンガン−水和物(MnPO4・1H2O)であり、それを900°Cで熱処理すると大部分がピロリン酸マンガン(Mn2P2O7)に変わることが分かる。

【0036】

図4は、得られたピロリン酸マンガンと金属アルミニウムあるいはマグネシウムとの反応性を調べた結果である。実験はMnP2O7粉末に25wt%の金属粉を混合して加圧成形した錠剤をルツボ中(試料は大気との接触を避けるためにα-アルミナ粉末で覆った)900°C−30分熱処理をすることにより、脱Mg溶湯実験の条件(800−900°C)でアルミニウムあるいはマグネシウムと化学反応するかどうかを評価した。

アルミニウムの場合(図5のA)、熱処理後も金属Alに帰属される回折線が強く現れ、かつリン酸マンガン以外の新しい回折線はほとんど認められない。一方、マグネシウムの場合(図5のB)、金属Mgの回折線(2θ=35.3X、34.34、32.23)は、ほとんど見られず、その代わりリン酸マグネシウムと思われる新しい回折線(●印)が現れた。

これらの結果は、900°Cではピロリン酸マンガンは金属Alとは反応しないが、金属Mgとは化学反応することを示唆している。さらに、金属Alを混合加熱した試料は非常に硬く焼結することからピロリン酸マンガンはアルミニウム溶湯との濡れもよいと推察される。

【0037】

図5に、ピロリン酸マンガンを脱Mg材として溶湯実験を行った結果を示した。図5は、ピロリン酸マンガンを無添加の場合、1%添加した場合、3%添加した場合、5%添加した場合の結果であるが、無添加の4%強(約4.3%)含有されていたMgを、それぞれMg量を1wt%、Mg量を3%以上、Mg量を4%以上、低減しているのが確認できる。

この図5には、ピロリン酸マンガンを5%までの添加量まで示しているが、ピロリン酸マンガン添加量を増やしていくことにより、Al溶湯中のMg量を、さらに低減できることを確認している。低減量はAl中のMg量、添加条件、時間及び攪拌条件にもよるが、Al溶湯中のMg量は痕跡程度の量に、すなわち0.01%以下にまで低減が可能である。

アルミニウム合金缶では、多い場合で3〜4%程度のMgを含有しているが、この程度の含有量は、本発明のピロリン酸マンガンを使用することにより、容易に0.1%程度に、さらには0.01%程度に低減できる。この結果から、ダイカスト用合金のMg濃度上限(0.3%)以下まで低減するのは極めて容易であり、本願発明は優れた特徴を有しているは理解されるべきことである。

また、電池滓からリン酸マンガンを製造する際、亜鉛の大部分を分離することが可能なため、精製アルミニウムに対する亜鉛の混入を最小限にすることもできる。

【産業上の利用可能性】

【0038】

本発明は、アルミニウムリサイクルの一手法として、マグネシウムを除去し、アルミニウムスクラップ溶湯の高純度化を達成できる発明を提供するとともに、十分な再利用が行なわれていない使用済み乾電池を安全かつ効率的に再利用をすることができる。

このように、従来法に比べて省力化、省エネルギー化、低コスト化かつ環境に配慮したアルミニウムリサイクル手法の技術確立を行うことが可能となる。

使用済みの乾電池を熱処理して得られた廃乾電池由来粉状材料を、アルミニウム溶湯中に添加して攪拌・保持するだけでアルミニウム溶湯中の合金元素および介在物の除去ができ、複雑な装置が不要であり、工程が簡便となり、短時間で作業を行うことができ、さらには環境負荷の小さいという著しい効果を有するので、アルミニウム材料及び使用済み乾電池のリサイクルとして有用である。

【特許請求の範囲】

【請求項1】

マグネシウムを含有するアルミニウム合金に、ピロリン酸マンガン(Mn2P2O7)を添加して加熱溶融するか又はマグネシウムを含有するアルミニウム合金を加熱溶融させた溶湯にピロリン酸マンガン(Mn2P2O7)を添加して、アルミニウム中のマグネシウムを分離・除去することを特徴とするアルミニウム合金からのマグネシウムの除去方法。

【請求項2】

亜鉛とマンガンの酸化物(ZnO、MnO)を含有する電池滓を二次か焼してマンガン若しくは亜鉛酸化物又はマンガン亜鉛複合酸化物(ZnO、Mn2O、ZnMn2O4、ZnMnO3等)とし、次にこれをリン酸処理してリン酸マンガン水和物(MnPO4・H2O)とし、さらにこれを熱処理して得たピロリン酸マンガン(Mn2P2O7)を添加することを特徴とする請求項1記載のアルミニウム合金からのマグネシウムの除去方法。

【請求項3】

アルミニウム合金がアルミニウム缶のスクラップであることを特徴とする請求項1又は2記載のアルミニウム合金からのマグネシウムの除去方法。

【請求項4】

マグネシウムの除去後のアルミニウムに含有するマグネシウムの濃度が0.3wt%以下であることを特徴とする請求項1〜3のいずれかに記載のアルミニウム合金からのマグネシウムの除去方法。

【請求項5】

使用済みの乾電池を500°C〜800°Cで焙焼した後、粉砕して粉末状の電池滓とすることを特徴とする請求項1〜4のいずれかに記載のアルミニウム合金からのマグネシウムの除去方法。

【請求項6】

ピロリン酸マンガン(Mn2P2O7)を1wt%〜6.0wt%添加することを特徴とする請求項1〜5のいずれかに記載のアルミニウム合金からのマグネシウムの除去方法。

【請求項1】

マグネシウムを含有するアルミニウム合金に、ピロリン酸マンガン(Mn2P2O7)を添加して加熱溶融するか又はマグネシウムを含有するアルミニウム合金を加熱溶融させた溶湯にピロリン酸マンガン(Mn2P2O7)を添加して、アルミニウム中のマグネシウムを分離・除去することを特徴とするアルミニウム合金からのマグネシウムの除去方法。

【請求項2】

亜鉛とマンガンの酸化物(ZnO、MnO)を含有する電池滓を二次か焼してマンガン若しくは亜鉛酸化物又はマンガン亜鉛複合酸化物(ZnO、Mn2O、ZnMn2O4、ZnMnO3等)とし、次にこれをリン酸処理してリン酸マンガン水和物(MnPO4・H2O)とし、さらにこれを熱処理して得たピロリン酸マンガン(Mn2P2O7)を添加することを特徴とする請求項1記載のアルミニウム合金からのマグネシウムの除去方法。

【請求項3】

アルミニウム合金がアルミニウム缶のスクラップであることを特徴とする請求項1又は2記載のアルミニウム合金からのマグネシウムの除去方法。

【請求項4】

マグネシウムの除去後のアルミニウムに含有するマグネシウムの濃度が0.3wt%以下であることを特徴とする請求項1〜3のいずれかに記載のアルミニウム合金からのマグネシウムの除去方法。

【請求項5】

使用済みの乾電池を500°C〜800°Cで焙焼した後、粉砕して粉末状の電池滓とすることを特徴とする請求項1〜4のいずれかに記載のアルミニウム合金からのマグネシウムの除去方法。

【請求項6】

ピロリン酸マンガン(Mn2P2O7)を1wt%〜6.0wt%添加することを特徴とする請求項1〜5のいずれかに記載のアルミニウム合金からのマグネシウムの除去方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−189669(P2010−189669A)

【公開日】平成22年9月2日(2010.9.2)

【国際特許分類】

【出願番号】特願2009−32212(P2009−32212)

【出願日】平成21年2月16日(2009.2.16)

【国等の委託研究の成果に係る記載事項】(出願人による申告)」 平成19年度経済産業省地域資源活用型研究開発事業「水銀鉱山技術を活用した廃乾電池由来高機能低コスト脱Mg材の開発」において産業技術力強化法第19条の適用を受ける特許出願

【出願人】(504238806)国立大学法人北見工業大学 (80)

【出願人】(598017217)野村興産株式会社 (10)

【出願人】(504173471)国立大学法人北海道大学 (971)

【出願人】(591190955)北海道 (121)

【Fターム(参考)】

【公開日】平成22年9月2日(2010.9.2)

【国際特許分類】

【出願日】平成21年2月16日(2009.2.16)

【国等の委託研究の成果に係る記載事項】(出願人による申告)」 平成19年度経済産業省地域資源活用型研究開発事業「水銀鉱山技術を活用した廃乾電池由来高機能低コスト脱Mg材の開発」において産業技術力強化法第19条の適用を受ける特許出願

【出願人】(504238806)国立大学法人北見工業大学 (80)

【出願人】(598017217)野村興産株式会社 (10)

【出願人】(504173471)国立大学法人北海道大学 (971)

【出願人】(591190955)北海道 (121)

【Fターム(参考)】

[ Back to top ]