アルミニウム合金の枠体とその製造方法

【課題】軽量化を図り強固で運搬を容易にした大型製品枠体の製造技術の提供。

【解決手段】押し出し材から所定形状に加工し、ヒドラジン、アンモニア、水溶性アミンのいずれか1つ以上を含む水溶液に浸漬する工程により、その表面を平均直径20〜80nmの微細凹凸部形状としたアルミニウム合金押し出し材の枠状部材1の接合部に、20〜50%の繊維系フィラー入りの熱可塑性樹脂組成物を射出して大型の仮枠体を形成し、この仮枠体をアニ−ルしてから支持部材を固定し正確な枠状部材1にする。

【解決手段】押し出し材から所定形状に加工し、ヒドラジン、アンモニア、水溶性アミンのいずれか1つ以上を含む水溶液に浸漬する工程により、その表面を平均直径20〜80nmの微細凹凸部形状としたアルミニウム合金押し出し材の枠状部材1の接合部に、20〜50%の繊維系フィラー入りの熱可塑性樹脂組成物を射出して大型の仮枠体を形成し、この仮枠体をアニ−ルしてから支持部材を固定し正確な枠状部材1にする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、大型電子機器、家電製品、住宅設備、医療機器、遊戯機械、建築資材部品、その他の産業機器等の部品製造分野に関する。特に、軽量強固な枠構造を主とする、液晶テレビ、プラズマ発光テレビ等のディスプレーの構造材、あるいはテレビ以外の目的で使用される医療用、遊戯用、プレゼンテーション用の大型ディスプレー、パチンコの外枠等に適用されるアルミニウム合金の枠体とその製造方法に関する。

【背景技術】

【0002】

近年、本発明者らによって、アルミニウム合金に対しポリブチレンテレフタレート樹脂(以下PBT)、ポリフェニレンサルファイド樹脂(以下PPS)を射出接合する技術が開発された(例えば、特許文献1、2参照)。これの技術内容は、アルミニウム合金形状物の表面に超微細凹凸面を形成し、同時にこの超微細凹凸面上にアミン系化合物を化学吸着させ、アルミニウム合金と樹脂を接合させる技術に関するものである。

【0003】

又、前記開示技術の中で本発明者等が定義する射出接合とは、金属製等の固体形状物に微細凹凸面を形成し、これを射出成形金型にインサートして接着部に熱可塑性樹脂を射出し、結果的に樹脂組成形物の成形とを行いながら同時に、インサート品である固体形状物とを接合して、両者を一体化する製造技術である。この射出接合の原理は、次のようになっている。即ち、アルミニウム合金を水溶性アミン系化合物の希薄水溶液に浸漬させ、先ずアルミニウム合金の表面を水溶液の弱い塩基性によって微細にエッチングさせ、同時にアルミニウム合金表面にアミン系化合物分子を吸着させるものである。

【0004】

この処理をなしたアルミニウム合金を射出成形金型にインサートし、溶融した熱可塑性樹脂を高圧で射出させる。このとき熱可塑性樹脂とアルミニウム合金表面に吸着していたアミン系化合物分子が遭遇して発熱すると、低温の金型温度に保たれたアルミニウム合金に接して急冷固化せんとした樹脂は固化が遅れて結果的に微細なアルミニウム合金表面の凹凸部に潜り込む。この結果アルミニウム合金と熱可塑性樹脂とは相互に剥がれることなく強固に接合するのである。

【0005】

又、他の例として、アルミニウム合金に燐酸又は水酸化ナトリウムの電解浴で陽極酸化処理することにより、表面に微細孔を設け、射出成形で合成樹脂と一体成形する技術も開示されている(例えば、特許文献3参照)。熱可塑性樹脂として、前述のPBT及びPPSが極めて有効であることも実証されている。これらの技術は比較的小型製品に適用されているが、大型製品には殆ど適用されていないのが現状である。

【0006】

【特許文献1】特開2004−216425号

【特許文献2】特開2004−216609号

【特許文献3】WO2004−055248 A1号

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明者等は、前述の技術を他の分野にも適用すべく研究努力を重ねた。その結果、大型製品の部品に適用する技術を開発した。一般にこの接合技術を大型製品に適用するには、接合の際に生じる歪の影響が大きく、その解決手段がなかったので、アルミニウム合金による大型の枠体を強固でしかも簡素な構成で実現することができなかった。従って、従来大型製品の筐体は鉄板のプレス製品であることが多く、例えば、液晶テレビディスプレイは鉄材を溶接した枠構造で製造されている。

【0008】

そのため製品の重量が重くなり、運搬に支障をきたしている。鉄材は安価であるが、棒材、板材からの前加工、溶接などの加工に伴なう工程費を必要とし、このことを考慮すると、重い上に高価なものとなる。又、硬質のプラスチック製とした枠体も考慮されるが金型設備が大きくなり、大量生産であっても大型であるが故に材料費を含めコスト高になる。

【0009】

これらに比しアルミニウム合金は重量が軽くメリットの大きい部材である。例えば、アルミニウム合金押し出し材はアルミサッシなどで極めて大量に生産されており、価格が安価安定している。さらに、押し出し金型の設計製作法も成熟しているので材料価格は安価である。従って小型製品のみならず、特に大型製品の筐体にアルミニウム合金の適用が可能であれば大きなメリットとなる。

【0010】

本発明は、前述の技術背景のもとになされたものであり、下記の目的を達成する。本発明の目的は、アルミニウム合金の枠状部材を熱可塑性樹脂で接着させるとともに、アルミニウム合金の枠状部材を支持部材で正確な枠形状になるように保持することにより、大型の枠体製造を可能としたアルミニウム合金の枠体とその製造方法の提供にある。本発明の他の目的は、低コストで軽量化が図られ大型製品の筐体に適用可能なアルミニウム合金の枠体とその製造方法の提供にある。

【課題を解決するための手段】

【0011】

本発明は、目的を達成するために次の手段をとる。

本発明1のアルミニウム合金の枠体は、押し出し材から所定形状に加工し、ヒドラジン、アンモニア、水溶性アミンのいずれか1つ以上を含む水溶液に浸漬する工程により、その表面を平均直径20〜80nmの微細凹凸部形状としたアルミニウム合金押し出し材の枠状部材と、前記複数の枠状部材を枠体形状にするため接合する20〜50%の繊維系フィラー入りの熱可塑性樹脂組成物と、前記熱可塑性樹脂組成物により接合された前記複数の枠状部材間に跨いで設置され前記枠体形状を定形状に保持して結合させる支持部材と、からなっている。

【0012】

本発明2のアルミニウム合金の枠体は、発明1において、前記枠状部材は、長さ又は種類の異なる部材であることを特徴とする。

【0013】

本発明3のアルミニウム合金の枠体は、発明1において、前記熱可塑性樹脂組成物は、ポリブチレンテレフタレート系樹脂組成物であることを特徴とする。

【0014】

本発明4のアルミニウム合金の枠体は、発明1において、前記熱可塑性樹脂組成物は、ポリフェニレンサルファイド系樹脂組成物であることを特徴とする。

【0015】

本発明5のアルミニウム合金の枠体は、発明1において、前記支持部材は、前記枠状部材に対し位置を相対移動して結合される部材であることを特徴とする。

【0016】

本発明6のアルミニウム合金の枠体は、発明1において、前記枠体は、4つの前記枠状部材で外枠を構成した略4角形状の枠体であることを特徴とする。

【0017】

本発明7のアルミニウム合金の枠体製造方法は、アルミニウム合金押し出し材を所定形状の枠状部材に加工する工程と、前記枠状部材をアンモニア、ヒドラジン、水溶性アミンのいずれか1つ以上含む水溶液に浸漬し、前記枠状部材の表面を平均直径20〜80nmの微細凹凸部形状にする工程と、前記複数の枠状部材を射出成形金型にインサートして前記枠状部材間の接合部に20〜50%の繊維系フィラーを含む熱可塑性樹脂組成物を射出して仮枠体を形成する工程と、前記仮枠体をアニールし放冷する工程と、前記仮枠体の前記枠状部材を支持部材で位置調整可能に結合し、前記仮枠体を定形状の枠体にする工程と、からなっている。

【0018】

本発明8のアルミニウム合金の枠体製造方法は、発明7において、前記仮枠体を形成する工程の前記熱可塑性樹脂組成物は、ポリブチレンテレフタレート系樹脂組成物であることを特徴とする。

【0019】

本発明9のアルミニウム合金の枠体製造方法は、発明7において、前記仮枠体を形成する工程の前記熱可塑性樹脂組成物は、ポリフェニレンサルファイド系樹脂組成物であることを特徴とする。

【0020】

本発明10のアルミニウム合金の枠体製造方法は、発明7において、前記枠体にする工程は、前記支持部材をボルト/ナットで相互に位置調整して前記枠状部材に結合し、前記仮枠体を定形状の枠体にする工程であることを特徴とする。

【0021】

本発明は以上のような手段により構成されている。端的にいうと、アルミニウム合金に微細凹凸面を設け、この表面にアミン系物質を化学吸着させる表面処理の具体的方法は前述のように公知である。その技術は加工されたアルミニウム合金をアンモニア、ヒドラジン、水溶性アミンのいずれか1つ以上を含む水溶液に浸漬する単純な工程をなすものであり、この工程に大きな特徴がある。浸漬条件を適切にして行うと、アルミニウム合金の表面に平均直径20〜80nmの微細凹凸部が形成され、後工程の熱可塑性樹脂の接合し易い条件を作り出すことができる。

【0022】

熱可塑性樹脂組成物であるPBT等はこのアルミニウム合金に対して金型を介して射出され、PBT等とアルミニウム合金が接合される。得られた一体化製品として、アルミニウム合金と樹脂成形物間の接合力は非常に強いものとなっている。

【0023】

この処理を前提に例えば、アルミニウム合金押し出し材を適当に切断し、例えば、4本の棒状材を準備し、その端部を45度の傾斜面に加工して、複数の棒状材の端部を突合せ、各々を90度角に並べてその4つの角部の端部を前述のようにPBTやPPS系樹脂で射出接合すれば、略4角形、例えば棒状材の一方が他方より長ければ、長方形状を為す枠構造が非常に容易な方法で得られることになる。

【0024】

現行の大型液晶テレビディスプレーの外枠は鉄材を溶接して製造した枠構造で出来ており、前述したようにかなりの重量物である。従って、前記のようにアルミニウム合金押し出し材の切断品を特殊表面処理し、4本を射出成形金型にインサートし、4角部を一挙にPBT等の樹脂で射出接合すると正方形や長方形の枠体が一挙に得られることになる。本発明者等は、この実現に努力を重ねた。

【0025】

アルミニウム合金押し出し材を使用し、前述のような形状の枠体作成の試作をし、問題点の解決を図った。大型液晶ディスプレーに適用することを前提に大型の枠体を対象に検討した。全体構造は非常に大きいので、従来と同じ構成であると、即ち4辺の枠状部材のみの構造だけでは不具合が生じることが判明した。本発明者らは、実際に実用に耐える枠状構造を得るべく、枠状部材間に2本の桁部材を設ける枠構造を前提にした。これに合わせ、例えば、760mm×460mmの外寸法を有する枠構造が射出接合で得られる射出成形用金型を製作し、枠体を試作した。その結果、この製造に伴なう不具合点が次のように判明した。

【0026】

射出接合に適した金型温度は100℃以上であり、好ましくは120℃以上である。この金型温度で通常補強形態として採用される2本の桁構造の完全固定の形態で制作された枠体において、射出成形後詳細な寸法測定をしたところ、全体としてやや捩じれており、且つ桁部の長さが正規の長さより長くなっており、桁が伸びたことにより全体が捩じれた結果となった。

【0027】

これは金型内に枠状部材をインサートして金型が閉じたとき、枠状部材は射出成形金型によって拘束される。このためアルミニウム合金材が昇温によっても伸び切らぬまま射出接合で固定化されると、離型されて開放されたときに戻る状態で枠状部材が伸びることになる。大型であるが故に、その伸びは大きくなっているのである。又、接合に重要な枠状部材端部以外は金型から浮かせて拘束しない構造に金型を変更して試みたが、やはり補強した桁部材部分の伸びが生じ、金型に接触しない部分で金型からの熱伝導が少ないこともあって、枠体に歪が生じ安定した寸法品が得られないことが判明した。

【0028】

インサート前に枠状部材を金型温度近くに昇温しておき、それからインサートする方法も行ってみたが、接合力が低下した。これは、アルミニウム合金上に化学吸着しているアミン系分子が高温下に長時間曝されると脱離が進み、本技術の特徴の機能が弱められたためである。前記のように大型で高強度の枠構造を寸法精度よく、且つ効率よく得るには尚一層の開発努力が必要であるが、本発明は、このような試作検討を経てなされたものであり、実用化において満足すべきレベルにあることを実証したものである。

【0029】

以下、その手段についてその構成を詳細に説明する。

[アルミニウム合金押し出し材とその加工]

アルミニウム合金種としては、展伸用ではJISのA1000〜7000番系のもの、又、鋳造用ではJISのADC1〜12等の全てが基本的には使用できるが、本発明では押し出し材の使用が安価で且つ製造に効率的であるので展伸用アルミニウム合金材が好ましく使用できる。特に押し出し材として多用されるJISのA6063、6061が入手に容易であり、その意味で好ましく使用できる。

【0030】

実際に押し出し材を得るに当っては、最終製品形態に合致する押し出し形状のものを押し出し材メーカーに依頼し製造することになる。建材等のアルミサッシで実績があるので、大型フレーム用として特注であっても通常の断面形状のものであれば、使用部材として精度、材質等問題はない。得られた押し出し材は、切断、穴あけ、切削等の機械加工を加え、必要な形状に加工され枠状部材とする。この加工は、単に長さ方向に対して90度の方向に加工したもの、又、端部を長さ方向に対して45度の方向に加工する等である。

【0031】

このようにして、例えば4角形状の枠体であれば、4つの角部をアルミニウム合金の端部を突き合わせた構成になるように、枠状部材を加工する。この端部の突合せは90度加工されたものは相互に端部を端面と側面を突合せることになり、45度加工の場合は端面同士の突合せとなる。この端部の加工形状は、樹脂が接合と4隅の強度維持をするので、工程を効率良くするために切断自体を複雑にする必要はない。必要な形状に仕上げられた枠状部材は、一般に切屑やごみ、機械加工油材等が付着しているので取り除く必要がある。この場合、次工程に送る前に、トリクレン、メチレンクロライド、イソパラフィン系炭化水素等の溶剤を使用した溶剤型脱脂装置を使用して付着油剤を除いておくのが好ましい。

【0032】

〔表面処理/脱脂工程〕

所定形状に加工されたアルミニウム合金の枠状部材を表面処理して射出接合に適した処理をすることになるが、これを3段に分け、脱脂、前処理、本処理を行なう。この脱脂工程は加工油や指油等を落とすのが目的だが、加工油剤がしっかり付着している場合は、この脱脂工程では落し切れないことが多いので、前述したように溶剤型脱脂装置に一旦通してからこの工程へ投入するのが好ましい。アルミニウム合金の枠状部材に加工油などの付着が少なくて指脂付着がある程度の汚れ具合なら前記の溶剤型脱脂装置を使用せず、この脱脂工程から開始することで十分である。

【0033】

脱脂剤には市販のアルミニウム合金用脱脂剤が使用できる。市販アルミニウム合金用脱脂剤を湯に投入溶解しメーカー指定の濃度と温度と浸漬時間、即ち多くは5〜10%濃度、50〜70℃、5〜10分、を守ってアルミニウム合金部品を脱脂するのが好ましい。脱脂槽から引き上げたら水洗する。

【0034】

〔表面処理/前処理工程〕

前処理工程の目的は、本処理に備えての清浄なアルミニウム合金の枠状部材面を得ることである。それ故、両性であるアルミニウム金属を溶かせるようにその使用液は酸塩基性の水溶液である。塩基性液としては0.5〜2.0%濃度の苛性ソーダ水溶液を35〜40℃で使い、酸性液としては0.5〜5.0%濃度の一水素二弗化アンモニウム、塩酸、又は硝酸の水溶液を35〜40℃に温度制御して使用する。

【0035】

〔表面処理/本処理工程〕

前処理を終了したアルミニウム合金の枠状部材をアンモニア、ヒドラジン、又は水溶性アミンの水溶液に浸漬する。これが本発明でいう本処理である。商業生産に最も適しているのは、ヒドラジンであるのでこれについて記す。その理由は一水和ヒドラジンが安価に供給されていること、臭気の低い希薄水溶液で十分効果があること、廃棄する場合においても次亜塩素酸ソーダの添加で完全分解できること、などが商業生産、特に大量生産に適することである。具体的には2〜5%濃度の一水和ヒドラジン水溶液を50〜70℃にして使用するのが好ましい。前工程で得たアルミニウム合金部品を浸漬することで表面を微細エッチングし且つヒドラジン分子を吸着させるのがこの工程の目的である。45〜90秒浸漬し、水洗して60〜80℃で熱風乾燥する。

【0036】

〔熱可塑性樹脂組成物〕

表面処理のなされたアルミニウム合金の枠状部材は、金型にインサートされ、枠状部材の接合部に樹脂を射出することになるが、次に使用する射出接合用の樹脂について説明する。本発明で使用するのは、PBT又はPPSを主成分として含む熱可塑性樹脂組成物である。金属との接合力を長期に保つためには、これら樹脂組成物に20〜50%の繊維系フィラー含有が好ましい。フィラーの含有により樹脂組成物の線膨張率が2〜3×10−5℃−1となり、アルミニウム合金並にすることができるからである。又、樹脂成分としてPBT、PPSの単独樹脂だけの使用のもならず、PBTとポリエチレンテレフタレート樹脂(以下、PETという。)のコンパウンド、PPSとポリオレフィン系ポリマーのコンパウンド、などが好ましく使用できる。

【0037】

〔インサートと射出接合〕

射出成形金型に前記アルミニウム合金の枠状部材をインサートした後、前記熱可塑性樹脂組成物を射出して基本的な枠体を作り上げる。インサート作業以外は通常の射出成形と特に変わるものでない。射出温度は使用する樹脂組成物を通常に射出成形するときと同様かやや高めが好ましく、金型温度はどの樹脂に対しても100℃以上で、好ましくは120℃以上である。その他には、接合の原理がアルミニウム合金上の超微細な凹部に溶融樹脂が入り込むことで成し遂げられているので、接合力を確実に維持するには高速高圧の射出条件が好ましい。

【0038】

〔アニール〕

射出接合を終了し離型で得られた枠体は、完成した枠体でなく仮枠体である。この仮枠体は成形後数時間以内にアニールするのが好ましい。アニールとは高温下に1時間程度放置する処置である。即ち、射出成形金型から離型すると放冷されるが、アルミニウム合金の枠状部材は温度の低下と共に線膨張率に従って縮み、一方の樹脂部はやや複雑で結晶化固化の進行と共に収縮し且つ温度低下による縮みも生じる。

【0039】

樹脂部の結晶化固化の速度は温度と時間の双方に関係し複雑であり、アルミニウム合金の枠状部材と同条件にはならない。射出接合の仮枠体をそのまま1日程度放置した場合の収縮程度について言えば、アルミニウム合金の線膨張率は約2.5×10−5℃−1であるから、例えば140℃から20℃までの約120℃下がれば最終的には0.3%縮むことになる。

【0040】

一方、樹脂部の方は、最終的に縮む率は成形収縮率で表され、ガラス繊維を20〜50%含むPBTやPPS系樹脂では0.4〜0.6%である。但し、前述のように固化条件が複雑であり、樹脂の方は温度低下に従って比例的に縮むようなことはなく、収縮速度は成形形状によっても異なる。はっきりしていることは、離型して1時間程度で収縮率の大部分が進み、残りの縮みは24時間程度かけて進み、安定化することである。

【0041】

その結果、射出接合直後ではアルミニウム合金の枠状部材と樹脂の双方の収縮速度差による内部歪が発生し、更に時間が経過して樹脂部が安定化した時でも双方の収縮率に0.1〜0.3%の差異が残り強い内部歪は残り続けることになるので、これを解消しておくことが重要である。

【0042】

以上のことから、離型した後の数時間以内に熱風乾燥機中に成形品を1時間程度置くこと、即ち、アニールをして内部歪を解消することが好ましい。アニール温度は、PBT系樹脂の場合には150℃付近、PPS系樹脂では170℃付近が好ましい。アニ−ルすることにより次工程で説明する支持部材の活用で安定した製品としての枠体となる。

【0043】

〔最終調整、支持部材による枠体形成〕

正規の枠体を構成するためには、好ましくはアニール後の放冷された仮枠体を用い固定する。固定時の好ましい方法としては、例えば枠体が長方形の場合、正確な長方形形状を有する雌型状の補正型を鉄製で製作し、この型に仮枠体をはめ込んで歪のない正規の長方形状に形状補正をしつつ固定することである。

【0044】

実施例の図を引用すると、図1の形状においては、アニール前に支持部材5のA部のボルト/ナット4を緩めておき、補正型にはめて補正した時に締めることで固定する。この結合構成の詳細を図2に示している。又、図3の形状では、補正型にはめて補正した時にA部の支持部材5隙間に接着剤を入れ込み、且つ押し付けてクリップで挟んでから補正型から出す構成にしている。又、同様形状において、図5の場合は、補正型にはめて補正した時にA部の桁部材2の隙間をクリップで挟んで押し付けてから、ロウ付け溶接をして補正型から出す構成としている。

【0045】

更に、図6の枠形状では、補正型にはめて補正した時にA部の桁部材2の集中部分に共用のプレート3を取り付け、桁部材2をブリッジ状に交差させてボルト/ナット4止めし補正型から出す構成にしている。このように支持部材をプレート3介してボルト/ナット4締め等を行い枠状部材1を結合し、枠体の補強を行っている。これらの事例のように支持部材5を設けたことにより、仮枠体の形状を調整しながら結合し正規の枠体に矯正することが出来るのである。

【0046】

以上、枠体を略4角形状のものについて種々の形態例を説明したが、本発明はこの4角形状に限定されず、他の形状においても適用可能である。図9は、3角形状の枠体に適用した例である。枠状部材21の中間部に設けられた3つの桁部材22を共用のプレート23でボルト/ナット24を介して結合する構成である。枠状部材21の端部及び桁部材22との接合部は、前述同様に熱可塑性樹脂組成部25で射出成形する。

【0047】

図10は、多角形の例として6角形状の枠体を示している。図9と同様に枠状部材31に、熱可塑性樹脂組成物34を介して接合された各桁部材32を共用のプレート33で固定する形態としたものである。プレート33と桁部材32の結合はボルト/ナットあるいは溶接等他の手段を適用する。このようにプレートを一体共用部材にして、各枠状部材の固定用にすることは4角形状の枠体にも適用できる。

【0048】

更に、図11は、支持部材を桁部材とプレートの構成でなくプレート42のみの構成にし、このプレート42を直接枠状部材41に固定することが可能な例を示した図である。このように支持部材構成の種々の手段例について説明したが、枠体を正規の形状にするためであれば支持部材をどのように構成してもよい。

【発明の効果】

【0049】

アルミニウム合金の枠状部材を熱可塑性樹脂で接着させ、アルミニウム合金の枠状部材を支持部材で正確な枠形状になるように保持するようにしたので、大型の枠体製造を可能とした。又、一般に使用されているアルミニウム合金の押し出し材と類似品を使用するので、大型の枠体にもかかわらず、低コストで軽量化が図られた筐体の製造が可能となった。

【発明を実施するための最良の形態】

【0050】

本発明の実施の形態を実施例に代えて説明する。なお本発明は、実施例に限定されないことはいうまでもない。

【実施例1】

【0051】

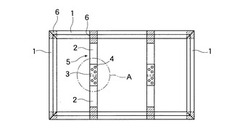

図1は、長方形状の枠体の平面図であり、本発明のアルミニウム合金の枠体を長方形状の枠体に適用したときの実施例である。最初に、断面形状が図7と図8のA6063アルミニウム合金製の押し出し材を製作した(住友軽金属工業社に委託)。図7に示す形状の押し出し材を長さ450mmと700mmに各50本切断し、且つ端部平板部は45度カットして枠状部材1とした。この枠状部材1は、長尺の枠状部材1aと短尺の枠状部材1bから構成される。一方、図8形状の押し出し材の方は200mmにカットしたものを枠状部材1に接合した桁部材2として50本得て、片方の端部のみ50mmに亘ってボルト/ナット4の結合面とするため裏面中心部の出っ張り部分2aを削り取った。

【0052】

又、厚さ1mmの鉄板を35mm×80mmに切断したプレート3を50個用意した。このプレート3と図8形状の桁部材2をナット/ボルト4で図2のように結合し、全体として長さ405mm程度の支持部材5とする。これが図1での支持部材5になるわけである。ボルト孔は、アルミ側は通常に丸孔をあけるが、プレート3側は長さ方向の長溝穴3aとする。当初は、桁部材2とボルト/ナット4を外し、プレート3も外しておく。

【0053】

SUS304の2mmΦ線材の溶接で組み上げ得塩ビコートした浸漬用治具であるが、前記の様な棒状物を100本納められる形状にして作成した。これに前記のアルミ押し出し材の加工品である枠状部材1と桁部材2を単独で充填し、まず、市販のアルミ用脱脂剤「NE−6(メルテックス社製)」を7.5%濃度で水に溶かし60℃とした脱脂槽に7分間浸漬し水洗した。次に、40℃とした1.5%濃度の苛性ソーダ水溶液槽に同じく1分浸漬し水洗した。次に、40℃とした0.5%濃度の1水素2弗化アンモニウム水溶液槽に同じく2分浸漬し水洗した。

【0054】

次に、40℃とした3%濃度の硝酸水溶液槽に同じく3分浸漬し水洗した。次に、60℃で3.5%濃度の1水和ヒドラジン水溶液を入れた処理槽に前記治具を1分間浸漬し、次いで40℃で0.5%濃度の1水和ヒドラジン水溶液の槽に0.5分浸漬し、十分に水洗した。治具諸共67℃とした温風乾燥機内に15分投入し乾燥した。得られた押し出し材は6本づつ程度に纏めアルミ箔で包み更に大きなポリ袋で封じて保管した。

【0055】

次に使用した熱可塑性樹脂組成物6であるPBT系樹脂組成物について述べる。PBT88%とポリエチレンテレフタレート(以下PET)12%を含むようタンブラーで混合した後で2軸押し出し機「TEM−35(東芝機械社製)」に供給し、サイド供給口からガラス繊維「RES−TP91(日本板硝子社製)」を全組成物の35%となるように供給した。ペレタイザーでペレット化した。その内容は、PBT57.2%、PET7.8%、ガラス繊維35%である。

【0056】

図1の枠体を得るべく射出成形金型を用意した。金型が大きいのでホットランナー構造とした。まず図8形状の2つの桁部材2をプレート3でボルト/ナット4で組み上げて支持部材5とし、長さがほぼ405mmとなるようにする。この作業時に樹脂が射出接合する予定の枠状部材1及び桁部材2には接触しないようにする。金型温度は140℃、射出温度は260℃、ホットランナー温度も260℃とし、金型を開いて6つの部材、即ち4角形状を対象にしているので4つの枠状部材1と2つの支持部材5をインサートした。

【0057】

金型を閉めて射出し、枠状部材1相互の接続部と枠状部材1と桁部材2の接続部を接着した。約30秒の冷却時間の後に金型を開いて成形品を取り出した。成形品は仮枠体として木製平板上に置いて放冷した。但し、ボルト/ナット4部のある出っ張り部分の箇所は平板に穴をあけて逃がし、全体が平面に座するようにした。放冷が進んだらボルト/ナット4を緩めた。このようにして成形、放冷、ボルト緩めのサイクルを繰り返し、25セットを射出接合し終わるのに30分を要した。

【0058】

150℃とした熱風乾燥機内に前記仮枠体25セットを水平に重ね置きして入れた。但し、支持部材5の中央部が歪まぬようにスペーサを挟みつつ重ね置きしておき、アニールを1時間行なった。これを熱風乾燥機から取り出した後、水平に重ね置きした状態で室温になるまで放冷した。

【0059】

放冷後の仮枠体は歪まないように平板の形状矯正用の治具上に置き、仮枠体が正規の枠体形状になるように先程緩めたボルト/ナット4を再び締め固定した。このような操作で治具より外すことにより、仮枠体は正確な形状を保持した枠体となる。以上の製造方法により歪みが少なく、且つ非常に丈夫な大型の枠体が得られた。この枠体は例えば、実施例より大きい頑丈な枠体の製造も可能であるので、野外イベント用の大型電気製品、正確さを要する大型のフレーム製品等の需要に適用することができ、軽く運搬も容易な製品となる。

【図面の簡単な説明】

【0060】

【図1】図1は、長方形状の枠体において支持部材がボルト/ナットで結合される構成を示す平面図である。

【図2】図2は、支持部材の結合構成を示す拡大部分平面図である。

【図3】図3は、支持部材の結合構成を示す枠体の部分断面図である。

【図4】図4は、支持部材を接着剤で結合する構成を示す枠体の平面図である。

【図5】図5は、支持部材をロウ付溶接で結合する構成を示す枠体の平面図である。

【図6】図6は、支持部材をクロス状に交差させて結合する構成を示す枠体の平面図である。

【図7】図7は、枠状部材の断面図である。

【図8】図8は、桁部材の断面図である。

【図9】図9は、3角形の枠体における支持部材の結合構成を示す平面図である。

【図10】図10は、6角形の枠体における支持部材の結合構成を示す平面図である。

【図11】図11は、プレートを直接枠状部材に結合した構成を示す部分平面図である。

【符号の説明】

【0061】

1:枠状部材

2:桁部材

3:プレート

4:ボルト/ナット

5:支持部材

6:熱可塑性樹脂組成物

【技術分野】

【0001】

本発明は、大型電子機器、家電製品、住宅設備、医療機器、遊戯機械、建築資材部品、その他の産業機器等の部品製造分野に関する。特に、軽量強固な枠構造を主とする、液晶テレビ、プラズマ発光テレビ等のディスプレーの構造材、あるいはテレビ以外の目的で使用される医療用、遊戯用、プレゼンテーション用の大型ディスプレー、パチンコの外枠等に適用されるアルミニウム合金の枠体とその製造方法に関する。

【背景技術】

【0002】

近年、本発明者らによって、アルミニウム合金に対しポリブチレンテレフタレート樹脂(以下PBT)、ポリフェニレンサルファイド樹脂(以下PPS)を射出接合する技術が開発された(例えば、特許文献1、2参照)。これの技術内容は、アルミニウム合金形状物の表面に超微細凹凸面を形成し、同時にこの超微細凹凸面上にアミン系化合物を化学吸着させ、アルミニウム合金と樹脂を接合させる技術に関するものである。

【0003】

又、前記開示技術の中で本発明者等が定義する射出接合とは、金属製等の固体形状物に微細凹凸面を形成し、これを射出成形金型にインサートして接着部に熱可塑性樹脂を射出し、結果的に樹脂組成形物の成形とを行いながら同時に、インサート品である固体形状物とを接合して、両者を一体化する製造技術である。この射出接合の原理は、次のようになっている。即ち、アルミニウム合金を水溶性アミン系化合物の希薄水溶液に浸漬させ、先ずアルミニウム合金の表面を水溶液の弱い塩基性によって微細にエッチングさせ、同時にアルミニウム合金表面にアミン系化合物分子を吸着させるものである。

【0004】

この処理をなしたアルミニウム合金を射出成形金型にインサートし、溶融した熱可塑性樹脂を高圧で射出させる。このとき熱可塑性樹脂とアルミニウム合金表面に吸着していたアミン系化合物分子が遭遇して発熱すると、低温の金型温度に保たれたアルミニウム合金に接して急冷固化せんとした樹脂は固化が遅れて結果的に微細なアルミニウム合金表面の凹凸部に潜り込む。この結果アルミニウム合金と熱可塑性樹脂とは相互に剥がれることなく強固に接合するのである。

【0005】

又、他の例として、アルミニウム合金に燐酸又は水酸化ナトリウムの電解浴で陽極酸化処理することにより、表面に微細孔を設け、射出成形で合成樹脂と一体成形する技術も開示されている(例えば、特許文献3参照)。熱可塑性樹脂として、前述のPBT及びPPSが極めて有効であることも実証されている。これらの技術は比較的小型製品に適用されているが、大型製品には殆ど適用されていないのが現状である。

【0006】

【特許文献1】特開2004−216425号

【特許文献2】特開2004−216609号

【特許文献3】WO2004−055248 A1号

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明者等は、前述の技術を他の分野にも適用すべく研究努力を重ねた。その結果、大型製品の部品に適用する技術を開発した。一般にこの接合技術を大型製品に適用するには、接合の際に生じる歪の影響が大きく、その解決手段がなかったので、アルミニウム合金による大型の枠体を強固でしかも簡素な構成で実現することができなかった。従って、従来大型製品の筐体は鉄板のプレス製品であることが多く、例えば、液晶テレビディスプレイは鉄材を溶接した枠構造で製造されている。

【0008】

そのため製品の重量が重くなり、運搬に支障をきたしている。鉄材は安価であるが、棒材、板材からの前加工、溶接などの加工に伴なう工程費を必要とし、このことを考慮すると、重い上に高価なものとなる。又、硬質のプラスチック製とした枠体も考慮されるが金型設備が大きくなり、大量生産であっても大型であるが故に材料費を含めコスト高になる。

【0009】

これらに比しアルミニウム合金は重量が軽くメリットの大きい部材である。例えば、アルミニウム合金押し出し材はアルミサッシなどで極めて大量に生産されており、価格が安価安定している。さらに、押し出し金型の設計製作法も成熟しているので材料価格は安価である。従って小型製品のみならず、特に大型製品の筐体にアルミニウム合金の適用が可能であれば大きなメリットとなる。

【0010】

本発明は、前述の技術背景のもとになされたものであり、下記の目的を達成する。本発明の目的は、アルミニウム合金の枠状部材を熱可塑性樹脂で接着させるとともに、アルミニウム合金の枠状部材を支持部材で正確な枠形状になるように保持することにより、大型の枠体製造を可能としたアルミニウム合金の枠体とその製造方法の提供にある。本発明の他の目的は、低コストで軽量化が図られ大型製品の筐体に適用可能なアルミニウム合金の枠体とその製造方法の提供にある。

【課題を解決するための手段】

【0011】

本発明は、目的を達成するために次の手段をとる。

本発明1のアルミニウム合金の枠体は、押し出し材から所定形状に加工し、ヒドラジン、アンモニア、水溶性アミンのいずれか1つ以上を含む水溶液に浸漬する工程により、その表面を平均直径20〜80nmの微細凹凸部形状としたアルミニウム合金押し出し材の枠状部材と、前記複数の枠状部材を枠体形状にするため接合する20〜50%の繊維系フィラー入りの熱可塑性樹脂組成物と、前記熱可塑性樹脂組成物により接合された前記複数の枠状部材間に跨いで設置され前記枠体形状を定形状に保持して結合させる支持部材と、からなっている。

【0012】

本発明2のアルミニウム合金の枠体は、発明1において、前記枠状部材は、長さ又は種類の異なる部材であることを特徴とする。

【0013】

本発明3のアルミニウム合金の枠体は、発明1において、前記熱可塑性樹脂組成物は、ポリブチレンテレフタレート系樹脂組成物であることを特徴とする。

【0014】

本発明4のアルミニウム合金の枠体は、発明1において、前記熱可塑性樹脂組成物は、ポリフェニレンサルファイド系樹脂組成物であることを特徴とする。

【0015】

本発明5のアルミニウム合金の枠体は、発明1において、前記支持部材は、前記枠状部材に対し位置を相対移動して結合される部材であることを特徴とする。

【0016】

本発明6のアルミニウム合金の枠体は、発明1において、前記枠体は、4つの前記枠状部材で外枠を構成した略4角形状の枠体であることを特徴とする。

【0017】

本発明7のアルミニウム合金の枠体製造方法は、アルミニウム合金押し出し材を所定形状の枠状部材に加工する工程と、前記枠状部材をアンモニア、ヒドラジン、水溶性アミンのいずれか1つ以上含む水溶液に浸漬し、前記枠状部材の表面を平均直径20〜80nmの微細凹凸部形状にする工程と、前記複数の枠状部材を射出成形金型にインサートして前記枠状部材間の接合部に20〜50%の繊維系フィラーを含む熱可塑性樹脂組成物を射出して仮枠体を形成する工程と、前記仮枠体をアニールし放冷する工程と、前記仮枠体の前記枠状部材を支持部材で位置調整可能に結合し、前記仮枠体を定形状の枠体にする工程と、からなっている。

【0018】

本発明8のアルミニウム合金の枠体製造方法は、発明7において、前記仮枠体を形成する工程の前記熱可塑性樹脂組成物は、ポリブチレンテレフタレート系樹脂組成物であることを特徴とする。

【0019】

本発明9のアルミニウム合金の枠体製造方法は、発明7において、前記仮枠体を形成する工程の前記熱可塑性樹脂組成物は、ポリフェニレンサルファイド系樹脂組成物であることを特徴とする。

【0020】

本発明10のアルミニウム合金の枠体製造方法は、発明7において、前記枠体にする工程は、前記支持部材をボルト/ナットで相互に位置調整して前記枠状部材に結合し、前記仮枠体を定形状の枠体にする工程であることを特徴とする。

【0021】

本発明は以上のような手段により構成されている。端的にいうと、アルミニウム合金に微細凹凸面を設け、この表面にアミン系物質を化学吸着させる表面処理の具体的方法は前述のように公知である。その技術は加工されたアルミニウム合金をアンモニア、ヒドラジン、水溶性アミンのいずれか1つ以上を含む水溶液に浸漬する単純な工程をなすものであり、この工程に大きな特徴がある。浸漬条件を適切にして行うと、アルミニウム合金の表面に平均直径20〜80nmの微細凹凸部が形成され、後工程の熱可塑性樹脂の接合し易い条件を作り出すことができる。

【0022】

熱可塑性樹脂組成物であるPBT等はこのアルミニウム合金に対して金型を介して射出され、PBT等とアルミニウム合金が接合される。得られた一体化製品として、アルミニウム合金と樹脂成形物間の接合力は非常に強いものとなっている。

【0023】

この処理を前提に例えば、アルミニウム合金押し出し材を適当に切断し、例えば、4本の棒状材を準備し、その端部を45度の傾斜面に加工して、複数の棒状材の端部を突合せ、各々を90度角に並べてその4つの角部の端部を前述のようにPBTやPPS系樹脂で射出接合すれば、略4角形、例えば棒状材の一方が他方より長ければ、長方形状を為す枠構造が非常に容易な方法で得られることになる。

【0024】

現行の大型液晶テレビディスプレーの外枠は鉄材を溶接して製造した枠構造で出来ており、前述したようにかなりの重量物である。従って、前記のようにアルミニウム合金押し出し材の切断品を特殊表面処理し、4本を射出成形金型にインサートし、4角部を一挙にPBT等の樹脂で射出接合すると正方形や長方形の枠体が一挙に得られることになる。本発明者等は、この実現に努力を重ねた。

【0025】

アルミニウム合金押し出し材を使用し、前述のような形状の枠体作成の試作をし、問題点の解決を図った。大型液晶ディスプレーに適用することを前提に大型の枠体を対象に検討した。全体構造は非常に大きいので、従来と同じ構成であると、即ち4辺の枠状部材のみの構造だけでは不具合が生じることが判明した。本発明者らは、実際に実用に耐える枠状構造を得るべく、枠状部材間に2本の桁部材を設ける枠構造を前提にした。これに合わせ、例えば、760mm×460mmの外寸法を有する枠構造が射出接合で得られる射出成形用金型を製作し、枠体を試作した。その結果、この製造に伴なう不具合点が次のように判明した。

【0026】

射出接合に適した金型温度は100℃以上であり、好ましくは120℃以上である。この金型温度で通常補強形態として採用される2本の桁構造の完全固定の形態で制作された枠体において、射出成形後詳細な寸法測定をしたところ、全体としてやや捩じれており、且つ桁部の長さが正規の長さより長くなっており、桁が伸びたことにより全体が捩じれた結果となった。

【0027】

これは金型内に枠状部材をインサートして金型が閉じたとき、枠状部材は射出成形金型によって拘束される。このためアルミニウム合金材が昇温によっても伸び切らぬまま射出接合で固定化されると、離型されて開放されたときに戻る状態で枠状部材が伸びることになる。大型であるが故に、その伸びは大きくなっているのである。又、接合に重要な枠状部材端部以外は金型から浮かせて拘束しない構造に金型を変更して試みたが、やはり補強した桁部材部分の伸びが生じ、金型に接触しない部分で金型からの熱伝導が少ないこともあって、枠体に歪が生じ安定した寸法品が得られないことが判明した。

【0028】

インサート前に枠状部材を金型温度近くに昇温しておき、それからインサートする方法も行ってみたが、接合力が低下した。これは、アルミニウム合金上に化学吸着しているアミン系分子が高温下に長時間曝されると脱離が進み、本技術の特徴の機能が弱められたためである。前記のように大型で高強度の枠構造を寸法精度よく、且つ効率よく得るには尚一層の開発努力が必要であるが、本発明は、このような試作検討を経てなされたものであり、実用化において満足すべきレベルにあることを実証したものである。

【0029】

以下、その手段についてその構成を詳細に説明する。

[アルミニウム合金押し出し材とその加工]

アルミニウム合金種としては、展伸用ではJISのA1000〜7000番系のもの、又、鋳造用ではJISのADC1〜12等の全てが基本的には使用できるが、本発明では押し出し材の使用が安価で且つ製造に効率的であるので展伸用アルミニウム合金材が好ましく使用できる。特に押し出し材として多用されるJISのA6063、6061が入手に容易であり、その意味で好ましく使用できる。

【0030】

実際に押し出し材を得るに当っては、最終製品形態に合致する押し出し形状のものを押し出し材メーカーに依頼し製造することになる。建材等のアルミサッシで実績があるので、大型フレーム用として特注であっても通常の断面形状のものであれば、使用部材として精度、材質等問題はない。得られた押し出し材は、切断、穴あけ、切削等の機械加工を加え、必要な形状に加工され枠状部材とする。この加工は、単に長さ方向に対して90度の方向に加工したもの、又、端部を長さ方向に対して45度の方向に加工する等である。

【0031】

このようにして、例えば4角形状の枠体であれば、4つの角部をアルミニウム合金の端部を突き合わせた構成になるように、枠状部材を加工する。この端部の突合せは90度加工されたものは相互に端部を端面と側面を突合せることになり、45度加工の場合は端面同士の突合せとなる。この端部の加工形状は、樹脂が接合と4隅の強度維持をするので、工程を効率良くするために切断自体を複雑にする必要はない。必要な形状に仕上げられた枠状部材は、一般に切屑やごみ、機械加工油材等が付着しているので取り除く必要がある。この場合、次工程に送る前に、トリクレン、メチレンクロライド、イソパラフィン系炭化水素等の溶剤を使用した溶剤型脱脂装置を使用して付着油剤を除いておくのが好ましい。

【0032】

〔表面処理/脱脂工程〕

所定形状に加工されたアルミニウム合金の枠状部材を表面処理して射出接合に適した処理をすることになるが、これを3段に分け、脱脂、前処理、本処理を行なう。この脱脂工程は加工油や指油等を落とすのが目的だが、加工油剤がしっかり付着している場合は、この脱脂工程では落し切れないことが多いので、前述したように溶剤型脱脂装置に一旦通してからこの工程へ投入するのが好ましい。アルミニウム合金の枠状部材に加工油などの付着が少なくて指脂付着がある程度の汚れ具合なら前記の溶剤型脱脂装置を使用せず、この脱脂工程から開始することで十分である。

【0033】

脱脂剤には市販のアルミニウム合金用脱脂剤が使用できる。市販アルミニウム合金用脱脂剤を湯に投入溶解しメーカー指定の濃度と温度と浸漬時間、即ち多くは5〜10%濃度、50〜70℃、5〜10分、を守ってアルミニウム合金部品を脱脂するのが好ましい。脱脂槽から引き上げたら水洗する。

【0034】

〔表面処理/前処理工程〕

前処理工程の目的は、本処理に備えての清浄なアルミニウム合金の枠状部材面を得ることである。それ故、両性であるアルミニウム金属を溶かせるようにその使用液は酸塩基性の水溶液である。塩基性液としては0.5〜2.0%濃度の苛性ソーダ水溶液を35〜40℃で使い、酸性液としては0.5〜5.0%濃度の一水素二弗化アンモニウム、塩酸、又は硝酸の水溶液を35〜40℃に温度制御して使用する。

【0035】

〔表面処理/本処理工程〕

前処理を終了したアルミニウム合金の枠状部材をアンモニア、ヒドラジン、又は水溶性アミンの水溶液に浸漬する。これが本発明でいう本処理である。商業生産に最も適しているのは、ヒドラジンであるのでこれについて記す。その理由は一水和ヒドラジンが安価に供給されていること、臭気の低い希薄水溶液で十分効果があること、廃棄する場合においても次亜塩素酸ソーダの添加で完全分解できること、などが商業生産、特に大量生産に適することである。具体的には2〜5%濃度の一水和ヒドラジン水溶液を50〜70℃にして使用するのが好ましい。前工程で得たアルミニウム合金部品を浸漬することで表面を微細エッチングし且つヒドラジン分子を吸着させるのがこの工程の目的である。45〜90秒浸漬し、水洗して60〜80℃で熱風乾燥する。

【0036】

〔熱可塑性樹脂組成物〕

表面処理のなされたアルミニウム合金の枠状部材は、金型にインサートされ、枠状部材の接合部に樹脂を射出することになるが、次に使用する射出接合用の樹脂について説明する。本発明で使用するのは、PBT又はPPSを主成分として含む熱可塑性樹脂組成物である。金属との接合力を長期に保つためには、これら樹脂組成物に20〜50%の繊維系フィラー含有が好ましい。フィラーの含有により樹脂組成物の線膨張率が2〜3×10−5℃−1となり、アルミニウム合金並にすることができるからである。又、樹脂成分としてPBT、PPSの単独樹脂だけの使用のもならず、PBTとポリエチレンテレフタレート樹脂(以下、PETという。)のコンパウンド、PPSとポリオレフィン系ポリマーのコンパウンド、などが好ましく使用できる。

【0037】

〔インサートと射出接合〕

射出成形金型に前記アルミニウム合金の枠状部材をインサートした後、前記熱可塑性樹脂組成物を射出して基本的な枠体を作り上げる。インサート作業以外は通常の射出成形と特に変わるものでない。射出温度は使用する樹脂組成物を通常に射出成形するときと同様かやや高めが好ましく、金型温度はどの樹脂に対しても100℃以上で、好ましくは120℃以上である。その他には、接合の原理がアルミニウム合金上の超微細な凹部に溶融樹脂が入り込むことで成し遂げられているので、接合力を確実に維持するには高速高圧の射出条件が好ましい。

【0038】

〔アニール〕

射出接合を終了し離型で得られた枠体は、完成した枠体でなく仮枠体である。この仮枠体は成形後数時間以内にアニールするのが好ましい。アニールとは高温下に1時間程度放置する処置である。即ち、射出成形金型から離型すると放冷されるが、アルミニウム合金の枠状部材は温度の低下と共に線膨張率に従って縮み、一方の樹脂部はやや複雑で結晶化固化の進行と共に収縮し且つ温度低下による縮みも生じる。

【0039】

樹脂部の結晶化固化の速度は温度と時間の双方に関係し複雑であり、アルミニウム合金の枠状部材と同条件にはならない。射出接合の仮枠体をそのまま1日程度放置した場合の収縮程度について言えば、アルミニウム合金の線膨張率は約2.5×10−5℃−1であるから、例えば140℃から20℃までの約120℃下がれば最終的には0.3%縮むことになる。

【0040】

一方、樹脂部の方は、最終的に縮む率は成形収縮率で表され、ガラス繊維を20〜50%含むPBTやPPS系樹脂では0.4〜0.6%である。但し、前述のように固化条件が複雑であり、樹脂の方は温度低下に従って比例的に縮むようなことはなく、収縮速度は成形形状によっても異なる。はっきりしていることは、離型して1時間程度で収縮率の大部分が進み、残りの縮みは24時間程度かけて進み、安定化することである。

【0041】

その結果、射出接合直後ではアルミニウム合金の枠状部材と樹脂の双方の収縮速度差による内部歪が発生し、更に時間が経過して樹脂部が安定化した時でも双方の収縮率に0.1〜0.3%の差異が残り強い内部歪は残り続けることになるので、これを解消しておくことが重要である。

【0042】

以上のことから、離型した後の数時間以内に熱風乾燥機中に成形品を1時間程度置くこと、即ち、アニールをして内部歪を解消することが好ましい。アニール温度は、PBT系樹脂の場合には150℃付近、PPS系樹脂では170℃付近が好ましい。アニ−ルすることにより次工程で説明する支持部材の活用で安定した製品としての枠体となる。

【0043】

〔最終調整、支持部材による枠体形成〕

正規の枠体を構成するためには、好ましくはアニール後の放冷された仮枠体を用い固定する。固定時の好ましい方法としては、例えば枠体が長方形の場合、正確な長方形形状を有する雌型状の補正型を鉄製で製作し、この型に仮枠体をはめ込んで歪のない正規の長方形状に形状補正をしつつ固定することである。

【0044】

実施例の図を引用すると、図1の形状においては、アニール前に支持部材5のA部のボルト/ナット4を緩めておき、補正型にはめて補正した時に締めることで固定する。この結合構成の詳細を図2に示している。又、図3の形状では、補正型にはめて補正した時にA部の支持部材5隙間に接着剤を入れ込み、且つ押し付けてクリップで挟んでから補正型から出す構成にしている。又、同様形状において、図5の場合は、補正型にはめて補正した時にA部の桁部材2の隙間をクリップで挟んで押し付けてから、ロウ付け溶接をして補正型から出す構成としている。

【0045】

更に、図6の枠形状では、補正型にはめて補正した時にA部の桁部材2の集中部分に共用のプレート3を取り付け、桁部材2をブリッジ状に交差させてボルト/ナット4止めし補正型から出す構成にしている。このように支持部材をプレート3介してボルト/ナット4締め等を行い枠状部材1を結合し、枠体の補強を行っている。これらの事例のように支持部材5を設けたことにより、仮枠体の形状を調整しながら結合し正規の枠体に矯正することが出来るのである。

【0046】

以上、枠体を略4角形状のものについて種々の形態例を説明したが、本発明はこの4角形状に限定されず、他の形状においても適用可能である。図9は、3角形状の枠体に適用した例である。枠状部材21の中間部に設けられた3つの桁部材22を共用のプレート23でボルト/ナット24を介して結合する構成である。枠状部材21の端部及び桁部材22との接合部は、前述同様に熱可塑性樹脂組成部25で射出成形する。

【0047】

図10は、多角形の例として6角形状の枠体を示している。図9と同様に枠状部材31に、熱可塑性樹脂組成物34を介して接合された各桁部材32を共用のプレート33で固定する形態としたものである。プレート33と桁部材32の結合はボルト/ナットあるいは溶接等他の手段を適用する。このようにプレートを一体共用部材にして、各枠状部材の固定用にすることは4角形状の枠体にも適用できる。

【0048】

更に、図11は、支持部材を桁部材とプレートの構成でなくプレート42のみの構成にし、このプレート42を直接枠状部材41に固定することが可能な例を示した図である。このように支持部材構成の種々の手段例について説明したが、枠体を正規の形状にするためであれば支持部材をどのように構成してもよい。

【発明の効果】

【0049】

アルミニウム合金の枠状部材を熱可塑性樹脂で接着させ、アルミニウム合金の枠状部材を支持部材で正確な枠形状になるように保持するようにしたので、大型の枠体製造を可能とした。又、一般に使用されているアルミニウム合金の押し出し材と類似品を使用するので、大型の枠体にもかかわらず、低コストで軽量化が図られた筐体の製造が可能となった。

【発明を実施するための最良の形態】

【0050】

本発明の実施の形態を実施例に代えて説明する。なお本発明は、実施例に限定されないことはいうまでもない。

【実施例1】

【0051】

図1は、長方形状の枠体の平面図であり、本発明のアルミニウム合金の枠体を長方形状の枠体に適用したときの実施例である。最初に、断面形状が図7と図8のA6063アルミニウム合金製の押し出し材を製作した(住友軽金属工業社に委託)。図7に示す形状の押し出し材を長さ450mmと700mmに各50本切断し、且つ端部平板部は45度カットして枠状部材1とした。この枠状部材1は、長尺の枠状部材1aと短尺の枠状部材1bから構成される。一方、図8形状の押し出し材の方は200mmにカットしたものを枠状部材1に接合した桁部材2として50本得て、片方の端部のみ50mmに亘ってボルト/ナット4の結合面とするため裏面中心部の出っ張り部分2aを削り取った。

【0052】

又、厚さ1mmの鉄板を35mm×80mmに切断したプレート3を50個用意した。このプレート3と図8形状の桁部材2をナット/ボルト4で図2のように結合し、全体として長さ405mm程度の支持部材5とする。これが図1での支持部材5になるわけである。ボルト孔は、アルミ側は通常に丸孔をあけるが、プレート3側は長さ方向の長溝穴3aとする。当初は、桁部材2とボルト/ナット4を外し、プレート3も外しておく。

【0053】

SUS304の2mmΦ線材の溶接で組み上げ得塩ビコートした浸漬用治具であるが、前記の様な棒状物を100本納められる形状にして作成した。これに前記のアルミ押し出し材の加工品である枠状部材1と桁部材2を単独で充填し、まず、市販のアルミ用脱脂剤「NE−6(メルテックス社製)」を7.5%濃度で水に溶かし60℃とした脱脂槽に7分間浸漬し水洗した。次に、40℃とした1.5%濃度の苛性ソーダ水溶液槽に同じく1分浸漬し水洗した。次に、40℃とした0.5%濃度の1水素2弗化アンモニウム水溶液槽に同じく2分浸漬し水洗した。

【0054】

次に、40℃とした3%濃度の硝酸水溶液槽に同じく3分浸漬し水洗した。次に、60℃で3.5%濃度の1水和ヒドラジン水溶液を入れた処理槽に前記治具を1分間浸漬し、次いで40℃で0.5%濃度の1水和ヒドラジン水溶液の槽に0.5分浸漬し、十分に水洗した。治具諸共67℃とした温風乾燥機内に15分投入し乾燥した。得られた押し出し材は6本づつ程度に纏めアルミ箔で包み更に大きなポリ袋で封じて保管した。

【0055】

次に使用した熱可塑性樹脂組成物6であるPBT系樹脂組成物について述べる。PBT88%とポリエチレンテレフタレート(以下PET)12%を含むようタンブラーで混合した後で2軸押し出し機「TEM−35(東芝機械社製)」に供給し、サイド供給口からガラス繊維「RES−TP91(日本板硝子社製)」を全組成物の35%となるように供給した。ペレタイザーでペレット化した。その内容は、PBT57.2%、PET7.8%、ガラス繊維35%である。

【0056】

図1の枠体を得るべく射出成形金型を用意した。金型が大きいのでホットランナー構造とした。まず図8形状の2つの桁部材2をプレート3でボルト/ナット4で組み上げて支持部材5とし、長さがほぼ405mmとなるようにする。この作業時に樹脂が射出接合する予定の枠状部材1及び桁部材2には接触しないようにする。金型温度は140℃、射出温度は260℃、ホットランナー温度も260℃とし、金型を開いて6つの部材、即ち4角形状を対象にしているので4つの枠状部材1と2つの支持部材5をインサートした。

【0057】

金型を閉めて射出し、枠状部材1相互の接続部と枠状部材1と桁部材2の接続部を接着した。約30秒の冷却時間の後に金型を開いて成形品を取り出した。成形品は仮枠体として木製平板上に置いて放冷した。但し、ボルト/ナット4部のある出っ張り部分の箇所は平板に穴をあけて逃がし、全体が平面に座するようにした。放冷が進んだらボルト/ナット4を緩めた。このようにして成形、放冷、ボルト緩めのサイクルを繰り返し、25セットを射出接合し終わるのに30分を要した。

【0058】

150℃とした熱風乾燥機内に前記仮枠体25セットを水平に重ね置きして入れた。但し、支持部材5の中央部が歪まぬようにスペーサを挟みつつ重ね置きしておき、アニールを1時間行なった。これを熱風乾燥機から取り出した後、水平に重ね置きした状態で室温になるまで放冷した。

【0059】

放冷後の仮枠体は歪まないように平板の形状矯正用の治具上に置き、仮枠体が正規の枠体形状になるように先程緩めたボルト/ナット4を再び締め固定した。このような操作で治具より外すことにより、仮枠体は正確な形状を保持した枠体となる。以上の製造方法により歪みが少なく、且つ非常に丈夫な大型の枠体が得られた。この枠体は例えば、実施例より大きい頑丈な枠体の製造も可能であるので、野外イベント用の大型電気製品、正確さを要する大型のフレーム製品等の需要に適用することができ、軽く運搬も容易な製品となる。

【図面の簡単な説明】

【0060】

【図1】図1は、長方形状の枠体において支持部材がボルト/ナットで結合される構成を示す平面図である。

【図2】図2は、支持部材の結合構成を示す拡大部分平面図である。

【図3】図3は、支持部材の結合構成を示す枠体の部分断面図である。

【図4】図4は、支持部材を接着剤で結合する構成を示す枠体の平面図である。

【図5】図5は、支持部材をロウ付溶接で結合する構成を示す枠体の平面図である。

【図6】図6は、支持部材をクロス状に交差させて結合する構成を示す枠体の平面図である。

【図7】図7は、枠状部材の断面図である。

【図8】図8は、桁部材の断面図である。

【図9】図9は、3角形の枠体における支持部材の結合構成を示す平面図である。

【図10】図10は、6角形の枠体における支持部材の結合構成を示す平面図である。

【図11】図11は、プレートを直接枠状部材に結合した構成を示す部分平面図である。

【符号の説明】

【0061】

1:枠状部材

2:桁部材

3:プレート

4:ボルト/ナット

5:支持部材

6:熱可塑性樹脂組成物

【特許請求の範囲】

【請求項1】

押し出し材から所定形状に加工し、ヒドラジン、アンモニア、水溶性アミンのいずれか1つ以上を含む水溶液に浸漬する工程により、その表面を平均直径20〜80nmの微細凹凸部形状としたアルミニウム合金押し出し材の枠状部材と、

前記複数の枠状部材を枠体形状にするため接合する20〜50%の繊維系フィラー入りの熱可塑性樹脂組成物と、

前記熱可塑性樹脂組成物により接合された前記複数の枠状部材間に跨いで設置され前記枠体形状を定形状に保持して結合させる支持部材と

からなるアルミニウム合金の枠体。

【請求項2】

請求項1に記載のアルミニウム合金の枠体において、前記枠状部材は、長さ又は種類の異なる部材であることを特徴とするアルミニウム合金の枠体。

【請求項3】

請求項1に記載のアルミニウム合金の枠体において、前記熱可塑性樹脂組成物は、ポリブチレンテレフタレート系樹脂組成物であることを特徴とするアルミニウム合金の枠体。

【請求項4】

請求項1に記載のアルミニウム合金の枠体において、前記熱可塑性樹脂組成物は、ポリフェニレンサルファイド系樹脂組成物であることを特徴とするアルミニウム合金の枠体。

【請求項5】

請求項1に記載のアルミニウム合金の枠体において、前記支持部材は、前記枠状部材に対し位置を相対移動して結合される部材であることを特徴とするアルミニウム合金の枠体。

【請求項6】

請求項1に記載のアルミニウム合金の枠体において、前記枠体は、4つの前記枠状部材で外枠を構成した略4角形状の枠体であることを特徴とするアルミニウム合金の枠体。

【請求項7】

アルミニウム合金押し出し材を所定形状の枠状部材に加工する工程と、

前記枠状部材をアンモニア、ヒドラジン、水溶性アミンのいずれか1つ以上含む水溶液に浸漬し、前記枠状部材の表面を平均直径20〜80nmの微細凹凸部形状にする工程と、

前記複数の枠状部材を射出成形金型にインサートして前記枠状部材間の接合部に20〜50%の繊維系フィラーを含む熱可塑性樹脂組成物を射出して仮枠体を形成する工程と、

前記仮枠体をアニールし放冷する工程と、

前記仮枠体の前記枠状部材を支持部材で位置調整可能に結合し、前記仮枠体を定形状の枠体にする工程と、

からなるアルミニウム合金の枠体製造方法。

【請求項8】

請求項7に記載のアルミニウム合金の枠体製造方法において、

前記仮枠体を形成する工程の前記熱可塑性樹脂組成物は、ポリブチレンテレフタレート系樹脂組成物であることを特徴とするアルミニウム合金の枠体製造方法。

【請求項9】

請求項7に記載のアルミニウム合金の枠体製造方法において、

前記仮枠体を形成する工程の前記熱可塑性樹脂組成物は、ポリフェニレンサルファイド系樹脂組成物であることを特徴とするアルミニウム合金の枠体製造方法。

【請求項10】

請求項7に記載のアルミニウム合金の枠体製造方法において、

前記枠体にする工程は、前記支持部材をボルト/ナットで相互に位置調整して前記枠状部材に結合し、前記仮枠体を定形状の枠体にする工程であることを特徴とするアルミニウム合金の枠体製造方法。

【請求項1】

押し出し材から所定形状に加工し、ヒドラジン、アンモニア、水溶性アミンのいずれか1つ以上を含む水溶液に浸漬する工程により、その表面を平均直径20〜80nmの微細凹凸部形状としたアルミニウム合金押し出し材の枠状部材と、

前記複数の枠状部材を枠体形状にするため接合する20〜50%の繊維系フィラー入りの熱可塑性樹脂組成物と、

前記熱可塑性樹脂組成物により接合された前記複数の枠状部材間に跨いで設置され前記枠体形状を定形状に保持して結合させる支持部材と

からなるアルミニウム合金の枠体。

【請求項2】

請求項1に記載のアルミニウム合金の枠体において、前記枠状部材は、長さ又は種類の異なる部材であることを特徴とするアルミニウム合金の枠体。

【請求項3】

請求項1に記載のアルミニウム合金の枠体において、前記熱可塑性樹脂組成物は、ポリブチレンテレフタレート系樹脂組成物であることを特徴とするアルミニウム合金の枠体。

【請求項4】

請求項1に記載のアルミニウム合金の枠体において、前記熱可塑性樹脂組成物は、ポリフェニレンサルファイド系樹脂組成物であることを特徴とするアルミニウム合金の枠体。

【請求項5】

請求項1に記載のアルミニウム合金の枠体において、前記支持部材は、前記枠状部材に対し位置を相対移動して結合される部材であることを特徴とするアルミニウム合金の枠体。

【請求項6】

請求項1に記載のアルミニウム合金の枠体において、前記枠体は、4つの前記枠状部材で外枠を構成した略4角形状の枠体であることを特徴とするアルミニウム合金の枠体。

【請求項7】

アルミニウム合金押し出し材を所定形状の枠状部材に加工する工程と、

前記枠状部材をアンモニア、ヒドラジン、水溶性アミンのいずれか1つ以上含む水溶液に浸漬し、前記枠状部材の表面を平均直径20〜80nmの微細凹凸部形状にする工程と、

前記複数の枠状部材を射出成形金型にインサートして前記枠状部材間の接合部に20〜50%の繊維系フィラーを含む熱可塑性樹脂組成物を射出して仮枠体を形成する工程と、

前記仮枠体をアニールし放冷する工程と、

前記仮枠体の前記枠状部材を支持部材で位置調整可能に結合し、前記仮枠体を定形状の枠体にする工程と、

からなるアルミニウム合金の枠体製造方法。

【請求項8】

請求項7に記載のアルミニウム合金の枠体製造方法において、

前記仮枠体を形成する工程の前記熱可塑性樹脂組成物は、ポリブチレンテレフタレート系樹脂組成物であることを特徴とするアルミニウム合金の枠体製造方法。

【請求項9】

請求項7に記載のアルミニウム合金の枠体製造方法において、

前記仮枠体を形成する工程の前記熱可塑性樹脂組成物は、ポリフェニレンサルファイド系樹脂組成物であることを特徴とするアルミニウム合金の枠体製造方法。

【請求項10】

請求項7に記載のアルミニウム合金の枠体製造方法において、

前記枠体にする工程は、前記支持部材をボルト/ナットで相互に位置調整して前記枠状部材に結合し、前記仮枠体を定形状の枠体にする工程であることを特徴とするアルミニウム合金の枠体製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2008−105232(P2008−105232A)

【公開日】平成20年5月8日(2008.5.8)

【国際特許分類】

【出願番号】特願2006−289085(P2006−289085)

【出願日】平成18年10月24日(2006.10.24)

【出願人】(000206141)大成プラス株式会社 (87)

【Fターム(参考)】

【公開日】平成20年5月8日(2008.5.8)

【国際特許分類】

【出願日】平成18年10月24日(2006.10.24)

【出願人】(000206141)大成プラス株式会社 (87)

【Fターム(参考)】

[ Back to top ]