アルミニウム合金ブレージングシート

【課題】高温経時後においても高強度及び高耐食性が得られるアルミニウム合金ブレージングシートを提供する。

【解決手段】アルミニウム合金ブレージングシートは、Cu:2.5質量%を超え、3.5質量%以下を含有し、残部がアルミニウムおよび不可避的不純物からなる心材Cと、心材の一方の面に設けられたろう材Fと、他方の面に30μm以上の厚さで設けられ純アルミニウム又は2質量%未満のZnを含有するアルミニウム合金からなる犠牲陽極材Sと、を有するアルミニウム合金ブレージングシートであって、590℃で2分間のろう付加熱後に200℃雰囲気中に300時間保持した後の200℃雰囲気中における引張強度が140MPa以上であり、犠牲陽極材は、クラッド率が20%以下であり、犠牲陽極材のZn含有量をX[質量%]、厚さをY[μm]としたときに、50≦5×X+Yの関係式を満たす。

【解決手段】アルミニウム合金ブレージングシートは、Cu:2.5質量%を超え、3.5質量%以下を含有し、残部がアルミニウムおよび不可避的不純物からなる心材Cと、心材の一方の面に設けられたろう材Fと、他方の面に30μm以上の厚さで設けられ純アルミニウム又は2質量%未満のZnを含有するアルミニウム合金からなる犠牲陽極材Sと、を有するアルミニウム合金ブレージングシートであって、590℃で2分間のろう付加熱後に200℃雰囲気中に300時間保持した後の200℃雰囲気中における引張強度が140MPa以上であり、犠牲陽極材は、クラッド率が20%以下であり、犠牲陽極材のZn含有量をX[質量%]、厚さをY[μm]としたときに、50≦5×X+Yの関係式を満たす。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、心材がアルミニウム合金からなり、その両面に夫々ろう材及び犠牲陽極材が形成されたアルミニウム合金ブレージングシートに関し、特に、高温経時後においても高強度及び高耐食性が得られるアルミニウム合金ブレージングシートに関する。

【背景技術】

【0002】

従来、自動車用等の例えばコンデンサ、エバポレータ及びインタークーラ等の熱交換器は、熱伝導率が高いことから、アルミニウム合金からなる材料により製造される。即ち、心材がアルミニウム合金からなる板材が、流体通路を有するように管状にロール成形されたチューブ材、又は必要に応じて更にプレス成形された(扁平管状の)プレート材を複数本並置し、このチューブ材間又はプレート材間に、アルミニウム又はアルミニウム合金製の薄板がコルゲート状に成形されたフィン材を配置し、フィン材とチューブ材又はプレート材とをろう付することにより、熱交換器が製造される。

【0003】

この管状のチューブ材及びプレート材の外面は、フィン材とろう付される。よって、チューブ材及びプレート材用の材料としては、アルミニウム合金からなる心材の一方の面にAl−Si系のろう材をクラッドしたアルミニウム合金材が使用されている。また、チューブ材及びプレート材の内面は、熱交換器に組み立てられた際に、常時、冷媒に接触することになる。よって、例えば孔食性を有する冷媒を使用する場合においては、耐食性が求められることから、更に、心材の他方の面に、耐食性向上のための犠牲陽極材をクラッドしたアルミニウム合金ブレージングシートが使用されている。

【0004】

例えば、特許文献1乃至3には、上記アルミニウム合金ブレージングシートが開示されており、JIS 3000系(Al−Mn系)の心材を使用する技術が開示されている。そして、心材に0.1乃至2.5質量%のCuと、Si及びMgを適量添加することにより、心材の強度を高めている。

【0005】

また、特許文献4において、本願出願人は、Cu:2.5質量%を超え、3.5質量%以下を含有するブレージングシート用のアルミニウム合金材を提案した。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平8−291353号公報(段落0010〜0015、段落0025)

【特許文献2】特開平5−339666号公報(段落0005〜0013)

【特許文献3】特開平4−202735号公報(第2頁右上第12行〜同頁左下第17行)

【特許文献4】特開2008−231503号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上記従来の技術には以下のような問題点がある。即ち、上記特許文献1乃至3のように、心材としてAl−Mn系のアルミニウム合金を使用したアルミニウム合金ブレージングシートは、熱交換器に組み立てた際に、その使用温度が概ね100℃以下である。よって、例えば150℃以上の高温下で長時間使用される近時の熱交換器において、特許文献1乃至3においては、心材の強度が十分に確保できず、使用できる条件に限界がある。

【0008】

しかし、近時、熱交換器には、小型化及び高性能化がますます要求されるようになっており、これにより、熱交換器の使用条件は、高温高圧化の傾向にある。従って、例えば200℃以上の高温で長時間使用した場合においても、高強度を維持できる材料の開発が求められている。また、熱交換器の使用条件の変化から、高温経時後に高耐食性を維持できることも要求されている。

【0009】

特許文献4においては、200℃以上の高温下で使用される場合においても、高強度を維持できることが記載されているものの、その実施例に開示されているように、犠牲陽極材中にZnを多く含有する。よって、心材と犠牲陽極材との間に生じる電位差が大きくなり、高温環境下で使用された場合に、耐食性を十分に確保できない虞がある。

【0010】

本発明はかかる問題点に鑑みてなされたものであって、高温経時後においても高強度及び高耐食性が得られるアルミニウム合金ブレージングシートを提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明に係るアルミニウム合金ブレージングシートは、Cu:2.5質量%を超え、3.5質量%以下を含有し、残部がアルミニウムおよび不可避的不純物からなる心材と、この心材の一方の面に設けられたろう材と、前記心材の他方の面に30μm以上の厚さで設けられ純アルミニウム又は2質量%未満のZnを含有するアルミニウム合金からなる犠牲陽極材と、を有するアルミニウム合金ブレージングシートであって、590℃で2分間のろう付加熱後に200℃雰囲気中に300時間保持した後の200℃雰囲気中における引張強度が140MPa以上であり、前記犠牲陽極材は、クラッド率が20%以下であり、前記犠牲陽極材のZn含有量をX[質量%]、厚さをY[μm]としたときに、50≦5X+Yの関係式を満たすことを特徴とする。

【0012】

本発明に係るアルミニウム合金ブレージングシートにおいて、前記心材は、例えば、更に、Fe:0.2乃至1.5質量%、Si:0.15乃至1.00質量%、Mg:0.05乃至0.60質量%、Mn:0.1乃至1.5質量%及びNi:0.05乃至1.50質量%の1種以上を含有することができる。また、前記心材は、更に、Cr:0.05乃至0.30質量%、Ti:0.05乃至0.30質量%、Zr:0.05乃至0.30質量%及びV:0.05乃至0.30質量%からなる群から選択された1種以上を含有する。

【0013】

又は、アルミニウム合金ブレージングシートにおいて、前記心材は、例えば更に、Si:0.15乃至1.00質量%、Fe:0.05乃至1.50質量%、Mn:0.05乃至1.50質量%、Mg:0.05乃至0.60質量%、Ni:0.05乃至1.50質量%、Cr:0.05乃至0.30質量%、Ti:0.05乃至0.30質量%、Zr:0.05乃至0.30質量%及びV:0.05乃至0.30質量%を含有する。

【0014】

上述のアルミニウム合金ブレージングシートにおいて、前記心材は、例えば更に、Sn:0.01乃至0.10質量%、Cd:0.01乃至0.10質量%及びIn:0.01乃至0.10質量%からなる群から選択された1種以上を含有する。

【発明の効果】

【0015】

本発明によれば、心材中の適量のCuにより、高温経時後においても、高強度が得られ、犠牲陽極材中のZnの含有量がその厚さを基準とした範囲で適正化されているため、犠牲陽極材中のZn量と厚さとの間で最適なバランスを図って、高温経時後においても、高い耐食性が得られる。

【図面の簡単な説明】

【0016】

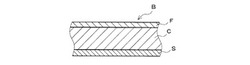

【図1】アルミニウム合金ブレージングシートを示す断面図である。

【発明を実施するための形態】

【0017】

以下、本発明の実施形態に係るアルミニウム合金ブレージングシート(以下、ブレージングシートと称することもある)について説明する。先ず、本発明に係るアルミニウム合金ブレージングシートの構成について説明する。図1はアルミニウム合金ブレージングシートを示す断面図である。図1に示すように、アルミニウム合金ブレージングシートBは、アルミニウム合金からなる心材Cを有し、その一方の面にろう材Fがクラッドされている。また、他方の面にはアルミニウム又はアルミニウム合金からなる犠牲陽極材Sがクラッドされている。

【0018】

本発明のアルミニウム合金ブレージングシートにおいては、心材Cは、Cu:2.5質量%を超え、3.5質量%以下を含有し、残部がアルミニウムおよび不可避的不純物からなる。このように、心材の金属組織中にCuを固溶させ、また、Cuの析出による析出強化により、心材の強度向上が得られる。

【0019】

心材Cにクラッドされたろう材Fは、一般的に使用されているアルミニウム合金からなるろう材を使用することができる。ろう材用のアルミニウム合金としては、例えば、Al−Si系合金、Al−Si−Zn系合金、Al−Si−Mg(Bi)系合金等を挙げることができる。

【0020】

本発明においては、心材Cの他面にクラッドされた犠牲陽極材Sは、純アルミニウム又は2質量%未満のZnを含有するアルミニウム合金からなり、その厚さが30μm以上となるように設けられている。この犠牲陽極材Sは、ブレージングシートBの全板厚に対するクラッド率が20%以下であり、Zn含有量をX[質量%]、厚さをY[μm]としたときに、50≦5X+Yの関係式を満たす。

【0021】

上記アルミニウム合金ブレージングシートにおいて、心材は、必要に応じて、更に、Fe:0.2乃至1.5質量%、Si:0.15乃至1.00質量%、Mg:0.05乃至0.60質量%、Mn:0.1乃至1.5質量%及びNi:0.05乃至1.50質量%の1種以上を含有し、更に、Cr:0.05乃至0.30質量%、Ti:0.05乃至0.30質量%、Zr:0.05乃至0.30質量%及びV:0.05乃至0.30質量%からなる群から選択された1種以上を含有する。

【0022】

又は、心材は、例えば更に、Si:0.15乃至1.00質量%、Fe:0.05乃至1.50質量%、Mn:0.05乃至1.50質量%、Mg:0.05乃至0.60質量%、Ni:0.05乃至1.50質量%、Cr:0.05乃至0.30質量%、Ti:0.05乃至0.30質量%、Zr:0.05乃至0.30質量%及びV:0.05乃至0.30質量%を含有する。

【0023】

また、上記アルミニウム合金ブレージングシートの心材は、必要に応じて、更に、Sn:0.01乃至0.10質量%、Cd:0.01乃至0.10質量%及びIn:0.01乃至0.10質量%からなる群から選択された1種以上を含有することができる。

【0024】

以下、本発明における数値限定理由について説明する。先ず、本発明のアルミニウム合金ブレージングシートの必須の構成において、その数値限定理由を説明する。

【0025】

「心材中のCu:2.5質量%を超え、3.5質量%以下」

Cuは、アルミニウム合金組織への固溶・析出強化により、心材の強度を向上させる。また、Cuを添加することにより、高温経時における心材の強度低下が抑制される。更に、心材中にCuを添加することにより、心材とろう材との間において、心材の電位をろう材の電位よりも貴とすることができ、ろう材が心材(アルミニウム合金材)を犠牲防食することにより、熱交換器に組み立てた際に、管状のチューブ材又はプレート材のろう材面側における耐食性も向上させることができる。この心材中のCuの含有量が2.5質量%以下であると、十分な高温経時後の強度が得られない。一方、Cuの添加量が3.5質量%を超えると、アルミニウム合金材の融点が低下し、ろう付時の高温により心材が溶融する虞がある。また、Cuの含有量の増加と共に、ろう付前の素材(アルミニウム合金材)の伸びが低下して、成形加工性が低下する。従って、本発明においては、心材中のCuの含有量は2.5質量%を超え、3.5質量%以下と規定する。

【0026】

「590℃で2分間のろう付加熱後に200℃雰囲気中に300時間保持した後の200℃雰囲気中における引張強度:140MPa以上」

上記のとおり、本発明においては、心材中にCuを含有させることにより、高温経時後におけるブレージングシートの強度を確保している。この場合の高温とは、ろう付時における高温と、熱交換器の使用温度が高いことを意味している。本発明においては、アルミニウム合金ブレージングシートの強度を、ろう付後に高温環境下に保持した後の引張強度で規定する。即ち、本発明のアルミニウム合金ブレージングシートは、590℃で2分間のろう付加熱後に200℃雰囲気中に300時間保持した後において、その引張強度が140MPa以上である。

【0027】

本発明においては、ブレージングシートの犠牲陽極材S(以下、犠牲材という)としては、アルミニウム又はZnを含有するアルミニウム合金、例えば、純アルミニウム、Al−Zn系合金又はAl−Zn−Mg系合金を使用することができ、必要に応じて、これらに更にMn、Si等を添加することができ、以下の構成を有する。

【0028】

「犠牲陽極材の厚さ:30μm以上」

犠牲陽極材は、耐食性を得るために、心材におけるろう材がクラッドされた面に対して反対側の面にクラッドされる。この犠牲陽極材は、心材との間において、電位が卑となることにより、熱交換器に組み立てた際に、管状のチューブ材又はプレート材の腐食環境面における耐食性を向上させることができる。しかし、犠牲陽極材の厚さが30μm未満であると、耐食性を十分に向上させることができず、逆に、心材からのCu拡散が犠牲陽極材の表面に達して表面電位を貴化させることにより、高温経時後における犠牲防食作用が低下する。よって、本発明においては、犠牲陽極材は厚さが30μm以上となるようにクラッドする。

【0029】

「犠牲陽極材中のZn:2質量%未満」

本発明においては、犠牲陽極材中のZnは、最も重要な成分である。即ち、Znの含有によりアルミニウム合金の電位が卑となり、高温経時後における犠牲防食作用が向上する。但し、本発明のブレージングシートは、心材が多量のCuを含有するため、犠牲陽極材中にZnを添加しなくても、心材と犠牲陽極材との間に十分な電位差があり、高温経時後における犠牲防食作用を確保できる。一方、犠牲陽極材が2質量%を超えるZnを含有しても、高温経時後における犠牲防食作用の効果は飽和する。他方、心材と犠牲陽極材との電位差が過剰に大きくなる結果、犠牲陽極材の腐食速度が速くなりすぎて、却って犠牲防食作用が損なわれる虞がある。よって、本発明においては、犠牲陽極材中のZnの含有量を2質量%未満と規定する。

【0030】

「犠牲陽極材のクラッド率:20%以下」

上記したように、本発明においては、犠牲陽極材の材料としてアルミニウム又はZnを含有するアルミニウム合金、例えば、純アルミニウム、Al−Zn系合金又はAl−Zn−Mg系合金を使用するが、これらのアルミニウム又はアルミニウム合金は、いずれも心材よりも強度が小さく、従って、犠牲陽極材を心材にクラッドすることにより、ブレージングシート全体の強度は低下する。本発明においては、上記高温経時後の140MPa以上の引張強度を得るために、犠牲陽極材のクラッド率を20%以下と規定する。犠牲陽極材のクラッド率が20%を超えると、所望の高温経時後の強度が得られなくなる。なお、本発明において、クラッド率とは、ブレージングシート全体の厚さに対する犠牲陽極材の厚さを意味している。

【0031】

「犠牲陽極材のZn含有量Xと犠牲陽極材の厚さYとの間の関係式:50≦5X+Y」

本発明のブレージングシートにおいては、高温経時後の強度を得るために心材に多量の(2.5質量%を超え、3.5質量%以下の)Cuを含有させており、これにより、ろう付時に犠牲陽極材にCuが多く拡散する。よって、犠牲陽極作用による耐食性を十分に得るために、上記のように犠牲陽極材の厚さ及び犠牲陽極材中のZn量を規定している。本発明においては、これらの規定に加えて、犠牲陽極材の厚さと犠牲陽極材中のZn量との間に最適なバランスを図ることにより、高温経時後において、高い耐食性が得られる。即ち、本発明においては、犠牲陽極材中のZn量をX、犠牲陽極材の厚さをYとしたときに、数値5X+Yを50以上と規定する。数値5X+Yが50未満であると、心材から拡散したCuが犠牲陽極材の表面に達して表面電位を貴化させ、Znを含有させた犠牲陽極材の電位卑化による耐食性の向上効果よりも、耐食性の低下の方が大きくなる。よって、高温経時後の耐食性が低下する。

【0032】

次に、本発明のブレージングシートについて、心材中の添加成分の数値限定理由について説明する。

【0033】

「心材中のFe:0.2乃至1.5質量%」

Feは、アルミニウム合金中に金属間化合物として晶出・析出して分散強化に寄与する。また、晶出・析出した金属間化合物は、再結晶の核となって再結晶を促進させるので、グレイン組織を微細にする効果を有し、アルミニウム合金材の成形加工性を向上させる。Feの含有量が0.2質量%未満では、これらの効果が十分に得られない。一方、Feの含有量が1.5質量%を超えると、金属間化合物の晶出・析出量が増加してアルミニウム合金材の成形加工性を低下させる場合がある。従って、本発明のブレージングシートは、Feを0.2乃至1.5質量%含有することが好ましい。

【0034】

「Si:0.15乃至1.00質量%」

Siは、アルミニウム合金中に固溶・析出して強度を向上させる。Siの含有量が0.15質量%未満では、十分な強度向上効果が得られない。一方、Siの含有量が1.00質量%を超えると、前記したCuと合わせて、アルミニウム合金材の融点が更に低下し、ろう付時の高温により心材が溶融する虞がある。よって、Siの含有量は0.15乃至1.00質量%であることが好ましい。

【0035】

「Mg:0.05乃至0.60質量%」

Mgは、アルミニウム合金に添加することにより、アルミニウム合金中に固溶・析出して、前記したCu及びSiと同様に、強度を向上させる。特に、Siと同時に添加した場合においては、金属間化合物の生成・析出により、析出強化に寄与する。Mgの含有量が0.05質量%未満では、これらの効果が十分に得られない。一方、Mgの含有量が0.60質量%を超えると、非腐食性フラックスを用いた雰囲気下でのろう付において、ろう付性を阻害する場合がある。また、ろう付前の素材(アルミニウム合金材)の伸びが低下して、成形加工性が低下する場合がある。よって、本発明においては、Mgの含有量は0.05乃至0.60質量%であることが好ましい。

【0036】

「Mn:0.1乃至1.5質量%」

Mnは、アルミニウム合金中に金属間化合物として晶出・析出して分散強化に寄与する。Mnの含有量が0.1質量%未満では、分散強化の効果が十分に得られない。一方、Mnの添加量が1.5質量%を超えると、粗大な晶出物の量が増加し、アルミニウム合金材の成形加工性を低下させる場合がある。よって、本発明においては、Mnの含有量は0.1乃至1.5質量%であることが好ましい。

【0037】

「Ni:0.05乃至1.50質量%」

Niは、アルミニウム合金中で金属間化合物として存在して分散強化に寄与する。Niの含有量が0.05質量%未満では、分散強化の効果が十分に得られない。一方、Niの含有量が1.50質量%を超えると、金属間化合物が増加し、アルミニウム合金材の成形加工性を低下させる場合がある。よって、本発明においては、Niの含有量は0.05乃至1.50質量%であることが好ましい。

【0038】

「Cr:0.05乃至0.30質量%」

Crは、アルミニウム合金中に微細な金属間化合物を生成して、その強度を向上させる。Crの含有量が0.05質量%未満では、この強度向上の効果が十分に得られない。一方、Crの含有量が0.30質量%を超えると、粗大な金属間化合物が生成し、アルミニウム合金材の成形加工性を低下させる場合がある。従って、本発明においては、Crの含有量は0.05乃至0.30質量%であることが好ましい。

【0039】

「Ti:0.05乃至0.30質量%」

Tiは、アルミニウム合金中に微細な金属間化合物を生成して、その強度を向上させる。Tiの含有量が0.05質量%未満では、強度向上の効果が十分に得られない。一方、Tiの含有量が0.30質量%を超えると、粗大な金属間化合物が生成し、アルミニウム合金材の成形加工性を低下させる場合がある。従って、本発明においては、Tiの含有量は0.05乃至0.30質量%であることが好ましい。

【0040】

「Zr:0.05乃至0.30質量%」

Zrは、アルミニウム合金中に微細な金属間化合物を生成して、その強度を向上させる。Zrの含有量が0.05質量%未満では、強度向上の効果が十分に得られない。一方、Zrの含有量が0.30質量%を超えると、粗大な金属間化合物が生成し、アルミニウム合金材の成形加工性を低下させる場合がある。従って、本発明においては、Zrの含有量は0.05乃至0.30質量%であることが好ましい。

【0041】

「V:0.05乃至0.30質量%」

Vは、アルミニウム合金中に微細な金属間化合物を生成して、その強度を向上させる。Vの含有量が0.05質量%未満では、強度向上の効果が十分に得られない。一方、Vの含有量が0.30質量%を超えると、粗大な金属間化合物が生成し、アルミニウム合金材の成形加工性を低下させる場合がある。従って、本発明においては、Vの含有量は0.05乃至0.30質量%であることが好ましい。

【0042】

「Si:0.15乃至1.00質量%、Fe:0.05乃至1.50質量%、Mn:0.05乃至1.50質量%、Mg:0.05乃至0.60質量%、Ni:0.05乃至1.50質量%、Cr:0.05乃至0.30質量%、Ti:0.05乃至0.30質量%、Zr:0.05乃至0.30質量%及びV:0.05乃至0.30質量%」

本発明においては、上記Si、Fe、Mn、Mg、Ni、Cr、Ti及びZrは、複合して含有させる場合においては、夫々の含有量を、Si:0.15乃至1.00質量%、Fe:0.05乃至1.50質量%、Mn:0.05乃至1.50質量%、Mg:0.05乃至0.60質量%、Ni:0.05乃至1.50質量%、Cr:0.05乃至0.30質量%、Ti:0.05乃至0.30質量%、Zr:0.05乃至0.30質量%、V:0.05乃至0.30質量%とした場合においても、上記全ての効果を奏する。

【0043】

「Sn:0.01乃至0.10質量%」

Snは、アルミニウム合金中で、高温時におけるCuの析出を促進して強度向上に寄与する。Snの含有量が0.01質量%未満では、その効果が十分に得られない。Snの含有量が0.10質量%を超えると、その効果が飽和する一方、多量のSnを含有させたことにより、ブレージングシートの製造コストが増加する。従って、本発明においては、Snの含有量は0.01乃至0.10質量%であることが好ましい。

【0044】

「Cd:0.01乃至0.10質量%」

Cdは、Snと同様に、アルミニウム合金中で、高温時におけるCuの析出を促進して強度向上に寄与する。Cdの含有量が0.01質量%未満では、その効果が十分に得られない。Cdの含有量が0.1質量%を超えると、その効果が飽和する一方、多量のCdを含有させたことにより、ブレージングシートの製造コストが増加する。従って、本発明においては、Cdの含有量は0.01乃至0.10質量%であることが好ましい。

【0045】

「In:0.01乃至0.10質量%」

Inは、Sn及びCdと同様に、アルミニウム合金中で、高温時におけるCuの析出を促進して強度向上に寄与する。Inの含有量が0.01質量%未満では、その効果が十分に得られない。Inの含有量が0.10質量%を超えると、その効果が飽和する一方、多量のInを含有させたことにより、ブレージングシートの製造コストが増加する。従って、本発明においては、Inの含有量は0.01乃至0.10質量%であることが好ましい。

【0046】

本発明においては、前記Si、Fe、Mn、Mg、Ni、Cr、Ti、Zr、V、Sn、Cd及びInは、夫々、上記含有量の下限値未満の不純物レベル程度含有してもよく、本発明のアルミニウム合金ブレージングシートにより得られる高温経時後の高強度及び高耐食性を何等妨げるものではない。

【0047】

なお、本発明のアルミニウム合金ブレージングシートにおいては、使用環境や用途等に応じ、心材Cとろう材Fとの間に中間材を設けてもよい。中間材としては、純アルミニウム及びJIS A7000系のアルミニウム合金等を用いることができ、特に、犠牲陽極材Sと同一組成のアルミニウム合金を用いることが好ましい。

【0048】

次に、本発明のアルミニウム合金ブレージングシートの製造方法の一例を説明する。先ず、所定の組成を有する心材用、ろう材用及び犠牲材用の純アルミニウム又はアルミニウム合金を、夫々連続鋳塊により、溶解、鋳造し、必要に応じて面削、均質化熱処理を施して、心材用鋳塊、ろう材用鋳塊及び犠牲材用鋳塊を得る。ろう材用鋳塊及び犠牲材用鋳塊については、夫々所定の厚さになるように、更に熱間圧延又は切断して、ろう材用アルミニウム合金板及び犠牲材用アルミニウム合金板を得る。なお、必要に応じて、心材用の鋳塊も所定の厚さに熱間圧延又は切断して心材用アルミニウム合金板としてもよい。

【0049】

次に、このようにして得られた心材用アルミニウム合金板の一方の面にろう材用アルミニウム合金板を所定のクラッド率になるように重ね合わせ、他方の面に犠牲材用アルミニウム合金板を所定のクラッド率になるように重ね合わせ、400℃以上の温度で加熱後、熱間圧延により圧着して板状とする。その後、粗鈍、冷間圧延、中間焼鈍及び冷間圧延を施し、必要に応じて仕上げ焼鈍を行うことにより、所定の板厚を有するアルミニウム合金ブレージングシートを製造することができる。

【0050】

以上の製造方法は、本発明の実施形態に係るブレージングシートを製造するための一例であり、必ずしもこの製造方法に限定されるものではない。

【0051】

以上、説明したアルミニウム合金ブレージングシートは、心材のCuの含有量が適切に規定され、更に、犠牲陽極材は、そのZn含有量と厚さとの間で最適なバランスが保たれている。よって、高温経時後においても、アルミニウム合金ブレージングシートの高強度を維持でき、犠牲陽極材が設けられた面において、優れた耐食性が得られる。そして、アルミニウム合金ブレージングシートは、心材中に更にSi、Fe、Mn、Mg、Ni、Cr、Ti、Zr、V、Sn、Cd、Inからなる群から選択された1種以上を適量含有させることにより、更なる高強度又は優れた成形加工性が得られる。

【0052】

このようなブレージングシートは、ろう付によって製造される自動車用熱交換器のプレート材やチューブ材等として好適に使用することができる。これにより、特に150℃以上の高温経時後において、十分な強度と耐食性を有する熱交換器を製造することができる。

【実施例】

【0053】

以下、本発明による効果について、本発明の範囲を満足する実施例をその比較例と比較して説明する。先ず、心材用、ろう材用、犠牲陽極材用のアルミニウム合金の夫々について、連続鋳造により、溶解、鋳造した後、均質化熱処理及び熱間圧延を施して、アルミニウム合金板を得た。心材用のアルミニウム合金の組成を表1−1及び表1−2に示す。また、犠牲陽極材用のアルミニウム合金の組成を表2に示す。ろう材用のアルミニウム合金としては、Si:10.0質量%及びFe:0.2質量%を含有し、残部がAl及び不可避的不純物からなるアルミニウム合金を使用した。

【0054】

【表1−1】

【0055】

【表1−2】

【0056】

【表2】

【0057】

次に、心材用アルミニウム合金板の一方の面にろう材用アルミニウム合金板を重ね合わせ、他方の面に犠牲陽極材用のアルミニウム合金板を重ね合わせ、熱間圧延、冷間圧延及び焼鈍を施して、アルミニウム合金ブレージングシートを作製した。なお、各ブレージングシートは、最終的な板厚が1.6mmとなるように、各工程における加工率を調節した。これらの各ブレージングシートはO材に調質されている。

【0058】

そして、各ブレージングシートに対して、成形加工性評価、高温経時後の強度及び耐食性の評価を行った。各試験方法を以下に示す。

【0059】

<成形加工性>

成形加工性の評価は、引張試験機によって素材伸びを測定することにより行った。各ブレージングシートからJIS Z2201に規定されている5号試験片を切り出し、各試験片について常温で引張試験を行い、その素材伸びを測定した。そして、素材伸びが26%以上であったものを成形加工性が良好と評価した。

【0060】

<高温経時後の強度及び耐食性>

本実施例においては、ろう付による高温加熱後に高温環境下に長時間保持することにより、高温経時後の各試験片の強度及び耐食性を評価した。試験片としては、各実施例及び比較例のブレージングシートを、幅100mm×長さ200mmの短冊状に切り出し、ろう材側の表面に市販の非腐食性フラックス(FL−7、森田化学工業株式会社)を5g/m2塗布し、乾燥させたものを使用した。そして、各試験片の長手方向が鉛直となるようにつり下げた状態で、窒素雰囲気中、590℃の加熱温度で2分間保持してろう付加熱を行った。

【0061】

次に、ろう付加熱後の試験片からJIS Z2201に規定されている5号試験片を切り出し、各試験片を200℃の環境下に300時間保持した。その後、各試験片について、200℃の高温下で引張試験機により引張強度を測定した。そして、引張強度が140MPa以上であったものを高温経時後の強度が良好であると評価した。

【0062】

耐食性の評価は、前記ろう付加熱後の短冊状の試験片から幅60mm×長さ70mmの試験片を切り出し、これを200℃の環境化に300時間保持した。その後、犠牲陽極材側の表面の幅50mm×長さ60mmの領域を試験面として、この領域以外の表面及び端面をシールテープにより覆った。そして、各試験片について、ASTM G85に規定されているSWATT試験を行い、20日経過後の試験面における最大腐食深さを測定した。そして、最大腐食深さが犠牲陽極材の厚さ以下であり、腐食が心材にまで達していなかったものを耐食性が良好であると評価した。更に、耐食性が良好な試験片に関して、犠牲陽極材の腐食幅を測定し、腐食幅が1mm以下であったものを自己耐食性が良好(○)、腐食幅が1mmを超えたものを自己耐食性が不良(×)と評価した。

【0063】

(第1実施例)

第1実施例は、表1−1及び表1−2に示す種々の組成を有するNo.1乃至45の心材用アルミニウム合金板に対して、表2に示す合金No.Aの犠牲陽極材用アルミニウム合金板をクラッドして作製されたブレージングシートについての実施例である。本第1実施例においては、板厚が1.6mmのブレージングシートにおいて、犠牲陽極材の厚さを160μm(クラッド率:10%)とし、ろう材の厚さを160μm(クラッド率:10%)とした。そして、各実施例及び比較例のブレージングシートについて、上記各評価試験を実施した。各試験結果を表3−1及び表3−2に示す。

【0064】

【表3−1】

【0065】

【表3−2】

【0066】

表3−1に示すように、実施例No.A1乃至No.A31は、心材の組成及び犠牲陽極材の構成が本発明の範囲を満足するので、ブレージングシートの成形性、強度及び耐食性のいずれも良好であった。

【0067】

これに対して、表3−2に示すように、比較例No.A32乃至No.A42は、心材の組成が本発明の範囲を満足していないことにより、成形性又は強度が低下するか、又はろう付けすることができなかった。即ち、比較例No.A32は、心材中のCu不足により、高温経時後の強度が十分に得られず、比較例No.A33は、心材中のCu量が過剰となり、ろう付け時の高温により心材が溶融し、ブレージングシートをろう付けすることができなかった。同様に比較例No.A34も、心材中のSi量が過剰となり、ろう付け時の高温により心材が溶融した。

【0068】

比較例No.A35乃至A42は、心材中のFe、Mn、Mg、Ni、Cr、Ti、Zr又はVの量が多く、ブレージングシートの伸びが低下して成形加工性が低下した。このうち、心材中にMgを多く含む比較例No.37は、ろう付け性も低下した。

【0069】

比較例No.A43乃至A45は、心材中のSn、Cd又はIn量が多く、これらの成分を含むことによるCuの析出が促進される効果が飽和し、ブレージングシートの強度を実施例以上に高めることができなかった。

【0070】

(第2実施例)

第2実施例は、請求項1の範囲を満足する組成を有する1種類の心材用アルミニウム合金板に対して、犠牲材の組成及び構成を変化させた場合の実施例である。本第2実施例においては、先ず、表1の合金No.1の心材を使用し、これに表2に示す種々の組成を有する犠牲陽極材をクラッドした。このとき、犠牲陽極材の厚さを変化させることにより、犠牲陽極材のクラッド率を変化させた。なお、ろう材のクラッド率は、第1実施例と同じく10%である。本第2実施例における犠牲陽極材の構成と、各評価試験結果を表4に示す。

【0071】

【表4】

【0072】

表4に示すように、実施例No.B1乃至B8は、心材の組成及び犠牲陽極材の構成が本発明の範囲を満足するので、ブレージングシートの成形性、強度及び耐食性のいずれも良好であった。

【0073】

これに対して、比較例No.B9及びB10は、Znを2.5質量%と多く含有する犠牲陽極材を使用したことにより、犠牲陽極材の自己耐食性が低下した。

【0074】

比較例No.B11乃至B16は、犠牲陽極材のZn含有量及び厚さにより算出される値5X+Yが本発明の範囲の範囲未満であったため、心材から犠牲陽極材の表面に達したCuにより犠牲陽極材が貴化され、Znの含有による電位卑化よりも貴化の程度が大きくなって、高温経時後における耐食性が低下した。

【0075】

比較例No.B17は、犠牲陽極材の厚さが400μmと厚く、クラッド率(25%)が本発明の範囲を超えたため、高温経時後におけるブレージングシートの強度が低下した。

【符号の説明】

【0076】

B:ブレージングシート、C:心材、F:ろう材、S:犠牲陽極材

【技術分野】

【0001】

本発明は、心材がアルミニウム合金からなり、その両面に夫々ろう材及び犠牲陽極材が形成されたアルミニウム合金ブレージングシートに関し、特に、高温経時後においても高強度及び高耐食性が得られるアルミニウム合金ブレージングシートに関する。

【背景技術】

【0002】

従来、自動車用等の例えばコンデンサ、エバポレータ及びインタークーラ等の熱交換器は、熱伝導率が高いことから、アルミニウム合金からなる材料により製造される。即ち、心材がアルミニウム合金からなる板材が、流体通路を有するように管状にロール成形されたチューブ材、又は必要に応じて更にプレス成形された(扁平管状の)プレート材を複数本並置し、このチューブ材間又はプレート材間に、アルミニウム又はアルミニウム合金製の薄板がコルゲート状に成形されたフィン材を配置し、フィン材とチューブ材又はプレート材とをろう付することにより、熱交換器が製造される。

【0003】

この管状のチューブ材及びプレート材の外面は、フィン材とろう付される。よって、チューブ材及びプレート材用の材料としては、アルミニウム合金からなる心材の一方の面にAl−Si系のろう材をクラッドしたアルミニウム合金材が使用されている。また、チューブ材及びプレート材の内面は、熱交換器に組み立てられた際に、常時、冷媒に接触することになる。よって、例えば孔食性を有する冷媒を使用する場合においては、耐食性が求められることから、更に、心材の他方の面に、耐食性向上のための犠牲陽極材をクラッドしたアルミニウム合金ブレージングシートが使用されている。

【0004】

例えば、特許文献1乃至3には、上記アルミニウム合金ブレージングシートが開示されており、JIS 3000系(Al−Mn系)の心材を使用する技術が開示されている。そして、心材に0.1乃至2.5質量%のCuと、Si及びMgを適量添加することにより、心材の強度を高めている。

【0005】

また、特許文献4において、本願出願人は、Cu:2.5質量%を超え、3.5質量%以下を含有するブレージングシート用のアルミニウム合金材を提案した。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平8−291353号公報(段落0010〜0015、段落0025)

【特許文献2】特開平5−339666号公報(段落0005〜0013)

【特許文献3】特開平4−202735号公報(第2頁右上第12行〜同頁左下第17行)

【特許文献4】特開2008−231503号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上記従来の技術には以下のような問題点がある。即ち、上記特許文献1乃至3のように、心材としてAl−Mn系のアルミニウム合金を使用したアルミニウム合金ブレージングシートは、熱交換器に組み立てた際に、その使用温度が概ね100℃以下である。よって、例えば150℃以上の高温下で長時間使用される近時の熱交換器において、特許文献1乃至3においては、心材の強度が十分に確保できず、使用できる条件に限界がある。

【0008】

しかし、近時、熱交換器には、小型化及び高性能化がますます要求されるようになっており、これにより、熱交換器の使用条件は、高温高圧化の傾向にある。従って、例えば200℃以上の高温で長時間使用した場合においても、高強度を維持できる材料の開発が求められている。また、熱交換器の使用条件の変化から、高温経時後に高耐食性を維持できることも要求されている。

【0009】

特許文献4においては、200℃以上の高温下で使用される場合においても、高強度を維持できることが記載されているものの、その実施例に開示されているように、犠牲陽極材中にZnを多く含有する。よって、心材と犠牲陽極材との間に生じる電位差が大きくなり、高温環境下で使用された場合に、耐食性を十分に確保できない虞がある。

【0010】

本発明はかかる問題点に鑑みてなされたものであって、高温経時後においても高強度及び高耐食性が得られるアルミニウム合金ブレージングシートを提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明に係るアルミニウム合金ブレージングシートは、Cu:2.5質量%を超え、3.5質量%以下を含有し、残部がアルミニウムおよび不可避的不純物からなる心材と、この心材の一方の面に設けられたろう材と、前記心材の他方の面に30μm以上の厚さで設けられ純アルミニウム又は2質量%未満のZnを含有するアルミニウム合金からなる犠牲陽極材と、を有するアルミニウム合金ブレージングシートであって、590℃で2分間のろう付加熱後に200℃雰囲気中に300時間保持した後の200℃雰囲気中における引張強度が140MPa以上であり、前記犠牲陽極材は、クラッド率が20%以下であり、前記犠牲陽極材のZn含有量をX[質量%]、厚さをY[μm]としたときに、50≦5X+Yの関係式を満たすことを特徴とする。

【0012】

本発明に係るアルミニウム合金ブレージングシートにおいて、前記心材は、例えば、更に、Fe:0.2乃至1.5質量%、Si:0.15乃至1.00質量%、Mg:0.05乃至0.60質量%、Mn:0.1乃至1.5質量%及びNi:0.05乃至1.50質量%の1種以上を含有することができる。また、前記心材は、更に、Cr:0.05乃至0.30質量%、Ti:0.05乃至0.30質量%、Zr:0.05乃至0.30質量%及びV:0.05乃至0.30質量%からなる群から選択された1種以上を含有する。

【0013】

又は、アルミニウム合金ブレージングシートにおいて、前記心材は、例えば更に、Si:0.15乃至1.00質量%、Fe:0.05乃至1.50質量%、Mn:0.05乃至1.50質量%、Mg:0.05乃至0.60質量%、Ni:0.05乃至1.50質量%、Cr:0.05乃至0.30質量%、Ti:0.05乃至0.30質量%、Zr:0.05乃至0.30質量%及びV:0.05乃至0.30質量%を含有する。

【0014】

上述のアルミニウム合金ブレージングシートにおいて、前記心材は、例えば更に、Sn:0.01乃至0.10質量%、Cd:0.01乃至0.10質量%及びIn:0.01乃至0.10質量%からなる群から選択された1種以上を含有する。

【発明の効果】

【0015】

本発明によれば、心材中の適量のCuにより、高温経時後においても、高強度が得られ、犠牲陽極材中のZnの含有量がその厚さを基準とした範囲で適正化されているため、犠牲陽極材中のZn量と厚さとの間で最適なバランスを図って、高温経時後においても、高い耐食性が得られる。

【図面の簡単な説明】

【0016】

【図1】アルミニウム合金ブレージングシートを示す断面図である。

【発明を実施するための形態】

【0017】

以下、本発明の実施形態に係るアルミニウム合金ブレージングシート(以下、ブレージングシートと称することもある)について説明する。先ず、本発明に係るアルミニウム合金ブレージングシートの構成について説明する。図1はアルミニウム合金ブレージングシートを示す断面図である。図1に示すように、アルミニウム合金ブレージングシートBは、アルミニウム合金からなる心材Cを有し、その一方の面にろう材Fがクラッドされている。また、他方の面にはアルミニウム又はアルミニウム合金からなる犠牲陽極材Sがクラッドされている。

【0018】

本発明のアルミニウム合金ブレージングシートにおいては、心材Cは、Cu:2.5質量%を超え、3.5質量%以下を含有し、残部がアルミニウムおよび不可避的不純物からなる。このように、心材の金属組織中にCuを固溶させ、また、Cuの析出による析出強化により、心材の強度向上が得られる。

【0019】

心材Cにクラッドされたろう材Fは、一般的に使用されているアルミニウム合金からなるろう材を使用することができる。ろう材用のアルミニウム合金としては、例えば、Al−Si系合金、Al−Si−Zn系合金、Al−Si−Mg(Bi)系合金等を挙げることができる。

【0020】

本発明においては、心材Cの他面にクラッドされた犠牲陽極材Sは、純アルミニウム又は2質量%未満のZnを含有するアルミニウム合金からなり、その厚さが30μm以上となるように設けられている。この犠牲陽極材Sは、ブレージングシートBの全板厚に対するクラッド率が20%以下であり、Zn含有量をX[質量%]、厚さをY[μm]としたときに、50≦5X+Yの関係式を満たす。

【0021】

上記アルミニウム合金ブレージングシートにおいて、心材は、必要に応じて、更に、Fe:0.2乃至1.5質量%、Si:0.15乃至1.00質量%、Mg:0.05乃至0.60質量%、Mn:0.1乃至1.5質量%及びNi:0.05乃至1.50質量%の1種以上を含有し、更に、Cr:0.05乃至0.30質量%、Ti:0.05乃至0.30質量%、Zr:0.05乃至0.30質量%及びV:0.05乃至0.30質量%からなる群から選択された1種以上を含有する。

【0022】

又は、心材は、例えば更に、Si:0.15乃至1.00質量%、Fe:0.05乃至1.50質量%、Mn:0.05乃至1.50質量%、Mg:0.05乃至0.60質量%、Ni:0.05乃至1.50質量%、Cr:0.05乃至0.30質量%、Ti:0.05乃至0.30質量%、Zr:0.05乃至0.30質量%及びV:0.05乃至0.30質量%を含有する。

【0023】

また、上記アルミニウム合金ブレージングシートの心材は、必要に応じて、更に、Sn:0.01乃至0.10質量%、Cd:0.01乃至0.10質量%及びIn:0.01乃至0.10質量%からなる群から選択された1種以上を含有することができる。

【0024】

以下、本発明における数値限定理由について説明する。先ず、本発明のアルミニウム合金ブレージングシートの必須の構成において、その数値限定理由を説明する。

【0025】

「心材中のCu:2.5質量%を超え、3.5質量%以下」

Cuは、アルミニウム合金組織への固溶・析出強化により、心材の強度を向上させる。また、Cuを添加することにより、高温経時における心材の強度低下が抑制される。更に、心材中にCuを添加することにより、心材とろう材との間において、心材の電位をろう材の電位よりも貴とすることができ、ろう材が心材(アルミニウム合金材)を犠牲防食することにより、熱交換器に組み立てた際に、管状のチューブ材又はプレート材のろう材面側における耐食性も向上させることができる。この心材中のCuの含有量が2.5質量%以下であると、十分な高温経時後の強度が得られない。一方、Cuの添加量が3.5質量%を超えると、アルミニウム合金材の融点が低下し、ろう付時の高温により心材が溶融する虞がある。また、Cuの含有量の増加と共に、ろう付前の素材(アルミニウム合金材)の伸びが低下して、成形加工性が低下する。従って、本発明においては、心材中のCuの含有量は2.5質量%を超え、3.5質量%以下と規定する。

【0026】

「590℃で2分間のろう付加熱後に200℃雰囲気中に300時間保持した後の200℃雰囲気中における引張強度:140MPa以上」

上記のとおり、本発明においては、心材中にCuを含有させることにより、高温経時後におけるブレージングシートの強度を確保している。この場合の高温とは、ろう付時における高温と、熱交換器の使用温度が高いことを意味している。本発明においては、アルミニウム合金ブレージングシートの強度を、ろう付後に高温環境下に保持した後の引張強度で規定する。即ち、本発明のアルミニウム合金ブレージングシートは、590℃で2分間のろう付加熱後に200℃雰囲気中に300時間保持した後において、その引張強度が140MPa以上である。

【0027】

本発明においては、ブレージングシートの犠牲陽極材S(以下、犠牲材という)としては、アルミニウム又はZnを含有するアルミニウム合金、例えば、純アルミニウム、Al−Zn系合金又はAl−Zn−Mg系合金を使用することができ、必要に応じて、これらに更にMn、Si等を添加することができ、以下の構成を有する。

【0028】

「犠牲陽極材の厚さ:30μm以上」

犠牲陽極材は、耐食性を得るために、心材におけるろう材がクラッドされた面に対して反対側の面にクラッドされる。この犠牲陽極材は、心材との間において、電位が卑となることにより、熱交換器に組み立てた際に、管状のチューブ材又はプレート材の腐食環境面における耐食性を向上させることができる。しかし、犠牲陽極材の厚さが30μm未満であると、耐食性を十分に向上させることができず、逆に、心材からのCu拡散が犠牲陽極材の表面に達して表面電位を貴化させることにより、高温経時後における犠牲防食作用が低下する。よって、本発明においては、犠牲陽極材は厚さが30μm以上となるようにクラッドする。

【0029】

「犠牲陽極材中のZn:2質量%未満」

本発明においては、犠牲陽極材中のZnは、最も重要な成分である。即ち、Znの含有によりアルミニウム合金の電位が卑となり、高温経時後における犠牲防食作用が向上する。但し、本発明のブレージングシートは、心材が多量のCuを含有するため、犠牲陽極材中にZnを添加しなくても、心材と犠牲陽極材との間に十分な電位差があり、高温経時後における犠牲防食作用を確保できる。一方、犠牲陽極材が2質量%を超えるZnを含有しても、高温経時後における犠牲防食作用の効果は飽和する。他方、心材と犠牲陽極材との電位差が過剰に大きくなる結果、犠牲陽極材の腐食速度が速くなりすぎて、却って犠牲防食作用が損なわれる虞がある。よって、本発明においては、犠牲陽極材中のZnの含有量を2質量%未満と規定する。

【0030】

「犠牲陽極材のクラッド率:20%以下」

上記したように、本発明においては、犠牲陽極材の材料としてアルミニウム又はZnを含有するアルミニウム合金、例えば、純アルミニウム、Al−Zn系合金又はAl−Zn−Mg系合金を使用するが、これらのアルミニウム又はアルミニウム合金は、いずれも心材よりも強度が小さく、従って、犠牲陽極材を心材にクラッドすることにより、ブレージングシート全体の強度は低下する。本発明においては、上記高温経時後の140MPa以上の引張強度を得るために、犠牲陽極材のクラッド率を20%以下と規定する。犠牲陽極材のクラッド率が20%を超えると、所望の高温経時後の強度が得られなくなる。なお、本発明において、クラッド率とは、ブレージングシート全体の厚さに対する犠牲陽極材の厚さを意味している。

【0031】

「犠牲陽極材のZn含有量Xと犠牲陽極材の厚さYとの間の関係式:50≦5X+Y」

本発明のブレージングシートにおいては、高温経時後の強度を得るために心材に多量の(2.5質量%を超え、3.5質量%以下の)Cuを含有させており、これにより、ろう付時に犠牲陽極材にCuが多く拡散する。よって、犠牲陽極作用による耐食性を十分に得るために、上記のように犠牲陽極材の厚さ及び犠牲陽極材中のZn量を規定している。本発明においては、これらの規定に加えて、犠牲陽極材の厚さと犠牲陽極材中のZn量との間に最適なバランスを図ることにより、高温経時後において、高い耐食性が得られる。即ち、本発明においては、犠牲陽極材中のZn量をX、犠牲陽極材の厚さをYとしたときに、数値5X+Yを50以上と規定する。数値5X+Yが50未満であると、心材から拡散したCuが犠牲陽極材の表面に達して表面電位を貴化させ、Znを含有させた犠牲陽極材の電位卑化による耐食性の向上効果よりも、耐食性の低下の方が大きくなる。よって、高温経時後の耐食性が低下する。

【0032】

次に、本発明のブレージングシートについて、心材中の添加成分の数値限定理由について説明する。

【0033】

「心材中のFe:0.2乃至1.5質量%」

Feは、アルミニウム合金中に金属間化合物として晶出・析出して分散強化に寄与する。また、晶出・析出した金属間化合物は、再結晶の核となって再結晶を促進させるので、グレイン組織を微細にする効果を有し、アルミニウム合金材の成形加工性を向上させる。Feの含有量が0.2質量%未満では、これらの効果が十分に得られない。一方、Feの含有量が1.5質量%を超えると、金属間化合物の晶出・析出量が増加してアルミニウム合金材の成形加工性を低下させる場合がある。従って、本発明のブレージングシートは、Feを0.2乃至1.5質量%含有することが好ましい。

【0034】

「Si:0.15乃至1.00質量%」

Siは、アルミニウム合金中に固溶・析出して強度を向上させる。Siの含有量が0.15質量%未満では、十分な強度向上効果が得られない。一方、Siの含有量が1.00質量%を超えると、前記したCuと合わせて、アルミニウム合金材の融点が更に低下し、ろう付時の高温により心材が溶融する虞がある。よって、Siの含有量は0.15乃至1.00質量%であることが好ましい。

【0035】

「Mg:0.05乃至0.60質量%」

Mgは、アルミニウム合金に添加することにより、アルミニウム合金中に固溶・析出して、前記したCu及びSiと同様に、強度を向上させる。特に、Siと同時に添加した場合においては、金属間化合物の生成・析出により、析出強化に寄与する。Mgの含有量が0.05質量%未満では、これらの効果が十分に得られない。一方、Mgの含有量が0.60質量%を超えると、非腐食性フラックスを用いた雰囲気下でのろう付において、ろう付性を阻害する場合がある。また、ろう付前の素材(アルミニウム合金材)の伸びが低下して、成形加工性が低下する場合がある。よって、本発明においては、Mgの含有量は0.05乃至0.60質量%であることが好ましい。

【0036】

「Mn:0.1乃至1.5質量%」

Mnは、アルミニウム合金中に金属間化合物として晶出・析出して分散強化に寄与する。Mnの含有量が0.1質量%未満では、分散強化の効果が十分に得られない。一方、Mnの添加量が1.5質量%を超えると、粗大な晶出物の量が増加し、アルミニウム合金材の成形加工性を低下させる場合がある。よって、本発明においては、Mnの含有量は0.1乃至1.5質量%であることが好ましい。

【0037】

「Ni:0.05乃至1.50質量%」

Niは、アルミニウム合金中で金属間化合物として存在して分散強化に寄与する。Niの含有量が0.05質量%未満では、分散強化の効果が十分に得られない。一方、Niの含有量が1.50質量%を超えると、金属間化合物が増加し、アルミニウム合金材の成形加工性を低下させる場合がある。よって、本発明においては、Niの含有量は0.05乃至1.50質量%であることが好ましい。

【0038】

「Cr:0.05乃至0.30質量%」

Crは、アルミニウム合金中に微細な金属間化合物を生成して、その強度を向上させる。Crの含有量が0.05質量%未満では、この強度向上の効果が十分に得られない。一方、Crの含有量が0.30質量%を超えると、粗大な金属間化合物が生成し、アルミニウム合金材の成形加工性を低下させる場合がある。従って、本発明においては、Crの含有量は0.05乃至0.30質量%であることが好ましい。

【0039】

「Ti:0.05乃至0.30質量%」

Tiは、アルミニウム合金中に微細な金属間化合物を生成して、その強度を向上させる。Tiの含有量が0.05質量%未満では、強度向上の効果が十分に得られない。一方、Tiの含有量が0.30質量%を超えると、粗大な金属間化合物が生成し、アルミニウム合金材の成形加工性を低下させる場合がある。従って、本発明においては、Tiの含有量は0.05乃至0.30質量%であることが好ましい。

【0040】

「Zr:0.05乃至0.30質量%」

Zrは、アルミニウム合金中に微細な金属間化合物を生成して、その強度を向上させる。Zrの含有量が0.05質量%未満では、強度向上の効果が十分に得られない。一方、Zrの含有量が0.30質量%を超えると、粗大な金属間化合物が生成し、アルミニウム合金材の成形加工性を低下させる場合がある。従って、本発明においては、Zrの含有量は0.05乃至0.30質量%であることが好ましい。

【0041】

「V:0.05乃至0.30質量%」

Vは、アルミニウム合金中に微細な金属間化合物を生成して、その強度を向上させる。Vの含有量が0.05質量%未満では、強度向上の効果が十分に得られない。一方、Vの含有量が0.30質量%を超えると、粗大な金属間化合物が生成し、アルミニウム合金材の成形加工性を低下させる場合がある。従って、本発明においては、Vの含有量は0.05乃至0.30質量%であることが好ましい。

【0042】

「Si:0.15乃至1.00質量%、Fe:0.05乃至1.50質量%、Mn:0.05乃至1.50質量%、Mg:0.05乃至0.60質量%、Ni:0.05乃至1.50質量%、Cr:0.05乃至0.30質量%、Ti:0.05乃至0.30質量%、Zr:0.05乃至0.30質量%及びV:0.05乃至0.30質量%」

本発明においては、上記Si、Fe、Mn、Mg、Ni、Cr、Ti及びZrは、複合して含有させる場合においては、夫々の含有量を、Si:0.15乃至1.00質量%、Fe:0.05乃至1.50質量%、Mn:0.05乃至1.50質量%、Mg:0.05乃至0.60質量%、Ni:0.05乃至1.50質量%、Cr:0.05乃至0.30質量%、Ti:0.05乃至0.30質量%、Zr:0.05乃至0.30質量%、V:0.05乃至0.30質量%とした場合においても、上記全ての効果を奏する。

【0043】

「Sn:0.01乃至0.10質量%」

Snは、アルミニウム合金中で、高温時におけるCuの析出を促進して強度向上に寄与する。Snの含有量が0.01質量%未満では、その効果が十分に得られない。Snの含有量が0.10質量%を超えると、その効果が飽和する一方、多量のSnを含有させたことにより、ブレージングシートの製造コストが増加する。従って、本発明においては、Snの含有量は0.01乃至0.10質量%であることが好ましい。

【0044】

「Cd:0.01乃至0.10質量%」

Cdは、Snと同様に、アルミニウム合金中で、高温時におけるCuの析出を促進して強度向上に寄与する。Cdの含有量が0.01質量%未満では、その効果が十分に得られない。Cdの含有量が0.1質量%を超えると、その効果が飽和する一方、多量のCdを含有させたことにより、ブレージングシートの製造コストが増加する。従って、本発明においては、Cdの含有量は0.01乃至0.10質量%であることが好ましい。

【0045】

「In:0.01乃至0.10質量%」

Inは、Sn及びCdと同様に、アルミニウム合金中で、高温時におけるCuの析出を促進して強度向上に寄与する。Inの含有量が0.01質量%未満では、その効果が十分に得られない。Inの含有量が0.10質量%を超えると、その効果が飽和する一方、多量のInを含有させたことにより、ブレージングシートの製造コストが増加する。従って、本発明においては、Inの含有量は0.01乃至0.10質量%であることが好ましい。

【0046】

本発明においては、前記Si、Fe、Mn、Mg、Ni、Cr、Ti、Zr、V、Sn、Cd及びInは、夫々、上記含有量の下限値未満の不純物レベル程度含有してもよく、本発明のアルミニウム合金ブレージングシートにより得られる高温経時後の高強度及び高耐食性を何等妨げるものではない。

【0047】

なお、本発明のアルミニウム合金ブレージングシートにおいては、使用環境や用途等に応じ、心材Cとろう材Fとの間に中間材を設けてもよい。中間材としては、純アルミニウム及びJIS A7000系のアルミニウム合金等を用いることができ、特に、犠牲陽極材Sと同一組成のアルミニウム合金を用いることが好ましい。

【0048】

次に、本発明のアルミニウム合金ブレージングシートの製造方法の一例を説明する。先ず、所定の組成を有する心材用、ろう材用及び犠牲材用の純アルミニウム又はアルミニウム合金を、夫々連続鋳塊により、溶解、鋳造し、必要に応じて面削、均質化熱処理を施して、心材用鋳塊、ろう材用鋳塊及び犠牲材用鋳塊を得る。ろう材用鋳塊及び犠牲材用鋳塊については、夫々所定の厚さになるように、更に熱間圧延又は切断して、ろう材用アルミニウム合金板及び犠牲材用アルミニウム合金板を得る。なお、必要に応じて、心材用の鋳塊も所定の厚さに熱間圧延又は切断して心材用アルミニウム合金板としてもよい。

【0049】

次に、このようにして得られた心材用アルミニウム合金板の一方の面にろう材用アルミニウム合金板を所定のクラッド率になるように重ね合わせ、他方の面に犠牲材用アルミニウム合金板を所定のクラッド率になるように重ね合わせ、400℃以上の温度で加熱後、熱間圧延により圧着して板状とする。その後、粗鈍、冷間圧延、中間焼鈍及び冷間圧延を施し、必要に応じて仕上げ焼鈍を行うことにより、所定の板厚を有するアルミニウム合金ブレージングシートを製造することができる。

【0050】

以上の製造方法は、本発明の実施形態に係るブレージングシートを製造するための一例であり、必ずしもこの製造方法に限定されるものではない。

【0051】

以上、説明したアルミニウム合金ブレージングシートは、心材のCuの含有量が適切に規定され、更に、犠牲陽極材は、そのZn含有量と厚さとの間で最適なバランスが保たれている。よって、高温経時後においても、アルミニウム合金ブレージングシートの高強度を維持でき、犠牲陽極材が設けられた面において、優れた耐食性が得られる。そして、アルミニウム合金ブレージングシートは、心材中に更にSi、Fe、Mn、Mg、Ni、Cr、Ti、Zr、V、Sn、Cd、Inからなる群から選択された1種以上を適量含有させることにより、更なる高強度又は優れた成形加工性が得られる。

【0052】

このようなブレージングシートは、ろう付によって製造される自動車用熱交換器のプレート材やチューブ材等として好適に使用することができる。これにより、特に150℃以上の高温経時後において、十分な強度と耐食性を有する熱交換器を製造することができる。

【実施例】

【0053】

以下、本発明による効果について、本発明の範囲を満足する実施例をその比較例と比較して説明する。先ず、心材用、ろう材用、犠牲陽極材用のアルミニウム合金の夫々について、連続鋳造により、溶解、鋳造した後、均質化熱処理及び熱間圧延を施して、アルミニウム合金板を得た。心材用のアルミニウム合金の組成を表1−1及び表1−2に示す。また、犠牲陽極材用のアルミニウム合金の組成を表2に示す。ろう材用のアルミニウム合金としては、Si:10.0質量%及びFe:0.2質量%を含有し、残部がAl及び不可避的不純物からなるアルミニウム合金を使用した。

【0054】

【表1−1】

【0055】

【表1−2】

【0056】

【表2】

【0057】

次に、心材用アルミニウム合金板の一方の面にろう材用アルミニウム合金板を重ね合わせ、他方の面に犠牲陽極材用のアルミニウム合金板を重ね合わせ、熱間圧延、冷間圧延及び焼鈍を施して、アルミニウム合金ブレージングシートを作製した。なお、各ブレージングシートは、最終的な板厚が1.6mmとなるように、各工程における加工率を調節した。これらの各ブレージングシートはO材に調質されている。

【0058】

そして、各ブレージングシートに対して、成形加工性評価、高温経時後の強度及び耐食性の評価を行った。各試験方法を以下に示す。

【0059】

<成形加工性>

成形加工性の評価は、引張試験機によって素材伸びを測定することにより行った。各ブレージングシートからJIS Z2201に規定されている5号試験片を切り出し、各試験片について常温で引張試験を行い、その素材伸びを測定した。そして、素材伸びが26%以上であったものを成形加工性が良好と評価した。

【0060】

<高温経時後の強度及び耐食性>

本実施例においては、ろう付による高温加熱後に高温環境下に長時間保持することにより、高温経時後の各試験片の強度及び耐食性を評価した。試験片としては、各実施例及び比較例のブレージングシートを、幅100mm×長さ200mmの短冊状に切り出し、ろう材側の表面に市販の非腐食性フラックス(FL−7、森田化学工業株式会社)を5g/m2塗布し、乾燥させたものを使用した。そして、各試験片の長手方向が鉛直となるようにつり下げた状態で、窒素雰囲気中、590℃の加熱温度で2分間保持してろう付加熱を行った。

【0061】

次に、ろう付加熱後の試験片からJIS Z2201に規定されている5号試験片を切り出し、各試験片を200℃の環境下に300時間保持した。その後、各試験片について、200℃の高温下で引張試験機により引張強度を測定した。そして、引張強度が140MPa以上であったものを高温経時後の強度が良好であると評価した。

【0062】

耐食性の評価は、前記ろう付加熱後の短冊状の試験片から幅60mm×長さ70mmの試験片を切り出し、これを200℃の環境化に300時間保持した。その後、犠牲陽極材側の表面の幅50mm×長さ60mmの領域を試験面として、この領域以外の表面及び端面をシールテープにより覆った。そして、各試験片について、ASTM G85に規定されているSWATT試験を行い、20日経過後の試験面における最大腐食深さを測定した。そして、最大腐食深さが犠牲陽極材の厚さ以下であり、腐食が心材にまで達していなかったものを耐食性が良好であると評価した。更に、耐食性が良好な試験片に関して、犠牲陽極材の腐食幅を測定し、腐食幅が1mm以下であったものを自己耐食性が良好(○)、腐食幅が1mmを超えたものを自己耐食性が不良(×)と評価した。

【0063】

(第1実施例)

第1実施例は、表1−1及び表1−2に示す種々の組成を有するNo.1乃至45の心材用アルミニウム合金板に対して、表2に示す合金No.Aの犠牲陽極材用アルミニウム合金板をクラッドして作製されたブレージングシートについての実施例である。本第1実施例においては、板厚が1.6mmのブレージングシートにおいて、犠牲陽極材の厚さを160μm(クラッド率:10%)とし、ろう材の厚さを160μm(クラッド率:10%)とした。そして、各実施例及び比較例のブレージングシートについて、上記各評価試験を実施した。各試験結果を表3−1及び表3−2に示す。

【0064】

【表3−1】

【0065】

【表3−2】

【0066】

表3−1に示すように、実施例No.A1乃至No.A31は、心材の組成及び犠牲陽極材の構成が本発明の範囲を満足するので、ブレージングシートの成形性、強度及び耐食性のいずれも良好であった。

【0067】

これに対して、表3−2に示すように、比較例No.A32乃至No.A42は、心材の組成が本発明の範囲を満足していないことにより、成形性又は強度が低下するか、又はろう付けすることができなかった。即ち、比較例No.A32は、心材中のCu不足により、高温経時後の強度が十分に得られず、比較例No.A33は、心材中のCu量が過剰となり、ろう付け時の高温により心材が溶融し、ブレージングシートをろう付けすることができなかった。同様に比較例No.A34も、心材中のSi量が過剰となり、ろう付け時の高温により心材が溶融した。

【0068】

比較例No.A35乃至A42は、心材中のFe、Mn、Mg、Ni、Cr、Ti、Zr又はVの量が多く、ブレージングシートの伸びが低下して成形加工性が低下した。このうち、心材中にMgを多く含む比較例No.37は、ろう付け性も低下した。

【0069】

比較例No.A43乃至A45は、心材中のSn、Cd又はIn量が多く、これらの成分を含むことによるCuの析出が促進される効果が飽和し、ブレージングシートの強度を実施例以上に高めることができなかった。

【0070】

(第2実施例)

第2実施例は、請求項1の範囲を満足する組成を有する1種類の心材用アルミニウム合金板に対して、犠牲材の組成及び構成を変化させた場合の実施例である。本第2実施例においては、先ず、表1の合金No.1の心材を使用し、これに表2に示す種々の組成を有する犠牲陽極材をクラッドした。このとき、犠牲陽極材の厚さを変化させることにより、犠牲陽極材のクラッド率を変化させた。なお、ろう材のクラッド率は、第1実施例と同じく10%である。本第2実施例における犠牲陽極材の構成と、各評価試験結果を表4に示す。

【0071】

【表4】

【0072】

表4に示すように、実施例No.B1乃至B8は、心材の組成及び犠牲陽極材の構成が本発明の範囲を満足するので、ブレージングシートの成形性、強度及び耐食性のいずれも良好であった。

【0073】

これに対して、比較例No.B9及びB10は、Znを2.5質量%と多く含有する犠牲陽極材を使用したことにより、犠牲陽極材の自己耐食性が低下した。

【0074】

比較例No.B11乃至B16は、犠牲陽極材のZn含有量及び厚さにより算出される値5X+Yが本発明の範囲の範囲未満であったため、心材から犠牲陽極材の表面に達したCuにより犠牲陽極材が貴化され、Znの含有による電位卑化よりも貴化の程度が大きくなって、高温経時後における耐食性が低下した。

【0075】

比較例No.B17は、犠牲陽極材の厚さが400μmと厚く、クラッド率(25%)が本発明の範囲を超えたため、高温経時後におけるブレージングシートの強度が低下した。

【符号の説明】

【0076】

B:ブレージングシート、C:心材、F:ろう材、S:犠牲陽極材

【特許請求の範囲】

【請求項1】

Cu:2.5質量%を超え、3.5質量%以下を含有し、残部がアルミニウムおよび不可避的不純物からなる心材と、この心材の一方の面に設けられたろう材と、前記心材の他方の面に30μm以上の厚さで設けられ純アルミニウム又は2質量%未満のZnを含有するアルミニウム合金からなる犠牲陽極材と、を有するアルミニウム合金ブレージングシートであって、

590℃で2分間のろう付加熱後に200℃雰囲気中に300時間保持した後の200℃雰囲気中における引張強度が140MPa以上であり、

前記犠牲陽極材は、クラッド率が20%以下であり、前記犠牲陽極材のZn含有量をX[質量%]、厚さをY[μm]としたときに、50≦5×X+Yの関係式を満たすことを特徴とするアルミニウム合金ブレージングシート。

【請求項2】

前記心材は、更に、Fe:0.2乃至1.5質量%を含有することを特徴とする請求項1に記載のアルミニウム合金ブレージングシート。

【請求項3】

前記心材は、更に、Si:0.15乃至1.00質量%を含有することを特徴とする請求項1又は2に記載のアルミニウム合金ブレージングシート。

【請求項4】

前記心材は、更に、Mg:0.05乃至0.60質量%を含有することを特徴とする請求項1乃至3のいずれか1項に記載のアルミニウム合金ブレージングシート。

【請求項5】

前記心材は、更に、Mn:0.1乃至1.5質量%を含有することを特徴とする請求項1乃至4のいずれか1項に記載のアルミニウム合金ブレージングシート。

【請求項6】

前記心材は、更に、Ni:0.05乃至1.50質量%を含有することを特徴とする請求項1乃至5のいずれか1項に記載のアルミニウム合金ブレージングシート。

【請求項7】

前記心材は、更に、Cr:0.05乃至0.30質量%、Ti:0.05乃至0.30質量%、Zr:0.05乃至0.30質量%及びV:0.05乃至0.30質量%からなる群から選択された1種以上を含有することを特徴とする請求項1乃至6のいずれか1項に記載のアルミニウム合金ブレージングシート。

【請求項8】

前記心材は、更に、Si:0.15乃至1.00質量%、Fe:0.05乃至1.50質量%、Mn:0.05乃至1.50質量%、Mg:0.05乃至0.60質量%、Ni:0.05乃至1.50質量%、Cr:0.05乃至0.30質量%、Ti:0.05乃至0.30質量%、Zr:0.05乃至0.30質量%及びV:0.05乃至0.30質量%を含有することを特徴とする請求項1に記載のアルミニウム合金ブレージングシート。

【請求項9】

前記心材は、更に、Sn:0.01乃至0.10質量%、Cd:0.01乃至0.10質量%及びIn:0.01乃至0.10質量%からなる群から選択された1種以上を含有することを特徴とする請求項1乃至8のいずれか1項に記載のアルミニウム合金ブレージングシート。

【請求項1】

Cu:2.5質量%を超え、3.5質量%以下を含有し、残部がアルミニウムおよび不可避的不純物からなる心材と、この心材の一方の面に設けられたろう材と、前記心材の他方の面に30μm以上の厚さで設けられ純アルミニウム又は2質量%未満のZnを含有するアルミニウム合金からなる犠牲陽極材と、を有するアルミニウム合金ブレージングシートであって、

590℃で2分間のろう付加熱後に200℃雰囲気中に300時間保持した後の200℃雰囲気中における引張強度が140MPa以上であり、

前記犠牲陽極材は、クラッド率が20%以下であり、前記犠牲陽極材のZn含有量をX[質量%]、厚さをY[μm]としたときに、50≦5×X+Yの関係式を満たすことを特徴とするアルミニウム合金ブレージングシート。

【請求項2】

前記心材は、更に、Fe:0.2乃至1.5質量%を含有することを特徴とする請求項1に記載のアルミニウム合金ブレージングシート。

【請求項3】

前記心材は、更に、Si:0.15乃至1.00質量%を含有することを特徴とする請求項1又は2に記載のアルミニウム合金ブレージングシート。

【請求項4】

前記心材は、更に、Mg:0.05乃至0.60質量%を含有することを特徴とする請求項1乃至3のいずれか1項に記載のアルミニウム合金ブレージングシート。

【請求項5】

前記心材は、更に、Mn:0.1乃至1.5質量%を含有することを特徴とする請求項1乃至4のいずれか1項に記載のアルミニウム合金ブレージングシート。

【請求項6】

前記心材は、更に、Ni:0.05乃至1.50質量%を含有することを特徴とする請求項1乃至5のいずれか1項に記載のアルミニウム合金ブレージングシート。

【請求項7】

前記心材は、更に、Cr:0.05乃至0.30質量%、Ti:0.05乃至0.30質量%、Zr:0.05乃至0.30質量%及びV:0.05乃至0.30質量%からなる群から選択された1種以上を含有することを特徴とする請求項1乃至6のいずれか1項に記載のアルミニウム合金ブレージングシート。

【請求項8】

前記心材は、更に、Si:0.15乃至1.00質量%、Fe:0.05乃至1.50質量%、Mn:0.05乃至1.50質量%、Mg:0.05乃至0.60質量%、Ni:0.05乃至1.50質量%、Cr:0.05乃至0.30質量%、Ti:0.05乃至0.30質量%、Zr:0.05乃至0.30質量%及びV:0.05乃至0.30質量%を含有することを特徴とする請求項1に記載のアルミニウム合金ブレージングシート。

【請求項9】

前記心材は、更に、Sn:0.01乃至0.10質量%、Cd:0.01乃至0.10質量%及びIn:0.01乃至0.10質量%からなる群から選択された1種以上を含有することを特徴とする請求項1乃至8のいずれか1項に記載のアルミニウム合金ブレージングシート。

【図1】

【公開番号】特開2012−207276(P2012−207276A)

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願番号】特願2011−74203(P2011−74203)

【出願日】平成23年3月30日(2011.3.30)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願日】平成23年3月30日(2011.3.30)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

[ Back to top ]