アルミニウム合金ブレージングシート

【課題】ろう付の際にフラックスの塗布が不要となるアルミニウム合金ブレージングシートを提供する。

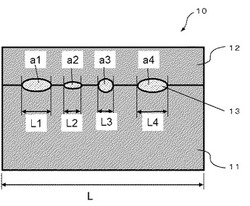

【解決手段】心材11にろう材12がクラッドされてブレージングシート10を構成している。心材11とろう材12との界面には、フッ化物系のフラックス13が分布している。点在しているフラックス13の長さL1〜L4の合計、及び断面積a1〜a4の合計は、それぞれブレージングシート10の長さLに対して所定の範囲内にあることが好ましい。

【解決手段】心材11にろう材12がクラッドされてブレージングシート10を構成している。心材11とろう材12との界面には、フッ化物系のフラックス13が分布している。点在しているフラックス13の長さL1〜L4の合計、及び断面積a1〜a4の合計は、それぞれブレージングシート10の長さLに対して所定の範囲内にあることが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車用熱交換器などに用いるアルミニウム合金ブレージングシートに関する。

【背景技術】

【0002】

アルミニウム合金のろう付は、ろう材をクラッドしたブレージングシートで組んだ部材を不活性ガス雰囲気中で600℃程度に加熱し行われる。その際、酸化皮膜を破壊する為に、フラックスが塗布されている。このフラックスには、塩化物系、フッ化物系などがあるが、近年では例えば後洗浄の不要な非腐食性フラックス(特許文献1参照)、例えばフッ化物系フラックスが使用されている。フラックスは、部材の組み立て後に水や溶剤で溶いた状態で塗布されたり、乾燥粉体で塗布されたり、部材組み立て前のブレージングシートにバインダに混ぜた状態で塗布される。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2001−269794号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、これらフラックスの塗布方法は、いずれも問題があった。

【0005】

部材組み立て後の塗布では、フラックスが飛び散ることにより、作業環境が劣悪になるという問題があった。

【0006】

また、部材組み立て前のバインダを用いる方法は、バインダがろう付炉内で気体となって飛ぶ為、ろう付炉が傷むという問題があった。

【0007】

本発明は、上記課題に鑑みてなされたものであって、ろう付の際にフラックスの塗布が不要となるアルミニウム合金ブレージングシートを提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するため、本発明の第1の観点に係るアルミニウム合金ブレージングシートは、

Al−Si系合金からなるろう材層と、

アルミニウム合金からなる心材層と、を備え、

前記ろう材層と前記心材層との界面にフッ化物系フラックスが分布している、

ことを特徴とする。

【0009】

前記フッ化物系フラックスが、板厚方向の断面において界面上の5〜50%の長さ割合で存在し、且つ面積が界面長さ1mmあたり50〜5000μm2で存在する、

こととしてもよい。

【0010】

上記目的を達成するため、本発明の第2の観点に係るアルミニウム合金ブレージングシートは、

Al−Si系合金からなるろう材層と、

Al−Mn系合金からなる心材層と、

前記ろう材層と前記心材層との間に介在し、Cu:1mass%以上、Zn:1mass%以上の1種又は2種を含み、Mg:0.5mass%以下で、残部がAl及び不可避不純物からなり、全板厚の0.1〜2%となる厚さを有するインサート層と、を備え、

前記ろう材層と前記インサート層との界面、及び前記心材層と前記インサート層との界面にフッ化物系フラックスが分布している、

ことを特徴とする。

【0011】

前記フッ化物系フラックスが、板厚方向の断面において前記ろう材層と前記インサート層との界面上の5〜50%の長さ割合で存在し、且つ面積が界面長さ1mmあたり50〜5000μm2で存在する、

こととしてもよい。

【0012】

前記インサート層が、Cu:1〜6mass%、Zn:1〜6mass%、Si:1〜4.5mass%のいずれか2種又は3種を含有する、

こととしてもよい。

【0013】

前記インサート層が、更にMg:0.5mass%以下、Fe:1mass%以下、Mn:1.8mass%以下、Ti:0.3mass%以下、Zr:0.3mass%以下のうちいずれか1種類又は2種以上を含有する、

こととしてもよい。

【0014】

前記ろう材層が、Si:2〜13mass%を含有し、

前記心材層が、Mn:0.1〜2mass%を含有し、更にSi:0.1〜1.2mass%、Cu:0.1〜1mass%、Fe:0.1〜1mass%、Zn:0.1〜6mass%、Ti:0.02〜0.3mass%、Zr:0.02〜0.3mass%のうちのいずれか1種又は2種以上を含有し、Mgが0.5mass%以下に規制される、

こととしてもよい。

【発明の効果】

【0015】

本発明によれば、アルミニウム合金ブレージングシートを用いるろう付において従来必要だったろう付前のフラックスの塗布を行わずにろう付が可能となる。

【図面の簡単な説明】

【0016】

【図1】本発明のアルミニウム合金ブレージングシートにおいてフラックスが点在する様子を示す顕微鏡写真である。

【図2】心材とろう材との界面に点在するフラックスを模式的に示す断面図である。

【図3】ろう付試験に用いられる試験片を示す斜視図である。

【発明を実施するための形態】

【0017】

以下、本発明について更に詳しく説明する。

【0018】

本発明のアルミニウム合金ブレージングシートは、ろう材層とその隣接する層の間にフッ化物系フラックスが含有されるものである。この含有されたフラックスは、ろう付の際に560〜570℃程度でろう材の前に溶融し、ろうが溶融すると表面に移動してろう材と相手材の酸化皮膜を破壊し、接合をなす。その為、フラックスの塗布が不要になる。

【0019】

ろう材層とその隣接する層の間に含有されるフッ化物系フラックスは、KAlF4、KAlF3・H2O、K2AlF5・H2O、CsAlF4などの単体又は混合物である。なお、酸化皮膜の破壊を更に促進する為に、これらの成分のフラックスを部材の上から更に塗布しても構わない。

【0020】

本発明のアルミニウム合金ブレージングシートは、図1に示すように、ろう材層とその隣接する層の界面上にフラックスが挟み込まれて点在する。

【0021】

本発明のアルミニウム合金ブレージングシートは、ろう材層とその隣接する層の間に含有されるフラックスが、アルミニウム合金ブレージングシートの板厚方向の断面において、界面上に5.0〜50%の長さの割合で存在していることが好適である。フラックスの界面における長さでの存在割合が5.0%よりも少ないと、フラックスが均等に供給されず、ろう付に不具合を生じるおそれがある。また、フラックスの界面における長さでの存在割合が50%を超えると、ろう材とその隣接する層の金属的に結合している部分が少なくなり、部材を加工する際にろう材が剥離するおそれがある。

【0022】

図2に示すブレージングシート10を例として説明する。図2では、心材11とろう材12とがクラッドされてブレージングシート10を構成している。また、長さLの範囲における心材11とろう材12との界面に、例えば4つのフラックス13が点在している。4つのフラックス13の長さをL1、L2、L3及びL4とする。一般化してフラックス13の個数をi(図2ではi=4、Li=L4)とすると、下記(1)式が成り立つことが好ましい。なお、i≦3でも同様である。

5.0%≦(L1+L2+・・・+Li)/L≦50% ・・・(1)

【0023】

更に本発明のアルミニウム合金ブレージングシートは、板厚方向の断面において界面上に、界面長さ1mmあたりの合計が50〜5000μm2存在していることが好適である。50μm2未満ではフラックスの量が足りず、ろう付に寄与しないおそれがある。また、5000μm2を超えると、界面がもろくなり材料を加工する際にろう材が剥離するおそれがある。

【0024】

図2の例では、4つのフラックス13の断面積ををa1、a2、a3及びa4とする。上記と同様にフラックス13の個数をi(図2ではi=4、ai=a4)とすると、下記(2)式が成り立つことが好ましい。なお、i≦3でも同様である。

50μm2≦(a1+a2+・・・+ai)/L≦5000μm2 ・・・(2)

【0025】

また、本発明のアルミニウム合金ブレージングシートは、Al−Si系合金ろう材層とAl−Mn系合金心材層との間に、全板厚の2.0%以下のインサート層が存在し、そのインサート層は少なくともCu:1.0mass%以上、Zn:1.0mass%以上の1種又は2種を含有し、Mg:0.50mass%以下に規制されたアルミニウム合金からなっても良い。

【0026】

このインサート層は、アルミニウム合金ブレージングシートのろう材層とその隣接する層の間にフラックスを含有させる際の製造方法に由来する。

【0027】

本発明であるアルミニウム合金ブレージングシートは、通常のアルミニウム合金ブレージングシートと同様の手順を踏んで製造される。すなわち、まず、心材となる鋳塊をDC(Direct Chill)鋳造により製造し、均質化処理として500〜600℃程度に加熱し、冷却後に面削を行う。また、ろう材やインサート層となるアルミニウム合金鋳塊をDC鋳造により製造し、面削後に熱間圧延、必要に応じて更に冷間圧延を行う。その後、心材となる鋳塊とろう材、インサート層となる圧延板を重ねて加熱した後、450〜550℃で熱間圧延を行い、その後、冷間圧延と焼鈍を行う、という手順で製造される。

【0028】

しかしながら、このなかの熱間圧延前の合わせ加熱の方法が、通常のアルミニウム合金とは異なる。本発明のフラックスは、心材やろう材となるアルミニウム合金鋳塊や圧延板を重ねる際に同時にろう材とその隣接する層の間に塗布される。ここで、従来のアルミニウム合金と同様に、このまま熱間圧延を行ってクラッドしようとすると、フラックスが周辺の酸素や水蒸気と反応し、劣化してしまうことがある。更には、このフラックスが障害となり、熱間圧延で層と層が接合せずに剥離してしまうことがある。

【0029】

そこで、本発明では、次の2つの方法のうちいずれかを行う。1つが、ろう材と心材の間にフラックスを塗布し、熱間圧延を行う前工程の合わせ加熱でろう材を半溶融状態とし、ろう材と心材を接合してフラックスを熱間圧延前に材料中に閉じ込める方法である。この方法での合わせ加熱の温度は、ろう材の液相率が5.0〜35%となる温度とすることが望ましい。液相率が5.0%未満では、液相の生成量が少なすぎ、フラックスが十分に材料中に閉じ込められないおそれがある。液相率が35%を超えると、ろう材の形が崩れてしまい、製品の品質を損ねるおそれがある。

なお、加熱中における実際の液相率を測定することは、極めて困難である。そこで、本発明で示される液相率は平衡計算によって求めるものとする。具体的には、Thermo−Calcなどの熱力学平衡計算ソフトによって合金組成と加熱時の最高到達温度から計算される。

【0030】

もう1つが、Al−Si系合金よりも固相線温度の低いインサート層をろう材と心材の間に配し、このインサート層とろう材及び心材の間にフラックスを塗布し、熱間圧延を行う前工程の合わせ加熱でインサート層を溶融させてろう材とインサート層を接合し、フラックスを熱間圧延前に材料中に閉じ込める方法である。これらの方法によって、熱間圧延中のフラックスの劣化、及び熱間圧延での隣接する層と層の剥離を確実に防ぐことができる。この方法での合わせ加熱の温度は、インサート層が固液共存状態となり、その時の液相率が5.0〜35%となる温度であり、且つろう材の固相線温度未満の温度とすることが望ましい。液相率が5.0%未満では、液相の生成量が少なすぎ、フラックスが十分に材料中に閉じ込められないおそれがある。液相率が35%を超えると、液相が過剰に生成して板の側面に流れ出し、製品の品質を損ねるおそれがある。

【0031】

また、この合わせ加熱を行う炉内はアルゴンや窒素などの不活性ガス雰囲気とし、酸素濃度が30ppm以下、露点が−15℃以下となるよう管理されることが望ましい。これにより、合わせ加熱時のフラックスの劣化を防ぎ、更に心材、ろう材、インサート層の接合を向上させより確実に材料中にフラックスを閉じ込めることができる。

【0032】

この合わせ加熱を行う時間は、ろう材又はインサート層の平衡液相率が5.0%以上となる時間が10min以上20h以下となるように保持を行うことが望ましい。接合前のインサート層の平衡液相率が5.0%以上となる時間が、10min未満では十分に接合がなされず、合わせ加熱の炉から取り出し後〜熱間圧延前にフラックスが高温で大気に過剰に晒され劣化するおそれがある。また20hを越える合わせ加熱を行うと、半溶融しているろう材又はインサート層が変形をし、平坦性が損なわれるおそれがある。

なお、この合わせ加熱段階では、接合面のうちの10%以上の割合で接合がなされれば、十分に熱間圧延前のフラックスの劣化を防げる。20%以上の割合で接合がなされていれば、更に望ましい。また、接合している割合が高いほど圧延も容易になるが、接合率が10%程度であったとしても圧延中に圧着され、欠陥のないアルミニウム合金ブレージングシートが得られる。

【0033】

インサート層の元素分布は、製造時の拡散によりインサート層中で変化している。従って、規定されるCu、Zn、Mgの含有量は、製造後の最大値で定めている。

【0034】

Cu濃度は6.0mass%以下とすることが望ましい。6.0mass%を超えると、ろう付中に心材のエロージョンを誘発するおそれがある。

【0035】

Zn濃度は6.0mass%以下とすることが望ましい。6.0mass%を超えると、ろう付中に心材のエロージョンを誘発するおそれがある。

【0036】

Mg濃度は0.50mass%以下に規制されることが望ましい。0.50mass%を超えると、フラックスと反応し、十分にフラックスが作用しなくなるおそれがある。

【0037】

上記の元素分布のクラッド材を得るには、インサート層として具体的には例えばCu:2.0〜10mass%、Si:1.0〜4.5mass%以下、Zn:2.0〜10mass%以下のうちいずれか2種類又は3種類を含有するアルミニウム合金を用いればよい。

【0038】

Cu、Si、Znの含有量がそれぞれ下限未満だとAl−Siろう材の固相線温度の577℃でも十分な液相が供給されず、合わせ加熱工程で十分な接合がなされない。また、含有量が上限を超えると、製造後のインサート層中の各元素濃度が望ましい値を超えるおそれがある。

【0039】

また、インサート層として用いるアルミニウム合金は、更にMg:0.50mass%以下、Fe:1.0mass%以下、Mn:1.8mass%以下、Ti:0.30mass%以下、Zr:0.30mass%以下のうちの1種又は2種以上を含有しても良い。Mgは、合わせ加熱時の接合、およびクラッド材となった後のろう付のいずれにも悪影響を与える為、インサート層には原則添加しないことが望ましいが、強度の微調整などの為に止むを得ず添加する際は、0.50mass%以下とする必要がある。

【0040】

また、Fe、Mn、Ti、Zrは、周りの層との強度の微調整などの為にインサート層に添加しても良いが、規定を超えるといずれも粗大な晶出物を形成し、圧延やクラッド材の耐食性能に悪影響を及ぼすおそれがある。

【0041】

また、本発明のクラッド材で使用されるろう材は、Si:2.0〜13mass%を含有することが望ましい。2.0mass%未満では十分にろうが供給されない。また、13mass%を超えると、Si晶出物が材料中に多量に生成し、圧延が難しい。

なお、前記ろう材は更にZn:0.10〜8.0mass%、Cu:0.10〜1.0mass%、Fe:0.10〜1.0mass%、Mn:0.10〜2.0mass%、Ti:0.02〜0.30mass%、Zr:0.02〜0.30mass%のうちのいずれか1種又は2種以上を含有しても良い。

【0042】

更に、本発明で使用される心材は、Mn:0.10〜2.0mass%を含有し、Si:0.10〜1.2mass%、Cu:0.10〜1.0mass%、Fe:0.10〜1.0mass%、Zn:0.10〜6.0mass%、Ti:0.02〜0.30mass%、Zr:0.02〜0.30mass%のうちのいずれか1種又は2種以上を含有し、Mgが0.50mass%以下に規制されることが望ましい。

【0043】

Mnは、心材の強度を向上させる作用がある。0.10mass%未満ではその効果は薄く、2.0mass%を超えると晶出物が多量に生成し、圧延が難しい。

【0044】

Siは、心材の強度を向上させる作用がある。1.2mass%を超えるとろう付中に心材にエロージョンが発生するおそれがある。

【0045】

Cuは、心材の強度を向上させる作用がある。1.2mass%を超えるとろう付中に心材にエロージョンが発生するおそれがある。

【0046】

Feは、心材の強度を向上させる作用がある。1.0mass%を超えると晶出物が多量に生成し、耐食性に悪影響を与えるおそれがある。

【0047】

Znは、心材の電位を調整する作用がある。6.0mass%を超えるとろう付中に心材にエロージョンが発生するおそれがある。

【実施例】

【0048】

以下にこの発明の実施例を比較例とともに記す。なお以下の実施例は、この発明の効果を説明するためのものであり、実施例記載のプロセス及び条件がこの発明の技術的範囲を制限するものではない。

【0049】

[実施例1]実施例1〜9、比較例1〜3

表1、2に、クラッド材製造に用いた合金の成分を示す。表2に示す成分の合金鋳塊を調製した後、面削し、熱間圧延を実施し、表3に示す厚さとした。また、表1に示す合金鋳塊を調製した後、面削加工を実施し、表3に示す厚さとした。なお、鋳塊サイズは幅1000mm×長さ2000mmとした。

【0050】

表1、2に示す合金材の間にKAlF4からなるフッ化物系フラックスを塗布した後に積層し、鉄バンドで固定してから合わせ加熱を行った。合わせ加熱は、窒素雰囲気中で実施し、室温より40℃/hで昇温し、580℃で3h保持し、500℃まで冷却した。なお、比較例1では、合金材間にフラックスを塗布せず、また、合わせ加熱時の保持温度を530℃とした。そして、開始温度500℃で熱間圧延を行い3.0mmまで圧延された後に、冷間圧延で厚さ1.0mmまで圧延し、更に380℃で3時間焼鈍しクラッド材として供した。

【0051】

このようにして得られたクラッド材の両端から5000mmの位置に対して断面観察を行った、クラッド材の巾方向に対して中央で1箇所、板幅に対して1/4分割した点に対して長手方向端部に近い位置の2箇所の計3箇所、、各々L−ST断面(圧延方向に平行な断面)で25mmの長さにわたって観察を実施した。表3に、断面観察によって測定したクラッド界面上のフラックスの存在割合と、界面長さ1mmあたりに存在するフラックスの断面積の値を示す。

【0052】

ろう付試験は、図3に示した逆T字型の試験片20を用いた。図3に示すように、下板21にクラッド材を用い、上板22にA3003合金板を組み合わせ、フラックスを塗布せずにろう付を行った。ろう付には酸素濃度が50ppm以下、露点が−50度以下に管理された窒素雰囲気炉を用いた。

【0053】

ろう付後、外観よりフィレットの充填距離を測定し、その長さからフィレットが形成されている割合を求めた。図3の例では、長さMのろう付を行った結果2箇所のフィレット23が形成されており、それぞれの長さはm1及びm2である。一般化してフィレットの個数をi(図3ではi=2、mi=m2)とすると、フィレットが形成されている割合(充填長さ割合)は下記(3)式で求められる。なお、i=1でも同様である。

充填長さ割合=(m1+m2+・・・+mi)/M ・・・(3)

【0054】

上記(3)式による充填長さ割合から、全長にわたってフィレットが形成している場合を○、フィレット未形成部分が2割以下ある場合を△、フィレット未形成部分が2割を超える場合を×とし、ろう付性を評価した。結果を表3に示す。

【0055】

また、折り曲げ試験は、材料を90°に折り曲げて、表面を観察した。表面に異常が無い場合を○、表面にひびが生じた場合を△、ろう材の剥離が生じた場合を×とし、折り曲げ性を評価した。結果を表3に示す。

【0056】

【表1】

【0057】

【表2】

【0058】

【表3】

【0059】

実施例1〜9では、本発明の規定範囲内であったため良好なろう付ができ、また加工を行っても異常が起きなかった。

【0060】

比較例1では、フラックスが含有されていないため、ろう付できなかった。

【0061】

比較例2では、フラックスが規定より少ない為、ろう付が不十分となった。

【0062】

比較例3では、フラックスが界面に規定より多量に存在した為、加工によりろう材が剥離してしまった。

【0063】

[実施例2]実施例10〜30、比較例4〜14

表4〜6に、クラッド材製造に用いた合金の成分を示す。実施例2における合金No.は実施例1とは独立している。表5、6に示す成分の合金鋳塊を調製した後、面削し、熱間圧延を実施し、表7に示す厚さとした。また、表4に示す合金鋳塊を調製した後、面削加工を実施し、表7に示す厚さとした。なお、鋳塊サイズは幅1000mm×長さ2000mmとした。表4、5に示す合金材の間に表6に示す合金をインサート材として挟み込み、CsAlF4からなるフッ化物系フラックスをそれぞれの材料の間に塗布した後に積層し、鉄バンドで固定してから合わせ加熱を行った。合わせ加熱は、窒素雰囲気中で実施し、室温より40℃/hで昇温し、表7に示す所定の温度で3h保持し、500℃まで冷却した。そして、開始温度500℃で熱間圧延を行い3mmまで圧延された後に、冷間圧延で厚さ1mmまで圧延し、更に380℃で3h焼鈍し、クラッド材として供した。

【0064】

このようにして得られたクラッド材について、実施例1と同様に、断面観察を行った後、ろう付試験と折り曲げ試験を実施した。表7に、断面観察によって測定したクラッド界面上のフラックスの存在割合と、界面長さ1mmあたりに存在するフラックスの断面積の値を示す。また、この断面に対してEPMA(Electron Probe Micro Analyzer)元素分析を板厚方向に行い、Cu、Zn、Mgのインサート内での最大値を測定した。この値を表7に示す。

【0065】

ろう付試験は、実施例1と同様の手順で行った。上記(3)式による充填長さ割合から、全長にわたってフィレットが形成している場合を○、フィレット未形成部分が2割以下ある場合を△、フィレット未形成部分が2割を超える場合を×とし、ろう付性を評価した。結果を表7に示す。

【0066】

また、折り曲げ試験は、材料を90°に折り曲げて、表面を観察した。表面に異常が無い場合を○、表面にひびが生じた場合を△、ろう材の剥離が生じた場合を×とし、折り曲げ性を評価した。結果を表7に示す。

【0067】

【表4】

【0068】

【表5】

【0069】

【表6】

【0070】

【表7】

【0071】

実施例10〜30では、本発明の規定範囲内であったため良好なろう付ができ、また加工を行っても異常が起きなかった。

【0072】

比較例4では、フラックスが規定より少ない為、ろう付が不十分となった。

【0073】

比較例5では、フラックスが界面に規定より多量に存在した為、加工によりろう材が剥離してしまった。

【0074】

比較例6では、インサートが規定より厚かったため、ろう付中にエロージョンが発生してしまった。以下、ろう付中にエロージョンが発生した例については表7で「(E)」を付して示す。

【0075】

比較例7では、インサートのCu濃度が高かった為、ろう付中にエロージョンが発生した。

【0076】

比較例8では、インサートのMg濃度が高かった為、フラックスが十分に機能せず、ろう付が不十分となった。

【0077】

比較例9では、インサートのZn濃度が高かった為、ろう付中にエロージョンが発生した。

【0078】

比較例10では、ろう材のSi濃度が低かった為、ろうが不足しろう付が不十分となった。

【0079】

比較例11、12、14では、それぞれ心材のSi、Cu、およびMgの濃度が高かった為、ろう付中にエロージョンが発生した。

【0080】

比較例13では、心材中のMg濃度が高かった為、フラックスが十分に機能せず、ろう付が不十分となった。

【符号の説明】

【0081】

10 ブレージングシート

11 心材

12 ろう材

13 フラックス

20 試験片

21 下板

22 上板

23 フィレット

【技術分野】

【0001】

本発明は、自動車用熱交換器などに用いるアルミニウム合金ブレージングシートに関する。

【背景技術】

【0002】

アルミニウム合金のろう付は、ろう材をクラッドしたブレージングシートで組んだ部材を不活性ガス雰囲気中で600℃程度に加熱し行われる。その際、酸化皮膜を破壊する為に、フラックスが塗布されている。このフラックスには、塩化物系、フッ化物系などがあるが、近年では例えば後洗浄の不要な非腐食性フラックス(特許文献1参照)、例えばフッ化物系フラックスが使用されている。フラックスは、部材の組み立て後に水や溶剤で溶いた状態で塗布されたり、乾燥粉体で塗布されたり、部材組み立て前のブレージングシートにバインダに混ぜた状態で塗布される。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2001−269794号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、これらフラックスの塗布方法は、いずれも問題があった。

【0005】

部材組み立て後の塗布では、フラックスが飛び散ることにより、作業環境が劣悪になるという問題があった。

【0006】

また、部材組み立て前のバインダを用いる方法は、バインダがろう付炉内で気体となって飛ぶ為、ろう付炉が傷むという問題があった。

【0007】

本発明は、上記課題に鑑みてなされたものであって、ろう付の際にフラックスの塗布が不要となるアルミニウム合金ブレージングシートを提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するため、本発明の第1の観点に係るアルミニウム合金ブレージングシートは、

Al−Si系合金からなるろう材層と、

アルミニウム合金からなる心材層と、を備え、

前記ろう材層と前記心材層との界面にフッ化物系フラックスが分布している、

ことを特徴とする。

【0009】

前記フッ化物系フラックスが、板厚方向の断面において界面上の5〜50%の長さ割合で存在し、且つ面積が界面長さ1mmあたり50〜5000μm2で存在する、

こととしてもよい。

【0010】

上記目的を達成するため、本発明の第2の観点に係るアルミニウム合金ブレージングシートは、

Al−Si系合金からなるろう材層と、

Al−Mn系合金からなる心材層と、

前記ろう材層と前記心材層との間に介在し、Cu:1mass%以上、Zn:1mass%以上の1種又は2種を含み、Mg:0.5mass%以下で、残部がAl及び不可避不純物からなり、全板厚の0.1〜2%となる厚さを有するインサート層と、を備え、

前記ろう材層と前記インサート層との界面、及び前記心材層と前記インサート層との界面にフッ化物系フラックスが分布している、

ことを特徴とする。

【0011】

前記フッ化物系フラックスが、板厚方向の断面において前記ろう材層と前記インサート層との界面上の5〜50%の長さ割合で存在し、且つ面積が界面長さ1mmあたり50〜5000μm2で存在する、

こととしてもよい。

【0012】

前記インサート層が、Cu:1〜6mass%、Zn:1〜6mass%、Si:1〜4.5mass%のいずれか2種又は3種を含有する、

こととしてもよい。

【0013】

前記インサート層が、更にMg:0.5mass%以下、Fe:1mass%以下、Mn:1.8mass%以下、Ti:0.3mass%以下、Zr:0.3mass%以下のうちいずれか1種類又は2種以上を含有する、

こととしてもよい。

【0014】

前記ろう材層が、Si:2〜13mass%を含有し、

前記心材層が、Mn:0.1〜2mass%を含有し、更にSi:0.1〜1.2mass%、Cu:0.1〜1mass%、Fe:0.1〜1mass%、Zn:0.1〜6mass%、Ti:0.02〜0.3mass%、Zr:0.02〜0.3mass%のうちのいずれか1種又は2種以上を含有し、Mgが0.5mass%以下に規制される、

こととしてもよい。

【発明の効果】

【0015】

本発明によれば、アルミニウム合金ブレージングシートを用いるろう付において従来必要だったろう付前のフラックスの塗布を行わずにろう付が可能となる。

【図面の簡単な説明】

【0016】

【図1】本発明のアルミニウム合金ブレージングシートにおいてフラックスが点在する様子を示す顕微鏡写真である。

【図2】心材とろう材との界面に点在するフラックスを模式的に示す断面図である。

【図3】ろう付試験に用いられる試験片を示す斜視図である。

【発明を実施するための形態】

【0017】

以下、本発明について更に詳しく説明する。

【0018】

本発明のアルミニウム合金ブレージングシートは、ろう材層とその隣接する層の間にフッ化物系フラックスが含有されるものである。この含有されたフラックスは、ろう付の際に560〜570℃程度でろう材の前に溶融し、ろうが溶融すると表面に移動してろう材と相手材の酸化皮膜を破壊し、接合をなす。その為、フラックスの塗布が不要になる。

【0019】

ろう材層とその隣接する層の間に含有されるフッ化物系フラックスは、KAlF4、KAlF3・H2O、K2AlF5・H2O、CsAlF4などの単体又は混合物である。なお、酸化皮膜の破壊を更に促進する為に、これらの成分のフラックスを部材の上から更に塗布しても構わない。

【0020】

本発明のアルミニウム合金ブレージングシートは、図1に示すように、ろう材層とその隣接する層の界面上にフラックスが挟み込まれて点在する。

【0021】

本発明のアルミニウム合金ブレージングシートは、ろう材層とその隣接する層の間に含有されるフラックスが、アルミニウム合金ブレージングシートの板厚方向の断面において、界面上に5.0〜50%の長さの割合で存在していることが好適である。フラックスの界面における長さでの存在割合が5.0%よりも少ないと、フラックスが均等に供給されず、ろう付に不具合を生じるおそれがある。また、フラックスの界面における長さでの存在割合が50%を超えると、ろう材とその隣接する層の金属的に結合している部分が少なくなり、部材を加工する際にろう材が剥離するおそれがある。

【0022】

図2に示すブレージングシート10を例として説明する。図2では、心材11とろう材12とがクラッドされてブレージングシート10を構成している。また、長さLの範囲における心材11とろう材12との界面に、例えば4つのフラックス13が点在している。4つのフラックス13の長さをL1、L2、L3及びL4とする。一般化してフラックス13の個数をi(図2ではi=4、Li=L4)とすると、下記(1)式が成り立つことが好ましい。なお、i≦3でも同様である。

5.0%≦(L1+L2+・・・+Li)/L≦50% ・・・(1)

【0023】

更に本発明のアルミニウム合金ブレージングシートは、板厚方向の断面において界面上に、界面長さ1mmあたりの合計が50〜5000μm2存在していることが好適である。50μm2未満ではフラックスの量が足りず、ろう付に寄与しないおそれがある。また、5000μm2を超えると、界面がもろくなり材料を加工する際にろう材が剥離するおそれがある。

【0024】

図2の例では、4つのフラックス13の断面積ををa1、a2、a3及びa4とする。上記と同様にフラックス13の個数をi(図2ではi=4、ai=a4)とすると、下記(2)式が成り立つことが好ましい。なお、i≦3でも同様である。

50μm2≦(a1+a2+・・・+ai)/L≦5000μm2 ・・・(2)

【0025】

また、本発明のアルミニウム合金ブレージングシートは、Al−Si系合金ろう材層とAl−Mn系合金心材層との間に、全板厚の2.0%以下のインサート層が存在し、そのインサート層は少なくともCu:1.0mass%以上、Zn:1.0mass%以上の1種又は2種を含有し、Mg:0.50mass%以下に規制されたアルミニウム合金からなっても良い。

【0026】

このインサート層は、アルミニウム合金ブレージングシートのろう材層とその隣接する層の間にフラックスを含有させる際の製造方法に由来する。

【0027】

本発明であるアルミニウム合金ブレージングシートは、通常のアルミニウム合金ブレージングシートと同様の手順を踏んで製造される。すなわち、まず、心材となる鋳塊をDC(Direct Chill)鋳造により製造し、均質化処理として500〜600℃程度に加熱し、冷却後に面削を行う。また、ろう材やインサート層となるアルミニウム合金鋳塊をDC鋳造により製造し、面削後に熱間圧延、必要に応じて更に冷間圧延を行う。その後、心材となる鋳塊とろう材、インサート層となる圧延板を重ねて加熱した後、450〜550℃で熱間圧延を行い、その後、冷間圧延と焼鈍を行う、という手順で製造される。

【0028】

しかしながら、このなかの熱間圧延前の合わせ加熱の方法が、通常のアルミニウム合金とは異なる。本発明のフラックスは、心材やろう材となるアルミニウム合金鋳塊や圧延板を重ねる際に同時にろう材とその隣接する層の間に塗布される。ここで、従来のアルミニウム合金と同様に、このまま熱間圧延を行ってクラッドしようとすると、フラックスが周辺の酸素や水蒸気と反応し、劣化してしまうことがある。更には、このフラックスが障害となり、熱間圧延で層と層が接合せずに剥離してしまうことがある。

【0029】

そこで、本発明では、次の2つの方法のうちいずれかを行う。1つが、ろう材と心材の間にフラックスを塗布し、熱間圧延を行う前工程の合わせ加熱でろう材を半溶融状態とし、ろう材と心材を接合してフラックスを熱間圧延前に材料中に閉じ込める方法である。この方法での合わせ加熱の温度は、ろう材の液相率が5.0〜35%となる温度とすることが望ましい。液相率が5.0%未満では、液相の生成量が少なすぎ、フラックスが十分に材料中に閉じ込められないおそれがある。液相率が35%を超えると、ろう材の形が崩れてしまい、製品の品質を損ねるおそれがある。

なお、加熱中における実際の液相率を測定することは、極めて困難である。そこで、本発明で示される液相率は平衡計算によって求めるものとする。具体的には、Thermo−Calcなどの熱力学平衡計算ソフトによって合金組成と加熱時の最高到達温度から計算される。

【0030】

もう1つが、Al−Si系合金よりも固相線温度の低いインサート層をろう材と心材の間に配し、このインサート層とろう材及び心材の間にフラックスを塗布し、熱間圧延を行う前工程の合わせ加熱でインサート層を溶融させてろう材とインサート層を接合し、フラックスを熱間圧延前に材料中に閉じ込める方法である。これらの方法によって、熱間圧延中のフラックスの劣化、及び熱間圧延での隣接する層と層の剥離を確実に防ぐことができる。この方法での合わせ加熱の温度は、インサート層が固液共存状態となり、その時の液相率が5.0〜35%となる温度であり、且つろう材の固相線温度未満の温度とすることが望ましい。液相率が5.0%未満では、液相の生成量が少なすぎ、フラックスが十分に材料中に閉じ込められないおそれがある。液相率が35%を超えると、液相が過剰に生成して板の側面に流れ出し、製品の品質を損ねるおそれがある。

【0031】

また、この合わせ加熱を行う炉内はアルゴンや窒素などの不活性ガス雰囲気とし、酸素濃度が30ppm以下、露点が−15℃以下となるよう管理されることが望ましい。これにより、合わせ加熱時のフラックスの劣化を防ぎ、更に心材、ろう材、インサート層の接合を向上させより確実に材料中にフラックスを閉じ込めることができる。

【0032】

この合わせ加熱を行う時間は、ろう材又はインサート層の平衡液相率が5.0%以上となる時間が10min以上20h以下となるように保持を行うことが望ましい。接合前のインサート層の平衡液相率が5.0%以上となる時間が、10min未満では十分に接合がなされず、合わせ加熱の炉から取り出し後〜熱間圧延前にフラックスが高温で大気に過剰に晒され劣化するおそれがある。また20hを越える合わせ加熱を行うと、半溶融しているろう材又はインサート層が変形をし、平坦性が損なわれるおそれがある。

なお、この合わせ加熱段階では、接合面のうちの10%以上の割合で接合がなされれば、十分に熱間圧延前のフラックスの劣化を防げる。20%以上の割合で接合がなされていれば、更に望ましい。また、接合している割合が高いほど圧延も容易になるが、接合率が10%程度であったとしても圧延中に圧着され、欠陥のないアルミニウム合金ブレージングシートが得られる。

【0033】

インサート層の元素分布は、製造時の拡散によりインサート層中で変化している。従って、規定されるCu、Zn、Mgの含有量は、製造後の最大値で定めている。

【0034】

Cu濃度は6.0mass%以下とすることが望ましい。6.0mass%を超えると、ろう付中に心材のエロージョンを誘発するおそれがある。

【0035】

Zn濃度は6.0mass%以下とすることが望ましい。6.0mass%を超えると、ろう付中に心材のエロージョンを誘発するおそれがある。

【0036】

Mg濃度は0.50mass%以下に規制されることが望ましい。0.50mass%を超えると、フラックスと反応し、十分にフラックスが作用しなくなるおそれがある。

【0037】

上記の元素分布のクラッド材を得るには、インサート層として具体的には例えばCu:2.0〜10mass%、Si:1.0〜4.5mass%以下、Zn:2.0〜10mass%以下のうちいずれか2種類又は3種類を含有するアルミニウム合金を用いればよい。

【0038】

Cu、Si、Znの含有量がそれぞれ下限未満だとAl−Siろう材の固相線温度の577℃でも十分な液相が供給されず、合わせ加熱工程で十分な接合がなされない。また、含有量が上限を超えると、製造後のインサート層中の各元素濃度が望ましい値を超えるおそれがある。

【0039】

また、インサート層として用いるアルミニウム合金は、更にMg:0.50mass%以下、Fe:1.0mass%以下、Mn:1.8mass%以下、Ti:0.30mass%以下、Zr:0.30mass%以下のうちの1種又は2種以上を含有しても良い。Mgは、合わせ加熱時の接合、およびクラッド材となった後のろう付のいずれにも悪影響を与える為、インサート層には原則添加しないことが望ましいが、強度の微調整などの為に止むを得ず添加する際は、0.50mass%以下とする必要がある。

【0040】

また、Fe、Mn、Ti、Zrは、周りの層との強度の微調整などの為にインサート層に添加しても良いが、規定を超えるといずれも粗大な晶出物を形成し、圧延やクラッド材の耐食性能に悪影響を及ぼすおそれがある。

【0041】

また、本発明のクラッド材で使用されるろう材は、Si:2.0〜13mass%を含有することが望ましい。2.0mass%未満では十分にろうが供給されない。また、13mass%を超えると、Si晶出物が材料中に多量に生成し、圧延が難しい。

なお、前記ろう材は更にZn:0.10〜8.0mass%、Cu:0.10〜1.0mass%、Fe:0.10〜1.0mass%、Mn:0.10〜2.0mass%、Ti:0.02〜0.30mass%、Zr:0.02〜0.30mass%のうちのいずれか1種又は2種以上を含有しても良い。

【0042】

更に、本発明で使用される心材は、Mn:0.10〜2.0mass%を含有し、Si:0.10〜1.2mass%、Cu:0.10〜1.0mass%、Fe:0.10〜1.0mass%、Zn:0.10〜6.0mass%、Ti:0.02〜0.30mass%、Zr:0.02〜0.30mass%のうちのいずれか1種又は2種以上を含有し、Mgが0.50mass%以下に規制されることが望ましい。

【0043】

Mnは、心材の強度を向上させる作用がある。0.10mass%未満ではその効果は薄く、2.0mass%を超えると晶出物が多量に生成し、圧延が難しい。

【0044】

Siは、心材の強度を向上させる作用がある。1.2mass%を超えるとろう付中に心材にエロージョンが発生するおそれがある。

【0045】

Cuは、心材の強度を向上させる作用がある。1.2mass%を超えるとろう付中に心材にエロージョンが発生するおそれがある。

【0046】

Feは、心材の強度を向上させる作用がある。1.0mass%を超えると晶出物が多量に生成し、耐食性に悪影響を与えるおそれがある。

【0047】

Znは、心材の電位を調整する作用がある。6.0mass%を超えるとろう付中に心材にエロージョンが発生するおそれがある。

【実施例】

【0048】

以下にこの発明の実施例を比較例とともに記す。なお以下の実施例は、この発明の効果を説明するためのものであり、実施例記載のプロセス及び条件がこの発明の技術的範囲を制限するものではない。

【0049】

[実施例1]実施例1〜9、比較例1〜3

表1、2に、クラッド材製造に用いた合金の成分を示す。表2に示す成分の合金鋳塊を調製した後、面削し、熱間圧延を実施し、表3に示す厚さとした。また、表1に示す合金鋳塊を調製した後、面削加工を実施し、表3に示す厚さとした。なお、鋳塊サイズは幅1000mm×長さ2000mmとした。

【0050】

表1、2に示す合金材の間にKAlF4からなるフッ化物系フラックスを塗布した後に積層し、鉄バンドで固定してから合わせ加熱を行った。合わせ加熱は、窒素雰囲気中で実施し、室温より40℃/hで昇温し、580℃で3h保持し、500℃まで冷却した。なお、比較例1では、合金材間にフラックスを塗布せず、また、合わせ加熱時の保持温度を530℃とした。そして、開始温度500℃で熱間圧延を行い3.0mmまで圧延された後に、冷間圧延で厚さ1.0mmまで圧延し、更に380℃で3時間焼鈍しクラッド材として供した。

【0051】

このようにして得られたクラッド材の両端から5000mmの位置に対して断面観察を行った、クラッド材の巾方向に対して中央で1箇所、板幅に対して1/4分割した点に対して長手方向端部に近い位置の2箇所の計3箇所、、各々L−ST断面(圧延方向に平行な断面)で25mmの長さにわたって観察を実施した。表3に、断面観察によって測定したクラッド界面上のフラックスの存在割合と、界面長さ1mmあたりに存在するフラックスの断面積の値を示す。

【0052】

ろう付試験は、図3に示した逆T字型の試験片20を用いた。図3に示すように、下板21にクラッド材を用い、上板22にA3003合金板を組み合わせ、フラックスを塗布せずにろう付を行った。ろう付には酸素濃度が50ppm以下、露点が−50度以下に管理された窒素雰囲気炉を用いた。

【0053】

ろう付後、外観よりフィレットの充填距離を測定し、その長さからフィレットが形成されている割合を求めた。図3の例では、長さMのろう付を行った結果2箇所のフィレット23が形成されており、それぞれの長さはm1及びm2である。一般化してフィレットの個数をi(図3ではi=2、mi=m2)とすると、フィレットが形成されている割合(充填長さ割合)は下記(3)式で求められる。なお、i=1でも同様である。

充填長さ割合=(m1+m2+・・・+mi)/M ・・・(3)

【0054】

上記(3)式による充填長さ割合から、全長にわたってフィレットが形成している場合を○、フィレット未形成部分が2割以下ある場合を△、フィレット未形成部分が2割を超える場合を×とし、ろう付性を評価した。結果を表3に示す。

【0055】

また、折り曲げ試験は、材料を90°に折り曲げて、表面を観察した。表面に異常が無い場合を○、表面にひびが生じた場合を△、ろう材の剥離が生じた場合を×とし、折り曲げ性を評価した。結果を表3に示す。

【0056】

【表1】

【0057】

【表2】

【0058】

【表3】

【0059】

実施例1〜9では、本発明の規定範囲内であったため良好なろう付ができ、また加工を行っても異常が起きなかった。

【0060】

比較例1では、フラックスが含有されていないため、ろう付できなかった。

【0061】

比較例2では、フラックスが規定より少ない為、ろう付が不十分となった。

【0062】

比較例3では、フラックスが界面に規定より多量に存在した為、加工によりろう材が剥離してしまった。

【0063】

[実施例2]実施例10〜30、比較例4〜14

表4〜6に、クラッド材製造に用いた合金の成分を示す。実施例2における合金No.は実施例1とは独立している。表5、6に示す成分の合金鋳塊を調製した後、面削し、熱間圧延を実施し、表7に示す厚さとした。また、表4に示す合金鋳塊を調製した後、面削加工を実施し、表7に示す厚さとした。なお、鋳塊サイズは幅1000mm×長さ2000mmとした。表4、5に示す合金材の間に表6に示す合金をインサート材として挟み込み、CsAlF4からなるフッ化物系フラックスをそれぞれの材料の間に塗布した後に積層し、鉄バンドで固定してから合わせ加熱を行った。合わせ加熱は、窒素雰囲気中で実施し、室温より40℃/hで昇温し、表7に示す所定の温度で3h保持し、500℃まで冷却した。そして、開始温度500℃で熱間圧延を行い3mmまで圧延された後に、冷間圧延で厚さ1mmまで圧延し、更に380℃で3h焼鈍し、クラッド材として供した。

【0064】

このようにして得られたクラッド材について、実施例1と同様に、断面観察を行った後、ろう付試験と折り曲げ試験を実施した。表7に、断面観察によって測定したクラッド界面上のフラックスの存在割合と、界面長さ1mmあたりに存在するフラックスの断面積の値を示す。また、この断面に対してEPMA(Electron Probe Micro Analyzer)元素分析を板厚方向に行い、Cu、Zn、Mgのインサート内での最大値を測定した。この値を表7に示す。

【0065】

ろう付試験は、実施例1と同様の手順で行った。上記(3)式による充填長さ割合から、全長にわたってフィレットが形成している場合を○、フィレット未形成部分が2割以下ある場合を△、フィレット未形成部分が2割を超える場合を×とし、ろう付性を評価した。結果を表7に示す。

【0066】

また、折り曲げ試験は、材料を90°に折り曲げて、表面を観察した。表面に異常が無い場合を○、表面にひびが生じた場合を△、ろう材の剥離が生じた場合を×とし、折り曲げ性を評価した。結果を表7に示す。

【0067】

【表4】

【0068】

【表5】

【0069】

【表6】

【0070】

【表7】

【0071】

実施例10〜30では、本発明の規定範囲内であったため良好なろう付ができ、また加工を行っても異常が起きなかった。

【0072】

比較例4では、フラックスが規定より少ない為、ろう付が不十分となった。

【0073】

比較例5では、フラックスが界面に規定より多量に存在した為、加工によりろう材が剥離してしまった。

【0074】

比較例6では、インサートが規定より厚かったため、ろう付中にエロージョンが発生してしまった。以下、ろう付中にエロージョンが発生した例については表7で「(E)」を付して示す。

【0075】

比較例7では、インサートのCu濃度が高かった為、ろう付中にエロージョンが発生した。

【0076】

比較例8では、インサートのMg濃度が高かった為、フラックスが十分に機能せず、ろう付が不十分となった。

【0077】

比較例9では、インサートのZn濃度が高かった為、ろう付中にエロージョンが発生した。

【0078】

比較例10では、ろう材のSi濃度が低かった為、ろうが不足しろう付が不十分となった。

【0079】

比較例11、12、14では、それぞれ心材のSi、Cu、およびMgの濃度が高かった為、ろう付中にエロージョンが発生した。

【0080】

比較例13では、心材中のMg濃度が高かった為、フラックスが十分に機能せず、ろう付が不十分となった。

【符号の説明】

【0081】

10 ブレージングシート

11 心材

12 ろう材

13 フラックス

20 試験片

21 下板

22 上板

23 フィレット

【特許請求の範囲】

【請求項1】

Al−Si系合金からなるろう材層と、

アルミニウム合金からなる心材層と、を備え、

前記ろう材層と前記心材層との界面にフッ化物系フラックスが分布している、

ことを特徴とするアルミニウム合金ブレージングシート。

【請求項2】

前記フッ化物系フラックスが、板厚方向の断面において界面上の5〜50%の長さ割合で存在し、且つ面積が界面長さ1mmあたり50〜5000μm2で存在する、

ことを特徴とする請求項1に記載のアルミニウム合金ブレージングシート。

【請求項3】

Al−Si系合金からなるろう材層と、

Al−Mn系合金からなる心材層と、

前記ろう材層と前記心材層との間に介在し、Cu:1mass%以上、Zn:1mass%以上の1種又は2種を含み、Mg:0.5mass%以下で、残部がAl及び不可避不純物からなり、全板厚の0.1〜2%となる厚さを有するインサート層と、を備え、

前記ろう材層と前記インサート層との界面、及び前記心材層と前記インサート層との界面にフッ化物系フラックスが分布している、

ことを特徴とするアルミニウム合金ブレージングシート。

【請求項4】

前記フッ化物系フラックスが、板厚方向の断面において前記ろう材層と前記インサート層との界面上の5〜50%の長さ割合で存在し、且つ面積が界面長さ1mmあたり50〜5000μm2で存在する、

ことを特徴とする請求項3に記載のアルミニウム合金ブレージングシート。

【請求項5】

前記インサート層が、Cu:1〜6mass%、Zn:1〜6mass%、Si:1〜4.5mass%のいずれか2種又は3種を含有する、

ことを特徴とする請求項3又は4に記載のアルミニウム合金ブレージングシート。

【請求項6】

前記インサート層が、更にMg:0.5mass%以下、Fe:1mass%以下、Mn:1.8mass%以下、Ti:0.3mass%以下、Zr:0.3mass%以下のうちいずれか1種類又は2種以上を含有する、

ことを特徴とする請求項5に記載のアルミニウム合金ブレージングシート。

【請求項7】

前記ろう材層が、Si:2〜13mass%を含有し、

前記心材層が、Mn:0.1〜2mass%を含有し、更にSi:0.1〜1.2mass%、Cu:0.1〜1mass%、Fe:0.1〜1mass%、Zn:0.1〜6mass%、Ti:0.02〜0.3mass%、Zr:0.02〜0.3mass%のうちのいずれか1種又は2種以上を含有し、Mgが0.5mass%以下に規制される、

ことを特徴とする請求項1〜4のいずれか1項に記載のアルミニウム合金ブレージングシート。

【請求項1】

Al−Si系合金からなるろう材層と、

アルミニウム合金からなる心材層と、を備え、

前記ろう材層と前記心材層との界面にフッ化物系フラックスが分布している、

ことを特徴とするアルミニウム合金ブレージングシート。

【請求項2】

前記フッ化物系フラックスが、板厚方向の断面において界面上の5〜50%の長さ割合で存在し、且つ面積が界面長さ1mmあたり50〜5000μm2で存在する、

ことを特徴とする請求項1に記載のアルミニウム合金ブレージングシート。

【請求項3】

Al−Si系合金からなるろう材層と、

Al−Mn系合金からなる心材層と、

前記ろう材層と前記心材層との間に介在し、Cu:1mass%以上、Zn:1mass%以上の1種又は2種を含み、Mg:0.5mass%以下で、残部がAl及び不可避不純物からなり、全板厚の0.1〜2%となる厚さを有するインサート層と、を備え、

前記ろう材層と前記インサート層との界面、及び前記心材層と前記インサート層との界面にフッ化物系フラックスが分布している、

ことを特徴とするアルミニウム合金ブレージングシート。

【請求項4】

前記フッ化物系フラックスが、板厚方向の断面において前記ろう材層と前記インサート層との界面上の5〜50%の長さ割合で存在し、且つ面積が界面長さ1mmあたり50〜5000μm2で存在する、

ことを特徴とする請求項3に記載のアルミニウム合金ブレージングシート。

【請求項5】

前記インサート層が、Cu:1〜6mass%、Zn:1〜6mass%、Si:1〜4.5mass%のいずれか2種又は3種を含有する、

ことを特徴とする請求項3又は4に記載のアルミニウム合金ブレージングシート。

【請求項6】

前記インサート層が、更にMg:0.5mass%以下、Fe:1mass%以下、Mn:1.8mass%以下、Ti:0.3mass%以下、Zr:0.3mass%以下のうちいずれか1種類又は2種以上を含有する、

ことを特徴とする請求項5に記載のアルミニウム合金ブレージングシート。

【請求項7】

前記ろう材層が、Si:2〜13mass%を含有し、

前記心材層が、Mn:0.1〜2mass%を含有し、更にSi:0.1〜1.2mass%、Cu:0.1〜1mass%、Fe:0.1〜1mass%、Zn:0.1〜6mass%、Ti:0.02〜0.3mass%、Zr:0.02〜0.3mass%のうちのいずれか1種又は2種以上を含有し、Mgが0.5mass%以下に規制される、

ことを特徴とする請求項1〜4のいずれか1項に記載のアルミニウム合金ブレージングシート。

【図2】

【図3】

【図1】

【図3】

【図1】

【公開番号】特開2013−94837(P2013−94837A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−241447(P2011−241447)

【出願日】平成23年11月2日(2011.11.2)

【出願人】(000107538)古河スカイ株式会社 (572)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年11月2日(2011.11.2)

【出願人】(000107538)古河スカイ株式会社 (572)

[ Back to top ]