アルミニウム合金厚板およびその製造方法

【課題】半導体関連装置部材に好適な、板厚精度および平坦性が良好であり、さらに、表面欠陥を抑制することができるアルミニウム合金厚板、およびその製造方法を提供する。

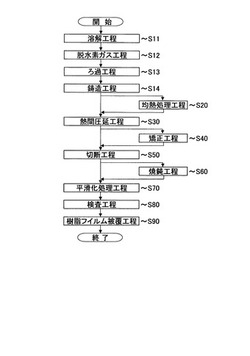

【解決手段】所定成分のアルミニウム合金を溶解し(溶解工程S11)、水素ガスおよび介在物を除去し(脱水素工程S12、ろ過工程S13)、鋳造して鋳塊とする(鋳造工程S14)。この鋳塊を、必要に応じて熱処理により均質化し(均熱処理工程S20)、所定厚さに熱間圧延し(熱間圧延工程S30)、切断し(切断工程S50)、表面を平滑化して仕上げる(平滑化処理工程S70)。また、必要に応じて歪矯正(矯正工程S40)や焼鈍等の熱処理(焼鈍工程S60)を施してもよい。得られたアルミニウム合金厚板は、表面の平坦度が圧延方向長さ1m当たり0.2mm以下であり、板厚バラツキが所望板厚の±0.5%以内であることを特徴とする。

【解決手段】所定成分のアルミニウム合金を溶解し(溶解工程S11)、水素ガスおよび介在物を除去し(脱水素工程S12、ろ過工程S13)、鋳造して鋳塊とする(鋳造工程S14)。この鋳塊を、必要に応じて熱処理により均質化し(均熱処理工程S20)、所定厚さに熱間圧延し(熱間圧延工程S30)、切断し(切断工程S50)、表面を平滑化して仕上げる(平滑化処理工程S70)。また、必要に応じて歪矯正(矯正工程S40)や焼鈍等の熱処理(焼鈍工程S60)を施してもよい。得られたアルミニウム合金厚板は、表面の平坦度が圧延方向長さ1m当たり0.2mm以下であり、板厚バラツキが所望板厚の±0.5%以内であることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、アルミニウム合金厚板およびその製造方法に関する。

【背景技術】

【0002】

一般に、アルミニウム合金材は、ベース基板、搬送装置、真空装置用チャンバー等の半導体関連装置の他、電機電子部品やその製造装置、生活用品、機械部品等、様々な用途で使用されている。また、プレス用金型に用いる金型素材としては、量産生産用には鉄鋼、鋳鋼等が使用されるが、試作用としては、亜鉛合金鋳物材、アルミニウム合金鋳物材等が使用されている。さらに、近年においては、多品種少量化の傾向から、中少量生産用として、アルミニウム合金の圧延材あるいは鍛造材等の展伸材が普及している。

【0003】

これらのうち、アルミニウム合金の圧延材は、例えば、図2に示すように、溶解工程S101から、焼鈍工程S600を経て製造された後、歪、板厚、および表面疵等を検査(例えば、特開2006−281381号公報参照)した後に、塩化ビニール製やポリエチレン製等の樹脂フイルムで圧延表裏面を覆う処理(例えば、神戸製鋼技報/Vol.52 No.2, Sep. 2002、登録商標:アルハイス、古河スカイ社製の登録商標:ハイプレート等が知られている)が施される(S101〜S900)。

【0004】

圧延表裏面を樹脂フイルムで覆う製品形態とされるのは、高精度アルミニウム合金厚板は、精密機器等の部品として多用されるため、小寸法・小員数で切り板問屋を介して取引きされているためである。すなわち、切り板問屋では、精密機器部品用途ではサイコロ大の小寸法とするための鋸切断が施され、真空チャンバー用途では部分的にエンドミル加工されるために非加工部分が装置外装材となる。そのため、そのような切削加工時の疵発生防止を目的に、高精度アルミニウム合金厚板の圧延表裏面は樹脂フイルムで覆われた製品形態で流通している。

【0005】

このアルミニウム合金の圧延材は、通常、鋳塊を所定厚さまで熱間圧延することにより製造される。しかし、このようなアルミニウム合金熱間圧延板は、板厚および平坦度が、圧延ロールのみにより制御されることから、良好な板厚精度および平坦性(特に圧延方向の平坦度)が得られ難い。また、熱間圧延時に圧延面に厚い酸化皮膜が形成されることから、同じく平坦度の制御が困難である。そこで、熱間圧延後に歪みを蓄積させない程度の圧下率5%以下で冷間圧延を施して板厚の精度を向上させる技術が開示されている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−316332号公報(段落0027〜0028)

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、前記特許文献1の従来技術は、アルミニウム合金材を板厚1mm程度の薄板とするものである。

【0008】

また、前記した表面疵は、製品の外観の美麗さばかりか、製品の機能を損なう重大な品質欠陥となり、製品歩留まりを低下させると同時に、この欠陥除去のために多くの工数を要し、生産性を阻害する要因となっている。例えば、サイコロ大の小寸法を使用する顧客では、購入製品を加工して製品を納入した後、製品納入先で被覆樹脂フイルムを剥がした段階で疵が発見されることで、最終顧客の販売機会を逸してしまうことや、真空チャンバー用途では、微細疵が鋳造巣であった場合には機能欠陥となるが、疵が微細であると損傷疵との区別が付かずに疵要因判断に時間を要し、これにより最終顧客への販売機会を逸してしまうという問題がある。

【0009】

また、問題となる疵レベルは近年要求レベルが高くなっており、深さが8μm以上、円相当径で約0.1mm程度の大きさの疵では、目視で発見できるため、問題となる。さらに、従来の製造方法では、前記レベルの疵を皆無化することは困難である。また、主に真空チャンバー用途では、素材表面のままで使用されることは殆どなく、耐食性、耐候性を高めるためにアルマイト処理やメッキ処理が施される。近年、元板に欠陥がないにも拘らず、前記のような表面処理を施した後に、後記するTi-Bの溶け残りが原因で、圧延平行方向に約3μm長さ程度の黒スジ状の表面欠陥が発生する不具合があり、この改善も急務となっている。これら表面欠陥の顧客要求に応えるために、このレベルの表面欠陥、あるいは表面処理により生じる表面欠陥を、樹脂フイルム被覆前に確実に排除できる高精度アルミニウ合金厚板が望まれている。

【0010】

本発明は、前記問題点に鑑みてなされたものであり、真空装置用チャンバーのような半導体関連装置等に作製することができる良好な板厚精度および平坦性を有するとともに、疵や黒スジ等による表面欠陥を抑制することができるアルミニウム合金厚板およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

前記課題を解決するために、請求項1に係るアルミニウム合金厚板は、アルミニウム合金熱間圧延板の表面を平滑化されてなるアルミニウム合金厚板であり、表面の平坦度が圧延方向長さ1m当たり0.2mm以下であり、板厚のバラツキが所望板厚の±0.5%以内であることを特徴とする。

【0012】

このように、(樹脂フイルム被覆前の)表面平滑化により、表面の平坦度および板厚のバラツキを所定範囲に限定することによって、冷間圧延等の薄肉化加工を施すことなく、半導体関連装置等の、形状に高い精度が要求される製品のためのアルミニウム合金材とすることができる。さらには、疵や黒スジ等による表面欠陥の抑制を図ることも可能となる。

【0013】

さらに、請求項2に係るアルミニウム合金厚板は、請求項1に記載のアルミニウム合金厚板において、Mg:1.5〜12.0質量%を含有し、さらに、Si:0.7質量%以下、Fe:0.8質量%以下、Cu:0.6質量%以下、Mn:1.0質量%以下、Cr:0.5質量%以下、Zn:0.4質量%以下、Ti:0.1質量%以下のうち1種以上を含有し、残部がAlおよび不可避的不純物からなるアルミニウム合金からなることを特徴とする。

【0014】

このような元素を所定範囲の濃度で含有することによって、板厚精度および平坦性の他、強度等の特性に優れたAl−Mg系合金厚板とすることができる。さらに、疵や黒スジ等による表面欠陥の抑制に加え、表面の色ムラの発生を抑制することもできる。

【0015】

また、請求項3に係るアルミニウム合金厚板は、請求項1に記載のアルミニウム合金厚板において、Mn:0.3〜1.6質量%を含有し、さらに、Si:0.7質量%以下、Fe:0.8質量%以下、Cu:0.5質量%以下、Mg:1.5質量%以下、Cr:0.3質量%以下、Zn:0.4質量%以下、Ti:0.1質量%以下のうち1種以上を含有し、残部がAlおよび不可避的不純物からなるアルミニウム合金からなることを特徴とする。

【0016】

このような元素を所定範囲の濃度で含有することによって、板厚精度および平坦性の他、強度等の特性に優れたAl−Mn系合金厚板とすることができる。さらに、疵や黒スジ等による表面欠陥の抑制に加え、表面の色ムラの発生を抑制することもできる。

【0017】

また、請求項4に係るアルミニウム合金厚板は、請求項1に記載のアルミニウム合金厚板において、Mg:0.3〜1.5質量%、Si:0.2〜1.6質量%を含有し、さらに、Fe:0.8質量%以下、Cu:1.0質量%以下、Mn:0.6質量%以下、Cr:0.5質量%以下、Zn:0.4質量%以下、Ti:0.1質量%以下のうち1種以上を含有し、残部がAlおよび不可避的不純物からなるアルミニウム合金からなることを特徴とする。

【0018】

このような元素を所定範囲の濃度で含有することによって、板厚精度および平坦性の他、強度等の特性に優れたAl−Mg−Si系合金厚板とすることができる。さらに、疵や黒スジ等による表面欠陥の抑制に加え、表面の色ムラの発生を抑制することもできる。

【0019】

また、請求項5に係るアルミニウム合金厚板は、請求項1に記載のアルミニウム合金厚板において、Zn:3.0〜9.0質量%、Mg:0.4〜4.0質量%を含有し、さらに、Si:0.7質量%以下、Fe:0.8質量%以下、Cu:3.0質量%以下、Mn:0.8質量%以下、Cr:0.5質量%以下、Ti:0.1質量%以下、Zr:0.25質量%以下のうち1種以上を含有し、残部がAlおよび不可避的不純物からなるアルミニウム合金からなることを特徴とする。

【0020】

このような元素を所定範囲の濃度で含有することによって、板厚精度および平坦性の他、強度等の特性に優れたAl−Zn−Mg系合金厚板とすることができる。さらに、疵や黒スジ等による表面欠陥の抑制に加え、表面の色ムラの発生を抑制することもできる。

【0021】

また、請求項6に係るアルミニウム合金厚板の製造方法は、請求項1に記載のアルミニウム合金厚板の製造方法であって、アルミニウム合金を溶解してアルミニウム合金溶湯とする溶解工程と、前記アルミニウム合金溶湯から水素ガスを除去する脱水素工程と、前記水素ガスを除去されたアルミニウム合金溶湯から介在物を除去するろ過工程と、前記介在物を除去されたアルミニウム合金溶湯を鋳造して鋳塊を製造する鋳造工程と、前記鋳塊を所定厚さに熱間圧延して熱間圧延板を製造する熱間圧延工程と、前記熱間圧延板を切断して所定の圧延方向長さおよび幅とする切断工程と、前記切断された熱間圧延板の表面を平滑化する平滑化処理工程と、を行い、前記平滑化処理工程において、前記熱間圧延板の表面の除去厚さが、片面あたり2〜5mmであることを特徴とする。

【0022】

このように、熱間圧延板の表面に、所定の除去厚さで平滑化処理を施すことにより、板厚精度および平坦性を向上させることができる。また、疵や黒スジ等による表面欠陥を抑制することができる。

【0023】

また、請求項7に係るアルミニウム合金厚板の製造方法は、請求項6に記載のアルミニウム合金厚板の製造方法において、前記熱間圧延工程の前に、前記鋳塊を400℃以上前記アルミニウム合金の融点未満で1時間以上の熱処理による均熱処理工程を行うことを特徴とする。

このように、熱間圧延前に、鋳塊に熱処理を施すことにより、鋳塊の組織を微細化、均質化することができる。

【0024】

また、請求項8に係るアルミニウム合金厚板の製造方法は、請求項6または請求項7に記載のアルミニウム合金厚板の製造方法において、前記平滑化処理工程の前に、前記切断された熱間圧延板を焼鈍する焼鈍工程を行うことを特徴とする。

このように、熱間圧延板に焼鈍を施すことにより、熱間圧延板の特性を向上させることができる。

【0025】

また、請求項9に係るアルミニウム合金厚板の製造方法は、請求項6ないし請求項8のいずれか1項に記載のアルミニウム合金厚板の製造方法において、前記平滑化処理工程が、切削法、研削法、および研磨法のいずれか1つ以上により行われることを特徴とする。

このような方法により、アルミニウム合金厚板の板厚精度および平坦性が良好なものとなる。また、疵や黒スジ等による表面欠陥を抑制することができる。

【0026】

また、請求項10に係るアルミニウム合金厚板の製造方法は、請求項6ないし請求項9のいずれか1項に記載のアルミニウム合金厚板の製造方法において、前記アルミニウム合金が請求項2ないし請求項5のいずれか1項に記載のアルミニウム合金であることを特徴とする。

【0027】

このような組成のアルミニウム合金で製造することにより、当該組成に応じた特性で、板厚精度および平坦性が良好であるとともに、強度等の特性や表面性状が向上したアルミニウム合金厚板を製造することができる。

【発明の効果】

【0028】

本発明に係るアルミニウム合金厚板によれば、塑性変形の少ない厚板においても、所望の板厚および平坦な厚板となるため、正確な形状が要求される半導体関連装置等に作製する場合に好適となる。また、疵や黒スジ等による表面欠陥が抑制されているため、厚板の表面性状が良好なものとなる。さらには、所定のアルミニウム合金を用いることで、強度等の特性が向上し、また、表面の色ムラの発生が抑制され、厚板の表面性状がさらに良好なものとなる。

本発明に係るアルミニウム合金厚板の製造方法によれば、前記の効果を有するアルミニウム合金厚板を生産性よく製造することができる。

【図面の簡単な説明】

【0029】

【図1】本発明に係るアルミニウム合金厚板の製造方法を示すフローチャートである。

【図2】従来技術に係るアルミニウム合金厚板の製造方法の一例を示すフローチャートである。

【発明を実施するための形態】

【0030】

以下、本発明に係るアルミニウム合金厚板を実現するための最良の形態について説明する。

【0031】

〔アルミニウム合金厚板の構成〕

本発明に係るアルミニウム合金厚板は、表面を平滑化されたアルミニウム合金熱間圧延板(アルミニウム合金熱延板)であり、表面の平坦度は圧延方向長さ1m当たり0.2mm以下、板厚のバラツキは所望板厚の±0.5%以内である。なお、本発明に係るアルミニウム合金厚板は、板厚が15〜200mmの板材とするが、特に限定されるものではなく、アルミニウム合金厚板の用途に応じて適宜変更することができる。以下、本発明に係るアルミニウム合金厚板を構成する各要素について説明する。

【0032】

(表面の平坦度:圧延方向長さ1m当たり0.2mm以下)

半導体関連装置の部材、特にプラズマ処理装置のような真空装置用チャンバーの内部部材に平坦性の劣る部材が用いられていると、高真空に減圧した際に部材表面からの吸着ガスの放出により、真空度が低下する。そのため、目標の真空度に達するまでの時間を要し、生産効率が低下する。したがって、本発明に係るアルミニウム合金厚板の表面の平坦度は0.2mm/m以下とする。また、熱間圧延板の表面の平坦性は圧延方向において最も劣るため、圧延方向長さ1m当たりとする。このような平坦性は、後記の製造方法における平滑化処理工程および矯正工程により調整される。

【0033】

(板厚のバラツキ:所望板厚の±0.5%以内)

本発明に係るアルミニウム合金厚板は、半導体関連装置の部材等、形状に高い精度が要求される製品に作製されるため、板厚にも高い精度が要求される。この要求に対応するため、板厚のバラツキは所望板厚の±0.5%以内とする。このような板厚精度は、後記の製造方法における平滑化処理工程により調整される。

【0034】

この他に、本発明に係るアルミニウム合金厚板は、その100g当たりに含まれる水素ガス量を0.2ml以下とすることが好ましく、0.1ml以下とすることがより好ましい。水素ガスは、燃料中の水素や地金等に付着している水分、その他有機物等から発生する。水素ガスが多く含まれていると、ピンホールの原因となったり、製品の強度が弱くなったりする。また、鋳塊の表面近傍の粒界に水素が集積、濃化し、鋳塊のフクレ、およびフクレに起因するアルミニウム合金厚板のメクレが発生するとともに、厚板の表面欠陥として現れる厚板表面の潜在的欠陥が生じる。また、真空装置用チャンバーの内部部材にこれらの欠陥があると、高真空に減圧した際に部材に固溶しているガス原子の表面への放出により、真空度が低下する。そのため、目標の真空度に達するまでの時間を要し、生産効率が低下する。アルミニウム合金厚板に含まれる水素ガス量を減らすためには、後記の製造方法における脱水素工程で、鋳造前のアルミニウム合金溶湯から水素ガスを除去する。

【0035】

鋳塊の水素ガスの濃度は、例えば、鋳塊(均熱処理前)からサンプルを切り出して、アルコールとアセトンで超音波洗浄を行ったものから、不活性ガス気流融解熱伝導度法(LIS AO6−1993)により求めることができる。また、アルミニウム合金厚板の水素ガスの濃度は、例えば、アルミニウム合金厚板からサンプルを切り出して、NaOH浸漬後、硝酸で表面の酸化皮膜を除去し、アルコールとアセトンで超音波洗浄を行ったものから、真空加熱抽出容量法(LIS AO6−1993)により求めることができる。

【0036】

本発明に係るアルミニウム合金厚板は、どのようなアルミニウム合金からなるものであってもよいが、Al−Mg系合金、Al−Mn系合金、Al−Mg−Si系合金、Al−Zn−Mg系合金のいずれかから、その用途に適した材料を選択できる。以下、本発明に係るアルミニウム合金厚板を構成するアルミニウム合金の一例の各要素について説明する。

【0037】

〔Al−Mg系合金の組成〕

本発明に係るAl−Mg系合金、すなわち5000系Al合金に準ずるアルミニウム合金は、Mg:1.5〜12.0質量%を含有し、さらに、Si:0.7質量%以下、Fe:0.8質量%以下、Cu:0.6質量%以下、Mn:1.0質量%以下、Cr:0.5質量%以下、Zn:0.4質量%以下、Ti:0.1質量%以下のうち1種以上を含有し、残部がAlおよび不可避的不純物からなる。

【0038】

(Mg:1.5〜12.0質量%)

Mgは、Al−Mg系合金の強度を向上させる効果がある。Mg含有量が、1.5質量%未満ではこの効果は小さく、一方、Mg含有量が12.0質量%を超えると、鋳造性が著しく低下して製品製造が不可能となる。そのため、前記成分組成のAl−Mg系合金を用いる場合には、Mg含有量を12.0質量%とする必要がある。したがって、Mg含有量は1.5〜12.0質量%とする。

【0039】

(Si:0.7質量%以下)

Siは、地金不純物としてアルミニウム合金中に不可避的に含有する元素である。Siは、アルミニウム合金の強度を向上させる効果があるが、一方、鋳造時等に、Mn,Feと結び付いてAl−(Fe)−(Mn)−Si系金属間化合物を生じさせる。Si含有量が0.7質量%を超えると、粗大な金属間化合物が鋳塊中に生じて、アルマイト処理後の表面外観に色ムラが生じ易くなる。したがって、Si含有量は0.7質量%以下とする。

【0040】

(Fe:0.8質量%以下)

Feは、地金不純物としてアルミニウム合金中に不可避的に含有する元素である。Feは、アルミニウム合金の結晶粒を微細化、安定化させるとともに、強度を向上させる効果がある。一方、鋳造時等に、Mn,Siと結び付いてAl−Fe−(Mn)−(Si)系金属間化合物を生じさせる。Fe含有量が0.8質量%を超えると、粗大な金属間化合物が鋳塊中に生じて、アルマイト処理後の表面外観に色ムラが生じ易くなる。したがって、Fe含有量は0.8質量%以下とする。

【0041】

(Cu:0.6質量%以下)

Cuは、アルミニウム合金中に固溶して強度を向上させる効果がある。Al−Mg系合金厚板として使用するための強度はCu含有量が0.6質量%で十分に確保され、それを超えて添加しても効果は飽和する。したがって、Cu含有量は0.6質量%以下とする。

【0042】

(Mn:1.0質量%以下)

Mnは、アルミニウム合金中に固溶して強度を向上させる効果がある。一方、Mn含有量が1.0質量%を超えると、粗大な金属間化合物が鋳塊中に生じて、アルマイト処理後の表面外観に色ムラが生じ易くなる。したがって、Mn含有量は1.0質量%以下とする。

【0043】

(Cr:0.5質量%以下)

Crは、鋳造時や熱処理時に微細な化合物として析出し、結晶粒成長を抑制する効果がある。一方、Cr含有量が0.5質量%を超えると、初晶として粗大なAl−Cr系金属間化合物が生じ、アルマイト処理後の表面外観に色ムラが生じ易くなる。したがって、Cr含有量は0.5質量%以下とする。

【0044】

(Zn:0.4質量%以下)

Znは、アルミニウム合金の強度を向上させる効果がある。Al−Mg系合金厚板として使用するための強度はZn含有量が0.4質量%で十分に確保され、それを超えて添加しても効果は飽和する。したがって、Zn含有量は0.4質量%以下とする。

【0045】

(Ti:0.1質量%以下)

Tiはアルミニウム合金の結晶粒を微細化させる効果がある。Ti含有量が0.1質量%を超えてもその効果は飽和する。したがって、Ti含有量は0.1質量%以下とする。

【0046】

〔Al−Mn系合金の組成〕

次に、Al−Mn系合金の各要素について説明する。本発明に係るAl−Mn系合金、すなわち3000系Al合金に準ずるアルミニウム合金は、Mn:0.3〜1.6質量%を含有し、さらに、Si:0.7質量%以下、Fe:0.8質量%以下、Cu:0.5質量%以下、Mg:1.5質量%以下、Cr:0.3質量%以下、Zn:0.4質量%以下、Ti:0.1質量%以下のうち1種以上を含有し、残部がAlおよび不可避的不純物からなる。

【0047】

(Mn:0.3〜1.6質量%)

Mnは、アルミニウム合金中に固溶して強度を向上させる効果がある。Mn含有量が、0.3質量%未満ではこの効果は小さく、一方、Mn含有量が1.6質量%を超えると、粗大なAl−(Fe)−Mn−(Si)系金属間化合物が鋳塊中に生じて、アルマイト処理後の表面外観に色ムラが生じ易くなる。したがって、Mn含有量は0.3〜1.6質量%とする。

【0048】

(Mg:1.5質量%以下)

Mgは、アルミニウム合金の強度を向上させる効果がある。Al−Mn系合金厚板として使用するための強度はMg含有量が1.5質量%で十分に確保され、それを超えて添加しても効果は飽和する。したがって、Mg含有量は1.5質量%以下とする。

【0049】

(Si:0.7質量%以下、Fe:0.8質量%以下、Cu:0.5質量%以下、Cr:0.3質量%以下、Zn:0.4質量%以下、Ti:0.1質量%以下)

Si,Fe,Cu,Cr,Zn,Tiのそれぞれの効果は、Al−Mg系合金におけるものと同様であるので省略する。

【0050】

〔Al−Mg−Si系合金の組成〕

次に、Al−Mg−Si系合金の各要素について説明する。本発明に係るAl−Mg−Si系合金、すなわち6000系Al合金に準ずるアルミニウム合金は、Mg:0.3〜1.5質量%、Si:0.2〜1.6質量%を含有し、さらに、Fe:0.8質量%以下、Cu:1.0質量%以下、Mn:0.6質量%以下、Cr:0.5質量%以下、Zn:0.4質量%以下、Ti:0.1質量%以下のうち1種以上を含有し、残部がAlおよび不可避的不純物からなる。

【0051】

(Mg:0.3〜1.5質量%)

Mgは、アルミニウム合金の強度を向上させる効果があり、さらに、Siと共存することでMg2Siを形成してアルミニウム合金の強度を向上させる。Mg含有量が、0.3質量%未満ではこれらの効果は小さい。一方、Mg含有量が1.5質量%を超えると、Al−Mg系(5000系Al)合金の特性になる場合がある。したがって、Mg含有量は0.3〜1.5質量%とする。

【0052】

(Si:0.2〜1.6質量%)

Siは、アルミニウム合金の強度を向上させる効果があり、さらに、Mgと共存することでMg2Siを形成してアルミニウム合金の強度を向上させる。Si含有量が、0.2質量%未満ではこれらの効果は小さい。一方、Si含有量が1.6質量%を超えると、粗大な金属間化合物がAl−Mg−Si系合金中に生じて、アルマイト処理後の表面外観に色ムラが生じ易くなる。したがって、Si含有量は0.2〜1.6質量%とする。

【0053】

(Cu:1.0質量%以下)

Cuは、アルミニウム合金中に固溶して強度を向上させる効果があるが、一方、Cu含有量が1.0質量%を超えると、Al−Mg−Si系合金の耐食性が低下する。したがって、Cu含有量は1.0質量%以下とする。

【0054】

(Zn:0.4質量%以下)

Znは、アルミニウム合金の強度を向上させる効果があるが、一方、Zn含有量が0.4質量%を超えると、Al−Mg−Si系合金の耐食性が低下する。したがって、Zn含有量は0.4質量%以下とする。

【0055】

(Fe:0.8質量%以下、Mn:0.6質量%以下、Cr:0.5質量%以下、Ti:0.1質量%以下)

Fe,Mn,Cr,Tiのそれぞれの効果は、Al−Mg系合金におけるものと同様であるので省略する。

【0056】

〔Al−Zn−Mg系合金の組成〕

次に、Al−Zn−Mg系合金の各要素について説明する。本発明に係るAl−Zn−Mg系合金、すなわち7000系Al合金に準ずるアルミニウム合金は、Zn:3.0〜9.0質量%、Mg:0.4〜4.0質量%を含有し、さらに、Si:0.7質量%以下、Fe:0.8質量%以下、Cu:3.0質量%以下、Mn:0.8質量%以下、Cr:0.5質量%以下、Ti:0.1質量%以下、Zr:0.25質量%以下のうち1種以上を含有し、残部がAlおよび不可避的不純物からなる。

【0057】

(Zn:3.0〜9.0質量%)

Znは、アルミニウム合金の強度を向上させる効果がある。Znの含有量が、3.0質量%未満ではこの効果は小さく、一方、Znの含有量が9.0質量%を超えると、粗大な金属間化合物が生じてアルマイト処理後の表面外観に色ムラが生じ易くなったり、耐SCC(耐応力腐食割れ)性が低下したりする。したがって、Zn含有量は3.0〜9.0質量%とする。

【0058】

(Mg:0.4〜4.0質量%)

Mgは、アルミニウム合金の強度を向上させる効果がある。Mg含有量が、0.4質量%未満ではこの効果は小さく、一方、Mg含有量が4.0質量%を超えると、粗大な金属間化合物が生じてアルマイト処理後の表面外観に色ムラが生じ易くなったり、耐SCC(耐応力腐食割れ)性が低下したりする。したがって、Mg含有量は0.4〜4.0質量%とする。

【0059】

(Cu:3.0質量%以下)

Cuは、アルミニウム合金中に固溶して強度を向上させる効果があるが、一方、Cu含有量が3.0質量%を超えると、Al−Zn−Mg系合金の耐食性が低下する。したがって、Cu含有量は3.0質量%以下とする。

【0060】

(Zr:0.25質量%以下)

Zrは、アルミニウム合金の結晶粒を微細化させるとともに、安定化させる効果がある。一方、Zr含有量が0.25質量%を超えると、粗大な金属間化合物が生じてアルマイト処理後の表面外観に色ムラが生じ易くなる。したがって、Zr含有量は0.25質量%以下とする。

【0061】

(Si:0.7質量%以下、Fe:0.8質量%以下、Mn:0.8質量%以下、Cr:0.5質量%以下、Ti:0.1質量%以下)

Si,Fe,Mn,Cr,Tiのそれぞれの効果は、Al−Mg系合金におけるものと同様であるので省略する。

【0062】

なお、Al−Mg系合金、Al−Mn系合金、Al−Mg−Si系合金、Al−Zn−Mg系合金のいずれにおいても、不可避的不純物としてのV,B等の含有量は、それぞれ0.01質量%以下であれば、本発明のアルミニウム合金厚板の特性に影響しない。しかしながら、スラブ造塊時の鋳塊割れ防止を目的にTiをBとの母合金からなる微細化剤で添加することもあるが、後記するように、粗大なTi−B粒子は溶け残るとアルマイト処理あるいはメッキ処理等の表面処理後に黒スジを生ずることがある。このため、Al−Tiの微細化剤を使う等、Bは添加しないことが好ましいが、Bの添加により黒スジが生じたとしても、後記するように、適正な平滑化処理を行うことで、黒スジを除去することが可能である。

【0063】

〔アルミニウム合金厚板の製造方法〕

次に、本発明に係るアルミニウム合金厚板の製造方法を、図面を参照して説明する。図1は、本発明に係るアルミニウム合金厚板の製造方法を示すフローチャートである。本発明に係るアルミニウム合金厚板の製造方法は、まず、前記いずれかの組成のアルミニウム合金を溶解してアルミニウム合金溶湯とし(溶解工程S11)、アルミニウム合金溶湯から、水素ガスおよび介在物をそれぞれ除去する(脱水素工程S12、ろ過工程S13)。このアルミニウム合金溶湯を鋳造して鋳塊を製造し(鋳造工程S14)、鋳塊を所定厚さに熱間圧延して熱間圧延板を製造する(熱間圧延工程S30)。そして、熱間圧延板を、切断し(切断工程S50)、表面を平滑化して仕上げる(平滑化処理工程S70)。また、熱間圧延する前に、鋳塊を熱処理により均質化してもよい(均熱処理工程S20)。また、熱間圧延板の歪みを矯正してもよい(矯正工程S40)。さらに、熱間圧延板を焼鈍してもよい(焼鈍工程S60)。なお、このようにして製造されたアルミニウム合金厚板は、その後、検査工程S80、樹脂フイルム被覆工程S90を経て、表裏面が樹脂フイルムで覆われた製品形態となる。また、図1では、便宜上、樹脂フイルム被覆工程S90を経て終了としているが、本発明に係るアルミニウム合金厚板は、平滑化処理工程S70を終えた段階のものである。以下に、各工程の詳細を説明する。

【0064】

(溶解工程)

溶解工程S11は、所定の組成のアルミニウム合金を溶解してアルミニウム合金溶湯にする工程であり、公知の設備、方法で行われる。

【0065】

(脱水素工程)

脱水素工程S12は、アルミニウム合金溶湯から水素ガスを除去する工程であり、アルミニウム合金溶湯をフラクシング、塩素精錬、またはインライン精錬等を行うことによって好適に水素ガスを除去できる。また、脱水素ガス装置として、スニフ等の回転式脱水素ガス装置やポーラスプラグ(特開2002−146447号公報参照)を用いて行うと、より好適に除去することができる。

【0066】

(ろ過工程)

ろ過工程S13は、ろ過装置により、アルミニウム合金溶湯から主として酸化物や非金属の介在物を除去する工程である。ろ過装置には、例えば1mm程度の粒子のアルミナが用いられたセラミックチューブが設けられており、これにアルミニウム合金溶湯を通すことによって前記の酸化物や介在物を除去することができる。

【0067】

脱水素工程S12およびろ過工程S13により、後続の鋳造工程S14において、内部欠陥を抑制された高品質のアルミニウム合金鋳塊とすることができる。また、酸化物の堆積物(ドロス)の堆積を抑制できるので、ドロス除去の作業を低減することができる。

【0068】

(鋳造工程)

鋳造工程S14は、例えば、水冷鋳型を含んで構成されている鋳造装置で、アルミニウム合金溶湯を直方体形状等の所定の形状に形成、凝固させてアルミニウム合金鋳塊を製造するための工程である。鋳造方法としては、半連続鋳造法を用いることができる。半連続鋳造法は、底部が開放された金属製の水冷鋳型に、上方より金属の溶湯を注入し、水冷鋳型の底部より凝固した金属を連続的に取り出して所定厚さの鋳塊を得るものである。この半連続鋳造法は、縦向き、横向きのどちらで行ってもよい。

【0069】

(均熱処理工程−処理温度:400℃以上アルミニウム合金の融点未満、処理時間:1時間以上)

均熱処理工程S20は、アルミニウム合金鋳塊に熱処理を施すことによって、内部応力を除去し、鋳造時に偏析した溶質元素を均質化し、鋳造時に晶出した金属間化合物を拡散固溶させて、組織を均質化するための工程である。熱処理は、常法にしたがって、400℃以上、アルミニウム合金の融点未満の温度で、1時間以上保持することにより行う。均熱処理温度が400℃未満では、前記効果が不十分である。また、処理時間が1時間未満では、金属間化合物の固溶が不十分であり析出し易い。一方、均熱処理温度が本発明に係るアルミニウム合金の融点に至ると、アルミニウム合金鋳塊の表面の一部が溶解するバーニングと呼ばれる現象が生じ、アルミニウム合金厚板の表面欠陥の原因になり易い。したがって、均熱処理温度は400℃以上、アルミニウム合金の融点未満とし、1時間以上行う。

【0070】

(熱間圧延工程)

熱間圧延工程S30は、アルミニウム合金鋳塊を熱間圧延して所定厚さの板材(アルミニウム合金熱延板)とする工程である。熱間圧延方法としては、リバース式(可逆)熱間圧延機を用いることができる。アルミニウム合金鋳塊を、所定の温度まで昇温し、リバース式熱間圧延機により圧下することによって所定厚さのアルミニウム合金熱延板が製造される。この工程での板厚(アルミニウム合金熱延板の板厚)は、アルミニウム合金厚板の所望の板厚に対して後記の平滑化処理工程S70による減少分を加算した板厚であり、15〜200mm程度が好ましい。

【0071】

(矯正工程)

矯正工程S40は、アルミニウム合金熱延板の熱間圧延で生じた歪みを矯正して平坦化する工程であり、ストレッチャーやテンションレベラー等の公知の設備、方法で行われる。

【0072】

(切断工程)

切断工程S50は、アルミニウム合金熱延板を所望の長さ(および幅)に切断する工程である。

【0073】

(焼鈍工程)

焼鈍工程S60は、アルミニウム合金厚板に熱処理を施すことによって、内部応力を除去したり、内部組織を均一化したりする工程である。また、溶体化処理および時効処理による調質を施してもよい。また、これらの処理は平滑化処理工程S70の後に行ってもよい。なお、例えば特開昭63−115617号公報に示されるように、熱処理を施すことによって表面の平坦度を向上させることができる。

【0074】

(平滑化処理工程)

平滑化処理工程S70は、アルミニウム合金熱延板の表面(圧延面)を平滑化し、また板厚を調整する工程である。

ここで、熱延板の表面の除去厚さは、片面あたり2〜5mmとする。除去厚さを2mm以上とすることで、平坦度、板厚のバラツキを所望に調整でき、かつ疵による表面欠陥を抑制することができる。

【0075】

また、前記したように、近年、元板に欠陥がないにも拘らず、アルマイト処理やメッキ処理等の表面処理を施した後に圧延平行方向に約3μm長さ程度の黒スジ状の表面欠陥が発生する不具合があるが、この原因を鋭意調査した結果、鋳塊割れ防止や鋳造時の鋳塊微細化剤(結晶粒微細化剤)のTi-Bが、スラブ造塊の鋳型近傍の急冷凝固部で溶け残ったことによるものであることを発明者らは究明した。そこで、除去厚さを2mm以上とすることで、鋳塊微細化剤のTi-Bの溶け残りがあっても、これを除去することができるため、アルマイト処理やメッキ処理を行っても黒スジ状の表面欠陥が発生することがない。なお、歩留まりやコストパフォーマンスの観点から、除去厚さは5mm以下とする。

【0076】

平滑化処理方法としては、エンドミル切削やダイヤモンドバイト切削等の切削法、表面を砥石等で削る研削法、バフ研磨等の研磨法等を用いることができるが、これらに限定されるものではない。

【0077】

また、平滑化処理工程S70において、平坦度、板厚のバラツキ、疵や黒スジ等による表面欠陥を抑制した後、さらに、ヘアライン加工を施してもよい。ヘアライン加工を施すことで、厚板表面に圧延目を付すことができる。ヘアライン加工の方法としては、ベルト式、あるいはホイール式等の研磨方法が知られているが、いずれの方法を採用してもよく、ベルト式、あるいはホイール式等のヘアライン加工に使用される研磨不織布としては、砥粒種としてアルミナ、シリコンカーバイド、ジルコニア等の単体、あるいはそれらの混合物と、レジンやニカワ等の接着剤と、からなるものが知られており、砥粒番手としては市販品で比較的粗めの#120〜#220が挙げられる。また、ベルトやホイールの回転外径がφ400mmの研磨不織布を使う場合には、焼き付き防止のグリースを含有したもので、1500rpm以下の回転数でヘアライン加工することが好ましいが、これらの条件に限定されるものではない。

【0078】

なお、疵による表面の欠陥に関しては、人が肉眼で視認できる疵の大きさは、深さ8μm以上であり、検査の際に判定することが難しい疵の大きさも20μm迄であるが、8〜20μm深さは異物やロール疵により発生する押し込みであり、このような欠陥は本来機能欠陥ではない。このため、このような押し込み疵は、ヘアライン加工(加工代で2〜3μm)相当を施すことによって厚板表面の平滑部と疵と境界を滑らかな状態にできることから、機能的な欠陥との判別を容易にできる効果がある。また、経済性を無視すれば、ヘアライン加工のみでも、片面あたり2mm以上削れば、本願発明の効果は得られる。

【0079】

そして、このようにして製造されたアルミニウム合金厚板は、その後、検査工程S80により、歪、板厚、および表面疵等について検査された後、樹脂フイルム被覆工程S90により、表裏面が樹脂フイルムで覆われる。

【実施例】

【0080】

以上、本発明を実施するための最良の形態について述べてきたが、以下に、本発明の効果を確認した実施例を、本発明の要件を満たさない比較例と対比して具体的に説明する。なお、本発明はこの実施例に限定されるものではない。

【0081】

〔実施例1:供試材作製〕

(Al−Mg系合金)

表1に示す合金No.5a〜5vの組成のアルミニウム合金(5k:JIS5052合金、5l:JIS5083合金、5vはTi、B無添加)を、溶解し、脱水素処理、ろ過を行った後、鋳造して板厚500mmの鋳塊を作製した。この鋳塊を500℃で4時間加熱して均熱処理した後、熱間圧延して、厚さ約25mmと、厚さ約20mmのアルミニウム合金熱延板を作製した。このアルミニウム合金熱延板を、圧延方向長さ2000mm×幅1000mmに切断した後、圧延面(両面)に対して平滑化処理を行い、厚さ20mmのアルミニウム合金厚板(切断板)とした。なお、Tiを含有するものについては、鋳塊割れ防止のため、Ti−B母合金を添加している。平滑化処理は、エンドミル加工、エンドミル加工+ヘアライン加工(ベルト式研磨不織布による)、ヘアライン加工の3種類の方法にて効果を比較した。なお、エンドミル加工を施すものは、厚さ約25mmのアルミニウム合金熱延板を使用し、ヘアライン加工のみを施すものは、厚さ約20mmのアルミニウム合金熱延板を使用した。

【0082】

エンドミル加工は、WASSER GmbH製(ドイツの機械メーカー、GmbHは株式会社)のエンドミル加工機(フライス)を改造して使用した。粗チップは超硬、仕上チップはダイヤモンドとして、加工代は、ゼロ点からの円盤の押込み量とし、トータル約2.5mm/片面になるように調整して加工した。

具体的には、円盤下面の円周近傍に粗チップ30ヶ、仕上チップ2ヶを装着して、円盤を被加工物に降ろしてから回転させ、板長手方向に送ることより切削加工した。なお、仕上げチップ飛び出し量は、粗チップよりも若干飛び出すように装着しているため、粗チップの切削した面を仕上げチップが後追いで削るような形となる。

【0083】

ヘアライン加工は、野水機械株式会社製のアルミ板バフ研磨機を、バフ研磨ロール部に研磨不織布ホイールを装着できるように改造して使用した。ホイールは、株式会社光陽社製のポリテックス(登録商標) KFホイール MA(粗目(♯150)、外径φ400mm、グリース含浸であり、砥粒種として褐色溶融アルミナ、接着剤としてレジンボンドを使用したもの)を使用した。

そして、加工代が約3.0μm/片面となる条件(オシレート有り(2往復))で研磨を実施した。なお、研磨代は、試し研磨部の段差を、Vecoo instruments Inc.製(米国)の「WYKO NT3300(表面形状測定システム)」にて形状測定して、凹凸の深さを測定して計測確認した。

【0084】

(Al−Mn系合金)

表1に示す合金No.3a〜3eの組成のアルミニウム合金(3eはTi、B無添加)を、溶解し、脱水素処理、ろ過を行った後、鋳造して板厚500mmの鋳塊を作製した。この鋳塊を熱間圧延して、厚さ約25mmと、厚さ約20mmのアルミニウム合金熱延板を作製した。このアルミニウム合金熱延板を、圧延方向長さ2000mm×幅1000mmに切断した後、圧延面(両面)に対して平滑化処理を行い、厚さ20mmアルミニウム合金厚板(切断板)とした。なお、Tiを含有するものについては、鋳塊割れ防止のため、Ti−B母合金を添加している。平滑化処理は、エンドミル加工、エンドミル加工+ヘアライン加工(ベルト式研磨不織布による)、ヘアライン加工の3種類の方法にて効果を比較した。なお、エンドミル加工を施すものは、厚さ約25mmのアルミニウム合金熱延板を使用し、ヘアライン加工のみを施すものは、厚さ約20mmのアルミニウム合金熱延板を使用した。また、エンドミル加工、ヘアライン加工の方法については、前記Al−Mg系合金の場合と同様である。

【0085】

【表1】

【0086】

〔実施例1:評価〕

得られたアルミニウム合金厚板にて以下の評価を行い、結果を表2、3に示す。また、平滑化処理を実施しないアルミニウム合金熱延板(厚さ20mm)も製作して、比較例として評価した。なお、合金No.5nは、後記するようにアルミニウム合金熱延板に作製できなかったため、以降の処理および評価は実施しなかったので、表2、3に「−」で示す。

【0087】

(平坦性)

平坦性評価は、供試材の圧延方向1m当たりの反り量(平坦度)を測定した。平坦性の合格基準は、平坦度が0.2mm/m以下とした。

【0088】

(板厚精度)

供試材の4隅、および圧延方向の辺の長さの半分の部位から幅方向への内側20mmの部位の計6点における板厚を、マイクロメータを用いて測定した。6点すべての板厚が、20.0±0.06mm(19.94〜20.06mm)の範囲であるものを板厚精度が優れているとして「◎」、20.0±0.10mm(20.0mm±0.5%、19.90〜20.10mm)の範囲であるものを良好であるとして「○」で評価した。

【0089】

(強度)

供試材から、JIS5号による引張試験片を切り出した。この試験片で、JISZ2241による引張試験を実施し、引張強さおよび耐力(0.2%耐力)を測定した。強度の合格基準は、合金No.5a〜5v(Al−Mg系合金)は引張強さが180N/mm2以上、合金No.3a〜3e(Al−Mn系合金)は引張強さが90N/mm2以上とした。

【0090】

(表面性状)

平滑化処理による表面性状への影響を評価するため、供試材(各40枚)にアルマイト処理を施し、その表面の外観を観察した。

供試材の表面に、硫酸アルマイト処理(15%硫酸、20℃、電流密度2A/dm2)にて厚さ10μmのアルマイト皮膜を形成した。そして、表面の疵による表面性状および黒スジによる表面性状を調べた。

【0091】

<アルマイト処理後の疵による表面性状評価>

このアルマイト処理された表面の外観を観察し、肉眼で疵が判別された切断板が40枚中1枚もないものを疵による表面性状評価が非常に良好であるとして「◎」、肉眼で疵が判別された切断板が40枚中1〜4枚のものを疵による表面性状評価が良好であるとして「○」、肉眼で疵が判別された切断板が40枚中5枚以上のものを疵による表面性状評価が不良であるとして「×」で評価した。

【0092】

<アルマイト処理後の黒スジによる表面性状評価>

前記のアルマイト処理された表面の黒スジ(機能欠陥ではない)を観察し、肉眼で黒スジが発見されなかったものを、黒スジによる表面性状評価が良好であるとして「○」、肉眼で黒スジが発見されたものを、黒スジによる表面性状評価が不良であるとして「×」で評価した。

【0093】

さらに、表面の色ムラによる表面性状についても調べた。なお、この表面性状は、本発明としてはあくまで望ましい表面性状に過ぎないため、この表面性状を満たさない場合でも、疵および黒スジによる表面性状を満たしているものは、表面性状に関しては、本発明の最低限の目的は達するものである。

【0094】

<アルマイト処理後の色ムラによる表面性状評価>

前記のアルマイト処理された表面の外観を観察し、外観に色ムラがないものを色ムラによる表面性状評価が良好であるとして「○」、色ムラがあるものを色ムラによる表面性状評価が不良であるとして「×」で評価した。

【0095】

なお、エンドミル加工+ヘアライン加工、および、ヘアライン加工のみの強度の値は、エンドミル加工のみの強度の値と同じであるため、表中、記載を省略する。

【0096】

【表2】

【0097】

【表3】

【0098】

合金No.5a〜5l、および5vからなるアルミニウム合金厚板は、添加元素の含有量が適正な範囲内であり、表面に適正な平滑化処理を施されているので、強度、平坦性、板厚精度、および表面性状が良好であった。また、平滑化処理を施していないアルミニウム合金熱延板と比較しても、十分な強度および良好な表面性状が得られた。これに対して、合金No.5mからなるアルミニウム合金厚板は、Mg含有量が不足しているため、強度が十分に得られなかった。一方、合金No.5nからなるアルミニウム合金厚板は、Mg含有量が過剰なため、鋳造割れが発生し、供試材の作製ができなかった。合金No.5o,5p,5r,5sからなるアルミニウム合金厚板は、Si,Fe,Mn,Cr含有量がそれぞれ過剰なため、粗大な金属間化合物が形成されて、アルマイト処理後の表面の外観に色ムラを生じた。合金No.5q,5t,5uからなるアルミニウム合金厚板は、Cu,Zn,Ti含有量がそれぞれ適正な範囲を超えるが、これらの元素が適正な範囲内である合金No.5f,5j,5cと比較して強度および表面性状に効果の向上は見られなかった。

【0099】

また、表面平滑化処理の方法の違いについては、除去量の少ないヘアライン加工のみに比べ、除去量が適正なエンドミル加工+ヘアライン加工、または、エンドミル加工のみの場合のほうが、疵による表面性状が向上することが確認された。なお、従来の熱延板の切断板で発見された疵は、肉眼でかろうじて発見できるサイズの機能的には全く問題のない微小な疵が含まれて判別されるものの、ヘアライン加工のみ施した切断板で発見された疵は、目視ではっきり判別できる疵であった。従い、ヘアライン加工のみでも機能欠陥の区別が容易である効果が確認された。

【0100】

さらに、ヘアライン加工のみの場合は、除去量が少ないため、黒スジ発生を防止できないが、エンドミル加工のみ、または、エンドミル加工+ヘアライン加工の場合は、除去量が適正なため、黒スジ発生を防止できることが確認された。なお、5vからなるアルミニウム合金厚板は、スラブ造塊時に鋳塊微細化剤のTi−Bを使用していないために、表面平滑化処理の方法の違いに影響されることなく、いずれの表面平滑化処理の方法でも黒スジ発生を防止するできることが確認された。

【0101】

合金No.3a,3b,3eからなるアルミニウム合金厚板は、添加元素の含有量が適正な範囲内であり、表面に適正な平滑化処理を施されているので、強度、平坦性、板厚精度、および表面性状が良好であった。また、平滑化処理を施していないアルミニウム合金熱延板と比較しても、十分な強度および良好な表面性状が得られた。これに対して、合金No.3cからなるアルミニウム合金厚板は、Mn含有量が不足しているため、強度が十分に得られなかった。一方、合金No.3dからなるアルミニウム合金厚板は、Mn含有量が過剰なため、粗大な金属間化合物が形成されて、アルマイト処理後の表面の外観に色ムラを生じた。

【0102】

また、表面平滑化処理の方法の違いについては、除去量の少ないヘアライン加工のみに比べ、除去量が適正なエンドミル加工+ヘアライン加工、または、エンドミル加工のみの場合のほうが、疵による表面性状が向上することが確認された。なお、従来の熱延板の切断板で発見された疵は、肉眼でかろうじて発見できるサイズの機能的には全く問題のない微小な疵が含まれて判別されるものの、ヘアライン加工のみ施した切断板で発見された疵は、目視ではっきり判別できる疵であった。従い、ヘアライン加工のみでも機能欠陥の区別が容易である効果が確認された。

【0103】

さらに、ヘアライン加工のみの場合は、除去量が少ないため、黒スジ発生を防止できないが、エンドミル加工のみ、または、エンドミル加工+ヘアライン加工の場合は、除去量が適正なため、黒スジ発生を防止できることが確認された。なお、3eからなるアルミニウム合金厚板は、スラブ造塊時に鋳塊微細化剤のTi−Bを使用していないために、表面平滑化処理の方法の違いに影響されることなく、いずれの表面平滑化処理の方法でも黒スジ発生を防止するできることが確認された。

【0104】

平滑化処理を施していないアルミニウム合金熱延板は、加工歪みが蓄積され、圧延方向に反りが大きく平坦性が不良であった。また、板厚精度は、同じ組成のアルミニウム合金厚板に比べてやや劣るものが多かった。さらに、疵および黒スジによる表面性状が不良であった。また、ヘアライン加工のみの平坦度の値および切断板の板厚精度の評価は、アルミニウム熱延板(平滑化処理なし)の平坦度の値および切断板の板厚精度の評価とほぼ同じであった(加工代が2〜3μmでは、蓄積された加工歪みが軽減されないため、圧延方向に反りが大きく平坦性が不良となる)。

【0105】

〔実施例2:供試材作製〕

(Al−Mg−Si系合金)

表4に示す合金No.6a〜6gの組成のアルミニウム合金を、溶解し、脱水素処理、ろ過を行った後、鋳造して板厚500mmの鋳塊を作製した。この鋳塊を熱間圧延して、厚さ約25mmと、厚さ約20mmのアルミニウム合金熱延板を作製した。このアルミニウム合金熱延板を、圧延方向長さ2000mm×幅1000mmに切断した後、圧延面(両面)に対して平滑化処理を行い、厚さ20mmアルミニウム合金厚板(切断板)とした。なお、Tiを含有するものについては、鋳塊割れ防止のため、Ti−B母合金を添加している。平滑化処理は、エンドミル加工、エンドミル加工+ヘアライン加工(ベルト式研磨不織布による)、ヘアライン加工の3種類の方法にて効果を比較した。なお、エンドミル加工を施すものは、厚さ約25mmのアルミニウム合金熱延板を使用し、ヘアライン加工のみを施すものは、厚さ約20mmのアルミニウム合金熱延板を使用した。また、エンドミル加工、ヘアライン加工の方法については、前記Al−Mg系合金の場合と同様である。さらに、得られたアルミニウム合金厚板を520℃で溶体化処理し、175℃で8時間の時効処理を施した。

【0106】

(Al−Zn−Mg系合金)

表4に示す合金No.7a〜7gの組成のアルミニウム合金を、溶解し、脱水素処理、ろ過を行った後、鋳造して板厚500mmの鋳塊を作製した。この鋳塊を熱間圧延して、厚さ約25mmと、厚さ約20mmのアルミニウム合金熱延板を作製した。このアルミニウム合金熱延板を、圧延方向長さ2000mm×幅1000mmに切断した後、圧延面(両面)に対して平滑化処理を行い、厚さ20mmアルミニウム合金厚板(切断板)とした。なお、Tiを含有するものについては、鋳塊割れ防止のため、Ti−B母合金を添加している。平滑化処理は、エンドミル加工、エンドミル加工+ヘアライン加工(ベルト式研磨不織布による)、ヘアライン加工の3種類の方法にて効果を比較した。なお、エンドミル加工を施すものは、厚さ約25mmのアルミニウム合金熱延板を使用し、ヘアライン加工のみを施すものは、厚さ約20mmのアルミニウム合金熱延板を使用した。また、エンドミル加工、ヘアライン加工の方法については、前記Al−Mg系合金の場合と同様である。さらに、得られたアルミニウム合金厚板を470℃で溶体化処理し、120℃で48時間の時効処理を施した。

【0107】

【表4】

【0108】

〔実施例2:評価〕

得られたアルミニウム合金厚板にて、実施例1と同様の方法で強度および表面性状の評価を行い、結果を表5、6に示す。また、平滑化処理を実施しないアルミニウム合金熱延板(厚さ20mm)も製作して、同じ条件で溶体化処理および時効処理を施し、比較例として評価した。強度の合格基準は、合金No.6a〜6g(Al−Mg−Si系合金)は引張強さが200N/mm2以上、合金No.7a〜7g(Al−Zn−Mg系合金)は引張強さが250N/mm2以上とした。

なお、エンドミル加工+ヘアライン加工、および、ヘアライン加工のみの強度の値は、エンドミル加工のみの強度の値と同じであるため、表中、記載を省略する。

【0109】

【表5】

【0110】

【表6】

【0111】

合金No.6a,6b,6gからなるアルミニウム合金厚板は、添加元素の含有量が適正な範囲内であり、表面に適正な平滑化処理を施されているので、強度および表面性状が良好であった。また、平滑化処理を施していないアルミニウム合金熱延板と比較しても、十分な強度および良好な表面性状が得られた。これに対して、合金No.6c,6eからなるアルミニウム合金厚板は、Si,Mg含有量がそれぞれ不足しているため、強度が十分に得られなかった。一方、合金No.6dからなるアルミニウム合金厚板は、Si含有量が過剰なため、粗大な金属間化合物が形成されて、アルマイト処理後の表面の外観に色ムラを生じた。また、合金No.6fからなるアルミニウム合金厚板は、Mg含有量が過剰であることで、Al−Mg系(5000系Al)合金の特性となったため、溶体化処理および時効処理による強度向上効果が得られず、Mg含有量が適正な範囲内である合金No.6a,6bと比較して強度が低下した。

【0112】

また、表面平滑化処理の方法の違いについては、除去量の少ないヘアライン加工のみに比べ、除去量が適正なエンドミル加工+ヘアライン加工、または、エンドミル加工のみの場合のほうが、疵による表面性状が向上することが確認された。なお、従来の熱延板の切断板で発見された疵は、肉眼でかろうじて発見できるサイズの機能的には全く問題のない微小な疵が含まれて判別されるものの、ヘアライン加工のみ施した切断板で発見された疵は、目視ではっきり判別できる疵であった。従い、ヘアライン加工のみでも機能欠陥の区別が容易である効果が確認された。

【0113】

さらに、ヘアライン加工のみの場合は、除去量が少ないため、黒スジ発生を防止できないが、エンドミル加工のみ、または、エンドミル加工+ヘアライン加工の場合は、除去量が適正なため、黒スジ発生を防止できることが確認された。なお、6gからなるアルミニウム合金厚板は、スラブ造塊時に鋳塊微細化剤のTi−Bを使用していないために、表面平滑化処理の方法の違いに影響されることなく、いずれの表面平滑化処理の方法でも黒スジ発生を防止するできることが確認された。

【0114】

合金No.7a,7b,7gからなるアルミニウム合金厚板は、添加元素の含有量が適正な範囲内であり、表面に適正な平滑化処理を施されているので、強度および表面性状が良好であった。また、平滑化処理を施していないアルミニウム合金熱延板と比較しても、十分な強度および良好な表面性状が得られた。これに対して、合金No.7c,7eからなるアルミニウム合金厚板は、Mg,Zn含有量がそれぞれ不足しているため、強度が十分に得られなかった。一方、合金No.7d,7fからなるアルミニウム合金厚板は、Mg,Zn含有量がそれぞれ過剰なため、粗大な金属間化合物が形成されて、アルマイト処理後の表面の外観に色ムラを生じた。

【0115】

また、表面平滑化処理の方法の違いについては、除去量の少ないヘアライン加工のみに比べ、除去量が適正なエンドミル加工+ヘアライン加工、または、エンドミル加工のみの場合のほうが、疵による表面性状が向上することが確認された。なお、従来の熱延板の切断板で発見された疵は、肉眼でかろうじて発見できるサイズの機能的には全く問題のない微小な疵が含まれて判別されるものの、ヘアライン加工のみ施した切断板で発見された疵は、目視ではっきり判別できる疵であった。従い、ヘアライン加工のみでも機能欠陥の区別が容易である効果が確認された。

【0116】

さらに、ヘアライン加工のみの場合は、除去量が少ないため、黒スジ発生を防止できないが、エンドミル加工のみ、または、エンドミル加工+ヘアライン加工の場合は、除去量が適正なため、黒スジ発生を防止できることが確認された。なお、7gからなるアルミニウム合金厚板は、スラブ造塊時に鋳塊微細化剤のTi−Bを使用していないために、表面平滑化処理の方法の違いに影響されることなく、いずれの表面平滑化処理の方法でも黒スジ発生を防止するできることが確認された。

【0117】

以上説明したように、本発明に係るアルミニウム合金厚板は、良好な平坦性および板厚精度を有するとともに、疵および黒スジによる表面欠陥が抑制され、良好な表面性状を有することがわかる。また、各種合金の成分組成を適正にすることで、強度等の特性を向上させることができ、また、表面の色ムラが抑制され、表面性状がさらに良好なものとなることがわかる。

【技術分野】

【0001】

本発明は、アルミニウム合金厚板およびその製造方法に関する。

【背景技術】

【0002】

一般に、アルミニウム合金材は、ベース基板、搬送装置、真空装置用チャンバー等の半導体関連装置の他、電機電子部品やその製造装置、生活用品、機械部品等、様々な用途で使用されている。また、プレス用金型に用いる金型素材としては、量産生産用には鉄鋼、鋳鋼等が使用されるが、試作用としては、亜鉛合金鋳物材、アルミニウム合金鋳物材等が使用されている。さらに、近年においては、多品種少量化の傾向から、中少量生産用として、アルミニウム合金の圧延材あるいは鍛造材等の展伸材が普及している。

【0003】

これらのうち、アルミニウム合金の圧延材は、例えば、図2に示すように、溶解工程S101から、焼鈍工程S600を経て製造された後、歪、板厚、および表面疵等を検査(例えば、特開2006−281381号公報参照)した後に、塩化ビニール製やポリエチレン製等の樹脂フイルムで圧延表裏面を覆う処理(例えば、神戸製鋼技報/Vol.52 No.2, Sep. 2002、登録商標:アルハイス、古河スカイ社製の登録商標:ハイプレート等が知られている)が施される(S101〜S900)。

【0004】

圧延表裏面を樹脂フイルムで覆う製品形態とされるのは、高精度アルミニウム合金厚板は、精密機器等の部品として多用されるため、小寸法・小員数で切り板問屋を介して取引きされているためである。すなわち、切り板問屋では、精密機器部品用途ではサイコロ大の小寸法とするための鋸切断が施され、真空チャンバー用途では部分的にエンドミル加工されるために非加工部分が装置外装材となる。そのため、そのような切削加工時の疵発生防止を目的に、高精度アルミニウム合金厚板の圧延表裏面は樹脂フイルムで覆われた製品形態で流通している。

【0005】

このアルミニウム合金の圧延材は、通常、鋳塊を所定厚さまで熱間圧延することにより製造される。しかし、このようなアルミニウム合金熱間圧延板は、板厚および平坦度が、圧延ロールのみにより制御されることから、良好な板厚精度および平坦性(特に圧延方向の平坦度)が得られ難い。また、熱間圧延時に圧延面に厚い酸化皮膜が形成されることから、同じく平坦度の制御が困難である。そこで、熱間圧延後に歪みを蓄積させない程度の圧下率5%以下で冷間圧延を施して板厚の精度を向上させる技術が開示されている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−316332号公報(段落0027〜0028)

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、前記特許文献1の従来技術は、アルミニウム合金材を板厚1mm程度の薄板とするものである。

【0008】

また、前記した表面疵は、製品の外観の美麗さばかりか、製品の機能を損なう重大な品質欠陥となり、製品歩留まりを低下させると同時に、この欠陥除去のために多くの工数を要し、生産性を阻害する要因となっている。例えば、サイコロ大の小寸法を使用する顧客では、購入製品を加工して製品を納入した後、製品納入先で被覆樹脂フイルムを剥がした段階で疵が発見されることで、最終顧客の販売機会を逸してしまうことや、真空チャンバー用途では、微細疵が鋳造巣であった場合には機能欠陥となるが、疵が微細であると損傷疵との区別が付かずに疵要因判断に時間を要し、これにより最終顧客への販売機会を逸してしまうという問題がある。

【0009】

また、問題となる疵レベルは近年要求レベルが高くなっており、深さが8μm以上、円相当径で約0.1mm程度の大きさの疵では、目視で発見できるため、問題となる。さらに、従来の製造方法では、前記レベルの疵を皆無化することは困難である。また、主に真空チャンバー用途では、素材表面のままで使用されることは殆どなく、耐食性、耐候性を高めるためにアルマイト処理やメッキ処理が施される。近年、元板に欠陥がないにも拘らず、前記のような表面処理を施した後に、後記するTi-Bの溶け残りが原因で、圧延平行方向に約3μm長さ程度の黒スジ状の表面欠陥が発生する不具合があり、この改善も急務となっている。これら表面欠陥の顧客要求に応えるために、このレベルの表面欠陥、あるいは表面処理により生じる表面欠陥を、樹脂フイルム被覆前に確実に排除できる高精度アルミニウ合金厚板が望まれている。

【0010】

本発明は、前記問題点に鑑みてなされたものであり、真空装置用チャンバーのような半導体関連装置等に作製することができる良好な板厚精度および平坦性を有するとともに、疵や黒スジ等による表面欠陥を抑制することができるアルミニウム合金厚板およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

前記課題を解決するために、請求項1に係るアルミニウム合金厚板は、アルミニウム合金熱間圧延板の表面を平滑化されてなるアルミニウム合金厚板であり、表面の平坦度が圧延方向長さ1m当たり0.2mm以下であり、板厚のバラツキが所望板厚の±0.5%以内であることを特徴とする。

【0012】

このように、(樹脂フイルム被覆前の)表面平滑化により、表面の平坦度および板厚のバラツキを所定範囲に限定することによって、冷間圧延等の薄肉化加工を施すことなく、半導体関連装置等の、形状に高い精度が要求される製品のためのアルミニウム合金材とすることができる。さらには、疵や黒スジ等による表面欠陥の抑制を図ることも可能となる。

【0013】

さらに、請求項2に係るアルミニウム合金厚板は、請求項1に記載のアルミニウム合金厚板において、Mg:1.5〜12.0質量%を含有し、さらに、Si:0.7質量%以下、Fe:0.8質量%以下、Cu:0.6質量%以下、Mn:1.0質量%以下、Cr:0.5質量%以下、Zn:0.4質量%以下、Ti:0.1質量%以下のうち1種以上を含有し、残部がAlおよび不可避的不純物からなるアルミニウム合金からなることを特徴とする。

【0014】

このような元素を所定範囲の濃度で含有することによって、板厚精度および平坦性の他、強度等の特性に優れたAl−Mg系合金厚板とすることができる。さらに、疵や黒スジ等による表面欠陥の抑制に加え、表面の色ムラの発生を抑制することもできる。

【0015】

また、請求項3に係るアルミニウム合金厚板は、請求項1に記載のアルミニウム合金厚板において、Mn:0.3〜1.6質量%を含有し、さらに、Si:0.7質量%以下、Fe:0.8質量%以下、Cu:0.5質量%以下、Mg:1.5質量%以下、Cr:0.3質量%以下、Zn:0.4質量%以下、Ti:0.1質量%以下のうち1種以上を含有し、残部がAlおよび不可避的不純物からなるアルミニウム合金からなることを特徴とする。

【0016】

このような元素を所定範囲の濃度で含有することによって、板厚精度および平坦性の他、強度等の特性に優れたAl−Mn系合金厚板とすることができる。さらに、疵や黒スジ等による表面欠陥の抑制に加え、表面の色ムラの発生を抑制することもできる。

【0017】

また、請求項4に係るアルミニウム合金厚板は、請求項1に記載のアルミニウム合金厚板において、Mg:0.3〜1.5質量%、Si:0.2〜1.6質量%を含有し、さらに、Fe:0.8質量%以下、Cu:1.0質量%以下、Mn:0.6質量%以下、Cr:0.5質量%以下、Zn:0.4質量%以下、Ti:0.1質量%以下のうち1種以上を含有し、残部がAlおよび不可避的不純物からなるアルミニウム合金からなることを特徴とする。

【0018】

このような元素を所定範囲の濃度で含有することによって、板厚精度および平坦性の他、強度等の特性に優れたAl−Mg−Si系合金厚板とすることができる。さらに、疵や黒スジ等による表面欠陥の抑制に加え、表面の色ムラの発生を抑制することもできる。

【0019】

また、請求項5に係るアルミニウム合金厚板は、請求項1に記載のアルミニウム合金厚板において、Zn:3.0〜9.0質量%、Mg:0.4〜4.0質量%を含有し、さらに、Si:0.7質量%以下、Fe:0.8質量%以下、Cu:3.0質量%以下、Mn:0.8質量%以下、Cr:0.5質量%以下、Ti:0.1質量%以下、Zr:0.25質量%以下のうち1種以上を含有し、残部がAlおよび不可避的不純物からなるアルミニウム合金からなることを特徴とする。

【0020】

このような元素を所定範囲の濃度で含有することによって、板厚精度および平坦性の他、強度等の特性に優れたAl−Zn−Mg系合金厚板とすることができる。さらに、疵や黒スジ等による表面欠陥の抑制に加え、表面の色ムラの発生を抑制することもできる。

【0021】

また、請求項6に係るアルミニウム合金厚板の製造方法は、請求項1に記載のアルミニウム合金厚板の製造方法であって、アルミニウム合金を溶解してアルミニウム合金溶湯とする溶解工程と、前記アルミニウム合金溶湯から水素ガスを除去する脱水素工程と、前記水素ガスを除去されたアルミニウム合金溶湯から介在物を除去するろ過工程と、前記介在物を除去されたアルミニウム合金溶湯を鋳造して鋳塊を製造する鋳造工程と、前記鋳塊を所定厚さに熱間圧延して熱間圧延板を製造する熱間圧延工程と、前記熱間圧延板を切断して所定の圧延方向長さおよび幅とする切断工程と、前記切断された熱間圧延板の表面を平滑化する平滑化処理工程と、を行い、前記平滑化処理工程において、前記熱間圧延板の表面の除去厚さが、片面あたり2〜5mmであることを特徴とする。

【0022】

このように、熱間圧延板の表面に、所定の除去厚さで平滑化処理を施すことにより、板厚精度および平坦性を向上させることができる。また、疵や黒スジ等による表面欠陥を抑制することができる。

【0023】

また、請求項7に係るアルミニウム合金厚板の製造方法は、請求項6に記載のアルミニウム合金厚板の製造方法において、前記熱間圧延工程の前に、前記鋳塊を400℃以上前記アルミニウム合金の融点未満で1時間以上の熱処理による均熱処理工程を行うことを特徴とする。

このように、熱間圧延前に、鋳塊に熱処理を施すことにより、鋳塊の組織を微細化、均質化することができる。

【0024】

また、請求項8に係るアルミニウム合金厚板の製造方法は、請求項6または請求項7に記載のアルミニウム合金厚板の製造方法において、前記平滑化処理工程の前に、前記切断された熱間圧延板を焼鈍する焼鈍工程を行うことを特徴とする。

このように、熱間圧延板に焼鈍を施すことにより、熱間圧延板の特性を向上させることができる。

【0025】

また、請求項9に係るアルミニウム合金厚板の製造方法は、請求項6ないし請求項8のいずれか1項に記載のアルミニウム合金厚板の製造方法において、前記平滑化処理工程が、切削法、研削法、および研磨法のいずれか1つ以上により行われることを特徴とする。

このような方法により、アルミニウム合金厚板の板厚精度および平坦性が良好なものとなる。また、疵や黒スジ等による表面欠陥を抑制することができる。

【0026】

また、請求項10に係るアルミニウム合金厚板の製造方法は、請求項6ないし請求項9のいずれか1項に記載のアルミニウム合金厚板の製造方法において、前記アルミニウム合金が請求項2ないし請求項5のいずれか1項に記載のアルミニウム合金であることを特徴とする。

【0027】

このような組成のアルミニウム合金で製造することにより、当該組成に応じた特性で、板厚精度および平坦性が良好であるとともに、強度等の特性や表面性状が向上したアルミニウム合金厚板を製造することができる。

【発明の効果】

【0028】

本発明に係るアルミニウム合金厚板によれば、塑性変形の少ない厚板においても、所望の板厚および平坦な厚板となるため、正確な形状が要求される半導体関連装置等に作製する場合に好適となる。また、疵や黒スジ等による表面欠陥が抑制されているため、厚板の表面性状が良好なものとなる。さらには、所定のアルミニウム合金を用いることで、強度等の特性が向上し、また、表面の色ムラの発生が抑制され、厚板の表面性状がさらに良好なものとなる。

本発明に係るアルミニウム合金厚板の製造方法によれば、前記の効果を有するアルミニウム合金厚板を生産性よく製造することができる。

【図面の簡単な説明】

【0029】

【図1】本発明に係るアルミニウム合金厚板の製造方法を示すフローチャートである。

【図2】従来技術に係るアルミニウム合金厚板の製造方法の一例を示すフローチャートである。

【発明を実施するための形態】

【0030】

以下、本発明に係るアルミニウム合金厚板を実現するための最良の形態について説明する。

【0031】

〔アルミニウム合金厚板の構成〕

本発明に係るアルミニウム合金厚板は、表面を平滑化されたアルミニウム合金熱間圧延板(アルミニウム合金熱延板)であり、表面の平坦度は圧延方向長さ1m当たり0.2mm以下、板厚のバラツキは所望板厚の±0.5%以内である。なお、本発明に係るアルミニウム合金厚板は、板厚が15〜200mmの板材とするが、特に限定されるものではなく、アルミニウム合金厚板の用途に応じて適宜変更することができる。以下、本発明に係るアルミニウム合金厚板を構成する各要素について説明する。

【0032】

(表面の平坦度:圧延方向長さ1m当たり0.2mm以下)

半導体関連装置の部材、特にプラズマ処理装置のような真空装置用チャンバーの内部部材に平坦性の劣る部材が用いられていると、高真空に減圧した際に部材表面からの吸着ガスの放出により、真空度が低下する。そのため、目標の真空度に達するまでの時間を要し、生産効率が低下する。したがって、本発明に係るアルミニウム合金厚板の表面の平坦度は0.2mm/m以下とする。また、熱間圧延板の表面の平坦性は圧延方向において最も劣るため、圧延方向長さ1m当たりとする。このような平坦性は、後記の製造方法における平滑化処理工程および矯正工程により調整される。

【0033】

(板厚のバラツキ:所望板厚の±0.5%以内)

本発明に係るアルミニウム合金厚板は、半導体関連装置の部材等、形状に高い精度が要求される製品に作製されるため、板厚にも高い精度が要求される。この要求に対応するため、板厚のバラツキは所望板厚の±0.5%以内とする。このような板厚精度は、後記の製造方法における平滑化処理工程により調整される。

【0034】

この他に、本発明に係るアルミニウム合金厚板は、その100g当たりに含まれる水素ガス量を0.2ml以下とすることが好ましく、0.1ml以下とすることがより好ましい。水素ガスは、燃料中の水素や地金等に付着している水分、その他有機物等から発生する。水素ガスが多く含まれていると、ピンホールの原因となったり、製品の強度が弱くなったりする。また、鋳塊の表面近傍の粒界に水素が集積、濃化し、鋳塊のフクレ、およびフクレに起因するアルミニウム合金厚板のメクレが発生するとともに、厚板の表面欠陥として現れる厚板表面の潜在的欠陥が生じる。また、真空装置用チャンバーの内部部材にこれらの欠陥があると、高真空に減圧した際に部材に固溶しているガス原子の表面への放出により、真空度が低下する。そのため、目標の真空度に達するまでの時間を要し、生産効率が低下する。アルミニウム合金厚板に含まれる水素ガス量を減らすためには、後記の製造方法における脱水素工程で、鋳造前のアルミニウム合金溶湯から水素ガスを除去する。

【0035】

鋳塊の水素ガスの濃度は、例えば、鋳塊(均熱処理前)からサンプルを切り出して、アルコールとアセトンで超音波洗浄を行ったものから、不活性ガス気流融解熱伝導度法(LIS AO6−1993)により求めることができる。また、アルミニウム合金厚板の水素ガスの濃度は、例えば、アルミニウム合金厚板からサンプルを切り出して、NaOH浸漬後、硝酸で表面の酸化皮膜を除去し、アルコールとアセトンで超音波洗浄を行ったものから、真空加熱抽出容量法(LIS AO6−1993)により求めることができる。

【0036】

本発明に係るアルミニウム合金厚板は、どのようなアルミニウム合金からなるものであってもよいが、Al−Mg系合金、Al−Mn系合金、Al−Mg−Si系合金、Al−Zn−Mg系合金のいずれかから、その用途に適した材料を選択できる。以下、本発明に係るアルミニウム合金厚板を構成するアルミニウム合金の一例の各要素について説明する。

【0037】

〔Al−Mg系合金の組成〕

本発明に係るAl−Mg系合金、すなわち5000系Al合金に準ずるアルミニウム合金は、Mg:1.5〜12.0質量%を含有し、さらに、Si:0.7質量%以下、Fe:0.8質量%以下、Cu:0.6質量%以下、Mn:1.0質量%以下、Cr:0.5質量%以下、Zn:0.4質量%以下、Ti:0.1質量%以下のうち1種以上を含有し、残部がAlおよび不可避的不純物からなる。

【0038】

(Mg:1.5〜12.0質量%)

Mgは、Al−Mg系合金の強度を向上させる効果がある。Mg含有量が、1.5質量%未満ではこの効果は小さく、一方、Mg含有量が12.0質量%を超えると、鋳造性が著しく低下して製品製造が不可能となる。そのため、前記成分組成のAl−Mg系合金を用いる場合には、Mg含有量を12.0質量%とする必要がある。したがって、Mg含有量は1.5〜12.0質量%とする。

【0039】

(Si:0.7質量%以下)

Siは、地金不純物としてアルミニウム合金中に不可避的に含有する元素である。Siは、アルミニウム合金の強度を向上させる効果があるが、一方、鋳造時等に、Mn,Feと結び付いてAl−(Fe)−(Mn)−Si系金属間化合物を生じさせる。Si含有量が0.7質量%を超えると、粗大な金属間化合物が鋳塊中に生じて、アルマイト処理後の表面外観に色ムラが生じ易くなる。したがって、Si含有量は0.7質量%以下とする。

【0040】

(Fe:0.8質量%以下)

Feは、地金不純物としてアルミニウム合金中に不可避的に含有する元素である。Feは、アルミニウム合金の結晶粒を微細化、安定化させるとともに、強度を向上させる効果がある。一方、鋳造時等に、Mn,Siと結び付いてAl−Fe−(Mn)−(Si)系金属間化合物を生じさせる。Fe含有量が0.8質量%を超えると、粗大な金属間化合物が鋳塊中に生じて、アルマイト処理後の表面外観に色ムラが生じ易くなる。したがって、Fe含有量は0.8質量%以下とする。

【0041】

(Cu:0.6質量%以下)

Cuは、アルミニウム合金中に固溶して強度を向上させる効果がある。Al−Mg系合金厚板として使用するための強度はCu含有量が0.6質量%で十分に確保され、それを超えて添加しても効果は飽和する。したがって、Cu含有量は0.6質量%以下とする。

【0042】

(Mn:1.0質量%以下)

Mnは、アルミニウム合金中に固溶して強度を向上させる効果がある。一方、Mn含有量が1.0質量%を超えると、粗大な金属間化合物が鋳塊中に生じて、アルマイト処理後の表面外観に色ムラが生じ易くなる。したがって、Mn含有量は1.0質量%以下とする。

【0043】

(Cr:0.5質量%以下)

Crは、鋳造時や熱処理時に微細な化合物として析出し、結晶粒成長を抑制する効果がある。一方、Cr含有量が0.5質量%を超えると、初晶として粗大なAl−Cr系金属間化合物が生じ、アルマイト処理後の表面外観に色ムラが生じ易くなる。したがって、Cr含有量は0.5質量%以下とする。

【0044】

(Zn:0.4質量%以下)

Znは、アルミニウム合金の強度を向上させる効果がある。Al−Mg系合金厚板として使用するための強度はZn含有量が0.4質量%で十分に確保され、それを超えて添加しても効果は飽和する。したがって、Zn含有量は0.4質量%以下とする。

【0045】

(Ti:0.1質量%以下)

Tiはアルミニウム合金の結晶粒を微細化させる効果がある。Ti含有量が0.1質量%を超えてもその効果は飽和する。したがって、Ti含有量は0.1質量%以下とする。

【0046】

〔Al−Mn系合金の組成〕

次に、Al−Mn系合金の各要素について説明する。本発明に係るAl−Mn系合金、すなわち3000系Al合金に準ずるアルミニウム合金は、Mn:0.3〜1.6質量%を含有し、さらに、Si:0.7質量%以下、Fe:0.8質量%以下、Cu:0.5質量%以下、Mg:1.5質量%以下、Cr:0.3質量%以下、Zn:0.4質量%以下、Ti:0.1質量%以下のうち1種以上を含有し、残部がAlおよび不可避的不純物からなる。

【0047】

(Mn:0.3〜1.6質量%)

Mnは、アルミニウム合金中に固溶して強度を向上させる効果がある。Mn含有量が、0.3質量%未満ではこの効果は小さく、一方、Mn含有量が1.6質量%を超えると、粗大なAl−(Fe)−Mn−(Si)系金属間化合物が鋳塊中に生じて、アルマイト処理後の表面外観に色ムラが生じ易くなる。したがって、Mn含有量は0.3〜1.6質量%とする。

【0048】

(Mg:1.5質量%以下)

Mgは、アルミニウム合金の強度を向上させる効果がある。Al−Mn系合金厚板として使用するための強度はMg含有量が1.5質量%で十分に確保され、それを超えて添加しても効果は飽和する。したがって、Mg含有量は1.5質量%以下とする。

【0049】

(Si:0.7質量%以下、Fe:0.8質量%以下、Cu:0.5質量%以下、Cr:0.3質量%以下、Zn:0.4質量%以下、Ti:0.1質量%以下)

Si,Fe,Cu,Cr,Zn,Tiのそれぞれの効果は、Al−Mg系合金におけるものと同様であるので省略する。

【0050】

〔Al−Mg−Si系合金の組成〕

次に、Al−Mg−Si系合金の各要素について説明する。本発明に係るAl−Mg−Si系合金、すなわち6000系Al合金に準ずるアルミニウム合金は、Mg:0.3〜1.5質量%、Si:0.2〜1.6質量%を含有し、さらに、Fe:0.8質量%以下、Cu:1.0質量%以下、Mn:0.6質量%以下、Cr:0.5質量%以下、Zn:0.4質量%以下、Ti:0.1質量%以下のうち1種以上を含有し、残部がAlおよび不可避的不純物からなる。

【0051】

(Mg:0.3〜1.5質量%)

Mgは、アルミニウム合金の強度を向上させる効果があり、さらに、Siと共存することでMg2Siを形成してアルミニウム合金の強度を向上させる。Mg含有量が、0.3質量%未満ではこれらの効果は小さい。一方、Mg含有量が1.5質量%を超えると、Al−Mg系(5000系Al)合金の特性になる場合がある。したがって、Mg含有量は0.3〜1.5質量%とする。

【0052】

(Si:0.2〜1.6質量%)

Siは、アルミニウム合金の強度を向上させる効果があり、さらに、Mgと共存することでMg2Siを形成してアルミニウム合金の強度を向上させる。Si含有量が、0.2質量%未満ではこれらの効果は小さい。一方、Si含有量が1.6質量%を超えると、粗大な金属間化合物がAl−Mg−Si系合金中に生じて、アルマイト処理後の表面外観に色ムラが生じ易くなる。したがって、Si含有量は0.2〜1.6質量%とする。

【0053】

(Cu:1.0質量%以下)

Cuは、アルミニウム合金中に固溶して強度を向上させる効果があるが、一方、Cu含有量が1.0質量%を超えると、Al−Mg−Si系合金の耐食性が低下する。したがって、Cu含有量は1.0質量%以下とする。

【0054】

(Zn:0.4質量%以下)

Znは、アルミニウム合金の強度を向上させる効果があるが、一方、Zn含有量が0.4質量%を超えると、Al−Mg−Si系合金の耐食性が低下する。したがって、Zn含有量は0.4質量%以下とする。

【0055】

(Fe:0.8質量%以下、Mn:0.6質量%以下、Cr:0.5質量%以下、Ti:0.1質量%以下)

Fe,Mn,Cr,Tiのそれぞれの効果は、Al−Mg系合金におけるものと同様であるので省略する。

【0056】

〔Al−Zn−Mg系合金の組成〕

次に、Al−Zn−Mg系合金の各要素について説明する。本発明に係るAl−Zn−Mg系合金、すなわち7000系Al合金に準ずるアルミニウム合金は、Zn:3.0〜9.0質量%、Mg:0.4〜4.0質量%を含有し、さらに、Si:0.7質量%以下、Fe:0.8質量%以下、Cu:3.0質量%以下、Mn:0.8質量%以下、Cr:0.5質量%以下、Ti:0.1質量%以下、Zr:0.25質量%以下のうち1種以上を含有し、残部がAlおよび不可避的不純物からなる。

【0057】

(Zn:3.0〜9.0質量%)

Znは、アルミニウム合金の強度を向上させる効果がある。Znの含有量が、3.0質量%未満ではこの効果は小さく、一方、Znの含有量が9.0質量%を超えると、粗大な金属間化合物が生じてアルマイト処理後の表面外観に色ムラが生じ易くなったり、耐SCC(耐応力腐食割れ)性が低下したりする。したがって、Zn含有量は3.0〜9.0質量%とする。

【0058】

(Mg:0.4〜4.0質量%)

Mgは、アルミニウム合金の強度を向上させる効果がある。Mg含有量が、0.4質量%未満ではこの効果は小さく、一方、Mg含有量が4.0質量%を超えると、粗大な金属間化合物が生じてアルマイト処理後の表面外観に色ムラが生じ易くなったり、耐SCC(耐応力腐食割れ)性が低下したりする。したがって、Mg含有量は0.4〜4.0質量%とする。

【0059】

(Cu:3.0質量%以下)

Cuは、アルミニウム合金中に固溶して強度を向上させる効果があるが、一方、Cu含有量が3.0質量%を超えると、Al−Zn−Mg系合金の耐食性が低下する。したがって、Cu含有量は3.0質量%以下とする。

【0060】

(Zr:0.25質量%以下)

Zrは、アルミニウム合金の結晶粒を微細化させるとともに、安定化させる効果がある。一方、Zr含有量が0.25質量%を超えると、粗大な金属間化合物が生じてアルマイト処理後の表面外観に色ムラが生じ易くなる。したがって、Zr含有量は0.25質量%以下とする。

【0061】

(Si:0.7質量%以下、Fe:0.8質量%以下、Mn:0.8質量%以下、Cr:0.5質量%以下、Ti:0.1質量%以下)

Si,Fe,Mn,Cr,Tiのそれぞれの効果は、Al−Mg系合金におけるものと同様であるので省略する。

【0062】

なお、Al−Mg系合金、Al−Mn系合金、Al−Mg−Si系合金、Al−Zn−Mg系合金のいずれにおいても、不可避的不純物としてのV,B等の含有量は、それぞれ0.01質量%以下であれば、本発明のアルミニウム合金厚板の特性に影響しない。しかしながら、スラブ造塊時の鋳塊割れ防止を目的にTiをBとの母合金からなる微細化剤で添加することもあるが、後記するように、粗大なTi−B粒子は溶け残るとアルマイト処理あるいはメッキ処理等の表面処理後に黒スジを生ずることがある。このため、Al−Tiの微細化剤を使う等、Bは添加しないことが好ましいが、Bの添加により黒スジが生じたとしても、後記するように、適正な平滑化処理を行うことで、黒スジを除去することが可能である。

【0063】

〔アルミニウム合金厚板の製造方法〕

次に、本発明に係るアルミニウム合金厚板の製造方法を、図面を参照して説明する。図1は、本発明に係るアルミニウム合金厚板の製造方法を示すフローチャートである。本発明に係るアルミニウム合金厚板の製造方法は、まず、前記いずれかの組成のアルミニウム合金を溶解してアルミニウム合金溶湯とし(溶解工程S11)、アルミニウム合金溶湯から、水素ガスおよび介在物をそれぞれ除去する(脱水素工程S12、ろ過工程S13)。このアルミニウム合金溶湯を鋳造して鋳塊を製造し(鋳造工程S14)、鋳塊を所定厚さに熱間圧延して熱間圧延板を製造する(熱間圧延工程S30)。そして、熱間圧延板を、切断し(切断工程S50)、表面を平滑化して仕上げる(平滑化処理工程S70)。また、熱間圧延する前に、鋳塊を熱処理により均質化してもよい(均熱処理工程S20)。また、熱間圧延板の歪みを矯正してもよい(矯正工程S40)。さらに、熱間圧延板を焼鈍してもよい(焼鈍工程S60)。なお、このようにして製造されたアルミニウム合金厚板は、その後、検査工程S80、樹脂フイルム被覆工程S90を経て、表裏面が樹脂フイルムで覆われた製品形態となる。また、図1では、便宜上、樹脂フイルム被覆工程S90を経て終了としているが、本発明に係るアルミニウム合金厚板は、平滑化処理工程S70を終えた段階のものである。以下に、各工程の詳細を説明する。

【0064】

(溶解工程)

溶解工程S11は、所定の組成のアルミニウム合金を溶解してアルミニウム合金溶湯にする工程であり、公知の設備、方法で行われる。

【0065】

(脱水素工程)

脱水素工程S12は、アルミニウム合金溶湯から水素ガスを除去する工程であり、アルミニウム合金溶湯をフラクシング、塩素精錬、またはインライン精錬等を行うことによって好適に水素ガスを除去できる。また、脱水素ガス装置として、スニフ等の回転式脱水素ガス装置やポーラスプラグ(特開2002−146447号公報参照)を用いて行うと、より好適に除去することができる。

【0066】

(ろ過工程)

ろ過工程S13は、ろ過装置により、アルミニウム合金溶湯から主として酸化物や非金属の介在物を除去する工程である。ろ過装置には、例えば1mm程度の粒子のアルミナが用いられたセラミックチューブが設けられており、これにアルミニウム合金溶湯を通すことによって前記の酸化物や介在物を除去することができる。

【0067】

脱水素工程S12およびろ過工程S13により、後続の鋳造工程S14において、内部欠陥を抑制された高品質のアルミニウム合金鋳塊とすることができる。また、酸化物の堆積物(ドロス)の堆積を抑制できるので、ドロス除去の作業を低減することができる。

【0068】

(鋳造工程)

鋳造工程S14は、例えば、水冷鋳型を含んで構成されている鋳造装置で、アルミニウム合金溶湯を直方体形状等の所定の形状に形成、凝固させてアルミニウム合金鋳塊を製造するための工程である。鋳造方法としては、半連続鋳造法を用いることができる。半連続鋳造法は、底部が開放された金属製の水冷鋳型に、上方より金属の溶湯を注入し、水冷鋳型の底部より凝固した金属を連続的に取り出して所定厚さの鋳塊を得るものである。この半連続鋳造法は、縦向き、横向きのどちらで行ってもよい。

【0069】

(均熱処理工程−処理温度:400℃以上アルミニウム合金の融点未満、処理時間:1時間以上)

均熱処理工程S20は、アルミニウム合金鋳塊に熱処理を施すことによって、内部応力を除去し、鋳造時に偏析した溶質元素を均質化し、鋳造時に晶出した金属間化合物を拡散固溶させて、組織を均質化するための工程である。熱処理は、常法にしたがって、400℃以上、アルミニウム合金の融点未満の温度で、1時間以上保持することにより行う。均熱処理温度が400℃未満では、前記効果が不十分である。また、処理時間が1時間未満では、金属間化合物の固溶が不十分であり析出し易い。一方、均熱処理温度が本発明に係るアルミニウム合金の融点に至ると、アルミニウム合金鋳塊の表面の一部が溶解するバーニングと呼ばれる現象が生じ、アルミニウム合金厚板の表面欠陥の原因になり易い。したがって、均熱処理温度は400℃以上、アルミニウム合金の融点未満とし、1時間以上行う。

【0070】

(熱間圧延工程)

熱間圧延工程S30は、アルミニウム合金鋳塊を熱間圧延して所定厚さの板材(アルミニウム合金熱延板)とする工程である。熱間圧延方法としては、リバース式(可逆)熱間圧延機を用いることができる。アルミニウム合金鋳塊を、所定の温度まで昇温し、リバース式熱間圧延機により圧下することによって所定厚さのアルミニウム合金熱延板が製造される。この工程での板厚(アルミニウム合金熱延板の板厚)は、アルミニウム合金厚板の所望の板厚に対して後記の平滑化処理工程S70による減少分を加算した板厚であり、15〜200mm程度が好ましい。

【0071】

(矯正工程)

矯正工程S40は、アルミニウム合金熱延板の熱間圧延で生じた歪みを矯正して平坦化する工程であり、ストレッチャーやテンションレベラー等の公知の設備、方法で行われる。

【0072】

(切断工程)

切断工程S50は、アルミニウム合金熱延板を所望の長さ(および幅)に切断する工程である。

【0073】

(焼鈍工程)

焼鈍工程S60は、アルミニウム合金厚板に熱処理を施すことによって、内部応力を除去したり、内部組織を均一化したりする工程である。また、溶体化処理および時効処理による調質を施してもよい。また、これらの処理は平滑化処理工程S70の後に行ってもよい。なお、例えば特開昭63−115617号公報に示されるように、熱処理を施すことによって表面の平坦度を向上させることができる。

【0074】

(平滑化処理工程)

平滑化処理工程S70は、アルミニウム合金熱延板の表面(圧延面)を平滑化し、また板厚を調整する工程である。

ここで、熱延板の表面の除去厚さは、片面あたり2〜5mmとする。除去厚さを2mm以上とすることで、平坦度、板厚のバラツキを所望に調整でき、かつ疵による表面欠陥を抑制することができる。

【0075】

また、前記したように、近年、元板に欠陥がないにも拘らず、アルマイト処理やメッキ処理等の表面処理を施した後に圧延平行方向に約3μm長さ程度の黒スジ状の表面欠陥が発生する不具合があるが、この原因を鋭意調査した結果、鋳塊割れ防止や鋳造時の鋳塊微細化剤(結晶粒微細化剤)のTi-Bが、スラブ造塊の鋳型近傍の急冷凝固部で溶け残ったことによるものであることを発明者らは究明した。そこで、除去厚さを2mm以上とすることで、鋳塊微細化剤のTi-Bの溶け残りがあっても、これを除去することができるため、アルマイト処理やメッキ処理を行っても黒スジ状の表面欠陥が発生することがない。なお、歩留まりやコストパフォーマンスの観点から、除去厚さは5mm以下とする。

【0076】

平滑化処理方法としては、エンドミル切削やダイヤモンドバイト切削等の切削法、表面を砥石等で削る研削法、バフ研磨等の研磨法等を用いることができるが、これらに限定されるものではない。

【0077】

また、平滑化処理工程S70において、平坦度、板厚のバラツキ、疵や黒スジ等による表面欠陥を抑制した後、さらに、ヘアライン加工を施してもよい。ヘアライン加工を施すことで、厚板表面に圧延目を付すことができる。ヘアライン加工の方法としては、ベルト式、あるいはホイール式等の研磨方法が知られているが、いずれの方法を採用してもよく、ベルト式、あるいはホイール式等のヘアライン加工に使用される研磨不織布としては、砥粒種としてアルミナ、シリコンカーバイド、ジルコニア等の単体、あるいはそれらの混合物と、レジンやニカワ等の接着剤と、からなるものが知られており、砥粒番手としては市販品で比較的粗めの#120〜#220が挙げられる。また、ベルトやホイールの回転外径がφ400mmの研磨不織布を使う場合には、焼き付き防止のグリースを含有したもので、1500rpm以下の回転数でヘアライン加工することが好ましいが、これらの条件に限定されるものではない。

【0078】

なお、疵による表面の欠陥に関しては、人が肉眼で視認できる疵の大きさは、深さ8μm以上であり、検査の際に判定することが難しい疵の大きさも20μm迄であるが、8〜20μm深さは異物やロール疵により発生する押し込みであり、このような欠陥は本来機能欠陥ではない。このため、このような押し込み疵は、ヘアライン加工(加工代で2〜3μm)相当を施すことによって厚板表面の平滑部と疵と境界を滑らかな状態にできることから、機能的な欠陥との判別を容易にできる効果がある。また、経済性を無視すれば、ヘアライン加工のみでも、片面あたり2mm以上削れば、本願発明の効果は得られる。

【0079】

そして、このようにして製造されたアルミニウム合金厚板は、その後、検査工程S80により、歪、板厚、および表面疵等について検査された後、樹脂フイルム被覆工程S90により、表裏面が樹脂フイルムで覆われる。

【実施例】

【0080】

以上、本発明を実施するための最良の形態について述べてきたが、以下に、本発明の効果を確認した実施例を、本発明の要件を満たさない比較例と対比して具体的に説明する。なお、本発明はこの実施例に限定されるものではない。

【0081】

〔実施例1:供試材作製〕

(Al−Mg系合金)

表1に示す合金No.5a〜5vの組成のアルミニウム合金(5k:JIS5052合金、5l:JIS5083合金、5vはTi、B無添加)を、溶解し、脱水素処理、ろ過を行った後、鋳造して板厚500mmの鋳塊を作製した。この鋳塊を500℃で4時間加熱して均熱処理した後、熱間圧延して、厚さ約25mmと、厚さ約20mmのアルミニウム合金熱延板を作製した。このアルミニウム合金熱延板を、圧延方向長さ2000mm×幅1000mmに切断した後、圧延面(両面)に対して平滑化処理を行い、厚さ20mmのアルミニウム合金厚板(切断板)とした。なお、Tiを含有するものについては、鋳塊割れ防止のため、Ti−B母合金を添加している。平滑化処理は、エンドミル加工、エンドミル加工+ヘアライン加工(ベルト式研磨不織布による)、ヘアライン加工の3種類の方法にて効果を比較した。なお、エンドミル加工を施すものは、厚さ約25mmのアルミニウム合金熱延板を使用し、ヘアライン加工のみを施すものは、厚さ約20mmのアルミニウム合金熱延板を使用した。

【0082】

エンドミル加工は、WASSER GmbH製(ドイツの機械メーカー、GmbHは株式会社)のエンドミル加工機(フライス)を改造して使用した。粗チップは超硬、仕上チップはダイヤモンドとして、加工代は、ゼロ点からの円盤の押込み量とし、トータル約2.5mm/片面になるように調整して加工した。

具体的には、円盤下面の円周近傍に粗チップ30ヶ、仕上チップ2ヶを装着して、円盤を被加工物に降ろしてから回転させ、板長手方向に送ることより切削加工した。なお、仕上げチップ飛び出し量は、粗チップよりも若干飛び出すように装着しているため、粗チップの切削した面を仕上げチップが後追いで削るような形となる。

【0083】

ヘアライン加工は、野水機械株式会社製のアルミ板バフ研磨機を、バフ研磨ロール部に研磨不織布ホイールを装着できるように改造して使用した。ホイールは、株式会社光陽社製のポリテックス(登録商標) KFホイール MA(粗目(♯150)、外径φ400mm、グリース含浸であり、砥粒種として褐色溶融アルミナ、接着剤としてレジンボンドを使用したもの)を使用した。

そして、加工代が約3.0μm/片面となる条件(オシレート有り(2往復))で研磨を実施した。なお、研磨代は、試し研磨部の段差を、Vecoo instruments Inc.製(米国)の「WYKO NT3300(表面形状測定システム)」にて形状測定して、凹凸の深さを測定して計測確認した。

【0084】

(Al−Mn系合金)

表1に示す合金No.3a〜3eの組成のアルミニウム合金(3eはTi、B無添加)を、溶解し、脱水素処理、ろ過を行った後、鋳造して板厚500mmの鋳塊を作製した。この鋳塊を熱間圧延して、厚さ約25mmと、厚さ約20mmのアルミニウム合金熱延板を作製した。このアルミニウム合金熱延板を、圧延方向長さ2000mm×幅1000mmに切断した後、圧延面(両面)に対して平滑化処理を行い、厚さ20mmアルミニウム合金厚板(切断板)とした。なお、Tiを含有するものについては、鋳塊割れ防止のため、Ti−B母合金を添加している。平滑化処理は、エンドミル加工、エンドミル加工+ヘアライン加工(ベルト式研磨不織布による)、ヘアライン加工の3種類の方法にて効果を比較した。なお、エンドミル加工を施すものは、厚さ約25mmのアルミニウム合金熱延板を使用し、ヘアライン加工のみを施すものは、厚さ約20mmのアルミニウム合金熱延板を使用した。また、エンドミル加工、ヘアライン加工の方法については、前記Al−Mg系合金の場合と同様である。

【0085】

【表1】

【0086】

〔実施例1:評価〕

得られたアルミニウム合金厚板にて以下の評価を行い、結果を表2、3に示す。また、平滑化処理を実施しないアルミニウム合金熱延板(厚さ20mm)も製作して、比較例として評価した。なお、合金No.5nは、後記するようにアルミニウム合金熱延板に作製できなかったため、以降の処理および評価は実施しなかったので、表2、3に「−」で示す。

【0087】

(平坦性)

平坦性評価は、供試材の圧延方向1m当たりの反り量(平坦度)を測定した。平坦性の合格基準は、平坦度が0.2mm/m以下とした。

【0088】

(板厚精度)

供試材の4隅、および圧延方向の辺の長さの半分の部位から幅方向への内側20mmの部位の計6点における板厚を、マイクロメータを用いて測定した。6点すべての板厚が、20.0±0.06mm(19.94〜20.06mm)の範囲であるものを板厚精度が優れているとして「◎」、20.0±0.10mm(20.0mm±0.5%、19.90〜20.10mm)の範囲であるものを良好であるとして「○」で評価した。

【0089】

(強度)

供試材から、JIS5号による引張試験片を切り出した。この試験片で、JISZ2241による引張試験を実施し、引張強さおよび耐力(0.2%耐力)を測定した。強度の合格基準は、合金No.5a〜5v(Al−Mg系合金)は引張強さが180N/mm2以上、合金No.3a〜3e(Al−Mn系合金)は引張強さが90N/mm2以上とした。

【0090】

(表面性状)

平滑化処理による表面性状への影響を評価するため、供試材(各40枚)にアルマイト処理を施し、その表面の外観を観察した。

供試材の表面に、硫酸アルマイト処理(15%硫酸、20℃、電流密度2A/dm2)にて厚さ10μmのアルマイト皮膜を形成した。そして、表面の疵による表面性状および黒スジによる表面性状を調べた。

【0091】

<アルマイト処理後の疵による表面性状評価>

このアルマイト処理された表面の外観を観察し、肉眼で疵が判別された切断板が40枚中1枚もないものを疵による表面性状評価が非常に良好であるとして「◎」、肉眼で疵が判別された切断板が40枚中1〜4枚のものを疵による表面性状評価が良好であるとして「○」、肉眼で疵が判別された切断板が40枚中5枚以上のものを疵による表面性状評価が不良であるとして「×」で評価した。

【0092】

<アルマイト処理後の黒スジによる表面性状評価>

前記のアルマイト処理された表面の黒スジ(機能欠陥ではない)を観察し、肉眼で黒スジが発見されなかったものを、黒スジによる表面性状評価が良好であるとして「○」、肉眼で黒スジが発見されたものを、黒スジによる表面性状評価が不良であるとして「×」で評価した。

【0093】

さらに、表面の色ムラによる表面性状についても調べた。なお、この表面性状は、本発明としてはあくまで望ましい表面性状に過ぎないため、この表面性状を満たさない場合でも、疵および黒スジによる表面性状を満たしているものは、表面性状に関しては、本発明の最低限の目的は達するものである。

【0094】

<アルマイト処理後の色ムラによる表面性状評価>

前記のアルマイト処理された表面の外観を観察し、外観に色ムラがないものを色ムラによる表面性状評価が良好であるとして「○」、色ムラがあるものを色ムラによる表面性状評価が不良であるとして「×」で評価した。

【0095】

なお、エンドミル加工+ヘアライン加工、および、ヘアライン加工のみの強度の値は、エンドミル加工のみの強度の値と同じであるため、表中、記載を省略する。

【0096】

【表2】

【0097】

【表3】

【0098】

合金No.5a〜5l、および5vからなるアルミニウム合金厚板は、添加元素の含有量が適正な範囲内であり、表面に適正な平滑化処理を施されているので、強度、平坦性、板厚精度、および表面性状が良好であった。また、平滑化処理を施していないアルミニウム合金熱延板と比較しても、十分な強度および良好な表面性状が得られた。これに対して、合金No.5mからなるアルミニウム合金厚板は、Mg含有量が不足しているため、強度が十分に得られなかった。一方、合金No.5nからなるアルミニウム合金厚板は、Mg含有量が過剰なため、鋳造割れが発生し、供試材の作製ができなかった。合金No.5o,5p,5r,5sからなるアルミニウム合金厚板は、Si,Fe,Mn,Cr含有量がそれぞれ過剰なため、粗大な金属間化合物が形成されて、アルマイト処理後の表面の外観に色ムラを生じた。合金No.5q,5t,5uからなるアルミニウム合金厚板は、Cu,Zn,Ti含有量がそれぞれ適正な範囲を超えるが、これらの元素が適正な範囲内である合金No.5f,5j,5cと比較して強度および表面性状に効果の向上は見られなかった。

【0099】

また、表面平滑化処理の方法の違いについては、除去量の少ないヘアライン加工のみに比べ、除去量が適正なエンドミル加工+ヘアライン加工、または、エンドミル加工のみの場合のほうが、疵による表面性状が向上することが確認された。なお、従来の熱延板の切断板で発見された疵は、肉眼でかろうじて発見できるサイズの機能的には全く問題のない微小な疵が含まれて判別されるものの、ヘアライン加工のみ施した切断板で発見された疵は、目視ではっきり判別できる疵であった。従い、ヘアライン加工のみでも機能欠陥の区別が容易である効果が確認された。

【0100】

さらに、ヘアライン加工のみの場合は、除去量が少ないため、黒スジ発生を防止できないが、エンドミル加工のみ、または、エンドミル加工+ヘアライン加工の場合は、除去量が適正なため、黒スジ発生を防止できることが確認された。なお、5vからなるアルミニウム合金厚板は、スラブ造塊時に鋳塊微細化剤のTi−Bを使用していないために、表面平滑化処理の方法の違いに影響されることなく、いずれの表面平滑化処理の方法でも黒スジ発生を防止するできることが確認された。

【0101】

合金No.3a,3b,3eからなるアルミニウム合金厚板は、添加元素の含有量が適正な範囲内であり、表面に適正な平滑化処理を施されているので、強度、平坦性、板厚精度、および表面性状が良好であった。また、平滑化処理を施していないアルミニウム合金熱延板と比較しても、十分な強度および良好な表面性状が得られた。これに対して、合金No.3cからなるアルミニウム合金厚板は、Mn含有量が不足しているため、強度が十分に得られなかった。一方、合金No.3dからなるアルミニウム合金厚板は、Mn含有量が過剰なため、粗大な金属間化合物が形成されて、アルマイト処理後の表面の外観に色ムラを生じた。

【0102】

また、表面平滑化処理の方法の違いについては、除去量の少ないヘアライン加工のみに比べ、除去量が適正なエンドミル加工+ヘアライン加工、または、エンドミル加工のみの場合のほうが、疵による表面性状が向上することが確認された。なお、従来の熱延板の切断板で発見された疵は、肉眼でかろうじて発見できるサイズの機能的には全く問題のない微小な疵が含まれて判別されるものの、ヘアライン加工のみ施した切断板で発見された疵は、目視ではっきり判別できる疵であった。従い、ヘアライン加工のみでも機能欠陥の区別が容易である効果が確認された。

【0103】

さらに、ヘアライン加工のみの場合は、除去量が少ないため、黒スジ発生を防止できないが、エンドミル加工のみ、または、エンドミル加工+ヘアライン加工の場合は、除去量が適正なため、黒スジ発生を防止できることが確認された。なお、3eからなるアルミニウム合金厚板は、スラブ造塊時に鋳塊微細化剤のTi−Bを使用していないために、表面平滑化処理の方法の違いに影響されることなく、いずれの表面平滑化処理の方法でも黒スジ発生を防止するできることが確認された。

【0104】

平滑化処理を施していないアルミニウム合金熱延板は、加工歪みが蓄積され、圧延方向に反りが大きく平坦性が不良であった。また、板厚精度は、同じ組成のアルミニウム合金厚板に比べてやや劣るものが多かった。さらに、疵および黒スジによる表面性状が不良であった。また、ヘアライン加工のみの平坦度の値および切断板の板厚精度の評価は、アルミニウム熱延板(平滑化処理なし)の平坦度の値および切断板の板厚精度の評価とほぼ同じであった(加工代が2〜3μmでは、蓄積された加工歪みが軽減されないため、圧延方向に反りが大きく平坦性が不良となる)。

【0105】

〔実施例2:供試材作製〕

(Al−Mg−Si系合金)

表4に示す合金No.6a〜6gの組成のアルミニウム合金を、溶解し、脱水素処理、ろ過を行った後、鋳造して板厚500mmの鋳塊を作製した。この鋳塊を熱間圧延して、厚さ約25mmと、厚さ約20mmのアルミニウム合金熱延板を作製した。このアルミニウム合金熱延板を、圧延方向長さ2000mm×幅1000mmに切断した後、圧延面(両面)に対して平滑化処理を行い、厚さ20mmアルミニウム合金厚板(切断板)とした。なお、Tiを含有するものについては、鋳塊割れ防止のため、Ti−B母合金を添加している。平滑化処理は、エンドミル加工、エンドミル加工+ヘアライン加工(ベルト式研磨不織布による)、ヘアライン加工の3種類の方法にて効果を比較した。なお、エンドミル加工を施すものは、厚さ約25mmのアルミニウム合金熱延板を使用し、ヘアライン加工のみを施すものは、厚さ約20mmのアルミニウム合金熱延板を使用した。また、エンドミル加工、ヘアライン加工の方法については、前記Al−Mg系合金の場合と同様である。さらに、得られたアルミニウム合金厚板を520℃で溶体化処理し、175℃で8時間の時効処理を施した。

【0106】

(Al−Zn−Mg系合金)

表4に示す合金No.7a〜7gの組成のアルミニウム合金を、溶解し、脱水素処理、ろ過を行った後、鋳造して板厚500mmの鋳塊を作製した。この鋳塊を熱間圧延して、厚さ約25mmと、厚さ約20mmのアルミニウム合金熱延板を作製した。このアルミニウム合金熱延板を、圧延方向長さ2000mm×幅1000mmに切断した後、圧延面(両面)に対して平滑化処理を行い、厚さ20mmアルミニウム合金厚板(切断板)とした。なお、Tiを含有するものについては、鋳塊割れ防止のため、Ti−B母合金を添加している。平滑化処理は、エンドミル加工、エンドミル加工+ヘアライン加工(ベルト式研磨不織布による)、ヘアライン加工の3種類の方法にて効果を比較した。なお、エンドミル加工を施すものは、厚さ約25mmのアルミニウム合金熱延板を使用し、ヘアライン加工のみを施すものは、厚さ約20mmのアルミニウム合金熱延板を使用した。また、エンドミル加工、ヘアライン加工の方法については、前記Al−Mg系合金の場合と同様である。さらに、得られたアルミニウム合金厚板を470℃で溶体化処理し、120℃で48時間の時効処理を施した。

【0107】

【表4】

【0108】

〔実施例2:評価〕

得られたアルミニウム合金厚板にて、実施例1と同様の方法で強度および表面性状の評価を行い、結果を表5、6に示す。また、平滑化処理を実施しないアルミニウム合金熱延板(厚さ20mm)も製作して、同じ条件で溶体化処理および時効処理を施し、比較例として評価した。強度の合格基準は、合金No.6a〜6g(Al−Mg−Si系合金)は引張強さが200N/mm2以上、合金No.7a〜7g(Al−Zn−Mg系合金)は引張強さが250N/mm2以上とした。

なお、エンドミル加工+ヘアライン加工、および、ヘアライン加工のみの強度の値は、エンドミル加工のみの強度の値と同じであるため、表中、記載を省略する。

【0109】

【表5】

【0110】

【表6】

【0111】

合金No.6a,6b,6gからなるアルミニウム合金厚板は、添加元素の含有量が適正な範囲内であり、表面に適正な平滑化処理を施されているので、強度および表面性状が良好であった。また、平滑化処理を施していないアルミニウム合金熱延板と比較しても、十分な強度および良好な表面性状が得られた。これに対して、合金No.6c,6eからなるアルミニウム合金厚板は、Si,Mg含有量がそれぞれ不足しているため、強度が十分に得られなかった。一方、合金No.6dからなるアルミニウム合金厚板は、Si含有量が過剰なため、粗大な金属間化合物が形成されて、アルマイト処理後の表面の外観に色ムラを生じた。また、合金No.6fからなるアルミニウム合金厚板は、Mg含有量が過剰であることで、Al−Mg系(5000系Al)合金の特性となったため、溶体化処理および時効処理による強度向上効果が得られず、Mg含有量が適正な範囲内である合金No.6a,6bと比較して強度が低下した。

【0112】

また、表面平滑化処理の方法の違いについては、除去量の少ないヘアライン加工のみに比べ、除去量が適正なエンドミル加工+ヘアライン加工、または、エンドミル加工のみの場合のほうが、疵による表面性状が向上することが確認された。なお、従来の熱延板の切断板で発見された疵は、肉眼でかろうじて発見できるサイズの機能的には全く問題のない微小な疵が含まれて判別されるものの、ヘアライン加工のみ施した切断板で発見された疵は、目視ではっきり判別できる疵であった。従い、ヘアライン加工のみでも機能欠陥の区別が容易である効果が確認された。

【0113】

さらに、ヘアライン加工のみの場合は、除去量が少ないため、黒スジ発生を防止できないが、エンドミル加工のみ、または、エンドミル加工+ヘアライン加工の場合は、除去量が適正なため、黒スジ発生を防止できることが確認された。なお、6gからなるアルミニウム合金厚板は、スラブ造塊時に鋳塊微細化剤のTi−Bを使用していないために、表面平滑化処理の方法の違いに影響されることなく、いずれの表面平滑化処理の方法でも黒スジ発生を防止するできることが確認された。

【0114】

合金No.7a,7b,7gからなるアルミニウム合金厚板は、添加元素の含有量が適正な範囲内であり、表面に適正な平滑化処理を施されているので、強度および表面性状が良好であった。また、平滑化処理を施していないアルミニウム合金熱延板と比較しても、十分な強度および良好な表面性状が得られた。これに対して、合金No.7c,7eからなるアルミニウム合金厚板は、Mg,Zn含有量がそれぞれ不足しているため、強度が十分に得られなかった。一方、合金No.7d,7fからなるアルミニウム合金厚板は、Mg,Zn含有量がそれぞれ過剰なため、粗大な金属間化合物が形成されて、アルマイト処理後の表面の外観に色ムラを生じた。

【0115】

また、表面平滑化処理の方法の違いについては、除去量の少ないヘアライン加工のみに比べ、除去量が適正なエンドミル加工+ヘアライン加工、または、エンドミル加工のみの場合のほうが、疵による表面性状が向上することが確認された。なお、従来の熱延板の切断板で発見された疵は、肉眼でかろうじて発見できるサイズの機能的には全く問題のない微小な疵が含まれて判別されるものの、ヘアライン加工のみ施した切断板で発見された疵は、目視ではっきり判別できる疵であった。従い、ヘアライン加工のみでも機能欠陥の区別が容易である効果が確認された。

【0116】

さらに、ヘアライン加工のみの場合は、除去量が少ないため、黒スジ発生を防止できないが、エンドミル加工のみ、または、エンドミル加工+ヘアライン加工の場合は、除去量が適正なため、黒スジ発生を防止できることが確認された。なお、7gからなるアルミニウム合金厚板は、スラブ造塊時に鋳塊微細化剤のTi−Bを使用していないために、表面平滑化処理の方法の違いに影響されることなく、いずれの表面平滑化処理の方法でも黒スジ発生を防止するできることが確認された。

【0117】

以上説明したように、本発明に係るアルミニウム合金厚板は、良好な平坦性および板厚精度を有するとともに、疵および黒スジによる表面欠陥が抑制され、良好な表面性状を有することがわかる。また、各種合金の成分組成を適正にすることで、強度等の特性を向上させることができ、また、表面の色ムラが抑制され、表面性状がさらに良好なものとなることがわかる。

【特許請求の範囲】

【請求項1】

アルミニウム合金熱間圧延板の表面を平滑化されてなるアルミニウム合金厚板であり、

表面の平坦度が圧延方向長さ1m当たり0.2mm以下であり、

板厚のバラツキが所望板厚の±0.5%以内であることを特徴とするアルミニウム合金厚板。

【請求項2】

Mg:1.5〜12.0質量%を含有し、さらに、Si:0.7質量%以下、Fe:0.8質量%以下、Cu:0.6質量%以下、Mn:1.0質量%以下、Cr:0.5質量%以下、Zn:0.4質量%以下、Ti:0.1質量%以下のうち1種以上を含有し、残部がAlおよび不可避的不純物からなるアルミニウム合金からなることを特徴とする請求項1に記載のアルミニウム合金厚板。

【請求項3】

Mn:0.3〜1.6質量%を含有し、さらに、Si:0.7質量%以下、Fe:0.8質量%以下、Cu:0.5質量%以下、Mg:1.5質量%以下、Cr:0.3質量%以下、Zn:0.4質量%以下、Ti:0.1質量%以下のうち1種以上を含有し、残部がAlおよび不可避的不純物からなるアルミニウム合金からなることを特徴とする請求項1に記載のアルミニウム合金厚板。

【請求項4】

Mg:0.3〜1.5質量%、Si:0.2〜1.6質量%を含有し、さらに、Fe:0.8質量%以下、Cu:1.0質量%以下、Mn:0.6質量%以下、Cr:0.5質量%以下、Zn:0.4質量%以下、Ti:0.1質量%以下のうち1種以上を含有し、残部がAlおよび不可避的不純物からなるアルミニウム合金からなることを特徴とする請求項1に記載のアルミニウム合金厚板。

【請求項5】

Zn:3.0〜9.0質量%、Mg:0.4〜4.0質量%を含有し、さらに、Si:0.7質量%以下、Fe:0.8質量%以下、Cu:3.0質量%以下、Mn:0.8質量%以下、Cr:0.5質量%以下、Ti:0.1質量%以下、Zr:0.25質量%以下のうち1種以上を含有し、残部がAlおよび不可避的不純物からなるアルミニウム合金からなることを特徴とする請求項1に記載のアルミニウム合金厚板。

【請求項6】

請求項1に記載のアルミニウム合金厚板の製造方法であって、

アルミニウム合金を溶解してアルミニウム合金溶湯とする溶解工程と、前記アルミニウム合金溶湯から水素ガスを除去する脱水素工程と、前記水素ガスを除去されたアルミニウム合金溶湯から介在物を除去するろ過工程と、前記介在物を除去されたアルミニウム合金溶湯を鋳造して鋳塊を製造する鋳造工程と、前記鋳塊を所定厚さに熱間圧延して熱間圧延板を製造する熱間圧延工程と、前記熱間圧延板を切断して所定の圧延方向長さおよび幅とする切断工程と、前記切断された熱間圧延板の表面を平滑化する平滑化処理工程と、を行い、

前記平滑化処理工程において、前記熱間圧延板の表面の除去厚さが、片面あたり2〜5mmであることを特徴とするアルミニウム合金厚板の製造方法。

【請求項7】

前記熱間圧延工程の前に、前記鋳塊を400℃以上前記アルミニウム合金の融点未満で1時間以上の熱処理による均熱処理工程を行うことを特徴とする請求項6に記載のアルミニウム合金厚板の製造方法。

【請求項8】

前記平滑化処理工程の前に、前記切断された熱間圧延板を焼鈍する焼鈍工程を行うことを特徴とする請求項6または請求項7に記載のアルミニウム合金厚板の製造方法。

【請求項9】

前記平滑化処理工程が、切削法、研削法、および研磨法のいずれか1つ以上により行われることを特徴とする請求項6ないし請求項8のいずれか1項に記載のアルミニウム合金厚板の製造方法。

【請求項10】

前記アルミニウム合金が請求項2ないし請求項5のいずれか1項に記載のアルミニウム合金であることを特徴とする請求項6ないし請求項9のいずれか1項に記載のアルミニウム合金厚板の製造方法。

【請求項1】

アルミニウム合金熱間圧延板の表面を平滑化されてなるアルミニウム合金厚板であり、

表面の平坦度が圧延方向長さ1m当たり0.2mm以下であり、

板厚のバラツキが所望板厚の±0.5%以内であることを特徴とするアルミニウム合金厚板。

【請求項2】

Mg:1.5〜12.0質量%を含有し、さらに、Si:0.7質量%以下、Fe:0.8質量%以下、Cu:0.6質量%以下、Mn:1.0質量%以下、Cr:0.5質量%以下、Zn:0.4質量%以下、Ti:0.1質量%以下のうち1種以上を含有し、残部がAlおよび不可避的不純物からなるアルミニウム合金からなることを特徴とする請求項1に記載のアルミニウム合金厚板。

【請求項3】

Mn:0.3〜1.6質量%を含有し、さらに、Si:0.7質量%以下、Fe:0.8質量%以下、Cu:0.5質量%以下、Mg:1.5質量%以下、Cr:0.3質量%以下、Zn:0.4質量%以下、Ti:0.1質量%以下のうち1種以上を含有し、残部がAlおよび不可避的不純物からなるアルミニウム合金からなることを特徴とする請求項1に記載のアルミニウム合金厚板。

【請求項4】

Mg:0.3〜1.5質量%、Si:0.2〜1.6質量%を含有し、さらに、Fe:0.8質量%以下、Cu:1.0質量%以下、Mn:0.6質量%以下、Cr:0.5質量%以下、Zn:0.4質量%以下、Ti:0.1質量%以下のうち1種以上を含有し、残部がAlおよび不可避的不純物からなるアルミニウム合金からなることを特徴とする請求項1に記載のアルミニウム合金厚板。

【請求項5】

Zn:3.0〜9.0質量%、Mg:0.4〜4.0質量%を含有し、さらに、Si:0.7質量%以下、Fe:0.8質量%以下、Cu:3.0質量%以下、Mn:0.8質量%以下、Cr:0.5質量%以下、Ti:0.1質量%以下、Zr:0.25質量%以下のうち1種以上を含有し、残部がAlおよび不可避的不純物からなるアルミニウム合金からなることを特徴とする請求項1に記載のアルミニウム合金厚板。

【請求項6】

請求項1に記載のアルミニウム合金厚板の製造方法であって、

アルミニウム合金を溶解してアルミニウム合金溶湯とする溶解工程と、前記アルミニウム合金溶湯から水素ガスを除去する脱水素工程と、前記水素ガスを除去されたアルミニウム合金溶湯から介在物を除去するろ過工程と、前記介在物を除去されたアルミニウム合金溶湯を鋳造して鋳塊を製造する鋳造工程と、前記鋳塊を所定厚さに熱間圧延して熱間圧延板を製造する熱間圧延工程と、前記熱間圧延板を切断して所定の圧延方向長さおよび幅とする切断工程と、前記切断された熱間圧延板の表面を平滑化する平滑化処理工程と、を行い、

前記平滑化処理工程において、前記熱間圧延板の表面の除去厚さが、片面あたり2〜5mmであることを特徴とするアルミニウム合金厚板の製造方法。

【請求項7】

前記熱間圧延工程の前に、前記鋳塊を400℃以上前記アルミニウム合金の融点未満で1時間以上の熱処理による均熱処理工程を行うことを特徴とする請求項6に記載のアルミニウム合金厚板の製造方法。

【請求項8】

前記平滑化処理工程の前に、前記切断された熱間圧延板を焼鈍する焼鈍工程を行うことを特徴とする請求項6または請求項7に記載のアルミニウム合金厚板の製造方法。

【請求項9】

前記平滑化処理工程が、切削法、研削法、および研磨法のいずれか1つ以上により行われることを特徴とする請求項6ないし請求項8のいずれか1項に記載のアルミニウム合金厚板の製造方法。

【請求項10】

前記アルミニウム合金が請求項2ないし請求項5のいずれか1項に記載のアルミニウム合金であることを特徴とする請求項6ないし請求項9のいずれか1項に記載のアルミニウム合金厚板の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2009−256782(P2009−256782A)

【公開日】平成21年11月5日(2009.11.5)

【国際特許分類】

【出願番号】特願2009−48470(P2009−48470)

【出願日】平成21年3月2日(2009.3.2)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成21年11月5日(2009.11.5)

【国際特許分類】

【出願日】平成21年3月2日(2009.3.2)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]