アルミニウム合金基板および太陽電池用基板

【課題】優れた絶縁性能と耐電圧性を有し、耐高温強度に優れるアルミニウム合金基板を提供し、これを用いてフレキシブルな薄膜系太陽電池をロール・ツー・ロール方式で効率良く生産する方法を提供する。

【解決手段】マグネシウムを2.0〜7.0質量%含有し、残部がアルミニウムおよび不可避不純物から成るアルミニウム合金2の表面に1μm超〜30μm厚さの絶縁性を有する酸化膜3を有する基板を、ロール状に巻かれたアルミニウム合金板2を連続的に送り出して陽極酸化処理、封孔処理等を行うことによって製造し、一旦ロール状に巻き取り、次にロール状に巻き取った絶縁層3を備えるアルミニウム合金2連続的に送り出して裏面電極層4、光吸収層5を形成する行程を含む薄膜系太陽電池1の製造方法。

【解決手段】マグネシウムを2.0〜7.0質量%含有し、残部がアルミニウムおよび不可避不純物から成るアルミニウム合金2の表面に1μm超〜30μm厚さの絶縁性を有する酸化膜3を有する基板を、ロール状に巻かれたアルミニウム合金板2を連続的に送り出して陽極酸化処理、封孔処理等を行うことによって製造し、一旦ロール状に巻き取り、次にロール状に巻き取った絶縁層3を備えるアルミニウム合金2連続的に送り出して裏面電極層4、光吸収層5を形成する行程を含む薄膜系太陽電池1の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、薄膜系太陽電池基板やプリント配線基板として好適な高温強度および耐電圧特性に優れたアルミニウム合金基板、およびそれを用いた太陽電池用基板に関する。

【背景技術】

【0002】

太陽電池は、(1)単結晶Si太陽電池、(2)多結晶Si太陽電池、(3)薄膜系太陽電池の3種に大別される。Siウエハーを基板とする単結晶Si太陽電池および多結晶Si太陽電池に対し、薄膜系太陽電池は、ガラス基板、金属基板、樹脂基板といった多様な基板を用い、これらの基板上に薄膜の光吸収層を形成したものである。

前記光吸収層としては、アモルファスSiやナノ結晶SiのSi系薄膜、CdS/CdTe、CIS(Cu−In−Se)、CIGS(Cu−In−Ga−Se)等の化合物系薄膜が用いられる。また、可撓性を有する基板を用いることにより、基板をロールに巻き取りながら絶縁層や薄膜を形成するロール・ツー・ロール方式でフレキシブルな太陽電池セルを連続生産することが可能である。

【0003】

薄膜系太陽電池用基板としてはガラス基板が主に使用されている。但し、ガラス基板は割れやすく取り扱いに十分な注意が必要であると共に、フレキシブル性に欠ける欠点があった。最近では住宅等の建造物用の電力供給源として太陽電池が注目を集めており、十分な供給電力を確保する上で太陽電池の大型化・大面積化・軽量化が望まれている。そのため、割れにくくフレキシブルであり、軽量化を図ることのできる基板材料として、樹脂基板やアルミニウム合金基板などが提案されている。

そして、そのアルミニウム合金基板上に陽極酸化皮膜などの絶縁層を設け、その上に薄膜系太陽電池層を設ける方法が知られている。

【0004】

光吸収層として上記化合物系薄膜を形成するには、基板上に化合物を配置し、化合物の種類に応じて350〜650℃で焼結する。例えば、連続生産においてCIGS層を形成するには、350〜600℃、4〜20m/分のライン速度で焼結することが好ましく、この温度に耐える基板材料が望ましい。

【0005】

しかし、アルミニウム基板では高温強度が不足して形状保持が困難であるため、焼結温度を下げる必要がある。

高温強度の高いアルミニウム合金としては、FeやMnを添加した合金が知られており、その改善策として 特許文献1には、Si:0.25〜0.35質量%、Fe:0.05〜0.3質量%、Cu:0.3〜0.5質量%、Mn:1.2〜1.8質量%、Sc:0.05〜0.4質量%、Zr:0.05〜0.2質量%を含有し、残部がAlおよび不純物からなることを特徴とし、さらにV:0.05〜0.2質量%、Sc濃度が0.07〜0.15質量%、Zr濃度が0.07〜0.1質量%、V濃度が0.07〜0.1質量%であるアルミニウム合金が提案されている。

【0006】

また、特許文献2にはアルミニウム合金を用いた太陽電池用フレキシブル基板上に設けた陽極酸化皮膜層の機械的強度を上げる方法として、陽極酸化皮膜のマイクロポア形状を特定したものが提案されている。その内容はアルミニウム基材表面にポアを有する陽極酸化皮膜が形成されたアルミニウム合金製絶縁材料であって、上記陽極酸化皮膜の厚さが0.5μm以上であると共に、前記陽極酸化皮膜中に上記ポアの軸心と略直角方向に延設された複数の空孔を有するものである。

【0007】

陽極酸化処理浴としてはシュウ酸浴または硫酸浴等が適用できるが、合金と処理条件によって陽極酸化皮膜の内部構造が異なり、その結果として、種々の耐電圧が得られることが特許文献2に記載されている。さらに陽極酸化処理後にポアおよび・または空孔にSi酸化物を充填した構造にすることによって、より高い耐電圧を実現可能であることが記載されている。

また、特許文献3にはフレキシブル太陽電池の製造に適した被膜付き金属材料に関し、また、金属酸化物被膜付き金属ストリップ製品を多段ロールプロセス(roll-to-roll process)により製造する方法が記載されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2008−81794号公報

【特許文献2】特開2000−349320号公報

【特許文献3】特表2007−502536号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

薄膜系太陽電池において、光吸収層として化合物系薄膜を形成するには、基板上に化合物を配置し、化合物の種類に応じて350〜650℃で焼結する。例えば、連続生産においてCIGS層を形成するには、350〜600℃、1〜30m・分のライン速度で焼結することが好ましく、この温度に耐える基板材料が望ましい。

しかし、アルミニウム基板では高温強度が不足して形状保持が困難であるため、焼結温度を下げる必要がある。高温強度の高いアルミニウム合金としては、FeやMnを添加した合金が、前記特許文献1によって知られているが、これらの元素は固溶しにくく、アルミニウムと金属間化合物を生成しやすい。その結果、これら金属間化合物が陽極酸化皮膜の欠陥となって耐絶縁性を低下させるという問題点があった。そのため、従来陽極酸化皮膜の厚さを厚くする必要があった。

また、アルミニウム板の強度を上げる方法として、均熱処理および・または中間焼鈍処理を省略してアルミニウムの再結晶がおこなわれにくくし、更に、冷間圧延工程での圧下率を高くして、加工硬化によりアルミニウム板の強度を上げる方法も知られているが、所望の板厚にするまでの冷間圧延の回数を増やす必要があり、圧延途中でのキズの発生やゴミ付きなどの問題があり、好ましくなかった。

【課題を解決するための手段】

【0010】

本発明は、薄膜系太陽電池基板やプリント配線基板として好適な高温強度に優れ、金属間化合物が陽極酸化皮膜の欠陥とならないアルミニウム合金成分を見出した。このアルミニウム合金の表面に絶縁性を有するアルミニウム酸化膜を設ければ、優れた絶縁性能と耐電圧性を有し、耐高温強度に優れるアルミニウム合金基板が得られることを知見し本発明を完成した。

本発明は、高温強度および耐電圧特性に優れた陽極酸化皮膜を有するアルミニウム合金、それを用いたアルミニウム合金基板、および薄膜系太陽電池の製造方法の提供を目的とする。

【0011】

本発明のアルミニウム合金およびアルミニウム合金基板、太陽電池基板、および薄膜系太陽電池の製造方法は、以下の構成を有する。

(1)マグネシウムを2.0〜7.0質量%含有し、残部がアルミニウムおよび不可避不純物から成るアルミニウム合金の表面に絶縁性を有する酸化膜を有する基板。酸化膜は1μm超〜30μm厚さが好ましい。

(2)前記絶縁性を有する酸化膜が、厚さ5〜30μmの多孔質陽極酸化皮膜である(1)に記載の基板。

(3)前記絶縁性を有する酸化膜が、硫酸またはシュウ酸水溶液中で前記アルミニウム合金を陽極酸化処理した陽極酸化皮膜である(1)または(2)に記載の基板。

(4)前記絶縁性を有する酸化膜が、硫酸またはシュウ酸水溶液中で前記アルミニウム合金を陽極酸化処理して多孔質陽極酸化皮膜を形成し、次に、ホウ酸ナトリウムを含むホウ酸水溶液中で封孔処理して得られた酸化膜である(1)〜(3)のいずれかに記載の基板。

【0012】

(5)マグネシウムを2.0〜7.0質量%含有し残部がアルミニウムおよび不可避不純物から成るアルミニウム合金の表面に絶縁層を有する基板。絶縁層の厚さは1μm超〜30μm厚さが好ましい。

(6)その表面に絶縁層を有する、マグネシウムを2.0〜7.0質量%含有し残部がアルミニウムおよび不可避不純物から成るアルミニウム合金からなる太陽電池用基板。絶縁層は1μm超〜30μm厚さが好ましい。

(7)マグネシウムを2.0〜7.0質量%含有し残部がアルミニウムおよび不可避不純物から成るアルミニウム合金を硫酸またはシュウ酸水溶液中で陽極酸化処理をおこない、厚さ5〜30μmの多孔質陽極酸化皮膜を形成し、次に、ホウ酸水溶液中で封孔処理した太陽電池用基板。

(8)上記(1)〜(7)のいずれかに記載の基板を有する太陽電池。

(9)上記(1)〜(7)のいずれかに記載の基板に、裏面電極層を介して光吸収層が形成されてなる薄膜系太陽電池。

(10)前記光吸収層は、CdS/CdTe、CIS、CIGSのうちのいずれかの化合物を含む(9)に記載の薄膜系太陽電池。

(11)マグネシウムを2.0〜7.0質量%含有し残部がアルミニウムおよび不可避不純物から成るロール状に巻かれたアルミニウム合金を、連続的に送り出して、陽極酸化処理、水洗処理、封孔処理、水洗処理、乾燥処理し、一旦ロール状に巻き取り、次に、ロール状に巻き取った前記アルミニウム合金を、連続的に送り出して、裏面電極層、光吸収層を形成する工程を含む薄膜系太陽電池の製造方法。

【発明の効果】

【0013】

本発明のアルミニウム合金基板は絶縁性能と耐電圧性を有し、耐高温強度に優れるアルミニウム合金基板である。本発明のアルミニウム合金基板はフレキシブルな薄膜系太陽電池をロール・ツー・ロール方式で効率良く生産することができる。

【図面の簡単な説明】

【0014】

【図1】図1は、陽極酸化皮膜の成長方向断面を観察した時の模式図を示す。図1(a)は、1実施態様を示し、図1(b)は、他の実施態様を示す。

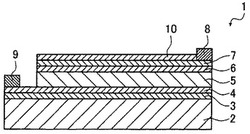

【図2】本発明の基板を用いることが可能な薄膜系太陽電池の一般的な構成の一例を示す断面図である。

【図3】図3は本発明の陽極酸化処理および電気化学的な封孔処理に用いることができる装置の一例を示す模式図である。

【発明を実施するための形態】

【0015】

[1.アルミニウム合金板]

本発明に用いるアルミニウム合金は、マグネシウムを2.0〜7.0質量%含有し、残部がアルミニウムおよび不可避不純物から成るアルミニウム合金である。アルミニウム合金材の形状は特に限定されないが、太陽電池の基板に用いる場合は主として板材であり、以下の説明では、アルミニウム合金材の説明を合金板で説明し、アルミニウム板ということがある。

アルミニウム合金およびアルミニウム合金板は、Mgを2.0〜7.0質量%を有し、残部がアルミニウムおよび不可避不純物からなる。Mgはさらに2.5〜6.5質量%が好ましく、3.5〜6.0質量%が特に好ましい。

Mgはアルミニウム中に固溶し易く、金属間化合物を生成しにくいため、陽極酸化皮膜の欠陥となって絶縁性を低下させるという問題が起きにくい。

【0016】

アルミニウム合金の残部は、Alと不可避不純物からなる。不可避不純物の大部分は、Al地金中に含有される。不可避不純物は、例えば、Al純度99.7%〜99.99%の地金に含有されるものであれば、本発明の効果を損なわない。不可避不純物については、例えば、L.F.Mondolfo著「Aluminum Alloys:Structure and properties」(1976年)等に記載されている量の不純物が含有されていてもよい。アルミニウム合金に含有される不可避不純物としては、例えば、Zn、Ti、B、Ga、Ni、Li、Be、Sc、Mo、Ag、Ge、Ce、Nd、Dy、Au、K、Rb、Cs、Sr、Y、Hf、W、Nb、Ta、Tc、Re、Ru、Os、Rh、Ir、Pd、Pt、In、Tl、As、Se、Te、Po、Pr、Sm、Tb、Ba、Co、Cd、Bi、La、Na、Ca、Zr、Cr、V、P、Sからなる群から選ばれる1種以上の元素:各0.001〜100ppmを含んでいても良い。

好ましくは、アルミニウム合金およびアルミニウム合金板は、Si、Fe、Cu、Mn、Zn、Cr、Ti、Pb、Ni、Ga、Zr、V、Sc、B、Naの少なくとも一つが0〜0.008質量%(0〜80ppm)であることが好ましく、さらに、0〜0.006(0〜60ppm)質量%が好ましく、0〜0.005(0〜50ppm)質量%が特に好ましい。

本発明に用いるアルミニウム合金は、常法により、材料の溶解、スラブやビレットの鋳塊鋳造、面削、中間焼鈍処理、均熱処理、冷間圧延処理、矯正処理が施され 、さらに押出や圧延等によって所望の厚さの薄膜系太陽電池基板に用いる板材に成形される。これらの工程における熱処理、時効処理、洗浄等も常法により適宜行われる。本発明のアルミニウム合金の、最も好ましい実施形態は、アルミニウム純度99.99%の純アルミニウムに、マグネシウムを添加しマグネシウム量2.0〜7.0質量%としたものである。

【0017】

本発明のアルミニウム合金は高温強度に優れたものであるから、高温領域において高い強度が要求される種々の部材の材料として用いることができ、特に薄膜系太陽電池基板の材料として好ましい。

本発明のアルミニウム合金板の厚さは20〜5000μmであり、板幅は100〜2000mmである。

アルミニウム板の表面は鏡面仕上げされていることが好ましく、その表面粗さがRaが0.1nm〜2μmであることが好ましく、1nm〜0.3μmであることが特に好ましい。

アルミニウム板の鏡面仕上げ方法の一例としては、特許第4212641号公報、特開2003−341696号公報、特開平7−331379号公報、特開2007−196250号公報、特開2000−223205号公報に記載がある。

【0018】

本発明のアルミニウム合金板は、好ましくは、常温における引っ張り強度が250〜600MPaであり、550℃で1時間加熱処理した後の引っ張り強度が100〜300MPaである。

また、好ましくは常温における0.2%耐力が150〜350MPaであり、550℃で1時間加熱処理した後の0.2%耐力が50〜150MPaである。

さらに、好ましくは常温における伸びが1〜10%であり、550℃で1時間加熱処理した後の伸びが20〜50%である。

【0019】

[2.基板]

本発明の基板は、上記のアルミニウム合金の表面に絶縁層を備える。

絶縁層は、特に限定されない。本発明の基板は太陽電池用基板に好適である。

1)本発明の第一態様の基板は、アルミニウム合金の陽極酸化皮膜を絶縁層として有する。

2)本発明の第二態様の基板は、絶縁層の限定がなく、たとえば少なくとも1種の酸化物層を含み、この酸化物層はAl2O3、TiO2、HfO2、Ta2O5、およびNb2O5からなる群から選択される少なくとも1つの誘電性酸化物からなる絶縁層であってもよいし、従来公知の樹脂層、ガラス層であってもよい。

絶縁層の他の例としては、樹脂系絶縁皮膜、無機系絶縁皮膜、金属酸化物皮膜、陽極酸化皮膜等が提案されている。たとえば、特開昭59-47776号公報では、液状樹脂をステンレス鋼基板の表面に塗布し、高温焼成することにより厚み2μm程度の高分子樹脂皮膜を形成している。また、特開昭59-4775号公報では、スパッタリング、蒸着、イオンプレーティング、フラズマCVD、熱分解CVD等でSiO2、Al2O3、SiNx等の絶縁皮膜を形成している。さらに、特開平2−180081号では、絶縁性微粒子を含む有機シリケートを主成分とするコーティング材を用いて、絶縁皮膜を形成している。

以下に上記1)の本発明の第一態様の基板を説明する。

【0020】

[3.陽極酸化]

本発明の第一態様の基板は、上記のアルミニウム合金板の表面に陽極酸化皮膜を有する。太陽電池用基板のように高温焼成処理される場合は、陽極酸化皮膜中にマイクロポアと呼ばれる空孔が多く、かつランダムに分散している程、割れ抑制効果は大きく、優れた可撓性が得られる。また、マイクロポアの成長方向はアルミニウム板に対して垂直に成長するが、斜め方向や横方向に枝分かれした構造を持つことが、酸化皮膜を割れにくくする上で更に好ましい。前記陽極酸化皮膜の成長方向断面を観察した時の模式図を図1(a)、図1(b)に示す。図1(a)は、アルミニウム基材11に対してアルミニウム酸化物(陽極酸化皮膜)14中でマイクロポア12が垂直に成長した例を示し、図1(b)は、アルミニウム基材11に対してマイクロポア12が斜め方向や横方向に枝分かれした構造を持つ例を示している。これらの違いは、アルミニウム合金成分、陽極酸化処理液の成分、陽極酸化処理条件の交流重畳や電流反転等電解条件との組み合わせで変化させることができる。

交流重畳や電流反転等電解条件との組み合わせによっては、陽極酸化物層中の成長方向に伸びたポアと略直角方向に交差する空孔を有する内部構造を有する陽極酸化皮膜を得ることが可能である。

陽極酸化処理浴としてはシュウ酸浴、リン酸浴、クロム酸浴、ホウ酸浴、酒石酸浴、クエン酸浴、リンゴ酸浴、コハク酸浴、酢酸浴、マロン酸浴または硫酸浴等が適用できるが、陽極酸化処理条件によって陽極酸化皮膜の内部構造が異なり、その結果として、種々の耐電圧が得られる。上記酸の中でも、シュウ酸浴または硫酸浴が特に好ましい。

図1(b)は、アルミニウム合金板をクロム酸浴を用いて陽極酸化した一例を示す。

【0021】

マイクロポアの径は10〜600nmが好ましい。マイクロポアの深さは0.005〜299.995nmが好ましい。マイクロポアの密度は100〜10000個/μm2であることが好ましい。

陽極酸化皮膜の厚さは1μm超〜30μmであるのが好ましく、更に3〜28μmが好ましく、3〜25、5〜25μmがとくに好ましい。

陽極酸化皮膜のバリアー層の厚さは0.005nm〜200nmが好ましい。

陽極酸化皮膜の表面粗さがRaが0.1nm〜2μmであることが好ましく、1nm〜0.3μmであることが特に好ましい。

陽極酸化皮膜の表面の凹凸構造が、フラクタル解析、ウェーブレット解析またはフーリエ変換方法により規定される構造を有し、フラクタル次元が単位長さ1nm以上1000μm以下のサイズにおいて、2より大きく2.99以下であることが好ましい。

【0022】

好ましい陽極酸化処理条件を以下に示す。

陽極酸化処理に用いる電流は、交流、直流、交直重畳電流を用いることが可能であり、電流の与え方は、電解初期から一定でも漸増法を用いてもよいが、直流を用いる方法が特に好ましい。陽極酸化処理時間を変えて陽極酸化被膜の厚さを調整することができる。

陽極酸化処理は、アルミニウム板の表裏同時におこなってもよいし、片面ずつ逐次おこなってもよい。

アルミニウム表面の電解液流速並びに流速の与え方、電解槽、電極、電解液の濃度制御方法は、公知の陽極酸化処理方法を用いることが可能である。

たとえば、特開2002-362055号公報、特開2003-001960号公報、特開平6−207299号公報、特開平6−235089号公報、特開平6−280091号公報、特開平7−278888号公報、特開平10−109480号公報、特開平11−106998号公報、特開2000−17499号公報、特開2001−11698号公報、特開2005−60781号公報、の記載が一例である。アルミニウム板の対極としては、アルミニウム板を陽極としたときの対極(陰極)としてアルミニウム、カーボン、チタン、ニオブ、ジルコニウム、ステンレスなどを用いることが可能である。アルミニウム板を陰極としたときの対極(陽極)として、鉛、白金、酸化イリジウムなどを用いることが可能である。

【0023】

図3に、本発明の陽極酸化処理および電気化学的な封孔処理に用いることができる装置の一例を示す。装置は、アルミニウム合金板2を複数のパスロール20を介して電解液22の入った電解層24中を走行させながら、直流電源26をアルミニウム合金板2に対抗する位置に置かれた陽極28、および陰極30に印加して、アルミニウム合金板2の対抗面を電気化学的処理するものである。

【0024】

(a)硫酸水溶液中での陽極酸化処理

硫酸100〜300g/L、更に好ましくは120〜200g/L(アルミニウムイオンを0〜10g/L含む)、液温10〜55℃(特に好ましくは20〜50℃)、電流密度1〜100A/dm2(特に好ましくは3〜80A/dm2)、電解処理時間10〜3000秒(特に好ましくは30〜1000秒)で、アルミニウム合金板を陽極として陽極酸化処理する。このときのアルミニウム板と対極間の電圧は、10〜150Vであることが好ましく、電圧は電解浴組成、液温、アルミニウム界面の流速、電源波形、アルミニウム板と対極との間の距離、電解時間などによって変化する。

アルミニウムイオンは電解液中に、電気化学的または化学的に溶解するが、予め硫酸アルミニウムを添加しておくことが特に好ましい。

また、マグネシウムイオンは電解液中に、電気化学的または化学的に溶解するが、硫酸マグネシウムを添加して、予めマグネシウムイオンを0〜10g/Lに調整しておくことが特に好ましい。また、アルミニウム合金中に含まれる微量元素が溶解していても良い。

【0025】

(b)シュウ酸水溶液中での陽極酸化処理

シュウ酸10〜150g/L(特に好ましくは30〜100g/L)、アルミニウムイオンを0〜10g/Lを含むことが好ましい。液温10〜55℃(特に好ましくは10〜30℃)、電流密度0.1〜50A/dm2(特に好ましくは0.5〜10A/dm2)、電解処理時間1〜100分(特に好ましくは30〜80分)で、アルミニウム合金板を陽極として陽極酸化処理する。このときのアルミニウム板と対極間の電圧は、10〜150Vであることが好ましく、電圧は電解浴組成、液温、アルミニウム界面の流速、電源波形、アルミニウム板と対極との間の距離、電解時間などによって変化する。

アルミニウムイオンは電解液中に、電気化学的または化学的に溶解するが、予めシュウ酸アルミニウムを添加しておいても良い。

また、マグネシウムイオンは電解液中に、電気化学的または化学的に溶解するが、シュウ酸マグネシウムを添加して、予めマグネシウムイオンを0〜10g/Lに調整しておいても良い。また、アルミニウム合金中に含まれる微量元素が溶解していても良い。

【0026】

陽極酸化処理前の脱脂洗浄は、おこなってもおこなわなくてもよいが、おこなう場合は酸またはアルカリ水溶液中への浸せき処理、スプレー処理をおこなうことが好ましく、酸性水溶液中への浸せきが特に好ましい。その後、水洗処理をおこなってもよい。水溶液の温度は10〜70℃が好ましく、脱脂時間は1〜60秒が好ましい。酸性水溶液の種類としては、陽極酸化処理と同じ種類のものが特に好ましい。

【0027】

[4.封孔処理]

陽極酸化処理したアルミニウム合金板は、好ましくは次に封孔処理する。

封孔処理は、電気化学的な方法、化学的な方法が知られているが、アルミニウム板を陽極にした電気化学的な方法(陽極処理)が特に好ましい。

電気化学的な方法は、アルミニウム合金を陽極にして直流電流を加え、封孔処理する方法が好ましい。電解液はホウ酸水溶液が好ましく、ホウ酸水溶液にナトリウムを含むホウ酸塩を添加した水溶液が好ましい。ホウ酸塩としては、八ほう酸二ナトリウム、テトラフェニルほう酸ナトリウム、テトラフルオロほう酸ナトリウム、ペルオキソほう酸ナトリウム、四ほう酸ナトリウム、メタほう酸ナトリウムなどがある。これらのホウ酸塩は、無水または水和物として入手することができる。

封孔処理に用いる電解液として、特には、0.1〜2mol/Lのホウ酸水溶液に、0.01〜0.5mol/Lの四ほう酸ナトリウムを添加した水溶液を用いることが特に好ましい。

アルミニウムイオンは0〜0.1mol/L溶解していることが好ましい。

アルミニウムイオンは、電解液中へ封孔処理により化学的または電気化学的に溶解するが、予めホウ酸アルミニウムを添加して電解する方法が特に好ましい。

また、マグネシウムイオンが0〜0.1mol/L溶解していても良い。また、アルミニウム合金中に含まれる微量元素が溶解していても良い。

ホウ酸ナトリウムの添加により絶縁膜内部もしくは表面にナトリウムが存在することで、太陽電池用基板としたときに特に優れた特性を発揮することができる。

【0028】

好ましい封孔処理条件は、液温10〜55℃(特に好ましくは10〜30℃)、電流密度0.01〜5A/dm2(特に好ましくは0.1〜3A/dm2)、電解処理時間0.1〜10分(特に好ましくは1〜5分)である。

電流は、交流、直流、交直重畳電流を用いることが可能であり、電流の与え方は、電解初期から一定でも漸増法を用いてもよいが、直流を用いる方法が特に好ましい。

電流の与え方は、定電圧法、定電流法どちらを用いても良い。

このときのアルミニウム板と対極間の電圧は、100〜1000Vであることが好ましく、電圧は電解浴組成、液温、アルミニウム界面の流速、電源波形、アルミニウム板と対極との間の距離、電解時間などによって変化する。

封孔処理は、アルミニウム板の表裏同時におこなってもよいし、片面ずつ逐次おこなってもよい。

アルミニウム表面の電解液流速並びに流速の与え方、電解槽、電極、電解液の濃度制御方法は、前記陽極酸化処理に記載の公知の陽極酸化処理方法、並びに封孔処理の方法を用いることが可能である。

【0029】

また、化学的な好ましい方法は、陽極酸化処理後にポアおよび・または空孔にSi酸化物を充填した構造にすることによって、より高い耐電圧を実現可能である。Si酸化物による充填はSi−O結合を有する化合物を含む溶液を塗布、または、珪酸ソーダ水溶液(1号珪酸ソーダまたは3号珪酸ソーダ、1〜5質量%水溶液、20〜70℃)に、1〜30秒間浸せき後に水洗・乾燥し、更に200〜600℃で1〜60分間焼成する方法で更に高い耐電圧を得ることも可能である。珪酸ソーダ水溶液に浸せきすることで、Na成分がCIGS膜中に拡散し、更に発電効率を上げることが可能となる。

化学的な好ましい方法として、前記珪酸ソーダ水溶液のほかに、フッ化ジルコン酸ソーダおよび・またはリン酸2水素ナトリウムの単体または混合比率が重量比で5:1〜1:5の混合水溶液の、濃度1〜5質量%の液に、20〜70℃で1〜60秒浸せきすることで封孔処理をおこなう方法を用いることも更に発電効率を上げる方法として好ましい。

化学的に封孔処理する方法は、電気化学的に封孔処理する方法よりもより設備的に簡便であるため、太陽電池用基板を量産する上では好ましい。

【0030】

[5.太陽電池の製造方法]

薄膜系太陽電池の製作はロール・ツー・ロール方式で行うことができる。即ち、所定厚さに成形されてロールに巻かれた基板は、巻き出しロールから巻き取りロールに巻き取られる間に後述する各層の形成が順次行われ、あるいは巻き取り毎に各層の形成が行われる。

本発明のアルミニウム合金基板は、ロールツーロールプロセスにより、陽極酸化処理、封孔処理までおこなわれることが特に好ましい。

その後、前記処理をおこなって一旦巻き取られたアルミニウム合金板を再送り出しして後述する各層の形成が順次行われ、太陽電池を形成し、その後裁断処理して太陽電池とする方法が好ましい。また、陽極酸化処理、封孔処理をおこなった後に裁断し、その後太陽電池を形成する方法も好ましい。

【0031】

[6.薄膜系太陽電池]

図2は本発明の基板を用いることが可能な薄膜系太陽電池1の一般的な構成の一例を示す断面図である。

アルミニウム合金板2上に絶縁層3を有する本発明のアルミニウム基板を用いる。さらに絶縁層3を介して裏面電極層4が積層され、さらに光吸収層5、バッファー層6、透明電極層7が順次積層され、透明電極層7および裏面電極層4に取り出し電極8、9が積層されている。さらに、透明電極層7の露出部分は反射防止膜10で被覆されている。なお、絶縁層3は、陽極酸化皮膜を主体とする本発明の第一態様の基板でもよいし、本発明に用いるアルミニウム合金板に任意の公知の絶縁層を形成した本発明の第二態様の基板でもよい。

また、図2に例示した薄膜系太陽電池において、絶縁層3、裏面電極層4、光吸収層5、バッファー層6、透明電極層7、取り出し電極8、9の材料や厚さは何ら限定されない。例えば、CISまたはCIGSを用いた薄膜系太陽電池において、各層は以下の材料と厚さを例示できる。

【0032】

本発明で言う、多孔質陽極酸化皮膜を主体とする絶縁層3の厚さは1μm超〜30μm、更に3〜28μmが好ましく、3〜25、5〜25μmがとくに好ましい。

裏面電極層4の材料は導電性を有する材料で厚さは0.1〜1μmである。積層には、太陽電池の製造に一般的に使用される手法を用いればよく、例えば、スパッタリング法や蒸着法などを用いればよい。材料は、導電性を有する限り特に限定されず、例えば、体積抵抗率が6×106 Ω・cm以下の金属、半導体などを用いればよい。具体的には、例えば 、Mo(モリブデン)を積層すればよい。形状は特に限定されず、太陽電池として必要な形状に応じて任意の形状に積層すればよい。

【0033】

前記光吸収層5は、発電効率を高めるために、効率良く光を吸収し、そこで励起されたエレクトロン・ホールペアを再結合させずにどれだけ外部に取出せるかが要求される機能であり、光吸収係数が大きいものを用いることが高い発電効率を得るうえで重要である。かかる光吸収層5として 、アモルファスSiやナノ結晶SiのSi系薄膜、または各種化合物からなる薄膜が用いられる。化合物の種類は限定されず、CdS/CdTe、CIS(Cu−In−Se)、CIGS(Cu−In−Ga−Se)、SiGe、CdSe、GaAs、GaN、InP等を使用できる。これらの化合物からなる薄膜は、焼結、化学析出、スパッタ、近接昇華法、多元蒸着法、セレン化法等によって形成することが可能である。

CdS/CdTeからなる薄膜は、基板(絶縁層を有するアルミニウム基板)上にCdS膜、CdTe膜を順次形成した積層薄膜であるが、CdS膜の厚さにより2種類に分けられ、(a)20μm程度のもの、(b)0.1μm以下で基板との間に透明導電膜が形成されているものがある。(a)の構造では、基板上にCdSペースト、CdTeペーストを順次塗布して600℃以下で焼結する。(b)の構造では、化学析出またはスパッタ等によりCdS膜を形成し、近接昇華法によりCdTe膜を形成する。

また、CISまたはCIGS薄膜は化合物半導体を用いるものであり、長期間の使用に対して安定性が高いという特徴がある。これらの化合物薄膜の膜厚は例えば0.1〜4μmであり、化合物ペーストを塗布して350〜550 ℃で焼結することにより形成される。

【0034】

積層には、太陽電池の製造に一般的に使用される手法を用いればよく、例えば、蒸着法やセレン化法などを用いればよい。材料は、Ib族元素とIIIb族元素とVIb族元素とを主要な構成元素とし、カルコパイライト構造を有する化合物半導体材料などが挙げられる。例えば、Cu(銅)と、InおよびGaから選ばれる少なくとも1つの元素と、Se(セレン)およびS(硫黄)から選ばれる少なくとも1つの元素とを含むp型半導体層を光吸収層として積層すればよい。より具体的には、例えば、CuInSe2 やCu(In,Ga)Se2 、あるいは、Seの一部をSで置換した化合物半導体を積層すればよい。このような製造方法ではCISあるいはCIGSの太陽電池が得られるため、より変換効率に優れる太陽電池を製造することができる。

【0035】

この工程においてZnをドープすることもおこなわれるが、この場合層の一部の領域にZnをドープすればよい。例えば、含まれるZnの濃度が層の膜厚方向に、電極層4側から高濃度になるように(濃度勾配を有するように)Znをドープすることができる。なかでも、電極層4と反対側の近傍に、Znをドープすることが好ましい。このような製造方法によって、変換効率などの特性により優れる太陽電池を製造することができる。なお、電極層4と反対側の近傍とは、反対側の面から、例えば、3nm〜30nm程度の範囲をいう。ドープ距離は、全域において一定である必要はなく、部分的にばらつきがあってもよい。ドープするZnの量は特に限定されないが、例えばZnのドープ量が、1(at%)〜15(at%)程度の範囲であればよい。Znをドープする方法は特に限定されない。例えば、Znをイオン照射すればよい。このとき、照射するZnイオンのエネルギーなどを制御することによって、ドープ距離やドープ量を制御することができる。このほかに、Znを含む溶液と接触させることによって、Znをドープしてもよい。このとき、Znを含む溶液の濃度や、上記溶液と接触させる時間などを制御することによって、Znのドープ距離やドープ量を制御することができる。また、このような製造方法では、Znをより均一にドープすることができる。また、ドープ距離をより小さくすることができる。浸せきする方法により簡便にZnをドープすることができるため、製造コストに優れる製造方法とすることができる。Znを含む溶液は特に限定されず、例えば、Znイオンを含む溶液であればよい。具体的には、例えば、Znの硫酸化物(硫酸亜鉛)、塩化物(塩化亜鉛)、ヨウ化物(ヨウ化亜鉛)、臭化物(臭化亜鉛)、硝酸化物(硝酸亜鉛)および酢酸化物(酢酸亜鉛)から選ばれる少なくとも1つの化合物の水溶液であればよい。上記水溶液の濃度は特に限定されない。例えば、上記水溶液におけるZnイオンの濃度が0.01mol/L〜0.03mol/Lの範囲であればよい。上記濃度範囲において、より良好なZnドープ層を形成することができる。なお、Znを含む溶液に浸せきする時間は特に限定されず、必要なドープ距離(あるいは、必要なZnドープ層の厚さ)に応じて任意に設定すればよい。

【0036】

更に、前記層の上に、ZnMgO膜をスパッタリングによって0.05〜4μmの厚さで生成することが好ましい。

【0037】

バッファー層6の材料はZnO/CdSの積層であり、合計厚さは0.05〜4μmである。

積層には、太陽電池の製造に一般的に使用される手法、例えば、蒸着法やスパッタリング法を用いればよい。

【0038】

透明電極層7の材料はAlをドープしたZnOやITO (インジウム・スズ酸化物)で厚さが0.1〜0.3μmである。積層には、太陽電池の製造に一般的に使用される手法、例えば、スパッタリング法を用いればよい。例えば、透光性を有する導電材料を積層すればよい。具体的には、例えば、インジウム・スズ酸化物(ITO)やZnO、あるいは、これらの材料の積層膜を積層すればよい。

【0039】

取り出し電極8、9の材料はAl/Ni等である。取り出し電極を形成する場合、取り出し電極の材料は特に限定されず、太陽電池に一般的に用いる材料であればよい。例えば、NiCr、Ag、Au、Alなどを配置して取り出し電極を形成すればよい。形成には、一般的に用いられる方法を用いればよい。

【0040】

なお、本発明の基板は、CIGSまたはCIS系の太陽電池のみならず、単結晶シリコン太陽電池、多結晶シリコン太陽電池、薄膜シリコン太陽電池、HIT太陽電池、CdTe太陽電池、多接合太陽電池、宇宙用太陽電池、色素増感太陽電池、有機薄膜太陽電池、半導体の量子ドットを利用した太陽電池、などの基板に用いても、本発明の目的と同じ効果を発揮する。

【実施例】

【0041】

以下に実施例、比較例により、本発明を説明するが、本発明はこれらの具体例に限定されない。

(実施例1)

アルミニウム純度99.99質量%のアルミニウムインゴットを数種類準備し、それにMgを添加してマグネシウム濃度を調整した表1に示すアルミニウム合金成分からなるアルミニウム圧延板(板厚0.1mm)を用いて、以下の処理を順におこなった。比較例1にはその他の元素の添加を行って表1に示す組成とした。アルミニウム合金板の表面は鏡面仕上げされていた。

アルミニウム合金中の金属間化合物の同定は、25mm角に切り出したアルミニウム板を分析した。分析方法は、(株)リガク製のX線回折装置RAD−rRで測定し、検出された各相を代表するピークの積分回折強度を算出した。

本明細書で、アルミニウムと金属間化合物を生成しやすい成分を実質的に含まないアルミニウム合金とは、X線回折装置RAD−rRで、主たる金属間化合物を測定し、検出された各相を代表するピークの積分回折強度を算出した場合に、実質的に積分回折強度が算出されない場合をいう。主たる金属間化合物は、Al3Fe、Al6Fe、AlmFe、α-AlFeSi、β‐Al5Fe−Si、α-AlMnSiが挙げられる。

アルミニウム板の引っ張り強度は、JIS Z 2241(金属材料引張試験方法)に基づき、島津製作所製オートグラフ(AGS−5KNH)を用いて、引張速度:2mm/分の条件で測定した。

【0042】

(1)脱脂処理

硫酸170g/Lを含む酸性電解液60℃に30秒間浸せきして脱脂処理をおこない、その後水洗処理し、更にニップロールで液切りした。

(2)陽極酸化処理(多孔質絶縁層の形成)

表1に併記する種々の電解浴で陽極酸化皮膜(絶縁層)を形成した。陽極酸化皮膜の厚さは、表1に示す厚さとなるように電解処理時間で調整した。その後水洗処理し、更にニップロールで液切りした。

1)酸水溶液中での陽極酸化処理:

硫酸170g/L水溶液(硫酸アルミニウムを添加して調整したアルミニウムイオン5g/L含む)、電流密度25A/dm2、液温40℃でおこなった。電流は直流を用い、アルミニウム板を陽極とした。

2)シュウ酸水溶液中での陽極酸化処理:

シュウ酸63g/L水溶液、電流密度1A/dm2、液温15℃でおこなった。電流は直流を用い、アルミニウム板を陽極とした。

(3)封孔処理

0.5mol/Lのホウ酸水溶液に、0.05mol/Lの四ほう酸ナトリウムを添加した水溶液を用いた。液温20℃でおこなった。電流は直流を用い、本発明のアルミニウム板を陽極とし、カーボンを対極とし、アルミニウム板と対極間の距離は2cmであった。電源は、定電圧の直流電源を用いて、アルミニウムとその対極間の電圧を400Vとした。電流は、最初の1分間は電流密度0.5A/dm2で流れ、その後漸減して5分後には0A/dm2に近づいた。トータルの電解時間は5分間であった。その後水洗処理し、更にニップロールで液切りし、乾燥した。

【0043】

(比較例1、2)

実施例1と同様に、ただし、表1に示すアルミニウム組成の材料を用いて、実施例1と同様に表1(その2)に示す条件で、脱脂処理、陽極酸化処理、封孔処理を行い、アルミニウム合金基板を得て、同様に評価した。結果を表1(その2)に示す。

【0044】

(4)耐電圧評価

得られた基板上に5cm×4cmのアルミニウム電極を形成し、電圧を0〜3kVまで上昇させて漏れ電流が10〜6A/mm2 を超えた電圧によって耐電圧を評価し、500V以上をA、500V未満をCとした。結果を、表1に示す。

(5)耐高温強度評価

550℃で1時間加熱した後のアルミニウム合金の引っ張り強度を測定し、100MPa以上をA、100MPa未満をCとした。

【0045】

(実施例2)

実施例1−1〜実施例1−13、比較例1,2の方法で製造したアルミニウム基板上に、以下の方法で薄膜層を形成し、薄膜系太陽電池を製造した。

1)最初に、陽極酸化処理した実施例1−1〜実施例1−11のアルミニウム基板上に、第1の電極層としてMo膜(厚さ1μm)を配置した。Mo膜の配置には蒸着法を用いた。次に、蒸着法を用い、Mo膜上にp型半導体層としてCu(In,Ga)Se2 膜(厚さ2μm)を配置して、基板と第1の電極層(裏面電極層)とp型半導体層とを含む積層体を形成した。

次に、Znを含む化合物(塩)である硫酸亜鉛(ZnSO4)を含有する水溶液を準備し(溶液中のZnイオンの濃度は0.025mol/Lとした)、準備した水溶液を恒温槽中において85℃に保持し、上記積層体を約3分間浸漬させた。

2)次に、純水で洗浄し、さらに、窒素雰囲気中において400℃で10分間熱処理した。次に、ZnOターゲットおよびMgOターゲットを用いた二元スパッタリングによって、上記積層体におけるp型半導体層上に、n型半導体層としてZn0.9・Mg0.1O膜(厚さ100nm)を形成した。このとき、アルゴンガス雰囲気中(ガス圧2.66Pa(2×10-2 Torr))において、ZnOターゲットにはパワー200Wの高周波を印加して、MgOターゲットにはパワー120Wの高周波を印加してスパッタリングを行った。

3)次に、スパッタリング法を用い、n型半導体層上に第2の電極層(透明電極層)として透光性を有する導電膜であるITO膜(厚さ100nm)を形成した。ITO膜は、アルゴンガス雰囲気中(ガス圧1.07Pa(8×10-3Torr))において、パワー400Wの高周波をターゲットに印加することによって形成した。最後に、NiCr膜とAg膜とを電子ビーム蒸着法を用いてMo膜およびITO膜上に積層することによって、取り出し電極を形成し、太陽電池を作製した。

【0046】

(実施例3)

実施例1−1の(3)のホウ酸を主体とする水溶液中での封孔処理の代わりに、リン酸二水素ナトリウム2.5質量%の水溶液、60℃に20秒間浸せきして封孔処理をおこなった以外は実施例1−1と同様に基板を作成し、耐電圧評価を行った。結果は「A」であり、太陽電池用基板として用いるのに良好な基板であった。

【0047】

(実施例4)

実施例1−1の(3)のホウ酸を主体とする水溶液中での封孔処理の代わりに、フッ化ジルコン酸ソーダ2.5質量%水溶液、60℃に20秒間浸せきして封孔処理をおこなった以外は実施例1−1と同様に基板を作成し、耐電圧評価を行った。結果は「A」であり、太陽電池用基板として用いるのに良好な基板であった。

【0048】

(実施例5)

実施例1−1の(3)のホウ酸を主体とする水溶液中での封孔処理の代わりに、フッ化ジルコン酸ソーダ2.5質量%水溶液、リン酸二水素ナトリウム2.5質量%の水溶液、60℃に20秒間浸せきして封孔処理をおこなった以外は実施例1−1と同様に基板を作成し、耐電圧評価を行った。結果は「A」であり、太陽電池用基板として用いるのに良好な基板であった。

【0049】

(実施例6)

実施例1−1の(3)のホウ酸を主体とする水溶液中での封孔処理の代わりに、3号珪酸ソーダ2.5質量%水溶液、50℃に10秒間浸せきして封孔処理をおこなった以外は実施例1−1と同様に基板を作成し、耐電圧評価を行った。結果は「A」であり、太陽電池用基板として用いるのに良好な基板であった。

【0050】

【表1】

【0051】

【表2】

【符号の説明】

【0052】

1 薄膜系太陽電池

2 アルミニウム合金板

3 絶縁層

4 裏面電極層

5 光吸収層

6 バッファー層

7 透明電極層

8、9 取り出し電極

10 反射防止膜

11 アルミニウム基材

12 マイクロポア

14 アルミニウム酸化物(陽極酸化皮膜)

20 パスロール

22 電解液

24 電解槽

26 直流電源

28 陽極

30 陰極

【技術分野】

【0001】

本発明は、薄膜系太陽電池基板やプリント配線基板として好適な高温強度および耐電圧特性に優れたアルミニウム合金基板、およびそれを用いた太陽電池用基板に関する。

【背景技術】

【0002】

太陽電池は、(1)単結晶Si太陽電池、(2)多結晶Si太陽電池、(3)薄膜系太陽電池の3種に大別される。Siウエハーを基板とする単結晶Si太陽電池および多結晶Si太陽電池に対し、薄膜系太陽電池は、ガラス基板、金属基板、樹脂基板といった多様な基板を用い、これらの基板上に薄膜の光吸収層を形成したものである。

前記光吸収層としては、アモルファスSiやナノ結晶SiのSi系薄膜、CdS/CdTe、CIS(Cu−In−Se)、CIGS(Cu−In−Ga−Se)等の化合物系薄膜が用いられる。また、可撓性を有する基板を用いることにより、基板をロールに巻き取りながら絶縁層や薄膜を形成するロール・ツー・ロール方式でフレキシブルな太陽電池セルを連続生産することが可能である。

【0003】

薄膜系太陽電池用基板としてはガラス基板が主に使用されている。但し、ガラス基板は割れやすく取り扱いに十分な注意が必要であると共に、フレキシブル性に欠ける欠点があった。最近では住宅等の建造物用の電力供給源として太陽電池が注目を集めており、十分な供給電力を確保する上で太陽電池の大型化・大面積化・軽量化が望まれている。そのため、割れにくくフレキシブルであり、軽量化を図ることのできる基板材料として、樹脂基板やアルミニウム合金基板などが提案されている。

そして、そのアルミニウム合金基板上に陽極酸化皮膜などの絶縁層を設け、その上に薄膜系太陽電池層を設ける方法が知られている。

【0004】

光吸収層として上記化合物系薄膜を形成するには、基板上に化合物を配置し、化合物の種類に応じて350〜650℃で焼結する。例えば、連続生産においてCIGS層を形成するには、350〜600℃、4〜20m/分のライン速度で焼結することが好ましく、この温度に耐える基板材料が望ましい。

【0005】

しかし、アルミニウム基板では高温強度が不足して形状保持が困難であるため、焼結温度を下げる必要がある。

高温強度の高いアルミニウム合金としては、FeやMnを添加した合金が知られており、その改善策として 特許文献1には、Si:0.25〜0.35質量%、Fe:0.05〜0.3質量%、Cu:0.3〜0.5質量%、Mn:1.2〜1.8質量%、Sc:0.05〜0.4質量%、Zr:0.05〜0.2質量%を含有し、残部がAlおよび不純物からなることを特徴とし、さらにV:0.05〜0.2質量%、Sc濃度が0.07〜0.15質量%、Zr濃度が0.07〜0.1質量%、V濃度が0.07〜0.1質量%であるアルミニウム合金が提案されている。

【0006】

また、特許文献2にはアルミニウム合金を用いた太陽電池用フレキシブル基板上に設けた陽極酸化皮膜層の機械的強度を上げる方法として、陽極酸化皮膜のマイクロポア形状を特定したものが提案されている。その内容はアルミニウム基材表面にポアを有する陽極酸化皮膜が形成されたアルミニウム合金製絶縁材料であって、上記陽極酸化皮膜の厚さが0.5μm以上であると共に、前記陽極酸化皮膜中に上記ポアの軸心と略直角方向に延設された複数の空孔を有するものである。

【0007】

陽極酸化処理浴としてはシュウ酸浴または硫酸浴等が適用できるが、合金と処理条件によって陽極酸化皮膜の内部構造が異なり、その結果として、種々の耐電圧が得られることが特許文献2に記載されている。さらに陽極酸化処理後にポアおよび・または空孔にSi酸化物を充填した構造にすることによって、より高い耐電圧を実現可能であることが記載されている。

また、特許文献3にはフレキシブル太陽電池の製造に適した被膜付き金属材料に関し、また、金属酸化物被膜付き金属ストリップ製品を多段ロールプロセス(roll-to-roll process)により製造する方法が記載されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2008−81794号公報

【特許文献2】特開2000−349320号公報

【特許文献3】特表2007−502536号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

薄膜系太陽電池において、光吸収層として化合物系薄膜を形成するには、基板上に化合物を配置し、化合物の種類に応じて350〜650℃で焼結する。例えば、連続生産においてCIGS層を形成するには、350〜600℃、1〜30m・分のライン速度で焼結することが好ましく、この温度に耐える基板材料が望ましい。

しかし、アルミニウム基板では高温強度が不足して形状保持が困難であるため、焼結温度を下げる必要がある。高温強度の高いアルミニウム合金としては、FeやMnを添加した合金が、前記特許文献1によって知られているが、これらの元素は固溶しにくく、アルミニウムと金属間化合物を生成しやすい。その結果、これら金属間化合物が陽極酸化皮膜の欠陥となって耐絶縁性を低下させるという問題点があった。そのため、従来陽極酸化皮膜の厚さを厚くする必要があった。

また、アルミニウム板の強度を上げる方法として、均熱処理および・または中間焼鈍処理を省略してアルミニウムの再結晶がおこなわれにくくし、更に、冷間圧延工程での圧下率を高くして、加工硬化によりアルミニウム板の強度を上げる方法も知られているが、所望の板厚にするまでの冷間圧延の回数を増やす必要があり、圧延途中でのキズの発生やゴミ付きなどの問題があり、好ましくなかった。

【課題を解決するための手段】

【0010】

本発明は、薄膜系太陽電池基板やプリント配線基板として好適な高温強度に優れ、金属間化合物が陽極酸化皮膜の欠陥とならないアルミニウム合金成分を見出した。このアルミニウム合金の表面に絶縁性を有するアルミニウム酸化膜を設ければ、優れた絶縁性能と耐電圧性を有し、耐高温強度に優れるアルミニウム合金基板が得られることを知見し本発明を完成した。

本発明は、高温強度および耐電圧特性に優れた陽極酸化皮膜を有するアルミニウム合金、それを用いたアルミニウム合金基板、および薄膜系太陽電池の製造方法の提供を目的とする。

【0011】

本発明のアルミニウム合金およびアルミニウム合金基板、太陽電池基板、および薄膜系太陽電池の製造方法は、以下の構成を有する。

(1)マグネシウムを2.0〜7.0質量%含有し、残部がアルミニウムおよび不可避不純物から成るアルミニウム合金の表面に絶縁性を有する酸化膜を有する基板。酸化膜は1μm超〜30μm厚さが好ましい。

(2)前記絶縁性を有する酸化膜が、厚さ5〜30μmの多孔質陽極酸化皮膜である(1)に記載の基板。

(3)前記絶縁性を有する酸化膜が、硫酸またはシュウ酸水溶液中で前記アルミニウム合金を陽極酸化処理した陽極酸化皮膜である(1)または(2)に記載の基板。

(4)前記絶縁性を有する酸化膜が、硫酸またはシュウ酸水溶液中で前記アルミニウム合金を陽極酸化処理して多孔質陽極酸化皮膜を形成し、次に、ホウ酸ナトリウムを含むホウ酸水溶液中で封孔処理して得られた酸化膜である(1)〜(3)のいずれかに記載の基板。

【0012】

(5)マグネシウムを2.0〜7.0質量%含有し残部がアルミニウムおよび不可避不純物から成るアルミニウム合金の表面に絶縁層を有する基板。絶縁層の厚さは1μm超〜30μm厚さが好ましい。

(6)その表面に絶縁層を有する、マグネシウムを2.0〜7.0質量%含有し残部がアルミニウムおよび不可避不純物から成るアルミニウム合金からなる太陽電池用基板。絶縁層は1μm超〜30μm厚さが好ましい。

(7)マグネシウムを2.0〜7.0質量%含有し残部がアルミニウムおよび不可避不純物から成るアルミニウム合金を硫酸またはシュウ酸水溶液中で陽極酸化処理をおこない、厚さ5〜30μmの多孔質陽極酸化皮膜を形成し、次に、ホウ酸水溶液中で封孔処理した太陽電池用基板。

(8)上記(1)〜(7)のいずれかに記載の基板を有する太陽電池。

(9)上記(1)〜(7)のいずれかに記載の基板に、裏面電極層を介して光吸収層が形成されてなる薄膜系太陽電池。

(10)前記光吸収層は、CdS/CdTe、CIS、CIGSのうちのいずれかの化合物を含む(9)に記載の薄膜系太陽電池。

(11)マグネシウムを2.0〜7.0質量%含有し残部がアルミニウムおよび不可避不純物から成るロール状に巻かれたアルミニウム合金を、連続的に送り出して、陽極酸化処理、水洗処理、封孔処理、水洗処理、乾燥処理し、一旦ロール状に巻き取り、次に、ロール状に巻き取った前記アルミニウム合金を、連続的に送り出して、裏面電極層、光吸収層を形成する工程を含む薄膜系太陽電池の製造方法。

【発明の効果】

【0013】

本発明のアルミニウム合金基板は絶縁性能と耐電圧性を有し、耐高温強度に優れるアルミニウム合金基板である。本発明のアルミニウム合金基板はフレキシブルな薄膜系太陽電池をロール・ツー・ロール方式で効率良く生産することができる。

【図面の簡単な説明】

【0014】

【図1】図1は、陽極酸化皮膜の成長方向断面を観察した時の模式図を示す。図1(a)は、1実施態様を示し、図1(b)は、他の実施態様を示す。

【図2】本発明の基板を用いることが可能な薄膜系太陽電池の一般的な構成の一例を示す断面図である。

【図3】図3は本発明の陽極酸化処理および電気化学的な封孔処理に用いることができる装置の一例を示す模式図である。

【発明を実施するための形態】

【0015】

[1.アルミニウム合金板]

本発明に用いるアルミニウム合金は、マグネシウムを2.0〜7.0質量%含有し、残部がアルミニウムおよび不可避不純物から成るアルミニウム合金である。アルミニウム合金材の形状は特に限定されないが、太陽電池の基板に用いる場合は主として板材であり、以下の説明では、アルミニウム合金材の説明を合金板で説明し、アルミニウム板ということがある。

アルミニウム合金およびアルミニウム合金板は、Mgを2.0〜7.0質量%を有し、残部がアルミニウムおよび不可避不純物からなる。Mgはさらに2.5〜6.5質量%が好ましく、3.5〜6.0質量%が特に好ましい。

Mgはアルミニウム中に固溶し易く、金属間化合物を生成しにくいため、陽極酸化皮膜の欠陥となって絶縁性を低下させるという問題が起きにくい。

【0016】

アルミニウム合金の残部は、Alと不可避不純物からなる。不可避不純物の大部分は、Al地金中に含有される。不可避不純物は、例えば、Al純度99.7%〜99.99%の地金に含有されるものであれば、本発明の効果を損なわない。不可避不純物については、例えば、L.F.Mondolfo著「Aluminum Alloys:Structure and properties」(1976年)等に記載されている量の不純物が含有されていてもよい。アルミニウム合金に含有される不可避不純物としては、例えば、Zn、Ti、B、Ga、Ni、Li、Be、Sc、Mo、Ag、Ge、Ce、Nd、Dy、Au、K、Rb、Cs、Sr、Y、Hf、W、Nb、Ta、Tc、Re、Ru、Os、Rh、Ir、Pd、Pt、In、Tl、As、Se、Te、Po、Pr、Sm、Tb、Ba、Co、Cd、Bi、La、Na、Ca、Zr、Cr、V、P、Sからなる群から選ばれる1種以上の元素:各0.001〜100ppmを含んでいても良い。

好ましくは、アルミニウム合金およびアルミニウム合金板は、Si、Fe、Cu、Mn、Zn、Cr、Ti、Pb、Ni、Ga、Zr、V、Sc、B、Naの少なくとも一つが0〜0.008質量%(0〜80ppm)であることが好ましく、さらに、0〜0.006(0〜60ppm)質量%が好ましく、0〜0.005(0〜50ppm)質量%が特に好ましい。

本発明に用いるアルミニウム合金は、常法により、材料の溶解、スラブやビレットの鋳塊鋳造、面削、中間焼鈍処理、均熱処理、冷間圧延処理、矯正処理が施され 、さらに押出や圧延等によって所望の厚さの薄膜系太陽電池基板に用いる板材に成形される。これらの工程における熱処理、時効処理、洗浄等も常法により適宜行われる。本発明のアルミニウム合金の、最も好ましい実施形態は、アルミニウム純度99.99%の純アルミニウムに、マグネシウムを添加しマグネシウム量2.0〜7.0質量%としたものである。

【0017】

本発明のアルミニウム合金は高温強度に優れたものであるから、高温領域において高い強度が要求される種々の部材の材料として用いることができ、特に薄膜系太陽電池基板の材料として好ましい。

本発明のアルミニウム合金板の厚さは20〜5000μmであり、板幅は100〜2000mmである。

アルミニウム板の表面は鏡面仕上げされていることが好ましく、その表面粗さがRaが0.1nm〜2μmであることが好ましく、1nm〜0.3μmであることが特に好ましい。

アルミニウム板の鏡面仕上げ方法の一例としては、特許第4212641号公報、特開2003−341696号公報、特開平7−331379号公報、特開2007−196250号公報、特開2000−223205号公報に記載がある。

【0018】

本発明のアルミニウム合金板は、好ましくは、常温における引っ張り強度が250〜600MPaであり、550℃で1時間加熱処理した後の引っ張り強度が100〜300MPaである。

また、好ましくは常温における0.2%耐力が150〜350MPaであり、550℃で1時間加熱処理した後の0.2%耐力が50〜150MPaである。

さらに、好ましくは常温における伸びが1〜10%であり、550℃で1時間加熱処理した後の伸びが20〜50%である。

【0019】

[2.基板]

本発明の基板は、上記のアルミニウム合金の表面に絶縁層を備える。

絶縁層は、特に限定されない。本発明の基板は太陽電池用基板に好適である。

1)本発明の第一態様の基板は、アルミニウム合金の陽極酸化皮膜を絶縁層として有する。

2)本発明の第二態様の基板は、絶縁層の限定がなく、たとえば少なくとも1種の酸化物層を含み、この酸化物層はAl2O3、TiO2、HfO2、Ta2O5、およびNb2O5からなる群から選択される少なくとも1つの誘電性酸化物からなる絶縁層であってもよいし、従来公知の樹脂層、ガラス層であってもよい。

絶縁層の他の例としては、樹脂系絶縁皮膜、無機系絶縁皮膜、金属酸化物皮膜、陽極酸化皮膜等が提案されている。たとえば、特開昭59-47776号公報では、液状樹脂をステンレス鋼基板の表面に塗布し、高温焼成することにより厚み2μm程度の高分子樹脂皮膜を形成している。また、特開昭59-4775号公報では、スパッタリング、蒸着、イオンプレーティング、フラズマCVD、熱分解CVD等でSiO2、Al2O3、SiNx等の絶縁皮膜を形成している。さらに、特開平2−180081号では、絶縁性微粒子を含む有機シリケートを主成分とするコーティング材を用いて、絶縁皮膜を形成している。

以下に上記1)の本発明の第一態様の基板を説明する。

【0020】

[3.陽極酸化]

本発明の第一態様の基板は、上記のアルミニウム合金板の表面に陽極酸化皮膜を有する。太陽電池用基板のように高温焼成処理される場合は、陽極酸化皮膜中にマイクロポアと呼ばれる空孔が多く、かつランダムに分散している程、割れ抑制効果は大きく、優れた可撓性が得られる。また、マイクロポアの成長方向はアルミニウム板に対して垂直に成長するが、斜め方向や横方向に枝分かれした構造を持つことが、酸化皮膜を割れにくくする上で更に好ましい。前記陽極酸化皮膜の成長方向断面を観察した時の模式図を図1(a)、図1(b)に示す。図1(a)は、アルミニウム基材11に対してアルミニウム酸化物(陽極酸化皮膜)14中でマイクロポア12が垂直に成長した例を示し、図1(b)は、アルミニウム基材11に対してマイクロポア12が斜め方向や横方向に枝分かれした構造を持つ例を示している。これらの違いは、アルミニウム合金成分、陽極酸化処理液の成分、陽極酸化処理条件の交流重畳や電流反転等電解条件との組み合わせで変化させることができる。

交流重畳や電流反転等電解条件との組み合わせによっては、陽極酸化物層中の成長方向に伸びたポアと略直角方向に交差する空孔を有する内部構造を有する陽極酸化皮膜を得ることが可能である。

陽極酸化処理浴としてはシュウ酸浴、リン酸浴、クロム酸浴、ホウ酸浴、酒石酸浴、クエン酸浴、リンゴ酸浴、コハク酸浴、酢酸浴、マロン酸浴または硫酸浴等が適用できるが、陽極酸化処理条件によって陽極酸化皮膜の内部構造が異なり、その結果として、種々の耐電圧が得られる。上記酸の中でも、シュウ酸浴または硫酸浴が特に好ましい。

図1(b)は、アルミニウム合金板をクロム酸浴を用いて陽極酸化した一例を示す。

【0021】

マイクロポアの径は10〜600nmが好ましい。マイクロポアの深さは0.005〜299.995nmが好ましい。マイクロポアの密度は100〜10000個/μm2であることが好ましい。

陽極酸化皮膜の厚さは1μm超〜30μmであるのが好ましく、更に3〜28μmが好ましく、3〜25、5〜25μmがとくに好ましい。

陽極酸化皮膜のバリアー層の厚さは0.005nm〜200nmが好ましい。

陽極酸化皮膜の表面粗さがRaが0.1nm〜2μmであることが好ましく、1nm〜0.3μmであることが特に好ましい。

陽極酸化皮膜の表面の凹凸構造が、フラクタル解析、ウェーブレット解析またはフーリエ変換方法により規定される構造を有し、フラクタル次元が単位長さ1nm以上1000μm以下のサイズにおいて、2より大きく2.99以下であることが好ましい。

【0022】

好ましい陽極酸化処理条件を以下に示す。

陽極酸化処理に用いる電流は、交流、直流、交直重畳電流を用いることが可能であり、電流の与え方は、電解初期から一定でも漸増法を用いてもよいが、直流を用いる方法が特に好ましい。陽極酸化処理時間を変えて陽極酸化被膜の厚さを調整することができる。

陽極酸化処理は、アルミニウム板の表裏同時におこなってもよいし、片面ずつ逐次おこなってもよい。

アルミニウム表面の電解液流速並びに流速の与え方、電解槽、電極、電解液の濃度制御方法は、公知の陽極酸化処理方法を用いることが可能である。

たとえば、特開2002-362055号公報、特開2003-001960号公報、特開平6−207299号公報、特開平6−235089号公報、特開平6−280091号公報、特開平7−278888号公報、特開平10−109480号公報、特開平11−106998号公報、特開2000−17499号公報、特開2001−11698号公報、特開2005−60781号公報、の記載が一例である。アルミニウム板の対極としては、アルミニウム板を陽極としたときの対極(陰極)としてアルミニウム、カーボン、チタン、ニオブ、ジルコニウム、ステンレスなどを用いることが可能である。アルミニウム板を陰極としたときの対極(陽極)として、鉛、白金、酸化イリジウムなどを用いることが可能である。

【0023】

図3に、本発明の陽極酸化処理および電気化学的な封孔処理に用いることができる装置の一例を示す。装置は、アルミニウム合金板2を複数のパスロール20を介して電解液22の入った電解層24中を走行させながら、直流電源26をアルミニウム合金板2に対抗する位置に置かれた陽極28、および陰極30に印加して、アルミニウム合金板2の対抗面を電気化学的処理するものである。

【0024】

(a)硫酸水溶液中での陽極酸化処理

硫酸100〜300g/L、更に好ましくは120〜200g/L(アルミニウムイオンを0〜10g/L含む)、液温10〜55℃(特に好ましくは20〜50℃)、電流密度1〜100A/dm2(特に好ましくは3〜80A/dm2)、電解処理時間10〜3000秒(特に好ましくは30〜1000秒)で、アルミニウム合金板を陽極として陽極酸化処理する。このときのアルミニウム板と対極間の電圧は、10〜150Vであることが好ましく、電圧は電解浴組成、液温、アルミニウム界面の流速、電源波形、アルミニウム板と対極との間の距離、電解時間などによって変化する。

アルミニウムイオンは電解液中に、電気化学的または化学的に溶解するが、予め硫酸アルミニウムを添加しておくことが特に好ましい。

また、マグネシウムイオンは電解液中に、電気化学的または化学的に溶解するが、硫酸マグネシウムを添加して、予めマグネシウムイオンを0〜10g/Lに調整しておくことが特に好ましい。また、アルミニウム合金中に含まれる微量元素が溶解していても良い。

【0025】

(b)シュウ酸水溶液中での陽極酸化処理

シュウ酸10〜150g/L(特に好ましくは30〜100g/L)、アルミニウムイオンを0〜10g/Lを含むことが好ましい。液温10〜55℃(特に好ましくは10〜30℃)、電流密度0.1〜50A/dm2(特に好ましくは0.5〜10A/dm2)、電解処理時間1〜100分(特に好ましくは30〜80分)で、アルミニウム合金板を陽極として陽極酸化処理する。このときのアルミニウム板と対極間の電圧は、10〜150Vであることが好ましく、電圧は電解浴組成、液温、アルミニウム界面の流速、電源波形、アルミニウム板と対極との間の距離、電解時間などによって変化する。

アルミニウムイオンは電解液中に、電気化学的または化学的に溶解するが、予めシュウ酸アルミニウムを添加しておいても良い。

また、マグネシウムイオンは電解液中に、電気化学的または化学的に溶解するが、シュウ酸マグネシウムを添加して、予めマグネシウムイオンを0〜10g/Lに調整しておいても良い。また、アルミニウム合金中に含まれる微量元素が溶解していても良い。

【0026】

陽極酸化処理前の脱脂洗浄は、おこなってもおこなわなくてもよいが、おこなう場合は酸またはアルカリ水溶液中への浸せき処理、スプレー処理をおこなうことが好ましく、酸性水溶液中への浸せきが特に好ましい。その後、水洗処理をおこなってもよい。水溶液の温度は10〜70℃が好ましく、脱脂時間は1〜60秒が好ましい。酸性水溶液の種類としては、陽極酸化処理と同じ種類のものが特に好ましい。

【0027】

[4.封孔処理]

陽極酸化処理したアルミニウム合金板は、好ましくは次に封孔処理する。

封孔処理は、電気化学的な方法、化学的な方法が知られているが、アルミニウム板を陽極にした電気化学的な方法(陽極処理)が特に好ましい。

電気化学的な方法は、アルミニウム合金を陽極にして直流電流を加え、封孔処理する方法が好ましい。電解液はホウ酸水溶液が好ましく、ホウ酸水溶液にナトリウムを含むホウ酸塩を添加した水溶液が好ましい。ホウ酸塩としては、八ほう酸二ナトリウム、テトラフェニルほう酸ナトリウム、テトラフルオロほう酸ナトリウム、ペルオキソほう酸ナトリウム、四ほう酸ナトリウム、メタほう酸ナトリウムなどがある。これらのホウ酸塩は、無水または水和物として入手することができる。

封孔処理に用いる電解液として、特には、0.1〜2mol/Lのホウ酸水溶液に、0.01〜0.5mol/Lの四ほう酸ナトリウムを添加した水溶液を用いることが特に好ましい。

アルミニウムイオンは0〜0.1mol/L溶解していることが好ましい。

アルミニウムイオンは、電解液中へ封孔処理により化学的または電気化学的に溶解するが、予めホウ酸アルミニウムを添加して電解する方法が特に好ましい。

また、マグネシウムイオンが0〜0.1mol/L溶解していても良い。また、アルミニウム合金中に含まれる微量元素が溶解していても良い。

ホウ酸ナトリウムの添加により絶縁膜内部もしくは表面にナトリウムが存在することで、太陽電池用基板としたときに特に優れた特性を発揮することができる。

【0028】

好ましい封孔処理条件は、液温10〜55℃(特に好ましくは10〜30℃)、電流密度0.01〜5A/dm2(特に好ましくは0.1〜3A/dm2)、電解処理時間0.1〜10分(特に好ましくは1〜5分)である。

電流は、交流、直流、交直重畳電流を用いることが可能であり、電流の与え方は、電解初期から一定でも漸増法を用いてもよいが、直流を用いる方法が特に好ましい。

電流の与え方は、定電圧法、定電流法どちらを用いても良い。

このときのアルミニウム板と対極間の電圧は、100〜1000Vであることが好ましく、電圧は電解浴組成、液温、アルミニウム界面の流速、電源波形、アルミニウム板と対極との間の距離、電解時間などによって変化する。

封孔処理は、アルミニウム板の表裏同時におこなってもよいし、片面ずつ逐次おこなってもよい。

アルミニウム表面の電解液流速並びに流速の与え方、電解槽、電極、電解液の濃度制御方法は、前記陽極酸化処理に記載の公知の陽極酸化処理方法、並びに封孔処理の方法を用いることが可能である。

【0029】

また、化学的な好ましい方法は、陽極酸化処理後にポアおよび・または空孔にSi酸化物を充填した構造にすることによって、より高い耐電圧を実現可能である。Si酸化物による充填はSi−O結合を有する化合物を含む溶液を塗布、または、珪酸ソーダ水溶液(1号珪酸ソーダまたは3号珪酸ソーダ、1〜5質量%水溶液、20〜70℃)に、1〜30秒間浸せき後に水洗・乾燥し、更に200〜600℃で1〜60分間焼成する方法で更に高い耐電圧を得ることも可能である。珪酸ソーダ水溶液に浸せきすることで、Na成分がCIGS膜中に拡散し、更に発電効率を上げることが可能となる。

化学的な好ましい方法として、前記珪酸ソーダ水溶液のほかに、フッ化ジルコン酸ソーダおよび・またはリン酸2水素ナトリウムの単体または混合比率が重量比で5:1〜1:5の混合水溶液の、濃度1〜5質量%の液に、20〜70℃で1〜60秒浸せきすることで封孔処理をおこなう方法を用いることも更に発電効率を上げる方法として好ましい。

化学的に封孔処理する方法は、電気化学的に封孔処理する方法よりもより設備的に簡便であるため、太陽電池用基板を量産する上では好ましい。

【0030】

[5.太陽電池の製造方法]

薄膜系太陽電池の製作はロール・ツー・ロール方式で行うことができる。即ち、所定厚さに成形されてロールに巻かれた基板は、巻き出しロールから巻き取りロールに巻き取られる間に後述する各層の形成が順次行われ、あるいは巻き取り毎に各層の形成が行われる。

本発明のアルミニウム合金基板は、ロールツーロールプロセスにより、陽極酸化処理、封孔処理までおこなわれることが特に好ましい。

その後、前記処理をおこなって一旦巻き取られたアルミニウム合金板を再送り出しして後述する各層の形成が順次行われ、太陽電池を形成し、その後裁断処理して太陽電池とする方法が好ましい。また、陽極酸化処理、封孔処理をおこなった後に裁断し、その後太陽電池を形成する方法も好ましい。

【0031】

[6.薄膜系太陽電池]

図2は本発明の基板を用いることが可能な薄膜系太陽電池1の一般的な構成の一例を示す断面図である。

アルミニウム合金板2上に絶縁層3を有する本発明のアルミニウム基板を用いる。さらに絶縁層3を介して裏面電極層4が積層され、さらに光吸収層5、バッファー層6、透明電極層7が順次積層され、透明電極層7および裏面電極層4に取り出し電極8、9が積層されている。さらに、透明電極層7の露出部分は反射防止膜10で被覆されている。なお、絶縁層3は、陽極酸化皮膜を主体とする本発明の第一態様の基板でもよいし、本発明に用いるアルミニウム合金板に任意の公知の絶縁層を形成した本発明の第二態様の基板でもよい。

また、図2に例示した薄膜系太陽電池において、絶縁層3、裏面電極層4、光吸収層5、バッファー層6、透明電極層7、取り出し電極8、9の材料や厚さは何ら限定されない。例えば、CISまたはCIGSを用いた薄膜系太陽電池において、各層は以下の材料と厚さを例示できる。

【0032】

本発明で言う、多孔質陽極酸化皮膜を主体とする絶縁層3の厚さは1μm超〜30μm、更に3〜28μmが好ましく、3〜25、5〜25μmがとくに好ましい。

裏面電極層4の材料は導電性を有する材料で厚さは0.1〜1μmである。積層には、太陽電池の製造に一般的に使用される手法を用いればよく、例えば、スパッタリング法や蒸着法などを用いればよい。材料は、導電性を有する限り特に限定されず、例えば、体積抵抗率が6×106 Ω・cm以下の金属、半導体などを用いればよい。具体的には、例えば 、Mo(モリブデン)を積層すればよい。形状は特に限定されず、太陽電池として必要な形状に応じて任意の形状に積層すればよい。

【0033】

前記光吸収層5は、発電効率を高めるために、効率良く光を吸収し、そこで励起されたエレクトロン・ホールペアを再結合させずにどれだけ外部に取出せるかが要求される機能であり、光吸収係数が大きいものを用いることが高い発電効率を得るうえで重要である。かかる光吸収層5として 、アモルファスSiやナノ結晶SiのSi系薄膜、または各種化合物からなる薄膜が用いられる。化合物の種類は限定されず、CdS/CdTe、CIS(Cu−In−Se)、CIGS(Cu−In−Ga−Se)、SiGe、CdSe、GaAs、GaN、InP等を使用できる。これらの化合物からなる薄膜は、焼結、化学析出、スパッタ、近接昇華法、多元蒸着法、セレン化法等によって形成することが可能である。

CdS/CdTeからなる薄膜は、基板(絶縁層を有するアルミニウム基板)上にCdS膜、CdTe膜を順次形成した積層薄膜であるが、CdS膜の厚さにより2種類に分けられ、(a)20μm程度のもの、(b)0.1μm以下で基板との間に透明導電膜が形成されているものがある。(a)の構造では、基板上にCdSペースト、CdTeペーストを順次塗布して600℃以下で焼結する。(b)の構造では、化学析出またはスパッタ等によりCdS膜を形成し、近接昇華法によりCdTe膜を形成する。

また、CISまたはCIGS薄膜は化合物半導体を用いるものであり、長期間の使用に対して安定性が高いという特徴がある。これらの化合物薄膜の膜厚は例えば0.1〜4μmであり、化合物ペーストを塗布して350〜550 ℃で焼結することにより形成される。

【0034】

積層には、太陽電池の製造に一般的に使用される手法を用いればよく、例えば、蒸着法やセレン化法などを用いればよい。材料は、Ib族元素とIIIb族元素とVIb族元素とを主要な構成元素とし、カルコパイライト構造を有する化合物半導体材料などが挙げられる。例えば、Cu(銅)と、InおよびGaから選ばれる少なくとも1つの元素と、Se(セレン)およびS(硫黄)から選ばれる少なくとも1つの元素とを含むp型半導体層を光吸収層として積層すればよい。より具体的には、例えば、CuInSe2 やCu(In,Ga)Se2 、あるいは、Seの一部をSで置換した化合物半導体を積層すればよい。このような製造方法ではCISあるいはCIGSの太陽電池が得られるため、より変換効率に優れる太陽電池を製造することができる。

【0035】

この工程においてZnをドープすることもおこなわれるが、この場合層の一部の領域にZnをドープすればよい。例えば、含まれるZnの濃度が層の膜厚方向に、電極層4側から高濃度になるように(濃度勾配を有するように)Znをドープすることができる。なかでも、電極層4と反対側の近傍に、Znをドープすることが好ましい。このような製造方法によって、変換効率などの特性により優れる太陽電池を製造することができる。なお、電極層4と反対側の近傍とは、反対側の面から、例えば、3nm〜30nm程度の範囲をいう。ドープ距離は、全域において一定である必要はなく、部分的にばらつきがあってもよい。ドープするZnの量は特に限定されないが、例えばZnのドープ量が、1(at%)〜15(at%)程度の範囲であればよい。Znをドープする方法は特に限定されない。例えば、Znをイオン照射すればよい。このとき、照射するZnイオンのエネルギーなどを制御することによって、ドープ距離やドープ量を制御することができる。このほかに、Znを含む溶液と接触させることによって、Znをドープしてもよい。このとき、Znを含む溶液の濃度や、上記溶液と接触させる時間などを制御することによって、Znのドープ距離やドープ量を制御することができる。また、このような製造方法では、Znをより均一にドープすることができる。また、ドープ距離をより小さくすることができる。浸せきする方法により簡便にZnをドープすることができるため、製造コストに優れる製造方法とすることができる。Znを含む溶液は特に限定されず、例えば、Znイオンを含む溶液であればよい。具体的には、例えば、Znの硫酸化物(硫酸亜鉛)、塩化物(塩化亜鉛)、ヨウ化物(ヨウ化亜鉛)、臭化物(臭化亜鉛)、硝酸化物(硝酸亜鉛)および酢酸化物(酢酸亜鉛)から選ばれる少なくとも1つの化合物の水溶液であればよい。上記水溶液の濃度は特に限定されない。例えば、上記水溶液におけるZnイオンの濃度が0.01mol/L〜0.03mol/Lの範囲であればよい。上記濃度範囲において、より良好なZnドープ層を形成することができる。なお、Znを含む溶液に浸せきする時間は特に限定されず、必要なドープ距離(あるいは、必要なZnドープ層の厚さ)に応じて任意に設定すればよい。

【0036】

更に、前記層の上に、ZnMgO膜をスパッタリングによって0.05〜4μmの厚さで生成することが好ましい。

【0037】

バッファー層6の材料はZnO/CdSの積層であり、合計厚さは0.05〜4μmである。

積層には、太陽電池の製造に一般的に使用される手法、例えば、蒸着法やスパッタリング法を用いればよい。

【0038】

透明電極層7の材料はAlをドープしたZnOやITO (インジウム・スズ酸化物)で厚さが0.1〜0.3μmである。積層には、太陽電池の製造に一般的に使用される手法、例えば、スパッタリング法を用いればよい。例えば、透光性を有する導電材料を積層すればよい。具体的には、例えば、インジウム・スズ酸化物(ITO)やZnO、あるいは、これらの材料の積層膜を積層すればよい。

【0039】

取り出し電極8、9の材料はAl/Ni等である。取り出し電極を形成する場合、取り出し電極の材料は特に限定されず、太陽電池に一般的に用いる材料であればよい。例えば、NiCr、Ag、Au、Alなどを配置して取り出し電極を形成すればよい。形成には、一般的に用いられる方法を用いればよい。

【0040】

なお、本発明の基板は、CIGSまたはCIS系の太陽電池のみならず、単結晶シリコン太陽電池、多結晶シリコン太陽電池、薄膜シリコン太陽電池、HIT太陽電池、CdTe太陽電池、多接合太陽電池、宇宙用太陽電池、色素増感太陽電池、有機薄膜太陽電池、半導体の量子ドットを利用した太陽電池、などの基板に用いても、本発明の目的と同じ効果を発揮する。

【実施例】

【0041】

以下に実施例、比較例により、本発明を説明するが、本発明はこれらの具体例に限定されない。

(実施例1)

アルミニウム純度99.99質量%のアルミニウムインゴットを数種類準備し、それにMgを添加してマグネシウム濃度を調整した表1に示すアルミニウム合金成分からなるアルミニウム圧延板(板厚0.1mm)を用いて、以下の処理を順におこなった。比較例1にはその他の元素の添加を行って表1に示す組成とした。アルミニウム合金板の表面は鏡面仕上げされていた。

アルミニウム合金中の金属間化合物の同定は、25mm角に切り出したアルミニウム板を分析した。分析方法は、(株)リガク製のX線回折装置RAD−rRで測定し、検出された各相を代表するピークの積分回折強度を算出した。

本明細書で、アルミニウムと金属間化合物を生成しやすい成分を実質的に含まないアルミニウム合金とは、X線回折装置RAD−rRで、主たる金属間化合物を測定し、検出された各相を代表するピークの積分回折強度を算出した場合に、実質的に積分回折強度が算出されない場合をいう。主たる金属間化合物は、Al3Fe、Al6Fe、AlmFe、α-AlFeSi、β‐Al5Fe−Si、α-AlMnSiが挙げられる。

アルミニウム板の引っ張り強度は、JIS Z 2241(金属材料引張試験方法)に基づき、島津製作所製オートグラフ(AGS−5KNH)を用いて、引張速度:2mm/分の条件で測定した。

【0042】

(1)脱脂処理

硫酸170g/Lを含む酸性電解液60℃に30秒間浸せきして脱脂処理をおこない、その後水洗処理し、更にニップロールで液切りした。

(2)陽極酸化処理(多孔質絶縁層の形成)

表1に併記する種々の電解浴で陽極酸化皮膜(絶縁層)を形成した。陽極酸化皮膜の厚さは、表1に示す厚さとなるように電解処理時間で調整した。その後水洗処理し、更にニップロールで液切りした。

1)酸水溶液中での陽極酸化処理:

硫酸170g/L水溶液(硫酸アルミニウムを添加して調整したアルミニウムイオン5g/L含む)、電流密度25A/dm2、液温40℃でおこなった。電流は直流を用い、アルミニウム板を陽極とした。

2)シュウ酸水溶液中での陽極酸化処理:

シュウ酸63g/L水溶液、電流密度1A/dm2、液温15℃でおこなった。電流は直流を用い、アルミニウム板を陽極とした。

(3)封孔処理

0.5mol/Lのホウ酸水溶液に、0.05mol/Lの四ほう酸ナトリウムを添加した水溶液を用いた。液温20℃でおこなった。電流は直流を用い、本発明のアルミニウム板を陽極とし、カーボンを対極とし、アルミニウム板と対極間の距離は2cmであった。電源は、定電圧の直流電源を用いて、アルミニウムとその対極間の電圧を400Vとした。電流は、最初の1分間は電流密度0.5A/dm2で流れ、その後漸減して5分後には0A/dm2に近づいた。トータルの電解時間は5分間であった。その後水洗処理し、更にニップロールで液切りし、乾燥した。

【0043】

(比較例1、2)

実施例1と同様に、ただし、表1に示すアルミニウム組成の材料を用いて、実施例1と同様に表1(その2)に示す条件で、脱脂処理、陽極酸化処理、封孔処理を行い、アルミニウム合金基板を得て、同様に評価した。結果を表1(その2)に示す。

【0044】

(4)耐電圧評価

得られた基板上に5cm×4cmのアルミニウム電極を形成し、電圧を0〜3kVまで上昇させて漏れ電流が10〜6A/mm2 を超えた電圧によって耐電圧を評価し、500V以上をA、500V未満をCとした。結果を、表1に示す。

(5)耐高温強度評価

550℃で1時間加熱した後のアルミニウム合金の引っ張り強度を測定し、100MPa以上をA、100MPa未満をCとした。

【0045】

(実施例2)

実施例1−1〜実施例1−13、比較例1,2の方法で製造したアルミニウム基板上に、以下の方法で薄膜層を形成し、薄膜系太陽電池を製造した。

1)最初に、陽極酸化処理した実施例1−1〜実施例1−11のアルミニウム基板上に、第1の電極層としてMo膜(厚さ1μm)を配置した。Mo膜の配置には蒸着法を用いた。次に、蒸着法を用い、Mo膜上にp型半導体層としてCu(In,Ga)Se2 膜(厚さ2μm)を配置して、基板と第1の電極層(裏面電極層)とp型半導体層とを含む積層体を形成した。

次に、Znを含む化合物(塩)である硫酸亜鉛(ZnSO4)を含有する水溶液を準備し(溶液中のZnイオンの濃度は0.025mol/Lとした)、準備した水溶液を恒温槽中において85℃に保持し、上記積層体を約3分間浸漬させた。

2)次に、純水で洗浄し、さらに、窒素雰囲気中において400℃で10分間熱処理した。次に、ZnOターゲットおよびMgOターゲットを用いた二元スパッタリングによって、上記積層体におけるp型半導体層上に、n型半導体層としてZn0.9・Mg0.1O膜(厚さ100nm)を形成した。このとき、アルゴンガス雰囲気中(ガス圧2.66Pa(2×10-2 Torr))において、ZnOターゲットにはパワー200Wの高周波を印加して、MgOターゲットにはパワー120Wの高周波を印加してスパッタリングを行った。

3)次に、スパッタリング法を用い、n型半導体層上に第2の電極層(透明電極層)として透光性を有する導電膜であるITO膜(厚さ100nm)を形成した。ITO膜は、アルゴンガス雰囲気中(ガス圧1.07Pa(8×10-3Torr))において、パワー400Wの高周波をターゲットに印加することによって形成した。最後に、NiCr膜とAg膜とを電子ビーム蒸着法を用いてMo膜およびITO膜上に積層することによって、取り出し電極を形成し、太陽電池を作製した。

【0046】

(実施例3)

実施例1−1の(3)のホウ酸を主体とする水溶液中での封孔処理の代わりに、リン酸二水素ナトリウム2.5質量%の水溶液、60℃に20秒間浸せきして封孔処理をおこなった以外は実施例1−1と同様に基板を作成し、耐電圧評価を行った。結果は「A」であり、太陽電池用基板として用いるのに良好な基板であった。

【0047】

(実施例4)

実施例1−1の(3)のホウ酸を主体とする水溶液中での封孔処理の代わりに、フッ化ジルコン酸ソーダ2.5質量%水溶液、60℃に20秒間浸せきして封孔処理をおこなった以外は実施例1−1と同様に基板を作成し、耐電圧評価を行った。結果は「A」であり、太陽電池用基板として用いるのに良好な基板であった。

【0048】

(実施例5)

実施例1−1の(3)のホウ酸を主体とする水溶液中での封孔処理の代わりに、フッ化ジルコン酸ソーダ2.5質量%水溶液、リン酸二水素ナトリウム2.5質量%の水溶液、60℃に20秒間浸せきして封孔処理をおこなった以外は実施例1−1と同様に基板を作成し、耐電圧評価を行った。結果は「A」であり、太陽電池用基板として用いるのに良好な基板であった。

【0049】

(実施例6)

実施例1−1の(3)のホウ酸を主体とする水溶液中での封孔処理の代わりに、3号珪酸ソーダ2.5質量%水溶液、50℃に10秒間浸せきして封孔処理をおこなった以外は実施例1−1と同様に基板を作成し、耐電圧評価を行った。結果は「A」であり、太陽電池用基板として用いるのに良好な基板であった。

【0050】

【表1】

【0051】

【表2】

【符号の説明】

【0052】

1 薄膜系太陽電池

2 アルミニウム合金板

3 絶縁層

4 裏面電極層

5 光吸収層

6 バッファー層

7 透明電極層

8、9 取り出し電極

10 反射防止膜

11 アルミニウム基材

12 マイクロポア

14 アルミニウム酸化物(陽極酸化皮膜)

20 パスロール

22 電解液

24 電解槽

26 直流電源

28 陽極

30 陰極

【特許請求の範囲】

【請求項1】

マグネシウムを2.0〜7.0質量%含有し、残部がアルミニウムおよび不可避不純物から成るアルミニウム合金の表面に絶縁性を有する1μm超〜30μm厚さの酸化膜を有する基板。

【請求項2】

前記絶縁性を有する酸化膜が、厚さ5〜30μmの多孔質陽極酸化皮膜である請求項1に記載の基板。

【請求項3】

前記絶縁性を有する酸化膜が、硫酸またはシュウ酸水溶液中で前記アルミニウム合金を陽極酸化処理した陽極酸化皮膜である請求項1または2に記載の基板。

【請求項4】

前記絶縁性を有する酸化膜が、硫酸またはシュウ酸水溶液中で前記アルミニウム合金を陽極酸化処理して多孔質陽極酸化皮膜を形成し、次に、ホウ酸ナトリウムを含むホウ酸水溶液中で封孔処理して得られた酸化膜である請求項1〜3のいずれかに記載の基板。

【請求項5】

マグネシウムを2.0〜7.0質量%含有し、残部がアルミニウムおよび不可避不純物から成るアルミニウム合金の表面に1μm超〜30μm厚さの絶縁層を有する基板。

【請求項6】

マグネシウムを2.0〜7.0質量%含有し、残部がアルミニウムおよび不可避不純物から成るアルミニウム合金の表面に1μm超〜30μm厚さの絶縁層を有する太陽電池用基板。

【請求項7】

マグネシウムを2.0〜7.0質量%含有し、残部がアルミニウムおよび不可避不純物から成るアルミニウム合金を、硫酸またはシュウ酸水溶液中で陽極酸化処理をおこない、厚さ5〜30μmの多孔質陽極酸化皮膜を形成し、次に、ホウ酸水溶液中で封孔処理した太陽電池用基板。

【請求項8】

請求項1〜7のいずれかに記載の基板を有する太陽電池。

【請求項9】

請求項1〜7のいずれかに記載の基板に、裏面電極層を介して光吸収層が形成されてなる薄膜系太陽電池。

【請求項10】

前記光吸収層は、CdS/CdTe、CIS、CIGSのうちのいずれかの化合物を含む請求項9に記載の薄膜系太陽電池。

【請求項11】

マグネシウムを2.0〜7.0質量%含有し残部がアルミニウムおよび不可避不純物から成るロール状に巻かれたアルミニウム合金板を、連続的に送り出して、陽極酸化処理、水洗処理、封孔処理、水洗処理、乾燥処理し、一旦ロール状に巻き取り、次に、ロール状に巻き取った前記アルミニウム合金を、連続的に送り出して、裏面電極層、光吸収層を形成する工程を含む薄膜系太陽電池の製造方法。

【請求項1】

マグネシウムを2.0〜7.0質量%含有し、残部がアルミニウムおよび不可避不純物から成るアルミニウム合金の表面に絶縁性を有する1μm超〜30μm厚さの酸化膜を有する基板。

【請求項2】

前記絶縁性を有する酸化膜が、厚さ5〜30μmの多孔質陽極酸化皮膜である請求項1に記載の基板。

【請求項3】

前記絶縁性を有する酸化膜が、硫酸またはシュウ酸水溶液中で前記アルミニウム合金を陽極酸化処理した陽極酸化皮膜である請求項1または2に記載の基板。

【請求項4】

前記絶縁性を有する酸化膜が、硫酸またはシュウ酸水溶液中で前記アルミニウム合金を陽極酸化処理して多孔質陽極酸化皮膜を形成し、次に、ホウ酸ナトリウムを含むホウ酸水溶液中で封孔処理して得られた酸化膜である請求項1〜3のいずれかに記載の基板。

【請求項5】

マグネシウムを2.0〜7.0質量%含有し、残部がアルミニウムおよび不可避不純物から成るアルミニウム合金の表面に1μm超〜30μm厚さの絶縁層を有する基板。

【請求項6】

マグネシウムを2.0〜7.0質量%含有し、残部がアルミニウムおよび不可避不純物から成るアルミニウム合金の表面に1μm超〜30μm厚さの絶縁層を有する太陽電池用基板。

【請求項7】

マグネシウムを2.0〜7.0質量%含有し、残部がアルミニウムおよび不可避不純物から成るアルミニウム合金を、硫酸またはシュウ酸水溶液中で陽極酸化処理をおこない、厚さ5〜30μmの多孔質陽極酸化皮膜を形成し、次に、ホウ酸水溶液中で封孔処理した太陽電池用基板。

【請求項8】

請求項1〜7のいずれかに記載の基板を有する太陽電池。

【請求項9】

請求項1〜7のいずれかに記載の基板に、裏面電極層を介して光吸収層が形成されてなる薄膜系太陽電池。

【請求項10】

前記光吸収層は、CdS/CdTe、CIS、CIGSのうちのいずれかの化合物を含む請求項9に記載の薄膜系太陽電池。

【請求項11】

マグネシウムを2.0〜7.0質量%含有し残部がアルミニウムおよび不可避不純物から成るロール状に巻かれたアルミニウム合金板を、連続的に送り出して、陽極酸化処理、水洗処理、封孔処理、水洗処理、乾燥処理し、一旦ロール状に巻き取り、次に、ロール状に巻き取った前記アルミニウム合金を、連続的に送り出して、裏面電極層、光吸収層を形成する工程を含む薄膜系太陽電池の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−190466(P2011−190466A)

【公開日】平成23年9月29日(2011.9.29)

【国際特許分類】

【出願番号】特願2010−53128(P2010−53128)

【出願日】平成22年3月10日(2010.3.10)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

【公開日】平成23年9月29日(2011.9.29)

【国際特許分類】

【出願日】平成22年3月10日(2010.3.10)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

[ Back to top ]