アルミニウム合金多層材

【課題】積層材の端部の層界面で発生する腐食を防止することが可能なアルミニウム合金多層材を提供する。

【解決手段】アルミニウム合金層である第1層1と第2層2とが間に防食層3を介して積層されている。防食層3の厚さは全板厚の2%以内である。防食層3のCu濃度は第1層1及び第2層2の層中央でのCu濃度より高く、防食層3の最大Cu濃度Xと第1層1及び第2層2の層中央でのCu濃度とが所定の関係を満たすようになっている。また、防食層3内での板厚方向のCu濃度分布の傾きが鋭角状、すなわち前記Xとなる位置で不連続となる。

【解決手段】アルミニウム合金層である第1層1と第2層2とが間に防食層3を介して積層されている。防食層3の厚さは全板厚の2%以内である。防食層3のCu濃度は第1層1及び第2層2の層中央でのCu濃度より高く、防食層3の最大Cu濃度Xと第1層1及び第2層2の層中央でのCu濃度とが所定の関係を満たすようになっている。また、防食層3内での板厚方向のCu濃度分布の傾きが鋭角状、すなわち前記Xとなる位置で不連続となる。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、異なるアルミニウム合金材を層状に重ねてなるアルミニウム合金複合材(クラッド材)の、構成に関するものである。

【背景技術】

【0002】

異なるアルミニウム合金を層状に重ねられてなるアルミニウム合金複合材(多層材)は、成形性と強度、耐食性と強度、ろう付性と強度など複数の機能を必要とする部品の材料として使われてきた。

【0003】

このようなアルミニウム合金は、従来、元になるアルミニウム合金を重ねた後にさまざまな方法によって金属的に面同士を接合させて作られてきた。たとえば、熱間圧延による方法では、重ねたアルミニウム合金を450〜550℃程度に加熱した後に圧延することで接合を行っていた。

【0004】

このようなアルミニウム合金複合材は、その製造方法に由来して、第1層と第2層と(以下、「層と層」ともいう)を接合した界面の跡付近の領域に、欠陥が多数生じる。金属的に接合がなされていても、ミクロレベルでは酸化皮膜の残渣に由来する不純物や、転位や原子空孔などの格子欠陥が他の部分に比べて多く存在している。このような場所は、他の部分と同程度の電位であっても、腐食されやすい状態となっている。このため、アルミニウム合金複合材を長期間コイルとして保存したり船舶等で輸送する際に、板の端部から層と層の界面跡付近の領域で優先的に腐食が進行してしまうことがあった。また、材料を製品として加工した後にも、端面が露出していると同様に層と層の界面付近の領域で優先的に腐食が進行してしまうことがあった。

【0005】

このような腐食されやすい領域は、層と層の界面跡付近の全板厚に対し2%程度の範囲で生じていた。

【0006】

このような腐食されやすい領域を防食する方法として、層と層の間に、Cu濃度が高いアルミニウム合金をクラッドし、腐食されやすい領域にCu元素を拡散させ、腐食されやすい領域を貴にする方法が考えられる。例えば、特許文献1では、ブレージングシートの構成で、ろう材と心材の間に、Cu濃度の高いアルミニウム合金を防食層として配している。

【0007】

特許文献1では、Cu濃度の高いアルミニウム合金防食層から、ろう付工程によってCuを拡散させて防食を行うものである。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2001−269794号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献1の方法ではろう付工程を経る前ではCu元素が層と層の界面跡付近の腐食されやすい領域に十分にCu元素が拡散せず、課題である端部からの優先的な腐食を防ぐことが難しかった。また、特許文献1における防食層の厚さは40〜100μmに規定されており、クラッド材の全体の厚さが小さい場合、心材やろう材に対し防食層が厚すぎ、心材やろう材の中央部の腐食を促進するおそれがあった。

【0010】

本発明は、上記課題に鑑みてなされたものであって、積層材の端部の層界面で発生する腐食を防止することが可能なアルミニウム合金多層材を提供することを目的とする。

【課題を解決するための手段】

【0011】

上記目的を達成するため、本発明に係るアルミニウム合金多層材は、

複数のアルミニウム合金層と、該アルミニウム合金層の層間に介在する防食層と、が積層されたアルミニウム合金多層材であって、

前記防食層のCu濃度は隣接する前記アルミニウム合金層の層中央でのCu濃度よりも高く、

前記防食層の厚さは全板厚の2%以内であり、

前記防食層における最大Cu濃度をX(mass%)、隣接する前記アルミニウム合金層の板厚中央で測定されたCu濃度をそれぞれY、Z(mass%)としたとき、X−Y≧0.5、且つ、X−Z≧0.5を満たし、

前記防食層内での板厚方向のCu濃度分布の傾きが、前記Xとなる位置で不連続となる、

ことを特徴とする。

【0012】

Cu濃度が前記Xとなる位置から板厚方向の両側に全板厚の0.4%分ずれた位置でのCu濃度をそれぞれA、B(mass%)としたとき、0.15≦X−A≦5、且つ、0.15≦X−B≦5を満たす、

こととしてもよい。

【0013】

前記Xは0.5〜6mass%である、

こととしてもよい。

【0014】

前記防食層は、Mgの最大濃度が1.5mass%以下であり、Znの最大濃度が5mass%以下である、

こととしてもよい。

【発明の効果】

【0015】

本発明によれば、アルミニウム合金多層材の全体の厚さが小さい場合でも、積層材の端部の層界面で発生する腐食を効果的に防止することができる。

【図面の簡単な説明】

【0016】

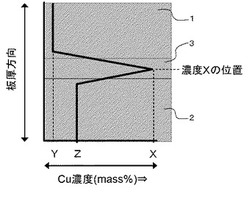

【図1】本発明のアルミニウム合金複合材の防食層におけるCu濃度の分布を模式的に示す部分断面図である。

【図2】従来の熱間圧延による製造法で製造したアルミニウム合金複合材での防食層におけるCu濃度の分布を模式的に示す部分断面図である。

【発明を実施するための形態】

【0017】

以下、本発明に係るアルミニウム合金複合材を実現する為の実施の形態について説明する。

【0018】

本発明に係るアルミニウム合金複合材は、機能層となる第1層と第2層との間に、端面からの優先腐食を防止するためのCu元素の濃度が高いアルミニウム合金層(防食層)が、複合材の全板厚の2%以下の厚さで挟まれる。そして、防食層内でのCu元素の濃度の最大値をX、これに隣接する2つの機能層のCu元素の濃度をY、Zとしたとき、X−Y≧0.5 且つX−Z≧0.5を同時に満たしている。更には、アルミニウム合金複合材の板厚方向に見たとき、防食層内でのCu元素の濃度最大値Xとなる位置でのCuの濃度変化は頂点で尖った、濃度の傾きが不連続な分布をしていることを特徴とする。

【0019】

図1の例では、2つの機能層である第1層1と第2層2との間に防食層3が介在している。図1に示す太線は、防食層3におけるCu濃度分布を示す仮想の線である。第1層1と防食層3との界面から板厚方向に第2層2の方に向かってCu濃度が大きくなる。Cu濃度が上記最大値Xとなり、その位置でCu濃度はXの位置を頂点として尖っている。そして、さらに第2層2の方に向かってCu濃度が小さくなる。なお、図1に示すような尖った濃度分布を本明細書では以下「鋭角」ともいう。

【0020】

本発明に係るアルミニウム合金複合材は、機能層となる隣り合う層の間に、防食層が配されている。この層は、材料の製造過程において、機能層の構造上腐食に弱くなる領域(以下、「腐食性領域」という)に、Cu元素を拡散によって供給する役割を持つ。この防食層から機能層界面付近のごく薄い腐食性領域にCu元素が供給され、機能材よりも貴となり、侵食を防止する。

【0021】

このとき、防食層内のCu元素分布は、少なくとも2つの条件を満たしていることが必要である。

【0022】

まず、防食層内のCu元素の濃度の最大値Xが、隣接する2つの機能層のCu元素の濃度Y,Zより0.50mass%以上高い濃度であれば、十分防食層周辺が貴となり、端面からのクラッド界面腐食を防げる。これらの差が0.50mass%未満であると、腐食性領域が十分に貴にならず、端面からのクラッド界面腐食を防げないおそれがある。

【0023】

また、本発明者らは、腐食性領域にCu元素が十分供給され、十分な耐食性を持つことができたかどうかは、Cu元素の分布形態を見れば判断できることを見出した。すなわち、本発明者らは、防食層内でのCu元素の濃度が最大となる部分で鋭角状に不連続に変化している分布形態となるまで拡散が進んでいれば十分な耐食性が得られ、結果として端面からのクラッド界面の優先腐食が発生しないことを実験的に見出した。

【0024】

Cu元素の分布形態が鋭角状にならない場合、腐食性領域にCuが十分に拡散していない。従って、端面からのクラッド界面腐食を十分に防げないおそれがある。

【0025】

また、更に効果的に腐食性領域を防食するには、防食層の最大値Xとなる近辺でのCu濃度の傾きを適切な値にすることが望ましい。すなわち、防食層内でのCu濃度を最大値X、そこから両機能層側に全板厚の0.4%分ずれた位置でのCu濃度をそれぞれA、Bとしたとき、

0.5≦X−A≦5 、且つ 0.5≦X−B≦5 ・・・(1)

を満たすような板厚方向のCu濃度分布を持つようにすると、電位の勾配による防食作用と腐食性領域の分布が相殺しあい、端面からのクラッド界面腐食をより強固に防ぐことができる。

0.5>X−A 、若しくは 0.5>X−B ・・・(2)

となった場合、(2)式の値が0.5未満となった側での腐食性領域の防食作用が十分でなくなるおそれがある。また、

5<X−A 、若しくは 5<X−B ・・・(3)

となった場合、防食層の防食作用が過剰となり、(3)式の値が5を超えた側の機能層心材中央部付近で「端面からの腐食」が進行するおそれがある。

【0026】

また、「防食層」内のCu元素の濃度の最大値Xは、

0.5≦X≦6.0 ・・・(4)

であることが望ましい。Xが6.0を超えると、防食層内にAl3Cu粒子が過剰に生成してしまい、防食層内にミクロ組織的な電位の大小が生じ、その為に防食層内で優先的な腐食が生じるおそれがある。また、Xが0.5未満では、本発明の要である、防食層のCu元素の濃度が、隣接する機能層より0.50mass%以上大きいという条件を満たしえない。

【0027】

また、防食層内には、Cu以外の元素も含有することができる。但し、その中でもアルミ合金を卑にする元素であるMgとZnの濃度は特に規制する必要がある。

【0028】

すなわち、本発明のアルミニウム合金多層材では、防食層内のCu元素の濃度が最大値Xとなる位置において、Mg元素の濃度は1.5mass%以下に規制される。Mg元素の濃度が1.5mass%を超えると、Cuによる腐食性領域の防食作用が低下し、端面からのクラッド界面腐食が発生するおそれがある。

【0029】

また、同様に、防食層内のCu元素の濃度が最大値Xとなる位置において、Zn元素の濃度は5.0mass%以下に規制される。Zn元素の濃度が5.0mass%を超えると、Cuによる腐食性領域の防食作用が低下し、端面からのクラッド界面腐食が発生するおそれがある。

【0030】

更に、防食層内には、Cu元素の濃度が最大値Xとなる位置において、Si:3.0mass%以下、Fe:1.0mass%以下、Mn:1.8mass%以下、Ti:0.30mass%以下、Zr:0.30mass%以下、および不可避不純物を含有することができる。いずれも、規制量以内であれば防食層の防食作用に有意な影響を及ぼさないが、規制量を超えると防食層内で過剰に化合物を形成し、防食層の防食作用を低下させるおそれがある。

【0031】

本発明のアルミニウム合金複合材は、鋳塊や圧延材を重ねたものを450〜550℃程度に加熱した後に熱間圧延し、その後、所望の板厚まで熱間圧延若しくは更に冷間圧延や400℃以下の熱処理を行う、クラッド圧延材の製造法で製造することにより得られる。しかしながら、Cu元素の板厚方向の分布形態が鋭角状になるまで拡散を進めるには、従来の熱間圧延でのクラッド圧延によっての層の接合では難しかった。すなわち、熱間圧延では材料を如何に高温から接合し始めても、材料の冷却が進み拡散が活発に起こる高温(500℃以上)に保持することが難しかった。また、熱間圧延後の工程で、焼鈍を加えることもできるが、500℃を超える焼鈍は、板の表面品質を劣化させるおそれがあり、またそれ以下の温度での焼鈍ではCu元素の分布形態が鋭角状になるまで拡散を進めるには長大な時間を要し、工業上難しかった。その結果、従来の熱間圧延によるアルミニウム合金複合材の製造の場合、本発明のように防食層となる合金を機能層の間に配しても、製造後のアルミニウム合金複合材は、図2に示すようにCu元素の板厚方向の分布形態が鋭角でなかった。

【0032】

そこで、本発明であるCu元素の分布状態を実現する1つの方法として、熱間圧延前の合わせ加熱工程中に防食層と隣接する機能層とを接合し拡散を大きく促進する方法がある。

【0033】

この方法では、合わせ加熱工程中に防食層のみ半溶融状態(固液共存状態)とし、液相を防食層と隣接する機能層との間に供給し、酸化皮膜を破壊した後に防食層と隣接する機能層との間で金属的に接合をなす。

【0034】

この方法でアルミニウム合金複合材を製造し、Cu元素の分布状態を本発明で規定される状態を実現するには、接合前の防食層の組成と合わせ加熱工程の保持温度と保持時間を例えば以下の通り制御すればよい。

【0035】

(接合前の防食層の組成)

Cu:2.0〜10mass%、Mg:0.20〜2.0mass%を含有し、Si:4.5mass%以下、Zn:10mass%以下、Fe:1.0mass%以下、Mn:1.8mass%以下、Ti:0.30mass%以下、Zr:0.30mass%以下に規制され、不可避不純物を含むアルミニウム合金からなる。Mg元素は、アルミニウム合金を卑にし、防食層の効果を低減させるが、この方法ではMg元素のゲッター作用により酸化皮膜を破壊し前述の接合をなす為、0.20mass%以上含有している必要がある。Mg含有量を2.0mass%以下としておけば、最終的な製品となったアルミニウム合金複合材での防食層内でのMg含有量が1.5mass%以下となり、防食層の防食作用に悪影響を及ぼさない程度の量となる。

【0036】

(合わせ加熱工程の保持温度)

接合前の防食層の平衡液相率が5.0%〜35%となる温度となり、且つ隣接する機能層の固相線温度以下となるようにする。なお、平衡液相率と固相線温度は、平衡計算ソフトであるThermo−Calcなどを用いて防食層の組成から計算して求まる。合わせ加熱工程の保持温度が接合前の防食層の平衡液相率が5.0%未満となる温度であると、液相が十分生成せず、接合が不十分となり、元素拡散が十分に起こらず、本発明で規定のCu元素の分布状態にならないおそれがある。また、合わせ加熱工程の保持温度が接合前の防食層における平衡液相率が35%を超える温度であると、液相が過剰に生成して板の側面に流れ出し、製品の品質を損ねるおそれがある。

なお、加熱中における実際の液相率を測定することは、極めて困難である。そこで、本発明で示される液相率は平衡計算によって求めるものとする。具体的には、Thermo−Calcなどの熱力学平衡計算ソフトによって合金組成と加熱時の最高到達温度から計算される。

【0037】

(合わせ加熱工程での保持時間)

接合前の防食層の平衡液相率が5.0%以上となる時間が10min以上20h以下となるように保持を行う。接合前の防食層の平行液相率が5%以上となる時間が、10min未満では十分に拡散が起こらず、また20hを越えると拡散が進み過ぎ、いずれも本発明で規定されたCu元素の分布状態にならないおそれがある。

【0038】

この合わせ加熱工程を経たアルミニウム合金の積層物を、開始温度を450〜550℃程度として熱間圧延を行い、所望の板厚によって冷間圧延や400℃以下の熱処理を行って得られたアルミニウム合金複合材は、熱間圧延以降の工程に関わらず、本発明で規定されたCu元素の濃度分布を持ったアルミニウム合金複合材となる。

【実施例】

【0039】

以下にこの発明の実施例を比較例とともに記す。なお以下の実施例は、この発明の効果を説明するためのものであり、実施例記載のプロセス及び条件がこの発明の技術的範囲を制限するものではない

【0040】

表1に第1層及び第2層に用いた合金の組成をそれぞれの合金の固相線温度とともに示す。そして、表2に防食層に用いた合金の組成と固相線温度とを示す。

【0041】

表3を参照して、各実施例及び比較例でのクラッド接合前の構成と製造方法とを説明する。接合前の各層の合金No.、材料の厚さ及び固相線温度はそれぞれ表3に記載のとおりであり、合計の厚さは50mmである。

【0042】

表3の実施例1〜18及び比較例1〜6のそれぞれについて、第1層、防食層、第2層を重ねた状態で、それぞれ表3に示した温度まで40℃/hで昇温し、所定の時間保持した。なお、この際、実施例1〜18および比較例1〜3では防食層が溶融し、第1層および第2層とそれぞれ接合がなされる。比較例4〜6では、通常のクラッド圧延と同様、いずれの層も溶融しない。

【0043】

実施例1〜18及び比較例1〜6のクラッド材は、合わせ加熱処理を経た後、表3中の温度で熱間圧延を開始され3mmまで圧延された後に、冷間圧延で所定の板厚まで圧延され、更に380℃で3h焼鈍され、コイルとして供される。なお、実施例16は、熱間圧延終了後、冷間圧延を行わずに380℃で3h焼鈍した。

【0044】

【表1】

【0045】

【表2】

【0046】

【表3】

【0047】

表4に、評価に供したクラッド材の構成、及びその構成における防食層の様子を示す。ここで、X地点とは、図1に示すように防食層中でCu濃度が最大値Xとなる板厚方向の地点を示す。なお、表4に示した板厚方向の元素濃度分布は、クラッド材の断面に対してEPMA(Electron Probe Micro Analyzer)元素分析を板厚方向に行い計測したものである。

【0048】

このようにして供された実施例及び比較例の合金を、屋根の付いた屋外に1年間放置した。その後、コイルのエッジを確認し、端面での腐食の有無を調べた。そして、外観上、端面からの腐食らしきものが見られないものを○、端面からの腐食らしいものが見られるものの断面を観察すると深さが最大で30μm以内のものを△、端面からの腐食深さが最大で30μmを超えるものを×とした。その結果を表4に腐食試験結果として示す。

【0049】

【表4】

【0050】

実施例1〜18では、クラッド界面の腐食性領域にCuが十分に拡散し、十分に貴になった為、端面からのクラッド界面の優先腐食を抑制することができた。

【0051】

比較例1、3では、防食層でのCu濃度の最大値Xと第1層または第2層とのCu濃度の差が規定よりも低かった為、クラッド界面の腐食性領域が十分には貴にならず、優先腐食が発生してしまった。

【0052】

比較例2では、防食層でのCu濃度の最大値Xが規定よりも大きかった為、Al3Cu化合物が過剰に析出し、優先腐食を誘発してしまった。

【0053】

比較例4〜6では、防食層でのCu濃度の最大値XでのCu濃度分布が滑らかで角がない。これは、Cuが十分にクラッド界面の腐食性領域に拡散していないことを示しており、結果として優先腐食が発生してしまった。

【符号の説明】

【0054】

1 第1層

2 第2層

3 防食層

【技術分野】

【0001】

この発明は、異なるアルミニウム合金材を層状に重ねてなるアルミニウム合金複合材(クラッド材)の、構成に関するものである。

【背景技術】

【0002】

異なるアルミニウム合金を層状に重ねられてなるアルミニウム合金複合材(多層材)は、成形性と強度、耐食性と強度、ろう付性と強度など複数の機能を必要とする部品の材料として使われてきた。

【0003】

このようなアルミニウム合金は、従来、元になるアルミニウム合金を重ねた後にさまざまな方法によって金属的に面同士を接合させて作られてきた。たとえば、熱間圧延による方法では、重ねたアルミニウム合金を450〜550℃程度に加熱した後に圧延することで接合を行っていた。

【0004】

このようなアルミニウム合金複合材は、その製造方法に由来して、第1層と第2層と(以下、「層と層」ともいう)を接合した界面の跡付近の領域に、欠陥が多数生じる。金属的に接合がなされていても、ミクロレベルでは酸化皮膜の残渣に由来する不純物や、転位や原子空孔などの格子欠陥が他の部分に比べて多く存在している。このような場所は、他の部分と同程度の電位であっても、腐食されやすい状態となっている。このため、アルミニウム合金複合材を長期間コイルとして保存したり船舶等で輸送する際に、板の端部から層と層の界面跡付近の領域で優先的に腐食が進行してしまうことがあった。また、材料を製品として加工した後にも、端面が露出していると同様に層と層の界面付近の領域で優先的に腐食が進行してしまうことがあった。

【0005】

このような腐食されやすい領域は、層と層の界面跡付近の全板厚に対し2%程度の範囲で生じていた。

【0006】

このような腐食されやすい領域を防食する方法として、層と層の間に、Cu濃度が高いアルミニウム合金をクラッドし、腐食されやすい領域にCu元素を拡散させ、腐食されやすい領域を貴にする方法が考えられる。例えば、特許文献1では、ブレージングシートの構成で、ろう材と心材の間に、Cu濃度の高いアルミニウム合金を防食層として配している。

【0007】

特許文献1では、Cu濃度の高いアルミニウム合金防食層から、ろう付工程によってCuを拡散させて防食を行うものである。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2001−269794号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献1の方法ではろう付工程を経る前ではCu元素が層と層の界面跡付近の腐食されやすい領域に十分にCu元素が拡散せず、課題である端部からの優先的な腐食を防ぐことが難しかった。また、特許文献1における防食層の厚さは40〜100μmに規定されており、クラッド材の全体の厚さが小さい場合、心材やろう材に対し防食層が厚すぎ、心材やろう材の中央部の腐食を促進するおそれがあった。

【0010】

本発明は、上記課題に鑑みてなされたものであって、積層材の端部の層界面で発生する腐食を防止することが可能なアルミニウム合金多層材を提供することを目的とする。

【課題を解決するための手段】

【0011】

上記目的を達成するため、本発明に係るアルミニウム合金多層材は、

複数のアルミニウム合金層と、該アルミニウム合金層の層間に介在する防食層と、が積層されたアルミニウム合金多層材であって、

前記防食層のCu濃度は隣接する前記アルミニウム合金層の層中央でのCu濃度よりも高く、

前記防食層の厚さは全板厚の2%以内であり、

前記防食層における最大Cu濃度をX(mass%)、隣接する前記アルミニウム合金層の板厚中央で測定されたCu濃度をそれぞれY、Z(mass%)としたとき、X−Y≧0.5、且つ、X−Z≧0.5を満たし、

前記防食層内での板厚方向のCu濃度分布の傾きが、前記Xとなる位置で不連続となる、

ことを特徴とする。

【0012】

Cu濃度が前記Xとなる位置から板厚方向の両側に全板厚の0.4%分ずれた位置でのCu濃度をそれぞれA、B(mass%)としたとき、0.15≦X−A≦5、且つ、0.15≦X−B≦5を満たす、

こととしてもよい。

【0013】

前記Xは0.5〜6mass%である、

こととしてもよい。

【0014】

前記防食層は、Mgの最大濃度が1.5mass%以下であり、Znの最大濃度が5mass%以下である、

こととしてもよい。

【発明の効果】

【0015】

本発明によれば、アルミニウム合金多層材の全体の厚さが小さい場合でも、積層材の端部の層界面で発生する腐食を効果的に防止することができる。

【図面の簡単な説明】

【0016】

【図1】本発明のアルミニウム合金複合材の防食層におけるCu濃度の分布を模式的に示す部分断面図である。

【図2】従来の熱間圧延による製造法で製造したアルミニウム合金複合材での防食層におけるCu濃度の分布を模式的に示す部分断面図である。

【発明を実施するための形態】

【0017】

以下、本発明に係るアルミニウム合金複合材を実現する為の実施の形態について説明する。

【0018】

本発明に係るアルミニウム合金複合材は、機能層となる第1層と第2層との間に、端面からの優先腐食を防止するためのCu元素の濃度が高いアルミニウム合金層(防食層)が、複合材の全板厚の2%以下の厚さで挟まれる。そして、防食層内でのCu元素の濃度の最大値をX、これに隣接する2つの機能層のCu元素の濃度をY、Zとしたとき、X−Y≧0.5 且つX−Z≧0.5を同時に満たしている。更には、アルミニウム合金複合材の板厚方向に見たとき、防食層内でのCu元素の濃度最大値Xとなる位置でのCuの濃度変化は頂点で尖った、濃度の傾きが不連続な分布をしていることを特徴とする。

【0019】

図1の例では、2つの機能層である第1層1と第2層2との間に防食層3が介在している。図1に示す太線は、防食層3におけるCu濃度分布を示す仮想の線である。第1層1と防食層3との界面から板厚方向に第2層2の方に向かってCu濃度が大きくなる。Cu濃度が上記最大値Xとなり、その位置でCu濃度はXの位置を頂点として尖っている。そして、さらに第2層2の方に向かってCu濃度が小さくなる。なお、図1に示すような尖った濃度分布を本明細書では以下「鋭角」ともいう。

【0020】

本発明に係るアルミニウム合金複合材は、機能層となる隣り合う層の間に、防食層が配されている。この層は、材料の製造過程において、機能層の構造上腐食に弱くなる領域(以下、「腐食性領域」という)に、Cu元素を拡散によって供給する役割を持つ。この防食層から機能層界面付近のごく薄い腐食性領域にCu元素が供給され、機能材よりも貴となり、侵食を防止する。

【0021】

このとき、防食層内のCu元素分布は、少なくとも2つの条件を満たしていることが必要である。

【0022】

まず、防食層内のCu元素の濃度の最大値Xが、隣接する2つの機能層のCu元素の濃度Y,Zより0.50mass%以上高い濃度であれば、十分防食層周辺が貴となり、端面からのクラッド界面腐食を防げる。これらの差が0.50mass%未満であると、腐食性領域が十分に貴にならず、端面からのクラッド界面腐食を防げないおそれがある。

【0023】

また、本発明者らは、腐食性領域にCu元素が十分供給され、十分な耐食性を持つことができたかどうかは、Cu元素の分布形態を見れば判断できることを見出した。すなわち、本発明者らは、防食層内でのCu元素の濃度が最大となる部分で鋭角状に不連続に変化している分布形態となるまで拡散が進んでいれば十分な耐食性が得られ、結果として端面からのクラッド界面の優先腐食が発生しないことを実験的に見出した。

【0024】

Cu元素の分布形態が鋭角状にならない場合、腐食性領域にCuが十分に拡散していない。従って、端面からのクラッド界面腐食を十分に防げないおそれがある。

【0025】

また、更に効果的に腐食性領域を防食するには、防食層の最大値Xとなる近辺でのCu濃度の傾きを適切な値にすることが望ましい。すなわち、防食層内でのCu濃度を最大値X、そこから両機能層側に全板厚の0.4%分ずれた位置でのCu濃度をそれぞれA、Bとしたとき、

0.5≦X−A≦5 、且つ 0.5≦X−B≦5 ・・・(1)

を満たすような板厚方向のCu濃度分布を持つようにすると、電位の勾配による防食作用と腐食性領域の分布が相殺しあい、端面からのクラッド界面腐食をより強固に防ぐことができる。

0.5>X−A 、若しくは 0.5>X−B ・・・(2)

となった場合、(2)式の値が0.5未満となった側での腐食性領域の防食作用が十分でなくなるおそれがある。また、

5<X−A 、若しくは 5<X−B ・・・(3)

となった場合、防食層の防食作用が過剰となり、(3)式の値が5を超えた側の機能層心材中央部付近で「端面からの腐食」が進行するおそれがある。

【0026】

また、「防食層」内のCu元素の濃度の最大値Xは、

0.5≦X≦6.0 ・・・(4)

であることが望ましい。Xが6.0を超えると、防食層内にAl3Cu粒子が過剰に生成してしまい、防食層内にミクロ組織的な電位の大小が生じ、その為に防食層内で優先的な腐食が生じるおそれがある。また、Xが0.5未満では、本発明の要である、防食層のCu元素の濃度が、隣接する機能層より0.50mass%以上大きいという条件を満たしえない。

【0027】

また、防食層内には、Cu以外の元素も含有することができる。但し、その中でもアルミ合金を卑にする元素であるMgとZnの濃度は特に規制する必要がある。

【0028】

すなわち、本発明のアルミニウム合金多層材では、防食層内のCu元素の濃度が最大値Xとなる位置において、Mg元素の濃度は1.5mass%以下に規制される。Mg元素の濃度が1.5mass%を超えると、Cuによる腐食性領域の防食作用が低下し、端面からのクラッド界面腐食が発生するおそれがある。

【0029】

また、同様に、防食層内のCu元素の濃度が最大値Xとなる位置において、Zn元素の濃度は5.0mass%以下に規制される。Zn元素の濃度が5.0mass%を超えると、Cuによる腐食性領域の防食作用が低下し、端面からのクラッド界面腐食が発生するおそれがある。

【0030】

更に、防食層内には、Cu元素の濃度が最大値Xとなる位置において、Si:3.0mass%以下、Fe:1.0mass%以下、Mn:1.8mass%以下、Ti:0.30mass%以下、Zr:0.30mass%以下、および不可避不純物を含有することができる。いずれも、規制量以内であれば防食層の防食作用に有意な影響を及ぼさないが、規制量を超えると防食層内で過剰に化合物を形成し、防食層の防食作用を低下させるおそれがある。

【0031】

本発明のアルミニウム合金複合材は、鋳塊や圧延材を重ねたものを450〜550℃程度に加熱した後に熱間圧延し、その後、所望の板厚まで熱間圧延若しくは更に冷間圧延や400℃以下の熱処理を行う、クラッド圧延材の製造法で製造することにより得られる。しかしながら、Cu元素の板厚方向の分布形態が鋭角状になるまで拡散を進めるには、従来の熱間圧延でのクラッド圧延によっての層の接合では難しかった。すなわち、熱間圧延では材料を如何に高温から接合し始めても、材料の冷却が進み拡散が活発に起こる高温(500℃以上)に保持することが難しかった。また、熱間圧延後の工程で、焼鈍を加えることもできるが、500℃を超える焼鈍は、板の表面品質を劣化させるおそれがあり、またそれ以下の温度での焼鈍ではCu元素の分布形態が鋭角状になるまで拡散を進めるには長大な時間を要し、工業上難しかった。その結果、従来の熱間圧延によるアルミニウム合金複合材の製造の場合、本発明のように防食層となる合金を機能層の間に配しても、製造後のアルミニウム合金複合材は、図2に示すようにCu元素の板厚方向の分布形態が鋭角でなかった。

【0032】

そこで、本発明であるCu元素の分布状態を実現する1つの方法として、熱間圧延前の合わせ加熱工程中に防食層と隣接する機能層とを接合し拡散を大きく促進する方法がある。

【0033】

この方法では、合わせ加熱工程中に防食層のみ半溶融状態(固液共存状態)とし、液相を防食層と隣接する機能層との間に供給し、酸化皮膜を破壊した後に防食層と隣接する機能層との間で金属的に接合をなす。

【0034】

この方法でアルミニウム合金複合材を製造し、Cu元素の分布状態を本発明で規定される状態を実現するには、接合前の防食層の組成と合わせ加熱工程の保持温度と保持時間を例えば以下の通り制御すればよい。

【0035】

(接合前の防食層の組成)

Cu:2.0〜10mass%、Mg:0.20〜2.0mass%を含有し、Si:4.5mass%以下、Zn:10mass%以下、Fe:1.0mass%以下、Mn:1.8mass%以下、Ti:0.30mass%以下、Zr:0.30mass%以下に規制され、不可避不純物を含むアルミニウム合金からなる。Mg元素は、アルミニウム合金を卑にし、防食層の効果を低減させるが、この方法ではMg元素のゲッター作用により酸化皮膜を破壊し前述の接合をなす為、0.20mass%以上含有している必要がある。Mg含有量を2.0mass%以下としておけば、最終的な製品となったアルミニウム合金複合材での防食層内でのMg含有量が1.5mass%以下となり、防食層の防食作用に悪影響を及ぼさない程度の量となる。

【0036】

(合わせ加熱工程の保持温度)

接合前の防食層の平衡液相率が5.0%〜35%となる温度となり、且つ隣接する機能層の固相線温度以下となるようにする。なお、平衡液相率と固相線温度は、平衡計算ソフトであるThermo−Calcなどを用いて防食層の組成から計算して求まる。合わせ加熱工程の保持温度が接合前の防食層の平衡液相率が5.0%未満となる温度であると、液相が十分生成せず、接合が不十分となり、元素拡散が十分に起こらず、本発明で規定のCu元素の分布状態にならないおそれがある。また、合わせ加熱工程の保持温度が接合前の防食層における平衡液相率が35%を超える温度であると、液相が過剰に生成して板の側面に流れ出し、製品の品質を損ねるおそれがある。

なお、加熱中における実際の液相率を測定することは、極めて困難である。そこで、本発明で示される液相率は平衡計算によって求めるものとする。具体的には、Thermo−Calcなどの熱力学平衡計算ソフトによって合金組成と加熱時の最高到達温度から計算される。

【0037】

(合わせ加熱工程での保持時間)

接合前の防食層の平衡液相率が5.0%以上となる時間が10min以上20h以下となるように保持を行う。接合前の防食層の平行液相率が5%以上となる時間が、10min未満では十分に拡散が起こらず、また20hを越えると拡散が進み過ぎ、いずれも本発明で規定されたCu元素の分布状態にならないおそれがある。

【0038】

この合わせ加熱工程を経たアルミニウム合金の積層物を、開始温度を450〜550℃程度として熱間圧延を行い、所望の板厚によって冷間圧延や400℃以下の熱処理を行って得られたアルミニウム合金複合材は、熱間圧延以降の工程に関わらず、本発明で規定されたCu元素の濃度分布を持ったアルミニウム合金複合材となる。

【実施例】

【0039】

以下にこの発明の実施例を比較例とともに記す。なお以下の実施例は、この発明の効果を説明するためのものであり、実施例記載のプロセス及び条件がこの発明の技術的範囲を制限するものではない

【0040】

表1に第1層及び第2層に用いた合金の組成をそれぞれの合金の固相線温度とともに示す。そして、表2に防食層に用いた合金の組成と固相線温度とを示す。

【0041】

表3を参照して、各実施例及び比較例でのクラッド接合前の構成と製造方法とを説明する。接合前の各層の合金No.、材料の厚さ及び固相線温度はそれぞれ表3に記載のとおりであり、合計の厚さは50mmである。

【0042】

表3の実施例1〜18及び比較例1〜6のそれぞれについて、第1層、防食層、第2層を重ねた状態で、それぞれ表3に示した温度まで40℃/hで昇温し、所定の時間保持した。なお、この際、実施例1〜18および比較例1〜3では防食層が溶融し、第1層および第2層とそれぞれ接合がなされる。比較例4〜6では、通常のクラッド圧延と同様、いずれの層も溶融しない。

【0043】

実施例1〜18及び比較例1〜6のクラッド材は、合わせ加熱処理を経た後、表3中の温度で熱間圧延を開始され3mmまで圧延された後に、冷間圧延で所定の板厚まで圧延され、更に380℃で3h焼鈍され、コイルとして供される。なお、実施例16は、熱間圧延終了後、冷間圧延を行わずに380℃で3h焼鈍した。

【0044】

【表1】

【0045】

【表2】

【0046】

【表3】

【0047】

表4に、評価に供したクラッド材の構成、及びその構成における防食層の様子を示す。ここで、X地点とは、図1に示すように防食層中でCu濃度が最大値Xとなる板厚方向の地点を示す。なお、表4に示した板厚方向の元素濃度分布は、クラッド材の断面に対してEPMA(Electron Probe Micro Analyzer)元素分析を板厚方向に行い計測したものである。

【0048】

このようにして供された実施例及び比較例の合金を、屋根の付いた屋外に1年間放置した。その後、コイルのエッジを確認し、端面での腐食の有無を調べた。そして、外観上、端面からの腐食らしきものが見られないものを○、端面からの腐食らしいものが見られるものの断面を観察すると深さが最大で30μm以内のものを△、端面からの腐食深さが最大で30μmを超えるものを×とした。その結果を表4に腐食試験結果として示す。

【0049】

【表4】

【0050】

実施例1〜18では、クラッド界面の腐食性領域にCuが十分に拡散し、十分に貴になった為、端面からのクラッド界面の優先腐食を抑制することができた。

【0051】

比較例1、3では、防食層でのCu濃度の最大値Xと第1層または第2層とのCu濃度の差が規定よりも低かった為、クラッド界面の腐食性領域が十分には貴にならず、優先腐食が発生してしまった。

【0052】

比較例2では、防食層でのCu濃度の最大値Xが規定よりも大きかった為、Al3Cu化合物が過剰に析出し、優先腐食を誘発してしまった。

【0053】

比較例4〜6では、防食層でのCu濃度の最大値XでのCu濃度分布が滑らかで角がない。これは、Cuが十分にクラッド界面の腐食性領域に拡散していないことを示しており、結果として優先腐食が発生してしまった。

【符号の説明】

【0054】

1 第1層

2 第2層

3 防食層

【特許請求の範囲】

【請求項1】

複数のアルミニウム合金層と、該アルミニウム合金層の層間に介在する防食層と、が積層されたアルミニウム合金多層材であって、

前記防食層のCu濃度は隣接する前記アルミニウム合金層の層中央でのCu濃度よりも高く、

前記防食層の厚さは全板厚の2%以内であり、

前記防食層における最大Cu濃度をX(mass%)、隣接する前記アルミニウム合金層の板厚中央で測定されたCu濃度をそれぞれY、Z(mass%)としたとき、X−Y≧0.5、且つ、X−Z≧0.5を満たし、

前記防食層内での板厚方向のCu濃度分布の傾きが、前記Xとなる位置で不連続となる、

ことを特徴とするアルミニウム合金多層材。

【請求項2】

Cu濃度が前記Xとなる位置から板厚方向の両側に全板厚の0.4%分ずれた位置でのCu濃度をそれぞれA、B(mass%)としたとき、0.15≦X−A≦5、且つ、0.15≦X−B≦5を満たす、

ことを特徴とする請求項1に記載のアルミニウム合金多層材。

【請求項3】

前記Xは0.5〜6mass%である、

ことを特徴とする請求項1又は2に記載のアルミニウム合金多層材。

【請求項4】

前記防食層は、Mgの最大濃度が1.5mass%以下であり、Znの最大濃度が5mass%以下である、

ことを特徴とする請求項1〜3のいずれか1項に記載のアルミニウム合金多層材。

【請求項1】

複数のアルミニウム合金層と、該アルミニウム合金層の層間に介在する防食層と、が積層されたアルミニウム合金多層材であって、

前記防食層のCu濃度は隣接する前記アルミニウム合金層の層中央でのCu濃度よりも高く、

前記防食層の厚さは全板厚の2%以内であり、

前記防食層における最大Cu濃度をX(mass%)、隣接する前記アルミニウム合金層の板厚中央で測定されたCu濃度をそれぞれY、Z(mass%)としたとき、X−Y≧0.5、且つ、X−Z≧0.5を満たし、

前記防食層内での板厚方向のCu濃度分布の傾きが、前記Xとなる位置で不連続となる、

ことを特徴とするアルミニウム合金多層材。

【請求項2】

Cu濃度が前記Xとなる位置から板厚方向の両側に全板厚の0.4%分ずれた位置でのCu濃度をそれぞれA、B(mass%)としたとき、0.15≦X−A≦5、且つ、0.15≦X−B≦5を満たす、

ことを特徴とする請求項1に記載のアルミニウム合金多層材。

【請求項3】

前記Xは0.5〜6mass%である、

ことを特徴とする請求項1又は2に記載のアルミニウム合金多層材。

【請求項4】

前記防食層は、Mgの最大濃度が1.5mass%以下であり、Znの最大濃度が5mass%以下である、

ことを特徴とする請求項1〜3のいずれか1項に記載のアルミニウム合金多層材。

【図1】

【図2】

【図2】

【公開番号】特開2013−95980(P2013−95980A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−241446(P2011−241446)

【出願日】平成23年11月2日(2011.11.2)

【出願人】(000107538)古河スカイ株式会社 (572)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年11月2日(2011.11.2)

【出願人】(000107538)古河スカイ株式会社 (572)

【Fターム(参考)】

[ Back to top ]