アルミニウム合金押出材

【課題】アルミニウム合金からなるダブルスキン形材を、面板に垂直に圧縮する場合に、上下の面板が互いに反対方向にずれるような変形を起こすのを防止するとともに、高いエネルギー吸収量が安定して得られるようにする

【解決手段】一対の互いに平行な平板状の面板12,13の間にその面板を接続する複数個の傾斜リブ14が一体的に形成され、隣接する傾斜リブ14が互いに逆方向に傾斜したアルミニウム合金押出材において、各傾斜リブ14が湾曲して一方の面板12の側に張り出している。あるいは隣接する各傾斜リブ14が互いに逆向きに張り出している。

【解決手段】一対の互いに平行な平板状の面板12,13の間にその面板を接続する複数個の傾斜リブ14が一体的に形成され、隣接する傾斜リブ14が互いに逆方向に傾斜したアルミニウム合金押出材において、各傾斜リブ14が湾曲して一方の面板12の側に張り出している。あるいは隣接する各傾斜リブ14が互いに逆向きに張り出している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、一対の互いに平行な平板状の面板の間にその面板を接続する複数個の傾斜したリブが一体的に形成されたアルミニウム合金押出材(ダブルスキン形材)に関する。

【背景技術】

【0002】

トラス構造のダブルスキン形材を衝撃吸収部材として用いた例が特許文献1に記載されている。この衝撃吸収部材は、衝突時などに圧縮変形し、そのときダブルスキン形材は押出方向に圧縮されるが、このような押出方向への圧縮の場合、変位−荷重線図において初期ピーク値が高く、続いて急激に荷重が低下し、潰れきる直前になって荷重が増加する。

【特許文献1】特開2005−75293号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

一方、ダブルスキン形材を押出方向ではなく、面板に垂直に圧縮変形させることも考えられるが、この場合、一般に上下の面板が互いに反対方向にずれるような変形となり、これによりリブの半数が屈曲せずに一方向に倒れ、変位−荷重線図において初期ピーク値が高く、続いて急激に荷重が低下し、さらに潰れきる直前まで低荷重を示し、結果としてエネルギー吸収量が低下するという問題が生じる。また、ダブルスキン形材の肉厚や形状精度によって、エネルギ−吸収量が大きく左右されるという問題もある。

従って、本発明は、ダブルスキン形材を面板に垂直に圧縮する場合に、上下の面板が互いに反対方向にずれるような変形を起こすのを防止するとともに、高いエネルギー吸収量が安定して得られるようにすることを目的とする。

【課題を解決するための手段】

【0004】

本発明は、一対の互いに平行な面板の間にその面板を接続する複数個の傾斜したリブが一体的に形成されたアルミニウム合金押出材において、傾斜したリブの断面の中心を通るラインがいずれかの面板の側に張り出していることを特徴とする。

前記アルミニウム合金押出材において、互いに逆方向に傾斜したリブが同数ずつ形成されていることが望ましく、その典型例として隣接する傾斜したリブが互いに逆方向に傾斜したアルミニウム合金押出材を挙げることができる。後者の場合、いずれか一方の面板と隣接する2個の傾斜したリブにより略三角形断面の中空部が形成されるものと、両方の面板と隣接する2個の傾斜したリブにより台形断面の中空部が形成されるものが含まれる。

【0005】

本発明において、傾斜したリブの断面の中心を通るラインがいずれかの面板の側に張り出す典型的な形態として、傾斜したリブが湾曲又は屈曲していずれかの面板の側に張り出している形態、あるいは傾斜したリブの中央部が薄肉化され(逆に厚肉化されてもよい)、これにより前記傾斜したリブの断面の中心を通るラインがいずれかの面板の側に張り出している形態がある。リブの張り出しの向き(どちらの面板の側に張り出すか)は個々のリブについて任意であるが、例えば 全てのリブが同じ面板の側に張り出す場合、隣接するリブが互いに逆向きに張り出す場合、あるいはこれらの組み合わせが考えられる。

本発明に係るアルミニウム合金押出材において、一方の面板から他方の面板に向かって伸び、かつ先端が両面板の中間位置に留まる縦リブを、前記傾斜したリブと面板の接合部の中間位置に形成することができる。

【発明の効果】

【0006】

本発明のアルミニウム合金押出材では、傾斜したリブの断面の中心を通るラインがいずれかの面板の側に張り出していることにより、面板に垂直方向に圧縮荷重を掛けて押し潰したとき、圧壊の過程で、前記傾斜したリブがそれぞれ張り出した方向に折れ曲がる。続いて折れ曲がりが進行すると、リブの一部が面板に対し略垂直に向くとともに折れ曲がり部が面板に接触し、これにより見かけ上の縦リブが形成され、この見かけ上の縦リブが圧縮荷重を支持し、従来のダブルスキン形材に比べて潰れ切るまでの吸収エネルギーが増大し、面板が互いに反対方向にずれるような変形を起こすのも防止される。

【発明を実施するための最良の形態】

【0007】

以下、図1〜図15を参照し、本発明に係るアルミニウム合金押出材について具体的に説明する。

まず、図14(a)に示すアルミニウム合金押出材1は、従来のトラス構造のダブルスキン形材であり、一対の互いに平行な平板状の面板2,3と、その面板を接続する複数個の傾斜リブ4と、両端の縦リブ5が一体的に形成され、傾斜したリブ4の隣接するもの同士が互いに逆方向に対称的に傾斜し、押出方向に垂直な断面において、いずれか一方の面板2又は3と隣接する傾斜リブ4,4の間に略三角形断面の中空部6が形成されている。傾斜リブ4は両端の面板2,3との交点にR(フィレット)が形成されているほかは均等な厚さを有し、平板状である。図14(b)に示すように、傾斜リブ4の断面の中心(厚みの中心)を通るラインL0は、直線である。

また、図15に示すアルミニウム合金押出材7は、従来の別の形態のダブルスキン形材を示すもので、同じく一対の互いに平行な平板状の面板2,3と、その面板を接続する複数個の傾斜リブ4と、両端の縦リブ5が一体的に形成され、傾斜したリブ4の隣接するもの同士が互いに逆方向に対称的に傾斜し、押出方向に垂直な断面において、両面板1,2と隣接する傾斜リブ4,4の間に台形断面の中空部6が形成されている。

【0008】

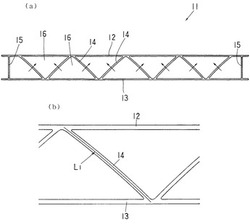

図1(a)に本発明に係るアルミニウム合金押出材11を示す。このアルミニウム合金押出材11はトラス構造のダブルスキン形材であり、一対の互いに平行な平板状の面板12,13と、その面板を接続する複数個の傾斜リブ14と、両端の縦リブ15が一体的に形成され、傾斜したリブ14の隣接するもの同士が互いに逆方向に対称的に傾斜し、押出方向に垂直な断面において、いずれか一方の面板12又は13と隣接する傾斜リブ14,14の間に略三角形断面の中空部16が形成されている。傾斜リブ14は両端の面板12,13との交点にR(フィレット)が形成されているほかは均等な厚さを有する。以上の点は図14に示すアルミニウム合金押出材と同じである。しかし、図1に示すアルミニウム合金押出材11では、全ての傾斜リブ14が面板12,13との接合部(リブの両端)を起点にして全体的に円弧状に湾曲し、矢印に示すように上向きに(面板12の側に)張り出している点で、図14に示すアルミニウム合金押出材1と異なる。図1(b)に示すように、傾斜リブ14の断面の中心(厚みの中心)を通るラインL1も湾曲し、上向きに(面板12の側に)張り出している。

なお、アルミニウム合金押出材11において縦リブ15は、該アルミニウム合金押出材11を面板12,13に垂直に圧縮変形させたとき(後述する実施例参照)、最初のピーク荷重を制御(縦リブ15があれば最初のピーク荷重が高くなる)するために形成されたもので、本発明において必須ではない。

【0009】

図2,3に、アルミニウム合金押出材11とは傾斜リブ14の張り出しの向きのみが異なるアルミニウム合金押出材17,18を示す。

図2に示すアルミニウム合金押出材17では、全ての傾斜リブ14が面板12,13との接合部(リブの両端)を起点にして全体的に円弧状に湾曲し、矢印に示すように上向き(面板12の側)又は下向き(面板13の側)に張り出し、かつ隣接する傾斜リブ14,14において張り出し方向は互いに逆向きとなっている。

図3に示すアルミニウム合金押出材18では、全ての傾斜リブ14が面板12,13との接合部(リブの両端)を起点にして全体として円弧状に湾曲し、矢印に示すように上向き(面板12の側)又は下向き(面板13の側)に張り出し、かつ領域A(左半分)において隣接する傾斜リブ14,14の張り出し方向は互いに逆向き、領域B(右半分)において全ての傾斜リブ14が上向き(面板12の側)となっている。領域Aの傾斜リブ14の張り出し形態はアルミニウム合金押出材11と同一、領域Bの傾斜リブ14の張り出し形態はアルミニウム合金押出材17と同一である。

なお、アルミニウム合金押出材11,17,18のように傾斜リブ14を張り出させるには、押出形状をそのようにしてもよいし、あるいは図14,15に示す断面形状に押し出した後、傾斜リブ14に変形を加えて張り出させてもよい。

【0010】

図4〜6に、傾斜リブ14の別の張り出し形態を有するアルミニウム合金押出材19,20,21を示す。

図4に示すアルミニウム合金押出材19において、傾斜リブ14は中央部で屈曲してくの字形をなし、上向きに(面板12の側に)張り出している。傾斜リブ14の断面の中心(厚みの中心)を通るラインL2も屈曲し、上向きに(面板2の側に)張り出している。なお、図4においてポイント22,23は傾斜リブ14と面板12,13との接合部の中心であり、ラインLsはポイント22,23をつなぐ直線であり、ラインLsと比較することで、ラインL2が上向きに(面板2の側に)張り出していることが理解される。

図5に示すアルミニウム合金押出材20において、傾斜リブ14は中央部の面板13側に凹部24が形成された形で薄肉化され、これにより傾斜リブ14の断面の中心(厚みの中心)を通るラインL3が、中央部において上向きに(面板12の側に)張り出している。

図6に示すアルミニウム合金押出材21において、傾斜リブ14は中央部の面板12側に凸部25が形成された形で厚肉化され、これにより傾斜リブ14の断面の中心(厚みの中心)を通るラインL4が、中央部において上向きに(面板12の側に)張り出している。

【0011】

なお、図1〜6に傾斜リブ14の種々の張り出し形態を示したが、傾斜リブ14の張り出し形態は、上記の例に限られない。いずれにしても傾斜したリブの断面の中心を通るラインがいずれかの面板の側に張り出していることにより、面板に垂直方向に圧縮荷重を掛けて押し潰したとき、圧壊の過程で傾斜リブ14がそれぞれ張り出した方向に折れ曲がり、所定の作用効果を奏することができる。

また、図1〜6に示した例は、本発明をトラス構造のダブルスキン形材(図14参照)に適用したものだが、本発明は他の構造のダブルスキン形材(図15参照)にも適用できる。

【0012】

図7に、傾斜リブ14が別の傾斜形態を有するアルミニウム合金押出材26を示す。

アルミニウム合金押出材26は、一対の互いに平行な平板状の面板12,13と、その面板を接続する複数個の傾斜リブ14と、両端の縦リブ15が一体的に形成され、傾斜リブ14は、全て上向きに(面板12の側に)張り出している。

これまでの例(アルミニウム合金押出材11等)では、隣接するもの同士が互いに逆方向に対称的に傾斜していたが、この例ではそこまでの規則性はない。ただし、互いに逆方向に傾斜した傾斜リブ14が同数(4つ)ずつ形成されている点は同じである。このように互いに逆方向に傾斜したリブを同数ずつ形成することにより、アルミニウム合金押出材を面板に垂直に圧縮変形させたとき(後述する実施例参照)、面板が左右にずれにくくなっている。

【0013】

図8に示すアルミニウム合金押出材27では、面板12と傾斜リブ14の接合部は面板13と平行な面上に存在するが、面板12は傾斜リブ14との接合部間で若干上向きに湾曲し、この点でアルミニウム合金押出材11と異なり、その他の点ではアルミニウム合金押出材11と同一の断面形状である。しかし、アルミニウム合金押出材27でも、一対の板状の面板12,13が互いにほぼ平行ということができ、このような形態も本発明に含まれる。

【0014】

図9(a)に示すアルミニウム合金押出材28は、アルミニウム合金押出材11の断面形状を基本とし、さらに面板12から他方の面板13に向かって垂直に伸びる縦リブ31が形成されている。この縦リブ31は、傾斜リブ14と面板12の接合部の中心に形成され、アルミニウム合金押出材28の厚さの中間の位置まで伸びている。

図9(b)に示すアルミニウム合金押出材29は、アルミニウム合金押出材7の断面形状を基本とし、傾斜リブ14がそれぞれ矢印に示すように上向きに(面板12の側に)張り出し、さらに面板13から他方の面板12に向かって垂直に伸びる縦リブ31が形成されている。この縦リブ31は、傾斜リブ14と面板12の接合部の中心(間隔の広い側の中心)に形成され、アルミニウム合金押出材29の厚さの中間の位置まで伸びている。

【0015】

アルミニウム合金押出材28,29では、アルミニウム合金押出材を面板に垂直に圧縮変形させたとき(後述する実施例参照)、面板12,13の間隔が縦リブ31の長さに縮むと該縦リブ31の先端が対向する面板に当接し、圧縮変形時の荷重を増加させ、場合によっては新たなピークを形成させる作用を有する。従って、荷重−変位曲線のどの変位の時点で荷重を増加させるか、あるいは新たなピークを形成させるかにより、縦リブ31の長さを適宜設定すればよい。例えば、傾斜リブ14が屈曲して見かけ上の縦リブが形成された時点又はそれ以後に対向する面板に当接するように、縦リブの長さを設定する。

【実施例】

【0016】

図1〜3及び図14に示すアルミニウム合金押出材11,17,18,1の断面形状を有し、面板及びリブの肉厚が全て1mm、高さが30mm、幅が300mmのアルミニウム合金押出材を押出方向に垂直に長さ30mmに切断したものを各1個用意して供試材とした。アルミニウム合金押出材11、17、18の断面形状のものを順にパターンA、パターンB、パターンABと名付けた。アルミニウム合金押出材1の断面形状のものは現行材(比較材)である。

【0017】

次に、供試材を30トン万能プレスを用いて圧縮試験し、変位と荷重を測定した。図10に示すように、供試材の面板より大きい押し治具32,33を供試材の上下にセットし、押込速度7.5mm/minで圧縮し、変位は高さ方向にほぼ潰れきる23mmまでとした。

圧縮試験の変位−荷重線図を図11に、変位20mmまでのエネルギー吸収量を図12に、変位10mmでの供試材の外観図を図13に示す。その結果をまとめると次のようになる。

【0018】

(1)図11に示されるように、全ての供試材に変位1mm付近で初期ピークが認められた。パターンA,B,ABの初期ピークの荷重は比較材より小さく、その後の荷重低下も小さかった。パターンA,B,ABで初期ピーク荷重が低下したのは、傾斜リブが湾曲していたためである。また比較材で初期ピーク後の荷重低下が大きかったのは、図13に示すように、上下の面板が互いに反対方向(左右)にずれるような変形が生じ、これにより傾斜リブの半数が屈曲せずに一方向に倒れたことが影響しているものと考えられる。なお、パターンA,B,ABでは、上下の面板は実質的に左右にずれていない。

(2)図11に示されるように、パターンA,B,ABでは、変位10mm付近で荷重が増加し、変位12mmまでに第2のピークが認められ、そのピーク荷重は比較例の初期ピーク荷重とほぼ同等であった。図13に示すように、パターンA,B,ABでは全ての傾斜リブが湾曲させた方向に折れ曲がるとともに、折れ曲がった傾斜リブの一部が両面板に対し略垂直に向き、これにより見かけ上の縦リブが形成され、さらに荷重が上昇したものと考えられる。

(3)第2のピーク以降、パターンBはほぼ一定荷重を保持し、パターンA,ABは荷重がさらに上昇して変位21mm付近で第3のピークが認められた。図13に示すように、パターンA,ABでは見かけ上の縦リブの間隔が狭く、ここに見かけ上の三角形の中空部が形成されたことにより、さらに荷重が上昇したものと考えられる。

(4)変位20mmまでのエネルギー吸収量は、図12に示すように、パターンA,B,ABが比較例より高く、パターンA,ABでは約2倍であった。

【0019】

なお、この実施例にみられるように、本発明のアルミニウム合金押出材によれば、傾斜リブの張り出しの向きの組み合わせ(パターン)を変化させることで、変位−荷重線図が変化することから、傾斜リブの肉厚や張り出しの大きさ及び張り出しの向きのパターン等を適宜組み合わせることにより、また、さらに先端が対向する面板に達しない縦リブを付加することにより、用途に応じた種々の形態の変位−荷重線図を得ることが可能となる。

【0020】

本発明に係るアルミニウム合金押出材は、従来のダブルスキン形材に比べて潰れ切るまでの吸収エネルギーが増大し、面板が互いに反対方向にずれるような変形を起こすのも防止されるため、自動車のバンパー、バンパーに付加するオーバーライダー、フードの裏面に設置するエネルギー吸収部材、鉄道車両のエネルギー吸収部材等、種々のエネルギー吸収部材として利用できる。

また、種々の形態の変位−荷重線図を得ることができ、例えば所定の圧縮変形を与えることにより初期ピークより高い第2,第3のピーク荷重を得ることも可能であるから、押出方向の一部を必要に応じて予め圧縮変形させることにより、長さ方向に異なる耐圧強度で、しかも圧縮変形前より強度が低下しない部材を得ることができる。この特性は、例えばアルミニウム押出材から構成される自動車のフロアの製造に利用することができる。

【図面の簡単な説明】

【0021】

【図1】本発明に係るアルミニウム合金押出材の断面図(a)、及びその一部拡大図(b)である。

【図2】本発明に係るアルミニウム合金押出材の断面図である。

【図3】本発明に係るアルミニウム合金押出材の断面図である。

【図4】本発明に係るアルミニウム合金押出材の断面図(一部)である。

【図5】本発明に係るアルミニウム合金押出材の断面図(一部)である。

【図6】本発明に係るアルミニウム合金押出材の断面図(一部)である。

【図7】本発明に係るアルミニウム合金押出材の断面図である。

【図8】本発明に係るアルミニウム合金押出材の断面図である。

【図9】本発明に係るアルミニウム合金押出材の断面図である。

【図10】実施例の圧縮試験方法を説明する図である。

【図11】圧縮試験で得られた変位−荷重線図である。

【図12】変位−荷重線図から求められたエネルギー吸収量のグラフである。

【図13】圧縮試験中の供試材の外観図である。

【図14】従来のアルミニウム合金押出材の断面図(a)、及びその一部拡大図(b)である。

【図15】従来のアルミニウム合金押出材の断面図である。

【符号の説明】

【0022】

1,11,17〜21,26〜29 アルミニウム合金押出材

2,3,12,13 面板

4,14 傾斜リブ

5,15,31 縦リブ

Ls,L1〜L4 リブの断面の中心を通るライン

【技術分野】

【0001】

本発明は、一対の互いに平行な平板状の面板の間にその面板を接続する複数個の傾斜したリブが一体的に形成されたアルミニウム合金押出材(ダブルスキン形材)に関する。

【背景技術】

【0002】

トラス構造のダブルスキン形材を衝撃吸収部材として用いた例が特許文献1に記載されている。この衝撃吸収部材は、衝突時などに圧縮変形し、そのときダブルスキン形材は押出方向に圧縮されるが、このような押出方向への圧縮の場合、変位−荷重線図において初期ピーク値が高く、続いて急激に荷重が低下し、潰れきる直前になって荷重が増加する。

【特許文献1】特開2005−75293号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

一方、ダブルスキン形材を押出方向ではなく、面板に垂直に圧縮変形させることも考えられるが、この場合、一般に上下の面板が互いに反対方向にずれるような変形となり、これによりリブの半数が屈曲せずに一方向に倒れ、変位−荷重線図において初期ピーク値が高く、続いて急激に荷重が低下し、さらに潰れきる直前まで低荷重を示し、結果としてエネルギー吸収量が低下するという問題が生じる。また、ダブルスキン形材の肉厚や形状精度によって、エネルギ−吸収量が大きく左右されるという問題もある。

従って、本発明は、ダブルスキン形材を面板に垂直に圧縮する場合に、上下の面板が互いに反対方向にずれるような変形を起こすのを防止するとともに、高いエネルギー吸収量が安定して得られるようにすることを目的とする。

【課題を解決するための手段】

【0004】

本発明は、一対の互いに平行な面板の間にその面板を接続する複数個の傾斜したリブが一体的に形成されたアルミニウム合金押出材において、傾斜したリブの断面の中心を通るラインがいずれかの面板の側に張り出していることを特徴とする。

前記アルミニウム合金押出材において、互いに逆方向に傾斜したリブが同数ずつ形成されていることが望ましく、その典型例として隣接する傾斜したリブが互いに逆方向に傾斜したアルミニウム合金押出材を挙げることができる。後者の場合、いずれか一方の面板と隣接する2個の傾斜したリブにより略三角形断面の中空部が形成されるものと、両方の面板と隣接する2個の傾斜したリブにより台形断面の中空部が形成されるものが含まれる。

【0005】

本発明において、傾斜したリブの断面の中心を通るラインがいずれかの面板の側に張り出す典型的な形態として、傾斜したリブが湾曲又は屈曲していずれかの面板の側に張り出している形態、あるいは傾斜したリブの中央部が薄肉化され(逆に厚肉化されてもよい)、これにより前記傾斜したリブの断面の中心を通るラインがいずれかの面板の側に張り出している形態がある。リブの張り出しの向き(どちらの面板の側に張り出すか)は個々のリブについて任意であるが、例えば 全てのリブが同じ面板の側に張り出す場合、隣接するリブが互いに逆向きに張り出す場合、あるいはこれらの組み合わせが考えられる。

本発明に係るアルミニウム合金押出材において、一方の面板から他方の面板に向かって伸び、かつ先端が両面板の中間位置に留まる縦リブを、前記傾斜したリブと面板の接合部の中間位置に形成することができる。

【発明の効果】

【0006】

本発明のアルミニウム合金押出材では、傾斜したリブの断面の中心を通るラインがいずれかの面板の側に張り出していることにより、面板に垂直方向に圧縮荷重を掛けて押し潰したとき、圧壊の過程で、前記傾斜したリブがそれぞれ張り出した方向に折れ曲がる。続いて折れ曲がりが進行すると、リブの一部が面板に対し略垂直に向くとともに折れ曲がり部が面板に接触し、これにより見かけ上の縦リブが形成され、この見かけ上の縦リブが圧縮荷重を支持し、従来のダブルスキン形材に比べて潰れ切るまでの吸収エネルギーが増大し、面板が互いに反対方向にずれるような変形を起こすのも防止される。

【発明を実施するための最良の形態】

【0007】

以下、図1〜図15を参照し、本発明に係るアルミニウム合金押出材について具体的に説明する。

まず、図14(a)に示すアルミニウム合金押出材1は、従来のトラス構造のダブルスキン形材であり、一対の互いに平行な平板状の面板2,3と、その面板を接続する複数個の傾斜リブ4と、両端の縦リブ5が一体的に形成され、傾斜したリブ4の隣接するもの同士が互いに逆方向に対称的に傾斜し、押出方向に垂直な断面において、いずれか一方の面板2又は3と隣接する傾斜リブ4,4の間に略三角形断面の中空部6が形成されている。傾斜リブ4は両端の面板2,3との交点にR(フィレット)が形成されているほかは均等な厚さを有し、平板状である。図14(b)に示すように、傾斜リブ4の断面の中心(厚みの中心)を通るラインL0は、直線である。

また、図15に示すアルミニウム合金押出材7は、従来の別の形態のダブルスキン形材を示すもので、同じく一対の互いに平行な平板状の面板2,3と、その面板を接続する複数個の傾斜リブ4と、両端の縦リブ5が一体的に形成され、傾斜したリブ4の隣接するもの同士が互いに逆方向に対称的に傾斜し、押出方向に垂直な断面において、両面板1,2と隣接する傾斜リブ4,4の間に台形断面の中空部6が形成されている。

【0008】

図1(a)に本発明に係るアルミニウム合金押出材11を示す。このアルミニウム合金押出材11はトラス構造のダブルスキン形材であり、一対の互いに平行な平板状の面板12,13と、その面板を接続する複数個の傾斜リブ14と、両端の縦リブ15が一体的に形成され、傾斜したリブ14の隣接するもの同士が互いに逆方向に対称的に傾斜し、押出方向に垂直な断面において、いずれか一方の面板12又は13と隣接する傾斜リブ14,14の間に略三角形断面の中空部16が形成されている。傾斜リブ14は両端の面板12,13との交点にR(フィレット)が形成されているほかは均等な厚さを有する。以上の点は図14に示すアルミニウム合金押出材と同じである。しかし、図1に示すアルミニウム合金押出材11では、全ての傾斜リブ14が面板12,13との接合部(リブの両端)を起点にして全体的に円弧状に湾曲し、矢印に示すように上向きに(面板12の側に)張り出している点で、図14に示すアルミニウム合金押出材1と異なる。図1(b)に示すように、傾斜リブ14の断面の中心(厚みの中心)を通るラインL1も湾曲し、上向きに(面板12の側に)張り出している。

なお、アルミニウム合金押出材11において縦リブ15は、該アルミニウム合金押出材11を面板12,13に垂直に圧縮変形させたとき(後述する実施例参照)、最初のピーク荷重を制御(縦リブ15があれば最初のピーク荷重が高くなる)するために形成されたもので、本発明において必須ではない。

【0009】

図2,3に、アルミニウム合金押出材11とは傾斜リブ14の張り出しの向きのみが異なるアルミニウム合金押出材17,18を示す。

図2に示すアルミニウム合金押出材17では、全ての傾斜リブ14が面板12,13との接合部(リブの両端)を起点にして全体的に円弧状に湾曲し、矢印に示すように上向き(面板12の側)又は下向き(面板13の側)に張り出し、かつ隣接する傾斜リブ14,14において張り出し方向は互いに逆向きとなっている。

図3に示すアルミニウム合金押出材18では、全ての傾斜リブ14が面板12,13との接合部(リブの両端)を起点にして全体として円弧状に湾曲し、矢印に示すように上向き(面板12の側)又は下向き(面板13の側)に張り出し、かつ領域A(左半分)において隣接する傾斜リブ14,14の張り出し方向は互いに逆向き、領域B(右半分)において全ての傾斜リブ14が上向き(面板12の側)となっている。領域Aの傾斜リブ14の張り出し形態はアルミニウム合金押出材11と同一、領域Bの傾斜リブ14の張り出し形態はアルミニウム合金押出材17と同一である。

なお、アルミニウム合金押出材11,17,18のように傾斜リブ14を張り出させるには、押出形状をそのようにしてもよいし、あるいは図14,15に示す断面形状に押し出した後、傾斜リブ14に変形を加えて張り出させてもよい。

【0010】

図4〜6に、傾斜リブ14の別の張り出し形態を有するアルミニウム合金押出材19,20,21を示す。

図4に示すアルミニウム合金押出材19において、傾斜リブ14は中央部で屈曲してくの字形をなし、上向きに(面板12の側に)張り出している。傾斜リブ14の断面の中心(厚みの中心)を通るラインL2も屈曲し、上向きに(面板2の側に)張り出している。なお、図4においてポイント22,23は傾斜リブ14と面板12,13との接合部の中心であり、ラインLsはポイント22,23をつなぐ直線であり、ラインLsと比較することで、ラインL2が上向きに(面板2の側に)張り出していることが理解される。

図5に示すアルミニウム合金押出材20において、傾斜リブ14は中央部の面板13側に凹部24が形成された形で薄肉化され、これにより傾斜リブ14の断面の中心(厚みの中心)を通るラインL3が、中央部において上向きに(面板12の側に)張り出している。

図6に示すアルミニウム合金押出材21において、傾斜リブ14は中央部の面板12側に凸部25が形成された形で厚肉化され、これにより傾斜リブ14の断面の中心(厚みの中心)を通るラインL4が、中央部において上向きに(面板12の側に)張り出している。

【0011】

なお、図1〜6に傾斜リブ14の種々の張り出し形態を示したが、傾斜リブ14の張り出し形態は、上記の例に限られない。いずれにしても傾斜したリブの断面の中心を通るラインがいずれかの面板の側に張り出していることにより、面板に垂直方向に圧縮荷重を掛けて押し潰したとき、圧壊の過程で傾斜リブ14がそれぞれ張り出した方向に折れ曲がり、所定の作用効果を奏することができる。

また、図1〜6に示した例は、本発明をトラス構造のダブルスキン形材(図14参照)に適用したものだが、本発明は他の構造のダブルスキン形材(図15参照)にも適用できる。

【0012】

図7に、傾斜リブ14が別の傾斜形態を有するアルミニウム合金押出材26を示す。

アルミニウム合金押出材26は、一対の互いに平行な平板状の面板12,13と、その面板を接続する複数個の傾斜リブ14と、両端の縦リブ15が一体的に形成され、傾斜リブ14は、全て上向きに(面板12の側に)張り出している。

これまでの例(アルミニウム合金押出材11等)では、隣接するもの同士が互いに逆方向に対称的に傾斜していたが、この例ではそこまでの規則性はない。ただし、互いに逆方向に傾斜した傾斜リブ14が同数(4つ)ずつ形成されている点は同じである。このように互いに逆方向に傾斜したリブを同数ずつ形成することにより、アルミニウム合金押出材を面板に垂直に圧縮変形させたとき(後述する実施例参照)、面板が左右にずれにくくなっている。

【0013】

図8に示すアルミニウム合金押出材27では、面板12と傾斜リブ14の接合部は面板13と平行な面上に存在するが、面板12は傾斜リブ14との接合部間で若干上向きに湾曲し、この点でアルミニウム合金押出材11と異なり、その他の点ではアルミニウム合金押出材11と同一の断面形状である。しかし、アルミニウム合金押出材27でも、一対の板状の面板12,13が互いにほぼ平行ということができ、このような形態も本発明に含まれる。

【0014】

図9(a)に示すアルミニウム合金押出材28は、アルミニウム合金押出材11の断面形状を基本とし、さらに面板12から他方の面板13に向かって垂直に伸びる縦リブ31が形成されている。この縦リブ31は、傾斜リブ14と面板12の接合部の中心に形成され、アルミニウム合金押出材28の厚さの中間の位置まで伸びている。

図9(b)に示すアルミニウム合金押出材29は、アルミニウム合金押出材7の断面形状を基本とし、傾斜リブ14がそれぞれ矢印に示すように上向きに(面板12の側に)張り出し、さらに面板13から他方の面板12に向かって垂直に伸びる縦リブ31が形成されている。この縦リブ31は、傾斜リブ14と面板12の接合部の中心(間隔の広い側の中心)に形成され、アルミニウム合金押出材29の厚さの中間の位置まで伸びている。

【0015】

アルミニウム合金押出材28,29では、アルミニウム合金押出材を面板に垂直に圧縮変形させたとき(後述する実施例参照)、面板12,13の間隔が縦リブ31の長さに縮むと該縦リブ31の先端が対向する面板に当接し、圧縮変形時の荷重を増加させ、場合によっては新たなピークを形成させる作用を有する。従って、荷重−変位曲線のどの変位の時点で荷重を増加させるか、あるいは新たなピークを形成させるかにより、縦リブ31の長さを適宜設定すればよい。例えば、傾斜リブ14が屈曲して見かけ上の縦リブが形成された時点又はそれ以後に対向する面板に当接するように、縦リブの長さを設定する。

【実施例】

【0016】

図1〜3及び図14に示すアルミニウム合金押出材11,17,18,1の断面形状を有し、面板及びリブの肉厚が全て1mm、高さが30mm、幅が300mmのアルミニウム合金押出材を押出方向に垂直に長さ30mmに切断したものを各1個用意して供試材とした。アルミニウム合金押出材11、17、18の断面形状のものを順にパターンA、パターンB、パターンABと名付けた。アルミニウム合金押出材1の断面形状のものは現行材(比較材)である。

【0017】

次に、供試材を30トン万能プレスを用いて圧縮試験し、変位と荷重を測定した。図10に示すように、供試材の面板より大きい押し治具32,33を供試材の上下にセットし、押込速度7.5mm/minで圧縮し、変位は高さ方向にほぼ潰れきる23mmまでとした。

圧縮試験の変位−荷重線図を図11に、変位20mmまでのエネルギー吸収量を図12に、変位10mmでの供試材の外観図を図13に示す。その結果をまとめると次のようになる。

【0018】

(1)図11に示されるように、全ての供試材に変位1mm付近で初期ピークが認められた。パターンA,B,ABの初期ピークの荷重は比較材より小さく、その後の荷重低下も小さかった。パターンA,B,ABで初期ピーク荷重が低下したのは、傾斜リブが湾曲していたためである。また比較材で初期ピーク後の荷重低下が大きかったのは、図13に示すように、上下の面板が互いに反対方向(左右)にずれるような変形が生じ、これにより傾斜リブの半数が屈曲せずに一方向に倒れたことが影響しているものと考えられる。なお、パターンA,B,ABでは、上下の面板は実質的に左右にずれていない。

(2)図11に示されるように、パターンA,B,ABでは、変位10mm付近で荷重が増加し、変位12mmまでに第2のピークが認められ、そのピーク荷重は比較例の初期ピーク荷重とほぼ同等であった。図13に示すように、パターンA,B,ABでは全ての傾斜リブが湾曲させた方向に折れ曲がるとともに、折れ曲がった傾斜リブの一部が両面板に対し略垂直に向き、これにより見かけ上の縦リブが形成され、さらに荷重が上昇したものと考えられる。

(3)第2のピーク以降、パターンBはほぼ一定荷重を保持し、パターンA,ABは荷重がさらに上昇して変位21mm付近で第3のピークが認められた。図13に示すように、パターンA,ABでは見かけ上の縦リブの間隔が狭く、ここに見かけ上の三角形の中空部が形成されたことにより、さらに荷重が上昇したものと考えられる。

(4)変位20mmまでのエネルギー吸収量は、図12に示すように、パターンA,B,ABが比較例より高く、パターンA,ABでは約2倍であった。

【0019】

なお、この実施例にみられるように、本発明のアルミニウム合金押出材によれば、傾斜リブの張り出しの向きの組み合わせ(パターン)を変化させることで、変位−荷重線図が変化することから、傾斜リブの肉厚や張り出しの大きさ及び張り出しの向きのパターン等を適宜組み合わせることにより、また、さらに先端が対向する面板に達しない縦リブを付加することにより、用途に応じた種々の形態の変位−荷重線図を得ることが可能となる。

【0020】

本発明に係るアルミニウム合金押出材は、従来のダブルスキン形材に比べて潰れ切るまでの吸収エネルギーが増大し、面板が互いに反対方向にずれるような変形を起こすのも防止されるため、自動車のバンパー、バンパーに付加するオーバーライダー、フードの裏面に設置するエネルギー吸収部材、鉄道車両のエネルギー吸収部材等、種々のエネルギー吸収部材として利用できる。

また、種々の形態の変位−荷重線図を得ることができ、例えば所定の圧縮変形を与えることにより初期ピークより高い第2,第3のピーク荷重を得ることも可能であるから、押出方向の一部を必要に応じて予め圧縮変形させることにより、長さ方向に異なる耐圧強度で、しかも圧縮変形前より強度が低下しない部材を得ることができる。この特性は、例えばアルミニウム押出材から構成される自動車のフロアの製造に利用することができる。

【図面の簡単な説明】

【0021】

【図1】本発明に係るアルミニウム合金押出材の断面図(a)、及びその一部拡大図(b)である。

【図2】本発明に係るアルミニウム合金押出材の断面図である。

【図3】本発明に係るアルミニウム合金押出材の断面図である。

【図4】本発明に係るアルミニウム合金押出材の断面図(一部)である。

【図5】本発明に係るアルミニウム合金押出材の断面図(一部)である。

【図6】本発明に係るアルミニウム合金押出材の断面図(一部)である。

【図7】本発明に係るアルミニウム合金押出材の断面図である。

【図8】本発明に係るアルミニウム合金押出材の断面図である。

【図9】本発明に係るアルミニウム合金押出材の断面図である。

【図10】実施例の圧縮試験方法を説明する図である。

【図11】圧縮試験で得られた変位−荷重線図である。

【図12】変位−荷重線図から求められたエネルギー吸収量のグラフである。

【図13】圧縮試験中の供試材の外観図である。

【図14】従来のアルミニウム合金押出材の断面図(a)、及びその一部拡大図(b)である。

【図15】従来のアルミニウム合金押出材の断面図である。

【符号の説明】

【0022】

1,11,17〜21,26〜29 アルミニウム合金押出材

2,3,12,13 面板

4,14 傾斜リブ

5,15,31 縦リブ

Ls,L1〜L4 リブの断面の中心を通るライン

【特許請求の範囲】

【請求項1】

一対の互いに平行な面板の間にその面板を接続する複数個の傾斜したリブが一体的に形成されたアルミニウム合金押出材において、前記傾斜したリブの断面の中心を通るラインがいずれかの面板の側に張り出していることを特徴とするアルミニウム合金押出材。

【請求項2】

前記傾斜したリブの隣接するもの同士が互いに逆方向に傾斜していることを特徴とする請求項1に記載されたアルミニウム合金押出材。

【請求項3】

前記傾斜したリブが湾曲又は屈曲していずれかの面板の側に張り出していることを特徴とする請求項1又は2に記載されたアルミニウム合金押出材。

【請求項4】

前記傾斜したリブの中央部が薄肉化され、これにより前記傾斜したリブの断面の中心を通るラインがいずれかの面板の側に張り出していることを特徴とする請求項1又は2に記載されたアルミニウム合金押出材。

【請求項5】

前記傾斜したリブの断面の中心を通るラインが、全てのリブにおいて同じ面板の側に張り出していることを特徴とする請求項1〜4のいずれかに記載されたアルミニウム合金押出材。

【請求項6】

前記傾斜したリブの断面の中心を通るラインが、隣接するリブにおいて互いに逆向きに張り出していることを特徴とする請求項1〜4のいずれかに記載されたアルミニウム合金押出材。

【請求項7】

一方の面板から他方の面板に向かって垂直に伸び、かつ先端が両面板の中間位置に留まる縦リブが、前記傾斜したリブと面板の接合部の中間位置に形成されていることを特徴とする請求項1〜6のいずれかに記載されたアルミニウム合金押出材。

【請求項1】

一対の互いに平行な面板の間にその面板を接続する複数個の傾斜したリブが一体的に形成されたアルミニウム合金押出材において、前記傾斜したリブの断面の中心を通るラインがいずれかの面板の側に張り出していることを特徴とするアルミニウム合金押出材。

【請求項2】

前記傾斜したリブの隣接するもの同士が互いに逆方向に傾斜していることを特徴とする請求項1に記載されたアルミニウム合金押出材。

【請求項3】

前記傾斜したリブが湾曲又は屈曲していずれかの面板の側に張り出していることを特徴とする請求項1又は2に記載されたアルミニウム合金押出材。

【請求項4】

前記傾斜したリブの中央部が薄肉化され、これにより前記傾斜したリブの断面の中心を通るラインがいずれかの面板の側に張り出していることを特徴とする請求項1又は2に記載されたアルミニウム合金押出材。

【請求項5】

前記傾斜したリブの断面の中心を通るラインが、全てのリブにおいて同じ面板の側に張り出していることを特徴とする請求項1〜4のいずれかに記載されたアルミニウム合金押出材。

【請求項6】

前記傾斜したリブの断面の中心を通るラインが、隣接するリブにおいて互いに逆向きに張り出していることを特徴とする請求項1〜4のいずれかに記載されたアルミニウム合金押出材。

【請求項7】

一方の面板から他方の面板に向かって垂直に伸び、かつ先端が両面板の中間位置に留まる縦リブが、前記傾斜したリブと面板の接合部の中間位置に形成されていることを特徴とする請求項1〜6のいずれかに記載されたアルミニウム合金押出材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2008−57664(P2008−57664A)

【公開日】平成20年3月13日(2008.3.13)

【国際特許分類】

【出願番号】特願2006−235664(P2006−235664)

【出願日】平成18年8月31日(2006.8.31)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成20年3月13日(2008.3.13)

【国際特許分類】

【出願日】平成18年8月31日(2006.8.31)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]