アルミニウム合金板材のプラズマ溶接方法

【課題】アルミニウム合金板材を直流プラズマ溶接する場合であっても、溶接部におけるブローホール等の溶接欠陥が抑制でき、欠陥の無い良好な溶接継手を得ることが可能なアルミニウム合金板材のプラズマ溶接方法を提供する。

【解決手段】被溶接材として厚さが0.5〜3mmのアルミニウム合金板材1を複数用い、タングステン電極11とアルミニウム合金板材1との間にプラズマアークを発生させる直流正極性プラズマ溶接法によって突き合わせ端部1a、1a同士を溶接する方法であり、プラズマガスPGとしてヘリウム濃度が75体積%以上とされたヘリウム−アルゴン混合ガスを用い、タングステン電極11と被溶接材であるアルミニウム合金板材1との間の距離を2mm以下とし、直流正極性プラズマ溶接時における次式{60×(EI/Vt)}で表される単位板厚あたりの入熱量Qhiを、2500(J/cm2)以上10000(J/cm2)未満の範囲とする。

【解決手段】被溶接材として厚さが0.5〜3mmのアルミニウム合金板材1を複数用い、タングステン電極11とアルミニウム合金板材1との間にプラズマアークを発生させる直流正極性プラズマ溶接法によって突き合わせ端部1a、1a同士を溶接する方法であり、プラズマガスPGとしてヘリウム濃度が75体積%以上とされたヘリウム−アルゴン混合ガスを用い、タングステン電極11と被溶接材であるアルミニウム合金板材1との間の距離を2mm以下とし、直流正極性プラズマ溶接時における次式{60×(EI/Vt)}で表される単位板厚あたりの入熱量Qhiを、2500(J/cm2)以上10000(J/cm2)未満の範囲とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、アルミニウム合金板材のプラズマ溶接方法に関し、特に、溶接部におけるブローホール等の溶接欠陥を抑制することが可能なアルミニウム合金板材のプラズマ溶接方法に関する。

【背景技術】

【0002】

近年、自動車等の車両分野においては更なる軽量化が要求されており、その材料も、従来の鉄鋼材料からアルミニウム合金への適用比率が拡大しつつある。また、プラズマ溶接法は、レーザ溶接法や摩擦攪拌接合法(FSW/Friction Stir Welding)と比較して安価な溶接方法であり、その適用が増加する傾向にある(例えば、特許文献1を参照)。

【0003】

このようなプラズマ溶接法の原理について、図1、2の模式断面図に示すプラズマ溶接機10を例に挙げて説明する。図1、2に示すように、プラズマ溶接装置10は、メイン電源部14から溶接電流が供給されるタングステン電極11と、このタングステン電極11を包囲するように設けられるプラズマノズル12と、このプラズマノズル12を包囲するように設けられるシールドキャップ13とからなるプラズマトーチ10Aを備え、さらに、プラズマアークの着火に用いるパイロットアーク電源15により、概略構成される。

そして、プラズマ溶接機10は、タングステン電極11に溶接電流を印加しながら、図示略のガス供給手段により、タングテン電極11とプラズマノズル12との間にプラズマガスPGを供給するとともに、プラズマノズル12とシールドキャップ13との間にシールドガスSGを供給する。これにより、タングステン電極11と、被溶接材であるアルミニウム合金板材1との間にアークAを発生させ、複数のアルミニウム合金板材1の突き合わせ端部1a,1aの間を溶接する。ここで、アーク(プラズマアーク)A発生の順序について説明すると、まず、パイロットアーク電源15からの電流がタングステン電極11とプラズマノズル12間に印加されて予備プラズマが生じる。その後、メイン電源14からの電流がタングステン電極11とアルミニウム合金板材1との間に印加されることにより、定常的なプラズマアーク(アークA)がタングステン電極11とアルミニウム合金板材との間に発生する。

【0004】

また、一般に、アルミニウム合金は鉄鋼材料に比べて溶接するのが難しいことから、アルミニウム合金材料同士を溶接する場合には、従来から幾つかの注意点が指摘されている。まず、アルミニウム合金材料は、外気にさらされていると表面に酸化被膜(アルミナ)が容易に形成されてしまう。この酸化被膜は高融点であり、溶接時に、母材のアルミニウムは溶融するものの、酸化被膜が溶融しない場合があるため、ビードの乱れが生じたり、溶接部に、図4に示すようなブローホール(空孔)Bが発生する原因となることがある。このような溶接部におけるブローホールの発生は、アルミニウム合金材料をプラズマ溶接するにあたって最も大きな課題とされており、以下のようなことがその発生原因として考えられている。即ち、アルミニウムは、高温の溶融状態においては水素の溶解度が大きいため、アルミニウム材料表面の酸化被膜中に含まれる水酸化物、あるいは、溶接時に雰囲気中から溶融金属中に溶解した水素が凝固過程において排除されず、溶接部に残留してブローホールとなることが考えられる。

【0005】

上述したように、プラズマ溶接法は、タングステン電極と母材(被溶接材)との間にプラズマアークを発生させて溶接を行うものであるが、相互の極性により、以下に示すような3種類のアーク形態がある。

(1)直流逆極性:直流でタングステン電極をプラス、母材をマイナスとする形態。マイナス側である母材の表面にアークの発生しやすい陰極点が形成され、ここにアークが集中して母材表面の酸化膜が除去される。これはクリーニング作用と呼ばれ、母材の表面皮膜の除去に有効となる。しかしながら、アーク中の電子がタングステン電極に高速で衝突するため、電極の損傷が非常に激しく、長時間の溶接が非常に困難になるという欠点があるため、実用的にはほとんど用いられていない。

(2)直流正極性:直流でタングステン電極をマイナス、母材をプラスとする形態。アーク中の電子は母材側に衝突するため、母材の溶け込み量が大きく、また、電極の損傷は少ないという利点があることから、鉄鋼材料の分野で好適に用いられている。しかしながら、上記(1)に示す逆極性で得られるクリーニング作用を持たないため、アルミニウム合金材料の溶接に適用した場合には、母材表面の酸化皮膜を除去することができないことから、ブローホール欠陥が低減できないという欠点がある。

(3)交流:数十Hzの周期で極性がプラスとマイナスに交互に反転する交流溶接であり、上記(1)に示す逆極性アークと、上記(2)に示す正極性アークの中間的な特徴を備える。即ち、逆極性アークによるクリーニング作用と、正極性アークによる深溶け込みの効果をそれぞれ備える。

【0006】

従来、アルミニウム合金の分野では、上述したような強固な表面酸化皮膜の問題があることから、溶接にあたっては、酸化皮膜除去及び溶け込み確保の両方の効果を有する上記(3)に示す交流プラズマ溶接が用いられているのが現状である(例えば、特許文献2、3を参照)。しかしながら、交流プラズマ溶接を用いた場合でも、図5に示すようなアルミニウム合金特有のビード表面におけるピットPの発生、並びに、図4に示すような溶接金属内におけるブローホールB発生の問題は必ずしも解決できていなかった。この理由としては、上記した逆極性及び正極性のそれぞれの効果が半分程度となっていることや、溶接中に極性が交互に反転するためにアークが不安定となって大気の巻き込みによるブローホールが避けられないこと等が考えられる。

【0007】

また、鉄鋼材料やアルミニウム材料等の各種金属材料を溶接するにあたり、プラズマガスとしてヘリウム量が所定範囲とされたヘリウム−アルゴン混合ガスを供給しながら、直流プラズマによる溶接を行う試みも行われている(例えば、特許文献4を参照)。

しかしながら、特許文献4に記載の直流プラズマ溶接を用いた方法は、被溶接材として板厚が10mm以上の金属材料を用い、さらに、ルートギャップを2mm以上とした条件で溶接を行うものである。特許文献4に記載の直流プラズマ溶接条件を、厚さが3mm以下の薄板であるアルミニウム合金板材に適用した場合には、上記同様、母材表面の酸化皮膜を除去することができず、ブローホール欠陥が低減できないという問題がある。

【0008】

上記した問題の改善を目的として、交流プラズマ溶接法において交流波形を制御することにより、良好なビード形状とブローホール欠陥の低減化を図る方法も提案されている(例えば、特許文献5を参照)。しかしながら、特許文献5に記載の方法では、本質的に交流溶接法であることから、十分なブローホール欠陥の低減の効果は得られなかった。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平11−245042号公報

【特許文献2】特開平6−315771号公報

【特許文献3】特開平9−327776号公報

【特許文献4】特開平8−39258号公報

【特許文献5】特開2010−5642号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は上記問題に鑑みてなされたものであり、特に、アルミニウム合金板材をプラズマ溶接する際の、溶接部におけるブローホール等の溶接欠陥が抑制でき、欠陥の無い良好な溶接継手を得ることが可能なアルミニウム合金板材のプラズマ溶接方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明者等が上記問題を解決するために鋭意研究したところ、アルミニウム合金板材同士をプラズマ溶接する際、直流正極性プラズマ溶接法を用いるとともに、プラズマガスの組成、タングステン電極被溶接材であるアルミニウム合金板材との間の距離、溶接時における単位板厚あたりの入熱量の各々を適正に制御することにより、溶接部におけるブローホール等の溶接欠陥が抑制でき、欠陥の無い良好な溶接継手を得ることが可能となることを見出し、本発明を完成させた。

即ち、本発明の要旨は以下のとおりである。

【0012】

[1] 被溶接材として厚さtが0.5〜3mmのアルミニウム合金板材を複数用い、隣接する前記アルミニウム合金板材の端部同士を突き合わせ、タングステン電極と該タングステン電極を包囲するプラズマノズルとの間にプラズマガスを供給するとともに、前記プラズマノズルと該プラズマノズルを包囲するシールドキャップとの間にシールドガスを供給し、前記タングステン電極と前記アルミニウム合金板材との間にプラズマアークを発生させる直流正極性プラズマ溶接法により、前記アルミニウム合金板材の突き合わせ端部同士を溶接するアルミニウム合金板材のプラズマ溶接方法であって、前記プラズマガスとして、ヘリウム濃度が75体積%以上とされたヘリウム−アルゴン混合ガスを用い、前記タングステン電極と、被溶接材である前記アルミニウム合金板材との間の距離を2mm以下とし、直流正極性プラズマ溶接時における、下記(1)式で表される単位板厚あたりの入熱量Qhiを、2500(J/cm2)以上10000(J/cm2)未満の範囲とすることを特徴とするアルミニウム合金板材のプラズマ溶接方法。

Qhi = 60×(EI/Vt) ・・・・・(1)

{但し、上記(1)式において、Qhi:入熱量(J/cm2)、E:溶接電圧(V)、I:溶接電流(A)、V:溶接速度(cm/min)、t:板厚(cm)を示す。}

【発明の効果】

【0013】

本発明のアルミニウム合金板材のプラズマ溶接方法によれば、上記構成の如く、被溶接材として厚さが0.5〜3mmのアルミニウム合金板材の端部同士を突き合わせ、直流正極性プラズマ溶接法によってアルミニウム合金板材の突き合わせ端部同士を溶接するにあたり、ヘリウム濃度が75体積%以上とされたヘリウム−アルゴン混合ガスからなるプラズマガスを用い、タングステン電極とアルミニウム合金板材との間の距離を2mm以下とし、さらに、直流正極性プラズマ溶接による単位板厚あたりの入熱量を2500(J/cm2)以上10000(J/cm2)未満の範囲とする方法を採用している。これにより、アルミニウム合金板材を直流プラズマ溶接する場合であっても、溶接部におけるブローホール等の溶接欠陥が抑制でき、欠陥の無い良好な溶接継手を得ることが可能となる。従って、例えば、各種自動車用構造部材に本発明を適用することにより、自動車全体の軽量化や溶接部の強度向上に伴う経済性や安全性等のメリットを十分に享受することができ、その社会的貢献は計り知れない。

【図面の簡単な説明】

【0014】

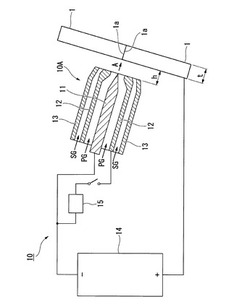

【図1】本発明に係るアルミニウム合金板材のプラズマ溶接方法の一実施形態を模式的に説明する図であり、プラズマ溶接装置の一例を示す概略図である。

【図2】本発明に係るアルミニウム合金板材のプラズマ溶接方法の一実施形態を模式的に説明する図であり、図1に示すプラズマ溶接装置の要部であるプラズマトーチの構造を示す断面図である。

【図3】本発明に係るアルミニウム合金板材のプラズマ溶接方法の一実施形態を模式的に説明する図であり、プラズマ溶接後の溶接部の断面を示す写真図である。

【図4】従来のアルミニウム合金板材のプラズマ溶接方法について説明する図であり、プラズマ溶接後の溶接部の断面を示す写真図である。

【図5】従来のアルミニウム合金板材のプラズマ溶接方法について説明する図であり、プラズマ溶接後の溶接部のビード表面を示す写真図である。

【発明を実施するための形態】

【0015】

以下、本発明に係るアルミニウム合金板材のプラズマ溶接方法の一実施形態について、図1〜図3(必要に応じて図4、5の従来図も参照)を適宜参照しながら説明する。なお、本実施形態は、本発明のアルミニウム合金板材のプラズマ溶接方法の趣旨をより良く理解させるために詳細に説明するものであるから、特に指定の無い限り本発明を限定するものではない。

【0016】

本実施形態では、図1、2に示すプラズマ溶接機10を用いてアルミニウム合金板材1をプラズマ溶接する場合を例に挙げて説明する。図1、2に例示するようなプラズマ溶接機10は、上述したように、メイン電源部16から溶接電流が供給されるタングステン電極11と、このタングステン電極11を包囲するように設けられるプラズマノズル12と、このプラズマノズル12を包囲するように設けられるシールドキャップ13とからなるプラズマトーチ10Aを備えて概略構成される。

【0017】

本発明のアルミニウム合金板材のプラズマ溶接方法では、被溶接材として、厚さtが0.5〜3mmの薄板であるアルミニウム合金板材1が対象となる。このような隣接する複数のアルミニウム合金板材1の端部(図1、2中の符号1a,1a)同士を突き合わせ、タングステン電極11と該タングステン電極11を包囲するプラズマノズル12との間にプラズマガスPGを供給するとともに、プラズマノズル12と該プラズマノズル12を包囲するシールドキャップ13との間にシールドガスSGを供給する。これにより、タングステン電極11とアルミニウム合金板材1との間にプラズマアークAを発生させることで、アルミニウム合金板材1の突き合わせ端部1a,1a同士を直流正極性プラズマ溶接する。

そして、本発明においては、プラズマガスPGとして、ヘリウム濃度が75体積%以上とされたヘリウム−アルゴン混合ガスを用い、タングステン電極11とアルミニウム合金板材1との間の距離hを2mm以下とし、下記(1)式で表される単位板厚あたりの入熱量Qhiを2500(J/cm2)以上10000(J/cm2)未満の範囲としてアルミニウム合金板材1をプラズマ溶接する。

Qhi = 60×(EI/Vt) ・・・・・(1)

但し、上記(1)式において、Qhi:入熱量(J/cm2)、E:溶接電圧(V)、I:溶接電流(A)、V:溶接速度(cm/min)、t:板厚(cm)を示す。

【0018】

上述したように、従来、アルミニウム合金材料を溶接する場合には、母材表面の酸化被膜の除去を行うクリーニング作用を発揮させるために、溶接電流を供給する電源として交流電源が用いられていた。これと同時に、従来、アークを発生・維持させるためのプラズマガスとしては、一般にアルゴンガスが用いられていた。しかしながら、従来の方法でアルミニウム合金材料同士をプラズマ溶接した場合には、アルミニウム合金特有のビード表面におけるピットの発生(図5中の符号Pを参照)や、溶接金属内におけるブローホールの発生(図4中の符号Bを参照)といった問題が避けられないものとなっていた。

【0019】

本発明者等は、上記問題を解決するために鋭意研究を繰り返し、溶接時の深い溶け込みが得られるとともに、溶接アークが安定している直流正極性アークに着目した。そして、電源のタイプ(直流、交流)、及び、プラズマガス種等の溶接条件が、ブローホール発生に及ぼす影響について詳しく調べた。この結果、主として自動車用部材等に用いられる厚さが0.5〜3mmであるアルミニウム合金の薄板をプラズマ溶接するにあたり、プラズマガス種(ガス組成)、タングステン電極と母材との間の距離、単位板厚あたりの入熱量の各々が所定の条件を満たすことで、アルミニウム合金板材の溶接に直流正極性プラズマ溶接を適用することが可能となることを知見した。即ち、溶接電流を供給するための電源を直流正極性とし、ヘリウム濃度が75体積%以上とされたヘリウム−アルゴン混合ガスからなるプラズマガスを用い、タングステン電極とアルミニウム合金板材との間の距離を2mm以下とし、さらに、アルミニウム合金板材の単位板厚あたりの入熱量Qhiを2500(J/cm2)以上10000(J/cm2)未満の範囲に規定することで、ビード表面におけるピットや、溶接金属内におけるブローホールが発生することなく、良好な溶接継手が得られることを初めて見出した。

【0020】

以下、本発明のアルミニウム合金板材のプラズマ溶接方法で規定する要件に関し、各々の限定理由について詳しく説明する。

【0021】

[アルミニウム合金板材]

本発明が適用可能なアルミニウム合金板材としては、特に限定されず、自動車用部品や各種機械部品等の分野において一般的に用いられている、アルミニウム合金材料からなる薄板をプラズマ溶接するにあたり、何ら制限なく適用することが可能である。

【0022】

(組成及び組織)

本発明が適用可能なアルミニウム合金板材の化学成分組成及び金属組織については、特に限定されるものではない。例えば、自動車部品分野等において一般的に用いられるような、強度特性等を考慮しながら決定された成分及び組織を有するアルミニウム合金板材を、何ら制限無く適用することが可能である。

【0023】

(板厚)

本発明が適用される、被溶接材であるアルミニウム合金板材1の厚さは、例えば、自動車部品等の分野で用いられる薄板において一般的な肉厚である0.5〜3mmの範囲である。板厚が上記範囲よりも薄いアルミニウム合金板材は、構造体として用いるには、強度並びに剛性の点で不十分である。また、板厚が薄いことから、アーク電流やアーク長のゆらぎにより、瞬時に溶け落ちや穴あき欠陥が生成してしまうという問題がある。従って、板厚が0.5mm未満のアルミニウム合金板材は、本発明の適用対象外とする。

【0024】

また、板厚が上記範囲よりも厚いアルミニウム合金板材だと、板材裏側への溶け込み量の確保等の観点から大きなルートギャップを確保する必要があり、このギャップの影響によるアンダーフィル(溶接部の厚みが母材板厚よりも減少する)や、大入熱に伴う熱変形の問題が生じてくる。このような問題を改善するためには、例えば、フィラーワイヤによる溶加材の添加という手段もあるが、この方法では溶接速度を大きく下げざるを得ず、生産能率が著しく低下するという問題がある。アルミニウム合金板材の板厚が3mmを超えると上記問題が生じてくることから、直流プラズマ溶接による入熱量を、詳細を後述する単位板厚あたりの入熱量の範囲に規定する本発明のプラズマ溶接方法においては、上記同様、適用対象外である。

【0025】

[直流正極性プラズマの選定理由]

本発明においては、アルミニウム合金板材1のプラズマ溶接に用いる電源の種類として、直流正極性を採用している。この直流正極性は、タングステン電極11側がマイナスで、被溶接材のアルミニウム合金板材1側がプラスとなる組み合わせであるが、この場合、マイナス極(タングステン電極)から出た電子が、高速でアルミニウム合金材料に衝突し、多量の熱が発生するので、上述した3種類(直流逆極性、直流正極性、交流)の電源形態の中で、最も発熱量が大きなものとなる。また、これに加えて、直流電源を採用することにより、非常に安定したプラズマアークが得られる。

【0026】

なお、直流正極性を採用した場合、この極性では母材表面のクリーニング作用は発現しないものの、以下に示す各溶接条件とすることにより、溶接部におけるブローホールの発生を低減することが可能となる。

【0027】

[プラズマガス]

本発明においては、プラズマガスPGとして、ヘリウム濃度が75体積%以上とされたヘリウム−アルゴン混合ガスを用い、直流正極性プラズマ溶接を行う。従来、アルミニウム合金材料をプラズマ溶接する際には、アルゴンガスからなるプラズマガスが一般的に用いられていたが、本発明においては、上述したようなヘリウムを主成分とする混合ガスを用いる。

【0028】

本発明において、プラズマガスPGに、ヘリウム濃度が75体積%以上とされたヘリウム−アルゴン混合ガスを用いる理由としては、以下に説明するようなことが挙げられる。

ヘリウムガスは軽元素からなるガスであることから、その性質上、熱的ピンチ効果により、アークは収縮される傾向にあることから電流密度も高く、アルゴンガスのみを用いた場合に比べて、アーク電圧が2倍程度と非常に高い。従って、アルゴンガスのみからなるプラズマガスを用いた場合に比べ、非常に高いエネルギーを有するアークが得られる。

【0029】

本発明においては、上述のようなヘリウムガスによるアークエネルギーの増大効果と、電源として直流正極性を採用することによる被溶接材(母材)表面の発熱量の増大効果との相乗効果が得られる。具体的には、アルミニウム合金板材の表面の酸化皮膜が高温で蒸発除去されると同時に、溶融金属も高温となることから、この溶融金属中に含まれブローホールの原因となる気泡は、溶接時に速やかに除去されるものと考えられる。

【0030】

従って、アルミニウム合金材料をプラズマ溶接するにあたり、溶接欠陥を低減するためには、従来から用いられていたアルゴンガスからなるプラズマガスを、ヘリウムガスに置き換えることが有効である。しかしながら、本発明では、プラズマガスをヘリウムガスのみからなる組成とした場合にとどまらず、上述したような相乗効果は、ヘリウムとアルゴンとの混合ガスでも同様に得られることから、本発明においては、プラズマガスPGとしてヘリウム−アルゴン混合ガスを用いる。但し、プラズマガスPGにヘリウム−アルゴン混合ガスを用いるにあたり、上記効果を得るためには、混合ガス中におけるヘリウム濃度は75体積%を下限とすることが必要である。ヘリウム−アルゴン混合ガス中におけるヘリウム濃度が75体積%未満だと、プラズマ溶接による溶け込みが浅くなり、また、十分なブローホール低減効果が得られ難くなる。

【0031】

また、アークをより高温にすることで、プラズマ溶接時の溶け込みを大きくするとともに、溶接金属中のブローホールを低減するという観点から、プラズマガスPGの流量は可能な限り大きくすることが望ましい。これは、プラズマガスの流速が速くなるにつれて、熱的ピンチ効果によってアークがさらに収縮することにより、アークの中心部がより高温となるためである。具体的には、プラズマガスPGの流量を0.3L/min以上とすることで、ブローホールをより低減する効果が発揮される。しかしながら、プラズマガスPGの流量が6L/min以上だとプラズマジェットが強くなり過ぎ、溶融金属が下方に垂れ気味になる傾向が見られることから、プラズマガスPGの流量は0.3L/min以上6L/min未満の範囲とすることが最も好ましい。

【0032】

なお、本発明においては、プラズマノズル12とシールドキャップ13との間に供給するシールドガスSGに関しては、従来と同様の組成を有するシールドガスを何ら制限無く採用することができる。

【0033】

[タングステン電極とアルミニウム合金板材との間の距離h]

本発明においては、直流正極性プラズマ溶接を行うにあたり、タングステン電極11と、被溶接材であるアルミニウム合金板材1との間の距離h(図1中の符号hを参照)を2mm以下に規定する。

【0034】

従来のプラズマ溶接においては、タングステン電極とアルミニウム合金材料との間の距離は、一般的に3〜5mm程度が標準とされていることから、アーク長も3〜5mm程度とされていた。本発明者等が鋭意検討した結果、タングステン電極とアルミニウム合金材料との間の距離、つまりアーク長を短くすることにより、溶接金属中におけるブローホールの発生を低減できることが明らかとなった。即ち、タングステン電極11とアルミニウム合金板材1との間の距離hを2mm以下に規定することにより、ブローホールの発生量が顕著に減少することが明らかとなった。このような効果が得られる理由としては、アーク長を短くすることによって、アルミニウム合金板材1の表面上におけるアークの裾野の広がりが狭くなり、アーク面積が小さくなることでエネルギーがより集中されるためと考えられる。このような効果をさらに高めるためには、タングステン電極11とアルミニウム合金板材1との間の距離hを1mm以下とすることがより好ましい。しかしながら、タングステン電極とアルミニウム合金材料との間の距離を極端に短くし過ぎると、タングステン電極の消耗が激しくなることから、この距離の下限を0.5mmとすることが好ましい。

【0035】

[直流正極性プラズマ溶接時の入熱量]

本発明においては、直流正極性プラズマ溶接時における、下記(1)式で表される単位板厚あたりの入熱量Qhiを、2500(J/cm2)以上10000(J/cm2)未満の範囲に規定する。

Qhi = 60×(EI/Vt) ・・・・・(1)

但し、上記(1)式において、Qhi:入熱量(J/cm2)、E:溶接電圧(V)、I:溶接電流(A)、V:溶接速度(cm/min)、t:板厚(cm)を示す。

【0036】

本発明者等は、アルミニウム合金板材同士の溶接に直流正極性プラズマ溶接を採用し、さらに、プラズマガスPGの組成、タングステン電極と母材との間の距離を上記規定とした条件下において、板厚の異なるアルミニウム合金板材を溶接する場合の適正な溶接入熱について鋭意検討を重ねた。

一般に、溶接入熱Q(J/cm)は、溶接電圧E(V)、溶接電流I(A)、溶接速度V(cm/min)の各々から導き出される、単位長さあたりの電気エネルギーとして定義され、次式{Q=(60×EI)/V}で表される。そして、(1)式で表されるように、溶接入熱Qを板厚t(cm)で除することにより、単位板厚あたりの入熱量Qhi{60×(EI/Vt)}が導き出される。

【0037】

本発明者等は、単位板厚あたりの入熱量Qhi(J/cm2)の適正な範囲、即ち、アルミニウム合金板材の板厚方向全体に亘って十分な溶け込みが得られ、且つ、溶接部に歪みや溶け落ちが生じない条件について鋭意検討した。その結果、単位板厚あたりの入熱量Qhiが2500(J/cm2)未満では溶け込みが不十分となり、母材裏側において裏波の出ない溶接継手となることが明らかとなった。一方、入熱量Qhiが10000(J/cm2)以上だと、入熱量が過大となって溶け落ちや熱歪みによる反りが発生することが明らかとなった。従って、本発明においては、直流正極性プラズマ溶接時における単位板厚あたりの入熱量Qhiを、2500(J/cm2)以上10000(J/cm2)未満の範囲に規定した。

【0038】

上述したように、アルミニウム合金板材をプラズマ溶接する際の課題であった、溶接金属中のブローホールの低減は、溶接アークのエネルギーをより高めることによって達成される。このような効果は、交流プラズマ溶接においてプラズマガスをヘリウムガスに置き換えるのみでは得られず、また、電源を直流正極性とすることのみで達成可能なものでは無い。上述したような、本発明によって得られる溶接金属中におけるブローホールの低減効果は、プラズマガス組成の適正化、及び、タングステン電極とアルミニウム合金板材との間の距離の適正化を組み合わせて直流正極性プラズマ溶接法とし、適正な入熱条件に制御することで、初めて得られるものである。

【0039】

本発明では、アークのエネルギーを高めることにより、アルミニウム合金板材1の表面に形成された、水酸化物を含む酸化皮膜を蒸発除去し、水素源を低減させる。また、プラズマ溶接時における、板厚相当の入熱量Qhiを大きくすることで、小さな水素気泡が溶接金属表面に浮上して大気中に放出、除去される。これにより、アルミニウム合金板材1同士を直流正極性プラズマ溶接で溶接する際、溶接金属中におけるブローホールを効果的に低減することが可能となる。

【0040】

以上説明したように、本発明に係るアルミニウム合金板材のプラズマ溶接方法によれば、上記構成の如く、被溶接材として厚さtが0.5〜3mmのアルミニウム合金板材1の端部同士を突き合わせ、直流正極性プラズマ溶接法によってアルミニウム合金板材1の突き合わせ端部同士1a,1aを溶接するにあたり、ヘリウム濃度が75体積%以上とされたヘリウム−アルゴン混合ガスからなるプラズマガスPGを用い、タングステン電極11とアルミニウム合金板材1との間の距離hを2mm以下とし、さらに、直流正極性プラズマ溶接による単位板厚あたりの入熱量Qhiを2500(J/cm2)以上10000(J/cm2)未満の範囲とする方法を採用している。これにより、アルミニウム合金板材を直流プラズマ溶接する場合であっても、溶接部におけるブローホール等の溶接欠陥が抑制でき、欠陥の無い良好な溶接継手を得ることが可能となる。

【0041】

従って、例えば、各種自動車用構造部材に本発明を適用することにより、自動車全体の軽量化や溶接部の強度向上に伴う経済性や安全性等のメリットを十分に享受することができ、その社会的貢献は計り知れない。

【実施例】

【0042】

以下、本発明に係るアルミニウム合金板材のプラズマ溶接方法の実施例を挙げ、本発明をより具体的に説明するが、本発明は、もとより下記実施例に限定されるものではなく、前、後記の趣旨に適合し得る範囲で適当に変更を加えて実施することも可能であり、それらはいずれも本発明の技術的範囲に含まれるものである。

【0043】

[アルミニウム合金板材のプラズマ溶接]

【0044】

本実施例においては、以下に説明する各条件で、各々準備したアルミニウム合金板材をプラズマ溶接した。

【0045】

(実施例1)

被溶接材として幅25mm、長さ200mm、厚さ1.2mmのアルミニウム合金板材(JIS A6022P−T4)を2枚用意し、それぞれのアルミニウム合金板材の長辺同士を突き合わせて溶接することより、幅50mm、長さ200mmの溶接体とした。

まず、溶接の前処理としてワイヤブラシによる一般的な酸化膜除去を行った後、交流プラズマ溶接法を用いて溶接を行った。この際の溶接速度は1.2m/minとし、板厚方向において完全に溶け込む溶接条件とした。また、プラズマガスとして、アルゴンガス、アルゴン−ヘリウム混合ガス、ヘリウムガスをそれぞれ用い、タングステン電極とアルミニウム合金板材との間の距離(電極間距離)を1mmから5mmまで変化させて溶接を行った。この際の入熱量Qhiは3300〜7900(J/cm2)の範囲であった。

【0046】

(実施例2)

被溶接材として幅25mm、長さ200mm、厚さ1.2mmのアルミニウム合金板材(JIS A6022P−T4)を2枚用意し、それぞれのアルミニウム合金板材の長辺同士を突き合わせて溶接することより、幅50mm、長さ200mmの溶接体とした。

まず、溶接の前処理としてワイヤブラシによる一般的な酸化膜除去を行った後、直流正極性プラズマ溶接法を用いて溶接を行った。この際の溶接速度は1m/minとし、板厚方向において完全に溶け込む溶接条件とした。また、プラズマガスとして、アルゴンガス、アルゴン−ヘリウム混合ガス、ヘリウムガスをそれぞれ用い、タングステン電極とアルミニウム合金板材との間の距離(電極間距離)を0.5mmから5mmまで変化させて溶接を行った。この際の入熱量Qhiは3000〜7900(J/cm2)の範囲であった。

【0047】

(実施例3)

被溶接材として板厚が0.5mm〜4mmの範囲のJIS A6022P−T4、JIS A3004P−H32、JIS A5182P−Oの3種類のアルミニウム合金板材を用意した(下記表1に示す各成分も参照)。これらを、各々、幅25mm、長さ200mmの寸法に切り出し、それぞれの被溶接材の長辺同士を突き合わせ溶接することにより、幅50mm、長さ200mmの溶接体とした。

まず、溶接の前処理としてワイヤブラシによる一般的な酸化膜除去を行った後、直流正極性プラズマ溶接法を用いて溶接を行った。この際、プラズマガスとしてヘリウムガスを用い、タングステン電極とアルミニウム合金板材との間の距離(電極間距離)を0.5mmから3mmまで変化させて溶接を行った。また、溶接速度は0.4〜1.5m/minまで変化させた。この際の入熱量Qhiは2200〜10300(J/cm2)の範囲であった。

【0048】

下記表1にアルミニウム合金板材の成分組成を示し、また、下記表2に上記実施例1における各条件及び結果を示すとともに、下記表3に上記実施例2の各条件及び結果を、下記表4に上記実施例3における各条件及び結果を示す。

【0049】

【表1】

【0050】

【表2】

【0051】

【表3】

【0052】

【表4】

【0053】

[溶接結果の評価]

上記実施例における溶接結果の評価は、溶接部の表裏面の目視観察と、溶接部の断面の光学顕微鏡観察により行った。

【0054】

(表裏面状態の目視観察)

まず、溶接部の表裏面の状態を目視検査によって行った。表面の検査では、ビード表面におけるピット状の欠陥発生の有無、ビードの溶け落ち(垂れ落ち)の有無を検査し、また、裏面の検査では、ビード裏面に裏波が出ない溶け込み不足の有無を観察した。そして、観察後に、上記不具合が見られる場合を不合格とし、表面が平滑で上記各欠陥が認められなかった場合を合格とし、結果を表2〜表4の各々に記した。

【0055】

(断面の観察)

溶接部を溶接進行方向と直角に切断し、研磨・エッチングによって溶接部断面のマクロ組織を現出した後、目視及び光学顕微鏡観察により、溶接部内におけるブローホールや割れの発生の有無を観察した。そして、これらの欠陥が認められなかった場合を合格とし、また、見られた場合を不合格とし、結果を表2〜表4の各々に記した。

【0056】

(総合評価)

表裏面観察及び断面観察の結果、いずれも合格の場合を合格(○)とし、少なくともいずれかが不合格の場合を不合格(×)とし、結果を表2〜表4の各々に記した。

【0057】

[評価結果]

<比較例>

(実施例1)

実施例1における比較例1〜9は、交流プラズマ溶接の場合の結果である。表2に示すように、これら比較例1〜9は、プラズマガスをヘリウムとした場合でもピット並びにブローホールが観察され、全て不合格であった。また、タングステン電極とアルミニウム合金板材との間の距離を種々変化させた場合でも、結果は同様で改善することができず、不合格となった。

これら比較例1〜9は、何れも溶接電源に交流を用いたために、上記結果となったものと考えられる。なお、比較例4の接合体の断面観察で見られたブローホールの例を、図4に示す(図中の符号Bを参照)。

【0058】

(実施例2)

実施例2における比較例10〜14は、電源を直流正極性とし、プラズマガスをアルゴンとした場合の結果である。表3に示すように、比較例10〜14は、電極間距離を種々変化させた場合でも、ピット並びにブローホールが観察され、上記同様、不合格であった。

これら比較例10〜14は、何れもプラズマガスにアルゴンを用いたため、上記結果となったものと考えられる。

【0059】

実施例2における比較例15〜18は、電源を直流正極性とし、プラズマガスに50体積%ヘリウム/50体積%アルゴンの混合ガスを用いた場合の結果である。表3に示すように、比較例15〜18は、電極間距離を種々変化させた場合でもピット並びにブローホールが観察され、上記同様、不合格であった。

これら比較例15〜18は、何れもプラズマガスにアルゴンが高濃度のものを用いたため、上記結果となったものである。

【0060】

実施例2における比較例19〜21は、電源を直流正極性とし、プラズマガスに75体積%ヘリウム/25体積%アルゴンの混合ガスを用い、電極間距離を2.5mm、3mm、5mmと変化させた場合の結果である。表3に示すように、比較例19〜21は、何れもピット並びにブローホールが観察され、上記同様、不合格であった。

比較例19〜21では、何れも電極間距離が長過ぎるためにアークが広がり、エネルギー密度が低下したため、上記結果となったものである。なお、比較例19における表面観察で、ビード表面に見られたピットの例を図5に示す(図中の符号Pを参照)。

【0061】

実施例2における比較例22〜24は、電源を直流正極性とし、プラズマガスにヘリウムを用い、電極間距離を2.5mm、3mm、5mmと変化させた場合の結果である。表3に示すように、比較例22〜24は、上記同様、ピット並びにブローホールが観察され、不合格であった。

これら比較例22〜24は、何れも電極間距離が長すぎてアークが広がり、エネルギー密度が低下したため、上記結果となったものである。

【0062】

(実施例3)

実施例3における比較例25、30は、電源を直流正極性とし、プラズマガスにヘリウムを用い、電極間距離を1mmとした場合の結果である。表4に示すように、比較例25、30は、ビードの裏面観察の結果が不合格であった。なお、比較例25、30では、断面検査は実施しなかった。

これら比較例25、30が不合格となった理由としては、入熱量が本発明で規定する下限値の2500(J/cm2)を下回っていたため、溶け込みが不十分であったためである。

【0063】

実施例3における比較例26、27は、電源を直流正極性とし、プラズマガスにヘリウムを用い、電極間距離を1mmとした場合の結果である。表4に示すように、比較例26、27は、ビードの裏面観察の結果が不合格であった。なお、比較例26、27では、断面検査は実施しなかった。

これら比較例26、27が不合格となった理由としては、入熱量が本発明で規定する範囲の上限(10000(J/cm2)未満)を上回っていたため、溶け落ち(穴あき)が発生したためである。

【0064】

実施例3における比較例28、は、板厚1.6mmのA5182合金を用いた例であり、電源を直流正極性とし、プラズマガスにヘリウムを用い、電極間距離を3mmとした場合の結果である。表4に示すように、比較例28は、ピット並びにブローホールが観察され、上記同様、不合格であった。

比較例28が不合格となった理由としては、電極間距離が長すぎてアークが広がり、エネルギー密度が低下したためである。

【0065】

実施例3における比較例29は、板厚2mmのA6022合金を用いた例であり、電源を直流正極性とし、プラズマガスにヘリウムを用い、電極間距離を2.5mmとした場合の結果である。表4に示すように、比較例29は、ピット並びにブローホールが観察され、上記同様、不合格であった。

比較例29が不合格となった理由としては、電極間距離が長すぎてアークが広がり、エネルギー密度が低下したためである。

【0066】

実施例3における比較例31は、板厚が4mmと厚い場合のA3004合金の例であり、電源を直流正極性とし、プラズマガスにヘリウムを用い、電極間距離を1mmとした場合の結果である。表4に示すように、比較例31は、板厚が厚いために入熱が大きくなり、熱変形が大きく凹凸が激しい結果となり、不合格であった。なお、比較例31では、断面検査は実施しなかった。

比較例31が不合格となった理由としては、上述のように、板厚が本発明の対象であるアルミニウム合金板材の上限を超えており、投入した総入熱量が過大となったためである。

【0067】

<本発明例>

(実施例2)

実施例2における本発明例1〜3は、電源を直流正極性とし、プラズマガスに75体積%ヘリウム/25体積%アルゴンの混合ガスを用い、電極間距離をそれぞれ0.5mm、1mm、2mmとした場合の結果である。表3に示すように、本発明例1〜3は、表裏面状態、断面状態ともに欠陥は観察されず、総合評価は合格であった。

【0068】

実施例2における本発明例4〜6は、電源を直流正極性とし、プラズマガスにヘリウムを用い、電極間距離をそれぞれ0.5mm、1mm、2mmとした場合の結果である。表3に示すように、本発明例4〜6は、表裏面状態、断面状態ともに欠陥は観察されず、総合評価は合格であった。また、本発明例5における溶接部の断面写真を図3に示す。図3に示すように、本発明例5においては、溶接部にブローホールが見られず、良好な溶接継手を成していることがわかる。

【0069】

(実施例3)

実施例3における本発明例7〜9は、電源を直流正極性とし、プラズマガスにヘリウムを用い、電極間距離をそれぞれ、1mm、1mm、2mmとした場合の結果である。表4に示すように、本発明例7〜9は、裏面状態、断面状態ともに欠陥は観察されず、総合評価は合格であった。

【0070】

実施例3における本発明例10〜12は、板厚2mmのA6022合金を用いた例であり、電源を直流正極性とし、プラズマガスにヘリウムを用い、電極間距離をそれぞれ、0.5mm、1mm、2mmとした結果である。表4に示すように、本発明例10〜12は、表裏面状態、断面状態ともに欠陥は観察されず、総合評価は合格であった。

【0071】

実施例3における本発明例13は、板厚3mmのA3004合金による結果であり、電源を直流正極性とし、プラズマガスにヘリウムを用い、電極間距離を1mmとした結果である。表4に示すように、本発明例13は、表裏面状態、断面状態ともに欠陥は観察されず、総合評価は合格であった。

【0072】

なお、本実施例における本発明例では、直流電源による実験を例示したが、直流電源に数十Hzのパルスを重畳させ、直流パルスとした場合についても本発明の効果は同様に得られる。

【0073】

上記実施例の結果より、本発明のアルミニウム合金板材の溶接方法が、アルミニウム合金板材を直流プラズマ溶接する場合であっても、溶接部におけるブローホール等の溶接欠陥が抑制でき、欠陥の無い良好な溶接継手を得ることが可能となることが明らかである。

【産業上の利用可能性】

【0074】

本発明によれば、例えば、各種自動車用構造部材に本発明を適用することにより、自動車全体の軽量化や溶接部の強度向上に伴う経済性や安全性等のメリットを十分に享受することができ、その社会的貢献は計り知れない。

【符号の説明】

【0075】

1…アルミニウム合金板材、

1a…突き合わせ端部、

10…プラズマ溶接機、

11…タングステン電極、

12…プラズマノズル、

13…シールドキャップ、

14…メイン電源部、

15…パイロットアーク電源、

PG…プラズマガス、

SG…サイドシールドガス、

A…アーク、

h…タングステン電極とアルミニウム合金板材との間の距離、

Qhi…単位板厚あたりの入熱量、

E…溶接電圧、

I…溶接電流、

V…溶接速度、

t…板厚、

【技術分野】

【0001】

本発明は、アルミニウム合金板材のプラズマ溶接方法に関し、特に、溶接部におけるブローホール等の溶接欠陥を抑制することが可能なアルミニウム合金板材のプラズマ溶接方法に関する。

【背景技術】

【0002】

近年、自動車等の車両分野においては更なる軽量化が要求されており、その材料も、従来の鉄鋼材料からアルミニウム合金への適用比率が拡大しつつある。また、プラズマ溶接法は、レーザ溶接法や摩擦攪拌接合法(FSW/Friction Stir Welding)と比較して安価な溶接方法であり、その適用が増加する傾向にある(例えば、特許文献1を参照)。

【0003】

このようなプラズマ溶接法の原理について、図1、2の模式断面図に示すプラズマ溶接機10を例に挙げて説明する。図1、2に示すように、プラズマ溶接装置10は、メイン電源部14から溶接電流が供給されるタングステン電極11と、このタングステン電極11を包囲するように設けられるプラズマノズル12と、このプラズマノズル12を包囲するように設けられるシールドキャップ13とからなるプラズマトーチ10Aを備え、さらに、プラズマアークの着火に用いるパイロットアーク電源15により、概略構成される。

そして、プラズマ溶接機10は、タングステン電極11に溶接電流を印加しながら、図示略のガス供給手段により、タングテン電極11とプラズマノズル12との間にプラズマガスPGを供給するとともに、プラズマノズル12とシールドキャップ13との間にシールドガスSGを供給する。これにより、タングステン電極11と、被溶接材であるアルミニウム合金板材1との間にアークAを発生させ、複数のアルミニウム合金板材1の突き合わせ端部1a,1aの間を溶接する。ここで、アーク(プラズマアーク)A発生の順序について説明すると、まず、パイロットアーク電源15からの電流がタングステン電極11とプラズマノズル12間に印加されて予備プラズマが生じる。その後、メイン電源14からの電流がタングステン電極11とアルミニウム合金板材1との間に印加されることにより、定常的なプラズマアーク(アークA)がタングステン電極11とアルミニウム合金板材との間に発生する。

【0004】

また、一般に、アルミニウム合金は鉄鋼材料に比べて溶接するのが難しいことから、アルミニウム合金材料同士を溶接する場合には、従来から幾つかの注意点が指摘されている。まず、アルミニウム合金材料は、外気にさらされていると表面に酸化被膜(アルミナ)が容易に形成されてしまう。この酸化被膜は高融点であり、溶接時に、母材のアルミニウムは溶融するものの、酸化被膜が溶融しない場合があるため、ビードの乱れが生じたり、溶接部に、図4に示すようなブローホール(空孔)Bが発生する原因となることがある。このような溶接部におけるブローホールの発生は、アルミニウム合金材料をプラズマ溶接するにあたって最も大きな課題とされており、以下のようなことがその発生原因として考えられている。即ち、アルミニウムは、高温の溶融状態においては水素の溶解度が大きいため、アルミニウム材料表面の酸化被膜中に含まれる水酸化物、あるいは、溶接時に雰囲気中から溶融金属中に溶解した水素が凝固過程において排除されず、溶接部に残留してブローホールとなることが考えられる。

【0005】

上述したように、プラズマ溶接法は、タングステン電極と母材(被溶接材)との間にプラズマアークを発生させて溶接を行うものであるが、相互の極性により、以下に示すような3種類のアーク形態がある。

(1)直流逆極性:直流でタングステン電極をプラス、母材をマイナスとする形態。マイナス側である母材の表面にアークの発生しやすい陰極点が形成され、ここにアークが集中して母材表面の酸化膜が除去される。これはクリーニング作用と呼ばれ、母材の表面皮膜の除去に有効となる。しかしながら、アーク中の電子がタングステン電極に高速で衝突するため、電極の損傷が非常に激しく、長時間の溶接が非常に困難になるという欠点があるため、実用的にはほとんど用いられていない。

(2)直流正極性:直流でタングステン電極をマイナス、母材をプラスとする形態。アーク中の電子は母材側に衝突するため、母材の溶け込み量が大きく、また、電極の損傷は少ないという利点があることから、鉄鋼材料の分野で好適に用いられている。しかしながら、上記(1)に示す逆極性で得られるクリーニング作用を持たないため、アルミニウム合金材料の溶接に適用した場合には、母材表面の酸化皮膜を除去することができないことから、ブローホール欠陥が低減できないという欠点がある。

(3)交流:数十Hzの周期で極性がプラスとマイナスに交互に反転する交流溶接であり、上記(1)に示す逆極性アークと、上記(2)に示す正極性アークの中間的な特徴を備える。即ち、逆極性アークによるクリーニング作用と、正極性アークによる深溶け込みの効果をそれぞれ備える。

【0006】

従来、アルミニウム合金の分野では、上述したような強固な表面酸化皮膜の問題があることから、溶接にあたっては、酸化皮膜除去及び溶け込み確保の両方の効果を有する上記(3)に示す交流プラズマ溶接が用いられているのが現状である(例えば、特許文献2、3を参照)。しかしながら、交流プラズマ溶接を用いた場合でも、図5に示すようなアルミニウム合金特有のビード表面におけるピットPの発生、並びに、図4に示すような溶接金属内におけるブローホールB発生の問題は必ずしも解決できていなかった。この理由としては、上記した逆極性及び正極性のそれぞれの効果が半分程度となっていることや、溶接中に極性が交互に反転するためにアークが不安定となって大気の巻き込みによるブローホールが避けられないこと等が考えられる。

【0007】

また、鉄鋼材料やアルミニウム材料等の各種金属材料を溶接するにあたり、プラズマガスとしてヘリウム量が所定範囲とされたヘリウム−アルゴン混合ガスを供給しながら、直流プラズマによる溶接を行う試みも行われている(例えば、特許文献4を参照)。

しかしながら、特許文献4に記載の直流プラズマ溶接を用いた方法は、被溶接材として板厚が10mm以上の金属材料を用い、さらに、ルートギャップを2mm以上とした条件で溶接を行うものである。特許文献4に記載の直流プラズマ溶接条件を、厚さが3mm以下の薄板であるアルミニウム合金板材に適用した場合には、上記同様、母材表面の酸化皮膜を除去することができず、ブローホール欠陥が低減できないという問題がある。

【0008】

上記した問題の改善を目的として、交流プラズマ溶接法において交流波形を制御することにより、良好なビード形状とブローホール欠陥の低減化を図る方法も提案されている(例えば、特許文献5を参照)。しかしながら、特許文献5に記載の方法では、本質的に交流溶接法であることから、十分なブローホール欠陥の低減の効果は得られなかった。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平11−245042号公報

【特許文献2】特開平6−315771号公報

【特許文献3】特開平9−327776号公報

【特許文献4】特開平8−39258号公報

【特許文献5】特開2010−5642号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は上記問題に鑑みてなされたものであり、特に、アルミニウム合金板材をプラズマ溶接する際の、溶接部におけるブローホール等の溶接欠陥が抑制でき、欠陥の無い良好な溶接継手を得ることが可能なアルミニウム合金板材のプラズマ溶接方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明者等が上記問題を解決するために鋭意研究したところ、アルミニウム合金板材同士をプラズマ溶接する際、直流正極性プラズマ溶接法を用いるとともに、プラズマガスの組成、タングステン電極被溶接材であるアルミニウム合金板材との間の距離、溶接時における単位板厚あたりの入熱量の各々を適正に制御することにより、溶接部におけるブローホール等の溶接欠陥が抑制でき、欠陥の無い良好な溶接継手を得ることが可能となることを見出し、本発明を完成させた。

即ち、本発明の要旨は以下のとおりである。

【0012】

[1] 被溶接材として厚さtが0.5〜3mmのアルミニウム合金板材を複数用い、隣接する前記アルミニウム合金板材の端部同士を突き合わせ、タングステン電極と該タングステン電極を包囲するプラズマノズルとの間にプラズマガスを供給するとともに、前記プラズマノズルと該プラズマノズルを包囲するシールドキャップとの間にシールドガスを供給し、前記タングステン電極と前記アルミニウム合金板材との間にプラズマアークを発生させる直流正極性プラズマ溶接法により、前記アルミニウム合金板材の突き合わせ端部同士を溶接するアルミニウム合金板材のプラズマ溶接方法であって、前記プラズマガスとして、ヘリウム濃度が75体積%以上とされたヘリウム−アルゴン混合ガスを用い、前記タングステン電極と、被溶接材である前記アルミニウム合金板材との間の距離を2mm以下とし、直流正極性プラズマ溶接時における、下記(1)式で表される単位板厚あたりの入熱量Qhiを、2500(J/cm2)以上10000(J/cm2)未満の範囲とすることを特徴とするアルミニウム合金板材のプラズマ溶接方法。

Qhi = 60×(EI/Vt) ・・・・・(1)

{但し、上記(1)式において、Qhi:入熱量(J/cm2)、E:溶接電圧(V)、I:溶接電流(A)、V:溶接速度(cm/min)、t:板厚(cm)を示す。}

【発明の効果】

【0013】

本発明のアルミニウム合金板材のプラズマ溶接方法によれば、上記構成の如く、被溶接材として厚さが0.5〜3mmのアルミニウム合金板材の端部同士を突き合わせ、直流正極性プラズマ溶接法によってアルミニウム合金板材の突き合わせ端部同士を溶接するにあたり、ヘリウム濃度が75体積%以上とされたヘリウム−アルゴン混合ガスからなるプラズマガスを用い、タングステン電極とアルミニウム合金板材との間の距離を2mm以下とし、さらに、直流正極性プラズマ溶接による単位板厚あたりの入熱量を2500(J/cm2)以上10000(J/cm2)未満の範囲とする方法を採用している。これにより、アルミニウム合金板材を直流プラズマ溶接する場合であっても、溶接部におけるブローホール等の溶接欠陥が抑制でき、欠陥の無い良好な溶接継手を得ることが可能となる。従って、例えば、各種自動車用構造部材に本発明を適用することにより、自動車全体の軽量化や溶接部の強度向上に伴う経済性や安全性等のメリットを十分に享受することができ、その社会的貢献は計り知れない。

【図面の簡単な説明】

【0014】

【図1】本発明に係るアルミニウム合金板材のプラズマ溶接方法の一実施形態を模式的に説明する図であり、プラズマ溶接装置の一例を示す概略図である。

【図2】本発明に係るアルミニウム合金板材のプラズマ溶接方法の一実施形態を模式的に説明する図であり、図1に示すプラズマ溶接装置の要部であるプラズマトーチの構造を示す断面図である。

【図3】本発明に係るアルミニウム合金板材のプラズマ溶接方法の一実施形態を模式的に説明する図であり、プラズマ溶接後の溶接部の断面を示す写真図である。

【図4】従来のアルミニウム合金板材のプラズマ溶接方法について説明する図であり、プラズマ溶接後の溶接部の断面を示す写真図である。

【図5】従来のアルミニウム合金板材のプラズマ溶接方法について説明する図であり、プラズマ溶接後の溶接部のビード表面を示す写真図である。

【発明を実施するための形態】

【0015】

以下、本発明に係るアルミニウム合金板材のプラズマ溶接方法の一実施形態について、図1〜図3(必要に応じて図4、5の従来図も参照)を適宜参照しながら説明する。なお、本実施形態は、本発明のアルミニウム合金板材のプラズマ溶接方法の趣旨をより良く理解させるために詳細に説明するものであるから、特に指定の無い限り本発明を限定するものではない。

【0016】

本実施形態では、図1、2に示すプラズマ溶接機10を用いてアルミニウム合金板材1をプラズマ溶接する場合を例に挙げて説明する。図1、2に例示するようなプラズマ溶接機10は、上述したように、メイン電源部16から溶接電流が供給されるタングステン電極11と、このタングステン電極11を包囲するように設けられるプラズマノズル12と、このプラズマノズル12を包囲するように設けられるシールドキャップ13とからなるプラズマトーチ10Aを備えて概略構成される。

【0017】

本発明のアルミニウム合金板材のプラズマ溶接方法では、被溶接材として、厚さtが0.5〜3mmの薄板であるアルミニウム合金板材1が対象となる。このような隣接する複数のアルミニウム合金板材1の端部(図1、2中の符号1a,1a)同士を突き合わせ、タングステン電極11と該タングステン電極11を包囲するプラズマノズル12との間にプラズマガスPGを供給するとともに、プラズマノズル12と該プラズマノズル12を包囲するシールドキャップ13との間にシールドガスSGを供給する。これにより、タングステン電極11とアルミニウム合金板材1との間にプラズマアークAを発生させることで、アルミニウム合金板材1の突き合わせ端部1a,1a同士を直流正極性プラズマ溶接する。

そして、本発明においては、プラズマガスPGとして、ヘリウム濃度が75体積%以上とされたヘリウム−アルゴン混合ガスを用い、タングステン電極11とアルミニウム合金板材1との間の距離hを2mm以下とし、下記(1)式で表される単位板厚あたりの入熱量Qhiを2500(J/cm2)以上10000(J/cm2)未満の範囲としてアルミニウム合金板材1をプラズマ溶接する。

Qhi = 60×(EI/Vt) ・・・・・(1)

但し、上記(1)式において、Qhi:入熱量(J/cm2)、E:溶接電圧(V)、I:溶接電流(A)、V:溶接速度(cm/min)、t:板厚(cm)を示す。

【0018】

上述したように、従来、アルミニウム合金材料を溶接する場合には、母材表面の酸化被膜の除去を行うクリーニング作用を発揮させるために、溶接電流を供給する電源として交流電源が用いられていた。これと同時に、従来、アークを発生・維持させるためのプラズマガスとしては、一般にアルゴンガスが用いられていた。しかしながら、従来の方法でアルミニウム合金材料同士をプラズマ溶接した場合には、アルミニウム合金特有のビード表面におけるピットの発生(図5中の符号Pを参照)や、溶接金属内におけるブローホールの発生(図4中の符号Bを参照)といった問題が避けられないものとなっていた。

【0019】

本発明者等は、上記問題を解決するために鋭意研究を繰り返し、溶接時の深い溶け込みが得られるとともに、溶接アークが安定している直流正極性アークに着目した。そして、電源のタイプ(直流、交流)、及び、プラズマガス種等の溶接条件が、ブローホール発生に及ぼす影響について詳しく調べた。この結果、主として自動車用部材等に用いられる厚さが0.5〜3mmであるアルミニウム合金の薄板をプラズマ溶接するにあたり、プラズマガス種(ガス組成)、タングステン電極と母材との間の距離、単位板厚あたりの入熱量の各々が所定の条件を満たすことで、アルミニウム合金板材の溶接に直流正極性プラズマ溶接を適用することが可能となることを知見した。即ち、溶接電流を供給するための電源を直流正極性とし、ヘリウム濃度が75体積%以上とされたヘリウム−アルゴン混合ガスからなるプラズマガスを用い、タングステン電極とアルミニウム合金板材との間の距離を2mm以下とし、さらに、アルミニウム合金板材の単位板厚あたりの入熱量Qhiを2500(J/cm2)以上10000(J/cm2)未満の範囲に規定することで、ビード表面におけるピットや、溶接金属内におけるブローホールが発生することなく、良好な溶接継手が得られることを初めて見出した。

【0020】

以下、本発明のアルミニウム合金板材のプラズマ溶接方法で規定する要件に関し、各々の限定理由について詳しく説明する。

【0021】

[アルミニウム合金板材]

本発明が適用可能なアルミニウム合金板材としては、特に限定されず、自動車用部品や各種機械部品等の分野において一般的に用いられている、アルミニウム合金材料からなる薄板をプラズマ溶接するにあたり、何ら制限なく適用することが可能である。

【0022】

(組成及び組織)

本発明が適用可能なアルミニウム合金板材の化学成分組成及び金属組織については、特に限定されるものではない。例えば、自動車部品分野等において一般的に用いられるような、強度特性等を考慮しながら決定された成分及び組織を有するアルミニウム合金板材を、何ら制限無く適用することが可能である。

【0023】

(板厚)

本発明が適用される、被溶接材であるアルミニウム合金板材1の厚さは、例えば、自動車部品等の分野で用いられる薄板において一般的な肉厚である0.5〜3mmの範囲である。板厚が上記範囲よりも薄いアルミニウム合金板材は、構造体として用いるには、強度並びに剛性の点で不十分である。また、板厚が薄いことから、アーク電流やアーク長のゆらぎにより、瞬時に溶け落ちや穴あき欠陥が生成してしまうという問題がある。従って、板厚が0.5mm未満のアルミニウム合金板材は、本発明の適用対象外とする。

【0024】

また、板厚が上記範囲よりも厚いアルミニウム合金板材だと、板材裏側への溶け込み量の確保等の観点から大きなルートギャップを確保する必要があり、このギャップの影響によるアンダーフィル(溶接部の厚みが母材板厚よりも減少する)や、大入熱に伴う熱変形の問題が生じてくる。このような問題を改善するためには、例えば、フィラーワイヤによる溶加材の添加という手段もあるが、この方法では溶接速度を大きく下げざるを得ず、生産能率が著しく低下するという問題がある。アルミニウム合金板材の板厚が3mmを超えると上記問題が生じてくることから、直流プラズマ溶接による入熱量を、詳細を後述する単位板厚あたりの入熱量の範囲に規定する本発明のプラズマ溶接方法においては、上記同様、適用対象外である。

【0025】

[直流正極性プラズマの選定理由]

本発明においては、アルミニウム合金板材1のプラズマ溶接に用いる電源の種類として、直流正極性を採用している。この直流正極性は、タングステン電極11側がマイナスで、被溶接材のアルミニウム合金板材1側がプラスとなる組み合わせであるが、この場合、マイナス極(タングステン電極)から出た電子が、高速でアルミニウム合金材料に衝突し、多量の熱が発生するので、上述した3種類(直流逆極性、直流正極性、交流)の電源形態の中で、最も発熱量が大きなものとなる。また、これに加えて、直流電源を採用することにより、非常に安定したプラズマアークが得られる。

【0026】

なお、直流正極性を採用した場合、この極性では母材表面のクリーニング作用は発現しないものの、以下に示す各溶接条件とすることにより、溶接部におけるブローホールの発生を低減することが可能となる。

【0027】

[プラズマガス]

本発明においては、プラズマガスPGとして、ヘリウム濃度が75体積%以上とされたヘリウム−アルゴン混合ガスを用い、直流正極性プラズマ溶接を行う。従来、アルミニウム合金材料をプラズマ溶接する際には、アルゴンガスからなるプラズマガスが一般的に用いられていたが、本発明においては、上述したようなヘリウムを主成分とする混合ガスを用いる。

【0028】

本発明において、プラズマガスPGに、ヘリウム濃度が75体積%以上とされたヘリウム−アルゴン混合ガスを用いる理由としては、以下に説明するようなことが挙げられる。

ヘリウムガスは軽元素からなるガスであることから、その性質上、熱的ピンチ効果により、アークは収縮される傾向にあることから電流密度も高く、アルゴンガスのみを用いた場合に比べて、アーク電圧が2倍程度と非常に高い。従って、アルゴンガスのみからなるプラズマガスを用いた場合に比べ、非常に高いエネルギーを有するアークが得られる。

【0029】

本発明においては、上述のようなヘリウムガスによるアークエネルギーの増大効果と、電源として直流正極性を採用することによる被溶接材(母材)表面の発熱量の増大効果との相乗効果が得られる。具体的には、アルミニウム合金板材の表面の酸化皮膜が高温で蒸発除去されると同時に、溶融金属も高温となることから、この溶融金属中に含まれブローホールの原因となる気泡は、溶接時に速やかに除去されるものと考えられる。

【0030】

従って、アルミニウム合金材料をプラズマ溶接するにあたり、溶接欠陥を低減するためには、従来から用いられていたアルゴンガスからなるプラズマガスを、ヘリウムガスに置き換えることが有効である。しかしながら、本発明では、プラズマガスをヘリウムガスのみからなる組成とした場合にとどまらず、上述したような相乗効果は、ヘリウムとアルゴンとの混合ガスでも同様に得られることから、本発明においては、プラズマガスPGとしてヘリウム−アルゴン混合ガスを用いる。但し、プラズマガスPGにヘリウム−アルゴン混合ガスを用いるにあたり、上記効果を得るためには、混合ガス中におけるヘリウム濃度は75体積%を下限とすることが必要である。ヘリウム−アルゴン混合ガス中におけるヘリウム濃度が75体積%未満だと、プラズマ溶接による溶け込みが浅くなり、また、十分なブローホール低減効果が得られ難くなる。

【0031】

また、アークをより高温にすることで、プラズマ溶接時の溶け込みを大きくするとともに、溶接金属中のブローホールを低減するという観点から、プラズマガスPGの流量は可能な限り大きくすることが望ましい。これは、プラズマガスの流速が速くなるにつれて、熱的ピンチ効果によってアークがさらに収縮することにより、アークの中心部がより高温となるためである。具体的には、プラズマガスPGの流量を0.3L/min以上とすることで、ブローホールをより低減する効果が発揮される。しかしながら、プラズマガスPGの流量が6L/min以上だとプラズマジェットが強くなり過ぎ、溶融金属が下方に垂れ気味になる傾向が見られることから、プラズマガスPGの流量は0.3L/min以上6L/min未満の範囲とすることが最も好ましい。

【0032】

なお、本発明においては、プラズマノズル12とシールドキャップ13との間に供給するシールドガスSGに関しては、従来と同様の組成を有するシールドガスを何ら制限無く採用することができる。

【0033】

[タングステン電極とアルミニウム合金板材との間の距離h]

本発明においては、直流正極性プラズマ溶接を行うにあたり、タングステン電極11と、被溶接材であるアルミニウム合金板材1との間の距離h(図1中の符号hを参照)を2mm以下に規定する。

【0034】

従来のプラズマ溶接においては、タングステン電極とアルミニウム合金材料との間の距離は、一般的に3〜5mm程度が標準とされていることから、アーク長も3〜5mm程度とされていた。本発明者等が鋭意検討した結果、タングステン電極とアルミニウム合金材料との間の距離、つまりアーク長を短くすることにより、溶接金属中におけるブローホールの発生を低減できることが明らかとなった。即ち、タングステン電極11とアルミニウム合金板材1との間の距離hを2mm以下に規定することにより、ブローホールの発生量が顕著に減少することが明らかとなった。このような効果が得られる理由としては、アーク長を短くすることによって、アルミニウム合金板材1の表面上におけるアークの裾野の広がりが狭くなり、アーク面積が小さくなることでエネルギーがより集中されるためと考えられる。このような効果をさらに高めるためには、タングステン電極11とアルミニウム合金板材1との間の距離hを1mm以下とすることがより好ましい。しかしながら、タングステン電極とアルミニウム合金材料との間の距離を極端に短くし過ぎると、タングステン電極の消耗が激しくなることから、この距離の下限を0.5mmとすることが好ましい。

【0035】

[直流正極性プラズマ溶接時の入熱量]

本発明においては、直流正極性プラズマ溶接時における、下記(1)式で表される単位板厚あたりの入熱量Qhiを、2500(J/cm2)以上10000(J/cm2)未満の範囲に規定する。

Qhi = 60×(EI/Vt) ・・・・・(1)

但し、上記(1)式において、Qhi:入熱量(J/cm2)、E:溶接電圧(V)、I:溶接電流(A)、V:溶接速度(cm/min)、t:板厚(cm)を示す。

【0036】

本発明者等は、アルミニウム合金板材同士の溶接に直流正極性プラズマ溶接を採用し、さらに、プラズマガスPGの組成、タングステン電極と母材との間の距離を上記規定とした条件下において、板厚の異なるアルミニウム合金板材を溶接する場合の適正な溶接入熱について鋭意検討を重ねた。

一般に、溶接入熱Q(J/cm)は、溶接電圧E(V)、溶接電流I(A)、溶接速度V(cm/min)の各々から導き出される、単位長さあたりの電気エネルギーとして定義され、次式{Q=(60×EI)/V}で表される。そして、(1)式で表されるように、溶接入熱Qを板厚t(cm)で除することにより、単位板厚あたりの入熱量Qhi{60×(EI/Vt)}が導き出される。

【0037】

本発明者等は、単位板厚あたりの入熱量Qhi(J/cm2)の適正な範囲、即ち、アルミニウム合金板材の板厚方向全体に亘って十分な溶け込みが得られ、且つ、溶接部に歪みや溶け落ちが生じない条件について鋭意検討した。その結果、単位板厚あたりの入熱量Qhiが2500(J/cm2)未満では溶け込みが不十分となり、母材裏側において裏波の出ない溶接継手となることが明らかとなった。一方、入熱量Qhiが10000(J/cm2)以上だと、入熱量が過大となって溶け落ちや熱歪みによる反りが発生することが明らかとなった。従って、本発明においては、直流正極性プラズマ溶接時における単位板厚あたりの入熱量Qhiを、2500(J/cm2)以上10000(J/cm2)未満の範囲に規定した。

【0038】

上述したように、アルミニウム合金板材をプラズマ溶接する際の課題であった、溶接金属中のブローホールの低減は、溶接アークのエネルギーをより高めることによって達成される。このような効果は、交流プラズマ溶接においてプラズマガスをヘリウムガスに置き換えるのみでは得られず、また、電源を直流正極性とすることのみで達成可能なものでは無い。上述したような、本発明によって得られる溶接金属中におけるブローホールの低減効果は、プラズマガス組成の適正化、及び、タングステン電極とアルミニウム合金板材との間の距離の適正化を組み合わせて直流正極性プラズマ溶接法とし、適正な入熱条件に制御することで、初めて得られるものである。

【0039】

本発明では、アークのエネルギーを高めることにより、アルミニウム合金板材1の表面に形成された、水酸化物を含む酸化皮膜を蒸発除去し、水素源を低減させる。また、プラズマ溶接時における、板厚相当の入熱量Qhiを大きくすることで、小さな水素気泡が溶接金属表面に浮上して大気中に放出、除去される。これにより、アルミニウム合金板材1同士を直流正極性プラズマ溶接で溶接する際、溶接金属中におけるブローホールを効果的に低減することが可能となる。

【0040】

以上説明したように、本発明に係るアルミニウム合金板材のプラズマ溶接方法によれば、上記構成の如く、被溶接材として厚さtが0.5〜3mmのアルミニウム合金板材1の端部同士を突き合わせ、直流正極性プラズマ溶接法によってアルミニウム合金板材1の突き合わせ端部同士1a,1aを溶接するにあたり、ヘリウム濃度が75体積%以上とされたヘリウム−アルゴン混合ガスからなるプラズマガスPGを用い、タングステン電極11とアルミニウム合金板材1との間の距離hを2mm以下とし、さらに、直流正極性プラズマ溶接による単位板厚あたりの入熱量Qhiを2500(J/cm2)以上10000(J/cm2)未満の範囲とする方法を採用している。これにより、アルミニウム合金板材を直流プラズマ溶接する場合であっても、溶接部におけるブローホール等の溶接欠陥が抑制でき、欠陥の無い良好な溶接継手を得ることが可能となる。

【0041】

従って、例えば、各種自動車用構造部材に本発明を適用することにより、自動車全体の軽量化や溶接部の強度向上に伴う経済性や安全性等のメリットを十分に享受することができ、その社会的貢献は計り知れない。

【実施例】

【0042】

以下、本発明に係るアルミニウム合金板材のプラズマ溶接方法の実施例を挙げ、本発明をより具体的に説明するが、本発明は、もとより下記実施例に限定されるものではなく、前、後記の趣旨に適合し得る範囲で適当に変更を加えて実施することも可能であり、それらはいずれも本発明の技術的範囲に含まれるものである。

【0043】

[アルミニウム合金板材のプラズマ溶接]

【0044】

本実施例においては、以下に説明する各条件で、各々準備したアルミニウム合金板材をプラズマ溶接した。

【0045】

(実施例1)

被溶接材として幅25mm、長さ200mm、厚さ1.2mmのアルミニウム合金板材(JIS A6022P−T4)を2枚用意し、それぞれのアルミニウム合金板材の長辺同士を突き合わせて溶接することより、幅50mm、長さ200mmの溶接体とした。

まず、溶接の前処理としてワイヤブラシによる一般的な酸化膜除去を行った後、交流プラズマ溶接法を用いて溶接を行った。この際の溶接速度は1.2m/minとし、板厚方向において完全に溶け込む溶接条件とした。また、プラズマガスとして、アルゴンガス、アルゴン−ヘリウム混合ガス、ヘリウムガスをそれぞれ用い、タングステン電極とアルミニウム合金板材との間の距離(電極間距離)を1mmから5mmまで変化させて溶接を行った。この際の入熱量Qhiは3300〜7900(J/cm2)の範囲であった。

【0046】

(実施例2)

被溶接材として幅25mm、長さ200mm、厚さ1.2mmのアルミニウム合金板材(JIS A6022P−T4)を2枚用意し、それぞれのアルミニウム合金板材の長辺同士を突き合わせて溶接することより、幅50mm、長さ200mmの溶接体とした。

まず、溶接の前処理としてワイヤブラシによる一般的な酸化膜除去を行った後、直流正極性プラズマ溶接法を用いて溶接を行った。この際の溶接速度は1m/minとし、板厚方向において完全に溶け込む溶接条件とした。また、プラズマガスとして、アルゴンガス、アルゴン−ヘリウム混合ガス、ヘリウムガスをそれぞれ用い、タングステン電極とアルミニウム合金板材との間の距離(電極間距離)を0.5mmから5mmまで変化させて溶接を行った。この際の入熱量Qhiは3000〜7900(J/cm2)の範囲であった。

【0047】

(実施例3)

被溶接材として板厚が0.5mm〜4mmの範囲のJIS A6022P−T4、JIS A3004P−H32、JIS A5182P−Oの3種類のアルミニウム合金板材を用意した(下記表1に示す各成分も参照)。これらを、各々、幅25mm、長さ200mmの寸法に切り出し、それぞれの被溶接材の長辺同士を突き合わせ溶接することにより、幅50mm、長さ200mmの溶接体とした。

まず、溶接の前処理としてワイヤブラシによる一般的な酸化膜除去を行った後、直流正極性プラズマ溶接法を用いて溶接を行った。この際、プラズマガスとしてヘリウムガスを用い、タングステン電極とアルミニウム合金板材との間の距離(電極間距離)を0.5mmから3mmまで変化させて溶接を行った。また、溶接速度は0.4〜1.5m/minまで変化させた。この際の入熱量Qhiは2200〜10300(J/cm2)の範囲であった。

【0048】

下記表1にアルミニウム合金板材の成分組成を示し、また、下記表2に上記実施例1における各条件及び結果を示すとともに、下記表3に上記実施例2の各条件及び結果を、下記表4に上記実施例3における各条件及び結果を示す。

【0049】

【表1】

【0050】

【表2】

【0051】

【表3】

【0052】

【表4】

【0053】

[溶接結果の評価]

上記実施例における溶接結果の評価は、溶接部の表裏面の目視観察と、溶接部の断面の光学顕微鏡観察により行った。

【0054】

(表裏面状態の目視観察)

まず、溶接部の表裏面の状態を目視検査によって行った。表面の検査では、ビード表面におけるピット状の欠陥発生の有無、ビードの溶け落ち(垂れ落ち)の有無を検査し、また、裏面の検査では、ビード裏面に裏波が出ない溶け込み不足の有無を観察した。そして、観察後に、上記不具合が見られる場合を不合格とし、表面が平滑で上記各欠陥が認められなかった場合を合格とし、結果を表2〜表4の各々に記した。

【0055】

(断面の観察)

溶接部を溶接進行方向と直角に切断し、研磨・エッチングによって溶接部断面のマクロ組織を現出した後、目視及び光学顕微鏡観察により、溶接部内におけるブローホールや割れの発生の有無を観察した。そして、これらの欠陥が認められなかった場合を合格とし、また、見られた場合を不合格とし、結果を表2〜表4の各々に記した。

【0056】

(総合評価)

表裏面観察及び断面観察の結果、いずれも合格の場合を合格(○)とし、少なくともいずれかが不合格の場合を不合格(×)とし、結果を表2〜表4の各々に記した。

【0057】

[評価結果]

<比較例>

(実施例1)

実施例1における比較例1〜9は、交流プラズマ溶接の場合の結果である。表2に示すように、これら比較例1〜9は、プラズマガスをヘリウムとした場合でもピット並びにブローホールが観察され、全て不合格であった。また、タングステン電極とアルミニウム合金板材との間の距離を種々変化させた場合でも、結果は同様で改善することができず、不合格となった。

これら比較例1〜9は、何れも溶接電源に交流を用いたために、上記結果となったものと考えられる。なお、比較例4の接合体の断面観察で見られたブローホールの例を、図4に示す(図中の符号Bを参照)。

【0058】

(実施例2)

実施例2における比較例10〜14は、電源を直流正極性とし、プラズマガスをアルゴンとした場合の結果である。表3に示すように、比較例10〜14は、電極間距離を種々変化させた場合でも、ピット並びにブローホールが観察され、上記同様、不合格であった。

これら比較例10〜14は、何れもプラズマガスにアルゴンを用いたため、上記結果となったものと考えられる。

【0059】

実施例2における比較例15〜18は、電源を直流正極性とし、プラズマガスに50体積%ヘリウム/50体積%アルゴンの混合ガスを用いた場合の結果である。表3に示すように、比較例15〜18は、電極間距離を種々変化させた場合でもピット並びにブローホールが観察され、上記同様、不合格であった。

これら比較例15〜18は、何れもプラズマガスにアルゴンが高濃度のものを用いたため、上記結果となったものである。

【0060】

実施例2における比較例19〜21は、電源を直流正極性とし、プラズマガスに75体積%ヘリウム/25体積%アルゴンの混合ガスを用い、電極間距離を2.5mm、3mm、5mmと変化させた場合の結果である。表3に示すように、比較例19〜21は、何れもピット並びにブローホールが観察され、上記同様、不合格であった。

比較例19〜21では、何れも電極間距離が長過ぎるためにアークが広がり、エネルギー密度が低下したため、上記結果となったものである。なお、比較例19における表面観察で、ビード表面に見られたピットの例を図5に示す(図中の符号Pを参照)。

【0061】

実施例2における比較例22〜24は、電源を直流正極性とし、プラズマガスにヘリウムを用い、電極間距離を2.5mm、3mm、5mmと変化させた場合の結果である。表3に示すように、比較例22〜24は、上記同様、ピット並びにブローホールが観察され、不合格であった。

これら比較例22〜24は、何れも電極間距離が長すぎてアークが広がり、エネルギー密度が低下したため、上記結果となったものである。

【0062】

(実施例3)

実施例3における比較例25、30は、電源を直流正極性とし、プラズマガスにヘリウムを用い、電極間距離を1mmとした場合の結果である。表4に示すように、比較例25、30は、ビードの裏面観察の結果が不合格であった。なお、比較例25、30では、断面検査は実施しなかった。

これら比較例25、30が不合格となった理由としては、入熱量が本発明で規定する下限値の2500(J/cm2)を下回っていたため、溶け込みが不十分であったためである。

【0063】

実施例3における比較例26、27は、電源を直流正極性とし、プラズマガスにヘリウムを用い、電極間距離を1mmとした場合の結果である。表4に示すように、比較例26、27は、ビードの裏面観察の結果が不合格であった。なお、比較例26、27では、断面検査は実施しなかった。

これら比較例26、27が不合格となった理由としては、入熱量が本発明で規定する範囲の上限(10000(J/cm2)未満)を上回っていたため、溶け落ち(穴あき)が発生したためである。

【0064】

実施例3における比較例28、は、板厚1.6mmのA5182合金を用いた例であり、電源を直流正極性とし、プラズマガスにヘリウムを用い、電極間距離を3mmとした場合の結果である。表4に示すように、比較例28は、ピット並びにブローホールが観察され、上記同様、不合格であった。

比較例28が不合格となった理由としては、電極間距離が長すぎてアークが広がり、エネルギー密度が低下したためである。

【0065】

実施例3における比較例29は、板厚2mmのA6022合金を用いた例であり、電源を直流正極性とし、プラズマガスにヘリウムを用い、電極間距離を2.5mmとした場合の結果である。表4に示すように、比較例29は、ピット並びにブローホールが観察され、上記同様、不合格であった。

比較例29が不合格となった理由としては、電極間距離が長すぎてアークが広がり、エネルギー密度が低下したためである。

【0066】

実施例3における比較例31は、板厚が4mmと厚い場合のA3004合金の例であり、電源を直流正極性とし、プラズマガスにヘリウムを用い、電極間距離を1mmとした場合の結果である。表4に示すように、比較例31は、板厚が厚いために入熱が大きくなり、熱変形が大きく凹凸が激しい結果となり、不合格であった。なお、比較例31では、断面検査は実施しなかった。

比較例31が不合格となった理由としては、上述のように、板厚が本発明の対象であるアルミニウム合金板材の上限を超えており、投入した総入熱量が過大となったためである。

【0067】

<本発明例>

(実施例2)

実施例2における本発明例1〜3は、電源を直流正極性とし、プラズマガスに75体積%ヘリウム/25体積%アルゴンの混合ガスを用い、電極間距離をそれぞれ0.5mm、1mm、2mmとした場合の結果である。表3に示すように、本発明例1〜3は、表裏面状態、断面状態ともに欠陥は観察されず、総合評価は合格であった。

【0068】

実施例2における本発明例4〜6は、電源を直流正極性とし、プラズマガスにヘリウムを用い、電極間距離をそれぞれ0.5mm、1mm、2mmとした場合の結果である。表3に示すように、本発明例4〜6は、表裏面状態、断面状態ともに欠陥は観察されず、総合評価は合格であった。また、本発明例5における溶接部の断面写真を図3に示す。図3に示すように、本発明例5においては、溶接部にブローホールが見られず、良好な溶接継手を成していることがわかる。

【0069】

(実施例3)

実施例3における本発明例7〜9は、電源を直流正極性とし、プラズマガスにヘリウムを用い、電極間距離をそれぞれ、1mm、1mm、2mmとした場合の結果である。表4に示すように、本発明例7〜9は、裏面状態、断面状態ともに欠陥は観察されず、総合評価は合格であった。

【0070】

実施例3における本発明例10〜12は、板厚2mmのA6022合金を用いた例であり、電源を直流正極性とし、プラズマガスにヘリウムを用い、電極間距離をそれぞれ、0.5mm、1mm、2mmとした結果である。表4に示すように、本発明例10〜12は、表裏面状態、断面状態ともに欠陥は観察されず、総合評価は合格であった。

【0071】

実施例3における本発明例13は、板厚3mmのA3004合金による結果であり、電源を直流正極性とし、プラズマガスにヘリウムを用い、電極間距離を1mmとした結果である。表4に示すように、本発明例13は、表裏面状態、断面状態ともに欠陥は観察されず、総合評価は合格であった。

【0072】

なお、本実施例における本発明例では、直流電源による実験を例示したが、直流電源に数十Hzのパルスを重畳させ、直流パルスとした場合についても本発明の効果は同様に得られる。

【0073】

上記実施例の結果より、本発明のアルミニウム合金板材の溶接方法が、アルミニウム合金板材を直流プラズマ溶接する場合であっても、溶接部におけるブローホール等の溶接欠陥が抑制でき、欠陥の無い良好な溶接継手を得ることが可能となることが明らかである。

【産業上の利用可能性】

【0074】

本発明によれば、例えば、各種自動車用構造部材に本発明を適用することにより、自動車全体の軽量化や溶接部の強度向上に伴う経済性や安全性等のメリットを十分に享受することができ、その社会的貢献は計り知れない。

【符号の説明】

【0075】

1…アルミニウム合金板材、

1a…突き合わせ端部、

10…プラズマ溶接機、

11…タングステン電極、

12…プラズマノズル、

13…シールドキャップ、

14…メイン電源部、

15…パイロットアーク電源、

PG…プラズマガス、

SG…サイドシールドガス、

A…アーク、

h…タングステン電極とアルミニウム合金板材との間の距離、

Qhi…単位板厚あたりの入熱量、

E…溶接電圧、

I…溶接電流、

V…溶接速度、

t…板厚、

【特許請求の範囲】

【請求項1】

被溶接材として厚さtが0.5〜3mmのアルミニウム合金板材を複数用い、隣接する前記アルミニウム合金板材の端部同士を突き合わせ、タングステン電極と該タングステン電極を包囲するプラズマノズルとの間にプラズマガスを供給するとともに、前記プラズマノズルと該プラズマノズルを包囲するシールドキャップとの間にシールドガスを供給し、前記タングステン電極と前記アルミニウム合金板材との間にプラズマアークを発生させる直流正極性プラズマ溶接法により、前記アルミニウム合金板材の突き合わせ端部同士を溶接するアルミニウム合金板材のプラズマ溶接方法であって、

前記プラズマガスとして、ヘリウム濃度が75体積%以上とされたヘリウム−アルゴン混合ガスを用い、

前記タングステン電極と、被溶接材である前記アルミニウム合金板材との間の距離を2mm以下とし、

直流正極性プラズマ溶接時における、下記(1)式で表される単位板厚あたりの入熱量Qhiを、2500(J/cm2)以上10000(J/cm2)未満の範囲とすることを特徴とするアルミニウム合金板材のプラズマ溶接方法。

Qhi = 60×(EI/Vt) ・・・・・(1)

{但し、上記(1)式において、Qhi:入熱量(J/cm2)、E:溶接電圧(V)、I:溶接電流(A)、V:溶接速度(cm/min)、t:板厚(cm)を示す。}

【請求項1】

被溶接材として厚さtが0.5〜3mmのアルミニウム合金板材を複数用い、隣接する前記アルミニウム合金板材の端部同士を突き合わせ、タングステン電極と該タングステン電極を包囲するプラズマノズルとの間にプラズマガスを供給するとともに、前記プラズマノズルと該プラズマノズルを包囲するシールドキャップとの間にシールドガスを供給し、前記タングステン電極と前記アルミニウム合金板材との間にプラズマアークを発生させる直流正極性プラズマ溶接法により、前記アルミニウム合金板材の突き合わせ端部同士を溶接するアルミニウム合金板材のプラズマ溶接方法であって、

前記プラズマガスとして、ヘリウム濃度が75体積%以上とされたヘリウム−アルゴン混合ガスを用い、

前記タングステン電極と、被溶接材である前記アルミニウム合金板材との間の距離を2mm以下とし、

直流正極性プラズマ溶接時における、下記(1)式で表される単位板厚あたりの入熱量Qhiを、2500(J/cm2)以上10000(J/cm2)未満の範囲とすることを特徴とするアルミニウム合金板材のプラズマ溶接方法。

Qhi = 60×(EI/Vt) ・・・・・(1)

{但し、上記(1)式において、Qhi:入熱量(J/cm2)、E:溶接電圧(V)、I:溶接電流(A)、V:溶接速度(cm/min)、t:板厚(cm)を示す。}

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−61481(P2012−61481A)

【公開日】平成24年3月29日(2012.3.29)

【国際特許分類】

【出願番号】特願2010−205902(P2010−205902)

【出願日】平成22年9月14日(2010.9.14)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【出願人】(000107538)古河スカイ株式会社 (572)

【Fターム(参考)】

【公開日】平成24年3月29日(2012.3.29)

【国際特許分類】

【出願日】平成22年9月14日(2010.9.14)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【出願人】(000107538)古河スカイ株式会社 (572)

【Fターム(参考)】

[ Back to top ]