アルミニウム合金発泡体の鋳造方法

【課題】軽量であり、且つセル組織が均質で衝撃エネルギー吸収部材として用いるのに最適なアルミニウム合金発泡体を製造するためのアルミニウム合金発泡体の鋳造方法を提供することを課題とする。

【解決手段】アルミニウム合金の溶湯aに増粘剤と発泡剤を加えて攪拌して鋳造するアルミニウム合金発泡体bの、鋳造時の溶湯aの鋳造温度を、アルミニウム合金の固相線温度の+20℃〜+40℃とすると共に、鋳造時の鋳型2の温度を、アルミニウム合金の液相線温度以上であり且つ鋳造温度以上とすることを特徴とする。

【解決手段】アルミニウム合金の溶湯aに増粘剤と発泡剤を加えて攪拌して鋳造するアルミニウム合金発泡体bの、鋳造時の溶湯aの鋳造温度を、アルミニウム合金の固相線温度の+20℃〜+40℃とすると共に、鋳造時の鋳型2の温度を、アルミニウム合金の液相線温度以上であり且つ鋳造温度以上とすることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば、自動車の構造部材など、衝突時に圧縮の衝撃荷重を受けた際、変形して衝撃エネルギーを吸収する衝撃エネルギー吸収部材として用いられるアルミニウム合金発泡体を製造するアルミニウム合金発泡体の鋳造方法に関するものである。

【背景技術】

【0002】

自動車の衝突時等の衝撃エネルギーを吸収する衝撃エネルギー吸収部材(クラッシュボックス)としては、従来から閉断面を有する鋼製の中空部材が汎用されている。この鋼製の中空部材は、軸方向や断面方向の圧縮の衝撃エネルギーを受けると潰れ変形して、その衝撃エネルギーを吸収する。この際、限られた変形量で、より大きなエネルギーを吸収するためには、部材の寸法や肉厚を大きくすることが有効である。しかし、これらを大きくすると鋼製中空部材の体積や重量の増加を招いてしまい、燃費が悪化したり、衝突時における衝突相手方に与えるダメージが大きくなってしまったりして好ましくはない。

【0003】

また、軟鋼板に代えて高強度軟鋼板(ハイテン)を用いることで、鋼製中空部材の体積や重量の増加を抑制することも行われているが、高強度軟鋼板は成形性が劣るため、部材形状が制約を受けることや、成形工程が増加するといった不都合もある。

【0004】

これに対し、近年では衝撃エネルギー吸収部材(クラッシュボックス)として、リサイクル性の良好な発泡アルミニウムなどの発泡金属が注目され実際に使用されている。このクラッシュボックスは、発泡アルミニウムなどの発泡金属を角柱や円柱等の形状としたものである。また、このクラッシュボックスは、その軸芯方向を衝突方向に一致させるように配置し、衝突時に圧縮応力を受けて潰れることにより衝突エネルギーを吸収し、乗員や構造体、衝突相手への衝撃を減少させるようにしたものである。

【0005】

このような発泡アルミニウムを用いたクラッシュボックスとして、断面形状が円形や矩形をなす鋼製の筒体の中空部に、発泡アルミニウムを充填したものが、特許文献1、2、3、4、5等として提案されている。また、衝撃エネルギーの吸収能力を更に高めるために、アルミニウム合金発泡体をクラッシュボックスに用いたものが、特許文献6、7、8として提案されている。

【0006】

特許文献1、2、3、4、5のように、純アルミニウムの溶湯をもとに製造した発泡アルミニウムを、衝撃エネルギー吸収部材に用いた場合、エネルギー吸収量は必ずしも十分とはいえないため、特許文献6、7、8のように、アルミニウム合金発泡体を衝撃エネルギー吸収部材に用いた方がより有効であると考えられる。

【0007】

発泡アルミニウムは、融点(660℃)+30℃、即ち690℃で鋳造することで、均一なセル組織を得ることができる。この条件±10℃の範囲内(680℃〜700℃)で発泡アルミニウムを鋳造すれば、一般的な鋳型であれば、凝固完了までの時間が適切となり、鋳型内に完全に鋳造することができ、且つ鋳塊の中央部に粗大セルが発生することがなく鋳造することが可能となる。

【0008】

これに対し、例えば、Al−10Zn合金を用いてアルミニウム合金発泡体を鋳造する場合、凝固開始(液相線温度)が650℃、凝固完了(固相線温度)が610℃であるため、前記した条件を満たす温度は、固相線温度(610℃)+30℃、即ち640℃となる。しかしながら、前記したように液相線温度が650℃であるため、640℃で鋳造を開始すると既に凝固が開始されてしまっており、鋳型全体に確実に鋳造することはできない。また、鋳塊の中央部に粗大セルが生成されてしまい、且つセル組織も不均質となり、結果的に衝撃エネルギー吸収部材として用いるのに適当な材料は製造することができないという問題があった。

【0009】

【特許文献1】特開平8−164869号公報

【特許文献2】特開平11−59298号公報

【特許文献3】特開2003−19977号公報

【特許文献4】特開2003−28224号公報

【特許文献5】特開2004−108541号公報

【特許文献6】特開平11−302765号公報

【特許文献7】特開2000−328155号公報

【特許文献8】特開2006−89813号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明は、上記従来の問題を解消せんとしてなされたもので、軽量であり、且つセル組織が均質で衝撃エネルギー吸収部材として用いるのに最適なアルミニウム合金発泡体を製造するためのアルミニウム合金発泡体の鋳造方法を提供することを課題とするものである。

【課題を解決するための手段】

【0011】

請求項1記載の発明は、アルミニウム合金の溶湯に増粘剤と発泡剤を加えて攪拌することによりアルミニウム合金発泡体を製造するアルミニウム合金発泡体の鋳造方法であって、鋳造時の溶湯の鋳造温度を前記アルミニウム合金の固相線温度の+20℃〜+40℃とすると共に、鋳造時の鋳型温度を前記アルミニウム合金の液相線温度以上であり且つ前記鋳造温度以上とすることを特徴とするアルミニウム合金発泡体の鋳造方法である。

【0012】

請求項2記載の発明は、前記鋳造時の鋳型温度は、前記アルミニウム合金の液相線温度+50℃以下であることを特徴とする請求項1記載のアルミニウム合金発泡体の鋳造方法である。

【0013】

請求項3記載の発明は、前記アルミニウム合金の固相線温度と液相線温度の差が60℃以下であることを特徴とする請求項1または2記載のアルミニウム合金発泡体の鋳造方法である。

【0014】

請求項4記載の発明は、前記アルミニウム合金がAl−Zn合金であることを特徴とする請求項1乃至3のいずれかに記載のアルミニウム合金発泡体の鋳造方法である。

【発明の効果】

【0015】

本発明によると、軽量であって、且つセル組織が均質であり、衝撃エネルギー吸収部材として用いるのに最適なアルミニウム合金発泡体を製造することができる。

【発明を実施するための最良の形態】

【0016】

以下、本発明を実施形態に基づいて更に詳細に説明する。

【0017】

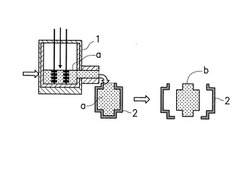

まず、本発明のアルミニウム合金発泡体の鋳造方法の工程を、図1に基づいて説明する。鋳造工程において、まず、反応容器1内に未発泡で所定温度に加熱されたアルミニウム合金溶湯aを給湯する(白抜き矢印で示す)。このアルミニウム合金溶湯aには、事前に、或いは反応容器1への給湯後に、増粘剤であるカルシウムを添加し、攪拌させることにより、アルミニウム合金溶湯a内でCaO,CaAl2O4等の酸化物を生成分散させ、アルミニウム合金溶湯a自体の粘性を増しておく。

【0018】

その増粘剤であるカルシウム添加により粘性の増加したアルミニウム合金溶湯aに、発泡剤であるTiH2を添加し(下向き矢印で示す)、強攪拌することで、発泡剤を反応容器1内に均一分散させる。その直後に、その反応容器1内のアルミニウム合金溶湯aを、鋳型2の内部に給湯する(白抜きの湾曲した矢印で示す)。給湯されたアルミニウム合金溶湯aは、発泡剤であるTiH2から解離した水素ガスにより発泡して鋳型2内で、アルミニウム合金発泡体bとなり、鋳型2内を満たすこととなる。なお、発泡前のアルミニウム合金溶湯aと比較し、発泡後のアルミニウム合金発泡体bは10倍以上の体積となる。

【0019】

その後、鋳型2内のアルミニウム合金発泡体bを、ブロアでエアを吹き込む等の強制空冷で冷却して凝固させた後、鋳型2の型ばらしを行えば、所定形状のアルミニウム合金発泡体bが完成する。

【0020】

以上のような工程を経てアルミニウム合金発泡体は鋳造されるが、本発明の最大の特徴は、アルミニウム合金発泡体の鋳造時の鋳造温度と、鋳型温度を規定したことである。

【0021】

背景技術の欄で説明したように、純アルミニウムで成る発泡アルミニウムは、融点(660℃)+30℃、即ち690℃で鋳造することで、均一なセル組織を得ることができる。この条件±10℃の範囲内(680℃〜700℃)で発泡アルミニウムを鋳造すれば、一般的な鋳型であれば、凝固完了までの時間が適切となり、鋳型内に完全に鋳造することができ、且つ鋳塊の中央部に粗大セルが発生することがなく鋳造することが可能となる。

【0022】

固相線温度が610℃、液相線温度が650℃のアルミニウム合金(Al−10Zn)を用いてアルミニウム合金発泡体を鋳造することを考えた場合、融点に対応する凝固が完了する固相線温度は610℃であるため、固相線温度(610℃)+30℃、即ち640℃で鋳造することで、均一なセル組織を得ることができるものと推測される。前記純アルミニウムで成る発泡アルミニウム鋳造の事例から、640℃±10℃の範囲内(630℃〜650℃)で鋳造すれば、一般的な鋳型であれば、凝固完了までの時間が適切となり、鋳型内に完全に鋳造することができ、且つ鋳塊の中央部に粗大セルが発生することがなく、アルミニウム合金発泡体を鋳造することが可能となると考えられる。

【0023】

しかしながら、鋳造時の溶湯の鋳造温度を例えば640℃とすると、Al−10Zn合金が凝固を開始する温度である液相線温度の650℃より低いこととなってしまう。即ち、鋳造時の溶湯の鋳造温度を640℃とすると、溶湯の凝固は既に開始されてしまうこととなり、鋳型内にアルミニウム合金発泡体を完全に鋳造することは不可能となる。

【0024】

そこで、発明者らが鋭意究明した結果、鋳造時の鋳型温度をアルミニウム合金の液相線温度以上とすれば、均一なセル組織を有するアルミニウム合金発泡体を、鋳型内に完全に鋳造することができることを知見した。即ち、鋳造時の鋳型温度をアルミニウム合金の液相線温度以上とすることで、鋳型内に給湯した溶湯の表面温度を液相線温度以上に上げることができ、凝固開始を遅らせることができ、凝固完了までの時間が適切となり、均一なセル組織を有するアルミニウム合金発泡体を、鋳型内に完全に鋳造することができる。

【0025】

なお、アルミニウム合金の固相線温度と液相線温度の差が小さい場合は、鋳型温度をアルミニウム合金の液相線温度以上と規定すると、鋳型温度は鋳造温度以下であっても良いこととなり、その場合は、鋳型内に給湯した溶湯の表面温度を、鋳型に接触することで下げることとなってしまう。従って、このような条件の場合の鋳型温度は、液相線温度以上ではなく、鋳造時の溶湯の鋳造温度以上としなければならない。

【0026】

次に、鋳造時の溶湯の鋳造温度、鋳造時の鋳型温度等の数値限定理由について説明する。

【0027】

鋳造時の溶湯の鋳造温度は、アルミニウム合金の固相線温度の+20℃〜+40℃である。+40℃を超えると、溶湯の凝固完了までの時間が長くなり、発泡時の気泡の成長が進行し過ぎるため、セル組織が粗くなってしまう。逆に+20℃未満であると、溶湯の凝固完了までの時間は短くなり過ぎ、溶湯が鋳型内に確実に充填される前に凝固してしまうこととなり、特に大型鋳造品は鋳造することができない。

【0028】

また、鋳造時の鋳型温度は、アルミニウム合金の液相線温度以上であり且つ鋳造温度以上とする必要がある。液相線温度未満や鋳造温度未満であると、鋳型壁からの凝固が鋳造初期から進行し、周囲に断熱層を形成してしまうこととなる。形成された断熱層の内側は冷却速度が遅くなってしまい、凝固完了までの時間が長くなってしまうため、その結果、気泡が成長してセル組織が粗くなってしまう。また、断熱層が厚くなり過ぎた場合は、溶湯の供給が止まってしまいそれ以上鋳造が進まなくなってしまう。

【0029】

また、鋳造方法の工程の説明で示したように、溶湯の鋳型への充填が完了した後に、ブロアでエアを吹き込む等の強制空冷で、溶湯を冷却して凝固する必要がある。この強制空冷により、微細且つ均質なセル組織を得ることができるが、鋳型を設置している炉内の温度、即ち鋳型温度を、アルミニウム合金の液相線温度+50℃を超えて設定すると、ブロアでエアを吹き込む方法での空冷では強制空冷が効かなくなってしまう。

【0030】

以上の説明では、アルミニウム合金の一例であるAl−10Zn合金の固相線温度、液相線温度をもとに説明したが、その他様々なアルミニウム合金の固相線温度、液相線温度と、その温度差を表1に記載する。表1に示した殆どのアルミニウム合金の固相線温度と液相線温度の温度差は60℃以下であり、アルミニウム合金発泡体の鋳造は良好に行うことができ、セル組織が微細且つ均質なアルミニウム合金発泡体を得ることができるが、固相線温度と液相線温度の温度差が63℃のAl−10Zn−1.5Mg合金の場合、鋳造することにより得られるアルミニウム合金発泡体のセル組織は、固相線温度と液相線温度の温度差が60℃以下のアルミニウム合金を用いて鋳造したアルミニウム合金発泡体と比較すれば、衝撃エネルギー吸収部材として用いるのに支障のない程度ではあるが、若干均質性に劣る組織となる。

【0031】

【表1】

【実施例】

【0032】

Al−10Zn合金を用いて、鋳造時の溶湯の鋳造温度と、鋳造時の鋳型温度を変えてアルミニウム合金発泡体を鋳造した。表2にそれら様々な温度条件で鋳造したアルミニウム合金発泡体の断面の状況を示す。

【0033】

No.1〜3は、鋳型温度を液相線温度と同一温度とし、鋳造温度を固相線温度の+20℃〜+40℃の範囲で変えた発明例、No.4〜6は、鋳型温度を液相線温度+50℃とし、鋳造温度を固相線温度の+20℃〜+40℃の範囲で変えた発明例、No.7は、鋳型温度を液相線温度+30℃とし、鋳造温度を固相線温度+30℃とした発明例である。

【0034】

また、No.8と9は、鋳型温度を液相線温度+30℃としたが、鋳造温度を固相線温度の+20℃〜+40℃の範囲から夫々上下に外した比較例、No.10は、鋳造温度を固相線温度+30℃としたが、鋳型温度を液相線温度以下とした比較例である。更に、No.11は、鋳型温度を液相線温度+30℃とし、鋳造温度を固相線温度+55℃とし、鋳造温度をNo.1〜7より高くした発明例である。

【0035】

鋳造温度を固相線温度の+20℃〜+40℃の範囲とし、鋳型温度を液相線温度と同一温度或いは液相線温度+50℃としたNo.1〜6の発明例では、アルミニウム合金発泡体の断面を観察したところ、その何れもがセル組織は微細且つ均質であった。また、鋳型温度を液相線温度+30℃とし、鋳造温度を固相線温度+30℃としたNo.7もセル組織は微細且つ均質であった。

【0036】

それに対し、鋳造温度を固相線温度の+10℃としたNo.8では、鋳造時の溶湯の鋳造温度が低過ぎ、鋳型内に溶湯が全て充填される前に溶湯が凝固してしまい、鋳型内全体に鋳造することができなかったと想定され、そのことがアルミニウム合金発泡体の断面を観察することによって確認できた。また、鋳型温度を液相線温度以下としたNo.10でも、鋳型壁からの凝固が鋳造初期から進行して周囲に厚い断熱層を形成し、溶湯の供給が止まってしまい、それ以上の鋳造ができなかったと想定され、そのことがアルミニウム合金発泡体の断面を観察することによって確認できた。更には、鋳造温度を固相線温度の+50℃と本発明で規定する温度以上としたNo.9では、溶湯の凝固完了までの時間が長くなり、発泡時の気泡の成長が進行し過ぎることで、鋳塊の中央に粗大セルが生成されてしまったと想定され、そのことがアルミニウム合金発泡体の断面を観察することによって確認できた。

【0037】

また、No.11は発明例ではあるが、鋳型温度を液相線温度+55℃と、他の発明例であるNo.1〜7よりは高くした。その結果、セル組織は略均質で微細であり、衝撃エネルギー吸収部材として使用するには全く問題がないということが、アルミニウム合金発泡体の断面の観察で確認できたが、No.1〜7の発明例と比較すれば、若干ではあるが均質性に劣るものであった。

【0038】

【表2】

【0039】

次に、Al−10Zn−1Mg合金を用いて、前記Al−10Zn合金の場合と同様に、鋳造時の溶湯の鋳造温度と、鋳造時の鋳型温度を変えてアルミニウム合金発泡体を鋳造した。表3にそれらの様々な温度条件で鋳造したアルミニウム合金発泡体の断面の状況を示す。

【0040】

No.21〜23は、鋳型温度を液相線温度と同一温度とし、鋳造温度を固相線温度の+20℃〜+40℃の範囲で変えた発明例、No.24〜26は、鋳型温度を液相線温度+50℃とし、鋳造温度を固相線温度の+20℃〜+40℃の範囲で変えた発明例、No.27は、鋳型温度を液相線温度+30℃とし、鋳造温度を固相線温度+30℃とした発明例である。

【0041】

また、No.28と29は、鋳型温度を液相線温度+30℃としたが、鋳造温度を固相線温度の+20℃〜+40℃の範囲から夫々上下に外した比較例、No.30は、鋳造温度を固相線温度+30℃としたが、鋳型温度を液相線温度以下とした比較例である。

【0042】

鋳造温度を固相線温度の+20℃〜+40℃の範囲とし、鋳型温度を液相線温度と同一温度或いは液相線温度+50℃としたNo.21〜26の発明例では、アルミニウム合金発泡体の断面を観察したところ、その何れもがセル組織は微細且つ均質であった。また、鋳型温度を液相線温度+30℃とし、鋳造温度を固相線温度+30℃としたNo.27もセル組織は微細且つ均質であった。

【0043】

それに対し、鋳造温度を固相線温度の+10℃としたNo.28では、鋳造時の溶湯の鋳造温度が低過ぎ、鋳型内に溶湯が全て充填される前に溶湯が凝固してしまい、鋳型内全体に鋳造することができなかったと想定され、そのことがアルミニウム合金発泡体の断面を観察することによって確認できた。また、鋳型温度を液相線温度以下としたNo.30でも、鋳型壁からの凝固が鋳造初期から進行して周囲に厚い断熱層を形成し、溶湯の供給が止まってしまい、それ以上の鋳造ができなかったと想定され、そのことがアルミニウム合金発泡体の断面を観察することによって確認できた。更には、鋳造温度を固相線温度の+50℃と本発明で規定する温度以上としたNo.29では、溶湯の凝固完了までの時間が長くなり、発泡時の気泡の成長が進行し過ぎることで、鋳塊の中央に粗大セルが生成されてしまったと想定され、そのことがアルミニウム合金発泡体の断面を観察することによって確認できた。

【0044】

【表3】

【0045】

以上、鋳造時の溶湯の鋳造温度と、鋳造時の鋳型温度を変えて鋳造した各種アルミニウム合金発泡体の断面観察結果をまとめると、鋳造時の溶湯の鋳造温度を、対象となるアルミニウム合金の固相線温度の+20℃〜+40℃とすると共に、鋳造時の鋳型温度を、対象となるアルミニウム合金の液相線温度以上とすれば、セル組織が微細且つ均質で衝撃エネルギー吸収部材として用いるのに最適なアルミニウム合金発泡体を製造することができることがわかった。なお、鋳造時の鋳型温度が、対象となるアルミニウム合金の液相線温度+50℃を超えると、セル組織が若干ではあるが均質性に劣ることも確認できた。

【0046】

なお、ここでのアルミニウム合金発泡体の断面の状況確認は、固相線温度と液相線温度の温度差が40℃のAl−10Zn合金や、固相線温度と液相線温度の温度差が55℃のAl−10Zn−1Mg合金を用いて行ったため、鋳造時の溶湯の鋳造温度を、たとえ本発明で規定した最高温度である固相線温度+40℃としても、液相線温度が鋳型温度を超えることがない。しかしながら、例えば、固相線温度と液相線温度の温度差が20℃のAl−5Zn合金を用いてアルミニウム合金発泡体を鋳造する場合は、鋳造時の溶湯の鋳造温度を固相線温度+21℃とすれば液相線温度が鋳型温度を超えてしまうため、そのような条件の場合は、鋳造時の鋳型温度を対象のアルミニウム合金の液相線温度以上ではなく、前記鋳造温度以上としなければならない。

【図面の簡単な説明】

【0047】

【図1】アルミニウム合金発泡体の鋳造工程の一例を模式的に示す概略説明図である。

【符号の説明】

【0048】

1…反応容器

2…鋳型

a…アルミニウム合金溶湯

b…アルミニウム合金発泡体

【技術分野】

【0001】

本発明は、例えば、自動車の構造部材など、衝突時に圧縮の衝撃荷重を受けた際、変形して衝撃エネルギーを吸収する衝撃エネルギー吸収部材として用いられるアルミニウム合金発泡体を製造するアルミニウム合金発泡体の鋳造方法に関するものである。

【背景技術】

【0002】

自動車の衝突時等の衝撃エネルギーを吸収する衝撃エネルギー吸収部材(クラッシュボックス)としては、従来から閉断面を有する鋼製の中空部材が汎用されている。この鋼製の中空部材は、軸方向や断面方向の圧縮の衝撃エネルギーを受けると潰れ変形して、その衝撃エネルギーを吸収する。この際、限られた変形量で、より大きなエネルギーを吸収するためには、部材の寸法や肉厚を大きくすることが有効である。しかし、これらを大きくすると鋼製中空部材の体積や重量の増加を招いてしまい、燃費が悪化したり、衝突時における衝突相手方に与えるダメージが大きくなってしまったりして好ましくはない。

【0003】

また、軟鋼板に代えて高強度軟鋼板(ハイテン)を用いることで、鋼製中空部材の体積や重量の増加を抑制することも行われているが、高強度軟鋼板は成形性が劣るため、部材形状が制約を受けることや、成形工程が増加するといった不都合もある。

【0004】

これに対し、近年では衝撃エネルギー吸収部材(クラッシュボックス)として、リサイクル性の良好な発泡アルミニウムなどの発泡金属が注目され実際に使用されている。このクラッシュボックスは、発泡アルミニウムなどの発泡金属を角柱や円柱等の形状としたものである。また、このクラッシュボックスは、その軸芯方向を衝突方向に一致させるように配置し、衝突時に圧縮応力を受けて潰れることにより衝突エネルギーを吸収し、乗員や構造体、衝突相手への衝撃を減少させるようにしたものである。

【0005】

このような発泡アルミニウムを用いたクラッシュボックスとして、断面形状が円形や矩形をなす鋼製の筒体の中空部に、発泡アルミニウムを充填したものが、特許文献1、2、3、4、5等として提案されている。また、衝撃エネルギーの吸収能力を更に高めるために、アルミニウム合金発泡体をクラッシュボックスに用いたものが、特許文献6、7、8として提案されている。

【0006】

特許文献1、2、3、4、5のように、純アルミニウムの溶湯をもとに製造した発泡アルミニウムを、衝撃エネルギー吸収部材に用いた場合、エネルギー吸収量は必ずしも十分とはいえないため、特許文献6、7、8のように、アルミニウム合金発泡体を衝撃エネルギー吸収部材に用いた方がより有効であると考えられる。

【0007】

発泡アルミニウムは、融点(660℃)+30℃、即ち690℃で鋳造することで、均一なセル組織を得ることができる。この条件±10℃の範囲内(680℃〜700℃)で発泡アルミニウムを鋳造すれば、一般的な鋳型であれば、凝固完了までの時間が適切となり、鋳型内に完全に鋳造することができ、且つ鋳塊の中央部に粗大セルが発生することがなく鋳造することが可能となる。

【0008】

これに対し、例えば、Al−10Zn合金を用いてアルミニウム合金発泡体を鋳造する場合、凝固開始(液相線温度)が650℃、凝固完了(固相線温度)が610℃であるため、前記した条件を満たす温度は、固相線温度(610℃)+30℃、即ち640℃となる。しかしながら、前記したように液相線温度が650℃であるため、640℃で鋳造を開始すると既に凝固が開始されてしまっており、鋳型全体に確実に鋳造することはできない。また、鋳塊の中央部に粗大セルが生成されてしまい、且つセル組織も不均質となり、結果的に衝撃エネルギー吸収部材として用いるのに適当な材料は製造することができないという問題があった。

【0009】

【特許文献1】特開平8−164869号公報

【特許文献2】特開平11−59298号公報

【特許文献3】特開2003−19977号公報

【特許文献4】特開2003−28224号公報

【特許文献5】特開2004−108541号公報

【特許文献6】特開平11−302765号公報

【特許文献7】特開2000−328155号公報

【特許文献8】特開2006−89813号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明は、上記従来の問題を解消せんとしてなされたもので、軽量であり、且つセル組織が均質で衝撃エネルギー吸収部材として用いるのに最適なアルミニウム合金発泡体を製造するためのアルミニウム合金発泡体の鋳造方法を提供することを課題とするものである。

【課題を解決するための手段】

【0011】

請求項1記載の発明は、アルミニウム合金の溶湯に増粘剤と発泡剤を加えて攪拌することによりアルミニウム合金発泡体を製造するアルミニウム合金発泡体の鋳造方法であって、鋳造時の溶湯の鋳造温度を前記アルミニウム合金の固相線温度の+20℃〜+40℃とすると共に、鋳造時の鋳型温度を前記アルミニウム合金の液相線温度以上であり且つ前記鋳造温度以上とすることを特徴とするアルミニウム合金発泡体の鋳造方法である。

【0012】

請求項2記載の発明は、前記鋳造時の鋳型温度は、前記アルミニウム合金の液相線温度+50℃以下であることを特徴とする請求項1記載のアルミニウム合金発泡体の鋳造方法である。

【0013】

請求項3記載の発明は、前記アルミニウム合金の固相線温度と液相線温度の差が60℃以下であることを特徴とする請求項1または2記載のアルミニウム合金発泡体の鋳造方法である。

【0014】

請求項4記載の発明は、前記アルミニウム合金がAl−Zn合金であることを特徴とする請求項1乃至3のいずれかに記載のアルミニウム合金発泡体の鋳造方法である。

【発明の効果】

【0015】

本発明によると、軽量であって、且つセル組織が均質であり、衝撃エネルギー吸収部材として用いるのに最適なアルミニウム合金発泡体を製造することができる。

【発明を実施するための最良の形態】

【0016】

以下、本発明を実施形態に基づいて更に詳細に説明する。

【0017】

まず、本発明のアルミニウム合金発泡体の鋳造方法の工程を、図1に基づいて説明する。鋳造工程において、まず、反応容器1内に未発泡で所定温度に加熱されたアルミニウム合金溶湯aを給湯する(白抜き矢印で示す)。このアルミニウム合金溶湯aには、事前に、或いは反応容器1への給湯後に、増粘剤であるカルシウムを添加し、攪拌させることにより、アルミニウム合金溶湯a内でCaO,CaAl2O4等の酸化物を生成分散させ、アルミニウム合金溶湯a自体の粘性を増しておく。

【0018】

その増粘剤であるカルシウム添加により粘性の増加したアルミニウム合金溶湯aに、発泡剤であるTiH2を添加し(下向き矢印で示す)、強攪拌することで、発泡剤を反応容器1内に均一分散させる。その直後に、その反応容器1内のアルミニウム合金溶湯aを、鋳型2の内部に給湯する(白抜きの湾曲した矢印で示す)。給湯されたアルミニウム合金溶湯aは、発泡剤であるTiH2から解離した水素ガスにより発泡して鋳型2内で、アルミニウム合金発泡体bとなり、鋳型2内を満たすこととなる。なお、発泡前のアルミニウム合金溶湯aと比較し、発泡後のアルミニウム合金発泡体bは10倍以上の体積となる。

【0019】

その後、鋳型2内のアルミニウム合金発泡体bを、ブロアでエアを吹き込む等の強制空冷で冷却して凝固させた後、鋳型2の型ばらしを行えば、所定形状のアルミニウム合金発泡体bが完成する。

【0020】

以上のような工程を経てアルミニウム合金発泡体は鋳造されるが、本発明の最大の特徴は、アルミニウム合金発泡体の鋳造時の鋳造温度と、鋳型温度を規定したことである。

【0021】

背景技術の欄で説明したように、純アルミニウムで成る発泡アルミニウムは、融点(660℃)+30℃、即ち690℃で鋳造することで、均一なセル組織を得ることができる。この条件±10℃の範囲内(680℃〜700℃)で発泡アルミニウムを鋳造すれば、一般的な鋳型であれば、凝固完了までの時間が適切となり、鋳型内に完全に鋳造することができ、且つ鋳塊の中央部に粗大セルが発生することがなく鋳造することが可能となる。

【0022】

固相線温度が610℃、液相線温度が650℃のアルミニウム合金(Al−10Zn)を用いてアルミニウム合金発泡体を鋳造することを考えた場合、融点に対応する凝固が完了する固相線温度は610℃であるため、固相線温度(610℃)+30℃、即ち640℃で鋳造することで、均一なセル組織を得ることができるものと推測される。前記純アルミニウムで成る発泡アルミニウム鋳造の事例から、640℃±10℃の範囲内(630℃〜650℃)で鋳造すれば、一般的な鋳型であれば、凝固完了までの時間が適切となり、鋳型内に完全に鋳造することができ、且つ鋳塊の中央部に粗大セルが発生することがなく、アルミニウム合金発泡体を鋳造することが可能となると考えられる。

【0023】

しかしながら、鋳造時の溶湯の鋳造温度を例えば640℃とすると、Al−10Zn合金が凝固を開始する温度である液相線温度の650℃より低いこととなってしまう。即ち、鋳造時の溶湯の鋳造温度を640℃とすると、溶湯の凝固は既に開始されてしまうこととなり、鋳型内にアルミニウム合金発泡体を完全に鋳造することは不可能となる。

【0024】

そこで、発明者らが鋭意究明した結果、鋳造時の鋳型温度をアルミニウム合金の液相線温度以上とすれば、均一なセル組織を有するアルミニウム合金発泡体を、鋳型内に完全に鋳造することができることを知見した。即ち、鋳造時の鋳型温度をアルミニウム合金の液相線温度以上とすることで、鋳型内に給湯した溶湯の表面温度を液相線温度以上に上げることができ、凝固開始を遅らせることができ、凝固完了までの時間が適切となり、均一なセル組織を有するアルミニウム合金発泡体を、鋳型内に完全に鋳造することができる。

【0025】

なお、アルミニウム合金の固相線温度と液相線温度の差が小さい場合は、鋳型温度をアルミニウム合金の液相線温度以上と規定すると、鋳型温度は鋳造温度以下であっても良いこととなり、その場合は、鋳型内に給湯した溶湯の表面温度を、鋳型に接触することで下げることとなってしまう。従って、このような条件の場合の鋳型温度は、液相線温度以上ではなく、鋳造時の溶湯の鋳造温度以上としなければならない。

【0026】

次に、鋳造時の溶湯の鋳造温度、鋳造時の鋳型温度等の数値限定理由について説明する。

【0027】

鋳造時の溶湯の鋳造温度は、アルミニウム合金の固相線温度の+20℃〜+40℃である。+40℃を超えると、溶湯の凝固完了までの時間が長くなり、発泡時の気泡の成長が進行し過ぎるため、セル組織が粗くなってしまう。逆に+20℃未満であると、溶湯の凝固完了までの時間は短くなり過ぎ、溶湯が鋳型内に確実に充填される前に凝固してしまうこととなり、特に大型鋳造品は鋳造することができない。

【0028】

また、鋳造時の鋳型温度は、アルミニウム合金の液相線温度以上であり且つ鋳造温度以上とする必要がある。液相線温度未満や鋳造温度未満であると、鋳型壁からの凝固が鋳造初期から進行し、周囲に断熱層を形成してしまうこととなる。形成された断熱層の内側は冷却速度が遅くなってしまい、凝固完了までの時間が長くなってしまうため、その結果、気泡が成長してセル組織が粗くなってしまう。また、断熱層が厚くなり過ぎた場合は、溶湯の供給が止まってしまいそれ以上鋳造が進まなくなってしまう。

【0029】

また、鋳造方法の工程の説明で示したように、溶湯の鋳型への充填が完了した後に、ブロアでエアを吹き込む等の強制空冷で、溶湯を冷却して凝固する必要がある。この強制空冷により、微細且つ均質なセル組織を得ることができるが、鋳型を設置している炉内の温度、即ち鋳型温度を、アルミニウム合金の液相線温度+50℃を超えて設定すると、ブロアでエアを吹き込む方法での空冷では強制空冷が効かなくなってしまう。

【0030】

以上の説明では、アルミニウム合金の一例であるAl−10Zn合金の固相線温度、液相線温度をもとに説明したが、その他様々なアルミニウム合金の固相線温度、液相線温度と、その温度差を表1に記載する。表1に示した殆どのアルミニウム合金の固相線温度と液相線温度の温度差は60℃以下であり、アルミニウム合金発泡体の鋳造は良好に行うことができ、セル組織が微細且つ均質なアルミニウム合金発泡体を得ることができるが、固相線温度と液相線温度の温度差が63℃のAl−10Zn−1.5Mg合金の場合、鋳造することにより得られるアルミニウム合金発泡体のセル組織は、固相線温度と液相線温度の温度差が60℃以下のアルミニウム合金を用いて鋳造したアルミニウム合金発泡体と比較すれば、衝撃エネルギー吸収部材として用いるのに支障のない程度ではあるが、若干均質性に劣る組織となる。

【0031】

【表1】

【実施例】

【0032】

Al−10Zn合金を用いて、鋳造時の溶湯の鋳造温度と、鋳造時の鋳型温度を変えてアルミニウム合金発泡体を鋳造した。表2にそれら様々な温度条件で鋳造したアルミニウム合金発泡体の断面の状況を示す。

【0033】

No.1〜3は、鋳型温度を液相線温度と同一温度とし、鋳造温度を固相線温度の+20℃〜+40℃の範囲で変えた発明例、No.4〜6は、鋳型温度を液相線温度+50℃とし、鋳造温度を固相線温度の+20℃〜+40℃の範囲で変えた発明例、No.7は、鋳型温度を液相線温度+30℃とし、鋳造温度を固相線温度+30℃とした発明例である。

【0034】

また、No.8と9は、鋳型温度を液相線温度+30℃としたが、鋳造温度を固相線温度の+20℃〜+40℃の範囲から夫々上下に外した比較例、No.10は、鋳造温度を固相線温度+30℃としたが、鋳型温度を液相線温度以下とした比較例である。更に、No.11は、鋳型温度を液相線温度+30℃とし、鋳造温度を固相線温度+55℃とし、鋳造温度をNo.1〜7より高くした発明例である。

【0035】

鋳造温度を固相線温度の+20℃〜+40℃の範囲とし、鋳型温度を液相線温度と同一温度或いは液相線温度+50℃としたNo.1〜6の発明例では、アルミニウム合金発泡体の断面を観察したところ、その何れもがセル組織は微細且つ均質であった。また、鋳型温度を液相線温度+30℃とし、鋳造温度を固相線温度+30℃としたNo.7もセル組織は微細且つ均質であった。

【0036】

それに対し、鋳造温度を固相線温度の+10℃としたNo.8では、鋳造時の溶湯の鋳造温度が低過ぎ、鋳型内に溶湯が全て充填される前に溶湯が凝固してしまい、鋳型内全体に鋳造することができなかったと想定され、そのことがアルミニウム合金発泡体の断面を観察することによって確認できた。また、鋳型温度を液相線温度以下としたNo.10でも、鋳型壁からの凝固が鋳造初期から進行して周囲に厚い断熱層を形成し、溶湯の供給が止まってしまい、それ以上の鋳造ができなかったと想定され、そのことがアルミニウム合金発泡体の断面を観察することによって確認できた。更には、鋳造温度を固相線温度の+50℃と本発明で規定する温度以上としたNo.9では、溶湯の凝固完了までの時間が長くなり、発泡時の気泡の成長が進行し過ぎることで、鋳塊の中央に粗大セルが生成されてしまったと想定され、そのことがアルミニウム合金発泡体の断面を観察することによって確認できた。

【0037】

また、No.11は発明例ではあるが、鋳型温度を液相線温度+55℃と、他の発明例であるNo.1〜7よりは高くした。その結果、セル組織は略均質で微細であり、衝撃エネルギー吸収部材として使用するには全く問題がないということが、アルミニウム合金発泡体の断面の観察で確認できたが、No.1〜7の発明例と比較すれば、若干ではあるが均質性に劣るものであった。

【0038】

【表2】

【0039】

次に、Al−10Zn−1Mg合金を用いて、前記Al−10Zn合金の場合と同様に、鋳造時の溶湯の鋳造温度と、鋳造時の鋳型温度を変えてアルミニウム合金発泡体を鋳造した。表3にそれらの様々な温度条件で鋳造したアルミニウム合金発泡体の断面の状況を示す。

【0040】

No.21〜23は、鋳型温度を液相線温度と同一温度とし、鋳造温度を固相線温度の+20℃〜+40℃の範囲で変えた発明例、No.24〜26は、鋳型温度を液相線温度+50℃とし、鋳造温度を固相線温度の+20℃〜+40℃の範囲で変えた発明例、No.27は、鋳型温度を液相線温度+30℃とし、鋳造温度を固相線温度+30℃とした発明例である。

【0041】

また、No.28と29は、鋳型温度を液相線温度+30℃としたが、鋳造温度を固相線温度の+20℃〜+40℃の範囲から夫々上下に外した比較例、No.30は、鋳造温度を固相線温度+30℃としたが、鋳型温度を液相線温度以下とした比較例である。

【0042】

鋳造温度を固相線温度の+20℃〜+40℃の範囲とし、鋳型温度を液相線温度と同一温度或いは液相線温度+50℃としたNo.21〜26の発明例では、アルミニウム合金発泡体の断面を観察したところ、その何れもがセル組織は微細且つ均質であった。また、鋳型温度を液相線温度+30℃とし、鋳造温度を固相線温度+30℃としたNo.27もセル組織は微細且つ均質であった。

【0043】

それに対し、鋳造温度を固相線温度の+10℃としたNo.28では、鋳造時の溶湯の鋳造温度が低過ぎ、鋳型内に溶湯が全て充填される前に溶湯が凝固してしまい、鋳型内全体に鋳造することができなかったと想定され、そのことがアルミニウム合金発泡体の断面を観察することによって確認できた。また、鋳型温度を液相線温度以下としたNo.30でも、鋳型壁からの凝固が鋳造初期から進行して周囲に厚い断熱層を形成し、溶湯の供給が止まってしまい、それ以上の鋳造ができなかったと想定され、そのことがアルミニウム合金発泡体の断面を観察することによって確認できた。更には、鋳造温度を固相線温度の+50℃と本発明で規定する温度以上としたNo.29では、溶湯の凝固完了までの時間が長くなり、発泡時の気泡の成長が進行し過ぎることで、鋳塊の中央に粗大セルが生成されてしまったと想定され、そのことがアルミニウム合金発泡体の断面を観察することによって確認できた。

【0044】

【表3】

【0045】

以上、鋳造時の溶湯の鋳造温度と、鋳造時の鋳型温度を変えて鋳造した各種アルミニウム合金発泡体の断面観察結果をまとめると、鋳造時の溶湯の鋳造温度を、対象となるアルミニウム合金の固相線温度の+20℃〜+40℃とすると共に、鋳造時の鋳型温度を、対象となるアルミニウム合金の液相線温度以上とすれば、セル組織が微細且つ均質で衝撃エネルギー吸収部材として用いるのに最適なアルミニウム合金発泡体を製造することができることがわかった。なお、鋳造時の鋳型温度が、対象となるアルミニウム合金の液相線温度+50℃を超えると、セル組織が若干ではあるが均質性に劣ることも確認できた。

【0046】

なお、ここでのアルミニウム合金発泡体の断面の状況確認は、固相線温度と液相線温度の温度差が40℃のAl−10Zn合金や、固相線温度と液相線温度の温度差が55℃のAl−10Zn−1Mg合金を用いて行ったため、鋳造時の溶湯の鋳造温度を、たとえ本発明で規定した最高温度である固相線温度+40℃としても、液相線温度が鋳型温度を超えることがない。しかしながら、例えば、固相線温度と液相線温度の温度差が20℃のAl−5Zn合金を用いてアルミニウム合金発泡体を鋳造する場合は、鋳造時の溶湯の鋳造温度を固相線温度+21℃とすれば液相線温度が鋳型温度を超えてしまうため、そのような条件の場合は、鋳造時の鋳型温度を対象のアルミニウム合金の液相線温度以上ではなく、前記鋳造温度以上としなければならない。

【図面の簡単な説明】

【0047】

【図1】アルミニウム合金発泡体の鋳造工程の一例を模式的に示す概略説明図である。

【符号の説明】

【0048】

1…反応容器

2…鋳型

a…アルミニウム合金溶湯

b…アルミニウム合金発泡体

【特許請求の範囲】

【請求項1】

アルミニウム合金の溶湯に増粘剤と発泡剤を加えて攪拌することによりアルミニウム合金発泡体を製造するアルミニウム合金発泡体の鋳造方法であって、

鋳造時の溶湯の鋳造温度を、前記アルミニウム合金の固相線温度の+20℃〜+40℃とすると共に、鋳造時の鋳型温度を、前記アルミニウム合金の液相線温度以上であり且つ前記鋳造温度以上とすることを特徴とするアルミニウム合金発泡体の鋳造方法。

【請求項2】

前記鋳造時の鋳型温度は、前記アルミニウム合金の液相線温度+50℃以下であることを特徴とする請求項1記載のアルミニウム合金発泡体の鋳造方法。

【請求項3】

前記アルミニウム合金の固相線温度と液相線温度の差が60℃以下であることを特徴とする請求項1または2記載のアルミニウム合金発泡体の鋳造方法。

【請求項4】

前記アルミニウム合金がAl−Zn合金であることを特徴とする請求項1乃至3のいずれかに記載のアルミニウム合金発泡体の鋳造方法。

【請求項1】

アルミニウム合金の溶湯に増粘剤と発泡剤を加えて攪拌することによりアルミニウム合金発泡体を製造するアルミニウム合金発泡体の鋳造方法であって、

鋳造時の溶湯の鋳造温度を、前記アルミニウム合金の固相線温度の+20℃〜+40℃とすると共に、鋳造時の鋳型温度を、前記アルミニウム合金の液相線温度以上であり且つ前記鋳造温度以上とすることを特徴とするアルミニウム合金発泡体の鋳造方法。

【請求項2】

前記鋳造時の鋳型温度は、前記アルミニウム合金の液相線温度+50℃以下であることを特徴とする請求項1記載のアルミニウム合金発泡体の鋳造方法。

【請求項3】

前記アルミニウム合金の固相線温度と液相線温度の差が60℃以下であることを特徴とする請求項1または2記載のアルミニウム合金発泡体の鋳造方法。

【請求項4】

前記アルミニウム合金がAl−Zn合金であることを特徴とする請求項1乃至3のいずれかに記載のアルミニウム合金発泡体の鋳造方法。

【図1】

【公開番号】特開2009−45655(P2009−45655A)

【公開日】平成21年3月5日(2009.3.5)

【国際特許分類】

【出願番号】特願2007−214925(P2007−214925)

【出願日】平成19年8月21日(2007.8.21)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成18年度 経済産業省 新エネルギー・産業技術総合開発機構(NEDO)からの委託研究、産業活力再生特別措置法第30条の適用を受ける特許出願

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【公開日】平成21年3月5日(2009.3.5)

【国際特許分類】

【出願日】平成19年8月21日(2007.8.21)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成18年度 経済産業省 新エネルギー・産業技術総合開発機構(NEDO)からの委託研究、産業活力再生特別措置法第30条の適用を受ける特許出願

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

[ Back to top ]