アルミニウム合金製シリンダブロックの作製方法及びアルミニウム合金製シリンダブロック

【課題】 基材との良好な密着性と摺動相手への低い攻撃性を満足しながら、低摩擦性を満足するアルミニウム合金製シリンダブロックの作製方法及びアルミニウム合金製シリンダブロックを提供することを目的とする。

【解決手段】 平均粒径4.5〜5.5μmのSiCを含むめっき液を用いてめっき膜を内径表面に形成してなるアルミニウム合金製シリンダブロックの作製方法であって、前記内径表面付近でのめっき液の流速が120cm/秒以上、電流密度が10A/dm2以下の条件で電気めっきを行う成膜前期工程と、前記成膜前期工程の後に、めっき液の流速が80〜120cm/秒、電流密度が10A/dm2以上の条件で電気めっきを行う成膜後期工程とを含む、アルミニウム合金製シリンダブロックの作製方法を提供する。

【解決手段】 平均粒径4.5〜5.5μmのSiCを含むめっき液を用いてめっき膜を内径表面に形成してなるアルミニウム合金製シリンダブロックの作製方法であって、前記内径表面付近でのめっき液の流速が120cm/秒以上、電流密度が10A/dm2以下の条件で電気めっきを行う成膜前期工程と、前記成膜前期工程の後に、めっき液の流速が80〜120cm/秒、電流密度が10A/dm2以上の条件で電気めっきを行う成膜後期工程とを含む、アルミニウム合金製シリンダブロックの作製方法を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、アルミニウム合金製シリンダブロックの作製方法及びアルミニウム合金製シリンダブロックに関する。

【背景技術】

【0002】

二輪車や四輪車のエンジンの高効率化を目的として、エンジンのシリンダボア内壁にめっき皮膜や溶射皮膜のような硬質皮膜を用いることが知られている。めっき皮膜の形成方法としては、特許文献1に示されるような、不溶性電極を用いたエンジンシリンダのめっき方法がある。この技術はフロー方式と呼ばれるめっき方法である。そして、特許文献1には、シリンダボア内部に電極を配置し、SiC粒子などを含むニッケルめっき液またはニッケル合金のめっき液を流通させて電気めっきを行い、炭化ケイ素粉末を均一に分散させたニッケル又はニッケル合金めっき皮膜をエンジンシリンダ内面に形成することが記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第3128990号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、特許文献1の方法では、エンジンシリンダの基材とめっき膜との密着性が低下したり、摺動相手を磨耗させる作用が大きいなどの問題があった。

【0005】

本発明は、上記問題点に鑑みてなされたものであり、基材との良好な密着性と摺動相手への低い攻撃性を満足しながら、低摩擦性を満足するアルミニウム合金製シリンダブロックの作製方法及びアルミニウム合金製シリンダブロックを提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明は、上記課題を解決するためになされたものである。すなわち、本発明は、一側面によれば、平均粒径4.5〜5.5μmのSiCを含むめっき液を用いてめっき膜を内径表面に形成してなるアルミニウム合金製シリンダブロックの作製方法であって、前記内径表面付近でのめっき液の流速が120cm/秒以上、電流密度が10A/dm2以下の条件で電気めっきを行う成膜前期工程と、該成膜前期工程の後に、めっき液の流速が80〜120cm/秒、電流密度が10A/dm2以上の条件で電気めっきを行う成膜後期工程とを含む。

【0007】

本発明に係るアルミニウム合金製シリンダブロックの作製方法は、その一形態において、前記成膜前期工程において、成膜中のめっき表面粗さRaが5μm以下であることが好適である。

【0008】

本発明に係るアルミニウム合金製シリンダブロックの作製方法は、他の形態において、前記成膜後期工程において、成膜中のめっき表面粗さRaが5μm以上であることが好適である。

【0009】

本発明は、別の側面で、上記の作製方法によって作製されるアルミニウム合金製シリンダブロックである。

【0010】

本発明は、別の側面で、内径表面に形成されためっき膜を備えるアルミニウム合金製のシリンダブロックであって、前記アルミニウム合金製シリンダブロックでは、前記めっき膜が内層部と外層部とを備え、外層部には内層部より多くのSiC粒子が分散されている。

【発明の効果】

【0011】

本発明によれば、基材との良好な密着性と摺動相手への低い攻撃性を満足しながら、低摩擦性を満足するアルミニウム合金製シリンダブロックの作製方法及びアルミニウム合金製シリンダブロックを提供することができる。

【図面の簡単な説明】

【0012】

【図1】本発明に係るアルミニウム合金製シリンダブロックの作製方法に用いるめっき処理装置の一例を示す模式図である。

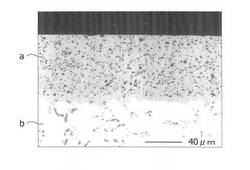

【図2】実施例1で得られためっき膜の断面写真である。

【図3】実施例2で得られたシリンダボア内面の摩擦係数の測定結果を示す図である。

【図4】実施例3で得られたシリンダボア内面の、成膜中のめっき表面粗さRaの測定結果を示す図である。

【発明を実施するための形態】

【0013】

以下に、本発明に係るアルミニウム合金製シリンダブロックの作製方法及びアルミニウム合金製シリンダブロックについて、さらに詳細に説明する。本発明は、以下の実施の形態に限定されるものではない。

【0014】

本発明に係るアルミニウム合金製シリンダブロックの作製方法は、めっき液を用いてめっき膜をアルミニウム合金製シリンダブロック(以下、発明を実施するための形態においては「シリンダブロック」と略称する)の内径表面に形成することにより行う。めっき膜を形成する工程は、成膜前期工程と成膜後期工程とを含んでいる。ここで、シリンダブロックの内径表面は、ピストンとの摺動面である。

【0015】

シリンダブロックの母材としては、アルミニウム合金を用いる。アルミニウム合金としては、例えば、AC4B、AC4C、ADC12、ADC10、5000系等を挙げることができる。アルミニウム合金は、好ましくは、ADC12、ADC10であり、より好ましくはADC12である。ADC12が好ましいのは、共晶Siが多く、酸やアルカリ水溶液でのエッチング処理を用いる前処理工程後にシリンダ表面に凹凸が多く生じ膜に対する良好な密着性が得られるためである。アルミニウム合金は、公知の方法によりシリンダブロックの形状に加工される。例えば、AC4B(Siの含有率が7〜10質量%)やAC4C(Siの含有率が6.5〜7.5質量%)を用いた低圧鋳造法や、ADC12(Siの含有率が9.6〜12質量%)を用いたダイキャスト法等が挙げられる。

【0016】

シリンダブロックを成形後、めっき処理を行う前に、任意にめっき前処理を施してもよい。めっき前処理方法としては、例えば亜鉛置換法が挙げられるが、後に行うめっき処理に支障がない限り、その他の手法を用いてもよい。めっき前処理を行うことにより、母材とめっき膜との密着性を改善し、均質な成膜を可能にするという効果がある。

【0017】

めっき液としては、硫酸ニッケル及びホウ酸を主成分とする水溶液にSiC粒子を加えたものを用いることができる。硫酸ニッケル濃度は、200〜600g/L、ホウ酸の濃度は35〜55g/L、SiC粒子の濃度は50〜150g/Lとすることが好適である。めっき液は、好ましくは次亜リン酸を1〜5g/L含む。めっき液のpHは、好ましくは1〜5である。めっき液は、この他に、サッカリンナトリウムを1〜5g/Lを含有することが好ましい。サッカリンナトリウムを含有すると、めっきの付きまわりが向上するという効果がある。

【0018】

SiC粒子の平均粒径は、4〜6μm、好ましくは4.5〜5.5μm、より好ましくは5μmである。SiC粒子の平均粒径は、微粒子径分布計測機(レーザー回析式、島津製作所製)を用いて測定することができる。SiC粒子の平均粒径を4〜6μmとすることにより、摩擦係数を0.05以下に抑え、かつシリンダボアの相手攻撃性を抑えてピストンリングの摩耗量を低減させるという効果がある。

【0019】

めっき液には、任意に小径SiC粒子をさらに含有させてもよい。小径SiC粒子の平均粒径は、1〜3μmであることが好ましい。小径SiC粒子はめっき液中への添加量は、10〜40g/Lとすることが好適である。5μm未満の小径SiCを含有させると、小径SiC単体では大径SiCに比べめっき膜の摩擦係数は若干大きくなる傾向を示すが、SiC固有の高硬度により膜自体の耐摩耗性は向上する。また、SiCの平均粒径が3μm以下であるならば、相手攻撃性も低い。従って、めっき液に小径SiCを混合してめっき膜を成膜した場合、低摩擦性能は若干低下するが耐磨耗性に優れた内径表面をもつシリンダブロックを製造できる。

【0020】

めっき膜の成膜前期工程では、めっき液の流速が120cm/秒以上、電流密度が10A/dm2以下の条件で、シリンダブロックの内径表面に電気めっきを行う。シリンダブロックを陰極として、陽極棒をボア内の中心部に配置する。めっき液を、ボア壁と陽極棒の間をシリンダボア内壁に沿って流通させながら、シリンダボア内壁と陽極間に電気を流すことにより、シリンダボア内径表面にめっき膜を形成する。陽極としてはチタン、白金、又はステンレス鋼等を用いることができる。通電は、1〜5分間行うことが好適である。

【0021】

めっき液の流速は、シリンダブロックの内径表面付近において、120cm/秒以上であり、好ましくは、120〜150cm/秒、より好ましくは、130〜140cm/秒である。内径表面付近とは、内径表面からの距離が1〜5mm以下となる領域をいう。めっき液の流速を120cm/秒以上とすることにより、大径SiC粒子が高速で流れる事で慣性力が付与され、停留し難くなる。よって、大径SiC粒子がめっき皮膜中に取り込まれ難くなるため、平均粒径5μm以上のSiC粒子の凝集析出を抑制することができる。

【0022】

成膜前期工程での電流密度は、10A/dm2以下とし、好ましくは2〜8A/dm2、より好ましくは4〜6A/dm2とする。電流密度を10A/dm2以下とすることにより、めっき膜成長過程における表面粗さRaが5μm以下に抑えられる。表面粗さRaは、好ましくは1〜4μm、より好ましくは1〜2μmである。成膜中の表面粗さRaが5μm以下であると、粒径が5μm以上の大径のSiC粒子が皮膜上に留まることを防止することができる。これにより、大径SiCがめっき膜とシリンダ基材の界面付近に凝集することがなく、密着性に優れためっき膜を形成することができる。

【0023】

成膜前期工程により成膜されるめっき膜(以下、「内層部」という)の厚さは、5〜20μm、好ましくは5〜10μmである。内層部の膜厚をこの範囲とすることにより、成膜時間の短縮が可能であるという効果がある。内層部は、ニッケル、リン、及びホウ酸を主成分として含み、SiC粒子が分散されている。内層部中に存在するSiC粒子の密度は、0.01〜0.2重量%である。

【0024】

めっき膜の成膜後期工程では、成膜前期工程の後に、めっき処理液の流速が80〜120cm/秒、電流密度が10A/dm2以上の条件で、シリンダブロックの内径表面に電気めっきを行う。成膜前期工程と同様に、シリンダブロックを陰極として、ボア壁とボア内の中心部に配置した陽極の間にめっき液を流通させながら、シリンダボア内壁と陽極間に電気を流すことにより、めっき膜を形成する。めっき液は、成膜前期工程で用いためっき液をそのまま使用してもよく、新たに調製しためっき液を用いてもよい。通電は、8〜30分間行うことが好適である。

【0025】

めっき液の流速は、シリンダボア内径表面付近において、80〜120cm/秒、好ましくは、80〜100cm/秒、より好ましくは、80〜90cm/秒である。めっき液の流速を80〜120cm/秒とすることにより、大径SiCに付与される慣性力を抑え、停留し易くなるため、めっき膜中にSiC粒子を多く析出させることができる。

【0026】

成膜後期工程での電流密度は、10A/dm2以上であり、好ましくは15〜200A/dm2、より好ましくは80〜150A/dm2である。電流密度を10A/dm2以上とすることにより、めっき膜成長過程における表面粗さRaを5μm以上にすることができる。表面粗さRaは、好ましくは5〜20μm、より好ましくは5〜10μmである。表面粗さRaが5μm以上に粗面化すると、大径のSiC粒子を膜中に取り込むことが容易になる。これにより、ホーニング加工後のシリンダボア表面に大径のSiC粒子が突出し、低摩擦を実現することができる。

【0027】

成膜後期工程で成膜されるめっき膜(以下、「外層部」という)の厚さは、50〜150μm、好ましくは50〜70μmである。外層部の膜厚をこの範囲とすることにより、SiCが均一に分散した皮膜が得られるという効果がある。外層部は、ニッケル、リン 、及びホウ酸を主成分として含み、SiC粒子が分散されている。外層部中に存在するSiC粒子は、0.6〜2.5重量%である。

【0028】

本発明に係るシリンダブロックの作製方法によれば、単純な成膜条件操作と1種類の処理液で機能性の異なる複雑な複層めっきが成膜できるという有利な効果がある。

【0029】

以上の方法により、内径表面に形成されためっき膜を備えるシリンダブロックが作製される。このシリンダブロックでは、めっき膜が内層部と外層部とを備え、外層部には内層部より多くのSiC粒子が分散されている。内層部の厚さは、5〜20μm、好ましくは5〜10μmである。内層部中に存在するSiC粒子の密度は、0.01〜0.2質量%である。一方、外層部の厚さは、50〜150μm、好ましくは50〜70μmである。外層部中に存在するSiC粒子の密度は、0.6〜2.5重量%である。

【0030】

このように、本発明に係るシリンダブロックは、めっき皮膜中に共析しているSiC粒子の平均粒径がピストンとの摺動面付近では大径のものが多く分散しており、密着性に関わるめっき膜とシリンダ基材の界面付近では分散量が少ないことを特徴としている。これにより、大径SiC粒子のメリットである低摩擦性、及び低相手攻撃性を引き出しつつ、デメリットである凝集によるめっき膜の密着性低下を防止し、高密着性を実現できるという効果を有する。

【実施例1】

【0031】

ニッケルめっき液として以下の水溶液を調製した。ニッケルめっき液(以下、「めっき液」とも略称する)のpHは5であった。

・硫酸ニッケル: 500mL/L

・ホウ酸: 50g/L

・次亜リン酸: 2g/L

・SiC粒子: 120g/L(平均粒径は5μm)

【0032】

シリンダブロックの基材は、ADC12材製のものを、アルミダイカスト製法を用いて成形した。成形したシリンダブロックに、めっき前処理(亜鉛置換処理)を行った。

【0033】

シリンダブロックのシリンダボア内面のめっき処理には、図1に示されるめっき処理装置1を用いた。まず、荷台17の上に出るように陽極14を取り付けた下治具12に、シリンダブロック11を陽極14がシリンダボア内の中央に位置するように据置した。次いで、シリンダブロック11のクランクケース側開口部を塞ぐように中空状の上治具13を据置した。フレーム20を荷台17上に配置し、エアシリンダ22及び押圧ロッド21により上治具13をシリンダブロック11に押さえつけて固定した。めっき液23をタンク16中に100L流し入れた。めっき液23はタンク16からポンプ15により下治具12のめっき液流入口12Aから流入し、シリンダブロック11と陽極14の間の隙間を通って、上治具13の中へ入り、めっき液流出口13Aから出てタンク16へ戻るように流通させた。通電は直流電源19によりシリンダブロック11と陽極14の間で行った。シリンダブロック11は絶縁性のパッキン18により下治具12から電気的に絶縁させた。陽極14としてはチタン合金を用いた。

【0034】

めっき液をシリンダブロック内径表面に沿って流速130cm/秒で流通させた状態で、シリンダブロックと陽極間に電流密度5A/dm2で5分間電流を流してシリンダボア内にニッケルめっきを成膜した。めっき処理開始から5分後に、流速を80cm/秒に落とし、電流密度100A/dm2に上げた。この条件で8分間通電させてめっきを成膜した。以上のようにして製造したシリンダブロックのボア面の断面の顕微鏡写真(倍率は600倍)を図2に示す。外層部aに共析したSiC粒子の密度は、およそ1.5重量%であり、内層部bにおけるSiC粒子の密度はおよそ0.02重量%であった。よって、めっきと基材との界面にSiC粒子の析出は少なく、ピストンとの摺動面でSiC粒子の析出量が多い密着性良好な低摩擦性めっきボアを備えるシリンダブロックが得られたことが分かった。

【実施例2】

【0035】

平均粒径がそれぞれ1μm、3μm、5μm、又は7μmのSiC粒子を含有する4種類のめっき液を、実施例1と同様の方法で調製した。この4種類のめっき液をそれぞれ用いて、シリンダボア内面にめっき膜を形成した。めっき膜の形成には、めっき処理装置1を使用し、実施例1と同様に、めっき液流速を130cm/秒、電流密度を5A/dm2として5分間通電させ、次いで、めっき液流速を80cm/秒、電流密度を100A/dm2として8分間通電させた。

【0036】

作製した4種類のSiC粒子をめっき膜中にそれぞれ含有するシリンダボアと、Ni−P−BNを被覆したピストンリングを用いて荷重400〜600Kgまでの摩擦係数を測定した(図3)。摩擦係数の測定は、ピンオンディスク試験機(高千穂精機製)を用いて、荷重100N、摺速1.5m毎秒の条件で行った。図3に示す結果から、SiCの平均粒径が3μm以上である場合、平均粒径が1μmの場合より、シリンダボア面が低い摩擦係数特性を備えることがわかった。

【0037】

次に、平均粒径が異なる4種類のSiC粒子をめっき膜中にそれぞれ含有するシリンダボアと硬質クロムめっきを被覆したピストンリングを用いて摩擦磨耗試験を行った。摺動速度6.3m/秒、摺動距離100m、荷重6.5kgとして摩耗試験を行った。摩耗量の測定には、摩擦摩耗試験機(東京試験機(株)製)を使用した。表1に、摩擦磨耗試験の結果を示す。表1において、◎はピストンリングの摩耗量が15μm以下であったことを示し、○は15〜30μmであったことを示し、×は30μm以上であったことを示す。表1の結果によれば、7μm以上の粒径のSiCを含有する皮膜はリングへの攻撃性が高く、ピストンリングを磨耗量が合格判定値を超えてしまった。このため、低摩擦かつ相手攻撃性が低いめっきシリンダボアとするためには、SiC粒子の平均粒径は7μm未満が望ましく、5μm以下がより望ましいことが示された。

【表1】

【実施例3】

【0038】

平均粒径がそれぞれ1μm、5μm、又は7μmのSiC粒子をそれぞれ含有する3種類のめっき液を、実施例1と同様の方法により調製した。この各めっき液を用いて、実施例1のめっき処理装置によりシリンダボア内にめっきを成膜した。めっき液の流速は、70、80、100、120、又は200cm/秒に設定した。電流密度は、5A/dm2又は100A/dm2とし、10分間通電した。形成されためっき膜中のSiCの共析量を、カーボン濃度測定機を用いて測定した。この測定結果に基づいて、めっき膜中の共析量の判定結果を表3に示す。共析量の判定は、表2に示す基準に基づいて行った。

【表2】

【表3】

【0039】

表2から、平均粒径が5μm以上のSiC粒子は120cm/秒以上のめっき液流速で成膜した場合、共析し難いことが分かった。このことから、平均粒径5μm以上のSiC粒子を添加しためっき液を用いてめっき膜を成膜する場合、成膜前期でのめっき液流速を120cm/秒以上にすることでアルミ基材とのめっき界面におけるSiC粒子の析出を抑え、凝集による密着性低下を防止することが可能となることがわかった。流速70cm/秒、電流密度100A/dm2の条件では粒径5μmと7μmでヤケの不良が発生し、正常なめっき膜が得られなかった。

【0040】

SiC粒子を含まない点以外は実施例1と同じ組成のめっき液を用いて、電流密度1〜150A/dm2まで変化させて膜厚50μmまでの成膜実験を行った。めっき液流速は80cm/秒とした。電流密度1〜50A/dm2における成膜中のめっき膜の表面粗さRaを、触針式表面粗さ計(ミツトヨ製)を用いて測定した(図4)。図4に示されるように、めっき膜の表面粗さRaが本発明の好ましいSiC粒径である5μm以上になるのはおよそ10A/dm2の電流密度のときであった。このことから、成膜中の電流密度を前期成膜工程に10A/dm2以下に設定することで、めっきの凹凸にSiC粒子が留まり難いことが分かった。逆に成膜後期では、電流密度を10A/dm2以上に設定して成膜することで、めっき膜の表面粗さRaが大きくなり、めっきの凹凸の中にSiC粒子が留まり膜中に取り込まれ易くなることが分かった。

【産業上の利用可能性】

【0041】

本発明によれば、基材との良好な密着性と摺動相手への低い攻撃性を満足しながら、低摩擦を満足するアルミニウム合金製シリンダブロックの作製方法及びアルミニウム合金製シリンダブロックを提供することができる。

【符号の説明】

【0042】

1 めっき処理装置

11 シリンダブロック

12 下治具

12A めっき液流入口

13 上治具

13A めっき液流出口

14 陽極

15 ポンプ

16 タンク

17 荷台

18 パッキン

19 直流電源

20 フレーム

21 押圧ロッド

22 エアシリンダ

23 めっき液

a 外層部

b 内層部

【技術分野】

【0001】

本発明は、アルミニウム合金製シリンダブロックの作製方法及びアルミニウム合金製シリンダブロックに関する。

【背景技術】

【0002】

二輪車や四輪車のエンジンの高効率化を目的として、エンジンのシリンダボア内壁にめっき皮膜や溶射皮膜のような硬質皮膜を用いることが知られている。めっき皮膜の形成方法としては、特許文献1に示されるような、不溶性電極を用いたエンジンシリンダのめっき方法がある。この技術はフロー方式と呼ばれるめっき方法である。そして、特許文献1には、シリンダボア内部に電極を配置し、SiC粒子などを含むニッケルめっき液またはニッケル合金のめっき液を流通させて電気めっきを行い、炭化ケイ素粉末を均一に分散させたニッケル又はニッケル合金めっき皮膜をエンジンシリンダ内面に形成することが記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第3128990号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、特許文献1の方法では、エンジンシリンダの基材とめっき膜との密着性が低下したり、摺動相手を磨耗させる作用が大きいなどの問題があった。

【0005】

本発明は、上記問題点に鑑みてなされたものであり、基材との良好な密着性と摺動相手への低い攻撃性を満足しながら、低摩擦性を満足するアルミニウム合金製シリンダブロックの作製方法及びアルミニウム合金製シリンダブロックを提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明は、上記課題を解決するためになされたものである。すなわち、本発明は、一側面によれば、平均粒径4.5〜5.5μmのSiCを含むめっき液を用いてめっき膜を内径表面に形成してなるアルミニウム合金製シリンダブロックの作製方法であって、前記内径表面付近でのめっき液の流速が120cm/秒以上、電流密度が10A/dm2以下の条件で電気めっきを行う成膜前期工程と、該成膜前期工程の後に、めっき液の流速が80〜120cm/秒、電流密度が10A/dm2以上の条件で電気めっきを行う成膜後期工程とを含む。

【0007】

本発明に係るアルミニウム合金製シリンダブロックの作製方法は、その一形態において、前記成膜前期工程において、成膜中のめっき表面粗さRaが5μm以下であることが好適である。

【0008】

本発明に係るアルミニウム合金製シリンダブロックの作製方法は、他の形態において、前記成膜後期工程において、成膜中のめっき表面粗さRaが5μm以上であることが好適である。

【0009】

本発明は、別の側面で、上記の作製方法によって作製されるアルミニウム合金製シリンダブロックである。

【0010】

本発明は、別の側面で、内径表面に形成されためっき膜を備えるアルミニウム合金製のシリンダブロックであって、前記アルミニウム合金製シリンダブロックでは、前記めっき膜が内層部と外層部とを備え、外層部には内層部より多くのSiC粒子が分散されている。

【発明の効果】

【0011】

本発明によれば、基材との良好な密着性と摺動相手への低い攻撃性を満足しながら、低摩擦性を満足するアルミニウム合金製シリンダブロックの作製方法及びアルミニウム合金製シリンダブロックを提供することができる。

【図面の簡単な説明】

【0012】

【図1】本発明に係るアルミニウム合金製シリンダブロックの作製方法に用いるめっき処理装置の一例を示す模式図である。

【図2】実施例1で得られためっき膜の断面写真である。

【図3】実施例2で得られたシリンダボア内面の摩擦係数の測定結果を示す図である。

【図4】実施例3で得られたシリンダボア内面の、成膜中のめっき表面粗さRaの測定結果を示す図である。

【発明を実施するための形態】

【0013】

以下に、本発明に係るアルミニウム合金製シリンダブロックの作製方法及びアルミニウム合金製シリンダブロックについて、さらに詳細に説明する。本発明は、以下の実施の形態に限定されるものではない。

【0014】

本発明に係るアルミニウム合金製シリンダブロックの作製方法は、めっき液を用いてめっき膜をアルミニウム合金製シリンダブロック(以下、発明を実施するための形態においては「シリンダブロック」と略称する)の内径表面に形成することにより行う。めっき膜を形成する工程は、成膜前期工程と成膜後期工程とを含んでいる。ここで、シリンダブロックの内径表面は、ピストンとの摺動面である。

【0015】

シリンダブロックの母材としては、アルミニウム合金を用いる。アルミニウム合金としては、例えば、AC4B、AC4C、ADC12、ADC10、5000系等を挙げることができる。アルミニウム合金は、好ましくは、ADC12、ADC10であり、より好ましくはADC12である。ADC12が好ましいのは、共晶Siが多く、酸やアルカリ水溶液でのエッチング処理を用いる前処理工程後にシリンダ表面に凹凸が多く生じ膜に対する良好な密着性が得られるためである。アルミニウム合金は、公知の方法によりシリンダブロックの形状に加工される。例えば、AC4B(Siの含有率が7〜10質量%)やAC4C(Siの含有率が6.5〜7.5質量%)を用いた低圧鋳造法や、ADC12(Siの含有率が9.6〜12質量%)を用いたダイキャスト法等が挙げられる。

【0016】

シリンダブロックを成形後、めっき処理を行う前に、任意にめっき前処理を施してもよい。めっき前処理方法としては、例えば亜鉛置換法が挙げられるが、後に行うめっき処理に支障がない限り、その他の手法を用いてもよい。めっき前処理を行うことにより、母材とめっき膜との密着性を改善し、均質な成膜を可能にするという効果がある。

【0017】

めっき液としては、硫酸ニッケル及びホウ酸を主成分とする水溶液にSiC粒子を加えたものを用いることができる。硫酸ニッケル濃度は、200〜600g/L、ホウ酸の濃度は35〜55g/L、SiC粒子の濃度は50〜150g/Lとすることが好適である。めっき液は、好ましくは次亜リン酸を1〜5g/L含む。めっき液のpHは、好ましくは1〜5である。めっき液は、この他に、サッカリンナトリウムを1〜5g/Lを含有することが好ましい。サッカリンナトリウムを含有すると、めっきの付きまわりが向上するという効果がある。

【0018】

SiC粒子の平均粒径は、4〜6μm、好ましくは4.5〜5.5μm、より好ましくは5μmである。SiC粒子の平均粒径は、微粒子径分布計測機(レーザー回析式、島津製作所製)を用いて測定することができる。SiC粒子の平均粒径を4〜6μmとすることにより、摩擦係数を0.05以下に抑え、かつシリンダボアの相手攻撃性を抑えてピストンリングの摩耗量を低減させるという効果がある。

【0019】

めっき液には、任意に小径SiC粒子をさらに含有させてもよい。小径SiC粒子の平均粒径は、1〜3μmであることが好ましい。小径SiC粒子はめっき液中への添加量は、10〜40g/Lとすることが好適である。5μm未満の小径SiCを含有させると、小径SiC単体では大径SiCに比べめっき膜の摩擦係数は若干大きくなる傾向を示すが、SiC固有の高硬度により膜自体の耐摩耗性は向上する。また、SiCの平均粒径が3μm以下であるならば、相手攻撃性も低い。従って、めっき液に小径SiCを混合してめっき膜を成膜した場合、低摩擦性能は若干低下するが耐磨耗性に優れた内径表面をもつシリンダブロックを製造できる。

【0020】

めっき膜の成膜前期工程では、めっき液の流速が120cm/秒以上、電流密度が10A/dm2以下の条件で、シリンダブロックの内径表面に電気めっきを行う。シリンダブロックを陰極として、陽極棒をボア内の中心部に配置する。めっき液を、ボア壁と陽極棒の間をシリンダボア内壁に沿って流通させながら、シリンダボア内壁と陽極間に電気を流すことにより、シリンダボア内径表面にめっき膜を形成する。陽極としてはチタン、白金、又はステンレス鋼等を用いることができる。通電は、1〜5分間行うことが好適である。

【0021】

めっき液の流速は、シリンダブロックの内径表面付近において、120cm/秒以上であり、好ましくは、120〜150cm/秒、より好ましくは、130〜140cm/秒である。内径表面付近とは、内径表面からの距離が1〜5mm以下となる領域をいう。めっき液の流速を120cm/秒以上とすることにより、大径SiC粒子が高速で流れる事で慣性力が付与され、停留し難くなる。よって、大径SiC粒子がめっき皮膜中に取り込まれ難くなるため、平均粒径5μm以上のSiC粒子の凝集析出を抑制することができる。

【0022】

成膜前期工程での電流密度は、10A/dm2以下とし、好ましくは2〜8A/dm2、より好ましくは4〜6A/dm2とする。電流密度を10A/dm2以下とすることにより、めっき膜成長過程における表面粗さRaが5μm以下に抑えられる。表面粗さRaは、好ましくは1〜4μm、より好ましくは1〜2μmである。成膜中の表面粗さRaが5μm以下であると、粒径が5μm以上の大径のSiC粒子が皮膜上に留まることを防止することができる。これにより、大径SiCがめっき膜とシリンダ基材の界面付近に凝集することがなく、密着性に優れためっき膜を形成することができる。

【0023】

成膜前期工程により成膜されるめっき膜(以下、「内層部」という)の厚さは、5〜20μm、好ましくは5〜10μmである。内層部の膜厚をこの範囲とすることにより、成膜時間の短縮が可能であるという効果がある。内層部は、ニッケル、リン、及びホウ酸を主成分として含み、SiC粒子が分散されている。内層部中に存在するSiC粒子の密度は、0.01〜0.2重量%である。

【0024】

めっき膜の成膜後期工程では、成膜前期工程の後に、めっき処理液の流速が80〜120cm/秒、電流密度が10A/dm2以上の条件で、シリンダブロックの内径表面に電気めっきを行う。成膜前期工程と同様に、シリンダブロックを陰極として、ボア壁とボア内の中心部に配置した陽極の間にめっき液を流通させながら、シリンダボア内壁と陽極間に電気を流すことにより、めっき膜を形成する。めっき液は、成膜前期工程で用いためっき液をそのまま使用してもよく、新たに調製しためっき液を用いてもよい。通電は、8〜30分間行うことが好適である。

【0025】

めっき液の流速は、シリンダボア内径表面付近において、80〜120cm/秒、好ましくは、80〜100cm/秒、より好ましくは、80〜90cm/秒である。めっき液の流速を80〜120cm/秒とすることにより、大径SiCに付与される慣性力を抑え、停留し易くなるため、めっき膜中にSiC粒子を多く析出させることができる。

【0026】

成膜後期工程での電流密度は、10A/dm2以上であり、好ましくは15〜200A/dm2、より好ましくは80〜150A/dm2である。電流密度を10A/dm2以上とすることにより、めっき膜成長過程における表面粗さRaを5μm以上にすることができる。表面粗さRaは、好ましくは5〜20μm、より好ましくは5〜10μmである。表面粗さRaが5μm以上に粗面化すると、大径のSiC粒子を膜中に取り込むことが容易になる。これにより、ホーニング加工後のシリンダボア表面に大径のSiC粒子が突出し、低摩擦を実現することができる。

【0027】

成膜後期工程で成膜されるめっき膜(以下、「外層部」という)の厚さは、50〜150μm、好ましくは50〜70μmである。外層部の膜厚をこの範囲とすることにより、SiCが均一に分散した皮膜が得られるという効果がある。外層部は、ニッケル、リン 、及びホウ酸を主成分として含み、SiC粒子が分散されている。外層部中に存在するSiC粒子は、0.6〜2.5重量%である。

【0028】

本発明に係るシリンダブロックの作製方法によれば、単純な成膜条件操作と1種類の処理液で機能性の異なる複雑な複層めっきが成膜できるという有利な効果がある。

【0029】

以上の方法により、内径表面に形成されためっき膜を備えるシリンダブロックが作製される。このシリンダブロックでは、めっき膜が内層部と外層部とを備え、外層部には内層部より多くのSiC粒子が分散されている。内層部の厚さは、5〜20μm、好ましくは5〜10μmである。内層部中に存在するSiC粒子の密度は、0.01〜0.2質量%である。一方、外層部の厚さは、50〜150μm、好ましくは50〜70μmである。外層部中に存在するSiC粒子の密度は、0.6〜2.5重量%である。

【0030】

このように、本発明に係るシリンダブロックは、めっき皮膜中に共析しているSiC粒子の平均粒径がピストンとの摺動面付近では大径のものが多く分散しており、密着性に関わるめっき膜とシリンダ基材の界面付近では分散量が少ないことを特徴としている。これにより、大径SiC粒子のメリットである低摩擦性、及び低相手攻撃性を引き出しつつ、デメリットである凝集によるめっき膜の密着性低下を防止し、高密着性を実現できるという効果を有する。

【実施例1】

【0031】

ニッケルめっき液として以下の水溶液を調製した。ニッケルめっき液(以下、「めっき液」とも略称する)のpHは5であった。

・硫酸ニッケル: 500mL/L

・ホウ酸: 50g/L

・次亜リン酸: 2g/L

・SiC粒子: 120g/L(平均粒径は5μm)

【0032】

シリンダブロックの基材は、ADC12材製のものを、アルミダイカスト製法を用いて成形した。成形したシリンダブロックに、めっき前処理(亜鉛置換処理)を行った。

【0033】

シリンダブロックのシリンダボア内面のめっき処理には、図1に示されるめっき処理装置1を用いた。まず、荷台17の上に出るように陽極14を取り付けた下治具12に、シリンダブロック11を陽極14がシリンダボア内の中央に位置するように据置した。次いで、シリンダブロック11のクランクケース側開口部を塞ぐように中空状の上治具13を据置した。フレーム20を荷台17上に配置し、エアシリンダ22及び押圧ロッド21により上治具13をシリンダブロック11に押さえつけて固定した。めっき液23をタンク16中に100L流し入れた。めっき液23はタンク16からポンプ15により下治具12のめっき液流入口12Aから流入し、シリンダブロック11と陽極14の間の隙間を通って、上治具13の中へ入り、めっき液流出口13Aから出てタンク16へ戻るように流通させた。通電は直流電源19によりシリンダブロック11と陽極14の間で行った。シリンダブロック11は絶縁性のパッキン18により下治具12から電気的に絶縁させた。陽極14としてはチタン合金を用いた。

【0034】

めっき液をシリンダブロック内径表面に沿って流速130cm/秒で流通させた状態で、シリンダブロックと陽極間に電流密度5A/dm2で5分間電流を流してシリンダボア内にニッケルめっきを成膜した。めっき処理開始から5分後に、流速を80cm/秒に落とし、電流密度100A/dm2に上げた。この条件で8分間通電させてめっきを成膜した。以上のようにして製造したシリンダブロックのボア面の断面の顕微鏡写真(倍率は600倍)を図2に示す。外層部aに共析したSiC粒子の密度は、およそ1.5重量%であり、内層部bにおけるSiC粒子の密度はおよそ0.02重量%であった。よって、めっきと基材との界面にSiC粒子の析出は少なく、ピストンとの摺動面でSiC粒子の析出量が多い密着性良好な低摩擦性めっきボアを備えるシリンダブロックが得られたことが分かった。

【実施例2】

【0035】

平均粒径がそれぞれ1μm、3μm、5μm、又は7μmのSiC粒子を含有する4種類のめっき液を、実施例1と同様の方法で調製した。この4種類のめっき液をそれぞれ用いて、シリンダボア内面にめっき膜を形成した。めっき膜の形成には、めっき処理装置1を使用し、実施例1と同様に、めっき液流速を130cm/秒、電流密度を5A/dm2として5分間通電させ、次いで、めっき液流速を80cm/秒、電流密度を100A/dm2として8分間通電させた。

【0036】

作製した4種類のSiC粒子をめっき膜中にそれぞれ含有するシリンダボアと、Ni−P−BNを被覆したピストンリングを用いて荷重400〜600Kgまでの摩擦係数を測定した(図3)。摩擦係数の測定は、ピンオンディスク試験機(高千穂精機製)を用いて、荷重100N、摺速1.5m毎秒の条件で行った。図3に示す結果から、SiCの平均粒径が3μm以上である場合、平均粒径が1μmの場合より、シリンダボア面が低い摩擦係数特性を備えることがわかった。

【0037】

次に、平均粒径が異なる4種類のSiC粒子をめっき膜中にそれぞれ含有するシリンダボアと硬質クロムめっきを被覆したピストンリングを用いて摩擦磨耗試験を行った。摺動速度6.3m/秒、摺動距離100m、荷重6.5kgとして摩耗試験を行った。摩耗量の測定には、摩擦摩耗試験機(東京試験機(株)製)を使用した。表1に、摩擦磨耗試験の結果を示す。表1において、◎はピストンリングの摩耗量が15μm以下であったことを示し、○は15〜30μmであったことを示し、×は30μm以上であったことを示す。表1の結果によれば、7μm以上の粒径のSiCを含有する皮膜はリングへの攻撃性が高く、ピストンリングを磨耗量が合格判定値を超えてしまった。このため、低摩擦かつ相手攻撃性が低いめっきシリンダボアとするためには、SiC粒子の平均粒径は7μm未満が望ましく、5μm以下がより望ましいことが示された。

【表1】

【実施例3】

【0038】

平均粒径がそれぞれ1μm、5μm、又は7μmのSiC粒子をそれぞれ含有する3種類のめっき液を、実施例1と同様の方法により調製した。この各めっき液を用いて、実施例1のめっき処理装置によりシリンダボア内にめっきを成膜した。めっき液の流速は、70、80、100、120、又は200cm/秒に設定した。電流密度は、5A/dm2又は100A/dm2とし、10分間通電した。形成されためっき膜中のSiCの共析量を、カーボン濃度測定機を用いて測定した。この測定結果に基づいて、めっき膜中の共析量の判定結果を表3に示す。共析量の判定は、表2に示す基準に基づいて行った。

【表2】

【表3】

【0039】

表2から、平均粒径が5μm以上のSiC粒子は120cm/秒以上のめっき液流速で成膜した場合、共析し難いことが分かった。このことから、平均粒径5μm以上のSiC粒子を添加しためっき液を用いてめっき膜を成膜する場合、成膜前期でのめっき液流速を120cm/秒以上にすることでアルミ基材とのめっき界面におけるSiC粒子の析出を抑え、凝集による密着性低下を防止することが可能となることがわかった。流速70cm/秒、電流密度100A/dm2の条件では粒径5μmと7μmでヤケの不良が発生し、正常なめっき膜が得られなかった。

【0040】

SiC粒子を含まない点以外は実施例1と同じ組成のめっき液を用いて、電流密度1〜150A/dm2まで変化させて膜厚50μmまでの成膜実験を行った。めっき液流速は80cm/秒とした。電流密度1〜50A/dm2における成膜中のめっき膜の表面粗さRaを、触針式表面粗さ計(ミツトヨ製)を用いて測定した(図4)。図4に示されるように、めっき膜の表面粗さRaが本発明の好ましいSiC粒径である5μm以上になるのはおよそ10A/dm2の電流密度のときであった。このことから、成膜中の電流密度を前期成膜工程に10A/dm2以下に設定することで、めっきの凹凸にSiC粒子が留まり難いことが分かった。逆に成膜後期では、電流密度を10A/dm2以上に設定して成膜することで、めっき膜の表面粗さRaが大きくなり、めっきの凹凸の中にSiC粒子が留まり膜中に取り込まれ易くなることが分かった。

【産業上の利用可能性】

【0041】

本発明によれば、基材との良好な密着性と摺動相手への低い攻撃性を満足しながら、低摩擦を満足するアルミニウム合金製シリンダブロックの作製方法及びアルミニウム合金製シリンダブロックを提供することができる。

【符号の説明】

【0042】

1 めっき処理装置

11 シリンダブロック

12 下治具

12A めっき液流入口

13 上治具

13A めっき液流出口

14 陽極

15 ポンプ

16 タンク

17 荷台

18 パッキン

19 直流電源

20 フレーム

21 押圧ロッド

22 エアシリンダ

23 めっき液

a 外層部

b 内層部

【特許請求の範囲】

【請求項1】

平均粒径4.5〜5.5μmのSiCを含むめっき液を用いてめっき膜を内径表面に形成してなるアルミニウム合金製シリンダブロックの作製方法であって、

前記内径表面付近でのめっき液の流速が120cm/秒以上、電流密度が10A/dm2以下の条件で電気めっきを行う成膜前期工程と、

前記成膜前期工程の後に、めっき液の流速が80〜120cm/秒、電流密度が10A/dm2以上の条件で電気めっきを行う成膜後期工程と

を含む、アルミニウム合金製シリンダブロックの作製方法。

【請求項2】

前記成膜前期工程において、成膜中のめっき表面粗さRaが5μm以下である、請求項1に記載のアルミニウム合金製シリンダブロックの作製方法。

【請求項3】

前記成膜後期工程において、成膜中のめっき表面粗さRaが5μm以上である、請求項1又は2に記載のアルミニウム合金製シリンダブロックの作製方法。

【請求項4】

請求項1〜3のいずれかに記載の作製方法により作製されたアルミニウム合金製シリンダブロック。

【請求項5】

内径表面に形成されためっき膜を備えるアルミニウム合金製のシリンダブロックであって、前記アルミニウム合金製シリンダブロックでは、前記めっき膜が内層部と外層部とを備え、外層部には内層部より多くのSiC粒子が分散されている、アルミニウム合金製シリンダブロック。

【請求項1】

平均粒径4.5〜5.5μmのSiCを含むめっき液を用いてめっき膜を内径表面に形成してなるアルミニウム合金製シリンダブロックの作製方法であって、

前記内径表面付近でのめっき液の流速が120cm/秒以上、電流密度が10A/dm2以下の条件で電気めっきを行う成膜前期工程と、

前記成膜前期工程の後に、めっき液の流速が80〜120cm/秒、電流密度が10A/dm2以上の条件で電気めっきを行う成膜後期工程と

を含む、アルミニウム合金製シリンダブロックの作製方法。

【請求項2】

前記成膜前期工程において、成膜中のめっき表面粗さRaが5μm以下である、請求項1に記載のアルミニウム合金製シリンダブロックの作製方法。

【請求項3】

前記成膜後期工程において、成膜中のめっき表面粗さRaが5μm以上である、請求項1又は2に記載のアルミニウム合金製シリンダブロックの作製方法。

【請求項4】

請求項1〜3のいずれかに記載の作製方法により作製されたアルミニウム合金製シリンダブロック。

【請求項5】

内径表面に形成されためっき膜を備えるアルミニウム合金製のシリンダブロックであって、前記アルミニウム合金製シリンダブロックでは、前記めっき膜が内層部と外層部とを備え、外層部には内層部より多くのSiC粒子が分散されている、アルミニウム合金製シリンダブロック。

【図1】

【図3】

【図4】

【図2】

【図3】

【図4】

【図2】

【公開番号】特開2011−162834(P2011−162834A)

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願番号】特願2010−26433(P2010−26433)

【出願日】平成22年2月9日(2010.2.9)

【出願人】(000002082)スズキ株式会社 (3,196)

【Fターム(参考)】

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願日】平成22年2月9日(2010.2.9)

【出願人】(000002082)スズキ株式会社 (3,196)

【Fターム(参考)】

[ Back to top ]