アルミニウム合金製バンパーシステムの製造方法及びアルミニウム合金製バンパーシステム

【課題】電磁成形による拡管を利用して、7000系アルミ合金押出材からなるバンパービームに、6000系アルミ合金押出材からなるバンパーステイ素材を接合して、バンパーシステムを製造する場合に、バンパーシステムの特性を低下させることなく、人工時効硬化処理を1回で済ませる。バンパーステイとバンパービームの結合力を向上させる。

【解決手段】T1調質の7000系アルミ合金押出材からなるバンパービームに前後方向に貫通する穴を形成し、T1調質の6000系アルミ合金押出材からなる管状のバンパーステイ素材を前記穴に嵌入し、電磁成形によりバンパーステイ素材を拡管し、前記穴の内周面に密着させてバンパービームに接合する。得られたバンパーシステムを、前記バンパービームが過時効処理となるように人工時効硬化処理する。

【解決手段】T1調質の7000系アルミ合金押出材からなるバンパービームに前後方向に貫通する穴を形成し、T1調質の6000系アルミ合金押出材からなる管状のバンパーステイ素材を前記穴に嵌入し、電磁成形によりバンパーステイ素材を拡管し、前記穴の内周面に密着させてバンパービームに接合する。得られたバンパーシステムを、前記バンパービームが過時効処理となるように人工時効硬化処理する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、7000系アルミニウム合金押出材からなるバンパービームと6000系アルミニウム合金押出材からなるバンパーステイが接合されたバンパーシステムの製造方法、及びその方法により製造されたバンパーシステムに関する。

【背景技術】

【0002】

特許文献1には、いずれもアルミニウム合金製押出材からなるバンパービームとバンパーステイを接合したアルミニウム合金製バンパーシステムが記載されている。このバンパーステイは、両端部に電磁成形で拡管した取付用フランジを有する。同文献には、バンパービーム及びバンパーステイとしてJIS5000系、6000系、7000系のアルミニウム合金を使用することができ、バンパービームは特に7000系(Al−Zn−Mg(−Cu)系)のアルミニウム合金のT5,T6,T7調質のものが望ましいこと、バンパーステイは特に6000系又は7000系のアルミニウム合金のT5,T6,T7調質のものが望ましいことが記載されている。

【0003】

特許文献2には、いずれもアルミニウム合金製押出材からなるバンパービームとバンパーステイを接合したアルミニウム合金製バンパーシステムが記載されている。このバンパーシステムは、バンパービームの左右両端部の前後壁に前後方向に貫通する穴を形成し、前記穴に筒状のステイ素材を嵌入してこれを電磁成形により拡管し、前記穴の内周面に密着させてバンパビームに接合して製造される。同文献の例えば図5に示す方法では、ステイ素材として所定寸法に切断した押出材をそのまま用い、前記電磁成形により拡管してステイ素材をバンパービームに接合するとき同時に、ステイ素材の後端にサイドメンバの前端に固定される取付用フランジを成形している。また、例えば図6に示す方法では、所定寸法に切断したアルミニウム合金押出材を予め電磁成形により拡管して、後端にサイドメンバの前端に固定される取付用フランジを形成し、これをステイ素材としてバンパーリインフォースの前記穴に嵌入し、再び電磁成形により拡管してバンパーリインフォースに接合している。

【0004】

特許文献3には、バンパーステイ等として用いられる6000系アルミニウム合金製押出材が記載されている。この押出材は、時効処理して得られる耐力の最高値の0.5〜0.9倍の耐力を有するように過時効処理され、これにより押出軸方向の衝突時に圧壊割れの発生が防止できる。

特許文献4には、バンパービーム等として用いられる7000系アルミニウム合金製押出材が記載されている。この押出材は、時効処理して得られる耐力の最高値の0.7倍以上の耐力を有するように過時効処理され、これにより衝突時に圧壊割れの発生が防止できる。

【0005】

特許文献5には、バンパーステイ等として用いられる拡管用の6000系アルミニウム合金押出材が記載されている。この押出材は、プレス焼き入れ後のT1処理材の状態で電磁成形により拡管(取付用フランジの形成)し、拡管後に時効処理して質別T5とされる。T1状態で拡管することにより、拡管時の割れの発生が防止できることが記載されている。

特許文献6には、アルミニウム合金製押出材からなるチャンネル形フレームに前後方向に貫通する穴を形成し、前記穴に熱処理型アルミニウム合金押出材からなる円筒補強部材を嵌入してこれを電磁成形により拡管し、前記穴の内周面に密着させて両者を接合することが記載されている。また、同文献には、電磁成形される前記円筒補強部材について、電磁成形をプレス焼き入れ後のT1処理材の状態で行い、電磁成形後に例えば200℃に加熱(例えば自動車の塗装工程のベークハードの加熱を利用)してT5状態とすることが記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−189061号公報

【特許文献2】特開2004−237818号公報

【特許文献3】特開平11−106879号公報

【特許文献4】特開2001−140029号公報

【特許文献5】特開2007−254833号公報

【特許文献6】特開2002−160032号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1にも記載されているように、バンパーシステムを構成するバンパービーム及びバンパーステイとして、6000系(Al−Mg−Si系)及び7000系(Al−Zn−Mg系、Al−Zn−Mg−Cu系)アルミニウム合金のT5,T7などの調質(熱処理)された押出材が用いられることは公知である。このうち、7000系アルミニウム合金押出材からなるバンパービームと、6000系アルミニウム合金押出材からなるバンパーステイを接合したバンパーシステムも知られている。なお、6000系アルミニウム合金と7000系アルミニウム合金は、いずれも熱処理型の高強度アルミニウム合金であるが、6000系アルミニウム合金は変形能が大きく圧壊時の割れ防止の観点からバンパーステイに適し、7000系アルミニウム合金はより高強度であり、軽量化の観点からバンパービームに適している。

【0008】

7000系アルミニウム合金と6000系アルミニウム合金は、時効処理条件が大きく異なり、高強度化するための前者の時効処理条件は130℃×12時間程度、後者の時効処理条件は190℃×3時間程度が好適である。このため、特許文献1に記載されているようにバンパービームにバンパーステイを溶接やボルト締結で接合する場合でも、あるいは特許文献2に記載されているように電磁成形によってバンパーステイを拡管してバンパービームに接合する場合でも、一般的に、バンパービーム及びバンパーステイに対し、それぞれ別の条件で時効処理を施した後、両者を接合していた。

しかし、この方法では、バンパーシステムを製造するためには2回の時効処理工程が必要であった。また、熱処理したT5,T7などの調質アルミニウム合金では成形性が低下することから、電磁成形によってバンパーステイを拡管してバンパービームに接合する場合、バンパービームとステイの接合力が弱いことが問題であった。

【0009】

従って、本発明は、7000系アルミニウム合金押出材からなるバンパービームと、6000系アルミニウム合金押出材からなるバンパーステイを接合したバンパーシステムにおいて、バンパーシステムの特性を低下させることなく、時効処理を1回に削減することを主たる目的とする。また、電磁成形によってバンパーステイを拡管してバンパービームに接合する場合に、両者の結合力を向上させることを他の目的とする。

【課題を解決するための手段】

【0010】

本発明に係るバンパーシステムの製造方法(請求項1)は、7000系アルミニウム合金押出材からなるバンパービームと6000系アルミニウム合金押出材からなるバンパーステイが接合されたバンパーシステムの製造方法であって、それぞれT1調質の前記バンパービームとバンパーステイとを接合してバンパーシステムを構成した後、このバンパーシステムを7000系アルミニウム合金押出材が過時効処理となる条件で人工時効硬化処理すること特徴とする。この発明の場合、バンパーステイは縦圧壊型と横圧壊型の両方が含まれる。縦圧壊型のバンパーステイは、例えば特許文献1の図1に記載されているタイプで、押出軸方向が車体前後方向を向く管状の押出材からなり、横圧壊型のバンパーステイは、例えば同じく図13に記載されているタイプで、押出軸方向が車体上下方向を向き一般に車体前後方向に沿う複数の縦壁と車体幅方向に沿う前後壁からなる。

【0011】

また、本発明に係るバンパーシステムの製造方法(請求項2)は、7000系アルミニウム合金押出材からなるバンパービームと6000系アルミニウム合金押出材からなるバンパーステイが接合されたバンパーシステムの製造方法であって、T1調質の前記バンパービームに前後方向に貫通する穴を形成し、T1調質の6000系アルミニウム合金押出材からなる管状のバンパーステイ素材を前記穴に嵌入し、電磁成形により前記バンパーステイ素材を拡管し、前記穴の内周面に密着させて前記バンパービームに接合し、得られたバンパーシステムを7000系アルミニウム合金押出材が過時効処理となる条件で人工時効硬化処理することを特徴とする。この発明の場合、バンパーステイは縦圧壊型に限定される。

【0012】

本発明において7000系及び6000系アルミニウム合金とは、それぞれJISに規定されたAl−Zn−Mg−(Cu)系及びAl−Mg−Si−(Cu)系)アルミニウム合金を意味する。また、T1調質はJISH0001に規定された質別であり、押出後冷却したままの状態を意味する。なお、T1調質材に対し人工時効硬化処理を施すことをT5調質といい、特別の性質を出すため最高強度を得る時効処理条件を超えて過剰に時効処理を施すことをT7調質(過時効処理)という。本発明の人工時効硬化処理では、7000系アルミニウム合金がT7調質となる条件が選択される。この場合、7000系アルミニウム合金押出材の耐力が人工時効処理して得られる耐力の最高値の0.65〜0.95倍となり、前記6000系アルミニウム合金押出材の耐力が人工時効処理して得られる耐力の最高値の0.85〜1.00倍となる条件で行うことが望ましい。

【発明の効果】

【0013】

本発明では、T1調質の7000系アルミニウム合金からなるバンパービームと、同じくT1調質の6000系アルミニウム合金からなるバンパーステイを接合し、接合によって得られたバンパーシステムに対し人工時効硬化処理を加え、その際、バンパービームに対しては過時効処理となる条件を選択する。このため、バンパーステイは時効硬化して高強度化され、バンパービームは過時効処理であるが同じく高強度化され、かつ過時効処理を施したことにより衝突時の圧壊割れの発生が防止される。しかも、バンパービームとバンパーステイの両方について1回の人工時効硬化処理で済むので、熱処理炉を別々の温度で加熱する必要もなく、製造期間及びコストの削減が可能となる。

【0014】

また、電磁成形による拡管で、管状の6000系アルミニウム合金押出材(バンパーステイ素材)の端部に取付用フランジを形成したり(特許文献1参照)、管状の6000系アルミニウム合金押出材(バンパーステイ素材)をバンパービームに接合する場合、拡管が成形性のよいT1調質の状態で行われるので、拡管率を大きくとっても成形された取付用フランジの周囲に割れが生じたり、バンパービームとの接合時に割れが生じるのが防止され、またバンパービームとの接合力が向上する。

【図面の簡単な説明】

【0015】

【図1】実施例で製造したバンパービームの断面形状を示す模式図である。

【図2】実施例の拡管試験を説明する模式図である。

【図3】拡管試験の結果を説明するグラフである。

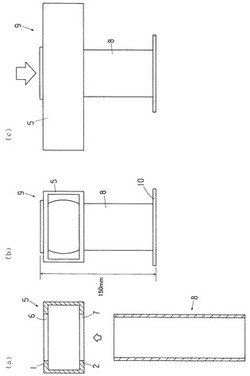

【図4】実施例の圧縮試験の方法を説明する模式図である。

【発明を実施するための形態】

【0016】

本発明において、バンパービームに用いる7000系アルミニウム合金としては、例えばMg:0.5〜1.6%(質量%、以下同じ)、Zn:4.0〜7.0%、Ti:0.005〜0.3%を含有し、残部Al及び不可避不純物からなるアルミニウム合金、必要に応じてさらに、(1)Cu:0.05〜0.6%、又は/及び(2)Mn:0.2〜0.7%、Cr:0.03〜0.3%、Zr:0.05〜0.25%のうち1種又は2種以上を含有するアルミニウム合金を好適に用いることができる。また、バンパーステイに用いる6000系アルミニウム合金としては、例えばMg:0.35〜1.1%、Si:0.2〜1.3%、Ti:0.005〜0.2%を含有し、残部Al及び不可避不純物からなるアルミニウム合金、必要に応じてさらに(1)Cu:0.15〜0.7%、又は/及び(2)Zr:0.06〜0.2%、Mn:0.05〜0.5%、Cr:0.05〜0.15%のいずれか1種又は2種以上を含有するアルミニウム合金を好適に用いることができる。なお、上記7000系又は6000系アルミニウム合金の組成自体は、7000系又は6000系押出材として一般的なもので、それぞれ公知である(特許文献3,4参照)。

【0017】

本発明では、例えば上記組成の7000系アルミニウム合金押出材と6000系アルミニウム合金押出材(いずれもT1調質)が接合したバンパーシステムに対し、前記7000系アルミニウム合金押出材が過時効処理となる条件で人工時効硬化処理を行う。このとき、前記7000系アルミニウム合金押出材の耐力(0.2%耐力)が、当該7000系アルミニウム合金押出材を人工時効処理して得られる耐力の最高値σmax(7000)の0.65〜0.95倍となり、前記6000系アルミニウム合金押出材の耐力(0.2%耐力)が、当該6000系アルミニウム合金押出材を人工時効処理して得られる耐力の最高値σmax(6000)の0.85〜1.00倍となる条件で人工時効処理を行うことが望ましい。この人工時効処理の条件は、概ね150〜210℃×1〜12時間の範囲内から選択される。

【0018】

本発明においてσmax(7000)又はσmax(6000)は、溶体化焼入れ又はプレス焼入れした押出材を人工時効処理して得られる耐力の最高値であり、同じ条件で溶体化焼入れ又はプレス焼入れした押出材であれば、その値は特定できる。その処理条件は、処理温度によって処理時間も変わり、一義的には決められないが、代表的な条件を挙げるとすれば、先にも述べたように、7000系で130℃×12時間程度、6000系で190℃×3時間程度である。本発明において人工時効処理後の耐力値はこのσmax(7000)又はσmax(6000)と比較される。

また、7000系アルミニウム合金押出材に行われる過時効処理とは、耐力の最高値σmax(7000)が得られる時効処理条件より高い温度又は長い時間時効処理を行うことであり、具体的には、処理温度T1℃で時効処理した場合にH1minでT1℃での耐力の最高値が得られるとすれば、T1℃×(H1+α)minの処理条件を施すこと、また、処理温度H2で時効処理した場合にT2℃でH2minでの耐力の最高値が得られたとすれば、(T2+β)℃×H2minの処理条件を施すことを意味する。ここで、α、βは正の値である。

【0019】

人工時効処理後の耐力が、7000系アルミニウム合金押出材において、σmax(7000)の0.65倍より小さい場合はバンパーシステムとしての吸収エネルギーが不足し、0.95倍より大きい場合は衝突時に割れの発生防止効果が小さい。より望ましい比率は0.7〜0.8である。また、6000系アルミニウム合金押出材において、σmax(6000)の0.85倍より小さい場合はバンパーシステムとしての吸収エネルギーが不足する。同一条件で人口時効硬化処理を受けたT7調質の7000系アルミニウム合金押出材及びT5調質の6000系アルミニウム合金押出材が、上記耐力を有するとき、圧壊時にバンパーシステムとして一般的に必要とされるエネルギー吸収量が得られ、かつバンパービームの圧壊割れが防止できる。

なお、σmax(7000)の0.65〜0.95倍の耐力は、前記組成の7000系アルミニウム合金押出材で概ね230〜320N/mm2程度、σmax(6000)の0.85倍以上の耐力は、前記組成の6000系アルミニウム合金押出材で概ね160N/mm2程度以上に相当する。

【0020】

本発明において、電磁成形による拡管で、管状の6000系アルミニウム合金押出材(バンパーステイ素材)をバンパービームに接合する場合、拡管は電磁成形性のよいT1調質の状態で行われる。この場合のバンパービームの断面形状としては、特許文献2に記載されているように、例えば略鉛直に配置される衝突面側の前壁と車体側の後壁、及び前記前壁と後壁をつないで略水平に配置される複数の上下壁を備えるものが好適に用いられる。電磁成形による接合に際しては、これも特許文献2に記載された方法であるが、バンパービームの左右両端部の前後壁に前後方向に貫通する穴を形成し、前記穴に筒状のステイ素材を嵌入してこれを電磁成形により拡管する。これにより、ステイ素材は前記穴の内周面に密着し、前記前後壁の前後においてステイ素材は成形力に応じて外径方向に張り出し、バンパーステイ(電磁成形後のバンパーステイ素材をバンパーステイという)の成形とバンパービームへの接合が同時に行われる。

【0021】

バンパーステイとバンパービームの接合力は、電磁成形により拡管されるバンパーステイの成形性によって決まる。この成形性は拡管率ということもでき、拡管率は時効硬化処理したT5調質材より強度の低いT1調質材の方が優れている。従って、本発明(電磁成形による拡管で、バンパーステイ素材をバンパービームに接合する場合)では、バンパーステイとバンパービームの間に強い接合力が得られる。

また、電磁成形による拡管で接合と同時にバンパーステイの後端部にサイドメンバへの取付フランジを形成する場合、あるいはバンパービームとの接合前にバンパーステイの端部にバンパービーム又は/及びサイドメンバへの取付フランジを形成する場合にも、T1調質材は取付フランジに割れ等が生じるのが防止される。

【実施例】

【0022】

(実施例1)

表1に示す組成の7000系アルミニウム合金と6000系アルミニウム合金を造塊後、均質化処理し、ビレットとした。続いて7000系アルミニウム合金については、図1に示すバンパービームの断面形状(矩形輪郭が100mm×50mm、前壁1と後壁2の板厚が3mm、上壁3と下壁4の板厚が2mm)に押出成形し、6000系アルミニウム合金については、厚さ3.0mm、外径86mmのパイプ形状に押出成形した。この段階でいずれもT1調質である。

【0023】

【表1】

【0024】

上記6000系アルミニウム合金押出材(パイプ)を所定長さに切断し、常温に24時間〜1ヶ月放置したT1調質材と、これに人工時効硬化処理を施したT5調質材を得て、これを供試材とし、図2に示すように、電磁成形により拡管し端部にフランジを形成した。より詳しくは、特許文献5に記載された試験方法と同じであり、供試材の周囲を電磁成形用の金型で囲繞するとともに、一方の端部を金型の端面(軸方向に対して垂直な平面とした)から突出させ、供試材の内部に電磁成形用コイルを挿入し、電気エネルギーを投入し、供試材の端部に軸方向に垂直なフランジを電磁成形した。金型端面からの供試材の突出長さにより拡管率を設定できる。拡管率を段階的に上げてフランジに割れ(微小クラック含む)が発生するまで拡管試験を行い、割れの発生がなかった最大の拡管率を図3にプロットした。なお、拡管率δは、未拡管部11の外周長さをL0、フランジ12の外周長さをLとしたとき、下記式で表される。

δ={(L−L0)/L0}×100(%)

【0025】

図3に示すように、6000系アルミニウム合金押出材において、T1調質材(図3の左側に集まったプロット参照)はいずれも高い拡管率が得られているが、T5調質材(図3の右側のプロット参照)は拡管率が低い。拡管率が高いと接合力を大きくできるから、バンパーステイ素材としてT1調質材を用いることにより、高い接合力を得ることができる。

【0026】

(実施例2)

次に、T1調質の前記7000系アルミニウム合金押出材(図1参照)を所定長さに切断し、バンパービームを模したバンパービーム供試体5とし、図4(a)に示すように、供試体5の前壁1及び後壁2に前後方向に貫通する穴6,7を開け、一方、T1調質の前記6000系アルミニウム合金押出材(実施例1で用いたもの)を所定長さに切断し、バンパーステイを模したバンパーステイ供試体8とし、この供試体8を穴6,7に嵌入して先端を突出させ、続いて供試体8を電磁成形により拡管する。これにより、図4(b)に示すように、バンパーステイ供試体8は穴6,7の内周面に密着し、前後壁1,2の前後において外径方向に張り出し、バンパービーム供試体5に接合され、接合体9が形成される。同時に後端に取付用フランジ10が形成されている。

【0027】

続いて、バンパーシステムを模した接合体9(No.1〜8)に対し、表2に示す種々の条件で人工時効硬化処理を施した後、図4(c)に示すように、バンパーステイ供試体8の軸方向に60mm圧縮し、その際の荷重−変位曲線から圧縮時の吸収エネルギーを計算し、またバンパービーム供試体5について割れ発生の有無を観察した。その結果を表2に示す。

一方、T1調質の前記7000系アルミニウム合金押出材と6000系アルミニウム合金押出材について、表2に示す種々の条件で人工時効硬化処理を施した後、各条件毎に押出材から押出方向に平行に、7000系についてはJIS5号試験片、6000系についてはJIS12号試験片を採取し、JISZ2241の規定に準拠して引張試験を行い、0.2%耐力を求めた。その結果を表2に合わせて示す。

【0028】

【表2】

【0029】

表2に示すように、 6000系アルミニウム合金押出材は190℃×3時間の時効処理条件(No.1)で、7000系アルミニウム合金押出材は130℃×12時間の時効処理条件(No.5)で耐力の最高値を示す。No.1〜4は、7000系アルミニウム合金押出材についてはいずれも過時効処理で、耐力は最高値の0.65〜0.95の範囲内であり、6000系アルミニウム合金押出材については、耐力は最高値の0.85〜1.00の範囲内である。また、時効処理条件は150〜210℃×1〜12時間の範囲内で、7000系アルミニウム合金押出材で230〜320N/mm2の範囲内、6000系アルミニウム合金押出材で160N/mm2以上の耐力が得られている。そして、バンパービームの割れが無く、60mm圧縮時の吸収エネルギーが大きい。なお、この吸収エネルギーは設計により変動するが、このクラスでは一般的に3800J以上が要求され、No.1〜4はこれを満たしている。

【0030】

これに対し、No.5〜8は、各アルミニウム合金押出材の耐力が、7000系について最高値の0.65〜0.95の範囲外か、又は/及び6000系について最高値の0.85〜1.00の範囲外であり、全て吸収エネルギーが少なく、バンパービームに割れが生じたものがある。時効処理条件は150〜210℃×1〜12時間の範囲外であった。個別にみると、No.5は時効温度が低すぎるため、7000系アルミニウム合金押出材が過時効処理されず耐力が高すぎ、6000系アルミニウム合金押出材の耐力が低すぎるため、バンパービームに割れが発生し、かつ吸収エネルギーが少なくなっている。No.6は時効温度が高すぎるため、7000系アルミニウム合金押出材及び6000系アルミニウム合金押出材の耐力が低下し、No.7は時効時間が短すぎるため、6000系アルミニウム合金押出材の耐力が向上せず、No.8は時効時間が長すぎるため、7000系アルミニウム合金押出材の耐力が低下し、いずれも吸収エネルギーが少なくなっている。

【符号の説明】

【0031】

5 バンパービーム供試体

6,7 穴

8 バンパーステイ供試体

9 接合体

【技術分野】

【0001】

本発明は、7000系アルミニウム合金押出材からなるバンパービームと6000系アルミニウム合金押出材からなるバンパーステイが接合されたバンパーシステムの製造方法、及びその方法により製造されたバンパーシステムに関する。

【背景技術】

【0002】

特許文献1には、いずれもアルミニウム合金製押出材からなるバンパービームとバンパーステイを接合したアルミニウム合金製バンパーシステムが記載されている。このバンパーステイは、両端部に電磁成形で拡管した取付用フランジを有する。同文献には、バンパービーム及びバンパーステイとしてJIS5000系、6000系、7000系のアルミニウム合金を使用することができ、バンパービームは特に7000系(Al−Zn−Mg(−Cu)系)のアルミニウム合金のT5,T6,T7調質のものが望ましいこと、バンパーステイは特に6000系又は7000系のアルミニウム合金のT5,T6,T7調質のものが望ましいことが記載されている。

【0003】

特許文献2には、いずれもアルミニウム合金製押出材からなるバンパービームとバンパーステイを接合したアルミニウム合金製バンパーシステムが記載されている。このバンパーシステムは、バンパービームの左右両端部の前後壁に前後方向に貫通する穴を形成し、前記穴に筒状のステイ素材を嵌入してこれを電磁成形により拡管し、前記穴の内周面に密着させてバンパビームに接合して製造される。同文献の例えば図5に示す方法では、ステイ素材として所定寸法に切断した押出材をそのまま用い、前記電磁成形により拡管してステイ素材をバンパービームに接合するとき同時に、ステイ素材の後端にサイドメンバの前端に固定される取付用フランジを成形している。また、例えば図6に示す方法では、所定寸法に切断したアルミニウム合金押出材を予め電磁成形により拡管して、後端にサイドメンバの前端に固定される取付用フランジを形成し、これをステイ素材としてバンパーリインフォースの前記穴に嵌入し、再び電磁成形により拡管してバンパーリインフォースに接合している。

【0004】

特許文献3には、バンパーステイ等として用いられる6000系アルミニウム合金製押出材が記載されている。この押出材は、時効処理して得られる耐力の最高値の0.5〜0.9倍の耐力を有するように過時効処理され、これにより押出軸方向の衝突時に圧壊割れの発生が防止できる。

特許文献4には、バンパービーム等として用いられる7000系アルミニウム合金製押出材が記載されている。この押出材は、時効処理して得られる耐力の最高値の0.7倍以上の耐力を有するように過時効処理され、これにより衝突時に圧壊割れの発生が防止できる。

【0005】

特許文献5には、バンパーステイ等として用いられる拡管用の6000系アルミニウム合金押出材が記載されている。この押出材は、プレス焼き入れ後のT1処理材の状態で電磁成形により拡管(取付用フランジの形成)し、拡管後に時効処理して質別T5とされる。T1状態で拡管することにより、拡管時の割れの発生が防止できることが記載されている。

特許文献6には、アルミニウム合金製押出材からなるチャンネル形フレームに前後方向に貫通する穴を形成し、前記穴に熱処理型アルミニウム合金押出材からなる円筒補強部材を嵌入してこれを電磁成形により拡管し、前記穴の内周面に密着させて両者を接合することが記載されている。また、同文献には、電磁成形される前記円筒補強部材について、電磁成形をプレス焼き入れ後のT1処理材の状態で行い、電磁成形後に例えば200℃に加熱(例えば自動車の塗装工程のベークハードの加熱を利用)してT5状態とすることが記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−189061号公報

【特許文献2】特開2004−237818号公報

【特許文献3】特開平11−106879号公報

【特許文献4】特開2001−140029号公報

【特許文献5】特開2007−254833号公報

【特許文献6】特開2002−160032号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1にも記載されているように、バンパーシステムを構成するバンパービーム及びバンパーステイとして、6000系(Al−Mg−Si系)及び7000系(Al−Zn−Mg系、Al−Zn−Mg−Cu系)アルミニウム合金のT5,T7などの調質(熱処理)された押出材が用いられることは公知である。このうち、7000系アルミニウム合金押出材からなるバンパービームと、6000系アルミニウム合金押出材からなるバンパーステイを接合したバンパーシステムも知られている。なお、6000系アルミニウム合金と7000系アルミニウム合金は、いずれも熱処理型の高強度アルミニウム合金であるが、6000系アルミニウム合金は変形能が大きく圧壊時の割れ防止の観点からバンパーステイに適し、7000系アルミニウム合金はより高強度であり、軽量化の観点からバンパービームに適している。

【0008】

7000系アルミニウム合金と6000系アルミニウム合金は、時効処理条件が大きく異なり、高強度化するための前者の時効処理条件は130℃×12時間程度、後者の時効処理条件は190℃×3時間程度が好適である。このため、特許文献1に記載されているようにバンパービームにバンパーステイを溶接やボルト締結で接合する場合でも、あるいは特許文献2に記載されているように電磁成形によってバンパーステイを拡管してバンパービームに接合する場合でも、一般的に、バンパービーム及びバンパーステイに対し、それぞれ別の条件で時効処理を施した後、両者を接合していた。

しかし、この方法では、バンパーシステムを製造するためには2回の時効処理工程が必要であった。また、熱処理したT5,T7などの調質アルミニウム合金では成形性が低下することから、電磁成形によってバンパーステイを拡管してバンパービームに接合する場合、バンパービームとステイの接合力が弱いことが問題であった。

【0009】

従って、本発明は、7000系アルミニウム合金押出材からなるバンパービームと、6000系アルミニウム合金押出材からなるバンパーステイを接合したバンパーシステムにおいて、バンパーシステムの特性を低下させることなく、時効処理を1回に削減することを主たる目的とする。また、電磁成形によってバンパーステイを拡管してバンパービームに接合する場合に、両者の結合力を向上させることを他の目的とする。

【課題を解決するための手段】

【0010】

本発明に係るバンパーシステムの製造方法(請求項1)は、7000系アルミニウム合金押出材からなるバンパービームと6000系アルミニウム合金押出材からなるバンパーステイが接合されたバンパーシステムの製造方法であって、それぞれT1調質の前記バンパービームとバンパーステイとを接合してバンパーシステムを構成した後、このバンパーシステムを7000系アルミニウム合金押出材が過時効処理となる条件で人工時効硬化処理すること特徴とする。この発明の場合、バンパーステイは縦圧壊型と横圧壊型の両方が含まれる。縦圧壊型のバンパーステイは、例えば特許文献1の図1に記載されているタイプで、押出軸方向が車体前後方向を向く管状の押出材からなり、横圧壊型のバンパーステイは、例えば同じく図13に記載されているタイプで、押出軸方向が車体上下方向を向き一般に車体前後方向に沿う複数の縦壁と車体幅方向に沿う前後壁からなる。

【0011】

また、本発明に係るバンパーシステムの製造方法(請求項2)は、7000系アルミニウム合金押出材からなるバンパービームと6000系アルミニウム合金押出材からなるバンパーステイが接合されたバンパーシステムの製造方法であって、T1調質の前記バンパービームに前後方向に貫通する穴を形成し、T1調質の6000系アルミニウム合金押出材からなる管状のバンパーステイ素材を前記穴に嵌入し、電磁成形により前記バンパーステイ素材を拡管し、前記穴の内周面に密着させて前記バンパービームに接合し、得られたバンパーシステムを7000系アルミニウム合金押出材が過時効処理となる条件で人工時効硬化処理することを特徴とする。この発明の場合、バンパーステイは縦圧壊型に限定される。

【0012】

本発明において7000系及び6000系アルミニウム合金とは、それぞれJISに規定されたAl−Zn−Mg−(Cu)系及びAl−Mg−Si−(Cu)系)アルミニウム合金を意味する。また、T1調質はJISH0001に規定された質別であり、押出後冷却したままの状態を意味する。なお、T1調質材に対し人工時効硬化処理を施すことをT5調質といい、特別の性質を出すため最高強度を得る時効処理条件を超えて過剰に時効処理を施すことをT7調質(過時効処理)という。本発明の人工時効硬化処理では、7000系アルミニウム合金がT7調質となる条件が選択される。この場合、7000系アルミニウム合金押出材の耐力が人工時効処理して得られる耐力の最高値の0.65〜0.95倍となり、前記6000系アルミニウム合金押出材の耐力が人工時効処理して得られる耐力の最高値の0.85〜1.00倍となる条件で行うことが望ましい。

【発明の効果】

【0013】

本発明では、T1調質の7000系アルミニウム合金からなるバンパービームと、同じくT1調質の6000系アルミニウム合金からなるバンパーステイを接合し、接合によって得られたバンパーシステムに対し人工時効硬化処理を加え、その際、バンパービームに対しては過時効処理となる条件を選択する。このため、バンパーステイは時効硬化して高強度化され、バンパービームは過時効処理であるが同じく高強度化され、かつ過時効処理を施したことにより衝突時の圧壊割れの発生が防止される。しかも、バンパービームとバンパーステイの両方について1回の人工時効硬化処理で済むので、熱処理炉を別々の温度で加熱する必要もなく、製造期間及びコストの削減が可能となる。

【0014】

また、電磁成形による拡管で、管状の6000系アルミニウム合金押出材(バンパーステイ素材)の端部に取付用フランジを形成したり(特許文献1参照)、管状の6000系アルミニウム合金押出材(バンパーステイ素材)をバンパービームに接合する場合、拡管が成形性のよいT1調質の状態で行われるので、拡管率を大きくとっても成形された取付用フランジの周囲に割れが生じたり、バンパービームとの接合時に割れが生じるのが防止され、またバンパービームとの接合力が向上する。

【図面の簡単な説明】

【0015】

【図1】実施例で製造したバンパービームの断面形状を示す模式図である。

【図2】実施例の拡管試験を説明する模式図である。

【図3】拡管試験の結果を説明するグラフである。

【図4】実施例の圧縮試験の方法を説明する模式図である。

【発明を実施するための形態】

【0016】

本発明において、バンパービームに用いる7000系アルミニウム合金としては、例えばMg:0.5〜1.6%(質量%、以下同じ)、Zn:4.0〜7.0%、Ti:0.005〜0.3%を含有し、残部Al及び不可避不純物からなるアルミニウム合金、必要に応じてさらに、(1)Cu:0.05〜0.6%、又は/及び(2)Mn:0.2〜0.7%、Cr:0.03〜0.3%、Zr:0.05〜0.25%のうち1種又は2種以上を含有するアルミニウム合金を好適に用いることができる。また、バンパーステイに用いる6000系アルミニウム合金としては、例えばMg:0.35〜1.1%、Si:0.2〜1.3%、Ti:0.005〜0.2%を含有し、残部Al及び不可避不純物からなるアルミニウム合金、必要に応じてさらに(1)Cu:0.15〜0.7%、又は/及び(2)Zr:0.06〜0.2%、Mn:0.05〜0.5%、Cr:0.05〜0.15%のいずれか1種又は2種以上を含有するアルミニウム合金を好適に用いることができる。なお、上記7000系又は6000系アルミニウム合金の組成自体は、7000系又は6000系押出材として一般的なもので、それぞれ公知である(特許文献3,4参照)。

【0017】

本発明では、例えば上記組成の7000系アルミニウム合金押出材と6000系アルミニウム合金押出材(いずれもT1調質)が接合したバンパーシステムに対し、前記7000系アルミニウム合金押出材が過時効処理となる条件で人工時効硬化処理を行う。このとき、前記7000系アルミニウム合金押出材の耐力(0.2%耐力)が、当該7000系アルミニウム合金押出材を人工時効処理して得られる耐力の最高値σmax(7000)の0.65〜0.95倍となり、前記6000系アルミニウム合金押出材の耐力(0.2%耐力)が、当該6000系アルミニウム合金押出材を人工時効処理して得られる耐力の最高値σmax(6000)の0.85〜1.00倍となる条件で人工時効処理を行うことが望ましい。この人工時効処理の条件は、概ね150〜210℃×1〜12時間の範囲内から選択される。

【0018】

本発明においてσmax(7000)又はσmax(6000)は、溶体化焼入れ又はプレス焼入れした押出材を人工時効処理して得られる耐力の最高値であり、同じ条件で溶体化焼入れ又はプレス焼入れした押出材であれば、その値は特定できる。その処理条件は、処理温度によって処理時間も変わり、一義的には決められないが、代表的な条件を挙げるとすれば、先にも述べたように、7000系で130℃×12時間程度、6000系で190℃×3時間程度である。本発明において人工時効処理後の耐力値はこのσmax(7000)又はσmax(6000)と比較される。

また、7000系アルミニウム合金押出材に行われる過時効処理とは、耐力の最高値σmax(7000)が得られる時効処理条件より高い温度又は長い時間時効処理を行うことであり、具体的には、処理温度T1℃で時効処理した場合にH1minでT1℃での耐力の最高値が得られるとすれば、T1℃×(H1+α)minの処理条件を施すこと、また、処理温度H2で時効処理した場合にT2℃でH2minでの耐力の最高値が得られたとすれば、(T2+β)℃×H2minの処理条件を施すことを意味する。ここで、α、βは正の値である。

【0019】

人工時効処理後の耐力が、7000系アルミニウム合金押出材において、σmax(7000)の0.65倍より小さい場合はバンパーシステムとしての吸収エネルギーが不足し、0.95倍より大きい場合は衝突時に割れの発生防止効果が小さい。より望ましい比率は0.7〜0.8である。また、6000系アルミニウム合金押出材において、σmax(6000)の0.85倍より小さい場合はバンパーシステムとしての吸収エネルギーが不足する。同一条件で人口時効硬化処理を受けたT7調質の7000系アルミニウム合金押出材及びT5調質の6000系アルミニウム合金押出材が、上記耐力を有するとき、圧壊時にバンパーシステムとして一般的に必要とされるエネルギー吸収量が得られ、かつバンパービームの圧壊割れが防止できる。

なお、σmax(7000)の0.65〜0.95倍の耐力は、前記組成の7000系アルミニウム合金押出材で概ね230〜320N/mm2程度、σmax(6000)の0.85倍以上の耐力は、前記組成の6000系アルミニウム合金押出材で概ね160N/mm2程度以上に相当する。

【0020】

本発明において、電磁成形による拡管で、管状の6000系アルミニウム合金押出材(バンパーステイ素材)をバンパービームに接合する場合、拡管は電磁成形性のよいT1調質の状態で行われる。この場合のバンパービームの断面形状としては、特許文献2に記載されているように、例えば略鉛直に配置される衝突面側の前壁と車体側の後壁、及び前記前壁と後壁をつないで略水平に配置される複数の上下壁を備えるものが好適に用いられる。電磁成形による接合に際しては、これも特許文献2に記載された方法であるが、バンパービームの左右両端部の前後壁に前後方向に貫通する穴を形成し、前記穴に筒状のステイ素材を嵌入してこれを電磁成形により拡管する。これにより、ステイ素材は前記穴の内周面に密着し、前記前後壁の前後においてステイ素材は成形力に応じて外径方向に張り出し、バンパーステイ(電磁成形後のバンパーステイ素材をバンパーステイという)の成形とバンパービームへの接合が同時に行われる。

【0021】

バンパーステイとバンパービームの接合力は、電磁成形により拡管されるバンパーステイの成形性によって決まる。この成形性は拡管率ということもでき、拡管率は時効硬化処理したT5調質材より強度の低いT1調質材の方が優れている。従って、本発明(電磁成形による拡管で、バンパーステイ素材をバンパービームに接合する場合)では、バンパーステイとバンパービームの間に強い接合力が得られる。

また、電磁成形による拡管で接合と同時にバンパーステイの後端部にサイドメンバへの取付フランジを形成する場合、あるいはバンパービームとの接合前にバンパーステイの端部にバンパービーム又は/及びサイドメンバへの取付フランジを形成する場合にも、T1調質材は取付フランジに割れ等が生じるのが防止される。

【実施例】

【0022】

(実施例1)

表1に示す組成の7000系アルミニウム合金と6000系アルミニウム合金を造塊後、均質化処理し、ビレットとした。続いて7000系アルミニウム合金については、図1に示すバンパービームの断面形状(矩形輪郭が100mm×50mm、前壁1と後壁2の板厚が3mm、上壁3と下壁4の板厚が2mm)に押出成形し、6000系アルミニウム合金については、厚さ3.0mm、外径86mmのパイプ形状に押出成形した。この段階でいずれもT1調質である。

【0023】

【表1】

【0024】

上記6000系アルミニウム合金押出材(パイプ)を所定長さに切断し、常温に24時間〜1ヶ月放置したT1調質材と、これに人工時効硬化処理を施したT5調質材を得て、これを供試材とし、図2に示すように、電磁成形により拡管し端部にフランジを形成した。より詳しくは、特許文献5に記載された試験方法と同じであり、供試材の周囲を電磁成形用の金型で囲繞するとともに、一方の端部を金型の端面(軸方向に対して垂直な平面とした)から突出させ、供試材の内部に電磁成形用コイルを挿入し、電気エネルギーを投入し、供試材の端部に軸方向に垂直なフランジを電磁成形した。金型端面からの供試材の突出長さにより拡管率を設定できる。拡管率を段階的に上げてフランジに割れ(微小クラック含む)が発生するまで拡管試験を行い、割れの発生がなかった最大の拡管率を図3にプロットした。なお、拡管率δは、未拡管部11の外周長さをL0、フランジ12の外周長さをLとしたとき、下記式で表される。

δ={(L−L0)/L0}×100(%)

【0025】

図3に示すように、6000系アルミニウム合金押出材において、T1調質材(図3の左側に集まったプロット参照)はいずれも高い拡管率が得られているが、T5調質材(図3の右側のプロット参照)は拡管率が低い。拡管率が高いと接合力を大きくできるから、バンパーステイ素材としてT1調質材を用いることにより、高い接合力を得ることができる。

【0026】

(実施例2)

次に、T1調質の前記7000系アルミニウム合金押出材(図1参照)を所定長さに切断し、バンパービームを模したバンパービーム供試体5とし、図4(a)に示すように、供試体5の前壁1及び後壁2に前後方向に貫通する穴6,7を開け、一方、T1調質の前記6000系アルミニウム合金押出材(実施例1で用いたもの)を所定長さに切断し、バンパーステイを模したバンパーステイ供試体8とし、この供試体8を穴6,7に嵌入して先端を突出させ、続いて供試体8を電磁成形により拡管する。これにより、図4(b)に示すように、バンパーステイ供試体8は穴6,7の内周面に密着し、前後壁1,2の前後において外径方向に張り出し、バンパービーム供試体5に接合され、接合体9が形成される。同時に後端に取付用フランジ10が形成されている。

【0027】

続いて、バンパーシステムを模した接合体9(No.1〜8)に対し、表2に示す種々の条件で人工時効硬化処理を施した後、図4(c)に示すように、バンパーステイ供試体8の軸方向に60mm圧縮し、その際の荷重−変位曲線から圧縮時の吸収エネルギーを計算し、またバンパービーム供試体5について割れ発生の有無を観察した。その結果を表2に示す。

一方、T1調質の前記7000系アルミニウム合金押出材と6000系アルミニウム合金押出材について、表2に示す種々の条件で人工時効硬化処理を施した後、各条件毎に押出材から押出方向に平行に、7000系についてはJIS5号試験片、6000系についてはJIS12号試験片を採取し、JISZ2241の規定に準拠して引張試験を行い、0.2%耐力を求めた。その結果を表2に合わせて示す。

【0028】

【表2】

【0029】

表2に示すように、 6000系アルミニウム合金押出材は190℃×3時間の時効処理条件(No.1)で、7000系アルミニウム合金押出材は130℃×12時間の時効処理条件(No.5)で耐力の最高値を示す。No.1〜4は、7000系アルミニウム合金押出材についてはいずれも過時効処理で、耐力は最高値の0.65〜0.95の範囲内であり、6000系アルミニウム合金押出材については、耐力は最高値の0.85〜1.00の範囲内である。また、時効処理条件は150〜210℃×1〜12時間の範囲内で、7000系アルミニウム合金押出材で230〜320N/mm2の範囲内、6000系アルミニウム合金押出材で160N/mm2以上の耐力が得られている。そして、バンパービームの割れが無く、60mm圧縮時の吸収エネルギーが大きい。なお、この吸収エネルギーは設計により変動するが、このクラスでは一般的に3800J以上が要求され、No.1〜4はこれを満たしている。

【0030】

これに対し、No.5〜8は、各アルミニウム合金押出材の耐力が、7000系について最高値の0.65〜0.95の範囲外か、又は/及び6000系について最高値の0.85〜1.00の範囲外であり、全て吸収エネルギーが少なく、バンパービームに割れが生じたものがある。時効処理条件は150〜210℃×1〜12時間の範囲外であった。個別にみると、No.5は時効温度が低すぎるため、7000系アルミニウム合金押出材が過時効処理されず耐力が高すぎ、6000系アルミニウム合金押出材の耐力が低すぎるため、バンパービームに割れが発生し、かつ吸収エネルギーが少なくなっている。No.6は時効温度が高すぎるため、7000系アルミニウム合金押出材及び6000系アルミニウム合金押出材の耐力が低下し、No.7は時効時間が短すぎるため、6000系アルミニウム合金押出材の耐力が向上せず、No.8は時効時間が長すぎるため、7000系アルミニウム合金押出材の耐力が低下し、いずれも吸収エネルギーが少なくなっている。

【符号の説明】

【0031】

5 バンパービーム供試体

6,7 穴

8 バンパーステイ供試体

9 接合体

【特許請求の範囲】

【請求項1】

7000系アルミニウム合金押出材からなるバンパービームと6000系アルミニウム合金押出材からなるバンパーステイが接合されたバンパーシステムの製造方法であって、それぞれT1調質の前記バンパービームとバンパーステイとを接合してバンパーシステムを構成した後、このバンパーシステムを前記7000系アルミニウム合金押出材が過時効処理となる条件で人工時効硬化処理すること特徴とするアルミニウム合金製バンパーシステムの製造方法。

【請求項2】

7000系アルミニウム合金押出材からなるバンパービームと6000系アルミニウム合金押出材からなるバンパーステイが接合されたバンパーシステムの製造方法であって、T1調質の前記バンパービームに前後方向に貫通する穴を形成し、T1調質の6000系アルミニウム合金押出材からなる管状のバンパーステイ素材を前記穴に嵌入し、電磁成形により前記バンパーステイ素材を拡管し、前記穴の内周面に密着させて前記バンパービームに接合し、得られたバンパーシステムを前記7000系アルミニウム合金押出材が過時効処理となる条件で人工時効硬化処理することを特徴とするアルミニウム合金製バンパーシステムの製造方法。

【請求項3】

前記人工時効硬化処理を、前記7000系アルミニウム合金押出材の耐力が人工時効処理して得られる耐力の最高値の0.65〜0.95倍となり、前記6000系アルミニウム合金押出材の耐力が人工時効処理して得られる耐力の最高値の0.85〜1.00倍となる条件で行うことを特徴とする請求項1又は2に記載されたアルミニウム合金製バンパーシステムの製造方法。

【請求項4】

7000系アルミニウム合金押出材からなるバンパービームと6000系アルミニウム合金押出材からなるバンパーステイが接合されたバンパーシステムであって、接合後に前記7000系アルミニウム合金押出材が過時効処理となる条件で人工時効硬化処理されたものであることを特徴とするアルミニウム合金製バンパーシステム。

【請求項5】

7000系アルミニウム合金押出材からなるバンパービームと6000系アルミニウム合金押出材からなるバンパーステイが接合されたバンパーシステムであって、前記バンパービームは前後方向に貫通する穴を有し、管状の前記バンパーステイが前記穴に嵌入され、かつ電磁成形により拡管して前記穴の内周面に密着し前記バンパービームに接合されており、接合後に前記7000系アルミニウム合金押出材が過時効処理となる条件で人工時効硬化処理されたものであることを特徴とするアルミニウム合金製バンパーシステム。

【請求項6】

前記7000系アルミニウム合金押出材の耐力が人工時効処理して得られる耐力の最高値の0.65〜0.95倍であり、前記6000系アルミニウム合金押出材の耐力が人工時効処理して得られる耐力の最高値の0.85〜1.00倍であることを特徴とする請求項4又は5に記載されたアルミニウム合金製バンパーシステム。

【請求項1】

7000系アルミニウム合金押出材からなるバンパービームと6000系アルミニウム合金押出材からなるバンパーステイが接合されたバンパーシステムの製造方法であって、それぞれT1調質の前記バンパービームとバンパーステイとを接合してバンパーシステムを構成した後、このバンパーシステムを前記7000系アルミニウム合金押出材が過時効処理となる条件で人工時効硬化処理すること特徴とするアルミニウム合金製バンパーシステムの製造方法。

【請求項2】

7000系アルミニウム合金押出材からなるバンパービームと6000系アルミニウム合金押出材からなるバンパーステイが接合されたバンパーシステムの製造方法であって、T1調質の前記バンパービームに前後方向に貫通する穴を形成し、T1調質の6000系アルミニウム合金押出材からなる管状のバンパーステイ素材を前記穴に嵌入し、電磁成形により前記バンパーステイ素材を拡管し、前記穴の内周面に密着させて前記バンパービームに接合し、得られたバンパーシステムを前記7000系アルミニウム合金押出材が過時効処理となる条件で人工時効硬化処理することを特徴とするアルミニウム合金製バンパーシステムの製造方法。

【請求項3】

前記人工時効硬化処理を、前記7000系アルミニウム合金押出材の耐力が人工時効処理して得られる耐力の最高値の0.65〜0.95倍となり、前記6000系アルミニウム合金押出材の耐力が人工時効処理して得られる耐力の最高値の0.85〜1.00倍となる条件で行うことを特徴とする請求項1又は2に記載されたアルミニウム合金製バンパーシステムの製造方法。

【請求項4】

7000系アルミニウム合金押出材からなるバンパービームと6000系アルミニウム合金押出材からなるバンパーステイが接合されたバンパーシステムであって、接合後に前記7000系アルミニウム合金押出材が過時効処理となる条件で人工時効硬化処理されたものであることを特徴とするアルミニウム合金製バンパーシステム。

【請求項5】

7000系アルミニウム合金押出材からなるバンパービームと6000系アルミニウム合金押出材からなるバンパーステイが接合されたバンパーシステムであって、前記バンパービームは前後方向に貫通する穴を有し、管状の前記バンパーステイが前記穴に嵌入され、かつ電磁成形により拡管して前記穴の内周面に密着し前記バンパービームに接合されており、接合後に前記7000系アルミニウム合金押出材が過時効処理となる条件で人工時効硬化処理されたものであることを特徴とするアルミニウム合金製バンパーシステム。

【請求項6】

前記7000系アルミニウム合金押出材の耐力が人工時効処理して得られる耐力の最高値の0.65〜0.95倍であり、前記6000系アルミニウム合金押出材の耐力が人工時効処理して得られる耐力の最高値の0.85〜1.00倍であることを特徴とする請求項4又は5に記載されたアルミニウム合金製バンパーシステム。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−159005(P2010−159005A)

【公開日】平成22年7月22日(2010.7.22)

【国際特許分類】

【出願番号】特願2009−3266(P2009−3266)

【出願日】平成21年1月9日(2009.1.9)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【公開日】平成22年7月22日(2010.7.22)

【国際特許分類】

【出願日】平成21年1月9日(2009.1.9)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

[ Back to top ]