アルミニウム合金複合材

【課題】 耐食性、耐応力腐食割れに優れ、かつ、疲労強度を含む機械的強度に優れたアルミニウム合金材料を提供する。

【解決手段】 円柱状の第一アルミニウム合金部材11と、該第一アルミニウム合金部材11の周面を囲繞するように拡散接合された第二アルミニウム合金部材12aと、を備え、第一アルミニウム合金部材11は、第二アルミニウム合金部材12aに比べて、疲労強度が高い材料からなり、第二アルミニウム合金部材12aは、第一アルミニウム合金部材11に比べて、耐食性が高い材料からなる。

【解決手段】 円柱状の第一アルミニウム合金部材11と、該第一アルミニウム合金部材11の周面を囲繞するように拡散接合された第二アルミニウム合金部材12aと、を備え、第一アルミニウム合金部材11は、第二アルミニウム合金部材12aに比べて、疲労強度が高い材料からなり、第二アルミニウム合金部材12aは、第一アルミニウム合金部材11に比べて、耐食性が高い材料からなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、2種のアルミニウム合金材料を含むアルミニウム合金複合材に係り、特に、疲労特性及び耐食性に優れたアルミニウム合金複合材に関する。

【背景技術】

【0002】

従来から、鋼などの鉄系材料を使用した場合に比べて、軽量化を図ることができることから、アルミニウム合金は、車両、船舶、航空機、自動二輪、自動車などの構造材の一部に使用されることが多い。特に、自動車の足回りの軽量化は、車両の燃費を向上させることができるので有効である。

【0003】

しかしながら、自動車の足回りなど環境下は、他の使用環境に比べて腐食が発生しやすい環境下であるため、耐食性及び応力腐食割れに優れたアルミニウム合金材料が要求される。このような材料として、例えば、JIS規格で規定される6000系(Al−Mg−Si 系)などのアルミニウム合金材料が使用されるのが一般的であり、これらの材料の開発が進められている。

【0004】

このような6000系アルミニウム合金材料として、Mn、Cr、Tiなどの遷移元素を所定量添加して、溶体化処理を行い、その後、人工時効硬化処理後、鍛造により金属組織の平均粒径をコントロールする技術が提案されている(例えば特許文献1参照)。この技術によれば、アルミニウム合金材を、結晶粒を確実に微細化できるので、従来の6000系のアルミニウム合金材料に比べて、機械的強度、靭性、耐食性、及び応力腐食割れを向上させることができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−292937号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に記載の如く、6000系アルミニウム合金材料の金属組織を微細化することにより、確かに、耐腐食性及び機械的強度も向上するが、例えば車両のシャフトなど、走行時に繰返し荷重による疲労に対しては、充分な機械的強度を有するものであるとはいえなかった。

【0007】

従って、6000系アルミニウム合金材料で、このような部材を製造したとしても、疲労強度を向上させるためには、部材の寸法(軸径)を大きくせざるを得ず、結果的には、車両の軽量化を図ることが充分にできるものではなかった。

【0008】

一方、6000系アルミニウム合金材料よりも約40%程度疲労強度が高い材料として、例えば、7000系アルミニウム合金材料が知られているが、この7000系合金材料は、6000系アルミニウム合金材料に比べて、耐食性や応力腐食割れの感受性が悪いため、足回りなどの腐食環境下に使用できるものではなかった。

【0009】

本発明は、上記する問題に鑑みてなされたものであり、その目的とするところは、耐食性に優れ、かつ、疲労強度を含む機械的強度に優れたアルミニウム合金材料を提供することにある。

【課題を解決するための手段】

【0010】

このような課題を鑑み、発明者らは、鋭意検討を重ねた結果、1種のアルミニウム合金の成分を調整したり、鍛造などにより金属組織を微細化したりしても、耐食性と機械的強度の向上とを両立させるには限界があり、機械的強度(疲労強度)の高いアルミニウム合金材の表面に、耐腐食性を有する材料(耐食性材料)で覆うことにより、耐食性と機械的強度の向上とを両立させることができると考えた。

【0011】

そこで、表面を覆う耐腐食性材料として、同種の金属である耐食性のあるアルミニウム合金材料を選定すれば、内部のアルミニウム合金材料と、表面の耐食性材料であるアルミニウム合金材料の接合性を高めることができるばかりでなく、これらの材料間では、異種金属による腐食も発生することがなく、継続的に使用できるとの新たな知見を得た。

【0012】

本発明は、前記新たな知見に基づくものであり、本発明に係るアルミニウム合金材料は、円柱状の第一アルミニウム合金部材と、該第一アルミニウム合金部材の周面を囲繞するように拡散接合された第二アルミニウム合金部材と、を少なくとも備え、前記第一アルミニウム合金部材は、前記第二アルミニウム合金部材に比べて、疲労強度が高い材料からなり、第二アルミニウム合金部材は、前記第一アルミニウム合金部材に比べて、耐食性が高い材料からなる。

【0013】

本発明によれば、アルミニウム合金複合材の内部に、第二アルミニウム合金部材よりも疲労強度が高い第一アルミニウム合金部材を配置することにより、第二アルミニウム合金部材と同じ材料のみからなるアルミニウム合金部材に比べて、疲労強度を向上させることができる。

【0014】

一方、アルミニウム合金複合材の表面には、第一アルミニウム合金部材よりも耐食性の高い材料が配置されるので、第一アルミニウム合金部材と同じ材料のみからなるアルミニウム合金部材に比べて、耐食性を向上させることができる。

【0015】

また、第一アルミニウム合金部材と第二アルミニウム合金部材とは、いずれもアルミニウムを主材とした材料であるので、他の異種金属同士の場合に比べて、これらの合金部材同士の拡散接合性は良く、合金材料同士の間において電気化学反応による腐食が発生することはない。

【0016】

ここで、本発明でいう、疲労強度が高い材料とは、2つのアルミニウム合金材料に対して、同じ試験条件で、疲労試験を行った場合に、相対的に疲労寿命が長い材料をいう。また、耐食性が高い材料とは、2つのアルミニウム合金材料に対して、同じ試験条件で、腐食試験(例えば暴露試験等)を行った場合に、相対的に腐食し難い材料をいう。

【0017】

また、「拡散接合」とは材料同士の接合面に存在する原子の拡散を利用して固体のまま接合することをいい、固相接合の一種である。一般的には、材料同士を融点以下まで熱し加圧することにより接合することができる。

【0018】

また、本発明に係るアルミニウム合金複合材は、前記第一アルミニウム合金部材の両端の端面に、第一アルミニウム合金部材の材料よりも耐食性の高い材料が拡散接合されていることがより好ましい。

【0019】

本発明によれば、第一アルミニウム合金部材の両端面に、第一アルミニウム合金部材の材料よりも耐食性の高い材料(例えば、第二アルミニウム合金部材と同じ材料)が拡散接合され、第一アルミニウム合金部材の周りを全て覆うことができるので、アルミニウム合金複合材の耐食性を確実に向上させることができる。

【0020】

また、本発明の第一アルミニウム合金部材は、第二アルミニウム合金部材に比べて、疲労強度が高い材料からなり、第二アルミニウム合金部材は、第一アルミニウム合金部材に比べて、耐食性が高い材料からなるという、条件を満たすことができるのであれば、これらのアルミニウム合金部材の材料の選定は特に限定されるものではない。

【0021】

しかしながら、より好ましくは、前記第一アルミニウム合金部材は、Al−Cu−Mg系合金又はAl−Zn−Mg−Cu系合金からなり、前記第二アルミニウム合金部材は、Al−Mn系合金、Al−Mg系合金、又は、Al−Mg−Si系合金からなる。

【0022】

本発明によれば、第一アルミニウム合金部材の材料が、Al−Cu−Mg系合金の場合、Cu,Mgの添加元素により、固溶強化と析出強化を図ることができる。すなわち、Cuは、Alに対して固溶強化と、Al2Cu層の中間相による析出強化の効果をもち、常温及び高温における機械的強度を向上させることができる。また、Mgとの共存で、Al2CuMg相の中間相の析出によりさらなる析出強化を図ることができる。

【0023】

また、第一アルミニウム合金部材の材料が、Al−Zn−Mg−Cu系合金の場合、Zn,Cu,Mgの添加により、前述した固溶強化と析出強化に加え、ZnとMgの共存によりさらなる析出強化を図ることができる。このような結果、第一のアルミニウム合金部材の材料は、他のアルミニウム合金金属材料に比べて、疲労強度を向上させることができる。

【0024】

このようなアルミニウム合金材料としては、例えば、展伸用アルミニウム合金である、Al−Cu−Mg系合金(JIS規格:2000系合金)、Al−Zn−Mg−Cu系合金(JIS規格:7000系合金)などを挙げることがでる。また、鋳物用アルミニウム合金として、Al−Cu−Mg系合金(JIS規格:AC1B)等を挙げることができる。また、これら合金に、さらに、Si、Ni等の元素が添加されていてもよい。

【0025】

本発明によれば、第二アルミニウム合金部材の材料は、Al−Mn系合金、Al−Mg系合金、又は、Al−Mg−Si系合金であり、Alよりも貴な金属元素(たとえばCuなど)が添加されていないため、アノード部とカソード部の局部電池を作り難い組織であり、大気中においても耐食性に優れている。なお、Al−Mg−Si系合金の場合、Mg2Siの時効析出によって、強度を確保することができる。

【0026】

このようなアルミニウム合金材料としては、例えば、展伸用アルミニウム合金である、Al−Mn系合金(JIS規格:3000系合金)、Al−Mg系合金(JIS規格:5000系合金)、Al−Mg−Si系合金(JIS規格:6000系合金)などを挙げることができる。なお、6000系合金でもJIS規格6061のようにAl−Si−Mg−Cu系合金はCuが微量のため比較的耐食性が良い。また、鋳物用アルミニウム合金として、Al−Mg系合金(JIS規格:AC7A)、Al−Mg−Si系合金(JIS規格:AC4A,AC4C等)を挙げることができる。

【0027】

また、第一アルミニウム合金部材と第二アルミニウム合金部材の例示として、展伸用アルミニウム合金材料を挙げたが、第一アルミニウム合金部材及び第二アルミニウム合金部材のいずれも、上に示す成分を含むのであれば、鋳物用アルミニウム合金部材であってもよい。この場合には、第一アルミニウム合金部材の材料が、Al−Si−Cu系、Al−Si−Cu−Mg系のアルミニウム合金材料であって、第二アルミニウム合金部材の材料が、Al−Mg系やAl−Si系、Al−Mg−Si系のアルミニウム合金材料であることがより好ましい。

【0028】

第二アルミニウム合金部材は、円筒状であり、第一アルミニウム合金部材の半径は、第二アルミニウム合金部材の径方向の肉厚よりも大きいことがより好ましい。本発明によれば、第一アルミニウム合金部材の半径は、第二アルミニウム合金部材の径方向の肉厚よりも大きくすることにより、アルミニウム合金複合材の全体的な強度を向上させることができる。

【0029】

本発明に係るアルミニウム合金複合材の前記拡散接合は、例えば、第一アルミニウム合金部材と第二アルミニウム合金部材との接合性を確保することができるのであれば、加熱等により拡散接合等、特にその方法は限定されるものではないが、より好ましくは、前記拡散接合は、摩擦接合によりなされることがよりこのましい。

【0030】

本発明によれば、第一アルミニウム合金部材と、第二アルミニウム合金部材とは、いずれもアルミニウムを主材とした部材であるので、摩擦接合により、両部材の接合を容易に向上させることができる。また、この場合、第二アルミニウム合金部材を円柱状の第一アルミニウム合金部材に嵌合するような、円筒状(パイプ状)とすることにより、両部材を軸方向に相対的に回転させて、両部材の接合性を向上させることができる。また、より好ましくは、第一アルミニウム合金部材の周面が軸方向に傾斜しており、第二のアルミニウム合金部材が、この形状に嵌合する傾斜した内周面を有していれば、両部材を回転させつつ、軸方向に両部材を押圧することにより、両部材の摩擦接合性をより向上させることができる。

【発明の効果】

【0031】

本発明によれば、耐食性と、疲労強度を含む機械的強度の双方を向上させることができる。

【図面の簡単な説明】

【0032】

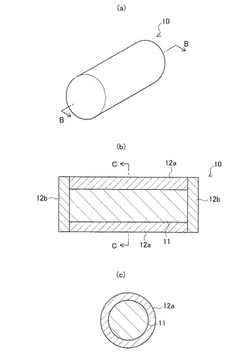

【図1】本実施形態に係るアルミニウム合金複合材の全体構成図を示しており、図1(a)は、本実施形態のアルミニウム合金複合材の斜視図であり、(b)は、(a)のB−B矢視断面図、(c)は(b)のC−C矢視断面図。

【図2】本実施形態に係るアルミニウム合金複合材の製造方法を説明するための図であり、(a)は圧入工程、(b)は第一の摩擦接合工程、(c)は切断工程、(d)は、第二の摩擦接合工程、(e)は製造されたアルミニウム合金複合材(図1と同じ)を示した図。

【図3】(a)は、実施例1の拡散接合前の断面写真図であり、(b)は、実施例1の拡散接合後の断面写真図。

【図4】実施例1及び比較例1に係る引張試験及び疲労試験の試験結果であり、(a)0.2%耐力を示した図であり、(b)は、107回繰返し荷重を作用させたときの疲労強度を示した図。

【図5】(a)は、実施例2の拡散接合前の断面写真図であり、(b)は、実施例2の拡散接合後の断面写真図であり、(c)は、(b)の実施例2の拡大写真図。

【発明を実施するための形態】

【0033】

以下に、図面を参照して、本発明に係るアルミニウム合金複合材の実施形態を説明する。

【0034】

図1は、本実施形態に係るアルミニウム合金複合材の全体構成図を示しており、図1(a)は、本実施形態のアルミニウム合金複合材の模式的斜視図であり、図1(b)は、図1(a)のB−B矢視断面図、図1(c)は、図1(b)のC−C矢視断面図である。

【0035】

図1(a)〜(c)に示すように、アルミニウム合金複合材10は、2種類の材料からなるアルミニウム合金部材を拡散接合により接合した複合材料である。具体的には、アルミニウム合金複合材10は、円柱状の第一アルミニウム合金部材11と、第一アルミニウム合金部材11の周面を囲繞する円柱状の第二アルミニウム合金部材12aと、第一アルミニウム合金部材11の両側の端面を少なくとも覆う円板状アルミニウム合金部材(第三アルミニウム合金部材)12bと、を備えている。

【0036】

ここで、第一アルミニウム合金部材11は円柱状の部材であり、第一アルミニウム合金部材11は、第二アルミニウム合金部材12aに比べて、疲労強度が高い材料からなる。例えば、第一アルミニウム合金部材11の材料として、Al−Cu系合金又はAl−Zn−Mg−Cu系合金など、疲労強度を向上させることができる成分元素として少なくともCu、またはZn、Mg、及びCuが添加されたアルミニウム合金材料を挙げることができる。

【0037】

また、第二アルミニウム合金部材12aは、第一アルミニウム合金部材に対して拡散接合された円筒状の部材であり、第二アルミニウム合金部材12aは、第一アルミニウム合金部材11に比べて、耐食性が高い材料からなる。具体的には、第二アルミニウム合金部材12aの材料として、Al−Mn系合金、Al−Mg系合金、又はAl−Mg−Si系合金など、Cu、Znなどが添加されていないアルミニウム合金材料を挙げることができる。また、円筒状の第二アルミニウム合金部材12aの径方向の肉厚の大きさは、第一アルミニウム合金部材11の半径よりも小さくなっている。

【0038】

さらに、円板状アルミニウム合金部材12bの材料は、第一アルミニウム合金部材11の材料に比べて、耐食性の高い材料である。円板状アルミニウム合金部材12bの材料は、上述した第二アルミニウム合金部材12aの材料として例示した材料から選択されてもよいが、本実施形態の場合は、第二アルミニウム合金部材12aと同じ材料である。

【0039】

本実施形態のアルミニウム合金複合材10によれば、アルミニウム合金複合材10の内部には、第二アルミニウム合金部材12aよりも疲労強度が高い第一アルミニウム合金部材11aを配置することにより、第二アルミニウム合金部材12aの材料のみからなるアルミニウム合金部材に比べて、疲労強度を向上させることができる。

【0040】

一方、アルミニウム合金複合材10の表面には、第一アルミニウム合金部材11よりも耐食性の高い材料が配置されるので、第一アルミニウム合金部材11と同じ材料のみからなるアルミニウム合金部材に比べて、耐食性を向上させることができる。また、第一アルミニウム合金部材11の両端面に、第一アルミニウム合金部材11よりも耐食性の高い材料(第二アルミニウム合金部材12aと同じ材料)が拡散接合されるので、その結果として、第一アルミニウム合金部材の周りを、耐食性の高い材料で全て覆うことになり、アルミニウム合金複合材10の耐食性を確実に向上させることができる。

【0041】

このようなアルミニウム合金複合材の製造方法について、以下に説明する。図2は、本実施形態に係るアルミニウム合金複合材の製造方法を説明するための図であり、(a)は圧入工程、(b)は第一の摩擦接合工程、(c)は切断工程、(d)は第二の摩擦接合工程、(e)は製造されたアルミニウム合金複合材(図1と同じ)を示した図である。

【0042】

図2(a)に示すように、鍛造素形材として、円柱状の第一アルミニウム合金部材11Aと、円柱状の第一アルミニウム合金部材11Aと嵌合するように内部に空間が形成された円筒状の第二アルミニウム合金部材12Aと、を準備する。第一アルミニウム合金部材11Aの軸方向の長さは、後述する図2(b)の接合装置50のチャック40a,40bで把持できる程度に、第二アルミニウム合金部材12Aの軸方向の長さよりも長いものを準備する。

【0043】

次に、第一アルミニウム合金部材11Aの外周面11cと、第二アルミニウム合金部材12Aの内周面12cが嵌合するように、第一アルミニウム合金部材11Aを第二アルミニウム合金部材12Aに圧入する。この際に、第一アルミニウム合金部材11Aの両端部が、第二アルミニウム合金部材12Aから突出するように圧入する。この突出した両端部が、図2に示す接合装置30のチャック40a,40bの把持部になる。

【0044】

次に、図2(b)に示すように、接合装置50の半割り構造の一対のクランプ31に、第二アルミニウム合金部材12Aの外周面をクランプし、クランプ31を固定台32に固定すると共に、ヒータ51が配置された加熱炉52内に配置する。一方、第一アルミニウム合金部材11Aの両端部をチャック40a,40bで把持する。なお、一方のチャック40aは、モータ60に接続されており、他方のチャック40bは、モータ60の回転軸を軸心として支承する支持台61に接続されている。

【0045】

このような状態で、ヒータ51により加熱炉52内部を加熱し、さらに、モータ60を駆動させる。これにより、第一アルミニウム合金部材11Aは、モータ60により回転し、第二アルミニウム合金部材12Aは、クランプ31を介して固定台32により固定さているので、第一アルミニウム合金部材11Aの外周面11cは、第二アルミニウム合金部材12Aの内周面12cに対して相対的に移動する(図2(b)A−A断面参照)。この結果、第一アルミニウム合金部材11Aと第二アルミニウム合金部材12Aとは、拡散接合(摩擦接合)される。

【0046】

なお、本実施形態では、第一アルミニウム合金部材11Aを回転させ、第二アルミニウム合金部材12Aを固定したが、第一アルミニウム合金部材11Aの外周面11cが、第二アルミニウム合金部材12Aの内周面12cに対して相対的に移動することができるのであれば、接合装置の装置構成は特に限定されるものではない。

【0047】

すなわち、第一アルミニウム合金部材11Aを固定し、第二アルミニウム合金部材12Aを回転させてもよい。この場合、第二アルミニウム合金部材12Aは、第一アルミニウム合金部材11Aよりも軽いため、モータの負荷を軽減することができる。また、第一アルミニウム合金部材11Aを回転させ、第二アルミニウム合金部材12Aを逆回転させてもよい。また、第二アルミニウム合金部材12Aの回転方法としては、ローレンツ力を作用させて回転させてもよく、機械的に回転装置で回転させてもよい。

【0048】

また、ヒータ51により加熱炉52の内部を加熱することで、第二アルミニウム部材12Aを予め加熱して膨張させておくと、第一アルミニウム合金部材11Aを圧入させやすくなる。また、第一アルミニウム合金部材11Aと第二アルミニウム合金部材12Aとの拡散接合性をさらに向上させることができる。特に、第一アルミニウム合金部材11Aの熱膨張率が、第二アルミニウム合金部材12Aの熱膨張率より大きい材料を選定することがより好ましい。これにより、ヒータ51による熱により、第一アルミニウム合金部材11Aが膨張し、第一アルミニウム合金部材11Aの外周面11cが、第二アルミニウム合金部材12Aの内周面12cに確実に接触し、この状態で摩擦接合させる。この結果、第一アルミニウム合金部材11Aと、第二アルミニウム合金部材12Aとの密着をより確実にすることができる。

【0049】

次に図2(c)に示すように、第一アルミニウム合金部材11Aと、第二アルミニウム合金部材12Aを拡散接合したアルミニウム合金複合材10Aの突出した両端部を切断する。さらに、図2(d)に示すように、アルミニウム合金複合材10Aの切断された両端面に対して、円板状のアルミニウム合金部材12B,12Bを摩擦接合により拡散接合させる。このようにして、図2(e)に示す、アルミニウム合金複合材10を得ることができる。

【実施例】

【0050】

(実施例1)

第一アルミニウム合金部材として、直径8mm、長さ200mm、円柱状のAl−Zn−Mg−Cu系合金(JIS規格7000系合金)のアルミニウム合金材料からなる部材(7000系材)を準備した。第二アルミニウム合金部材として、外径9.5mm、内径7.5mm、長さ100mmの円筒状のAl−Mg−Si系合金(JIS規格6000系合金)のアルミニウム合金材料からなる部材(6000系材)を準備した。次に、予め300℃で予熱した6000系材の内部に、7000系材を圧入し、図2(b)に示す装置を用いて、モータの回転数1000〜2000rpm、拡散接合時の雰囲気温度300℃として、これらの部材を摩擦接合により拡散接合させ、アルミニウム合金複合材を製造した。図3(a)は、拡散接合前の断面写真図であり、図3(b)は、拡散接合後の断面写真図である。

【0051】

得られたアルミニウム合金複合材に対して、引張試験及び疲労試験を行った。この結果を図4に示す。図4(a)は、0.2%耐力であり、(b)は、107回繰返し荷重を作用させたときの疲労強度である。また、このようにして製作された試験片を大気中に放置して、暴露試験をおこなった。

【0052】

(実施例2)

実施例1と同じようにして、第一と第二のアルミニウム合金部材を製作した。実施例1と相違する点は、第一アルミニウム合金部材は、軸方向に傾斜しており、第二アルミニウム合金部材の内周面も軸方向に傾斜している点である。そして、第一アルミニウム合金部材を第二アルミニウム合金部材に圧入すると共に、第一アルミニウム合金部材の端部をダイスを利用した引き抜きにより、両者の接触面に摩擦力を生じさせ、第一と第二のアルミニウム合金部材を摩擦接合により拡散接合させた。図5(a)は、拡散接合前の断面写真図であり、図5(b)は、拡散接合後の断面写真図であり、図5(c)は、図5(b)の拡大写真図である。

【0053】

(比較例1)

実施例1の第二アルミニウム合金部材の材料と同じ材料からなる試験片を製作し、実施例1と同様の方法で、引張試験、疲労試験、及び暴露試験をおこなった。この結果を図4に示す。

【0054】

(比較例2)

実施例1の第一アルミニウム合金部材の材料と同じ材料からなる試験片を製作し、実施例1と同様の方法で、引張試験、疲労試験、及び暴露試験をおこなった。

【0055】

(結果及び考察)

実施例1及び2のアルミニウム合金複合材は、図3(b)、図5(b),(c)からも明らかなように、第一アルミニウム合金部材と第二アルミニウム合金部材とが、良好に拡散接合されていることが確認できた。

【0056】

また、図4(a)からも明らかなように、実施例1は、比較例1に比べて、0.2%耐力、疲労強度が高かった。また、図示しないが、実施例1及び2、比較例2の0.2%耐力、疲労強度は、同程度であった。これは、実施例1、2は、第一アルミニウム合金部材の材料に、0.2%耐力及び疲労強度が高いAl−Zn−Mg−Cu系合金(JIS規格7000系合金)のアルミニウム合金材料を用いたからであると考えられる。

【0057】

また、実施例1、2、比較例1は、暴露試験を行っても、試験片の表面に腐食はみられなかったが、比較例2は、試験片の表面に腐食が発生していた。これは、実施例1、2、比較例1の試験片の表面には、耐食性の高いAl−Mg−Si系合金(JIS規格6000系合金)のアルミニウム合金材料があるからであると考えられる。

【0058】

以上、本発明の実施の形態を図面を用いて詳述してきたが、具体的な構成はこの実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲における設計変更があっても、それらは本発明に含まれるものである。

【符号の説明】

【0059】

10:アルミニウム合金複合材、11:第一アルミニウム合金部材、12a:第二アルミニウム合金部材、12b:円板状アルミニウム合金部材

【技術分野】

【0001】

本発明は、2種のアルミニウム合金材料を含むアルミニウム合金複合材に係り、特に、疲労特性及び耐食性に優れたアルミニウム合金複合材に関する。

【背景技術】

【0002】

従来から、鋼などの鉄系材料を使用した場合に比べて、軽量化を図ることができることから、アルミニウム合金は、車両、船舶、航空機、自動二輪、自動車などの構造材の一部に使用されることが多い。特に、自動車の足回りの軽量化は、車両の燃費を向上させることができるので有効である。

【0003】

しかしながら、自動車の足回りなど環境下は、他の使用環境に比べて腐食が発生しやすい環境下であるため、耐食性及び応力腐食割れに優れたアルミニウム合金材料が要求される。このような材料として、例えば、JIS規格で規定される6000系(Al−Mg−Si 系)などのアルミニウム合金材料が使用されるのが一般的であり、これらの材料の開発が進められている。

【0004】

このような6000系アルミニウム合金材料として、Mn、Cr、Tiなどの遷移元素を所定量添加して、溶体化処理を行い、その後、人工時効硬化処理後、鍛造により金属組織の平均粒径をコントロールする技術が提案されている(例えば特許文献1参照)。この技術によれば、アルミニウム合金材を、結晶粒を確実に微細化できるので、従来の6000系のアルミニウム合金材料に比べて、機械的強度、靭性、耐食性、及び応力腐食割れを向上させることができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−292937号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に記載の如く、6000系アルミニウム合金材料の金属組織を微細化することにより、確かに、耐腐食性及び機械的強度も向上するが、例えば車両のシャフトなど、走行時に繰返し荷重による疲労に対しては、充分な機械的強度を有するものであるとはいえなかった。

【0007】

従って、6000系アルミニウム合金材料で、このような部材を製造したとしても、疲労強度を向上させるためには、部材の寸法(軸径)を大きくせざるを得ず、結果的には、車両の軽量化を図ることが充分にできるものではなかった。

【0008】

一方、6000系アルミニウム合金材料よりも約40%程度疲労強度が高い材料として、例えば、7000系アルミニウム合金材料が知られているが、この7000系合金材料は、6000系アルミニウム合金材料に比べて、耐食性や応力腐食割れの感受性が悪いため、足回りなどの腐食環境下に使用できるものではなかった。

【0009】

本発明は、上記する問題に鑑みてなされたものであり、その目的とするところは、耐食性に優れ、かつ、疲労強度を含む機械的強度に優れたアルミニウム合金材料を提供することにある。

【課題を解決するための手段】

【0010】

このような課題を鑑み、発明者らは、鋭意検討を重ねた結果、1種のアルミニウム合金の成分を調整したり、鍛造などにより金属組織を微細化したりしても、耐食性と機械的強度の向上とを両立させるには限界があり、機械的強度(疲労強度)の高いアルミニウム合金材の表面に、耐腐食性を有する材料(耐食性材料)で覆うことにより、耐食性と機械的強度の向上とを両立させることができると考えた。

【0011】

そこで、表面を覆う耐腐食性材料として、同種の金属である耐食性のあるアルミニウム合金材料を選定すれば、内部のアルミニウム合金材料と、表面の耐食性材料であるアルミニウム合金材料の接合性を高めることができるばかりでなく、これらの材料間では、異種金属による腐食も発生することがなく、継続的に使用できるとの新たな知見を得た。

【0012】

本発明は、前記新たな知見に基づくものであり、本発明に係るアルミニウム合金材料は、円柱状の第一アルミニウム合金部材と、該第一アルミニウム合金部材の周面を囲繞するように拡散接合された第二アルミニウム合金部材と、を少なくとも備え、前記第一アルミニウム合金部材は、前記第二アルミニウム合金部材に比べて、疲労強度が高い材料からなり、第二アルミニウム合金部材は、前記第一アルミニウム合金部材に比べて、耐食性が高い材料からなる。

【0013】

本発明によれば、アルミニウム合金複合材の内部に、第二アルミニウム合金部材よりも疲労強度が高い第一アルミニウム合金部材を配置することにより、第二アルミニウム合金部材と同じ材料のみからなるアルミニウム合金部材に比べて、疲労強度を向上させることができる。

【0014】

一方、アルミニウム合金複合材の表面には、第一アルミニウム合金部材よりも耐食性の高い材料が配置されるので、第一アルミニウム合金部材と同じ材料のみからなるアルミニウム合金部材に比べて、耐食性を向上させることができる。

【0015】

また、第一アルミニウム合金部材と第二アルミニウム合金部材とは、いずれもアルミニウムを主材とした材料であるので、他の異種金属同士の場合に比べて、これらの合金部材同士の拡散接合性は良く、合金材料同士の間において電気化学反応による腐食が発生することはない。

【0016】

ここで、本発明でいう、疲労強度が高い材料とは、2つのアルミニウム合金材料に対して、同じ試験条件で、疲労試験を行った場合に、相対的に疲労寿命が長い材料をいう。また、耐食性が高い材料とは、2つのアルミニウム合金材料に対して、同じ試験条件で、腐食試験(例えば暴露試験等)を行った場合に、相対的に腐食し難い材料をいう。

【0017】

また、「拡散接合」とは材料同士の接合面に存在する原子の拡散を利用して固体のまま接合することをいい、固相接合の一種である。一般的には、材料同士を融点以下まで熱し加圧することにより接合することができる。

【0018】

また、本発明に係るアルミニウム合金複合材は、前記第一アルミニウム合金部材の両端の端面に、第一アルミニウム合金部材の材料よりも耐食性の高い材料が拡散接合されていることがより好ましい。

【0019】

本発明によれば、第一アルミニウム合金部材の両端面に、第一アルミニウム合金部材の材料よりも耐食性の高い材料(例えば、第二アルミニウム合金部材と同じ材料)が拡散接合され、第一アルミニウム合金部材の周りを全て覆うことができるので、アルミニウム合金複合材の耐食性を確実に向上させることができる。

【0020】

また、本発明の第一アルミニウム合金部材は、第二アルミニウム合金部材に比べて、疲労強度が高い材料からなり、第二アルミニウム合金部材は、第一アルミニウム合金部材に比べて、耐食性が高い材料からなるという、条件を満たすことができるのであれば、これらのアルミニウム合金部材の材料の選定は特に限定されるものではない。

【0021】

しかしながら、より好ましくは、前記第一アルミニウム合金部材は、Al−Cu−Mg系合金又はAl−Zn−Mg−Cu系合金からなり、前記第二アルミニウム合金部材は、Al−Mn系合金、Al−Mg系合金、又は、Al−Mg−Si系合金からなる。

【0022】

本発明によれば、第一アルミニウム合金部材の材料が、Al−Cu−Mg系合金の場合、Cu,Mgの添加元素により、固溶強化と析出強化を図ることができる。すなわち、Cuは、Alに対して固溶強化と、Al2Cu層の中間相による析出強化の効果をもち、常温及び高温における機械的強度を向上させることができる。また、Mgとの共存で、Al2CuMg相の中間相の析出によりさらなる析出強化を図ることができる。

【0023】

また、第一アルミニウム合金部材の材料が、Al−Zn−Mg−Cu系合金の場合、Zn,Cu,Mgの添加により、前述した固溶強化と析出強化に加え、ZnとMgの共存によりさらなる析出強化を図ることができる。このような結果、第一のアルミニウム合金部材の材料は、他のアルミニウム合金金属材料に比べて、疲労強度を向上させることができる。

【0024】

このようなアルミニウム合金材料としては、例えば、展伸用アルミニウム合金である、Al−Cu−Mg系合金(JIS規格:2000系合金)、Al−Zn−Mg−Cu系合金(JIS規格:7000系合金)などを挙げることがでる。また、鋳物用アルミニウム合金として、Al−Cu−Mg系合金(JIS規格:AC1B)等を挙げることができる。また、これら合金に、さらに、Si、Ni等の元素が添加されていてもよい。

【0025】

本発明によれば、第二アルミニウム合金部材の材料は、Al−Mn系合金、Al−Mg系合金、又は、Al−Mg−Si系合金であり、Alよりも貴な金属元素(たとえばCuなど)が添加されていないため、アノード部とカソード部の局部電池を作り難い組織であり、大気中においても耐食性に優れている。なお、Al−Mg−Si系合金の場合、Mg2Siの時効析出によって、強度を確保することができる。

【0026】

このようなアルミニウム合金材料としては、例えば、展伸用アルミニウム合金である、Al−Mn系合金(JIS規格:3000系合金)、Al−Mg系合金(JIS規格:5000系合金)、Al−Mg−Si系合金(JIS規格:6000系合金)などを挙げることができる。なお、6000系合金でもJIS規格6061のようにAl−Si−Mg−Cu系合金はCuが微量のため比較的耐食性が良い。また、鋳物用アルミニウム合金として、Al−Mg系合金(JIS規格:AC7A)、Al−Mg−Si系合金(JIS規格:AC4A,AC4C等)を挙げることができる。

【0027】

また、第一アルミニウム合金部材と第二アルミニウム合金部材の例示として、展伸用アルミニウム合金材料を挙げたが、第一アルミニウム合金部材及び第二アルミニウム合金部材のいずれも、上に示す成分を含むのであれば、鋳物用アルミニウム合金部材であってもよい。この場合には、第一アルミニウム合金部材の材料が、Al−Si−Cu系、Al−Si−Cu−Mg系のアルミニウム合金材料であって、第二アルミニウム合金部材の材料が、Al−Mg系やAl−Si系、Al−Mg−Si系のアルミニウム合金材料であることがより好ましい。

【0028】

第二アルミニウム合金部材は、円筒状であり、第一アルミニウム合金部材の半径は、第二アルミニウム合金部材の径方向の肉厚よりも大きいことがより好ましい。本発明によれば、第一アルミニウム合金部材の半径は、第二アルミニウム合金部材の径方向の肉厚よりも大きくすることにより、アルミニウム合金複合材の全体的な強度を向上させることができる。

【0029】

本発明に係るアルミニウム合金複合材の前記拡散接合は、例えば、第一アルミニウム合金部材と第二アルミニウム合金部材との接合性を確保することができるのであれば、加熱等により拡散接合等、特にその方法は限定されるものではないが、より好ましくは、前記拡散接合は、摩擦接合によりなされることがよりこのましい。

【0030】

本発明によれば、第一アルミニウム合金部材と、第二アルミニウム合金部材とは、いずれもアルミニウムを主材とした部材であるので、摩擦接合により、両部材の接合を容易に向上させることができる。また、この場合、第二アルミニウム合金部材を円柱状の第一アルミニウム合金部材に嵌合するような、円筒状(パイプ状)とすることにより、両部材を軸方向に相対的に回転させて、両部材の接合性を向上させることができる。また、より好ましくは、第一アルミニウム合金部材の周面が軸方向に傾斜しており、第二のアルミニウム合金部材が、この形状に嵌合する傾斜した内周面を有していれば、両部材を回転させつつ、軸方向に両部材を押圧することにより、両部材の摩擦接合性をより向上させることができる。

【発明の効果】

【0031】

本発明によれば、耐食性と、疲労強度を含む機械的強度の双方を向上させることができる。

【図面の簡単な説明】

【0032】

【図1】本実施形態に係るアルミニウム合金複合材の全体構成図を示しており、図1(a)は、本実施形態のアルミニウム合金複合材の斜視図であり、(b)は、(a)のB−B矢視断面図、(c)は(b)のC−C矢視断面図。

【図2】本実施形態に係るアルミニウム合金複合材の製造方法を説明するための図であり、(a)は圧入工程、(b)は第一の摩擦接合工程、(c)は切断工程、(d)は、第二の摩擦接合工程、(e)は製造されたアルミニウム合金複合材(図1と同じ)を示した図。

【図3】(a)は、実施例1の拡散接合前の断面写真図であり、(b)は、実施例1の拡散接合後の断面写真図。

【図4】実施例1及び比較例1に係る引張試験及び疲労試験の試験結果であり、(a)0.2%耐力を示した図であり、(b)は、107回繰返し荷重を作用させたときの疲労強度を示した図。

【図5】(a)は、実施例2の拡散接合前の断面写真図であり、(b)は、実施例2の拡散接合後の断面写真図であり、(c)は、(b)の実施例2の拡大写真図。

【発明を実施するための形態】

【0033】

以下に、図面を参照して、本発明に係るアルミニウム合金複合材の実施形態を説明する。

【0034】

図1は、本実施形態に係るアルミニウム合金複合材の全体構成図を示しており、図1(a)は、本実施形態のアルミニウム合金複合材の模式的斜視図であり、図1(b)は、図1(a)のB−B矢視断面図、図1(c)は、図1(b)のC−C矢視断面図である。

【0035】

図1(a)〜(c)に示すように、アルミニウム合金複合材10は、2種類の材料からなるアルミニウム合金部材を拡散接合により接合した複合材料である。具体的には、アルミニウム合金複合材10は、円柱状の第一アルミニウム合金部材11と、第一アルミニウム合金部材11の周面を囲繞する円柱状の第二アルミニウム合金部材12aと、第一アルミニウム合金部材11の両側の端面を少なくとも覆う円板状アルミニウム合金部材(第三アルミニウム合金部材)12bと、を備えている。

【0036】

ここで、第一アルミニウム合金部材11は円柱状の部材であり、第一アルミニウム合金部材11は、第二アルミニウム合金部材12aに比べて、疲労強度が高い材料からなる。例えば、第一アルミニウム合金部材11の材料として、Al−Cu系合金又はAl−Zn−Mg−Cu系合金など、疲労強度を向上させることができる成分元素として少なくともCu、またはZn、Mg、及びCuが添加されたアルミニウム合金材料を挙げることができる。

【0037】

また、第二アルミニウム合金部材12aは、第一アルミニウム合金部材に対して拡散接合された円筒状の部材であり、第二アルミニウム合金部材12aは、第一アルミニウム合金部材11に比べて、耐食性が高い材料からなる。具体的には、第二アルミニウム合金部材12aの材料として、Al−Mn系合金、Al−Mg系合金、又はAl−Mg−Si系合金など、Cu、Znなどが添加されていないアルミニウム合金材料を挙げることができる。また、円筒状の第二アルミニウム合金部材12aの径方向の肉厚の大きさは、第一アルミニウム合金部材11の半径よりも小さくなっている。

【0038】

さらに、円板状アルミニウム合金部材12bの材料は、第一アルミニウム合金部材11の材料に比べて、耐食性の高い材料である。円板状アルミニウム合金部材12bの材料は、上述した第二アルミニウム合金部材12aの材料として例示した材料から選択されてもよいが、本実施形態の場合は、第二アルミニウム合金部材12aと同じ材料である。

【0039】

本実施形態のアルミニウム合金複合材10によれば、アルミニウム合金複合材10の内部には、第二アルミニウム合金部材12aよりも疲労強度が高い第一アルミニウム合金部材11aを配置することにより、第二アルミニウム合金部材12aの材料のみからなるアルミニウム合金部材に比べて、疲労強度を向上させることができる。

【0040】

一方、アルミニウム合金複合材10の表面には、第一アルミニウム合金部材11よりも耐食性の高い材料が配置されるので、第一アルミニウム合金部材11と同じ材料のみからなるアルミニウム合金部材に比べて、耐食性を向上させることができる。また、第一アルミニウム合金部材11の両端面に、第一アルミニウム合金部材11よりも耐食性の高い材料(第二アルミニウム合金部材12aと同じ材料)が拡散接合されるので、その結果として、第一アルミニウム合金部材の周りを、耐食性の高い材料で全て覆うことになり、アルミニウム合金複合材10の耐食性を確実に向上させることができる。

【0041】

このようなアルミニウム合金複合材の製造方法について、以下に説明する。図2は、本実施形態に係るアルミニウム合金複合材の製造方法を説明するための図であり、(a)は圧入工程、(b)は第一の摩擦接合工程、(c)は切断工程、(d)は第二の摩擦接合工程、(e)は製造されたアルミニウム合金複合材(図1と同じ)を示した図である。

【0042】

図2(a)に示すように、鍛造素形材として、円柱状の第一アルミニウム合金部材11Aと、円柱状の第一アルミニウム合金部材11Aと嵌合するように内部に空間が形成された円筒状の第二アルミニウム合金部材12Aと、を準備する。第一アルミニウム合金部材11Aの軸方向の長さは、後述する図2(b)の接合装置50のチャック40a,40bで把持できる程度に、第二アルミニウム合金部材12Aの軸方向の長さよりも長いものを準備する。

【0043】

次に、第一アルミニウム合金部材11Aの外周面11cと、第二アルミニウム合金部材12Aの内周面12cが嵌合するように、第一アルミニウム合金部材11Aを第二アルミニウム合金部材12Aに圧入する。この際に、第一アルミニウム合金部材11Aの両端部が、第二アルミニウム合金部材12Aから突出するように圧入する。この突出した両端部が、図2に示す接合装置30のチャック40a,40bの把持部になる。

【0044】

次に、図2(b)に示すように、接合装置50の半割り構造の一対のクランプ31に、第二アルミニウム合金部材12Aの外周面をクランプし、クランプ31を固定台32に固定すると共に、ヒータ51が配置された加熱炉52内に配置する。一方、第一アルミニウム合金部材11Aの両端部をチャック40a,40bで把持する。なお、一方のチャック40aは、モータ60に接続されており、他方のチャック40bは、モータ60の回転軸を軸心として支承する支持台61に接続されている。

【0045】

このような状態で、ヒータ51により加熱炉52内部を加熱し、さらに、モータ60を駆動させる。これにより、第一アルミニウム合金部材11Aは、モータ60により回転し、第二アルミニウム合金部材12Aは、クランプ31を介して固定台32により固定さているので、第一アルミニウム合金部材11Aの外周面11cは、第二アルミニウム合金部材12Aの内周面12cに対して相対的に移動する(図2(b)A−A断面参照)。この結果、第一アルミニウム合金部材11Aと第二アルミニウム合金部材12Aとは、拡散接合(摩擦接合)される。

【0046】

なお、本実施形態では、第一アルミニウム合金部材11Aを回転させ、第二アルミニウム合金部材12Aを固定したが、第一アルミニウム合金部材11Aの外周面11cが、第二アルミニウム合金部材12Aの内周面12cに対して相対的に移動することができるのであれば、接合装置の装置構成は特に限定されるものではない。

【0047】

すなわち、第一アルミニウム合金部材11Aを固定し、第二アルミニウム合金部材12Aを回転させてもよい。この場合、第二アルミニウム合金部材12Aは、第一アルミニウム合金部材11Aよりも軽いため、モータの負荷を軽減することができる。また、第一アルミニウム合金部材11Aを回転させ、第二アルミニウム合金部材12Aを逆回転させてもよい。また、第二アルミニウム合金部材12Aの回転方法としては、ローレンツ力を作用させて回転させてもよく、機械的に回転装置で回転させてもよい。

【0048】

また、ヒータ51により加熱炉52の内部を加熱することで、第二アルミニウム部材12Aを予め加熱して膨張させておくと、第一アルミニウム合金部材11Aを圧入させやすくなる。また、第一アルミニウム合金部材11Aと第二アルミニウム合金部材12Aとの拡散接合性をさらに向上させることができる。特に、第一アルミニウム合金部材11Aの熱膨張率が、第二アルミニウム合金部材12Aの熱膨張率より大きい材料を選定することがより好ましい。これにより、ヒータ51による熱により、第一アルミニウム合金部材11Aが膨張し、第一アルミニウム合金部材11Aの外周面11cが、第二アルミニウム合金部材12Aの内周面12cに確実に接触し、この状態で摩擦接合させる。この結果、第一アルミニウム合金部材11Aと、第二アルミニウム合金部材12Aとの密着をより確実にすることができる。

【0049】

次に図2(c)に示すように、第一アルミニウム合金部材11Aと、第二アルミニウム合金部材12Aを拡散接合したアルミニウム合金複合材10Aの突出した両端部を切断する。さらに、図2(d)に示すように、アルミニウム合金複合材10Aの切断された両端面に対して、円板状のアルミニウム合金部材12B,12Bを摩擦接合により拡散接合させる。このようにして、図2(e)に示す、アルミニウム合金複合材10を得ることができる。

【実施例】

【0050】

(実施例1)

第一アルミニウム合金部材として、直径8mm、長さ200mm、円柱状のAl−Zn−Mg−Cu系合金(JIS規格7000系合金)のアルミニウム合金材料からなる部材(7000系材)を準備した。第二アルミニウム合金部材として、外径9.5mm、内径7.5mm、長さ100mmの円筒状のAl−Mg−Si系合金(JIS規格6000系合金)のアルミニウム合金材料からなる部材(6000系材)を準備した。次に、予め300℃で予熱した6000系材の内部に、7000系材を圧入し、図2(b)に示す装置を用いて、モータの回転数1000〜2000rpm、拡散接合時の雰囲気温度300℃として、これらの部材を摩擦接合により拡散接合させ、アルミニウム合金複合材を製造した。図3(a)は、拡散接合前の断面写真図であり、図3(b)は、拡散接合後の断面写真図である。

【0051】

得られたアルミニウム合金複合材に対して、引張試験及び疲労試験を行った。この結果を図4に示す。図4(a)は、0.2%耐力であり、(b)は、107回繰返し荷重を作用させたときの疲労強度である。また、このようにして製作された試験片を大気中に放置して、暴露試験をおこなった。

【0052】

(実施例2)

実施例1と同じようにして、第一と第二のアルミニウム合金部材を製作した。実施例1と相違する点は、第一アルミニウム合金部材は、軸方向に傾斜しており、第二アルミニウム合金部材の内周面も軸方向に傾斜している点である。そして、第一アルミニウム合金部材を第二アルミニウム合金部材に圧入すると共に、第一アルミニウム合金部材の端部をダイスを利用した引き抜きにより、両者の接触面に摩擦力を生じさせ、第一と第二のアルミニウム合金部材を摩擦接合により拡散接合させた。図5(a)は、拡散接合前の断面写真図であり、図5(b)は、拡散接合後の断面写真図であり、図5(c)は、図5(b)の拡大写真図である。

【0053】

(比較例1)

実施例1の第二アルミニウム合金部材の材料と同じ材料からなる試験片を製作し、実施例1と同様の方法で、引張試験、疲労試験、及び暴露試験をおこなった。この結果を図4に示す。

【0054】

(比較例2)

実施例1の第一アルミニウム合金部材の材料と同じ材料からなる試験片を製作し、実施例1と同様の方法で、引張試験、疲労試験、及び暴露試験をおこなった。

【0055】

(結果及び考察)

実施例1及び2のアルミニウム合金複合材は、図3(b)、図5(b),(c)からも明らかなように、第一アルミニウム合金部材と第二アルミニウム合金部材とが、良好に拡散接合されていることが確認できた。

【0056】

また、図4(a)からも明らかなように、実施例1は、比較例1に比べて、0.2%耐力、疲労強度が高かった。また、図示しないが、実施例1及び2、比較例2の0.2%耐力、疲労強度は、同程度であった。これは、実施例1、2は、第一アルミニウム合金部材の材料に、0.2%耐力及び疲労強度が高いAl−Zn−Mg−Cu系合金(JIS規格7000系合金)のアルミニウム合金材料を用いたからであると考えられる。

【0057】

また、実施例1、2、比較例1は、暴露試験を行っても、試験片の表面に腐食はみられなかったが、比較例2は、試験片の表面に腐食が発生していた。これは、実施例1、2、比較例1の試験片の表面には、耐食性の高いAl−Mg−Si系合金(JIS規格6000系合金)のアルミニウム合金材料があるからであると考えられる。

【0058】

以上、本発明の実施の形態を図面を用いて詳述してきたが、具体的な構成はこの実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲における設計変更があっても、それらは本発明に含まれるものである。

【符号の説明】

【0059】

10:アルミニウム合金複合材、11:第一アルミニウム合金部材、12a:第二アルミニウム合金部材、12b:円板状アルミニウム合金部材

【特許請求の範囲】

【請求項1】

円柱状の第一アルミニウム合金部材と、該第一アルミニウム合金材の周面を囲繞するように拡散接合された第二アルミニウム合金部材と、を備え、

前記第一アルミニウム合金部材は、前記第二アルミニウム合金部材に比べて、疲労強度が高い材料からなり、

前記第二アルミニウム合金部材は、前記第一アルミニウム合金部材に比べて、耐食性が高い材料からなることを特徴とするアルミニウム合金複合材。

【請求項2】

前記第一アルミニウム合金部材の両端の端面に、第一アルミニウム合金部材の材料よりも耐食性が高い材料が拡散接合されていることを特徴とする請求項1に記載のアルミニウム合金複合材。

【請求項3】

前記第一アルミニウム合金部材は、Al−Cu系合金又はAl−Zn−Mg−Cu系合金からなり、前記第二アルミニウム合金部材は、Al−Mn系合金、Al−Mg−Si系合金、又はAl−Mg系合金からなることを特徴とする請求項1又は2に記載のアルミニウム合金複合材。

【請求項4】

前記拡散接合は、摩擦接合によりなされることを特徴とする請求項1〜3のいずれかに記載のアルミニウム合金複合材。

【請求項1】

円柱状の第一アルミニウム合金部材と、該第一アルミニウム合金材の周面を囲繞するように拡散接合された第二アルミニウム合金部材と、を備え、

前記第一アルミニウム合金部材は、前記第二アルミニウム合金部材に比べて、疲労強度が高い材料からなり、

前記第二アルミニウム合金部材は、前記第一アルミニウム合金部材に比べて、耐食性が高い材料からなることを特徴とするアルミニウム合金複合材。

【請求項2】

前記第一アルミニウム合金部材の両端の端面に、第一アルミニウム合金部材の材料よりも耐食性が高い材料が拡散接合されていることを特徴とする請求項1に記載のアルミニウム合金複合材。

【請求項3】

前記第一アルミニウム合金部材は、Al−Cu系合金又はAl−Zn−Mg−Cu系合金からなり、前記第二アルミニウム合金部材は、Al−Mn系合金、Al−Mg−Si系合金、又はAl−Mg系合金からなることを特徴とする請求項1又は2に記載のアルミニウム合金複合材。

【請求項4】

前記拡散接合は、摩擦接合によりなされることを特徴とする請求項1〜3のいずれかに記載のアルミニウム合金複合材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−221244(P2010−221244A)

【公開日】平成22年10月7日(2010.10.7)

【国際特許分類】

【出願番号】特願2009−70199(P2009−70199)

【出願日】平成21年3月23日(2009.3.23)

【出願人】(000004743)日本軽金属株式会社 (627)

【Fターム(参考)】

【公開日】平成22年10月7日(2010.10.7)

【国際特許分類】

【出願日】平成21年3月23日(2009.3.23)

【出願人】(000004743)日本軽金属株式会社 (627)

【Fターム(参考)】

[ Back to top ]