アルミニウム合金鋳物およびアルミニウム合金鋳物の製造方法

【課題】 従来行われていなかったAl−Si(Al−Si−Mg)系合金とAl−Mg系合金を複合化したアルミニウム合金鋳物およびこの製造方法を提供する。

【解決手段】 本願発明にかかるアルミニウム合金鋳物は、少なくとも2つ以上の湯口を有する鋳型を用いて製造される。鋳型は、通常の砂型等が使用できる。それぞれの湯口は、異なる特性を得たい製品部位に対応する鋳型内の部位に、直接湯道で連通されている。なお、鋳型内のキャビティーは一体的な空間であり、それぞれの湯口から連通するキャビティー同士が隔壁等で区切られることはない。

それぞれの湯口からほぼ同程度の距離において、合流部が形成される。合流部は、それぞれの湯口から注湯された溶融金属が、互いに合流し合う部位である。鋳型の各湯口に、それぞれAC4CHとAC7Aの溶融金属を同時に流し込む。

【解決手段】 本願発明にかかるアルミニウム合金鋳物は、少なくとも2つ以上の湯口を有する鋳型を用いて製造される。鋳型は、通常の砂型等が使用できる。それぞれの湯口は、異なる特性を得たい製品部位に対応する鋳型内の部位に、直接湯道で連通されている。なお、鋳型内のキャビティーは一体的な空間であり、それぞれの湯口から連通するキャビティー同士が隔壁等で区切られることはない。

それぞれの湯口からほぼ同程度の距離において、合流部が形成される。合流部は、それぞれの湯口から注湯された溶融金属が、互いに合流し合う部位である。鋳型の各湯口に、それぞれAC4CHとAC7Aの溶融金属を同時に流し込む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、特にSiを含有するAl−Si(Al−Si−Mg)系合金と、Mgを多く含有するAl−Mg系合金などの異種アルミニウム合金による鋳物およびその製造方法に関する。

【背景技術】

【0002】

アルミニウム合金は軽量性、熱および電気伝導性、加工性などの優れた性質を有しており、種々の分野で使用されている。アルミニウム合金は、その添加元素によって(合金系によって)性質が異なり、用途に応じて使い分けられている。

【0003】

特に、要求される耐摩耗性、耐熱性、強度特性などによっては、必要な部位のみを鉄鋼材などの他材料による部分的な複合化や、特性の異なるアルミニウム合金部品を組み合わせるなどの方法が採られている。このような従来の異種金属(合金)の複合化は、ねじ等による機械的な接合や、鋳ぐるみによる固相−液相接合が一般的である。鋳ぐるみは、製品の一部のみに必要な特性を与え、1工程で製品の複合化が可能である。

【0004】

鋳ぐるみによる複合化の方法としては、例えば1000系、3000系、6000系等のアルミパイプをアルミニウム鋳造合金により鋳ぐるむことで製造されるアルミニウム製一体キャリパボディがある(特許文献1)。

【0005】

【特許文献1】特開2000−220667号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかし、特許文献1のようなアルミニウム合金同士の鋳ぐるみによる方法は、注湯するアルミニウム合金の注湯温度や凝固時間を厳しく制限しないと鋳ぐるまれるアルミニウム部材が溶損する恐れがある。さらに、アルミニウム合金種によっては境界部に機械的強度に悪影響を及ぼす金属間化合物が多量に析出し、十分な接合強度が得られない恐れがある。

【0007】

たとえば、Al−Si(Al−Si−Mg)系合金は、高い強度と鋳造性を有する合金であり、アルミニウム鋳物合金としては、Siを多く含有するものが多い。一方、Al−Mg系合金は、Mgを多く含有する合金であり、非熱処理型の合金として高い靭性を有する。

【0008】

Siを多く含有する合金とMgを多く含有する金属とを従来の方法で複合化しようとすると、その境界においてMg2Siなる金属間化合物が多量に析出する。金属間化合物が多量に(粗大に)生成すると、特に機械的性質を著しく劣化させる。このため、従来の鋳ぐるみによる工法においては、たとえば鋳ぐるまれるアルミニウム合金としてAl−Mg系の合金は避けられていた。しかし、製品よっては、Al−Mg系合金の高い靭性を活用したいという要求があった。

【0009】

特に、アルミニウム合金鋳物は、鋳造後に冷間加工等が施されないため、鋳造時に確実に一体化される必要がある。すなわち、特性の異なるアルミニウム合金間で急激な特性変化が生じると使用時に破断する恐れがある。

【0010】

本発明は、このような問題に鑑みてなされたもので、従来行われていなかったAl−Si(Al−Si−Mg)系合金とAl−Mg系合金を複合化したアルミニウム合金鋳物およびこの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

前述した目的を達成するため、第1の発明は、第1の合金部と、前記第1の合金部と一体化されており、前記第1の合金部とは成分が異なる第2の合金部とを有し、前記第1の合金部と前記第2の合金部との境界部の金属組織が連続的に変化しており、前記境界部では、前記第1の合金部から前記第2の合金部にかけて、MgおよびSiの濃度が連続的に変化していることを特徴とするアルミニウム合金鋳物である。

【0012】

ここで境界部とは、均質な成分および組織を有する合金部同士の間に位置し、それぞれの合金部における均質な成分および組織とは異なる成分及び組織を有する部位をいう。

【0013】

また、金属組織が連続的に変化するとは、例えばα相や共晶の大きさや分布が、それぞれの合金部における均質な組織から連続的に変化し、急激な組織変化や集中的な金属間化合物などの生成がないことをいう。同様に、Mg、Siの濃度が連続的に変化するとは、それぞれ各合金部におけるMgおよびSi量が連続的に変化し、急激な濃度変化やピークなどが存在しないことをいう。

【0014】

前記第1の合金部はJIS−AC4C合金であり、前記第2の合金部はJIS−AC7A合金であることが望ましい。前記金属間化合物は、Mg2Siであってもよい。

【0015】

前記境界部には金属間化合物が析出しており、前記境界部での前記金属間化合物の析出量は、前記第1の合金部と前記第2の合金部との間にかけて連続的に変化しており、前記境界部の幅が400μm以上であることが望ましい。なお、金属間化合物の析出量が、第1の合金部と前記第2の合金部との間にかけて連続的に変化するとは、金属間化合物が境界部全体に分散することで析出量がなだらかに変化し、第1の合金部と前記第2の合金部との間の界面において金属間化合物の析出量のピークがないことをいう。

【0016】

第1の発明によれば、Siを多量に含み、かつ強度が高いAC4C合金と、Mgを多量に含み、かつ高い靭性を有するAC7A合金とが一体化されており、その境界部では、MgおよびSi濃度が連続的に変化するため、境界部に金属間化合物が集中して析出することがない。このため境界部の強度劣化が抑制される。

【0017】

また、特に強度の高いAC4Cと、靭性の高いAC7Aの組み合わせは、部分的に強度または靭性が要求される部品等に好適である。

【0018】

また、境界部の金属間化合物の析出量が、AC4CおよびAC7A合金での金属間化合物の析出量の間であって境界部の幅が400μm以上であれば、境界部の組織が傾斜化され、機械的性質が急激に変化することがないため望ましい。

【0019】

第2の発明は、二つ以上の湯口と、二つ以上の前記湯口からのそれぞれの湯道が合流する合流部と、を有する鋳型に、第1の合金および前記第1の合金とは成分が異なる第2の合金のそれぞれの溶融金属を二つ以上のそれぞれの前記湯口から注湯し、溶融状態の前記第1の合金および前記第2の合金を前記合流部で合流させることを特徴とするアルミニウム合金鋳物製造方法である。

【0020】

前記第1の合金はJIS−AC4C合金であり、前記第2の合金はJIS−AC7A合金であることが望ましい。なお、JIS−AC4CH合金はJIS−AC4C合金の不純物元素成分を制限した合金であり、JIS−AC4C合金の組成範囲内であるため、ここでいうJIS−AC4C合金にはJIS−AC4CH合金の成分範囲のものも含めたものとする。

【0021】

二つ以上の前記湯口から前記合流部までのそれぞれの距離がほぼ等しく、前記鋳型へ注湯する前記第1の合金の温度は、前記第1の合金の液相線より20℃から100℃高い温度であり、前記鋳型へ注湯する前記第2の合金の温度は、前記第2の合金の液相線より20℃から100℃高い温度であることが望ましい。

【0022】

第2の発明によれば、Siを多量に含み、かつ強度が高いAC4C合金と、Mgを多量に含み、かつ高い靭性を有するAC7A合金とを1工程で一体化でき、その境界部では、MgおよびSi濃度が連続的に変化するため、境界部に金属間化合物が集中して析出することがない。したがって、特に強度の高いAC4Cと、靭性の高いAC7Aとを組み合わせ、部分的に強度または靭性が要求される部品等を容易に製造することができる。

【0023】

また、注湯温度をそれぞれの合金の融点よりも20℃から100℃高い温度とすることで、鋳造性や内部品質等に優れたアルミニウム合金鋳物を得ることができる。

【発明の効果】

【0024】

本発明によれば、従来行われていなかったAl−Si(Al−Si−Mg)系合金とAl−Mg系合金を複合化したアルミニウム合金鋳物およびこの製造方法を提供することができる。

【発明を実施するための最良の形態】

【0025】

以下、本発明の実施の形態にかかるアルミニウム合金鋳物について説明する。本実施の形態にかかるアルミニウム合金鋳物は、JIS−AC4C合金(以下単にAC4Cと称する)とJIS-AC7A合金(以下単にAC7Aと称する)とを一体化したものである。

【0026】

AC4Cは、Al−Si系(Al−Si−Mg系に分類される場合もあるが、ここではAl−Si系と称する)の合金であり、鋳造性を高めるために多量のSiを含有する。また、Siとの間で金属間化合物を形成し、熱処理により時効効果を得るため、少量のMgが添加される。

【0027】

一方、AC7Aは、非熱処理型のAl−Mg系合金であり、高い靭性を有する。前述の通り、MgはSiとの反応によりMg2Siなる金属間化合物を形成し、例えば熱処理などの高温時にアルミニウムマトリックス中に析出する。

【0028】

したがって、高SiであるAl−Si系合金と高MgであるAl−Mg系合金とを高温状態において鋳ぐるみによって一体化させると、その境界部に多量の粗大金属間化合物が析出し、機械的性質を著しく低下させる。これは、例えば一方の合金を他方の合金で鋳ぐるむ際に、その境界部(固体側)の表面には、固体内拡散により高Mgや高Siの領域が形成され、ここで金属間化合物の析出が促進されるためである。このため、従来は、Al−Si系合金とAl−Mg系合金とを1工程で一体化することは行われていなかった。

【0029】

これに対し、発明者らは、AC4CおよびAC7Aを溶融状態で直接接触させて一体化することで、AC4CおよびAC7Aの境界近傍に、前述のような高Mgかつ高Siの領域が形成されないことを見出した。

【0030】

すなわち、高SiであるAC4Cと低SiであるAC7Aとの間においては、Siは連続的に変化し、急激な濃度変化やピークなどは存在しない。同様に、低MgであるAC4Cと高MgであるAC7Aとの間においては、Mgは連続的に変化し、急激な濃度変化やピークなどは存在しない。すなわち、AC4CとAC7Aとの間の境界部においては、合金元素濃度は傾斜する。これは、両合金の間に仕切りなどの他の部材等が存在せず、溶融合金同士を直接接触させることにより、両合金の凝固がほぼ同時に進行し、両合金間で各元素が互いに拡散および対流によって混ざり合うためである。

【0031】

両合金の境界部においては、各元素が傾斜して連続的に変化する。このため、境界部における金属組織(例えばα相の大きさ、面積率、共晶の大きさや分布、金属間化合物の生成量など)が連続的に変化する。また、局所的な金属間化合物の析出が生じることがない。したがって、金属組織に伴う両合金の境界部において機械的性質が急激に変化することがない。したがって、両合金の境界部が優先的に破損することがない。

【0032】

なお、境界部の幅は400μm以上あることが望ましい。境界部の幅が400μmよりも小さくなると、成分や組織が境界部において連続的に変化しても、変化の傾斜角度が大きくなりすぎるため、変化が急激になり望ましくない。

【0033】

次に、本発明にかかるアルミニウム合金鋳物の製造方法について説明する。本願発明にかかるアルミニウム合金鋳物は、少なくとも2つ以上の湯口を有する鋳型を用いて製造される。

【0034】

鋳型は、通常の砂型、金型、黒鉛型等が使用できる。それぞれの湯口は、異なる特性を得たい製品部位に対応する鋳型内の部位に、直接湯道で連通されている。なお、鋳型内のキャビティーは一体的な空間であり、それぞれの湯口から連通するキャビティー同士が隔壁等で区切られることはない。

【0035】

それぞれの湯口からほぼ同程度の距離において、合流部が形成される。合流部は、それぞれの湯口から注湯された溶融金属が、互いに合流し合う部位である。なお、湯道の大きさや注湯量を制御することで、鋳型内の任意の位置を合流部として設定することもできる。また、内部品質の観点から、合流部にはガス抜き等を設定し、湯境等の欠陥が生じないようにすることが望ましい。または、合流部に対して、それぞれの溶融金属が真正面からぶつかり合うのではなく、多少の角度を形成して合流し、湯だまり等が形成されないようにしてもよい。

【0036】

鋳型の各湯口に、それぞれAC4CとAC7Aの溶融金属を同時に流し込む。注湯温度は、それぞれの合金の液相線よりも20℃〜100℃高い温度とすることが望ましい。注湯温度が液相線+20℃未満であって、注湯温度が低すぎると鋳型内の湯流れが悪くなり欠陥が生じる恐れがあるため望ましくない。また、注湯温度が低く、湯流れが悪くなることで、合流部の位置が変わる恐れがあるため望ましくない。

【0037】

また、注湯温度が液相線+100℃以上と高すぎると、溶融金属の酸化促進や、製品の引けの原因となるため望ましくない。したがって、注湯温度はそれぞれの合金の液相線の20℃〜100℃が望ましい。

【0038】

なお、AC4Cの液相線温度は615℃程度であり、AC7Aの液相線温度は635℃程度であるため、湯口から注湯する溶融金属温度は各合金毎に異なってもよい。

【0039】

製造されたアルミニウム合金鋳物は、その後通常の方法で鋳型より取り出され冷却される。なお、その後必要に応じて熱処理を行うこともできる。

【0040】

このようにして製造されるアルミニウム合金鋳物としては、力が加わった際に折損することができない部位にはAC7Aを用い、その他の強度を得たい部分にはAC4Cを用いることができる。たとえば、ヘッドをAC4CとしてグリップがAC7Aで製造されるハンマやゴルフクラブ等に適用可能である。また、ホイール部をAC7Aとして、ボス部がAC4Cで製造されるステアリングホールや、軸受け部をAC7Aとして本体部がAC4Cとするような軸受け部材などにも適用可能である。

【0041】

このように本発明にかかるアルミニウム合金鋳物によれば、特に高い強度が要求される部位にはAC4Cを適用するとともに、高い靭性が要求される部位にはAC7Aを適用することで、性質の異なる部位を有するアルミニウム合金鋳物が1工程で製造することができる。このため製造工程が簡略化できる。特に、異種Al合金同士の鋳ぐるみのように、注湯温度や凝固時間などを厳しく制御する必要がない。

【0042】

また、両合金の合流部には組成や組織などが連続的に変化し、急激な変化点が存在しないため、金属間化合物の生成が抑制される。また、合流部における機械的性質が連続しているため、異種合金の境界での破損が抑制される。

【0043】

なお、本実施形態では、AC4CとAC7Aとを一体化する例を示したが、AC4Cに代えてAC4CHなどの合金を使用することもでき、さらに他のAl−Si系合金とAl−Mg系合金とを同様の方法で一体化することもできる。また、3種以上の合金を用いて、同様の方法で一体化することもできる。

【実施例】

【0044】

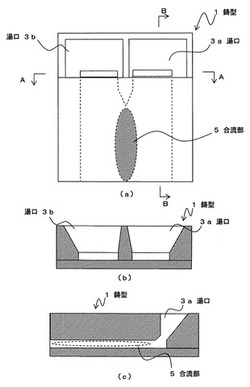

本発明にかかるアルミニウム合金鋳物を製造し、組織および強度等を調査した。図1は本発明にかかるアルミニウム合金鋳物を製造するための鋳型1を示す図であり、図1(a)は平面図、図1(b)は図1(a)のA−A線断面図、図1(b)は図1(a)のB−B線断面図である。

【0045】

鋳型1は、2か所の湯口3a、3bを有している。湯口3a、3bは鋳型1内で空間がつながっている。湯口3a、3bから略同一の距離に位置する部位が合流部5となる。湯口3a、3bから溶融金属を注湯すると、湯口から鋳型内のキャビティーへ溶融金属が流れて行き、鋳型1の反湯口側の端部方向へ流れる。鋳型1のキャブティーは、略平板状であり、長さが約150mmである。

【0046】

なお、鋳型は黒鉛型を用い、約250℃に予熱して用いた。また、図示を省略した型割部によって、鋳型1は複数のパーツに型割が可能であり、鋳造後の鋳物を取り出す際には、鋳型1を型割して取り出した。また、鋳造時は、鋳型1の温度を保つため、鋳型1を砂上に設置して保温した。

【0047】

鋳造には、AC4C合金およびAC4CH合金とAC7A合金を用いた。それぞれの化学成分を表1に示す。なお、以下の説明においては、AC4CH合金について説明するが、AC4Cについても同様に試験を行った。

【0048】

【表1】

【0049】

表1に示す合金をそれぞれ鋳型1の湯口3a、3bより同時に注湯した。AC4CHの注湯温度は、AC4CHの液相線温度+60℃、AC7Aの液相線温度+20℃とした。なお、それぞれの注湯量および注湯速度は同一とした。

【0050】

図2は、以上により製造された鋳物7を示す図である。鋳物7は、鋳型1のキャビティーにより形成される。なお、湯口3a、3bに対応する部位は、押湯部9a、9bとなる。押湯部9a、9bは、鋳物7の凝固収縮における体積減少を補充する部位である。

【0051】

鋳物7は、押湯部9a、9bそれぞれが合流部5で合流して板状形状を有する。なお、合流部5の上流側(図中C部)から合流部5の下流側の鋳物7の端部近傍(図中D部)までが試験片部となる。すなわち、試験片部においては、押湯部9a側(例えばAC4CH)と押湯部9b側(例えばAC7A)は合流部5を合金境界として一体化されている。

【0052】

試験片部の長さ(図中CからDまでの長さ)は約150mmである。機械試験用のサンプルとして、製品部の合流部5をまたぐように、製品部の幅方向に複数の試験片11a・・・11jを切り出した。試験片11の長さは70mm、幅は約10mm(掴み代の幅は15mm)、厚さ5mmとした。なお、図2においては簡易のため試験片11が6本記載されているが、実際のサンプルは、試験片11aから11jの10本を採取した。

【0053】

図3は、AC4CHでの試験片11a〜11jの引張試験結果を示す図で、図3(a)は引張り試験後の試験片写真であり、図3(b)は各試験片の引張り強度の変化を示す図である。引張り試験はJISZ2241に基づいて行った。図3(a)の合金境界13は、鋳物7の合流部に対応する部位である。また、図中左側が試験片11aであり、右側が試験片11jである。

【0054】

破断位置は、合金境界13の位置には限られず、合金境界13以外の部位でも破断が見られた。すなわち、合金境界部13が強度的な欠陥にはなっていないことが分かる。

【0055】

図3(b)は、引張り強度を示す図で、サンプリング位置は製品の上流側からの距離である。すなわち、サンプリング位置が0mmとは合流部の最上流部であり、図2中C部のサンプルを示す。また、図3(b)は同様の試験を3回繰り返した引張り試験結果であり、図中の四角点、丸点、三角点はそれぞれの試験結果である。

【0056】

図3(b)に示すように、引張り強度は、多少のばらつきはあるものの、極端に低い値を示すことはなった。また、部位によって強度変化の傾向も確認されなかった。特に、合金境界13で破断した場合とその他部位で破断した場合とで、強度的に大きな差は見られなかった。

【0057】

図4は、図3(b)と同様に、AC4CHに代えてAC4Cでの試験における各試験片の引張り強度の変化を示す図である。図4は同様の試験を2回繰り返した引張り試験結果であり、図中の四角点、丸点はそれぞれの試験結果である。AC4CであってもAC4CHと同様に、引張り強度は多少のばらつきはあるものの、極端に低い値を示すことはなった。なお、図4中の点線(E部)は、一般的なAC4Cでの引張り強度を示し、図4から分かるように、各試験片での引張り強度は、合流部等を有しない一般的な合金強度と比較しても大きく劣ることはなかった。

【0058】

次に、試験片の曲げ試験結果について説明する。図5(a)は、AC4CHの試験片11に対して曲げ試験を行った結果である。曲げ試験は概ねJISZ2248に基づいて行ったが、境界部がある程度の幅を有しているため、支え間距離を50mmとして行った(JISによれば25mm±5mm)。

【0059】

図中点線(F部)は、JIS−AC4CH単体による試験結果での代表的な値である。結果より、合流部を有する試験片においても、合流部のない試験片(F部)と同等の曲げ強度を有することが分かる。

【0060】

同様に、AC4Cについても試験を行った。図6(a)は、AC4Cの試験片11に対して曲げ試験を行った結果である。曲げ試験に用いた試験片は、図6(b)のような鋳物サンプルより切り出した。図6(b)は鋳物の押湯部を除き、試験片部のみを上方から見た模式図で、図中左側から右側へ溶湯が流れる。すなわち、図6(b)の左端がサンプリング位置0mm位置(図2中C部)に相当し、図6(b)の右端がサンプリング位置150mm位置(図2中D部)に相当する。本試験では、下流部において合流部(境界部)が鋳物中央からずれており、下流側の一部のサンプル中央においては、AC7Aのみとなった(すなわち、中央位置から境界部がずれてしまった)。このため、中央部が境界部ではない試験片についても試験を行った。

【0061】

図6(a)の図中点線(G部)より右側(すなわち下流側)は、曲げ試験の曲げ位置が、境界部ではなくAC7A合金部であると考えられる。しかし、結果より、境界部を有する試験片(上流側試験片)においても、大きなばらつきは見られず、詳細は割愛するが、例えば、図5のAC4CHの曲げ強度と比較しても遜色のないものであった。なお、G部よりも右側の曲げ強度が大きいのは、AC7Aの高い伸びによるものである。

【0062】

次に、境界部近傍の組織観察結果を説明する。なお、以下の結果については、AC4CHでの試験結果のみを示し、AC4Cによる試験でも同様の結果が得られたため、AC4Cの結果についての説明を省略する。図7は、鋳物7より切り出した境界部近傍の組織を金属顕微鏡で観察した結果である。図7(a)に示すように、左側がAC7A合金部15であり、右側がAC4CH合金部19であり、その間が境界部17である。境界部17は、両側よりAC7AおよびAC4CHが流れてきて合流した部位である。

【0063】

図7(a)から分かるように、金属組織は、AC7A合金部15およびAC4CH合金部19では、それぞれ均一な組織であった。また、境界部17では、場所により組織は連続的に変化した。すなわち、AC7A合金部15近傍はAC7A合金部と略同じ組織であり、AC7A合金部15から離れるにつれて組織形態が徐々に変化し、AC4CH合金部19近傍ではAC4CH合金部と略同じ組織となった。すなわち、境界部17の組織は連続的に変化しており、組織が局部的に変化することがない。なお、境界部17の幅は400μm以上であった。

【0064】

また、図7(b)は図7(a)の境界部17にける組織を倍率をあげて観察した写真であるが、部位により、共晶18(写真中濃灰色)の形態が多少変化しているものの、粗大な金属間化合物や、金属間化合物が局所的に析出することはなかった。すなわち、境界部17における金属間化合物の生成量は、AC7A合金部15およびAC4CH合金部19それぞれにおける金属間化合物生成量の間であり、金属間化合物の生成量も連続的に変化した。

【0065】

図8は、組成変化を示す図である。組成変化は、境界部をまたぐように線分析を行い、Si、Al、Mgの成分変化を調査した。図中の各元素の組成は、それぞれの成分の上方へ行くほど濃度が高いことを示す。なお、組成変化測定は、エネルギー分散型分光器(EDX(Energy Dispersive X−ray Spectroscopy))による線分析によって行った。

【0066】

AC7A合金部においては、Mgが高い値を示した。なお、AC7A合金部内におけるMg成分のばらつきは、α相や共晶などの分布に応じたものであり、マクロ的には均一な成分であるといえる。

【0067】

一方、AC4CH合金部では、Mgが低く、Siが高い値を示した。なお、AC4CH合金部内におけるSi成分のばらつきは、前述の通りα相や共晶などの分布に応じたものである。

【0068】

結果より、境界部におけるSi、Mg組成は、AC7A合金部からAC4CH合金部にいくにつれて連続的に変化した。すなわち、境界部においてはSiやMgのピークは見られず、境界部におけるSi、Mgは、ともにAC7A合金部での組成とAC4CH合金部での組成の間となった。

【0069】

次に、比較のため、従来の鋳ぐるみによる鋳造を行った。図9は、鋳ぐるみによる鋳造方法を示す図である。まず、図9(a)に示すように、鋳型29内に固体AC4CHを設置する。鋳型20は鋳鉄製である。固体AC4CHは、別途鋳造により得られたものである。固体AC4CHは、鋳型20の略半分を占める。続いて図9(b)に示すように、鋳型20に液体AC7Aを注湯する。液体AC7Aは、液相温度以上の温度である。固体AC4CHと液体AC7Aとの境界が合金境界25となる。

【0070】

図10は、図9の合金境界25近傍の組織観察結果を示す図である。図10(a)に示すように、AC4CH合金部27とAC7A合金部29との間に境界部31が形成される。図10(a)から分かるように、金属組織は、AC4CH合金部27およびAC7A合金部29では、それぞれ均一な組織である。一方、境界部31では、AC7A合金部29の組織とAC4CH合金部27の組織が急激に変化している。なお、境界部31の幅は50μm程度であった。

【0071】

図10(b)は境界部31近傍にける組織を、倍率をあげて観察した写真であり、図10(c)は図10(b)の模式図である。境界部31には帯状の金属間化合物35(Mg2Si)が多量に確認された。また、境界部31を境にして共晶33の形態も急激に変化していた。

【0072】

図11は、図8と同様に、境界部31近傍の組成変化を示す図である。境界部は約50μm幅であり、境界部においてはSi、Mgの組成が急激に変化している。特に、境界部において、Siの大きなピークが確認される。Siのピークは金属間化合物等によるものである。このように、鋳ぐるみによる方法では、境界部において成分が連続的とならず、一部成分のピークが確認される。

【0073】

なお、AC7A合金部内でのMg、Alの成分ばらつきが大きいが、これは、AC7Aを鋳鉄製の舟形鋳型において作成したため、冷却速度が遅く、組織が粗大化したためである。いずれにしても、鋳ぐるみによる方法では境界部において組成が連続せず、金属間化合物が多量に析出することが分かる。

【0074】

以上、添付図を参照しながら、本発明の実施の形態を説明したが、本発明の技術的範囲は、前述した実施の形態に左右されない。当業者であれば、特許請求の範囲に記載された技術的思想の範疇内において各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【図面の簡単な説明】

【0075】

【図1】鋳型1を示す図。

【図2】鋳物7を示す斜視図。

【図3(a)】AC4CHを用いた試験片11の引張試験結果を示す図。

【図3(b)】AC4CHを用いた試験片11の引張試験結果を示す図。

【図4】AC4Cを用いた試験片11の引張試験結果を示す図。

【図5】AC4CHを用いた試験片11の曲げ験結果を示す図。

【図6】AC4Cを用いた試験片11の曲げ験結果を示す図で、(a)は試験結果、(b)は鋳物の模式平面図。

【図7(a)】境界部17近傍の組織を示す図。

【図7(b)】境界部17近傍の組織を示す拡大図。

【図8】境界部をまたいだ組織変化を示す図。

【図9】鋳型20を示す図。

【図10(a)】境界部31近傍の組織を示す図。

【図10(b)】境界部31近傍の組織を示す拡大図。

【図10(c)】境界部31近傍の組織を示す模式図。

【図11】境界部をまたいだ組織変化を示す図。

【符号の説明】

【0076】

1………鋳型

3a、3b………湯口

5………合流部

7………鋳物

9a、9b………押湯部

11………試験片

13………合金境界

15………AC7A合金部

17………境界部

18………共晶

19………AC4CH合金部

20………鋳型

25………合金境界

27………AC4CH合金部

29………AC7A合金部

31………境界部

33………共晶

35………金属間化合物

【技術分野】

【0001】

本発明は、特にSiを含有するAl−Si(Al−Si−Mg)系合金と、Mgを多く含有するAl−Mg系合金などの異種アルミニウム合金による鋳物およびその製造方法に関する。

【背景技術】

【0002】

アルミニウム合金は軽量性、熱および電気伝導性、加工性などの優れた性質を有しており、種々の分野で使用されている。アルミニウム合金は、その添加元素によって(合金系によって)性質が異なり、用途に応じて使い分けられている。

【0003】

特に、要求される耐摩耗性、耐熱性、強度特性などによっては、必要な部位のみを鉄鋼材などの他材料による部分的な複合化や、特性の異なるアルミニウム合金部品を組み合わせるなどの方法が採られている。このような従来の異種金属(合金)の複合化は、ねじ等による機械的な接合や、鋳ぐるみによる固相−液相接合が一般的である。鋳ぐるみは、製品の一部のみに必要な特性を与え、1工程で製品の複合化が可能である。

【0004】

鋳ぐるみによる複合化の方法としては、例えば1000系、3000系、6000系等のアルミパイプをアルミニウム鋳造合金により鋳ぐるむことで製造されるアルミニウム製一体キャリパボディがある(特許文献1)。

【0005】

【特許文献1】特開2000−220667号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかし、特許文献1のようなアルミニウム合金同士の鋳ぐるみによる方法は、注湯するアルミニウム合金の注湯温度や凝固時間を厳しく制限しないと鋳ぐるまれるアルミニウム部材が溶損する恐れがある。さらに、アルミニウム合金種によっては境界部に機械的強度に悪影響を及ぼす金属間化合物が多量に析出し、十分な接合強度が得られない恐れがある。

【0007】

たとえば、Al−Si(Al−Si−Mg)系合金は、高い強度と鋳造性を有する合金であり、アルミニウム鋳物合金としては、Siを多く含有するものが多い。一方、Al−Mg系合金は、Mgを多く含有する合金であり、非熱処理型の合金として高い靭性を有する。

【0008】

Siを多く含有する合金とMgを多く含有する金属とを従来の方法で複合化しようとすると、その境界においてMg2Siなる金属間化合物が多量に析出する。金属間化合物が多量に(粗大に)生成すると、特に機械的性質を著しく劣化させる。このため、従来の鋳ぐるみによる工法においては、たとえば鋳ぐるまれるアルミニウム合金としてAl−Mg系の合金は避けられていた。しかし、製品よっては、Al−Mg系合金の高い靭性を活用したいという要求があった。

【0009】

特に、アルミニウム合金鋳物は、鋳造後に冷間加工等が施されないため、鋳造時に確実に一体化される必要がある。すなわち、特性の異なるアルミニウム合金間で急激な特性変化が生じると使用時に破断する恐れがある。

【0010】

本発明は、このような問題に鑑みてなされたもので、従来行われていなかったAl−Si(Al−Si−Mg)系合金とAl−Mg系合金を複合化したアルミニウム合金鋳物およびこの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

前述した目的を達成するため、第1の発明は、第1の合金部と、前記第1の合金部と一体化されており、前記第1の合金部とは成分が異なる第2の合金部とを有し、前記第1の合金部と前記第2の合金部との境界部の金属組織が連続的に変化しており、前記境界部では、前記第1の合金部から前記第2の合金部にかけて、MgおよびSiの濃度が連続的に変化していることを特徴とするアルミニウム合金鋳物である。

【0012】

ここで境界部とは、均質な成分および組織を有する合金部同士の間に位置し、それぞれの合金部における均質な成分および組織とは異なる成分及び組織を有する部位をいう。

【0013】

また、金属組織が連続的に変化するとは、例えばα相や共晶の大きさや分布が、それぞれの合金部における均質な組織から連続的に変化し、急激な組織変化や集中的な金属間化合物などの生成がないことをいう。同様に、Mg、Siの濃度が連続的に変化するとは、それぞれ各合金部におけるMgおよびSi量が連続的に変化し、急激な濃度変化やピークなどが存在しないことをいう。

【0014】

前記第1の合金部はJIS−AC4C合金であり、前記第2の合金部はJIS−AC7A合金であることが望ましい。前記金属間化合物は、Mg2Siであってもよい。

【0015】

前記境界部には金属間化合物が析出しており、前記境界部での前記金属間化合物の析出量は、前記第1の合金部と前記第2の合金部との間にかけて連続的に変化しており、前記境界部の幅が400μm以上であることが望ましい。なお、金属間化合物の析出量が、第1の合金部と前記第2の合金部との間にかけて連続的に変化するとは、金属間化合物が境界部全体に分散することで析出量がなだらかに変化し、第1の合金部と前記第2の合金部との間の界面において金属間化合物の析出量のピークがないことをいう。

【0016】

第1の発明によれば、Siを多量に含み、かつ強度が高いAC4C合金と、Mgを多量に含み、かつ高い靭性を有するAC7A合金とが一体化されており、その境界部では、MgおよびSi濃度が連続的に変化するため、境界部に金属間化合物が集中して析出することがない。このため境界部の強度劣化が抑制される。

【0017】

また、特に強度の高いAC4Cと、靭性の高いAC7Aの組み合わせは、部分的に強度または靭性が要求される部品等に好適である。

【0018】

また、境界部の金属間化合物の析出量が、AC4CおよびAC7A合金での金属間化合物の析出量の間であって境界部の幅が400μm以上であれば、境界部の組織が傾斜化され、機械的性質が急激に変化することがないため望ましい。

【0019】

第2の発明は、二つ以上の湯口と、二つ以上の前記湯口からのそれぞれの湯道が合流する合流部と、を有する鋳型に、第1の合金および前記第1の合金とは成分が異なる第2の合金のそれぞれの溶融金属を二つ以上のそれぞれの前記湯口から注湯し、溶融状態の前記第1の合金および前記第2の合金を前記合流部で合流させることを特徴とするアルミニウム合金鋳物製造方法である。

【0020】

前記第1の合金はJIS−AC4C合金であり、前記第2の合金はJIS−AC7A合金であることが望ましい。なお、JIS−AC4CH合金はJIS−AC4C合金の不純物元素成分を制限した合金であり、JIS−AC4C合金の組成範囲内であるため、ここでいうJIS−AC4C合金にはJIS−AC4CH合金の成分範囲のものも含めたものとする。

【0021】

二つ以上の前記湯口から前記合流部までのそれぞれの距離がほぼ等しく、前記鋳型へ注湯する前記第1の合金の温度は、前記第1の合金の液相線より20℃から100℃高い温度であり、前記鋳型へ注湯する前記第2の合金の温度は、前記第2の合金の液相線より20℃から100℃高い温度であることが望ましい。

【0022】

第2の発明によれば、Siを多量に含み、かつ強度が高いAC4C合金と、Mgを多量に含み、かつ高い靭性を有するAC7A合金とを1工程で一体化でき、その境界部では、MgおよびSi濃度が連続的に変化するため、境界部に金属間化合物が集中して析出することがない。したがって、特に強度の高いAC4Cと、靭性の高いAC7Aとを組み合わせ、部分的に強度または靭性が要求される部品等を容易に製造することができる。

【0023】

また、注湯温度をそれぞれの合金の融点よりも20℃から100℃高い温度とすることで、鋳造性や内部品質等に優れたアルミニウム合金鋳物を得ることができる。

【発明の効果】

【0024】

本発明によれば、従来行われていなかったAl−Si(Al−Si−Mg)系合金とAl−Mg系合金を複合化したアルミニウム合金鋳物およびこの製造方法を提供することができる。

【発明を実施するための最良の形態】

【0025】

以下、本発明の実施の形態にかかるアルミニウム合金鋳物について説明する。本実施の形態にかかるアルミニウム合金鋳物は、JIS−AC4C合金(以下単にAC4Cと称する)とJIS-AC7A合金(以下単にAC7Aと称する)とを一体化したものである。

【0026】

AC4Cは、Al−Si系(Al−Si−Mg系に分類される場合もあるが、ここではAl−Si系と称する)の合金であり、鋳造性を高めるために多量のSiを含有する。また、Siとの間で金属間化合物を形成し、熱処理により時効効果を得るため、少量のMgが添加される。

【0027】

一方、AC7Aは、非熱処理型のAl−Mg系合金であり、高い靭性を有する。前述の通り、MgはSiとの反応によりMg2Siなる金属間化合物を形成し、例えば熱処理などの高温時にアルミニウムマトリックス中に析出する。

【0028】

したがって、高SiであるAl−Si系合金と高MgであるAl−Mg系合金とを高温状態において鋳ぐるみによって一体化させると、その境界部に多量の粗大金属間化合物が析出し、機械的性質を著しく低下させる。これは、例えば一方の合金を他方の合金で鋳ぐるむ際に、その境界部(固体側)の表面には、固体内拡散により高Mgや高Siの領域が形成され、ここで金属間化合物の析出が促進されるためである。このため、従来は、Al−Si系合金とAl−Mg系合金とを1工程で一体化することは行われていなかった。

【0029】

これに対し、発明者らは、AC4CおよびAC7Aを溶融状態で直接接触させて一体化することで、AC4CおよびAC7Aの境界近傍に、前述のような高Mgかつ高Siの領域が形成されないことを見出した。

【0030】

すなわち、高SiであるAC4Cと低SiであるAC7Aとの間においては、Siは連続的に変化し、急激な濃度変化やピークなどは存在しない。同様に、低MgであるAC4Cと高MgであるAC7Aとの間においては、Mgは連続的に変化し、急激な濃度変化やピークなどは存在しない。すなわち、AC4CとAC7Aとの間の境界部においては、合金元素濃度は傾斜する。これは、両合金の間に仕切りなどの他の部材等が存在せず、溶融合金同士を直接接触させることにより、両合金の凝固がほぼ同時に進行し、両合金間で各元素が互いに拡散および対流によって混ざり合うためである。

【0031】

両合金の境界部においては、各元素が傾斜して連続的に変化する。このため、境界部における金属組織(例えばα相の大きさ、面積率、共晶の大きさや分布、金属間化合物の生成量など)が連続的に変化する。また、局所的な金属間化合物の析出が生じることがない。したがって、金属組織に伴う両合金の境界部において機械的性質が急激に変化することがない。したがって、両合金の境界部が優先的に破損することがない。

【0032】

なお、境界部の幅は400μm以上あることが望ましい。境界部の幅が400μmよりも小さくなると、成分や組織が境界部において連続的に変化しても、変化の傾斜角度が大きくなりすぎるため、変化が急激になり望ましくない。

【0033】

次に、本発明にかかるアルミニウム合金鋳物の製造方法について説明する。本願発明にかかるアルミニウム合金鋳物は、少なくとも2つ以上の湯口を有する鋳型を用いて製造される。

【0034】

鋳型は、通常の砂型、金型、黒鉛型等が使用できる。それぞれの湯口は、異なる特性を得たい製品部位に対応する鋳型内の部位に、直接湯道で連通されている。なお、鋳型内のキャビティーは一体的な空間であり、それぞれの湯口から連通するキャビティー同士が隔壁等で区切られることはない。

【0035】

それぞれの湯口からほぼ同程度の距離において、合流部が形成される。合流部は、それぞれの湯口から注湯された溶融金属が、互いに合流し合う部位である。なお、湯道の大きさや注湯量を制御することで、鋳型内の任意の位置を合流部として設定することもできる。また、内部品質の観点から、合流部にはガス抜き等を設定し、湯境等の欠陥が生じないようにすることが望ましい。または、合流部に対して、それぞれの溶融金属が真正面からぶつかり合うのではなく、多少の角度を形成して合流し、湯だまり等が形成されないようにしてもよい。

【0036】

鋳型の各湯口に、それぞれAC4CとAC7Aの溶融金属を同時に流し込む。注湯温度は、それぞれの合金の液相線よりも20℃〜100℃高い温度とすることが望ましい。注湯温度が液相線+20℃未満であって、注湯温度が低すぎると鋳型内の湯流れが悪くなり欠陥が生じる恐れがあるため望ましくない。また、注湯温度が低く、湯流れが悪くなることで、合流部の位置が変わる恐れがあるため望ましくない。

【0037】

また、注湯温度が液相線+100℃以上と高すぎると、溶融金属の酸化促進や、製品の引けの原因となるため望ましくない。したがって、注湯温度はそれぞれの合金の液相線の20℃〜100℃が望ましい。

【0038】

なお、AC4Cの液相線温度は615℃程度であり、AC7Aの液相線温度は635℃程度であるため、湯口から注湯する溶融金属温度は各合金毎に異なってもよい。

【0039】

製造されたアルミニウム合金鋳物は、その後通常の方法で鋳型より取り出され冷却される。なお、その後必要に応じて熱処理を行うこともできる。

【0040】

このようにして製造されるアルミニウム合金鋳物としては、力が加わった際に折損することができない部位にはAC7Aを用い、その他の強度を得たい部分にはAC4Cを用いることができる。たとえば、ヘッドをAC4CとしてグリップがAC7Aで製造されるハンマやゴルフクラブ等に適用可能である。また、ホイール部をAC7Aとして、ボス部がAC4Cで製造されるステアリングホールや、軸受け部をAC7Aとして本体部がAC4Cとするような軸受け部材などにも適用可能である。

【0041】

このように本発明にかかるアルミニウム合金鋳物によれば、特に高い強度が要求される部位にはAC4Cを適用するとともに、高い靭性が要求される部位にはAC7Aを適用することで、性質の異なる部位を有するアルミニウム合金鋳物が1工程で製造することができる。このため製造工程が簡略化できる。特に、異種Al合金同士の鋳ぐるみのように、注湯温度や凝固時間などを厳しく制御する必要がない。

【0042】

また、両合金の合流部には組成や組織などが連続的に変化し、急激な変化点が存在しないため、金属間化合物の生成が抑制される。また、合流部における機械的性質が連続しているため、異種合金の境界での破損が抑制される。

【0043】

なお、本実施形態では、AC4CとAC7Aとを一体化する例を示したが、AC4Cに代えてAC4CHなどの合金を使用することもでき、さらに他のAl−Si系合金とAl−Mg系合金とを同様の方法で一体化することもできる。また、3種以上の合金を用いて、同様の方法で一体化することもできる。

【実施例】

【0044】

本発明にかかるアルミニウム合金鋳物を製造し、組織および強度等を調査した。図1は本発明にかかるアルミニウム合金鋳物を製造するための鋳型1を示す図であり、図1(a)は平面図、図1(b)は図1(a)のA−A線断面図、図1(b)は図1(a)のB−B線断面図である。

【0045】

鋳型1は、2か所の湯口3a、3bを有している。湯口3a、3bは鋳型1内で空間がつながっている。湯口3a、3bから略同一の距離に位置する部位が合流部5となる。湯口3a、3bから溶融金属を注湯すると、湯口から鋳型内のキャビティーへ溶融金属が流れて行き、鋳型1の反湯口側の端部方向へ流れる。鋳型1のキャブティーは、略平板状であり、長さが約150mmである。

【0046】

なお、鋳型は黒鉛型を用い、約250℃に予熱して用いた。また、図示を省略した型割部によって、鋳型1は複数のパーツに型割が可能であり、鋳造後の鋳物を取り出す際には、鋳型1を型割して取り出した。また、鋳造時は、鋳型1の温度を保つため、鋳型1を砂上に設置して保温した。

【0047】

鋳造には、AC4C合金およびAC4CH合金とAC7A合金を用いた。それぞれの化学成分を表1に示す。なお、以下の説明においては、AC4CH合金について説明するが、AC4Cについても同様に試験を行った。

【0048】

【表1】

【0049】

表1に示す合金をそれぞれ鋳型1の湯口3a、3bより同時に注湯した。AC4CHの注湯温度は、AC4CHの液相線温度+60℃、AC7Aの液相線温度+20℃とした。なお、それぞれの注湯量および注湯速度は同一とした。

【0050】

図2は、以上により製造された鋳物7を示す図である。鋳物7は、鋳型1のキャビティーにより形成される。なお、湯口3a、3bに対応する部位は、押湯部9a、9bとなる。押湯部9a、9bは、鋳物7の凝固収縮における体積減少を補充する部位である。

【0051】

鋳物7は、押湯部9a、9bそれぞれが合流部5で合流して板状形状を有する。なお、合流部5の上流側(図中C部)から合流部5の下流側の鋳物7の端部近傍(図中D部)までが試験片部となる。すなわち、試験片部においては、押湯部9a側(例えばAC4CH)と押湯部9b側(例えばAC7A)は合流部5を合金境界として一体化されている。

【0052】

試験片部の長さ(図中CからDまでの長さ)は約150mmである。機械試験用のサンプルとして、製品部の合流部5をまたぐように、製品部の幅方向に複数の試験片11a・・・11jを切り出した。試験片11の長さは70mm、幅は約10mm(掴み代の幅は15mm)、厚さ5mmとした。なお、図2においては簡易のため試験片11が6本記載されているが、実際のサンプルは、試験片11aから11jの10本を採取した。

【0053】

図3は、AC4CHでの試験片11a〜11jの引張試験結果を示す図で、図3(a)は引張り試験後の試験片写真であり、図3(b)は各試験片の引張り強度の変化を示す図である。引張り試験はJISZ2241に基づいて行った。図3(a)の合金境界13は、鋳物7の合流部に対応する部位である。また、図中左側が試験片11aであり、右側が試験片11jである。

【0054】

破断位置は、合金境界13の位置には限られず、合金境界13以外の部位でも破断が見られた。すなわち、合金境界部13が強度的な欠陥にはなっていないことが分かる。

【0055】

図3(b)は、引張り強度を示す図で、サンプリング位置は製品の上流側からの距離である。すなわち、サンプリング位置が0mmとは合流部の最上流部であり、図2中C部のサンプルを示す。また、図3(b)は同様の試験を3回繰り返した引張り試験結果であり、図中の四角点、丸点、三角点はそれぞれの試験結果である。

【0056】

図3(b)に示すように、引張り強度は、多少のばらつきはあるものの、極端に低い値を示すことはなった。また、部位によって強度変化の傾向も確認されなかった。特に、合金境界13で破断した場合とその他部位で破断した場合とで、強度的に大きな差は見られなかった。

【0057】

図4は、図3(b)と同様に、AC4CHに代えてAC4Cでの試験における各試験片の引張り強度の変化を示す図である。図4は同様の試験を2回繰り返した引張り試験結果であり、図中の四角点、丸点はそれぞれの試験結果である。AC4CであってもAC4CHと同様に、引張り強度は多少のばらつきはあるものの、極端に低い値を示すことはなった。なお、図4中の点線(E部)は、一般的なAC4Cでの引張り強度を示し、図4から分かるように、各試験片での引張り強度は、合流部等を有しない一般的な合金強度と比較しても大きく劣ることはなかった。

【0058】

次に、試験片の曲げ試験結果について説明する。図5(a)は、AC4CHの試験片11に対して曲げ試験を行った結果である。曲げ試験は概ねJISZ2248に基づいて行ったが、境界部がある程度の幅を有しているため、支え間距離を50mmとして行った(JISによれば25mm±5mm)。

【0059】

図中点線(F部)は、JIS−AC4CH単体による試験結果での代表的な値である。結果より、合流部を有する試験片においても、合流部のない試験片(F部)と同等の曲げ強度を有することが分かる。

【0060】

同様に、AC4Cについても試験を行った。図6(a)は、AC4Cの試験片11に対して曲げ試験を行った結果である。曲げ試験に用いた試験片は、図6(b)のような鋳物サンプルより切り出した。図6(b)は鋳物の押湯部を除き、試験片部のみを上方から見た模式図で、図中左側から右側へ溶湯が流れる。すなわち、図6(b)の左端がサンプリング位置0mm位置(図2中C部)に相当し、図6(b)の右端がサンプリング位置150mm位置(図2中D部)に相当する。本試験では、下流部において合流部(境界部)が鋳物中央からずれており、下流側の一部のサンプル中央においては、AC7Aのみとなった(すなわち、中央位置から境界部がずれてしまった)。このため、中央部が境界部ではない試験片についても試験を行った。

【0061】

図6(a)の図中点線(G部)より右側(すなわち下流側)は、曲げ試験の曲げ位置が、境界部ではなくAC7A合金部であると考えられる。しかし、結果より、境界部を有する試験片(上流側試験片)においても、大きなばらつきは見られず、詳細は割愛するが、例えば、図5のAC4CHの曲げ強度と比較しても遜色のないものであった。なお、G部よりも右側の曲げ強度が大きいのは、AC7Aの高い伸びによるものである。

【0062】

次に、境界部近傍の組織観察結果を説明する。なお、以下の結果については、AC4CHでの試験結果のみを示し、AC4Cによる試験でも同様の結果が得られたため、AC4Cの結果についての説明を省略する。図7は、鋳物7より切り出した境界部近傍の組織を金属顕微鏡で観察した結果である。図7(a)に示すように、左側がAC7A合金部15であり、右側がAC4CH合金部19であり、その間が境界部17である。境界部17は、両側よりAC7AおよびAC4CHが流れてきて合流した部位である。

【0063】

図7(a)から分かるように、金属組織は、AC7A合金部15およびAC4CH合金部19では、それぞれ均一な組織であった。また、境界部17では、場所により組織は連続的に変化した。すなわち、AC7A合金部15近傍はAC7A合金部と略同じ組織であり、AC7A合金部15から離れるにつれて組織形態が徐々に変化し、AC4CH合金部19近傍ではAC4CH合金部と略同じ組織となった。すなわち、境界部17の組織は連続的に変化しており、組織が局部的に変化することがない。なお、境界部17の幅は400μm以上であった。

【0064】

また、図7(b)は図7(a)の境界部17にける組織を倍率をあげて観察した写真であるが、部位により、共晶18(写真中濃灰色)の形態が多少変化しているものの、粗大な金属間化合物や、金属間化合物が局所的に析出することはなかった。すなわち、境界部17における金属間化合物の生成量は、AC7A合金部15およびAC4CH合金部19それぞれにおける金属間化合物生成量の間であり、金属間化合物の生成量も連続的に変化した。

【0065】

図8は、組成変化を示す図である。組成変化は、境界部をまたぐように線分析を行い、Si、Al、Mgの成分変化を調査した。図中の各元素の組成は、それぞれの成分の上方へ行くほど濃度が高いことを示す。なお、組成変化測定は、エネルギー分散型分光器(EDX(Energy Dispersive X−ray Spectroscopy))による線分析によって行った。

【0066】

AC7A合金部においては、Mgが高い値を示した。なお、AC7A合金部内におけるMg成分のばらつきは、α相や共晶などの分布に応じたものであり、マクロ的には均一な成分であるといえる。

【0067】

一方、AC4CH合金部では、Mgが低く、Siが高い値を示した。なお、AC4CH合金部内におけるSi成分のばらつきは、前述の通りα相や共晶などの分布に応じたものである。

【0068】

結果より、境界部におけるSi、Mg組成は、AC7A合金部からAC4CH合金部にいくにつれて連続的に変化した。すなわち、境界部においてはSiやMgのピークは見られず、境界部におけるSi、Mgは、ともにAC7A合金部での組成とAC4CH合金部での組成の間となった。

【0069】

次に、比較のため、従来の鋳ぐるみによる鋳造を行った。図9は、鋳ぐるみによる鋳造方法を示す図である。まず、図9(a)に示すように、鋳型29内に固体AC4CHを設置する。鋳型20は鋳鉄製である。固体AC4CHは、別途鋳造により得られたものである。固体AC4CHは、鋳型20の略半分を占める。続いて図9(b)に示すように、鋳型20に液体AC7Aを注湯する。液体AC7Aは、液相温度以上の温度である。固体AC4CHと液体AC7Aとの境界が合金境界25となる。

【0070】

図10は、図9の合金境界25近傍の組織観察結果を示す図である。図10(a)に示すように、AC4CH合金部27とAC7A合金部29との間に境界部31が形成される。図10(a)から分かるように、金属組織は、AC4CH合金部27およびAC7A合金部29では、それぞれ均一な組織である。一方、境界部31では、AC7A合金部29の組織とAC4CH合金部27の組織が急激に変化している。なお、境界部31の幅は50μm程度であった。

【0071】

図10(b)は境界部31近傍にける組織を、倍率をあげて観察した写真であり、図10(c)は図10(b)の模式図である。境界部31には帯状の金属間化合物35(Mg2Si)が多量に確認された。また、境界部31を境にして共晶33の形態も急激に変化していた。

【0072】

図11は、図8と同様に、境界部31近傍の組成変化を示す図である。境界部は約50μm幅であり、境界部においてはSi、Mgの組成が急激に変化している。特に、境界部において、Siの大きなピークが確認される。Siのピークは金属間化合物等によるものである。このように、鋳ぐるみによる方法では、境界部において成分が連続的とならず、一部成分のピークが確認される。

【0073】

なお、AC7A合金部内でのMg、Alの成分ばらつきが大きいが、これは、AC7Aを鋳鉄製の舟形鋳型において作成したため、冷却速度が遅く、組織が粗大化したためである。いずれにしても、鋳ぐるみによる方法では境界部において組成が連続せず、金属間化合物が多量に析出することが分かる。

【0074】

以上、添付図を参照しながら、本発明の実施の形態を説明したが、本発明の技術的範囲は、前述した実施の形態に左右されない。当業者であれば、特許請求の範囲に記載された技術的思想の範疇内において各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【図面の簡単な説明】

【0075】

【図1】鋳型1を示す図。

【図2】鋳物7を示す斜視図。

【図3(a)】AC4CHを用いた試験片11の引張試験結果を示す図。

【図3(b)】AC4CHを用いた試験片11の引張試験結果を示す図。

【図4】AC4Cを用いた試験片11の引張試験結果を示す図。

【図5】AC4CHを用いた試験片11の曲げ験結果を示す図。

【図6】AC4Cを用いた試験片11の曲げ験結果を示す図で、(a)は試験結果、(b)は鋳物の模式平面図。

【図7(a)】境界部17近傍の組織を示す図。

【図7(b)】境界部17近傍の組織を示す拡大図。

【図8】境界部をまたいだ組織変化を示す図。

【図9】鋳型20を示す図。

【図10(a)】境界部31近傍の組織を示す図。

【図10(b)】境界部31近傍の組織を示す拡大図。

【図10(c)】境界部31近傍の組織を示す模式図。

【図11】境界部をまたいだ組織変化を示す図。

【符号の説明】

【0076】

1………鋳型

3a、3b………湯口

5………合流部

7………鋳物

9a、9b………押湯部

11………試験片

13………合金境界

15………AC7A合金部

17………境界部

18………共晶

19………AC4CH合金部

20………鋳型

25………合金境界

27………AC4CH合金部

29………AC7A合金部

31………境界部

33………共晶

35………金属間化合物

【特許請求の範囲】

【請求項1】

第1の合金部と、

前記第1の合金部と一体化されており、前記第1の合金部とは成分が異なる第2の合金部と

を有し、

前記第1の合金部と前記第2の合金部との境界部の金属組織が連続的に変化しており、前記境界部では、前記第1の合金部から前記第2の合金部にかけて、MgおよびSiの濃度が連続的に変化していることを特徴とするアルミニウム合金鋳物。

【請求項2】

前記第1の合金部はJIS−AC4C合金であり、

前記第2の合金部はJIS−AC7A合金であることを特徴とする請求項1記載のアルミニウム合金鋳物。

【請求項3】

前記境界部には金属間化合物が析出しており、前記境界部での前記金属間化合物の析出量は、前記第1の合金部と前記第2の合金部との間にかけて連続的に変化しており、前記境界部の幅が400μm以上であることを特徴とする請求項1または請求項2に記載のアルミニウム合金鋳物。

【請求項4】

前記金属間化合物は、Mg2Siであることを特徴とする請求項1から請求項3のいずれかに記載のアルミニウム合金鋳物。

【請求項5】

二つ以上の湯口と、

二つ以上の前記湯口からのそれぞれの湯道が合流する合流部と、

を有する鋳型に、

第1の合金および前記第1の合金とは成分が異なる第2の合金のそれぞれの溶融金属を二つ以上のそれぞれの前記湯口から注湯し、溶融状態の前記第1の合金および前記第2の合金を前記合流部で合流させることを特徴とするアルミニウム合金鋳物製造方法。

【請求項6】

前記第1の合金はJIS−AC4C合金であり、

前記第2の合金はJIS−AC7A合金であることを特徴とする請求項5記載のアルミニウム合金鋳物製造方法。

【請求項7】

二つ以上の前記湯口から前記合流部までのそれぞれの距離がほぼ等しく、

前記鋳型へ注湯する前記第1の合金の温度は、前記第1の合金の液相線より20℃から100℃高い温度であり、

前記鋳型へ注湯する前記第2の合金の温度は、前記第2の合金の液相線より20℃から100℃高い温度であることを特徴とする請求項5または請求項6に記載のアルミニウム合金鋳物製造方法。

【請求項1】

第1の合金部と、

前記第1の合金部と一体化されており、前記第1の合金部とは成分が異なる第2の合金部と

を有し、

前記第1の合金部と前記第2の合金部との境界部の金属組織が連続的に変化しており、前記境界部では、前記第1の合金部から前記第2の合金部にかけて、MgおよびSiの濃度が連続的に変化していることを特徴とするアルミニウム合金鋳物。

【請求項2】

前記第1の合金部はJIS−AC4C合金であり、

前記第2の合金部はJIS−AC7A合金であることを特徴とする請求項1記載のアルミニウム合金鋳物。

【請求項3】

前記境界部には金属間化合物が析出しており、前記境界部での前記金属間化合物の析出量は、前記第1の合金部と前記第2の合金部との間にかけて連続的に変化しており、前記境界部の幅が400μm以上であることを特徴とする請求項1または請求項2に記載のアルミニウム合金鋳物。

【請求項4】

前記金属間化合物は、Mg2Siであることを特徴とする請求項1から請求項3のいずれかに記載のアルミニウム合金鋳物。

【請求項5】

二つ以上の湯口と、

二つ以上の前記湯口からのそれぞれの湯道が合流する合流部と、

を有する鋳型に、

第1の合金および前記第1の合金とは成分が異なる第2の合金のそれぞれの溶融金属を二つ以上のそれぞれの前記湯口から注湯し、溶融状態の前記第1の合金および前記第2の合金を前記合流部で合流させることを特徴とするアルミニウム合金鋳物製造方法。

【請求項6】

前記第1の合金はJIS−AC4C合金であり、

前記第2の合金はJIS−AC7A合金であることを特徴とする請求項5記載のアルミニウム合金鋳物製造方法。

【請求項7】

二つ以上の前記湯口から前記合流部までのそれぞれの距離がほぼ等しく、

前記鋳型へ注湯する前記第1の合金の温度は、前記第1の合金の液相線より20℃から100℃高い温度であり、

前記鋳型へ注湯する前記第2の合金の温度は、前記第2の合金の液相線より20℃から100℃高い温度であることを特徴とする請求項5または請求項6に記載のアルミニウム合金鋳物製造方法。

【図1】

【図2】

【図3(b)】

【図4】

【図5】

【図6】

【図9】

【図10(c)】

【図3(a)】

【図7(a)】

【図7(b)】

【図8】

【図10(a)】

【図10(b)】

【図11】

【図2】

【図3(b)】

【図4】

【図5】

【図6】

【図9】

【図10(c)】

【図3(a)】

【図7(a)】

【図7(b)】

【図8】

【図10(a)】

【図10(b)】

【図11】

【公開番号】特開2010−110772(P2010−110772A)

【公開日】平成22年5月20日(2010.5.20)

【国際特許分類】

【出願番号】特願2008−283986(P2008−283986)

【出願日】平成20年11月5日(2008.11.5)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 〔発行者名〕 社団法人 日本鋳造工学会 〔刊行物名〕 鋳造工学 第152回全国講演大会 講演概要集 〔発行年月日〕 平成20年5月10日

【出願人】(506209422)地方独立行政法人 東京都立産業技術研究センター (134)

【公開日】平成22年5月20日(2010.5.20)

【国際特許分類】

【出願日】平成20年11月5日(2008.11.5)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 〔発行者名〕 社団法人 日本鋳造工学会 〔刊行物名〕 鋳造工学 第152回全国講演大会 講演概要集 〔発行年月日〕 平成20年5月10日

【出願人】(506209422)地方独立行政法人 東京都立産業技術研究センター (134)

[ Back to top ]