アルミニウム多孔体の製造方法及び製造装置

【課題】フィルタ、触媒担体、電池用電極などの用途に適したアルミニウム多孔体の製造方法を提供すること。

【解決手段】連通気孔を有する多孔質樹脂成形体の表面にアルミニウム膜を形成してなるアルミニウム構造体のシート32を溶融塩浴槽30中の溶融塩浴に浸漬して前記多孔性樹脂成形体を分解処理して除去した後にアルミニウム多孔体のシートを溶融塩浴から引き出す工程を含むアルミニウム多孔体33の製造方法であって、前記シートの搬送をそれぞれ独立して回転駆動する複数のローラRを用いて行うことを特徴とするアルミニウム多孔体の製造方法。

【解決手段】連通気孔を有する多孔質樹脂成形体の表面にアルミニウム膜を形成してなるアルミニウム構造体のシート32を溶融塩浴槽30中の溶融塩浴に浸漬して前記多孔性樹脂成形体を分解処理して除去した後にアルミニウム多孔体のシートを溶融塩浴から引き出す工程を含むアルミニウム多孔体33の製造方法であって、前記シートの搬送をそれぞれ独立して回転駆動する複数のローラRを用いて行うことを特徴とするアルミニウム多孔体の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、三次元網目構造を有する多孔質樹脂成形体の表面にアルミニウム層が形成されてなるアルミニウム構造体から多孔質樹脂成形体を除去してアルミニウム多孔体を得る金属多孔体の製造方法及び製造装置に関する。

【背景技術】

【0002】

三次元網目構造を有する金属多孔体は、各種フィルタ、触媒担体、電池用電極など多方面に用いられている。例えばニッケルからなるセルメット(住友電気工業(株)製:登録商標)がニッケル水素電池やニッケルカドミウム電池等の電池の電極材料として使用されている。セルメットは連通気孔を有する金属多孔体であり、金属不織布など他の多孔体に比べて気孔率が高い(90%以上)という特徴がある。これは発泡ウレタン等の連通気孔を有する多孔体樹脂の骨格表面にニッケル層を形成した後、熱処理して発泡樹脂成形体を分解し、さらにニッケルを還元処理することで得られる。ニッケル層の形成は、発泡樹脂成形体の骨格表面にカーボン粉末等を塗布して導電化処理した後、電気めっきによってニッケルを析出させることで行われる。

【0003】

一方、ニッケルと同様にアルミニウムも導電性、耐腐食性、軽量などの優れた特徴があり、電池用途では例えば、リチウムイオン電池の正極として、アルミニウム箔の表面にコバルト酸リチウム等の活物質を塗布したものが使用されている。正極の容量を向上するためには、アルミニウムを多孔体にして表面積を大きくし、アルミニウム内部にも活物質を充填することが考えられる。このようにすると電極を厚くしても活物質を利用でき、単位面積当たりの活物質利用率が向上するからである。

【0004】

アルミニウム多孔体の製造方法として、特許文献1には、内部連通空間を有する三次元網状のプラスチック基体にアークイオンプレーティング法によりアルミニウムの蒸着処理を施して、2〜20μmの金属アルミニウム層を形成する方法が記載されている。

この方法によれば、2〜20μmの厚さのアルミニウム多孔体が得られるとされているが、気相法によるため大面積での製造は困難であり、基体の厚さや気孔率によっては内部まで均一な層の形成が難しい。またアルミニウム層の形成速度が遅い、設備が高価などにより製造コストが増大するなどの問題点がある。さらに、厚膜を形成する場合には、膜に亀裂が生じたりアルミニウムの脱落が生じるおそれがある。

【0005】

また、特許文献2には、三次元網目状構造を有する発泡樹脂成形体の骨格にアルミニウムの融点以下で共晶合金を形成する金属(銅等)による皮膜を形成した後、アルミニウムペーストを塗布し、非酸化性雰囲気下で550℃以上750℃以下の温度で熱処理をすることで有機成分(発泡樹脂)の消失及びアルミニウム粉末の焼結を行い、金属多孔体を得る方法が記載されている。

この方法によればアルミニウムと共晶合金を形成する層が出来てしまい、純度の高いアルミニウム層が形成できない。

【0006】

他の方法としては、アルミニウムめっきを三次元網目状構造を有する発泡樹脂成形体に施すことが考えられる。アルミニウムの電気めっき方法自体は知られているが、アルミニウムのめっきは、アルミニウムの酸素に対する親和力が大きく、電位が水素より低いために水溶液系のめっき浴で電気めっきを行うことが困難である。このため、従来よりアルミニウムの電気めっきは非水溶液系のめっき浴で検討が行われている。例えば、金属表面の酸化防止などの目的でアルミニウムをめっきする技術として、特許文献3にはオニウムハロゲン化物とアルミニウムハロゲン化物とを混合溶融した低融点組成物をめっき浴として用い、浴中の水分量を2wt%以下に維持しながら陰極にアルミニウムを析出させることを特徴とする電気アルミニウムめっき方法が開示されている。

【0007】

しかしながら、アルミニウムの電気めっきについては金属表面へのめっきが可能であるのみで、樹脂成形体表面への電気めっき、とりわけ三次元網目構造を有する多孔質樹脂成形体の表面に電気めっきする方法は知られていなかった。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特許第3413662号公報

【特許文献2】特許第3568052公報

【特許文献3】特許第3202072号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明者等は三次元網目構造を有する多孔質樹脂成形体の表面に電気めっきを施す方法について鋭意検討したところ、少なくとも表面が導電化された樹脂成形体に、アルミニウムを溶融塩浴中でめっきすることによりめっきが可能であることを見出して、アルミニウム多孔体の製造方法を完成した。この製造方法によると、骨格の芯として多孔質樹脂成形体を有するアルミニウム構造体が得られる。各種フィルタや触媒担体などの用途によっては、このまま樹脂と金属の複合体として使用しても良いが、使用環境の制約などから、樹脂が無い金属構造体として用いる場合には樹脂を除去してアルミニウム多孔体とする必要がある。

【0010】

樹脂の除去は、有機溶媒、溶融塩、又は超臨界水による分解(溶解)、加熱分解等任意の方法で行うことができる。ここで、高温での加熱分解等の方法は簡便であるが、アルミニウムの酸化を伴う。アルミニウムはニッケル等と異なり、一旦酸化すると還元処理が困難であるため、たとえば電池等の電極材料として使用する場合には、酸化により導電性が失われることから用いることが出来ない。そこで、本発明者等はアルミニウムの酸化が起こらないようにして樹脂を除去する方法として、多孔質樹脂成形体の表面にアルミニウム層を形成してなるアルミニウム構造体を溶融塩に浸漬した状態で、該アルミニウム層に負電位を印加しながらアルミニウムの融点以下の温度に加熱して多孔質樹脂成形体を分解して除去することによってアルミニウム多孔体を製造する方法を完成した。

【0011】

更に本発明者等は樹脂の分解を連続的に行うための方法として、シート状のアルミニウム構造体をローラ等の搬送装置を用いて、溶融塩浴中に連続的に浸漬して樹脂の分解を行い、得られたシート状のアルミニウム多孔体を溶融塩浴から連続的に引き出す方法について検討を進めた。その結果、シート状アルミニウム多孔体は高温での引張り強度が小さいため、搬送のためにローラ等でシートに張力を加えるとシートが破断してしまうという課題があることを見出した。

本発明は、シート状アルミニウムを破断させることなく溶融塩浴から連続的に搬出する方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

上記課題解決のため、本発明者らは鋭意検討を進めた結果、シート状のアルミニウム構造体を溶融塩浴に搬入し、樹脂を分解して得られたアルミニウム多孔体を溶融塩浴から搬出するための搬送手段として複数のローラを用い、この複数のローラのそれぞれを独立して駆動させることによりシート状アルミニウム多孔体に大きな引張り応力をかけることなく搬送することができ、これにより前記の課題を解決することができるとの知見を得て本発明を完成した。

すなわち、本発明は以下に記載する通りのアルミニウム多孔体の製造方法及び製造装置に係るものである。

【0013】

(1)連通気孔を有する多孔質樹脂成形体の表面にアルミニウム膜を形成してなるアルミニウム構造体のシートを溶融塩浴槽中の溶融塩浴に浸漬して前記多孔性樹脂成形体を分解処理して除去した後にアルミニウム多孔体のシートを溶融塩浴から引き出す工程を含むアルミニウム多孔体の製造方法であって、前記シートの搬送を、それぞれ独立して回転駆動する複数のローラを用いて行うことを特徴とするアルミニウム多孔体の製造方法。

(2)前記複数のローラが溶融塩浴槽の入口側ローラ、出口側ローラ、及び該入口側ローラと該出口側ローラとの間に配置されたローラからなり、それぞれのローラは下方部分が溶融塩浴に浸漬されており、前記シートは前記入口側ローラ及び出口側ローラにおいてはローラの上側外周面に摺接するようにし、該入口側ローラと該出口側ローラとの間に配置された複数のローラにおいてはローラの下側外周面に摺接するようにしてシートを搬送することを特徴とする(1)に記載のアルミニウム多孔体の製造方法。

(3)前記入口側ローラと前記出口側ローラとの間に配置されたローラが複数個であることを特徴とする(2)に記載のアルミニウム多孔体の製造方法。

(4)ローラと接触している多孔体シートの曲率半径が150mm以上となるようにすることを特徴とする(1)〜(3)のいずれかに記載のアルミニウム多孔体の製造方法。

(5)前記入口側ローラ、前記出口側ローラ、及び該入口側ローラと該出口側ローラとの間に配置されたローラはいずれも直径が300mm以上であることを特徴とする(1)〜(4)請求項1〜3のいずれかに記載のアルミニウム多孔体の製造装置。

(6)前記溶融塩浴槽がシートの入口開口と出口開口とを設けた外装容器内に収容されていることを特徴とする(1)〜(5)のいずれかに記載のアルミニウム多孔体の製造方法。

(7)前記外装容器のシート入口開口部には入口ボックスが、また、シートの出口開口部には出口ボックスがそれぞれ設けられ、このボックス部にスリット状のシートの通過口とガスを排出するための排気口とが設けられ、外装容器内の雰囲気圧を外気圧よりも高く保持して前記シート通過口及び排気口からガスを外部に噴出させることを特徴とする(6)に記載のアルミニウム多孔体の製造方法。

(8)前記溶融塩浴槽が昇降装置を介して外装容器の底部に支持されて昇降可能となっており、前記入口側ローラ及び出口側ローラが外装容器に軸支されており、入口側ローラと該出口側ローラとの間に配置された複数のローラが溶融塩浴槽に軸支されており、昇降装置によって溶融塩浴槽を上下方向に移動させることによって、入口側ローラと該出口側ローラとの間に配置された複数のローラが入口側ローラ及び出口側ローラに対して上下方向に移動可能としたことを特徴とする(6)又は(7)に記載のアルミニウム多孔体の製造方法。

(9)溶融塩浴槽のシート出口側の溶融塩浴上にシートに随伴する溶融塩を除去するための液切り手段としてガス吹付けノズルをシートに隣接して設け、ガス吹付けノズルからシートにガスを吹き付けて液を吹き飛ばして除去することを特徴とする(1)〜(6)のいずれかに記載のアルミニウム多孔体の製造方法。

(10)前記吹付けガスが不活性ガスであることを特徴とする(9)に記載のアルミニウム多孔体の製造方法。

(11)前記ガス吹付けノズルをシートの上面側と下面側とに設けることを特徴とする(9)又は(10)に記載のアルミニウム多孔体の製造方法。

(12)前記溶融塩浴槽がステンレス容器と該ステンレス容器の内壁面に設けたカーボン層とからなることを特徴とする(1)〜(11)のいずれかに記載のアルミニウム多孔体の製造方法。

(13)前記ステンレス容器と前記カーボン層との間に溶融塩浴を加熱するためのシースヒータが設けられていることを特徴とする(12)に記載のアルミニウム多孔体の製造方法。

(14)前記溶融塩は、LiCl、KCl、NaCl及びAlCl3からなる群より選択される1種以上を含むことを特徴とする(1)〜(13)のいずれかに記載の金属多孔体の製造方法。

(15)前記発泡樹脂は発泡ウレタンであることを特徴とする(1)〜(14)のいずれかに記載の金属多孔体の製造方法。

(16)前記溶融塩の温度を500℃以上600℃以下とすることを特徴とする(1)〜(15)のいずれかに記載の金属多孔体の製造方法。

(17)連通気孔を有する多孔質樹脂成形体の表面にアルミニウム膜を形成してなるアルミニウム構造体のシートから前記多孔性樹脂成形体を分解処理により除去してアルミニウム多孔体を製造する装置であって、溶融塩浴槽と該溶融塩浴槽にアルミニウム構造体のシートを搬送する入口側ローラと、前記搬入されたアルミニウム構造体のシートを溶融塩浴中に浸漬させて搬送するローラと、アルミニウム構造体のシートから多孔性樹脂成形体を分解処理によって除去して得られたアルミニウム多孔体を溶融塩浴から引き出して搬送する出口側ローラとを備え、前記各ローラがそれぞれ独立して回転駆動するようにしたことを特徴とするアルミニウム多孔体の製造装置。

【発明の効果】

【0014】

本発明によれば、三次元網目構造を有するシート状アルミニウム多孔体を工業的に連続生産することができる。

【図面の簡単な説明】

【0015】

【図1】本発明によるアルミニウム構造体の製造工程を示すフロー図である。

【図2】本発明によるアルミニウム構造体の製造工程を説明する断面模式図である。

【図3】多孔質樹脂成形体の一例としての発泡ウレタン樹脂の構造を示す表面拡大写真である。

【図4】導電性塗料による樹脂成形体表面の連続導電化工程の一例を説明する図である。

【図5】溶融塩めっきによるアルミニウム連続めっき工程の一例を説明する図である。

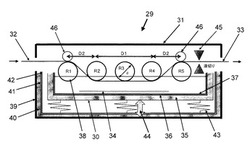

【図6】本発明における分解処理装置の一例を説明する図である。

【図7】図6に示す本発明における分解処理装置の部分拡大図である。

【図8】アルミニウム多孔体をリチウム電池に適用した構造例を示す模式図である。

【図9】アルミニウム多孔体をキャパシタに適用した構造例を示す断面模

【図10】アルミニウム多孔体を溶融塩電池に適用した構造例を示す断面模式図である。

【発明を実施するための形態】

【0016】

以下、アルミニウム多孔体を製造するプロセスにおいて本発明のアルミめっき法を適用する例を代表例として適宜図を参照して説明する。以下で参照する図面で同じ番号が付されている部分は同一またはそれに相当する部分である。なお、本発明はこれに限定されるものではなく、特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【0017】

(アルミニウム構造体の製造工程)

図1は、アルミニウム構造体の製造工程を示すフロー図である。また図2は、フロー図に対応して樹脂成形体を芯材としてアルミニウムめっき膜を形成する様子を模式的に示したものである。両図を参照して製造工程全体の流れを説明する。まず基体樹脂成形体の準備101を行う。図2(a)は、基体樹脂成形体の例として、連通気孔を有する発泡樹脂成形体の表面を拡大視した拡大模式図である。発泡樹脂成形体1を骨格として気孔が形成されている。次に樹脂成形体表面の導電化102を行う。この工程により、図2(b)に示すように樹脂成形体1の表面には薄く導電体による導電層2が形成される。

続いて溶融塩中でのアルミニウムめっき103を行い、導電層が形成された樹脂成形体の表面にアルミニウムめっき層3を形成する(図2(c))。これで、基体樹脂成形体を基材として表面にアルミニウムめっき層3が形成されたアルミニウム構造体が得られる。基体樹脂成形体はそのまま残してもよいが、用途に応じて、基体樹脂成形体の除去104を行っても良い。発泡樹脂成形体1を分解等して消失させることにより金属層のみが残ったアルミニウム構造体(多孔体)を得ることができる(図2(d))。以下各工程について順を追って説明する。

以下では樹脂成形体として多孔質樹脂成形体を用いた場合について述べる。

【0018】

(多孔質樹脂成形体の準備)

三次元網目構造を有し連通気孔を有する多孔質樹脂成形体を準備する。多孔質樹脂成形体の素材は任意の樹脂を選択できる。ポリウレタン、メラミン、ポリプロピレン、ポリエチレン等の発泡樹脂成形体が素材として例示できる。発泡樹脂成形体と表記したが、連続した気孔(連通気孔)を有するものであれば任意の形状の樹脂成形体を選択できる。例えば繊維状の樹脂を絡めて不織布のような形状を有するものも発泡樹脂成形体に代えて使用可能である。発泡樹脂成形体の気孔率は80%〜98%、気孔径は50μm〜500μmとするのが好ましい。発泡ウレタン及び発泡メラミンは気孔率が高く、また気孔の連通性があるとともに分解性にも優れているため発泡樹脂成形体として好ましく使用できる。

発泡ウレタンは気孔の均一性や入手の容易さ等の点で好ましく、発泡ウレタンは気孔径の小さなものが得られる点で好ましい。

【0019】

多孔質樹脂成形体には発泡体製造過程での製泡剤や未反応モノマーなどの残留物があることが多く、洗浄処理を行うことが後の工程のために好ましい。多孔質樹脂成形体の例として、発泡ウレタンを前処理として洗浄処理したものを図3に示す。樹脂成形体が骨格として三次元的に網目を構成することで、全体として連続した気孔を構成している。発泡ウレタンの骨格はその延在方向に垂直な断面において略三角形状をなしている。ここで気孔率は、次式で定義される。

気孔率=(1−(多孔質材の重量[g]/(多孔質材の体積[cm3]×素材密度)))×100[%]

また、気孔径は、樹脂成形体表面を顕微鏡写真等で拡大し、1インチ(25.4mm)あたりの気孔数をセル数として計数して、平均孔径=25.4mm/セル数として平均的な値を求める。

【0020】

(樹脂成形体表面の導電化)

電解めっきを行うために、発泡樹脂の表面をあらかじめ導電化処理する。発泡状樹脂の表面に導電性を有する層を設けることができる処理である限り特に制限はなく、ニッケル等の導電性金属の無電解めっき、アルミニウム等の蒸着及びスパッタ、又はカーボン等の 導電性粒子を含有した導電性塗料の塗布等任意の方法を選択できる。

導電化処理の例として、アルミニウムのスパッタリング処理によって導電化処理する方法、及び導電性粒子としてカーボンを用いて発泡樹脂の表面を導電化処理する方法について以下述べる。

【0021】

−アルミニウムのスパッタリング−

アルミニウムを用いたスパッタリング処理としては、アルミニウムをターゲットとする限り限定的でなく、常法に従って行えばよい。例えば、基板ホルダーに発泡状樹脂を取り付けた後、不活性ガスを導入しながら、ホルダーとターゲット(アルミニウム)との間に直流電圧を印加することにより、イオン化した不活性ガスをアルミニウムに衝突させて、はじき飛ばされたアルミニウム粒子を発泡状樹脂表面に堆積することによってアルミニウムのスパッタ膜を形成する。なお、スバッタリング処理は発泡状樹脂が溶解しない温度下で行うことが好ましく、具体的には、100〜200℃程度、好ましくは120〜180℃程度で行えばよい。

【0022】

−カーボン塗布−

導電性塗料としてのカーボン塗料を準備する。導電性塗料としての懸濁液は、好ましくは、カーボン粒子、粘結剤、分散剤および分散媒を含む。導電性粒子の塗布を均一に行うには、懸濁液が均一な懸濁状態を維持している必要がある。このため、懸濁液は、20℃〜40℃に維持されていることが好ましい。その理由は、懸濁液の温度が20℃未満になった場合、均一な懸濁状態が崩れ、合成樹脂成形体の網状構造をなす骨格の表面に粘結剤のみが集中して層を形成するからである。この場合、塗布されたカーボン粒子の層は剥離し易く、強固に密着した金属めっきを形成し難い。一方、懸濁液の温度が40℃を越えた場合は、分散剤の蒸発量が大きく、塗布処理時間の経過とともに懸濁液が濃縮されてカーボンの塗布量が変動しやすい。また、カーボン粒子の粒径は、0.01〜5μmで、好ましくは0.01〜0.5μmである。粒径が大きいと多孔質樹脂成形体の空孔を詰まらせたり、平滑なめっきを阻害する要因となり、小さすぎると十分な導電性を確保することが難しくなる。

【0023】

多孔質樹脂成形体へのカーボン粒子の塗布は、上記懸濁液に対象となる樹脂成形体を浸漬し、絞りと乾燥を行うことで可能である。図4は実用上の製造工程の一例として、骨格となる帯状の多孔質合成樹脂成形体を導電化する処理装置の構成例を模式的に示す図である。図示の如くこの装置は、帯状樹脂11を供給するサプライボビン12と、導電性塗料の懸濁液14を収容した槽15と、槽15の上方に配置された1対の絞りロール17と、走行する帯状樹脂11の側方に対向して設けられた複数の熱風ノズル16と、処理後の帯状樹脂11を巻き取る巻取りボビン18とを備えている。また、帯状樹脂11を案内するためのデフレクタロール13が適宜配置されている。以上のように構成された装置において、三次元網状構造を有する帯状樹脂1は、サプライボビン12から巻き戻され、デフレクタロール13により案内されて、槽15内の懸濁液内に浸漬される。槽15内で懸濁液14に浸漬された帯状樹脂11は、上方に向きを変え、懸濁液14の液面上方の絞りロール17の間を走行する。このとき、絞りロール17の間隔は、帯状樹脂11の厚さよりも小さくなっており、帯状樹脂11は圧縮される。従って、帯状樹脂11に含浸された過剰な懸濁液は、絞り出されて槽15内に戻る。

【0024】

続いて、帯状樹脂11は、再び走行方向を変える。ここで、複数のノズルから構成された熱風ノズル16が噴射する熱風により懸濁液の分散媒等が除去され、充分に乾燥された上で帯状樹脂11は巻取りボビン18に巻き取られる。尚、熱風ノズル16の噴出する熱風の温度は40℃から80℃の範囲であることが好ましい。以上のような装置を用いると、自動的かつ連続的に導電化処理を実施することができ、目詰まりのない網目構造を有し、且つ、均一な導電層を具備した骨格が形成されるので、次工程の金属めっきを円滑に行うことができる。

【0025】

(アルミニウム層の形成:溶融塩めっき)

次に溶融塩中で電解めっきを行い、樹脂成形体表面にアルミニウムめっき層を形成する。

溶融塩浴中でアルミニウムのめっきを行うことにより特に三次元網目構造を有する樹脂多孔体のように複雑な骨格構造の表面に均一に厚いアルミニウム層を形成することができる。

表面が導電化された樹脂成形体を陰極、純度99.0%のアルミニウムを陽極として溶融塩中で直流電流を印加する。溶融塩としては、有機系ハロゲン化物とアルミニウムハロゲン化物の共晶塩である有機溶融塩、アルカリ金属のハロゲン化物とアルミニウムハロゲン化物の共晶塩である無機溶融塩を使用することができる。比較的低温で溶融する有機溶融塩浴を使用すると、基材である樹脂成形体を分解することなくめっきができ好ましい。有機系ハロゲン化物としてはイミダゾリウム塩、ピリジニウム塩等が使用でき、具体的には1−エチル−3−メチルイミダゾリウムクロライド(EMIC)、ブチルピリジニウムクロライド(BPC)が好ましい。

溶融塩中に水分や酸素が混入すると溶融塩が劣化するため、めっきは窒素、アルゴン等の不活性ガス雰囲気下で、かつ密閉した環境下で行うことが好ましい。

【0026】

溶融塩浴としては窒素を含有した溶融塩浴が好ましく、中でもイミダゾリウム塩浴が好ましく用いられる。溶融塩として高温で溶融する塩を使用した場合は、めっき層の成長よりも樹脂が溶融塩中に溶解や分解する方が早くなり、樹脂成形体表面にめっき層を形成することができない。イミダゾリウム塩浴は、比較的低温であっても樹脂に影響を与えず使用可能である。イミダゾリウム塩として、1,3位にアルキル基を持つイミダゾリウムカチオンを含む塩が好ましく用いられ、特に塩化アルミニウム+1−エチル−3−メチルイミダゾリウムクロライド(AlCl3+EMIC)系溶融塩が、安定性が高く分解し難いことから最も好ましく用いられる。発泡ウレタン樹脂や発泡メラミン樹脂などへのめっきが可能であり、溶融塩浴の温度は10℃から60℃、好ましくは25℃から45℃である。低温になる程めっき可能な電流密度範囲が狭くなり、多孔体表面全体へのめっきが難しくなる。60℃以上の高温では基材樹脂の形状が損なわれる不具合が生じやすい。

【0027】

金属表面への溶融塩アルミニウムめっきにおいて、めっき表面の平滑性向上の目的でAlCl3−EMICにキシレン、ベンゼン、トルエン、1,10−フェナントロリンなどの添加剤を加えることが報告されている。本発明者らは特に三次元網目構造を備えた樹脂多孔体上にアルミニウムめっきを施す場合に、1,10−フェナントロリンの添加によりアルミニウム構造体の形成に特有の効果が得られることを見出した。すなわち、多孔体を形成するアルミニウム骨格が折れにくいという第1の特徴と、多孔体の表面部と内部とのめっき厚さの差が小さい均一なめっきが可能であるという第2の特徴が得られるのである。

【0028】

以上の、折れにくい、めっき厚が内外で均一という2つの特徴により、完成したアルミニウム多孔体をプレスする場合などに、骨格全体が折れにくく均等にプレスされた多孔体を得ることができる。アルミニウム多孔体を電池等の電極材料として用いる場合に、電極に電極活物質を充填してプレスにより密度を上げることが行われ、活物質の充填工程やプレス時に骨格が折れやすいため、このような用途では極めて有効である。

【0029】

上記のことから、溶融塩浴に有機溶媒を添加することが好ましく、特に1,10−フェナントロリンが好ましく用いられる。めっき浴への添加量は、0.25〜7g/Lが好ましい。0.25g/L以下では平滑性に乏しいめっきで脆く、また表層と内部の厚み差を小さくする効果が得られ難い。また7g/L以上ではめっき効率が低下し所定のめっき厚を得ることが困難になる。

【0030】

図5は前述の帯状樹脂に対してアルミニウムメッキ処理を連続的に行うための装置の構成を模式的に示す図である。表面が導電化された帯状樹脂22が、図の左から右に送られる構成を示す。第1のめっき槽21aは、円筒状電極24と容器内壁に設けられたアルミニウムからなる陽極25およびめっき浴23から構成される。帯状樹脂22は円筒状電極24に沿ってめっき浴23の中を通過することにより、樹脂成形体全体に均一に電流が流れやすく、均一なめっきを得ることが出来る。めっき槽21bは、さらにめっきを厚く均一に付けるための槽であり複数の槽で繰り返しめっきされるように構成されている。表面が導電化された帯状樹脂22を送りローラと槽外給電陰極を兼ねた電極ローラ26により順次送りながら、めっき浴28に通過させることでめっきを行う。複数の槽内には樹脂成形体の両面にめっき浴28を介して設けられたアルミニウムからなる陽極27があり、樹脂成形体の両面により均一なめっきを付けることができる。めっきされたアルミニウム構造体に窒素ブローでめっき液を十分除去した後、水洗しアルミニウム構造体を得る。

【0031】

一方、樹脂が溶解等しない範囲で溶融塩として無機塩浴を用いることもできる。無機塩浴とは、代表的にはAlCl3−XCl(X:アルカリ金属)の2成分系あるいは多成分系の塩である。このような無機塩浴はイミダゾリウム塩浴のような有機塩浴に比べて一般に溶融温度は高いが、水分や酸素など環境条件の制約が少なく、全体に低コストでの実用化が可能とできる。樹脂が発泡メラミン樹脂である場合は、発泡ウレタン樹脂に比べて高温での使用が可能であり、60℃〜150℃での無機塩浴が用いられる。

【0032】

以上の工程により骨格の芯として樹脂成形体を有するアルミニウム構造体が得られる。各種フィルタや触媒担体などの用途によっては、このまま樹脂と金属の複合体として使用しても良いが、使用環境の制約などから、樹脂が無い金属多孔体として用いる場合には樹脂を除去する。本発明においては、アルミニウムの酸化が起こらないように、以下に説明する溶融塩中での分解により樹脂を除去する。

【0033】

(樹脂の除去:溶融塩による処理)

溶融塩中での分解は以下の方法で行う。表面にアルミニウムめっき層を形成した樹脂成形体を溶融塩に浸漬し、アルミニウム層に負電位(アルミニウムの標準電極電位より卑な電位)を印加しながら加熱して発泡樹脂成形体を除去する。溶融塩に浸漬した状態で負電位を印加すると、アルミニウムを酸化させることなく発泡樹脂成形体を分解することができる。加熱温度は発泡樹脂成形体の種類に合わせて適宜選択できる。樹脂成形体がウレタンである場合には分解は約380℃で起こるため溶融塩浴の温度は380℃以上にする必要があるが、アルミニウムを溶融させないためにはアルミニウムの融点(660℃)以下の温度で処理する必要がある。好ましい温度範囲は500℃以上600℃以下である。また印加する負電位の量は、アルミニウムの還元電位よりマイナス側で、かつ溶融塩中のカチオンの還元電位よりプラス側とする。このような方法によって、連通気孔を有し、表面の酸化層が薄く酸素量の少ないアルミニウム多孔体を得ることができる。

【0034】

樹脂の分解に使用する溶融塩としては、アルミニウムの電極電位が卑となるようなアルカリ金属又はアルカリ土類金属のハロゲン化物の塩が使用できる。具体的には塩化リチウム(LiCl)、塩化カリウム(KCl)、塩化ナトリウム(NaCl)、塩化アルミニウム(AlCl3)からなる群より選択される1種以上を含むと好ましい。このような方法によって連通気孔を有し、表面の酸化層が薄く酸素量の少ないアルミニウム多孔体を得ることができる。

【0035】

図6は樹脂を除去するための処理槽の一例を示す図である。

処理槽29は溶融塩浴槽30と外装容器31とから構成される。溶融塩浴槽30は昇降装置43を介して外装容器31に支持されている。溶融塩浴槽30は溶融塩浴槽30の外側壁を形成するステンレス容器35と溶融塩浴を所定の温度に加熱するための加熱機構(図ではシースヒータ)36と溶融塩浴槽30の内側壁面を形成するカーボン37層とから構成される。溶融塩浴槽30には陽極34が設置されている。

溶融塩浴槽30には溶融塩が収容されており、この溶融塩浴にシート状アルミニウム構造体32が浸漬され、樹脂が分解除去樹脂されてシート状アルミニウム多孔体33が溶融塩浴から搬出される(以下では、シート状アルミニウム構造体及びシート状アルミニウム多孔体のそれぞれを単に「シート」ということがある)。

【0036】

溶融塩浴槽をステンレス材から構成すると溶融塩にFeが溶け出し、そのFeがアルミニウム多孔体のAlと置換析出して電池の用途に用いた場合に電池特性が低下するという問題がある。また、溶融塩浴槽をカーボン材から構成すると腐食の問題はないがカーボンの加工性の点に問題がある。更に溶融塩浴槽をアルミニウムから構成すると純度の点では問題はないが、高温でアルミニウムが変形する虞がある。このため、図示したように、ステンレス容器35の表面にカーボン層を形成した構成をとる。

また、外装容器31は外部壁面を構成するステンレス層39と、その内側の断熱層40と、シースヒータ41と、内部壁面を構成するステンレス層42とから構成される。

【0037】

分解処理槽29を上記のように溶融塩浴槽30と外装容器31との二重構造とするのは分解処理装置を外気から遮断するためである。アルミニウムは酸化され易いため、アルミニウム構造体及びアルミニウム多孔体を取り扱う雰囲気は無酸素雰囲気、例えば窒素ガス雰囲気とする必要がある。外装容器はこの無酸素雰囲気を確保するために設けられている。

図7は図6に示す分解処理装置29のシート入口付近の部分拡大図である。

外装容器31のシート入口部には入口ボックス47が、また、外装容器31のシート出口部には出口ボックス(図示せず)をそれぞれ設け、このボックス部にスリット状のシート通過口49とガスを排出するための排気口50とを設けると共に、外装容器31内の雰囲気圧を外気圧よりも高く保持することによって、前記シート通過口49及び排気口50からガスを外部に噴出させることによって外気(大気)が分解処理槽内に侵入するのを防ぐ。ここに於いては、排気口50を設けず、シート通過口49のみからガスを外部に噴出させる構造とする事もできる。

シート32はシート通過口49を経て入口側のガイドローラ48にガイドされてローラR1に導かれる。

【0038】

溶融塩浴槽内にはローラR1〜R5が設置されている。溶融塩浴槽の入口側にはローラR1が設置され、出口側にはローラR5が設置されて、それぞれの上部に対向ローラ46が配置され、ローラR1及びローラR5と対向ローラとの間をシートが搬送される。このローラR1及びR5はいずれも外装容器に軸支されている。一方、ローラR2〜R4は溶融塩浴槽に軸支されている。シートはR2〜R4の下側のローラ面に摺接して搬送されるようになっている。これはシートが溶融塩浴内では浮力を受けて浮上しようとするので、ローラR2〜R4によってシートを押さえつけて浮上を防止するためである。

溶融塩浴に浸漬するローラR2〜R4の材質はカーボン製とすることが好ましい。すなわち、ローラを金属製とする場合には純度の点でアルミニウムを使用することが考えられるがアルミニウムは高温で強度が低下するという問題がある。このため、ローラ材質としてはカーボンを用いることが好ましい。また、ローラの軸受は強度及び純度の点から石英を用いることが好ましい。

【0039】

昇降装置43は溶融塩浴槽30を上下動させるために設けられている。樹脂の分解処理の初期においてシートを図示のように各ローラに掛け回すには、昇降装置43によって溶融塩浴槽30を上昇させることにより溶融塩浴槽に軸支されたローラR2〜R4を上昇させて、ローラR2〜R4の下端面がローラR1、R2の上端面と同じ高さになるようにし、次いでシートをローラR1、R2の上端面及びローラR2〜R4の下端面に接するように挿通させる。この後に昇降装置43によって溶融塩浴槽30を下降させてローラR2〜R4によってシートを押さえつけてシートを溶融塩浴に浸漬させる。また、昇降装置43を設けることによっては分解処理層29のメンテナンスが容易となる。

【0040】

前記したように、溶融塩浴は500℃以上600℃以下の温度で運転されるが、アルミニウム多孔体はこのような高温では引張り強度が低下する。そして、ローラによって搬送されるシートには引張り応力がかかり、また、ローラR4からローラR5の間を移動するアルミニウム多孔体は多孔質であるためその孔中に溶融塩を含んでおり、溶融塩の重量分だけ更に引っ張り応力が加わることになる。このため、ローラR4からローラR5の間でアルミニウム多孔体の破断が生じやすくなる。本発明では、シートにかかる引張り応力を小さな値に抑えるためにローラR1〜R4をそれぞれが独立して駆動可能としている。このようにすることによってシートにかかる引張り応力を0.1MPa以下にまで低めることができ、シートが破断するのを防ぐことができる。

シートがR1からR2へ向かうとき及びR4からR5に向かうときシートは曲率半径をもって方向を変える。この曲率半径が小さいとシートが破断しやすくなるため、この曲率半径が150mm以上となるようにローラの径及びローラの設置位置を設定することが好ましい。

【0041】

シートの出口付近にはシートに随伴される溶融塩を除去するための液切り手段45が設けられる。液切り手段45としてはスリット状のノズルを有するガス吹付け手段を複数個設けてシートに向かってガスを吹き付けることによってシートに含まれる溶融塩を吹き飛ばす方法が効果的である。ガス吹付け手段はシートの上下両側のそれぞれに一つ以上設けることが好ましい。

吹付けガスとしてはアルミニウム金属体を酸化させることのないガスであれば使用可能であり、窒素ガス、Arガスなどの不活性ガスを用いることが好ましい。また、ガスの吹付けによって溶融塩の温度が低下して粘度が高まると液切りしにくくなるので、液切り部におけるシートの温度は400℃以上に保持することが好ましく、このため加熱されたガスを吹き付けることが好ましい。また、吹付けガスの風速が大き過ぎるとシートが判断する虞があるので、シートの引張り強度に応じて吹付けガスの風速を調節する必要がある。1mm厚のシートについて試験をしたところ40m/sec以下の速度でガスを吹き付ければ破断することがない。

【0042】

(リチウム電池)

次にアルミニウム多孔体を用いた電池用電極材料及び電池について説明する。例えばリチウムイオン電池の正極に使用する場合は、活物質としてコバルト酸リチウム(LiCoO2)、マンガン酸リチウム(LiMn2O4)、ニッケル酸リチウム(LiNiO2)等を使用する。活物質は導電助剤及びバインダーと組み合わせて使用する。従来のリチウムイオン電池用正極材料は、アルミニウム箔の表面に活物質を塗布している。単位面積当たりの電池容量を向上するために、活物質の塗布厚みを厚くしている。また活物質を有効に利用するためにはアルミニウム箔と活物質とが電気的に接触している必要があるので活物質は導電助剤と混合して用いられている。これに対し、本発明のアルミニウム多孔体は気孔率が高く単位面積当たりの表面積が大きい。よって多孔体の表面に薄く活物質を担持させても活物質を有効に利用でき、電池の容量を向上できるとともに、導電助剤の混合量を少なくすることができる。リチウム電池は、上記の正極材料を正極とし、負極には黒鉛、電解質には有機電解液を使用する。このようなリチウムイオン電池は、小さい電極面積でも容量を向上できるため、従来のリチウム電池よりも電池のエネルギー密度を高くすることができる。

【0043】

(リチウム電池用電極)

リチウム電池に使用される電解質には、非水電解液と固体電解質がある。

図8は、固体電解質を使用した全固体リチウム電池の縦断面図である。この全固体リチウム電池60は、正極61、負極62、および、両電極間に配置される固体電解質層(SE層)63を備える。正極61は、正極層(正極体)64と正極集電体65とからなり、負極62は、負極層66と負極集電体67とからなる。

電解質として、固体電解質以外に、後述する非水電解液が用いられる。この場合、両極間には、セパレータ(多孔質ポリマーフィルム等)が配置され、非水電解液は両極およびセパレータ中に含浸される。

【0044】

(アルミニウム多孔体に充填する活物質)

アルミニウム多孔体をリチウムイオン電池の正極に使用する場合は、活物質としてリチウムを脱挿入できる材料を使用することができ、このような材料をアルミニウム多孔体に充填することでリチウムイオン二次電池に適した電極を得ることができる。正極活物質の材料としては、例えばコバルト酸リチウム(LiCoO2)、ニッケル酸リチウム(LiNiO2)、ニッケルコバルト酸リチウム(LiCo0.3Ni0.7O2)、マンガン酸リチウム(LiMn2O4)、チタン酸リチウム(Li4Ti5O12)、リチウムマンガン酸化合物(LiMyMn2−yO4);M=Cr、Co、Ni)、リチウム酸等を使用する。活物質は導電助剤及びバインダーと組み合わせて使用する。従来のリチウムリン酸鉄及びその化合物(LiFePO4、LiFe0.5Mn0.5PO4)であるオリビン化合物などの遷移金属酸化物が挙げられる。また、これらの材料の中に含まれる遷移金属元素を、別の遷移金属元素に一部置換してもよい。

【0045】

更に他の正極活物質の材料としては例えば、TiS2、V2S3、FeS、FeS2、LiMSx(MはMo、Ti、Cu、Ni、Feなどの遷移金属元素、又はSb、Sn、Pb)などの硫化物系カルコゲン化物、TiO2、Cr3O8、V2O5、MnO2などの金属酸化物を骨格としたリチウム金属が挙げられる。ここで、上記したチタン酸リチウム((Li4Ti5O12)は負極活物質として使用することも可能である。

【0046】

(リチウムイオン電池に使用される電解液)

非水電解液としては、極性非プロトン性有機溶媒で使用され、具体的にはエチレンカーボネート、ジエチルカーボネート、ジメチルカーボネート、プロピレンカーボネート、γ−ブチロラクトン及びスルホラン等が使用される。支持塩としては4フッ化ホウ酸リチウム、6フッ化リン酸リチウム、およびイミド塩等が使用されている。

(アルミニウム多孔体に充填する固体電解質)

活物質の他に、さらに、固体電解質を加えて充填してもよい。アルミニウム多孔体に活物質と固体電解質とを充填することで、全固体リチウム電池の電極に適したものとすることができる。ただし、アルミニウム多孔体に充填する材料のうち活物質の割合は、放電容量を確保する観点から、50質量%以上、より好ましくは70質量%以上とすることが好ましい。

【0047】

上記固体電解質には、リチウムイオン伝導度の高い硫化物系固体電解質を使用することが好ましく、このような硫化物系固体電解質としては、リチウム、リン、及び硫黄を含む硫化物系固体電解質が挙げられる。硫化物系固体電解質は、さらに、O、Al、B、Si、Geなどの元素を含有してもよい。

このような硫化物系固体電解質は、公知の方法により得ることができる。例えば、出発原料として硫化リチウム(Li2S)及び五硫化二リン(P2S5)を用意し、Li2SとP2S5とをモル比で50:50〜80:20程度の割合で混合し、これを熔融して急冷する方法(溶融急冷法)や、これをメカニカルミリングする方法(メカニカルミリング法)が挙げられる。

上記方法により得られる硫化物系固体電解質は、非晶質である。この非晶質の状態のまま利用することもできるが、これを加熱処理して結晶性の硫化物系固体電解質としてもよい。結晶化することで、リチウムイオン伝導度の向上が期待できる。

【0048】

(アルミニウム多孔体への活物質の充填)

活物質(活物質と固体電解質)の充填は、例えば、浸漬充填法や塗工法などの公知の方法を用いることができる。塗工法としては、例えば、ロール塗工法、アプリケーター塗工法、静電塗工法、粉体塗工法、スプレー塗工法、スプレーコーター塗工法、バーコーター塗工法、ロールコーター塗工法、ディップコーター塗工法、ドクターブレード塗工法、ワイヤーバー塗工法、ナイフコーター塗工法、ブレード塗工法、及びスクリーン印刷法などが挙げられる。

【0049】

活物質(活物質と固体電解質)を充填するときは、例えば、必要に応じて導電助剤やバインダーを加え、これに有機溶剤を混合して正極合剤スラリーを作製し、これを上記方法を用いてアルミニウム多孔体に充填する。活物質(活物質と固体電解質)の充填は、アルミニウム多孔体の酸化を防止するため、不活性ガス雰囲気下で行うことが好ましい。導電助剤としては、例えば、アセチレンブラック(AB)やケッチェンブラック(KB)といったカーボンブラックなどを用いることができ、また、バインダーとしては、例えば、ポリフッ化ビニリデン(PVDF)やポリテトラフルオロエチレン(PTFE)などを用いることができる。

【0050】

なお、正極合剤スラリーを作製する際に用いる有機溶剤としては、アルミニウム多孔体に充填する材料(即ち、活物質、導電助剤、バインダー、及び必要に応じて固体電解質)に対して悪影響を及ぼさないものであれば、適宜選択することができる。このような有機溶剤としては、例えば、n−ヘキサン、シクロヘキサン、ヘプタン、トルエン、キシレン、トリメチルベンゼン、ジメチルカーボネート、ジエチルカーボネート、エチルメチルカーボネート、プロピレンカーボネート、エチレンカーボネート、ブチレンカーボネート、ビニレンカーボネート、ビニルエチレンカーボネート、テトラヒドロフラン、1、4−ジオキサン、1,3−ジオキソラン、エチレングリコール、N−メチル−2−ピロリドンなどが挙げられる。

【0051】

なお、従来のイオン電池用正極材料は、アルミニウム箔の表面に活物質を塗布している。単位面積当たりの電池容量を向上するために、活物質の塗布厚みを厚くしている。また活物質を有効に利用するためにはアルミニウム箔と活物質とが電気的に接触している必要があるので活物質は導電助剤と混合して用いられている。これに対し、アルミニウム多孔体は気孔率が高く単位面積当たりの表面積が大きい。よって多孔体の表面に薄く活物質を担持させても活物質を有効に利用でき、電池の容量を向上できるとともに、導電助剤の混合量を少なくすることができる。リチウムイオン電池は、上記の正極材料を正極とし、負極には黒鉛、電解質には有機電解液を使用する。このようなリチウムイオン電池は、小さい電極面積でも容量を向上できるため、従来のリチウムイオン電池よりも電池のエネルギー密度を高くすることができる。

【0052】

溶融塩はセパレータに含浸させて使用する。セパレータは正極と負極とが接触するのを防ぐためのものであり、ガラス不織布や、多孔質樹脂成形体等を使用できる。上記の正極、負極、溶融塩を含浸させたセパレータを積層してケース内に収納し、電池として使用する。

【0053】

(キャパシタ)

アルミニウム多孔体は、キャパシタ用の電極材料として使用することもできる。アルミニウム多孔体をキャパシタ用の電極材料として使用する場合は、電極活物質として活性炭等を使用する。活性炭は導電助剤やバインダーと組み合わせて使用する。導電助剤としては黒鉛、カーボンナノチューブ等が使用できる。またバインダーとしてはポリテトラフルオロエチレン(PTFE)、スチレンブタジエンゴム等を使用できる。

【0054】

図9は上記のキャパシタ用電極材料を用いたキャパシタの一例を示す断面模式図である。セパレータ142で仕切られた有機電解液143中に、アルミニウム多孔体に電極活物質を担持した電極材料を分極性電極141として配置している。電極材料141はリード線144に接続しており、これら全体がケース145中に収納されている。アルミニウム多孔体を集電体として使用することで、集電体の表面積が大きくなり、活物質としての活性炭を薄く塗布しても高出力、高容量化可能なキャパシタを得ることができる。

【0055】

キャパシタ用の電極を製造するには、集電体に活物質として活性炭を使用する。活性炭は導電助剤やバインダーと組み合わせて使用する。導電助剤としては黒鉛、カーボンナノチューブ等が使用できる。またバインダーとしてはポリテトラフルオロエチレン(PTFE)、スチレンブタジエンゴム等を使用できる。

活性炭ペーストを充填する。キャパシタの容量を大きくするためには主成分である活性炭の量が多い方が良く、乾燥後(溶媒除去後)の組成比で活性炭が90%以上あることが好ましい。また導電助剤やバインダーは必要ではあるが容量低下の要因であり、バインダーは更に内部抵抗を増大させる要因となるためできる限り少ない方がよい。導電助剤は10質量%以下、バインダーは10質量%以下が好ましい。

【0056】

活性炭は表面積が大きい方がキャパシタの容量が大きくなるため、比表面積が2000m2/g以上あることが好ましい。また、導電助剤としてはケッチェンブラックやアセチレンブラック、炭素繊維やこれらの複合材料が使用できる。また、バインダーとしてはポリフッ化ビニリデンやポリテトラフルオロエチレン、ポリビニルアルコール、カルボキシメチルセルロース、キサンタンガムなどが使用できる。溶媒はバインダーの種類によって水や有機溶媒を適当に選択すればよい。有機溶媒ではN−メチル−2−ピロリドンが使用される場合が多い。また、溶媒に水を使う場合、充填性を高めるために界面活性剤を使用しても良い。

【0057】

上記活性炭を主成分とする電極材料を混合して攪拌することにより活性炭ペーストが得られる。かかる活性炭ペーストを上記集電体に充填して乾燥させ、必要に応じてローラープレス等により調厚することによりキャパシタ用電極が得られる。

【0058】

(キャパシタの作製)

上記のようにして得られた電極を適当な大きさに打ち抜いて2枚用意し、セパレータを挟んで対向させる。そして、必要なスペーサを用いてセルケースに収納し、電解液を含浸させる。最後に絶縁ガスケットを介してケースに蓋をして封口することにより非水電解液を用いるキャパシタを作製することができる。非水系の材料を使用する場合は、キャパシタ内の水分を限りなく少なくするため、キャパシタの作製は水分の少ない環境下で行い、封止は減圧環境下で行う。なお、本発明の集電体、電極を用いていればキャパシタとしては特に限定されず、これ以外の方法により作製されるものでも構わない。

また、負極は特に限定されず従来の負極用電極を使用可能であるが、アルミ箔を集電体に用いた従来の電極では容量が小さいため、前述の発泡状ニッケルのような多孔体に活物質を充填した電極が好ましい。

【0059】

電解液は水系・非水系ともに使用できるが、非水系の方が電圧を高く設定できるため好ましい。水系では電解質として水酸化カリウムなどが使用できる。非水系としては、イオン液体がカチオンとアニオンの組み合わせで多数有る。カチオンとしては低級脂肪族4級アンモニウム、低級脂肪族4級ホスホニウム及びイミダゾリニウム等が使用され、アニオンとしては、金属塩化物イオン、金属フッ化物イオン、及びビス(フルオロスルフォニル)イミド等のイミド化合物などが知られている。また、極性非プロトン性有機溶媒があり、具体的にはエチレンカーボネート、ジエチルカーボネート、ジメチルカーボネート、プロピレンカーボネート、γ−ブチロラクトン及びスルホラン等が使用される。非水電解液中の支持塩としては4フッ化ホウ酸リチウム、6フッ化リン酸リチウム、およびイミド塩等が使用されている。

【0060】

(溶融塩電池)

アルミニウム多孔体は、溶融塩電池用の電極材料として使用することもできる。アルミニウム多孔体を正極材料として使用する場合は、活物質として亜クロム酸ナトリウム(NaCrO2)、二硫化チタン(TiS2)等、電解質となる溶融塩のカチオンをインターカレーションすることができる金属化合物を使用する。活物質は導電助剤及びバインダーと組み合わせて使用する。導電助剤としてはアセチレンブラック等が使用できる。またバインダーとしてはポリテトラフルオロエチレン(PTFE)等を使用できる。活物質として亜クロム酸ナトリウムを使用し、導電助剤としてアセチレンブラックを使用する場合には、PTFEはこの両者をより強固に固着することができ好ましい。

【0061】

アルミニウム多孔体は、溶融塩電池用の負極材料として用いることもできる。アルミニウム多孔体を負極材料として使用する場合は、活物質としてナトリウム単体やナトリウムと他の金属との合金、カーボン等を使用できる。ナトリウムの融点は約98℃であり、また温度が上がるにつれて金属が軟化するため、ナトリウムと他の金属(Si、Sn、In等)とを合金化すると好ましい。このなかでも特にナトリウムとSnとを合金化したものは扱いやすいため好ましい。ナトリウム又はナトリウム合金は、アルミニウム多孔体の表面に電解メッキ、溶融メッキ等の方法で担持させることができる。また、アルミニウム多孔体にナトリウムと合金化させる金属(Si等)をメッキ等の方法で付着させた後、溶融塩電池中で充電することでナトリウム合金とすることもできる。

【0062】

図10は上記の電池用電極材料を用いた溶融塩電池の一例を示す断面模式図である。溶融塩電池は、アルミニウム多孔体のアルミ骨格部の表面に正極用活物質を担持した正極121と、アルミニウム多孔体のアルミ骨格部の表面に負極用活物質を担持した負極122と、電解質である溶融塩を含浸させたセパレータ123とをケース127内に収納したものである。ケース127の上面と負極との間には、押え板124と押え板を押圧するバネ125とからなる押圧部材126が配置されている。押圧部材を設けることで、正極121、負極122、セパレータ123の体積変化があった場合でも均等押圧してそれぞれの部材を接触させることができる。正極121の集電体(アルミニウム多孔体)、負極122の集電体(アルミニウム多孔体)はそれぞれ、正極端子128、負極端子129に、リード線130で接続されている。

【0063】

電解質としての溶融塩としては、動作温度で溶融する各種の無機塩又は有機塩を使用することができる。溶融塩のカチオンとしては、リチウム(Li)、ナトリウム(Na)、カリウム(K)、ルビジウム(Rb)及びセシウム(Cs)等のアルカリ金属、ベリリウム(Be)、マグネシウム(Mg)、カルシウム(Ca)、ストロンチウム(Sr)及びバリウム(Ba)等のアルカリ土類金属から選択した1種以上を用いることができる。

【0064】

溶融塩の融点を低下させるために、2種以上の塩を混合して使用することが好ましい。

例えばカリウムビス(フルオロスルフォニル)アミド<K-N(SO2F)2;KFSA>とナトリウムビス(フルオロスルフォニル)アミド<Na-N(SO2F)2;NaFSA>とを組み合わせて使用すると、電池の動作温度を90℃以下とすることができる。

【実施例】

【0065】

以下では、本発明を実施例及び比較例に基づいて具体的に説明する。

[実施例1]

(導電層の形成)

多孔質樹脂成形体として、気孔率97%、気孔径約300μm、厚さ1mm、幅20mmの帯状のポリウレタンフォームを準備し、ポリウレタンフォームの表面にアルミニウムを目付量10g/m2で蒸着し、アルミニウム層を形成した。

【0066】

(溶融塩めっき)

上記で得た表面に導電層を形成した帯状のウレタン基材をワークとして、図5に示す装置を用いてめっきを行った。

溶融塩アルミめっき浴(EMIC:AlCl3=1:2)の浴温は60℃とし、ワークを陰極側とし、陽極側はアルミニウム板(純度99.9%)とした。電流密度3.6A/dm2の直流電流を90分間印加してめっきした。電流密度はウレタン発泡体の見かけの面積で計算した値である。この結果、150g/m2の重量のアルミニウムめっき層を有するアルミニウム構造体を得た。

【0067】

(多孔質樹脂成形体の分解)

図6に示す装置を用いてアルミニウム構造体の芯材である多孔質樹脂成形体の分解処理を行った。

ローラR1〜R5の直径φを300mmとし、各ローラの中心間の距離を400mmとした。ローラR1〜R5はそれぞれ独立して駆動させ、液切りのための吹付けガスとしてはN2ガスを用い、吹付け部分の温度が400℃となるようにN2ガスの温度を調節し、吹付け速度を風速40m/secとした。溶融塩浴としては温度500℃のLiCl−KCl共晶溶融塩を用いた。

アルミニウム構造体に−1Vの負電位を印加して溶融塩浴中を通過させたところ、溶融塩中にポリウレタンの分解反応による気泡が発生した。シートを200m処理したがシートは破断することはなかった。分解処理装置から搬出されたシートをその後大気中で室温まで冷却した後、水洗して溶融塩を除去し、樹脂が除去されたアルミニウム多孔体を得た。得られたアルミニウム多孔体は連通気孔を有し、気孔率が芯材としたウレタン発泡体と同様に高いものであった。

【0068】

[比較例1]

実施例1においてローラR1〜R5を同期させて操業したところローラR4とローラR5との間でシートが破断した。シートがローラR5に係る直前のシートの応力を測定すると0.04MPaであった。

【産業上の利用可能性】

【0069】

本発明によれば、多孔質樹脂成形体の芯材表面にアルミニウム膜を形成して成るシート状のアルミニウム構造体から多孔質樹脂成形体を安定して連続的に分解除去することができるので、各種フィルタ、触媒担体、電池用電極などにおいて、アルミニウムの特性が活かされる場合に広く適用することができる。

【符号の説明】

【0070】

1 発泡樹脂成形体

2 導電層

3 アルミニウムめっき層

11 帯状樹脂

12 サプライボビン

13 デフレクタロール

14 懸濁液

15 槽

16 熱風ノズル

17 絞りロール

18 巻取りボビン

21a,21b めっき槽

22 帯状樹脂

23,28 めっき浴

24 円筒状電極

25,27 正電極

26 電極ローラ

29 処理槽

30 溶融塩浴槽

31 外装容器

32 アルミニウム構造体

33 アルミニウム多孔体

34 陽極

35 SUS容器

36 シースヒータ

37 カーボン

39 ステンレス層

40 断熱層

41 シースヒータ

42 ステンレス層

43 昇降装置

44 溶融塩槽の移動方向

45 液切り手段

46 対向ローラ

47 入口ボックス

48 ガイドローラ

49 シート通過口

50 排気口

60 リチウム電池

61 正極

62 負極

63 固体電解質層(SE層)

64 正極層(正極体)

65 正極集電体

66 負極層

67 負極集電体

121 正極

122 負極

123 セパレータ

124 押さえ板

125 バネ

126 押圧部材

127 ケース

128 正極端子

129 負極端子

130 リード線

141 分極性電極

142 セパレータ

143 有機電解液

144 リード線

145 ケース

R1〜R5 ローラ

【技術分野】

【0001】

本発明は、三次元網目構造を有する多孔質樹脂成形体の表面にアルミニウム層が形成されてなるアルミニウム構造体から多孔質樹脂成形体を除去してアルミニウム多孔体を得る金属多孔体の製造方法及び製造装置に関する。

【背景技術】

【0002】

三次元網目構造を有する金属多孔体は、各種フィルタ、触媒担体、電池用電極など多方面に用いられている。例えばニッケルからなるセルメット(住友電気工業(株)製:登録商標)がニッケル水素電池やニッケルカドミウム電池等の電池の電極材料として使用されている。セルメットは連通気孔を有する金属多孔体であり、金属不織布など他の多孔体に比べて気孔率が高い(90%以上)という特徴がある。これは発泡ウレタン等の連通気孔を有する多孔体樹脂の骨格表面にニッケル層を形成した後、熱処理して発泡樹脂成形体を分解し、さらにニッケルを還元処理することで得られる。ニッケル層の形成は、発泡樹脂成形体の骨格表面にカーボン粉末等を塗布して導電化処理した後、電気めっきによってニッケルを析出させることで行われる。

【0003】

一方、ニッケルと同様にアルミニウムも導電性、耐腐食性、軽量などの優れた特徴があり、電池用途では例えば、リチウムイオン電池の正極として、アルミニウム箔の表面にコバルト酸リチウム等の活物質を塗布したものが使用されている。正極の容量を向上するためには、アルミニウムを多孔体にして表面積を大きくし、アルミニウム内部にも活物質を充填することが考えられる。このようにすると電極を厚くしても活物質を利用でき、単位面積当たりの活物質利用率が向上するからである。

【0004】

アルミニウム多孔体の製造方法として、特許文献1には、内部連通空間を有する三次元網状のプラスチック基体にアークイオンプレーティング法によりアルミニウムの蒸着処理を施して、2〜20μmの金属アルミニウム層を形成する方法が記載されている。

この方法によれば、2〜20μmの厚さのアルミニウム多孔体が得られるとされているが、気相法によるため大面積での製造は困難であり、基体の厚さや気孔率によっては内部まで均一な層の形成が難しい。またアルミニウム層の形成速度が遅い、設備が高価などにより製造コストが増大するなどの問題点がある。さらに、厚膜を形成する場合には、膜に亀裂が生じたりアルミニウムの脱落が生じるおそれがある。

【0005】

また、特許文献2には、三次元網目状構造を有する発泡樹脂成形体の骨格にアルミニウムの融点以下で共晶合金を形成する金属(銅等)による皮膜を形成した後、アルミニウムペーストを塗布し、非酸化性雰囲気下で550℃以上750℃以下の温度で熱処理をすることで有機成分(発泡樹脂)の消失及びアルミニウム粉末の焼結を行い、金属多孔体を得る方法が記載されている。

この方法によればアルミニウムと共晶合金を形成する層が出来てしまい、純度の高いアルミニウム層が形成できない。

【0006】

他の方法としては、アルミニウムめっきを三次元網目状構造を有する発泡樹脂成形体に施すことが考えられる。アルミニウムの電気めっき方法自体は知られているが、アルミニウムのめっきは、アルミニウムの酸素に対する親和力が大きく、電位が水素より低いために水溶液系のめっき浴で電気めっきを行うことが困難である。このため、従来よりアルミニウムの電気めっきは非水溶液系のめっき浴で検討が行われている。例えば、金属表面の酸化防止などの目的でアルミニウムをめっきする技術として、特許文献3にはオニウムハロゲン化物とアルミニウムハロゲン化物とを混合溶融した低融点組成物をめっき浴として用い、浴中の水分量を2wt%以下に維持しながら陰極にアルミニウムを析出させることを特徴とする電気アルミニウムめっき方法が開示されている。

【0007】

しかしながら、アルミニウムの電気めっきについては金属表面へのめっきが可能であるのみで、樹脂成形体表面への電気めっき、とりわけ三次元網目構造を有する多孔質樹脂成形体の表面に電気めっきする方法は知られていなかった。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特許第3413662号公報

【特許文献2】特許第3568052公報

【特許文献3】特許第3202072号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明者等は三次元網目構造を有する多孔質樹脂成形体の表面に電気めっきを施す方法について鋭意検討したところ、少なくとも表面が導電化された樹脂成形体に、アルミニウムを溶融塩浴中でめっきすることによりめっきが可能であることを見出して、アルミニウム多孔体の製造方法を完成した。この製造方法によると、骨格の芯として多孔質樹脂成形体を有するアルミニウム構造体が得られる。各種フィルタや触媒担体などの用途によっては、このまま樹脂と金属の複合体として使用しても良いが、使用環境の制約などから、樹脂が無い金属構造体として用いる場合には樹脂を除去してアルミニウム多孔体とする必要がある。

【0010】

樹脂の除去は、有機溶媒、溶融塩、又は超臨界水による分解(溶解)、加熱分解等任意の方法で行うことができる。ここで、高温での加熱分解等の方法は簡便であるが、アルミニウムの酸化を伴う。アルミニウムはニッケル等と異なり、一旦酸化すると還元処理が困難であるため、たとえば電池等の電極材料として使用する場合には、酸化により導電性が失われることから用いることが出来ない。そこで、本発明者等はアルミニウムの酸化が起こらないようにして樹脂を除去する方法として、多孔質樹脂成形体の表面にアルミニウム層を形成してなるアルミニウム構造体を溶融塩に浸漬した状態で、該アルミニウム層に負電位を印加しながらアルミニウムの融点以下の温度に加熱して多孔質樹脂成形体を分解して除去することによってアルミニウム多孔体を製造する方法を完成した。

【0011】

更に本発明者等は樹脂の分解を連続的に行うための方法として、シート状のアルミニウム構造体をローラ等の搬送装置を用いて、溶融塩浴中に連続的に浸漬して樹脂の分解を行い、得られたシート状のアルミニウム多孔体を溶融塩浴から連続的に引き出す方法について検討を進めた。その結果、シート状アルミニウム多孔体は高温での引張り強度が小さいため、搬送のためにローラ等でシートに張力を加えるとシートが破断してしまうという課題があることを見出した。

本発明は、シート状アルミニウムを破断させることなく溶融塩浴から連続的に搬出する方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

上記課題解決のため、本発明者らは鋭意検討を進めた結果、シート状のアルミニウム構造体を溶融塩浴に搬入し、樹脂を分解して得られたアルミニウム多孔体を溶融塩浴から搬出するための搬送手段として複数のローラを用い、この複数のローラのそれぞれを独立して駆動させることによりシート状アルミニウム多孔体に大きな引張り応力をかけることなく搬送することができ、これにより前記の課題を解決することができるとの知見を得て本発明を完成した。

すなわち、本発明は以下に記載する通りのアルミニウム多孔体の製造方法及び製造装置に係るものである。

【0013】

(1)連通気孔を有する多孔質樹脂成形体の表面にアルミニウム膜を形成してなるアルミニウム構造体のシートを溶融塩浴槽中の溶融塩浴に浸漬して前記多孔性樹脂成形体を分解処理して除去した後にアルミニウム多孔体のシートを溶融塩浴から引き出す工程を含むアルミニウム多孔体の製造方法であって、前記シートの搬送を、それぞれ独立して回転駆動する複数のローラを用いて行うことを特徴とするアルミニウム多孔体の製造方法。

(2)前記複数のローラが溶融塩浴槽の入口側ローラ、出口側ローラ、及び該入口側ローラと該出口側ローラとの間に配置されたローラからなり、それぞれのローラは下方部分が溶融塩浴に浸漬されており、前記シートは前記入口側ローラ及び出口側ローラにおいてはローラの上側外周面に摺接するようにし、該入口側ローラと該出口側ローラとの間に配置された複数のローラにおいてはローラの下側外周面に摺接するようにしてシートを搬送することを特徴とする(1)に記載のアルミニウム多孔体の製造方法。

(3)前記入口側ローラと前記出口側ローラとの間に配置されたローラが複数個であることを特徴とする(2)に記載のアルミニウム多孔体の製造方法。

(4)ローラと接触している多孔体シートの曲率半径が150mm以上となるようにすることを特徴とする(1)〜(3)のいずれかに記載のアルミニウム多孔体の製造方法。

(5)前記入口側ローラ、前記出口側ローラ、及び該入口側ローラと該出口側ローラとの間に配置されたローラはいずれも直径が300mm以上であることを特徴とする(1)〜(4)請求項1〜3のいずれかに記載のアルミニウム多孔体の製造装置。

(6)前記溶融塩浴槽がシートの入口開口と出口開口とを設けた外装容器内に収容されていることを特徴とする(1)〜(5)のいずれかに記載のアルミニウム多孔体の製造方法。

(7)前記外装容器のシート入口開口部には入口ボックスが、また、シートの出口開口部には出口ボックスがそれぞれ設けられ、このボックス部にスリット状のシートの通過口とガスを排出するための排気口とが設けられ、外装容器内の雰囲気圧を外気圧よりも高く保持して前記シート通過口及び排気口からガスを外部に噴出させることを特徴とする(6)に記載のアルミニウム多孔体の製造方法。

(8)前記溶融塩浴槽が昇降装置を介して外装容器の底部に支持されて昇降可能となっており、前記入口側ローラ及び出口側ローラが外装容器に軸支されており、入口側ローラと該出口側ローラとの間に配置された複数のローラが溶融塩浴槽に軸支されており、昇降装置によって溶融塩浴槽を上下方向に移動させることによって、入口側ローラと該出口側ローラとの間に配置された複数のローラが入口側ローラ及び出口側ローラに対して上下方向に移動可能としたことを特徴とする(6)又は(7)に記載のアルミニウム多孔体の製造方法。

(9)溶融塩浴槽のシート出口側の溶融塩浴上にシートに随伴する溶融塩を除去するための液切り手段としてガス吹付けノズルをシートに隣接して設け、ガス吹付けノズルからシートにガスを吹き付けて液を吹き飛ばして除去することを特徴とする(1)〜(6)のいずれかに記載のアルミニウム多孔体の製造方法。

(10)前記吹付けガスが不活性ガスであることを特徴とする(9)に記載のアルミニウム多孔体の製造方法。

(11)前記ガス吹付けノズルをシートの上面側と下面側とに設けることを特徴とする(9)又は(10)に記載のアルミニウム多孔体の製造方法。

(12)前記溶融塩浴槽がステンレス容器と該ステンレス容器の内壁面に設けたカーボン層とからなることを特徴とする(1)〜(11)のいずれかに記載のアルミニウム多孔体の製造方法。

(13)前記ステンレス容器と前記カーボン層との間に溶融塩浴を加熱するためのシースヒータが設けられていることを特徴とする(12)に記載のアルミニウム多孔体の製造方法。

(14)前記溶融塩は、LiCl、KCl、NaCl及びAlCl3からなる群より選択される1種以上を含むことを特徴とする(1)〜(13)のいずれかに記載の金属多孔体の製造方法。

(15)前記発泡樹脂は発泡ウレタンであることを特徴とする(1)〜(14)のいずれかに記載の金属多孔体の製造方法。

(16)前記溶融塩の温度を500℃以上600℃以下とすることを特徴とする(1)〜(15)のいずれかに記載の金属多孔体の製造方法。

(17)連通気孔を有する多孔質樹脂成形体の表面にアルミニウム膜を形成してなるアルミニウム構造体のシートから前記多孔性樹脂成形体を分解処理により除去してアルミニウム多孔体を製造する装置であって、溶融塩浴槽と該溶融塩浴槽にアルミニウム構造体のシートを搬送する入口側ローラと、前記搬入されたアルミニウム構造体のシートを溶融塩浴中に浸漬させて搬送するローラと、アルミニウム構造体のシートから多孔性樹脂成形体を分解処理によって除去して得られたアルミニウム多孔体を溶融塩浴から引き出して搬送する出口側ローラとを備え、前記各ローラがそれぞれ独立して回転駆動するようにしたことを特徴とするアルミニウム多孔体の製造装置。

【発明の効果】

【0014】

本発明によれば、三次元網目構造を有するシート状アルミニウム多孔体を工業的に連続生産することができる。

【図面の簡単な説明】

【0015】

【図1】本発明によるアルミニウム構造体の製造工程を示すフロー図である。

【図2】本発明によるアルミニウム構造体の製造工程を説明する断面模式図である。

【図3】多孔質樹脂成形体の一例としての発泡ウレタン樹脂の構造を示す表面拡大写真である。

【図4】導電性塗料による樹脂成形体表面の連続導電化工程の一例を説明する図である。

【図5】溶融塩めっきによるアルミニウム連続めっき工程の一例を説明する図である。

【図6】本発明における分解処理装置の一例を説明する図である。

【図7】図6に示す本発明における分解処理装置の部分拡大図である。

【図8】アルミニウム多孔体をリチウム電池に適用した構造例を示す模式図である。

【図9】アルミニウム多孔体をキャパシタに適用した構造例を示す断面模

【図10】アルミニウム多孔体を溶融塩電池に適用した構造例を示す断面模式図である。

【発明を実施するための形態】

【0016】

以下、アルミニウム多孔体を製造するプロセスにおいて本発明のアルミめっき法を適用する例を代表例として適宜図を参照して説明する。以下で参照する図面で同じ番号が付されている部分は同一またはそれに相当する部分である。なお、本発明はこれに限定されるものではなく、特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【0017】

(アルミニウム構造体の製造工程)

図1は、アルミニウム構造体の製造工程を示すフロー図である。また図2は、フロー図に対応して樹脂成形体を芯材としてアルミニウムめっき膜を形成する様子を模式的に示したものである。両図を参照して製造工程全体の流れを説明する。まず基体樹脂成形体の準備101を行う。図2(a)は、基体樹脂成形体の例として、連通気孔を有する発泡樹脂成形体の表面を拡大視した拡大模式図である。発泡樹脂成形体1を骨格として気孔が形成されている。次に樹脂成形体表面の導電化102を行う。この工程により、図2(b)に示すように樹脂成形体1の表面には薄く導電体による導電層2が形成される。

続いて溶融塩中でのアルミニウムめっき103を行い、導電層が形成された樹脂成形体の表面にアルミニウムめっき層3を形成する(図2(c))。これで、基体樹脂成形体を基材として表面にアルミニウムめっき層3が形成されたアルミニウム構造体が得られる。基体樹脂成形体はそのまま残してもよいが、用途に応じて、基体樹脂成形体の除去104を行っても良い。発泡樹脂成形体1を分解等して消失させることにより金属層のみが残ったアルミニウム構造体(多孔体)を得ることができる(図2(d))。以下各工程について順を追って説明する。

以下では樹脂成形体として多孔質樹脂成形体を用いた場合について述べる。

【0018】

(多孔質樹脂成形体の準備)

三次元網目構造を有し連通気孔を有する多孔質樹脂成形体を準備する。多孔質樹脂成形体の素材は任意の樹脂を選択できる。ポリウレタン、メラミン、ポリプロピレン、ポリエチレン等の発泡樹脂成形体が素材として例示できる。発泡樹脂成形体と表記したが、連続した気孔(連通気孔)を有するものであれば任意の形状の樹脂成形体を選択できる。例えば繊維状の樹脂を絡めて不織布のような形状を有するものも発泡樹脂成形体に代えて使用可能である。発泡樹脂成形体の気孔率は80%〜98%、気孔径は50μm〜500μmとするのが好ましい。発泡ウレタン及び発泡メラミンは気孔率が高く、また気孔の連通性があるとともに分解性にも優れているため発泡樹脂成形体として好ましく使用できる。

発泡ウレタンは気孔の均一性や入手の容易さ等の点で好ましく、発泡ウレタンは気孔径の小さなものが得られる点で好ましい。

【0019】

多孔質樹脂成形体には発泡体製造過程での製泡剤や未反応モノマーなどの残留物があることが多く、洗浄処理を行うことが後の工程のために好ましい。多孔質樹脂成形体の例として、発泡ウレタンを前処理として洗浄処理したものを図3に示す。樹脂成形体が骨格として三次元的に網目を構成することで、全体として連続した気孔を構成している。発泡ウレタンの骨格はその延在方向に垂直な断面において略三角形状をなしている。ここで気孔率は、次式で定義される。

気孔率=(1−(多孔質材の重量[g]/(多孔質材の体積[cm3]×素材密度)))×100[%]

また、気孔径は、樹脂成形体表面を顕微鏡写真等で拡大し、1インチ(25.4mm)あたりの気孔数をセル数として計数して、平均孔径=25.4mm/セル数として平均的な値を求める。

【0020】

(樹脂成形体表面の導電化)

電解めっきを行うために、発泡樹脂の表面をあらかじめ導電化処理する。発泡状樹脂の表面に導電性を有する層を設けることができる処理である限り特に制限はなく、ニッケル等の導電性金属の無電解めっき、アルミニウム等の蒸着及びスパッタ、又はカーボン等の 導電性粒子を含有した導電性塗料の塗布等任意の方法を選択できる。

導電化処理の例として、アルミニウムのスパッタリング処理によって導電化処理する方法、及び導電性粒子としてカーボンを用いて発泡樹脂の表面を導電化処理する方法について以下述べる。

【0021】

−アルミニウムのスパッタリング−

アルミニウムを用いたスパッタリング処理としては、アルミニウムをターゲットとする限り限定的でなく、常法に従って行えばよい。例えば、基板ホルダーに発泡状樹脂を取り付けた後、不活性ガスを導入しながら、ホルダーとターゲット(アルミニウム)との間に直流電圧を印加することにより、イオン化した不活性ガスをアルミニウムに衝突させて、はじき飛ばされたアルミニウム粒子を発泡状樹脂表面に堆積することによってアルミニウムのスパッタ膜を形成する。なお、スバッタリング処理は発泡状樹脂が溶解しない温度下で行うことが好ましく、具体的には、100〜200℃程度、好ましくは120〜180℃程度で行えばよい。

【0022】

−カーボン塗布−

導電性塗料としてのカーボン塗料を準備する。導電性塗料としての懸濁液は、好ましくは、カーボン粒子、粘結剤、分散剤および分散媒を含む。導電性粒子の塗布を均一に行うには、懸濁液が均一な懸濁状態を維持している必要がある。このため、懸濁液は、20℃〜40℃に維持されていることが好ましい。その理由は、懸濁液の温度が20℃未満になった場合、均一な懸濁状態が崩れ、合成樹脂成形体の網状構造をなす骨格の表面に粘結剤のみが集中して層を形成するからである。この場合、塗布されたカーボン粒子の層は剥離し易く、強固に密着した金属めっきを形成し難い。一方、懸濁液の温度が40℃を越えた場合は、分散剤の蒸発量が大きく、塗布処理時間の経過とともに懸濁液が濃縮されてカーボンの塗布量が変動しやすい。また、カーボン粒子の粒径は、0.01〜5μmで、好ましくは0.01〜0.5μmである。粒径が大きいと多孔質樹脂成形体の空孔を詰まらせたり、平滑なめっきを阻害する要因となり、小さすぎると十分な導電性を確保することが難しくなる。

【0023】

多孔質樹脂成形体へのカーボン粒子の塗布は、上記懸濁液に対象となる樹脂成形体を浸漬し、絞りと乾燥を行うことで可能である。図4は実用上の製造工程の一例として、骨格となる帯状の多孔質合成樹脂成形体を導電化する処理装置の構成例を模式的に示す図である。図示の如くこの装置は、帯状樹脂11を供給するサプライボビン12と、導電性塗料の懸濁液14を収容した槽15と、槽15の上方に配置された1対の絞りロール17と、走行する帯状樹脂11の側方に対向して設けられた複数の熱風ノズル16と、処理後の帯状樹脂11を巻き取る巻取りボビン18とを備えている。また、帯状樹脂11を案内するためのデフレクタロール13が適宜配置されている。以上のように構成された装置において、三次元網状構造を有する帯状樹脂1は、サプライボビン12から巻き戻され、デフレクタロール13により案内されて、槽15内の懸濁液内に浸漬される。槽15内で懸濁液14に浸漬された帯状樹脂11は、上方に向きを変え、懸濁液14の液面上方の絞りロール17の間を走行する。このとき、絞りロール17の間隔は、帯状樹脂11の厚さよりも小さくなっており、帯状樹脂11は圧縮される。従って、帯状樹脂11に含浸された過剰な懸濁液は、絞り出されて槽15内に戻る。

【0024】

続いて、帯状樹脂11は、再び走行方向を変える。ここで、複数のノズルから構成された熱風ノズル16が噴射する熱風により懸濁液の分散媒等が除去され、充分に乾燥された上で帯状樹脂11は巻取りボビン18に巻き取られる。尚、熱風ノズル16の噴出する熱風の温度は40℃から80℃の範囲であることが好ましい。以上のような装置を用いると、自動的かつ連続的に導電化処理を実施することができ、目詰まりのない網目構造を有し、且つ、均一な導電層を具備した骨格が形成されるので、次工程の金属めっきを円滑に行うことができる。

【0025】

(アルミニウム層の形成:溶融塩めっき)

次に溶融塩中で電解めっきを行い、樹脂成形体表面にアルミニウムめっき層を形成する。

溶融塩浴中でアルミニウムのめっきを行うことにより特に三次元網目構造を有する樹脂多孔体のように複雑な骨格構造の表面に均一に厚いアルミニウム層を形成することができる。

表面が導電化された樹脂成形体を陰極、純度99.0%のアルミニウムを陽極として溶融塩中で直流電流を印加する。溶融塩としては、有機系ハロゲン化物とアルミニウムハロゲン化物の共晶塩である有機溶融塩、アルカリ金属のハロゲン化物とアルミニウムハロゲン化物の共晶塩である無機溶融塩を使用することができる。比較的低温で溶融する有機溶融塩浴を使用すると、基材である樹脂成形体を分解することなくめっきができ好ましい。有機系ハロゲン化物としてはイミダゾリウム塩、ピリジニウム塩等が使用でき、具体的には1−エチル−3−メチルイミダゾリウムクロライド(EMIC)、ブチルピリジニウムクロライド(BPC)が好ましい。

溶融塩中に水分や酸素が混入すると溶融塩が劣化するため、めっきは窒素、アルゴン等の不活性ガス雰囲気下で、かつ密閉した環境下で行うことが好ましい。

【0026】

溶融塩浴としては窒素を含有した溶融塩浴が好ましく、中でもイミダゾリウム塩浴が好ましく用いられる。溶融塩として高温で溶融する塩を使用した場合は、めっき層の成長よりも樹脂が溶融塩中に溶解や分解する方が早くなり、樹脂成形体表面にめっき層を形成することができない。イミダゾリウム塩浴は、比較的低温であっても樹脂に影響を与えず使用可能である。イミダゾリウム塩として、1,3位にアルキル基を持つイミダゾリウムカチオンを含む塩が好ましく用いられ、特に塩化アルミニウム+1−エチル−3−メチルイミダゾリウムクロライド(AlCl3+EMIC)系溶融塩が、安定性が高く分解し難いことから最も好ましく用いられる。発泡ウレタン樹脂や発泡メラミン樹脂などへのめっきが可能であり、溶融塩浴の温度は10℃から60℃、好ましくは25℃から45℃である。低温になる程めっき可能な電流密度範囲が狭くなり、多孔体表面全体へのめっきが難しくなる。60℃以上の高温では基材樹脂の形状が損なわれる不具合が生じやすい。

【0027】

金属表面への溶融塩アルミニウムめっきにおいて、めっき表面の平滑性向上の目的でAlCl3−EMICにキシレン、ベンゼン、トルエン、1,10−フェナントロリンなどの添加剤を加えることが報告されている。本発明者らは特に三次元網目構造を備えた樹脂多孔体上にアルミニウムめっきを施す場合に、1,10−フェナントロリンの添加によりアルミニウム構造体の形成に特有の効果が得られることを見出した。すなわち、多孔体を形成するアルミニウム骨格が折れにくいという第1の特徴と、多孔体の表面部と内部とのめっき厚さの差が小さい均一なめっきが可能であるという第2の特徴が得られるのである。

【0028】

以上の、折れにくい、めっき厚が内外で均一という2つの特徴により、完成したアルミニウム多孔体をプレスする場合などに、骨格全体が折れにくく均等にプレスされた多孔体を得ることができる。アルミニウム多孔体を電池等の電極材料として用いる場合に、電極に電極活物質を充填してプレスにより密度を上げることが行われ、活物質の充填工程やプレス時に骨格が折れやすいため、このような用途では極めて有効である。

【0029】

上記のことから、溶融塩浴に有機溶媒を添加することが好ましく、特に1,10−フェナントロリンが好ましく用いられる。めっき浴への添加量は、0.25〜7g/Lが好ましい。0.25g/L以下では平滑性に乏しいめっきで脆く、また表層と内部の厚み差を小さくする効果が得られ難い。また7g/L以上ではめっき効率が低下し所定のめっき厚を得ることが困難になる。

【0030】

図5は前述の帯状樹脂に対してアルミニウムメッキ処理を連続的に行うための装置の構成を模式的に示す図である。表面が導電化された帯状樹脂22が、図の左から右に送られる構成を示す。第1のめっき槽21aは、円筒状電極24と容器内壁に設けられたアルミニウムからなる陽極25およびめっき浴23から構成される。帯状樹脂22は円筒状電極24に沿ってめっき浴23の中を通過することにより、樹脂成形体全体に均一に電流が流れやすく、均一なめっきを得ることが出来る。めっき槽21bは、さらにめっきを厚く均一に付けるための槽であり複数の槽で繰り返しめっきされるように構成されている。表面が導電化された帯状樹脂22を送りローラと槽外給電陰極を兼ねた電極ローラ26により順次送りながら、めっき浴28に通過させることでめっきを行う。複数の槽内には樹脂成形体の両面にめっき浴28を介して設けられたアルミニウムからなる陽極27があり、樹脂成形体の両面により均一なめっきを付けることができる。めっきされたアルミニウム構造体に窒素ブローでめっき液を十分除去した後、水洗しアルミニウム構造体を得る。

【0031】

一方、樹脂が溶解等しない範囲で溶融塩として無機塩浴を用いることもできる。無機塩浴とは、代表的にはAlCl3−XCl(X:アルカリ金属)の2成分系あるいは多成分系の塩である。このような無機塩浴はイミダゾリウム塩浴のような有機塩浴に比べて一般に溶融温度は高いが、水分や酸素など環境条件の制約が少なく、全体に低コストでの実用化が可能とできる。樹脂が発泡メラミン樹脂である場合は、発泡ウレタン樹脂に比べて高温での使用が可能であり、60℃〜150℃での無機塩浴が用いられる。

【0032】

以上の工程により骨格の芯として樹脂成形体を有するアルミニウム構造体が得られる。各種フィルタや触媒担体などの用途によっては、このまま樹脂と金属の複合体として使用しても良いが、使用環境の制約などから、樹脂が無い金属多孔体として用いる場合には樹脂を除去する。本発明においては、アルミニウムの酸化が起こらないように、以下に説明する溶融塩中での分解により樹脂を除去する。

【0033】

(樹脂の除去:溶融塩による処理)

溶融塩中での分解は以下の方法で行う。表面にアルミニウムめっき層を形成した樹脂成形体を溶融塩に浸漬し、アルミニウム層に負電位(アルミニウムの標準電極電位より卑な電位)を印加しながら加熱して発泡樹脂成形体を除去する。溶融塩に浸漬した状態で負電位を印加すると、アルミニウムを酸化させることなく発泡樹脂成形体を分解することができる。加熱温度は発泡樹脂成形体の種類に合わせて適宜選択できる。樹脂成形体がウレタンである場合には分解は約380℃で起こるため溶融塩浴の温度は380℃以上にする必要があるが、アルミニウムを溶融させないためにはアルミニウムの融点(660℃)以下の温度で処理する必要がある。好ましい温度範囲は500℃以上600℃以下である。また印加する負電位の量は、アルミニウムの還元電位よりマイナス側で、かつ溶融塩中のカチオンの還元電位よりプラス側とする。このような方法によって、連通気孔を有し、表面の酸化層が薄く酸素量の少ないアルミニウム多孔体を得ることができる。

【0034】

樹脂の分解に使用する溶融塩としては、アルミニウムの電極電位が卑となるようなアルカリ金属又はアルカリ土類金属のハロゲン化物の塩が使用できる。具体的には塩化リチウム(LiCl)、塩化カリウム(KCl)、塩化ナトリウム(NaCl)、塩化アルミニウム(AlCl3)からなる群より選択される1種以上を含むと好ましい。このような方法によって連通気孔を有し、表面の酸化層が薄く酸素量の少ないアルミニウム多孔体を得ることができる。

【0035】

図6は樹脂を除去するための処理槽の一例を示す図である。

処理槽29は溶融塩浴槽30と外装容器31とから構成される。溶融塩浴槽30は昇降装置43を介して外装容器31に支持されている。溶融塩浴槽30は溶融塩浴槽30の外側壁を形成するステンレス容器35と溶融塩浴を所定の温度に加熱するための加熱機構(図ではシースヒータ)36と溶融塩浴槽30の内側壁面を形成するカーボン37層とから構成される。溶融塩浴槽30には陽極34が設置されている。

溶融塩浴槽30には溶融塩が収容されており、この溶融塩浴にシート状アルミニウム構造体32が浸漬され、樹脂が分解除去樹脂されてシート状アルミニウム多孔体33が溶融塩浴から搬出される(以下では、シート状アルミニウム構造体及びシート状アルミニウム多孔体のそれぞれを単に「シート」ということがある)。

【0036】

溶融塩浴槽をステンレス材から構成すると溶融塩にFeが溶け出し、そのFeがアルミニウム多孔体のAlと置換析出して電池の用途に用いた場合に電池特性が低下するという問題がある。また、溶融塩浴槽をカーボン材から構成すると腐食の問題はないがカーボンの加工性の点に問題がある。更に溶融塩浴槽をアルミニウムから構成すると純度の点では問題はないが、高温でアルミニウムが変形する虞がある。このため、図示したように、ステンレス容器35の表面にカーボン層を形成した構成をとる。

また、外装容器31は外部壁面を構成するステンレス層39と、その内側の断熱層40と、シースヒータ41と、内部壁面を構成するステンレス層42とから構成される。

【0037】

分解処理槽29を上記のように溶融塩浴槽30と外装容器31との二重構造とするのは分解処理装置を外気から遮断するためである。アルミニウムは酸化され易いため、アルミニウム構造体及びアルミニウム多孔体を取り扱う雰囲気は無酸素雰囲気、例えば窒素ガス雰囲気とする必要がある。外装容器はこの無酸素雰囲気を確保するために設けられている。

図7は図6に示す分解処理装置29のシート入口付近の部分拡大図である。

外装容器31のシート入口部には入口ボックス47が、また、外装容器31のシート出口部には出口ボックス(図示せず)をそれぞれ設け、このボックス部にスリット状のシート通過口49とガスを排出するための排気口50とを設けると共に、外装容器31内の雰囲気圧を外気圧よりも高く保持することによって、前記シート通過口49及び排気口50からガスを外部に噴出させることによって外気(大気)が分解処理槽内に侵入するのを防ぐ。ここに於いては、排気口50を設けず、シート通過口49のみからガスを外部に噴出させる構造とする事もできる。

シート32はシート通過口49を経て入口側のガイドローラ48にガイドされてローラR1に導かれる。

【0038】

溶融塩浴槽内にはローラR1〜R5が設置されている。溶融塩浴槽の入口側にはローラR1が設置され、出口側にはローラR5が設置されて、それぞれの上部に対向ローラ46が配置され、ローラR1及びローラR5と対向ローラとの間をシートが搬送される。このローラR1及びR5はいずれも外装容器に軸支されている。一方、ローラR2〜R4は溶融塩浴槽に軸支されている。シートはR2〜R4の下側のローラ面に摺接して搬送されるようになっている。これはシートが溶融塩浴内では浮力を受けて浮上しようとするので、ローラR2〜R4によってシートを押さえつけて浮上を防止するためである。

溶融塩浴に浸漬するローラR2〜R4の材質はカーボン製とすることが好ましい。すなわち、ローラを金属製とする場合には純度の点でアルミニウムを使用することが考えられるがアルミニウムは高温で強度が低下するという問題がある。このため、ローラ材質としてはカーボンを用いることが好ましい。また、ローラの軸受は強度及び純度の点から石英を用いることが好ましい。

【0039】

昇降装置43は溶融塩浴槽30を上下動させるために設けられている。樹脂の分解処理の初期においてシートを図示のように各ローラに掛け回すには、昇降装置43によって溶融塩浴槽30を上昇させることにより溶融塩浴槽に軸支されたローラR2〜R4を上昇させて、ローラR2〜R4の下端面がローラR1、R2の上端面と同じ高さになるようにし、次いでシートをローラR1、R2の上端面及びローラR2〜R4の下端面に接するように挿通させる。この後に昇降装置43によって溶融塩浴槽30を下降させてローラR2〜R4によってシートを押さえつけてシートを溶融塩浴に浸漬させる。また、昇降装置43を設けることによっては分解処理層29のメンテナンスが容易となる。

【0040】

前記したように、溶融塩浴は500℃以上600℃以下の温度で運転されるが、アルミニウム多孔体はこのような高温では引張り強度が低下する。そして、ローラによって搬送されるシートには引張り応力がかかり、また、ローラR4からローラR5の間を移動するアルミニウム多孔体は多孔質であるためその孔中に溶融塩を含んでおり、溶融塩の重量分だけ更に引っ張り応力が加わることになる。このため、ローラR4からローラR5の間でアルミニウム多孔体の破断が生じやすくなる。本発明では、シートにかかる引張り応力を小さな値に抑えるためにローラR1〜R4をそれぞれが独立して駆動可能としている。このようにすることによってシートにかかる引張り応力を0.1MPa以下にまで低めることができ、シートが破断するのを防ぐことができる。

シートがR1からR2へ向かうとき及びR4からR5に向かうときシートは曲率半径をもって方向を変える。この曲率半径が小さいとシートが破断しやすくなるため、この曲率半径が150mm以上となるようにローラの径及びローラの設置位置を設定することが好ましい。

【0041】

シートの出口付近にはシートに随伴される溶融塩を除去するための液切り手段45が設けられる。液切り手段45としてはスリット状のノズルを有するガス吹付け手段を複数個設けてシートに向かってガスを吹き付けることによってシートに含まれる溶融塩を吹き飛ばす方法が効果的である。ガス吹付け手段はシートの上下両側のそれぞれに一つ以上設けることが好ましい。

吹付けガスとしてはアルミニウム金属体を酸化させることのないガスであれば使用可能であり、窒素ガス、Arガスなどの不活性ガスを用いることが好ましい。また、ガスの吹付けによって溶融塩の温度が低下して粘度が高まると液切りしにくくなるので、液切り部におけるシートの温度は400℃以上に保持することが好ましく、このため加熱されたガスを吹き付けることが好ましい。また、吹付けガスの風速が大き過ぎるとシートが判断する虞があるので、シートの引張り強度に応じて吹付けガスの風速を調節する必要がある。1mm厚のシートについて試験をしたところ40m/sec以下の速度でガスを吹き付ければ破断することがない。

【0042】

(リチウム電池)

次にアルミニウム多孔体を用いた電池用電極材料及び電池について説明する。例えばリチウムイオン電池の正極に使用する場合は、活物質としてコバルト酸リチウム(LiCoO2)、マンガン酸リチウム(LiMn2O4)、ニッケル酸リチウム(LiNiO2)等を使用する。活物質は導電助剤及びバインダーと組み合わせて使用する。従来のリチウムイオン電池用正極材料は、アルミニウム箔の表面に活物質を塗布している。単位面積当たりの電池容量を向上するために、活物質の塗布厚みを厚くしている。また活物質を有効に利用するためにはアルミニウム箔と活物質とが電気的に接触している必要があるので活物質は導電助剤と混合して用いられている。これに対し、本発明のアルミニウム多孔体は気孔率が高く単位面積当たりの表面積が大きい。よって多孔体の表面に薄く活物質を担持させても活物質を有効に利用でき、電池の容量を向上できるとともに、導電助剤の混合量を少なくすることができる。リチウム電池は、上記の正極材料を正極とし、負極には黒鉛、電解質には有機電解液を使用する。このようなリチウムイオン電池は、小さい電極面積でも容量を向上できるため、従来のリチウム電池よりも電池のエネルギー密度を高くすることができる。

【0043】

(リチウム電池用電極)

リチウム電池に使用される電解質には、非水電解液と固体電解質がある。

図8は、固体電解質を使用した全固体リチウム電池の縦断面図である。この全固体リチウム電池60は、正極61、負極62、および、両電極間に配置される固体電解質層(SE層)63を備える。正極61は、正極層(正極体)64と正極集電体65とからなり、負極62は、負極層66と負極集電体67とからなる。

電解質として、固体電解質以外に、後述する非水電解液が用いられる。この場合、両極間には、セパレータ(多孔質ポリマーフィルム等)が配置され、非水電解液は両極およびセパレータ中に含浸される。

【0044】

(アルミニウム多孔体に充填する活物質)

アルミニウム多孔体をリチウムイオン電池の正極に使用する場合は、活物質としてリチウムを脱挿入できる材料を使用することができ、このような材料をアルミニウム多孔体に充填することでリチウムイオン二次電池に適した電極を得ることができる。正極活物質の材料としては、例えばコバルト酸リチウム(LiCoO2)、ニッケル酸リチウム(LiNiO2)、ニッケルコバルト酸リチウム(LiCo0.3Ni0.7O2)、マンガン酸リチウム(LiMn2O4)、チタン酸リチウム(Li4Ti5O12)、リチウムマンガン酸化合物(LiMyMn2−yO4);M=Cr、Co、Ni)、リチウム酸等を使用する。活物質は導電助剤及びバインダーと組み合わせて使用する。従来のリチウムリン酸鉄及びその化合物(LiFePO4、LiFe0.5Mn0.5PO4)であるオリビン化合物などの遷移金属酸化物が挙げられる。また、これらの材料の中に含まれる遷移金属元素を、別の遷移金属元素に一部置換してもよい。

【0045】

更に他の正極活物質の材料としては例えば、TiS2、V2S3、FeS、FeS2、LiMSx(MはMo、Ti、Cu、Ni、Feなどの遷移金属元素、又はSb、Sn、Pb)などの硫化物系カルコゲン化物、TiO2、Cr3O8、V2O5、MnO2などの金属酸化物を骨格としたリチウム金属が挙げられる。ここで、上記したチタン酸リチウム((Li4Ti5O12)は負極活物質として使用することも可能である。

【0046】

(リチウムイオン電池に使用される電解液)

非水電解液としては、極性非プロトン性有機溶媒で使用され、具体的にはエチレンカーボネート、ジエチルカーボネート、ジメチルカーボネート、プロピレンカーボネート、γ−ブチロラクトン及びスルホラン等が使用される。支持塩としては4フッ化ホウ酸リチウム、6フッ化リン酸リチウム、およびイミド塩等が使用されている。

(アルミニウム多孔体に充填する固体電解質)

活物質の他に、さらに、固体電解質を加えて充填してもよい。アルミニウム多孔体に活物質と固体電解質とを充填することで、全固体リチウム電池の電極に適したものとすることができる。ただし、アルミニウム多孔体に充填する材料のうち活物質の割合は、放電容量を確保する観点から、50質量%以上、より好ましくは70質量%以上とすることが好ましい。

【0047】

上記固体電解質には、リチウムイオン伝導度の高い硫化物系固体電解質を使用することが好ましく、このような硫化物系固体電解質としては、リチウム、リン、及び硫黄を含む硫化物系固体電解質が挙げられる。硫化物系固体電解質は、さらに、O、Al、B、Si、Geなどの元素を含有してもよい。

このような硫化物系固体電解質は、公知の方法により得ることができる。例えば、出発原料として硫化リチウム(Li2S)及び五硫化二リン(P2S5)を用意し、Li2SとP2S5とをモル比で50:50〜80:20程度の割合で混合し、これを熔融して急冷する方法(溶融急冷法)や、これをメカニカルミリングする方法(メカニカルミリング法)が挙げられる。

上記方法により得られる硫化物系固体電解質は、非晶質である。この非晶質の状態のまま利用することもできるが、これを加熱処理して結晶性の硫化物系固体電解質としてもよい。結晶化することで、リチウムイオン伝導度の向上が期待できる。

【0048】

(アルミニウム多孔体への活物質の充填)

活物質(活物質と固体電解質)の充填は、例えば、浸漬充填法や塗工法などの公知の方法を用いることができる。塗工法としては、例えば、ロール塗工法、アプリケーター塗工法、静電塗工法、粉体塗工法、スプレー塗工法、スプレーコーター塗工法、バーコーター塗工法、ロールコーター塗工法、ディップコーター塗工法、ドクターブレード塗工法、ワイヤーバー塗工法、ナイフコーター塗工法、ブレード塗工法、及びスクリーン印刷法などが挙げられる。

【0049】

活物質(活物質と固体電解質)を充填するときは、例えば、必要に応じて導電助剤やバインダーを加え、これに有機溶剤を混合して正極合剤スラリーを作製し、これを上記方法を用いてアルミニウム多孔体に充填する。活物質(活物質と固体電解質)の充填は、アルミニウム多孔体の酸化を防止するため、不活性ガス雰囲気下で行うことが好ましい。導電助剤としては、例えば、アセチレンブラック(AB)やケッチェンブラック(KB)といったカーボンブラックなどを用いることができ、また、バインダーとしては、例えば、ポリフッ化ビニリデン(PVDF)やポリテトラフルオロエチレン(PTFE)などを用いることができる。

【0050】

なお、正極合剤スラリーを作製する際に用いる有機溶剤としては、アルミニウム多孔体に充填する材料(即ち、活物質、導電助剤、バインダー、及び必要に応じて固体電解質)に対して悪影響を及ぼさないものであれば、適宜選択することができる。このような有機溶剤としては、例えば、n−ヘキサン、シクロヘキサン、ヘプタン、トルエン、キシレン、トリメチルベンゼン、ジメチルカーボネート、ジエチルカーボネート、エチルメチルカーボネート、プロピレンカーボネート、エチレンカーボネート、ブチレンカーボネート、ビニレンカーボネート、ビニルエチレンカーボネート、テトラヒドロフラン、1、4−ジオキサン、1,3−ジオキソラン、エチレングリコール、N−メチル−2−ピロリドンなどが挙げられる。

【0051】

なお、従来のイオン電池用正極材料は、アルミニウム箔の表面に活物質を塗布している。単位面積当たりの電池容量を向上するために、活物質の塗布厚みを厚くしている。また活物質を有効に利用するためにはアルミニウム箔と活物質とが電気的に接触している必要があるので活物質は導電助剤と混合して用いられている。これに対し、アルミニウム多孔体は気孔率が高く単位面積当たりの表面積が大きい。よって多孔体の表面に薄く活物質を担持させても活物質を有効に利用でき、電池の容量を向上できるとともに、導電助剤の混合量を少なくすることができる。リチウムイオン電池は、上記の正極材料を正極とし、負極には黒鉛、電解質には有機電解液を使用する。このようなリチウムイオン電池は、小さい電極面積でも容量を向上できるため、従来のリチウムイオン電池よりも電池のエネルギー密度を高くすることができる。

【0052】

溶融塩はセパレータに含浸させて使用する。セパレータは正極と負極とが接触するのを防ぐためのものであり、ガラス不織布や、多孔質樹脂成形体等を使用できる。上記の正極、負極、溶融塩を含浸させたセパレータを積層してケース内に収納し、電池として使用する。

【0053】

(キャパシタ)

アルミニウム多孔体は、キャパシタ用の電極材料として使用することもできる。アルミニウム多孔体をキャパシタ用の電極材料として使用する場合は、電極活物質として活性炭等を使用する。活性炭は導電助剤やバインダーと組み合わせて使用する。導電助剤としては黒鉛、カーボンナノチューブ等が使用できる。またバインダーとしてはポリテトラフルオロエチレン(PTFE)、スチレンブタジエンゴム等を使用できる。

【0054】

図9は上記のキャパシタ用電極材料を用いたキャパシタの一例を示す断面模式図である。セパレータ142で仕切られた有機電解液143中に、アルミニウム多孔体に電極活物質を担持した電極材料を分極性電極141として配置している。電極材料141はリード線144に接続しており、これら全体がケース145中に収納されている。アルミニウム多孔体を集電体として使用することで、集電体の表面積が大きくなり、活物質としての活性炭を薄く塗布しても高出力、高容量化可能なキャパシタを得ることができる。

【0055】

キャパシタ用の電極を製造するには、集電体に活物質として活性炭を使用する。活性炭は導電助剤やバインダーと組み合わせて使用する。導電助剤としては黒鉛、カーボンナノチューブ等が使用できる。またバインダーとしてはポリテトラフルオロエチレン(PTFE)、スチレンブタジエンゴム等を使用できる。

活性炭ペーストを充填する。キャパシタの容量を大きくするためには主成分である活性炭の量が多い方が良く、乾燥後(溶媒除去後)の組成比で活性炭が90%以上あることが好ましい。また導電助剤やバインダーは必要ではあるが容量低下の要因であり、バインダーは更に内部抵抗を増大させる要因となるためできる限り少ない方がよい。導電助剤は10質量%以下、バインダーは10質量%以下が好ましい。

【0056】

活性炭は表面積が大きい方がキャパシタの容量が大きくなるため、比表面積が2000m2/g以上あることが好ましい。また、導電助剤としてはケッチェンブラックやアセチレンブラック、炭素繊維やこれらの複合材料が使用できる。また、バインダーとしてはポリフッ化ビニリデンやポリテトラフルオロエチレン、ポリビニルアルコール、カルボキシメチルセルロース、キサンタンガムなどが使用できる。溶媒はバインダーの種類によって水や有機溶媒を適当に選択すればよい。有機溶媒ではN−メチル−2−ピロリドンが使用される場合が多い。また、溶媒に水を使う場合、充填性を高めるために界面活性剤を使用しても良い。

【0057】

上記活性炭を主成分とする電極材料を混合して攪拌することにより活性炭ペーストが得られる。かかる活性炭ペーストを上記集電体に充填して乾燥させ、必要に応じてローラープレス等により調厚することによりキャパシタ用電極が得られる。

【0058】

(キャパシタの作製)

上記のようにして得られた電極を適当な大きさに打ち抜いて2枚用意し、セパレータを挟んで対向させる。そして、必要なスペーサを用いてセルケースに収納し、電解液を含浸させる。最後に絶縁ガスケットを介してケースに蓋をして封口することにより非水電解液を用いるキャパシタを作製することができる。非水系の材料を使用する場合は、キャパシタ内の水分を限りなく少なくするため、キャパシタの作製は水分の少ない環境下で行い、封止は減圧環境下で行う。なお、本発明の集電体、電極を用いていればキャパシタとしては特に限定されず、これ以外の方法により作製されるものでも構わない。

また、負極は特に限定されず従来の負極用電極を使用可能であるが、アルミ箔を集電体に用いた従来の電極では容量が小さいため、前述の発泡状ニッケルのような多孔体に活物質を充填した電極が好ましい。

【0059】

電解液は水系・非水系ともに使用できるが、非水系の方が電圧を高く設定できるため好ましい。水系では電解質として水酸化カリウムなどが使用できる。非水系としては、イオン液体がカチオンとアニオンの組み合わせで多数有る。カチオンとしては低級脂肪族4級アンモニウム、低級脂肪族4級ホスホニウム及びイミダゾリニウム等が使用され、アニオンとしては、金属塩化物イオン、金属フッ化物イオン、及びビス(フルオロスルフォニル)イミド等のイミド化合物などが知られている。また、極性非プロトン性有機溶媒があり、具体的にはエチレンカーボネート、ジエチルカーボネート、ジメチルカーボネート、プロピレンカーボネート、γ−ブチロラクトン及びスルホラン等が使用される。非水電解液中の支持塩としては4フッ化ホウ酸リチウム、6フッ化リン酸リチウム、およびイミド塩等が使用されている。

【0060】

(溶融塩電池)

アルミニウム多孔体は、溶融塩電池用の電極材料として使用することもできる。アルミニウム多孔体を正極材料として使用する場合は、活物質として亜クロム酸ナトリウム(NaCrO2)、二硫化チタン(TiS2)等、電解質となる溶融塩のカチオンをインターカレーションすることができる金属化合物を使用する。活物質は導電助剤及びバインダーと組み合わせて使用する。導電助剤としてはアセチレンブラック等が使用できる。またバインダーとしてはポリテトラフルオロエチレン(PTFE)等を使用できる。活物質として亜クロム酸ナトリウムを使用し、導電助剤としてアセチレンブラックを使用する場合には、PTFEはこの両者をより強固に固着することができ好ましい。

【0061】

アルミニウム多孔体は、溶融塩電池用の負極材料として用いることもできる。アルミニウム多孔体を負極材料として使用する場合は、活物質としてナトリウム単体やナトリウムと他の金属との合金、カーボン等を使用できる。ナトリウムの融点は約98℃であり、また温度が上がるにつれて金属が軟化するため、ナトリウムと他の金属(Si、Sn、In等)とを合金化すると好ましい。このなかでも特にナトリウムとSnとを合金化したものは扱いやすいため好ましい。ナトリウム又はナトリウム合金は、アルミニウム多孔体の表面に電解メッキ、溶融メッキ等の方法で担持させることができる。また、アルミニウム多孔体にナトリウムと合金化させる金属(Si等)をメッキ等の方法で付着させた後、溶融塩電池中で充電することでナトリウム合金とすることもできる。

【0062】

図10は上記の電池用電極材料を用いた溶融塩電池の一例を示す断面模式図である。溶融塩電池は、アルミニウム多孔体のアルミ骨格部の表面に正極用活物質を担持した正極121と、アルミニウム多孔体のアルミ骨格部の表面に負極用活物質を担持した負極122と、電解質である溶融塩を含浸させたセパレータ123とをケース127内に収納したものである。ケース127の上面と負極との間には、押え板124と押え板を押圧するバネ125とからなる押圧部材126が配置されている。押圧部材を設けることで、正極121、負極122、セパレータ123の体積変化があった場合でも均等押圧してそれぞれの部材を接触させることができる。正極121の集電体(アルミニウム多孔体)、負極122の集電体(アルミニウム多孔体)はそれぞれ、正極端子128、負極端子129に、リード線130で接続されている。

【0063】

電解質としての溶融塩としては、動作温度で溶融する各種の無機塩又は有機塩を使用することができる。溶融塩のカチオンとしては、リチウム(Li)、ナトリウム(Na)、カリウム(K)、ルビジウム(Rb)及びセシウム(Cs)等のアルカリ金属、ベリリウム(Be)、マグネシウム(Mg)、カルシウム(Ca)、ストロンチウム(Sr)及びバリウム(Ba)等のアルカリ土類金属から選択した1種以上を用いることができる。

【0064】

溶融塩の融点を低下させるために、2種以上の塩を混合して使用することが好ましい。

例えばカリウムビス(フルオロスルフォニル)アミド<K-N(SO2F)2;KFSA>とナトリウムビス(フルオロスルフォニル)アミド<Na-N(SO2F)2;NaFSA>とを組み合わせて使用すると、電池の動作温度を90℃以下とすることができる。

【実施例】

【0065】

以下では、本発明を実施例及び比較例に基づいて具体的に説明する。

[実施例1]

(導電層の形成)

多孔質樹脂成形体として、気孔率97%、気孔径約300μm、厚さ1mm、幅20mmの帯状のポリウレタンフォームを準備し、ポリウレタンフォームの表面にアルミニウムを目付量10g/m2で蒸着し、アルミニウム層を形成した。

【0066】

(溶融塩めっき)

上記で得た表面に導電層を形成した帯状のウレタン基材をワークとして、図5に示す装置を用いてめっきを行った。

溶融塩アルミめっき浴(EMIC:AlCl3=1:2)の浴温は60℃とし、ワークを陰極側とし、陽極側はアルミニウム板(純度99.9%)とした。電流密度3.6A/dm2の直流電流を90分間印加してめっきした。電流密度はウレタン発泡体の見かけの面積で計算した値である。この結果、150g/m2の重量のアルミニウムめっき層を有するアルミニウム構造体を得た。

【0067】

(多孔質樹脂成形体の分解)

図6に示す装置を用いてアルミニウム構造体の芯材である多孔質樹脂成形体の分解処理を行った。

ローラR1〜R5の直径φを300mmとし、各ローラの中心間の距離を400mmとした。ローラR1〜R5はそれぞれ独立して駆動させ、液切りのための吹付けガスとしてはN2ガスを用い、吹付け部分の温度が400℃となるようにN2ガスの温度を調節し、吹付け速度を風速40m/secとした。溶融塩浴としては温度500℃のLiCl−KCl共晶溶融塩を用いた。

アルミニウム構造体に−1Vの負電位を印加して溶融塩浴中を通過させたところ、溶融塩中にポリウレタンの分解反応による気泡が発生した。シートを200m処理したがシートは破断することはなかった。分解処理装置から搬出されたシートをその後大気中で室温まで冷却した後、水洗して溶融塩を除去し、樹脂が除去されたアルミニウム多孔体を得た。得られたアルミニウム多孔体は連通気孔を有し、気孔率が芯材としたウレタン発泡体と同様に高いものであった。

【0068】

[比較例1]

実施例1においてローラR1〜R5を同期させて操業したところローラR4とローラR5との間でシートが破断した。シートがローラR5に係る直前のシートの応力を測定すると0.04MPaであった。

【産業上の利用可能性】

【0069】

本発明によれば、多孔質樹脂成形体の芯材表面にアルミニウム膜を形成して成るシート状のアルミニウム構造体から多孔質樹脂成形体を安定して連続的に分解除去することができるので、各種フィルタ、触媒担体、電池用電極などにおいて、アルミニウムの特性が活かされる場合に広く適用することができる。

【符号の説明】

【0070】

1 発泡樹脂成形体

2 導電層

3 アルミニウムめっき層

11 帯状樹脂

12 サプライボビン

13 デフレクタロール

14 懸濁液

15 槽

16 熱風ノズル

17 絞りロール

18 巻取りボビン

21a,21b めっき槽

22 帯状樹脂

23,28 めっき浴

24 円筒状電極

25,27 正電極

26 電極ローラ

29 処理槽

30 溶融塩浴槽

31 外装容器

32 アルミニウム構造体

33 アルミニウム多孔体

34 陽極

35 SUS容器

36 シースヒータ

37 カーボン

39 ステンレス層

40 断熱層

41 シースヒータ

42 ステンレス層

43 昇降装置

44 溶融塩槽の移動方向

45 液切り手段

46 対向ローラ

47 入口ボックス

48 ガイドローラ

49 シート通過口

50 排気口

60 リチウム電池

61 正極

62 負極

63 固体電解質層(SE層)

64 正極層(正極体)

65 正極集電体

66 負極層

67 負極集電体

121 正極

122 負極

123 セパレータ

124 押さえ板

125 バネ

126 押圧部材

127 ケース

128 正極端子

129 負極端子

130 リード線

141 分極性電極

142 セパレータ

143 有機電解液

144 リード線

145 ケース

R1〜R5 ローラ

【特許請求の範囲】

【請求項1】

連通気孔を有する多孔質樹脂成形体の表面にアルミニウム膜を形成してなるアルミニウム構造体のシートを溶融塩浴槽中の溶融塩浴に浸漬して前記多孔性樹脂成形体を分解処理して除去した後にアルミニウム多孔体のシートを溶融塩浴から引き出す工程を含むアルミニウム多孔体の製造方法であって、前記シートの搬送を、それぞれ独立して回転駆動する複数のローラを用いて行うことを特徴とするアルミニウム多孔体の製造方法。

【請求項2】

前記複数のローラが溶融塩浴槽の入口側ローラ、出口側ローラ、及び該入口側ローラと該出口側ローラとの間に配置されたローラからなり、それぞれのローラは下方部分が溶融塩浴に浸漬されており、前記シートは前記入口側ローラ及び出口側ローラにおいてはローラの上側外周面に摺接するようにし、該入口側ローラと該出口側ローラとの間に配置された複数のローラにおいてはローラの下側外周面に摺接するようにしてシートを搬送することを特徴とする請求項1に記載のアルミニウム多孔体の製造方法。

【請求項3】

前記入口側ローラと前記出口側ローラとの間に配置されたローラが複数個であることを特徴とする請求項2に記載のアルミニウム多孔体の製造方法。

【請求項4】

ローラと接触している多孔体シートの曲率半径が150mm以上となるようにすることを特徴とする請求項1〜3のいずれかに記載のアルミニウム多孔体の製造方法。

【請求項5】

前記入口側ローラ、前記出口側ローラ、及び該入口側ローラと該出口側ローラとの間に配置されたローラはいずれも直径が300mm以上であることを特徴とする請求項1〜4のいずれかに記載のアルミニウム多孔体の製造装置。

【請求項6】

前記溶融塩浴槽がシートの入口開口と出口開口とを設けた外装容器内に収容されていることを特徴とする請求項1〜5のいずれかに記載のアルミニウム多孔体の製造方法。

【請求項7】

前記外装容器のシート入口開口部には入口ボックスが、また、シートの出口開口部には出口ボックスがそれぞれ設けられ、このボックス部にスリット状のシートの通過口とガスを排出するための排気口とが設けられ、外装容器内の雰囲気圧を外気圧よりも高く保持して前記シート通過口及び排気口からガスを外部に噴出させることを特徴とする請求項6に記載のアルミニウム多孔体の製造方法。

【請求項8】

前記溶融塩浴槽が昇降装置を介して外装容器の底部に支持されて昇降可能となっており、前記入口側ローラ及び出口側ローラが外装容器に軸支されており、入口側ローラと該出口側ローラとの間に配置された複数のローラが溶融塩浴槽に軸支されており、昇降装置によって溶融塩浴槽を上下方向に移動させることによって、入口側ローラと該出口側ローラとの間に配置された複数のローラが入口側ローラ及び出口側ローラに対して上下方向に移動可能としたことを特徴とする請求項6又は7に記載のアルミニウム多孔体の製造方法。

【請求項9】

溶融塩浴槽のシート出口側の溶融塩浴上にシートに随伴する溶融塩を除去するための液切り手段としてガス吹付けノズルをシートに隣接して設け、ガス吹付けノズルからシートにガスを吹き付けて液を吹き飛ばして除去することを特徴とする請求項1〜6のいずれかに記載のアルミニウム多孔体の製造方法。

【請求項10】

前記吹付けガスが不活性ガスであることを特徴とする請求項9に記載のアルミニウム多孔体の製造方法。

【請求項11】

前記ガス吹付けノズルをシートの上面側と下面側とに設けることを特徴とする請求項9または10に記載のアルミニウム多孔体の製造方法。

【請求項12】

前記溶融塩浴槽がステンレス容器と該ステンレス容器の内壁面に設けたカーボン層とからなることを特徴とする請求項1〜11のいずれかに記載のアルミニウム多孔体の製造方法。

【請求項13】

前記ステンレス容器と前記カーボン層との間に溶融塩浴を加熱するためのシースヒータが設けられていることを特徴とする請求項12に記載のアルミニウム多孔体の製造方法。

【請求項14】

前記溶融塩は、LiCl、KCl、NaCl及びAlCl3からなる群より選択される1種以上を含むことを特徴とする請求項1〜13のいずれかに記載の金属多孔体の製造方法。

【請求項15】

前記発泡樹脂は発泡ウレタンであることを特徴とする請求項1〜14のいずれかに記載の金属多孔体の製造方法。

【請求項16】

前記溶融塩の温度を500℃以上600℃以下とすることを特徴とする請求項1〜15のいずれかに記載の金属多孔体の製造方法。

【請求項17】

連通気孔を有する多孔質樹脂成形体の表面にアルミニウム膜を形成してなるアルミニウム構造体のシートから前記多孔性樹脂成形体を分解処理により除去してアルミニウム多孔体を製造する装置であって、溶融塩浴槽と該溶融塩浴槽にアルミニウム構造体のシートを搬送する入口側ローラと、前記搬入されたアルミニウム構造体のシートを溶融塩浴中に浸漬させて搬送するローラと、アルミニウム構造体のシートから多孔性樹脂成形体を分解処理によって除去して得られたアルミニウム多孔体を溶融塩浴から引き出して搬送する出口側ローラとを備え、前記各ローラがそれぞれ独立して回転駆動するようにしたことを特徴とするアルミニウム多孔体の製造装置。

【請求項1】

連通気孔を有する多孔質樹脂成形体の表面にアルミニウム膜を形成してなるアルミニウム構造体のシートを溶融塩浴槽中の溶融塩浴に浸漬して前記多孔性樹脂成形体を分解処理して除去した後にアルミニウム多孔体のシートを溶融塩浴から引き出す工程を含むアルミニウム多孔体の製造方法であって、前記シートの搬送を、それぞれ独立して回転駆動する複数のローラを用いて行うことを特徴とするアルミニウム多孔体の製造方法。

【請求項2】

前記複数のローラが溶融塩浴槽の入口側ローラ、出口側ローラ、及び該入口側ローラと該出口側ローラとの間に配置されたローラからなり、それぞれのローラは下方部分が溶融塩浴に浸漬されており、前記シートは前記入口側ローラ及び出口側ローラにおいてはローラの上側外周面に摺接するようにし、該入口側ローラと該出口側ローラとの間に配置された複数のローラにおいてはローラの下側外周面に摺接するようにしてシートを搬送することを特徴とする請求項1に記載のアルミニウム多孔体の製造方法。

【請求項3】

前記入口側ローラと前記出口側ローラとの間に配置されたローラが複数個であることを特徴とする請求項2に記載のアルミニウム多孔体の製造方法。

【請求項4】

ローラと接触している多孔体シートの曲率半径が150mm以上となるようにすることを特徴とする請求項1〜3のいずれかに記載のアルミニウム多孔体の製造方法。

【請求項5】

前記入口側ローラ、前記出口側ローラ、及び該入口側ローラと該出口側ローラとの間に配置されたローラはいずれも直径が300mm以上であることを特徴とする請求項1〜4のいずれかに記載のアルミニウム多孔体の製造装置。

【請求項6】

前記溶融塩浴槽がシートの入口開口と出口開口とを設けた外装容器内に収容されていることを特徴とする請求項1〜5のいずれかに記載のアルミニウム多孔体の製造方法。

【請求項7】

前記外装容器のシート入口開口部には入口ボックスが、また、シートの出口開口部には出口ボックスがそれぞれ設けられ、このボックス部にスリット状のシートの通過口とガスを排出するための排気口とが設けられ、外装容器内の雰囲気圧を外気圧よりも高く保持して前記シート通過口及び排気口からガスを外部に噴出させることを特徴とする請求項6に記載のアルミニウム多孔体の製造方法。

【請求項8】

前記溶融塩浴槽が昇降装置を介して外装容器の底部に支持されて昇降可能となっており、前記入口側ローラ及び出口側ローラが外装容器に軸支されており、入口側ローラと該出口側ローラとの間に配置された複数のローラが溶融塩浴槽に軸支されており、昇降装置によって溶融塩浴槽を上下方向に移動させることによって、入口側ローラと該出口側ローラとの間に配置された複数のローラが入口側ローラ及び出口側ローラに対して上下方向に移動可能としたことを特徴とする請求項6又は7に記載のアルミニウム多孔体の製造方法。

【請求項9】

溶融塩浴槽のシート出口側の溶融塩浴上にシートに随伴する溶融塩を除去するための液切り手段としてガス吹付けノズルをシートに隣接して設け、ガス吹付けノズルからシートにガスを吹き付けて液を吹き飛ばして除去することを特徴とする請求項1〜6のいずれかに記載のアルミニウム多孔体の製造方法。

【請求項10】

前記吹付けガスが不活性ガスであることを特徴とする請求項9に記載のアルミニウム多孔体の製造方法。

【請求項11】

前記ガス吹付けノズルをシートの上面側と下面側とに設けることを特徴とする請求項9または10に記載のアルミニウム多孔体の製造方法。

【請求項12】

前記溶融塩浴槽がステンレス容器と該ステンレス容器の内壁面に設けたカーボン層とからなることを特徴とする請求項1〜11のいずれかに記載のアルミニウム多孔体の製造方法。

【請求項13】

前記ステンレス容器と前記カーボン層との間に溶融塩浴を加熱するためのシースヒータが設けられていることを特徴とする請求項12に記載のアルミニウム多孔体の製造方法。

【請求項14】

前記溶融塩は、LiCl、KCl、NaCl及びAlCl3からなる群より選択される1種以上を含むことを特徴とする請求項1〜13のいずれかに記載の金属多孔体の製造方法。

【請求項15】

前記発泡樹脂は発泡ウレタンであることを特徴とする請求項1〜14のいずれかに記載の金属多孔体の製造方法。

【請求項16】

前記溶融塩の温度を500℃以上600℃以下とすることを特徴とする請求項1〜15のいずれかに記載の金属多孔体の製造方法。

【請求項17】

連通気孔を有する多孔質樹脂成形体の表面にアルミニウム膜を形成してなるアルミニウム構造体のシートから前記多孔性樹脂成形体を分解処理により除去してアルミニウム多孔体を製造する装置であって、溶融塩浴槽と該溶融塩浴槽にアルミニウム構造体のシートを搬送する入口側ローラと、前記搬入されたアルミニウム構造体のシートを溶融塩浴中に浸漬させて搬送するローラと、アルミニウム構造体のシートから多孔性樹脂成形体を分解処理によって除去して得られたアルミニウム多孔体を溶融塩浴から引き出して搬送する出口側ローラとを備え、前記各ローラがそれぞれ独立して回転駆動するようにしたことを特徴とするアルミニウム多孔体の製造装置。

【図1】

【図2】

【図4】

【図5】

【図6】

【図7】

【図9】

【図10】

【図3】

【図8】

【図2】

【図4】

【図5】

【図6】

【図7】

【図9】

【図10】

【図3】

【図8】

【公開番号】特開2012−255185(P2012−255185A)

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願番号】特願2011−128347(P2011−128347)

【出願日】平成23年6月8日(2011.6.8)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願日】平成23年6月8日(2011.6.8)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

[ Back to top ]