アルミニウム接合体及びこれに用いるアルミニウム管の製造方法

【課題】耐食性が向上したアルミニウム管及びこれを用いた接合強度に優れたアルミニウム接合体を提供する。

【解決手段】内側表層において、表面側に形成された厚さ20〜500nmの多孔性アルミニウム酸化皮膜層と素地側に形成された厚さ3〜30nmのバリア型アルミニウム酸化皮膜層とが設けられ、前記多孔性アルミニウム酸化皮膜層に直径5〜25nmの小孔が形成されているアルミニウム外管と、外側表層において、表面側に形成された厚さ20〜500nmの多孔性アルミニウム酸化皮膜層と素地側に形成された厚さ3〜30nmのバリア型アルミニウム酸化皮膜層とが設けられ、前記多孔性アルミニウム酸化皮膜層に直径5〜25nmの小孔が形成されているアルミニウム内管と、前記アルミニウム外管と前記アルミニウム内管とを接合する接着剤層とを含むアルミニウム接合体。

【解決手段】内側表層において、表面側に形成された厚さ20〜500nmの多孔性アルミニウム酸化皮膜層と素地側に形成された厚さ3〜30nmのバリア型アルミニウム酸化皮膜層とが設けられ、前記多孔性アルミニウム酸化皮膜層に直径5〜25nmの小孔が形成されているアルミニウム外管と、外側表層において、表面側に形成された厚さ20〜500nmの多孔性アルミニウム酸化皮膜層と素地側に形成された厚さ3〜30nmのバリア型アルミニウム酸化皮膜層とが設けられ、前記多孔性アルミニウム酸化皮膜層に直径5〜25nmの小孔が形成されているアルミニウム内管と、前記アルミニウム外管と前記アルミニウム内管とを接合する接着剤層とを含むアルミニウム接合体。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、アルミニウム又はアルミニウム合金(以下、単に「アルミニウム」と記す)製の管(以下、「アルミニウム管」と記す)を用いたアルミニウム接合体、ならびに、このアルミニウム管の製造方法に関する。より詳細には、表面に酸化皮膜層を設けたアルミニウム管を用いたアルミニウム接合体、ならびに、このアルミニウム管の製造方法に関する。

【背景技術】

【0002】

アルミニウム材は、軽量で適度な機械的特性を有し、かつ、美感、成形加工性、耐食性等に優れた特徴を有しているため、各種容器類、構造材、機械部品等に広く使われている。特に、各種押出成形及び引抜成形によって製造されるアルミニウム管は、主に軽量化の観点から、各種鋼管及び銅管に代わって使用される状況が増えてきている。

【0003】

これらアルミニウム管は、そのまま使用されたり、各種加工(曲げ、拡管、縮径)を施されたりして使用されるほか、アルミニウム管同士、あるいは異種材料(銅や鉄鋼等の各種金属、セラミック等の無機物質、各種樹脂)と接合して使用されることがある。その接合の具体的な手段として、溶接による接合方法、ろう付けによる接合方法及び接着剤による接着方法等が挙げられる。

【0004】

例えば、溶接による接合方法の例として特許文献1には、ステンレス鋼及びアルミニウム合金からなる二層金属クラッド板から形成された接続金属を介して接合する方法が記載されている。具体的には、二層金属クラッド板にバーリング加工を施して、内周面側のアルミニウム合金を外周面側のステンレス鋼よりも長く伸ばした筒状の立ち上げ部を形成し、その根元部を切断した接続金具を作製する。そして、ステンレス鋼管とアルミニウム合金管とを接続金具の外周面側と内周面側とにそれぞれ分けて同種の材質の金属同士が接触するように嵌挿し、同種の材質の金属同士が接触する部位のみをTIG溶接するものである。

【0005】

ろう付けによる接合方法の例として特許文献2には、アルミニウム製のチューブ同士をノコロックフラックスろう材により接合する溶接構造が記載されている。具体的には、アルミニウム製チューブの接続部にろう材を溶接するときに発生するフラックスを研磨除去し易くし、ろう付け後に発生するフラックスを除去した後にベーマイト皮膜を形成し、さらにベーマイト皮膜の表面に特殊ウレタン変性エポキシ樹脂の塗装膜を施すものである。これにより、アルミニウム製チューブと塗装膜の密着性を高め、硫黄系やカルボン酸等の腐食性物質の塗装膜内への浸透を抑制し、長期に亘り信頼性の高い防食効果が得られるとしている。

【0006】

接着剤による接合方法の例として特許文献3には、アルミニウム管と銅管との接合構造が記載されている。具体的には、アルミニウム管及び銅管のうちのいずれか一方の管の接合端部に拡管部が形成されるとともに、拡管部の開口側端部に、先端の内径が他方の管の外径よりも大きい先広がり状のフレア部が形成されたものが用いられる。そして、他方の管の接合端部が一方の管の拡管部内に挿入され、この状態で両管が熱硬化性接着剤層により接着されるものである。熱硬化性接着剤層は、一方の管の拡管部内周面と他方の管の外周面との間に存在しているとともに、その一部が拡管部の外側にはみ出している。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2005−161368号公報

【特許文献2】特開2010−227969号公報

【特許文献3】特開2006−138468号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上述の従来技術には、以下のような課題があった。すなわち、溶接及びろう付けによる接合の場合には、アルミニウム管の接合部に多量の熱が加えられるため、アルミニウム管の強度が低下するという問題があった。また、アルミニウム管と異種金属管、具体的には鋼管や銅管との接合では絶縁物を介さず直接接合されているため、水分が存在するとアルミニウムが選択的に腐食する、いわゆる電食が発生し易い問題があった。更に、溶接及びろう付けでは、アルミニウム管と各種樹脂を接合することは実質的に不可能である。

【0009】

一方、接着剤を用いた接合方法では、上記の問題はいずれも回避できる。しかしながら、特許文献3に記載されるような従来技術の範疇においては、特にアルミニウム管に対する接着剤の接着力が必ずしも十分ではなく、溶接及びろう付けに匹敵するような接合強度が得られないという問題があった。また、自動車エンジンルームのような高温・高湿の環境下においては、アルミニウム管と接着剤の接着界面に水分が浸入して接着力が徐々に低下し、最終的には接合部が腐食するという問題もあった。

【課題を解決するための手段】

【0010】

上述の問題を解決すべく、本発明者らは接着剤によるアルミニウム管の接合方法の改良について鋭意検討を重ねた。具体的には、アルミニウム管と接着剤の相互作用を増強し、接着力及び耐食性の向上について検討した。その結果、接着剤に接するアルミニウム管表面に、小孔を備えた多孔性酸化皮膜及びバリア型酸化皮膜を形成することにより、上記問題が解決されることを見出し、本発明を完成させるに至った。

【0011】

本発明は請求項1において、内側表層において、表面側に形成された厚さ20〜500nmの多孔性アルミニウム酸化皮膜層と素地側に形成された厚さ3〜30nmのバリア型アルミニウム酸化皮膜層とが設けられ、前記多孔性アルミニウム酸化皮膜層に直径5〜25nmの小孔が形成されているアルミニウム外管と、外側表層において、表面側に形成された厚さ20〜500nmの多孔性アルミニウム酸化皮膜層と素地側に形成された厚さ3〜30nmのバリア型アルミニウム酸化皮膜層とが設けられ、前記多孔性アルミニウム酸化皮膜層に直径5〜25nmの小孔が形成されているアルミニウム内管と、前記アルミニウム外管と前記アルミニウム内管とを接合する接着剤層とを含むアルミニウム接合体とした。

【0012】

本発明は請求項2において、請求項1に記載のアルミニウム外管とその中空部分に配設した構造材との接合体であって、当該アルミニウム外管と構造材とが接着剤層によって接合されていることを特徴とするアルミニウム接合体とした。

【0013】

本発明は請求項3において、請求項1に記載のアルミニウム内管とその外側表層を取囲むように配設した構造材との接合体であって、当該アルミニウム内管と構造材とが接着剤層によって接合されていることを特徴とするアルミニウム接合体とした。

【0014】

本発明は請求項4において、請求項1又は2に記載のアルミニウム外管を製造する方法であって、アルミニウム管を一方の電極とし、当該アルミニウム管の中空部分に配置した電極を対極として、pH9〜13で液温35〜80℃のアルカリ性水溶液を電解溶液とし、周波数20〜100Hz、電流密度4〜50A/dm2及び電解時間5〜60秒間の条件で交流電解処理を行うことを特徴とするアルミニウム管の製造方法とした。

【0015】

本発明は請求項5において、請求項1又は3に記載のアルミニウム内管を製造する方法であって、アルミニウム管を一方の電極とし、当該アルミニウム管の外側表層を取囲むように配置した電極を対極として、pH9〜13で液温35〜80℃のアルカリ性水溶液を電解溶液とし、周波数20〜100Hz、電流密度4〜50A/dm2及び電解時間5〜60秒間の条件で交流電解処理を行うことを特徴とするアルミニウム管の製造方法とした。

【0016】

本発明は請求項6において、請求項1又は2に記載のアルミニウム外管及び請求項1又は3に記載のアルミニウム内管を製造する方法であって、大径のアルミニウム管の中空部分に小径のアルミニウム管を配置し、これら両アルミニウム管を電極として、pH9〜13で液温35〜80℃のアルカリ性水溶液を電解溶液とし、周波数20〜100Hz、電流密度4〜50A/dm2及び電解時間5〜60秒間の条件で交流電解処理を行うことを特徴とするアルミニウム管の製造方法とした。

【発明の効果】

【0017】

本発明により、アルミニウム管と、異種材料又はアルミニウム管からなる構造材を接着剤によって接合するにあたり、アルミニウム管と接着剤との相互作用が顕著に増強され、接合強度及び耐食性が向上したアルミニウム接合体の提供が可能となる。

【図面の簡単な説明】

【0018】

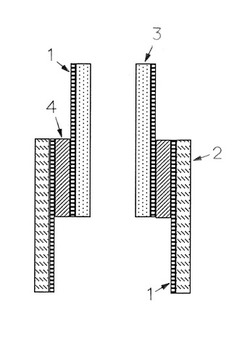

【図1】本発明に係るアルミニウム接合体の一実施態様を示す断面図である。

【発明を実施するための形態】

【0019】

以下、本発明の詳細を順に説明する。

A.アルミニウム管

アルミニウム管の素材としては、純アルミニウム又はアルミニウム合金が用いられる。アルミニウム合金の成分には特に制限は無く、各種JIS合金をはじめとする各種合金を使用することができる。管の成形方法としては、一般的に押出法(ポートホール押出法及びマンドレル押出法)及び引抜法が実施されており、いずれの方法も好適に用いられる。加えて必要に応じ、管加工後に各種熱処理を実施することもできる。アルミニウム管の外径、内径、厚さ及び長さも、特に制限は無く、厚さについて言えば、通常0.5〜5.0mmのものが用いられる。

【0020】

B.アルミニウム酸化皮膜層

本発明に用いるアルミニウム管には、少なくとも接着剤に接する表層において、表面側に形成された多孔性アルミニウム酸化皮膜層と素地側に形成されたバリア型アルミニウム酸化皮膜層とが設けられる。すなわち、アルミニウム管表層に設けられるアルミニウム酸化皮膜層は、多孔性アルミニウム酸化皮膜層とバリア型アルミニウム酸化皮膜層の二層によって構成される。多孔性アルミニウム酸化皮膜層と接着剤が強力に相互作用し、接着力及び耐環境性としての耐腐食性がもたらされる。一方、バリア型アルミニウム酸化皮膜層によって、アルミニウム酸化皮膜層全体とアルミニウム素地が強固に結合する。

【0021】

B−1.多孔性アルミニウム酸化皮膜層

多孔性アルミニウム酸化皮膜層の厚さは、20〜500nmである。20nm未満では厚さが十分でないため、後述する小孔構造の形成が不十分になり易く接着力が低下する。一方、500nmを超えると、多孔性アルミニウム酸化皮膜層自体の凝集破壊によって、かえって接着力が低下する。

【0022】

多孔性アルミニウム酸化皮膜層は、その表面から深さ方向に向かう小孔を備える。小孔の直径は5〜25nmであり、好ましくは10〜20nmである。この小孔は、接着剤とアルミニウム酸化皮膜層との接触面積を増大させ、その接着力を増大させる効果を発揮するものである。小孔の直径が5nm未満であると、接触面積が不足するため十分な接着力が得られない。一方、小孔の直径が25nmを超えると、多孔性アルミニウム酸化皮膜層全体が脆くなって凝集破壊を生じ、接着力が低下する。

【0023】

多孔性アルミニウム酸化皮膜層の表面積に対する小孔の全孔面積の比については、特に制限されるものではない。多孔性アルミニウム酸化皮膜層の見かけ上の表面積(表面の微小な凹凸等を考慮せず、長さと幅の乗算で表される面積)に対する小孔の全孔面積の比として、25〜75%が好ましい。25%未満では、接触面積が不足して十分な接着力が得られない場合がある。一方、75%を超えると、多孔性アルミニウム酸化皮膜層全体が脆くなって凝集破壊を生じ接着力が低下する場合がある。

【0024】

B−2.バリア型アルミニウム酸化皮膜層

バリア型アルミニウム酸化皮膜層の厚さは、3〜30nmである。3nm未満では、介在層として多孔性アルミニウム酸化皮膜層とアルミニウム素地との結合に十分な結合力を付与することができず、特に、高温・多湿等の過酷環境における結合力が不十分となる。一方、30nmを超えると、その緻密性ゆえにバリア型アルミニウム酸化皮膜層が凝集破壊し易くなり、かえって接着力が低下する。

【0025】

C.接着剤

本発明に用いる接着剤は、金属類に対し接着力を有するとされる、各種市販の接着剤を使用することができる。具体的には、セラミック系接着剤に代表される無機系接着剤、エポキシ樹脂系接着剤に代表される反応系接着剤、塩化ビニル樹脂溶剤系接着剤に代表される溶剤系接着剤、エチレン−酢酸ビニル樹脂ホットメルト接着剤に代表されるホットメルト系接着剤等を挙げることができる。特に本発明においては、接合後のクリアランスを一定に保ち、かつ隙間を埋める充填材の役割を果たす観点から、硬化後の体積変化量の少ない無溶剤タイプの反応系接着剤が好ましく、例えば1液型エポキシ樹脂系接着剤、2液混合型エポキシ樹脂系接着剤、ペースト状反応硬化型エポキシ樹脂系接着剤、1液型ウレタン樹脂系接着剤、2液型ウレタン樹脂系接着剤等が好適に使用される。

【0026】

D.アルミニウム管と構造材との接合体の製造方法

上述した条件を満たした接合体を製造するための一つの方法として、アルカリ交流電解法によるアルミニウム管の表面処理を挙げることができる。

【0027】

まず、アルミニウム管の内側表層に上記アルミニウム酸化皮膜を形成させ、そのアルミニウム管の中空部分に構造材、例えば各種銅管や各種樹脂管を配設した後、接着剤によって両者を接合して接合体を形成する場合について説明する。なお、構造材のこのような配設は、通常、アルミニウム管の中空部分に銅管や樹脂管を挿入することにより行われる。アルミニウム酸化皮膜の形成は、アルミニウム管を一方の電極とし、その中空部分に配置した電極を対極として、pH9〜13で液温35〜80℃のアルカリ性水溶液を電解溶液とし、周波数20〜100Hz、電流密度4〜50A/dm2及び電解時間5〜60秒間の条件で交流電解処理を行うことにより行われる。なお、交流電解時に、アルミニウム管の外側表層を取囲むように更なる電極を対極として配置することにより、アルミニウム管の外側表層にもアルミニウム酸化皮膜を形成することができる。

【0028】

上記の交流電解処理工程に用いる対極には、材質としては黒鉛電極等が、形状としては棒状のものが好適に用いられる。電解溶液として用いるアルカリ性水溶液は、りん酸ナトリウム、りん酸水素カリウム、ピロりん酸ナトリウム、ピロりん酸カリウム及びメタりん酸ナトリウム等のりん酸塩や;水酸化ナトリウム及び水酸化カリウム等のアルカリ金属水酸化物や;水酸化アンモニウム溶液;或いは、これらの混合物の水溶液を用いることができる。後述するように電解溶液のpHを特定の範囲に保つ必要があることから、バッファー効果の期待できるりん酸塩系物質を含有するアルカリ水溶液を用いるのが好ましい。このようなアルカリ成分の濃度は、電解溶液のpHが所望の値になるように調整されるが、通常、1×10−4〜1モル/リットルである。なお、これらのアルカリ性水溶液には、汚れ成分に対する除去能力の向上のために界面活性剤を添加してもよい。なお、適当な有機溶媒に上記アルカリ成分を溶解した電解溶液を用いても良い。

【0029】

電解溶液のpHは9〜13とする必要があり、9.5〜12とするのが好ましい。pHが9未満の場合には、電解溶液のアルカリエッチング力が不足するため多孔性アルミニウム酸化皮膜層の多孔質構造が不完全となる。一方、pHが13を超えると、アルカリエッチング力が過剰になるため多孔性アルミニウム酸化皮膜層が成長し難くなり、更にバリア型アルミニウム酸化皮膜層の形成も阻害される。

【0030】

電解溶液温度は35〜80℃とする必要があり、40〜70℃とするのが好ましい。電解溶液温度が35℃未満では、アルカリエッチング力が不足するため多孔性アルミニウム酸化皮膜層の多孔質構造が不完全となる。一方、80℃を超えるとアルカリエッチング力が過剰になるため、多孔性アルミニウム酸化皮膜層及びバリア型アルミニウム酸化皮膜層ともに成長が阻害される。

【0031】

アルカリ交流電解においては、多孔性アルミニウム酸化皮膜層とバリア型アルミニウム酸化皮膜層を含めたアルミニウム酸化皮膜全体の厚さは電気量、すなわち電流密度と電解時間の積によって制御され、基本的に電気量が多いほど酸化皮膜全体の厚さが増加する。多孔性アルミニウム酸化皮膜層及びバリア型アルミニウム酸化皮膜層の電解条件は以下の通りである。

【0032】

用いる周波数は20〜100Hzである。20Hz未満では、電気分解としては直流的要素が高まる結果、多孔性アルミニウム酸化皮膜層の多孔質構造の形成が進行せず、緻密構造となってしまう。一方、100Hzを超えると、陽極と陰極の反転が速過ぎるため、酸化膜全体の形成が極端に遅くなり、多孔性アルミニウム酸化皮膜層及びバリア型アルミニウム酸化皮膜層ともに、所定の厚さを得るには極めて長時間を要することになる。

【0033】

電流密度は4〜50A/dm2とする必要がある。電流密度が4A/dm2未満では、バリア型アルミニウム酸化皮膜層が優先的に形成されるために多孔性アルミニウム酸化皮膜層が得られない。一方、50A/dm2を超えると、電流が過大になるため多孔性アルミニウム酸化皮膜層及びバリア型アルミニウム酸化皮膜層の厚さ制御が困難となり処理ムラが起こり易い。

【0034】

電解時間は5〜60秒とする必要がある。5秒未満の処理時間では、多孔性アルミニウム酸化皮膜層及びバリア型アルミニウム酸化皮膜層の形成が急激過ぎるため、いずれの酸化皮膜層も十分に形成されず、不定形のアルミニウム酸化物から構成される酸化皮膜となるためである。一方、60秒を超えると、多孔性アルミニウム酸化皮膜層及びバリア型アルミニウム酸化皮膜層が厚くなり過ぎたり再溶解するおそれがあるだけでなく、生産性も低下する。

【0035】

次に、上記構成とは異なる構成として、アルミニウム管の外側表層に上記アルミニウム酸化皮膜を形成させ、そのアルミニウム管の外側表層を取囲むように、構造材、例えば各種銅管や各種樹脂管を配設した後、接着剤によって両者を接合して構造材を形成する場合について説明する。なお、構造材のこのような配設は、通常、銅管や樹脂管の中空部分にアルミニウム管を挿入することにより行われる。まず、アルミニウム管の外側表層にアルミニウム酸化皮膜を形成するには、アルミニウム管を一方の電極とし、その外側表層を取囲むように配置した電極を対極として、pH9〜13で液温35〜80℃のアルカリ性水溶液を電解溶液とし、周波数20〜100Hz、電流密度4〜50A/dm2及び電解時間5〜60秒間の条件で交流電解処理を行う。この構成では対極として、材質としては黒鉛電極等が、形状としてはアルミニウム管を取囲む筒状のものが好適に用いられる。なお、電解溶液及び電解条件については、前述のものがそのまま適用される。

なお、交流電解時に、アルミニウム管の中空部分に更なる電極を対極として配置することにより、アルミニウム管の内側表層にもアルミニウム酸化皮膜を形成することができる。

【0036】

更に、上記二つの構成と異なる構成について説明する。この構成のものを図1に示す。内側表層に上記アルミニウム酸化皮膜層1を形成させたアルミニウム外管2の中空部分に、外側表層に上記アルミニウム酸化皮膜層1を形成させたアルミニウム内管3を配設した後、接着剤層4によって両者を接合して接合体を形成するものである。なお、アルミニウム内管のこのような配設は、通常、アルミニウム外管の中空部分にアルミニウム内管を挿入することにより行われる。まず、アルミニウム酸化皮膜の形成については、これら両アルミニウム管を電極として、pH9〜13で液温35〜80℃のアルカリ性水溶液を電解溶液とし、周波数20〜100Hz、電流密度4〜50A/dm2及び電解時間5〜60秒間の条件で交流電解処理を行うことにより、アルミニウム外管の内側表層、ならびに、アルミニウム内管の外側表層に同時に上記アルミニウム酸化皮膜を得る。電解溶液及び電解条件については、前述のものがそのまま適用される。

なお、交流電解時に、アルミニウム外管の外側表層を取囲むように更なる電極を対極として配置することにより、アルミニウム外管の外側表層にもアルミニウム酸化皮膜を形成することができる。更に、交流電解時に、アルミニウム内管の中空部分に更なる電極を対極として配置することにより、アルミニウム内管の内側表層にもアルミニウム酸化皮膜を形成することができる。これらアルミニウム外管の外側表層のアルミニウム酸化皮膜とアルミニウム内管の内側表層のアルミニウム酸化皮膜は、いずれか一方を形成しても、或いは、両方同時に形成してもよい。

【0037】

なお、本発明に係るアルミニウム酸化皮膜における多孔性アルミニウム酸化皮膜層とバリア型アルミニウム酸化皮膜層の構造の測定には、TEMによる断面観察が好適に用いられる。具体的には、多孔性アルミニウム酸化皮膜層及びバリア型アルミニウム酸化皮膜層の厚さ、多孔性アルミニウム酸化皮膜層の小孔の直径は、ウルトラミクロトームにより薄片試料を作製し、TEM観察することによって測定できる。各測定は10箇所の平均値として求められる。

【実施例】

【0038】

以下、実施例及び比較例に基づいて、本発明の好適な実施の形態を具体的に説明する。

実施例1〜30及び比較例1〜16

アルミニウム管及び各種材料管として、表1に示すものを使用した。これらのうちアルミニウム管A及びアルミニウム管Bに対し、表2に示す電解条件にて、交流電解処理を実施して多孔性アルミニウム酸化皮膜層及びバリア型アルミニウム酸化皮膜層を形成した。電解溶液には、ピロりん酸ナトリウムを主成分とするアルカリ水溶液を用いた。電解溶液におけるアルカリ成分の濃度は0.5モル/リットルとするとともに、塩酸及び水酸化ナトリウム水溶液(いずれも濃度0.1モル/リットル)によってpHの調製を行なった。

【0039】

【表1】

【0040】

【表2】

【0041】

このようにして形成された多孔性アルミニウム酸化皮膜層とバリア型アルミニウム酸化皮膜層について、それぞれの層の厚さ及び多孔性アルミニウム酸化皮膜層の小孔の直径を、ウルトラミクロトームにより作製した薄片試料のTEM観察を行い、観察視野(1μm×1μm)における任意10点の測定結果の平均値として求めた。結果を表3に示す。

【0042】

【表3】

【0043】

このようにして作製したアルミニウム管を使用し、表4に示す組み合わせにて接着接合を行った。実施例1〜14及び比較例1〜13では、第1のアルミニウム管の中空部分に銅管又は樹脂管を配設した。実施例15〜28及び比較例14、15では、第2のアルミニウム管の外側表層を取囲むように銅管又は樹脂管を配設した。更に、実施例29、30及び比較例16では、第1のアルミニウム管の中空部分に第2のアルミニウム管を配設した。そして、比較例12を除く各実施例及び比較例では、外側の管の中空部分の長さ方向に沿って内側の管を5mm挿入し、市販の2液型エポキシ接着剤(主剤=変性エポキシ樹脂、硬化剤=変性ポリイミド、重量混合比=主剤100/硬化剤100)によって接着して接合体とした。接着後は、室温にて24時間硬化させた後、各種試験を実施した。比較例12では、上記エポキシ接着剤を使用せず、定法に基づきアルミニウム管と銅管をフラッシュバット溶接した。

【0044】

【表4】

【0045】

上記のようにして作製した接合体試料について、以下の評価を実施した。

(レトルト後せん断試験)

接着接合した試料に対し、オートクレーブ装置にて125℃×30分のレトルト処理を行った。その後、その両端部を引張試験機により100mm/分の速度にて180度方向に引張り、その荷重と剥離状態によって接着力を下記の基準で評価した。

○:接着剤層自身が凝集破壊するか、或いは、アルミニウム管と構造材のいずれかが破断した状態

△:荷重が1.0kN以上2.0kN未満で、接着剤層自身が部分的に凝集破壊してい

る状態

×:荷重が1.0kN未満で、接着剤とアルミニウム管表面が界面剥離している状態

○を合格とし、△と×を不合格とした。

【0046】

(耐食性試験)

上記接合体試料について、定法(JIS−Z2371)に基づき1000時間の塩水噴霧試験を実施し、以下の基準でアルミニウム管の腐食状態を評価した。なお、アルミニウム管の全体腐食による減肉は評価対象外とした。

○:貫通孔の発生が認められなかった

×:電食により貫通孔が発生した

○を合格とし、×を不合格とした。

【0047】

上記評価結果を、表5に示す。

【0048】

【表5】

【0049】

表5から明らかなように、実施例1〜30は本発明の規定要件を満たすため、アルミニウム管と接着剤が強固に接合するので、高い接合強度が得られるとともに、電食を効果的に防止し耐食性が良好であった。

【0050】

一方、比較例1〜12は本発明の規定要件を満たしておらず、強度と耐食性のいずれかが不合格であった。

【0051】

具体的には、比較例1では、電解溶液のpHが低過ぎたため、多孔性アルミニウム酸化皮膜層の小孔の直径が小さ過ぎた。その結果、アルミニウム管と接着剤の密着性が低く、高い接合強度が得られなかった。

【0052】

比較例2では、電解溶液のpHが高過ぎたため、多孔性アルミニウム酸化皮膜層及びバリア型アルミニウム酸化皮膜層の厚さが薄過ぎた。その結果、アルミニウム管と接着剤の密着性が低く、高い接合強度が得られなかった。

【0053】

比較例3では、電解溶液の温度が低過ぎたため、多孔性アルミニウム酸化皮膜層の小孔の直径が小さ過ぎた。その結果、アルミニウム管と接着剤の密着性が低く、高い接合強度が得られなかった。

【0054】

比較例4では、電解溶液の温度が高過ぎたため、多孔性アルミニウム酸化皮膜層及びバリア型アルミニウム酸化皮膜層の成長が阻害され、また皮膜形成後のエッチングが進み過ぎたために、多孔性アルミニウム酸化皮膜層の小孔が大き過ぎた。その結果、アルミニウム管と接着剤の密着性が低く、高い接合強度が得られなかった。

【0055】

比較例5では、電解の周波数が低過ぎたため、多孔性アルミニウム酸化皮膜層の形成が進行せず、バリア型アルミニウム酸化皮膜層の厚さが厚過ぎた。その結果、アルミニウム管と接着剤の密着性が低く、高い接合強度が得られなかった。

【0056】

比較例6では、電解の周波数が高過ぎたため、多孔性アルミニウム酸化皮膜層及びバリア型アルミニウム酸化皮膜層の厚さが薄過ぎた。その結果、アルミニウム管と接着剤の密着性が低く、高い接合強度が得られなかった。

【0057】

比較例7では、電解の電流密度が小さ過ぎたため、多孔性アルミニウム酸化皮膜層の厚さが薄過ぎ、小孔の直径も小さ過ぎた。その結果、アルミニウム管と接着剤の密着性が低く、高い接合強度が得られなかった。

【0058】

比較例8では、電解の電流密度が大き過ぎたため、多孔性アルミニウム酸化皮膜層及びバリア型アルミニウム酸化皮膜層が厚過ぎた。その結果、アルミニウム管と接着剤の密着性が低く、高い接合強度が得られなかった。

【0059】

比較例9では、電解時間が短過ぎたため、多孔性アルミニウム酸化皮膜層及びバリア型アルミニウム酸化皮膜層の厚さが薄過ぎた。その結果、アルミニウム管と接着剤の密着性が低く、高い接合強度が得られなかった。

【0060】

比較例10では、電解時間が長過ぎたため、多孔性アルミニウム酸化皮膜層及びバリア型アルミニウム酸化皮膜層の厚さが厚過ぎた。その結果、アルミニウム管と接着剤の密着性が低く、高い接合強度が得られなかった。

【0061】

比較例11では、アルミニウム管に電解処理がなされていないので、多孔性アルミニウム酸化皮膜層が存在しない。その結果、アルミニウム管と接着剤の密着性が低く、高い接合強度が得られなかった。

【0062】

比較例12は、アルミニウム管と銅管をフラッシュバット溶接したものである。その接合強度は十分であるものの、アルミニウム管側に電食が発生したので高い耐食性が得られなかった。

【0063】

比較例13では、比較例1と同様に電解溶液のpHが低過ぎたため、多孔性アルミニウム酸化皮膜層の小孔の直径が小さ過ぎた。その結果、アルミニウム管と接着剤の密着性が低く、高い接合強度が得られなかった。

【0064】

比較例14では、比較例11と同様にアルミニウム管に電解処理がなされていないので、多孔性アルミニウム酸化皮膜層が存在しない。その結果、アルミニウム管と接着剤の密着性が低く、高い接合強度が得られなかった。

【0065】

比較例15では、比較例11と同様にアルミニウム管に電解処理がなされていないので、多孔性アルミニウム酸化皮膜層が存在しない。その結果、アルミニウム管と接着剤の密着性が低く、高い接合強度が得られなかった。

【0066】

比較例16では、両アルミニウム管に電解処理がなされていないので、多孔性アルミニウム酸化皮膜層が存在しない。その結果、アルミニウム管と接着剤の密着性が低く、高い接合強度が得られなかった。

【産業上の利用可能性】

【0067】

本発明により、アルミニウム管と、異種材料やアルミニウム管からなる構造材との接着接合において、アルミニウム管と接着剤の相互作用が顕著に増強され、接合強度及び耐食性が向上したアルミニウム管、ならびに、これと構造材との接合体が得られる。

【符号の説明】

【0068】

1…アルミニウム酸化皮膜層

2…アルミニウム外管

3…アルミニウム内管

4…接着剤層

【技術分野】

【0001】

本発明は、アルミニウム又はアルミニウム合金(以下、単に「アルミニウム」と記す)製の管(以下、「アルミニウム管」と記す)を用いたアルミニウム接合体、ならびに、このアルミニウム管の製造方法に関する。より詳細には、表面に酸化皮膜層を設けたアルミニウム管を用いたアルミニウム接合体、ならびに、このアルミニウム管の製造方法に関する。

【背景技術】

【0002】

アルミニウム材は、軽量で適度な機械的特性を有し、かつ、美感、成形加工性、耐食性等に優れた特徴を有しているため、各種容器類、構造材、機械部品等に広く使われている。特に、各種押出成形及び引抜成形によって製造されるアルミニウム管は、主に軽量化の観点から、各種鋼管及び銅管に代わって使用される状況が増えてきている。

【0003】

これらアルミニウム管は、そのまま使用されたり、各種加工(曲げ、拡管、縮径)を施されたりして使用されるほか、アルミニウム管同士、あるいは異種材料(銅や鉄鋼等の各種金属、セラミック等の無機物質、各種樹脂)と接合して使用されることがある。その接合の具体的な手段として、溶接による接合方法、ろう付けによる接合方法及び接着剤による接着方法等が挙げられる。

【0004】

例えば、溶接による接合方法の例として特許文献1には、ステンレス鋼及びアルミニウム合金からなる二層金属クラッド板から形成された接続金属を介して接合する方法が記載されている。具体的には、二層金属クラッド板にバーリング加工を施して、内周面側のアルミニウム合金を外周面側のステンレス鋼よりも長く伸ばした筒状の立ち上げ部を形成し、その根元部を切断した接続金具を作製する。そして、ステンレス鋼管とアルミニウム合金管とを接続金具の外周面側と内周面側とにそれぞれ分けて同種の材質の金属同士が接触するように嵌挿し、同種の材質の金属同士が接触する部位のみをTIG溶接するものである。

【0005】

ろう付けによる接合方法の例として特許文献2には、アルミニウム製のチューブ同士をノコロックフラックスろう材により接合する溶接構造が記載されている。具体的には、アルミニウム製チューブの接続部にろう材を溶接するときに発生するフラックスを研磨除去し易くし、ろう付け後に発生するフラックスを除去した後にベーマイト皮膜を形成し、さらにベーマイト皮膜の表面に特殊ウレタン変性エポキシ樹脂の塗装膜を施すものである。これにより、アルミニウム製チューブと塗装膜の密着性を高め、硫黄系やカルボン酸等の腐食性物質の塗装膜内への浸透を抑制し、長期に亘り信頼性の高い防食効果が得られるとしている。

【0006】

接着剤による接合方法の例として特許文献3には、アルミニウム管と銅管との接合構造が記載されている。具体的には、アルミニウム管及び銅管のうちのいずれか一方の管の接合端部に拡管部が形成されるとともに、拡管部の開口側端部に、先端の内径が他方の管の外径よりも大きい先広がり状のフレア部が形成されたものが用いられる。そして、他方の管の接合端部が一方の管の拡管部内に挿入され、この状態で両管が熱硬化性接着剤層により接着されるものである。熱硬化性接着剤層は、一方の管の拡管部内周面と他方の管の外周面との間に存在しているとともに、その一部が拡管部の外側にはみ出している。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2005−161368号公報

【特許文献2】特開2010−227969号公報

【特許文献3】特開2006−138468号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上述の従来技術には、以下のような課題があった。すなわち、溶接及びろう付けによる接合の場合には、アルミニウム管の接合部に多量の熱が加えられるため、アルミニウム管の強度が低下するという問題があった。また、アルミニウム管と異種金属管、具体的には鋼管や銅管との接合では絶縁物を介さず直接接合されているため、水分が存在するとアルミニウムが選択的に腐食する、いわゆる電食が発生し易い問題があった。更に、溶接及びろう付けでは、アルミニウム管と各種樹脂を接合することは実質的に不可能である。

【0009】

一方、接着剤を用いた接合方法では、上記の問題はいずれも回避できる。しかしながら、特許文献3に記載されるような従来技術の範疇においては、特にアルミニウム管に対する接着剤の接着力が必ずしも十分ではなく、溶接及びろう付けに匹敵するような接合強度が得られないという問題があった。また、自動車エンジンルームのような高温・高湿の環境下においては、アルミニウム管と接着剤の接着界面に水分が浸入して接着力が徐々に低下し、最終的には接合部が腐食するという問題もあった。

【課題を解決するための手段】

【0010】

上述の問題を解決すべく、本発明者らは接着剤によるアルミニウム管の接合方法の改良について鋭意検討を重ねた。具体的には、アルミニウム管と接着剤の相互作用を増強し、接着力及び耐食性の向上について検討した。その結果、接着剤に接するアルミニウム管表面に、小孔を備えた多孔性酸化皮膜及びバリア型酸化皮膜を形成することにより、上記問題が解決されることを見出し、本発明を完成させるに至った。

【0011】

本発明は請求項1において、内側表層において、表面側に形成された厚さ20〜500nmの多孔性アルミニウム酸化皮膜層と素地側に形成された厚さ3〜30nmのバリア型アルミニウム酸化皮膜層とが設けられ、前記多孔性アルミニウム酸化皮膜層に直径5〜25nmの小孔が形成されているアルミニウム外管と、外側表層において、表面側に形成された厚さ20〜500nmの多孔性アルミニウム酸化皮膜層と素地側に形成された厚さ3〜30nmのバリア型アルミニウム酸化皮膜層とが設けられ、前記多孔性アルミニウム酸化皮膜層に直径5〜25nmの小孔が形成されているアルミニウム内管と、前記アルミニウム外管と前記アルミニウム内管とを接合する接着剤層とを含むアルミニウム接合体とした。

【0012】

本発明は請求項2において、請求項1に記載のアルミニウム外管とその中空部分に配設した構造材との接合体であって、当該アルミニウム外管と構造材とが接着剤層によって接合されていることを特徴とするアルミニウム接合体とした。

【0013】

本発明は請求項3において、請求項1に記載のアルミニウム内管とその外側表層を取囲むように配設した構造材との接合体であって、当該アルミニウム内管と構造材とが接着剤層によって接合されていることを特徴とするアルミニウム接合体とした。

【0014】

本発明は請求項4において、請求項1又は2に記載のアルミニウム外管を製造する方法であって、アルミニウム管を一方の電極とし、当該アルミニウム管の中空部分に配置した電極を対極として、pH9〜13で液温35〜80℃のアルカリ性水溶液を電解溶液とし、周波数20〜100Hz、電流密度4〜50A/dm2及び電解時間5〜60秒間の条件で交流電解処理を行うことを特徴とするアルミニウム管の製造方法とした。

【0015】

本発明は請求項5において、請求項1又は3に記載のアルミニウム内管を製造する方法であって、アルミニウム管を一方の電極とし、当該アルミニウム管の外側表層を取囲むように配置した電極を対極として、pH9〜13で液温35〜80℃のアルカリ性水溶液を電解溶液とし、周波数20〜100Hz、電流密度4〜50A/dm2及び電解時間5〜60秒間の条件で交流電解処理を行うことを特徴とするアルミニウム管の製造方法とした。

【0016】

本発明は請求項6において、請求項1又は2に記載のアルミニウム外管及び請求項1又は3に記載のアルミニウム内管を製造する方法であって、大径のアルミニウム管の中空部分に小径のアルミニウム管を配置し、これら両アルミニウム管を電極として、pH9〜13で液温35〜80℃のアルカリ性水溶液を電解溶液とし、周波数20〜100Hz、電流密度4〜50A/dm2及び電解時間5〜60秒間の条件で交流電解処理を行うことを特徴とするアルミニウム管の製造方法とした。

【発明の効果】

【0017】

本発明により、アルミニウム管と、異種材料又はアルミニウム管からなる構造材を接着剤によって接合するにあたり、アルミニウム管と接着剤との相互作用が顕著に増強され、接合強度及び耐食性が向上したアルミニウム接合体の提供が可能となる。

【図面の簡単な説明】

【0018】

【図1】本発明に係るアルミニウム接合体の一実施態様を示す断面図である。

【発明を実施するための形態】

【0019】

以下、本発明の詳細を順に説明する。

A.アルミニウム管

アルミニウム管の素材としては、純アルミニウム又はアルミニウム合金が用いられる。アルミニウム合金の成分には特に制限は無く、各種JIS合金をはじめとする各種合金を使用することができる。管の成形方法としては、一般的に押出法(ポートホール押出法及びマンドレル押出法)及び引抜法が実施されており、いずれの方法も好適に用いられる。加えて必要に応じ、管加工後に各種熱処理を実施することもできる。アルミニウム管の外径、内径、厚さ及び長さも、特に制限は無く、厚さについて言えば、通常0.5〜5.0mmのものが用いられる。

【0020】

B.アルミニウム酸化皮膜層

本発明に用いるアルミニウム管には、少なくとも接着剤に接する表層において、表面側に形成された多孔性アルミニウム酸化皮膜層と素地側に形成されたバリア型アルミニウム酸化皮膜層とが設けられる。すなわち、アルミニウム管表層に設けられるアルミニウム酸化皮膜層は、多孔性アルミニウム酸化皮膜層とバリア型アルミニウム酸化皮膜層の二層によって構成される。多孔性アルミニウム酸化皮膜層と接着剤が強力に相互作用し、接着力及び耐環境性としての耐腐食性がもたらされる。一方、バリア型アルミニウム酸化皮膜層によって、アルミニウム酸化皮膜層全体とアルミニウム素地が強固に結合する。

【0021】

B−1.多孔性アルミニウム酸化皮膜層

多孔性アルミニウム酸化皮膜層の厚さは、20〜500nmである。20nm未満では厚さが十分でないため、後述する小孔構造の形成が不十分になり易く接着力が低下する。一方、500nmを超えると、多孔性アルミニウム酸化皮膜層自体の凝集破壊によって、かえって接着力が低下する。

【0022】

多孔性アルミニウム酸化皮膜層は、その表面から深さ方向に向かう小孔を備える。小孔の直径は5〜25nmであり、好ましくは10〜20nmである。この小孔は、接着剤とアルミニウム酸化皮膜層との接触面積を増大させ、その接着力を増大させる効果を発揮するものである。小孔の直径が5nm未満であると、接触面積が不足するため十分な接着力が得られない。一方、小孔の直径が25nmを超えると、多孔性アルミニウム酸化皮膜層全体が脆くなって凝集破壊を生じ、接着力が低下する。

【0023】

多孔性アルミニウム酸化皮膜層の表面積に対する小孔の全孔面積の比については、特に制限されるものではない。多孔性アルミニウム酸化皮膜層の見かけ上の表面積(表面の微小な凹凸等を考慮せず、長さと幅の乗算で表される面積)に対する小孔の全孔面積の比として、25〜75%が好ましい。25%未満では、接触面積が不足して十分な接着力が得られない場合がある。一方、75%を超えると、多孔性アルミニウム酸化皮膜層全体が脆くなって凝集破壊を生じ接着力が低下する場合がある。

【0024】

B−2.バリア型アルミニウム酸化皮膜層

バリア型アルミニウム酸化皮膜層の厚さは、3〜30nmである。3nm未満では、介在層として多孔性アルミニウム酸化皮膜層とアルミニウム素地との結合に十分な結合力を付与することができず、特に、高温・多湿等の過酷環境における結合力が不十分となる。一方、30nmを超えると、その緻密性ゆえにバリア型アルミニウム酸化皮膜層が凝集破壊し易くなり、かえって接着力が低下する。

【0025】

C.接着剤

本発明に用いる接着剤は、金属類に対し接着力を有するとされる、各種市販の接着剤を使用することができる。具体的には、セラミック系接着剤に代表される無機系接着剤、エポキシ樹脂系接着剤に代表される反応系接着剤、塩化ビニル樹脂溶剤系接着剤に代表される溶剤系接着剤、エチレン−酢酸ビニル樹脂ホットメルト接着剤に代表されるホットメルト系接着剤等を挙げることができる。特に本発明においては、接合後のクリアランスを一定に保ち、かつ隙間を埋める充填材の役割を果たす観点から、硬化後の体積変化量の少ない無溶剤タイプの反応系接着剤が好ましく、例えば1液型エポキシ樹脂系接着剤、2液混合型エポキシ樹脂系接着剤、ペースト状反応硬化型エポキシ樹脂系接着剤、1液型ウレタン樹脂系接着剤、2液型ウレタン樹脂系接着剤等が好適に使用される。

【0026】

D.アルミニウム管と構造材との接合体の製造方法

上述した条件を満たした接合体を製造するための一つの方法として、アルカリ交流電解法によるアルミニウム管の表面処理を挙げることができる。

【0027】

まず、アルミニウム管の内側表層に上記アルミニウム酸化皮膜を形成させ、そのアルミニウム管の中空部分に構造材、例えば各種銅管や各種樹脂管を配設した後、接着剤によって両者を接合して接合体を形成する場合について説明する。なお、構造材のこのような配設は、通常、アルミニウム管の中空部分に銅管や樹脂管を挿入することにより行われる。アルミニウム酸化皮膜の形成は、アルミニウム管を一方の電極とし、その中空部分に配置した電極を対極として、pH9〜13で液温35〜80℃のアルカリ性水溶液を電解溶液とし、周波数20〜100Hz、電流密度4〜50A/dm2及び電解時間5〜60秒間の条件で交流電解処理を行うことにより行われる。なお、交流電解時に、アルミニウム管の外側表層を取囲むように更なる電極を対極として配置することにより、アルミニウム管の外側表層にもアルミニウム酸化皮膜を形成することができる。

【0028】

上記の交流電解処理工程に用いる対極には、材質としては黒鉛電極等が、形状としては棒状のものが好適に用いられる。電解溶液として用いるアルカリ性水溶液は、りん酸ナトリウム、りん酸水素カリウム、ピロりん酸ナトリウム、ピロりん酸カリウム及びメタりん酸ナトリウム等のりん酸塩や;水酸化ナトリウム及び水酸化カリウム等のアルカリ金属水酸化物や;水酸化アンモニウム溶液;或いは、これらの混合物の水溶液を用いることができる。後述するように電解溶液のpHを特定の範囲に保つ必要があることから、バッファー効果の期待できるりん酸塩系物質を含有するアルカリ水溶液を用いるのが好ましい。このようなアルカリ成分の濃度は、電解溶液のpHが所望の値になるように調整されるが、通常、1×10−4〜1モル/リットルである。なお、これらのアルカリ性水溶液には、汚れ成分に対する除去能力の向上のために界面活性剤を添加してもよい。なお、適当な有機溶媒に上記アルカリ成分を溶解した電解溶液を用いても良い。

【0029】

電解溶液のpHは9〜13とする必要があり、9.5〜12とするのが好ましい。pHが9未満の場合には、電解溶液のアルカリエッチング力が不足するため多孔性アルミニウム酸化皮膜層の多孔質構造が不完全となる。一方、pHが13を超えると、アルカリエッチング力が過剰になるため多孔性アルミニウム酸化皮膜層が成長し難くなり、更にバリア型アルミニウム酸化皮膜層の形成も阻害される。

【0030】

電解溶液温度は35〜80℃とする必要があり、40〜70℃とするのが好ましい。電解溶液温度が35℃未満では、アルカリエッチング力が不足するため多孔性アルミニウム酸化皮膜層の多孔質構造が不完全となる。一方、80℃を超えるとアルカリエッチング力が過剰になるため、多孔性アルミニウム酸化皮膜層及びバリア型アルミニウム酸化皮膜層ともに成長が阻害される。

【0031】

アルカリ交流電解においては、多孔性アルミニウム酸化皮膜層とバリア型アルミニウム酸化皮膜層を含めたアルミニウム酸化皮膜全体の厚さは電気量、すなわち電流密度と電解時間の積によって制御され、基本的に電気量が多いほど酸化皮膜全体の厚さが増加する。多孔性アルミニウム酸化皮膜層及びバリア型アルミニウム酸化皮膜層の電解条件は以下の通りである。

【0032】

用いる周波数は20〜100Hzである。20Hz未満では、電気分解としては直流的要素が高まる結果、多孔性アルミニウム酸化皮膜層の多孔質構造の形成が進行せず、緻密構造となってしまう。一方、100Hzを超えると、陽極と陰極の反転が速過ぎるため、酸化膜全体の形成が極端に遅くなり、多孔性アルミニウム酸化皮膜層及びバリア型アルミニウム酸化皮膜層ともに、所定の厚さを得るには極めて長時間を要することになる。

【0033】

電流密度は4〜50A/dm2とする必要がある。電流密度が4A/dm2未満では、バリア型アルミニウム酸化皮膜層が優先的に形成されるために多孔性アルミニウム酸化皮膜層が得られない。一方、50A/dm2を超えると、電流が過大になるため多孔性アルミニウム酸化皮膜層及びバリア型アルミニウム酸化皮膜層の厚さ制御が困難となり処理ムラが起こり易い。

【0034】

電解時間は5〜60秒とする必要がある。5秒未満の処理時間では、多孔性アルミニウム酸化皮膜層及びバリア型アルミニウム酸化皮膜層の形成が急激過ぎるため、いずれの酸化皮膜層も十分に形成されず、不定形のアルミニウム酸化物から構成される酸化皮膜となるためである。一方、60秒を超えると、多孔性アルミニウム酸化皮膜層及びバリア型アルミニウム酸化皮膜層が厚くなり過ぎたり再溶解するおそれがあるだけでなく、生産性も低下する。

【0035】

次に、上記構成とは異なる構成として、アルミニウム管の外側表層に上記アルミニウム酸化皮膜を形成させ、そのアルミニウム管の外側表層を取囲むように、構造材、例えば各種銅管や各種樹脂管を配設した後、接着剤によって両者を接合して構造材を形成する場合について説明する。なお、構造材のこのような配設は、通常、銅管や樹脂管の中空部分にアルミニウム管を挿入することにより行われる。まず、アルミニウム管の外側表層にアルミニウム酸化皮膜を形成するには、アルミニウム管を一方の電極とし、その外側表層を取囲むように配置した電極を対極として、pH9〜13で液温35〜80℃のアルカリ性水溶液を電解溶液とし、周波数20〜100Hz、電流密度4〜50A/dm2及び電解時間5〜60秒間の条件で交流電解処理を行う。この構成では対極として、材質としては黒鉛電極等が、形状としてはアルミニウム管を取囲む筒状のものが好適に用いられる。なお、電解溶液及び電解条件については、前述のものがそのまま適用される。

なお、交流電解時に、アルミニウム管の中空部分に更なる電極を対極として配置することにより、アルミニウム管の内側表層にもアルミニウム酸化皮膜を形成することができる。

【0036】

更に、上記二つの構成と異なる構成について説明する。この構成のものを図1に示す。内側表層に上記アルミニウム酸化皮膜層1を形成させたアルミニウム外管2の中空部分に、外側表層に上記アルミニウム酸化皮膜層1を形成させたアルミニウム内管3を配設した後、接着剤層4によって両者を接合して接合体を形成するものである。なお、アルミニウム内管のこのような配設は、通常、アルミニウム外管の中空部分にアルミニウム内管を挿入することにより行われる。まず、アルミニウム酸化皮膜の形成については、これら両アルミニウム管を電極として、pH9〜13で液温35〜80℃のアルカリ性水溶液を電解溶液とし、周波数20〜100Hz、電流密度4〜50A/dm2及び電解時間5〜60秒間の条件で交流電解処理を行うことにより、アルミニウム外管の内側表層、ならびに、アルミニウム内管の外側表層に同時に上記アルミニウム酸化皮膜を得る。電解溶液及び電解条件については、前述のものがそのまま適用される。

なお、交流電解時に、アルミニウム外管の外側表層を取囲むように更なる電極を対極として配置することにより、アルミニウム外管の外側表層にもアルミニウム酸化皮膜を形成することができる。更に、交流電解時に、アルミニウム内管の中空部分に更なる電極を対極として配置することにより、アルミニウム内管の内側表層にもアルミニウム酸化皮膜を形成することができる。これらアルミニウム外管の外側表層のアルミニウム酸化皮膜とアルミニウム内管の内側表層のアルミニウム酸化皮膜は、いずれか一方を形成しても、或いは、両方同時に形成してもよい。

【0037】

なお、本発明に係るアルミニウム酸化皮膜における多孔性アルミニウム酸化皮膜層とバリア型アルミニウム酸化皮膜層の構造の測定には、TEMによる断面観察が好適に用いられる。具体的には、多孔性アルミニウム酸化皮膜層及びバリア型アルミニウム酸化皮膜層の厚さ、多孔性アルミニウム酸化皮膜層の小孔の直径は、ウルトラミクロトームにより薄片試料を作製し、TEM観察することによって測定できる。各測定は10箇所の平均値として求められる。

【実施例】

【0038】

以下、実施例及び比較例に基づいて、本発明の好適な実施の形態を具体的に説明する。

実施例1〜30及び比較例1〜16

アルミニウム管及び各種材料管として、表1に示すものを使用した。これらのうちアルミニウム管A及びアルミニウム管Bに対し、表2に示す電解条件にて、交流電解処理を実施して多孔性アルミニウム酸化皮膜層及びバリア型アルミニウム酸化皮膜層を形成した。電解溶液には、ピロりん酸ナトリウムを主成分とするアルカリ水溶液を用いた。電解溶液におけるアルカリ成分の濃度は0.5モル/リットルとするとともに、塩酸及び水酸化ナトリウム水溶液(いずれも濃度0.1モル/リットル)によってpHの調製を行なった。

【0039】

【表1】

【0040】

【表2】

【0041】

このようにして形成された多孔性アルミニウム酸化皮膜層とバリア型アルミニウム酸化皮膜層について、それぞれの層の厚さ及び多孔性アルミニウム酸化皮膜層の小孔の直径を、ウルトラミクロトームにより作製した薄片試料のTEM観察を行い、観察視野(1μm×1μm)における任意10点の測定結果の平均値として求めた。結果を表3に示す。

【0042】

【表3】

【0043】

このようにして作製したアルミニウム管を使用し、表4に示す組み合わせにて接着接合を行った。実施例1〜14及び比較例1〜13では、第1のアルミニウム管の中空部分に銅管又は樹脂管を配設した。実施例15〜28及び比較例14、15では、第2のアルミニウム管の外側表層を取囲むように銅管又は樹脂管を配設した。更に、実施例29、30及び比較例16では、第1のアルミニウム管の中空部分に第2のアルミニウム管を配設した。そして、比較例12を除く各実施例及び比較例では、外側の管の中空部分の長さ方向に沿って内側の管を5mm挿入し、市販の2液型エポキシ接着剤(主剤=変性エポキシ樹脂、硬化剤=変性ポリイミド、重量混合比=主剤100/硬化剤100)によって接着して接合体とした。接着後は、室温にて24時間硬化させた後、各種試験を実施した。比較例12では、上記エポキシ接着剤を使用せず、定法に基づきアルミニウム管と銅管をフラッシュバット溶接した。

【0044】

【表4】

【0045】

上記のようにして作製した接合体試料について、以下の評価を実施した。

(レトルト後せん断試験)

接着接合した試料に対し、オートクレーブ装置にて125℃×30分のレトルト処理を行った。その後、その両端部を引張試験機により100mm/分の速度にて180度方向に引張り、その荷重と剥離状態によって接着力を下記の基準で評価した。

○:接着剤層自身が凝集破壊するか、或いは、アルミニウム管と構造材のいずれかが破断した状態

△:荷重が1.0kN以上2.0kN未満で、接着剤層自身が部分的に凝集破壊してい

る状態

×:荷重が1.0kN未満で、接着剤とアルミニウム管表面が界面剥離している状態

○を合格とし、△と×を不合格とした。

【0046】

(耐食性試験)

上記接合体試料について、定法(JIS−Z2371)に基づき1000時間の塩水噴霧試験を実施し、以下の基準でアルミニウム管の腐食状態を評価した。なお、アルミニウム管の全体腐食による減肉は評価対象外とした。

○:貫通孔の発生が認められなかった

×:電食により貫通孔が発生した

○を合格とし、×を不合格とした。

【0047】

上記評価結果を、表5に示す。

【0048】

【表5】

【0049】

表5から明らかなように、実施例1〜30は本発明の規定要件を満たすため、アルミニウム管と接着剤が強固に接合するので、高い接合強度が得られるとともに、電食を効果的に防止し耐食性が良好であった。

【0050】

一方、比較例1〜12は本発明の規定要件を満たしておらず、強度と耐食性のいずれかが不合格であった。

【0051】

具体的には、比較例1では、電解溶液のpHが低過ぎたため、多孔性アルミニウム酸化皮膜層の小孔の直径が小さ過ぎた。その結果、アルミニウム管と接着剤の密着性が低く、高い接合強度が得られなかった。

【0052】

比較例2では、電解溶液のpHが高過ぎたため、多孔性アルミニウム酸化皮膜層及びバリア型アルミニウム酸化皮膜層の厚さが薄過ぎた。その結果、アルミニウム管と接着剤の密着性が低く、高い接合強度が得られなかった。

【0053】

比較例3では、電解溶液の温度が低過ぎたため、多孔性アルミニウム酸化皮膜層の小孔の直径が小さ過ぎた。その結果、アルミニウム管と接着剤の密着性が低く、高い接合強度が得られなかった。

【0054】

比較例4では、電解溶液の温度が高過ぎたため、多孔性アルミニウム酸化皮膜層及びバリア型アルミニウム酸化皮膜層の成長が阻害され、また皮膜形成後のエッチングが進み過ぎたために、多孔性アルミニウム酸化皮膜層の小孔が大き過ぎた。その結果、アルミニウム管と接着剤の密着性が低く、高い接合強度が得られなかった。

【0055】

比較例5では、電解の周波数が低過ぎたため、多孔性アルミニウム酸化皮膜層の形成が進行せず、バリア型アルミニウム酸化皮膜層の厚さが厚過ぎた。その結果、アルミニウム管と接着剤の密着性が低く、高い接合強度が得られなかった。

【0056】

比較例6では、電解の周波数が高過ぎたため、多孔性アルミニウム酸化皮膜層及びバリア型アルミニウム酸化皮膜層の厚さが薄過ぎた。その結果、アルミニウム管と接着剤の密着性が低く、高い接合強度が得られなかった。

【0057】

比較例7では、電解の電流密度が小さ過ぎたため、多孔性アルミニウム酸化皮膜層の厚さが薄過ぎ、小孔の直径も小さ過ぎた。その結果、アルミニウム管と接着剤の密着性が低く、高い接合強度が得られなかった。

【0058】

比較例8では、電解の電流密度が大き過ぎたため、多孔性アルミニウム酸化皮膜層及びバリア型アルミニウム酸化皮膜層が厚過ぎた。その結果、アルミニウム管と接着剤の密着性が低く、高い接合強度が得られなかった。

【0059】

比較例9では、電解時間が短過ぎたため、多孔性アルミニウム酸化皮膜層及びバリア型アルミニウム酸化皮膜層の厚さが薄過ぎた。その結果、アルミニウム管と接着剤の密着性が低く、高い接合強度が得られなかった。

【0060】

比較例10では、電解時間が長過ぎたため、多孔性アルミニウム酸化皮膜層及びバリア型アルミニウム酸化皮膜層の厚さが厚過ぎた。その結果、アルミニウム管と接着剤の密着性が低く、高い接合強度が得られなかった。

【0061】

比較例11では、アルミニウム管に電解処理がなされていないので、多孔性アルミニウム酸化皮膜層が存在しない。その結果、アルミニウム管と接着剤の密着性が低く、高い接合強度が得られなかった。

【0062】

比較例12は、アルミニウム管と銅管をフラッシュバット溶接したものである。その接合強度は十分であるものの、アルミニウム管側に電食が発生したので高い耐食性が得られなかった。

【0063】

比較例13では、比較例1と同様に電解溶液のpHが低過ぎたため、多孔性アルミニウム酸化皮膜層の小孔の直径が小さ過ぎた。その結果、アルミニウム管と接着剤の密着性が低く、高い接合強度が得られなかった。

【0064】

比較例14では、比較例11と同様にアルミニウム管に電解処理がなされていないので、多孔性アルミニウム酸化皮膜層が存在しない。その結果、アルミニウム管と接着剤の密着性が低く、高い接合強度が得られなかった。

【0065】

比較例15では、比較例11と同様にアルミニウム管に電解処理がなされていないので、多孔性アルミニウム酸化皮膜層が存在しない。その結果、アルミニウム管と接着剤の密着性が低く、高い接合強度が得られなかった。

【0066】

比較例16では、両アルミニウム管に電解処理がなされていないので、多孔性アルミニウム酸化皮膜層が存在しない。その結果、アルミニウム管と接着剤の密着性が低く、高い接合強度が得られなかった。

【産業上の利用可能性】

【0067】

本発明により、アルミニウム管と、異種材料やアルミニウム管からなる構造材との接着接合において、アルミニウム管と接着剤の相互作用が顕著に増強され、接合強度及び耐食性が向上したアルミニウム管、ならびに、これと構造材との接合体が得られる。

【符号の説明】

【0068】

1…アルミニウム酸化皮膜層

2…アルミニウム外管

3…アルミニウム内管

4…接着剤層

【特許請求の範囲】

【請求項1】

内側表層において、表面側に形成された厚さ20〜500nmの多孔性アルミニウム酸化皮膜層と素地側に形成された厚さ3〜30nmのバリア型アルミニウム酸化皮膜層とが設けられ、前記多孔性アルミニウム酸化皮膜層に直径5〜25nmの小孔が形成されているアルミニウム外管と、外側表層において、表面側に形成された厚さ20〜500nmの多孔性アルミニウム酸化皮膜層と素地側に形成された厚さ3〜30nmのバリア型アルミニウム酸化皮膜層とが設けられ、前記多孔性アルミニウム酸化皮膜層に直径5〜25nmの小孔が形成されているアルミニウム内管と、前記アルミニウム外管と前記アルミニウム内管とを接合する接着剤層とを含むアルミニウム接合体。

【請求項2】

請求項1に記載のアルミニウム外管とその中空部分に配設した構造材との接合体であって、当該アルミニウム外管と構造材とが接着剤層によって接合されていることを特徴とするアルミニウム接合体。

【請求項3】

請求項1に記載のアルミニウム内管とその外側表層を取囲むように配設した構造材との接合体であって、当該アルミニウム内管と構造材とが接着剤層によって接合されていることを特徴とするアルミニウム接合体。

【請求項4】

請求項1又は2に記載のアルミニウム外管を製造する方法であって、アルミニウム管を一方の電極とし、当該アルミニウム管の中空部分に配置した電極を対極として、pH9〜13で液温35〜80℃のアルカリ性水溶液を電解溶液とし、周波数20〜100Hz、電流密度4〜50A/dm2及び電解時間5〜60秒間の条件で交流電解処理を行うことを特徴とするアルミニウム管の製造方法。

【請求項5】

請求項1又は3に記載のアルミニウム内管を製造する方法であって、アルミニウム管を一方の電極とし、当該アルミニウム管の外側表層を取囲むように配置した電極を対極として、pH9〜13で液温35〜80℃のアルカリ性水溶液を電解溶液とし、周波数20〜100Hz、電流密度4〜50A/dm2及び電解時間5〜60秒間の条件で交流電解処理を行うことを特徴とするアルミニウム管の製造方法。

【請求項6】

請求項1又は2に記載のアルミニウム外管及び請求項1又は3に記載のアルミニウム内管を製造する方法であって、大径のアルミニウム管の中空部分に小径のアルミニウム管を配置し、これら両アルミニウム管を電極として、pH9〜13で液温35〜80℃のアルカリ性水溶液を電解溶液とし、周波数20〜100Hz、電流密度4〜50A/dm2及び電解時間5〜60秒間の条件で交流電解処理を行うことを特徴とするアルミニウム管の製造方法。

【請求項1】

内側表層において、表面側に形成された厚さ20〜500nmの多孔性アルミニウム酸化皮膜層と素地側に形成された厚さ3〜30nmのバリア型アルミニウム酸化皮膜層とが設けられ、前記多孔性アルミニウム酸化皮膜層に直径5〜25nmの小孔が形成されているアルミニウム外管と、外側表層において、表面側に形成された厚さ20〜500nmの多孔性アルミニウム酸化皮膜層と素地側に形成された厚さ3〜30nmのバリア型アルミニウム酸化皮膜層とが設けられ、前記多孔性アルミニウム酸化皮膜層に直径5〜25nmの小孔が形成されているアルミニウム内管と、前記アルミニウム外管と前記アルミニウム内管とを接合する接着剤層とを含むアルミニウム接合体。

【請求項2】

請求項1に記載のアルミニウム外管とその中空部分に配設した構造材との接合体であって、当該アルミニウム外管と構造材とが接着剤層によって接合されていることを特徴とするアルミニウム接合体。

【請求項3】

請求項1に記載のアルミニウム内管とその外側表層を取囲むように配設した構造材との接合体であって、当該アルミニウム内管と構造材とが接着剤層によって接合されていることを特徴とするアルミニウム接合体。

【請求項4】

請求項1又は2に記載のアルミニウム外管を製造する方法であって、アルミニウム管を一方の電極とし、当該アルミニウム管の中空部分に配置した電極を対極として、pH9〜13で液温35〜80℃のアルカリ性水溶液を電解溶液とし、周波数20〜100Hz、電流密度4〜50A/dm2及び電解時間5〜60秒間の条件で交流電解処理を行うことを特徴とするアルミニウム管の製造方法。

【請求項5】

請求項1又は3に記載のアルミニウム内管を製造する方法であって、アルミニウム管を一方の電極とし、当該アルミニウム管の外側表層を取囲むように配置した電極を対極として、pH9〜13で液温35〜80℃のアルカリ性水溶液を電解溶液とし、周波数20〜100Hz、電流密度4〜50A/dm2及び電解時間5〜60秒間の条件で交流電解処理を行うことを特徴とするアルミニウム管の製造方法。

【請求項6】

請求項1又は2に記載のアルミニウム外管及び請求項1又は3に記載のアルミニウム内管を製造する方法であって、大径のアルミニウム管の中空部分に小径のアルミニウム管を配置し、これら両アルミニウム管を電極として、pH9〜13で液温35〜80℃のアルカリ性水溶液を電解溶液とし、周波数20〜100Hz、電流密度4〜50A/dm2及び電解時間5〜60秒間の条件で交流電解処理を行うことを特徴とするアルミニウム管の製造方法。

【図1】

【公開番号】特開2012−251653(P2012−251653A)

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願番号】特願2011−127215(P2011−127215)

【出願日】平成23年6月7日(2011.6.7)

【出願人】(000107538)古河スカイ株式会社 (572)

【Fターム(参考)】

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願日】平成23年6月7日(2011.6.7)

【出願人】(000107538)古河スカイ株式会社 (572)

【Fターム(参考)】

[ Back to top ]