アルミニウム材と鋼材のMIG溶接継手及びMIG溶接方法

【課題】溶接部の健全性が高められ、優れた継手強度を有するアルミニウム材と鋼材のMIG溶接継手を提供すること、並びに、材質が異なるアルミニウム材と鋼材とを重ね合わせて、それらをMIG溶接する際に、入熱が低くなるようにコントロールして、溶接部の健全性を効果的に高め得るアルミニウム材と鋼材のMIG溶接方法を提供すること。

【解決手段】アルミニウム材12として、厚さ:Pが0.5〜2.0mmであるもの、鋼材14として、厚さ:Qが0.6≦Q/P≦0.8を満たすもの、溶接ワイヤ26として、直径:Lが0.8〜1.6mmである4000系又は5000系のアルミニウム合金からなるものを、それぞれ用い、アルミニウム材12と鋼材14とを重ね合わせて、かかるアルミニウム材12の端面部位に対して、所定の直流パルスMIG溶接操作を施した。

【解決手段】アルミニウム材12として、厚さ:Pが0.5〜2.0mmであるもの、鋼材14として、厚さ:Qが0.6≦Q/P≦0.8を満たすもの、溶接ワイヤ26として、直径:Lが0.8〜1.6mmである4000系又は5000系のアルミニウム合金からなるものを、それぞれ用い、アルミニウム材12と鋼材14とを重ね合わせて、かかるアルミニウム材12の端面部位に対して、所定の直流パルスMIG溶接操作を施した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、アルミニウム材と鋼材のMIG(Metal Inert Gas)溶接継手及びMIG溶接方法に係り、特に、材質が異なるアルミニウム材と鋼材の板状部同士を重ね合わせて、その重ね合わせ部分をMIG溶接する技術に関するものである。

【背景技術】

【0002】

近年、地球環境の保護や省エネルギーの観点から、自動車の排出する有害ガスや二酸化炭素の発生の抑制、燃費の向上等が、要請されている。そして、そのような要請に応えるためには、自動車の軽量化が最も有効であるところから、ボデー部材や各種の部品において、鋼材からアルミニウム材への材質の転換が、盛んに検討されている。しかしながら、自動車を構成するボデー部材や各種部品の材料の全てをアルミニウム材料にすることは、コスト的にも困難であり、このため、アルミニウム材を用いる場合においては、鋼とアルミニウムとの異種金属間の接合、所謂ハイブリッド接合が避けられず、この異種金属接合が、重要な課題となっている。また、かかるアルミニウム材と鋼材との接合は、上述せる如き自動車に代表される輸送機の分野のみならず、家電製品、建材等の構造物等、各種の分野においても、要請され、そこでは、その強固な接合が求められている。

【0003】

このため、アルミニウム材と鋼材との接合においては、充分な接合強度を確保するために、かしめやリベット接合、ボルト接合等の機械的接合が検討されてきているのであるが、この機械的接合であっても、接合の作業性や接合部の信頼性、接合コスト等の点において、多かれ少なかれ、何等かの問題を内在している。

【0004】

また、従来より金属材の接合において一般的に用いられているアーク溶接等の溶融溶接法にあっては、生産性の飛躍的な向上を期待し得るのであるが、溶融溶接法でアルミニウム材と鋼材とを溶接すると、溶接時の入熱が高くなり過ぎて、溶融したアルミニウムと鋼が冶金的に反応し、それらの接合界面に、脆くて硬い金属間化合物(Fe2Al5、FeAl3 等)が厚く形成され、そこから亀裂が入り易くなって、実用化レベルの継手強度が得られないといった問題があった。それ故、アルミニウム材と鋼材とを溶融溶接することは、極めて困難なことであったのである。

【0005】

なお、特許文献1〜7には、アーク溶接の一種であるMIG溶接法によって、アルミニウム材と鋼材の異種金属を溶接する種々の手法が提案されている。しかしながら、特許文献1においては、銅合金又はNi合金のワイヤを用いて、アルミニウム材と鋼材とを、MIGロウ付け法にて直接溶接しているところから、溶接コストが高くなると共に、十分な溶接強度が得られているとは言い難く、改善の余地を有するものであった。また、特許文献2においては、フッ化セシウム、フッ化アルミニウム、フッ化カリウム及び酸化アルミニウムを少なくとも成分として含むフラックスを、アルミニウム材で被覆したフラックス入りワイヤが、溶加材として用いられ、脆弱な厚い金属間化合物層の形成が抑制されているのであるが、フラックスが、溶接部にスラグとなって表面に残り、このため、表面を覆うスラグを除去する作業が必要となって、生産性に劣ると共に、製品コストが高くなるといった問題を内在している。

【0006】

また、特許文献3〜7には、溶接ワイヤとして、ロウ材やフラックス入りワイヤではなく、アルミニウム合金製のソリッドワイヤが採用されているものの、アルミニウム材の厚みと鋼材の厚みとの関係が何等検討されておらず、同一厚さのアルミニウム材と鋼材とが溶接されたり、アルミニウム材よりも厚い鋼材が用いられて、溶接されている。このため、入熱が低くなるようにコントロールしても、両材の剛性が大きく異なるところから、つまり、アルミニウム材の剛性に比べて鋼材の剛性が高い(同一厚さの場合、鋼材:Al材=約3:1の剛性比)ところから、これに起因して、溶接後の凝固収縮時において、熱歪みによる応力が集中して、溶接部に局所変形が生じ、以て、不完全部が発生し、十分な継手強度を確保することができないおそれがあった。

【0007】

さらに、かかる特許文献3〜7においては、鋼材として、亜鉛又は亜鉛合金メッキ、アルミニウム又はアルミニウム合金メッキが施された表面処理鋼材が用いられており、表面処理の施されていない鋼材を、アルミニウム材とMIG溶接法にて溶接する手法については、何等明らかにされていない。従って、鋼材表面の表面処理層の有無に拘わらず、アルミニウム材と鋼材の接合部が健全となり、十分な継手強度を確保することのできる接合方法が、望まれているのである。

【0008】

【特許文献1】特開2003−211270号公報

【特許文献2】特開2003−33865号公報

【特許文献3】特開2004−223548号公報

【特許文献4】特開2006−88174号公報

【特許文献5】特開2006−116599号公報

【特許文献6】特開2006−224145号公報

【特許文献7】特開2006−224147号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

ここにおいて、本発明は、かかる事情を背景にして為されたものであって、その第一の課題とするところは、溶接部の健全性が高められ、優れた継手強度を有するアルミニウム材と鋼材のMIG溶接継手を提供することにあり、また第二の課題とするところは、材質が異なるアルミニウム材と鋼材とを重ね合わせて、それらをMIG溶接する際に、入熱が低くなるようにコントロールして、溶接部の健全性を効果的に高め得るアルミニウム材と鋼材のMIG溶接方法を提供することにある。

【課題を解決するための手段】

【0010】

そして、本発明にあっては、上記した第一の課題の解決のために、アルミニウム材と鋼材とを重ね合わせ、かかるアルミニウム材の端面部位に対して、4000系又は5000系のアルミニウム合金からなる溶接ワイヤを用いたMIG溶接が施されてなるアルミニウム材と鋼材のMIG溶接継手であって、前記アルミニウム材の厚さ:Pが、0.5〜2.0mmであると共に、前記鋼材の厚さ:Qが、0.6≦Q/P≦0.8を満足することを特徴とするアルミニウム材と鋼材のMIG溶接継手を、その要旨とするものである。

【0011】

なお、かかる本発明に従うアルミニウム材と鋼材のMIG溶接継手の好ましい態様の一つによれば、前記アルミニウム材として、そのO材における引張強度が90MPa以上であるものが用いられる。

【0012】

また、本発明に従うアルミニウム材と鋼材のMIG溶接継手の別の好ましい態様の一つによれば、前記アルミニウム材と前記鋼材との溶接部に、10μm以上の高低差を有する表面リップルが、溶接長1cm当たり、5〜50山において形成されている。

【0013】

そして、本発明においては、上記した第二の課題の解決のために、(A)アルミニウム材と鋼材とを重ね合わせ、かかるアルミニウム材の端面部位に対してMIG溶接操作を施すことにより、それらアルミニウム材と鋼材とをMIG溶接する方法であって、(B)前記アルミニウム材として、厚さ:Pが0.5〜2.0mmであるものを用い、且つ前記鋼材として、厚さ:Qが0.6≦Q/P≦0.8を満たすものを用いると共に、(C)溶接ワイヤとして、直径:Lが0.8〜1.6mmである4000系又は5000系のアルミニウム合金からなるものを用い、(D)かかる溶接ワイヤの中心線が、前記アルミニウム材の端面における鋼材側角部を基点として、該基点より前記アルミニウム材と前記鋼材との重ね合わせ部側にLの距離と該基点より該重ね合わせ部とは反対側に2Lの距離との間に位置するように、該溶接ワイヤを配置した状態において、(E)該溶接ワイヤに対して、1パルス1溶滴のスプレー移行となり、且つパルス頻度が溶接長1mm当たり0.5〜5回となる直流の溶接パルス電流を流して、前記アルミニウム材の端面に沿って、MIG溶接操作を実施することを特徴とするアルミニウム材と鋼材のMIG溶接方法をも、その要旨とするものである。

【0014】

なお、かかる本発明に従うアルミニウム材と鋼材のMIG溶接方法の好ましい態様によれば、前記アルミニウム材として、そのO材における引張強度が90MPa以上であるものが用いられ、更に好ましくは、5000系、6000系、及び7000系のアルミニウム合金材のうちの何れかが用いられる。

【0015】

また、本発明に従うアルミニウム材と鋼材のMIG溶接方法における別の好ましい態様の一つによれば、前記鋼材として、表面処理の施されていない軟鋼、炭素鋼、高張力鋼、及びステンレス鋼のうちの何れかが用いられる。

【0016】

さらに、本発明に従うアルミニウム材と鋼材のMIG溶接方法における望ましい態様の一つによれば、前記鋼材として、溶融亜鉛メッキ鋼、合金化溶融亜鉛メッキ鋼、アルミニウム合金メッキ鋼、及び電気亜鉛メッキ鋼のうちの何れかが用いられる。

【発明の効果】

【0017】

このように、本発明に従うアルミニウム材と鋼材のMIG溶接継手にあっては、アルミニウム材と鋼材とが重ね合わされ、その重ね合わされたアルミニウム材の厚さ:Pが、0.5〜2.0mmとされているところから、アルミニウム材の端面をアークで溶融させるために必要とされる入熱を低く抑えることができ、その結果、アルミニウム材と鋼材との接合界面に、脆弱な金属間化合物層が厚く形成されるようなことが有利に防止され得ているのである。また、重ね合わされた鋼材の厚さ:Qが、0.6≦Q/P≦0.8を満足しているところから、換言すれば、重ね合わされたアルミニウム材の厚さ:Pに対する鋼材の厚さ:Qの比(Q/P)が、0.6〜0.8を満足しているところから、アルミニウム材と鋼材の剛性が適度に揃えられ、以て、溶接後の凝固収縮時において、熱歪みによる応力が集中して、溶接部に局所変形を惹起せしめ、そこに不完全部が発生してしまうようなことが効果的に防止されている。

【0018】

しかも、本発明に従うアルミニウム材と鋼材のMIG溶接継手にあっては、アルミニウム材と鋼材とを重ね合わせ、その重ね合わされたアルミニウム材の端面部位に対して、アルミニウム合金からなる溶接ワイヤを用いたMIG溶接が施されているところから、スラグの除去作業や大がかりな設備が不要となり、ロウやフラックス入りワイヤ等を使用する場合に比べて、生産性が向上し、製品コストを低くすることができるといったメリットも享受され得る。

【0019】

加えて、溶接ワイヤを構成するアルミニウム合金として、4000系又は5000系のものが用いられているところから、溶接金属の強度が高くなり、以て、アルミニウム材と鋼材とを強固に溶接することができるのである。

【0020】

従って、本発明のアルミニウム材と鋼材のMIG溶接継手にあっては、接合界面に金属間化合物層が厚く形成されるようなことが防止され、且つ溶接部に熱歪みによる変形が発生しにくくなっているところから、溶接部の健全性が有利に高められ得ていると共に、溶接部の溶接金属によって、アルミニウム材と鋼材が強固に溶接されているのである。その結果、本発明に従うMIG溶接継手にあっては、継手強度の指標となる継手効率(継手母材となるアルミニウム材の引張による破断強度に対する継手部材の引張による破断強度の割合)が、高度に確保され得るのである。

【0021】

また、かかる本発明に従うアルミニウム材と鋼材のMIG溶接継手の好ましい態様の一つに従って、前記アルミニウム材として、そのO材における引張強度が90MPa以上であるものを使用すれば、溶接継手の引張時における破断応力をより一層高めることができる。

【0022】

さらに、本発明に従うアルミニウム材と鋼材のMIG溶接継手の別の好ましい態様の一つに従って、前記アルミニウム材と前記鋼材との溶接部に、10μm以上の高低差を有する表面リップルが、溶接長(溶接方向の長さ)1cm当たり、5〜50山において形成される場合には、MIG溶接時の入熱が過多とならず低くコントロールされており、このため、溶接時に、溶融金属の温度が高くなりすぎることに起因して生じる鋼材の融け込みが、可及的に防止され得て、より一層優れた継手強度が実現され得るのである。

【0023】

一方、本発明に従うアルミニウム材と鋼材のMIG溶接方法によれば、アルミニウム材と鋼材とが重ね合わされ、その重ね合わされたアルミニウム材の厚さ:Pが、0.5〜2.0mmとされていると共に、重ね合わされた鋼材の厚さ:Qが、0.6≦Q/P≦0.8を満足しているところから、上述せるように、アルミニウム材と鋼材との接合界面に、脆弱な金属間化合物層が厚く形成されるようなことが効果的に防止され得ると共に、溶接部に局所変形が生じて、不完全部が発生するようなことも有利に防止され得ることとなるのである。

【0024】

また、本発明に従うMIG溶接方法においては、溶接ワイヤとして、4000系又は5000系のアルミニウム合金からなるものが用いられているところから、上述せるように、溶接金属の強度が高度に確保され、アルミニウム材と鋼材とをより一層強固に溶接することができるのである。

【0025】

更に、本発明手法においては、かかる溶接ワイヤとして、その直径:Lが、0.8〜1.6mmであるものが用いられているところから、かかる溶接ワイヤを溶融せしめるために必要とされる溶接電流が過大となるようなことが有利に防止され得る。加えて、溶接ワイヤの中心線が、アルミニウム材の端面近傍の所定距離の範囲、即ち、アルミニウム材の端面における鋼材側角部を基点として、かかる基点から重ね合わせ部側にLの距離とその反対側に2Lの距離の間の範囲に位置するように、溶接ワイヤが配置されるところから、目的とする被溶接部位(アルミニウム材の端面付近)に対してアークを発生することができ、以て、かかるアルミニウム材の端面部位を、入熱を高くすることなく、効率的に溶融せしめることが可能となり、これによって、アルミニウム材と鋼材とを良好な溶接品質をもって溶接し得るのである。

【0026】

加えて、本発明手法においては、特に、かかる溶接ワイヤに対して、1パルス1溶滴のスプレー移行となり、且つパルス頻度が溶接長1mm当たり0.5〜5回となる直流の溶接パルス電流を流して、MIG溶接操作を実施しているところから、入熱が必要以上に高くなることなく、低くコントロールされるのである。このため、鋼材に比べて融点の低いアルミニウム材は効率的に溶融せしめられて、溶融不足による不完全部の発生が防止され得る一方で、鋼材の溶込みは有利に抑制され、接合界面に金属間化合物層が厚く形成されることが防止され得る。また、交流ではなく、直流の溶接パルス電流が採用されているところから、溶接ワイヤが常に+極(陽極)とされ、これにて、被溶接材表面の酸化膜を除去するクリーニング作用(清浄作用)が十分に発揮されて、溶融したアルミニウムが、鋼材表面で弾かれることなく良好に濡れ広がるようになって、アルミニウム材と鋼材が良好に溶接され、健全な溶接部が形成され得るのである。

【0027】

従って、本発明に従うアルミニウム材と鋼材のMIG溶接方法によれば、入熱が低くコントロールされることとなって、アルミニウム材は十分に溶融せしめられる一方で、鋼材の溶込みは可及的に防止され、接合界面に、脆弱な金属間化合物層が形成されるようなことが効果的に防止されると共に、アルミニウム材と鋼材との剛性の違いに起因する局所変形等の発生も防止され、これらによって、溶接部の健全性が効果的に高められ、得られる溶接継手が接合界面で破断乃至は剥離するようなことが有利に防止され得ることとなるのである。

【0028】

また、かかる本発明に従うアルミニウム材と鋼材のMIG溶接方法の好ましい態様に従って、前記アルミニウム材として、そのO材における引張強度が90MPa以上であるもの、より好ましくは、5000系、6000系、及び7000系のアルミニウム合金材のうちの何れかを使用すれば、溶接継手の引張時における破断応力をより一層高めることができる。

【0029】

さらに、本発明に従うMIG溶接方法の別の好ましい態様の一つに従って、前記鋼材として、表面処理の施されていない軟鋼、炭素鋼、高張力鋼、及びステンレス鋼のうちの何れかを用いた場合であっても、本発明手法によれば、鋼材の溶込みは極めて浅く、優れた継手強度を有する溶接継手を得ることができるのである。要するに、本発明によれば、鋼材表面に、メッキ等の表面処理層が形成されていなくても、アルミニウム材と鋼材とが、優れた溶接品質をもって溶接され得るのである。

【0030】

加えて、本発明に従うアルミニウム材と鋼材のMIG溶接方法における望ましい態様の一つに従って、前記鋼材として、溶融亜鉛メッキ鋼、合金化溶融亜鉛メッキ鋼、アルミニウム合金メッキ鋼、及び電気亜鉛メッキ鋼のうちの何れかを用いた場合には、表面処理層の存在によって、アークや溶融金属が直に鋼に接触するようなことがなく、その結果として、鋼材の溶込みがより一層有利に防止され、脆弱な金属間化合物層が更に形成され難くなる。

【発明を実施するための最良の形態】

【0031】

以下、本発明を更に具体的に明らかにするために、本発明の代表的な実施の形態について、図面を参照しつつ、詳細に説明することとする。

【0032】

先ず、図1及び図2には、本発明に従うアルミニウム材と鋼材のMIG溶接継手の一例が、それぞれ、その斜視図及び縦断面図において、概略的に示されている。かかる図1及び図2に示されるように、MIG溶接継手10は、互いに異なる厚さを有する平板状のアルミニウム材12と平板状の鋼材14とが、それぞれの端部部位において、アルミニウム材12が上方に位置するように、重ね合わされた状態下で、アルミニウム材12の端面16(図2において、一点鎖線で示す)部位が、MIG溶接(重ね隅肉溶接)されて、溶接部18が形成されることにより、一体化せしめられて、構成されている。

【0033】

また、図1に示されるように、ここでは、アルミニウム材12と鋼材14とが、重ね合わせ部の全長に亘って溶接されており、それによって、溶接部18が、アルミニウム材12の端面16に沿って、全長に連続して延びるように形成されている。また、かかる溶接部18は、図2に示されるように、直交する2つの面、即ち、アルミニウム材12の端面16と鋼材14の上面とを結合する略三角状の断面形状となっている。

【0034】

そして、そのようにして上下方向に重ね合わされた二枚の被溶接材のうち、上側に位置せしめられたアルミニウム材12の材質としては、アルミニウム又はアルミニウム合金であれば、特に制限されるものではなく、目的とする継手に要求される特性等に応じて適宜に選択されるものの、好ましくは、O材(JIS H 0001で規定される質別記号がOであるアルミニウム材であって、焼なましによって最も軟らかい状態となったもの)とした場合における引張強度が、90MPa以上であるものが用いられる。ただし、MIG溶接が施されるアルミニウム材の質別は、何等O材に限られるものではなく、O、H、T等の各質別を有するものを用いることができる。また、ここで、引張強度とは、JIS Z 2241に規定される「金属材料引張試験方法」に準拠して測定される強度を指し、かかる引張強度が90MPaに満たない場合には、溶接部18に脆弱な金属間化合物層が形成されずに溶接部18の強度の低下が抑制され得たとしても、母材であるアルミニウム材12で破断し易くなってしまうのである。これは、強度が高くなるように調質されたアルミニウム材(例えば、H材)を用いたとしても、溶接により、溶接部近傍の熱影響部(溶融はしないが、熱の影響を受ける部位)が、一般に、O材と同程度の強度となることに起因するものである。なお、そのようなアルミニウム材の材質の中でも、特に、JIS呼称の合金番号にて、5000系(Al−Mg系)、6000系(Al−Mg−Si系)、7000系(Al−Zn−Mg系)のアルミニウム合金にあっては、自動車の車体パネルや化粧パネル等の建材などの構造体材料として適していると共に、優れた強度を有し、溶融溶接性が高いところから、より一層好適に採用されることとなる。

【0035】

一方、下側に位置せしめられた鋼材14の材質にあっても、特に制限されるものではなく、目的とする継手に要求される特性等に応じて適宜に選択され得るのであり、例えば、軟鋼や、炭素鋼、高張力鋼、ステンレス鋼等を挙げることができる。また、かかる鋼材には、溶融亜鉛メッキ(GI)や、合金化溶融亜鉛メッキ(GA)、アルミニウム合金メッキ、電気亜鉛メッキ等、従来から公知の亜鉛又は亜鉛合金、アルミニウム又はアルミニウム合金による表面処理が施されていても、或いは施されていなくても良いのであるが、表面処理が施された鋼材を用いる場合には、鋼材表面に形成された表面処理層の存在によって、アークや溶融金属が直に鋼に接触するようなことがなく、その結果、鋼材の溶込みが極めて効果的に防止され、アルミニウムと鋼が冶金的に反応して生成される脆弱な金属間化合物層がより一層形成されにくくなる。

【0036】

また、それらアルミニウム材12や鋼材14の形状は、平板状に何等限定されるものではなく、MIG溶接操作が施される重ね合わせ部が、少なくとも平板状乃至は面板状であるものであれば良く、圧延や押出、鍛造等の公知の手法にて製作された各種の形状のものが、何れも、採用されることとなる。一般には、被溶接部が平板状乃至は面板状である板材や押出材、押出形材が有利に用いられる。

【0037】

そして、本実施形態においては、入熱を低くコントロールし得るように、鋼材14の上方に重ね合わされたアルミニウム材12の厚さ:Pが、0.5〜2.0mmの範囲内の厚さとされている。これは、MIG溶接時に必要とされる入熱がアルミニウム材12の厚さに依存し、アルミニウム材の厚さ:Pが、2.0mmを超える場合には、アルミニウム材12の端面部位を溶融させるために、高い入熱が必要となり、それによって、アルミニウム材12に比して溶融温度が高い鋼材14もアークの熱によって溶融して溶け込み、アルミニウム材12と鋼材14との溶接部において、脆弱な金属間化合物が厚く形成され易くなって、継手強度が低下してしまうからであり、また、0.5mmに満たない場合には、アルミニウム材の耐荷重が低くなりすぎて、構造材として用いることが実用的ではなくなると共に、MIG溶接時に、アルミニウム材12の溶接部から熱が逃げにくく蓄熱しやすくなるために、アルミニウム材12が溶融しやすくなって、MIG溶接継手10の寸法精度が低下するからである。

【0038】

また、本実施形態においては、アルミニウム材12の下方に重ね合わされた鋼材14の厚さ:Qが、0.3〜1.6mmとされ、アルミニウム材12よりも所定寸法薄い厚さとされているのである。具体的には、アルミニウム材12の厚さ:Pに対する比:Q/Pが、0.6〜0.8を満足するような厚さとされているのである。これにより、アルミニウム材12と鋼材14の剛性が適度に揃えられ、以て、溶接後の凝固収縮時において、熱歪みによる応力が集中して溶接部に局所変形が生じて、不完全部が発生するようなことが有利に防止され得るのである。つまり、アルミニウム材12の厚さ:Pに対する鋼材14の厚さ:Qの比(Q/P)が、上記範囲を外れる場合には、溶接部18に、局部変形が生じ、不完全部が発生するようになるのである。なお、鋼材14として、上述せる如き表面処理が施された鋼材を用いる場合には、実用的な観点から、表面処理前の裸の鋼材の厚さと表面処理層の厚さとを加えた厚さが、鋼材の厚さ:Qとされる。

【0039】

また、アルミニウム材12と鋼材14の重ね代:Wは、アルミニウム材12の厚さに応じて適宜に設定され得るものの、好ましくは、アルミニウム材12の厚さ:Pが、1mm以下の場合には、3mm以上とされ、また、アルミニウム材12の厚さ:Pが、1mmを超える場合には、アルミニウム材12の厚さの3倍以上の厚さ、即ち、3P以上とされることが望ましい。なぜなら、重ね代:Wが小さくなりすぎると、溶接部18に加えられた熱が、鋼材14の端面20まで伝わり、その熱が逃げないで、反射熱となって溶接部18に加わるようになるため、入熱が過多となって、脆弱な金属間化合物層が厚く形成され、それによって、継手強度が低下せしめられるようになるからである。

【0040】

而して、このような本実施形態のMIG溶接継手10は、前述せる如く、互いに異なる厚さを有するアルミニウム材12と鋼材14とが重ね合わされた状態下で、アルミニウム材12の端面部位がMIG溶接されて、一体化せしめられてなるものであるが、ここでは、特に、溶接部18が、ロウ材やフラックスを用いることなく、4000系(Al−Si系)又は5000系(Al−Mg系)のアルミニウム合金からなる溶接ワイヤ(溶加材)を用いたMIG溶接によって、形成されているのである。このため、溶接金属19の強度が高く、以て、アルミニウム材12と鋼材14とが強固に溶接され、MIG溶接継手10の継手強度が、高度に確保され得ていると共に、スラグの除去作業や大がかりな設備が不要となり、ロウやフラックス入りワイヤ等を使用する場合に比べて、コストが低く抑えられているのである。

【0041】

しかも、本実施形態のMIG溶接継手10の溶接部18には、10μm以上の高低差を有する表面リップルが、溶接長1cm当たり、好ましくは5〜50山において、形成されている。ここにおいて、表面リップルとは、図1及び図3に示されるように、ビード部(溶接部18)に形成される鱗状の凹凸模様を意味する。そして、本発明においては、かかる表面リップル数を、次のように溶接方向に測定する。即ち、測定位置を、アルミニウム材12の端面16における鋼材側角部22と鋼材14上の溶接金属止端部24との間の中央部A(図3中、太線部分)と定め、コントレーサー等の測定装置を用いて、溶接方向(図3中、左右方向)の凹凸形状を測定する。そして、1つの山部(凸部)とそれに隣接する2つの谷部(凹部)との高低差のうちの何れか一方が、10μm以上となる場合に、その山部を1山として数え、溶接長1cm当たりの表面リップル数を算出するのである。この際、表面リップル数は、当然のことながら、溶接非定常部を除き、溶接状態が安定した溶接定常部における表面リップル数を求めるものとする。

【0042】

かくして、上述のようにして測定される表面リップルの数が、溶接長1cm当たり、5山に満たないということは、即ち、MIG溶接時に鋼材14に接触する溶融金属の温度が高いことに相当する。このような場合には、高温の溶融金属によって鋼材14が深く溶け込み、溶接金属19と鋼材14との界面に、脆弱な金属間化合物層が厚く形成され、十分な継手強度が確保されないおそれがある。一方、50山を超える場合にも、単位長さ当たりの入熱が過多となり、接合界面に脆弱な金属間化合物層が厚く形成されて、十分な継手強度が確保されないおそれがある。

【0043】

このように、本実施形態のMIG溶接継手10にあっては、上述の如き特徴的な構成を有していることで、MIG溶接時における入熱が低くコントロールされ得ているのであり、それによって、健全な溶接部18の健全性が高められ得て、優れた継手強度を実現し得るようになっているのである。従って、かかるMIG溶接継手10は、優れた継手強度を有しているところから、自動車の車体パネルや、ブラケットの接合、化粧パネル等の建材等に、有利に用いられるのである。

【0044】

ところで、前述の如き、本実施形態に係るアルミニウム材12と鋼材14のMIG溶接継手10は、例えば、以下に示す如き特別なMIG溶接方法に従って、アルミニウム材12と鋼材14とを溶接することにより得られるのである。

【0045】

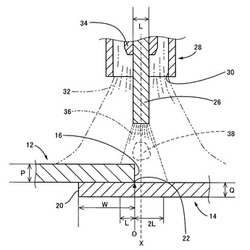

すなわち、本実施形態のMIG溶接継手10を得るには、先ず、図4に示されるように、上述の如き厚さ(P及びQ)をそれぞれ有する平板状のアルミニウム材12と平板状の鋼材14とが、それぞれの端部部位において、アルミニウム材12が上方に位置するように重ね合わされ、その重ね合わせ状態が維持されて、相対的に移動することがないように、好ましくは、適当な拘束治具(図示せず)により、固定される。そして、そのような固定状態下で、アルミニウム材12の端面部位に対して、従来では実施されていない条件で、MIG溶接操作が、実施されることとなる。

【0046】

具体的には、このMIG溶接操作の実施に際しては、消耗式の電極である溶接ワイヤ26が、ノズル28の先端開口部30から所定長さにおいて突出せしめられた、従来と同様なMIG溶接機が用いられる。かかるMIG溶接機においては、溶接ワイヤ26が、図示しないワイヤ供給装置によって、ノズル28に対して軸方向に独立して移動せしめられるようになっており、溶接ワイヤ26の消耗等によって、溶接ワイヤ26が溶接部側(下方)に供給され得る。また、溶融金属を大気から遮断するために、ノズル28内からは、アーク溶接時に、アルゴンガスやヘリウムガス、ネオンガス等の不活性ガスの1種又は2種以上を組み合わせた混合ガスからなるイナートガス32(図4中、二点鎖線で示す)が、溶接部に対して吹き付けられるようになっている。更に、溶接ワイヤ26は、コンタクトチップ34を通じて、図示しない溶接電源装置の+極側に接続され、+極(陽極)とされている一方、被溶接材(12,14)が−極側に接続され、−極(陰極)とされている。

【0047】

そして、図示しない溶接電源装置を作動させて、溶接ワイヤ26と被溶接材(12,14)との間に所定の電流及び電圧を印加することによって、そのような溶接ワイヤ26の先端と被溶接材との間にアーク36(図4中、一点鎖線で示す)を発生させる一方、図5に示されるように、アルミニウム材12の端面16に沿って、ノズル28(溶接ワイヤ26)を、一般に、7〜13mm/s程度の速度で、相対的に移動せしめることにより、アルミニウム材12と鋼材14とのMIG溶接が進行せしめられる。

【0048】

この際、被溶接材(12,14)と溶接ワイヤ26との間に発生したアーク36によって、アルミニウム材12の端面部位が溶融せしめられると共に、溶接ワイヤ26も溶融して、その溶滴38が被溶接材上に移行し、これらの溶融アルミニウム(溶融金属)によって、アルミニウム材12と鋼材14とが溶接され、溶接金属19からなる溶接部18(ビード部)が形成されることとなる。

【0049】

そして、このようなMIG溶接操作において、溶接ワイヤ26としては、上述せる如く、アルミニウム材12と鋼材14とを強固に接合すべく、4000系(Al−Si系)又は5000系(Al−Mg系)のアルミニウム合金材料を用いて形成されたソリッドワイヤが、用いられる。また、溶接ワイヤ26の直径:Lが小さくなり過ぎると、溶接ワイヤ26の供給が困難となる一方、その直径:Lが大きくなり過ぎると、溶接ワイヤ26を溶融せしめるために、大きな電流が必要となり、それによって、入熱が高くなり、アルミニウム材12と鋼材14との界面反応で金属間化合物が形成されやすくなって、脆弱な接合界面となるところから、かかる溶接ワイヤ26としては、その直径:Lが、0.8〜1.6mmであるものが採用される。

【0050】

また、かかるMIG溶接操作において、トーチ狙い位置(ノズル位置)が、アルミニウム材12の端面16から、水平方向(図4中、左右方向)に、あまりにも離れたところであると、図2に示される如き断面形状を有する健全な溶接部18が形成され得なくなる。それ故、本溶接操作においては、溶接ワイヤ26の中心線:Xが、図4に示されるように、アルミニウム材12の端面16における鋼材側角部22を基点:Oとして、O点から、重ね合わせ部側(図4中、O点よりも左側)にLの距離と、その反対側(図4中、O点よりも右側)に2Lの距離の間の範囲内に常に位置するように、ノズル28(溶接ワイヤ26)が配置せしめられ、そのような位置を保ったままで、ノズル28(溶接ワイヤ26)が、アルミニウム材12の端面16に沿って相対的に移動せしめられる。ここで、上記溶接ワイヤ26の中心線:Xとは、ノズル28の先端開口部30から突出した部分における溶接ワイヤの中心線を意味する。

【0051】

なお、そのような溶接ワイヤ26の中心線:Xが、基点から重ね合わせ部側にLを超える位置に配置せしめられると、上方に配置されたアルミニウム材12を溶融せしめるために高い入熱が必要となって、脆弱な金属間化合物層が厚く形成される一方、重ね合わせ部側とは反対側に2Lを超える位置に配置せしめられると、上方に重ね合わされたアルミニウム材12にアーク36が届かず、アルミニウム材12の端面16を溶融することができなくなったり、或いは、アルミニウム材12との重ね合わせ部に溶接部18(ビード部)を形成させるために、ビード幅が広くなるように電流や電圧を調整しなければならなくなって、これにより、入熱が過多となり、脆弱な金属間化合物層が厚く形成されてしまうようになるのである。

【0052】

一方、ノズル28(溶接ワイヤ26)の上下方向における配置位置は、一般に、溶接機の電源特性や溶接ワイヤ26の材質、直径等に応じて適宜に設定され得るものの、好ましくは、ノズル28の先端と上板(アルミニウム材)表面との間隔が、3〜17mm程度、より好ましくは3〜12mm程度となるように、配置されることが望ましく、これによって、イナートガス32によるシールド性を高度に確保することが可能となる。

【0053】

加えて、本実施形態のMIG溶接操作においては、特に、溶接ワイヤ26に対して、1パルス1溶滴のスプレー移行となり、且つパルス頻度が溶接長1mm当たり0.5〜5回となる、直流の溶接パルス電流(図6参照)が流されるのであり、このような直流パルス電流を流すことによって、母材表面の酸化膜を除去するクリーニング作用(清浄作用)が発揮され得て、溶接性が向上せしめられると共に、入熱が低くコントロールされ、鋼材14の溶込みが有利に防止され得るようになっているのである。なお、そのような直流の溶接パルス電流を採用するに際し、そのパルス形状(波形)やピーク電流値、ベース電流値等は、溶接ワイヤ26の先端部と被溶接材との間に常にアーク36が発生するように、印加する溶接電圧値や溶接ワイヤ26の種類、直径等に応じて、適宜に調整され得る。

【0054】

また、本操作において、パルス状に変化させたパルス電流を流す理由は、パルスの無い直流の場合には平均溶接電流値が高くなって母材への入熱が過多となるところから、低い平均溶接電流値で規則的な溶滴移行を安定的に行わせて、入熱を低くコントロールし、必要以上に余分な熱を被溶接材に加えないようにするためである。また、交流パルス電流ではなく、直流パルス電流とするのは、溶接ワイヤ26を常に+極とすることで、常に、被溶接材に対してクリーニング作用が発揮されて、被溶接部位が清浄な金属面(新生面)とされ、溶融したアルミニウムが被溶接部で効果的に濡れ広がるようになって、健全な溶接部18が形成され得るからである。なお、交流の場合には、溶接ワイヤ26が+極から−極に入れ替わったタイミングにおいて、クリーニング作用が発揮されず、これによって、溶接部18に欠陥が発生しやすくなってしまうおそれがある。加えて、溶滴移行の中でも、臨界電流値以上の電流で発生するスプレー移行とするのは、臨界電流値以下の電流で発生するグロビュール移行では、入熱が低くなりすぎ、被溶接材に十分な熱が加わらず、アルミニウム材12が十分に溶融され得ないと共に、鋼板14表面が十分に濡れず、健全な溶接部18が得られなくなるおそれがあるからである。

【0055】

しかも、ここでは、そのようなスプレー移行となる直流の溶接パルス電流が、上述せるように、1回のパルスで1つの溶滴38が溶接ワイヤ26の先端部から規則的に離脱するスプレー移行状態となり、且つパルス頻度が溶接長1mm当たり0.5〜5回となるように、調整されているところに大きな特徴があり、このような直流の溶接パルス電流を流すことによって、上記クリーニング作用が効果的に発揮されて、鋼材14表面の濡れ性が高められ、これによって、アルミニウム材12や溶接ワイヤ26の溶融金属が鋼材14表面ではじかれて鋼材14表面上を転がることなく、良好に濡れ広がると共に、入熱がコントロールされて、アルミニウム材12の端面部位が十分に溶融せしめられる一方で、鋼材14表面が溶け込むようなことが効果的に防止され得て、欠陥のない健全な溶接部18が形成され、その結果として、接合界面での破断乃至は剥離が有利に防止され得るようになっている。

【0056】

なお、1パルスで1溶滴のスプレー移行とならない場合、具体的には、数パルスで1溶滴の場合には、連続的なビードが得られず、不完全部が発生するのであり、また、1パルスで数溶滴の場合は、パルス電流密度が高くなって、入熱が過多となり、これによって、接合界面に脆弱な金属間化合物層が厚く形成されるようになる。従って、1パルスで1溶滴のスプレー移行とならない場合は、何れも、溶接部において破断乃至は剥離しやすくなるのである。

【0057】

また一方、上述せる如きパルス頻度が0.5回/mm未満の場合には、上記数パルスで1溶滴の場合と同様に、連続ビードが得られず、健全な溶接部18が得られなくなるのであり、パルス頻度が5回/mmを超える場合には、被溶接材への入熱が過多となって、接合界面に脆弱な金属間化合物層が厚く形成されるようになり、何れの場合も、溶接部において、破断乃至は剥離しやすくなる。なお、かかるパルス頻度(回/mm)は、溶接速度(mm/s)に応じてパルス周波数(回/s)を変化させることによって、或いはその反対に、パルス周波数に応じて溶接速度を変化させることによって、適宜に調整され得るのであり、溶接速度が速い場合には、パルス周波数を多くし、溶接速度が遅い場合には、パルス周波数を少なくすることによって、パルス頻度を、上述せる如き範囲に調整することができるのである。

【0058】

ここにおいて、図6には、直流の溶接パルス電流波形の一例が、それに対応する電圧波形と共に、上下方向に並べて示されているのであるが、このような直流の溶接パルス電流を流しつつ、例えば、10mm/秒の速度で溶接を行うことによって、上述せる如き1パルス1溶滴のスプレー移行が有利に実現され得るのである。また、かかる図6においては、1秒間当たり、28個のピークがあるところから、溶接速度:10mm/秒では、パルス頻度が、溶接長1mm当たり2.8回とされるのである。

【0059】

かくして、前述の如く、所定厚さのアルミニウム材12と鋼材14とを重ね合わせ、4000系又は5000系のアルミニウム合金からなる溶接ワイヤ26を所定の位置に配置した状態で、1パルス1溶滴のスプレー移行となり、且つパルス頻度が溶接長1mm当たり0.5〜5回となる直流の溶接パルス電流を流して、アルミニウム材12の端面16に沿って、MIG溶接操作を実施することによって、アルミニウム材12と鋼材14とがアーク溶接されて、一体化され、目的とするMIG溶接継手10が得られる。そして、この得られたMIG溶接継手10は、前述せるように、鋼材14の溶込みが有利に抑制され、鋼材表面の表面処理層の有無に拘わらず、鋼材14の溶込み深さが、鋼材14の厚さ:Qの0〜5%程度とされ、接合界面に金属間化合物層が厚く形成されるようなことが防止されていると共に、溶接部18に熱歪みによる変形が発生しにくくなっているところから、溶接部18の健全性が有利に高められ得ているのである。

【0060】

しかも、上述のような条件でMIG溶接操作が施されることによって、溶融金属の温度が高くなりすぎるようなことが有利に防止され得て、溶接ワイヤ26の先端部から被溶接材上に落ちた溶滴38の形跡が消えることなく鱗状となって明確に残り、その結果として、溶接部18(ビード部)に、スプレー移行の溶滴の数と略一致する数の表面リップルが、形成されるようになる。つまり、本MIG溶接操作においては、1パルス1溶滴、且つ0.5〜5回/mmのパルス頻度となるようにMIG溶接操作を実施しているところから、これによって初めて、溶接部18(ビード部)に、従来の接合手法では得られない数の表面リップル、即ち、溶接長1cm当たり、5〜50山の表面リップルが形成されるようになる。

【0061】

従って、このような特別なMIG溶接手法を採用して、アルミニウム材12と鋼材14とを溶接すれば、溶接部の健全性が高められ、優れた溶接品質を有するMIG溶接継手を、極めて有利に得ることが可能となるのである。

【0062】

以上、本発明の代表的な実施形態について詳述してきたが、それは、あくまでも例示に過ぎないものであって、本発明は、そのような実施形態に係る具体的な記述によって、何等限定的に解釈されるものではないことが、理解されるべきである。

【0063】

例えば、上記の実施形態では、アルミニウム材12として、鋼材側角部22が直角(90°)であるものが用いられていたが、アルミニウム材12の端部に開先加工が施されて、鋼材側角部22が鋭角とされたものに対しても、本発明のMIG溶接手法を適用することは、勿論可能である。

【0064】

また、上例では、図4からも明らかなように、溶接ワイヤ26の中心線:Xが、アルミニウム材12の端面に対して平行になっていたが、ノズル28を端面に対して傾けて、MIG溶接操作を実施することも可能である。このような場合にあっても、上述せるように、溶接ワイヤ26の中心線:Xが、鋼材側角部:Oから、重ね合わせ部側にLの距離と、その反対側に2Lの距離の間の範囲内に位置するように、より具体的には、中心線:Xと、鋼材14の上面との交点が、そのような範囲内に位置するように、ノズル28(溶接ワイヤ26)が配置されるのである。

【0065】

また、図5では、ノズル28(溶接ワイヤ26)が、水平方向に直角に交差する方向(図5中、上下方向)に延びる垂線:Yと、溶接ワイヤ26の中心線:Xとのなす角θの大きさが、5°以下の範囲となるように、進行方向に向かって傾いた姿勢とされて、MIG溶接が行われている状態が示されているが、進行方向に対するノズル28(溶接ワイヤ26)の傾斜角度は、従来のMIG溶接と同様に、適宜に設定され得るものである。

【0066】

その他、一々列挙はしないが、本発明が、当業者の知識に基づいて、種々なる変更、修正、改良等を加えた態様において実施されるものであり、また、そのような実施の態様が、本発明の趣旨を逸脱しない限りにおいて、何れも、本発明の範疇に属するものであることは、言うまでもないところである。

【実施例】

【0067】

以下に、本発明の実施例を幾つか示し、本発明を更に具体的に明らかにすることとするが、本発明が、そのような実施例の記載によって、何等の制約をも受けるものでないことは、言うまでもないところである。

【0068】

<試験例1>

先ず、下記表1に示されるように、アルミニウム材(Al材)として、そのO材における引張強度が310MPaである、厚さ(P):1.5mmの5000系アルミニウム板材(5456,H材)を準備する一方、鋼材(14)として、厚さ(Q):1.05mmの合金化溶融亜鉛メッキ鋼板(GA鋼板)を準備した。そして、それらアルミニウム材(12)と鋼材(14)とを、重ね代(W)が5mmとなるように重ね合わせて固定した。なお、Al材のO材引張強度は、JIS Z 2201に規定される板状試験片(5号)を用い、JIS Z 2241に準拠して測定した。

【0069】

次いで、MIG溶接機として、直径(L):0.8mmの5000系アルミニウム合金(5554)からなる溶接ワイヤ(26)が装着された精密制御型MIG溶接機を用い、溶接ワイヤ(26)が+極、被溶接材が−極となるように、溶接電源装置に接続した後、被溶接材との間にアークを発生させ、MIG溶接機のノズル(28)を、溶接速度:10mm/sにおいて、アルミニウム材(12)の端部部位に沿って相対移動せしめることにより、MIG溶接を行い、試験例1に係るMIG溶接継手を得た。

【0070】

具体的には、下記表2に示されるように、1パルス当たりの溶滴数:1、溶接長1mm当たりのパルス数(パルス頻度):0.5回のスプレー移行となるように、直流の溶接パルス電流を流す一方、溶接ワイヤの中心線(X)が、アルミニウム材(12)の鋼材側角部(22)から、重ね合わせ部側に0.8mmの距離のところに位置するように、ノズル(28)を配置し、そのノズル位置を保った状態で、アルミニウム材(12)の端部部位に沿って相対移動せしめることにより、MIG溶接を行った。

【0071】

その後、上述のようにして得られた試験例1に係るMIG溶接継手を用いて、以下の表面リップル数の測定と引張試験(引張せん断試験)を行った。

【0072】

すなわち、表面リップル数の測定は、コントレーサー(株式会社ミツトヨ製CV−3100)を用いて、溶接定常部の形状を測定し、1つの山部とそれに隣接する2つの谷部(凹部)との高低差のうちの何れか一方が、10μm以上となる場合に、その山部を1山として数えて、溶接長1cm当たりの表面リップル数を求めた。その結果、実施例1に係るMIG溶接継手の表面リップル数は、6山であった。

【0073】

一方、溶接継手の引張試験(引張せん断試験)は、前述せる如きO材の引張試験と同様に、JIS Z 2241に準じて行った。具体的には、試験片として、ツカミ部の幅:30mm、平行部の幅:25mm、肩部の半径(R):30mm、標点距離:50mmであるものを作製し、かかる試験片に伸び計を取り付け、かかる伸び計が1mmを示すまでは、引張試験機のクロスヘッドスピードを5mm/秒とし、それ以降は、クロスヘッドスピードを50mm/分として、試験片が破断するまで引張した。そして、得られた最大荷重から、以下の算術式を用いて、継手の最大応力と継手効率を求めた。その結果、実施例1に係るMIG溶接継手にあっては、継手の最大応力(破断応力):310MPa、継手効率:100%であった。

継手の最大応力(MPa)=(継手の最大荷重/Al材の断面積)

継手効率(%)=(継手の最大応力/Al材のO材における引張強度)×100

【0074】

また、かかる引張せん断試験における結果を、次の評価基準で評価したところ、実施例1に係るMIG溶接継手は、◎となった。

◎:下記(1)〜(3)の条件を全て満たすもの

○:下記(3)の条件のみを満たさないもの

△:下記(2)の条件を満たさないもの

×:下記(1)の条件を満たさないもの

条件(1)継手効率が50%以上である

(2)溶接部(接合界面)ではなく、Al材の母材部側で破断する

(3)継手の最大応力が70MPa以上である

【0075】

<試験例2〜34>

上記試験例1と同様に、Al材(12)と鋼材(14)として、下記表1に示される材質や厚さ、O材強度を有する板材を準備し、それらを、下記表1に示される重ね代(W)となるように、重ね合わせて固定した。なお、Al材の質別は、1000系及び5000系のアルミニウム材についてはHであるものを、6000系及び7000系のアルミニウム材についてはTであるものを用いた。

【0076】

次いで、下記表1に示される直径(L)と材質のアルミニウム合金からなる溶接ワイヤ(26)が装着されたMIG溶接機を用いて、溶接ワイヤ(26)側が+極となるように電流・電圧を印加して、被溶接材との間にスプレー移行となるアークを発生させ、MIG溶接機のノズル(28)を、溶接速度:10mm/sで、アルミニウム材(12)の端部部位に沿って相対移動せしめることにより、MIG溶接を行い、試験例2〜34に係るMIG溶接継手を得た。なお、かかるMIG溶接操作において、溶接ワイヤの中心線(X)の位置や、1パルス当たりの溶滴数、パルス頻度は、それぞれ、下記表2に示される条件を採用した。

【0077】

その後、上述のようにして得られた試験例2〜34に係るMIG溶接継手を用いて、上述せる如き表面リップル数の測定と引張せん断試験を行い、得られた結果を、下記表2に併せて示した。

【0078】

【表1】

【0079】

【表2】

【0080】

かかる表2の結果から明らかなように、試験例1〜22に係るMIG溶接継手にあっては、溶接長1cm当たりの表面リップル数が5〜50山の範囲内とされていると共に、引張試験の評価結果が、◎となっており、アルミニウム材と鋼材とが極めて良好に溶接されていることがわかる。また、試験例23に係るMIG溶接継手にあっては、アルミニウム材として、O材における引張強度が90MPaに満たない1000系のアルミニウム板材が用いられているところから、破断応力が劣っているものの、破断は母材で起こり、MIG溶接による接合が良好に行われていることがわかる。

【0081】

さらに、試験例24〜29に係るMIG溶接継手にあっては、表2に示される溶接条件(Xの位置、1パルスの溶滴数、パルス頻度)の何れかが前述せる如き範囲から外れ、接合界面で破断乃至は剥離が惹起されたものの、継手効率が50%以上を満たしており、引張試験の評価結果が△となっている。

【0082】

一方、試験例30〜34に係るMIG溶接継手にあっては、鋼材として、アルミニウム材の厚さに対する鋼材の厚さの比(Q/P)が、0.6〜0.8の範囲外であるものが用いられていたり、或いは、アルミニウム材の厚さが、0.5〜2.0mmの範囲外であるものが用いられていたり、或いは、溶接ワイヤとして、1000系のアルミニウムからなるものが用いられているところから、何れも、継手効率が20%と、かなり低い値となっている。

【図面の簡単な説明】

【0083】

【図1】本発明に従うアルミニウム材と鋼材のMIG溶接継手の一例を示す斜視説明図である。

【図2】図1におけるII−II断面説明図である。

【図3】図1における平面説明図である。

【図4】本発明に従うMIG溶接手法に従って、アルミニウム材と鋼材とをMIG溶接する一工程を示す縦断面説明図であって、溶接されるべきアルミニウム材と鋼材を互いに重ね合わせ、かかる重ね合わせ部に、アルミニウム材側からMIG溶接機のノズルを配置した状態を示している。

【図5】本発明に従うMIG溶接手法に従って、アルミニウム材と鋼材とをMIG溶接する一工程を示す斜視説明図であって、溶接ワイヤから溶滴が移行する状態を示している。

【図6】本発明に従うMIG溶接手法において採用される直流の溶接パルス電流と電圧の波形の一例を示す説明図であって、直流パルス電流の波形を上方に示す一方、かかる溶接電流に対応する電圧の波形を下方に並べて示した。

【符号の説明】

【0084】

10 MIG溶接継手 12 アルミニウム材

14 鋼材 16,20 端面

18 溶接部 19 溶接金属

22 鋼材側角部 24 溶接金属止端部

26 溶接ワイヤ 28 ノズル

30 先端開口部 32 イナートガス

34 コンタクトチップ 36 アーク

38 溶滴

【技術分野】

【0001】

本発明は、アルミニウム材と鋼材のMIG(Metal Inert Gas)溶接継手及びMIG溶接方法に係り、特に、材質が異なるアルミニウム材と鋼材の板状部同士を重ね合わせて、その重ね合わせ部分をMIG溶接する技術に関するものである。

【背景技術】

【0002】

近年、地球環境の保護や省エネルギーの観点から、自動車の排出する有害ガスや二酸化炭素の発生の抑制、燃費の向上等が、要請されている。そして、そのような要請に応えるためには、自動車の軽量化が最も有効であるところから、ボデー部材や各種の部品において、鋼材からアルミニウム材への材質の転換が、盛んに検討されている。しかしながら、自動車を構成するボデー部材や各種部品の材料の全てをアルミニウム材料にすることは、コスト的にも困難であり、このため、アルミニウム材を用いる場合においては、鋼とアルミニウムとの異種金属間の接合、所謂ハイブリッド接合が避けられず、この異種金属接合が、重要な課題となっている。また、かかるアルミニウム材と鋼材との接合は、上述せる如き自動車に代表される輸送機の分野のみならず、家電製品、建材等の構造物等、各種の分野においても、要請され、そこでは、その強固な接合が求められている。

【0003】

このため、アルミニウム材と鋼材との接合においては、充分な接合強度を確保するために、かしめやリベット接合、ボルト接合等の機械的接合が検討されてきているのであるが、この機械的接合であっても、接合の作業性や接合部の信頼性、接合コスト等の点において、多かれ少なかれ、何等かの問題を内在している。

【0004】

また、従来より金属材の接合において一般的に用いられているアーク溶接等の溶融溶接法にあっては、生産性の飛躍的な向上を期待し得るのであるが、溶融溶接法でアルミニウム材と鋼材とを溶接すると、溶接時の入熱が高くなり過ぎて、溶融したアルミニウムと鋼が冶金的に反応し、それらの接合界面に、脆くて硬い金属間化合物(Fe2Al5、FeAl3 等)が厚く形成され、そこから亀裂が入り易くなって、実用化レベルの継手強度が得られないといった問題があった。それ故、アルミニウム材と鋼材とを溶融溶接することは、極めて困難なことであったのである。

【0005】

なお、特許文献1〜7には、アーク溶接の一種であるMIG溶接法によって、アルミニウム材と鋼材の異種金属を溶接する種々の手法が提案されている。しかしながら、特許文献1においては、銅合金又はNi合金のワイヤを用いて、アルミニウム材と鋼材とを、MIGロウ付け法にて直接溶接しているところから、溶接コストが高くなると共に、十分な溶接強度が得られているとは言い難く、改善の余地を有するものであった。また、特許文献2においては、フッ化セシウム、フッ化アルミニウム、フッ化カリウム及び酸化アルミニウムを少なくとも成分として含むフラックスを、アルミニウム材で被覆したフラックス入りワイヤが、溶加材として用いられ、脆弱な厚い金属間化合物層の形成が抑制されているのであるが、フラックスが、溶接部にスラグとなって表面に残り、このため、表面を覆うスラグを除去する作業が必要となって、生産性に劣ると共に、製品コストが高くなるといった問題を内在している。

【0006】

また、特許文献3〜7には、溶接ワイヤとして、ロウ材やフラックス入りワイヤではなく、アルミニウム合金製のソリッドワイヤが採用されているものの、アルミニウム材の厚みと鋼材の厚みとの関係が何等検討されておらず、同一厚さのアルミニウム材と鋼材とが溶接されたり、アルミニウム材よりも厚い鋼材が用いられて、溶接されている。このため、入熱が低くなるようにコントロールしても、両材の剛性が大きく異なるところから、つまり、アルミニウム材の剛性に比べて鋼材の剛性が高い(同一厚さの場合、鋼材:Al材=約3:1の剛性比)ところから、これに起因して、溶接後の凝固収縮時において、熱歪みによる応力が集中して、溶接部に局所変形が生じ、以て、不完全部が発生し、十分な継手強度を確保することができないおそれがあった。

【0007】

さらに、かかる特許文献3〜7においては、鋼材として、亜鉛又は亜鉛合金メッキ、アルミニウム又はアルミニウム合金メッキが施された表面処理鋼材が用いられており、表面処理の施されていない鋼材を、アルミニウム材とMIG溶接法にて溶接する手法については、何等明らかにされていない。従って、鋼材表面の表面処理層の有無に拘わらず、アルミニウム材と鋼材の接合部が健全となり、十分な継手強度を確保することのできる接合方法が、望まれているのである。

【0008】

【特許文献1】特開2003−211270号公報

【特許文献2】特開2003−33865号公報

【特許文献3】特開2004−223548号公報

【特許文献4】特開2006−88174号公報

【特許文献5】特開2006−116599号公報

【特許文献6】特開2006−224145号公報

【特許文献7】特開2006−224147号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

ここにおいて、本発明は、かかる事情を背景にして為されたものであって、その第一の課題とするところは、溶接部の健全性が高められ、優れた継手強度を有するアルミニウム材と鋼材のMIG溶接継手を提供することにあり、また第二の課題とするところは、材質が異なるアルミニウム材と鋼材とを重ね合わせて、それらをMIG溶接する際に、入熱が低くなるようにコントロールして、溶接部の健全性を効果的に高め得るアルミニウム材と鋼材のMIG溶接方法を提供することにある。

【課題を解決するための手段】

【0010】

そして、本発明にあっては、上記した第一の課題の解決のために、アルミニウム材と鋼材とを重ね合わせ、かかるアルミニウム材の端面部位に対して、4000系又は5000系のアルミニウム合金からなる溶接ワイヤを用いたMIG溶接が施されてなるアルミニウム材と鋼材のMIG溶接継手であって、前記アルミニウム材の厚さ:Pが、0.5〜2.0mmであると共に、前記鋼材の厚さ:Qが、0.6≦Q/P≦0.8を満足することを特徴とするアルミニウム材と鋼材のMIG溶接継手を、その要旨とするものである。

【0011】

なお、かかる本発明に従うアルミニウム材と鋼材のMIG溶接継手の好ましい態様の一つによれば、前記アルミニウム材として、そのO材における引張強度が90MPa以上であるものが用いられる。

【0012】

また、本発明に従うアルミニウム材と鋼材のMIG溶接継手の別の好ましい態様の一つによれば、前記アルミニウム材と前記鋼材との溶接部に、10μm以上の高低差を有する表面リップルが、溶接長1cm当たり、5〜50山において形成されている。

【0013】

そして、本発明においては、上記した第二の課題の解決のために、(A)アルミニウム材と鋼材とを重ね合わせ、かかるアルミニウム材の端面部位に対してMIG溶接操作を施すことにより、それらアルミニウム材と鋼材とをMIG溶接する方法であって、(B)前記アルミニウム材として、厚さ:Pが0.5〜2.0mmであるものを用い、且つ前記鋼材として、厚さ:Qが0.6≦Q/P≦0.8を満たすものを用いると共に、(C)溶接ワイヤとして、直径:Lが0.8〜1.6mmである4000系又は5000系のアルミニウム合金からなるものを用い、(D)かかる溶接ワイヤの中心線が、前記アルミニウム材の端面における鋼材側角部を基点として、該基点より前記アルミニウム材と前記鋼材との重ね合わせ部側にLの距離と該基点より該重ね合わせ部とは反対側に2Lの距離との間に位置するように、該溶接ワイヤを配置した状態において、(E)該溶接ワイヤに対して、1パルス1溶滴のスプレー移行となり、且つパルス頻度が溶接長1mm当たり0.5〜5回となる直流の溶接パルス電流を流して、前記アルミニウム材の端面に沿って、MIG溶接操作を実施することを特徴とするアルミニウム材と鋼材のMIG溶接方法をも、その要旨とするものである。

【0014】

なお、かかる本発明に従うアルミニウム材と鋼材のMIG溶接方法の好ましい態様によれば、前記アルミニウム材として、そのO材における引張強度が90MPa以上であるものが用いられ、更に好ましくは、5000系、6000系、及び7000系のアルミニウム合金材のうちの何れかが用いられる。

【0015】

また、本発明に従うアルミニウム材と鋼材のMIG溶接方法における別の好ましい態様の一つによれば、前記鋼材として、表面処理の施されていない軟鋼、炭素鋼、高張力鋼、及びステンレス鋼のうちの何れかが用いられる。

【0016】

さらに、本発明に従うアルミニウム材と鋼材のMIG溶接方法における望ましい態様の一つによれば、前記鋼材として、溶融亜鉛メッキ鋼、合金化溶融亜鉛メッキ鋼、アルミニウム合金メッキ鋼、及び電気亜鉛メッキ鋼のうちの何れかが用いられる。

【発明の効果】

【0017】

このように、本発明に従うアルミニウム材と鋼材のMIG溶接継手にあっては、アルミニウム材と鋼材とが重ね合わされ、その重ね合わされたアルミニウム材の厚さ:Pが、0.5〜2.0mmとされているところから、アルミニウム材の端面をアークで溶融させるために必要とされる入熱を低く抑えることができ、その結果、アルミニウム材と鋼材との接合界面に、脆弱な金属間化合物層が厚く形成されるようなことが有利に防止され得ているのである。また、重ね合わされた鋼材の厚さ:Qが、0.6≦Q/P≦0.8を満足しているところから、換言すれば、重ね合わされたアルミニウム材の厚さ:Pに対する鋼材の厚さ:Qの比(Q/P)が、0.6〜0.8を満足しているところから、アルミニウム材と鋼材の剛性が適度に揃えられ、以て、溶接後の凝固収縮時において、熱歪みによる応力が集中して、溶接部に局所変形を惹起せしめ、そこに不完全部が発生してしまうようなことが効果的に防止されている。

【0018】

しかも、本発明に従うアルミニウム材と鋼材のMIG溶接継手にあっては、アルミニウム材と鋼材とを重ね合わせ、その重ね合わされたアルミニウム材の端面部位に対して、アルミニウム合金からなる溶接ワイヤを用いたMIG溶接が施されているところから、スラグの除去作業や大がかりな設備が不要となり、ロウやフラックス入りワイヤ等を使用する場合に比べて、生産性が向上し、製品コストを低くすることができるといったメリットも享受され得る。

【0019】

加えて、溶接ワイヤを構成するアルミニウム合金として、4000系又は5000系のものが用いられているところから、溶接金属の強度が高くなり、以て、アルミニウム材と鋼材とを強固に溶接することができるのである。

【0020】

従って、本発明のアルミニウム材と鋼材のMIG溶接継手にあっては、接合界面に金属間化合物層が厚く形成されるようなことが防止され、且つ溶接部に熱歪みによる変形が発生しにくくなっているところから、溶接部の健全性が有利に高められ得ていると共に、溶接部の溶接金属によって、アルミニウム材と鋼材が強固に溶接されているのである。その結果、本発明に従うMIG溶接継手にあっては、継手強度の指標となる継手効率(継手母材となるアルミニウム材の引張による破断強度に対する継手部材の引張による破断強度の割合)が、高度に確保され得るのである。

【0021】

また、かかる本発明に従うアルミニウム材と鋼材のMIG溶接継手の好ましい態様の一つに従って、前記アルミニウム材として、そのO材における引張強度が90MPa以上であるものを使用すれば、溶接継手の引張時における破断応力をより一層高めることができる。

【0022】

さらに、本発明に従うアルミニウム材と鋼材のMIG溶接継手の別の好ましい態様の一つに従って、前記アルミニウム材と前記鋼材との溶接部に、10μm以上の高低差を有する表面リップルが、溶接長(溶接方向の長さ)1cm当たり、5〜50山において形成される場合には、MIG溶接時の入熱が過多とならず低くコントロールされており、このため、溶接時に、溶融金属の温度が高くなりすぎることに起因して生じる鋼材の融け込みが、可及的に防止され得て、より一層優れた継手強度が実現され得るのである。

【0023】

一方、本発明に従うアルミニウム材と鋼材のMIG溶接方法によれば、アルミニウム材と鋼材とが重ね合わされ、その重ね合わされたアルミニウム材の厚さ:Pが、0.5〜2.0mmとされていると共に、重ね合わされた鋼材の厚さ:Qが、0.6≦Q/P≦0.8を満足しているところから、上述せるように、アルミニウム材と鋼材との接合界面に、脆弱な金属間化合物層が厚く形成されるようなことが効果的に防止され得ると共に、溶接部に局所変形が生じて、不完全部が発生するようなことも有利に防止され得ることとなるのである。

【0024】

また、本発明に従うMIG溶接方法においては、溶接ワイヤとして、4000系又は5000系のアルミニウム合金からなるものが用いられているところから、上述せるように、溶接金属の強度が高度に確保され、アルミニウム材と鋼材とをより一層強固に溶接することができるのである。

【0025】

更に、本発明手法においては、かかる溶接ワイヤとして、その直径:Lが、0.8〜1.6mmであるものが用いられているところから、かかる溶接ワイヤを溶融せしめるために必要とされる溶接電流が過大となるようなことが有利に防止され得る。加えて、溶接ワイヤの中心線が、アルミニウム材の端面近傍の所定距離の範囲、即ち、アルミニウム材の端面における鋼材側角部を基点として、かかる基点から重ね合わせ部側にLの距離とその反対側に2Lの距離の間の範囲に位置するように、溶接ワイヤが配置されるところから、目的とする被溶接部位(アルミニウム材の端面付近)に対してアークを発生することができ、以て、かかるアルミニウム材の端面部位を、入熱を高くすることなく、効率的に溶融せしめることが可能となり、これによって、アルミニウム材と鋼材とを良好な溶接品質をもって溶接し得るのである。

【0026】

加えて、本発明手法においては、特に、かかる溶接ワイヤに対して、1パルス1溶滴のスプレー移行となり、且つパルス頻度が溶接長1mm当たり0.5〜5回となる直流の溶接パルス電流を流して、MIG溶接操作を実施しているところから、入熱が必要以上に高くなることなく、低くコントロールされるのである。このため、鋼材に比べて融点の低いアルミニウム材は効率的に溶融せしめられて、溶融不足による不完全部の発生が防止され得る一方で、鋼材の溶込みは有利に抑制され、接合界面に金属間化合物層が厚く形成されることが防止され得る。また、交流ではなく、直流の溶接パルス電流が採用されているところから、溶接ワイヤが常に+極(陽極)とされ、これにて、被溶接材表面の酸化膜を除去するクリーニング作用(清浄作用)が十分に発揮されて、溶融したアルミニウムが、鋼材表面で弾かれることなく良好に濡れ広がるようになって、アルミニウム材と鋼材が良好に溶接され、健全な溶接部が形成され得るのである。

【0027】

従って、本発明に従うアルミニウム材と鋼材のMIG溶接方法によれば、入熱が低くコントロールされることとなって、アルミニウム材は十分に溶融せしめられる一方で、鋼材の溶込みは可及的に防止され、接合界面に、脆弱な金属間化合物層が形成されるようなことが効果的に防止されると共に、アルミニウム材と鋼材との剛性の違いに起因する局所変形等の発生も防止され、これらによって、溶接部の健全性が効果的に高められ、得られる溶接継手が接合界面で破断乃至は剥離するようなことが有利に防止され得ることとなるのである。

【0028】

また、かかる本発明に従うアルミニウム材と鋼材のMIG溶接方法の好ましい態様に従って、前記アルミニウム材として、そのO材における引張強度が90MPa以上であるもの、より好ましくは、5000系、6000系、及び7000系のアルミニウム合金材のうちの何れかを使用すれば、溶接継手の引張時における破断応力をより一層高めることができる。

【0029】

さらに、本発明に従うMIG溶接方法の別の好ましい態様の一つに従って、前記鋼材として、表面処理の施されていない軟鋼、炭素鋼、高張力鋼、及びステンレス鋼のうちの何れかを用いた場合であっても、本発明手法によれば、鋼材の溶込みは極めて浅く、優れた継手強度を有する溶接継手を得ることができるのである。要するに、本発明によれば、鋼材表面に、メッキ等の表面処理層が形成されていなくても、アルミニウム材と鋼材とが、優れた溶接品質をもって溶接され得るのである。

【0030】

加えて、本発明に従うアルミニウム材と鋼材のMIG溶接方法における望ましい態様の一つに従って、前記鋼材として、溶融亜鉛メッキ鋼、合金化溶融亜鉛メッキ鋼、アルミニウム合金メッキ鋼、及び電気亜鉛メッキ鋼のうちの何れかを用いた場合には、表面処理層の存在によって、アークや溶融金属が直に鋼に接触するようなことがなく、その結果として、鋼材の溶込みがより一層有利に防止され、脆弱な金属間化合物層が更に形成され難くなる。

【発明を実施するための最良の形態】

【0031】

以下、本発明を更に具体的に明らかにするために、本発明の代表的な実施の形態について、図面を参照しつつ、詳細に説明することとする。

【0032】

先ず、図1及び図2には、本発明に従うアルミニウム材と鋼材のMIG溶接継手の一例が、それぞれ、その斜視図及び縦断面図において、概略的に示されている。かかる図1及び図2に示されるように、MIG溶接継手10は、互いに異なる厚さを有する平板状のアルミニウム材12と平板状の鋼材14とが、それぞれの端部部位において、アルミニウム材12が上方に位置するように、重ね合わされた状態下で、アルミニウム材12の端面16(図2において、一点鎖線で示す)部位が、MIG溶接(重ね隅肉溶接)されて、溶接部18が形成されることにより、一体化せしめられて、構成されている。

【0033】

また、図1に示されるように、ここでは、アルミニウム材12と鋼材14とが、重ね合わせ部の全長に亘って溶接されており、それによって、溶接部18が、アルミニウム材12の端面16に沿って、全長に連続して延びるように形成されている。また、かかる溶接部18は、図2に示されるように、直交する2つの面、即ち、アルミニウム材12の端面16と鋼材14の上面とを結合する略三角状の断面形状となっている。

【0034】

そして、そのようにして上下方向に重ね合わされた二枚の被溶接材のうち、上側に位置せしめられたアルミニウム材12の材質としては、アルミニウム又はアルミニウム合金であれば、特に制限されるものではなく、目的とする継手に要求される特性等に応じて適宜に選択されるものの、好ましくは、O材(JIS H 0001で規定される質別記号がOであるアルミニウム材であって、焼なましによって最も軟らかい状態となったもの)とした場合における引張強度が、90MPa以上であるものが用いられる。ただし、MIG溶接が施されるアルミニウム材の質別は、何等O材に限られるものではなく、O、H、T等の各質別を有するものを用いることができる。また、ここで、引張強度とは、JIS Z 2241に規定される「金属材料引張試験方法」に準拠して測定される強度を指し、かかる引張強度が90MPaに満たない場合には、溶接部18に脆弱な金属間化合物層が形成されずに溶接部18の強度の低下が抑制され得たとしても、母材であるアルミニウム材12で破断し易くなってしまうのである。これは、強度が高くなるように調質されたアルミニウム材(例えば、H材)を用いたとしても、溶接により、溶接部近傍の熱影響部(溶融はしないが、熱の影響を受ける部位)が、一般に、O材と同程度の強度となることに起因するものである。なお、そのようなアルミニウム材の材質の中でも、特に、JIS呼称の合金番号にて、5000系(Al−Mg系)、6000系(Al−Mg−Si系)、7000系(Al−Zn−Mg系)のアルミニウム合金にあっては、自動車の車体パネルや化粧パネル等の建材などの構造体材料として適していると共に、優れた強度を有し、溶融溶接性が高いところから、より一層好適に採用されることとなる。

【0035】

一方、下側に位置せしめられた鋼材14の材質にあっても、特に制限されるものではなく、目的とする継手に要求される特性等に応じて適宜に選択され得るのであり、例えば、軟鋼や、炭素鋼、高張力鋼、ステンレス鋼等を挙げることができる。また、かかる鋼材には、溶融亜鉛メッキ(GI)や、合金化溶融亜鉛メッキ(GA)、アルミニウム合金メッキ、電気亜鉛メッキ等、従来から公知の亜鉛又は亜鉛合金、アルミニウム又はアルミニウム合金による表面処理が施されていても、或いは施されていなくても良いのであるが、表面処理が施された鋼材を用いる場合には、鋼材表面に形成された表面処理層の存在によって、アークや溶融金属が直に鋼に接触するようなことがなく、その結果、鋼材の溶込みが極めて効果的に防止され、アルミニウムと鋼が冶金的に反応して生成される脆弱な金属間化合物層がより一層形成されにくくなる。

【0036】

また、それらアルミニウム材12や鋼材14の形状は、平板状に何等限定されるものではなく、MIG溶接操作が施される重ね合わせ部が、少なくとも平板状乃至は面板状であるものであれば良く、圧延や押出、鍛造等の公知の手法にて製作された各種の形状のものが、何れも、採用されることとなる。一般には、被溶接部が平板状乃至は面板状である板材や押出材、押出形材が有利に用いられる。

【0037】

そして、本実施形態においては、入熱を低くコントロールし得るように、鋼材14の上方に重ね合わされたアルミニウム材12の厚さ:Pが、0.5〜2.0mmの範囲内の厚さとされている。これは、MIG溶接時に必要とされる入熱がアルミニウム材12の厚さに依存し、アルミニウム材の厚さ:Pが、2.0mmを超える場合には、アルミニウム材12の端面部位を溶融させるために、高い入熱が必要となり、それによって、アルミニウム材12に比して溶融温度が高い鋼材14もアークの熱によって溶融して溶け込み、アルミニウム材12と鋼材14との溶接部において、脆弱な金属間化合物が厚く形成され易くなって、継手強度が低下してしまうからであり、また、0.5mmに満たない場合には、アルミニウム材の耐荷重が低くなりすぎて、構造材として用いることが実用的ではなくなると共に、MIG溶接時に、アルミニウム材12の溶接部から熱が逃げにくく蓄熱しやすくなるために、アルミニウム材12が溶融しやすくなって、MIG溶接継手10の寸法精度が低下するからである。

【0038】

また、本実施形態においては、アルミニウム材12の下方に重ね合わされた鋼材14の厚さ:Qが、0.3〜1.6mmとされ、アルミニウム材12よりも所定寸法薄い厚さとされているのである。具体的には、アルミニウム材12の厚さ:Pに対する比:Q/Pが、0.6〜0.8を満足するような厚さとされているのである。これにより、アルミニウム材12と鋼材14の剛性が適度に揃えられ、以て、溶接後の凝固収縮時において、熱歪みによる応力が集中して溶接部に局所変形が生じて、不完全部が発生するようなことが有利に防止され得るのである。つまり、アルミニウム材12の厚さ:Pに対する鋼材14の厚さ:Qの比(Q/P)が、上記範囲を外れる場合には、溶接部18に、局部変形が生じ、不完全部が発生するようになるのである。なお、鋼材14として、上述せる如き表面処理が施された鋼材を用いる場合には、実用的な観点から、表面処理前の裸の鋼材の厚さと表面処理層の厚さとを加えた厚さが、鋼材の厚さ:Qとされる。

【0039】

また、アルミニウム材12と鋼材14の重ね代:Wは、アルミニウム材12の厚さに応じて適宜に設定され得るものの、好ましくは、アルミニウム材12の厚さ:Pが、1mm以下の場合には、3mm以上とされ、また、アルミニウム材12の厚さ:Pが、1mmを超える場合には、アルミニウム材12の厚さの3倍以上の厚さ、即ち、3P以上とされることが望ましい。なぜなら、重ね代:Wが小さくなりすぎると、溶接部18に加えられた熱が、鋼材14の端面20まで伝わり、その熱が逃げないで、反射熱となって溶接部18に加わるようになるため、入熱が過多となって、脆弱な金属間化合物層が厚く形成され、それによって、継手強度が低下せしめられるようになるからである。

【0040】

而して、このような本実施形態のMIG溶接継手10は、前述せる如く、互いに異なる厚さを有するアルミニウム材12と鋼材14とが重ね合わされた状態下で、アルミニウム材12の端面部位がMIG溶接されて、一体化せしめられてなるものであるが、ここでは、特に、溶接部18が、ロウ材やフラックスを用いることなく、4000系(Al−Si系)又は5000系(Al−Mg系)のアルミニウム合金からなる溶接ワイヤ(溶加材)を用いたMIG溶接によって、形成されているのである。このため、溶接金属19の強度が高く、以て、アルミニウム材12と鋼材14とが強固に溶接され、MIG溶接継手10の継手強度が、高度に確保され得ていると共に、スラグの除去作業や大がかりな設備が不要となり、ロウやフラックス入りワイヤ等を使用する場合に比べて、コストが低く抑えられているのである。

【0041】

しかも、本実施形態のMIG溶接継手10の溶接部18には、10μm以上の高低差を有する表面リップルが、溶接長1cm当たり、好ましくは5〜50山において、形成されている。ここにおいて、表面リップルとは、図1及び図3に示されるように、ビード部(溶接部18)に形成される鱗状の凹凸模様を意味する。そして、本発明においては、かかる表面リップル数を、次のように溶接方向に測定する。即ち、測定位置を、アルミニウム材12の端面16における鋼材側角部22と鋼材14上の溶接金属止端部24との間の中央部A(図3中、太線部分)と定め、コントレーサー等の測定装置を用いて、溶接方向(図3中、左右方向)の凹凸形状を測定する。そして、1つの山部(凸部)とそれに隣接する2つの谷部(凹部)との高低差のうちの何れか一方が、10μm以上となる場合に、その山部を1山として数え、溶接長1cm当たりの表面リップル数を算出するのである。この際、表面リップル数は、当然のことながら、溶接非定常部を除き、溶接状態が安定した溶接定常部における表面リップル数を求めるものとする。

【0042】

かくして、上述のようにして測定される表面リップルの数が、溶接長1cm当たり、5山に満たないということは、即ち、MIG溶接時に鋼材14に接触する溶融金属の温度が高いことに相当する。このような場合には、高温の溶融金属によって鋼材14が深く溶け込み、溶接金属19と鋼材14との界面に、脆弱な金属間化合物層が厚く形成され、十分な継手強度が確保されないおそれがある。一方、50山を超える場合にも、単位長さ当たりの入熱が過多となり、接合界面に脆弱な金属間化合物層が厚く形成されて、十分な継手強度が確保されないおそれがある。

【0043】

このように、本実施形態のMIG溶接継手10にあっては、上述の如き特徴的な構成を有していることで、MIG溶接時における入熱が低くコントロールされ得ているのであり、それによって、健全な溶接部18の健全性が高められ得て、優れた継手強度を実現し得るようになっているのである。従って、かかるMIG溶接継手10は、優れた継手強度を有しているところから、自動車の車体パネルや、ブラケットの接合、化粧パネル等の建材等に、有利に用いられるのである。

【0044】

ところで、前述の如き、本実施形態に係るアルミニウム材12と鋼材14のMIG溶接継手10は、例えば、以下に示す如き特別なMIG溶接方法に従って、アルミニウム材12と鋼材14とを溶接することにより得られるのである。

【0045】

すなわち、本実施形態のMIG溶接継手10を得るには、先ず、図4に示されるように、上述の如き厚さ(P及びQ)をそれぞれ有する平板状のアルミニウム材12と平板状の鋼材14とが、それぞれの端部部位において、アルミニウム材12が上方に位置するように重ね合わされ、その重ね合わせ状態が維持されて、相対的に移動することがないように、好ましくは、適当な拘束治具(図示せず)により、固定される。そして、そのような固定状態下で、アルミニウム材12の端面部位に対して、従来では実施されていない条件で、MIG溶接操作が、実施されることとなる。

【0046】

具体的には、このMIG溶接操作の実施に際しては、消耗式の電極である溶接ワイヤ26が、ノズル28の先端開口部30から所定長さにおいて突出せしめられた、従来と同様なMIG溶接機が用いられる。かかるMIG溶接機においては、溶接ワイヤ26が、図示しないワイヤ供給装置によって、ノズル28に対して軸方向に独立して移動せしめられるようになっており、溶接ワイヤ26の消耗等によって、溶接ワイヤ26が溶接部側(下方)に供給され得る。また、溶融金属を大気から遮断するために、ノズル28内からは、アーク溶接時に、アルゴンガスやヘリウムガス、ネオンガス等の不活性ガスの1種又は2種以上を組み合わせた混合ガスからなるイナートガス32(図4中、二点鎖線で示す)が、溶接部に対して吹き付けられるようになっている。更に、溶接ワイヤ26は、コンタクトチップ34を通じて、図示しない溶接電源装置の+極側に接続され、+極(陽極)とされている一方、被溶接材(12,14)が−極側に接続され、−極(陰極)とされている。

【0047】

そして、図示しない溶接電源装置を作動させて、溶接ワイヤ26と被溶接材(12,14)との間に所定の電流及び電圧を印加することによって、そのような溶接ワイヤ26の先端と被溶接材との間にアーク36(図4中、一点鎖線で示す)を発生させる一方、図5に示されるように、アルミニウム材12の端面16に沿って、ノズル28(溶接ワイヤ26)を、一般に、7〜13mm/s程度の速度で、相対的に移動せしめることにより、アルミニウム材12と鋼材14とのMIG溶接が進行せしめられる。

【0048】

この際、被溶接材(12,14)と溶接ワイヤ26との間に発生したアーク36によって、アルミニウム材12の端面部位が溶融せしめられると共に、溶接ワイヤ26も溶融して、その溶滴38が被溶接材上に移行し、これらの溶融アルミニウム(溶融金属)によって、アルミニウム材12と鋼材14とが溶接され、溶接金属19からなる溶接部18(ビード部)が形成されることとなる。

【0049】

そして、このようなMIG溶接操作において、溶接ワイヤ26としては、上述せる如く、アルミニウム材12と鋼材14とを強固に接合すべく、4000系(Al−Si系)又は5000系(Al−Mg系)のアルミニウム合金材料を用いて形成されたソリッドワイヤが、用いられる。また、溶接ワイヤ26の直径:Lが小さくなり過ぎると、溶接ワイヤ26の供給が困難となる一方、その直径:Lが大きくなり過ぎると、溶接ワイヤ26を溶融せしめるために、大きな電流が必要となり、それによって、入熱が高くなり、アルミニウム材12と鋼材14との界面反応で金属間化合物が形成されやすくなって、脆弱な接合界面となるところから、かかる溶接ワイヤ26としては、その直径:Lが、0.8〜1.6mmであるものが採用される。

【0050】

また、かかるMIG溶接操作において、トーチ狙い位置(ノズル位置)が、アルミニウム材12の端面16から、水平方向(図4中、左右方向)に、あまりにも離れたところであると、図2に示される如き断面形状を有する健全な溶接部18が形成され得なくなる。それ故、本溶接操作においては、溶接ワイヤ26の中心線:Xが、図4に示されるように、アルミニウム材12の端面16における鋼材側角部22を基点:Oとして、O点から、重ね合わせ部側(図4中、O点よりも左側)にLの距離と、その反対側(図4中、O点よりも右側)に2Lの距離の間の範囲内に常に位置するように、ノズル28(溶接ワイヤ26)が配置せしめられ、そのような位置を保ったままで、ノズル28(溶接ワイヤ26)が、アルミニウム材12の端面16に沿って相対的に移動せしめられる。ここで、上記溶接ワイヤ26の中心線:Xとは、ノズル28の先端開口部30から突出した部分における溶接ワイヤの中心線を意味する。

【0051】

なお、そのような溶接ワイヤ26の中心線:Xが、基点から重ね合わせ部側にLを超える位置に配置せしめられると、上方に配置されたアルミニウム材12を溶融せしめるために高い入熱が必要となって、脆弱な金属間化合物層が厚く形成される一方、重ね合わせ部側とは反対側に2Lを超える位置に配置せしめられると、上方に重ね合わされたアルミニウム材12にアーク36が届かず、アルミニウム材12の端面16を溶融することができなくなったり、或いは、アルミニウム材12との重ね合わせ部に溶接部18(ビード部)を形成させるために、ビード幅が広くなるように電流や電圧を調整しなければならなくなって、これにより、入熱が過多となり、脆弱な金属間化合物層が厚く形成されてしまうようになるのである。

【0052】

一方、ノズル28(溶接ワイヤ26)の上下方向における配置位置は、一般に、溶接機の電源特性や溶接ワイヤ26の材質、直径等に応じて適宜に設定され得るものの、好ましくは、ノズル28の先端と上板(アルミニウム材)表面との間隔が、3〜17mm程度、より好ましくは3〜12mm程度となるように、配置されることが望ましく、これによって、イナートガス32によるシールド性を高度に確保することが可能となる。

【0053】

加えて、本実施形態のMIG溶接操作においては、特に、溶接ワイヤ26に対して、1パルス1溶滴のスプレー移行となり、且つパルス頻度が溶接長1mm当たり0.5〜5回となる、直流の溶接パルス電流(図6参照)が流されるのであり、このような直流パルス電流を流すことによって、母材表面の酸化膜を除去するクリーニング作用(清浄作用)が発揮され得て、溶接性が向上せしめられると共に、入熱が低くコントロールされ、鋼材14の溶込みが有利に防止され得るようになっているのである。なお、そのような直流の溶接パルス電流を採用するに際し、そのパルス形状(波形)やピーク電流値、ベース電流値等は、溶接ワイヤ26の先端部と被溶接材との間に常にアーク36が発生するように、印加する溶接電圧値や溶接ワイヤ26の種類、直径等に応じて、適宜に調整され得る。

【0054】

また、本操作において、パルス状に変化させたパルス電流を流す理由は、パルスの無い直流の場合には平均溶接電流値が高くなって母材への入熱が過多となるところから、低い平均溶接電流値で規則的な溶滴移行を安定的に行わせて、入熱を低くコントロールし、必要以上に余分な熱を被溶接材に加えないようにするためである。また、交流パルス電流ではなく、直流パルス電流とするのは、溶接ワイヤ26を常に+極とすることで、常に、被溶接材に対してクリーニング作用が発揮されて、被溶接部位が清浄な金属面(新生面)とされ、溶融したアルミニウムが被溶接部で効果的に濡れ広がるようになって、健全な溶接部18が形成され得るからである。なお、交流の場合には、溶接ワイヤ26が+極から−極に入れ替わったタイミングにおいて、クリーニング作用が発揮されず、これによって、溶接部18に欠陥が発生しやすくなってしまうおそれがある。加えて、溶滴移行の中でも、臨界電流値以上の電流で発生するスプレー移行とするのは、臨界電流値以下の電流で発生するグロビュール移行では、入熱が低くなりすぎ、被溶接材に十分な熱が加わらず、アルミニウム材12が十分に溶融され得ないと共に、鋼板14表面が十分に濡れず、健全な溶接部18が得られなくなるおそれがあるからである。

【0055】

しかも、ここでは、そのようなスプレー移行となる直流の溶接パルス電流が、上述せるように、1回のパルスで1つの溶滴38が溶接ワイヤ26の先端部から規則的に離脱するスプレー移行状態となり、且つパルス頻度が溶接長1mm当たり0.5〜5回となるように、調整されているところに大きな特徴があり、このような直流の溶接パルス電流を流すことによって、上記クリーニング作用が効果的に発揮されて、鋼材14表面の濡れ性が高められ、これによって、アルミニウム材12や溶接ワイヤ26の溶融金属が鋼材14表面ではじかれて鋼材14表面上を転がることなく、良好に濡れ広がると共に、入熱がコントロールされて、アルミニウム材12の端面部位が十分に溶融せしめられる一方で、鋼材14表面が溶け込むようなことが効果的に防止され得て、欠陥のない健全な溶接部18が形成され、その結果として、接合界面での破断乃至は剥離が有利に防止され得るようになっている。

【0056】

なお、1パルスで1溶滴のスプレー移行とならない場合、具体的には、数パルスで1溶滴の場合には、連続的なビードが得られず、不完全部が発生するのであり、また、1パルスで数溶滴の場合は、パルス電流密度が高くなって、入熱が過多となり、これによって、接合界面に脆弱な金属間化合物層が厚く形成されるようになる。従って、1パルスで1溶滴のスプレー移行とならない場合は、何れも、溶接部において破断乃至は剥離しやすくなるのである。

【0057】

また一方、上述せる如きパルス頻度が0.5回/mm未満の場合には、上記数パルスで1溶滴の場合と同様に、連続ビードが得られず、健全な溶接部18が得られなくなるのであり、パルス頻度が5回/mmを超える場合には、被溶接材への入熱が過多となって、接合界面に脆弱な金属間化合物層が厚く形成されるようになり、何れの場合も、溶接部において、破断乃至は剥離しやすくなる。なお、かかるパルス頻度(回/mm)は、溶接速度(mm/s)に応じてパルス周波数(回/s)を変化させることによって、或いはその反対に、パルス周波数に応じて溶接速度を変化させることによって、適宜に調整され得るのであり、溶接速度が速い場合には、パルス周波数を多くし、溶接速度が遅い場合には、パルス周波数を少なくすることによって、パルス頻度を、上述せる如き範囲に調整することができるのである。

【0058】

ここにおいて、図6には、直流の溶接パルス電流波形の一例が、それに対応する電圧波形と共に、上下方向に並べて示されているのであるが、このような直流の溶接パルス電流を流しつつ、例えば、10mm/秒の速度で溶接を行うことによって、上述せる如き1パルス1溶滴のスプレー移行が有利に実現され得るのである。また、かかる図6においては、1秒間当たり、28個のピークがあるところから、溶接速度:10mm/秒では、パルス頻度が、溶接長1mm当たり2.8回とされるのである。

【0059】

かくして、前述の如く、所定厚さのアルミニウム材12と鋼材14とを重ね合わせ、4000系又は5000系のアルミニウム合金からなる溶接ワイヤ26を所定の位置に配置した状態で、1パルス1溶滴のスプレー移行となり、且つパルス頻度が溶接長1mm当たり0.5〜5回となる直流の溶接パルス電流を流して、アルミニウム材12の端面16に沿って、MIG溶接操作を実施することによって、アルミニウム材12と鋼材14とがアーク溶接されて、一体化され、目的とするMIG溶接継手10が得られる。そして、この得られたMIG溶接継手10は、前述せるように、鋼材14の溶込みが有利に抑制され、鋼材表面の表面処理層の有無に拘わらず、鋼材14の溶込み深さが、鋼材14の厚さ:Qの0〜5%程度とされ、接合界面に金属間化合物層が厚く形成されるようなことが防止されていると共に、溶接部18に熱歪みによる変形が発生しにくくなっているところから、溶接部18の健全性が有利に高められ得ているのである。

【0060】

しかも、上述のような条件でMIG溶接操作が施されることによって、溶融金属の温度が高くなりすぎるようなことが有利に防止され得て、溶接ワイヤ26の先端部から被溶接材上に落ちた溶滴38の形跡が消えることなく鱗状となって明確に残り、その結果として、溶接部18(ビード部)に、スプレー移行の溶滴の数と略一致する数の表面リップルが、形成されるようになる。つまり、本MIG溶接操作においては、1パルス1溶滴、且つ0.5〜5回/mmのパルス頻度となるようにMIG溶接操作を実施しているところから、これによって初めて、溶接部18(ビード部)に、従来の接合手法では得られない数の表面リップル、即ち、溶接長1cm当たり、5〜50山の表面リップルが形成されるようになる。

【0061】

従って、このような特別なMIG溶接手法を採用して、アルミニウム材12と鋼材14とを溶接すれば、溶接部の健全性が高められ、優れた溶接品質を有するMIG溶接継手を、極めて有利に得ることが可能となるのである。

【0062】

以上、本発明の代表的な実施形態について詳述してきたが、それは、あくまでも例示に過ぎないものであって、本発明は、そのような実施形態に係る具体的な記述によって、何等限定的に解釈されるものではないことが、理解されるべきである。

【0063】

例えば、上記の実施形態では、アルミニウム材12として、鋼材側角部22が直角(90°)であるものが用いられていたが、アルミニウム材12の端部に開先加工が施されて、鋼材側角部22が鋭角とされたものに対しても、本発明のMIG溶接手法を適用することは、勿論可能である。

【0064】

また、上例では、図4からも明らかなように、溶接ワイヤ26の中心線:Xが、アルミニウム材12の端面に対して平行になっていたが、ノズル28を端面に対して傾けて、MIG溶接操作を実施することも可能である。このような場合にあっても、上述せるように、溶接ワイヤ26の中心線:Xが、鋼材側角部:Oから、重ね合わせ部側にLの距離と、その反対側に2Lの距離の間の範囲内に位置するように、より具体的には、中心線:Xと、鋼材14の上面との交点が、そのような範囲内に位置するように、ノズル28(溶接ワイヤ26)が配置されるのである。

【0065】

また、図5では、ノズル28(溶接ワイヤ26)が、水平方向に直角に交差する方向(図5中、上下方向)に延びる垂線:Yと、溶接ワイヤ26の中心線:Xとのなす角θの大きさが、5°以下の範囲となるように、進行方向に向かって傾いた姿勢とされて、MIG溶接が行われている状態が示されているが、進行方向に対するノズル28(溶接ワイヤ26)の傾斜角度は、従来のMIG溶接と同様に、適宜に設定され得るものである。

【0066】

その他、一々列挙はしないが、本発明が、当業者の知識に基づいて、種々なる変更、修正、改良等を加えた態様において実施されるものであり、また、そのような実施の態様が、本発明の趣旨を逸脱しない限りにおいて、何れも、本発明の範疇に属するものであることは、言うまでもないところである。

【実施例】

【0067】

以下に、本発明の実施例を幾つか示し、本発明を更に具体的に明らかにすることとするが、本発明が、そのような実施例の記載によって、何等の制約をも受けるものでないことは、言うまでもないところである。

【0068】

<試験例1>

先ず、下記表1に示されるように、アルミニウム材(Al材)として、そのO材における引張強度が310MPaである、厚さ(P):1.5mmの5000系アルミニウム板材(5456,H材)を準備する一方、鋼材(14)として、厚さ(Q):1.05mmの合金化溶融亜鉛メッキ鋼板(GA鋼板)を準備した。そして、それらアルミニウム材(12)と鋼材(14)とを、重ね代(W)が5mmとなるように重ね合わせて固定した。なお、Al材のO材引張強度は、JIS Z 2201に規定される板状試験片(5号)を用い、JIS Z 2241に準拠して測定した。

【0069】

次いで、MIG溶接機として、直径(L):0.8mmの5000系アルミニウム合金(5554)からなる溶接ワイヤ(26)が装着された精密制御型MIG溶接機を用い、溶接ワイヤ(26)が+極、被溶接材が−極となるように、溶接電源装置に接続した後、被溶接材との間にアークを発生させ、MIG溶接機のノズル(28)を、溶接速度:10mm/sにおいて、アルミニウム材(12)の端部部位に沿って相対移動せしめることにより、MIG溶接を行い、試験例1に係るMIG溶接継手を得た。

【0070】

具体的には、下記表2に示されるように、1パルス当たりの溶滴数:1、溶接長1mm当たりのパルス数(パルス頻度):0.5回のスプレー移行となるように、直流の溶接パルス電流を流す一方、溶接ワイヤの中心線(X)が、アルミニウム材(12)の鋼材側角部(22)から、重ね合わせ部側に0.8mmの距離のところに位置するように、ノズル(28)を配置し、そのノズル位置を保った状態で、アルミニウム材(12)の端部部位に沿って相対移動せしめることにより、MIG溶接を行った。

【0071】

その後、上述のようにして得られた試験例1に係るMIG溶接継手を用いて、以下の表面リップル数の測定と引張試験(引張せん断試験)を行った。

【0072】

すなわち、表面リップル数の測定は、コントレーサー(株式会社ミツトヨ製CV−3100)を用いて、溶接定常部の形状を測定し、1つの山部とそれに隣接する2つの谷部(凹部)との高低差のうちの何れか一方が、10μm以上となる場合に、その山部を1山として数えて、溶接長1cm当たりの表面リップル数を求めた。その結果、実施例1に係るMIG溶接継手の表面リップル数は、6山であった。

【0073】

一方、溶接継手の引張試験(引張せん断試験)は、前述せる如きO材の引張試験と同様に、JIS Z 2241に準じて行った。具体的には、試験片として、ツカミ部の幅:30mm、平行部の幅:25mm、肩部の半径(R):30mm、標点距離:50mmであるものを作製し、かかる試験片に伸び計を取り付け、かかる伸び計が1mmを示すまでは、引張試験機のクロスヘッドスピードを5mm/秒とし、それ以降は、クロスヘッドスピードを50mm/分として、試験片が破断するまで引張した。そして、得られた最大荷重から、以下の算術式を用いて、継手の最大応力と継手効率を求めた。その結果、実施例1に係るMIG溶接継手にあっては、継手の最大応力(破断応力):310MPa、継手効率:100%であった。

継手の最大応力(MPa)=(継手の最大荷重/Al材の断面積)

継手効率(%)=(継手の最大応力/Al材のO材における引張強度)×100

【0074】

また、かかる引張せん断試験における結果を、次の評価基準で評価したところ、実施例1に係るMIG溶接継手は、◎となった。

◎:下記(1)〜(3)の条件を全て満たすもの

○:下記(3)の条件のみを満たさないもの

△:下記(2)の条件を満たさないもの

×:下記(1)の条件を満たさないもの

条件(1)継手効率が50%以上である

(2)溶接部(接合界面)ではなく、Al材の母材部側で破断する

(3)継手の最大応力が70MPa以上である

【0075】

<試験例2〜34>

上記試験例1と同様に、Al材(12)と鋼材(14)として、下記表1に示される材質や厚さ、O材強度を有する板材を準備し、それらを、下記表1に示される重ね代(W)となるように、重ね合わせて固定した。なお、Al材の質別は、1000系及び5000系のアルミニウム材についてはHであるものを、6000系及び7000系のアルミニウム材についてはTであるものを用いた。

【0076】

次いで、下記表1に示される直径(L)と材質のアルミニウム合金からなる溶接ワイヤ(26)が装着されたMIG溶接機を用いて、溶接ワイヤ(26)側が+極となるように電流・電圧を印加して、被溶接材との間にスプレー移行となるアークを発生させ、MIG溶接機のノズル(28)を、溶接速度:10mm/sで、アルミニウム材(12)の端部部位に沿って相対移動せしめることにより、MIG溶接を行い、試験例2〜34に係るMIG溶接継手を得た。なお、かかるMIG溶接操作において、溶接ワイヤの中心線(X)の位置や、1パルス当たりの溶滴数、パルス頻度は、それぞれ、下記表2に示される条件を採用した。

【0077】

その後、上述のようにして得られた試験例2〜34に係るMIG溶接継手を用いて、上述せる如き表面リップル数の測定と引張せん断試験を行い、得られた結果を、下記表2に併せて示した。

【0078】

【表1】

【0079】

【表2】

【0080】

かかる表2の結果から明らかなように、試験例1〜22に係るMIG溶接継手にあっては、溶接長1cm当たりの表面リップル数が5〜50山の範囲内とされていると共に、引張試験の評価結果が、◎となっており、アルミニウム材と鋼材とが極めて良好に溶接されていることがわかる。また、試験例23に係るMIG溶接継手にあっては、アルミニウム材として、O材における引張強度が90MPaに満たない1000系のアルミニウム板材が用いられているところから、破断応力が劣っているものの、破断は母材で起こり、MIG溶接による接合が良好に行われていることがわかる。

【0081】

さらに、試験例24〜29に係るMIG溶接継手にあっては、表2に示される溶接条件(Xの位置、1パルスの溶滴数、パルス頻度)の何れかが前述せる如き範囲から外れ、接合界面で破断乃至は剥離が惹起されたものの、継手効率が50%以上を満たしており、引張試験の評価結果が△となっている。

【0082】

一方、試験例30〜34に係るMIG溶接継手にあっては、鋼材として、アルミニウム材の厚さに対する鋼材の厚さの比(Q/P)が、0.6〜0.8の範囲外であるものが用いられていたり、或いは、アルミニウム材の厚さが、0.5〜2.0mmの範囲外であるものが用いられていたり、或いは、溶接ワイヤとして、1000系のアルミニウムからなるものが用いられているところから、何れも、継手効率が20%と、かなり低い値となっている。

【図面の簡単な説明】

【0083】

【図1】本発明に従うアルミニウム材と鋼材のMIG溶接継手の一例を示す斜視説明図である。

【図2】図1におけるII−II断面説明図である。

【図3】図1における平面説明図である。

【図4】本発明に従うMIG溶接手法に従って、アルミニウム材と鋼材とをMIG溶接する一工程を示す縦断面説明図であって、溶接されるべきアルミニウム材と鋼材を互いに重ね合わせ、かかる重ね合わせ部に、アルミニウム材側からMIG溶接機のノズルを配置した状態を示している。

【図5】本発明に従うMIG溶接手法に従って、アルミニウム材と鋼材とをMIG溶接する一工程を示す斜視説明図であって、溶接ワイヤから溶滴が移行する状態を示している。

【図6】本発明に従うMIG溶接手法において採用される直流の溶接パルス電流と電圧の波形の一例を示す説明図であって、直流パルス電流の波形を上方に示す一方、かかる溶接電流に対応する電圧の波形を下方に並べて示した。

【符号の説明】

【0084】

10 MIG溶接継手 12 アルミニウム材

14 鋼材 16,20 端面

18 溶接部 19 溶接金属

22 鋼材側角部 24 溶接金属止端部

26 溶接ワイヤ 28 ノズル

30 先端開口部 32 イナートガス

34 コンタクトチップ 36 アーク

38 溶滴

【特許請求の範囲】

【請求項1】

アルミニウム材と鋼材とを重ね合わせ、かかるアルミニウム材の端面部位に対して、4000系又は5000系のアルミニウム合金からなる溶接ワイヤを用いたMIG溶接が施されてなるアルミニウム材と鋼材のMIG溶接継手であって、

前記アルミニウム材の厚さ:Pが、0.5〜2.0mmであると共に、前記鋼材の厚さ:Qが、0.6≦Q/P≦0.8を満足することを特徴とするアルミニウム材と鋼材のMIG溶接継手。

【請求項2】

前記アルミニウム材として、そのO材における引張強度が90MPa以上であるものを用いたことを特徴とする請求項1記載のアルミニウム材と鋼材のMIG溶接継手。

【請求項3】

前記アルミニウム材と前記鋼材との溶接部に、10μm以上の高低差を有する表面リップルが、溶接長1cm当たり、5〜50山において形成されていることを特徴とする請求項1又は請求項2記載のアルミニウム材と鋼材のMIG溶接継手。

【請求項4】

アルミニウム材と鋼材とを重ね合わせ、かかるアルミニウム材の端面部位に対してMIG溶接操作を施すことにより、それらアルミニウム材と鋼材とをMIG溶接する方法であって、

前記アルミニウム材として、厚さ:Pが0.5〜2.0mmであるものを用い、且つ前記鋼材として、厚さ:Qが0.6≦Q/P≦0.8を満たすものを用いると共に、

溶接ワイヤとして、直径:Lが0.8〜1.6mmである4000系又は5000系のアルミニウム合金からなるものを用い、

かかる溶接ワイヤの中心線が、前記アルミニウム材の端面における鋼材側角部を基点として、該基点より前記アルミニウム材と前記鋼材との重ね合わせ部側にLの距離と該基点より該重ね合わせ部とは反対側に2Lの距離との間に位置するように、該溶接ワイヤを配置した状態において、

該溶接ワイヤに対して、1パルス1溶滴のスプレー移行となり、且つパルス頻度が溶接長1mm当たり0.5〜5回となる直流の溶接パルス電流を流して、前記アルミニウム材の端面に沿って、MIG溶接操作を実施することを特徴とするアルミニウム材と鋼材のMIG溶接方法。

【請求項5】

前記アルミニウム材として、そのO材における引張強度が90MPa以上であるものを用いることを特徴とする請求項4記載のアルミニウム材と鋼材のMIG溶接方法。

【請求項6】

前記アルミニウム材が、5000系、6000系、及び7000系のアルミニウム合金材のうちの何れかであることを特徴とする請求項4又は請求項5記載のアルミニウム材と鋼材のMIG溶接方法。

【請求項7】

前記鋼材が、表面処理の施されていない軟鋼、炭素鋼、高張力鋼、及びステンレス鋼のうちの何れかであることを特徴とする請求項4乃至請求項6の何れか1項に記載のアルミニウム材と鋼材のMIG溶接方法。

【請求項8】

前記鋼材が、溶融亜鉛メッキ鋼、合金化溶融亜鉛メッキ鋼、アルミニウム合金メッキ鋼、及び電気亜鉛メッキ鋼のうちの何れかであることを特徴とする請求項4乃至請求項7の何れか1項に記載のアルミニウム材と鋼材のMIG溶接方法。

【請求項1】

アルミニウム材と鋼材とを重ね合わせ、かかるアルミニウム材の端面部位に対して、4000系又は5000系のアルミニウム合金からなる溶接ワイヤを用いたMIG溶接が施されてなるアルミニウム材と鋼材のMIG溶接継手であって、

前記アルミニウム材の厚さ:Pが、0.5〜2.0mmであると共に、前記鋼材の厚さ:Qが、0.6≦Q/P≦0.8を満足することを特徴とするアルミニウム材と鋼材のMIG溶接継手。

【請求項2】

前記アルミニウム材として、そのO材における引張強度が90MPa以上であるものを用いたことを特徴とする請求項1記載のアルミニウム材と鋼材のMIG溶接継手。

【請求項3】

前記アルミニウム材と前記鋼材との溶接部に、10μm以上の高低差を有する表面リップルが、溶接長1cm当たり、5〜50山において形成されていることを特徴とする請求項1又は請求項2記載のアルミニウム材と鋼材のMIG溶接継手。

【請求項4】

アルミニウム材と鋼材とを重ね合わせ、かかるアルミニウム材の端面部位に対してMIG溶接操作を施すことにより、それらアルミニウム材と鋼材とをMIG溶接する方法であって、

前記アルミニウム材として、厚さ:Pが0.5〜2.0mmであるものを用い、且つ前記鋼材として、厚さ:Qが0.6≦Q/P≦0.8を満たすものを用いると共に、

溶接ワイヤとして、直径:Lが0.8〜1.6mmである4000系又は5000系のアルミニウム合金からなるものを用い、

かかる溶接ワイヤの中心線が、前記アルミニウム材の端面における鋼材側角部を基点として、該基点より前記アルミニウム材と前記鋼材との重ね合わせ部側にLの距離と該基点より該重ね合わせ部とは反対側に2Lの距離との間に位置するように、該溶接ワイヤを配置した状態において、

該溶接ワイヤに対して、1パルス1溶滴のスプレー移行となり、且つパルス頻度が溶接長1mm当たり0.5〜5回となる直流の溶接パルス電流を流して、前記アルミニウム材の端面に沿って、MIG溶接操作を実施することを特徴とするアルミニウム材と鋼材のMIG溶接方法。

【請求項5】

前記アルミニウム材として、そのO材における引張強度が90MPa以上であるものを用いることを特徴とする請求項4記載のアルミニウム材と鋼材のMIG溶接方法。

【請求項6】

前記アルミニウム材が、5000系、6000系、及び7000系のアルミニウム合金材のうちの何れかであることを特徴とする請求項4又は請求項5記載のアルミニウム材と鋼材のMIG溶接方法。

【請求項7】

前記鋼材が、表面処理の施されていない軟鋼、炭素鋼、高張力鋼、及びステンレス鋼のうちの何れかであることを特徴とする請求項4乃至請求項6の何れか1項に記載のアルミニウム材と鋼材のMIG溶接方法。

【請求項8】

前記鋼材が、溶融亜鉛メッキ鋼、合金化溶融亜鉛メッキ鋼、アルミニウム合金メッキ鋼、及び電気亜鉛メッキ鋼のうちの何れかであることを特徴とする請求項4乃至請求項7の何れか1項に記載のアルミニウム材と鋼材のMIG溶接方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2008−207227(P2008−207227A)

【公開日】平成20年9月11日(2008.9.11)

【国際特許分類】

【出願番号】特願2007−47767(P2007−47767)

【出願日】平成19年2月27日(2007.2.27)

【出願人】(000002277)住友軽金属工業株式会社 (552)

【Fターム(参考)】

【公開日】平成20年9月11日(2008.9.11)

【国際特許分類】

【出願日】平成19年2月27日(2007.2.27)

【出願人】(000002277)住友軽金属工業株式会社 (552)

【Fターム(参考)】

[ Back to top ]