アルミニウム材の亜鉛めっき方法

【課題】アルミニウム材に対し、密着性の高い亜鉛めっき皮膜を形成する。

【解決手段】 アルミニウム材に対し、苛性洗浄によって表層部の深さ1〜10μmの部分を除去する前処理を行い、その後、亜鉛めっき液中に浸漬したアルミニウム材を、25m/min以上の速度で相対的に移動させながら電気めっきをする。アルミニウム材の一例として、熱交換器用チューブ(2)または熱交換器用ヘッダーパイプ(4)を挙げることができる。

【解決手段】 アルミニウム材に対し、苛性洗浄によって表層部の深さ1〜10μmの部分を除去する前処理を行い、その後、亜鉛めっき液中に浸漬したアルミニウム材を、25m/min以上の速度で相対的に移動させながら電気めっきをする。アルミニウム材の一例として、熱交換器用チューブ(2)または熱交換器用ヘッダーパイプ(4)を挙げることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、アルミニウム材、例えば熱交換器用部材に亜鉛めっきをする方法に関し、特にアルミニウム材に対して密着性の高い皮膜を形成できるアルミニウム材の亜鉛めっき方法に関する。

【0002】

なお、この明細書および特許請求の範囲において、「アルミニウム」の語はアルミニウムおよびその合金の両者を含む意味で用いられる。

【背景技術】

【0003】

アルミニウム製熱交換器の防食において、チューブやヘッダーパイプの表層部に亜鉛を拡散させて犠牲腐食層を形成することは既に知られている技術である。表層部に亜鉛を拡散させる方法として、亜鉛溶射または亜鉛めっきによってアルミニウム部材の表面に亜鉛を付与し、その後の熱処理によって付与した亜鉛を基材表層部に拡散させる方法がある(特許文献1〜3)。

【0004】

特許文献1は、押出材の表面に酸化亜鉛を溶解した塩基性水溶液にて電気めっきし、その後、亜鉛めっき皮膜の融点以上で押出材の融点以下の温度で熱処理する方法を開示している。特許文献2は、ジンケート処理による亜鉛皮膜の形成を開示している。また、特許文献3では亜鉛溶射によってアルミニウム部材の表面に溶融状態の亜鉛を付着させている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭61−44194号公報

【特許文献2】特開昭61−30673号公報

【特許文献3】特開平04−15496号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

亜鉛拡散による犠牲腐食層の形成において、アルミニウム部材の表面に亜鉛を薄くかつ均一に付着させることが重要である。亜鉛付着量が多くなると耐食性が低下し、また亜鉛が不均一に付着すると部分的に腐食深さが深くなるからである。

【0007】

しかしながら、溶射による亜鉛付与では、亜鉛を薄く均一に付着させることが困難である。一方、めっきによる付与では、薄く均一な亜鉛めっき皮膜を形成することができるが、めっき皮膜のアルミニウム部材への密着性が悪いために、めっき後のアルミニウム部材を熱処理するまでの間にめっき皮膜が剥がれることがある。めっき皮膜が剥がれると熱処理によって形成される犠牲腐食層が不均一になるという問題点がある。

【課題を解決するための手段】

【0008】

本発明は、上述した技術背景に鑑み、アルミニウム材に対する密着性の高い亜鉛めっき皮膜を形成できる、アルミニウム材の亜鉛めっき方法を提供する。

【0009】

本発明は、アルミニウム材に対する亜鉛めっき皮膜の密着性が、めっき液中のアルミニウム材表面に発生する水素ガスによって低下することに着目し、水素ガスの発生を抑制できるめっき環境を規定したものである。

即ち、本発明は下記[1]〜[5]に記載の構成を有する。

【0010】

[1]アルミニウム材に対し、苛性洗浄によって表層部の深さ1〜10μmの部分を除去する前処理を行い、その後、亜鉛めっき液中に浸漬したアルミニウム材を、25m/min以上の速度で相対的に移動させながら電気めっきをすることを特徴とするアルミニウム材の亜鉛めっき方法。

【0011】

[2]前記電気めっきの電流密度が3〜10A/dm2である前項1に記載のアルミニウム材の亜鉛めっき方法。

【0012】

[3]前記電流密度をX(A/dm2)、アルミニウム材の相対的移動速度をY(m/min)としたとき、0.25<(Y/X)<20の関係である前項1または2に記載のアルミニウム材の亜鉛めっき方法。

【0013】

[4]前記アルミニウム材のCu濃度が0.05〜0.6質量%である前項1〜3のいずれかに記載のアルミニウム材の亜鉛めっき方法。

【0014】

[5]前記アルミニウム材は熱交換器用チューブまたは熱交換器用ヘッダーパイプである前項1〜4いずれかに記載のアルミニウム材の亜鉛めっき方法。

【0015】

[6]熱交換器用アルミニウムチューブまたは熱交換器用アルミニウムヘッダーパイプに対し、苛性洗浄によって表層部の深さ1〜10μmの部分を除去する前処理を行い、

その後、亜鉛めっき液中に浸漬したチューブまたはヘッダーパイプを、25m/min以上の送り速度で相対的に移動させながら電気めっきをして表面に亜鉛皮膜を付与し、

亜鉛皮膜を付与したチューブまたはヘッダーパイプを加熱することにより犠牲腐食層を形成することを特徴とする熱交換器用部材の製造方法。

【発明の効果】

【0016】

上記[1]に記載の発明によれば、亜鉛めっきの前処理である苛性洗浄による除去深さが1〜10μmの範囲であるから、酸化皮膜は確実に除去されかつ晶出物および金属間化合物は多量に露出しない表面状態となるので、亜鉛めっき皮膜の密着性を低下させる原因を排除でき、還元水素ガスの発生も抑制できる。また、亜鉛めっきにおいては、アルミニウム材とめっき液との25m/min以上の相対移動によりアルミニウム材表面に接するめっき液が常時入れ換わるので、アルミニウム材とめっき液との界面の反応拡散律速層が薄くすることができる。そして、界面の反応拡散律速層が薄くなることによって、アルミニウム材表面への亜鉛イオン供給量が増加して、めっき皮膜の生成が促進され、かつめっき皮膜の生成を阻害する還元水素ガスの発生が抑制される。これらの総合作用により、アルミニウム材の表面に密着性の高い亜鉛めっき皮膜が形成される。

【0017】

また、めっきの前処理は苛性洗浄のみであるから、従来は苛性洗浄によって露出した晶出物等を除去するために行っていた酸洗浄を省くことができ、前処理の工程を簡略化することでコストダウンを図ることができる。

【0018】

上記[2]に記載の発明によれば、特に電流効率の良いめっきを行える。

【0019】

上記[3]に記載の発明によれば、均一な厚さの亜鉛めっき皮膜が得られる。

【0020】

上記[4]に記載の発明によれば、亜鉛めっきに適した表面状態を得ることが容易になる。

【0021】

上記[5]に記載の発明によれば、熱交換器用チューブまたは熱交換器用ヘッダーパイプの製造において、アルミニウム材の表面に薄く均一で密着性の高い亜鉛めっき皮膜を形成できる。ひいては、熱交換器用チューブまたは熱交換器用ヘッダーパイプの表層部に薄く均一な犠牲腐食層を形成できる。

【0022】

上記[6]に記載の発明によれば、熱交換器用チューブまたは熱交換器用ヘッダーパイプの表面に薄く均一で密着性の高い亜鉛めっき皮膜を形成できるので、その後の加熱によって薄く均一な犠牲腐食層を形成できる。

【図面の簡単な説明】

【0023】

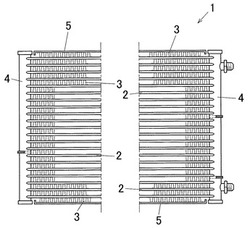

【図1】本発明によって亜鉛めっきをした熱交換器用チューブおよびヘッダーパイプを用いた積層型熱交換器の正面図である。

【発明を実施するための形態】

【0024】

本発明は、アルミニウム材に対して密着性の高い亜鉛めっき皮膜を形成する方法である。アルミニウム材の用途は限定されないが、薄く均一で密着性の高いめっき皮膜を形成できることから、熱交換器用部材、特にチューブまたはヘッダーパイプへの亜鉛めっきに好適である。これらの熱交換器用部材の製造において、亜鉛めっきは、めっき後の熱処理により表層部に亜鉛を拡散させて犠牲腐食層を形成するための亜鉛付与手段である。

【0025】

図1は、扁平多穴型交換器用チューブとフィンとを交互に積層した熱交換器(1)の一例である。熱交換器(1)は、熱交換器用チューブ(2)とフィン(3)とが交互に積層されてコア組みされ、さらに前記チューブ(2)の端部がヘッダーパイプ(4)に連通接続され、チューブ(2)とフィン(3)、チューブ(2)とヘッダーパイプ(4)がろう付接合されている。また、最外側のフィン(3)にはサイドプレート(5)がろう付されている。前記熱交換器用チューブ(2)およびヘッダーパイプ(4)が、本発明による亜鉛めっきの対象となる熱交換器用部材である。

【0026】

本発明は、アルミニウム材に対して密着性の良い亜鉛めっき皮膜を形成するために、アルミニウム材の表面に発生する還元水素ガスの発生を抑制できる条件で亜鉛めっきを行う。具体的には、亜鉛めっきに供するアルミニウム材の表面状態と、アルミニウム材表面への亜鉛イオンの供給促進とによって還元水素ガスの発生を抑制する。本発明の工程の詳細は以下のとおりである。

【0027】

〔めっきの前処理(苛性洗浄)〕

通常、アルミニウム材の表面には酸化膜が形成されている。酸化膜はめっき皮膜の密着性を低下させる原因となるので、亜鉛めっきの前処理として苛性洗浄を行い、酸化膜を除去する。しかし、苛性洗浄による表層部の除去深さが過剰になると、アルミニウム中の晶出物や金属間化合物が多量に表面に露出して、めっきに適さない表面状態となる。また、晶出物や金属間化合物の近傍で還元水素ガスが発生するので、これらの存在が還元水素ガスの発生量を増加させ、ひいては亜鉛の析出反応の効率を低下させる原因となる。従って、本発明においては苛性洗浄による表層部の除去深さを1〜10μmの範囲に規定する。除去深さが1μm未満では酸化膜が残存するため亜鉛めっき皮膜が不均一となる。一方、除去深さが10μmを超えると、アルミニウム材表面に晶出物や金属間化合物が多量に露出した状態となるので、生成されるめっき皮膜の密着性が低下する。苛性洗浄による表層部の好ましい除去深さは1〜4μmである。

【0028】

上記の除去深さを実現できる限り洗浄方法や洗浄条件に制限はなく、適宜設定することができる。上記除去深さを実現するための条件の一例として、苛性濃度:5〜20%、液温:40〜65℃、洗浄時間:4〜60秒を挙げることができる。

【0029】

本発明においては、苛性洗浄による除去深さを晶出物や金属間化合物が多量に露出しない範囲に止めている。このため、従来は苛性洗浄によって露出した晶出物等を除去するために行っていた酸洗浄を省くことができ、前処理の工程を簡略化することでコストダウンを図ることができる。

【0030】

〔電気亜鉛めっき〕

電気亜鉛めっきにより亜鉛皮膜を形成する。アルミニウム材の表面においては、亜鉛イオン(Zn2+)の還元によってめっき皮膜(Zn)が生成されるとともに、水素イオン(H+)の還元によって水素ガス(H2)が発生する。亜鉛イオンが還元すると局部的に亜鉛イオン濃度が低下し、アルミニウム材とめっき液の界面において亜鉛イオン濃度が低くめっき皮膜の生成速度の遅い界面反応拡散律速層を形成する。界面反応拡散律速層では、亜鉛イオンの還元に費やされる電子が減少して、水素イオンの還元に費やされる電子が増加するので、界面反応拡散律速層が厚いほど水素ガスの発生量が増大し、かつ発生した水素ガスがアルミニウム材の表面に付着してめっき皮膜の生成を阻害する。

【0031】

従って、還元水素ガスの発生量を抑制するには、前記界面反応拡散律速層を可及的に薄くして、アルミニウム材の表面への亜鉛イオン供給量を増やすことが重要である。本発明においては、アルミニウム材とめっき液とを相対的に移動させることによりめっき液を攪拌し、アルミニウム材表面に接するめっき液を常時入れ換えて、界面反応拡散律速層が薄くなるようにしている。アルミニウム材とめっき液とは相対的に移動すれば良いので、少なくとも一方を移動させれば良い。具体的には、めっき液が入った容器の位置を固定してめっき液中でアルミニウム材を走行させるか、逆にアルミニウム材を固定してめっき液が入った容器を走行させるか、両者を異なる速度または異なる方向に走行させる。めっき液が入った容器の位置を固定してめっき液中でアルミニウム材を走行させる方法が、液面高さの制御が容易なので好ましい。

【0032】

アルミニウム材とめっき液との相対的な送り速度は、25m/min以上とする。25m/min未満では攪拌効果が小さいので還元水素ガス発生抑制効果が小さく、生成されるめっき皮膜の密着性を向上させるには至らない。また電流効率も悪くなるので不経済である。好ましい送り速度は30〜120m/minである。

【0033】

めっき液は周知組成のめっき液を適宜使用する。

【0034】

また、電気めっきの電流条件は限定されないが、処理効率および電流効率の両方を高めるという観点より、電流密度は3〜10A/dm2が好ましい。電流密度が3A/dm2未満では生産効率が低下し、10A/dm2を超えると電流効率が低下するので、いずれも不経済であるためである。前記「dm2」は10cm×10cmを示すものであり、「A/dm2」は面積が100cm2あたりの電流の意味で用いられる電流密度の単位である。また、ここでいう「電流効率」とは実際に析出したZn量に対する使用した電気量で析出するZn量の割合を百分率で示したものである。

【0035】

さらに、均一な厚さの亜鉛めっき皮膜を形成する上で、前記電流密度をX(A/dm2)、アルミニウム材の相対的移動速度をY(m/min)としたとき、これらの比率(Y/X)が0.25<(Y/X)<20の関係を満たすことが好ましい。特に好ましい比率は1<(Y/X)<15である。更に好ましい比率は2<(Y/X)<9である。

【0036】

〔アルミニウム材の組成〕

前記アルミニウム材の組成を限定するものではなく、用途に応じた合金を用いることができる。アルミニウム材が熱交換器用チューブまたは熱交換器用ヘッダーパイプである場合は、これらの熱交換器用部材として用いられるアルミニウム合金を任意に用いることができる。

【0037】

各種組成の合金の中でも、Cu濃度が0.05〜0.6質量%であるアルミニウム合金材の亜鉛めっきに適している。合金中のCu濃度が0.05質量%未満では苛性洗浄時にAlが溶解しにくくなり、逆に0.6質量%を超えるとAlが溶解しやすくなり、いずれの場合も除去量を1〜10μmにするための洗浄条件の設定が厳しくなり、めっきに適した表面状態の形成に困難を伴う。Cu濃度が0.05〜0.6質量%のアルミニウム合金を用いることによって、亜鉛めっきに適した表面状態を得ることが容易になる。特に好ましい合金中のCu濃度は0.1〜0.5質量%である。

【0038】

以上説明したように、本発明の方法によりアルミニウム材に亜鉛めっきを施すことにより、還元水素ガスの発生が抑制されて密着性の高い亜鉛めっき皮膜を形成できる。また、還元水素ガスの発生が抑制されることで、めっき皮膜への水素ガスの巻き込みも抑制されるので、緻密で均一なめっき皮膜を得ることができる。さらに、還元水素ガスの発生が抑制されると反応効率(電流効率)が良くなるので、めっきに要するエネルギーコストを低減できる。

【0039】

そして、熱交換器用チューブまたは熱交換器用ヘッダーパイプの製造においては、アルミニウム材に対して密着性が高く、かつ緻密で均一な亜鉛めっき皮膜を形成することで、めっき皮膜を形成したこれらの部材の加熱によって形成される犠牲腐食層は均一なものとなし得る。犠牲腐食層を形成は、チューブやヘッダーパイプを単独で加熱することによって行っても良いし、図1に示したように、亜鉛めっきをしたこれらの部材をフィン等の他の部材とともに熱交換器を組み立ててろう付する際のろう付加熱と同時に行っても良い。本発明によって形成した亜鉛めっき皮膜はアルミニウム材に対して密着性が良いので、熱交換器の組み立て時のハンドリングによってめっき皮膜が剥離することがなく、ろう付加熱と同時に均一な犠牲腐食層を形成することができる。

【実施例】

【0040】

熱交換器用扁平多穴型チューブとして、表1に示すCu濃度のアルミニウム合金による、幅16mm×高さ3mm×肉厚0.5mmの押出材を用いた。アルミニウム合金の残部組成はAlおよび不可避不純物である。

【0041】

前記チューブに対し、苛性洗浄を行って表層部を除去し、その後電気亜鉛めっきを行った。

【0042】

苛性洗浄は、後掲の表1に示す濃度および温度の苛性液中に、表1に示す時間浸漬した後に水洗いするものとした。苛性洗浄による表層部の除去深さは表1に示すものとなった。

【0043】

電気亜鉛めっきは、液槽を固定し、浸漬したチューブを走行させることによって行った。めっき液の液組成は酸化亜鉛:12g/l、水酸化ナトリウム60g/lであり、各例で共通のめっき液を用い、電流密度は表1に示す値とした。チューブの走行速度(Ym/min)と電流密度(XA/dm2)の比率(Y/X)を表1に示す。また、めっき時間は各例共通であり、20秒とした。

【0044】

亜鉛めっきを施した各チューブについて、めっき皮膜の密着性および電流効率を下記の基準で評価した。評価結果を表1に示す。

【0045】

(密着性)

○:めっき皮膜の剥がれがない

△:めっき皮膜が僅かに剥がれる

×:めっき皮膜が全面剥離する

【0046】

(電流効率)

○:80%以上

×:80%未満

【0047】

【表1】

【0048】

表1に示した結果より、苛性洗浄による表層部の除去深さおよびチューブの移動速度が本発明の条件を満たす各実施例は亜鉛めっき皮膜の密着性が高いことを確認した。

【産業上の利用可能性】

【0049】

本発明の亜鉛めっき方法によれば、アルミニウム材の表面に薄く均一で密着性の高い皮膜を形成できるので、例えば、表層部に亜鉛による犠牲腐食層を有する高耐食性熱交換器の製造に利用できる。

【符号の説明】

【0050】

1…熱交換器

2…熱交換器用チューブ

3…フィン

4…熱交換器用ヘッダーパイプ

【技術分野】

【0001】

本発明は、アルミニウム材、例えば熱交換器用部材に亜鉛めっきをする方法に関し、特にアルミニウム材に対して密着性の高い皮膜を形成できるアルミニウム材の亜鉛めっき方法に関する。

【0002】

なお、この明細書および特許請求の範囲において、「アルミニウム」の語はアルミニウムおよびその合金の両者を含む意味で用いられる。

【背景技術】

【0003】

アルミニウム製熱交換器の防食において、チューブやヘッダーパイプの表層部に亜鉛を拡散させて犠牲腐食層を形成することは既に知られている技術である。表層部に亜鉛を拡散させる方法として、亜鉛溶射または亜鉛めっきによってアルミニウム部材の表面に亜鉛を付与し、その後の熱処理によって付与した亜鉛を基材表層部に拡散させる方法がある(特許文献1〜3)。

【0004】

特許文献1は、押出材の表面に酸化亜鉛を溶解した塩基性水溶液にて電気めっきし、その後、亜鉛めっき皮膜の融点以上で押出材の融点以下の温度で熱処理する方法を開示している。特許文献2は、ジンケート処理による亜鉛皮膜の形成を開示している。また、特許文献3では亜鉛溶射によってアルミニウム部材の表面に溶融状態の亜鉛を付着させている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭61−44194号公報

【特許文献2】特開昭61−30673号公報

【特許文献3】特開平04−15496号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

亜鉛拡散による犠牲腐食層の形成において、アルミニウム部材の表面に亜鉛を薄くかつ均一に付着させることが重要である。亜鉛付着量が多くなると耐食性が低下し、また亜鉛が不均一に付着すると部分的に腐食深さが深くなるからである。

【0007】

しかしながら、溶射による亜鉛付与では、亜鉛を薄く均一に付着させることが困難である。一方、めっきによる付与では、薄く均一な亜鉛めっき皮膜を形成することができるが、めっき皮膜のアルミニウム部材への密着性が悪いために、めっき後のアルミニウム部材を熱処理するまでの間にめっき皮膜が剥がれることがある。めっき皮膜が剥がれると熱処理によって形成される犠牲腐食層が不均一になるという問題点がある。

【課題を解決するための手段】

【0008】

本発明は、上述した技術背景に鑑み、アルミニウム材に対する密着性の高い亜鉛めっき皮膜を形成できる、アルミニウム材の亜鉛めっき方法を提供する。

【0009】

本発明は、アルミニウム材に対する亜鉛めっき皮膜の密着性が、めっき液中のアルミニウム材表面に発生する水素ガスによって低下することに着目し、水素ガスの発生を抑制できるめっき環境を規定したものである。

即ち、本発明は下記[1]〜[5]に記載の構成を有する。

【0010】

[1]アルミニウム材に対し、苛性洗浄によって表層部の深さ1〜10μmの部分を除去する前処理を行い、その後、亜鉛めっき液中に浸漬したアルミニウム材を、25m/min以上の速度で相対的に移動させながら電気めっきをすることを特徴とするアルミニウム材の亜鉛めっき方法。

【0011】

[2]前記電気めっきの電流密度が3〜10A/dm2である前項1に記載のアルミニウム材の亜鉛めっき方法。

【0012】

[3]前記電流密度をX(A/dm2)、アルミニウム材の相対的移動速度をY(m/min)としたとき、0.25<(Y/X)<20の関係である前項1または2に記載のアルミニウム材の亜鉛めっき方法。

【0013】

[4]前記アルミニウム材のCu濃度が0.05〜0.6質量%である前項1〜3のいずれかに記載のアルミニウム材の亜鉛めっき方法。

【0014】

[5]前記アルミニウム材は熱交換器用チューブまたは熱交換器用ヘッダーパイプである前項1〜4いずれかに記載のアルミニウム材の亜鉛めっき方法。

【0015】

[6]熱交換器用アルミニウムチューブまたは熱交換器用アルミニウムヘッダーパイプに対し、苛性洗浄によって表層部の深さ1〜10μmの部分を除去する前処理を行い、

その後、亜鉛めっき液中に浸漬したチューブまたはヘッダーパイプを、25m/min以上の送り速度で相対的に移動させながら電気めっきをして表面に亜鉛皮膜を付与し、

亜鉛皮膜を付与したチューブまたはヘッダーパイプを加熱することにより犠牲腐食層を形成することを特徴とする熱交換器用部材の製造方法。

【発明の効果】

【0016】

上記[1]に記載の発明によれば、亜鉛めっきの前処理である苛性洗浄による除去深さが1〜10μmの範囲であるから、酸化皮膜は確実に除去されかつ晶出物および金属間化合物は多量に露出しない表面状態となるので、亜鉛めっき皮膜の密着性を低下させる原因を排除でき、還元水素ガスの発生も抑制できる。また、亜鉛めっきにおいては、アルミニウム材とめっき液との25m/min以上の相対移動によりアルミニウム材表面に接するめっき液が常時入れ換わるので、アルミニウム材とめっき液との界面の反応拡散律速層が薄くすることができる。そして、界面の反応拡散律速層が薄くなることによって、アルミニウム材表面への亜鉛イオン供給量が増加して、めっき皮膜の生成が促進され、かつめっき皮膜の生成を阻害する還元水素ガスの発生が抑制される。これらの総合作用により、アルミニウム材の表面に密着性の高い亜鉛めっき皮膜が形成される。

【0017】

また、めっきの前処理は苛性洗浄のみであるから、従来は苛性洗浄によって露出した晶出物等を除去するために行っていた酸洗浄を省くことができ、前処理の工程を簡略化することでコストダウンを図ることができる。

【0018】

上記[2]に記載の発明によれば、特に電流効率の良いめっきを行える。

【0019】

上記[3]に記載の発明によれば、均一な厚さの亜鉛めっき皮膜が得られる。

【0020】

上記[4]に記載の発明によれば、亜鉛めっきに適した表面状態を得ることが容易になる。

【0021】

上記[5]に記載の発明によれば、熱交換器用チューブまたは熱交換器用ヘッダーパイプの製造において、アルミニウム材の表面に薄く均一で密着性の高い亜鉛めっき皮膜を形成できる。ひいては、熱交換器用チューブまたは熱交換器用ヘッダーパイプの表層部に薄く均一な犠牲腐食層を形成できる。

【0022】

上記[6]に記載の発明によれば、熱交換器用チューブまたは熱交換器用ヘッダーパイプの表面に薄く均一で密着性の高い亜鉛めっき皮膜を形成できるので、その後の加熱によって薄く均一な犠牲腐食層を形成できる。

【図面の簡単な説明】

【0023】

【図1】本発明によって亜鉛めっきをした熱交換器用チューブおよびヘッダーパイプを用いた積層型熱交換器の正面図である。

【発明を実施するための形態】

【0024】

本発明は、アルミニウム材に対して密着性の高い亜鉛めっき皮膜を形成する方法である。アルミニウム材の用途は限定されないが、薄く均一で密着性の高いめっき皮膜を形成できることから、熱交換器用部材、特にチューブまたはヘッダーパイプへの亜鉛めっきに好適である。これらの熱交換器用部材の製造において、亜鉛めっきは、めっき後の熱処理により表層部に亜鉛を拡散させて犠牲腐食層を形成するための亜鉛付与手段である。

【0025】

図1は、扁平多穴型交換器用チューブとフィンとを交互に積層した熱交換器(1)の一例である。熱交換器(1)は、熱交換器用チューブ(2)とフィン(3)とが交互に積層されてコア組みされ、さらに前記チューブ(2)の端部がヘッダーパイプ(4)に連通接続され、チューブ(2)とフィン(3)、チューブ(2)とヘッダーパイプ(4)がろう付接合されている。また、最外側のフィン(3)にはサイドプレート(5)がろう付されている。前記熱交換器用チューブ(2)およびヘッダーパイプ(4)が、本発明による亜鉛めっきの対象となる熱交換器用部材である。

【0026】

本発明は、アルミニウム材に対して密着性の良い亜鉛めっき皮膜を形成するために、アルミニウム材の表面に発生する還元水素ガスの発生を抑制できる条件で亜鉛めっきを行う。具体的には、亜鉛めっきに供するアルミニウム材の表面状態と、アルミニウム材表面への亜鉛イオンの供給促進とによって還元水素ガスの発生を抑制する。本発明の工程の詳細は以下のとおりである。

【0027】

〔めっきの前処理(苛性洗浄)〕

通常、アルミニウム材の表面には酸化膜が形成されている。酸化膜はめっき皮膜の密着性を低下させる原因となるので、亜鉛めっきの前処理として苛性洗浄を行い、酸化膜を除去する。しかし、苛性洗浄による表層部の除去深さが過剰になると、アルミニウム中の晶出物や金属間化合物が多量に表面に露出して、めっきに適さない表面状態となる。また、晶出物や金属間化合物の近傍で還元水素ガスが発生するので、これらの存在が還元水素ガスの発生量を増加させ、ひいては亜鉛の析出反応の効率を低下させる原因となる。従って、本発明においては苛性洗浄による表層部の除去深さを1〜10μmの範囲に規定する。除去深さが1μm未満では酸化膜が残存するため亜鉛めっき皮膜が不均一となる。一方、除去深さが10μmを超えると、アルミニウム材表面に晶出物や金属間化合物が多量に露出した状態となるので、生成されるめっき皮膜の密着性が低下する。苛性洗浄による表層部の好ましい除去深さは1〜4μmである。

【0028】

上記の除去深さを実現できる限り洗浄方法や洗浄条件に制限はなく、適宜設定することができる。上記除去深さを実現するための条件の一例として、苛性濃度:5〜20%、液温:40〜65℃、洗浄時間:4〜60秒を挙げることができる。

【0029】

本発明においては、苛性洗浄による除去深さを晶出物や金属間化合物が多量に露出しない範囲に止めている。このため、従来は苛性洗浄によって露出した晶出物等を除去するために行っていた酸洗浄を省くことができ、前処理の工程を簡略化することでコストダウンを図ることができる。

【0030】

〔電気亜鉛めっき〕

電気亜鉛めっきにより亜鉛皮膜を形成する。アルミニウム材の表面においては、亜鉛イオン(Zn2+)の還元によってめっき皮膜(Zn)が生成されるとともに、水素イオン(H+)の還元によって水素ガス(H2)が発生する。亜鉛イオンが還元すると局部的に亜鉛イオン濃度が低下し、アルミニウム材とめっき液の界面において亜鉛イオン濃度が低くめっき皮膜の生成速度の遅い界面反応拡散律速層を形成する。界面反応拡散律速層では、亜鉛イオンの還元に費やされる電子が減少して、水素イオンの還元に費やされる電子が増加するので、界面反応拡散律速層が厚いほど水素ガスの発生量が増大し、かつ発生した水素ガスがアルミニウム材の表面に付着してめっき皮膜の生成を阻害する。

【0031】

従って、還元水素ガスの発生量を抑制するには、前記界面反応拡散律速層を可及的に薄くして、アルミニウム材の表面への亜鉛イオン供給量を増やすことが重要である。本発明においては、アルミニウム材とめっき液とを相対的に移動させることによりめっき液を攪拌し、アルミニウム材表面に接するめっき液を常時入れ換えて、界面反応拡散律速層が薄くなるようにしている。アルミニウム材とめっき液とは相対的に移動すれば良いので、少なくとも一方を移動させれば良い。具体的には、めっき液が入った容器の位置を固定してめっき液中でアルミニウム材を走行させるか、逆にアルミニウム材を固定してめっき液が入った容器を走行させるか、両者を異なる速度または異なる方向に走行させる。めっき液が入った容器の位置を固定してめっき液中でアルミニウム材を走行させる方法が、液面高さの制御が容易なので好ましい。

【0032】

アルミニウム材とめっき液との相対的な送り速度は、25m/min以上とする。25m/min未満では攪拌効果が小さいので還元水素ガス発生抑制効果が小さく、生成されるめっき皮膜の密着性を向上させるには至らない。また電流効率も悪くなるので不経済である。好ましい送り速度は30〜120m/minである。

【0033】

めっき液は周知組成のめっき液を適宜使用する。

【0034】

また、電気めっきの電流条件は限定されないが、処理効率および電流効率の両方を高めるという観点より、電流密度は3〜10A/dm2が好ましい。電流密度が3A/dm2未満では生産効率が低下し、10A/dm2を超えると電流効率が低下するので、いずれも不経済であるためである。前記「dm2」は10cm×10cmを示すものであり、「A/dm2」は面積が100cm2あたりの電流の意味で用いられる電流密度の単位である。また、ここでいう「電流効率」とは実際に析出したZn量に対する使用した電気量で析出するZn量の割合を百分率で示したものである。

【0035】

さらに、均一な厚さの亜鉛めっき皮膜を形成する上で、前記電流密度をX(A/dm2)、アルミニウム材の相対的移動速度をY(m/min)としたとき、これらの比率(Y/X)が0.25<(Y/X)<20の関係を満たすことが好ましい。特に好ましい比率は1<(Y/X)<15である。更に好ましい比率は2<(Y/X)<9である。

【0036】

〔アルミニウム材の組成〕

前記アルミニウム材の組成を限定するものではなく、用途に応じた合金を用いることができる。アルミニウム材が熱交換器用チューブまたは熱交換器用ヘッダーパイプである場合は、これらの熱交換器用部材として用いられるアルミニウム合金を任意に用いることができる。

【0037】

各種組成の合金の中でも、Cu濃度が0.05〜0.6質量%であるアルミニウム合金材の亜鉛めっきに適している。合金中のCu濃度が0.05質量%未満では苛性洗浄時にAlが溶解しにくくなり、逆に0.6質量%を超えるとAlが溶解しやすくなり、いずれの場合も除去量を1〜10μmにするための洗浄条件の設定が厳しくなり、めっきに適した表面状態の形成に困難を伴う。Cu濃度が0.05〜0.6質量%のアルミニウム合金を用いることによって、亜鉛めっきに適した表面状態を得ることが容易になる。特に好ましい合金中のCu濃度は0.1〜0.5質量%である。

【0038】

以上説明したように、本発明の方法によりアルミニウム材に亜鉛めっきを施すことにより、還元水素ガスの発生が抑制されて密着性の高い亜鉛めっき皮膜を形成できる。また、還元水素ガスの発生が抑制されることで、めっき皮膜への水素ガスの巻き込みも抑制されるので、緻密で均一なめっき皮膜を得ることができる。さらに、還元水素ガスの発生が抑制されると反応効率(電流効率)が良くなるので、めっきに要するエネルギーコストを低減できる。

【0039】

そして、熱交換器用チューブまたは熱交換器用ヘッダーパイプの製造においては、アルミニウム材に対して密着性が高く、かつ緻密で均一な亜鉛めっき皮膜を形成することで、めっき皮膜を形成したこれらの部材の加熱によって形成される犠牲腐食層は均一なものとなし得る。犠牲腐食層を形成は、チューブやヘッダーパイプを単独で加熱することによって行っても良いし、図1に示したように、亜鉛めっきをしたこれらの部材をフィン等の他の部材とともに熱交換器を組み立ててろう付する際のろう付加熱と同時に行っても良い。本発明によって形成した亜鉛めっき皮膜はアルミニウム材に対して密着性が良いので、熱交換器の組み立て時のハンドリングによってめっき皮膜が剥離することがなく、ろう付加熱と同時に均一な犠牲腐食層を形成することができる。

【実施例】

【0040】

熱交換器用扁平多穴型チューブとして、表1に示すCu濃度のアルミニウム合金による、幅16mm×高さ3mm×肉厚0.5mmの押出材を用いた。アルミニウム合金の残部組成はAlおよび不可避不純物である。

【0041】

前記チューブに対し、苛性洗浄を行って表層部を除去し、その後電気亜鉛めっきを行った。

【0042】

苛性洗浄は、後掲の表1に示す濃度および温度の苛性液中に、表1に示す時間浸漬した後に水洗いするものとした。苛性洗浄による表層部の除去深さは表1に示すものとなった。

【0043】

電気亜鉛めっきは、液槽を固定し、浸漬したチューブを走行させることによって行った。めっき液の液組成は酸化亜鉛:12g/l、水酸化ナトリウム60g/lであり、各例で共通のめっき液を用い、電流密度は表1に示す値とした。チューブの走行速度(Ym/min)と電流密度(XA/dm2)の比率(Y/X)を表1に示す。また、めっき時間は各例共通であり、20秒とした。

【0044】

亜鉛めっきを施した各チューブについて、めっき皮膜の密着性および電流効率を下記の基準で評価した。評価結果を表1に示す。

【0045】

(密着性)

○:めっき皮膜の剥がれがない

△:めっき皮膜が僅かに剥がれる

×:めっき皮膜が全面剥離する

【0046】

(電流効率)

○:80%以上

×:80%未満

【0047】

【表1】

【0048】

表1に示した結果より、苛性洗浄による表層部の除去深さおよびチューブの移動速度が本発明の条件を満たす各実施例は亜鉛めっき皮膜の密着性が高いことを確認した。

【産業上の利用可能性】

【0049】

本発明の亜鉛めっき方法によれば、アルミニウム材の表面に薄く均一で密着性の高い皮膜を形成できるので、例えば、表層部に亜鉛による犠牲腐食層を有する高耐食性熱交換器の製造に利用できる。

【符号の説明】

【0050】

1…熱交換器

2…熱交換器用チューブ

3…フィン

4…熱交換器用ヘッダーパイプ

【特許請求の範囲】

【請求項1】

アルミニウム材に対し、苛性洗浄によって表層部の深さ1〜10μmの部分を除去する前処理を行い、その後、亜鉛めっき液中に浸漬したアルミニウム材を、25m/min以上の速度で相対的に移動させながら電気めっきをすることを特徴とするアルミニウム材の亜鉛めっき方法。

【請求項2】

前記電気めっきの電流密度が3〜10A/dm2である請求項1に記載のアルミニウム材の亜鉛めっき方法。

【請求項3】

前記電流密度をX(A/dm2)、アルミニウム材の相対的移動速度をY(m/min)としたとき、0.25<(Y/X)<20の関係である請求項1または2に記載のアルミニウム材の亜鉛めっき方法。

【請求項4】

前記アルミニウム材のCu濃度が0.05〜0.6質量%である請求項1〜3のいずれかに記載のアルミニウム材の亜鉛めっき方法。

【請求項5】

前記アルミニウム材は熱交換器用チューブまたは熱交換器用ヘッダーパイプである請求項1〜4いずれかに記載のアルミニウム材の亜鉛めっき方法。

【請求項6】

熱交換器用アルミニウムチューブまたは熱交換器用アルミニウムヘッダーパイプに対し、苛性洗浄によって表層部の深さ1〜10μmの部分を除去する前処理を行い、

その後、亜鉛めっき液中に浸漬したチューブまたはヘッダーパイプを、25m/min以上の速度で相対的に移動させながら電気めっきをして表面に亜鉛皮膜を付与し、

亜鉛皮膜を付与したチューブまたはヘッダーパイプを加熱することにより犠牲腐食層を形成することを特徴とする熱交換器用部材の製造方法。

【請求項1】

アルミニウム材に対し、苛性洗浄によって表層部の深さ1〜10μmの部分を除去する前処理を行い、その後、亜鉛めっき液中に浸漬したアルミニウム材を、25m/min以上の速度で相対的に移動させながら電気めっきをすることを特徴とするアルミニウム材の亜鉛めっき方法。

【請求項2】

前記電気めっきの電流密度が3〜10A/dm2である請求項1に記載のアルミニウム材の亜鉛めっき方法。

【請求項3】

前記電流密度をX(A/dm2)、アルミニウム材の相対的移動速度をY(m/min)としたとき、0.25<(Y/X)<20の関係である請求項1または2に記載のアルミニウム材の亜鉛めっき方法。

【請求項4】

前記アルミニウム材のCu濃度が0.05〜0.6質量%である請求項1〜3のいずれかに記載のアルミニウム材の亜鉛めっき方法。

【請求項5】

前記アルミニウム材は熱交換器用チューブまたは熱交換器用ヘッダーパイプである請求項1〜4いずれかに記載のアルミニウム材の亜鉛めっき方法。

【請求項6】

熱交換器用アルミニウムチューブまたは熱交換器用アルミニウムヘッダーパイプに対し、苛性洗浄によって表層部の深さ1〜10μmの部分を除去する前処理を行い、

その後、亜鉛めっき液中に浸漬したチューブまたはヘッダーパイプを、25m/min以上の速度で相対的に移動させながら電気めっきをして表面に亜鉛皮膜を付与し、

亜鉛皮膜を付与したチューブまたはヘッダーパイプを加熱することにより犠牲腐食層を形成することを特徴とする熱交換器用部材の製造方法。

【図1】

【公開番号】特開2011−225901(P2011−225901A)

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願番号】特願2010−93902(P2010−93902)

【出願日】平成22年4月15日(2010.4.15)

【出願人】(000002004)昭和電工株式会社 (3,251)

【Fターム(参考)】

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願日】平成22年4月15日(2010.4.15)

【出願人】(000002004)昭和電工株式会社 (3,251)

【Fターム(参考)】

[ Back to top ]