アルミニウム材の製造方法

【課題】不純物レベルをよりいっそう抑制したアルミニウム材の製造(精製)方法を提供することを目的とする。

【解決手段】アルミニウムの一部分を溶融した溶融部を形成し、該溶融部を移動させて不純物を除去する帯溶融工程を含むアルミニウム材の製造方法であって、

前記帯溶融工程を繰り返す回数nが下記(1)式を満足することを特徴とするアルミニウム材の製造方法である。

0.5×exp((y−x)/0.57/x)+3≧n≧

0.5×exp((y−x)/0.57/x)−1 (1)

(ここで、yは、得ようとする高純度アルミニウム材のサイズ効果を補正した残留抵抗比の目標値であり、xは前記帯溶融工程を行う前のアルミニウム材のサイズ効果を補正した残留抵抗比の値である。)

【解決手段】アルミニウムの一部分を溶融した溶融部を形成し、該溶融部を移動させて不純物を除去する帯溶融工程を含むアルミニウム材の製造方法であって、

前記帯溶融工程を繰り返す回数nが下記(1)式を満足することを特徴とするアルミニウム材の製造方法である。

0.5×exp((y−x)/0.57/x)+3≧n≧

0.5×exp((y−x)/0.57/x)−1 (1)

(ここで、yは、得ようとする高純度アルミニウム材のサイズ効果を補正した残留抵抗比の目標値であり、xは前記帯溶融工程を行う前のアルミニウム材のサイズ効果を補正した残留抵抗比の値である。)

【発明の詳細な説明】

【技術分野】

【0001】

本発明はアルミニウム材、とりわけ不純物量の少ないアルミニウム材の製造方法に関する。

【背景技術】

【0002】

高純度のアルミニウムは、MBE等による半導体の気相成長をはじめ多くの分野で用いられている。このような高純度のアルミニウムとして、例えば偏析法や三層電解法により作製した高純度アルミウム材が知られている。これら高純度アルミニウム材は、通常99.99%〜99.999%程度の純度であることが知られている。

また、例えば特許文献1に不純物の分析結果が示されるような、99.9999%の純度レベルを有する超高純度アルミニウム材も知られている。

しかし、下記に示すように、これら従来の高純度および超高純度アルミニウム材の不純物レベルでは十分でない場合があり、より一層不純物を低減したアルミニウム材への要望が高まっている。

【0003】

高密度光記録用途、高演色の照明やディスプレイ、殺菌、各種医療分野など、幅広い分野での応用が考えられている深紫外線(波長:200〜360nm)を発する発光ダイオードや半導体レーザーは、従来ガスレーザーなど大型装置の光源しか無かったが、AlN、AlGaN系半導体を用いることで、小型、高効率、長寿命な発光ダイオード(LED)や半導体レーザー(LD)が作製可能となっている。

【0004】

しかし、比較的高い貫通転位密度を有するにもかかわらず高い量子効率が得られるInGaN等のInを含む窒化物半導体と異なり、Inを含まないAlN、AlGaN系半導体では、発光に寄与しない再結合中心が少ない高品質な結晶成長が必要となる。

【0005】

これはAlN、AlGaN結晶では、多くの種類の元素が不純物として取り込まれやすく、取り込まれた不純物によりエネルギーバンド中に深いエネルギー準位を形成しやすことから、不純物が発光特性に影響を与えやすい。また、含有不純物元素が起点となり結晶欠陥が発生しやすいためである。従って、結晶品質および発光特性を向上させるためには、これら不純物元素の導入を、極力抑制することが重要である。

【0006】

例えば、非特許文献1には、AlN薄膜のカソードルミネッセンス等により、酸素(O)およびシリコン(Si)起因の欠陥について評価している。

非特許文献2には、酸素、炭素などの非金属元素および珪素などの不純物が取り込まれやすい元素として記されている。

非特許文献3には、CrやMnの影響について記載されている。

非特許文献4には、Si、Ge、P、As、Sb、CのAlN結晶中での存在状態を計算により検討している。

【0007】

AlN、AlGaN系半導体の結晶成長方法は複数の方法が検討されているが、MBE法による場合はアルミニウムを原料として用いている。

【0008】

従って、AlN、AlGaN相の不純物元素を抑制するために、MBEに用いるアルミニウム中に存在する不純物を抑制することは極めて重要である

【0009】

また、これ以外にも例えばLSI等の集積回路の配線材の用途で従来の高純度アルミニウム材に含まれる非金属不純物による異常放電等の問題があった。

【0010】

例えば特許文献1に記載されている従来の高純度アルミニウム精製法である偏析法や三層電解ではこれらの不純物に起因する問題を解決することができなかった。そこで、より不純物レベルを抑制したアルミニウム材が要望されていた。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開特開2009−242867号公報

【非特許文献】

【0012】

【非特許文献1】B.Bastek et.al.,Applied Physics Letters 95(2009)032106.

【非特許文献2】秩父重英、上殿明良、日本結晶成長学会誌vol.36(2009)166.

【非特許文献3】H.X.Liu et.al.,Applied Physics Letters 85(2004)4076.

【非特許文献4】L.E.Ramas et.al.,Physical Review B68(2003)085209.

【発明の概要】

【発明が解決しようとする課題】

【0013】

本願はこのような要望に応えて、不純物レベルをよりいっそう抑制したアルミニウム材を高い生産性で製造(精製)する方法を提供することを目的とする。

【課題を解決するための手段】

【0014】

本発明の態様1は、アルミニウムの一部分を溶融した溶融部を形成し、該溶融部を移動させて不純物を除去する帯溶融工程を含むアルミニウム材の製造方法であって、

前記帯溶融工程を繰り返す回数nが下記(1)式を満足することを特徴とするアルミニウム材の製造方法である。

0.5×exp((y−x)/0.57/x)+3≧n≧

0.5×exp((y−x)/0.57/x)−1 (1)

(ここで、yは、得ようとする高純度アルミニウム材のサイズ効果を補正した残留抵抗比の目標値であり、xは前記帯溶融工程を行う前のアルミニウム材のサイズ効果を補正した残留抵抗比の値である。)

【0015】

本発明の態様2は、前記帯溶融工程を減圧下で行うことを特徴とする態様1に記載の製造方法である。

【0016】

本発明の態様3は、前記帯溶融工程を圧力3×10−6Pa〜2×10−5Paの減圧下で行うことを特徴とする態様2に記載の製造方法である。

【0017】

本発明の態様4は、前記帯溶融工程を不活性ガス雰囲気中で行うことを特徴とする態様1に記載の製造方法である。

【0018】

本発明の態様5は、前記溶融部を形成するアルミニウムがアルミナ層の上に配置されていることを特徴とする態様1〜4のいずれかに記載の製造方法である。

【0019】

本発明の態様6は、前記溶融部の移動方向に沿った長さが30〜120mmであることを特徴とする態様1〜5のいずれかに記載の製造方法である。

【0020】

本発明の態様7は、前記溶融部の移動速度が毎時10mm〜毎時200mmであることを特徴とする態様1〜6のいずれかに記載の製造方法である。

【発明の効果】

【0021】

本願発明により、残留抵抗比のサイズ効果補正値が高い、すなわち不純物レベルが極めて低い高純度アルミニウム材を高い生産性で製造できる方法を提供することができる。

【図面の簡単な説明】

【0022】

【図1】帯溶融精製装置の一例である帯溶融精製装置100を示す断面図である。

【図2】帯溶融精製装置100に複数のアルミニウム原料10を配置した例を示す断面図である。

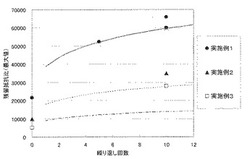

【図3】帯溶融精製の繰り返し数と残留抵抗比との関係を示すグラフである。

【発明を実施するための形態】

【0023】

本願発明に係る高純度アルミニウム材の製造方法は、不純物元素が少なく、従って残留抵抗測定値のサイズ効果補正値(サイズ効果を補正した残留抵抗比)が所定の値以上であるアルミニウム材を高い生産性で製造する方法である。

より具体的には、アルミニウムの一部分を溶融した溶融部を形成し、該溶融部を移動させて不純物を除去する帯溶融工程を下記の(1)式を満足する繰り返し回数n回繰り返す製造方法である。

【0024】

0.5×exp((y−x)/0.57/x)+3≧n≧

0.5×exp((y−x)/0.57/x)−1 (1)

ここで、yは、得ようとするアルミニウム材のサイズ効果を補正した残留抵抗比の目標値であり、xは帯溶融工程を行う前のアルミニウムのサイズ効果を補正した残留抵抗比の値である。

【0025】

ここで、本明細書において用いるいくつかの用語の定義を示す。

本明細書において用語「包晶系7元素」は、Ti,V、Cr、As、Se、Zr、Moの7つの元素を意味する。

同様に、本明細書において用語「金属35元素」は、Li、Be、B、Na、Mg、Si、K、Ca、Ti、V、Cr、Mn、Fe、Ni、Co、Cu、Zn、Ga、Ge、As、Se、Zr、Mo、Ag、Cd、In、Sn、Sb、Ba、La、Ce、Pt、Hg、Pb、Biの35元素を意味する。

また、本明細書における「ppm」は原子比で示したppmである。

【0026】

さらに、用語「残留抵抗比のサイズ効果補正値」について説明する。

金属等の材料の純度を示す指標として、残留抵抗比(RRR)が知られている。残留抵抗比とは、同一の材料(試料)の絶対温度4.2Kでの電気抵抗測定値と室温での電気抵抗測定値の比(室温での電気抵抗測定値を4.2Kでの電気抵抗測定値で除した値)であり、高純度アルミニウムは低温で電気抵抗が小さいために、通常、1より大きい値を示す。

残留抵抗比はアルミニウムの純度が上がるほど大きくなることが知られている。

【0027】

不純物含有量が10ppm以下のような高純度アルミニウムでは、測定試料表面での電子散乱に起因する残留抵抗比の測定値の低下が無視できなくなり、同じ不純物含有量であっても測定試料形状により残留抵抗比の値が変化する。

この現象はサイズ効果と呼ばれ、その影響について理論的な計算がなされている。残留抵抗比の測定値からサイズ効果による影響を取り除き、すなわち測定試料寸法に依存しないバルク状態での残留抵抗比を評価するための計算方法が、Y.Ueda,J.Sci.Hiroshima Univ.,Ser.A,47(1984)p.305−340に示されている。

そこで、本願発明者らは、この計算式を用いて残留抵抗比のサイズ効果補正値(サイズ効果を補正した残留抵抗比)を得た。なお、本願明細書では、特に断らない限り、この計算式を用いて求めた残留抵抗比のサイズ効果補正値を簡単のため「残留抵抗比」と記載する。

【0028】

本願発明者は、帯溶融精製(zone melting process)を行うことにより、効果的にアルミウム中の不純物を除去できること、とりわけ純度が99.999%以上(原子比、以下同じ)のアルミニウムに帯溶融精製を施すことで、純度をさらに顕著に向上できることを見出した。

【0029】

さらに、上述の(1)式から、帯溶融精製の必要な繰り返し回数を事前に予測可能であることも見出した。

すなわち、帯溶融精製は、アルミニウム以外の金属および半導体等の材料においても高純度化の手法と用いられている。

そして、多くの材料において、帯溶融精製は1回だけでなく繰り返し行うことで純度がより向上することが知られている。

しかし、その繰り返し回数については、経験則により決定する、または実際に純度を測定して決定することが多い。しかし、本願発明者らは、詳細を後述するように、上述の(1)式と、得ようとするアルミニウム材のサイズ効果を補正した残留抵抗比の目標値(得ようとする高純度アルミニウム材が有すべき、サイズ効果を補正した残留抵抗比の最低値)yと、帯溶融工程を行う前のアルミニウムのサイズ効果を補正した残留抵抗比の値xとを用いて、目標値yを達成する(目標値y以上の残留抵抗比を有する)ために必要な繰り返し回数nを決定できることを見出した。

【0030】

また、帯溶融精製を行う際に、不純物がボートから加熱したアルミニウム中に拡散するのを防止するために、アルミニウムが配置されるボートの表面に予めアルミナ層を形成しておくことが、好ましいことを見出した。

【0031】

さらに帯溶融精製をアルゴンガス、窒素ガス等の不活性雰囲気下で行うことが好ましく、減圧下(真空中)で行うことがより好ましいことを見出した。

減圧については、好ましくは圧力を3×10−5Pa以下とし、より好ましくは圧力3×10−6Pa以上2×10−5Pa以下とする。

【0032】

以下に本願に係るアルミニウム材の製造方法の詳細を示す。

【0033】

アルミニウム原料:

詳細を後述する帯溶融精製時にその一部分に溶融した溶融部を形成して不純物を除去するアルミニウム原料として、純度5N(99.999%以上、原子比)から6N(99.9999%以上、原子比)のアルミニウムを使用するのが好ましい。

アルミニウム材の純度を予め高めておくことにより、帯溶融精製をより効率的に行えるからである。

【0034】

このような純度5Nから6Nのアルミニウムは、比較的純度の低い市販のアルミニウム(例えば純度99.9%のJIS−H2102の特1種程度のグレード)を精製することによって得ることができる。

精製方法としては、特に制限されないが、好ましくは、三層電解法による精製または、三層電解法による精製と一方向凝固法による精製との組み合わせが用いられる。

三層電解法による精製と一方向凝固法による精製を組み合わせる場合、両者の実施順序は特に制限されないが、通常は、三層電解法で精製し、その後、一方向凝固法で精製される。また、三層電解法による精製と一方向凝固法による精製は、例えば、交互に繰り返し行ってもよく、またいずれか一方もしくは両方を各々繰り返し行ってもよい。

【0035】

なお、三層電解法による精製および一方向凝固法による精製の具体的な手法や条件などは、当該技術分野で通常行われている方法や条件等を適宜採用すればよい。

得られたアルミニウム原料は、後述の前処理、真空溶解に適した形状に加工することができる。アルミニウム原料の形状はペレット、棒、板、ブロック状などである。

【0036】

前処理:

アルミニウム原料は、帯溶融精製に供せられる前に、好ましくは前処理が行なわれる。大気雰囲気中で表面に生じた酸化膜等およびアルミニウム原料を加工する際にその表面に付着した不純物元素を予め除去することで帯溶融精製をより効率的に行えるからである。

【0037】

前処理の方法は特に限定されるものでなく、アルミニウム原料の表面層を除去するために当該技術分野で用いられている各種の処理を用いることができる。

前処理として、例えば酸処理、電解研磨などが挙げられる。

【0038】

好適な酸処理の例として、以下の条件でアルミニウム原料を酸に浸漬してよい。

酸の種類および濃度: 純水で希釈した約20%塩酸水溶液

温度: 20℃〜40℃

時間: 1〜5時間

【0039】

好適な電解研磨の例として以下の条件を挙げることができる。

電解研磨液: 過塩素酸およびエタノール1:6混合液

温度: 19〜23℃

電圧: 25V(定電圧電解)

時間: 1〜10分

【0040】

帯溶融精製:

アルミニウム原料の不純物を除去し、目的の不純物レベルに到達したアルミニウム材を得るために帯溶融精製(帯溶融法)を行う。

帯溶融精製は、ボート上に配置したアルミニウム原料の一部分にアルミニウムが溶融した溶融部を形成し、この溶融部を所定の方向に移動させることにより行う。

以下に帯溶融精製の詳細を示す。

【0041】

・ボート上のアルミナ層の形成

使用するボートは、帯溶融法で通常使用可能な各種のボートが使用可能である。このようなボートの例として、ステンレス鋼より成るボート、タングステン(W)、チタン(Ti)、モリブデン(Mo)、タンタル(Ta)またはこれら金属の炭化物より成るボートおよびアルミナより成るボートがある。

好適なボートはグラファイトボートである。高純度で大型の素材が容易に入手でき、また真空中およびアルゴン、窒素などの不活性ガス雰囲気中で安定であり、溶融アルミニウムとも反応しないためである。

【0042】

そして、好ましくは、ボートの上にアルミナを塗布して、アルミナ層を形成する。アルミナ層はボートの全面に形成してもよいが、アルミニウム原料が配置される原料配置部にのみ形成してもよい。

アルミナ層の塗布はアルミナ粉末を有機溶剤等の液体中に分散させ、このアルミナ粉末を含む液体をボートに塗布した後、液体を蒸発させることにより行ってもよい。また、アルミナの固体粉末を直接ボート表面に塗布してもよい。後者の方が、より簡便に塗布できるため好ましい。

【0043】

アルミナ層は帯溶融を行って得られたアルミニウム材を取り出しやすくする離型剤の働きに加えて、ボートから不純物元素がアルミニウム材に侵入するのを防止する働きがある。アルミナからの不純物の侵入を防止するように、塗布するアルミナは例えば住友化学株式会社製高純度アルミナ粉末AKPシリーズ(純度99.99%)のような高純度のアルミナが好ましい。

従って、アルミニウム原料はボートのアルミナ層以外の部分とは接触しないように配置されるのが好ましい。

【0044】

アルミナ層を形成した後、ボートは好ましくは不活性ガスまたは真空中(減圧下)でベーキングされる。ボートおよびアルミナ層に付着している水分や不純物成分を高温でかつ真空または不活性ガス雰囲気で除去するためである。ベーキングは真空熱処理炉や雰囲気熱処理炉を用いることができる。またベーキングは、帯溶融に用いるチャンバー内で高周波加熱にて行っても良く、高周波加熱コイルを10〜200mm/時間程度の移動速度にて移動させるのが好ましい。

【0045】

・アルミニウム原料の配置

上述したボートのアルミナ層上にアルミニウム原料を配置する。アルミニウム原料は、その形状にもよるが1本または複数本配置される。アルミニウム原料の形状(複数本用いる場合は合わせた形状)は、棒状が好ましく、また概ね四角柱あるいは円柱が簡便で好ましいが他の形状でもよい。

このアルミニウム原料の形状を断面(溶融部の移動方向に垂直な断面)が正方形の四角柱とみなしたとき、正方形の一辺をw(アルミニウム原料の断面寸法と呼ぶこととする。従って、断面寸法wはアルミニウム原料の断面積の平方根に相当する。)、四角柱の長さ(溶融部の移動方向に平行な方向の長さ)をLとすると、Lはw×30以上、w×100以下であることが好ましい。Lがw×30未満では十分な精製効果が得られない場合があり、またLがw×100を越えると精製に長い時間が必要となり、効率的でないためである。

【0046】

また、複数本のアルミニウム原料を用いる場合、長手方向(後述する溶融部が移動する方向)に複数のアルミニウム原料を配置してもよい。

【0047】

・帯溶融

本願発明では、アルミニウム表面の酸化を抑制するように、好ましくは、帯溶融をアルゴンガス、窒素ガス等の不活性雰囲気下で行い、より好ましくは減圧下(真空下)で行う。

減圧については、好ましくは圧力を3×10−5Pa以下とし、さらに好ましくは圧力を3×10−6Pa以上かつ2×10−5Pa以下とする。

圧力が高い(真空度が低い)と不純物成分が十分に除去されない場合があるためである。また圧力が低い(真空度が高い)ほど好ましいが、圧力が低すぎると設備が過剰となり、経済性が悪い。

このような高真空(低い圧力への減圧)は、アルミニウム原料が配置された上述のボートが内部に配置されているチャンバの排気を、例えばターボ分子ポンプと油回転ポンプとの両方を用いて行うことで実現できる。これ以外にも油拡散ポンプおよびクライオポンプ等を他の真空ポンプと組み合わせて排気する方法も好ましい。

【0048】

そして、ボート上に配置したアルミニウム原料の一部分にアルミニウムが溶融した溶融部を形成する。溶融部の形成にはアルミニウム原料の一部のみを加熱する必要があることから、好ましくは高周波加熱(高周波誘導加熱)により行う。例えばアルミニウム原料の一部分のみが高周波コイルの内側になるように配置することで高周波コイルの内側に溶融部を形成することができる。

これ以外にも抵抗加熱により加熱してもよい。抵抗加熱する部分を移動させることで溶融部を容易に移動できるからである。

【0049】

アルミニウムの帯溶融精製では、表面の酸化皮膜形成等を防止するために真空中で帯溶融を行うことがあったが、従来、真空度は10−4〜10−2Pa程度と低いものであった(例えば、Noe'Cheungらによる"Experimental impurity segregation and numerical analysis based on variable solute distribution coefficients during multi-pass zone refining of aluminum" Journal of Crystal Growth 310 (2008) 1274/1280 およびS.Hauttmannらによる"SiC formation and influence on the morphology of polycrystalline silicon thin films on graphite substrates produced by zone melting recrystallization")。

【0050】

しかし、本願発明者は上述のように高真空(圧力3×10−5Pa以下)で行うことにより、より高純度のアルミニウム材を得ることができることを見出した。

本発明の範囲を制限するものではない、本願発明者らが考えるメカニズムは、このように高真空中で帯溶融を行うことで、溶融部から液相部および固相部に不純物をはき出すという従来の帯溶融のメカニズムと、高真空下での真空精製(精錬)のメカニズムと、が同時に複合的に機能することで、従来にない高純度が達成できるというものである。したがって、真空精製で用いられる極めて高い真空度に比べて低い真空度であっても、帯溶融精製では二つの作用が同時に複合的に作用するために、高い精製効果が得られると考えられる。

【0051】

溶融部の温度は660℃以上900℃以下であることが好ましい。温度が660℃より低いとアルミニウムが凝固し、十分な精製効果が得られない場合があり、温度が900℃より高いと、ボートや高周波コイル周辺部材の温度が上昇し、アルミニウム蒸気や発生ガスにより十分な精製ができない場合があるからである。また、温度が900℃より高いとボートに用いた黒鉛と反応する場合があるからである。

【0052】

溶融部を所定の温度まで加熱する昇温は装置に依存するが、20分以上で行うことが望ましい。昇温が速いほうが、生産性が高くなるが、速過ぎるとアルミニウムより放出される成分により真空度が急激に悪化して真空排気装置のトラブルを生じたり、溶融部が急激に拡大して溶融領域の制御が困難になる恐れがあるからである。

【0053】

溶融帯幅(溶融部の移動方向に沿った長さ)は、装置等の条件にも依存するが30mm以上120mm以下が好ましく、50〜100mmがより好ましい。

この理由について説明する。

広い溶融帯幅を得るためには、例えば、高周波コイル等の溶融部を加熱する手段の出力を大きくすることが、通常行われる。従って、120mmを超える溶融帯幅を得るように加熱手段の出力を大きくすると、溶融部(溶融帯)の中心部の温度が融点よりもかなり高くなり、雰囲気や周辺部材からの汚染が生じやすくなる。

また溶融帯幅が30mmより狭い場合、試料形状の不均一に起因する溶融帯幅の時間的変動が大きくなりやすく、極端な場合には溶融部が凝固し(フリーズと呼ばれる)、精製効果が低減する。

従って、フリーズを生じない安定した溶融部を形成するとともに、汚染を抑制して良好な精製結果を得るためには、溶融帯幅が前述の範囲内であることが好ましい。

また、最適な溶融帯幅はアルミニウム原料の寸法に依存するため、アルミニウム原料の断面寸法wに対して、w×1.5以上、w×6以下を満たすことが更により好ましい。溶融帯幅が、120mmまたはw×6より大きいと上述のように、溶融部の中心部の温度が融点よりもかなり高くなり、雰囲気や周辺部材からの汚染が生じやすくなる。

一方、溶融帯幅が、30mmまたはw×1.5より小さいと、上述のように溶融帯幅の制御が難しく、溶融部が急激に縮小したり凝固したりしやすくなる場合がある。

溶融帯幅は、後述する帯溶融精製装置100のように高周波誘導加熱により溶融部を加熱する場合には高周波コイル出力を適正な値にすることにより、また抵抗加熱により溶融部を加熱する場合には溶融部に流す電流を適正な値にすることにより所望の値となるように制御できる。

【0054】

次にアルミニウム溶融部の幅(溶融帯幅)を所定の値とした後、溶融部を所定の位置まで移動させる。アルミニウム原料の形状が棒状の場合、通常、溶融部の移動は、アルミニウム原料の長手方向の一方の端から他方の端まで行う。また溶融部の移動はアルミニウム原料または高周波コイルの少なくとも一方を移動して、アルミニウム原料の加熱されている部分を移動させることにより行うことができる。

溶融部の移動速度は、毎時10mmから毎時200mmであることが好ましい。

【0055】

帯溶融(帯溶融精製)は、例えば、横型の高周波加熱式の装置などを使って行うことができる。帯溶融精製装置チャンバの内部に配置されたボートにアルミニウム原料を入れ、チャンバ内を密閉して排気装置により減圧した後、アルミニウム原料を高周波加熱により加熱し、アルミニウム原料の長手方向の一方の端部近傍を溶融し溶融部を形成する。

【0056】

図1は、帯溶融精製装置の一例である帯溶融精製装置100を示す断面図である。

一方の端部がシールされ他方が真空ポンプ(排気装置)20に繋がる真空チャンバ14が、その長手方向が水平になるように配置されている。

真空チャンバ14は、好ましくはその内部を視認できるように石英等の透明な材料より成る。

【0057】

真空チャンバ14の内部にはグラファイトボート16が配置されている。グラファイトボート16の原料配置部はアルミナ層18により覆われている。そして、アルミナ層18を介して、グラファイトボート16の原料配置部にアルミニウム原料10が配置されている。

【0058】

アルミニウム原料10の一部を加熱し、溶融部10bを形成するように、真空チャンバ14を取り囲むように高周波コイル12が配置されている。高周波コイル12は図示しない高周波電源に繋がれている。

高周波コイル12は、図中の矢印の向きに好ましくは毎時10mm〜毎時200mmの移動速度で移動しており、これにより好ましくは、コイル内部に位置するアルミニウム原料10の一部を溶融して形成した溶融部10bが移動速度毎時10mm〜毎時200mmで移動する。

このように高周波コイル12が移動することで、アルミニウム原料10は、溶融部10bの前方(高周波コイル12の進行方向)に未溶融部10cを有し、溶融部10bの後方に溶融凝固部(精製部)10aを有している。

【0059】

図2は、帯溶融精製装置100に複数のアルミニウム原料10を配置した例を示す断面図である。複数のアルミニウム原料10が長手方向(高周波コイル12の進行方向)に、互いの端部を接触させた状態で配置されている。

図2に示す例では、まだ溶融が行われておらずアルミニウム原料10は全て未溶融部10cとなっている。

高周波コイル12を図2の左から右に(図2の4つのアルミニウム原料10の左端から右端)に移動することにより、溶融部は複数のアルミニウム原料10を横断して移動する。この結果、複数のアルミニウム原料10は1つに接合される。

【0060】

高周波加熱のための高周波コイルを移動することで、溶融部を他方の端部に向けて移動させ、試料全体を帯溶融精製することができる。金属元素成分のうち包晶系成分(包晶系7元素)は溶融開始部に、共晶系成分(金属35元素から包晶系7元素を除いた28元素)は溶解終了部に濃縮する傾向があるため、アルミニウム原料の両端部を除く領域で高純度アルミニウムを得ることが可能である。

【0061】

溶融部を例えばアルミニウム原料の長手方向の一端から他端までの間のように所定の間移動させた後は、高周波加熱を終了し、溶融部を凝固させる。凝固後、アルミニウム材を切り出す(例えば両端部を切り落とす)ことにより、精製された高純度のアルミニウム材が得られる。

【0062】

長手方向(溶融部の移動方向)に複数本のアルミニウム原料を配置している場合は、長手方向のアルミニウム原料を接触させて、長手方向に1個のアルミニウム原料として、一方の端部(すなわち、複数のアルミニウム原料の端部のうち長手方向に隣接するアルミニウム原料がない2つの端部の一方)から他方の端部(すなわち、複数のアルミニウム原料の端部のうち長手方向に隣接するアルミニウム原料がない2つの端部の他方)に移動させるのが好ましい。

接触するアルミニウム原料の端部同士が帯溶融時に接合し、長い一本のアルミウム材を得ることができるからである。

【0063】

・帯溶融精製の繰り返し回数

上述したようにアルミニウム原料の一方の端から他方の端まで帯溶融(帯溶融精製)した後、再度、一方の端から他方の端まで同じ方向に帯溶融を繰り返すことができる。

アルミニウム以外の材料において、帯溶融精製を1回だけ行った場合より、複数回行った場合の方が、不純物量が少なくなることが知られている。しかし、所望の純度を得るために帯溶融精製を何回繰り返せばよいかは、材料毎に異なる。また、多くの材料においては、経験則および実際に帯溶融精製を行った材料の不純物量を測定した結果に基づいて、繰り返し回数を決定していた。

【0064】

本願発明者らは、繰り返し回数と残留抵抗比との間の関係について検討を続け、残留抵抗比は精製されるほど大きな値が得られるが、精製パス回数に対する残留抵抗比の増加は直線的ではなく、対数的であることを実験的に見出した。これは、帯溶融精製を進めるほど精製されるアルミニウムの両端部の不純物量が多くなり、溶融部近傍の固体領域において、不純物の濃度分布により固相拡散が生じることなどにより、精製効果が飽和するためと考えられる。また、帯溶融精製に用いたアルミニウム原料(帯溶融精製を行う前のアルミニウム材)の残留抵抗比が大きいほど、精製パス回数に対する残留抵抗比の増加が大きいことを実験的に見出した。これらのことから、(2)式の関係を有することを見出した。

【0065】

y≦0.57×x×ln(2×(n+1))+x (2)

ここで、nは、帯溶融精製の繰り返し回数。xは、帯溶融精製を行う前のアルミニウム材の残留抵抗比の値であり、yは帯溶融精製をn回繰り返した後のアルミニウム材の残留抵抗比(サイズ効果補正後)の値である。

【0066】

この(2)式を、変形して以下の(3)式を得た。

n≧0.5×exp((y−x)/0.57/x)−1 (3)

この(3)式では、yは、得ようとする高純度アルミニウム材のサイズ効果を補正した残留抵抗比の目標値であり、xは前記帯溶融工程を行う前のアルミニウム材のサイズ効果を補正した残留抵抗比の値である。

【0067】

このようにして(3)式より、得ようとする高純度アルミニウム材のサイズ効果を補正した残留抵抗比の目標値y以上の残留抵抗比を得るのに必要な最低限の繰り返し回数nを得ることができる。

【0068】

なお、(3)式より得られるnは多くの場合、整数ではなく小数であり、この場合、切り上げて得られる整数に相当する回数の帯溶融精製を行うことで、目標値y以上の残留抵抗比を有する高純度のアルミニウム材を得ることができる。

【0069】

なお、(2)式の帯溶融精製をn回繰り返した後のアルミニウム材の残留抵抗比の値yとは、n回帯溶融を繰り返した材料において、溶融部の移動方向に沿って複数箇所(例えば、長さ120mm以下の間隔(間隔は一定でも変化してもよい)で測定)で残量抵抗比を測定した場合に得られる最大値(すなわち、最も純度の高い部位の残留抵抗比)である。

従って、(3)式における目標値yは、n回帯溶融精製を繰り返したサンプルの中で最も純度の高い部位において得られる残留抵抗比(1つのサンプル内での残留抵抗比の最大値)の下限値に相当する。

【0070】

より広い範囲で目標値y以上の残留抵抗比を得たい場合は、例えば、実際の目標値yに所定の安全率を掛けた値y1(つまりy1はyよりも大きな値となる)を目標値yとして用いて(1)式より繰り返し回数nを求めてよい。

【0071】

(1)式で求めた繰り返し回数n以上の回数であれば、任意の回数帯溶融精製を繰り返すことで、目標値y以上の残留抵抗比を有する高純度のアルミニウム材を得ることができる。しかし、必要以上に帯溶融精製を繰り返しても更なる純度向上の効果は限定的であり、一方で高い生産性を得ることが困難となる。

このため、繰り返す回数nの好ましい上限値nmaxは、以下の(4)式に示すとおりである。

【0072】

nmax≦0.5×exp((y−x)/0.57/x)+3 (4)

【0073】

必要以上に帯溶融精製を繰り返しても、溶融部近傍の固体領域における不純物の固相拡散等により、精製効果が飽和していくため、(4)式を満たす範囲での繰り返しで通常十分だからである。

【0074】

すなわち、帯溶融精製の好ましい繰り返し回数nprは、n≦npr≦nmaxにより与えられる。従って、(3)式と(4)式とから、以下の(1)式が導出される。

0.5×exp((y−x)/0.57/x)+3≧n≧

0.5×exp((y−x)/0.57/x)−1 (1)

(ここで、yは、得ようとする高純度アルミニウム材のサイズ効果を補正した残留抵抗比の目標値であり、xは前記帯溶融工程を行う前のアルミニウム材のサイズ効果を補正した残留抵抗比の値である。)

【0075】

残留抵抗比をより高くし、また金属35元素の総含有量を低減するため、ボート、高周波コイル、チャンバ内部の洗浄を行い、事前に真空中でベーキングを行い、周辺部材からの汚染を抑制することが好ましい。

鉄(Fe)と珪素(Si)と銅(Cu)の3元素は高純度アルミニウム中の主要不純物であり、精製用素材を切出準備する際に混入しやすい。これらの元素をチャンバ内に持ち込まないように、精製原料を前処理し、精製原料表面の汚染成分を除去することが好ましい。

【0076】

本願発明に係る製造方法により得られたアルミニウム材は、標準的な精製方法では低減が困難な包晶系元素についても十分に低減されるために、一般的に入手可能な純度3N、4N、5N等の高純度アルミニウムと比較して、不純物元素含有量がさらに少ない。

【0077】

そして、本願発明に係る製造方法により得られたアルミニウム材は、MBEによる半導体結晶成長用原料(成膜原料)として使用することができ、例えば高品質なAlN、AlGaNエピタキシャル層を形成(成膜)することができる。

成膜法はMBEに限定されず、アルミニウムを含有する半導体材料の成膜方法であれば、例えば、HVPE法(ハイドライド気相成長法)のような他の成膜法でも利用可能であり、これにより不純物の少ない高品質な成膜が可能である。

【0078】

また、AlNおよびAlGaN等の半導体層の成膜に限定されず、AlNおよびAlGaN等のような、アルミニウムを含有する半導体のバルク単結晶の製造方法においても利用可能である。

このような半導体のバルク単結晶の製造方法の具体例として、フラックス法、昇華再結晶法、HVPE法が挙げられ、これらを含む半導体のバルク単結晶の製造方法において、本願発明のアルミニウム材を用いることでアルミニウムを含有する半導体のバルク単結晶を得ることができる。

【0079】

さらに、このような不純物の少ない高純度のアルミニウムは、低温での電気抵抗が少ないことから、例えば低抵抗が必要な超電導安定化材のような用途に使用することが可能である。また、超電導応用機器のような低温での熱伝達材にも使用できる。

【実施例】

【0080】

(1)実施例1

純度99.93%のアルミニウムを三層電解法により精製して純度が99.999%以上の5Nアルミニウムを得た。この5Nアルミニウムの成分分析結果は、Si=2.4ppm、Cu=0.47ppm、Fe=0.30ppm、Mg=0.54ppm、これら以外の他の31元素(すなわち、Li、Be、B、Na、K、Ca、Ti、V、Cr、Mn、Ni、Co、Zn、Ga、Ge、As、Se、Zr、Mo、Ag、Cd、In、Sn、Sb、Ba、La、Ce、Pt、Hg、Pb、Bi。以下、単に「31元素」という場合がある。)が0.33ppmであり、これら不純物35元素の合計が4.0ppmであった。

【0081】

この5Nアルミニウムを原料として、一方向凝固により精製して、純度99.9999%の6Nアルミニウムを得た。

より詳細には、黒鉛製ルツボ(内寸法:幅65mm×長さ400mm×高さ35mm)の中に1.8kgの5Nアルミニウムを原料として配置し、これを、炉体移動式管状炉の炉心管(石英製、内径100mm×長さ1000mm)の内部に収容し、1×10−2Paの減圧雰囲気にて炉体を700℃に温度制御して、5Nアルミニウムを溶解させた。その後、炉体を30mm/時間の速度で炉心管から引き抜くことにより一方の端部(凝固開始端)から他方の端部に向けて一方向に凝固させた。そして、長さ方向において凝固開始端より50mmの位置から凝固開始端より250mmの位置までを切出し、幅65mm×長さ200mm×厚さ26mmの塊状の6Nアルミニウムを得た。

【0082】

この6Nアルミニウムの主要不純物元素含有量は、Si=0.33ppm、Fe=0.043ppm、Cu=0.059ppm(すなわち、FeとSiとCuの合計含有量が、0.43ppm)、Mg=0.11ppm、31元素=0.11ppm、これら35元素合計で0.65ppmであった。

【0083】

上記で得られた6Nアルミニウム塊から、約18mm×18mm×100mmの四角柱あるいは類似形状に切削加工で切出し、純水で希釈した20%塩酸水溶液で3時間酸洗浄したアルミニウム原料を得た。

【0084】

また、8mm×8mm×150mmの試料を切り出し、500℃にて3時間、減圧雰囲気で熱処理を行い、残留抵抗測定に供した。四端子法にて液体ヘリウム浸漬状態での電気抵抗を測定し、室温で測定した電気抵抗に対する液体ヘリウム浸漬状態での電気抵抗の比を計算してサイズ効果補正をしていない残留抵抗比を得た。次に角柱試料の寸法を測定し、その寸法値を用いてサイズ効果補正計算を行い、残留抵抗比(サイズ効果補正を行った残留抵抗比)を得た。

得られた残留抵抗比は21600であった。

【0085】

帯溶融精製:

以下の方法により実施例1−1〜1−4のサンプルをそれぞれ作製した。

帯溶融精製装置の真空チャンバ(外径50mm、内径46mm、長さ1400mmの石英管)内部に、グラファイトボートを配置した。グラファイトボートの原料配置部には、住友化学株式会社製の高純度アルミナ粉末AKPシリーズ(純度99.99%)を押圧しながら塗布してアルミナ層を形成した。

【0086】

グラファイトボートを真空下にて高周波加熱しベーキングした。

ベーキングは10−5〜10−7Paの真空中で、帯溶融に用いる高周波加熱コイル(加熱コイル巻数3、内径70mm、周波数約100kHz)にて加熱し、100mm/時間の速度でボートの一端から他端まで移動して、グラファイトボート全体を順に加熱して行った。

【0087】

上記のアルミニウム原料9本、合計重量約780gを、グラファイトボートに設けた20×20×1000mmの原料配置部に配置した。アルミニウム原料は9本全体で概ね四角柱とみなせるように配置した、アルミニウム原料の断面寸法w=18mm、長さL=900mm、L=w×50であった。

【0088】

チャンバ内を密閉し、ターボ分子ポンプおよび油回転ポンプにより圧力が1×10−5Pa以下になるまで排気した。その後、高周波加熱コイル(高周波コイル)によりアルミニウム原料の長手方向の一端を加熱し溶融させ溶融部を形成した。

それぞれのサンプルの溶融部の溶融帯幅(溶融部の移動方向に沿った長さ)が表1に示す値になるように高周波電源(周波数100kHz、最大出力5kW)の出力を調整した。そしてそれぞれのサンプルについて、高周波コイルを表1に示す移動速度で移動させ、溶融部を約900mm移動させた。なお実施例1−1では、最初の3パスは溶融部の移動速度を毎時100mmとし、その後の7パスは溶融部の移動速度を毎時60mmとした。表1には、この合計10パスの移動速度の平均値である毎時72mmを記載している。

このときのチャンバ内の圧力は5×10−6〜9×10−6Paであった。溶融部の温度を放射温度計にて測定した結果、660℃〜800℃であった。

【0089】

その後、徐々に高周波出力を下げて溶融部を凝固させた。

そして、高周波コイルを溶融開始位置(最初に溶融部を形成した位置)まで移動させ、チャンバ内を真空に維持したまま、溶融開始位置で再度アルミニウム原料を加熱溶融させて溶融部を形成した。この溶融部を移動させて帯溶融精製を繰り返した。それぞれのサンプルの帯溶融精製の繰り返し回数を表1に示す。

所定の繰り返し回数の帯溶融精製終了後にチャンバを大気開放し、アルミニウムを取り出し、長さ約950mmの精製アルミニウム材を得た。

【0090】

それぞれのサンプルから角柱形状1.7mm×1.7mm×60mmの試料を切り出し、電解研磨により表面の加工変質層を除去し、500℃にて熱処理を行い、残留抵抗比測定用の試料を得た。

残留抵抗比測定用の試料は、それぞれのサンプルから複数得た。

実施例1−1のサンプルでは、溶融開始端から30mm、150mm、270mm、390mm、510mm、630mm、750mmの7箇所より残留抵抗比測定用の試料を採取した。

実施例1−2のサンプルでは、溶融開始端から90mm、210mm、330mm、450mm、570mm、690mm、810mmの7箇所より残留抵抗比測定用の試料を採取した。

実施例1−3のサンプルでは、溶融開始端から90mm、210mm、330mm、450mm、570mm、690mm、810mmの7箇所より残留抵抗比測定用の試料を採取した。

実施例1−3のサンプルでは、溶融開始端から90mm、210mm、330mm、450mm、570mm、690mm、810mmの7箇所より残留抵抗比測定用の試料を採取した。

【0091】

これらの残留抵抗比測定用の試料について、四端子法にて液体ヘリウム浸漬状態での電気抵抗を測定し、室温で測定した電気抵抗に対する液体ヘリウム浸漬状態での電気抵抗の比を計算してサイズ効果補正をしていない残留抵抗比を得た。次に角柱試料の寸法を測定し、その寸法値を用いてサイズ効果補正計算を行い、残留抵抗比(サイズ効果補正を行った残留抵抗比)を得た。

【0092】

表1にそれぞれのサンプルについて得られた残留抵抗比の最大値と平均値を示す。

実施例1−1のサンプルでは溶融開始端から510mmの試料が残留抵抗比の最大値を示した。

実施例1−2のサンプルでは溶融開始端から690mmの試料が残留抵抗比の最大値を示した。

実施例1−3のサンプルでは溶融開始端から690mmの試料が残留抵抗比の最大値を示した。

実施例1−4のサンプルでは溶融開始端から690mmの試料が残留抵抗比の最大値を示した。

【0093】

【表1】

【0094】

表1に示すそれぞれのサンプルの繰り返し回数と残留抵抗比の最大値とを図3のグラフに「実施例1」としてプロットした。また、上述のアルミニウム原料についても繰り返し回数0として、残量抵抗比を「実施例1」としてプロットした。

図3に実線で示す曲線は、上述のアルミニウム原料の残留抵抗比をxとして用い、(2)式より求めた(「≦」を「=」として求めた)繰り返し回数と残留抵抗比(最大値)との関係を示す。

【0095】

(2)実施例2

実施例1と同様に、アルミニウムを三層電解精製し、さらに一方向凝固精製することで、実施例1とは別の純度99.9999%の6Nアルミニウムを得た。

【0096】

上記で得られた6Nアルミニウム塊から、帯溶融精製用の素材を切削加工で切出し、純水で希釈した20%塩酸水溶液で3時間酸洗浄した6Nアルミニウム原料を得た。

【0097】

実施例1と同様に角柱試料を切り出し、電解研磨にて表面を除去し、減圧下500℃での熱処理により試料中の歪を除去してから、残留抵抗測定に供した。実施例1と同じ方法で測定した残留抵抗比は10000であった。なお、実施例1と同様の方法で作製したにもかかわらず、アルミニウムの残留抵抗比が実施例1での値よりも小さい理由は明確では無いが、三層電解精製前のアルミニウム純度の違いや、工程で生じるバラツキにより、本実施例の6Nアルミニウムが、実施例1記載の6Nアルミニウムよりも不純物を多く含むためである可能性が考えられる。

【0098】

上述の実施例2の6Nアルミニウム原料(長さ約300mm)を用いて帯溶融精製を行い、実施例2−1のサンプルを得た。移動速度、溶融帯幅、繰り返し回数は表2に示す通りである。これら以外の帯溶融精製の条件は、実施例1と同じであった。

【0099】

【表2】

【0100】

得られたサンプルから角柱形状の試料を切り出し、電解研磨により表面の加工変質層を除去し、500℃にて熱処理を行い、残留抵抗比測定用の試料を得た。

残留抵抗比測定用の試料は、溶融開始端から50mm、95mm、140mm、185mm、240mmの5箇所より採取した。

表2に得られた残留抵抗比の最大値と平均値を示す。

溶融開始端から95mmおよび140mmの試料が残留抵抗比の最大値を示した。

【0101】

表2に示す実施例2−1のサンプルの繰り返し回数と残留抵抗比の最大値とを図3のグラフに「実施例2」としてプロットした。また、上述の実施例2の6Nアルミニウム原料についても繰り返し回数0として、残量抵抗比を「実施例2」としてプロットした。

図3に点線で示す曲線は、上述の実施例2のアルミニウム原料の残留抵抗比をxとして用い、(2)式より求めた(「≦」を「=」として求めた)繰り返し回数と残留抵抗比(最大値)との関係を示す。

【0102】

(2)実施例3

純アルミニウムを三層電解法により精製して純度が99.999%以上の5Nアルミニウムを得た。

【0103】

上記で得られた実施例3用の5Nアルミニウム塊から、帯溶融精製用の素材を切削加工で切出し、純水で希釈した20%塩酸水溶液で3時間酸洗浄し実施例3用の5Nアルミニウム原料を得た。

【0104】

また、残留抵抗比測定用の角柱形状の試料を切り出し、電解研磨により表面を除去し、減圧雰囲気、500℃にて熱処理を実施して試料中の歪を除去し、残留抵抗測定に供した。実施例1と同じ方法で測定した残留抵抗比は5000であった。

【0105】

上述の実施例3用の5Nアルミニウム原料を用いて帯溶融精製を行い、実施例3−1のサンプルを得た。

移動速度、溶融帯幅、繰り返し回数は表3に示す通りである。これら以外の帯溶融精製の条件は、実施例1と同じであった。

【0106】

【表3】

【0107】

得られたサンプルから角柱形状の試料を切り出し、電解研磨により表面の加工変質層を除去し、500℃にて熱処理を行い、残留抵抗比測定用の試料を得た。

残留抵抗比測定用の試料は、それぞれのサンプルから複数得た。

実施例3−1のサンプルでは、溶融開始端から60mm、110mm、160mm、220mm、270mm、325mm、375mm、430mm、490mm、540mm、595mm、650mm、700mm、760mmの14箇所より残留抵抗比測定用の試料を採取した。

【0108】

表3に得られた残留抵抗比の最大値と平均値を示す。

実施例3−1のサンプルでは溶融開始端から490mmの試料が残留抵抗比の最大値を示した。

【0109】

表3に示すサンプルの繰り返し回数と残留抵抗比の最大値とを図3のグラフに「実施例3」としてプロットした。また、上述の実施例3用の5Nアルミニウム原料についても繰り返し回数0として、残量抵抗比を「実施例3」としてプロットした。

図3に一点鎖線で示す曲線は、上述の実施例3用の5Nアルミニウム原料の残留抵抗比をxとして用い、(2)式より求めた(「≦」を「=」として求めた)繰り返し回数と残留抵抗比(最大値)との関係を示す。

【0110】

図3から判るように、実施例1〜3の何れにおいてもそれぞれのサンプルは、(2)式より求めた曲線上または曲線よりも高い値の残留抵抗比を示した。このことは、(1)および(3)式により求めることができる繰り返し回数nが妥当であることを示している。

本願発明は、アルミニウム、特に高純度アルミニウムをアルミニウム原料(素材)として用いる帯溶融精製に適用可能である。とりわけ、アルミニウム原料の残留抵抗比が10000以上の場合、より効果的である。

【産業上の利用可能性】

【0111】

本発明によれば、例えば高品質な結晶成長を行うMBE等の成膜方法に用いる等の各種用途に使用可能なアルミニウム材の精製方法が提供される。

【符号の説明】

【0112】

帯溶融精製装置 100

アルミニウム原料 10

溶融凝固部(精製部) 10a

溶融部 10b

未溶融部 10c

高周波コイル 12

真空チャンバ 14

グラファイトボート 16

アルミナ層 18

真空ポンプ 20

【技術分野】

【0001】

本発明はアルミニウム材、とりわけ不純物量の少ないアルミニウム材の製造方法に関する。

【背景技術】

【0002】

高純度のアルミニウムは、MBE等による半導体の気相成長をはじめ多くの分野で用いられている。このような高純度のアルミニウムとして、例えば偏析法や三層電解法により作製した高純度アルミウム材が知られている。これら高純度アルミニウム材は、通常99.99%〜99.999%程度の純度であることが知られている。

また、例えば特許文献1に不純物の分析結果が示されるような、99.9999%の純度レベルを有する超高純度アルミニウム材も知られている。

しかし、下記に示すように、これら従来の高純度および超高純度アルミニウム材の不純物レベルでは十分でない場合があり、より一層不純物を低減したアルミニウム材への要望が高まっている。

【0003】

高密度光記録用途、高演色の照明やディスプレイ、殺菌、各種医療分野など、幅広い分野での応用が考えられている深紫外線(波長:200〜360nm)を発する発光ダイオードや半導体レーザーは、従来ガスレーザーなど大型装置の光源しか無かったが、AlN、AlGaN系半導体を用いることで、小型、高効率、長寿命な発光ダイオード(LED)や半導体レーザー(LD)が作製可能となっている。

【0004】

しかし、比較的高い貫通転位密度を有するにもかかわらず高い量子効率が得られるInGaN等のInを含む窒化物半導体と異なり、Inを含まないAlN、AlGaN系半導体では、発光に寄与しない再結合中心が少ない高品質な結晶成長が必要となる。

【0005】

これはAlN、AlGaN結晶では、多くの種類の元素が不純物として取り込まれやすく、取り込まれた不純物によりエネルギーバンド中に深いエネルギー準位を形成しやすことから、不純物が発光特性に影響を与えやすい。また、含有不純物元素が起点となり結晶欠陥が発生しやすいためである。従って、結晶品質および発光特性を向上させるためには、これら不純物元素の導入を、極力抑制することが重要である。

【0006】

例えば、非特許文献1には、AlN薄膜のカソードルミネッセンス等により、酸素(O)およびシリコン(Si)起因の欠陥について評価している。

非特許文献2には、酸素、炭素などの非金属元素および珪素などの不純物が取り込まれやすい元素として記されている。

非特許文献3には、CrやMnの影響について記載されている。

非特許文献4には、Si、Ge、P、As、Sb、CのAlN結晶中での存在状態を計算により検討している。

【0007】

AlN、AlGaN系半導体の結晶成長方法は複数の方法が検討されているが、MBE法による場合はアルミニウムを原料として用いている。

【0008】

従って、AlN、AlGaN相の不純物元素を抑制するために、MBEに用いるアルミニウム中に存在する不純物を抑制することは極めて重要である

【0009】

また、これ以外にも例えばLSI等の集積回路の配線材の用途で従来の高純度アルミニウム材に含まれる非金属不純物による異常放電等の問題があった。

【0010】

例えば特許文献1に記載されている従来の高純度アルミニウム精製法である偏析法や三層電解ではこれらの不純物に起因する問題を解決することができなかった。そこで、より不純物レベルを抑制したアルミニウム材が要望されていた。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開特開2009−242867号公報

【非特許文献】

【0012】

【非特許文献1】B.Bastek et.al.,Applied Physics Letters 95(2009)032106.

【非特許文献2】秩父重英、上殿明良、日本結晶成長学会誌vol.36(2009)166.

【非特許文献3】H.X.Liu et.al.,Applied Physics Letters 85(2004)4076.

【非特許文献4】L.E.Ramas et.al.,Physical Review B68(2003)085209.

【発明の概要】

【発明が解決しようとする課題】

【0013】

本願はこのような要望に応えて、不純物レベルをよりいっそう抑制したアルミニウム材を高い生産性で製造(精製)する方法を提供することを目的とする。

【課題を解決するための手段】

【0014】

本発明の態様1は、アルミニウムの一部分を溶融した溶融部を形成し、該溶融部を移動させて不純物を除去する帯溶融工程を含むアルミニウム材の製造方法であって、

前記帯溶融工程を繰り返す回数nが下記(1)式を満足することを特徴とするアルミニウム材の製造方法である。

0.5×exp((y−x)/0.57/x)+3≧n≧

0.5×exp((y−x)/0.57/x)−1 (1)

(ここで、yは、得ようとする高純度アルミニウム材のサイズ効果を補正した残留抵抗比の目標値であり、xは前記帯溶融工程を行う前のアルミニウム材のサイズ効果を補正した残留抵抗比の値である。)

【0015】

本発明の態様2は、前記帯溶融工程を減圧下で行うことを特徴とする態様1に記載の製造方法である。

【0016】

本発明の態様3は、前記帯溶融工程を圧力3×10−6Pa〜2×10−5Paの減圧下で行うことを特徴とする態様2に記載の製造方法である。

【0017】

本発明の態様4は、前記帯溶融工程を不活性ガス雰囲気中で行うことを特徴とする態様1に記載の製造方法である。

【0018】

本発明の態様5は、前記溶融部を形成するアルミニウムがアルミナ層の上に配置されていることを特徴とする態様1〜4のいずれかに記載の製造方法である。

【0019】

本発明の態様6は、前記溶融部の移動方向に沿った長さが30〜120mmであることを特徴とする態様1〜5のいずれかに記載の製造方法である。

【0020】

本発明の態様7は、前記溶融部の移動速度が毎時10mm〜毎時200mmであることを特徴とする態様1〜6のいずれかに記載の製造方法である。

【発明の効果】

【0021】

本願発明により、残留抵抗比のサイズ効果補正値が高い、すなわち不純物レベルが極めて低い高純度アルミニウム材を高い生産性で製造できる方法を提供することができる。

【図面の簡単な説明】

【0022】

【図1】帯溶融精製装置の一例である帯溶融精製装置100を示す断面図である。

【図2】帯溶融精製装置100に複数のアルミニウム原料10を配置した例を示す断面図である。

【図3】帯溶融精製の繰り返し数と残留抵抗比との関係を示すグラフである。

【発明を実施するための形態】

【0023】

本願発明に係る高純度アルミニウム材の製造方法は、不純物元素が少なく、従って残留抵抗測定値のサイズ効果補正値(サイズ効果を補正した残留抵抗比)が所定の値以上であるアルミニウム材を高い生産性で製造する方法である。

より具体的には、アルミニウムの一部分を溶融した溶融部を形成し、該溶融部を移動させて不純物を除去する帯溶融工程を下記の(1)式を満足する繰り返し回数n回繰り返す製造方法である。

【0024】

0.5×exp((y−x)/0.57/x)+3≧n≧

0.5×exp((y−x)/0.57/x)−1 (1)

ここで、yは、得ようとするアルミニウム材のサイズ効果を補正した残留抵抗比の目標値であり、xは帯溶融工程を行う前のアルミニウムのサイズ効果を補正した残留抵抗比の値である。

【0025】

ここで、本明細書において用いるいくつかの用語の定義を示す。

本明細書において用語「包晶系7元素」は、Ti,V、Cr、As、Se、Zr、Moの7つの元素を意味する。

同様に、本明細書において用語「金属35元素」は、Li、Be、B、Na、Mg、Si、K、Ca、Ti、V、Cr、Mn、Fe、Ni、Co、Cu、Zn、Ga、Ge、As、Se、Zr、Mo、Ag、Cd、In、Sn、Sb、Ba、La、Ce、Pt、Hg、Pb、Biの35元素を意味する。

また、本明細書における「ppm」は原子比で示したppmである。

【0026】

さらに、用語「残留抵抗比のサイズ効果補正値」について説明する。

金属等の材料の純度を示す指標として、残留抵抗比(RRR)が知られている。残留抵抗比とは、同一の材料(試料)の絶対温度4.2Kでの電気抵抗測定値と室温での電気抵抗測定値の比(室温での電気抵抗測定値を4.2Kでの電気抵抗測定値で除した値)であり、高純度アルミニウムは低温で電気抵抗が小さいために、通常、1より大きい値を示す。

残留抵抗比はアルミニウムの純度が上がるほど大きくなることが知られている。

【0027】

不純物含有量が10ppm以下のような高純度アルミニウムでは、測定試料表面での電子散乱に起因する残留抵抗比の測定値の低下が無視できなくなり、同じ不純物含有量であっても測定試料形状により残留抵抗比の値が変化する。

この現象はサイズ効果と呼ばれ、その影響について理論的な計算がなされている。残留抵抗比の測定値からサイズ効果による影響を取り除き、すなわち測定試料寸法に依存しないバルク状態での残留抵抗比を評価するための計算方法が、Y.Ueda,J.Sci.Hiroshima Univ.,Ser.A,47(1984)p.305−340に示されている。

そこで、本願発明者らは、この計算式を用いて残留抵抗比のサイズ効果補正値(サイズ効果を補正した残留抵抗比)を得た。なお、本願明細書では、特に断らない限り、この計算式を用いて求めた残留抵抗比のサイズ効果補正値を簡単のため「残留抵抗比」と記載する。

【0028】

本願発明者は、帯溶融精製(zone melting process)を行うことにより、効果的にアルミウム中の不純物を除去できること、とりわけ純度が99.999%以上(原子比、以下同じ)のアルミニウムに帯溶融精製を施すことで、純度をさらに顕著に向上できることを見出した。

【0029】

さらに、上述の(1)式から、帯溶融精製の必要な繰り返し回数を事前に予測可能であることも見出した。

すなわち、帯溶融精製は、アルミニウム以外の金属および半導体等の材料においても高純度化の手法と用いられている。

そして、多くの材料において、帯溶融精製は1回だけでなく繰り返し行うことで純度がより向上することが知られている。

しかし、その繰り返し回数については、経験則により決定する、または実際に純度を測定して決定することが多い。しかし、本願発明者らは、詳細を後述するように、上述の(1)式と、得ようとするアルミニウム材のサイズ効果を補正した残留抵抗比の目標値(得ようとする高純度アルミニウム材が有すべき、サイズ効果を補正した残留抵抗比の最低値)yと、帯溶融工程を行う前のアルミニウムのサイズ効果を補正した残留抵抗比の値xとを用いて、目標値yを達成する(目標値y以上の残留抵抗比を有する)ために必要な繰り返し回数nを決定できることを見出した。

【0030】

また、帯溶融精製を行う際に、不純物がボートから加熱したアルミニウム中に拡散するのを防止するために、アルミニウムが配置されるボートの表面に予めアルミナ層を形成しておくことが、好ましいことを見出した。

【0031】

さらに帯溶融精製をアルゴンガス、窒素ガス等の不活性雰囲気下で行うことが好ましく、減圧下(真空中)で行うことがより好ましいことを見出した。

減圧については、好ましくは圧力を3×10−5Pa以下とし、より好ましくは圧力3×10−6Pa以上2×10−5Pa以下とする。

【0032】

以下に本願に係るアルミニウム材の製造方法の詳細を示す。

【0033】

アルミニウム原料:

詳細を後述する帯溶融精製時にその一部分に溶融した溶融部を形成して不純物を除去するアルミニウム原料として、純度5N(99.999%以上、原子比)から6N(99.9999%以上、原子比)のアルミニウムを使用するのが好ましい。

アルミニウム材の純度を予め高めておくことにより、帯溶融精製をより効率的に行えるからである。

【0034】

このような純度5Nから6Nのアルミニウムは、比較的純度の低い市販のアルミニウム(例えば純度99.9%のJIS−H2102の特1種程度のグレード)を精製することによって得ることができる。

精製方法としては、特に制限されないが、好ましくは、三層電解法による精製または、三層電解法による精製と一方向凝固法による精製との組み合わせが用いられる。

三層電解法による精製と一方向凝固法による精製を組み合わせる場合、両者の実施順序は特に制限されないが、通常は、三層電解法で精製し、その後、一方向凝固法で精製される。また、三層電解法による精製と一方向凝固法による精製は、例えば、交互に繰り返し行ってもよく、またいずれか一方もしくは両方を各々繰り返し行ってもよい。

【0035】

なお、三層電解法による精製および一方向凝固法による精製の具体的な手法や条件などは、当該技術分野で通常行われている方法や条件等を適宜採用すればよい。

得られたアルミニウム原料は、後述の前処理、真空溶解に適した形状に加工することができる。アルミニウム原料の形状はペレット、棒、板、ブロック状などである。

【0036】

前処理:

アルミニウム原料は、帯溶融精製に供せられる前に、好ましくは前処理が行なわれる。大気雰囲気中で表面に生じた酸化膜等およびアルミニウム原料を加工する際にその表面に付着した不純物元素を予め除去することで帯溶融精製をより効率的に行えるからである。

【0037】

前処理の方法は特に限定されるものでなく、アルミニウム原料の表面層を除去するために当該技術分野で用いられている各種の処理を用いることができる。

前処理として、例えば酸処理、電解研磨などが挙げられる。

【0038】

好適な酸処理の例として、以下の条件でアルミニウム原料を酸に浸漬してよい。

酸の種類および濃度: 純水で希釈した約20%塩酸水溶液

温度: 20℃〜40℃

時間: 1〜5時間

【0039】

好適な電解研磨の例として以下の条件を挙げることができる。

電解研磨液: 過塩素酸およびエタノール1:6混合液

温度: 19〜23℃

電圧: 25V(定電圧電解)

時間: 1〜10分

【0040】

帯溶融精製:

アルミニウム原料の不純物を除去し、目的の不純物レベルに到達したアルミニウム材を得るために帯溶融精製(帯溶融法)を行う。

帯溶融精製は、ボート上に配置したアルミニウム原料の一部分にアルミニウムが溶融した溶融部を形成し、この溶融部を所定の方向に移動させることにより行う。

以下に帯溶融精製の詳細を示す。

【0041】

・ボート上のアルミナ層の形成

使用するボートは、帯溶融法で通常使用可能な各種のボートが使用可能である。このようなボートの例として、ステンレス鋼より成るボート、タングステン(W)、チタン(Ti)、モリブデン(Mo)、タンタル(Ta)またはこれら金属の炭化物より成るボートおよびアルミナより成るボートがある。

好適なボートはグラファイトボートである。高純度で大型の素材が容易に入手でき、また真空中およびアルゴン、窒素などの不活性ガス雰囲気中で安定であり、溶融アルミニウムとも反応しないためである。

【0042】

そして、好ましくは、ボートの上にアルミナを塗布して、アルミナ層を形成する。アルミナ層はボートの全面に形成してもよいが、アルミニウム原料が配置される原料配置部にのみ形成してもよい。

アルミナ層の塗布はアルミナ粉末を有機溶剤等の液体中に分散させ、このアルミナ粉末を含む液体をボートに塗布した後、液体を蒸発させることにより行ってもよい。また、アルミナの固体粉末を直接ボート表面に塗布してもよい。後者の方が、より簡便に塗布できるため好ましい。

【0043】

アルミナ層は帯溶融を行って得られたアルミニウム材を取り出しやすくする離型剤の働きに加えて、ボートから不純物元素がアルミニウム材に侵入するのを防止する働きがある。アルミナからの不純物の侵入を防止するように、塗布するアルミナは例えば住友化学株式会社製高純度アルミナ粉末AKPシリーズ(純度99.99%)のような高純度のアルミナが好ましい。

従って、アルミニウム原料はボートのアルミナ層以外の部分とは接触しないように配置されるのが好ましい。

【0044】

アルミナ層を形成した後、ボートは好ましくは不活性ガスまたは真空中(減圧下)でベーキングされる。ボートおよびアルミナ層に付着している水分や不純物成分を高温でかつ真空または不活性ガス雰囲気で除去するためである。ベーキングは真空熱処理炉や雰囲気熱処理炉を用いることができる。またベーキングは、帯溶融に用いるチャンバー内で高周波加熱にて行っても良く、高周波加熱コイルを10〜200mm/時間程度の移動速度にて移動させるのが好ましい。

【0045】

・アルミニウム原料の配置

上述したボートのアルミナ層上にアルミニウム原料を配置する。アルミニウム原料は、その形状にもよるが1本または複数本配置される。アルミニウム原料の形状(複数本用いる場合は合わせた形状)は、棒状が好ましく、また概ね四角柱あるいは円柱が簡便で好ましいが他の形状でもよい。

このアルミニウム原料の形状を断面(溶融部の移動方向に垂直な断面)が正方形の四角柱とみなしたとき、正方形の一辺をw(アルミニウム原料の断面寸法と呼ぶこととする。従って、断面寸法wはアルミニウム原料の断面積の平方根に相当する。)、四角柱の長さ(溶融部の移動方向に平行な方向の長さ)をLとすると、Lはw×30以上、w×100以下であることが好ましい。Lがw×30未満では十分な精製効果が得られない場合があり、またLがw×100を越えると精製に長い時間が必要となり、効率的でないためである。

【0046】

また、複数本のアルミニウム原料を用いる場合、長手方向(後述する溶融部が移動する方向)に複数のアルミニウム原料を配置してもよい。

【0047】

・帯溶融

本願発明では、アルミニウム表面の酸化を抑制するように、好ましくは、帯溶融をアルゴンガス、窒素ガス等の不活性雰囲気下で行い、より好ましくは減圧下(真空下)で行う。

減圧については、好ましくは圧力を3×10−5Pa以下とし、さらに好ましくは圧力を3×10−6Pa以上かつ2×10−5Pa以下とする。

圧力が高い(真空度が低い)と不純物成分が十分に除去されない場合があるためである。また圧力が低い(真空度が高い)ほど好ましいが、圧力が低すぎると設備が過剰となり、経済性が悪い。

このような高真空(低い圧力への減圧)は、アルミニウム原料が配置された上述のボートが内部に配置されているチャンバの排気を、例えばターボ分子ポンプと油回転ポンプとの両方を用いて行うことで実現できる。これ以外にも油拡散ポンプおよびクライオポンプ等を他の真空ポンプと組み合わせて排気する方法も好ましい。

【0048】

そして、ボート上に配置したアルミニウム原料の一部分にアルミニウムが溶融した溶融部を形成する。溶融部の形成にはアルミニウム原料の一部のみを加熱する必要があることから、好ましくは高周波加熱(高周波誘導加熱)により行う。例えばアルミニウム原料の一部分のみが高周波コイルの内側になるように配置することで高周波コイルの内側に溶融部を形成することができる。

これ以外にも抵抗加熱により加熱してもよい。抵抗加熱する部分を移動させることで溶融部を容易に移動できるからである。

【0049】

アルミニウムの帯溶融精製では、表面の酸化皮膜形成等を防止するために真空中で帯溶融を行うことがあったが、従来、真空度は10−4〜10−2Pa程度と低いものであった(例えば、Noe'Cheungらによる"Experimental impurity segregation and numerical analysis based on variable solute distribution coefficients during multi-pass zone refining of aluminum" Journal of Crystal Growth 310 (2008) 1274/1280 およびS.Hauttmannらによる"SiC formation and influence on the morphology of polycrystalline silicon thin films on graphite substrates produced by zone melting recrystallization")。

【0050】

しかし、本願発明者は上述のように高真空(圧力3×10−5Pa以下)で行うことにより、より高純度のアルミニウム材を得ることができることを見出した。

本発明の範囲を制限するものではない、本願発明者らが考えるメカニズムは、このように高真空中で帯溶融を行うことで、溶融部から液相部および固相部に不純物をはき出すという従来の帯溶融のメカニズムと、高真空下での真空精製(精錬)のメカニズムと、が同時に複合的に機能することで、従来にない高純度が達成できるというものである。したがって、真空精製で用いられる極めて高い真空度に比べて低い真空度であっても、帯溶融精製では二つの作用が同時に複合的に作用するために、高い精製効果が得られると考えられる。

【0051】

溶融部の温度は660℃以上900℃以下であることが好ましい。温度が660℃より低いとアルミニウムが凝固し、十分な精製効果が得られない場合があり、温度が900℃より高いと、ボートや高周波コイル周辺部材の温度が上昇し、アルミニウム蒸気や発生ガスにより十分な精製ができない場合があるからである。また、温度が900℃より高いとボートに用いた黒鉛と反応する場合があるからである。

【0052】

溶融部を所定の温度まで加熱する昇温は装置に依存するが、20分以上で行うことが望ましい。昇温が速いほうが、生産性が高くなるが、速過ぎるとアルミニウムより放出される成分により真空度が急激に悪化して真空排気装置のトラブルを生じたり、溶融部が急激に拡大して溶融領域の制御が困難になる恐れがあるからである。

【0053】

溶融帯幅(溶融部の移動方向に沿った長さ)は、装置等の条件にも依存するが30mm以上120mm以下が好ましく、50〜100mmがより好ましい。

この理由について説明する。

広い溶融帯幅を得るためには、例えば、高周波コイル等の溶融部を加熱する手段の出力を大きくすることが、通常行われる。従って、120mmを超える溶融帯幅を得るように加熱手段の出力を大きくすると、溶融部(溶融帯)の中心部の温度が融点よりもかなり高くなり、雰囲気や周辺部材からの汚染が生じやすくなる。

また溶融帯幅が30mmより狭い場合、試料形状の不均一に起因する溶融帯幅の時間的変動が大きくなりやすく、極端な場合には溶融部が凝固し(フリーズと呼ばれる)、精製効果が低減する。

従って、フリーズを生じない安定した溶融部を形成するとともに、汚染を抑制して良好な精製結果を得るためには、溶融帯幅が前述の範囲内であることが好ましい。

また、最適な溶融帯幅はアルミニウム原料の寸法に依存するため、アルミニウム原料の断面寸法wに対して、w×1.5以上、w×6以下を満たすことが更により好ましい。溶融帯幅が、120mmまたはw×6より大きいと上述のように、溶融部の中心部の温度が融点よりもかなり高くなり、雰囲気や周辺部材からの汚染が生じやすくなる。

一方、溶融帯幅が、30mmまたはw×1.5より小さいと、上述のように溶融帯幅の制御が難しく、溶融部が急激に縮小したり凝固したりしやすくなる場合がある。

溶融帯幅は、後述する帯溶融精製装置100のように高周波誘導加熱により溶融部を加熱する場合には高周波コイル出力を適正な値にすることにより、また抵抗加熱により溶融部を加熱する場合には溶融部に流す電流を適正な値にすることにより所望の値となるように制御できる。

【0054】

次にアルミニウム溶融部の幅(溶融帯幅)を所定の値とした後、溶融部を所定の位置まで移動させる。アルミニウム原料の形状が棒状の場合、通常、溶融部の移動は、アルミニウム原料の長手方向の一方の端から他方の端まで行う。また溶融部の移動はアルミニウム原料または高周波コイルの少なくとも一方を移動して、アルミニウム原料の加熱されている部分を移動させることにより行うことができる。

溶融部の移動速度は、毎時10mmから毎時200mmであることが好ましい。

【0055】

帯溶融(帯溶融精製)は、例えば、横型の高周波加熱式の装置などを使って行うことができる。帯溶融精製装置チャンバの内部に配置されたボートにアルミニウム原料を入れ、チャンバ内を密閉して排気装置により減圧した後、アルミニウム原料を高周波加熱により加熱し、アルミニウム原料の長手方向の一方の端部近傍を溶融し溶融部を形成する。

【0056】

図1は、帯溶融精製装置の一例である帯溶融精製装置100を示す断面図である。

一方の端部がシールされ他方が真空ポンプ(排気装置)20に繋がる真空チャンバ14が、その長手方向が水平になるように配置されている。

真空チャンバ14は、好ましくはその内部を視認できるように石英等の透明な材料より成る。

【0057】

真空チャンバ14の内部にはグラファイトボート16が配置されている。グラファイトボート16の原料配置部はアルミナ層18により覆われている。そして、アルミナ層18を介して、グラファイトボート16の原料配置部にアルミニウム原料10が配置されている。

【0058】

アルミニウム原料10の一部を加熱し、溶融部10bを形成するように、真空チャンバ14を取り囲むように高周波コイル12が配置されている。高周波コイル12は図示しない高周波電源に繋がれている。

高周波コイル12は、図中の矢印の向きに好ましくは毎時10mm〜毎時200mmの移動速度で移動しており、これにより好ましくは、コイル内部に位置するアルミニウム原料10の一部を溶融して形成した溶融部10bが移動速度毎時10mm〜毎時200mmで移動する。

このように高周波コイル12が移動することで、アルミニウム原料10は、溶融部10bの前方(高周波コイル12の進行方向)に未溶融部10cを有し、溶融部10bの後方に溶融凝固部(精製部)10aを有している。

【0059】

図2は、帯溶融精製装置100に複数のアルミニウム原料10を配置した例を示す断面図である。複数のアルミニウム原料10が長手方向(高周波コイル12の進行方向)に、互いの端部を接触させた状態で配置されている。

図2に示す例では、まだ溶融が行われておらずアルミニウム原料10は全て未溶融部10cとなっている。

高周波コイル12を図2の左から右に(図2の4つのアルミニウム原料10の左端から右端)に移動することにより、溶融部は複数のアルミニウム原料10を横断して移動する。この結果、複数のアルミニウム原料10は1つに接合される。

【0060】

高周波加熱のための高周波コイルを移動することで、溶融部を他方の端部に向けて移動させ、試料全体を帯溶融精製することができる。金属元素成分のうち包晶系成分(包晶系7元素)は溶融開始部に、共晶系成分(金属35元素から包晶系7元素を除いた28元素)は溶解終了部に濃縮する傾向があるため、アルミニウム原料の両端部を除く領域で高純度アルミニウムを得ることが可能である。

【0061】

溶融部を例えばアルミニウム原料の長手方向の一端から他端までの間のように所定の間移動させた後は、高周波加熱を終了し、溶融部を凝固させる。凝固後、アルミニウム材を切り出す(例えば両端部を切り落とす)ことにより、精製された高純度のアルミニウム材が得られる。

【0062】

長手方向(溶融部の移動方向)に複数本のアルミニウム原料を配置している場合は、長手方向のアルミニウム原料を接触させて、長手方向に1個のアルミニウム原料として、一方の端部(すなわち、複数のアルミニウム原料の端部のうち長手方向に隣接するアルミニウム原料がない2つの端部の一方)から他方の端部(すなわち、複数のアルミニウム原料の端部のうち長手方向に隣接するアルミニウム原料がない2つの端部の他方)に移動させるのが好ましい。

接触するアルミニウム原料の端部同士が帯溶融時に接合し、長い一本のアルミウム材を得ることができるからである。

【0063】

・帯溶融精製の繰り返し回数

上述したようにアルミニウム原料の一方の端から他方の端まで帯溶融(帯溶融精製)した後、再度、一方の端から他方の端まで同じ方向に帯溶融を繰り返すことができる。

アルミニウム以外の材料において、帯溶融精製を1回だけ行った場合より、複数回行った場合の方が、不純物量が少なくなることが知られている。しかし、所望の純度を得るために帯溶融精製を何回繰り返せばよいかは、材料毎に異なる。また、多くの材料においては、経験則および実際に帯溶融精製を行った材料の不純物量を測定した結果に基づいて、繰り返し回数を決定していた。

【0064】

本願発明者らは、繰り返し回数と残留抵抗比との間の関係について検討を続け、残留抵抗比は精製されるほど大きな値が得られるが、精製パス回数に対する残留抵抗比の増加は直線的ではなく、対数的であることを実験的に見出した。これは、帯溶融精製を進めるほど精製されるアルミニウムの両端部の不純物量が多くなり、溶融部近傍の固体領域において、不純物の濃度分布により固相拡散が生じることなどにより、精製効果が飽和するためと考えられる。また、帯溶融精製に用いたアルミニウム原料(帯溶融精製を行う前のアルミニウム材)の残留抵抗比が大きいほど、精製パス回数に対する残留抵抗比の増加が大きいことを実験的に見出した。これらのことから、(2)式の関係を有することを見出した。

【0065】

y≦0.57×x×ln(2×(n+1))+x (2)

ここで、nは、帯溶融精製の繰り返し回数。xは、帯溶融精製を行う前のアルミニウム材の残留抵抗比の値であり、yは帯溶融精製をn回繰り返した後のアルミニウム材の残留抵抗比(サイズ効果補正後)の値である。

【0066】

この(2)式を、変形して以下の(3)式を得た。

n≧0.5×exp((y−x)/0.57/x)−1 (3)

この(3)式では、yは、得ようとする高純度アルミニウム材のサイズ効果を補正した残留抵抗比の目標値であり、xは前記帯溶融工程を行う前のアルミニウム材のサイズ効果を補正した残留抵抗比の値である。

【0067】

このようにして(3)式より、得ようとする高純度アルミニウム材のサイズ効果を補正した残留抵抗比の目標値y以上の残留抵抗比を得るのに必要な最低限の繰り返し回数nを得ることができる。

【0068】

なお、(3)式より得られるnは多くの場合、整数ではなく小数であり、この場合、切り上げて得られる整数に相当する回数の帯溶融精製を行うことで、目標値y以上の残留抵抗比を有する高純度のアルミニウム材を得ることができる。

【0069】

なお、(2)式の帯溶融精製をn回繰り返した後のアルミニウム材の残留抵抗比の値yとは、n回帯溶融を繰り返した材料において、溶融部の移動方向に沿って複数箇所(例えば、長さ120mm以下の間隔(間隔は一定でも変化してもよい)で測定)で残量抵抗比を測定した場合に得られる最大値(すなわち、最も純度の高い部位の残留抵抗比)である。

従って、(3)式における目標値yは、n回帯溶融精製を繰り返したサンプルの中で最も純度の高い部位において得られる残留抵抗比(1つのサンプル内での残留抵抗比の最大値)の下限値に相当する。

【0070】

より広い範囲で目標値y以上の残留抵抗比を得たい場合は、例えば、実際の目標値yに所定の安全率を掛けた値y1(つまりy1はyよりも大きな値となる)を目標値yとして用いて(1)式より繰り返し回数nを求めてよい。

【0071】

(1)式で求めた繰り返し回数n以上の回数であれば、任意の回数帯溶融精製を繰り返すことで、目標値y以上の残留抵抗比を有する高純度のアルミニウム材を得ることができる。しかし、必要以上に帯溶融精製を繰り返しても更なる純度向上の効果は限定的であり、一方で高い生産性を得ることが困難となる。

このため、繰り返す回数nの好ましい上限値nmaxは、以下の(4)式に示すとおりである。

【0072】

nmax≦0.5×exp((y−x)/0.57/x)+3 (4)

【0073】

必要以上に帯溶融精製を繰り返しても、溶融部近傍の固体領域における不純物の固相拡散等により、精製効果が飽和していくため、(4)式を満たす範囲での繰り返しで通常十分だからである。

【0074】

すなわち、帯溶融精製の好ましい繰り返し回数nprは、n≦npr≦nmaxにより与えられる。従って、(3)式と(4)式とから、以下の(1)式が導出される。

0.5×exp((y−x)/0.57/x)+3≧n≧

0.5×exp((y−x)/0.57/x)−1 (1)

(ここで、yは、得ようとする高純度アルミニウム材のサイズ効果を補正した残留抵抗比の目標値であり、xは前記帯溶融工程を行う前のアルミニウム材のサイズ効果を補正した残留抵抗比の値である。)

【0075】

残留抵抗比をより高くし、また金属35元素の総含有量を低減するため、ボート、高周波コイル、チャンバ内部の洗浄を行い、事前に真空中でベーキングを行い、周辺部材からの汚染を抑制することが好ましい。

鉄(Fe)と珪素(Si)と銅(Cu)の3元素は高純度アルミニウム中の主要不純物であり、精製用素材を切出準備する際に混入しやすい。これらの元素をチャンバ内に持ち込まないように、精製原料を前処理し、精製原料表面の汚染成分を除去することが好ましい。

【0076】

本願発明に係る製造方法により得られたアルミニウム材は、標準的な精製方法では低減が困難な包晶系元素についても十分に低減されるために、一般的に入手可能な純度3N、4N、5N等の高純度アルミニウムと比較して、不純物元素含有量がさらに少ない。

【0077】

そして、本願発明に係る製造方法により得られたアルミニウム材は、MBEによる半導体結晶成長用原料(成膜原料)として使用することができ、例えば高品質なAlN、AlGaNエピタキシャル層を形成(成膜)することができる。

成膜法はMBEに限定されず、アルミニウムを含有する半導体材料の成膜方法であれば、例えば、HVPE法(ハイドライド気相成長法)のような他の成膜法でも利用可能であり、これにより不純物の少ない高品質な成膜が可能である。

【0078】

また、AlNおよびAlGaN等の半導体層の成膜に限定されず、AlNおよびAlGaN等のような、アルミニウムを含有する半導体のバルク単結晶の製造方法においても利用可能である。

このような半導体のバルク単結晶の製造方法の具体例として、フラックス法、昇華再結晶法、HVPE法が挙げられ、これらを含む半導体のバルク単結晶の製造方法において、本願発明のアルミニウム材を用いることでアルミニウムを含有する半導体のバルク単結晶を得ることができる。

【0079】

さらに、このような不純物の少ない高純度のアルミニウムは、低温での電気抵抗が少ないことから、例えば低抵抗が必要な超電導安定化材のような用途に使用することが可能である。また、超電導応用機器のような低温での熱伝達材にも使用できる。

【実施例】

【0080】

(1)実施例1

純度99.93%のアルミニウムを三層電解法により精製して純度が99.999%以上の5Nアルミニウムを得た。この5Nアルミニウムの成分分析結果は、Si=2.4ppm、Cu=0.47ppm、Fe=0.30ppm、Mg=0.54ppm、これら以外の他の31元素(すなわち、Li、Be、B、Na、K、Ca、Ti、V、Cr、Mn、Ni、Co、Zn、Ga、Ge、As、Se、Zr、Mo、Ag、Cd、In、Sn、Sb、Ba、La、Ce、Pt、Hg、Pb、Bi。以下、単に「31元素」という場合がある。)が0.33ppmであり、これら不純物35元素の合計が4.0ppmであった。

【0081】

この5Nアルミニウムを原料として、一方向凝固により精製して、純度99.9999%の6Nアルミニウムを得た。

より詳細には、黒鉛製ルツボ(内寸法:幅65mm×長さ400mm×高さ35mm)の中に1.8kgの5Nアルミニウムを原料として配置し、これを、炉体移動式管状炉の炉心管(石英製、内径100mm×長さ1000mm)の内部に収容し、1×10−2Paの減圧雰囲気にて炉体を700℃に温度制御して、5Nアルミニウムを溶解させた。その後、炉体を30mm/時間の速度で炉心管から引き抜くことにより一方の端部(凝固開始端)から他方の端部に向けて一方向に凝固させた。そして、長さ方向において凝固開始端より50mmの位置から凝固開始端より250mmの位置までを切出し、幅65mm×長さ200mm×厚さ26mmの塊状の6Nアルミニウムを得た。

【0082】

この6Nアルミニウムの主要不純物元素含有量は、Si=0.33ppm、Fe=0.043ppm、Cu=0.059ppm(すなわち、FeとSiとCuの合計含有量が、0.43ppm)、Mg=0.11ppm、31元素=0.11ppm、これら35元素合計で0.65ppmであった。

【0083】

上記で得られた6Nアルミニウム塊から、約18mm×18mm×100mmの四角柱あるいは類似形状に切削加工で切出し、純水で希釈した20%塩酸水溶液で3時間酸洗浄したアルミニウム原料を得た。

【0084】

また、8mm×8mm×150mmの試料を切り出し、500℃にて3時間、減圧雰囲気で熱処理を行い、残留抵抗測定に供した。四端子法にて液体ヘリウム浸漬状態での電気抵抗を測定し、室温で測定した電気抵抗に対する液体ヘリウム浸漬状態での電気抵抗の比を計算してサイズ効果補正をしていない残留抵抗比を得た。次に角柱試料の寸法を測定し、その寸法値を用いてサイズ効果補正計算を行い、残留抵抗比(サイズ効果補正を行った残留抵抗比)を得た。

得られた残留抵抗比は21600であった。

【0085】

帯溶融精製:

以下の方法により実施例1−1〜1−4のサンプルをそれぞれ作製した。

帯溶融精製装置の真空チャンバ(外径50mm、内径46mm、長さ1400mmの石英管)内部に、グラファイトボートを配置した。グラファイトボートの原料配置部には、住友化学株式会社製の高純度アルミナ粉末AKPシリーズ(純度99.99%)を押圧しながら塗布してアルミナ層を形成した。

【0086】

グラファイトボートを真空下にて高周波加熱しベーキングした。

ベーキングは10−5〜10−7Paの真空中で、帯溶融に用いる高周波加熱コイル(加熱コイル巻数3、内径70mm、周波数約100kHz)にて加熱し、100mm/時間の速度でボートの一端から他端まで移動して、グラファイトボート全体を順に加熱して行った。

【0087】

上記のアルミニウム原料9本、合計重量約780gを、グラファイトボートに設けた20×20×1000mmの原料配置部に配置した。アルミニウム原料は9本全体で概ね四角柱とみなせるように配置した、アルミニウム原料の断面寸法w=18mm、長さL=900mm、L=w×50であった。

【0088】

チャンバ内を密閉し、ターボ分子ポンプおよび油回転ポンプにより圧力が1×10−5Pa以下になるまで排気した。その後、高周波加熱コイル(高周波コイル)によりアルミニウム原料の長手方向の一端を加熱し溶融させ溶融部を形成した。

それぞれのサンプルの溶融部の溶融帯幅(溶融部の移動方向に沿った長さ)が表1に示す値になるように高周波電源(周波数100kHz、最大出力5kW)の出力を調整した。そしてそれぞれのサンプルについて、高周波コイルを表1に示す移動速度で移動させ、溶融部を約900mm移動させた。なお実施例1−1では、最初の3パスは溶融部の移動速度を毎時100mmとし、その後の7パスは溶融部の移動速度を毎時60mmとした。表1には、この合計10パスの移動速度の平均値である毎時72mmを記載している。

このときのチャンバ内の圧力は5×10−6〜9×10−6Paであった。溶融部の温度を放射温度計にて測定した結果、660℃〜800℃であった。

【0089】

その後、徐々に高周波出力を下げて溶融部を凝固させた。

そして、高周波コイルを溶融開始位置(最初に溶融部を形成した位置)まで移動させ、チャンバ内を真空に維持したまま、溶融開始位置で再度アルミニウム原料を加熱溶融させて溶融部を形成した。この溶融部を移動させて帯溶融精製を繰り返した。それぞれのサンプルの帯溶融精製の繰り返し回数を表1に示す。

所定の繰り返し回数の帯溶融精製終了後にチャンバを大気開放し、アルミニウムを取り出し、長さ約950mmの精製アルミニウム材を得た。

【0090】

それぞれのサンプルから角柱形状1.7mm×1.7mm×60mmの試料を切り出し、電解研磨により表面の加工変質層を除去し、500℃にて熱処理を行い、残留抵抗比測定用の試料を得た。

残留抵抗比測定用の試料は、それぞれのサンプルから複数得た。

実施例1−1のサンプルでは、溶融開始端から30mm、150mm、270mm、390mm、510mm、630mm、750mmの7箇所より残留抵抗比測定用の試料を採取した。

実施例1−2のサンプルでは、溶融開始端から90mm、210mm、330mm、450mm、570mm、690mm、810mmの7箇所より残留抵抗比測定用の試料を採取した。

実施例1−3のサンプルでは、溶融開始端から90mm、210mm、330mm、450mm、570mm、690mm、810mmの7箇所より残留抵抗比測定用の試料を採取した。

実施例1−3のサンプルでは、溶融開始端から90mm、210mm、330mm、450mm、570mm、690mm、810mmの7箇所より残留抵抗比測定用の試料を採取した。

【0091】

これらの残留抵抗比測定用の試料について、四端子法にて液体ヘリウム浸漬状態での電気抵抗を測定し、室温で測定した電気抵抗に対する液体ヘリウム浸漬状態での電気抵抗の比を計算してサイズ効果補正をしていない残留抵抗比を得た。次に角柱試料の寸法を測定し、その寸法値を用いてサイズ効果補正計算を行い、残留抵抗比(サイズ効果補正を行った残留抵抗比)を得た。

【0092】

表1にそれぞれのサンプルについて得られた残留抵抗比の最大値と平均値を示す。

実施例1−1のサンプルでは溶融開始端から510mmの試料が残留抵抗比の最大値を示した。

実施例1−2のサンプルでは溶融開始端から690mmの試料が残留抵抗比の最大値を示した。

実施例1−3のサンプルでは溶融開始端から690mmの試料が残留抵抗比の最大値を示した。

実施例1−4のサンプルでは溶融開始端から690mmの試料が残留抵抗比の最大値を示した。

【0093】

【表1】

【0094】

表1に示すそれぞれのサンプルの繰り返し回数と残留抵抗比の最大値とを図3のグラフに「実施例1」としてプロットした。また、上述のアルミニウム原料についても繰り返し回数0として、残量抵抗比を「実施例1」としてプロットした。

図3に実線で示す曲線は、上述のアルミニウム原料の残留抵抗比をxとして用い、(2)式より求めた(「≦」を「=」として求めた)繰り返し回数と残留抵抗比(最大値)との関係を示す。

【0095】

(2)実施例2

実施例1と同様に、アルミニウムを三層電解精製し、さらに一方向凝固精製することで、実施例1とは別の純度99.9999%の6Nアルミニウムを得た。

【0096】

上記で得られた6Nアルミニウム塊から、帯溶融精製用の素材を切削加工で切出し、純水で希釈した20%塩酸水溶液で3時間酸洗浄した6Nアルミニウム原料を得た。

【0097】

実施例1と同様に角柱試料を切り出し、電解研磨にて表面を除去し、減圧下500℃での熱処理により試料中の歪を除去してから、残留抵抗測定に供した。実施例1と同じ方法で測定した残留抵抗比は10000であった。なお、実施例1と同様の方法で作製したにもかかわらず、アルミニウムの残留抵抗比が実施例1での値よりも小さい理由は明確では無いが、三層電解精製前のアルミニウム純度の違いや、工程で生じるバラツキにより、本実施例の6Nアルミニウムが、実施例1記載の6Nアルミニウムよりも不純物を多く含むためである可能性が考えられる。

【0098】

上述の実施例2の6Nアルミニウム原料(長さ約300mm)を用いて帯溶融精製を行い、実施例2−1のサンプルを得た。移動速度、溶融帯幅、繰り返し回数は表2に示す通りである。これら以外の帯溶融精製の条件は、実施例1と同じであった。

【0099】

【表2】

【0100】

得られたサンプルから角柱形状の試料を切り出し、電解研磨により表面の加工変質層を除去し、500℃にて熱処理を行い、残留抵抗比測定用の試料を得た。

残留抵抗比測定用の試料は、溶融開始端から50mm、95mm、140mm、185mm、240mmの5箇所より採取した。

表2に得られた残留抵抗比の最大値と平均値を示す。

溶融開始端から95mmおよび140mmの試料が残留抵抗比の最大値を示した。

【0101】

表2に示す実施例2−1のサンプルの繰り返し回数と残留抵抗比の最大値とを図3のグラフに「実施例2」としてプロットした。また、上述の実施例2の6Nアルミニウム原料についても繰り返し回数0として、残量抵抗比を「実施例2」としてプロットした。

図3に点線で示す曲線は、上述の実施例2のアルミニウム原料の残留抵抗比をxとして用い、(2)式より求めた(「≦」を「=」として求めた)繰り返し回数と残留抵抗比(最大値)との関係を示す。

【0102】

(2)実施例3

純アルミニウムを三層電解法により精製して純度が99.999%以上の5Nアルミニウムを得た。

【0103】

上記で得られた実施例3用の5Nアルミニウム塊から、帯溶融精製用の素材を切削加工で切出し、純水で希釈した20%塩酸水溶液で3時間酸洗浄し実施例3用の5Nアルミニウム原料を得た。

【0104】

また、残留抵抗比測定用の角柱形状の試料を切り出し、電解研磨により表面を除去し、減圧雰囲気、500℃にて熱処理を実施して試料中の歪を除去し、残留抵抗測定に供した。実施例1と同じ方法で測定した残留抵抗比は5000であった。

【0105】

上述の実施例3用の5Nアルミニウム原料を用いて帯溶融精製を行い、実施例3−1のサンプルを得た。

移動速度、溶融帯幅、繰り返し回数は表3に示す通りである。これら以外の帯溶融精製の条件は、実施例1と同じであった。

【0106】

【表3】

【0107】

得られたサンプルから角柱形状の試料を切り出し、電解研磨により表面の加工変質層を除去し、500℃にて熱処理を行い、残留抵抗比測定用の試料を得た。

残留抵抗比測定用の試料は、それぞれのサンプルから複数得た。

実施例3−1のサンプルでは、溶融開始端から60mm、110mm、160mm、220mm、270mm、325mm、375mm、430mm、490mm、540mm、595mm、650mm、700mm、760mmの14箇所より残留抵抗比測定用の試料を採取した。

【0108】

表3に得られた残留抵抗比の最大値と平均値を示す。

実施例3−1のサンプルでは溶融開始端から490mmの試料が残留抵抗比の最大値を示した。

【0109】

表3に示すサンプルの繰り返し回数と残留抵抗比の最大値とを図3のグラフに「実施例3」としてプロットした。また、上述の実施例3用の5Nアルミニウム原料についても繰り返し回数0として、残量抵抗比を「実施例3」としてプロットした。

図3に一点鎖線で示す曲線は、上述の実施例3用の5Nアルミニウム原料の残留抵抗比をxとして用い、(2)式より求めた(「≦」を「=」として求めた)繰り返し回数と残留抵抗比(最大値)との関係を示す。

【0110】

図3から判るように、実施例1〜3の何れにおいてもそれぞれのサンプルは、(2)式より求めた曲線上または曲線よりも高い値の残留抵抗比を示した。このことは、(1)および(3)式により求めることができる繰り返し回数nが妥当であることを示している。

本願発明は、アルミニウム、特に高純度アルミニウムをアルミニウム原料(素材)として用いる帯溶融精製に適用可能である。とりわけ、アルミニウム原料の残留抵抗比が10000以上の場合、より効果的である。

【産業上の利用可能性】

【0111】

本発明によれば、例えば高品質な結晶成長を行うMBE等の成膜方法に用いる等の各種用途に使用可能なアルミニウム材の精製方法が提供される。

【符号の説明】

【0112】

帯溶融精製装置 100

アルミニウム原料 10

溶融凝固部(精製部) 10a

溶融部 10b

未溶融部 10c

高周波コイル 12

真空チャンバ 14

グラファイトボート 16

アルミナ層 18

真空ポンプ 20

【特許請求の範囲】

【請求項1】

アルミニウムの一部分を溶融した溶融部を形成し、該溶融部を移動させて不純物を除去する帯溶融工程を含むアルミニウム材の製造方法であって、

前記帯溶融工程を繰り返す回数nが下記(1)式を満足することを特徴とするアルミニウム材の製造方法。

0.5×exp((y−x)/0.57/x)+3≧n≧

0.5×exp((y−x)/0.57/x)−1 (1)

(ここで、yは、得ようとする高純度アルミニウム材のサイズ効果を補正した残留抵抗比の目標値であり、xは前記帯溶融工程を行う前のアルミニウム材のサイズ効果を補正した残留抵抗比の値である。)

【請求項2】

前記帯溶融工程を減圧下で行うことを特徴とする請求項1に記載の製造方法。

【請求項3】

前記帯溶融工程を圧力3×10−6Pa〜2×10−5Paの減圧下で行うことを特徴とする請求項2に記載の製造方法。

【請求項4】

前記帯溶融工程を不活性ガス雰囲気中で行うことを特徴とする請求項1に記載の製造方法。

【請求項5】

前記溶融部を形成するアルミニウムがアルミナ層の上に配置されていることを特徴とする請求項1〜4のいずれか1項に記載の製造方法。

【請求項6】

前記溶融部の移動方向に沿った長さが30〜120mmであることを特徴とする請求項1〜5のいずれか1項に記載の製造方法。

【請求項7】

前記溶融部の移動速度が毎時10mm〜毎時200mmであることを特徴とする請求項1〜6のいずれか1項に記載の製造方法。

【請求項1】

アルミニウムの一部分を溶融した溶融部を形成し、該溶融部を移動させて不純物を除去する帯溶融工程を含むアルミニウム材の製造方法であって、

前記帯溶融工程を繰り返す回数nが下記(1)式を満足することを特徴とするアルミニウム材の製造方法。

0.5×exp((y−x)/0.57/x)+3≧n≧

0.5×exp((y−x)/0.57/x)−1 (1)

(ここで、yは、得ようとする高純度アルミニウム材のサイズ効果を補正した残留抵抗比の目標値であり、xは前記帯溶融工程を行う前のアルミニウム材のサイズ効果を補正した残留抵抗比の値である。)

【請求項2】

前記帯溶融工程を減圧下で行うことを特徴とする請求項1に記載の製造方法。

【請求項3】

前記帯溶融工程を圧力3×10−6Pa〜2×10−5Paの減圧下で行うことを特徴とする請求項2に記載の製造方法。

【請求項4】

前記帯溶融工程を不活性ガス雰囲気中で行うことを特徴とする請求項1に記載の製造方法。

【請求項5】

前記溶融部を形成するアルミニウムがアルミナ層の上に配置されていることを特徴とする請求項1〜4のいずれか1項に記載の製造方法。

【請求項6】

前記溶融部の移動方向に沿った長さが30〜120mmであることを特徴とする請求項1〜5のいずれか1項に記載の製造方法。

【請求項7】

前記溶融部の移動速度が毎時10mm〜毎時200mmであることを特徴とする請求項1〜6のいずれか1項に記載の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−64182(P2013−64182A)

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願番号】特願2011−203560(P2011−203560)

【出願日】平成23年9月16日(2011.9.16)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願日】平成23年9月16日(2011.9.16)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

[ Back to top ]