アルミニウム板またはアルミニウム合金板と鋼板との溶接継手及びアルミニウム板またはアルミニウム合金板と鋼板との溶接方法

【課題】スポット溶接の適用条件などの制約が少なく、汎用性に優れると共に、接合の信頼性を阻害することがなく、高い継手強度を有する溶接継手を提供する。

【解決手段】Al板1と鋼板2とが電気抵抗溶接によって溶接された溶接継手であって、Al板1と鋼板2との間に、Vを0.1〜5質量%の割合で含有し、更にFeとAlを含む反応層5が形成されてなる溶接継手を採用する。

【解決手段】Al板1と鋼板2とが電気抵抗溶接によって溶接された溶接継手であって、Al板1と鋼板2との間に、Vを0.1〜5質量%の割合で含有し、更にFeとAlを含む反応層5が形成されてなる溶接継手を採用する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高い継手強度を有するアルミニウム板またはアルミニウム合金板と鋼板との溶接継手及びその溶接方法に関する。

【背景技術】

【0002】

近年、排気ガス等による地球環境問題に関して、自動車などの輸送機器の車体の軽量化による燃費の向上が求められている。このため、特に、自動車の車体に対し、従来から使用されている鋼板に代わって、より軽量で、エネルギー吸収性にも優れたアルミニウム合金板の適用が増加しつつある。ここで言う、アルミニウム合金板とは、アルミニウム合金の圧延板材、押出材、鍛造材などの板形状のアルミ合金材の総称である。

【0003】

例えば、自動車のフード、フェンダー、ドア、ルーフ、トランクリッドなどのパネル構造体の、アウタパネル(外板)やインナパネル(内板)等のパネルには、Al−Mg−Si系のAA乃至JIS6000系(以下、単に6000系と言う)や、Al−Mg系のAA乃至JIS5000系(以下、単に5000系と言う)などのアルミニウム合金板の使用が検討されている。ここで、AAは、米アルミニウム協会規格を示す略号である。

【0004】

これらのアルミニウム合金板は、ほぼ全てをアルミニウム合金で構成した自動車車体を除き、通常の自動車の車体では、必然的に、元々汎用されている鋼板と接合されて用いられる。したがって、必然的に、鉄とアルミニウムのような異種金属板同士の接合(Fe-Al異材接合)が必要となる。

【0005】

しかし、このFe-Al異材接合を溶接により行う際の問題点として、接合界面における、高硬度で非常に脆いFeとAlとの金属間化合物層(以下、反応層とも言う)の生成に伴う接合強度の低下が挙げられている。見かけ上、鋼板とアルミニウム合金板とが正常に接合されていたとしても、接合面において生成した反応層が脆いために、せん断方向の荷重または剥離方向の荷重が加わると反応層近傍で溶接部が破壊され、十分な接合強度が得られないことが多い。

【0006】

従来このような異種金属板同士の接合法としては、リベット、ネジ、ボルト、嵌め合わせなどの機械的手段による接合方法や、爆着、熱間圧延、摩擦圧接などの固相接合法、更には接着材による接着方法が検討されている。しかし、機械的手段による接合や接着材による接合では、継手の信頼性、気密性、または接合時の作業性等に問題がある。また、固相接合法では、接合材の形状の制約が大きいことや、接合時の作業性が低いことが問題である。

【0007】

このようなことから、より簡便で作業性の高い異種金属板同士の接合法の開発が期待されている。特に、アルミニウム合金板と鋼板の接合は、自動車の軽量化に不可欠の技術であることから、簡便で効率的な抵抗溶接を用いた接合法の確立が待望されている。

【0008】

以下、車体の軽量化という観点から注目されているアルミニウム合金板と鋼板の電気抵抗溶接を取り上げて、異種金属板の抵抗溶接の現状および問題点を説明する。

【0009】

アルミニウム合金板と鋼板との電気抵抗溶接では、アルミニウム合金板、鋼板それぞれの融点、電気抵抗、熱伝導度等の物性値が大きく異なる点が問題になる。例えば、アルミニウム合金板と鋼板の薄板を重ね合わせて単純に電気抵抗溶接した場合は、アルミニウム合金の融点が鋼の融点の1/2以下であり、更にアルミニウム合金の熱伝導度が鋼板よりも高いことから、電気抵抗によって鋼板において発生したジュール熱が鋼板側からアルミニウム合金板側に入熱され、当該入熱によってアルミニウム合金板の一方的な溶融が生じるため、アルミニウム合金板側の板表面の溶接による損傷が大きくなる。また、この過程で接合界面に脆い金属間化合物が形成され、ナゲットも偏って形成される。そのため、高い継手強度が得られない。

【0010】

この対策の一つとして、鋼板とアルミニウム合金板との間に、鉄層とアルミニウム層が積層された2層クラッド材をインサート材として挿入し、その際、インサート材の鉄層が鋼板に、アルミニウム層がアルミニウム合金板にそれぞれ対向するようにインサート材を配置してから、スポット溶接する方法が開示されている。

しかし、本溶接方法では、接合に使用するクラッド材が鋼板とアルミニウム合金板との接合によって製造されるが、その製造条件が厳しく制約されるので、安価でかつ性能の安定したクラッド材を入手することが困難であった。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開平4−55066号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明はかかる問題点に鑑みてなされたものであって、その目的は、スポット溶接の適用条件などの制約が少なく、汎用性に優れると共に、溶接部での脆弱な反応層(金属間化合物層)の生成を抑制して接合の信頼性を高め、かつ高い継手強度を有する溶接継手を得ることが可能な、アルミニウム板またはアルミニウム合金板と鋼板との溶接継手及びその溶接方法を提供することにある。

【課題を解決するための手段】

【0013】

本発明は、以下の構成を採用する。

[1] アルミニウム板又はアルミニウム合金板と鋼板とが電気抵抗溶接によって溶接された溶接継手であって、前記アルミニウム板又は前記アルミニウム合金板と前記鋼板との間に、Vを0.1〜5質量%の割合で含有し、更にFeとAlを含む反応層が形成されてなることを特徴とする溶接継手。

[2] 前記反応層に隣接する前記アルミニウム板又は前記アルミニウム合金板の内部に、AlとVとを含有するアルミニウム合金ナゲット部が形成されていることを特徴とする[1]に記載の溶接継手。

[3] 前記鋼板の前記アルミニウム板又は前記アルミニウム合金板に対向する側とは反対側に別の鋼板が重ね合わされ、前記鋼板と前記別の鋼板とが前記電気抵抗溶接によって形成された溶接ナゲット部によって接合されていることを特徴とする[1]または[2]に記載の溶接継手。

[4] アルミニウム板又はアルミニウム合金板と鋼板との間に、Vを0.2〜10質量%の範囲で含有するとともに残部としてAl及び不可避的不純物を含有するAlV合金箔を挟んで、前記アルミニウム板又は前記アルミニウム合金板と前記鋼板とを電気抵抗溶接法により溶接することを特徴とする溶接方法。

[5] 前記AlV合金箔として、Vを0.2〜0.55質量%の範囲で含有し、厚みが5〜100μmの範囲のAlV合金箔を用いることを特徴とする[4]に記載の溶接方法。

[6] 前記AlV合金箔として、Vを0.55超〜10質量%の範囲で含有し、厚みが5〜50μmの範囲のAlV合金箔を用いることを特徴とする[4]に記載の溶接方法。

【発明の効果】

【0014】

本発明の溶接継手によれば、アルミニウム板又はアルミニウム合金板と鋼板との間に、Vを0.1〜5質量%の割合で含有し、更にFeとAlを含む反応層が形成される。このようなVを含む反応層を備えた溶接継手は、従来のFeとAlとの金属間化合物からなる反応層を備えた溶接継手に比べて、継手の剥離強度を大幅に向上させることができる。

また、本発明の溶接継手によれば、アルミニウム板又はアルミニウム合金板の内部に、AlとVとを含有するアルミニウム合金ナゲット部が形成されるので、アルミニウム板又はアルミニウム合金板と反応層との剥離強度が高くなり、これにより溶接継手全体の剥離強度を向上できる。

また、本発明の溶接方法によれば、アルミニウム板又はアルミニウム合金板と鋼板との間に、Vを0.2〜10質量%の範囲で含有するAlV合金箔を挟んで、電気抵抗溶接法により溶接することで、アルミニウム板又はアルミニウム合金板と鋼板との間に、Vを0.1〜5質量%の割合で含有する反応層が形成する。これにより、剥離強度に優れた溶接継手を製造することができる。

【図面の簡単な説明】

【0015】

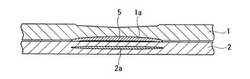

【図1】図1は、本発明の実施形態であるアルミニウム板又はアルミニウム合金板と鋼板との溶接方法を説明する断面模式図である。

【図2】図2は、本発明の実施形態であるアルミニウム板又はアルミニウム合金板と鋼板との溶接継手を示す断面模式図である。

【図3】図3は、本発明の実施形態であるアルミニウム板又はアルミニウム合金板と、鋼板と、別の鋼板との溶接継手を示す断面模式図である。

【発明を実施するための形態】

【0016】

以下、本発明の実施形態であるアルミニウム板またはアルミニウム合金板と鋼板との溶接方法及びこの溶接方法によって製造された溶接継手について、図面を参照して説明する。

図1は、本実施形態である溶接方法を説明するための断面模式図であり、図2は、本実施形態の溶接方法によって得られた溶接継手を示す断面模式図である。

【0017】

本実施形態の溶接方法は、図1に示すように、アルミニウム板又はアルミニウム合金板1(以下、Al板1という)と鋼板2との間に、Vを含有するとともに残部としてAl及び不可避的不純物を含有するAlV合金箔3を挟み、Al板1と鋼板2とを一対のスポット溶接用の電極4で加圧しつつ通電する電気抵抗溶接法により溶接するというものである。

【0018】

Al板1と鋼板2との間に挟むAlV合金箔3は、Vを0.2〜10質量%の範囲で含有するとともに残部としてAl及び不可避的不純物を含有する金属箔である。このAlV合金箔3は、電気抵抗溶接時の入熱によって溶融するが、AlV合金箔3に含まれるVは、Al板1と鋼板2との間に形成される反応層に含有され、また、Al板1側にも拡散して後述するアルミニウム合金ナゲット部に含有される。反応層にVが含有されることで、従来のFeとAlとの金属間化合物からなる反応層に比べて、継手の剥離強度を大幅に向上させることが可能になる。

【0019】

AlV合金箔3のV量が0.2質量%未満になると、反応層におけるV含有率が低下し、継手の剥離強度を向上させることが困難になる。また、AlV合金箔3のV量が10質量%を超えると、反応層におけるV含有率が増大し、溶接継手の剥離強度を向上させることが困難になる。また、V量が10質量%を超えると、AlV合金箔3の融点が増大し、溶接入熱によってAl板1を溶損させることなくAlV合金箔3を溶融させることが困難になる。

【0020】

AlV合金箔3の厚みは、V含有量によってその最適範囲が異なる。AlV合金箔3にVが0.2〜0.55質量%の範囲で含有する場合は、AlV合金箔3の厚みを5〜100μmの範囲にすればよい。AlV合金箔3にVが0.55質量%超〜10質量%の範囲で含有する場合は、AlV合金箔3の厚みを5〜50μmの範囲にすればよい。AlV合金箔3の厚みが上記の下限未満では、AlV合金箔3の強度が低下して溶接時の取り扱いが困難になる。また、AlV合金箔3に含まれるVの絶対量が不足して、反応層におけるV含有率が低下し、溶接継手の剥離強度を向上させることが困難になる。また、AlV合金箔3の厚みが上記の上限を超えると、溶接時にAlV合金箔3の一部が溶融せずに残存して十分な反応層が形成されず、また、AlV合金箔3とAl板1との界面が残存して、溶接継手の剥離強度が低下する。

【0021】

AlV合金箔3の大きさは、溶接によって形成されるナゲットの直径よりも大きければよく、大きさに特に制限はないが、不必要に大きくし、未溶融部が多量に残存すると不経済である。未溶融部が残存しない程度の大きさが好適である。

【0022】

Al板1と鋼板2との間に形成される金属間化合物にVを含有させる手段として、AlV合金箔3に代えて金属バナジウム箔を用いることが考えられる。しかし、金属バナジウムの融点は1902℃であり、これは、Al板1の融点、例えばAA6022合金の約600℃や、自動車の外板に用いられる極低炭素鋼板の融点約1500℃に比べて高い。このため、金属バナジウム箔をAl板1と鋼板2との間に挟み込んで電気抵抗溶接を行ったとしても、金属バナジウム箔を境界にして、Al板1及び鋼板2がそれぞれ溶融するものの、金属バナジウムに対する鉄またはアルミニウムの濡れ性が低いために、Al板1と鋼板2との接合は困難になる。

【0023】

これに対し、アルミニウムにバナジウムを少量添加して合金化した場合の当該合金の融点は、純アルミニウムの融点に比べて小幅の上昇にとどまるため、AlV合金箔3を挟み込むことで、Al板1と鋼板2との溶接が可能となる。なお、AlV合金の液相線温度は、バナジウム濃度が上昇するにつれて単調に増加し、Vが35質量%で、約1400℃、15.5質量%で約1200℃、10質量%で約1100℃、5質量%で約1000℃、0.55質量%で736℃となる。

【0024】

次に、被溶接物であるアルミニウム板は、合金元素が含まれず、残部がAlと不可避的不純物からなる所謂純アルミニウム板である。例えば、JIS1000系の純アルミニウム板を例示できる。

また、アルミニウム合金板は、Mg、Si、Mn、Cu、Zn等の合金成分元素が添加され、残部がAlと不可避的不純物からなるアルミニウム合金板である。例えば、JIS規格で規定される3000系合金、5000系合金、6000系合金、7000系合金等を例示できる。

【0025】

アルミニウム板又はアルミニウム合金板の厚みは、特に限定されるものではないが、例えば0.5〜6mm程度が好ましい。板厚が薄すぎると溶接時の入熱によって溶損する場合があり、板厚が厚すぎると通電時に溶接電流が分散して良好な溶接部が形成されない場合がある。

【0026】

また、もう一方の被溶接物である鋼板2は、熱延鋼板、冷延鋼板、めっき鋼板の何れでもよい。鋼板2の組成も、極低炭素量鋼板(フェラト組織が主体の鋼板)、Al−k型鋼板(フェライトを主相としパーライトを含む鋼板)、2相組織型鋼板(フェライト中にマルテンサイトまたはベイナイトを含む鋼板)、加工誘起変態型(フェライト中に残留オーステナイトを含む鋼板)、微細結晶型鋼板(フェライトが主体の鋼板)のいずれでもよい。

鋼板2の厚みは、特に限定されるものではないが、例えば0.3〜6mm程度が好ましい。また、引張強度も特に限定はなく、例えば270〜1470MPa級程度の鋼板でもよい。

【0027】

めっき鋼板としては、Zn系のめっき鋼板(Zn、Zn−Fe、Zn−Ni、Zn−Al、Zn−Al−Mg等)、Al系のめっき鋼板(Al−Si等)等のいずれのもので良い。これらのめっき層の目付量は特に限定しないが、両面で100/100g/m2以下のものが望ましい。特に、Zn系めっきとしては、合金化溶融亜鉛めっき(Zn-Fe)をはじめ、溶融亜鉛めっき(Zn)、溶融亜鉛合金めっき(Zn-Al-Mg-SiやZn-Al-Si)、電気亜鉛めっき(Zn)や電気亜鉛合金めっき(Zn-Ni)、また、溶融アルミめっき(Al-Si)を例示できる。

【0028】

電気抵抗溶接の条件は特に限定されるものではないが、例えば、通電電流として5〜30kA、好ましくは10〜16kAを例示でき、通電時間としては200〜400msを例示でき、電極による加圧力として0.5〜5kN、好ましくは1〜3kNを例示できる。

【0029】

図1に示すように、AlV合金箔3を、Al板1と鋼板2との間に挟んで固定し、Al板1と鋼板2にそれぞれスポット溶接用の電極を押し当て、所定の加圧力を印加しつつ通電することにより電気抵抗溶接を行う。これにより、図2に示すような溶接継手が得られる。

【0030】

鋼板2の比抵抗は、Al板1またはAlV合金箔3のいずれよりも高いため、電気抵抗溶接したときに、図2に示すように、鋼板2の厚み方向ほぼ中央に鋼板2が溶融して溶融凝固部2aが形成される。

【0031】

また、鋼板2の溶融に伴って発生する溶接入熱により、AlV合金箔3が溶融してAl板1とAlV合金箔3とが一体となる。AlV合金箔3はほぼ原形をとどめることなく溶融してAl板1と一体化する。AlV合金箔3が溶融することに伴って、Al板と鋼板2との界面からAl板1の内部に向けてVが拡散して、Al板と鋼板との界面付近のV濃度の高いアルミニウム合金ナゲット部1aが形成される。アルミニウム合金ナゲット部1aには、AlV合金箔3に含まれるVの一部が拡散することで、純アルミニウムに比べて融点が若干高くなり、この部分におけるAl板1の耐熱性が高められる。これにより、Al板1の溶け落ちなどの不具合が防止される。

【0032】

アルミニウム合金ナゲット部1aは、溶接入熱が低い場合は形成されないことがあるが、アルミニウム合金ナゲット部1aが存在しなくても、本実施形態の溶接継手の剥離強度は、従来の溶接継手に比べて十分に高く、信頼性に優れたものとなる。従って、本実施形態の溶接継手においてアルミニウム合金ナゲット部1aは必須ではないが、アルミニウム合金ナゲット部1aが存在すると剥離強度が更に高まるし、溶接継手の信頼性も高まるから、アルミニウム合金ナゲット部1aがある方が好ましい。

【0033】

更に、Al板1と鋼板2との境界には、鉄とアルミニウムを含む反応層5(鉄とアルミの合金層)が形成される。この反応層5は、AlV合金箔3に含まれるVの一部が混入することで、Vを0.1〜5質量%の割合で含有し、更にFeとAlを含む金属間化合物を有する反応層5となる。この反応層5には、不可避的不純物が含まれていても良い。この反応層5は、従来のFeとAlからなる脆弱な金属間化合物からなる反応層に比べて延性が高いために、剥離方向に応力が加えられた際に反応層が破壊されるおそれが少なくなって、溶接継手の剥離強度及び信頼性が高くなるものと考えている。

【0034】

反応層5中のVの含有率は、0.1〜5質量%の範囲が好ましい。Vの含有率が0.1質量%未満では、反応層5が脆くなって、溶接継手の剥離強度が大幅に低下するので好ましくない。Vの含有率が5質量%を超えると、反応層5の延性が低下して剥離強度が低くなるので好ましくない。なお、反応層5中のVの含有率の測定方法は、溶接継手の断面を露出させ、反応層5が存在すると思われる領域を測定領域としてEPMA(電子線マイクロアナライザー)により線分析または面分析を行うことで、反応層5中のVを定量分析すればよい。

【0035】

以上説明したように、本実施形態の溶接方法によれば、Al板1と鋼板2との間に、Vを0.2〜10質量%の範囲で含有するAlV合金箔3を挟んで、電気抵抗溶接法により溶接することで、Al板1と鋼板2との間に、Vを0.1〜5質量%の割合で含有する反応層5が形成する。これにより、剥離強度に優れた溶接継手を製造することができる。

【0036】

また、本実施形態の溶接継手によれば、Al板1と鋼板2との間に、Vを0.1〜5質量%の割合で含有し、更にFeとAlを含む反応層5が形成される。このようなVを含む反応層5を備えた溶接継手は、従来のFeとAlとの金属間化合物からなる反応層を備えた溶接継手に比べて、継手の剥離強度を大幅に向上させることができる。

更に、Al板1の内部に、AlとVとを含有するアルミニウム合金ナゲット部1aが形成される場合には、Al板1と反応層5との剥離強度が高くなり、これにより溶接継手全体の剥離強度を向上できる。

【0037】

また、本実施形態の溶接方法は、アルミニウム板またはアルミニウム合金板と鋼板との2枚重ねに限定されるものではなく、重ね合わせた2枚の鋼板の更に外側に1枚のアルミニウム板またはアルミニウム合金板を重ねた3枚重ね(鋼板/鋼板/Al板)であっても、十分な鋼板とアルミニウム合金板間の継手強度を示す。また、重ね合わせた板の積層体の片面に鋼板があり、もう片面のアルミニウム板またはアルミニウム合金板が存在していれば、3枚重ね以上であっても良い。更に、アルミニウム板またはアルミニウム合金板と鋼板は、それぞれ厚みや材質が異なっていてもよい。

【0038】

本溶接方法において、鋼板が2枚と最外層にAl板を重ねた3枚重ねの溶接を行う場合は、Al板と鋼板との間にのみAlV合金箔を挟み込み、2枚の鋼板同士は直接に重ねられる。この状態で、電極で挟み込んで加圧力を加え、通電加熱すると、図3に示すように、Al板1と鋼板2との間では、Al板1とAlV合金箔とが溶融して一体となって反応層5を形成し、鋼板2、11同士の間では、通常の抵抗スポット溶接による溶接ナゲット部12を形成して、3枚の板1,2、11が相互に接合される。

【0039】

なお、鋼板とAl板の間の反応層にバナジウムを含有させる手段としては、鋼板あるいはアルミニウム合金板にバナジウムを添加することによっても達成可能である。

【実施例】

【0040】

以下に実施例により本発明について更に詳細に説明するが、本発明は、以下の実施例に限定されるものではない。

【0041】

表1に示す鋼板(S1〜S6)と、アルミニウム合金板(A1〜A2)と、アルミニウム板(A3)と、表2に示すAlV合金箔(ALV0.1〜ALV15.5)とを用意し、鋼板(S1〜S6)とAl板(A1〜A3)との間にAlV合金箔を挟んで固定した。表1に示す鋼板は、日本鉄鋼連盟の規格JFSA2001(冷延鋼板)、JFSA3011(めっき鋼板)に基づいて表記した。また、AlV合金箔は、バナジウムの他に、Alと不可避的不純物としてFeおよびSiをそれぞれ最大0.3質量%を含有した合金である。

【0042】

鋼板(S1〜S6)及びAl板(A1〜A3)の形状は縦50mm、横30mmの平面視長方形とし、各板の厚みは表1に示すとおりとした。

AlV合金箔は、6mm程度の接合部の直径以上の大きさである、直径8mmの平面視円形の箔とし、各合金箔の厚みは表3に示す通りとした。AlV合金箔は、鋼板及びアルミニウム合金板の平面視ほぼ中央に配置した。

【0043】

その後、表3に示す接合条件にて鋼板とアルミニウム合金板を電気抵抗溶接(スポット溶接)して、No.1〜27の溶接継手を製造した。電気抵抗溶接用の電極としては、直径16mmのDR型、先端径6mm、先端R40mm(JIS C 9304)のクロム銅(JIS Z 3234)のものを用いた。

溶接装置は、一般的な単相交流型スポット溶接機を用いた。

【0044】

No.1〜27の溶接継手について、溶接部の反応層のバナジウム濃度と、アルミニウム合金ナゲット部の有無と、溶接継手の剥離強度を測定した。反応層のバナジウム濃度は、溶接継手の断面を露出させ、反応層5が存在すると思われる領域を測定領域としてEPMA(電子線マイクロアナライザー)により線分析を行うことで定量した。アルミニウム合金ナゲット部の有無は、反応層のAl板側においてEPMAによってバナジウムが検出されたか否かで判別した。更に、剥離強度は、10体の試験体に対してJIS Z 3144に規定されているピール試験方法に準じて測定した。結果を表3に示す。

【0045】

【表1】

【0046】

【表2】

【0047】

【表3】

【0048】

表3に示すように、Vを0.2〜10質量%の範囲で含むAlV合金箔を用いた溶接継手は、いずれも0.1〜5質量%のVを含有する反応層が形成されて、剥離強度の信頼性に優れた溶接継手であることがわかる。

No.26は3枚重ねの例であるが、Al板と鋼板との間にはVが2.6質量%の反応層が形成され、鋼板同士の間にはスポット溶接による溶接ナゲット部が形成され、3枚の板が確実に接合された。

また、No.27に示すように、純アルミニウム板を用いた場合であっても本発明の効果を奏することが明らかである。

更に、No.28はNo.3に対して溶接電流がやや低い例であってVを含んだアルミニウム合金ナゲット部の形成が確認されなかった例だが、剥離強度の信頼性が十分であることが明らかである。

一方、Vが0.2〜10質量%の範囲外のAlV合金箔を用いた溶接継手では、合金層の延性が低下したために、剥離強度の信頼性が大幅に低下した。

【産業上の利用可能性】

【0049】

本発明によれば、鋼板とアルミニウム板との接合において、良好な作業性を確保しつつ接合部の特性を向上させることができる。したがって、これにより、自動車分野などで軽量化による低燃料費、CO2排出量削減のメリットなどを十分に享受でき、社会的な貢献は多大である。

【符号の説明】

【0050】

1…Al板(アルミニウム板又はアルミニウム合金板)、1a…アルミニウム合金ナゲット部、2…鋼板、3…AlV合金箔、5…反応層、11…別の鋼板、12…溶接ナゲット部

【技術分野】

【0001】

本発明は、高い継手強度を有するアルミニウム板またはアルミニウム合金板と鋼板との溶接継手及びその溶接方法に関する。

【背景技術】

【0002】

近年、排気ガス等による地球環境問題に関して、自動車などの輸送機器の車体の軽量化による燃費の向上が求められている。このため、特に、自動車の車体に対し、従来から使用されている鋼板に代わって、より軽量で、エネルギー吸収性にも優れたアルミニウム合金板の適用が増加しつつある。ここで言う、アルミニウム合金板とは、アルミニウム合金の圧延板材、押出材、鍛造材などの板形状のアルミ合金材の総称である。

【0003】

例えば、自動車のフード、フェンダー、ドア、ルーフ、トランクリッドなどのパネル構造体の、アウタパネル(外板)やインナパネル(内板)等のパネルには、Al−Mg−Si系のAA乃至JIS6000系(以下、単に6000系と言う)や、Al−Mg系のAA乃至JIS5000系(以下、単に5000系と言う)などのアルミニウム合金板の使用が検討されている。ここで、AAは、米アルミニウム協会規格を示す略号である。

【0004】

これらのアルミニウム合金板は、ほぼ全てをアルミニウム合金で構成した自動車車体を除き、通常の自動車の車体では、必然的に、元々汎用されている鋼板と接合されて用いられる。したがって、必然的に、鉄とアルミニウムのような異種金属板同士の接合(Fe-Al異材接合)が必要となる。

【0005】

しかし、このFe-Al異材接合を溶接により行う際の問題点として、接合界面における、高硬度で非常に脆いFeとAlとの金属間化合物層(以下、反応層とも言う)の生成に伴う接合強度の低下が挙げられている。見かけ上、鋼板とアルミニウム合金板とが正常に接合されていたとしても、接合面において生成した反応層が脆いために、せん断方向の荷重または剥離方向の荷重が加わると反応層近傍で溶接部が破壊され、十分な接合強度が得られないことが多い。

【0006】

従来このような異種金属板同士の接合法としては、リベット、ネジ、ボルト、嵌め合わせなどの機械的手段による接合方法や、爆着、熱間圧延、摩擦圧接などの固相接合法、更には接着材による接着方法が検討されている。しかし、機械的手段による接合や接着材による接合では、継手の信頼性、気密性、または接合時の作業性等に問題がある。また、固相接合法では、接合材の形状の制約が大きいことや、接合時の作業性が低いことが問題である。

【0007】

このようなことから、より簡便で作業性の高い異種金属板同士の接合法の開発が期待されている。特に、アルミニウム合金板と鋼板の接合は、自動車の軽量化に不可欠の技術であることから、簡便で効率的な抵抗溶接を用いた接合法の確立が待望されている。

【0008】

以下、車体の軽量化という観点から注目されているアルミニウム合金板と鋼板の電気抵抗溶接を取り上げて、異種金属板の抵抗溶接の現状および問題点を説明する。

【0009】

アルミニウム合金板と鋼板との電気抵抗溶接では、アルミニウム合金板、鋼板それぞれの融点、電気抵抗、熱伝導度等の物性値が大きく異なる点が問題になる。例えば、アルミニウム合金板と鋼板の薄板を重ね合わせて単純に電気抵抗溶接した場合は、アルミニウム合金の融点が鋼の融点の1/2以下であり、更にアルミニウム合金の熱伝導度が鋼板よりも高いことから、電気抵抗によって鋼板において発生したジュール熱が鋼板側からアルミニウム合金板側に入熱され、当該入熱によってアルミニウム合金板の一方的な溶融が生じるため、アルミニウム合金板側の板表面の溶接による損傷が大きくなる。また、この過程で接合界面に脆い金属間化合物が形成され、ナゲットも偏って形成される。そのため、高い継手強度が得られない。

【0010】

この対策の一つとして、鋼板とアルミニウム合金板との間に、鉄層とアルミニウム層が積層された2層クラッド材をインサート材として挿入し、その際、インサート材の鉄層が鋼板に、アルミニウム層がアルミニウム合金板にそれぞれ対向するようにインサート材を配置してから、スポット溶接する方法が開示されている。

しかし、本溶接方法では、接合に使用するクラッド材が鋼板とアルミニウム合金板との接合によって製造されるが、その製造条件が厳しく制約されるので、安価でかつ性能の安定したクラッド材を入手することが困難であった。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開平4−55066号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明はかかる問題点に鑑みてなされたものであって、その目的は、スポット溶接の適用条件などの制約が少なく、汎用性に優れると共に、溶接部での脆弱な反応層(金属間化合物層)の生成を抑制して接合の信頼性を高め、かつ高い継手強度を有する溶接継手を得ることが可能な、アルミニウム板またはアルミニウム合金板と鋼板との溶接継手及びその溶接方法を提供することにある。

【課題を解決するための手段】

【0013】

本発明は、以下の構成を採用する。

[1] アルミニウム板又はアルミニウム合金板と鋼板とが電気抵抗溶接によって溶接された溶接継手であって、前記アルミニウム板又は前記アルミニウム合金板と前記鋼板との間に、Vを0.1〜5質量%の割合で含有し、更にFeとAlを含む反応層が形成されてなることを特徴とする溶接継手。

[2] 前記反応層に隣接する前記アルミニウム板又は前記アルミニウム合金板の内部に、AlとVとを含有するアルミニウム合金ナゲット部が形成されていることを特徴とする[1]に記載の溶接継手。

[3] 前記鋼板の前記アルミニウム板又は前記アルミニウム合金板に対向する側とは反対側に別の鋼板が重ね合わされ、前記鋼板と前記別の鋼板とが前記電気抵抗溶接によって形成された溶接ナゲット部によって接合されていることを特徴とする[1]または[2]に記載の溶接継手。

[4] アルミニウム板又はアルミニウム合金板と鋼板との間に、Vを0.2〜10質量%の範囲で含有するとともに残部としてAl及び不可避的不純物を含有するAlV合金箔を挟んで、前記アルミニウム板又は前記アルミニウム合金板と前記鋼板とを電気抵抗溶接法により溶接することを特徴とする溶接方法。

[5] 前記AlV合金箔として、Vを0.2〜0.55質量%の範囲で含有し、厚みが5〜100μmの範囲のAlV合金箔を用いることを特徴とする[4]に記載の溶接方法。

[6] 前記AlV合金箔として、Vを0.55超〜10質量%の範囲で含有し、厚みが5〜50μmの範囲のAlV合金箔を用いることを特徴とする[4]に記載の溶接方法。

【発明の効果】

【0014】

本発明の溶接継手によれば、アルミニウム板又はアルミニウム合金板と鋼板との間に、Vを0.1〜5質量%の割合で含有し、更にFeとAlを含む反応層が形成される。このようなVを含む反応層を備えた溶接継手は、従来のFeとAlとの金属間化合物からなる反応層を備えた溶接継手に比べて、継手の剥離強度を大幅に向上させることができる。

また、本発明の溶接継手によれば、アルミニウム板又はアルミニウム合金板の内部に、AlとVとを含有するアルミニウム合金ナゲット部が形成されるので、アルミニウム板又はアルミニウム合金板と反応層との剥離強度が高くなり、これにより溶接継手全体の剥離強度を向上できる。

また、本発明の溶接方法によれば、アルミニウム板又はアルミニウム合金板と鋼板との間に、Vを0.2〜10質量%の範囲で含有するAlV合金箔を挟んで、電気抵抗溶接法により溶接することで、アルミニウム板又はアルミニウム合金板と鋼板との間に、Vを0.1〜5質量%の割合で含有する反応層が形成する。これにより、剥離強度に優れた溶接継手を製造することができる。

【図面の簡単な説明】

【0015】

【図1】図1は、本発明の実施形態であるアルミニウム板又はアルミニウム合金板と鋼板との溶接方法を説明する断面模式図である。

【図2】図2は、本発明の実施形態であるアルミニウム板又はアルミニウム合金板と鋼板との溶接継手を示す断面模式図である。

【図3】図3は、本発明の実施形態であるアルミニウム板又はアルミニウム合金板と、鋼板と、別の鋼板との溶接継手を示す断面模式図である。

【発明を実施するための形態】

【0016】

以下、本発明の実施形態であるアルミニウム板またはアルミニウム合金板と鋼板との溶接方法及びこの溶接方法によって製造された溶接継手について、図面を参照して説明する。

図1は、本実施形態である溶接方法を説明するための断面模式図であり、図2は、本実施形態の溶接方法によって得られた溶接継手を示す断面模式図である。

【0017】

本実施形態の溶接方法は、図1に示すように、アルミニウム板又はアルミニウム合金板1(以下、Al板1という)と鋼板2との間に、Vを含有するとともに残部としてAl及び不可避的不純物を含有するAlV合金箔3を挟み、Al板1と鋼板2とを一対のスポット溶接用の電極4で加圧しつつ通電する電気抵抗溶接法により溶接するというものである。

【0018】

Al板1と鋼板2との間に挟むAlV合金箔3は、Vを0.2〜10質量%の範囲で含有するとともに残部としてAl及び不可避的不純物を含有する金属箔である。このAlV合金箔3は、電気抵抗溶接時の入熱によって溶融するが、AlV合金箔3に含まれるVは、Al板1と鋼板2との間に形成される反応層に含有され、また、Al板1側にも拡散して後述するアルミニウム合金ナゲット部に含有される。反応層にVが含有されることで、従来のFeとAlとの金属間化合物からなる反応層に比べて、継手の剥離強度を大幅に向上させることが可能になる。

【0019】

AlV合金箔3のV量が0.2質量%未満になると、反応層におけるV含有率が低下し、継手の剥離強度を向上させることが困難になる。また、AlV合金箔3のV量が10質量%を超えると、反応層におけるV含有率が増大し、溶接継手の剥離強度を向上させることが困難になる。また、V量が10質量%を超えると、AlV合金箔3の融点が増大し、溶接入熱によってAl板1を溶損させることなくAlV合金箔3を溶融させることが困難になる。

【0020】

AlV合金箔3の厚みは、V含有量によってその最適範囲が異なる。AlV合金箔3にVが0.2〜0.55質量%の範囲で含有する場合は、AlV合金箔3の厚みを5〜100μmの範囲にすればよい。AlV合金箔3にVが0.55質量%超〜10質量%の範囲で含有する場合は、AlV合金箔3の厚みを5〜50μmの範囲にすればよい。AlV合金箔3の厚みが上記の下限未満では、AlV合金箔3の強度が低下して溶接時の取り扱いが困難になる。また、AlV合金箔3に含まれるVの絶対量が不足して、反応層におけるV含有率が低下し、溶接継手の剥離強度を向上させることが困難になる。また、AlV合金箔3の厚みが上記の上限を超えると、溶接時にAlV合金箔3の一部が溶融せずに残存して十分な反応層が形成されず、また、AlV合金箔3とAl板1との界面が残存して、溶接継手の剥離強度が低下する。

【0021】

AlV合金箔3の大きさは、溶接によって形成されるナゲットの直径よりも大きければよく、大きさに特に制限はないが、不必要に大きくし、未溶融部が多量に残存すると不経済である。未溶融部が残存しない程度の大きさが好適である。

【0022】

Al板1と鋼板2との間に形成される金属間化合物にVを含有させる手段として、AlV合金箔3に代えて金属バナジウム箔を用いることが考えられる。しかし、金属バナジウムの融点は1902℃であり、これは、Al板1の融点、例えばAA6022合金の約600℃や、自動車の外板に用いられる極低炭素鋼板の融点約1500℃に比べて高い。このため、金属バナジウム箔をAl板1と鋼板2との間に挟み込んで電気抵抗溶接を行ったとしても、金属バナジウム箔を境界にして、Al板1及び鋼板2がそれぞれ溶融するものの、金属バナジウムに対する鉄またはアルミニウムの濡れ性が低いために、Al板1と鋼板2との接合は困難になる。

【0023】

これに対し、アルミニウムにバナジウムを少量添加して合金化した場合の当該合金の融点は、純アルミニウムの融点に比べて小幅の上昇にとどまるため、AlV合金箔3を挟み込むことで、Al板1と鋼板2との溶接が可能となる。なお、AlV合金の液相線温度は、バナジウム濃度が上昇するにつれて単調に増加し、Vが35質量%で、約1400℃、15.5質量%で約1200℃、10質量%で約1100℃、5質量%で約1000℃、0.55質量%で736℃となる。

【0024】

次に、被溶接物であるアルミニウム板は、合金元素が含まれず、残部がAlと不可避的不純物からなる所謂純アルミニウム板である。例えば、JIS1000系の純アルミニウム板を例示できる。

また、アルミニウム合金板は、Mg、Si、Mn、Cu、Zn等の合金成分元素が添加され、残部がAlと不可避的不純物からなるアルミニウム合金板である。例えば、JIS規格で規定される3000系合金、5000系合金、6000系合金、7000系合金等を例示できる。

【0025】

アルミニウム板又はアルミニウム合金板の厚みは、特に限定されるものではないが、例えば0.5〜6mm程度が好ましい。板厚が薄すぎると溶接時の入熱によって溶損する場合があり、板厚が厚すぎると通電時に溶接電流が分散して良好な溶接部が形成されない場合がある。

【0026】

また、もう一方の被溶接物である鋼板2は、熱延鋼板、冷延鋼板、めっき鋼板の何れでもよい。鋼板2の組成も、極低炭素量鋼板(フェラト組織が主体の鋼板)、Al−k型鋼板(フェライトを主相としパーライトを含む鋼板)、2相組織型鋼板(フェライト中にマルテンサイトまたはベイナイトを含む鋼板)、加工誘起変態型(フェライト中に残留オーステナイトを含む鋼板)、微細結晶型鋼板(フェライトが主体の鋼板)のいずれでもよい。

鋼板2の厚みは、特に限定されるものではないが、例えば0.3〜6mm程度が好ましい。また、引張強度も特に限定はなく、例えば270〜1470MPa級程度の鋼板でもよい。

【0027】

めっき鋼板としては、Zn系のめっき鋼板(Zn、Zn−Fe、Zn−Ni、Zn−Al、Zn−Al−Mg等)、Al系のめっき鋼板(Al−Si等)等のいずれのもので良い。これらのめっき層の目付量は特に限定しないが、両面で100/100g/m2以下のものが望ましい。特に、Zn系めっきとしては、合金化溶融亜鉛めっき(Zn-Fe)をはじめ、溶融亜鉛めっき(Zn)、溶融亜鉛合金めっき(Zn-Al-Mg-SiやZn-Al-Si)、電気亜鉛めっき(Zn)や電気亜鉛合金めっき(Zn-Ni)、また、溶融アルミめっき(Al-Si)を例示できる。

【0028】

電気抵抗溶接の条件は特に限定されるものではないが、例えば、通電電流として5〜30kA、好ましくは10〜16kAを例示でき、通電時間としては200〜400msを例示でき、電極による加圧力として0.5〜5kN、好ましくは1〜3kNを例示できる。

【0029】

図1に示すように、AlV合金箔3を、Al板1と鋼板2との間に挟んで固定し、Al板1と鋼板2にそれぞれスポット溶接用の電極を押し当て、所定の加圧力を印加しつつ通電することにより電気抵抗溶接を行う。これにより、図2に示すような溶接継手が得られる。

【0030】

鋼板2の比抵抗は、Al板1またはAlV合金箔3のいずれよりも高いため、電気抵抗溶接したときに、図2に示すように、鋼板2の厚み方向ほぼ中央に鋼板2が溶融して溶融凝固部2aが形成される。

【0031】

また、鋼板2の溶融に伴って発生する溶接入熱により、AlV合金箔3が溶融してAl板1とAlV合金箔3とが一体となる。AlV合金箔3はほぼ原形をとどめることなく溶融してAl板1と一体化する。AlV合金箔3が溶融することに伴って、Al板と鋼板2との界面からAl板1の内部に向けてVが拡散して、Al板と鋼板との界面付近のV濃度の高いアルミニウム合金ナゲット部1aが形成される。アルミニウム合金ナゲット部1aには、AlV合金箔3に含まれるVの一部が拡散することで、純アルミニウムに比べて融点が若干高くなり、この部分におけるAl板1の耐熱性が高められる。これにより、Al板1の溶け落ちなどの不具合が防止される。

【0032】

アルミニウム合金ナゲット部1aは、溶接入熱が低い場合は形成されないことがあるが、アルミニウム合金ナゲット部1aが存在しなくても、本実施形態の溶接継手の剥離強度は、従来の溶接継手に比べて十分に高く、信頼性に優れたものとなる。従って、本実施形態の溶接継手においてアルミニウム合金ナゲット部1aは必須ではないが、アルミニウム合金ナゲット部1aが存在すると剥離強度が更に高まるし、溶接継手の信頼性も高まるから、アルミニウム合金ナゲット部1aがある方が好ましい。

【0033】

更に、Al板1と鋼板2との境界には、鉄とアルミニウムを含む反応層5(鉄とアルミの合金層)が形成される。この反応層5は、AlV合金箔3に含まれるVの一部が混入することで、Vを0.1〜5質量%の割合で含有し、更にFeとAlを含む金属間化合物を有する反応層5となる。この反応層5には、不可避的不純物が含まれていても良い。この反応層5は、従来のFeとAlからなる脆弱な金属間化合物からなる反応層に比べて延性が高いために、剥離方向に応力が加えられた際に反応層が破壊されるおそれが少なくなって、溶接継手の剥離強度及び信頼性が高くなるものと考えている。

【0034】

反応層5中のVの含有率は、0.1〜5質量%の範囲が好ましい。Vの含有率が0.1質量%未満では、反応層5が脆くなって、溶接継手の剥離強度が大幅に低下するので好ましくない。Vの含有率が5質量%を超えると、反応層5の延性が低下して剥離強度が低くなるので好ましくない。なお、反応層5中のVの含有率の測定方法は、溶接継手の断面を露出させ、反応層5が存在すると思われる領域を測定領域としてEPMA(電子線マイクロアナライザー)により線分析または面分析を行うことで、反応層5中のVを定量分析すればよい。

【0035】

以上説明したように、本実施形態の溶接方法によれば、Al板1と鋼板2との間に、Vを0.2〜10質量%の範囲で含有するAlV合金箔3を挟んで、電気抵抗溶接法により溶接することで、Al板1と鋼板2との間に、Vを0.1〜5質量%の割合で含有する反応層5が形成する。これにより、剥離強度に優れた溶接継手を製造することができる。

【0036】

また、本実施形態の溶接継手によれば、Al板1と鋼板2との間に、Vを0.1〜5質量%の割合で含有し、更にFeとAlを含む反応層5が形成される。このようなVを含む反応層5を備えた溶接継手は、従来のFeとAlとの金属間化合物からなる反応層を備えた溶接継手に比べて、継手の剥離強度を大幅に向上させることができる。

更に、Al板1の内部に、AlとVとを含有するアルミニウム合金ナゲット部1aが形成される場合には、Al板1と反応層5との剥離強度が高くなり、これにより溶接継手全体の剥離強度を向上できる。

【0037】

また、本実施形態の溶接方法は、アルミニウム板またはアルミニウム合金板と鋼板との2枚重ねに限定されるものではなく、重ね合わせた2枚の鋼板の更に外側に1枚のアルミニウム板またはアルミニウム合金板を重ねた3枚重ね(鋼板/鋼板/Al板)であっても、十分な鋼板とアルミニウム合金板間の継手強度を示す。また、重ね合わせた板の積層体の片面に鋼板があり、もう片面のアルミニウム板またはアルミニウム合金板が存在していれば、3枚重ね以上であっても良い。更に、アルミニウム板またはアルミニウム合金板と鋼板は、それぞれ厚みや材質が異なっていてもよい。

【0038】

本溶接方法において、鋼板が2枚と最外層にAl板を重ねた3枚重ねの溶接を行う場合は、Al板と鋼板との間にのみAlV合金箔を挟み込み、2枚の鋼板同士は直接に重ねられる。この状態で、電極で挟み込んで加圧力を加え、通電加熱すると、図3に示すように、Al板1と鋼板2との間では、Al板1とAlV合金箔とが溶融して一体となって反応層5を形成し、鋼板2、11同士の間では、通常の抵抗スポット溶接による溶接ナゲット部12を形成して、3枚の板1,2、11が相互に接合される。

【0039】

なお、鋼板とAl板の間の反応層にバナジウムを含有させる手段としては、鋼板あるいはアルミニウム合金板にバナジウムを添加することによっても達成可能である。

【実施例】

【0040】

以下に実施例により本発明について更に詳細に説明するが、本発明は、以下の実施例に限定されるものではない。

【0041】

表1に示す鋼板(S1〜S6)と、アルミニウム合金板(A1〜A2)と、アルミニウム板(A3)と、表2に示すAlV合金箔(ALV0.1〜ALV15.5)とを用意し、鋼板(S1〜S6)とAl板(A1〜A3)との間にAlV合金箔を挟んで固定した。表1に示す鋼板は、日本鉄鋼連盟の規格JFSA2001(冷延鋼板)、JFSA3011(めっき鋼板)に基づいて表記した。また、AlV合金箔は、バナジウムの他に、Alと不可避的不純物としてFeおよびSiをそれぞれ最大0.3質量%を含有した合金である。

【0042】

鋼板(S1〜S6)及びAl板(A1〜A3)の形状は縦50mm、横30mmの平面視長方形とし、各板の厚みは表1に示すとおりとした。

AlV合金箔は、6mm程度の接合部の直径以上の大きさである、直径8mmの平面視円形の箔とし、各合金箔の厚みは表3に示す通りとした。AlV合金箔は、鋼板及びアルミニウム合金板の平面視ほぼ中央に配置した。

【0043】

その後、表3に示す接合条件にて鋼板とアルミニウム合金板を電気抵抗溶接(スポット溶接)して、No.1〜27の溶接継手を製造した。電気抵抗溶接用の電極としては、直径16mmのDR型、先端径6mm、先端R40mm(JIS C 9304)のクロム銅(JIS Z 3234)のものを用いた。

溶接装置は、一般的な単相交流型スポット溶接機を用いた。

【0044】

No.1〜27の溶接継手について、溶接部の反応層のバナジウム濃度と、アルミニウム合金ナゲット部の有無と、溶接継手の剥離強度を測定した。反応層のバナジウム濃度は、溶接継手の断面を露出させ、反応層5が存在すると思われる領域を測定領域としてEPMA(電子線マイクロアナライザー)により線分析を行うことで定量した。アルミニウム合金ナゲット部の有無は、反応層のAl板側においてEPMAによってバナジウムが検出されたか否かで判別した。更に、剥離強度は、10体の試験体に対してJIS Z 3144に規定されているピール試験方法に準じて測定した。結果を表3に示す。

【0045】

【表1】

【0046】

【表2】

【0047】

【表3】

【0048】

表3に示すように、Vを0.2〜10質量%の範囲で含むAlV合金箔を用いた溶接継手は、いずれも0.1〜5質量%のVを含有する反応層が形成されて、剥離強度の信頼性に優れた溶接継手であることがわかる。

No.26は3枚重ねの例であるが、Al板と鋼板との間にはVが2.6質量%の反応層が形成され、鋼板同士の間にはスポット溶接による溶接ナゲット部が形成され、3枚の板が確実に接合された。

また、No.27に示すように、純アルミニウム板を用いた場合であっても本発明の効果を奏することが明らかである。

更に、No.28はNo.3に対して溶接電流がやや低い例であってVを含んだアルミニウム合金ナゲット部の形成が確認されなかった例だが、剥離強度の信頼性が十分であることが明らかである。

一方、Vが0.2〜10質量%の範囲外のAlV合金箔を用いた溶接継手では、合金層の延性が低下したために、剥離強度の信頼性が大幅に低下した。

【産業上の利用可能性】

【0049】

本発明によれば、鋼板とアルミニウム板との接合において、良好な作業性を確保しつつ接合部の特性を向上させることができる。したがって、これにより、自動車分野などで軽量化による低燃料費、CO2排出量削減のメリットなどを十分に享受でき、社会的な貢献は多大である。

【符号の説明】

【0050】

1…Al板(アルミニウム板又はアルミニウム合金板)、1a…アルミニウム合金ナゲット部、2…鋼板、3…AlV合金箔、5…反応層、11…別の鋼板、12…溶接ナゲット部

【特許請求の範囲】

【請求項1】

アルミニウム板又はアルミニウム合金板と鋼板とが電気抵抗溶接によって溶接された溶接継手であって、

前記アルミニウム板又はアルミニウム合金板と鋼板との間に、Vを0.1〜5質量%の割合で含有し、更にFeとAlを含む反応層が形成されてなることを特徴とする溶接継手。

【請求項2】

前記反応層に隣接する前記アルミニウム板又はアルミニウム合金板の内部に、AlとVとを含有するアルミニウム合金ナゲット部が形成されていることを特徴とする請求項1に記載の溶接継手。

【請求項3】

前記鋼板の前記アルミニウム板又は前記アルミニウム合金板に対向する側とは反対側に別の鋼板が重ね合わされ、前記鋼板と前記別の鋼板とが前記電気抵抗溶接によって形成された溶接ナゲット部によって接合されていることを特徴とする請求項1または請求項2に記載の溶接継手。

【請求項4】

アルミニウム板又はアルミニウム合金板と鋼板との間に、Vを0.2〜10質量%の範囲で含有するとともに残部としてAl及び不可避的不純物を含有するAlV合金箔を挟んで、前記アルミニウム板又は前記アルミニウム合金板と前記鋼板とを電気抵抗溶接法により溶接することを特徴とする溶接方法。

【請求項5】

前記AlV合金箔として、Vを0.2〜0.55質量%の範囲で含有し、厚みが5〜100μmの範囲のAlV合金箔を用いることを特徴とする請求項4に記載の溶接方法。

【請求項6】

前記AlV合金箔として、Vを0.55超〜10質量%の範囲で含有し、厚みが5〜50μmの範囲のAlV合金箔を用いることを特徴とする請求項4に記載の溶接方法。

【請求項1】

アルミニウム板又はアルミニウム合金板と鋼板とが電気抵抗溶接によって溶接された溶接継手であって、

前記アルミニウム板又はアルミニウム合金板と鋼板との間に、Vを0.1〜5質量%の割合で含有し、更にFeとAlを含む反応層が形成されてなることを特徴とする溶接継手。

【請求項2】

前記反応層に隣接する前記アルミニウム板又はアルミニウム合金板の内部に、AlとVとを含有するアルミニウム合金ナゲット部が形成されていることを特徴とする請求項1に記載の溶接継手。

【請求項3】

前記鋼板の前記アルミニウム板又は前記アルミニウム合金板に対向する側とは反対側に別の鋼板が重ね合わされ、前記鋼板と前記別の鋼板とが前記電気抵抗溶接によって形成された溶接ナゲット部によって接合されていることを特徴とする請求項1または請求項2に記載の溶接継手。

【請求項4】

アルミニウム板又はアルミニウム合金板と鋼板との間に、Vを0.2〜10質量%の範囲で含有するとともに残部としてAl及び不可避的不純物を含有するAlV合金箔を挟んで、前記アルミニウム板又は前記アルミニウム合金板と前記鋼板とを電気抵抗溶接法により溶接することを特徴とする溶接方法。

【請求項5】

前記AlV合金箔として、Vを0.2〜0.55質量%の範囲で含有し、厚みが5〜100μmの範囲のAlV合金箔を用いることを特徴とする請求項4に記載の溶接方法。

【請求項6】

前記AlV合金箔として、Vを0.55超〜10質量%の範囲で含有し、厚みが5〜50μmの範囲のAlV合金箔を用いることを特徴とする請求項4に記載の溶接方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−179630(P2012−179630A)

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願番号】特願2011−44029(P2011−44029)

【出願日】平成23年3月1日(2011.3.1)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願日】平成23年3月1日(2011.3.1)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]