アルミニウム樹脂塗装材及びその製造方法、ならびに、当該アルミニウム樹脂塗装材と鋼材からなる異材積層体

【課題】優れた塗膜安定性、塗膜構造及び撥水性を有するアルミニウム樹脂塗装材、及び該アルミニウム樹脂塗装材と鋼材とをメカニカルクリンチ接合して、異種金属による接触腐食が抑制され、接合強度と耐食性とに優れた異材積層体を提供する。

【解決手段】アルミニウム材と、その少なくとも一方の面に形成され0.5〜10μmの乾燥厚さを有する下地塗膜と、下地塗膜上に形成され撥水性を有する仕上げ塗膜とを備え、下地塗膜は、0.01〜0.05μmの平均粒径を有するシリカと、0.1〜0.5μmの平均粒径を有する潤滑剤とを含み、アルミニウム材との界面から厚さ方向に0.1μmまでの下地塗膜中に存在するシリカの濃度が、それよりも仕上げ塗膜側に存在するシリカの濃度よりも高く、仕上げ塗膜は、フッ素系樹脂とシリコーン系樹脂の少なくとも一方を含むアルミニウム樹脂塗装材及びその製法、当該アルミニウム樹脂塗装材と鋼材との異材積層体。

【解決手段】アルミニウム材と、その少なくとも一方の面に形成され0.5〜10μmの乾燥厚さを有する下地塗膜と、下地塗膜上に形成され撥水性を有する仕上げ塗膜とを備え、下地塗膜は、0.01〜0.05μmの平均粒径を有するシリカと、0.1〜0.5μmの平均粒径を有する潤滑剤とを含み、アルミニウム材との界面から厚さ方向に0.1μmまでの下地塗膜中に存在するシリカの濃度が、それよりも仕上げ塗膜側に存在するシリカの濃度よりも高く、仕上げ塗膜は、フッ素系樹脂とシリコーン系樹脂の少なくとも一方を含むアルミニウム樹脂塗装材及びその製法、当該アルミニウム樹脂塗装材と鋼材との異材積層体。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車、鉄道車両などの輸送分野、機械部品、建築構造物等におけるアルミニウム材と鋼材との異種金属部材同士の異材積層体に用いるアルミニウム樹脂塗装材及びその製造方法、ならびに、当該異材積層体に関する。

【背景技術】

【0002】

アルミニウム材及びアルミニウム合金材(以下、総称して「アルミニウム材」と記す)は、耐食性が良好で軽量であることから、飲料缶材料、建材、電機及び電子部品を含む家電材、ならびに、自動車材等の用途に広く適用されている。特に自動車材の分野においては、車体の軽量化を図るために、アルミニウム材で形成されたアルミルーフパネルなどの車輌用部材が利用されている。異種金属であるアルミニウム材製の車輌用部材と鉄製の車輌用部材とを接合させる場合、抵抗スポット溶接機などの従来設備を用いた溶接法による接合では、接合界面に脆い金属間化合物が生成され、継手強度が低く信頼性に欠ける問題があった。

【0003】

そこで、異種金属部材間の接合強度を融接法による接合で確保するために、異種金属部材をトランジションピースを介して接合する技術が開発されている。しかしながら、トランジションピースが高価であるためコスト的に実施が困難であった。また、セルフピアシングリベット(SPR)を用いて異種金属部材を機械的に接合させる方法も実用化されている。しかしながら、これについてもリベットが高価でコスト的に問題があった。

【0004】

そこで、アルミニウム材の塑性変形によるメカニカルクリンチ接合により、異種金属部材を機械的に接合する技術が注目されている。メカニカルクリンチ接合は異種金属接合において、低コストで接合時間が短く、更に異種金属同士の溶融による接触部がないため、容易に部材の交換が可能な利点を有する。図4に、アルミニウム材と鋼材とをTOX接合した断面の模式図を、図5に、アルミニウム材と鋼材とをTOG−L−LOC接合した断面の模式図を示す。両図において、1はアルミニウム材を、2は鋼材を、7は接合面を示す。

【0005】

しかしながら、このように異種金属同士を接合させた場合には、両者の当接個所では、微小な隙間に浸入した雨水等の電解質によって電食が引き起こされる。この電食は車体の外観錆となって美観を損ねるばかりか、車室内への雨水の浸入の原因ともなる。このため、電食環境下において異種金属が直接接触しないように耐候性に優れ、電食の発生を防止する電気絶縁性シール剤を介在させて両者を接合する手段が用いられていた。

【0006】

特許文献1には、自動車材として多用される鍍金鋼板の機械的かしめ接合について記載されている。このかしめ接合では、加工冶具であるパンチにカジリが発生し易く金型寿命が短いこと、更に高強度な鋼板に対してアルミニウム材がかしめであるインターロックを形成し難いという問題点があった。また、アルミルーフをスチール製車体に接合する場合のようにパネル剛性が小さい場合には、2つの異種金属からなる車輌用部材間で熱膨張率差及びシール剤の硬化収縮により、パネル(車輌用部材)外表面に局部的な歪みが発生するという問題もあった。

【0007】

そこで、熱硬化工程を経ずに絶縁性フィルム又はテープを異種金属部材の間に挟んで機械的に接合することも試みられたが、接合部分が2次元的、3次元的に変化する場合には、その接合面形状に対してフィルムやテープが追従できないという問題があった。さらに、接合部分が一次的な形状であっても接合部分にフィルムやテープを貼り付ける作業は煩雑で作業効率を低下させるという問題もあった。

【0008】

特許文献2には、アルミニウム材との塗膜密着性が弱いか又は非接着の絶縁シール層を備えた異種金属の接合構造が記載されている。アルミニウム材とスチール材では、融点や線膨張係数などの物性が異なるために冶金的接合(スポット溶接等の溶融接合)は採用されず、機械的な接合が採用されている。しかしながら、機械的接合による異種金属接合では、かしめ及びインターロックのような複雑な形状の接合部を形成し難いという問題があった。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2001−099113号公報

【特許文献2】特開2002―284045号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、優れた塗膜安定性、塗膜構造及び撥水性を有するアルミニウム樹脂塗装材の提供を目的とする。更に係るアルミニウム樹脂塗装材と鋼材とをメカニカルクリンチ接合して、異種金属による接触腐食が抑制され、接合強度と耐食性とに優れた異材積層体を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明者等は、水性ウレタン樹脂、シリカ、潤滑剤を必須の構成要素とする下地塗膜と、その上に撥水性樹脂を必須要素とする仕上げ塗膜とを表面に形成したアルミニウム材と、鋼材とを接合した積層体において、以下の知見を見出した。まず、下地塗膜とアルミニウム材との界面から厚さ方向に0.1μmまでの下地塗膜中に存在するシリカの濃度を、それよりも仕上げ塗膜側に存在するシリカの濃度より高くすることで、アルミニウム材の耐食性と成形性が向上する。更に、下地塗膜上の仕上げ塗膜が撥水性を有することでアルミニウム材と鋼材との間に撥水性が付与され、鋼板間への水分の浸入が防止又は低減され、両塗膜とアルミニウム材との電気絶縁性が向上することで、異材積層体の接触腐食の抑制が図られる。このような接触腐食の抑制により、優れた接合強度が付与されるものである。

【0012】

また、塗膜を下地塗膜とその上の仕上げ塗膜からなる二層構造とし、仕上げ塗膜の乾燥塗膜重量を少なくしてその厚さを薄くする構成とした。これにより、アルミニウム材と鋼材のかしめ接合時において、接合部位の仕上げ塗膜にクラックが発生して下地塗膜が露出しても、下地塗膜中のシリカ濃度が仕上げ塗膜側で低いことから下地塗膜の潤滑性が損なわれず、鋼材との優れた接合性が得られる。更に、かしめ及びインターロックのような複雑な形状においても、両塗膜が形状を追従し、アルミニウム材と鋼材との電気絶縁性が保持される。

【0013】

本発明は請求項1において、アルミニウム又はアルミニウム合金からなるアルミニウム材と、当該アルミニウム材の少なくとも一方の面に形成され0.5〜10μmの乾燥厚さを有する下地塗膜と、当該下地塗膜上に形成され撥水性を有する仕上げ塗膜とを備え、前記下地塗膜は、水性ウレタン樹脂と、0.01〜0.05μmの平均粒径を有し前記水性ウレタン樹脂の固形分100重量部に対して1〜10重量部のシリカと、0.1〜0.5μmの平均粒径を有し前記水性ウレタン樹脂の固形分100重量部に対して1〜30重量部の潤滑剤とを含み、前記アルミニウム材との界面から厚さ方向に0.1μmまでの下地塗膜中に存在するシリカの濃度が、それよりも仕上げ塗膜側に存在するシリカの濃度よりも高く、前記仕上げ塗膜は、フッ素系樹脂とシリコーン系樹脂の少なくとも一方を含み、乾燥塗膜重量が0.05〜20g/m2であることを特徴とするアルミニウム樹脂塗装材とした。

【0014】

本発明は請求項2において、前記下地塗膜と仕上げ塗膜との界面から深さ方向に0.1μmまでの下地塗膜中に存在する潤滑剤の濃度を、それよりも深い下地塗膜中に存在する潤滑剤の濃度よりも高くした。請求項3では、前記シリカをカルシウムイオン交換コロイダルシリカとした。

【0015】

本発明は請求項4において、請求項1〜3に記載のアルミニウム樹脂塗装材と鋼材とを、前記アルミニウム樹脂塗装材の仕上げ塗膜が鋼材と接するように重ね、パンチ側をアルミニウム樹脂塗装材としダイ側を鋼材として配置し、前記アルミニウム樹脂塗装材と鋼材とをメカニカルクリンチにより接合することを特徴とする異材積層体とした。

【0016】

本発明は請求項5において、アルミニウム又はアルミニウム合金からなるアルミニウム材の少なくとも一方の面に、水性ウレタン樹脂と、0.01〜0.05μmの平均粒径を有し前記水性ウレタン樹脂の固形分100重量部に対して1〜10重量部のシリカと、0.1〜0.5μmの平均粒径を有し前記水性ウレタン樹脂の固形分100重量部に対して1〜30重量部の潤滑剤とを含む水性塗料を塗布し、60〜80℃で5〜20秒間保持する加熱保持過程を含む乾燥工程で厚さ0.5〜10μmの下地塗膜を形成し、当該下地塗膜上に、フッ素系樹脂及びシリコーン系樹脂の少なくとも一方を含む水性塗料を塗布し、100〜300℃で1〜60秒間焼付ける焼付け工程で乾燥塗膜重量が0.05〜20g/m2の仕上げ塗膜を形成することを特徴とするアルミニウム樹脂塗装材の製造方法とした。また、請求項6では、前記シリカをカルシウムイオン交換コロイダルシリカとした。

【発明の効果】

【0017】

本発明によって、塗膜安定性、塗膜構造及び撥水性に優れたアルミニウム樹脂塗装材が提供される。このようなアルミニウム樹脂塗装材と鋼材とをメカニカルクリンチ接合した異材積層体は、仕上げ塗膜の撥水効果により水分の浸入を防止又は低減し、且つ、絶縁効果により異種金属の接触腐食を抑制できる。これにより、優れた接合強度と耐食性を備えると共に優れた接合性を備える異材積層体が得られる。

【図面の簡単な説明】

【0018】

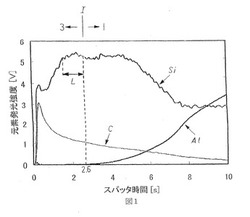

【図1】本発明に係るアルミニウム樹脂塗装材における元素のGDS測定結果を示すグラフである。

【図2】本発明に係るアルミニウム樹脂塗装材におけるポリエチレンワックスの分布を表す模式図である。

【図3】本発明に係る異材積層体の製造方法を示す説明図である。

【図4】アルミニウム材と鋼とをTOX接合した断面の模式図である。

【図5】アルミニウム材と鋼とをTOG−L−LOC接合した断面の模式図である。

【発明を実施するための形態】

【0019】

以下、本発明を各要素に分けて詳述する。

A.アルミニウム樹脂塗装材

本発明に係るアルミニウム樹脂塗装材は、アルミニウム又はアルミニウム合金からなるアルミニウム材と、その少なくとも一方の面に形成され、水性ウレタン樹脂、シリカ、潤滑剤を必須構成要素とし0.5〜10μmの乾燥厚さを有する下地塗膜と、その上に形成された撥水性を有する仕上げ塗膜とを備える。下地塗膜は、水性ウレタン樹脂と、0.01〜0.05μmの平均粒径を有し水性ウレタン樹脂の固形分100重量部に対して1〜10重量部のシリカと、0.1〜0.5μmの平均粒径を有し水性ウレタン樹脂の固形分100重量部に対して1〜30重量部の潤滑剤とを含み、アルミニウム材との界面から厚さ方向に0.1μmまでの下地塗膜中に存在するシリカの濃度が、それよりも仕上げ塗膜側に存在するシリカの濃度よりも高い。仕上げ塗膜は、フッ素系樹脂及びシリコーン系樹脂の少なくとも一方からなり、乾燥塗膜重量が0.05〜20g/m2である。

【0020】

A−1.アルミニウム材

本発明に用いるアルミニウム材には、アルミニウム、すなわち純アルミニウムからなるアルミニウム材、ならびに、鉄、銅、マンガン、ケイ素、マグネシウム、亜鉛、クロム、ニッケル等を1種又は2種以上含有するアルミニウム合金からなるアルミニウム材を用いることができる。以下において「アルミニウム材」とは、純アルミニウムからなるアルミニウム材及びアルミニウム合金からなるアルミニウム材の両方を示すものとする。アルミニウム材の厚さは特に限定されるものではないが、0.1〜3mmのものが好適に用いられる。

【0021】

本発明を適用するに当たっては、製造工程においてアルミニウム材の表面に付着した油分が塗膜の形成に悪影響を及ぼす虞があることから、これらを除去する目的でアルカリ性水溶液及び/又は酸性水溶液による脱脂処理を行うことが好ましい。また、アルミニウム材の表面に存在する酸化皮膜が厚い場合には、酸化皮膜の凝集破壊により他の部材との接合強度が損なわれる。酸化皮膜を除去する方法としても、アルカリ性水溶液及び/又は酸性水溶液を用いた洗浄処理が挙げられる。脱脂処理や洗浄処理に用いるアルカリ性水溶液としては水酸化ナトリウムや水酸化カリウム等が用いられ、酸性水溶液としては硫酸、硝酸、リン酸、フッ酸、硝酸とフッ酸の混合液等が用いられる。これらの脱脂処理や洗浄処理には、通常のアルミニウム処理法として行われる方法が用いられ、通常市販される処理液を用いてもよい。

【0022】

A−2.下地塗膜

本発明に用いる下地塗膜は水性ウレタン樹脂、シリカ及び潤滑剤を必須成分とし、これらを含有する水性塗料をアルミニウム材に塗布、乾燥することで得られる。下地塗膜厚は、乾燥状態において0.5〜10μmである。0.5μm未満では塗膜が薄過ぎるために成形時にかじりが生じ成形性を満足することができない。また、10μmを超える場合には乾燥後の塗膜から剥離粉が発生し、成形性に欠けるだけでなく強度や耐食性、仕上げ塗膜との密着性も不足する。また、金型のメンテナンス頻度の増加や作業環境の悪化にも繋がる。

【0023】

A−2−1.水性ウレタン樹脂

本発明に使用される水性ウレタン樹脂は、水溶性の高分子ウレタン及びウレタン樹脂の水系エマルション樹脂を言うものとする。

【0024】

ウレタン樹脂は多価イソシアネートと多価アルコール及び酸性基等を有する2官能性活性水素含有化合物を、従来公知の方法により重合することによって得られる。上記多価イソシアネートとしては特に限定されず、例えばエチレンジイソシアネート、1,6−ヘキサメチレンジイソシアネート、イソホロンジイソシアネート、シクロヘキサン−1,4−ジイソシアネート、4,4´−ジシクロヘキシルメタンジイソシアネート、p−キシリレンジイソシアネート、1,4−フェニレンジイソシアネート、2,4−トルエンジイソシアネート、2,6−トルエンジイソシアネート、4,4−ジフェニルメタンジイソシアネート、2,4´−ジフェニルメタンジイソシアネート、ポリメチレンポリフェニレンポリイソシアネート、1,5−ナフチレンジイソシアネート等を挙げることができる。更にこれらの混合物が使用可能である。

【0025】

上記多価アルコールとしては特に限定されず、従来ポリウレタンエマルション合成原料として知られているものを使用することができ、例えばエチレングリコ一ル、プロピレングリコール、1,4−ブタンジオール、ジエチレングリコ一ル、ネオペンチルグリコール、シクロヘキサンジメタノール、グリセロール、トリメチロールプロパン、ペンタエリスリトール、ポリエステルポリオール、ポリエステルポリアミドポリオール、ポリエーテルポリオール、ポリチオエ一テルポリオール、ポリカーボネートポリオール、ポリアセタールポリオール、ポリオレフィンポリオール、ポリシロキサンポリオール等を挙げることができる。

【0026】

上記酸性基を有する2官能性活性水素含有化合物としては特に限定されず、従来アニオン性ポリウレタンエマルションの合成原料として知られているものを使用することができ、例えば、2.2−ジメチロールプロパン酸、2.2−ジメチロールブタン酸、リシンシスチン、3,5−ジアミノ安息香酸等を挙げることができる。

【0027】

本発明に使用する水性樹脂の合成方法は特に限定されず、工業的に使用されている方法で合成されたものが使用できる。また、本発明に用いる水性ウレタン樹脂を水酸化ナトリウム、若しくは水酸化カリウム等で中和して使用することができる。

【0028】

ウレタン樹脂の他にも性能を劣化させない範囲でアクリル樹脂、ポリエステル系樹脂、ポリビニルアルコール樹脂等を加えてもよい。水性ウレタン樹脂はホモジナイザー、ミキサー等を用いて水中に溶解又は分散させることで水性塗料とする。

【0029】

A−2−2.シリカ

本発明では下地塗膜の強度、成形性及び耐食性の向上を目的として、シリカを下地塗膜に添加する。本発明で下地塗膜中に含有されるシリカは水性ウレタン樹脂の固形分100重量部に対して1〜10重量部であり、好ましくは3〜7重量部である。シリカの平均粒径は0.01〜0.05μmであり、0.01〜0.03μmが好ましい。シリカの配合量が1重量部未満では十分な強度や耐食性が得られない。一方、10重量部を超えると塗膜が脆くなり、これまた十分な強度や耐食性が得られない。また、成形時にかじりが生じ易くなるため、成形性にも劣る。平均粒径が0.01μm未満では十分な強度や耐食性が得られず、0.05μmを超えると塗膜が脆くなり、これまた十分な強度や耐食性が得られない。また、成形時にかじりが生じ易くなるため、成形性にも劣る。

【0030】

シリカとしては、コロイダルシリカやヒュームドシリカなどを用いることができる。コロイダルシリカとしては、例えば、日産化学工業(株)製のスノーテックスO、スノーテックスOS、スノーテックスOXS、スノーテックスOUP、スノーテックスAK、スノーテックスO40、スノーテックスOL、スノーテックスOL40、スノーテックスOZL、スノーテックスXS、スノーテックスS、スノーテックスNXS、スノーテックスNS、スノーテックスN、スノーテックスQAS−25、スノーテックスLSS−35、スノーテックスLSS−45、スノーテックスLSS−75、触媒化成工業(株)製のカタロイドS、カタロイドSI−350、カタロイドSI−40、カタロイドSA、カタロイドSN、旭電化工業(株)製のアデライトAT−20〜50、アデライトAT−20N、アデライトAT−300、アデライトAT−300S、アデライトAT20Q等を用いることができる。

【0031】

本発明では、上記の他にもコロイダルシリカ表面をカルシウム、亜鉛、コバルト、鉛、ストロンチウム、リチウム、バリウム、マンガン等のカチオンで置換したイオン交換コロイダルシリカを用いることができる。コロイダルシリカ中のシリコンイオンを交換した、イオン交換コロイダルシリカは腐食環境において、置換したカルシウム等の金属イオンがシリカ表面から放出され、放出された金属イオンがアルミニウム材表面を保護することで防錆作用が現れると考えられている。本発明においては、耐食性の観点から、このようなイオン交換コロイダルシリカ、特にカルシウムイオン交換コロイダルシリカを使用することが好ましい。カルシウムイオン交換コロイダルシリカのカルシウム含有量は2〜15%の範囲であることが好ましい。カルシウムイオン交換コロイダルシリカとしては例えばSHIELDEX(W.R.Grace

& Co.、富士シリア化学等)がある。

【0032】

下地塗膜の特徴として、塗膜中におけるシリカ濃度に分布が存在することが挙げられる。図1に、アルミニウム樹脂塗装材のアルミニウム材と下地塗膜における各元素のGDS測定結果を示す。図に示される3つの曲線は、シリカに基づくケイ素(Si)、水性ウレタン樹脂や潤滑剤に基づく炭素(C)、アルミニウム材に基づくアルミニウム(Al)の分布を表わす。スパッタ時間2.6sに対応するのがアルミニウム材1の素地が露出する面、すなわち、アルミニウム材1と下地塗膜3との界面Iである。図において界面Iから右側がアルミニウム材1であり、左側が下地塗膜3である。スパッタ時間0sに対応するのが下地塗膜3の表面である。界面Iから厚さ方向に0.1μmまでの下地塗膜中(図中L)に存在するシリカの濃度を、これよりも表面側(図中左側であって不図示の仕上げ塗膜側)の下地塗膜中に存在するシリカの濃度よりも高くするものである。シリカが下地塗膜表面に偏って少なく分布することにより、潤滑性を損なうことがなく、かつ、かじり発生の少ない良好な成形性が得られる。また、界面Iからの下地塗膜3の所定部分におけるシリカが多く存在する部分では、緻密構造となり塗膜強度と耐食性が増す。

【0033】

A−2−3.潤滑剤

本発明において下地塗膜中に添加する潤滑剤は、0.1〜0.5μmの平均粒径を有する。このような潤滑剤は、ポリオレフィン系ワックス及びフッ素樹脂の少なくとも一方を用いるのが好ましい。ポリオレフィン系ワックスとしては、ポリエチレンワックス、ポリプロピレンワックス、変性ポリエチレン等、又はこれらの混合物が挙げられる。フッ素樹脂としては、ポリテトラフルオロエチレン(PTFE)、ポリヘキサフルオロポリプレン、ポリフッ化ビニリデン等、又はこれらの混合物が挙げられる。ポリオレフィン系ワックス及びフッ素樹脂の何れも、水中に安定して分散するものが用いられる。この他にもマイクロクリスタリン、ラノリン、カルナバ、脂肪酸、脂肪酸エステル、脂肪族アルコール等、水性ウレタン樹脂と相溶しない潤滑性物質を、下地塗膜の性能を劣化させない範囲でポリオレフィン系ワックスに加えて用いてもよい。

【0034】

潤滑剤の平均粒径が0.1μm未満では、十分な摩擦係数の低減が図れず、塗膜の成形性を満足できない。また、平均粒径が0.5μmを超えると、下地皮膜からの脱離が多くなり塗膜の強度、耐食性及び成形性に劣る。潤滑剤の添加量は、水性ウレタン樹脂の固形分100重量部に対して1〜30重量部である。1重量部未満では十分な成形性が得られず、30重量部を超える場合には塗膜の強度低下が生じ、潤滑剤の脱離による成形性や耐食性にも欠ける。

【0035】

本発明に用いる下地塗膜では、下地塗膜中における潤滑剤濃度に分布が存在することが好ましい。SEM写真による塗膜中の潤滑剤濃度を、模式的に表したものを図2に示す。図2に示すように、下地塗膜3と仕上げ塗膜4との界面34から深さ方向に0.1μmまで(図中M)の下地塗膜3中に存在する潤滑剤8の濃度を、それよりも深い下地塗膜中に存在する潤滑剤8の濃度よりも高くするものである。潤滑剤8が界面34側に偏って多く存在することで、下地塗膜3の潤滑性能が向上する。その結果、かじり発生の少ないより良好な成形性が得られる。

【0036】

本発明に用いる下地塗膜は、上記水性ウレタン樹脂、シリカ及び潤滑剤を溶媒に溶解又は分散した水性塗料を用いて形成される。濃度は適宜選択されるが、水性ウレタン樹脂については、溶媒1リットルに対して60〜70g含有させるのが好ましい。水性塗料には、金属酸化物、導電性添加剤、界面活性剤、増粘剤、消泡剤、レベリング剤、分散剤、乾燥剤、安定剤、皮張り防止剤、かび防止剤、防腐剤、凍結防止剤等を、塗膜性能を低下させない範囲内で目的に応じ添加することができる。塗料の溶媒は水を主体とするが、塗装性改善等を目的として、必要に応じてアルコール、ケトン、セロソルブ系の水性有機溶剤を塗膜性能が損なわれない範囲で加えてもよい。

【0037】

A−3.仕上げ塗膜

本発明に用いる仕上げ塗膜には、一般的な撥水性塗膜を用いることができる。撥水性塗膜は、フッ素系樹脂とシリコーン系樹脂の少なくとも一方を含む。これらの樹脂は、撥水性、密着性において良好である。このような撥水性塗膜は、フッ素系樹脂とシリコーン系樹脂の少なくとも一方を含有する水性塗料を下地塗膜上に塗布して焼付ける、所謂撥水処理によって形成される。仕上げ塗膜の乾燥塗膜重量は0.05〜20g/m2であり、好ましくは0.1〜1.0g/m2である。乾燥塗膜重量が0.05g/m2未満では十分な撥水性が得られない。一方、20g/m2を超えると接合部において下地塗膜が露出せず、成形性が劣るためインターロックが形成し難くなる。

【0038】

B.アルミニウム樹脂塗装材の製造方法

B−1.下地塗膜の形成

次に、本発明のアルミニウム樹脂塗装材の製造方法について述べる。

本発明のアルミニウム樹脂塗装材は、水性ウレタン樹脂、シリカ、潤滑剤を所定の配合組成で含有する水性塗料をアルミニウム材に塗布した後、到達板温度60〜80℃で5〜20秒間保持する加熱保持過程を含む乾燥工程で乾燥させることで下地塗膜を形成する。上記水性塗料の塗布方法としてはロールコート法、ロールスクイズ法、エアナイフ法、ケミコーター法、浸漬法、スプレー法、バーコート法等を利用できる。塗膜の均一性に優れ、生産性が良好なロールコーター法を適用することが好ましい。

【0039】

到達板温度60〜80℃で5〜20秒間保持する加熱保持過程において、アルミニウム材上の塗料中にアルミニウム材からアルミニウムイオンが溶け出し、このアルミニウムイオンによってシリカのゲル化が促進される。この時、水性ウレタン樹脂もゲル化したシリカにアルミニウムイオンと共に取り込まれることで緻密な塗膜構造が形成される。そして、この緻密な構造を保ったまま塗膜を完全に乾燥させることで、アルミニウム材との密着性に優れ、高強度でかじり発生の少ない良好な成形性と、優れた耐食性を有する下地塗膜が得られる。

【0040】

溶媒が蒸発することで塗料粘度が上昇して溶媒の対流が抑制され、シリカの所望の分布状態が維持され易くなる。シリカの比重は樹脂成分よりも大きいため、到達板温度60〜80℃で5〜20秒間保持されることにより、樹脂が乾燥により固化する前にアルミニウム材界面付近に沈降してこの部分において多く偏在することになる。これにより、下地塗膜の表面側ではシリカの存在を少なくすることができるので潤滑性を損なうことなく、かじりが抑制された良好な成形性が得られる。一方、塗膜のより深いアルミニウム材との界面から0.1μmまでの領域においては、シリカに富み緻密な構造が形成されることで、アルミニウム材との優れた密着性と、十分な強度と、水分の浸透し難い優れた耐食性が塗膜に付与される。このようにして形成された下地塗膜は、アルミニウム材界面から0.1μmまでに存在するシリカの濃度が、それよりも表面側(仕上げ塗膜側)に存在するシリカの濃度より高くなる。

【0041】

表面エネルギーが小さく水性塗料と相溶性を有しない潤滑剤は、シリカのゲル化に伴って下地塗膜の表面側に押し出される形で表面側に多く偏在させるのが好ましい。これによって、潤滑性を更に向上させることができる。また、溶媒が蒸発することで塗料粘度が上昇して溶媒の対流が抑制され、潤滑剤の所望の分布状態が維持され易くなることもシリカと同様である。このように、下地塗膜と仕上げ塗膜との界面から深さ方向に0.1μmまでの下地塗膜中に存在する潤滑剤の濃度を、それよりも深い下地塗膜中に存在する潤滑剤の濃度よりも高くするのが好ましい。

【0042】

乾燥工程の加熱保持過程において、到達板温度が60℃未満の場合には、シリカの偏在に必要なアルミニウムイオンの溶出が起こる前に溶媒が蒸発することで塗料粘度が上昇し、シリカの偏在が不十分なままで下地塗膜の構造が固定されてしまう。その結果、下地塗膜表面におけるシリカ濃度の低減が達成できず、潤滑性が損なわれて成形性が劣ってしまう。到達板温度が80℃を超える場合には、溶媒の蒸発が早過ぎるためにシリカの偏在が十分に進行する前にその分布が固定されてしまう。その結果、これまた下地塗膜表面におけるシリカ濃度の低減が達成できず、潤滑性が損なわれて十分な成形性が得られない。更に到達板温度が80℃を超える場合には、潤滑剤の偏在も十分に進行する前にその分布が固定されてしまう。その結果、下地塗膜表面に潤滑剤が多く存在する状態を達成できず、潤滑性向上の観点からも好ましくない。

【0043】

加熱保持過程において保持時間が5秒未満の場合には、シリカの偏在に必要なアルミニウムイオンの溶出が起こる前に溶媒が蒸発することで塗料粘度が上昇し、シリカの偏在が不十分なままで下地塗膜の構造が固定されてしまう。その結果、下地塗膜表面のシリカ濃度の低減が達成できず、潤滑性が損なわれて成形性が劣ってしまう。加熱保持時間が20秒を超える場合には、これ以上の時間保持しても下地塗膜中の分布は特に変化しない。そのため生産性の観点から上限を20秒とした。

【0044】

乾燥工程の加熱保持過程後において、到達板温度が100℃以上で1秒以上の乾燥過程を設けるのが好ましい。到達板温度が100℃未満で乾燥時間が1秒未満の場合には、乾燥が不十分となる場合があり、その結果、下地塗膜中の水分によって腐食が進行して耐食性が劣る場合がある。到達板温度の上限は特に規定しないが、下地塗膜を構成する成分が変質するような高温では目的の下地塗膜性能を得られないことから、250℃以下とすることが好ましい。乾燥時間が5分を超える場合には、それ以上乾燥しても特に変化がなく、生産性の観点から5分間を上限とするのが好ましい。加熱保持過程及び乾燥過程では、熱風乾燥炉、誘導加熱炉、赤外線炉等を利用することができる。

【0045】

B−2.仕上げ塗膜の形成

次に、上記のようにして形成した下地塗膜上に仕上げ塗膜を形成する。仕上げ塗膜は、仕上げ塗装によって形成するのが好ましい。仕上げ塗装としては、フッ素系樹脂とシリコーン系樹脂の少なくとも一方を含有する水性塗料を下地塗膜上に塗布した後、到達板温度100〜300℃で1〜60秒間焼付ける焼付け方法が用いられる。焼付けにおける到達板温度は120〜200℃が好ましく、保持時間は10〜60秒が好ましい。加熱保持過程における到達板温度が100℃未満である場合や保持時間が1秒未満である場合には、仕上げ塗膜が十分に形成されず、撥水性の低下が顕著になる。一方、到達板温度が300℃を超える場合や保持時間が60秒を超える場合には、変色や仕上げ塗膜の密着性低下などを生じて、製品上問題となる。

【0046】

上記仕上げ塗装用の水性塗料の塗布方法としては、ロールコート法、ロールスクイズ法、エアナイフ法、ケミコーター法、浸漬法、スプレー法、バーコート法等を利用できる。塗膜の均一性に優れ、生産性が良好なロールコーター法を適用することが好ましい。加熱焼付け過程では、熱風乾燥炉、誘導加熱炉、赤外線炉等を利用することができる。

【0047】

C.異材積層体の製造方法

本発明に係る異材積層体は、上記のアルミニウム樹脂塗装材と鋼材とを、アルミニウム樹脂塗装材の塗膜側が鋼材と接するように重ね、これらをメカニカルクリンチにより接合して得られる。

【0048】

C−1.鋼材

本発明に用いる鋼材には、鉄、ならびに、炭素、ケイ素、マンガン、燐、硫黄等を1種又は2種以上含有する鋼材を用いることができる。鋼材の厚さは特に限定されるものではないが、0.6〜1mmのものが好適に用いられる。本発明を適用するに当たっては、製造工程において鋼材の表面に付着した油分若しくは鋼材の発錆を防ぐために防錆油が塗布された状態で用いてもよい。また、亜鉛鍍金や合金化溶融亜鉛鍍金、アルミニウム鍍金など各種鍍金層が施された鍍金鋼板を用いてもよい。

【0049】

C−2.メカニカルクリンチ接合

本発明に用いるメカニカルクリンチ接合は、アルミニウム材の塑性変形によるクリンチにより、アルミニウム材及び鋼材からなる異種金属部材を機械的に接合させる方法である。素材的な制約がなく、しかも簡便な接合法であり、スポットクリンチ接合、TOX接合、TOG-L-LOC接合等が使用されている。この接合方法は、複数の板状材を重ね、ダイを背当てにしてパンチにより局部的に押し込み、上下の積層材を機械的にクリンチ接合させるものである。接合に要するエネルギー消費量が少なく、有害ガスの発生や他の環境汚染も少ない。また、各種コーティング材に適用できるばかりでなく、材質や板厚の異なるものにも対応できるので、自動車、家電製品、建材等の分野に広く使用されようとしている。

【0050】

C−3.積層構造

本発明に係る異材積層体は、アルミニウム樹脂塗装材と鋼材のメカニカルクリンチ接合により作製される。図3に示すように、アルミニウム樹脂塗装材1と鋼材2を、下地塗膜3及び仕上げ塗膜4からなる塗膜側が鋼材2と接するように重ね(図3−(a))、パンチ5側にアルミニウム樹脂塗装材1を、ダイ6側に鋼材2を配置する。次に、パンチ5を上方から押し込んで、ダイ6との間でアルミニウム樹脂塗装材1と鋼材2を変形させる(図3−(b))。最後に、パンチ5を引き上げることによって接合が完了する(図3−(c))。接合面7に、アルミニウム樹脂塗装材1に予め形成された下地塗膜3が存在することにより、その表面はシリカの存在が少ないので接合時の潤滑性が損なわれない。これによりメカニカルクリンチ接合時のかしめ形成が容易となり、接合強度が増す。また、接合面に存在する下地塗膜3の耐食性に基づく電気絶縁性によって、異種金属が接触することによって発生する接触腐食(電食)が抑制される。すなわち、接合部のかしめ形状に下地塗膜3の表面部分が追従しても、アルミニウム材と下地塗膜3の界面からの所定部分には緻密に形成されたシリカに富んだ部分が存在するので、これによりアルミニウム材がコーティングされアルミニウム材と鋼材の電気絶縁性が保持されて電食が抑制されるものである。なお、潤滑剤を下地塗膜3の表面に多く偏在させることにより、複雑な接合部かしめ形状にアルミニウム材が更に追従し易くなる。また、仕上げ塗膜4が接合面7の接合部インターロックまで下地塗膜3上に均一に形成されていることにより、アルミニウム材と鋼材間への水分の浸入を防ぎ、アルミニウム材と鋼材の隙間幅が拡張しても、仕上げ塗膜4の撥水性により水分を一定箇所に貯留させず、アルミニウム材と鋼材間に発生した場合の腐食を低減させる。

【実施例】

【0051】

以下、実施例及び比較例により本発明を具体的に説明するが、本実施例は一例に過ぎず本発明を限定するものではない。

【0052】

実施例1〜37及び比較例1〜19

アルミニウム材として、板厚1.2mmのA6022アルミニウム合金板を用いた。アルミニウム合金板に対して樹脂塗装を施す前に、下記A1〜A3の洗浄を行い供試材とした。

下地塗膜用水性塗料の水性ウレタン樹脂としては、アデカボンタイター−HUX320(株式会社ADEKA製)を用い、シリカには下記B1、B2を用いた。また、潤滑剤には、ポリエチレンワックスを用いた。シリカと潤滑剤は、表1〜3に示す添加量とした。表1〜3に示す添加量は、水性ウレタン樹脂の固形分100重量部に対する重量部である。水性塗料の溶媒には水を用い、水性ウレタン樹脂、シリカ及び潤滑剤を水に溶解又は分散して水性塗料を調製した。なお、塗料中の水の量は、表1〜3に示す下地塗膜厚が得られるように適宜選択した。

【0053】

このようにして調製した水性塗料を、洗浄したアルミニウム合金板の片面にバーコーターで塗布し、熱風乾燥炉での加熱保持過程と乾燥過程とからなる乾燥工程を経ることで片面に下地塗膜を形成させた。下地塗膜形成における乾燥工程での加熱保持過程と乾燥過程の条件は、表1〜3に示す通りである。

【0054】

得られた下地塗膜被覆アルミニウム合金板に撥水性処理剤をロールコーターにて塗布・焼付けして仕上げ塗膜を形成し、アルミニウム樹脂塗装材を作製した。焼付け工程の条件を、表1、2に示す。使用したフッ素樹脂系撥水性処理剤(C)は、フルロテクノロジ社製フロロサーフFS−3030TH−2.0である。なお、なお、塗布した撥水性処理剤の量は、表1〜3に示す乾燥塗膜重量が得られるように適宜選択した。

【0055】

【表1】

【0056】

【表2】

【0057】

【表3】

【0058】

アルミニウム合金板の脱脂・洗浄方法を以下に記す。

A1:40℃市販のアルカリ脱脂剤(水酸化ナトリウム系)に10秒間浸漬+40℃、

10%硝酸に10秒間浸漬

A2:40℃、5%水酸化ナトリウム水溶液に10秒間浸漬

A3:40℃、10%硝酸に10秒間浸漬

使用したシリカを以下に示す。

B1:AEROSIL200(乾式シリカ、日本アエロジル社製)

B2:SHIELDEX(カルシウムイオン交換シリカ、W.R.Grace社製)

【0059】

上記のようにして作製したアルミニウム樹脂塗装材の試料を、下記の通りに測定、評価した。

1)塗膜安定性

アルミニウム樹脂塗装材の密着性と強度を表す指標として、塗膜安定性を評価した。アルミニウム材上の下地塗膜の上に形成した仕上げ塗膜にセロハンテープを貼り付け、剥がしたセロハンテープへの剥離粉付着の有無を目視により確認した。下記の基準で評価した。なお、この剥離粉には、下地塗膜と仕上げ塗膜が含まれる。

○:剥離粉の付着無し

×:剥離粉の付着有り

○を合格とし、×を不合格とした。

【0060】

2)下地塗膜中のシリカ成分の分布

アルミニウム樹脂塗装材の試料を100mm×100mmに切断した。下地塗膜における深さ方向のシリカの分布として、ケイ素(Si)原子分布をGD−OESを用いて測定した。測定結果を、下記基準a、bにより分類した。GD−OES装置は、堀場製作所製JY5000RFを用い、アノード径φ4mmで測定した。また、測定条件としてアルゴンガス雰囲気圧力600Pa、出力30W、Si原子の検出波長0.288μm、Si原子の検出感度を決定する光電子増倍管の加速電圧を999Vとした。測定後にスパッタリングにより掘られた穴の深さをスパッタリング時間で割ることでスパッタリング速度を求め、スパッタリング時間を塗膜深さに換算した。

a:アルミニウム材と下地塗膜との界面から0.1μmまでの下地塗膜中に存在するシリカの濃度が、それよりも仕上げ塗膜側に存在するシリカの濃度よりも高い

b:アルミニウム材と下地塗膜との界面から0.1μmまでの下地塗膜中に存在するシリカの濃度が、それよりも仕上げ塗膜側に存在するシリカの濃度以下

【0061】

3)撥水性

ゴニオメーターを用いて、アルミニウム樹脂塗装材の仕上げ塗膜に対する純水の接触角を測定した。

○:接触角が100°以上

△:接触角が80°以上で100°未満

×:接触角が80°未満

○を合格とし、△と×を不合格とした。

【0062】

次いで、アルミニウム樹脂塗装材と鋼材との異材積層体の試料を作製し、下記の通りに測定、評価した。鋼材としては、板厚1.0mmの冷延圧延板(SPCC)を用いた。上述のようにして作製したアルミニウム樹脂塗装材と前記鋼材を、引張試験用試験片形状と耐食性試験片形状にそれぞれ加工した。引張試験用試験片形状に加工したアルミニウム樹脂塗装材と前記鋼材を、仕上げ塗膜が鋼材と接するように重ね合わせてメカニカルクリンチを実施した。メカニカルクリンチの方法としてTOX接合(トックス−リックス プレソテクニック)を用いて、異材積層体を作製した。耐食性試験片形状に加工したアルミニウム樹脂塗装材と鋼材についても同様に、TOX接合を用いて異材積層体を作製した。

【0063】

4)接合強度

アルミニウム樹脂塗装材及び鋼材を100mm×30mmに切断し、40mm×30mmの部分でラップさせた。トックス−リックス プレソテクニック(株)社製「FKS−1−0701」を使用し、パンチ品番「10.200.298379」、ダイ品番「14.00.258052」、成型速度60ストローク/分にて、パンチ側をアルミニウム樹脂塗装材、ダイ側を鋼材として積層部にTOX接合を施し、160mm×30mmの異材積層体試験片を作製し試験片の引張せん断強度を測定した。下記基準で評価した。

○:引張せん断強度≧1500N

△:1500N>引張せん断強度≧1000N

×:引張せん断強度<1000N

○を合格とし、△と×を不合格とした。

【0064】

5)耐食性試験

アルミニウム樹脂塗装材及び鋼材を150mm×60mmに切断し150mm×30mmラップさせ、トックス−リックス プレソテクニック(株)社製「FKS−1−0701」を使用し、パンチ品番「10.200.298379」、ダイ品番「14.00.258052」、成型速度60ストローク/分にて、パンチ側をアルミニウム樹脂塗装材、ダイ側を鋼材として積層部にTOX接合を施し、150mm×90mmの異材積層体試験片を作製した。次いで、これに化成処理及び電着塗装処理を施した後、試験片のエッジを白色ペイント(日本ペイント製)でシールし、この試験片をSAE−J2334に準拠したサイクル腐食試験(0.5%NaCl+0.1%CaCl2+0.075%NaHCO3の25℃水溶液に浸漬→60℃、50%RH以下で乾燥→50℃、98%RH以上での湿潤)を30サイクル行い、この試験後に接合部を剥離して観察し、アルミニウム材の最大腐食深さを測定して耐食性を評価した。下記の基準で評価した。

◎:0.05mm未満

○:0.05mm以上0.1mm未満

×:0.1mm以上

◎と○を合格とし、×を不合格とした。

アルミニウム樹脂塗装材についての塗膜安定性、塗膜構造(下地塗膜中のシリカ成分の分布)、撥水性、ならびに、異材積層体についての接合強度と耐食性を評価した結果を、表4、5に示す。

【0065】

【表4】

【0066】

【表5】

【0067】

実施例1〜37では、アルミニウム樹脂塗装材についての塗膜安定性、塗膜構造及び撥水性が合格であった。また、異材積層体についての接合強度と耐食性も合格であった。

【0068】

比較例1では、下地塗膜厚が薄過ぎたためTOX接合によるかしめが形成され難く、アルミニウム合金樹脂塗装材の塗膜安定性に劣った。これによって、異材積層体の接合強度と耐食性も劣った。

比較例2では、下地塗膜厚が厚過ぎたため両塗膜にクラックが生じ両塗膜の脱落が著しく、アルミニウム合金樹脂塗装材の塗膜安定性が劣った。これによって、金属接触部が局所的に起こり、異材積層体の耐食性が劣った。

比較例3では、下地塗膜中のシリカの平均粒径が大き過ぎたため下地塗膜からの脱落が著しく両塗膜にクラックが発生し、アルミニウム合金樹脂塗装材の塗膜安定性が劣った。これによって、異材積層体の接合強度と耐食性が劣った。

比較例4では、下地塗膜中のシリカ含有量が少な過ぎたため、アルミニウム合金樹脂塗装材の塗膜安定性に劣った。これによって、異材積層体の耐食性が劣った。

比較例5では、下地塗膜中のシリカ含有量が多過ぎたため下地塗膜が脆くなり、アルミニウム合金樹脂塗装材の塗膜安定性が劣った。これによって、接合部で両塗膜にクラックが生じ、異材積層体の接合強度と耐食性が劣った。

比較例6では、下地塗膜中の潤滑剤の平均粒径が小さ過ぎたため十分なかしめができず、アルミニウム合金樹脂塗装材の塗膜安定性に劣った。これによって、異材積層体の接合強度と耐食性が劣った。

比較例7では、下地塗膜中の潤滑剤の平均粒径が大き過ぎたために下地塗膜からの脱落が著しく両塗膜にクラックが発生し、アルミニウム合金樹脂塗装材の塗膜安定性が劣った。これによって、異材積層体の接合強度と耐食性が劣った。

比較例8では、下地塗膜中の潤滑剤の添加量が少な過ぎたため十分なかしめができず、アルミニウム合金樹脂塗装材の塗膜安定性に劣った。これによって、異材積層体の接合強度と耐食性が劣った。

比較例9では、下地塗膜中の潤滑剤の添加量が多過ぎたため下地塗膜の強度が低下し、アルミニウム合金樹脂塗装材の塗膜安定性が劣った。これによって、異材積層体の接合強度と耐食性が劣った。

比較例10では、下地塗膜の加熱保持過程における到達板温度が低過ぎたため、アルミニウム材と下地塗膜との界面から0.1μmまでの下地塗膜中に存在するシリカの濃度が、それよりも仕上げ塗膜側に存在するシリカの濃度以下であった。これにより、アルミニウム合金樹脂塗装材の塗膜安定性が劣った。そして、両塗膜にクラックが生じ、これに水分が侵入することにより異種金属接触腐食が発生した。その結果、異材積層体の接合強度と耐食性が劣った。

比較例11では、下地塗膜の加熱保持過程における保持時間が短いため、アルミニウム材と下地塗膜との界面から0.1μmまでの下地塗膜中に存在するシリカの濃度が、それよりも仕上げ塗膜側に存在するシリカ濃度以下であった。これにより、アルミニウム合金樹脂塗装材の塗膜安定性が劣った。そして、両塗膜にクラックが生じ、これに水分が侵入することにより異種金属接触腐食が発生した。その結果、異材積層体の接合強度と耐食性が劣った。

比較例12では、下地塗膜中のシリカの平均粒径が小さ過ぎたため、アルミニウム合金樹脂塗装材の塗膜安定性に劣った。これによって、異材積層体の耐食性が劣った。

比較例13では、下地塗膜の加熱保持過程における到達板温度が高過ぎたため、アルミニウム材と下地塗膜との界面から0.1μmまでの下地塗膜中に存在するシリカの濃度が、それよりも仕上げ塗膜側に存在するシリカの濃度以下であった。そのために、アルミニウム合金樹脂塗装材の塗膜安定性が劣った。そして、塗膜にクラックが生じ、これに水分が侵入することにより異種金属接触腐食が発生した。その結果、異材積層体の接合強度と耐食性が劣った。

比較例14では、仕上げ塗膜の乾燥塗膜重量が少な過ぎたため、十分な仕上げ塗膜が形成できなかった。それにより、仕上げ塗膜による撥水性が確保できず、異材積層体の耐性が劣った。

比較例15では、仕上げ塗膜の乾燥塗膜重量が多過ぎたため、仕上げ塗膜が厚過ぎて十分なインターロックの形状が形成されなかった。それにより、異材積層体の接合強度が劣り、その結果耐食性が劣った。

比較例16では、仕上げ塗膜の焼付け温度が低過ぎたため、仕上げ塗膜が十分に形成されなかった。それにより、仕上げ塗膜による撥水性が確保できず、異材積層体の耐食性が劣った。

比較例17では、仕上げ塗膜の焼付け温度が高過ぎたため、両塗膜が変色して塗膜密着性が低下した。その結果、異材積層体の耐食性が劣った。

比較例18では、仕上げ塗膜の焼付け時間が短過ぎたため、仕上げ塗膜が十分に形成されなかった。それにより、仕上げ塗膜による撥水性が確保できず、異材積層体の耐食性が劣った。

比較例19では、仕上げ塗膜の焼付け時間が長過ぎたため、両塗膜が変色して塗膜密着性が低下した。その結果、異材積層体の耐食性が劣った。

【産業上の利用可能性】

【0069】

本発明により、優れた塗膜安定性、下地塗膜構造及び撥水性を有するアルミニウム樹脂塗装材を提供できる。更に、係るアルミニウム樹脂塗装材と鋼材とをメカニカルクリンチ接合して、異種金属による接触腐食が抑制され、かつ、接合強度と耐食性に優れた異材積層体を提供できる。

【符号の説明】

【0070】

1……アルミニウム樹脂塗装材、アルミニウム材

2……鋼材

3……塗下地膜

34……下地塗膜と仕上げ塗膜との界面

4……仕上げ塗膜

5……パンチ

6……ダイ

7……接合面

8……潤滑剤

I……アルミニウム材と下地塗膜との界面

L……アルミニウム材と下地塗膜との界面から厚さ方向に0.1μmまでの下地塗膜部分

M……下地塗膜と仕上げ塗膜との界面から深さ方向に0.1μmまでの下地塗膜部分

【技術分野】

【0001】

本発明は、自動車、鉄道車両などの輸送分野、機械部品、建築構造物等におけるアルミニウム材と鋼材との異種金属部材同士の異材積層体に用いるアルミニウム樹脂塗装材及びその製造方法、ならびに、当該異材積層体に関する。

【背景技術】

【0002】

アルミニウム材及びアルミニウム合金材(以下、総称して「アルミニウム材」と記す)は、耐食性が良好で軽量であることから、飲料缶材料、建材、電機及び電子部品を含む家電材、ならびに、自動車材等の用途に広く適用されている。特に自動車材の分野においては、車体の軽量化を図るために、アルミニウム材で形成されたアルミルーフパネルなどの車輌用部材が利用されている。異種金属であるアルミニウム材製の車輌用部材と鉄製の車輌用部材とを接合させる場合、抵抗スポット溶接機などの従来設備を用いた溶接法による接合では、接合界面に脆い金属間化合物が生成され、継手強度が低く信頼性に欠ける問題があった。

【0003】

そこで、異種金属部材間の接合強度を融接法による接合で確保するために、異種金属部材をトランジションピースを介して接合する技術が開発されている。しかしながら、トランジションピースが高価であるためコスト的に実施が困難であった。また、セルフピアシングリベット(SPR)を用いて異種金属部材を機械的に接合させる方法も実用化されている。しかしながら、これについてもリベットが高価でコスト的に問題があった。

【0004】

そこで、アルミニウム材の塑性変形によるメカニカルクリンチ接合により、異種金属部材を機械的に接合する技術が注目されている。メカニカルクリンチ接合は異種金属接合において、低コストで接合時間が短く、更に異種金属同士の溶融による接触部がないため、容易に部材の交換が可能な利点を有する。図4に、アルミニウム材と鋼材とをTOX接合した断面の模式図を、図5に、アルミニウム材と鋼材とをTOG−L−LOC接合した断面の模式図を示す。両図において、1はアルミニウム材を、2は鋼材を、7は接合面を示す。

【0005】

しかしながら、このように異種金属同士を接合させた場合には、両者の当接個所では、微小な隙間に浸入した雨水等の電解質によって電食が引き起こされる。この電食は車体の外観錆となって美観を損ねるばかりか、車室内への雨水の浸入の原因ともなる。このため、電食環境下において異種金属が直接接触しないように耐候性に優れ、電食の発生を防止する電気絶縁性シール剤を介在させて両者を接合する手段が用いられていた。

【0006】

特許文献1には、自動車材として多用される鍍金鋼板の機械的かしめ接合について記載されている。このかしめ接合では、加工冶具であるパンチにカジリが発生し易く金型寿命が短いこと、更に高強度な鋼板に対してアルミニウム材がかしめであるインターロックを形成し難いという問題点があった。また、アルミルーフをスチール製車体に接合する場合のようにパネル剛性が小さい場合には、2つの異種金属からなる車輌用部材間で熱膨張率差及びシール剤の硬化収縮により、パネル(車輌用部材)外表面に局部的な歪みが発生するという問題もあった。

【0007】

そこで、熱硬化工程を経ずに絶縁性フィルム又はテープを異種金属部材の間に挟んで機械的に接合することも試みられたが、接合部分が2次元的、3次元的に変化する場合には、その接合面形状に対してフィルムやテープが追従できないという問題があった。さらに、接合部分が一次的な形状であっても接合部分にフィルムやテープを貼り付ける作業は煩雑で作業効率を低下させるという問題もあった。

【0008】

特許文献2には、アルミニウム材との塗膜密着性が弱いか又は非接着の絶縁シール層を備えた異種金属の接合構造が記載されている。アルミニウム材とスチール材では、融点や線膨張係数などの物性が異なるために冶金的接合(スポット溶接等の溶融接合)は採用されず、機械的な接合が採用されている。しかしながら、機械的接合による異種金属接合では、かしめ及びインターロックのような複雑な形状の接合部を形成し難いという問題があった。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2001−099113号公報

【特許文献2】特開2002―284045号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、優れた塗膜安定性、塗膜構造及び撥水性を有するアルミニウム樹脂塗装材の提供を目的とする。更に係るアルミニウム樹脂塗装材と鋼材とをメカニカルクリンチ接合して、異種金属による接触腐食が抑制され、接合強度と耐食性とに優れた異材積層体を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明者等は、水性ウレタン樹脂、シリカ、潤滑剤を必須の構成要素とする下地塗膜と、その上に撥水性樹脂を必須要素とする仕上げ塗膜とを表面に形成したアルミニウム材と、鋼材とを接合した積層体において、以下の知見を見出した。まず、下地塗膜とアルミニウム材との界面から厚さ方向に0.1μmまでの下地塗膜中に存在するシリカの濃度を、それよりも仕上げ塗膜側に存在するシリカの濃度より高くすることで、アルミニウム材の耐食性と成形性が向上する。更に、下地塗膜上の仕上げ塗膜が撥水性を有することでアルミニウム材と鋼材との間に撥水性が付与され、鋼板間への水分の浸入が防止又は低減され、両塗膜とアルミニウム材との電気絶縁性が向上することで、異材積層体の接触腐食の抑制が図られる。このような接触腐食の抑制により、優れた接合強度が付与されるものである。

【0012】

また、塗膜を下地塗膜とその上の仕上げ塗膜からなる二層構造とし、仕上げ塗膜の乾燥塗膜重量を少なくしてその厚さを薄くする構成とした。これにより、アルミニウム材と鋼材のかしめ接合時において、接合部位の仕上げ塗膜にクラックが発生して下地塗膜が露出しても、下地塗膜中のシリカ濃度が仕上げ塗膜側で低いことから下地塗膜の潤滑性が損なわれず、鋼材との優れた接合性が得られる。更に、かしめ及びインターロックのような複雑な形状においても、両塗膜が形状を追従し、アルミニウム材と鋼材との電気絶縁性が保持される。

【0013】

本発明は請求項1において、アルミニウム又はアルミニウム合金からなるアルミニウム材と、当該アルミニウム材の少なくとも一方の面に形成され0.5〜10μmの乾燥厚さを有する下地塗膜と、当該下地塗膜上に形成され撥水性を有する仕上げ塗膜とを備え、前記下地塗膜は、水性ウレタン樹脂と、0.01〜0.05μmの平均粒径を有し前記水性ウレタン樹脂の固形分100重量部に対して1〜10重量部のシリカと、0.1〜0.5μmの平均粒径を有し前記水性ウレタン樹脂の固形分100重量部に対して1〜30重量部の潤滑剤とを含み、前記アルミニウム材との界面から厚さ方向に0.1μmまでの下地塗膜中に存在するシリカの濃度が、それよりも仕上げ塗膜側に存在するシリカの濃度よりも高く、前記仕上げ塗膜は、フッ素系樹脂とシリコーン系樹脂の少なくとも一方を含み、乾燥塗膜重量が0.05〜20g/m2であることを特徴とするアルミニウム樹脂塗装材とした。

【0014】

本発明は請求項2において、前記下地塗膜と仕上げ塗膜との界面から深さ方向に0.1μmまでの下地塗膜中に存在する潤滑剤の濃度を、それよりも深い下地塗膜中に存在する潤滑剤の濃度よりも高くした。請求項3では、前記シリカをカルシウムイオン交換コロイダルシリカとした。

【0015】

本発明は請求項4において、請求項1〜3に記載のアルミニウム樹脂塗装材と鋼材とを、前記アルミニウム樹脂塗装材の仕上げ塗膜が鋼材と接するように重ね、パンチ側をアルミニウム樹脂塗装材としダイ側を鋼材として配置し、前記アルミニウム樹脂塗装材と鋼材とをメカニカルクリンチにより接合することを特徴とする異材積層体とした。

【0016】

本発明は請求項5において、アルミニウム又はアルミニウム合金からなるアルミニウム材の少なくとも一方の面に、水性ウレタン樹脂と、0.01〜0.05μmの平均粒径を有し前記水性ウレタン樹脂の固形分100重量部に対して1〜10重量部のシリカと、0.1〜0.5μmの平均粒径を有し前記水性ウレタン樹脂の固形分100重量部に対して1〜30重量部の潤滑剤とを含む水性塗料を塗布し、60〜80℃で5〜20秒間保持する加熱保持過程を含む乾燥工程で厚さ0.5〜10μmの下地塗膜を形成し、当該下地塗膜上に、フッ素系樹脂及びシリコーン系樹脂の少なくとも一方を含む水性塗料を塗布し、100〜300℃で1〜60秒間焼付ける焼付け工程で乾燥塗膜重量が0.05〜20g/m2の仕上げ塗膜を形成することを特徴とするアルミニウム樹脂塗装材の製造方法とした。また、請求項6では、前記シリカをカルシウムイオン交換コロイダルシリカとした。

【発明の効果】

【0017】

本発明によって、塗膜安定性、塗膜構造及び撥水性に優れたアルミニウム樹脂塗装材が提供される。このようなアルミニウム樹脂塗装材と鋼材とをメカニカルクリンチ接合した異材積層体は、仕上げ塗膜の撥水効果により水分の浸入を防止又は低減し、且つ、絶縁効果により異種金属の接触腐食を抑制できる。これにより、優れた接合強度と耐食性を備えると共に優れた接合性を備える異材積層体が得られる。

【図面の簡単な説明】

【0018】

【図1】本発明に係るアルミニウム樹脂塗装材における元素のGDS測定結果を示すグラフである。

【図2】本発明に係るアルミニウム樹脂塗装材におけるポリエチレンワックスの分布を表す模式図である。

【図3】本発明に係る異材積層体の製造方法を示す説明図である。

【図4】アルミニウム材と鋼とをTOX接合した断面の模式図である。

【図5】アルミニウム材と鋼とをTOG−L−LOC接合した断面の模式図である。

【発明を実施するための形態】

【0019】

以下、本発明を各要素に分けて詳述する。

A.アルミニウム樹脂塗装材

本発明に係るアルミニウム樹脂塗装材は、アルミニウム又はアルミニウム合金からなるアルミニウム材と、その少なくとも一方の面に形成され、水性ウレタン樹脂、シリカ、潤滑剤を必須構成要素とし0.5〜10μmの乾燥厚さを有する下地塗膜と、その上に形成された撥水性を有する仕上げ塗膜とを備える。下地塗膜は、水性ウレタン樹脂と、0.01〜0.05μmの平均粒径を有し水性ウレタン樹脂の固形分100重量部に対して1〜10重量部のシリカと、0.1〜0.5μmの平均粒径を有し水性ウレタン樹脂の固形分100重量部に対して1〜30重量部の潤滑剤とを含み、アルミニウム材との界面から厚さ方向に0.1μmまでの下地塗膜中に存在するシリカの濃度が、それよりも仕上げ塗膜側に存在するシリカの濃度よりも高い。仕上げ塗膜は、フッ素系樹脂及びシリコーン系樹脂の少なくとも一方からなり、乾燥塗膜重量が0.05〜20g/m2である。

【0020】

A−1.アルミニウム材

本発明に用いるアルミニウム材には、アルミニウム、すなわち純アルミニウムからなるアルミニウム材、ならびに、鉄、銅、マンガン、ケイ素、マグネシウム、亜鉛、クロム、ニッケル等を1種又は2種以上含有するアルミニウム合金からなるアルミニウム材を用いることができる。以下において「アルミニウム材」とは、純アルミニウムからなるアルミニウム材及びアルミニウム合金からなるアルミニウム材の両方を示すものとする。アルミニウム材の厚さは特に限定されるものではないが、0.1〜3mmのものが好適に用いられる。

【0021】

本発明を適用するに当たっては、製造工程においてアルミニウム材の表面に付着した油分が塗膜の形成に悪影響を及ぼす虞があることから、これらを除去する目的でアルカリ性水溶液及び/又は酸性水溶液による脱脂処理を行うことが好ましい。また、アルミニウム材の表面に存在する酸化皮膜が厚い場合には、酸化皮膜の凝集破壊により他の部材との接合強度が損なわれる。酸化皮膜を除去する方法としても、アルカリ性水溶液及び/又は酸性水溶液を用いた洗浄処理が挙げられる。脱脂処理や洗浄処理に用いるアルカリ性水溶液としては水酸化ナトリウムや水酸化カリウム等が用いられ、酸性水溶液としては硫酸、硝酸、リン酸、フッ酸、硝酸とフッ酸の混合液等が用いられる。これらの脱脂処理や洗浄処理には、通常のアルミニウム処理法として行われる方法が用いられ、通常市販される処理液を用いてもよい。

【0022】

A−2.下地塗膜

本発明に用いる下地塗膜は水性ウレタン樹脂、シリカ及び潤滑剤を必須成分とし、これらを含有する水性塗料をアルミニウム材に塗布、乾燥することで得られる。下地塗膜厚は、乾燥状態において0.5〜10μmである。0.5μm未満では塗膜が薄過ぎるために成形時にかじりが生じ成形性を満足することができない。また、10μmを超える場合には乾燥後の塗膜から剥離粉が発生し、成形性に欠けるだけでなく強度や耐食性、仕上げ塗膜との密着性も不足する。また、金型のメンテナンス頻度の増加や作業環境の悪化にも繋がる。

【0023】

A−2−1.水性ウレタン樹脂

本発明に使用される水性ウレタン樹脂は、水溶性の高分子ウレタン及びウレタン樹脂の水系エマルション樹脂を言うものとする。

【0024】

ウレタン樹脂は多価イソシアネートと多価アルコール及び酸性基等を有する2官能性活性水素含有化合物を、従来公知の方法により重合することによって得られる。上記多価イソシアネートとしては特に限定されず、例えばエチレンジイソシアネート、1,6−ヘキサメチレンジイソシアネート、イソホロンジイソシアネート、シクロヘキサン−1,4−ジイソシアネート、4,4´−ジシクロヘキシルメタンジイソシアネート、p−キシリレンジイソシアネート、1,4−フェニレンジイソシアネート、2,4−トルエンジイソシアネート、2,6−トルエンジイソシアネート、4,4−ジフェニルメタンジイソシアネート、2,4´−ジフェニルメタンジイソシアネート、ポリメチレンポリフェニレンポリイソシアネート、1,5−ナフチレンジイソシアネート等を挙げることができる。更にこれらの混合物が使用可能である。

【0025】

上記多価アルコールとしては特に限定されず、従来ポリウレタンエマルション合成原料として知られているものを使用することができ、例えばエチレングリコ一ル、プロピレングリコール、1,4−ブタンジオール、ジエチレングリコ一ル、ネオペンチルグリコール、シクロヘキサンジメタノール、グリセロール、トリメチロールプロパン、ペンタエリスリトール、ポリエステルポリオール、ポリエステルポリアミドポリオール、ポリエーテルポリオール、ポリチオエ一テルポリオール、ポリカーボネートポリオール、ポリアセタールポリオール、ポリオレフィンポリオール、ポリシロキサンポリオール等を挙げることができる。

【0026】

上記酸性基を有する2官能性活性水素含有化合物としては特に限定されず、従来アニオン性ポリウレタンエマルションの合成原料として知られているものを使用することができ、例えば、2.2−ジメチロールプロパン酸、2.2−ジメチロールブタン酸、リシンシスチン、3,5−ジアミノ安息香酸等を挙げることができる。

【0027】

本発明に使用する水性樹脂の合成方法は特に限定されず、工業的に使用されている方法で合成されたものが使用できる。また、本発明に用いる水性ウレタン樹脂を水酸化ナトリウム、若しくは水酸化カリウム等で中和して使用することができる。

【0028】

ウレタン樹脂の他にも性能を劣化させない範囲でアクリル樹脂、ポリエステル系樹脂、ポリビニルアルコール樹脂等を加えてもよい。水性ウレタン樹脂はホモジナイザー、ミキサー等を用いて水中に溶解又は分散させることで水性塗料とする。

【0029】

A−2−2.シリカ

本発明では下地塗膜の強度、成形性及び耐食性の向上を目的として、シリカを下地塗膜に添加する。本発明で下地塗膜中に含有されるシリカは水性ウレタン樹脂の固形分100重量部に対して1〜10重量部であり、好ましくは3〜7重量部である。シリカの平均粒径は0.01〜0.05μmであり、0.01〜0.03μmが好ましい。シリカの配合量が1重量部未満では十分な強度や耐食性が得られない。一方、10重量部を超えると塗膜が脆くなり、これまた十分な強度や耐食性が得られない。また、成形時にかじりが生じ易くなるため、成形性にも劣る。平均粒径が0.01μm未満では十分な強度や耐食性が得られず、0.05μmを超えると塗膜が脆くなり、これまた十分な強度や耐食性が得られない。また、成形時にかじりが生じ易くなるため、成形性にも劣る。

【0030】

シリカとしては、コロイダルシリカやヒュームドシリカなどを用いることができる。コロイダルシリカとしては、例えば、日産化学工業(株)製のスノーテックスO、スノーテックスOS、スノーテックスOXS、スノーテックスOUP、スノーテックスAK、スノーテックスO40、スノーテックスOL、スノーテックスOL40、スノーテックスOZL、スノーテックスXS、スノーテックスS、スノーテックスNXS、スノーテックスNS、スノーテックスN、スノーテックスQAS−25、スノーテックスLSS−35、スノーテックスLSS−45、スノーテックスLSS−75、触媒化成工業(株)製のカタロイドS、カタロイドSI−350、カタロイドSI−40、カタロイドSA、カタロイドSN、旭電化工業(株)製のアデライトAT−20〜50、アデライトAT−20N、アデライトAT−300、アデライトAT−300S、アデライトAT20Q等を用いることができる。

【0031】

本発明では、上記の他にもコロイダルシリカ表面をカルシウム、亜鉛、コバルト、鉛、ストロンチウム、リチウム、バリウム、マンガン等のカチオンで置換したイオン交換コロイダルシリカを用いることができる。コロイダルシリカ中のシリコンイオンを交換した、イオン交換コロイダルシリカは腐食環境において、置換したカルシウム等の金属イオンがシリカ表面から放出され、放出された金属イオンがアルミニウム材表面を保護することで防錆作用が現れると考えられている。本発明においては、耐食性の観点から、このようなイオン交換コロイダルシリカ、特にカルシウムイオン交換コロイダルシリカを使用することが好ましい。カルシウムイオン交換コロイダルシリカのカルシウム含有量は2〜15%の範囲であることが好ましい。カルシウムイオン交換コロイダルシリカとしては例えばSHIELDEX(W.R.Grace

& Co.、富士シリア化学等)がある。

【0032】

下地塗膜の特徴として、塗膜中におけるシリカ濃度に分布が存在することが挙げられる。図1に、アルミニウム樹脂塗装材のアルミニウム材と下地塗膜における各元素のGDS測定結果を示す。図に示される3つの曲線は、シリカに基づくケイ素(Si)、水性ウレタン樹脂や潤滑剤に基づく炭素(C)、アルミニウム材に基づくアルミニウム(Al)の分布を表わす。スパッタ時間2.6sに対応するのがアルミニウム材1の素地が露出する面、すなわち、アルミニウム材1と下地塗膜3との界面Iである。図において界面Iから右側がアルミニウム材1であり、左側が下地塗膜3である。スパッタ時間0sに対応するのが下地塗膜3の表面である。界面Iから厚さ方向に0.1μmまでの下地塗膜中(図中L)に存在するシリカの濃度を、これよりも表面側(図中左側であって不図示の仕上げ塗膜側)の下地塗膜中に存在するシリカの濃度よりも高くするものである。シリカが下地塗膜表面に偏って少なく分布することにより、潤滑性を損なうことがなく、かつ、かじり発生の少ない良好な成形性が得られる。また、界面Iからの下地塗膜3の所定部分におけるシリカが多く存在する部分では、緻密構造となり塗膜強度と耐食性が増す。

【0033】

A−2−3.潤滑剤

本発明において下地塗膜中に添加する潤滑剤は、0.1〜0.5μmの平均粒径を有する。このような潤滑剤は、ポリオレフィン系ワックス及びフッ素樹脂の少なくとも一方を用いるのが好ましい。ポリオレフィン系ワックスとしては、ポリエチレンワックス、ポリプロピレンワックス、変性ポリエチレン等、又はこれらの混合物が挙げられる。フッ素樹脂としては、ポリテトラフルオロエチレン(PTFE)、ポリヘキサフルオロポリプレン、ポリフッ化ビニリデン等、又はこれらの混合物が挙げられる。ポリオレフィン系ワックス及びフッ素樹脂の何れも、水中に安定して分散するものが用いられる。この他にもマイクロクリスタリン、ラノリン、カルナバ、脂肪酸、脂肪酸エステル、脂肪族アルコール等、水性ウレタン樹脂と相溶しない潤滑性物質を、下地塗膜の性能を劣化させない範囲でポリオレフィン系ワックスに加えて用いてもよい。

【0034】

潤滑剤の平均粒径が0.1μm未満では、十分な摩擦係数の低減が図れず、塗膜の成形性を満足できない。また、平均粒径が0.5μmを超えると、下地皮膜からの脱離が多くなり塗膜の強度、耐食性及び成形性に劣る。潤滑剤の添加量は、水性ウレタン樹脂の固形分100重量部に対して1〜30重量部である。1重量部未満では十分な成形性が得られず、30重量部を超える場合には塗膜の強度低下が生じ、潤滑剤の脱離による成形性や耐食性にも欠ける。

【0035】

本発明に用いる下地塗膜では、下地塗膜中における潤滑剤濃度に分布が存在することが好ましい。SEM写真による塗膜中の潤滑剤濃度を、模式的に表したものを図2に示す。図2に示すように、下地塗膜3と仕上げ塗膜4との界面34から深さ方向に0.1μmまで(図中M)の下地塗膜3中に存在する潤滑剤8の濃度を、それよりも深い下地塗膜中に存在する潤滑剤8の濃度よりも高くするものである。潤滑剤8が界面34側に偏って多く存在することで、下地塗膜3の潤滑性能が向上する。その結果、かじり発生の少ないより良好な成形性が得られる。

【0036】

本発明に用いる下地塗膜は、上記水性ウレタン樹脂、シリカ及び潤滑剤を溶媒に溶解又は分散した水性塗料を用いて形成される。濃度は適宜選択されるが、水性ウレタン樹脂については、溶媒1リットルに対して60〜70g含有させるのが好ましい。水性塗料には、金属酸化物、導電性添加剤、界面活性剤、増粘剤、消泡剤、レベリング剤、分散剤、乾燥剤、安定剤、皮張り防止剤、かび防止剤、防腐剤、凍結防止剤等を、塗膜性能を低下させない範囲内で目的に応じ添加することができる。塗料の溶媒は水を主体とするが、塗装性改善等を目的として、必要に応じてアルコール、ケトン、セロソルブ系の水性有機溶剤を塗膜性能が損なわれない範囲で加えてもよい。

【0037】

A−3.仕上げ塗膜

本発明に用いる仕上げ塗膜には、一般的な撥水性塗膜を用いることができる。撥水性塗膜は、フッ素系樹脂とシリコーン系樹脂の少なくとも一方を含む。これらの樹脂は、撥水性、密着性において良好である。このような撥水性塗膜は、フッ素系樹脂とシリコーン系樹脂の少なくとも一方を含有する水性塗料を下地塗膜上に塗布して焼付ける、所謂撥水処理によって形成される。仕上げ塗膜の乾燥塗膜重量は0.05〜20g/m2であり、好ましくは0.1〜1.0g/m2である。乾燥塗膜重量が0.05g/m2未満では十分な撥水性が得られない。一方、20g/m2を超えると接合部において下地塗膜が露出せず、成形性が劣るためインターロックが形成し難くなる。

【0038】

B.アルミニウム樹脂塗装材の製造方法

B−1.下地塗膜の形成

次に、本発明のアルミニウム樹脂塗装材の製造方法について述べる。

本発明のアルミニウム樹脂塗装材は、水性ウレタン樹脂、シリカ、潤滑剤を所定の配合組成で含有する水性塗料をアルミニウム材に塗布した後、到達板温度60〜80℃で5〜20秒間保持する加熱保持過程を含む乾燥工程で乾燥させることで下地塗膜を形成する。上記水性塗料の塗布方法としてはロールコート法、ロールスクイズ法、エアナイフ法、ケミコーター法、浸漬法、スプレー法、バーコート法等を利用できる。塗膜の均一性に優れ、生産性が良好なロールコーター法を適用することが好ましい。

【0039】

到達板温度60〜80℃で5〜20秒間保持する加熱保持過程において、アルミニウム材上の塗料中にアルミニウム材からアルミニウムイオンが溶け出し、このアルミニウムイオンによってシリカのゲル化が促進される。この時、水性ウレタン樹脂もゲル化したシリカにアルミニウムイオンと共に取り込まれることで緻密な塗膜構造が形成される。そして、この緻密な構造を保ったまま塗膜を完全に乾燥させることで、アルミニウム材との密着性に優れ、高強度でかじり発生の少ない良好な成形性と、優れた耐食性を有する下地塗膜が得られる。

【0040】

溶媒が蒸発することで塗料粘度が上昇して溶媒の対流が抑制され、シリカの所望の分布状態が維持され易くなる。シリカの比重は樹脂成分よりも大きいため、到達板温度60〜80℃で5〜20秒間保持されることにより、樹脂が乾燥により固化する前にアルミニウム材界面付近に沈降してこの部分において多く偏在することになる。これにより、下地塗膜の表面側ではシリカの存在を少なくすることができるので潤滑性を損なうことなく、かじりが抑制された良好な成形性が得られる。一方、塗膜のより深いアルミニウム材との界面から0.1μmまでの領域においては、シリカに富み緻密な構造が形成されることで、アルミニウム材との優れた密着性と、十分な強度と、水分の浸透し難い優れた耐食性が塗膜に付与される。このようにして形成された下地塗膜は、アルミニウム材界面から0.1μmまでに存在するシリカの濃度が、それよりも表面側(仕上げ塗膜側)に存在するシリカの濃度より高くなる。

【0041】

表面エネルギーが小さく水性塗料と相溶性を有しない潤滑剤は、シリカのゲル化に伴って下地塗膜の表面側に押し出される形で表面側に多く偏在させるのが好ましい。これによって、潤滑性を更に向上させることができる。また、溶媒が蒸発することで塗料粘度が上昇して溶媒の対流が抑制され、潤滑剤の所望の分布状態が維持され易くなることもシリカと同様である。このように、下地塗膜と仕上げ塗膜との界面から深さ方向に0.1μmまでの下地塗膜中に存在する潤滑剤の濃度を、それよりも深い下地塗膜中に存在する潤滑剤の濃度よりも高くするのが好ましい。

【0042】

乾燥工程の加熱保持過程において、到達板温度が60℃未満の場合には、シリカの偏在に必要なアルミニウムイオンの溶出が起こる前に溶媒が蒸発することで塗料粘度が上昇し、シリカの偏在が不十分なままで下地塗膜の構造が固定されてしまう。その結果、下地塗膜表面におけるシリカ濃度の低減が達成できず、潤滑性が損なわれて成形性が劣ってしまう。到達板温度が80℃を超える場合には、溶媒の蒸発が早過ぎるためにシリカの偏在が十分に進行する前にその分布が固定されてしまう。その結果、これまた下地塗膜表面におけるシリカ濃度の低減が達成できず、潤滑性が損なわれて十分な成形性が得られない。更に到達板温度が80℃を超える場合には、潤滑剤の偏在も十分に進行する前にその分布が固定されてしまう。その結果、下地塗膜表面に潤滑剤が多く存在する状態を達成できず、潤滑性向上の観点からも好ましくない。

【0043】

加熱保持過程において保持時間が5秒未満の場合には、シリカの偏在に必要なアルミニウムイオンの溶出が起こる前に溶媒が蒸発することで塗料粘度が上昇し、シリカの偏在が不十分なままで下地塗膜の構造が固定されてしまう。その結果、下地塗膜表面のシリカ濃度の低減が達成できず、潤滑性が損なわれて成形性が劣ってしまう。加熱保持時間が20秒を超える場合には、これ以上の時間保持しても下地塗膜中の分布は特に変化しない。そのため生産性の観点から上限を20秒とした。

【0044】

乾燥工程の加熱保持過程後において、到達板温度が100℃以上で1秒以上の乾燥過程を設けるのが好ましい。到達板温度が100℃未満で乾燥時間が1秒未満の場合には、乾燥が不十分となる場合があり、その結果、下地塗膜中の水分によって腐食が進行して耐食性が劣る場合がある。到達板温度の上限は特に規定しないが、下地塗膜を構成する成分が変質するような高温では目的の下地塗膜性能を得られないことから、250℃以下とすることが好ましい。乾燥時間が5分を超える場合には、それ以上乾燥しても特に変化がなく、生産性の観点から5分間を上限とするのが好ましい。加熱保持過程及び乾燥過程では、熱風乾燥炉、誘導加熱炉、赤外線炉等を利用することができる。

【0045】

B−2.仕上げ塗膜の形成

次に、上記のようにして形成した下地塗膜上に仕上げ塗膜を形成する。仕上げ塗膜は、仕上げ塗装によって形成するのが好ましい。仕上げ塗装としては、フッ素系樹脂とシリコーン系樹脂の少なくとも一方を含有する水性塗料を下地塗膜上に塗布した後、到達板温度100〜300℃で1〜60秒間焼付ける焼付け方法が用いられる。焼付けにおける到達板温度は120〜200℃が好ましく、保持時間は10〜60秒が好ましい。加熱保持過程における到達板温度が100℃未満である場合や保持時間が1秒未満である場合には、仕上げ塗膜が十分に形成されず、撥水性の低下が顕著になる。一方、到達板温度が300℃を超える場合や保持時間が60秒を超える場合には、変色や仕上げ塗膜の密着性低下などを生じて、製品上問題となる。

【0046】

上記仕上げ塗装用の水性塗料の塗布方法としては、ロールコート法、ロールスクイズ法、エアナイフ法、ケミコーター法、浸漬法、スプレー法、バーコート法等を利用できる。塗膜の均一性に優れ、生産性が良好なロールコーター法を適用することが好ましい。加熱焼付け過程では、熱風乾燥炉、誘導加熱炉、赤外線炉等を利用することができる。

【0047】

C.異材積層体の製造方法

本発明に係る異材積層体は、上記のアルミニウム樹脂塗装材と鋼材とを、アルミニウム樹脂塗装材の塗膜側が鋼材と接するように重ね、これらをメカニカルクリンチにより接合して得られる。

【0048】

C−1.鋼材

本発明に用いる鋼材には、鉄、ならびに、炭素、ケイ素、マンガン、燐、硫黄等を1種又は2種以上含有する鋼材を用いることができる。鋼材の厚さは特に限定されるものではないが、0.6〜1mmのものが好適に用いられる。本発明を適用するに当たっては、製造工程において鋼材の表面に付着した油分若しくは鋼材の発錆を防ぐために防錆油が塗布された状態で用いてもよい。また、亜鉛鍍金や合金化溶融亜鉛鍍金、アルミニウム鍍金など各種鍍金層が施された鍍金鋼板を用いてもよい。

【0049】

C−2.メカニカルクリンチ接合

本発明に用いるメカニカルクリンチ接合は、アルミニウム材の塑性変形によるクリンチにより、アルミニウム材及び鋼材からなる異種金属部材を機械的に接合させる方法である。素材的な制約がなく、しかも簡便な接合法であり、スポットクリンチ接合、TOX接合、TOG-L-LOC接合等が使用されている。この接合方法は、複数の板状材を重ね、ダイを背当てにしてパンチにより局部的に押し込み、上下の積層材を機械的にクリンチ接合させるものである。接合に要するエネルギー消費量が少なく、有害ガスの発生や他の環境汚染も少ない。また、各種コーティング材に適用できるばかりでなく、材質や板厚の異なるものにも対応できるので、自動車、家電製品、建材等の分野に広く使用されようとしている。

【0050】

C−3.積層構造

本発明に係る異材積層体は、アルミニウム樹脂塗装材と鋼材のメカニカルクリンチ接合により作製される。図3に示すように、アルミニウム樹脂塗装材1と鋼材2を、下地塗膜3及び仕上げ塗膜4からなる塗膜側が鋼材2と接するように重ね(図3−(a))、パンチ5側にアルミニウム樹脂塗装材1を、ダイ6側に鋼材2を配置する。次に、パンチ5を上方から押し込んで、ダイ6との間でアルミニウム樹脂塗装材1と鋼材2を変形させる(図3−(b))。最後に、パンチ5を引き上げることによって接合が完了する(図3−(c))。接合面7に、アルミニウム樹脂塗装材1に予め形成された下地塗膜3が存在することにより、その表面はシリカの存在が少ないので接合時の潤滑性が損なわれない。これによりメカニカルクリンチ接合時のかしめ形成が容易となり、接合強度が増す。また、接合面に存在する下地塗膜3の耐食性に基づく電気絶縁性によって、異種金属が接触することによって発生する接触腐食(電食)が抑制される。すなわち、接合部のかしめ形状に下地塗膜3の表面部分が追従しても、アルミニウム材と下地塗膜3の界面からの所定部分には緻密に形成されたシリカに富んだ部分が存在するので、これによりアルミニウム材がコーティングされアルミニウム材と鋼材の電気絶縁性が保持されて電食が抑制されるものである。なお、潤滑剤を下地塗膜3の表面に多く偏在させることにより、複雑な接合部かしめ形状にアルミニウム材が更に追従し易くなる。また、仕上げ塗膜4が接合面7の接合部インターロックまで下地塗膜3上に均一に形成されていることにより、アルミニウム材と鋼材間への水分の浸入を防ぎ、アルミニウム材と鋼材の隙間幅が拡張しても、仕上げ塗膜4の撥水性により水分を一定箇所に貯留させず、アルミニウム材と鋼材間に発生した場合の腐食を低減させる。

【実施例】

【0051】

以下、実施例及び比較例により本発明を具体的に説明するが、本実施例は一例に過ぎず本発明を限定するものではない。

【0052】

実施例1〜37及び比較例1〜19

アルミニウム材として、板厚1.2mmのA6022アルミニウム合金板を用いた。アルミニウム合金板に対して樹脂塗装を施す前に、下記A1〜A3の洗浄を行い供試材とした。

下地塗膜用水性塗料の水性ウレタン樹脂としては、アデカボンタイター−HUX320(株式会社ADEKA製)を用い、シリカには下記B1、B2を用いた。また、潤滑剤には、ポリエチレンワックスを用いた。シリカと潤滑剤は、表1〜3に示す添加量とした。表1〜3に示す添加量は、水性ウレタン樹脂の固形分100重量部に対する重量部である。水性塗料の溶媒には水を用い、水性ウレタン樹脂、シリカ及び潤滑剤を水に溶解又は分散して水性塗料を調製した。なお、塗料中の水の量は、表1〜3に示す下地塗膜厚が得られるように適宜選択した。

【0053】

このようにして調製した水性塗料を、洗浄したアルミニウム合金板の片面にバーコーターで塗布し、熱風乾燥炉での加熱保持過程と乾燥過程とからなる乾燥工程を経ることで片面に下地塗膜を形成させた。下地塗膜形成における乾燥工程での加熱保持過程と乾燥過程の条件は、表1〜3に示す通りである。

【0054】

得られた下地塗膜被覆アルミニウム合金板に撥水性処理剤をロールコーターにて塗布・焼付けして仕上げ塗膜を形成し、アルミニウム樹脂塗装材を作製した。焼付け工程の条件を、表1、2に示す。使用したフッ素樹脂系撥水性処理剤(C)は、フルロテクノロジ社製フロロサーフFS−3030TH−2.0である。なお、なお、塗布した撥水性処理剤の量は、表1〜3に示す乾燥塗膜重量が得られるように適宜選択した。

【0055】

【表1】

【0056】

【表2】

【0057】

【表3】

【0058】

アルミニウム合金板の脱脂・洗浄方法を以下に記す。

A1:40℃市販のアルカリ脱脂剤(水酸化ナトリウム系)に10秒間浸漬+40℃、

10%硝酸に10秒間浸漬

A2:40℃、5%水酸化ナトリウム水溶液に10秒間浸漬

A3:40℃、10%硝酸に10秒間浸漬

使用したシリカを以下に示す。

B1:AEROSIL200(乾式シリカ、日本アエロジル社製)

B2:SHIELDEX(カルシウムイオン交換シリカ、W.R.Grace社製)

【0059】

上記のようにして作製したアルミニウム樹脂塗装材の試料を、下記の通りに測定、評価した。

1)塗膜安定性

アルミニウム樹脂塗装材の密着性と強度を表す指標として、塗膜安定性を評価した。アルミニウム材上の下地塗膜の上に形成した仕上げ塗膜にセロハンテープを貼り付け、剥がしたセロハンテープへの剥離粉付着の有無を目視により確認した。下記の基準で評価した。なお、この剥離粉には、下地塗膜と仕上げ塗膜が含まれる。

○:剥離粉の付着無し

×:剥離粉の付着有り

○を合格とし、×を不合格とした。

【0060】

2)下地塗膜中のシリカ成分の分布

アルミニウム樹脂塗装材の試料を100mm×100mmに切断した。下地塗膜における深さ方向のシリカの分布として、ケイ素(Si)原子分布をGD−OESを用いて測定した。測定結果を、下記基準a、bにより分類した。GD−OES装置は、堀場製作所製JY5000RFを用い、アノード径φ4mmで測定した。また、測定条件としてアルゴンガス雰囲気圧力600Pa、出力30W、Si原子の検出波長0.288μm、Si原子の検出感度を決定する光電子増倍管の加速電圧を999Vとした。測定後にスパッタリングにより掘られた穴の深さをスパッタリング時間で割ることでスパッタリング速度を求め、スパッタリング時間を塗膜深さに換算した。

a:アルミニウム材と下地塗膜との界面から0.1μmまでの下地塗膜中に存在するシリカの濃度が、それよりも仕上げ塗膜側に存在するシリカの濃度よりも高い

b:アルミニウム材と下地塗膜との界面から0.1μmまでの下地塗膜中に存在するシリカの濃度が、それよりも仕上げ塗膜側に存在するシリカの濃度以下

【0061】

3)撥水性

ゴニオメーターを用いて、アルミニウム樹脂塗装材の仕上げ塗膜に対する純水の接触角を測定した。

○:接触角が100°以上

△:接触角が80°以上で100°未満

×:接触角が80°未満

○を合格とし、△と×を不合格とした。

【0062】

次いで、アルミニウム樹脂塗装材と鋼材との異材積層体の試料を作製し、下記の通りに測定、評価した。鋼材としては、板厚1.0mmの冷延圧延板(SPCC)を用いた。上述のようにして作製したアルミニウム樹脂塗装材と前記鋼材を、引張試験用試験片形状と耐食性試験片形状にそれぞれ加工した。引張試験用試験片形状に加工したアルミニウム樹脂塗装材と前記鋼材を、仕上げ塗膜が鋼材と接するように重ね合わせてメカニカルクリンチを実施した。メカニカルクリンチの方法としてTOX接合(トックス−リックス プレソテクニック)を用いて、異材積層体を作製した。耐食性試験片形状に加工したアルミニウム樹脂塗装材と鋼材についても同様に、TOX接合を用いて異材積層体を作製した。

【0063】

4)接合強度

アルミニウム樹脂塗装材及び鋼材を100mm×30mmに切断し、40mm×30mmの部分でラップさせた。トックス−リックス プレソテクニック(株)社製「FKS−1−0701」を使用し、パンチ品番「10.200.298379」、ダイ品番「14.00.258052」、成型速度60ストローク/分にて、パンチ側をアルミニウム樹脂塗装材、ダイ側を鋼材として積層部にTOX接合を施し、160mm×30mmの異材積層体試験片を作製し試験片の引張せん断強度を測定した。下記基準で評価した。

○:引張せん断強度≧1500N

△:1500N>引張せん断強度≧1000N

×:引張せん断強度<1000N

○を合格とし、△と×を不合格とした。

【0064】

5)耐食性試験

アルミニウム樹脂塗装材及び鋼材を150mm×60mmに切断し150mm×30mmラップさせ、トックス−リックス プレソテクニック(株)社製「FKS−1−0701」を使用し、パンチ品番「10.200.298379」、ダイ品番「14.00.258052」、成型速度60ストローク/分にて、パンチ側をアルミニウム樹脂塗装材、ダイ側を鋼材として積層部にTOX接合を施し、150mm×90mmの異材積層体試験片を作製した。次いで、これに化成処理及び電着塗装処理を施した後、試験片のエッジを白色ペイント(日本ペイント製)でシールし、この試験片をSAE−J2334に準拠したサイクル腐食試験(0.5%NaCl+0.1%CaCl2+0.075%NaHCO3の25℃水溶液に浸漬→60℃、50%RH以下で乾燥→50℃、98%RH以上での湿潤)を30サイクル行い、この試験後に接合部を剥離して観察し、アルミニウム材の最大腐食深さを測定して耐食性を評価した。下記の基準で評価した。

◎:0.05mm未満

○:0.05mm以上0.1mm未満

×:0.1mm以上

◎と○を合格とし、×を不合格とした。

アルミニウム樹脂塗装材についての塗膜安定性、塗膜構造(下地塗膜中のシリカ成分の分布)、撥水性、ならびに、異材積層体についての接合強度と耐食性を評価した結果を、表4、5に示す。

【0065】

【表4】

【0066】

【表5】

【0067】

実施例1〜37では、アルミニウム樹脂塗装材についての塗膜安定性、塗膜構造及び撥水性が合格であった。また、異材積層体についての接合強度と耐食性も合格であった。

【0068】

比較例1では、下地塗膜厚が薄過ぎたためTOX接合によるかしめが形成され難く、アルミニウム合金樹脂塗装材の塗膜安定性に劣った。これによって、異材積層体の接合強度と耐食性も劣った。

比較例2では、下地塗膜厚が厚過ぎたため両塗膜にクラックが生じ両塗膜の脱落が著しく、アルミニウム合金樹脂塗装材の塗膜安定性が劣った。これによって、金属接触部が局所的に起こり、異材積層体の耐食性が劣った。

比較例3では、下地塗膜中のシリカの平均粒径が大き過ぎたため下地塗膜からの脱落が著しく両塗膜にクラックが発生し、アルミニウム合金樹脂塗装材の塗膜安定性が劣った。これによって、異材積層体の接合強度と耐食性が劣った。

比較例4では、下地塗膜中のシリカ含有量が少な過ぎたため、アルミニウム合金樹脂塗装材の塗膜安定性に劣った。これによって、異材積層体の耐食性が劣った。

比較例5では、下地塗膜中のシリカ含有量が多過ぎたため下地塗膜が脆くなり、アルミニウム合金樹脂塗装材の塗膜安定性が劣った。これによって、接合部で両塗膜にクラックが生じ、異材積層体の接合強度と耐食性が劣った。

比較例6では、下地塗膜中の潤滑剤の平均粒径が小さ過ぎたため十分なかしめができず、アルミニウム合金樹脂塗装材の塗膜安定性に劣った。これによって、異材積層体の接合強度と耐食性が劣った。

比較例7では、下地塗膜中の潤滑剤の平均粒径が大き過ぎたために下地塗膜からの脱落が著しく両塗膜にクラックが発生し、アルミニウム合金樹脂塗装材の塗膜安定性が劣った。これによって、異材積層体の接合強度と耐食性が劣った。

比較例8では、下地塗膜中の潤滑剤の添加量が少な過ぎたため十分なかしめができず、アルミニウム合金樹脂塗装材の塗膜安定性に劣った。これによって、異材積層体の接合強度と耐食性が劣った。

比較例9では、下地塗膜中の潤滑剤の添加量が多過ぎたため下地塗膜の強度が低下し、アルミニウム合金樹脂塗装材の塗膜安定性が劣った。これによって、異材積層体の接合強度と耐食性が劣った。

比較例10では、下地塗膜の加熱保持過程における到達板温度が低過ぎたため、アルミニウム材と下地塗膜との界面から0.1μmまでの下地塗膜中に存在するシリカの濃度が、それよりも仕上げ塗膜側に存在するシリカの濃度以下であった。これにより、アルミニウム合金樹脂塗装材の塗膜安定性が劣った。そして、両塗膜にクラックが生じ、これに水分が侵入することにより異種金属接触腐食が発生した。その結果、異材積層体の接合強度と耐食性が劣った。

比較例11では、下地塗膜の加熱保持過程における保持時間が短いため、アルミニウム材と下地塗膜との界面から0.1μmまでの下地塗膜中に存在するシリカの濃度が、それよりも仕上げ塗膜側に存在するシリカ濃度以下であった。これにより、アルミニウム合金樹脂塗装材の塗膜安定性が劣った。そして、両塗膜にクラックが生じ、これに水分が侵入することにより異種金属接触腐食が発生した。その結果、異材積層体の接合強度と耐食性が劣った。

比較例12では、下地塗膜中のシリカの平均粒径が小さ過ぎたため、アルミニウム合金樹脂塗装材の塗膜安定性に劣った。これによって、異材積層体の耐食性が劣った。

比較例13では、下地塗膜の加熱保持過程における到達板温度が高過ぎたため、アルミニウム材と下地塗膜との界面から0.1μmまでの下地塗膜中に存在するシリカの濃度が、それよりも仕上げ塗膜側に存在するシリカの濃度以下であった。そのために、アルミニウム合金樹脂塗装材の塗膜安定性が劣った。そして、塗膜にクラックが生じ、これに水分が侵入することにより異種金属接触腐食が発生した。その結果、異材積層体の接合強度と耐食性が劣った。

比較例14では、仕上げ塗膜の乾燥塗膜重量が少な過ぎたため、十分な仕上げ塗膜が形成できなかった。それにより、仕上げ塗膜による撥水性が確保できず、異材積層体の耐性が劣った。

比較例15では、仕上げ塗膜の乾燥塗膜重量が多過ぎたため、仕上げ塗膜が厚過ぎて十分なインターロックの形状が形成されなかった。それにより、異材積層体の接合強度が劣り、その結果耐食性が劣った。

比較例16では、仕上げ塗膜の焼付け温度が低過ぎたため、仕上げ塗膜が十分に形成されなかった。それにより、仕上げ塗膜による撥水性が確保できず、異材積層体の耐食性が劣った。

比較例17では、仕上げ塗膜の焼付け温度が高過ぎたため、両塗膜が変色して塗膜密着性が低下した。その結果、異材積層体の耐食性が劣った。

比較例18では、仕上げ塗膜の焼付け時間が短過ぎたため、仕上げ塗膜が十分に形成されなかった。それにより、仕上げ塗膜による撥水性が確保できず、異材積層体の耐食性が劣った。

比較例19では、仕上げ塗膜の焼付け時間が長過ぎたため、両塗膜が変色して塗膜密着性が低下した。その結果、異材積層体の耐食性が劣った。

【産業上の利用可能性】

【0069】

本発明により、優れた塗膜安定性、下地塗膜構造及び撥水性を有するアルミニウム樹脂塗装材を提供できる。更に、係るアルミニウム樹脂塗装材と鋼材とをメカニカルクリンチ接合して、異種金属による接触腐食が抑制され、かつ、接合強度と耐食性に優れた異材積層体を提供できる。

【符号の説明】

【0070】

1……アルミニウム樹脂塗装材、アルミニウム材

2……鋼材

3……塗下地膜

34……下地塗膜と仕上げ塗膜との界面

4……仕上げ塗膜

5……パンチ

6……ダイ

7……接合面

8……潤滑剤

I……アルミニウム材と下地塗膜との界面

L……アルミニウム材と下地塗膜との界面から厚さ方向に0.1μmまでの下地塗膜部分

M……下地塗膜と仕上げ塗膜との界面から深さ方向に0.1μmまでの下地塗膜部分

【特許請求の範囲】

【請求項1】

アルミニウム又はアルミニウム合金からなるアルミニウム材と、当該アルミニウム材の少なくとも一方の面に形成され0.5〜10μmの乾燥厚さを有する下地塗膜と、当該下地塗膜上に形成され撥水性を有する仕上げ塗膜とを備え、前記下地塗膜は、水性ウレタン樹脂と、0.01〜0.05μmの平均粒径を有し前記水性ウレタン樹脂の固形分100重量部に対して1〜10重量部のシリカと、0.1〜0.5μmの平均粒径を有し前記水性ウレタン樹脂の固形分100重量部に対して1〜30重量部の潤滑剤とを含み、前記アルミニウム材との界面から厚さ方向に0.1μmまでの下地塗膜中に存在するシリカの濃度が、それよりも仕上げ塗膜側に存在するシリカの濃度よりも高く、前記仕上げ塗膜は、フッ素系樹脂とシリコーン系樹脂の少なくとも一方を含み、乾燥塗膜重量が0.05〜20g/m2であることを特徴とするアルミニウム樹脂塗装材。

【請求項2】

前記下地塗膜と仕上げ塗膜との界面から深さ方向に0.1μmまでの下地塗膜中に存在する潤滑剤の濃度が、それよりも深い下地塗膜中に存在する潤滑剤の濃度よりも高い、請求項1に記載のアルミニウム樹脂塗装材。

【請求項3】

前記シリカがカルシウムイオン交換コロイダルシリカである、請求項1又は2に記載のアルミニウム樹脂塗装材。

【請求項4】

請求項1〜3に記載のアルミニウム樹脂塗装材と鋼材とを、前記アルミニウム樹脂塗装材の仕上げ塗膜が鋼材と接するように重ね、パンチ側をアルミニウム樹脂塗装材としダイ側を鋼材として配置し、前記アルミニウム樹脂塗装材と鋼材とをメカニカルクリンチにより接合することを特徴とする異材積層体。

【請求項5】

アルミニウム又はアルミニウム合金からなるアルミニウム材の少なくとも一方の面に、水性ウレタン樹脂と、0.01〜0.05μmの平均粒径を有し前記水性ウレタン樹脂の固形分100重量部に対して1〜10重量部のシリカと、0.1〜0.5μmの平均粒径を有し前記水性ウレタン樹脂の固形分100重量部に対して1〜30重量部の潤滑剤とを含む水性塗料を塗布し、60〜80℃で5〜20秒間保持する加熱保持過程を含む乾燥工程で厚さ0.5〜10μmの下地塗膜を形成し、当該下地塗膜上に、フッ素系樹脂及びシリコーン系樹脂の少なくとも一方を含む水性塗料を塗布し、100〜300℃で1〜60秒間焼付ける焼付け工程で乾燥塗膜重量が0.05〜20g/m2の仕上げ塗膜を形成することを特徴とするアルミニウム樹脂塗装材の製造方法。

【請求項6】

前記シリカがカルシウムイオン交換コロイダルシリカである、請求項5に記載のアルミニウム樹脂塗装材の製造方法。

【請求項1】

アルミニウム又はアルミニウム合金からなるアルミニウム材と、当該アルミニウム材の少なくとも一方の面に形成され0.5〜10μmの乾燥厚さを有する下地塗膜と、当該下地塗膜上に形成され撥水性を有する仕上げ塗膜とを備え、前記下地塗膜は、水性ウレタン樹脂と、0.01〜0.05μmの平均粒径を有し前記水性ウレタン樹脂の固形分100重量部に対して1〜10重量部のシリカと、0.1〜0.5μmの平均粒径を有し前記水性ウレタン樹脂の固形分100重量部に対して1〜30重量部の潤滑剤とを含み、前記アルミニウム材との界面から厚さ方向に0.1μmまでの下地塗膜中に存在するシリカの濃度が、それよりも仕上げ塗膜側に存在するシリカの濃度よりも高く、前記仕上げ塗膜は、フッ素系樹脂とシリコーン系樹脂の少なくとも一方を含み、乾燥塗膜重量が0.05〜20g/m2であることを特徴とするアルミニウム樹脂塗装材。

【請求項2】

前記下地塗膜と仕上げ塗膜との界面から深さ方向に0.1μmまでの下地塗膜中に存在する潤滑剤の濃度が、それよりも深い下地塗膜中に存在する潤滑剤の濃度よりも高い、請求項1に記載のアルミニウム樹脂塗装材。

【請求項3】

前記シリカがカルシウムイオン交換コロイダルシリカである、請求項1又は2に記載のアルミニウム樹脂塗装材。

【請求項4】

請求項1〜3に記載のアルミニウム樹脂塗装材と鋼材とを、前記アルミニウム樹脂塗装材の仕上げ塗膜が鋼材と接するように重ね、パンチ側をアルミニウム樹脂塗装材としダイ側を鋼材として配置し、前記アルミニウム樹脂塗装材と鋼材とをメカニカルクリンチにより接合することを特徴とする異材積層体。

【請求項5】

アルミニウム又はアルミニウム合金からなるアルミニウム材の少なくとも一方の面に、水性ウレタン樹脂と、0.01〜0.05μmの平均粒径を有し前記水性ウレタン樹脂の固形分100重量部に対して1〜10重量部のシリカと、0.1〜0.5μmの平均粒径を有し前記水性ウレタン樹脂の固形分100重量部に対して1〜30重量部の潤滑剤とを含む水性塗料を塗布し、60〜80℃で5〜20秒間保持する加熱保持過程を含む乾燥工程で厚さ0.5〜10μmの下地塗膜を形成し、当該下地塗膜上に、フッ素系樹脂及びシリコーン系樹脂の少なくとも一方を含む水性塗料を塗布し、100〜300℃で1〜60秒間焼付ける焼付け工程で乾燥塗膜重量が0.05〜20g/m2の仕上げ塗膜を形成することを特徴とするアルミニウム樹脂塗装材の製造方法。

【請求項6】

前記シリカがカルシウムイオン交換コロイダルシリカである、請求項5に記載のアルミニウム樹脂塗装材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−76423(P2012−76423A)

【公開日】平成24年4月19日(2012.4.19)

【国際特許分類】

【出願番号】特願2010−226067(P2010−226067)

【出願日】平成22年10月5日(2010.10.5)

【出願人】(000107538)古河スカイ株式会社 (572)

【Fターム(参考)】

【公開日】平成24年4月19日(2012.4.19)

【国際特許分類】

【出願日】平成22年10月5日(2010.10.5)

【出願人】(000107538)古河スカイ株式会社 (572)

【Fターム(参考)】

[ Back to top ]