アルミニウム溶解炉,熱処理装置,鋳造システム

【課題】二酸化炭素を排出せず、短時間で均一な加熱と熱の有効活用が可能なアルミニウム溶解炉,熱処理装置,鋳造システムを提供する。

【解決手段】アルミニウム鋳造システム10は、過熱蒸気生成部20,溶解炉32及び保持炉70を備えたアルミニウム溶解炉30,鋳造装置100,熱処理装置110により構成される。溶解炉32は、坩堝を囲む加熱室に、過熱蒸気の通路を形成するための螺旋状のフィンを備えている。前記加熱室に導入された過熱蒸気は、坩堝の周囲を回りながら上昇し、坩堝全体を均一に加熱して短時間で高品質の溶湯を得る。溶解炉32から回収された過熱蒸気は、予備加熱機90と保持炉70へ送られる。保持炉70で利用された過熱蒸気は、回収されて温度調整ユニット94で加熱され、鋳造装置100の金型温調器102と熱処理装置110の処理室112A〜112Cへ送られ再利用される。

【解決手段】アルミニウム鋳造システム10は、過熱蒸気生成部20,溶解炉32及び保持炉70を備えたアルミニウム溶解炉30,鋳造装置100,熱処理装置110により構成される。溶解炉32は、坩堝を囲む加熱室に、過熱蒸気の通路を形成するための螺旋状のフィンを備えている。前記加熱室に導入された過熱蒸気は、坩堝の周囲を回りながら上昇し、坩堝全体を均一に加熱して短時間で高品質の溶湯を得る。溶解炉32から回収された過熱蒸気は、予備加熱機90と保持炉70へ送られる。保持炉70で利用された過熱蒸気は、回収されて温度調整ユニット94で加熱され、鋳造装置100の金型温調器102と熱処理装置110の処理室112A〜112Cへ送られ再利用される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、アルミニウム溶解炉,熱処理装置,鋳造システムに関し、更に具体的には、過熱蒸気を利用したアルミニウム溶解炉,熱処理装置,鋳造システムに関するものである。

【背景技術】

【0002】

従来、溶解保持炉によってアルミニウム材料を溶解して溶湯を得て、該溶湯を汲み出して鋳造機で製造した後、熱処理を行うことによってアルミニウム成形品が製造されている。アルミニウム溶解炉には、直接加熱(直火焚き)構造と、間接加熱構造のものがある。直接加熱式の溶解炉では、被溶解物(アルミニウム片など)を溶解室に設けた加熱バーナで加熱し、前記加熱バーナから噴射する火炎と溶解室の蓄熱により前記被溶解物を溶かす。前記被溶解物の溶解により得られた溶湯は、保温機能を備えた保持炉に貯留され、必要な時に汲み出しされる。

【0003】

このような直接加熱式のものとしては、例えば、以下の特許文献1に示すアルミニウム合金溶解炉がある。また、間接加熱式では、炉体内に坩堝を備えた溶解炉があり、加熱バーナで前記坩堝を外側から加熱して内部のアルミニウム固体を溶解する。このような間接加熱式のものとしては、例えば、以下の特許文献2に示す坩堝炉を原型とした低融点金属の連続溶解保持装置が開示されている。更に、アルミニウム鋳造品の製造技術としては、以下の特許文献3に示す鋳造品製造装置,及び鋳造品製造方法がある。

【特許文献1】特開平7−146073号公報

【特許文献2】特開平10−332272号公報

【特許文献3】特開2006−15367公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、以上のような背景技術には次のような不都合がある。まず、直火加熱式の溶解炉では、酸化物の生成によって溶湯の歩留まりが低下したり、空気中の水分が分解して生成した水素ガスなどが混入したりするため、高品質の溶湯を得るのが難しい。また、間接加熱式の溶解炉では、一般的に加熱バーナの火炎が当たる部分から被溶解物が溶け出すため、坩堝の上方まで均一に熱が回りにくく、溶解するのに時間がかかるという不都合もある。

【0005】

また、上述した従来のアルミニウム鋳造技術では、保持炉から汲み出したアルミニウム溶湯は、台車やフォークリフトなどの運搬手段を利用して鋳造手段(ダイキャストマシン)まで搬送されることが多い。このため、運搬の手間がかかるという不都合のほか、運搬中に溶湯の容器が転倒すると高温の溶湯が作業者にかかってしまうというおそれがある。鋳造手段の数が多いほど、その不都合は顕著になる。更に、前記特許文献3に記載の技術では、アルミニウムの溶解,鋳造,熱処理にそれぞれ異なる熱源を用いているため設備が複雑になってしまう。また、炉体の内部に充填された粒状体から構成された流動層を、前記炉体内部に熱風を吹き込む加熱部により昇温させることによって、前記流動層中の鋳造品を熱処理することとなっているため、加熱部に近い部分と遠い部分で温度にムラが生じ、鋳造品全体を均一に加熱し難いという不都合もある。

【0006】

本発明は、以上の点に着目したもので、その目的は、二酸化炭素を排出することなく、短時間で均一に加熱を行うことができるアルミニウム溶解炉,熱処理装置,鋳造システムを提供することである。他の目的は、アルミニウムの溶解に利用した熱の再利用を行うことである。

【課題を解決するための手段】

【0007】

前記目的を達成するため、本発明のアルミニウム溶解炉は、水,温水または水蒸気を加熱して過熱蒸気を生成する過熱蒸気生成手段,被溶解物の投入口及び溶湯の排出口を有する坩堝,該坩堝を囲んでその周囲に加熱室を形成しており、前記過熱蒸気生成手段から得られた過熱蒸気の入口及び出口と、前記溶湯の排出口に接続された出湯管の貫通孔を備えた炉体,を備えるとともに、前記加熱室に送られた過熱蒸気によって、前記坩堝全体を加熱することを特徴とする。

【0008】

主要な形態の一つは、前記加熱室内において前記坩堝の周囲に螺旋状に配置されており、前記過熱蒸気の通路を形成する過熱蒸気ガイド手段,を備えるとともに、前記過熱蒸気の入口及び出口を前記通路に設けたことを特徴とする。

【0009】

他の形態は、前記出湯管から送られた溶湯を貯留する貯留手段と、該貯留手段を加熱してアルミニウムを溶湯のまま保持するための加熱手段を有する保持炉,を備えるとともに、前記加熱手段は、前記過熱蒸気生成手段から送られた過熱蒸気,あるいは、前記加熱室から回収された過熱蒸気を利用して、前記貯留手段を加熱することを特徴とする。

【0010】

更に他の形態は、前記坩堝に投入する被溶解物を予備加熱する予備加熱手段,を設けるとともに、前記予備加熱手段は、前記加熱室から回収した過熱蒸気を利用することを特徴とする。

【0011】

本発明のアルミニウム熱処理装置は、鋳造装置により形成されたアルミニウム鋳造品の熱処理を行う熱処理装置であって、前記鋳造品に所望の熱処理を施す処理室を備えるとともに、該処理室に過熱蒸気を供給することによって、前記鋳造品全体に熱処理を施すことを特徴とする。主要な形態の一つは、前記処理室を複数設けるとともに、各処理室の温度を個別に設定することによって、焼き入れ,焼き戻し,焼きなましのいずれかの熱処理を行うことを特徴とする。

【0012】

本発明のアルミニウム鋳造システムは、請求項1〜4のいずれかに記載のアルミニウム溶解炉,金型と該金型の温度調整手段を有しており、前記アルミニウム溶解炉で得られた溶湯から鋳造品を成形する鋳造装置,請求項5又は6記載のアルミニウム熱処理装置,を備えるとともに、前記鋳造装置の温度調整手段及び前記熱処理装置が、前記アルミニウム溶解炉の加熱室又は保持炉から回収された過熱蒸気を利用して加熱を行うことを特徴とする。主要な形態の一つは、前記アルミニウム溶解炉を、前記鋳造装置に対して近接配置あるいは一体化構成としたことを特徴とする。本発明の前記及び他の目的,特徴,利点は、以下の詳細な説明及び添付図面から明瞭になろう。

【発明の効果】

【0013】

本発明は、坩堝と炉体の間に形成された加熱室に過熱蒸気を導入して、前記坩堝全体を均一に加熱することで、二酸化炭素を排出することなく、短時間で不純物の混入が少ない高品質のアルミニウム溶湯を得ることができる。また、アルミニウム鋳造品の熱処理に過熱蒸気を利用することで、あらゆる形状の鋳造品を均一に加熱することができる。更に、アルミニウムの溶解に利用した過熱蒸気の排気熱を、保持炉の加熱,鋳造装置の金型の温度調節,鋳造品の熱処理に利用することにより、熱の有効活用が可能になるという効果が得られる。

【発明を実施するための最良の形態】

【0014】

以下、本発明を実施するための最良の形態を、実施例に基づいて詳細に説明する。

【実施例1】

【0015】

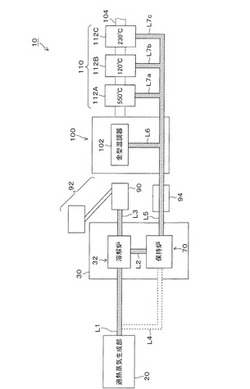

最初に、図1〜図3を参照しながら本発明の実施例1を説明する。図1は、本実施例のアルミニウム鋳造システムの全体構成を示す図である。図2は、本実施例のアルミニウム溶解炉の構成を示す断面図である。図3は、本実施例の変形例を示す図である。図1に示すように、本実施例のアルミニウム鋳造システム10は、過熱蒸気生成部20,アルミニウム溶解炉30,鋳造装置100,熱処理装置110により構成されており、固体状アルミニウム(アルミニウム合金を含む)の溶解から鋳造,熱処理までの一連の処理を行うものである。前記過熱蒸気生成部20は、水,温水または水蒸気を加熱して過熱蒸気を生成するものであって、公知の各種の構造のものが利用可能である。

【0016】

次に、アルミニウム溶解炉30について、図2も参照して説明する。本実施例のアルミニウム溶解炉30は、固体状アルミニウム52(アルミニウムインゴットなど)を溶解する溶解炉32と、該溶解炉32により得られた溶湯54を溶湯状態のままで貯留するための保持炉70により構成されている。まず、前記溶解炉32は、炉体34の内側に坩堝40を備えた構成となっている。該坩堝40の底面40Cは、前記炉体34の底面34A上に設けられた耐火性の支持台38の上に固定されている。前記坩堝40は、上端40Aが開放し、側面40Bの所定の位置に溶湯54を排出するための排出口42が設けられている。前記炉体34は、例えば、外壁36Aの内側に断熱材36Bを設けた構造となっている。

【0017】

このような炉体34と坩堝40の間には、過熱蒸気62を導入するための加熱室44が形成されている。すなわち、炉体34と坩堝40の間に所定の空間を形成するように予め寸法が設定されている。前記加熱室44には、前記坩堝40の周囲に螺旋状のフィン60が設けられている。該フィン60は、前記加熱室44に導入された過熱蒸気62が、前記坩堝40の周囲を回りながら上昇するような通路を形成するためのものである。前記炉体34の側面34Bの下方には、前記配管L1と接続する過熱蒸気の導入口46が設けられている。また、前記側面34Bの上方側には、前記加熱室44内の過熱蒸気62を排出するための配管L2,L3を引き出すための排出口48A,48Bや、前記坩堝40の排出口42に接続された出湯管64を引き出すための開口部が形成されている。

【0018】

前記溶解炉32の上部には、前記炉体上端34Cと坩堝上端40Aの間を塞ぐための略リング状のシール部材(ないし蓋)50が設けられており、該シール部材50によって、前記加熱室44内の上端が密閉され、蒸気が外部に漏れにくくなっている。また、前記シール部材50の上には、固体状アルミニウム52を投入するための投入口58を備えた略リング状のリング板56と図示しない蓋が設けられる。なお、前記リング板56や蓋は、必要に応じて設けるようにすればよく、前記シール部材50の内径を調節することによって、該シール部材50が前記リング板56を兼ねるような構成としてもよい。前記支持台38,坩堝40,フィン60は、例えば鉄により形成されている。

【0019】

前記過熱蒸気62が、導入口46から加熱室44内に導入されると、フィン60によって形成された螺旋状の通路に沿って加熱室44内を上昇する。すなわち、坩堝40の周囲を回りながら上昇するようになり、前記坩堝40の全体が均一に加熱されることになる。本実施例では、前記加熱室44で利用した過熱蒸気62を、排出口48A,48Bから回収することとしており、一方の排出口48Aに接続された配管L2は、図1及び図3に示すように保持炉70に接続されており、加熱室44から回収された過熱蒸気が、保持炉70で利用される。また、他方の排出口48Bに接続された配管L3は、図1に示すように予備加熱機90に接続されている。該予備加熱機90は、固体状アルミニウム52を坩堝40に投入する前に予備加熱するためのものであって、自動投入機92に接続されている。前記配管L3によって予備加熱機90に送られた過熱蒸気は、固体状アルミニウム52の予熱に利用される。

【0020】

次に、保持炉70について説明する。保持炉70は、前記溶解炉32で固体状アルミニウム52が溶解して得られた溶湯54を貯留するものであって、断熱性を有する炉体72の内側に溶湯54を貯留する坩堝74が設けられた構成となっている。前記炉体72と坩堝74の間には、過熱蒸気が通過するための蒸気室80が形成されている。また、前記炉体72と坩堝74の上端には、前記蒸気室80の上部を閉塞するための略リング状のシール部材76が設けられている。前記溶解炉12の出湯管64から送られた溶湯54は、前記シール部材76に設けられた投入口78から坩堝74内に投入される。該坩堝74に貯留された溶湯54をその状態のまま維持するためには、所定の温度以上に前記坩堝74を加熱しておく必要がある。本実施例では、前記炉体72の側面に、前記配管L2と接続するための蒸気導入口82を設けるとともに、過熱蒸気を排出するための蒸気排出口84が設けられている。該蒸気排出口84には、配管L5が接続されており、該配管L5を介して排出された蒸気が温度調整ユニット94へ送られる。更に、前記炉体72の側面の所定位置には、前記坩堝74に接続された出湯管86が貫通可能な開口部88が形成されている。このような構成とすることで、前記溶解炉32から回収した過熱蒸気が、保持炉70の加熱に再利用される。

【0021】

次に、前記鋳造装置100について説明する。鋳造装置100は、前記アルミニウム溶解炉30で得られた溶湯54を鋳造して所望の形状の鋳造品を成形するための装置であって、図示しない金型と、該金型の温度を調整するための金型温調器102を備えている。このような鋳造装置100は、前記アルミニウム溶解炉30の保持炉70と配管L5により接続されており、前記配管L5には、過熱蒸気を加熱するための温度調整ユニット94が設けられている。前記配管L5は、鋳造装置100に配管L6で分岐し、金型温調器102に過熱蒸気を供給する。なお、鋳造装置100の構成は、前記金型温調器102に過熱蒸気を供給すること以外は、公知の鋳造装置と基本的に同様である。

【0022】

前記鋳造装置100により成形された鋳造品は、コンベア104などにより熱処理装置110に搬送される。熱処理装置110は、本実施例では、3つの処理室112A〜112Cを備えており、それぞれに、前記配管L5から分岐した配管L7a〜L7cが接続されている。すなわち、処理室112A〜112C内に過熱蒸気を供給することにより、該処理室112A〜112C内の鋳造品を均一に加熱して熱処理を施すことができる。なお、前記処理室112A〜112Cは、各室毎に異なる温度に設定が可能となっており、本実施例では、処理室112Aが約550℃,処理室112Bが120℃,処理室112Cが230℃に設定されている。これら処理室112A〜112Cで順に加熱を行うと、アルミニウム鋳造品の焼き入れを行うことができる。なお、前記処理室112A〜112Cには、図示しない過熱蒸気の排出口ないし回収口が設けられている。

【0023】

次に、本実施例の作用を説明する。まず、過熱蒸気生成部20により生成した過熱蒸気を、図示しない加熱機で所望の温度に調整してから、溶解炉32の加熱室44に送る。そして、加熱室44を通過した過熱蒸気を二手に分けて、一方を予備加熱機90に送り、他方を保持炉70の蒸気室80に送る。蒸気室80に送られた過熱蒸気は、配管L5に回収されたのち、温度調整ユニット94で温度調整されてから、鋳造装置100の金型温調器102と、熱処理装置110の処理室112A〜112Cへ送られる。このように、過熱蒸気をシステム全体に通した状態としてから、投入口58から坩堝40内に、適量の固体状アルミニウム52を投入する。すると、加熱室44に導入された過熱蒸気62が、フィン60に沿って坩堝40の周囲を回りながら上昇するため、坩堝40の全体が均一に加熱される。

【0024】

固体状アルミニウム52の溶解により得られた溶湯54は、坩堝40の排出口42から出湯管64を通って保持炉70に送られる。坩堝40内の溶湯54が一定量以下になったら、必要に応じて固体状アルミニウム52を追加投入する。一方、前記溶解炉32から溶湯54が送られた保持炉70では、溶湯54が投入口78から坩堝74内に投入されて貯留される。また、保持炉70の周囲に形成された蒸気室80には、配管L2から過熱蒸気62が送られている。該過熱蒸気62は、若干温度は低下しているものの、坩堝74を加熱してアルミニウムを溶湯54の状態のまま維持できる程度の温度を有している。もちろん、坩堝74の保温には再利用の過熱蒸気だけではなく、他の加熱手段を併用するようにしてもよいし、図1に点線で示すように、配管L4によって、過熱蒸気生成部20で生成した過熱蒸気を、溶解炉32を経由することなく直接保持炉70に送るようにしてもよい。前記坩堝74の保温に利用されて温度が低下した過熱蒸気は、炉体72の底面近傍の蒸気排出口84から配管L5に回収され、温度調整ユニット94に送られて再加熱される。

【0025】

そして、前記坩堝74内の溶湯54は、必要に応じて出湯管86から外部に汲み出されて、鋳造機100まで運ばれ、アルミニウム成形品の鋳造に利用される。なお、鋳造に使用する金型は、前記温度調整ユニット94で再加熱された過熱蒸気を金型温調器102に送ることにより、温度が調整されている。前記鋳造機100で成形された鋳造品は、次いで、コンベア104などにより、熱処理装置100に運ばれ、3つの処理室112A〜112Cを順に通過することによって、これらの処理室112A〜112Cに供給された過熱蒸気により、焼き入れ・焼き戻しが施される。

【0026】

このように、実施例1によれば、次のような効果がある。

(1)溶解炉32の坩堝40と炉体34の間に形成された加熱室44に過熱蒸気62を導入して、前記坩堝40全体を加熱することで、二酸化炭素を排出することなく、短時間で不純物の混入が少ない高品質のアルミニウム溶湯54を得ることができる。

(2)前記坩堝40の周囲に、螺旋状のフィン60を設けて過熱蒸気62の通路を形成することとしたので、過熱蒸気62が坩堝40の周囲を回りながら上昇するため、坩堝40全体をより均一に加熱することができる。

【0027】

(3)前記溶解炉32へ投入する固体状アルミニウム52を予備加熱する予備加熱機90に、前記溶解炉32の加熱室44から回収した過熱蒸気62を送ることとしたので、熱の有効利用が可能となる。

(4)溶湯54を貯留する保持炉70を設けるとともに、該保持炉70の加熱に前記溶解炉32から回収した過熱蒸気62を利用することとしたので、熱の有効利用が可能となる。

【0028】

(5)鋳造機100の金型温調器102に、前記保持炉70から回収した過熱蒸気62を送ることとしたので、熱の有効利用が可能となる。

(6)熱処理装置110の処理室112A〜112Cに、前記保持炉70から回収した過熱蒸気62を送ることとしたので、熱の有効利用が可能になるとともに、複雑な形状の鋳造品についても均一に熱処理を行うことができる。

(7)固体状アルミニウム52の溶解,溶湯の保温,金型の温度調整,鋳造品の熱処理に炎を使用せずに過熱蒸気を用いることとしたので、高い防爆性を得ることができる。

【0029】

図3には、本実施例の変形例が示されている。前記図1に示したアルミニウム鋳造システム10では、アルミニウム溶解炉30と鋳造装置100が離れて設置されているため、保持炉70から汲み出した溶湯54を、台車やフォークリフトなどの搬送手段により鋳造装置100まで運ぶ必要がある。これに対して、図3に示す例では、溶解炉32及び保持炉70からなるアルミニウム溶解炉30を、鋳造装置100に近接配置してユニット化しているため、保持炉70から汲み出した溶湯54を長距離搬送する必要がなくなるという効果が得られる。更に、搬送中の安全性向上を図ることが可能になるとともに、溶湯54の温度低下を抑制することにより、熱量のロスを低減することも可能となる。

【0030】

なお、本発明は、上述した実施例に限定されるものではなく、本発明の要旨を逸脱しない範囲内において種々変更を加え得ることができる。例えば、以下のものも含まれる。

(1)前記実施例1における形状,大きさ,材質は一例であり、必要に応じて適宜変更可能である。

(2)前記実施例1における炉体34,72も一例であり、必要に応じて適宜変更してよい。例えば、前記実施例1では、炉体34の下方に過熱蒸気の導入口46を設け、加熱室44の下方から過熱蒸気62を上昇させることとしたが、過熱蒸気は圧力で押し出されるため、上方に設けた導入口から下降させることも可能である。

(3)前記過熱蒸気発生部20は、過熱蒸気を生成できるものであれば、公知の各種の構成のものを用いてよい。

(4)前記保持炉70も一例であり、必要に応じて設けるようにすればよい。例えば、アルミニウム52の溶解後に、溶解炉32自体を溶湯60の保持炉として使用する場合には、保持炉70を省略することが可能である。

(5)本実施例で溶解するアルミニウムは固体状のものであればよく、インゴットに限らずアルミニウム製品などの溶解に適用するようにしてもよい。

【産業上の利用可能性】

【0031】

本発明によれば、坩堝と炉体の間に形成された加熱室に過熱蒸気を導入して、前記坩堝全体を均一に加熱することで、二酸化炭素を排出することなく、短時間で不純物の混入が少ない高品質のアルミニウム溶湯を得られることから、アルミニウム溶解炉の用途に適用できる。また、アルミニウム鋳造品の熱処理に過熱蒸気を利用することで、鋳造品を均一に加熱することができるため、熱処理装置の用途に適用できる。更に、アルミニウムの溶解に利用した過熱蒸気の排気熱を、保持炉の加熱,鋳造装置の金型の温度調節,鋳造品の熱処理に利用することにより、熱の有効活用が可能になるため、アルミニウム鋳造システムの用途に適用できる。

【図面の簡単な説明】

【0032】

【図1】本発明の実施例1の全体構成を示す図である。

【図2】前記実施例1のアルミニウム溶解炉の構成を示す断面図である。

【図3】前記実施例1の変形例の主要部を示す図である。

【符号の説明】

【0033】

10:アルミニウム鋳造システム

20:過熱蒸気生成部

30:アルミニウム溶解炉

32:溶解炉

34:炉体

34A:底面

34B:側面

34C:上端

36A:外壁

36B:断熱材

38:支持台

40:坩堝

40A:上端

40B:側面

40C:底面

42:排出口

44:加熱室

46:導入口

48A,48B:排出口

50:シール部材

52:固体状アルミニウム

54:溶湯

56:リング板

58:投入口

60:フィン

62:過熱蒸気

64:出湯管

70:保持炉

72:炉体

74:坩堝

76:シール部材

78:投入口

80:蒸気室

82:蒸気導入口

84:蒸気排出口

86:出湯管

88:開口部

90:予備加熱機

92:自動投入機

94:温度調整ユニット

100:鋳造装置

102:金型温調器

104:コンベア

110:熱処理装置

112A〜112C:処理室

L1〜L5,L6,L7a〜L7c:配管

【技術分野】

【0001】

本発明は、アルミニウム溶解炉,熱処理装置,鋳造システムに関し、更に具体的には、過熱蒸気を利用したアルミニウム溶解炉,熱処理装置,鋳造システムに関するものである。

【背景技術】

【0002】

従来、溶解保持炉によってアルミニウム材料を溶解して溶湯を得て、該溶湯を汲み出して鋳造機で製造した後、熱処理を行うことによってアルミニウム成形品が製造されている。アルミニウム溶解炉には、直接加熱(直火焚き)構造と、間接加熱構造のものがある。直接加熱式の溶解炉では、被溶解物(アルミニウム片など)を溶解室に設けた加熱バーナで加熱し、前記加熱バーナから噴射する火炎と溶解室の蓄熱により前記被溶解物を溶かす。前記被溶解物の溶解により得られた溶湯は、保温機能を備えた保持炉に貯留され、必要な時に汲み出しされる。

【0003】

このような直接加熱式のものとしては、例えば、以下の特許文献1に示すアルミニウム合金溶解炉がある。また、間接加熱式では、炉体内に坩堝を備えた溶解炉があり、加熱バーナで前記坩堝を外側から加熱して内部のアルミニウム固体を溶解する。このような間接加熱式のものとしては、例えば、以下の特許文献2に示す坩堝炉を原型とした低融点金属の連続溶解保持装置が開示されている。更に、アルミニウム鋳造品の製造技術としては、以下の特許文献3に示す鋳造品製造装置,及び鋳造品製造方法がある。

【特許文献1】特開平7−146073号公報

【特許文献2】特開平10−332272号公報

【特許文献3】特開2006−15367公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、以上のような背景技術には次のような不都合がある。まず、直火加熱式の溶解炉では、酸化物の生成によって溶湯の歩留まりが低下したり、空気中の水分が分解して生成した水素ガスなどが混入したりするため、高品質の溶湯を得るのが難しい。また、間接加熱式の溶解炉では、一般的に加熱バーナの火炎が当たる部分から被溶解物が溶け出すため、坩堝の上方まで均一に熱が回りにくく、溶解するのに時間がかかるという不都合もある。

【0005】

また、上述した従来のアルミニウム鋳造技術では、保持炉から汲み出したアルミニウム溶湯は、台車やフォークリフトなどの運搬手段を利用して鋳造手段(ダイキャストマシン)まで搬送されることが多い。このため、運搬の手間がかかるという不都合のほか、運搬中に溶湯の容器が転倒すると高温の溶湯が作業者にかかってしまうというおそれがある。鋳造手段の数が多いほど、その不都合は顕著になる。更に、前記特許文献3に記載の技術では、アルミニウムの溶解,鋳造,熱処理にそれぞれ異なる熱源を用いているため設備が複雑になってしまう。また、炉体の内部に充填された粒状体から構成された流動層を、前記炉体内部に熱風を吹き込む加熱部により昇温させることによって、前記流動層中の鋳造品を熱処理することとなっているため、加熱部に近い部分と遠い部分で温度にムラが生じ、鋳造品全体を均一に加熱し難いという不都合もある。

【0006】

本発明は、以上の点に着目したもので、その目的は、二酸化炭素を排出することなく、短時間で均一に加熱を行うことができるアルミニウム溶解炉,熱処理装置,鋳造システムを提供することである。他の目的は、アルミニウムの溶解に利用した熱の再利用を行うことである。

【課題を解決するための手段】

【0007】

前記目的を達成するため、本発明のアルミニウム溶解炉は、水,温水または水蒸気を加熱して過熱蒸気を生成する過熱蒸気生成手段,被溶解物の投入口及び溶湯の排出口を有する坩堝,該坩堝を囲んでその周囲に加熱室を形成しており、前記過熱蒸気生成手段から得られた過熱蒸気の入口及び出口と、前記溶湯の排出口に接続された出湯管の貫通孔を備えた炉体,を備えるとともに、前記加熱室に送られた過熱蒸気によって、前記坩堝全体を加熱することを特徴とする。

【0008】

主要な形態の一つは、前記加熱室内において前記坩堝の周囲に螺旋状に配置されており、前記過熱蒸気の通路を形成する過熱蒸気ガイド手段,を備えるとともに、前記過熱蒸気の入口及び出口を前記通路に設けたことを特徴とする。

【0009】

他の形態は、前記出湯管から送られた溶湯を貯留する貯留手段と、該貯留手段を加熱してアルミニウムを溶湯のまま保持するための加熱手段を有する保持炉,を備えるとともに、前記加熱手段は、前記過熱蒸気生成手段から送られた過熱蒸気,あるいは、前記加熱室から回収された過熱蒸気を利用して、前記貯留手段を加熱することを特徴とする。

【0010】

更に他の形態は、前記坩堝に投入する被溶解物を予備加熱する予備加熱手段,を設けるとともに、前記予備加熱手段は、前記加熱室から回収した過熱蒸気を利用することを特徴とする。

【0011】

本発明のアルミニウム熱処理装置は、鋳造装置により形成されたアルミニウム鋳造品の熱処理を行う熱処理装置であって、前記鋳造品に所望の熱処理を施す処理室を備えるとともに、該処理室に過熱蒸気を供給することによって、前記鋳造品全体に熱処理を施すことを特徴とする。主要な形態の一つは、前記処理室を複数設けるとともに、各処理室の温度を個別に設定することによって、焼き入れ,焼き戻し,焼きなましのいずれかの熱処理を行うことを特徴とする。

【0012】

本発明のアルミニウム鋳造システムは、請求項1〜4のいずれかに記載のアルミニウム溶解炉,金型と該金型の温度調整手段を有しており、前記アルミニウム溶解炉で得られた溶湯から鋳造品を成形する鋳造装置,請求項5又は6記載のアルミニウム熱処理装置,を備えるとともに、前記鋳造装置の温度調整手段及び前記熱処理装置が、前記アルミニウム溶解炉の加熱室又は保持炉から回収された過熱蒸気を利用して加熱を行うことを特徴とする。主要な形態の一つは、前記アルミニウム溶解炉を、前記鋳造装置に対して近接配置あるいは一体化構成としたことを特徴とする。本発明の前記及び他の目的,特徴,利点は、以下の詳細な説明及び添付図面から明瞭になろう。

【発明の効果】

【0013】

本発明は、坩堝と炉体の間に形成された加熱室に過熱蒸気を導入して、前記坩堝全体を均一に加熱することで、二酸化炭素を排出することなく、短時間で不純物の混入が少ない高品質のアルミニウム溶湯を得ることができる。また、アルミニウム鋳造品の熱処理に過熱蒸気を利用することで、あらゆる形状の鋳造品を均一に加熱することができる。更に、アルミニウムの溶解に利用した過熱蒸気の排気熱を、保持炉の加熱,鋳造装置の金型の温度調節,鋳造品の熱処理に利用することにより、熱の有効活用が可能になるという効果が得られる。

【発明を実施するための最良の形態】

【0014】

以下、本発明を実施するための最良の形態を、実施例に基づいて詳細に説明する。

【実施例1】

【0015】

最初に、図1〜図3を参照しながら本発明の実施例1を説明する。図1は、本実施例のアルミニウム鋳造システムの全体構成を示す図である。図2は、本実施例のアルミニウム溶解炉の構成を示す断面図である。図3は、本実施例の変形例を示す図である。図1に示すように、本実施例のアルミニウム鋳造システム10は、過熱蒸気生成部20,アルミニウム溶解炉30,鋳造装置100,熱処理装置110により構成されており、固体状アルミニウム(アルミニウム合金を含む)の溶解から鋳造,熱処理までの一連の処理を行うものである。前記過熱蒸気生成部20は、水,温水または水蒸気を加熱して過熱蒸気を生成するものであって、公知の各種の構造のものが利用可能である。

【0016】

次に、アルミニウム溶解炉30について、図2も参照して説明する。本実施例のアルミニウム溶解炉30は、固体状アルミニウム52(アルミニウムインゴットなど)を溶解する溶解炉32と、該溶解炉32により得られた溶湯54を溶湯状態のままで貯留するための保持炉70により構成されている。まず、前記溶解炉32は、炉体34の内側に坩堝40を備えた構成となっている。該坩堝40の底面40Cは、前記炉体34の底面34A上に設けられた耐火性の支持台38の上に固定されている。前記坩堝40は、上端40Aが開放し、側面40Bの所定の位置に溶湯54を排出するための排出口42が設けられている。前記炉体34は、例えば、外壁36Aの内側に断熱材36Bを設けた構造となっている。

【0017】

このような炉体34と坩堝40の間には、過熱蒸気62を導入するための加熱室44が形成されている。すなわち、炉体34と坩堝40の間に所定の空間を形成するように予め寸法が設定されている。前記加熱室44には、前記坩堝40の周囲に螺旋状のフィン60が設けられている。該フィン60は、前記加熱室44に導入された過熱蒸気62が、前記坩堝40の周囲を回りながら上昇するような通路を形成するためのものである。前記炉体34の側面34Bの下方には、前記配管L1と接続する過熱蒸気の導入口46が設けられている。また、前記側面34Bの上方側には、前記加熱室44内の過熱蒸気62を排出するための配管L2,L3を引き出すための排出口48A,48Bや、前記坩堝40の排出口42に接続された出湯管64を引き出すための開口部が形成されている。

【0018】

前記溶解炉32の上部には、前記炉体上端34Cと坩堝上端40Aの間を塞ぐための略リング状のシール部材(ないし蓋)50が設けられており、該シール部材50によって、前記加熱室44内の上端が密閉され、蒸気が外部に漏れにくくなっている。また、前記シール部材50の上には、固体状アルミニウム52を投入するための投入口58を備えた略リング状のリング板56と図示しない蓋が設けられる。なお、前記リング板56や蓋は、必要に応じて設けるようにすればよく、前記シール部材50の内径を調節することによって、該シール部材50が前記リング板56を兼ねるような構成としてもよい。前記支持台38,坩堝40,フィン60は、例えば鉄により形成されている。

【0019】

前記過熱蒸気62が、導入口46から加熱室44内に導入されると、フィン60によって形成された螺旋状の通路に沿って加熱室44内を上昇する。すなわち、坩堝40の周囲を回りながら上昇するようになり、前記坩堝40の全体が均一に加熱されることになる。本実施例では、前記加熱室44で利用した過熱蒸気62を、排出口48A,48Bから回収することとしており、一方の排出口48Aに接続された配管L2は、図1及び図3に示すように保持炉70に接続されており、加熱室44から回収された過熱蒸気が、保持炉70で利用される。また、他方の排出口48Bに接続された配管L3は、図1に示すように予備加熱機90に接続されている。該予備加熱機90は、固体状アルミニウム52を坩堝40に投入する前に予備加熱するためのものであって、自動投入機92に接続されている。前記配管L3によって予備加熱機90に送られた過熱蒸気は、固体状アルミニウム52の予熱に利用される。

【0020】

次に、保持炉70について説明する。保持炉70は、前記溶解炉32で固体状アルミニウム52が溶解して得られた溶湯54を貯留するものであって、断熱性を有する炉体72の内側に溶湯54を貯留する坩堝74が設けられた構成となっている。前記炉体72と坩堝74の間には、過熱蒸気が通過するための蒸気室80が形成されている。また、前記炉体72と坩堝74の上端には、前記蒸気室80の上部を閉塞するための略リング状のシール部材76が設けられている。前記溶解炉12の出湯管64から送られた溶湯54は、前記シール部材76に設けられた投入口78から坩堝74内に投入される。該坩堝74に貯留された溶湯54をその状態のまま維持するためには、所定の温度以上に前記坩堝74を加熱しておく必要がある。本実施例では、前記炉体72の側面に、前記配管L2と接続するための蒸気導入口82を設けるとともに、過熱蒸気を排出するための蒸気排出口84が設けられている。該蒸気排出口84には、配管L5が接続されており、該配管L5を介して排出された蒸気が温度調整ユニット94へ送られる。更に、前記炉体72の側面の所定位置には、前記坩堝74に接続された出湯管86が貫通可能な開口部88が形成されている。このような構成とすることで、前記溶解炉32から回収した過熱蒸気が、保持炉70の加熱に再利用される。

【0021】

次に、前記鋳造装置100について説明する。鋳造装置100は、前記アルミニウム溶解炉30で得られた溶湯54を鋳造して所望の形状の鋳造品を成形するための装置であって、図示しない金型と、該金型の温度を調整するための金型温調器102を備えている。このような鋳造装置100は、前記アルミニウム溶解炉30の保持炉70と配管L5により接続されており、前記配管L5には、過熱蒸気を加熱するための温度調整ユニット94が設けられている。前記配管L5は、鋳造装置100に配管L6で分岐し、金型温調器102に過熱蒸気を供給する。なお、鋳造装置100の構成は、前記金型温調器102に過熱蒸気を供給すること以外は、公知の鋳造装置と基本的に同様である。

【0022】

前記鋳造装置100により成形された鋳造品は、コンベア104などにより熱処理装置110に搬送される。熱処理装置110は、本実施例では、3つの処理室112A〜112Cを備えており、それぞれに、前記配管L5から分岐した配管L7a〜L7cが接続されている。すなわち、処理室112A〜112C内に過熱蒸気を供給することにより、該処理室112A〜112C内の鋳造品を均一に加熱して熱処理を施すことができる。なお、前記処理室112A〜112Cは、各室毎に異なる温度に設定が可能となっており、本実施例では、処理室112Aが約550℃,処理室112Bが120℃,処理室112Cが230℃に設定されている。これら処理室112A〜112Cで順に加熱を行うと、アルミニウム鋳造品の焼き入れを行うことができる。なお、前記処理室112A〜112Cには、図示しない過熱蒸気の排出口ないし回収口が設けられている。

【0023】

次に、本実施例の作用を説明する。まず、過熱蒸気生成部20により生成した過熱蒸気を、図示しない加熱機で所望の温度に調整してから、溶解炉32の加熱室44に送る。そして、加熱室44を通過した過熱蒸気を二手に分けて、一方を予備加熱機90に送り、他方を保持炉70の蒸気室80に送る。蒸気室80に送られた過熱蒸気は、配管L5に回収されたのち、温度調整ユニット94で温度調整されてから、鋳造装置100の金型温調器102と、熱処理装置110の処理室112A〜112Cへ送られる。このように、過熱蒸気をシステム全体に通した状態としてから、投入口58から坩堝40内に、適量の固体状アルミニウム52を投入する。すると、加熱室44に導入された過熱蒸気62が、フィン60に沿って坩堝40の周囲を回りながら上昇するため、坩堝40の全体が均一に加熱される。

【0024】

固体状アルミニウム52の溶解により得られた溶湯54は、坩堝40の排出口42から出湯管64を通って保持炉70に送られる。坩堝40内の溶湯54が一定量以下になったら、必要に応じて固体状アルミニウム52を追加投入する。一方、前記溶解炉32から溶湯54が送られた保持炉70では、溶湯54が投入口78から坩堝74内に投入されて貯留される。また、保持炉70の周囲に形成された蒸気室80には、配管L2から過熱蒸気62が送られている。該過熱蒸気62は、若干温度は低下しているものの、坩堝74を加熱してアルミニウムを溶湯54の状態のまま維持できる程度の温度を有している。もちろん、坩堝74の保温には再利用の過熱蒸気だけではなく、他の加熱手段を併用するようにしてもよいし、図1に点線で示すように、配管L4によって、過熱蒸気生成部20で生成した過熱蒸気を、溶解炉32を経由することなく直接保持炉70に送るようにしてもよい。前記坩堝74の保温に利用されて温度が低下した過熱蒸気は、炉体72の底面近傍の蒸気排出口84から配管L5に回収され、温度調整ユニット94に送られて再加熱される。

【0025】

そして、前記坩堝74内の溶湯54は、必要に応じて出湯管86から外部に汲み出されて、鋳造機100まで運ばれ、アルミニウム成形品の鋳造に利用される。なお、鋳造に使用する金型は、前記温度調整ユニット94で再加熱された過熱蒸気を金型温調器102に送ることにより、温度が調整されている。前記鋳造機100で成形された鋳造品は、次いで、コンベア104などにより、熱処理装置100に運ばれ、3つの処理室112A〜112Cを順に通過することによって、これらの処理室112A〜112Cに供給された過熱蒸気により、焼き入れ・焼き戻しが施される。

【0026】

このように、実施例1によれば、次のような効果がある。

(1)溶解炉32の坩堝40と炉体34の間に形成された加熱室44に過熱蒸気62を導入して、前記坩堝40全体を加熱することで、二酸化炭素を排出することなく、短時間で不純物の混入が少ない高品質のアルミニウム溶湯54を得ることができる。

(2)前記坩堝40の周囲に、螺旋状のフィン60を設けて過熱蒸気62の通路を形成することとしたので、過熱蒸気62が坩堝40の周囲を回りながら上昇するため、坩堝40全体をより均一に加熱することができる。

【0027】

(3)前記溶解炉32へ投入する固体状アルミニウム52を予備加熱する予備加熱機90に、前記溶解炉32の加熱室44から回収した過熱蒸気62を送ることとしたので、熱の有効利用が可能となる。

(4)溶湯54を貯留する保持炉70を設けるとともに、該保持炉70の加熱に前記溶解炉32から回収した過熱蒸気62を利用することとしたので、熱の有効利用が可能となる。

【0028】

(5)鋳造機100の金型温調器102に、前記保持炉70から回収した過熱蒸気62を送ることとしたので、熱の有効利用が可能となる。

(6)熱処理装置110の処理室112A〜112Cに、前記保持炉70から回収した過熱蒸気62を送ることとしたので、熱の有効利用が可能になるとともに、複雑な形状の鋳造品についても均一に熱処理を行うことができる。

(7)固体状アルミニウム52の溶解,溶湯の保温,金型の温度調整,鋳造品の熱処理に炎を使用せずに過熱蒸気を用いることとしたので、高い防爆性を得ることができる。

【0029】

図3には、本実施例の変形例が示されている。前記図1に示したアルミニウム鋳造システム10では、アルミニウム溶解炉30と鋳造装置100が離れて設置されているため、保持炉70から汲み出した溶湯54を、台車やフォークリフトなどの搬送手段により鋳造装置100まで運ぶ必要がある。これに対して、図3に示す例では、溶解炉32及び保持炉70からなるアルミニウム溶解炉30を、鋳造装置100に近接配置してユニット化しているため、保持炉70から汲み出した溶湯54を長距離搬送する必要がなくなるという効果が得られる。更に、搬送中の安全性向上を図ることが可能になるとともに、溶湯54の温度低下を抑制することにより、熱量のロスを低減することも可能となる。

【0030】

なお、本発明は、上述した実施例に限定されるものではなく、本発明の要旨を逸脱しない範囲内において種々変更を加え得ることができる。例えば、以下のものも含まれる。

(1)前記実施例1における形状,大きさ,材質は一例であり、必要に応じて適宜変更可能である。

(2)前記実施例1における炉体34,72も一例であり、必要に応じて適宜変更してよい。例えば、前記実施例1では、炉体34の下方に過熱蒸気の導入口46を設け、加熱室44の下方から過熱蒸気62を上昇させることとしたが、過熱蒸気は圧力で押し出されるため、上方に設けた導入口から下降させることも可能である。

(3)前記過熱蒸気発生部20は、過熱蒸気を生成できるものであれば、公知の各種の構成のものを用いてよい。

(4)前記保持炉70も一例であり、必要に応じて設けるようにすればよい。例えば、アルミニウム52の溶解後に、溶解炉32自体を溶湯60の保持炉として使用する場合には、保持炉70を省略することが可能である。

(5)本実施例で溶解するアルミニウムは固体状のものであればよく、インゴットに限らずアルミニウム製品などの溶解に適用するようにしてもよい。

【産業上の利用可能性】

【0031】

本発明によれば、坩堝と炉体の間に形成された加熱室に過熱蒸気を導入して、前記坩堝全体を均一に加熱することで、二酸化炭素を排出することなく、短時間で不純物の混入が少ない高品質のアルミニウム溶湯を得られることから、アルミニウム溶解炉の用途に適用できる。また、アルミニウム鋳造品の熱処理に過熱蒸気を利用することで、鋳造品を均一に加熱することができるため、熱処理装置の用途に適用できる。更に、アルミニウムの溶解に利用した過熱蒸気の排気熱を、保持炉の加熱,鋳造装置の金型の温度調節,鋳造品の熱処理に利用することにより、熱の有効活用が可能になるため、アルミニウム鋳造システムの用途に適用できる。

【図面の簡単な説明】

【0032】

【図1】本発明の実施例1の全体構成を示す図である。

【図2】前記実施例1のアルミニウム溶解炉の構成を示す断面図である。

【図3】前記実施例1の変形例の主要部を示す図である。

【符号の説明】

【0033】

10:アルミニウム鋳造システム

20:過熱蒸気生成部

30:アルミニウム溶解炉

32:溶解炉

34:炉体

34A:底面

34B:側面

34C:上端

36A:外壁

36B:断熱材

38:支持台

40:坩堝

40A:上端

40B:側面

40C:底面

42:排出口

44:加熱室

46:導入口

48A,48B:排出口

50:シール部材

52:固体状アルミニウム

54:溶湯

56:リング板

58:投入口

60:フィン

62:過熱蒸気

64:出湯管

70:保持炉

72:炉体

74:坩堝

76:シール部材

78:投入口

80:蒸気室

82:蒸気導入口

84:蒸気排出口

86:出湯管

88:開口部

90:予備加熱機

92:自動投入機

94:温度調整ユニット

100:鋳造装置

102:金型温調器

104:コンベア

110:熱処理装置

112A〜112C:処理室

L1〜L5,L6,L7a〜L7c:配管

【特許請求の範囲】

【請求項1】

水,温水または水蒸気を加熱して過熱蒸気を生成する過熱蒸気生成手段,

被溶解物の投入口及び溶湯の排出口を有する坩堝,

該坩堝を囲んでその周囲に加熱室を形成しており、前記過熱蒸気生成手段から得られた過熱蒸気の入口及び出口と、前記溶湯の排出口に接続された出湯管の貫通孔を備えた炉体,

を備えるとともに、

前記加熱室に送られた過熱蒸気によって、前記坩堝全体を加熱することを特徴とするアルミニウム溶解炉。

【請求項2】

前記加熱室内において前記坩堝の周囲に螺旋状に配置されており、前記過熱蒸気の通路を形成する過熱蒸気ガイド手段,

を備えるとともに、

前記過熱蒸気の入口及び出口を前記通路に設けたことを特徴とする請求項1記載のアルミニウム溶解炉。

【請求項3】

前記出湯管から送られた溶湯を貯留する貯留手段と、該貯留手段を加熱してアルミニウムを溶湯のまま保持するための加熱手段を有する保持炉,

を備えるとともに、

前記加熱手段は、前記過熱蒸気生成手段から送られた過熱蒸気,あるいは、前記加熱室から回収された過熱蒸気を利用して、前記貯留手段を加熱することを特徴とする請求項1又は2記載のアルミニウム溶解炉。

【請求項4】

前記坩堝に投入する被溶解物を予備加熱する予備加熱手段,

を設けるとともに、

前記予備加熱手段は、前記加熱室から回収した過熱蒸気を利用することを特徴とする請求項1〜3のいずれかに記載のアルミニウム溶解炉。

【請求項5】

鋳造装置により形成されたアルミニウム鋳造品の熱処理を行う熱処理装置であって、

前記鋳造品に所望の熱処理を施す処理室を備えるとともに、該処理室に過熱蒸気を供給することによって、前記鋳造品全体に熱処理を施すことを特徴とするアルミニウム熱処理装置。

【請求項6】

前記処理室を複数設けるとともに、各処理室の温度を個別に設定することによって、焼き入れ,焼き戻し,焼きなましのいずれかの熱処理を行うことを特徴とする請求項5記載のアルミニウム熱処理装置。

【請求項7】

請求項1〜4のいずれかに記載のアルミニウム溶解炉,

金型と該金型の温度調整手段を有しており、前記アルミニウム溶解炉で得られた溶湯から鋳造品を成形する鋳造装置,

請求項5又は6記載のアルミニウム熱処理装置,

を備えるとともに、

前記鋳造装置の温度調整手段及び前記熱処理装置が、前記アルミニウム溶解炉の加熱室又は保持炉から回収された過熱蒸気を利用して加熱を行うことを特徴とするアルミニウム鋳造システム。

【請求項8】

前記アルミニウム溶解炉を、前記鋳造装置に対して近接配置あるいは一体化構成としたことを特徴とする請求項7記載のアルミニウム鋳造システム。

【請求項1】

水,温水または水蒸気を加熱して過熱蒸気を生成する過熱蒸気生成手段,

被溶解物の投入口及び溶湯の排出口を有する坩堝,

該坩堝を囲んでその周囲に加熱室を形成しており、前記過熱蒸気生成手段から得られた過熱蒸気の入口及び出口と、前記溶湯の排出口に接続された出湯管の貫通孔を備えた炉体,

を備えるとともに、

前記加熱室に送られた過熱蒸気によって、前記坩堝全体を加熱することを特徴とするアルミニウム溶解炉。

【請求項2】

前記加熱室内において前記坩堝の周囲に螺旋状に配置されており、前記過熱蒸気の通路を形成する過熱蒸気ガイド手段,

を備えるとともに、

前記過熱蒸気の入口及び出口を前記通路に設けたことを特徴とする請求項1記載のアルミニウム溶解炉。

【請求項3】

前記出湯管から送られた溶湯を貯留する貯留手段と、該貯留手段を加熱してアルミニウムを溶湯のまま保持するための加熱手段を有する保持炉,

を備えるとともに、

前記加熱手段は、前記過熱蒸気生成手段から送られた過熱蒸気,あるいは、前記加熱室から回収された過熱蒸気を利用して、前記貯留手段を加熱することを特徴とする請求項1又は2記載のアルミニウム溶解炉。

【請求項4】

前記坩堝に投入する被溶解物を予備加熱する予備加熱手段,

を設けるとともに、

前記予備加熱手段は、前記加熱室から回収した過熱蒸気を利用することを特徴とする請求項1〜3のいずれかに記載のアルミニウム溶解炉。

【請求項5】

鋳造装置により形成されたアルミニウム鋳造品の熱処理を行う熱処理装置であって、

前記鋳造品に所望の熱処理を施す処理室を備えるとともに、該処理室に過熱蒸気を供給することによって、前記鋳造品全体に熱処理を施すことを特徴とするアルミニウム熱処理装置。

【請求項6】

前記処理室を複数設けるとともに、各処理室の温度を個別に設定することによって、焼き入れ,焼き戻し,焼きなましのいずれかの熱処理を行うことを特徴とする請求項5記載のアルミニウム熱処理装置。

【請求項7】

請求項1〜4のいずれかに記載のアルミニウム溶解炉,

金型と該金型の温度調整手段を有しており、前記アルミニウム溶解炉で得られた溶湯から鋳造品を成形する鋳造装置,

請求項5又は6記載のアルミニウム熱処理装置,

を備えるとともに、

前記鋳造装置の温度調整手段及び前記熱処理装置が、前記アルミニウム溶解炉の加熱室又は保持炉から回収された過熱蒸気を利用して加熱を行うことを特徴とするアルミニウム鋳造システム。

【請求項8】

前記アルミニウム溶解炉を、前記鋳造装置に対して近接配置あるいは一体化構成としたことを特徴とする請求項7記載のアルミニウム鋳造システム。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2009−192184(P2009−192184A)

【公開日】平成21年8月27日(2009.8.27)

【国際特許分類】

【出願番号】特願2008−35404(P2008−35404)

【出願日】平成20年2月17日(2008.2.17)

【出願人】(591275403)サーモ・エレクトロン株式会社 (6)

【Fターム(参考)】

【公開日】平成21年8月27日(2009.8.27)

【国際特許分類】

【出願日】平成20年2月17日(2008.2.17)

【出願人】(591275403)サーモ・エレクトロン株式会社 (6)

【Fターム(参考)】

[ Back to top ]