アルミニウム鋳物合金製排気マニホールド

【課題】クリープの発生を防止することによりボルト軸力を低下させないで済むアルミニウム鋳物合金製排気マニホールドを提供すること。

【解決手段】本アルミニウム鋳物合金製排気マニホールド10は、エンジンのシリンダヘッド16に取り付けられものであって、フランジ部18のシリンダヘッド16とのボルト締結孔20に挿入される環状の鉄製インサート部材22を鋳包みする。

【解決手段】本アルミニウム鋳物合金製排気マニホールド10は、エンジンのシリンダヘッド16に取り付けられものであって、フランジ部18のシリンダヘッド16とのボルト締結孔20に挿入される環状の鉄製インサート部材22を鋳包みする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、エンジンのシリンダヘッドに取り付けられるアルミニウム鋳物合金製排気マニホールドに関する。

【背景技術】

【0002】

たとえば、特許文献1では、マグネシウム又はマグネシウム合金を用いた部品のボルトによる締結構造において、比較的高温環境において使用することができ、しかも廉価で締結軸力の低下が少ない、マグネシウム部品の締結構造が提案されている。

【0003】

かかるマグネシウム部品の締結構造においては、マグネシウム又はマグネシウム合金から成る第1部材に、金属製ボルトを用いて第2部材を締結するに際して、鉄系材料、アルミニウム合金又は耐熱マグネシウム合金から成り、上記金属製ボルトに螺合する雌ねじ部と共に、当該第1部材からの抜け防止手段及び回転防止手段を備えた金属部材を第1部材に鋳包んで鋳包み部となし、第2部材に形成したボルト挿通孔に通したボルトを鋳包み部の雌ねじ部に螺着するようになっている。

【特許文献1】特開2006−205174号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、自動車用エンジンの排気マニホールドは、鋳鉄及びステンレス鋼などの鉄系合金で製造されているが、近年、部品の軽量化及び触媒性能の向上の観点から、アルミニウム鋳物合金製の排気マニホールドが使用されている。

【0005】

アルミニウム合金は耐熱性が低いため、排気マニホールドとして使用する場合、冷却のために冷却水ジャケットを具備する必要がある。

【0006】

しかしながら、上記アルミニウム鋳物合金製排気マニホールドにおいては、エンジンのシリンダヘッドと締結されるフランジ部は、構造上、冷却水ジャケットから離れた位置にあり、高温になりやすく、アルミニウム合金のクリープによりボルト軸力が低下し、それによって排出ガスの漏れが生じる可能性が高い。

【0007】

本発明は、上記技術的課題に鑑みなされたもので、クリープの発生を防止することによりボルト軸力を低下させないで済むアルミニウム鋳物合金製排気マニホールドの提供を目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するため、本発明にかかるアルミニウム鋳物合金製排気マニホールドは、エンジンのシリンダヘッドに取り付けられるアルミニウム鋳物合金製排気マニホールドであって、フランジ部の前記シリンダヘッドとのボルト締結孔に挿入される環状の鉄製インサート部材を鋳包みしたものである。

【0009】

上記構成によれば、クリープの発生が防止され、それによってボルト軸力を低下させないで済む。そのため、排出ガスの漏れが生じる可能性が低くなる。

【0010】

鉄とアルミニウムとの熱膨張差による鉄製インサート部材とフランジ部のボルト締結孔との界面剥離を防止する必要がある。

【0011】

そこで、上記アルミニウム鋳物合金製排気マニホールドにおいては、前記鋳包みされた鉄製インサート部材と前記フランジ部のボルト締結孔との界面に、アルミニウムと鉄との合金層が形成されている。

【0012】

また、アルミニウム合金と鉄との合金層をより強固にする必要もある。

【0013】

そこで、上記アルミニウム鋳物合金製排気マニホールドにおいては、前記鉄製インサート部材を鋳包んだ直後に約500℃の温度で30分以上の加熱保持が施されている。

【発明の効果】

【0014】

本発明によれば、クリープの発生を防止することによりボルト軸力を低下させないで済むアルミニウム鋳物合金製排気マニホールドの提供が可能となる。

【発明を実施するための最良の形態】

【0015】

以下、本発明の実施の形態を添付図面に基づいて詳細に説明する。

【0016】

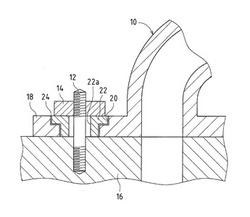

図1は本発明の実施の形態にかかるアルミニウム鋳物合金製排気マニホールド10をエンジンのシリンダヘッド16に取り付けた状態を示す図である。

【0017】

本実施の形態にかかるアルミニウム鋳物合金製排気マニホールド(以下、単に「排気マニホールド」と称することもある。)10は、スタッドボルト12及びナット14によりエンジンのシリンダヘッド16に締結されるフランジ部18と、このフランジ部18のシリンダヘッド16とのボルト締結孔20に挿入される鉄製インサート部材22とを含む。

【0018】

ボルト締結孔20は、大径部とこれに連続する小径部とを有する段付き構造をなしている。これに対応して、鉄製インサート部材22は、大径部とこれに連続する小径部とを有し、これら大径筒部及び小径筒部の両者の中央部にボルト挿通孔22aが形成された環状の部材である。この鉄製インサート部材22は、鋳包みされている。

【0019】

上記鋳包みされた鉄製インサート部材22とフランジ部18のボルト締結孔20との界面には、アルミニウムと鉄との合金層24が形成されている。

【0020】

ここで、本アルミニウム鋳物合金製排気マニホールド10の製造方法について説明する。

【0021】

アルミニウム鋳物合金を用いて排気マニホールド10を鋳造する際に、鉄製インサート部材22を鋳包みする。なお、鉄製インサート部材22の材質は、アルミニウム合金の熱膨張係数を考慮して、ニレジスト鋳鉄又はオーステナイト系ステンレス鋼を用いることが望ましい。

【0022】

鉄製インサート部材22とフランジ部18のボルト締結孔20との界面に上記のアルミニウムと鉄との合金層24を形成するために、アルミニウム溶湯中に鉄製インサート部材22を浸漬した後、鉄製インサート部材22を鋳造用金型にセットする。

【0023】

そして、アルミニウムと鉄との合金層24の形成をより強固にするため、鋳造後直ちに、500℃の加熱炉に鋳物を投入して30分保持する。

【0024】

このようにして、本排気マニホールド10は、鉄製インサート部材22とフランジ部18のボルト締結孔20(アルミニウム鋳物合金)との界面が強固に結合したものとなる。

【0025】

以上の説明から明らかな通り、本アルミニウム鋳物合金製排気マニホールド10では、以下の作用・効果を奏する。

【0026】

フランジ部18のシリンダヘッド16とのボルト締結孔20に挿入される環状の鉄製インサート部材22を鋳包みしているので、クリープの発生が防止され、それによってスタッドボルト12の軸力を低下させないで済む。そのため、排出ガスの漏れが生じる可能性が低くなる。

【0027】

また、鋳包みされた鉄製インサート部材22とフランジ部18のボルト締結孔20との界面に、アルミニウムと鉄との合金層24を形成しているので、鉄とアルミニウムとの熱膨張差による鉄製インサート部材22とフランジ部18のボルト締結孔20との界面剥離を防止できる。

【0028】

さらに、鉄製インサート部材22を鋳包んだ直後に500℃の温度で30分の加熱保持を施しているので、上記アルミニウム合金と鉄との合金層をより強固に形成できる。

【0029】

なお、本発明は上記実施の形態に限定されるものではなく、本明細書に添付の特許請求の範囲内での種々の設計変更及び修正を加えうることは勿論である。

【図面の簡単な説明】

【0030】

【図1】本発明の実施の形態にかかるアルミニウム鋳物合金製排気マニホールドをエンジンのシリンダヘッドに取り付けた状態を示す図である。

【符号の説明】

【0031】

10 アルミニウム鋳物合金製排気マニホールド

12 スタッドボルト

14 ナット

16 シリンダヘッド

18 フランジ部

20 ボルト締結孔

22 鉄製インサート部材

24 合金層

【技術分野】

【0001】

本発明は、エンジンのシリンダヘッドに取り付けられるアルミニウム鋳物合金製排気マニホールドに関する。

【背景技術】

【0002】

たとえば、特許文献1では、マグネシウム又はマグネシウム合金を用いた部品のボルトによる締結構造において、比較的高温環境において使用することができ、しかも廉価で締結軸力の低下が少ない、マグネシウム部品の締結構造が提案されている。

【0003】

かかるマグネシウム部品の締結構造においては、マグネシウム又はマグネシウム合金から成る第1部材に、金属製ボルトを用いて第2部材を締結するに際して、鉄系材料、アルミニウム合金又は耐熱マグネシウム合金から成り、上記金属製ボルトに螺合する雌ねじ部と共に、当該第1部材からの抜け防止手段及び回転防止手段を備えた金属部材を第1部材に鋳包んで鋳包み部となし、第2部材に形成したボルト挿通孔に通したボルトを鋳包み部の雌ねじ部に螺着するようになっている。

【特許文献1】特開2006−205174号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、自動車用エンジンの排気マニホールドは、鋳鉄及びステンレス鋼などの鉄系合金で製造されているが、近年、部品の軽量化及び触媒性能の向上の観点から、アルミニウム鋳物合金製の排気マニホールドが使用されている。

【0005】

アルミニウム合金は耐熱性が低いため、排気マニホールドとして使用する場合、冷却のために冷却水ジャケットを具備する必要がある。

【0006】

しかしながら、上記アルミニウム鋳物合金製排気マニホールドにおいては、エンジンのシリンダヘッドと締結されるフランジ部は、構造上、冷却水ジャケットから離れた位置にあり、高温になりやすく、アルミニウム合金のクリープによりボルト軸力が低下し、それによって排出ガスの漏れが生じる可能性が高い。

【0007】

本発明は、上記技術的課題に鑑みなされたもので、クリープの発生を防止することによりボルト軸力を低下させないで済むアルミニウム鋳物合金製排気マニホールドの提供を目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するため、本発明にかかるアルミニウム鋳物合金製排気マニホールドは、エンジンのシリンダヘッドに取り付けられるアルミニウム鋳物合金製排気マニホールドであって、フランジ部の前記シリンダヘッドとのボルト締結孔に挿入される環状の鉄製インサート部材を鋳包みしたものである。

【0009】

上記構成によれば、クリープの発生が防止され、それによってボルト軸力を低下させないで済む。そのため、排出ガスの漏れが生じる可能性が低くなる。

【0010】

鉄とアルミニウムとの熱膨張差による鉄製インサート部材とフランジ部のボルト締結孔との界面剥離を防止する必要がある。

【0011】

そこで、上記アルミニウム鋳物合金製排気マニホールドにおいては、前記鋳包みされた鉄製インサート部材と前記フランジ部のボルト締結孔との界面に、アルミニウムと鉄との合金層が形成されている。

【0012】

また、アルミニウム合金と鉄との合金層をより強固にする必要もある。

【0013】

そこで、上記アルミニウム鋳物合金製排気マニホールドにおいては、前記鉄製インサート部材を鋳包んだ直後に約500℃の温度で30分以上の加熱保持が施されている。

【発明の効果】

【0014】

本発明によれば、クリープの発生を防止することによりボルト軸力を低下させないで済むアルミニウム鋳物合金製排気マニホールドの提供が可能となる。

【発明を実施するための最良の形態】

【0015】

以下、本発明の実施の形態を添付図面に基づいて詳細に説明する。

【0016】

図1は本発明の実施の形態にかかるアルミニウム鋳物合金製排気マニホールド10をエンジンのシリンダヘッド16に取り付けた状態を示す図である。

【0017】

本実施の形態にかかるアルミニウム鋳物合金製排気マニホールド(以下、単に「排気マニホールド」と称することもある。)10は、スタッドボルト12及びナット14によりエンジンのシリンダヘッド16に締結されるフランジ部18と、このフランジ部18のシリンダヘッド16とのボルト締結孔20に挿入される鉄製インサート部材22とを含む。

【0018】

ボルト締結孔20は、大径部とこれに連続する小径部とを有する段付き構造をなしている。これに対応して、鉄製インサート部材22は、大径部とこれに連続する小径部とを有し、これら大径筒部及び小径筒部の両者の中央部にボルト挿通孔22aが形成された環状の部材である。この鉄製インサート部材22は、鋳包みされている。

【0019】

上記鋳包みされた鉄製インサート部材22とフランジ部18のボルト締結孔20との界面には、アルミニウムと鉄との合金層24が形成されている。

【0020】

ここで、本アルミニウム鋳物合金製排気マニホールド10の製造方法について説明する。

【0021】

アルミニウム鋳物合金を用いて排気マニホールド10を鋳造する際に、鉄製インサート部材22を鋳包みする。なお、鉄製インサート部材22の材質は、アルミニウム合金の熱膨張係数を考慮して、ニレジスト鋳鉄又はオーステナイト系ステンレス鋼を用いることが望ましい。

【0022】

鉄製インサート部材22とフランジ部18のボルト締結孔20との界面に上記のアルミニウムと鉄との合金層24を形成するために、アルミニウム溶湯中に鉄製インサート部材22を浸漬した後、鉄製インサート部材22を鋳造用金型にセットする。

【0023】

そして、アルミニウムと鉄との合金層24の形成をより強固にするため、鋳造後直ちに、500℃の加熱炉に鋳物を投入して30分保持する。

【0024】

このようにして、本排気マニホールド10は、鉄製インサート部材22とフランジ部18のボルト締結孔20(アルミニウム鋳物合金)との界面が強固に結合したものとなる。

【0025】

以上の説明から明らかな通り、本アルミニウム鋳物合金製排気マニホールド10では、以下の作用・効果を奏する。

【0026】

フランジ部18のシリンダヘッド16とのボルト締結孔20に挿入される環状の鉄製インサート部材22を鋳包みしているので、クリープの発生が防止され、それによってスタッドボルト12の軸力を低下させないで済む。そのため、排出ガスの漏れが生じる可能性が低くなる。

【0027】

また、鋳包みされた鉄製インサート部材22とフランジ部18のボルト締結孔20との界面に、アルミニウムと鉄との合金層24を形成しているので、鉄とアルミニウムとの熱膨張差による鉄製インサート部材22とフランジ部18のボルト締結孔20との界面剥離を防止できる。

【0028】

さらに、鉄製インサート部材22を鋳包んだ直後に500℃の温度で30分の加熱保持を施しているので、上記アルミニウム合金と鉄との合金層をより強固に形成できる。

【0029】

なお、本発明は上記実施の形態に限定されるものではなく、本明細書に添付の特許請求の範囲内での種々の設計変更及び修正を加えうることは勿論である。

【図面の簡単な説明】

【0030】

【図1】本発明の実施の形態にかかるアルミニウム鋳物合金製排気マニホールドをエンジンのシリンダヘッドに取り付けた状態を示す図である。

【符号の説明】

【0031】

10 アルミニウム鋳物合金製排気マニホールド

12 スタッドボルト

14 ナット

16 シリンダヘッド

18 フランジ部

20 ボルト締結孔

22 鉄製インサート部材

24 合金層

【特許請求の範囲】

【請求項1】

エンジンのシリンダヘッドに取り付けられるアルミニウム鋳物合金製排気マニホールドであって、

フランジ部の前記シリンダヘッドとのボルト締結孔に挿入される環状の鉄製インサート部材を鋳包みしたことを特徴とするアルミニウム鋳物合金製排気マニホールド。

【請求項2】

請求項1に記載のアルミニウム鋳物合金製排気マニホールドにおいて、

前記鋳包みされた鉄製インサート部材と前記フランジ部のボルト締結孔との界面に、アルミニウムと鉄との合金層が形成されていることを特徴とするアルミニウム鋳物合金製排気マニホールド。

【請求項3】

請求項1又は2に記載のアルミニウム鋳物合金製排気マニホールドにおいて、

前記鉄製インサート部材を鋳包んだ直後に約500℃の温度で30分以上の加熱保持が施されていることを特徴とするアルミニウム鋳物合金製排気マニホールド。

【請求項1】

エンジンのシリンダヘッドに取り付けられるアルミニウム鋳物合金製排気マニホールドであって、

フランジ部の前記シリンダヘッドとのボルト締結孔に挿入される環状の鉄製インサート部材を鋳包みしたことを特徴とするアルミニウム鋳物合金製排気マニホールド。

【請求項2】

請求項1に記載のアルミニウム鋳物合金製排気マニホールドにおいて、

前記鋳包みされた鉄製インサート部材と前記フランジ部のボルト締結孔との界面に、アルミニウムと鉄との合金層が形成されていることを特徴とするアルミニウム鋳物合金製排気マニホールド。

【請求項3】

請求項1又は2に記載のアルミニウム鋳物合金製排気マニホールドにおいて、

前記鉄製インサート部材を鋳包んだ直後に約500℃の温度で30分以上の加熱保持が施されていることを特徴とするアルミニウム鋳物合金製排気マニホールド。

【図1】

【公開番号】特開2010−116826(P2010−116826A)

【公開日】平成22年5月27日(2010.5.27)

【国際特許分類】

【出願番号】特願2008−290057(P2008−290057)

【出願日】平成20年11月12日(2008.11.12)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成22年5月27日(2010.5.27)

【国際特許分類】

【出願日】平成20年11月12日(2008.11.12)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]