アルミ合金板材とめっき鋼板材との接合体

【課題】接合強度のバラツキを抑制することができるとともに高強度であるアルミ合金板材とめっき鋼板材との接合体を提供する。

【解決手段】アルミ合金板材1とめっき鋼板材2との接合体において、前記めっき鋼板材は、少なくとも前記アルミ合金板材との対向面に、亜鉛を少なくとも10質量%以上含有するとともに融点が亜鉛の融点以下であり、且つ目付け量が30g/m2以下である亜鉛含有めっき層を有し、前記アルミ合金板材と前記めっき鋼板材とがスポット溶接されている、ことを特徴とする。

【解決手段】アルミ合金板材1とめっき鋼板材2との接合体において、前記めっき鋼板材は、少なくとも前記アルミ合金板材との対向面に、亜鉛を少なくとも10質量%以上含有するとともに融点が亜鉛の融点以下であり、且つ目付け量が30g/m2以下である亜鉛含有めっき層を有し、前記アルミ合金板材と前記めっき鋼板材とがスポット溶接されている、ことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、アルミ合金板材とめっき鋼板材との接合体に関する。

【背景技術】

【0002】

周知のように、自動車や鉄道車両などの輸送機器、機械部品、建設構造物等の分野においては、アルミ合金板材と鋼板材とのスポット溶接について研究開発が行われている。特に、自動車の分野においては、車体の軽量化を図るために鋼板材に代えてアルミ合金板材を用いることが多く、アルミ合金板材と鋼板材とのスポット溶接について研究開発が活発に行われている。

【0003】

また、自動車は、厳しい腐蝕環境下で使用されるものであるので、自動車用鋼板材としては、鋼板材に防錆処理としてのめっきを施しためっき鋼板材が広く使用されている。このため、自動車の分野においては、アルミ合金板材とめっき鋼板材とを良好にスポット溶接することが求められている。

【0004】

アルミ合金板材とめっき鋼板材とをスポット溶接するものとして、例えば特許文献1に、アルミ合金板材とめっき鋼板材との間に接着剤を介在させた状態でアルミ合金板材とめっき鋼板材とをスポット溶接する所謂ウェルドボンド法を用いたアルミ合金板材とめっき鋼板材との接合体が開示されている。

【0005】

また、例えば特許文献2には、鋼板材の表面にアルミ合金をコーティングした後に接着剤を接合面に塗布し、鋼板材とアルミ合金材料とを重ね合わせてスポット溶接し、次いで接着剤を硬化させるようにしたものが開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2011−88192号公報

【特許文献2】特開平6−55277号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

近年、自動車においては、防錆に対する要求がさらに高度化し、比較的厚いめっき層を有するめっき鋼板が使用されている。自動車用めっき鋼板として一般に亜鉛めっき鋼板が用いられているが、厚いめっき層を形成する場合は溶融めっき法による亜鉛めっき鋼板が用いられる。

【0008】

このようなめっき鋼板として、比較的目付け量が多い目付け量が55g/m2である合金化溶融亜鉛めっき層を有するめっき鋼板材(GA55)が知られており、GA55のように厚いめっき層を有する合金化溶融亜鉛めっき鋼板材とアルミ合金板材とをスポット溶接によって接合した接合体においては、防錆効果を有効に得ることができる。

【0009】

しかしながら、GA55のように厚いめっき層を有する合金化溶融亜鉛めっき鋼板材とアルミ合金板材とをスポット溶接によって接合した接合体では、めっき鋼板材のめっき層が厚いことから、めっき層によってめっき鋼板材とアルミ合金板材との間に十分な接合強度を得ることが難しくなる。

【0010】

これに対し、スポット溶接時に溶接電流を大きくすることで、めっき鋼板材とアルミ合金板材との間に接合部を大きく形成して十分な接合強度を得ることができると考えられるが、溶接電流を大きくすると溶融した金属が周囲に飛散するチリが発生し接合強度のバラツキを引き起こし得る。

【0011】

そこで、本発明は、接合強度のバラツキを抑制することができるとともに高強度であるアルミ合金板材とめっき鋼板材との接合体を提供することを目的とする。

【課題を解決するための手段】

【0012】

このため、本願の請求項1に係る発明は、アルミ合金板材とめっき鋼板材との接合体であって、前記めっき鋼板材は、少なくとも前記アルミ合金板材との対向面に、亜鉛を少なくとも10質量%以上含有するとともに融点が亜鉛の融点以下であり、且つ目付け量が30g/m2以下である亜鉛含有めっき層を有し、前記アルミ合金板材と前記めっき鋼板材とがスポット溶接されている、ことを特徴とする。

【0013】

また、本願の請求項2に係る発明は、請求項1に係る発明において、前記アルミ合金板材と前記めっき鋼板材とがスポット溶接されたスポット溶接部の中央側において前記亜鉛含有めっき層が存在せず、前記スポット溶接部の外周側において前記亜鉛含有めっき層が存在し、スポット溶接される際に、前記スポット溶接部の中央側における前記亜鉛含有めっき層の亜鉛が前記スポット溶接部の外周側に排出されている、ことを特徴とする。

【0014】

更に、本願の請求項3に係る発明は、請求項1又は請求項2に係る発明において、前記アルミ合金板材と前記めっき鋼板材との間において、前記スポット溶接部を除く部分に接着剤層が設けられている、ことを特徴とする。

【0015】

また更に、本願の請求項4に係る発明は、請求項1から請求項3の何れか1項に係る発明において、前記めっき鋼板材の前記アルミ合金板材との対向面と反対側の面に別の鋼板材が備えられ、前記アルミ合金板材と前記めっき鋼板材と前記別の鋼板材とがスポット溶接されている、ことを特徴とする。

【0016】

また更に、本願の請求項5に係る発明は、請求項1から請求項4の何れか1項に係る発明において、前記接合体は、先端部の直径が5mmから7mmである電極を用いてスポット溶接され、引張剪断強度が2.0kN以上である、ことを特徴とする。

【0017】

また更に、本願の請求項6に係る発明は、請求項5に係る発明において、前記接合体は、引張剪断強度が3.5kN以上である、ことを特徴とする。

【0018】

また更に、本願の請求項7に係る発明は、請求項6に係る発明において、前記接合体は、引張剪断強度が4.0kN以上である、ことを特徴とする。

【0019】

また更に、本願の請求項8に係る発明は、請求項1から請求項7の何れか1項に係る発明において、前記亜鉛含有めっき層は、亜鉛めっき層又はスズ−亜鉛合金めっき層である、ことを特徴とする。

【発明の効果】

【0020】

本願の請求項1に係る発明によれば、めっき鋼板材は、少なくともアルミ合金板材との対向面に、亜鉛を少なくとも10質量%以上含有するとともに融点が亜鉛の融点以下であり、且つ目付け量が30g/m2以下である亜鉛含有めっき層を有し、アルミ合金板材とめっき鋼板材とがスポット溶接されていることにより、目付け量を少なくすることでスポット溶接時にチリの発生を抑制して接合強度のバラツキを少なくすることができるとともに、融点の低い亜鉛含有めっき層を有するめっき鋼板材を用いることでアルミ合金板材とめっき鋼板材との境界面から亜鉛を拡散させて接合強度を高めることができ、接合強度のバラツキを抑制することができるとともに高強度であるアルミ合金板材とめっき鋼板材との接合体を得ることができる。

【0021】

また、本願の請求項2に係る発明によれば、スポット溶接部の中央側において亜鉛含有めっき層が存在せず、スポット溶接部の外周側において亜鉛含有めっき層が存在し、スポット溶接される際に、スポット溶接部の中央側における亜鉛含有めっき層の亜鉛がスポット溶接部の外周側に排出されていることにより、防錆効果を得つつ、前記効果を具体的に実現することができる。

【0022】

更に、本願の請求項3に係る発明によれば、アルミ合金板材とめっき鋼板材との間において、スポット溶接部を除く部分に接着剤層が設けられていることにより、接合体の接合強度及びシール性を向上させることができ、前記効果をより有効に奏することができる。

【0023】

また更に、本願の請求項4に係る発明によれば、めっき鋼板材のアルミ合金板材との対向面と反対側の面に別の鋼板材が備えられ、アルミ合金板材とめっき鋼板材と別の鋼板材とがスポット溶接されていることにより、アルミ合金板材とめっき鋼板材と別の鋼板材とをスポット溶接する場合においても、前記効果を有効に得ることができる。なお、前記別の鋼板材としてめっきを施しためっき鋼板材又はめっきを施していない非めっき鋼板材を用いることができ、めっきの有無に関わらず前記効果を得ることができる。

【0024】

また更に、本願の請求項5に係る発明によれば、接合体は、先端部の直径が5mmから7mmである電極を用いてスポット溶接され、引張剪断強度が2.0kN以上であることにより、前記効果を有効に得ることができる。

【0025】

また更に、本願の請求項6に係る発明によれば、接合体は、引張剪断強度が3.5kN以上であることにより、前記効果を有効に得ることができる。

【0026】

また更に、本願の請求項7に係る発明によれば、接合体は、引張剪断強度が4.0kN以上であることにより、前記効果を有効に得ることができる。

【0027】

また更に、本願の請求項8に係る発明によれば、亜鉛含有めっき層は、亜鉛めっき層又はスズ−亜鉛合金めっき層であることにより、前記効果を具体的に実現することができる。

【図面の簡単な説明】

【0028】

【図1】本発明の実施形態に係るアルミ合金板材とめっき鋼板材と非めっき鋼板材とを積層した状態を示す断面図である。

【図2】本発明の実施形態に係るめっき鋼板材を説明するための説明図である。

【図3】アルミ合金板材とめっき鋼板材と非めっき鋼板材との溶接状態を示す断面図である。

【図4】アルミ合金板材とめっき鋼板材と非めっき鋼板材との接合体を模式的に示す断面図である。

【図5】接合強度を評価するために用いた接合体を示す図である。

【図6】アルミ合金板材とめっき鋼板材と非めっき鋼板材との接合条件を示すタイムチャートである。

【図7】アルミ合金板材とめっき鋼板材(EG30、Sn−Zn30、GA55)と非めっき鋼板材との接合体について引張剪断強度の測定結果を示すグラフである。

【図8】アルミ合金板材とめっき鋼板材(EG30、EG20、EG10)と非めっき鋼板材との接合体について引張剪断強度の測定結果を示すグラフである。

【図9】めっき鋼板材としてEG10を用いた接合体のスポット溶接部の中央部における組成像、Fe分布及びZn分布を示す図である。

【図10】めっき鋼板材としてEG10を用いた接合体のスポット溶接部の外周部における組成像、Fe分布及びZn分布を示す図である。

【図11】めっき鋼板材としてEG10を用いた接合体のスポット溶接部の中間部における組成像、Fe分布及びZn分布を示す図である。

【図12】めっき鋼板材としてGA55を用いた接合体のスポット溶接部の中央部における組成像、Fe分布及びZn分布を示す図である。

【図13】めっき鋼板材としてGA55を用いた接合体のスポット溶接部の外周部における組成像、Fe分布及びZn分布を示す図である。

【図14】めっき鋼板材としてGA55を用いた接合体のスポット溶接部の中間部における組成像、Fe分布及びZn分布を示す図である。

【図15】アルミ合金板材とめっき鋼板材との間に接着剤層が配設されたアルミ合金板材とめっき鋼板材と非めっき鋼板材との接合体を示す図である。

【発明を実施するための形態】

【0029】

以下、本発明の実施形態について添付図面を参照しながら説明する。

図1は、本発明の実施形態に係るアルミ合金板材とめっき鋼板材と別の鋼板材としての非めっき鋼板材とを積層した状態を示す断面図である。本発明の実施形態に係るアルミ合金板材とめっき鋼板材と非めっき鋼板材との接合体は、図1に示すように、アルミ合金板材1と、両側の表面にめっき層を有するめっき鋼板材2と、両側の表面にめっき層を有しない非めっき鋼板3とを積層した後に、アルミ合金板材1とめっき鋼板材2と非めっき鋼板材3とをスポット溶接によって接合したものである。

【0030】

本実施形態では、アルミ合金板材1とめっき鋼板材2と非めっき鋼板材3とをスポット溶接する接合体について説明するが、めっき鋼板材2のアルミ合金板材1との対向面と反対側の面に非めっき鋼板材3が備えられておらず、アルミ合金板材1とめっき鋼板材2とをスポット溶接して接合体を形成するようにしてもよい。なお、以下では、アルミ合金板材1とめっき鋼板材2と非めっき鋼板材3とを積層したものをワークWというものとする。

【0031】

図2は、本発明の実施形態に係るめっき鋼板材を説明するための説明図であり、図2では、めっき鋼板材の断面構造を模式的に示し、図2(a)は、本発明の実施形態に係るめっき鋼板としての電気亜鉛めっき鋼板材(EG鋼板)を示し、図2(b)は、本発明の実施形態に係るめっき鋼板としての電気亜鉛めっき鋼板材(Sn−Zn鋼板)を示している。また、図2(c)には、従来のめっき鋼板としての合金化溶融亜鉛めっき鋼板材(GA鋼板)を示している。

【0032】

図2(a)に示すように、本実施形態では、めっき鋼板材として、鋼板の両側の表面に高純度の亜鉛を電気めっき法により析出させた亜鉛めっき層を有する電気亜鉛めっき鋼板材(EG鋼板)が用いられ、該電気亜鉛めっき鋼板材の亜鉛めっき層は、目付け量が30g/m2、融点が亜鉛の融点以下であるものが用いられる。なお、電気亜鉛めっき鋼板材を用いたワークWを実施例1とする。

【0033】

本実施形態ではまた、図2(b)に示すように、めっき鋼板材として、鋼板の両側の表面にスズ−亜鉛合金を電気めっき法により析出させたスズ−亜鉛合金めっき層を有する電気亜鉛めっき鋼板材(Sn−Zn鋼板)が用いられ、該電気亜鉛めっき鋼板材の亜鉛めっき層は、目付け量が30g/m2、亜鉛が10質量%、スズが90質量%、融点が亜鉛の融点以下であるものが用いられる。なお、電気亜鉛めっき鋼板材(Sn−Zn鋼板)を用いたワークWを実施例2とする。

【0034】

また、図2(c)に示すように、鋼板の両側の表面に、亜鉛を溶融めっきした後に鉄と合金化させた亜鉛−鉄合金めっき層を有する合金化溶融亜鉛めっき鋼板材(GA鋼板)を用いたワークW、具体的には、亜鉛−鉄合金めっき層の目付け量が55g/m2である合金化溶融亜鉛めっき鋼板材(GA55)を用いたワークWを比較例として用いた。

【0035】

本実施形態では、めっき鋼板材2として、図2の(a)及び(b)に示すように、少なくともアルミ合金板材1との対向面に、亜鉛を少なくとも10質量%以上含有するとともに融点が亜鉛の融点以下であり、且つ目付け量が30g/m2以下である亜鉛含有めっき層を有するめっき鋼板材を用い、図1に示すようにアルミ合金板材1とめっき鋼板材2と非めっき鋼板材3とを積層した後に、スポット溶接してアルミ合金板材1とめっき鋼板材2と非めっき鋼板材3との接合体を形成する。非めっき鋼板材3を備えていない場合は、アルミ合金板材1とめっき鋼板材2との接合体を形成する。

【0036】

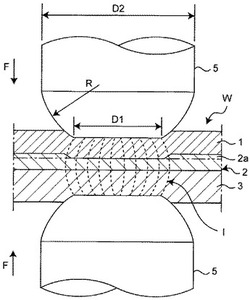

図3は、アルミ合金板材とめっき鋼板材と非めっき鋼板材との溶接状態を示す断面図であり、図3では、アルミ合金板材とめっき鋼板と非めっき鋼板材とからなるワークWがスポット溶接される状態が示されている。なお、図3及び後述する図4、図15では、めっき鋼板材2のアルミ合金板材1との対向面に設けられるめっき層2aを二点鎖線を用いて示している。また、めっき鋼板材2は裏表にめっき層2aが設けられてもよいが、図3、図4、図15では非めっき鋼板材3との対向面のめっき層の記載を省略した。本実施形態では、アルミ合金板材1とめっき鋼板材2と非めっき鋼板材3とを積層する積層工程の後に、プレ加圧工程、プレヒート工程、冷却工程、溶接工程を行うことにより、アルミ合金板材1とめっき鋼板材2と非めっき鋼板材3とを接合する。

【0037】

具体的には、アルミ合金板材1とめっき鋼板材2と非めっき鋼板材3とが積層された後に、図3に示すように、積層された金属板1、2、3からなるワークWがスポット溶接用の一対の電極5によってワークWの上下方向から加圧されてプレ加圧工程が行われる。プレ加圧工程では、所定の第1の加圧力でワークWが加圧される。

【0038】

一対の電極5は、例えば汎用の6軸垂直多関節型ロボットなどのロボットにより操作される接合ガン(不図示)の先端部に取り付けられている。一対の電極5は、軸方向に移動可能に構成されており、少なくとも一方の電極5が軸方向に移動されることにより両者の間隔を変更することができ、所定の加圧力でワークWを加圧することができるようになっている。一対の電極5はまた、図示しない電源供給装置に接続され、所定の電流値で通電することができるようになっている。

【0039】

一対の電極5はそれぞれ、これに限定されるものではないが、図3に示すように、略円柱状に形成され、その先端部が平面状に形成されるとともにその周縁部が球状のテーパ面によって形成されている。本実施形態では、電極5として、先端部の直径D1が6mm、球状部分の半径Rが5mm、円柱部分の直径D2が16mmのものを用いた。なお、電極5は、好ましくは先端部の直径D1が5mmから7mmのものが用いられる。

【0040】

プレ加圧工程が行われた後、電極5によってワークWを加圧した状態で電極5間を通電して加熱するプレヒート工程が行われる。プレヒート工程では、所定の第1の加圧力を維持した状態で、電極5に所定の電圧を印加して所定の第1の電流値で電極5間を通電する。なお、プレヒート工程における加圧力を第1の加圧力より小さく設定するようにしてもよい。

【0041】

電極5によってワークWを加圧した状態で電極5間を通電すると、ワークWの温度が上昇することとなるが、プレヒート工程において通電される電流値Iは、後述する溶接工程において通電される電流値Iよりも小さく設定され、アルミ合金板材1とめっき鋼板材2と非めっき鋼板材3とからなるワークWの金属が溶融しないように設定される。

【0042】

プレヒート工程が行われた後、電極5によってワークWを加圧した状態で電極5間の通電を停止してワークWを冷却する冷却工程が行われる。冷却工程では、所定の冷却時間に亘って、電極5間の通電を停止するとともに電極5によって所定の第2の加圧力でワークWを加圧する。冷却工程における第2の加圧力は、好ましくはプレ加圧工程における第1の加圧力よりも大きく設定される。

【0043】

冷却工程が行われた後には、電極5によってワークWを加圧した状態で電極5間を通電してスポット溶接を行う溶接工程が行われる。溶接工程では、所定の第2の加圧力を維持した状態で、電極5に所定の電圧を印加して所定の第2の電流値で電極5間を通電する。

【0044】

溶接工程における電極5間の通電によって、アルミ合金板材1とめっき鋼板材2との境界面近傍及びめっき鋼板材2と非めっき鋼板材3との境界面近傍においてそれぞれ温度が上昇し、アルミ合金板1とめっき鋼板材2との境界面近傍及びめっき鋼板材2と非めっき鋼板材3との境界面近傍の金属がそれぞれ溶融し、アルミ合金板1とめっき鋼板材2と非めっき鋼板材3とがスポット溶接された接合体が形成される。

【0045】

溶接工程において通電される電流値Iは、プレヒート工程において通電される電流値Iよりも大きく設定され、アルミ合金板1とめっき鋼板材2の境界面近傍及びめっき鋼板材2と非めっき鋼板材3との境界面近傍の金属をそれぞれ溶融させて接合部を形成することができるように設定される。

【0046】

また、溶接工程において通電される電流値Iは、プレヒート工程において通電される電流値Iよりも大きく設定されるものの、電流値Iを大きくし過ぎると、溶融した金属が接合部の周囲に飛散してチリが発生し接合強度のバラツキを引き起こし得ることから、チリが発生しないように設定される。

【0047】

図4は、アルミ合金板材とめっき鋼板材と非めっき鋼板材との接合体を模式的に示す断面図である。図4に示すように、溶接工程における電極5間の通電が終了すると、アルミ合金板材1とめっき鋼板材2の境界面近傍及びめっき鋼板材2と非めっき鋼板材3との境界面近傍において溶融した金属が再凝固し、アルミ合金板材1とめっき鋼板材2と非めっき鋼板材3とからなるワークWがスポット溶接された接合体が形成される。

【0048】

前記接合体では、アルミ合金板材1とめっき鋼板材2と非めっき鋼板材3とからなるワークWがスポット溶接されたスポット溶接部S1において、アルミ合金板材1とめっき鋼板材2との間に第1の接合部M1が形成され、めっき鋼板材2と非めっき鋼板材3との間に第2の接合部M2が形成され、アルミ合金板材1とめっき鋼板材2と非めっき鋼板材3とが互いに接合されている。

【0049】

後述するように、めっき鋼板材2のアルミ合金板材1との対向面に設けられた亜鉛含有めっき層2aは、アルミ合金板材1とめっき鋼板材2とがスポット溶接されたスポット溶接部S1の中央側において存在せず、スポット溶接部S1の外周側において存在し、スポット溶接される際に、スポット溶接部S1の中央側における亜鉛含有めっき層の亜鉛がスポット溶接部S1の外周側に排出されている。

【0050】

本実施形態では、めっき鋼板材2として、図2(a)、図2(b)及び図2(c)に示すめっき鋼板材を用い、これらめっき鋼板材2をアルミ合金板材1と非めっき鋼板3との間に挟んだ状態で同一条件によってスポット溶接を行い、スポット溶接された接合体について引張剪断強度を測定し、アルミ合金板材1とめっき鋼板材2との接合強度を評価した。

【0051】

図5は、接合強度を評価するために用いた接合体を示す図である。図5に示すように、アルミ合金板材1とめっき鋼板材2と非めっき鋼板3とはそれぞれ、長さL1が100mm、幅L2が30mm、厚さについてはアルミ合金板材1が1.2mm、めっき鋼板材2が0.8mm、非めっき鋼板材3が1.6mmのものを用い、めっき鋼板材2と非めっき鋼板材3とに対して重ね代L3が30mmとなるようにアルミ合金板材1を重ね合わせた状態で重ね代L3の中央部にスポット溶接を行って評価用サンプルを作成した。なお、アルミ合金板材1としては6000系アルミ合金を用い、鋼板としては軟鋼板を用いた。

【0052】

評価用サンプルについては、前述したように、積層工程、プレ加圧工程、プレヒート工程、冷却工程、溶接工程によってスポット溶接を行い、スポット溶接部S1を形成した。図6は、アルミ合金板材とめっき鋼板材と非めっき鋼板材との接合条件を示すタイムチャートであり、以下の表1に、アルミ合金板材1とめっき鋼板材2と非めっき鋼板材3との接合条件を示す。なお、評価用サンプルは、溶接工程における電流値を変えたサンプルを作成し、それぞれについて引張剪断応力を測定するので、図6及び表1では、溶接工程における電流値をXkAとして表示している。

【0053】

【表1】

【0054】

図6及び表1に示すように、プレ加圧工程では、加圧力を2.0kNとして60cyc(1000msec)の間に亘って加圧し、プレヒート工程では、加圧力を2.0kNとするとともに電流値を2.0kAとして15cyc(250msec)の間に亘って加圧・通電し、冷却工程では、加圧力を5.0kNとして60cyc(1000msec)の間に亘って加圧し、溶接工程では、加圧力を5.0kNとするとともに電流値をXkAとして18cyc(300msec)の間に亘って加圧・通電した。

【0055】

前述したように、本実施形態では、溶接工程における電流値を変えたサンプルを作成し、それぞれについて引張剪断強度を測定し、アルミ合金板材1とめっき鋼板材2との接合強度を評価した。引張剪断強度の測定は、図5に示す評価用サンプルの両端をクランプした状態で引張速度を10mm/minとし、アルミ合金板材1とめっき鋼板材2との接合面と平行に荷重を加えて行った。

【0056】

目付け量が30g/mm2である亜鉛めっき層を有する電気亜鉛めっき鋼板材(EG30)を用いた評価用サンプルを実施例1として用い、目付け量が30g/mm2であるスズ−亜鉛めっき層を有する電気亜鉛めっき鋼板材(Sn−Zn30)を用いた評価用サンプルを実施例2として用い、目付け量が55g/mm2である亜鉛めっき層を有する合金化溶融亜鉛めっき鋼板材(GA55)を用いた評価用サンプルを比較例として用いた。

【0057】

図7は、アルミ合金板材とめっき鋼板材(EG30、Sn−Zn30、GA55)と非めっき鋼板材との3枚組み接合体について引張剪断強度の測定結果を示すグラフであり、図7では、横軸に溶接工程における電流値Xをとり、引張剪断強度を縦軸にとって表示し、EG30を用いた評価用サンプル(実施例1)を□印で表し、Sn−Zn30を用いた評価用サンプル(実施例2)を○印で表し、GA55を用いた評価用サンプル(比較例)を△印で表し、チリが発生したものを黒色で示している。

【0058】

図7に示すように、GA55を用いた評価用サンプルでは、溶接工程における電流値が14.0kAまではチリが発生せず、溶接工程における電流値を14.5kA以上にするとチリが発生し、溶接工程における電流値が14.0kA以下では、電流値を14.0kAとした場合に引張剪断強度が約3.1kNである最大値が得られた。

【0059】

これに対し、EG30を用いた評価用サンプルでは、溶接工程における電流値が15.0kAまではチリが発生せず、溶接工程における電流値を15.5kA以上にするとチリが発生し、溶接工程における電流値が15.0kA以下では、電流値を14.5kAとした場合に引張剪断強度が約3.7kNである最大値が得られた。

【0060】

また、Sn−Zn30を用いた評価用サンプルでは、溶接工程における電流値が14.5kAまではチリが発生せず、溶接工程における電流値を15.0kA以上にするとチリが発生し、溶接工程における電流値が14.5kA以下では、電流値を14.5kAとした場合に引張剪断強度が約3.6kNである最大値が得られた。

【0061】

これらの結果から、めっき鋼板材2として、GA55を用いる場合に比して、EG30及びSn−Zn30を用いる場合、アルミ合金板材1とめっき鋼板材2と非めっき鋼板材3とが接合された接合体では、チリが発生しない電流値において引張剪断強度が高くなっていることが分かる。したがって、めっき鋼板材2として、GA55を用いる場合に比して、EG30及びSn−Zn30を用いる場合、接合強度のバラツキを抑制することができるとともにアルミ合金板材1とめっき鋼板材2との接合強度を高めることができる。

【0062】

本実施形態ではまた、めっき鋼板材2として亜鉛めっき層を有する電気亜鉛めっき鋼板材を用いた場合について、目付け量を変えた評価用サンプル、具体的には、目付け量が30g/mm2である亜鉛めっき層を有する電気亜鉛めっき鋼板材(EG30)を用いた評価用サンプル、目付け量が20g/mm2である亜鉛めっき層を有する電気亜鉛めっき鋼板材(EG20)を用いた評価用サンプル、目付け量が10g/mm2である亜鉛めっき層を有する電気亜鉛めっき鋼板材(EG10)を用いた評価用サンプルを作成し、引張剪断強度を測定し、アルミ合金板材1とめっき鋼板材2との接合強度を評価した。

【0063】

めっき鋼板材2としてEG30を用いた評価用サンプルについて引張剪断強度の測定結果を以下の表2に示し、めっき鋼板材2としてEG20を用いた評価用サンプルについて引張剪断強度の測定結果を以下の表3に示し、めっき鋼板材としてEG10を用いた評価用サンプルについて引張剪断強度の測定結果を以下の表4に示し、表2から表4では、溶接工程における電流値と該電流値を用いてスポット溶接した評価用サンプルの引張剪断応力の測定結果とを示している。また、チリが発生したものについては×印を付して表している。

【0064】

【表2】

【0065】

【表3】

【0066】

【表4】

【0067】

また、図8は、アルミ合金板材とめっき鋼板材(EG30、EG20、EG10)と非めっき鋼板との接合体について引張剪断強度の測定結果を示すグラフであり、図8では、横軸に溶接工程における電流値Xをとり、引張剪断強度を縦軸にとって表示し、EG30を用いた評価用サンプルを□印で表し、EG20を用いた評価用サンプルを△印で表し、EG10を用いた評価用サンプルを○印で表し、チリが発生したものを黒色で示している。

【0068】

表2及び図8に示すように、EG30を用いた評価用サンプルでは、溶接工程における電流値が15kAまではチリが発生せず、溶接工程における電流値を15.5kA以上にするとチリが発生し、溶接工程における電流値が15kA以下では、電流値を14.5kAとした場合に引張剪断強度が3.72kNである最大値が得られた。

【0069】

これに対し、表3及び図8に示すように、EG20を用いた評価用サンプルでは、溶接工程における電流値が15kAまではチリが発生せず、溶接工程における電流値を15.5kA以上にするとチリが発生し、溶接工程における電流値が15kA以下では、電流値を14.5kAとした場合に引張剪断強度が4.13kNである最大値が得られた。

【0070】

また、表4及び図8に示すように、EG10を用いた評価用サンプルでは、溶接工程における電流値が15.5kAまではチリが発生せず、溶接工程における電流値を16kA以上にするとチリが発生し、溶接工程における電流値が15.5kA以下では、電流値を15.0kAとした場合に引張剪断強度が4.44kNである最大値が得られた。

【0071】

これらの結果から、めっき鋼板材2として、EG鋼板を用いる場合、アルミ合金板材1とめっき鋼板材2と非めっき鋼板材3とが接合された接合体では、チリが発生しない電流値において、引張剪断強度は、目付け量が小さくなるほど高くなっていることが分かる。したがって、めっき鋼板材2として、EG鋼板を用いる場合、目付け量を小さくすることで、接合強度のバラツキを抑制することができるとともにアルミ合金板材1とめっき鋼板材2との接合強度をさらに高めることができる。

【0072】

本実施形態ではまた、めっき鋼板材2としてEG10を用いた接合体である評価用サンプルについて、スポット溶接部S1の断面における組成像、Fe分布及びZn分布を解析するとともに、めっき鋼板材2としてGA55を用いた接合体である評価用サンプルについて、スポット溶接部S1の断面における組成像、Fe分布及びZn分布を解析した。具体的には、スポット溶接部S1の中央部(図4のA1で示す部分)、スポット溶接部S1の外周部(図4のA2で示す部分)、スポット溶接部S1の中央部と外周部との間の中間部(図4のA3で示す部分)について解析した。

【0073】

図9から図11は、めっき鋼板材としてEG10を用いた接合体のスポット溶接部における組成像、Fe分布及びZn分布を示し、図9は、スポット溶接部の中央部について示し、図10は、スポット溶接部の外周部について示し、図11は、スポット溶接部の中間部について示している。なお、図9から図11に示す接合体である評価用サンプルは、溶接工程における電流値を14.0kAとしたものである。

【0074】

図9及び図11に示すように、めっき鋼板材2としてEG10を用いた評価用サンプルのスポット溶接部S1について、該スポット溶接部S1の中央部及び中間部では、アルミ合金板材1とめっき鋼板材2との境界面に亜鉛めっき層が存在せず、アルミ合金板材1とめっき鋼板材2の鋼板とが接合されている。

【0075】

また、めっき鋼板材2としてEG10を用いた評価用サンプルのスポット溶接部S1について、該スポット溶接部S1の外周部では、図10に示すように、スポット溶接部S1の外周側において、アルミ合金板材1とめっき鋼板材2との境界面に(図10の矢印α1で示すように)亜鉛めっき層が存在し、(図10の矢印α2で示すように)亜鉛成分が存在する。

【0076】

これらの結果から、めっき鋼板材2としてEG10を用いた接合体のスポット溶接部S1では、スポット溶接部S1の中央側において亜鉛含有めっき層が存在せず、スポット溶接部S1の外周側において亜鉛含有めっき層が存在し、スポット溶接される際に、スポット溶接部S1の中央側における亜鉛含有めっき層の亜鉛がスポット溶接部S1の外周側に排出されていることが分かる。

【0077】

また、図12から図14は、めっき鋼板材としてGA55を用いた接合体のスポット溶接部における組成像、Fe分布及びZn分布を示し、図12は、スポット溶接部の中央部について示し、図13は、スポット溶接部の外周部について示し、図14は、スポット溶接部の中間部について示している。なお、図12から図14に示す接合体である評価用サンプルは、溶接工程における電流値を14.0kAとしたものである。

【0078】

図12及び図14に示すように、めっき鋼板材2としてGA55を用いた評価用サンプルのスポット溶接部S1について、該スポット溶接部S1の中央部及び中間部では、アルミ合金板材1とめっき鋼板材2との境界面に(図12の矢印β1及び図14の矢印β3で示すように)鉄成分が存在するとともに(図12の矢印β2及び図14の矢印β4で示すように)亜鉛成分が存在し、亜鉛−鉄合金めっき層が存在している。

【0079】

また、めっき鋼板材2としてGA55を用いた評価用サンプルのスポット溶接部S1について、該スポット溶接部S1の外周部では、図13に示すように、スポット溶接部S1の外周側においても、アルミ合金板材1とめっき鋼板材2との境界面に(図13の矢印β5で示すように)鉄成分が存在するとともに(図13の矢印β6で示すように)亜鉛成分が存在し、亜鉛−鉄合金めっき層が存在している。

【0080】

これらの結果から、めっき鋼板材2としてGA55を用いた接合体のスポット溶接部S1では、スポット溶接部S1の中央側において亜鉛−鉄合金めっき層が存在するとともに、スポット溶接部S1の外周側においても亜鉛−鉄合金めっき層が存在し、スポット溶接後に、めっき鋼板材2のアルミ合金板材1との対向面に亜鉛−鉄合金めっき層が存在していることが分かる。

【0081】

このことから、めっき鋼板材2としてEG10を用いた接合体では、スポット溶接部S1の中央側においてアルミ合金板材1とめっき鋼板材2との境界面に亜鉛めっき層が存在せず、アルミ合金板材1とめっき鋼板材2の鋼板とが接合されることによって、アルミ合金板材1とめっき鋼板材2との接合強度が高められたものと考えられる。

【0082】

このように、本実施形態に係るアルミ合金板材1とめっき鋼板材2との接合体では、めっき鋼板材2は、少なくともアルミ合金板材1との対向面に、亜鉛を少なくとも10質量%以上含有するとともに融点が亜鉛の融点以下であり、且つ目付け量が30g/m2以下である亜鉛含有めっき層を有し、アルミ合金板材1とめっき鋼板材2とがスポット溶接されている。

【0083】

これにより、目付け量を少なくすることでスポット溶接時にチリの発生を抑制して接合強度のバラツキを少なくすることができるとともに、融点の低い亜鉛含有めっき層を有するめっき鋼板材を用いることでアルミ合金板材とめっき鋼板材との境界面から亜鉛を拡散させて接合強度を高めることができ、接合強度のバラツキを抑制することができるとともに高強度であるアルミ合金板材とめっき鋼板材との接合体を得ることができる。

【0084】

また、スポット溶接部の中央側において亜鉛含有めっき層が存在せず、スポット溶接部の外周側において亜鉛含有めっき層が存在し、スポット溶接される際に、スポット溶接部の中央側における亜鉛含有めっき層の亜鉛がスポット溶接部の外周側に排出されていることにより、防錆効果を得つつ、前記効果を具体的に実現することができる。

【0085】

さらに、めっき鋼板材のアルミ合金板材との対向面と反対側の面に別の鋼板材が備えられ、アルミ合金板材とめっき鋼板材と別の鋼板材とがスポット溶接されていることにより、アルミ合金板材とめっき鋼板材と別の鋼板材とをスポット溶接する場合においても、前記効果を有効に得ることができる。なお、別の鋼板材としてめっきを施していない非めっき鋼板材を用いることができ、かかる場合においても前記効果を得ることができる。

【0086】

本実施形態では、アルミ合金板材1とめっき鋼板材2とをスポット溶接してアルミ合金板材1とめっき鋼板材2との接合体を形成しているが、アルミ合金板材1とめっき鋼板材2との間に接着剤層を設けて、アルミ合金板材1とめっき鋼板材2との間に接着剤を介在させた状態でアルミ合金板材1とめっき鋼板材2とをスポット溶接して接合体を形成するようにしてもよい。

【0087】

図15は、アルミ合金板材とめっき鋼板材との間に接着剤層が配設されたアルミ合金板材とめっき鋼板材と別の鋼板材としての非めっき鋼板との接合体を示す図である。図15(a)に示すように、アルミ合金板材1とめっき鋼板材2との間に接着剤層14を配設した状態でアルミ合金板材1とめっき鋼板材2と非めっき鋼板材3とを積層した後に、積層された金属板1、2、3からなるワークW10に対して、一対の電極5を用いてプレ加圧工程、プレヒート工程、冷却工程、溶接工程を行い、図15(b)に示すように、アルミ合金板材1とめっき鋼板材2と非めっき鋼板材3とをスポット溶接して接合体を形成するようにしてもよい。

【0088】

図15(b)に示すように、アルミ合金板材1とめっき鋼板材2との間に接着剤層14を配設した状態でアルミ合金板材1とめっき鋼板材2と非めっき鋼板材3とをスポット溶接すると、スポット溶接部S1を除く部分に接着剤層14が設けられ、スポット溶接部S1では、アルミ合金板材1とめっき鋼板材2との間に第1の接合部M1が形成され、めっき鋼板材2と非めっき鋼板材3との間に第2の接合部M2が形成され、アルミ合金板材1とめっき鋼板材2と非めっき鋼板材3とが互いに接合される。

【0089】

また、めっき鋼板材2のアルミ合金板材1との対向面に設けられた亜鉛含有めっき層2aは、スポット溶接部S1の中央側において存在せず、スポット溶接部S1の外周側において存在し、スポット溶接される際に、スポット溶接部S1の中央側における亜鉛含有めっき層の亜鉛がスポット溶接部S1の外周側に排出される。

【0090】

かかる場合においても、めっき鋼板材2として、少なくともアルミ合金板材1との対向面に、亜鉛を少なくとも10質量%以上含有するとともに融点が亜鉛の融点以下であり、且つ目付け量が30g/m2以下である亜鉛含有めっき層を有するものを用いることにより、接合強度のバラツキを抑制することができるとともに高強度であるアルミ合金板材とめっき鋼板材との接合体を得ることができる。また、この場合、アルミ合金板材1とめっき鋼板材2との間において、スポット溶接部S1を除く部分に接着剤層14が設けられていることにより、接合体の接合強度及びシール性を向上させることができる。

【0091】

本実施形態ではまた、アルミ合金板材1とめっき鋼板材2とのみをスポット溶接した評価用サンプルを作成し、該評価用サンプルについて引張剪断強度を測定し、アルミ合金板材1とめっき鋼板材2との接合強度を評価した。評価用サンプルとして、図5に示す評価用サンプルにおいて非めっき鋼板材を備えていないものを作成し、図6に示す接合条件と同一条件でアルミ合金板材1とめっき鋼板材2とを接合した。なお、アルミ合金板材1は、厚さが0.9mmのものを用い、めっき鋼板材2は厚さが0.8mmのものを用い、めっき鋼板材2として目付け量が10g/mm2である亜鉛めっき層を有する電気亜鉛めっき鋼板材(EG10)を用いた。

【0092】

アルミ合金板材1とめっき鋼板材2のみがスポット溶接された評価用サンプルについて引張剪断強度の測定結果を以下の表5に示す。なお、表5では、溶接工程における電流値を17.5kA以上にするとチリが発生したことから、溶接工程における電流値が17.0kA以下のものについて示し、2つの評価用サンプルの平均値を示している。

【0093】

【表5】

【0094】

表5に示すように、アルミ合金板材1とめっき鋼板材2のみをスポット溶接した接合体である評価用サンプルにおいては、チリが発生しない溶接工程における電流値が17.0kA以下では、電流値が15.5kAとした場合に引張剪断強度が2.62kNである最大値が得られた。

【0095】

アルミ合金板材1とめっき鋼板材2のみをスポット溶接した接合体においても、めっき鋼板材2として、少なくともアルミ合金板材1との対向面に、亜鉛を少なくとも10質量%以上含有するとともに融点が亜鉛の融点以下であり、且つ目付け量が30g/m2以下である亜鉛含有めっき層を有するものを用いることにより、接合強度のバラツキを抑制することができるとともに高強度であるアルミ合金板材とめっき鋼板材との接合体を得ることができる。

【0096】

このように、本実施形態に係るアルミ合金板材とめっき鋼板材との接合体は、先端部の直径が5mmから7mmである電極を用いてスポット溶接され、引張剪断強度が2.0kN以上、好ましくは3.5kN以上、より好ましくは4.0kN以上とされる。

【0097】

なお、表4に示すアルミ合金板材1とめっき鋼板材2と非めっき鋼板材3とをスポット溶接した評価用サンプルでは、表5に示すアルミ合金板材1とめっき鋼板材2とをスポット溶接した評価用サンプルに比して、アルミ合金板材1の厚さが異なるものの引張剪断強度が大きくなっているが、これは、アルミ合金板材1とめっき鋼板材2と非めっき鋼板材3とを接合した接合体では、めっき鋼板材2と非めっき鋼板材3との間に形成される第2の接合部M2からの熱によって、アルミ合金板材1とめっき鋼板材2との間に形成される第1の接合部M1が大きく形成され、引張剪断強度が大きくなったものと考えられる。

【0098】

本発明は、例示された実施の形態に限定されるものではなく、本発明の要旨を逸脱しない範囲において、種々の改良及び設計上の変更が可能であることは言うまでもない。

【産業上の利用可能性】

【0099】

以上のように、本発明によれば、接合強度のバラツキを抑制することができるとともに高強度であるアルミ合金板材とめっき鋼板材との接合体を提供することが可能となるから、自動車の分野において好適に利用される可能性がある。

【符号の説明】

【0100】

1 アルミ合金板材

2 めっき鋼板材

3 非めっき鋼板材

5 電極

14 接着剤層

M1、M2 接合部

S1 スポット溶接部

W ワーク

【技術分野】

【0001】

この発明は、アルミ合金板材とめっき鋼板材との接合体に関する。

【背景技術】

【0002】

周知のように、自動車や鉄道車両などの輸送機器、機械部品、建設構造物等の分野においては、アルミ合金板材と鋼板材とのスポット溶接について研究開発が行われている。特に、自動車の分野においては、車体の軽量化を図るために鋼板材に代えてアルミ合金板材を用いることが多く、アルミ合金板材と鋼板材とのスポット溶接について研究開発が活発に行われている。

【0003】

また、自動車は、厳しい腐蝕環境下で使用されるものであるので、自動車用鋼板材としては、鋼板材に防錆処理としてのめっきを施しためっき鋼板材が広く使用されている。このため、自動車の分野においては、アルミ合金板材とめっき鋼板材とを良好にスポット溶接することが求められている。

【0004】

アルミ合金板材とめっき鋼板材とをスポット溶接するものとして、例えば特許文献1に、アルミ合金板材とめっき鋼板材との間に接着剤を介在させた状態でアルミ合金板材とめっき鋼板材とをスポット溶接する所謂ウェルドボンド法を用いたアルミ合金板材とめっき鋼板材との接合体が開示されている。

【0005】

また、例えば特許文献2には、鋼板材の表面にアルミ合金をコーティングした後に接着剤を接合面に塗布し、鋼板材とアルミ合金材料とを重ね合わせてスポット溶接し、次いで接着剤を硬化させるようにしたものが開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2011−88192号公報

【特許文献2】特開平6−55277号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

近年、自動車においては、防錆に対する要求がさらに高度化し、比較的厚いめっき層を有するめっき鋼板が使用されている。自動車用めっき鋼板として一般に亜鉛めっき鋼板が用いられているが、厚いめっき層を形成する場合は溶融めっき法による亜鉛めっき鋼板が用いられる。

【0008】

このようなめっき鋼板として、比較的目付け量が多い目付け量が55g/m2である合金化溶融亜鉛めっき層を有するめっき鋼板材(GA55)が知られており、GA55のように厚いめっき層を有する合金化溶融亜鉛めっき鋼板材とアルミ合金板材とをスポット溶接によって接合した接合体においては、防錆効果を有効に得ることができる。

【0009】

しかしながら、GA55のように厚いめっき層を有する合金化溶融亜鉛めっき鋼板材とアルミ合金板材とをスポット溶接によって接合した接合体では、めっき鋼板材のめっき層が厚いことから、めっき層によってめっき鋼板材とアルミ合金板材との間に十分な接合強度を得ることが難しくなる。

【0010】

これに対し、スポット溶接時に溶接電流を大きくすることで、めっき鋼板材とアルミ合金板材との間に接合部を大きく形成して十分な接合強度を得ることができると考えられるが、溶接電流を大きくすると溶融した金属が周囲に飛散するチリが発生し接合強度のバラツキを引き起こし得る。

【0011】

そこで、本発明は、接合強度のバラツキを抑制することができるとともに高強度であるアルミ合金板材とめっき鋼板材との接合体を提供することを目的とする。

【課題を解決するための手段】

【0012】

このため、本願の請求項1に係る発明は、アルミ合金板材とめっき鋼板材との接合体であって、前記めっき鋼板材は、少なくとも前記アルミ合金板材との対向面に、亜鉛を少なくとも10質量%以上含有するとともに融点が亜鉛の融点以下であり、且つ目付け量が30g/m2以下である亜鉛含有めっき層を有し、前記アルミ合金板材と前記めっき鋼板材とがスポット溶接されている、ことを特徴とする。

【0013】

また、本願の請求項2に係る発明は、請求項1に係る発明において、前記アルミ合金板材と前記めっき鋼板材とがスポット溶接されたスポット溶接部の中央側において前記亜鉛含有めっき層が存在せず、前記スポット溶接部の外周側において前記亜鉛含有めっき層が存在し、スポット溶接される際に、前記スポット溶接部の中央側における前記亜鉛含有めっき層の亜鉛が前記スポット溶接部の外周側に排出されている、ことを特徴とする。

【0014】

更に、本願の請求項3に係る発明は、請求項1又は請求項2に係る発明において、前記アルミ合金板材と前記めっき鋼板材との間において、前記スポット溶接部を除く部分に接着剤層が設けられている、ことを特徴とする。

【0015】

また更に、本願の請求項4に係る発明は、請求項1から請求項3の何れか1項に係る発明において、前記めっき鋼板材の前記アルミ合金板材との対向面と反対側の面に別の鋼板材が備えられ、前記アルミ合金板材と前記めっき鋼板材と前記別の鋼板材とがスポット溶接されている、ことを特徴とする。

【0016】

また更に、本願の請求項5に係る発明は、請求項1から請求項4の何れか1項に係る発明において、前記接合体は、先端部の直径が5mmから7mmである電極を用いてスポット溶接され、引張剪断強度が2.0kN以上である、ことを特徴とする。

【0017】

また更に、本願の請求項6に係る発明は、請求項5に係る発明において、前記接合体は、引張剪断強度が3.5kN以上である、ことを特徴とする。

【0018】

また更に、本願の請求項7に係る発明は、請求項6に係る発明において、前記接合体は、引張剪断強度が4.0kN以上である、ことを特徴とする。

【0019】

また更に、本願の請求項8に係る発明は、請求項1から請求項7の何れか1項に係る発明において、前記亜鉛含有めっき層は、亜鉛めっき層又はスズ−亜鉛合金めっき層である、ことを特徴とする。

【発明の効果】

【0020】

本願の請求項1に係る発明によれば、めっき鋼板材は、少なくともアルミ合金板材との対向面に、亜鉛を少なくとも10質量%以上含有するとともに融点が亜鉛の融点以下であり、且つ目付け量が30g/m2以下である亜鉛含有めっき層を有し、アルミ合金板材とめっき鋼板材とがスポット溶接されていることにより、目付け量を少なくすることでスポット溶接時にチリの発生を抑制して接合強度のバラツキを少なくすることができるとともに、融点の低い亜鉛含有めっき層を有するめっき鋼板材を用いることでアルミ合金板材とめっき鋼板材との境界面から亜鉛を拡散させて接合強度を高めることができ、接合強度のバラツキを抑制することができるとともに高強度であるアルミ合金板材とめっき鋼板材との接合体を得ることができる。

【0021】

また、本願の請求項2に係る発明によれば、スポット溶接部の中央側において亜鉛含有めっき層が存在せず、スポット溶接部の外周側において亜鉛含有めっき層が存在し、スポット溶接される際に、スポット溶接部の中央側における亜鉛含有めっき層の亜鉛がスポット溶接部の外周側に排出されていることにより、防錆効果を得つつ、前記効果を具体的に実現することができる。

【0022】

更に、本願の請求項3に係る発明によれば、アルミ合金板材とめっき鋼板材との間において、スポット溶接部を除く部分に接着剤層が設けられていることにより、接合体の接合強度及びシール性を向上させることができ、前記効果をより有効に奏することができる。

【0023】

また更に、本願の請求項4に係る発明によれば、めっき鋼板材のアルミ合金板材との対向面と反対側の面に別の鋼板材が備えられ、アルミ合金板材とめっき鋼板材と別の鋼板材とがスポット溶接されていることにより、アルミ合金板材とめっき鋼板材と別の鋼板材とをスポット溶接する場合においても、前記効果を有効に得ることができる。なお、前記別の鋼板材としてめっきを施しためっき鋼板材又はめっきを施していない非めっき鋼板材を用いることができ、めっきの有無に関わらず前記効果を得ることができる。

【0024】

また更に、本願の請求項5に係る発明によれば、接合体は、先端部の直径が5mmから7mmである電極を用いてスポット溶接され、引張剪断強度が2.0kN以上であることにより、前記効果を有効に得ることができる。

【0025】

また更に、本願の請求項6に係る発明によれば、接合体は、引張剪断強度が3.5kN以上であることにより、前記効果を有効に得ることができる。

【0026】

また更に、本願の請求項7に係る発明によれば、接合体は、引張剪断強度が4.0kN以上であることにより、前記効果を有効に得ることができる。

【0027】

また更に、本願の請求項8に係る発明によれば、亜鉛含有めっき層は、亜鉛めっき層又はスズ−亜鉛合金めっき層であることにより、前記効果を具体的に実現することができる。

【図面の簡単な説明】

【0028】

【図1】本発明の実施形態に係るアルミ合金板材とめっき鋼板材と非めっき鋼板材とを積層した状態を示す断面図である。

【図2】本発明の実施形態に係るめっき鋼板材を説明するための説明図である。

【図3】アルミ合金板材とめっき鋼板材と非めっき鋼板材との溶接状態を示す断面図である。

【図4】アルミ合金板材とめっき鋼板材と非めっき鋼板材との接合体を模式的に示す断面図である。

【図5】接合強度を評価するために用いた接合体を示す図である。

【図6】アルミ合金板材とめっき鋼板材と非めっき鋼板材との接合条件を示すタイムチャートである。

【図7】アルミ合金板材とめっき鋼板材(EG30、Sn−Zn30、GA55)と非めっき鋼板材との接合体について引張剪断強度の測定結果を示すグラフである。

【図8】アルミ合金板材とめっき鋼板材(EG30、EG20、EG10)と非めっき鋼板材との接合体について引張剪断強度の測定結果を示すグラフである。

【図9】めっき鋼板材としてEG10を用いた接合体のスポット溶接部の中央部における組成像、Fe分布及びZn分布を示す図である。

【図10】めっき鋼板材としてEG10を用いた接合体のスポット溶接部の外周部における組成像、Fe分布及びZn分布を示す図である。

【図11】めっき鋼板材としてEG10を用いた接合体のスポット溶接部の中間部における組成像、Fe分布及びZn分布を示す図である。

【図12】めっき鋼板材としてGA55を用いた接合体のスポット溶接部の中央部における組成像、Fe分布及びZn分布を示す図である。

【図13】めっき鋼板材としてGA55を用いた接合体のスポット溶接部の外周部における組成像、Fe分布及びZn分布を示す図である。

【図14】めっき鋼板材としてGA55を用いた接合体のスポット溶接部の中間部における組成像、Fe分布及びZn分布を示す図である。

【図15】アルミ合金板材とめっき鋼板材との間に接着剤層が配設されたアルミ合金板材とめっき鋼板材と非めっき鋼板材との接合体を示す図である。

【発明を実施するための形態】

【0029】

以下、本発明の実施形態について添付図面を参照しながら説明する。

図1は、本発明の実施形態に係るアルミ合金板材とめっき鋼板材と別の鋼板材としての非めっき鋼板材とを積層した状態を示す断面図である。本発明の実施形態に係るアルミ合金板材とめっき鋼板材と非めっき鋼板材との接合体は、図1に示すように、アルミ合金板材1と、両側の表面にめっき層を有するめっき鋼板材2と、両側の表面にめっき層を有しない非めっき鋼板3とを積層した後に、アルミ合金板材1とめっき鋼板材2と非めっき鋼板材3とをスポット溶接によって接合したものである。

【0030】

本実施形態では、アルミ合金板材1とめっき鋼板材2と非めっき鋼板材3とをスポット溶接する接合体について説明するが、めっき鋼板材2のアルミ合金板材1との対向面と反対側の面に非めっき鋼板材3が備えられておらず、アルミ合金板材1とめっき鋼板材2とをスポット溶接して接合体を形成するようにしてもよい。なお、以下では、アルミ合金板材1とめっき鋼板材2と非めっき鋼板材3とを積層したものをワークWというものとする。

【0031】

図2は、本発明の実施形態に係るめっき鋼板材を説明するための説明図であり、図2では、めっき鋼板材の断面構造を模式的に示し、図2(a)は、本発明の実施形態に係るめっき鋼板としての電気亜鉛めっき鋼板材(EG鋼板)を示し、図2(b)は、本発明の実施形態に係るめっき鋼板としての電気亜鉛めっき鋼板材(Sn−Zn鋼板)を示している。また、図2(c)には、従来のめっき鋼板としての合金化溶融亜鉛めっき鋼板材(GA鋼板)を示している。

【0032】

図2(a)に示すように、本実施形態では、めっき鋼板材として、鋼板の両側の表面に高純度の亜鉛を電気めっき法により析出させた亜鉛めっき層を有する電気亜鉛めっき鋼板材(EG鋼板)が用いられ、該電気亜鉛めっき鋼板材の亜鉛めっき層は、目付け量が30g/m2、融点が亜鉛の融点以下であるものが用いられる。なお、電気亜鉛めっき鋼板材を用いたワークWを実施例1とする。

【0033】

本実施形態ではまた、図2(b)に示すように、めっき鋼板材として、鋼板の両側の表面にスズ−亜鉛合金を電気めっき法により析出させたスズ−亜鉛合金めっき層を有する電気亜鉛めっき鋼板材(Sn−Zn鋼板)が用いられ、該電気亜鉛めっき鋼板材の亜鉛めっき層は、目付け量が30g/m2、亜鉛が10質量%、スズが90質量%、融点が亜鉛の融点以下であるものが用いられる。なお、電気亜鉛めっき鋼板材(Sn−Zn鋼板)を用いたワークWを実施例2とする。

【0034】

また、図2(c)に示すように、鋼板の両側の表面に、亜鉛を溶融めっきした後に鉄と合金化させた亜鉛−鉄合金めっき層を有する合金化溶融亜鉛めっき鋼板材(GA鋼板)を用いたワークW、具体的には、亜鉛−鉄合金めっき層の目付け量が55g/m2である合金化溶融亜鉛めっき鋼板材(GA55)を用いたワークWを比較例として用いた。

【0035】

本実施形態では、めっき鋼板材2として、図2の(a)及び(b)に示すように、少なくともアルミ合金板材1との対向面に、亜鉛を少なくとも10質量%以上含有するとともに融点が亜鉛の融点以下であり、且つ目付け量が30g/m2以下である亜鉛含有めっき層を有するめっき鋼板材を用い、図1に示すようにアルミ合金板材1とめっき鋼板材2と非めっき鋼板材3とを積層した後に、スポット溶接してアルミ合金板材1とめっき鋼板材2と非めっき鋼板材3との接合体を形成する。非めっき鋼板材3を備えていない場合は、アルミ合金板材1とめっき鋼板材2との接合体を形成する。

【0036】

図3は、アルミ合金板材とめっき鋼板材と非めっき鋼板材との溶接状態を示す断面図であり、図3では、アルミ合金板材とめっき鋼板と非めっき鋼板材とからなるワークWがスポット溶接される状態が示されている。なお、図3及び後述する図4、図15では、めっき鋼板材2のアルミ合金板材1との対向面に設けられるめっき層2aを二点鎖線を用いて示している。また、めっき鋼板材2は裏表にめっき層2aが設けられてもよいが、図3、図4、図15では非めっき鋼板材3との対向面のめっき層の記載を省略した。本実施形態では、アルミ合金板材1とめっき鋼板材2と非めっき鋼板材3とを積層する積層工程の後に、プレ加圧工程、プレヒート工程、冷却工程、溶接工程を行うことにより、アルミ合金板材1とめっき鋼板材2と非めっき鋼板材3とを接合する。

【0037】

具体的には、アルミ合金板材1とめっき鋼板材2と非めっき鋼板材3とが積層された後に、図3に示すように、積層された金属板1、2、3からなるワークWがスポット溶接用の一対の電極5によってワークWの上下方向から加圧されてプレ加圧工程が行われる。プレ加圧工程では、所定の第1の加圧力でワークWが加圧される。

【0038】

一対の電極5は、例えば汎用の6軸垂直多関節型ロボットなどのロボットにより操作される接合ガン(不図示)の先端部に取り付けられている。一対の電極5は、軸方向に移動可能に構成されており、少なくとも一方の電極5が軸方向に移動されることにより両者の間隔を変更することができ、所定の加圧力でワークWを加圧することができるようになっている。一対の電極5はまた、図示しない電源供給装置に接続され、所定の電流値で通電することができるようになっている。

【0039】

一対の電極5はそれぞれ、これに限定されるものではないが、図3に示すように、略円柱状に形成され、その先端部が平面状に形成されるとともにその周縁部が球状のテーパ面によって形成されている。本実施形態では、電極5として、先端部の直径D1が6mm、球状部分の半径Rが5mm、円柱部分の直径D2が16mmのものを用いた。なお、電極5は、好ましくは先端部の直径D1が5mmから7mmのものが用いられる。

【0040】

プレ加圧工程が行われた後、電極5によってワークWを加圧した状態で電極5間を通電して加熱するプレヒート工程が行われる。プレヒート工程では、所定の第1の加圧力を維持した状態で、電極5に所定の電圧を印加して所定の第1の電流値で電極5間を通電する。なお、プレヒート工程における加圧力を第1の加圧力より小さく設定するようにしてもよい。

【0041】

電極5によってワークWを加圧した状態で電極5間を通電すると、ワークWの温度が上昇することとなるが、プレヒート工程において通電される電流値Iは、後述する溶接工程において通電される電流値Iよりも小さく設定され、アルミ合金板材1とめっき鋼板材2と非めっき鋼板材3とからなるワークWの金属が溶融しないように設定される。

【0042】

プレヒート工程が行われた後、電極5によってワークWを加圧した状態で電極5間の通電を停止してワークWを冷却する冷却工程が行われる。冷却工程では、所定の冷却時間に亘って、電極5間の通電を停止するとともに電極5によって所定の第2の加圧力でワークWを加圧する。冷却工程における第2の加圧力は、好ましくはプレ加圧工程における第1の加圧力よりも大きく設定される。

【0043】

冷却工程が行われた後には、電極5によってワークWを加圧した状態で電極5間を通電してスポット溶接を行う溶接工程が行われる。溶接工程では、所定の第2の加圧力を維持した状態で、電極5に所定の電圧を印加して所定の第2の電流値で電極5間を通電する。

【0044】

溶接工程における電極5間の通電によって、アルミ合金板材1とめっき鋼板材2との境界面近傍及びめっき鋼板材2と非めっき鋼板材3との境界面近傍においてそれぞれ温度が上昇し、アルミ合金板1とめっき鋼板材2との境界面近傍及びめっき鋼板材2と非めっき鋼板材3との境界面近傍の金属がそれぞれ溶融し、アルミ合金板1とめっき鋼板材2と非めっき鋼板材3とがスポット溶接された接合体が形成される。

【0045】

溶接工程において通電される電流値Iは、プレヒート工程において通電される電流値Iよりも大きく設定され、アルミ合金板1とめっき鋼板材2の境界面近傍及びめっき鋼板材2と非めっき鋼板材3との境界面近傍の金属をそれぞれ溶融させて接合部を形成することができるように設定される。

【0046】

また、溶接工程において通電される電流値Iは、プレヒート工程において通電される電流値Iよりも大きく設定されるものの、電流値Iを大きくし過ぎると、溶融した金属が接合部の周囲に飛散してチリが発生し接合強度のバラツキを引き起こし得ることから、チリが発生しないように設定される。

【0047】

図4は、アルミ合金板材とめっき鋼板材と非めっき鋼板材との接合体を模式的に示す断面図である。図4に示すように、溶接工程における電極5間の通電が終了すると、アルミ合金板材1とめっき鋼板材2の境界面近傍及びめっき鋼板材2と非めっき鋼板材3との境界面近傍において溶融した金属が再凝固し、アルミ合金板材1とめっき鋼板材2と非めっき鋼板材3とからなるワークWがスポット溶接された接合体が形成される。

【0048】

前記接合体では、アルミ合金板材1とめっき鋼板材2と非めっき鋼板材3とからなるワークWがスポット溶接されたスポット溶接部S1において、アルミ合金板材1とめっき鋼板材2との間に第1の接合部M1が形成され、めっき鋼板材2と非めっき鋼板材3との間に第2の接合部M2が形成され、アルミ合金板材1とめっき鋼板材2と非めっき鋼板材3とが互いに接合されている。

【0049】

後述するように、めっき鋼板材2のアルミ合金板材1との対向面に設けられた亜鉛含有めっき層2aは、アルミ合金板材1とめっき鋼板材2とがスポット溶接されたスポット溶接部S1の中央側において存在せず、スポット溶接部S1の外周側において存在し、スポット溶接される際に、スポット溶接部S1の中央側における亜鉛含有めっき層の亜鉛がスポット溶接部S1の外周側に排出されている。

【0050】

本実施形態では、めっき鋼板材2として、図2(a)、図2(b)及び図2(c)に示すめっき鋼板材を用い、これらめっき鋼板材2をアルミ合金板材1と非めっき鋼板3との間に挟んだ状態で同一条件によってスポット溶接を行い、スポット溶接された接合体について引張剪断強度を測定し、アルミ合金板材1とめっき鋼板材2との接合強度を評価した。

【0051】

図5は、接合強度を評価するために用いた接合体を示す図である。図5に示すように、アルミ合金板材1とめっき鋼板材2と非めっき鋼板3とはそれぞれ、長さL1が100mm、幅L2が30mm、厚さについてはアルミ合金板材1が1.2mm、めっき鋼板材2が0.8mm、非めっき鋼板材3が1.6mmのものを用い、めっき鋼板材2と非めっき鋼板材3とに対して重ね代L3が30mmとなるようにアルミ合金板材1を重ね合わせた状態で重ね代L3の中央部にスポット溶接を行って評価用サンプルを作成した。なお、アルミ合金板材1としては6000系アルミ合金を用い、鋼板としては軟鋼板を用いた。

【0052】

評価用サンプルについては、前述したように、積層工程、プレ加圧工程、プレヒート工程、冷却工程、溶接工程によってスポット溶接を行い、スポット溶接部S1を形成した。図6は、アルミ合金板材とめっき鋼板材と非めっき鋼板材との接合条件を示すタイムチャートであり、以下の表1に、アルミ合金板材1とめっき鋼板材2と非めっき鋼板材3との接合条件を示す。なお、評価用サンプルは、溶接工程における電流値を変えたサンプルを作成し、それぞれについて引張剪断応力を測定するので、図6及び表1では、溶接工程における電流値をXkAとして表示している。

【0053】

【表1】

【0054】

図6及び表1に示すように、プレ加圧工程では、加圧力を2.0kNとして60cyc(1000msec)の間に亘って加圧し、プレヒート工程では、加圧力を2.0kNとするとともに電流値を2.0kAとして15cyc(250msec)の間に亘って加圧・通電し、冷却工程では、加圧力を5.0kNとして60cyc(1000msec)の間に亘って加圧し、溶接工程では、加圧力を5.0kNとするとともに電流値をXkAとして18cyc(300msec)の間に亘って加圧・通電した。

【0055】

前述したように、本実施形態では、溶接工程における電流値を変えたサンプルを作成し、それぞれについて引張剪断強度を測定し、アルミ合金板材1とめっき鋼板材2との接合強度を評価した。引張剪断強度の測定は、図5に示す評価用サンプルの両端をクランプした状態で引張速度を10mm/minとし、アルミ合金板材1とめっき鋼板材2との接合面と平行に荷重を加えて行った。

【0056】

目付け量が30g/mm2である亜鉛めっき層を有する電気亜鉛めっき鋼板材(EG30)を用いた評価用サンプルを実施例1として用い、目付け量が30g/mm2であるスズ−亜鉛めっき層を有する電気亜鉛めっき鋼板材(Sn−Zn30)を用いた評価用サンプルを実施例2として用い、目付け量が55g/mm2である亜鉛めっき層を有する合金化溶融亜鉛めっき鋼板材(GA55)を用いた評価用サンプルを比較例として用いた。

【0057】

図7は、アルミ合金板材とめっき鋼板材(EG30、Sn−Zn30、GA55)と非めっき鋼板材との3枚組み接合体について引張剪断強度の測定結果を示すグラフであり、図7では、横軸に溶接工程における電流値Xをとり、引張剪断強度を縦軸にとって表示し、EG30を用いた評価用サンプル(実施例1)を□印で表し、Sn−Zn30を用いた評価用サンプル(実施例2)を○印で表し、GA55を用いた評価用サンプル(比較例)を△印で表し、チリが発生したものを黒色で示している。

【0058】

図7に示すように、GA55を用いた評価用サンプルでは、溶接工程における電流値が14.0kAまではチリが発生せず、溶接工程における電流値を14.5kA以上にするとチリが発生し、溶接工程における電流値が14.0kA以下では、電流値を14.0kAとした場合に引張剪断強度が約3.1kNである最大値が得られた。

【0059】

これに対し、EG30を用いた評価用サンプルでは、溶接工程における電流値が15.0kAまではチリが発生せず、溶接工程における電流値を15.5kA以上にするとチリが発生し、溶接工程における電流値が15.0kA以下では、電流値を14.5kAとした場合に引張剪断強度が約3.7kNである最大値が得られた。

【0060】

また、Sn−Zn30を用いた評価用サンプルでは、溶接工程における電流値が14.5kAまではチリが発生せず、溶接工程における電流値を15.0kA以上にするとチリが発生し、溶接工程における電流値が14.5kA以下では、電流値を14.5kAとした場合に引張剪断強度が約3.6kNである最大値が得られた。

【0061】

これらの結果から、めっき鋼板材2として、GA55を用いる場合に比して、EG30及びSn−Zn30を用いる場合、アルミ合金板材1とめっき鋼板材2と非めっき鋼板材3とが接合された接合体では、チリが発生しない電流値において引張剪断強度が高くなっていることが分かる。したがって、めっき鋼板材2として、GA55を用いる場合に比して、EG30及びSn−Zn30を用いる場合、接合強度のバラツキを抑制することができるとともにアルミ合金板材1とめっき鋼板材2との接合強度を高めることができる。

【0062】

本実施形態ではまた、めっき鋼板材2として亜鉛めっき層を有する電気亜鉛めっき鋼板材を用いた場合について、目付け量を変えた評価用サンプル、具体的には、目付け量が30g/mm2である亜鉛めっき層を有する電気亜鉛めっき鋼板材(EG30)を用いた評価用サンプル、目付け量が20g/mm2である亜鉛めっき層を有する電気亜鉛めっき鋼板材(EG20)を用いた評価用サンプル、目付け量が10g/mm2である亜鉛めっき層を有する電気亜鉛めっき鋼板材(EG10)を用いた評価用サンプルを作成し、引張剪断強度を測定し、アルミ合金板材1とめっき鋼板材2との接合強度を評価した。

【0063】

めっき鋼板材2としてEG30を用いた評価用サンプルについて引張剪断強度の測定結果を以下の表2に示し、めっき鋼板材2としてEG20を用いた評価用サンプルについて引張剪断強度の測定結果を以下の表3に示し、めっき鋼板材としてEG10を用いた評価用サンプルについて引張剪断強度の測定結果を以下の表4に示し、表2から表4では、溶接工程における電流値と該電流値を用いてスポット溶接した評価用サンプルの引張剪断応力の測定結果とを示している。また、チリが発生したものについては×印を付して表している。

【0064】

【表2】

【0065】

【表3】

【0066】

【表4】

【0067】

また、図8は、アルミ合金板材とめっき鋼板材(EG30、EG20、EG10)と非めっき鋼板との接合体について引張剪断強度の測定結果を示すグラフであり、図8では、横軸に溶接工程における電流値Xをとり、引張剪断強度を縦軸にとって表示し、EG30を用いた評価用サンプルを□印で表し、EG20を用いた評価用サンプルを△印で表し、EG10を用いた評価用サンプルを○印で表し、チリが発生したものを黒色で示している。

【0068】

表2及び図8に示すように、EG30を用いた評価用サンプルでは、溶接工程における電流値が15kAまではチリが発生せず、溶接工程における電流値を15.5kA以上にするとチリが発生し、溶接工程における電流値が15kA以下では、電流値を14.5kAとした場合に引張剪断強度が3.72kNである最大値が得られた。

【0069】

これに対し、表3及び図8に示すように、EG20を用いた評価用サンプルでは、溶接工程における電流値が15kAまではチリが発生せず、溶接工程における電流値を15.5kA以上にするとチリが発生し、溶接工程における電流値が15kA以下では、電流値を14.5kAとした場合に引張剪断強度が4.13kNである最大値が得られた。

【0070】

また、表4及び図8に示すように、EG10を用いた評価用サンプルでは、溶接工程における電流値が15.5kAまではチリが発生せず、溶接工程における電流値を16kA以上にするとチリが発生し、溶接工程における電流値が15.5kA以下では、電流値を15.0kAとした場合に引張剪断強度が4.44kNである最大値が得られた。

【0071】

これらの結果から、めっき鋼板材2として、EG鋼板を用いる場合、アルミ合金板材1とめっき鋼板材2と非めっき鋼板材3とが接合された接合体では、チリが発生しない電流値において、引張剪断強度は、目付け量が小さくなるほど高くなっていることが分かる。したがって、めっき鋼板材2として、EG鋼板を用いる場合、目付け量を小さくすることで、接合強度のバラツキを抑制することができるとともにアルミ合金板材1とめっき鋼板材2との接合強度をさらに高めることができる。

【0072】

本実施形態ではまた、めっき鋼板材2としてEG10を用いた接合体である評価用サンプルについて、スポット溶接部S1の断面における組成像、Fe分布及びZn分布を解析するとともに、めっき鋼板材2としてGA55を用いた接合体である評価用サンプルについて、スポット溶接部S1の断面における組成像、Fe分布及びZn分布を解析した。具体的には、スポット溶接部S1の中央部(図4のA1で示す部分)、スポット溶接部S1の外周部(図4のA2で示す部分)、スポット溶接部S1の中央部と外周部との間の中間部(図4のA3で示す部分)について解析した。

【0073】

図9から図11は、めっき鋼板材としてEG10を用いた接合体のスポット溶接部における組成像、Fe分布及びZn分布を示し、図9は、スポット溶接部の中央部について示し、図10は、スポット溶接部の外周部について示し、図11は、スポット溶接部の中間部について示している。なお、図9から図11に示す接合体である評価用サンプルは、溶接工程における電流値を14.0kAとしたものである。

【0074】

図9及び図11に示すように、めっき鋼板材2としてEG10を用いた評価用サンプルのスポット溶接部S1について、該スポット溶接部S1の中央部及び中間部では、アルミ合金板材1とめっき鋼板材2との境界面に亜鉛めっき層が存在せず、アルミ合金板材1とめっき鋼板材2の鋼板とが接合されている。

【0075】

また、めっき鋼板材2としてEG10を用いた評価用サンプルのスポット溶接部S1について、該スポット溶接部S1の外周部では、図10に示すように、スポット溶接部S1の外周側において、アルミ合金板材1とめっき鋼板材2との境界面に(図10の矢印α1で示すように)亜鉛めっき層が存在し、(図10の矢印α2で示すように)亜鉛成分が存在する。

【0076】

これらの結果から、めっき鋼板材2としてEG10を用いた接合体のスポット溶接部S1では、スポット溶接部S1の中央側において亜鉛含有めっき層が存在せず、スポット溶接部S1の外周側において亜鉛含有めっき層が存在し、スポット溶接される際に、スポット溶接部S1の中央側における亜鉛含有めっき層の亜鉛がスポット溶接部S1の外周側に排出されていることが分かる。

【0077】

また、図12から図14は、めっき鋼板材としてGA55を用いた接合体のスポット溶接部における組成像、Fe分布及びZn分布を示し、図12は、スポット溶接部の中央部について示し、図13は、スポット溶接部の外周部について示し、図14は、スポット溶接部の中間部について示している。なお、図12から図14に示す接合体である評価用サンプルは、溶接工程における電流値を14.0kAとしたものである。

【0078】

図12及び図14に示すように、めっき鋼板材2としてGA55を用いた評価用サンプルのスポット溶接部S1について、該スポット溶接部S1の中央部及び中間部では、アルミ合金板材1とめっき鋼板材2との境界面に(図12の矢印β1及び図14の矢印β3で示すように)鉄成分が存在するとともに(図12の矢印β2及び図14の矢印β4で示すように)亜鉛成分が存在し、亜鉛−鉄合金めっき層が存在している。

【0079】

また、めっき鋼板材2としてGA55を用いた評価用サンプルのスポット溶接部S1について、該スポット溶接部S1の外周部では、図13に示すように、スポット溶接部S1の外周側においても、アルミ合金板材1とめっき鋼板材2との境界面に(図13の矢印β5で示すように)鉄成分が存在するとともに(図13の矢印β6で示すように)亜鉛成分が存在し、亜鉛−鉄合金めっき層が存在している。

【0080】

これらの結果から、めっき鋼板材2としてGA55を用いた接合体のスポット溶接部S1では、スポット溶接部S1の中央側において亜鉛−鉄合金めっき層が存在するとともに、スポット溶接部S1の外周側においても亜鉛−鉄合金めっき層が存在し、スポット溶接後に、めっき鋼板材2のアルミ合金板材1との対向面に亜鉛−鉄合金めっき層が存在していることが分かる。

【0081】

このことから、めっき鋼板材2としてEG10を用いた接合体では、スポット溶接部S1の中央側においてアルミ合金板材1とめっき鋼板材2との境界面に亜鉛めっき層が存在せず、アルミ合金板材1とめっき鋼板材2の鋼板とが接合されることによって、アルミ合金板材1とめっき鋼板材2との接合強度が高められたものと考えられる。

【0082】

このように、本実施形態に係るアルミ合金板材1とめっき鋼板材2との接合体では、めっき鋼板材2は、少なくともアルミ合金板材1との対向面に、亜鉛を少なくとも10質量%以上含有するとともに融点が亜鉛の融点以下であり、且つ目付け量が30g/m2以下である亜鉛含有めっき層を有し、アルミ合金板材1とめっき鋼板材2とがスポット溶接されている。

【0083】

これにより、目付け量を少なくすることでスポット溶接時にチリの発生を抑制して接合強度のバラツキを少なくすることができるとともに、融点の低い亜鉛含有めっき層を有するめっき鋼板材を用いることでアルミ合金板材とめっき鋼板材との境界面から亜鉛を拡散させて接合強度を高めることができ、接合強度のバラツキを抑制することができるとともに高強度であるアルミ合金板材とめっき鋼板材との接合体を得ることができる。

【0084】

また、スポット溶接部の中央側において亜鉛含有めっき層が存在せず、スポット溶接部の外周側において亜鉛含有めっき層が存在し、スポット溶接される際に、スポット溶接部の中央側における亜鉛含有めっき層の亜鉛がスポット溶接部の外周側に排出されていることにより、防錆効果を得つつ、前記効果を具体的に実現することができる。

【0085】

さらに、めっき鋼板材のアルミ合金板材との対向面と反対側の面に別の鋼板材が備えられ、アルミ合金板材とめっき鋼板材と別の鋼板材とがスポット溶接されていることにより、アルミ合金板材とめっき鋼板材と別の鋼板材とをスポット溶接する場合においても、前記効果を有効に得ることができる。なお、別の鋼板材としてめっきを施していない非めっき鋼板材を用いることができ、かかる場合においても前記効果を得ることができる。

【0086】

本実施形態では、アルミ合金板材1とめっき鋼板材2とをスポット溶接してアルミ合金板材1とめっき鋼板材2との接合体を形成しているが、アルミ合金板材1とめっき鋼板材2との間に接着剤層を設けて、アルミ合金板材1とめっき鋼板材2との間に接着剤を介在させた状態でアルミ合金板材1とめっき鋼板材2とをスポット溶接して接合体を形成するようにしてもよい。

【0087】

図15は、アルミ合金板材とめっき鋼板材との間に接着剤層が配設されたアルミ合金板材とめっき鋼板材と別の鋼板材としての非めっき鋼板との接合体を示す図である。図15(a)に示すように、アルミ合金板材1とめっき鋼板材2との間に接着剤層14を配設した状態でアルミ合金板材1とめっき鋼板材2と非めっき鋼板材3とを積層した後に、積層された金属板1、2、3からなるワークW10に対して、一対の電極5を用いてプレ加圧工程、プレヒート工程、冷却工程、溶接工程を行い、図15(b)に示すように、アルミ合金板材1とめっき鋼板材2と非めっき鋼板材3とをスポット溶接して接合体を形成するようにしてもよい。

【0088】

図15(b)に示すように、アルミ合金板材1とめっき鋼板材2との間に接着剤層14を配設した状態でアルミ合金板材1とめっき鋼板材2と非めっき鋼板材3とをスポット溶接すると、スポット溶接部S1を除く部分に接着剤層14が設けられ、スポット溶接部S1では、アルミ合金板材1とめっき鋼板材2との間に第1の接合部M1が形成され、めっき鋼板材2と非めっき鋼板材3との間に第2の接合部M2が形成され、アルミ合金板材1とめっき鋼板材2と非めっき鋼板材3とが互いに接合される。

【0089】

また、めっき鋼板材2のアルミ合金板材1との対向面に設けられた亜鉛含有めっき層2aは、スポット溶接部S1の中央側において存在せず、スポット溶接部S1の外周側において存在し、スポット溶接される際に、スポット溶接部S1の中央側における亜鉛含有めっき層の亜鉛がスポット溶接部S1の外周側に排出される。

【0090】

かかる場合においても、めっき鋼板材2として、少なくともアルミ合金板材1との対向面に、亜鉛を少なくとも10質量%以上含有するとともに融点が亜鉛の融点以下であり、且つ目付け量が30g/m2以下である亜鉛含有めっき層を有するものを用いることにより、接合強度のバラツキを抑制することができるとともに高強度であるアルミ合金板材とめっき鋼板材との接合体を得ることができる。また、この場合、アルミ合金板材1とめっき鋼板材2との間において、スポット溶接部S1を除く部分に接着剤層14が設けられていることにより、接合体の接合強度及びシール性を向上させることができる。

【0091】

本実施形態ではまた、アルミ合金板材1とめっき鋼板材2とのみをスポット溶接した評価用サンプルを作成し、該評価用サンプルについて引張剪断強度を測定し、アルミ合金板材1とめっき鋼板材2との接合強度を評価した。評価用サンプルとして、図5に示す評価用サンプルにおいて非めっき鋼板材を備えていないものを作成し、図6に示す接合条件と同一条件でアルミ合金板材1とめっき鋼板材2とを接合した。なお、アルミ合金板材1は、厚さが0.9mmのものを用い、めっき鋼板材2は厚さが0.8mmのものを用い、めっき鋼板材2として目付け量が10g/mm2である亜鉛めっき層を有する電気亜鉛めっき鋼板材(EG10)を用いた。

【0092】

アルミ合金板材1とめっき鋼板材2のみがスポット溶接された評価用サンプルについて引張剪断強度の測定結果を以下の表5に示す。なお、表5では、溶接工程における電流値を17.5kA以上にするとチリが発生したことから、溶接工程における電流値が17.0kA以下のものについて示し、2つの評価用サンプルの平均値を示している。

【0093】

【表5】

【0094】

表5に示すように、アルミ合金板材1とめっき鋼板材2のみをスポット溶接した接合体である評価用サンプルにおいては、チリが発生しない溶接工程における電流値が17.0kA以下では、電流値が15.5kAとした場合に引張剪断強度が2.62kNである最大値が得られた。

【0095】

アルミ合金板材1とめっき鋼板材2のみをスポット溶接した接合体においても、めっき鋼板材2として、少なくともアルミ合金板材1との対向面に、亜鉛を少なくとも10質量%以上含有するとともに融点が亜鉛の融点以下であり、且つ目付け量が30g/m2以下である亜鉛含有めっき層を有するものを用いることにより、接合強度のバラツキを抑制することができるとともに高強度であるアルミ合金板材とめっき鋼板材との接合体を得ることができる。

【0096】

このように、本実施形態に係るアルミ合金板材とめっき鋼板材との接合体は、先端部の直径が5mmから7mmである電極を用いてスポット溶接され、引張剪断強度が2.0kN以上、好ましくは3.5kN以上、より好ましくは4.0kN以上とされる。

【0097】

なお、表4に示すアルミ合金板材1とめっき鋼板材2と非めっき鋼板材3とをスポット溶接した評価用サンプルでは、表5に示すアルミ合金板材1とめっき鋼板材2とをスポット溶接した評価用サンプルに比して、アルミ合金板材1の厚さが異なるものの引張剪断強度が大きくなっているが、これは、アルミ合金板材1とめっき鋼板材2と非めっき鋼板材3とを接合した接合体では、めっき鋼板材2と非めっき鋼板材3との間に形成される第2の接合部M2からの熱によって、アルミ合金板材1とめっき鋼板材2との間に形成される第1の接合部M1が大きく形成され、引張剪断強度が大きくなったものと考えられる。

【0098】

本発明は、例示された実施の形態に限定されるものではなく、本発明の要旨を逸脱しない範囲において、種々の改良及び設計上の変更が可能であることは言うまでもない。

【産業上の利用可能性】

【0099】

以上のように、本発明によれば、接合強度のバラツキを抑制することができるとともに高強度であるアルミ合金板材とめっき鋼板材との接合体を提供することが可能となるから、自動車の分野において好適に利用される可能性がある。

【符号の説明】

【0100】

1 アルミ合金板材

2 めっき鋼板材

3 非めっき鋼板材

5 電極

14 接着剤層

M1、M2 接合部

S1 スポット溶接部

W ワーク

【特許請求の範囲】

【請求項1】

アルミ合金板材とめっき鋼板材との接合体であって、

前記めっき鋼板材は、少なくとも前記アルミ合金板材との対向面に、亜鉛を少なくとも10質量%以上含有するとともに融点が亜鉛の融点以下であり、且つ目付け量が30g/m2以下である亜鉛含有めっき層を有し、

前記アルミ合金板材と前記めっき鋼板材とがスポット溶接されている、

ことを特徴とするアルミ合金板材とめっき鋼板板との接合体。

【請求項2】

前記アルミ合金板材と前記めっき鋼板材とがスポット溶接されたスポット溶接部の中央側において前記亜鉛含有めっき層が存在せず、前記スポット溶接部の外周側において前記亜鉛含有めっき層が存在し、スポット溶接される際に、前記スポット溶接部の中央側における前記亜鉛含有めっき層の亜鉛が前記スポット溶接部の外周側に排出されている、

ことを特徴とする請求項1に記載のアルミ合金板材とめっき鋼板材との接合体。

【請求項3】

前記アルミ合金板材と前記めっき鋼板材との間において、前記スポット溶接部を除く部分に接着剤層が設けられている、

ことを特徴とする請求項1又は請求項2に記載のアルミ合金板材とめっき鋼板材との接合体。

【請求項4】

前記めっき鋼板材の前記アルミ合金板材との対向面と反対側の面に別の鋼板材が備えられ、

前記アルミ合金板材と前記めっき鋼板材と前記別の鋼板材とがスポット溶接されている、

ことを特徴とする請求項1から請求項3の何れか1項に記載のアルミ合金板材とめっき鋼板材との接合体。

【請求項5】

前記接合体は、先端部の直径が5mmから7mmである電極を用いてスポット溶接され、引張剪断強度が2.0kN以上である、

ことを特徴とする請求項1から請求項4の何れか1項に記載のアルミ合金板材とめっき鋼板材との接合体。

【請求項6】

前記接合体は、引張剪断強度が3.5kN以上である、

ことを特徴とする請求項5に記載のアルミ合金板材とめっき鋼板材との接合体。

【請求項7】

前記接合体は、引張剪断強度が4.0kN以上である、

ことを特徴とする請求項6に記載のアルミ合金板材とめっき鋼板材との接合体。

【請求項8】

前記亜鉛含有めっき層は、亜鉛めっき層又はスズ−亜鉛合金めっき層である、

ことを特徴とする請求項1から請求項7の何れか1項に記載のアルミ合金板材とめっき鋼板材との接合体。

【請求項1】

アルミ合金板材とめっき鋼板材との接合体であって、

前記めっき鋼板材は、少なくとも前記アルミ合金板材との対向面に、亜鉛を少なくとも10質量%以上含有するとともに融点が亜鉛の融点以下であり、且つ目付け量が30g/m2以下である亜鉛含有めっき層を有し、

前記アルミ合金板材と前記めっき鋼板材とがスポット溶接されている、

ことを特徴とするアルミ合金板材とめっき鋼板板との接合体。

【請求項2】

前記アルミ合金板材と前記めっき鋼板材とがスポット溶接されたスポット溶接部の中央側において前記亜鉛含有めっき層が存在せず、前記スポット溶接部の外周側において前記亜鉛含有めっき層が存在し、スポット溶接される際に、前記スポット溶接部の中央側における前記亜鉛含有めっき層の亜鉛が前記スポット溶接部の外周側に排出されている、

ことを特徴とする請求項1に記載のアルミ合金板材とめっき鋼板材との接合体。

【請求項3】

前記アルミ合金板材と前記めっき鋼板材との間において、前記スポット溶接部を除く部分に接着剤層が設けられている、

ことを特徴とする請求項1又は請求項2に記載のアルミ合金板材とめっき鋼板材との接合体。

【請求項4】

前記めっき鋼板材の前記アルミ合金板材との対向面と反対側の面に別の鋼板材が備えられ、

前記アルミ合金板材と前記めっき鋼板材と前記別の鋼板材とがスポット溶接されている、

ことを特徴とする請求項1から請求項3の何れか1項に記載のアルミ合金板材とめっき鋼板材との接合体。

【請求項5】

前記接合体は、先端部の直径が5mmから7mmである電極を用いてスポット溶接され、引張剪断強度が2.0kN以上である、

ことを特徴とする請求項1から請求項4の何れか1項に記載のアルミ合金板材とめっき鋼板材との接合体。

【請求項6】

前記接合体は、引張剪断強度が3.5kN以上である、

ことを特徴とする請求項5に記載のアルミ合金板材とめっき鋼板材との接合体。

【請求項7】

前記接合体は、引張剪断強度が4.0kN以上である、

ことを特徴とする請求項6に記載のアルミ合金板材とめっき鋼板材との接合体。

【請求項8】

前記亜鉛含有めっき層は、亜鉛めっき層又はスズ−亜鉛合金めっき層である、

ことを特徴とする請求項1から請求項7の何れか1項に記載のアルミ合金板材とめっき鋼板材との接合体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2013−27890(P2013−27890A)

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願番号】特願2011−164473(P2011−164473)

【出願日】平成23年7月27日(2011.7.27)

【出願人】(000003137)マツダ株式会社 (6,115)

【Fターム(参考)】

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願日】平成23年7月27日(2011.7.27)

【出願人】(000003137)マツダ株式会社 (6,115)

【Fターム(参考)】

[ Back to top ]