アレイ状に微小穴を配列形成する方法、AFM標準試料及びAFM用ステージ

【課題】 底面を持ち、かつ配列制御を自由に行うことのできる微小穴の配列形成方法を提供すること。

【解決手段】 (0001)面、または(0001)面から10度以内のオフ角度を持った面を主面として有する単結晶サファイヤ基板1の表面に対して、所望の位置にアレイ状にエッチングの起点となる微小欠陥2を形成し、該微小欠陥2にエッチングを行ってエッチピット2aを形成し、該エッチピット2aに熱処理を行うことを特徴とする、アレイ状に微小穴を配列形成する方法である。

【解決手段】 (0001)面、または(0001)面から10度以内のオフ角度を持った面を主面として有する単結晶サファイヤ基板1の表面に対して、所望の位置にアレイ状にエッチングの起点となる微小欠陥2を形成し、該微小欠陥2にエッチングを行ってエッチピット2aを形成し、該エッチピット2aに熱処理を行うことを特徴とする、アレイ状に微小穴を配列形成する方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、単結晶サファイヤ基板の表面に、直径がμmオーダで、底面に特徴を有する微小穴をアレイ状に形成する方法と、当該微小穴を用いたAFM標準試料、およびAFM用ステージに関する。

【背景技術】

【0002】

直径がμmオーダの微小穴を形成する従来技術として、例えば特許文献1に示す技術が知られている。この技術は、サファイヤ基板の主面に先天的に存在する結晶欠陥等を、熱リン酸等でウエットエッチングすることにより、当該主面上に角錐状のエッチピット(エッチングによって生じた穴)を形成する技術である。

【0003】

【特許文献1】特開2005−047718号公報

【0004】

一方で、AFM(原子間力顕微鏡観察装置)において、10−10から10−8オーダーのマイクロラフネス(micro roughness)や段差の測定を行う際には、高さ精度を校正するための標準試料(以下、AFM標準試料とする。)が用いられている。AFM標準試料としては、従来単結晶シリコン基板を超高真空中で熱処理して得られるシリコンステップ基板を用いることが知られている(非特許文献1)。

【0005】

図1に示すように、シリコンステップ基板は主面にシングルステップ構造を有しており、そのステップの高さは、シリコンの2原子層分の高さ(0.31nm)となるように作られている。AFMの校正に当たっては、このシリコンステップ基板についてAFM測定を行い、各ステップの間に存在するテラス部分を水平化処理して、ステップの高さを求めている。ここで求めたステップの高さを0.31nmとして、校正を行っている。

【0006】

【非特許文献1】(社)電子情報技術産業協会規格 「AFMにおける1nmオーダの高さ校正法」p.3〜5 2002年7月

【0007】

また、生体分子をAFM(原子間力顕微鏡観察装置)によって観察する際、生体分子をはじめとした被検体を固定するAFM用ステージとしてはマイカ(雲母の一種)の劈開面を用いることが広く知られていた。これは、マイカの劈開面の平均表面粗さが約0.04nmと小さく、マイカの劈開面において被検体が十分に識別できるような表面の平滑性をもっているからである。

【0008】

さらに、AFM用ステージとしては、サファイヤ基板主面のステップ構造を親水処理したものを利用し、これを用いて生体分子を固定したものをAFM測定に供する技術が従来知られていた(非特許文献2参照)。(0001)近傍の面が主面のサファイヤ基板は、熱処理することによって、研磨等でできた加工変質層が再配列し表面にステップ構造が形成される。サファイヤ基板のステップ構造のテラスは、原子1個分以下の凹凸で形成されており、被検体が十分に識別できる超平坦面を有する。

【0009】

【非特許文献2】Yoshida, K., et al. Bioph. J., Vol.74, pp.1654−1657 (1998)

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかしながら、特許文献1に係るエッチピットを形成する技術では、結晶に先天的・偶発的に存在する結晶欠陥の箇所に角錐状のエッチピットが形成されるため、所望の位置にエッチピットを制御することは殆ど不可能であった。また、結晶に高温高圧をかけて故意に結晶欠陥を導入してエッチピットの数のコントロールを行ったとしても、それにより特定の場所にエッチピットを生成させることは不可能であった。そして、例えばAFM校正またはAFM測定を行っている際にも、サファイヤ基板上には目印となるものが無いことも多く、ある特定のエッチピットを探すのは困難なことが極めて多いという問題点があった。

【0011】

また、特許文献1に係るエッチピットを形成する技術では、結晶表面に存在する結晶欠陥が、結晶成長時に偶然に生み出されるものであったため、結晶欠陥の大きさ、ひいては当該技術により得られるエッチピットの大きさが不確定的であり、制御することが困難であるという問題点があった。

【0012】

さらに、AFM標準試料として非特許文献1に係るシリコンステップ基板を用いた場合、シリコンステップ基板がミリオーダーの広さを有しており、被測定箇所、すなわちシリコンのステップ構造に比べて余りに広大であった。さらに、当該シリコンステップ基板の主面には平行に無数のシングルステップが形成されているため、AFM校正時に同一の場所に被測定箇所を戻すことは極めて困難であるという問題点があった。

【0013】

また、AFM用ステージとして非特許文献2に係るサファイヤ基板主面のステップ構造やマイカの劈開面を用いた場合にも、当該AFM用ステージが被測定箇所、すなわち被検体の大きさに比べて余りに広大であった。特に一般研究用のAFMでは、AFM観察時の視野が最大でも20μm四方しかないため、被測定箇所を捜すのが極めて困難であるという問題点があった。

【0014】

本発明は上記問題点に鑑みてなされたものであって、その目的とするところは、第1には、底面を持ち、かつ配列制御を自由に行うことのできる微小穴の配列形成方法を提供することである。第2には、より容易に高精度な校正を行うことの出来るAFM標準試料を提供することである。また第3には、AFM観察時において被測定箇所の特定を容易に行えるAFM標準試料及びAFM用ステージを提供することである。

【課題を解決するための手段】

【0015】

本発明者は、サファイヤ基板の表面に後天的に形成されたエッチピットを用いることが、係る問題点の解決に有効であることを見出し、本発明を完成させた。

【0016】

すなわち、請求項1記載の発明は、(0001)面、または(0001)面から10度以内のオフ角度を有する面を主面とする単結晶サファイヤ基板の表面に対して、所望の位置にアレイ状にエッチングの起点となる微小欠陥を形成する第1の工程と、該起点にエッチングを行ってエッチピットを形成する第2の工程と、該エッチピットに熱処理を行う第3の工程とを有することを特徴とする、アレイ状に微小穴を配列形成する方法である。

【0017】

請求項2記載の発明は、請求項1記載の構成に加えて、第1の工程が、サファイヤより高硬度の物質からなる圧子を、該サファイヤ基板の表面に微小穴の大きさに応じた荷重で押し付けて欠陥を導入する工程であることを特徴とする、アレイ状に微小穴を配列形成する方法である。

【0018】

請求項3記載の発明は、請求項2記載の構成に加えて、第1の工程と第2の工程との間に、該微小欠陥を大気中で加熱する前処理工程を行って、該微小欠陥の深さを制御することを特徴とする、アレイ状に微小穴を配列形成する方法である。

【0019】

請求項4記載の発明は、請求項1〜3記載の構成に加えて、第3の工程が、該エッチピットに大気中で熱処理を行い、該エッチピットの底面にステップ構造を形成する工程であることを特徴とする、アレイ状に微小穴を配列形成する方法である。

【0020】

請求項5記載の発明は、請求項1〜3記載の構成に加えて、第3の工程として該エッチピットに水素雰囲気中で熱処理を行った後に、該エッチピットに大気中で熱処理を行い、該エッチピットの底面に超平坦面を形成する第4の工程を有することを特徴とする、アレイ状に微小穴を配列形成する方法である。

【0021】

請求項6記載の発明は、(0001)面、または(0001)面から10度以内のオフ角度を持った面を主面として有する単結晶サファイヤ基板に、アレイ状に配列形成された複数個の微小穴が形成され、該微小穴の底面の中心部に超平坦面が形成され、該超平坦面の周囲にはエッチピット内部の傾斜に応じたシングルステップ構造が同心円状に形成されていることを特徴とするAFM標準試料である。

【0022】

請求項7記載の発明は、(0001)面、または(0001)面から10度以内のオフ角度を持った面を主面として有する単結晶サファイヤ基板に、アレイ状に配列形成された複数個の微小穴が形成され、該微小穴の底面の略全面に超平坦面が形成されていることを特徴とするAFM用ステージである。

【発明の効果】

【0023】

請求項1〜5に記載の発明によれば、微小欠陥をエッチングして形成したエッチピットに熱処理を行うことにより、エッチピットのテーパを切り立たせて、特徴的な底面を有する微小穴を形成することができるという効果を奏する。ここで、エッチピットの基となる微小欠陥を後天的にアレイ状に形成することで、当該微小穴の配列制御を自由に行うことが出来る。

【0024】

また、請求項2記載の発明によれば、単結晶サファイヤ基板の表面にサファイヤより高硬度の物質からなる圧子を微小穴の大きさに応じた荷重で押し付けて微小欠陥を導入することにより、エッチピットからなる所望の大きさを有する微小穴の、自由な位置への形成を容易に行うことが出来るという効果を奏する。

【0025】

また、請求項3記載の発明によれば、単結晶サファイヤ基板の表面に圧子を押し付けて形成した微小欠陥をエッチングする前に、該微小欠陥を大気中で加熱する前処理工程を行うことによって、該微小欠陥を特に深さ方向に小さくすることが出来るため、最終的に形成される微小穴を深くして、当該微小穴のアスペクト比をより大きく制御することが出来るという効果を奏する。

【0026】

また、請求項4記載の発明によれば、エッチピットを形成した単結晶サファイヤ基板を大気中で加熱することにより、該エッチピットの底面に、該底面を中心とした同心円状のステップ構造を形成することが出来るため、AFM標準試料として用いるのに好適な、底面にステップ構造を有し、アレイ状に配列された微小穴を形成することが出来るという効果を奏する。

【0027】

また、請求項5記載の発明によれば、エッチピットを形成した単結晶サファイヤ基板を水素雰囲気下で加熱する工程を含めることにより、該エッチピットの底に生じたステップの先端を後退させることが出来るため、AFM用ステージ等として用いるのに好適な、底面に平坦部を有する微小穴を容易に形成することが出来るという効果を奏する。

【0028】

また、請求項6記載のAFM標準試料は、アレイ状に配列形成された複数個の微小穴が形成され、該微小穴の底面に同心円状にステップ構造が形成されたものとすることにより、他の微小穴を辿ることで特定の被測定箇所に容易に到達できるようになるため、AFM校正の効率を高められるという効果を奏する。さらに、毎回決まった微小穴の底面を標準試料として校正するようなことも可能となり、より安定したAFM校正結果を得ることが出来るという効果をも奏する。

【0029】

また、本発明の請求項7に記載のAFM用ステージによれば、底面の略全面が超平坦面である微小穴がアレイ状に形成されており、他の微小穴を辿ることにより、高倍率のAFM観察時においても被検体を固定した微小穴の位置の特定が容易に出来るため、AFM測定の効率を高められるという効果をも奏する。

【発明を実施するための最良の形態】

【0030】

以下、本発明を実施するための最良の形態について説明する。本実施形態は、単結晶サファイヤ基板1にアレイ状に微小穴を配列形成する方法、及び当該微小穴を用いたAFM標準試料,AFM用ステージである。

【0031】

本実施形態に用いる単結晶サファイヤ基板1は、主面として(0001)面、または(0001)面から10度以内のオフ角度を持った面を有するものを用いる。ここで、(0001)面からのオフ角度が大きすぎると、良好な平坦面もしくは同心円状ステップが形成されにくくなるため、好ましくない。この単結晶サファイヤ基板1は、予めその全面について研磨を行っておく。この研磨工程では、平坦度Ra=1nm以下にすることのできる研磨方法であれば、流動砥粒や固定砥粒等を用いた公知の研磨方法を適用することが可能である。

【0032】

全面研磨を行った単結晶サファイヤ基板1について、主面上にアレイ状にエッチングの起点となる微小欠陥2を形成する第1の工程を行う。微小欠陥2の形成方法としては、圧子8を単結晶サファイヤ基板1の主面に押し付ける方法の他、レーザ加工,電子ビーム加工,プラズマ加工,集束イオンビーム(FIB),フォトリソグラフィ(反応性イオンエッチング)等の手段を用いることが可能である。

【0033】

本実施形態に用いることのできる圧子8の材料としては、単結晶サファイヤ基板1よりも硬い材料である必要があり、具体的にはダイヤモンド(C),炭化珪素(SiC),窒化硼素(BN),炭化硼素(B4C)等を用いることが好ましい。また、当該圧子8の形状は、より大きな圧力を単結晶サファイヤ基板1の主面に効果的に与えられることから、円錐もしくは角錐形状であることが好ましい。

【0034】

この圧子8を単結晶サファイヤ基板1の主面に、最終的に形成される微小穴の大きさに応じた荷重をかけて所望の間隔で押し付けて圧痕を形成し、当該主面上にエッチングの起点となる微小欠陥2を導入する。ここで、1本の圧子8にかける荷重は0.1mgf〜10gfであることが好ましい。荷重が0.1mgfよりも小さいと、エッチングの起点となるほどの微小欠陥2を単結晶サファイヤ基板1の表面に与えることが困難となる。また、荷重が10gfより大きいと、単結晶サファイヤ基板1に形成されたエッチピットが大きくなりすぎてAFM校正及び測定の用途に適さないため、いずれも好ましくない。

【0035】

ここで単結晶サファイヤ基板1に形成される圧痕の大きさ及び深さは、圧子8を押し付ける荷重に依存して変化し、さらには最終的に形成される微小穴の大きさ及び深さも当該荷重に依存して変化するため、所望の微小穴の形状を、単結晶サファイヤ基板1に圧子8を押し付ける荷重によって設計することが可能である。

【0036】

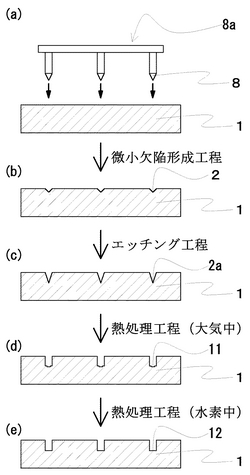

さらに、当該圧子8は、図2(a)に示すように複数本組み合わせてアレイ体8aを形成し、当該アレイ体8aを単結晶サファイヤ基板1の主面に押し付けるようにすれば、微小穴アレイの基となる微小欠陥2をより容易に形成することが出来るため、なお好ましい。

【0037】

また、単結晶サファイヤ基板1の表面に圧子を押し付けて微小欠陥を形成する第1の工程を行った後、後述する第2の工程(エッチング工程)を行う前に、該微小欠陥2を大気中で加熱する前処理工程を行うと、加熱によって該微小欠陥2が特に深さ方向に小さくなる。そのため、該微小欠陥2に最終的に形成される微小穴を深くして、当該微小穴のアスペクト比をより大きく制御することが出来る。ここで、当該前処理工程の加熱は大気中で行うことが好ましく、加熱温度は1000℃以上1500℃以下であることが好ましい。

【0038】

さらに本実施形態の微小穴を、例えば大型の検体のためのAFMステージとして用いるには、単結晶サファイヤ基板1の表面に圧子8を強く押し付けて最終的に形成される微小穴を大きく形成する必要がある。ここで、圧子8によって微小欠陥2を形成した後で当該前処理工程を行うことで、微小欠陥2を浅くすることが出来、最終的に形成される微小穴の底面が尖ることを防ぐことが出来るため好ましい。

【0039】

単結晶サファイヤ基板1の主面にエッチングの起点となる微小欠陥2を形成する方法としては、圧子8を単結晶サファイヤ基板1に押し付ける方法以外に、集束イオンビーム(FIB)やフォトリソグラフィにより加工を行う方法を用いることも好ましい。FIBやフォトリソグラフィにより形成される微小欠陥2の大きさ及び深さを変えることによっても、最終的に形成される微小穴の大きさ及び深さをコントロールすることが可能である。

【0040】

これらの方法により微小欠陥2を導入した単結晶サファイヤ基板1(図2(b))は、例えば図3に示すようなエッチング槽5に浸漬させることにより、第2の工程としてエッチングの工程を行う。当該エッチング工程では、単結晶サファイヤ基板1に存在する微小欠陥2が起点となってエッチングが進行するため、当該単結晶サファイヤ基板1の表面には図4のようなエッチピットのアレイが形成される。

【0041】

エッチング槽5に入れるエッチャント6としては、熱硫酸, 硫酸+過酸化水素, 熱燐酸などの酸、または水酸化カリウムなどのアルカリを用いることが出来るが、特に水酸化カリウム液を用いることが好ましい。例えば、エッチャント6として水酸化カリウム液を用いた場合、エッチャントの濃度,液温,エッチング時間は、それぞれ30%〜100%,常温〜360℃,30分〜2時間であることが好ましい。ここで、エッチャントの濃度が30%よりも薄い場合,液温が常温よりも低い場合には、エッチングが殆ど進行しないため好ましくない。

【0042】

なお、図3ではエッチャント中に載置台3aを設け、その上に単結晶サファイヤ基板1を載置する形態を示しているが、単結晶サファイヤ基板1の表面を傷付けずにエッチングできる形態であれば、この載置台3aを用いる形態に限られるものではない。

【0043】

上記手段によりエッチピット2aを形成した単結晶サファイヤ基板1(図2(c))は、エッチング槽5から取り出した後でエッチャント等の付着物を洗浄等の手段により除去し、例えば図5に示すような熱処理炉4を用いて、第3の工程として熱処理を行い、エッチピットの底面の形状を制御する。

【0044】

<第1の形態の微小穴>

ここで、第3の工程として、主面にエッチピット2aが形成された単結晶サファイヤ基板1を、大気中で熱処理すると、第1の形態の微小穴アレイを形成することが出来る(図2(d))。このときの大気中における熱処理の温度は、900℃〜1400℃であることが好ましい。

【0045】

この第1の形態の微小穴アレイは、アレイ状に配列形成された複数個の微小穴11を有し、該微小穴11には、図6,図7に示すように、底面の中心部に超平坦面11aが形成され、該超平坦面の周囲にはエッチピット2aの内部の傾斜に応じたシングルステップ構造11bが同心円状に形成されたものである。当該微小穴11の大きさはμmオーダーであり、このシングルステップ構造11bの1段当りの高さは約0.22nmと一定であるため、AFMの視野に収まるような大きさのステップ構造を有したAFM標準試料として好適に用いることが出来る。

【0046】

上記の方法により製造されたAFM標準試料は、以下のようにして、AFMの垂直方向について、測定値の校正に用いる。まず、微小穴11が数個含まれたエリア(例えば、20μm四方のエリア)についてAFMによって測定した後、当該エリア内にある微小穴11のうち1つを選び、微小穴11の内部のシングルステップ構造11bをAFMで拡大して測定を行う。

【0047】

次に、各々のテラスが2次元的に水平になるように画像処理を行う。画像処理の方法としては、走査方向に平行に断面観察を行い、底面(超平坦面)の左右にある同一のシングルステップの高さ水準を測り、その差を0に近づける方法が挙げられる。ここで、同一の微小穴に対向したテラスの水準を複数用いて校正を行うようにすることで、テラスの水準の測定点に平面的な広がりを与えることができ、高さデータの校正精度をより高めることができるため、なお好ましい。

【0048】

また、測定データの全Z値(高さ)データのヒストグラムを作成し、各ステップ高さに相当したZ値のピークがより鋭くなるように2次元的に水平処理を行う画像処理の方法も用いることが出来る。このとき、Z値のピークの間隔を0.22nmとして、AFM装置のスキャナー及び装置を校正することとなる。

【0049】

<第2の形態の微小穴>

第3の工程として、表面にエッチピットが形成された単結晶サファイヤ基板1を大気中で熱処理して前記第1の形態の微小穴を形成した後で、第4の工程として水素雰囲気中で熱処理を行うと、第2の形態の微小穴を形成することが出来る(図2(e))。このときの水素雰囲気中における熱処理の温度は、900℃〜1400℃であることが好ましい。

【0050】

単結晶サファイヤ基板1を水素雰囲気中で熱処理することにより、エッチピット内部の同心円状のシングルステップが底面の中心から後退していき、底面の中心にある超平坦面が拡大し、底面に形成されていたステップが皆無となる。そのため、図8に示すように、底面の略全面に平坦面を有する、第2の形態の微小穴のアレイ体を得ることができる。ここで、さらに大気中において900℃〜1400℃で熱処理すると、微小穴の底面の平坦度をより高めることが出来るため、なお好ましい。

【0051】

この第2の形態の微小穴は、底面の略全面に超平坦面を有する微小穴がアレイ状に形成されており、AFMで観察する被検体を傾けることなく当該微小穴の内部に収めることが出来るため、AFM用ステージとして用いるのに好適である。また、規則的に形成された微小穴のアレイ体であることから、微小穴を辿って他の微小穴の位置を容易に特定できるような構成にすること出来るため、AFM測定の効率を高められる。

【0052】

また、被検体として生体分子を用いる場合は、該AFM用ステージをNa3PO4水溶液等に浸漬することで、該AFM用ステージの表面を親水化させることが好ましく、それにより微小穴の内部に細胞などの生体分子を容易に固定することが出来るため、生体分子用のAFM用ステージとしても好適に用いることが可能である。

【実施例1】

【0053】

主面として(0001)面から0.15°のオフ角度を持った面を有する単結晶サファイヤ基板の主面に、バーコビッチ型三角錐ダイヤモンド圧子によって10mgfの荷重をかけて押し付けることによりで圧痕を付けた後、86%の水酸化カリウム液に浸漬し、250℃で30分間エッチングを行ったところ、図9に示すような平面形状を有し、かつ図10に示すような断面形状を有するエッチピットを形成することが出来た。このエッチピットの大きさは約630nm、深さ約110nmである。当該エッチビットに対し、大気雰囲気中で熱処理を行ったところ、大きさ約650nm、深さ約70nmの第1の形態の微小穴が形成され、その内部にはシングルステップ構造が形成された。

【実施例2】

【0054】

実施例1に用いたものと同様の単結晶サファイヤ基板の主面に、バーコビッチ型三角錐ダイヤモンド圧子によって100mgfの荷重をかけて押し付け、実施例1と同様の工程によりエッチピットを形成したところ、図11に示すような平面形状を有し、かつ図12に示すような断面形状を有するエッチピットを形成することが出来た。このエッチピットの大きさは約630nm、深さ約110nmである。大きさ790nm程度、深さ220nm程度のエッチピットが形成された。

【図面の簡単な説明】

【0055】

【図1】従来技術に係る、シリコンステップ基板のAFM像である。

【図2】本実施形態に係る、微小穴の形成方法を説明する図である。

【図3】本実施形態に係る、単結晶サファイヤ基板へのエッチング工程を説明する図である。

【図4】本実施形態に係る、単結晶サファイヤ基板へのエッチング工程を行った後のエッチピットアレイを表す説明するAFM像である。

【図5】本実施形態に係る、単結晶サファイヤ基板への熱処理工程を説明する図である。

【図6】本実施形態に係る、第1の形態の微小穴を表すAFM像である。

【図7】本実施形態に係る、第1の形態の微小穴の底面及びシングルステップ構造を説明する図である。

【図8】本実施形態に係る、第2の形態の微小穴を表すAFM像である。

【図9】本実施例1に係るエッチピットの、平面形状を表すAFM像である。

【図10】本実施例1に係るエッチピットの、断面形状を表すAFM像である。

【図11】本実施例2に係るエッチピットの、平面形状を表すAFM像である。

【図12】本実施例2に係るエッチピットの、断面形状を表すAFM像である。

【符号の説明】

【0056】

1 単結晶サファイヤ基板

2 凹部

2a エッチピット

3a,3b 載置台

4 熱処理炉

5 エッチング槽

6 エッチャント

7 ヒータ

8 圧子

8a 圧子のアレイ体

11 第1の形態の微小穴

11a 超平坦面

11b シングルステップ構造

12 第2の形態の微小穴

【技術分野】

【0001】

本発明は、単結晶サファイヤ基板の表面に、直径がμmオーダで、底面に特徴を有する微小穴をアレイ状に形成する方法と、当該微小穴を用いたAFM標準試料、およびAFM用ステージに関する。

【背景技術】

【0002】

直径がμmオーダの微小穴を形成する従来技術として、例えば特許文献1に示す技術が知られている。この技術は、サファイヤ基板の主面に先天的に存在する結晶欠陥等を、熱リン酸等でウエットエッチングすることにより、当該主面上に角錐状のエッチピット(エッチングによって生じた穴)を形成する技術である。

【0003】

【特許文献1】特開2005−047718号公報

【0004】

一方で、AFM(原子間力顕微鏡観察装置)において、10−10から10−8オーダーのマイクロラフネス(micro roughness)や段差の測定を行う際には、高さ精度を校正するための標準試料(以下、AFM標準試料とする。)が用いられている。AFM標準試料としては、従来単結晶シリコン基板を超高真空中で熱処理して得られるシリコンステップ基板を用いることが知られている(非特許文献1)。

【0005】

図1に示すように、シリコンステップ基板は主面にシングルステップ構造を有しており、そのステップの高さは、シリコンの2原子層分の高さ(0.31nm)となるように作られている。AFMの校正に当たっては、このシリコンステップ基板についてAFM測定を行い、各ステップの間に存在するテラス部分を水平化処理して、ステップの高さを求めている。ここで求めたステップの高さを0.31nmとして、校正を行っている。

【0006】

【非特許文献1】(社)電子情報技術産業協会規格 「AFMにおける1nmオーダの高さ校正法」p.3〜5 2002年7月

【0007】

また、生体分子をAFM(原子間力顕微鏡観察装置)によって観察する際、生体分子をはじめとした被検体を固定するAFM用ステージとしてはマイカ(雲母の一種)の劈開面を用いることが広く知られていた。これは、マイカの劈開面の平均表面粗さが約0.04nmと小さく、マイカの劈開面において被検体が十分に識別できるような表面の平滑性をもっているからである。

【0008】

さらに、AFM用ステージとしては、サファイヤ基板主面のステップ構造を親水処理したものを利用し、これを用いて生体分子を固定したものをAFM測定に供する技術が従来知られていた(非特許文献2参照)。(0001)近傍の面が主面のサファイヤ基板は、熱処理することによって、研磨等でできた加工変質層が再配列し表面にステップ構造が形成される。サファイヤ基板のステップ構造のテラスは、原子1個分以下の凹凸で形成されており、被検体が十分に識別できる超平坦面を有する。

【0009】

【非特許文献2】Yoshida, K., et al. Bioph. J., Vol.74, pp.1654−1657 (1998)

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかしながら、特許文献1に係るエッチピットを形成する技術では、結晶に先天的・偶発的に存在する結晶欠陥の箇所に角錐状のエッチピットが形成されるため、所望の位置にエッチピットを制御することは殆ど不可能であった。また、結晶に高温高圧をかけて故意に結晶欠陥を導入してエッチピットの数のコントロールを行ったとしても、それにより特定の場所にエッチピットを生成させることは不可能であった。そして、例えばAFM校正またはAFM測定を行っている際にも、サファイヤ基板上には目印となるものが無いことも多く、ある特定のエッチピットを探すのは困難なことが極めて多いという問題点があった。

【0011】

また、特許文献1に係るエッチピットを形成する技術では、結晶表面に存在する結晶欠陥が、結晶成長時に偶然に生み出されるものであったため、結晶欠陥の大きさ、ひいては当該技術により得られるエッチピットの大きさが不確定的であり、制御することが困難であるという問題点があった。

【0012】

さらに、AFM標準試料として非特許文献1に係るシリコンステップ基板を用いた場合、シリコンステップ基板がミリオーダーの広さを有しており、被測定箇所、すなわちシリコンのステップ構造に比べて余りに広大であった。さらに、当該シリコンステップ基板の主面には平行に無数のシングルステップが形成されているため、AFM校正時に同一の場所に被測定箇所を戻すことは極めて困難であるという問題点があった。

【0013】

また、AFM用ステージとして非特許文献2に係るサファイヤ基板主面のステップ構造やマイカの劈開面を用いた場合にも、当該AFM用ステージが被測定箇所、すなわち被検体の大きさに比べて余りに広大であった。特に一般研究用のAFMでは、AFM観察時の視野が最大でも20μm四方しかないため、被測定箇所を捜すのが極めて困難であるという問題点があった。

【0014】

本発明は上記問題点に鑑みてなされたものであって、その目的とするところは、第1には、底面を持ち、かつ配列制御を自由に行うことのできる微小穴の配列形成方法を提供することである。第2には、より容易に高精度な校正を行うことの出来るAFM標準試料を提供することである。また第3には、AFM観察時において被測定箇所の特定を容易に行えるAFM標準試料及びAFM用ステージを提供することである。

【課題を解決するための手段】

【0015】

本発明者は、サファイヤ基板の表面に後天的に形成されたエッチピットを用いることが、係る問題点の解決に有効であることを見出し、本発明を完成させた。

【0016】

すなわち、請求項1記載の発明は、(0001)面、または(0001)面から10度以内のオフ角度を有する面を主面とする単結晶サファイヤ基板の表面に対して、所望の位置にアレイ状にエッチングの起点となる微小欠陥を形成する第1の工程と、該起点にエッチングを行ってエッチピットを形成する第2の工程と、該エッチピットに熱処理を行う第3の工程とを有することを特徴とする、アレイ状に微小穴を配列形成する方法である。

【0017】

請求項2記載の発明は、請求項1記載の構成に加えて、第1の工程が、サファイヤより高硬度の物質からなる圧子を、該サファイヤ基板の表面に微小穴の大きさに応じた荷重で押し付けて欠陥を導入する工程であることを特徴とする、アレイ状に微小穴を配列形成する方法である。

【0018】

請求項3記載の発明は、請求項2記載の構成に加えて、第1の工程と第2の工程との間に、該微小欠陥を大気中で加熱する前処理工程を行って、該微小欠陥の深さを制御することを特徴とする、アレイ状に微小穴を配列形成する方法である。

【0019】

請求項4記載の発明は、請求項1〜3記載の構成に加えて、第3の工程が、該エッチピットに大気中で熱処理を行い、該エッチピットの底面にステップ構造を形成する工程であることを特徴とする、アレイ状に微小穴を配列形成する方法である。

【0020】

請求項5記載の発明は、請求項1〜3記載の構成に加えて、第3の工程として該エッチピットに水素雰囲気中で熱処理を行った後に、該エッチピットに大気中で熱処理を行い、該エッチピットの底面に超平坦面を形成する第4の工程を有することを特徴とする、アレイ状に微小穴を配列形成する方法である。

【0021】

請求項6記載の発明は、(0001)面、または(0001)面から10度以内のオフ角度を持った面を主面として有する単結晶サファイヤ基板に、アレイ状に配列形成された複数個の微小穴が形成され、該微小穴の底面の中心部に超平坦面が形成され、該超平坦面の周囲にはエッチピット内部の傾斜に応じたシングルステップ構造が同心円状に形成されていることを特徴とするAFM標準試料である。

【0022】

請求項7記載の発明は、(0001)面、または(0001)面から10度以内のオフ角度を持った面を主面として有する単結晶サファイヤ基板に、アレイ状に配列形成された複数個の微小穴が形成され、該微小穴の底面の略全面に超平坦面が形成されていることを特徴とするAFM用ステージである。

【発明の効果】

【0023】

請求項1〜5に記載の発明によれば、微小欠陥をエッチングして形成したエッチピットに熱処理を行うことにより、エッチピットのテーパを切り立たせて、特徴的な底面を有する微小穴を形成することができるという効果を奏する。ここで、エッチピットの基となる微小欠陥を後天的にアレイ状に形成することで、当該微小穴の配列制御を自由に行うことが出来る。

【0024】

また、請求項2記載の発明によれば、単結晶サファイヤ基板の表面にサファイヤより高硬度の物質からなる圧子を微小穴の大きさに応じた荷重で押し付けて微小欠陥を導入することにより、エッチピットからなる所望の大きさを有する微小穴の、自由な位置への形成を容易に行うことが出来るという効果を奏する。

【0025】

また、請求項3記載の発明によれば、単結晶サファイヤ基板の表面に圧子を押し付けて形成した微小欠陥をエッチングする前に、該微小欠陥を大気中で加熱する前処理工程を行うことによって、該微小欠陥を特に深さ方向に小さくすることが出来るため、最終的に形成される微小穴を深くして、当該微小穴のアスペクト比をより大きく制御することが出来るという効果を奏する。

【0026】

また、請求項4記載の発明によれば、エッチピットを形成した単結晶サファイヤ基板を大気中で加熱することにより、該エッチピットの底面に、該底面を中心とした同心円状のステップ構造を形成することが出来るため、AFM標準試料として用いるのに好適な、底面にステップ構造を有し、アレイ状に配列された微小穴を形成することが出来るという効果を奏する。

【0027】

また、請求項5記載の発明によれば、エッチピットを形成した単結晶サファイヤ基板を水素雰囲気下で加熱する工程を含めることにより、該エッチピットの底に生じたステップの先端を後退させることが出来るため、AFM用ステージ等として用いるのに好適な、底面に平坦部を有する微小穴を容易に形成することが出来るという効果を奏する。

【0028】

また、請求項6記載のAFM標準試料は、アレイ状に配列形成された複数個の微小穴が形成され、該微小穴の底面に同心円状にステップ構造が形成されたものとすることにより、他の微小穴を辿ることで特定の被測定箇所に容易に到達できるようになるため、AFM校正の効率を高められるという効果を奏する。さらに、毎回決まった微小穴の底面を標準試料として校正するようなことも可能となり、より安定したAFM校正結果を得ることが出来るという効果をも奏する。

【0029】

また、本発明の請求項7に記載のAFM用ステージによれば、底面の略全面が超平坦面である微小穴がアレイ状に形成されており、他の微小穴を辿ることにより、高倍率のAFM観察時においても被検体を固定した微小穴の位置の特定が容易に出来るため、AFM測定の効率を高められるという効果をも奏する。

【発明を実施するための最良の形態】

【0030】

以下、本発明を実施するための最良の形態について説明する。本実施形態は、単結晶サファイヤ基板1にアレイ状に微小穴を配列形成する方法、及び当該微小穴を用いたAFM標準試料,AFM用ステージである。

【0031】

本実施形態に用いる単結晶サファイヤ基板1は、主面として(0001)面、または(0001)面から10度以内のオフ角度を持った面を有するものを用いる。ここで、(0001)面からのオフ角度が大きすぎると、良好な平坦面もしくは同心円状ステップが形成されにくくなるため、好ましくない。この単結晶サファイヤ基板1は、予めその全面について研磨を行っておく。この研磨工程では、平坦度Ra=1nm以下にすることのできる研磨方法であれば、流動砥粒や固定砥粒等を用いた公知の研磨方法を適用することが可能である。

【0032】

全面研磨を行った単結晶サファイヤ基板1について、主面上にアレイ状にエッチングの起点となる微小欠陥2を形成する第1の工程を行う。微小欠陥2の形成方法としては、圧子8を単結晶サファイヤ基板1の主面に押し付ける方法の他、レーザ加工,電子ビーム加工,プラズマ加工,集束イオンビーム(FIB),フォトリソグラフィ(反応性イオンエッチング)等の手段を用いることが可能である。

【0033】

本実施形態に用いることのできる圧子8の材料としては、単結晶サファイヤ基板1よりも硬い材料である必要があり、具体的にはダイヤモンド(C),炭化珪素(SiC),窒化硼素(BN),炭化硼素(B4C)等を用いることが好ましい。また、当該圧子8の形状は、より大きな圧力を単結晶サファイヤ基板1の主面に効果的に与えられることから、円錐もしくは角錐形状であることが好ましい。

【0034】

この圧子8を単結晶サファイヤ基板1の主面に、最終的に形成される微小穴の大きさに応じた荷重をかけて所望の間隔で押し付けて圧痕を形成し、当該主面上にエッチングの起点となる微小欠陥2を導入する。ここで、1本の圧子8にかける荷重は0.1mgf〜10gfであることが好ましい。荷重が0.1mgfよりも小さいと、エッチングの起点となるほどの微小欠陥2を単結晶サファイヤ基板1の表面に与えることが困難となる。また、荷重が10gfより大きいと、単結晶サファイヤ基板1に形成されたエッチピットが大きくなりすぎてAFM校正及び測定の用途に適さないため、いずれも好ましくない。

【0035】

ここで単結晶サファイヤ基板1に形成される圧痕の大きさ及び深さは、圧子8を押し付ける荷重に依存して変化し、さらには最終的に形成される微小穴の大きさ及び深さも当該荷重に依存して変化するため、所望の微小穴の形状を、単結晶サファイヤ基板1に圧子8を押し付ける荷重によって設計することが可能である。

【0036】

さらに、当該圧子8は、図2(a)に示すように複数本組み合わせてアレイ体8aを形成し、当該アレイ体8aを単結晶サファイヤ基板1の主面に押し付けるようにすれば、微小穴アレイの基となる微小欠陥2をより容易に形成することが出来るため、なお好ましい。

【0037】

また、単結晶サファイヤ基板1の表面に圧子を押し付けて微小欠陥を形成する第1の工程を行った後、後述する第2の工程(エッチング工程)を行う前に、該微小欠陥2を大気中で加熱する前処理工程を行うと、加熱によって該微小欠陥2が特に深さ方向に小さくなる。そのため、該微小欠陥2に最終的に形成される微小穴を深くして、当該微小穴のアスペクト比をより大きく制御することが出来る。ここで、当該前処理工程の加熱は大気中で行うことが好ましく、加熱温度は1000℃以上1500℃以下であることが好ましい。

【0038】

さらに本実施形態の微小穴を、例えば大型の検体のためのAFMステージとして用いるには、単結晶サファイヤ基板1の表面に圧子8を強く押し付けて最終的に形成される微小穴を大きく形成する必要がある。ここで、圧子8によって微小欠陥2を形成した後で当該前処理工程を行うことで、微小欠陥2を浅くすることが出来、最終的に形成される微小穴の底面が尖ることを防ぐことが出来るため好ましい。

【0039】

単結晶サファイヤ基板1の主面にエッチングの起点となる微小欠陥2を形成する方法としては、圧子8を単結晶サファイヤ基板1に押し付ける方法以外に、集束イオンビーム(FIB)やフォトリソグラフィにより加工を行う方法を用いることも好ましい。FIBやフォトリソグラフィにより形成される微小欠陥2の大きさ及び深さを変えることによっても、最終的に形成される微小穴の大きさ及び深さをコントロールすることが可能である。

【0040】

これらの方法により微小欠陥2を導入した単結晶サファイヤ基板1(図2(b))は、例えば図3に示すようなエッチング槽5に浸漬させることにより、第2の工程としてエッチングの工程を行う。当該エッチング工程では、単結晶サファイヤ基板1に存在する微小欠陥2が起点となってエッチングが進行するため、当該単結晶サファイヤ基板1の表面には図4のようなエッチピットのアレイが形成される。

【0041】

エッチング槽5に入れるエッチャント6としては、熱硫酸, 硫酸+過酸化水素, 熱燐酸などの酸、または水酸化カリウムなどのアルカリを用いることが出来るが、特に水酸化カリウム液を用いることが好ましい。例えば、エッチャント6として水酸化カリウム液を用いた場合、エッチャントの濃度,液温,エッチング時間は、それぞれ30%〜100%,常温〜360℃,30分〜2時間であることが好ましい。ここで、エッチャントの濃度が30%よりも薄い場合,液温が常温よりも低い場合には、エッチングが殆ど進行しないため好ましくない。

【0042】

なお、図3ではエッチャント中に載置台3aを設け、その上に単結晶サファイヤ基板1を載置する形態を示しているが、単結晶サファイヤ基板1の表面を傷付けずにエッチングできる形態であれば、この載置台3aを用いる形態に限られるものではない。

【0043】

上記手段によりエッチピット2aを形成した単結晶サファイヤ基板1(図2(c))は、エッチング槽5から取り出した後でエッチャント等の付着物を洗浄等の手段により除去し、例えば図5に示すような熱処理炉4を用いて、第3の工程として熱処理を行い、エッチピットの底面の形状を制御する。

【0044】

<第1の形態の微小穴>

ここで、第3の工程として、主面にエッチピット2aが形成された単結晶サファイヤ基板1を、大気中で熱処理すると、第1の形態の微小穴アレイを形成することが出来る(図2(d))。このときの大気中における熱処理の温度は、900℃〜1400℃であることが好ましい。

【0045】

この第1の形態の微小穴アレイは、アレイ状に配列形成された複数個の微小穴11を有し、該微小穴11には、図6,図7に示すように、底面の中心部に超平坦面11aが形成され、該超平坦面の周囲にはエッチピット2aの内部の傾斜に応じたシングルステップ構造11bが同心円状に形成されたものである。当該微小穴11の大きさはμmオーダーであり、このシングルステップ構造11bの1段当りの高さは約0.22nmと一定であるため、AFMの視野に収まるような大きさのステップ構造を有したAFM標準試料として好適に用いることが出来る。

【0046】

上記の方法により製造されたAFM標準試料は、以下のようにして、AFMの垂直方向について、測定値の校正に用いる。まず、微小穴11が数個含まれたエリア(例えば、20μm四方のエリア)についてAFMによって測定した後、当該エリア内にある微小穴11のうち1つを選び、微小穴11の内部のシングルステップ構造11bをAFMで拡大して測定を行う。

【0047】

次に、各々のテラスが2次元的に水平になるように画像処理を行う。画像処理の方法としては、走査方向に平行に断面観察を行い、底面(超平坦面)の左右にある同一のシングルステップの高さ水準を測り、その差を0に近づける方法が挙げられる。ここで、同一の微小穴に対向したテラスの水準を複数用いて校正を行うようにすることで、テラスの水準の測定点に平面的な広がりを与えることができ、高さデータの校正精度をより高めることができるため、なお好ましい。

【0048】

また、測定データの全Z値(高さ)データのヒストグラムを作成し、各ステップ高さに相当したZ値のピークがより鋭くなるように2次元的に水平処理を行う画像処理の方法も用いることが出来る。このとき、Z値のピークの間隔を0.22nmとして、AFM装置のスキャナー及び装置を校正することとなる。

【0049】

<第2の形態の微小穴>

第3の工程として、表面にエッチピットが形成された単結晶サファイヤ基板1を大気中で熱処理して前記第1の形態の微小穴を形成した後で、第4の工程として水素雰囲気中で熱処理を行うと、第2の形態の微小穴を形成することが出来る(図2(e))。このときの水素雰囲気中における熱処理の温度は、900℃〜1400℃であることが好ましい。

【0050】

単結晶サファイヤ基板1を水素雰囲気中で熱処理することにより、エッチピット内部の同心円状のシングルステップが底面の中心から後退していき、底面の中心にある超平坦面が拡大し、底面に形成されていたステップが皆無となる。そのため、図8に示すように、底面の略全面に平坦面を有する、第2の形態の微小穴のアレイ体を得ることができる。ここで、さらに大気中において900℃〜1400℃で熱処理すると、微小穴の底面の平坦度をより高めることが出来るため、なお好ましい。

【0051】

この第2の形態の微小穴は、底面の略全面に超平坦面を有する微小穴がアレイ状に形成されており、AFMで観察する被検体を傾けることなく当該微小穴の内部に収めることが出来るため、AFM用ステージとして用いるのに好適である。また、規則的に形成された微小穴のアレイ体であることから、微小穴を辿って他の微小穴の位置を容易に特定できるような構成にすること出来るため、AFM測定の効率を高められる。

【0052】

また、被検体として生体分子を用いる場合は、該AFM用ステージをNa3PO4水溶液等に浸漬することで、該AFM用ステージの表面を親水化させることが好ましく、それにより微小穴の内部に細胞などの生体分子を容易に固定することが出来るため、生体分子用のAFM用ステージとしても好適に用いることが可能である。

【実施例1】

【0053】

主面として(0001)面から0.15°のオフ角度を持った面を有する単結晶サファイヤ基板の主面に、バーコビッチ型三角錐ダイヤモンド圧子によって10mgfの荷重をかけて押し付けることによりで圧痕を付けた後、86%の水酸化カリウム液に浸漬し、250℃で30分間エッチングを行ったところ、図9に示すような平面形状を有し、かつ図10に示すような断面形状を有するエッチピットを形成することが出来た。このエッチピットの大きさは約630nm、深さ約110nmである。当該エッチビットに対し、大気雰囲気中で熱処理を行ったところ、大きさ約650nm、深さ約70nmの第1の形態の微小穴が形成され、その内部にはシングルステップ構造が形成された。

【実施例2】

【0054】

実施例1に用いたものと同様の単結晶サファイヤ基板の主面に、バーコビッチ型三角錐ダイヤモンド圧子によって100mgfの荷重をかけて押し付け、実施例1と同様の工程によりエッチピットを形成したところ、図11に示すような平面形状を有し、かつ図12に示すような断面形状を有するエッチピットを形成することが出来た。このエッチピットの大きさは約630nm、深さ約110nmである。大きさ790nm程度、深さ220nm程度のエッチピットが形成された。

【図面の簡単な説明】

【0055】

【図1】従来技術に係る、シリコンステップ基板のAFM像である。

【図2】本実施形態に係る、微小穴の形成方法を説明する図である。

【図3】本実施形態に係る、単結晶サファイヤ基板へのエッチング工程を説明する図である。

【図4】本実施形態に係る、単結晶サファイヤ基板へのエッチング工程を行った後のエッチピットアレイを表す説明するAFM像である。

【図5】本実施形態に係る、単結晶サファイヤ基板への熱処理工程を説明する図である。

【図6】本実施形態に係る、第1の形態の微小穴を表すAFM像である。

【図7】本実施形態に係る、第1の形態の微小穴の底面及びシングルステップ構造を説明する図である。

【図8】本実施形態に係る、第2の形態の微小穴を表すAFM像である。

【図9】本実施例1に係るエッチピットの、平面形状を表すAFM像である。

【図10】本実施例1に係るエッチピットの、断面形状を表すAFM像である。

【図11】本実施例2に係るエッチピットの、平面形状を表すAFM像である。

【図12】本実施例2に係るエッチピットの、断面形状を表すAFM像である。

【符号の説明】

【0056】

1 単結晶サファイヤ基板

2 凹部

2a エッチピット

3a,3b 載置台

4 熱処理炉

5 エッチング槽

6 エッチャント

7 ヒータ

8 圧子

8a 圧子のアレイ体

11 第1の形態の微小穴

11a 超平坦面

11b シングルステップ構造

12 第2の形態の微小穴

【特許請求の範囲】

【請求項1】

(0001)面、または(0001)面から10度以内のオフ角度を有する面を主面とする単結晶サファイヤ基板の表面に対して、所望の位置にアレイ状にエッチングの起点となる微小欠陥を形成する第1の工程と、

該起点にエッチングを行ってエッチピットを形成する第2の工程と、

該エッチピットに熱処理を行う第3の工程とを有することを特徴とする、

アレイ状に微小穴を配列形成する方法。

【請求項2】

第1の工程が、サファイヤより高硬度の物質からなる圧子を、該サファイヤ基板の表面に微小穴の大きさに応じた荷重で押し付けて欠陥を導入する工程であることを特徴とする、請求項1に記載のアレイ状に微小穴を配列形成する方法。

【請求項3】

第1の工程と第2の工程との間に、

該微小欠陥を大気中で加熱する前処理工程を行って、該微小欠陥の深さを制御することを特徴とする、請求項2に記載のアレイ状に微小穴を配列形成する方法。

【請求項4】

第3の工程が、該エッチピットに大気中で熱処理を行い、該エッチピットの底面にステップ構造を形成する工程であることを特徴とする、請求項1〜3に記載のアレイ状に微小穴を配列形成する方法。

【請求項5】

第3の工程として該エッチピットに水素雰囲気中で熱処理を行った後に、

該エッチピットに大気中で熱処理を行い、該エッチピットの底面に超平坦面を形成する第4の工程を有することを特徴とする、請求項1〜3に記載のアレイ状に微小穴を配列形成する方法。

【請求項6】

(0001)面、または(0001)面から10度以内のオフ角度を持った面を主面として有する単結晶サファイヤ基板に、

アレイ状に配列形成された複数個の微小穴が形成され、

該微小穴の底面の中心部に超平坦面が形成され、

該超平坦面の周囲にはエッチピット内部の傾斜に応じたシングルステップ構造が同心円状に形成されていることを特徴とするAFM標準試料。

【請求項7】

(0001)面、または(0001)面から10度以内のオフ角度を持った面を主面として有する単結晶サファイヤ基板に、

アレイ状に配列形成された複数個の微小穴が形成され、

該微小穴の底面の略全面に超平坦面が形成されていることを特徴とするAFM用ステージ。

【請求項1】

(0001)面、または(0001)面から10度以内のオフ角度を有する面を主面とする単結晶サファイヤ基板の表面に対して、所望の位置にアレイ状にエッチングの起点となる微小欠陥を形成する第1の工程と、

該起点にエッチングを行ってエッチピットを形成する第2の工程と、

該エッチピットに熱処理を行う第3の工程とを有することを特徴とする、

アレイ状に微小穴を配列形成する方法。

【請求項2】

第1の工程が、サファイヤより高硬度の物質からなる圧子を、該サファイヤ基板の表面に微小穴の大きさに応じた荷重で押し付けて欠陥を導入する工程であることを特徴とする、請求項1に記載のアレイ状に微小穴を配列形成する方法。

【請求項3】

第1の工程と第2の工程との間に、

該微小欠陥を大気中で加熱する前処理工程を行って、該微小欠陥の深さを制御することを特徴とする、請求項2に記載のアレイ状に微小穴を配列形成する方法。

【請求項4】

第3の工程が、該エッチピットに大気中で熱処理を行い、該エッチピットの底面にステップ構造を形成する工程であることを特徴とする、請求項1〜3に記載のアレイ状に微小穴を配列形成する方法。

【請求項5】

第3の工程として該エッチピットに水素雰囲気中で熱処理を行った後に、

該エッチピットに大気中で熱処理を行い、該エッチピットの底面に超平坦面を形成する第4の工程を有することを特徴とする、請求項1〜3に記載のアレイ状に微小穴を配列形成する方法。

【請求項6】

(0001)面、または(0001)面から10度以内のオフ角度を持った面を主面として有する単結晶サファイヤ基板に、

アレイ状に配列形成された複数個の微小穴が形成され、

該微小穴の底面の中心部に超平坦面が形成され、

該超平坦面の周囲にはエッチピット内部の傾斜に応じたシングルステップ構造が同心円状に形成されていることを特徴とするAFM標準試料。

【請求項7】

(0001)面、または(0001)面から10度以内のオフ角度を持った面を主面として有する単結晶サファイヤ基板に、

アレイ状に配列形成された複数個の微小穴が形成され、

該微小穴の底面の略全面に超平坦面が形成されていることを特徴とするAFM用ステージ。

【図2】

【図3】

【図5】

【図7】

【図1】

【図4】

【図6】

【図8】

【図9】

【図10】

【図11】

【図12】

【図3】

【図5】

【図7】

【図1】

【図4】

【図6】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2006−327876(P2006−327876A)

【公開日】平成18年12月7日(2006.12.7)

【国際特許分類】

【出願番号】特願2005−154241(P2005−154241)

【出願日】平成17年5月26日(2005.5.26)

【出願人】(000240477)並木精密宝石株式会社 (210)

【出願人】(304021417)国立大学法人東京工業大学 (1,821)

【出願人】(504182255)国立大学法人横浜国立大学 (429)

【Fターム(参考)】

【公開日】平成18年12月7日(2006.12.7)

【国際特許分類】

【出願日】平成17年5月26日(2005.5.26)

【出願人】(000240477)並木精密宝石株式会社 (210)

【出願人】(304021417)国立大学法人東京工業大学 (1,821)

【出願人】(504182255)国立大学法人横浜国立大学 (429)

【Fターム(参考)】

[ Back to top ]