アンカー体固着用カプセルを用いた接着系アンカーの施工方法

【課題】熟練工でなくても容易に施工が可能であり、均一なアンカー性能を達成することができる、アンカー体固着用カプセルを用いた接着系アンカーの施工方法を提供すること。

【解決手段】セメント粉体を内包する内管3と、水や増粘剤などからなる粘性硬化材を内包する外管2からなるアンカー体固着用カプセル1を穿孔51内に挿入し、アンカー体4により粉砕してそれぞれの内容物を攪拌することによりモルタルを生成し、そのモルタル内にアンカー体4を埋没せしめて定着する際、アンカー体4の先端部41はおよそ45°に形成されており、Oリング等のモルタル漏れ抑制具42が装着され、水とセメントの比率が0.3〜0.5であり、破砕されたアンカー体固着用カプセル1の外管2と内管3を含む骨材とセメントとの比率が1.0〜3.0であり、穿孔51とアンカー体4との間のクリアランスを、アンカー体の外径の15〜30%とする。

【解決手段】セメント粉体を内包する内管3と、水や増粘剤などからなる粘性硬化材を内包する外管2からなるアンカー体固着用カプセル1を穿孔51内に挿入し、アンカー体4により粉砕してそれぞれの内容物を攪拌することによりモルタルを生成し、そのモルタル内にアンカー体4を埋没せしめて定着する際、アンカー体4の先端部41はおよそ45°に形成されており、Oリング等のモルタル漏れ抑制具42が装着され、水とセメントの比率が0.3〜0.5であり、破砕されたアンカー体固着用カプセル1の外管2と内管3を含む骨材とセメントとの比率が1.0〜3.0であり、穿孔51とアンカー体4との間のクリアランスを、アンカー体の外径の15〜30%とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、セメント粉体を内包する一方のガラス管と、水や増粘剤等を内包する他方のガラス管とが二重管構造に配置された無機系のアンカー体固着用カプセルを用いた接着系アンカーの施工方法に関する。

【背景技術】

【0002】

コンクリート製の床や壁面に、機械装置や部品などを固定する場合、あるいは天井に配管や二重天井のための吊りボルト(全ネジボルト、寸切りとも呼ばれる)を取り付けるために、コンクリート表面にハンマードリルなどで穿孔を形成し、アンカーボルトを固着する、いわゆる、あと施工アンカーの一形態として、接着系アンカーが広く利用されている。この接着系アンカーは、二重のガラス管構造の内部に、主剤と硬化剤とで構成されるエポキシ樹脂等の熱硬化性樹脂を封入した有機系カプセルを用いた接着系アンカーと、セメント粉体等の無機材料と硬化剤とからなる無機系カプセルを用いた接着系アンカーとがある。

【0003】

しかしながら、前者の有機系カプセルを用いた接着系アンカーは、基本的にその成分が可燃性であることから耐火性の面で欠点がある。このため、近年では、後者の無機系カプセルを用いた接着系アンカーが注目を浴びている。

【0004】

この種の無機系カプセルは、ガラスやプラスチックからなる管を二重管構造に配置して、内管側にセメント粉体、外管側に水や増粘剤を封入したものや、その逆に外管側にセメント粉体、内管側に水や増粘剤を封入したものが知られている。この場合、砂などの骨材は、いずれか一方の管に配合される。

【0005】

このような無機系カプセルを用いた接着系アンカーの施工方法では、コンクリート壁面に形成した穿孔に、かかる無機系カプセルを挿入し、その後、ハンマードリルなどの工具に装着した異形鉄筋や全ネジボルト等のアンカー体を回転や振動させて、その回転と打撃とにより無機系カプセルの内外のガラス管を破砕しながらセメント粉体や、水、砂、増粘剤などの内容物を攪拌混合している。この場合には、破砕されたガラス管も骨材として利用している(例えば、特許文献1,2参照。)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平5−39639号公報

【特許文献2】実開平6−85432号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、前述の無機系カプセルを用いた接着系アンカーの施工方法では、使用する無機系のアンカー体固着用カプセルの水セメント比や骨材セメント比等が、予め目標とするアンカー性能が得られるように最適な範囲に決定されているものの、かかる無機系のアンカー体固着用カプセルを使用した実際の施工作業は、基本的に現場の作業者の経験や勘などに任されて行なわれている。

【0008】

このため、作業に習熟していない作業者の場合、アンカー体の回転数や打撃数が不十分である等して、モルタルの攪拌が不十分であったり、攪拌したモルタルを溢れさせたり等、適確に作業が行えず、それが原因で定着後のアンカー体の引張強度やせん断耐力等のアンカー性能にバラツキが生じやすい、という課題があった。すなわち、従来の施工方法においては、均一なアンカー性能を安定して確保することが難しい、という課題があった。

【0009】

このようなバラツキの原因は、一義的にはアンカー体によるガラス管の破砕や内容物の攪拌混合が不十分であることに由来する。例えば、アンカー体でガラス管を破砕した際にセメント粉体や水などが穿孔から外部に飛散したり、十分に撹拌されていない状態の混合物の一部が穿孔から溢れ出すことも原因の一つである。このような場合には、所定の配合比率で封入されたセメント粉体や砂、水等がバランスの崩れた状態で硬化してしまうからである。また、無機系カプセルを用いた接着系アンカーの施工方法では、アンカー体固着用カプセルの外管および内管を破砕ないしは粉砕して骨材として使用するため、目標とする骨材セメント比を達成するために、確実にガラス管を砕いて骨材化する必要があるが、アンカー体の外周面と穿孔の内周面との間のクリアランスが狭すぎたり、広すぎたりすると、適確にガラス管を骨材化できず、アンカー性能にバラツキが生じていた。

【0010】

そこで、本発明者らは、アンカー体固着用カプセルの水セメント比や骨材セメント比だけでなく、クリアランスや、工具の使用条件等について、鋭意検討を重ねた結果、本発明に想到したのである。すなわち、工具に装着したアンカー体により確実に無機系カプセルを破砕ないしは粉砕し、各ガラス管の内容物を十分に攪拌混合して均質なモルタルの生成が可能となり、アンカー性能のバラツキを抑えて、均一なアンカー性能を達成することができる、アンカー体固着用カプセルを用いた接着系アンカーの施工方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

前記目的を達成するため、本願の請求項1に係る発明は、セメント粉体を内包する一方のガラス管と、水等を内包する他方のガラス管とが二重管構造に配置されたアンカー体固着用カプセルを、予め所定の深さに穿孔したコンクリート構造物の穿孔内に挿入し、その後、工具に取り付けたアンカー体で各ガラス管を破砕してそれぞれの内容物を攪拌混合することによりモルタルを生成し、穿孔内に充満したモルタルにアンカー体の端部を埋没させて定着するアンカー体固着用カプセルを用いた接着系アンカーの施工方法であって、前記アンカー体は、先端部がおよそ45°に形成され、Oリング等のモルタル漏れ抑制具が装着されており、前記水と前記セメントの比率が0.3〜0.5の範囲であり、破砕された前記ガラス管を含む骨材と前記セメントとの比率が1.0〜3.0の範囲であり、前記穿孔と前記アンカー体との間のクリアランスが、前記アンカー体の外径の15〜30%である、ことを特徴としている。

この方法によれば、無機系のアンカー体固着用カプセルの水セメント比や骨材セメント比だけでなく、その骨材セメント比を確実かつ適確に達成するための穿孔とアンカー体との間のクリアランス比の範囲も明確にし、また、Oリング等のモルタル漏れ抑制具の装着も条件としたので、アンカー体により確実かつ適確にアンカー体固着用カプセルの容器である内外の管を破砕ないしは粉砕して骨材とすると共に、それぞれの内容物を攪拌混合し、均質なモルタルの生成が可能となり、定着後のアンカー性能のバラツキを抑え、均一なアンカー性能を達成することができる。

ここで、本願の請求項2に係る発明では、前記本願の請求項1の発明のアンカー体固着用カプセルを用いた接着系アンカーの施工方法において、前記穿孔と前記アンカー体との間のクリアランスが、前記アンカー体の外径の20〜30%である、ことを特徴としている。

この方法によれば、アンカー体の打撃と回転によるアンカー体固着用カプセルを破砕等だけではなく、アンカー体による打撃を行わず回転のみでアンカー体固着用カプセルを破砕等して内管および外管内の内容物を攪拌しても、均質なモルタルが得られ、一定以上のアンカー性能が得られることが実験結果からわかった。そのため、アンカー体による打撃を行わず、アンカー体の打撃の際に工具から発生する騒音を極力抑えながら、定着後のアンカー性能のバラツキを抑えて、均一なアンカー性能を達成することができる。

また、前記アンカー体固着用カプセルの各ガラス管の一端側に空隙部が存在し、該アンカー体固着用カプセルを前記穿孔の上方から挿入する下向き施工の場合には、各ガラス管の空隙部が、共に、下側になるように前記穿孔内に挿入するようにしても良い(請求項3)。

この場合、カプセルの上側には、内外の管内の内容物が密に集積し、アンカー体固着用カプセルを破砕したときに、確実かつ適確に、水等の液体成分がカプセルの破片やセメント粉体などの粒状物とを包み込み、穿孔の外部への飛散をより少なくして良質なモルタルを形成することができる。

さらに、前記アンカー体固着用カプセルの端面が平坦状に形成すると好適である(請求項4)。

この場合、先端が45度に形成されているアンカー体を当接させたときに、横すべりし難くなり、アンカー体固着用カプセルを確実に砕くことができる。

【発明の効果】

【0012】

本発明のアンカー体固着用カプセルを用いた接着系アンカーの施工方法によれば、無機系のアンカー体固着用カプセルの組成によって決まる水セメント比や骨材セメント比だけでなく、その骨材セメント比を確実かつ適確に達成するための穿孔とアンカー体との間のクリアランス比の範囲も明確にし、また、Oリング等のモルタル漏れ抑制具の装着も条件としたので、熟練工でなくても、確実かつ適確にアンカー体固着用カプセルの容器である内外の管を破砕ないしは粉砕してそれぞれの内容物を攪拌混合し、均質なモルタルの生成が可能となり、定着後のアンカー性能のバラツキを抑え、均一なアンカー性能を達成することができる。

【図面の簡単な説明】

【0013】

【図1】(a),(b)は、それぞれ、本実施形態のアンカー体固着用カプセルを用いた接着系アンカーの施工方法に適用するアンカー体固着用カプセルの部分断面図、断面図である。

【図2】(a),(b)は、それぞれ、本実施形態のアンカー体固着用カプセルを用いた接着系アンカーの施工方法に適用するアンカー体の一例を示す斜視図である。

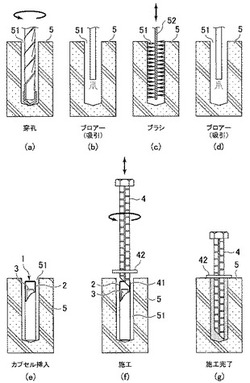

【図3】(a)〜(g)は、それぞれ、本実施形態のアンカー体固着用カプセルを用いた接着系アンカーの施工方法の一例を示す説明図である。

【図4】本実施形態の実験1(アンカー体の回転と打撃とによりアンカー体固着用カプセルを破砕する実験)で使用した試料No.1〜19の条件等を示す表である。

【図5】本実施形態の実験1で使用した工具の種類と、各工具の1分間当りの回転数と、1分間当りの打撃数とを示す表である。

【図6】図4に示す試料No.1〜19を使用した実験1の結果を示す表である。

【図7】実験1におけるアンカー体の累積打撃回数1打撃当りのモルタル容量の値と、合否結果との関係を示すグラフである。

【図8】実験1におけるアンカー体の累積回転数1回当りのモルタル容量の値と、合否結果との関係を示すグラフである。

【図9】本実施形態の実験2(アンカー体の回転のみによりアンカー体固着用カプセルを破砕する実験)で使用した試料No.20〜28の条件等を示す表である。

【図10】図9に示す試料No.20〜28を使用した実験2の結果を示す表である。

【図11】実験2におけるアンカー体の累積回転数1回当りのモルタル容量の値と、合否結果との関係を示すグラフである。

【図12】実験1にて使用した試料について穿孔径を変更した実験3の条件等を示す表である。

【図13】実験1にて使用した試料について図12に示すように穿孔径を変更した実験3の結果を示す表である。

【図14】実験2にて使用した試料について穿孔径を変更した実験4の条件等を示す表である。

【図15】実験2にて使用した試料について図14に示すように穿孔径を変更した実験4の結果を示す表である。

【発明を実施するための形態】

【0014】

次に、本発明に係るアンカー体固着用カプセルを用いた接着系アンカーの施工方法の実施形態について説明する。

【0015】

≪アンカー体固着用カプセルの構造の一例≫

まず、本実施形態で使用するアンカー体固着用カプセルの構造の一例から説明する。

【0016】

図1(a),(b)は、それぞれ、本実施形態のアンカー体固着用カプセルを用いた接着系アンカーの施工方法にて使用する、アンカー体固着用カプセル1の部分断面図、断面図である。

【0017】

図1(a),(b)に示すように、本実施形態のアンカー体固着用カプセル1は、中空筒体状の外管2と、外管2の内部に設けられる中空筒体状の内管3との二重管構造で構成されている。

【0018】

外管2および内管3は、共に、ガラス製やプラスチック製等、アンカー体により破砕可能な材質で形成されている。なお、本実施形態では、ガラス製として説明する。

【0019】

内管3は、その軸長方向の長さが外管2よりも短く、かつその外径寸法が外管2よりも細径で構成され、外管2の内部で当該外管2の軸長方向に収容される。本実施形態では、内管3内には、その内部にエポキシ樹脂等の有機系材料に較べ不燃性かつ耐熱性に優れたセメント粉体Aが封入される。ここで、本実施形態では、内管3内におけるセメント粉体Aの封入量は、図1(b)に示すように、アンカー体固着用カプセル1を直立させた状態において、内管3の軸長方向の下端部側にセメント粉体Aを寄せることにより、内管3の軸長方向の上端部3b側に空隙部Xが生じるように設定される。なお、セメント粉体Aの封入量は、内管3の容量一杯に設定するようにしても良い。

【0020】

外管2は、その内部に内管3が挿入され、内管3の周囲に粘性硬化材Bを充填した後、密封される。これにより外管2の内部には、内管3が内蔵されると共に、粘性硬化材Bが封入される。粘性硬化材Bは、例えば、水と、砂等の骨材、カルボキシメチルセルロースなどの水溶性樹脂からなる増粘剤等を混ぜ合わせて作成される。

【0021】

外管2への粘性硬化材Bの封入量は、図1(b)に示すように、外管2の容量よりも少なく設定される。本実施形態にあっては、図1(b)に示すように、粘性硬化材Bは、アンカー体固着用カプセル1を立てるなどして、外管2の軸長方向下端部2a側に内管3及び粘性硬化材Bを寄せ、内管3の軸長方向下端部3aが粘性硬化材Bを押し退けて外管2の軸長方向下端部2aとほぼ重なりあうことで、外管2の軸長方向の上端部2bに空隙部Yが生じる程度に設定される。

【0022】

ここで、本実施形態では、外管2に内蔵される内管3は、粘性硬化材Bの粘性によって外管2内部での移動が抑制され、動き難くなっている。従って、例えばアンカー体固着用カプセル1を直立状態で保管しておくなどすると、内管3は、セメント粉体A自身の重量で粘性硬化材Bを押し退けて外管2内を下降移動し、図1(b)に示すように、その軸長方向の下端部3aが、ほぼ外管2の軸長方向下端部2aに当接した状態で安定する。勿論、アンカー体固着用カプセル1を勢い良く振るなどすれば、内管3は移動する。

【0023】

また、本実施形態では、外管2および内管3の両端部2a,2b、3a,3bは、図1(a),(b)に示すように、フラット状のものを利用している。これは、アンカー体の先端部が当ったときに、両端部2a,2b、3a,3bの形状が半球状等のドーム状であると、アンカー体が横滑りして、外管2および内管3を確実かつ適確に破砕できないおそれがあるからである。また、フラット状であれば、ドーム状よりも、アンカー体固着用カプセル1の端部を細かく砕き易いからである。ただし、本発明では、外管2および内管3の両端部は、フラット状のものに限定されず、半球形状でも勿論よい。

【0024】

≪アンカー体の一例≫

次に、本実施形態で使用するアンカー体の一例を説明する。

【0025】

図2(a),(b)は、それぞれ、本実施形態のアンカー体固着用カプセルを用いた接着系アンカーの施工方法にて使用されるアンカー体4の一例を示す斜視図である。

【0026】

本実施形態では、アンカー体4として、アンカー体固着用カプセル1の破砕、混合によって形成されるモルタルとの定着(付着)力等を期待するため、図2(a)に示すような異形鉄筋(竹節・ネジ節等)4aや,図2(b)に示すような全ネジボルト4bを使用する。そして、アンカー体4の先端部41は、アンカー体固着用カプセル1を構成する外管2および内管3のガラス管を細かく破砕または粉砕し、かつ、攪拌可能なように、図2(a),(b)に示すように、例えば、軸心に対して45度にカットされている。これにより、工具に装着したアンカー体4が回転すると、45度カットされたアンカー体4の先端部41により、外管2および内管3のガラス管が細かく破砕ないしは粉砕され、かつ、内容物が巻き上げられて攪拌される。

【0027】

なお、本実施形態のアンカー体固着用カプセルを用いた接着系アンカーの施工方法では、アンカー体4に、Oリング等のモルタル漏れ抑制具42(後述の図3(f),(g)参照。)を装着することを必須としている。モルタル漏れ抑制具42は、アンカー体4の所定位置に留置させるため、内径がアンカー体4の外径より小さく、外径がコンクリート躯体に形成した穿孔の内径よりも大きく形成された弾性体等を使用する。なお、モルタル漏れ抑制具42の外形は、円形状でなくても良い。モルタル漏れ抑制具42により、アンカー体4と穿孔との間が塞がれるため、穿孔からのモルタルの不必要な漏れ出しを防止できる。また、アンカー体4の回転に伴って、穿孔の開口部近くまで上昇したモルタルを堰き止め、下方に押し返すので、モルタルが上下でより混ざり合い、攪拌されることになる。また、モルタル漏れ抑制具42は弾性を有するものであることが望ましい。モルタル漏れ抑制具42が弾性材料でないとすると、モルタル漏れ抑制具42とアンカー体4との隙間からモルタルが漏れ出してくる可能性があるし、その隙間を出来るだけ小さくして漏れ低減を図ったとしても、施工時にアンカー体4表面の凹凸にモルタル漏れ抑制具42が引っ掛かる等して、動き難くなるなど、施工性が低下する可能性が高いからである。

【0028】

≪アンカー体固着用カプセル1を用いた接着系アンカーの施工方法の一例≫

次に、アンカー体固着用カプセル1を用いた本実施形態の接着系アンカーの施工方法の一例について説明する

【0029】

図3(a)〜(g)は、それぞれ、アンカー体固着用カプセル1を用いた本実施形態1の接着系アンカーの施工方法の一例を示す説明図である。

【0030】

(1)穿孔(図3(a))

まずは、図3(a)に示すように、ハンマードリル等によりコンクリート躯体5に穿孔51を形成する。穿孔径は、アンカー体4やアンカー体固着用カプセル1の外径より大きくする。なお、本実施の形態では、穿孔に用いるドリル等の工具と、その後のアンカー体4の挿入時に使用する工具とは、別のものを使用してもよいが、基本的には、同じ工具を使用する

【0031】

ここで、後述する実験結果より、アンカー体4の回転と打撃によりアンカー体固着用カプセル1を破砕および攪拌する場合、クリアランス比(D−d)/d、すなわちアンカー体4の外径(公称径)dに対する穿孔51とアンカー体4との間のクリアランス(D−d)を、15〜30%にすると、所定の評価基準を満たし、所定のアンカー性能が得られることがわかった。これは、クリアランス比が15%を下回ると、アンカー体4がアンカー体固着用カプセル1を破砕する途中において、穿孔(アンカー孔)51の内壁面とアンカー体4の外周面との間に、十分に破砕されていない状態のガラス片が詰まり、穿孔の下端部にアンカー体4の先端が到達する前にそれ以上の作業が続けられなくなるアンカー体4の高止まり状態となり、攪拌時の作業性が低下すると推測されるからである。その一方、クリアランス比(D−d)/dが30%を越えると、ガラス管が穿孔51の内部で逃げやすくなる結果、細かな破砕物となりにくく、モルタルの均質性の低下により強度発現に支障を来たす、という問題が生じると推測されるからである。ただし、アンカー体4の打撃を行わず回転のみによりアンカー体固着用カプセル1を破砕および攪拌する場合、後述の実験結果より、クリアランス比(D−d)/dは、15〜30%より狭く20〜30%にする必要があることがわかった。

【0032】

(2)穿孔(アンカー孔)内清掃(図3(b)〜(d))

次に、図3(b)〜(d)に示すように、例えば、穿孔(アンカー孔)51内をブロアー(吸引)→ブラシ52によるブラッシング→ブロアー(吸引)という手順により、穿孔(アンカー孔)51内を十分に清掃する。

【0033】

(3)アンカー体固着用カプセル1の挿入(図3(e))

次に、図3(e)に示すように、清掃後の穿孔(アンカー孔)51内に、アンカー体固着用カプセル1を挿入する。アンカー体固着用カプセル1の外径は、アンカー体4の外径(公称径)以下、より好ましくはアンカー体4の外径より少し細い方が好ましい。なお、アンカー体固着用カプセル1は、図1の説明で述べたように、内管3内には、早強セメント等のセメント粉体Aが封入されている一方、外管2内には、内管3とともに水や、砂、水溶性樹脂等の増粘剤などからなる粘性硬化材Bが封入されているが、その逆に、内管3内に粘性硬化材B、外管2内にセメント粉体Aを封入するようにしても勿論よい。

【0034】

ここで、本実施形態では、アンカー体固着用カプセル1におけるセメント粉体Aの重量に対する水の重量の比率である水セメント比は、およそ0.3〜0.5とする。これは、水セメント比が0.3より小さい場合は、作業性(攪拌性)が低下するのに対し、0.5を超えると、モルタルとしての強度や耐久性が劣るので、本実施の形態では、水セメント比は、0.3〜0.5とする。

【0035】

また、セメント粉体Aの質量に対する骨材(砂)の質量の比率である骨材セメント比は、1.0〜3.0とする。これは、骨材セメント比が1.0を下回ると、単位セメント量が大きくなり、水セメント比が小さくなるため、水和熱が大きくなり、乾燥収縮が発生し易く、強度発現に支障を来たすことが懸念される。その一方、骨材セメント比が3.0を超えると、単位セメント量が小さくなるため、作業性が悪化し、攪拌性が低下するので、強度発現に支障を来たす。このような理由から、本実施の形態では、骨材セメント比を1.0〜3.0としている。

【0036】

ここで、骨材(砂)には、砕かれたアンカー体固着用カプセル1のガラス管の破片も利用し、上述の1.0〜3.0の骨材セメント比になるようにガラス管の形状や厚さなどを決定する。ガラス管の肉厚が大きくなり過ぎる場合は、外管2内等に不足分の砂を予め封入する。このように、本実施の形態のアンカー体固着用カプセルを用いた接着系アンカーの施工方法では、アンカー体固着用カプセル1の外管2および内管3のガラス管を破砕ないしは粉砕して骨材として使用するに当り、1.0〜3.0の骨材セメント比を達成するためには、確実かつ適確にガラス管を破砕ないしは粉砕して骨材化することが重要である。そのため、本実施の形態のアンカー体固着用カプセルを用いた接着系アンカーの施工方法では、アンカー体4の外周面と、穿孔51の内周面との間が広すぎても、狭すぎても前述したような問題が発生するので、クリアランス比(D−d)/d、すなわちアンカー体4の外径(公称径)dに対する穿孔51とアンカー体4との間のクリアランス(D−d)の比率を、後述する実験結果より、アンカー体4の回転と打撃によりアンカー体固着用カプセル1のガラス管を破砕等してモルタルを攪拌する場合と、打撃を行わずにアンカー体4の回転のみによりアンカー体固着用カプセル1のガラス管を破砕等してモルタルを攪拌する場合とで変えて(後述するように前者では15〜30%、後者では20〜30%とする。)、確実かつ適確にガラス管を骨材化し、アンカー性能が所定の評価基準を満たすようにする。

【0037】

また、本実施形態では、図3(a)〜(g)に示すように、アンカー体固着用カプセル1を穿孔51の上方から下向きに挿入する下向き施工の場合、外管2内の空隙部Yと、内管3内の空隙部Xとが、共に、下側になるようにして穿孔(アンカー孔)51内に挿入する。このようにすると、外管2の上側には、内管3内のセメント粉体Aと反応して硬化作用を生じさせる水や、砂、増粘剤等の粘性硬化材Bが密に集積し、穿孔51の上部に滞留するので、アンカー体固着用カプセル1を破砕したときに、確実かつ適確に、粘性硬化材B等が、ガラス管に由来するガラス破片と、内管3側のセメント粉体Aを巻き込み、モルタルを形成するからである。なお、このようにすると、穿孔(アンカー孔)51内の下端部に空隙が残るおそれがあるが、アンカー体4先端は、図2(a),(b)に示すように、45度の角度にカットされており、モルタルが充填されていたとしても、それほど耐力に貢献しないので、仮に下側に空隙が残ったとしても、耐力低下の影響はほとんどないからである。なお、これは任意であり、外管2内の空隙部Yと、内管3内の空隙部Xとが、共に、上側になるように穿孔(アンカー孔)51内に挿入しても良い。

【0038】

(4)施工(アンカー体固着用カプセル1の破砕および攪拌)(図3(f))

次に、ハンマードリル等の工具にアンカー体4をセットし、図3(f)に示すように、アンカー体4を回転や打撃(上下動)させながら打ち込み、アンカー体4の先端部41によりアンカー体固着用カプセル1の外管2および内管3を破砕ないしは粉砕して骨材化する。すると、穿孔(アンカー孔)51内周面と、アンカー体4外周面との間隙であるクリアランス部分に、内管2と外管3の内容物の攪拌混合によって生成されたモルタルが充填される。なお、図3(f),(g)において、アンカー体4の所定位置には、Oリング等のモルタル漏れ抑制具42が事前に装着されている。

【0039】

(5)施工完了(図3(g))

そして、図3(g)に示すように、アンカー体4の先端部41が穿孔51内の底面に到達すると、ハンマードリルの回転と打撃などを停止させ、ハンマードリルからアンカー体4を取外す。その後、所定の養生時間をおき、モルタルの強度を十分に発現させて、アンカー体4を穿孔51内に定着させる。これにより、アンカー体固着用カプセル1を用いた接着系アンカーの施工が完了する。なお、穿孔に使用するドリルと、アンカー体4を挿入する際に用いるドリルとは、同じものを使用しても、別のものを使用してもどちらでも良い。

【0040】

なお、本実施形態では、後述するように、ハンマードリル等の工具として、回転数が200回転/分以上であり、かつ、打撃数が3000回数/分程度のものを使用する。ただし、アンカー体固着用カプセル1の破砕および攪拌は、アンカー体4の回転と打撃の双方と、アンカー体4の打撃を伴わずに回転のみにより行うことができる。

【0041】

そのため、本実施形態では、まず、アンカー体4の回転と打撃の双方により破砕および攪拌を行った場合を実験1とし、アンカー体4の打撃を行わずに、回転のみにより破砕および攪拌を行った場合を実験2として実験を行った。そして、両実験1,2において、アンカー体4の引張強さσy(N/mm2)/アンカー体4の公称降伏点σo(N/mm2)>1等の評価基準を満たし、所定のアンカー性能が得られる場合の累積回転数および累積打撃回数に対するそれぞれ1回転および1打撃当りのモルタル容量の条件について評価をした。

【0042】

次に、本実施の形態では、実験1および実験2で使用した試料について穿孔径Dを変更することにより、クリアランス比(D−d)/dを変えて、再度、アンカー性能が前述の評価基準を満たすか否かを実験して、確実かつ適確にガラス管を骨材化可能なクリアランス比(D−d)/dの範囲を求める実験を行った。これを、実験3および実験4とする。

【0043】

≪実験1(回転と打撃による破砕の場合)≫

まず、実験1として、ハンマードリルに取り付けたアンカー体4の回転と打撃の双方によりアンカー体固着用カプセル1を破砕および攪拌混合した場合における累積回転数1回当りのモルタル量mm3と、累積打撃数1打撃当りのモルタル量mm3について示す。ここで、実験1では、試料No.1〜19の条件で実験を行った。

【0044】

図4は、実験1にて使用する試料No.1〜19の条件等を示す表である。

【0045】

図4は、試料No.1〜19について、アンカー体4の呼び名(サイズ)、公称径d(単位:mm)、公称断面積a(単位:mm2)と、穿孔径D(単位:mm)と、穿孔深さL(単位:mm)と、穿孔断面積A(単位:mm2)と、モルタル容量(モルタル体積)L(A−a)(単位:mm3)と、クリアランス比(D−d)/dと、のそれぞれの値を示している。ここで、アンカー体4の呼び名のMは、図2(b)に示すような全ネジボルト4bを示しており、Dは図2(a)に示すような異形鉄筋4aを示している。

【0046】

例えば、図4において、試料No.1の場合、アンカー体4の種別は、M12であり、公称径dは12.0mm、公称断面積aは84.3mm2、穿孔径Dは14.5mm、穿孔深さLは100.0mm、穿孔断面積Aは165.1mm2、モルタル容量(モルタル体積)は8,083mm3と、クリアランス比は21%であることを示している。

【0047】

図5は、本実施形態の実験1にて使用する工具の種類と、各工具の1分間当りの回転数と、1分間当りの打撃数とを示す表である。

【0048】

図5に示すように、本実施形態では、アンカー体4を装着するハンマードリル等の工具として、1分間当りの回転数が200回転以上で、かつ、1分間当りの打撃数が3000回程度のものを3種選択し、これらを使用して実験を行った。

【0049】

具体的には、図5に示すように、工具:PR−38E(日立工機製)は、1分間あたりの回転数が400、1分間当りの打撃数は3000であり、工具:DH40SA(日立工機製)は、1分間あたりの回転数が360、1分間当りの打撃数は2800であり、共に、回転と打撃が連動している工具である。また、工具:DH24(日立工機製)は、1分間あたりの回転数が1150、1分間当りの打撃数は4600で、回転と打撃が連動または非連動を選択可能な形式、すなわち打撃を行わずに回転のみが可能な工具である。

【0050】

図6は、図4に示す試料No.1〜19の条件でのアンカー体固着用カプセル1を用いた本実施形態1の接着系アンカーの施工方法により実験1を行った結果を示す表である。

【0051】

具体的には、図6は、試料No.1〜19の条件での本実施形態の接着系アンカーの施工方法を実験した際の工具、施工時間(秒)、1分間当りの回転数、累積回転数(総回転数)、累積回転数1回転当りのモルタル量(mm3)、1分間当りの打撃数、累積打撃数(総打撃数)、累積打撃数1打撃当りのモルタル量(mm3)と、前述した評価基準に基づく合否結果を示している。なお、施工時間とは、アンカー体4の先端部分をアンカー体固着用カプセル1にあてがい、その位置から工具を作動させて穿孔の底部に到達するまでの時間である。また、合否結果において、合格(○)はアンカー体4の引張強さσy(単位:N/mm2)/アンカー体4の公称降伏点σo(単位:N/mm2)が1より大きいもの、不合格(×)はアンカー体4の引張強さσy(単位:N/mm2)/アンカー体4の公称降伏点σo(単位:N/mm2)が1以下の強度不足のものである。

【0052】

例えば、試料No.1の場合、使用工具はPR−38E、施工時間は4.0秒、1分間当りの回転数は400、累積回転数(総回転数)は27、累積回転数1回転当りのモルタル量は303mm3、1分間当りの打撃数は3000、累積打撃数(総打撃数)は200、累積打撃数の1打撃当りのモルタル量は40mm3で、アンカー体4の引張強さσy(単位:N/mm2)/アンカー体4の公称降伏点σo(単位:N/mm2)が1より大きく、合格(○)であることを示している。

【0053】

そして、図6の表の最右欄の合否判定欄に示すように、試料No.1〜14,18,19の試料(条件)では、アンカー性能の評価基準、すなわち、アンカー体4の引張強さσy(N/mm2)/アンカー体4の公称降伏点σo(N/mm2)>1を満足し、合格となった。なお、安全率を見込み、例えば、1.3より大きいものを合格とするようにしても勿論よい。

【0054】

その一方、試料No.15〜17の試料(条件)では、アンカー性能の評価基準を満足せず、すなわち、アンカー体4の引張強さσy(N/mm2)/アンカー体4の公称降伏点σo(N/mm2)≦1となり、不合格となった。なお、安全率を見込み、例えば、1.3以下のものを不合格とするようにしても勿論よい。

【0055】

図7は、アンカー体4の回転と打撃とによりアンカー体固着用カプセル1を破砕等する場合におけるアンカー体4の累積打撃回数1打撃当りのモルタル容量の値と、合否結果との関係を示すグラフである。

【0056】

図6で説明したように、試料No.1〜14,18,19の試料(条件)では、アンカー性能の評価基準を満足し合格となった一方、試料No.15〜17の試料(条件)では、アンカー性能の評価基準を満足せず、不合格であった。

【0057】

そして、図6を参照すると、アンカー性能の評価基準を満足し合格となった試料No.1〜14,18,19の試料(条件)では、アンカー体4の累積打撃回数1打撃当りのモルタル容量の値は、14〜90mm3の範囲で合格である。

【0058】

これに対し、アンカー性能の評価基準を満足せず不合格(×)であった試料No.15〜17の試料(条件)では、アンカー体4の累積打撃回数1打撃当りのモルタル容量の値(mm3)は、図6に示すように、92、95、98であった。

【0059】

その結果、この実験1の結果より、アンカー体4の打撃と回転とによりアンカー体固着用カプセル1を破砕等してモルタル化する場合、アンカー体4の累積打撃回数1打撃当りのモルタル容量は、図7に示すように、およそ1打撃当り90mm3以下であると、上述のアンカー性能の評価基準を満足することがわかる。

【0060】

図8は、アンカー体4の回転と打撃とによりアンカー体固着用カプセル1を破砕等する場合におけるアンカー体4の累積回転数1回当りのモルタル容量の値と、合否結果との関係を示すグラフである。

【0061】

図6で説明したように、試料No.1〜14,18,19の試料(条件)では、アンカー性能の評価基準を満足し合格となった一方、試料No.15〜17の試料(条件)では、アンカー性能の評価基準を満足せず、不合格であった。そして、図6に示すように、アンカー性能の評価基準を満足し合格となった試料No.1〜14,18,19の試料(条件)では、アンカー体4の累積回転数1回転当りのモルタルの容量は、図6に示すように、107〜698mm3の範囲で合格であった。

【0062】

これに対し、アンカー性能の評価基準を満足せず不合格であった試料No.15〜17の試料(条件)では、アンカー体4の累積回転数1回当りのモルタルの容量(mm3)は、図6に示すように、719、735、737mm3で不合格であった。

【0063】

その結果、この実験1の結果より、アンカー体4の打撃と回転とによりアンカー体固着用カプセル1を破砕等してモルタル化する場合、アンカー体4の累積回転数1回当りのモルタルの容量は、図8に示すように、およそ1回転当り700mm3以下であると、アンカー性能の評価基準を満足することがわかる。

【0064】

従って、アンカー体4の打撃と回転とによりアンカー体固着用カプセル1を破砕等してモルタル化する実験1の結果によれば、アンカー体4の累積回転数1回転当りのモルタル量は、1回転当り700mm3以下であり、かつ、アンカー体4の打撃数に対するモルタルの容量は、1打撃当り90mm3以下で攪拌する必要があることがわかる。これは、時間当たりのハンマードリルの回転数および打撃数が著しく低い場合、あるいは累積回転数および累積打撃数に対してモルタル容量が多すぎるのも、攪拌不足の原因となるからである。これにより、ハンマードリルの打撃と回転とでアンカー体4を介して確実かつ適確にアンカー体固着用カプセル1を破砕等してモルタル化し、十分な攪拌を行って、熟練工でなくても容易に施工が可能であり、性能のバラツキを抑えて、均一なアンカー性能を達成することが可能となる。

【0065】

≪実験2(打撃は行わず回転のみによる破砕の場合)≫

次に、サイズがD16、D19、D25、M20の4種類のアンカー体4を使用して、アンカー体4の打撃は行わず回転のみによりアンカー体固着用カプセル1を破砕等した場合の実験2の結果について説明する。

【0066】

図9は、試料No.20〜28のアンカー体4の呼び名(サイズ)、公称径d(mm)、公称断面積a(mm2)と、穿孔径D(mm)と、穿孔深さL(mm)と、穿孔断面積A(mm2)と、モルタル容量(モルタル体積)L(A−a)(mm3)と、クリアランス比(D−d)/dのそれぞれの値を示している。

【0067】

例えば、図9において、試料No.20の場合、アンカー体4の種別は、D19(異形鉄筋)であり、公称径dは19.1mm、公称断面積aは286.5mm2、穿孔径Dは24.0mm、穿孔深さLは133.0mm、穿孔断面積Aは452.4mm2、モルタル容量(モルタル体積)は22,060mm3、クリアランス比は26%であることを示している。

【0068】

次に、図10は、試料No.20〜28のアンカー体固着用カプセル1を用いた接着系アンカーの施工方法を実験した際の工具、施工時間(秒)、1分間当りの回転数、累積回転数(総回転数)、累積回転数1回当りのモルタル量、1分間当りの打撃数、累積打撃数(総打撃数)、累積打撃数1打撃当りのモルタル量を示している。

【0069】

例えば、図10において、試料No.20の場合、使用工具はDH24で回転のみ、施工時間は7.6(秒)、1分間当りの回転数は1,150、累積回転数(総回転数)は146、累積回転数1回当りのモルタル量は151mm3であり、アンカー体4の引張強さσy(単位:N/mm2)/アンカー体4の公称降伏点σo(単位:N/mm2)が1より大きく、合格(○)であることを示している。

【0070】

次に、図11は、アンカー体4の回転のみによりアンカー体固着用カプセル1を破砕等する場合におけるアンカー体4の累積回転数1回当りのモルタル容量の値と、合否結果との関係を示すグラフである。

【0071】

図10に示すように、試料No.20,24,26〜28の試料(条件)では、アンカー性能の評価基準を満足、すなわち、アンカー体4の引張強さσy(N/mm2)/アンカー体4の公称降伏点σo(N/mm2)>1となり、合格(○)となった。そして、これらの合格となった試料(条件)では、アンカー体4の累積回転数1回転当りのモルタル量は、68〜157mm3であった。なお、安全率を見込み、例えば、1.3より大きいものを合格とするようにしても勿論よい。

【0072】

これに対し、図10に示すように、試料No.22の試料(条件)では、アンカー体4の累積回転数1回転当りのモルタル量が168mm3で、アンカー体4の引張強さσy(N/mm2)/アンカー体4の公称降伏点σo(N/mm2)≦1の強度不足となり、不合格(×)となった。なお、試料No.21,23,25の試料(条件)では、後述する実験3,4の結果からもわかるようにクリアランス比が小さ過ぎて、アンカー体4の高止まりが発生し、施工不可となって施工時間を計測できず、不合格(×)となった。

【0073】

従って、この実験2の結果より、アンカー体4の打撃を行わず回転のみによりアンカー体固着用カプセル1を破砕等してモルタル化する場合、アンカー体4の累積回転数1回転当りのモルタルの容量は、図11に示すように、およそ1回転当り160mm3以下であると、アンカー性能の評価基準を満足することがわかる。これは、累積回転数1回転当りのモルタル容量が多すぎると、攪拌不足の原因となるからである。これにより、アンカー体4による打撃を行わず回転のみによってアンカー体固着用カプセル1を破砕ないしは粉砕して、モルタルの攪拌を行うことが可能となり、ハンマードリルの打撃の際に工具から発生する騒音を抑えながら、アンカー性能のバラツキを抑えて、均一なアンカー性能を達成することができることがわかった。

【0074】

また、アンカー体4の回転のみによりアンカー体固着用カプセル1を破砕等してモルタル化する実験2の結果から推測される1回転当りのモルタル量が160mm3以下という条件と、アンカー体4の打撃と回転とによりアンカー体固着用カプセル1を破砕等してモルタル化する実験1の結果である1回転当りのモルタル量が700mm3以下であり、かつ、1打撃当りのモルタル量が90mm3以下という条件とから、1打撃当りのモルタル量90mm3を追加するだけで、1回転当りのモルタル量が160mm3以下から、700mm3以下に緩和されることもわかる。

【0075】

≪実験3(実験1にて使用した試料について穿孔径を変えた場合)≫

次に、アンカー体の回転と打撃とによりアンカー体固着用カプセルを破砕する実験1にて使用した試料No.1〜19について、さらに穿孔径を変えた場合の実験3について説明する。

【0076】

図12は、実験1にて使用した試料No.1〜19について穿孔径を変更した実験3の条件等を示す表である。

【0077】

図12に示すように、実験3では、実験1にて使用した試料No.1〜19について穿孔径を数mmずつ変更して実験した。

【0078】

例えば、試料No.1の場合であれば、穿孔径Dを14.5mm(図4参照)から16.0mmに大きくなるように変更する一方、試料No.2の場合であれば、穿孔径Dを15.0mm(図4参照)から14.5mmに小さくなるように変更した。その結果、試料No.1のクリアランス比(D−d)/dは、21%(図4参照)から33%になり、試料No.2のクリアランス比(D−d)/dは、18%(図4参照)から14%になったことを示している。

【0079】

図13は、実験1にて使用した試料No.1〜19について図12に示すように穿孔径を変更した実験3の結果を示す表である。

【0080】

図13に示すように、図12に示すように実験1にて使用した試料No.1〜19について穿孔径を数mmずつ変更して実験3を行った結果、試料No.7〜10,18,19については、穿孔径変更前も穿孔径変更後も前述の評価基準を満足し、合格(○)となった。また、試料No.16,17については、穿孔径変更前は不合格(×)であったが、穿孔径変更後は前述の評価基準を満足し、合格(○)となった。これら合格した試料No.7〜10,16,17,18,19は、図12に示すように、穿孔径変更後は、クリアランス比(D−d)/dが16%〜25%の範囲にあることがわかる。

【0081】

これに対し、試料No.1〜6,11〜14については、穿孔径変更後は、施工不可もしくは強度不足で前述の評価基準を満たさなくなり、図13に示すように、合格(○)から不合格(×)となった。また、試料No.15については、穿孔径変更前も穿孔径変更後も前述の評価基準を満足せず、不合格(×)となった。これら不合格となった試料No.1〜6,11〜14,15は、図12に示すように、穿孔径変更後は、クリアランス比(D−d)/dが、0.33や、0.14、0.34、0.31等というように、15%〜30%の範囲外になったことがわかる。

【0082】

従って、実験1に加え、実験3の結果より、アンカー体4の回転と打撃によりアンカー体固着用カプセル1を破砕等してモルタルを攪拌する場合、クリアランス比(D−d)/dは、15%〜30%にする必要があることが改めて確認できた。

【0083】

≪実験4(実験2にて使用した試料について穿孔径を変えた場合)≫

同様に、アンカー体の回転のみによりアンカー体固着用カプセルを破砕する実験2にて使用した試料No.20〜28について、同様に穿孔径を変えた場合の実験4について説明する。

【0084】

図14は、実験2にて使用した試料No.20〜28について穿孔径を変更した実験4の条件等を示す表である。

【0085】

図14に示すように、実験4では、図10等に示すように実験2にて使用した試料No.20〜28について穿孔径を数mmずつ変更して実験した。

【0086】

例えば、試料No.20の場合であれば、穿孔径Dを24.0mm(図9参照)から25.0mmに大きくなるように変更する一方、試料No.23の場合であれば、穿孔径Dを30.0(図9参照)mmから29.0mmに小さくなるように変更した。その結果、試料No.20のクリアランス比(D−d)/dは、26%(図9参照)から31%になり、試料No.23のクリアランス比(D−d)/dは、18%(図9参照)から14%になったことを示している。

【0087】

図15は、実験2にて使用した試料No.20〜28について図14に示すように穿孔径を変更した実験4の結果を示す表である。

【0088】

実験2にて使用した試料No.20〜28について穿孔径を数mmずつ変更して実験4を行った結果、図15に示すように、試料No.21のみ、穿孔径変更前の不合格(×)から穿孔径変更後は合格(○)となった。なお、試料No.21のクリアランス比(D−d)/dは、15%から20%になった。

【0089】

これに対し、試料No.21以外の試料No.20,22〜28については、穿孔径変更後は、モルタルの高止まりによる施工不可もしくは前述の評価基準を満たさなくなり、図15に示すように、不合格(×)となった。これら不合格となった試料No.20,22〜28は、図14に示すように、穿孔径変更後は、クリアランス比(D−d)/dが、0.31や、0.34、0.14、0.15等というように、20%〜30%の範囲外になったことがわかる。

【0090】

従って、実験2に加え、実験4の結果より、打撃を行わずアンカー体4の回転のみによりアンカー体固着用カプセル1を破砕等してモルタルを攪拌する場合、クリアランス比(D−d)/dは、20%〜30%にする必要があることが確認できた。

【0091】

以上説明したように、本実施の形態のアンカー体固着用カプセルを用いた接着系アンカーの施工方法によれば、無機系のアンカー体固着用カプセルの組成によって決まる水セメント比の0.3〜0.5や、骨材セメント比の1.0〜3.0だけでなく、穿孔51とアンカー体4との間のクリアランス比(D−d)/dの範囲も、打撃と回転を併用する場合には、実験1,3により15%〜30%とし、また、Oリング等のモルタル漏れ抑制具42の装着も条件としたので、例えば、アンカー体4が穿孔51の底部に到達するまでの累積回転数とモルタル量との関係を700mm3/1回転以下とし、かつ、アンカー体4の累積打撃数とモルタル量との関係を90mm3/1打撃以下にすると、熟練工でなくても、アンカー体4の回転と打撃により確実かつ適確にアンカー体固着用カプセル1の容器である内外のガラス管を破砕ないしは粉砕してそれぞれの内容物を攪拌混合し、均質なモルタルの生成が可能となり、定着後のアンカー性能のバラツキを抑え、均一なアンカー性能を達成することができる。

【0092】

また、本実施の形態のアンカー体固着用カプセルを用いた接着系アンカーの施工方法によれば、実験2,4より、穿孔51とアンカー体4との間のクリアランス比(D−d)/dの範囲を20%〜30%とした場合、例えば、アンカー体4が穿孔51の底部に到達するまでの累積回転数とモルタル量との関係を160mm3/1回転以下にすると、打撃を伴わないアンカー体4の回転のみにより確実かつ適確にアンカー体固着用カプセル1の容器である内外のガラス管を破砕ないしは粉砕してそれぞれの内容物を攪拌混合し、均質なモルタルの生成が可能となり、定着後のアンカー性能のバラツキを抑え、均一なアンカー性能を達成することができることがわかった。これにより、アンカー体4の打撃の際に工具から発生する騒音を抑えながら、定着後のアンカー性能のバラツキを抑えて、均一なアンカー性能を達成することができる。

【0093】

また、本実施の形態のアンカー体固着用カプセルを用いた接着系アンカーの施工方法では、アンカー体固着用カプセル1の各ガラス管の一端側に空隙部が存在し、アンカー体固着用カプセル1を穿孔51の上方から挿入する下向き施工の場合には、各ガラス管の空隙部X、Yが、共に、下側になるように穿孔51内に挿入するようにすると、アンカー体固着用カプセル1の上側には、内外のガラス管内の内容物が密に集積し、アンカー体固着用カプセル1を破砕したときに、確実かつ適確に、水等の液体成分がカプセルの破片やセメント粉体などの粒状物とを包み込むので、穿孔の外部への飛散をより少なくして良質なモルタルを形成することができる。

【0094】

≪上向き施工・横向き施工の場合≫

なお、前記実施形態では、アンカー体固着用カプセル1を穿孔の上方から挿入する下向き施工の場合について説明したが、コンクリートの天井や梁等に下方からアンカー体4を取り付ける上向き施工や、本発明では、コンクリートの横壁や柱等に横方向や下方から上向きにアンカー体4を取り付ける横向き施工や上向き施工にも適用できる。ただし、横向き施工や上向き施工の場合は、硬化剤となる水に増粘剤などを添加し、外管2側の液体層の粘度を、例えば、103〜105mPa・s程度にする。これは、粘度が103mPa・sより小さい場合には、モルタルの垂れが発生する一方、粘度が105mPa・sより大きい場合には、アンカー体4が穿孔の下端部に到達する前に挿入できなくなり、所定の長さを埋設することができなくなる、いわゆる高止まり等が生じるからである。このように粘度を所定範囲に上げることで、上向き施工等の施工状況であっても、施工中に穿孔からモルタルが垂れてくることがなくなり、均一なアンカー性能を保持することが可能となる。

【符号の説明】

【0095】

1 アンカー体固着用カプセル

2 外管

3 内管

4 アンカー体

A セメント粉体

B 粘性硬化材

【技術分野】

【0001】

本発明は、セメント粉体を内包する一方のガラス管と、水や増粘剤等を内包する他方のガラス管とが二重管構造に配置された無機系のアンカー体固着用カプセルを用いた接着系アンカーの施工方法に関する。

【背景技術】

【0002】

コンクリート製の床や壁面に、機械装置や部品などを固定する場合、あるいは天井に配管や二重天井のための吊りボルト(全ネジボルト、寸切りとも呼ばれる)を取り付けるために、コンクリート表面にハンマードリルなどで穿孔を形成し、アンカーボルトを固着する、いわゆる、あと施工アンカーの一形態として、接着系アンカーが広く利用されている。この接着系アンカーは、二重のガラス管構造の内部に、主剤と硬化剤とで構成されるエポキシ樹脂等の熱硬化性樹脂を封入した有機系カプセルを用いた接着系アンカーと、セメント粉体等の無機材料と硬化剤とからなる無機系カプセルを用いた接着系アンカーとがある。

【0003】

しかしながら、前者の有機系カプセルを用いた接着系アンカーは、基本的にその成分が可燃性であることから耐火性の面で欠点がある。このため、近年では、後者の無機系カプセルを用いた接着系アンカーが注目を浴びている。

【0004】

この種の無機系カプセルは、ガラスやプラスチックからなる管を二重管構造に配置して、内管側にセメント粉体、外管側に水や増粘剤を封入したものや、その逆に外管側にセメント粉体、内管側に水や増粘剤を封入したものが知られている。この場合、砂などの骨材は、いずれか一方の管に配合される。

【0005】

このような無機系カプセルを用いた接着系アンカーの施工方法では、コンクリート壁面に形成した穿孔に、かかる無機系カプセルを挿入し、その後、ハンマードリルなどの工具に装着した異形鉄筋や全ネジボルト等のアンカー体を回転や振動させて、その回転と打撃とにより無機系カプセルの内外のガラス管を破砕しながらセメント粉体や、水、砂、増粘剤などの内容物を攪拌混合している。この場合には、破砕されたガラス管も骨材として利用している(例えば、特許文献1,2参照。)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平5−39639号公報

【特許文献2】実開平6−85432号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、前述の無機系カプセルを用いた接着系アンカーの施工方法では、使用する無機系のアンカー体固着用カプセルの水セメント比や骨材セメント比等が、予め目標とするアンカー性能が得られるように最適な範囲に決定されているものの、かかる無機系のアンカー体固着用カプセルを使用した実際の施工作業は、基本的に現場の作業者の経験や勘などに任されて行なわれている。

【0008】

このため、作業に習熟していない作業者の場合、アンカー体の回転数や打撃数が不十分である等して、モルタルの攪拌が不十分であったり、攪拌したモルタルを溢れさせたり等、適確に作業が行えず、それが原因で定着後のアンカー体の引張強度やせん断耐力等のアンカー性能にバラツキが生じやすい、という課題があった。すなわち、従来の施工方法においては、均一なアンカー性能を安定して確保することが難しい、という課題があった。

【0009】

このようなバラツキの原因は、一義的にはアンカー体によるガラス管の破砕や内容物の攪拌混合が不十分であることに由来する。例えば、アンカー体でガラス管を破砕した際にセメント粉体や水などが穿孔から外部に飛散したり、十分に撹拌されていない状態の混合物の一部が穿孔から溢れ出すことも原因の一つである。このような場合には、所定の配合比率で封入されたセメント粉体や砂、水等がバランスの崩れた状態で硬化してしまうからである。また、無機系カプセルを用いた接着系アンカーの施工方法では、アンカー体固着用カプセルの外管および内管を破砕ないしは粉砕して骨材として使用するため、目標とする骨材セメント比を達成するために、確実にガラス管を砕いて骨材化する必要があるが、アンカー体の外周面と穿孔の内周面との間のクリアランスが狭すぎたり、広すぎたりすると、適確にガラス管を骨材化できず、アンカー性能にバラツキが生じていた。

【0010】

そこで、本発明者らは、アンカー体固着用カプセルの水セメント比や骨材セメント比だけでなく、クリアランスや、工具の使用条件等について、鋭意検討を重ねた結果、本発明に想到したのである。すなわち、工具に装着したアンカー体により確実に無機系カプセルを破砕ないしは粉砕し、各ガラス管の内容物を十分に攪拌混合して均質なモルタルの生成が可能となり、アンカー性能のバラツキを抑えて、均一なアンカー性能を達成することができる、アンカー体固着用カプセルを用いた接着系アンカーの施工方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

前記目的を達成するため、本願の請求項1に係る発明は、セメント粉体を内包する一方のガラス管と、水等を内包する他方のガラス管とが二重管構造に配置されたアンカー体固着用カプセルを、予め所定の深さに穿孔したコンクリート構造物の穿孔内に挿入し、その後、工具に取り付けたアンカー体で各ガラス管を破砕してそれぞれの内容物を攪拌混合することによりモルタルを生成し、穿孔内に充満したモルタルにアンカー体の端部を埋没させて定着するアンカー体固着用カプセルを用いた接着系アンカーの施工方法であって、前記アンカー体は、先端部がおよそ45°に形成され、Oリング等のモルタル漏れ抑制具が装着されており、前記水と前記セメントの比率が0.3〜0.5の範囲であり、破砕された前記ガラス管を含む骨材と前記セメントとの比率が1.0〜3.0の範囲であり、前記穿孔と前記アンカー体との間のクリアランスが、前記アンカー体の外径の15〜30%である、ことを特徴としている。

この方法によれば、無機系のアンカー体固着用カプセルの水セメント比や骨材セメント比だけでなく、その骨材セメント比を確実かつ適確に達成するための穿孔とアンカー体との間のクリアランス比の範囲も明確にし、また、Oリング等のモルタル漏れ抑制具の装着も条件としたので、アンカー体により確実かつ適確にアンカー体固着用カプセルの容器である内外の管を破砕ないしは粉砕して骨材とすると共に、それぞれの内容物を攪拌混合し、均質なモルタルの生成が可能となり、定着後のアンカー性能のバラツキを抑え、均一なアンカー性能を達成することができる。

ここで、本願の請求項2に係る発明では、前記本願の請求項1の発明のアンカー体固着用カプセルを用いた接着系アンカーの施工方法において、前記穿孔と前記アンカー体との間のクリアランスが、前記アンカー体の外径の20〜30%である、ことを特徴としている。

この方法によれば、アンカー体の打撃と回転によるアンカー体固着用カプセルを破砕等だけではなく、アンカー体による打撃を行わず回転のみでアンカー体固着用カプセルを破砕等して内管および外管内の内容物を攪拌しても、均質なモルタルが得られ、一定以上のアンカー性能が得られることが実験結果からわかった。そのため、アンカー体による打撃を行わず、アンカー体の打撃の際に工具から発生する騒音を極力抑えながら、定着後のアンカー性能のバラツキを抑えて、均一なアンカー性能を達成することができる。

また、前記アンカー体固着用カプセルの各ガラス管の一端側に空隙部が存在し、該アンカー体固着用カプセルを前記穿孔の上方から挿入する下向き施工の場合には、各ガラス管の空隙部が、共に、下側になるように前記穿孔内に挿入するようにしても良い(請求項3)。

この場合、カプセルの上側には、内外の管内の内容物が密に集積し、アンカー体固着用カプセルを破砕したときに、確実かつ適確に、水等の液体成分がカプセルの破片やセメント粉体などの粒状物とを包み込み、穿孔の外部への飛散をより少なくして良質なモルタルを形成することができる。

さらに、前記アンカー体固着用カプセルの端面が平坦状に形成すると好適である(請求項4)。

この場合、先端が45度に形成されているアンカー体を当接させたときに、横すべりし難くなり、アンカー体固着用カプセルを確実に砕くことができる。

【発明の効果】

【0012】

本発明のアンカー体固着用カプセルを用いた接着系アンカーの施工方法によれば、無機系のアンカー体固着用カプセルの組成によって決まる水セメント比や骨材セメント比だけでなく、その骨材セメント比を確実かつ適確に達成するための穿孔とアンカー体との間のクリアランス比の範囲も明確にし、また、Oリング等のモルタル漏れ抑制具の装着も条件としたので、熟練工でなくても、確実かつ適確にアンカー体固着用カプセルの容器である内外の管を破砕ないしは粉砕してそれぞれの内容物を攪拌混合し、均質なモルタルの生成が可能となり、定着後のアンカー性能のバラツキを抑え、均一なアンカー性能を達成することができる。

【図面の簡単な説明】

【0013】

【図1】(a),(b)は、それぞれ、本実施形態のアンカー体固着用カプセルを用いた接着系アンカーの施工方法に適用するアンカー体固着用カプセルの部分断面図、断面図である。

【図2】(a),(b)は、それぞれ、本実施形態のアンカー体固着用カプセルを用いた接着系アンカーの施工方法に適用するアンカー体の一例を示す斜視図である。

【図3】(a)〜(g)は、それぞれ、本実施形態のアンカー体固着用カプセルを用いた接着系アンカーの施工方法の一例を示す説明図である。

【図4】本実施形態の実験1(アンカー体の回転と打撃とによりアンカー体固着用カプセルを破砕する実験)で使用した試料No.1〜19の条件等を示す表である。

【図5】本実施形態の実験1で使用した工具の種類と、各工具の1分間当りの回転数と、1分間当りの打撃数とを示す表である。

【図6】図4に示す試料No.1〜19を使用した実験1の結果を示す表である。

【図7】実験1におけるアンカー体の累積打撃回数1打撃当りのモルタル容量の値と、合否結果との関係を示すグラフである。

【図8】実験1におけるアンカー体の累積回転数1回当りのモルタル容量の値と、合否結果との関係を示すグラフである。

【図9】本実施形態の実験2(アンカー体の回転のみによりアンカー体固着用カプセルを破砕する実験)で使用した試料No.20〜28の条件等を示す表である。

【図10】図9に示す試料No.20〜28を使用した実験2の結果を示す表である。

【図11】実験2におけるアンカー体の累積回転数1回当りのモルタル容量の値と、合否結果との関係を示すグラフである。

【図12】実験1にて使用した試料について穿孔径を変更した実験3の条件等を示す表である。

【図13】実験1にて使用した試料について図12に示すように穿孔径を変更した実験3の結果を示す表である。

【図14】実験2にて使用した試料について穿孔径を変更した実験4の条件等を示す表である。

【図15】実験2にて使用した試料について図14に示すように穿孔径を変更した実験4の結果を示す表である。

【発明を実施するための形態】

【0014】

次に、本発明に係るアンカー体固着用カプセルを用いた接着系アンカーの施工方法の実施形態について説明する。

【0015】

≪アンカー体固着用カプセルの構造の一例≫

まず、本実施形態で使用するアンカー体固着用カプセルの構造の一例から説明する。

【0016】

図1(a),(b)は、それぞれ、本実施形態のアンカー体固着用カプセルを用いた接着系アンカーの施工方法にて使用する、アンカー体固着用カプセル1の部分断面図、断面図である。

【0017】

図1(a),(b)に示すように、本実施形態のアンカー体固着用カプセル1は、中空筒体状の外管2と、外管2の内部に設けられる中空筒体状の内管3との二重管構造で構成されている。

【0018】

外管2および内管3は、共に、ガラス製やプラスチック製等、アンカー体により破砕可能な材質で形成されている。なお、本実施形態では、ガラス製として説明する。

【0019】

内管3は、その軸長方向の長さが外管2よりも短く、かつその外径寸法が外管2よりも細径で構成され、外管2の内部で当該外管2の軸長方向に収容される。本実施形態では、内管3内には、その内部にエポキシ樹脂等の有機系材料に較べ不燃性かつ耐熱性に優れたセメント粉体Aが封入される。ここで、本実施形態では、内管3内におけるセメント粉体Aの封入量は、図1(b)に示すように、アンカー体固着用カプセル1を直立させた状態において、内管3の軸長方向の下端部側にセメント粉体Aを寄せることにより、内管3の軸長方向の上端部3b側に空隙部Xが生じるように設定される。なお、セメント粉体Aの封入量は、内管3の容量一杯に設定するようにしても良い。

【0020】

外管2は、その内部に内管3が挿入され、内管3の周囲に粘性硬化材Bを充填した後、密封される。これにより外管2の内部には、内管3が内蔵されると共に、粘性硬化材Bが封入される。粘性硬化材Bは、例えば、水と、砂等の骨材、カルボキシメチルセルロースなどの水溶性樹脂からなる増粘剤等を混ぜ合わせて作成される。

【0021】

外管2への粘性硬化材Bの封入量は、図1(b)に示すように、外管2の容量よりも少なく設定される。本実施形態にあっては、図1(b)に示すように、粘性硬化材Bは、アンカー体固着用カプセル1を立てるなどして、外管2の軸長方向下端部2a側に内管3及び粘性硬化材Bを寄せ、内管3の軸長方向下端部3aが粘性硬化材Bを押し退けて外管2の軸長方向下端部2aとほぼ重なりあうことで、外管2の軸長方向の上端部2bに空隙部Yが生じる程度に設定される。

【0022】

ここで、本実施形態では、外管2に内蔵される内管3は、粘性硬化材Bの粘性によって外管2内部での移動が抑制され、動き難くなっている。従って、例えばアンカー体固着用カプセル1を直立状態で保管しておくなどすると、内管3は、セメント粉体A自身の重量で粘性硬化材Bを押し退けて外管2内を下降移動し、図1(b)に示すように、その軸長方向の下端部3aが、ほぼ外管2の軸長方向下端部2aに当接した状態で安定する。勿論、アンカー体固着用カプセル1を勢い良く振るなどすれば、内管3は移動する。

【0023】

また、本実施形態では、外管2および内管3の両端部2a,2b、3a,3bは、図1(a),(b)に示すように、フラット状のものを利用している。これは、アンカー体の先端部が当ったときに、両端部2a,2b、3a,3bの形状が半球状等のドーム状であると、アンカー体が横滑りして、外管2および内管3を確実かつ適確に破砕できないおそれがあるからである。また、フラット状であれば、ドーム状よりも、アンカー体固着用カプセル1の端部を細かく砕き易いからである。ただし、本発明では、外管2および内管3の両端部は、フラット状のものに限定されず、半球形状でも勿論よい。

【0024】

≪アンカー体の一例≫

次に、本実施形態で使用するアンカー体の一例を説明する。

【0025】

図2(a),(b)は、それぞれ、本実施形態のアンカー体固着用カプセルを用いた接着系アンカーの施工方法にて使用されるアンカー体4の一例を示す斜視図である。

【0026】

本実施形態では、アンカー体4として、アンカー体固着用カプセル1の破砕、混合によって形成されるモルタルとの定着(付着)力等を期待するため、図2(a)に示すような異形鉄筋(竹節・ネジ節等)4aや,図2(b)に示すような全ネジボルト4bを使用する。そして、アンカー体4の先端部41は、アンカー体固着用カプセル1を構成する外管2および内管3のガラス管を細かく破砕または粉砕し、かつ、攪拌可能なように、図2(a),(b)に示すように、例えば、軸心に対して45度にカットされている。これにより、工具に装着したアンカー体4が回転すると、45度カットされたアンカー体4の先端部41により、外管2および内管3のガラス管が細かく破砕ないしは粉砕され、かつ、内容物が巻き上げられて攪拌される。

【0027】

なお、本実施形態のアンカー体固着用カプセルを用いた接着系アンカーの施工方法では、アンカー体4に、Oリング等のモルタル漏れ抑制具42(後述の図3(f),(g)参照。)を装着することを必須としている。モルタル漏れ抑制具42は、アンカー体4の所定位置に留置させるため、内径がアンカー体4の外径より小さく、外径がコンクリート躯体に形成した穿孔の内径よりも大きく形成された弾性体等を使用する。なお、モルタル漏れ抑制具42の外形は、円形状でなくても良い。モルタル漏れ抑制具42により、アンカー体4と穿孔との間が塞がれるため、穿孔からのモルタルの不必要な漏れ出しを防止できる。また、アンカー体4の回転に伴って、穿孔の開口部近くまで上昇したモルタルを堰き止め、下方に押し返すので、モルタルが上下でより混ざり合い、攪拌されることになる。また、モルタル漏れ抑制具42は弾性を有するものであることが望ましい。モルタル漏れ抑制具42が弾性材料でないとすると、モルタル漏れ抑制具42とアンカー体4との隙間からモルタルが漏れ出してくる可能性があるし、その隙間を出来るだけ小さくして漏れ低減を図ったとしても、施工時にアンカー体4表面の凹凸にモルタル漏れ抑制具42が引っ掛かる等して、動き難くなるなど、施工性が低下する可能性が高いからである。

【0028】

≪アンカー体固着用カプセル1を用いた接着系アンカーの施工方法の一例≫

次に、アンカー体固着用カプセル1を用いた本実施形態の接着系アンカーの施工方法の一例について説明する

【0029】

図3(a)〜(g)は、それぞれ、アンカー体固着用カプセル1を用いた本実施形態1の接着系アンカーの施工方法の一例を示す説明図である。

【0030】

(1)穿孔(図3(a))

まずは、図3(a)に示すように、ハンマードリル等によりコンクリート躯体5に穿孔51を形成する。穿孔径は、アンカー体4やアンカー体固着用カプセル1の外径より大きくする。なお、本実施の形態では、穿孔に用いるドリル等の工具と、その後のアンカー体4の挿入時に使用する工具とは、別のものを使用してもよいが、基本的には、同じ工具を使用する

【0031】

ここで、後述する実験結果より、アンカー体4の回転と打撃によりアンカー体固着用カプセル1を破砕および攪拌する場合、クリアランス比(D−d)/d、すなわちアンカー体4の外径(公称径)dに対する穿孔51とアンカー体4との間のクリアランス(D−d)を、15〜30%にすると、所定の評価基準を満たし、所定のアンカー性能が得られることがわかった。これは、クリアランス比が15%を下回ると、アンカー体4がアンカー体固着用カプセル1を破砕する途中において、穿孔(アンカー孔)51の内壁面とアンカー体4の外周面との間に、十分に破砕されていない状態のガラス片が詰まり、穿孔の下端部にアンカー体4の先端が到達する前にそれ以上の作業が続けられなくなるアンカー体4の高止まり状態となり、攪拌時の作業性が低下すると推測されるからである。その一方、クリアランス比(D−d)/dが30%を越えると、ガラス管が穿孔51の内部で逃げやすくなる結果、細かな破砕物となりにくく、モルタルの均質性の低下により強度発現に支障を来たす、という問題が生じると推測されるからである。ただし、アンカー体4の打撃を行わず回転のみによりアンカー体固着用カプセル1を破砕および攪拌する場合、後述の実験結果より、クリアランス比(D−d)/dは、15〜30%より狭く20〜30%にする必要があることがわかった。

【0032】

(2)穿孔(アンカー孔)内清掃(図3(b)〜(d))

次に、図3(b)〜(d)に示すように、例えば、穿孔(アンカー孔)51内をブロアー(吸引)→ブラシ52によるブラッシング→ブロアー(吸引)という手順により、穿孔(アンカー孔)51内を十分に清掃する。

【0033】

(3)アンカー体固着用カプセル1の挿入(図3(e))

次に、図3(e)に示すように、清掃後の穿孔(アンカー孔)51内に、アンカー体固着用カプセル1を挿入する。アンカー体固着用カプセル1の外径は、アンカー体4の外径(公称径)以下、より好ましくはアンカー体4の外径より少し細い方が好ましい。なお、アンカー体固着用カプセル1は、図1の説明で述べたように、内管3内には、早強セメント等のセメント粉体Aが封入されている一方、外管2内には、内管3とともに水や、砂、水溶性樹脂等の増粘剤などからなる粘性硬化材Bが封入されているが、その逆に、内管3内に粘性硬化材B、外管2内にセメント粉体Aを封入するようにしても勿論よい。

【0034】

ここで、本実施形態では、アンカー体固着用カプセル1におけるセメント粉体Aの重量に対する水の重量の比率である水セメント比は、およそ0.3〜0.5とする。これは、水セメント比が0.3より小さい場合は、作業性(攪拌性)が低下するのに対し、0.5を超えると、モルタルとしての強度や耐久性が劣るので、本実施の形態では、水セメント比は、0.3〜0.5とする。

【0035】

また、セメント粉体Aの質量に対する骨材(砂)の質量の比率である骨材セメント比は、1.0〜3.0とする。これは、骨材セメント比が1.0を下回ると、単位セメント量が大きくなり、水セメント比が小さくなるため、水和熱が大きくなり、乾燥収縮が発生し易く、強度発現に支障を来たすことが懸念される。その一方、骨材セメント比が3.0を超えると、単位セメント量が小さくなるため、作業性が悪化し、攪拌性が低下するので、強度発現に支障を来たす。このような理由から、本実施の形態では、骨材セメント比を1.0〜3.0としている。

【0036】

ここで、骨材(砂)には、砕かれたアンカー体固着用カプセル1のガラス管の破片も利用し、上述の1.0〜3.0の骨材セメント比になるようにガラス管の形状や厚さなどを決定する。ガラス管の肉厚が大きくなり過ぎる場合は、外管2内等に不足分の砂を予め封入する。このように、本実施の形態のアンカー体固着用カプセルを用いた接着系アンカーの施工方法では、アンカー体固着用カプセル1の外管2および内管3のガラス管を破砕ないしは粉砕して骨材として使用するに当り、1.0〜3.0の骨材セメント比を達成するためには、確実かつ適確にガラス管を破砕ないしは粉砕して骨材化することが重要である。そのため、本実施の形態のアンカー体固着用カプセルを用いた接着系アンカーの施工方法では、アンカー体4の外周面と、穿孔51の内周面との間が広すぎても、狭すぎても前述したような問題が発生するので、クリアランス比(D−d)/d、すなわちアンカー体4の外径(公称径)dに対する穿孔51とアンカー体4との間のクリアランス(D−d)の比率を、後述する実験結果より、アンカー体4の回転と打撃によりアンカー体固着用カプセル1のガラス管を破砕等してモルタルを攪拌する場合と、打撃を行わずにアンカー体4の回転のみによりアンカー体固着用カプセル1のガラス管を破砕等してモルタルを攪拌する場合とで変えて(後述するように前者では15〜30%、後者では20〜30%とする。)、確実かつ適確にガラス管を骨材化し、アンカー性能が所定の評価基準を満たすようにする。

【0037】

また、本実施形態では、図3(a)〜(g)に示すように、アンカー体固着用カプセル1を穿孔51の上方から下向きに挿入する下向き施工の場合、外管2内の空隙部Yと、内管3内の空隙部Xとが、共に、下側になるようにして穿孔(アンカー孔)51内に挿入する。このようにすると、外管2の上側には、内管3内のセメント粉体Aと反応して硬化作用を生じさせる水や、砂、増粘剤等の粘性硬化材Bが密に集積し、穿孔51の上部に滞留するので、アンカー体固着用カプセル1を破砕したときに、確実かつ適確に、粘性硬化材B等が、ガラス管に由来するガラス破片と、内管3側のセメント粉体Aを巻き込み、モルタルを形成するからである。なお、このようにすると、穿孔(アンカー孔)51内の下端部に空隙が残るおそれがあるが、アンカー体4先端は、図2(a),(b)に示すように、45度の角度にカットされており、モルタルが充填されていたとしても、それほど耐力に貢献しないので、仮に下側に空隙が残ったとしても、耐力低下の影響はほとんどないからである。なお、これは任意であり、外管2内の空隙部Yと、内管3内の空隙部Xとが、共に、上側になるように穿孔(アンカー孔)51内に挿入しても良い。

【0038】

(4)施工(アンカー体固着用カプセル1の破砕および攪拌)(図3(f))

次に、ハンマードリル等の工具にアンカー体4をセットし、図3(f)に示すように、アンカー体4を回転や打撃(上下動)させながら打ち込み、アンカー体4の先端部41によりアンカー体固着用カプセル1の外管2および内管3を破砕ないしは粉砕して骨材化する。すると、穿孔(アンカー孔)51内周面と、アンカー体4外周面との間隙であるクリアランス部分に、内管2と外管3の内容物の攪拌混合によって生成されたモルタルが充填される。なお、図3(f),(g)において、アンカー体4の所定位置には、Oリング等のモルタル漏れ抑制具42が事前に装着されている。

【0039】

(5)施工完了(図3(g))

そして、図3(g)に示すように、アンカー体4の先端部41が穿孔51内の底面に到達すると、ハンマードリルの回転と打撃などを停止させ、ハンマードリルからアンカー体4を取外す。その後、所定の養生時間をおき、モルタルの強度を十分に発現させて、アンカー体4を穿孔51内に定着させる。これにより、アンカー体固着用カプセル1を用いた接着系アンカーの施工が完了する。なお、穿孔に使用するドリルと、アンカー体4を挿入する際に用いるドリルとは、同じものを使用しても、別のものを使用してもどちらでも良い。

【0040】

なお、本実施形態では、後述するように、ハンマードリル等の工具として、回転数が200回転/分以上であり、かつ、打撃数が3000回数/分程度のものを使用する。ただし、アンカー体固着用カプセル1の破砕および攪拌は、アンカー体4の回転と打撃の双方と、アンカー体4の打撃を伴わずに回転のみにより行うことができる。

【0041】

そのため、本実施形態では、まず、アンカー体4の回転と打撃の双方により破砕および攪拌を行った場合を実験1とし、アンカー体4の打撃を行わずに、回転のみにより破砕および攪拌を行った場合を実験2として実験を行った。そして、両実験1,2において、アンカー体4の引張強さσy(N/mm2)/アンカー体4の公称降伏点σo(N/mm2)>1等の評価基準を満たし、所定のアンカー性能が得られる場合の累積回転数および累積打撃回数に対するそれぞれ1回転および1打撃当りのモルタル容量の条件について評価をした。

【0042】

次に、本実施の形態では、実験1および実験2で使用した試料について穿孔径Dを変更することにより、クリアランス比(D−d)/dを変えて、再度、アンカー性能が前述の評価基準を満たすか否かを実験して、確実かつ適確にガラス管を骨材化可能なクリアランス比(D−d)/dの範囲を求める実験を行った。これを、実験3および実験4とする。

【0043】

≪実験1(回転と打撃による破砕の場合)≫

まず、実験1として、ハンマードリルに取り付けたアンカー体4の回転と打撃の双方によりアンカー体固着用カプセル1を破砕および攪拌混合した場合における累積回転数1回当りのモルタル量mm3と、累積打撃数1打撃当りのモルタル量mm3について示す。ここで、実験1では、試料No.1〜19の条件で実験を行った。

【0044】

図4は、実験1にて使用する試料No.1〜19の条件等を示す表である。

【0045】

図4は、試料No.1〜19について、アンカー体4の呼び名(サイズ)、公称径d(単位:mm)、公称断面積a(単位:mm2)と、穿孔径D(単位:mm)と、穿孔深さL(単位:mm)と、穿孔断面積A(単位:mm2)と、モルタル容量(モルタル体積)L(A−a)(単位:mm3)と、クリアランス比(D−d)/dと、のそれぞれの値を示している。ここで、アンカー体4の呼び名のMは、図2(b)に示すような全ネジボルト4bを示しており、Dは図2(a)に示すような異形鉄筋4aを示している。

【0046】

例えば、図4において、試料No.1の場合、アンカー体4の種別は、M12であり、公称径dは12.0mm、公称断面積aは84.3mm2、穿孔径Dは14.5mm、穿孔深さLは100.0mm、穿孔断面積Aは165.1mm2、モルタル容量(モルタル体積)は8,083mm3と、クリアランス比は21%であることを示している。

【0047】

図5は、本実施形態の実験1にて使用する工具の種類と、各工具の1分間当りの回転数と、1分間当りの打撃数とを示す表である。

【0048】

図5に示すように、本実施形態では、アンカー体4を装着するハンマードリル等の工具として、1分間当りの回転数が200回転以上で、かつ、1分間当りの打撃数が3000回程度のものを3種選択し、これらを使用して実験を行った。

【0049】

具体的には、図5に示すように、工具:PR−38E(日立工機製)は、1分間あたりの回転数が400、1分間当りの打撃数は3000であり、工具:DH40SA(日立工機製)は、1分間あたりの回転数が360、1分間当りの打撃数は2800であり、共に、回転と打撃が連動している工具である。また、工具:DH24(日立工機製)は、1分間あたりの回転数が1150、1分間当りの打撃数は4600で、回転と打撃が連動または非連動を選択可能な形式、すなわち打撃を行わずに回転のみが可能な工具である。

【0050】

図6は、図4に示す試料No.1〜19の条件でのアンカー体固着用カプセル1を用いた本実施形態1の接着系アンカーの施工方法により実験1を行った結果を示す表である。

【0051】

具体的には、図6は、試料No.1〜19の条件での本実施形態の接着系アンカーの施工方法を実験した際の工具、施工時間(秒)、1分間当りの回転数、累積回転数(総回転数)、累積回転数1回転当りのモルタル量(mm3)、1分間当りの打撃数、累積打撃数(総打撃数)、累積打撃数1打撃当りのモルタル量(mm3)と、前述した評価基準に基づく合否結果を示している。なお、施工時間とは、アンカー体4の先端部分をアンカー体固着用カプセル1にあてがい、その位置から工具を作動させて穿孔の底部に到達するまでの時間である。また、合否結果において、合格(○)はアンカー体4の引張強さσy(単位:N/mm2)/アンカー体4の公称降伏点σo(単位:N/mm2)が1より大きいもの、不合格(×)はアンカー体4の引張強さσy(単位:N/mm2)/アンカー体4の公称降伏点σo(単位:N/mm2)が1以下の強度不足のものである。

【0052】

例えば、試料No.1の場合、使用工具はPR−38E、施工時間は4.0秒、1分間当りの回転数は400、累積回転数(総回転数)は27、累積回転数1回転当りのモルタル量は303mm3、1分間当りの打撃数は3000、累積打撃数(総打撃数)は200、累積打撃数の1打撃当りのモルタル量は40mm3で、アンカー体4の引張強さσy(単位:N/mm2)/アンカー体4の公称降伏点σo(単位:N/mm2)が1より大きく、合格(○)であることを示している。

【0053】

そして、図6の表の最右欄の合否判定欄に示すように、試料No.1〜14,18,19の試料(条件)では、アンカー性能の評価基準、すなわち、アンカー体4の引張強さσy(N/mm2)/アンカー体4の公称降伏点σo(N/mm2)>1を満足し、合格となった。なお、安全率を見込み、例えば、1.3より大きいものを合格とするようにしても勿論よい。

【0054】

その一方、試料No.15〜17の試料(条件)では、アンカー性能の評価基準を満足せず、すなわち、アンカー体4の引張強さσy(N/mm2)/アンカー体4の公称降伏点σo(N/mm2)≦1となり、不合格となった。なお、安全率を見込み、例えば、1.3以下のものを不合格とするようにしても勿論よい。

【0055】

図7は、アンカー体4の回転と打撃とによりアンカー体固着用カプセル1を破砕等する場合におけるアンカー体4の累積打撃回数1打撃当りのモルタル容量の値と、合否結果との関係を示すグラフである。

【0056】

図6で説明したように、試料No.1〜14,18,19の試料(条件)では、アンカー性能の評価基準を満足し合格となった一方、試料No.15〜17の試料(条件)では、アンカー性能の評価基準を満足せず、不合格であった。

【0057】

そして、図6を参照すると、アンカー性能の評価基準を満足し合格となった試料No.1〜14,18,19の試料(条件)では、アンカー体4の累積打撃回数1打撃当りのモルタル容量の値は、14〜90mm3の範囲で合格である。

【0058】

これに対し、アンカー性能の評価基準を満足せず不合格(×)であった試料No.15〜17の試料(条件)では、アンカー体4の累積打撃回数1打撃当りのモルタル容量の値(mm3)は、図6に示すように、92、95、98であった。

【0059】

その結果、この実験1の結果より、アンカー体4の打撃と回転とによりアンカー体固着用カプセル1を破砕等してモルタル化する場合、アンカー体4の累積打撃回数1打撃当りのモルタル容量は、図7に示すように、およそ1打撃当り90mm3以下であると、上述のアンカー性能の評価基準を満足することがわかる。

【0060】

図8は、アンカー体4の回転と打撃とによりアンカー体固着用カプセル1を破砕等する場合におけるアンカー体4の累積回転数1回当りのモルタル容量の値と、合否結果との関係を示すグラフである。

【0061】

図6で説明したように、試料No.1〜14,18,19の試料(条件)では、アンカー性能の評価基準を満足し合格となった一方、試料No.15〜17の試料(条件)では、アンカー性能の評価基準を満足せず、不合格であった。そして、図6に示すように、アンカー性能の評価基準を満足し合格となった試料No.1〜14,18,19の試料(条件)では、アンカー体4の累積回転数1回転当りのモルタルの容量は、図6に示すように、107〜698mm3の範囲で合格であった。

【0062】

これに対し、アンカー性能の評価基準を満足せず不合格であった試料No.15〜17の試料(条件)では、アンカー体4の累積回転数1回当りのモルタルの容量(mm3)は、図6に示すように、719、735、737mm3で不合格であった。

【0063】

その結果、この実験1の結果より、アンカー体4の打撃と回転とによりアンカー体固着用カプセル1を破砕等してモルタル化する場合、アンカー体4の累積回転数1回当りのモルタルの容量は、図8に示すように、およそ1回転当り700mm3以下であると、アンカー性能の評価基準を満足することがわかる。

【0064】

従って、アンカー体4の打撃と回転とによりアンカー体固着用カプセル1を破砕等してモルタル化する実験1の結果によれば、アンカー体4の累積回転数1回転当りのモルタル量は、1回転当り700mm3以下であり、かつ、アンカー体4の打撃数に対するモルタルの容量は、1打撃当り90mm3以下で攪拌する必要があることがわかる。これは、時間当たりのハンマードリルの回転数および打撃数が著しく低い場合、あるいは累積回転数および累積打撃数に対してモルタル容量が多すぎるのも、攪拌不足の原因となるからである。これにより、ハンマードリルの打撃と回転とでアンカー体4を介して確実かつ適確にアンカー体固着用カプセル1を破砕等してモルタル化し、十分な攪拌を行って、熟練工でなくても容易に施工が可能であり、性能のバラツキを抑えて、均一なアンカー性能を達成することが可能となる。

【0065】

≪実験2(打撃は行わず回転のみによる破砕の場合)≫

次に、サイズがD16、D19、D25、M20の4種類のアンカー体4を使用して、アンカー体4の打撃は行わず回転のみによりアンカー体固着用カプセル1を破砕等した場合の実験2の結果について説明する。

【0066】

図9は、試料No.20〜28のアンカー体4の呼び名(サイズ)、公称径d(mm)、公称断面積a(mm2)と、穿孔径D(mm)と、穿孔深さL(mm)と、穿孔断面積A(mm2)と、モルタル容量(モルタル体積)L(A−a)(mm3)と、クリアランス比(D−d)/dのそれぞれの値を示している。

【0067】

例えば、図9において、試料No.20の場合、アンカー体4の種別は、D19(異形鉄筋)であり、公称径dは19.1mm、公称断面積aは286.5mm2、穿孔径Dは24.0mm、穿孔深さLは133.0mm、穿孔断面積Aは452.4mm2、モルタル容量(モルタル体積)は22,060mm3、クリアランス比は26%であることを示している。

【0068】

次に、図10は、試料No.20〜28のアンカー体固着用カプセル1を用いた接着系アンカーの施工方法を実験した際の工具、施工時間(秒)、1分間当りの回転数、累積回転数(総回転数)、累積回転数1回当りのモルタル量、1分間当りの打撃数、累積打撃数(総打撃数)、累積打撃数1打撃当りのモルタル量を示している。

【0069】

例えば、図10において、試料No.20の場合、使用工具はDH24で回転のみ、施工時間は7.6(秒)、1分間当りの回転数は1,150、累積回転数(総回転数)は146、累積回転数1回当りのモルタル量は151mm3であり、アンカー体4の引張強さσy(単位:N/mm2)/アンカー体4の公称降伏点σo(単位:N/mm2)が1より大きく、合格(○)であることを示している。

【0070】

次に、図11は、アンカー体4の回転のみによりアンカー体固着用カプセル1を破砕等する場合におけるアンカー体4の累積回転数1回当りのモルタル容量の値と、合否結果との関係を示すグラフである。

【0071】

図10に示すように、試料No.20,24,26〜28の試料(条件)では、アンカー性能の評価基準を満足、すなわち、アンカー体4の引張強さσy(N/mm2)/アンカー体4の公称降伏点σo(N/mm2)>1となり、合格(○)となった。そして、これらの合格となった試料(条件)では、アンカー体4の累積回転数1回転当りのモルタル量は、68〜157mm3であった。なお、安全率を見込み、例えば、1.3より大きいものを合格とするようにしても勿論よい。

【0072】

これに対し、図10に示すように、試料No.22の試料(条件)では、アンカー体4の累積回転数1回転当りのモルタル量が168mm3で、アンカー体4の引張強さσy(N/mm2)/アンカー体4の公称降伏点σo(N/mm2)≦1の強度不足となり、不合格(×)となった。なお、試料No.21,23,25の試料(条件)では、後述する実験3,4の結果からもわかるようにクリアランス比が小さ過ぎて、アンカー体4の高止まりが発生し、施工不可となって施工時間を計測できず、不合格(×)となった。

【0073】

従って、この実験2の結果より、アンカー体4の打撃を行わず回転のみによりアンカー体固着用カプセル1を破砕等してモルタル化する場合、アンカー体4の累積回転数1回転当りのモルタルの容量は、図11に示すように、およそ1回転当り160mm3以下であると、アンカー性能の評価基準を満足することがわかる。これは、累積回転数1回転当りのモルタル容量が多すぎると、攪拌不足の原因となるからである。これにより、アンカー体4による打撃を行わず回転のみによってアンカー体固着用カプセル1を破砕ないしは粉砕して、モルタルの攪拌を行うことが可能となり、ハンマードリルの打撃の際に工具から発生する騒音を抑えながら、アンカー性能のバラツキを抑えて、均一なアンカー性能を達成することができることがわかった。

【0074】

また、アンカー体4の回転のみによりアンカー体固着用カプセル1を破砕等してモルタル化する実験2の結果から推測される1回転当りのモルタル量が160mm3以下という条件と、アンカー体4の打撃と回転とによりアンカー体固着用カプセル1を破砕等してモルタル化する実験1の結果である1回転当りのモルタル量が700mm3以下であり、かつ、1打撃当りのモルタル量が90mm3以下という条件とから、1打撃当りのモルタル量90mm3を追加するだけで、1回転当りのモルタル量が160mm3以下から、700mm3以下に緩和されることもわかる。

【0075】

≪実験3(実験1にて使用した試料について穿孔径を変えた場合)≫

次に、アンカー体の回転と打撃とによりアンカー体固着用カプセルを破砕する実験1にて使用した試料No.1〜19について、さらに穿孔径を変えた場合の実験3について説明する。

【0076】

図12は、実験1にて使用した試料No.1〜19について穿孔径を変更した実験3の条件等を示す表である。

【0077】

図12に示すように、実験3では、実験1にて使用した試料No.1〜19について穿孔径を数mmずつ変更して実験した。

【0078】

例えば、試料No.1の場合であれば、穿孔径Dを14.5mm(図4参照)から16.0mmに大きくなるように変更する一方、試料No.2の場合であれば、穿孔径Dを15.0mm(図4参照)から14.5mmに小さくなるように変更した。その結果、試料No.1のクリアランス比(D−d)/dは、21%(図4参照)から33%になり、試料No.2のクリアランス比(D−d)/dは、18%(図4参照)から14%になったことを示している。

【0079】

図13は、実験1にて使用した試料No.1〜19について図12に示すように穿孔径を変更した実験3の結果を示す表である。

【0080】

図13に示すように、図12に示すように実験1にて使用した試料No.1〜19について穿孔径を数mmずつ変更して実験3を行った結果、試料No.7〜10,18,19については、穿孔径変更前も穿孔径変更後も前述の評価基準を満足し、合格(○)となった。また、試料No.16,17については、穿孔径変更前は不合格(×)であったが、穿孔径変更後は前述の評価基準を満足し、合格(○)となった。これら合格した試料No.7〜10,16,17,18,19は、図12に示すように、穿孔径変更後は、クリアランス比(D−d)/dが16%〜25%の範囲にあることがわかる。

【0081】

これに対し、試料No.1〜6,11〜14については、穿孔径変更後は、施工不可もしくは強度不足で前述の評価基準を満たさなくなり、図13に示すように、合格(○)から不合格(×)となった。また、試料No.15については、穿孔径変更前も穿孔径変更後も前述の評価基準を満足せず、不合格(×)となった。これら不合格となった試料No.1〜6,11〜14,15は、図12に示すように、穿孔径変更後は、クリアランス比(D−d)/dが、0.33や、0.14、0.34、0.31等というように、15%〜30%の範囲外になったことがわかる。

【0082】

従って、実験1に加え、実験3の結果より、アンカー体4の回転と打撃によりアンカー体固着用カプセル1を破砕等してモルタルを攪拌する場合、クリアランス比(D−d)/dは、15%〜30%にする必要があることが改めて確認できた。

【0083】

≪実験4(実験2にて使用した試料について穿孔径を変えた場合)≫

同様に、アンカー体の回転のみによりアンカー体固着用カプセルを破砕する実験2にて使用した試料No.20〜28について、同様に穿孔径を変えた場合の実験4について説明する。

【0084】

図14は、実験2にて使用した試料No.20〜28について穿孔径を変更した実験4の条件等を示す表である。

【0085】

図14に示すように、実験4では、図10等に示すように実験2にて使用した試料No.20〜28について穿孔径を数mmずつ変更して実験した。

【0086】

例えば、試料No.20の場合であれば、穿孔径Dを24.0mm(図9参照)から25.0mmに大きくなるように変更する一方、試料No.23の場合であれば、穿孔径Dを30.0(図9参照)mmから29.0mmに小さくなるように変更した。その結果、試料No.20のクリアランス比(D−d)/dは、26%(図9参照)から31%になり、試料No.23のクリアランス比(D−d)/dは、18%(図9参照)から14%になったことを示している。

【0087】

図15は、実験2にて使用した試料No.20〜28について図14に示すように穿孔径を変更した実験4の結果を示す表である。

【0088】

実験2にて使用した試料No.20〜28について穿孔径を数mmずつ変更して実験4を行った結果、図15に示すように、試料No.21のみ、穿孔径変更前の不合格(×)から穿孔径変更後は合格(○)となった。なお、試料No.21のクリアランス比(D−d)/dは、15%から20%になった。

【0089】

これに対し、試料No.21以外の試料No.20,22〜28については、穿孔径変更後は、モルタルの高止まりによる施工不可もしくは前述の評価基準を満たさなくなり、図15に示すように、不合格(×)となった。これら不合格となった試料No.20,22〜28は、図14に示すように、穿孔径変更後は、クリアランス比(D−d)/dが、0.31や、0.34、0.14、0.15等というように、20%〜30%の範囲外になったことがわかる。

【0090】

従って、実験2に加え、実験4の結果より、打撃を行わずアンカー体4の回転のみによりアンカー体固着用カプセル1を破砕等してモルタルを攪拌する場合、クリアランス比(D−d)/dは、20%〜30%にする必要があることが確認できた。

【0091】

以上説明したように、本実施の形態のアンカー体固着用カプセルを用いた接着系アンカーの施工方法によれば、無機系のアンカー体固着用カプセルの組成によって決まる水セメント比の0.3〜0.5や、骨材セメント比の1.0〜3.0だけでなく、穿孔51とアンカー体4との間のクリアランス比(D−d)/dの範囲も、打撃と回転を併用する場合には、実験1,3により15%〜30%とし、また、Oリング等のモルタル漏れ抑制具42の装着も条件としたので、例えば、アンカー体4が穿孔51の底部に到達するまでの累積回転数とモルタル量との関係を700mm3/1回転以下とし、かつ、アンカー体4の累積打撃数とモルタル量との関係を90mm3/1打撃以下にすると、熟練工でなくても、アンカー体4の回転と打撃により確実かつ適確にアンカー体固着用カプセル1の容器である内外のガラス管を破砕ないしは粉砕してそれぞれの内容物を攪拌混合し、均質なモルタルの生成が可能となり、定着後のアンカー性能のバラツキを抑え、均一なアンカー性能を達成することができる。

【0092】

また、本実施の形態のアンカー体固着用カプセルを用いた接着系アンカーの施工方法によれば、実験2,4より、穿孔51とアンカー体4との間のクリアランス比(D−d)/dの範囲を20%〜30%とした場合、例えば、アンカー体4が穿孔51の底部に到達するまでの累積回転数とモルタル量との関係を160mm3/1回転以下にすると、打撃を伴わないアンカー体4の回転のみにより確実かつ適確にアンカー体固着用カプセル1の容器である内外のガラス管を破砕ないしは粉砕してそれぞれの内容物を攪拌混合し、均質なモルタルの生成が可能となり、定着後のアンカー性能のバラツキを抑え、均一なアンカー性能を達成することができることがわかった。これにより、アンカー体4の打撃の際に工具から発生する騒音を抑えながら、定着後のアンカー性能のバラツキを抑えて、均一なアンカー性能を達成することができる。

【0093】

また、本実施の形態のアンカー体固着用カプセルを用いた接着系アンカーの施工方法では、アンカー体固着用カプセル1の各ガラス管の一端側に空隙部が存在し、アンカー体固着用カプセル1を穿孔51の上方から挿入する下向き施工の場合には、各ガラス管の空隙部X、Yが、共に、下側になるように穿孔51内に挿入するようにすると、アンカー体固着用カプセル1の上側には、内外のガラス管内の内容物が密に集積し、アンカー体固着用カプセル1を破砕したときに、確実かつ適確に、水等の液体成分がカプセルの破片やセメント粉体などの粒状物とを包み込むので、穿孔の外部への飛散をより少なくして良質なモルタルを形成することができる。

【0094】

≪上向き施工・横向き施工の場合≫

なお、前記実施形態では、アンカー体固着用カプセル1を穿孔の上方から挿入する下向き施工の場合について説明したが、コンクリートの天井や梁等に下方からアンカー体4を取り付ける上向き施工や、本発明では、コンクリートの横壁や柱等に横方向や下方から上向きにアンカー体4を取り付ける横向き施工や上向き施工にも適用できる。ただし、横向き施工や上向き施工の場合は、硬化剤となる水に増粘剤などを添加し、外管2側の液体層の粘度を、例えば、103〜105mPa・s程度にする。これは、粘度が103mPa・sより小さい場合には、モルタルの垂れが発生する一方、粘度が105mPa・sより大きい場合には、アンカー体4が穿孔の下端部に到達する前に挿入できなくなり、所定の長さを埋設することができなくなる、いわゆる高止まり等が生じるからである。このように粘度を所定範囲に上げることで、上向き施工等の施工状況であっても、施工中に穿孔からモルタルが垂れてくることがなくなり、均一なアンカー性能を保持することが可能となる。

【符号の説明】

【0095】

1 アンカー体固着用カプセル

2 外管

3 内管

4 アンカー体

A セメント粉体

B 粘性硬化材

【特許請求の範囲】

【請求項1】

セメント粉体を内包する一方のガラス管と、水等を内包する他方のガラス管とが二重管構造に配置されたアンカー体固着用カプセルを、予め所定の深さに穿孔したコンクリート構造物の穿孔内に挿入し、その後、工具に取り付けたアンカー体で各ガラス管を破砕してそれぞれの内容物を攪拌混合することによりモルタルを生成し、穿孔内に充満したモルタルにアンカー体の端部を埋没させて定着するアンカー体固着用カプセルを用いた接着系アンカーの施工方法であって、

前記アンカー体は、先端部がおよそ45°に形成され、Oリング等のモルタル漏れ抑制具が装着されており、

前記水と前記セメントの比率が0.3〜0.5の範囲であり、

破砕された前記ガラス管を含む骨材と前記セメントとの比率が1.0〜3.0の範囲であり、

前記穿孔と前記アンカー体との間のクリアランスが、前記アンカー体の外径の15〜30%である、

ことを特徴とするアンカー体固着用カプセルを用いた接着系アンカーの施工方法。

【請求項2】

請求項1記載のアンカー体固着用カプセルを用いた接着系アンカーの施工方法において、

前記穿孔と前記アンカー体との間のクリアランスが、前記アンカー体の外径の20〜30%である、

ことを特徴とするアンカー体固着用カプセルを用いた接着系アンカーの施工方法。

【請求項3】

請求項1または請求項2記載のアンカー体固着用カプセルを用いた接着系アンカーの施工方法において、

前記アンカー体固着用カプセルを前記穿孔上方から挿入する下向き施工の場合、

前記外管内の空隙部と前記内管内の空隙部とが、共に、下側になるように前記穿孔内に挿入する、

ことを特徴とするアンカー体固着用カプセルを用いた接着系アンカーの施工方法。

【請求項4】

請求項1〜請求項3のいずれか一の請求項に記載のアンカー体固着用カプセルを用いた接着系アンカーの施工方法において、

前記アンカー体固着用カプセルの端面が平坦状に形成されている、

ことを特徴とするアンカー体固着用カプセルを用いた接着系アンカーの施工方法。

【請求項1】

セメント粉体を内包する一方のガラス管と、水等を内包する他方のガラス管とが二重管構造に配置されたアンカー体固着用カプセルを、予め所定の深さに穿孔したコンクリート構造物の穿孔内に挿入し、その後、工具に取り付けたアンカー体で各ガラス管を破砕してそれぞれの内容物を攪拌混合することによりモルタルを生成し、穿孔内に充満したモルタルにアンカー体の端部を埋没させて定着するアンカー体固着用カプセルを用いた接着系アンカーの施工方法であって、

前記アンカー体は、先端部がおよそ45°に形成され、Oリング等のモルタル漏れ抑制具が装着されており、

前記水と前記セメントの比率が0.3〜0.5の範囲であり、

破砕された前記ガラス管を含む骨材と前記セメントとの比率が1.0〜3.0の範囲であり、

前記穿孔と前記アンカー体との間のクリアランスが、前記アンカー体の外径の15〜30%である、

ことを特徴とするアンカー体固着用カプセルを用いた接着系アンカーの施工方法。

【請求項2】

請求項1記載のアンカー体固着用カプセルを用いた接着系アンカーの施工方法において、

前記穿孔と前記アンカー体との間のクリアランスが、前記アンカー体の外径の20〜30%である、

ことを特徴とするアンカー体固着用カプセルを用いた接着系アンカーの施工方法。

【請求項3】

請求項1または請求項2記載のアンカー体固着用カプセルを用いた接着系アンカーの施工方法において、

前記アンカー体固着用カプセルを前記穿孔上方から挿入する下向き施工の場合、

前記外管内の空隙部と前記内管内の空隙部とが、共に、下側になるように前記穿孔内に挿入する、

ことを特徴とするアンカー体固着用カプセルを用いた接着系アンカーの施工方法。

【請求項4】

請求項1〜請求項3のいずれか一の請求項に記載のアンカー体固着用カプセルを用いた接着系アンカーの施工方法において、

前記アンカー体固着用カプセルの端面が平坦状に形成されている、

ことを特徴とするアンカー体固着用カプセルを用いた接着系アンカーの施工方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2012−241367(P2012−241367A)

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願番号】特願2011−110494(P2011−110494)

【出願日】平成23年5月17日(2011.5.17)

【出願人】(000000446)岡部株式会社 (277)

【Fターム(参考)】

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願日】平成23年5月17日(2011.5.17)

【出願人】(000000446)岡部株式会社 (277)

【Fターム(参考)】

[ Back to top ]